センサ性能試験装置

【課題】 高温等の状況下、さらには低温や一定の熱サイクル状況下で種々の変位センサの耐久性をはじめとする緒性能を試験する。

【解決手段】 被験センサSが設置される被験センサ設置用ブロック3と、被験センサSが設置された被験センサ設置用ブロック3を収容して一定の温度環境もしくは一定の熱サイクル環境を形成する恒温槽2と、被験センサSの検出性能評価用の変位を試験センサ設置用ブロック3を振動させることにより与える加振器4と、該加振器4による振動を被験センサ設置用ブロック3に伝える導波器5と、加振器4により入力される振動を検出する発信用センサ6と、被験センサ設置用ブロック3における振動を検出する受信用センサ7と、被験センサSのセンサ出力を測定する測定装置8と、場合によって被験センサ出力のゲインを上げて補償する出力調整手段とを備えている。

【解決手段】 被験センサSが設置される被験センサ設置用ブロック3と、被験センサSが設置された被験センサ設置用ブロック3を収容して一定の温度環境もしくは一定の熱サイクル環境を形成する恒温槽2と、被験センサSの検出性能評価用の変位を試験センサ設置用ブロック3を振動させることにより与える加振器4と、該加振器4による振動を被験センサ設置用ブロック3に伝える導波器5と、加振器4により入力される振動を検出する発信用センサ6と、被験センサ設置用ブロック3における振動を検出する受信用センサ7と、被験センサSのセンサ出力を測定する測定装置8と、場合によって被験センサ出力のゲインを上げて補償する出力調整手段とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、センサ性能試験装置に関する。さらに詳述すると、本発明は、構造物や構造材料等の変位を検出あるいは観測するための各種センサの検出性能や緒特性を試験するための装置に関する。

【背景技術】

【0002】

構造物や構造材料の変位を測定可能なセンサとして、例えば超音波探触子、アコースティック・エミッション(AE)センサ、ひずみゲージ、光ファイバ型AE/ひずみセンサ、渦電流センサなどといった各種センサが利用されている(例えば、特許文献1参照)。

【0003】

このような変位センサは、構造物の損傷に伴い放出される弾性波に基づきこのような動的な変位を測定したり、構造材料の変形に伴う静的な変位を測定したりする。そこで、これらのような変位センサの性能評価(例えば、センサが設置などされる受信素子、ハウジングや敷設手段の熱や腐食に対するセンサ自体の耐久性などの性能評価)を行うにあたっては、高温環境など各種状況を模擬し、そのような状況下である変位を与えたときのセンサ出力を測定するといった試験が行われている。したがって、様々な観点から性能評価をするにあたっては、種々の過酷状況を模擬できるような試験装置が必要である。

【0004】

また近年においては、上述したような各種変位センサとして、従来センサよりももっと高い温度で使えるようにしたセンサが開発されてきている。このため、従来よりも高い温度状況下で種々の性能評価を行う必要性がある。

【0005】

【特許文献1】特開2001−299708号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のように従来よりも高温の状況下での使用を可能とした各種変位センサが開発されたとしても、かかる新型センサの高温状況下での動作性能、耐久性能などといった諸性能を評価することのできる装置がまだないというのが現状である。

【0007】

そこで、本発明は、高温等の状況下、さらには低温や一定の熱サイクル状況下で、種々の変位センサの耐久性をはじめとする緒性能を試験することができるセンサ性能試験装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる目的を達成するため、請求項1に記載のセンサ性能試験装置は、性能評価試験の対象たる被験センサが設置される被験センサ設置用ブロックと、被験センサが設置された被験センサ設置用ブロックを収容して一定の温度環境もしくは一定の熱サイクル環境を形成する恒温槽と、被験センサの検出性能評価用の変位を試験センサ設置用ブロックを振動させることにより与える加振器と、該加振器による振動を被験センサ設置用ブロックに伝える導波器と、加振器により入力される振動を検出する発信用センサと、被験センサ設置用ブロックにおける振動を検出する受信用センサと、被験センサのセンサ出力を測定する測定装置と、被験センサ設置用ブロックにおける振動が加振器から入力される振動の一定割合以下まで減衰している場合に被験センサ出力のゲインを上げて補償するための出力調整手段とを備えているものである。

【0009】

本発明にかかるセンサ性能試験装置は、変位を検出する各種センサの機械的特性、熱的特性、耐環境特性などを評価するための装置である。恒温槽の内部においては、高温、常温および低温環境、ならびにこれらの熱サイクル環境といった所定の温度環境が模擬される。本発明においては、被験センサの検出性能を評価するために用いる変位を、加振器により評価用の振動を入力することによって生じさせる。ここで、本発明でいう「変位」について説明しておくと、この用語は、いわゆる振動をも含む概念として用いられているものである。すなわち、周波数が比較的高く、短い周期で変位が動的に変わるのが振動であると考えれば、本発明は周波数の比較的高い振動はもとより、周波数が低く、長い周期でゆっくりと変化するような静的荷重に近似した荷重をも含めて適用することができる。逆の表現をすれば、極めて長い周期で変化する振動も本発明の適用範囲に含めて考えることができる。

【0010】

上述のセンサ性能試験装置においては、請求項2に記載のように、被験センサ設置用ブロックに曲げモーメントを作用させる材料試験装置を備えていることが好ましい。材料試験装置は、一定荷重下のクリープ変形や曲げ変形などに伴う応力発生状況での性能試験、さらには、これらのような応力が発生している状況でさらに高温となっていたり加振されていたりといった組み合わせ状況下での性能試験を実施することを可能とする。

【0011】

さらには、請求項3に記載のように、恒温槽内にて被験センサまたは被験センサ設置用ブロックの少なくとも一部を腐食液に浸す腐食液槽と、腐食液を循環させる腐食液循環装置とを備えていることも好ましい。こうした場合、恒温槽内にて腐食が進む状況をつくり出し、かかる状況下でのセンサ性能を評価することも可能となる。

【0012】

また、請求項4に記載のように、導波器を冷却する冷却装置を備えていることも好ましい。

【発明の効果】

【0013】

請求項1記載のセンサ性能試験装置によると、被験センサ設置用ブロックごと被験センサを恒温槽内に収容して加熱できることから、恒温槽が実現しうる限りの高温等の状況下でのセンサ性能試験を実施することが可能となるし、さらには温度が一定サイクルで変化する熱サイクル環境下でのセンサ性能試験を実施することも可能となる。従来はこのような状況下で振動(変位)を与えることができる試験装置がなかったために、本発明によれば従来は行えなかったセンサ性能試験が可能となる。

【0014】

しかも、加振器から被験センサ設置用ブロックおよび被験センサへと与えられる振動を導波器を通じて伝達することにより、加振器に不要な熱が伝わり昇温してしまうのを防ぐことができる。このため、加振器の故障や不調を懸念することなく、所定の振動を被験センサ設置用ブロックおよび被験センサに付与し続けて性能試験を実施することができる。

【0015】

加えて、本発明にかかるセンサ性能試験装置の場合には、発信用センサと受信用センサを利用して振動を検出し、尚かつ、被験センサ設置用ブロックにおける振動が加振器から入力される振動の一定割合以下まで減衰しているかどうかを検出しているために、適切に出力調整を行うことが可能となっている。すなわち、ブロックの振動が入力信号(評価用の振動)の一定割合以下まで減衰している場合には、入力された振動が十分に伝達されていないと判断し、被験センサ出力のゲインを上げる。これにより、入力振動が十分に伝達されていなかったために下がっていた被験センサの出力を補償することができる。

【0016】

また、本発明が試験対象とする被験センサは変位センサ、つまり構造物の損傷に伴い放出される弾性波に基づき動的な変位を測定したり、構造材料の変形に伴う静的な変位を測定したりするセンサである。請求項1のセンサ性能試験装置によれば、被験センサの検出性能を評価するための変位(振動を含む)を主に加振器による振動で与えることができる。そして、これに加えて、請求項2のセンサ性能試験装置によれば、被験センサ設置用ブロックに曲げモーメントを作用させることにより当該ブロックにき裂を生じさせたり、このき裂を進展させたりし、これらの際に放出される弾性波によって変位を与えることもできる。したがって、各種環境下で発生したき裂を被験センサが検出できるかどうかなど、き裂発生等の場合におけるセンサ性能を試験することも可能となる。また、発信用および受信用センサ、測定装置などを備えた本発明にかかるセンサ性能試験装置によれば、材料のき裂発生および進展を監視すること、つまり被験センサ設置用ブロックにき裂が生じたりこのき裂が進展したりするのを監視することもできる。

【0017】

請求項3のセンサ性能試験装置によれば、腐食環境下における被験センサの耐食性試験を実施することが可能となる。またこればかりでなく、被験センサ設置用ブロックに応力腐食割れ(応力や腐食などに起因するひびや割れのこと)を生じさせ、過酷環境下、センサによって当該応力腐食割れを検出するという試験を行うことも可能となる。つまり、被験センサ自身の耐熱性や耐食性を評価するのみならず、ブロック材料に応力腐食割れが発生した場合の検出性能を評価することもできるようになる。

【0018】

さらに請求項4のセンサ性能試験装置によれば、冷却装置を使って導波器を冷却することができるため、加振器が加熱されるのを防止することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の構成を図面に示す実施の形態に基づいて詳細に説明する。

【0020】

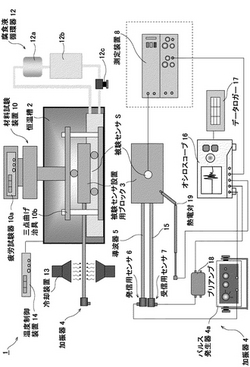

図1に本発明の一実施形態を示す。本発明にかかるセンサ性能試験装置1は、変位を検出する各種センサの機械的特性、熱的特性、耐環境特性などを評価するための装置である。例えば、試験対象たるセンサ(本明細書ではこれを被験センサといい、符号Sで表す)が、構造物の損傷に伴い放出される弾性波(動的な変位)や構造材料の変形(静的な変位)を測定するために開発された変位センサであるならば、受信素子、ハウジングや敷設手段といった周囲の部材・構造物の熱や腐食に対する耐久性等を評価する。これを実現するため、本実施形態のセンサ性能試験装置1は、恒温槽2と、被験センサSが設置(敷設)される被験センサ設置用ブロック3と、加振器4と、導波器5と、発信用センサ6と、受信用センサ7と、測定装置8と、出力補償手段とを備えており(図1参照)、被験センサSの検出性能を評価するために用いる変位を、加振およびき裂発生や進展により放出される弾性波から得る構成としている。さらには、上述のような構成により、高温、常温および低温環境、ならびにこれらの熱サイクル環境における被験センサSの耐熱性等を試験することを可能としている。ここでこのセンサ性能試験装置1による性能試験の対象となる被験センサSの例を挙げておくと、例えば超音波探触子、アコースティック・エミッション(AE)センサ、ひずみゲージ、光ファイバ型AE/ひずみセンサ、渦電流センサなどがある。以下に、本実施形態のセンサ性能試験装置1の構成の概要を示す。

【0021】

恒温槽2は、性能劣化試験の対象たる被験センサSを収容したうえで一定の高温環境もしくは一定の熱サイクル環境を形成するもので、いわば、想定される使用状況の範囲内またはその範囲を超えた程度の過酷な温度環境をつくり出して模擬する。つまり、本実施形態において使用される恒温槽2は内部雰囲気を高温で一定に保持し、または一定のサイクルで温度を昇降させることができる装置であればよく、このような条件を満たす装置であれば例えば電気炉などを適用することもできる。本実施形態の恒温槽2は、その外部に設置された温度制御装置14によって内部温度が制御される(図1参照)。

【0022】

被験センサ設置用ブロック3は試験の対象たる被験センサSが設置されるとともに外部から与えられる変位(振動)をこの被験センサSに伝達する媒体として機能するものである。また、この被験センサ設置用ブロック3は曲げモーメントを受けることによって内部応力を生じさせる例えば金属製ブロックで形成されている(図1参照)。この被験センサ設置用ブロック3に被験センサSを設置する際の具体的な手段として種々のものが考えられるが、一例として、被験センサ設置用ブロック3の底面に被験センサSを接着剤で接着するという手段を挙げることができる。これは、被験センサSが実機において接着により設置されているのであれば実機と同様の状況を模擬できる点で好ましい。また、こうした場合には、被験センサSばかりでなく、接着剤が剥離しないかなど、接着剤の耐久性、耐食性等の緒性能を同時に試験することもできる。本実施形態においてはこの被験センサ設置用ブロック3自体の温度を熱電対19で測定し、この測定結果に基づいて被験センサSの温度状況を把握することとしている。この熱電対19はオシロスコープ16に接続されており、被験センサ設置用ブロック3の表面温度およびその推移が確認できるようになっている(図1参照)。

【0023】

加振器4は、被験センサ設置用ブロック3および被験センサSに評価用の振動を与えて変位を生じさせ、尚かつこのように入力された信号の観測手段も備えているという機器である。本実施形態の場合には、図1に示すようにこの加振器4を恒温槽2の外部に設置することにより、加振器4自体が加熱されて損傷したり故障したりするのを防止することとしている。この加振器4と被験センサ設置用ブロック3との間には、加振器4による評価用の振動を被験センサ設置用ブロック3に伝える導波器5が設けられている(図1参照)。導波器5としては例えば棒状の金属部材などを適用することができる。また、恒温槽2の側面にはこの導波器5を通過させるための通過孔が設けられている。なお、この通過孔は槽内の温度に影響を与えないように設けられているものであることはいうまでもない。また、加振器4へ熱が伝達するのを極力回避するという観点からすれば、導波器5はできるだけ長く形成されていることが好ましい。さらに、導波器5の途中部分を冷却するための冷却装置13を設置しておくことも好ましい。これらの一方または両方の措置を講ずることにより、加振器4にまで熱が伝わり温度上昇することを防止することが可能となる。特に、本実施形態のように導波器5に熱伝達率の高い金属棒を用いている場合には、上述のように導波器5を長く形成したり冷却装置13を設置したりすることは熱の伝達を回避するうえで有効である。なお、冷却装置13は導波器5を必要十分程度に冷却しうるものであれば足り、例えば冷風を送り込んで冷却するクーラなどを用いることができる(図1参照)。

【0024】

ここで、加振器4の具体的構成としては種々のものが考えられるが、例えば本実施形態ではパルス発生器(符号4aで示す)を使って加振器4の先端部分にパルス電圧を入力し、当該導波器5を通じて被験センサSおよび被験センサ設置用ブロック3に評価用の振動を与える構成としている(図1参照)。この場合に入力される信号(評価用の振動)の周波数およびその強度はパルス発生器4aを調整することによって適宜変化させることができる。パルス振動の周波数や強度(振幅)はこのパルス発生器4aと接続されているオシロスコープ16で確認することができる(図1参照)。

【0025】

発信用センサ6は、加振器4から送信される入力信号(評価用の振動)を検出するために設けられている装置である。この場合の発信用センサ6は、加振器4(パルス発生器4a)から発信された直後の評価用の振動、あるいは導波器5に伝わった直後の振動を検出してその振幅等を読み取るものであってもよいが、そのようにはせず、本実施形態のように加振器4から入力信号の強度等のデータを読み出して検出値とするものであってもよい。すなわち、本実施形態では上述のオシロスコープ16で確認したパルス振動のデータを利用し、そこから評価用の振動のデータを読み取りこれを入力信号値としている。要するに、センサ性能試験装置1における入力信号(評価用の振動)を検出する態様としては、振動を直接検出したデータを使う場合と、読み取った入力データをそのまま使う場合との両方がある。

【0026】

受信用センサ7は、被験センサ設置用ブロック3における評価用の振動のデータ、特にその強度を検出するために設けられているいわば振動チェック手段である。本実施形態の場合には、以下の構成によって当該ブロック3における振動のデータを検出することとしている。すなわち、上述した導波器5と同じ構造の受信用導波器15を導波器5と並べて設置し、この受信用導波器15の先端部分における振動の様子を検出してこれを被験センサ設置用ブロック3における振動のデータとみなしている。なお、ここでは導波器5と同じ構造の受信用導波器15を利用して振動のデータを検出する例を示したがこれに限られるということはなく、例えば、導波器5と異なる構造の受信用導波器15を用いてもよいし、あるいは受信用導波器15自体を設けずに被験センサ設置用ブロック3における振動を直接検出することとしてもよい。要は、被験センサ設置用ブロック3の実際の振動データを検出することができれば足りる。上述したように、本実施形態では受信用センサ7で振動を検出し、さらに、この検出した振動データを送信途中のプリアンプ18で増幅してからオシロスコープ16へと送信することとしている(図1参照)。

【0027】

測定装置8は、被験センサSのセンサ出力を測定するための装置である。すなわち、被験センサ設置用ブロック3に所定の入力信号(評価用の振動)を与えた場合における当該被験センサSの出力を検出し、測定結果として出力するというものである。この測定装置8による出力の変化を検討、解析することにより、機械的特性、熱的特性、耐環境特性などといったセンサ性能を評価することができる。測定装置8による測定結果はオシロスコープ16へと送信される(図1参照)。

【0028】

オシロスコープ16は、送信された各種信号を表示する機器である。本実施形態の場合には、上述した被験センサSの出力測定結果、被験センサ設置用ブロック3の温度、被験センサ設置用ブロック3への入力信号(評価用の振動)、被験センサ設置用ブロック3における実際の振動などの各データがこのオシロスコープ16によって表示される。また、オシロスコープ16にて表示された信号はデータロガー17に記憶され、保存されるようになっている(図1参照)。

【0029】

さらに、本実施形態のセンサ性能試験装置1は、被験センサ設置用ブロック3に曲げモーメントを作用させるための材料試験装置10を備えている(図1参照)。材料試験装置10を併用した場合には、高温環境下において加振されているという状況ばかりでなく、一定荷重下のクリープ変形や曲げ変形などに伴う応力発生状況での性能試験、さらには、これらのような応力が発生している状況でさらに高温となっていたり加振されていたりといった組み合わせ状況下での性能試験を実施することが可能となる。材料試験装置10の具体的な構成は応力を生じさせうるものであれば特に限定されることはないが、例えば本実施形態の場合には、被験センサ設置用ブロック3の上部一個所、下部二個所に接触する三点曲げ治具10bを恒温槽2の内部に設置するとともに、この三点曲げ治具10bに対して外部から荷重をかける疲労試験器10aを恒温槽2の外部に設置し、これらによって材料試験装置10を構成している(図1参照)。この場合、一定の荷重を作用させ続ければ静的な荷重が作用する状況下での試験を行うことができるし、繰り返し荷重などを作用させれば動的な荷重が作用する状況下での試験を行うこともできる。このように材料試験装置10を組み合わせた本実施形態のセンサ性能試験装置1によれば、被験センサSの緒性能を評価するために利用する変位を、加振による振動によって生じさせるばかりでなく、被験センサ設置用ブロック3にき裂が生じたりそのき裂が進展したりする際に放出される弾性波によって生じさせることもできるようになる。また、被験センサ設置用ブロック3および被験センサSに曲げモーメントを作用させることにより、被験センサSばかりでなく接着剤の曲げ等に対する耐久性をも同時に試験することが可能となる。

【0030】

加えて、センサ性能試験装置1に、腐食環境を模擬できる装置を併設することも好ましい。これにより、上述したような高温、振動、被荷重といった緒状況に加え、腐食が進む状況下でのセンサ性能を評価することも可能となる。このような装置の構成としては、模擬しようとする腐食状況に応じて種々のものが考えられるが、例えば本実施形態の場合には、恒温槽2内に腐食液槽11を設けるとともに、腐食液を循環させる腐食液循環装置12を恒温槽2の外部に設け、被験センサSあるいは被験センサ設置用ブロック3の少なくとも一部を必要に応じて腐食液に浸すことによって腐食環境をつくり出せるようにしている。腐食液循環装置12は、符号12aで示す復水器、12bで示すフィルターおよび循環ポンプ、符号12cで示すバルブなどで構成されている(図1参照)。腐食液の循環量は循環ポンプ12bやバルブ12cで調整することができる。腐食液の具体例としては例えば塩化マグネシウムなどを挙げることができる。

【0031】

出力補償手段は、必要時において測定装置8による測定出力のゲインを上げることを促すというものである。すなわち、発信用センサ6および受信用センサ7による検出結果に基づき、例えば発信用センサ6による検出結果(入力されるパルス信号の強度)と測定装置8による検出結果(被験センサSのセンサ出力)には変化がないにもかかわらず、受信用センサ7の検出結果(被験センサ設置用ブロック3における実際の振動強度)のみが低下しているような場合であれば、導波器5を通じて入力される信号の強度に変化はないがこれが被験センサ設置用ブロック3まで十分に伝達されていない、つまり伝達ロスが生じていると判断することができる。このような場合には、出力補償手段によってこのことを促し、伝達ロスに相当する分だけ被験センサSのセンサ出力を上げてやることにより出力信号を補償して感度を保つことができる。これによれば、被験センサSの性能劣化以外の理由に基づく出力低下については低下分を補うことができるから、被験センサS自体の出力(または接着剤の接着力)が低下した場合のみを最終的な出力変化として捉えることが可能となる。上述のような伝達ロスの要因としては、例えば、導波器5と被験センサ設置用ブロック3との接合が十分でない場合などが考えられる。また、出力補償手段としては、例えば、オシロスコープ16に集まるデータのうち、発信用センサ6および受信用センサ7による検出結果を逐次オシロスコープ16の画面に表示して伝達ロスが生じていないかどうかを外部に知らせるものなどがある。あるいは、データロガー17に蓄積されるデータのうち発信用センサ6および受信用センサ7による検出結果を参照して解析し、伝達ロスが生じていると判断した場合には外部に知らせるという構成などとすることもできる。例えば、被験センサSを交換するため被験センサ設置用ブロック3を恒温槽2から取り出す度に導波器5を着脱しなければならないような場合、前回試験時と今回時とで振動の伝わり方に変化が生じることもあり得るので、このような場合に上述の出力補償手段は特に有用である。

【0032】

以上説明した本実施形態のセンサ性能試験装置1によれば、超音波探触子、超音波探触子、アコースティック・エミッション(AE)センサ、ひずみゲージ、光ファイバ型AE/ひずみセンサ、渦電流センサなど、いわゆる変位センサの各種性能を種々の状況下で試験することができる。すなわち、高温状況、温度があるサイクルで上下する状況、各種振動が与えられる状況、被験センサ設置用ブロック3に曲げ荷重が作用する状況、腐食液に浸される状況といったような種々の状況、さらにはこれらを任意に組み合わせた状況など、従来の試験装置では模擬できなかったような過酷な環境をつくり出すことができる。この結果、例えば、被験センサSが実際に設置される構造物等の材料とセンサ自身の材料との熱膨張係数の差異による熱応力を発生させて試験を行うことができるし、あるいは、被験センサ設置用ブロック3に応力腐食割れ(応力や腐食などに起因するひびや割れのことを指している)を生じさせ、過酷環境下、被験センサSによって当該応力腐食割れを検出するという試験を行うこともできる。要するに、本実施形態のセンサ性能試験装置1によれば、被験センサS自身の耐熱性や耐食性に関する評価だけにとどまらず、従来は実施できなかったような評価を行うことも可能となる。つまり、例えば機械試験において電位差法を用いてき裂発生やき裂進展を評価していたような従来手法と比べ、被験センサ設置用ブロック3に用いた材料のき裂発生やき裂進展を監視する(き裂発生やき裂進展を見続ける)ことが可能である。

【0033】

ここまで説明したように、このセンサ性能試験装置1によれば、例えば構造物の損傷に伴い放出される弾性波(動的な変位)や構造材料の変形(静的な変位)を測定するために開発された変位センサを対象として、種々の過酷状況下におけるセンサ性能を評価することができる。そして、このようなセンサ性能試験装置1を利用すれば、例えば劣化速度が加速されるような状況の中で各センサのセンサ性能がどの程度維持されるのか、どの程度劣化するのかといった定量的分析を短期間で実施し分析することが可能となる。この場合の試験実施期間をどの程度とするのかは対象とする各センサや要求される環境などに応じて様々ということになるが、目安を示せば、長ければ1年程度、短ければ数日から1週間程度という長さの試験期間が想定される。

【0034】

なお、上述の実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば本実施形態では被験センサ設置用ブロック3に被験センサSを設置する際の設置手段の一例として接着剤で接着するという例を挙げた。これは、被験センサSが実機に対して接着剤により取り付けられる場合を想定したものであるから、実機への取付態様に応じてその他の手段ないしは方法を採りうることはいうまでもない。例えば、実機に対して被験センサSが溶接によって取り付けられるというような場合であれば、これに合わせて被験センサ設置用ブロック3にも溶接で取り付けるようにすればより実機に近い状態を模擬することができるし、こうした場合には、接着剤を使用した本実施形態と同様、被験センサSのセンサ性能とともに溶接部分の性能も併せて評価することが可能となる。

【0035】

また、本実施形態では主として被験センサ設置用ブロック3と被験センサSに信号(評価用の振動)を入力した場合におけるセンサ性能を評価することについて説明したが、ここでいう入力信号(評価用の振動)の周波数や周期は特に一定の範囲のものに限られるわけではない。すなわち、周波数が高く波が極めて密な波形のものを含むことはもちろんであるが、これとは逆に周波数が極めて低い波形の場合、あるいは振動が飛び飛びに生じるものであって尚かつその波の生じる周期が極めて長い波形の場合であっても、ある一定のサイクルを繰り返す限りは入力信号(評価用の振動)と考えることができる。つまり、本明細書で説明した入力信号(評価用の振動)には、単なる静的荷重による変位のような静的な入力信号(評価用の振動)を含め、あらゆる周波数ないしは周期のものが対象となる。

【0036】

また、本実施形態では特に恒温槽2内を高温条件下とする場合についての説明を中心に行ったが、逆に、通常使用条件よりも低い低温条件下での試験実施も可能であることはいうまでもない。

【図面の簡単な説明】

【0037】

【図1】本発明にかかるセンサ性能試験装置の構成の一例を示す図である。

【符号の説明】

【0038】

1 センサ性能試験装置

2 恒温槽

3 被験センサ設置用ブロック

4 加振器

5 導波器

6 発信用センサ

7 受信用センサ

8 測定装置

10 材料試験装置

11 腐食液槽

12 腐食液循環装置

13 冷却装置

S 被験センサ

【技術分野】

【0001】

本発明は、センサ性能試験装置に関する。さらに詳述すると、本発明は、構造物や構造材料等の変位を検出あるいは観測するための各種センサの検出性能や緒特性を試験するための装置に関する。

【背景技術】

【0002】

構造物や構造材料の変位を測定可能なセンサとして、例えば超音波探触子、アコースティック・エミッション(AE)センサ、ひずみゲージ、光ファイバ型AE/ひずみセンサ、渦電流センサなどといった各種センサが利用されている(例えば、特許文献1参照)。

【0003】

このような変位センサは、構造物の損傷に伴い放出される弾性波に基づきこのような動的な変位を測定したり、構造材料の変形に伴う静的な変位を測定したりする。そこで、これらのような変位センサの性能評価(例えば、センサが設置などされる受信素子、ハウジングや敷設手段の熱や腐食に対するセンサ自体の耐久性などの性能評価)を行うにあたっては、高温環境など各種状況を模擬し、そのような状況下である変位を与えたときのセンサ出力を測定するといった試験が行われている。したがって、様々な観点から性能評価をするにあたっては、種々の過酷状況を模擬できるような試験装置が必要である。

【0004】

また近年においては、上述したような各種変位センサとして、従来センサよりももっと高い温度で使えるようにしたセンサが開発されてきている。このため、従来よりも高い温度状況下で種々の性能評価を行う必要性がある。

【0005】

【特許文献1】特開2001−299708号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のように従来よりも高温の状況下での使用を可能とした各種変位センサが開発されたとしても、かかる新型センサの高温状況下での動作性能、耐久性能などといった諸性能を評価することのできる装置がまだないというのが現状である。

【0007】

そこで、本発明は、高温等の状況下、さらには低温や一定の熱サイクル状況下で、種々の変位センサの耐久性をはじめとする緒性能を試験することができるセンサ性能試験装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる目的を達成するため、請求項1に記載のセンサ性能試験装置は、性能評価試験の対象たる被験センサが設置される被験センサ設置用ブロックと、被験センサが設置された被験センサ設置用ブロックを収容して一定の温度環境もしくは一定の熱サイクル環境を形成する恒温槽と、被験センサの検出性能評価用の変位を試験センサ設置用ブロックを振動させることにより与える加振器と、該加振器による振動を被験センサ設置用ブロックに伝える導波器と、加振器により入力される振動を検出する発信用センサと、被験センサ設置用ブロックにおける振動を検出する受信用センサと、被験センサのセンサ出力を測定する測定装置と、被験センサ設置用ブロックにおける振動が加振器から入力される振動の一定割合以下まで減衰している場合に被験センサ出力のゲインを上げて補償するための出力調整手段とを備えているものである。

【0009】

本発明にかかるセンサ性能試験装置は、変位を検出する各種センサの機械的特性、熱的特性、耐環境特性などを評価するための装置である。恒温槽の内部においては、高温、常温および低温環境、ならびにこれらの熱サイクル環境といった所定の温度環境が模擬される。本発明においては、被験センサの検出性能を評価するために用いる変位を、加振器により評価用の振動を入力することによって生じさせる。ここで、本発明でいう「変位」について説明しておくと、この用語は、いわゆる振動をも含む概念として用いられているものである。すなわち、周波数が比較的高く、短い周期で変位が動的に変わるのが振動であると考えれば、本発明は周波数の比較的高い振動はもとより、周波数が低く、長い周期でゆっくりと変化するような静的荷重に近似した荷重をも含めて適用することができる。逆の表現をすれば、極めて長い周期で変化する振動も本発明の適用範囲に含めて考えることができる。

【0010】

上述のセンサ性能試験装置においては、請求項2に記載のように、被験センサ設置用ブロックに曲げモーメントを作用させる材料試験装置を備えていることが好ましい。材料試験装置は、一定荷重下のクリープ変形や曲げ変形などに伴う応力発生状況での性能試験、さらには、これらのような応力が発生している状況でさらに高温となっていたり加振されていたりといった組み合わせ状況下での性能試験を実施することを可能とする。

【0011】

さらには、請求項3に記載のように、恒温槽内にて被験センサまたは被験センサ設置用ブロックの少なくとも一部を腐食液に浸す腐食液槽と、腐食液を循環させる腐食液循環装置とを備えていることも好ましい。こうした場合、恒温槽内にて腐食が進む状況をつくり出し、かかる状況下でのセンサ性能を評価することも可能となる。

【0012】

また、請求項4に記載のように、導波器を冷却する冷却装置を備えていることも好ましい。

【発明の効果】

【0013】

請求項1記載のセンサ性能試験装置によると、被験センサ設置用ブロックごと被験センサを恒温槽内に収容して加熱できることから、恒温槽が実現しうる限りの高温等の状況下でのセンサ性能試験を実施することが可能となるし、さらには温度が一定サイクルで変化する熱サイクル環境下でのセンサ性能試験を実施することも可能となる。従来はこのような状況下で振動(変位)を与えることができる試験装置がなかったために、本発明によれば従来は行えなかったセンサ性能試験が可能となる。

【0014】

しかも、加振器から被験センサ設置用ブロックおよび被験センサへと与えられる振動を導波器を通じて伝達することにより、加振器に不要な熱が伝わり昇温してしまうのを防ぐことができる。このため、加振器の故障や不調を懸念することなく、所定の振動を被験センサ設置用ブロックおよび被験センサに付与し続けて性能試験を実施することができる。

【0015】

加えて、本発明にかかるセンサ性能試験装置の場合には、発信用センサと受信用センサを利用して振動を検出し、尚かつ、被験センサ設置用ブロックにおける振動が加振器から入力される振動の一定割合以下まで減衰しているかどうかを検出しているために、適切に出力調整を行うことが可能となっている。すなわち、ブロックの振動が入力信号(評価用の振動)の一定割合以下まで減衰している場合には、入力された振動が十分に伝達されていないと判断し、被験センサ出力のゲインを上げる。これにより、入力振動が十分に伝達されていなかったために下がっていた被験センサの出力を補償することができる。

【0016】

また、本発明が試験対象とする被験センサは変位センサ、つまり構造物の損傷に伴い放出される弾性波に基づき動的な変位を測定したり、構造材料の変形に伴う静的な変位を測定したりするセンサである。請求項1のセンサ性能試験装置によれば、被験センサの検出性能を評価するための変位(振動を含む)を主に加振器による振動で与えることができる。そして、これに加えて、請求項2のセンサ性能試験装置によれば、被験センサ設置用ブロックに曲げモーメントを作用させることにより当該ブロックにき裂を生じさせたり、このき裂を進展させたりし、これらの際に放出される弾性波によって変位を与えることもできる。したがって、各種環境下で発生したき裂を被験センサが検出できるかどうかなど、き裂発生等の場合におけるセンサ性能を試験することも可能となる。また、発信用および受信用センサ、測定装置などを備えた本発明にかかるセンサ性能試験装置によれば、材料のき裂発生および進展を監視すること、つまり被験センサ設置用ブロックにき裂が生じたりこのき裂が進展したりするのを監視することもできる。

【0017】

請求項3のセンサ性能試験装置によれば、腐食環境下における被験センサの耐食性試験を実施することが可能となる。またこればかりでなく、被験センサ設置用ブロックに応力腐食割れ(応力や腐食などに起因するひびや割れのこと)を生じさせ、過酷環境下、センサによって当該応力腐食割れを検出するという試験を行うことも可能となる。つまり、被験センサ自身の耐熱性や耐食性を評価するのみならず、ブロック材料に応力腐食割れが発生した場合の検出性能を評価することもできるようになる。

【0018】

さらに請求項4のセンサ性能試験装置によれば、冷却装置を使って導波器を冷却することができるため、加振器が加熱されるのを防止することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の構成を図面に示す実施の形態に基づいて詳細に説明する。

【0020】

図1に本発明の一実施形態を示す。本発明にかかるセンサ性能試験装置1は、変位を検出する各種センサの機械的特性、熱的特性、耐環境特性などを評価するための装置である。例えば、試験対象たるセンサ(本明細書ではこれを被験センサといい、符号Sで表す)が、構造物の損傷に伴い放出される弾性波(動的な変位)や構造材料の変形(静的な変位)を測定するために開発された変位センサであるならば、受信素子、ハウジングや敷設手段といった周囲の部材・構造物の熱や腐食に対する耐久性等を評価する。これを実現するため、本実施形態のセンサ性能試験装置1は、恒温槽2と、被験センサSが設置(敷設)される被験センサ設置用ブロック3と、加振器4と、導波器5と、発信用センサ6と、受信用センサ7と、測定装置8と、出力補償手段とを備えており(図1参照)、被験センサSの検出性能を評価するために用いる変位を、加振およびき裂発生や進展により放出される弾性波から得る構成としている。さらには、上述のような構成により、高温、常温および低温環境、ならびにこれらの熱サイクル環境における被験センサSの耐熱性等を試験することを可能としている。ここでこのセンサ性能試験装置1による性能試験の対象となる被験センサSの例を挙げておくと、例えば超音波探触子、アコースティック・エミッション(AE)センサ、ひずみゲージ、光ファイバ型AE/ひずみセンサ、渦電流センサなどがある。以下に、本実施形態のセンサ性能試験装置1の構成の概要を示す。

【0021】

恒温槽2は、性能劣化試験の対象たる被験センサSを収容したうえで一定の高温環境もしくは一定の熱サイクル環境を形成するもので、いわば、想定される使用状況の範囲内またはその範囲を超えた程度の過酷な温度環境をつくり出して模擬する。つまり、本実施形態において使用される恒温槽2は内部雰囲気を高温で一定に保持し、または一定のサイクルで温度を昇降させることができる装置であればよく、このような条件を満たす装置であれば例えば電気炉などを適用することもできる。本実施形態の恒温槽2は、その外部に設置された温度制御装置14によって内部温度が制御される(図1参照)。

【0022】

被験センサ設置用ブロック3は試験の対象たる被験センサSが設置されるとともに外部から与えられる変位(振動)をこの被験センサSに伝達する媒体として機能するものである。また、この被験センサ設置用ブロック3は曲げモーメントを受けることによって内部応力を生じさせる例えば金属製ブロックで形成されている(図1参照)。この被験センサ設置用ブロック3に被験センサSを設置する際の具体的な手段として種々のものが考えられるが、一例として、被験センサ設置用ブロック3の底面に被験センサSを接着剤で接着するという手段を挙げることができる。これは、被験センサSが実機において接着により設置されているのであれば実機と同様の状況を模擬できる点で好ましい。また、こうした場合には、被験センサSばかりでなく、接着剤が剥離しないかなど、接着剤の耐久性、耐食性等の緒性能を同時に試験することもできる。本実施形態においてはこの被験センサ設置用ブロック3自体の温度を熱電対19で測定し、この測定結果に基づいて被験センサSの温度状況を把握することとしている。この熱電対19はオシロスコープ16に接続されており、被験センサ設置用ブロック3の表面温度およびその推移が確認できるようになっている(図1参照)。

【0023】

加振器4は、被験センサ設置用ブロック3および被験センサSに評価用の振動を与えて変位を生じさせ、尚かつこのように入力された信号の観測手段も備えているという機器である。本実施形態の場合には、図1に示すようにこの加振器4を恒温槽2の外部に設置することにより、加振器4自体が加熱されて損傷したり故障したりするのを防止することとしている。この加振器4と被験センサ設置用ブロック3との間には、加振器4による評価用の振動を被験センサ設置用ブロック3に伝える導波器5が設けられている(図1参照)。導波器5としては例えば棒状の金属部材などを適用することができる。また、恒温槽2の側面にはこの導波器5を通過させるための通過孔が設けられている。なお、この通過孔は槽内の温度に影響を与えないように設けられているものであることはいうまでもない。また、加振器4へ熱が伝達するのを極力回避するという観点からすれば、導波器5はできるだけ長く形成されていることが好ましい。さらに、導波器5の途中部分を冷却するための冷却装置13を設置しておくことも好ましい。これらの一方または両方の措置を講ずることにより、加振器4にまで熱が伝わり温度上昇することを防止することが可能となる。特に、本実施形態のように導波器5に熱伝達率の高い金属棒を用いている場合には、上述のように導波器5を長く形成したり冷却装置13を設置したりすることは熱の伝達を回避するうえで有効である。なお、冷却装置13は導波器5を必要十分程度に冷却しうるものであれば足り、例えば冷風を送り込んで冷却するクーラなどを用いることができる(図1参照)。

【0024】

ここで、加振器4の具体的構成としては種々のものが考えられるが、例えば本実施形態ではパルス発生器(符号4aで示す)を使って加振器4の先端部分にパルス電圧を入力し、当該導波器5を通じて被験センサSおよび被験センサ設置用ブロック3に評価用の振動を与える構成としている(図1参照)。この場合に入力される信号(評価用の振動)の周波数およびその強度はパルス発生器4aを調整することによって適宜変化させることができる。パルス振動の周波数や強度(振幅)はこのパルス発生器4aと接続されているオシロスコープ16で確認することができる(図1参照)。

【0025】

発信用センサ6は、加振器4から送信される入力信号(評価用の振動)を検出するために設けられている装置である。この場合の発信用センサ6は、加振器4(パルス発生器4a)から発信された直後の評価用の振動、あるいは導波器5に伝わった直後の振動を検出してその振幅等を読み取るものであってもよいが、そのようにはせず、本実施形態のように加振器4から入力信号の強度等のデータを読み出して検出値とするものであってもよい。すなわち、本実施形態では上述のオシロスコープ16で確認したパルス振動のデータを利用し、そこから評価用の振動のデータを読み取りこれを入力信号値としている。要するに、センサ性能試験装置1における入力信号(評価用の振動)を検出する態様としては、振動を直接検出したデータを使う場合と、読み取った入力データをそのまま使う場合との両方がある。

【0026】

受信用センサ7は、被験センサ設置用ブロック3における評価用の振動のデータ、特にその強度を検出するために設けられているいわば振動チェック手段である。本実施形態の場合には、以下の構成によって当該ブロック3における振動のデータを検出することとしている。すなわち、上述した導波器5と同じ構造の受信用導波器15を導波器5と並べて設置し、この受信用導波器15の先端部分における振動の様子を検出してこれを被験センサ設置用ブロック3における振動のデータとみなしている。なお、ここでは導波器5と同じ構造の受信用導波器15を利用して振動のデータを検出する例を示したがこれに限られるということはなく、例えば、導波器5と異なる構造の受信用導波器15を用いてもよいし、あるいは受信用導波器15自体を設けずに被験センサ設置用ブロック3における振動を直接検出することとしてもよい。要は、被験センサ設置用ブロック3の実際の振動データを検出することができれば足りる。上述したように、本実施形態では受信用センサ7で振動を検出し、さらに、この検出した振動データを送信途中のプリアンプ18で増幅してからオシロスコープ16へと送信することとしている(図1参照)。

【0027】

測定装置8は、被験センサSのセンサ出力を測定するための装置である。すなわち、被験センサ設置用ブロック3に所定の入力信号(評価用の振動)を与えた場合における当該被験センサSの出力を検出し、測定結果として出力するというものである。この測定装置8による出力の変化を検討、解析することにより、機械的特性、熱的特性、耐環境特性などといったセンサ性能を評価することができる。測定装置8による測定結果はオシロスコープ16へと送信される(図1参照)。

【0028】

オシロスコープ16は、送信された各種信号を表示する機器である。本実施形態の場合には、上述した被験センサSの出力測定結果、被験センサ設置用ブロック3の温度、被験センサ設置用ブロック3への入力信号(評価用の振動)、被験センサ設置用ブロック3における実際の振動などの各データがこのオシロスコープ16によって表示される。また、オシロスコープ16にて表示された信号はデータロガー17に記憶され、保存されるようになっている(図1参照)。

【0029】

さらに、本実施形態のセンサ性能試験装置1は、被験センサ設置用ブロック3に曲げモーメントを作用させるための材料試験装置10を備えている(図1参照)。材料試験装置10を併用した場合には、高温環境下において加振されているという状況ばかりでなく、一定荷重下のクリープ変形や曲げ変形などに伴う応力発生状況での性能試験、さらには、これらのような応力が発生している状況でさらに高温となっていたり加振されていたりといった組み合わせ状況下での性能試験を実施することが可能となる。材料試験装置10の具体的な構成は応力を生じさせうるものであれば特に限定されることはないが、例えば本実施形態の場合には、被験センサ設置用ブロック3の上部一個所、下部二個所に接触する三点曲げ治具10bを恒温槽2の内部に設置するとともに、この三点曲げ治具10bに対して外部から荷重をかける疲労試験器10aを恒温槽2の外部に設置し、これらによって材料試験装置10を構成している(図1参照)。この場合、一定の荷重を作用させ続ければ静的な荷重が作用する状況下での試験を行うことができるし、繰り返し荷重などを作用させれば動的な荷重が作用する状況下での試験を行うこともできる。このように材料試験装置10を組み合わせた本実施形態のセンサ性能試験装置1によれば、被験センサSの緒性能を評価するために利用する変位を、加振による振動によって生じさせるばかりでなく、被験センサ設置用ブロック3にき裂が生じたりそのき裂が進展したりする際に放出される弾性波によって生じさせることもできるようになる。また、被験センサ設置用ブロック3および被験センサSに曲げモーメントを作用させることにより、被験センサSばかりでなく接着剤の曲げ等に対する耐久性をも同時に試験することが可能となる。

【0030】

加えて、センサ性能試験装置1に、腐食環境を模擬できる装置を併設することも好ましい。これにより、上述したような高温、振動、被荷重といった緒状況に加え、腐食が進む状況下でのセンサ性能を評価することも可能となる。このような装置の構成としては、模擬しようとする腐食状況に応じて種々のものが考えられるが、例えば本実施形態の場合には、恒温槽2内に腐食液槽11を設けるとともに、腐食液を循環させる腐食液循環装置12を恒温槽2の外部に設け、被験センサSあるいは被験センサ設置用ブロック3の少なくとも一部を必要に応じて腐食液に浸すことによって腐食環境をつくり出せるようにしている。腐食液循環装置12は、符号12aで示す復水器、12bで示すフィルターおよび循環ポンプ、符号12cで示すバルブなどで構成されている(図1参照)。腐食液の循環量は循環ポンプ12bやバルブ12cで調整することができる。腐食液の具体例としては例えば塩化マグネシウムなどを挙げることができる。

【0031】

出力補償手段は、必要時において測定装置8による測定出力のゲインを上げることを促すというものである。すなわち、発信用センサ6および受信用センサ7による検出結果に基づき、例えば発信用センサ6による検出結果(入力されるパルス信号の強度)と測定装置8による検出結果(被験センサSのセンサ出力)には変化がないにもかかわらず、受信用センサ7の検出結果(被験センサ設置用ブロック3における実際の振動強度)のみが低下しているような場合であれば、導波器5を通じて入力される信号の強度に変化はないがこれが被験センサ設置用ブロック3まで十分に伝達されていない、つまり伝達ロスが生じていると判断することができる。このような場合には、出力補償手段によってこのことを促し、伝達ロスに相当する分だけ被験センサSのセンサ出力を上げてやることにより出力信号を補償して感度を保つことができる。これによれば、被験センサSの性能劣化以外の理由に基づく出力低下については低下分を補うことができるから、被験センサS自体の出力(または接着剤の接着力)が低下した場合のみを最終的な出力変化として捉えることが可能となる。上述のような伝達ロスの要因としては、例えば、導波器5と被験センサ設置用ブロック3との接合が十分でない場合などが考えられる。また、出力補償手段としては、例えば、オシロスコープ16に集まるデータのうち、発信用センサ6および受信用センサ7による検出結果を逐次オシロスコープ16の画面に表示して伝達ロスが生じていないかどうかを外部に知らせるものなどがある。あるいは、データロガー17に蓄積されるデータのうち発信用センサ6および受信用センサ7による検出結果を参照して解析し、伝達ロスが生じていると判断した場合には外部に知らせるという構成などとすることもできる。例えば、被験センサSを交換するため被験センサ設置用ブロック3を恒温槽2から取り出す度に導波器5を着脱しなければならないような場合、前回試験時と今回時とで振動の伝わり方に変化が生じることもあり得るので、このような場合に上述の出力補償手段は特に有用である。

【0032】

以上説明した本実施形態のセンサ性能試験装置1によれば、超音波探触子、超音波探触子、アコースティック・エミッション(AE)センサ、ひずみゲージ、光ファイバ型AE/ひずみセンサ、渦電流センサなど、いわゆる変位センサの各種性能を種々の状況下で試験することができる。すなわち、高温状況、温度があるサイクルで上下する状況、各種振動が与えられる状況、被験センサ設置用ブロック3に曲げ荷重が作用する状況、腐食液に浸される状況といったような種々の状況、さらにはこれらを任意に組み合わせた状況など、従来の試験装置では模擬できなかったような過酷な環境をつくり出すことができる。この結果、例えば、被験センサSが実際に設置される構造物等の材料とセンサ自身の材料との熱膨張係数の差異による熱応力を発生させて試験を行うことができるし、あるいは、被験センサ設置用ブロック3に応力腐食割れ(応力や腐食などに起因するひびや割れのことを指している)を生じさせ、過酷環境下、被験センサSによって当該応力腐食割れを検出するという試験を行うこともできる。要するに、本実施形態のセンサ性能試験装置1によれば、被験センサS自身の耐熱性や耐食性に関する評価だけにとどまらず、従来は実施できなかったような評価を行うことも可能となる。つまり、例えば機械試験において電位差法を用いてき裂発生やき裂進展を評価していたような従来手法と比べ、被験センサ設置用ブロック3に用いた材料のき裂発生やき裂進展を監視する(き裂発生やき裂進展を見続ける)ことが可能である。

【0033】

ここまで説明したように、このセンサ性能試験装置1によれば、例えば構造物の損傷に伴い放出される弾性波(動的な変位)や構造材料の変形(静的な変位)を測定するために開発された変位センサを対象として、種々の過酷状況下におけるセンサ性能を評価することができる。そして、このようなセンサ性能試験装置1を利用すれば、例えば劣化速度が加速されるような状況の中で各センサのセンサ性能がどの程度維持されるのか、どの程度劣化するのかといった定量的分析を短期間で実施し分析することが可能となる。この場合の試験実施期間をどの程度とするのかは対象とする各センサや要求される環境などに応じて様々ということになるが、目安を示せば、長ければ1年程度、短ければ数日から1週間程度という長さの試験期間が想定される。

【0034】

なお、上述の実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば本実施形態では被験センサ設置用ブロック3に被験センサSを設置する際の設置手段の一例として接着剤で接着するという例を挙げた。これは、被験センサSが実機に対して接着剤により取り付けられる場合を想定したものであるから、実機への取付態様に応じてその他の手段ないしは方法を採りうることはいうまでもない。例えば、実機に対して被験センサSが溶接によって取り付けられるというような場合であれば、これに合わせて被験センサ設置用ブロック3にも溶接で取り付けるようにすればより実機に近い状態を模擬することができるし、こうした場合には、接着剤を使用した本実施形態と同様、被験センサSのセンサ性能とともに溶接部分の性能も併せて評価することが可能となる。

【0035】

また、本実施形態では主として被験センサ設置用ブロック3と被験センサSに信号(評価用の振動)を入力した場合におけるセンサ性能を評価することについて説明したが、ここでいう入力信号(評価用の振動)の周波数や周期は特に一定の範囲のものに限られるわけではない。すなわち、周波数が高く波が極めて密な波形のものを含むことはもちろんであるが、これとは逆に周波数が極めて低い波形の場合、あるいは振動が飛び飛びに生じるものであって尚かつその波の生じる周期が極めて長い波形の場合であっても、ある一定のサイクルを繰り返す限りは入力信号(評価用の振動)と考えることができる。つまり、本明細書で説明した入力信号(評価用の振動)には、単なる静的荷重による変位のような静的な入力信号(評価用の振動)を含め、あらゆる周波数ないしは周期のものが対象となる。

【0036】

また、本実施形態では特に恒温槽2内を高温条件下とする場合についての説明を中心に行ったが、逆に、通常使用条件よりも低い低温条件下での試験実施も可能であることはいうまでもない。

【図面の簡単な説明】

【0037】

【図1】本発明にかかるセンサ性能試験装置の構成の一例を示す図である。

【符号の説明】

【0038】

1 センサ性能試験装置

2 恒温槽

3 被験センサ設置用ブロック

4 加振器

5 導波器

6 発信用センサ

7 受信用センサ

8 測定装置

10 材料試験装置

11 腐食液槽

12 腐食液循環装置

13 冷却装置

S 被験センサ

【特許請求の範囲】

【請求項1】

性能評価試験の対象たる被験センサが設置される被験センサ設置用ブロックと、前記被験センサが設置された被験センサ設置用ブロックを収容して一定の温度環境もしくは一定の熱サイクル環境を形成する恒温槽と、前記被験センサの検出性能評価用の変位を前記試験センサ設置用ブロックを振動させることにより与える加振器と、該加振器による振動を前記被験センサ設置用ブロックに伝える導波器と、前記加振器により入力される振動を検出する発信用センサと、前記被験センサ設置用ブロックにおける振動を検出する受信用センサと、前記被験センサのセンサ出力を測定する測定装置と、前記被験センサ設置用ブロックにおける振動が前記加振器から入力される振動の一定割合以下まで減衰している場合に前記被験センサ出力のゲインを上げて補償するための出力調整手段とを備えていることを特徴とするセンサ性能試験装置。

【請求項2】

前記被験センサ設置用ブロックに曲げモーメントを作用させる材料試験装置を備えていることを特徴とする請求項1に記載のセンサ性能試験装置。

【請求項3】

前記恒温槽内にて前記被験センサまたは前記被験センサ設置用ブロックの少なくとも一部を腐食液に浸す腐食液槽と、前記腐食液を循環させる腐食液循環装置とを備えていることを特徴とする請求項1または2に記載のセンサ性能試験装置。

【請求項4】

前記導波器を冷却する冷却装置を備えていることを特徴とする請求項1から3のいずれかひとつに記載のセンサ性能試験装置。

【請求項1】

性能評価試験の対象たる被験センサが設置される被験センサ設置用ブロックと、前記被験センサが設置された被験センサ設置用ブロックを収容して一定の温度環境もしくは一定の熱サイクル環境を形成する恒温槽と、前記被験センサの検出性能評価用の変位を前記試験センサ設置用ブロックを振動させることにより与える加振器と、該加振器による振動を前記被験センサ設置用ブロックに伝える導波器と、前記加振器により入力される振動を検出する発信用センサと、前記被験センサ設置用ブロックにおける振動を検出する受信用センサと、前記被験センサのセンサ出力を測定する測定装置と、前記被験センサ設置用ブロックにおける振動が前記加振器から入力される振動の一定割合以下まで減衰している場合に前記被験センサ出力のゲインを上げて補償するための出力調整手段とを備えていることを特徴とするセンサ性能試験装置。

【請求項2】

前記被験センサ設置用ブロックに曲げモーメントを作用させる材料試験装置を備えていることを特徴とする請求項1に記載のセンサ性能試験装置。

【請求項3】

前記恒温槽内にて前記被験センサまたは前記被験センサ設置用ブロックの少なくとも一部を腐食液に浸す腐食液槽と、前記腐食液を循環させる腐食液循環装置とを備えていることを特徴とする請求項1または2に記載のセンサ性能試験装置。

【請求項4】

前記導波器を冷却する冷却装置を備えていることを特徴とする請求項1から3のいずれかひとつに記載のセンサ性能試験装置。

【図1】

【公開番号】特開2006−153464(P2006−153464A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−339995(P2004−339995)

【出願日】平成16年11月25日(2004.11.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年11月9日から11月12日 社団法人日本非破壊検査協会主催の「第17回 国際アコースティック・エミッションシンポジウム」において文書をもって発表

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月25日(2004.11.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年11月9日から11月12日 社団法人日本非破壊検査協会主催の「第17回 国際アコースティック・エミッションシンポジウム」において文書をもって発表

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]