センサ素子製造方法、センサ素子及び検出方法

【課題】S/N比の高いバイオセンサ素子及びその製造方法、検出方法を提供する。

【解決手段】シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、(a)標的物質の結合により両末端が近接する核酸リガンド2と、核酸リガンド2に共有結合で連結可能なシグナル材料3と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカー4を用意する工程、(b)核酸リガンド2の両末端にシグナル材料3とリンカー4を各々連結し、シグナル材料連結核酸リガンドを調製する工程、(C)シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、(d)複合体を基体5にリンカー4を介して固定した後、基体表面に保護層を形成する工程、を含む。

【解決手段】シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、(a)標的物質の結合により両末端が近接する核酸リガンド2と、核酸リガンド2に共有結合で連結可能なシグナル材料3と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカー4を用意する工程、(b)核酸リガンド2の両末端にシグナル材料3とリンカー4を各々連結し、シグナル材料連結核酸リガンドを調製する工程、(C)シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、(d)複合体を基体5にリンカー4を介して固定した後、基体表面に保護層を形成する工程、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、センサ感度(S/N比)を向上させるための核酸リガンドを用いたセンサ素子、及びその製造方法、並びにそのセンサ素子を用いた検出方法に関する。

【背景技術】

【0002】

核酸リガンドは、一般的に特定の標的物質との結合によってある特定の構造へと変化することが知られ、更に配列設計により、構造変化後の核酸リガンドの構造をより精緻に設計できることも知られている。また、核酸リガンドを利用したバイオセンサでは、上記する核酸リガンドの特定の構造変化を、検出でき得る信号の変化へと変換するために、核酸リガンドの予め設計した部位に種々のシグナル材料を修飾したシグナル材料修飾核酸リガンドの利用が知られている。このセンサは、基体に固定したシグナル材料修飾核酸リガンドが、標的物質との複合体を形成した結果、核酸リガンドに修飾したシグナル材料がセンサ感部となる基体表面との距離が変化する。その変化を検出可能な信号変化として検知するものである。ここで用いられるシグナル材料や基体は、検出方法によって異なる。例えば、電気化学センサの場合、フェロセンなどの電気化学活性材料が選ばれ、基体には炭素や金などの電極が用いられる。また、電気化学発光(ECL)センサのシグナル材料には、ルテニウムトリスビピリジン錯体などの無機錯体やメチレンブルーやピレンなどの有機分子が選ばれる。

【0003】

上記センサ素子は、非特許文献1に記載されているように、シグナル材料が共有結合された核酸リガンドを基体に固定させた後、基体表面を保護材料で固定することにより製造される。保護材料は、非標的物質の基体への吸着防止や、標的物質非存在下においてシグナル材料を基体から遠ざけるために用いられる。また、特許文献1では、基体をシグナル材料に対して親和性の高い保護材料で固定した後、化学結合を利用して保護材料に核酸リガンドを結合させることでセンサ素子を製造する方法も開示されている。このようにして作製されたセンサ素子には、標的物質を検知できる所望のセンサ感度が要求される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特登録03926625号

【非特許文献】

【0005】

【非特許文献1】Plaxco et al., J. Am. Chem. Soc., 128, 3138−3139, (2006)

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記センサ素子において、センサ感度は、標的物質の結合時、および標的物質の非結合時におけるシグナル材料とセンサ感部となる基体との距離に影響される。即ち、標的物質の結合時に形成された核酸リガンドの特定の構造によって、シグナル材料と基体との距離が小さくなるほどシグナルは高くなり、また、標的物質非存在下においては、シグナル材料と基体との距離が大きくなるほどノイズは低くなり、いずれもS/N比は向上する。特に、電気化学(発光)センサや電界効果型トランジスタ(FET)センサにおいて、この影響は顕著となる。電気化学(発光)センサにおいては、基体となる電極の界面に電気二重層とよばれる正負の荷電粒子が対になって並んだ層を形成する。電気化学(発光)センサは、この電気ニ重層内に存在するシグナル材料をセンシングする。電気ニ重層の厚みは、測定溶液に存在する電解物質の濃度に反比例する。一般的に用いられる0.1〜1Mの電解濃度においては、その厚みは0.1〜1nmであることが知られている(Allen J Bard著 ELECTROCHEMICAL METHODS p544−557, 2001)。従って、電気化学センサにおいては、基体から0.1〜1nmの距離にシグナル材料を近づかせることによって、シグナルは高くなる。一方、FETセンサにおいては、図3に示すポアソン(Poisson)方程式を用いたシミュレーション結果から、シグナルとなるコンダクタンス変化は、基体からシグナル材料までの距離に反比例する。特に、0.1〜1nmの距離においては、距離に反比例して指数関数的にシグナルは大きくなる。従って、FETセンサにおいて、シグナルを大きくするためには、基体から0.1〜1nmの距離にシグナル材料を近づかせることが必要となる。

【0007】

しかしながら、上記非特許文献1に記載のセンサ素子の製造方法では、図4に示すように、基体の全面が保護材料で覆われているため、標的物質の結合時にシグナル材料は基体に近づきにくいことが予想される。センサ感度の面で保護材料により基体を全面被覆することはデメリットになる可能性がある。 また、非特許文献1に記載の方法では、保護層(SAM(Self Assembled Monolayer))にメルカプトヘキサノールを用いる例が開示され、基体からおよそ1nmの距離までは保護層(SAM)が配置されていることになる。

上記文献では、保護層(SAM)を超えて、標識したETMから電極への電子授受を保護層(SAM)の自然電気管路または電気管路形成種(EFS)を混合することによって達成できることが開示されている。 つまり、シグナル材料のかさ高さ、疎水性などの特性と保護層(SAM)の種類との親和性を有する組合せが非常に重要になることが示唆される。

しかし、シグナル材料と基体との距離は電気管路形成により近くなるものの、保護層(SAM)による物理的な障壁は依然残ることが危惧される。 また、電気管路混合保護層または自然管路層を適用した場合でも、標的物質非存在下においても標識したETMが保護層近傍に接近することで信号を発するため、結果としてS/N向上にならない可能性がある。

つまり、先行例によると、電気化学(発光)センサやFETセンサを用いて微量の標的物質を検出したい場合、センサ感度(S/N比)が足りず、検出困難な場合が生じる。

本発明は、上記した従来の問題点に鑑みてなされたものであって、標的物質存在下におけるシグナルを向上し、且つ標的物質非存在下でのノイズを低減させることによるセンサ感度(S/N比)向上を目的とした核酸リガンドを用いたバイオセンサ素子、検出方法及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るセンサ素子の製造方法は、

シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を該シグナル材料に由来する信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、

(a)標的物質の結合により両末端が近接する核酸リガンドと、前記核酸リガンドに共有結合で連結可能なシグナル材料と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカーを用意する工程、

(b)前記核酸リガンドの両末端に前記シグナル材料と前記リンカーを各々連結し、シグナル材料連結核酸リガンドを調製する工程、

(c)前記シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、

(d)前記複合体を基体に前記リンカーを介して固定した後、基体表面に保護層を形成する工程、を含むことを特徴とする。

【0009】

本発明に係るセンサ素子は、試料中の標的物質の存在、または量を検出するためのセンサ素子であって、

基体にリンカ−を介して固定されたシグナル材料連結核酸リガンドと、前記リンカ−と基体の結合領域を含む近傍に少なくとも欠陥を有する保護層、を含むことを特徴とする。

【0010】

また本発明に係る検出方法は、センサ素子を用いて、試料中の標的物質の存在、または量を検出する検出方法であって、

標的物質の結合による核酸リガンドの構造変化により、前記核酸リガンドの片末端に連結した前記金属錯体の有する配位子と、逆末端に連結したリンカーの配位結合部位が有する前記金属錯体とは異なる配位子が、錯形成することによって変化する前記金属錯体由来の信号を検出することを特徴とする。

【発明の効果】

【0011】

本発明の製造方法によれば、前もって標的物質と核酸リガンドを相互作用させることによって、両末端に設計して配置したリンカーとシグナル材料が接近している複合体として基体に固定するため、シグナル材料を基体に対してより接近させることができる。 その結果として、シグナルの向上が期待できる。一方、前記工程後に保護材料を配置し、標的物質を除去することによって、ノイズの原因となる標的物質非存在下におけるシグナル材料の基体への接近を保護材料により低減できる。本発明によるセンサ素子は、核酸リガンドが固定されている極近傍にのみ保護材料の欠陥を有することを特徴としており、センサ感度(S/N比)の向上をシグナル上昇とノイズ低減の両面で達成できる利点を含む。

更に、核酸リガンドの両末端領域に配置した相補鎖領域の二本鎖形成または、あるいはシグナル材料(金属錯体)とリンカー(配位子結合部位)での結合の付与により、精緻にシグナル材料と基体の距離を制御することにより更なるセンサ感度が向上するという利点もある。

更に、本発明の検出方法によれば、標的物質存在有無によるリンカーとの配位結合形成または消失に由来するシグナル材料(金属錯体)の特性変化として信号を取得することも含み、保護材料の欠陥部分へのシグナル材料の挿入確認やセンサ感度の更なる向上も期待できる。

【図面の簡単な説明】

【0012】

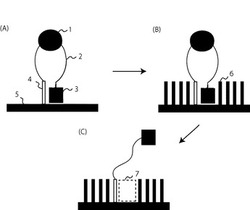

【図1】本発明の第1の実施例に係るセンサ素子の製造工程を説明するための図である。

【図2】本発明の第2の実施例に係るセンサ素子の製造工程を説明するための図である。

【図3】電界効果型トランジスタにおける基体からシグナル材料までの距離とコンダクタンス(シグナル)との関係を説明するための図である。

【図4】従来のセンサ素子を説明するための図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

<製造方法>

本発明に係るセンサ素子の製造方法は、シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を該シグナル材料に由来する信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、以下の工程を含むことを特徴とする。

(a)標的物質の結合により両末端が近接する核酸リガンドと、前記核酸リガンドに共有結合で連結可能なシグナル材料と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカーを用意する工程、

(b)前記核酸リガンドの両末端に前記シグナル材料と前記リンカーを各々連結し、シグナル材料連結核酸リガンドを調製する工程、

(c)前記シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、

(d)前記複合体を基体に前記リンカーを介して固定した後、基体表面に保護層を形成する工程。

また、前記工程(d)の後に、

(e)前記核酸リガンドから前記標的物質を除去する工程、を更に含むことが好ましい。

【0014】

本発明における特定の構造とは、標的物質との結合により核酸リガンドがその特定の構造になると、核酸リガンドに結合されたシグナル材料が基体の表面に近づくこととなる構造を示す。特定の構造は、シグナル材料が基体の表面から1nm以下の距離に近づくこととなる構造であることがましい。このとき、核酸リガンド、およびリンカーは、シグナル材料が基体の表面に近づくことを阻害しない限り、如何なる構造を形成してもよい。例えば、特定の構造には、Gカルテット4本鎖構造(Radi et al., J. Am. Chem. Soc., 2006, 128, pp117-124)、または3−way junction構造(Zhang et al., 2007, 9, pp2571-2575)などの、核酸高次構造を利用することができる。 また、核酸の高次構造決定は、NMRやX線結晶構造解析により特定することも可能であり、上記以外の高次構造でも利用可能である。 更には、RCSB PDB(Protein Data Bank)に登録されている核酸、またはその複合体の高次構造情報などをもとに設計することも可能である。

【0015】

一方、標的物質との結合により特定の構造へ変化する核酸リガンドの取得に関しては、蛍光変化を指標に構造変化能を有する核酸リガンドの取得方法(R. Nutiu, Y. Li / Methods 37 (2005) 16–25)などの改良SELEX(指数関数的富化によるリガンドの系統的進化(Systematic Evolution of Ligands by EXponential

enrichment))法によって取得することが可能である。 更に、rationalな方法として、いわゆる標的物質への結合能を指標するSELEX法により核酸リガンド配列を取得した後に、その配列を再設計することによって構造変化能を付与するといった方法も一般的にとられている(Nobuko Hamaguchi et al., Analytical Biochemistry 294, 126-131(2001))。

これら核酸リガンド構造の好適な部位にシグナル材料を導入することは、従来既知の方法を使うことが可能である。例えば、核酸を構成するモノマーATP、GTP、TTP、CTPにシグナル材料誘導体などの修飾基を導入した修飾モノマー(ホスホアミダイト)を合成した後、オリゴ核酸合成(ホスホアミダイト法など)を行い取得可能である。核酸の末端修飾に関しても従来既知の方法により同様に可能である。 更に、リンカー分子に関しても同様に修飾可能である。

つまり、核酸リガンド末端付近にシグナル材料を設けることで、核酸リガンドが標的物質との結合により特定の構造へと変化し、結果として、基体にリンカーを介して固定した核酸リガンドに修飾したシグナル材料が基体表面の極近傍へ近づくことができる。リンカーとシグナル材料を連結した核酸リガンドと標的物質との複合体の構造解析を行うことによって、標的結合時のリンカーとシグナル材料の詳細な距離情報を取得することも可能である。

【0016】

本発明における標的物質の結合により特定の構造を形成させる工程は、基体上で形成させても、基体以外の場所で形成させても良い。 このようにして特定の構造を形成させた核酸リガンドを基体に固定した後、基体の表面に保護材料を配置させる。 核酸リガンドを基体に固定する方法として、化学結合を利用した固定方法を利用できる。 好ましくは、核酸リガンドの末端に配置したリンカーを介した化学結合による固定方法を利用するのが望ましい。

リンカーを介して固定された核酸リガンドは、基体から離れた位置に存在することができるため、標的物質へのアクセシビリティが高まり、標的物質が結合しやすくなる。 標的物質が結合した核酸リガンドの基体へのリンカーを介した化学結合による固定手順は、種々の方法が可能である。 例えば、リンカ−分子とシグナル材料が予め修飾された核酸リガンドと標的物質との複合体を形成した後、基体に固定する方法、基体に固定されたリンカ−にシグナル材料修飾核酸リガンドと標的物質複合体を結合させる固定方法、または基体に修飾核酸リガンドを結合後に基体上で標的物質と複合体を形成させる方法などが挙げられる。 目的または作製し易さなどを考慮して適宜使い分けることが可能であるが、好ましくは固‐液界面での反応性が液中での反応性に比べて起きにくいことを考慮し、標的物質と修飾核酸リガンドで複合体形成後に基体へ固定することが良い。

例えば、非特許文献1に記載されているような核酸リガンドに既にリンカ−とジスルフィド結合部位、またチオール分子を有したものを購入し、金と硫黄の結合を利用して核酸リガンドを固定することができる。 または、基体に固定されたリンカ−に核酸リガンド結合部位を設けることが可能であり、この場合、リンカーの核酸リガンド結合部位に結合可能な官能基を核酸リガンドに導入することができる。 リンカーの核酸リガンド結合部位と核酸リガンドに結合可能な導入部位との好ましい組み合わせとしては、カルボキシル基とアミノ基、アルデヒド基とアミノ基、N−ヒドロキシスクシンイミドエステル部位とアミノ基、マレイミド基とチオール基、アセチレン基とアジド基、アジド基とアセチレン基、アビジンとビオチン、ストレプトアビジンとビオチンなどが挙げられる。特に、アルデヒド基とアミノ基、N−ヒドロキシスクシンイミドエステル部位とアミノ基、マレイミド基とチオール基などは、縮合剤を必要としない結合様式として有用である。また、アセチレン基とアジド基、アジド基とアセチレン基を用いた結合は、クリックケミストリーを呼ばれる結合様式であり、定量的に反応し、且つ副生成物が生じない結合方法として有用である。

また、上記固定方法においては、基体上に固定された核酸リガンドの密度を制御できることが望ましい。核酸リガンドの固定化密度は、センサ感度に大きく影響する。 例えば、核酸リガンドが基体表面に最密に固定されている場合、分子間の立体障害が原因となり、標的物質の結合時に特定の構造を形成させることが困難となることが想定される。 標的物質と修飾核酸リガンド複合体を形成後に基体へ固定することにより、上記立体障害を低減することも可能となる。 また、隣接する核酸リガンドの固定化部位周辺(保護層欠陥部位)への予期せぬシグナル材料の侵入によるノイズ上昇などが想定されるので、適宜固定化密度を制御することが望ましい。

一方、リガンド分子が基体表面に疎に固定されている場合、基体表面に結合できる標的物質の量が低下してしまう。以上の点から、センサに適した固定密度に制御する必要がある。基体上に固定されたリガンド分子の密度の制御は、固定時間、核酸リガンド濃度、反応温度などを制御することで達成される。 また、固定化密度は、QCM(水晶発振子マイクロバランス)法、SPR(表面プラズモン共鳴)法、XPS(X線光電子分光)法など種々の分析方法により確認可能である。

【0017】

また、基体の表面に保護材料を配置させる工程では、基体表面に配置された保護材料の領域を調整できることが望ましい。 リンカ−を含めた核酸リガンドの長さよりも保護材料の厚みのほうが大きくなると、核酸リガンドが埋もれてしまい標的物質が結合できない、またはシグナル材料が基体近傍へアクセスしずらい可能性がある。

好適な保護層の厚みは、保護材料の種類や検出方法によって適宜決めることが出来る。 電気化学センサ、およびFETセンサの場合、例えばアルキル鎖によるパッキングによる自己組織化膜(SAM)のような保護層の厚みとして1nm以下であると、先に説明した理由により、標的物質非存在下において、シグナル材料が基体から1nm以下の距離に近づいてしまうため、ノイズが急激に増加することが懸念される。 また、保護層を形成する保護材料の抵抗性(電子移動)が低い(電子移動しやすい)場合は、適宜膜厚を増やすことが可能である。

以上のことから、保護材料の厚みを制御できることが望ましい。最も好ましい保護材料の厚みは、1〜10nmと想定される。基体の表面に保護材料を配置させる方法として、保護材料を物理吸着、または化学結合を用いて基体の表面に配置させる方法、または、基体の表面に保護材料を形成するための開始剤を予め固定しておき、重合反応などを利用して基体の表面で保護材料を合成し配置させる方法などを利用することができる。保護材料に炭化水素などの疎水性分子を用いた場合、自己組織化作用により、密にパッキングされた保護材料が基体表面に形成され、炭化水素鎖を変えることで保護材料の厚みを調整することができる。また、重合反応を利用した場合、リビングラジカル重合法を利用することで、厚みを制御しながら基体上に保護材料を合成することができる(Baker et al., Macromolecules, 2006, 39, pp5251-5258)。

【0018】

本発明における標的物質を核酸リガンドから取り除く工程では、溶媒による一般的な洗浄を用いることができるが、塩濃度の高い水溶液、酸・アルカリ性溶媒、または有機溶媒などを用いた洗浄方法や、超音波を用いた洗浄方法などを用いることが好ましい。これらの洗浄方法を用いた場合、標的物質をリガンド分子から取り除く作用に加え、基体の表面またはリンカーと水素結合、静電相互作用、疎水性相互作用などによって吸着しているシグナル材料を、基体の表面またはリンカーから効率良く取り除くことができる。

【0019】

本発明に係るセンサ素子の製造方法の他の特徴は、前記シグナル材料が金属錯体であり、前記リンカーが配位結合部位を有する組み合わせである。前記シグナル材料と前記リンカーが配位結合し、その結果、前記シグナル材料が前記基体の設計した表面近傍に確実に存在している状態で前記基体の表面に前記保護層を形成し、その後に前記配位結合を解離させることにある。

更なる形態として、シグナル材料に金属錯体を用い、リンカーに金属錯体の中心金属に配位可能な配位子を有する配位結合部位を設けたものを利用可能である。

上記のようなシグナル材料とリンカー部位で配位結合の相互作用形成可能な工夫を持たせることにより、基体に固定された核酸リガンドに標的物質が結合した際に、基体表面に形成させた保護層欠陥領域内へのシグナル材料の挿入が起こりやすくなり、結果として基体の表面に近づきやすくなり、シグナルは大きくなることが期待できる。一方、標的物質が存在しない場合は、基体表面の保護層によりシグナル材料を基体表面に近づきにくく、また核酸リガンドが固定されている保護層欠陥領域内への挿入は確率論的には起きることが想定されるが、標的物質が無い時のシグナル材料が基体に接近することによるノイズの総量としては非常に低く抑えられることが期待できる。

ノイズを低減するため、標的物質結合による核酸の構造変化に対して、リンカー部位での配位結合形成能、核酸リガンドの構造変化能(特に両末端領域での相補鎖形成能)を適宜調整することができる。最も効果的な調整方法として、核酸リガンドの相補鎖領域の長さまたは配列、シグナル材料の核酸への修飾部位の位置と固定リンカー長を制御することで達成できる。 また、本発明は、少なくとも標的物質との結合により特定の構造を形成し、且つシグナル材料が共有結合され、更にリンカ−とシグナル材料とを化学結合させた核酸リガンドを基体に固定した後、基体表面に保護材料を配置し、最後に化学結合を解離させることを特徴とする。

【0020】

<センサ素子>

本発明は、上記センサ素子の製造方法を利用することで、基体にリンカ−を介して固定させた核酸リガンド分子と、リガンド分子に共有結合させたシグナル材料と、基体の表面に配置され、且つリンカ−と基体の結合領域を含む近傍に欠陥を有する保護層からなるセンサ素子を含む。

【0021】

本発明におけるリンカーと基体の結合領域を含む近傍の欠陥とは、基体表面において保護材料により形成された保護層が乱れている領域を示す。 その領域の膜厚は保護層の平均膜厚よりも薄く、シグナル材料が保護層の厚みを超えて基体に近づけることが望まれる。 さらに好ましくはその領域に保護材料が存在せず、基体表面が現れていることである。本発明における欠陥領域とは、基体に結合したリンカ−の固定化部位を中心とした最大半径0.1〜500nmの領域である。この欠陥領域のサイズはシグナル材料の大きさと所望の核酸リガンド密度などにより決定することができる。好ましくは、欠陥の大きさが、リンカ−を中心とした半径0.1〜50nmの領域であることがリガンド密度を上げるという観点から望ましい。欠陥の大きさは、欠陥内にシグナル材料が入り込むことが可能な大きさであると同時に、標的物質非存在下においては、シグナル材料が欠陥内に入り込むことのできない大きさであることが望ましい。より具体的には、シグナル材料に有機分子などの0.1〜10nmの大きさの材料を用いた場合、欠陥の大きさは、リンカ−を中心とした半径0.1〜10nmとシグナル材料とほぼ同等の大きさであることが好ましい。また、シグナル材料にナノ粒子などの10〜100nmの大きさの材料を用いた場合、欠陥の大きさは、リンカーを中心とした半径10〜100nmとシグナル材料とほぼ同等の大きさであることが好ましい。上記大きさの欠陥を有するセンサ素子を用いることで、標的物質の結合時にシグナル材料は欠陥に入り込み、基体の表面に近づくことが可能となり、シグナルは大きくなる。また、標的物質非存在下において、シグナル材料が欠陥内に入り込む可能性は、リガンド分子の大きさ、または長さに影響する。従って、欠陥の大きさは、リガンド種に応じて欠陥の大きさを調整することが望ましい。

【0022】

また、本発明における欠陥の有無および大きさは、原子間力顕微鏡、透過型電子顕微鏡、または走査型電子顕微鏡などを用いることで、実際に確認することができる。

また、保護材料に対して異なる長さを有するリンカ−を用いることで、原子間力顕微鏡により、リンカ−近傍の欠陥の有無を確認することができる。 さらに、保護材料に対して異なる物性(例えば導電性)を有するリンカ−を用いることで、透過型電子顕微鏡、または走査型電子顕微鏡により同じくリンカ−近傍の欠陥の有無を確認することができる。 また、特にリンカーが配位結合部位を有し、シグナル材料の金属錯体の配位子と異なる場合、欠陥にシグナル材料が挿入されたことを、金属錯体の電気化学特性の変化として確認することが可能である。

【0023】

以下、本発明の各構成について詳細に説明する。

<標的物質>

本発明における標的物質とは、存在あるいは量を測定する対象となる物質を言い、特に限定されるものではないが、例えば化学物質や生体物質が挙げられる。化学物質としては、薬剤、環境汚染物質、爆発性物質、農薬、フェロモンなどの生理活性物質などが含まれる。具体的な物質としては、ステロイド化合物、アルカロイド化合物、ダイオキシンやPCB類などの環境ホルモン、トリニトロベンゼンやニトロセルロースなどのニトロ系化合物、サリンなどのリン誘導体などが挙げられる。また、生体物質としては、例えば、代謝物、タンパク質、糖鎖、脂質及びそれらの複合体等が含まれる。生体物質として、具体的には、ウイルス、抗原、抗体、タンパク質、レクチン、ハプテン、ホルモン、レセプタ−、酵素、ペプチド、スフィンゴ糖又はスフィンゴ脂質、アデノシン3リン酸(ATP)、等が挙げられる。

【0024】

<核酸リガンド>

本発明で用いられる核酸リガンドは、標的物質と結合し、且つ標的物質と結合したときに特定の構造を形成することが可能な分子である。特定の構造とは、先に説明したように、標的物質が結合することで、リガンド分子に共有結合したシグナル材料が、基体の表面に近づくこととなる構造を示す。このような特定の構造を形成する核酸リガンドとしては、例えば、DNA、RNA、PNAなどで構成される、いわゆるアプタマー分子を用いることができる。 アプタマー分子とは、非天然の核酸分子であり、核酸塩基配列を設計することで、標的物質と結合し、且つ標的物質との結合時に特定の構造を形成する核酸分子を作製することができる。アプタマー分子は、アミダイト法と呼ばれる核酸固相合成法やPCR法などによって、任意の塩基配列を有する核酸として合成することができる。さらに、合成した核酸は、SELEX(Systematic Evolution of Ligands by EXponential enrichment)法によって、標的物質と特異的に結合する核酸分子のみを抽出することが可能である(Gold et al., Science, 1990, 249, pp505-510)。サンガー法を利用したキャピラリー電気泳動法を用いて、得られたアプタマー分子の塩基配列を解読する。そして、2次構造予測プログラムソフトを用いて、得られた1次配列から取りうる2次構造を予測する。さらに、NMR解析などを用いることで標的物質とアプタマー分子複合体の3次構造を決定することも可能である。本発明においては、NMR解析は、特定の構造を形成させた時の核酸リガンドとそれに連結したシグナル材料とがどのような構造、位置関係を形成しているのかを予測または決定する方法にも使用できる。得られた構造情報を利用して、シグナル材料が基体の表面に近づくことが可能なアプタマー分子の構造を選定、もしくは設計する。このようにして得られたアプタマー分子は、標的物質と結合し、且つ標的物質と結合したときに特定の構造を形成することが可能な核酸リガンドとなりうる。

【0025】

<シグナル材料>

本発明におけるシグナル材料とは、センシング可能な物理量を発することのできる材料である。センシング可能な物理量としては、光、磁気、音、熱、電気、質量、屈折率などが挙げられる。本発明で用いられるシグナル材料として、例えば、発光物質、電気化学発光物質、電気化学的活性物質、荷電性物質、磁性物質、重金属物質、金属半導体物質などを用いることができる。特に本発明においては、電気化学的発光物質、電気化学的活性物質、または荷電性物質を用いることが好ましい。なお、電気化学的発光物質とは、電圧を与えることによって電気化学的に発光する物質である。電気化学的に発光するとは、電圧を与えることによって酸化した物質が、犠牲試薬と呼ばれる還元剤から電子を与えられることによって励起状態の電子を有する物質に変化し、このとき、励起状態の電子が基底状態にもどるときに発光が生じる現象である。例えば、電気化学的発光物質として、ルテニウム錯体などの重金属錯体を用いることができる。好ましくは、ルテニウムトリスビピリジン錯体を用いることが望ましい。ルテニウムトリスビピリジン錯体は、ビピリジン部位に結合部位を設けることが可能であり、ビピリジン部位を介して共有結合によりリガンド分子にルテニウム錯体を結合させることができる。また、ルテニウムトリスビピリジン錯体は、印加電圧が1.0V近傍で比較的低く、発光効率も良い物質である。

【0026】

また、本発明における電気化学的活性物質とは、電圧を与えたときに電極からの電子授受が可能な物質である。例えば、電気化学的活性物質として、フェロセン誘導体、フェロシアンなどの鉄錯体、コバルト錯体、ルテニウム錯体、ニッケル錯体などの重金属錯体物質や、メチレンブルー、アントラキノンなどの多環芳香族炭化水素が挙げられる。本発明においては、電気化学的活性物質としてフェロセン誘導体を用いることが好ましい。フェロセン誘導体は、+0.2〜0.6V付近に酸化電流を発する物質である。そのため、溶存酸素の影響や高電圧による物質の分解などが抑制でき、バックグランドを小さくできる。

【0027】

また、本発明における荷電性物質は、正電荷、または負電荷を有する物質である限り、特に限定されるものではない。例えば、負電荷を有する核酸、正電荷、または負電荷を有するペプチドなどの生体物質、カルボン酸が吸着した金ナノ粒子などを用いることができる。また、本発明における磁性物質としては、酸化鉄、酸化クロム、コバルト、フェライト材料などが挙げられる。重金属物質としては、例えば、金、銀又は白金などナノ金属粒子が挙げられる。金属半導体物質としては、例えば、CdSe系粒子、ZnSe系粒子、及びIn(Ga)As系粒子などの量子ドット材料が挙げられる。また、上記シグナル物質を内部に含ませた粒子なども含まれる。シグナル材料として粒子を用いる場合、その粒子径は10〜50nmであることが望ましい。粒子径が大きすぎると、標的物質のリガンド分子へのアクセシビリティの低下や、リガンド分子の結合能の低下などが生じ、基体表面の標的物質の結合量が低下することが懸念される。

【0028】

<基体>

本発明で用いられる基体は、リンカー及び保護材料を、物理吸着又は化学結合によって固定可能な材料である限り、構成等は特に限定されないが、電極、半導体、金属を用いることが好ましい。例えば、電極としては、金電極、カーボン電極、白金電極、水銀電極、微小金属電極などが用いることができる。半導体としては、シリコン、ゲルマニウム、セレン化亜鉛、硫化カドミウム、酸化亜鉛、ヒ化ガリウム、リン化ガリウム、窒化ガリウム、リン化インジウム、炭化シリコン、ゲルマニウムシリコン、カルコパイライト、グラファイト、カーボンナノチューブなどを用いることができる。また、金属としては、プラズモンを有する金属が好ましく、金などが用いられる。また、基体の形態としては、薄膜、ドット、ワイヤ、チューブ状の基体を用いることもできる。

【0029】

<リンカー>

本発明で用いられるリンカ−は、少なくとも基体およびリガンド分子と結合可能な部位を有する材料であれば、特に限定されるものではない。 本発明の一つの様態として、シグナル材料が金属錯体であり、その金属錯体の中心金属に配位可能な配位子を有する配位結合部位を有する材料であってもよい。 さらに好ましくは、リンカーの配位結合部位は、基体に固定されたリンカ−の基体から1nm以内の領域に位置することが望ましい。 シグナル材料とリンカーの配位結合部位において配位結合する部分が基体から1nm以内の材料を用いることで、標的物質の結合時に、シグナル材料は、配位結合力を利用して基体から1nm以内の距離に近づくことができる。

基体およびリガンド分子と結合可能な部位としては、カルボキシル基、アミノ基、チオール基、ジスルフィド基、ヒドロキシル基、アルデヒド基、マレインイミド基、スクシンイミドエステル基、アジド基、またはアセチレン基などの官能基やビオチン誘導体、核酸などの生体関連物質が挙げられる。

【0030】

<保護材料>

本発明で用いられる保護材料は、基体の表面に設けられ、少なくとも非標的物質または標的物質の基体への吸着を防止する。つまり、標的物質との結合による核酸リガンドの特定の構造変化によらない場合で、かつシグナル材料が基体に近づくことを防止する機能として働く。なお、非標的物質とは、試料中に存在する標的物質以外の物質のことを示す。保護材料としては、親水性及び極性の高い化合物を用いることが好ましい。非標的物質の基体への吸着の主たる原因は、疎水性相互作用や静電相互作用による吸着にある。特に、疎水性相互作用による非特異的吸着は、最も生じやすい吸着である。従って、疎水性相互作用を防止するために、親水性及び極性の高い化合物が防止膜として用いられる。

特に、親水性及び極性の高い化合物としては、アルブミン、カゼイン、スキムミルク、ヘパリン、リン脂質などの生体材料や、オリゴエチレングリコール、ポリエチレングリコール、ポリメタクリレート、ポリアクリレート、デキストラン、アルカンアルコール、アルケンアルコール、アルキンアルコールなどが挙げられる。また、本発明で用いられる保護材料は、可能な限りシグナル材料と相互作用しない材料であることが好ましい。標的物質非存在下における保護材料とシグナル材料の相互作用を抑えることで、ノイズは低減する。一つの好ましい様態として、保護材料とシグナル材料は相互作用せず、且つリンカーとシグナル材料は相互作用する組み合わせが、本発明では最も好ましい材料の組み合わせとなる。

【0031】

さらに、好ましくは、配置された保護材料からなる保護層の厚みが1〜10nmとなるような保護材料を用いることが望ましい。これは、先に述べたように、保護材料の配置方法を工夫することで達成される。

また、保護材料と基体との好ましい組み合わせ例は以下のとおりである。

第1の組み合わせ例:

アルブミンと電極、半導体、又は金属基体、

第2の組み合わせ例:

カゼインと電極、半導体、又は金属基体、

第3の組み合わせ例:

スキムミルクと電極、半導体、又は金属基体、

第4の組み合わせ例:

リン脂質と電極、半導体、又は金属基体、

第5の組み合わせ例:

ポリエチレングリコールと電極、半導体、又は金属基体、

第6の組み合わせ例:

ポリメタクリレートと電極、半導体、又は金属基体、

第7の組み合わせ例:

ポリアクリレートと電極、半導体、又は金属基体、

第8の組み合わせ例:

デキストランと電極、半導体、又は金属基体、

第9の組み合わせ例:

アルカンアルコールと電極、半導体、又は金属基体、

第10の組み合わせ例:

アルケンアルコールと電極、半導体、又は金属基体、

第11の組み合わせ例:

アルケンアルコールと電極、半導体、又は金属基体

また、化学結合を用いて保護材料を配置させる場合、保護材料は、官能基又は活性基を有する基体を用いて固定される。保護材料と官能基又は活性基との好ましい組み合わせ例は以下のとおりである。

保護材料:

アルブミン、カゼイン、スキムミルク、リン脂質、オリゴエチレングリコール、ポリエチレングリコール、ポリメタクリレート、ポリアクリレート、デキストラン、アルカンアルコール、アルケンアルコール、アルキンアルコール

官能基又は活性基:

カルボキシル基、アミノ基、アルデヒド基、スクシンイミドエステル基、マレイミド基、カルボジイミド基、イソシアネート基、イソチオシアネート基、シラノール基

また、基体が金を含む場合、保護材料に硫黄原子が含まれる材料を用いることで、金―硫黄結合を利用して保護材料を基体に固定することができる。また、重合反応を利用して基体の表面で保護材料を合成し配置させる方法を用いた場合、重合反応としては、縮合重合、ラジカル重合、イオン重合、配位重合、開環重合などを利用することができる。リビングラジカル重合を利用することが好ましい。リビングラジカル重合は、反応の進行が比較的温和であるため、反応条件をコントロールすることで保護材料の厚みを制御することができる。

【0032】

以下、本発明における実施形態について図1または図2を用いて説明する。しかし、本発明は以下の実施形態に限定されるものではない。

本発明においては、まず、シグナル材料3を共有結合させた核酸リガンド2を含む溶液をリンカー4が固定された基体5に滴下し、核酸リガンド2をリンカー4を介して固定する。次に、標的物質1を含む溶液を、リンカー4を介して核酸リガンド2が固定された基体5に滴下し、図1(A)に示すように、標的物質1を核酸リガンド2に結合させ特定の構造を形成させる。その後、保護材料6を含む溶液を基体5に滴下し、図1(B)に示すように、保護材料6を基体5の表面に固定し配置させる。最後に、溶剤を用いて基体5の表面を十分洗浄し、標的物質1を核酸リガンド2から取り除く(図1(C))。本発明では、核酸リガンド2に標的物質1を結合させ、特定の構造を形成させる工程は、基体上で行うものに限定されない。例えば、基体以外の場所で、シグナル材料3を共有結合させた核酸リガンド2に標的物質1を結合させ特定の構造を形成させた後、核酸リガンド2をリンカー4を介して基体5に固定することもできる。また、図1に示す製造工程により、図1(C)に示すような、基体5に結合したリンカー4の近傍に欠陥7を有するセンサ素子を製造することができる。

【0033】

また、本発明では、シグナル材料3を共有結合させた核酸リガンド2を含む溶液を基体5に滴下し、核酸リガンド2をリンカー4を介して固定する。次に、標的物質1を含む溶液を、リンカー4を介してリガンド分子2が固定された基体5に滴下し、核酸リガンド2に標的物質1を結合させ特定の構造を形成させた後、図2(a)に示すように、リンカー4とシグナル材料3とを化学結合させる。化学結合させた後は、標的物質1は基体上に存在しなくてもよい。その後、保護材料6を含む溶液を基体5に滴下し、図2(b)に示すように、保護材料6を基体5に固定し配置させる。最後に、溶剤を加え、化学反応を用いて、図1(C)に示すように、結合部位8を解離させる。本発明では、リンカー4とシグナル材料3とを化学結合させる工程は、基体上で行うものに限定されない。例えば、基体以外の場所で、リンカー4とシグナル材料3とを化学結合させた核酸リガンド2を作製した後、このリガンド分子2をリンカー4を介して基体5に固定することもできる。または、基体以外の場所で、核酸リガンド2に標的物質1を結合させ特定の構造を形成させ、この核酸リガンド2をリンカー4を介して基体5に固定した後、リンカー4とシグナル材料3とを化学結合させることもできる。また、図2に示す製造工程により、図2(C)に示すような、基体5に結合したリンカー4の近傍に欠陥7を有するセンサ素子を製造することができる。

【実施例】

【0034】

<実施例1>

本実施例は、図1に示す工程によりセンサ素子を製造した例である。標的物質1にトロンビン、核酸リガンド2にDNAからなる核酸リガンド(DNAアプタマー)、シグナル材料3にフェロセン、リンカー4にメルカプトヘキサン分子、基体5に電極、保護材料6にメルカプトヘキサノール分子を用いた場合の製造例である。

【0035】

1−1.フェロセン修飾アプタマー分子の作製

以下の核酸塩基配列を有し、且つ5’末端がヒドロキシル基とジスルフィド基、3’末端がアミノ基を有するDNAアプタマー(シグマアルドリッチ社製)を用意する。

配列:5’OH-(CH2)6-S-S-(CH2)6-(X)n GGT TGG

TGT GGT TGG (Y)m-(CH2)3-NH2 3’

上記塩基配列GGT TGG TGT GGT TGG部分は、タンパク質であるトロンビンと特異的に結合し、更にトロンビンとの結合により、Gカルテット構造を有する4本鎖構造を形成することが知られている(Takenaka et al., ChemBioChem, 2006, 7, 1730-1737)。また、上記配列中のX、Yは所望の塩基を示し、n、mはその塩基の数を示す。以下の手順に従い、上記アプタマー分子の3’末端アミノ基にフェロセンを共有結合させた。25mMホウ酸緩衝液(pH9.0)を含む1mMアプタマー水溶液10μlに、25mMホウ酸緩衝液、20%DMSOを含む所定濃度のフェロセンカルボン酸(シグマアルドリッチ社製)とWSCI(水溶性カルボジイミド、シグマアルドリッチ社製)の混合溶液を等量10μl加える。そして室温で12時間振とうする。振とう後、全量が1mlになるように0.1M TEAA(トリエチルアミン−酢酸)緩衝液(pH7.0)を加え、NAP−10 カラム(Pharmacia SephadexG-25)を用いてアプタマー分子に由来する成分を分取する。精製は、全量が1mlになるようにメスアップした試料をカラムに充填し、1mlの溶液が溶出した後、0.1M TEAA緩衝液を1.5ml チャージし、この直後からの溶出液1.5mlを分取する。この得られた溶液を一晩凍結乾燥し、滅菌蒸留水100μlを加え、20μlインジェクトし逆相HPLCにより精製する。HPLC条件は、Lichrospher RP-18 column (Cica-MERCK)を用い、グラジエント条件は、100mM TEAA緩衝液(pH7.0)でアセトニトリル溶液10%から40%まで30分かけて直線的に流速1.0ml/分で流す。分取した溶液を凍結乾燥し、所望のフェロセン修飾アプタマー分子を得る。

【0036】

1−2.フェロセン修飾アプタマー分子固定化金電極(センサ素子)の作製

まず、基体となる金電極の前処理を行う。ダイアモンドスラリー(6μm,1μm)、アルミナスラリー(0.05μm)で表面を研磨した金電極(ディスク、径1.6mm、BAS社製)を10分程、MilliQ水中で超音波洗浄を行った。その後、1M H2SO4水溶液中で−0.2V〜1.5V範囲、掃引速度100mV/秒で40回電位掃引し、電解研磨を行う。次に、1−1で作製した所定濃度のフェロセン修飾アプタマー分子を含むリン酸緩衝溶液(pH7.0)に、アプタマー分子と等量のトロンビンを含む生理食塩水を加え、3時間静置させ、アプタマー分子に標的物質であるトロンビンを結合させる。このとき、アプタマー分子は、4本鎖構造を形成する。3時間後、この混合溶液を1μl金電極表面に滴下し、室温で所定時間固定化する。この時、アプタマー分子は、図1(A)に示すようなトロンビンが結合し4本鎖構造を形成した状態で、金−硫黄結合を介して金電極上に固定化される。次いで、MilliQ水で表面をよく洗浄した後、保護材料となる1mMの6−メルカプトヘキサノール(シグマアルドリッチ社製)1μlを金電極表面に滴下し、45℃で1時間静置させ、図1(B)に示すようなフェロセン修飾アプタマー分子の周りに保護材料が配置された金電極を作製する。

【0037】

また、フェロセン修飾アプタマー分子にトロンビンを結合させる前に、フェロセン修飾アプタマー分子を金電極に固定化する。次に、金電極上のフェロセン修飾アプタマー分子にトロンビンを結合させ、4本鎖構造を形成させた後、6−メルカプトヘキサノールで金電極表面を固定化させることによって、図1(B)に示すような電極を作製できる。

最後に、結合したトロンビンを金電極上から取り除くため、水や食塩水などで電極表面を十分洗浄する。このとき、トロンビンを金電極上から効率良く取り除く方法として、酸・アルカリ水溶液や有機溶媒などを用いて表面を洗浄する方法や超音波洗浄などを用いて洗浄する方法なども利用できる。以上の手順により、図1(C)に示すようなフェロセン修飾アプタマー分子が固定化された金電極が作製される。

また、コントロール実験として、従来例に従い、図4に示すようなフェロセン修飾アプタマー分子固定化金電極を作製する。前処理済みの金電極に1−1で作製したフェロセン修飾アプタマー分子を固定化した後、6−メルカプトヘキサノールを金電極上に固定化させる。

【0038】

1−3.トロンビンの電気化学的検出

1−2で作製した図1(C)に示すようなフェロセン修飾アプタマー分子固定化金電極、および図4に示すようなフェロセン修飾アプタマー分子固定化電極を用いて、電気化学的測定により標的物質であるトロンビンの検出を行う。電気化学測定は、BAS ALS Electrochemical Analyzer Model600Dを用いて、Square Wave Voltammetry(SWV)測定を行う。SWV測定条件は、振幅(Amplitude)50mV,増加電位(Increasing Potential)10mV,振動数(Frequency)10Hzである。掃引速度は100mV/秒である。参照電極Ag/AgCl、対極 Pt電極、金電極を作用極とした三極系で測定する。測定電解溶液には、所定濃度のトロンビン溶液と100mM NaClO4溶液を含むリン酸緩衝液(pH7.0)を使用する。1−2で作製したフェロセン修飾アプタマー分子固定化電極を測定電解溶液中に5分間浸漬させ、アプタマー分子にトロンビンを結合させる。5分後、上記測定条件でSWV測定を行い、電位0.4〜0.6V間のフェロセン由来の酸化電流を観測する。図4に示す電極に比べ、図1に示す工程で作製した電極のほうが、フェロセン由来の酸化電流が大きいことを確認する。

【0039】

<実施例2>

本実施例は、図1に示す工程によりセンサ素子を製造した例であり、リンカー4にシグナル材料3と相互作用する材料を用いた場合の製造例である。シグナル材料3としてフェロセンジカルボン酸、リンカー4としてN,N−プロピルジメチルアンモニウム塩を用い、その他材料は実施例1と同様である。本実施例では、リンカー4はシグナル材料3に対して、静電相互作用を有する。

【0040】

2−1.フェロセンカルボン酸修飾アプタマー分子の作製

フェロセンジカルボン酸(東京化成工業社製)を含む溶液に、等量の(Boc)2O(東京化成工業社製)をゆっくりと加え、所定時間攪拌させる。攪拌後、シリカゲルカラムクロマトグラフィーにより、目的物である片Bocフェロセンカルボン酸を分取する。得られた溶液を減圧留去、減圧乾固し、H−NMRにより化合物の同定を行う。

【0041】

得られた片Bocフェロセンカルボン酸を用いて、1−1の操作と同様にして、片Bocフェロセン修飾アプタマー分子を得る。このアプタマー分子を弱酸と反応させ、Bocを脱保護し、NAP−10によるゲル濾過カラムクロマトグラフィーで精製することで、目的物であるフェロセンカルボン酸修飾アプタマー分子を得る。このアプタマー分子は、シグナル材料にフリーのカルボン酸(負電荷)を有するアプタマー分子である。

【0042】

2−2.フェロセン修飾アプタマー分子固定化金電極(センサ素子)の作製

1−2と同様にして、電極の前処理を行った後、1mMのジチオジプロピオン酸(東京化成工業社製)溶液を電極に1ul滴下し、45℃で1時間静置させる。電極表面を十分洗浄した後、電極上に所定濃度のN,N−プロピルメチルアミン(東京化成工業社製)とWSCIを含む溶液を1ul滴下し、24時間静置させる。電極表面を十分洗浄した後、1mMのヨードメタン(東京化成工業社製)溶液に電極を所定時間浸積させ、N,N−プロピルメチルアミンをN,N−プロピルジメチルアンモニウム塩に変化させる。電極表面を十分洗浄した後、所定濃度の4−マレイミド酪酸N−スクシンイミジル(東京化成工業社製)溶液1ulを電極上に滴下し、所定時間静置させる。2−1で作製したフェロセンカルボン酸修飾アプタマー分子をジチオスレイトール溶液で脱保護し、チオール化したフェロセンカルボン酸修飾アプタマー分子を先の電極上に1ul滴下し、所定時間静置させる。電極表面を十分洗浄することで、リンカーにN,N−プロピルジメチルアンモニウム塩を有するフェロセンカルボン酸修飾アプタマー分子固定化電極を得ることができる。以降、1−2の操作と同様にして、金電極上のフェロセン修飾アプタマー分子にトロンビンを結合させ、4本鎖構造を形成させた後、6−メルカプトヘキサノールで金電極表面を固定化させることによって、図1(B)に示すような電極を作製する。最後に、結合したトロンビンを金電極上から取り除き、図1(C)に示すようなフェロセン修飾アプタマー分子が固定化された金電極が作製される。

【0043】

2−3.トロンビンの電気化学的検出

1−3と同様にして、1−2で作製したフェロセン修飾アプタマー分子固定化電極と2−2で作製したフェロセンカルボン酸修飾アプタマー分子固定化電極を用いて、SWV測定を行い、電位0.4〜0.6V間のフェロセン由来の酸化電流値を比較する。

【0044】

<実施例3>

本実施例は、図2に示す工程によりセンサ素子を製造した例である。標的物質1としてトロンビン、核酸リガンド2としてDNAアプタマー、シグナル材料3としてフェロセンジカルボン酸、リンカー4としてN,N−プロピルジメチルアンモニウム塩、基体5として電極、保護材料6としてメルカプトヘキサノール分子、化学結合8としてシスタミンを用いた場合の製造例である。

【0045】

3−1.ヨードプロピルシスタミンが結合したフェロセン修飾アプタマー分子の作製

2−1の操作と同様にして、予め脱保護されたフェロセンカルボン酸アプタマー分子を作製する。次に、所定濃度のシスタミン(シグマアルドリッチ社製)溶液と等量のWSCI溶液を含む溶液とフェロセンカルボン酸アプタマー分子を含む溶液を混合させ、所定時間で攪拌反応させる。反応後、NAP−10によるゲル濾過カラムクロマトグラフィーで精製し、シスタミンが結合したフェロセン修飾アプタマー分子を作製する。作製したアプタマー分子を含む溶液に所定濃度の1,3−ジヨードプロパン(東京化成工業社製)をゆっくりと加え、所定時間反応させた後、NAP−10によるゲル濾過カラムクロマトグラフィーで精製することで、ヨードプロピルシスタミンが結合したフェロセン修飾アプタマー分子を得ることができる。

【0046】

3−2.リンカーとジスルフィド結合したフェロセン修飾アプタマー分子固定化金電極(センサ素子)の作製

2−2の操作と同様にして、マレイミド基が修飾されたN,N−プロピルメチルアミンリンカー固定金電極を作製する。これに、3−1で作製した所定濃度のヨードプロピルシスタミンが結合したフェロセン修飾アプタマー分子1ulを金電極上に滴下し、さらに金電極上にトロンビンを滴下し、アプタマー分子を4本鎖形成させ、所定時間静置させることでN,N−プロピルメチルアミンリンカーとヨードプロピルが化学反応して共有結合を形成する。その後、電極表面を十分洗浄することで、N,N−プロピルジメチルアンモニウムリンカーにプロピルシスタミン(ジスルフィド結合)を介してフェロセンが共有結合されたフェロセン修飾アプタマー分子固定化金電極を得ることができる。そして、6−メルカプトヘキサノールを金電極表面に固定化させることによって、図2(B)に示すような電極を作製できる。最後に、所定濃度の還元剤ジチオスレイトール溶液に電極を浸積させ、適宜超音波をかけながら、共有結合(ジスルフィド結合)を解離させることにより、図1(C)に示すようなフェロセン修飾アプタマー分子固定化金電極が作製される。

【0047】

3−3.トロンビンの電気化学的検出

1−3と同様にして、3−2で作製したフェロセン修飾アプタマー分子固定化電極と従来例で作製したフェロセン酸修飾アプタマー分子固定化電極を用いて、SWV測定を行い、電位0.4〜0.6V間のフェロセン由来の酸化電流値を比較する。

【0048】

<実施例4>

実施例1を参考に、保護材料に対して異なる長さを有するリンカーを用いたフェロセン修飾アプタマー分子固定化電極を作製し、AFM(原子間力顕微鏡)測定により、リンカー近傍の欠陥の有無、大きさを確認する。

1−2の作製例を参考に、保護材料としてメルカプトエタノールを用いて1−2と同様のフェロセン修飾アプタマー分子固定化電極を作製し、この電極を所定濃度のDNase(デオキシリボヌクレアーゼ)溶液に所定時間浸積させ、核酸分子を分解し、基体上からアプタマー分子を取り除く。電極表面を十分洗浄し、窒素ガスで乾燥させた後、AFM測定にセットし、タッピングモード、およびフォースモードで表面状態を観察する。電極上の欠陥の有無とその大きさを評価する。

【符号の説明】

【0049】

1 標的物質

2 核酸リガンド

3 シグナル材料

4 リンカー

5 基体

6 保護材料

7 欠陥

8 配位結合

【技術分野】

【0001】

本発明は、センサ感度(S/N比)を向上させるための核酸リガンドを用いたセンサ素子、及びその製造方法、並びにそのセンサ素子を用いた検出方法に関する。

【背景技術】

【0002】

核酸リガンドは、一般的に特定の標的物質との結合によってある特定の構造へと変化することが知られ、更に配列設計により、構造変化後の核酸リガンドの構造をより精緻に設計できることも知られている。また、核酸リガンドを利用したバイオセンサでは、上記する核酸リガンドの特定の構造変化を、検出でき得る信号の変化へと変換するために、核酸リガンドの予め設計した部位に種々のシグナル材料を修飾したシグナル材料修飾核酸リガンドの利用が知られている。このセンサは、基体に固定したシグナル材料修飾核酸リガンドが、標的物質との複合体を形成した結果、核酸リガンドに修飾したシグナル材料がセンサ感部となる基体表面との距離が変化する。その変化を検出可能な信号変化として検知するものである。ここで用いられるシグナル材料や基体は、検出方法によって異なる。例えば、電気化学センサの場合、フェロセンなどの電気化学活性材料が選ばれ、基体には炭素や金などの電極が用いられる。また、電気化学発光(ECL)センサのシグナル材料には、ルテニウムトリスビピリジン錯体などの無機錯体やメチレンブルーやピレンなどの有機分子が選ばれる。

【0003】

上記センサ素子は、非特許文献1に記載されているように、シグナル材料が共有結合された核酸リガンドを基体に固定させた後、基体表面を保護材料で固定することにより製造される。保護材料は、非標的物質の基体への吸着防止や、標的物質非存在下においてシグナル材料を基体から遠ざけるために用いられる。また、特許文献1では、基体をシグナル材料に対して親和性の高い保護材料で固定した後、化学結合を利用して保護材料に核酸リガンドを結合させることでセンサ素子を製造する方法も開示されている。このようにして作製されたセンサ素子には、標的物質を検知できる所望のセンサ感度が要求される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特登録03926625号

【非特許文献】

【0005】

【非特許文献1】Plaxco et al., J. Am. Chem. Soc., 128, 3138−3139, (2006)

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記センサ素子において、センサ感度は、標的物質の結合時、および標的物質の非結合時におけるシグナル材料とセンサ感部となる基体との距離に影響される。即ち、標的物質の結合時に形成された核酸リガンドの特定の構造によって、シグナル材料と基体との距離が小さくなるほどシグナルは高くなり、また、標的物質非存在下においては、シグナル材料と基体との距離が大きくなるほどノイズは低くなり、いずれもS/N比は向上する。特に、電気化学(発光)センサや電界効果型トランジスタ(FET)センサにおいて、この影響は顕著となる。電気化学(発光)センサにおいては、基体となる電極の界面に電気二重層とよばれる正負の荷電粒子が対になって並んだ層を形成する。電気化学(発光)センサは、この電気ニ重層内に存在するシグナル材料をセンシングする。電気ニ重層の厚みは、測定溶液に存在する電解物質の濃度に反比例する。一般的に用いられる0.1〜1Mの電解濃度においては、その厚みは0.1〜1nmであることが知られている(Allen J Bard著 ELECTROCHEMICAL METHODS p544−557, 2001)。従って、電気化学センサにおいては、基体から0.1〜1nmの距離にシグナル材料を近づかせることによって、シグナルは高くなる。一方、FETセンサにおいては、図3に示すポアソン(Poisson)方程式を用いたシミュレーション結果から、シグナルとなるコンダクタンス変化は、基体からシグナル材料までの距離に反比例する。特に、0.1〜1nmの距離においては、距離に反比例して指数関数的にシグナルは大きくなる。従って、FETセンサにおいて、シグナルを大きくするためには、基体から0.1〜1nmの距離にシグナル材料を近づかせることが必要となる。

【0007】

しかしながら、上記非特許文献1に記載のセンサ素子の製造方法では、図4に示すように、基体の全面が保護材料で覆われているため、標的物質の結合時にシグナル材料は基体に近づきにくいことが予想される。センサ感度の面で保護材料により基体を全面被覆することはデメリットになる可能性がある。 また、非特許文献1に記載の方法では、保護層(SAM(Self Assembled Monolayer))にメルカプトヘキサノールを用いる例が開示され、基体からおよそ1nmの距離までは保護層(SAM)が配置されていることになる。

上記文献では、保護層(SAM)を超えて、標識したETMから電極への電子授受を保護層(SAM)の自然電気管路または電気管路形成種(EFS)を混合することによって達成できることが開示されている。 つまり、シグナル材料のかさ高さ、疎水性などの特性と保護層(SAM)の種類との親和性を有する組合せが非常に重要になることが示唆される。

しかし、シグナル材料と基体との距離は電気管路形成により近くなるものの、保護層(SAM)による物理的な障壁は依然残ることが危惧される。 また、電気管路混合保護層または自然管路層を適用した場合でも、標的物質非存在下においても標識したETMが保護層近傍に接近することで信号を発するため、結果としてS/N向上にならない可能性がある。

つまり、先行例によると、電気化学(発光)センサやFETセンサを用いて微量の標的物質を検出したい場合、センサ感度(S/N比)が足りず、検出困難な場合が生じる。

本発明は、上記した従来の問題点に鑑みてなされたものであって、標的物質存在下におけるシグナルを向上し、且つ標的物質非存在下でのノイズを低減させることによるセンサ感度(S/N比)向上を目的とした核酸リガンドを用いたバイオセンサ素子、検出方法及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るセンサ素子の製造方法は、

シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を該シグナル材料に由来する信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、

(a)標的物質の結合により両末端が近接する核酸リガンドと、前記核酸リガンドに共有結合で連結可能なシグナル材料と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカーを用意する工程、

(b)前記核酸リガンドの両末端に前記シグナル材料と前記リンカーを各々連結し、シグナル材料連結核酸リガンドを調製する工程、

(c)前記シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、

(d)前記複合体を基体に前記リンカーを介して固定した後、基体表面に保護層を形成する工程、を含むことを特徴とする。

【0009】

本発明に係るセンサ素子は、試料中の標的物質の存在、または量を検出するためのセンサ素子であって、

基体にリンカ−を介して固定されたシグナル材料連結核酸リガンドと、前記リンカ−と基体の結合領域を含む近傍に少なくとも欠陥を有する保護層、を含むことを特徴とする。

【0010】

また本発明に係る検出方法は、センサ素子を用いて、試料中の標的物質の存在、または量を検出する検出方法であって、

標的物質の結合による核酸リガンドの構造変化により、前記核酸リガンドの片末端に連結した前記金属錯体の有する配位子と、逆末端に連結したリンカーの配位結合部位が有する前記金属錯体とは異なる配位子が、錯形成することによって変化する前記金属錯体由来の信号を検出することを特徴とする。

【発明の効果】

【0011】

本発明の製造方法によれば、前もって標的物質と核酸リガンドを相互作用させることによって、両末端に設計して配置したリンカーとシグナル材料が接近している複合体として基体に固定するため、シグナル材料を基体に対してより接近させることができる。 その結果として、シグナルの向上が期待できる。一方、前記工程後に保護材料を配置し、標的物質を除去することによって、ノイズの原因となる標的物質非存在下におけるシグナル材料の基体への接近を保護材料により低減できる。本発明によるセンサ素子は、核酸リガンドが固定されている極近傍にのみ保護材料の欠陥を有することを特徴としており、センサ感度(S/N比)の向上をシグナル上昇とノイズ低減の両面で達成できる利点を含む。

更に、核酸リガンドの両末端領域に配置した相補鎖領域の二本鎖形成または、あるいはシグナル材料(金属錯体)とリンカー(配位子結合部位)での結合の付与により、精緻にシグナル材料と基体の距離を制御することにより更なるセンサ感度が向上するという利点もある。

更に、本発明の検出方法によれば、標的物質存在有無によるリンカーとの配位結合形成または消失に由来するシグナル材料(金属錯体)の特性変化として信号を取得することも含み、保護材料の欠陥部分へのシグナル材料の挿入確認やセンサ感度の更なる向上も期待できる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施例に係るセンサ素子の製造工程を説明するための図である。

【図2】本発明の第2の実施例に係るセンサ素子の製造工程を説明するための図である。

【図3】電界効果型トランジスタにおける基体からシグナル材料までの距離とコンダクタンス(シグナル)との関係を説明するための図である。

【図4】従来のセンサ素子を説明するための図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

<製造方法>

本発明に係るセンサ素子の製造方法は、シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を該シグナル材料に由来する信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、以下の工程を含むことを特徴とする。

(a)標的物質の結合により両末端が近接する核酸リガンドと、前記核酸リガンドに共有結合で連結可能なシグナル材料と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカーを用意する工程、

(b)前記核酸リガンドの両末端に前記シグナル材料と前記リンカーを各々連結し、シグナル材料連結核酸リガンドを調製する工程、

(c)前記シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、

(d)前記複合体を基体に前記リンカーを介して固定した後、基体表面に保護層を形成する工程。

また、前記工程(d)の後に、

(e)前記核酸リガンドから前記標的物質を除去する工程、を更に含むことが好ましい。

【0014】

本発明における特定の構造とは、標的物質との結合により核酸リガンドがその特定の構造になると、核酸リガンドに結合されたシグナル材料が基体の表面に近づくこととなる構造を示す。特定の構造は、シグナル材料が基体の表面から1nm以下の距離に近づくこととなる構造であることがましい。このとき、核酸リガンド、およびリンカーは、シグナル材料が基体の表面に近づくことを阻害しない限り、如何なる構造を形成してもよい。例えば、特定の構造には、Gカルテット4本鎖構造(Radi et al., J. Am. Chem. Soc., 2006, 128, pp117-124)、または3−way junction構造(Zhang et al., 2007, 9, pp2571-2575)などの、核酸高次構造を利用することができる。 また、核酸の高次構造決定は、NMRやX線結晶構造解析により特定することも可能であり、上記以外の高次構造でも利用可能である。 更には、RCSB PDB(Protein Data Bank)に登録されている核酸、またはその複合体の高次構造情報などをもとに設計することも可能である。

【0015】

一方、標的物質との結合により特定の構造へ変化する核酸リガンドの取得に関しては、蛍光変化を指標に構造変化能を有する核酸リガンドの取得方法(R. Nutiu, Y. Li / Methods 37 (2005) 16–25)などの改良SELEX(指数関数的富化によるリガンドの系統的進化(Systematic Evolution of Ligands by EXponential

enrichment))法によって取得することが可能である。 更に、rationalな方法として、いわゆる標的物質への結合能を指標するSELEX法により核酸リガンド配列を取得した後に、その配列を再設計することによって構造変化能を付与するといった方法も一般的にとられている(Nobuko Hamaguchi et al., Analytical Biochemistry 294, 126-131(2001))。

これら核酸リガンド構造の好適な部位にシグナル材料を導入することは、従来既知の方法を使うことが可能である。例えば、核酸を構成するモノマーATP、GTP、TTP、CTPにシグナル材料誘導体などの修飾基を導入した修飾モノマー(ホスホアミダイト)を合成した後、オリゴ核酸合成(ホスホアミダイト法など)を行い取得可能である。核酸の末端修飾に関しても従来既知の方法により同様に可能である。 更に、リンカー分子に関しても同様に修飾可能である。

つまり、核酸リガンド末端付近にシグナル材料を設けることで、核酸リガンドが標的物質との結合により特定の構造へと変化し、結果として、基体にリンカーを介して固定した核酸リガンドに修飾したシグナル材料が基体表面の極近傍へ近づくことができる。リンカーとシグナル材料を連結した核酸リガンドと標的物質との複合体の構造解析を行うことによって、標的結合時のリンカーとシグナル材料の詳細な距離情報を取得することも可能である。

【0016】

本発明における標的物質の結合により特定の構造を形成させる工程は、基体上で形成させても、基体以外の場所で形成させても良い。 このようにして特定の構造を形成させた核酸リガンドを基体に固定した後、基体の表面に保護材料を配置させる。 核酸リガンドを基体に固定する方法として、化学結合を利用した固定方法を利用できる。 好ましくは、核酸リガンドの末端に配置したリンカーを介した化学結合による固定方法を利用するのが望ましい。

リンカーを介して固定された核酸リガンドは、基体から離れた位置に存在することができるため、標的物質へのアクセシビリティが高まり、標的物質が結合しやすくなる。 標的物質が結合した核酸リガンドの基体へのリンカーを介した化学結合による固定手順は、種々の方法が可能である。 例えば、リンカ−分子とシグナル材料が予め修飾された核酸リガンドと標的物質との複合体を形成した後、基体に固定する方法、基体に固定されたリンカ−にシグナル材料修飾核酸リガンドと標的物質複合体を結合させる固定方法、または基体に修飾核酸リガンドを結合後に基体上で標的物質と複合体を形成させる方法などが挙げられる。 目的または作製し易さなどを考慮して適宜使い分けることが可能であるが、好ましくは固‐液界面での反応性が液中での反応性に比べて起きにくいことを考慮し、標的物質と修飾核酸リガンドで複合体形成後に基体へ固定することが良い。

例えば、非特許文献1に記載されているような核酸リガンドに既にリンカ−とジスルフィド結合部位、またチオール分子を有したものを購入し、金と硫黄の結合を利用して核酸リガンドを固定することができる。 または、基体に固定されたリンカ−に核酸リガンド結合部位を設けることが可能であり、この場合、リンカーの核酸リガンド結合部位に結合可能な官能基を核酸リガンドに導入することができる。 リンカーの核酸リガンド結合部位と核酸リガンドに結合可能な導入部位との好ましい組み合わせとしては、カルボキシル基とアミノ基、アルデヒド基とアミノ基、N−ヒドロキシスクシンイミドエステル部位とアミノ基、マレイミド基とチオール基、アセチレン基とアジド基、アジド基とアセチレン基、アビジンとビオチン、ストレプトアビジンとビオチンなどが挙げられる。特に、アルデヒド基とアミノ基、N−ヒドロキシスクシンイミドエステル部位とアミノ基、マレイミド基とチオール基などは、縮合剤を必要としない結合様式として有用である。また、アセチレン基とアジド基、アジド基とアセチレン基を用いた結合は、クリックケミストリーを呼ばれる結合様式であり、定量的に反応し、且つ副生成物が生じない結合方法として有用である。

また、上記固定方法においては、基体上に固定された核酸リガンドの密度を制御できることが望ましい。核酸リガンドの固定化密度は、センサ感度に大きく影響する。 例えば、核酸リガンドが基体表面に最密に固定されている場合、分子間の立体障害が原因となり、標的物質の結合時に特定の構造を形成させることが困難となることが想定される。 標的物質と修飾核酸リガンド複合体を形成後に基体へ固定することにより、上記立体障害を低減することも可能となる。 また、隣接する核酸リガンドの固定化部位周辺(保護層欠陥部位)への予期せぬシグナル材料の侵入によるノイズ上昇などが想定されるので、適宜固定化密度を制御することが望ましい。

一方、リガンド分子が基体表面に疎に固定されている場合、基体表面に結合できる標的物質の量が低下してしまう。以上の点から、センサに適した固定密度に制御する必要がある。基体上に固定されたリガンド分子の密度の制御は、固定時間、核酸リガンド濃度、反応温度などを制御することで達成される。 また、固定化密度は、QCM(水晶発振子マイクロバランス)法、SPR(表面プラズモン共鳴)法、XPS(X線光電子分光)法など種々の分析方法により確認可能である。

【0017】

また、基体の表面に保護材料を配置させる工程では、基体表面に配置された保護材料の領域を調整できることが望ましい。 リンカ−を含めた核酸リガンドの長さよりも保護材料の厚みのほうが大きくなると、核酸リガンドが埋もれてしまい標的物質が結合できない、またはシグナル材料が基体近傍へアクセスしずらい可能性がある。

好適な保護層の厚みは、保護材料の種類や検出方法によって適宜決めることが出来る。 電気化学センサ、およびFETセンサの場合、例えばアルキル鎖によるパッキングによる自己組織化膜(SAM)のような保護層の厚みとして1nm以下であると、先に説明した理由により、標的物質非存在下において、シグナル材料が基体から1nm以下の距離に近づいてしまうため、ノイズが急激に増加することが懸念される。 また、保護層を形成する保護材料の抵抗性(電子移動)が低い(電子移動しやすい)場合は、適宜膜厚を増やすことが可能である。

以上のことから、保護材料の厚みを制御できることが望ましい。最も好ましい保護材料の厚みは、1〜10nmと想定される。基体の表面に保護材料を配置させる方法として、保護材料を物理吸着、または化学結合を用いて基体の表面に配置させる方法、または、基体の表面に保護材料を形成するための開始剤を予め固定しておき、重合反応などを利用して基体の表面で保護材料を合成し配置させる方法などを利用することができる。保護材料に炭化水素などの疎水性分子を用いた場合、自己組織化作用により、密にパッキングされた保護材料が基体表面に形成され、炭化水素鎖を変えることで保護材料の厚みを調整することができる。また、重合反応を利用した場合、リビングラジカル重合法を利用することで、厚みを制御しながら基体上に保護材料を合成することができる(Baker et al., Macromolecules, 2006, 39, pp5251-5258)。

【0018】

本発明における標的物質を核酸リガンドから取り除く工程では、溶媒による一般的な洗浄を用いることができるが、塩濃度の高い水溶液、酸・アルカリ性溶媒、または有機溶媒などを用いた洗浄方法や、超音波を用いた洗浄方法などを用いることが好ましい。これらの洗浄方法を用いた場合、標的物質をリガンド分子から取り除く作用に加え、基体の表面またはリンカーと水素結合、静電相互作用、疎水性相互作用などによって吸着しているシグナル材料を、基体の表面またはリンカーから効率良く取り除くことができる。

【0019】

本発明に係るセンサ素子の製造方法の他の特徴は、前記シグナル材料が金属錯体であり、前記リンカーが配位結合部位を有する組み合わせである。前記シグナル材料と前記リンカーが配位結合し、その結果、前記シグナル材料が前記基体の設計した表面近傍に確実に存在している状態で前記基体の表面に前記保護層を形成し、その後に前記配位結合を解離させることにある。

更なる形態として、シグナル材料に金属錯体を用い、リンカーに金属錯体の中心金属に配位可能な配位子を有する配位結合部位を設けたものを利用可能である。

上記のようなシグナル材料とリンカー部位で配位結合の相互作用形成可能な工夫を持たせることにより、基体に固定された核酸リガンドに標的物質が結合した際に、基体表面に形成させた保護層欠陥領域内へのシグナル材料の挿入が起こりやすくなり、結果として基体の表面に近づきやすくなり、シグナルは大きくなることが期待できる。一方、標的物質が存在しない場合は、基体表面の保護層によりシグナル材料を基体表面に近づきにくく、また核酸リガンドが固定されている保護層欠陥領域内への挿入は確率論的には起きることが想定されるが、標的物質が無い時のシグナル材料が基体に接近することによるノイズの総量としては非常に低く抑えられることが期待できる。

ノイズを低減するため、標的物質結合による核酸の構造変化に対して、リンカー部位での配位結合形成能、核酸リガンドの構造変化能(特に両末端領域での相補鎖形成能)を適宜調整することができる。最も効果的な調整方法として、核酸リガンドの相補鎖領域の長さまたは配列、シグナル材料の核酸への修飾部位の位置と固定リンカー長を制御することで達成できる。 また、本発明は、少なくとも標的物質との結合により特定の構造を形成し、且つシグナル材料が共有結合され、更にリンカ−とシグナル材料とを化学結合させた核酸リガンドを基体に固定した後、基体表面に保護材料を配置し、最後に化学結合を解離させることを特徴とする。

【0020】

<センサ素子>

本発明は、上記センサ素子の製造方法を利用することで、基体にリンカ−を介して固定させた核酸リガンド分子と、リガンド分子に共有結合させたシグナル材料と、基体の表面に配置され、且つリンカ−と基体の結合領域を含む近傍に欠陥を有する保護層からなるセンサ素子を含む。

【0021】

本発明におけるリンカーと基体の結合領域を含む近傍の欠陥とは、基体表面において保護材料により形成された保護層が乱れている領域を示す。 その領域の膜厚は保護層の平均膜厚よりも薄く、シグナル材料が保護層の厚みを超えて基体に近づけることが望まれる。 さらに好ましくはその領域に保護材料が存在せず、基体表面が現れていることである。本発明における欠陥領域とは、基体に結合したリンカ−の固定化部位を中心とした最大半径0.1〜500nmの領域である。この欠陥領域のサイズはシグナル材料の大きさと所望の核酸リガンド密度などにより決定することができる。好ましくは、欠陥の大きさが、リンカ−を中心とした半径0.1〜50nmの領域であることがリガンド密度を上げるという観点から望ましい。欠陥の大きさは、欠陥内にシグナル材料が入り込むことが可能な大きさであると同時に、標的物質非存在下においては、シグナル材料が欠陥内に入り込むことのできない大きさであることが望ましい。より具体的には、シグナル材料に有機分子などの0.1〜10nmの大きさの材料を用いた場合、欠陥の大きさは、リンカ−を中心とした半径0.1〜10nmとシグナル材料とほぼ同等の大きさであることが好ましい。また、シグナル材料にナノ粒子などの10〜100nmの大きさの材料を用いた場合、欠陥の大きさは、リンカーを中心とした半径10〜100nmとシグナル材料とほぼ同等の大きさであることが好ましい。上記大きさの欠陥を有するセンサ素子を用いることで、標的物質の結合時にシグナル材料は欠陥に入り込み、基体の表面に近づくことが可能となり、シグナルは大きくなる。また、標的物質非存在下において、シグナル材料が欠陥内に入り込む可能性は、リガンド分子の大きさ、または長さに影響する。従って、欠陥の大きさは、リガンド種に応じて欠陥の大きさを調整することが望ましい。

【0022】

また、本発明における欠陥の有無および大きさは、原子間力顕微鏡、透過型電子顕微鏡、または走査型電子顕微鏡などを用いることで、実際に確認することができる。

また、保護材料に対して異なる長さを有するリンカ−を用いることで、原子間力顕微鏡により、リンカ−近傍の欠陥の有無を確認することができる。 さらに、保護材料に対して異なる物性(例えば導電性)を有するリンカ−を用いることで、透過型電子顕微鏡、または走査型電子顕微鏡により同じくリンカ−近傍の欠陥の有無を確認することができる。 また、特にリンカーが配位結合部位を有し、シグナル材料の金属錯体の配位子と異なる場合、欠陥にシグナル材料が挿入されたことを、金属錯体の電気化学特性の変化として確認することが可能である。

【0023】

以下、本発明の各構成について詳細に説明する。

<標的物質>

本発明における標的物質とは、存在あるいは量を測定する対象となる物質を言い、特に限定されるものではないが、例えば化学物質や生体物質が挙げられる。化学物質としては、薬剤、環境汚染物質、爆発性物質、農薬、フェロモンなどの生理活性物質などが含まれる。具体的な物質としては、ステロイド化合物、アルカロイド化合物、ダイオキシンやPCB類などの環境ホルモン、トリニトロベンゼンやニトロセルロースなどのニトロ系化合物、サリンなどのリン誘導体などが挙げられる。また、生体物質としては、例えば、代謝物、タンパク質、糖鎖、脂質及びそれらの複合体等が含まれる。生体物質として、具体的には、ウイルス、抗原、抗体、タンパク質、レクチン、ハプテン、ホルモン、レセプタ−、酵素、ペプチド、スフィンゴ糖又はスフィンゴ脂質、アデノシン3リン酸(ATP)、等が挙げられる。

【0024】

<核酸リガンド>

本発明で用いられる核酸リガンドは、標的物質と結合し、且つ標的物質と結合したときに特定の構造を形成することが可能な分子である。特定の構造とは、先に説明したように、標的物質が結合することで、リガンド分子に共有結合したシグナル材料が、基体の表面に近づくこととなる構造を示す。このような特定の構造を形成する核酸リガンドとしては、例えば、DNA、RNA、PNAなどで構成される、いわゆるアプタマー分子を用いることができる。 アプタマー分子とは、非天然の核酸分子であり、核酸塩基配列を設計することで、標的物質と結合し、且つ標的物質との結合時に特定の構造を形成する核酸分子を作製することができる。アプタマー分子は、アミダイト法と呼ばれる核酸固相合成法やPCR法などによって、任意の塩基配列を有する核酸として合成することができる。さらに、合成した核酸は、SELEX(Systematic Evolution of Ligands by EXponential enrichment)法によって、標的物質と特異的に結合する核酸分子のみを抽出することが可能である(Gold et al., Science, 1990, 249, pp505-510)。サンガー法を利用したキャピラリー電気泳動法を用いて、得られたアプタマー分子の塩基配列を解読する。そして、2次構造予測プログラムソフトを用いて、得られた1次配列から取りうる2次構造を予測する。さらに、NMR解析などを用いることで標的物質とアプタマー分子複合体の3次構造を決定することも可能である。本発明においては、NMR解析は、特定の構造を形成させた時の核酸リガンドとそれに連結したシグナル材料とがどのような構造、位置関係を形成しているのかを予測または決定する方法にも使用できる。得られた構造情報を利用して、シグナル材料が基体の表面に近づくことが可能なアプタマー分子の構造を選定、もしくは設計する。このようにして得られたアプタマー分子は、標的物質と結合し、且つ標的物質と結合したときに特定の構造を形成することが可能な核酸リガンドとなりうる。

【0025】

<シグナル材料>

本発明におけるシグナル材料とは、センシング可能な物理量を発することのできる材料である。センシング可能な物理量としては、光、磁気、音、熱、電気、質量、屈折率などが挙げられる。本発明で用いられるシグナル材料として、例えば、発光物質、電気化学発光物質、電気化学的活性物質、荷電性物質、磁性物質、重金属物質、金属半導体物質などを用いることができる。特に本発明においては、電気化学的発光物質、電気化学的活性物質、または荷電性物質を用いることが好ましい。なお、電気化学的発光物質とは、電圧を与えることによって電気化学的に発光する物質である。電気化学的に発光するとは、電圧を与えることによって酸化した物質が、犠牲試薬と呼ばれる還元剤から電子を与えられることによって励起状態の電子を有する物質に変化し、このとき、励起状態の電子が基底状態にもどるときに発光が生じる現象である。例えば、電気化学的発光物質として、ルテニウム錯体などの重金属錯体を用いることができる。好ましくは、ルテニウムトリスビピリジン錯体を用いることが望ましい。ルテニウムトリスビピリジン錯体は、ビピリジン部位に結合部位を設けることが可能であり、ビピリジン部位を介して共有結合によりリガンド分子にルテニウム錯体を結合させることができる。また、ルテニウムトリスビピリジン錯体は、印加電圧が1.0V近傍で比較的低く、発光効率も良い物質である。

【0026】

また、本発明における電気化学的活性物質とは、電圧を与えたときに電極からの電子授受が可能な物質である。例えば、電気化学的活性物質として、フェロセン誘導体、フェロシアンなどの鉄錯体、コバルト錯体、ルテニウム錯体、ニッケル錯体などの重金属錯体物質や、メチレンブルー、アントラキノンなどの多環芳香族炭化水素が挙げられる。本発明においては、電気化学的活性物質としてフェロセン誘導体を用いることが好ましい。フェロセン誘導体は、+0.2〜0.6V付近に酸化電流を発する物質である。そのため、溶存酸素の影響や高電圧による物質の分解などが抑制でき、バックグランドを小さくできる。

【0027】

また、本発明における荷電性物質は、正電荷、または負電荷を有する物質である限り、特に限定されるものではない。例えば、負電荷を有する核酸、正電荷、または負電荷を有するペプチドなどの生体物質、カルボン酸が吸着した金ナノ粒子などを用いることができる。また、本発明における磁性物質としては、酸化鉄、酸化クロム、コバルト、フェライト材料などが挙げられる。重金属物質としては、例えば、金、銀又は白金などナノ金属粒子が挙げられる。金属半導体物質としては、例えば、CdSe系粒子、ZnSe系粒子、及びIn(Ga)As系粒子などの量子ドット材料が挙げられる。また、上記シグナル物質を内部に含ませた粒子なども含まれる。シグナル材料として粒子を用いる場合、その粒子径は10〜50nmであることが望ましい。粒子径が大きすぎると、標的物質のリガンド分子へのアクセシビリティの低下や、リガンド分子の結合能の低下などが生じ、基体表面の標的物質の結合量が低下することが懸念される。

【0028】

<基体>

本発明で用いられる基体は、リンカー及び保護材料を、物理吸着又は化学結合によって固定可能な材料である限り、構成等は特に限定されないが、電極、半導体、金属を用いることが好ましい。例えば、電極としては、金電極、カーボン電極、白金電極、水銀電極、微小金属電極などが用いることができる。半導体としては、シリコン、ゲルマニウム、セレン化亜鉛、硫化カドミウム、酸化亜鉛、ヒ化ガリウム、リン化ガリウム、窒化ガリウム、リン化インジウム、炭化シリコン、ゲルマニウムシリコン、カルコパイライト、グラファイト、カーボンナノチューブなどを用いることができる。また、金属としては、プラズモンを有する金属が好ましく、金などが用いられる。また、基体の形態としては、薄膜、ドット、ワイヤ、チューブ状の基体を用いることもできる。

【0029】

<リンカー>

本発明で用いられるリンカ−は、少なくとも基体およびリガンド分子と結合可能な部位を有する材料であれば、特に限定されるものではない。 本発明の一つの様態として、シグナル材料が金属錯体であり、その金属錯体の中心金属に配位可能な配位子を有する配位結合部位を有する材料であってもよい。 さらに好ましくは、リンカーの配位結合部位は、基体に固定されたリンカ−の基体から1nm以内の領域に位置することが望ましい。 シグナル材料とリンカーの配位結合部位において配位結合する部分が基体から1nm以内の材料を用いることで、標的物質の結合時に、シグナル材料は、配位結合力を利用して基体から1nm以内の距離に近づくことができる。

基体およびリガンド分子と結合可能な部位としては、カルボキシル基、アミノ基、チオール基、ジスルフィド基、ヒドロキシル基、アルデヒド基、マレインイミド基、スクシンイミドエステル基、アジド基、またはアセチレン基などの官能基やビオチン誘導体、核酸などの生体関連物質が挙げられる。

【0030】

<保護材料>

本発明で用いられる保護材料は、基体の表面に設けられ、少なくとも非標的物質または標的物質の基体への吸着を防止する。つまり、標的物質との結合による核酸リガンドの特定の構造変化によらない場合で、かつシグナル材料が基体に近づくことを防止する機能として働く。なお、非標的物質とは、試料中に存在する標的物質以外の物質のことを示す。保護材料としては、親水性及び極性の高い化合物を用いることが好ましい。非標的物質の基体への吸着の主たる原因は、疎水性相互作用や静電相互作用による吸着にある。特に、疎水性相互作用による非特異的吸着は、最も生じやすい吸着である。従って、疎水性相互作用を防止するために、親水性及び極性の高い化合物が防止膜として用いられる。

特に、親水性及び極性の高い化合物としては、アルブミン、カゼイン、スキムミルク、ヘパリン、リン脂質などの生体材料や、オリゴエチレングリコール、ポリエチレングリコール、ポリメタクリレート、ポリアクリレート、デキストラン、アルカンアルコール、アルケンアルコール、アルキンアルコールなどが挙げられる。また、本発明で用いられる保護材料は、可能な限りシグナル材料と相互作用しない材料であることが好ましい。標的物質非存在下における保護材料とシグナル材料の相互作用を抑えることで、ノイズは低減する。一つの好ましい様態として、保護材料とシグナル材料は相互作用せず、且つリンカーとシグナル材料は相互作用する組み合わせが、本発明では最も好ましい材料の組み合わせとなる。

【0031】

さらに、好ましくは、配置された保護材料からなる保護層の厚みが1〜10nmとなるような保護材料を用いることが望ましい。これは、先に述べたように、保護材料の配置方法を工夫することで達成される。

また、保護材料と基体との好ましい組み合わせ例は以下のとおりである。

第1の組み合わせ例:

アルブミンと電極、半導体、又は金属基体、

第2の組み合わせ例:

カゼインと電極、半導体、又は金属基体、

第3の組み合わせ例:

スキムミルクと電極、半導体、又は金属基体、

第4の組み合わせ例:

リン脂質と電極、半導体、又は金属基体、

第5の組み合わせ例:

ポリエチレングリコールと電極、半導体、又は金属基体、

第6の組み合わせ例:

ポリメタクリレートと電極、半導体、又は金属基体、

第7の組み合わせ例:

ポリアクリレートと電極、半導体、又は金属基体、

第8の組み合わせ例:

デキストランと電極、半導体、又は金属基体、

第9の組み合わせ例:

アルカンアルコールと電極、半導体、又は金属基体、

第10の組み合わせ例:

アルケンアルコールと電極、半導体、又は金属基体、

第11の組み合わせ例:

アルケンアルコールと電極、半導体、又は金属基体

また、化学結合を用いて保護材料を配置させる場合、保護材料は、官能基又は活性基を有する基体を用いて固定される。保護材料と官能基又は活性基との好ましい組み合わせ例は以下のとおりである。

保護材料:

アルブミン、カゼイン、スキムミルク、リン脂質、オリゴエチレングリコール、ポリエチレングリコール、ポリメタクリレート、ポリアクリレート、デキストラン、アルカンアルコール、アルケンアルコール、アルキンアルコール

官能基又は活性基:

カルボキシル基、アミノ基、アルデヒド基、スクシンイミドエステル基、マレイミド基、カルボジイミド基、イソシアネート基、イソチオシアネート基、シラノール基

また、基体が金を含む場合、保護材料に硫黄原子が含まれる材料を用いることで、金―硫黄結合を利用して保護材料を基体に固定することができる。また、重合反応を利用して基体の表面で保護材料を合成し配置させる方法を用いた場合、重合反応としては、縮合重合、ラジカル重合、イオン重合、配位重合、開環重合などを利用することができる。リビングラジカル重合を利用することが好ましい。リビングラジカル重合は、反応の進行が比較的温和であるため、反応条件をコントロールすることで保護材料の厚みを制御することができる。

【0032】

以下、本発明における実施形態について図1または図2を用いて説明する。しかし、本発明は以下の実施形態に限定されるものではない。

本発明においては、まず、シグナル材料3を共有結合させた核酸リガンド2を含む溶液をリンカー4が固定された基体5に滴下し、核酸リガンド2をリンカー4を介して固定する。次に、標的物質1を含む溶液を、リンカー4を介して核酸リガンド2が固定された基体5に滴下し、図1(A)に示すように、標的物質1を核酸リガンド2に結合させ特定の構造を形成させる。その後、保護材料6を含む溶液を基体5に滴下し、図1(B)に示すように、保護材料6を基体5の表面に固定し配置させる。最後に、溶剤を用いて基体5の表面を十分洗浄し、標的物質1を核酸リガンド2から取り除く(図1(C))。本発明では、核酸リガンド2に標的物質1を結合させ、特定の構造を形成させる工程は、基体上で行うものに限定されない。例えば、基体以外の場所で、シグナル材料3を共有結合させた核酸リガンド2に標的物質1を結合させ特定の構造を形成させた後、核酸リガンド2をリンカー4を介して基体5に固定することもできる。また、図1に示す製造工程により、図1(C)に示すような、基体5に結合したリンカー4の近傍に欠陥7を有するセンサ素子を製造することができる。

【0033】

また、本発明では、シグナル材料3を共有結合させた核酸リガンド2を含む溶液を基体5に滴下し、核酸リガンド2をリンカー4を介して固定する。次に、標的物質1を含む溶液を、リンカー4を介してリガンド分子2が固定された基体5に滴下し、核酸リガンド2に標的物質1を結合させ特定の構造を形成させた後、図2(a)に示すように、リンカー4とシグナル材料3とを化学結合させる。化学結合させた後は、標的物質1は基体上に存在しなくてもよい。その後、保護材料6を含む溶液を基体5に滴下し、図2(b)に示すように、保護材料6を基体5に固定し配置させる。最後に、溶剤を加え、化学反応を用いて、図1(C)に示すように、結合部位8を解離させる。本発明では、リンカー4とシグナル材料3とを化学結合させる工程は、基体上で行うものに限定されない。例えば、基体以外の場所で、リンカー4とシグナル材料3とを化学結合させた核酸リガンド2を作製した後、このリガンド分子2をリンカー4を介して基体5に固定することもできる。または、基体以外の場所で、核酸リガンド2に標的物質1を結合させ特定の構造を形成させ、この核酸リガンド2をリンカー4を介して基体5に固定した後、リンカー4とシグナル材料3とを化学結合させることもできる。また、図2に示す製造工程により、図2(C)に示すような、基体5に結合したリンカー4の近傍に欠陥7を有するセンサ素子を製造することができる。

【実施例】

【0034】

<実施例1>

本実施例は、図1に示す工程によりセンサ素子を製造した例である。標的物質1にトロンビン、核酸リガンド2にDNAからなる核酸リガンド(DNAアプタマー)、シグナル材料3にフェロセン、リンカー4にメルカプトヘキサン分子、基体5に電極、保護材料6にメルカプトヘキサノール分子を用いた場合の製造例である。

【0035】

1−1.フェロセン修飾アプタマー分子の作製

以下の核酸塩基配列を有し、且つ5’末端がヒドロキシル基とジスルフィド基、3’末端がアミノ基を有するDNAアプタマー(シグマアルドリッチ社製)を用意する。

配列:5’OH-(CH2)6-S-S-(CH2)6-(X)n GGT TGG

TGT GGT TGG (Y)m-(CH2)3-NH2 3’

上記塩基配列GGT TGG TGT GGT TGG部分は、タンパク質であるトロンビンと特異的に結合し、更にトロンビンとの結合により、Gカルテット構造を有する4本鎖構造を形成することが知られている(Takenaka et al., ChemBioChem, 2006, 7, 1730-1737)。また、上記配列中のX、Yは所望の塩基を示し、n、mはその塩基の数を示す。以下の手順に従い、上記アプタマー分子の3’末端アミノ基にフェロセンを共有結合させた。25mMホウ酸緩衝液(pH9.0)を含む1mMアプタマー水溶液10μlに、25mMホウ酸緩衝液、20%DMSOを含む所定濃度のフェロセンカルボン酸(シグマアルドリッチ社製)とWSCI(水溶性カルボジイミド、シグマアルドリッチ社製)の混合溶液を等量10μl加える。そして室温で12時間振とうする。振とう後、全量が1mlになるように0.1M TEAA(トリエチルアミン−酢酸)緩衝液(pH7.0)を加え、NAP−10 カラム(Pharmacia SephadexG-25)を用いてアプタマー分子に由来する成分を分取する。精製は、全量が1mlになるようにメスアップした試料をカラムに充填し、1mlの溶液が溶出した後、0.1M TEAA緩衝液を1.5ml チャージし、この直後からの溶出液1.5mlを分取する。この得られた溶液を一晩凍結乾燥し、滅菌蒸留水100μlを加え、20μlインジェクトし逆相HPLCにより精製する。HPLC条件は、Lichrospher RP-18 column (Cica-MERCK)を用い、グラジエント条件は、100mM TEAA緩衝液(pH7.0)でアセトニトリル溶液10%から40%まで30分かけて直線的に流速1.0ml/分で流す。分取した溶液を凍結乾燥し、所望のフェロセン修飾アプタマー分子を得る。

【0036】

1−2.フェロセン修飾アプタマー分子固定化金電極(センサ素子)の作製

まず、基体となる金電極の前処理を行う。ダイアモンドスラリー(6μm,1μm)、アルミナスラリー(0.05μm)で表面を研磨した金電極(ディスク、径1.6mm、BAS社製)を10分程、MilliQ水中で超音波洗浄を行った。その後、1M H2SO4水溶液中で−0.2V〜1.5V範囲、掃引速度100mV/秒で40回電位掃引し、電解研磨を行う。次に、1−1で作製した所定濃度のフェロセン修飾アプタマー分子を含むリン酸緩衝溶液(pH7.0)に、アプタマー分子と等量のトロンビンを含む生理食塩水を加え、3時間静置させ、アプタマー分子に標的物質であるトロンビンを結合させる。このとき、アプタマー分子は、4本鎖構造を形成する。3時間後、この混合溶液を1μl金電極表面に滴下し、室温で所定時間固定化する。この時、アプタマー分子は、図1(A)に示すようなトロンビンが結合し4本鎖構造を形成した状態で、金−硫黄結合を介して金電極上に固定化される。次いで、MilliQ水で表面をよく洗浄した後、保護材料となる1mMの6−メルカプトヘキサノール(シグマアルドリッチ社製)1μlを金電極表面に滴下し、45℃で1時間静置させ、図1(B)に示すようなフェロセン修飾アプタマー分子の周りに保護材料が配置された金電極を作製する。

【0037】

また、フェロセン修飾アプタマー分子にトロンビンを結合させる前に、フェロセン修飾アプタマー分子を金電極に固定化する。次に、金電極上のフェロセン修飾アプタマー分子にトロンビンを結合させ、4本鎖構造を形成させた後、6−メルカプトヘキサノールで金電極表面を固定化させることによって、図1(B)に示すような電極を作製できる。

最後に、結合したトロンビンを金電極上から取り除くため、水や食塩水などで電極表面を十分洗浄する。このとき、トロンビンを金電極上から効率良く取り除く方法として、酸・アルカリ水溶液や有機溶媒などを用いて表面を洗浄する方法や超音波洗浄などを用いて洗浄する方法なども利用できる。以上の手順により、図1(C)に示すようなフェロセン修飾アプタマー分子が固定化された金電極が作製される。

また、コントロール実験として、従来例に従い、図4に示すようなフェロセン修飾アプタマー分子固定化金電極を作製する。前処理済みの金電極に1−1で作製したフェロセン修飾アプタマー分子を固定化した後、6−メルカプトヘキサノールを金電極上に固定化させる。

【0038】

1−3.トロンビンの電気化学的検出

1−2で作製した図1(C)に示すようなフェロセン修飾アプタマー分子固定化金電極、および図4に示すようなフェロセン修飾アプタマー分子固定化電極を用いて、電気化学的測定により標的物質であるトロンビンの検出を行う。電気化学測定は、BAS ALS Electrochemical Analyzer Model600Dを用いて、Square Wave Voltammetry(SWV)測定を行う。SWV測定条件は、振幅(Amplitude)50mV,増加電位(Increasing Potential)10mV,振動数(Frequency)10Hzである。掃引速度は100mV/秒である。参照電極Ag/AgCl、対極 Pt電極、金電極を作用極とした三極系で測定する。測定電解溶液には、所定濃度のトロンビン溶液と100mM NaClO4溶液を含むリン酸緩衝液(pH7.0)を使用する。1−2で作製したフェロセン修飾アプタマー分子固定化電極を測定電解溶液中に5分間浸漬させ、アプタマー分子にトロンビンを結合させる。5分後、上記測定条件でSWV測定を行い、電位0.4〜0.6V間のフェロセン由来の酸化電流を観測する。図4に示す電極に比べ、図1に示す工程で作製した電極のほうが、フェロセン由来の酸化電流が大きいことを確認する。

【0039】

<実施例2>

本実施例は、図1に示す工程によりセンサ素子を製造した例であり、リンカー4にシグナル材料3と相互作用する材料を用いた場合の製造例である。シグナル材料3としてフェロセンジカルボン酸、リンカー4としてN,N−プロピルジメチルアンモニウム塩を用い、その他材料は実施例1と同様である。本実施例では、リンカー4はシグナル材料3に対して、静電相互作用を有する。

【0040】

2−1.フェロセンカルボン酸修飾アプタマー分子の作製

フェロセンジカルボン酸(東京化成工業社製)を含む溶液に、等量の(Boc)2O(東京化成工業社製)をゆっくりと加え、所定時間攪拌させる。攪拌後、シリカゲルカラムクロマトグラフィーにより、目的物である片Bocフェロセンカルボン酸を分取する。得られた溶液を減圧留去、減圧乾固し、H−NMRにより化合物の同定を行う。

【0041】

得られた片Bocフェロセンカルボン酸を用いて、1−1の操作と同様にして、片Bocフェロセン修飾アプタマー分子を得る。このアプタマー分子を弱酸と反応させ、Bocを脱保護し、NAP−10によるゲル濾過カラムクロマトグラフィーで精製することで、目的物であるフェロセンカルボン酸修飾アプタマー分子を得る。このアプタマー分子は、シグナル材料にフリーのカルボン酸(負電荷)を有するアプタマー分子である。

【0042】

2−2.フェロセン修飾アプタマー分子固定化金電極(センサ素子)の作製

1−2と同様にして、電極の前処理を行った後、1mMのジチオジプロピオン酸(東京化成工業社製)溶液を電極に1ul滴下し、45℃で1時間静置させる。電極表面を十分洗浄した後、電極上に所定濃度のN,N−プロピルメチルアミン(東京化成工業社製)とWSCIを含む溶液を1ul滴下し、24時間静置させる。電極表面を十分洗浄した後、1mMのヨードメタン(東京化成工業社製)溶液に電極を所定時間浸積させ、N,N−プロピルメチルアミンをN,N−プロピルジメチルアンモニウム塩に変化させる。電極表面を十分洗浄した後、所定濃度の4−マレイミド酪酸N−スクシンイミジル(東京化成工業社製)溶液1ulを電極上に滴下し、所定時間静置させる。2−1で作製したフェロセンカルボン酸修飾アプタマー分子をジチオスレイトール溶液で脱保護し、チオール化したフェロセンカルボン酸修飾アプタマー分子を先の電極上に1ul滴下し、所定時間静置させる。電極表面を十分洗浄することで、リンカーにN,N−プロピルジメチルアンモニウム塩を有するフェロセンカルボン酸修飾アプタマー分子固定化電極を得ることができる。以降、1−2の操作と同様にして、金電極上のフェロセン修飾アプタマー分子にトロンビンを結合させ、4本鎖構造を形成させた後、6−メルカプトヘキサノールで金電極表面を固定化させることによって、図1(B)に示すような電極を作製する。最後に、結合したトロンビンを金電極上から取り除き、図1(C)に示すようなフェロセン修飾アプタマー分子が固定化された金電極が作製される。

【0043】

2−3.トロンビンの電気化学的検出

1−3と同様にして、1−2で作製したフェロセン修飾アプタマー分子固定化電極と2−2で作製したフェロセンカルボン酸修飾アプタマー分子固定化電極を用いて、SWV測定を行い、電位0.4〜0.6V間のフェロセン由来の酸化電流値を比較する。

【0044】

<実施例3>

本実施例は、図2に示す工程によりセンサ素子を製造した例である。標的物質1としてトロンビン、核酸リガンド2としてDNAアプタマー、シグナル材料3としてフェロセンジカルボン酸、リンカー4としてN,N−プロピルジメチルアンモニウム塩、基体5として電極、保護材料6としてメルカプトヘキサノール分子、化学結合8としてシスタミンを用いた場合の製造例である。

【0045】

3−1.ヨードプロピルシスタミンが結合したフェロセン修飾アプタマー分子の作製

2−1の操作と同様にして、予め脱保護されたフェロセンカルボン酸アプタマー分子を作製する。次に、所定濃度のシスタミン(シグマアルドリッチ社製)溶液と等量のWSCI溶液を含む溶液とフェロセンカルボン酸アプタマー分子を含む溶液を混合させ、所定時間で攪拌反応させる。反応後、NAP−10によるゲル濾過カラムクロマトグラフィーで精製し、シスタミンが結合したフェロセン修飾アプタマー分子を作製する。作製したアプタマー分子を含む溶液に所定濃度の1,3−ジヨードプロパン(東京化成工業社製)をゆっくりと加え、所定時間反応させた後、NAP−10によるゲル濾過カラムクロマトグラフィーで精製することで、ヨードプロピルシスタミンが結合したフェロセン修飾アプタマー分子を得ることができる。

【0046】

3−2.リンカーとジスルフィド結合したフェロセン修飾アプタマー分子固定化金電極(センサ素子)の作製

2−2の操作と同様にして、マレイミド基が修飾されたN,N−プロピルメチルアミンリンカー固定金電極を作製する。これに、3−1で作製した所定濃度のヨードプロピルシスタミンが結合したフェロセン修飾アプタマー分子1ulを金電極上に滴下し、さらに金電極上にトロンビンを滴下し、アプタマー分子を4本鎖形成させ、所定時間静置させることでN,N−プロピルメチルアミンリンカーとヨードプロピルが化学反応して共有結合を形成する。その後、電極表面を十分洗浄することで、N,N−プロピルジメチルアンモニウムリンカーにプロピルシスタミン(ジスルフィド結合)を介してフェロセンが共有結合されたフェロセン修飾アプタマー分子固定化金電極を得ることができる。そして、6−メルカプトヘキサノールを金電極表面に固定化させることによって、図2(B)に示すような電極を作製できる。最後に、所定濃度の還元剤ジチオスレイトール溶液に電極を浸積させ、適宜超音波をかけながら、共有結合(ジスルフィド結合)を解離させることにより、図1(C)に示すようなフェロセン修飾アプタマー分子固定化金電極が作製される。

【0047】

3−3.トロンビンの電気化学的検出

1−3と同様にして、3−2で作製したフェロセン修飾アプタマー分子固定化電極と従来例で作製したフェロセン酸修飾アプタマー分子固定化電極を用いて、SWV測定を行い、電位0.4〜0.6V間のフェロセン由来の酸化電流値を比較する。

【0048】

<実施例4>

実施例1を参考に、保護材料に対して異なる長さを有するリンカーを用いたフェロセン修飾アプタマー分子固定化電極を作製し、AFM(原子間力顕微鏡)測定により、リンカー近傍の欠陥の有無、大きさを確認する。

1−2の作製例を参考に、保護材料としてメルカプトエタノールを用いて1−2と同様のフェロセン修飾アプタマー分子固定化電極を作製し、この電極を所定濃度のDNase(デオキシリボヌクレアーゼ)溶液に所定時間浸積させ、核酸分子を分解し、基体上からアプタマー分子を取り除く。電極表面を十分洗浄し、窒素ガスで乾燥させた後、AFM測定にセットし、タッピングモード、およびフォースモードで表面状態を観察する。電極上の欠陥の有無とその大きさを評価する。

【符号の説明】

【0049】

1 標的物質

2 核酸リガンド

3 シグナル材料

4 リンカー

5 基体

6 保護材料

7 欠陥

8 配位結合

【特許請求の範囲】

【請求項1】

シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を該シグナル材料に由来する信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、

(a)標的物質の結合により両末端が近接する核酸リガンドと、前記核酸リガンドに共有結合で連結可能なシグナル材料と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカーを用意する工程、

(b)前記核酸リガンドの両末端に前記シグナル材料と前記リンカーを各々連結し、シグナル材料連結核酸リガンドを調製する工程、

(c)前記シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、

(d)前記複合体を基体に前記リンカーを介して固定した後、基体表面に保護層を形成する工程、

を含むことを特徴とするセンサ素子製造方法。

【請求項2】

前記工程(d)の後に、(e)前記核酸リガンドから前記標的物質を除去する工程、

を更に含むことを特徴とする、請求項1に記載のセンサ素子製造方法。

【請求項3】

前記工程(a)の核酸リガンドが、標的物質の結合により、両末端領域に配置した相補鎖領域が二本鎖を形成する核酸リガンドであることを特徴とする、請求項1または2に記載のセンサ素子製造方法。

【請求項4】

前記工程(a)のシグナル材料が、金属錯体であることを特徴とする、請求項1から3のいずれか一項に記載のセンサ素子製造方法。

【請求項5】

前記工程(a)のリンカーが、更に前記金属錯体と錯形成可能な配位結合部位を有するリンカーであり、且つ前記複合体を用意する工程において、前記配位結合部位と前記金属錯体が錯形成することを特徴とする、請求項4に記載のセンサ素子製造方法。

【請求項6】

前記配位結合部位が前記金属錯体と錯形成可能な配位子を有し、且つ前記金属錯体の配位子とは異なる配位子であることを特徴とする、請求項5に記載のセンサ素子製造方法。

【請求項7】

請求項1から6のいずれかに記載の方法によって製造される、試料中の標的物質の存在、または量を検出するためのセンサ素子であって、

基体にリンカ−を介して固定されたシグナル材料連結核酸リガンドと、前記リンカ−と基体の結合領域を含む近傍に少なくとも欠陥を有する保護層、

を含むことを特徴とするセンサ素子。

【請求項8】

請求項6に記載の方法によって製造されるセンサ素子を用いて、試料中の標的物質の存在、または量を検出する検出方法であって、

標的物質の結合による核酸リガンドの構造変化により、前記核酸リガンドの片末端に連結した前記金属錯体の有する配位子と、逆末端に連結したリンカーの配位結合部位が有する前記金属錯体とは異なる配位子が、錯形成することによって変化する前記金属錯体由来の信号を検出することを特徴とする、検出方法。

【請求項1】

シグナル材料連結核酸リガンドがリンカーを介して基体に固定化され、且つ標的物質との結合による核酸リガンドの構造変化を該シグナル材料に由来する信号の変化として、試料中の標的物質の存在、または量を検出するセンサ素子の製造方法であって、

(a)標的物質の結合により両末端が近接する核酸リガンドと、前記核酸リガンドに共有結合で連結可能なシグナル材料と、少なくとも基体固定化部位と核酸リガンド連結部位を有するリンカーを用意する工程、

(b)前記核酸リガンドの両末端に前記シグナル材料と前記リンカーを各々連結し、シグナル材料連結核酸リガンドを調製する工程、

(c)前記シグナル材料連結核酸リガンドと標的物質とを接触させ、複合体を用意する工程、

(d)前記複合体を基体に前記リンカーを介して固定した後、基体表面に保護層を形成する工程、

を含むことを特徴とするセンサ素子製造方法。

【請求項2】

前記工程(d)の後に、(e)前記核酸リガンドから前記標的物質を除去する工程、

を更に含むことを特徴とする、請求項1に記載のセンサ素子製造方法。

【請求項3】

前記工程(a)の核酸リガンドが、標的物質の結合により、両末端領域に配置した相補鎖領域が二本鎖を形成する核酸リガンドであることを特徴とする、請求項1または2に記載のセンサ素子製造方法。

【請求項4】

前記工程(a)のシグナル材料が、金属錯体であることを特徴とする、請求項1から3のいずれか一項に記載のセンサ素子製造方法。

【請求項5】

前記工程(a)のリンカーが、更に前記金属錯体と錯形成可能な配位結合部位を有するリンカーであり、且つ前記複合体を用意する工程において、前記配位結合部位と前記金属錯体が錯形成することを特徴とする、請求項4に記載のセンサ素子製造方法。

【請求項6】

前記配位結合部位が前記金属錯体と錯形成可能な配位子を有し、且つ前記金属錯体の配位子とは異なる配位子であることを特徴とする、請求項5に記載のセンサ素子製造方法。

【請求項7】

請求項1から6のいずれかに記載の方法によって製造される、試料中の標的物質の存在、または量を検出するためのセンサ素子であって、

基体にリンカ−を介して固定されたシグナル材料連結核酸リガンドと、前記リンカ−と基体の結合領域を含む近傍に少なくとも欠陥を有する保護層、

を含むことを特徴とするセンサ素子。

【請求項8】

請求項6に記載の方法によって製造されるセンサ素子を用いて、試料中の標的物質の存在、または量を検出する検出方法であって、

標的物質の結合による核酸リガンドの構造変化により、前記核酸リガンドの片末端に連結した前記金属錯体の有する配位子と、逆末端に連結したリンカーの配位結合部位が有する前記金属錯体とは異なる配位子が、錯形成することによって変化する前記金属錯体由来の信号を検出することを特徴とする、検出方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−37397(P2012−37397A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−178201(P2010−178201)

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]