ゼオライト建材の製造方法

【課題】例えば建物内外壁,防音壁,トンネル覆工壁等としての使用にも十分耐え得るのは勿論、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮することが可能な極めて実用性に秀れたゼオライト建材を提供する。

【解決手段】環境浄化・環境調整などの環境保全作用を発揮するゼオライト建材の製造方法であって、ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成するものである。

【解決手段】環境浄化・環境調整などの環境保全作用を発揮するゼオライト建材の製造方法であって、ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゼオライト建材の製造方法に関するものである。

【背景技術】

【0002】

近年、家屋の密閉化、また、防腐剤を使用した新建材が用いられることに伴い、結露の発生やダニ・カビの発生、ホルムアルデヒド等の化学物質によるシックハウス化、タバコやペットなどから発生する悪臭のこもり等の問題が生じている。

【0003】

そこで、このような問題を解決すべく、例えば特開2002−316861号公報(特許文献1)には、空間内の湿度を自然に調整する調湿性を備えた調湿建材が開示されている。この調湿建材は、セピオライト,珪藻土,ゼオライト若しくは軽量コンクリートといった多孔質材に無機系バインダーを加えて100℃以下の温度で加熱処理をするもの、即ち、所謂不焼成で硬化させるものである。

【0004】

尚、本明細書においては、不焼成とは自然養生を含め100℃以下で加熱処理することを言い、これに対して100℃より高い温度で加熱処理することを焼成と言うこととする。

【0005】

【特許文献1】特開2002−316861号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、種々の実験の結果、上記特許文献1に開示されている調湿建材は、多孔質材としてゼオライトを用い、不焼成で硬化させるため、強度が不十分であることを本発明者等は見い出した。

【0007】

即ち、例えば、背景技術で示した問題以外にも、自動車の排ガス、工場からの排ガスによる大気汚染に伴って生じるNOx、SOxによる光化学スモッグや酸性雨の発生等の問題が生じているが、ゼオライトの持つ効果を用いてこれらの問題を解決するために、例えば建物外壁,防音壁等の屋外構造物の壁面等に特許文献1記載の調湿建材を用いようとしても、実用可能な程度の強度を達成できない。特に、屋外にあっては、風雨や太陽光等に曝されるから、この点においても所定の強度、即ち、耐候性が求められる。

【0008】

また、逆に、強度を高めるため無機系バインダーを多量に使用した場合、ゼオライト等の多孔質材の無数の細孔をこの無機系バインダーが塞いでしまい、本来発揮されるべき十分な調湿作用が発揮されないという問題点もある。

【0009】

本発明は、上述のような現状に鑑み成されたもので、ゼオライトと無機系バインダーとの混合物を不焼成でなく高温で焼成することで、十分な強度を発揮できるだけでなく、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮するゼオライト建材の製造方法を提供するものである。

【課題を解決するための手段】

【0010】

本発明の要旨を説明する。

【0011】

ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成することを特徴とするゼオライト建材の製造方法に係るものである。

【0012】

また、請求項1記載のゼオライト建材の製造方法において、前記無機系バインダーには珪酸ナトリウムが含まれていることを特徴とするゼオライト建材の製造方法に係るものである。

【0013】

また、請求項1,2いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、天然ゼオライトが採用されていることを特徴とするゼオライト建材の製造方法に係るものである。

【0014】

また、請求項1〜3いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、水を加えて含水率を調整したものが採用されていることを特徴とするゼオライト建材の製造方法に係るものである。

【0015】

また、請求項1〜4いずれか1項に記載のゼオライト建材の製造方法において、4〜30N/mm2の圧縮力を加えて前記混合物を加圧成形することを特徴とするゼオライト建材の製造方法に係るものである。

【0016】

また、請求項1〜5いずれか1項に記載のゼオライト建材の製造方法において、1000℃以下の温度で前記加圧成形体を焼成することを特徴とするゼオライト建材の製造方法に係るものである。

【0017】

また、請求項1〜6いずれか1項に記載のゼオライト建材の製造方法において、加水前のゼオライト100重量部に対して無機系バインダーを0.5乃至10重量部混合することを特徴とするゼオライト建材の製造方法に係るものである。

【0018】

また、請求項1〜7いずれか1項に記載のゼオライト建材の製造方法において、前記混合物が板状となるように加圧成形することを特徴とするゼオライト建材の製造方法に係るものである。

【0019】

また、請求項1〜8いずれか1項に記載のゼオライト建材の製造方法において、焼成前若しくは焼成後の前記加圧成形体に光触媒膜を形成することを特徴とするゼオライト建材の製造方法に係るものである。

【0020】

また、請求項1〜9いずれか1項に記載のゼオライト建材の製造方法において、前記混合物に有機質若しくは無機質の繊維を混入することを特徴とするゼオライト建材の製造方法に係るものである。

【発明の効果】

【0021】

本発明は、上述のようにしたから、従来の調湿建材に比し秀れた強度を発揮でき、例えば建物内外壁,防音壁,トンネル覆工壁等としての使用にも十分耐え得るのは勿論、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮する極めて実用性に秀れたゼオライト建材を提供できることになる。

【発明を実施するための最良の形態】

【0022】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0023】

ゼオライトと無機系バインダーとを混合して加圧成形し、100℃より高温で焼成する。この高温の焼成により、ゼオライトと無機系バインダーとの結合力が増加し、また、このゼオライト間に形成される空隙が無機系バインダーによって埋まっていても前記高温での焼成の際に飛散し、ゼオライトの細孔を塞ぐことがない。また、当然、高温で焼き固めるため、従来の不焼成の構成に比してそれだけゼオライト建材の強度が高まることになる。

【0024】

更に、焼成することでアニール作用も発揮されることになり、例えば急激な温度変化を付与した場合でも伸び・割れ等が生ぜず、それだけ耐環境性(耐火性)に秀れたゼオライト建材を製造できることになる。

【0025】

また、焼成によりゼオライト建材の風合が一層色彩豊かな自然の色みとなり、極めて外観良好にして商品価値の高いゼオライト建材を製造できることになる。

【0026】

従って、本発明は、十分な強度を発揮できるだけでなく、ゼオライト結晶構造としての細孔を塞ぐことがなく、良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮するゼオライト建材の製造方法となる。

【実施例】

【0027】

本発明の具体的な実施例について図面に基づいて説明する。

【0028】

本実施例は、環境浄化・環境調整などの環境保全作用を発揮するゼオライト建材の製造方法であって、ゼオライトと、炭酸ナトリウムなどの無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成するものである。

【0029】

具体的には、ゼオライトと水とを混合してスラリーとし、続いて、含水率が所定の割合になるまで乾燥させて粉末化し、続いて、この粉末化したゼオライトと無機系バインダーとを混合し、続いて、この混合物を金型で加圧成形した後、炉で焼成することでゼオライト建材を製造する。

【0030】

ゼオライトとしては、比表面積を大きくし、ゼオライト効果を上げるため、直径60μm以下のものが採用されている。尚、ゼオライトは、前記直径60μm以下のものを固めて粒状(直径1mm以下)にして使用しても良い。

【0031】

具体的には、天然ゼオライト,人工ゼオライト若しくは合成ゼオライトのいずれを用いても良いが、本実施例においては、石炭灰,製紙スラッジ焼却灰,活性汚泥焼却灰若しくはゴミ焼却灰などから作られる人工ゼオライトでは重金属が含まれるおそれがあることから、天然ゼオライトが採用されている。

【0032】

尚、ゼオライトとは、化学的に見るとアルカリ金属あるいはアルカリ土類金属を包含する含水アルミノケイ酸塩であり、結晶構造の中に微細な孔(細孔)を有するため、イオン交換機能,吸着機能,触媒機能などを持つ。この機能により、調湿,有機物の吸着・分解,ホルムアルデヒドの分解,防臭,Nox,SOxの分解などの、所謂ゼオライト効果を発揮する。更に副次効果として、軽量化,断熱などの効果を発揮する。

【0033】

無機系バインダーとしては、炭酸ナトリウムと炭酸水素ナトリウム(重曹)とから成るものが採用されている。

【0034】

炭酸ナトリウムは結合機能を有し、ゼオライト同士を強固に連結する。また、焼成温度が低くても、炭酸ナトリウムを入れないで高温で焼成したものと、強度・表面付着の白色粉の解消などで同一効果を得られる融点降下機能を有することが確認されている。

【0035】

炭酸水素ナトリウムは結合機能を有し、ゼオライト同士を強固に連結する。また、成形体内に空隙を形成する発泡機能も有するため、この空隙によりゼオライトと空気との接触面が増えることで、ゼオライト効果を向上でき、また、成形体の軽量化を図ることができる。発泡機能は焼成温度により炭酸ナトリウム,二酸化炭素,水に分解されることに起因するものである。更に、焼成温度が低くても、炭酸水素ナトリウムを入れないで高温で焼成したものと、強度・表面付着の白色粉の解消などで同一効果を得られる融点降下機能を有することが確認されている。特に、炭酸水素ナトリウムではこの融点降下機能が大きく、加水し含水率を調整したゼオライトを用いた場合は800℃でもバインダーを入れないときの1000℃に相当する効果を得られることが確認されている。

【0036】

従って、ゼオライト同士を強固に連結して例えば建物内壁,トンネル覆工壁は勿論、耐候性の求められる建物外壁,防音壁等の壁面等に用いるに十分な強度を発揮できる。

【0037】

尚、上述のように炭酸ナトリウムや炭酸水素ナトリウム(重曹)のみではなく、酸化マグネシウムや水酸化マグネシウム若しくは珪酸ナトリウム(水ガラス)とから成る無機系バインダーを採用しても良い。

【0038】

酸化マグネシウム,水酸化マグネシウムは結合機能を有し、ゼオライト同士を強固に連結する。また、融点降下機能を有する。尚、水酸化マグネシウムは焼成過程で酸化マグネシウムとなり、結合材として作用する。

【0039】

珪酸ナトリウムは、上記結合機能及び融点降下機能を有し、更に、高温焼成時にガラス化し、表面装飾として外観を良好にするという特性を有する。

【0040】

また、ゼオライトと無機系バインダーとの混合物には、強度を向上させるため、更に、繊維やベントナイト等を混入しても良い。繊維としては、有機質繊維若しくは無機質繊維を採用することができ、該繊維を混入することで引っ張り強度・靭性が向上する。繊維の配合割合は、加水前のゼオライト100重量部に対して1.0〜10重量部に設定すると良い。1.0重量部より少ないと強度向上に寄与せず、10重量部より多いと繊維凝集物(ダマ)ができ易く、混練作業の効率が悪くなり、また、材質の均一性が確保しにくくなると共にゼオライトの割合が少なくなり、ゼオライト効果が相対的に低下する。

【0041】

尚、有機質繊維としては、アラミド繊維,ビニロン繊維,ポリプロピレン繊維やパルプ繊維(セルロール)等を採用すると良い。また、無機質繊維としては、炭素繊維,ガラス繊維や鋼繊維等を採用すると良い。特に、焼成温度を高く設定する場合には、耐熱性,強度及び経済性等の面から、炭素繊維,ガラス繊維や鋼繊維等の無機質繊維を採用するのが好ましい。

【0042】

ゼオライトと無機系バインダーとの配合割合は、本実施例においては、加水前のゼオライト100重量部に対して、無機系バインダー0.5乃至10重量部を混合している。無機系バインダーの配合割合が0.5重量部未満では、バインダーとしての効果が小さく強度確保が困難となる。また、配合割合が10重量部を越えると、超えた分は強度向上に貢献しないだけでなく、ゼオライトの細孔を閉塞しゼオライト効果が低下してしまう。

【0043】

以下、本実施例を更に詳細に説明する。

【0044】

ゼオライトの重量比で10〜40%程度の水を加えることでスラリー化させる。具体的には、ある程度の水分を含ませ且つ乾燥を容易にするために25〜30%程度の水を加えてスラリー化させるのが好ましい。本実施例においては、炭酸ナトリウムを水に溶いて入れている。

【0045】

続いて、スラリー化させたゼオライトを所定の含水率になるまで乾燥させた後、粉末化する。本実施例においては、含水率が約28%になるまで乾燥させる。

【0046】

続いて、乾燥させ粉末化されたゼオライトに無機系バインダー(炭酸水素ナトリウム粉末)を混合して混合物を作製する。

【0047】

続いて、混合物を金型に入れて加圧成形する。具体的には、金型を用いて4〜30N/mm2(=40〜300kgf/cm2)で加圧して板状に成形する。加圧力が4N/mm2未満ではゼオライトの結合力が小さく十分な結合強度を得られない。また、加圧力が30N/mm2より大きいと圧縮力のかけ過ぎでゼオライトの細孔を閉塞するおそれがあり、且つ商業ベースから言っても設備が過大となり、好ましくない。

【0048】

続いて、板状の加圧成形体を炉に入れて100〜1000℃(100℃を除く)、具体的には、壁面等の強度や屋外での耐候性が求められる場合では500℃以上(更に好ましくは800〜950℃)で焼成することでゼオライト建材を得る。焼成温度が100℃以下では結合力が弱く十分な結合強度を得られない。また、焼成温度が1000℃を越えるとゼオライトがセラミック化して細孔が閉塞され、ゼオライト効果を得られなくなることが、板谷産(山形県)のゼオライトを用いた実験で確認されている。

【0049】

具体的には、ゼオライト建材は、建物の内外壁,防音壁,トンネル覆工壁等の壁面に効果的に用いるため、20cm×20cm×5〜10mm程度の板状となるように成形している。この板状ゼオライト建材は、ゼオライトを用いるため、軽量で運搬や取り付けの利便性にも富むことになる。尚、本実施例は板状に形成しているが、他の形状に形成しても良いのは勿論である。

【0050】

尚、焼成前若しくは焼成後の前記加圧成形体に光触媒膜を形成しても良い。光触媒は、抗菌性,防臭性,防黴性,紫外線吸収性,有害物質(Nox,SOx,SMP(微粒子)など)の分解性機能を有しており、ゼオライトとの相乗効果を発揮する。

【0051】

即ち、ゼオライトの物質吸着作用が、光触媒による有害物質分解の際、中間生成物を保持する役割を果たし、このゼオライトの物質吸着作用により光触媒の有害物質分解作用が高まることになり、一方、この光触媒による有害物質分解により、ゼオライトに吸着された有害物質が飽和することなくゼオライトの吸着作用が持続することになる。

【0052】

また、ゼオライトの細孔を塞がない方法で光触媒膜を形成することで、調湿機能などのゼオライトの有する効果及び分解性機能などの光触媒の有する効果は相互に阻害されず、ゼオライト及び光触媒の有する効果が同時に発揮される。

【0053】

更に、防臭性,防黴性,紫外線吸収性,有害物質の分解性はゼオライト単独でも発揮する効果であるが、光触媒と同時に使用することでより効果が高まる。

【0054】

この光触媒は、例えば焼成前の加圧成形体に塗布した後、この加圧成形体と同時に焼成したり、焼成後の加圧成形体の冷却過程で吹き付けて塗布せしめても良いし、焼成後の加圧成形体が冷却した後、塗布して再度焼成するなどして設けることができる。光触媒に酸化チタンを用いた場合、500℃前後で結晶構造がルチル型からアナターゼ型に変化する。これらの結晶構造は光に対する反応領域が異なるため、求める結晶構造となるように焼成過程を考慮して塗布するのが好ましい。

【0055】

尚、本実施例においては、上述のようにゼオライトに加水してスラリー化せしめて成形体を形成しているが、加水しなくても良い。例えば、無機系バインダーとして炭酸水素ナトリウムのみを用いた場合等には、ゼオライトと炭酸水素ナトリウムとを混合せしめ、続いて、金型で加圧成形した後、炉で焼成することでゼオライト建材を製造する。炭酸水素ナトリウムは加水すると発泡する性質があるためである。

【0056】

本実施例は上述のようにしたから、ゼオライトと無機系バインダーとを混合して加圧成形し、所定温度(100度より高温)で焼成する際、ゼオライトと無機系バインダーとの結合力が増加し、また、このゼオライト間に形成される空隙が無機系バインダーによって埋まっていても前記高温での焼成の際に飛散し、この空隙が多く開口することになる。また、当然、高温で焼き固めるため、従来の不焼成の構成に比してそれだけゼオライト建材の強度を高めることができる。

【0057】

特に800℃以上で焼成することで、(圧縮)強度は飛躍的に向上し、非常に高い強度や耐候性が要求される例えば建物の外壁,防音壁等の屋外構造物の壁面等にも良好に用いることができる。

【0058】

更に、焼成することでアニール作用も発揮されることになり、例えば急激な温度変化を付与した場合でも伸び・割れ等が生ぜず、それだけ耐環境性(耐火性)に秀れたゼオライト建材を製造できることになる。

【0059】

また、焼成によりゼオライト建材の風合が一層色彩豊かな自然の色みとなり、また、珪酸ナトリウムを用いてガラス化した場合は、極めて外観良好にして商品価値の高いゼオライト建材を製造できることになる。

【0060】

従って、本実施例は、十分な強度を発揮できるだけでなく、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、種々の秀れた効果を発揮するゼオライト建材の製造方法となる。

【0061】

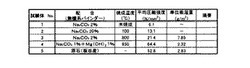

本実施例の効果を裏付ける実験例について説明する。

【0062】

図1〜7は実験結果を示す表であり、試験体1は、無機系バインダーとしての炭酸ナトリウム(Na2CO3)とゼオライトとを、炭酸ナトリウム2%,ゼオライト98%の割合で配合して成形した後、10日間自然養生(未焼成)したものである。

【0063】

試験体2は、無機系バインダーとしての炭酸ナトリウム(Na2CO3)とゼオライトとを、炭酸ナトリウム20%,ゼオライト80%の割合で配合して成形し、3日間自然養生した後、焼成したものである。尚、焼成は30分で100℃まで昇温させ8時間同一温度に保持した後、自然冷却することで行った。

【0064】

試験体3は、無機系バインダーとしての炭酸ナトリウム(Na2CO3)とゼオライトとを、炭酸ナトリウム2%,ゼオライト98%の割合で配合して成形し、3日間自然養生した後、焼成したものである。尚、焼成は、図8に図示したパターンで最終到達温度800℃まで8時間かけて昇温した後、自然冷却することで行った。

【0065】

試験体4は、無機系バインダーとしての水酸化マグネシウム(Mg(OH)2)及び炭酸ナトリウム(Na2CO3)とゼオライトとを、水酸化マグネシウム1%,炭酸ナトリウム1%,ゼオライト98%の割合で配合し、加水して混合した後、含水率を28%まで低下させて成形し、更に3日間自然養生した後、焼成したものである。尚、焼成は、図8に図示したパターンを準用し最終到達温度850℃まで8時間かけて昇温した後、自然冷却することで行った。

【0066】

試験体5は、板谷産ゼオライト原石である。

【0067】

以上の試験体の圧縮強度を測定すると共に、以下の条件で吸湿量を測定し、図1〜7に図示したような実験結果を得た。

【0068】

・吸湿量試験

温度25℃,湿度83%に設定した恒温恒湿槽内に容量10リットルのステンレス製タンク(内径24cm×高さ24cm)を入れて空気を充填させた後、乾燥した各試験体を入れて閉じ、その時の湿度の減少を湿度計で測定し、試験体の重量,体積及び表面積を測定し、実験後の重量より計算を行った。尚、試験体は、焼成による収縮で多少異なるが、寸法5cm×5cm×5cmのものを使用した。

【0069】

下記の事実から、高温(焼成)にする程、圧縮強度(N/mm2)が増加することが分かる。

【0070】

同一バインダー量のものとして試験体1と試験体3との圧縮強度比較では、未焼成のもの(試験体1)よりも焼成したもの(試験体3)の方が3倍程度強度が大きい。

【0071】

また、試験体2と試験体3との比較では、高温焼成のもの(試験体3)の方が、バインダー量を多くした低温焼成のもの(試験体2)より強度が大きい。

【0072】

また、試験体3と試験体4との比較から、800℃以上の高温で焼成することで、無機系バインダーの種類により強弱の程度はあるが、原石の強度と比較して遜色のないものができることが分かる。

【0073】

吸湿量については、800℃以上で焼成することで、無機系バインダーの種類による強弱の程度はあるが、原石と比較して遜色のないものができることが分かる(試験体3

,試験体4)。

【0074】

尚、種々の試験体でのX線解析によれば、無機系バインダーを入れない場合、800℃から徐々に細孔がつぶれ出し、950℃では一部セラミックス化することが分かった。このことから、強度と吸湿量は比例関係にある訳ではないことが確認された。このため、無機系バインダーを用いることで、その融点降下機能により、同一焼成温度でも細孔を保持したままより強度の大きいものができることになる。

【図面の簡単な説明】

【0075】

【図1】試験体1の強度試験の結果を示す表である。

【図2】試験体2の強度試験の結果を示す表である。

【図3】試験体3の強度試験の結果を示す表である。

【図4】試験体4の強度試験の結果を示す表である。

【図5】試験体5の強度試験の結果を示す表である。

【図6】試験体3〜5の吸湿量試験の結果を示す表である。

【図7】試験体1〜5の強度・吸湿量の比較表である。

【図8】昇温パターンの説明図である。

【技術分野】

【0001】

本発明は、ゼオライト建材の製造方法に関するものである。

【背景技術】

【0002】

近年、家屋の密閉化、また、防腐剤を使用した新建材が用いられることに伴い、結露の発生やダニ・カビの発生、ホルムアルデヒド等の化学物質によるシックハウス化、タバコやペットなどから発生する悪臭のこもり等の問題が生じている。

【0003】

そこで、このような問題を解決すべく、例えば特開2002−316861号公報(特許文献1)には、空間内の湿度を自然に調整する調湿性を備えた調湿建材が開示されている。この調湿建材は、セピオライト,珪藻土,ゼオライト若しくは軽量コンクリートといった多孔質材に無機系バインダーを加えて100℃以下の温度で加熱処理をするもの、即ち、所謂不焼成で硬化させるものである。

【0004】

尚、本明細書においては、不焼成とは自然養生を含め100℃以下で加熱処理することを言い、これに対して100℃より高い温度で加熱処理することを焼成と言うこととする。

【0005】

【特許文献1】特開2002−316861号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、種々の実験の結果、上記特許文献1に開示されている調湿建材は、多孔質材としてゼオライトを用い、不焼成で硬化させるため、強度が不十分であることを本発明者等は見い出した。

【0007】

即ち、例えば、背景技術で示した問題以外にも、自動車の排ガス、工場からの排ガスによる大気汚染に伴って生じるNOx、SOxによる光化学スモッグや酸性雨の発生等の問題が生じているが、ゼオライトの持つ効果を用いてこれらの問題を解決するために、例えば建物外壁,防音壁等の屋外構造物の壁面等に特許文献1記載の調湿建材を用いようとしても、実用可能な程度の強度を達成できない。特に、屋外にあっては、風雨や太陽光等に曝されるから、この点においても所定の強度、即ち、耐候性が求められる。

【0008】

また、逆に、強度を高めるため無機系バインダーを多量に使用した場合、ゼオライト等の多孔質材の無数の細孔をこの無機系バインダーが塞いでしまい、本来発揮されるべき十分な調湿作用が発揮されないという問題点もある。

【0009】

本発明は、上述のような現状に鑑み成されたもので、ゼオライトと無機系バインダーとの混合物を不焼成でなく高温で焼成することで、十分な強度を発揮できるだけでなく、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮するゼオライト建材の製造方法を提供するものである。

【課題を解決するための手段】

【0010】

本発明の要旨を説明する。

【0011】

ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成することを特徴とするゼオライト建材の製造方法に係るものである。

【0012】

また、請求項1記載のゼオライト建材の製造方法において、前記無機系バインダーには珪酸ナトリウムが含まれていることを特徴とするゼオライト建材の製造方法に係るものである。

【0013】

また、請求項1,2いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、天然ゼオライトが採用されていることを特徴とするゼオライト建材の製造方法に係るものである。

【0014】

また、請求項1〜3いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、水を加えて含水率を調整したものが採用されていることを特徴とするゼオライト建材の製造方法に係るものである。

【0015】

また、請求項1〜4いずれか1項に記載のゼオライト建材の製造方法において、4〜30N/mm2の圧縮力を加えて前記混合物を加圧成形することを特徴とするゼオライト建材の製造方法に係るものである。

【0016】

また、請求項1〜5いずれか1項に記載のゼオライト建材の製造方法において、1000℃以下の温度で前記加圧成形体を焼成することを特徴とするゼオライト建材の製造方法に係るものである。

【0017】

また、請求項1〜6いずれか1項に記載のゼオライト建材の製造方法において、加水前のゼオライト100重量部に対して無機系バインダーを0.5乃至10重量部混合することを特徴とするゼオライト建材の製造方法に係るものである。

【0018】

また、請求項1〜7いずれか1項に記載のゼオライト建材の製造方法において、前記混合物が板状となるように加圧成形することを特徴とするゼオライト建材の製造方法に係るものである。

【0019】

また、請求項1〜8いずれか1項に記載のゼオライト建材の製造方法において、焼成前若しくは焼成後の前記加圧成形体に光触媒膜を形成することを特徴とするゼオライト建材の製造方法に係るものである。

【0020】

また、請求項1〜9いずれか1項に記載のゼオライト建材の製造方法において、前記混合物に有機質若しくは無機質の繊維を混入することを特徴とするゼオライト建材の製造方法に係るものである。

【発明の効果】

【0021】

本発明は、上述のようにしたから、従来の調湿建材に比し秀れた強度を発揮でき、例えば建物内外壁,防音壁,トンネル覆工壁等としての使用にも十分耐え得るのは勿論、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮する極めて実用性に秀れたゼオライト建材を提供できることになる。

【発明を実施するための最良の形態】

【0022】

好適と考える本発明の実施形態を、図面に基づいて本発明の作用を示して簡単に説明する。

【0023】

ゼオライトと無機系バインダーとを混合して加圧成形し、100℃より高温で焼成する。この高温の焼成により、ゼオライトと無機系バインダーとの結合力が増加し、また、このゼオライト間に形成される空隙が無機系バインダーによって埋まっていても前記高温での焼成の際に飛散し、ゼオライトの細孔を塞ぐことがない。また、当然、高温で焼き固めるため、従来の不焼成の構成に比してそれだけゼオライト建材の強度が高まることになる。

【0024】

更に、焼成することでアニール作用も発揮されることになり、例えば急激な温度変化を付与した場合でも伸び・割れ等が生ぜず、それだけ耐環境性(耐火性)に秀れたゼオライト建材を製造できることになる。

【0025】

また、焼成によりゼオライト建材の風合が一層色彩豊かな自然の色みとなり、極めて外観良好にして商品価値の高いゼオライト建材を製造できることになる。

【0026】

従って、本発明は、十分な強度を発揮できるだけでなく、ゼオライト結晶構造としての細孔を塞ぐことがなく、良好な調湿性を発揮できる等、ゼオライトの持つ種々の秀れた効果を発揮するゼオライト建材の製造方法となる。

【実施例】

【0027】

本発明の具体的な実施例について図面に基づいて説明する。

【0028】

本実施例は、環境浄化・環境調整などの環境保全作用を発揮するゼオライト建材の製造方法であって、ゼオライトと、炭酸ナトリウムなどの無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成するものである。

【0029】

具体的には、ゼオライトと水とを混合してスラリーとし、続いて、含水率が所定の割合になるまで乾燥させて粉末化し、続いて、この粉末化したゼオライトと無機系バインダーとを混合し、続いて、この混合物を金型で加圧成形した後、炉で焼成することでゼオライト建材を製造する。

【0030】

ゼオライトとしては、比表面積を大きくし、ゼオライト効果を上げるため、直径60μm以下のものが採用されている。尚、ゼオライトは、前記直径60μm以下のものを固めて粒状(直径1mm以下)にして使用しても良い。

【0031】

具体的には、天然ゼオライト,人工ゼオライト若しくは合成ゼオライトのいずれを用いても良いが、本実施例においては、石炭灰,製紙スラッジ焼却灰,活性汚泥焼却灰若しくはゴミ焼却灰などから作られる人工ゼオライトでは重金属が含まれるおそれがあることから、天然ゼオライトが採用されている。

【0032】

尚、ゼオライトとは、化学的に見るとアルカリ金属あるいはアルカリ土類金属を包含する含水アルミノケイ酸塩であり、結晶構造の中に微細な孔(細孔)を有するため、イオン交換機能,吸着機能,触媒機能などを持つ。この機能により、調湿,有機物の吸着・分解,ホルムアルデヒドの分解,防臭,Nox,SOxの分解などの、所謂ゼオライト効果を発揮する。更に副次効果として、軽量化,断熱などの効果を発揮する。

【0033】

無機系バインダーとしては、炭酸ナトリウムと炭酸水素ナトリウム(重曹)とから成るものが採用されている。

【0034】

炭酸ナトリウムは結合機能を有し、ゼオライト同士を強固に連結する。また、焼成温度が低くても、炭酸ナトリウムを入れないで高温で焼成したものと、強度・表面付着の白色粉の解消などで同一効果を得られる融点降下機能を有することが確認されている。

【0035】

炭酸水素ナトリウムは結合機能を有し、ゼオライト同士を強固に連結する。また、成形体内に空隙を形成する発泡機能も有するため、この空隙によりゼオライトと空気との接触面が増えることで、ゼオライト効果を向上でき、また、成形体の軽量化を図ることができる。発泡機能は焼成温度により炭酸ナトリウム,二酸化炭素,水に分解されることに起因するものである。更に、焼成温度が低くても、炭酸水素ナトリウムを入れないで高温で焼成したものと、強度・表面付着の白色粉の解消などで同一効果を得られる融点降下機能を有することが確認されている。特に、炭酸水素ナトリウムではこの融点降下機能が大きく、加水し含水率を調整したゼオライトを用いた場合は800℃でもバインダーを入れないときの1000℃に相当する効果を得られることが確認されている。

【0036】

従って、ゼオライト同士を強固に連結して例えば建物内壁,トンネル覆工壁は勿論、耐候性の求められる建物外壁,防音壁等の壁面等に用いるに十分な強度を発揮できる。

【0037】

尚、上述のように炭酸ナトリウムや炭酸水素ナトリウム(重曹)のみではなく、酸化マグネシウムや水酸化マグネシウム若しくは珪酸ナトリウム(水ガラス)とから成る無機系バインダーを採用しても良い。

【0038】

酸化マグネシウム,水酸化マグネシウムは結合機能を有し、ゼオライト同士を強固に連結する。また、融点降下機能を有する。尚、水酸化マグネシウムは焼成過程で酸化マグネシウムとなり、結合材として作用する。

【0039】

珪酸ナトリウムは、上記結合機能及び融点降下機能を有し、更に、高温焼成時にガラス化し、表面装飾として外観を良好にするという特性を有する。

【0040】

また、ゼオライトと無機系バインダーとの混合物には、強度を向上させるため、更に、繊維やベントナイト等を混入しても良い。繊維としては、有機質繊維若しくは無機質繊維を採用することができ、該繊維を混入することで引っ張り強度・靭性が向上する。繊維の配合割合は、加水前のゼオライト100重量部に対して1.0〜10重量部に設定すると良い。1.0重量部より少ないと強度向上に寄与せず、10重量部より多いと繊維凝集物(ダマ)ができ易く、混練作業の効率が悪くなり、また、材質の均一性が確保しにくくなると共にゼオライトの割合が少なくなり、ゼオライト効果が相対的に低下する。

【0041】

尚、有機質繊維としては、アラミド繊維,ビニロン繊維,ポリプロピレン繊維やパルプ繊維(セルロール)等を採用すると良い。また、無機質繊維としては、炭素繊維,ガラス繊維や鋼繊維等を採用すると良い。特に、焼成温度を高く設定する場合には、耐熱性,強度及び経済性等の面から、炭素繊維,ガラス繊維や鋼繊維等の無機質繊維を採用するのが好ましい。

【0042】

ゼオライトと無機系バインダーとの配合割合は、本実施例においては、加水前のゼオライト100重量部に対して、無機系バインダー0.5乃至10重量部を混合している。無機系バインダーの配合割合が0.5重量部未満では、バインダーとしての効果が小さく強度確保が困難となる。また、配合割合が10重量部を越えると、超えた分は強度向上に貢献しないだけでなく、ゼオライトの細孔を閉塞しゼオライト効果が低下してしまう。

【0043】

以下、本実施例を更に詳細に説明する。

【0044】

ゼオライトの重量比で10〜40%程度の水を加えることでスラリー化させる。具体的には、ある程度の水分を含ませ且つ乾燥を容易にするために25〜30%程度の水を加えてスラリー化させるのが好ましい。本実施例においては、炭酸ナトリウムを水に溶いて入れている。

【0045】

続いて、スラリー化させたゼオライトを所定の含水率になるまで乾燥させた後、粉末化する。本実施例においては、含水率が約28%になるまで乾燥させる。

【0046】

続いて、乾燥させ粉末化されたゼオライトに無機系バインダー(炭酸水素ナトリウム粉末)を混合して混合物を作製する。

【0047】

続いて、混合物を金型に入れて加圧成形する。具体的には、金型を用いて4〜30N/mm2(=40〜300kgf/cm2)で加圧して板状に成形する。加圧力が4N/mm2未満ではゼオライトの結合力が小さく十分な結合強度を得られない。また、加圧力が30N/mm2より大きいと圧縮力のかけ過ぎでゼオライトの細孔を閉塞するおそれがあり、且つ商業ベースから言っても設備が過大となり、好ましくない。

【0048】

続いて、板状の加圧成形体を炉に入れて100〜1000℃(100℃を除く)、具体的には、壁面等の強度や屋外での耐候性が求められる場合では500℃以上(更に好ましくは800〜950℃)で焼成することでゼオライト建材を得る。焼成温度が100℃以下では結合力が弱く十分な結合強度を得られない。また、焼成温度が1000℃を越えるとゼオライトがセラミック化して細孔が閉塞され、ゼオライト効果を得られなくなることが、板谷産(山形県)のゼオライトを用いた実験で確認されている。

【0049】

具体的には、ゼオライト建材は、建物の内外壁,防音壁,トンネル覆工壁等の壁面に効果的に用いるため、20cm×20cm×5〜10mm程度の板状となるように成形している。この板状ゼオライト建材は、ゼオライトを用いるため、軽量で運搬や取り付けの利便性にも富むことになる。尚、本実施例は板状に形成しているが、他の形状に形成しても良いのは勿論である。

【0050】

尚、焼成前若しくは焼成後の前記加圧成形体に光触媒膜を形成しても良い。光触媒は、抗菌性,防臭性,防黴性,紫外線吸収性,有害物質(Nox,SOx,SMP(微粒子)など)の分解性機能を有しており、ゼオライトとの相乗効果を発揮する。

【0051】

即ち、ゼオライトの物質吸着作用が、光触媒による有害物質分解の際、中間生成物を保持する役割を果たし、このゼオライトの物質吸着作用により光触媒の有害物質分解作用が高まることになり、一方、この光触媒による有害物質分解により、ゼオライトに吸着された有害物質が飽和することなくゼオライトの吸着作用が持続することになる。

【0052】

また、ゼオライトの細孔を塞がない方法で光触媒膜を形成することで、調湿機能などのゼオライトの有する効果及び分解性機能などの光触媒の有する効果は相互に阻害されず、ゼオライト及び光触媒の有する効果が同時に発揮される。

【0053】

更に、防臭性,防黴性,紫外線吸収性,有害物質の分解性はゼオライト単独でも発揮する効果であるが、光触媒と同時に使用することでより効果が高まる。

【0054】

この光触媒は、例えば焼成前の加圧成形体に塗布した後、この加圧成形体と同時に焼成したり、焼成後の加圧成形体の冷却過程で吹き付けて塗布せしめても良いし、焼成後の加圧成形体が冷却した後、塗布して再度焼成するなどして設けることができる。光触媒に酸化チタンを用いた場合、500℃前後で結晶構造がルチル型からアナターゼ型に変化する。これらの結晶構造は光に対する反応領域が異なるため、求める結晶構造となるように焼成過程を考慮して塗布するのが好ましい。

【0055】

尚、本実施例においては、上述のようにゼオライトに加水してスラリー化せしめて成形体を形成しているが、加水しなくても良い。例えば、無機系バインダーとして炭酸水素ナトリウムのみを用いた場合等には、ゼオライトと炭酸水素ナトリウムとを混合せしめ、続いて、金型で加圧成形した後、炉で焼成することでゼオライト建材を製造する。炭酸水素ナトリウムは加水すると発泡する性質があるためである。

【0056】

本実施例は上述のようにしたから、ゼオライトと無機系バインダーとを混合して加圧成形し、所定温度(100度より高温)で焼成する際、ゼオライトと無機系バインダーとの結合力が増加し、また、このゼオライト間に形成される空隙が無機系バインダーによって埋まっていても前記高温での焼成の際に飛散し、この空隙が多く開口することになる。また、当然、高温で焼き固めるため、従来の不焼成の構成に比してそれだけゼオライト建材の強度を高めることができる。

【0057】

特に800℃以上で焼成することで、(圧縮)強度は飛躍的に向上し、非常に高い強度や耐候性が要求される例えば建物の外壁,防音壁等の屋外構造物の壁面等にも良好に用いることができる。

【0058】

更に、焼成することでアニール作用も発揮されることになり、例えば急激な温度変化を付与した場合でも伸び・割れ等が生ぜず、それだけ耐環境性(耐火性)に秀れたゼオライト建材を製造できることになる。

【0059】

また、焼成によりゼオライト建材の風合が一層色彩豊かな自然の色みとなり、また、珪酸ナトリウムを用いてガラス化した場合は、極めて外観良好にして商品価値の高いゼオライト建材を製造できることになる。

【0060】

従って、本実施例は、十分な強度を発揮できるだけでなく、ゼオライトの細孔を塞ぐことなく良好な調湿性を発揮できる等、種々の秀れた効果を発揮するゼオライト建材の製造方法となる。

【0061】

本実施例の効果を裏付ける実験例について説明する。

【0062】

図1〜7は実験結果を示す表であり、試験体1は、無機系バインダーとしての炭酸ナトリウム(Na2CO3)とゼオライトとを、炭酸ナトリウム2%,ゼオライト98%の割合で配合して成形した後、10日間自然養生(未焼成)したものである。

【0063】

試験体2は、無機系バインダーとしての炭酸ナトリウム(Na2CO3)とゼオライトとを、炭酸ナトリウム20%,ゼオライト80%の割合で配合して成形し、3日間自然養生した後、焼成したものである。尚、焼成は30分で100℃まで昇温させ8時間同一温度に保持した後、自然冷却することで行った。

【0064】

試験体3は、無機系バインダーとしての炭酸ナトリウム(Na2CO3)とゼオライトとを、炭酸ナトリウム2%,ゼオライト98%の割合で配合して成形し、3日間自然養生した後、焼成したものである。尚、焼成は、図8に図示したパターンで最終到達温度800℃まで8時間かけて昇温した後、自然冷却することで行った。

【0065】

試験体4は、無機系バインダーとしての水酸化マグネシウム(Mg(OH)2)及び炭酸ナトリウム(Na2CO3)とゼオライトとを、水酸化マグネシウム1%,炭酸ナトリウム1%,ゼオライト98%の割合で配合し、加水して混合した後、含水率を28%まで低下させて成形し、更に3日間自然養生した後、焼成したものである。尚、焼成は、図8に図示したパターンを準用し最終到達温度850℃まで8時間かけて昇温した後、自然冷却することで行った。

【0066】

試験体5は、板谷産ゼオライト原石である。

【0067】

以上の試験体の圧縮強度を測定すると共に、以下の条件で吸湿量を測定し、図1〜7に図示したような実験結果を得た。

【0068】

・吸湿量試験

温度25℃,湿度83%に設定した恒温恒湿槽内に容量10リットルのステンレス製タンク(内径24cm×高さ24cm)を入れて空気を充填させた後、乾燥した各試験体を入れて閉じ、その時の湿度の減少を湿度計で測定し、試験体の重量,体積及び表面積を測定し、実験後の重量より計算を行った。尚、試験体は、焼成による収縮で多少異なるが、寸法5cm×5cm×5cmのものを使用した。

【0069】

下記の事実から、高温(焼成)にする程、圧縮強度(N/mm2)が増加することが分かる。

【0070】

同一バインダー量のものとして試験体1と試験体3との圧縮強度比較では、未焼成のもの(試験体1)よりも焼成したもの(試験体3)の方が3倍程度強度が大きい。

【0071】

また、試験体2と試験体3との比較では、高温焼成のもの(試験体3)の方が、バインダー量を多くした低温焼成のもの(試験体2)より強度が大きい。

【0072】

また、試験体3と試験体4との比較から、800℃以上の高温で焼成することで、無機系バインダーの種類により強弱の程度はあるが、原石の強度と比較して遜色のないものができることが分かる。

【0073】

吸湿量については、800℃以上で焼成することで、無機系バインダーの種類による強弱の程度はあるが、原石と比較して遜色のないものができることが分かる(試験体3

,試験体4)。

【0074】

尚、種々の試験体でのX線解析によれば、無機系バインダーを入れない場合、800℃から徐々に細孔がつぶれ出し、950℃では一部セラミックス化することが分かった。このことから、強度と吸湿量は比例関係にある訳ではないことが確認された。このため、無機系バインダーを用いることで、その融点降下機能により、同一焼成温度でも細孔を保持したままより強度の大きいものができることになる。

【図面の簡単な説明】

【0075】

【図1】試験体1の強度試験の結果を示す表である。

【図2】試験体2の強度試験の結果を示す表である。

【図3】試験体3の強度試験の結果を示す表である。

【図4】試験体4の強度試験の結果を示す表である。

【図5】試験体5の強度試験の結果を示す表である。

【図6】試験体3〜5の吸湿量試験の結果を示す表である。

【図7】試験体1〜5の強度・吸湿量の比較表である。

【図8】昇温パターンの説明図である。

【特許請求の範囲】

【請求項1】

ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成することを特徴とするゼオライト建材の製造方法。

【請求項2】

請求項1記載のゼオライト建材の製造方法において、前記無機系バインダーには珪酸ナトリウムが含まれていることを特徴とするゼオライト建材の製造方法。

【請求項3】

請求項1,2いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、天然ゼオライトが採用されていることを特徴とするゼオライト建材の製造方法。

【請求項4】

請求項1〜3いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、水を加えて含水率を調整したものが採用されていることを特徴とするゼオライト建材の製造方法。

【請求項5】

請求項1〜4いずれか1項に記載のゼオライト建材の製造方法において、4〜30N/mm2の圧縮力を加えて前記混合物を加圧成形することを特徴とするゼオライト建材の製造方法。

【請求項6】

請求項1〜5いずれか1項に記載のゼオライト建材の製造方法において、1000℃以下の温度で前記加圧成形体を焼成することを特徴とするゼオライト建材の製造方法。

【請求項7】

請求項1〜6いずれか1項に記載のゼオライト建材の製造方法において、加水前のゼオライト100重量部に対して無機系バインダーを0.5乃至10重量部混合することを特徴とするゼオライト建材の製造方法。

【請求項8】

請求項1〜7いずれか1項に記載のゼオライト建材の製造方法において、前記混合物が板状となるように加圧成形することを特徴とするゼオライト建材の製造方法。

【請求項9】

請求項1〜8いずれか1項に記載のゼオライト建材の製造方法において、焼成前若しくは焼成後の前記加圧成形体に光触媒膜を形成することを特徴とするゼオライト建材の製造方法。

【請求項10】

請求項1〜9いずれか1項に記載のゼオライト建材の製造方法において、前記混合物に有機質若しくは無機質の繊維を混入することを特徴とするゼオライト建材の製造方法。

【請求項1】

ゼオライトと、炭酸ナトリウム,炭酸水素ナトリウム,酸化マグネシウム若しくは水酸化マグネシウムのうちの少なくとも一つを含む無機系バインダーとを混合し、続いて、このゼオライトと無機系バインダーとの混合物を加圧成形し、続いて、この加圧成形体を100℃より高い温度で焼成することを特徴とするゼオライト建材の製造方法。

【請求項2】

請求項1記載のゼオライト建材の製造方法において、前記無機系バインダーには珪酸ナトリウムが含まれていることを特徴とするゼオライト建材の製造方法。

【請求項3】

請求項1,2いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、天然ゼオライトが採用されていることを特徴とするゼオライト建材の製造方法。

【請求項4】

請求項1〜3いずれか1項に記載のゼオライト建材の製造方法において、前記ゼオライトとして、水を加えて含水率を調整したものが採用されていることを特徴とするゼオライト建材の製造方法。

【請求項5】

請求項1〜4いずれか1項に記載のゼオライト建材の製造方法において、4〜30N/mm2の圧縮力を加えて前記混合物を加圧成形することを特徴とするゼオライト建材の製造方法。

【請求項6】

請求項1〜5いずれか1項に記載のゼオライト建材の製造方法において、1000℃以下の温度で前記加圧成形体を焼成することを特徴とするゼオライト建材の製造方法。

【請求項7】

請求項1〜6いずれか1項に記載のゼオライト建材の製造方法において、加水前のゼオライト100重量部に対して無機系バインダーを0.5乃至10重量部混合することを特徴とするゼオライト建材の製造方法。

【請求項8】

請求項1〜7いずれか1項に記載のゼオライト建材の製造方法において、前記混合物が板状となるように加圧成形することを特徴とするゼオライト建材の製造方法。

【請求項9】

請求項1〜8いずれか1項に記載のゼオライト建材の製造方法において、焼成前若しくは焼成後の前記加圧成形体に光触媒膜を形成することを特徴とするゼオライト建材の製造方法。

【請求項10】

請求項1〜9いずれか1項に記載のゼオライト建材の製造方法において、前記混合物に有機質若しくは無機質の繊維を混入することを特徴とするゼオライト建材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−153627(P2007−153627A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−346482(P2005−346482)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(592142991)ジークライト株式会社 (6)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(592142991)ジークライト株式会社 (6)

【Fターム(参考)】

[ Back to top ]