ゼラチン粒子の製造方法

【課題】 本発明は残存油脂量が少なく、粒子同士の凝集もないゼラチン粒子の製造方法に関し、好ましくは塞栓治療などに適したゼラチン塞栓粒子の製造方法に関するものである。

【解決手段】 ゼラチン水溶液を油脂中に分散してゼラチン水溶液の液滴を形成する液滴形成工程と、ゼラチン水溶液の液滴を冷却してゲル化させるゲル化工程と共に、脱水工程、洗浄工程、乾燥工程、および架橋工程を含むゼラチン粒子の製造方法であって、ゲル化工程における冷却温度が0〜3℃であり、脱水工程および洗浄工程における脱水溶剤および洗浄溶剤が、少なくとも10重量%の水への溶解度を有する親水性溶剤であることを特徴とする。得られたゼラチン粒子は多孔質状ではなく、中実球形状である。

【解決手段】 ゼラチン水溶液を油脂中に分散してゼラチン水溶液の液滴を形成する液滴形成工程と、ゼラチン水溶液の液滴を冷却してゲル化させるゲル化工程と共に、脱水工程、洗浄工程、乾燥工程、および架橋工程を含むゼラチン粒子の製造方法であって、ゲル化工程における冷却温度が0〜3℃であり、脱水工程および洗浄工程における脱水溶剤および洗浄溶剤が、少なくとも10重量%の水への溶解度を有する親水性溶剤であることを特徴とする。得られたゼラチン粒子は多孔質状ではなく、中実球形状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゼラチン粒子の製造方法に関し、好ましくは肝臓癌、腎臓癌、脾臓癌、子宮筋腫などの塞栓治療や動脈出血の止血、手術前の塞栓症の治療などに適した中実球形状のゼラチン塞栓粒子の製造方法に関する。

【背景技術】

【0002】

現在、肝臓癌や子宮筋腫、腎癌などの治療法において、経動脈的塞栓治療法が知られている。この治療法は、マイクロカテーテルを用いて抗癌剤を患部の癌(筋腫)組織に注入し、続いて非イオン性造影剤に懸濁させた塞栓物質にて癌(筋腫)組織に通じる血管を塞栓して、癌(筋腫)への栄養の供給を遮断し壊死させようとするものである。この治療方法は組織選択的な治療法であり、正常細胞の壊死という副作用を最小限に抑えることができる。しかしながら、塞栓物質内に製造工程中で用いた有機溶剤などが残留すると、塞栓物質が塞栓部位での分解や、残留溶剤によって人体への悪影響が生じる可能性もあるので、人体に対して有害な残留溶剤は極力低くすることが要望される。

【0003】

特許文献1には、液中分散法による水不溶化多孔性粒子の製造方法が開示されている。即ち、まず、生体適合性物質としてのゼラチンを良溶媒に溶解した溶液中で起泡させた後にエマルジョン化して分散させる。次に、これを冷却してゲル化または固化した後に、起泡にて蜂の巣状になった多孔性粒子を減圧乾燥処理して、さらに孔を形成し、最後に加熱することで不溶化した多孔性粒子を得るというものである。

【0004】

また、特許文献2には、液中滴下法による真球ゼラチン粒子の製造方法が開示されている。即ち、ノズルを疎水性溶媒に漬けたままで、ノズルの口を水平方向に振幅をもって往復運動させつつ、ゲル化温度以上の疎水性溶媒にノズルの口からゼラチン溶液を加圧吐出させるというものである。

【0005】

さらに、特許文献3では、液中滴下法によるゼラチン粒子の製造方法が開示されており、ディスペンサーの吐出口から疎水性溶媒中にゼラチン水溶液を吐出させ、ディスペンサーの吐出口を引き上げる際に、生成したゼラチン水溶液の液滴をディスペンサーの吐出口から離脱させるというものである。

【0006】

このように、ゼラチン粒子の製造方法として従来から用いられてきた一般的な液中分散法では、油脂などの疎水性溶剤を入れた疎水性溶媒槽中にゼラチン水溶液を投入し、攪拌翼で攪拌または分散してゼラチン水溶液の液滴を形成し、その後、疎水性溶媒槽を冷却水などで冷却するというものである。しかしながら、液中分散法は極めて簡便な方法ではあるが、多量の疎水性溶剤を用いているので、脱溶剤操作や洗浄操作が不充分であると、得られるゼラチン粒子内に油脂が残存する可能性がある。

【0007】

また、液中滴下法では、ゼラチン水溶液の液滴を一滴ずつ滴下形成するので、上記液中分散法と比べて、残留溶剤の含有量を少なくできるが、ゼラチン粒子の生産効率が悪くなると共に、液滴のゲル化処理や攪拌が不充分であると、疎水性溶剤槽中でゼラチン粒子同士が凝集してしまう可能性が高くなる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3879018号公報

【特許文献2】特公平1−17376号公報

【特許文献3】特開2010−77062号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、ゼラチン粒子を製造するにおいて、得られるゼラチン粒子内に残存する有機溶剤の量を極力少なくするための方法について鋭意検討を行った。その結果、驚くべきことに、ゼラチン水溶液の液滴をゲル化させる際の冷却温度を特定の範囲に設定することによって、得られるゼラチン粒子内の残存溶剤の量が1重量%以下に抑えることができることを見い出し、本発明を完成するに至った。

【課題を解決するための手段】

【0010】

即ち、本発明は、ゼラチン水溶液を油脂中に分散し、ゼラチン水溶液の液滴を形成する液滴形成工程と、ゼラチン水溶液の液滴を冷却してゲル化させるゲル化工程と共に、脱水工程、洗浄工程、乾燥工程、および架橋工程を含むゼラチン粒子の製造方法であって、ゲル化工程における冷却温度が0〜3℃であり、脱水工程および洗浄工程における脱水溶剤および洗浄溶剤が、少なくとも10重量%の水への溶解度を有する親水性溶剤であることを特徴とするゼラチン粒子の製造方法を提供するものである。

【0011】

特に、得られるゼラチン粒子は中実球形状であることが望ましく、また、本発明の製造方法を採用することによって、残留溶剤の量が極めて少なく低減されるので、塞栓治療用途に好適なゼラチン粒子を得ることができるものである。

【発明の効果】

【0012】

本発明の製造方法によれば、液中分散法によってゼラチン粒子を製造する際に、ゼラチン水溶液の液滴をゲル化させる際の冷却温度を0〜3℃に調整することによって、得られるゼラチン粒子内に残存する有機溶剤や油脂の量を1重量%以下に低下させることができるという効果を奏するものである。その結果、得られるゼラチン粒子同士の凝集もなく、安定的に均一粒径のゼラチン粒子を得ることができると共に、塞栓治療用途に用いた場合でも人体に対して悪影響なく使用できるものとなる。

【図面の簡単な説明】

【0013】

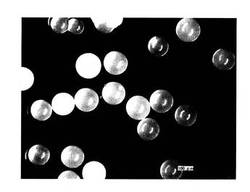

【図1】図1は実施例1の製造方法で作製したゼラチン粒子を示す写真である。

【発明を実施するための形態】

【0014】

本発明のゼラチンの製造方法においては、まず液滴形成工程にてゼラチン水溶液の液滴を形成する必要がある。具体的には、ゼラチンを約0℃の水中に投入し、攪拌機や振盪機などを用いてゼラチンを水中に均一に溶解させてゼラチン水溶液を調製する。このときの水温を40〜60℃程度に加温することによって短時間でゼラチンを溶解することができるので好ましい。このようにして得られたゼラチン水溶液のゼラチン濃度は、形成する液滴の粘度を調整して種々の粒径で粒度分布の狭いゼラチン粒子を得やすくするために、2〜20重量%、好ましくは5〜15重量%の範囲に設定する。

【0015】

本発明にて用いるゼラチンは、その種類(由来)は特に限定されない。例えば、牛骨由来、牛皮由来、豚骨由来、豚皮由来などのゼラチンを用いることができる。また、ゼリー強度が80〜320g、好ましくは100〜300gのゼラチンを使用することが望ましい。ゼリー強度が80gに満たないゼラチンを用いる場合には、ゼリー強度が低すぎるので後述するゲル化工程でゼラチンをゲル化することが困難となる場合があり、ゼリー強度が高すぎると油脂中に液滴として均一に分散しにくくなる傾向を示す。

【0016】

液滴形成工程では、上記のように調製したゼラチン水溶液を油脂中に分散させて液滴を形成させる。例えば、攪拌翼を備えたフラスコ中に過剰量の油脂を投入、攪拌しながら上記のように調製したゼラチン水溶液を投入し、任意の時間攪拌して油脂中にゼラチン水溶液を液滴状態で均一分散させる。このときの油脂の温度を0〜60℃、好ましくは40〜50℃程度に加温することによって油脂の凝固を防ぎながらゼラチンを均一に分散でき、しかもゼラチンの変性を防ぐこともできて好ましい。

【0017】

本発明に用いる油脂としては、ゼラチン水溶液と相溶性の乏しい油脂を用いる必要があり、例えば動物油、植物油、鉱物油、シリコーン油、脂肪酸、脂肪酸エステル、および有機溶剤からなる群から選ばれる少なくとも一種類を用いることができる。これらのうち、具体的には、トリカプリル酸グリセリドやオリーブオイル、イソステアリン酸イソセチル、2−エチルヘキサン酸セチルなどを用いることが人体に対する無毒性の点から好ましいものである。

【0018】

本発明の製造方法においては、上記液滴形成工程に続いてゲル化工程を行う。ゲル化工程ではゼラチン水溶液の液滴を冷却することでゼラチンをゲル化させる。本発明のゲル化とは、ゲル化したゼラチン液滴を油脂中から濾別して取り出したとしても、球形状を保持できる程度の流動性のない状態を意味する。ゲル化工程での冷却操作によって液滴中のゼラチンをゲル化させる方法としては、液滴が分散している油脂を冷却すればよい。例えば、フラスコ内にて油脂中に分散したゼラチン液滴を形成させている場合には、フラスコを冷却水中に浸漬し、フラスコ外壁を通じて内部の油脂およびゼラチン液滴を冷却すればよい。冷却温度の設定は、本発明の効果を発揮させるために、0〜3℃の温度範囲に設定することが極めて重要である。ゼラチン液滴をこの温度範囲内に冷却することによって、ゼラチン液滴中の水が凝固せず、しかもゲル化したゼラチン液滴の機械的強度が向上する。その結果、後述する脱水工程や洗浄工程でのゼラチン粒子の変形が少なくなり、また、洗浄工程で表面上の油脂分が洗浄されやすくなる。

【0019】

上記ゲル化工程での冷却時間は、0〜3℃の設定温度に達してから、15〜90分間、好ましくは30〜60分間程度にする。冷却時間が短すぎると、ゼラチン液滴のゲル化が不充分となる。一方、長すぎる場合はゲル化が充分に進んでいるので、時間の無駄となり製造効率が悪くなる。

【0020】

なお、上記のゲル化工程において用いる油脂は、その種類によっては冷却操作による温度低下によって油脂が凝固したり、油脂粘度が上昇したりする恐れがあるので、その場合には凝固点が低く、溶液粘度も低い脱水溶剤を添加することでこれらの問題を防止することができるので好ましい。

【0021】

本発明では上記のようにしてゼラチン液滴を冷却操作によってゲル化させた後、脱水工程にて液滴中の水分を除去する。具体的にはゲル化したゼラチン粒子が溶解しないように、脱水工程ではゼラチンのゲル化温度以下(具体的には、15℃以下)に冷却しながら脱水溶剤を投入し、ゲル化したゼラチン粒子内の水分と置換することによって脱水処理を行う。完全な水分の除去は後述する乾燥工程にて行うが、脱水工程では水分を脱水溶剤に置換させることを目的としており、通常、脱水工程は15分以上行うことが好ましい。脱水工程にてゼラチン粒子中の水分を脱水溶剤と置換して水分を除去することによって、後述する架橋工程にて均一な粒子内架橋を施すことができ、得られるゼラチン粒子同士の凝集を防止できるのである。

【0022】

本発明の脱水工程では、上記のように液滴内の水分と脱水溶剤とを置換することによって脱水する必要があるので、用いる脱水溶剤としては、水に対する溶解度が少なくとも10重量%、好ましくは30重量%以上の溶解度を有する親水性溶剤を用いなければならない。具体的な脱水溶剤としては、例えばアセトン、イソプロピルアルコール、エチルアルコール、メチルアルコール、およびテトラヒドロフランなどを一種もしくは二種以上を併用することができる。これらの脱水溶剤のうち、水との置換容易性の点からは、アセトンやイソプロピルアルコール、テトラヒドロフランなどの比較的自由に水と混ざり合うような親水性有機溶剤を用いることが好ましい。

【0023】

本発明の製造方法では、上記した脱水工程に続いて、洗浄工程を行う。冷却ゲル化したゼラチン粒子には脱水工程で水分と置換された脱水溶剤が含有されているが、洗浄工程を経ることによって、ゼラチン粒子表面に付着する油脂などを除去することができる。洗浄工程に用いる洗浄溶剤としては、具体的にはゲル化したゼラチン粒子が溶解しない有機溶剤を用いることが好ましく、脱水溶剤と同様、ゼラチンのゲル化温度以下に冷却しながら洗浄溶剤を投入する。なお、洗浄操作を行うに際して、濾過や遠心分離などの方法を併用しながら、複数回の洗浄を繰り返すことが好ましい。例えば、約2〜15g程度のゼラチン粒子を洗浄する場合は、約200〜300mlの洗浄溶剤を用いて15〜30分間洗浄する操作を、4〜6サイクル程度繰り返すことで完全な洗浄が達成される。

【0024】

具体的な洗浄溶剤としては、上記した脱水溶剤と同様の溶剤を用いることができるが、ゼラチン粒子の脱水をより確実にするという点からは、アセトンなどのケトン系溶剤、イソプロピルアルコールのようなアルコール系溶剤、テトラヒドロフランを用いることが好ましい。

【0025】

上記のように脱水工程、洗浄工程を経て得られるゼラチン粒子に対して、粒子表面に付着している余分な脱水溶剤や洗浄溶剤を除去すると共に、完全に水分を除去するために、乾燥工程を行う。乾燥工程に用いる乾燥手段としては、例えば通風乾燥、減圧乾燥(真空乾燥含む)、凍結乾燥などの一般的な乾燥手段を用いることができる。なお、減圧乾燥を行う場合には、加熱によるゼラチンの架橋が生じないようにするために、5〜25℃程度の温度で、6〜12時間程度の乾燥を行うことが好ましい。

【0026】

乾燥工程にて脱水乾燥されたゼラチン粒子は、架橋工程にてゼラチン粒子を架橋させる。特に、塞栓治療用途のようにゼラチン粒子を体内に導入する場合には、人体に対して無害な粒子にすることが必要であるので、架橋剤などの外部架橋剤を用いた架橋手段を採用することは好ましくない。従って、本発明では塞栓治療用途に用いるゼラチン粒子を製造する場合は、加熱による架橋を施すことが好ましい。加熱架橋する場合は、例えば80〜250℃、好ましくは100〜140℃で、0.5〜120時間、好ましくは12〜24時間加熱することでゼラチン粒子を架橋することができる。なお、加熱温度や加熱時間を調整することによってゼラチン粒子の架橋の程度を調整できるので、水溶液内や血管内で完全に溶解するまでの時間(生分解時間など)を調整することができる。

【0027】

つまり、本発明の製造方法にて得られるゼラチン粒子を塞栓治療用途に用いて血管を塞栓した場合、血流を再開通させるまでの時間を調整する、即ち、塞栓時間を調整することができるのである。具体的には、肝癌などの腫瘍を壊死させるためには、2〜3日間の血管塞栓で充分なので、血流が再疎通するまでの塞栓期間、つまりゼラチン粒子の生分解するまでの期間は、3〜7日間程度とすることが塞栓部位の臓器や正常細胞へのダメージが少なくなり好ましい。通常、3〜7日間程度の塞栓期間に設定する場合、架橋工程での加熱条件としては、100〜180℃で1〜24時間とすることが好ましい。なお、架橋工程では加熱操作を行うので、ゼラチン粒子が酸化変性する恐れがあるので、通常は、減圧下や不活性ガス雰囲気下で架橋工程を行うことが好ましい。

【0028】

以上のようにして得られるゼラチン粒子は、油脂中に分散したゼラチン水溶液の液滴を形成する液滴形成工程を経て作製されるので、その形状は不定形ではなく球状であり、できる限り真球に近い方が好ましい。また、ゼラチン粒子の構造は、スポンジ状のような多孔質構造ではなく、内部に孔部が存在しない、所謂、中実構造であることが好ましい。また、ゼラチン粒子の粒径は、塞栓部位の血管の内径に応じて調整する必要がある。

【0029】

即ち、本発明にて得られるゼラチン粒子を塞栓治療用途に用いた場合、血管の塞栓部位の内径に応じた粒径の中実状のゼラチン粒子を調製することによって、目的箇所の塞栓を確実に行えると共に、球形状であるために血管内壁の損傷も防ぐことができるので、患者に対する痛みも軽減することができるのである。さらに、中実球形状のゼラチン粒子の場合は、ゼラチン粒子の外周部分から徐々に溶解していくが、多孔質状のゼラチン粒子の場合には、塞栓した血管内での溶解・分解に際して、ゼラチン粒子の一部が分離脱落して微小粒子となる場合があり、それらの微小粒子が血流に運ばれて目的部位以外の血管を塞栓する恐れがある。一方、中実球形状のゼラチン粒子の場合にはそのような問題が発生する可能性が少ないという利点がある。

【0030】

本発明の製造方法によって得られるゼラチン粒子の粒径は、塞栓治療の標的部位にできるだけ近い部分で血管を塞栓するという目的に加えて、健常な組織に悪影響を与えないように、塞栓部位の血管の大きさに応じて使い分けを行う必要がある。そのためには、具体的には25〜65μm、75〜150μm、200〜300μm、および400〜600μmの4種類の粒径のゼラチン粒子を揃えることが好ましい。なお、粒径が小さすぎるものは目的とする部位以外の血管を塞栓する恐れがあるので好ましくない。本発明の製造方法によれば、これら上記3種類の粒径範囲のゼラチン粒子を簡単に製造できると共に、各粒径範囲内での全粒子が、目的とする中心粒径に対して±25%以内に収まるような、シャープな粒度分布を実現することができる。

【0031】

なお、本発明の製造方法によって得られるゼラチン粒子を塞栓治療用途などに用いる場合は、粒度分布を狭くするために、前記架橋工程の前に分級することが好ましい。

【0032】

本発明の製造方法によって得られるゼラチン粒子を塞栓治療用途に用いる場合には、例えば、大腿部動脈等からカテーテルを塞栓治療予定部位まで造影剤を投与しながら挿入し、その後、任意形状のゼラチン粒子を生理食塩水中に分散、膨潤させたゼラチン粒子の分散液をカテーテル内に注入し、目的とする塞栓治療部位にゼラチン粒子を送り込んで塞栓を行うことができる。

【実施例】

【0033】

以下、本発明について、実施例を挙げてさらに具体的に説明する。なお、本発明は実施例の記載によって限定されるものではない。

【0034】

<実施例1>

攪拌翼を設けた1000mlのフラスコ内にトリカプリル酸グリセリド300gを投入し、これにゼラチン水溶液(ゼリー強度87gの豚皮由来ゼラチン、ゼラチン濃度6.67重量%)50gを添加して、200rpmにて60分間攪拌し、油脂としてのトリカプリル酸グリセリド中にゼラチン水溶液の液滴を形成した。

【0035】

次に、このフラスコを0℃の冷水に浸漬することによってトリカプリル酸グリセリドを0℃に冷却しながら、200rpmにて60分間攪拌を行い、ゼラチン水溶液の液滴の冷却を行い、液滴のゲル化を行った。

【0036】

次いで、フラスコ内に氷冷(−10℃)したアセトン100mlを添加し、220rpmで30分間攪拌を行い、ゲル化したゼラチン水溶液の液滴中の水分をアセトンと置換脱水して、ゼラチン粒子を得た。なお、アセトンは水と自由に混和する溶剤である。

【0037】

得られたゼラチン粒子を濾別し、氷冷(−10℃)した過剰量のアセトンで7回洗浄し、ゼラチン粒子に付着したトリカプリル酸グリセリドを除去したのち、24時間真空乾燥して残存溶剤を除去したゼラチン粒子を得た。

【0038】

最後に、得られたゼラチン粒子を分級した後、140℃の真空下で5時間熱架橋を施して、架橋されたゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。なお、得られたゼラチン粒子を倍率100倍のマイクロスコープで観察して、その写真を図1に示した。

【0039】

<実施例2>

実施例1においてゲル化工程での冷却温度を2℃に設定した以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0040】

<実施例3>

実施例1において用いたゼラチン水溶液のゼラチン濃度を5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤としてテトラヒドロフラン(水への溶解度:自由に混和)を用いた以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0041】

<実施例4>

実施例1において用いたゼラチン水溶液のゼラチン濃度を5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤としてイソプロピルアルコール(水への溶解度:自由に混和)を用いた以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0042】

<実施例5>

実施例1において用いたゼラチン水溶液を、ゼリー強度281gの豚皮由来ゼラチン、ゼラチン濃度10重量%とし、ゲル化工程での冷却温度を3℃に設定した以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0043】

<比較例1>

実施例1においてゲル化工程での冷却温度を5℃に設定した以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0044】

<比較例2>

実施例1において用いたゼラチン水溶液を、ゼリー強度281gの豚皮由来ゼラチン、ゼラチン濃度5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤として酢酸エチル(水への溶解度:9重量%)を用いた以外は、実施例1と同様にした。しかし、疎水性の高い酢酸エチルを脱水溶剤および洗浄溶剤として用いたために、ゼラチン粒子内の水分と充分に置換されずに脱水不足となり、目的とするゼラチン粒子を得ることができなかった。

【0045】

<比較例3>

実施例1において用いたゼラチン水溶液を、ゼリー強度281gの豚皮由来ゼラチン、ゼラチン濃度5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤としてトルエン(水への溶解度:0.05重量%)を用いた以外は、実施例1と同様にした。しかし、疎水性の高いトルエンを脱水溶剤および洗浄溶剤として用いたために、ゼラチン粒子内の水分と充分に置換されずに脱水不足となり、目的とするゼラチン粒子を得ることができなかった。

【0046】

上記各実施例および比較例にて得たゼラチン粒子中に残存する油脂量を、粒子中の油脂を抽出したのち、HPLCを用いて測定した。その結果を表1に示す。

【0047】

【表1】

【0048】

上記表1の実施例1、2、および比較例1の結果から、ゲル化工程における冷却温度を0〜3℃の範囲に設定することによって、残存油脂量を減少させることができることが明らかである。なお、ゲル化温度が0℃に満たない場合は、ゼラチン水溶液の液滴が氷結してしまって均一なゲル化が起こらなくなる。

【0049】

さらに、比較例2および3の結果から明らかなように、脱水溶剤および洗浄溶剤が疎水性の高い溶剤の場合には、ゼラチン粒子内の水分と充分に置換されずに脱水不足となり、目的とするゼラチン粒子を得ることができなかった。

【技術分野】

【0001】

本発明は、ゼラチン粒子の製造方法に関し、好ましくは肝臓癌、腎臓癌、脾臓癌、子宮筋腫などの塞栓治療や動脈出血の止血、手術前の塞栓症の治療などに適した中実球形状のゼラチン塞栓粒子の製造方法に関する。

【背景技術】

【0002】

現在、肝臓癌や子宮筋腫、腎癌などの治療法において、経動脈的塞栓治療法が知られている。この治療法は、マイクロカテーテルを用いて抗癌剤を患部の癌(筋腫)組織に注入し、続いて非イオン性造影剤に懸濁させた塞栓物質にて癌(筋腫)組織に通じる血管を塞栓して、癌(筋腫)への栄養の供給を遮断し壊死させようとするものである。この治療方法は組織選択的な治療法であり、正常細胞の壊死という副作用を最小限に抑えることができる。しかしながら、塞栓物質内に製造工程中で用いた有機溶剤などが残留すると、塞栓物質が塞栓部位での分解や、残留溶剤によって人体への悪影響が生じる可能性もあるので、人体に対して有害な残留溶剤は極力低くすることが要望される。

【0003】

特許文献1には、液中分散法による水不溶化多孔性粒子の製造方法が開示されている。即ち、まず、生体適合性物質としてのゼラチンを良溶媒に溶解した溶液中で起泡させた後にエマルジョン化して分散させる。次に、これを冷却してゲル化または固化した後に、起泡にて蜂の巣状になった多孔性粒子を減圧乾燥処理して、さらに孔を形成し、最後に加熱することで不溶化した多孔性粒子を得るというものである。

【0004】

また、特許文献2には、液中滴下法による真球ゼラチン粒子の製造方法が開示されている。即ち、ノズルを疎水性溶媒に漬けたままで、ノズルの口を水平方向に振幅をもって往復運動させつつ、ゲル化温度以上の疎水性溶媒にノズルの口からゼラチン溶液を加圧吐出させるというものである。

【0005】

さらに、特許文献3では、液中滴下法によるゼラチン粒子の製造方法が開示されており、ディスペンサーの吐出口から疎水性溶媒中にゼラチン水溶液を吐出させ、ディスペンサーの吐出口を引き上げる際に、生成したゼラチン水溶液の液滴をディスペンサーの吐出口から離脱させるというものである。

【0006】

このように、ゼラチン粒子の製造方法として従来から用いられてきた一般的な液中分散法では、油脂などの疎水性溶剤を入れた疎水性溶媒槽中にゼラチン水溶液を投入し、攪拌翼で攪拌または分散してゼラチン水溶液の液滴を形成し、その後、疎水性溶媒槽を冷却水などで冷却するというものである。しかしながら、液中分散法は極めて簡便な方法ではあるが、多量の疎水性溶剤を用いているので、脱溶剤操作や洗浄操作が不充分であると、得られるゼラチン粒子内に油脂が残存する可能性がある。

【0007】

また、液中滴下法では、ゼラチン水溶液の液滴を一滴ずつ滴下形成するので、上記液中分散法と比べて、残留溶剤の含有量を少なくできるが、ゼラチン粒子の生産効率が悪くなると共に、液滴のゲル化処理や攪拌が不充分であると、疎水性溶剤槽中でゼラチン粒子同士が凝集してしまう可能性が高くなる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3879018号公報

【特許文献2】特公平1−17376号公報

【特許文献3】特開2010−77062号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、ゼラチン粒子を製造するにおいて、得られるゼラチン粒子内に残存する有機溶剤の量を極力少なくするための方法について鋭意検討を行った。その結果、驚くべきことに、ゼラチン水溶液の液滴をゲル化させる際の冷却温度を特定の範囲に設定することによって、得られるゼラチン粒子内の残存溶剤の量が1重量%以下に抑えることができることを見い出し、本発明を完成するに至った。

【課題を解決するための手段】

【0010】

即ち、本発明は、ゼラチン水溶液を油脂中に分散し、ゼラチン水溶液の液滴を形成する液滴形成工程と、ゼラチン水溶液の液滴を冷却してゲル化させるゲル化工程と共に、脱水工程、洗浄工程、乾燥工程、および架橋工程を含むゼラチン粒子の製造方法であって、ゲル化工程における冷却温度が0〜3℃であり、脱水工程および洗浄工程における脱水溶剤および洗浄溶剤が、少なくとも10重量%の水への溶解度を有する親水性溶剤であることを特徴とするゼラチン粒子の製造方法を提供するものである。

【0011】

特に、得られるゼラチン粒子は中実球形状であることが望ましく、また、本発明の製造方法を採用することによって、残留溶剤の量が極めて少なく低減されるので、塞栓治療用途に好適なゼラチン粒子を得ることができるものである。

【発明の効果】

【0012】

本発明の製造方法によれば、液中分散法によってゼラチン粒子を製造する際に、ゼラチン水溶液の液滴をゲル化させる際の冷却温度を0〜3℃に調整することによって、得られるゼラチン粒子内に残存する有機溶剤や油脂の量を1重量%以下に低下させることができるという効果を奏するものである。その結果、得られるゼラチン粒子同士の凝集もなく、安定的に均一粒径のゼラチン粒子を得ることができると共に、塞栓治療用途に用いた場合でも人体に対して悪影響なく使用できるものとなる。

【図面の簡単な説明】

【0013】

【図1】図1は実施例1の製造方法で作製したゼラチン粒子を示す写真である。

【発明を実施するための形態】

【0014】

本発明のゼラチンの製造方法においては、まず液滴形成工程にてゼラチン水溶液の液滴を形成する必要がある。具体的には、ゼラチンを約0℃の水中に投入し、攪拌機や振盪機などを用いてゼラチンを水中に均一に溶解させてゼラチン水溶液を調製する。このときの水温を40〜60℃程度に加温することによって短時間でゼラチンを溶解することができるので好ましい。このようにして得られたゼラチン水溶液のゼラチン濃度は、形成する液滴の粘度を調整して種々の粒径で粒度分布の狭いゼラチン粒子を得やすくするために、2〜20重量%、好ましくは5〜15重量%の範囲に設定する。

【0015】

本発明にて用いるゼラチンは、その種類(由来)は特に限定されない。例えば、牛骨由来、牛皮由来、豚骨由来、豚皮由来などのゼラチンを用いることができる。また、ゼリー強度が80〜320g、好ましくは100〜300gのゼラチンを使用することが望ましい。ゼリー強度が80gに満たないゼラチンを用いる場合には、ゼリー強度が低すぎるので後述するゲル化工程でゼラチンをゲル化することが困難となる場合があり、ゼリー強度が高すぎると油脂中に液滴として均一に分散しにくくなる傾向を示す。

【0016】

液滴形成工程では、上記のように調製したゼラチン水溶液を油脂中に分散させて液滴を形成させる。例えば、攪拌翼を備えたフラスコ中に過剰量の油脂を投入、攪拌しながら上記のように調製したゼラチン水溶液を投入し、任意の時間攪拌して油脂中にゼラチン水溶液を液滴状態で均一分散させる。このときの油脂の温度を0〜60℃、好ましくは40〜50℃程度に加温することによって油脂の凝固を防ぎながらゼラチンを均一に分散でき、しかもゼラチンの変性を防ぐこともできて好ましい。

【0017】

本発明に用いる油脂としては、ゼラチン水溶液と相溶性の乏しい油脂を用いる必要があり、例えば動物油、植物油、鉱物油、シリコーン油、脂肪酸、脂肪酸エステル、および有機溶剤からなる群から選ばれる少なくとも一種類を用いることができる。これらのうち、具体的には、トリカプリル酸グリセリドやオリーブオイル、イソステアリン酸イソセチル、2−エチルヘキサン酸セチルなどを用いることが人体に対する無毒性の点から好ましいものである。

【0018】

本発明の製造方法においては、上記液滴形成工程に続いてゲル化工程を行う。ゲル化工程ではゼラチン水溶液の液滴を冷却することでゼラチンをゲル化させる。本発明のゲル化とは、ゲル化したゼラチン液滴を油脂中から濾別して取り出したとしても、球形状を保持できる程度の流動性のない状態を意味する。ゲル化工程での冷却操作によって液滴中のゼラチンをゲル化させる方法としては、液滴が分散している油脂を冷却すればよい。例えば、フラスコ内にて油脂中に分散したゼラチン液滴を形成させている場合には、フラスコを冷却水中に浸漬し、フラスコ外壁を通じて内部の油脂およびゼラチン液滴を冷却すればよい。冷却温度の設定は、本発明の効果を発揮させるために、0〜3℃の温度範囲に設定することが極めて重要である。ゼラチン液滴をこの温度範囲内に冷却することによって、ゼラチン液滴中の水が凝固せず、しかもゲル化したゼラチン液滴の機械的強度が向上する。その結果、後述する脱水工程や洗浄工程でのゼラチン粒子の変形が少なくなり、また、洗浄工程で表面上の油脂分が洗浄されやすくなる。

【0019】

上記ゲル化工程での冷却時間は、0〜3℃の設定温度に達してから、15〜90分間、好ましくは30〜60分間程度にする。冷却時間が短すぎると、ゼラチン液滴のゲル化が不充分となる。一方、長すぎる場合はゲル化が充分に進んでいるので、時間の無駄となり製造効率が悪くなる。

【0020】

なお、上記のゲル化工程において用いる油脂は、その種類によっては冷却操作による温度低下によって油脂が凝固したり、油脂粘度が上昇したりする恐れがあるので、その場合には凝固点が低く、溶液粘度も低い脱水溶剤を添加することでこれらの問題を防止することができるので好ましい。

【0021】

本発明では上記のようにしてゼラチン液滴を冷却操作によってゲル化させた後、脱水工程にて液滴中の水分を除去する。具体的にはゲル化したゼラチン粒子が溶解しないように、脱水工程ではゼラチンのゲル化温度以下(具体的には、15℃以下)に冷却しながら脱水溶剤を投入し、ゲル化したゼラチン粒子内の水分と置換することによって脱水処理を行う。完全な水分の除去は後述する乾燥工程にて行うが、脱水工程では水分を脱水溶剤に置換させることを目的としており、通常、脱水工程は15分以上行うことが好ましい。脱水工程にてゼラチン粒子中の水分を脱水溶剤と置換して水分を除去することによって、後述する架橋工程にて均一な粒子内架橋を施すことができ、得られるゼラチン粒子同士の凝集を防止できるのである。

【0022】

本発明の脱水工程では、上記のように液滴内の水分と脱水溶剤とを置換することによって脱水する必要があるので、用いる脱水溶剤としては、水に対する溶解度が少なくとも10重量%、好ましくは30重量%以上の溶解度を有する親水性溶剤を用いなければならない。具体的な脱水溶剤としては、例えばアセトン、イソプロピルアルコール、エチルアルコール、メチルアルコール、およびテトラヒドロフランなどを一種もしくは二種以上を併用することができる。これらの脱水溶剤のうち、水との置換容易性の点からは、アセトンやイソプロピルアルコール、テトラヒドロフランなどの比較的自由に水と混ざり合うような親水性有機溶剤を用いることが好ましい。

【0023】

本発明の製造方法では、上記した脱水工程に続いて、洗浄工程を行う。冷却ゲル化したゼラチン粒子には脱水工程で水分と置換された脱水溶剤が含有されているが、洗浄工程を経ることによって、ゼラチン粒子表面に付着する油脂などを除去することができる。洗浄工程に用いる洗浄溶剤としては、具体的にはゲル化したゼラチン粒子が溶解しない有機溶剤を用いることが好ましく、脱水溶剤と同様、ゼラチンのゲル化温度以下に冷却しながら洗浄溶剤を投入する。なお、洗浄操作を行うに際して、濾過や遠心分離などの方法を併用しながら、複数回の洗浄を繰り返すことが好ましい。例えば、約2〜15g程度のゼラチン粒子を洗浄する場合は、約200〜300mlの洗浄溶剤を用いて15〜30分間洗浄する操作を、4〜6サイクル程度繰り返すことで完全な洗浄が達成される。

【0024】

具体的な洗浄溶剤としては、上記した脱水溶剤と同様の溶剤を用いることができるが、ゼラチン粒子の脱水をより確実にするという点からは、アセトンなどのケトン系溶剤、イソプロピルアルコールのようなアルコール系溶剤、テトラヒドロフランを用いることが好ましい。

【0025】

上記のように脱水工程、洗浄工程を経て得られるゼラチン粒子に対して、粒子表面に付着している余分な脱水溶剤や洗浄溶剤を除去すると共に、完全に水分を除去するために、乾燥工程を行う。乾燥工程に用いる乾燥手段としては、例えば通風乾燥、減圧乾燥(真空乾燥含む)、凍結乾燥などの一般的な乾燥手段を用いることができる。なお、減圧乾燥を行う場合には、加熱によるゼラチンの架橋が生じないようにするために、5〜25℃程度の温度で、6〜12時間程度の乾燥を行うことが好ましい。

【0026】

乾燥工程にて脱水乾燥されたゼラチン粒子は、架橋工程にてゼラチン粒子を架橋させる。特に、塞栓治療用途のようにゼラチン粒子を体内に導入する場合には、人体に対して無害な粒子にすることが必要であるので、架橋剤などの外部架橋剤を用いた架橋手段を採用することは好ましくない。従って、本発明では塞栓治療用途に用いるゼラチン粒子を製造する場合は、加熱による架橋を施すことが好ましい。加熱架橋する場合は、例えば80〜250℃、好ましくは100〜140℃で、0.5〜120時間、好ましくは12〜24時間加熱することでゼラチン粒子を架橋することができる。なお、加熱温度や加熱時間を調整することによってゼラチン粒子の架橋の程度を調整できるので、水溶液内や血管内で完全に溶解するまでの時間(生分解時間など)を調整することができる。

【0027】

つまり、本発明の製造方法にて得られるゼラチン粒子を塞栓治療用途に用いて血管を塞栓した場合、血流を再開通させるまでの時間を調整する、即ち、塞栓時間を調整することができるのである。具体的には、肝癌などの腫瘍を壊死させるためには、2〜3日間の血管塞栓で充分なので、血流が再疎通するまでの塞栓期間、つまりゼラチン粒子の生分解するまでの期間は、3〜7日間程度とすることが塞栓部位の臓器や正常細胞へのダメージが少なくなり好ましい。通常、3〜7日間程度の塞栓期間に設定する場合、架橋工程での加熱条件としては、100〜180℃で1〜24時間とすることが好ましい。なお、架橋工程では加熱操作を行うので、ゼラチン粒子が酸化変性する恐れがあるので、通常は、減圧下や不活性ガス雰囲気下で架橋工程を行うことが好ましい。

【0028】

以上のようにして得られるゼラチン粒子は、油脂中に分散したゼラチン水溶液の液滴を形成する液滴形成工程を経て作製されるので、その形状は不定形ではなく球状であり、できる限り真球に近い方が好ましい。また、ゼラチン粒子の構造は、スポンジ状のような多孔質構造ではなく、内部に孔部が存在しない、所謂、中実構造であることが好ましい。また、ゼラチン粒子の粒径は、塞栓部位の血管の内径に応じて調整する必要がある。

【0029】

即ち、本発明にて得られるゼラチン粒子を塞栓治療用途に用いた場合、血管の塞栓部位の内径に応じた粒径の中実状のゼラチン粒子を調製することによって、目的箇所の塞栓を確実に行えると共に、球形状であるために血管内壁の損傷も防ぐことができるので、患者に対する痛みも軽減することができるのである。さらに、中実球形状のゼラチン粒子の場合は、ゼラチン粒子の外周部分から徐々に溶解していくが、多孔質状のゼラチン粒子の場合には、塞栓した血管内での溶解・分解に際して、ゼラチン粒子の一部が分離脱落して微小粒子となる場合があり、それらの微小粒子が血流に運ばれて目的部位以外の血管を塞栓する恐れがある。一方、中実球形状のゼラチン粒子の場合にはそのような問題が発生する可能性が少ないという利点がある。

【0030】

本発明の製造方法によって得られるゼラチン粒子の粒径は、塞栓治療の標的部位にできるだけ近い部分で血管を塞栓するという目的に加えて、健常な組織に悪影響を与えないように、塞栓部位の血管の大きさに応じて使い分けを行う必要がある。そのためには、具体的には25〜65μm、75〜150μm、200〜300μm、および400〜600μmの4種類の粒径のゼラチン粒子を揃えることが好ましい。なお、粒径が小さすぎるものは目的とする部位以外の血管を塞栓する恐れがあるので好ましくない。本発明の製造方法によれば、これら上記3種類の粒径範囲のゼラチン粒子を簡単に製造できると共に、各粒径範囲内での全粒子が、目的とする中心粒径に対して±25%以内に収まるような、シャープな粒度分布を実現することができる。

【0031】

なお、本発明の製造方法によって得られるゼラチン粒子を塞栓治療用途などに用いる場合は、粒度分布を狭くするために、前記架橋工程の前に分級することが好ましい。

【0032】

本発明の製造方法によって得られるゼラチン粒子を塞栓治療用途に用いる場合には、例えば、大腿部動脈等からカテーテルを塞栓治療予定部位まで造影剤を投与しながら挿入し、その後、任意形状のゼラチン粒子を生理食塩水中に分散、膨潤させたゼラチン粒子の分散液をカテーテル内に注入し、目的とする塞栓治療部位にゼラチン粒子を送り込んで塞栓を行うことができる。

【実施例】

【0033】

以下、本発明について、実施例を挙げてさらに具体的に説明する。なお、本発明は実施例の記載によって限定されるものではない。

【0034】

<実施例1>

攪拌翼を設けた1000mlのフラスコ内にトリカプリル酸グリセリド300gを投入し、これにゼラチン水溶液(ゼリー強度87gの豚皮由来ゼラチン、ゼラチン濃度6.67重量%)50gを添加して、200rpmにて60分間攪拌し、油脂としてのトリカプリル酸グリセリド中にゼラチン水溶液の液滴を形成した。

【0035】

次に、このフラスコを0℃の冷水に浸漬することによってトリカプリル酸グリセリドを0℃に冷却しながら、200rpmにて60分間攪拌を行い、ゼラチン水溶液の液滴の冷却を行い、液滴のゲル化を行った。

【0036】

次いで、フラスコ内に氷冷(−10℃)したアセトン100mlを添加し、220rpmで30分間攪拌を行い、ゲル化したゼラチン水溶液の液滴中の水分をアセトンと置換脱水して、ゼラチン粒子を得た。なお、アセトンは水と自由に混和する溶剤である。

【0037】

得られたゼラチン粒子を濾別し、氷冷(−10℃)した過剰量のアセトンで7回洗浄し、ゼラチン粒子に付着したトリカプリル酸グリセリドを除去したのち、24時間真空乾燥して残存溶剤を除去したゼラチン粒子を得た。

【0038】

最後に、得られたゼラチン粒子を分級した後、140℃の真空下で5時間熱架橋を施して、架橋されたゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。なお、得られたゼラチン粒子を倍率100倍のマイクロスコープで観察して、その写真を図1に示した。

【0039】

<実施例2>

実施例1においてゲル化工程での冷却温度を2℃に設定した以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0040】

<実施例3>

実施例1において用いたゼラチン水溶液のゼラチン濃度を5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤としてテトラヒドロフラン(水への溶解度:自由に混和)を用いた以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0041】

<実施例4>

実施例1において用いたゼラチン水溶液のゼラチン濃度を5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤としてイソプロピルアルコール(水への溶解度:自由に混和)を用いた以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0042】

<実施例5>

実施例1において用いたゼラチン水溶液を、ゼリー強度281gの豚皮由来ゼラチン、ゼラチン濃度10重量%とし、ゲル化工程での冷却温度を3℃に設定した以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0043】

<比較例1>

実施例1においてゲル化工程での冷却温度を5℃に設定した以外は、実施例1と同様にして架橋ゼラチン粒子を得た。得られたゼラチン粒子は、粒径250μmで中実球形状の粒子であった。

【0044】

<比較例2>

実施例1において用いたゼラチン水溶液を、ゼリー強度281gの豚皮由来ゼラチン、ゼラチン濃度5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤として酢酸エチル(水への溶解度:9重量%)を用いた以外は、実施例1と同様にした。しかし、疎水性の高い酢酸エチルを脱水溶剤および洗浄溶剤として用いたために、ゼラチン粒子内の水分と充分に置換されずに脱水不足となり、目的とするゼラチン粒子を得ることができなかった。

【0045】

<比較例3>

実施例1において用いたゼラチン水溶液を、ゼリー強度281gの豚皮由来ゼラチン、ゼラチン濃度5重量%とし、ゲル化工程での冷却温度を3℃に設定し、さらに脱水溶剤および洗浄溶剤としてトルエン(水への溶解度:0.05重量%)を用いた以外は、実施例1と同様にした。しかし、疎水性の高いトルエンを脱水溶剤および洗浄溶剤として用いたために、ゼラチン粒子内の水分と充分に置換されずに脱水不足となり、目的とするゼラチン粒子を得ることができなかった。

【0046】

上記各実施例および比較例にて得たゼラチン粒子中に残存する油脂量を、粒子中の油脂を抽出したのち、HPLCを用いて測定した。その結果を表1に示す。

【0047】

【表1】

【0048】

上記表1の実施例1、2、および比較例1の結果から、ゲル化工程における冷却温度を0〜3℃の範囲に設定することによって、残存油脂量を減少させることができることが明らかである。なお、ゲル化温度が0℃に満たない場合は、ゼラチン水溶液の液滴が氷結してしまって均一なゲル化が起こらなくなる。

【0049】

さらに、比較例2および3の結果から明らかなように、脱水溶剤および洗浄溶剤が疎水性の高い溶剤の場合には、ゼラチン粒子内の水分と充分に置換されずに脱水不足となり、目的とするゼラチン粒子を得ることができなかった。

【特許請求の範囲】

【請求項1】

ゼラチン水溶液を油脂中に分散してゼラチン水溶液の液滴を形成する液滴形成工程と、ゼラチン水溶液の液滴を冷却してゲル化させるゲル化工程と共に、脱水工程、洗浄工程、乾燥工程、および架橋工程を含むゼラチン粒子の製造方法であって、

ゲル化工程における冷却温度が0〜3℃であり、脱水工程および洗浄工程における脱水溶剤および洗浄溶剤が、少なくとも10重量%の水への溶解度を有する親水性溶剤であることを特徴とするゼラチン粒子の製造方法。

【請求項2】

油脂が、動物油、植物油、鉱物油、シリコーン油、脂肪酸、脂肪酸エステル、および有機溶剤からなる群から選ばれる少なくとも一種類である請求項1記載のゼラチン粒子の製造方法。

【請求項3】

脱水溶剤および洗浄溶剤が、アセトン、イソプロピルアルコール、エチルアルコール、メチルアルコール、およびテトラヒドロフランからなる群から選ばれる少なくとも一種類の有機溶剤である請求項1記載のゼラチン粒子の製造方法。

【請求項4】

乾燥工程が、通風乾燥、減圧乾燥、および凍結乾燥からなる群から選ばれる少なくとも一つの手段で行われる請求項1記載のゼラチン粒子の製造方法。

【請求項5】

架橋工程が、加熱温度が80〜250℃で、加熱時間が0.5〜120時間の加熱手段によって行われる請求項1記載のゼラチン粒子の製造方法。

【請求項6】

得られるゼラチン粒子が、中実球形状である請求項1〜5の何れか1項に記載のゼラチン粒子の製造方法。

【請求項7】

得られるゼラチン粒子が、粒径30〜2000μmである請求項6記載のゼラチン粒子の製造方法。

【請求項8】

得られるゼラチン粒子が、塞栓治療用途に用いられる請求項1〜7の何れか1項に記載のゼラチン粒子の製造方法。

【請求項1】

ゼラチン水溶液を油脂中に分散してゼラチン水溶液の液滴を形成する液滴形成工程と、ゼラチン水溶液の液滴を冷却してゲル化させるゲル化工程と共に、脱水工程、洗浄工程、乾燥工程、および架橋工程を含むゼラチン粒子の製造方法であって、

ゲル化工程における冷却温度が0〜3℃であり、脱水工程および洗浄工程における脱水溶剤および洗浄溶剤が、少なくとも10重量%の水への溶解度を有する親水性溶剤であることを特徴とするゼラチン粒子の製造方法。

【請求項2】

油脂が、動物油、植物油、鉱物油、シリコーン油、脂肪酸、脂肪酸エステル、および有機溶剤からなる群から選ばれる少なくとも一種類である請求項1記載のゼラチン粒子の製造方法。

【請求項3】

脱水溶剤および洗浄溶剤が、アセトン、イソプロピルアルコール、エチルアルコール、メチルアルコール、およびテトラヒドロフランからなる群から選ばれる少なくとも一種類の有機溶剤である請求項1記載のゼラチン粒子の製造方法。

【請求項4】

乾燥工程が、通風乾燥、減圧乾燥、および凍結乾燥からなる群から選ばれる少なくとも一つの手段で行われる請求項1記載のゼラチン粒子の製造方法。

【請求項5】

架橋工程が、加熱温度が80〜250℃で、加熱時間が0.5〜120時間の加熱手段によって行われる請求項1記載のゼラチン粒子の製造方法。

【請求項6】

得られるゼラチン粒子が、中実球形状である請求項1〜5の何れか1項に記載のゼラチン粒子の製造方法。

【請求項7】

得られるゼラチン粒子が、粒径30〜2000μmである請求項6記載のゼラチン粒子の製造方法。

【請求項8】

得られるゼラチン粒子が、塞栓治療用途に用いられる請求項1〜7の何れか1項に記載のゼラチン粒子の製造方法。

【図1】

【公開番号】特開2013−23485(P2013−23485A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161162(P2011−161162)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]