ゼリー入り飲食品の製造方法

【課題】

非耐熱性のゼリー基材を使用可能なゼリー入り飲食品の製造方法を提供すること。

【解決手段】

ゼリー基材を含むゼリー原料を溶解し加熱殺菌してゼリー原料液を調製する工程、調製したゼリー原料液を冷却部に導入し冷却部の中を移動させながら冷却固化させてゼリーを調製する工程、調製したゼリーを冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて棒状ゼリーを調製する工程、調製した棒状ゼリーとこれとは別に殺菌して調製した流動性飲食品とを管路に設置された混合器に導入して混合し棒状ゼリー・飲食品調製物を調製する工程、調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて棒状ゼリーを小片ゼリーに成形して小片ゼリー・飲食品調製物を調製する工程、調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程を含んでなるゼリー入り飲食品の製造方法。

非耐熱性のゼリー基材を使用可能なゼリー入り飲食品の製造方法を提供すること。

【解決手段】

ゼリー基材を含むゼリー原料を溶解し加熱殺菌してゼリー原料液を調製する工程、調製したゼリー原料液を冷却部に導入し冷却部の中を移動させながら冷却固化させてゼリーを調製する工程、調製したゼリーを冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて棒状ゼリーを調製する工程、調製した棒状ゼリーとこれとは別に殺菌して調製した流動性飲食品とを管路に設置された混合器に導入して混合し棒状ゼリー・飲食品調製物を調製する工程、調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて棒状ゼリーを小片ゼリーに成形して小片ゼリー・飲食品調製物を調製する工程、調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程を含んでなるゼリー入り飲食品の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インライン上にて殺菌したゼリーを管路で冷却固化し、続いて一次フィルターに通過させて成形し、成形したゼリーを流動性のある殺菌済飲食品と混合して二次フィルターに通過させて破砕することを特徴とする、ゼリー入り飲食品の製造方法に関する。

【背景技術】

【0002】

ゲル化剤(カラギナン、ジェランガム、ゼラチン、ペクチン、寒天等)を固化した食品素材は、一般的にゼリー等として直接食して、その食感を楽しむ食品形態とともに、最近では流動性を有する食品に添加することにより、異なる食感を同時に味わうといったゼリーと流動性食品のそれぞれの特徴や機能を兼ね備えたゼリー入り飲食品が提供されるようになってきている。

【0003】

例えば、ゼリー入り飲料(特許文献1〜2)、ゼリー入りヨーグルト(特許文献3)等が知られている。ゼリーの食感を味わいながらも、流動性の食品あるいは飲料として摂取できるように、いずれも固化したゼリーを所定の大きさにカッティングし、加熱殺菌後に流動性の食品に添加するという製造方法がとられている。

【0004】

前記のように、一旦固化したゼリーを流動性の食品に添加する際には、無菌的に食品に添加するために、固化(ゲル化)してカッティングされたゼリーに対して、添加直前に再度加熱して殺菌を行うことが必要であった。衛生的に安全な食品を提供するためには殺菌は必須であり、安全で実績ある殺菌方法としては、加熱殺菌が最も優れた手段として普及している。しかし、熱可逆性のゲルを加熱してしまうと、適切な大きさにカッティングされたゼリーが溶解して、小さすぎるものとなったり、固体らしい形状を消失してしまったり、あるいはその後の冷蔵保管時に流動性の食品あるいは飲料の全体がゲル化してしまうといった不都合が生じる。そのため、用いられるゼリーが加熱殺菌によっても、カッティングされたゼリーの形状を維持できること、すなわち加熱によってゲルが再び溶解してしまわないことが、製造上の制約となる重要な要因となっており、この制約のために、耐熱性(熱不可逆性)の性質を有するゲル化剤(ゼリー基材)を使用することが一般的な技術となっていた。

【0005】

この制約を回避する観点から、カッティングしたゼリーを再度加熱殺菌することなく食品に添加するために、ゼリーの製造ラインと添加する食品の製造ラインを一体化し、かつ密閉ライン構造としたゼリープレパレーションの製造法に関する技術(特許文献4)が開発されている。

【0006】

しかし、特許文献4において開示された技術では、ゼリープレパレーションの製造工程において、混合タンクの投入口付近に専用のゼリー切断機を設置する必要があり、たとえ密閉ライン構造であっても、製造装置の大型化は避けられないものであった。また、その構造上の特徴から、ゼリーの冷却固化工程がライン中で行われ、その直後にカッティング工程が行われる構造となっている。このために、ゼリーが冷却固化からカッティングを受けるまでの短時間に、ゲル化が迅速に進行して十分なゲル強度を得られるようにするために、製造に使用できるゼリー基材の種類が制限され、あるいは量的に過剰にゼリー基材を使用しなければならない等の別な制約が新たに生じるという問題点を有していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−322867号公報

【特許文献2】特開平7−67593号公報

【特許文献3】特開平9−37712号公報

【特許文献4】特開2002−191302号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、従来のゼリー入り飲食品においては、保存性の観点から製造工程の最終段階で加熱殺菌を行う必要があり、加熱殺菌条件に十分耐えうるように耐熱性(熱不可逆性)のゲルを形成するゼリー基材を原料に用いた硬質ゼリーが飲食品に添加されていたことから、喉ごしが悪く、噛まないと食することができないなど、流動性食品との相性に欠けるという問題点を有していた。

【0009】

また、ゼリー添加後の飲食品を再度加熱殺菌することから、適用できる飲食品の範囲が制限されるという問題点も有していた。

【0010】

また、ゼリー添加後の飲食品を再度加熱殺菌しないことを試みた公知の技術においても、製造に使用できるゼリー基材の種類が制限され、量的に過剰にゼリー基材を使用しなければならない等の別な制約が新たに生じて、結果として得られるゼリー入り飲食品は、やはり喉ごしが悪く、噛まないと食することができないなど、流動性食品との相性に欠けるという問題点を有していた。

【0011】

特に、従来のゼリー入り飲食品の製造方法では、主成分として使用されるゼリー基材に加熱殺菌に耐える耐熱性(熱不可逆性)が要求されるために、優れた食感のゼリーを形成可能でありながら、非耐熱性であるカラギナン等のゼリー基材(ゲル化剤)を使用することができないという問題点があった。すなわち、カラギナン等の食感に優れたゼリー基材(ゲル化剤)を使用したゼリー入り飲食品を製造する方法が、求められていた。

【0012】

従って、本発明の目的は、主成分として使用されるゼリー基材に加熱殺菌に耐える耐熱性(熱不可逆性)が要求されず、非耐熱性のゼリー基材(ゲル化剤)をも使用可能な、ゼリー入り飲食品の新規な製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、前記の課題を克服するために鋭意検討を重ねた結果、殺菌したゼリー原料液を無菌的に密閉系のラインに送り込んでライン中の冷却部で冷却固化し、冷却部の下流側に冷却部と一体となって設置された第一のフィルターで一次裁断(一次カッティング)し、棒状に裁断されたゼリー(棒状ゼリー)とともに、別に殺菌して調製した流動性飲食品とを密閉系ラインを介して混合(ドージング)し、流動性食品を移動相として裁断したゼリーを送り込み、ライン中に設置された第二のフィルターを通過させてゼリーを二次裁断(二次カッティング)することにより、ゼリー入り飲食品を製造する方法を完成し、本発明に至った。

【0014】

したがって、本発明は以下に示されるものである。

すなわち、本発明の第一の発明は、以下の1)〜5)の工程からなるゼリー入り飲食品の製造方法である。

1)ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

2)ゼリー原料液を、冷却部と冷却部の下流側に第一のフィルター部とが直列に設置されてなる管路の上流側端部に導入し、冷却部の中を移動させながら徐々に冷却固化させてゼリーを調製し、調製したゼリーを第一のフィルター部に通過させて棒状ゼリーを調製する工程、

3)調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを管路を介して混合して棒状ゼリー・飲食品調製物を調製する工程、

4)調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させながら棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

5)調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程。

【0015】

そして、前記第一の発明は、以下の[1]〜[13]の事項を好ましい態様としている。

[1]前記1)の工程において、冷却部と第一のフィルター部とが直列に設置されてなる管路内で移動するゼリー原料液の線速度が8.7〜20.5kg/h/cm2であること。

[2]前記2)の工程の後、前記3)の工程の前に、次の3A)の工程、

3A)前記2)の工程にて調製された棒状ゼリーを一旦タンクに回収し、回収した棒状ゼリーを再び管路に導入する工程、

を含んでなること。

[3]第一のフィルター部が1枚又は2枚以上のフィルターから構成されること。

[4]第二のフィルター部が1枚又は2枚以上のフィルターから構成されること。

[5]管路に設置された混合器が、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー、攪拌翼付きタンクからなる群から選択される1種又は2種以上であること。

[6]ゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は複数であること。

[7]ゼリーの破断強度が20〜650g/cm2であること。

[8]ゼリーの破断距離が5〜30mmであること。

[9]ゼリーの平均長径が5〜20mmであること。

[10]第一のフィルター部のフィルターが長径2〜10mmの穴を有すものであること。

[11]第二のフィルター部のフィルターが長径1〜9mmの穴を有するものであること。

[12]管路に設置された第二のフィルター部を通過する棒状ゼリー・飲食品調製物の線流速が25〜2500kg/h/cm2(kg/hour/cm2)であること。

[13]流動性飲食品が撹拌型発酵乳であること。

さらに、本発明の第二の発明は、前記第一の発明に基づいて製造されるゼリー入り飲食品である。

【0016】

したがって、本発明は以下の[14]〜[41]にもある。

[14]

ゼリー入り飲食品を製造する方法であって、

ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

調製したゼリー原料液を、冷却部に導入し、冷却部の中を移動させながら冷却固化させて、ゼリーを調製する工程、

調製したゼリーを、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて、棒状ゼリーを調製する工程、

調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを、管路に設置された混合器に導入して混合し、棒状ゼリー・飲食品調製物を調製する工程、

調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて、棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程、

を含んでなる方法。

[15]

前記棒状ゼリーを調製する工程の後、前記棒状ゼリー・飲食品調製物を調製する工程の前に、次の工程:

前記棒状ゼリーを調製する工程にて調製された棒状ゼリーを、保持容器で保持した後に管路に送出する工程、

を含んでなる[14]に記載の方法。

[16]

第一のフィルター部が、1枚または2枚以上のフィルターから構成される[14]または[15]に記載の方法。

[17]

第二のフィルター部が、1枚または2枚以上のフィルターから構成される[14]〜[16]の何れかに記載の方法。

[18]

管路に設置された混合器が、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー、攪拌翼付きタンクからなる群から選択される1種又は2種以上である、[14]〜[17]の何れかに記載の方法。

[19]

ゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は2種以上である、[14]〜[18]の何れかに記載の方法。

[20]

調製されたゼリーの破断強度が20〜650g/cm2である、[14]〜[19]の何れかに記載の方法。

[21]

調製されたゼリーの破断距離が、5〜30mmである、[14]〜[20]の何れかに記載の方法。

[22]

調製されたゼリーの平均長径が、5〜20mmである、[14]〜[21]の何れかに記載の方法。

[23]

第一のフィルター部のフィルターが長径2〜10mmの穴を有する、[14]〜[22]の何れかに記載の方法。

[24]

第二のフィルター部のフィルターが長径1〜9mmの穴を有する、[14]〜[23]の何れかに記載の方法。

[25]

第一のフィルター部のフィルターの穴が、第二のフィルター部のフィルターの穴よりも、大きな長径を有している、[14]〜[24]の何れかに記載の方法。

[26]

管路に設置された第二のフィルター部のフィルターを通過する棒状ゼリー・飲食品調製物の線流速が、25〜2500kg/h/cm2である、[14]〜[25]の何れかに記載の方法。

[27]

管路に設置された第二のフィルター部を通過する棒状ゼリー・飲食品調製物の線流速が、管路に設置された第一のフィルター部を通過するゼリーの線流速よりも大きい線流速である、[14]〜[26]の何れかに記載の方法。

[28]

流動性飲食品が、撹拌された発酵乳である、[14]〜[27]の何れかに記載の方法。

[29]

[14]〜[28]の何れかに記載の方法によって製造された、ゼリー入り飲食品。

[30]

非耐熱性のゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は2種以上である、[29]に記載のゼリー入り飲食品。

[31]

ゼリーの破断強度が20〜650g/cm2である、[29]又は[30]に記載のゼリー入り飲食品。

[32]

ゼリーの破断距離が5〜30mmである、[29]〜[31]の何れかに記載のゼリー入り飲食品。

[33]

撹拌された発酵乳を、小片ゼリーと混合されて含んでなる、[29]〜[32]の何れかに記載のゼリー入り飲食品。

[34]

管路に設置された混合器が、スタティックミキサーである、[18]に記載の方法。

[35]

ゼリーを調製する工程において、調製したゼリー原料液が、8.7〜20.5kg/h/cm2の線速度で冷却部の中を移動し、

棒状ゼリーを調製する工程において、調製したゼリーが、上記線速度と同じ線速度で第一のフィルター部を通過する、[14]〜[34]の何れかに記載の方法。

[36]

冷却部と、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部とが、

冷却管による冷却部と、該冷却管の下流側端部の管内に設けられた第一のフィルターからなる第一のフィルター部とを含む管路として一体に設けられている、[14]〜[35]の何れかに記載の方法。

[37]

冷却部の冷却管が、外管と内管とからなる二重構造の管であり、

内管の内を流れるゼリー原料液が、外管と内管の間を流れる冷却用の冷媒によって冷却される、[36]に記載の方法。

[38]

ゼリー原料液が内管の内を流れる向きと、冷却用の冷媒が外管と内管の間を流れる向きとが、逆の向きである、[37]に記載の方法。

[39]

冷却部に導入される冷媒の温度が、0℃〜34℃の範囲である、[37]〜[38]の何れかに記載の方法。

[40]

第一のフィルター部が、フィルター、該フィルターの下流に設けられた混合器、該混合器の下流に設けられたフィルターを含んでなる、[14]〜[39]の何れかに記載の方法。

[41]

棒状ゼリーを調製する工程における第一のフィルター部において、ゼリーが、フィルターを通過した後に、該フィルターの下流に設けられた混合器を通過して混合され、該混合器の下流に設けられたフィルターを通過することによって、棒状ゼリーが調製される、[14]〜[39]の何れかに記載の方法。

【発明の効果】

【0017】

本発明によって開示されたように、殺菌されたゼリーは、無菌的に密閉ライン中に投入されて冷却固化され、続いて裁断され、別途殺菌して調製された飲食品とともに混合・破砕されて、最終的に充填されるまで、外部から汚染されない状態を維持されることから、工程中に加熱殺菌処理が不要であり、ゼリーそのものに耐熱性を必要としない。

【0018】

これにより、本発明によれば、加熱殺菌によってもゼリーの形状を維持できること、すなわち加熱によってゲルが再び溶解しないゼリー基材(ゲル化剤)を使用するという製造上の制約を受けることがない。従って、本発明によれば、ゼリー原料に使用される基材の範囲の制限が無くなり、かつ、適用される流動性飲食品の範囲も広くなる。そのために、本発明によれば、あらゆる食感のゼリーを様々な流動性飲食品に混合することが可能となり、今までにない新規なゼリー入り飲食品を提供することができる。

【0019】

また、一旦殺菌したゼリーを再加熱する必要がないので、製造工程を簡略化することができる。

【図面の簡単な説明】

【0020】

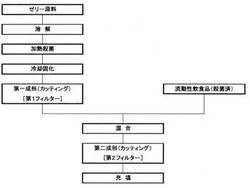

【図1】図1は本発明に係るゼリー入り飲食品製造工程の概略を例示するフローチャート。

【図2】図2は本発明に係るゼリー入り飲食品の製造装置の概略を例示する説明図。

【図3】図3は本発明に使用される製造装置の棒状ゼリーの調製部分の概略を例示する説明図。

【図4】図4は本発明に使用される製造装置の冷却部の冷却管、及びその下流側に設けられた第一フィルター部からなる管路の概略を例示する説明図。

【図5】図5は本発明に係る第一のフィルターの一例を示す断面図。

【図6】図6は本発明に係る第二のフィルターの一例を示す断面図。

【図7】図7は本発明に係るゼリー入り飲食品の製造装置の他の一例の概略の説明図。

【図8】図8は本発明に係るゼリー入り飲食品の製造装置の他の一例の概略の説明図。

【発明を実施するための形態】

【0021】

次に、本発明の好ましい実施形態について詳細に説明する。ただし、本発明は以下に例示する好ましい実施形態に限定されず、本発明の範囲内で自由に変更することができるものである。尚、本明細書において百分率は特に断りのない限り質量による表示である。

【0022】

本発明は、ゼリー入り飲食品を製造する方法であって、

ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

調製したゼリー原料液を、冷却部に導入し、冷却部の中を移動させながら冷却固化させてゼリーを調製し、調製したゼリーを、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて、棒状ゼリーを調製する工程、

調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを、管路に設置された混合器に導入して混合し、棒状ゼリー・飲食品調製物を調製する工程、

調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて、棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程、

を含んでなる方法にある。

【0023】

この方法によれば、ゼリー入り飲食品は、ゼリー原料を一旦加熱殺菌した後は、殺菌して調製した流動性飲食品を混合し、容器に充填するに至るまで、全ての工程が管路で連結された密閉系で行われて、汚染されることなく製造されるために、ゼリー原料から調製されたゼリーが、再度加熱殺菌を受ける工程がない。そのために、食感に優れながらも非耐熱性であるために従来の製造方法では使用することができなかったゼリー基材を使用して、食感に優れたゼリー入り飲食品を製造することができる。

また、殺菌済ゼリー原料液の冷却固化が管路の移動中に達成できることから、ゼリー原料液の冷却固化のための貯液タンクを使用せずに、ゼリー原料からゼリーを調製して、ゼリー入り飲食品を製造することができる。

さらに、この方法によれば、管路を通じて連結された系による製造が可能であるので、ゼリー入り飲食品を連続して効率よく製造することができる。

【0024】

図1は、本発明の実施の一態様の概要を例示したフローチャートである。図2は、本発明を好適に実施可能な装置の概要を例示した説明図である。本発明に係るゼリー入り飲食品は、最初にゼリーと、流動性の飲食品とを、別途に準備した後に、これを混合して製造する。この流れを、図1及び図2に沿って、以下に説明する。図1は上方から下方へ、図2は左側から右側へと工程が進行している。

【0025】

ゼリー原料は任意のタンクに投入されて、この中で攪拌されて溶解し、加熱によって殺菌され、ゼリー原料液となった後に、いったん貯液タンク(プレザーブタンク)(図2の1)に貯液される。貯液タンク(図2の1)に貯液されたゼリー原料液は、ロータリーポンプ(図2の3)によって冷却部(図2の4)と第一のフィルター部(図2の5)が直列に設置されてなる管路に送出(導入)される。ゼリー原料は、冷却部を移動しながら序々に冷却固化されて、冷却部の終点(下流側の端部)では固化したゼリーが調製された状態となって管路内の流路を移動している。続いて、固化したゼリーは第一のフィルター部(一次フィルター部)(第1のフィルター部)(一次カッティングフィルター部)(図2の5)を通過する(図1のチャートの左部)。フィルター部は、1枚又は2枚以上のフィルターを備えることができるが、図2の5は一枚のフィルターからなるフィルター部が示されている。第一のフィルター部(図2の5)を通過したゼリーは、フィルター部のフィルターの穴を通過して送出されることによって、穴の形と大きさに応じた断面を有する棒状のゼリーに成形(第一成形)されて、そのままさらに流路を送られて、混合器(ドーザー)(図2の11)に到達する。

【0026】

流動性の食品(飲食品)は、殺菌して調製された状態でベースタンク(図2の7)の中に準備され、ロータリーポンプ(図2の9)によって流路に送出されて(図1の右側)、混合器(図2の11)に到達する。

なお、殺菌して調製された状態とは、その食品に応じて必要な殺菌が行われて衛生的に調製された状態を意味する。例えば、発酵乳であれば、原料に対して必要な殺菌が行われた後に、衛生的な状態で乳酸菌スターター等が添加されて発酵し、所望により均質化等の処理を受けた状態を意味し、発酵乳に重要な乳酸菌等の生菌が含まれた状態を含む。すなわち、その食品に応じて必要な殺菌が行われて衛生的に調製された状態であれば、生きた微生物が含まれた状態も、当然に含まれる。

【0027】

混合器(図2の11)に到達した棒状のゼリーと流動性の食品は、混合器で混合(ドージング)されて(図1の中央部)、混合物(棒状ゼリー・飲食品調製物)となる。棒状ゼリー・飲食品調製物は、さらに流路を送られて、第二のフィルター部(二次フィルター部)(第2のフィルター部)(二次カッティングフィルター部)(図2の13)を通過する(図1の中央部)。第二のフィルター部(図2の13)を通過した棒状ゼリーは、フィルターの穴を通過して送出されることによって、穴を通過する際の棒状ゼリーの配向と、通過する穴の形と大きさに応じて、小片のゼリーへと成形(第二成形)される。その結果、棒状ゼリーと飲食品の混合物(棒状ゼリー・飲食品調製物)は、第二のフィルター部の通過によって、小片ゼリーと飲食品の混合物(小片ゼリー・飲食品調製物)となる。小片ゼリー・飲食品調製物は、ロータリーポンプ(図2の15)によって充填機(図2の17)へと送出される。充填機(図2の17)では、小片ゼリー・飲食品調製物が、汚染されることなく容器に充填されて(図1の中央部)、ゼリー入り飲食品が製造される。

【0028】

図1及び図2で示した製造工程においては、貯液タンク(図2の1)の中に殺菌された液体として準備されたゼリー原料液はその後密閉された流路(管路)を経て汚染されることなく充填機まで到達し、ベースタンク(図2の7)の中に殺菌して調製された状態で準備された流動性の食品(飲食品)はその後密閉された流路(管路)を経て汚染されることなく充填機まで到達するので、充填機における加熱殺菌は必要とされない。このように、ゼリー入り飲食品の製造において、冷却部と第1のフィルター部が直列に設置された管路、混合器及び第2のフィルター部の設置によって、再度の加熱殺菌を不要としたところに、本発明の有利な特徴がある。

【0029】

図3は、図2の装置のうち、棒状ゼリーを調製する工程を実施する部分(図2の点線部分)についての説明図である。

すなわち、調製されたゼリー原料液から、棒状ゼリーを調製するまでの工程を示している。まず、ゼリー原料を溶解し、殺菌機で加熱殺菌して、ゼリー原料液を調製し、このゼリー原料液が貯液タンク(プレザーブタンク)(図3の1)に投入される。

調製されたゼリー原料液は、ロータリーポンプ(図3の3)で冷却部(図3の4)と第一のフィルター部(図3の5)が直列に設置されてなる管路の冷却部の上流側端部に送出(導入)される。

本発明では、冷却部と第一のフィルター部が一体となって設けられており、管路内を移動するだけで、ゼリーの冷却固化、及びゼリーの裁断が行われて、殺菌されたゼリー原料液から棒状ゼリーを調製することができる。

本発明では、上記の管路を使用することにより、安全で衛生的、かつ簡便に棒状ゼリーを調製することを可能にした。

【0030】

本発明において好適に使用可能な冷却部の一例として、直線状の管(直管)及びU字管の組み合わせ(図3の4)を挙げることができる。これらの組み合わせは、装置がコンパクトに設置できることから好ましい。

本発明の冷却部は、図3で示したものの他、直管、U字管、曲げ部分を有する管(R管)及びらせん状の管のいずれか1種類又は2種類以上の管の組み合わせからなっていてもよい。

【0031】

冷却部へ送出されたゼリー原料液は、冷却部の内部を移動しながら徐々に冷却固化が進んでゆき、冷却部の終点を通過する時点では、ゼリー原料液は円筒状の断面の中心部まで固化し、ゼリーが調製されている。調製されたゼリーは、冷却部と一体となって設けられた第一のフィルター部(図3の5)へと連続的に送出されて、これを通過する。そして、通過するゼリーは、第一のフィルター部に設置されたフィルターを通過してこれによって裁断され、棒状ゼリーとなる。

【0032】

図4は、本発明のゼリーの製造において好適に使用可能な、ゼリー原料液を冷却固化するための冷却部と、冷却部の下流側に一体に設けられた第一のフィルター部とを有する管路の一例を示している。図4において、冷却部の冷却管(図4の4)は、内管と内管を覆うように設置される外管からなる二重管であり、内管の内側にゼリー原料液(ゼリー液)が流れて、外管と内管の間に冷媒が流れる構造をとっている。冷却部の終点では、ゼリー原料液は完全に固化することが好ましい。

【0033】

冷却管の冷媒は、水、水溶液(例えば、食塩水)等を適宜用いることができるが、水を使用することが最も好ましい。また、冷媒は冷却しながら循環して再使用されることが好ましい。冷媒の温度は適宜調製することができるが、例えば、0〜34℃、好ましくは0〜25℃、さらに好ましくは4〜15℃、とすることができる。好ましい実施の一態様において、冷却部に投入前のゼリー原料液は、通常は50〜65℃の温度を有しているが、冷却部を通過することにより5〜15℃程度に冷却されて、固化したゼリーとなり、これが第一のフィルター部に送出される。

【0034】

好ましい実施の一態様において、二重管構造の冷却管を使用する場合に、冷媒の送出方向はゼリー原料液の送出方向と逆であることが好ましい。これにより、冷却管のゼリー原料液の移動方向の上流側の端部から導入された直後の温度の高いゼリー原料液には、既に熱交換によって温度の上昇した冷媒が接触し、一方、冷却管を移動して温度が低くなったゼリー原料液には、冷却管に導入された直後の温度の低い冷媒とが接触するから、効率的な冷却を達成することができる。図4では、このような好ましい流れの向きを矢印で例示している。図4の右向きの矢印は、ゼリー原料液の流れの向きを表し、図4の左向きの矢印は、冷媒の流れの向きを表す。ゼリー原料液は、冷却部の上流側末端から導入されて、図4の二重管構造の冷却管(図4の4)の内側を右向きに流れて、冷却部の下流側末端で固化したゼリーとなって速やかに第一のフィルター部(図4の5)を通過する。

【0035】

本発明で用いる冷却部の冷却管の内径は特に制限はないが、冷却管の内径は、好ましくは7〜47.2mm、さらに好ましくは10.5〜35.4mm、特に好ましくは14mm〜23.6mmとすることができる。冷却管の内径が7mm以下であると固化が早すぎて管内が閉塞する可能性が高くなる。また、冷却管の内径が47.2mm以上であると冷却が不十分となって全体が固化しにくくなる。

【0036】

好適な実施の態様において、冷却管の全長は冷却管の内径に合わせて適宜設定される。例えば、冷却管の内径が14mmの場合には、冷却管の全長は、好ましくは2〜15m、さらに好ましくは3〜8m、特に好ましくは4〜4.5mとすることができる。

また、例えば、冷却管の内径が23.6mmの場合には、冷却管の全長は、好ましくは5〜72m、さらに好ましくは20〜54m、特に好ましくは34〜36mとすることができる。

【0037】

冷却部に導入されたゼリー原料液は、冷却部で冷却固化されてゼリーとなり、続いて、冷却部の下流側端部に冷却部と直列して設置されている第一のフィルター部に流入する。

第一のフィルター部(図4の5)に流入したゼリーは、第一のフィルター部を通過することによって裁断されて棒状のゼリーとなる。

【0038】

第一のフィルター部は、流路(ライン)となっている円筒状の管路内に、流路を塞ぐように設けられた厚さ0.1〜10mm程度の円盤状の板に1個又は2個以上の穴が設けられてなるものである。フィルターに到達したゼリーは、円盤状の板(円板)に管路がふさがれているために、この円板にあけられた穴を通過して、流路を送られてゆく。この穴を通過する際に、穴の形状と大きさ、さらに穴を通過する際のゼリーの配向に応じて、ゼリーはカッティング(裁断)を受けて成形される。

【0039】

なお、フィルター上の穴の大きさや形状は、ゼリーがカッティングされるために、ゼリーに適度の圧力を加える程度にフィルター上に穴が空いていれば特に制限されるものではなく、フィルターの円板に対して一定の面積比で穴が空いていれば使用可能である。具体的には、管路の断面積(第一のフィルター部に設置されたフィルターの円板面積)あたりの、フィルター上に空いた穴の総面積の割合は、10〜50%が好ましく、15〜45%がさらに好ましく、20〜45%が特に好ましい。

【0040】

また、第一のフィルター部にはフィルターが1枚設置されていれば実施することができるが、フィルターは2枚以上設置されていてもよい。

第一のフィルター部のフィルター(以下、第一のフィルターと記載することがある)が2枚以上ある場合、1枚目のフィルターから通過した棒状ゼリーが2枚目のフィルターを通過することで、ゼリーがさらに細分化され、第二のフィルター部がゼリーを小片化する負担が減少する。

設置するフィルターの枚数に制限はないが、フィルターが5枚以上になると、ゼリー小片のバラつきの程度がほぼ一定となり、フィルターの増加によるメンテナンス負担が大きくなる。

従って、第一のフィルター部に設置するフィルター枚数はそれぞれ1枚以上10枚以下が好ましく、1枚以上5枚以下がより好ましく、1枚以上3枚以下がより好ましい。

【0041】

なお、第一のフィルター部にフィルターを2枚以上設置する場合であっても、設置するフィルターの厚さ、フィルターの穴の数や大きさ及び形状は同一でなくともよく、製造条件に合わせて適宜フィルターを組み合わせることできる。

【0042】

また、第一のフィルター部のフィルターが2枚以上設置される場合、フィルター間の距離は特に制限されず、所望の製造条件に適宜設定することができる。第一のフィルター部として、フィルターを2枚以上設置する際は、フィルターの間にスタティックミキサー等の混合撹拌手段が内蔵されていてもよい。例えば、フィルターの間にスタティックミキサーを設置することで、先のフィルターを通過した棒状ゼリーが、スタティックミキサーの効果によって、混合撹拌されて向きを変えながら次のフィルターを通過するようになり、効率的なゼリーの裁断が可能である。

【0043】

図5に、第一のフィルターの円板の一例の正面図を示す。図5では、管路を塞ぐ円板に、略正方形の穴が、5個空けられている。穴の形状は、略正方形とすることができるが、三角形、四角形、五角形、六角形、それ以上の多角形、円形、楕円形、星形、その他の形状とすることもできる。好適な実施の態様において、好ましくは略正三角形、略正方形、略正五角形、及び略正六角形、さらに好ましくは略正三角形、略正方形の穴を使用することができる。これらの穴の形状は、異なる形状を混在させることもできる。これらの平面図形において、正多角形であれば最大となる対角線、円であれば直径、楕円であれば長径のように、穴の幅が最も長い部分を示して、本明細書においては長径といい、穴の大きさはこの長径によって表す。

【0044】

第一のフィルターは、好ましくは2〜10mm、さらに好ましくは3〜9mm、さらに好ましくは3〜8mm、さらに好ましくは4〜7mm、さらに好ましくは4〜6mmの長径の穴を有している。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が大きなものとなった場合には、所望により増加させることができるが、円板の直径が大きなものとなった場合であっても、好ましい穴の長径の範囲は、上述した通りである。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が増減した場合には、後述する流路の流速(線流速)が好ましい範囲となることを目安として、変更することができる。

【0045】

ゼリー原料が冷却部及び第一のフィルター部を通過する流速は一定であり、管路の断面積、管路の全長、ゼリー原料の投入時の温度、冷媒の温度、菅の熱伝導度等により適宜好ましい範囲に設定することが好ましい。

ゼリー原料の流速は、上記した諸条件のうち、特に管の内径によるところが大きいため管により異なるが、流速を線流速とすると管の内径に関わらず、好ましい一定の範囲を挙げることができる。

すなわち、第一のフィルター部を通過する際の流速は、線流速として、例えば、8.7〜20.5kg/h/cm2、好ましくは8.7〜15.0kg/h/cm2、さらに好ましくは8.7〜14.1kg/h/cm2の範囲である。

【0046】

図7は、本発明を好適に実施可能な装置の他の一例の概略を示した説明図である。

図7は、冷却部と直列して設置される第一のフィルター部(図7の5)として2枚のフィルター(図7の5a及び5b)、第二のフィルター部(図7の13)として2枚のフィルター(図7の13a及び13b)をそれぞれ設置した装置である。図1と同様に、殺菌されて貯液タンク(プレザーブタンク)(図7の1)に導入されたゼリー原料液は、ロータリーポンプ(図7の3)により、冷却部(図7の4)と第一のフィルター部(図7の5)が直列に設置されてなる管路に送出(導入)される。ゼリー原料液は、冷却部を移動しながら序々に冷却固化し、冷却部の終点では固化したゼリーが調製された状態となっている。固化したゼリーは続いて第一のフィルター部(図7の5)に至り、1枚目のフィルター(図7の5a)を通過して裁断された棒状ゼリーとなり、さらに2枚目のフィルター(図7の5b)を通過することにより、さらに裁断される。さらに裁断された棒状ゼリーは、そのまま管路を通じて混合器(ドーザー)(図7の11)へと到達する。図2と同様に、別途殺菌して調製された状態でベースタンク(図7の7)の中に準備され、ロータリーポンプ(図7の9)によって流路に送出された流動性の食品(飲食品)も混合器(ドーザー)(図7の11)へと到達する。混合器(ドーザー)(図7の11)へ到達した棒状ゼリーと流動性の食品(飲食品)は、図2と同様に、混合器で混合(ドージング)されて、混合物(棒状ゼリー・飲食品調製物)となる。この混合物(棒状ゼリー・飲食品調製物)は、さらに流路を送出されて、第二のフィルター部(図7の13)に設置された2枚のフィルター(図7の13a及び13b)によって、ゼリー小片に裁断されて、小片ゼリーと飲食品の混合物(小片ゼリー・飲食品調製物)となる。フィルター部のフィルターの枚数を増加することによって裁断の回数が増加することから、ゼリーを十分に裁断し、ゼリーの大きさや形状のバラつきを抑制することができる。図2と同様に、小片ゼリー・飲食品調製物は、ロータリーポンプ(図7の15)によって充填機(図7の17)へと送出され、汚染されることなく容器に充填されて、ゼリー入り飲食品が製造される。

【0047】

図8は、本発明を好適に実施可能な装置の他の一例の概略を示した説明図である。

図8の装置は、冷却部と第一のフィルター部によっていったん棒状ゼリーを調製した後に、これを保持容器、例えばプレザーブタンク(図8の23)に、一時的に保持する設備を備えている。図8の装置では、まず、殺菌したゼリー原料を無菌的にホッパー(図8の19)に投入する。ゼリー原料はロータリーポンプ(図8の21)で送出され、冷却部(図8の4)と第一のフィルター部(図8の5)が直列に設置されてなる管路に送出(投入)される。ゼリー原料は、冷却部を移動しながら序々に冷却固化し、冷却部の終点では固化したゼリーが調製された状態となっている。固化したゼリーは続いて第一のフィルター部(図8の5)のフィルター2枚(図8の5a及び5b)を通過し、無菌的にプレザーブタンク(図8の23)に保持される。保持された棒状ゼリーは、再びロータリーポンプ(図8の25)によって管路に送出され、管路を通じて混合器(ドーザー)(図8の11)へと到達する。図2と同様に、別途殺菌して調製された状態でベースタンク(図8の7)の中に準備され、ロータリーポンプ(図8の9)によって流路に送出された流動性の食品(飲食品)も混合器(ドーザー)(図8の11)へと到達する。混合器(ドーザー)(図8の11)へ到達した棒状ゼリーと流動性の食品(飲食品)は、図2と同様に、混合器で混合(ドージング)されて、混合物(棒状ゼリー・飲食品調製物)となる。この混合物(棒状ゼリー・飲食品調製物)は、さらに流路を送出されて、第二のフィルター部(図8の13)に設置された1枚のフィルターによって、ゼリー小片に裁断されて、小片ゼリーと飲食品の混合物(小片ゼリー・飲食品調製物)となる。図2と同様に、小片ゼリー・飲食品調製物は、ロータリーポンプ(図8の15)によって充填機(図8の17)へと送出され、汚染されることなく容器に充填されて、ゼリー入り飲食品が製造される。

なお、図8では第二のフィルター部(図8の13)のフィルターは1枚であるが2枚以上設置することもできる。

本設備を使用することにより、プレザーブタンクから固化したゼリーが流路に容易に送出され、あるいは、ゼリーが流路の径の大きさ程度になるように事前にゼリーを裁断し、攪拌することができる。

保持容器は、上流の工程から送出されてくる棒状ゼリーをいったん保持した後に、再び下流の工程へと送出するための容器である。このような目的に使用できる容器であれば、保持容器として使用することができ、例えば、プレザーブタンクを使用することができる。このような保持容器を設けて、棒状ゼリーをいったん保持することによって、混合器で混合される棒状ゼリーの送出量を制御して変動を低減することができる。

【0048】

図7及び図8によって説明した製造工程においても、投入されたゼリー及び流動性の食品(飲食品)は、汚染されることなく充填機まで到達するので、充填機における加熱殺菌は必要とされない。このように、ゼリー入り飲食品の製造において、第1のフィルター部、混合器、第2のフィルター部の設置によって、再度の加熱殺菌を不要としたところに、本発明の有利な特徴がある。

【0049】

ゼリー原料には、ゼリーを形成するためのゼリー基材(ゲル化剤)が含まれる。本発明によれば、ゼリー基材として、食感に優れながらも形成されるゼリー(ゲル)が非耐熱性であるために加熱殺菌に適さず、結果としてゼリーを入れた流動性の食品(ゼリー入り飲食品)に使用することができなかったゼリー基材を使用することができる。従って、好適に使用可能なゼリー基材としては、非耐熱性又は熱可逆性であって食感に優れたゼリーを形成するゼリー基材を挙げることができる。しかし、ゼリー基材として、耐熱性又は熱不可逆性のゼリー基材を単独又は併用して添加して使用することも可能である。好適に使用可能なゼリー基材として、例えば、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムを挙げることができ、好ましくは、カラギナン、寒天、ファーセレラン、ローカストビーンガム、及びマンナンであり、特に好ましくはカラギナン、寒天、ファーセレランである。例えば、カラギナンを主成分としたゼリーは、非耐熱性となる一方で、独特のぷるるんとした食感が得られるので好ましい。上記の他に、添加して使用可能なゼリー基材として、キサンタンガム、タマリンドガム、ペクチン、アルギン酸ナトリウムを例示することができる。例示した成分は、ゼリー基材の成分として、所望に応じて、単独で使用することができ、あるいは2種以上を併用して使用することができる。本発明によれば、このような成分の併用の組み合わせを、ゼリー(ゲル)の耐熱性の要求に制約されることなく、食感に着目して自由に選択することができる。本発明の優位性を生かした好適な実施の一態様において、例えば、カラギナンを主成分としたゼリーの場合、当該カラギナンの質量は、その他のゼリー基材成分の中で最も多く含まれるゼリー基材の質量と同量以上に含まれていることが望ましい。具体的には、ゼリー基材の成分にカラギナン以外に1成分が含まれている場合、カラギナンの質量は50質量%以上であり、ゼリー基材の成分にカラギナン以外に2成分が含まれている場合、カラギナンの質量は33.4質量%以上であり、ゼリー基材の成分にカラギナン以外に3成分が含まれている場合、カラギナンの質量は25質量%以上であり、ゼリー基材の成分にカラギナン以外に4成分が含まれている場合、カラギナンの質量は20質量%以上であり、ゼリー基材の成分にカラギナン以外に5成分が含まれている場合、カラギナンの質量は16.7質量%以上であることが好ましい。

【0050】

本発明における非耐熱性のゼリーとは、いったんゲルとして形成されたゼリーが、加熱によって再び溶解してしまう性質(熱可逆性)を有したゼリーを含み、さらに、加熱によって完全に溶解しないまでも、加熱前に有していた形状や食感を失ってしまうゼリーを含む。

【0051】

ゼリー原料に含有されるゼリー基材の含有量は、所望するゼリーの食感に応じて選択することができるが、ゼリー原料全体を100質量部とした時に、ゼリー基材の含有量を、例えば、0.01〜3.0質量部、好ましくは0.05〜3.0質量部、さらに好ましくは0.1〜2.0質量部、さらに好ましくは0.2〜2.0質量部の範囲とすることができる。

【0052】

ゼリー原料には、ゼリーを形成するためのゼリー基材(ゲル化剤)の他に、水溶液とするための水、所望に応じて、糖類、甘味料、高甘味度甘味料、酸味料、調味料、色素、香料、果汁、ピューレ、保存料、エキス、pH調整剤、アルコール、ビタミン、ミネラル等を、任意に添加することができる。

【0053】

ゼリー原料から形成されるゼリーは、送出されて第1のフィルター部を通過して棒状のゼリーとなり、第2のフィルター部を通過して小片のゼリーとなる。同時に、ゼリーは、ゼリー入り飲食品に適した食感を有するものとなっている。このために、本発明の好適な実施の一態様において、ゼリーは、好ましくは20〜650g/cm2、さらに好ましくは50〜500g/cm2、さらに好ましくは100〜450g/cm2の範囲の破断強度を有し、好ましくは5〜30mm、さらに好ましくは6〜20mm、さらに好ましくは7〜16mmの範囲の破断距離を有するものとすることができる。

【0054】

本発明における破断強度とは、レオメーター(例えばサン科学製:CR−500DX、COMPAC-100等)を用いて、先端部が直径10mmの円状(円の面積:0.785cm2)となったプランジャーを移動速度60mm/分で試料に進入させて圧縮試験を行い、ゲル(ゼリー)が破断したときの破断強度を意味し、破断距離とは、この破断強度に達するまでに要したプランジャーの進入距離を意味する。

【0055】

第二のフィルター部は、流路(ライン)となっている円筒状の管路内に、流路を塞ぐように設けられた厚さ0.1〜10mm程度の円盤状の板に1個又は2個以上の穴が設けられてなるものである。フィルターに到達したゼリーは、円盤状の板(円板)に管路がふさがれているために、この円板にあけられた穴を通過して、流路を送られてゆく。この穴を通過する際に、穴の形状と大きさ、さらに穴を通過する際のゼリーの配向に応じて、ゼリーはカッティングを受けて成形される。

【0056】

なお、フィルター上の穴の大きさや形状は、ゼリーがカッティングされるために、ゼリーに適度の圧力を加える程度にフィルター上に穴が空いていれば特に制限されるものではなく、フィルターの円板に対して一定の面積比で穴が空いていれば可能である。具体的には、管路の断面積(第一のフィルター部及び第二のフィルター部に設置されたフィルターの円板面積)あたりの、フィルター上に空いた穴の総面積の割合は、10〜50%が好ましく、15〜45%がさらに好ましく、20〜45%が特に好ましい。

【0057】

また、第二のフィルター部にはフィルターが各1枚設置されていれば本発明方法を達成することができるが、フィルターは2枚以上設置されていてもよい。第二のフィルター部のフィルター(以下、第二のフィルターと記載することがある)が2枚以上ある場合、1枚目のフィルターを通過してもなお十分に切断されなかったゼリー片を、小片ゼリーに切断することができる。

このように、第二のフィルターが2枚以上設置された場合は、カッティングされたゼリー小片の大きさのバラつきを減少させるとともに、均一な大きさのゼリー小片を得ることができる。

設置するフィルターの枚数に制限はないが、フィルターが5枚以上になると、ゼリー小片のバラつきの程度がほぼ一定となり、フィルターの増加によるメンテナンス負担が大きくなる。

従って、第二のフィルター部に設置するフィルター枚数は1枚以上10枚以下が好ましく、1枚以上5枚以下がより好ましく、1枚以上3枚以下がより好ましい。

また、第一のフィルターと第二のフィルターとの枚数の関係では、第一のフィルターが1〜3枚であって第二のフィルターが1〜2枚であることが好ましく、第一のフィルターが1〜2枚であって第二のフィルターが1〜2枚であることがより好ましく、第一のフィルターが2枚であって第二のフィルターが1枚であることが最も好ましい。

【0058】

なお、各フィルター部にフィルターを2枚以上設置する場合であっても、設置するフィ

ルターの厚さ、フィルターの穴の数や大きさ及び形状は同一でなくともよく、製造条件に

合わせて適宜フィルターを組み合わせることできる。

【0059】

また、第二のフィルター部のフィルターが2枚以上設置される場合、フィルター間の距離は特に制限されず、所望の製造条件に適宜設定することができる。

【0060】

図6に、第二のフィルターの円板の一例の正面図を示す。図6では、管路を塞ぐ円板に、略正方形の穴が、8個空けられている。穴の形状は、略正方形とすることができるが、三角形、四角形、五角形、六角形、それ以上の多角形、円形、楕円形、星形、その他の形状とすることもできる。好適な実施の態様において、好ましくは略正三角形、略正方形、略正五角形、及び略正六角形、さらに好ましくは略正三角形、略正方形の穴を使用することができる。これらの穴の形状は、異なる形状を混在させることもできる。これらの平面図形において、正多角形であれば最大となる対角線、円であれば直径、楕円であれば長径のように、穴の幅が最も長い部分を示して、本明細書においては長径といい、穴の大きさはこの長径によって表す。

【0061】

第二のフィルターは、好ましくは1〜9mm、さらに好ましくは2〜8mm、さらに好ましくは2〜7mm、さらに好ましくは3〜6mm、さらに好ましくは3〜5mmの長径の穴を有している。

【0062】

また、第一のフィルターと第二のフィルターとの関係では、第一のフィルターの長径が、第二のフィルターの長径よりも大きいことが好ましい。さらに、第一のフィルターの穴の数が、第二のフィルターの穴の数よりも、少ないことが好ましい。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が大きなものとなった場合には、所望により増加させることができるが、円板の直径が大きなものとなった場合であっても、好ましい穴の長径の範囲は、上述した通りである。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が増減した場合には、後述する流路の流速(線流速)が好ましい範囲となることを目安として、変更することができる。

【0063】

第二のフィルターを通過する際の流速は、線流速として、例えば、25〜2500kg/h/cm2、好ましくは50〜1500kg/h/cm2、さらに好ましくは100〜1000kg/h/cm2の範囲とすることができる。第二のフィルターを通過する際の線流速は、第一のフィルターを通過する際の線流速よりも大きいことが好ましい。好適な実施の一態様において、第一のフィルターを通過する際の線流速:第二のフィルターを通過する際の線流速の比は、例えば、1:1.2〜1:20の範囲、好ましくは1:1.5〜1:15の範囲、さらに好ましくは1:2〜1:10の範囲とすることができる。

【0064】

ゼリー、棒状ゼリー、流動性飲食品、棒状ゼリー・飲食品調製物、小片ゼリー・飲食品調製物を、流路で送出する手段として、例えば、図2に示すようなロータリーポンプを例示することができるが、このように連結された管系で使用可能な送出手段であれば、特に制限されることなく、公知の手段を使用することができる。

【0065】

冷却部及び第一のフィルター部が一体となった管路を通過して棒状となったゼリー(棒状ゼリー)は、管路を送られて、混合器において、流動性飲食品と混合されて(ドージング)、棒状ゼリー・飲食品調製物へと調製される。混合器(ドーザー)としては、管路において、2本の管路を合流させて混合する場合に使用される公知の混合器を使用することができる。

【0066】

混合器としては、例えば、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー及び攪拌翼付きタンクをあげることができる。また、これらから選択される何れか1種を使用することができ、2種以上の組み合わせを使用することもできる。

【0067】

好適な実施の態様において、混合器として、スタティックミキサーを使用することができる。スタティックミキサーは、駆動部のない静止型混合器(インラインミキサー)である。好適なスタティックミキサーとして、流体が流れる円筒状の管路と、流体の混合のために管路内に設けられた1個または2個以上のエレメントを備えたスタティックミキサーをあげることができる。管路内には、1個または2個以上のエレメントが設置され、好ましくは多数のエレメントが設けられることで、良好な混合を行うことができる。

このようなスタティックミキサーは構造がシンプルで洗浄が容易であること、外気に触れないインラインミキサーであること、スケールアップが容易であること、駆動部がなく消耗しにくいこと等により、本発明において好適に使用することができる。外気に触れないことは、汚染を受けるおそれがないということから、本発明において特に有利である。

市販のスタティックミキサーとしては、例えば、日本フローコントロール株式会社製、シンユー技研株式会社製、株式会社ノリタケカンパニー製、プライミクス社(蘭)製、TAH社(米)製等の製品を使用することができる。

【0068】

棒状ゼリーと流動性飲食品の混合の比率は、流路に送られて混合が通常に行われる限りは特に制限はないが、好適な実施の一態様において、例えば、質量の比率として、棒状ゼリー:流動性飲食品が、1:100〜10:1の範囲、好ましくは1:30〜5:1の範囲、さらに好ましくは1:30〜1:1の範囲、さらに好ましくは1:20〜1:1の範囲、さらに好ましくは1:10〜1:1の範囲、さらに好ましくは1:10〜2:3の範囲、さらに好ましくは1:4〜2:3の範囲で行うことができる。

【0069】

[平均長径]

本発明によって調製される小片ゼリーは、適度な大きさであってばらつきも少ないので、良好な食感を有している。小片ゼリーの大きさは平均長径で表すことができる。ゼリーの長径とは小片ゼリーの最長部分の長さ(mm)であり、ゼリーの平均長径は調製されたゼリーの長径の平均(mm)である。

本明細書では、便宜上、調製されたゼリーのうち任意の50個の長径の平均を、平均長径と定義する。

本発明の小片ゼリー平均長径は、5〜20mmが好ましく、8〜18mmがより好ましく、8.5〜15mmがより好ましく、8.9mm〜13.8mmがさらに好ましい。

【0070】

また、小片ゼリーのばらつきは、標準偏差によって表すことができる。標準偏差が小さいほど、小片ゼリーの大きさのばらつきが少なく、均一な大きさのゼリーが得られたことを表す。

本発明の小片ゼリー平均長径の標準偏差は、1〜5mmが好ましく、2〜4.5mmがより好ましく、2.5〜4.3mmがより好ましく、2.7〜4.5mmがさらに好ましい。

【0071】

[流動性飲食品]

本発明における流動性飲食品とは、流路に送出して混合可能な流動性のある飲食品であれば特に制限はないが、例えば、牛乳、乳酸菌飲料、清涼飲料、果汁飲料、発酵乳(ヨーグルト、ドリンクヨーグルト等)、アイスクリーム類、スープ、ポタージュ、シチュー、カレー等のペースト状食品、ケチャップ、ソース、マヨネーズ、たれ等の流動性調味料、流動食などを例示することが可能である。好適な実施の一態様において、例えば、牛乳、乳酸菌飲料、清涼飲料、発酵乳、特に好ましくは発酵乳を使用することができる。発酵乳には、ヨーグルト、ドリンクヨーグルトが含まれ、攪拌されて流動容易な状態となった発酵乳(糊状発酵乳)もまた好適に使用可能である。

【0072】

次に試験例及び実施例を示して本発明を更に詳細に説明するが、本発明は以下の実施例に限定されるものではない。なお、本実施例においては、断りのない限り、第一のフィルター部及び第二のフィルター部に設置されたフィルターは各1枚である。

【0073】

[試験例1]

[ゼリーの調製についての検討]

本試験では、ゼリー原料液(ゼリー液)の冷却固化について好ましい条件を検討した。

【0074】

[冷却管の設定]

内径14mm、長さ420cmの長さの冷却管を設置した。冷却管の管路は、26cmの直管を10本、長さ16cmのU字管を10本使用した。そして管路の端部に第一のフィルター部として、フィルター1枚を設置した。

これとは別に内径23.6mm、長さ3500cmの冷却管を設置した。冷却管の管路は、200cmの直管を16本、20cmのU字管を15本使用した。そして管路の端部に第一のフィルター部として、フィルター1枚を設置した。

【0075】

[ゼリー液の調製]

以下の方法に従って、グレープゼリーを製造した。

1) グレープソースの調製

表1に記載されたグレープソースの原料配合割合に基づいて、全量が800gとなるようにそれぞれの原料を混合し、85℃で10分間加熱殺菌処理を行った。その後、速やかに冷却して、グレープソースを調製し、5℃にて保管した。

【0076】

2) ゼリーベース液及びグレープゼリーの調製

表1に記載されたゼリーベース液の原料配合割合に基づいて、全量が3200gとなるようにそれぞれの原料を混合した。すなわち、まず、カラギナン、ローカストビーンガム、マンナンを溶解水に分散し、溶解後にその他の原料を投入して85℃で10分間加熱殺菌処理を行った。加熱殺菌処理後に、前記1)で製造したグレープソース800gをゼリーベース液に混合しゼリー液4000gを調製した。ゼリー液は、貯液タンクに貯液した。

【0077】

【表1】

【0078】

[試験方法]

貯液したゼリーをロータリーポンプで管路の冷却管に送液した。送液したゼリーを冷却管で冷却固化した後、フィルターを通過させてゼリー液の固化の状態を確認した。

【0079】

[結果]

表2に、冷却管の内径、ゼリー液の流速、ゼリー液の線速度、及びゼリー性状について記載した。ゼリー性状については、十分に固化した棒状ゼリーが得られたものを良好(○)、固化が十分でなかったものや固化しなかったものについて不良(×)と評価した。

ゼリー液の流速(kg/hour)は、冷却管の内径が14mmのときは13.3〜23.1kg/hが良好であり、冷却管の内径が23.6mmのときは44.8〜89.6kg/hが良好であった。冷却管として、二重構造の冷却管を使用し、内管の内部にゼリー液を流し、内管と外管の間に冷媒をゼリー液とは逆向きに流した。冷却管に導入する冷媒の温度は、5℃とした。

一方、良好な線流速の範囲は、冷却管の太さに関わらず一定であった。

すなわち、ゼリーが第一のフィルター部に送液される際に好ましい線流速は、8.7〜20.5kg/h/cm2であることが好ましいことが明らかになった。

【0080】

【表2】

【実施例1】

【0081】

以下の方法に従って、グレープゼリー入り発酵乳を製造した。

1)グレープソースの調製

表3に記載されたグレープソースの原料配合割合に基づいて、全量が800gとなるようにそれぞれの原料を混合し、85℃で10分間加熱殺菌処理を行った。その後、速やかに冷却し、5℃にて保管してグレープソースを調製した。

【0082】

2)ゼリーベース液およびグレープゼリーの調製

表3に記載されたゼリーベース液の原料配合割合に基づいて、全量が3200gとなるようにそれぞれの原料を混合した。すなわち、まず、カラギナン、ローカストビーンガム、マンナンを溶解水に分散し、溶解後にその他の原料を投入して、85℃で10分間加熱殺菌処理を行った。加熱殺菌処理後に、前記1)で製造したグレープソース800gをゼリーベース液に混合し、ゼリー液4000gを調製した。

調製したゼリー液はプレザーブタンクに送液し、60℃に保存した。

【0083】

3)発酵乳(糊状発酵乳)の調製

市販の脱脂粉乳(森永乳業社製)9.0kg、45%クリーム(森永乳業社製)6.6kg、WPI(乳清蛋白質分離物:ミライ社製)0.7kg、砂糖(三井製糖社製)6.0kg、及び水77.1kgを均一に混合溶解して発酵乳原料を調製した。次いで、殺菌のために、プレート熱交換器(APV社製)にて前記発酵乳原料を95℃に加熱し、保持管(APV社製)にて6分間保持を行い、プレート熱交換器にて75℃に冷却後、ホモゲナイザー(APV社製)を使用して15MPaの圧力で均質化し、プレート熱交換器にて37℃に冷却して、発酵乳原料を調製した。

【0084】

前記で調製した発酵乳原料5kgに対して、乳酸菌スターター(ストレプトコッカス・サーモフィラス、およびラクトバチルス・ブルガリカス(共にハンセン社製))を100g添加して均一に混合し、これを37℃にて発酵させ、乳酸酸度が0.70%に到達した時点で、氷水中で攪拌しながら15℃まで速やかに冷却し、発酵を終了させた。

これらの発酵乳をホモゲナイザー(三丸機械社製)を使用して1.0MPa以下の圧力で均質化して糊状発酵乳を調製した。

【0085】

4)グレープゼリー入り発酵乳の製造

前記2)で調製したゼリー液を、ロータリーポンプにて冷却部と第一のフィルター部が一体となった管路の冷却部端部に送液した。管路は冷却部と第一のフィルター部が直列に接続した形状を有している。

ゼリー液は、ライン径1インチの円筒状の管路からなる冷却部を移動するとともに冷却固化し、管路を通過するゼリーの中心部まで固化した状態で連続的に第一のフィルター部に送液された。さらに、第一のフィルター部に設置された第一のフィルター(図5:1辺が5mmの正方形の穴を5個有するフィルター)を、線流速34.6kg/h/cm2で通過させながら裁断して棒状ゼリーを調製した。試験例1と同様に、二重構造の冷却管を使用し、冷媒の温度は、5℃とした。

【0086】

調製した棒状ゼリーは、前記3)で調製した糊状発酵乳とライン径1インチの円筒状の管路を介して、混合比が、ゼリー:発酵乳=3:7となるようにスタティックミキサーで混合して、棒状ゼリー・糊状発酵乳調製物を調製した。

【0087】

調製した棒状ゼリー・糊状発酵乳調製物は引き続き、ライン径1インチの円筒状の管路に送り込み、管路に設置された第二のフィルター(図6:1辺が4mmの正方形の穴を8個有するフィルター)を、線流速284kg/h/cm2で通過させながら棒状ゼリーを小片ゼリーに成形して小片ゼリー・糊状発酵乳調製物を調製し、これを紙カップに充填し、アルミ蓋にて密栓して、グレープゼリー入り発酵乳を製造した。

【0088】

【表3】

【実施例2】

【0089】

以下の方法に従って、オレンジゼリー入り果汁飲料を製造した。

1)オレンジソースの調製

表4に記載されたオレンジソースの原料配合割合に基づいて、全量が800gとなるようにそれぞれの原料を混合し、85℃で10分間加熱殺菌処理を行った。その後、速やかに冷却し、5℃にて保管してオレンジソースを調製した。

【0090】

2)ゼリーベース液およびオレンジゼリーの調製

表3に記載されたゼリーベース液の原料配合割合に基づいて、全量が3200gとなるようにそれぞれの原料を混合した。すなわち、まず、カラギナン、ローカストビーンガム、マンナンを溶解水に分散し、溶解後にその他の原料を投入して、85℃で10分間加熱殺菌処理を行った。加熱殺菌処理後に、前記1)で製造したオレンジソース800gをゼリーベース液に混合し、ゼリー液4000gを調製した。

調製したゼリー液は、貯液タンクに送液し、60℃に保存した。

【0091】

3)オレンジゼリー入り果汁飲料の製造

前記2)で調製したゼリー液を、ロータリーポンプにて冷却部と第一のフィルター部が一体となった管路の冷却部端部に送液した。管路は冷却部と第一のフィルター部が直列に接続した形状を有している。ゼリー液は、ライン径1インチの円筒状の管路からなる冷却部を移動するとともに冷却固化し、管路を通過するゼリーの中心部まで固化した状態で連続的に第一のフィルター部まで送液された。さらに、管路に設置された第一のフィルター(図5:1辺が5mmの正方形の穴を5個有するフィルター)を、線流速34.6kg/h/cm2で通過させながら裁断して棒状ゼリーを調製した。試験例1と同様に、二重構造の冷却管を使用し、冷媒の温度は、5℃とした。

【0092】

調製した棒状ゼリーは、加熱殺菌処理された10%果汁入りオレンジジュース(森永乳業社製)とライン径1インチの円筒状の管路を介して、混合比が、ゼリー:果汁飲料=3:7となるようにスタティックミキサーで混合して、棒状ゼリー・果汁飲料調製物を調製した。

【0093】

調製した棒状ゼリー・果汁飲料調製物は引き続き、ライン径1インチの円筒状の管路に送り込み、管路に設置された第二のフィルター(図6:1辺が4mmの正方形の穴を8個有するフィルター)を、線流速284kg/h/cm2で通過させながら棒状ゼリーを小片ゼリーに成形して小片ゼリー・果汁飲料調製物を調製し、これをPETボトルに充填して、オレンジゼリー入り果汁飲料を製造した。

【0094】

【表4】

【0095】

このようにして得られた実施例1及び2のゼリー入り飲食品は、ゼリーを食べるという感覚と同時に飲むという感覚を味わうことができるものとなっており、さらにそのゼリーは、ぷるるんとして弾力性に富み、独特の食感を楽しめるものとなっていた。

【0096】

[ゼリー入り飲食品中のゼリーの比較]

ゼリー入り飲食品の中に含まれているゼリーを比較するために以下の検討を行った。

【0097】

[カラギナンを主成分とするゼリーの調製](実施例3)

本発明に係るゼリーとして、カラギナンを主成分とするゼリーを、上記実施例1の1)及び2)に従って製造した。これをそのまま実施例3のゼリーとして使用した。

【0098】

[ジェランガムを主成分とするゼリーの調製](比較例1)

比較例1のゼリーとして、特開平7−322867号公報の実施例のうちの配合例2に従って、ゼリーを調製した。

具体的には、ジェランガム(2.52g)、キサンタンガム(1.44g)、ローストビンガム(1.44g)、乳酸カルシウム(1.80g)、クエン酸ナトリウム(1.80g)、砂糖(180g)、水1300mlの比率を維持して、全体量が2kgとなるように増量して、混合して溶解した後、さらに加熱溶解し、pH3.8に調整した後に、冷却固化して、カッティングを行い、これにグレープ濃縮果汁(前記実施例1に使用したもの)を配合して、95℃で15分の加熱殺菌を行って、ジェランガムを主成分とする比較例1のゼリーを得た。

【0099】

[グルコマンナンを主成分とするゼリーの調整](比較例2)

比較例2のゼリーとして、特開平9−37712号公報の実施例のうちの実施例2に従って、ゼリーを調製した。

具体的には、特開平9−37712号公報の実施例のうちの実施例2の配合比率を維持しつつ、全体量が2kgとなるように減量して次のように調製した。グルコマンナン(25g)を40℃の水1kgに加えて、2時間の膨潤の後に、1%水酸化カルシウムを50g(5%量)混合して、カッティングを行い、80℃の水に30分間浸漬し、その後常温まで冷却し、4倍濃縮グレープ果汁:ゼリーを1:3の割合で混合浸漬して、グルコマンナンを主成分とする比較例2のゼリーを得た。

【0100】

[グルコマンナンを主成分とするゼリーの調製](比較例3)

比較例3のゼリーとして、特開平9−37712号公報の実施例のうちの実施例3に従って、ゼリーを調製した。

具体的には、特開平9−37712号公報の実施例のうちの実施例3の配合比率を維持しつつ、全体量が2kgとなるように減量して次のように調製した。グルコマンナン(15g)を40℃の水1kgに加えて、2時間の膨潤の後に、1%水酸化カルシウムを50g(5%量)混合して、カッティングを行い、80℃の水に30分間浸漬し、その後常温まで冷却し、4倍濃縮グレープ果汁:ゼリーを1:3の割合で混合浸漬して、グルコマンナンを主成分とする比較例3のゼリーを得た。

【0101】

[ゼリーの破断試験]

上記のように調製した実施例3及び比較例1〜3のゼリーに対して、破断強度及び破断距離を以下の条件で測定した。

測定機器:(株)サン科学 レオメーター COMPAC-100

測定温度:10℃

測定方法:120mlプラカップをレオメーター試料台に載せて測定

試料台上昇速度:60mm/min

HOLD:10g

使用軸:接触部直径10mm

破断強度及び破断距離は、サンレオメーター(サン科学工業株式会社製 レオメーター COMPAC-100)を使用して一回押し下げて測定し、3個の平均値もしくは似かよった2個

の平均値を、その値とした。測定条件は、プランジャーの直径が10mm、レンジ幅が0〜10kg、試料台上昇スピード(プランジャー進入速度):60mm/分として行った。

【0102】

この結果、実施例3(カラギナンを主成分とするゼリー)では破断強度420g/cm2、破断距離12.0mmであり、比較例1(ジェランガムを主成分とするゼリーの調製)では破断強度134g/cm2、破断距離3.4mmであった。また、比較例3(グルコマンナンを主成分とするゼリー)及び比較例4(グルコマンナンを主成分とするゼリー)では、ゼリーは固まっておらず、極めて柔らかくて粘調性が高い流動体の状態であるために、破断強度及び破断距離の試験に適さない状態のものであって測定をすることができなかった。

【0103】

このように、カラギナンを主成分とするゼリーは、破断強度及び破断距離がともに大きく、弾力性に富んでおり、ぷるるんとした食感を納得できる結果となっていた。一方、ジェランガムを主成分とするゼリーは、破断強度及び破断距離がともに小さく、弾力性に乏しく、脆くて崩れやすい食感を示す結果となっていた。また、グルコマンナンを主成分とするゼリーは、粘性の高い流動体というべき状態となっていて、食べるという感覚を味わうには不十分なものであることを示す結果となっていた。

【0104】

[ゼリー入り飲食品の比較]

上記のように調製した実施例1によるゼリー入り飲食品と、実施例1においてゼリー基材がジェランガムである点で異なる比較例4によるゼリー入り飲食品とを比較するために、以下の検討を行った。なお、比較例2及び3のゼリーは固まっておらず、極めて柔らかくて粘調性が高い状態であるために、以下の比較には適さない状態のものであったので、検討は行わなかった。

【0105】

[ゼリー入り飲食品の調製](実施例1)

前記実施例1に記載されたグレープゼリー入り発酵乳によるカラギナンを主成分とするゼリー入り飲食品を調製して以下の官能試験用試料とした。

【0106】

[ゼリー入り飲食品の調製](比較例4)

ゼリー基材を比較例1に記載のジェランガムを主成分としたゼリーに変更したこと以外は、前記実施例1に記載されたグレープゼリー入り発酵乳の製造と同様の方法で製造した、ジェランガムを主成分とするゼリー入り飲食品を調製して、以下の官能試験用対照試料とした。

【0107】

[官能試験]

上記のように調製した実施例1及び比較例4のゼリー入り飲食品(ゼリー入りヨーグルト)に対して、「おいしさを測る−食品官能検査の実際」(古川秀子著、幸書房、1994年刊)の21頁の試験法に従って、次のように官能試験を行った。

【0108】

20人の熟練したパネラーに対して、実施例1及び比較例4のゼリー入り飲食品(ゼリー入りヨーグルト)を、室温のままで、50gずつ食してもらい、次の質問事項への回答を得た。

質問事項

Q1.ゼリーに硬さがあって良いと感じるのはどちらでしょうか

Q2.ゼリーの舌触りが良いと感じるのはどちらでしょうか

Q3.ゼリーの食感が良いと感じるのはどちらでしょうか

【0109】

結果を次の表5に示す。

【0110】

【表5】

【0111】

Q1及びQ3の回答には有意差が見られた(Q1について0.1%、Q3について1%の危険率である)。Q2の回答には有意差が見られなかった。

【0112】

このように、カラギナンを主成分とするゼリーによるゼリー入りヨーグルト(実施例1)は、そのゼリーの食感として、食べたと感じるに十分な硬さを有していると同時に、その食感も良いものであった。一方、ジェランガムを主成分とするゼリー入りヨーグルト(比較例4)は、そのゼリーの食感として、硬さが不足しており、食感は良いものではなかった。

【0113】

[ゼリーの融点の比較]

ゼリー入り飲食品の中に含まれているゼリーの融点を比較するために、以下のゼリー試料を用意して実験を行った。

すなわち、実施例3、比較例1、及び比較例2の各ゼリー試料を、それぞれ200mlのビーカーに投入し、湯浴中で加温して、ゼリー試料が溶解する様子を目視にて確認し、その時点の温度を測定した。

【0114】

[融点測定の結果]

実施例3のゼリー試料は、約48℃から融解が始まり、約53℃で完全に融解した。

比較例1のゼリー試料は、約74℃から融解が始まり、約78℃で完全に融解した。

比較例2のゼリー試料は、85℃まで昇温(加温)させたがゲル状物質は融解することはなく、加温による変化は見られなかった。

【0115】

このように、カラギナンを主成分とするゼリーは、殺菌可能な温度までの加温には耐えることができないものであった。ジェランガムを主成分とするゼリーは、殺菌可能な程度の温度までの加温には、ある程度耐えられるものであった。グルコマンナンを主成分とするゼリーは、殺菌可能な温度までの加温に、十分に耐えるものであったが、加温前と同じく、ゼリーというよりもむしろ、粘性の大きな流動体というべき状態を保ち続けていた。

【0116】

[ゼリー裁断条件の検討]

本試験は、ゼリーの裁断条件を検討するため、第一のフィルター部及び第二のフィルター部のフィルターの枚数と、裁断後のゼリー小片の大きさの関係を検討した。また、フィルターの目開き(穴の大きさ)についても最適条件を検討した。

【0117】

1)グレープゼリーの調製

実施例1の方法にてグレープゼリーを調製した。

【0118】

2)発酵乳(糊状発酵乳)の調製

実施例1の方法にて発酵乳原料を調製した。

【0119】

3)グレープゼリー入り発酵乳の製造

前記1)で調製したグレープゼリー150gを無菌状態で攪拌機に投入し、ロータリーポンプで攪拌機から伸びるライン径1インチの円筒状の管路にゼリーを送り込み、管路に設置された第一のフィルター部を、線流速34.6kg/h/cm2で通過させながら裁断して棒状ゼリーを調製した。

【0120】

調製した棒状ゼリーは、前記2)で調製した糊状発酵乳とライン径1インチの円筒状の管路を介して、混合比が、ゼリー:発酵乳=3:7となるようにスタティックミキサーで混合して、棒状ゼリー・糊状発酵乳調製物約500gを調製した。

【0121】

調製した棒状ゼリー・糊状発酵乳調製物を引き続き、ライン径1インチの円筒状の管路に送り込み、管路に設置された第二のフィルター部を線流速284kg/h/cm2で通過させながら棒状ゼリーを小片ゼリーに成型して小片ゼリー・糊状発酵乳調製物を調製した。

【0122】

得られた小片ゼリー・糊状発酵乳調製物からゼリーのみ取り出して洗浄し、任意のゼリー片50粒の長径を測定した。

【0123】

4)フィルターの組み合わせ

第一のフィルター部のフィルターとして、一片が6〜9mmである正方形の穴を有するフィルターを使用した。また、第二のフィルター部のフィルターとして、一片が5mmまたは6mmの正方形の穴を有するフィルターを使用した。フィルターの穴の数はフィルターの穴の大きさに応じて異なる。

フィルターの穴の一片が9mmのとき穴の数は1個、一片が8mmのとき穴の数は2個、以下一片が7mm、6mm、5mmのとき、穴の数はそれぞれ2個、3個、5個であった。

【0124】

試験結果を表6に示した。試験例1〜6において第一のフィルター部にはフィルターを1〜3枚、第二のフィルター部にはフィルターを1〜2枚使用した。表中「−」はフィルターを使用していないことを意味する。また、第一のフィルター部及び第二のフィルター部に記載の5〜9の数値はフィルターの目開き(穴)の一辺を意味する。平均長径はゼリー片50個の長径の平均値であって、長径は、第一、第二のフィルター部を通過したゼリー片の最長部分の径の長さである。また、標準偏差はゼリー片50個の長径の長さから算出した。なお、表中の数値の単位はすべてミリメートル(mm)である。

【0125】

【表6】

【0126】

試験例1では、第一のフィルター部に長径7mmの正方形を2個有するフィルターを1枚使用し、第二のフィルター部に長径5mmの正方形を5個有するフィルターを1枚使用したところ、平均長径は13.8mmであり、標準偏差は、4.2mmであった。

試験例2、3では、第一のフィルター部にフィルターを2枚設置したところ、平均長径が短くなるとともにバラつきの指標である標準偏差が減少した。

試験例4は、第一のフィルター部にフィルターを3枚設置したが、2枚の時と比較して大きな違いはみられなかった。

試験例5、6では、第二のフィルター部にフィルターを2枚設置したところ、平均長径がさらに短くなった。

【0127】

ゼリー片は、平均長径が大きく、かつ、バラつきの少ないものが、均一な食感を有することから好ましい。本試験では、平均長径のバラつきは標準偏差によって確認した。

従って、本試験の結果はいずれも良好な結果といえるが、中でも、第一のフィルター部のフィルターを2枚設置し、第二のフィルター部のフィルターを1枚設置した試験例2の結果が最も良好となった。

【産業上の利用可能性】

【0128】

本発明によれば、ゼリー原料に使用される基材の使用制限が無くなり、かつ、様々な流動性飲食品にゼリーを添加することが可能となるので、今までにない新たな食感のゼリー入り飲食品を提供することができる。また、本発明によれば、従来に比して、ゼリー入り飲食品の製造工程が簡略化され、製造コストの大幅な低減が図れる。従って、本発明は、産業上有用な発明である。

【符号の説明】

【0129】

1 貯液タンク

3 ロータリーポンプ

4 冷却部の冷却管

5 第一のフィルター部

5a 第一のフィルター部のフィルター(1枚目)

5b 第一のフィルター部のフィルター(2枚目)

7 ベースタンク

9 ロータリーポンプ

11 混合器

13 第二のフィルター部

13a 第二のフィルター部のフィルター(1枚目)

13b 第二のフィルター部のフィルター(2枚目)

15 ロータリーポンプ

17 充填機

19 ホッパー

21 ロータリーポンプ

23 プレザーブタンク

25 ロータリーポンプ

【技術分野】

【0001】

本発明は、インライン上にて殺菌したゼリーを管路で冷却固化し、続いて一次フィルターに通過させて成形し、成形したゼリーを流動性のある殺菌済飲食品と混合して二次フィルターに通過させて破砕することを特徴とする、ゼリー入り飲食品の製造方法に関する。

【背景技術】

【0002】

ゲル化剤(カラギナン、ジェランガム、ゼラチン、ペクチン、寒天等)を固化した食品素材は、一般的にゼリー等として直接食して、その食感を楽しむ食品形態とともに、最近では流動性を有する食品に添加することにより、異なる食感を同時に味わうといったゼリーと流動性食品のそれぞれの特徴や機能を兼ね備えたゼリー入り飲食品が提供されるようになってきている。

【0003】

例えば、ゼリー入り飲料(特許文献1〜2)、ゼリー入りヨーグルト(特許文献3)等が知られている。ゼリーの食感を味わいながらも、流動性の食品あるいは飲料として摂取できるように、いずれも固化したゼリーを所定の大きさにカッティングし、加熱殺菌後に流動性の食品に添加するという製造方法がとられている。

【0004】

前記のように、一旦固化したゼリーを流動性の食品に添加する際には、無菌的に食品に添加するために、固化(ゲル化)してカッティングされたゼリーに対して、添加直前に再度加熱して殺菌を行うことが必要であった。衛生的に安全な食品を提供するためには殺菌は必須であり、安全で実績ある殺菌方法としては、加熱殺菌が最も優れた手段として普及している。しかし、熱可逆性のゲルを加熱してしまうと、適切な大きさにカッティングされたゼリーが溶解して、小さすぎるものとなったり、固体らしい形状を消失してしまったり、あるいはその後の冷蔵保管時に流動性の食品あるいは飲料の全体がゲル化してしまうといった不都合が生じる。そのため、用いられるゼリーが加熱殺菌によっても、カッティングされたゼリーの形状を維持できること、すなわち加熱によってゲルが再び溶解してしまわないことが、製造上の制約となる重要な要因となっており、この制約のために、耐熱性(熱不可逆性)の性質を有するゲル化剤(ゼリー基材)を使用することが一般的な技術となっていた。

【0005】

この制約を回避する観点から、カッティングしたゼリーを再度加熱殺菌することなく食品に添加するために、ゼリーの製造ラインと添加する食品の製造ラインを一体化し、かつ密閉ライン構造としたゼリープレパレーションの製造法に関する技術(特許文献4)が開発されている。

【0006】

しかし、特許文献4において開示された技術では、ゼリープレパレーションの製造工程において、混合タンクの投入口付近に専用のゼリー切断機を設置する必要があり、たとえ密閉ライン構造であっても、製造装置の大型化は避けられないものであった。また、その構造上の特徴から、ゼリーの冷却固化工程がライン中で行われ、その直後にカッティング工程が行われる構造となっている。このために、ゼリーが冷却固化からカッティングを受けるまでの短時間に、ゲル化が迅速に進行して十分なゲル強度を得られるようにするために、製造に使用できるゼリー基材の種類が制限され、あるいは量的に過剰にゼリー基材を使用しなければならない等の別な制約が新たに生じるという問題点を有していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−322867号公報

【特許文献2】特開平7−67593号公報

【特許文献3】特開平9−37712号公報

【特許文献4】特開2002−191302号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、従来のゼリー入り飲食品においては、保存性の観点から製造工程の最終段階で加熱殺菌を行う必要があり、加熱殺菌条件に十分耐えうるように耐熱性(熱不可逆性)のゲルを形成するゼリー基材を原料に用いた硬質ゼリーが飲食品に添加されていたことから、喉ごしが悪く、噛まないと食することができないなど、流動性食品との相性に欠けるという問題点を有していた。

【0009】

また、ゼリー添加後の飲食品を再度加熱殺菌することから、適用できる飲食品の範囲が制限されるという問題点も有していた。

【0010】

また、ゼリー添加後の飲食品を再度加熱殺菌しないことを試みた公知の技術においても、製造に使用できるゼリー基材の種類が制限され、量的に過剰にゼリー基材を使用しなければならない等の別な制約が新たに生じて、結果として得られるゼリー入り飲食品は、やはり喉ごしが悪く、噛まないと食することができないなど、流動性食品との相性に欠けるという問題点を有していた。

【0011】

特に、従来のゼリー入り飲食品の製造方法では、主成分として使用されるゼリー基材に加熱殺菌に耐える耐熱性(熱不可逆性)が要求されるために、優れた食感のゼリーを形成可能でありながら、非耐熱性であるカラギナン等のゼリー基材(ゲル化剤)を使用することができないという問題点があった。すなわち、カラギナン等の食感に優れたゼリー基材(ゲル化剤)を使用したゼリー入り飲食品を製造する方法が、求められていた。

【0012】

従って、本発明の目的は、主成分として使用されるゼリー基材に加熱殺菌に耐える耐熱性(熱不可逆性)が要求されず、非耐熱性のゼリー基材(ゲル化剤)をも使用可能な、ゼリー入り飲食品の新規な製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、前記の課題を克服するために鋭意検討を重ねた結果、殺菌したゼリー原料液を無菌的に密閉系のラインに送り込んでライン中の冷却部で冷却固化し、冷却部の下流側に冷却部と一体となって設置された第一のフィルターで一次裁断(一次カッティング)し、棒状に裁断されたゼリー(棒状ゼリー)とともに、別に殺菌して調製した流動性飲食品とを密閉系ラインを介して混合(ドージング)し、流動性食品を移動相として裁断したゼリーを送り込み、ライン中に設置された第二のフィルターを通過させてゼリーを二次裁断(二次カッティング)することにより、ゼリー入り飲食品を製造する方法を完成し、本発明に至った。

【0014】

したがって、本発明は以下に示されるものである。

すなわち、本発明の第一の発明は、以下の1)〜5)の工程からなるゼリー入り飲食品の製造方法である。

1)ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

2)ゼリー原料液を、冷却部と冷却部の下流側に第一のフィルター部とが直列に設置されてなる管路の上流側端部に導入し、冷却部の中を移動させながら徐々に冷却固化させてゼリーを調製し、調製したゼリーを第一のフィルター部に通過させて棒状ゼリーを調製する工程、

3)調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを管路を介して混合して棒状ゼリー・飲食品調製物を調製する工程、

4)調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させながら棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

5)調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程。

【0015】

そして、前記第一の発明は、以下の[1]〜[13]の事項を好ましい態様としている。

[1]前記1)の工程において、冷却部と第一のフィルター部とが直列に設置されてなる管路内で移動するゼリー原料液の線速度が8.7〜20.5kg/h/cm2であること。

[2]前記2)の工程の後、前記3)の工程の前に、次の3A)の工程、

3A)前記2)の工程にて調製された棒状ゼリーを一旦タンクに回収し、回収した棒状ゼリーを再び管路に導入する工程、

を含んでなること。

[3]第一のフィルター部が1枚又は2枚以上のフィルターから構成されること。

[4]第二のフィルター部が1枚又は2枚以上のフィルターから構成されること。

[5]管路に設置された混合器が、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー、攪拌翼付きタンクからなる群から選択される1種又は2種以上であること。

[6]ゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は複数であること。

[7]ゼリーの破断強度が20〜650g/cm2であること。

[8]ゼリーの破断距離が5〜30mmであること。

[9]ゼリーの平均長径が5〜20mmであること。

[10]第一のフィルター部のフィルターが長径2〜10mmの穴を有すものであること。

[11]第二のフィルター部のフィルターが長径1〜9mmの穴を有するものであること。

[12]管路に設置された第二のフィルター部を通過する棒状ゼリー・飲食品調製物の線流速が25〜2500kg/h/cm2(kg/hour/cm2)であること。

[13]流動性飲食品が撹拌型発酵乳であること。

さらに、本発明の第二の発明は、前記第一の発明に基づいて製造されるゼリー入り飲食品である。

【0016】

したがって、本発明は以下の[14]〜[41]にもある。

[14]

ゼリー入り飲食品を製造する方法であって、

ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

調製したゼリー原料液を、冷却部に導入し、冷却部の中を移動させながら冷却固化させて、ゼリーを調製する工程、

調製したゼリーを、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて、棒状ゼリーを調製する工程、

調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを、管路に設置された混合器に導入して混合し、棒状ゼリー・飲食品調製物を調製する工程、

調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて、棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程、

を含んでなる方法。

[15]

前記棒状ゼリーを調製する工程の後、前記棒状ゼリー・飲食品調製物を調製する工程の前に、次の工程:

前記棒状ゼリーを調製する工程にて調製された棒状ゼリーを、保持容器で保持した後に管路に送出する工程、

を含んでなる[14]に記載の方法。

[16]

第一のフィルター部が、1枚または2枚以上のフィルターから構成される[14]または[15]に記載の方法。

[17]

第二のフィルター部が、1枚または2枚以上のフィルターから構成される[14]〜[16]の何れかに記載の方法。

[18]

管路に設置された混合器が、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー、攪拌翼付きタンクからなる群から選択される1種又は2種以上である、[14]〜[17]の何れかに記載の方法。

[19]

ゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は2種以上である、[14]〜[18]の何れかに記載の方法。

[20]

調製されたゼリーの破断強度が20〜650g/cm2である、[14]〜[19]の何れかに記載の方法。

[21]

調製されたゼリーの破断距離が、5〜30mmである、[14]〜[20]の何れかに記載の方法。

[22]

調製されたゼリーの平均長径が、5〜20mmである、[14]〜[21]の何れかに記載の方法。

[23]

第一のフィルター部のフィルターが長径2〜10mmの穴を有する、[14]〜[22]の何れかに記載の方法。

[24]

第二のフィルター部のフィルターが長径1〜9mmの穴を有する、[14]〜[23]の何れかに記載の方法。

[25]

第一のフィルター部のフィルターの穴が、第二のフィルター部のフィルターの穴よりも、大きな長径を有している、[14]〜[24]の何れかに記載の方法。

[26]

管路に設置された第二のフィルター部のフィルターを通過する棒状ゼリー・飲食品調製物の線流速が、25〜2500kg/h/cm2である、[14]〜[25]の何れかに記載の方法。

[27]

管路に設置された第二のフィルター部を通過する棒状ゼリー・飲食品調製物の線流速が、管路に設置された第一のフィルター部を通過するゼリーの線流速よりも大きい線流速である、[14]〜[26]の何れかに記載の方法。

[28]

流動性飲食品が、撹拌された発酵乳である、[14]〜[27]の何れかに記載の方法。

[29]

[14]〜[28]の何れかに記載の方法によって製造された、ゼリー入り飲食品。

[30]

非耐熱性のゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は2種以上である、[29]に記載のゼリー入り飲食品。

[31]

ゼリーの破断強度が20〜650g/cm2である、[29]又は[30]に記載のゼリー入り飲食品。

[32]

ゼリーの破断距離が5〜30mmである、[29]〜[31]の何れかに記載のゼリー入り飲食品。

[33]

撹拌された発酵乳を、小片ゼリーと混合されて含んでなる、[29]〜[32]の何れかに記載のゼリー入り飲食品。

[34]

管路に設置された混合器が、スタティックミキサーである、[18]に記載の方法。

[35]

ゼリーを調製する工程において、調製したゼリー原料液が、8.7〜20.5kg/h/cm2の線速度で冷却部の中を移動し、

棒状ゼリーを調製する工程において、調製したゼリーが、上記線速度と同じ線速度で第一のフィルター部を通過する、[14]〜[34]の何れかに記載の方法。

[36]

冷却部と、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部とが、

冷却管による冷却部と、該冷却管の下流側端部の管内に設けられた第一のフィルターからなる第一のフィルター部とを含む管路として一体に設けられている、[14]〜[35]の何れかに記載の方法。

[37]

冷却部の冷却管が、外管と内管とからなる二重構造の管であり、

内管の内を流れるゼリー原料液が、外管と内管の間を流れる冷却用の冷媒によって冷却される、[36]に記載の方法。

[38]

ゼリー原料液が内管の内を流れる向きと、冷却用の冷媒が外管と内管の間を流れる向きとが、逆の向きである、[37]に記載の方法。

[39]

冷却部に導入される冷媒の温度が、0℃〜34℃の範囲である、[37]〜[38]の何れかに記載の方法。

[40]

第一のフィルター部が、フィルター、該フィルターの下流に設けられた混合器、該混合器の下流に設けられたフィルターを含んでなる、[14]〜[39]の何れかに記載の方法。

[41]

棒状ゼリーを調製する工程における第一のフィルター部において、ゼリーが、フィルターを通過した後に、該フィルターの下流に設けられた混合器を通過して混合され、該混合器の下流に設けられたフィルターを通過することによって、棒状ゼリーが調製される、[14]〜[39]の何れかに記載の方法。

【発明の効果】

【0017】

本発明によって開示されたように、殺菌されたゼリーは、無菌的に密閉ライン中に投入されて冷却固化され、続いて裁断され、別途殺菌して調製された飲食品とともに混合・破砕されて、最終的に充填されるまで、外部から汚染されない状態を維持されることから、工程中に加熱殺菌処理が不要であり、ゼリーそのものに耐熱性を必要としない。

【0018】

これにより、本発明によれば、加熱殺菌によってもゼリーの形状を維持できること、すなわち加熱によってゲルが再び溶解しないゼリー基材(ゲル化剤)を使用するという製造上の制約を受けることがない。従って、本発明によれば、ゼリー原料に使用される基材の範囲の制限が無くなり、かつ、適用される流動性飲食品の範囲も広くなる。そのために、本発明によれば、あらゆる食感のゼリーを様々な流動性飲食品に混合することが可能となり、今までにない新規なゼリー入り飲食品を提供することができる。

【0019】

また、一旦殺菌したゼリーを再加熱する必要がないので、製造工程を簡略化することができる。

【図面の簡単な説明】

【0020】

【図1】図1は本発明に係るゼリー入り飲食品製造工程の概略を例示するフローチャート。

【図2】図2は本発明に係るゼリー入り飲食品の製造装置の概略を例示する説明図。

【図3】図3は本発明に使用される製造装置の棒状ゼリーの調製部分の概略を例示する説明図。

【図4】図4は本発明に使用される製造装置の冷却部の冷却管、及びその下流側に設けられた第一フィルター部からなる管路の概略を例示する説明図。

【図5】図5は本発明に係る第一のフィルターの一例を示す断面図。

【図6】図6は本発明に係る第二のフィルターの一例を示す断面図。

【図7】図7は本発明に係るゼリー入り飲食品の製造装置の他の一例の概略の説明図。

【図8】図8は本発明に係るゼリー入り飲食品の製造装置の他の一例の概略の説明図。

【発明を実施するための形態】

【0021】

次に、本発明の好ましい実施形態について詳細に説明する。ただし、本発明は以下に例示する好ましい実施形態に限定されず、本発明の範囲内で自由に変更することができるものである。尚、本明細書において百分率は特に断りのない限り質量による表示である。

【0022】

本発明は、ゼリー入り飲食品を製造する方法であって、

ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

調製したゼリー原料液を、冷却部に導入し、冷却部の中を移動させながら冷却固化させてゼリーを調製し、調製したゼリーを、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて、棒状ゼリーを調製する工程、

調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを、管路に設置された混合器に導入して混合し、棒状ゼリー・飲食品調製物を調製する工程、

調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて、棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程、

を含んでなる方法にある。

【0023】

この方法によれば、ゼリー入り飲食品は、ゼリー原料を一旦加熱殺菌した後は、殺菌して調製した流動性飲食品を混合し、容器に充填するに至るまで、全ての工程が管路で連結された密閉系で行われて、汚染されることなく製造されるために、ゼリー原料から調製されたゼリーが、再度加熱殺菌を受ける工程がない。そのために、食感に優れながらも非耐熱性であるために従来の製造方法では使用することができなかったゼリー基材を使用して、食感に優れたゼリー入り飲食品を製造することができる。

また、殺菌済ゼリー原料液の冷却固化が管路の移動中に達成できることから、ゼリー原料液の冷却固化のための貯液タンクを使用せずに、ゼリー原料からゼリーを調製して、ゼリー入り飲食品を製造することができる。

さらに、この方法によれば、管路を通じて連結された系による製造が可能であるので、ゼリー入り飲食品を連続して効率よく製造することができる。

【0024】

図1は、本発明の実施の一態様の概要を例示したフローチャートである。図2は、本発明を好適に実施可能な装置の概要を例示した説明図である。本発明に係るゼリー入り飲食品は、最初にゼリーと、流動性の飲食品とを、別途に準備した後に、これを混合して製造する。この流れを、図1及び図2に沿って、以下に説明する。図1は上方から下方へ、図2は左側から右側へと工程が進行している。

【0025】

ゼリー原料は任意のタンクに投入されて、この中で攪拌されて溶解し、加熱によって殺菌され、ゼリー原料液となった後に、いったん貯液タンク(プレザーブタンク)(図2の1)に貯液される。貯液タンク(図2の1)に貯液されたゼリー原料液は、ロータリーポンプ(図2の3)によって冷却部(図2の4)と第一のフィルター部(図2の5)が直列に設置されてなる管路に送出(導入)される。ゼリー原料は、冷却部を移動しながら序々に冷却固化されて、冷却部の終点(下流側の端部)では固化したゼリーが調製された状態となって管路内の流路を移動している。続いて、固化したゼリーは第一のフィルター部(一次フィルター部)(第1のフィルター部)(一次カッティングフィルター部)(図2の5)を通過する(図1のチャートの左部)。フィルター部は、1枚又は2枚以上のフィルターを備えることができるが、図2の5は一枚のフィルターからなるフィルター部が示されている。第一のフィルター部(図2の5)を通過したゼリーは、フィルター部のフィルターの穴を通過して送出されることによって、穴の形と大きさに応じた断面を有する棒状のゼリーに成形(第一成形)されて、そのままさらに流路を送られて、混合器(ドーザー)(図2の11)に到達する。

【0026】

流動性の食品(飲食品)は、殺菌して調製された状態でベースタンク(図2の7)の中に準備され、ロータリーポンプ(図2の9)によって流路に送出されて(図1の右側)、混合器(図2の11)に到達する。

なお、殺菌して調製された状態とは、その食品に応じて必要な殺菌が行われて衛生的に調製された状態を意味する。例えば、発酵乳であれば、原料に対して必要な殺菌が行われた後に、衛生的な状態で乳酸菌スターター等が添加されて発酵し、所望により均質化等の処理を受けた状態を意味し、発酵乳に重要な乳酸菌等の生菌が含まれた状態を含む。すなわち、その食品に応じて必要な殺菌が行われて衛生的に調製された状態であれば、生きた微生物が含まれた状態も、当然に含まれる。

【0027】

混合器(図2の11)に到達した棒状のゼリーと流動性の食品は、混合器で混合(ドージング)されて(図1の中央部)、混合物(棒状ゼリー・飲食品調製物)となる。棒状ゼリー・飲食品調製物は、さらに流路を送られて、第二のフィルター部(二次フィルター部)(第2のフィルター部)(二次カッティングフィルター部)(図2の13)を通過する(図1の中央部)。第二のフィルター部(図2の13)を通過した棒状ゼリーは、フィルターの穴を通過して送出されることによって、穴を通過する際の棒状ゼリーの配向と、通過する穴の形と大きさに応じて、小片のゼリーへと成形(第二成形)される。その結果、棒状ゼリーと飲食品の混合物(棒状ゼリー・飲食品調製物)は、第二のフィルター部の通過によって、小片ゼリーと飲食品の混合物(小片ゼリー・飲食品調製物)となる。小片ゼリー・飲食品調製物は、ロータリーポンプ(図2の15)によって充填機(図2の17)へと送出される。充填機(図2の17)では、小片ゼリー・飲食品調製物が、汚染されることなく容器に充填されて(図1の中央部)、ゼリー入り飲食品が製造される。

【0028】

図1及び図2で示した製造工程においては、貯液タンク(図2の1)の中に殺菌された液体として準備されたゼリー原料液はその後密閉された流路(管路)を経て汚染されることなく充填機まで到達し、ベースタンク(図2の7)の中に殺菌して調製された状態で準備された流動性の食品(飲食品)はその後密閉された流路(管路)を経て汚染されることなく充填機まで到達するので、充填機における加熱殺菌は必要とされない。このように、ゼリー入り飲食品の製造において、冷却部と第1のフィルター部が直列に設置された管路、混合器及び第2のフィルター部の設置によって、再度の加熱殺菌を不要としたところに、本発明の有利な特徴がある。

【0029】

図3は、図2の装置のうち、棒状ゼリーを調製する工程を実施する部分(図2の点線部分)についての説明図である。

すなわち、調製されたゼリー原料液から、棒状ゼリーを調製するまでの工程を示している。まず、ゼリー原料を溶解し、殺菌機で加熱殺菌して、ゼリー原料液を調製し、このゼリー原料液が貯液タンク(プレザーブタンク)(図3の1)に投入される。

調製されたゼリー原料液は、ロータリーポンプ(図3の3)で冷却部(図3の4)と第一のフィルター部(図3の5)が直列に設置されてなる管路の冷却部の上流側端部に送出(導入)される。

本発明では、冷却部と第一のフィルター部が一体となって設けられており、管路内を移動するだけで、ゼリーの冷却固化、及びゼリーの裁断が行われて、殺菌されたゼリー原料液から棒状ゼリーを調製することができる。

本発明では、上記の管路を使用することにより、安全で衛生的、かつ簡便に棒状ゼリーを調製することを可能にした。

【0030】

本発明において好適に使用可能な冷却部の一例として、直線状の管(直管)及びU字管の組み合わせ(図3の4)を挙げることができる。これらの組み合わせは、装置がコンパクトに設置できることから好ましい。

本発明の冷却部は、図3で示したものの他、直管、U字管、曲げ部分を有する管(R管)及びらせん状の管のいずれか1種類又は2種類以上の管の組み合わせからなっていてもよい。

【0031】

冷却部へ送出されたゼリー原料液は、冷却部の内部を移動しながら徐々に冷却固化が進んでゆき、冷却部の終点を通過する時点では、ゼリー原料液は円筒状の断面の中心部まで固化し、ゼリーが調製されている。調製されたゼリーは、冷却部と一体となって設けられた第一のフィルター部(図3の5)へと連続的に送出されて、これを通過する。そして、通過するゼリーは、第一のフィルター部に設置されたフィルターを通過してこれによって裁断され、棒状ゼリーとなる。

【0032】

図4は、本発明のゼリーの製造において好適に使用可能な、ゼリー原料液を冷却固化するための冷却部と、冷却部の下流側に一体に設けられた第一のフィルター部とを有する管路の一例を示している。図4において、冷却部の冷却管(図4の4)は、内管と内管を覆うように設置される外管からなる二重管であり、内管の内側にゼリー原料液(ゼリー液)が流れて、外管と内管の間に冷媒が流れる構造をとっている。冷却部の終点では、ゼリー原料液は完全に固化することが好ましい。

【0033】

冷却管の冷媒は、水、水溶液(例えば、食塩水)等を適宜用いることができるが、水を使用することが最も好ましい。また、冷媒は冷却しながら循環して再使用されることが好ましい。冷媒の温度は適宜調製することができるが、例えば、0〜34℃、好ましくは0〜25℃、さらに好ましくは4〜15℃、とすることができる。好ましい実施の一態様において、冷却部に投入前のゼリー原料液は、通常は50〜65℃の温度を有しているが、冷却部を通過することにより5〜15℃程度に冷却されて、固化したゼリーとなり、これが第一のフィルター部に送出される。

【0034】

好ましい実施の一態様において、二重管構造の冷却管を使用する場合に、冷媒の送出方向はゼリー原料液の送出方向と逆であることが好ましい。これにより、冷却管のゼリー原料液の移動方向の上流側の端部から導入された直後の温度の高いゼリー原料液には、既に熱交換によって温度の上昇した冷媒が接触し、一方、冷却管を移動して温度が低くなったゼリー原料液には、冷却管に導入された直後の温度の低い冷媒とが接触するから、効率的な冷却を達成することができる。図4では、このような好ましい流れの向きを矢印で例示している。図4の右向きの矢印は、ゼリー原料液の流れの向きを表し、図4の左向きの矢印は、冷媒の流れの向きを表す。ゼリー原料液は、冷却部の上流側末端から導入されて、図4の二重管構造の冷却管(図4の4)の内側を右向きに流れて、冷却部の下流側末端で固化したゼリーとなって速やかに第一のフィルター部(図4の5)を通過する。

【0035】

本発明で用いる冷却部の冷却管の内径は特に制限はないが、冷却管の内径は、好ましくは7〜47.2mm、さらに好ましくは10.5〜35.4mm、特に好ましくは14mm〜23.6mmとすることができる。冷却管の内径が7mm以下であると固化が早すぎて管内が閉塞する可能性が高くなる。また、冷却管の内径が47.2mm以上であると冷却が不十分となって全体が固化しにくくなる。

【0036】

好適な実施の態様において、冷却管の全長は冷却管の内径に合わせて適宜設定される。例えば、冷却管の内径が14mmの場合には、冷却管の全長は、好ましくは2〜15m、さらに好ましくは3〜8m、特に好ましくは4〜4.5mとすることができる。

また、例えば、冷却管の内径が23.6mmの場合には、冷却管の全長は、好ましくは5〜72m、さらに好ましくは20〜54m、特に好ましくは34〜36mとすることができる。

【0037】

冷却部に導入されたゼリー原料液は、冷却部で冷却固化されてゼリーとなり、続いて、冷却部の下流側端部に冷却部と直列して設置されている第一のフィルター部に流入する。

第一のフィルター部(図4の5)に流入したゼリーは、第一のフィルター部を通過することによって裁断されて棒状のゼリーとなる。

【0038】

第一のフィルター部は、流路(ライン)となっている円筒状の管路内に、流路を塞ぐように設けられた厚さ0.1〜10mm程度の円盤状の板に1個又は2個以上の穴が設けられてなるものである。フィルターに到達したゼリーは、円盤状の板(円板)に管路がふさがれているために、この円板にあけられた穴を通過して、流路を送られてゆく。この穴を通過する際に、穴の形状と大きさ、さらに穴を通過する際のゼリーの配向に応じて、ゼリーはカッティング(裁断)を受けて成形される。

【0039】

なお、フィルター上の穴の大きさや形状は、ゼリーがカッティングされるために、ゼリーに適度の圧力を加える程度にフィルター上に穴が空いていれば特に制限されるものではなく、フィルターの円板に対して一定の面積比で穴が空いていれば使用可能である。具体的には、管路の断面積(第一のフィルター部に設置されたフィルターの円板面積)あたりの、フィルター上に空いた穴の総面積の割合は、10〜50%が好ましく、15〜45%がさらに好ましく、20〜45%が特に好ましい。

【0040】

また、第一のフィルター部にはフィルターが1枚設置されていれば実施することができるが、フィルターは2枚以上設置されていてもよい。

第一のフィルター部のフィルター(以下、第一のフィルターと記載することがある)が2枚以上ある場合、1枚目のフィルターから通過した棒状ゼリーが2枚目のフィルターを通過することで、ゼリーがさらに細分化され、第二のフィルター部がゼリーを小片化する負担が減少する。

設置するフィルターの枚数に制限はないが、フィルターが5枚以上になると、ゼリー小片のバラつきの程度がほぼ一定となり、フィルターの増加によるメンテナンス負担が大きくなる。

従って、第一のフィルター部に設置するフィルター枚数はそれぞれ1枚以上10枚以下が好ましく、1枚以上5枚以下がより好ましく、1枚以上3枚以下がより好ましい。

【0041】

なお、第一のフィルター部にフィルターを2枚以上設置する場合であっても、設置するフィルターの厚さ、フィルターの穴の数や大きさ及び形状は同一でなくともよく、製造条件に合わせて適宜フィルターを組み合わせることできる。

【0042】

また、第一のフィルター部のフィルターが2枚以上設置される場合、フィルター間の距離は特に制限されず、所望の製造条件に適宜設定することができる。第一のフィルター部として、フィルターを2枚以上設置する際は、フィルターの間にスタティックミキサー等の混合撹拌手段が内蔵されていてもよい。例えば、フィルターの間にスタティックミキサーを設置することで、先のフィルターを通過した棒状ゼリーが、スタティックミキサーの効果によって、混合撹拌されて向きを変えながら次のフィルターを通過するようになり、効率的なゼリーの裁断が可能である。

【0043】

図5に、第一のフィルターの円板の一例の正面図を示す。図5では、管路を塞ぐ円板に、略正方形の穴が、5個空けられている。穴の形状は、略正方形とすることができるが、三角形、四角形、五角形、六角形、それ以上の多角形、円形、楕円形、星形、その他の形状とすることもできる。好適な実施の態様において、好ましくは略正三角形、略正方形、略正五角形、及び略正六角形、さらに好ましくは略正三角形、略正方形の穴を使用することができる。これらの穴の形状は、異なる形状を混在させることもできる。これらの平面図形において、正多角形であれば最大となる対角線、円であれば直径、楕円であれば長径のように、穴の幅が最も長い部分を示して、本明細書においては長径といい、穴の大きさはこの長径によって表す。

【0044】

第一のフィルターは、好ましくは2〜10mm、さらに好ましくは3〜9mm、さらに好ましくは3〜8mm、さらに好ましくは4〜7mm、さらに好ましくは4〜6mmの長径の穴を有している。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が大きなものとなった場合には、所望により増加させることができるが、円板の直径が大きなものとなった場合であっても、好ましい穴の長径の範囲は、上述した通りである。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が増減した場合には、後述する流路の流速(線流速)が好ましい範囲となることを目安として、変更することができる。

【0045】

ゼリー原料が冷却部及び第一のフィルター部を通過する流速は一定であり、管路の断面積、管路の全長、ゼリー原料の投入時の温度、冷媒の温度、菅の熱伝導度等により適宜好ましい範囲に設定することが好ましい。

ゼリー原料の流速は、上記した諸条件のうち、特に管の内径によるところが大きいため管により異なるが、流速を線流速とすると管の内径に関わらず、好ましい一定の範囲を挙げることができる。

すなわち、第一のフィルター部を通過する際の流速は、線流速として、例えば、8.7〜20.5kg/h/cm2、好ましくは8.7〜15.0kg/h/cm2、さらに好ましくは8.7〜14.1kg/h/cm2の範囲である。

【0046】

図7は、本発明を好適に実施可能な装置の他の一例の概略を示した説明図である。

図7は、冷却部と直列して設置される第一のフィルター部(図7の5)として2枚のフィルター(図7の5a及び5b)、第二のフィルター部(図7の13)として2枚のフィルター(図7の13a及び13b)をそれぞれ設置した装置である。図1と同様に、殺菌されて貯液タンク(プレザーブタンク)(図7の1)に導入されたゼリー原料液は、ロータリーポンプ(図7の3)により、冷却部(図7の4)と第一のフィルター部(図7の5)が直列に設置されてなる管路に送出(導入)される。ゼリー原料液は、冷却部を移動しながら序々に冷却固化し、冷却部の終点では固化したゼリーが調製された状態となっている。固化したゼリーは続いて第一のフィルター部(図7の5)に至り、1枚目のフィルター(図7の5a)を通過して裁断された棒状ゼリーとなり、さらに2枚目のフィルター(図7の5b)を通過することにより、さらに裁断される。さらに裁断された棒状ゼリーは、そのまま管路を通じて混合器(ドーザー)(図7の11)へと到達する。図2と同様に、別途殺菌して調製された状態でベースタンク(図7の7)の中に準備され、ロータリーポンプ(図7の9)によって流路に送出された流動性の食品(飲食品)も混合器(ドーザー)(図7の11)へと到達する。混合器(ドーザー)(図7の11)へ到達した棒状ゼリーと流動性の食品(飲食品)は、図2と同様に、混合器で混合(ドージング)されて、混合物(棒状ゼリー・飲食品調製物)となる。この混合物(棒状ゼリー・飲食品調製物)は、さらに流路を送出されて、第二のフィルター部(図7の13)に設置された2枚のフィルター(図7の13a及び13b)によって、ゼリー小片に裁断されて、小片ゼリーと飲食品の混合物(小片ゼリー・飲食品調製物)となる。フィルター部のフィルターの枚数を増加することによって裁断の回数が増加することから、ゼリーを十分に裁断し、ゼリーの大きさや形状のバラつきを抑制することができる。図2と同様に、小片ゼリー・飲食品調製物は、ロータリーポンプ(図7の15)によって充填機(図7の17)へと送出され、汚染されることなく容器に充填されて、ゼリー入り飲食品が製造される。

【0047】

図8は、本発明を好適に実施可能な装置の他の一例の概略を示した説明図である。

図8の装置は、冷却部と第一のフィルター部によっていったん棒状ゼリーを調製した後に、これを保持容器、例えばプレザーブタンク(図8の23)に、一時的に保持する設備を備えている。図8の装置では、まず、殺菌したゼリー原料を無菌的にホッパー(図8の19)に投入する。ゼリー原料はロータリーポンプ(図8の21)で送出され、冷却部(図8の4)と第一のフィルター部(図8の5)が直列に設置されてなる管路に送出(投入)される。ゼリー原料は、冷却部を移動しながら序々に冷却固化し、冷却部の終点では固化したゼリーが調製された状態となっている。固化したゼリーは続いて第一のフィルター部(図8の5)のフィルター2枚(図8の5a及び5b)を通過し、無菌的にプレザーブタンク(図8の23)に保持される。保持された棒状ゼリーは、再びロータリーポンプ(図8の25)によって管路に送出され、管路を通じて混合器(ドーザー)(図8の11)へと到達する。図2と同様に、別途殺菌して調製された状態でベースタンク(図8の7)の中に準備され、ロータリーポンプ(図8の9)によって流路に送出された流動性の食品(飲食品)も混合器(ドーザー)(図8の11)へと到達する。混合器(ドーザー)(図8の11)へ到達した棒状ゼリーと流動性の食品(飲食品)は、図2と同様に、混合器で混合(ドージング)されて、混合物(棒状ゼリー・飲食品調製物)となる。この混合物(棒状ゼリー・飲食品調製物)は、さらに流路を送出されて、第二のフィルター部(図8の13)に設置された1枚のフィルターによって、ゼリー小片に裁断されて、小片ゼリーと飲食品の混合物(小片ゼリー・飲食品調製物)となる。図2と同様に、小片ゼリー・飲食品調製物は、ロータリーポンプ(図8の15)によって充填機(図8の17)へと送出され、汚染されることなく容器に充填されて、ゼリー入り飲食品が製造される。

なお、図8では第二のフィルター部(図8の13)のフィルターは1枚であるが2枚以上設置することもできる。

本設備を使用することにより、プレザーブタンクから固化したゼリーが流路に容易に送出され、あるいは、ゼリーが流路の径の大きさ程度になるように事前にゼリーを裁断し、攪拌することができる。

保持容器は、上流の工程から送出されてくる棒状ゼリーをいったん保持した後に、再び下流の工程へと送出するための容器である。このような目的に使用できる容器であれば、保持容器として使用することができ、例えば、プレザーブタンクを使用することができる。このような保持容器を設けて、棒状ゼリーをいったん保持することによって、混合器で混合される棒状ゼリーの送出量を制御して変動を低減することができる。

【0048】

図7及び図8によって説明した製造工程においても、投入されたゼリー及び流動性の食品(飲食品)は、汚染されることなく充填機まで到達するので、充填機における加熱殺菌は必要とされない。このように、ゼリー入り飲食品の製造において、第1のフィルター部、混合器、第2のフィルター部の設置によって、再度の加熱殺菌を不要としたところに、本発明の有利な特徴がある。

【0049】

ゼリー原料には、ゼリーを形成するためのゼリー基材(ゲル化剤)が含まれる。本発明によれば、ゼリー基材として、食感に優れながらも形成されるゼリー(ゲル)が非耐熱性であるために加熱殺菌に適さず、結果としてゼリーを入れた流動性の食品(ゼリー入り飲食品)に使用することができなかったゼリー基材を使用することができる。従って、好適に使用可能なゼリー基材としては、非耐熱性又は熱可逆性であって食感に優れたゼリーを形成するゼリー基材を挙げることができる。しかし、ゼリー基材として、耐熱性又は熱不可逆性のゼリー基材を単独又は併用して添加して使用することも可能である。好適に使用可能なゼリー基材として、例えば、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムを挙げることができ、好ましくは、カラギナン、寒天、ファーセレラン、ローカストビーンガム、及びマンナンであり、特に好ましくはカラギナン、寒天、ファーセレランである。例えば、カラギナンを主成分としたゼリーは、非耐熱性となる一方で、独特のぷるるんとした食感が得られるので好ましい。上記の他に、添加して使用可能なゼリー基材として、キサンタンガム、タマリンドガム、ペクチン、アルギン酸ナトリウムを例示することができる。例示した成分は、ゼリー基材の成分として、所望に応じて、単独で使用することができ、あるいは2種以上を併用して使用することができる。本発明によれば、このような成分の併用の組み合わせを、ゼリー(ゲル)の耐熱性の要求に制約されることなく、食感に着目して自由に選択することができる。本発明の優位性を生かした好適な実施の一態様において、例えば、カラギナンを主成分としたゼリーの場合、当該カラギナンの質量は、その他のゼリー基材成分の中で最も多く含まれるゼリー基材の質量と同量以上に含まれていることが望ましい。具体的には、ゼリー基材の成分にカラギナン以外に1成分が含まれている場合、カラギナンの質量は50質量%以上であり、ゼリー基材の成分にカラギナン以外に2成分が含まれている場合、カラギナンの質量は33.4質量%以上であり、ゼリー基材の成分にカラギナン以外に3成分が含まれている場合、カラギナンの質量は25質量%以上であり、ゼリー基材の成分にカラギナン以外に4成分が含まれている場合、カラギナンの質量は20質量%以上であり、ゼリー基材の成分にカラギナン以外に5成分が含まれている場合、カラギナンの質量は16.7質量%以上であることが好ましい。

【0050】

本発明における非耐熱性のゼリーとは、いったんゲルとして形成されたゼリーが、加熱によって再び溶解してしまう性質(熱可逆性)を有したゼリーを含み、さらに、加熱によって完全に溶解しないまでも、加熱前に有していた形状や食感を失ってしまうゼリーを含む。

【0051】

ゼリー原料に含有されるゼリー基材の含有量は、所望するゼリーの食感に応じて選択することができるが、ゼリー原料全体を100質量部とした時に、ゼリー基材の含有量を、例えば、0.01〜3.0質量部、好ましくは0.05〜3.0質量部、さらに好ましくは0.1〜2.0質量部、さらに好ましくは0.2〜2.0質量部の範囲とすることができる。

【0052】

ゼリー原料には、ゼリーを形成するためのゼリー基材(ゲル化剤)の他に、水溶液とするための水、所望に応じて、糖類、甘味料、高甘味度甘味料、酸味料、調味料、色素、香料、果汁、ピューレ、保存料、エキス、pH調整剤、アルコール、ビタミン、ミネラル等を、任意に添加することができる。

【0053】

ゼリー原料から形成されるゼリーは、送出されて第1のフィルター部を通過して棒状のゼリーとなり、第2のフィルター部を通過して小片のゼリーとなる。同時に、ゼリーは、ゼリー入り飲食品に適した食感を有するものとなっている。このために、本発明の好適な実施の一態様において、ゼリーは、好ましくは20〜650g/cm2、さらに好ましくは50〜500g/cm2、さらに好ましくは100〜450g/cm2の範囲の破断強度を有し、好ましくは5〜30mm、さらに好ましくは6〜20mm、さらに好ましくは7〜16mmの範囲の破断距離を有するものとすることができる。

【0054】

本発明における破断強度とは、レオメーター(例えばサン科学製:CR−500DX、COMPAC-100等)を用いて、先端部が直径10mmの円状(円の面積:0.785cm2)となったプランジャーを移動速度60mm/分で試料に進入させて圧縮試験を行い、ゲル(ゼリー)が破断したときの破断強度を意味し、破断距離とは、この破断強度に達するまでに要したプランジャーの進入距離を意味する。

【0055】

第二のフィルター部は、流路(ライン)となっている円筒状の管路内に、流路を塞ぐように設けられた厚さ0.1〜10mm程度の円盤状の板に1個又は2個以上の穴が設けられてなるものである。フィルターに到達したゼリーは、円盤状の板(円板)に管路がふさがれているために、この円板にあけられた穴を通過して、流路を送られてゆく。この穴を通過する際に、穴の形状と大きさ、さらに穴を通過する際のゼリーの配向に応じて、ゼリーはカッティングを受けて成形される。

【0056】

なお、フィルター上の穴の大きさや形状は、ゼリーがカッティングされるために、ゼリーに適度の圧力を加える程度にフィルター上に穴が空いていれば特に制限されるものではなく、フィルターの円板に対して一定の面積比で穴が空いていれば可能である。具体的には、管路の断面積(第一のフィルター部及び第二のフィルター部に設置されたフィルターの円板面積)あたりの、フィルター上に空いた穴の総面積の割合は、10〜50%が好ましく、15〜45%がさらに好ましく、20〜45%が特に好ましい。

【0057】

また、第二のフィルター部にはフィルターが各1枚設置されていれば本発明方法を達成することができるが、フィルターは2枚以上設置されていてもよい。第二のフィルター部のフィルター(以下、第二のフィルターと記載することがある)が2枚以上ある場合、1枚目のフィルターを通過してもなお十分に切断されなかったゼリー片を、小片ゼリーに切断することができる。

このように、第二のフィルターが2枚以上設置された場合は、カッティングされたゼリー小片の大きさのバラつきを減少させるとともに、均一な大きさのゼリー小片を得ることができる。

設置するフィルターの枚数に制限はないが、フィルターが5枚以上になると、ゼリー小片のバラつきの程度がほぼ一定となり、フィルターの増加によるメンテナンス負担が大きくなる。

従って、第二のフィルター部に設置するフィルター枚数は1枚以上10枚以下が好ましく、1枚以上5枚以下がより好ましく、1枚以上3枚以下がより好ましい。

また、第一のフィルターと第二のフィルターとの枚数の関係では、第一のフィルターが1〜3枚であって第二のフィルターが1〜2枚であることが好ましく、第一のフィルターが1〜2枚であって第二のフィルターが1〜2枚であることがより好ましく、第一のフィルターが2枚であって第二のフィルターが1枚であることが最も好ましい。

【0058】

なお、各フィルター部にフィルターを2枚以上設置する場合であっても、設置するフィ

ルターの厚さ、フィルターの穴の数や大きさ及び形状は同一でなくともよく、製造条件に

合わせて適宜フィルターを組み合わせることできる。

【0059】

また、第二のフィルター部のフィルターが2枚以上設置される場合、フィルター間の距離は特に制限されず、所望の製造条件に適宜設定することができる。

【0060】

図6に、第二のフィルターの円板の一例の正面図を示す。図6では、管路を塞ぐ円板に、略正方形の穴が、8個空けられている。穴の形状は、略正方形とすることができるが、三角形、四角形、五角形、六角形、それ以上の多角形、円形、楕円形、星形、その他の形状とすることもできる。好適な実施の態様において、好ましくは略正三角形、略正方形、略正五角形、及び略正六角形、さらに好ましくは略正三角形、略正方形の穴を使用することができる。これらの穴の形状は、異なる形状を混在させることもできる。これらの平面図形において、正多角形であれば最大となる対角線、円であれば直径、楕円であれば長径のように、穴の幅が最も長い部分を示して、本明細書においては長径といい、穴の大きさはこの長径によって表す。

【0061】

第二のフィルターは、好ましくは1〜9mm、さらに好ましくは2〜8mm、さらに好ましくは2〜7mm、さらに好ましくは3〜6mm、さらに好ましくは3〜5mmの長径の穴を有している。

【0062】

また、第一のフィルターと第二のフィルターとの関係では、第一のフィルターの長径が、第二のフィルターの長径よりも大きいことが好ましい。さらに、第一のフィルターの穴の数が、第二のフィルターの穴の数よりも、少ないことが好ましい。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が大きなものとなった場合には、所望により増加させることができるが、円板の直径が大きなものとなった場合であっても、好ましい穴の長径の範囲は、上述した通りである。フィルターの穴の数は、流路となる管路の径に応じて円板の直径が増減した場合には、後述する流路の流速(線流速)が好ましい範囲となることを目安として、変更することができる。

【0063】

第二のフィルターを通過する際の流速は、線流速として、例えば、25〜2500kg/h/cm2、好ましくは50〜1500kg/h/cm2、さらに好ましくは100〜1000kg/h/cm2の範囲とすることができる。第二のフィルターを通過する際の線流速は、第一のフィルターを通過する際の線流速よりも大きいことが好ましい。好適な実施の一態様において、第一のフィルターを通過する際の線流速:第二のフィルターを通過する際の線流速の比は、例えば、1:1.2〜1:20の範囲、好ましくは1:1.5〜1:15の範囲、さらに好ましくは1:2〜1:10の範囲とすることができる。

【0064】

ゼリー、棒状ゼリー、流動性飲食品、棒状ゼリー・飲食品調製物、小片ゼリー・飲食品調製物を、流路で送出する手段として、例えば、図2に示すようなロータリーポンプを例示することができるが、このように連結された管系で使用可能な送出手段であれば、特に制限されることなく、公知の手段を使用することができる。

【0065】

冷却部及び第一のフィルター部が一体となった管路を通過して棒状となったゼリー(棒状ゼリー)は、管路を送られて、混合器において、流動性飲食品と混合されて(ドージング)、棒状ゼリー・飲食品調製物へと調製される。混合器(ドーザー)としては、管路において、2本の管路を合流させて混合する場合に使用される公知の混合器を使用することができる。

【0066】

混合器としては、例えば、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー及び攪拌翼付きタンクをあげることができる。また、これらから選択される何れか1種を使用することができ、2種以上の組み合わせを使用することもできる。

【0067】

好適な実施の態様において、混合器として、スタティックミキサーを使用することができる。スタティックミキサーは、駆動部のない静止型混合器(インラインミキサー)である。好適なスタティックミキサーとして、流体が流れる円筒状の管路と、流体の混合のために管路内に設けられた1個または2個以上のエレメントを備えたスタティックミキサーをあげることができる。管路内には、1個または2個以上のエレメントが設置され、好ましくは多数のエレメントが設けられることで、良好な混合を行うことができる。

このようなスタティックミキサーは構造がシンプルで洗浄が容易であること、外気に触れないインラインミキサーであること、スケールアップが容易であること、駆動部がなく消耗しにくいこと等により、本発明において好適に使用することができる。外気に触れないことは、汚染を受けるおそれがないということから、本発明において特に有利である。

市販のスタティックミキサーとしては、例えば、日本フローコントロール株式会社製、シンユー技研株式会社製、株式会社ノリタケカンパニー製、プライミクス社(蘭)製、TAH社(米)製等の製品を使用することができる。

【0068】

棒状ゼリーと流動性飲食品の混合の比率は、流路に送られて混合が通常に行われる限りは特に制限はないが、好適な実施の一態様において、例えば、質量の比率として、棒状ゼリー:流動性飲食品が、1:100〜10:1の範囲、好ましくは1:30〜5:1の範囲、さらに好ましくは1:30〜1:1の範囲、さらに好ましくは1:20〜1:1の範囲、さらに好ましくは1:10〜1:1の範囲、さらに好ましくは1:10〜2:3の範囲、さらに好ましくは1:4〜2:3の範囲で行うことができる。

【0069】

[平均長径]

本発明によって調製される小片ゼリーは、適度な大きさであってばらつきも少ないので、良好な食感を有している。小片ゼリーの大きさは平均長径で表すことができる。ゼリーの長径とは小片ゼリーの最長部分の長さ(mm)であり、ゼリーの平均長径は調製されたゼリーの長径の平均(mm)である。

本明細書では、便宜上、調製されたゼリーのうち任意の50個の長径の平均を、平均長径と定義する。

本発明の小片ゼリー平均長径は、5〜20mmが好ましく、8〜18mmがより好ましく、8.5〜15mmがより好ましく、8.9mm〜13.8mmがさらに好ましい。

【0070】

また、小片ゼリーのばらつきは、標準偏差によって表すことができる。標準偏差が小さいほど、小片ゼリーの大きさのばらつきが少なく、均一な大きさのゼリーが得られたことを表す。

本発明の小片ゼリー平均長径の標準偏差は、1〜5mmが好ましく、2〜4.5mmがより好ましく、2.5〜4.3mmがより好ましく、2.7〜4.5mmがさらに好ましい。

【0071】

[流動性飲食品]

本発明における流動性飲食品とは、流路に送出して混合可能な流動性のある飲食品であれば特に制限はないが、例えば、牛乳、乳酸菌飲料、清涼飲料、果汁飲料、発酵乳(ヨーグルト、ドリンクヨーグルト等)、アイスクリーム類、スープ、ポタージュ、シチュー、カレー等のペースト状食品、ケチャップ、ソース、マヨネーズ、たれ等の流動性調味料、流動食などを例示することが可能である。好適な実施の一態様において、例えば、牛乳、乳酸菌飲料、清涼飲料、発酵乳、特に好ましくは発酵乳を使用することができる。発酵乳には、ヨーグルト、ドリンクヨーグルトが含まれ、攪拌されて流動容易な状態となった発酵乳(糊状発酵乳)もまた好適に使用可能である。

【0072】

次に試験例及び実施例を示して本発明を更に詳細に説明するが、本発明は以下の実施例に限定されるものではない。なお、本実施例においては、断りのない限り、第一のフィルター部及び第二のフィルター部に設置されたフィルターは各1枚である。

【0073】

[試験例1]

[ゼリーの調製についての検討]

本試験では、ゼリー原料液(ゼリー液)の冷却固化について好ましい条件を検討した。

【0074】

[冷却管の設定]

内径14mm、長さ420cmの長さの冷却管を設置した。冷却管の管路は、26cmの直管を10本、長さ16cmのU字管を10本使用した。そして管路の端部に第一のフィルター部として、フィルター1枚を設置した。

これとは別に内径23.6mm、長さ3500cmの冷却管を設置した。冷却管の管路は、200cmの直管を16本、20cmのU字管を15本使用した。そして管路の端部に第一のフィルター部として、フィルター1枚を設置した。

【0075】

[ゼリー液の調製]

以下の方法に従って、グレープゼリーを製造した。

1) グレープソースの調製

表1に記載されたグレープソースの原料配合割合に基づいて、全量が800gとなるようにそれぞれの原料を混合し、85℃で10分間加熱殺菌処理を行った。その後、速やかに冷却して、グレープソースを調製し、5℃にて保管した。

【0076】

2) ゼリーベース液及びグレープゼリーの調製

表1に記載されたゼリーベース液の原料配合割合に基づいて、全量が3200gとなるようにそれぞれの原料を混合した。すなわち、まず、カラギナン、ローカストビーンガム、マンナンを溶解水に分散し、溶解後にその他の原料を投入して85℃で10分間加熱殺菌処理を行った。加熱殺菌処理後に、前記1)で製造したグレープソース800gをゼリーベース液に混合しゼリー液4000gを調製した。ゼリー液は、貯液タンクに貯液した。

【0077】

【表1】

【0078】

[試験方法]

貯液したゼリーをロータリーポンプで管路の冷却管に送液した。送液したゼリーを冷却管で冷却固化した後、フィルターを通過させてゼリー液の固化の状態を確認した。

【0079】

[結果]

表2に、冷却管の内径、ゼリー液の流速、ゼリー液の線速度、及びゼリー性状について記載した。ゼリー性状については、十分に固化した棒状ゼリーが得られたものを良好(○)、固化が十分でなかったものや固化しなかったものについて不良(×)と評価した。

ゼリー液の流速(kg/hour)は、冷却管の内径が14mmのときは13.3〜23.1kg/hが良好であり、冷却管の内径が23.6mmのときは44.8〜89.6kg/hが良好であった。冷却管として、二重構造の冷却管を使用し、内管の内部にゼリー液を流し、内管と外管の間に冷媒をゼリー液とは逆向きに流した。冷却管に導入する冷媒の温度は、5℃とした。

一方、良好な線流速の範囲は、冷却管の太さに関わらず一定であった。

すなわち、ゼリーが第一のフィルター部に送液される際に好ましい線流速は、8.7〜20.5kg/h/cm2であることが好ましいことが明らかになった。

【0080】

【表2】

【実施例1】

【0081】

以下の方法に従って、グレープゼリー入り発酵乳を製造した。

1)グレープソースの調製

表3に記載されたグレープソースの原料配合割合に基づいて、全量が800gとなるようにそれぞれの原料を混合し、85℃で10分間加熱殺菌処理を行った。その後、速やかに冷却し、5℃にて保管してグレープソースを調製した。

【0082】

2)ゼリーベース液およびグレープゼリーの調製

表3に記載されたゼリーベース液の原料配合割合に基づいて、全量が3200gとなるようにそれぞれの原料を混合した。すなわち、まず、カラギナン、ローカストビーンガム、マンナンを溶解水に分散し、溶解後にその他の原料を投入して、85℃で10分間加熱殺菌処理を行った。加熱殺菌処理後に、前記1)で製造したグレープソース800gをゼリーベース液に混合し、ゼリー液4000gを調製した。

調製したゼリー液はプレザーブタンクに送液し、60℃に保存した。

【0083】

3)発酵乳(糊状発酵乳)の調製

市販の脱脂粉乳(森永乳業社製)9.0kg、45%クリーム(森永乳業社製)6.6kg、WPI(乳清蛋白質分離物:ミライ社製)0.7kg、砂糖(三井製糖社製)6.0kg、及び水77.1kgを均一に混合溶解して発酵乳原料を調製した。次いで、殺菌のために、プレート熱交換器(APV社製)にて前記発酵乳原料を95℃に加熱し、保持管(APV社製)にて6分間保持を行い、プレート熱交換器にて75℃に冷却後、ホモゲナイザー(APV社製)を使用して15MPaの圧力で均質化し、プレート熱交換器にて37℃に冷却して、発酵乳原料を調製した。

【0084】

前記で調製した発酵乳原料5kgに対して、乳酸菌スターター(ストレプトコッカス・サーモフィラス、およびラクトバチルス・ブルガリカス(共にハンセン社製))を100g添加して均一に混合し、これを37℃にて発酵させ、乳酸酸度が0.70%に到達した時点で、氷水中で攪拌しながら15℃まで速やかに冷却し、発酵を終了させた。

これらの発酵乳をホモゲナイザー(三丸機械社製)を使用して1.0MPa以下の圧力で均質化して糊状発酵乳を調製した。

【0085】

4)グレープゼリー入り発酵乳の製造

前記2)で調製したゼリー液を、ロータリーポンプにて冷却部と第一のフィルター部が一体となった管路の冷却部端部に送液した。管路は冷却部と第一のフィルター部が直列に接続した形状を有している。

ゼリー液は、ライン径1インチの円筒状の管路からなる冷却部を移動するとともに冷却固化し、管路を通過するゼリーの中心部まで固化した状態で連続的に第一のフィルター部に送液された。さらに、第一のフィルター部に設置された第一のフィルター(図5:1辺が5mmの正方形の穴を5個有するフィルター)を、線流速34.6kg/h/cm2で通過させながら裁断して棒状ゼリーを調製した。試験例1と同様に、二重構造の冷却管を使用し、冷媒の温度は、5℃とした。

【0086】

調製した棒状ゼリーは、前記3)で調製した糊状発酵乳とライン径1インチの円筒状の管路を介して、混合比が、ゼリー:発酵乳=3:7となるようにスタティックミキサーで混合して、棒状ゼリー・糊状発酵乳調製物を調製した。

【0087】

調製した棒状ゼリー・糊状発酵乳調製物は引き続き、ライン径1インチの円筒状の管路に送り込み、管路に設置された第二のフィルター(図6:1辺が4mmの正方形の穴を8個有するフィルター)を、線流速284kg/h/cm2で通過させながら棒状ゼリーを小片ゼリーに成形して小片ゼリー・糊状発酵乳調製物を調製し、これを紙カップに充填し、アルミ蓋にて密栓して、グレープゼリー入り発酵乳を製造した。

【0088】

【表3】

【実施例2】

【0089】

以下の方法に従って、オレンジゼリー入り果汁飲料を製造した。

1)オレンジソースの調製

表4に記載されたオレンジソースの原料配合割合に基づいて、全量が800gとなるようにそれぞれの原料を混合し、85℃で10分間加熱殺菌処理を行った。その後、速やかに冷却し、5℃にて保管してオレンジソースを調製した。

【0090】

2)ゼリーベース液およびオレンジゼリーの調製

表3に記載されたゼリーベース液の原料配合割合に基づいて、全量が3200gとなるようにそれぞれの原料を混合した。すなわち、まず、カラギナン、ローカストビーンガム、マンナンを溶解水に分散し、溶解後にその他の原料を投入して、85℃で10分間加熱殺菌処理を行った。加熱殺菌処理後に、前記1)で製造したオレンジソース800gをゼリーベース液に混合し、ゼリー液4000gを調製した。

調製したゼリー液は、貯液タンクに送液し、60℃に保存した。

【0091】

3)オレンジゼリー入り果汁飲料の製造

前記2)で調製したゼリー液を、ロータリーポンプにて冷却部と第一のフィルター部が一体となった管路の冷却部端部に送液した。管路は冷却部と第一のフィルター部が直列に接続した形状を有している。ゼリー液は、ライン径1インチの円筒状の管路からなる冷却部を移動するとともに冷却固化し、管路を通過するゼリーの中心部まで固化した状態で連続的に第一のフィルター部まで送液された。さらに、管路に設置された第一のフィルター(図5:1辺が5mmの正方形の穴を5個有するフィルター)を、線流速34.6kg/h/cm2で通過させながら裁断して棒状ゼリーを調製した。試験例1と同様に、二重構造の冷却管を使用し、冷媒の温度は、5℃とした。

【0092】

調製した棒状ゼリーは、加熱殺菌処理された10%果汁入りオレンジジュース(森永乳業社製)とライン径1インチの円筒状の管路を介して、混合比が、ゼリー:果汁飲料=3:7となるようにスタティックミキサーで混合して、棒状ゼリー・果汁飲料調製物を調製した。

【0093】

調製した棒状ゼリー・果汁飲料調製物は引き続き、ライン径1インチの円筒状の管路に送り込み、管路に設置された第二のフィルター(図6:1辺が4mmの正方形の穴を8個有するフィルター)を、線流速284kg/h/cm2で通過させながら棒状ゼリーを小片ゼリーに成形して小片ゼリー・果汁飲料調製物を調製し、これをPETボトルに充填して、オレンジゼリー入り果汁飲料を製造した。

【0094】

【表4】

【0095】

このようにして得られた実施例1及び2のゼリー入り飲食品は、ゼリーを食べるという感覚と同時に飲むという感覚を味わうことができるものとなっており、さらにそのゼリーは、ぷるるんとして弾力性に富み、独特の食感を楽しめるものとなっていた。

【0096】

[ゼリー入り飲食品中のゼリーの比較]

ゼリー入り飲食品の中に含まれているゼリーを比較するために以下の検討を行った。

【0097】

[カラギナンを主成分とするゼリーの調製](実施例3)

本発明に係るゼリーとして、カラギナンを主成分とするゼリーを、上記実施例1の1)及び2)に従って製造した。これをそのまま実施例3のゼリーとして使用した。

【0098】

[ジェランガムを主成分とするゼリーの調製](比較例1)

比較例1のゼリーとして、特開平7−322867号公報の実施例のうちの配合例2に従って、ゼリーを調製した。

具体的には、ジェランガム(2.52g)、キサンタンガム(1.44g)、ローストビンガム(1.44g)、乳酸カルシウム(1.80g)、クエン酸ナトリウム(1.80g)、砂糖(180g)、水1300mlの比率を維持して、全体量が2kgとなるように増量して、混合して溶解した後、さらに加熱溶解し、pH3.8に調整した後に、冷却固化して、カッティングを行い、これにグレープ濃縮果汁(前記実施例1に使用したもの)を配合して、95℃で15分の加熱殺菌を行って、ジェランガムを主成分とする比較例1のゼリーを得た。

【0099】

[グルコマンナンを主成分とするゼリーの調整](比較例2)

比較例2のゼリーとして、特開平9−37712号公報の実施例のうちの実施例2に従って、ゼリーを調製した。

具体的には、特開平9−37712号公報の実施例のうちの実施例2の配合比率を維持しつつ、全体量が2kgとなるように減量して次のように調製した。グルコマンナン(25g)を40℃の水1kgに加えて、2時間の膨潤の後に、1%水酸化カルシウムを50g(5%量)混合して、カッティングを行い、80℃の水に30分間浸漬し、その後常温まで冷却し、4倍濃縮グレープ果汁:ゼリーを1:3の割合で混合浸漬して、グルコマンナンを主成分とする比較例2のゼリーを得た。

【0100】

[グルコマンナンを主成分とするゼリーの調製](比較例3)

比較例3のゼリーとして、特開平9−37712号公報の実施例のうちの実施例3に従って、ゼリーを調製した。

具体的には、特開平9−37712号公報の実施例のうちの実施例3の配合比率を維持しつつ、全体量が2kgとなるように減量して次のように調製した。グルコマンナン(15g)を40℃の水1kgに加えて、2時間の膨潤の後に、1%水酸化カルシウムを50g(5%量)混合して、カッティングを行い、80℃の水に30分間浸漬し、その後常温まで冷却し、4倍濃縮グレープ果汁:ゼリーを1:3の割合で混合浸漬して、グルコマンナンを主成分とする比較例3のゼリーを得た。

【0101】

[ゼリーの破断試験]

上記のように調製した実施例3及び比較例1〜3のゼリーに対して、破断強度及び破断距離を以下の条件で測定した。

測定機器:(株)サン科学 レオメーター COMPAC-100

測定温度:10℃

測定方法:120mlプラカップをレオメーター試料台に載せて測定

試料台上昇速度:60mm/min

HOLD:10g

使用軸:接触部直径10mm

破断強度及び破断距離は、サンレオメーター(サン科学工業株式会社製 レオメーター COMPAC-100)を使用して一回押し下げて測定し、3個の平均値もしくは似かよった2個

の平均値を、その値とした。測定条件は、プランジャーの直径が10mm、レンジ幅が0〜10kg、試料台上昇スピード(プランジャー進入速度):60mm/分として行った。

【0102】

この結果、実施例3(カラギナンを主成分とするゼリー)では破断強度420g/cm2、破断距離12.0mmであり、比較例1(ジェランガムを主成分とするゼリーの調製)では破断強度134g/cm2、破断距離3.4mmであった。また、比較例3(グルコマンナンを主成分とするゼリー)及び比較例4(グルコマンナンを主成分とするゼリー)では、ゼリーは固まっておらず、極めて柔らかくて粘調性が高い流動体の状態であるために、破断強度及び破断距離の試験に適さない状態のものであって測定をすることができなかった。

【0103】

このように、カラギナンを主成分とするゼリーは、破断強度及び破断距離がともに大きく、弾力性に富んでおり、ぷるるんとした食感を納得できる結果となっていた。一方、ジェランガムを主成分とするゼリーは、破断強度及び破断距離がともに小さく、弾力性に乏しく、脆くて崩れやすい食感を示す結果となっていた。また、グルコマンナンを主成分とするゼリーは、粘性の高い流動体というべき状態となっていて、食べるという感覚を味わうには不十分なものであることを示す結果となっていた。

【0104】

[ゼリー入り飲食品の比較]

上記のように調製した実施例1によるゼリー入り飲食品と、実施例1においてゼリー基材がジェランガムである点で異なる比較例4によるゼリー入り飲食品とを比較するために、以下の検討を行った。なお、比較例2及び3のゼリーは固まっておらず、極めて柔らかくて粘調性が高い状態であるために、以下の比較には適さない状態のものであったので、検討は行わなかった。

【0105】

[ゼリー入り飲食品の調製](実施例1)

前記実施例1に記載されたグレープゼリー入り発酵乳によるカラギナンを主成分とするゼリー入り飲食品を調製して以下の官能試験用試料とした。

【0106】

[ゼリー入り飲食品の調製](比較例4)

ゼリー基材を比較例1に記載のジェランガムを主成分としたゼリーに変更したこと以外は、前記実施例1に記載されたグレープゼリー入り発酵乳の製造と同様の方法で製造した、ジェランガムを主成分とするゼリー入り飲食品を調製して、以下の官能試験用対照試料とした。

【0107】

[官能試験]

上記のように調製した実施例1及び比較例4のゼリー入り飲食品(ゼリー入りヨーグルト)に対して、「おいしさを測る−食品官能検査の実際」(古川秀子著、幸書房、1994年刊)の21頁の試験法に従って、次のように官能試験を行った。

【0108】

20人の熟練したパネラーに対して、実施例1及び比較例4のゼリー入り飲食品(ゼリー入りヨーグルト)を、室温のままで、50gずつ食してもらい、次の質問事項への回答を得た。

質問事項

Q1.ゼリーに硬さがあって良いと感じるのはどちらでしょうか

Q2.ゼリーの舌触りが良いと感じるのはどちらでしょうか

Q3.ゼリーの食感が良いと感じるのはどちらでしょうか

【0109】

結果を次の表5に示す。

【0110】

【表5】

【0111】

Q1及びQ3の回答には有意差が見られた(Q1について0.1%、Q3について1%の危険率である)。Q2の回答には有意差が見られなかった。

【0112】

このように、カラギナンを主成分とするゼリーによるゼリー入りヨーグルト(実施例1)は、そのゼリーの食感として、食べたと感じるに十分な硬さを有していると同時に、その食感も良いものであった。一方、ジェランガムを主成分とするゼリー入りヨーグルト(比較例4)は、そのゼリーの食感として、硬さが不足しており、食感は良いものではなかった。

【0113】

[ゼリーの融点の比較]

ゼリー入り飲食品の中に含まれているゼリーの融点を比較するために、以下のゼリー試料を用意して実験を行った。

すなわち、実施例3、比較例1、及び比較例2の各ゼリー試料を、それぞれ200mlのビーカーに投入し、湯浴中で加温して、ゼリー試料が溶解する様子を目視にて確認し、その時点の温度を測定した。

【0114】

[融点測定の結果]

実施例3のゼリー試料は、約48℃から融解が始まり、約53℃で完全に融解した。

比較例1のゼリー試料は、約74℃から融解が始まり、約78℃で完全に融解した。

比較例2のゼリー試料は、85℃まで昇温(加温)させたがゲル状物質は融解することはなく、加温による変化は見られなかった。

【0115】

このように、カラギナンを主成分とするゼリーは、殺菌可能な温度までの加温には耐えることができないものであった。ジェランガムを主成分とするゼリーは、殺菌可能な程度の温度までの加温には、ある程度耐えられるものであった。グルコマンナンを主成分とするゼリーは、殺菌可能な温度までの加温に、十分に耐えるものであったが、加温前と同じく、ゼリーというよりもむしろ、粘性の大きな流動体というべき状態を保ち続けていた。

【0116】

[ゼリー裁断条件の検討]

本試験は、ゼリーの裁断条件を検討するため、第一のフィルター部及び第二のフィルター部のフィルターの枚数と、裁断後のゼリー小片の大きさの関係を検討した。また、フィルターの目開き(穴の大きさ)についても最適条件を検討した。

【0117】

1)グレープゼリーの調製

実施例1の方法にてグレープゼリーを調製した。

【0118】

2)発酵乳(糊状発酵乳)の調製

実施例1の方法にて発酵乳原料を調製した。

【0119】

3)グレープゼリー入り発酵乳の製造

前記1)で調製したグレープゼリー150gを無菌状態で攪拌機に投入し、ロータリーポンプで攪拌機から伸びるライン径1インチの円筒状の管路にゼリーを送り込み、管路に設置された第一のフィルター部を、線流速34.6kg/h/cm2で通過させながら裁断して棒状ゼリーを調製した。

【0120】

調製した棒状ゼリーは、前記2)で調製した糊状発酵乳とライン径1インチの円筒状の管路を介して、混合比が、ゼリー:発酵乳=3:7となるようにスタティックミキサーで混合して、棒状ゼリー・糊状発酵乳調製物約500gを調製した。

【0121】

調製した棒状ゼリー・糊状発酵乳調製物を引き続き、ライン径1インチの円筒状の管路に送り込み、管路に設置された第二のフィルター部を線流速284kg/h/cm2で通過させながら棒状ゼリーを小片ゼリーに成型して小片ゼリー・糊状発酵乳調製物を調製した。

【0122】

得られた小片ゼリー・糊状発酵乳調製物からゼリーのみ取り出して洗浄し、任意のゼリー片50粒の長径を測定した。

【0123】

4)フィルターの組み合わせ

第一のフィルター部のフィルターとして、一片が6〜9mmである正方形の穴を有するフィルターを使用した。また、第二のフィルター部のフィルターとして、一片が5mmまたは6mmの正方形の穴を有するフィルターを使用した。フィルターの穴の数はフィルターの穴の大きさに応じて異なる。

フィルターの穴の一片が9mmのとき穴の数は1個、一片が8mmのとき穴の数は2個、以下一片が7mm、6mm、5mmのとき、穴の数はそれぞれ2個、3個、5個であった。

【0124】

試験結果を表6に示した。試験例1〜6において第一のフィルター部にはフィルターを1〜3枚、第二のフィルター部にはフィルターを1〜2枚使用した。表中「−」はフィルターを使用していないことを意味する。また、第一のフィルター部及び第二のフィルター部に記載の5〜9の数値はフィルターの目開き(穴)の一辺を意味する。平均長径はゼリー片50個の長径の平均値であって、長径は、第一、第二のフィルター部を通過したゼリー片の最長部分の径の長さである。また、標準偏差はゼリー片50個の長径の長さから算出した。なお、表中の数値の単位はすべてミリメートル(mm)である。

【0125】

【表6】

【0126】

試験例1では、第一のフィルター部に長径7mmの正方形を2個有するフィルターを1枚使用し、第二のフィルター部に長径5mmの正方形を5個有するフィルターを1枚使用したところ、平均長径は13.8mmであり、標準偏差は、4.2mmであった。

試験例2、3では、第一のフィルター部にフィルターを2枚設置したところ、平均長径が短くなるとともにバラつきの指標である標準偏差が減少した。

試験例4は、第一のフィルター部にフィルターを3枚設置したが、2枚の時と比較して大きな違いはみられなかった。

試験例5、6では、第二のフィルター部にフィルターを2枚設置したところ、平均長径がさらに短くなった。

【0127】

ゼリー片は、平均長径が大きく、かつ、バラつきの少ないものが、均一な食感を有することから好ましい。本試験では、平均長径のバラつきは標準偏差によって確認した。

従って、本試験の結果はいずれも良好な結果といえるが、中でも、第一のフィルター部のフィルターを2枚設置し、第二のフィルター部のフィルターを1枚設置した試験例2の結果が最も良好となった。

【産業上の利用可能性】

【0128】

本発明によれば、ゼリー原料に使用される基材の使用制限が無くなり、かつ、様々な流動性飲食品にゼリーを添加することが可能となるので、今までにない新たな食感のゼリー入り飲食品を提供することができる。また、本発明によれば、従来に比して、ゼリー入り飲食品の製造工程が簡略化され、製造コストの大幅な低減が図れる。従って、本発明は、産業上有用な発明である。

【符号の説明】

【0129】

1 貯液タンク

3 ロータリーポンプ

4 冷却部の冷却管

5 第一のフィルター部

5a 第一のフィルター部のフィルター(1枚目)

5b 第一のフィルター部のフィルター(2枚目)

7 ベースタンク

9 ロータリーポンプ

11 混合器

13 第二のフィルター部

13a 第二のフィルター部のフィルター(1枚目)

13b 第二のフィルター部のフィルター(2枚目)

15 ロータリーポンプ

17 充填機

19 ホッパー

21 ロータリーポンプ

23 プレザーブタンク

25 ロータリーポンプ

【特許請求の範囲】

【請求項1】

ゼリー入り飲食品を製造する方法であって、

ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

調製したゼリー原料液を、冷却部に導入し、冷却部の中を移動させながら冷却固化させて、ゼリーを調製する工程、

調製したゼリーを、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて、棒状ゼリーを調製する工程、

調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを、管路に設置された混合器に導入して混合し、棒状ゼリー・飲食品調製物を調製する工程、

調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて、棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程、

を含んでなる方法。

【請求項2】

ゼリーを調製する工程において、調製したゼリー原料液が、8.7〜20.5kg/h/cm2の線速度で冷却部の中を移動し、

棒状ゼリーを調製する工程において、調製したゼリーが、該線速度と同じ線速度で第一のフィルター部を通過する、請求項1に記載の方法。

【請求項3】

前記棒状ゼリーを調製する工程の後、前記棒状ゼリー・飲食品調製物を調製する工程の前に、次の工程:

前記棒状ゼリーを調製する工程にて調製された棒状ゼリーを、保持容器で保持した後に管路に送出する工程、

を含んでなる請求項1〜2の何れかに記載の方法。

【請求項4】

第一のフィルター部が1枚または2枚以上のフィルターから構成される請求項1〜3の何れかに記載の方法。

【請求項5】

第二のフィルター部が1枚または2枚以上のフィルターから構成される請求項1〜4の何れかに記載の方法。

【請求項6】

管路に設置された混合器が、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー、攪拌翼付きタンクからなる群から選択される1種又は2種以上で

ある、請求項1〜5の何れかに記載の方法。

【請求項7】

ゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は2種以上である、請求項1〜6の何れかに記載の方法。

【請求項8】

調製されたゼリーの破断強度が20〜650g/cm2である、請求項1〜7の何れかに記載の方法。

【請求項9】

調製されたゼリーの破断距離が、5〜30mmである、請求項1〜8の何れかに記載の方法。

【請求項10】

調製されたゼリーの平均長径が、5〜20mmである、請求項1〜9の何れかに記載の方法。

【請求項11】

第一のフィルター部のフィルターが長径2〜10mmの穴を有する、請求項1〜10の何れかに記載の方法。

【請求項12】

第二のフィルター部のフィルターが長径1〜9mmの穴を有する、請求項1〜11の何れかに記載の方法。

【請求項13】

管路に設置された第二のフィルター部を通過する棒状ゼリー・飲食品調製物の線流速が、25〜2500kg/h/cm2である、請求項1〜12の何れかに記載の方法。

【請求項14】

流動性飲食品が、撹拌型発酵乳である、請求項1〜13の何れかに記載の方法。

【請求項15】

請求項1〜14の何れかに記載の方法によって製造された、ゼリー入り飲食品。

【請求項1】

ゼリー入り飲食品を製造する方法であって、

ゼリー基材を含むゼリー原料を溶解し、加熱殺菌して、ゼリー原料液を調製する工程、

調製したゼリー原料液を、冷却部に導入し、冷却部の中を移動させながら冷却固化させて、ゼリーを調製する工程、

調製したゼリーを、冷却部の下流側端部に冷却部と直列させて一体に設けられた第一のフィルター部を通過させて、棒状ゼリーを調製する工程、

調製した棒状ゼリーと、これとは別に殺菌して調製した流動性飲食品とを、管路に設置された混合器に導入して混合し、棒状ゼリー・飲食品調製物を調製する工程、

調製した棒状ゼリー・飲食品調製物を管路に設置された第二のフィルター部を通過させて、棒状ゼリーを小片ゼリーに成形して、小片ゼリー・飲食品調製物を調製する工程、

調製した小片ゼリー・飲食品調製物を容器に充填してゼリー入り飲食品を製造する工程、

を含んでなる方法。

【請求項2】

ゼリーを調製する工程において、調製したゼリー原料液が、8.7〜20.5kg/h/cm2の線速度で冷却部の中を移動し、

棒状ゼリーを調製する工程において、調製したゼリーが、該線速度と同じ線速度で第一のフィルター部を通過する、請求項1に記載の方法。

【請求項3】

前記棒状ゼリーを調製する工程の後、前記棒状ゼリー・飲食品調製物を調製する工程の前に、次の工程:

前記棒状ゼリーを調製する工程にて調製された棒状ゼリーを、保持容器で保持した後に管路に送出する工程、

を含んでなる請求項1〜2の何れかに記載の方法。

【請求項4】

第一のフィルター部が1枚または2枚以上のフィルターから構成される請求項1〜3の何れかに記載の方法。

【請求項5】

第二のフィルター部が1枚または2枚以上のフィルターから構成される請求項1〜4の何れかに記載の方法。

【請求項6】

管路に設置された混合器が、スタティックミキサー、ダイナミックミキサー、スクリュー型混合器、ニーダー、攪拌翼付きタンクからなる群から選択される1種又は2種以上で

ある、請求項1〜5の何れかに記載の方法。

【請求項7】

ゼリー基材が、カラギナン、寒天、ファーセレラン、ローカストビーンガム、マンナン及びキサンタンガムからなる群から選択される1種又は2種以上である、請求項1〜6の何れかに記載の方法。

【請求項8】

調製されたゼリーの破断強度が20〜650g/cm2である、請求項1〜7の何れかに記載の方法。

【請求項9】

調製されたゼリーの破断距離が、5〜30mmである、請求項1〜8の何れかに記載の方法。

【請求項10】

調製されたゼリーの平均長径が、5〜20mmである、請求項1〜9の何れかに記載の方法。

【請求項11】

第一のフィルター部のフィルターが長径2〜10mmの穴を有する、請求項1〜10の何れかに記載の方法。

【請求項12】

第二のフィルター部のフィルターが長径1〜9mmの穴を有する、請求項1〜11の何れかに記載の方法。

【請求項13】

管路に設置された第二のフィルター部を通過する棒状ゼリー・飲食品調製物の線流速が、25〜2500kg/h/cm2である、請求項1〜12の何れかに記載の方法。

【請求項14】

流動性飲食品が、撹拌型発酵乳である、請求項1〜13の何れかに記載の方法。

【請求項15】

請求項1〜14の何れかに記載の方法によって製造された、ゼリー入り飲食品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−205953(P2011−205953A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−76297(P2010−76297)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000006127)森永乳業株式会社 (269)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000006127)森永乳業株式会社 (269)

【Fターム(参考)】

[ Back to top ]