ゼロギャップ電解槽及びその製造方法

【課題】陽極とイオン交換膜と可撓性陰極とが密接して配置され、可撓性陰極の背面側に外方に向かってクッションマットおよび多孔性集電体が順次設けられた構成を有するゼロギャップ電解槽において、可撓性陰極とイオン交換膜との界面濃度を均一かつ適正に保つことを可能にする。また、そのようなゼロギャップ電解槽を低コストで製造する方法を提供する。

【解決手段】上記の構成を有するゼロギャップ電解槽であって、多孔性集電体7とクッションマット6との間に無孔板10を有し、クッションマット6は金属製コイル体で構成され、該コイル体の伸縮方向が電解槽の上下方向と一致するように配設され、かつ、無孔板10と電解槽の上部フランジとの間12、及び、無孔板と電解槽の下部フランジとの間13に、それぞれ、間隙を有するゼロギャップ電解槽。

【解決手段】上記の構成を有するゼロギャップ電解槽であって、多孔性集電体7とクッションマット6との間に無孔板10を有し、クッションマット6は金属製コイル体で構成され、該コイル体の伸縮方向が電解槽の上下方向と一致するように配設され、かつ、無孔板10と電解槽の上部フランジとの間12、及び、無孔板と電解槽の下部フランジとの間13に、それぞれ、間隙を有するゼロギャップ電解槽。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クロルアルカリ電解を代表とする電解工業に用いられる、陽極とイオン交換膜と陰極が互いに密接した構成を有するイオン交換膜法電解槽(以下、「ゼロギャップ電解槽」という)に関する。

より詳細には、陽極とイオン交換膜と可撓性陰極とが密接して配置され、可撓性陰極の背面側に外方に向かってクッションマットおよび多孔性集電体が順次設けられた構成を有するゼロギャップ電解槽であって、陰極とイオン交換膜との界面への電解液供給性に優れた新規な構造のゼロギャップ電解槽に関する。

【0002】

さらに、本発明は、陰極とイオン交換膜との間に一定の間隔を有するイオン交換膜法電解槽(以下、「ナローギャップ電解槽」という)を改造して、ゼロギャップ電解槽を製造する新規な製造方法に関する。この製造方法によれば、著しく低い電力原単位で、イオン交換膜を長期間安定に使用可能なゼロギャップ電解槽を極めて安価に製造することができる。

【背景技術】

【0003】

クロルアルカリ電解を代表とするイオン交換膜法電解工業は、素材産業として重要な役割を果たしているが、その電解工業においてはイオン交換膜法電解槽が技術の中心をなす。

イオン交換膜法電解工業の代表例であるイオン交換膜法食塩電解は、当初、電極とイオン交換膜との間に一定の間隔、通常、1〜3mmの間隔を有するナローギャップ電解槽によるものが主流であった。一般に、イオン交換膜法食塩電解では、陰極室の圧力を陽極室より高く制御し、イオン交換膜を陽極に押付けた状態で操業されるため、ナローギャップ電解槽ではイオン交換膜と陰極との間に一定の間隔が設けられている。

【0004】

イオン交換膜と陰極との間に一定の間隔が設けられた構成を有するナローギャップ電解槽は、陰極から過度の力がイオン交換膜へ加わることがなく、かつ、陰極液がイオン交換膜に均一に供給されるため、イオン交換膜を長期間安定に使用できる利点がある。反面、ナローギャップ電解槽は、イオン交換膜と陰極との間に電気抵抗による電圧損失が発生し、原理的に電力原単位が高いという欠点を有する。

【0005】

ナローギャップ電解槽の上記欠点を克服するため、イオン交換膜と陰極との間隔をゼロにした、所謂ゼロギャップ電解槽が提案されている。ゼロギャップ電解槽は、イオン交換膜と陰極との間の電気抵抗が可及的に小さく、原理的に電力原単位が低いという特長を有する。しかし、陽極とイオン交換膜と陰極が互いに密接しているため、電極から過度の力が加わると、イオン交換膜に物理的損傷が生じ易く、かつ、電極とイオン交換膜との界面に電解液を供給し難いという課題を有している。

【0006】

ゼロギャップ電解槽の上記課題を解決すべく、種々の構造を有するゼロギャップ電解槽が提案されてきた。従来のゼロギャップ電解槽の代表的な一例の断面構造を示す図1を参照しながら、ゼロギャップ電解槽に関する提案を以下に概観する。

【0007】

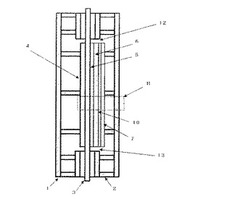

例えば、図1に示すように、比較的高い剛性を有する網目スクリーンからなる陽極(4)と、イオン交換膜(3)と、イオン交換膜(3)の陽極(4)とは反対表面に設けられ、可撓性または柔軟性のある薄いスクリーンからなる陰極(5)と、その陰極(5)の外表面に設けられた弾性マット(クッションマット)(6)と、そのクッションマット(6)の外側に設けられた比較的高い剛性を有する網目スクリーンからなる多孔性集電体(7)から構成されるゼロギャップ電解槽(1)が提案されている(例えば、特許文献1参照)。

【0008】

特許文献1に記載のゼロギャップ電解槽は、図1に示すように、可撓性陰極(5)の背面に設置されたクッションマット(6)の弾性反発力で可撓性陰極(5)が剛性陽極(4)に向かってイオン交換膜(3)に押し当てられる構造を有する。そのクッションマット(6)の外側には比較的高い剛性を有する網目スクリーンからなる多孔性集電体(7)が設置されている。

【0009】

特許文献1に記載のゼロギャップ電解槽(1)においては、剛性陽極(4)及び/又は可撓性陰極(5)を適度な圧力で均一にイオン交換膜(3)に押し当てることが可能である。したがって、数平方メートルの電解面積を有する工業サイズのゼロギャップ電解槽において、電極からの過度の力によるイオン交換膜の物理的損傷を避けることができる。

【0010】

さらに、特許文献1に記載のゼロギャップ電解槽をベースに、種々の改良を加えたゼロギャップ電解槽が提案されている。

一つの改良として、可撓性陰極(5)が「0.3mm以下の厚みであり、1ヶの孔の面積が0.05〜1.0mm2である多数の孔を有し、開口率が20%以上」であって、好ましくは、クッションマット(6)が「直径0.1〜1mmのワイヤーの集合体」よりなり、多孔性集電体(7)が剛体電極(陽極)とほぼ同程度の剛性を有する多孔板よりなるゼロギャップ電解槽が開示されている(例えば、特許文献2参照)。

【0011】

他の改良として、可撓性陰極(5)とクッションマット(6)が、可撓性陰極(5)とクッションマット(6)を貫通して多孔性集電体(7)の孔部に係合するピン(12)で固定された構成を有するゼロギャップ電解槽が開示されている(例えば、特許文献3参照)。

【0012】

ゼロギャップ電解槽において、陽極表面上の凹凸の高低差が5〜50μmである陽極を用いて、陽極(4)とイオン交換膜(3)との界面への電解液供給を促進する技術が開示されている(例えば、特許文献4参照)。特許文献4には、さらに、極室内に内部循環ダクトを設置すると、電極とイオン交換膜との界面への電解液供給がより促進される旨が開示されている。

【0013】

特許文献4に記載の電解槽が備えているクッションマット(6)は「線径0.1mm程度のニッケル製ワイヤーを織ったものを波付け加工した3〜15mmの厚みのクッションマット」よりなること、及び、多孔性集電体(7)は、好ましくは「陰極から発生するガスが隔壁側に支障なく通過するエキスパンドメタルや打抜き加工板」で構成されることが記載されている。さらに、特許文献4には、多孔性集電体(7)としては「今までのナローギャップセルで用いていた陰極をそのまま利用する」ことが可能である旨開示されている。

【0014】

以上に述べたような従来のゼロギャップ電解槽では、陰極から発生するガスは、クッションマットと多孔性集電体を横切り、隔壁側に支障なく通過させることが必須であり、そのため、多孔性集電体としてはエキスパンドメタルや打抜き加工板からなる多孔性集電体(7)を用いることが一般的な技術常識であった。

【0015】

ゼロギャップ電解槽においては、イオン交換膜の陰極側界面濃度を適正に保つことが課題の一つであることが知られている。例えば、非特許文献1には「考慮すべきは膜の陰極側と陽極側の界面濃度である。陰極側では水の還元反応が起こる陰極が膜に接しているために、局所的にアルカリ濃度が上昇していると考えられる。膜界面でのアルカリ濃度上昇は不純物耐性を悪化させ、カルボン酸層の損傷を引き起こし、電解性能を低下させる」旨が記載されている。

【0016】

図2に、図1に示すゼロギャップ電解槽のA部の拡大断面を示し、また、図3に、図1のA部における可撓性陰極(5)で発生した水素ガスと電解液の流れを矢印で図示した。先に記載した通り、従来のゼロギャップ電解槽では、可撓性陰極(5)で発生した水素ガスは、クッションマット(6)と多孔性集電体(7)を通過し、隔壁(11)側へ移動し、多孔性集電体(7)と隔壁との間を電解液とともに上昇する。そのため、イオン交換膜(3)と多孔性集電体(7)間の電解液の流動性が乏しく、イオン交換膜の陰極側界面濃度を適正に保つことは困難である。

【0017】

多孔性集電体(7)と隔壁(11)との間に内部循環ダクトを設置するなどして、多孔性集電体(7)と隔壁(11)との間に内部自己循環を生じさせても、多孔性集電体(7)と隔壁(11)との間の電解液の流動状態は殆ど改善されない。

以上述べてきた通り、従来のゼロギャップ電解槽では、依然、可撓性陰極(5)とイオン交換膜(3)との界面濃度を均一かつ適正に保つことは困難で、イオン交換膜を長期間安定に使用できないという欠点が残されていた。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特公昭63−53272号公報

【特許文献2】特開昭59−173281号公報

【特許文献3】特開2000−178781公報

【特許文献4】国際公開第2004/048643号パンフレット

【非特許文献】

【0019】

【非特許文献1】第29回電解技術討論会−ソーダ工業技術討論会−講演要旨集、電気化学会電解科学技術委員会、p65〜68

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明の目的は、可撓性陰極(5)とイオン交換膜(3)との界面濃度を均一かつ適正に保つことが可能なゼロギャップ電解槽を提供すること、及び、そのようなゼロギャップ電解槽を低コストで製造する製造方法を提供することにある。

【課題を解決するための手段】

【0021】

本発明は、図4に一例を図示した通り、陽極(4)とイオン交換膜(3)と可撓性陰極(5)とが密接して配置され、可撓性陰極(5)の背面側に外方に向かってクッションマット(6)および多孔性集電体(7)が順次設けられた構成を有するゼロギャップ電解槽において、多孔性集電体(7)とクッションマット(6)との間に無孔板(10)を有し、クッションマット(7)は金属製コイル体で構成され、該コイル体の伸縮方向が電解槽の上下方向と一致するように配設され、かつ、無孔板と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙(12)(13)を有することを特徴とするゼロギャップ電解槽を提供する。

クッションマット(7)は、好ましくは、複数の金属製コイル体で構成され、これら複数の金属製コイル体は互いに平行に配置される。

【0022】

本発明は、さらに、ナローギャップ電解槽からゼロギャップ電解槽を製造する方法を提供する。この製造方法においては、ナローギャップ電解槽で使用していた陰極を図4に示す多孔性集電体(7)に見立てて使用し、その上に無孔板(10)を設置し、無孔板(10)と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙(12)(13)を形成する。次いで無孔板板(10)上に、金属製コイル体からなるクッションマット(6)を、コイルの伸縮方向が電解槽の上下方向と一致するように設置する。好ましくは、複数の金属製コイル体からなるクッションマット(6)を用いて、複数の金属製コイル体が互いに平行になるように設置する。次いで、クッションマット(6)上に可撓性陰極(5)を設置し、さらに、クッションマット(6)の弾性反発力を利用して可撓性陰極(5)とイオン交換膜(3)と陽極(4)とを密接させる。

【発明の効果】

【0023】

本発明が提供するナローギャップ電解槽は、イオン交換膜(3)と無孔板(10)との間の電解液の流動性に優れ、可撓性陰極(5)とイオン交換膜(3)との界面へ電解液が十分に供給されるため、可撓性陰極(5)とイオン交換膜(3)との界面濃度が均一かつ適正に保たれる。その結果、低い電力原単位をもって、イオン交換膜を長期間安定に使用することができる。

また、本発明が提供するゼロギャップ電解槽の製造方法によれば、既存のナローギャップ電解槽から簡便で安価に上記特長を有するゼロギャップ電解槽を製造することができる。

【図面の簡単な説明】

【0024】

【図1】従来のゼロギャップ電解槽の断面構造の一例を示す図である。

【図2】図1に示すA部を拡大した図である。

【図3】図1に示すA部のガスと電解液の流れを示す図である。

【図4】本発明のゼロギャップ電解槽の断面構造の一例を示す図である。

【図5】図4に示すB部を拡大した図である。

【図6】図5に示す構成におけるガスと電解液の流れを示す図である。

【図7】本発明で用いる好ましいクッションの一例を示す図である。

【図8】可撓性電極にクッションを取付けた状態の一例を示す図である。

【図9】図8に示すa部の断面図である。

【発明を実施するための形態】

【0025】

以下、本発明を実施するための形態を、図面を参照して詳細に説明する。以下の記述では、本発明を食塩電解に用いる場合を例にとって説明するが、食塩電解以外の、例えば、塩化カリウム水溶液電解やアルカリ水電解などにも好適に利用し得ることは無論である。

本発明のゼロギャップ電解槽の一例を図4に示す。

【0026】

陽極室(1)、陽極(4)、イオン交換膜(3)には何ら制限はなく、公知のものから適宜選択すればよい。

また、陰極室(2)の基本構造には何ら制限はなく、公知の構造が適用可能である。例えば、陰極室内に内部循環ダクトが存在してもよいし、存在していなくてもよい。

また、上部に気液分離室を設ける必要はないが、気液分離室を設置すると高電流密度でより安定に電解可能となるため好ましい。気液分離室は、従来提案されているものから適宜選定すればよい。

【0027】

本発明で用いる可撓性陰極(5)は、従来のゼロギャップ電解槽で使用されているものと同じでもよい。例えば、刻み巾が0.1mm以上1.0mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下であり、開口率が48〜60%のエキスパンドメタルに白金合金やルテニウム酸化物などの貴金属電極触媒が担持されたものが挙げられる。白金合金やルテニウム酸化物などの貴金属電極触媒が担持された水素発生電極としては、従来より種々提案されているが、その何れもが好適に使用可能である。

【0028】

多孔性集電体(7)は、良導電性で耐食性に優れ、クッションマット(6)の反力で変形しなければよく、従来のゼロギャップ電解槽で使用されているものと同じ、ニッケルやステンレス製のエキスパンドメタルや打抜き多孔板などを用いることができる。また、多孔性集電体(7)は従来のナローギャップ電解槽の陰極をそのまま転用すればよく、これらの詳細構造は、当業者らに公知のものが挙げられる。

【0029】

本発明のゼロギャップ電解槽では、多孔性集電体(7)のイオン交換膜側の面に無孔板(10)を設置することが必須である。無孔板(10)なしでは本発明の効果を得ることができない。無孔板(10)は耐食性で、かつ、導電性に優れることが必須で、ニッケル、ステンレス等の平板が好適に使用可能である。

無孔板(10)の厚みに特に限定はないが、通常0.1〜2mm、好ましくは、0.5〜1mmである。薄すぎるとハンドリングが困難となり、厚すぎるとコストが増大する。

【0030】

無孔板(10)としては、パンチドメタル、エキスパンドメタル、網等の多孔板ではない平板を用いる。すなわち、孔の無い平板である。しかし、無孔板(10)は、実質上、水素ガスを通過させないことが肝要であり、例えば、クッションマット(6)や可撓性陰極(5)をピン留めするに際して、無孔板(10)に該ピンを差し込む目的で開けられた孔を有する平板でもよい。

【0031】

本発明で用いるクッションマット(6)は、金属製コイル体から構成される。クッションマット(6)は、コイルの伸縮方向が電解槽の上下方向に向けられていることが必須である。好ましいクッションマット(6)は、複数の金属製コイル体からなり、それらが互いに平行に並べられ、かつ、コイルの伸縮方向が電解槽の上下方向と一致するように設置されたものである。

【0032】

クッションマット(6)に、例えば、ワイヤー集合体や、ワイヤーを織ったものを波付け加工したものなどを用いると、可撓性陰極(5)と無孔板(10)との間に生じる上昇流が制限され、本発明の効果が十分に得られない。

同じ理由で、金属製コイル体(8)が互いに直交していたり、コイルの伸縮方向が電解槽の水平方向に向けられた場合は、本発明の効果が十分に得られない。

【0033】

図7に、本発明で使用する好ましいクッションマット(6)の一例を示す。このクッションマット(6)は、複数の金属製コイル体(8)を金属枠(9)に巻き付けて構成されたもので、例えば、特開2004−300547号公報に記載されている。このクッションマット(6)は、複数の金属製コイル体(8)を平行に並べ、かつ、金属製コイル体(8)の伸縮方向を電解槽の上下方向と一致させることが容易かつ確実に実施できるものである。

【0034】

金属枠(9)の材質は、ニッケルやステンレスなどの耐食性が高いものが好ましく使用され、その枠の径は1乃至3mmが好ましく、より好ましくは1乃至2mmである。枠の径が細すぎると強度が不足するためハンドリングが困難となり、逆に太すぎると材料費が悪化し、また、イオン交換膜(3)や可撓性陰極(5)に枠が過剰に押し当てられ、イオン交換膜(3)や可撓性陰極(5)が破損する場合がある。

【0035】

図8に示す様に、金属製コイル体(8)を金属枠(9)に巻き付けコイルマット(14)を構成する場合、金属製コイル体(8)の巻き付け数は、3〜9回/cmが好ましく、より好ましくは6〜7回/cmである。コイル巻き数が少なすぎると反力が不足したり、圧縮時にコイルが倒れて弾性が不足したりする。逆に、巻き数が多すぎると反力が過剰となったり、ハンドリング性が悪化する場合がある。

【0036】

金属製コイル体(8)の材質としては、ニッケルやステンレスなどの耐食性と電気導電性が高いものが好ましく使用される。また、銅などの導電性に優れたコイル体の表面をニッケル被覆して耐食性を高めたものも好適に用いられる。

金属製コイル体(8)のリング径(コイルの見掛け上の直径)は特に限定はないが、通常、3乃至10mmとすればよい。リング径が小さすぎると弾性マットの圧縮可能厚みが不足し、本発明の効果が発揮されない場合がある。逆に、リング径が大きすぎるとハンドリング性が悪化する場合があり、また、圧縮時に塑性変形を受け弾性反発力が不十分となる場合がある。

【0037】

本発明のゼロギャップ電解槽では、図4に示す様に、無孔板(10)と電解槽の上部フランジ、特に陰極室(2)の上部フランジとの間に間隙(12)が形成されることが必須である。無孔板(10)と電解槽の上部フランジとの間に間隙(12)がないと、可撓性陰極(5)で発生した水素ガスが円滑に排出されないため、本発明の効果が得られない。

無孔板(10)と電解槽の上部フランジとの間隙(12)の大きさは、水素ガスと電解液がスムーズに流通する限り制限はない。通常、間隙(12)の大きさは5〜150mm、好ましくは30〜100mmである。この間隙(12)が狭すぎると水素ガスと電解液の流通が阻害され、広すぎると隔壁側に過剰の水素ガスが混入し、内部循環が不十分となる。

【0038】

本発明の電解槽は、図4に示す様に、無孔板(10)と電解槽の下部フランジ、特に陰極室(2)の下部フランジとの間に間隙(13)が形成されることが必須である。無孔板(10)と電解槽の下部フランジとの間に間隙(13)がないと、可撓性陰極(5)と無孔板(10)が構成する空間への電解液供給が阻害されるため、本発明の効果が得られない。

【0039】

無孔板(10)と電解槽の下部フランジとの間隙(13)の大きさは、水素ガスと電解液がスムーズに流通する限り制限はない。通常、間隙(13)の大きさは5〜200mm、好ましくは30〜150mmである。この間隙(13)が狭すぎると電解液の流通が阻害され、広すぎると隔壁側に過剰に水素ガスが混入し、内部循環が不十分となる。

【0040】

無孔板(10)と陰極室(2)の左右フランジとの間には、間隙があってもなくてもよい。多孔性集電体(7)と陰極室(2)の上下左右のフランジとの間、及び、クッションマット(6)と陰極室(2)の上下左右のフランジとの間には、間隙があってもなくてもよい。

また、クッションマット(6)と多孔性集電体(7)は、無孔板(10)と同等サイズか同等以上であることが好ましい。クッションマット(6)及び/又は多孔性集電体(7)が、無孔板(10)より小さい場合、可撓性陰極(5)とイオン交換膜(3)との接触が不均一となり、本発明の効果が得られない場合がある。

【0041】

本発明で用いる可撓性陰極(5)は、食塩電解用の陰極として、電解時に水素を発生する水素発生電極として広く知られており、通常、ニッケル基材に水素発生電極触媒を担持した、所謂、活性陰極が適用される。現在、種々の活性陰極が開発・実用化されており、本発明はこれらの活性陰極の何れもが使用可能であるが、前記の通り、白金合金やルテニウム酸化物などの貴金属電極触媒を担持した水素発生電極(例えば、特開2005−330575公報)が好ましい。

【0042】

可撓性陰極(5)の金属基板は、刻み巾が0.1mm以上1mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下で、開口率が48〜60%のエキスパンドメタル型メッシュが好ましい。金属基板がこれらの範囲を逸脱する形状・大きさを有すると、可撓性陰極(5)の剛性が過度に高6くなり、部分的にイオン交換膜に負荷する圧力が大きくなる部位ができ、イオン交換膜(3)の損傷の程度が大きく、また損傷の頻度が多くなる場合がある。

【0043】

また、可撓性陰極(5)は、一つの孔の面積が1.0〜10mm2で、開口率が48〜60%であることが好ましい。一つの孔の面積及び/又は開口率がこれらの範囲を逸脱すると、可撓性電極(5)からのガスの脱離性が悪化したり、可撓性電極(5)の強度が不足したりといった不具合が生じる場合がある。

【0044】

以上に説明した構造を有する本発明のゼロギャップ電解槽は、以下に説明する作用・効果を示す。すなわち、図4に示すB部を拡大した図5に示した通り、無孔板(10)が設置されているため、陰極で発生した水素ガスは多孔性集電体(7)を通過して隔壁(11)側に抜けることがなく、可撓性陰極(5)と無孔板(10)の間を上昇する。本発明のゼロギャップ電解槽は、クッションマットが金属製コイル体(8)で構成され、前記クッションマットは金属製コイル体(8)のコイルの伸縮方向が電解槽の上下方向と一致している。そのため、水素ガスが上方に移動する際の障壁がなく、水素ガスの上昇は阻害されない。

【0045】

上昇した水素ガスは、電解槽上部にある無孔板(10)と上部フランジとの間隙(12)から排出される。同時に、可撓性陰極(5)と無孔板(10)の間の電解液が、所謂、ガスリフト効果により上昇し、無孔板(10)と上部フランジとの間隙(12)から、水素ガスと共に排出される。

【0046】

一方、可撓性陰極(5)で発生した水素ガスは、多孔性集電体(7)を通過して隔壁(11)側に抜けないため、無孔板(10)と隔壁(11)との間のガス量は少なく、電解液の見掛け比重が、可撓性陰極(5)と無孔板(10)との間の電解液の見掛け比重より高くなる。そのため、無孔板(10)と隔壁(11)との間の見掛け比重が高い電解液は下降し、無孔板(10)と下部フランジとの間隙(13)からイオン交換膜側に流入する。

【0047】

その結果、図6に示したように、イオン交換膜(3)側に電解液の上昇流が、隔壁(11)に電解液の下降流が発生し、これらは電解槽の上部と下部で連動し、陰極室全体に内部自己循環が発生する。それ故、イオン交換膜(3)と可撓性陰極(5)との界面に電解液が十分に供給でき、従来のゼロギャップ電解槽では不可能であった、イオン交換膜(3)と可撓性陰極(5)の界面の電解液濃度を良好に保つことが可能となる。

上記のような本発明のゼロギャップ電解槽が奏する作用・効果は、可撓性陰極(5)で発生した水素ガスを多孔性集電体(7)を通過させ隔壁(11)側に抜き出す、従来の技術常識からは予見不可能である。

【0048】

以上に説明した本発明のゼロギャップ電解槽の製造方法に格別限定はない。しかしながら、一般に、電解槽は高価であり、既存プラントで使用中のナローギャップ電解槽を廃棄し、新規に製作した本発明のゼロギャップ電解槽と入れ替えても消費電力が軽減され、かつ、イオン交換膜を長期間安定に使用できる効果は享受できるが、固定費の増大により総合コスト面で満足できない場合がある。

以下に説明する本発明のゼロギャップ電解槽の製造方法、すなわち、ナローギャップ電解槽を改造して、本発明のゼロギャップ電解槽へ転換する方法を採用すれば、固定費増大が最小限に抑制され、より一層の効果が得られる。

【0049】

本発明に係るゼロギャップ電解槽の製造方法は、ナローギャップ電解槽を改造して行う。本発明に用いるナローギャップ電解槽に特に限定はないが、改造前から4kA/m2以上の高電流密度運転が実施可能なナローギャップ電解槽を用いると本発明の効果がより一層顕著に得られる。そのため、改造に用いるナローギャップ電解槽としては、陽極室と陰極室に気液分離室を有し、かつ、陽極室内の電解液分散性に優れた複極式ナローギャップ電解槽が好ましい。

ナローギャップ電解槽の陽極室(1)は改造する必要はない。しかし、改造前に陽極性能が劣化している場合や、フランジ面等が腐食を受けている場合は、陽極更新や腐食部を修繕する等の必要な整備を行うことは言うまでもない。

【0050】

また、改造に先立ち、必要に応じて陰極と陰極室内部を洗浄することが好ましい。陰極に被覆されている水素発生触媒は、残したままでもよいし、除去してもよい。陰極に被覆されている水素発生触媒の基材との密着性が不足する部位があると、改造後の運転中に脱落し、苛性品質に悪影響を及ぼしたり、イオン交換膜を損傷したりする場合があるため、通常、陰極の水素発生触媒は除去される。

その場合も陰極の水素発生触媒を完全に除去する必要はなく、密着性が不足している部位のみが除去されればよい。例えば、10%塩酸水溶液で陰極と陰極室(2)内部を洗浄し、陰極室内部(2)を清浄化すると同時に、陰極表面の触媒を溶解除去すればよい。

【0051】

次いで、陰極を多孔性集電体(7)として使用し、それに無孔板(10)を取り付ける。無孔板(10)が多孔性集電体(7)に固定できれば、取付け方法に特に制限はない。例えば、無孔板(10)を多孔性集電体(7)に重ね、スポット溶接すればよい。その際、通常、溶接準備作業として、無孔板(10)と多孔性集電体(7)との溶接部位を機械研磨等により清浄化する。

【0052】

無孔板(10)と陰極室(2)の上部フランジとの間、及び、無孔板(10)と陰極室(2)の下部フランジとの間には、それぞれ、間隙(12,13)を設ける必要があるが、その方法は特に限定されない。例えば、上記のように、ナローギャップ電解槽で使用していた陰極(ゼロギャップ電解槽の多孔性集電体(7)となる)の上に無孔板(10)を設置するに際して、適切なサイズの無孔板(10)を用意して、位置決めし、間隙(12,13)ができるように取り付けてもよい(すなわち、無孔板(10)の設置と間隙(12,13)の形成とを同時に行ってもよい)。または、別の例として、上記のようにナローギャップ電解槽の陰極に無孔板(10)を取り付けた後、無孔板(10)の一部を切断して、所望の大きさの間隙(12,13)を形成してもよい。この時、無孔板(10)と共に多孔性集電体(7)を切断し、旧陰極(7)と陰極室(2)の上部フランジとの間、及び、旧陰極(7)と下部フランジとの間に、それぞれ、間隙(12,13)を設けても構わない。一般には、適切なサイズの無孔板(10)を用意して、位置決めし、間隙(12,13)ができるように取り付ける方法が好ましい。

【0053】

次いで、金属製コイル体(8)で構成されたクッションマット(6)を無孔板(10)に、コイルの伸縮方向が電解槽の上下方向と一致するように取り付ける。好ましくは、複数の金属製コイル体からなるクッションマット(6)を用いて、複数の金属製コイル体が互いに平行になるように設置する。

クッションマット(6)の取り付け方法は、クッションマット(6)が無孔板(10)に固定できればよく、特に限定されない。例えば、図6に例示した金属製コイル体(8)を枠(9)に巻き付けたクッションマット(6)の枠(9)と無孔板(10)とをスポット溶接して取り付ければよい。

多孔性集電体(7)に無孔板(10)を重ね、さらにクッションマット(6)を重ねた状態で、これらを一括してスポット溶接してもよい。

【0054】

次いで、可撓性陰極(5)をクッションマット(6)上に設置するが、その設置方法は、可撓性陰極(5)が固定できれば特に制限されない。例えば、図8及び図9に示される様に、クッションマットの金属製コイル体(8)を貫通しない場所に、可撓性陰極(5)と無孔板(10)に孔を開け、これらの孔に固定用ピン(15)を貫通して、多孔性集電体(7)の孔に係合する固定用ピン(15)にて固定すればよい。固定用ピン(15)は、例えば、特許文献3に記載の固定用ピンが好適に使用される。

【0055】

本発明に用いられるクッションマット(6)は、無孔板(10)と共に多孔性集電体(7)に固定されているため、固定用ピンは可撓性陰極(5)のみを多孔性集電体(7)に固定できればよく、固定用ピン(15)はクッションマット(6)を貫通しない部位に取り付けることが好ましい。固定用ピン(15)をクッションマット(6)を貫通する部位に取り付けた場合、取付け時にクッションマット(6)の弾性反発力に逆らって固定用ピン(15)を押し込むことになり、可撓性陰極(5)や固定用ピン(15)を破損する場合があったり、可撓性陰極(5)に皺が発生し、イオン交換膜(3)を物理的に損傷する場合がある。

【0056】

固定用ピン(15)をクッションマット(6)を貫通しない部位に取り付けると、固定用ピン(15)はクッションマット(6)の弾性反発力を殆ど受けず、取付け作業が容易で、固定用ピン(15)、可撓性陰極(5)、及びイオン交換膜(3)に不具合は生じない。

なお、固定用ピンで可撓性陰極(5)を固定するために無孔板(10)に開けた孔には、固定用ピンが貫通しており、該孔から隔壁(11)側に漏れ込む水素ガスは極微量であり、内部循環を阻害することはない。

【0057】

次いで、クッションマット(6)の弾性反発力を利用して可撓性陰極(5)とイオン交換膜(3)とを接触させる。可撓性陰極(5)をイオン交換膜(3)に接触させる場合、クッションマット(6)の弾性反発力は、イオン交換膜を機械的に損傷することなく、かつ、可撓性陰極(5)をイオン交換膜(3)に均等に接触させることが可能であれば、特に制限はない。通常、弾性反発力は平均の面圧として7〜17kPaである。

【0058】

弾性反発力が弱いと可撓性陰極(5)とイオン交換膜(3)との接触が不十分となり、電力原単位を削減する効果が小さくなる。逆に、弾性反発力が強いと可撓性陰極(5)が過度にイオン交換膜に押付けられ、イオン交換膜が物理的に損傷しやすくなる。

クッションマット(6)の弾性反発力は、クッションマット(6)の厚みと弾性反発力との関係を予め測定しておき、所望の弾性反発力が得られるように、クッションマット(6)の厚みを調整すればよい。クッションマット(6)の厚みは、例えば、ガスケットの厚みを調整することで容易に調整可能である。

【産業上の利用可能性】

【0059】

本発明のイオン交換膜法電解槽は、従来のナローギャップ電解槽の課題、陰極の交換時における費用を削減し、なおかつ、ゼロギャップ電解槽の有する省エネルギー性能が得られる特段の特徴を有する。従って、本発明のイオン交換膜法電解槽は、食塩電解などクロルアルカリ電解に代表される電解工業で広く利用することができ、電解工業の電気分解に必要なエネルギーを長期間安定に低く抑えることができる。

【符号の説明】

【0060】

1:陽極室

2:陰極室

3:イオン交換膜

4:陽極

5:可撓性陰極

6:クッションマット

7:多孔性集電体

8:金属製コイル体

9:枠

10:無孔板

11:隔壁

12:無孔板と電解槽の上部フランジとの間隙

13:無孔板と電解槽の下部フランジとの間隙

14:コイルマット

15:固定用ピン

【技術分野】

【0001】

本発明は、クロルアルカリ電解を代表とする電解工業に用いられる、陽極とイオン交換膜と陰極が互いに密接した構成を有するイオン交換膜法電解槽(以下、「ゼロギャップ電解槽」という)に関する。

より詳細には、陽極とイオン交換膜と可撓性陰極とが密接して配置され、可撓性陰極の背面側に外方に向かってクッションマットおよび多孔性集電体が順次設けられた構成を有するゼロギャップ電解槽であって、陰極とイオン交換膜との界面への電解液供給性に優れた新規な構造のゼロギャップ電解槽に関する。

【0002】

さらに、本発明は、陰極とイオン交換膜との間に一定の間隔を有するイオン交換膜法電解槽(以下、「ナローギャップ電解槽」という)を改造して、ゼロギャップ電解槽を製造する新規な製造方法に関する。この製造方法によれば、著しく低い電力原単位で、イオン交換膜を長期間安定に使用可能なゼロギャップ電解槽を極めて安価に製造することができる。

【背景技術】

【0003】

クロルアルカリ電解を代表とするイオン交換膜法電解工業は、素材産業として重要な役割を果たしているが、その電解工業においてはイオン交換膜法電解槽が技術の中心をなす。

イオン交換膜法電解工業の代表例であるイオン交換膜法食塩電解は、当初、電極とイオン交換膜との間に一定の間隔、通常、1〜3mmの間隔を有するナローギャップ電解槽によるものが主流であった。一般に、イオン交換膜法食塩電解では、陰極室の圧力を陽極室より高く制御し、イオン交換膜を陽極に押付けた状態で操業されるため、ナローギャップ電解槽ではイオン交換膜と陰極との間に一定の間隔が設けられている。

【0004】

イオン交換膜と陰極との間に一定の間隔が設けられた構成を有するナローギャップ電解槽は、陰極から過度の力がイオン交換膜へ加わることがなく、かつ、陰極液がイオン交換膜に均一に供給されるため、イオン交換膜を長期間安定に使用できる利点がある。反面、ナローギャップ電解槽は、イオン交換膜と陰極との間に電気抵抗による電圧損失が発生し、原理的に電力原単位が高いという欠点を有する。

【0005】

ナローギャップ電解槽の上記欠点を克服するため、イオン交換膜と陰極との間隔をゼロにした、所謂ゼロギャップ電解槽が提案されている。ゼロギャップ電解槽は、イオン交換膜と陰極との間の電気抵抗が可及的に小さく、原理的に電力原単位が低いという特長を有する。しかし、陽極とイオン交換膜と陰極が互いに密接しているため、電極から過度の力が加わると、イオン交換膜に物理的損傷が生じ易く、かつ、電極とイオン交換膜との界面に電解液を供給し難いという課題を有している。

【0006】

ゼロギャップ電解槽の上記課題を解決すべく、種々の構造を有するゼロギャップ電解槽が提案されてきた。従来のゼロギャップ電解槽の代表的な一例の断面構造を示す図1を参照しながら、ゼロギャップ電解槽に関する提案を以下に概観する。

【0007】

例えば、図1に示すように、比較的高い剛性を有する網目スクリーンからなる陽極(4)と、イオン交換膜(3)と、イオン交換膜(3)の陽極(4)とは反対表面に設けられ、可撓性または柔軟性のある薄いスクリーンからなる陰極(5)と、その陰極(5)の外表面に設けられた弾性マット(クッションマット)(6)と、そのクッションマット(6)の外側に設けられた比較的高い剛性を有する網目スクリーンからなる多孔性集電体(7)から構成されるゼロギャップ電解槽(1)が提案されている(例えば、特許文献1参照)。

【0008】

特許文献1に記載のゼロギャップ電解槽は、図1に示すように、可撓性陰極(5)の背面に設置されたクッションマット(6)の弾性反発力で可撓性陰極(5)が剛性陽極(4)に向かってイオン交換膜(3)に押し当てられる構造を有する。そのクッションマット(6)の外側には比較的高い剛性を有する網目スクリーンからなる多孔性集電体(7)が設置されている。

【0009】

特許文献1に記載のゼロギャップ電解槽(1)においては、剛性陽極(4)及び/又は可撓性陰極(5)を適度な圧力で均一にイオン交換膜(3)に押し当てることが可能である。したがって、数平方メートルの電解面積を有する工業サイズのゼロギャップ電解槽において、電極からの過度の力によるイオン交換膜の物理的損傷を避けることができる。

【0010】

さらに、特許文献1に記載のゼロギャップ電解槽をベースに、種々の改良を加えたゼロギャップ電解槽が提案されている。

一つの改良として、可撓性陰極(5)が「0.3mm以下の厚みであり、1ヶの孔の面積が0.05〜1.0mm2である多数の孔を有し、開口率が20%以上」であって、好ましくは、クッションマット(6)が「直径0.1〜1mmのワイヤーの集合体」よりなり、多孔性集電体(7)が剛体電極(陽極)とほぼ同程度の剛性を有する多孔板よりなるゼロギャップ電解槽が開示されている(例えば、特許文献2参照)。

【0011】

他の改良として、可撓性陰極(5)とクッションマット(6)が、可撓性陰極(5)とクッションマット(6)を貫通して多孔性集電体(7)の孔部に係合するピン(12)で固定された構成を有するゼロギャップ電解槽が開示されている(例えば、特許文献3参照)。

【0012】

ゼロギャップ電解槽において、陽極表面上の凹凸の高低差が5〜50μmである陽極を用いて、陽極(4)とイオン交換膜(3)との界面への電解液供給を促進する技術が開示されている(例えば、特許文献4参照)。特許文献4には、さらに、極室内に内部循環ダクトを設置すると、電極とイオン交換膜との界面への電解液供給がより促進される旨が開示されている。

【0013】

特許文献4に記載の電解槽が備えているクッションマット(6)は「線径0.1mm程度のニッケル製ワイヤーを織ったものを波付け加工した3〜15mmの厚みのクッションマット」よりなること、及び、多孔性集電体(7)は、好ましくは「陰極から発生するガスが隔壁側に支障なく通過するエキスパンドメタルや打抜き加工板」で構成されることが記載されている。さらに、特許文献4には、多孔性集電体(7)としては「今までのナローギャップセルで用いていた陰極をそのまま利用する」ことが可能である旨開示されている。

【0014】

以上に述べたような従来のゼロギャップ電解槽では、陰極から発生するガスは、クッションマットと多孔性集電体を横切り、隔壁側に支障なく通過させることが必須であり、そのため、多孔性集電体としてはエキスパンドメタルや打抜き加工板からなる多孔性集電体(7)を用いることが一般的な技術常識であった。

【0015】

ゼロギャップ電解槽においては、イオン交換膜の陰極側界面濃度を適正に保つことが課題の一つであることが知られている。例えば、非特許文献1には「考慮すべきは膜の陰極側と陽極側の界面濃度である。陰極側では水の還元反応が起こる陰極が膜に接しているために、局所的にアルカリ濃度が上昇していると考えられる。膜界面でのアルカリ濃度上昇は不純物耐性を悪化させ、カルボン酸層の損傷を引き起こし、電解性能を低下させる」旨が記載されている。

【0016】

図2に、図1に示すゼロギャップ電解槽のA部の拡大断面を示し、また、図3に、図1のA部における可撓性陰極(5)で発生した水素ガスと電解液の流れを矢印で図示した。先に記載した通り、従来のゼロギャップ電解槽では、可撓性陰極(5)で発生した水素ガスは、クッションマット(6)と多孔性集電体(7)を通過し、隔壁(11)側へ移動し、多孔性集電体(7)と隔壁との間を電解液とともに上昇する。そのため、イオン交換膜(3)と多孔性集電体(7)間の電解液の流動性が乏しく、イオン交換膜の陰極側界面濃度を適正に保つことは困難である。

【0017】

多孔性集電体(7)と隔壁(11)との間に内部循環ダクトを設置するなどして、多孔性集電体(7)と隔壁(11)との間に内部自己循環を生じさせても、多孔性集電体(7)と隔壁(11)との間の電解液の流動状態は殆ど改善されない。

以上述べてきた通り、従来のゼロギャップ電解槽では、依然、可撓性陰極(5)とイオン交換膜(3)との界面濃度を均一かつ適正に保つことは困難で、イオン交換膜を長期間安定に使用できないという欠点が残されていた。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特公昭63−53272号公報

【特許文献2】特開昭59−173281号公報

【特許文献3】特開2000−178781公報

【特許文献4】国際公開第2004/048643号パンフレット

【非特許文献】

【0019】

【非特許文献1】第29回電解技術討論会−ソーダ工業技術討論会−講演要旨集、電気化学会電解科学技術委員会、p65〜68

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明の目的は、可撓性陰極(5)とイオン交換膜(3)との界面濃度を均一かつ適正に保つことが可能なゼロギャップ電解槽を提供すること、及び、そのようなゼロギャップ電解槽を低コストで製造する製造方法を提供することにある。

【課題を解決するための手段】

【0021】

本発明は、図4に一例を図示した通り、陽極(4)とイオン交換膜(3)と可撓性陰極(5)とが密接して配置され、可撓性陰極(5)の背面側に外方に向かってクッションマット(6)および多孔性集電体(7)が順次設けられた構成を有するゼロギャップ電解槽において、多孔性集電体(7)とクッションマット(6)との間に無孔板(10)を有し、クッションマット(7)は金属製コイル体で構成され、該コイル体の伸縮方向が電解槽の上下方向と一致するように配設され、かつ、無孔板と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙(12)(13)を有することを特徴とするゼロギャップ電解槽を提供する。

クッションマット(7)は、好ましくは、複数の金属製コイル体で構成され、これら複数の金属製コイル体は互いに平行に配置される。

【0022】

本発明は、さらに、ナローギャップ電解槽からゼロギャップ電解槽を製造する方法を提供する。この製造方法においては、ナローギャップ電解槽で使用していた陰極を図4に示す多孔性集電体(7)に見立てて使用し、その上に無孔板(10)を設置し、無孔板(10)と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙(12)(13)を形成する。次いで無孔板板(10)上に、金属製コイル体からなるクッションマット(6)を、コイルの伸縮方向が電解槽の上下方向と一致するように設置する。好ましくは、複数の金属製コイル体からなるクッションマット(6)を用いて、複数の金属製コイル体が互いに平行になるように設置する。次いで、クッションマット(6)上に可撓性陰極(5)を設置し、さらに、クッションマット(6)の弾性反発力を利用して可撓性陰極(5)とイオン交換膜(3)と陽極(4)とを密接させる。

【発明の効果】

【0023】

本発明が提供するナローギャップ電解槽は、イオン交換膜(3)と無孔板(10)との間の電解液の流動性に優れ、可撓性陰極(5)とイオン交換膜(3)との界面へ電解液が十分に供給されるため、可撓性陰極(5)とイオン交換膜(3)との界面濃度が均一かつ適正に保たれる。その結果、低い電力原単位をもって、イオン交換膜を長期間安定に使用することができる。

また、本発明が提供するゼロギャップ電解槽の製造方法によれば、既存のナローギャップ電解槽から簡便で安価に上記特長を有するゼロギャップ電解槽を製造することができる。

【図面の簡単な説明】

【0024】

【図1】従来のゼロギャップ電解槽の断面構造の一例を示す図である。

【図2】図1に示すA部を拡大した図である。

【図3】図1に示すA部のガスと電解液の流れを示す図である。

【図4】本発明のゼロギャップ電解槽の断面構造の一例を示す図である。

【図5】図4に示すB部を拡大した図である。

【図6】図5に示す構成におけるガスと電解液の流れを示す図である。

【図7】本発明で用いる好ましいクッションの一例を示す図である。

【図8】可撓性電極にクッションを取付けた状態の一例を示す図である。

【図9】図8に示すa部の断面図である。

【発明を実施するための形態】

【0025】

以下、本発明を実施するための形態を、図面を参照して詳細に説明する。以下の記述では、本発明を食塩電解に用いる場合を例にとって説明するが、食塩電解以外の、例えば、塩化カリウム水溶液電解やアルカリ水電解などにも好適に利用し得ることは無論である。

本発明のゼロギャップ電解槽の一例を図4に示す。

【0026】

陽極室(1)、陽極(4)、イオン交換膜(3)には何ら制限はなく、公知のものから適宜選択すればよい。

また、陰極室(2)の基本構造には何ら制限はなく、公知の構造が適用可能である。例えば、陰極室内に内部循環ダクトが存在してもよいし、存在していなくてもよい。

また、上部に気液分離室を設ける必要はないが、気液分離室を設置すると高電流密度でより安定に電解可能となるため好ましい。気液分離室は、従来提案されているものから適宜選定すればよい。

【0027】

本発明で用いる可撓性陰極(5)は、従来のゼロギャップ電解槽で使用されているものと同じでもよい。例えば、刻み巾が0.1mm以上1.0mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下であり、開口率が48〜60%のエキスパンドメタルに白金合金やルテニウム酸化物などの貴金属電極触媒が担持されたものが挙げられる。白金合金やルテニウム酸化物などの貴金属電極触媒が担持された水素発生電極としては、従来より種々提案されているが、その何れもが好適に使用可能である。

【0028】

多孔性集電体(7)は、良導電性で耐食性に優れ、クッションマット(6)の反力で変形しなければよく、従来のゼロギャップ電解槽で使用されているものと同じ、ニッケルやステンレス製のエキスパンドメタルや打抜き多孔板などを用いることができる。また、多孔性集電体(7)は従来のナローギャップ電解槽の陰極をそのまま転用すればよく、これらの詳細構造は、当業者らに公知のものが挙げられる。

【0029】

本発明のゼロギャップ電解槽では、多孔性集電体(7)のイオン交換膜側の面に無孔板(10)を設置することが必須である。無孔板(10)なしでは本発明の効果を得ることができない。無孔板(10)は耐食性で、かつ、導電性に優れることが必須で、ニッケル、ステンレス等の平板が好適に使用可能である。

無孔板(10)の厚みに特に限定はないが、通常0.1〜2mm、好ましくは、0.5〜1mmである。薄すぎるとハンドリングが困難となり、厚すぎるとコストが増大する。

【0030】

無孔板(10)としては、パンチドメタル、エキスパンドメタル、網等の多孔板ではない平板を用いる。すなわち、孔の無い平板である。しかし、無孔板(10)は、実質上、水素ガスを通過させないことが肝要であり、例えば、クッションマット(6)や可撓性陰極(5)をピン留めするに際して、無孔板(10)に該ピンを差し込む目的で開けられた孔を有する平板でもよい。

【0031】

本発明で用いるクッションマット(6)は、金属製コイル体から構成される。クッションマット(6)は、コイルの伸縮方向が電解槽の上下方向に向けられていることが必須である。好ましいクッションマット(6)は、複数の金属製コイル体からなり、それらが互いに平行に並べられ、かつ、コイルの伸縮方向が電解槽の上下方向と一致するように設置されたものである。

【0032】

クッションマット(6)に、例えば、ワイヤー集合体や、ワイヤーを織ったものを波付け加工したものなどを用いると、可撓性陰極(5)と無孔板(10)との間に生じる上昇流が制限され、本発明の効果が十分に得られない。

同じ理由で、金属製コイル体(8)が互いに直交していたり、コイルの伸縮方向が電解槽の水平方向に向けられた場合は、本発明の効果が十分に得られない。

【0033】

図7に、本発明で使用する好ましいクッションマット(6)の一例を示す。このクッションマット(6)は、複数の金属製コイル体(8)を金属枠(9)に巻き付けて構成されたもので、例えば、特開2004−300547号公報に記載されている。このクッションマット(6)は、複数の金属製コイル体(8)を平行に並べ、かつ、金属製コイル体(8)の伸縮方向を電解槽の上下方向と一致させることが容易かつ確実に実施できるものである。

【0034】

金属枠(9)の材質は、ニッケルやステンレスなどの耐食性が高いものが好ましく使用され、その枠の径は1乃至3mmが好ましく、より好ましくは1乃至2mmである。枠の径が細すぎると強度が不足するためハンドリングが困難となり、逆に太すぎると材料費が悪化し、また、イオン交換膜(3)や可撓性陰極(5)に枠が過剰に押し当てられ、イオン交換膜(3)や可撓性陰極(5)が破損する場合がある。

【0035】

図8に示す様に、金属製コイル体(8)を金属枠(9)に巻き付けコイルマット(14)を構成する場合、金属製コイル体(8)の巻き付け数は、3〜9回/cmが好ましく、より好ましくは6〜7回/cmである。コイル巻き数が少なすぎると反力が不足したり、圧縮時にコイルが倒れて弾性が不足したりする。逆に、巻き数が多すぎると反力が過剰となったり、ハンドリング性が悪化する場合がある。

【0036】

金属製コイル体(8)の材質としては、ニッケルやステンレスなどの耐食性と電気導電性が高いものが好ましく使用される。また、銅などの導電性に優れたコイル体の表面をニッケル被覆して耐食性を高めたものも好適に用いられる。

金属製コイル体(8)のリング径(コイルの見掛け上の直径)は特に限定はないが、通常、3乃至10mmとすればよい。リング径が小さすぎると弾性マットの圧縮可能厚みが不足し、本発明の効果が発揮されない場合がある。逆に、リング径が大きすぎるとハンドリング性が悪化する場合があり、また、圧縮時に塑性変形を受け弾性反発力が不十分となる場合がある。

【0037】

本発明のゼロギャップ電解槽では、図4に示す様に、無孔板(10)と電解槽の上部フランジ、特に陰極室(2)の上部フランジとの間に間隙(12)が形成されることが必須である。無孔板(10)と電解槽の上部フランジとの間に間隙(12)がないと、可撓性陰極(5)で発生した水素ガスが円滑に排出されないため、本発明の効果が得られない。

無孔板(10)と電解槽の上部フランジとの間隙(12)の大きさは、水素ガスと電解液がスムーズに流通する限り制限はない。通常、間隙(12)の大きさは5〜150mm、好ましくは30〜100mmである。この間隙(12)が狭すぎると水素ガスと電解液の流通が阻害され、広すぎると隔壁側に過剰の水素ガスが混入し、内部循環が不十分となる。

【0038】

本発明の電解槽は、図4に示す様に、無孔板(10)と電解槽の下部フランジ、特に陰極室(2)の下部フランジとの間に間隙(13)が形成されることが必須である。無孔板(10)と電解槽の下部フランジとの間に間隙(13)がないと、可撓性陰極(5)と無孔板(10)が構成する空間への電解液供給が阻害されるため、本発明の効果が得られない。

【0039】

無孔板(10)と電解槽の下部フランジとの間隙(13)の大きさは、水素ガスと電解液がスムーズに流通する限り制限はない。通常、間隙(13)の大きさは5〜200mm、好ましくは30〜150mmである。この間隙(13)が狭すぎると電解液の流通が阻害され、広すぎると隔壁側に過剰に水素ガスが混入し、内部循環が不十分となる。

【0040】

無孔板(10)と陰極室(2)の左右フランジとの間には、間隙があってもなくてもよい。多孔性集電体(7)と陰極室(2)の上下左右のフランジとの間、及び、クッションマット(6)と陰極室(2)の上下左右のフランジとの間には、間隙があってもなくてもよい。

また、クッションマット(6)と多孔性集電体(7)は、無孔板(10)と同等サイズか同等以上であることが好ましい。クッションマット(6)及び/又は多孔性集電体(7)が、無孔板(10)より小さい場合、可撓性陰極(5)とイオン交換膜(3)との接触が不均一となり、本発明の効果が得られない場合がある。

【0041】

本発明で用いる可撓性陰極(5)は、食塩電解用の陰極として、電解時に水素を発生する水素発生電極として広く知られており、通常、ニッケル基材に水素発生電極触媒を担持した、所謂、活性陰極が適用される。現在、種々の活性陰極が開発・実用化されており、本発明はこれらの活性陰極の何れもが使用可能であるが、前記の通り、白金合金やルテニウム酸化物などの貴金属電極触媒を担持した水素発生電極(例えば、特開2005−330575公報)が好ましい。

【0042】

可撓性陰極(5)の金属基板は、刻み巾が0.1mm以上1mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下で、開口率が48〜60%のエキスパンドメタル型メッシュが好ましい。金属基板がこれらの範囲を逸脱する形状・大きさを有すると、可撓性陰極(5)の剛性が過度に高6くなり、部分的にイオン交換膜に負荷する圧力が大きくなる部位ができ、イオン交換膜(3)の損傷の程度が大きく、また損傷の頻度が多くなる場合がある。

【0043】

また、可撓性陰極(5)は、一つの孔の面積が1.0〜10mm2で、開口率が48〜60%であることが好ましい。一つの孔の面積及び/又は開口率がこれらの範囲を逸脱すると、可撓性電極(5)からのガスの脱離性が悪化したり、可撓性電極(5)の強度が不足したりといった不具合が生じる場合がある。

【0044】

以上に説明した構造を有する本発明のゼロギャップ電解槽は、以下に説明する作用・効果を示す。すなわち、図4に示すB部を拡大した図5に示した通り、無孔板(10)が設置されているため、陰極で発生した水素ガスは多孔性集電体(7)を通過して隔壁(11)側に抜けることがなく、可撓性陰極(5)と無孔板(10)の間を上昇する。本発明のゼロギャップ電解槽は、クッションマットが金属製コイル体(8)で構成され、前記クッションマットは金属製コイル体(8)のコイルの伸縮方向が電解槽の上下方向と一致している。そのため、水素ガスが上方に移動する際の障壁がなく、水素ガスの上昇は阻害されない。

【0045】

上昇した水素ガスは、電解槽上部にある無孔板(10)と上部フランジとの間隙(12)から排出される。同時に、可撓性陰極(5)と無孔板(10)の間の電解液が、所謂、ガスリフト効果により上昇し、無孔板(10)と上部フランジとの間隙(12)から、水素ガスと共に排出される。

【0046】

一方、可撓性陰極(5)で発生した水素ガスは、多孔性集電体(7)を通過して隔壁(11)側に抜けないため、無孔板(10)と隔壁(11)との間のガス量は少なく、電解液の見掛け比重が、可撓性陰極(5)と無孔板(10)との間の電解液の見掛け比重より高くなる。そのため、無孔板(10)と隔壁(11)との間の見掛け比重が高い電解液は下降し、無孔板(10)と下部フランジとの間隙(13)からイオン交換膜側に流入する。

【0047】

その結果、図6に示したように、イオン交換膜(3)側に電解液の上昇流が、隔壁(11)に電解液の下降流が発生し、これらは電解槽の上部と下部で連動し、陰極室全体に内部自己循環が発生する。それ故、イオン交換膜(3)と可撓性陰極(5)との界面に電解液が十分に供給でき、従来のゼロギャップ電解槽では不可能であった、イオン交換膜(3)と可撓性陰極(5)の界面の電解液濃度を良好に保つことが可能となる。

上記のような本発明のゼロギャップ電解槽が奏する作用・効果は、可撓性陰極(5)で発生した水素ガスを多孔性集電体(7)を通過させ隔壁(11)側に抜き出す、従来の技術常識からは予見不可能である。

【0048】

以上に説明した本発明のゼロギャップ電解槽の製造方法に格別限定はない。しかしながら、一般に、電解槽は高価であり、既存プラントで使用中のナローギャップ電解槽を廃棄し、新規に製作した本発明のゼロギャップ電解槽と入れ替えても消費電力が軽減され、かつ、イオン交換膜を長期間安定に使用できる効果は享受できるが、固定費の増大により総合コスト面で満足できない場合がある。

以下に説明する本発明のゼロギャップ電解槽の製造方法、すなわち、ナローギャップ電解槽を改造して、本発明のゼロギャップ電解槽へ転換する方法を採用すれば、固定費増大が最小限に抑制され、より一層の効果が得られる。

【0049】

本発明に係るゼロギャップ電解槽の製造方法は、ナローギャップ電解槽を改造して行う。本発明に用いるナローギャップ電解槽に特に限定はないが、改造前から4kA/m2以上の高電流密度運転が実施可能なナローギャップ電解槽を用いると本発明の効果がより一層顕著に得られる。そのため、改造に用いるナローギャップ電解槽としては、陽極室と陰極室に気液分離室を有し、かつ、陽極室内の電解液分散性に優れた複極式ナローギャップ電解槽が好ましい。

ナローギャップ電解槽の陽極室(1)は改造する必要はない。しかし、改造前に陽極性能が劣化している場合や、フランジ面等が腐食を受けている場合は、陽極更新や腐食部を修繕する等の必要な整備を行うことは言うまでもない。

【0050】

また、改造に先立ち、必要に応じて陰極と陰極室内部を洗浄することが好ましい。陰極に被覆されている水素発生触媒は、残したままでもよいし、除去してもよい。陰極に被覆されている水素発生触媒の基材との密着性が不足する部位があると、改造後の運転中に脱落し、苛性品質に悪影響を及ぼしたり、イオン交換膜を損傷したりする場合があるため、通常、陰極の水素発生触媒は除去される。

その場合も陰極の水素発生触媒を完全に除去する必要はなく、密着性が不足している部位のみが除去されればよい。例えば、10%塩酸水溶液で陰極と陰極室(2)内部を洗浄し、陰極室内部(2)を清浄化すると同時に、陰極表面の触媒を溶解除去すればよい。

【0051】

次いで、陰極を多孔性集電体(7)として使用し、それに無孔板(10)を取り付ける。無孔板(10)が多孔性集電体(7)に固定できれば、取付け方法に特に制限はない。例えば、無孔板(10)を多孔性集電体(7)に重ね、スポット溶接すればよい。その際、通常、溶接準備作業として、無孔板(10)と多孔性集電体(7)との溶接部位を機械研磨等により清浄化する。

【0052】

無孔板(10)と陰極室(2)の上部フランジとの間、及び、無孔板(10)と陰極室(2)の下部フランジとの間には、それぞれ、間隙(12,13)を設ける必要があるが、その方法は特に限定されない。例えば、上記のように、ナローギャップ電解槽で使用していた陰極(ゼロギャップ電解槽の多孔性集電体(7)となる)の上に無孔板(10)を設置するに際して、適切なサイズの無孔板(10)を用意して、位置決めし、間隙(12,13)ができるように取り付けてもよい(すなわち、無孔板(10)の設置と間隙(12,13)の形成とを同時に行ってもよい)。または、別の例として、上記のようにナローギャップ電解槽の陰極に無孔板(10)を取り付けた後、無孔板(10)の一部を切断して、所望の大きさの間隙(12,13)を形成してもよい。この時、無孔板(10)と共に多孔性集電体(7)を切断し、旧陰極(7)と陰極室(2)の上部フランジとの間、及び、旧陰極(7)と下部フランジとの間に、それぞれ、間隙(12,13)を設けても構わない。一般には、適切なサイズの無孔板(10)を用意して、位置決めし、間隙(12,13)ができるように取り付ける方法が好ましい。

【0053】

次いで、金属製コイル体(8)で構成されたクッションマット(6)を無孔板(10)に、コイルの伸縮方向が電解槽の上下方向と一致するように取り付ける。好ましくは、複数の金属製コイル体からなるクッションマット(6)を用いて、複数の金属製コイル体が互いに平行になるように設置する。

クッションマット(6)の取り付け方法は、クッションマット(6)が無孔板(10)に固定できればよく、特に限定されない。例えば、図6に例示した金属製コイル体(8)を枠(9)に巻き付けたクッションマット(6)の枠(9)と無孔板(10)とをスポット溶接して取り付ければよい。

多孔性集電体(7)に無孔板(10)を重ね、さらにクッションマット(6)を重ねた状態で、これらを一括してスポット溶接してもよい。

【0054】

次いで、可撓性陰極(5)をクッションマット(6)上に設置するが、その設置方法は、可撓性陰極(5)が固定できれば特に制限されない。例えば、図8及び図9に示される様に、クッションマットの金属製コイル体(8)を貫通しない場所に、可撓性陰極(5)と無孔板(10)に孔を開け、これらの孔に固定用ピン(15)を貫通して、多孔性集電体(7)の孔に係合する固定用ピン(15)にて固定すればよい。固定用ピン(15)は、例えば、特許文献3に記載の固定用ピンが好適に使用される。

【0055】

本発明に用いられるクッションマット(6)は、無孔板(10)と共に多孔性集電体(7)に固定されているため、固定用ピンは可撓性陰極(5)のみを多孔性集電体(7)に固定できればよく、固定用ピン(15)はクッションマット(6)を貫通しない部位に取り付けることが好ましい。固定用ピン(15)をクッションマット(6)を貫通する部位に取り付けた場合、取付け時にクッションマット(6)の弾性反発力に逆らって固定用ピン(15)を押し込むことになり、可撓性陰極(5)や固定用ピン(15)を破損する場合があったり、可撓性陰極(5)に皺が発生し、イオン交換膜(3)を物理的に損傷する場合がある。

【0056】

固定用ピン(15)をクッションマット(6)を貫通しない部位に取り付けると、固定用ピン(15)はクッションマット(6)の弾性反発力を殆ど受けず、取付け作業が容易で、固定用ピン(15)、可撓性陰極(5)、及びイオン交換膜(3)に不具合は生じない。

なお、固定用ピンで可撓性陰極(5)を固定するために無孔板(10)に開けた孔には、固定用ピンが貫通しており、該孔から隔壁(11)側に漏れ込む水素ガスは極微量であり、内部循環を阻害することはない。

【0057】

次いで、クッションマット(6)の弾性反発力を利用して可撓性陰極(5)とイオン交換膜(3)とを接触させる。可撓性陰極(5)をイオン交換膜(3)に接触させる場合、クッションマット(6)の弾性反発力は、イオン交換膜を機械的に損傷することなく、かつ、可撓性陰極(5)をイオン交換膜(3)に均等に接触させることが可能であれば、特に制限はない。通常、弾性反発力は平均の面圧として7〜17kPaである。

【0058】

弾性反発力が弱いと可撓性陰極(5)とイオン交換膜(3)との接触が不十分となり、電力原単位を削減する効果が小さくなる。逆に、弾性反発力が強いと可撓性陰極(5)が過度にイオン交換膜に押付けられ、イオン交換膜が物理的に損傷しやすくなる。

クッションマット(6)の弾性反発力は、クッションマット(6)の厚みと弾性反発力との関係を予め測定しておき、所望の弾性反発力が得られるように、クッションマット(6)の厚みを調整すればよい。クッションマット(6)の厚みは、例えば、ガスケットの厚みを調整することで容易に調整可能である。

【産業上の利用可能性】

【0059】

本発明のイオン交換膜法電解槽は、従来のナローギャップ電解槽の課題、陰極の交換時における費用を削減し、なおかつ、ゼロギャップ電解槽の有する省エネルギー性能が得られる特段の特徴を有する。従って、本発明のイオン交換膜法電解槽は、食塩電解などクロルアルカリ電解に代表される電解工業で広く利用することができ、電解工業の電気分解に必要なエネルギーを長期間安定に低く抑えることができる。

【符号の説明】

【0060】

1:陽極室

2:陰極室

3:イオン交換膜

4:陽極

5:可撓性陰極

6:クッションマット

7:多孔性集電体

8:金属製コイル体

9:枠

10:無孔板

11:隔壁

12:無孔板と電解槽の上部フランジとの間隙

13:無孔板と電解槽の下部フランジとの間隙

14:コイルマット

15:固定用ピン

【特許請求の範囲】

【請求項1】

イオン交換膜法電解槽であって、陽極とイオン交換膜と可撓性陰極とが密接して配置され、可撓性陰極の背面側に外方に向かってクッションマットおよび多孔性集電体が順次設けられた構成を有するゼロギャップ電解槽において、多孔性集電体とクッションマットとの間に無孔板を有し、クッションマットは金属製コイル体で構成され、該コイル体の伸縮方向が電解槽の上下方向と一致するように配設され、かつ、無孔板と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙を有することを特徴とするゼロギャップ電解槽。

【請求項2】

クッションマットが複数の金属製コイル体からなり、複数の金属製コイル体が互いに平行に配設されている請求項1に記載のゼロギャップ電解槽。

【請求項3】

ナローギャップ電解槽からゼロギャップ電解槽を製造する方法において、

ナローギャップ電解槽の陰極上に無孔板を設置し、

該無孔板と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙を形成し、

該無孔板上に、金属製コイル体からなるクッションマットを、コイルの伸縮方向が電解槽の上下方向と一致するように設置し、

クッションマット上に可撓性陰極を設置し、次いで

可撓性陰極とイオン交換膜と陽極とを密接させることを特徴とするゼロギャップ電解槽の製造方法。

【請求項4】

該無孔板上に、複数の金属製コイル体からなるクッションマットを、複数の金属製コイル体が互いに平行になるように設置する請求項3に記載のゼロギャップ電解槽。

【請求項1】

イオン交換膜法電解槽であって、陽極とイオン交換膜と可撓性陰極とが密接して配置され、可撓性陰極の背面側に外方に向かってクッションマットおよび多孔性集電体が順次設けられた構成を有するゼロギャップ電解槽において、多孔性集電体とクッションマットとの間に無孔板を有し、クッションマットは金属製コイル体で構成され、該コイル体の伸縮方向が電解槽の上下方向と一致するように配設され、かつ、無孔板と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙を有することを特徴とするゼロギャップ電解槽。

【請求項2】

クッションマットが複数の金属製コイル体からなり、複数の金属製コイル体が互いに平行に配設されている請求項1に記載のゼロギャップ電解槽。

【請求項3】

ナローギャップ電解槽からゼロギャップ電解槽を製造する方法において、

ナローギャップ電解槽の陰極上に無孔板を設置し、

該無孔板と電解槽の上部フランジとの間、及び無孔板と電解槽の下部フランジとの間に、それぞれ、間隙を形成し、

該無孔板上に、金属製コイル体からなるクッションマットを、コイルの伸縮方向が電解槽の上下方向と一致するように設置し、

クッションマット上に可撓性陰極を設置し、次いで

可撓性陰極とイオン交換膜と陽極とを密接させることを特徴とするゼロギャップ電解槽の製造方法。

【請求項4】

該無孔板上に、複数の金属製コイル体からなるクッションマットを、複数の金属製コイル体が互いに平行になるように設置する請求項3に記載のゼロギャップ電解槽。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−108150(P2013−108150A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255918(P2011−255918)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【Fターム(参考)】

[ Back to top ]