ソルボサーマル法を用いるCu,Zn,Sn及びSを含有する硫化物系化合物半導体ナノ粒子の製造方法

【課題】低コストで微細粒径の粒子を得ることができる硫化物系化合物半導体ナノ粒子の製造方法を提供する。

【解決手段】CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体の製造方法。

【解決手段】CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソルボサーマル法を用いるCu, Zn, Sn及びSを含有する硫化物系化合物半導体ナノ粒子の製造方法に関する。

【背景技術】

【0002】

化合物半導体太陽電池の材料としては、現在のところCuInGaSe2 (CIGS) が主流となっている。しかしながら、CIGSは、レアアースであるIn及び強毒性元素であるSeを含有するため、代替材料の開発が求められている。

【0003】

CIGSの代替材料として、太陽電池に適したバンドギャップエネルギーを有し、且つIn及びSeを含有しない硫化物系化合物半導体のCu2ZnSnS4(Copper Zinc Tin Sulfer: CZTS) が注目されている。CZTSは、通常、脱気されたガラスアンプル中で、金属粉末と硫黄粉末とを高温条件下で固相反応させることによって製造される。また、他の方法として、特許文献1は、スパッタ法でCZTS前駆体を調製し、該前駆体膜を硫化水素雰囲気下で熱処理する方法、又は有機金属を溶解した溶液を基板上にコーティングし、空気中で乾燥させることにより加水分解と縮重反応を起こさせて金属酸化物薄膜とし、該薄膜を硫化水素雰囲気下で熱処理する方法を記載する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009-135316号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように、CZTSの製造方法にはいくつかの例が知られているが、固相反応を用いる方法の場合、Cu, Zn, Su系の合金の生成温度及び/又は生成相の組成の制御が困難であり、均一なCZTSを得ることが困難であるという問題が存在した。また、硫化水素を用いる方法の場合、硫化水素が毒性化合物のため、安全管理にコストを要するという問題が存在した。

【0006】

それ故、本発明は、低コストで微細粒径の粒子を得ることができる硫化物系化合物半導体ナノ粒子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、前記課題を解決するための手段を種々検討した結果、CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させることにより、固相反応を用いる方法で得られる従来品と比較して微細粒径のCZTS粒子を低コストで製造できることを見出し、本発明を完成した。

【0008】

すなわち、本発明の要旨は以下の通りである。

(1) CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体の製造方法。

(2) ソルボサーマル工程において、Sを硫黄粉末又はチオ尿素の形態でソルボサーマル反応させる、前記(1)の方法。

(3) ソルボサーマル工程において、Cu, Zn及びSnの少なくとも1種を金属の形態でソルボサーマル反応させる、前記(2)の方法。

(4) ソルボサーマル工程において、Cu, Zn及びSnを塩の形態でソルボサーマル反応させる、前記(2)の方法。

【0009】

(5) ソルボサーマル工程において使用される有機溶媒が、エチレンジアミン、イソプロピルアルコール、オレイルアミン、オレイン酸、エタノール、アセトン、エチレングリコール、水/オレイルアミン、エタノール/オレイルアミン及びオレイン酸/オレイルアミンからなる群より選択される、前記(1)〜(4)のいずれかの方法。

(6) ソルボサーマル工程において、200〜450℃の範囲の温度で1〜24時間ソルボサーマル反応させる、前記(1)〜(5)のいずれかの方法。

(7) Cu, Zn, Sn及びSを含有する硫化物系化合物半導体のロッド状結晶体。

【発明の効果】

【0010】

本発明により、低コストで微細粒径の粒子を得ることができるCZTSナノ粒子の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0011】

【図1A】実施例1の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図1B】実施例1の粉末の示差熱分析(DTA)スペクトルを示す図である。

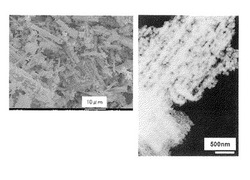

【図1C】実施例1の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図1D】実施例1の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図2A】実施例2の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図2B】実施例2の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図2C】実施例2の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図2D】実施例2の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図3A】実施例3の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図3B】実施例3の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図3C】実施例3の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:1000 nm)を示す図である。

【図3D】実施例3の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図4A】実施例4の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図4B】実施例4の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図4C】実施例4の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:1000 nm)を示す図である。

【図4D】実施例4の粉末のSEM像(上図、スケールバー:100μm)に基づく元素マッピング像を示す図である。

【図5A】実施例5の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図5B】実施例5の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図5C】実施例5の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図5D】実施例5の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図6A】実施例6の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図6B】実施例6の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図6C】実施例6の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図6D】実施例6の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図7A】実施例7の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図7B】実施例7の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図7C】実施例7の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図7D】実施例7の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図8A】実施例8の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図8B】実施例8の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図8C】実施例8の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図8D】実施例8の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図9A】実施例9の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図9B】実施例9の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図9C】実施例9の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:100 nm)を示す図である。

【図9D】実施例9の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図10A】実施例10の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図10B】実施例10の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図10C】実施例10の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図10D】実施例10の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図11A】実施例11の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図11B】実施例11の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図11C】実施例11の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図11D】実施例11の粉末のSEM像(上図、スケールバー:5μm)に基づく元素マッピング像を示す図である。

【図12A】実施例12の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図12B】実施例12の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図12C】実施例12の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図12D】実施例12の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図13A】実施例13の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図13B】実施例13の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図13C】実施例13の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図13D】実施例13の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図14A】実施例14の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図14B】実施例14の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図14C】実施例14の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図14D】実施例14の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図15A】実施例15の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図15B】実施例15の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図15C】実施例15の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図15D】実施例15の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図16A】実施例16の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図16B】実施例16の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図16C】実施例16の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図16D】実施例16の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図17A】実施例17の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図17B】実施例17の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図17C】実施例17の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図17D】実施例17の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図18A】実施例18の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図18B】実施例18の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図18C】実施例18の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図18D】実施例18の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図19A】実施例19の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図19B】実施例19の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図19C】実施例19の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図19D】実施例19の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図20A】実施例20の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図20B】実施例20の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図20C】実施例20の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図20D】実施例20の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図21A】実施例21の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図21B】実施例21の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図21C】実施例21の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図21D】実施例21の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図22A】実施例11の粉末の電子回折像及びTEM像を示す図である。

【図22B】実施例11の粉末の電子回折像及びTEM像を示す図である。

【図22C】実施例11の粉末の電子回折像及びTEM像を示す図である。

【図23A】実施例13の粉末の電子回折像及びTEM像を示す図である。

【図23B】実施例13の粉末の電子回折像及びTEM像を示す図である。

【図23C】実施例13の粉末の電子回折像及びTEM像を示す図である。

【図24A】実施例14の粉末の電子回折像及びTEM像を示す図である。

【図24B】実施例14の粉末の電子回折像及びTEM像を示す図である。

【図24C】実施例14の粉末の電子回折像及びTEM像を示す図である。

【図25A】実施例16の粉末の電子回折像及びTEM像を示す図である。

【図25B】実施例16の粉末の電子回折像及びTEM像を示す図である。

【図25C】実施例16の粉末の電子回折像及びTEM像を示す図である。

【図26A】実施例19の粉末の電子回折像及びTEM像を示す図である。

【図26B】実施例19の粉末の電子回折像及びTEM像を示す図である。

【図27A】実施例20の粉末の電子回折像及びTEM像を示す図である。

【図27B】実施例20の粉末の電子回折像及びTEM像を示す図である。

【図27C】実施例20の粉末の電子回折像及びTEM像を示す図である。

【図28A】実施例21の粉末の電子回折像及びTEM像を示す図である。

【図28B】実施例21の粉末の電子回折像及びTEM像を示す図である。

【図29】実施例31の粉末のSEM像を示す図である。

【図30】実施例31〜35の粉末のXRDスペクトルを示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図31】実施例31〜35の粉末のラマンスペクトルを示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図32】実施例31の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:500 nm);B:電子回折像。

【図33】実施例32の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:500 nm);B:電子回折像。

【図34】実施例33の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:200 nm);B:電子回折像。

【図35】実施例34の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:500 nm);B:TEM像中、部位1の電子回折像;C:TEM像中、部位2の電子回折像。

【図36】実施例35の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:200 nm);B:電子回折像。

【図37】実施例34の粉末のTG-DTA測定結果を示す図である。

【図38】実施例31〜35の粉末のXPSスペクトル(Cu2p)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図39】実施例31〜35の粉末のXPSスペクトル(Zn2p3)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図40】実施例31〜35の粉末のXPSスペクトル(Sn3d5)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図41】実施例31〜35の粉末のXPSスペクトル(S2p)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【発明を実施するための形態】

【0012】

本発明は、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体(Copper Zinc Tin Sulfer: CZTS)の製造方法に関する。本明細書において、「硫化物系化合物半導体(CZTS)」は、Cu, Zn, Sn及びSを含有する、半導体の特性を有する化合物を意味し、式Cu2ZnSnS4で表される黄錫亜鉛鉱(おうしゃくあえんこう)構造を有する。以下、本発明の好ましい実施形態について詳細に説明する。

【0013】

<1. ソルボサーマル工程>

本発明の方法は、CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む。本発明者らは、CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させると、結晶性の高い微細粒径のCZTSナノ粒子が生成することを見出した。それ故、本工程を実施することにより、結晶性の高い微細粒径のCZTSを製造することが可能となる。

【0014】

本明細書において、「ソルボサーマル反応」は、有機溶媒中において、高圧下で複数の原料物質を反応させて、反応生成物の結晶を得る処理を意味する。本工程において、ソルボサーマル反応に使用される有機溶媒は、脂肪族一価アミン若しくは多価アミン、脂肪族一価アルコール若しくは多価アルコール、脂肪酸及び脂肪族ケトンからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることが好ましく、脂肪族一価アミン若しくは二価アミン、脂肪族一価アルコール若しくは二価アルコール、脂肪酸及び脂肪族ケトンからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることがより好ましく、直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪族一価アミン若しくは二価アミン、直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪族一価アルコール若しくは二価アルコール、直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪酸、及び直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪族ケトンからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることがより好ましい。上記の場合、脂肪族基の炭素数は、C1〜C20の範囲であることが好ましく、C2〜C20の範囲であることがより好ましく、C1〜C18の範囲であることがより好ましい。例えば、前記有機溶媒は、エチレンジアミン、イソプロピルアルコール、オレイルアミン、オレイン酸、エタノール、アセトン及びエチレングリコールからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることが好ましい。2種以上の上記の有機溶媒の組合せ又は水と少なくとも1種の該有機溶媒との組合せは、水/オレイルアミン、エタノール/オレイルアミン又はオレイン酸/オレイルアミンであることが好ましい。この場合、水又は有機溶媒の混合比は、1:1であることが好ましい。

【0015】

本工程は、原料物質及び有機溶媒に加えて、場合により1種以上の添加物の存在下で実施することが好ましい。本工程において使用される添加物は、ポリビニルピロリドンであることが好ましい。前記添加物の存在下で本工程を実施する場合、添加物の濃度は、原料物質の総質量に対して10〜50質量%の範囲であればよく、30〜40質量%の範囲であることが好ましい。前記添加物の存在下で本工程を実施することにより、原料物質の分散性を向上させることが可能となる。

【0016】

本工程において、ソルボサーマル反応させる温度は、200〜450℃の範囲であることが好ましく、200〜350℃の範囲であることがより好ましく、250〜350℃の範囲であることがさらに好ましい。また、ソルボサーマル反応させる時間は、1〜24時間の範囲であることが好ましく、8〜24時間の範囲であることがより好ましく、8〜12時間の範囲であることがさらに好ましい。

【0017】

上記の条件でソルボサーマル反応させることにより、固相反応のような従来技術の方法と比較して低温且つ短時間でCZTSを得ることが可能となる。

【0018】

本工程を実施する場合、ソルボサーマル反応させる手段は特に限定されず、オートクレーブのような当該技術分野でソルボサーマル反応に使用される装置を用いることが出来る。具体的には、200〜250℃の範囲の温度でソルボサーマル反応させる場合、フッ素樹脂(例えばテフロン(登録商標)のような比較的安価な樹脂を用いた装置を使用すればよく、250℃超且つ400℃以下の温度でソルボサーマル反応させる場合、ニッケル合金(例えばハステロイ(登録商標))のような耐熱・耐食合金を用いた装置を使用すればよい。オートクレーブを用いて本工程を実施する場合、Cu, Zn, Sn及びSを含む反応混合物の充填率は、オートクレーブの内容積に対して30〜70体積%の範囲であることが好ましく、40〜60体積%以下であることがより好ましい。上記の手段を用いることにより、特別な装置を準備することなく容易に本工程を実施することが可能となる。

【0019】

本工程において使用されるSは、硫黄粉末又はチオ尿素の形態であることが好ましい。本発明者らは、ソルボサーマル反応を用いることにより、硫黄粉末又はチオ尿素を原料物質としてCZTSを製造できることを見出した。通常、CZTSを製造する場合、硫黄粉末を使用するためには、高温・高圧下で固相反応させる必要がある。一方、硫化水素のような硫化物を使用すると、有害な硫化水素による健康被害を防止するための安全管理にコストを要する。それ故、硫黄粉末又はチオ尿素をS源としてソルボサーマル反応させることにより、固相反応又は硫化物を使用する反応のような従来技術の方法と比較して低コストで、且つ低温・短時間でCZTSを得ることが可能となる。

【0020】

本工程において使用されるCu, Zn及びSnは、金属の形態であっても塩の形態であってもよい。Cu, Zn及びSnの少なくとも1種が金属の形態で、且つその他が塩の形態であることが好ましく、Cu, Zn及びSnのいずれもが塩の形態であることがより好ましい。塩の形態である場合、対イオンとしては、無機酸又は有機酸の共役塩基、例えば、ハロゲン化水素又はC1〜C4脂肪酸の共役塩基を挙げることができ、好ましくは、Cl-, CH3COO- (Ac-)及びCH3CH2COO-を挙げることができる。Cl-又はCH3COO-(Ac-)であることが好ましい。また、塩の形態である場合、無水物の形態であっても水和物の形態であってもよい。Cu, Zn及びSnの塩は、CuAc2、CuAc2・H2O、CuCl2、CuCl2・2H2O、ZnAC2、ZnCl2、SnCl2、SnCl4・5H2O及びSnAc2からなる群よりそれぞれ選択される塩であることが好ましい。Cu, Zn及びSnの塩(例えば、CuAc2・H2O、CuCl2、CuCl2・2H2O、ZnAC2、ZnCl2、SnCl2、SnCl4・5H2O及びSnAc2)は、当該技術分野で工業的に利用されている安価な物質である。それ故、上記の塩をCu, Zn及びSn源として用いることにより、低コストで目的とするCZTSを製造することが可能となる。

【0021】

本工程において、Cuの濃度は、0.01〜1.0 mol/Lの範囲であることが好ましく、0.1〜1.0 mol/Lの範囲であることがより好ましい。Zn及びSnの濃度は、0.01〜0.5 mol/Lの範囲であることが好ましく、0.05〜0.5 mol/Lの範囲であることがより好ましい。また、Sの濃度は、0.1〜4.0 mol/Lの範囲であることが好ましく、0.2〜4.0 mol/Lの範囲であることがより好ましい。具体的には、CuとZnとSnとSとのモル比が、Cu、Zn及びSnに対するSの組成比として、2:1:1:4〜2:1:1:12の範囲であることが好ましく、2:1:1:4〜2:1:1:8の範囲であることがより好ましく、2:1:1:6〜2:1:1:8の範囲であることがさらに好ましい。上記の濃度のCu, Zn, Sn及びSを用いることにより、高純度且つ高収率でCZTSを製造することが可能となる。

【0022】

ソルボサーマル反応させることにより得られるCZTSは、例えば濾過のような慣用の手段によってソルボサーマル反応後の反応混合物から分離し、所望により水を用いて洗浄することが出来る。

【0023】

上記の条件で本工程を実施することにより、高純度且つ高収率でCZTSを製造することが可能となる。

【0024】

<2. 硫化物系化合物半導体(CZTS)>

本発明者らは、本発明の方法によって得られるCZTSが、原料として金属塩を用いることにより微細な粒径の結晶形態となることを見出した。具体的には、本発明の方法によって得られるCZTSは、通常、5〜200 nmの粒径であり、典型的には30〜200 nmの粒径である。本発明の方法によって得られるCZTSは、上記の粒径を有する一次粒子が凝集して、5 nm〜500 μmの粒径を有する二次粒子を形成する。固相反応を用いる方法によって得られるCZTSは、通常、1μm以上の粒径であることから、本発明の方法を用いることにより、従来技術の方法と比較して微細な粒径のCZTSのナノ粒子を得ることが可能となる。

【0025】

なお、CZTSの粒径は、限定するものではないが、例えば、紫外線レーザー計又は透過型電子顕微鏡(TEM)により決定することが出来る。

【0026】

また、本発明者らは、本発明の方法によって得られるCZTSは、通常、上記の粒径を有する球状の結晶であるが、場合によりロッド状の結晶であることを見出した。ロッド状の結晶のCZTSは、従来技術の方法では得られなかった新規な結晶形態である。それ故、本発明は、CZTSのロッド状結晶体に関する。

【0027】

本発明のCZTSのロッド状結晶体は、上記で説明した本発明の方法によって製造することが好ましく、ソルボサーマル工程において、アセトンを有機溶媒として使用する本発明の方法によって製造することがより好ましい。この場合において、ロッド状の結晶の長軸方向の長さは、通常30〜70 nmの範囲である。短軸方向の長さは、通常5〜10 nmの範囲である。また、短軸方向の長さに対する長軸方向の長さの比は、通常4〜10の範囲である。

【0028】

ロッド状結晶体は、その形状から結晶の長軸方向に沿った軸が互いに同一平面上に含まれるように配向しやすい。それ故、本発明のCZTSのロッド状結晶体を用いることにより、高い結晶配向性の化合物半導体を製造することが可能となる。

【0029】

以上説明したように、本発明の方法は、微細な粒径のCZTSのナノ粒子を製造することが出来る。本発明の方法によって製造されるCZTSを用いることにより、より低コストで化合物半導体太陽電池を製造することが可能となる。また、本発明の方法によって得られるCZTSのロッド状結晶体は、高い結晶配向性を有する。それ故、本発明の方法によって得られるCZTSのロッド状結晶体を用いることにより、より高い変換効率の化合物半導体太陽電池を製造することが可能となる。

【実施例】

【0030】

以下、実施例及び比較例によって本発明をさらに詳細に説明する。

<1. ソルボサーマル反応による硫化物系化合物半導体(CZTS)の調製(1)>

2 mmolのCu源と1 mmolのZn源と1 mmolのSn源とを、種々のモル数の硫黄(S)粉末と一緒に10 mlの有機溶媒に分散させ、オートクレーブに充填して30分間撹拌した。上記の分散物を、オートクレーブ中でソルボサーマル反応させた(ソルボサーマル工程)。得られた生成物を濾過し、大気中、50℃、22時間の条件で乾燥処理した(乾燥工程)。これにより、CZTSを得た。各実施例の調製条件を表1に示す。

【0031】

【表1】

【0032】

[CZTSの結晶構造解析]

得られた実施例1〜21の粉末を、X線粉末回折(XRD)、示差熱分析(DTA)、透過型電子顕微鏡(TEM)、エネルギー分散型蛍光X線分析(EDX)及び走査型電子顕微鏡(SEM)によって解析した。結果を表1及び図1〜21に示す。

【0033】

表1に示すように、実施例1〜21の粉末の元素組成は21〜33:9〜27:7〜15:39〜51の範囲であり、平均値は28:14:13:45となった。

【0034】

図1A〜21Aに示すように、実施例1〜17のXRDの回折ピークパターンは、Cu2ZnSnS4の結晶に由来するXRDの回折ピークパターンと良く一致したことから、実施例1〜17はCu2ZnSnS4の結晶と同定された。実施例1〜17のDTAは、200〜500℃の範囲に発熱ピークを示した(図1B〜21B)。実施例1〜17のTEM像を比較すると、いずれの試料も微細な結晶粒子を形成していた(図1C〜21C)。また、実施例1〜17のSEM像に基づく元素マッピング像を比較すると、いずれの試料の結晶においても各元素が均一に分布していた(図1D〜21D)。

【0035】

得られた実施例1〜17の粉末を、TEM及び高分解能TEMによって解析した。結果を図22〜28に示す。

【0036】

図22〜28に示すように、実施例11、13、14、16、19及び20の粉末の電子回折像には、(112)、(220)、(312)、(008)及び(332)の格子面の存在を示す回折縞が見出された。(112)の格子面間隔は0.31 nmであり、(220)の格子面間隔は0.19 nmであり、(312)の格子面間隔は0.16 nmであり、(008)の格子面間隔は0.14 nmであり、(332)の格子面間隔は0.13 nmであった。

【0037】

図25A〜25Cに示すように、実施例16の結晶は、ロッド状の結晶であることが明らかとなった。実施例16のロッド状結晶体は、長軸方向の長さが約30〜70 nmであり、短軸方向の長さが約5〜10 nmであった。

【0038】

<2. ソルボサーマル反応による硫化物系化合物半導体(CZTS)の調製(2)>

2 mmolのCu源と1 mmolのZn源と1 mmolのSn源と5 mmolのS源とをハステロイ(登録商標)製オートクレーブに充填し、充填率50%になるように30 mlの有機溶媒を加えた。実施例33及び35の場合、さらに添加物としてポリビニルピロリドンを加えた。オートクレーブを密閉してから240℃で24時間加熱し、ソルボサーマル反応させた(ソルボサーマル工程)。得られた生成物を自然冷却した。その後、生成物を遠心分離し、沈殿物を純粋及びエタノールで洗浄した。洗浄後の生成物を、70℃、30分〜10時間の条件で乾燥処理した(乾燥工程)。これにより、CZTSを得た。各実施例の調製条件を表2に示す。

【0039】

【表2】

【0040】

[CZTSの結晶構造解析]

得られた実施例31〜35の粉末を、走査型電子顕微鏡(SEM)、透過型電子顕微鏡(TEM)、透過型電子顕微鏡に備えられたエネルギー分散型蛍光X線分析(TEM/EDX)、X線粉末回折(XRD)、X線光電子分光分析(XPS)、ラマン分光分析及び示差熱重量分析(TG-DTA)によって解析した。

【0041】

実施例31の粉末のSEM像を図29に示す。図29に示すように、実施例31の粉末は、直径数μmの球状の結晶であることが明らかとなった。また、実施例32〜35の粉末も、実施例31の粉末と同様の結晶形状であった。

【0042】

実施例31〜35の粉末のXRDスペクトルを図30に示す。図30に示すように、実施例31〜35のXRDの回折ピークパターンは、CZTSの結晶に由来するXRDの回折ピークパターンと良く一致しており、SnS、SnS2及びCu2Sのような硫化物のピークは観察されなかった。主な回折線は、2θが28.5、33.0、47.4°及び56.3°に観察され、これらのピークはそれぞれ、CZTSの(112)、(200)、(220)及び(312)面の回折に対応している。

【0043】

次に、ラマン分光法を用いてCZTSの存在を確認した。結果を図31に示す。

図31に示すように、いずれの実施例の場合も、主ピークは338 cm-1の領域に観察された。Cu2SnS3及び他のCu-Sn-S化合物は、この波数領域にピークは存在しないので、実施例31〜35の粉末中には、CZTS黄錫亜鉛鉱(おうしゃくあえんこう)構造が存在していることが示された。また、主ピークが355 cm-1の領域に存在するβ-ZnSは、いずれの実施例の粉末にもほとんど存在しないことは明らかである。475 cm-1の小さなピークは、2次相としてはCu2-xSの存在を示している。

【0044】

実施例31〜35の粉末のTEM像及び電子回折像を図32〜36にそれぞれ示す。図32A〜36Aにそれぞれ示すように、実施例31〜35の粉末は、いずれも非常に微細な粒子からなっていた。実施例31〜33及び35の粉末は、粒径が10 nmの粒子からなっていたが、実施例34の粉末中には、粒径が数百nmの比較的大きな粒子が観察された。実施例31〜35の粉末において、これらの一次粒子が凝集して、粒径が1μm程度の球状の結晶粒子(二次粒子)を形成した(図29)。また、図32B〜36Bにそれぞれ示すように、実施例31〜35の粉末の電子線回折においても、(312)、(220)、(200)及び(112)面の回折に相当する、0.17 nm(又は0.16 nm)、0.19 nm、0.27 nm、0.32 nm(又は0.31 nm)の回折が認められた。これらの結果から、実施例31〜35の粉末中には、CZTS黄錫亜鉛鉱構造が存在していることが確認された。

【0045】

EDXを用いて実施例31〜35の粉末の組成分析を行った。その結果、実施例31〜35の粉末は、CZTSに対応するCu、Zn、Sn及びSの元素を含んでいることが示され、ほぼ化学量論のCZTSが生成していることが明らかとなった。しかしながら、四つの元素の組成比は、測定部位により差異が観察された。

【0046】

実施例31〜35の粉末に含まれるCZTSを、Cu2SnS3及びβ-ZnSから区別するために、TG-DTA測定を実施した。Cu2SnS3は、775℃で三斜晶系から立方晶系への相転移点を持ち、850℃で融解することが報告されている。CZTSは、991℃で融解することが報告されている。また、ZnSは、1020℃で立方晶系からwurtzite(ウルツァイト)に転移し、1650℃で融解することが報告されている。しかしながら、ナノサイズの結晶になると、これらの温度は低下すると考えられる。例えば、CZTSナノ結晶は830℃に、Cu2SnS3ナノ結晶は747℃に、それぞれ相転移点を持つことが報告されている。

【0047】

実施例31〜35の粉末のTG-DTA測定結果はいずれも類似したものであったので、実施例34の粉末のTG-DTA測定結果を図37に示す。

【0048】

図37に示すように、DTA曲線には、849℃及び1061℃の二つのピークが観察された。849℃以下の温度では変化がないことから、Cu2SnS3は存在しないと考えられる。実施例34の粉末には、CZTSとともにβ-ZnSが含まれている可能性が考えられた。しかしながら、TG曲線において、849℃から大きな重量減少が観察されることから、β-ZnSは含まれていないことが示唆される。

【0049】

上記のように、実施例31〜35では、異なる価数をもつ原料物質を使用しているにも関わらず、同一の生成物が得られた。そこで、XPSを用いて合成したCZTSの価数及び組成を調べた。4成分元素(Cu2p、Zn2p3、Sn3d5及びS2p)のXPSスペクトルを図37〜41に示す。

【0050】

銅(Cu)のXPSスペクトルには、932.0及び951.8 eVにピークがあり、19.8 eVのピーク間差から、Cu(I)の存在が示唆される(図38)。亜鉛(Zn)のXPSスペクトルには、1022及び1045 eVにピークがあり、23 eVのピーク間差から、Zn(II)の存在が示唆される(図39)。スズ(Sn)のXPSスペクトルには、486.4及び494.9 eVにピークがあり、8.5 eVのピーク間差から、Sn(IV)の存在が示唆される(図40)。硫黄(S)のXPSスペクトルには、161.7及び162.8 eVにブロードなピークが観察された(図41)。これらのピークは、硫化物中のSを示す160〜164 eVの範囲内であった。以上の結果から、原料中の金属イオンの価数は、CZTS合成には大きな影響を及ぼさず、反応過程において、Cu(II)及びSn(II)は、それぞれCu(I)及びSn(IV)に変化したと考えられる。

【0051】

XPSの分析結果から実施例31〜35のCZTSナノ粒子の元素組成を算出した結果を表3に示す。表中の値は、Cuを基準として算出した値である。

【0052】

【表3】

【0053】

表3の結果は、XPSの分析結果から算出したものであるため、サンプル表面の局所的な領域の元素組成に基づく。そこで、さらに定量分析値の精度を向上させるために、ICP(高周波プラズマ発光分析装置)を用いて実施例31〜35のCZTSナノ粒子の各元素の定量分析を行った。

【0054】

実施例31〜35の粉末をそれぞれ約20 mgずつ秤量した。この粉末に、3 mlの王水を加え、さらに3 mlの硫酸を加えて、加熱白煙処理(400℃、10分間)した。処理後の混合物を冷却して、2 mlの塩酸を加え、さらに少量の純水を加えて200℃で10分間加熱した。その後、反応混合物を100 mlに定容して、定量分析用試料を調製した。ICP(ICPV-8100;島津製作所製)を用いて、定量分析用試料に含まれるCu(測定波長:327.369 nm)、Zn(測定波長:213.856 nm)及びSn(測定波長:189.989 nm)の定量分析を行った。また、触媒用硫黄分析計(EMIA-920V;堀場製作所製)を用いて、定量分析用試料に含まれるSの定量分析を行った(積算時間:80秒;電流値:350 mA;50秒;助燃材:Sn 0.3 g、W 1.5 g)。

【0055】

ICP及び硫黄分析計の分析結果から実施例31〜35のCZTSナノ粒子の元素組成を算出した結果を表4に示す。表中の値は、Cuを基準として算出した値である。

【0056】

【表4】

【0057】

以上の結果から、ソルボサーマル反応によって、数百nmの略均一な粒径を有する球状のCZTS粉末を製造できることが明らかとなった。CZTSの一次粒子の粒径は約10 nmであり、該一次粒子が凝集することによって二次粒子を形成していた。また、CZTSを構成する各金属元素の価数は、出発原料物質の価数に影響を受けなかった。

【産業上の利用可能性】

【0058】

本発明の方法により、低コストで微細な粒径のCZTSのナノ粒子を製造することが可能となる。

【技術分野】

【0001】

本発明は、ソルボサーマル法を用いるCu, Zn, Sn及びSを含有する硫化物系化合物半導体ナノ粒子の製造方法に関する。

【背景技術】

【0002】

化合物半導体太陽電池の材料としては、現在のところCuInGaSe2 (CIGS) が主流となっている。しかしながら、CIGSは、レアアースであるIn及び強毒性元素であるSeを含有するため、代替材料の開発が求められている。

【0003】

CIGSの代替材料として、太陽電池に適したバンドギャップエネルギーを有し、且つIn及びSeを含有しない硫化物系化合物半導体のCu2ZnSnS4(Copper Zinc Tin Sulfer: CZTS) が注目されている。CZTSは、通常、脱気されたガラスアンプル中で、金属粉末と硫黄粉末とを高温条件下で固相反応させることによって製造される。また、他の方法として、特許文献1は、スパッタ法でCZTS前駆体を調製し、該前駆体膜を硫化水素雰囲気下で熱処理する方法、又は有機金属を溶解した溶液を基板上にコーティングし、空気中で乾燥させることにより加水分解と縮重反応を起こさせて金属酸化物薄膜とし、該薄膜を硫化水素雰囲気下で熱処理する方法を記載する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009-135316号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のように、CZTSの製造方法にはいくつかの例が知られているが、固相反応を用いる方法の場合、Cu, Zn, Su系の合金の生成温度及び/又は生成相の組成の制御が困難であり、均一なCZTSを得ることが困難であるという問題が存在した。また、硫化水素を用いる方法の場合、硫化水素が毒性化合物のため、安全管理にコストを要するという問題が存在した。

【0006】

それ故、本発明は、低コストで微細粒径の粒子を得ることができる硫化物系化合物半導体ナノ粒子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、前記課題を解決するための手段を種々検討した結果、CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させることにより、固相反応を用いる方法で得られる従来品と比較して微細粒径のCZTS粒子を低コストで製造できることを見出し、本発明を完成した。

【0008】

すなわち、本発明の要旨は以下の通りである。

(1) CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体の製造方法。

(2) ソルボサーマル工程において、Sを硫黄粉末又はチオ尿素の形態でソルボサーマル反応させる、前記(1)の方法。

(3) ソルボサーマル工程において、Cu, Zn及びSnの少なくとも1種を金属の形態でソルボサーマル反応させる、前記(2)の方法。

(4) ソルボサーマル工程において、Cu, Zn及びSnを塩の形態でソルボサーマル反応させる、前記(2)の方法。

【0009】

(5) ソルボサーマル工程において使用される有機溶媒が、エチレンジアミン、イソプロピルアルコール、オレイルアミン、オレイン酸、エタノール、アセトン、エチレングリコール、水/オレイルアミン、エタノール/オレイルアミン及びオレイン酸/オレイルアミンからなる群より選択される、前記(1)〜(4)のいずれかの方法。

(6) ソルボサーマル工程において、200〜450℃の範囲の温度で1〜24時間ソルボサーマル反応させる、前記(1)〜(5)のいずれかの方法。

(7) Cu, Zn, Sn及びSを含有する硫化物系化合物半導体のロッド状結晶体。

【発明の効果】

【0010】

本発明により、低コストで微細粒径の粒子を得ることができるCZTSナノ粒子の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0011】

【図1A】実施例1の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図1B】実施例1の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図1C】実施例1の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図1D】実施例1の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図2A】実施例2の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図2B】実施例2の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図2C】実施例2の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図2D】実施例2の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図3A】実施例3の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図3B】実施例3の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図3C】実施例3の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:1000 nm)を示す図である。

【図3D】実施例3の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図4A】実施例4の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図4B】実施例4の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図4C】実施例4の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:1000 nm)を示す図である。

【図4D】実施例4の粉末のSEM像(上図、スケールバー:100μm)に基づく元素マッピング像を示す図である。

【図5A】実施例5の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図5B】実施例5の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図5C】実施例5の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図5D】実施例5の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図6A】実施例6の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図6B】実施例6の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図6C】実施例6の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図6D】実施例6の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図7A】実施例7の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図7B】実施例7の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図7C】実施例7の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図7D】実施例7の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図8A】実施例8の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図8B】実施例8の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図8C】実施例8の粉末の走査型電子顕微鏡(SEM)像(スケールバー:10μm)を示す図である。

【図8D】実施例8の粉末のSEM像(上図、スケールバー:30μm)に基づく元素マッピング像を示す図である。

【図9A】実施例9の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図9B】実施例9の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図9C】実施例9の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:100 nm)を示す図である。

【図9D】実施例9の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図10A】実施例10の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図10B】実施例10の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図10C】実施例10の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図10D】実施例10の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図11A】実施例11の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図11B】実施例11の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図11C】実施例11の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図11D】実施例11の粉末のSEM像(上図、スケールバー:5μm)に基づく元素マッピング像を示す図である。

【図12A】実施例12の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図12B】実施例12の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図12C】実施例12の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図12D】実施例12の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図13A】実施例13の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図13B】実施例13の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図13C】実施例13の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図13D】実施例13の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図14A】実施例14の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図14B】実施例14の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図14C】実施例14の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図14D】実施例14の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図15A】実施例15の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図15B】実施例15の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図15C】実施例15の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図15D】実施例15の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図16A】実施例16の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図16B】実施例16の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図16C】実施例16の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図16D】実施例16の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図17A】実施例17の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図17B】実施例17の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図17C】実施例17の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図17D】実施例17の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図18A】実施例18の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図18B】実施例18の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図18C】実施例18の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図18D】実施例18の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図19A】実施例19の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図19B】実施例19の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図19C】実施例19の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図19D】実施例19の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図20A】実施例20の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図20B】実施例20の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図20C】実施例20の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:1μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:500 nm)を示す図である。

【図20D】実施例20の粉末のSEM像(上図、スケールバー:10μm)に基づく元素マッピング像を示す図である。

【図21A】実施例21の粉末のX線粉末回折(XRD)スペクトルを示す図である。

【図21B】実施例21の粉末の示差熱分析(DTA)スペクトルを示す図である。

【図21C】実施例21の粉末の走査型電子顕微鏡(SEM)像(左図、スケールバー:10μm)及び透過型電子顕微鏡(TEM)像(右図、スケールバー:200 nm)を示す図である。

【図21D】実施例21の粉末のSEM像(上図、スケールバー:20μm)に基づく元素マッピング像を示す図である。

【図22A】実施例11の粉末の電子回折像及びTEM像を示す図である。

【図22B】実施例11の粉末の電子回折像及びTEM像を示す図である。

【図22C】実施例11の粉末の電子回折像及びTEM像を示す図である。

【図23A】実施例13の粉末の電子回折像及びTEM像を示す図である。

【図23B】実施例13の粉末の電子回折像及びTEM像を示す図である。

【図23C】実施例13の粉末の電子回折像及びTEM像を示す図である。

【図24A】実施例14の粉末の電子回折像及びTEM像を示す図である。

【図24B】実施例14の粉末の電子回折像及びTEM像を示す図である。

【図24C】実施例14の粉末の電子回折像及びTEM像を示す図である。

【図25A】実施例16の粉末の電子回折像及びTEM像を示す図である。

【図25B】実施例16の粉末の電子回折像及びTEM像を示す図である。

【図25C】実施例16の粉末の電子回折像及びTEM像を示す図である。

【図26A】実施例19の粉末の電子回折像及びTEM像を示す図である。

【図26B】実施例19の粉末の電子回折像及びTEM像を示す図である。

【図27A】実施例20の粉末の電子回折像及びTEM像を示す図である。

【図27B】実施例20の粉末の電子回折像及びTEM像を示す図である。

【図27C】実施例20の粉末の電子回折像及びTEM像を示す図である。

【図28A】実施例21の粉末の電子回折像及びTEM像を示す図である。

【図28B】実施例21の粉末の電子回折像及びTEM像を示す図である。

【図29】実施例31の粉末のSEM像を示す図である。

【図30】実施例31〜35の粉末のXRDスペクトルを示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図31】実施例31〜35の粉末のラマンスペクトルを示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図32】実施例31の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:500 nm);B:電子回折像。

【図33】実施例32の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:500 nm);B:電子回折像。

【図34】実施例33の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:200 nm);B:電子回折像。

【図35】実施例34の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:500 nm);B:TEM像中、部位1の電子回折像;C:TEM像中、部位2の電子回折像。

【図36】実施例35の粉末のTEM像及び電子回折像を示す図である。A:TEM像(スケールバー:200 nm);B:電子回折像。

【図37】実施例34の粉末のTG-DTA測定結果を示す図である。

【図38】実施例31〜35の粉末のXPSスペクトル(Cu2p)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図39】実施例31〜35の粉末のXPSスペクトル(Zn2p3)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図40】実施例31〜35の粉末のXPSスペクトル(Sn3d5)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【図41】実施例31〜35の粉末のXPSスペクトル(S2p)を示す図である。A:実施例31;B:実施例32;C:実施例33;D:実施例34;E:実施例35。

【発明を実施するための形態】

【0012】

本発明は、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体(Copper Zinc Tin Sulfer: CZTS)の製造方法に関する。本明細書において、「硫化物系化合物半導体(CZTS)」は、Cu, Zn, Sn及びSを含有する、半導体の特性を有する化合物を意味し、式Cu2ZnSnS4で表される黄錫亜鉛鉱(おうしゃくあえんこう)構造を有する。以下、本発明の好ましい実施形態について詳細に説明する。

【0013】

<1. ソルボサーマル工程>

本発明の方法は、CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む。本発明者らは、CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させると、結晶性の高い微細粒径のCZTSナノ粒子が生成することを見出した。それ故、本工程を実施することにより、結晶性の高い微細粒径のCZTSを製造することが可能となる。

【0014】

本明細書において、「ソルボサーマル反応」は、有機溶媒中において、高圧下で複数の原料物質を反応させて、反応生成物の結晶を得る処理を意味する。本工程において、ソルボサーマル反応に使用される有機溶媒は、脂肪族一価アミン若しくは多価アミン、脂肪族一価アルコール若しくは多価アルコール、脂肪酸及び脂肪族ケトンからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることが好ましく、脂肪族一価アミン若しくは二価アミン、脂肪族一価アルコール若しくは二価アルコール、脂肪酸及び脂肪族ケトンからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることがより好ましく、直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪族一価アミン若しくは二価アミン、直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪族一価アルコール若しくは二価アルコール、直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪酸、及び直鎖状、分岐状若しくは環状の飽和若しくは不飽和脂肪族ケトンからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることがより好ましい。上記の場合、脂肪族基の炭素数は、C1〜C20の範囲であることが好ましく、C2〜C20の範囲であることがより好ましく、C1〜C18の範囲であることがより好ましい。例えば、前記有機溶媒は、エチレンジアミン、イソプロピルアルコール、オレイルアミン、オレイン酸、エタノール、アセトン及びエチレングリコールからなる群より選択される有機溶媒若しくは2種以上のそれらの組合せであるか、又は水と少なくとも1種の上記の有機溶媒との組合せであることが好ましい。2種以上の上記の有機溶媒の組合せ又は水と少なくとも1種の該有機溶媒との組合せは、水/オレイルアミン、エタノール/オレイルアミン又はオレイン酸/オレイルアミンであることが好ましい。この場合、水又は有機溶媒の混合比は、1:1であることが好ましい。

【0015】

本工程は、原料物質及び有機溶媒に加えて、場合により1種以上の添加物の存在下で実施することが好ましい。本工程において使用される添加物は、ポリビニルピロリドンであることが好ましい。前記添加物の存在下で本工程を実施する場合、添加物の濃度は、原料物質の総質量に対して10〜50質量%の範囲であればよく、30〜40質量%の範囲であることが好ましい。前記添加物の存在下で本工程を実施することにより、原料物質の分散性を向上させることが可能となる。

【0016】

本工程において、ソルボサーマル反応させる温度は、200〜450℃の範囲であることが好ましく、200〜350℃の範囲であることがより好ましく、250〜350℃の範囲であることがさらに好ましい。また、ソルボサーマル反応させる時間は、1〜24時間の範囲であることが好ましく、8〜24時間の範囲であることがより好ましく、8〜12時間の範囲であることがさらに好ましい。

【0017】

上記の条件でソルボサーマル反応させることにより、固相反応のような従来技術の方法と比較して低温且つ短時間でCZTSを得ることが可能となる。

【0018】

本工程を実施する場合、ソルボサーマル反応させる手段は特に限定されず、オートクレーブのような当該技術分野でソルボサーマル反応に使用される装置を用いることが出来る。具体的には、200〜250℃の範囲の温度でソルボサーマル反応させる場合、フッ素樹脂(例えばテフロン(登録商標)のような比較的安価な樹脂を用いた装置を使用すればよく、250℃超且つ400℃以下の温度でソルボサーマル反応させる場合、ニッケル合金(例えばハステロイ(登録商標))のような耐熱・耐食合金を用いた装置を使用すればよい。オートクレーブを用いて本工程を実施する場合、Cu, Zn, Sn及びSを含む反応混合物の充填率は、オートクレーブの内容積に対して30〜70体積%の範囲であることが好ましく、40〜60体積%以下であることがより好ましい。上記の手段を用いることにより、特別な装置を準備することなく容易に本工程を実施することが可能となる。

【0019】

本工程において使用されるSは、硫黄粉末又はチオ尿素の形態であることが好ましい。本発明者らは、ソルボサーマル反応を用いることにより、硫黄粉末又はチオ尿素を原料物質としてCZTSを製造できることを見出した。通常、CZTSを製造する場合、硫黄粉末を使用するためには、高温・高圧下で固相反応させる必要がある。一方、硫化水素のような硫化物を使用すると、有害な硫化水素による健康被害を防止するための安全管理にコストを要する。それ故、硫黄粉末又はチオ尿素をS源としてソルボサーマル反応させることにより、固相反応又は硫化物を使用する反応のような従来技術の方法と比較して低コストで、且つ低温・短時間でCZTSを得ることが可能となる。

【0020】

本工程において使用されるCu, Zn及びSnは、金属の形態であっても塩の形態であってもよい。Cu, Zn及びSnの少なくとも1種が金属の形態で、且つその他が塩の形態であることが好ましく、Cu, Zn及びSnのいずれもが塩の形態であることがより好ましい。塩の形態である場合、対イオンとしては、無機酸又は有機酸の共役塩基、例えば、ハロゲン化水素又はC1〜C4脂肪酸の共役塩基を挙げることができ、好ましくは、Cl-, CH3COO- (Ac-)及びCH3CH2COO-を挙げることができる。Cl-又はCH3COO-(Ac-)であることが好ましい。また、塩の形態である場合、無水物の形態であっても水和物の形態であってもよい。Cu, Zn及びSnの塩は、CuAc2、CuAc2・H2O、CuCl2、CuCl2・2H2O、ZnAC2、ZnCl2、SnCl2、SnCl4・5H2O及びSnAc2からなる群よりそれぞれ選択される塩であることが好ましい。Cu, Zn及びSnの塩(例えば、CuAc2・H2O、CuCl2、CuCl2・2H2O、ZnAC2、ZnCl2、SnCl2、SnCl4・5H2O及びSnAc2)は、当該技術分野で工業的に利用されている安価な物質である。それ故、上記の塩をCu, Zn及びSn源として用いることにより、低コストで目的とするCZTSを製造することが可能となる。

【0021】

本工程において、Cuの濃度は、0.01〜1.0 mol/Lの範囲であることが好ましく、0.1〜1.0 mol/Lの範囲であることがより好ましい。Zn及びSnの濃度は、0.01〜0.5 mol/Lの範囲であることが好ましく、0.05〜0.5 mol/Lの範囲であることがより好ましい。また、Sの濃度は、0.1〜4.0 mol/Lの範囲であることが好ましく、0.2〜4.0 mol/Lの範囲であることがより好ましい。具体的には、CuとZnとSnとSとのモル比が、Cu、Zn及びSnに対するSの組成比として、2:1:1:4〜2:1:1:12の範囲であることが好ましく、2:1:1:4〜2:1:1:8の範囲であることがより好ましく、2:1:1:6〜2:1:1:8の範囲であることがさらに好ましい。上記の濃度のCu, Zn, Sn及びSを用いることにより、高純度且つ高収率でCZTSを製造することが可能となる。

【0022】

ソルボサーマル反応させることにより得られるCZTSは、例えば濾過のような慣用の手段によってソルボサーマル反応後の反応混合物から分離し、所望により水を用いて洗浄することが出来る。

【0023】

上記の条件で本工程を実施することにより、高純度且つ高収率でCZTSを製造することが可能となる。

【0024】

<2. 硫化物系化合物半導体(CZTS)>

本発明者らは、本発明の方法によって得られるCZTSが、原料として金属塩を用いることにより微細な粒径の結晶形態となることを見出した。具体的には、本発明の方法によって得られるCZTSは、通常、5〜200 nmの粒径であり、典型的には30〜200 nmの粒径である。本発明の方法によって得られるCZTSは、上記の粒径を有する一次粒子が凝集して、5 nm〜500 μmの粒径を有する二次粒子を形成する。固相反応を用いる方法によって得られるCZTSは、通常、1μm以上の粒径であることから、本発明の方法を用いることにより、従来技術の方法と比較して微細な粒径のCZTSのナノ粒子を得ることが可能となる。

【0025】

なお、CZTSの粒径は、限定するものではないが、例えば、紫外線レーザー計又は透過型電子顕微鏡(TEM)により決定することが出来る。

【0026】

また、本発明者らは、本発明の方法によって得られるCZTSは、通常、上記の粒径を有する球状の結晶であるが、場合によりロッド状の結晶であることを見出した。ロッド状の結晶のCZTSは、従来技術の方法では得られなかった新規な結晶形態である。それ故、本発明は、CZTSのロッド状結晶体に関する。

【0027】

本発明のCZTSのロッド状結晶体は、上記で説明した本発明の方法によって製造することが好ましく、ソルボサーマル工程において、アセトンを有機溶媒として使用する本発明の方法によって製造することがより好ましい。この場合において、ロッド状の結晶の長軸方向の長さは、通常30〜70 nmの範囲である。短軸方向の長さは、通常5〜10 nmの範囲である。また、短軸方向の長さに対する長軸方向の長さの比は、通常4〜10の範囲である。

【0028】

ロッド状結晶体は、その形状から結晶の長軸方向に沿った軸が互いに同一平面上に含まれるように配向しやすい。それ故、本発明のCZTSのロッド状結晶体を用いることにより、高い結晶配向性の化合物半導体を製造することが可能となる。

【0029】

以上説明したように、本発明の方法は、微細な粒径のCZTSのナノ粒子を製造することが出来る。本発明の方法によって製造されるCZTSを用いることにより、より低コストで化合物半導体太陽電池を製造することが可能となる。また、本発明の方法によって得られるCZTSのロッド状結晶体は、高い結晶配向性を有する。それ故、本発明の方法によって得られるCZTSのロッド状結晶体を用いることにより、より高い変換効率の化合物半導体太陽電池を製造することが可能となる。

【実施例】

【0030】

以下、実施例及び比較例によって本発明をさらに詳細に説明する。

<1. ソルボサーマル反応による硫化物系化合物半導体(CZTS)の調製(1)>

2 mmolのCu源と1 mmolのZn源と1 mmolのSn源とを、種々のモル数の硫黄(S)粉末と一緒に10 mlの有機溶媒に分散させ、オートクレーブに充填して30分間撹拌した。上記の分散物を、オートクレーブ中でソルボサーマル反応させた(ソルボサーマル工程)。得られた生成物を濾過し、大気中、50℃、22時間の条件で乾燥処理した(乾燥工程)。これにより、CZTSを得た。各実施例の調製条件を表1に示す。

【0031】

【表1】

【0032】

[CZTSの結晶構造解析]

得られた実施例1〜21の粉末を、X線粉末回折(XRD)、示差熱分析(DTA)、透過型電子顕微鏡(TEM)、エネルギー分散型蛍光X線分析(EDX)及び走査型電子顕微鏡(SEM)によって解析した。結果を表1及び図1〜21に示す。

【0033】

表1に示すように、実施例1〜21の粉末の元素組成は21〜33:9〜27:7〜15:39〜51の範囲であり、平均値は28:14:13:45となった。

【0034】

図1A〜21Aに示すように、実施例1〜17のXRDの回折ピークパターンは、Cu2ZnSnS4の結晶に由来するXRDの回折ピークパターンと良く一致したことから、実施例1〜17はCu2ZnSnS4の結晶と同定された。実施例1〜17のDTAは、200〜500℃の範囲に発熱ピークを示した(図1B〜21B)。実施例1〜17のTEM像を比較すると、いずれの試料も微細な結晶粒子を形成していた(図1C〜21C)。また、実施例1〜17のSEM像に基づく元素マッピング像を比較すると、いずれの試料の結晶においても各元素が均一に分布していた(図1D〜21D)。

【0035】

得られた実施例1〜17の粉末を、TEM及び高分解能TEMによって解析した。結果を図22〜28に示す。

【0036】

図22〜28に示すように、実施例11、13、14、16、19及び20の粉末の電子回折像には、(112)、(220)、(312)、(008)及び(332)の格子面の存在を示す回折縞が見出された。(112)の格子面間隔は0.31 nmであり、(220)の格子面間隔は0.19 nmであり、(312)の格子面間隔は0.16 nmであり、(008)の格子面間隔は0.14 nmであり、(332)の格子面間隔は0.13 nmであった。

【0037】

図25A〜25Cに示すように、実施例16の結晶は、ロッド状の結晶であることが明らかとなった。実施例16のロッド状結晶体は、長軸方向の長さが約30〜70 nmであり、短軸方向の長さが約5〜10 nmであった。

【0038】

<2. ソルボサーマル反応による硫化物系化合物半導体(CZTS)の調製(2)>

2 mmolのCu源と1 mmolのZn源と1 mmolのSn源と5 mmolのS源とをハステロイ(登録商標)製オートクレーブに充填し、充填率50%になるように30 mlの有機溶媒を加えた。実施例33及び35の場合、さらに添加物としてポリビニルピロリドンを加えた。オートクレーブを密閉してから240℃で24時間加熱し、ソルボサーマル反応させた(ソルボサーマル工程)。得られた生成物を自然冷却した。その後、生成物を遠心分離し、沈殿物を純粋及びエタノールで洗浄した。洗浄後の生成物を、70℃、30分〜10時間の条件で乾燥処理した(乾燥工程)。これにより、CZTSを得た。各実施例の調製条件を表2に示す。

【0039】

【表2】

【0040】

[CZTSの結晶構造解析]

得られた実施例31〜35の粉末を、走査型電子顕微鏡(SEM)、透過型電子顕微鏡(TEM)、透過型電子顕微鏡に備えられたエネルギー分散型蛍光X線分析(TEM/EDX)、X線粉末回折(XRD)、X線光電子分光分析(XPS)、ラマン分光分析及び示差熱重量分析(TG-DTA)によって解析した。

【0041】

実施例31の粉末のSEM像を図29に示す。図29に示すように、実施例31の粉末は、直径数μmの球状の結晶であることが明らかとなった。また、実施例32〜35の粉末も、実施例31の粉末と同様の結晶形状であった。

【0042】

実施例31〜35の粉末のXRDスペクトルを図30に示す。図30に示すように、実施例31〜35のXRDの回折ピークパターンは、CZTSの結晶に由来するXRDの回折ピークパターンと良く一致しており、SnS、SnS2及びCu2Sのような硫化物のピークは観察されなかった。主な回折線は、2θが28.5、33.0、47.4°及び56.3°に観察され、これらのピークはそれぞれ、CZTSの(112)、(200)、(220)及び(312)面の回折に対応している。

【0043】

次に、ラマン分光法を用いてCZTSの存在を確認した。結果を図31に示す。

図31に示すように、いずれの実施例の場合も、主ピークは338 cm-1の領域に観察された。Cu2SnS3及び他のCu-Sn-S化合物は、この波数領域にピークは存在しないので、実施例31〜35の粉末中には、CZTS黄錫亜鉛鉱(おうしゃくあえんこう)構造が存在していることが示された。また、主ピークが355 cm-1の領域に存在するβ-ZnSは、いずれの実施例の粉末にもほとんど存在しないことは明らかである。475 cm-1の小さなピークは、2次相としてはCu2-xSの存在を示している。

【0044】

実施例31〜35の粉末のTEM像及び電子回折像を図32〜36にそれぞれ示す。図32A〜36Aにそれぞれ示すように、実施例31〜35の粉末は、いずれも非常に微細な粒子からなっていた。実施例31〜33及び35の粉末は、粒径が10 nmの粒子からなっていたが、実施例34の粉末中には、粒径が数百nmの比較的大きな粒子が観察された。実施例31〜35の粉末において、これらの一次粒子が凝集して、粒径が1μm程度の球状の結晶粒子(二次粒子)を形成した(図29)。また、図32B〜36Bにそれぞれ示すように、実施例31〜35の粉末の電子線回折においても、(312)、(220)、(200)及び(112)面の回折に相当する、0.17 nm(又は0.16 nm)、0.19 nm、0.27 nm、0.32 nm(又は0.31 nm)の回折が認められた。これらの結果から、実施例31〜35の粉末中には、CZTS黄錫亜鉛鉱構造が存在していることが確認された。

【0045】

EDXを用いて実施例31〜35の粉末の組成分析を行った。その結果、実施例31〜35の粉末は、CZTSに対応するCu、Zn、Sn及びSの元素を含んでいることが示され、ほぼ化学量論のCZTSが生成していることが明らかとなった。しかしながら、四つの元素の組成比は、測定部位により差異が観察された。

【0046】

実施例31〜35の粉末に含まれるCZTSを、Cu2SnS3及びβ-ZnSから区別するために、TG-DTA測定を実施した。Cu2SnS3は、775℃で三斜晶系から立方晶系への相転移点を持ち、850℃で融解することが報告されている。CZTSは、991℃で融解することが報告されている。また、ZnSは、1020℃で立方晶系からwurtzite(ウルツァイト)に転移し、1650℃で融解することが報告されている。しかしながら、ナノサイズの結晶になると、これらの温度は低下すると考えられる。例えば、CZTSナノ結晶は830℃に、Cu2SnS3ナノ結晶は747℃に、それぞれ相転移点を持つことが報告されている。

【0047】

実施例31〜35の粉末のTG-DTA測定結果はいずれも類似したものであったので、実施例34の粉末のTG-DTA測定結果を図37に示す。

【0048】

図37に示すように、DTA曲線には、849℃及び1061℃の二つのピークが観察された。849℃以下の温度では変化がないことから、Cu2SnS3は存在しないと考えられる。実施例34の粉末には、CZTSとともにβ-ZnSが含まれている可能性が考えられた。しかしながら、TG曲線において、849℃から大きな重量減少が観察されることから、β-ZnSは含まれていないことが示唆される。

【0049】

上記のように、実施例31〜35では、異なる価数をもつ原料物質を使用しているにも関わらず、同一の生成物が得られた。そこで、XPSを用いて合成したCZTSの価数及び組成を調べた。4成分元素(Cu2p、Zn2p3、Sn3d5及びS2p)のXPSスペクトルを図37〜41に示す。

【0050】

銅(Cu)のXPSスペクトルには、932.0及び951.8 eVにピークがあり、19.8 eVのピーク間差から、Cu(I)の存在が示唆される(図38)。亜鉛(Zn)のXPSスペクトルには、1022及び1045 eVにピークがあり、23 eVのピーク間差から、Zn(II)の存在が示唆される(図39)。スズ(Sn)のXPSスペクトルには、486.4及び494.9 eVにピークがあり、8.5 eVのピーク間差から、Sn(IV)の存在が示唆される(図40)。硫黄(S)のXPSスペクトルには、161.7及び162.8 eVにブロードなピークが観察された(図41)。これらのピークは、硫化物中のSを示す160〜164 eVの範囲内であった。以上の結果から、原料中の金属イオンの価数は、CZTS合成には大きな影響を及ぼさず、反応過程において、Cu(II)及びSn(II)は、それぞれCu(I)及びSn(IV)に変化したと考えられる。

【0051】

XPSの分析結果から実施例31〜35のCZTSナノ粒子の元素組成を算出した結果を表3に示す。表中の値は、Cuを基準として算出した値である。

【0052】

【表3】

【0053】

表3の結果は、XPSの分析結果から算出したものであるため、サンプル表面の局所的な領域の元素組成に基づく。そこで、さらに定量分析値の精度を向上させるために、ICP(高周波プラズマ発光分析装置)を用いて実施例31〜35のCZTSナノ粒子の各元素の定量分析を行った。

【0054】

実施例31〜35の粉末をそれぞれ約20 mgずつ秤量した。この粉末に、3 mlの王水を加え、さらに3 mlの硫酸を加えて、加熱白煙処理(400℃、10分間)した。処理後の混合物を冷却して、2 mlの塩酸を加え、さらに少量の純水を加えて200℃で10分間加熱した。その後、反応混合物を100 mlに定容して、定量分析用試料を調製した。ICP(ICPV-8100;島津製作所製)を用いて、定量分析用試料に含まれるCu(測定波長:327.369 nm)、Zn(測定波長:213.856 nm)及びSn(測定波長:189.989 nm)の定量分析を行った。また、触媒用硫黄分析計(EMIA-920V;堀場製作所製)を用いて、定量分析用試料に含まれるSの定量分析を行った(積算時間:80秒;電流値:350 mA;50秒;助燃材:Sn 0.3 g、W 1.5 g)。

【0055】

ICP及び硫黄分析計の分析結果から実施例31〜35のCZTSナノ粒子の元素組成を算出した結果を表4に示す。表中の値は、Cuを基準として算出した値である。

【0056】

【表4】

【0057】

以上の結果から、ソルボサーマル反応によって、数百nmの略均一な粒径を有する球状のCZTS粉末を製造できることが明らかとなった。CZTSの一次粒子の粒径は約10 nmであり、該一次粒子が凝集することによって二次粒子を形成していた。また、CZTSを構成する各金属元素の価数は、出発原料物質の価数に影響を受けなかった。

【産業上の利用可能性】

【0058】

本発明の方法により、低コストで微細な粒径のCZTSのナノ粒子を製造することが可能となる。

【特許請求の範囲】

【請求項1】

CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体の製造方法。

【請求項2】

ソルボサーマル工程において、Sを硫黄粉末又はチオ尿素の形態でソルボサーマル反応させる、請求項1の方法。

【請求項3】

ソルボサーマル工程において、Cu, Zn及びSnの少なくとも1種を金属の形態でソルボサーマル反応させる、請求項2の方法。

【請求項4】

ソルボサーマル工程において、Cu, Zn及びSnを塩の形態でソルボサーマル反応させる、請求項2の方法。

【請求項5】

ソルボサーマル工程において、200〜450℃の範囲の温度で1〜24時間ソルボサーマル反応させる、請求項1〜4のいずれかの方法。

【請求項6】

Cu, Zn, Sn及びSを含有する硫化物系化合物半導体のロッド状結晶体。

【請求項1】

CuとZnとSnとSとを有機溶媒中でソルボサーマル反応させるソルボサーマル工程を含む、Cu, Zn, Sn及びSを含有する硫化物系化合物半導体の製造方法。

【請求項2】

ソルボサーマル工程において、Sを硫黄粉末又はチオ尿素の形態でソルボサーマル反応させる、請求項1の方法。

【請求項3】

ソルボサーマル工程において、Cu, Zn及びSnの少なくとも1種を金属の形態でソルボサーマル反応させる、請求項2の方法。

【請求項4】

ソルボサーマル工程において、Cu, Zn及びSnを塩の形態でソルボサーマル反応させる、請求項2の方法。

【請求項5】

ソルボサーマル工程において、200〜450℃の範囲の温度で1〜24時間ソルボサーマル反応させる、請求項1〜4のいずれかの方法。

【請求項6】

Cu, Zn, Sn及びSを含有する硫化物系化合物半導体のロッド状結晶体。

【図1A】

【図1B】

【図1C】

【図1D】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A】

【図4B】

【図4C】

【図4D】

【図5A】

【図5B】

【図5C】

【図5D】

【図6A】

【図6B】

【図6C】

【図6D】

【図7A】

【図7B】

【図7C】

【図7D】

【図8A】

【図8B】

【図8C】

【図8D】

【図9A】

【図9B】

【図9C】

【図9D】

【図10A】

【図10B】

【図10C】

【図10D】

【図11A】

【図11B】

【図11C】

【図11D】

【図12A】

【図12B】

【図12C】

【図12D】

【図13A】

【図13B】

【図13C】

【図13D】

【図14A】

【図14B】

【図14C】

【図14D】

【図15A】

【図15B】

【図15C】

【図15D】

【図16A】

【図16B】

【図16C】

【図16D】

【図17A】

【図17B】

【図17C】

【図17D】

【図18A】

【図18B】

【図18C】

【図18D】

【図19A】

【図19B】

【図19C】

【図19D】

【図20A】

【図20B】

【図20C】

【図20D】

【図21A】

【図21B】

【図21C】

【図21D】

【図22A】

【図22B】

【図22C】

【図23A】

【図23B】

【図23C】

【図24A】

【図24B】

【図24C】

【図25A】

【図25B】

【図25C】

【図26A】

【図26B】

【図27A】

【図27B】

【図27C】

【図28A】

【図28B】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図1B】

【図1C】

【図1D】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図3C】

【図3D】

【図4A】

【図4B】

【図4C】

【図4D】

【図5A】

【図5B】

【図5C】

【図5D】

【図6A】

【図6B】

【図6C】

【図6D】

【図7A】

【図7B】

【図7C】

【図7D】

【図8A】

【図8B】

【図8C】

【図8D】

【図9A】

【図9B】

【図9C】

【図9D】

【図10A】

【図10B】

【図10C】

【図10D】

【図11A】

【図11B】

【図11C】

【図11D】

【図12A】

【図12B】

【図12C】

【図12D】

【図13A】

【図13B】

【図13C】

【図13D】

【図14A】

【図14B】

【図14C】

【図14D】

【図15A】

【図15B】

【図15C】

【図15D】

【図16A】

【図16B】

【図16C】

【図16D】

【図17A】

【図17B】

【図17C】

【図17D】

【図18A】

【図18B】

【図18C】

【図18D】

【図19A】

【図19B】

【図19C】

【図19D】

【図20A】

【図20B】

【図20C】

【図20D】

【図21A】

【図21B】

【図21C】

【図21D】

【図22A】

【図22B】

【図22C】

【図23A】

【図23B】

【図23C】

【図24A】

【図24B】

【図24C】

【図25A】

【図25B】

【図25C】

【図26A】

【図26B】

【図27A】

【図27B】

【図27C】

【図28A】

【図28B】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【公開番号】特開2013−14498(P2013−14498A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2012−114566(P2012−114566)

【出願日】平成24年5月18日(2012.5.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504174180)国立大学法人高知大学 (174)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成24年5月18日(2012.5.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504174180)国立大学法人高知大学 (174)

【Fターム(参考)】

[ Back to top ]