ソレノイド磁石コイルの製造方法およびソレノイド磁石コイル

【課題】使用時にコイルや巻型に掛かる力に耐えることができる比較的安価で軽量のソレノイド磁石コイルの構造およびその製造方法を提供する。

【解決手段】コイルを巻回するコラプシブルなモールド芯材を設けるステップと、前記モールド芯材の定められた位置に設けられた空隙部に線材を巻回してコイル34を形成するステップと、前記巻回されたコイルに成形済みの管状の機械的支持構造体102を被せるステップと、熱硬化性の含浸樹脂を前記コイル同士の間および前記機械的支持構造体と前記コイルとの間に含浸させた後、前記コイルを前記機械的支持構造体に接合させるステップと、前記モールド芯材を分解または除去して、前記樹脂含浸樹脂によって前記コイルと前記機械的支持造体とを組み合わせてなるソレノイド磁石コイルの構造全体を、単一の一体部品として取り出すステップとを含む。

【解決手段】コイルを巻回するコラプシブルなモールド芯材を設けるステップと、前記モールド芯材の定められた位置に設けられた空隙部に線材を巻回してコイル34を形成するステップと、前記巻回されたコイルに成形済みの管状の機械的支持構造体102を被せるステップと、熱硬化性の含浸樹脂を前記コイル同士の間および前記機械的支持構造体と前記コイルとの間に含浸させた後、前記コイルを前記機械的支持構造体に接合させるステップと、前記モールド芯材を分解または除去して、前記樹脂含浸樹脂によって前記コイルと前記機械的支持造体とを組み合わせてなるソレノイド磁石コイルの構造全体を、単一の一体部品として取り出すステップとを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソレノイド磁石コイルの製造方法に関するものであり、ソレノイド磁石コイルそれ自体に関するものである。特に、本発明は、核磁気共鳴分析(NMR)または磁気共鳴画像診断(MRI)などの用途に好適な、高強度磁場を発生するためのソレノイド磁石コイルの製造方法およびソレノイド磁石コイル構造に関するものである。

【背景技術】

【0002】

図1A〜1Bには、核磁気共鳴分析(NMR)または磁気共鳴画像診断(MRI)システムのための従来のソレノイド磁石構成に関する横断面図および軸方向断面図が、それぞれ示されている。超伝導線材による複数のコイル34が巻型1に巻き付けられる。結果として得られたソレノイド磁石コイルアセンブリは、液体冷却剤2aがその沸点の状態で少なくとも部分的に充填された低温槽2の内部に収容される。よって、コイルはその超伝導臨界温度未満の温度に保たれることになる。

【0003】

巻型1は、典型的には、巻型の正確な寸法精度を確保するように、さらに巻型に巻きつけられるコイルの正確なサイズおよび位置を確実にするように加工されたアルミニウムから構成されている。このような正確さは、結果として得られるソレノイド磁場の均一性および信頼性を確保するのに不可欠である。超伝導磁石は、たとえコイルの1巻き分の僅かな移動量であっても、それが要因となっていわゆるクェンチ(超伝導の喪失)を生じる可能性がある。従って、巻型1は、極めて高い剛性を有するものでなければならない。これらの要件が相まって、巻型1の製造コストは極めて高いものとなる。

【0004】

図1A〜1Bには、外部真空容器4と熱遮蔽体3も例示されている。周知のように、これらは低温タンクを周囲大気から熱的に隔離する働きをする。外部真空容器と熱遮蔽体の間の空間内には絶縁体5も配置されている。しかしながら、図1A〜1Bにおいて明らかなように、これらの要素もソレノイド磁石の有効内径4aを縮小させることになる。ソレノイド磁石の有効内径4aは、例えば医用MRIに用いられるものの場合、患者への接近を可能にする一定の最小寸法を備える必要があるので、外部真空容器4および熱遮蔽体3の存在は、磁石コイル34および巻型1の直径を事実上増すことになり、装置全体の大型化やコストの増大を招いてしまうこととなる。

【0005】

図1A〜1Bに例示された、上述のような巻型1の製造コストは、人件費および材料費とほぼ等しい割合を占める。本発明は、幾つかの目的のうちでも、特にソレノイド磁石コイルの構造の生産に伴う上記のような技術的問題に起因した人件費の削減を追及するものである。

【0006】

特許文献1には、超伝導線材を熱伝導シリンダの内面または外面に巻き付け手実装し、それによって巻型材料を介して超伝導線材に冷却を施すことができるようにする超伝導磁石の構成が記載されている。超伝導線材は、熱伝導シリンダの材料に対して熱的に接続されるが電気的には絶縁される材質からなるものとされる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5,917,393号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上記のような先行技術の問題の少なくとも一部を低減して、使用時にコイルや巻型に掛かる力に耐えることができる比較的安価で軽量のソレノイド磁石コイルの構造およびその製造方法を提供すること、ならびにソレノイド磁石コイルの正確で安定した位置決めを可能にすることにある。

【課題を解決するための手段】

【0009】

上記のような課題を解決するために、本発明は、特許請求の範囲に各請求項として記載した装置および方法を提案するものである。

【0010】

本発明の、上記の目的、特徴、利点、およびさらなる目的、特徴、利点については、添付の図面と関連付けて下記に説明する幾つかの実施形態によって、より明らかに開示するものとする。なお、当該幾つかの実施形態は、あくまで本発明の実施の形態の典型的な態様を例示したものであって、本発明の実施の具体的な各種態様は、それらのみには限定されないことは勿論である。

【図面の簡単な説明】

【0011】

【図1A】先行技術に係る低温保持装置内に収容されたソレノイド磁石コイルの構造体の一例を示す水平方向断面図である。

【図1B】先行技術に係る低温保持装置内に収容されたソレノイド磁石コイルの構造体の一例を示す垂直方向断面図である。

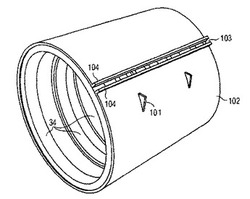

【図2】本発明の一実施形態に係るソレノイド磁石コイルアセンブリおよび機械的支持構造体の全体的な斜視図である。

【図2A】本発明のもう1つの実施形態によるソレノイド磁石コイルアセンブリおよび機械的支持構造体の全体透視図である。

【図3】本発明の他の一実施形態によるソレノイド磁石コイルアセンブリおよび機械的支持構造体の軸方向と平行な方向での切断による断面図(但しその全体の半分のみを描いてある)である。

【図3A】本発明のさらに他の一実施形態によるソレノイド磁石コイルアセンブリおよび機械的支持構造体の軸方向と平行な方向での切断による断面図(但しその全体の半分のみを描いてある)である。

【図3B】本発明のさらに他の一実施形態によるソレノイド磁石コイルアセンブリ用の機械的支持構造体の、軸方向に垂直な方向での切断による断面図である。

【図3C】本発明のさらに他の一実施形態によるソレノイド磁石コイルアセンブリ用の機械的支持構造体の、軸方向に垂直な方向での切断による断面図である。

【図4A】本発明の実施形態の1つによるソレノイド磁石コイルアセンブリおよび機械的支持構造体の製造方法に含まれる、主要な製造ステップ(製造段階)を示す図である。

【図4B】図4Aに引き続いて、本発明の実施形態の1つによるソレノイド磁石コイルアセンブリおよび機械的支持構造体の製造方法に含まれる、主要な各製造ステップ(製造段階)を示す図である。

【図4C】図4A〜図4Cに示した工程を含んだ本発明の実施形態の1つによる製造方法によって製造されたソレノイド磁石コイルアセンブリの構造の一例を示す図である。

【図4D】図4Cに示したソレノイド磁石コイルアセンブリの構造についてのバリエーションの構造の一例を示す図である。

【発明を実施するための形態】

【0012】

本発明は、特にソレノイド磁石コイル構造、およびその製造方法を提供するものである。以下、図2〜4Dを参照しつつ本発明の一実施形態に係るソレノイド磁石コイル構造およびその製造方法について説明する。

【0013】

図2は、本発明の一実施形態によるコイル34のアセンブリと機械的支持構造体102の全体的な斜視図である。本発明の規定によれば、機械的支持構造体102は、コイル34の半径方向の外側表面に結合された金属または複合材料の成形済シリンダである。この機械的支持構造体102の典型的な材料としては、例えばアルミニウムおよびガラス繊維強化エポキシ樹脂がある。コイル34をモールド内で成形し、機械的支持構造体102をスライドさせて、コイルの外側に被せ、さらに構造全体を樹脂含浸させることによって、コイル34が機械的支持構造体102内に固着的に接合され、コイル34と機械的支持構造体102を含む実質的に単一の、一体部品が形成される。

【0014】

図2には、本発明に用いられる円筒形の機械的支持構造体102の一例が示されている。この図2に示したように、機械的支持構造体102は、その全長に沿って、保持フランジ104によって縁取られた軸方向スプリット103を備えたてものとすることができる。本発明の磁石構造を組み立てた後には、軸方向スプリット103を開くことで、機械的支持構造体102の内径を拡大することが可能となり、よってその機械的支持構造体102をスライドさせて、容易にコイル34に被せることが可能となる。一旦、所定の正則な位置に配置したならば、例えばボルト、クランプ、ネジ、もしくは任意の他の結合手段を用いて、保持フランジ14を引き合わせることが可能であり、それによって、機械的支持構造体102の内径が縮小し、その機械的支持構造体102の内径がコイル34を圧迫して、コイル34を所定位置に機械的に確実に保持することが可能となる。

【0015】

あるいは、図2Aに示した代替構成の場合には、円筒形の機械的支持構造体102は、完全なシリンダとなっている。機械的支持構造体102の内径は、コイル34の外径よりも、やや大きめに設定されている。この機械的支持構造体102をコイル34の外周に取り付けるには、の機械的支持構造体102をスライドさせてコイル34に被せ、コイル34の外周面と機械的支持構造体102の内周面との間に若干の隙間が残るようにする。そしてその後、含浸ステップに移るが、その前に、例えば砂またはガラスビーズなどの粒状充填材のような充填材でこの隙間を充填しておく。そして含浸ステップでは、樹脂材料によって隙間が充填される。その樹脂材料は充填材を避けてコイル34の巻線に含浸して行き、コイル34を円筒形の機械的支持構造体102の内周面に接着させることとなる。

【0016】

図2および図2Aに示した構造例のどちらも、機械的支持構造体102の外周面に、機械的支持部材101を設けることで、その機械的支持構造体102全体の機械的な取付け(例えば低温槽または真空容器内への)を簡易かつ確実に行うことができるようにすることが可能である。

【0017】

図3は、本発明の実施形態の1つによるコイルアセンブリおよび機械的支持構造体の軸方向半断面図である。なお、図3は、図示をより簡潔なものとするために、その断面全体の半分のみを描いてある。本発明における利点を得るための特徴的な構成は、コイル34の半径方向の内周面と、従来は存在していた巻型(例えば図1では巻型1として描いてある)との間の摩擦界面を省略せしめることにある。巻型と摩擦接触しているコイル34が所定の移動量以上動くと、クェンチを引き起こすのに十分な局部加熱を生じることとなる。よって、図1に例示したような巻型1にコイル34を摩擦接触させて巻回するという、先行技術に係る構成の場合には、この摩擦界面によってクェンチを誘発する虞が大きかった。超伝導コイルの半径方向の内周面は、また、クェンチの影響を最も受けやすい部分でもある。従って、その領域における摩擦接触等に起因した摩擦加熱をなくすことが、特に有効である。そこで、本発明の構成では、そのような摩擦界面の存在自体を解消するようにしたので、上記のような虞は根本的に存在しないものとすることができる。コイル34は、後述するように、熱拡散障壁層40としての機能を備えた充填材層40(以下、これらを纏めて熱拡散障壁層40と呼ぶ)によって、機械的支持構造体102から分離される。コイル34に作用する軸方向電磁力である体積力は、コイル34と機械的支持構造体102との間での界面剪断結合強度によって抑制される。よって、電磁力による負荷を受けた場合に位置の維持に必要とされるコイル34と機械的支持構造体102との間での前記の界面剪断強度が本実施形態に記載の接合方法の能力範囲内であるように、機械的支持構造体102、コイル34等の各機械的強度や材料力学的な剛性を適宜に設定すればよい。

【0018】

従来の構成には、いわゆる滑り面が設けられているものもある。それは、要するに、コイルが巻型に対して比較的容易に移動できるようにした界面である。その目的は、コイルの動きを完全に阻止するのではなく、いかなる動きもできるだけ摩擦を生じないようにすることで、いかなる動きによって生じる摩擦熱をも抑えることができるようにすることにある。而して、本発明の場合には、コイル34は機械的支持構造体102に堅固に取り付けられているので、滑り面を設ける必要がない。

【0019】

図3に示したように、コイル34と機械的支持構造体102との間に、熱拡散障壁層40を設けることが可能である。この熱拡散障壁層40は、電気的に絶縁性であり、磁気的には不活性で、かつ熱的に伝導性であることが望ましい。熱拡散障壁層40は、超伝導コイルであるコイル34の外周面に巻き付けられるように添設してなる線材層とすることが可能である。熱拡散障壁層40は、熱を拡散させるか、または実質的に外周面側の巻型である機械的支持構造体102の内周面からの熱がコイル34に達するのを防ぐか、もしくは少なくとも機械的支持構造体102からの熱をコイル34のより広い表面に拡散させて、いわゆるホットスポットの発生を防止する働きをするようなものとして設けるようにする。熱拡散障壁層40は、さらに、幾つかのコイル34の外径を機械的支持構造体102の内径に近づける機能を備えたものとすることも可能である。この熱拡散障壁層40には、さらに後述するように、ガラス繊維強化エポキシ樹脂のような複合材料を含むようにすることなどが可能である。

【0020】

図3の構成の場合を例に取って説明すると、軸方向内側の3つのコイル34は、外径が軸方向外側の(図3における左右両端の)2つのコイル34よりも小さいものとして設定されている。これは、MRI画像診断システム用の現行の一般的な超伝導磁石について典型的な設定となっている。機械的支持構造体102の軸方向内側の内径は、軸方向外側のコイル34の外径よりも小さいので、機械的支持構造体102をスライドさせて、軸方向外側のコイル34を含んだ一組のコイル34群に被せることができない。そこで、図2に示したように、機械的支持構造体102を軸方向スプリット103によって軸方向に分割することが有効となる。すなわち、機械的支持構造体102がコイル34に嵌め合わせることができるようになるまで、その設けられた切れ目である軸方向スプリット103を開いておき、その状態で、コイル34と位置あわせした後、軸方向スプリット103を締め付けて元に戻すことによって、機械的支持構造体102をコイル34の外周に嵌め合わせることが可能となる。図3Aは、そのような方法の代替策となり得る方法の1つを例示したものである。図3Aに示した構成においては、ソレノイド磁石コイルアセンブリは、3つの部分で構成されている。第1の構造体である中央部機械的支持構造体102aには、内径の小さい軸方向内側のコイル34が取り付けられる。逆に言えば、それを可能とするために、中央部機械的支持構造体102aの内径は、軸方向内側のコイル34の(小さめの)外形に適合した寸法に設定されている。他方、第2および第3の構造体である、端部機械的支持構造体102b、102cにはそれぞれ、軸方向内側のコイル34よりも内径の大きな軸方向外側のコイル34が取り付けられる。逆に言えば、それを可能とするために、端部機械的支持構造体102b、102cの内径は、軸方向外側のコイル34の(大きめの)外形に適合した寸法に設定されている。そして、機械的支持構造体の3つの部分を組み合わせて、そのアセンブリ全体が含浸に供され、半径方向に延びるように設けられたフランジ105によって、それら中央部機械的支持構造体102a、端部機械的支持構造体102b、端部機械的支持構造体102cが接合される。各接合部分を構成するフランジ105は、ボルト、クランプ、ネジ、または、任意の他の適合する部材(いずれも図示省略)を用いて接合することが可能である。あるいは、図3Bに例示した代替方法の場合には、第1の構造体として直径を小さめに設定してなる機械的支持構造体102dの内周面には、軸方向内側の内径が小さめのコイル34が取り付けられる。他方、第2の構造体として直径を大きめに設定してなる機械的支持構造体102eをスライドさせることで、第1の機械的支持構造体102dの外周面および軸方向外側の外形が大きめのコイル34に被せる。そして、そのようにして得られたアセンブリを含浸に供する。蓋し、直径が大きめの第2の機械的支持構造体102eは、図2に示したように軸方向スプリット103を設けるなどして軸方向に分割可能な構成とすることも望ましい一態様である。このようにすることにより、機械的支持構造体102eの内径を拡大し、それをスライドさせて第1の直径の小さめの第1の機械的支持構造体102dに、さらに容易に被せることが可能となり、その後、図2にて既に説明したように軸方向スプリット103を閉じることで、確実にその位置に保持することが可能となる。

【0021】

図3Cは、機械的支持構造体を形成するための、さらに他の一代替策としての構成の概略を、その半径方向断面図として例示したものである。それぞれ1/4の円弧状の断面を備えた4つの分割セクション106を組み合わせることで、それら全体として円筒形の支持構造体が形成されることとなる。それら4つの分割セクション106は、各分割セクション106のエッジに沿って延びると共に外周方向に鍔上に拡がる軸方向フランジ107によって、機械的に組み合わせて接合されることができるように設定されている。この軸方向フランジ107についても、図2のフランジ104の場合と同様に、ボルト、クランプ、ネジ、または、任意の他の適合する部材(いずれも図示省略)を用いて接合することが可能である。

【0022】

MRIシステム内における患者の快適性および臨床家の接近性の両方が、ソレノイド磁石コイル全体の長さを短縮することによって改善される。このような長さの短縮を可能とすると同時に、磁場の特性を維持することを可能とするソレノイド磁石コイルの構成は、そのソレノイド磁石としての中心から軸方向に離れる方向に作用するコイル体積力を生じる可能性がある。そのような力を抑制するための、従来技術に係る方策では、コイルの端部に付加巻型材料を配置するようにしていたが、そのためにソレノイド磁石コイル全体の長さがさらに増すことになるという不都合が不可避的に生じることとなっていた。これに対するに、本発明に係るこの一実施形態では、コイル34と機械的支持構造体102との界面における剪断強度を利用しているので、上記のような従来技術では必要悪となっていた付加巻型材料の追加等を完全に回避して、ソレノイド磁石コイル全体の長さの短縮化を実現することが可能となる。

【0023】

次に、本発明に係るソレノイド磁石コイルの構造を実現するための製造方法について説明する。まず、コイル34を巻回する正確なモールド芯が必要となる。しかし、本発明においては、完成したソレノイド磁石コイルの構造中には巻型を設けないようにしているのであるから、コイル34の正確な寸法および相対間隔は、この巻回プロセスの時点で用いられるモールド芯材の寸法精度や形状精度によって決まることになる。従って、モールド芯材は、所定の十分な耐久性を備えた材料を用いて極めて正確に作製し、かつ製造コストの低廉化を達成するために、単一モールド芯材を用いて、できるだけ多くのソレノイド磁石コイルの構造を製造することができるようにしなければならない。斯様なモールド芯材は、可撓的な構成とすることが可能である。超電導線材は、モールド芯材内の所定位置に巻回される。その位置は一般に、モールド芯材表面に設けられた凹所ということになる。このようにして巻回されたコイル34に、アルミニウムまたはステンレス鋼のような金属の管、またはガラス繊維強化プラスチックのような複合材料の管といった構造物からなる機械的支持構造体102が被せられる。機械的支持構造体102を配置する前に、コイル34の外周面上にガラス繊維布からなる一つの層を被せるようにすることが可能である。この場合、ガラス繊維布からなる一つの層は、熱拡散障壁層40となる。また、コイル34および機械的支持構造体102に、さらにもう1つのモールド材を被せて、密閉モールド空隙部を形成するようにすることなども可能である。そのもう1つのモールド材内のコイル34および機械的支持構造体102は、一体となるように、熱硬化性樹脂が含浸させられる。樹脂含浸を施されたコイル34およびそれと実質的に一体のものとして接合された機械的支持構造体102は、モールド芯材から単一の一体部品として取り出されることが許容される用に設定されている。あるいは、その樹脂含浸を施す含浸ステップは、コイル34の巻線に閉じ込められて完成品に応力を生じさせる虞のある空気または他のガスの泡の混入を防止するため、真空内で実施されるようにすることが望ましい。モールド芯材の材質としては、例えばポリテトラフルオロエチレン(PTFE)によるライニングを施して、完成品の取外しを助けるようにすることが可能である。

【0024】

ソレノイド磁石コイルの構造を形成するこの方法の、とりわけ有利な点の1つは、モールド芯材の形状によってコイル34の寸法決定およびコイル34の相互の位置決めが正確になされるということである。コイル34の位置決めがモールド芯材によって決まり、機械的支持構造体102は、ただ単にモールド芯材によって決められた相対位置にコイル34をしっかりと保持する働きをするだけであるため、コイル34に接合される機械的支持構造体102については必ずしも正確な寸法に作製する必要がなくなる。

【0025】

このようにすることにより、極めて正確な寸法にしなければならないことに起因して高価となる傾向の極めて大きいモールド芯材を、数回に亘って再利用して幾つかの同様のソレノイド磁石コイルの構造を製造することが可能となるので、特に量産対応の製造方法として好都合である。従来の技術では、巻型は極めて高い寸法精度が要求される、従って高価な構成部品であり、1つの巻型は1つのソレノイド磁石コイルの構造にしか利用することができないものであったが、本発明によれば、正確に加工された1つのモールド芯材を用いて、コイル34の寸法および相対位置を決めるというプロセスを、複数個のソレノイド磁石コイルの製造工程で繰り返し行うことが可能となるので、既存の生産方法に比べて、その製造コストの削減を達成すると共に、その製造時間を短縮して(つまりスループットの向上を達成して)、正確なソレノイド磁石コイルの構造を安価に製造することが可能となるのである。

【0026】

本発明は、その1つの態様によれば、熱硬化性樹脂を用いて、機械的支持構造体102と一体となるように、コイル34をその機械的支持構造体102に埋め込んで、それらコイル34と機械的支持構造体102とを接合させるが、その単一の一体品を製造する含浸ステップの前に、モールド芯材内において既に成形済の管状の機械的支持構造体102をコイル34に被せるようにする。その工程では、真空含浸を用いるようにすることが望ましい。また、コイル34に熱拡散障壁層40を重ね巻きしたときの外径が機械的支持構造体102の内径と同じサイズになるように、熱拡散障壁層40を形成することが可能である。この熱拡散障壁層40の布からなる材質には、成形ステップ中に熱硬化性樹脂を含浸させることとなる。この場合にも、モールド芯材としては、例えばポリテトラフルオロエチレン(PTFE)によるライニングを施して、完成品の取外しを助けるようにすることが可能である。

【0027】

幾つかの代替案的な実施形態では、機械的支持構造体102のコーティングのように、あるいは熱拡散障壁層40の含浸布または同様の材料のように、コイル34の導体のコーティングとして、および機械的支持構造体102の一部として、樹脂を用いた湿式レイアップ法を採用することが可能である。

【0028】

機械的支持構造体102は、アルミニウム押出品として製造するか、またはステンレス鋼の圧延および溶接管として形成することが可能である。もしくは、ガラス繊維強化プラスチックのフィラメント巻管として形成することが可能である。あるいはその他の適合する材料から成形することが可能である。機械的支持構造体102には、シリンダに巻き付けられて熱硬化性材料に埋め込まれた1つ以上の線材層を含むようにすることが可能である。

【0029】

ソレノイド磁石コイルの構造の場合には、コイル34の幾つかは他のコイル34と内径または外径が異なったものとされることがあり得る。また、その場合でも、全てのコイルを共通直径にして、それら全てを一定の内径の機械的支持構造体102内に取り付けることができるようにすることが必要とされることもあり得る。コイル34の直径の相違は、一般にはガラス繊維布を用いる樹脂含浸布オーバラップの熱拡散障壁層40のような充填材層を機械的支持構造体102とコイル34との間に介挿した構成とすることによって調整することが可能である。これは、コイル34がモールド芯材内に置かれているときに追加するようにしてもよく、もしくは樹脂含浸布としてまたはモールド芯材内で含浸されることになる乾いた布として追加するようにしてもよい。

【0030】

コイル34は、上述の方法に従って、モールド芯材の対応部分内に巻回される。モールド芯材を上部まで充填するために、樹脂含浸ガラス繊維のような充填材料からなる熱拡散障壁層40を、コイル34に重ねて巻回するようにすることなどが可能である。そのような充填材料は、例えば5〜10mm程度の深さまで施すことが可能である。モールド芯材としては、少なくとも1つの取外し可能なセクションを備えたコラプシブル(可撓性または分解可能な;以下同様)マンドレルを含むことが可能であり、成形されたコイル34の内部からモールド芯材を分解して取り出すことができるようにしてもよい。

【0031】

このように、本発明では、機械的支持構造体102に嵌め合される前に、正確な成形型を用いてコイル34を正確に巻回することによって、一般にはコイル34の巻回を支えるものとしては比較的不正確なものとなる傾向にある金属または複合材料または成形樹脂からなる成形済みの機械的支持構造体102の利用が可能となる。ソレノイド磁石コイルの構造の特徴として重要である、隣り合うコイル34同士の位置関係やコイル34と機械的支持構造体102との位置関係など種々の相対的な位置関係の全てが、まず第1に正確にモールド芯材によって決まり、かつそれに対してさらに他のアセンブリ時に用いられる成形型によって決まるので、結果として製造されるソレノイド磁石コイルの全体的な寸法精度を良好なものとしつつ、それによって出来上がったソレノイド磁石コイルの全体的な単価が比較的安くなり、かつその一方で、比較的高価なモールド芯材および他の成形型については少なくとも数回に亘って再利用して、幾つかのソレノイド磁石コイルアセンブリを製造することが可能になるので、その分、さらに製造コストの低廉を達成することが可能となる。

【0032】

最終的に製造されたソレノイド磁石コイルの構造を、いかなる異状変形も生じないようにするために、さらに強化するようにしてもよい。

【0033】

図4A〜4Dは、本発明によるソレノイド磁石コイルの構造の製造方法における主要なステップのいくつかを示す軸方向断面図である。この図4A〜Dに示した実例では、機械的支持構造体102は、アルミニウム管からなるものである。図4Aおよび4Bには、それぞれ、本発明によるソレノイド磁石コイルアセンブリの製造中に、コイル34が所定の位置88で巻かれたコラプシブルなモールド芯材としての内側シリンダ部材80、成形型セグメント82、84の部分端面図および部分軸方向断面図が、アルミニウム管からなる機械的支持構造体102と共に示されている。コラプシブルなモールド芯材には、成形型セグメント82、84を保持する内側シリンダ部材80が含まれている。内側シリンダ部材80は、単一の完全な円筒形管とするようにしてもよく、もしくは複数個のセグメントに分割可能とするようにしてもよい。内側シリンダ部材80は、少なくとも1つの取外し可能なセクションを備えたコラプシブルなマンドレルとすることも可能である。その使用時には、内側シリンダ部材80および成形型セグメント82、84は、図4A、4Bに例示したボルト86のような取外し可能な機械的固定手段によって一体に固定されて、内側シリンダ部材80羽中心とするモールド芯材としての、ほぼ円筒形の内面を構成する。

【0034】

図4Bに示すように、成形型セグメント82、84は、モールド芯材としてコイル34が巻回される際にそのコイル34を保持するための空隙部88と、他の電気導線および他の各種補助的構成部品等を保持するための空隙部92を備えている。

【0035】

図4Bに示したように、コイル34および他の電気導線等の補助的構成部品92の上を覆うように、それらを含めた内側シリンダ部材80を中心としたモールド芯材の全体における一方の端から、複合材料または金属または他の適合材料による成形済みの機械的支持構造体102をスライドさせて行き、コイル34の全部にその機械的支持構造体102を被せる。成形型セグメント82、84および成形済みの機械的支持構造体102を包囲すると共に、それら成形型セグメント82、84および端板98と共にモールド空隙部99を形成するために、モールド外側部分100が設けられる。成形型セグメント82、84は、精確に形成し、かつ精確に配置しなければならないが、こうした精度をモールド外側部分100の位置および形状に当てはめることについては、必ずしも要請されない。

【0036】

モールド空隙部99は、例えばその端部といった特定の位置に設けられた開口108を通して、外部に対して気密性が開放されている。開口108は、モールド外側部分100を貫通するように設けられている。モールド構造の周りには、含浸トラフ110が固定されていて、熱硬化性の含浸樹脂122が、開口108を介して含浸トラフ110からモールド内へと、矢線124で模式的に示したように注入される。含浸樹脂122は、コイル34、電気導線および補助的構成部品92と、任意の熱拡散障壁層40、114が一体となるように、それらに含浸して行き、さらにコイル34を成形済みの円筒形の機械的支持構造体102に接合せしめて、それらコイル34と機械的支持構造体102とを含むソレノイド磁石コイルの構造の主要部を構成する単一の一体品を形成する。

【0037】

このようにして、本発明の実施形態に係るソレノイド磁石コイルアセンブリの主要部が完全に含浸されて、その樹脂が完全に硬化した後に得られる単一の一体品すなわち成形構造から、このモールドプロセスで使用した様々な治具類である成形型セグメント82、84、端板98、モールド外側部分100等が取り外される。まず第1に、含浸トラフ110および端板98を取り除くことが望ましい。モールド外側部分100は、この段階で取り除くこともできるし、あるいは後で除去することも可能である。典型的には、図4A、4Bに示した構造について述べるならば、内側シリンダ部材80が取り外される。ここで、内側シリンダ部材80が単体部品である場合には、出来上がりのソレノイド磁石コイルアセンブリの中心洞からスライドさせて取り外すようにすればよい。内側シリンダ部材80が複数個のセグメントに分割可能なものとして設定されている場合には、それらのセグメントに分解することにより、出来上がりのソレノイド磁石コイルアセンブリの中心洞から取り外すようにすることが可能である。そして次に、成形型セグメント82、84が成形品から取り外される。図4Aに示した一例の場合、成形型セグメント82はテーパ状で、モールドされた出来上がりのソレノイド磁石コイルアセンブリの中心洞から離れるにつれて狭くなる。このような成形型セグメント82の場合には、その成形型セグメント82をまず取り除いて、残りの成形型セグメント84を除去するための間隙を得るようにすることが望ましい。

【0038】

図4Cには、上述の方法に従って製作されたソレノイド磁石コイルアセンブリ111の一例が示されている。コイル34は、樹脂が含浸されており、成形型セグメント82、84に精確に形成された空隙部88等によって決まる精確な寸法を備えたものとなっている。それらのコイル34は、含浸樹脂によって成形済みの円筒形の機械的支持構造体102に接合されている。樹脂の含浸によって生じるコイル34と機械的支持構造体102との機械的な接合の剪断強度は、拡張方向および収縮方向の両方向において等しく有効である。従って、コイル34は、機械的支持構造体102によって精確な相対位置に堅固に保持される。

【0039】

図4Cに示したように、例えば電気ケーブルがコイル34に到達できるようにするため、または冷媒の循環を助けるため、もしくは低温保持装置内において機械的支持構造体102の機械的保持を行うため等々の目的で、機械的支持構造体102に孔を設けるようにすることなども可能である。含浸ステップの後、ドリル加工または切削加工によって穴を形成するようにしてもよく、あるいは孔が開いたまま残ることを保証するための形状を設けるようにすることなども可能である。

【0040】

図4Dは、本発明の実施形態の1つによる遮蔽コイル構造を示す部分断面図である。遮蔽コイル118は、樹脂が含浸されており、その樹脂によってガラス繊維強化プラスチックのような複合材料またはアルミニウムまたはステンレス鋼のような金属もしくはその他の適合材料からなる、成形済のシリンダである機械的支持構造体120に接合されている。この構造は、図4Dに示したように、位置決め手段124が設けられていて、例えば熱硬化性の含浸樹脂122全体からなる低温槽内の所定位置に取り付けられる。

【0041】

英国特許出願GB2437114には、ソレノイド磁石の製造方法と、それによって製造されたソレノイド磁石についての記載があるが、本発明の実施形態と一見類似したところがある。しかしながら、この先行技術と比べて、本発明は、次に述べるような大きな利点を得ることが可能な特徴を備えている。すなわち、本発明において機械的支持構造体102として用いられる成形済みのシリンダは、「並行」プロセスによって製造することが可能である。例えば、成形済みの円筒形の機械的支持構造体102のストックを予め用意しておき、所望の個数の製品が必要となった場合には、その都度、その必要な製品の個数に対応した個数の機械的支持構造体102を取り出して、それに即時にコイル34を組み合わせてアセンブリを迅速に形成することが可能となる。つまり、常にオンデマンドに製品を迅速に製造することが可能となる。そしてまた、上記の英国特許出願GB2437114の方法では円筒形の機械的支持構造体がうまく形成されなかった場合にそのソレノイド磁石の製品全体が廃物になるかまたは再加工を要することとならざるを得ないが、本発明によればそのような不都合な事態の発生を回避することが可能となる。つまり、いかなる欠陥のある機械的支持構造体102も、その使用前(つまりコイル34と組み合わせてアセンブリを形成する前に)例えば部品検品や品質チェック等を実施して排除することができるので、不良品の機械的支持構造体102を用いてなるソレノイド磁石コイルの不良品を製造してしまうといった虞がなくなる。また、機械的支持構造体102は、例えば第三者である部品供給メーカからアセンブリを行う製造ラインに持ち込ませるようにすることにより、その第三者の部品供給メーカには機械的支持構造体102の単体についての品質の確保に専念することが可能となり、かつ自社(アセンブリを行う製造ラインを有しているメーカ)にとっては、そのソレノイド磁石コイルの製造プロセスの単純化およびオンデマンド化等に注力することが可能となり、延いてはその全体的な製造コストの低廉化を達成することが可能となるのである。また、そのような機械的支持構造体102自体についても、必ずしもコイル34に対する相対的な位置関係についての各種寸法を必ずしも精確に形成する必要がなくなるので、その製造コストや設計コストのさらなる低廉化を達成することが可能となる。

【0042】

なお、機械的支持構造体102を金属製とする場合には、プラスティック系複合材料やカーボン系複合材料などのような各種の複合材料からなるものとした場合には一般に不可能であった、材料の再利用が可能となるという利点がある。また、金属は一般に、比較的熱伝導率が高く、そのため機械的支持構造体102またはさらにそれを通してコイル34を効果的に冷却することが可能となるという利点がある。このような金属からなる導電性の機械的支持構造体102には、一般に、渦電流が生じやすい。渦電流は、磁気共鳴画像診断(MRI)システムのような画像診断システムにおけるクェンチ、ランピング、および画像化中の磁場の変化率によってその発生強度等が決まる。設計段階で機械的支持構造体102の導電率制御を利用してクェンチ現象における漂遊磁場バーストを変化させるように設計することが可能である、また、機械的支持構造体102の導電率制御を利用して、ソレノイド磁石コイルを収容する低温槽内の圧力に影響することになるクェンチ中の温度上昇率を制御することなども可能である。また、機械的支持構造体102自体の材質としては、硬くて強いことが望ましいことは勿論である。また、上記のような複合材料を本発明に係る機械的支持構造体102に利用する場合には、金属を利用する場合に比べて、その単位体積または単位重量当りの強度および/または剛性が増すこととなるという利点がある。

【符号の説明】

【0043】

34 コイル

40 熱拡散障壁層

80 内側シリンダ部材

82 成形型セグメント

84 成形型セグメント

88 空隙部

92 補助的構成部品

99 空隙部

100 モールド外側部分

102 機械的支持構造体

102a 第1の機械的支持構造体

102b 第2の機械的支持構造体

102c 第3の機械的支持構造体

102d 第1の直径の小さめの機械的支持構造体

102e 第2の直径の大きめの機械的支持構造体

103 軸方向スプリット

106 分割セクション

122 含浸樹脂(熱硬化性の含浸樹脂全体からなる低温槽)

【技術分野】

【0001】

本発明は、ソレノイド磁石コイルの製造方法に関するものであり、ソレノイド磁石コイルそれ自体に関するものである。特に、本発明は、核磁気共鳴分析(NMR)または磁気共鳴画像診断(MRI)などの用途に好適な、高強度磁場を発生するためのソレノイド磁石コイルの製造方法およびソレノイド磁石コイル構造に関するものである。

【背景技術】

【0002】

図1A〜1Bには、核磁気共鳴分析(NMR)または磁気共鳴画像診断(MRI)システムのための従来のソレノイド磁石構成に関する横断面図および軸方向断面図が、それぞれ示されている。超伝導線材による複数のコイル34が巻型1に巻き付けられる。結果として得られたソレノイド磁石コイルアセンブリは、液体冷却剤2aがその沸点の状態で少なくとも部分的に充填された低温槽2の内部に収容される。よって、コイルはその超伝導臨界温度未満の温度に保たれることになる。

【0003】

巻型1は、典型的には、巻型の正確な寸法精度を確保するように、さらに巻型に巻きつけられるコイルの正確なサイズおよび位置を確実にするように加工されたアルミニウムから構成されている。このような正確さは、結果として得られるソレノイド磁場の均一性および信頼性を確保するのに不可欠である。超伝導磁石は、たとえコイルの1巻き分の僅かな移動量であっても、それが要因となっていわゆるクェンチ(超伝導の喪失)を生じる可能性がある。従って、巻型1は、極めて高い剛性を有するものでなければならない。これらの要件が相まって、巻型1の製造コストは極めて高いものとなる。

【0004】

図1A〜1Bには、外部真空容器4と熱遮蔽体3も例示されている。周知のように、これらは低温タンクを周囲大気から熱的に隔離する働きをする。外部真空容器と熱遮蔽体の間の空間内には絶縁体5も配置されている。しかしながら、図1A〜1Bにおいて明らかなように、これらの要素もソレノイド磁石の有効内径4aを縮小させることになる。ソレノイド磁石の有効内径4aは、例えば医用MRIに用いられるものの場合、患者への接近を可能にする一定の最小寸法を備える必要があるので、外部真空容器4および熱遮蔽体3の存在は、磁石コイル34および巻型1の直径を事実上増すことになり、装置全体の大型化やコストの増大を招いてしまうこととなる。

【0005】

図1A〜1Bに例示された、上述のような巻型1の製造コストは、人件費および材料費とほぼ等しい割合を占める。本発明は、幾つかの目的のうちでも、特にソレノイド磁石コイルの構造の生産に伴う上記のような技術的問題に起因した人件費の削減を追及するものである。

【0006】

特許文献1には、超伝導線材を熱伝導シリンダの内面または外面に巻き付け手実装し、それによって巻型材料を介して超伝導線材に冷却を施すことができるようにする超伝導磁石の構成が記載されている。超伝導線材は、熱伝導シリンダの材料に対して熱的に接続されるが電気的には絶縁される材質からなるものとされる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第5,917,393号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上記のような先行技術の問題の少なくとも一部を低減して、使用時にコイルや巻型に掛かる力に耐えることができる比較的安価で軽量のソレノイド磁石コイルの構造およびその製造方法を提供すること、ならびにソレノイド磁石コイルの正確で安定した位置決めを可能にすることにある。

【課題を解決するための手段】

【0009】

上記のような課題を解決するために、本発明は、特許請求の範囲に各請求項として記載した装置および方法を提案するものである。

【0010】

本発明の、上記の目的、特徴、利点、およびさらなる目的、特徴、利点については、添付の図面と関連付けて下記に説明する幾つかの実施形態によって、より明らかに開示するものとする。なお、当該幾つかの実施形態は、あくまで本発明の実施の形態の典型的な態様を例示したものであって、本発明の実施の具体的な各種態様は、それらのみには限定されないことは勿論である。

【図面の簡単な説明】

【0011】

【図1A】先行技術に係る低温保持装置内に収容されたソレノイド磁石コイルの構造体の一例を示す水平方向断面図である。

【図1B】先行技術に係る低温保持装置内に収容されたソレノイド磁石コイルの構造体の一例を示す垂直方向断面図である。

【図2】本発明の一実施形態に係るソレノイド磁石コイルアセンブリおよび機械的支持構造体の全体的な斜視図である。

【図2A】本発明のもう1つの実施形態によるソレノイド磁石コイルアセンブリおよび機械的支持構造体の全体透視図である。

【図3】本発明の他の一実施形態によるソレノイド磁石コイルアセンブリおよび機械的支持構造体の軸方向と平行な方向での切断による断面図(但しその全体の半分のみを描いてある)である。

【図3A】本発明のさらに他の一実施形態によるソレノイド磁石コイルアセンブリおよび機械的支持構造体の軸方向と平行な方向での切断による断面図(但しその全体の半分のみを描いてある)である。

【図3B】本発明のさらに他の一実施形態によるソレノイド磁石コイルアセンブリ用の機械的支持構造体の、軸方向に垂直な方向での切断による断面図である。

【図3C】本発明のさらに他の一実施形態によるソレノイド磁石コイルアセンブリ用の機械的支持構造体の、軸方向に垂直な方向での切断による断面図である。

【図4A】本発明の実施形態の1つによるソレノイド磁石コイルアセンブリおよび機械的支持構造体の製造方法に含まれる、主要な製造ステップ(製造段階)を示す図である。

【図4B】図4Aに引き続いて、本発明の実施形態の1つによるソレノイド磁石コイルアセンブリおよび機械的支持構造体の製造方法に含まれる、主要な各製造ステップ(製造段階)を示す図である。

【図4C】図4A〜図4Cに示した工程を含んだ本発明の実施形態の1つによる製造方法によって製造されたソレノイド磁石コイルアセンブリの構造の一例を示す図である。

【図4D】図4Cに示したソレノイド磁石コイルアセンブリの構造についてのバリエーションの構造の一例を示す図である。

【発明を実施するための形態】

【0012】

本発明は、特にソレノイド磁石コイル構造、およびその製造方法を提供するものである。以下、図2〜4Dを参照しつつ本発明の一実施形態に係るソレノイド磁石コイル構造およびその製造方法について説明する。

【0013】

図2は、本発明の一実施形態によるコイル34のアセンブリと機械的支持構造体102の全体的な斜視図である。本発明の規定によれば、機械的支持構造体102は、コイル34の半径方向の外側表面に結合された金属または複合材料の成形済シリンダである。この機械的支持構造体102の典型的な材料としては、例えばアルミニウムおよびガラス繊維強化エポキシ樹脂がある。コイル34をモールド内で成形し、機械的支持構造体102をスライドさせて、コイルの外側に被せ、さらに構造全体を樹脂含浸させることによって、コイル34が機械的支持構造体102内に固着的に接合され、コイル34と機械的支持構造体102を含む実質的に単一の、一体部品が形成される。

【0014】

図2には、本発明に用いられる円筒形の機械的支持構造体102の一例が示されている。この図2に示したように、機械的支持構造体102は、その全長に沿って、保持フランジ104によって縁取られた軸方向スプリット103を備えたてものとすることができる。本発明の磁石構造を組み立てた後には、軸方向スプリット103を開くことで、機械的支持構造体102の内径を拡大することが可能となり、よってその機械的支持構造体102をスライドさせて、容易にコイル34に被せることが可能となる。一旦、所定の正則な位置に配置したならば、例えばボルト、クランプ、ネジ、もしくは任意の他の結合手段を用いて、保持フランジ14を引き合わせることが可能であり、それによって、機械的支持構造体102の内径が縮小し、その機械的支持構造体102の内径がコイル34を圧迫して、コイル34を所定位置に機械的に確実に保持することが可能となる。

【0015】

あるいは、図2Aに示した代替構成の場合には、円筒形の機械的支持構造体102は、完全なシリンダとなっている。機械的支持構造体102の内径は、コイル34の外径よりも、やや大きめに設定されている。この機械的支持構造体102をコイル34の外周に取り付けるには、の機械的支持構造体102をスライドさせてコイル34に被せ、コイル34の外周面と機械的支持構造体102の内周面との間に若干の隙間が残るようにする。そしてその後、含浸ステップに移るが、その前に、例えば砂またはガラスビーズなどの粒状充填材のような充填材でこの隙間を充填しておく。そして含浸ステップでは、樹脂材料によって隙間が充填される。その樹脂材料は充填材を避けてコイル34の巻線に含浸して行き、コイル34を円筒形の機械的支持構造体102の内周面に接着させることとなる。

【0016】

図2および図2Aに示した構造例のどちらも、機械的支持構造体102の外周面に、機械的支持部材101を設けることで、その機械的支持構造体102全体の機械的な取付け(例えば低温槽または真空容器内への)を簡易かつ確実に行うことができるようにすることが可能である。

【0017】

図3は、本発明の実施形態の1つによるコイルアセンブリおよび機械的支持構造体の軸方向半断面図である。なお、図3は、図示をより簡潔なものとするために、その断面全体の半分のみを描いてある。本発明における利点を得るための特徴的な構成は、コイル34の半径方向の内周面と、従来は存在していた巻型(例えば図1では巻型1として描いてある)との間の摩擦界面を省略せしめることにある。巻型と摩擦接触しているコイル34が所定の移動量以上動くと、クェンチを引き起こすのに十分な局部加熱を生じることとなる。よって、図1に例示したような巻型1にコイル34を摩擦接触させて巻回するという、先行技術に係る構成の場合には、この摩擦界面によってクェンチを誘発する虞が大きかった。超伝導コイルの半径方向の内周面は、また、クェンチの影響を最も受けやすい部分でもある。従って、その領域における摩擦接触等に起因した摩擦加熱をなくすことが、特に有効である。そこで、本発明の構成では、そのような摩擦界面の存在自体を解消するようにしたので、上記のような虞は根本的に存在しないものとすることができる。コイル34は、後述するように、熱拡散障壁層40としての機能を備えた充填材層40(以下、これらを纏めて熱拡散障壁層40と呼ぶ)によって、機械的支持構造体102から分離される。コイル34に作用する軸方向電磁力である体積力は、コイル34と機械的支持構造体102との間での界面剪断結合強度によって抑制される。よって、電磁力による負荷を受けた場合に位置の維持に必要とされるコイル34と機械的支持構造体102との間での前記の界面剪断強度が本実施形態に記載の接合方法の能力範囲内であるように、機械的支持構造体102、コイル34等の各機械的強度や材料力学的な剛性を適宜に設定すればよい。

【0018】

従来の構成には、いわゆる滑り面が設けられているものもある。それは、要するに、コイルが巻型に対して比較的容易に移動できるようにした界面である。その目的は、コイルの動きを完全に阻止するのではなく、いかなる動きもできるだけ摩擦を生じないようにすることで、いかなる動きによって生じる摩擦熱をも抑えることができるようにすることにある。而して、本発明の場合には、コイル34は機械的支持構造体102に堅固に取り付けられているので、滑り面を設ける必要がない。

【0019】

図3に示したように、コイル34と機械的支持構造体102との間に、熱拡散障壁層40を設けることが可能である。この熱拡散障壁層40は、電気的に絶縁性であり、磁気的には不活性で、かつ熱的に伝導性であることが望ましい。熱拡散障壁層40は、超伝導コイルであるコイル34の外周面に巻き付けられるように添設してなる線材層とすることが可能である。熱拡散障壁層40は、熱を拡散させるか、または実質的に外周面側の巻型である機械的支持構造体102の内周面からの熱がコイル34に達するのを防ぐか、もしくは少なくとも機械的支持構造体102からの熱をコイル34のより広い表面に拡散させて、いわゆるホットスポットの発生を防止する働きをするようなものとして設けるようにする。熱拡散障壁層40は、さらに、幾つかのコイル34の外径を機械的支持構造体102の内径に近づける機能を備えたものとすることも可能である。この熱拡散障壁層40には、さらに後述するように、ガラス繊維強化エポキシ樹脂のような複合材料を含むようにすることなどが可能である。

【0020】

図3の構成の場合を例に取って説明すると、軸方向内側の3つのコイル34は、外径が軸方向外側の(図3における左右両端の)2つのコイル34よりも小さいものとして設定されている。これは、MRI画像診断システム用の現行の一般的な超伝導磁石について典型的な設定となっている。機械的支持構造体102の軸方向内側の内径は、軸方向外側のコイル34の外径よりも小さいので、機械的支持構造体102をスライドさせて、軸方向外側のコイル34を含んだ一組のコイル34群に被せることができない。そこで、図2に示したように、機械的支持構造体102を軸方向スプリット103によって軸方向に分割することが有効となる。すなわち、機械的支持構造体102がコイル34に嵌め合わせることができるようになるまで、その設けられた切れ目である軸方向スプリット103を開いておき、その状態で、コイル34と位置あわせした後、軸方向スプリット103を締め付けて元に戻すことによって、機械的支持構造体102をコイル34の外周に嵌め合わせることが可能となる。図3Aは、そのような方法の代替策となり得る方法の1つを例示したものである。図3Aに示した構成においては、ソレノイド磁石コイルアセンブリは、3つの部分で構成されている。第1の構造体である中央部機械的支持構造体102aには、内径の小さい軸方向内側のコイル34が取り付けられる。逆に言えば、それを可能とするために、中央部機械的支持構造体102aの内径は、軸方向内側のコイル34の(小さめの)外形に適合した寸法に設定されている。他方、第2および第3の構造体である、端部機械的支持構造体102b、102cにはそれぞれ、軸方向内側のコイル34よりも内径の大きな軸方向外側のコイル34が取り付けられる。逆に言えば、それを可能とするために、端部機械的支持構造体102b、102cの内径は、軸方向外側のコイル34の(大きめの)外形に適合した寸法に設定されている。そして、機械的支持構造体の3つの部分を組み合わせて、そのアセンブリ全体が含浸に供され、半径方向に延びるように設けられたフランジ105によって、それら中央部機械的支持構造体102a、端部機械的支持構造体102b、端部機械的支持構造体102cが接合される。各接合部分を構成するフランジ105は、ボルト、クランプ、ネジ、または、任意の他の適合する部材(いずれも図示省略)を用いて接合することが可能である。あるいは、図3Bに例示した代替方法の場合には、第1の構造体として直径を小さめに設定してなる機械的支持構造体102dの内周面には、軸方向内側の内径が小さめのコイル34が取り付けられる。他方、第2の構造体として直径を大きめに設定してなる機械的支持構造体102eをスライドさせることで、第1の機械的支持構造体102dの外周面および軸方向外側の外形が大きめのコイル34に被せる。そして、そのようにして得られたアセンブリを含浸に供する。蓋し、直径が大きめの第2の機械的支持構造体102eは、図2に示したように軸方向スプリット103を設けるなどして軸方向に分割可能な構成とすることも望ましい一態様である。このようにすることにより、機械的支持構造体102eの内径を拡大し、それをスライドさせて第1の直径の小さめの第1の機械的支持構造体102dに、さらに容易に被せることが可能となり、その後、図2にて既に説明したように軸方向スプリット103を閉じることで、確実にその位置に保持することが可能となる。

【0021】

図3Cは、機械的支持構造体を形成するための、さらに他の一代替策としての構成の概略を、その半径方向断面図として例示したものである。それぞれ1/4の円弧状の断面を備えた4つの分割セクション106を組み合わせることで、それら全体として円筒形の支持構造体が形成されることとなる。それら4つの分割セクション106は、各分割セクション106のエッジに沿って延びると共に外周方向に鍔上に拡がる軸方向フランジ107によって、機械的に組み合わせて接合されることができるように設定されている。この軸方向フランジ107についても、図2のフランジ104の場合と同様に、ボルト、クランプ、ネジ、または、任意の他の適合する部材(いずれも図示省略)を用いて接合することが可能である。

【0022】

MRIシステム内における患者の快適性および臨床家の接近性の両方が、ソレノイド磁石コイル全体の長さを短縮することによって改善される。このような長さの短縮を可能とすると同時に、磁場の特性を維持することを可能とするソレノイド磁石コイルの構成は、そのソレノイド磁石としての中心から軸方向に離れる方向に作用するコイル体積力を生じる可能性がある。そのような力を抑制するための、従来技術に係る方策では、コイルの端部に付加巻型材料を配置するようにしていたが、そのためにソレノイド磁石コイル全体の長さがさらに増すことになるという不都合が不可避的に生じることとなっていた。これに対するに、本発明に係るこの一実施形態では、コイル34と機械的支持構造体102との界面における剪断強度を利用しているので、上記のような従来技術では必要悪となっていた付加巻型材料の追加等を完全に回避して、ソレノイド磁石コイル全体の長さの短縮化を実現することが可能となる。

【0023】

次に、本発明に係るソレノイド磁石コイルの構造を実現するための製造方法について説明する。まず、コイル34を巻回する正確なモールド芯が必要となる。しかし、本発明においては、完成したソレノイド磁石コイルの構造中には巻型を設けないようにしているのであるから、コイル34の正確な寸法および相対間隔は、この巻回プロセスの時点で用いられるモールド芯材の寸法精度や形状精度によって決まることになる。従って、モールド芯材は、所定の十分な耐久性を備えた材料を用いて極めて正確に作製し、かつ製造コストの低廉化を達成するために、単一モールド芯材を用いて、できるだけ多くのソレノイド磁石コイルの構造を製造することができるようにしなければならない。斯様なモールド芯材は、可撓的な構成とすることが可能である。超電導線材は、モールド芯材内の所定位置に巻回される。その位置は一般に、モールド芯材表面に設けられた凹所ということになる。このようにして巻回されたコイル34に、アルミニウムまたはステンレス鋼のような金属の管、またはガラス繊維強化プラスチックのような複合材料の管といった構造物からなる機械的支持構造体102が被せられる。機械的支持構造体102を配置する前に、コイル34の外周面上にガラス繊維布からなる一つの層を被せるようにすることが可能である。この場合、ガラス繊維布からなる一つの層は、熱拡散障壁層40となる。また、コイル34および機械的支持構造体102に、さらにもう1つのモールド材を被せて、密閉モールド空隙部を形成するようにすることなども可能である。そのもう1つのモールド材内のコイル34および機械的支持構造体102は、一体となるように、熱硬化性樹脂が含浸させられる。樹脂含浸を施されたコイル34およびそれと実質的に一体のものとして接合された機械的支持構造体102は、モールド芯材から単一の一体部品として取り出されることが許容される用に設定されている。あるいは、その樹脂含浸を施す含浸ステップは、コイル34の巻線に閉じ込められて完成品に応力を生じさせる虞のある空気または他のガスの泡の混入を防止するため、真空内で実施されるようにすることが望ましい。モールド芯材の材質としては、例えばポリテトラフルオロエチレン(PTFE)によるライニングを施して、完成品の取外しを助けるようにすることが可能である。

【0024】

ソレノイド磁石コイルの構造を形成するこの方法の、とりわけ有利な点の1つは、モールド芯材の形状によってコイル34の寸法決定およびコイル34の相互の位置決めが正確になされるということである。コイル34の位置決めがモールド芯材によって決まり、機械的支持構造体102は、ただ単にモールド芯材によって決められた相対位置にコイル34をしっかりと保持する働きをするだけであるため、コイル34に接合される機械的支持構造体102については必ずしも正確な寸法に作製する必要がなくなる。

【0025】

このようにすることにより、極めて正確な寸法にしなければならないことに起因して高価となる傾向の極めて大きいモールド芯材を、数回に亘って再利用して幾つかの同様のソレノイド磁石コイルの構造を製造することが可能となるので、特に量産対応の製造方法として好都合である。従来の技術では、巻型は極めて高い寸法精度が要求される、従って高価な構成部品であり、1つの巻型は1つのソレノイド磁石コイルの構造にしか利用することができないものであったが、本発明によれば、正確に加工された1つのモールド芯材を用いて、コイル34の寸法および相対位置を決めるというプロセスを、複数個のソレノイド磁石コイルの製造工程で繰り返し行うことが可能となるので、既存の生産方法に比べて、その製造コストの削減を達成すると共に、その製造時間を短縮して(つまりスループットの向上を達成して)、正確なソレノイド磁石コイルの構造を安価に製造することが可能となるのである。

【0026】

本発明は、その1つの態様によれば、熱硬化性樹脂を用いて、機械的支持構造体102と一体となるように、コイル34をその機械的支持構造体102に埋め込んで、それらコイル34と機械的支持構造体102とを接合させるが、その単一の一体品を製造する含浸ステップの前に、モールド芯材内において既に成形済の管状の機械的支持構造体102をコイル34に被せるようにする。その工程では、真空含浸を用いるようにすることが望ましい。また、コイル34に熱拡散障壁層40を重ね巻きしたときの外径が機械的支持構造体102の内径と同じサイズになるように、熱拡散障壁層40を形成することが可能である。この熱拡散障壁層40の布からなる材質には、成形ステップ中に熱硬化性樹脂を含浸させることとなる。この場合にも、モールド芯材としては、例えばポリテトラフルオロエチレン(PTFE)によるライニングを施して、完成品の取外しを助けるようにすることが可能である。

【0027】

幾つかの代替案的な実施形態では、機械的支持構造体102のコーティングのように、あるいは熱拡散障壁層40の含浸布または同様の材料のように、コイル34の導体のコーティングとして、および機械的支持構造体102の一部として、樹脂を用いた湿式レイアップ法を採用することが可能である。

【0028】

機械的支持構造体102は、アルミニウム押出品として製造するか、またはステンレス鋼の圧延および溶接管として形成することが可能である。もしくは、ガラス繊維強化プラスチックのフィラメント巻管として形成することが可能である。あるいはその他の適合する材料から成形することが可能である。機械的支持構造体102には、シリンダに巻き付けられて熱硬化性材料に埋め込まれた1つ以上の線材層を含むようにすることが可能である。

【0029】

ソレノイド磁石コイルの構造の場合には、コイル34の幾つかは他のコイル34と内径または外径が異なったものとされることがあり得る。また、その場合でも、全てのコイルを共通直径にして、それら全てを一定の内径の機械的支持構造体102内に取り付けることができるようにすることが必要とされることもあり得る。コイル34の直径の相違は、一般にはガラス繊維布を用いる樹脂含浸布オーバラップの熱拡散障壁層40のような充填材層を機械的支持構造体102とコイル34との間に介挿した構成とすることによって調整することが可能である。これは、コイル34がモールド芯材内に置かれているときに追加するようにしてもよく、もしくは樹脂含浸布としてまたはモールド芯材内で含浸されることになる乾いた布として追加するようにしてもよい。

【0030】

コイル34は、上述の方法に従って、モールド芯材の対応部分内に巻回される。モールド芯材を上部まで充填するために、樹脂含浸ガラス繊維のような充填材料からなる熱拡散障壁層40を、コイル34に重ねて巻回するようにすることなどが可能である。そのような充填材料は、例えば5〜10mm程度の深さまで施すことが可能である。モールド芯材としては、少なくとも1つの取外し可能なセクションを備えたコラプシブル(可撓性または分解可能な;以下同様)マンドレルを含むことが可能であり、成形されたコイル34の内部からモールド芯材を分解して取り出すことができるようにしてもよい。

【0031】

このように、本発明では、機械的支持構造体102に嵌め合される前に、正確な成形型を用いてコイル34を正確に巻回することによって、一般にはコイル34の巻回を支えるものとしては比較的不正確なものとなる傾向にある金属または複合材料または成形樹脂からなる成形済みの機械的支持構造体102の利用が可能となる。ソレノイド磁石コイルの構造の特徴として重要である、隣り合うコイル34同士の位置関係やコイル34と機械的支持構造体102との位置関係など種々の相対的な位置関係の全てが、まず第1に正確にモールド芯材によって決まり、かつそれに対してさらに他のアセンブリ時に用いられる成形型によって決まるので、結果として製造されるソレノイド磁石コイルの全体的な寸法精度を良好なものとしつつ、それによって出来上がったソレノイド磁石コイルの全体的な単価が比較的安くなり、かつその一方で、比較的高価なモールド芯材および他の成形型については少なくとも数回に亘って再利用して、幾つかのソレノイド磁石コイルアセンブリを製造することが可能になるので、その分、さらに製造コストの低廉を達成することが可能となる。

【0032】

最終的に製造されたソレノイド磁石コイルの構造を、いかなる異状変形も生じないようにするために、さらに強化するようにしてもよい。

【0033】

図4A〜4Dは、本発明によるソレノイド磁石コイルの構造の製造方法における主要なステップのいくつかを示す軸方向断面図である。この図4A〜Dに示した実例では、機械的支持構造体102は、アルミニウム管からなるものである。図4Aおよび4Bには、それぞれ、本発明によるソレノイド磁石コイルアセンブリの製造中に、コイル34が所定の位置88で巻かれたコラプシブルなモールド芯材としての内側シリンダ部材80、成形型セグメント82、84の部分端面図および部分軸方向断面図が、アルミニウム管からなる機械的支持構造体102と共に示されている。コラプシブルなモールド芯材には、成形型セグメント82、84を保持する内側シリンダ部材80が含まれている。内側シリンダ部材80は、単一の完全な円筒形管とするようにしてもよく、もしくは複数個のセグメントに分割可能とするようにしてもよい。内側シリンダ部材80は、少なくとも1つの取外し可能なセクションを備えたコラプシブルなマンドレルとすることも可能である。その使用時には、内側シリンダ部材80および成形型セグメント82、84は、図4A、4Bに例示したボルト86のような取外し可能な機械的固定手段によって一体に固定されて、内側シリンダ部材80羽中心とするモールド芯材としての、ほぼ円筒形の内面を構成する。

【0034】

図4Bに示すように、成形型セグメント82、84は、モールド芯材としてコイル34が巻回される際にそのコイル34を保持するための空隙部88と、他の電気導線および他の各種補助的構成部品等を保持するための空隙部92を備えている。

【0035】

図4Bに示したように、コイル34および他の電気導線等の補助的構成部品92の上を覆うように、それらを含めた内側シリンダ部材80を中心としたモールド芯材の全体における一方の端から、複合材料または金属または他の適合材料による成形済みの機械的支持構造体102をスライドさせて行き、コイル34の全部にその機械的支持構造体102を被せる。成形型セグメント82、84および成形済みの機械的支持構造体102を包囲すると共に、それら成形型セグメント82、84および端板98と共にモールド空隙部99を形成するために、モールド外側部分100が設けられる。成形型セグメント82、84は、精確に形成し、かつ精確に配置しなければならないが、こうした精度をモールド外側部分100の位置および形状に当てはめることについては、必ずしも要請されない。

【0036】

モールド空隙部99は、例えばその端部といった特定の位置に設けられた開口108を通して、外部に対して気密性が開放されている。開口108は、モールド外側部分100を貫通するように設けられている。モールド構造の周りには、含浸トラフ110が固定されていて、熱硬化性の含浸樹脂122が、開口108を介して含浸トラフ110からモールド内へと、矢線124で模式的に示したように注入される。含浸樹脂122は、コイル34、電気導線および補助的構成部品92と、任意の熱拡散障壁層40、114が一体となるように、それらに含浸して行き、さらにコイル34を成形済みの円筒形の機械的支持構造体102に接合せしめて、それらコイル34と機械的支持構造体102とを含むソレノイド磁石コイルの構造の主要部を構成する単一の一体品を形成する。

【0037】

このようにして、本発明の実施形態に係るソレノイド磁石コイルアセンブリの主要部が完全に含浸されて、その樹脂が完全に硬化した後に得られる単一の一体品すなわち成形構造から、このモールドプロセスで使用した様々な治具類である成形型セグメント82、84、端板98、モールド外側部分100等が取り外される。まず第1に、含浸トラフ110および端板98を取り除くことが望ましい。モールド外側部分100は、この段階で取り除くこともできるし、あるいは後で除去することも可能である。典型的には、図4A、4Bに示した構造について述べるならば、内側シリンダ部材80が取り外される。ここで、内側シリンダ部材80が単体部品である場合には、出来上がりのソレノイド磁石コイルアセンブリの中心洞からスライドさせて取り外すようにすればよい。内側シリンダ部材80が複数個のセグメントに分割可能なものとして設定されている場合には、それらのセグメントに分解することにより、出来上がりのソレノイド磁石コイルアセンブリの中心洞から取り外すようにすることが可能である。そして次に、成形型セグメント82、84が成形品から取り外される。図4Aに示した一例の場合、成形型セグメント82はテーパ状で、モールドされた出来上がりのソレノイド磁石コイルアセンブリの中心洞から離れるにつれて狭くなる。このような成形型セグメント82の場合には、その成形型セグメント82をまず取り除いて、残りの成形型セグメント84を除去するための間隙を得るようにすることが望ましい。

【0038】

図4Cには、上述の方法に従って製作されたソレノイド磁石コイルアセンブリ111の一例が示されている。コイル34は、樹脂が含浸されており、成形型セグメント82、84に精確に形成された空隙部88等によって決まる精確な寸法を備えたものとなっている。それらのコイル34は、含浸樹脂によって成形済みの円筒形の機械的支持構造体102に接合されている。樹脂の含浸によって生じるコイル34と機械的支持構造体102との機械的な接合の剪断強度は、拡張方向および収縮方向の両方向において等しく有効である。従って、コイル34は、機械的支持構造体102によって精確な相対位置に堅固に保持される。

【0039】

図4Cに示したように、例えば電気ケーブルがコイル34に到達できるようにするため、または冷媒の循環を助けるため、もしくは低温保持装置内において機械的支持構造体102の機械的保持を行うため等々の目的で、機械的支持構造体102に孔を設けるようにすることなども可能である。含浸ステップの後、ドリル加工または切削加工によって穴を形成するようにしてもよく、あるいは孔が開いたまま残ることを保証するための形状を設けるようにすることなども可能である。

【0040】

図4Dは、本発明の実施形態の1つによる遮蔽コイル構造を示す部分断面図である。遮蔽コイル118は、樹脂が含浸されており、その樹脂によってガラス繊維強化プラスチックのような複合材料またはアルミニウムまたはステンレス鋼のような金属もしくはその他の適合材料からなる、成形済のシリンダである機械的支持構造体120に接合されている。この構造は、図4Dに示したように、位置決め手段124が設けられていて、例えば熱硬化性の含浸樹脂122全体からなる低温槽内の所定位置に取り付けられる。

【0041】

英国特許出願GB2437114には、ソレノイド磁石の製造方法と、それによって製造されたソレノイド磁石についての記載があるが、本発明の実施形態と一見類似したところがある。しかしながら、この先行技術と比べて、本発明は、次に述べるような大きな利点を得ることが可能な特徴を備えている。すなわち、本発明において機械的支持構造体102として用いられる成形済みのシリンダは、「並行」プロセスによって製造することが可能である。例えば、成形済みの円筒形の機械的支持構造体102のストックを予め用意しておき、所望の個数の製品が必要となった場合には、その都度、その必要な製品の個数に対応した個数の機械的支持構造体102を取り出して、それに即時にコイル34を組み合わせてアセンブリを迅速に形成することが可能となる。つまり、常にオンデマンドに製品を迅速に製造することが可能となる。そしてまた、上記の英国特許出願GB2437114の方法では円筒形の機械的支持構造体がうまく形成されなかった場合にそのソレノイド磁石の製品全体が廃物になるかまたは再加工を要することとならざるを得ないが、本発明によればそのような不都合な事態の発生を回避することが可能となる。つまり、いかなる欠陥のある機械的支持構造体102も、その使用前(つまりコイル34と組み合わせてアセンブリを形成する前に)例えば部品検品や品質チェック等を実施して排除することができるので、不良品の機械的支持構造体102を用いてなるソレノイド磁石コイルの不良品を製造してしまうといった虞がなくなる。また、機械的支持構造体102は、例えば第三者である部品供給メーカからアセンブリを行う製造ラインに持ち込ませるようにすることにより、その第三者の部品供給メーカには機械的支持構造体102の単体についての品質の確保に専念することが可能となり、かつ自社(アセンブリを行う製造ラインを有しているメーカ)にとっては、そのソレノイド磁石コイルの製造プロセスの単純化およびオンデマンド化等に注力することが可能となり、延いてはその全体的な製造コストの低廉化を達成することが可能となるのである。また、そのような機械的支持構造体102自体についても、必ずしもコイル34に対する相対的な位置関係についての各種寸法を必ずしも精確に形成する必要がなくなるので、その製造コストや設計コストのさらなる低廉化を達成することが可能となる。

【0042】

なお、機械的支持構造体102を金属製とする場合には、プラスティック系複合材料やカーボン系複合材料などのような各種の複合材料からなるものとした場合には一般に不可能であった、材料の再利用が可能となるという利点がある。また、金属は一般に、比較的熱伝導率が高く、そのため機械的支持構造体102またはさらにそれを通してコイル34を効果的に冷却することが可能となるという利点がある。このような金属からなる導電性の機械的支持構造体102には、一般に、渦電流が生じやすい。渦電流は、磁気共鳴画像診断(MRI)システムのような画像診断システムにおけるクェンチ、ランピング、および画像化中の磁場の変化率によってその発生強度等が決まる。設計段階で機械的支持構造体102の導電率制御を利用してクェンチ現象における漂遊磁場バーストを変化させるように設計することが可能である、また、機械的支持構造体102の導電率制御を利用して、ソレノイド磁石コイルを収容する低温槽内の圧力に影響することになるクェンチ中の温度上昇率を制御することなども可能である。また、機械的支持構造体102自体の材質としては、硬くて強いことが望ましいことは勿論である。また、上記のような複合材料を本発明に係る機械的支持構造体102に利用する場合には、金属を利用する場合に比べて、その単位体積または単位重量当りの強度および/または剛性が増すこととなるという利点がある。

【符号の説明】

【0043】

34 コイル

40 熱拡散障壁層

80 内側シリンダ部材

82 成形型セグメント

84 成形型セグメント

88 空隙部

92 補助的構成部品

99 空隙部

100 モールド外側部分

102 機械的支持構造体

102a 第1の機械的支持構造体

102b 第2の機械的支持構造体

102c 第3の機械的支持構造体

102d 第1の直径の小さめの機械的支持構造体

102e 第2の直径の大きめの機械的支持構造体

103 軸方向スプリット

106 分割セクション

122 含浸樹脂(熱硬化性の含浸樹脂全体からなる低温槽)

【特許請求の範囲】

【請求項1】

ソレノイド磁石コイルを製造する方法であって、

コイルを巻回するコラプシブルなモールド芯材(80、82、84)を設けるステップと、

前記モールド芯材の定められた位置に設けられた空隙部(88)に線材を巻回してコイル(34)を形成するステップと、

前記巻回されたコイル(34)に成形済みの管状の機械的支持構造体(102)を被せるステップと、

熱硬化性の含浸樹脂(122)を前記コイル(34)同士の間および前記コイル(34)と前記機械的支持構造体(102)との間に含浸させた後、当該含浸樹脂(122)を硬化させることにより、前記コイル(34)を前記機械的支持構造体(102)に固着させるステップと、

前記モールド芯材(80、82、84)を分解または除去して、前記樹脂含浸樹脂(122)によって前記コイル(34)と前記機械的支持構造体(102)とを組み合わせてなるソレノイド磁石コイルの構造全体を、単一の一体部品として取り出すステップと

を含むことを特徴とするソレノイド磁石コイルの製造方法。

【請求項2】

請求項1記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)を、それぞれが円弧状の半径方向断面を有する複数のセクション(106)を組み合わせてなるアセンブリによって構成される予め成形済みの機械的支持構造体(102)とした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項3】

請求項1または2記載のソレノイド磁石コイルの製造方法において、

前記成形済みの機械的支持構造体(102)が、軸方向スプリット(103)を備えて、前記コイル(34)に前記機械的支持構造体(102)を被せるステップでは、前記軸方向スプリット(103)を開いた状態で、前記機械的支持構造体(102)を前記コイル(34)に嵌め合せるステップと、

前記嵌め合せを行った後、前記軸方向スプリット(103)を少なくとも部分的に閉じることにより前記機械的支持構造体(102)の内径を縮小せしめて、前記コイル(34)の外径に近付けるようにするステップと

を含むことを特徴とするソレノイド磁石コイルの製造方法。

【請求項4】

請求項3記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)の内径を縮小することにより、当該機械的支持構造体(102)によって前記コイル(34)の外径部分が把持されるようにするステップを含む

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項5】

請求項1ないし4のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記コラプシブルなモールド芯材として、少なくとも1つの取外し可能なセクションを備えたコラプシブルなマンドレル(80)が含まれており、前記モールド芯材を分解して当該ソレノイド磁石コイルの構造全体の内部から取り出せるように設定されている

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項6】

請求項1ないし5のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記モールド芯材として、さらに、導線および/または他の補助的構成部品を保持するための空隙部(92)が設けられている

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項7】

請求項1ないし6のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記定められた位置に設けられた空隙部(88)が、前記モールド芯材の表面に設けられた断面凹状の溝である

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項8】

請求項1ないし7のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記巻回されて前記コイル(34)を成す前記線材が、超伝導線材である

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項9】

請求項1ないし8のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記コイル(34)および前記機械的支持構造体(102)にモールド外側部分(100)を被せて、前記熱硬化性の含浸樹脂(122)を含浸させるステップ中に当該熱硬化性の含浸樹脂(122)が充填される、気密性のモールド空隙部(99)を形成する

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項10】

請求項1ないし9のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記含浸ステップを、真空内で実施する

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項11】

請求項1ないし10のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記モールド芯材から前記ソレノイド磁石コイルの構造全体を取り外すことを助けるために、前記モールド芯材にライニングを施しておく

ことを特徴とする請求項1ないし9のうちいずれか1項に記載のソレノイド磁石コイルの製造方法。

【請求項12】

請求項1ないし11のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記含浸ステップを、前記熱硬化性の含浸樹脂(122)を用いた湿式レイアップ法によって実施する

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項13】

請求項1ないし12のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)として、金属を用いて形成されたものを用いる

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項14】

請求項1ないし13のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)として、複合材料を用いて形成されたものを用いる

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項15】

請求項1ないし14のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

幾つかのコイル(34)の外径が他のコイル(34)とは異なっており、前記コイル(34)の外径の相違を、前記コイル(34)の半径方向の外面と前記機械的支持構造体(102)の半径方向の内面との間に配置される熱拡散障壁層(40)または充填材層(40)を用いて調整するようにした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項16】

請求項1ないし15のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記熱拡散障壁層(40)または充填材層(40)として、樹脂含浸布の一層が含まれる

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項17】

請求項1ないし16のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記樹脂含浸布は、前記コイル(34)が前記モールド芯材内にある間に追加される、または樹脂含浸布としてもしくはモールド芯材内にある間に含浸されることとなる、前記含浸樹脂に対して乾いた布として追加されたものである

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項18】

請求項1ないし17のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

当該ソレノイド磁石コイルにおける軸方向内側のコイル(34)が、軸方向外側のコイル(34)とは異なった外径を有しており、前記軸方向内側のコイル(34)と前記軸方向外側のコイル(34)のために、それぞれ別個の内径を有する機械的支持構造体(102a)と機械的支持構造体(102b、102c)とが設けられている

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項19】

請求項18記載のソレノイド磁石コイルの製造方法において、

軸方向内側の機械的支持構造体(102a)が、軸方向内側のコイル(34)を支持し、軸方向外側の機械的支持構造体(102b、102c)が、前記軸方向外側のコイル(34)を支持し、かつ当該軸方向内側の機械的支持構造体(102a)および当該軸方向外側の機械的支持構造体(102b、102c)が、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項20】

請求項18記載のソレノイド磁石コイルの製造方法において、

第1の内径を有する第1の機械的支持構造体(102d)が軸方向内側のコイル(34)を支持し、前記第1の内径よりも大きい第2の内径を有する第2の機械的支持構造体(102e)が前記軸方向外側のコイル(34)を支持し、かつ前記第1の機械的支持構造体(102d)と第2の機械的支持構造体(102e)とが、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項21】

ソレノイド磁石コイルであって、

線材を巻回してなるコイル(34)と、

前記コイル(34)に被せられる、予め成形済みの管状の機械的支持構造体(102)とを備え、

かつ前記機械的支持構造体(102)全体と前記コイル(34)全体とを、熱硬化性の含浸樹脂(122)の含浸によって一体化してなる

ことを特徴とするソレノイド磁石コイル。

【請求項22】

請求項21記載のソレノイド磁石コイルにおいて、

前記機械的支持構造体(102)が、それぞれが円弧状の半径方向断面を有する複数のセクション(106)を組み合わせてなるアセンブリによって構成される予め成形済みの機械的支持構造体(102)である

ことを特徴とするソレノイド磁石コイル。

【請求項23】

請求項21または22記載のソレノイド磁石コイルにおいて、

前記成形済みの機械的支持構造体(102)が、軸方向スプリット(103)を備えて、前記コイル(34)に前記機械的支持構造体(102)を被せる際には前記軸方向スプリット(103)を開いた状態で前記機械的支持構造体(102)を前記コイル(34)に嵌め合せ可能とし、かつ前記嵌め合せを行った後、前記軸方向スプリット(103)を少なくとも部分的に閉じることにより前記機械的支持構造体(102)の内径を縮小せしめて、前記コイル(34)の外径に近付けるようにすることを可能とした

ことを特徴とするソレノイド磁石コイル。

【請求項24】

請求項21ないし23のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記機械的支持構造体(102)が、前記コイル(34)の外径部分を把持するように設定されている

ことを特徴とするソレノイド磁石コイル。

【請求項25】

請求項21ないし24のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記熱硬化性の含浸樹脂内に、さらに他の導線(92)を保持してなる

ことを特徴とするソレノイド磁石コイル。

【請求項26】

請求項21ないし25のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記コイル(34)を構成している線材が、超伝導線材である

ことを特徴とするソレノイド磁石コイル。

【請求項27】

請求項21ないし26のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

幾つかのコイル(34)の外径が他のコイル(34)とは異なっており、前記コイル(34)の外径の相違が、前記コイル(34)の半径方向の外面と前記機械的支持構造体(102)の半径方向の内面との間に配置される熱拡散障壁層(40)または充填材層(40)を用いて調整されている

ことを特徴とするソレノイド磁石コイル。

【請求項28】

請求項21ないし27のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記熱拡散障壁層(40)または充填材層(40)として、樹脂含浸布の一層が含まれる

ことを特徴とするソレノイド磁石コイル。

【請求項29】

請求項21ないし28のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

当該ソレノイド磁石コイルにおける軸方向内側のコイル(34)が、軸方向外側のコイル(34)とは異なった外径を有しており、前記軸方向内側のコイル(34)と前記軸方向外側のコイル(34)のために、それぞれ別個の内径を有する機械的支持構造体(102a)と機械的支持構造体(102b、102c)とが設けられている

ことを特徴とするソレノイド磁石コイル。

【請求項30】

請求項29記載のソレノイド磁石コイルにおいて、

軸方向内側の機械的支持構造体(102a)が、軸方向内側のコイル(34)を支持し、軸方向外側の機械的支持構造体(102b、102c)が、前記軸方向外側のコイル(34)を支持し、かつ当該軸方向内側の機械的支持構造体(102a)および当該軸方向外側の機械的支持構造体(102b、102c)が、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイル。

【請求項31】

請求項29記載のソレノイド磁石コイルにおいて、

第1の内径を有する第1の機械的支持構造体(102d)が軸方向内側のコイル(34)を支持し、前記第1の内径よりも大きい第2の内径を有する第2の機械的支持構造体(102e)が前記軸方向外側のコイル(34)を支持し、かつ前記第1の機械的支持構造体(102d)と第2の機械的支持構造体(102e)とが、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイル。

【請求項1】

ソレノイド磁石コイルを製造する方法であって、

コイルを巻回するコラプシブルなモールド芯材(80、82、84)を設けるステップと、

前記モールド芯材の定められた位置に設けられた空隙部(88)に線材を巻回してコイル(34)を形成するステップと、

前記巻回されたコイル(34)に成形済みの管状の機械的支持構造体(102)を被せるステップと、

熱硬化性の含浸樹脂(122)を前記コイル(34)同士の間および前記コイル(34)と前記機械的支持構造体(102)との間に含浸させた後、当該含浸樹脂(122)を硬化させることにより、前記コイル(34)を前記機械的支持構造体(102)に固着させるステップと、

前記モールド芯材(80、82、84)を分解または除去して、前記樹脂含浸樹脂(122)によって前記コイル(34)と前記機械的支持構造体(102)とを組み合わせてなるソレノイド磁石コイルの構造全体を、単一の一体部品として取り出すステップと

を含むことを特徴とするソレノイド磁石コイルの製造方法。

【請求項2】

請求項1記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)を、それぞれが円弧状の半径方向断面を有する複数のセクション(106)を組み合わせてなるアセンブリによって構成される予め成形済みの機械的支持構造体(102)とした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項3】

請求項1または2記載のソレノイド磁石コイルの製造方法において、

前記成形済みの機械的支持構造体(102)が、軸方向スプリット(103)を備えて、前記コイル(34)に前記機械的支持構造体(102)を被せるステップでは、前記軸方向スプリット(103)を開いた状態で、前記機械的支持構造体(102)を前記コイル(34)に嵌め合せるステップと、

前記嵌め合せを行った後、前記軸方向スプリット(103)を少なくとも部分的に閉じることにより前記機械的支持構造体(102)の内径を縮小せしめて、前記コイル(34)の外径に近付けるようにするステップと

を含むことを特徴とするソレノイド磁石コイルの製造方法。

【請求項4】

請求項3記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)の内径を縮小することにより、当該機械的支持構造体(102)によって前記コイル(34)の外径部分が把持されるようにするステップを含む

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項5】

請求項1ないし4のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記コラプシブルなモールド芯材として、少なくとも1つの取外し可能なセクションを備えたコラプシブルなマンドレル(80)が含まれており、前記モールド芯材を分解して当該ソレノイド磁石コイルの構造全体の内部から取り出せるように設定されている

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項6】

請求項1ないし5のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記モールド芯材として、さらに、導線および/または他の補助的構成部品を保持するための空隙部(92)が設けられている

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項7】

請求項1ないし6のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記定められた位置に設けられた空隙部(88)が、前記モールド芯材の表面に設けられた断面凹状の溝である

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項8】

請求項1ないし7のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記巻回されて前記コイル(34)を成す前記線材が、超伝導線材である

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項9】

請求項1ないし8のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記コイル(34)および前記機械的支持構造体(102)にモールド外側部分(100)を被せて、前記熱硬化性の含浸樹脂(122)を含浸させるステップ中に当該熱硬化性の含浸樹脂(122)が充填される、気密性のモールド空隙部(99)を形成する

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項10】

請求項1ないし9のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記含浸ステップを、真空内で実施する

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項11】

請求項1ないし10のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記モールド芯材から前記ソレノイド磁石コイルの構造全体を取り外すことを助けるために、前記モールド芯材にライニングを施しておく

ことを特徴とする請求項1ないし9のうちいずれか1項に記載のソレノイド磁石コイルの製造方法。

【請求項12】

請求項1ないし11のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記含浸ステップを、前記熱硬化性の含浸樹脂(122)を用いた湿式レイアップ法によって実施する

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項13】

請求項1ないし12のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)として、金属を用いて形成されたものを用いる

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項14】

請求項1ないし13のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記機械的支持構造体(102)として、複合材料を用いて形成されたものを用いる

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項15】

請求項1ないし14のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

幾つかのコイル(34)の外径が他のコイル(34)とは異なっており、前記コイル(34)の外径の相違を、前記コイル(34)の半径方向の外面と前記機械的支持構造体(102)の半径方向の内面との間に配置される熱拡散障壁層(40)または充填材層(40)を用いて調整するようにした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項16】

請求項1ないし15のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記熱拡散障壁層(40)または充填材層(40)として、樹脂含浸布の一層が含まれる

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項17】

請求項1ないし16のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

前記樹脂含浸布は、前記コイル(34)が前記モールド芯材内にある間に追加される、または樹脂含浸布としてもしくはモールド芯材内にある間に含浸されることとなる、前記含浸樹脂に対して乾いた布として追加されたものである

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項18】

請求項1ないし17のうちいずれか1項に記載のソレノイド磁石コイルの製造方法において、

当該ソレノイド磁石コイルにおける軸方向内側のコイル(34)が、軸方向外側のコイル(34)とは異なった外径を有しており、前記軸方向内側のコイル(34)と前記軸方向外側のコイル(34)のために、それぞれ別個の内径を有する機械的支持構造体(102a)と機械的支持構造体(102b、102c)とが設けられている

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項19】

請求項18記載のソレノイド磁石コイルの製造方法において、

軸方向内側の機械的支持構造体(102a)が、軸方向内側のコイル(34)を支持し、軸方向外側の機械的支持構造体(102b、102c)が、前記軸方向外側のコイル(34)を支持し、かつ当該軸方向内側の機械的支持構造体(102a)および当該軸方向外側の機械的支持構造体(102b、102c)が、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項20】

請求項18記載のソレノイド磁石コイルの製造方法において、

第1の内径を有する第1の機械的支持構造体(102d)が軸方向内側のコイル(34)を支持し、前記第1の内径よりも大きい第2の内径を有する第2の機械的支持構造体(102e)が前記軸方向外側のコイル(34)を支持し、かつ前記第1の機械的支持構造体(102d)と第2の機械的支持構造体(102e)とが、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイルの製造方法。

【請求項21】

ソレノイド磁石コイルであって、

線材を巻回してなるコイル(34)と、

前記コイル(34)に被せられる、予め成形済みの管状の機械的支持構造体(102)とを備え、

かつ前記機械的支持構造体(102)全体と前記コイル(34)全体とを、熱硬化性の含浸樹脂(122)の含浸によって一体化してなる

ことを特徴とするソレノイド磁石コイル。

【請求項22】

請求項21記載のソレノイド磁石コイルにおいて、

前記機械的支持構造体(102)が、それぞれが円弧状の半径方向断面を有する複数のセクション(106)を組み合わせてなるアセンブリによって構成される予め成形済みの機械的支持構造体(102)である

ことを特徴とするソレノイド磁石コイル。

【請求項23】

請求項21または22記載のソレノイド磁石コイルにおいて、

前記成形済みの機械的支持構造体(102)が、軸方向スプリット(103)を備えて、前記コイル(34)に前記機械的支持構造体(102)を被せる際には前記軸方向スプリット(103)を開いた状態で前記機械的支持構造体(102)を前記コイル(34)に嵌め合せ可能とし、かつ前記嵌め合せを行った後、前記軸方向スプリット(103)を少なくとも部分的に閉じることにより前記機械的支持構造体(102)の内径を縮小せしめて、前記コイル(34)の外径に近付けるようにすることを可能とした

ことを特徴とするソレノイド磁石コイル。

【請求項24】

請求項21ないし23のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記機械的支持構造体(102)が、前記コイル(34)の外径部分を把持するように設定されている

ことを特徴とするソレノイド磁石コイル。

【請求項25】

請求項21ないし24のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記熱硬化性の含浸樹脂内に、さらに他の導線(92)を保持してなる

ことを特徴とするソレノイド磁石コイル。

【請求項26】

請求項21ないし25のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記コイル(34)を構成している線材が、超伝導線材である

ことを特徴とするソレノイド磁石コイル。

【請求項27】

請求項21ないし26のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

幾つかのコイル(34)の外径が他のコイル(34)とは異なっており、前記コイル(34)の外径の相違が、前記コイル(34)の半径方向の外面と前記機械的支持構造体(102)の半径方向の内面との間に配置される熱拡散障壁層(40)または充填材層(40)を用いて調整されている

ことを特徴とするソレノイド磁石コイル。

【請求項28】

請求項21ないし27のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

前記熱拡散障壁層(40)または充填材層(40)として、樹脂含浸布の一層が含まれる

ことを特徴とするソレノイド磁石コイル。

【請求項29】

請求項21ないし28のうちいずれか1項に記載のソレノイド磁石コイルにおいて、

当該ソレノイド磁石コイルにおける軸方向内側のコイル(34)が、軸方向外側のコイル(34)とは異なった外径を有しており、前記軸方向内側のコイル(34)と前記軸方向外側のコイル(34)のために、それぞれ別個の内径を有する機械的支持構造体(102a)と機械的支持構造体(102b、102c)とが設けられている

ことを特徴とするソレノイド磁石コイル。

【請求項30】

請求項29記載のソレノイド磁石コイルにおいて、

軸方向内側の機械的支持構造体(102a)が、軸方向内側のコイル(34)を支持し、軸方向外側の機械的支持構造体(102b、102c)が、前記軸方向外側のコイル(34)を支持し、かつ当該軸方向内側の機械的支持構造体(102a)および当該軸方向外側の機械的支持構造体(102b、102c)が、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイル。

【請求項31】

請求項29記載のソレノイド磁石コイルにおいて、

第1の内径を有する第1の機械的支持構造体(102d)が軸方向内側のコイル(34)を支持し、前記第1の内径よりも大きい第2の内径を有する第2の機械的支持構造体(102e)が前記軸方向外側のコイル(34)を支持し、かつ前記第1の機械的支持構造体(102d)と第2の機械的支持構造体(102e)とが、前記含浸ステップの前に組み合わされて、一繋がりの機械的支持構造体(102)を形成するようにした

ことを特徴とするソレノイド磁石コイル。

【図1A】

【図1B】

【図2】

【図2A】

【図3】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【図1B】

【図2】

【図2A】

【図3】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図4C】

【図4D】

【公開番号】特開2011−23724(P2011−23724A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2010−159567(P2010−159567)

【出願日】平成22年7月14日(2010.7.14)

【出願人】(509272285)シーメンス ピーエルシー (9)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成22年7月14日(2010.7.14)

【出願人】(509272285)シーメンス ピーエルシー (9)

【Fターム(参考)】

[ Back to top ]