ソーワイヤおよびその製造方法

【課題】シリコンインゴットなどの切断において、切断能力・切断効率が高く、繰り返し寿命(疲労寿命)の長いソーワイヤを提供すること。

【解決手段】本発明のソーワイヤは、ワイヤの外周にゲル状の糊状物質を均一に塗布した後に、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を前記糊状物質に均一に付着させ、その後で、焼結(加熱処理)させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層を前記ワイヤ外周に形成して前記ダイヤモンド砥粒を前記ワイヤに付着固化する。糊状物質としてキサンタンガム等、ろう材に19〜10wt%Snを含むCu-Sn合金を使用する。

【解決手段】本発明のソーワイヤは、ワイヤの外周にゲル状の糊状物質を均一に塗布した後に、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を前記糊状物質に均一に付着させ、その後で、焼結(加熱処理)させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層を前記ワイヤ外周に形成して前記ダイヤモンド砥粒を前記ワイヤに付着固化する。糊状物質としてキサンタンガム等、ろう材に19〜10wt%Snを含むCu-Sn合金を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワイヤソーに使用されるダイヤモンド砥粒を付着固化したワイヤ(ソーワイヤ)の構造およびその製造方法に関するものであり、シリコンインゴットなどの切断において、切断能力・切断効率が高く、繰り返し寿命(疲労寿命)の長いソーワイヤを提供するものである。

【背景技術】

【0002】

近年、LSIの進化に加えてIT産業や太陽光発電の発展に対応して、シリコン単結晶、サファイア、太陽電池用の多結晶素材などの使用量が拡大している。それに伴いこれらの材料の加工法、特にスライシングなどの切断技術の高能率化と精密加工への要求が増大している。

【0003】

シリコンやサファイアなどの被切削材は硬度が高いために、それらの切削やスライシングにはダイヤモンド砥粒を用いた切断が行われている。これまでの切断工具やスライシング用ワイヤとしては、電気メッキによる固定砥粒工具(電着ワイヤ)、接着樹脂による固定砥粒工具((レジンボンドワイヤ)、ろう材、半田等による金属層による固定砥粒工具(金属層ワイヤ)、遊離砥粒を混合したスラリー(固液混相)を用いた切断などが挙げられる。

【0004】

電気メッキにおいては、メッキ層(たとえば、Niメッキ層)とダイヤモンドは接合しているのではなく、接触して物理的にかしめているため、メッキ層が摩耗して粒子が半分程度露出するとダイヤモンド砥粒は容易に脱離してしまう。また、電気メッキの宿命としてダイヤモンド砥粒の粒子直径と同程度の厚さのメッキ層を必要とするため細い(たとえば、0.1mm程度)ワイヤを製作することは困難である。

【0005】

レジンボンドにおいては、焼成温度が低いという利点があるものの、高分子による接着剤の強度が低いために寿命が短い。たとえば、特許文献1(「ワイヤ工具およびその製造方法」)におけるワイヤは、電子線硬化性樹脂でダイヤモンド砥粒をワイヤに固定したものであり、固定強度は低い。特許文献2(「ソーワイヤ切断装置に用いるワイヤ工具」)におけるワイヤは熱硬化性樹脂で固定したものであり、特許文献3(「ワイヤ工具およびその製造方法」)におけるワイヤでも新しい光硬化性樹脂を用いているが、それらの接合強度は樹脂の強度域を超えることはできず、ダイヤモンド砥粒の付着強度は低い。

【0006】

金属層ワイヤにおいては、ダイヤモンド砥粒の付着強度は高くしかも細いワイヤが得られるものの、幾分寿命が短いという課題があり、またその製造方法の面でも、たとえば特許文献4(「固定砥粒式ワイヤソーとその製造方法」)のようにルツボに収容した金属を溶融してワイヤに塗布する工程が含まれ、溶融金属の取り扱いに煩雑さがあった。(特許文献4)

【0007】

遊離砥粒を用いたワイヤ切断においては、被加工材だけでなくワイヤ自身も傷つけるため、ワイヤ寿命が低下するだけでなく、ワイヤ素材の切削粉により加工面が汚染される可能性が高い。また、ワイヤ寿命を延ばすために、スラリー供給量を多くして供給幅をワイヤに沿って長くすることにより、加工能率を改善することも試みられているが、新たに高額な設備投資を必要とすることや、ワイヤの消耗という本質的な問題は解決されていない。

【0008】

上記した電気メッキや遊離砥粒のいずれの切断方法でも、切断後の廃液の中には、ダイヤモンド粒子やワイヤ自身の摩耗粉などが混入するため廃液のリサイクルを困難にしている。また、スラリー法において、切断現場では切削油に含まれる砥粒と加工切屑がヘドロ状になって、被加工材のセットや工具交換などの作業性を低下させるばかりでなく、作業者の健康にも悪影響を及ぼすという問題も存在する。

【特許文献1】特開2001-328056

【特許文献2】特開2003-80466

【特許文献3】特開2001-30177

【特許文献4】特開2006-123024

【発明の開示】

【発明が解決しようとする課題】

【0009】

従来法は、上述したように種々の問題点があるが、特に、シリコンインゴットなどの切断において、切断性能が不十分でかつ繰り返し寿命が短いという課題がある。切断性能と繰り返し寿命を阻害する原因として、上記の問題点から整理すると、ソーワイヤに付着するダイヤモンド砥粒が取れやすいこと、ダイヤモンド砥粒のソーワイヤ外周面における分布が不均一なこと、ダイヤモンド砥粒の品質がばらついていることなどが挙げられる。さらに、従来法は、環境面や安全性からも上記のような問題点が挙げられている。

【課題を解決するための手段】

【0010】

本発明は、特に、シリコンインゴットなどの切断において、切断性能が良くかつ繰り返し寿命の長いソーワイヤを提供するものである。そこで、本発明は上記課題を解決するために以下の手段を講じている。

ワイヤソーに用いられる本発明のワイヤ(以下、ソーワイヤと呼ぶ)は、ワイヤの外周にゲル状の糊状物質を均一に塗布した後に、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を前記糊状物質に均一に付着させ、その後で、焼結(加熱処理)させることにより、前記糊状物質は蒸発し、前記ろう材による金属層を前記ワイヤ外周に形成して前記ダイヤモンド砥粒を前記ワイヤに付着固化したことを特徴とする。或いは、本発明のソーワイヤは、「ゲル状の糊状物質」と「ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒」を混合した後で、ワイヤにその混合物を均一に付着させ、その後で、焼結(加熱処理)させることにより、前記糊状物質は蒸発し、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化したことを特徴とする。

【0011】

ろう材は、19重量%〜10重量%(好適には、16重量%〜14重量%)の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)である。ダイヤモンド砥粒は、正六面体、正八面体、六八面体、またはこれらの混在であり、できるだけ、粉砕粉末を含まないようにする。好適には、ダイヤモンド砥粒の少なくとも60%は六八面体であり、ダイヤモンド砥粒は、その粒径がワイヤ線径の10〜40%である。好適には、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒におけるダイヤモンド砥粒の重量割合は、前記混粒におけるろう材の重量の2〜7%である。最適には、ダイヤモンド砥粒は粉砕粉末を含まない。また、完成品のソーワイヤにおいて、好適には、ダイヤモンド砥粒の体積の少なくとも40%、好適には少なくとも50%は、前記金属層から食み出していて、また、金属層に付着固化したダイヤモンドの平均間隔(ダイヤモンド砥粒の付着密度)はダイヤモンド砥粒の粒径の3〜10倍である。

【0012】

ワイヤは、タングステン、タンタル、タングステン合金、ンタル合金、モリブデンなどの高融点金属またはこれらの合金、鋼、或るいはマルテンサイト系ステンレス鋼やPHステンレス鋼などのステンレス鋼である。ゲル状の糊状物質はキサンタンガムおよび/またはアルギン酸ナトリウムあることを特徴とする。また、混粒をワイヤ外周に付着時にワイヤおよび/または混粒に振動を加えている。焼結(加熱処理)は、100キロパスカル以下の減圧下、好適には、1パスカル以下、もっと好適には10−2パスカル以下の減圧下で行われる。また、焼結は、Cu-Sn状態図における液相線の温度より50℃低い温度〜1050℃の温度、好適には、Cu-Sn状態図における液相線の温度〜1050℃の温度で行われる。

【発明の効果】

【0013】

ワイヤの外周にゲル状の糊状物質を均一に塗布したことにより、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を前記糊状物質に均一に付着させることができ、その後の焼結を行うことによって、ワイヤの外周にろう材による金属層が均一に固着しかつダイヤモンド砥粒がその金属層に密度がほぼ均一に固定される。或いは、「ゲル状の糊状物質」と「ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒」を混合した後で、ワイヤにその混合物を均一に付着させ、その後で、焼結(加熱処理)させることにより、ワイヤの外周にろう材による金属層が均一に固着しかつダイヤモンド砥粒がその金属層に密度がほぼ均一に固定される。

【0014】

ろう材として、19重量%〜10重量%(好適には、16重量%〜14重量%)の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)を用いると、従来用いられている20重量%以上の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)に比較し、はるかにワイヤおよびダイヤモンドへの付着強度が高く、摩耗特性の優れた金属層が得られる。すなわち、ダイヤモンドの脱落がない長寿命のソーワイヤが得られる。

【0015】

ゲル状の糊状物質として、特にキサンタンガムやアルギン酸ナトリウムを用いると、ワイヤ外周に非常に均一な層ができ、かつ乾燥により容易に固化して混粒を均一に固定(仮止め)できる。しかもこの層は、焼結時に蒸発して、それに代って、ろう材が金属層としてワイヤ外周に均一に形成されるのを助長するので、ろう材による金属層がワイヤ外周に均一に形成する。混粒付着時にワイヤおよび/または混粒に振動を加えることにより、ワイヤ外周に均一に付着形成された糊状物質により均一に混粒が付着する。

【0016】

ダイヤモンド砥粒として、針のような細長い砥粒を含む粉砕粉末を含むと、ワイヤ外周におけるダイヤモンド砥粒が不均一になりやすく、ワイヤの切断効率を低下させるので、ダイヤモンド砥粒に粉砕粉末を含まないようにする。ダイヤモンド砥粒は、球形に近い、正六面体、正八面体、六八面体、またはこれらの混在とすることにより、ソーワイヤ外周に均一に付着分布する。ダイヤモンド砥粒の体積の少なくとも40%、好適には少なくとも50%が金属層から食み出させ、金属層に付着固化したダイヤモンドの平均間隔(ダイヤモンド砥粒の付着密度)をダイヤモンド砥粒の粒径の3〜10倍とする。好適には4〜8倍とする。これらにより、シリコンやサファイアなどの被切削(被切断)物が容易に切削(切断)でき、また切削(切断)屑が容易に除去されるので、切断効率が飛躍的に高まる。さらに、ダイヤモンド砥粒中の六八面体の割合を60%以上に高めることにより、切断性能がさらに高まる。

【0017】

焼結雰囲気を減圧下で行うことにより、糊状物質がスムーズに蒸発し、また焼結時出るガスを速やかに排除し、同時にろう材が溶融してワイヤ外周に置換付着する。これにより、ダイヤモンド砥粒の均一度が変わらずに金属層にダイヤモンド砥粒が埋め込まれ固定する。この結果、ダイヤモンドは金属層に均一に確実に強固に固定される。

【発明を実施するための最良の形態】

【0018】

本発明は、シリコンインゴットなどの切断において、切断性能が良くかつ繰り返し寿命の長いソーワイヤを提供するものである。

【0019】

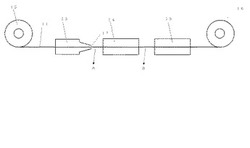

図1は、本発明のソーワイヤの製造方法を示す図である。ソーワイヤに用いられるワイヤは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)などの高融点金属やこれらの合金を材料とする細線である。或いは、鋼線やステンレス鋼線を用いる場合もある。ステンレス鋼線としてはPH(析出硬化型)ステンレス線やマルテンサイト系ステンレス線などがある。細線の直径は、従来約100〜500μmであるが、細線の強度や繰り返し寿命の関係で100μm以下のものでも使用できる場合がある。本発明のソーワイヤでは、100μm以下でも従来品よりも強度があり繰り返し寿命が長く実用性がある。

【0020】

図1において、最初ソーワイヤ11はその外周には何も付着されず送り側リール12に巻かれている。そのソーワイヤ11が引き出され、最終的に受け側リール16に巻き取られる。ソーワイヤ11は適度なテンションがかかり直線状になっているが、ある程度たわんでいても良い。この送り側リール12から出たソーワイヤ11は、ゲル容器13に入りゲル容器内に充てんされたゲルに濡れながらゲル容器の出口17から出ていく。ゲル容器の出口17は先端が絞られて他の容器の部分より細くなっている。たとえば、円錐状に出口が狭まって、ソーワイヤ11の外周に均一にゲルが付着するようになる。ゲル容器13内には、糊状物質がゲル状に入っている。我々は、キサンタンガムやアルギン酸ナトリウムがソーワイヤ11に良好に均一に着することを発見した。さらにその後の処理においても所望の形状や特性を示すことを見出した。キサンタンガム(xanthan gum)は微生物由来の天然高分子多糖類であり、分子量は約200万〜5000万で、グルコース2分子、マンノース2分子、グルクロン酸の繰り返し単位からなる増粘剤である。本発明で使用されるキサンタンガムは水と混合させゲル状にし適度な粘性を持たせてゲル容器13に入れられる。アルギン酸ナトリウムは海藻由来の天然高分子多糖類であり、やはりゲル化すると増粘性を有する。

【0021】

ソーワイヤ11はゲル容器13内で十分にゲル状糊状物質に浸されて先の狭い出口17で糊状物質が押し固められて確実にソーワイヤ11の外周に均一に付着する。ゲル容器13から出た後の(Aにおける)ソーワイヤの構造は、図2(a)のように、ソーワイヤ11の外周に糊状物質21が均一な厚みとなって付着している。ソーワイヤ11の直径をDとしたとき、ゲル容器13の出口17の内径は、Dが100μm以上の場合、D+50〜100μmとするのが良い。このときのソーワイヤ11の外周に付着した糊状物質21の厚みTは、20〜50μmとなる。Dが100μm以下の場合、D+20〜60μmとするのが良い。このときのソーワイヤ11の外周に付着した糊状物質21の厚みTは、7〜30μmとなる。たとえば、ソーワイヤの直径が80μmのとき、ゲル容器13の出口17の内径は、約100μm〜140μmが好適で、Tは7〜30μmとなる。

【0022】

ゲル容器13を出て糊状物質21をその外周に均一に付着させたソーワイヤを次に、ダイヤモンド砥粒、水素化チタン(TiH2)、およびろう材を十分に均一に混ぜた混粒の入った混粒容器14中を通過させる。混粒は、ソーワイヤの外周に付着している糊状物質に付着する。混粒の入った容器14内の混粒は流動層になっている。特に適度な振動を容器および/または混粒に与えるとソーワイヤにはほぼ一層の混粒が付着する。すなわち、不十分に付着した混粒は振動による流動化により振るい落されてしまい、結局混粒の層は一層となる。この状態を示したものが図2(b)である。すなわち、混粒容器を出た(Bにおける)ソーワイヤの構造を図2(b)に示す。糊状物質21に、ダイヤモンド砥粒22、ろう材23、水素化チタン24の混粒が1層付着する。2層目の混粒は糊状物質21には接触できないので、2層にはならない。たとえ、2層目の混粒が1層目の混粒の隙間にある糊状物質に接触したとしても付着強度が不十分なので、容器14および/または混粒に与えられた振動により2層目の混粒は振るい落される。この結果、ワイヤ11の外周に均一に付着している糊状物質21に均一に混粒が付着固定される。さらに、ワイヤ11自体にも適度な振動を加えることにより、いっそう均一に混粒を付着させることができる。

【0023】

本発明のろう材は、Cu-Sn合金、いわゆる青銅である。通常ろう材に用いる青銅のSnの割合(重量%)は20%以上である。Snが20%以上のCu-Sn合金は強度が大きいが脆くタングステン等の高融点金属に付着させても剥離しやすいことが我々の実験により明らかになっている。ソーワイヤに用いるダイヤモンドを接着するろう材に求められている特性として、ソーワイヤの金属と濡れ性が良い(密着性が良い)こと、強度があること、ダイヤモンドと濡れ性(密着性)が良いこと、脆くないこと、ダイヤモンドは1050℃以上になると脆くなるのでろう材の焼結温度が約1050℃以下であることなどが挙げられる。Snを20重量(wt)%未満にすると強度は低下するが、タングステン等の高融点金属やダイヤモンドに対する濡れ性が良くなることが分かった。また、Snを20重量(wt)%未満に少しずつ下げていくと延性が少しずつ向上していくが、それ以上に脆性(脆さ)が飛躍的に改善されていく。すなわち、Snが20wt%(Cuは80wt%)のとき、繰り返し寿命が30回で破断していたのに対して、Snが15wt%(Cuは85wt%)のとき、繰り返し寿命が200回以上になり飛躍的に改善された。種々の実験と考察により、Snが19wt%以下で効果が現れる。しかし、10wt%未満では、強度低下が大きくろう材が摩耗しやすくなる。このことから、ソーワイヤとして使用できるろう材としてのCu-Sn合金のSnの割合は、19wt%~10wt%である。脆くもなく摩耗性も良い最適な範囲は、16wt%~14wt%である。これらの範囲では、繰り返し寿命は100~200回以上となり、十分な経済性を有する。

【0024】

ろう材の成分であるCu、Snは炭素に対して不活性であり、安定な炭化物を形成することがないので、ダイヤモンドに対する濡れ性(密着性)が良くないと言われている。それでも、Snの割合を20wt%未満に低下するとダイヤモンドに対する濡れ性(密着性)も改善されるが、それだけでは不十分なので、本発明においては、水素化チタン(TiH2)をダイヤモンドおよびろう材と一緒に混ぜて混粒とする。水素化チタンは約300℃から熱分解が始まり600℃でピークとなり、Cu-Sn合金の包晶温度(798℃)以上ではほぼ完全に活性チタンと水素に分解する。本発明の焼結温度は後述するように850℃以上であるから、水素化チタンがほぼ完全に分解して、水素と活性チタンになる。この水素は、ダイヤモンド砥粒やろう材の表面に吸着する酸素と反応して、これらの粉末表面を還元し清浄化する。また、活性チタンは、活性チタンがダイヤモンド砥粒と接触したとき、砥粒表面の吸着酸素原子や炭化水素原子と反応し、ダイヤモンド砥粒表面の吸着物を除去する。これらの相乗効果により、ダイヤモンド砥粒や金属マトリックス表面が清浄化され、濡れ性が確保される。活性チタンは少し添加するだけで上記の効果を示すが、ろう材に対して約8wt%の混合率でその効果が最大となるが、10wt%を超えると接合後のろう材が脆化してしまい、ろう材が割れやすくなる。従って活性チタンはろう材に対して最大約8〜10wt%の混合率とする。

【0025】

ダイヤモンド砥粒は、形状が球形に近く、そのサイズがそろっているものが良い。完成品のソーワイヤにおいてソーワイヤの外周にはろう材が付着し、そのろう材にダイヤモンド砥粒が付着固定されている。ソーワイヤは被切断物を繰り返し往復するものであるから、付着したダイヤモンド砥粒を含めたソーワイヤの直径は一定であることが望ましい。ダイヤモンド砥粒の大きさが不ぞろいであるとその直径が安定せず、切断効率が悪くなったり、ダイヤモンド砥粒の付着強度がばらついたりして、ダイヤモンド砥粒が取れやすくなる。さらに被切断物がろう材に接触し摩耗しやすくなる。従って、細長い先端の尖った粒が入る粉砕粒をできるだけ排除するのが良く、粉砕粒が全くないことが望ましい。また、球状に近い六面体や八面体が良く、六八面体が最適である。ダイヤモンドの尖った部分や角ばった部分がワイヤの外側に飛び出していると切断時にその部分に力がかかり、ダイヤモンド粒が取れやすくなる。特に、サイズのそろった六八面体が60%以上含まれるダイヤモンド砥粒の場合、切断効率も良好で、繰り返し寿命も飛躍的に伸びる。サイズのそろった六八面体が100%であれば最適である。

【0026】

ワイヤ外周に均一に付着した糊状物質に均一に混粒が付着したソーワイヤ11を、次に乾燥炉14に導く。乾燥炉14は50℃〜150℃に保持されている。この乾燥炉14に通すことにより、ゲル状の糊状物質21は固まり混粒が固定される。この固定は仮止め程度のもので、乾燥炉の後でワイヤ11がリール16に巻き取られても、混粒が脱離しない程度に固定される。本発明で用いるキサンタンガムやアルギン酸ナトリウムはこの乾燥により固化し容易に混粒を固定できる。乾燥炉の雰囲気は、窒素(N2)、ヘリウム(He)、アルゴン(Ar)などの不活性ガスで充満させ、ろう材などが空気に接触しないようにすることが望ましい。しかし、空気に接触しても問題がない場合は、大気の雰囲気でも良い。あるいは、乾燥炉を100キロパスカル以下の減圧下で乾燥しても良い。また、空気や不活性ガスの温風を送って乾燥させても良い。

【0027】

これまで、ワイヤ外周にゲル状の糊状物質を均一に塗布する工程(ゲル塗布工程)の後に、前記糊状物質にダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)からなる混粒を均一に付着させる工程(混粒付着工程)について説明してきたが、これらの工程を結合しても良い。すなわち、ゲル状の糊状物質と、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を混合させ、その混合物を均一に付着させる工程(混合物付着工程)としても良い。その後で、上述した乾燥工程を行う。

【0028】

乾燥炉から出たソーワイヤ11は受けリール16に巻かれる。ソーワイヤは送りリールと受けリールとの間で一定のテンションを有して張られ直線状に各工程で処理される。これによりワイヤはたるまずにワイヤの外周に糊状物質や混粒が均一に付着固定する。

【0029】

次に、図3に示すように、ワイヤの外周に糊状物質や混粒が均一に付着固定されたソーワイヤ31が巻かれた受けリール34(図1に示す16)を焼結炉32に入れ、ソーワイヤ31を引き出し、一定のテンションを有して、他方の受けリール35に巻き取る。ソーワイヤ31が引きのばされた状態で、リール34とリール35の間で、ソーワイヤは加熱ゾーン33を通過して加熱され焼結される。本発明のCu-Sn合金は、Sn量が19wt%〜10wt%であるので、ろう材が溶融しソーワイヤに固着するには800℃以上の温度が必要である。ダイヤモンド砥粒をろう材中に確実に固定するには、後に示すように、本発明のろう材の組成においては850℃以上で加熱する。さらに、ろう材の酸化などを抑えるためにワイヤの加熱は100キロパスカル以下の減圧下で行うのが良い。

【0030】

糊状物質21の蒸発温度は低いので、減圧下での熱処理により、ろう材の溶融に先立って、糊状物質21が蒸発し速やかに取り除かれ、その後でろう材が溶融してワイヤの外周に均一に付着する。この現象は速やかに進行するので、ダイヤモンド砥粒やろう材が脱離することはない。また、減圧下での熱処理は、ワイヤ製造中に金属間化合物の熱分解によってガスが発生するので、このガスの速やかな除去を行うこともできる。糊状物質の除去やガスの除去をできるだけ速やかに行うために、真空度は高いほど良いが、好適には10−2パスカル以下とする。10−2パスカル以下の場合にはろう材が確実に濡れる。ワイヤは1mm以下と細く、ワイヤ外周に付着している物質も100μm以下であり熱容量が小さいから、熱処理を受けたときにワイヤ外周表面は速やかにその温度に達する。また、減圧下の加熱処理であり糊状物質の除去やガスの除去が速やかに行われるので、ダイヤモンドとろう材、ろう材とワイヤの濡れ性が良くなる。

【0031】

この「濡れ」は瞬間的な現象なので、加熱温度に達した後はできるだけ短い時間で保持して、速やかに冷却した方が良い。たとえば、加熱の保持時間は10−2パスカル以下の真空度において10秒程度でも充分目的を達成することができる。この加熱時間は不活性ガス中の熱処理に比べ短時間であるので、処理能力を増大できるとともに、加熱ゾーンを短くできるので装置を小型化できる。尚、図3ではワイヤリールを含めワイヤ全体が減圧状態になるように示しているが、減圧状態が必要な場所は加熱ゾーンだけであるからこの部分だけを減圧状態になるようにすればさらに装置を小型化できる。図3に示すような焼結炉全体を減圧にしても良いし、加熱ゾーン33だけを減圧にするようにしても良い。焼結炉全体を減圧にした場合は、ワイヤを巻いたリール全体も減圧状態におけるので、大気の巻き込みを懸念する必要はない。

【0032】

水素化チタンは上述したように300℃以上で熱分解するので、加熱を受けたときに速やかに水素と活性チタン(Ti)に分解し、ダイヤモンド砥粒の表面やろう材表面に吸着している酸素などと結合して水蒸気(H2O)や酸化チタン(TiO2)になって酸素がダイヤモンド砥粒の表面やろう材表面から取り除かれる。このこともワイヤとろう材、ろう材とダイヤモンドの濡れ性を改善している。水蒸気は減圧下で速やかにワイヤ外周から取り除かれる。また、チタンや酸化チタンは溶融したろう材(Cu-Sn合金)中へ分散して取り込まれる。

【0033】

図4はCu-Sn合金の状態図を示す。この状態図から分かるようにCu-Sn合金の状態図は包晶系であり、包晶点はSn22wt%、温度798℃である。本発明のCu-Sn合金におけるSnは19wt%〜10wt%であるが、Sn19wt%の融点は約900℃であり、Sn10wt%の融点は約1010℃である。状態図から分かるようにSn19wt%において、Cu-Sn合金は850℃では完全に溶けるわけではなく、固相のまわりを液相が取り囲んだ状態となっていて、平衡状態では約25%が固相である。ろう材を完全に溶解することにより、ワイヤにろう材を密着性良く付着でき、ダイヤモンド砥粒もろう材内にしっかりと埋め込まれ密着性良く付着することができる。図5はろう材を完全に溶解してダイヤモンド砥粒をろう材に埋め込んだ状態を示す。ろう材を完全に溶解するには状態図における液相線より高い温度で加熱すると良い。たとえば、Sn15wt%の融点は約950℃であるから、これ以上の温度で加熱する。しかし、ダイヤモンド砥粒の付着性は少し低下するが、必ずしも完全にろう材を溶融させなくても良い。我々は、固相が約25%残っていても残りが溶融した状態になれば、ソーワイヤとして十分使用可能であることを発見した。ダイヤモンド砥粒もこれらの固相の間に入り液相の中に充分入り込んだ状態になり、ろう材が固化後は図5に示す状態になることが分かった。従って、本発明のより好適な焼結温度(加熱温度)は、状態図における液相線より高い温度であるが、状態図における液相線より約50℃低くても良い。(この温度での固相の割合が約25%である。)たとえば、Sn19wt%の場合は、850℃以上であれば良い。また、Snが15wt%の場合は約900℃以上、Snが10wt%の場合は約960℃以上である。

【0034】

ダイヤモンド砥粒は、ワイヤ外周に密に付着するよりはある一定の距離を有して付着していた方が切断効率が良く、繰り返し寿命も長い。図5は完成品のソーワイヤの構造を示す図である。上記のダイヤモンド砥粒の距離とはワイヤの長手方向におけるダイヤモンド砥粒同士の間隔であり、図5におけるSで定義される。ダイヤモンド砥粒が密の場合は、切断屑が排除されにくいため切断速度を大きくできない。また切断抵抗も大きくなるため繰り返し寿命も短くなる。これに対して、ある一定の間隔Sを有してダイヤモンド砥粒が分布しているとダイヤモンド砥粒と隣接ダイヤモンド砥粒の間に隙間ができているため切断屑がスムーズに排除される。しかし、ダイヤモンド砥粒の間隔Sが大きすぎると被切断物がダイヤモンド以外の場所であるろう材にも接触するようになる。ろう材では被切断物は切断できないので切断効率が極度に低下する。しかも被切断物とろう材が接触すると、ろう材が削られ、しいてはダイヤモンド砥粒も脱離してワイヤの繰り返し寿命も大きく低下する。我々は、ダイヤモンド砥粒の間隔Sが、ダイヤモンド粒径の3〜10倍、好適には4〜8倍であれば、良好な切断効率や良好な繰り返し寿命を得られることを発見した。尚、ダイヤモンド砥粒の間隔Sはダイヤモンド砥粒の付着密度と考えることもできる。ダイヤモンド砥粒の大きさ並びに混粒全体におけるダイヤモンド砥粒の混合割合を調節することにより、ダイヤモンド砥粒の間隔を調整できる。たとえば、ろう材からのダイヤモンド砥粒の食み出し量を約50%とすれば、ダイヤモンド砥粒のろう材に対する重量割合が約7%、約5%、約2.5%、約2%のときに、Sがダイヤモンド粒径のそれぞれ約3倍、約4倍、約8倍、約10倍となる。

【0035】

本発明のソーワイヤでは、ダイヤモンド砥粒がろう材の一部に埋め込まれた状態で固定化されているが、ダイヤモンド砥粒の40%以上、好適には50%以上がろう材の外側に出ていると切断能力が大きいことが分かった。すなわち、図5において、大きさm(ダイヤモンド砥粒は球形に近いので、ダイヤモンドの高さで大きさを比較できる。)のダイヤモンド砥粒のうちろう材から食み出た部分がnであるとき、n/mが50%以上ということである。しかし、余り食み出しすぎるとダイヤモンド砥粒のろう材への付着強度が低下するので、n/mは70%以下である。

【0036】

ダイヤモンド砥粒は、ろう材および水素化チタンと一緒に混合される。ろう材および水素化チタンも当初は粒状であるが、上述したように溶融したり分解したりして変化する。特にろう材が溶融したときにダイヤモンド砥粒がろう材に埋め込まれないように、ろう材の粒径はダイヤモンド砥粒より小さくする。ワイヤの外周に塗布された糊状物質に均一に付着させるためにできるだけ細かい方が良い。ダイヤモンド砥粒の粒径は、ワイヤやろう材への付着強度の関係で、ワイヤ直径の50%以下とするのが良い。好適には10〜40%とする。40%以下がワイヤやろう材への付着力もあり繰り返し寿命も長くできる。しかし10%以下だと切断能力が落ちてしまう。たとえば、ワイヤ直径が80μmのときは、ダイヤモンド直径は8μm〜32μmとする。またろう材の粒径はダイヤモンド径より小さくするが、好適には40%、もっと好適には30%以下とする。ダイヤモンド径が32μmのときは、好適には約15μm以下、もっと好適には10μm以下とする。水素化チタンもろう材と同様にダイヤモンド径より小さくし、ワイヤ全体に分布させるためにできるだけ細かい方が良い。好適には40%以下、もっと好適には20%以下とする。たとえば、ダイヤモンド径が32μmのときは、30μm以下、好適には約15μm以下、もっと好適には6μm以下とする。以上のように、粒径を調節することにより、その混合割合と合わせてダイヤモンド砥粒を所望の密度に調整できる。

【0037】

これまで説明したように、本発明は、ワイヤ外周にゲル状の糊状物質を均一に塗布する工程(ゲル塗布工程)、前記糊状物質にダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)からなる混粒を均一に付着させる工程(混粒付着工程)、糊状物質を乾燥させ固化する工程(乾燥工程)、および焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)を含むことを特徴とする、ダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法並びにそれによって製造されたソーワイヤに関するものである。さらに、本発明は、ゲル状の糊状物質と、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を混合させ、その混合物を均一に付着させる工程(混合物付着工程)、糊状物質を乾燥させ固化する工程(乾燥工程)、および焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)を含むことを特徴とする、ダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法並びにそれによって製造されたソーワイヤに関するものである。

【実施例】

【0038】

図1に示すような装置を用いて、80μmのタングステン線ワイヤを、水に溶かしゲル状にしたキサンタンガムの入ったゲル容器内に通して、ワイヤ外周に塗布した。ろう材として15wt%Sn―85wt%Cuを用いた。ダイヤモンド砥粒は六面体、八面体および六八面体からなり、ダイヤモンド砥粒の大きさは直径が約30μm、六八面体の割合が約60%存在する。粒径約10μmのろう材95wt%、ダイヤモンド砥粒2.6wt%および水素化チタン2.4wt%を十分に混ぜた混粒の入った混粒容器を通して、キサンタンガムで被われたワイヤの外周に混粒を付着させ、120℃の温風で乾燥した。混粒付着の際、混粒容器およびワイヤに振動を与えた。振動は、振動数が30Hz〜200Hzで、振幅は1mm〜10mmである。リールに巻かれたワイヤを焼結炉(真空炉)に入れ、他方のリールに伸ばして、その間でテンションが与えられたワイヤを10秒間減圧状態で加熱した。加熱時の真空度は10−3パスカル、加熱温度は950℃である。加熱時間は10秒とした。

【0039】

完成品ワイヤのろう材厚みは約15μm、ダイヤモンドはほぼ50~60%ろう材から食み出ていた。ワイヤの長手方向におけるダイヤモンド砥粒同士の平均間隔は約210μmであった。これは、ダイヤモンド直径の約7倍である。ろう材中にはチタンおよび酸化チタンが微小粒で分散して含まれていた。はだかのタングステンワイヤの引っ張り強度は2Gパスカル以上であるが、完成品ワイヤの引っ張り強度も応力で2Gパスカル以上であった。また、ろう材の強度は300Mpa以上で、ダイヤモンド保持力はせん断力で300Mpa以上であった。また、切断力は、厚さ3mmのサファイアを0.7mm/分以上で一定に保つことができ、繰り返し寿命200回以上を実現できた。さらに、厚さ3mmサファイアをワイヤ張力4N、切込み負荷1Nの切断条件で切断したときに、積算距離2000mでも切断効率0.7mm/分を維持できる。尚、ろう材が20wt%SnのCu-Sn合金の場合は繰り返しの切断中にろう材に亀裂が発生して30回の寿命で破断した。このことからも、本発明のソーワイヤは従来品より格段に優れたものであることが分かった。

【0040】

以上説明したように、本発明のソーワイヤは、ダイヤモンド微細砥粒を、活性金属の水素化物を含むCu-Sn合金ろう材を用いて高融点金属等のワイヤに直接接合して、ダイヤモンド砥粒をワイヤに強固に固定したものである。この結果、固定砥粒の切刃により高能率切断が可能になり、ワイヤ寿命が飛躍的に長くなり、たとえば、シリコンやサファイアの切断に威力を発揮する。さらに、スラリーと遊離砥粒がないことなどから環境を汚染しないという効果もある。本発明のソーワイヤの製造方法により高品質なワイヤを高速度で製造することも可能となる。

【0041】

尚、これまで説明してきた内容でお互いに矛盾なく適用できる内容については、具体的な記載がなくとも、お互いに適用や応用ができることは言うまでもない。

【産業上の利用可能性】

【0042】

本発明は、シリコンやサファイアの切断に利用できる。

【図面の簡単な説明】

【0043】

【図1】図1は、本発明のソーワイヤの製造方法を示す構成図である。

【図2】図2は、糊状物質を塗布した後、および混粒を付着させた後のソーワイヤの構造を示す図である。

【図3】図3は、本発明のソーワイヤを焼結する装置の構成を示す図である。

【図4】図4は、Cu−Sn合金の状態図である。

【図5】図5は、完成品のソーワイヤの構造を示す図である。

【符号の説明】

【0044】

11・・・ソーワイヤ、12・・・送りリール、13・・・ゲル容器、

14・・・混粒容器、15・・・乾燥炉、16・・・受けリール、

17・・・ゲル容器出口、21・・・糊状物質、22・・・ダイヤモンド砥粒、

23・・・ろう材粒、24・・・水素化チタン粒、31・・・ソーワイヤ、

32・・・焼結炉、33・・・加熱ゾーン、34・・・受けリール、

35・・・巻き取りリール、

【技術分野】

【0001】

本発明は、ワイヤソーに使用されるダイヤモンド砥粒を付着固化したワイヤ(ソーワイヤ)の構造およびその製造方法に関するものであり、シリコンインゴットなどの切断において、切断能力・切断効率が高く、繰り返し寿命(疲労寿命)の長いソーワイヤを提供するものである。

【背景技術】

【0002】

近年、LSIの進化に加えてIT産業や太陽光発電の発展に対応して、シリコン単結晶、サファイア、太陽電池用の多結晶素材などの使用量が拡大している。それに伴いこれらの材料の加工法、特にスライシングなどの切断技術の高能率化と精密加工への要求が増大している。

【0003】

シリコンやサファイアなどの被切削材は硬度が高いために、それらの切削やスライシングにはダイヤモンド砥粒を用いた切断が行われている。これまでの切断工具やスライシング用ワイヤとしては、電気メッキによる固定砥粒工具(電着ワイヤ)、接着樹脂による固定砥粒工具((レジンボンドワイヤ)、ろう材、半田等による金属層による固定砥粒工具(金属層ワイヤ)、遊離砥粒を混合したスラリー(固液混相)を用いた切断などが挙げられる。

【0004】

電気メッキにおいては、メッキ層(たとえば、Niメッキ層)とダイヤモンドは接合しているのではなく、接触して物理的にかしめているため、メッキ層が摩耗して粒子が半分程度露出するとダイヤモンド砥粒は容易に脱離してしまう。また、電気メッキの宿命としてダイヤモンド砥粒の粒子直径と同程度の厚さのメッキ層を必要とするため細い(たとえば、0.1mm程度)ワイヤを製作することは困難である。

【0005】

レジンボンドにおいては、焼成温度が低いという利点があるものの、高分子による接着剤の強度が低いために寿命が短い。たとえば、特許文献1(「ワイヤ工具およびその製造方法」)におけるワイヤは、電子線硬化性樹脂でダイヤモンド砥粒をワイヤに固定したものであり、固定強度は低い。特許文献2(「ソーワイヤ切断装置に用いるワイヤ工具」)におけるワイヤは熱硬化性樹脂で固定したものであり、特許文献3(「ワイヤ工具およびその製造方法」)におけるワイヤでも新しい光硬化性樹脂を用いているが、それらの接合強度は樹脂の強度域を超えることはできず、ダイヤモンド砥粒の付着強度は低い。

【0006】

金属層ワイヤにおいては、ダイヤモンド砥粒の付着強度は高くしかも細いワイヤが得られるものの、幾分寿命が短いという課題があり、またその製造方法の面でも、たとえば特許文献4(「固定砥粒式ワイヤソーとその製造方法」)のようにルツボに収容した金属を溶融してワイヤに塗布する工程が含まれ、溶融金属の取り扱いに煩雑さがあった。(特許文献4)

【0007】

遊離砥粒を用いたワイヤ切断においては、被加工材だけでなくワイヤ自身も傷つけるため、ワイヤ寿命が低下するだけでなく、ワイヤ素材の切削粉により加工面が汚染される可能性が高い。また、ワイヤ寿命を延ばすために、スラリー供給量を多くして供給幅をワイヤに沿って長くすることにより、加工能率を改善することも試みられているが、新たに高額な設備投資を必要とすることや、ワイヤの消耗という本質的な問題は解決されていない。

【0008】

上記した電気メッキや遊離砥粒のいずれの切断方法でも、切断後の廃液の中には、ダイヤモンド粒子やワイヤ自身の摩耗粉などが混入するため廃液のリサイクルを困難にしている。また、スラリー法において、切断現場では切削油に含まれる砥粒と加工切屑がヘドロ状になって、被加工材のセットや工具交換などの作業性を低下させるばかりでなく、作業者の健康にも悪影響を及ぼすという問題も存在する。

【特許文献1】特開2001-328056

【特許文献2】特開2003-80466

【特許文献3】特開2001-30177

【特許文献4】特開2006-123024

【発明の開示】

【発明が解決しようとする課題】

【0009】

従来法は、上述したように種々の問題点があるが、特に、シリコンインゴットなどの切断において、切断性能が不十分でかつ繰り返し寿命が短いという課題がある。切断性能と繰り返し寿命を阻害する原因として、上記の問題点から整理すると、ソーワイヤに付着するダイヤモンド砥粒が取れやすいこと、ダイヤモンド砥粒のソーワイヤ外周面における分布が不均一なこと、ダイヤモンド砥粒の品質がばらついていることなどが挙げられる。さらに、従来法は、環境面や安全性からも上記のような問題点が挙げられている。

【課題を解決するための手段】

【0010】

本発明は、特に、シリコンインゴットなどの切断において、切断性能が良くかつ繰り返し寿命の長いソーワイヤを提供するものである。そこで、本発明は上記課題を解決するために以下の手段を講じている。

ワイヤソーに用いられる本発明のワイヤ(以下、ソーワイヤと呼ぶ)は、ワイヤの外周にゲル状の糊状物質を均一に塗布した後に、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を前記糊状物質に均一に付着させ、その後で、焼結(加熱処理)させることにより、前記糊状物質は蒸発し、前記ろう材による金属層を前記ワイヤ外周に形成して前記ダイヤモンド砥粒を前記ワイヤに付着固化したことを特徴とする。或いは、本発明のソーワイヤは、「ゲル状の糊状物質」と「ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒」を混合した後で、ワイヤにその混合物を均一に付着させ、その後で、焼結(加熱処理)させることにより、前記糊状物質は蒸発し、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化したことを特徴とする。

【0011】

ろう材は、19重量%〜10重量%(好適には、16重量%〜14重量%)の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)である。ダイヤモンド砥粒は、正六面体、正八面体、六八面体、またはこれらの混在であり、できるだけ、粉砕粉末を含まないようにする。好適には、ダイヤモンド砥粒の少なくとも60%は六八面体であり、ダイヤモンド砥粒は、その粒径がワイヤ線径の10〜40%である。好適には、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒におけるダイヤモンド砥粒の重量割合は、前記混粒におけるろう材の重量の2〜7%である。最適には、ダイヤモンド砥粒は粉砕粉末を含まない。また、完成品のソーワイヤにおいて、好適には、ダイヤモンド砥粒の体積の少なくとも40%、好適には少なくとも50%は、前記金属層から食み出していて、また、金属層に付着固化したダイヤモンドの平均間隔(ダイヤモンド砥粒の付着密度)はダイヤモンド砥粒の粒径の3〜10倍である。

【0012】

ワイヤは、タングステン、タンタル、タングステン合金、ンタル合金、モリブデンなどの高融点金属またはこれらの合金、鋼、或るいはマルテンサイト系ステンレス鋼やPHステンレス鋼などのステンレス鋼である。ゲル状の糊状物質はキサンタンガムおよび/またはアルギン酸ナトリウムあることを特徴とする。また、混粒をワイヤ外周に付着時にワイヤおよび/または混粒に振動を加えている。焼結(加熱処理)は、100キロパスカル以下の減圧下、好適には、1パスカル以下、もっと好適には10−2パスカル以下の減圧下で行われる。また、焼結は、Cu-Sn状態図における液相線の温度より50℃低い温度〜1050℃の温度、好適には、Cu-Sn状態図における液相線の温度〜1050℃の温度で行われる。

【発明の効果】

【0013】

ワイヤの外周にゲル状の糊状物質を均一に塗布したことにより、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を前記糊状物質に均一に付着させることができ、その後の焼結を行うことによって、ワイヤの外周にろう材による金属層が均一に固着しかつダイヤモンド砥粒がその金属層に密度がほぼ均一に固定される。或いは、「ゲル状の糊状物質」と「ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒」を混合した後で、ワイヤにその混合物を均一に付着させ、その後で、焼結(加熱処理)させることにより、ワイヤの外周にろう材による金属層が均一に固着しかつダイヤモンド砥粒がその金属層に密度がほぼ均一に固定される。

【0014】

ろう材として、19重量%〜10重量%(好適には、16重量%〜14重量%)の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)を用いると、従来用いられている20重量%以上の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)に比較し、はるかにワイヤおよびダイヤモンドへの付着強度が高く、摩耗特性の優れた金属層が得られる。すなわち、ダイヤモンドの脱落がない長寿命のソーワイヤが得られる。

【0015】

ゲル状の糊状物質として、特にキサンタンガムやアルギン酸ナトリウムを用いると、ワイヤ外周に非常に均一な層ができ、かつ乾燥により容易に固化して混粒を均一に固定(仮止め)できる。しかもこの層は、焼結時に蒸発して、それに代って、ろう材が金属層としてワイヤ外周に均一に形成されるのを助長するので、ろう材による金属層がワイヤ外周に均一に形成する。混粒付着時にワイヤおよび/または混粒に振動を加えることにより、ワイヤ外周に均一に付着形成された糊状物質により均一に混粒が付着する。

【0016】

ダイヤモンド砥粒として、針のような細長い砥粒を含む粉砕粉末を含むと、ワイヤ外周におけるダイヤモンド砥粒が不均一になりやすく、ワイヤの切断効率を低下させるので、ダイヤモンド砥粒に粉砕粉末を含まないようにする。ダイヤモンド砥粒は、球形に近い、正六面体、正八面体、六八面体、またはこれらの混在とすることにより、ソーワイヤ外周に均一に付着分布する。ダイヤモンド砥粒の体積の少なくとも40%、好適には少なくとも50%が金属層から食み出させ、金属層に付着固化したダイヤモンドの平均間隔(ダイヤモンド砥粒の付着密度)をダイヤモンド砥粒の粒径の3〜10倍とする。好適には4〜8倍とする。これらにより、シリコンやサファイアなどの被切削(被切断)物が容易に切削(切断)でき、また切削(切断)屑が容易に除去されるので、切断効率が飛躍的に高まる。さらに、ダイヤモンド砥粒中の六八面体の割合を60%以上に高めることにより、切断性能がさらに高まる。

【0017】

焼結雰囲気を減圧下で行うことにより、糊状物質がスムーズに蒸発し、また焼結時出るガスを速やかに排除し、同時にろう材が溶融してワイヤ外周に置換付着する。これにより、ダイヤモンド砥粒の均一度が変わらずに金属層にダイヤモンド砥粒が埋め込まれ固定する。この結果、ダイヤモンドは金属層に均一に確実に強固に固定される。

【発明を実施するための最良の形態】

【0018】

本発明は、シリコンインゴットなどの切断において、切断性能が良くかつ繰り返し寿命の長いソーワイヤを提供するものである。

【0019】

図1は、本発明のソーワイヤの製造方法を示す図である。ソーワイヤに用いられるワイヤは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)などの高融点金属やこれらの合金を材料とする細線である。或いは、鋼線やステンレス鋼線を用いる場合もある。ステンレス鋼線としてはPH(析出硬化型)ステンレス線やマルテンサイト系ステンレス線などがある。細線の直径は、従来約100〜500μmであるが、細線の強度や繰り返し寿命の関係で100μm以下のものでも使用できる場合がある。本発明のソーワイヤでは、100μm以下でも従来品よりも強度があり繰り返し寿命が長く実用性がある。

【0020】

図1において、最初ソーワイヤ11はその外周には何も付着されず送り側リール12に巻かれている。そのソーワイヤ11が引き出され、最終的に受け側リール16に巻き取られる。ソーワイヤ11は適度なテンションがかかり直線状になっているが、ある程度たわんでいても良い。この送り側リール12から出たソーワイヤ11は、ゲル容器13に入りゲル容器内に充てんされたゲルに濡れながらゲル容器の出口17から出ていく。ゲル容器の出口17は先端が絞られて他の容器の部分より細くなっている。たとえば、円錐状に出口が狭まって、ソーワイヤ11の外周に均一にゲルが付着するようになる。ゲル容器13内には、糊状物質がゲル状に入っている。我々は、キサンタンガムやアルギン酸ナトリウムがソーワイヤ11に良好に均一に着することを発見した。さらにその後の処理においても所望の形状や特性を示すことを見出した。キサンタンガム(xanthan gum)は微生物由来の天然高分子多糖類であり、分子量は約200万〜5000万で、グルコース2分子、マンノース2分子、グルクロン酸の繰り返し単位からなる増粘剤である。本発明で使用されるキサンタンガムは水と混合させゲル状にし適度な粘性を持たせてゲル容器13に入れられる。アルギン酸ナトリウムは海藻由来の天然高分子多糖類であり、やはりゲル化すると増粘性を有する。

【0021】

ソーワイヤ11はゲル容器13内で十分にゲル状糊状物質に浸されて先の狭い出口17で糊状物質が押し固められて確実にソーワイヤ11の外周に均一に付着する。ゲル容器13から出た後の(Aにおける)ソーワイヤの構造は、図2(a)のように、ソーワイヤ11の外周に糊状物質21が均一な厚みとなって付着している。ソーワイヤ11の直径をDとしたとき、ゲル容器13の出口17の内径は、Dが100μm以上の場合、D+50〜100μmとするのが良い。このときのソーワイヤ11の外周に付着した糊状物質21の厚みTは、20〜50μmとなる。Dが100μm以下の場合、D+20〜60μmとするのが良い。このときのソーワイヤ11の外周に付着した糊状物質21の厚みTは、7〜30μmとなる。たとえば、ソーワイヤの直径が80μmのとき、ゲル容器13の出口17の内径は、約100μm〜140μmが好適で、Tは7〜30μmとなる。

【0022】

ゲル容器13を出て糊状物質21をその外周に均一に付着させたソーワイヤを次に、ダイヤモンド砥粒、水素化チタン(TiH2)、およびろう材を十分に均一に混ぜた混粒の入った混粒容器14中を通過させる。混粒は、ソーワイヤの外周に付着している糊状物質に付着する。混粒の入った容器14内の混粒は流動層になっている。特に適度な振動を容器および/または混粒に与えるとソーワイヤにはほぼ一層の混粒が付着する。すなわち、不十分に付着した混粒は振動による流動化により振るい落されてしまい、結局混粒の層は一層となる。この状態を示したものが図2(b)である。すなわち、混粒容器を出た(Bにおける)ソーワイヤの構造を図2(b)に示す。糊状物質21に、ダイヤモンド砥粒22、ろう材23、水素化チタン24の混粒が1層付着する。2層目の混粒は糊状物質21には接触できないので、2層にはならない。たとえ、2層目の混粒が1層目の混粒の隙間にある糊状物質に接触したとしても付着強度が不十分なので、容器14および/または混粒に与えられた振動により2層目の混粒は振るい落される。この結果、ワイヤ11の外周に均一に付着している糊状物質21に均一に混粒が付着固定される。さらに、ワイヤ11自体にも適度な振動を加えることにより、いっそう均一に混粒を付着させることができる。

【0023】

本発明のろう材は、Cu-Sn合金、いわゆる青銅である。通常ろう材に用いる青銅のSnの割合(重量%)は20%以上である。Snが20%以上のCu-Sn合金は強度が大きいが脆くタングステン等の高融点金属に付着させても剥離しやすいことが我々の実験により明らかになっている。ソーワイヤに用いるダイヤモンドを接着するろう材に求められている特性として、ソーワイヤの金属と濡れ性が良い(密着性が良い)こと、強度があること、ダイヤモンドと濡れ性(密着性)が良いこと、脆くないこと、ダイヤモンドは1050℃以上になると脆くなるのでろう材の焼結温度が約1050℃以下であることなどが挙げられる。Snを20重量(wt)%未満にすると強度は低下するが、タングステン等の高融点金属やダイヤモンドに対する濡れ性が良くなることが分かった。また、Snを20重量(wt)%未満に少しずつ下げていくと延性が少しずつ向上していくが、それ以上に脆性(脆さ)が飛躍的に改善されていく。すなわち、Snが20wt%(Cuは80wt%)のとき、繰り返し寿命が30回で破断していたのに対して、Snが15wt%(Cuは85wt%)のとき、繰り返し寿命が200回以上になり飛躍的に改善された。種々の実験と考察により、Snが19wt%以下で効果が現れる。しかし、10wt%未満では、強度低下が大きくろう材が摩耗しやすくなる。このことから、ソーワイヤとして使用できるろう材としてのCu-Sn合金のSnの割合は、19wt%~10wt%である。脆くもなく摩耗性も良い最適な範囲は、16wt%~14wt%である。これらの範囲では、繰り返し寿命は100~200回以上となり、十分な経済性を有する。

【0024】

ろう材の成分であるCu、Snは炭素に対して不活性であり、安定な炭化物を形成することがないので、ダイヤモンドに対する濡れ性(密着性)が良くないと言われている。それでも、Snの割合を20wt%未満に低下するとダイヤモンドに対する濡れ性(密着性)も改善されるが、それだけでは不十分なので、本発明においては、水素化チタン(TiH2)をダイヤモンドおよびろう材と一緒に混ぜて混粒とする。水素化チタンは約300℃から熱分解が始まり600℃でピークとなり、Cu-Sn合金の包晶温度(798℃)以上ではほぼ完全に活性チタンと水素に分解する。本発明の焼結温度は後述するように850℃以上であるから、水素化チタンがほぼ完全に分解して、水素と活性チタンになる。この水素は、ダイヤモンド砥粒やろう材の表面に吸着する酸素と反応して、これらの粉末表面を還元し清浄化する。また、活性チタンは、活性チタンがダイヤモンド砥粒と接触したとき、砥粒表面の吸着酸素原子や炭化水素原子と反応し、ダイヤモンド砥粒表面の吸着物を除去する。これらの相乗効果により、ダイヤモンド砥粒や金属マトリックス表面が清浄化され、濡れ性が確保される。活性チタンは少し添加するだけで上記の効果を示すが、ろう材に対して約8wt%の混合率でその効果が最大となるが、10wt%を超えると接合後のろう材が脆化してしまい、ろう材が割れやすくなる。従って活性チタンはろう材に対して最大約8〜10wt%の混合率とする。

【0025】

ダイヤモンド砥粒は、形状が球形に近く、そのサイズがそろっているものが良い。完成品のソーワイヤにおいてソーワイヤの外周にはろう材が付着し、そのろう材にダイヤモンド砥粒が付着固定されている。ソーワイヤは被切断物を繰り返し往復するものであるから、付着したダイヤモンド砥粒を含めたソーワイヤの直径は一定であることが望ましい。ダイヤモンド砥粒の大きさが不ぞろいであるとその直径が安定せず、切断効率が悪くなったり、ダイヤモンド砥粒の付着強度がばらついたりして、ダイヤモンド砥粒が取れやすくなる。さらに被切断物がろう材に接触し摩耗しやすくなる。従って、細長い先端の尖った粒が入る粉砕粒をできるだけ排除するのが良く、粉砕粒が全くないことが望ましい。また、球状に近い六面体や八面体が良く、六八面体が最適である。ダイヤモンドの尖った部分や角ばった部分がワイヤの外側に飛び出していると切断時にその部分に力がかかり、ダイヤモンド粒が取れやすくなる。特に、サイズのそろった六八面体が60%以上含まれるダイヤモンド砥粒の場合、切断効率も良好で、繰り返し寿命も飛躍的に伸びる。サイズのそろった六八面体が100%であれば最適である。

【0026】

ワイヤ外周に均一に付着した糊状物質に均一に混粒が付着したソーワイヤ11を、次に乾燥炉14に導く。乾燥炉14は50℃〜150℃に保持されている。この乾燥炉14に通すことにより、ゲル状の糊状物質21は固まり混粒が固定される。この固定は仮止め程度のもので、乾燥炉の後でワイヤ11がリール16に巻き取られても、混粒が脱離しない程度に固定される。本発明で用いるキサンタンガムやアルギン酸ナトリウムはこの乾燥により固化し容易に混粒を固定できる。乾燥炉の雰囲気は、窒素(N2)、ヘリウム(He)、アルゴン(Ar)などの不活性ガスで充満させ、ろう材などが空気に接触しないようにすることが望ましい。しかし、空気に接触しても問題がない場合は、大気の雰囲気でも良い。あるいは、乾燥炉を100キロパスカル以下の減圧下で乾燥しても良い。また、空気や不活性ガスの温風を送って乾燥させても良い。

【0027】

これまで、ワイヤ外周にゲル状の糊状物質を均一に塗布する工程(ゲル塗布工程)の後に、前記糊状物質にダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)からなる混粒を均一に付着させる工程(混粒付着工程)について説明してきたが、これらの工程を結合しても良い。すなわち、ゲル状の糊状物質と、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を混合させ、その混合物を均一に付着させる工程(混合物付着工程)としても良い。その後で、上述した乾燥工程を行う。

【0028】

乾燥炉から出たソーワイヤ11は受けリール16に巻かれる。ソーワイヤは送りリールと受けリールとの間で一定のテンションを有して張られ直線状に各工程で処理される。これによりワイヤはたるまずにワイヤの外周に糊状物質や混粒が均一に付着固定する。

【0029】

次に、図3に示すように、ワイヤの外周に糊状物質や混粒が均一に付着固定されたソーワイヤ31が巻かれた受けリール34(図1に示す16)を焼結炉32に入れ、ソーワイヤ31を引き出し、一定のテンションを有して、他方の受けリール35に巻き取る。ソーワイヤ31が引きのばされた状態で、リール34とリール35の間で、ソーワイヤは加熱ゾーン33を通過して加熱され焼結される。本発明のCu-Sn合金は、Sn量が19wt%〜10wt%であるので、ろう材が溶融しソーワイヤに固着するには800℃以上の温度が必要である。ダイヤモンド砥粒をろう材中に確実に固定するには、後に示すように、本発明のろう材の組成においては850℃以上で加熱する。さらに、ろう材の酸化などを抑えるためにワイヤの加熱は100キロパスカル以下の減圧下で行うのが良い。

【0030】

糊状物質21の蒸発温度は低いので、減圧下での熱処理により、ろう材の溶融に先立って、糊状物質21が蒸発し速やかに取り除かれ、その後でろう材が溶融してワイヤの外周に均一に付着する。この現象は速やかに進行するので、ダイヤモンド砥粒やろう材が脱離することはない。また、減圧下での熱処理は、ワイヤ製造中に金属間化合物の熱分解によってガスが発生するので、このガスの速やかな除去を行うこともできる。糊状物質の除去やガスの除去をできるだけ速やかに行うために、真空度は高いほど良いが、好適には10−2パスカル以下とする。10−2パスカル以下の場合にはろう材が確実に濡れる。ワイヤは1mm以下と細く、ワイヤ外周に付着している物質も100μm以下であり熱容量が小さいから、熱処理を受けたときにワイヤ外周表面は速やかにその温度に達する。また、減圧下の加熱処理であり糊状物質の除去やガスの除去が速やかに行われるので、ダイヤモンドとろう材、ろう材とワイヤの濡れ性が良くなる。

【0031】

この「濡れ」は瞬間的な現象なので、加熱温度に達した後はできるだけ短い時間で保持して、速やかに冷却した方が良い。たとえば、加熱の保持時間は10−2パスカル以下の真空度において10秒程度でも充分目的を達成することができる。この加熱時間は不活性ガス中の熱処理に比べ短時間であるので、処理能力を増大できるとともに、加熱ゾーンを短くできるので装置を小型化できる。尚、図3ではワイヤリールを含めワイヤ全体が減圧状態になるように示しているが、減圧状態が必要な場所は加熱ゾーンだけであるからこの部分だけを減圧状態になるようにすればさらに装置を小型化できる。図3に示すような焼結炉全体を減圧にしても良いし、加熱ゾーン33だけを減圧にするようにしても良い。焼結炉全体を減圧にした場合は、ワイヤを巻いたリール全体も減圧状態におけるので、大気の巻き込みを懸念する必要はない。

【0032】

水素化チタンは上述したように300℃以上で熱分解するので、加熱を受けたときに速やかに水素と活性チタン(Ti)に分解し、ダイヤモンド砥粒の表面やろう材表面に吸着している酸素などと結合して水蒸気(H2O)や酸化チタン(TiO2)になって酸素がダイヤモンド砥粒の表面やろう材表面から取り除かれる。このこともワイヤとろう材、ろう材とダイヤモンドの濡れ性を改善している。水蒸気は減圧下で速やかにワイヤ外周から取り除かれる。また、チタンや酸化チタンは溶融したろう材(Cu-Sn合金)中へ分散して取り込まれる。

【0033】

図4はCu-Sn合金の状態図を示す。この状態図から分かるようにCu-Sn合金の状態図は包晶系であり、包晶点はSn22wt%、温度798℃である。本発明のCu-Sn合金におけるSnは19wt%〜10wt%であるが、Sn19wt%の融点は約900℃であり、Sn10wt%の融点は約1010℃である。状態図から分かるようにSn19wt%において、Cu-Sn合金は850℃では完全に溶けるわけではなく、固相のまわりを液相が取り囲んだ状態となっていて、平衡状態では約25%が固相である。ろう材を完全に溶解することにより、ワイヤにろう材を密着性良く付着でき、ダイヤモンド砥粒もろう材内にしっかりと埋め込まれ密着性良く付着することができる。図5はろう材を完全に溶解してダイヤモンド砥粒をろう材に埋め込んだ状態を示す。ろう材を完全に溶解するには状態図における液相線より高い温度で加熱すると良い。たとえば、Sn15wt%の融点は約950℃であるから、これ以上の温度で加熱する。しかし、ダイヤモンド砥粒の付着性は少し低下するが、必ずしも完全にろう材を溶融させなくても良い。我々は、固相が約25%残っていても残りが溶融した状態になれば、ソーワイヤとして十分使用可能であることを発見した。ダイヤモンド砥粒もこれらの固相の間に入り液相の中に充分入り込んだ状態になり、ろう材が固化後は図5に示す状態になることが分かった。従って、本発明のより好適な焼結温度(加熱温度)は、状態図における液相線より高い温度であるが、状態図における液相線より約50℃低くても良い。(この温度での固相の割合が約25%である。)たとえば、Sn19wt%の場合は、850℃以上であれば良い。また、Snが15wt%の場合は約900℃以上、Snが10wt%の場合は約960℃以上である。

【0034】

ダイヤモンド砥粒は、ワイヤ外周に密に付着するよりはある一定の距離を有して付着していた方が切断効率が良く、繰り返し寿命も長い。図5は完成品のソーワイヤの構造を示す図である。上記のダイヤモンド砥粒の距離とはワイヤの長手方向におけるダイヤモンド砥粒同士の間隔であり、図5におけるSで定義される。ダイヤモンド砥粒が密の場合は、切断屑が排除されにくいため切断速度を大きくできない。また切断抵抗も大きくなるため繰り返し寿命も短くなる。これに対して、ある一定の間隔Sを有してダイヤモンド砥粒が分布しているとダイヤモンド砥粒と隣接ダイヤモンド砥粒の間に隙間ができているため切断屑がスムーズに排除される。しかし、ダイヤモンド砥粒の間隔Sが大きすぎると被切断物がダイヤモンド以外の場所であるろう材にも接触するようになる。ろう材では被切断物は切断できないので切断効率が極度に低下する。しかも被切断物とろう材が接触すると、ろう材が削られ、しいてはダイヤモンド砥粒も脱離してワイヤの繰り返し寿命も大きく低下する。我々は、ダイヤモンド砥粒の間隔Sが、ダイヤモンド粒径の3〜10倍、好適には4〜8倍であれば、良好な切断効率や良好な繰り返し寿命を得られることを発見した。尚、ダイヤモンド砥粒の間隔Sはダイヤモンド砥粒の付着密度と考えることもできる。ダイヤモンド砥粒の大きさ並びに混粒全体におけるダイヤモンド砥粒の混合割合を調節することにより、ダイヤモンド砥粒の間隔を調整できる。たとえば、ろう材からのダイヤモンド砥粒の食み出し量を約50%とすれば、ダイヤモンド砥粒のろう材に対する重量割合が約7%、約5%、約2.5%、約2%のときに、Sがダイヤモンド粒径のそれぞれ約3倍、約4倍、約8倍、約10倍となる。

【0035】

本発明のソーワイヤでは、ダイヤモンド砥粒がろう材の一部に埋め込まれた状態で固定化されているが、ダイヤモンド砥粒の40%以上、好適には50%以上がろう材の外側に出ていると切断能力が大きいことが分かった。すなわち、図5において、大きさm(ダイヤモンド砥粒は球形に近いので、ダイヤモンドの高さで大きさを比較できる。)のダイヤモンド砥粒のうちろう材から食み出た部分がnであるとき、n/mが50%以上ということである。しかし、余り食み出しすぎるとダイヤモンド砥粒のろう材への付着強度が低下するので、n/mは70%以下である。

【0036】

ダイヤモンド砥粒は、ろう材および水素化チタンと一緒に混合される。ろう材および水素化チタンも当初は粒状であるが、上述したように溶融したり分解したりして変化する。特にろう材が溶融したときにダイヤモンド砥粒がろう材に埋め込まれないように、ろう材の粒径はダイヤモンド砥粒より小さくする。ワイヤの外周に塗布された糊状物質に均一に付着させるためにできるだけ細かい方が良い。ダイヤモンド砥粒の粒径は、ワイヤやろう材への付着強度の関係で、ワイヤ直径の50%以下とするのが良い。好適には10〜40%とする。40%以下がワイヤやろう材への付着力もあり繰り返し寿命も長くできる。しかし10%以下だと切断能力が落ちてしまう。たとえば、ワイヤ直径が80μmのときは、ダイヤモンド直径は8μm〜32μmとする。またろう材の粒径はダイヤモンド径より小さくするが、好適には40%、もっと好適には30%以下とする。ダイヤモンド径が32μmのときは、好適には約15μm以下、もっと好適には10μm以下とする。水素化チタンもろう材と同様にダイヤモンド径より小さくし、ワイヤ全体に分布させるためにできるだけ細かい方が良い。好適には40%以下、もっと好適には20%以下とする。たとえば、ダイヤモンド径が32μmのときは、30μm以下、好適には約15μm以下、もっと好適には6μm以下とする。以上のように、粒径を調節することにより、その混合割合と合わせてダイヤモンド砥粒を所望の密度に調整できる。

【0037】

これまで説明したように、本発明は、ワイヤ外周にゲル状の糊状物質を均一に塗布する工程(ゲル塗布工程)、前記糊状物質にダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)からなる混粒を均一に付着させる工程(混粒付着工程)、糊状物質を乾燥させ固化する工程(乾燥工程)、および焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)を含むことを特徴とする、ダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法並びにそれによって製造されたソーワイヤに関するものである。さらに、本発明は、ゲル状の糊状物質と、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を混合させ、その混合物を均一に付着させる工程(混合物付着工程)、糊状物質を乾燥させ固化する工程(乾燥工程)、および焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)を含むことを特徴とする、ダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法並びにそれによって製造されたソーワイヤに関するものである。

【実施例】

【0038】

図1に示すような装置を用いて、80μmのタングステン線ワイヤを、水に溶かしゲル状にしたキサンタンガムの入ったゲル容器内に通して、ワイヤ外周に塗布した。ろう材として15wt%Sn―85wt%Cuを用いた。ダイヤモンド砥粒は六面体、八面体および六八面体からなり、ダイヤモンド砥粒の大きさは直径が約30μm、六八面体の割合が約60%存在する。粒径約10μmのろう材95wt%、ダイヤモンド砥粒2.6wt%および水素化チタン2.4wt%を十分に混ぜた混粒の入った混粒容器を通して、キサンタンガムで被われたワイヤの外周に混粒を付着させ、120℃の温風で乾燥した。混粒付着の際、混粒容器およびワイヤに振動を与えた。振動は、振動数が30Hz〜200Hzで、振幅は1mm〜10mmである。リールに巻かれたワイヤを焼結炉(真空炉)に入れ、他方のリールに伸ばして、その間でテンションが与えられたワイヤを10秒間減圧状態で加熱した。加熱時の真空度は10−3パスカル、加熱温度は950℃である。加熱時間は10秒とした。

【0039】

完成品ワイヤのろう材厚みは約15μm、ダイヤモンドはほぼ50~60%ろう材から食み出ていた。ワイヤの長手方向におけるダイヤモンド砥粒同士の平均間隔は約210μmであった。これは、ダイヤモンド直径の約7倍である。ろう材中にはチタンおよび酸化チタンが微小粒で分散して含まれていた。はだかのタングステンワイヤの引っ張り強度は2Gパスカル以上であるが、完成品ワイヤの引っ張り強度も応力で2Gパスカル以上であった。また、ろう材の強度は300Mpa以上で、ダイヤモンド保持力はせん断力で300Mpa以上であった。また、切断力は、厚さ3mmのサファイアを0.7mm/分以上で一定に保つことができ、繰り返し寿命200回以上を実現できた。さらに、厚さ3mmサファイアをワイヤ張力4N、切込み負荷1Nの切断条件で切断したときに、積算距離2000mでも切断効率0.7mm/分を維持できる。尚、ろう材が20wt%SnのCu-Sn合金の場合は繰り返しの切断中にろう材に亀裂が発生して30回の寿命で破断した。このことからも、本発明のソーワイヤは従来品より格段に優れたものであることが分かった。

【0040】

以上説明したように、本発明のソーワイヤは、ダイヤモンド微細砥粒を、活性金属の水素化物を含むCu-Sn合金ろう材を用いて高融点金属等のワイヤに直接接合して、ダイヤモンド砥粒をワイヤに強固に固定したものである。この結果、固定砥粒の切刃により高能率切断が可能になり、ワイヤ寿命が飛躍的に長くなり、たとえば、シリコンやサファイアの切断に威力を発揮する。さらに、スラリーと遊離砥粒がないことなどから環境を汚染しないという効果もある。本発明のソーワイヤの製造方法により高品質なワイヤを高速度で製造することも可能となる。

【0041】

尚、これまで説明してきた内容でお互いに矛盾なく適用できる内容については、具体的な記載がなくとも、お互いに適用や応用ができることは言うまでもない。

【産業上の利用可能性】

【0042】

本発明は、シリコンやサファイアの切断に利用できる。

【図面の簡単な説明】

【0043】

【図1】図1は、本発明のソーワイヤの製造方法を示す構成図である。

【図2】図2は、糊状物質を塗布した後、および混粒を付着させた後のソーワイヤの構造を示す図である。

【図3】図3は、本発明のソーワイヤを焼結する装置の構成を示す図である。

【図4】図4は、Cu−Sn合金の状態図である。

【図5】図5は、完成品のソーワイヤの構造を示す図である。

【符号の説明】

【0044】

11・・・ソーワイヤ、12・・・送りリール、13・・・ゲル容器、

14・・・混粒容器、15・・・乾燥炉、16・・・受けリール、

17・・・ゲル容器出口、21・・・糊状物質、22・・・ダイヤモンド砥粒、

23・・・ろう材粒、24・・・水素化チタン粒、31・・・ソーワイヤ、

32・・・焼結炉、33・・・加熱ゾーン、34・・・受けリール、

35・・・巻き取りリール、

【特許請求の範囲】

【請求項1】

ワイヤの外周にゲル状の糊状物質を均一に塗布した後に、ダイヤモンド砥粒、ろう材、および水素化チタンを含む混粒を前記糊状物質に均一に付着させ、その後で、焼結させることにより、前記糊状物質は蒸発し、前記ろう材による金属層を前記ワイヤ外周に形成して前記ダイヤモンド砥粒を前記ワイヤに付着固化したことを特徴とする固定砥粒式ソーワイヤであって、前記ろう材は19重量%〜10重量%の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤ。

【請求項2】

ゲル状の糊状物質とダイヤモンド砥粒、ろう材、および水素化チタンを含む混粒を混合した後で、ワイヤにその混合物を均一に付着させ、その後で、焼結させることにより、前記糊状物質は蒸発し、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化したことを特徴とする固定砥粒式ソーワイヤであって、前記ろう材は19重量%〜10重量%の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤ。

【請求項3】

ゲル状の糊状物質はキサンタンガムおよび/またはアルギン酸ナトリウムであることを特徴とする、請求項1または請求項2に記載の固定砥粒式ソーワイヤ。

【請求項4】

ワイヤ外周にゲル状の糊状物質を均一に塗布する工程(ゲル塗布工程)、

前記糊状物質にダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)からなる混粒を均一に付着させる工程(混粒付着工程)、

糊状物質を乾燥させ固化する工程(乾燥工程)、および

焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)

を含むことを特徴とするダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法であって、

前記ろう材は19〜10wt%SnのCu−Sn合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤの製造方法。

【請求項5】

ゲル状の糊状物質と、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を混合させ、その混合物を均一に付着させる工程(混合物付着工程)、

糊状物質を乾燥させ固化する工程(乾燥工程)、および

焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)

を含むことを特徴とするダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法であって、

前記ろう材は19〜10wt%SnのCu−Sn合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤの製造方法。

【請求項6】

ゲル状の糊状物質はキサンタンガムおよび/またはアルギン酸ナトリウムであることを特徴とする、請求項4または請求項5に記載の固定砥粒式ソーワイヤの製造方法。

【請求項1】

ワイヤの外周にゲル状の糊状物質を均一に塗布した後に、ダイヤモンド砥粒、ろう材、および水素化チタンを含む混粒を前記糊状物質に均一に付着させ、その後で、焼結させることにより、前記糊状物質は蒸発し、前記ろう材による金属層を前記ワイヤ外周に形成して前記ダイヤモンド砥粒を前記ワイヤに付着固化したことを特徴とする固定砥粒式ソーワイヤであって、前記ろう材は19重量%〜10重量%の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤ。

【請求項2】

ゲル状の糊状物質とダイヤモンド砥粒、ろう材、および水素化チタンを含む混粒を混合した後で、ワイヤにその混合物を均一に付着させ、その後で、焼結させることにより、前記糊状物質は蒸発し、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化したことを特徴とする固定砥粒式ソーワイヤであって、前記ろう材は19重量%〜10重量%の錫(Sn)を含む銅錫(Cu−Sn)合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤ。

【請求項3】

ゲル状の糊状物質はキサンタンガムおよび/またはアルギン酸ナトリウムであることを特徴とする、請求項1または請求項2に記載の固定砥粒式ソーワイヤ。

【請求項4】

ワイヤ外周にゲル状の糊状物質を均一に塗布する工程(ゲル塗布工程)、

前記糊状物質にダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)からなる混粒を均一に付着させる工程(混粒付着工程)、

糊状物質を乾燥させ固化する工程(乾燥工程)、および

焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)

を含むことを特徴とするダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法であって、

前記ろう材は19〜10wt%SnのCu−Sn合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤの製造方法。

【請求項5】

ゲル状の糊状物質と、ダイヤモンド砥粒、ろう材、および水素化チタン(TiH2)を含む混粒を混合させ、その混合物を均一に付着させる工程(混合物付着工程)、

糊状物質を乾燥させ固化する工程(乾燥工程)、および

焼結させることにより、前記糊状物質を蒸発させ、前記ろう材による金属層をワイヤ外周に形成してダイヤモンド砥粒を付着固化させる工程(焼結工程)

を含むことを特徴とするダイヤモンド砥粒をろう材によりワイヤに固定する固定砥粒式ソーワイヤの製造方法であって、

前記ろう材は19〜10wt%SnのCu−Sn合金(青銅)であることを特徴とする、固定砥粒式ソーワイヤの製造方法。

【請求項6】

ゲル状の糊状物質はキサンタンガムおよび/またはアルギン酸ナトリウムであることを特徴とする、請求項4または請求項5に記載の固定砥粒式ソーワイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−131698(P2010−131698A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−309185(P2008−309185)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(504409543)国立大学法人秋田大学 (210)

【出願人】(303014209)ダイワ工業株式会社 (1)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(504409543)国立大学法人秋田大学 (210)

【出願人】(303014209)ダイワ工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]