タイヤのインスレーション用ゴム組成物およびそれを用いたタイヤ

【課題】転がり抵抗特性および耐久性を向上させることができるインスレーション用ゴム組成物およびこのゴム組成物を用いたタイヤを提供すること。

【解決手段】(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有するタイヤのインスレーション用ゴム組成物、ならびにこのゴム組成物からなるインスレーションを有するタイヤである。

【解決手段】(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有するタイヤのインスレーション用ゴム組成物、ならびにこのゴム組成物からなるインスレーションを有するタイヤである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はタイヤのインスレーション用ゴム組成物およびそれを用いたインスレーションを用いたタイヤに関する。

【背景技術】

【0002】

近年、車の低燃費化に対する要求が強くなり、転がり抵抗の少ないタイヤに対する要求もますます強くなっている。そこで、タイヤの各部材を構成するゴム組成物を低tanδ化することで、転がり抵抗を低減したタイヤが使用されており、インスレーション用ゴム組成物についても例外ではない。

【0003】

タイヤのインスレーションとは、インナーライナーとケースとの間に配設されるタイガムや、ケースと外層サイドウォールとの間に配設される内層サイドウォールなどのケースとコンポーネントとの間に配設される部材であり、主にケースを補強することでタイヤの耐久性を向上させることを目的として使用されることからインスレーション用ゴム組成物には適度なゴム強度とE*(複素弾性率)が要求される。ここで、適度な複素弾性率と低いtanδを確保するためには、加硫時の耐リバージョン性が重要である。

【0004】

タイガムはインナーライナーとケースとの間に存在することから、インナーライナー用ゴム組成物のような耐亀裂成長性や耐熱劣化性はとくに要求されず、ケーストッピング用ゴム組成物ほどの耐亀裂成長性、引き裂き強度、コード接着性などはとくに要求されない。また、内層サイドウォールはケースと外層サイドウォールとの間に存在することから、外層サイドウォール用ゴム組成物のような耐亀裂成長性、引き裂き強度、耐外傷カット性は要求されず、ケーストッピング用ゴム組成物ほどの耐亀裂成長性、引き裂き強度、コード接着性などもとくに要求されない。

【0005】

従来、インスレーション用ゴム組成物としては、ケーストッピング用ゴム組成物が用いられてきた。そこで、転がり抵抗が低減されたケーストッピング用ゴム組成物をインスレーション用ゴム組成物として用いることで、タイヤの転がり抵抗を低減させることは可能であるが、前述のようにインスレーション用ゴム組成物には適度なゴム強度と耐リバージョン性が要求されるのに対し、ケーストッピング用ゴム組成物には適度なゴム強度と耐リバージョン性の他に、耐亀裂成長性、引き裂き強度、コード接着性なども要求される。つまり、ケース配合をインスレーション用ゴム組成物に用いることは可能であるが、コストが高くなるという問題がある。

【0006】

特許文献1には、特定のゴム成分に対して、充填剤、硫黄、シトラコンイミド化合物、有機チオサルフェート化合物、アルキルフェノール・塩化硫黄縮合物および特定のメタクリル酸金属塩からなる群から選ばれる少なくとも1種の加硫促進補助剤を特定量含有するサイドウォール、クリンチおよび/またはインスレーション用ゴム組成物とすることで、転がり抵抗特性および操縦安定性を向上させる発明が記載されているが、タイガムや内層サイドウォールなどのインスレーション用に特化したゴム組成物ではないため、コストが高く、またシート加工性の点においてはインスレーション用ゴム組成物として不充分である。また、コード接着性や耐亀裂成長性も向上されており、このようなゴム組成物はインスレーション用としてはオーバースペックである。

【0007】

特許文献2には、70〜100質量部の天然ゴムを含むジエン系ゴム100質量部に対して、平均粒子径が0.1mm以下の瀝青炭粉砕物を5〜70質量部含有するインスレーション用ゴム組成物とすることで、水分バリア性を高めて、タイヤの耐久性を向上できる発明が記載されているが、転がり抵抗特性を改善することについては考慮されていない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4638933号公報

【特許文献2】特許第4550763号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、転がり抵抗特性および耐久性を向上することができ、さらにコストを低減することができるタイヤのインスレーション用ゴム組成物およびこのゴム組成物を用いたタイヤを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有するタイヤのインスレーション用ゴム組成物に関する。

【0011】

前記ゴム成分(A)における(a3)ブタジエンゴムの含有量が0質量%であり、(D)瀝青炭粉砕粉、炭酸カルシウム、タルク、ハードクレイ、セピオライトおよび珪藻土粉末からなる群から選ばれる少なくとも1種であり、平均粒子径が50μm以下である増量剤を3〜30質量部含有することが好ましい。

【0012】

前記アルキルフェノール・塩化硫黄縮合物(B)の含有量が0.5〜3質量部であり、前記カーボンブラック(C)の含有量が30〜45質量部であり、前記増量剤(D)として瀝青炭粉砕粉を7〜20質量部含有し、総硫黄含有量が、ゴム成分100質量部に対して1.5〜2.5質量部であり、さらに、ゴム成分100質量部に対して、シリカを0〜10質量部含有することが好ましい。

【0013】

また、本発明は前記のゴム組成物からなるインスレーションを有するタイヤであることが好ましい。

【発明の効果】

【0014】

本発明によれば、特定のゴム成分100質量部に、アルキルフェノール・塩化硫黄縮合物、ならびにBET比表面積が25〜50m2/gのカーボンブラックを特定量含有するゴム組成物とすることで、転がり抵抗特性および耐久性に優れ、さらにケーストッピング用ゴム組成物に比べてコストを低減することのできるインスレーション用ゴム組成物を提供することができる。また、該ゴム組成物からなるインスレーションを有するタイヤとすることで、低燃費性能および耐久性に優れ、さらにケーストッピング用ゴム組成物からなるインスレーションを有するタイヤに比べてコストを低減することのできるタイヤを提供することができる。

【図面の簡単な説明】

【0015】

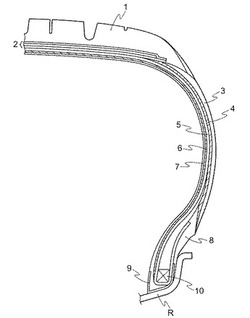

【図1】本発明の一実施形態による空気入りタイヤの部分断面図である。

【発明を実施するための形態】

【0016】

本発明のインスレーション用ゴム組成物は、(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有することにより、コストを抑えながら、インスレーションに求められる低転がり特性および耐久性を向上させることができる。

【0017】

本発明におけるゴム成分(A)は、(a1)天然ゴム(NR)および/またはイソプレンゴム(IR)ならびに(a2)乳化重合スチレンブタジエンゴム(E−SBR)、溶液重合スチレンブタジエンゴム(S−SBR)および変性スチレンブタジエンゴム(変性SBR)からなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを含有し、さらに(a3)ブタジエンゴム(BR)を含有することができる。

【0018】

NRとしては、RSS#3グレードなどのゴム工業において一般的なものを使用することができる。また、IRとしてもゴム工業において一般的なものを使用することができる。

【0019】

ゴム成分(A)中のNRおよび/またはIR(a1)の含有量は、転がり抵抗特性および加工性において優れるという点から30質量%以上であり、さらに加工性において優れるという点から40質量%以上であることが好ましく、50質量%以上であることがより好ましい。また、NRおよび/またはIR(a1)の含有量は、耐リバージョン性および耐久性において優れるという点から85質量%以下であり、さらに耐リバージョン性において優れるという点から80質量%以下であることが好ましく、75質量%以下であることがより好ましい。

【0020】

E−SBRは乳化重合により得られるスチレンブタジエンゴムである。

【0021】

E−SBRのスチレン含有量は、好ましくは15質量%以上、より好ましくは20質量%以上である。15質量%未満であると、リバージョンが発生し、E*が低下する傾向がある。また、該スチレン含有量は、好ましくは70質量%以下、より好ましくは60質量%以下である。70質量%を超えると、転がり特性が悪化する傾向がある。

【0022】

S−SBRは溶液重合により得られるスチレンブタジエンゴムである。

【0023】

S−SBRのスチレン含有量は、好ましくは10質量%以上、より好ましくは15質量%以上である。10質量%未満であると、耐リバージョン性が悪化する傾向がある。また、該スチレン含有量は、好ましくは45質量%以下、より好ましくは40質量%以下である。45質量%を超えると、加工性が低下する傾向、低転がり特性が悪化する傾向がある。

【0024】

変性SBRとしては、乳化重合変性SBR(変性E−SBR)および溶液重合変性SBR(変性S−SBR)が挙げられる。

【0025】

変性SBRとしては、スズやケイ素などでカップリングされたものが好ましく用いられる。変性S−SBRのカップリング方法としては、常法に従って、たとえば、変性S−SBRの分子鎖末端のアルカリ金属(Liなど)やアルカリ土類金属(Mgなど)を、ハロゲン化スズやハロゲン化ケイ素などと反応させる方法などが挙げられる。

【0026】

変性SBRは、共役ジオレフィン単独、または共役ジオレフィンと芳香族ビニル化合物とを(共)重合して得られた(共)重合体であり、第1級アミノ基やアルコキシシリル基を有することが好ましい。

【0027】

第1級アミノ基は、重合開始末端、重合終了末端、重合体主鎖、側鎖のいずれに結合していてもよいが、重合体末端からエネルギー消失を抑制してヒステリシスロス特性を改良し得る点から、重合開始末端または重合終了末端に導入されていることが好ましい。

【0028】

変性SBRの結合スチレン量は、耐リバージョン性に優れる点から、5質量%以上が好ましく、7質量%以上がより好ましい。また、変性SBRの結合スチレン量は、転がり抵抗特性に優れる点から、30質量%以下が好ましく、20質量%以下がより好ましい。

【0029】

ゴム成分(A)中のE−SBR、S−SBRおよび変性SBRからなる群から選ばれる少なくとも1つのスチレンブタジエンゴム(a2)の含有量は0質量%以上であり、耐リバージョン性および転がり抵抗特性において優れるという点から15質量%以上であることが好ましく、さらに耐リバージョン性において優れるという点から25質量%以上であることがより好ましく、30質量%以上であることがさらに好ましい。また、E−SBR、S−SBRおよび変性SBRからなる群から選ばれる少なくとも1つのスチレンブタジエンゴム(a2)の含有量は、転がり抵抗特性において優れるという点から70質量%以下であり、さらに加工性および低転がり特性において優れるという点から60質量%以下であることが好ましく、50質量%以下であることがより好ましい。

【0030】

前記のSBRの中でも、特に加工性において優れるという点からはE−SBRを用いることが好ましく、また、特に転がり抵抗特性において優れるという点からは変性S−SBRを用いることが好ましい。

【0031】

またSBRは、ラテックス状態のSBRにカーボンブラックを添加し、攪拌しながら酸などにより凝固させることで製造されるSBRとカーボンブラックのウェットマスターバッチとして含有することもできる。このウェットマスターバッチを用いることで、カーボンブラックの分散性が向上し、練り時間を短縮できるという点において優れる。

【0032】

BRとしては、ハイシス1,4−ポリブタジエンゴム(ハイシスBR)、1,2−シンジオタクチックポリブタジエン結晶を含むブタジエンゴム(SPB含有BR)、変性ブタジエンゴム(変性BR)などが挙げられる。

【0033】

前記ハイシスBRとは、シス1,4結合含有量が90質量%以上のブタジエンゴムである。このようなハイシスBRとして、例えば、日本ゼオン(株)製のNipol BR1220、宇部興産(株)製のUBEPOL BR130B、UBEPOL BR150Bなどが挙げられる。

【0034】

前記SPB含有BRは、1,2−シンジオタクチックポリブタジエン結晶が、単にBR中に結晶を分散させたものではなく、BRと化学結合したうえで分散していることが好ましい。前記結晶がゴム成分と化学結合したうえで分散することにより、耐亀裂成長性やEBにおいて優れる傾向がある。

【0035】

また、BR中に含有する1,2−シンジオタクチックポリブタジエン結晶は充分な硬さを有するため、架橋密度が少なくても充分なE*を得ることができる。そのため、ゴム組成物の操縦安定性を向上させることができる。

【0036】

1,2−シンジオタクチックポリブタジエン結晶の融点は180℃以上であることが好ましく、190℃以上であることがより好ましい。融点が180℃未満では、プレスにおけるタイヤの加硫中に結晶が溶融し、硬度が低下する傾向がある。また、1,2−シンジオタクチックポリブタジエン結晶の融点は220℃以下であることが好ましく、210℃以下であることがより好ましい。融点が220℃をこえると、BRの分子量が大きくなるため、ゴム組成物中において分散性が悪化する傾向がある。

【0037】

SPB含有BR中において、沸騰n−ヘキサン不溶物の含有量は、2.5質量%以上であることが好ましく、8質量%以上であることがより好ましい。含有量が2.5質量%未満では、ゴム組成物の充分な硬さが得られない傾向がある。また、沸騰n−ヘキサン不溶物の含有量は22質量%以下であることが好ましく、20質量%以下であることがより好ましく、18質量%以下であることがさらに好ましい。含有量が22質量%をこえると、BR自体の粘度が高く、ゴム組成物中におけるBRおよびフィラーの分散性が悪化する傾向がある。ここで、沸騰n−ヘキサン不溶物とは、SPB含有BR中における1,2−シンジオタクチックポリブタジエンを示す。

【0038】

SPB含有BR中において、1,2−シンジオタクチックポリブタジエン結晶の含有量は、2.5質量%以上であり、好ましくは10質量%以上である。含有量が2.5質量%未満では、ゴム硬さが不充分である。また、BR中において、1,2−シンジオタクチックポリブタジエン結晶の含有量は20質量%以下であり、好ましくは18質量%以下である。含有量は20質量%をこえると、BRがゴム組成物中に分散し難く、加工性が悪化する。

【0039】

このようなシンジオタクチック結晶を含むポリブタジエンとしては、宇部興産(株)製のUBEPOL VCR303、UBEPOL VCR412、UBEPOL VCR617などが挙げられる。

【0040】

前記変性BRとしては、リチウム開始剤により1,3−ブタジエンの重合をおこなったのち、スズ化合物を添加することにより得られ、さらに変性BR分子の末端がスズ−炭素結合で結合されているものが好ましい。

【0041】

リチウム開始剤としては、アルキルリチウム、アリールリチウム、ビニルリチウム、有機スズリチウムおよび有機窒素リチウム化合物などのリチウム系化合物や、リチウム金属などがあげられる。前記リチウム開始剤を変性BRの開始剤とすることで、高ビニル、低シス含有量の変性BRを作製できる。

【0042】

スズ化合物としては、四塩化スズ、ブチルスズトリクロライド、ジブチルスズジクロライド、ジオクチルスズジクロライド、トリブチルスズクロライド、トリフェニルスズクロライド、ジフェニルジブチルスズ、トリフェニルスズエトキシド、ジフェニルジメチルスズ、ジトリルスズクロライド、ジフェニルスズジオクタノエート、ジビニルジエチルスズ、テトラベンジルスズ、ジブチルスズジステアレート、テトラアリルスズ、p−トリブチルスズスチレンなどがあげられ、これらのスズ化合物は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0043】

変性BR中のスズ原子の含有量は50ppm以上が好ましく、60ppm以上がより好ましい。スズ原子の含有量が50ppm未満では、変性BR中のカーボンブラックの分散を促進する効果が小さく、tanδが増大してしまう傾向がある。また、スズ原子の含有量は3000ppm以下が好ましく、2500ppm以下がより好ましく、250ppm以下がさらに好ましい。スズ原子の含有量が3000ppmをこえると、混練り物のまとまりが悪く、エッジが整わないため、加工性が悪化する傾向がある。

【0044】

変性BRの分子量分布(Mw/Mn)は2以下が好ましく、1.5以下がより好ましい。変性BRのMw/Mnが2をこえると、カーボンブラックの分散性が悪化し、tanδが増大する傾向がある。

【0045】

変性BRのビニル結合量は5質量%以上が好ましく、7質量%以上がより好ましい。変性BRのビニル結合量が5質量%未満では、変性BRを重合(製造)することは困難な傾向がある。また、変性BRのビニル結合量は50質量%以下が好ましく、20質量%以下がより好ましい。変性BRのビニル結合量が50質量%をこえると、カーボンブラックの分散性が悪化し、tanδが増大する傾向がある。

【0046】

このような変性BRとしては、例えば、日本ゼオン(株)製のBR1250H、旭化成(株)製のN102などが挙げられる。

【0047】

ゴム成分(A)中のBR(a3)の含有量は60質量%以下であり、50質量%以下であることが好ましく、加工性において優れるという点から20質量%以下であることがより好ましく、さらにEBにおいて優れるという点から18質量%以下であることがさらに好ましく、15質量%以下であることがとくに好ましく、NRを含有することによる効果とSBRを含有することによる効果を最大限得るためには、BRの含有量を0質量%とすることが最も好ましい。また、BR(a3)の含有量は、耐亀裂成長性という点からは10質量%以上であることが好ましく、15質量%以上であることがより好ましい。

【0048】

これらのBRの中でも、特に転がり抵抗特性において優れるという点からは変性BRを用いることが好ましく、また、特に耐亀裂成長性に優れるという点からハイシスBRを用いることが好ましい。

【0049】

ゴム成分(A)には、前記(a1)〜(a3)のゴム成分以外にも、通常ゴム工業で使用されるゴム成分を含有することができるが、転がり抵抗特定、耐リバージョン性、耐久性において優れることから、特定量の(a1)NRおよび/またはIRならびに(a2)E−SBR、S−SBRおよび変性SBRからなる群から選ばれる少なくとも1つのSBRからなるゴム成分であることが好ましく、さらにコストを低減できるという点から、特定量の(a1)NRおよび(a2)E−SBRからなるゴム成分とすることがより好ましい。

【0050】

本発明のゴム組成物はアルキルフェノール・塩化硫黄縮合物(B)を、加硫促進補助剤として含有する。加硫促進補助剤としては、他に、シトラコンイミド化合物や、有機チオサルフェート化合物、メタクリル酸金属塩などがあげられるが、低コスト化において優れる点からアルキルフェノール・塩化硫黄縮合物(B)を用いる。

【0051】

アルキルフェノール・塩化硫黄縮合物(B)としては、式(1):

【化1】

(式中、R1〜R3は同じかまたは異なり、いずれも炭素数5〜12のアルキル基;xおよびyは同じかまたは異なり、いずれも1〜3の整数;nは0〜250の整数である)で示されるものなどがあげられる。

【0052】

nは、アルキルフェノール・塩化硫黄縮合物(B)のゴム成分(A)中への分散性が良い点から、0〜250の整数であることが好ましく、2〜200の整数であることがより好ましく、20〜100の整数であることがさらに好ましい。

【0053】

xおよびyは、高硬度を効率よく発現させることができる(リバージョン抑制)点から、同じかまたは異なり、いずれも1〜3の整数であることが好ましく、ともに2であることがより好ましい。

【0054】

R1〜R3は、アルキルフェノール・塩化硫黄縮合物(B)のゴム成分(A)中への分散性が良い点から、いずれも炭素数5〜12のアルキル基が好ましく、炭素数6〜9のアルキル基がより好ましい。

【0055】

このアルキルフェノール・塩化硫黄縮合物(B)は、公知の方法で調製することができ、とくに制限されるわけではないが、たとえば、アルキルフェノールと塩化硫黄とを、たとえば、モル比1:0.9〜1.25で反応させる方法などがあげられる。

【0056】

アルキルフェノール・塩化硫黄縮合物(B)の具体例として、nが0〜100、xおよびyが2、RがC8H17(オクチル基)であり、硫黄含有量が24質量%である田岡化学工業(株)製のタッキロールV200:

【化2】

(式中、nは0〜100の整数である)

などがあげられる。

【0057】

アルキルフェノール・塩化硫黄縮合物(B)のゴム成分(A)100質量部に対する含有量は、転がり抵抗特性において優れるという点から0.2質量部以上であり、転がり抵抗特性においてさらに優れるという点から0.5質量部以上であることが好ましく、1質量部以上であることがさらに好ましい。また、アルキルフェノール・塩化硫黄縮合物(B)の含有量は、耐久性および加工性において優れるという点から4質量部以下であり、3質量部以下であることが好ましく、2質量部以下であることがより好ましい。

【0058】

カーボンブラック(C)のBET比表面積は、E*、EBおよび耐久性において優れるという点から25m2/g以上であり、さらにE*およびEBにおいて優れるという点から30m2/g以上であることが好ましい。また、カーボンブラック(C)のBET比表面積は、tanδが低くなり、転がり抵抗特性において優れるという点から50m2/g以下であり、さらに転がり抵抗特性において優れるという点から45m2/g以下であることが好ましい。

【0059】

カーボンブラック(C)のゴム成分100質量部に対する含有量は耐亀裂成長性および耐久性において優れるという点から20質量部以上であり、さらに耐久性において優れるという点から30質量部以上であることが好ましい。また、カーボンブラック(C)の含有量は、加工性および転がり抵抗特性において優れるという点から59質量部以下であり、55質量部以下であることが好ましく、さらに転がり抵抗特性において優れるという点から50質量部以下であることがより好ましく、45質量部以下であることがさらに好ましい。

【0060】

カーボンブラック(C)以外にも、ゴム組成物の製造に一般に用いられる補強用充填剤、例えば、湿式シリカ、乾式シリカなどのシリカ、クレイ、アルミナ、マイカ、カーボンブラック(C)以外のカーボンブラックなどを含有することができる。転がり抵抗特性を向上できるという点からはシリカを含有することが好ましく、シート加工時の延伸性および均一寸法維持性(シュリンクしない)において優れるという点からは補強用充填剤としてカーボンブラックのみを含有することが好ましい。

【0061】

カーボンブラック(C)以外の補強用充填剤としてシリカを含有する場合のゴム成分(A)100質量部に対する含有量は、10質量部以下とすることが好ましく、8質量部以下とすることがより好ましい。シリカの含有量が10質量部より多い場合は、シート加工性が極めて悪化する傾向がある。一方、シリカの含有量の下限は、インスレーション用ゴム組成物の製造工程における押し出し後のシートが熱収縮によりシュリンクしやすくなるという点からは含有しないことが好ましく、転がり抵抗特性において優れるという点からは5質量部以上とすることが好ましい。

【0062】

また、シリカのBET比表面積は、EBおよびE*において優れるという点か50m2/g以上であることが好ましく、80m2/g以上であることがより好ましい。また、シリカのBET比表面積は、転がり抵抗特性において優れるという点から300m2/g以下であることが好ましく、250m2/g以下であることがより好ましい。

【0063】

本発明のインスレーション用ゴム組成物には、コストを低減すること、および、ゴム組成物を軽量化し、該ゴム組成物からなるインスレーションを有するタイヤの低燃費性能を向上させることを目的として増量剤(D)を含有することができる。

【0064】

増量剤(D)の平均粒子径は、含有する増量剤が亀裂起点となり耐久性が低下するのを防止するという点から、50μm以下であることが好ましく、20μm以下であることがより好ましい。また、増量剤(D)の平均粒子径は0.5μm以上であることが好ましく、1μm以上であることがより好ましい。増量剤(D)の平均粒子径が0.5μm未満の場合は、コストが高くなる傾向がある。

【0065】

ここで、増量剤(D)の平均粒子径は、JIS Z 8815−1994に準拠して測定される粒度分布から算出された質量基準の平均粒子径である。

【0066】

増量剤(D)の比重は3.0以下であることが好ましく、2.8以下であることがより好ましい。増量剤(D)の比重が3.0より高い場合は、増量剤によりゴム組成物を軽量化する効果が得られず、タイヤの低燃費性能を向上させる効果が得られにくくなる傾向がある。

【0067】

増量剤(D)のゴム成分100質量部に対する含有量は、増量剤を含有することによる効果を発揮するという点から3質量部以上であることが好ましく、7質量部以上であることがより好ましい。また、増量剤(D)のゴム成分100質量部に対する含有量は、タイヤとしての使用により増量剤が再凝集し、耐亀裂成長性が低下し、耐久性が低下することを防ぐという点から、30質量部以下であることが好ましく、20質量部以下であることがより好ましい。

【0068】

増量剤(D)としては、瀝青炭粉砕粉、炭酸カルシウム、タルク、ハードクレイ、セピオライトおよび珪藻土粉末などがあげられ、これらの増量剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。なかでも、コストにおいて優れる点から瀝青炭粉砕粉および炭酸カルシウムが好ましく、コストにおいてさらに優れる点、比重が低い点、加工性において優れるという点から瀝青炭粉砕粉がより好ましい。

【0069】

前記セピオライトとは、棒状または針状の形状を有し、その表面にシラノール基を有する無機材料(棒状シリカ)であり、球状の形状を有する前記の補強用充填剤として含有するシリカとは異なる。また、セピオライトのBET比表面積は200〜500m2/gであり、その平均長さを前記の平均粒子径とする。なお、本明細書において単にシリカと記載する場合は、特に言及しない限り、補強用充填剤として含有する球状のシリカをいう。

【0070】

本発明のゴム組成物は、前記ゴム成分(A)、アルキルフェノール・塩化硫黄縮合物(B)、カーボンブラック(C)等の補強用充填剤、増量剤(D)以外にも、通常ゴム工業で使用される配合剤、例えば、硫黄、シランカップリング剤、オイルやC5系石油樹脂などの各種軟化剤、各種老化防止剤、酸化亜鉛、ステアリン酸、各種加硫促進剤などを適宜含有することができる。

【0071】

硫黄としては、ゴム工業において一般的に用いられる粉末硫黄やオイル処理された不溶性硫黄を好適に用いることができる。

【0072】

本発明では、アルキルフェノール・塩化硫黄縮合物(C)に含まれる硫黄分や必要に応じて直接含有する粉末硫黄やオイル処理された不溶性硫黄に含まれる硫黄分の合計量を総硫黄含有量という。なお、必要に応じて配合する加硫促進剤に含まれる硫黄はゴム中に放出されないので、本発明の総硫黄含有量には含まない。

【0073】

総硫黄含有量はゴム成分(A)100質量部に対して、1.5質量部以上であることが好ましく、1.6質量部以上であることがより好ましい。総硫黄含有量が1.5質量部未満である場合はE*が低くなる傾向がある。また、総硫黄含有量はゴム成分(A)100質量部に対して、2.5質量部以下であることが好ましく、2.3質量部以下であることがより好ましい。総硫黄含有量が2.5質量部より多い場合は熱酸化劣化によりEBが低下し、さらに耐久性が低下する傾向がある。

【0074】

本発明のゴム組成物の、温度70℃、周波数10Hz、初期歪10%および動歪2%の条件化における複素弾性率(E*)は、サイドウォール部のたわみを容易にし、タイヤの低転がり特性を向上させ、かつ、耐亀裂成長性を向上させるという点から2.0〜4.0MPaであることが好ましい。さらに、温度70℃、周波数10Hz、初期歪10%および動歪2%の条件化における損失正接(tanδ)は、発熱性、低転がり特性において優れるという点から0.14以下であることが好ましい。また、好ましい損失正接の下限は特に限定されないが、0.05以上であればインスレーション用ゴム組成物として充分な転がり特性が得られる。

【0075】

本発明のインスレーション用ゴム組成物は、一般的な方法で製造される。すなわち、バンバリーミキサーやニーダー、オープンロールなどで前記ゴム成分、および必要に応じてその他の配合剤を混練りし、その後加硫することにより、本発明のインスレーション用ゴム組成物を製造することができる。

【0076】

本発明のタイヤは、本発明のインスレーション用ゴム組成物を用いてインスレーションを製造し、このインスレーションを用いて通常の方法により製造される。すなわち、本発明のインスレーション用ゴム組成物を未加硫の段階でタイヤのインスレーションの形状に押出し加工し、タイヤ成形機上で、通常の方法により、他のタイヤ部材とともに貼り合わせて未加硫タイヤを成形する。該未加硫タイヤを加硫機中で加熱・加圧し、本発明のタイヤを得る。

【0077】

本発明のタイヤについて添付の図面を参照して説明するが、この態様に限定されるものではない。

【0078】

本発明のタイヤは、本発明のインスレーション用ゴム組成物からなるインスレーションを有する。該インスレーションとしては、図1に示すタイガム6および/または内層サイドウォール4とすることができる。

【0079】

タイガム6は、インナーライナー7とケース5との間に配設される部材である。なお、図1におけるタイガム6の端部はチェーファー9のタイヤ内腔側の上端部までとしているが、ケース5の端部までの範囲で適宜調整することができる。また、内層サイドウォール4は、ケース5と外層サイドウォール3との間に配設される部材である。なお、内層サイドウォール4の下端部および上端部は適宜調整することができる。

【0080】

本発明のタイヤは、本発明のゴム組成物からなるタイガムを有するタイヤとすることが、転がり抵抗特性およびコストを両立することができるという点から好ましく、本発明のゴム組成物からなる内層サイドウォールを有するタイヤとすることが、転がり抵抗特性、操縦安定性およびコストを両立することができるという点から好ましい。また、本発明のゴム組成物からなるタイガムおよび内層サイドウォールを有するタイヤとすることが、さらに転がり抵抗特性、操縦安定性およびコストを両立することができるという点からより好ましい。

【実施例】

【0081】

本発明を実施例に基づいて説明するが、本発明は、実施例にのみ限定されるものではない。

【0082】

以下に実施例および比較例において用いた各種薬品をまとめて示す。

NR:TSR20

IR:日本ゼオン(株)製のNipol IR2200

E−SBR:日本ゼオン(株)製のNipol BR1502(スチレン単位量:23質量%)

変性S−SBR:JSR(株)製のHPR340(結合スチレン量10質量%、ビニル量42質量%、アルコキシシランでカップリングし、末端に導入)

ハイシスBR:宇部興産(株)製のUBEPOL BR150B(シス1,4結合含有量:97質量%)

SPB含有BR:宇部興産(株)製のUBEPOL VCR617(1,2−シンジオタクチックポリブタジエン結晶分散体、1,2−シンジオタクチックポリブタジエン結晶の含有率:17質量%、1,2−シンジオタクチックポリブタジエン結晶の融点:200℃、沸騰n−ヘキサン不溶物の含有率:15〜18質量%)

変性BR:日本ゼオン(株)製のNipol BR1250H(開始剤としてリチウムを用いて重合、スズ原子の含有量:250ppm、Mw/Mn:1.5、ビニル結合量:10〜13質量%)

カーボンブラック1:コロンビアカーボン(株)製のStatex N762(BET比表面積:29m2/g)

カーボンブラック2:キャボットジャパン製のショウブラックN660(BET比表面積:35m2/g)

カーボンブラック3:キャボットジャパン製のショウブラックN550(BET比表面積:43m2/g)

カーボンブラック4:キャボットジャパン製のショウブラックN330(BET比表面積:78m2/g)

シリカ:エボニック デグサ ジャパン(株)製のUltrasil VN3(BET比表面積175m2/g)

瀝青炭粉砕粉1:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:5μm、オイル含有量:17%、比重1.30)

瀝青炭粉砕粉2:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:20μm、オイル含有量:17%、比重1.30)

瀝青炭粉砕粉3:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:80μm、オイル含有量:17%、比重1.30)

瀝青炭粉砕粉4:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:200μm、オイル含有量:17%、比重1.30)

炭酸カルシウム1:竹原化学工業(株)製のタンカル200(平均粒子径:2.7μm、比重2.68)

タルク:日本ミストロン(株)製のミストロンベーパー(平均粒子径:5.5μm、比重0.20)

ハードクレイ:Southeastern Clay Company製のハードクレイクラウン(平均粒子径:0.6μm、比重:2.6、含水ケイ酸アルミニウム(SiO2/Al2O3))

セピオライト:TOLSA社製のPANGEL(平均長さ:300nm、比重:2.1、セピオライト鉱物の湿式粉砕品)

炭酸カルシウム2:Imerys社製のPolcarb 90(平均粒子径:0.85μm、比重2.7)

珪藻土粉末:Imerys社製のCelTiX T(平均粒子径:1.50μm、比重2.1)

C5系石油樹脂:丸善石油化学(株)製のマルカレッツT−100AS(脂肪族系炭化水素樹脂、軟化点100℃)

シランカップリング剤:エボニック デグサ ジャパン(株)製のSi75

オイル:H&R社製のVIVATEC400(TDAEオイル)

酸化亜鉛:三井金属鉱業(株)製の亜鉛華1号

ステアリン酸:日本油脂(株)製のステアリン酸

老化防止剤6PPD:フレキシス社製のサントフレックス13

アルキルフェノール・塩化硫黄縮合物1:田岡化学工業(株)製のタッキロールV200(式中、n:0〜100、R:オクチル基、x:2、y:2、硫黄含有量:24質量%、重量平均分子量:9000)

【化3】

アルキルフェノール・塩化硫黄縮合物2:田岡化学工業(株)製のTS3101(試作品)(式中、n:150〜200、R:ドデシル基、x:2、y:2、硫黄含有量:27質量%、重量平均分子量:62000)

【化4】

不溶性硫黄(10%オイル含有):日本乾溜工業(株)製のセイミサルファー(二硫化炭素による不溶物60%以上、オイル分10質量%含む不溶性硫黄)

加硫促進剤TBBS:大内新興化学工業(株)製のノクセラーNS(N−tert−ブチル−2−ベンゾチアジルスルフェンアミド)

【0083】

実施例1〜36および比較例1〜11

表1〜4に示す配合内容のうち、各種薬品(アルキルフェノール・塩化硫黄縮合物、不溶性硫黄および加硫促進剤TBBSを除く)を、バンバリーミキサーにて混練りし、混練り物を得た。次に、オープンロールを用いて、得られた混練り物にアルキルフェノール・塩化硫黄縮合物、不溶性硫黄および加硫促進剤TBBSを添加して混練りし、未加硫ゴム組成物を得た。得られた未加硫ゴム組成物を170℃の条件下で12分間プレス加硫することにより、実施例1〜36および比較例1〜11の加硫ゴム組成物を作製し、以下の粘弾性試験および引張試験を行った。

【0084】

<粘弾性試験>

作製した試験片を幅4mm、長さ40mm、厚さ2mmに切り出し、(株)岩本製作所製の粘弾性スペクトロメータVESを用いて、温度70℃、周波数10Hz、初期歪10%および動歪2%の条件下で、加硫ゴム組成物の複素弾性率E*(MPa)および損失正接tanδを測定した。E*が大きいほど剛性が高く、操縦安定性が優れることを示し、tanδが小さいほど転がり抵抗が小さく、転がり抵抗特性において優れることを示す。

【0085】

<引張試験>

前記加硫ゴム組成物からからなる3号ダンベル型試験片を用いて、JIS K 6251「加硫ゴムおよび熱可塑性ゴム−引張特性の求め方」に準じて引張試験を実施し、破断時伸びEB(%)を測定した。EBが大きいほど、フィラーが分散しゴム強度に優れ、耐久性に優れることを示す。

【0086】

さらに、前記未加硫ゴム組成物を所定の形状の口金を備えた押し出し機で押し出し成形し、他のタイヤ部材とともに貼り合わせて未加硫タイヤを形成し、170℃の条件下で12分間プレス加硫することにより、試験用タイヤ(サイズ:195/65R15)を製造した。

【0087】

<高荷重耐久ドラム試験>

JIS規格の最大荷重(最大内圧条件)の230%荷重の条件下で、前記タイヤを速度20km/hでドラム走行させ、タイヤが損傷するまでの走行距離を測定した。そして、比較例11の耐久性指数を100とし、以下の計算式により、各配合の走行距離を指数表示した。なお、耐久性指数が大きいほど、耐久性が優れ、良好であることを示す。

(耐久性指数)=(各配合の走行距離)/(比較例11の走行距離)×100

【0088】

<シート加工性試験>

未加硫ゴム組成物を押し出し成形する際の、押し出し生地の焼け性、シートの平坦性、シートのシュリンク性、エッジの凹凸性の4点を評価した。そして、比較例11のシート加工性指数を100とし、各配合のシート加工性を指数表示した。なお、シート加工性指数が高いほど、加工性において良好であることを示す。

【0089】

上記、粘弾性試験、引張試験、高荷重耐久ドラム試験およびシート加工性試験の結果を、表1〜4に示す。

【0090】

【表1】

【0091】

【表2】

【0092】

【表3】

【0093】

【表4】

【0094】

表1、表2および表4より、特定のゴム成分(A)、アルキルフェノール・塩化硫黄縮合物(B)および特定のカーボンブラック(C)を特定量含有するインスレーション用ゴム組成物とすることで、低燃費性能および耐久性が向上することがわかる。

【0095】

一方、表3より、ゴム成分におけるSBR(a2)の含有量が多い比較例1、比較例9および比較例10では、転がり抵抗特性において劣ることがわかる。また、ゴム成分におけるNR(a1)の含有量が多い比較例2では、リバージョンが発生し耐久性において劣ることがわかる。さらに、ゴム成分におけるBR(a3)の含有量が多い比較例3では、加工性において劣ることがわかる。

【0096】

カーボンブラック(C)の含有量が少ない比較例4では、耐久性および加工性において劣ることがわかる。また、カーボンブラック(C)のBET比表面積を満たさないカーボンブラックを含有する比較例5では、転がり抵抗特性において劣ることがわかる。さらに、ゴム成分100質量部に対するカーボンブラック(C)の含有量が多い比較例8および比較例11では、転がり抵抗特性、耐久性および加工性において劣ることがわかる。

【0097】

アルキルフェノール・塩化硫黄縮合物(B)の含有量が少ない比較例6では、転がり抵抗特性において劣り、さらにアルキルフェノール・塩化硫黄縮合物(B)の含有量が多い比較例7では、押し出し時にシート焼けが発生し、加工性および耐久性において劣ることがわかる。

【符号の説明】

【0098】

1 トレッド部

2 ブレーカー

3 外層サイドウォール

4 内層サイドウォール

5 ケース

6 タイガム

7 インナーライナー

8 クリンチ

9 チェーファー

10 ビードコア

R リム

【技術分野】

【0001】

本発明はタイヤのインスレーション用ゴム組成物およびそれを用いたインスレーションを用いたタイヤに関する。

【背景技術】

【0002】

近年、車の低燃費化に対する要求が強くなり、転がり抵抗の少ないタイヤに対する要求もますます強くなっている。そこで、タイヤの各部材を構成するゴム組成物を低tanδ化することで、転がり抵抗を低減したタイヤが使用されており、インスレーション用ゴム組成物についても例外ではない。

【0003】

タイヤのインスレーションとは、インナーライナーとケースとの間に配設されるタイガムや、ケースと外層サイドウォールとの間に配設される内層サイドウォールなどのケースとコンポーネントとの間に配設される部材であり、主にケースを補強することでタイヤの耐久性を向上させることを目的として使用されることからインスレーション用ゴム組成物には適度なゴム強度とE*(複素弾性率)が要求される。ここで、適度な複素弾性率と低いtanδを確保するためには、加硫時の耐リバージョン性が重要である。

【0004】

タイガムはインナーライナーとケースとの間に存在することから、インナーライナー用ゴム組成物のような耐亀裂成長性や耐熱劣化性はとくに要求されず、ケーストッピング用ゴム組成物ほどの耐亀裂成長性、引き裂き強度、コード接着性などはとくに要求されない。また、内層サイドウォールはケースと外層サイドウォールとの間に存在することから、外層サイドウォール用ゴム組成物のような耐亀裂成長性、引き裂き強度、耐外傷カット性は要求されず、ケーストッピング用ゴム組成物ほどの耐亀裂成長性、引き裂き強度、コード接着性などもとくに要求されない。

【0005】

従来、インスレーション用ゴム組成物としては、ケーストッピング用ゴム組成物が用いられてきた。そこで、転がり抵抗が低減されたケーストッピング用ゴム組成物をインスレーション用ゴム組成物として用いることで、タイヤの転がり抵抗を低減させることは可能であるが、前述のようにインスレーション用ゴム組成物には適度なゴム強度と耐リバージョン性が要求されるのに対し、ケーストッピング用ゴム組成物には適度なゴム強度と耐リバージョン性の他に、耐亀裂成長性、引き裂き強度、コード接着性なども要求される。つまり、ケース配合をインスレーション用ゴム組成物に用いることは可能であるが、コストが高くなるという問題がある。

【0006】

特許文献1には、特定のゴム成分に対して、充填剤、硫黄、シトラコンイミド化合物、有機チオサルフェート化合物、アルキルフェノール・塩化硫黄縮合物および特定のメタクリル酸金属塩からなる群から選ばれる少なくとも1種の加硫促進補助剤を特定量含有するサイドウォール、クリンチおよび/またはインスレーション用ゴム組成物とすることで、転がり抵抗特性および操縦安定性を向上させる発明が記載されているが、タイガムや内層サイドウォールなどのインスレーション用に特化したゴム組成物ではないため、コストが高く、またシート加工性の点においてはインスレーション用ゴム組成物として不充分である。また、コード接着性や耐亀裂成長性も向上されており、このようなゴム組成物はインスレーション用としてはオーバースペックである。

【0007】

特許文献2には、70〜100質量部の天然ゴムを含むジエン系ゴム100質量部に対して、平均粒子径が0.1mm以下の瀝青炭粉砕物を5〜70質量部含有するインスレーション用ゴム組成物とすることで、水分バリア性を高めて、タイヤの耐久性を向上できる発明が記載されているが、転がり抵抗特性を改善することについては考慮されていない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4638933号公報

【特許文献2】特許第4550763号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、転がり抵抗特性および耐久性を向上することができ、さらにコストを低減することができるタイヤのインスレーション用ゴム組成物およびこのゴム組成物を用いたタイヤを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有するタイヤのインスレーション用ゴム組成物に関する。

【0011】

前記ゴム成分(A)における(a3)ブタジエンゴムの含有量が0質量%であり、(D)瀝青炭粉砕粉、炭酸カルシウム、タルク、ハードクレイ、セピオライトおよび珪藻土粉末からなる群から選ばれる少なくとも1種であり、平均粒子径が50μm以下である増量剤を3〜30質量部含有することが好ましい。

【0012】

前記アルキルフェノール・塩化硫黄縮合物(B)の含有量が0.5〜3質量部であり、前記カーボンブラック(C)の含有量が30〜45質量部であり、前記増量剤(D)として瀝青炭粉砕粉を7〜20質量部含有し、総硫黄含有量が、ゴム成分100質量部に対して1.5〜2.5質量部であり、さらに、ゴム成分100質量部に対して、シリカを0〜10質量部含有することが好ましい。

【0013】

また、本発明は前記のゴム組成物からなるインスレーションを有するタイヤであることが好ましい。

【発明の効果】

【0014】

本発明によれば、特定のゴム成分100質量部に、アルキルフェノール・塩化硫黄縮合物、ならびにBET比表面積が25〜50m2/gのカーボンブラックを特定量含有するゴム組成物とすることで、転がり抵抗特性および耐久性に優れ、さらにケーストッピング用ゴム組成物に比べてコストを低減することのできるインスレーション用ゴム組成物を提供することができる。また、該ゴム組成物からなるインスレーションを有するタイヤとすることで、低燃費性能および耐久性に優れ、さらにケーストッピング用ゴム組成物からなるインスレーションを有するタイヤに比べてコストを低減することのできるタイヤを提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態による空気入りタイヤの部分断面図である。

【発明を実施するための形態】

【0016】

本発明のインスレーション用ゴム組成物は、(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有することにより、コストを抑えながら、インスレーションに求められる低転がり特性および耐久性を向上させることができる。

【0017】

本発明におけるゴム成分(A)は、(a1)天然ゴム(NR)および/またはイソプレンゴム(IR)ならびに(a2)乳化重合スチレンブタジエンゴム(E−SBR)、溶液重合スチレンブタジエンゴム(S−SBR)および変性スチレンブタジエンゴム(変性SBR)からなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを含有し、さらに(a3)ブタジエンゴム(BR)を含有することができる。

【0018】

NRとしては、RSS#3グレードなどのゴム工業において一般的なものを使用することができる。また、IRとしてもゴム工業において一般的なものを使用することができる。

【0019】

ゴム成分(A)中のNRおよび/またはIR(a1)の含有量は、転がり抵抗特性および加工性において優れるという点から30質量%以上であり、さらに加工性において優れるという点から40質量%以上であることが好ましく、50質量%以上であることがより好ましい。また、NRおよび/またはIR(a1)の含有量は、耐リバージョン性および耐久性において優れるという点から85質量%以下であり、さらに耐リバージョン性において優れるという点から80質量%以下であることが好ましく、75質量%以下であることがより好ましい。

【0020】

E−SBRは乳化重合により得られるスチレンブタジエンゴムである。

【0021】

E−SBRのスチレン含有量は、好ましくは15質量%以上、より好ましくは20質量%以上である。15質量%未満であると、リバージョンが発生し、E*が低下する傾向がある。また、該スチレン含有量は、好ましくは70質量%以下、より好ましくは60質量%以下である。70質量%を超えると、転がり特性が悪化する傾向がある。

【0022】

S−SBRは溶液重合により得られるスチレンブタジエンゴムである。

【0023】

S−SBRのスチレン含有量は、好ましくは10質量%以上、より好ましくは15質量%以上である。10質量%未満であると、耐リバージョン性が悪化する傾向がある。また、該スチレン含有量は、好ましくは45質量%以下、より好ましくは40質量%以下である。45質量%を超えると、加工性が低下する傾向、低転がり特性が悪化する傾向がある。

【0024】

変性SBRとしては、乳化重合変性SBR(変性E−SBR)および溶液重合変性SBR(変性S−SBR)が挙げられる。

【0025】

変性SBRとしては、スズやケイ素などでカップリングされたものが好ましく用いられる。変性S−SBRのカップリング方法としては、常法に従って、たとえば、変性S−SBRの分子鎖末端のアルカリ金属(Liなど)やアルカリ土類金属(Mgなど)を、ハロゲン化スズやハロゲン化ケイ素などと反応させる方法などが挙げられる。

【0026】

変性SBRは、共役ジオレフィン単独、または共役ジオレフィンと芳香族ビニル化合物とを(共)重合して得られた(共)重合体であり、第1級アミノ基やアルコキシシリル基を有することが好ましい。

【0027】

第1級アミノ基は、重合開始末端、重合終了末端、重合体主鎖、側鎖のいずれに結合していてもよいが、重合体末端からエネルギー消失を抑制してヒステリシスロス特性を改良し得る点から、重合開始末端または重合終了末端に導入されていることが好ましい。

【0028】

変性SBRの結合スチレン量は、耐リバージョン性に優れる点から、5質量%以上が好ましく、7質量%以上がより好ましい。また、変性SBRの結合スチレン量は、転がり抵抗特性に優れる点から、30質量%以下が好ましく、20質量%以下がより好ましい。

【0029】

ゴム成分(A)中のE−SBR、S−SBRおよび変性SBRからなる群から選ばれる少なくとも1つのスチレンブタジエンゴム(a2)の含有量は0質量%以上であり、耐リバージョン性および転がり抵抗特性において優れるという点から15質量%以上であることが好ましく、さらに耐リバージョン性において優れるという点から25質量%以上であることがより好ましく、30質量%以上であることがさらに好ましい。また、E−SBR、S−SBRおよび変性SBRからなる群から選ばれる少なくとも1つのスチレンブタジエンゴム(a2)の含有量は、転がり抵抗特性において優れるという点から70質量%以下であり、さらに加工性および低転がり特性において優れるという点から60質量%以下であることが好ましく、50質量%以下であることがより好ましい。

【0030】

前記のSBRの中でも、特に加工性において優れるという点からはE−SBRを用いることが好ましく、また、特に転がり抵抗特性において優れるという点からは変性S−SBRを用いることが好ましい。

【0031】

またSBRは、ラテックス状態のSBRにカーボンブラックを添加し、攪拌しながら酸などにより凝固させることで製造されるSBRとカーボンブラックのウェットマスターバッチとして含有することもできる。このウェットマスターバッチを用いることで、カーボンブラックの分散性が向上し、練り時間を短縮できるという点において優れる。

【0032】

BRとしては、ハイシス1,4−ポリブタジエンゴム(ハイシスBR)、1,2−シンジオタクチックポリブタジエン結晶を含むブタジエンゴム(SPB含有BR)、変性ブタジエンゴム(変性BR)などが挙げられる。

【0033】

前記ハイシスBRとは、シス1,4結合含有量が90質量%以上のブタジエンゴムである。このようなハイシスBRとして、例えば、日本ゼオン(株)製のNipol BR1220、宇部興産(株)製のUBEPOL BR130B、UBEPOL BR150Bなどが挙げられる。

【0034】

前記SPB含有BRは、1,2−シンジオタクチックポリブタジエン結晶が、単にBR中に結晶を分散させたものではなく、BRと化学結合したうえで分散していることが好ましい。前記結晶がゴム成分と化学結合したうえで分散することにより、耐亀裂成長性やEBにおいて優れる傾向がある。

【0035】

また、BR中に含有する1,2−シンジオタクチックポリブタジエン結晶は充分な硬さを有するため、架橋密度が少なくても充分なE*を得ることができる。そのため、ゴム組成物の操縦安定性を向上させることができる。

【0036】

1,2−シンジオタクチックポリブタジエン結晶の融点は180℃以上であることが好ましく、190℃以上であることがより好ましい。融点が180℃未満では、プレスにおけるタイヤの加硫中に結晶が溶融し、硬度が低下する傾向がある。また、1,2−シンジオタクチックポリブタジエン結晶の融点は220℃以下であることが好ましく、210℃以下であることがより好ましい。融点が220℃をこえると、BRの分子量が大きくなるため、ゴム組成物中において分散性が悪化する傾向がある。

【0037】

SPB含有BR中において、沸騰n−ヘキサン不溶物の含有量は、2.5質量%以上であることが好ましく、8質量%以上であることがより好ましい。含有量が2.5質量%未満では、ゴム組成物の充分な硬さが得られない傾向がある。また、沸騰n−ヘキサン不溶物の含有量は22質量%以下であることが好ましく、20質量%以下であることがより好ましく、18質量%以下であることがさらに好ましい。含有量が22質量%をこえると、BR自体の粘度が高く、ゴム組成物中におけるBRおよびフィラーの分散性が悪化する傾向がある。ここで、沸騰n−ヘキサン不溶物とは、SPB含有BR中における1,2−シンジオタクチックポリブタジエンを示す。

【0038】

SPB含有BR中において、1,2−シンジオタクチックポリブタジエン結晶の含有量は、2.5質量%以上であり、好ましくは10質量%以上である。含有量が2.5質量%未満では、ゴム硬さが不充分である。また、BR中において、1,2−シンジオタクチックポリブタジエン結晶の含有量は20質量%以下であり、好ましくは18質量%以下である。含有量は20質量%をこえると、BRがゴム組成物中に分散し難く、加工性が悪化する。

【0039】

このようなシンジオタクチック結晶を含むポリブタジエンとしては、宇部興産(株)製のUBEPOL VCR303、UBEPOL VCR412、UBEPOL VCR617などが挙げられる。

【0040】

前記変性BRとしては、リチウム開始剤により1,3−ブタジエンの重合をおこなったのち、スズ化合物を添加することにより得られ、さらに変性BR分子の末端がスズ−炭素結合で結合されているものが好ましい。

【0041】

リチウム開始剤としては、アルキルリチウム、アリールリチウム、ビニルリチウム、有機スズリチウムおよび有機窒素リチウム化合物などのリチウム系化合物や、リチウム金属などがあげられる。前記リチウム開始剤を変性BRの開始剤とすることで、高ビニル、低シス含有量の変性BRを作製できる。

【0042】

スズ化合物としては、四塩化スズ、ブチルスズトリクロライド、ジブチルスズジクロライド、ジオクチルスズジクロライド、トリブチルスズクロライド、トリフェニルスズクロライド、ジフェニルジブチルスズ、トリフェニルスズエトキシド、ジフェニルジメチルスズ、ジトリルスズクロライド、ジフェニルスズジオクタノエート、ジビニルジエチルスズ、テトラベンジルスズ、ジブチルスズジステアレート、テトラアリルスズ、p−トリブチルスズスチレンなどがあげられ、これらのスズ化合物は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0043】

変性BR中のスズ原子の含有量は50ppm以上が好ましく、60ppm以上がより好ましい。スズ原子の含有量が50ppm未満では、変性BR中のカーボンブラックの分散を促進する効果が小さく、tanδが増大してしまう傾向がある。また、スズ原子の含有量は3000ppm以下が好ましく、2500ppm以下がより好ましく、250ppm以下がさらに好ましい。スズ原子の含有量が3000ppmをこえると、混練り物のまとまりが悪く、エッジが整わないため、加工性が悪化する傾向がある。

【0044】

変性BRの分子量分布(Mw/Mn)は2以下が好ましく、1.5以下がより好ましい。変性BRのMw/Mnが2をこえると、カーボンブラックの分散性が悪化し、tanδが増大する傾向がある。

【0045】

変性BRのビニル結合量は5質量%以上が好ましく、7質量%以上がより好ましい。変性BRのビニル結合量が5質量%未満では、変性BRを重合(製造)することは困難な傾向がある。また、変性BRのビニル結合量は50質量%以下が好ましく、20質量%以下がより好ましい。変性BRのビニル結合量が50質量%をこえると、カーボンブラックの分散性が悪化し、tanδが増大する傾向がある。

【0046】

このような変性BRとしては、例えば、日本ゼオン(株)製のBR1250H、旭化成(株)製のN102などが挙げられる。

【0047】

ゴム成分(A)中のBR(a3)の含有量は60質量%以下であり、50質量%以下であることが好ましく、加工性において優れるという点から20質量%以下であることがより好ましく、さらにEBにおいて優れるという点から18質量%以下であることがさらに好ましく、15質量%以下であることがとくに好ましく、NRを含有することによる効果とSBRを含有することによる効果を最大限得るためには、BRの含有量を0質量%とすることが最も好ましい。また、BR(a3)の含有量は、耐亀裂成長性という点からは10質量%以上であることが好ましく、15質量%以上であることがより好ましい。

【0048】

これらのBRの中でも、特に転がり抵抗特性において優れるという点からは変性BRを用いることが好ましく、また、特に耐亀裂成長性に優れるという点からハイシスBRを用いることが好ましい。

【0049】

ゴム成分(A)には、前記(a1)〜(a3)のゴム成分以外にも、通常ゴム工業で使用されるゴム成分を含有することができるが、転がり抵抗特定、耐リバージョン性、耐久性において優れることから、特定量の(a1)NRおよび/またはIRならびに(a2)E−SBR、S−SBRおよび変性SBRからなる群から選ばれる少なくとも1つのSBRからなるゴム成分であることが好ましく、さらにコストを低減できるという点から、特定量の(a1)NRおよび(a2)E−SBRからなるゴム成分とすることがより好ましい。

【0050】

本発明のゴム組成物はアルキルフェノール・塩化硫黄縮合物(B)を、加硫促進補助剤として含有する。加硫促進補助剤としては、他に、シトラコンイミド化合物や、有機チオサルフェート化合物、メタクリル酸金属塩などがあげられるが、低コスト化において優れる点からアルキルフェノール・塩化硫黄縮合物(B)を用いる。

【0051】

アルキルフェノール・塩化硫黄縮合物(B)としては、式(1):

【化1】

(式中、R1〜R3は同じかまたは異なり、いずれも炭素数5〜12のアルキル基;xおよびyは同じかまたは異なり、いずれも1〜3の整数;nは0〜250の整数である)で示されるものなどがあげられる。

【0052】

nは、アルキルフェノール・塩化硫黄縮合物(B)のゴム成分(A)中への分散性が良い点から、0〜250の整数であることが好ましく、2〜200の整数であることがより好ましく、20〜100の整数であることがさらに好ましい。

【0053】

xおよびyは、高硬度を効率よく発現させることができる(リバージョン抑制)点から、同じかまたは異なり、いずれも1〜3の整数であることが好ましく、ともに2であることがより好ましい。

【0054】

R1〜R3は、アルキルフェノール・塩化硫黄縮合物(B)のゴム成分(A)中への分散性が良い点から、いずれも炭素数5〜12のアルキル基が好ましく、炭素数6〜9のアルキル基がより好ましい。

【0055】

このアルキルフェノール・塩化硫黄縮合物(B)は、公知の方法で調製することができ、とくに制限されるわけではないが、たとえば、アルキルフェノールと塩化硫黄とを、たとえば、モル比1:0.9〜1.25で反応させる方法などがあげられる。

【0056】

アルキルフェノール・塩化硫黄縮合物(B)の具体例として、nが0〜100、xおよびyが2、RがC8H17(オクチル基)であり、硫黄含有量が24質量%である田岡化学工業(株)製のタッキロールV200:

【化2】

(式中、nは0〜100の整数である)

などがあげられる。

【0057】

アルキルフェノール・塩化硫黄縮合物(B)のゴム成分(A)100質量部に対する含有量は、転がり抵抗特性において優れるという点から0.2質量部以上であり、転がり抵抗特性においてさらに優れるという点から0.5質量部以上であることが好ましく、1質量部以上であることがさらに好ましい。また、アルキルフェノール・塩化硫黄縮合物(B)の含有量は、耐久性および加工性において優れるという点から4質量部以下であり、3質量部以下であることが好ましく、2質量部以下であることがより好ましい。

【0058】

カーボンブラック(C)のBET比表面積は、E*、EBおよび耐久性において優れるという点から25m2/g以上であり、さらにE*およびEBにおいて優れるという点から30m2/g以上であることが好ましい。また、カーボンブラック(C)のBET比表面積は、tanδが低くなり、転がり抵抗特性において優れるという点から50m2/g以下であり、さらに転がり抵抗特性において優れるという点から45m2/g以下であることが好ましい。

【0059】

カーボンブラック(C)のゴム成分100質量部に対する含有量は耐亀裂成長性および耐久性において優れるという点から20質量部以上であり、さらに耐久性において優れるという点から30質量部以上であることが好ましい。また、カーボンブラック(C)の含有量は、加工性および転がり抵抗特性において優れるという点から59質量部以下であり、55質量部以下であることが好ましく、さらに転がり抵抗特性において優れるという点から50質量部以下であることがより好ましく、45質量部以下であることがさらに好ましい。

【0060】

カーボンブラック(C)以外にも、ゴム組成物の製造に一般に用いられる補強用充填剤、例えば、湿式シリカ、乾式シリカなどのシリカ、クレイ、アルミナ、マイカ、カーボンブラック(C)以外のカーボンブラックなどを含有することができる。転がり抵抗特性を向上できるという点からはシリカを含有することが好ましく、シート加工時の延伸性および均一寸法維持性(シュリンクしない)において優れるという点からは補強用充填剤としてカーボンブラックのみを含有することが好ましい。

【0061】

カーボンブラック(C)以外の補強用充填剤としてシリカを含有する場合のゴム成分(A)100質量部に対する含有量は、10質量部以下とすることが好ましく、8質量部以下とすることがより好ましい。シリカの含有量が10質量部より多い場合は、シート加工性が極めて悪化する傾向がある。一方、シリカの含有量の下限は、インスレーション用ゴム組成物の製造工程における押し出し後のシートが熱収縮によりシュリンクしやすくなるという点からは含有しないことが好ましく、転がり抵抗特性において優れるという点からは5質量部以上とすることが好ましい。

【0062】

また、シリカのBET比表面積は、EBおよびE*において優れるという点か50m2/g以上であることが好ましく、80m2/g以上であることがより好ましい。また、シリカのBET比表面積は、転がり抵抗特性において優れるという点から300m2/g以下であることが好ましく、250m2/g以下であることがより好ましい。

【0063】

本発明のインスレーション用ゴム組成物には、コストを低減すること、および、ゴム組成物を軽量化し、該ゴム組成物からなるインスレーションを有するタイヤの低燃費性能を向上させることを目的として増量剤(D)を含有することができる。

【0064】

増量剤(D)の平均粒子径は、含有する増量剤が亀裂起点となり耐久性が低下するのを防止するという点から、50μm以下であることが好ましく、20μm以下であることがより好ましい。また、増量剤(D)の平均粒子径は0.5μm以上であることが好ましく、1μm以上であることがより好ましい。増量剤(D)の平均粒子径が0.5μm未満の場合は、コストが高くなる傾向がある。

【0065】

ここで、増量剤(D)の平均粒子径は、JIS Z 8815−1994に準拠して測定される粒度分布から算出された質量基準の平均粒子径である。

【0066】

増量剤(D)の比重は3.0以下であることが好ましく、2.8以下であることがより好ましい。増量剤(D)の比重が3.0より高い場合は、増量剤によりゴム組成物を軽量化する効果が得られず、タイヤの低燃費性能を向上させる効果が得られにくくなる傾向がある。

【0067】

増量剤(D)のゴム成分100質量部に対する含有量は、増量剤を含有することによる効果を発揮するという点から3質量部以上であることが好ましく、7質量部以上であることがより好ましい。また、増量剤(D)のゴム成分100質量部に対する含有量は、タイヤとしての使用により増量剤が再凝集し、耐亀裂成長性が低下し、耐久性が低下することを防ぐという点から、30質量部以下であることが好ましく、20質量部以下であることがより好ましい。

【0068】

増量剤(D)としては、瀝青炭粉砕粉、炭酸カルシウム、タルク、ハードクレイ、セピオライトおよび珪藻土粉末などがあげられ、これらの増量剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。なかでも、コストにおいて優れる点から瀝青炭粉砕粉および炭酸カルシウムが好ましく、コストにおいてさらに優れる点、比重が低い点、加工性において優れるという点から瀝青炭粉砕粉がより好ましい。

【0069】

前記セピオライトとは、棒状または針状の形状を有し、その表面にシラノール基を有する無機材料(棒状シリカ)であり、球状の形状を有する前記の補強用充填剤として含有するシリカとは異なる。また、セピオライトのBET比表面積は200〜500m2/gであり、その平均長さを前記の平均粒子径とする。なお、本明細書において単にシリカと記載する場合は、特に言及しない限り、補強用充填剤として含有する球状のシリカをいう。

【0070】

本発明のゴム組成物は、前記ゴム成分(A)、アルキルフェノール・塩化硫黄縮合物(B)、カーボンブラック(C)等の補強用充填剤、増量剤(D)以外にも、通常ゴム工業で使用される配合剤、例えば、硫黄、シランカップリング剤、オイルやC5系石油樹脂などの各種軟化剤、各種老化防止剤、酸化亜鉛、ステアリン酸、各種加硫促進剤などを適宜含有することができる。

【0071】

硫黄としては、ゴム工業において一般的に用いられる粉末硫黄やオイル処理された不溶性硫黄を好適に用いることができる。

【0072】

本発明では、アルキルフェノール・塩化硫黄縮合物(C)に含まれる硫黄分や必要に応じて直接含有する粉末硫黄やオイル処理された不溶性硫黄に含まれる硫黄分の合計量を総硫黄含有量という。なお、必要に応じて配合する加硫促進剤に含まれる硫黄はゴム中に放出されないので、本発明の総硫黄含有量には含まない。

【0073】

総硫黄含有量はゴム成分(A)100質量部に対して、1.5質量部以上であることが好ましく、1.6質量部以上であることがより好ましい。総硫黄含有量が1.5質量部未満である場合はE*が低くなる傾向がある。また、総硫黄含有量はゴム成分(A)100質量部に対して、2.5質量部以下であることが好ましく、2.3質量部以下であることがより好ましい。総硫黄含有量が2.5質量部より多い場合は熱酸化劣化によりEBが低下し、さらに耐久性が低下する傾向がある。

【0074】

本発明のゴム組成物の、温度70℃、周波数10Hz、初期歪10%および動歪2%の条件化における複素弾性率(E*)は、サイドウォール部のたわみを容易にし、タイヤの低転がり特性を向上させ、かつ、耐亀裂成長性を向上させるという点から2.0〜4.0MPaであることが好ましい。さらに、温度70℃、周波数10Hz、初期歪10%および動歪2%の条件化における損失正接(tanδ)は、発熱性、低転がり特性において優れるという点から0.14以下であることが好ましい。また、好ましい損失正接の下限は特に限定されないが、0.05以上であればインスレーション用ゴム組成物として充分な転がり特性が得られる。

【0075】

本発明のインスレーション用ゴム組成物は、一般的な方法で製造される。すなわち、バンバリーミキサーやニーダー、オープンロールなどで前記ゴム成分、および必要に応じてその他の配合剤を混練りし、その後加硫することにより、本発明のインスレーション用ゴム組成物を製造することができる。

【0076】

本発明のタイヤは、本発明のインスレーション用ゴム組成物を用いてインスレーションを製造し、このインスレーションを用いて通常の方法により製造される。すなわち、本発明のインスレーション用ゴム組成物を未加硫の段階でタイヤのインスレーションの形状に押出し加工し、タイヤ成形機上で、通常の方法により、他のタイヤ部材とともに貼り合わせて未加硫タイヤを成形する。該未加硫タイヤを加硫機中で加熱・加圧し、本発明のタイヤを得る。

【0077】

本発明のタイヤについて添付の図面を参照して説明するが、この態様に限定されるものではない。

【0078】

本発明のタイヤは、本発明のインスレーション用ゴム組成物からなるインスレーションを有する。該インスレーションとしては、図1に示すタイガム6および/または内層サイドウォール4とすることができる。

【0079】

タイガム6は、インナーライナー7とケース5との間に配設される部材である。なお、図1におけるタイガム6の端部はチェーファー9のタイヤ内腔側の上端部までとしているが、ケース5の端部までの範囲で適宜調整することができる。また、内層サイドウォール4は、ケース5と外層サイドウォール3との間に配設される部材である。なお、内層サイドウォール4の下端部および上端部は適宜調整することができる。

【0080】

本発明のタイヤは、本発明のゴム組成物からなるタイガムを有するタイヤとすることが、転がり抵抗特性およびコストを両立することができるという点から好ましく、本発明のゴム組成物からなる内層サイドウォールを有するタイヤとすることが、転がり抵抗特性、操縦安定性およびコストを両立することができるという点から好ましい。また、本発明のゴム組成物からなるタイガムおよび内層サイドウォールを有するタイヤとすることが、さらに転がり抵抗特性、操縦安定性およびコストを両立することができるという点からより好ましい。

【実施例】

【0081】

本発明を実施例に基づいて説明するが、本発明は、実施例にのみ限定されるものではない。

【0082】

以下に実施例および比較例において用いた各種薬品をまとめて示す。

NR:TSR20

IR:日本ゼオン(株)製のNipol IR2200

E−SBR:日本ゼオン(株)製のNipol BR1502(スチレン単位量:23質量%)

変性S−SBR:JSR(株)製のHPR340(結合スチレン量10質量%、ビニル量42質量%、アルコキシシランでカップリングし、末端に導入)

ハイシスBR:宇部興産(株)製のUBEPOL BR150B(シス1,4結合含有量:97質量%)

SPB含有BR:宇部興産(株)製のUBEPOL VCR617(1,2−シンジオタクチックポリブタジエン結晶分散体、1,2−シンジオタクチックポリブタジエン結晶の含有率:17質量%、1,2−シンジオタクチックポリブタジエン結晶の融点:200℃、沸騰n−ヘキサン不溶物の含有率:15〜18質量%)

変性BR:日本ゼオン(株)製のNipol BR1250H(開始剤としてリチウムを用いて重合、スズ原子の含有量:250ppm、Mw/Mn:1.5、ビニル結合量:10〜13質量%)

カーボンブラック1:コロンビアカーボン(株)製のStatex N762(BET比表面積:29m2/g)

カーボンブラック2:キャボットジャパン製のショウブラックN660(BET比表面積:35m2/g)

カーボンブラック3:キャボットジャパン製のショウブラックN550(BET比表面積:43m2/g)

カーボンブラック4:キャボットジャパン製のショウブラックN330(BET比表面積:78m2/g)

シリカ:エボニック デグサ ジャパン(株)製のUltrasil VN3(BET比表面積175m2/g)

瀝青炭粉砕粉1:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:5μm、オイル含有量:17%、比重1.30)

瀝青炭粉砕粉2:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:20μm、オイル含有量:17%、比重1.30)

瀝青炭粉砕粉3:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:80μm、オイル含有量:17%、比重1.30)

瀝青炭粉砕粉4:Coal Fillers Inc社製のオースチンブラック325(平均粒子径:200μm、オイル含有量:17%、比重1.30)

炭酸カルシウム1:竹原化学工業(株)製のタンカル200(平均粒子径:2.7μm、比重2.68)

タルク:日本ミストロン(株)製のミストロンベーパー(平均粒子径:5.5μm、比重0.20)

ハードクレイ:Southeastern Clay Company製のハードクレイクラウン(平均粒子径:0.6μm、比重:2.6、含水ケイ酸アルミニウム(SiO2/Al2O3))

セピオライト:TOLSA社製のPANGEL(平均長さ:300nm、比重:2.1、セピオライト鉱物の湿式粉砕品)

炭酸カルシウム2:Imerys社製のPolcarb 90(平均粒子径:0.85μm、比重2.7)

珪藻土粉末:Imerys社製のCelTiX T(平均粒子径:1.50μm、比重2.1)

C5系石油樹脂:丸善石油化学(株)製のマルカレッツT−100AS(脂肪族系炭化水素樹脂、軟化点100℃)

シランカップリング剤:エボニック デグサ ジャパン(株)製のSi75

オイル:H&R社製のVIVATEC400(TDAEオイル)

酸化亜鉛:三井金属鉱業(株)製の亜鉛華1号

ステアリン酸:日本油脂(株)製のステアリン酸

老化防止剤6PPD:フレキシス社製のサントフレックス13

アルキルフェノール・塩化硫黄縮合物1:田岡化学工業(株)製のタッキロールV200(式中、n:0〜100、R:オクチル基、x:2、y:2、硫黄含有量:24質量%、重量平均分子量:9000)

【化3】

アルキルフェノール・塩化硫黄縮合物2:田岡化学工業(株)製のTS3101(試作品)(式中、n:150〜200、R:ドデシル基、x:2、y:2、硫黄含有量:27質量%、重量平均分子量:62000)

【化4】

不溶性硫黄(10%オイル含有):日本乾溜工業(株)製のセイミサルファー(二硫化炭素による不溶物60%以上、オイル分10質量%含む不溶性硫黄)

加硫促進剤TBBS:大内新興化学工業(株)製のノクセラーNS(N−tert−ブチル−2−ベンゾチアジルスルフェンアミド)

【0083】

実施例1〜36および比較例1〜11

表1〜4に示す配合内容のうち、各種薬品(アルキルフェノール・塩化硫黄縮合物、不溶性硫黄および加硫促進剤TBBSを除く)を、バンバリーミキサーにて混練りし、混練り物を得た。次に、オープンロールを用いて、得られた混練り物にアルキルフェノール・塩化硫黄縮合物、不溶性硫黄および加硫促進剤TBBSを添加して混練りし、未加硫ゴム組成物を得た。得られた未加硫ゴム組成物を170℃の条件下で12分間プレス加硫することにより、実施例1〜36および比較例1〜11の加硫ゴム組成物を作製し、以下の粘弾性試験および引張試験を行った。

【0084】

<粘弾性試験>

作製した試験片を幅4mm、長さ40mm、厚さ2mmに切り出し、(株)岩本製作所製の粘弾性スペクトロメータVESを用いて、温度70℃、周波数10Hz、初期歪10%および動歪2%の条件下で、加硫ゴム組成物の複素弾性率E*(MPa)および損失正接tanδを測定した。E*が大きいほど剛性が高く、操縦安定性が優れることを示し、tanδが小さいほど転がり抵抗が小さく、転がり抵抗特性において優れることを示す。

【0085】

<引張試験>

前記加硫ゴム組成物からからなる3号ダンベル型試験片を用いて、JIS K 6251「加硫ゴムおよび熱可塑性ゴム−引張特性の求め方」に準じて引張試験を実施し、破断時伸びEB(%)を測定した。EBが大きいほど、フィラーが分散しゴム強度に優れ、耐久性に優れることを示す。

【0086】

さらに、前記未加硫ゴム組成物を所定の形状の口金を備えた押し出し機で押し出し成形し、他のタイヤ部材とともに貼り合わせて未加硫タイヤを形成し、170℃の条件下で12分間プレス加硫することにより、試験用タイヤ(サイズ:195/65R15)を製造した。

【0087】

<高荷重耐久ドラム試験>

JIS規格の最大荷重(最大内圧条件)の230%荷重の条件下で、前記タイヤを速度20km/hでドラム走行させ、タイヤが損傷するまでの走行距離を測定した。そして、比較例11の耐久性指数を100とし、以下の計算式により、各配合の走行距離を指数表示した。なお、耐久性指数が大きいほど、耐久性が優れ、良好であることを示す。

(耐久性指数)=(各配合の走行距離)/(比較例11の走行距離)×100

【0088】

<シート加工性試験>

未加硫ゴム組成物を押し出し成形する際の、押し出し生地の焼け性、シートの平坦性、シートのシュリンク性、エッジの凹凸性の4点を評価した。そして、比較例11のシート加工性指数を100とし、各配合のシート加工性を指数表示した。なお、シート加工性指数が高いほど、加工性において良好であることを示す。

【0089】

上記、粘弾性試験、引張試験、高荷重耐久ドラム試験およびシート加工性試験の結果を、表1〜4に示す。

【0090】

【表1】

【0091】

【表2】

【0092】

【表3】

【0093】

【表4】

【0094】

表1、表2および表4より、特定のゴム成分(A)、アルキルフェノール・塩化硫黄縮合物(B)および特定のカーボンブラック(C)を特定量含有するインスレーション用ゴム組成物とすることで、低燃費性能および耐久性が向上することがわかる。

【0095】

一方、表3より、ゴム成分におけるSBR(a2)の含有量が多い比較例1、比較例9および比較例10では、転がり抵抗特性において劣ることがわかる。また、ゴム成分におけるNR(a1)の含有量が多い比較例2では、リバージョンが発生し耐久性において劣ることがわかる。さらに、ゴム成分におけるBR(a3)の含有量が多い比較例3では、加工性において劣ることがわかる。

【0096】

カーボンブラック(C)の含有量が少ない比較例4では、耐久性および加工性において劣ることがわかる。また、カーボンブラック(C)のBET比表面積を満たさないカーボンブラックを含有する比較例5では、転がり抵抗特性において劣ることがわかる。さらに、ゴム成分100質量部に対するカーボンブラック(C)の含有量が多い比較例8および比較例11では、転がり抵抗特性、耐久性および加工性において劣ることがわかる。

【0097】

アルキルフェノール・塩化硫黄縮合物(B)の含有量が少ない比較例6では、転がり抵抗特性において劣り、さらにアルキルフェノール・塩化硫黄縮合物(B)の含有量が多い比較例7では、押し出し時にシート焼けが発生し、加工性および耐久性において劣ることがわかる。

【符号の説明】

【0098】

1 トレッド部

2 ブレーカー

3 外層サイドウォール

4 内層サイドウォール

5 ケース

6 タイガム

7 インナーライナー

8 クリンチ

9 チェーファー

10 ビードコア

R リム

【特許請求の範囲】

【請求項1】

(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、

(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに

(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、

(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、

(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有するタイヤのインスレーション用ゴム組成物。

【請求項2】

前記ゴム成分(A)における(a3)ブタジエンゴムの含有量が0質量%であり、

(D)瀝青炭粉砕粉、炭酸カルシウム、タルク、ハードクレイ、セピオライトおよび珪藻土粉末からなる群から選ばれる少なくとも1種であり、平均粒子径が50μm以下である増量剤を3〜30質量部含有する請求項1記載のゴム組成物。

【請求項3】

前記アルキルフェノール・塩化硫黄縮合物(B)の含有量が0.5〜3質量部であり、

前記カーボンブラック(C)の含有量が30〜45質量部であり、

前記増量剤(D)として瀝青炭粉砕粉を7〜20質量部含有し、

総硫黄含有量が、ゴム成分100質量部に対して1.5〜2.5質量部であり、

さらに、ゴム成分100質量部に対して、シリカを0〜10質量部含有する請求項2記載のゴム組成物。

【請求項4】

請求項1〜3のいずれか1項記載のゴム組成物からなるインスレーションを有するタイヤ。

【請求項1】

(A)(a1)天然ゴムおよび/またはイソプレンゴムを30〜85質量%、

(a2)乳化重合スチレンブタジエンゴム、溶液重合スチレンブタジエンゴムおよび変性スチレンブタジエンゴムからなる群から選ばれる少なくとも1つのスチレンブタジエンゴムを0〜70質量%、ならびに

(a3)ブタジエンゴムを0〜60質量%含有するゴム成分100質量部に対して、

(B)アルキルフェノール・塩化硫黄縮合物を0.2〜4質量部、ならびに、

(C)BET比表面積が25〜50m2/gのカーボンブラックを20〜59質量部含有するタイヤのインスレーション用ゴム組成物。

【請求項2】

前記ゴム成分(A)における(a3)ブタジエンゴムの含有量が0質量%であり、

(D)瀝青炭粉砕粉、炭酸カルシウム、タルク、ハードクレイ、セピオライトおよび珪藻土粉末からなる群から選ばれる少なくとも1種であり、平均粒子径が50μm以下である増量剤を3〜30質量部含有する請求項1記載のゴム組成物。

【請求項3】

前記アルキルフェノール・塩化硫黄縮合物(B)の含有量が0.5〜3質量部であり、

前記カーボンブラック(C)の含有量が30〜45質量部であり、

前記増量剤(D)として瀝青炭粉砕粉を7〜20質量部含有し、

総硫黄含有量が、ゴム成分100質量部に対して1.5〜2.5質量部であり、

さらに、ゴム成分100質量部に対して、シリカを0〜10質量部含有する請求項2記載のゴム組成物。

【請求項4】

請求項1〜3のいずれか1項記載のゴム組成物からなるインスレーションを有するタイヤ。

【図1】

【公開番号】特開2013−28784(P2013−28784A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−63762(P2012−63762)

【出願日】平成24年3月21日(2012.3.21)

【特許番号】特許第5092058号(P5092058)

【特許公報発行日】平成24年12月5日(2012.12.5)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年3月21日(2012.3.21)

【特許番号】特許第5092058号(P5092058)

【特許公報発行日】平成24年12月5日(2012.12.5)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]