タイヤのシャフト型熱分解炉によるガス化処理方法及びそれに用いる装置

【課題】タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持することが可能で、かつ、熱ロスを低く抑えられることができる、高効率でトラブルの少ないタイヤの熱分解方法を提供する。

【解決手段】タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、前記熱分解炉として、炉の上部に原料投入口11を有し、炉の下部に前記残渣を排出するためのプッシャ21を備えた排出設備20を有するシャフト型熱分解炉10を使用し、前記タイヤを前記原料投入口11より炉内へ投入し、前記プッシャ21の水平方向の運動により前記残渣を炉外へ排出することによって、炉内の複合原料を鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉10によるガス化処理方法。

【解決手段】タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、前記熱分解炉として、炉の上部に原料投入口11を有し、炉の下部に前記残渣を排出するためのプッシャ21を備えた排出設備20を有するシャフト型熱分解炉10を使用し、前記タイヤを前記原料投入口11より炉内へ投入し、前記プッシャ21の水平方向の運動により前記残渣を炉外へ排出することによって、炉内の複合原料を鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉10によるガス化処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内在するワイヤや硫黄により処理が難しいタイヤを、原燃料ガス及び燃料炭化物にする技術であって、シャフト型熱分解炉により、タイヤを炭化するガス化処理方法、及びそれに用いる装置に関する。

【背景技術】

【0002】

廃タイヤ(以下、単にタイヤとも記す。)から有用な成分である黒鉛や可燃性ガスを取り出して再利用する方法について、既にいくつかの提案がされている。

【0003】

特許文献1には、産業廃棄物を含む有機物を原料とした、固定炭素量の高い炭素素材の製造方法として、搬送可能なコンテナが複数の炭化炉を移動し、廃棄物を炭化する方法が開示されている。

【0004】

特許文献2には、有機物を効率良く炭化する内部循環式連続炭化装置として、炭化炉内に観覧車状のケージ循環機を設け、処理物を連続的に乾留処理する装置が開示されている。

【0005】

特許文献3には、廃タイヤ等のゴム成分を含む廃棄物を細断することなく処理できる廃棄物処理装置として、循環流動層型のボイラに熱分解部を組み込んだ廃棄物処理システムが開示されている。

【0006】

特許文献4には、廃タイヤなどの廃棄物を乾留する際に発生する熱分解残渣を分離する装置として、熱分解残渣を水槽に導入し、パドルで水流を発生させ、浮上する炭化物と沈降する金属に分離する装置が開示されている。

【0007】

タイヤの有効利用には熱分解が最適だが、ガス回収利用のため熱分解(炭化)した場合は、ワイヤやタールによるトラブルが発生することがある。具体的には、ワイヤが鳥の巣状に絡まったり、タールをバインダとした塊を生じたりすることがあり、その結果、タールが炉壁に付着したり、絡まったワイヤが炭化物の排出口を閉塞させたりするトラブルが発生することがある。

【0008】

このトラブルを回避するため、タイヤを熱分解する際には、タイヤを小サイズ化する、タイヤからワイヤを抜く等の、前処理を実施してから熱分解して利用するのが通常である。

【0009】

特許文献1、2で開示された技術は、コンテナで廃棄物を搬送するので、このトラブルは回避できる。しかし、コンテナの移動する空間を確保するため設備が大型になり、その結果、熱ロスが大きくなるという問題がある。また、タールを含有するガスが加熱炉内部に充満することから、加熱炉壁面や炭化物排出口でのタール付着(コーキング化)が問題となる。

【0010】

特許文献3では、分散板上での流動によるワイヤの絡まりや、針金状のワイヤが分散板ガス孔へ引っかかるといった、既設の設備に対する対応は開示されていない。

【0011】

特許文献4で開示された技術は、回転を伴うキルンによるものなのでワイヤが絡まりやすく、また、水中での比重分離をしているので、大きな水槽、油分を含んだ水の処理設備、臭気や乾燥対策が必要であるという問題がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平10−130007号公報

【特許文献2】特開2008−297434号公報

【特許文献3】特開2002−143821号公報

【特許文献4】特開2005−74320号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、前記の事情を踏まえてなされたものであって、従来、高価な専用設備や利用効率の悪い燃焼設備での利用、又は他原料の大規模設備に少量添加での処理しかできなかったタイヤを、原燃料ガスへ高効率で転換することを目的とする。すなわち、汎用供給サイズのタイヤを処理でき、タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持することが可能で、かつ、熱ロスを低く抑えられることができる、高効率でトラブルの少ないタイヤの熱分解方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、タイヤの熱分解方法について鋭意検討した。その結果、シャフト型熱分解炉を使用し、炭化したタイヤを適切に炉外へ排出し、炉内のタイヤを、ほぼ一定の姿勢を保ち降下させることで、前記の問題を解決できることを見出した。

【0015】

本発明は、上記知見に基づき、さらに検討を進めてなされたものであって、その要旨は以下のとおりである。

【0016】

(1)タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、

前記熱分解炉として、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉を使用し、

前記タイヤを前記原料投入口より炉内へ投入し、

前記プッシャの水平方向の運動により前記残渣を炉外へ排出することによって、炉内のタイヤを鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理方法。

【0017】

(2)さらに、前記熱分解ガスを改質炉へ導入して改質することを特徴とする前記(1)のタイヤのシャフト型熱分解炉によるガス化処理方法。

【0018】

(3)前記プッシャの高さが50〜300mmであることを特徴とする前記(1)又は(2)のタイヤのシャフト型熱分解炉によるガス化処理方法。

【0019】

(4)タイヤを熱分解し、熱分解ガスと炭化物を主とした残渣に分解する熱分解炉を備えたガス化処理装置であって、

前記熱分解炉が、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉であることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理装置。

【0020】

(5)さらに、前記熱分解ガスを改質する改質炉を備えたことを特徴とする前記(4)に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【0021】

(6)前記プッシャの高さが50〜300mmであることを特徴とする前記(4)又は(5)に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【発明の効果】

【0022】

本発明によれば、汎用供給サイズのタイヤを、タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持し、かつ、熱ロスを低く抑え熱分解処理することができる。

【図面の簡単な説明】

【0023】

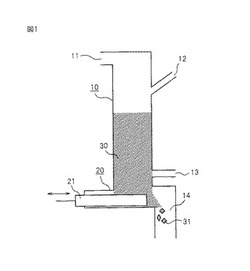

【図1】本発明によるシャフト型熱分解炉を概略的に示した図である。

【発明を実施するための形態】

【0024】

以下、図1を参照しながら、本発明を詳細に説明する。

【0025】

本発明の熱分解炉は、プッシャタイプの排出設備20を備えたシャフト型熱分解炉10である。

【0026】

タイヤは、熱分解炉上部の原料投入口11から炉内に投入する。原料投入口11は、複数ダンパやプッシャ等の、汎用サイズのタイヤを、無理なくガスシールをしながら投入できる設備である。

【0027】

タイヤは、汎用供給サイズ(1/16、1/32カット品)で300mm角以内程度のものを、熱分解炉に供給することができる。これ以外のサイズにカットされたものであっても、炉に投入できる大きさであれば構わない。

【0028】

炉内に投入されたタイヤは、炉内を上昇する高温ガスの顕熱、すなわち、羽口から導入される熱ガスの顕熱、又は、羽口から導入される空気等により炉内の炭化物等の可燃物が燃焼して生じる炭化物燃焼ガスの顕熱により加熱され、降下しながら、乾燥、熱分解(炭化及びガス化)される。熱分解のための熱源は、炉下部近くの羽口から、上述のように熱ガス又は酸素含有ガスを導入して確保する。タイヤが炉内に滞留する時間は、1〜2時間程度である。

【0029】

熱分解により発生したガス及びタールは、上部排出口12から、改質炉へ排出される。タールの付着トラブル防止の観点から、上部排出口12の周辺は、400℃近傍になるように管理される。

【0030】

改質炉では、熱分解炉から導入されたガス及びタール中のタール分に対して、水蒸気(原料持ち込み水)によるタール改質を起こすため、温度を800〜1200℃とし、2〜4秒の滞留時間を確保する。改質炉の熱源は、酸素含有ガスを吹き込むことにより、ガスやタールの一部を燃焼することで確保する。改質されたガスは回収して、原料、燃料ガスとして使用される

【0031】

図1の例では羽口は1つであるが、2つ以上の羽口を設けても構わない。この際、炉の周方向に間隔をおいて羽口を複数設けても、上下方向に複数設けても、その組み合わせでも構わない。

【0032】

本発明の熱分解炉の水平断面は、矩形である。これは、プッシャ21による排出を考慮したものである。シャフト部15は、円型断面であっても構わない。プッシャ21は、水平方向に移動することにより、プッシャ高さ分の炭化した残渣を横向きに排出する。プッシャは、摩擦抵抗を考慮して、油圧で押し引きするのが好ましい。

【0033】

プッシャにより残渣を排出することで、炉内のタイヤは、炉の上部から炉底へほぼ同じ姿勢で降下するので、タイヤ中のワイヤ変形が少なく、絡まりにくい状況を維持できる。

【0034】

プッシャの高さは、50mm〜300mmが好ましく、50mm〜150mmがより好ましい。下限は、汎用サイズの100〜200mm長さのワイヤが閉塞しないようにするための、経験的に求められた高さである。上限は、高さが高くなり一回の排出量が多くなると、廃棄物が、一定時間炉内の同じ場所に滞留する時間が長くなり、特に羽口近傍に滞留した場合にクリンカが生成しやすくなるために設けたものである。

【0035】

プッシャのストローク幅は、炉幅に対して50〜110%が好ましく、100%が最も好ましい。

【0036】

下部排出口14から排出された残渣は、冷却後、炭化物とワイヤ等の金属を分離して、炭材として使用できる。金属との分離は、炭化しているため、振動と風力により分級する分離装置等を用いて低動力で容易にすることができる。

【実施例】

【0037】

本発明の、排出設備を備えたシャフト型熱分解炉を用いて、タイヤを、16.5トン/日で処理した。シャフト型熱分解炉の内側の大きさは、幅1.2m、奥行き(プッシャの移動方向)0.75m、高さ8.5m(原料積み上げ高さは炉底から4m)、炭化物排出プッシャの水平方向ストロークは0.75m(100%)とした。

【0038】

熱源として、羽口から、1160℃の高温ガス(LPG31Nm3/hに、酸素92Nm3/h、空気94Nm3/h、及び水蒸気324kg/hを混合し、燃焼させて得た燃焼ガス)を導入した。

【0039】

熱分解炉で発生した熱分解ガスは改質炉へ導入し、1100℃の酸素改質で、601Nm3−dry/hの改質したガスを生成した。

【0040】

排出設備から排出された残渣は、振動と風力による分離装置で、容易に炭化物とワイヤとを分離でき、回収した。

【0041】

30日間の操業の間、熱分解炉内での棚吊り、排出物の詰まり等のトラブルはなかった。

【産業上の利用可能性】

【0042】

本発明によれば、汎用供給サイズのタイヤを、タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持し、かつ、熱ロスを低く抑え熱分解処理することができる。その結果、高効率で、廃タイヤから有用な成分である黒鉛や可燃性ガスを取り出し、再利用することができる。したがって、小さな環境負荷で、廃タイヤのリサイクルが可能となるから、産業上の利用可能性は大きい。

【符号の説明】

【0043】

10 熱分解炉

11 原料投入口

12 上部排出口

13 羽口

14 下部排出口

15 シャフト部

20 排出設備

21 プッシャ

30 原料(タイヤ)

31 排出物

【技術分野】

【0001】

本発明は、内在するワイヤや硫黄により処理が難しいタイヤを、原燃料ガス及び燃料炭化物にする技術であって、シャフト型熱分解炉により、タイヤを炭化するガス化処理方法、及びそれに用いる装置に関する。

【背景技術】

【0002】

廃タイヤ(以下、単にタイヤとも記す。)から有用な成分である黒鉛や可燃性ガスを取り出して再利用する方法について、既にいくつかの提案がされている。

【0003】

特許文献1には、産業廃棄物を含む有機物を原料とした、固定炭素量の高い炭素素材の製造方法として、搬送可能なコンテナが複数の炭化炉を移動し、廃棄物を炭化する方法が開示されている。

【0004】

特許文献2には、有機物を効率良く炭化する内部循環式連続炭化装置として、炭化炉内に観覧車状のケージ循環機を設け、処理物を連続的に乾留処理する装置が開示されている。

【0005】

特許文献3には、廃タイヤ等のゴム成分を含む廃棄物を細断することなく処理できる廃棄物処理装置として、循環流動層型のボイラに熱分解部を組み込んだ廃棄物処理システムが開示されている。

【0006】

特許文献4には、廃タイヤなどの廃棄物を乾留する際に発生する熱分解残渣を分離する装置として、熱分解残渣を水槽に導入し、パドルで水流を発生させ、浮上する炭化物と沈降する金属に分離する装置が開示されている。

【0007】

タイヤの有効利用には熱分解が最適だが、ガス回収利用のため熱分解(炭化)した場合は、ワイヤやタールによるトラブルが発生することがある。具体的には、ワイヤが鳥の巣状に絡まったり、タールをバインダとした塊を生じたりすることがあり、その結果、タールが炉壁に付着したり、絡まったワイヤが炭化物の排出口を閉塞させたりするトラブルが発生することがある。

【0008】

このトラブルを回避するため、タイヤを熱分解する際には、タイヤを小サイズ化する、タイヤからワイヤを抜く等の、前処理を実施してから熱分解して利用するのが通常である。

【0009】

特許文献1、2で開示された技術は、コンテナで廃棄物を搬送するので、このトラブルは回避できる。しかし、コンテナの移動する空間を確保するため設備が大型になり、その結果、熱ロスが大きくなるという問題がある。また、タールを含有するガスが加熱炉内部に充満することから、加熱炉壁面や炭化物排出口でのタール付着(コーキング化)が問題となる。

【0010】

特許文献3では、分散板上での流動によるワイヤの絡まりや、針金状のワイヤが分散板ガス孔へ引っかかるといった、既設の設備に対する対応は開示されていない。

【0011】

特許文献4で開示された技術は、回転を伴うキルンによるものなのでワイヤが絡まりやすく、また、水中での比重分離をしているので、大きな水槽、油分を含んだ水の処理設備、臭気や乾燥対策が必要であるという問題がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平10−130007号公報

【特許文献2】特開2008−297434号公報

【特許文献3】特開2002−143821号公報

【特許文献4】特開2005−74320号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、前記の事情を踏まえてなされたものであって、従来、高価な専用設備や利用効率の悪い燃焼設備での利用、又は他原料の大規模設備に少量添加での処理しかできなかったタイヤを、原燃料ガスへ高効率で転換することを目的とする。すなわち、汎用供給サイズのタイヤを処理でき、タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持することが可能で、かつ、熱ロスを低く抑えられることができる、高効率でトラブルの少ないタイヤの熱分解方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、タイヤの熱分解方法について鋭意検討した。その結果、シャフト型熱分解炉を使用し、炭化したタイヤを適切に炉外へ排出し、炉内のタイヤを、ほぼ一定の姿勢を保ち降下させることで、前記の問題を解決できることを見出した。

【0015】

本発明は、上記知見に基づき、さらに検討を進めてなされたものであって、その要旨は以下のとおりである。

【0016】

(1)タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、

前記熱分解炉として、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉を使用し、

前記タイヤを前記原料投入口より炉内へ投入し、

前記プッシャの水平方向の運動により前記残渣を炉外へ排出することによって、炉内のタイヤを鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理方法。

【0017】

(2)さらに、前記熱分解ガスを改質炉へ導入して改質することを特徴とする前記(1)のタイヤのシャフト型熱分解炉によるガス化処理方法。

【0018】

(3)前記プッシャの高さが50〜300mmであることを特徴とする前記(1)又は(2)のタイヤのシャフト型熱分解炉によるガス化処理方法。

【0019】

(4)タイヤを熱分解し、熱分解ガスと炭化物を主とした残渣に分解する熱分解炉を備えたガス化処理装置であって、

前記熱分解炉が、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉であることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理装置。

【0020】

(5)さらに、前記熱分解ガスを改質する改質炉を備えたことを特徴とする前記(4)に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【0021】

(6)前記プッシャの高さが50〜300mmであることを特徴とする前記(4)又は(5)に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【発明の効果】

【0022】

本発明によれば、汎用供給サイズのタイヤを、タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持し、かつ、熱ロスを低く抑え熱分解処理することができる。

【図面の簡単な説明】

【0023】

【図1】本発明によるシャフト型熱分解炉を概略的に示した図である。

【発明を実施するための形態】

【0024】

以下、図1を参照しながら、本発明を詳細に説明する。

【0025】

本発明の熱分解炉は、プッシャタイプの排出設備20を備えたシャフト型熱分解炉10である。

【0026】

タイヤは、熱分解炉上部の原料投入口11から炉内に投入する。原料投入口11は、複数ダンパやプッシャ等の、汎用サイズのタイヤを、無理なくガスシールをしながら投入できる設備である。

【0027】

タイヤは、汎用供給サイズ(1/16、1/32カット品)で300mm角以内程度のものを、熱分解炉に供給することができる。これ以外のサイズにカットされたものであっても、炉に投入できる大きさであれば構わない。

【0028】

炉内に投入されたタイヤは、炉内を上昇する高温ガスの顕熱、すなわち、羽口から導入される熱ガスの顕熱、又は、羽口から導入される空気等により炉内の炭化物等の可燃物が燃焼して生じる炭化物燃焼ガスの顕熱により加熱され、降下しながら、乾燥、熱分解(炭化及びガス化)される。熱分解のための熱源は、炉下部近くの羽口から、上述のように熱ガス又は酸素含有ガスを導入して確保する。タイヤが炉内に滞留する時間は、1〜2時間程度である。

【0029】

熱分解により発生したガス及びタールは、上部排出口12から、改質炉へ排出される。タールの付着トラブル防止の観点から、上部排出口12の周辺は、400℃近傍になるように管理される。

【0030】

改質炉では、熱分解炉から導入されたガス及びタール中のタール分に対して、水蒸気(原料持ち込み水)によるタール改質を起こすため、温度を800〜1200℃とし、2〜4秒の滞留時間を確保する。改質炉の熱源は、酸素含有ガスを吹き込むことにより、ガスやタールの一部を燃焼することで確保する。改質されたガスは回収して、原料、燃料ガスとして使用される

【0031】

図1の例では羽口は1つであるが、2つ以上の羽口を設けても構わない。この際、炉の周方向に間隔をおいて羽口を複数設けても、上下方向に複数設けても、その組み合わせでも構わない。

【0032】

本発明の熱分解炉の水平断面は、矩形である。これは、プッシャ21による排出を考慮したものである。シャフト部15は、円型断面であっても構わない。プッシャ21は、水平方向に移動することにより、プッシャ高さ分の炭化した残渣を横向きに排出する。プッシャは、摩擦抵抗を考慮して、油圧で押し引きするのが好ましい。

【0033】

プッシャにより残渣を排出することで、炉内のタイヤは、炉の上部から炉底へほぼ同じ姿勢で降下するので、タイヤ中のワイヤ変形が少なく、絡まりにくい状況を維持できる。

【0034】

プッシャの高さは、50mm〜300mmが好ましく、50mm〜150mmがより好ましい。下限は、汎用サイズの100〜200mm長さのワイヤが閉塞しないようにするための、経験的に求められた高さである。上限は、高さが高くなり一回の排出量が多くなると、廃棄物が、一定時間炉内の同じ場所に滞留する時間が長くなり、特に羽口近傍に滞留した場合にクリンカが生成しやすくなるために設けたものである。

【0035】

プッシャのストローク幅は、炉幅に対して50〜110%が好ましく、100%が最も好ましい。

【0036】

下部排出口14から排出された残渣は、冷却後、炭化物とワイヤ等の金属を分離して、炭材として使用できる。金属との分離は、炭化しているため、振動と風力により分級する分離装置等を用いて低動力で容易にすることができる。

【実施例】

【0037】

本発明の、排出設備を備えたシャフト型熱分解炉を用いて、タイヤを、16.5トン/日で処理した。シャフト型熱分解炉の内側の大きさは、幅1.2m、奥行き(プッシャの移動方向)0.75m、高さ8.5m(原料積み上げ高さは炉底から4m)、炭化物排出プッシャの水平方向ストロークは0.75m(100%)とした。

【0038】

熱源として、羽口から、1160℃の高温ガス(LPG31Nm3/hに、酸素92Nm3/h、空気94Nm3/h、及び水蒸気324kg/hを混合し、燃焼させて得た燃焼ガス)を導入した。

【0039】

熱分解炉で発生した熱分解ガスは改質炉へ導入し、1100℃の酸素改質で、601Nm3−dry/hの改質したガスを生成した。

【0040】

排出設備から排出された残渣は、振動と風力による分離装置で、容易に炭化物とワイヤとを分離でき、回収した。

【0041】

30日間の操業の間、熱分解炉内での棚吊り、排出物の詰まり等のトラブルはなかった。

【産業上の利用可能性】

【0042】

本発明によれば、汎用供給サイズのタイヤを、タールトラブルを避け、ワイヤの変形が少なく絡まりにくい状況を維持し、かつ、熱ロスを低く抑え熱分解処理することができる。その結果、高効率で、廃タイヤから有用な成分である黒鉛や可燃性ガスを取り出し、再利用することができる。したがって、小さな環境負荷で、廃タイヤのリサイクルが可能となるから、産業上の利用可能性は大きい。

【符号の説明】

【0043】

10 熱分解炉

11 原料投入口

12 上部排出口

13 羽口

14 下部排出口

15 シャフト部

20 排出設備

21 プッシャ

30 原料(タイヤ)

31 排出物

【特許請求の範囲】

【請求項1】

タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、

前記熱分解炉として、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉を使用し、

前記タイヤを前記原料投入口より炉内へ投入し、

前記プッシャの水平方向の運動により前記残渣を炉外へ排出することによって、炉内のタイヤを鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理方法。

【請求項2】

さらに、前記熱分解ガスを改質炉へ導入して改質することを特徴とする請求項1に記載のタイヤのシャフト型熱分解炉によるガス化処理方法。

【請求項3】

前記プッシャの高さが50〜300mmであることを特徴とする請求項1又は2に記載のタイヤのシャフト型熱分解炉によるガス化処理方法。

【請求項4】

タイヤを熱分解し、熱分解ガスと炭化物を主とした残渣に分解する熱分解炉を備えたガス化処理装置であって、

前記熱分解炉が、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉であることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理装置。

【請求項5】

さらに、前記熱分解ガスを改質する改質炉を備えたことを特徴とする請求項4に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【請求項6】

前記プッシャの高さが50〜300mmであることを特徴とする請求項4又は5に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【請求項1】

タイヤを熱分解炉中で熱分解ガスと炭化物を主とした残渣に分解し、残渣から炭化物及び金属を取り出すガス化処理方法において、

前記熱分解炉として、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉を使用し、

前記タイヤを前記原料投入口より炉内へ投入し、

前記プッシャの水平方向の運動により前記残渣を炉外へ排出することによって、炉内のタイヤを鉛直下方へ降下させることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理方法。

【請求項2】

さらに、前記熱分解ガスを改質炉へ導入して改質することを特徴とする請求項1に記載のタイヤのシャフト型熱分解炉によるガス化処理方法。

【請求項3】

前記プッシャの高さが50〜300mmであることを特徴とする請求項1又は2に記載のタイヤのシャフト型熱分解炉によるガス化処理方法。

【請求項4】

タイヤを熱分解し、熱分解ガスと炭化物を主とした残渣に分解する熱分解炉を備えたガス化処理装置であって、

前記熱分解炉が、炉の上部に原料投入口を有し、炉の下部に前記残渣を排出するためのプッシャを備えた排出設備を有するシャフト型熱分解炉であることを特徴とするタイヤのシャフト型熱分解炉によるガス化処理装置。

【請求項5】

さらに、前記熱分解ガスを改質する改質炉を備えたことを特徴とする請求項4に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【請求項6】

前記プッシャの高さが50〜300mmであることを特徴とする請求項4又は5に記載のタイヤのシャフト型熱分解炉によるガス化処理装置。

【図1】

【公開番号】特開2011−219622(P2011−219622A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−90233(P2010−90233)

【出願日】平成22年4月9日(2010.4.9)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月9日(2010.4.9)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]