タイヤの耐久性評価方法及びこれを用いた設計方法

【課題】コンピュータを用いたタイヤの耐久性評価方法を提供する。

【解決手段】タイヤの耐久性をコンピュータを用いて評価するための方法であって、タイヤが有限個の要素でモデル化されたタイヤモデルを入力するステップS1と、タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップS4と、前記変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップS6と、前記発熱量に基づいて前記各要素の温度を計算する温度計算ステップS7と、予め定められた解析対象領域に含まれる各要素について、歪と温度とを用いて複合加速係数Aを計算するステップと、前記コンピュータが、前記複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップS13とを含むことを特徴とする。

【解決手段】タイヤの耐久性をコンピュータを用いて評価するための方法であって、タイヤが有限個の要素でモデル化されたタイヤモデルを入力するステップS1と、タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップS4と、前記変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップS6と、前記発熱量に基づいて前記各要素の温度を計算する温度計算ステップS7と、予め定められた解析対象領域に含まれる各要素について、歪と温度とを用いて複合加速係数Aを計算するステップと、前記コンピュータが、前記複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップS13とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンピュータを用いたタイヤの耐久性評価方法及びこれを用いた設計方法に関する。

【背景技術】

【0002】

従来、タイヤの耐久性を評価するためには、タイヤをドラム上で走行させる耐久試験が一般に行われる。しかしながら、このような耐久試験を行うためには、実際にタイヤを製造する必要があり、その結果、タイヤを製造するための高価な金型を製作しなければならない。また、耐久試験の結果が良好でない場合、前記金型の廃棄や再製作が必要になる。このため、タイヤの耐久性を評価するには、多くの時間とコストが必要であった。

【0003】

そこで、近年では、コンピュータを用いてタイヤの耐久性を評価する方法が、種々提案されている。従来の方法では、コンピュータに、タイヤを有限個の要素で離散化したタイヤモデルを入力し、このタイヤモデルに予め定められた荷重と内圧とを作用させて変形状態を計算し、変形したタイヤモデルの要素の歪を取得し、歪の大きい箇所を損傷発生箇所として予測等が行われていた。関連する文献として、下記特許文献がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−1649号公報

【特許文献2】特開2006−240540号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のコンピュータを用いた耐久性の評価は、単に、タイヤの各部の歪の大小、即ち、機械的疲労のみに着目したものであるため、実際の耐久試験の結果とは、しばしば差異が生じることがあった。また、この歪の大小だけの結果では、どのような対策を行って耐久性を向上させるのか、その解析に長時間を要するという問題もあった。

【0006】

本発明のタイヤの耐久性評価方法は、タイヤの耐久性について、機械的疲労の影響のみならず、ゴム等のタイヤ構成部材の発熱に伴う熱疲労の影響をも考慮に入れることにより、実際のタイヤの耐久試験の結果と相関の良い結果を得ることを主たる目的としている。

【0007】

また、本発明のタイヤの設計方法は、耐久性の悪化要因を、機械的疲労か、及び/又は熱疲労かを容易に特定しうるとともに、その要因に適した最適な設計変更手段を講じることで設計乃至開発効率の向上を主たる目的としている。

【課題を解決するための手段】

【0008】

本発明のうち請求項1記載の発明は、タイヤの耐久性をコンピュータを用いて評価するための方法であって、前記コンピュータに、前記タイヤが有限個の要素でモデル化されたタイヤモデルを入力するモデル設定ステップと、前記コンピュータが、前記タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップと、前記コンピュータが、前記変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップと、前記コンピュータが、前記発熱量に基づいて前記各要素の温度を計算する温度計算ステップと、前記コンピュータが、前記タイヤモデルの全ての要素又は予め定められた解析対象領域に含まれる各要素について、前記歪と温度とを用いて下記式(1)で複合加速係数Aを計算するステップと、前記コンピュータが、前記複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップとを含むことを特徴とする。

【0009】

【数2】

【0010】

また請求項2記載の発明は、前記発熱量計算ステップは、前記歪と、前記コンピュータに予め記憶された各要素の温度毎の粘弾性特性とを用いて計算されることを特徴とする。

【0011】

また請求項3記載の発明は、前記耐久性が、前記タイヤのトレッド部に配されたベルト層に関する耐久性であり、前記解析対象領域は、前記ベルト層のタイヤ軸方向の端部に隣接するゴムの要素を含むことを特徴とする。

【0012】

また請求項4記載の発明は、前記耐久性が、前記タイヤのビード部に配されたカーカスコードの破断に関する耐久性であり、前記解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるコードの要素であることを特徴とする。

【0013】

また請求項5記載の発明は、請求項1乃至4のいずれかに記載されたタイヤの耐久性評価方法を利用したタイヤの設計方法であって、前記複合加速係数Aの歪の項(S/SNの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、機械的疲労を低減する設計変更を行うステップと、前記複合加速係数Aの温度の項(eの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、熱疲労を低減する設計変更を行うステップと、設計変更が行われたタイヤモデルについて、さらに複合加速係数を計算し、該複合加速係数が1以下になるまで前記設計変更のステップを繰り返して良好な耐久性を有するタイヤモデルを得るステップと、該良好な耐久性を有するタイヤモデルに基づいてタイヤを設計するステップとを含むことを特徴とする。

【発明の効果】

【0014】

本発明では、コンピュータに、タイヤが有限個の要素でモデル化されたタイヤモデルを入力するモデル設定ステップと、コンピュータが、タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップと、コンピュータが、変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップと、コンピュータが、発熱量に基づいて前記各要素の温度を計算する温度計算ステップと、コンピュータが、予め定められた解析対象領域に含まれる各要素について、歪と温度とを用いて複合加速係数Aを計算するステップと、コンピュータが、複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップとを含むことを特徴とする。

【0015】

このような耐久性評価方法によれば、タイヤモデルの全ての要素又は予め定められた解析対象領域に含まれる各要素について、複合加速係数Aを計算することができる。複合加速係数は、構造体の破壊の進度を表すパラメータであり、機械的疲労(歪)の項と、熱疲労(温度)の項とを掛け合わせたものとして表される。従って、本発明によれば、機械的疲労の影響のみならず、発熱による熱疲労の影響をも考慮に入れてタイヤの耐久性を評価することができ、実際のタイヤの耐久試験と相関性の高い評価結果を得ることができる。

【0016】

また、本発明のタイヤの設計方法では、複合加速係数Aの歪の項、及び、温度の項の値を調べ、前者の値が1よりも大の場合には、機械的疲労が大きいとみなして、プロファイル等の構造の再検討など、タイヤモデルの機械的疲労を低減する設計変更が行われる。他方、後者の値が1よりも大の場合には、熱疲労が大きいとみなして、ゴムゲージや配合設計の見直し等、タイヤモデル2の熱疲労を低減する設計変更が行われる。そして、最終的には、複合加速係数Aが1以下、より好ましくは1よりも小になるまで、これらの処理が繰り返して行われる。

【0017】

従って、本実施形態のタイヤの設計方法によれば、耐久性の悪化要因が、機械的疲労か、及び/又は熱疲労かを容易に特定しうるとともに、その悪化要因に適した最適な設計変更手段を講じることができる。このため、本実施形態によれば、効率良く、耐久性に優れたタイヤの設計が可能になる。

【図面の簡単な説明】

【0018】

【図1】本実施形態で使用されるコンピュータ装置の斜視図である。

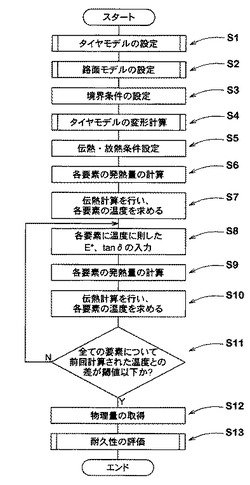

【図2】本実施形態の処理手順の一例を示すフローチャートである。

【図3】タイヤモデルの一例を視覚化して示す斜視図である。

【図4】その断面図である。

【図5】タイヤモデルの表面に表れる節点を領域a乃至eに区分した断面図である。

【図6】タイヤモデルの温度分布の一例を示す断面図である。

【図7】(a)は、トレッド部のゴムについての複素弾性率E*と温度との関係を示すグラフ、(b)は同ゴムのtanδと温度との関係を示すグラフである。

【図8】本実施形態のタイヤの設計方法を説明するフローチャートである。

【図9】ベルト層の端部での耐久性評価を説明するためのタイヤモデルの部分拡大図である。

【発明を実施するための形態】

【0019】

図1には、本実施形態のタイヤの耐久性を評価する方法を実施するためのコンピュータ装置1の斜視図が示されている。該コンピュータ装置1は、本体1a、キーボード1b、マウス1c及びディスプレイ装置1dを含む。本体1aには、図示していないが、演算処理装置(CPU)、ROM、作業用メモリ、大容量記憶装置及びディスクドライブ1a1、1a2などが適宜設けられる。そして、前記大容量記憶装置(記憶手段)には後述する方法を実行するための処理手順(プログラム)の一部が記憶される。

【0020】

図2には、本実施形態の処理手順の一例が示される。先ず、本実施形態では、コンピュータ装置1に、タイヤモデルが入力される(ステップS1)。

【0021】

図3にはタイヤモデル2を視覚化した斜視図が、図4にはそのタイヤ回転軸を含む断面図が示されている。タイヤモデル2は、解析しようとする空気入りタイヤ(実在するか否かは問わない。)を有限個かつ小さな要素2a、2b、2c…に離散化してモデル化される。タイヤモデル2は、三次元でもよいし、簡易的な耐久性の評価であれば、二次元のものでも良い。好ましい実施形態では、タイヤモデル2は、図4に示される二次元の断面形状を、タイヤ周方向に転写することで、同一の断面形状がタイヤ周方向に連続する三次元形状に容易にモデル化される。

【0022】

前記各要素2a、2b、2c…は、例えば2次元平面としての三角形ないし四角形の膜要素、3次元要素としては、例えば4乃至6面体ソリッド要素などが用いられる。また、前記要素2a、2b、2c…は、変形計算が可能かつ前記コンピュータ装置1にて取り扱い可能な数値データからなり、各要素の節点の番号、座標値、要素形状及び材料特性等が定義されかつコンピュータ装置1に入力される。

【0023】

前記変形計算としては、例えば有限要素法、有限体積法又は差分法などが含まれる。また前記材料特性としては、例えば、要素が表現している材料の密度、複素弾性率及び/又は損失正接などを含む。本実施形態では、各要素2a、2b、2c…は、物体(モデル)の変形とともに空間を移動するLagrange要素が用いられる。

【0024】

図4に示されるように、タイヤモデル2は、空気入りタイヤのトレッド部がモデル化されかつ路面と接地するトレッド部モデル2Tと、タイヤのサイドウォールがモデル化された一対のサイドウォール部モデル2Sと、それらの内方端に連なるビード部モデル2Bとを有する。計算精度を高めるために、タイヤモデル2のトレッド部モデル2Tには、タイヤ周方向にのびる縦溝等を含むトレッドパターンが再現されてモデル化されることが望ましい。

【0025】

また、タイヤは、その骨格をなすカーカスプライ、該カーカスプライのタイヤ半径方向外側かつトレッド部に配されるベルトプライ、及び、ビード部に配されるビード補強プライといった各種コード材料で補強される。本実施形態のタイヤモデル2も、少なくとも前記カーカスプライ及びベルトプライがモデル化されたカーカスプライモデル3及びベルトプライモデル4を含んでいる。本実施形態のカーカスプライモデル3は、ビードコアをモデル化したビードコアモデル5の周りをタイヤ軸方向内側から外側に向けて折り返されている。これらのプライには、コードの長手方向と、その直角な方向とで異方性が定義された膜要素などが好適に用いられる。

【0026】

次に、コンピュータ装置1に、路面モデルが入力される(ステップS2)。図3に視覚化して示されるように、路面モデル6は、タイヤモデル2が接触しうる幅と長さとを有して設定される。本実施形態の路面モデル6は、外力が作用しても変形しない剛要素で形成される。また、この実施形態の路面モデル6は、実際の耐久試験で使用されるドラムに見立てて、曲率半径Rで湾曲する円筒状の外表面を有するものとしてモデル化されている。

【0027】

次に、コンピュータ装置1に、境界条件を含む各種の条件が設定される(ステップS3)。設定される条件としては、タイヤモデル2を路面モデル4に接触させて変形計算を行うのに必要な各種の条件を含む。例えば、静的な変形計算(接地シミュレーション)の場合、タイヤモデル2の内圧条件、リム条件、負荷荷重条件、キャンバー角などが含まれる。

【0028】

他方、動的な変形計算(転動シミュレーション)の場合、上記条件に加えて、タイヤモデル2のスリップ角、走行速度及び/又はタイヤモデル2と前記路面モデル4との間の摩擦係数などが前記条件として含まれる。これらの条件は、ユーザが、耐久性を評価する具体的な内容に基づいてコンピュータ装置1に入力する。

【0029】

次に、図3に示したように、コンピュータ装置1は、タイヤモデル2に上記設定された条件に基づいて、内圧及び荷重を作用させて路面モデル6に接触させ、タイヤモデルの変形計算を行う(ステップS4)。本実施形態では、この変形計算として、タイヤモデル2を転動させることなく静的に路面モデル6に接地させる接地シミュレーションが行われる。

【0030】

前記変形計算は、要素の形状及び材料特性(例えば密度、弾性率、複素弾性率、減衰係数)などをもとに、要素の質量マトリックス、剛性マトリックス及び減衰マトリックスが作成され、各マトリックスを組み合わせ、全体の系のマトリックスが作成される。そして、前記各種の条件を当てはめて運動方程式が作成され、これを微小な時間増分Δt刻みで前記コンピュータ装置1にて逐次計算することにより行われる。これにより、タイヤモデル2の各要素の歪が計算される。なお、このステップS2の変形計算において、速度80km/hで走行しているときのタイヤ内部の平均的な温度が約70℃であることに鑑み、ゴムを表している要素の歪は、70℃の複素弾性率の値を用いて計算される。

【0031】

次に、コンピュータ装置1に、伝熱・放熱条件が設定される(ステップS5)。この伝熱・放熱条件は、図5に示されるように、変形後のタイヤモデル2の表面に表れる節点について、発生した熱の伝わり方を決めるものである。具体的には、上記節点を、次のいずれかの領域a乃至eに区分する。

領域a:路面モデル4と接触している接地面域

領域b:トレッド部モデル2Tの溝表面域

領域c:リムと接触しているリム拘束域

領域d:接地面とリム拘束面との間の自由変形域

領域e:内圧が作用する内圧作用域

【0032】

また、伝熱・放熱条件では、計算に使用されるパラメータが定義されかつコンピュータ装置1に入力される。定義されるパラメータとしては、評価対象のタイヤの外部の温度(試験雰囲気温度)、タイヤの内部の温度、路面の温度、リムの温度、各ゴム材及びコード材の熱伝導率、コード材とトッピングゴムとを含んだ複合材の熱伝導率(繊維の長手方向及び厚さ方向)、上記領域a乃至eの放熱条件(タイヤ外部へ放熱するときの条件であり、相手側の温度や放熱の勾配など)が、タイヤモデル2の各要素又は路面モデルの該当部分に定義される。

【0033】

次に、コンピュータ1は、タイヤモデル2の各要素の発熱量の計算を行う(ステップS6)。本実施形態では、発熱量の計算として、コンピュータ装置1は、先ず、ステップS4の変形計算の結果と、ゴム材の損失正接tanδとを用いてタイヤモデル2の走行抵抗RRを計算する。なお、tanδは、温度依存性を有するが、上述の理由から、走行抵抗RRを計算する際のtanδの初期値として、70℃での値が使用される。走行抵抗RRの計算については、種々の方法があり、特に限定されるものではないが、タイヤモデル2を1回転させて各要素のエネルギーロスを計算する工程と、各要素のエネルギーロスの総和を計算する工程と、前記エネルギーロスをタイヤモデル2の周長で除す工程とを含んで行うことができる。

【0034】

次に、これまでの経験則や実験結果などに基づき、計算された各要素のエネルギーロスを計算の半分が発熱のエネルギーに変換されたものとみなして、各要素の発熱量がコンピュータ装置1によって計算される。その後、コンピュータ1は、発熱量と、上記伝熱・放熱条件とを用いて各要素の節点の温度を計算する(ステップS7)。即ち、例えば、本実施形態のように、タイヤモデル2の走行速度が80km/hの場合、単純に上で求められた各要素のエネルギーロス(エネルギー)の50%がその要素の発熱量として計算される。なお、速度が80km/h以外の速度xkm/hとき、各要素の発熱量は、エネルギーロスに、上記比率50%と、速度比x/80とを乗じて計算される。

【0035】

通常、ドラム耐久試験において、タイヤの温度は、走行開始からすぐさま上昇し、約30分程度で一定の値に落ち着く。このとき、タイヤの発熱量とタイヤ外部に出ていく放熱量とは釣り合っており、下記式(2)で表すことができる。

J=λ・gradT …(2)

ここで、”J”は、単位時間に単位面積を流れる熱量である熱流束密度、”λ”は、熱伝導率、”gradT”は、温度の勾配である。本実施形態のコンピュータ装置1は、予め定義されたタイヤの外部の温度と上記式(2)から求まる温度勾配とを用いて各要素の節点の温度を計算する。このような計算は、汎用の有限要素解析ソフトウエアを使用して慣例に従って行うことができる。

【0036】

図6には、上記の処理にて計算された各要素の温度分布の一例が、色の濃淡で表されている。色の濃い部分は、温度が高いことを示している。この実施形態では、トレッド部モデル2Tとサイドウォール部モデル2Sとの交差部であるショルダー領域Shの温度が高いことが分かる。

【0037】

次に、図7(a)、(b)には、タイヤのトレッド部に用いられる代表的なゴム材の複素弾性率E*及び損失正接tanδについて、温度との関係が示されている。これらの図から明らかなように、複素弾性率E*及び損失正接tanδは、温度によって大きく変化するため、当初の70℃の設定では、計算誤差が生じるおそれがある。そこで、本実施形態では、このようなゴム材の粘弾性特性の温度依存性に鑑み、発熱量及び温度の再計算が行われる(ステップS8乃至10)。

【0038】

先ず、ステップS8では、コンピュータ装置1は、各ゴムの要素について、ステップS7で計算された節点の温度に対応する複素弾性率E*及び損失正接tanδの値を記憶手段から読み出し、これらの値を更新する。即ち、要素の温度が異なる場合、それぞれの温度に即した粘弾性特性が個々の要素に採用される。なお、コンピュータ装置1の記憶手段には、予め図7のような粘弾性特性と温度との関係が記憶されているのは言うまでもない。

【0039】

次に、コンピュータ装置1は、新たに定義し直された粘弾性特性に基づいて、ゴムの各要素の発熱量の計算及び温度の計算を再度行う(ステップS9及びS10)。

【0040】

しかる後、コンピュータ装置1は、タイヤモデル2に含まれる全ての要素について前回計算された温度との差を求め、該温度の差が予め定められている閾値(例えば1℃)以下か否かを判断する(ステップS11)。そして、コンピュータ装置1は、上記温度の差が閾値以下になったと判断した場合、タイヤモデル2の各要素の歪及び温度を記憶手段に出力して記憶する(ステップS12)。

【0041】

上述のように、本実施形態では、全ての要素の温度変化の最高値が1℃以下になるまで、ステップS8乃至S10が繰り返し行われる。種々の実験の結果、前記温度変化が1℃以下になった場合、次の計算を行っても、その温度変化は0.1℃未満となる可能性が高く、かつ、0.1℃程度の誤差は、タイヤの耐久性へ影響が非常に小さい。従って、本実施形態では、上述のような判定を行うことによって、収束計算における精度と計算時間とがバランス良く確保される。

【0042】

次に、出力された各要素の歪及び温度に基づいて、耐久性の評価が行われる(ステップS13)。耐久性の評価は、コンピュータ装置1が、予め定められた解析対象領域に含まれる各要素について、前記歪と温度とを用いて下記式(1)で複合加速係数Aを計算する。

【数3】

【0043】

複合加速係数の式中、機械的ストレスSは、破壊形態によって、例えば以下のようなパラメータが代入される。例えば、破壊形態が、ベルト層の端部の損傷(BEL)の場合、該ベルト層の要素の歪振幅、カーカスコードの破断(CBU)の場合には、カーカスコードの要素の圧縮歪、ビードエーペックスの剥離損傷(APL)などのビード部の損傷の場合には、歪に応力を乗じたパラメータがそれぞれ機械的ストレスSとして使用される。なお、絶対温度Tは、各要素の温度である。

【0044】

一般に、構造物等の寿命は、機械的ストレスの階乗に比例し、温度の影響はアレニウスの式に因ると考えられる。このため、複合加速係数は、構造体等の破壊の進度を表すパラメータとして、機械疲労(歪)の項と、熱疲労(温度)の項とを掛け合わせたものとして得られる。また、耐久試験でのタイヤ(タイヤモデル)の寿命Lは、基準状態のタイヤの寿命LNと、前記複合加速係数とを用いて次の式(3)で表すことができる。なお、添字Nの「基準状態」とは、解析対象のタイヤに比べて、ドラム耐久試験など実走行レベルが既知のものを意味している。

L=LN/A …(3)

【0045】

複合加速係数Aは、基準状態にあるタイヤ(又はタイヤモデル)に対して、評価対象のタイヤの破壊がどの程度の速度で進行するかを示す。従って、複合加速係数が1を超えるタイヤモデルは、基準状態のタイヤ(又はタイヤモデル)よりも破壊が早く進行すると言える。逆に、複合加速係数が1未満のタイヤモデルは、基準状態のタイヤ(又はタイヤモデル)よりも破壊が遅れて進行すると言える。このため、複合加速係数Aを求めることによって、耐久性の評価が可能になる。このように、本発明によれば、機械的疲労の影響のみならず、発熱による熱疲労の影響をも考慮に入れてタイヤの耐久性を評価することができ、実際のタイヤの耐久試験と相関性の高い評価結果を得ることができる。なお、上記基準状態にあるタイヤについての機械的ストレスや温度のパラメータは、既に製造されているタイヤについて、コンピュータ装置1で行った変形計算と同様の耐久試験を行い、機械的ストレスや温度を実際に測定することで得られる。

【0046】

また、前記解析対象領域とは、タイヤモデル2(言い換えれば、評価対象の空気入りタイヤ)の耐久性に関して、これまでの実験結果や経験則から、損傷の発生が予想される箇所を含む領域であり、例えば、ビード部、サイドウォール部又はトレッド部等の領域が予め設定される。このような解析対象領域は、タイヤの内部構造や、カテゴリー及び荷重条件等に応じ、さらには、これまでの実験や経験則等を踏まえて定められる。そして、解析対象領域を予め絞り込んでおくことにより、温度の計算等において、コスト及び時間を削減しうる。

【0047】

例えば、評価したい耐久性が、例えば、タイヤのトレッド部に配されたベルト層に関するものである場合、前記解析対象領域は、経験則上、この種の損傷が発生しやすい領域として、ベルト層のタイヤ軸方向の端部に隣接するゴムの要素を含むものとして特定されるのが望ましい。

【0048】

また、耐久性が、タイヤのビード部に配されたビードエーペックスゴムに関するものである場合、解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるゴムの要素とされるのが望ましい。

【0049】

さらに、耐久性が、タイヤのビード部に配されたカーカスコードの破断(いわゆるCBU)に関するものである場合、解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるカーカスコードの要素とされるのが望ましい。

【0050】

なお、解析対象領域として、タイヤモデル2の一部が設定される場合、対象となる要素番号等が特定され、コンピュータ装置1に予め入力されることになる。また、解析対象領域は、上述のように、タイヤモデル2の一部の領域であるのが望ましいが、タイヤモデル2の全体が指定されても良いのは言うまでもない。

【0051】

また、本実施形態では、図8に示されるように、前記複合加速係数Aに基づいたタイヤの耐久性評価の結果を利用して、効率良くタイヤを設計する方法を提供する。

【0052】

図8には、このような処理手順の一例が示されている。この実施形態において、コンピュータ装置1は、先ず、ステップS13で得られたタイヤモデル2の要素の複合加速係数Aの値が1以下か否かを判断する(ステップS20)。この複合加速係数Aの値は、解析対象領域に含まれる要素の複合加速係数Aの値のうち、最も大きい値が採用されている。そして、ステップS20の判定結果が真(A≦1)の場合、当該タイヤモデル2の耐久性は良好とみなし、該タイヤモデル2のゲージやプロファイル、ゴム配合等に基づいて、実際のタイヤの設計が行われる(ステップS21)。

【0053】

また、ステップS20において、A>1の場合(ステップS20でN)、複合加速係数の歪の項、即ちS/SNの項が1より小か否かが判断される(ステップS22)。ステップS22において、歪の項(S/SN)が1より小の場合(ステップS22でY)、タイヤモデル2のゴム部のゲージ及び/又は配合等を見直し、これらの値が再定義(変更)され(ステップS23)、しかる後、ステップS4〜S13が行われる。即ち、複合加速係数Aが1よりも大かつその歪の項が1よりも小の場合、温度の項(eの項)は必ず1よりも大になる。これは、主として熱疲労がタイヤモデル2の耐久性の悪化原因であることを示唆している。そこで、このような状況では、熱疲労の原因となるゴム部のゲージの薄肉化、ゴム部の配合を変えることによる低発熱化等、熱疲労を低減させる設計変更が行われる。

【0054】

また、ステップS22でNの場合、即ち歪の項(S/SN)が1以上の場合、機械的疲労がタイヤモデル2の耐久性を低下させていることを示唆している。従って、このような場合には、タイヤモデル2の機械的疲労を減じるために、該タイヤモデルのプロファイルの設計変更が行われる(ステップS24)。ここで、前記「プロファイル」には、例えば、トレッド部の外面のプロファイル、カーカスプライのプロファイル、及びベルト層のプロファイルなど、タイヤの機械疲労を減じうる全てのプロファイルの少なくとも一つを含むものとする。

【0055】

さらに、コンピュータ装置1は、ステップS24を経た後、複合加速係数Aの温度の項(eの項)が1よりも小か否かを判断し(ステップS25)、温度の項が1以上の場合(ステップS25でN)、熱疲労もタイヤモデル2の耐久性の悪化原因であるとして、タイヤモデル2のゴムのゲージの薄肉化や、ゴムの配合の設計変更が行われる(ステップS23)。他方、温度の項が1より小の場合(ステップS25でY)、図2に示したステップS4乃至S13が行われる。

【0056】

このように、本実施形態のタイヤの設計方法では、複合加速係数Aの歪の項、及び、温度の項の値をそれぞれ調べ、前者の値が1以上、好ましくは1よりも大の場合には、機械的疲労が大きいとみなして、プロファイル等の構造の再検討が行われる。また、後者の値が1以上、とりわけ1よりも大の場合には、熱疲労が大きいとみなして、ゴムゲージや配合設計の見直しが行われる。そして、最終的には、複合加速係数Aが1以下、好ましくは1よりも小になるまで、これらの処理が繰り返して行われる。

【0057】

従って、本実施形態のタイヤの設計方法によれば、耐久性の悪化要因が、機械的疲労か、及び/又は熱疲労かを容易に特定しうるとともに、その要因に適した最適な設計変更手段を講じることができる。このため、本実施形態によれば、効率良く、耐久性に優れたタイヤの設計乃至開発が可能になる。

【実施例】

【0058】

[実施例A:ベルト層の端部での耐久性評価]

図9に拡大して示されるように、タイヤのトレッド部に配されたベルト層に関する耐久性の評価が行われた。タイヤモデルは、ショルダー部のゴム厚さが異なる2種類A及びBが準備された。また、解析対象領域は、図9に示されているタイヤ半径方向内側のベルトプライBeの端部に隣接する6つのゴムの要素1乃至6とした。さらに、変形計算では、タイヤモデルを路面モデル上で1回転させる転動シミュレーションが行われた。前記各要素の歪は、タイヤ周方向、タイヤ半径方向及びタイヤ断面方向についての垂直歪及びせん断歪とし(合計6成分)、それぞれの歪の振幅を合算した値が代表値として用いられた。各要素の複合加速係数A等は、表1の次の通りである。また、実施例Aで使用された主なパラメータ等は、次の通りである。

タイヤモデルのサイズ:215/45R17

内圧条件:250kPa

荷重条件:6.50kN

速度:100km/h

リム条件:17×7

路面モデルの曲面:ドラム上で直径1707mm

k=2、B=12000

テストの結果は、表1に示される。

【0059】

【表1】

【0060】

評価の結果、各タイヤモデルA及びBとも、要素4の複合加速係数が最も大きくなっているが、タイヤモデルBの方が、複合加速係数が小さく、ベルト層の端部における耐久性に優れていることが確認できた。

【0061】

また、タイヤモデルBに基づいてタイヤを試作し、耐久試験を行ったところ、基準状態のタイヤに比べて優れた耐久性を示していることも確認できた。さらに、損傷箇所も、ほぼコンピュータで予測した位置と合していることも確認できた。

【0062】

[実施例B:ビード部の耐久性評価]

次に、小型トラック用タイヤ及びタイヤモデルを対象として、前記実施例Aよりも荷重を増加させる一方、過度の発熱を避けるために、走行速度を低下させてビード部の耐久性の評価が行われた。評価では、先ず、実際の小型トラック用のタイヤについて、ビード部の構成が異なる2種類(性能良・性能悪)を準備し、これらのビード部の耐久テストが下記条件で行われた。そして、ビード部が破損するまでの走行距離の比を調べたところ、3:2であった。つまり、性能良のタイヤは、性能悪のタイヤに比べると、複合加速係数Aは0.67となる。

【0063】

タイヤサイズ:265/75R16

内圧条件:550kPa

荷重条件:規格最大荷重×2.2(=30.38kN)

速度:20km/h

リム条件:16×7.5

路面モデルの曲面:ドラム上で直径1707mm

B=12000

【0064】

次に、上記性能良のタイヤモデルを作成し、上記と同様の条件で解析対象をビード部に限定してビード部の耐久シミュレーションが行われた。そして、タイヤモデルのビード部の任意の要素について、前記複合加速係数Aが計算された。この際、式(1)の係数kの値は3〜9の範囲で変化させ、実際のタイヤの耐久性との相関関係が調べられた。テストの結果は、表2に示される。

【0065】

【表2】

【0066】

テストの結果、ビード部の耐久性テストにおいては、複合加速係数Aの計算式(1)の歪の項のべき乗数kが6の場合、実際のタイヤと同じ0.67の複合加速係数Aが求められている。つまり、本ビード部の評価の場合、べき乗数kは6が最適であることが確認された。

【符号の説明】

【0067】

1 コンピュータ装置

2 タイヤモデル

【技術分野】

【0001】

本発明は、コンピュータを用いたタイヤの耐久性評価方法及びこれを用いた設計方法に関する。

【背景技術】

【0002】

従来、タイヤの耐久性を評価するためには、タイヤをドラム上で走行させる耐久試験が一般に行われる。しかしながら、このような耐久試験を行うためには、実際にタイヤを製造する必要があり、その結果、タイヤを製造するための高価な金型を製作しなければならない。また、耐久試験の結果が良好でない場合、前記金型の廃棄や再製作が必要になる。このため、タイヤの耐久性を評価するには、多くの時間とコストが必要であった。

【0003】

そこで、近年では、コンピュータを用いてタイヤの耐久性を評価する方法が、種々提案されている。従来の方法では、コンピュータに、タイヤを有限個の要素で離散化したタイヤモデルを入力し、このタイヤモデルに予め定められた荷重と内圧とを作用させて変形状態を計算し、変形したタイヤモデルの要素の歪を取得し、歪の大きい箇所を損傷発生箇所として予測等が行われていた。関連する文献として、下記特許文献がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−1649号公報

【特許文献2】特開2006−240540号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のコンピュータを用いた耐久性の評価は、単に、タイヤの各部の歪の大小、即ち、機械的疲労のみに着目したものであるため、実際の耐久試験の結果とは、しばしば差異が生じることがあった。また、この歪の大小だけの結果では、どのような対策を行って耐久性を向上させるのか、その解析に長時間を要するという問題もあった。

【0006】

本発明のタイヤの耐久性評価方法は、タイヤの耐久性について、機械的疲労の影響のみならず、ゴム等のタイヤ構成部材の発熱に伴う熱疲労の影響をも考慮に入れることにより、実際のタイヤの耐久試験の結果と相関の良い結果を得ることを主たる目的としている。

【0007】

また、本発明のタイヤの設計方法は、耐久性の悪化要因を、機械的疲労か、及び/又は熱疲労かを容易に特定しうるとともに、その要因に適した最適な設計変更手段を講じることで設計乃至開発効率の向上を主たる目的としている。

【課題を解決するための手段】

【0008】

本発明のうち請求項1記載の発明は、タイヤの耐久性をコンピュータを用いて評価するための方法であって、前記コンピュータに、前記タイヤが有限個の要素でモデル化されたタイヤモデルを入力するモデル設定ステップと、前記コンピュータが、前記タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップと、前記コンピュータが、前記変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップと、前記コンピュータが、前記発熱量に基づいて前記各要素の温度を計算する温度計算ステップと、前記コンピュータが、前記タイヤモデルの全ての要素又は予め定められた解析対象領域に含まれる各要素について、前記歪と温度とを用いて下記式(1)で複合加速係数Aを計算するステップと、前記コンピュータが、前記複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップとを含むことを特徴とする。

【0009】

【数2】

【0010】

また請求項2記載の発明は、前記発熱量計算ステップは、前記歪と、前記コンピュータに予め記憶された各要素の温度毎の粘弾性特性とを用いて計算されることを特徴とする。

【0011】

また請求項3記載の発明は、前記耐久性が、前記タイヤのトレッド部に配されたベルト層に関する耐久性であり、前記解析対象領域は、前記ベルト層のタイヤ軸方向の端部に隣接するゴムの要素を含むことを特徴とする。

【0012】

また請求項4記載の発明は、前記耐久性が、前記タイヤのビード部に配されたカーカスコードの破断に関する耐久性であり、前記解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるコードの要素であることを特徴とする。

【0013】

また請求項5記載の発明は、請求項1乃至4のいずれかに記載されたタイヤの耐久性評価方法を利用したタイヤの設計方法であって、前記複合加速係数Aの歪の項(S/SNの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、機械的疲労を低減する設計変更を行うステップと、前記複合加速係数Aの温度の項(eの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、熱疲労を低減する設計変更を行うステップと、設計変更が行われたタイヤモデルについて、さらに複合加速係数を計算し、該複合加速係数が1以下になるまで前記設計変更のステップを繰り返して良好な耐久性を有するタイヤモデルを得るステップと、該良好な耐久性を有するタイヤモデルに基づいてタイヤを設計するステップとを含むことを特徴とする。

【発明の効果】

【0014】

本発明では、コンピュータに、タイヤが有限個の要素でモデル化されたタイヤモデルを入力するモデル設定ステップと、コンピュータが、タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップと、コンピュータが、変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップと、コンピュータが、発熱量に基づいて前記各要素の温度を計算する温度計算ステップと、コンピュータが、予め定められた解析対象領域に含まれる各要素について、歪と温度とを用いて複合加速係数Aを計算するステップと、コンピュータが、複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップとを含むことを特徴とする。

【0015】

このような耐久性評価方法によれば、タイヤモデルの全ての要素又は予め定められた解析対象領域に含まれる各要素について、複合加速係数Aを計算することができる。複合加速係数は、構造体の破壊の進度を表すパラメータであり、機械的疲労(歪)の項と、熱疲労(温度)の項とを掛け合わせたものとして表される。従って、本発明によれば、機械的疲労の影響のみならず、発熱による熱疲労の影響をも考慮に入れてタイヤの耐久性を評価することができ、実際のタイヤの耐久試験と相関性の高い評価結果を得ることができる。

【0016】

また、本発明のタイヤの設計方法では、複合加速係数Aの歪の項、及び、温度の項の値を調べ、前者の値が1よりも大の場合には、機械的疲労が大きいとみなして、プロファイル等の構造の再検討など、タイヤモデルの機械的疲労を低減する設計変更が行われる。他方、後者の値が1よりも大の場合には、熱疲労が大きいとみなして、ゴムゲージや配合設計の見直し等、タイヤモデル2の熱疲労を低減する設計変更が行われる。そして、最終的には、複合加速係数Aが1以下、より好ましくは1よりも小になるまで、これらの処理が繰り返して行われる。

【0017】

従って、本実施形態のタイヤの設計方法によれば、耐久性の悪化要因が、機械的疲労か、及び/又は熱疲労かを容易に特定しうるとともに、その悪化要因に適した最適な設計変更手段を講じることができる。このため、本実施形態によれば、効率良く、耐久性に優れたタイヤの設計が可能になる。

【図面の簡単な説明】

【0018】

【図1】本実施形態で使用されるコンピュータ装置の斜視図である。

【図2】本実施形態の処理手順の一例を示すフローチャートである。

【図3】タイヤモデルの一例を視覚化して示す斜視図である。

【図4】その断面図である。

【図5】タイヤモデルの表面に表れる節点を領域a乃至eに区分した断面図である。

【図6】タイヤモデルの温度分布の一例を示す断面図である。

【図7】(a)は、トレッド部のゴムについての複素弾性率E*と温度との関係を示すグラフ、(b)は同ゴムのtanδと温度との関係を示すグラフである。

【図8】本実施形態のタイヤの設計方法を説明するフローチャートである。

【図9】ベルト層の端部での耐久性評価を説明するためのタイヤモデルの部分拡大図である。

【発明を実施するための形態】

【0019】

図1には、本実施形態のタイヤの耐久性を評価する方法を実施するためのコンピュータ装置1の斜視図が示されている。該コンピュータ装置1は、本体1a、キーボード1b、マウス1c及びディスプレイ装置1dを含む。本体1aには、図示していないが、演算処理装置(CPU)、ROM、作業用メモリ、大容量記憶装置及びディスクドライブ1a1、1a2などが適宜設けられる。そして、前記大容量記憶装置(記憶手段)には後述する方法を実行するための処理手順(プログラム)の一部が記憶される。

【0020】

図2には、本実施形態の処理手順の一例が示される。先ず、本実施形態では、コンピュータ装置1に、タイヤモデルが入力される(ステップS1)。

【0021】

図3にはタイヤモデル2を視覚化した斜視図が、図4にはそのタイヤ回転軸を含む断面図が示されている。タイヤモデル2は、解析しようとする空気入りタイヤ(実在するか否かは問わない。)を有限個かつ小さな要素2a、2b、2c…に離散化してモデル化される。タイヤモデル2は、三次元でもよいし、簡易的な耐久性の評価であれば、二次元のものでも良い。好ましい実施形態では、タイヤモデル2は、図4に示される二次元の断面形状を、タイヤ周方向に転写することで、同一の断面形状がタイヤ周方向に連続する三次元形状に容易にモデル化される。

【0022】

前記各要素2a、2b、2c…は、例えば2次元平面としての三角形ないし四角形の膜要素、3次元要素としては、例えば4乃至6面体ソリッド要素などが用いられる。また、前記要素2a、2b、2c…は、変形計算が可能かつ前記コンピュータ装置1にて取り扱い可能な数値データからなり、各要素の節点の番号、座標値、要素形状及び材料特性等が定義されかつコンピュータ装置1に入力される。

【0023】

前記変形計算としては、例えば有限要素法、有限体積法又は差分法などが含まれる。また前記材料特性としては、例えば、要素が表現している材料の密度、複素弾性率及び/又は損失正接などを含む。本実施形態では、各要素2a、2b、2c…は、物体(モデル)の変形とともに空間を移動するLagrange要素が用いられる。

【0024】

図4に示されるように、タイヤモデル2は、空気入りタイヤのトレッド部がモデル化されかつ路面と接地するトレッド部モデル2Tと、タイヤのサイドウォールがモデル化された一対のサイドウォール部モデル2Sと、それらの内方端に連なるビード部モデル2Bとを有する。計算精度を高めるために、タイヤモデル2のトレッド部モデル2Tには、タイヤ周方向にのびる縦溝等を含むトレッドパターンが再現されてモデル化されることが望ましい。

【0025】

また、タイヤは、その骨格をなすカーカスプライ、該カーカスプライのタイヤ半径方向外側かつトレッド部に配されるベルトプライ、及び、ビード部に配されるビード補強プライといった各種コード材料で補強される。本実施形態のタイヤモデル2も、少なくとも前記カーカスプライ及びベルトプライがモデル化されたカーカスプライモデル3及びベルトプライモデル4を含んでいる。本実施形態のカーカスプライモデル3は、ビードコアをモデル化したビードコアモデル5の周りをタイヤ軸方向内側から外側に向けて折り返されている。これらのプライには、コードの長手方向と、その直角な方向とで異方性が定義された膜要素などが好適に用いられる。

【0026】

次に、コンピュータ装置1に、路面モデルが入力される(ステップS2)。図3に視覚化して示されるように、路面モデル6は、タイヤモデル2が接触しうる幅と長さとを有して設定される。本実施形態の路面モデル6は、外力が作用しても変形しない剛要素で形成される。また、この実施形態の路面モデル6は、実際の耐久試験で使用されるドラムに見立てて、曲率半径Rで湾曲する円筒状の外表面を有するものとしてモデル化されている。

【0027】

次に、コンピュータ装置1に、境界条件を含む各種の条件が設定される(ステップS3)。設定される条件としては、タイヤモデル2を路面モデル4に接触させて変形計算を行うのに必要な各種の条件を含む。例えば、静的な変形計算(接地シミュレーション)の場合、タイヤモデル2の内圧条件、リム条件、負荷荷重条件、キャンバー角などが含まれる。

【0028】

他方、動的な変形計算(転動シミュレーション)の場合、上記条件に加えて、タイヤモデル2のスリップ角、走行速度及び/又はタイヤモデル2と前記路面モデル4との間の摩擦係数などが前記条件として含まれる。これらの条件は、ユーザが、耐久性を評価する具体的な内容に基づいてコンピュータ装置1に入力する。

【0029】

次に、図3に示したように、コンピュータ装置1は、タイヤモデル2に上記設定された条件に基づいて、内圧及び荷重を作用させて路面モデル6に接触させ、タイヤモデルの変形計算を行う(ステップS4)。本実施形態では、この変形計算として、タイヤモデル2を転動させることなく静的に路面モデル6に接地させる接地シミュレーションが行われる。

【0030】

前記変形計算は、要素の形状及び材料特性(例えば密度、弾性率、複素弾性率、減衰係数)などをもとに、要素の質量マトリックス、剛性マトリックス及び減衰マトリックスが作成され、各マトリックスを組み合わせ、全体の系のマトリックスが作成される。そして、前記各種の条件を当てはめて運動方程式が作成され、これを微小な時間増分Δt刻みで前記コンピュータ装置1にて逐次計算することにより行われる。これにより、タイヤモデル2の各要素の歪が計算される。なお、このステップS2の変形計算において、速度80km/hで走行しているときのタイヤ内部の平均的な温度が約70℃であることに鑑み、ゴムを表している要素の歪は、70℃の複素弾性率の値を用いて計算される。

【0031】

次に、コンピュータ装置1に、伝熱・放熱条件が設定される(ステップS5)。この伝熱・放熱条件は、図5に示されるように、変形後のタイヤモデル2の表面に表れる節点について、発生した熱の伝わり方を決めるものである。具体的には、上記節点を、次のいずれかの領域a乃至eに区分する。

領域a:路面モデル4と接触している接地面域

領域b:トレッド部モデル2Tの溝表面域

領域c:リムと接触しているリム拘束域

領域d:接地面とリム拘束面との間の自由変形域

領域e:内圧が作用する内圧作用域

【0032】

また、伝熱・放熱条件では、計算に使用されるパラメータが定義されかつコンピュータ装置1に入力される。定義されるパラメータとしては、評価対象のタイヤの外部の温度(試験雰囲気温度)、タイヤの内部の温度、路面の温度、リムの温度、各ゴム材及びコード材の熱伝導率、コード材とトッピングゴムとを含んだ複合材の熱伝導率(繊維の長手方向及び厚さ方向)、上記領域a乃至eの放熱条件(タイヤ外部へ放熱するときの条件であり、相手側の温度や放熱の勾配など)が、タイヤモデル2の各要素又は路面モデルの該当部分に定義される。

【0033】

次に、コンピュータ1は、タイヤモデル2の各要素の発熱量の計算を行う(ステップS6)。本実施形態では、発熱量の計算として、コンピュータ装置1は、先ず、ステップS4の変形計算の結果と、ゴム材の損失正接tanδとを用いてタイヤモデル2の走行抵抗RRを計算する。なお、tanδは、温度依存性を有するが、上述の理由から、走行抵抗RRを計算する際のtanδの初期値として、70℃での値が使用される。走行抵抗RRの計算については、種々の方法があり、特に限定されるものではないが、タイヤモデル2を1回転させて各要素のエネルギーロスを計算する工程と、各要素のエネルギーロスの総和を計算する工程と、前記エネルギーロスをタイヤモデル2の周長で除す工程とを含んで行うことができる。

【0034】

次に、これまでの経験則や実験結果などに基づき、計算された各要素のエネルギーロスを計算の半分が発熱のエネルギーに変換されたものとみなして、各要素の発熱量がコンピュータ装置1によって計算される。その後、コンピュータ1は、発熱量と、上記伝熱・放熱条件とを用いて各要素の節点の温度を計算する(ステップS7)。即ち、例えば、本実施形態のように、タイヤモデル2の走行速度が80km/hの場合、単純に上で求められた各要素のエネルギーロス(エネルギー)の50%がその要素の発熱量として計算される。なお、速度が80km/h以外の速度xkm/hとき、各要素の発熱量は、エネルギーロスに、上記比率50%と、速度比x/80とを乗じて計算される。

【0035】

通常、ドラム耐久試験において、タイヤの温度は、走行開始からすぐさま上昇し、約30分程度で一定の値に落ち着く。このとき、タイヤの発熱量とタイヤ外部に出ていく放熱量とは釣り合っており、下記式(2)で表すことができる。

J=λ・gradT …(2)

ここで、”J”は、単位時間に単位面積を流れる熱量である熱流束密度、”λ”は、熱伝導率、”gradT”は、温度の勾配である。本実施形態のコンピュータ装置1は、予め定義されたタイヤの外部の温度と上記式(2)から求まる温度勾配とを用いて各要素の節点の温度を計算する。このような計算は、汎用の有限要素解析ソフトウエアを使用して慣例に従って行うことができる。

【0036】

図6には、上記の処理にて計算された各要素の温度分布の一例が、色の濃淡で表されている。色の濃い部分は、温度が高いことを示している。この実施形態では、トレッド部モデル2Tとサイドウォール部モデル2Sとの交差部であるショルダー領域Shの温度が高いことが分かる。

【0037】

次に、図7(a)、(b)には、タイヤのトレッド部に用いられる代表的なゴム材の複素弾性率E*及び損失正接tanδについて、温度との関係が示されている。これらの図から明らかなように、複素弾性率E*及び損失正接tanδは、温度によって大きく変化するため、当初の70℃の設定では、計算誤差が生じるおそれがある。そこで、本実施形態では、このようなゴム材の粘弾性特性の温度依存性に鑑み、発熱量及び温度の再計算が行われる(ステップS8乃至10)。

【0038】

先ず、ステップS8では、コンピュータ装置1は、各ゴムの要素について、ステップS7で計算された節点の温度に対応する複素弾性率E*及び損失正接tanδの値を記憶手段から読み出し、これらの値を更新する。即ち、要素の温度が異なる場合、それぞれの温度に即した粘弾性特性が個々の要素に採用される。なお、コンピュータ装置1の記憶手段には、予め図7のような粘弾性特性と温度との関係が記憶されているのは言うまでもない。

【0039】

次に、コンピュータ装置1は、新たに定義し直された粘弾性特性に基づいて、ゴムの各要素の発熱量の計算及び温度の計算を再度行う(ステップS9及びS10)。

【0040】

しかる後、コンピュータ装置1は、タイヤモデル2に含まれる全ての要素について前回計算された温度との差を求め、該温度の差が予め定められている閾値(例えば1℃)以下か否かを判断する(ステップS11)。そして、コンピュータ装置1は、上記温度の差が閾値以下になったと判断した場合、タイヤモデル2の各要素の歪及び温度を記憶手段に出力して記憶する(ステップS12)。

【0041】

上述のように、本実施形態では、全ての要素の温度変化の最高値が1℃以下になるまで、ステップS8乃至S10が繰り返し行われる。種々の実験の結果、前記温度変化が1℃以下になった場合、次の計算を行っても、その温度変化は0.1℃未満となる可能性が高く、かつ、0.1℃程度の誤差は、タイヤの耐久性へ影響が非常に小さい。従って、本実施形態では、上述のような判定を行うことによって、収束計算における精度と計算時間とがバランス良く確保される。

【0042】

次に、出力された各要素の歪及び温度に基づいて、耐久性の評価が行われる(ステップS13)。耐久性の評価は、コンピュータ装置1が、予め定められた解析対象領域に含まれる各要素について、前記歪と温度とを用いて下記式(1)で複合加速係数Aを計算する。

【数3】

【0043】

複合加速係数の式中、機械的ストレスSは、破壊形態によって、例えば以下のようなパラメータが代入される。例えば、破壊形態が、ベルト層の端部の損傷(BEL)の場合、該ベルト層の要素の歪振幅、カーカスコードの破断(CBU)の場合には、カーカスコードの要素の圧縮歪、ビードエーペックスの剥離損傷(APL)などのビード部の損傷の場合には、歪に応力を乗じたパラメータがそれぞれ機械的ストレスSとして使用される。なお、絶対温度Tは、各要素の温度である。

【0044】

一般に、構造物等の寿命は、機械的ストレスの階乗に比例し、温度の影響はアレニウスの式に因ると考えられる。このため、複合加速係数は、構造体等の破壊の進度を表すパラメータとして、機械疲労(歪)の項と、熱疲労(温度)の項とを掛け合わせたものとして得られる。また、耐久試験でのタイヤ(タイヤモデル)の寿命Lは、基準状態のタイヤの寿命LNと、前記複合加速係数とを用いて次の式(3)で表すことができる。なお、添字Nの「基準状態」とは、解析対象のタイヤに比べて、ドラム耐久試験など実走行レベルが既知のものを意味している。

L=LN/A …(3)

【0045】

複合加速係数Aは、基準状態にあるタイヤ(又はタイヤモデル)に対して、評価対象のタイヤの破壊がどの程度の速度で進行するかを示す。従って、複合加速係数が1を超えるタイヤモデルは、基準状態のタイヤ(又はタイヤモデル)よりも破壊が早く進行すると言える。逆に、複合加速係数が1未満のタイヤモデルは、基準状態のタイヤ(又はタイヤモデル)よりも破壊が遅れて進行すると言える。このため、複合加速係数Aを求めることによって、耐久性の評価が可能になる。このように、本発明によれば、機械的疲労の影響のみならず、発熱による熱疲労の影響をも考慮に入れてタイヤの耐久性を評価することができ、実際のタイヤの耐久試験と相関性の高い評価結果を得ることができる。なお、上記基準状態にあるタイヤについての機械的ストレスや温度のパラメータは、既に製造されているタイヤについて、コンピュータ装置1で行った変形計算と同様の耐久試験を行い、機械的ストレスや温度を実際に測定することで得られる。

【0046】

また、前記解析対象領域とは、タイヤモデル2(言い換えれば、評価対象の空気入りタイヤ)の耐久性に関して、これまでの実験結果や経験則から、損傷の発生が予想される箇所を含む領域であり、例えば、ビード部、サイドウォール部又はトレッド部等の領域が予め設定される。このような解析対象領域は、タイヤの内部構造や、カテゴリー及び荷重条件等に応じ、さらには、これまでの実験や経験則等を踏まえて定められる。そして、解析対象領域を予め絞り込んでおくことにより、温度の計算等において、コスト及び時間を削減しうる。

【0047】

例えば、評価したい耐久性が、例えば、タイヤのトレッド部に配されたベルト層に関するものである場合、前記解析対象領域は、経験則上、この種の損傷が発生しやすい領域として、ベルト層のタイヤ軸方向の端部に隣接するゴムの要素を含むものとして特定されるのが望ましい。

【0048】

また、耐久性が、タイヤのビード部に配されたビードエーペックスゴムに関するものである場合、解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるゴムの要素とされるのが望ましい。

【0049】

さらに、耐久性が、タイヤのビード部に配されたカーカスコードの破断(いわゆるCBU)に関するものである場合、解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるカーカスコードの要素とされるのが望ましい。

【0050】

なお、解析対象領域として、タイヤモデル2の一部が設定される場合、対象となる要素番号等が特定され、コンピュータ装置1に予め入力されることになる。また、解析対象領域は、上述のように、タイヤモデル2の一部の領域であるのが望ましいが、タイヤモデル2の全体が指定されても良いのは言うまでもない。

【0051】

また、本実施形態では、図8に示されるように、前記複合加速係数Aに基づいたタイヤの耐久性評価の結果を利用して、効率良くタイヤを設計する方法を提供する。

【0052】

図8には、このような処理手順の一例が示されている。この実施形態において、コンピュータ装置1は、先ず、ステップS13で得られたタイヤモデル2の要素の複合加速係数Aの値が1以下か否かを判断する(ステップS20)。この複合加速係数Aの値は、解析対象領域に含まれる要素の複合加速係数Aの値のうち、最も大きい値が採用されている。そして、ステップS20の判定結果が真(A≦1)の場合、当該タイヤモデル2の耐久性は良好とみなし、該タイヤモデル2のゲージやプロファイル、ゴム配合等に基づいて、実際のタイヤの設計が行われる(ステップS21)。

【0053】

また、ステップS20において、A>1の場合(ステップS20でN)、複合加速係数の歪の項、即ちS/SNの項が1より小か否かが判断される(ステップS22)。ステップS22において、歪の項(S/SN)が1より小の場合(ステップS22でY)、タイヤモデル2のゴム部のゲージ及び/又は配合等を見直し、これらの値が再定義(変更)され(ステップS23)、しかる後、ステップS4〜S13が行われる。即ち、複合加速係数Aが1よりも大かつその歪の項が1よりも小の場合、温度の項(eの項)は必ず1よりも大になる。これは、主として熱疲労がタイヤモデル2の耐久性の悪化原因であることを示唆している。そこで、このような状況では、熱疲労の原因となるゴム部のゲージの薄肉化、ゴム部の配合を変えることによる低発熱化等、熱疲労を低減させる設計変更が行われる。

【0054】

また、ステップS22でNの場合、即ち歪の項(S/SN)が1以上の場合、機械的疲労がタイヤモデル2の耐久性を低下させていることを示唆している。従って、このような場合には、タイヤモデル2の機械的疲労を減じるために、該タイヤモデルのプロファイルの設計変更が行われる(ステップS24)。ここで、前記「プロファイル」には、例えば、トレッド部の外面のプロファイル、カーカスプライのプロファイル、及びベルト層のプロファイルなど、タイヤの機械疲労を減じうる全てのプロファイルの少なくとも一つを含むものとする。

【0055】

さらに、コンピュータ装置1は、ステップS24を経た後、複合加速係数Aの温度の項(eの項)が1よりも小か否かを判断し(ステップS25)、温度の項が1以上の場合(ステップS25でN)、熱疲労もタイヤモデル2の耐久性の悪化原因であるとして、タイヤモデル2のゴムのゲージの薄肉化や、ゴムの配合の設計変更が行われる(ステップS23)。他方、温度の項が1より小の場合(ステップS25でY)、図2に示したステップS4乃至S13が行われる。

【0056】

このように、本実施形態のタイヤの設計方法では、複合加速係数Aの歪の項、及び、温度の項の値をそれぞれ調べ、前者の値が1以上、好ましくは1よりも大の場合には、機械的疲労が大きいとみなして、プロファイル等の構造の再検討が行われる。また、後者の値が1以上、とりわけ1よりも大の場合には、熱疲労が大きいとみなして、ゴムゲージや配合設計の見直しが行われる。そして、最終的には、複合加速係数Aが1以下、好ましくは1よりも小になるまで、これらの処理が繰り返して行われる。

【0057】

従って、本実施形態のタイヤの設計方法によれば、耐久性の悪化要因が、機械的疲労か、及び/又は熱疲労かを容易に特定しうるとともに、その要因に適した最適な設計変更手段を講じることができる。このため、本実施形態によれば、効率良く、耐久性に優れたタイヤの設計乃至開発が可能になる。

【実施例】

【0058】

[実施例A:ベルト層の端部での耐久性評価]

図9に拡大して示されるように、タイヤのトレッド部に配されたベルト層に関する耐久性の評価が行われた。タイヤモデルは、ショルダー部のゴム厚さが異なる2種類A及びBが準備された。また、解析対象領域は、図9に示されているタイヤ半径方向内側のベルトプライBeの端部に隣接する6つのゴムの要素1乃至6とした。さらに、変形計算では、タイヤモデルを路面モデル上で1回転させる転動シミュレーションが行われた。前記各要素の歪は、タイヤ周方向、タイヤ半径方向及びタイヤ断面方向についての垂直歪及びせん断歪とし(合計6成分)、それぞれの歪の振幅を合算した値が代表値として用いられた。各要素の複合加速係数A等は、表1の次の通りである。また、実施例Aで使用された主なパラメータ等は、次の通りである。

タイヤモデルのサイズ:215/45R17

内圧条件:250kPa

荷重条件:6.50kN

速度:100km/h

リム条件:17×7

路面モデルの曲面:ドラム上で直径1707mm

k=2、B=12000

テストの結果は、表1に示される。

【0059】

【表1】

【0060】

評価の結果、各タイヤモデルA及びBとも、要素4の複合加速係数が最も大きくなっているが、タイヤモデルBの方が、複合加速係数が小さく、ベルト層の端部における耐久性に優れていることが確認できた。

【0061】

また、タイヤモデルBに基づいてタイヤを試作し、耐久試験を行ったところ、基準状態のタイヤに比べて優れた耐久性を示していることも確認できた。さらに、損傷箇所も、ほぼコンピュータで予測した位置と合していることも確認できた。

【0062】

[実施例B:ビード部の耐久性評価]

次に、小型トラック用タイヤ及びタイヤモデルを対象として、前記実施例Aよりも荷重を増加させる一方、過度の発熱を避けるために、走行速度を低下させてビード部の耐久性の評価が行われた。評価では、先ず、実際の小型トラック用のタイヤについて、ビード部の構成が異なる2種類(性能良・性能悪)を準備し、これらのビード部の耐久テストが下記条件で行われた。そして、ビード部が破損するまでの走行距離の比を調べたところ、3:2であった。つまり、性能良のタイヤは、性能悪のタイヤに比べると、複合加速係数Aは0.67となる。

【0063】

タイヤサイズ:265/75R16

内圧条件:550kPa

荷重条件:規格最大荷重×2.2(=30.38kN)

速度:20km/h

リム条件:16×7.5

路面モデルの曲面:ドラム上で直径1707mm

B=12000

【0064】

次に、上記性能良のタイヤモデルを作成し、上記と同様の条件で解析対象をビード部に限定してビード部の耐久シミュレーションが行われた。そして、タイヤモデルのビード部の任意の要素について、前記複合加速係数Aが計算された。この際、式(1)の係数kの値は3〜9の範囲で変化させ、実際のタイヤの耐久性との相関関係が調べられた。テストの結果は、表2に示される。

【0065】

【表2】

【0066】

テストの結果、ビード部の耐久性テストにおいては、複合加速係数Aの計算式(1)の歪の項のべき乗数kが6の場合、実際のタイヤと同じ0.67の複合加速係数Aが求められている。つまり、本ビード部の評価の場合、べき乗数kは6が最適であることが確認された。

【符号の説明】

【0067】

1 コンピュータ装置

2 タイヤモデル

【特許請求の範囲】

【請求項1】

タイヤの耐久性をコンピュータを用いて評価するための方法であって、

前記コンピュータに、前記タイヤが有限個の要素でモデル化されたタイヤモデルを入力するモデル設定ステップと、

前記コンピュータが、前記タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップと、

前記コンピュータが、前記変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップと、

前記コンピュータが、前記発熱量に基づいて前記各要素の温度を計算する温度計算ステップと、

前記コンピュータが、前記タイヤモデルの全ての要素又は予め定められた解析対象領域に含まれる各要素について、前記歪と温度とを用いて下記式(1)で複合加速係数Aを計算するステップと、

前記コンピュータが、前記複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップとを含むことを特徴とするタイヤの耐久性評価方法。

【数1】

【請求項2】

前記発熱量計算ステップは、前記歪と、前記コンピュータに予め記憶された各要素の温度毎の粘弾性特性とを用いて計算される請求項1記載のタイヤの耐久性評価方法。

【請求項3】

前記耐久性が、前記タイヤのトレッド部に配されたベルト層に関する耐久性であり、前記解析対象領域は、前記ベルト層のタイヤ軸方向の端部に隣接するゴムの要素を含む請求項1記載のタイヤの耐久性評価方法。

【請求項4】

前記耐久性が、前記タイヤのビード部に配されたカーカスコードの破断に関する耐久性であり、前記解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるコードの要素である請求項1記載のタイヤの耐久性評価方法。

【請求項5】

請求項1乃至4のいずれかに記載されたタイヤの耐久性評価方法を利用したタイヤの設計方法であって、

前記複合加速係数Aの歪の項(S/SNの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、機械的疲労を低減する設計変更を行うステップと、

前記複合加速係数Aの温度の項(eの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、熱疲労を低減する設計変更を行うステップと、

設計変更が行われたタイヤモデルについて、さらに複合加速係数を計算し、該複合加速係数が1以下になるまで前記設計変更の工程を繰り返して良好な耐久性を有するタイヤモデルを得るステップと、

該良好な耐久性を有するタイヤモデルに基づいてタイヤを設計するステップとを含むことを特徴とするタイヤの設計方法。

【請求項1】

タイヤの耐久性をコンピュータを用いて評価するための方法であって、

前記コンピュータに、前記タイヤが有限個の要素でモデル化されたタイヤモデルを入力するモデル設定ステップと、

前記コンピュータが、前記タイヤモデルに予め定められた内圧及び荷重を作用させ該タイヤモデルの変形計算を行なって各要素の歪を計算する変形計算ステップと、

前記コンピュータが、前記変形に伴うタイヤモデルの各要素の発熱量を計算する発熱量計算ステップと、

前記コンピュータが、前記発熱量に基づいて前記各要素の温度を計算する温度計算ステップと、

前記コンピュータが、前記タイヤモデルの全ての要素又は予め定められた解析対象領域に含まれる各要素について、前記歪と温度とを用いて下記式(1)で複合加速係数Aを計算するステップと、

前記コンピュータが、前記複合加速係数Aに基づいて、前記タイヤの耐久性を評価する評価ステップとを含むことを特徴とするタイヤの耐久性評価方法。

【数1】

【請求項2】

前記発熱量計算ステップは、前記歪と、前記コンピュータに予め記憶された各要素の温度毎の粘弾性特性とを用いて計算される請求項1記載のタイヤの耐久性評価方法。

【請求項3】

前記耐久性が、前記タイヤのトレッド部に配されたベルト層に関する耐久性であり、前記解析対象領域は、前記ベルト層のタイヤ軸方向の端部に隣接するゴムの要素を含む請求項1記載のタイヤの耐久性評価方法。

【請求項4】

前記耐久性が、前記タイヤのビード部に配されたカーカスコードの破断に関する耐久性であり、前記解析対象領域は、タイヤ最大幅よりもタイヤ半径方向内方に含まれるコードの要素である請求項1記載のタイヤの耐久性評価方法。

【請求項5】

請求項1乃至4のいずれかに記載されたタイヤの耐久性評価方法を利用したタイヤの設計方法であって、

前記複合加速係数Aの歪の項(S/SNの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、機械的疲労を低減する設計変更を行うステップと、

前記複合加速係数Aの温度の項(eの項)の値を調べ、該値が大きい場合に前記タイヤモデルについて、熱疲労を低減する設計変更を行うステップと、

設計変更が行われたタイヤモデルについて、さらに複合加速係数を計算し、該複合加速係数が1以下になるまで前記設計変更の工程を繰り返して良好な耐久性を有するタイヤモデルを得るステップと、

該良好な耐久性を有するタイヤモデルに基づいてタイヤを設計するステップとを含むことを特徴とするタイヤの設計方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−75654(P2013−75654A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2012−86738(P2012−86738)

【出願日】平成24年4月5日(2012.4.5)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成24年4月5日(2012.4.5)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]