タイヤケース及びタイヤトレッドの製造方法及び製造装置

【課題】内部のベルトの変形が生じないタイヤケース及びタイヤトレッドの円周方向に継ぎ目のないタイヤトレッドを少ない加硫工程によって効率良く製造することが可能なタイヤケース及びタイヤトレッドの製造方法及び製造装置を提供する。

【解決手段】未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造する方法であって、モールド内に配置される未加硫のタイヤケースよりも半径方向外側にタイヤケースの外周面を取り囲む円環状金属板を配置し、円環状金属板よりも半径方向外側に円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置する形態とした。

【解決手段】未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造する方法であって、モールド内に配置される未加硫のタイヤケースよりも半径方向外側にタイヤケースの外周面を取り囲む円環状金属板を配置し、円環状金属板よりも半径方向外側に円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置する形態とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤの製造方法に関し、特にタイヤケースとタイヤトレッドとを同時に加硫することにより、加硫工程を大幅に省略することが可能な製造方法及び製造装置に関する。

【背景技術】

【0002】

例えば、トラックやバスなどの大型車両に使用されるタイヤは、タイヤに作用する荷重が大きいため、路面と接地するタイヤトレッド部の摩耗が激しい。この種のタイヤは、タイヤケースが十分に継続使用ができるにもかかわらず、廃棄されることがあるため、経済的にも環境に対しても良くなかった。

そこで、近年においては、特許文献1に開示されるタイヤの製造方法のように、タイヤの土台となる未加硫のタイヤケースと、路面と接地する未加硫のタイヤトレッドとをそれぞれ異なる加硫装置により個別に加硫し、加硫されたタイヤケースと加硫されたタイヤトレッドとの間に未加硫のクッションゴムを配置して、再度加硫することにより、加硫済みのタイヤケース及び加硫済みのタイヤトレッドを一体化させることによって、製品としてのタイヤを得る方法が提案されている。

上記製造方法にあっては、タイヤの構造的に基礎部分となるタイヤケースとタイヤの摩耗部分であるタイヤトレッドとを個別に製造して、一体化させることにより、良好な経済性及び環境性を担保しつつ、タイヤケースのクッション性能等とタイヤトレッドの路面への摩耗性能とをユーザーの好みに応じて選択できる側面はあるが、未加硫のタイヤケースと未加硫のタイヤトレッドとをそれぞれ異なる加硫装置で個別に加硫した後に、加硫済みのタイヤケースと加硫済みのタイヤトレッドとを未加硫のクッションゴム等によって接合するための加硫を必要とするので、結果として、3回の加硫を行う必要があり、製造工程が長く、生産効率が悪いという欠点があった。

また、上記製造方法においては、長尺状に成型されたタイヤトレッドを加硫プレスによって個別に加硫することにより帯状のタイヤトレッドを成型した後に、タイヤケースに巻きつけて円環状とする作業が必要となるが、帯状のタイヤトレッドの端部同士をジョイントにより結合するため、タイヤトレッド表面の円周方向に継ぎ目が形成され、最終製品としてのタイヤの性能が十分に発揮されないという不都合があった。

さらに、モールドによる一般的なタイヤの成型方法としては、未加硫のタイヤケース及び未加硫のタイヤトレッドをモールド内に配置してから加硫するが、モールド内部に設けられたタイヤトレッドパターンの溝を形成する凸部によって、未加硫のタイヤトレッドが半径方向内側に押圧され、未加硫のタイヤケース内部のベルトが変形することにより、最終製品としてのタイヤの性能が十分に発揮されない可能性があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08−258179号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで本発明は、上記課題を解決するため、内部のベルトの変形が生じないタイヤケース及びタイヤトレッドの円周方向に継ぎ目のないタイヤトレッドを少ない加硫工程によって効率良く製造することが可能なタイヤケース及びタイヤトレッドの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

前記課題を解決するため、本発明の第一の形態として、未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造する方法であって、モールド内に配置される未加硫のタイヤケースよりも半径方向外側に、当該タイヤケースの外周面を取り囲む円環状金属板を配置し、当該円環状金属板よりも半径方向外側に、当該円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置する形態とした。

本形態によれば、未加硫のタイヤケース及び未加硫のタイヤトレッドの間に円環状金属板が配置されるため、単一のモールドによってタイヤケース及びタイヤトレッドを一時に個別に得ることができる。即ち、未加硫のタイヤケース及び未加硫のタイヤトレッドを異なる加硫装置により個別に加硫する必要がなくなり、製造工程を省くことができ、製造効率を向上させることが可能となる。

また、本発明の第二の形態として、円環状金属板におけるタイヤケースの外周面と対向する面、及び、タイヤトレッドの内周面と対向する面が、タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面である形態とした。

本形態によれば、円環状金属板におけるタイヤケースの外周面と対向する面、及び、タイヤトレッドの内周面と対向する面が、タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面であることから、タイヤケースの外周面及びタイヤトレッドの内周面を幅方向及び円周方向に渡って均一な形状を有する面として成型することが可能となる。

また、本発明の第三の形態として、タイヤケースが未加硫のビードフィラーを有し、モールドにおけるタイヤケース側の加硫温度をタイヤトレッド側のモールドの加硫温度よりも高くする形態とした。

本形態によれば、モールド内の加硫温度に温度分布の勾配を設けることにより、モールド内に配置されたタイヤケース及びタイヤトレッドの反応速度が常に一定になるように制御でき、タイヤケース及びタイヤトレッド内に未加硫部位、或いは、過加硫部位を無くすことが可能となる。

また、本発明の第四の形態として、タイヤケースが加硫済みのビードフィラーを有し、モールドにおけるタイヤケース側の加硫温度とタイヤトレッド側のモールドの加硫温度とを均一とする形態とした。

本形態によれば、前記第三の形態から生じる効果と同様の効果を得ることができる。

また、本発明の第一の構成として、単一のモールドにより未加硫のタイヤケース及び未加硫のタイヤトレッドを加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造するタイヤケース及びタイヤトレッド製造装置であって、未加硫のタイヤケースと未加硫のタイヤトレッドとの間に前記タイヤケースの外周面を取り囲む円環状金属板を有し、当該円環状金属板の外周面が未加硫のタイヤトレッドの内周面に接する構成とした。

本構成によれば、前記第一の形態と対応する効果を得ることができる。

また、本発明の第二の構成として、円環状金属板におけるタイヤケースの外周面と対向する面、及び、タイヤトレッドの内周面と対向する面がタイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面である構成とした。

本構成によれば、前記第二の形態と対応する効果を得ることができる。

【図面の簡単な説明】

【0006】

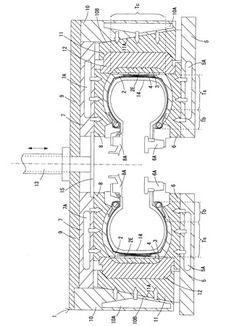

【図1】モールド内にタイヤケース及びタイヤトレッドを配置した状態の断面図である。

【図2】金属板、タイヤケース,タイヤトレッド及び金属板の配置状態を示す斜視図である。

【図3】タイヤケース及びタイヤトレッドの他の形態を示す模式図である。

【発明を実施するための形態】

【0007】

図1は、モールド1内にタイヤケース2とタイヤトレッド3とを配置した状態を示す断面図である。

同図を用いて、モールド1の構造及びモールド1による加硫方法について説明する。同図において、タイヤケース2及びタイヤトレッド3を加硫成型する装置としてのモールド1は、下プラテン5、下金型6、上プラテン7、上金型8、固定盤9、アウターリング10、トレッドセグメント11、トレッド金型12、昇降機構13及びブラダー14を備える。

下プラテン5は、円環状の板体であって、内部に高温高圧の加硫媒体が供給される流路5Aを有する。下プラテン5の上面側には、下金型6が配置される。下金型6は、下方に位置する熱源としての流路5Aからの熱を伝導可能な金属製の金型であって、加硫時にタイヤケース2の下側のサイド部Tsの型付け及び加硫を行う面である。

下金型6の上方には、着脱自在な下側ビードリング6Aが取着される。下側ビードリング6Aは、タイヤケース2の下側のビード部Tbの型付け及び加硫を行うとともに把持部を介して後述のブラダー14を保持する円環体である。

【0008】

上プラテン7は、下プラテン5と同様、円環状の板体である。

上プラテン7は、下プラテン5に対して上下方向に離間し、下プラテン5と対をなすように平行配置され、後述の昇降機構13によって昇降動作が可能である。上プラテン7の内部には、加硫時に高温高圧の加硫媒体が供給される流路7Aを有する。上プラテン7の下面側には、上金型8が配置される。上金型8の下面側は、上方に位置する熱源としての流路7Aからの熱を伝導可能な金属製の金型であって、加硫時にタイヤケース2の上側のサイド部Tsの型付け及び加硫を行う面である。

上金型8の下方には、着脱自在な上側ビードリング8Aが取着される。上側ビードリング8Aは、タイヤケース2の上側のビード部Tbの型付け及び加硫を行うとともに把持部を介して後述のブラダー14を保持する円環体である。

【0009】

上プラテン7の上面側には、固定盤9が接合される。固定盤9は、上プラテン7よりも大径な板体であって、中央部には後述の昇降機構13が貫通する。固定盤9の半径方向外側の下端部には、アウターリング10が接合される。

【0010】

アウターリング10は、上プラテン7及び上金型8を半径方向外側から囲繞するように、固定盤9に対して直交して延長する下方開口の円環体である。アウターリング10は、加硫時に高温高圧の加硫媒体が内部に供給される流路10Aを有する。また、アウターリング10の内周面は、上方から下方に向かって漸次半径方向外側に傾斜する傾斜面10Bとして形成され、当該傾斜面10Bが、トレッドセグメント11の外側面と対向する。

【0011】

アウターリング10よりも半径方向内側には、トレッドセグメント11がタイヤトレッド3を収容可能な円環状の空間を維持するように複数配置される。

トレッドセグメント11は、アウターリング10と後述するトレッド金型12との間に位置し、下プラテン5上を半径方向に移動可能である。トレッドセグメント11は、円周方向に沿って等間隔に複数分割された部材である。トレッドセグメント11の外周面は、下方から上方に向かって漸次半径方向内側に傾斜する傾斜面11Aとして形成され、アウターリング10が降下した状態においてアウターリング10の傾斜面10Bと当接する。傾斜面10Bと傾斜面11Aとは、同一勾配の傾斜面であって、アウターリング10が降下することにより摺接する。

複数のトレッドセグメント11は、アウターリング10の降下に伴って半径方向内側に摺動して円環状の空間を形成し、アウターリング10の上昇に伴って半径方向外側に摺動して、脱型可能な状態となる。

【0012】

トレッドセグメント11の内周面には、未加硫のタイヤトレッド3に対してトレッドパターンを型付けするためのトレッド金型12が配置される。

トレッド金型12は、複数に分割されたトレッドセグメント11に対して個別に固着される部材であって、内周面にはタイヤトレッド3の外周面に形成されるトレッドパターンを反転させた形状の凸部が形成される。

また、トレッド金型12は、半径方向外側に位置する熱源としての流路10Aからの熱を伝導可能な金属製の金型であって、トレッド金型12と後述の金属板4とにより形成される空間内に配置される未加硫のタイヤトレッド3の外周面が、トレッドパターンに対応する凸部を有するトレッド金型12の内周面に押し付けられることにより、任意の形状のトレッドパターンが形成される。

【0013】

昇降機構13は、モールド1の半径方向中心に位置し、固定盤9と連結される。

昇降機構13は、固定盤9に対して直交するように取付けられ、内部にピストンを有するシリンダーである。昇降機構13は、固定盤9を貫通し、上プラテン7まで延長する。昇降機構13の下端には可動プレート15が連結される。可動プレート15は、固定盤9と同様の方向に延長するプレートであって、昇降機構13の下端部に取付けられる。可動プレート15の両端部は、円環状の上プラテン7と連結される。

つまり、シリンダー内部のピストンが作動することによって、固定盤9に連結された上プラテン7、上金型8及びアウターリング10が一体的に昇降動作し、下方に位置する下プラテン5及び下金型6に対して接近、又は離間する。

【0014】

下側ビードリング6A及び上側ビードリング8Aによって把持されるブラダー14は、伸長可能な袋状のゴム体であり、タイヤケース2の内周面に沿って密着するように配置される。

ブラダー14には、加硫時に高温高圧の加圧媒体が供給され、未加硫のタイヤケース2の内部においてタイヤケース2の内周面に沿って密着しながら外側に膨張する。

下金型6、上金型8、下側ビードリング6A、上側ビードリング8A及び後述の金属板4によって形成される空間内に配置されたタイヤケース2は、ブラダー14の膨張に伴って下金型6、上金型8、上下のビードリング6A;8A及び後述の金属板4側に押し付けられながら加硫される。

【0015】

図2(a)は、モールド1内において、タイヤケース2とタイヤトレッド3との間に配置される金属板4を抜き出して示す斜視図である。金属板4は、タイヤケース2の外周面を囲繞するように配置される円環体であって、タイヤケース2とタイヤトレッド3とは、当該金属板4によって離隔された状態で加硫される。金属板4は、モールド1に配置された状態において、タイヤケース2の外周面と当接するケース側面4Aと、タイヤトレッド3の内周面と当接するトレッド側面4Bとを有する断面略矩形状に形成される。

金属板4のケース側面4Aは、モールド1の幅方向に沿って垂直な面として形成される。また、トレッド側面4Bも同様にモールド1の幅方向に沿って垂直な面として形成される。

よって、ケース側面4Aに押し付けられるタイヤケース2の外周面2Pは、横置きされた状態において垂直な面として形成される。また、トレッド側面4Bに押し付けられるタイヤトレッド3の内周面3Pもまた、横置きされた状態において垂直な面として形成される。

【0016】

図2(b)は、金属板4の他の形態を示す図であり、同図における金属板4は、ケース側面4A及びトレッド側面4Bがモールド1の幅方向に沿って緩やかに湾曲する面として形成される点で、前記金属板4と異なる。

本形態における金属板4のケース側面4Aは、モールド1の幅方向に沿って実質的に均一な曲率により湾曲する面として形成される。また、トレッド側面4Bも同様にモールド1の幅方向に沿って実質的に均一な曲率により湾曲する面として形成される。ここで、実質的に均一とは、製造誤差等に伴う曲率の変化を除外するものであって、実質的に均一な曲率により湾曲する面とは、幅方向に沿って変曲点を有さない面を意味する。上記形態に係る金属板4のケース側面4Aに押し付けられるタイヤケース2の外周面2Pは、横置きされた状態において幅方向に沿って湾曲した面として形成される。また、トレッド側面4Bに押し付けられるタイヤトレッド3の内周面3Pもまた、横置きされた状態において幅方向に沿って湾曲した面として形成される。

なお、上記形態に係る金属板4のケース側面4A及びトレッド側面4Bの互いの曲率は、金属板4の厚さが幅方向に渡って均一となるように適宜設定すればよい。

また、図2(a),(b)に示す金属板4としては、加硫に必要な熱を伝達可能な所定以上の熱伝導率を有する金属であればその種類は問わない。

さらに、金属板4としては、タイヤケース2の外周面2Pとタイヤトレッド3の内周面3Pとの間に介挿された状態において、タイヤトレッド3の周囲を囲繞するトレッド金型12によって印加される半径方向内側の圧力に抵抗し得る剛性があることが望ましく、トレッド金型12から印加される圧力によって容易に変形しない剛性を有することが必要である。

【0017】

図2(c)は、モールド1内に配置されるタイヤケース2,タイヤトレッド3及び金属板4の位置関係を示す図である。なお、同図においては図2(a)の金属板4が採用されている。

図1にも示すように、タイヤケース2は、タイヤモールド1における半径方向最内側に配置されるタイヤの土台となる部材であって、概略、上下方向に隔てて設けられる一対のビード部Tbと、当該ビード部Tbに跨るようにトロイダル状に延長し、下側のサイド部Ts、上側のサイド部Ts及びクラウン部Tc等のタイヤケース2の骨格を形成するカーカスと、カーカスにおけるクラウン部Tcに積層される複数のベルト2Eとから形成される。ベルト2Eは、内圧やタイヤの回転によるせり出しを抑制する部材であって、車両走行中において所謂タガ効果を発揮するスチールベルトである。

タイヤケース2がモールド1内に配置された状態において、クラウン部Tcに相当する外周面2Pは、半径方向外側に配置される金属板4のケース側面4Aと当接する。

また、タイヤケース2よりも金属板4を介して半径方向外側に離間して配置されるタイヤトレッド3の内周面3Pは、半径方向内側に配置される金属板4のトレッド側面4Bと当接する。

【0018】

図1に戻り、モールド1によるタイヤケース2及びタイヤトレッド3の加硫方法を説明する。

まず、昇降機構13のシリンダーを作動させることによって、固定盤9に連結された上プラテン7、上金型8及びアウターリング10を上昇させる。トレッドセグメント11及びトレッド金型12は、アウターリング10の上昇に伴って係合が解除され、半径方向外側に拡径した状態となる。

次に、トレッド金型12が拡径した状態において、未加硫のタイヤケース2を下金型6上に載置する。そして、下金型6上に載置されたタイヤケース2の外周面2Pを囲繞するように円環状に形成された金属板4をセットし、タイヤケース2の外周面2Pと金属板4のケース側面4Aとを密着させる。

【0019】

次に、金属板4のトレッド側面4Bの周囲を囲繞するように未加硫のタイヤトレッド3をセットし、タイヤトレッド3の内周面3Pと金属板4のトレッド側面4Bとを密着させる。

以上の工程により、タイヤケース2とタイヤトレッド3及び金属板4のモールド1内への配置が完了する。

【0020】

次に、下側ビードリング6A、上側ビードリング8Aを螺合することにより、タイヤケース2の上下の開口を閉鎖する。次に、昇降機構13のシリンダーを作動させ、固定盤9に連結された上プラテン7、上金型8及びアウターリング10を下降させる。

アウターリング10の降下に伴い、拡径状態であったトレッドセグメント11が半径方向内側へと移動し、金属板4、下金型6、下側ビードリング6A、上金型8、上側ビードリング8A、トレッド金型12がタイヤケース2及びタイヤトレッド3を個別に加硫可能な密閉空間を形成する。そして、下プラテン5,上プラテン7及びアウターリング10の流路5A;7A;10A及びブラダー14内に加硫媒体が供給され、モールド1における加硫成型が開始される。

【0021】

加硫成型が開始された場合、モールド1内に配置されたタイヤケース2には、周囲を取り囲むように配置される下金型6、上金型8、金属板4及びタイヤケース2の内周面に密着するブラダー14により圧力が印加され、下金型6及び上金型8の内周面、金属板4のケース側面4A側に押し付けられる。

また、モールド内に配置されたタイヤトレッド3には、周囲を取り囲むように配置されるトレッド金型12及び金属板4により圧力が印加され、金属板4のトレッド側面4B側に押し付けられる。

【0022】

また、加硫成型時には、下プラテン5及び上プラテン7から発生する熱が主として下金型6及び上金型8へと伝達し、下金型6及び上金型8からの熱がタイヤケース2のサイド部Ts及びビード部Tbへと伝達し、タイヤケース2が加硫に必要な温度に達するまで加熱される。即ち、本例においては、下プラテン5及び上プラテン7が主としてタイヤケース2の加硫を担う熱源として機能する。

また、アウターリング10から発生する熱は、主としてトレッド金型12へと伝達し、トレッド金型からの熱がタイヤトレッド3へと伝達し、タイヤトレッド3が加硫に必要な温度に達するまで加熱される。即ち、本例においては、アウターリング10が主としてタイヤトレッド3の加硫を担う熱源として機能する。

【0023】

モールド1内に配置されたタイヤケース2及びタイヤトレッド3の加硫温度は、タイヤケース2及びタイヤトレッド3の厚さや、内部に内挿される部材の有無に応じて適宜設定される。

例えば、図1に示すタイヤケース2及びタイヤトレッド3のように他の部位と比較してゴム厚が極端に厚い部位が存在しないような場合には、下プラテン5、上プラテン7及びアウターリング10の温度を均一な温度として設定する。

一方で、例えばタイヤケース2又はタイヤトレッド3に他の部位と比較して極端に厚い部分が存在するような場合には、下プラテン5及び上プラテン7又はアウターリング10の温度を一方の熱源の温度よりも高めることにより、加硫の終了時間が同時となるように設定する。

つまり、加硫温度は、タイヤケース2又はタイヤトレッド3に過加硫となる状態が生じないように適宜設定される。

【0024】

以上、説明したとおり、本実施形態に係るタイヤケース2及びタイヤトレッド3の製造方法によれば、モールド1内に配置されたタイヤケース2とタイヤトレッド3との間に金属板4が配置されたことにより、タイヤトレッド3に対してトレッド金型12の凸部によって加わる圧力が金属板4によって受け止められ、半径方向内側に位置するタイヤケース2の外周面2Pに加わらないため、タイヤケース2の内部に内挿されるベルト2Eの波打ちや位置ズレ等の変形を効果的に防止することができ、タイヤ性能の低下を確実に防止することができる。

また、タイヤケース2とタイヤトレッド3とが金属板4によって離間した状態で加硫成型されることにより、単一のモールド1によってタイヤケース2とタイヤトレッド3とを一時に個別に製造することが可能となるため、製造効率を飛躍的に向上させることができる。

また、タイヤトレッド3は、円環状のモールド1の内部で加硫されることにより、タイヤトレッド3表面の円周方向に継ぎ目のない部材として成型されるため、最終製品としてのタイヤの耐久性を確保することが可能である。

また、タイヤケース2とタイヤトレッド3との間に熱伝導率の高い例えば鉄板等の金属板4を設けたことにより、モールド1内に配置された下プラテン5,上プラテン7及びアウターリング10からの熱が効率的に金属板4に伝熱され、金属板4とトレッド金型12とによってタイヤトレッド3を挟み込むように加硫することが可能となり、タイヤトレッド3を効率良く加硫できる。

また、金属板4は、モールド1に配置された状態において、タイヤケース2の外周面2P及びタイヤトレッド3の内周面3Pとそれぞれ対向するモールド1の幅方向に沿って垂直又は実質的に均一な曲率により湾曲する面(ケース側面4A,トレッド側面4B)を有するため、タイヤケース2の外周面2P及びタイヤトレッド3の内周面3Pとを幅方向及び円周方向に渡って均一な形状を有する面として成型することが可能となり、タイヤトレッド3をタイヤケース2の外周面2Pに貼り付ける際に過剰な歪み等が生じることがなく、タイヤ性能の低下を効果的に防止することができる。

【0025】

図3は、タイヤケース2及びタイヤトレッド3の他の形態を示し、当該タイヤケース2及びタイヤトレッド3と、熱源としての下プラテン5、上プラテン7及びアウターリング10との関係を模式的に示す図である。

本形態におけるタイヤケース2には、未加硫又は加硫済みのビードフィラー22が内挿されている点で上記実施形態におけるタイヤケース2と異なる。

ビードフィラー22は、ビード部Tbの構成部材としてのビードコア21よりも上方に位置し、ビードコア21の周囲において折り返されるプライコード23間に挟み込まれるように配置される。ビードフィラー22は、主として車両走行時にサイド部Tsに加わる応力に対する補強部材として採用され、周囲のゴムよりも硬質のゴム部材である。

【0026】

以下、ビードフィラー22が未加硫の状態でタイヤケース2内に内挿されている形態について説明する。

タイヤケース2内に未加硫のビードフィラー22が含まれていると、ビードフィラー22が他のゴム部材よりも硬い材質であることから、ビードフィラー22を含むビード部Tbが、タイヤケース2及びタイヤトレッド3全体の内、加硫が進行する速度(加硫反応)が最も遅い最遅点となる。よって、タイヤケース2が未加硫のビードフィラー22を含む場合には、下プラテン5及び上プラテン7の温度をアウターリング10の温度よりも高く設定することにより、モールド1内での加硫反応の反応速度をタイヤケース2及びタイヤトレッド3の全体に渡って均一に保ちつつ加硫することができる。つまり、モールド1内の加硫温度に温度分布の勾配を設けることにより、モールド1内に配置されたタイヤケース2及びタイヤトレッド3の反応速度を常に一定となるように制御することができ、タイヤケース2及びタイヤトレッド3に未加硫部位、或いは、過加硫部位を無くすことが可能となる。

【0027】

一方、ビードフィラー22が加硫済みの状態でタイヤケース2内に内挿されている場合にあっては、タイヤケース2及びタイヤトレッド3全体の内、極端な最遅点が存在しないこととなるため、下プラテン5、上プラテン7及びアウターリング10の温度を均一な温度として設定すればよい。

【0028】

以上、モールド1による加硫成型を終えたタイヤケース2と、タイヤトレッド3とは、バフ掛け工程、貼付け工程及び加硫工程を経てタイヤとして成型される。

まず、バフ掛け工程においては、タイヤケース2の外周面2P及びタイヤトレッド3の内周面3Pが図外のバフ掛け機によって研磨され、表面が目粗しされた状態とする。

続く貼付け工程においては、タイヤケース2を保持する図外のタイヤ保持手段に対してタイヤケース2に内圧を加えた状態で保持させ、外周面2P上にクッションゴムと呼ばれる未加硫ゴムを貼着する。

次に、タイヤトレッド3を保持する図外のトレッド保持装置により、タイヤトレッド3を拡径させた状態で保持させ、トレッド保持装置を前記タイヤケース2に近接移動させる。

トレッド保持装置は、拡径された状態のタイヤトレッド3がタイヤケース2の外周面2Pに位置したことに基づいてタイヤトレッド3を徐々に縮径させ、タイヤトレッド3が外周面2Pの円周方向に囲繞するように載置する。

タイヤトレッド3が外周面2P上に載置された状態において、タイヤケース2とタイヤトレッド3とは、クッションゴムを介して一体化され、加硫工程に搬送される。

加硫工程においては、クッションゴムを介して一体化されたタイヤケース2とタイヤトレッド3とを外周より包み込むエンベロープ内に投入した上で、エンベロープ内の空気を減圧することによりタイヤトレッド3をタイヤケース2の外周面2Pに押し付けた状態とする。

そして、エンベロープ内に投入された状態のタイヤケース2及びタイヤトレッド3を加硫缶と呼ばれる加硫施設に搬入し、タイヤケース2とタイヤトレッド3との間に介在するクッションゴムを加硫することにより、タイヤケース2とタイヤトレッド3とが製品としての性能を発揮し得る製品タイヤとして製造される。

なお、タイヤケース2とタイヤトレッド3とは、必ずしも単一のモールド1によって成型されたもの同士を一体化させる必要はなく、要求される製品タイヤの性能に応じて適宜タイヤケース2とタイヤトレッド3との組み合わせを選択し、自在に取り付け、取り外しを行うことが可能である。

【0029】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に限定されるものではない。上記実施の形態に多様な変更、改良を加え得ることは当業者にとって明らかであり、そのような変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

例えば、上記実施形態においては、タイヤケース2の内周面に沿って密着しながら外側に膨張するブラダー14を採用した製造方法としたが、円環状の金属製ハードコアの外表面にタイヤケース2の構成部材であるインナーライナー、カーカス、ビードコア、ベルト等を貼付けすることによって未加硫のタイヤケース2を形成し、タイヤケース2をハードコアごとモールド1内に投入して加硫成型するいわゆるコア製法に対して採用してもよい。

【符号の説明】

【0030】

1 モールド、2 タイヤケース、2E ベルト、2P 外周面、3 タイヤトレッド、

3P 内周面、4 金属板、4A ケース側面、4B トレッド側面、5 下プラテン、

6 下金型、7 上プラテン、8 上金型、9 固定盤、10 アウターリング、

11 トレッドセグメント、12 トレッド金型、13 昇降機構、14 ブラダー、

21 ビードコア、22 ビードフィラー、23 プライコード。

【技術分野】

【0001】

本発明は、タイヤの製造方法に関し、特にタイヤケースとタイヤトレッドとを同時に加硫することにより、加硫工程を大幅に省略することが可能な製造方法及び製造装置に関する。

【背景技術】

【0002】

例えば、トラックやバスなどの大型車両に使用されるタイヤは、タイヤに作用する荷重が大きいため、路面と接地するタイヤトレッド部の摩耗が激しい。この種のタイヤは、タイヤケースが十分に継続使用ができるにもかかわらず、廃棄されることがあるため、経済的にも環境に対しても良くなかった。

そこで、近年においては、特許文献1に開示されるタイヤの製造方法のように、タイヤの土台となる未加硫のタイヤケースと、路面と接地する未加硫のタイヤトレッドとをそれぞれ異なる加硫装置により個別に加硫し、加硫されたタイヤケースと加硫されたタイヤトレッドとの間に未加硫のクッションゴムを配置して、再度加硫することにより、加硫済みのタイヤケース及び加硫済みのタイヤトレッドを一体化させることによって、製品としてのタイヤを得る方法が提案されている。

上記製造方法にあっては、タイヤの構造的に基礎部分となるタイヤケースとタイヤの摩耗部分であるタイヤトレッドとを個別に製造して、一体化させることにより、良好な経済性及び環境性を担保しつつ、タイヤケースのクッション性能等とタイヤトレッドの路面への摩耗性能とをユーザーの好みに応じて選択できる側面はあるが、未加硫のタイヤケースと未加硫のタイヤトレッドとをそれぞれ異なる加硫装置で個別に加硫した後に、加硫済みのタイヤケースと加硫済みのタイヤトレッドとを未加硫のクッションゴム等によって接合するための加硫を必要とするので、結果として、3回の加硫を行う必要があり、製造工程が長く、生産効率が悪いという欠点があった。

また、上記製造方法においては、長尺状に成型されたタイヤトレッドを加硫プレスによって個別に加硫することにより帯状のタイヤトレッドを成型した後に、タイヤケースに巻きつけて円環状とする作業が必要となるが、帯状のタイヤトレッドの端部同士をジョイントにより結合するため、タイヤトレッド表面の円周方向に継ぎ目が形成され、最終製品としてのタイヤの性能が十分に発揮されないという不都合があった。

さらに、モールドによる一般的なタイヤの成型方法としては、未加硫のタイヤケース及び未加硫のタイヤトレッドをモールド内に配置してから加硫するが、モールド内部に設けられたタイヤトレッドパターンの溝を形成する凸部によって、未加硫のタイヤトレッドが半径方向内側に押圧され、未加硫のタイヤケース内部のベルトが変形することにより、最終製品としてのタイヤの性能が十分に発揮されない可能性があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平08−258179号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで本発明は、上記課題を解決するため、内部のベルトの変形が生じないタイヤケース及びタイヤトレッドの円周方向に継ぎ目のないタイヤトレッドを少ない加硫工程によって効率良く製造することが可能なタイヤケース及びタイヤトレッドの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

前記課題を解決するため、本発明の第一の形態として、未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造する方法であって、モールド内に配置される未加硫のタイヤケースよりも半径方向外側に、当該タイヤケースの外周面を取り囲む円環状金属板を配置し、当該円環状金属板よりも半径方向外側に、当該円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置する形態とした。

本形態によれば、未加硫のタイヤケース及び未加硫のタイヤトレッドの間に円環状金属板が配置されるため、単一のモールドによってタイヤケース及びタイヤトレッドを一時に個別に得ることができる。即ち、未加硫のタイヤケース及び未加硫のタイヤトレッドを異なる加硫装置により個別に加硫する必要がなくなり、製造工程を省くことができ、製造効率を向上させることが可能となる。

また、本発明の第二の形態として、円環状金属板におけるタイヤケースの外周面と対向する面、及び、タイヤトレッドの内周面と対向する面が、タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面である形態とした。

本形態によれば、円環状金属板におけるタイヤケースの外周面と対向する面、及び、タイヤトレッドの内周面と対向する面が、タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面であることから、タイヤケースの外周面及びタイヤトレッドの内周面を幅方向及び円周方向に渡って均一な形状を有する面として成型することが可能となる。

また、本発明の第三の形態として、タイヤケースが未加硫のビードフィラーを有し、モールドにおけるタイヤケース側の加硫温度をタイヤトレッド側のモールドの加硫温度よりも高くする形態とした。

本形態によれば、モールド内の加硫温度に温度分布の勾配を設けることにより、モールド内に配置されたタイヤケース及びタイヤトレッドの反応速度が常に一定になるように制御でき、タイヤケース及びタイヤトレッド内に未加硫部位、或いは、過加硫部位を無くすことが可能となる。

また、本発明の第四の形態として、タイヤケースが加硫済みのビードフィラーを有し、モールドにおけるタイヤケース側の加硫温度とタイヤトレッド側のモールドの加硫温度とを均一とする形態とした。

本形態によれば、前記第三の形態から生じる効果と同様の効果を得ることができる。

また、本発明の第一の構成として、単一のモールドにより未加硫のタイヤケース及び未加硫のタイヤトレッドを加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造するタイヤケース及びタイヤトレッド製造装置であって、未加硫のタイヤケースと未加硫のタイヤトレッドとの間に前記タイヤケースの外周面を取り囲む円環状金属板を有し、当該円環状金属板の外周面が未加硫のタイヤトレッドの内周面に接する構成とした。

本構成によれば、前記第一の形態と対応する効果を得ることができる。

また、本発明の第二の構成として、円環状金属板におけるタイヤケースの外周面と対向する面、及び、タイヤトレッドの内周面と対向する面がタイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面である構成とした。

本構成によれば、前記第二の形態と対応する効果を得ることができる。

【図面の簡単な説明】

【0006】

【図1】モールド内にタイヤケース及びタイヤトレッドを配置した状態の断面図である。

【図2】金属板、タイヤケース,タイヤトレッド及び金属板の配置状態を示す斜視図である。

【図3】タイヤケース及びタイヤトレッドの他の形態を示す模式図である。

【発明を実施するための形態】

【0007】

図1は、モールド1内にタイヤケース2とタイヤトレッド3とを配置した状態を示す断面図である。

同図を用いて、モールド1の構造及びモールド1による加硫方法について説明する。同図において、タイヤケース2及びタイヤトレッド3を加硫成型する装置としてのモールド1は、下プラテン5、下金型6、上プラテン7、上金型8、固定盤9、アウターリング10、トレッドセグメント11、トレッド金型12、昇降機構13及びブラダー14を備える。

下プラテン5は、円環状の板体であって、内部に高温高圧の加硫媒体が供給される流路5Aを有する。下プラテン5の上面側には、下金型6が配置される。下金型6は、下方に位置する熱源としての流路5Aからの熱を伝導可能な金属製の金型であって、加硫時にタイヤケース2の下側のサイド部Tsの型付け及び加硫を行う面である。

下金型6の上方には、着脱自在な下側ビードリング6Aが取着される。下側ビードリング6Aは、タイヤケース2の下側のビード部Tbの型付け及び加硫を行うとともに把持部を介して後述のブラダー14を保持する円環体である。

【0008】

上プラテン7は、下プラテン5と同様、円環状の板体である。

上プラテン7は、下プラテン5に対して上下方向に離間し、下プラテン5と対をなすように平行配置され、後述の昇降機構13によって昇降動作が可能である。上プラテン7の内部には、加硫時に高温高圧の加硫媒体が供給される流路7Aを有する。上プラテン7の下面側には、上金型8が配置される。上金型8の下面側は、上方に位置する熱源としての流路7Aからの熱を伝導可能な金属製の金型であって、加硫時にタイヤケース2の上側のサイド部Tsの型付け及び加硫を行う面である。

上金型8の下方には、着脱自在な上側ビードリング8Aが取着される。上側ビードリング8Aは、タイヤケース2の上側のビード部Tbの型付け及び加硫を行うとともに把持部を介して後述のブラダー14を保持する円環体である。

【0009】

上プラテン7の上面側には、固定盤9が接合される。固定盤9は、上プラテン7よりも大径な板体であって、中央部には後述の昇降機構13が貫通する。固定盤9の半径方向外側の下端部には、アウターリング10が接合される。

【0010】

アウターリング10は、上プラテン7及び上金型8を半径方向外側から囲繞するように、固定盤9に対して直交して延長する下方開口の円環体である。アウターリング10は、加硫時に高温高圧の加硫媒体が内部に供給される流路10Aを有する。また、アウターリング10の内周面は、上方から下方に向かって漸次半径方向外側に傾斜する傾斜面10Bとして形成され、当該傾斜面10Bが、トレッドセグメント11の外側面と対向する。

【0011】

アウターリング10よりも半径方向内側には、トレッドセグメント11がタイヤトレッド3を収容可能な円環状の空間を維持するように複数配置される。

トレッドセグメント11は、アウターリング10と後述するトレッド金型12との間に位置し、下プラテン5上を半径方向に移動可能である。トレッドセグメント11は、円周方向に沿って等間隔に複数分割された部材である。トレッドセグメント11の外周面は、下方から上方に向かって漸次半径方向内側に傾斜する傾斜面11Aとして形成され、アウターリング10が降下した状態においてアウターリング10の傾斜面10Bと当接する。傾斜面10Bと傾斜面11Aとは、同一勾配の傾斜面であって、アウターリング10が降下することにより摺接する。

複数のトレッドセグメント11は、アウターリング10の降下に伴って半径方向内側に摺動して円環状の空間を形成し、アウターリング10の上昇に伴って半径方向外側に摺動して、脱型可能な状態となる。

【0012】

トレッドセグメント11の内周面には、未加硫のタイヤトレッド3に対してトレッドパターンを型付けするためのトレッド金型12が配置される。

トレッド金型12は、複数に分割されたトレッドセグメント11に対して個別に固着される部材であって、内周面にはタイヤトレッド3の外周面に形成されるトレッドパターンを反転させた形状の凸部が形成される。

また、トレッド金型12は、半径方向外側に位置する熱源としての流路10Aからの熱を伝導可能な金属製の金型であって、トレッド金型12と後述の金属板4とにより形成される空間内に配置される未加硫のタイヤトレッド3の外周面が、トレッドパターンに対応する凸部を有するトレッド金型12の内周面に押し付けられることにより、任意の形状のトレッドパターンが形成される。

【0013】

昇降機構13は、モールド1の半径方向中心に位置し、固定盤9と連結される。

昇降機構13は、固定盤9に対して直交するように取付けられ、内部にピストンを有するシリンダーである。昇降機構13は、固定盤9を貫通し、上プラテン7まで延長する。昇降機構13の下端には可動プレート15が連結される。可動プレート15は、固定盤9と同様の方向に延長するプレートであって、昇降機構13の下端部に取付けられる。可動プレート15の両端部は、円環状の上プラテン7と連結される。

つまり、シリンダー内部のピストンが作動することによって、固定盤9に連結された上プラテン7、上金型8及びアウターリング10が一体的に昇降動作し、下方に位置する下プラテン5及び下金型6に対して接近、又は離間する。

【0014】

下側ビードリング6A及び上側ビードリング8Aによって把持されるブラダー14は、伸長可能な袋状のゴム体であり、タイヤケース2の内周面に沿って密着するように配置される。

ブラダー14には、加硫時に高温高圧の加圧媒体が供給され、未加硫のタイヤケース2の内部においてタイヤケース2の内周面に沿って密着しながら外側に膨張する。

下金型6、上金型8、下側ビードリング6A、上側ビードリング8A及び後述の金属板4によって形成される空間内に配置されたタイヤケース2は、ブラダー14の膨張に伴って下金型6、上金型8、上下のビードリング6A;8A及び後述の金属板4側に押し付けられながら加硫される。

【0015】

図2(a)は、モールド1内において、タイヤケース2とタイヤトレッド3との間に配置される金属板4を抜き出して示す斜視図である。金属板4は、タイヤケース2の外周面を囲繞するように配置される円環体であって、タイヤケース2とタイヤトレッド3とは、当該金属板4によって離隔された状態で加硫される。金属板4は、モールド1に配置された状態において、タイヤケース2の外周面と当接するケース側面4Aと、タイヤトレッド3の内周面と当接するトレッド側面4Bとを有する断面略矩形状に形成される。

金属板4のケース側面4Aは、モールド1の幅方向に沿って垂直な面として形成される。また、トレッド側面4Bも同様にモールド1の幅方向に沿って垂直な面として形成される。

よって、ケース側面4Aに押し付けられるタイヤケース2の外周面2Pは、横置きされた状態において垂直な面として形成される。また、トレッド側面4Bに押し付けられるタイヤトレッド3の内周面3Pもまた、横置きされた状態において垂直な面として形成される。

【0016】

図2(b)は、金属板4の他の形態を示す図であり、同図における金属板4は、ケース側面4A及びトレッド側面4Bがモールド1の幅方向に沿って緩やかに湾曲する面として形成される点で、前記金属板4と異なる。

本形態における金属板4のケース側面4Aは、モールド1の幅方向に沿って実質的に均一な曲率により湾曲する面として形成される。また、トレッド側面4Bも同様にモールド1の幅方向に沿って実質的に均一な曲率により湾曲する面として形成される。ここで、実質的に均一とは、製造誤差等に伴う曲率の変化を除外するものであって、実質的に均一な曲率により湾曲する面とは、幅方向に沿って変曲点を有さない面を意味する。上記形態に係る金属板4のケース側面4Aに押し付けられるタイヤケース2の外周面2Pは、横置きされた状態において幅方向に沿って湾曲した面として形成される。また、トレッド側面4Bに押し付けられるタイヤトレッド3の内周面3Pもまた、横置きされた状態において幅方向に沿って湾曲した面として形成される。

なお、上記形態に係る金属板4のケース側面4A及びトレッド側面4Bの互いの曲率は、金属板4の厚さが幅方向に渡って均一となるように適宜設定すればよい。

また、図2(a),(b)に示す金属板4としては、加硫に必要な熱を伝達可能な所定以上の熱伝導率を有する金属であればその種類は問わない。

さらに、金属板4としては、タイヤケース2の外周面2Pとタイヤトレッド3の内周面3Pとの間に介挿された状態において、タイヤトレッド3の周囲を囲繞するトレッド金型12によって印加される半径方向内側の圧力に抵抗し得る剛性があることが望ましく、トレッド金型12から印加される圧力によって容易に変形しない剛性を有することが必要である。

【0017】

図2(c)は、モールド1内に配置されるタイヤケース2,タイヤトレッド3及び金属板4の位置関係を示す図である。なお、同図においては図2(a)の金属板4が採用されている。

図1にも示すように、タイヤケース2は、タイヤモールド1における半径方向最内側に配置されるタイヤの土台となる部材であって、概略、上下方向に隔てて設けられる一対のビード部Tbと、当該ビード部Tbに跨るようにトロイダル状に延長し、下側のサイド部Ts、上側のサイド部Ts及びクラウン部Tc等のタイヤケース2の骨格を形成するカーカスと、カーカスにおけるクラウン部Tcに積層される複数のベルト2Eとから形成される。ベルト2Eは、内圧やタイヤの回転によるせり出しを抑制する部材であって、車両走行中において所謂タガ効果を発揮するスチールベルトである。

タイヤケース2がモールド1内に配置された状態において、クラウン部Tcに相当する外周面2Pは、半径方向外側に配置される金属板4のケース側面4Aと当接する。

また、タイヤケース2よりも金属板4を介して半径方向外側に離間して配置されるタイヤトレッド3の内周面3Pは、半径方向内側に配置される金属板4のトレッド側面4Bと当接する。

【0018】

図1に戻り、モールド1によるタイヤケース2及びタイヤトレッド3の加硫方法を説明する。

まず、昇降機構13のシリンダーを作動させることによって、固定盤9に連結された上プラテン7、上金型8及びアウターリング10を上昇させる。トレッドセグメント11及びトレッド金型12は、アウターリング10の上昇に伴って係合が解除され、半径方向外側に拡径した状態となる。

次に、トレッド金型12が拡径した状態において、未加硫のタイヤケース2を下金型6上に載置する。そして、下金型6上に載置されたタイヤケース2の外周面2Pを囲繞するように円環状に形成された金属板4をセットし、タイヤケース2の外周面2Pと金属板4のケース側面4Aとを密着させる。

【0019】

次に、金属板4のトレッド側面4Bの周囲を囲繞するように未加硫のタイヤトレッド3をセットし、タイヤトレッド3の内周面3Pと金属板4のトレッド側面4Bとを密着させる。

以上の工程により、タイヤケース2とタイヤトレッド3及び金属板4のモールド1内への配置が完了する。

【0020】

次に、下側ビードリング6A、上側ビードリング8Aを螺合することにより、タイヤケース2の上下の開口を閉鎖する。次に、昇降機構13のシリンダーを作動させ、固定盤9に連結された上プラテン7、上金型8及びアウターリング10を下降させる。

アウターリング10の降下に伴い、拡径状態であったトレッドセグメント11が半径方向内側へと移動し、金属板4、下金型6、下側ビードリング6A、上金型8、上側ビードリング8A、トレッド金型12がタイヤケース2及びタイヤトレッド3を個別に加硫可能な密閉空間を形成する。そして、下プラテン5,上プラテン7及びアウターリング10の流路5A;7A;10A及びブラダー14内に加硫媒体が供給され、モールド1における加硫成型が開始される。

【0021】

加硫成型が開始された場合、モールド1内に配置されたタイヤケース2には、周囲を取り囲むように配置される下金型6、上金型8、金属板4及びタイヤケース2の内周面に密着するブラダー14により圧力が印加され、下金型6及び上金型8の内周面、金属板4のケース側面4A側に押し付けられる。

また、モールド内に配置されたタイヤトレッド3には、周囲を取り囲むように配置されるトレッド金型12及び金属板4により圧力が印加され、金属板4のトレッド側面4B側に押し付けられる。

【0022】

また、加硫成型時には、下プラテン5及び上プラテン7から発生する熱が主として下金型6及び上金型8へと伝達し、下金型6及び上金型8からの熱がタイヤケース2のサイド部Ts及びビード部Tbへと伝達し、タイヤケース2が加硫に必要な温度に達するまで加熱される。即ち、本例においては、下プラテン5及び上プラテン7が主としてタイヤケース2の加硫を担う熱源として機能する。

また、アウターリング10から発生する熱は、主としてトレッド金型12へと伝達し、トレッド金型からの熱がタイヤトレッド3へと伝達し、タイヤトレッド3が加硫に必要な温度に達するまで加熱される。即ち、本例においては、アウターリング10が主としてタイヤトレッド3の加硫を担う熱源として機能する。

【0023】

モールド1内に配置されたタイヤケース2及びタイヤトレッド3の加硫温度は、タイヤケース2及びタイヤトレッド3の厚さや、内部に内挿される部材の有無に応じて適宜設定される。

例えば、図1に示すタイヤケース2及びタイヤトレッド3のように他の部位と比較してゴム厚が極端に厚い部位が存在しないような場合には、下プラテン5、上プラテン7及びアウターリング10の温度を均一な温度として設定する。

一方で、例えばタイヤケース2又はタイヤトレッド3に他の部位と比較して極端に厚い部分が存在するような場合には、下プラテン5及び上プラテン7又はアウターリング10の温度を一方の熱源の温度よりも高めることにより、加硫の終了時間が同時となるように設定する。

つまり、加硫温度は、タイヤケース2又はタイヤトレッド3に過加硫となる状態が生じないように適宜設定される。

【0024】

以上、説明したとおり、本実施形態に係るタイヤケース2及びタイヤトレッド3の製造方法によれば、モールド1内に配置されたタイヤケース2とタイヤトレッド3との間に金属板4が配置されたことにより、タイヤトレッド3に対してトレッド金型12の凸部によって加わる圧力が金属板4によって受け止められ、半径方向内側に位置するタイヤケース2の外周面2Pに加わらないため、タイヤケース2の内部に内挿されるベルト2Eの波打ちや位置ズレ等の変形を効果的に防止することができ、タイヤ性能の低下を確実に防止することができる。

また、タイヤケース2とタイヤトレッド3とが金属板4によって離間した状態で加硫成型されることにより、単一のモールド1によってタイヤケース2とタイヤトレッド3とを一時に個別に製造することが可能となるため、製造効率を飛躍的に向上させることができる。

また、タイヤトレッド3は、円環状のモールド1の内部で加硫されることにより、タイヤトレッド3表面の円周方向に継ぎ目のない部材として成型されるため、最終製品としてのタイヤの耐久性を確保することが可能である。

また、タイヤケース2とタイヤトレッド3との間に熱伝導率の高い例えば鉄板等の金属板4を設けたことにより、モールド1内に配置された下プラテン5,上プラテン7及びアウターリング10からの熱が効率的に金属板4に伝熱され、金属板4とトレッド金型12とによってタイヤトレッド3を挟み込むように加硫することが可能となり、タイヤトレッド3を効率良く加硫できる。

また、金属板4は、モールド1に配置された状態において、タイヤケース2の外周面2P及びタイヤトレッド3の内周面3Pとそれぞれ対向するモールド1の幅方向に沿って垂直又は実質的に均一な曲率により湾曲する面(ケース側面4A,トレッド側面4B)を有するため、タイヤケース2の外周面2P及びタイヤトレッド3の内周面3Pとを幅方向及び円周方向に渡って均一な形状を有する面として成型することが可能となり、タイヤトレッド3をタイヤケース2の外周面2Pに貼り付ける際に過剰な歪み等が生じることがなく、タイヤ性能の低下を効果的に防止することができる。

【0025】

図3は、タイヤケース2及びタイヤトレッド3の他の形態を示し、当該タイヤケース2及びタイヤトレッド3と、熱源としての下プラテン5、上プラテン7及びアウターリング10との関係を模式的に示す図である。

本形態におけるタイヤケース2には、未加硫又は加硫済みのビードフィラー22が内挿されている点で上記実施形態におけるタイヤケース2と異なる。

ビードフィラー22は、ビード部Tbの構成部材としてのビードコア21よりも上方に位置し、ビードコア21の周囲において折り返されるプライコード23間に挟み込まれるように配置される。ビードフィラー22は、主として車両走行時にサイド部Tsに加わる応力に対する補強部材として採用され、周囲のゴムよりも硬質のゴム部材である。

【0026】

以下、ビードフィラー22が未加硫の状態でタイヤケース2内に内挿されている形態について説明する。

タイヤケース2内に未加硫のビードフィラー22が含まれていると、ビードフィラー22が他のゴム部材よりも硬い材質であることから、ビードフィラー22を含むビード部Tbが、タイヤケース2及びタイヤトレッド3全体の内、加硫が進行する速度(加硫反応)が最も遅い最遅点となる。よって、タイヤケース2が未加硫のビードフィラー22を含む場合には、下プラテン5及び上プラテン7の温度をアウターリング10の温度よりも高く設定することにより、モールド1内での加硫反応の反応速度をタイヤケース2及びタイヤトレッド3の全体に渡って均一に保ちつつ加硫することができる。つまり、モールド1内の加硫温度に温度分布の勾配を設けることにより、モールド1内に配置されたタイヤケース2及びタイヤトレッド3の反応速度を常に一定となるように制御することができ、タイヤケース2及びタイヤトレッド3に未加硫部位、或いは、過加硫部位を無くすことが可能となる。

【0027】

一方、ビードフィラー22が加硫済みの状態でタイヤケース2内に内挿されている場合にあっては、タイヤケース2及びタイヤトレッド3全体の内、極端な最遅点が存在しないこととなるため、下プラテン5、上プラテン7及びアウターリング10の温度を均一な温度として設定すればよい。

【0028】

以上、モールド1による加硫成型を終えたタイヤケース2と、タイヤトレッド3とは、バフ掛け工程、貼付け工程及び加硫工程を経てタイヤとして成型される。

まず、バフ掛け工程においては、タイヤケース2の外周面2P及びタイヤトレッド3の内周面3Pが図外のバフ掛け機によって研磨され、表面が目粗しされた状態とする。

続く貼付け工程においては、タイヤケース2を保持する図外のタイヤ保持手段に対してタイヤケース2に内圧を加えた状態で保持させ、外周面2P上にクッションゴムと呼ばれる未加硫ゴムを貼着する。

次に、タイヤトレッド3を保持する図外のトレッド保持装置により、タイヤトレッド3を拡径させた状態で保持させ、トレッド保持装置を前記タイヤケース2に近接移動させる。

トレッド保持装置は、拡径された状態のタイヤトレッド3がタイヤケース2の外周面2Pに位置したことに基づいてタイヤトレッド3を徐々に縮径させ、タイヤトレッド3が外周面2Pの円周方向に囲繞するように載置する。

タイヤトレッド3が外周面2P上に載置された状態において、タイヤケース2とタイヤトレッド3とは、クッションゴムを介して一体化され、加硫工程に搬送される。

加硫工程においては、クッションゴムを介して一体化されたタイヤケース2とタイヤトレッド3とを外周より包み込むエンベロープ内に投入した上で、エンベロープ内の空気を減圧することによりタイヤトレッド3をタイヤケース2の外周面2Pに押し付けた状態とする。

そして、エンベロープ内に投入された状態のタイヤケース2及びタイヤトレッド3を加硫缶と呼ばれる加硫施設に搬入し、タイヤケース2とタイヤトレッド3との間に介在するクッションゴムを加硫することにより、タイヤケース2とタイヤトレッド3とが製品としての性能を発揮し得る製品タイヤとして製造される。

なお、タイヤケース2とタイヤトレッド3とは、必ずしも単一のモールド1によって成型されたもの同士を一体化させる必要はなく、要求される製品タイヤの性能に応じて適宜タイヤケース2とタイヤトレッド3との組み合わせを選択し、自在に取り付け、取り外しを行うことが可能である。

【0029】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に限定されるものではない。上記実施の形態に多様な変更、改良を加え得ることは当業者にとって明らかであり、そのような変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

例えば、上記実施形態においては、タイヤケース2の内周面に沿って密着しながら外側に膨張するブラダー14を採用した製造方法としたが、円環状の金属製ハードコアの外表面にタイヤケース2の構成部材であるインナーライナー、カーカス、ビードコア、ベルト等を貼付けすることによって未加硫のタイヤケース2を形成し、タイヤケース2をハードコアごとモールド1内に投入して加硫成型するいわゆるコア製法に対して採用してもよい。

【符号の説明】

【0030】

1 モールド、2 タイヤケース、2E ベルト、2P 外周面、3 タイヤトレッド、

3P 内周面、4 金属板、4A ケース側面、4B トレッド側面、5 下プラテン、

6 下金型、7 上プラテン、8 上金型、9 固定盤、10 アウターリング、

11 トレッドセグメント、12 トレッド金型、13 昇降機構、14 ブラダー、

21 ビードコア、22 ビードフィラー、23 プライコード。

【特許請求の範囲】

【請求項1】

未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造するタイヤケース及びタイヤトレッド製造方法であって、

前記モールド内に配置される未加硫のタイヤケースよりも半径方向外側に、当該タイヤケースの外周面を取り囲む円環状金属板を配置し、

当該円環状金属板よりも半径方向外側に、当該円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置することを特徴とする加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項2】

前記円環状金属板における前記タイヤケースの外周面と対向する面、及び、前記タイヤトレッドの内周面と対向する面が、前記タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面であることを特徴とする請求項1記載の加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項3】

前記タイヤケースが未加硫のビードフィラーを有し、

前記モールドにおける前記タイヤケース側の加硫温度を前記タイヤトレッド側のモールドの加硫温度よりも高くすることを特徴とする請求項1又は請求項2記載の加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項4】

前記タイヤケースが加硫済みのビードフィラーを有し、

前記モールドにおける前記タイヤケース側の加硫温度と前記タイヤトレッド側のモールドの加硫温度とを均一とすることを特徴とする請求項1又は請求項2記載の加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項5】

単一のモールドにより未加硫のタイヤケース及び未加硫のタイヤトレッドを加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造するタイヤケース及びタイヤトレッド製造装置であって、

前記製造装置は、未加硫のタイヤケースと未加硫のタイヤトレッドとの間に前記タイヤケースの外周面を取り囲む円環状金属板を有し、

当該円環状金属板の外周面が前記タイヤトレッドの内周面に接することを特徴とする加硫済みタイヤケース及び加硫済みタイヤトレッド製造装置。

【請求項6】

前記円環状金属板における前記タイヤケースの外周面と対向する面、及び、前記タイヤトレッドの内周面と対向する面が前記タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面であることを特徴とする請求項5記載の加硫済みタイヤケース及び加硫済みタイヤトレッド製造装置。

【請求項1】

未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造するタイヤケース及びタイヤトレッド製造方法であって、

前記モールド内に配置される未加硫のタイヤケースよりも半径方向外側に、当該タイヤケースの外周面を取り囲む円環状金属板を配置し、

当該円環状金属板よりも半径方向外側に、当該円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置することを特徴とする加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項2】

前記円環状金属板における前記タイヤケースの外周面と対向する面、及び、前記タイヤトレッドの内周面と対向する面が、前記タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面であることを特徴とする請求項1記載の加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項3】

前記タイヤケースが未加硫のビードフィラーを有し、

前記モールドにおける前記タイヤケース側の加硫温度を前記タイヤトレッド側のモールドの加硫温度よりも高くすることを特徴とする請求項1又は請求項2記載の加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項4】

前記タイヤケースが加硫済みのビードフィラーを有し、

前記モールドにおける前記タイヤケース側の加硫温度と前記タイヤトレッド側のモールドの加硫温度とを均一とすることを特徴とする請求項1又は請求項2記載の加硫済みタイヤケース及び加硫済みタイヤトレッドの製造方法。

【請求項5】

単一のモールドにより未加硫のタイヤケース及び未加硫のタイヤトレッドを加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造するタイヤケース及びタイヤトレッド製造装置であって、

前記製造装置は、未加硫のタイヤケースと未加硫のタイヤトレッドとの間に前記タイヤケースの外周面を取り囲む円環状金属板を有し、

当該円環状金属板の外周面が前記タイヤトレッドの内周面に接することを特徴とする加硫済みタイヤケース及び加硫済みタイヤトレッド製造装置。

【請求項6】

前記円環状金属板における前記タイヤケースの外周面と対向する面、及び、前記タイヤトレッドの内周面と対向する面が前記タイヤケースの幅方向に沿って垂直な面又は、実質的に均一な曲率を有する湾曲面であることを特徴とする請求項5記載の加硫済みタイヤケース及び加硫済みタイヤトレッド製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−814(P2012−814A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−136357(P2010−136357)

【出願日】平成22年6月15日(2010.6.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月15日(2010.6.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]