タイヤトレッド用ゴム組成物およびタイヤ

【課題】ラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できるゴム組成物およびタイヤを提供する。

【解決手段】本発明のゴム組成物は、ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの100Hzでの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である。

【解決手段】本発明のゴム組成物は、ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの100Hzでの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤトレッド用ゴム組成物およびタイヤに関する。

【背景技術】

【0002】

近年、自動車に対する低燃費性の要請が高まってきている。そこで、タイヤの占有面積が大きいトレッド部を構成するゴム材料の転がり抵抗が燃費に大きく影響することから、転がり抵抗の小さいトレッド用ゴム組成物の開発が進められている。転がり抵抗を下げる方法として、補強剤であるカーボンの代わりにシリカを用いることが一般的に行なわれている。カーボンは多量に配合すると電気を流す特性を有しているが、シリカは電気を通さない。そのため、補強剤としてシリカを用いると、タイヤのトレッド部と地面との間で発生する静電気がラジオの電波受信の妨害(ラジオノイズの発生)の原因となったり、自動車の乗り降りの際に静電気発生による不快感を与えたり、給油時の火災の原因となるなどの問題がある。

【0003】

また、シリカは、転がり抵抗およびウエットスキッド性能に優れているという特性を有している。そのため、ラジオノイズなどを防止するためにシリカを用いない場合には、転がり抵抗およびウエットスキッド性能が悪いという問題がある。

【0004】

このような問題を解決するべくトレッド部の転がり抵抗の低減と静電気放電特性を改善することを目的として、特開平8−244409号公報(特許文献1)に空気入りタイヤが開示されている。特許文献1に開示の空気入りタイヤは、タイヤの周方向に連続してトレッド表面に厚さ0.5mm以下の導電性薄膜が配設された空気入りタイヤであって、導電性薄膜の体積固有抵抗が105Ω・cm以下であることを特徴としている。

【0005】

また、低燃費性に優れ帯電防止性を示すことを目的として、特開2005−171095号公報(特許文献2)に開示のタイヤトレッド用ゴム組成物が開示されている。特許文献2に開示のタイヤトレッド用ゴム組成物は、架橋可能なポリマー100重量部に対して、シリカ5〜100重量部を配合してなるタイヤトレッド用ゴム組成物であって、印加電圧1000V、温度10℃および相対湿度15%における体積抵抗率が1011.0Ω・cm以下である。

【0006】

しかし、上記特許文献1および2の方法においては、ラジオノイズの発生を防止するとともに、高いウエットスキッド性能と、低い転がり抵抗とを十分満足できるレベルで高度に両立させるという点で未だ改善の余地がある。

【特許文献1】特開平8−244409号公報

【特許文献2】特開2005−171095号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の課題を解決するためになされたものであり、本発明の目的は、タイヤに用いる場合にラジオノイズの発生を防止して、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できるタイヤトレッド用ゴム組成物およびタイヤを提供することである。

【課題を解決するための手段】

【0008】

本発明のタイヤトレッド用ゴム組成物は、ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である。

【0009】

本発明のタイヤトレッド用ゴム組成物によれば、チタン酸カリウムの配合量を0.1質量部以上とすることによって、100μF以下の静電容量および1×1011Ω・cm以下の体積抵抗率を発現できる。20質量部を超えると、硬くなりウエットスキッド性能が低下する。また、静電容量を100μF以下で、かつ体積抵抗率を1×1011Ω・cm以下とすることによって、タイヤに用いる場合にラジオノイズの発生を防止できる。また、ラジオノイズを低減できるので、シリカを30質量部以上150質量部以下配合でき、この範囲のシリカを配合することによって、タイヤに用いる場合にラジオノイズを低減したまま、ウエットスキッド性能を向上するとともに、低い転がり抵抗を維持できる。よって、タイヤに用いる場合にラジオノイズの発生を防止して、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できる。

【0010】

上記タイヤトレッド用ゴム組成物において好ましくは、ゴム成分100質量部に対して、シリカは30質量部以上50質量部以下配合されている。シリカが50質量部配合されることにより、電気特性に影響をより及ぼさない。

【0011】

上記タイヤトレッド用ゴム組成物において好ましくは、ゴム成分100質量部に対して、0を超えて25質量部以下のカーボンブラックがさらに配合されている。カーボンブラックを配合することによって、加工性がよくなる。カーボンブラックの配合量を25質量部以下とすることによって、電気抵抗の低減を通じてラジオノイズをより防止できる。

【0012】

上記タイヤトレッド用ゴム組成物において好ましくは、チタン酸カリウムは、表面に酸化スズ系導電層を有している。これにより、静電容量をより小さくできるとともに、体積抵抗率をより低減できる。

【0013】

本発明のタイヤは、上記タイヤトレッド用ゴム組成物をトレッド部に用いてなる。タイヤの占有面積が大きいトレッド部にタイヤトレッド用ゴム組成物を用いることにより、ラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できるタイヤとできる。

【発明の効果】

【0014】

本発明のタイヤトレッド用ゴム組成物によれば、タイヤに用いる場合にラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できる。

【発明を実施するための最良の形態】

【0015】

本発明のタイヤトレッド用ゴム組成物は、ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である。

【0016】

詳細には、タイヤトレッド用ゴム組成物の厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量は、100μF以下であり、好ましくは10μF以上90μF以下であり、さらに好ましくは30μF以上70μF以下である。静電容量が100μFを超えると、ラジオノイズが発生する。静電容量を90μF以下とすることによって、ラジオノイズの発生をより防止できる。静電容量を70μF以下とすることによって、ラジオノイズの発生をより一層防止できる。静電容量は小さいほどラジオノイズの発生を防止できる点で好ましいが、シリカなどの他の配合剤を適宜配合することから、静電容量は10μF以上であることが好ましい。

【0017】

タイヤトレッド用ゴム組成物の体積抵抗率は、1×1011Ω・cm以下であり、好ましくは1×101Ω・cm以上1×1010.5Ω・cm以下であり、さらに好ましくは1×101Ω・cm以上1×107Ω・cm以下である。体積抵抗率が1×1011Ω・cmより大きいと、電流が流れにくくなるため、ラジオノイズが発生する。体積抵抗率を1×1010.5Ω・cm以下とすることによって、電気をためやすい性質とならないので、ラジオノイズをより防止できる。体積抵抗率を1×107Ω・cm以下とすることによって、ラジオノイズをより一層防止できる。一方、体積抵抗率は、低いほどラジオノイズの発生を防止できる点で好ましい。

【0018】

本発明のゴム組成物において使用されるゴム成分は、特に限定されないが、強度に優れている観点から、ジエン系ゴムを用いることが好ましい。ジエン系ゴムとしては、たとえば天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、スチレン−イソプレン−ブタジエン共重合ゴム(SIBR)、エチレン−プロピレン−ジエンゴム(EPDM)等が挙げられ、これらのうち1種類または2種類以上を含むゴム成分が好適である。低い転がり抵抗と高いウエットスキッド性能とのバランスの観点から、スチレン−ブタジエンゴム(SBR)を用いることが特に好ましい。なお、エチレン−プロピレン−ジエンゴム(EPDM)とは、エチレン−プロピレンゴム(EPM)に第三ジエン成分を含むものである。ここで第三ジエン成分としては、たとえば炭素数5〜20の非共役ジエンが挙げられ、1,4−ペンタジエン、1,4−ヘキサジエン、1,5−ヘキサジエン、2,5−ジメチル−1,5−ヘキサジエンおよび1,4−オクタジエンや、1,4−シクロヘキサジエン、シクロオクタジエン、ジシクロペンタジエンなどの環状ジエン、5−エチリデン−2−ノルボルネン、5−ブチリデン−2−ノルボルネン、2−メタリル−5−ノルボルネンおよび2−イソプロペニル−5−ノルボルネンなどのアルケニルノルボルネン等が好ましく例示できる。特に、ジシクロペンタジエン、5−エチリデン−2−ノルボルネン等は好ましく使用され得る。

【0019】

チタン酸カリウムは、ゴム成分100質量部に対して、0.1質量部以上20質量部以下配合され、1質量部以上10質量部以下配合されることが好ましく、2質量部以上8質量部以下配合されることがさらに好ましい。チタン酸カリウムの配合量が0.1質量部よりも少ないと、100μF以下の静電容量および1×1011Ω・cm以下の体積抵抗率を発現できないとともに、加工性および分散性が悪くなる。チタン酸カリウムの配合量を1質量部以上とすることによって、静電容量および体積抵抗率をより低減できるとともに、加工性および分散性をより良好にできる。チタン酸カリウムの配合量を2質量部以上とすることによって、静電容量および体積抵抗率をより一層低減できる。一方、チタン酸カリウムの配合量が20質量部を超えると、硬くなりウエットスキッド性能が低下する。また、チタン酸カリウムの配合量を20質量部以下とすることによって、ラジオノイズを低減できるので、ウエットスキッド性能を向上するとともに低い転がり抵抗を維持できるシリカなどの補強剤を配合できる。チタン酸カリウムの配合量を10質量部以下とすることによって、ウエットスキッド性能を向上するとともに低い転がり抵抗を維持できる補強剤を配合しやすくなる。チタン酸カリウムの配合量を8質量部以下とすることによって、ウエットスキッド性能を向上するとともに低い転がり抵抗を維持できる補強剤をより配合しやすくなる。なお、このような補強剤として、たとえばシリカなどを用いることができる。

【0020】

チタン酸カリウムは、一般式K2O・nTiO2で示される。nは、1、2、4、6、または8であることが好ましい。たとえば、nが2、4の層状構造を有する2チタン酸カリウム(K2Ti2O5)および4チタン酸カリウム(K2Ti4O9)や、トンネル構造を有する6チタン酸カリウム(K2Ti6O13)と8チタン酸カリウム(K2Ti8O17)を用いることができる。また、チタン酸カリウムは、白色針状結晶のうち、その繊維長が1〜30μm、好ましくは1〜20μmのものを用いることができる。繊維長が1μm以上とすると、入手が容易であり、繊維長が30μm以下とすると、分散性が良好となる。

【0021】

チタン酸カリウムは、入手の容易性から、表面に酸化スズ系導電層を有していることが好ましい。このようなチタン酸カリウムは、たとえば大塚化学社製の商品名「デントールWK」シリーズなどが入手可能である。

【0022】

シリカは、ゴム成分100質量部に対して、30質量部以上150質量部以下配合され、30質量部以上60質量部以下配合されることが好ましく、40質量部以上50質量部以下配合されることがさらに好ましい。シリカの配合量を30質量部未満とすると、ウエストスキッド性能が悪い。30質量部以上のシリカを配合することによって、ウエットスキッド性能を向上できる。40質量部以上のシリカを配合することによって、ウエットスキッド性能をより向上できる。一方、150質量部を超えるシリカを配合することによって、ゴム成分への分散性が悪くなり、加工性を良好にできないとともに、電気特性に影響を及ぼす。60質量部以下のシリカを配合することによって、ゴム成分への分散性が悪くならず、加工性をより良好にできるとともに、電気特性に影響を及ぼさない。50質量部以下とすることによって、加工性をより一層良好にできる。

【0023】

シリカは、特に限定されず、汎用ゴム一般に用いられるものを使用できる。たとえば乾式法シリカ、湿式法シリカなどのなかから適宜選択して用いることができるが、含水ケイ酸を主成分とする湿式法ホワイトカーボンなどの湿式法シリカを用いることが好ましい。湿式法シリカを用いることにより比表面積が高く、一次粒子凝縮構造が発達し、細孔容積や吸着量が高いシリカをゴム組成物に配合することができる。

【0024】

シリカの窒素吸着比表面積(N2SA)は、20〜400m2/gである。好ましくはシリカの窒素吸着比表面積は30〜250m2/gである。さらに好ましくは、シリカの窒素吸着比表面積は40〜120m2/gである。シリカのN2SAを20m2/g以上とするkとによって、シリカの補強効果がさらに得られる。N2SAを30m2/g以上とすることによって、補強効果をより得ることができる。N2SAを40m2/g以上とすることによって、補強効果をより一層得ることができる。一方、N2SAを400m2/g以下とすることによって、シリカの分散性が低下せず、加工性が良好になる。N2SAを250m2/g以下とすることによって、加工性をより向上することができる。N2SAを120m2/g以下とすることによって、加工性をより一層向上することができる。なお、窒素吸着比表面積は、ASTM D3037−81に準じてBET法で測定される値である。

【0025】

本発明のゴム組成物は、ゴム成分100質量部に対して、0を超えて25質量部以下のカーボンブラックがさらに配合されていることが好ましく、10質量部以上20質量部以下のカーボンブラックがさらに配合されていることがさらに好ましい。カーボンブラックを配合すると、一般的には、導電性を発現するが、静電容量が大きくなり、ウエットスキッド性能および転がり抵抗が悪くなる。しかし、本発明のようにチタン酸カリウムを配合することによって、カーボンブラックを上記割合で配合すると、静電容量を小さく、かつ電気抵抗を下げることができる。さらに、カーボンブラックは加工性が良いという利点もある。カーボンブラックの配合量を10質量部以上とすることによって、より加工性を向上できる。一方、カーボンブラックの配合量を25質量部以下とすることによって、ウエットスキッド性能および転がり抵抗の悪化を軽減できる。20質量部以下とすることによって、ウエットスキッドおよび転がり抵抗の悪化をさらに軽減できる。

【0026】

カーボンブラックの物性は窒素吸着比表面積(BET法)が70〜300m2/gの範囲内、DBP吸油量が5〜300ml/100gの範囲内、ヨウ素吸着量が146〜152mg/gの範囲内のものが、ゴム組成物に対する補強効果の点で好適である。

【0027】

本発明におけるタイヤ用ゴム組成物には、その他ゴム製品において一般的に配合される以下の成分を適宜配合することができる。

【0028】

本発明のゴム組成物にシリカを配合する場合には、シラン系カップリング剤、好ましくは含硫黄シランカップリング剤をたとえば、シリカ質量に対して1質量%以上20質量%以下で配合することが好ましい。シランカップリング剤の配合によってタイヤの耐摩耗性および操縦安定性を向上させることができ、シランカップリング剤の配合量が1質量%以上の場合、耐摩耗性および操縦安定性の向上効果が良好に得られる。またシランカップリング剤の配合量が20質量%以下の場合、ゴムの混練、押出工程での焼け(スコーチ)が生じる危険性が少ない。含硫黄シランカップリング剤としては、3−トリメトキシシリルプロピル−N,N−ジメチルチオカルバモイル−テトラスルフィド、トリメトキシシリルプロピル−メルカプトベンゾチアゾールテトラスルフィド、トリエトキシシリルプロピル−メタクリレート−モノスルフィド、ジメトキシメチルシリルプロピル−N,N−ジメチルチオカルバモイル−テトラスルフィド、ビス−[3−(トリエトキシシリル)−プロピル]テトラスルフィド、3−メルカプトプロピルトリメトキシシラン等が例示される。

【0029】

その他のシラン系カップリング剤としては、ビニルトリクロロシラン、ビニルトリス(2−メトキシエトキシ)シラン、γ−グリシドキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン等を使用することができる。

【0030】

本発明では、用途に応じてその他のカップリング剤、例えばアルミネート系カップリング剤、チタン系カップリング剤を単独またはシラン系カップリング剤と併用して使用することも可能である。

【0031】

また、ゴム組成物には、その他、クレー、アルミナ、タルク、炭酸カルシウム、炭酸マグネシウム、水酸化アルミニウム、水酸化マグネシウム、酸化マグネシウム、酸化チタン等の充填剤を単独あるいは2種以上混合して用いることができる。

【0032】

ゴム組成物には、上記の他に、加硫剤、加硫促進剤、軟化剤、可塑剤、老化防止剤、発泡剤、スコーチ防止剤、および加工助剤などの通常のゴム工業で使用される配合剤を適宜配合することができる。

【0033】

加硫剤としては、有機過酸化物もしくは硫黄系加硫剤を使用できる。有機過酸化物としては、たとえば、ベンゾイルパーオキサイド、ジクミルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、メチルエチルケトンパーオキサイド、クメンハイドロパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3あるいは1,3−ビス(t−ブチルパーオキシプロピル)ベンゼン、ジ−t−ブチルパーオキシ−ジイソプロピルベンゼン、t−ブチルパーオキシベンゼン、2,4−ジクロロベンゾイルパーオキサイド、1,1−ジ−t−ブチルパーオキシ−3,3,5−トリメチルシロキサン、n−ブチル−4,4−ジ−t−ブチルパーオキシバレレートなどを使用することができる。これらの中で、ジクミルパーオキサイド、t−ブチルパーオキシベンゼンおよびジ−t−ブチルパーオキシ−ジイソプロピルベンゼンが好ましい。また、硫黄系加硫剤としては、たとえば、硫黄、モルホリンジスルフィドなどを使用することができる。これらの中では硫黄が好ましい。

【0034】

加硫促進剤としては、スルフェンアミド系、チアゾール系、チウラム系、チオウレア系、グアニジン系、ジチオカルバミン酸系、アルデヒド−アミン系またはアルデヒド−アンモニア系、イミダゾリン系、もしくは、キサンテート系加硫促進剤のうち少なくとも一つを含有するものを使用することが可能である。

【0035】

スルフェンアミド系としては、たとえばCBS(N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド)、TBBS(N−t−ブチル−2−ベンゾチアジルスルフェンアミド)、N,N−ジシクロヘキシル−2−ベンゾチアジルスルフェンアミド、N−オキシジエチレン−2−ベンゾチアジルスルフェンアミド、N,N−ジイソプロピル−2−ベンゾチアゾールスルフェンアミドなどのスルフェンアミド系化合物などが挙げられる。

【0036】

チアゾール系としては、たとえばMBT(2−メルカプトベンゾチアゾール)、MBTS(ジベンゾチアジルジスルフィド)、2−メルカプトベンゾチアゾールのナトリウム塩、亜鉛塩、銅塩、シクロヘキシルアミン塩、2−(2,4−ジニトロフェニル)メルカプトベンゾチアゾール、2−(2,6−ジエチル−4−モルホリノチオ)ベンゾチアゾールなどが挙げられる。

【0037】

チウラム系としては、たとえばTMTD(テトラメチルチウラムジスルフィド)、テトラエチルチウラムジスルフィド、テトラメチルチウラムモノスルフィド、ジペンタメチレンチウラムジスルフィド、ジペンタメチレンチウラムモノスルフィド、ジペンタメチレンチウラムテトラスルフィド、ジペンタメチレンチウラムヘキサスルフィド、テトラブチルチウラムジスルフィド、ペンタメチレンチウラムテトラスルフィドなどが挙げられる。

【0038】

チオウレア系としては、たとえばチアカルバミド、ジエチルチオ尿素、ジブチルチオ尿素、トリメチルチオ尿素、ジオルトトリルチオ尿素などのチオ尿素化合物などが挙げられる。

【0039】

グアニジン系としては、たとえばジフェニルグアニジン、ジオルトトリルグアニジン、トリフェニルグアニジン、オルトトリルビグアニド、ジフェニルグアニジンフタレートなどのグアニジン系化合物が挙げられる。

【0040】

ジチオカルバミン酸系としては、たとえばエチルフェニルジチオカルバミン酸亜鉛、ブチルフェニルジチオカルバミン酸亜鉛、ジメチルジチオカルバミン酸ナトリウム、ジメチルジチオカルバミン酸亜鉛、ジエチルジチオカルバミン酸亜鉛、ジブチルジチオカルバミン酸亜鉛、ジアミルジチオカルバミン酸亜鉛、ジプロピルジチオカルバミン酸亜鉛、ペンタメチレンジチオカルバミン酸亜鉛とピペリジンの錯塩、ヘキサデシル(またはオクタデシル)イソプロピルジチオカルバミン酸亜鉛、ジベンジルジチオカルバミン酸亜鉛、ジエチルジチオカルバミン酸ナトリウム、ペンタメチレンジチオカルバミン酸ピペリジン、ジメチルジチオカルバミン酸セレン、ジエチルジチオカルバミン酸テルル、ジアミルジチオカルバミン酸カドミウムなどのジチオカルバミン酸系化合物などが挙げられる。

【0041】

アルデヒド−アミン系またはアルデヒド−アンモニア系としては、たとえばアセトアルデヒド−アニリン反応物、ブチルアルデヒド−アニリン縮合物、ヘキサメチレンテトラミン、アセトアルデヒド−アンモニア反応物などが挙げられる。

【0042】

老化防止剤としては、アミン系、フェノール系、イミダゾール系の各化合物や、カルバミン酸金属塩、ワックスなどを適宜選択して使用することが可能である。

【0043】

本発明では練り加工性を一層向上させるために軟化剤を併用しても良い。軟化剤としては、プロセスオイル、潤滑油、パラフィン、流動パラフィン、石油アスファルト、ワセリンなどの石油系軟化剤、ヒマシ油、アマニ油、ナタネ油、ヤシ油などの脂肪油系軟化剤、トール油、サブ、蜜ロウ、カルナバロウ、ラノリンなどのワックス類、リノール酸、パルミチン酸、ステアリン酸、ラウリン酸などの脂肪酸、等が挙げられる。

【0044】

可塑剤としては、DMP(フタル酸ジメチル)、DEP(フタル酸ジエチル)、DBP(フタル酸ジブチル)、DHP(フタル酸ジヘプチル)、DOP(フタル酸ジオクチル)、DINP(フタル酸ジイソノニル)、DIDP(フタル酸ジイソデシル)、BBP(フタル酸ブチルベンジル)、DLP(フタル酸ジラウリル)、DCHP(フタル酸ジシクロヘキシル)、無水ヒドロフタル酸エステル、DOZ(アゼライン酸ジ−2−エチルヘキシル)、DBS(セバシン酸ジブチル)、DOS(セバシン酸ジオクチル)、クエン酸アセチルトリエチル、クエン酸アセチルトリブチル、DBM(マレイン酸ジブチル)、DOM(マレイン酸−2−エチルヘキシル)、DBF(フマル酸ジブチル)等が挙げられる。

【0045】

スコーチを防止または遅延させるためのスコーチ防止剤としては、たとえば無水フタル酸、サリチル酸、安息香酸などの有機酸、N−ニトロソジフェニルアミンなどのニトロソ化合物、N−シクロヘキシルチオフタルイミド等を使用することができる。

【0046】

本発明のゴム組成物は、一般的に使用される公知の方法を用いて製造でき、バンバリーミキサーやオープンロール等のゴム混練装置を用いて混練し、たとえば140〜150℃で25〜35分間加硫する方法等を用いることができる。

【0047】

また、本発明のゴム組成物をトレッド部に使用する際には、たとえばゴム組成物をシート状に加工して、所定の形状に張り合わせる方法や、2本以上の押出し機に装入して押出し機のヘッド出口で2層に形成する方法等により作製できる。

【0048】

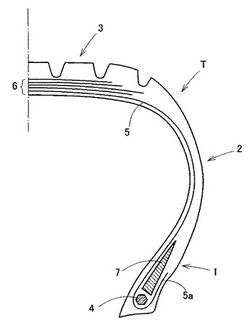

本発明のゴム組成物は、乗用車用の他、バス用、トラック用等の空気入りタイヤに対して好適に用いることができる。図1は、本発明が適用される空気入りタイヤの右半分を示す断面図である。図1において、タイヤTは、一対のビード部1と、一対のサイドウォール部2と、両サイドウォール部に連なるトレッド部3とを有し、一対のビード部1内に埋設したビードコア4相互間にわたるカーカス5と、カーカス5の外周でトレッド部3を強化するベルト6とを備える。カーカス5は、一対のビードコア4相互間にわたり延びるカーカス本体部と、ビードコア4の周りをタイヤ半径方向内側から外側に向け巻上げた折返し部5aとを有する。カーカス5とその折り返し部5aとに囲まれる領域には、ビードコア4の上端からサイドウォール方向に延びる、ビードエーペックス7が配置される。カーカス5は、スチールコードまたはアラミドのような超高強度有機繊維コードのようなラジアル配列コードをゴム被覆したプライからなる。本発明のゴム組成物は、上記のような基本構造を有する空気入りタイヤのトレッド部3に対して好適に使用される。

【0049】

[実施例]

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0050】

表1および表2に示す配合成分のうち硫黄および加硫促進剤を除いた成分を、1.7Lのバンバリーを用い約150℃で3分間混練し、さらに硫黄および加硫促進剤を加えて2軸ローラーを用い約80℃で4分間練り込んで実施例1〜7および比較例1〜4のタイヤトレッド用ゴム組成物を得た。また、該タイヤトレッド用ゴム組成物を用いてシート状に成形し、それを金型に仕込んで、170℃で最適時間プレス加硫した。加硫時間はキュラストメーターなどにより測定し、95%トルク上昇時間t95[分]程度を目安に適宜調整して、厚さ約2mm、一辺130mmの加硫ゴムスラブシートを得た。

【0051】

【表1】

【0052】

【表2】

【0053】

以下に、実施例1〜7および比較例1〜4で用いた各種配合剤について説明する。なお、表1中の配合量の単位は質量部である。

【0054】

(注1) スチレンブタジエンゴムとして、旭化成(株)製のE10を用いた。

(注2) チタン酸カリウムとして、大塚化学(株)製のWK300Rを用いた。

(注3) シリカとして、デグッサ社製のウルトラシルVN3(N2SA 170m2/g)を用いた。

(注4) カーボンブラックとして、三菱化学(株)製のダイアブラックIを用いた。

(注5) シランカップリング剤として、デグッサ社製のSi75を用いた。

(注6) プロセスオイルとして、出光興産(株)製のダイアナプロセスAH−24を用いた。

(注7) 酸化亜鉛として、三井金属鉱業(株)製の酸化亜鉛を用いた。

(注8) ステアリン酸として、日本油脂(株)製の椿を用いた。

(注9) 老化防止剤として、住友化学(株)製のアンチゲン6Cを用いた。

(注10) ワックスとして、大内新興化学(株)製のサンノックNを用いた。

(注11) 硫黄として、軽井沢硫黄(株)製の粉末硫黄を用いた。

(注12) 加硫促進剤CZとして、大内新興化学工業(株)製のノクセラーCZを用いた。

(注13) 加硫促進剤DPGとして、大内新興化学工業(株)製のノクセラーDを用いた。

【0055】

(静電容量の測定)

LCRメータ(安藤電気(株)製)を用いて、実施例1〜7および比較例1〜4の加硫ゴムスクラブシートの静電容量を、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの条件にて測定した。その結果を表1に示す。

【0056】

(体積抵抗値の測定)

アドバンテストコーポレーション社製のデジタル超高抵抗微小電流計R−8340Aを用いて、常温常湿(23℃、相対湿度55%)の条件下で、実施例1〜7および比較例1〜4の加硫ゴムスラブシートの体積固有抵抗値を測定した。印加電圧は1000Vとし、また、測定する前に、サンプルを5時間以上、測定雰囲気になじませてから測定した。それ以外の項目については、JIS K6911に記載の体積抵抗率の測定法にしたがった。その結果を表1および表2に示す。

【0057】

次に、実施例1〜7および比較例1〜4のタイヤトレッド用ゴム組成物を用いてゴムシートを作製し、タイヤのトレッド部として成型し、150℃、35分、25kgf(245.16625N)の条件で加硫を行なって、図1に示す基本構造で、次の仕様の空気入りタイヤを作製した。

【0058】

カーカス:1670dtex/2 ポリエステル(50エンズ)

1枚 円周方向に対するコード角度 90°

ベルト層:スチールコード 2枚(40エンズ)

円周方向に対するコード角度 +20°,−20°

タイヤサイズ 195/65R15

なお、エンズは、プライ5センチあたりのコードの埋込本数を意味する。

【0059】

(転がり抵抗の測定)

実施例1〜7および比較例1〜4の試験用タイヤを正規リム(15×6JJ)に装着し、STL社製の転がり抵抗試験機を用い、内圧230kPa、時速80kmh、荷重3.43kNで転がり抵抗を測定した。測定した転がり抵抗を、比較例1を100(基準)として指数で表した結果を表1および表2に示す。なお、指数が大きいほど、良好である。

【0060】

(ラジオノイズの測定)

実施例1〜7および比較例1〜4の試験用タイヤを装着し、電波障害(ラジオノイズ)の有無を確認した。ラジオノイズの発生の有無についての結果を表1および表2に示す。

【0061】

(ウエットスキッド性能の測定)

実施例1〜7および比較例1〜4の試験用タイヤをJATMA規格で定める標準リム、最高空気圧にて乗用車の前輪に装着し、湿潤アスファルト路面を時速100km/hからの制動距離を測定した。測定した制動距離を、

(比較例1の制動距離/各実施例または比較例の制動距離)×100

により指数として求めた結果を表1および表2に示す。なお、指数が大きいほど、良好である。

【0062】

表1および表2に示すように、実施例1〜7のタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズの発生が無く、かつ低い転がり抵抗を維持し、かつウエットスキッド性能を向上できた。一方、チタン酸カリウムを配合せず、静電容量および体積抵抗を低くできなかった比較例1のタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズが発生した。チタン酸カリウムの配合量が多かった比較例2のタイヤトレッド用ゴム組成物を用いたタイヤは、ウエットスキッド性能が低下した。チタン酸カリウムを配合せず、静電容量が高かった比較例3のタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズが発生するとともに、転がり抵抗が高く、ウエットスキッド性能が低下した。チタン酸カリウムおよびシリカを配合しなかった比較例4のタイヤトレッド用ゴム組成物を用いたタイヤは、転がり抵抗が非常に高く、かつウエットスキッド性能が非常に悪かった。

【0063】

以上説明したように、実施例によればゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下であるタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できることが確認できた。

【0064】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0065】

【図1】本発明が適用される空気入りタイヤの右半分を示す断面図である。

【符号の説明】

【0066】

1 ビード部、2 サイドウォール部、3 トレッド部、4 ビードコア、5 カーカス、6 ベルト、7 ビードエーペックス、T タイヤ。

【技術分野】

【0001】

本発明は、タイヤトレッド用ゴム組成物およびタイヤに関する。

【背景技術】

【0002】

近年、自動車に対する低燃費性の要請が高まってきている。そこで、タイヤの占有面積が大きいトレッド部を構成するゴム材料の転がり抵抗が燃費に大きく影響することから、転がり抵抗の小さいトレッド用ゴム組成物の開発が進められている。転がり抵抗を下げる方法として、補強剤であるカーボンの代わりにシリカを用いることが一般的に行なわれている。カーボンは多量に配合すると電気を流す特性を有しているが、シリカは電気を通さない。そのため、補強剤としてシリカを用いると、タイヤのトレッド部と地面との間で発生する静電気がラジオの電波受信の妨害(ラジオノイズの発生)の原因となったり、自動車の乗り降りの際に静電気発生による不快感を与えたり、給油時の火災の原因となるなどの問題がある。

【0003】

また、シリカは、転がり抵抗およびウエットスキッド性能に優れているという特性を有している。そのため、ラジオノイズなどを防止するためにシリカを用いない場合には、転がり抵抗およびウエットスキッド性能が悪いという問題がある。

【0004】

このような問題を解決するべくトレッド部の転がり抵抗の低減と静電気放電特性を改善することを目的として、特開平8−244409号公報(特許文献1)に空気入りタイヤが開示されている。特許文献1に開示の空気入りタイヤは、タイヤの周方向に連続してトレッド表面に厚さ0.5mm以下の導電性薄膜が配設された空気入りタイヤであって、導電性薄膜の体積固有抵抗が105Ω・cm以下であることを特徴としている。

【0005】

また、低燃費性に優れ帯電防止性を示すことを目的として、特開2005−171095号公報(特許文献2)に開示のタイヤトレッド用ゴム組成物が開示されている。特許文献2に開示のタイヤトレッド用ゴム組成物は、架橋可能なポリマー100重量部に対して、シリカ5〜100重量部を配合してなるタイヤトレッド用ゴム組成物であって、印加電圧1000V、温度10℃および相対湿度15%における体積抵抗率が1011.0Ω・cm以下である。

【0006】

しかし、上記特許文献1および2の方法においては、ラジオノイズの発生を防止するとともに、高いウエットスキッド性能と、低い転がり抵抗とを十分満足できるレベルで高度に両立させるという点で未だ改善の余地がある。

【特許文献1】特開平8−244409号公報

【特許文献2】特開2005−171095号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の課題を解決するためになされたものであり、本発明の目的は、タイヤに用いる場合にラジオノイズの発生を防止して、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できるタイヤトレッド用ゴム組成物およびタイヤを提供することである。

【課題を解決するための手段】

【0008】

本発明のタイヤトレッド用ゴム組成物は、ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である。

【0009】

本発明のタイヤトレッド用ゴム組成物によれば、チタン酸カリウムの配合量を0.1質量部以上とすることによって、100μF以下の静電容量および1×1011Ω・cm以下の体積抵抗率を発現できる。20質量部を超えると、硬くなりウエットスキッド性能が低下する。また、静電容量を100μF以下で、かつ体積抵抗率を1×1011Ω・cm以下とすることによって、タイヤに用いる場合にラジオノイズの発生を防止できる。また、ラジオノイズを低減できるので、シリカを30質量部以上150質量部以下配合でき、この範囲のシリカを配合することによって、タイヤに用いる場合にラジオノイズを低減したまま、ウエットスキッド性能を向上するとともに、低い転がり抵抗を維持できる。よって、タイヤに用いる場合にラジオノイズの発生を防止して、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できる。

【0010】

上記タイヤトレッド用ゴム組成物において好ましくは、ゴム成分100質量部に対して、シリカは30質量部以上50質量部以下配合されている。シリカが50質量部配合されることにより、電気特性に影響をより及ぼさない。

【0011】

上記タイヤトレッド用ゴム組成物において好ましくは、ゴム成分100質量部に対して、0を超えて25質量部以下のカーボンブラックがさらに配合されている。カーボンブラックを配合することによって、加工性がよくなる。カーボンブラックの配合量を25質量部以下とすることによって、電気抵抗の低減を通じてラジオノイズをより防止できる。

【0012】

上記タイヤトレッド用ゴム組成物において好ましくは、チタン酸カリウムは、表面に酸化スズ系導電層を有している。これにより、静電容量をより小さくできるとともに、体積抵抗率をより低減できる。

【0013】

本発明のタイヤは、上記タイヤトレッド用ゴム組成物をトレッド部に用いてなる。タイヤの占有面積が大きいトレッド部にタイヤトレッド用ゴム組成物を用いることにより、ラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できるタイヤとできる。

【発明の効果】

【0014】

本発明のタイヤトレッド用ゴム組成物によれば、タイヤに用いる場合にラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できる。

【発明を実施するための最良の形態】

【0015】

本発明のタイヤトレッド用ゴム組成物は、ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である。

【0016】

詳細には、タイヤトレッド用ゴム組成物の厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量は、100μF以下であり、好ましくは10μF以上90μF以下であり、さらに好ましくは30μF以上70μF以下である。静電容量が100μFを超えると、ラジオノイズが発生する。静電容量を90μF以下とすることによって、ラジオノイズの発生をより防止できる。静電容量を70μF以下とすることによって、ラジオノイズの発生をより一層防止できる。静電容量は小さいほどラジオノイズの発生を防止できる点で好ましいが、シリカなどの他の配合剤を適宜配合することから、静電容量は10μF以上であることが好ましい。

【0017】

タイヤトレッド用ゴム組成物の体積抵抗率は、1×1011Ω・cm以下であり、好ましくは1×101Ω・cm以上1×1010.5Ω・cm以下であり、さらに好ましくは1×101Ω・cm以上1×107Ω・cm以下である。体積抵抗率が1×1011Ω・cmより大きいと、電流が流れにくくなるため、ラジオノイズが発生する。体積抵抗率を1×1010.5Ω・cm以下とすることによって、電気をためやすい性質とならないので、ラジオノイズをより防止できる。体積抵抗率を1×107Ω・cm以下とすることによって、ラジオノイズをより一層防止できる。一方、体積抵抗率は、低いほどラジオノイズの発生を防止できる点で好ましい。

【0018】

本発明のゴム組成物において使用されるゴム成分は、特に限定されないが、強度に優れている観点から、ジエン系ゴムを用いることが好ましい。ジエン系ゴムとしては、たとえば天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、スチレン−イソプレン−ブタジエン共重合ゴム(SIBR)、エチレン−プロピレン−ジエンゴム(EPDM)等が挙げられ、これらのうち1種類または2種類以上を含むゴム成分が好適である。低い転がり抵抗と高いウエットスキッド性能とのバランスの観点から、スチレン−ブタジエンゴム(SBR)を用いることが特に好ましい。なお、エチレン−プロピレン−ジエンゴム(EPDM)とは、エチレン−プロピレンゴム(EPM)に第三ジエン成分を含むものである。ここで第三ジエン成分としては、たとえば炭素数5〜20の非共役ジエンが挙げられ、1,4−ペンタジエン、1,4−ヘキサジエン、1,5−ヘキサジエン、2,5−ジメチル−1,5−ヘキサジエンおよび1,4−オクタジエンや、1,4−シクロヘキサジエン、シクロオクタジエン、ジシクロペンタジエンなどの環状ジエン、5−エチリデン−2−ノルボルネン、5−ブチリデン−2−ノルボルネン、2−メタリル−5−ノルボルネンおよび2−イソプロペニル−5−ノルボルネンなどのアルケニルノルボルネン等が好ましく例示できる。特に、ジシクロペンタジエン、5−エチリデン−2−ノルボルネン等は好ましく使用され得る。

【0019】

チタン酸カリウムは、ゴム成分100質量部に対して、0.1質量部以上20質量部以下配合され、1質量部以上10質量部以下配合されることが好ましく、2質量部以上8質量部以下配合されることがさらに好ましい。チタン酸カリウムの配合量が0.1質量部よりも少ないと、100μF以下の静電容量および1×1011Ω・cm以下の体積抵抗率を発現できないとともに、加工性および分散性が悪くなる。チタン酸カリウムの配合量を1質量部以上とすることによって、静電容量および体積抵抗率をより低減できるとともに、加工性および分散性をより良好にできる。チタン酸カリウムの配合量を2質量部以上とすることによって、静電容量および体積抵抗率をより一層低減できる。一方、チタン酸カリウムの配合量が20質量部を超えると、硬くなりウエットスキッド性能が低下する。また、チタン酸カリウムの配合量を20質量部以下とすることによって、ラジオノイズを低減できるので、ウエットスキッド性能を向上するとともに低い転がり抵抗を維持できるシリカなどの補強剤を配合できる。チタン酸カリウムの配合量を10質量部以下とすることによって、ウエットスキッド性能を向上するとともに低い転がり抵抗を維持できる補強剤を配合しやすくなる。チタン酸カリウムの配合量を8質量部以下とすることによって、ウエットスキッド性能を向上するとともに低い転がり抵抗を維持できる補強剤をより配合しやすくなる。なお、このような補強剤として、たとえばシリカなどを用いることができる。

【0020】

チタン酸カリウムは、一般式K2O・nTiO2で示される。nは、1、2、4、6、または8であることが好ましい。たとえば、nが2、4の層状構造を有する2チタン酸カリウム(K2Ti2O5)および4チタン酸カリウム(K2Ti4O9)や、トンネル構造を有する6チタン酸カリウム(K2Ti6O13)と8チタン酸カリウム(K2Ti8O17)を用いることができる。また、チタン酸カリウムは、白色針状結晶のうち、その繊維長が1〜30μm、好ましくは1〜20μmのものを用いることができる。繊維長が1μm以上とすると、入手が容易であり、繊維長が30μm以下とすると、分散性が良好となる。

【0021】

チタン酸カリウムは、入手の容易性から、表面に酸化スズ系導電層を有していることが好ましい。このようなチタン酸カリウムは、たとえば大塚化学社製の商品名「デントールWK」シリーズなどが入手可能である。

【0022】

シリカは、ゴム成分100質量部に対して、30質量部以上150質量部以下配合され、30質量部以上60質量部以下配合されることが好ましく、40質量部以上50質量部以下配合されることがさらに好ましい。シリカの配合量を30質量部未満とすると、ウエストスキッド性能が悪い。30質量部以上のシリカを配合することによって、ウエットスキッド性能を向上できる。40質量部以上のシリカを配合することによって、ウエットスキッド性能をより向上できる。一方、150質量部を超えるシリカを配合することによって、ゴム成分への分散性が悪くなり、加工性を良好にできないとともに、電気特性に影響を及ぼす。60質量部以下のシリカを配合することによって、ゴム成分への分散性が悪くならず、加工性をより良好にできるとともに、電気特性に影響を及ぼさない。50質量部以下とすることによって、加工性をより一層良好にできる。

【0023】

シリカは、特に限定されず、汎用ゴム一般に用いられるものを使用できる。たとえば乾式法シリカ、湿式法シリカなどのなかから適宜選択して用いることができるが、含水ケイ酸を主成分とする湿式法ホワイトカーボンなどの湿式法シリカを用いることが好ましい。湿式法シリカを用いることにより比表面積が高く、一次粒子凝縮構造が発達し、細孔容積や吸着量が高いシリカをゴム組成物に配合することができる。

【0024】

シリカの窒素吸着比表面積(N2SA)は、20〜400m2/gである。好ましくはシリカの窒素吸着比表面積は30〜250m2/gである。さらに好ましくは、シリカの窒素吸着比表面積は40〜120m2/gである。シリカのN2SAを20m2/g以上とするkとによって、シリカの補強効果がさらに得られる。N2SAを30m2/g以上とすることによって、補強効果をより得ることができる。N2SAを40m2/g以上とすることによって、補強効果をより一層得ることができる。一方、N2SAを400m2/g以下とすることによって、シリカの分散性が低下せず、加工性が良好になる。N2SAを250m2/g以下とすることによって、加工性をより向上することができる。N2SAを120m2/g以下とすることによって、加工性をより一層向上することができる。なお、窒素吸着比表面積は、ASTM D3037−81に準じてBET法で測定される値である。

【0025】

本発明のゴム組成物は、ゴム成分100質量部に対して、0を超えて25質量部以下のカーボンブラックがさらに配合されていることが好ましく、10質量部以上20質量部以下のカーボンブラックがさらに配合されていることがさらに好ましい。カーボンブラックを配合すると、一般的には、導電性を発現するが、静電容量が大きくなり、ウエットスキッド性能および転がり抵抗が悪くなる。しかし、本発明のようにチタン酸カリウムを配合することによって、カーボンブラックを上記割合で配合すると、静電容量を小さく、かつ電気抵抗を下げることができる。さらに、カーボンブラックは加工性が良いという利点もある。カーボンブラックの配合量を10質量部以上とすることによって、より加工性を向上できる。一方、カーボンブラックの配合量を25質量部以下とすることによって、ウエットスキッド性能および転がり抵抗の悪化を軽減できる。20質量部以下とすることによって、ウエットスキッドおよび転がり抵抗の悪化をさらに軽減できる。

【0026】

カーボンブラックの物性は窒素吸着比表面積(BET法)が70〜300m2/gの範囲内、DBP吸油量が5〜300ml/100gの範囲内、ヨウ素吸着量が146〜152mg/gの範囲内のものが、ゴム組成物に対する補強効果の点で好適である。

【0027】

本発明におけるタイヤ用ゴム組成物には、その他ゴム製品において一般的に配合される以下の成分を適宜配合することができる。

【0028】

本発明のゴム組成物にシリカを配合する場合には、シラン系カップリング剤、好ましくは含硫黄シランカップリング剤をたとえば、シリカ質量に対して1質量%以上20質量%以下で配合することが好ましい。シランカップリング剤の配合によってタイヤの耐摩耗性および操縦安定性を向上させることができ、シランカップリング剤の配合量が1質量%以上の場合、耐摩耗性および操縦安定性の向上効果が良好に得られる。またシランカップリング剤の配合量が20質量%以下の場合、ゴムの混練、押出工程での焼け(スコーチ)が生じる危険性が少ない。含硫黄シランカップリング剤としては、3−トリメトキシシリルプロピル−N,N−ジメチルチオカルバモイル−テトラスルフィド、トリメトキシシリルプロピル−メルカプトベンゾチアゾールテトラスルフィド、トリエトキシシリルプロピル−メタクリレート−モノスルフィド、ジメトキシメチルシリルプロピル−N,N−ジメチルチオカルバモイル−テトラスルフィド、ビス−[3−(トリエトキシシリル)−プロピル]テトラスルフィド、3−メルカプトプロピルトリメトキシシラン等が例示される。

【0029】

その他のシラン系カップリング剤としては、ビニルトリクロロシラン、ビニルトリス(2−メトキシエトキシ)シラン、γ−グリシドキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン等を使用することができる。

【0030】

本発明では、用途に応じてその他のカップリング剤、例えばアルミネート系カップリング剤、チタン系カップリング剤を単独またはシラン系カップリング剤と併用して使用することも可能である。

【0031】

また、ゴム組成物には、その他、クレー、アルミナ、タルク、炭酸カルシウム、炭酸マグネシウム、水酸化アルミニウム、水酸化マグネシウム、酸化マグネシウム、酸化チタン等の充填剤を単独あるいは2種以上混合して用いることができる。

【0032】

ゴム組成物には、上記の他に、加硫剤、加硫促進剤、軟化剤、可塑剤、老化防止剤、発泡剤、スコーチ防止剤、および加工助剤などの通常のゴム工業で使用される配合剤を適宜配合することができる。

【0033】

加硫剤としては、有機過酸化物もしくは硫黄系加硫剤を使用できる。有機過酸化物としては、たとえば、ベンゾイルパーオキサイド、ジクミルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、メチルエチルケトンパーオキサイド、クメンハイドロパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3あるいは1,3−ビス(t−ブチルパーオキシプロピル)ベンゼン、ジ−t−ブチルパーオキシ−ジイソプロピルベンゼン、t−ブチルパーオキシベンゼン、2,4−ジクロロベンゾイルパーオキサイド、1,1−ジ−t−ブチルパーオキシ−3,3,5−トリメチルシロキサン、n−ブチル−4,4−ジ−t−ブチルパーオキシバレレートなどを使用することができる。これらの中で、ジクミルパーオキサイド、t−ブチルパーオキシベンゼンおよびジ−t−ブチルパーオキシ−ジイソプロピルベンゼンが好ましい。また、硫黄系加硫剤としては、たとえば、硫黄、モルホリンジスルフィドなどを使用することができる。これらの中では硫黄が好ましい。

【0034】

加硫促進剤としては、スルフェンアミド系、チアゾール系、チウラム系、チオウレア系、グアニジン系、ジチオカルバミン酸系、アルデヒド−アミン系またはアルデヒド−アンモニア系、イミダゾリン系、もしくは、キサンテート系加硫促進剤のうち少なくとも一つを含有するものを使用することが可能である。

【0035】

スルフェンアミド系としては、たとえばCBS(N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド)、TBBS(N−t−ブチル−2−ベンゾチアジルスルフェンアミド)、N,N−ジシクロヘキシル−2−ベンゾチアジルスルフェンアミド、N−オキシジエチレン−2−ベンゾチアジルスルフェンアミド、N,N−ジイソプロピル−2−ベンゾチアゾールスルフェンアミドなどのスルフェンアミド系化合物などが挙げられる。

【0036】

チアゾール系としては、たとえばMBT(2−メルカプトベンゾチアゾール)、MBTS(ジベンゾチアジルジスルフィド)、2−メルカプトベンゾチアゾールのナトリウム塩、亜鉛塩、銅塩、シクロヘキシルアミン塩、2−(2,4−ジニトロフェニル)メルカプトベンゾチアゾール、2−(2,6−ジエチル−4−モルホリノチオ)ベンゾチアゾールなどが挙げられる。

【0037】

チウラム系としては、たとえばTMTD(テトラメチルチウラムジスルフィド)、テトラエチルチウラムジスルフィド、テトラメチルチウラムモノスルフィド、ジペンタメチレンチウラムジスルフィド、ジペンタメチレンチウラムモノスルフィド、ジペンタメチレンチウラムテトラスルフィド、ジペンタメチレンチウラムヘキサスルフィド、テトラブチルチウラムジスルフィド、ペンタメチレンチウラムテトラスルフィドなどが挙げられる。

【0038】

チオウレア系としては、たとえばチアカルバミド、ジエチルチオ尿素、ジブチルチオ尿素、トリメチルチオ尿素、ジオルトトリルチオ尿素などのチオ尿素化合物などが挙げられる。

【0039】

グアニジン系としては、たとえばジフェニルグアニジン、ジオルトトリルグアニジン、トリフェニルグアニジン、オルトトリルビグアニド、ジフェニルグアニジンフタレートなどのグアニジン系化合物が挙げられる。

【0040】

ジチオカルバミン酸系としては、たとえばエチルフェニルジチオカルバミン酸亜鉛、ブチルフェニルジチオカルバミン酸亜鉛、ジメチルジチオカルバミン酸ナトリウム、ジメチルジチオカルバミン酸亜鉛、ジエチルジチオカルバミン酸亜鉛、ジブチルジチオカルバミン酸亜鉛、ジアミルジチオカルバミン酸亜鉛、ジプロピルジチオカルバミン酸亜鉛、ペンタメチレンジチオカルバミン酸亜鉛とピペリジンの錯塩、ヘキサデシル(またはオクタデシル)イソプロピルジチオカルバミン酸亜鉛、ジベンジルジチオカルバミン酸亜鉛、ジエチルジチオカルバミン酸ナトリウム、ペンタメチレンジチオカルバミン酸ピペリジン、ジメチルジチオカルバミン酸セレン、ジエチルジチオカルバミン酸テルル、ジアミルジチオカルバミン酸カドミウムなどのジチオカルバミン酸系化合物などが挙げられる。

【0041】

アルデヒド−アミン系またはアルデヒド−アンモニア系としては、たとえばアセトアルデヒド−アニリン反応物、ブチルアルデヒド−アニリン縮合物、ヘキサメチレンテトラミン、アセトアルデヒド−アンモニア反応物などが挙げられる。

【0042】

老化防止剤としては、アミン系、フェノール系、イミダゾール系の各化合物や、カルバミン酸金属塩、ワックスなどを適宜選択して使用することが可能である。

【0043】

本発明では練り加工性を一層向上させるために軟化剤を併用しても良い。軟化剤としては、プロセスオイル、潤滑油、パラフィン、流動パラフィン、石油アスファルト、ワセリンなどの石油系軟化剤、ヒマシ油、アマニ油、ナタネ油、ヤシ油などの脂肪油系軟化剤、トール油、サブ、蜜ロウ、カルナバロウ、ラノリンなどのワックス類、リノール酸、パルミチン酸、ステアリン酸、ラウリン酸などの脂肪酸、等が挙げられる。

【0044】

可塑剤としては、DMP(フタル酸ジメチル)、DEP(フタル酸ジエチル)、DBP(フタル酸ジブチル)、DHP(フタル酸ジヘプチル)、DOP(フタル酸ジオクチル)、DINP(フタル酸ジイソノニル)、DIDP(フタル酸ジイソデシル)、BBP(フタル酸ブチルベンジル)、DLP(フタル酸ジラウリル)、DCHP(フタル酸ジシクロヘキシル)、無水ヒドロフタル酸エステル、DOZ(アゼライン酸ジ−2−エチルヘキシル)、DBS(セバシン酸ジブチル)、DOS(セバシン酸ジオクチル)、クエン酸アセチルトリエチル、クエン酸アセチルトリブチル、DBM(マレイン酸ジブチル)、DOM(マレイン酸−2−エチルヘキシル)、DBF(フマル酸ジブチル)等が挙げられる。

【0045】

スコーチを防止または遅延させるためのスコーチ防止剤としては、たとえば無水フタル酸、サリチル酸、安息香酸などの有機酸、N−ニトロソジフェニルアミンなどのニトロソ化合物、N−シクロヘキシルチオフタルイミド等を使用することができる。

【0046】

本発明のゴム組成物は、一般的に使用される公知の方法を用いて製造でき、バンバリーミキサーやオープンロール等のゴム混練装置を用いて混練し、たとえば140〜150℃で25〜35分間加硫する方法等を用いることができる。

【0047】

また、本発明のゴム組成物をトレッド部に使用する際には、たとえばゴム組成物をシート状に加工して、所定の形状に張り合わせる方法や、2本以上の押出し機に装入して押出し機のヘッド出口で2層に形成する方法等により作製できる。

【0048】

本発明のゴム組成物は、乗用車用の他、バス用、トラック用等の空気入りタイヤに対して好適に用いることができる。図1は、本発明が適用される空気入りタイヤの右半分を示す断面図である。図1において、タイヤTは、一対のビード部1と、一対のサイドウォール部2と、両サイドウォール部に連なるトレッド部3とを有し、一対のビード部1内に埋設したビードコア4相互間にわたるカーカス5と、カーカス5の外周でトレッド部3を強化するベルト6とを備える。カーカス5は、一対のビードコア4相互間にわたり延びるカーカス本体部と、ビードコア4の周りをタイヤ半径方向内側から外側に向け巻上げた折返し部5aとを有する。カーカス5とその折り返し部5aとに囲まれる領域には、ビードコア4の上端からサイドウォール方向に延びる、ビードエーペックス7が配置される。カーカス5は、スチールコードまたはアラミドのような超高強度有機繊維コードのようなラジアル配列コードをゴム被覆したプライからなる。本発明のゴム組成物は、上記のような基本構造を有する空気入りタイヤのトレッド部3に対して好適に使用される。

【0049】

[実施例]

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0050】

表1および表2に示す配合成分のうち硫黄および加硫促進剤を除いた成分を、1.7Lのバンバリーを用い約150℃で3分間混練し、さらに硫黄および加硫促進剤を加えて2軸ローラーを用い約80℃で4分間練り込んで実施例1〜7および比較例1〜4のタイヤトレッド用ゴム組成物を得た。また、該タイヤトレッド用ゴム組成物を用いてシート状に成形し、それを金型に仕込んで、170℃で最適時間プレス加硫した。加硫時間はキュラストメーターなどにより測定し、95%トルク上昇時間t95[分]程度を目安に適宜調整して、厚さ約2mm、一辺130mmの加硫ゴムスラブシートを得た。

【0051】

【表1】

【0052】

【表2】

【0053】

以下に、実施例1〜7および比較例1〜4で用いた各種配合剤について説明する。なお、表1中の配合量の単位は質量部である。

【0054】

(注1) スチレンブタジエンゴムとして、旭化成(株)製のE10を用いた。

(注2) チタン酸カリウムとして、大塚化学(株)製のWK300Rを用いた。

(注3) シリカとして、デグッサ社製のウルトラシルVN3(N2SA 170m2/g)を用いた。

(注4) カーボンブラックとして、三菱化学(株)製のダイアブラックIを用いた。

(注5) シランカップリング剤として、デグッサ社製のSi75を用いた。

(注6) プロセスオイルとして、出光興産(株)製のダイアナプロセスAH−24を用いた。

(注7) 酸化亜鉛として、三井金属鉱業(株)製の酸化亜鉛を用いた。

(注8) ステアリン酸として、日本油脂(株)製の椿を用いた。

(注9) 老化防止剤として、住友化学(株)製のアンチゲン6Cを用いた。

(注10) ワックスとして、大内新興化学(株)製のサンノックNを用いた。

(注11) 硫黄として、軽井沢硫黄(株)製の粉末硫黄を用いた。

(注12) 加硫促進剤CZとして、大内新興化学工業(株)製のノクセラーCZを用いた。

(注13) 加硫促進剤DPGとして、大内新興化学工業(株)製のノクセラーDを用いた。

【0055】

(静電容量の測定)

LCRメータ(安藤電気(株)製)を用いて、実施例1〜7および比較例1〜4の加硫ゴムスクラブシートの静電容量を、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの条件にて測定した。その結果を表1に示す。

【0056】

(体積抵抗値の測定)

アドバンテストコーポレーション社製のデジタル超高抵抗微小電流計R−8340Aを用いて、常温常湿(23℃、相対湿度55%)の条件下で、実施例1〜7および比較例1〜4の加硫ゴムスラブシートの体積固有抵抗値を測定した。印加電圧は1000Vとし、また、測定する前に、サンプルを5時間以上、測定雰囲気になじませてから測定した。それ以外の項目については、JIS K6911に記載の体積抵抗率の測定法にしたがった。その結果を表1および表2に示す。

【0057】

次に、実施例1〜7および比較例1〜4のタイヤトレッド用ゴム組成物を用いてゴムシートを作製し、タイヤのトレッド部として成型し、150℃、35分、25kgf(245.16625N)の条件で加硫を行なって、図1に示す基本構造で、次の仕様の空気入りタイヤを作製した。

【0058】

カーカス:1670dtex/2 ポリエステル(50エンズ)

1枚 円周方向に対するコード角度 90°

ベルト層:スチールコード 2枚(40エンズ)

円周方向に対するコード角度 +20°,−20°

タイヤサイズ 195/65R15

なお、エンズは、プライ5センチあたりのコードの埋込本数を意味する。

【0059】

(転がり抵抗の測定)

実施例1〜7および比較例1〜4の試験用タイヤを正規リム(15×6JJ)に装着し、STL社製の転がり抵抗試験機を用い、内圧230kPa、時速80kmh、荷重3.43kNで転がり抵抗を測定した。測定した転がり抵抗を、比較例1を100(基準)として指数で表した結果を表1および表2に示す。なお、指数が大きいほど、良好である。

【0060】

(ラジオノイズの測定)

実施例1〜7および比較例1〜4の試験用タイヤを装着し、電波障害(ラジオノイズ)の有無を確認した。ラジオノイズの発生の有無についての結果を表1および表2に示す。

【0061】

(ウエットスキッド性能の測定)

実施例1〜7および比較例1〜4の試験用タイヤをJATMA規格で定める標準リム、最高空気圧にて乗用車の前輪に装着し、湿潤アスファルト路面を時速100km/hからの制動距離を測定した。測定した制動距離を、

(比較例1の制動距離/各実施例または比較例の制動距離)×100

により指数として求めた結果を表1および表2に示す。なお、指数が大きいほど、良好である。

【0062】

表1および表2に示すように、実施例1〜7のタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズの発生が無く、かつ低い転がり抵抗を維持し、かつウエットスキッド性能を向上できた。一方、チタン酸カリウムを配合せず、静電容量および体積抵抗を低くできなかった比較例1のタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズが発生した。チタン酸カリウムの配合量が多かった比較例2のタイヤトレッド用ゴム組成物を用いたタイヤは、ウエットスキッド性能が低下した。チタン酸カリウムを配合せず、静電容量が高かった比較例3のタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズが発生するとともに、転がり抵抗が高く、ウエットスキッド性能が低下した。チタン酸カリウムおよびシリカを配合しなかった比較例4のタイヤトレッド用ゴム組成物を用いたタイヤは、転がり抵抗が非常に高く、かつウエットスキッド性能が非常に悪かった。

【0063】

以上説明したように、実施例によればゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下であるタイヤトレッド用ゴム組成物を用いたタイヤは、ラジオノイズの発生を防止し、高いウエットスキッド性能を維持し、低い転がり抵抗を維持できることが確認できた。

【0064】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0065】

【図1】本発明が適用される空気入りタイヤの右半分を示す断面図である。

【符号の説明】

【0066】

1 ビード部、2 サイドウォール部、3 トレッド部、4 ビードコア、5 カーカス、6 ベルト、7 ビードエーペックス、T タイヤ。

【特許請求の範囲】

【請求項1】

ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、

厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である、タイヤトレッド用ゴム組成物。

【請求項2】

前記ゴム成分100質量部に対して、前記シリカは30質量部以上50質量部以下配合されている、請求項1に記載のタイヤトレッド用ゴム組成物。

【請求項3】

前記ゴム成分100質量部に対して、0を超えて25質量部以下のカーボンブラックがさらに配合されている、請求項1または2に記載のタイヤトレッド用ゴム組成物。

【請求項4】

前記チタン酸カリウムは、表面に酸化スズ系導電層を有している、請求項1〜3のいずれかに記載のタイヤトレッド用ゴム組成物。

【請求項5】

請求項1〜4のいずれかに記載のタイヤトレッド用ゴム組成物をトレッド部に用いてなる、タイヤ。

【請求項1】

ゴム成分100質量部に対して、0.1質量部以上20質量部以下のチタン酸カリウムと、30質量部以上150質量部以下のシリカとが配合されてなり、

厚さ2mmのゴム板に初期電圧5Vの印加電圧を与えた後に100Hzの交流を与えたときの静電容量が100μF以下で、かつ体積抵抗率が1×1011Ω・cm以下である、タイヤトレッド用ゴム組成物。

【請求項2】

前記ゴム成分100質量部に対して、前記シリカは30質量部以上50質量部以下配合されている、請求項1に記載のタイヤトレッド用ゴム組成物。

【請求項3】

前記ゴム成分100質量部に対して、0を超えて25質量部以下のカーボンブラックがさらに配合されている、請求項1または2に記載のタイヤトレッド用ゴム組成物。

【請求項4】

前記チタン酸カリウムは、表面に酸化スズ系導電層を有している、請求項1〜3のいずれかに記載のタイヤトレッド用ゴム組成物。

【請求項5】

請求項1〜4のいずれかに記載のタイヤトレッド用ゴム組成物をトレッド部に用いてなる、タイヤ。

【図1】

【公開番号】特開2007−284536(P2007−284536A)

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願番号】特願2006−112393(P2006−112393)

【出願日】平成18年4月14日(2006.4.14)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成19年11月1日(2007.11.1)

【国際特許分類】

【出願日】平成18年4月14日(2006.4.14)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]