タイヤモデル作成方法及びシミュレーション方法

【課題】 タイヤと路面との接地状態の解析精度を向上させて、タイヤの走行挙動のシミュレーション精度を向上させることができるタイヤモデル作成方法及びシミュレーション方法を提供する。

【解決手段】 本発明に係るタイヤモデル作成方法は、タイヤを有限個の要素に分割したタイヤモデルを作成するタイヤモデル作成方法であって、タイヤ表面の表面粗さを構成する凹凸のタイヤ径方向の座標を取得するステップと、タイヤ表面に対応するタイヤ表面要素を、取得した座標に基づく凹凸を付与して作成するステップと、を備える。

【解決手段】 本発明に係るタイヤモデル作成方法は、タイヤを有限個の要素に分割したタイヤモデルを作成するタイヤモデル作成方法であって、タイヤ表面の表面粗さを構成する凹凸のタイヤ径方向の座標を取得するステップと、タイヤ表面に対応するタイヤ表面要素を、取得した座標に基づく凹凸を付与して作成するステップと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤモデル作成方法及びシミュレーション方法に関し、特に車両に装着されるタイヤの挙動を解析するときに用いられるタイヤモデル作成方法及びシミュレーション方法に関する。

【背景技術】

【0002】

近年、空気入りタイヤの開発において、有限要素法などの数値解析手法や計算機環境の発達により、実際に空気入りタイヤを製造し、自動車に装着して走行試験を行わなくても、新たに設計した空気入りタイヤの挙動予測や評価が可能になってきた(例えば、特許文献1参照)。

【0003】

特許文献1には、タイヤ及びトレッドブロックを有限要素法に基づいてモデル化し、このモデルを用いてタイヤの挙動を予測するシミュレーション方法が記載されている。このシミュレーション方法は、トレッドブロックをモデル化しており、トレッドブロックの形状による路面に対する接地特性が考慮される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−22469号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述のシミュレーション方法は、以下の問題点があった。

【0006】

タイヤのトレッドブロックをモデル化しているため、トレッドパターンの形状に基づく、タイヤ径方向における形状の変化を考慮することができる。しかし、タイヤ表面には表面粗さを構成する微細な凹凸が形成されており、この微細な凹凸によって路面とタイヤとの接地面積や空隙等が変化することがある。特に、比較的平滑な氷の路面においては、タイヤの表面粗さが路面の表面粗さよりも高いことがあり、タイヤの表面の微細な凹凸が走行性能に与える影響が高いことがある。

【0007】

本発明は、上記問題に鑑みてなされたものであり、タイヤと路面との接地状態の解析精度を向上させて、タイヤの挙動予測の評価精度を向上させることができるタイヤモデル作成方法及びシミュレーション方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るタイヤモデル作成方法は、タイヤを有限個の要素に分割した複数の要素でモデル化したタイヤモデルを作成するタイヤモデル作成方法であって、前記タイヤモデルは、トレッド部のタイヤ表面に対応するタイヤ表面要素を有し、タイヤ表面の表面粗さを構成する凹凸のタイヤ径方向の座標を取得するステップと、前記取得した座標に基づく凹凸を付与して前記タイヤ表面要素を作成するステップと、を備える。

【0009】

本発明に係るシミュレーション方法は、上述に記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、前記タイヤモデルとタイヤが接する路面をモデル化した路面モデルとの接触面積を算出するステップを含む。

【0010】

また、本発明に係るシミュレーション方法は、上述に記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、前記タイヤモデルとタイヤが接する路面モデルとの空隙体積を算出するステップを含む。

【発明の効果】

【0011】

本発明に係るタイヤモデル作成方法によれば、タイヤ表面の粗さを構成する微細な凹凸をタイヤ表面に対応するタイヤ表面要素に付与することができるため、路面との接地面積や路面とタイヤとの空隙体積を従来よりも細かく設定して、タイヤ挙動予測を行うことができる。よって、従来のタイヤの挙動予測に比べて評価精度を高めることが可能となる。

【図面の簡単な説明】

【0012】

【図1】実施の形態に係るタイヤモデル作成方法を実行するためのモデル作成装置を示す概略図である。

【図2】タイヤの挙動予測処理の流れを示すフローチャートである。

【図3】タイヤモデル作成方法を示すフローチャートである。

【図4】第2タイヤ表面要素の作成処理を示すフローチャートである。

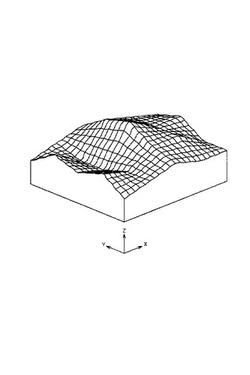

【図5】タイヤを構成するゴムの表面部分を模式的に示した図である。

【図6】図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。

【図7】図6に基づいて得られるタイヤモデルを模式的に示した図である。

【図8】タイヤモデルと路面モデルとが接した状態を模式的に示した図である。

【図9】タイヤモデルと路面モデルとが接した部分を模式的に示した断面図である。

【図10】変形例に係るタイヤモデル作成方法における図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。

【図11】図9に基づいて得られるタイヤモデルを模式的に示した図である。

【発明を実施するための形態】

【0013】

本発明に係るタイヤモデル作成方法及びシミュレーション方法の実施形態について、図面を参照しながら説明する。具体的には、(1)タイヤモデル作成装置、(2)タイヤ挙動予測処理、(3)タイヤモデル作成方法、(4)作用・効果、(5)その他の実施形態について説明する。

【0014】

なお、以下の図面の記載において、同一または類似の部分には、同一又は類似の符号を付している。ただし、図面は模式的なのものであり、各寸法の比率などは現実のものとは異なることを留意すべきである。従って、具体的な寸法などは以下の説明を参酌して判断すべきものである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれる。

【0015】

(1)タイヤモデル作成装置

まず、本実施形態に係るタイヤモデル作成方法を実行するためのタイヤモデル作成装置について説明する。図1は、当該タイヤモデル作成装置としてのコンピュータ300を示す概略図である。

【0016】

図1に示すように、コンピュータ300は、半導体メモリやハードディスク等の記憶部(不図示)、CPU等の処理部(不図示)を有する本体部310と、キーボードやマウス等の入力部320と、液晶モニタ等の表示部330とを有する。

【0017】

コンピュータ300は、本実施形態に係るタイヤモデル作成方法を実行するためのタイヤモデル作成プログラムやタイヤ挙動予測方法を実行するためのタイヤ挙動予測プログラムを実行する。例えば、コンピュータ300は、タイヤモデル作成プログラム等を記録した外部記憶媒体からタイヤモデル作成プログラム等を読み出して実行してもよい。あるいは、コンピュータ300の記憶部に格納(インストール)されたタイヤモデル作成プログラム等を読み出して実行してもよい。コンピュータ300は、ネットワークを介してタイヤモデル作成プログラム等を取得して実行してもよい。

【0018】

(2)タイヤ挙動予測処理

次に、本実施の形態に係るタイヤモデル作成方法によって得られるタイヤモデルを用いたタイヤ挙動予測処理について説明する。本実施の形態においては、タイヤの接地面における物理的特性を予測する解析手法としてFEM(Finite Element Method:有限要素法) を使用する。なお、タイヤの物理的特性予測に適用できる解析手法はFEに限られず、BEM(Boundary Element Method:境界要素法)、FDM(Finite Differences Method:有限差分法)等も使用できる。予測対象の構造体や境界条件等によって最も適当な解析手法を選択し、又は複数の解析手法を組み合わせて使用することが好ましい。

【0019】

ステップ100では、タイヤ挙動予測の対象となるタイヤの設計案(タイヤ形状、構造、材料など)を定める。具体的には、タイヤのタイヤサイズ、形状、構造、材料、トレッドパターン等を定める。

【0020】

ステップ102では、タイヤモデルを作成する。このタイヤモデルの作成は、用いる数値解析手法により若干異なる。本実施の形態では数値解析手法として有限要素法(FEM)を用いるものとする。従って、上記ステップ102で作成するタイヤモデルは、有限要素法(FEM)に対応した要素分割(所謂メッシュ分割)によって複数の要素に分割され、タイヤを数値的・解析的手法に基づいて作成されたコンピュータプログラムヘのインプットデータ形式に数値化したものをいう。詳細は後述するが、要素分割とはタイヤ、及び路面等の対象物を小さな幾つかの(有限の)小部分である小六面体(ボクセル)に分割することをいう。この小部分ごとに計算を行い全ての小部分について計算した後、全部の小部分を足し合わせることにより全体の応答を得ることができる。なお、タイヤモデルの作成処理については後述する。

【0021】

上記タイヤモデルを作成した後には、ステップ104へ進み、路面の設定すなわち路面モデルの作成と共に路面状態の入力がなされる。このステップ104では、路面をモデル化し、そのモデル化した路面を実際の路面状態に設定するために入力するものである。路面のモデル化は、路面形状を要素分割してモデル化し、路面の摩擦係数μを選択設定することで路面状態を入力する。例えば、路面状態により乾燥(DRY)、濡れ(WET)、氷上、雪上、非舗装等に対応する路面の摩擦係数μが存在するので、摩擦係数μについて適正な値を選択することで、実際の路面状態を再現させることができる。本実施の形態では、氷の路面としてモデル化する。なお、本発明に係る路面モデルは、タイヤ表面の表面粗さよりも低い表面粗さの路面であることが望ましい。

【0022】

なお、流体モデルを作成して、路面とタイヤモデルの間に設けても良い。流体モデルは、タイヤの一部(または全部)および接地面、タイヤが移動・変形する領域を含む流体領域を分割し、モデル化するものであり、タイヤモデルと流体モデルは一部重なって定義されることが好ましい。

【0023】

このようにして、路面状態の入力がなされると、次のステップ106において、境界条件の設定がなされる。この境界条件とは、タイヤモデルに解析上すなわちタイヤの挙動をシミュレートする上で必要なものであり、タイヤモデルに付与する各種条件である。

【0024】

上記ステップ106の境界条件の設定では、例えば、タイヤモデルに内圧を与え、タイヤモデルに回転変位及び直進変位(変位は力、速度でも良い)の少なくとも一方と、予め定めた負荷荷重とを与えることができる。なお、路面との摩擦を考慮する場合は、回転変位(または力、速度でもよい)もしくは直進変位(または力、速度でもよい)のどちらか一方のみでよい。

【0025】

次に、ステップ106までに作成されたり設定されたりした数値モデルをもとに、解析としてのタイヤモデルの変形計算を行う。すなわち、境界条件の設定が終了すると、タイヤモデルの変形計算を行う。このステップ108では、タイヤモデルおよび与えた境界条件より、有限要素法に基づいてタイヤモデルの変形計算を行う。この変形計算は、タイヤ転動時の状態を得るために(過渡的な状態を得るために)、タイヤモデルの変形計算を繰り返し(例えば1msec以内の計算を繰り返して行い)、その度に境界条件を更新するようにしてもよい。また、変形計算は、タイヤ変形が定常状態となることを想定した予め定めた計算時間を採用することができる。次のステップ110では、上述の計算結果を出力する。この計算結果とは、タイヤ変形時のせん断変形量やせん断応力分布などの物理量を採用することができる。

【0026】

(3)タイヤモデル作成方法

以下において、上述のタイヤ挙動予測方法におけるタイヤモデル作成方法について、図面を参照して説明する。タイヤモデルは、有限要素法にしたがった要素分割(メッシュ分割)であり、タイヤを複数の要素の集合体としてモデル化したものであり、コンピュータ300が解析可能なデータである。

【0027】

図3は、タイヤモデル作成方法を示すフローチャートである。ステップ1021では、空気入りタイヤの表面の形状の少なくとも一部を表す第1タイヤ表面要素が設定される。第1タイヤ表面要素は、タイヤモデルを構成する複数の要素のうち、タイヤ表面のトレッドパターンを反映した要素である。空気入りタイヤの表面の形状の少なくとも一部とは、トレッドパターンモデルの表面形状であり、本実施形態では、溝や細溝(サイプ)と路面との接地面の形状だけでなく、溝や細溝(サイプ)の壁面の形状も含む。

【0028】

ステップ1022では、トレッド踏面であるタイヤ表面の凹凸を表す第2タイヤ表面要素が設定される。第1タイヤ表面要素は、タイヤモデルを構成する複数の要素のうち、タイヤを構成するゴムの表面粗さを反映した要素である。ステップ1022における表面形状とは、タイヤ表面の表面粗さを構成する微細な凹凸による形状である。なお、ここでいう表面粗さを構成する凹凸形状とは、1μmから100μmの程度の凹凸形状である。例えば、スタッドレスタイヤに用いられる発泡ゴムは、内部に多数の気泡が形成されており、その気泡の径は、数十μm〜百μmである。このような気泡を含むゴムは、気泡が表面にも位置するため、気泡による凹凸が形成される。例えば、気泡を形成する凹凸は、表面粗さを構成する凹凸形状である。

【0029】

ステップ1022における第2タイヤ表面要素の設定は、例えば、図4に示す方法により実行することができる。図4は、第2タイヤ表面要素の作成処理を示すフローチャートである。ステップ10221において、タイヤ表面を構成するゴムの表面を三次元測定顕微鏡によって撮影する。次いで、ゴム表面の画像をコンピュータ300に取り込んで、コンピュータ300において画像を解析する。ステップ10222において、タイヤ表面に沿って平行な面における平面座標(例えば、X座標及びY座標)を設定する。ステップ10223において、平面座標におけるタイヤ径方向の座標(例えば、Z座標)を取得する。

【0030】

Z座標は、例えば、一定の基準面を予め設定し、その基準面に対する径方向における長さであってもよいし、最も低い(凹んでいる)部分に対する突出長さであってもよい。このタイヤ径方向における座標を取得することにより、タイヤ表面の凹凸形状を取得することができる。

【0031】

次いで、図5〜図7を参照して、第2タイヤ表面要素の設定について詳細に説明する。図5は、タイヤを構成するゴムの表面部分を模式的に示した図である。表面は、図示するZ方向において曲線状の凸凹が形成されている。なお、図5におけるX方向及びY方向は、いずれもタイヤ表面に沿った平面方向であり、Z方向は、タイヤ径方向に沿った方向である。

【0032】

図6は、図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。本実施の形態では、平面座標毎にタイヤ径方向の座標を取得しており、平面座標に対してそれぞれタイヤ径方向の座標が設定されている。しかし、例えば、全ての平面座標に対してタイヤ径方向の座標を設定せずに、一定間隔毎の平面座標に対してタイヤ径方向の座標を設定してもよい。

【0033】

また、本実施の形態では、平面座標の座標間隔よりも、タイヤ径方向の座標間隔の方が細かくなるように設定している。具体的には、平面座標においてプロット可能な間隔を5とすると、タイヤ径方向においてプロット可能な間隔は1であり、タイヤ径方向の方がより細かい精度でモデル化することができる。例えば、平面座標の間隔であるメッシュサイズは、1.382μm×1.382μmである。タイヤ径方向の座標間隔は、1μmとすることができる。

【0034】

図7は、図6に基づいて得られるタイヤモデルを模式的に示した図である。タイヤ表面要素を構成する1要素において、Z座標は、1つではなく4つ設定されている。したがって、作成されるタイヤモデルは、単なる立方体や直方体ではなく、タイヤ表面に対して傾斜した傾斜面を備えており、より精密に表面の凹凸形状を表現することができる。

【0035】

以上の方法によって、第2タイヤ表面要素を設定することができるが、例えば、他の方法を用いてもよい。例えば、本実施の形態では、ゴム表面の画像を用いて表面粗さを構成する凹凸のZ方向の座標を取得するように構成しているが、例えば、三次元測定顕微鏡を用いてタイヤを製造する製造装置の金型の表面画像を取得し、その画像を用いて表面粗さを構成する凹凸のZ方向の座標を取得するように構成してもよいし、金型を作成する際の設計図面データを用いてもよいし、工作機械に与え金型表面データを用いてもよい。

【0036】

次いで、ステップ1023において、タイヤ内部構造のモデルを設定する。具体的には、カーカスプライと対応する複数のカーカスプライ要素(不図示)と、ベルトと対応する複数のベルト要素と、トレッドゴム部と対応する複数のトレッドゴム要素と、サイドゴム部と対応する複数のサイドゴム要素と、ビードワイヤと対応する複数のビードワイヤ要素(不図示)とを有する。例えば、トレッドゴム部及びサイドゴム部等のゴム部材と、ビードワイヤとは、ソリッド要素としてモデル化されている。カーカスプライ及びベルト等の補強部材はシェル要素、膜要素又はリバー要素でモデル化されている。次いで、ステップ1024において、タイヤ全体のタイヤモデル100(図8参照)を作成することができる。なお、タイヤモデルには、必ずしもトレッドパターンの全てがモデル化されていなくてもよい。

【0037】

本実施の形態に係るタイヤモデルは、路面と接するトレッド踏面においてタイヤ径方向における微細な凹凸形状を含んでいる。図8は、タイヤモデル100と路面モデル200とが接した状態を模式的に示した図である。また、図8は、タイヤモデル100と路面モデル200とが接した部分を拡大した模式断面図である。なお、図8及び図9に示す路面モデル200は、氷の路面であって、タイヤ表面の表面粗さに比べて表面粗さが低いため、表面粗さを0である平滑面として示している。

【0038】

図9に示すように、タイヤモデルの第1タイヤ表面要素110は、表面に微細な凹凸形状が形成されており、この凹凸形状と路面モデルとの接触面積及び凹凸形状と路面モデルとの間に形成された空隙Saの体積を取得することができる。

【0039】

タイヤ表面の凹凸形状をモデル化して空隙体積を取得することにより、排水性を評価する際の指標を取得することができる。また、タイヤ表面の凹凸形状をモデル化して接触面積を取得することにより、凝着摩擦を評価する際の指標を取得することができる。トレッドパターンのみを考慮してモデル化する場合に比べて、より高い精度で真実接地面積を算出することができる。よって、タイヤモデルを用いたシミュレーション方法における挙動や走行性能の評価精度を高めることができる。

【0040】

(4)作用・効果

本実施の形態に係るタイヤモデル作成方法によれば、タイヤ表面の微細な凹凸形状をタイヤ表面要素に付与することができるため、路面との接地面積や路面とタイヤとの空隙体積を従来よりも細かく設定して、タイヤ挙動予測を行うことができる。よって、従来のタイヤ挙動予測処理に比べて評価の精度を高めることが可能となる。

【0041】

また、タイヤ表面要素のプロット数を、メッシュサイズよりも細かく設定することにより、タイヤ表面要素数を飛躍的に増やすことなく、目視にて確認できないような微細な凹凸形状(例えば、1μm〜100μmの凹凸形状)の影響を反映したタイヤ挙動予測を行うことができる。

【0042】

(5)その他の実施形態

上述したように、本発明の実施形態を通じて本発明の内容を開示したが、この開示の一部をなす論述及び図面は、本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例が明らかとなる。例えば、本発明の実施形態は、次のように変更することができる。

【0043】

例えば、変形例に係るタイヤモデル作成方法として、タイヤ表面要素の1要素において1つのZ座標を設定してもよい。具体的には、平面座標に基づいてメッシュを設定し、各メッシュにおけるタイヤ径方向における座標を取得する。図10は、図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。平面座標に基づいて複数区画に分割した各要素に対して、それぞれ1つのZ座標が対応付けられている。

【0044】

図11は、図10に基づいて得られるタイヤ表面要素を模式的に示した図である。タイヤ表面要素は、平面方向に複数の要素が隣接して配置され、かつZ方向に複数の要素が重ねて配置されており、この要素111a〜111nの集合体によってタイヤ表面要素の凹凸形状を表現することができる。このようなタイヤモデル作成方法によってもタイヤ表面の凹凸形状を考慮したタイヤ挙動予測を実行することができる。なお、変形例に係るタイヤモデル作成方法のように、1要素において1つのZ座標を設定する場合には、平面座標の間隔に比べてZ座標の間隔が小さくなるように設定することが望ましい。

【0045】

このように、本発明は、ここでは記載していない様々な実施の形態などを含むことは勿論である。したがって、本発明の技術的範囲は、上述の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【実施例】

【0046】

表面粗さの異なる2種類のゴムを用いて、本実施の形態に係るタイヤモデル作成方法によってタイヤモデルを作成し、タイヤの挙動予測処理を実行した。実施例1に係るゴムの表面粗さRaは、4.12であり、実施例2に係るゴムの表面粗さRaは、1.34である。実施例1に係るゴムに基づくタイヤモデルと路面モデルとの接触面積を100とした場合における実施例2に係るゴムに基づくタイヤモデルと路面モデルとの接触面積を算出し、かつ実施例1に係るゴムに基づくタイヤモデルと路面モデルとの空隙体積を100とした場合における実施例2に係るゴムに基づくタイヤモデルと路面モデルとの空隙体積を算出した。その算出結果を表1に示す。

【表1】

【0047】

表1に示すように、実施例1のゴムに基づくタイヤモデルに比べて、表面粗さが低い実施例2のゴムに基づくタイヤモデルの方が、タイヤモデルと路面モデルとの接触面積とが高くなっており、タイヤモデルと路面モデルとの空隙体積が低くなっており、タイヤ表面粗さを構成する凹凸形状を考慮したシミュレーションが可能であることがわかった。具体的には、実施例2に係るタイヤは、接触面積が高いため、乾燥状態の路面においては凝着性に優れることを予測することができる。しかし、実施例2に係るタイヤは、路面との間の空隙体積が少ないため、湿潤状態の路面においては排水性が低下することを予測することができる。

【0048】

すなわち、実施形態のタイヤモデル作成方法及びシミュレーション方法によれば、タイヤと路面との接地状態の解析精度を向上させて、タイヤの走行挙動のシミュレーション精度を向上させることができることがわかった。

【符号の説明】

【0049】

100…タイヤモデル、 110,101a〜110n…第2タイヤ表面要素、 200…路面モデル、 300…コンピュータ、 310…本体部、 320…入力部、 330…表示部

【技術分野】

【0001】

本発明は、タイヤモデル作成方法及びシミュレーション方法に関し、特に車両に装着されるタイヤの挙動を解析するときに用いられるタイヤモデル作成方法及びシミュレーション方法に関する。

【背景技術】

【0002】

近年、空気入りタイヤの開発において、有限要素法などの数値解析手法や計算機環境の発達により、実際に空気入りタイヤを製造し、自動車に装着して走行試験を行わなくても、新たに設計した空気入りタイヤの挙動予測や評価が可能になってきた(例えば、特許文献1参照)。

【0003】

特許文献1には、タイヤ及びトレッドブロックを有限要素法に基づいてモデル化し、このモデルを用いてタイヤの挙動を予測するシミュレーション方法が記載されている。このシミュレーション方法は、トレッドブロックをモデル化しており、トレッドブロックの形状による路面に対する接地特性が考慮される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−22469号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述のシミュレーション方法は、以下の問題点があった。

【0006】

タイヤのトレッドブロックをモデル化しているため、トレッドパターンの形状に基づく、タイヤ径方向における形状の変化を考慮することができる。しかし、タイヤ表面には表面粗さを構成する微細な凹凸が形成されており、この微細な凹凸によって路面とタイヤとの接地面積や空隙等が変化することがある。特に、比較的平滑な氷の路面においては、タイヤの表面粗さが路面の表面粗さよりも高いことがあり、タイヤの表面の微細な凹凸が走行性能に与える影響が高いことがある。

【0007】

本発明は、上記問題に鑑みてなされたものであり、タイヤと路面との接地状態の解析精度を向上させて、タイヤの挙動予測の評価精度を向上させることができるタイヤモデル作成方法及びシミュレーション方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るタイヤモデル作成方法は、タイヤを有限個の要素に分割した複数の要素でモデル化したタイヤモデルを作成するタイヤモデル作成方法であって、前記タイヤモデルは、トレッド部のタイヤ表面に対応するタイヤ表面要素を有し、タイヤ表面の表面粗さを構成する凹凸のタイヤ径方向の座標を取得するステップと、前記取得した座標に基づく凹凸を付与して前記タイヤ表面要素を作成するステップと、を備える。

【0009】

本発明に係るシミュレーション方法は、上述に記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、前記タイヤモデルとタイヤが接する路面をモデル化した路面モデルとの接触面積を算出するステップを含む。

【0010】

また、本発明に係るシミュレーション方法は、上述に記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、前記タイヤモデルとタイヤが接する路面モデルとの空隙体積を算出するステップを含む。

【発明の効果】

【0011】

本発明に係るタイヤモデル作成方法によれば、タイヤ表面の粗さを構成する微細な凹凸をタイヤ表面に対応するタイヤ表面要素に付与することができるため、路面との接地面積や路面とタイヤとの空隙体積を従来よりも細かく設定して、タイヤ挙動予測を行うことができる。よって、従来のタイヤの挙動予測に比べて評価精度を高めることが可能となる。

【図面の簡単な説明】

【0012】

【図1】実施の形態に係るタイヤモデル作成方法を実行するためのモデル作成装置を示す概略図である。

【図2】タイヤの挙動予測処理の流れを示すフローチャートである。

【図3】タイヤモデル作成方法を示すフローチャートである。

【図4】第2タイヤ表面要素の作成処理を示すフローチャートである。

【図5】タイヤを構成するゴムの表面部分を模式的に示した図である。

【図6】図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。

【図7】図6に基づいて得られるタイヤモデルを模式的に示した図である。

【図8】タイヤモデルと路面モデルとが接した状態を模式的に示した図である。

【図9】タイヤモデルと路面モデルとが接した部分を模式的に示した断面図である。

【図10】変形例に係るタイヤモデル作成方法における図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。

【図11】図9に基づいて得られるタイヤモデルを模式的に示した図である。

【発明を実施するための形態】

【0013】

本発明に係るタイヤモデル作成方法及びシミュレーション方法の実施形態について、図面を参照しながら説明する。具体的には、(1)タイヤモデル作成装置、(2)タイヤ挙動予測処理、(3)タイヤモデル作成方法、(4)作用・効果、(5)その他の実施形態について説明する。

【0014】

なお、以下の図面の記載において、同一または類似の部分には、同一又は類似の符号を付している。ただし、図面は模式的なのものであり、各寸法の比率などは現実のものとは異なることを留意すべきである。従って、具体的な寸法などは以下の説明を参酌して判断すべきものである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれる。

【0015】

(1)タイヤモデル作成装置

まず、本実施形態に係るタイヤモデル作成方法を実行するためのタイヤモデル作成装置について説明する。図1は、当該タイヤモデル作成装置としてのコンピュータ300を示す概略図である。

【0016】

図1に示すように、コンピュータ300は、半導体メモリやハードディスク等の記憶部(不図示)、CPU等の処理部(不図示)を有する本体部310と、キーボードやマウス等の入力部320と、液晶モニタ等の表示部330とを有する。

【0017】

コンピュータ300は、本実施形態に係るタイヤモデル作成方法を実行するためのタイヤモデル作成プログラムやタイヤ挙動予測方法を実行するためのタイヤ挙動予測プログラムを実行する。例えば、コンピュータ300は、タイヤモデル作成プログラム等を記録した外部記憶媒体からタイヤモデル作成プログラム等を読み出して実行してもよい。あるいは、コンピュータ300の記憶部に格納(インストール)されたタイヤモデル作成プログラム等を読み出して実行してもよい。コンピュータ300は、ネットワークを介してタイヤモデル作成プログラム等を取得して実行してもよい。

【0018】

(2)タイヤ挙動予測処理

次に、本実施の形態に係るタイヤモデル作成方法によって得られるタイヤモデルを用いたタイヤ挙動予測処理について説明する。本実施の形態においては、タイヤの接地面における物理的特性を予測する解析手法としてFEM(Finite Element Method:有限要素法) を使用する。なお、タイヤの物理的特性予測に適用できる解析手法はFEに限られず、BEM(Boundary Element Method:境界要素法)、FDM(Finite Differences Method:有限差分法)等も使用できる。予測対象の構造体や境界条件等によって最も適当な解析手法を選択し、又は複数の解析手法を組み合わせて使用することが好ましい。

【0019】

ステップ100では、タイヤ挙動予測の対象となるタイヤの設計案(タイヤ形状、構造、材料など)を定める。具体的には、タイヤのタイヤサイズ、形状、構造、材料、トレッドパターン等を定める。

【0020】

ステップ102では、タイヤモデルを作成する。このタイヤモデルの作成は、用いる数値解析手法により若干異なる。本実施の形態では数値解析手法として有限要素法(FEM)を用いるものとする。従って、上記ステップ102で作成するタイヤモデルは、有限要素法(FEM)に対応した要素分割(所謂メッシュ分割)によって複数の要素に分割され、タイヤを数値的・解析的手法に基づいて作成されたコンピュータプログラムヘのインプットデータ形式に数値化したものをいう。詳細は後述するが、要素分割とはタイヤ、及び路面等の対象物を小さな幾つかの(有限の)小部分である小六面体(ボクセル)に分割することをいう。この小部分ごとに計算を行い全ての小部分について計算した後、全部の小部分を足し合わせることにより全体の応答を得ることができる。なお、タイヤモデルの作成処理については後述する。

【0021】

上記タイヤモデルを作成した後には、ステップ104へ進み、路面の設定すなわち路面モデルの作成と共に路面状態の入力がなされる。このステップ104では、路面をモデル化し、そのモデル化した路面を実際の路面状態に設定するために入力するものである。路面のモデル化は、路面形状を要素分割してモデル化し、路面の摩擦係数μを選択設定することで路面状態を入力する。例えば、路面状態により乾燥(DRY)、濡れ(WET)、氷上、雪上、非舗装等に対応する路面の摩擦係数μが存在するので、摩擦係数μについて適正な値を選択することで、実際の路面状態を再現させることができる。本実施の形態では、氷の路面としてモデル化する。なお、本発明に係る路面モデルは、タイヤ表面の表面粗さよりも低い表面粗さの路面であることが望ましい。

【0022】

なお、流体モデルを作成して、路面とタイヤモデルの間に設けても良い。流体モデルは、タイヤの一部(または全部)および接地面、タイヤが移動・変形する領域を含む流体領域を分割し、モデル化するものであり、タイヤモデルと流体モデルは一部重なって定義されることが好ましい。

【0023】

このようにして、路面状態の入力がなされると、次のステップ106において、境界条件の設定がなされる。この境界条件とは、タイヤモデルに解析上すなわちタイヤの挙動をシミュレートする上で必要なものであり、タイヤモデルに付与する各種条件である。

【0024】

上記ステップ106の境界条件の設定では、例えば、タイヤモデルに内圧を与え、タイヤモデルに回転変位及び直進変位(変位は力、速度でも良い)の少なくとも一方と、予め定めた負荷荷重とを与えることができる。なお、路面との摩擦を考慮する場合は、回転変位(または力、速度でもよい)もしくは直進変位(または力、速度でもよい)のどちらか一方のみでよい。

【0025】

次に、ステップ106までに作成されたり設定されたりした数値モデルをもとに、解析としてのタイヤモデルの変形計算を行う。すなわち、境界条件の設定が終了すると、タイヤモデルの変形計算を行う。このステップ108では、タイヤモデルおよび与えた境界条件より、有限要素法に基づいてタイヤモデルの変形計算を行う。この変形計算は、タイヤ転動時の状態を得るために(過渡的な状態を得るために)、タイヤモデルの変形計算を繰り返し(例えば1msec以内の計算を繰り返して行い)、その度に境界条件を更新するようにしてもよい。また、変形計算は、タイヤ変形が定常状態となることを想定した予め定めた計算時間を採用することができる。次のステップ110では、上述の計算結果を出力する。この計算結果とは、タイヤ変形時のせん断変形量やせん断応力分布などの物理量を採用することができる。

【0026】

(3)タイヤモデル作成方法

以下において、上述のタイヤ挙動予測方法におけるタイヤモデル作成方法について、図面を参照して説明する。タイヤモデルは、有限要素法にしたがった要素分割(メッシュ分割)であり、タイヤを複数の要素の集合体としてモデル化したものであり、コンピュータ300が解析可能なデータである。

【0027】

図3は、タイヤモデル作成方法を示すフローチャートである。ステップ1021では、空気入りタイヤの表面の形状の少なくとも一部を表す第1タイヤ表面要素が設定される。第1タイヤ表面要素は、タイヤモデルを構成する複数の要素のうち、タイヤ表面のトレッドパターンを反映した要素である。空気入りタイヤの表面の形状の少なくとも一部とは、トレッドパターンモデルの表面形状であり、本実施形態では、溝や細溝(サイプ)と路面との接地面の形状だけでなく、溝や細溝(サイプ)の壁面の形状も含む。

【0028】

ステップ1022では、トレッド踏面であるタイヤ表面の凹凸を表す第2タイヤ表面要素が設定される。第1タイヤ表面要素は、タイヤモデルを構成する複数の要素のうち、タイヤを構成するゴムの表面粗さを反映した要素である。ステップ1022における表面形状とは、タイヤ表面の表面粗さを構成する微細な凹凸による形状である。なお、ここでいう表面粗さを構成する凹凸形状とは、1μmから100μmの程度の凹凸形状である。例えば、スタッドレスタイヤに用いられる発泡ゴムは、内部に多数の気泡が形成されており、その気泡の径は、数十μm〜百μmである。このような気泡を含むゴムは、気泡が表面にも位置するため、気泡による凹凸が形成される。例えば、気泡を形成する凹凸は、表面粗さを構成する凹凸形状である。

【0029】

ステップ1022における第2タイヤ表面要素の設定は、例えば、図4に示す方法により実行することができる。図4は、第2タイヤ表面要素の作成処理を示すフローチャートである。ステップ10221において、タイヤ表面を構成するゴムの表面を三次元測定顕微鏡によって撮影する。次いで、ゴム表面の画像をコンピュータ300に取り込んで、コンピュータ300において画像を解析する。ステップ10222において、タイヤ表面に沿って平行な面における平面座標(例えば、X座標及びY座標)を設定する。ステップ10223において、平面座標におけるタイヤ径方向の座標(例えば、Z座標)を取得する。

【0030】

Z座標は、例えば、一定の基準面を予め設定し、その基準面に対する径方向における長さであってもよいし、最も低い(凹んでいる)部分に対する突出長さであってもよい。このタイヤ径方向における座標を取得することにより、タイヤ表面の凹凸形状を取得することができる。

【0031】

次いで、図5〜図7を参照して、第2タイヤ表面要素の設定について詳細に説明する。図5は、タイヤを構成するゴムの表面部分を模式的に示した図である。表面は、図示するZ方向において曲線状の凸凹が形成されている。なお、図5におけるX方向及びY方向は、いずれもタイヤ表面に沿った平面方向であり、Z方向は、タイヤ径方向に沿った方向である。

【0032】

図6は、図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。本実施の形態では、平面座標毎にタイヤ径方向の座標を取得しており、平面座標に対してそれぞれタイヤ径方向の座標が設定されている。しかし、例えば、全ての平面座標に対してタイヤ径方向の座標を設定せずに、一定間隔毎の平面座標に対してタイヤ径方向の座標を設定してもよい。

【0033】

また、本実施の形態では、平面座標の座標間隔よりも、タイヤ径方向の座標間隔の方が細かくなるように設定している。具体的には、平面座標においてプロット可能な間隔を5とすると、タイヤ径方向においてプロット可能な間隔は1であり、タイヤ径方向の方がより細かい精度でモデル化することができる。例えば、平面座標の間隔であるメッシュサイズは、1.382μm×1.382μmである。タイヤ径方向の座標間隔は、1μmとすることができる。

【0034】

図7は、図6に基づいて得られるタイヤモデルを模式的に示した図である。タイヤ表面要素を構成する1要素において、Z座標は、1つではなく4つ設定されている。したがって、作成されるタイヤモデルは、単なる立方体や直方体ではなく、タイヤ表面に対して傾斜した傾斜面を備えており、より精密に表面の凹凸形状を表現することができる。

【0035】

以上の方法によって、第2タイヤ表面要素を設定することができるが、例えば、他の方法を用いてもよい。例えば、本実施の形態では、ゴム表面の画像を用いて表面粗さを構成する凹凸のZ方向の座標を取得するように構成しているが、例えば、三次元測定顕微鏡を用いてタイヤを製造する製造装置の金型の表面画像を取得し、その画像を用いて表面粗さを構成する凹凸のZ方向の座標を取得するように構成してもよいし、金型を作成する際の設計図面データを用いてもよいし、工作機械に与え金型表面データを用いてもよい。

【0036】

次いで、ステップ1023において、タイヤ内部構造のモデルを設定する。具体的には、カーカスプライと対応する複数のカーカスプライ要素(不図示)と、ベルトと対応する複数のベルト要素と、トレッドゴム部と対応する複数のトレッドゴム要素と、サイドゴム部と対応する複数のサイドゴム要素と、ビードワイヤと対応する複数のビードワイヤ要素(不図示)とを有する。例えば、トレッドゴム部及びサイドゴム部等のゴム部材と、ビードワイヤとは、ソリッド要素としてモデル化されている。カーカスプライ及びベルト等の補強部材はシェル要素、膜要素又はリバー要素でモデル化されている。次いで、ステップ1024において、タイヤ全体のタイヤモデル100(図8参照)を作成することができる。なお、タイヤモデルには、必ずしもトレッドパターンの全てがモデル化されていなくてもよい。

【0037】

本実施の形態に係るタイヤモデルは、路面と接するトレッド踏面においてタイヤ径方向における微細な凹凸形状を含んでいる。図8は、タイヤモデル100と路面モデル200とが接した状態を模式的に示した図である。また、図8は、タイヤモデル100と路面モデル200とが接した部分を拡大した模式断面図である。なお、図8及び図9に示す路面モデル200は、氷の路面であって、タイヤ表面の表面粗さに比べて表面粗さが低いため、表面粗さを0である平滑面として示している。

【0038】

図9に示すように、タイヤモデルの第1タイヤ表面要素110は、表面に微細な凹凸形状が形成されており、この凹凸形状と路面モデルとの接触面積及び凹凸形状と路面モデルとの間に形成された空隙Saの体積を取得することができる。

【0039】

タイヤ表面の凹凸形状をモデル化して空隙体積を取得することにより、排水性を評価する際の指標を取得することができる。また、タイヤ表面の凹凸形状をモデル化して接触面積を取得することにより、凝着摩擦を評価する際の指標を取得することができる。トレッドパターンのみを考慮してモデル化する場合に比べて、より高い精度で真実接地面積を算出することができる。よって、タイヤモデルを用いたシミュレーション方法における挙動や走行性能の評価精度を高めることができる。

【0040】

(4)作用・効果

本実施の形態に係るタイヤモデル作成方法によれば、タイヤ表面の微細な凹凸形状をタイヤ表面要素に付与することができるため、路面との接地面積や路面とタイヤとの空隙体積を従来よりも細かく設定して、タイヤ挙動予測を行うことができる。よって、従来のタイヤ挙動予測処理に比べて評価の精度を高めることが可能となる。

【0041】

また、タイヤ表面要素のプロット数を、メッシュサイズよりも細かく設定することにより、タイヤ表面要素数を飛躍的に増やすことなく、目視にて確認できないような微細な凹凸形状(例えば、1μm〜100μmの凹凸形状)の影響を反映したタイヤ挙動予測を行うことができる。

【0042】

(5)その他の実施形態

上述したように、本発明の実施形態を通じて本発明の内容を開示したが、この開示の一部をなす論述及び図面は、本発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例が明らかとなる。例えば、本発明の実施形態は、次のように変更することができる。

【0043】

例えば、変形例に係るタイヤモデル作成方法として、タイヤ表面要素の1要素において1つのZ座標を設定してもよい。具体的には、平面座標に基づいてメッシュを設定し、各メッシュにおけるタイヤ径方向における座標を取得する。図10は、図5に示す模式図の平面座標及びタイヤ径方向における座標を示している。平面座標に基づいて複数区画に分割した各要素に対して、それぞれ1つのZ座標が対応付けられている。

【0044】

図11は、図10に基づいて得られるタイヤ表面要素を模式的に示した図である。タイヤ表面要素は、平面方向に複数の要素が隣接して配置され、かつZ方向に複数の要素が重ねて配置されており、この要素111a〜111nの集合体によってタイヤ表面要素の凹凸形状を表現することができる。このようなタイヤモデル作成方法によってもタイヤ表面の凹凸形状を考慮したタイヤ挙動予測を実行することができる。なお、変形例に係るタイヤモデル作成方法のように、1要素において1つのZ座標を設定する場合には、平面座標の間隔に比べてZ座標の間隔が小さくなるように設定することが望ましい。

【0045】

このように、本発明は、ここでは記載していない様々な実施の形態などを含むことは勿論である。したがって、本発明の技術的範囲は、上述の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【実施例】

【0046】

表面粗さの異なる2種類のゴムを用いて、本実施の形態に係るタイヤモデル作成方法によってタイヤモデルを作成し、タイヤの挙動予測処理を実行した。実施例1に係るゴムの表面粗さRaは、4.12であり、実施例2に係るゴムの表面粗さRaは、1.34である。実施例1に係るゴムに基づくタイヤモデルと路面モデルとの接触面積を100とした場合における実施例2に係るゴムに基づくタイヤモデルと路面モデルとの接触面積を算出し、かつ実施例1に係るゴムに基づくタイヤモデルと路面モデルとの空隙体積を100とした場合における実施例2に係るゴムに基づくタイヤモデルと路面モデルとの空隙体積を算出した。その算出結果を表1に示す。

【表1】

【0047】

表1に示すように、実施例1のゴムに基づくタイヤモデルに比べて、表面粗さが低い実施例2のゴムに基づくタイヤモデルの方が、タイヤモデルと路面モデルとの接触面積とが高くなっており、タイヤモデルと路面モデルとの空隙体積が低くなっており、タイヤ表面粗さを構成する凹凸形状を考慮したシミュレーションが可能であることがわかった。具体的には、実施例2に係るタイヤは、接触面積が高いため、乾燥状態の路面においては凝着性に優れることを予測することができる。しかし、実施例2に係るタイヤは、路面との間の空隙体積が少ないため、湿潤状態の路面においては排水性が低下することを予測することができる。

【0048】

すなわち、実施形態のタイヤモデル作成方法及びシミュレーション方法によれば、タイヤと路面との接地状態の解析精度を向上させて、タイヤの走行挙動のシミュレーション精度を向上させることができることがわかった。

【符号の説明】

【0049】

100…タイヤモデル、 110,101a〜110n…第2タイヤ表面要素、 200…路面モデル、 300…コンピュータ、 310…本体部、 320…入力部、 330…表示部

【特許請求の範囲】

【請求項1】

タイヤを有限個の要素に分割した複数の要素でモデル化したタイヤモデルを作成するタイヤモデル作成方法であって、

前記タイヤモデルは、タイヤ表面に対応するタイヤ表面要素を有し、

前記タイヤ表面の表面粗さを構成する凹凸のタイヤ径方向の座標を取得するステップと、

前記取得した座標に基づく凹凸を付与して前記タイヤ表面要素を作成するステップと、を備える、タイヤモデル作成方法。

【請求項2】

前記座標を取得するステップは、

前記タイヤ表面粗さを構成する凹凸のうち、前記タイヤ径方向における変位が100μm以下の凹凸の該タイヤ径方向における座標を取得するステップを備える、請求項1に記載のタイヤモデル作成方法。

【請求項3】

前記タイヤモデルを作成するステップは、

前記タイヤ表面に沿った表面方向に延びる平面座標を設定するステップと、

前記タイヤ径方向の座標を、前記平面座標の座標間隔よりも細かい座標間隔で設定するステップと、を備える、タイヤモデル作成方法。

【請求項4】

前記タイヤ径方向の座標を取得するステップは、

前記タイヤの表面の画像又は前記タイヤを製造する製造装置における金型の表面の画像を取得するステップと、

前記画像に基づいて前記タイヤ径方向の座標を取得するステップと、を備える、請求項1から請求項3のいずれかに記載のタイヤモデル作成方法。

【請求項5】

請求項1から請求項4のいずれかに記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、

前記タイヤモデルとタイヤが接する路面をモデル化した路面モデルとの接触面積を算出するステップを含むシミュレーション方法。

【請求項6】

請求項1から請求項4のいずれかに記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、

前記タイヤモデルとタイヤが接する路面モデルとの空隙体積を算出するステップを含むシミュレーション方法。

【請求項1】

タイヤを有限個の要素に分割した複数の要素でモデル化したタイヤモデルを作成するタイヤモデル作成方法であって、

前記タイヤモデルは、タイヤ表面に対応するタイヤ表面要素を有し、

前記タイヤ表面の表面粗さを構成する凹凸のタイヤ径方向の座標を取得するステップと、

前記取得した座標に基づく凹凸を付与して前記タイヤ表面要素を作成するステップと、を備える、タイヤモデル作成方法。

【請求項2】

前記座標を取得するステップは、

前記タイヤ表面粗さを構成する凹凸のうち、前記タイヤ径方向における変位が100μm以下の凹凸の該タイヤ径方向における座標を取得するステップを備える、請求項1に記載のタイヤモデル作成方法。

【請求項3】

前記タイヤモデルを作成するステップは、

前記タイヤ表面に沿った表面方向に延びる平面座標を設定するステップと、

前記タイヤ径方向の座標を、前記平面座標の座標間隔よりも細かい座標間隔で設定するステップと、を備える、タイヤモデル作成方法。

【請求項4】

前記タイヤ径方向の座標を取得するステップは、

前記タイヤの表面の画像又は前記タイヤを製造する製造装置における金型の表面の画像を取得するステップと、

前記画像に基づいて前記タイヤ径方向の座標を取得するステップと、を備える、請求項1から請求項3のいずれかに記載のタイヤモデル作成方法。

【請求項5】

請求項1から請求項4のいずれかに記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、

前記タイヤモデルとタイヤが接する路面をモデル化した路面モデルとの接触面積を算出するステップを含むシミュレーション方法。

【請求項6】

請求項1から請求項4のいずれかに記載のタイヤモデル作成方法によって得られるタイヤモデルを用いて、タイヤの挙動を予測するシミュレーション方法であって、

前記タイヤモデルとタイヤが接する路面モデルとの空隙体積を算出するステップを含むシミュレーション方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−1309(P2013−1309A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−136301(P2011−136301)

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]