タイヤ成形用押出トレッドの保管装置及び保管方法

【課題】保管中に異物が混入することなく、押出トレッドの収縮を抑制すると共に、ローカバーへの貼付に際してエア残りの発生を抑制することができるタイヤ成形用押出トレッドの保管装置及び保管方法を提供する。

【解決手段】押出機から押出されて所定の長さに裁断された押出トレッドを、ローカバーの成形に供するまでの間、保管するタイヤ成形用押出トレッドの保管装置であって、タイヤ成形用押出トレッドが収容される凹部が設けられたトレイと、タイヤ成形用押出トレッドの表面にエア抜き用の溝を形成する凸条が設けられた蓋とを備え、凹部の深さが、閉蓋状態の下でタイヤ成形用押出トレッドの上面に凸条が押し当てられる深さに形成されていることを特徴とするタイヤ成形用押出トレッドの保管装置および前記保管装置を用いるタイヤ成形用押出トレッドの保管方法。

【解決手段】押出機から押出されて所定の長さに裁断された押出トレッドを、ローカバーの成形に供するまでの間、保管するタイヤ成形用押出トレッドの保管装置であって、タイヤ成形用押出トレッドが収容される凹部が設けられたトレイと、タイヤ成形用押出トレッドの表面にエア抜き用の溝を形成する凸条が設けられた蓋とを備え、凹部の深さが、閉蓋状態の下でタイヤ成形用押出トレッドの上面に凸条が押し当てられる深さに形成されていることを特徴とするタイヤ成形用押出トレッドの保管装置および前記保管装置を用いるタイヤ成形用押出トレッドの保管方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローカバーの成形に用いるタイヤ成形用押出トレッドの保管装置および前記保管装置を用いた押出トレッドの保管方法に関する。

【背景技術】

【0002】

自動車用タイヤの分野において、近年、FVに対する要求がますます厳しくなっている。

【0003】

FV悪化の要因の一つとして、タイヤ成形用押出トレッド(以下単に、「押出トレッド」ともいう)が保管中にシュリンク(収縮)して、長さにバラツキが生じることが挙げられる。即ち、押出トレッドは一般的に押出成形により長尺の帯状に成形され、所定の長さに裁断された後、ローカバーの成形に供されるまでの間、リーフトレイ等に整列して載置されて保管され、この保管中に前記シュリンクが生じ、シュリンク量が一様でないため、保管後の押出トレッドの長さにバラツキが生じる。

【0004】

そこで、押出トレッドの両端部の経時的収縮を強制的に抑制した状態で保管した後、ローカバー成形工程に送る技術が開発されている(例えば、特許文献1)。

【0005】

具体的には、押出トレッドの両端部に伸縮性がないシート体を貼付したり、積み重ねられたリーフトレイの裏面で両端部を押圧することにより押出トレッドの経時的収縮を強制的に抑制する技術が開発されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−53856号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法の場合、押出トレッドの収縮は抑制できるものの、シート体のトレッドへの付着や除去忘れ等により、異物混入のおそれがある。また、リーフトレイに保管された押出トレッドは、表面が平滑であるため、ローカバー成型時にエアを巻き込んで加硫時にエア残りを発生させる恐れがある。このため、押出トレッドが貼付されたローカバーにホーリング(穴開け)を行い、エア残りを除去する作業が必要になる。

【0008】

本発明は、上記従来技術の問題点に鑑み、保管中に異物が混入することなく、押出トレッドの収縮を抑制することによりFV精度を向上させることができ、また、ローカバーへの貼付に際してエア残りの発生を抑制することができるタイヤ成形用押出トレッドの保管装置及び保管方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、

押出機から押出されて所定の長さに裁断された押出トレッドを、ローカバーの成形に供するまでの間、保管するタイヤ成形用押出トレッドの保管装置であって、

前記タイヤ成形用押出トレッドが収容される凹部が設けられたトレイと、

前記タイヤ成形用押出トレッドの表面にエア抜き用の溝を形成する凸条が設けられた蓋とを備え、

前記凹部の深さが、閉蓋状態の下で前記タイヤ成形用押出トレッドの上面に前記凸条が押し当てられる深さに形成されていることを特徴とするタイヤ成形用押出トレッドの保管装置である。

【0010】

請求項2記載の発明は、

前記凸条がワイヤにより形成されていることを特徴とする請求項1に記載のタイヤ成形用押出トレッドの保管装置である。

【0011】

請求項3に記載の発明は、

請求項1または請求項2に記載のタイヤ成形用押出トレッドの保管装置を用いるタイヤ成形用押出トレッドの保管方法であって、

押出機により成形され、所定の長さに裁断されたタイヤ成形用押出トレッドを前記タイヤ成形用押出トレッドの保管装置に載置した後、

ローカバーの成形に供するまでの間、前記凸条を有する蓋により、前記押出トレッドを押圧保持した状態で保管し、タイヤ成形用押出トレッドの片面に、エア抜き用の溝を形成させることを特徴とするタイヤ成形用押出トレッドの保管方法である。

【発明の効果】

【0012】

本発明によれば、保管中に異物が混入することなく、押出トレッドの収縮を抑制することによりFV精度を向上させることができ、また、ローカバーへの貼付に際してエア残りの発生を抑制することができるタイヤ成形用押出トレッドの保管装置及び保管方法を提供することができる。

【図面の簡単な説明】

【0013】

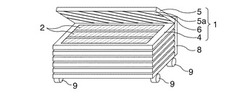

【図1】本発明の一実施の形態におけるタイヤ成形用押出トレッドの保管装置を示す斜視図である。

【図2】本発明の一実施の形態におけるタイヤ成形用押出トレッドの保管装置のトレイを示す縦断面図である。

【図3】押出トレッドに形成されたエア抜き用の溝の配列の例を示す(a)平面図、(b)斜視図である。

【図4】保管された後の押出トレッドの形状の一例を示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施の形態に基づいて、図面を参照して説明する。

【0015】

1.タイヤ成形用押出トレッドの保管装置

図1は本実施の形態におけるタイヤ成形用押出トレッドの保管装置を示す斜視図であり、図2は前記タイヤ成形用押出トレッドの保管装置のトレイを示す縦断面図である。

【0016】

図1において、1はタイヤ成形用押出トレッドの保管装置、2は押出トレッド、4はトレイ、5は蓋、5aは蓋5の内面、6は蓋5の内面5aに設けられた凸条、8は台車、9は台車8の車輪である。また、図2において4aはトレイ4の周枠部、4bはトレイ4の底面、4cはトレイ4の凹部である。

【0017】

タイヤ成形用押出トレッドの保管装置1は、トレイ4と蓋5とから構成され、トレイ4は、押出トレッド2の複数本(本実施の形態においては3本)を幅方向に並べて収容できる凹部4cを備え、底面4bが平滑面に形成されると共に、凹部4cは、閉蓋状態の下で凹部4cに収容された押出トレッド2の上面に前記凸条6が押し当てられる深さに形成されている。

【0018】

蓋5の内面5aには全体に所定間隔を置いて複数本の凸条6が斜状に設けられている。凸条6は、例えば金属製ワイヤが蓋5の内面5aに接合されて設けられている。凸条6は、押出トレッド2の裏面にエア抜きに有効な大きさの溝が形成されるよう、直径が2〜10mmのワイヤで形成することが好ましく、その間隔や本数はタイヤの種類に合わせて適宜設定される。

【0019】

凸条6を形成する材料としては、エア抜き用の溝を形成できるものであれば限定されず、ワイヤの他に、円断面・多角形断面の部材(素材は問わない)などを用いることができるが、ワイヤは凸条6の形成が容易であり好ましい。なお、凸条6の断面形状としては、ワイヤのような円形に限られず、三角形でも良い。トレイ4および蓋5の材料としては、材料保持・シュリンク防止の観点より、SUS、鉄、チタン等が好ましい。

【0020】

2.タイヤ形成用押出トレッドの保管方法

図外の押出機から押出されてきた長尺のトレッドゴムは、図外のカッター装置によって所定長さに切断されて、押出トレッド2が形成される。押出トレッド2は、複数本がトレイ4の凹部4c内に整列して載置され、その後、蓋5が閉じられて、台車8上に積み上げられて保管される。

【0021】

この保管時に押出トレッド2に対して蓋5や積み上げられたトレイ4などの重力が加わると、トレイ4の蓋5の内面5aに設けられた凸条6が、押出トレッド2を押圧することにより、押出トレッド2の片面全面に亘り、凸条6に複数本のエア抜き用の溝7(図3参照)を形成すると共に、押出トレッド2を保持してシュリンクの発生を抑制する。

【0022】

トレイ4には、押出トレッド2の厚みとほぼ同じ又はそれより僅かに高い高さを有する周枠部4aが設けられているため、複数のトレッド2を積み重ねた場合でも、下段に積み込まれた押出トレッド2に過大な荷重が加わることがない。また、蓋5により保管中の押出トレッド2への異物混入が確実に防止される。

【0023】

図3は本発明のタイヤ押出トレッドの保管方法により製造された押出トレッド2のエア抜き用の溝7の配列の例を示し、(a)は平面図、(b)は斜視図である。図3には、4種類のエア抜き用の溝7の形成パターン(イ)〜(ニ)が示されているが、エア抜き用の溝7の形成パターンは、これらの例に限定されるものではなく、必要に応じて適宜適切なパターンが採用される。いずれの形成パターンのエア抜き用の溝7も、エアが抜けるように押出トレッド2の幅方向または長さ方向の一端から他端まで縦断する態様に形成されている。

【0024】

図4は前記のタイヤ押出トレッドの保管装置に所定時間保管された後の押出トレッド2の形状の1例を示す断面図である。図4に示すように、凸条により押出トレッド2の片面にエア抜き用の溝7が形成されている。そして、エア抜き用の溝7が形成された面がローカバーへの貼付面となる。なお、押出トレッド2の表面と裏面とで幅が異なっているのは、タイヤのトレッド形状に近付けると共にローカバーの形状を形成するためである。

【0025】

3.本実施の形態の効果

(1)押出トレッド2をローカバーの成形に供するまでの保管中に、押出トレッド2が蓋5により押圧されて、凸条6によって保持されるため、押出トレッド2のシュリンクを抑制することによりFV精度を向上させることができる。また、異物の混入が防止される。

【0026】

(2)押出トレッド2の片面に、押出トレッド2の幅方向または長さ方向の一端から他端まで縦断する態様のエア抜き用の溝7が形成されているため、ローカバーへの貼付時のエアをエア抜き用の溝7から確実に排除することができ、エア抜きのためのローカバーのホーリングが不要となる。

【0027】

(3)蓋5に凸条6を形成するという極めて簡単な方法であるため、安価でありながらトラブルの発生が少ない。

【実施例】

【0028】

次に、実施例により本発明をより具体的に説明する。

【0029】

1.タイヤの保管

(実施例)

(1)押出トレッドの保管

押出し成形後、所定の長さに裁断して、サイズが185/65R15タイヤ用であって、厚みが7.0mm、長さが1,800mmの押出トレッドを用意し、上記の実施の形態に記載した方法で保管した。なお、凸条は、直径3.0mmのワイヤ(住友電気工業株式会社製)を30mm間隔で、図3(イ)に示すように、押出トレッドの長手方向に対して45°の傾斜で平行に配置した。保管期間は3時間とした。

【0030】

保管後の押出トレッドを取出してシュリンク量を測定した。結果はシュリンクが約2〜3mmと、比較例の5〜8mmに対して大幅に低減していることを確認した。また、裏面全面にわたって深さ1.0mmのエア抜き用の溝が形成されていることを確認した。

【0031】

(2)タイヤの製造

前記保管装置に所定時間保管されていた押出トレッドを用いてローカバーを成形した後、加硫してタイヤ(完成品)を製造した。なお、サンプル数は10,000個とした。

【0032】

(比較例)

押出トレッドに、保管に際してワイヤで保持した押出トレッドを用いたこと以外は実施例と同じ方法でタイヤを製造した。このとき、保管後の押出トレッドのシュリンク量は約5〜8mmであった。

【0033】

2.タイヤの評価

(1)評価方法

イ.FV精度

JIS D4233 自動車用タイヤのユニフォミティ試験方法によりFVを測定し、標準偏差を求めた。

【0034】

ロ.エア残りスクラップ

製造したタイヤのうちエア残りスクラップになったタイヤの数を調べた。

【0035】

ハ.異物混入

FTIRにより異物混入の有無を調べた。

【0036】

(2)評価結果

イ.FV精度

比較例の標準偏差が17であったのに対して、実施例は12であり、実施例では比較例に比べてFVの標準偏差が30%低減されていた。

【0037】

ロ.エア残りスクラップ

比較例のエア残りスクラップが8個であったのに対して、実施例は0個であり、実施例では比較例に比べてエア残りスクラップ数がほぼ0になっていた。

【0038】

ハ.異物混入

実施例では異物混入個数はほぼ0となった。

【0039】

このように、実施例と比較例とで差が出たのは、実施例の場合、シュリンクを抑制したことに加えて、エア抜き用の溝を形成したためであり、本発明の効果が確認できた。

【0040】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることができる。

【符号の説明】

【0041】

1 タイヤ成形用押出トレッドの保管装置

2 タイヤ成形用押出トレッド

4 トレイ

4a トレイの周枠部

4b トレイの底面

4c トレイの凹部

5 蓋

5a 蓋の内面

6 凸条

7 エア抜き用の溝

8 台車

9 車輪

【技術分野】

【0001】

本発明は、ローカバーの成形に用いるタイヤ成形用押出トレッドの保管装置および前記保管装置を用いた押出トレッドの保管方法に関する。

【背景技術】

【0002】

自動車用タイヤの分野において、近年、FVに対する要求がますます厳しくなっている。

【0003】

FV悪化の要因の一つとして、タイヤ成形用押出トレッド(以下単に、「押出トレッド」ともいう)が保管中にシュリンク(収縮)して、長さにバラツキが生じることが挙げられる。即ち、押出トレッドは一般的に押出成形により長尺の帯状に成形され、所定の長さに裁断された後、ローカバーの成形に供されるまでの間、リーフトレイ等に整列して載置されて保管され、この保管中に前記シュリンクが生じ、シュリンク量が一様でないため、保管後の押出トレッドの長さにバラツキが生じる。

【0004】

そこで、押出トレッドの両端部の経時的収縮を強制的に抑制した状態で保管した後、ローカバー成形工程に送る技術が開発されている(例えば、特許文献1)。

【0005】

具体的には、押出トレッドの両端部に伸縮性がないシート体を貼付したり、積み重ねられたリーフトレイの裏面で両端部を押圧することにより押出トレッドの経時的収縮を強制的に抑制する技術が開発されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−53856号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法の場合、押出トレッドの収縮は抑制できるものの、シート体のトレッドへの付着や除去忘れ等により、異物混入のおそれがある。また、リーフトレイに保管された押出トレッドは、表面が平滑であるため、ローカバー成型時にエアを巻き込んで加硫時にエア残りを発生させる恐れがある。このため、押出トレッドが貼付されたローカバーにホーリング(穴開け)を行い、エア残りを除去する作業が必要になる。

【0008】

本発明は、上記従来技術の問題点に鑑み、保管中に異物が混入することなく、押出トレッドの収縮を抑制することによりFV精度を向上させることができ、また、ローカバーへの貼付に際してエア残りの発生を抑制することができるタイヤ成形用押出トレッドの保管装置及び保管方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、

押出機から押出されて所定の長さに裁断された押出トレッドを、ローカバーの成形に供するまでの間、保管するタイヤ成形用押出トレッドの保管装置であって、

前記タイヤ成形用押出トレッドが収容される凹部が設けられたトレイと、

前記タイヤ成形用押出トレッドの表面にエア抜き用の溝を形成する凸条が設けられた蓋とを備え、

前記凹部の深さが、閉蓋状態の下で前記タイヤ成形用押出トレッドの上面に前記凸条が押し当てられる深さに形成されていることを特徴とするタイヤ成形用押出トレッドの保管装置である。

【0010】

請求項2記載の発明は、

前記凸条がワイヤにより形成されていることを特徴とする請求項1に記載のタイヤ成形用押出トレッドの保管装置である。

【0011】

請求項3に記載の発明は、

請求項1または請求項2に記載のタイヤ成形用押出トレッドの保管装置を用いるタイヤ成形用押出トレッドの保管方法であって、

押出機により成形され、所定の長さに裁断されたタイヤ成形用押出トレッドを前記タイヤ成形用押出トレッドの保管装置に載置した後、

ローカバーの成形に供するまでの間、前記凸条を有する蓋により、前記押出トレッドを押圧保持した状態で保管し、タイヤ成形用押出トレッドの片面に、エア抜き用の溝を形成させることを特徴とするタイヤ成形用押出トレッドの保管方法である。

【発明の効果】

【0012】

本発明によれば、保管中に異物が混入することなく、押出トレッドの収縮を抑制することによりFV精度を向上させることができ、また、ローカバーへの貼付に際してエア残りの発生を抑制することができるタイヤ成形用押出トレッドの保管装置及び保管方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態におけるタイヤ成形用押出トレッドの保管装置を示す斜視図である。

【図2】本発明の一実施の形態におけるタイヤ成形用押出トレッドの保管装置のトレイを示す縦断面図である。

【図3】押出トレッドに形成されたエア抜き用の溝の配列の例を示す(a)平面図、(b)斜視図である。

【図4】保管された後の押出トレッドの形状の一例を示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施の形態に基づいて、図面を参照して説明する。

【0015】

1.タイヤ成形用押出トレッドの保管装置

図1は本実施の形態におけるタイヤ成形用押出トレッドの保管装置を示す斜視図であり、図2は前記タイヤ成形用押出トレッドの保管装置のトレイを示す縦断面図である。

【0016】

図1において、1はタイヤ成形用押出トレッドの保管装置、2は押出トレッド、4はトレイ、5は蓋、5aは蓋5の内面、6は蓋5の内面5aに設けられた凸条、8は台車、9は台車8の車輪である。また、図2において4aはトレイ4の周枠部、4bはトレイ4の底面、4cはトレイ4の凹部である。

【0017】

タイヤ成形用押出トレッドの保管装置1は、トレイ4と蓋5とから構成され、トレイ4は、押出トレッド2の複数本(本実施の形態においては3本)を幅方向に並べて収容できる凹部4cを備え、底面4bが平滑面に形成されると共に、凹部4cは、閉蓋状態の下で凹部4cに収容された押出トレッド2の上面に前記凸条6が押し当てられる深さに形成されている。

【0018】

蓋5の内面5aには全体に所定間隔を置いて複数本の凸条6が斜状に設けられている。凸条6は、例えば金属製ワイヤが蓋5の内面5aに接合されて設けられている。凸条6は、押出トレッド2の裏面にエア抜きに有効な大きさの溝が形成されるよう、直径が2〜10mmのワイヤで形成することが好ましく、その間隔や本数はタイヤの種類に合わせて適宜設定される。

【0019】

凸条6を形成する材料としては、エア抜き用の溝を形成できるものであれば限定されず、ワイヤの他に、円断面・多角形断面の部材(素材は問わない)などを用いることができるが、ワイヤは凸条6の形成が容易であり好ましい。なお、凸条6の断面形状としては、ワイヤのような円形に限られず、三角形でも良い。トレイ4および蓋5の材料としては、材料保持・シュリンク防止の観点より、SUS、鉄、チタン等が好ましい。

【0020】

2.タイヤ形成用押出トレッドの保管方法

図外の押出機から押出されてきた長尺のトレッドゴムは、図外のカッター装置によって所定長さに切断されて、押出トレッド2が形成される。押出トレッド2は、複数本がトレイ4の凹部4c内に整列して載置され、その後、蓋5が閉じられて、台車8上に積み上げられて保管される。

【0021】

この保管時に押出トレッド2に対して蓋5や積み上げられたトレイ4などの重力が加わると、トレイ4の蓋5の内面5aに設けられた凸条6が、押出トレッド2を押圧することにより、押出トレッド2の片面全面に亘り、凸条6に複数本のエア抜き用の溝7(図3参照)を形成すると共に、押出トレッド2を保持してシュリンクの発生を抑制する。

【0022】

トレイ4には、押出トレッド2の厚みとほぼ同じ又はそれより僅かに高い高さを有する周枠部4aが設けられているため、複数のトレッド2を積み重ねた場合でも、下段に積み込まれた押出トレッド2に過大な荷重が加わることがない。また、蓋5により保管中の押出トレッド2への異物混入が確実に防止される。

【0023】

図3は本発明のタイヤ押出トレッドの保管方法により製造された押出トレッド2のエア抜き用の溝7の配列の例を示し、(a)は平面図、(b)は斜視図である。図3には、4種類のエア抜き用の溝7の形成パターン(イ)〜(ニ)が示されているが、エア抜き用の溝7の形成パターンは、これらの例に限定されるものではなく、必要に応じて適宜適切なパターンが採用される。いずれの形成パターンのエア抜き用の溝7も、エアが抜けるように押出トレッド2の幅方向または長さ方向の一端から他端まで縦断する態様に形成されている。

【0024】

図4は前記のタイヤ押出トレッドの保管装置に所定時間保管された後の押出トレッド2の形状の1例を示す断面図である。図4に示すように、凸条により押出トレッド2の片面にエア抜き用の溝7が形成されている。そして、エア抜き用の溝7が形成された面がローカバーへの貼付面となる。なお、押出トレッド2の表面と裏面とで幅が異なっているのは、タイヤのトレッド形状に近付けると共にローカバーの形状を形成するためである。

【0025】

3.本実施の形態の効果

(1)押出トレッド2をローカバーの成形に供するまでの保管中に、押出トレッド2が蓋5により押圧されて、凸条6によって保持されるため、押出トレッド2のシュリンクを抑制することによりFV精度を向上させることができる。また、異物の混入が防止される。

【0026】

(2)押出トレッド2の片面に、押出トレッド2の幅方向または長さ方向の一端から他端まで縦断する態様のエア抜き用の溝7が形成されているため、ローカバーへの貼付時のエアをエア抜き用の溝7から確実に排除することができ、エア抜きのためのローカバーのホーリングが不要となる。

【0027】

(3)蓋5に凸条6を形成するという極めて簡単な方法であるため、安価でありながらトラブルの発生が少ない。

【実施例】

【0028】

次に、実施例により本発明をより具体的に説明する。

【0029】

1.タイヤの保管

(実施例)

(1)押出トレッドの保管

押出し成形後、所定の長さに裁断して、サイズが185/65R15タイヤ用であって、厚みが7.0mm、長さが1,800mmの押出トレッドを用意し、上記の実施の形態に記載した方法で保管した。なお、凸条は、直径3.0mmのワイヤ(住友電気工業株式会社製)を30mm間隔で、図3(イ)に示すように、押出トレッドの長手方向に対して45°の傾斜で平行に配置した。保管期間は3時間とした。

【0030】

保管後の押出トレッドを取出してシュリンク量を測定した。結果はシュリンクが約2〜3mmと、比較例の5〜8mmに対して大幅に低減していることを確認した。また、裏面全面にわたって深さ1.0mmのエア抜き用の溝が形成されていることを確認した。

【0031】

(2)タイヤの製造

前記保管装置に所定時間保管されていた押出トレッドを用いてローカバーを成形した後、加硫してタイヤ(完成品)を製造した。なお、サンプル数は10,000個とした。

【0032】

(比較例)

押出トレッドに、保管に際してワイヤで保持した押出トレッドを用いたこと以外は実施例と同じ方法でタイヤを製造した。このとき、保管後の押出トレッドのシュリンク量は約5〜8mmであった。

【0033】

2.タイヤの評価

(1)評価方法

イ.FV精度

JIS D4233 自動車用タイヤのユニフォミティ試験方法によりFVを測定し、標準偏差を求めた。

【0034】

ロ.エア残りスクラップ

製造したタイヤのうちエア残りスクラップになったタイヤの数を調べた。

【0035】

ハ.異物混入

FTIRにより異物混入の有無を調べた。

【0036】

(2)評価結果

イ.FV精度

比較例の標準偏差が17であったのに対して、実施例は12であり、実施例では比較例に比べてFVの標準偏差が30%低減されていた。

【0037】

ロ.エア残りスクラップ

比較例のエア残りスクラップが8個であったのに対して、実施例は0個であり、実施例では比較例に比べてエア残りスクラップ数がほぼ0になっていた。

【0038】

ハ.異物混入

実施例では異物混入個数はほぼ0となった。

【0039】

このように、実施例と比較例とで差が出たのは、実施例の場合、シュリンクを抑制したことに加えて、エア抜き用の溝を形成したためであり、本発明の効果が確認できた。

【0040】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることができる。

【符号の説明】

【0041】

1 タイヤ成形用押出トレッドの保管装置

2 タイヤ成形用押出トレッド

4 トレイ

4a トレイの周枠部

4b トレイの底面

4c トレイの凹部

5 蓋

5a 蓋の内面

6 凸条

7 エア抜き用の溝

8 台車

9 車輪

【特許請求の範囲】

【請求項1】

押出機から押出されて所定の長さに裁断された押出トレッドを、ローカバーの成形に供するまでの間、保管するタイヤ成形用押出トレッドの保管装置であって、

前記タイヤ成形用押出トレッドが収容される凹部が設けられたトレイと、

前記タイヤ成形用押出トレッドの表面にエア抜き用の溝を形成する凸条が設けられた蓋とを備え、

前記凹部の深さが、閉蓋状態の下で前記タイヤ成形用押出トレッドの上面に前記凸条が押し当てられる深さに形成されていることを特徴とするタイヤ成形用押出トレッドの保管装置。

【請求項2】

前記凸条がワイヤにより形成されていることを特徴とする請求項1に記載のタイヤ成形用押出トレッドの保管装置。

【請求項3】

請求項1または請求項2に記載のタイヤ成形用押出トレッドの保管装置を用いるタイヤ成形用押出トレッドの保管方法であって、

押出機により成形され、所定の長さに裁断されたタイヤ成形用押出トレッドを前記タイヤ成形用押出トレッドの保管装置に載置した後、

ローカバーの成形に供するまでの間、前記凸条を有する蓋により、前記押出トレッドを押圧保持した状態で保管し、タイヤ成形用押出トレッドの片面に、エア抜き用の溝を形成させることを特徴とするタイヤ成形用押出トレッドの保管方法。

【請求項1】

押出機から押出されて所定の長さに裁断された押出トレッドを、ローカバーの成形に供するまでの間、保管するタイヤ成形用押出トレッドの保管装置であって、

前記タイヤ成形用押出トレッドが収容される凹部が設けられたトレイと、

前記タイヤ成形用押出トレッドの表面にエア抜き用の溝を形成する凸条が設けられた蓋とを備え、

前記凹部の深さが、閉蓋状態の下で前記タイヤ成形用押出トレッドの上面に前記凸条が押し当てられる深さに形成されていることを特徴とするタイヤ成形用押出トレッドの保管装置。

【請求項2】

前記凸条がワイヤにより形成されていることを特徴とする請求項1に記載のタイヤ成形用押出トレッドの保管装置。

【請求項3】

請求項1または請求項2に記載のタイヤ成形用押出トレッドの保管装置を用いるタイヤ成形用押出トレッドの保管方法であって、

押出機により成形され、所定の長さに裁断されたタイヤ成形用押出トレッドを前記タイヤ成形用押出トレッドの保管装置に載置した後、

ローカバーの成形に供するまでの間、前記凸条を有する蓋により、前記押出トレッドを押圧保持した状態で保管し、タイヤ成形用押出トレッドの片面に、エア抜き用の溝を形成させることを特徴とするタイヤ成形用押出トレッドの保管方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−111787(P2013−111787A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257610(P2011−257610)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]