タイヤ構成材料のセンターライン印字装置およびタイヤ構成材料の成形方法

【課題】タイヤ構成材料の両端部にカバリングシートを貼付する場合でも、貼付ドラムへの貼付時のオフセンターを抑制できるタイヤ構成材料のセンターライン印字装置および成形方法を提供する。

【解決手段】タイヤ構成材料の搬送手段と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、タイヤ構成材料のセンター位置を印字機の印字位置に一致させるセンタリング機構を備え、印字機がカバリングシート貼付装置の上流側に配設されたタイヤ構成材料のセンターライン印字装置。また、タイヤ構成材料のセンタリング工程と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、カバリングシート貼付工程と、カバリングシートが貼り付けられたタイヤ構成材料のセンターラインと貼付ドラムのセンターとを一致させてタイヤ構成材料を貼付ドラムに貼り付ける成形工程とを備えたタイヤ構成材料の成形方法。

【解決手段】タイヤ構成材料の搬送手段と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、タイヤ構成材料のセンター位置を印字機の印字位置に一致させるセンタリング機構を備え、印字機がカバリングシート貼付装置の上流側に配設されたタイヤ構成材料のセンターライン印字装置。また、タイヤ構成材料のセンタリング工程と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、カバリングシート貼付工程と、カバリングシートが貼り付けられたタイヤ構成材料のセンターラインと貼付ドラムのセンターとを一致させてタイヤ構成材料を貼付ドラムに貼り付ける成形工程とを備えたタイヤ構成材料の成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ構成材料を貼付ドラムにセンタリングして貼り付けるために、タイヤ構成材料にセンターラインを印字するタイヤ構成材料のセンターライン印字装置、およびタイヤ構成材料を貼付ドラムにセンタリングするタイヤ構成材料の成形方法に関するものである。

【背景技術】

【0002】

タイヤ成形時において、ブレーカー(タイヤ構成材料の一例)を貼付ドラム上に貼り付ける際には、ブレーカーのセンターを貼付ドラムのセンターに一致させるためにセンタリングが行われる(例えば、特許文献1)。

【0003】

そして、ブレーカーのオフセンターが発生しない場合、タイヤの接地形状や接地圧分布が表裏対称となり、タイヤの正転時と逆転時のラテラル・フォース・デビエイション(Lateral Force Deviation:タイヤの横方向の力の変動の平均値)が同じとなるため、コニシティが小さくなる。

【0004】

しかし、ブレーカーのオフセンターが発生した場合、タイヤの接地形状や接地圧分布が表裏非対称となるため、タイヤは、正転時および逆転時のラテラル・フォース・デビエイションに差が生じてコニシティが大きくなる。

【0005】

図3は、ブレーカーのオフセンター量aとタイヤのコニシティNとの関係を示すグラフである。なお、このグラフでは、ブレーカー以外の貼付材料のオフセンター、タイヤパターン等の要因は全て排除されている。図3に示すように、ブレーカーのオフセンター量a(絶対値)が大きくなるほど、タイヤのコニシティNへの影響が大きくなることが分かる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−237626号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、ブレーカー等のタイヤ構成材料の両端部にカバリングシートを貼付する場合であっても、貼付ドラムへの貼付時のオフセンターを抑制することができるタイヤ構成材料のセンターライン印字装置および成形方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1の発明は、

長尺状のタイヤ構成材料を長尺方向に搬送する搬送手段と、

前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、

前記搬送手段で前記タイヤ構成材料を搬送しながら前記タイヤ構成材料のセンター位置を前記印字機の印字位置に一致させるセンタリング機構とを備えており、

前記印字機が、前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付装置の上流側に配設されている

ことを特徴とするタイヤ構成材料のセンターライン印字装置である。

【0009】

請求項2の発明は、

前記印字機は、前記タイヤ構成材料にレーザー光を照射して前記センターラインを印字するように構成されていることを特徴とする請求項1に記載のタイヤ構成材料のセンターライン印字装置である。

【0010】

請求項3の発明は、

タイヤ構成材料のセンタリングを行うセンタリング工程と、

センタリングされた前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、

前記センターラインが印字された前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付工程と、

前記カバリングシートが貼り付けられた前記タイヤ構成材料の前記センターラインと貼付ドラムのセンター位置とを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付ける成形工程と

を備えていることを特徴とするタイヤ構成材料の成形方法である。

【0011】

請求項4の発明は、

前記成形工程において、センタリング用のレーザー光を貼付ドラムのセンターに照射して前記レーザー光の照射位置に前記タイヤ構成材料のセンターラインを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付けることを特徴とする請求項3に記載のタイヤ構成材料の成形方法である。

【0012】

請求項5の発明は、

前記タイヤ構成材料が前記貼付ドラムに貼り付けられた後、前記貼付ドラム上の前記ブレーカーを全周にわたってカメラで測定し、カメラの測定範囲内に前記ブレーカーの前記センターラインが所定面積以上あるときに、貼付ドラムのセンターとブレーカーのセンターラインとが一致していると判定する判定工程を備えていることを特徴とする請求項3または請求項4に記載のタイヤ構成材料の成形方法である。

【発明の効果】

【0013】

本発明によれば、タイヤ構成材料の両端部にカバリングシートを貼付する場合であっても、貼付ドラムへの貼付時のオフセンターを抑制することができ、これにより、タイヤのコニシティの発生を低減することができる。

【図面の簡単な説明】

【0014】

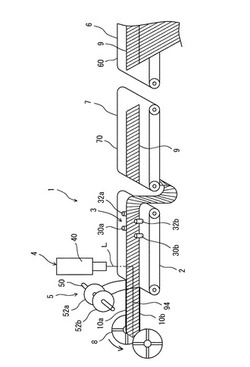

【図1】本発明の実施の形態に係るブレーカーのセンターライン印字装置を含むブレーカーの製造装置を模式的に示す斜視図である。

【図2】ブレーカーを示す図であって、(A)はその平面図であり、(B)はその断面図である。

【図3】ブレーカーのオフセンター量とタイヤのコニシティとの関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下、タイヤ構成材料のセンターライン印字装置および成形方法の実施の形態について、タイヤ構成材料としてブレーカーを例にして、図面を参照して説明する。

【0016】

図1は本発明の実施の形態に係るブレーカーのセンターライン印字装置を含むブレーカーの製造装置を模式的に示す斜視図である。図2はブレーカーを示す図であって、(A)はその平面図であり、(B)はその断面図である。

【0017】

1.タイヤ構成材料のセンターライン印字装置の構成

図1に示すように、センターライン印字装置1は、長尺のブレーカー(タイヤ構成材料)9を長尺方向に搬送する搬送コンベア2と、センタリング機構3と、印字機4とを備えている。

【0018】

ここで、ブレーカー9は、図2(A)(B)に示すように、スチール、ポリエステル、ナイロンなどの繊維材料で作られたコード90の層と、これらのコード90の層を被覆した生ゴム92の層とから成る。コード90は、ブレーカー9の長手方向に対して一定の角度(以下、ブレーカー角度と称する)θを有するように配列されている。なお、ブレーカー角度θは15°〜60°、ブレーカー幅W1は60mm〜300mmに設定される。

【0019】

(1)センタリング機構

センタリング機構3は、搬送コンベア2の搬送方向に整列して配置されている2組のガイドピン30a、30b、32a、32bを有している。1組のガイドピン30a、30bの間隔は、ブレーカー9の幅W1に合わせて調整することができる。同様に、他の1組のガイドピン32a、32bの間隔も、ガイドピン30a、30bの動きに同期して調整することができる。2組のガイドピン30a、30b、32a、32bは、協働して、長尺のブレーカー9を、ブレーカー9の幅方向にセンタリングする機能を有している。

【0020】

(2)印字機

印字機4は、ブレーカー9に非接触で長尺方向に延びるセンターラインを印字する装置である。印字機4はレーザー光発振装置40を有し、タイヤ構成材料9にレーザー光Lを照射して、ブレーカー9の生ゴム92を熱変化(もしくは、化学的反応)させ、長尺方向に延びるセンターライン94を印字することができる。センターライン94は、直線状や破線状など任意である。本実施の形態では、図2に示すように、センターライン94を直線状とし、その幅W2を0.2mm〜2.0mmとし、深さdを0.05mm〜0.5mmとした。また、レーザーの照射温度を110℃(発泡開始温度)〜350℃(発火開始温度)とした。

【0021】

なお、印字機4は、非接触でセンターラインを印字することができるものであれば、必ずしもレーザー照射による印字に限るものではなく、非接触でインクを吹き付ける方式のものであってもよい。

【0022】

(3)カバリングシート貼付装置

カバリングシート貼付装置5は、ブレーカー9の左右の端部に、それぞれ、カバリングシート10a、10bを貼付するものである。カバリングシート貼付装置5は、シャフト軸50に1組のカバリングシート供給ホイール52a、52bが回転自在にセットされている。さらに、カバリングシート貼付装置5は、センターライン印字装置1の搬送コンベア2上を搬送されてきたブレーカー9の左右の端部に、カバリングシート10a、10bを貼付する貼付機構(図示せず)を有している。

【0023】

(4)その他

図1に示すように、センターライン印字装置1の上流側には、プライ材料を所定寸法に裁断するために裁断装置6、圧着装置7が配置されている。また、センターライン印字装置1の下流側には、カバリングシート貼付装置5、巻取り装置8が配置されている。なお、裁断装置6は、搬送コンベア60と、カット機(図示せず)とを備えている。圧着装置7は、搬送コンベア70と、圧着機(図示せず)とを備えている。

【0024】

そして、以上のように構成されるブレーカーのセンターライン印字装置を含むブレーカーの製造装置を用いることにより、裁断工程、圧着工程、レーザー照射工程およびカバリングシート貼付を経て、巻取り工程においてセンターラインが印字されたブレーカーが巻取り装置8にいったん巻き取られ、その後、貼付ドラムに貼り付けられる。

【0025】

2.タイヤ構成材料の成形方法

本実施の形態のタイヤ構成材料の成形方法は、センターライン印字装置1を使用し、貼付ドラムへブレーカー9をセンタリングしながら貼付ける方法である。

【0026】

(1)ブレーカー9は、図1に示される通り、センターライン印字装置1の上流側に配設されている裁断装置6のカット機によって、所定のブレーカー幅W1にカットされる。カット後のブレーカー9は、裁断装置6の搬送コンベア60によって、下流の圧着装置7に送り込まれる。圧着装置7は、送り込まれてきたカット後のブレーカー9の先端部を、圧着機によって、先行のブレーカー9の後端部に圧着して両者が連接される。

【0027】

(2)先行のブレーカーと連接されたブレーカー9は、圧着装置7の搬送コンベア70によって、下流のセンターライン印字装置1に送り込まれ、搬送コンベア2によって搬送されながら、センタリング機構3によって、ブレーカー9の幅方向にセンタリングされる。

【0028】

(3)その後、ブレーカー9は、搬送コンベア2によって搬送されながら、印字機4から照射されるレーザー光Lによって、ブレーカー9の生ゴム92が熱変化(もしくは、化学的反応)させられ、ブレーカー9のセンターに、長尺方向に延びるセンターライン94が印字される。

【0029】

(4)センターライン94が印字されたブレーカー9は、さらに、搬送コンベア2によって搬送され、その左右の端部に、カバリングシート貼付装置5から供給されるカバリングシート10a、10bが、カバリングシート貼付装置5の貼付機構によって貼付される。

【0030】

(5)カバリングシート10a、10bが貼付されたブレーカー9は、巻取り装置8によって巻き取られる。

【0031】

(6)巻き取られたブレーカー9は、レーザーで印字したセンターライン94を、貼付ドラムのセンター位置に一致させて、貼付ドラム上に貼り付けて成形される。具体的には、例えば、図外のセンタリング用レーザー光を貼付ドラムのセンターに照射し、レーザー光の照射位置にブレーカー9のセンターラインの位置を合わせてブレーカー9のセンタリングを行いながら、貼付ドラムにブレーカー9を貼付ける。

【0032】

(7)また、貼り付け後の、貼付ドラムのセンターとブレーカー9のセンターライン94とが一致しているか否かの判定は、カメラ測定を利用して効率的に行われる。すなわち、貼付ドラム上に貼り付けられたブレーカー9のセンターライン94が一周する間に、センターライン94の面積が、カメラ測定範囲内にどれだけ収まっているかを判断する。例えば、8画素(約3.2mm)×244画素(約97.6mm)の長方形のカメラ測定範囲内に、センターライン94の面積が500画素以上(閾値は任意に設定できる)収まっておれば、ブレーカー9のセンターライン94はずれていない、逆にそれ以下であれば、ずれている、あるいは蛇行していると判断される。

【0033】

(8)なお、以上の実施の形態では、カバリングシート10a、10bが貼付されたブレーカー9は、いったん巻取り装置8によって巻き取られるが、巻取り装置8に巻き取られることなく、直接、貼付ドラム上に貼り付けて成形しても良い。

【0034】

3.本実施の形態の効果

(1)本実施の形態によれば、搬送コンベア2の上流側から下流側に向かって、順に、センターライン印字装置1のセンタリング機構3、非接触でセンターライン94を印字する印字機4、およびカバリングシート貼付装置5が配設されているため、カバリングシート10a、10bが貼付される前に、ブレーカー9にセンターライン94を印字することができる。

【0035】

(2)そして、タイヤ成形時において、カバリングシート10a、10bの影響を受けることなく正確に印字されたセンターライン94に基づいて、ブレーカー9を貼付ドラム上に貼り付けることができる。

【0036】

(3)このため、カバリングシート10a、10bの悪影響を受けることがなくなり、この結果、ブレーカー9を貼付ドラム上に正確に貼り付けることができ、ブレーカーのオフセンターを抑制でき、タイヤのコニシティを小さくすることができる。

【0037】

(4)また、レーザー光Lの照射で(非接触で)印字するため、ブレーカー9に機械的な摩耗や衝撃が加わらないので、ブレーカー9の損傷やセンターライン94のズレなどが発生し難くなる。また、有機溶剤も使用しないので、自然環境への負荷も殆んどない。

【0038】

(5)また、上記のようにセンタリング用レーザー光を貼付ドラムのセンターに照射して貼付ドラムにブレーカー9を貼付けるため、ブレーカー9のセンターライン94を貼付ドラムのセンターに正確に、また容易に一致させることができる。

【0039】

(6)さらに、上記のようにカメラで測定して貼付ドラムのセンターとブレーカーのセンターラインとが一致しているか否かを判定する効率的で迅速な方法による判定工程を備えているため、タイヤのコニシティをさらに小さくすることができる。

【実施例】

【0040】

1.コニシティ値(CON値)の評価

本実施例は、上記の実施の形態のセンターライン印字装置1を用いて、センターライン94を印字した、カバリングシート10a、10b付きブレーカー9を作成し、このブレーカー9を用いてタイヤを成形した例である。

【0041】

比較例は、カバリングシート10a、10b付きブレーカー9を、センターラインを形成することなく、センタリングガイドのみを使用してタイヤを成形した例である。

【0042】

実施例、比較例について、1000本のタイヤを作製し、コニシティ値、標準偏差およびOUT率(不良率)を求めた。

【0043】

【表1】

【0044】

表1より、「実施例」のCON値は4.8であり、「比較例」の5.3と比べて小さく、また、「実施例」の標準偏差は15.4であり、「比較例」の28.3と比べて小さく、良好な生産管理の下で、タイヤの不良率(OUT率)を従来の方法による比較例の16.5%から1.3%に大幅に小さくできた。

【0045】

2.印字機の評価

(1)実施例は、レーザータイプの印字機でセンターライン94を印字した例である。比較例1は、ペンタイプの印字機でセンターライン94を印字した例である。比較例2は、針タイプの印字機でセンターライン94を印字した例である。

(2)実施例および比較例について、センターラインの線ズレ、ブレーカー(製品)への損傷、および自然環境への負荷を評価した。

【0046】

表2は、3種類の印字機について評価した結果を示す。表2では、優れているものから、「◎」、「○」、「△」および「×」の順に示している。

【0047】

【表2】

【0048】

表2より、非接触でブレーカー9にセンターライン94を印字するレーザータイプの印字機(「実施例」の印字機)が、いずれの評価項目でも優れていることが確認できた。

【0049】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることができる。

【符号の説明】

【0050】

1 センターライン印字装置

2 搬送コンベア(搬送手段)

3 センタリング機構

4 印字機

5 カバリングシート貼付装置

6 裁断装置

7 圧着装置

8 巻取り装置

9 ブレーカー(タイヤ構成材料)

10a、10b カバリングシート

30a〜32b ガイドピン

40 レーザー光発振装置

50 シャフト軸

52a、52b カバリングシート供給ホイール

60、70 搬送コンベア

90 コード

92 生ゴム

94 センターライン

L レーザー光

W1 ブレーカー幅

W2 センターライン幅

d センターラインの深さ

θ ブレーカー角度

【技術分野】

【0001】

本発明は、タイヤ構成材料を貼付ドラムにセンタリングして貼り付けるために、タイヤ構成材料にセンターラインを印字するタイヤ構成材料のセンターライン印字装置、およびタイヤ構成材料を貼付ドラムにセンタリングするタイヤ構成材料の成形方法に関するものである。

【背景技術】

【0002】

タイヤ成形時において、ブレーカー(タイヤ構成材料の一例)を貼付ドラム上に貼り付ける際には、ブレーカーのセンターを貼付ドラムのセンターに一致させるためにセンタリングが行われる(例えば、特許文献1)。

【0003】

そして、ブレーカーのオフセンターが発生しない場合、タイヤの接地形状や接地圧分布が表裏対称となり、タイヤの正転時と逆転時のラテラル・フォース・デビエイション(Lateral Force Deviation:タイヤの横方向の力の変動の平均値)が同じとなるため、コニシティが小さくなる。

【0004】

しかし、ブレーカーのオフセンターが発生した場合、タイヤの接地形状や接地圧分布が表裏非対称となるため、タイヤは、正転時および逆転時のラテラル・フォース・デビエイションに差が生じてコニシティが大きくなる。

【0005】

図3は、ブレーカーのオフセンター量aとタイヤのコニシティNとの関係を示すグラフである。なお、このグラフでは、ブレーカー以外の貼付材料のオフセンター、タイヤパターン等の要因は全て排除されている。図3に示すように、ブレーカーのオフセンター量a(絶対値)が大きくなるほど、タイヤのコニシティNへの影響が大きくなることが分かる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−237626号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、ブレーカー等のタイヤ構成材料の両端部にカバリングシートを貼付する場合であっても、貼付ドラムへの貼付時のオフセンターを抑制することができるタイヤ構成材料のセンターライン印字装置および成形方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1の発明は、

長尺状のタイヤ構成材料を長尺方向に搬送する搬送手段と、

前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、

前記搬送手段で前記タイヤ構成材料を搬送しながら前記タイヤ構成材料のセンター位置を前記印字機の印字位置に一致させるセンタリング機構とを備えており、

前記印字機が、前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付装置の上流側に配設されている

ことを特徴とするタイヤ構成材料のセンターライン印字装置である。

【0009】

請求項2の発明は、

前記印字機は、前記タイヤ構成材料にレーザー光を照射して前記センターラインを印字するように構成されていることを特徴とする請求項1に記載のタイヤ構成材料のセンターライン印字装置である。

【0010】

請求項3の発明は、

タイヤ構成材料のセンタリングを行うセンタリング工程と、

センタリングされた前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、

前記センターラインが印字された前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付工程と、

前記カバリングシートが貼り付けられた前記タイヤ構成材料の前記センターラインと貼付ドラムのセンター位置とを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付ける成形工程と

を備えていることを特徴とするタイヤ構成材料の成形方法である。

【0011】

請求項4の発明は、

前記成形工程において、センタリング用のレーザー光を貼付ドラムのセンターに照射して前記レーザー光の照射位置に前記タイヤ構成材料のセンターラインを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付けることを特徴とする請求項3に記載のタイヤ構成材料の成形方法である。

【0012】

請求項5の発明は、

前記タイヤ構成材料が前記貼付ドラムに貼り付けられた後、前記貼付ドラム上の前記ブレーカーを全周にわたってカメラで測定し、カメラの測定範囲内に前記ブレーカーの前記センターラインが所定面積以上あるときに、貼付ドラムのセンターとブレーカーのセンターラインとが一致していると判定する判定工程を備えていることを特徴とする請求項3または請求項4に記載のタイヤ構成材料の成形方法である。

【発明の効果】

【0013】

本発明によれば、タイヤ構成材料の両端部にカバリングシートを貼付する場合であっても、貼付ドラムへの貼付時のオフセンターを抑制することができ、これにより、タイヤのコニシティの発生を低減することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係るブレーカーのセンターライン印字装置を含むブレーカーの製造装置を模式的に示す斜視図である。

【図2】ブレーカーを示す図であって、(A)はその平面図であり、(B)はその断面図である。

【図3】ブレーカーのオフセンター量とタイヤのコニシティとの関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下、タイヤ構成材料のセンターライン印字装置および成形方法の実施の形態について、タイヤ構成材料としてブレーカーを例にして、図面を参照して説明する。

【0016】

図1は本発明の実施の形態に係るブレーカーのセンターライン印字装置を含むブレーカーの製造装置を模式的に示す斜視図である。図2はブレーカーを示す図であって、(A)はその平面図であり、(B)はその断面図である。

【0017】

1.タイヤ構成材料のセンターライン印字装置の構成

図1に示すように、センターライン印字装置1は、長尺のブレーカー(タイヤ構成材料)9を長尺方向に搬送する搬送コンベア2と、センタリング機構3と、印字機4とを備えている。

【0018】

ここで、ブレーカー9は、図2(A)(B)に示すように、スチール、ポリエステル、ナイロンなどの繊維材料で作られたコード90の層と、これらのコード90の層を被覆した生ゴム92の層とから成る。コード90は、ブレーカー9の長手方向に対して一定の角度(以下、ブレーカー角度と称する)θを有するように配列されている。なお、ブレーカー角度θは15°〜60°、ブレーカー幅W1は60mm〜300mmに設定される。

【0019】

(1)センタリング機構

センタリング機構3は、搬送コンベア2の搬送方向に整列して配置されている2組のガイドピン30a、30b、32a、32bを有している。1組のガイドピン30a、30bの間隔は、ブレーカー9の幅W1に合わせて調整することができる。同様に、他の1組のガイドピン32a、32bの間隔も、ガイドピン30a、30bの動きに同期して調整することができる。2組のガイドピン30a、30b、32a、32bは、協働して、長尺のブレーカー9を、ブレーカー9の幅方向にセンタリングする機能を有している。

【0020】

(2)印字機

印字機4は、ブレーカー9に非接触で長尺方向に延びるセンターラインを印字する装置である。印字機4はレーザー光発振装置40を有し、タイヤ構成材料9にレーザー光Lを照射して、ブレーカー9の生ゴム92を熱変化(もしくは、化学的反応)させ、長尺方向に延びるセンターライン94を印字することができる。センターライン94は、直線状や破線状など任意である。本実施の形態では、図2に示すように、センターライン94を直線状とし、その幅W2を0.2mm〜2.0mmとし、深さdを0.05mm〜0.5mmとした。また、レーザーの照射温度を110℃(発泡開始温度)〜350℃(発火開始温度)とした。

【0021】

なお、印字機4は、非接触でセンターラインを印字することができるものであれば、必ずしもレーザー照射による印字に限るものではなく、非接触でインクを吹き付ける方式のものであってもよい。

【0022】

(3)カバリングシート貼付装置

カバリングシート貼付装置5は、ブレーカー9の左右の端部に、それぞれ、カバリングシート10a、10bを貼付するものである。カバリングシート貼付装置5は、シャフト軸50に1組のカバリングシート供給ホイール52a、52bが回転自在にセットされている。さらに、カバリングシート貼付装置5は、センターライン印字装置1の搬送コンベア2上を搬送されてきたブレーカー9の左右の端部に、カバリングシート10a、10bを貼付する貼付機構(図示せず)を有している。

【0023】

(4)その他

図1に示すように、センターライン印字装置1の上流側には、プライ材料を所定寸法に裁断するために裁断装置6、圧着装置7が配置されている。また、センターライン印字装置1の下流側には、カバリングシート貼付装置5、巻取り装置8が配置されている。なお、裁断装置6は、搬送コンベア60と、カット機(図示せず)とを備えている。圧着装置7は、搬送コンベア70と、圧着機(図示せず)とを備えている。

【0024】

そして、以上のように構成されるブレーカーのセンターライン印字装置を含むブレーカーの製造装置を用いることにより、裁断工程、圧着工程、レーザー照射工程およびカバリングシート貼付を経て、巻取り工程においてセンターラインが印字されたブレーカーが巻取り装置8にいったん巻き取られ、その後、貼付ドラムに貼り付けられる。

【0025】

2.タイヤ構成材料の成形方法

本実施の形態のタイヤ構成材料の成形方法は、センターライン印字装置1を使用し、貼付ドラムへブレーカー9をセンタリングしながら貼付ける方法である。

【0026】

(1)ブレーカー9は、図1に示される通り、センターライン印字装置1の上流側に配設されている裁断装置6のカット機によって、所定のブレーカー幅W1にカットされる。カット後のブレーカー9は、裁断装置6の搬送コンベア60によって、下流の圧着装置7に送り込まれる。圧着装置7は、送り込まれてきたカット後のブレーカー9の先端部を、圧着機によって、先行のブレーカー9の後端部に圧着して両者が連接される。

【0027】

(2)先行のブレーカーと連接されたブレーカー9は、圧着装置7の搬送コンベア70によって、下流のセンターライン印字装置1に送り込まれ、搬送コンベア2によって搬送されながら、センタリング機構3によって、ブレーカー9の幅方向にセンタリングされる。

【0028】

(3)その後、ブレーカー9は、搬送コンベア2によって搬送されながら、印字機4から照射されるレーザー光Lによって、ブレーカー9の生ゴム92が熱変化(もしくは、化学的反応)させられ、ブレーカー9のセンターに、長尺方向に延びるセンターライン94が印字される。

【0029】

(4)センターライン94が印字されたブレーカー9は、さらに、搬送コンベア2によって搬送され、その左右の端部に、カバリングシート貼付装置5から供給されるカバリングシート10a、10bが、カバリングシート貼付装置5の貼付機構によって貼付される。

【0030】

(5)カバリングシート10a、10bが貼付されたブレーカー9は、巻取り装置8によって巻き取られる。

【0031】

(6)巻き取られたブレーカー9は、レーザーで印字したセンターライン94を、貼付ドラムのセンター位置に一致させて、貼付ドラム上に貼り付けて成形される。具体的には、例えば、図外のセンタリング用レーザー光を貼付ドラムのセンターに照射し、レーザー光の照射位置にブレーカー9のセンターラインの位置を合わせてブレーカー9のセンタリングを行いながら、貼付ドラムにブレーカー9を貼付ける。

【0032】

(7)また、貼り付け後の、貼付ドラムのセンターとブレーカー9のセンターライン94とが一致しているか否かの判定は、カメラ測定を利用して効率的に行われる。すなわち、貼付ドラム上に貼り付けられたブレーカー9のセンターライン94が一周する間に、センターライン94の面積が、カメラ測定範囲内にどれだけ収まっているかを判断する。例えば、8画素(約3.2mm)×244画素(約97.6mm)の長方形のカメラ測定範囲内に、センターライン94の面積が500画素以上(閾値は任意に設定できる)収まっておれば、ブレーカー9のセンターライン94はずれていない、逆にそれ以下であれば、ずれている、あるいは蛇行していると判断される。

【0033】

(8)なお、以上の実施の形態では、カバリングシート10a、10bが貼付されたブレーカー9は、いったん巻取り装置8によって巻き取られるが、巻取り装置8に巻き取られることなく、直接、貼付ドラム上に貼り付けて成形しても良い。

【0034】

3.本実施の形態の効果

(1)本実施の形態によれば、搬送コンベア2の上流側から下流側に向かって、順に、センターライン印字装置1のセンタリング機構3、非接触でセンターライン94を印字する印字機4、およびカバリングシート貼付装置5が配設されているため、カバリングシート10a、10bが貼付される前に、ブレーカー9にセンターライン94を印字することができる。

【0035】

(2)そして、タイヤ成形時において、カバリングシート10a、10bの影響を受けることなく正確に印字されたセンターライン94に基づいて、ブレーカー9を貼付ドラム上に貼り付けることができる。

【0036】

(3)このため、カバリングシート10a、10bの悪影響を受けることがなくなり、この結果、ブレーカー9を貼付ドラム上に正確に貼り付けることができ、ブレーカーのオフセンターを抑制でき、タイヤのコニシティを小さくすることができる。

【0037】

(4)また、レーザー光Lの照射で(非接触で)印字するため、ブレーカー9に機械的な摩耗や衝撃が加わらないので、ブレーカー9の損傷やセンターライン94のズレなどが発生し難くなる。また、有機溶剤も使用しないので、自然環境への負荷も殆んどない。

【0038】

(5)また、上記のようにセンタリング用レーザー光を貼付ドラムのセンターに照射して貼付ドラムにブレーカー9を貼付けるため、ブレーカー9のセンターライン94を貼付ドラムのセンターに正確に、また容易に一致させることができる。

【0039】

(6)さらに、上記のようにカメラで測定して貼付ドラムのセンターとブレーカーのセンターラインとが一致しているか否かを判定する効率的で迅速な方法による判定工程を備えているため、タイヤのコニシティをさらに小さくすることができる。

【実施例】

【0040】

1.コニシティ値(CON値)の評価

本実施例は、上記の実施の形態のセンターライン印字装置1を用いて、センターライン94を印字した、カバリングシート10a、10b付きブレーカー9を作成し、このブレーカー9を用いてタイヤを成形した例である。

【0041】

比較例は、カバリングシート10a、10b付きブレーカー9を、センターラインを形成することなく、センタリングガイドのみを使用してタイヤを成形した例である。

【0042】

実施例、比較例について、1000本のタイヤを作製し、コニシティ値、標準偏差およびOUT率(不良率)を求めた。

【0043】

【表1】

【0044】

表1より、「実施例」のCON値は4.8であり、「比較例」の5.3と比べて小さく、また、「実施例」の標準偏差は15.4であり、「比較例」の28.3と比べて小さく、良好な生産管理の下で、タイヤの不良率(OUT率)を従来の方法による比較例の16.5%から1.3%に大幅に小さくできた。

【0045】

2.印字機の評価

(1)実施例は、レーザータイプの印字機でセンターライン94を印字した例である。比較例1は、ペンタイプの印字機でセンターライン94を印字した例である。比較例2は、針タイプの印字機でセンターライン94を印字した例である。

(2)実施例および比較例について、センターラインの線ズレ、ブレーカー(製品)への損傷、および自然環境への負荷を評価した。

【0046】

表2は、3種類の印字機について評価した結果を示す。表2では、優れているものから、「◎」、「○」、「△」および「×」の順に示している。

【0047】

【表2】

【0048】

表2より、非接触でブレーカー9にセンターライン94を印字するレーザータイプの印字機(「実施例」の印字機)が、いずれの評価項目でも優れていることが確認できた。

【0049】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることができる。

【符号の説明】

【0050】

1 センターライン印字装置

2 搬送コンベア(搬送手段)

3 センタリング機構

4 印字機

5 カバリングシート貼付装置

6 裁断装置

7 圧着装置

8 巻取り装置

9 ブレーカー(タイヤ構成材料)

10a、10b カバリングシート

30a〜32b ガイドピン

40 レーザー光発振装置

50 シャフト軸

52a、52b カバリングシート供給ホイール

60、70 搬送コンベア

90 コード

92 生ゴム

94 センターライン

L レーザー光

W1 ブレーカー幅

W2 センターライン幅

d センターラインの深さ

θ ブレーカー角度

【特許請求の範囲】

【請求項1】

長尺状のタイヤ構成材料を長尺方向に搬送する搬送手段と、

前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、

前記搬送手段で前記タイヤ構成材料を搬送しながら前記タイヤ構成材料のセンター位置を前記印字機の印字位置に一致させるセンタリング機構とを備えており、

前記印字機が、前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付装置の上流側に配設されている

ことを特徴とするタイヤ構成材料のセンターライン印字装置。

【請求項2】

前記印字機は、前記タイヤ構成材料にレーザー光を照射して前記センターラインを印字するように構成されていることを特徴とする請求項1に記載のタイヤ構成材料のセンターライン印字装置。

【請求項3】

タイヤ構成材料のセンタリングを行うセンタリング工程と、

センタリングされた前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、

前記センターラインが印字された前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付工程と、

前記カバリングシートが貼り付けられた前記タイヤ構成材料の前記センターラインと貼付ドラムのセンター位置とを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付ける成形工程と

を備えていることを特徴とするタイヤ構成材料の成形方法。

【請求項4】

前記成形工程において、センタリング用のレーザー光を貼付ドラムのセンターに照射して前記レーザー光の照射位置に前記タイヤ構成材料のセンターラインを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付けることを特徴とする請求項3に記載のタイヤ構成材料の成形方法。

【請求項5】

前記タイヤ構成材料が前記貼付ドラムに貼り付けられた後、前記貼付ドラム上の前記ブレーカーを全周にわたってカメラで測定し、カメラの測定範囲内に前記ブレーカーの前記センターラインが所定面積以上あるときに、貼付ドラムのセンターとブレーカーのセンターラインとが一致していると判定する判定工程を備えていることを特徴とする請求項3または請求項4に記載のタイヤ構成材料の成形方法。

【請求項1】

長尺状のタイヤ構成材料を長尺方向に搬送する搬送手段と、

前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、

前記搬送手段で前記タイヤ構成材料を搬送しながら前記タイヤ構成材料のセンター位置を前記印字機の印字位置に一致させるセンタリング機構とを備えており、

前記印字機が、前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付装置の上流側に配設されている

ことを特徴とするタイヤ構成材料のセンターライン印字装置。

【請求項2】

前記印字機は、前記タイヤ構成材料にレーザー光を照射して前記センターラインを印字するように構成されていることを特徴とする請求項1に記載のタイヤ構成材料のセンターライン印字装置。

【請求項3】

タイヤ構成材料のセンタリングを行うセンタリング工程と、

センタリングされた前記タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、

前記センターラインが印字された前記タイヤ構成材料の両側端にカバリングシートを貼り付けるカバリングシート貼付工程と、

前記カバリングシートが貼り付けられた前記タイヤ構成材料の前記センターラインと貼付ドラムのセンター位置とを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付ける成形工程と

を備えていることを特徴とするタイヤ構成材料の成形方法。

【請求項4】

前記成形工程において、センタリング用のレーザー光を貼付ドラムのセンターに照射して前記レーザー光の照射位置に前記タイヤ構成材料のセンターラインを一致させて、前記タイヤ構成材料を前記貼付ドラムに貼り付けることを特徴とする請求項3に記載のタイヤ構成材料の成形方法。

【請求項5】

前記タイヤ構成材料が前記貼付ドラムに貼り付けられた後、前記貼付ドラム上の前記ブレーカーを全周にわたってカメラで測定し、カメラの測定範囲内に前記ブレーカーの前記センターラインが所定面積以上あるときに、貼付ドラムのセンターとブレーカーのセンターラインとが一致していると判定する判定工程を備えていることを特徴とする請求項3または請求項4に記載のタイヤ構成材料の成形方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−111876(P2013−111876A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260797(P2011−260797)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]