タイヤ試験方法およびタイヤ試験装置

【課題】高精度かつ簡便にタイヤを試験すること。

【解決手段】実車試験において、ポットホール12上を通過する車両に装着されたタイヤTのトレッド部T1が、ポットホール12において路面11と接続される接続縁部13のうち、車両の走行方向Aの前側に位置する前端部14に衝突してなる衝突状態のタイヤTを、タイヤTを支持するタイヤ支持部と、回転軸回りに振り上げおよび振り下ろし可能に支持されるとともに、回転軸回りに振り上げられた状態から振り下ろされたときに、先端部がタイヤ支持部に支持されたタイヤTのトレッド部T1に衝突する振り子部と、を備えるタイヤ試験装置を用いて再現するときに、実車試験をモデル化した物理モデルに基づいて、該実車試験においてトレッド部T1が前端部14に衝突するときにタイヤTに入力される入力エネルギーを算出し、該入力エネルギーに基づいて振り子部の位置エネルギーを設定するタイヤ試験方法を提供する。

【解決手段】実車試験において、ポットホール12上を通過する車両に装着されたタイヤTのトレッド部T1が、ポットホール12において路面11と接続される接続縁部13のうち、車両の走行方向Aの前側に位置する前端部14に衝突してなる衝突状態のタイヤTを、タイヤTを支持するタイヤ支持部と、回転軸回りに振り上げおよび振り下ろし可能に支持されるとともに、回転軸回りに振り上げられた状態から振り下ろされたときに、先端部がタイヤ支持部に支持されたタイヤTのトレッド部T1に衝突する振り子部と、を備えるタイヤ試験装置を用いて再現するときに、実車試験をモデル化した物理モデルに基づいて、該実車試験においてトレッド部T1が前端部14に衝突するときにタイヤTに入力される入力エネルギーを算出し、該入力エネルギーに基づいて振り子部の位置エネルギーを設定するタイヤ試験方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ試験方法およびタイヤ試験装置に関する。

【背景技術】

【0002】

例えば自動車などの車両が、路面に形成されたポットホール上を通過するときに、該車両に装着されたタイヤのトレッド部が、ポットホールにおいて路面と接続される接続縁部のうち、車両の走行方向の前側に位置する前端部に衝突すると、タイヤに、例えばサイドウォール部の変形やピンチカット、サイドカットなどの損傷が生じるおそれがある。

このような衝突に対するタイヤの試験は、車両を用いた実車試験により行われているが、例えば試験に手間がかかったり、衝突時にタイヤだけでなく車両も損傷し易かったり等の問題があることから、下記特許文献1に示されるようなタイヤ試験装置を用いて、前述のようにトレッド部が接続縁部の前端部に衝突してなる衝突状態のタイヤを再現し、タイヤを簡便に試験するタイヤ試験方法が検討されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−273299号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記従来のタイヤ試験方法では、前記実車試験との関連性が見出されておらず、前記衝突状態のタイヤを精度よく再現することが困難であり、試験の精度に改善の余地があった。

【0005】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、高精度かつ簡便にタイヤを試験することができるタイヤ試験方法を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係るタイヤ試験方法は、実車試験において、路面に形成されたポットホール上を通過する車両に装着されたタイヤのトレッド部が、前記ポットホールにおいて路面と接続される接続縁部のうち、前記車両の走行方向の前側に位置する前端部に衝突してなる衝突状態のタイヤを、タイヤを支持軸と同軸に支持するタイヤ支持部と、前記支持軸方向に延在する回転軸回りに振り上げおよび振り下ろし可能に支持されるとともに、前記回転軸回りに振り上げられた状態から振り下ろされたときに、先端部が前記タイヤ支持部に支持されたタイヤのトレッド部に衝突する振り子部と、を備えるタイヤ試験装置を用いて再現し、タイヤを試験するタイヤ試験方法であって、前記実車試験をモデル化した物理モデルに基づいて、該実車試験において前記トレッド部が前記前端部に衝突するときにタイヤに入力される入力エネルギーを算出し、該入力エネルギーに基づいて、前記振り子部の位置エネルギーを設定することを特徴とする。

【0007】

この発明によれば、前記物理モデルに基づいて入力エネルギーを算出し、該入力エネルギーに基づいて振り子部の位置エネルギーを設定するので、実車試験において入力されるエネルギーと同等のエネルギーをタイヤに入力することが可能になり、前記衝突状態のタイヤを精度よく再現してタイヤを高精度に試験することができる。

また、タイヤ試験装置を用いて実施することができるので、タイヤを簡便に試験することができる。

【0008】

また、前記物理モデルとして、前記車両の懸架装置に下方に向けて加えられる荷重と、タイヤが外装されたホイールのホイール軸が、前記荷重により前記懸架装置が変形させられることで変位する変位量と、の関係を表す第1の物理モデルと、タイヤが平坦面上に位置した状態でタイヤに下方に向けて加えられる荷重と、該荷重によりタイヤが変形させられることで前記ホイール軸が変位する変位量と、の関係を表す第2の物理モデルと、前記トレッド部が前記前端部に衝突するときに前記前端部が前記トレッド部を押込む押込み力と、タイヤの変形量と、の関係を表す第3の物理モデルと、を用いてもよい。

【0009】

この場合、物理モデルとして、第1の物理モデル、第2の物理モデルおよび第3の物理モデルを用いるので、前記入力エネルギーを精度よくかつ簡便に算出することが可能になり、タイヤをより高精度かつ簡便に試験することができる。

【0010】

また、前記物理モデルと、前記ポットホールの形状と、タイヤが前記ポットホールに進入するときの前記車両の進入速度と、タイヤの寸法と、に基づいて、前記実車試験において前記トレッド部が前記前端部に衝突するときのタイヤの変形量および反力を算出し、これらの変形量および反力に基づいて、前記入力エネルギーを算出してもよい。

【0011】

この場合、前記タイヤの変形量および反力に基づいて前記入力エネルギーを算出するので、前記入力エネルギーをより精度よくかつ簡便に算出することが可能になり、タイヤをより一層高精度かつ簡便に試験することができる。

【0012】

また、前記タイヤの変形量および反力を、前記実車試験において前記車両が前記ポットホール上を通過する過程で、前記ホイール軸が、前記走行方向および鉛直方向の両方向に沿う仮想平面上に描くホイール軌跡を求めながら算出してもよい。

【0013】

この場合、前記タイヤの変形量および反力を、前記ホイール軌跡を求めながら算出するので、前記タイヤの変形量および反力を精度よくかつ簡便に算出することが可能になり、タイヤをより一層確実に高精度かつ簡便に試験することができる。

【0014】

また、本発明に係るタイヤ試験装置は、前記タイヤ試験方法に用いられるタイヤ試験装置であって、前記タイヤ支持部および前記振り子部のうちの少なくとも一方は、前記振り子部の先端部に対するタイヤのキャンバー角が変化するように、移動自在に配設されていることを特徴とする。

【0015】

この発明によれば、タイヤ試験方法を実施するときに、タイヤ支持部および振り子部のうちの少なくとも一方を移動させることで、振り子部の先端部に対するタイヤのキャンバー角を変化させた状態で、振り子部の先端部をタイヤのトレッド部に衝突させることができるので、タイヤ試験方法を多様な態様で実施することができる。

【発明の効果】

【0016】

本発明によれば、高精度かつ簡便にタイヤを試験することができる。

【図面の簡単な説明】

【0017】

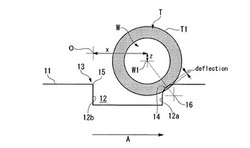

【図1】本発明の一実施形態に係るタイヤ試験方法により再現する実車試験を説明する図である。

【図2】本発明の一実施形態に係るタイヤ試験方法により再現する実車試験を説明する図である。

【図3】第3の物理モデルにおける押込み力と変形量との関係を表すグラフである。

【図4】ホイール軸が仮想平面上に描いたホイール軌跡を表すグラフである。

【図5】ホイール軸の走行方向の位置とタイヤの反力との関係を表すグラフである。

【図6】タイヤの変形量と反力との関係を表すグラフである。

【図7】本発明の一実施形態に係るタイヤ試験方法に用いるタイヤ試験装置の側面図である。

【図8】図7に示すタイヤ試験装置の上面図である。

【図9】図7に示すタイヤ試験装置においてキャンバー角を変化させた状態を示す部分的な上面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照し、本発明の一実施形態に係るタイヤ試験方法を説明する。

図1および図2に示すように、タイヤ試験方法は、実車試験において、路面11に形成されたポットホール12上を通過する図示しない車両に装着されるタイヤTのトレッド部T1が、ポットホール12において路面11と接続される接続縁部13のうち、車両の走行方向Aの前側に位置する前端部14に衝突してなる衝突状態のタイヤTを、後述するタイヤ試験装置20を用いて再現し、タイヤTを試験する。

【0019】

はじめに、前記実車試験の試験条件について説明する。

図1に示すように、路面11は、水平方向に沿って延在しており、前記走行方向Aは、水平方向のうちの一方向となっている。

【0020】

ポットホール12は、以下に示す形状をなしている。

すなわち、ポットホール12を画成する壁面のうち、前記走行方向Aの前側に位置し後側を向く前壁面12a、および前記走行方向Aの後側に位置し前側を向く後壁面12bは、鉛直方向に沿って延在している。

また、ポットホール12における接続縁部13の前端部14は、前記走行方向Aおよび鉛直方向に沿った縦断面視において、前記走行方向Aの後側斜め上側を向くとともに曲率半径がRcとされ、かつ前記前壁面12aおよび路面11に滑らかに連なる曲面状となっている。さらに、接続縁部13のうち、前記走行方向Aの後側に位置する後端部15は、前記後壁面12bの上端縁が路面11に直結されてなり、前記縦断面視において、前記走行方向Aの前側斜め上側を向く直角形状をなしている。

そして、ポットホール12の深さは、Heightであり、ポットホール12の前記走行方向Aに沿った長さは、Lengthとなっている。

【0021】

また、タイヤTの外径はRtとなっている。

さらに、タイヤTがポットホール12に進入するとき、つまりタイヤTのトレッド部T1が、接続縁部13の後端部15に当接し、タイヤTが外装されたホイールWのホイール軸W1の前記走行方向Aの位置が、該後端部15の前記走行方向Aの位置と同等であるときの車両の進入速度は、Vvとなっている。

【0022】

ここで当該タイヤ試験方法では、まず、前記実車試験をモデル化した物理モデルに基づいて、該実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときに、タイヤTに入力される入力エネルギーを算出する。本実施形態では、前記物理モデルとして、図示しない車両の懸架装置に関する第1の物理モデルと、タイヤTに関する第2の物理モデルおよび第3の物理モデルと、を用いる。

【0023】

第1の物理モデルは、車両の懸架装置に下方に向けて加えられる荷重と、前記ホイール軸W1が、前記荷重により懸架装置が変形させられることで変位する変位量と、の関係を表す。第1の物理モデルは、荷重をloadとし、変位量をdiplacementとすると、下記(1)式で表される。

【0024】

【数1】

【0025】

(1)式の右辺の第1項は、ばね成分を表すとともに、第2項は、減衰成分を表しており、(1)式中のDvは、予め設定された荷重Lvが加えられたときの変位量であり、Cvは減衰係数であり、Mvは、バネ下の質量である。DvおよびCvは、例えば事前試験やシミュレーション等により算出することができる。なお本実施形態では、前記荷重Lvは、車輪の荷重と同等とした。

【0026】

第2の物理モデルは、タイヤTが平坦面上に位置した状態で該タイヤTに下方に向けて加えられる荷重と、該荷重によりタイヤTが変形させられることで前記ホイール軸W1が変位する変位量と、の関係を表す。第2の物理モデルは、荷重をloadとし、変位量をdiplacementとすると、下記(2)式で表される。

【0027】

【数2】

【0028】

(2)式中のDpは、予め設定された荷重Lpが加えられたときの変位量を表しており、例えば事前試験やシミュレーション等により算出することができる。なお本実施形態では、前記荷重Lpは、前記荷重Lvと同様に車輪の荷重と同等とした。

【0029】

第3の物理モデルは、図2に示すように、タイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときに前端部14がトレッド部T1を押込む押込み力と、タイヤTの変形量と、の関係を表す。

【0030】

ここで、タイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときには、まず、サイドウォール部が、タイヤT内の空気を圧縮させながらタイヤ幅方向の外側に向けて膨出変形し、その後、タイヤTがサイドピンチ状態となり、サイドウォール部が、ホイールWのリムフランジと接続縁部13の前端部14との間に挟み込まれて圧縮変形させられることから、第3の物理モデルにおける押込み力と変形量との関係は、図3に示すグラフのように、タイヤTがサイドピンチ状態となるまで(図3に示すdeflectionがDC1以下の範囲)は、空気ばねをモデルとし、タイヤTがサイドピンチ状態となった後(図3に示すdeflectionがDC1よりも大きい範囲)は、ゴム圧縮をモデルとして表した。

このような第3の物理モデルは、押込み力をthrustとし、変形量をdeflectionとすると、下記(3)式で表される。

【0031】

【数3】

【0032】

(3)式の右辺の第1項は、空気ばね成分を表し、第2項および第3項は、ゴム圧縮成分を表し、これらの第2項および第3項のうち、第2項は、非線形ばね成分を表し、第3項は減衰成分を表す。なお第2項は、例えば服部・武井の式に基づいて、サイドピンチ状態のタイヤTのトレッド部T1を押込む押込み力と、該押込み力により圧縮変形させられるサイドウォール部の圧縮量と、の関係を表すばね定数を、圧縮量で積分すること等により求められる。

【0033】

また、(3)式中のDC1は、タイヤTがサイドピンチ状態となる直前の押込み力TC1が加えられたときの変形量であり、DC2は、タイヤTに無限大の大きさの押込み力が加えられたときの変形量から前記DC1を減じた値であり、TC2は、タイヤTのサイドピンチ状態におけるばね成分であり、CC2は、タイヤTのサイドピンチ状態における減衰係数である。なお図3に示す破線BLは、deflection=DC1+DC2を表しており、(3)式の漸近線となっている。

なおDC1、TC1、DC2、TC2およびCC2は、例えば事前試験やシミュレーション等により算出することが可能であり、例えばDC1は、ホイールWのリム径、リムフランジの高さ、タイヤTのサイドウォール部のゴム厚さ、およびタイヤTの外径などに基づいて算出することができる。

【0034】

以上のような物理モデルを用いて前記入力エネルギーを求める際には、まず、これらの物理モデルと、ポットホール12の形状と、タイヤTがポットホール12に進入するときの車両の進入速度Vvと、タイヤTの寸法と、に基づいて、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの変形量および反力を算出する。

【0035】

このとき前記タイヤTの変形量および反力を、図4に示すグラフのように、実車試験において車両がポットホール12上を通過する過程で、ホイール軸W1が、前記走行方向Aおよび鉛直方向の両方向に沿う仮想平面I上に描くホイール軌跡Lを求めながら算出する。なお図4に示すグラフでは、横軸は、ホイール軸W1の前記走行方向Aの位置を表すとともに、縦軸は、ホイール軸W1の鉛直方向の位置を表しており、横軸および縦軸の両軸の原点は、前記仮想平面I上において、タイヤTがポットホール12に進入するときのホイール軸W1の位置(以下、初期位置という)Oとなっている。

【0036】

前記ホイール軌跡Lは、ホイール軸W1の前記仮想平面I上の位置を、ホイール軸W1が前記初期位置Oに位置するときから微小時間経過する毎に演算することで求める。このとき、微小時間経過した後のホイール軸W1の前記仮想平面I上の位置は、微小時間経過する前のホイール軸W1の前記仮想平面I上の位置および速度に基づいて、微小時間経過する前のホイール軸W1の加速度、および微小時間経過した後のホイール軸W1の速度を算出することで演算する。なお、前記初期位置Oに位置するホイール軸W1の速度は、前記車両の進入速度Vvに基づいて算出される。

【0037】

ここで、前記微小時間経過する前のホイール軸W1の加速度は、前記物理モデルと運動方程式とに基づいて算出される。本実施形態では、ホイール軸W1の加速度を、タイヤTが自由落下をしている場合、タイヤTが平坦面上に位置する場合、およびタイヤTのトレッド部T1が、ポットホール12の接続縁部13の前端部14に衝突している場合に分けて算出する。

【0038】

タイヤTが自由落下をしている場合、前記走行方向Aの加速度は0であるとともに、鉛直方向の加速度は、前記(1)式から求められた下記(4)式に基づいて算出される。

【0039】

【数4】

【0040】

(4)式中のzは、前記初期位置Oからのホイール軸W1の鉛直方向の変位量を表しており、ホイール軸W1が前記初期位置Oよりも下側に位置するときには、負の値を、ホイール軸W1が前記初期位置Oよりも上側に位置するときには、正の値をとる。

【0041】

また、例えばタイヤTのトレッド部T1がポットホール12の底面に接地する場合など、タイヤTが平坦面上に位置する場合、前記走行方向Aの加速度は0であるとともに、鉛直方向の加速度は、前記(1)式および前記(2)式から求められた下記(5)式に基づいて算出される。

【0042】

【数5】

【0043】

そして図2に示すように、タイヤTのトレッド部T1が、ポットホール12の接続縁部13の前端部14に衝突している場合、前記走行方向Aの加速度は、下記(6)式に基づいて算出されるとともに、鉛直方向の加速度は、下記(7)式に基づいて算出される。

【0044】

【数6】

【数7】

【0045】

(6)式中のxは、前記初期位置Oからのホイール軸W1の前記走行方向Aの変位量を表しており、ホイール軸W1が前記初期位置Oよりも前記走行方向Aの前側に位置するときには、正の値を、ホイール軸W1が前記初期位置Oよりも前記走行方向Aの後側に位置するときには、負の値をとる。

【0046】

また(6)式中のXcは、図1に示すように、前記初期位置Oと、ポットホール12の前記前端部13の前記縦断面視における曲率中心16と、の間の前記走行方向Aに沿った大きさであり、(7)式中のZcは、前記初期位置Oと、前記曲率中心16と、の間の鉛直方向に沿った大きさであり、それぞれ下記(8)式および(9)式に基づいて算出される。

【0047】

【数8】

【数9】

【0048】

さらに、(6)式および(7)式中のdeflectionは、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの変形量を表しており、下記(10)式に基づいて算出される。

【0049】

【数10】

【0050】

また、(6)式および(7)式中のthrustは、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの反力を表している。そして、thrustとdeflectionとの関係は、前記(3)式に基づいて、deflecitonがDC1以下の場合には下記(11)式、deflecitonがDC1よりも大きい場合には下記(12)式に基づいて算出される。

【0051】

【数11】

【数12】

【0052】

以上より、前記ホイール軌跡Lを求めながら、前記(10)〜(12)式に基づいて、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの変形量であるdeflectionおよび反力であるthrustが算出されることとなる。

【0053】

その後、図5および図6に示すグラフのように、前記タイヤTの変形量と反力との関係に基づいて前記入力エネルギーを算出する。なお図5に示すグラフは、前記ホイール軸W1の前記走行方向Aの位置と、タイヤTの反力と、の関係を表し、図6に示すグラフは、タイヤTの変形量と反力との関係を表している。図6に示すグラフにおいて、グラフ線17と横軸とに挟まれた領域18の大きさが、前記入力エネルギーの大きさを表しており、これにより、前記入力エネルギーが算出される。

【0054】

次に、前記入力エネルギーに基づいて、図7および図8に示すタイヤ試験装置20を用いてタイヤTにエネルギーを入力する。

タイヤ試験装置20は、タイヤTを支持軸O1と同軸に支持するタイヤ支持部21と、前記支持軸O1方向に延在する回転軸O2回りに振り上げおよび振り下ろし可能に支持されるとともに、前記回転軸O2回りに振り上げられた状態から振り下ろされたときに、先端部22aがタイヤ支持部21に支持されたタイヤTのトレッド部T1に衝突する振り子部22と、を備えている。

【0055】

なおタイヤ試験装置20は、SAE J1981 Road hazard impact test for wheel and tire assembliesに準拠している。

また図示の例では、前記支持軸O1および前記回転軸O2は、互いに平行であるとともに、水平方向に沿って延在しており、鉛直方向から見た上面視において、これらの両軸O1、O2に直交する方向に、互いにずらされている。

【0056】

タイヤ支持部21は、当該タイヤ試験装置20が設置された設置台23上に固定される基台部24と、基台部24に立設された側壁部25と、側壁部25に前記支持軸O1と同軸に配設されタイヤTが着脱自在に外装される装着部26と、を備えている。

振り子部22は、アーム軸O3が前記回転軸O2に直交して延在する棒状のアーム27と、該アーム27の先端部に設けられた衝突片28と、を備えている。

【0057】

アーム27の基端部は、設置台23に立設された複数の支柱29間に架設された梁部30により支持されている。なおアーム27は、前記アーム軸O3方向に沿った長さを調節可能であってもよい。

衝突片28は、アーム27の先端部とともに振り子部22の先端部22aを構成しており、アーム27の先端部における前記回転軸O2回りに沿った振り下ろし側に配設されている。

【0058】

衝突片28の形状は、例えば前記実車試験のポットホール12の前記前端部14の形状に基づいて設定することができる。本実施形態では、衝突片28の前記支持軸O1方向に沿った大きさは、前記回転軸O2回りの位置によらず同等であり、例えばタイヤ幅よりも大きくなっている。また衝突片28の先端縁28aは、前記支持軸O1方向に沿って直線状に延在している。

【0059】

ここで、タイヤ支持部21および振り子部22のうちの少なくとも一方は、図9に示すように、振り子部22の先端部22aに対するタイヤTのキャンバー角が変化するように、移動自在に配設されている。本実施形態では、タイヤ支持部21が、鉛直方向に延在する図示しない旋回軸回りに旋回可能に配設されており、タイヤ支持部21が前記旋回軸回りに旋回すると、前記支持軸O1が水平面内で前記旋回軸回りに旋回することで、振り子部22の衝突片28に対するタイヤTのキャンバー角が変更される。なお図示の例では、タイヤ支持部21は、図7および図8に示すように、前記設置台23上に配設されたガイド部材31に着脱自在に固定されている。

【0060】

前記タイヤ試験装置20を用いてタイヤTにエネルギーを入力するときには、前記入力エネルギーに基づいて、振り子部22の位置エネルギーを設定する。振り子部22の位置エネルギーは、例えば、振り子部22の振り上げ角度θ、振り子部22の重量、およびアーム27の前記アーム軸O3方向の長さ等に基づいて調整することが可能であり、振り子部22の衝突片28がタイヤTのトレッド部T1に衝突したときに、前記入力エネルギーと同等のエネルギーがタイヤTに入力されるように設定する。

【0061】

なおこのとき、タイヤ支持部21を旋回させて、衝突片28に対するタイヤTのキャンバー角を変化させた状態で、衝突片28をタイヤTのトレッド部T1に衝突させてもよい。このようにキャンバー角を変化させることで、例えば前記衝突状態のタイヤTに形成される損傷の位置を変化させること等ができる。なおキャンバー角は、例えば約5度程度が好ましい。

【0062】

そして、以上のようにタイヤ試験装置20を用いてタイヤTにエネルギーを入力した後、タイヤTにおける損傷の有無を確認し、タイヤTの試験が終了する。

【0063】

以上説明したように、本実施形態に係るタイヤ試験方法によれば、前記物理モデルに基づいて入力エネルギーを算出し、該入力エネルギーに基づいて振り子部22の位置エネルギーを設定するので、実車試験において入力されるエネルギーと同等のエネルギーをタイヤTに入力することが可能になり、前記衝突状態のタイヤTを精度よく再現してタイヤTを高精度に試験することができる。

また、タイヤ試験装置20を用いて実施することができるので、タイヤTを簡便に試験することができる。

【0064】

また、物理モデルとして、第1の物理モデル、第2の物理モデルおよび第3の物理モデルを用いるので、前記入力エネルギーを精度よくかつ簡便に算出することが可能になり、タイヤTをより高精度かつ簡便に試験することができる。

【0065】

また、前記タイヤTの変形量および反力に基づいて前記入力エネルギーを算出するので、前記入力エネルギーをより精度よくかつ簡便に算出することが可能になり、タイヤTをより一層高精度かつ簡便に試験することができる。

【0066】

また、前記タイヤTの変形量および反力を、前記ホイール軌跡Lを求めながら算出するので、前記タイヤTの変形量および反力を精度よくかつ簡便に算出することが可能になり、タイヤTをより一層確実に高精度かつ簡便に試験することができる。

【0067】

また、本実施形態に係るタイヤ試験装置20によれば、タイヤ試験方法を実施するときに、タイヤ支持部21および振り子部22のうちの少なくとも一方を移動させることで、振り子部22の先端部22aに対するタイヤTのキャンバー角を変化させた状態で、振り子部22の先端部22aをタイヤTのトレッド部T1に衝突させることができるので、タイヤ試験方法を多様な態様で実施することができる。

【0068】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、タイヤ支持部21が前記旋回軸回りに旋回することで、振り子部22の衝突片28に対するタイヤTのキャンバー角が変更されるものとしたが、これに限られず、振り子部22が移動することにより、前記キャンバー角が変更されてもよい。

【0069】

さらに前記実施形態では、タイヤ試験装置20は、タイヤ支持部21および振り子部22のうちの少なくとも一方は、振り子部22の先端部22aに対するタイヤTのキャンバー角が変化するように、移動自在に配設されているものとしたが、これらが移動自在に配設されておらず、キャンバー角が変化しないように構成されたタイヤ試験装置を用いて、前記タイヤ試験方法を実施してもよい。

【0070】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0071】

11 路面

12 ポットホール

13 接続縁部

14 前端部

20 タイヤ試験装置

21 タイヤ支持部

22 振り子部

22a 先端部

O1 支持軸

O2 回転軸

I 仮想平面

L ホイール軌跡

T タイヤ

T1 トレッド部

W ホイール

W1 ホイール軸

【技術分野】

【0001】

本発明は、タイヤ試験方法およびタイヤ試験装置に関する。

【背景技術】

【0002】

例えば自動車などの車両が、路面に形成されたポットホール上を通過するときに、該車両に装着されたタイヤのトレッド部が、ポットホールにおいて路面と接続される接続縁部のうち、車両の走行方向の前側に位置する前端部に衝突すると、タイヤに、例えばサイドウォール部の変形やピンチカット、サイドカットなどの損傷が生じるおそれがある。

このような衝突に対するタイヤの試験は、車両を用いた実車試験により行われているが、例えば試験に手間がかかったり、衝突時にタイヤだけでなく車両も損傷し易かったり等の問題があることから、下記特許文献1に示されるようなタイヤ試験装置を用いて、前述のようにトレッド部が接続縁部の前端部に衝突してなる衝突状態のタイヤを再現し、タイヤを簡便に試験するタイヤ試験方法が検討されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−273299号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記従来のタイヤ試験方法では、前記実車試験との関連性が見出されておらず、前記衝突状態のタイヤを精度よく再現することが困難であり、試験の精度に改善の余地があった。

【0005】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、高精度かつ簡便にタイヤを試験することができるタイヤ試験方法を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係るタイヤ試験方法は、実車試験において、路面に形成されたポットホール上を通過する車両に装着されたタイヤのトレッド部が、前記ポットホールにおいて路面と接続される接続縁部のうち、前記車両の走行方向の前側に位置する前端部に衝突してなる衝突状態のタイヤを、タイヤを支持軸と同軸に支持するタイヤ支持部と、前記支持軸方向に延在する回転軸回りに振り上げおよび振り下ろし可能に支持されるとともに、前記回転軸回りに振り上げられた状態から振り下ろされたときに、先端部が前記タイヤ支持部に支持されたタイヤのトレッド部に衝突する振り子部と、を備えるタイヤ試験装置を用いて再現し、タイヤを試験するタイヤ試験方法であって、前記実車試験をモデル化した物理モデルに基づいて、該実車試験において前記トレッド部が前記前端部に衝突するときにタイヤに入力される入力エネルギーを算出し、該入力エネルギーに基づいて、前記振り子部の位置エネルギーを設定することを特徴とする。

【0007】

この発明によれば、前記物理モデルに基づいて入力エネルギーを算出し、該入力エネルギーに基づいて振り子部の位置エネルギーを設定するので、実車試験において入力されるエネルギーと同等のエネルギーをタイヤに入力することが可能になり、前記衝突状態のタイヤを精度よく再現してタイヤを高精度に試験することができる。

また、タイヤ試験装置を用いて実施することができるので、タイヤを簡便に試験することができる。

【0008】

また、前記物理モデルとして、前記車両の懸架装置に下方に向けて加えられる荷重と、タイヤが外装されたホイールのホイール軸が、前記荷重により前記懸架装置が変形させられることで変位する変位量と、の関係を表す第1の物理モデルと、タイヤが平坦面上に位置した状態でタイヤに下方に向けて加えられる荷重と、該荷重によりタイヤが変形させられることで前記ホイール軸が変位する変位量と、の関係を表す第2の物理モデルと、前記トレッド部が前記前端部に衝突するときに前記前端部が前記トレッド部を押込む押込み力と、タイヤの変形量と、の関係を表す第3の物理モデルと、を用いてもよい。

【0009】

この場合、物理モデルとして、第1の物理モデル、第2の物理モデルおよび第3の物理モデルを用いるので、前記入力エネルギーを精度よくかつ簡便に算出することが可能になり、タイヤをより高精度かつ簡便に試験することができる。

【0010】

また、前記物理モデルと、前記ポットホールの形状と、タイヤが前記ポットホールに進入するときの前記車両の進入速度と、タイヤの寸法と、に基づいて、前記実車試験において前記トレッド部が前記前端部に衝突するときのタイヤの変形量および反力を算出し、これらの変形量および反力に基づいて、前記入力エネルギーを算出してもよい。

【0011】

この場合、前記タイヤの変形量および反力に基づいて前記入力エネルギーを算出するので、前記入力エネルギーをより精度よくかつ簡便に算出することが可能になり、タイヤをより一層高精度かつ簡便に試験することができる。

【0012】

また、前記タイヤの変形量および反力を、前記実車試験において前記車両が前記ポットホール上を通過する過程で、前記ホイール軸が、前記走行方向および鉛直方向の両方向に沿う仮想平面上に描くホイール軌跡を求めながら算出してもよい。

【0013】

この場合、前記タイヤの変形量および反力を、前記ホイール軌跡を求めながら算出するので、前記タイヤの変形量および反力を精度よくかつ簡便に算出することが可能になり、タイヤをより一層確実に高精度かつ簡便に試験することができる。

【0014】

また、本発明に係るタイヤ試験装置は、前記タイヤ試験方法に用いられるタイヤ試験装置であって、前記タイヤ支持部および前記振り子部のうちの少なくとも一方は、前記振り子部の先端部に対するタイヤのキャンバー角が変化するように、移動自在に配設されていることを特徴とする。

【0015】

この発明によれば、タイヤ試験方法を実施するときに、タイヤ支持部および振り子部のうちの少なくとも一方を移動させることで、振り子部の先端部に対するタイヤのキャンバー角を変化させた状態で、振り子部の先端部をタイヤのトレッド部に衝突させることができるので、タイヤ試験方法を多様な態様で実施することができる。

【発明の効果】

【0016】

本発明によれば、高精度かつ簡便にタイヤを試験することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るタイヤ試験方法により再現する実車試験を説明する図である。

【図2】本発明の一実施形態に係るタイヤ試験方法により再現する実車試験を説明する図である。

【図3】第3の物理モデルにおける押込み力と変形量との関係を表すグラフである。

【図4】ホイール軸が仮想平面上に描いたホイール軌跡を表すグラフである。

【図5】ホイール軸の走行方向の位置とタイヤの反力との関係を表すグラフである。

【図6】タイヤの変形量と反力との関係を表すグラフである。

【図7】本発明の一実施形態に係るタイヤ試験方法に用いるタイヤ試験装置の側面図である。

【図8】図7に示すタイヤ試験装置の上面図である。

【図9】図7に示すタイヤ試験装置においてキャンバー角を変化させた状態を示す部分的な上面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照し、本発明の一実施形態に係るタイヤ試験方法を説明する。

図1および図2に示すように、タイヤ試験方法は、実車試験において、路面11に形成されたポットホール12上を通過する図示しない車両に装着されるタイヤTのトレッド部T1が、ポットホール12において路面11と接続される接続縁部13のうち、車両の走行方向Aの前側に位置する前端部14に衝突してなる衝突状態のタイヤTを、後述するタイヤ試験装置20を用いて再現し、タイヤTを試験する。

【0019】

はじめに、前記実車試験の試験条件について説明する。

図1に示すように、路面11は、水平方向に沿って延在しており、前記走行方向Aは、水平方向のうちの一方向となっている。

【0020】

ポットホール12は、以下に示す形状をなしている。

すなわち、ポットホール12を画成する壁面のうち、前記走行方向Aの前側に位置し後側を向く前壁面12a、および前記走行方向Aの後側に位置し前側を向く後壁面12bは、鉛直方向に沿って延在している。

また、ポットホール12における接続縁部13の前端部14は、前記走行方向Aおよび鉛直方向に沿った縦断面視において、前記走行方向Aの後側斜め上側を向くとともに曲率半径がRcとされ、かつ前記前壁面12aおよび路面11に滑らかに連なる曲面状となっている。さらに、接続縁部13のうち、前記走行方向Aの後側に位置する後端部15は、前記後壁面12bの上端縁が路面11に直結されてなり、前記縦断面視において、前記走行方向Aの前側斜め上側を向く直角形状をなしている。

そして、ポットホール12の深さは、Heightであり、ポットホール12の前記走行方向Aに沿った長さは、Lengthとなっている。

【0021】

また、タイヤTの外径はRtとなっている。

さらに、タイヤTがポットホール12に進入するとき、つまりタイヤTのトレッド部T1が、接続縁部13の後端部15に当接し、タイヤTが外装されたホイールWのホイール軸W1の前記走行方向Aの位置が、該後端部15の前記走行方向Aの位置と同等であるときの車両の進入速度は、Vvとなっている。

【0022】

ここで当該タイヤ試験方法では、まず、前記実車試験をモデル化した物理モデルに基づいて、該実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときに、タイヤTに入力される入力エネルギーを算出する。本実施形態では、前記物理モデルとして、図示しない車両の懸架装置に関する第1の物理モデルと、タイヤTに関する第2の物理モデルおよび第3の物理モデルと、を用いる。

【0023】

第1の物理モデルは、車両の懸架装置に下方に向けて加えられる荷重と、前記ホイール軸W1が、前記荷重により懸架装置が変形させられることで変位する変位量と、の関係を表す。第1の物理モデルは、荷重をloadとし、変位量をdiplacementとすると、下記(1)式で表される。

【0024】

【数1】

【0025】

(1)式の右辺の第1項は、ばね成分を表すとともに、第2項は、減衰成分を表しており、(1)式中のDvは、予め設定された荷重Lvが加えられたときの変位量であり、Cvは減衰係数であり、Mvは、バネ下の質量である。DvおよびCvは、例えば事前試験やシミュレーション等により算出することができる。なお本実施形態では、前記荷重Lvは、車輪の荷重と同等とした。

【0026】

第2の物理モデルは、タイヤTが平坦面上に位置した状態で該タイヤTに下方に向けて加えられる荷重と、該荷重によりタイヤTが変形させられることで前記ホイール軸W1が変位する変位量と、の関係を表す。第2の物理モデルは、荷重をloadとし、変位量をdiplacementとすると、下記(2)式で表される。

【0027】

【数2】

【0028】

(2)式中のDpは、予め設定された荷重Lpが加えられたときの変位量を表しており、例えば事前試験やシミュレーション等により算出することができる。なお本実施形態では、前記荷重Lpは、前記荷重Lvと同様に車輪の荷重と同等とした。

【0029】

第3の物理モデルは、図2に示すように、タイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときに前端部14がトレッド部T1を押込む押込み力と、タイヤTの変形量と、の関係を表す。

【0030】

ここで、タイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときには、まず、サイドウォール部が、タイヤT内の空気を圧縮させながらタイヤ幅方向の外側に向けて膨出変形し、その後、タイヤTがサイドピンチ状態となり、サイドウォール部が、ホイールWのリムフランジと接続縁部13の前端部14との間に挟み込まれて圧縮変形させられることから、第3の物理モデルにおける押込み力と変形量との関係は、図3に示すグラフのように、タイヤTがサイドピンチ状態となるまで(図3に示すdeflectionがDC1以下の範囲)は、空気ばねをモデルとし、タイヤTがサイドピンチ状態となった後(図3に示すdeflectionがDC1よりも大きい範囲)は、ゴム圧縮をモデルとして表した。

このような第3の物理モデルは、押込み力をthrustとし、変形量をdeflectionとすると、下記(3)式で表される。

【0031】

【数3】

【0032】

(3)式の右辺の第1項は、空気ばね成分を表し、第2項および第3項は、ゴム圧縮成分を表し、これらの第2項および第3項のうち、第2項は、非線形ばね成分を表し、第3項は減衰成分を表す。なお第2項は、例えば服部・武井の式に基づいて、サイドピンチ状態のタイヤTのトレッド部T1を押込む押込み力と、該押込み力により圧縮変形させられるサイドウォール部の圧縮量と、の関係を表すばね定数を、圧縮量で積分すること等により求められる。

【0033】

また、(3)式中のDC1は、タイヤTがサイドピンチ状態となる直前の押込み力TC1が加えられたときの変形量であり、DC2は、タイヤTに無限大の大きさの押込み力が加えられたときの変形量から前記DC1を減じた値であり、TC2は、タイヤTのサイドピンチ状態におけるばね成分であり、CC2は、タイヤTのサイドピンチ状態における減衰係数である。なお図3に示す破線BLは、deflection=DC1+DC2を表しており、(3)式の漸近線となっている。

なおDC1、TC1、DC2、TC2およびCC2は、例えば事前試験やシミュレーション等により算出することが可能であり、例えばDC1は、ホイールWのリム径、リムフランジの高さ、タイヤTのサイドウォール部のゴム厚さ、およびタイヤTの外径などに基づいて算出することができる。

【0034】

以上のような物理モデルを用いて前記入力エネルギーを求める際には、まず、これらの物理モデルと、ポットホール12の形状と、タイヤTがポットホール12に進入するときの車両の進入速度Vvと、タイヤTの寸法と、に基づいて、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの変形量および反力を算出する。

【0035】

このとき前記タイヤTの変形量および反力を、図4に示すグラフのように、実車試験において車両がポットホール12上を通過する過程で、ホイール軸W1が、前記走行方向Aおよび鉛直方向の両方向に沿う仮想平面I上に描くホイール軌跡Lを求めながら算出する。なお図4に示すグラフでは、横軸は、ホイール軸W1の前記走行方向Aの位置を表すとともに、縦軸は、ホイール軸W1の鉛直方向の位置を表しており、横軸および縦軸の両軸の原点は、前記仮想平面I上において、タイヤTがポットホール12に進入するときのホイール軸W1の位置(以下、初期位置という)Oとなっている。

【0036】

前記ホイール軌跡Lは、ホイール軸W1の前記仮想平面I上の位置を、ホイール軸W1が前記初期位置Oに位置するときから微小時間経過する毎に演算することで求める。このとき、微小時間経過した後のホイール軸W1の前記仮想平面I上の位置は、微小時間経過する前のホイール軸W1の前記仮想平面I上の位置および速度に基づいて、微小時間経過する前のホイール軸W1の加速度、および微小時間経過した後のホイール軸W1の速度を算出することで演算する。なお、前記初期位置Oに位置するホイール軸W1の速度は、前記車両の進入速度Vvに基づいて算出される。

【0037】

ここで、前記微小時間経過する前のホイール軸W1の加速度は、前記物理モデルと運動方程式とに基づいて算出される。本実施形態では、ホイール軸W1の加速度を、タイヤTが自由落下をしている場合、タイヤTが平坦面上に位置する場合、およびタイヤTのトレッド部T1が、ポットホール12の接続縁部13の前端部14に衝突している場合に分けて算出する。

【0038】

タイヤTが自由落下をしている場合、前記走行方向Aの加速度は0であるとともに、鉛直方向の加速度は、前記(1)式から求められた下記(4)式に基づいて算出される。

【0039】

【数4】

【0040】

(4)式中のzは、前記初期位置Oからのホイール軸W1の鉛直方向の変位量を表しており、ホイール軸W1が前記初期位置Oよりも下側に位置するときには、負の値を、ホイール軸W1が前記初期位置Oよりも上側に位置するときには、正の値をとる。

【0041】

また、例えばタイヤTのトレッド部T1がポットホール12の底面に接地する場合など、タイヤTが平坦面上に位置する場合、前記走行方向Aの加速度は0であるとともに、鉛直方向の加速度は、前記(1)式および前記(2)式から求められた下記(5)式に基づいて算出される。

【0042】

【数5】

【0043】

そして図2に示すように、タイヤTのトレッド部T1が、ポットホール12の接続縁部13の前端部14に衝突している場合、前記走行方向Aの加速度は、下記(6)式に基づいて算出されるとともに、鉛直方向の加速度は、下記(7)式に基づいて算出される。

【0044】

【数6】

【数7】

【0045】

(6)式中のxは、前記初期位置Oからのホイール軸W1の前記走行方向Aの変位量を表しており、ホイール軸W1が前記初期位置Oよりも前記走行方向Aの前側に位置するときには、正の値を、ホイール軸W1が前記初期位置Oよりも前記走行方向Aの後側に位置するときには、負の値をとる。

【0046】

また(6)式中のXcは、図1に示すように、前記初期位置Oと、ポットホール12の前記前端部13の前記縦断面視における曲率中心16と、の間の前記走行方向Aに沿った大きさであり、(7)式中のZcは、前記初期位置Oと、前記曲率中心16と、の間の鉛直方向に沿った大きさであり、それぞれ下記(8)式および(9)式に基づいて算出される。

【0047】

【数8】

【数9】

【0048】

さらに、(6)式および(7)式中のdeflectionは、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの変形量を表しており、下記(10)式に基づいて算出される。

【0049】

【数10】

【0050】

また、(6)式および(7)式中のthrustは、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの反力を表している。そして、thrustとdeflectionとの関係は、前記(3)式に基づいて、deflecitonがDC1以下の場合には下記(11)式、deflecitonがDC1よりも大きい場合には下記(12)式に基づいて算出される。

【0051】

【数11】

【数12】

【0052】

以上より、前記ホイール軌跡Lを求めながら、前記(10)〜(12)式に基づいて、実車試験においてタイヤTのトレッド部T1が接続縁部13の前端部14に衝突するときのタイヤTの変形量であるdeflectionおよび反力であるthrustが算出されることとなる。

【0053】

その後、図5および図6に示すグラフのように、前記タイヤTの変形量と反力との関係に基づいて前記入力エネルギーを算出する。なお図5に示すグラフは、前記ホイール軸W1の前記走行方向Aの位置と、タイヤTの反力と、の関係を表し、図6に示すグラフは、タイヤTの変形量と反力との関係を表している。図6に示すグラフにおいて、グラフ線17と横軸とに挟まれた領域18の大きさが、前記入力エネルギーの大きさを表しており、これにより、前記入力エネルギーが算出される。

【0054】

次に、前記入力エネルギーに基づいて、図7および図8に示すタイヤ試験装置20を用いてタイヤTにエネルギーを入力する。

タイヤ試験装置20は、タイヤTを支持軸O1と同軸に支持するタイヤ支持部21と、前記支持軸O1方向に延在する回転軸O2回りに振り上げおよび振り下ろし可能に支持されるとともに、前記回転軸O2回りに振り上げられた状態から振り下ろされたときに、先端部22aがタイヤ支持部21に支持されたタイヤTのトレッド部T1に衝突する振り子部22と、を備えている。

【0055】

なおタイヤ試験装置20は、SAE J1981 Road hazard impact test for wheel and tire assembliesに準拠している。

また図示の例では、前記支持軸O1および前記回転軸O2は、互いに平行であるとともに、水平方向に沿って延在しており、鉛直方向から見た上面視において、これらの両軸O1、O2に直交する方向に、互いにずらされている。

【0056】

タイヤ支持部21は、当該タイヤ試験装置20が設置された設置台23上に固定される基台部24と、基台部24に立設された側壁部25と、側壁部25に前記支持軸O1と同軸に配設されタイヤTが着脱自在に外装される装着部26と、を備えている。

振り子部22は、アーム軸O3が前記回転軸O2に直交して延在する棒状のアーム27と、該アーム27の先端部に設けられた衝突片28と、を備えている。

【0057】

アーム27の基端部は、設置台23に立設された複数の支柱29間に架設された梁部30により支持されている。なおアーム27は、前記アーム軸O3方向に沿った長さを調節可能であってもよい。

衝突片28は、アーム27の先端部とともに振り子部22の先端部22aを構成しており、アーム27の先端部における前記回転軸O2回りに沿った振り下ろし側に配設されている。

【0058】

衝突片28の形状は、例えば前記実車試験のポットホール12の前記前端部14の形状に基づいて設定することができる。本実施形態では、衝突片28の前記支持軸O1方向に沿った大きさは、前記回転軸O2回りの位置によらず同等であり、例えばタイヤ幅よりも大きくなっている。また衝突片28の先端縁28aは、前記支持軸O1方向に沿って直線状に延在している。

【0059】

ここで、タイヤ支持部21および振り子部22のうちの少なくとも一方は、図9に示すように、振り子部22の先端部22aに対するタイヤTのキャンバー角が変化するように、移動自在に配設されている。本実施形態では、タイヤ支持部21が、鉛直方向に延在する図示しない旋回軸回りに旋回可能に配設されており、タイヤ支持部21が前記旋回軸回りに旋回すると、前記支持軸O1が水平面内で前記旋回軸回りに旋回することで、振り子部22の衝突片28に対するタイヤTのキャンバー角が変更される。なお図示の例では、タイヤ支持部21は、図7および図8に示すように、前記設置台23上に配設されたガイド部材31に着脱自在に固定されている。

【0060】

前記タイヤ試験装置20を用いてタイヤTにエネルギーを入力するときには、前記入力エネルギーに基づいて、振り子部22の位置エネルギーを設定する。振り子部22の位置エネルギーは、例えば、振り子部22の振り上げ角度θ、振り子部22の重量、およびアーム27の前記アーム軸O3方向の長さ等に基づいて調整することが可能であり、振り子部22の衝突片28がタイヤTのトレッド部T1に衝突したときに、前記入力エネルギーと同等のエネルギーがタイヤTに入力されるように設定する。

【0061】

なおこのとき、タイヤ支持部21を旋回させて、衝突片28に対するタイヤTのキャンバー角を変化させた状態で、衝突片28をタイヤTのトレッド部T1に衝突させてもよい。このようにキャンバー角を変化させることで、例えば前記衝突状態のタイヤTに形成される損傷の位置を変化させること等ができる。なおキャンバー角は、例えば約5度程度が好ましい。

【0062】

そして、以上のようにタイヤ試験装置20を用いてタイヤTにエネルギーを入力した後、タイヤTにおける損傷の有無を確認し、タイヤTの試験が終了する。

【0063】

以上説明したように、本実施形態に係るタイヤ試験方法によれば、前記物理モデルに基づいて入力エネルギーを算出し、該入力エネルギーに基づいて振り子部22の位置エネルギーを設定するので、実車試験において入力されるエネルギーと同等のエネルギーをタイヤTに入力することが可能になり、前記衝突状態のタイヤTを精度よく再現してタイヤTを高精度に試験することができる。

また、タイヤ試験装置20を用いて実施することができるので、タイヤTを簡便に試験することができる。

【0064】

また、物理モデルとして、第1の物理モデル、第2の物理モデルおよび第3の物理モデルを用いるので、前記入力エネルギーを精度よくかつ簡便に算出することが可能になり、タイヤTをより高精度かつ簡便に試験することができる。

【0065】

また、前記タイヤTの変形量および反力に基づいて前記入力エネルギーを算出するので、前記入力エネルギーをより精度よくかつ簡便に算出することが可能になり、タイヤTをより一層高精度かつ簡便に試験することができる。

【0066】

また、前記タイヤTの変形量および反力を、前記ホイール軌跡Lを求めながら算出するので、前記タイヤTの変形量および反力を精度よくかつ簡便に算出することが可能になり、タイヤTをより一層確実に高精度かつ簡便に試験することができる。

【0067】

また、本実施形態に係るタイヤ試験装置20によれば、タイヤ試験方法を実施するときに、タイヤ支持部21および振り子部22のうちの少なくとも一方を移動させることで、振り子部22の先端部22aに対するタイヤTのキャンバー角を変化させた状態で、振り子部22の先端部22aをタイヤTのトレッド部T1に衝突させることができるので、タイヤ試験方法を多様な態様で実施することができる。

【0068】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、タイヤ支持部21が前記旋回軸回りに旋回することで、振り子部22の衝突片28に対するタイヤTのキャンバー角が変更されるものとしたが、これに限られず、振り子部22が移動することにより、前記キャンバー角が変更されてもよい。

【0069】

さらに前記実施形態では、タイヤ試験装置20は、タイヤ支持部21および振り子部22のうちの少なくとも一方は、振り子部22の先端部22aに対するタイヤTのキャンバー角が変化するように、移動自在に配設されているものとしたが、これらが移動自在に配設されておらず、キャンバー角が変化しないように構成されたタイヤ試験装置を用いて、前記タイヤ試験方法を実施してもよい。

【0070】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0071】

11 路面

12 ポットホール

13 接続縁部

14 前端部

20 タイヤ試験装置

21 タイヤ支持部

22 振り子部

22a 先端部

O1 支持軸

O2 回転軸

I 仮想平面

L ホイール軌跡

T タイヤ

T1 トレッド部

W ホイール

W1 ホイール軸

【特許請求の範囲】

【請求項1】

実車試験において、路面に形成されたポットホール上を通過する車両に装着されたタイヤのトレッド部が、前記ポットホールにおいて路面と接続される接続縁部のうち、前記車両の走行方向の前側に位置する前端部に衝突してなる衝突状態のタイヤを、

タイヤを支持軸と同軸に支持するタイヤ支持部と、

前記支持軸方向に延在する回転軸回りに振り上げおよび振り下ろし可能に支持されるとともに、前記回転軸回りに振り上げられた状態から振り下ろされたときに、先端部が前記タイヤ支持部に支持されたタイヤのトレッド部に衝突する振り子部と、

を備えるタイヤ試験装置を用いて再現し、タイヤを試験するタイヤ試験方法であって、

前記実車試験をモデル化した物理モデルに基づいて、該実車試験において前記トレッド部が前記前端部に衝突するときにタイヤに入力される入力エネルギーを算出し、該入力エネルギーに基づいて、前記振り子部の位置エネルギーを設定することを特徴とするタイヤ試験方法。

【請求項2】

請求項1記載のタイヤ試験方法であって、

前記物理モデルとして、

前記車両の懸架装置に下方に向けて加えられる荷重と、タイヤが外装されたホイールのホイール軸が、前記荷重により前記懸架装置が変形させられることで変位する変位量と、の関係を表す第1の物理モデルと、

タイヤが平坦面上に位置した状態でタイヤに下方に向けて加えられる荷重と、該荷重によりタイヤが変形させられることで前記ホイール軸が変位する変位量と、の関係を表す第2の物理モデルと、

前記トレッド部が前記前端部に衝突するときに前記前端部が前記トレッド部を押込む押込み力と、タイヤの変形量と、の関係を表す第3の物理モデルと、を用いることを特徴とするタイヤ試験方法。

【請求項3】

請求項2記載のタイヤ試験方法であって、

前記物理モデルと、前記ポットホールの形状と、タイヤが前記ポットホールに進入するときの前記車両の進入速度と、タイヤの寸法と、に基づいて、前記実車試験において前記トレッド部が前記前端部に衝突するときのタイヤの変形量および反力を算出し、これらの変形量および反力に基づいて、前記入力エネルギーを算出することを特徴とするタイヤ試験方法。

【請求項4】

請求項3記載のタイヤ試験方法であって、

前記タイヤの変形量および反力を、前記実車試験において前記車両が前記ポットホール上を通過する過程で、前記ホイール軸が、前記走行方向および鉛直方向の両方向に沿う仮想平面上に描くホイール軌跡を求めながら算出することを特徴とするタイヤ試験方法。

【請求項5】

請求項1記載のタイヤ試験方法に用いられるタイヤ試験装置であって、

前記タイヤ支持部および前記振り子部のうちの少なくとも一方は、前記振り子部の先端部に対するタイヤのキャンバー角が変化するように、移動自在に配設されていることを特徴とするタイヤ試験装置。

【請求項1】

実車試験において、路面に形成されたポットホール上を通過する車両に装着されたタイヤのトレッド部が、前記ポットホールにおいて路面と接続される接続縁部のうち、前記車両の走行方向の前側に位置する前端部に衝突してなる衝突状態のタイヤを、

タイヤを支持軸と同軸に支持するタイヤ支持部と、

前記支持軸方向に延在する回転軸回りに振り上げおよび振り下ろし可能に支持されるとともに、前記回転軸回りに振り上げられた状態から振り下ろされたときに、先端部が前記タイヤ支持部に支持されたタイヤのトレッド部に衝突する振り子部と、

を備えるタイヤ試験装置を用いて再現し、タイヤを試験するタイヤ試験方法であって、

前記実車試験をモデル化した物理モデルに基づいて、該実車試験において前記トレッド部が前記前端部に衝突するときにタイヤに入力される入力エネルギーを算出し、該入力エネルギーに基づいて、前記振り子部の位置エネルギーを設定することを特徴とするタイヤ試験方法。

【請求項2】

請求項1記載のタイヤ試験方法であって、

前記物理モデルとして、

前記車両の懸架装置に下方に向けて加えられる荷重と、タイヤが外装されたホイールのホイール軸が、前記荷重により前記懸架装置が変形させられることで変位する変位量と、の関係を表す第1の物理モデルと、

タイヤが平坦面上に位置した状態でタイヤに下方に向けて加えられる荷重と、該荷重によりタイヤが変形させられることで前記ホイール軸が変位する変位量と、の関係を表す第2の物理モデルと、

前記トレッド部が前記前端部に衝突するときに前記前端部が前記トレッド部を押込む押込み力と、タイヤの変形量と、の関係を表す第3の物理モデルと、を用いることを特徴とするタイヤ試験方法。

【請求項3】

請求項2記載のタイヤ試験方法であって、

前記物理モデルと、前記ポットホールの形状と、タイヤが前記ポットホールに進入するときの前記車両の進入速度と、タイヤの寸法と、に基づいて、前記実車試験において前記トレッド部が前記前端部に衝突するときのタイヤの変形量および反力を算出し、これらの変形量および反力に基づいて、前記入力エネルギーを算出することを特徴とするタイヤ試験方法。

【請求項4】

請求項3記載のタイヤ試験方法であって、

前記タイヤの変形量および反力を、前記実車試験において前記車両が前記ポットホール上を通過する過程で、前記ホイール軸が、前記走行方向および鉛直方向の両方向に沿う仮想平面上に描くホイール軌跡を求めながら算出することを特徴とするタイヤ試験方法。

【請求項5】

請求項1記載のタイヤ試験方法に用いられるタイヤ試験装置であって、

前記タイヤ支持部および前記振り子部のうちの少なくとも一方は、前記振り子部の先端部に対するタイヤのキャンバー角が変化するように、移動自在に配設されていることを特徴とするタイヤ試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−92426(P2013−92426A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233972(P2011−233972)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

[ Back to top ]