タイヤ走行試験機

【課題】タイヤ走行試験機において、タイヤ支持部材に発生した振動を効果的に減少させる。

【解決手段】ドラム2と、ドラム2に近接離反可能なキャリッジ3と、キャリッジ3からドラム2へ向けて突出状に設けられその突端部側で被試験タイヤTを回転自在に支持するタイヤ支持部材4とを有し、タイヤ支持部材4の突端部4aとキャリッジ3との間に振動吸収体20を設ける。

【解決手段】ドラム2と、ドラム2に近接離反可能なキャリッジ3と、キャリッジ3からドラム2へ向けて突出状に設けられその突端部側で被試験タイヤTを回転自在に支持するタイヤ支持部材4とを有し、タイヤ支持部材4の突端部4aとキャリッジ3との間に振動吸収体20を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ走行試験機に関するものである。

【背景技術】

【0002】

例えば、車両を直進させている状況から運転者がハンドル操作すると、タイヤにはその接地面に車両進行方向に対する左右へのスリップ角が生じるようになるが、このスリップ角が生じた状況下でタイヤに影響する各種データを採取するといったような、「タイヤの動的な特性を計測したい」といった要望が、タイヤメーカー等を中心に多く挙がってきている。

この要求を満たすべく、被試験タイヤを回転させつつスリップ角やキャンバー角を変更でき、タイヤに働く力を計測可能としたタイヤ走行試験機が数々提案されている(例えば、特許文献1等参照)。

【0003】

このタイヤ走行試験機では、駆動回転可能に設けられたドラム(被試験タイヤを転動させるための仮想路面)と、このドラムに近接離反可能に設けられたキャリッジと、このキャリッジからドラムへ向けて片持ち梁状に突出して設けられ、その突端部側で被試験タイヤを回転自在に支持するタイヤ支持部材とを有し、キャリッジの移動によりタイヤ支持部材に支持された被試験タイヤを上記ドラムへ押し付けたり離反させたりする。

なお、タイヤ支持部材はその突出方向の軸心まわりで回動自在になっており、このタイヤ支持部材を突出軸心まわりで回動させることにより、被試験タイヤの回転軸心とドラムの回転軸心とを相対的に傾斜させ、もって被試験タイヤにスリップ角を生じさせる構造となっている。

【特許文献1】特開2003−294585号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のタイヤ走行試験機では、タイヤ支持部材がキャリッジに対して突出軸心まわりで回動自在になっていて、その結合部分に剛性を持たせ難いこと、またキャリッジからの突出状態が片持ち梁になっていること等が原因となり、かかるタイヤ支持部材の固有振動数が低くなる場合があった。そのため、被試験タイヤの計測条件によっては、被試験タイヤ回転数(振動数)が前記固有振動数に近づく場合があって、被試験タイヤを含むタイヤ支持部材全体が共振する可能性があった。

仮に共振状態となったとしても、被試験タイヤを含むタイヤ支持部材全体としての質量は比較的大きいため振動レベルはそれほど大きなものとならず、共振が当該タイヤ走行試験機自体へ及ぼす悪影響の度合いは小さいものと考えられる。しかしながら、上述の如く質量が大きいと、慣性力が大きなものとなるため、かかる共振振動がタイヤ走行試験機の基礎から地盤へと伝播し、これによって周囲の試験機の試験結果に外乱による悪影響を及ぼす現象は無視できない。このことは、地盤や構造物を有限の要素に分割して応力の分布や変形等を近似し解析するFEM解析(有限要素法解析)を実施することで確かめられる。

【0005】

また、被試験タイヤをOTR(超大型タイヤ)とする場合、ドラムはその外径が5m以上にもなり、また被試験タイヤをドラムへ押し付ける最大荷重も100トンを超えるものとなるため、上記共振の振幅やエネルギーが非常に大きなものとなる。

本発明は、上記事情に鑑みてなされたものであって、タイヤ走行試験中におけるタイヤ支持部材の振動が原因して、周囲の試験機に対する試験結果に外乱による悪影響を及ぼしたりすることがないようにしたタイヤ走行試験機を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明は次の手段を講じた。

即ち、本発明に係るタイヤ走行試験機は、駆動回転可能に設けられたドラムと、このドラムに近接離反可能に設けられたキャリッジと、このキャリッジからドラムへ向けて突出状に設けられ且つその突端部側で被試験タイヤを回転自在に支持するタイヤ支持部材とを有し、前記キャリッジの移動によりタイヤ支持部材に支持された被試験タイヤを前記ドラムへ押し付け又は離反可能にする。そして、前記タイヤ支持部材の突端部とキャリッジとの間に振動吸収体が設けられており、この振動吸収体の一端側がタイヤ支持部材に連結され、他端側がキャリッジに連結されていることを特徴とする。

【0007】

このような構成であるため、タイヤ支持部材に振動が生じたとしてもタイヤ支持部材自体の振動が小さなものとなり、共振時の応答倍率が低下する。その結果、タイヤ走行試験機の基礎から地盤へと伝わる振動が抑制される。このため、このタイヤ走行試験機の試験中におけるタイヤ支持部材の振動が原因して、周囲の試験機に対する試験結果に外乱による悪影響を及ぼしたり、作業者に不快感を与えたりするということはない。

なお、仮に、タイヤ支持部材に高剛性を持たせることで振動抑制作用を高めるような手段を講じるとすると、部材寸法が大きなものとなり、大幅な高コスト化は免れない。しかしながら、上記のようにタイヤ支持部材とキャリッジとの間を振動吸収体によって連結する構造を採用することで、装置自体の低コスト化が図れる。

【0008】

また、振動吸収体は、シリンダと、このシリンダ内にスライド自在に設けられたピストンと、このピストンに一端部を連結し他端部をシリンダ外へ突出させたピストンロッドとを有し、前記シリンダ内には粘性流体が注入されており、前記ピストンのスライドに伴いピストンとシリンダとの間で粘性流体が流れ制限を受けつつ流動自在とされた粘性ダンパであって、シリンダとピストンロッドの内、何れか一方が前記キャリッジに連結されると共に他方が前記タイヤ支持部材に連結されていることが好ましい。

ここで、粘性ダンパとは、シリンダの内径とピストンの内径との差により生じる隙間(例えばシリンダ内周面とピストン外周面との周隙)をピストンのスライドに伴って粘性流体が流動するときに生じる流体の粘性力をもって、振動の減衰乃至吸収作用を生じさせるようにしたダンパを言う。

【0009】

大きな減衰力を得るには、粘性流体として粘性の高いシリコンオイル等を採用すればよい。このような粘性ダンパを振動吸収体として採用することで、タイヤ支持部材の共振時の応答倍率を抑えるのである。

粘性ダンパは、シリンダ内のある粘性流体の「粘性」に起因する減衰力を発生するものであり、ピストンの変位に対する線形性が高いものとなっている。ゆえに、微小変位から高い減衰力が得られるという利点がある。またこの場合、シリンダ内周面とピストン外周面との周隙間が一般的な下記動圧ダンパに比べて広いため、仮に、シリンダに対するピストンロッドの傾きなどが発生したとしてもこのことが減衰特性に及ぼす悪影響というのは殆どない。従って、構造の簡潔化等、得られる利点は多い。

【0010】

ところで、粘性ダンパとは別に動圧ダンパというタイプのダンパが一般的に知られている。この動圧ダンパは、ピストンを貫通するようにオリフィス(細孔)が設けられたもので、このオリフィス中を粘性流体が流動するときの圧力損失を利用して流れ制限をするものである。従って本発明では、この動圧ダンパも振動吸収体として採用することも決して不可能なわけではない。

しかしながら、この動圧ダンパにおいてオリフィス特性は非線形であることが知られているように、ピストンにはオリフィスに対する調圧弁を設けて、抵抗力と速度とを比例させるような対策が必要にある。しかも、この調圧弁の動特性の影響で、微小変位に追従し難い(十分な減衰作用が得にくい)という難点や、ピストンが振動のような小刻みな往復運動をするとき、オリフィス中を流動する粘性流体の圧縮性が大きく影響し、シリンダ内圧が十分に高まるまでに時間遅れが発生し、必要とするダンパ荷重が得られないという難点がある。このようなことから、振動吸収体としては、動圧ダンパよりは粘性ダンパの方が好適となるのである。

【0011】

前記振動吸収体は、シリンダ内圧が当該シリンダ内でのキャビテーション発生を抑制可能な圧力まで高められているようにするとよい。

すなわち、シリンダ内でピストンが急激に移動する(振動速度が速い場合)と、シリンダ内で内容積が膨張する側域で急激な内圧低下が起こり、粘性流体中でキャビテーションが発生して十分なダンパ荷重を発生させることができなくなる。そこで、上記のようにシリンダ内圧を所定圧以上に設定しておけば、キャビテーションの発生を防止することができ、十分なダンパ荷重を発生させることができる。

【0012】

なお、前記振動吸収体のシリンダ内圧は、シリンダ内にエアを充填することで加圧されるものであって、前記エアの充填圧を、ピストンの単位面積あたりのダンパ荷重以上に設定したものであるとよい。

エアの補充圧でシリンダ内圧を高める方法は、エアの給排気だけでシリンダ内圧を簡単に調節乃至制御でき、また万が一、エアがシリンダから漏れるようなことがあったとしても環境への悪影響はない点で優れている。また、エア漏れがある程度許容されることから、シリンダのシール構造としても、それほど高精度で複雑構造にしなくて済むという利点がある。シリンダ内でピストンがスライドするときの摩擦抵抗も抑制できる利点もあるため、低振幅から安定したダンパ機能を得られるようになる。

【0013】

なお、上記した動圧ダンパの場合、シリンダ内部を粘性流体で充満させ、アッキュムレータ等によってシリンダ内圧を高める方法もあるが、粘性流体の漏れ出しを防止するためのシール構造には高精度で複雑構造のものを必要とし、しかもこれが原因して、振幅の小さいときには摩擦抵抗の影響でピストンのスライド性が悪化乃至不能となり、十分なダンパ機能が得られなくなるおそれがある。

ピストンには、シリンダ内壁面に複数箇所で摺接する摺動ガイド部材を設けるのが好適である。このようにすることで、シリンダ内でのピストンのガタツキや偏心を防止でき、ピストンの円滑な動作が得られるようになる。また、ピストンロッドに強い押圧力が生じてピストンがシリンダの奥方へ押し込められたときには、シリンダの座屈を防止するうえでも好適に作用する。

【0014】

さらに、前記タイヤ支持部材は、被試験タイヤの回転支軸を両端支持できるように一対の突端部を有して設けられており、これら一対の突端部の何れか一方若しくは両方とキャリッジとの間に前記振動吸収体が設けられていることは好ましい。

タイヤ支持部材の突端部のうち、一方にスリップ角を発生させるためのアクチュエータが設けられている場合、アクチュエータの剛性がタイヤ支持部材の剛性に加わるため、それだけタイヤ支持部材の共振振動は抑制されることになる。このような場合にあって、アクチュエータが設けられたのとは反対側となるタイヤ支持部材の突端部に振動吸収体を設けることにより、共振に起因する振動は効果的に抑制される。

【0015】

また、より確実にタイヤ支持部材の振動を吸収するためには、当該タイヤ支持部材の一対の突端部のそれぞれに振動吸収体を設けることが好適で、発生する振動を確実に吸収できるようになる。

【発明の効果】

【0016】

本発明に係るタイヤ走行試験機では、タイヤ走行試験中におけるタイヤ支持部材の振動を抑えることができるので、周囲の試験機に対する試験結果に外乱としての悪影響が生じたりするといったことはない。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を、図面に基づき説明する。

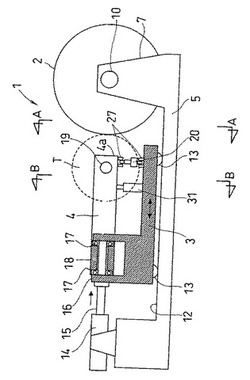

図1乃至図5は、本発明に係るタイヤ走行試験機1の第1実施形態を示している。このタイヤ走行試験機1は、ドラム2と、キャリッジ(移動台車)3と、タイヤ支持部材4とを有している。本第1実施形態では全体がベース5上で支持されたものとしてある。

ドラム2は、ベース5上に設けられた軸受け部材7を介して水平軸心周りに回転自在に保持されており、モータ8から減速機9を介して連結された駆動軸10によって回転駆動可能とされている。

【0018】

キャリッジ3は、ドラム2の回転軸心に対してそれと直交し且つ水平方向を保つ関係を有して直線状に延びるレール12上で、コロ等の摺動子13を介して移動自在に保持されており、ドラム2から所定距離離れて設置された流体圧シリンダ等の進退駆動具14により、連結軸15を介した押し引きで、ドラム2に対して近接離反可能とされている。

なお、キャリッジ3には上方へ突出する軸受け台16が設けられており、進退駆動具14の連結軸15はこの軸受け台16に結合され、キャリッジ3を前後進退させる。そして、軸受け台16内には、軸受け台16に結合されている回転軸に、ベアリング等の軸受け具17を介してタイヤ支持部材4の支持基部18が保持されている。従ってこの支持基部18は連結軸15のまわりで回動自在となっている。

【0019】

タイヤ支持部材4は、上記の支持基部18からドラム2へ向けて突出するようになっており、ドラム2へ向いた突端部4aに、被試験タイヤTの回転支軸19を保持する部分が設けられ、この回転支軸19のまわりで被試験タイヤTが回転自在に保持されるようになっている。

第1実施形態で示したタイヤ支持部材4は、支持基部18を超えた突出先が二股(U字状)に分かれて一対の突端部4aを有したものとなっており、これら両側の突端部4aにより、被試験タイヤTの回転支軸19を両端支持できるようになっている。

【0020】

回転支軸19は、図5(A)に示すようにその軸心を水平にした状態を基点として設けられているが、上記したようにタイヤ支持部材4の支持基部18が連結軸15のまわりで回動されるのに伴い、図5(B)又は(C)に示すように両端部を上下させるように揺動可能になっている。

タイヤ支持部材4の一方の突端部4a近傍にはアクチュエータ31が連結されており、このアクチュエータ31の他端部がキャリッジ3に連結されている。このアクチュエータ31は流体圧シリンダ等であって伸縮動作をする。またこのアクチュエータ31と上記突端部4aとの連結位置は、支持基部18がキャリッジ4の軸受け台16内で回動するときの連結軸15の軸心位置から偏心した位置付けとされている。そのため、アクチュエータ31を伸縮動作させることによって、タイヤ支持部材4に連結軸15を軸心とした回動力を伝えることができる。

【0021】

上記したキャリッジ3は、タイヤ支持部材4における突端部4aの真下位置まで届く大きさに形成されており、これらタイヤ支持部材4における両方の突端部4aとキャリッジ3の各対応位置との上下間に、各突端部4aに対応して一対の振動吸収体20が設けられている。すなわち、振動吸収体20はタイヤ支持部材4の突端部4aをその真下から支える配置となっており、この突端部4aに作用する上下挙動に敏感且つ確実に対応できるようになっている。

図4に示すように、本第1実施形態の振動吸収体20は、シリンダ21と、このシリンダ21内にスライド自在に設けられたピストン22と、このピストン22に連結されて他端部をシリンダ21外へ突出させたピストンロッド23とを有している。シリンダ21からピストンロッド23が突出する部分にはリニアブッシュ25が設けられており、ピストンロッド23の摺動を円滑にガイドするようになっている。シリンダ21内には例えばシリコンオイル等の粘性流体26が注入されている。

【0022】

この振動吸収体20の一方端(図3ではピストンロッド23側の端部)とタイヤ支持部材4との間、及び振動吸収体20の他方端(図3ではシリンダ21側の端部)とキャリッジ3との間は、ピン接合式又は球面ジョイント式の首振りジョイント27等を介して機械的に連結されている。各首振りジョイント27は、タイヤ支持部材4の支持基部18がキャリッジ4の軸受け台16内で連結軸15のまわりに回動するとき、被試験タイヤTを支持する回転支軸19がその両端部を上下揺動させるのに追従できる方向で首振り動作自在となっている。

【0023】

振動吸収体20において、シリンダ21の内径とピストン22の直径とは、ある程度の差が生じる関係におかれており、この差により、シリンダ21の内周面とピストン22の外周面との周間に周隙間28が形成されるようになっている。そのため、ピストンロッド23に外力を加えてピストン22をシリンダ21内でスライドさせると、シリンダ21内で内容積が圧縮される方の側域から膨張される方の側域へ向けて、粘性流体26は上記周隙間28を介して流動するようになる。このとき粘性流体26はそれ自体が持つ粘性によって流れ制限を受けるようになり、このことがピストンロッド23に加わる外力(振動)に対してその減衰乃至吸収作用となる。このように振動吸収体20は粘性ダンパを構成しているものである。

【0024】

この振動吸収体20において、ピストン22のストロークは、タイヤ支持部材4が連結軸15を軸心として回動するときの突端部4aの上下動(被試験タイヤTの回転支軸19における両端部の上下揺動)に追従可能とする寸法が必要とされている。

ピストン22には、シリンダ21内周面に複数箇所で摺接する摺動ガイド部材30が設けられている。この摺動ガイド部材30は、例えばピストン22のスライド方向に沿って回転自在なコロ、或いは摩擦係数の小さな樹脂片などとされている。これによりシリンダ21内でのピストン22のガタツキや偏心が防止され、ピストン22が円滑に動作するようになる。また、ピストンロッド23に強い押圧力が生じてピストン22がシリンダ21の奥方へ押し込められたときに、シリンダ21の座屈を防止するうえでも好適に作用する。

【0025】

このような構成のタイヤ走行試験機1では、タイヤ支持部材4の突端部4aに回転支軸19を介して被試験タイヤTを保持させ、進退駆動具14の駆動によってキャリッジ3をドラム2へ向けて移動させれば、被試験タイヤTの外周面(トレッド面)をドラム2の外周面へ押し付けることができる。このときドラム2を回転駆動させておけば被試験タイヤTは回転する。

この状態からアクチュエータ31を作動させると、タイヤ支持部材4が連結軸15を軸心として回動し、タイヤ支持部材4の突端部4aで保持された被試験タイヤTは、ドラム2との当接面に回転方向と傾斜する斜めの力が作用するようになる。これにより、被試験タイヤTのトレッド面に車両進行方向に対する左右へのスリップ角を生じさせた疑似状態が得られるので、この状況下で被試験タイヤTに影響する各種データを採取すればよいことになる。

【0026】

この試験中(データ採取中)、振動吸収体20により、タイヤ支持部材4の振動は抑制される。これにより、タイヤ走行試験機1の基礎から地盤へと伝わる振動が抑制される。結果、このタイヤ走行試験機1の試験中におけるタイヤ支持部材4の振動が原因して、周囲の試験機に対する試験結果に外乱による悪影響を及ぼしたりするということはない。

データ採取後は、進退駆動具14の駆動によってキャリッジ3をドラム2から遠ざかる方向へ移動することで、被試験タイヤTをドラム2から離反させ、試験を終了させることができる。

【0027】

図6及び図7は、本発明に係るタイヤ走行試験機1の第2実施形態を示している。この第2実施形態のタイヤ走行試験機1が上記した第1実施形態と最も異なるところは、振動吸収体20が、タイヤ支持部材4の突端部4aに対してその先端面に連結されているところにある。このような連結構造でも可能である。

図8は、振動吸収体20の別実施形態を示している。この振動吸収体20では、シリンダ21に対して給気管40が設けられており、この給気管40を使ってシリンダ21内へエアを補充することができるようにしてある。なお、シリンダ21からピストンロッド23が突出する部分には、シール手段が施されたリニアブッシュ42を設けてある。

【0028】

この振動吸収体20であると、エアの供給圧により、シリンダ21の内圧を任意に高めることができる。すなわち、もしシリンダ21の内圧が十分でないと、シリンダ21内でピストン22が急激に移動した場合(振動速度が速い場合)、シリンダ21内で内容積が膨張する側域で負圧に及ぶ内圧低下が起こり、粘性流体26中でキャビテーションが発生して十分なダンパ荷重を発生できなくなるおそれがあるが、上記のようにシリンダ21の内圧を所定圧に高めておけば、キャビテーションの発生を防止することができる。これによって、十分なダンパ荷重を発生させることができる。

【0029】

この場合、エアの補充圧は、ピストン22の単位面積あたりのダンパ荷重以上にすることを目安として設定すればよい。単位面積あたりのダンパ荷重とは、この振動吸収体20で期待する最大ダンパ荷重Fd(=C×V、Cは減衰係数であり、Vはピストン22の振動速度である)をピストン22の断面積Aで割った値を言う。すなわち、エア補充圧はFd/A以上とする。減衰係数Cは、式(1)によって計算することができる。

【0030】

【数1】

【0031】

ここにおいてμは粘性流体26の粘度であり、lはピストン22の高さであり、Aはピストン22の断面積であり、Rはピストン22の半径であり、εはシリンダ21の内周面とピストン22の外周面との周間に形成される周隙間距離である。

【実施例】

【0032】

第1実施形態(図1乃至図5)のタイヤ走行試験機1をFEMによりモデル化し、かかるモデルを用いて振動シミュレーション実験を行った。

実験は、被試験タイヤTの回転速度を速度1(低速)から速度6(高速)までステップ的に変化させてゆき、ドラム2との接触位置(被試験タイヤTのトレッド面)での上下の加速度を求めた。比較例(従来のタイヤ走行試験機)では、速度3,4の領域で振動が大きく目立っているが、これはタイヤの回転速度に対応する周波数と、タイヤ支持部材4の固有振動数とが接近していて、共振に近い状況となっているためである。一方、本発明では、振動吸収体20の採用により、これら速度3,4の領域での加速度応答が、他の領域(速度1,2,5,6)と略同様であって、共振に起因する振幅増大が顕著に低減されていることがわかる。また、振動吸収体20を採用することにより、実施例においては全ての速度域の加速度応答が比較例よりも低減されている。これによっても、振動吸収体20の振動吸収能力が効果的に顕れていることがよくわかる。

【0033】

さらに、シミュレーション実験を通して、図4に示した振動吸収体20(エア補充圧なし)と、図8に示した振動吸収体20(エア補充圧あり)とについて、それらのダンパ作用の違いを検証した。いずれの振動吸収体20でも、粘性流体26には高粘度のシリコンオイルを使用し、加振周波数は8Hzとし、ロードセルによりダンパ荷重は計測すると共にレーザー変位計により振動変位を計測した。

その試験結果を図10(a),(b)に示す。各図の横軸はダンパの変位(振動の振幅)であって、縦軸はダンパ荷重である。

【0034】

図10(a)は、エア補充圧なしの振動吸収体20におけるダンパ作用を示した特性曲線である。条件としては負荷無し(大気圧の1kg/cm2の負荷に相当)であり、3本の曲線は、振動の振幅が、大きいもの(約0.1〜−0.1mm)、中程度(約0.05〜−0.05mm)、小さいもの(約0.02〜−0.02mm)の3条件の結果を示している。

各条件の曲線とも、微小振幅時は安定した楕円形のヒステリシスを描いているが、大振幅時はヒステリシス曲線がつぶれた形をしている。当該ヒステリシス曲線で囲まれた面積は、振動吸収体20が吸収する振動エネルギー量(振動の振幅×ダンパ荷重)を示すものであるから、大振幅時には、本振動吸収体20が良好なダンパ作用(振動エネルギー吸収作用)を示していないことがわかる。この原因として、大振幅時には、ピストン22又はその近傍でキャビテーションが発生したことが考えられる。

【0035】

図10(b)は、エア補充圧ありの振動吸収体20におけるダンパ作用を示した特性曲線であって、エア補充圧として5kg/cm2の負荷をかけている。微小振幅時も大振幅時も、安定したヒステリシス曲線を描いていて、キャビテーションが発生せず、いずれも安定したダンパ作用を発揮していることがわかる。

ところで、本発明は、上記した各実施形態に限定されるものではなく、実施の形態に応じて適宜変更可能である。

例えば、振動吸収体20として、「変位と振動吸収能が線形性を有し、微少振幅であっても、良好なダンパ作用を奏する」ような他のダンパ等を採用することが可能である。

【0036】

また、上記実施の形態においては、温度による特性変化の少ないことに着目して、粘性流体26としてシリコンオイルを採用しているが、シリコンオイル以外の粘性の高い他の流体を採用することも可能であり、例えばエチレングレコール、エリスリトールなどのオイルや、電気粘性流体や磁気粘性流体などの流体を採用することができる。

また、シリンダ内の粘性流体26の流路として、上述の如きピストン22とシリンダ21の間の周隙間28に代えて、ピストン22の1又は複数箇所にて該ピストン22を表面から裏面に亘って貫通する孔(オリフィス)を採用することができる。このとき、上記最大ダンパ加重Fdに係る減衰定数C’は、以下の式(2)によって与えられる。

【0037】

【数2】

【0038】

ここにおいてμは粘性流体26の粘度であり、lはピストン22の高さであり、Aはピストン22の断面積であり、rは孔(オリフィス)の半径である。

【図面の簡単な説明】

【0039】

【図1】第1実施形態にかかるタイヤ走行試験機の側面図である。

【図2】第1実施形態にかかるタイヤ走行試験機の平面図である。

【図3】図1のA−A線矢視図である。

【図4】振動吸収体の内部構造を示した側断面図である。

【図5】図1のB−B線矢視位置に対応させてスリップ角の発生状況を説明した図である。

【図6】第2実施形態にかかるタイヤ走行試験機の側面図である。

【図7】図6のC−C線矢視図である。

【図8】振動吸収体の別実施形態を示した側断面図である。

【図9】本発明に係るタイヤ走行試験機の加震実験結果を示した図である。

【図10】振動吸収体の動作実験の結果を示した図である。

【符号の説明】

【0040】

1 タイヤ走行試験機

2 ドラム

3 キャリッジ

4 タイヤ支持部材

4a 突端部

20 振動吸収体

21 シリンダ

22 ピストン

23 ピストンロッド

26 粘性流体

30 摺動ガイド部材

T 被試験タイヤ

【技術分野】

【0001】

本発明は、タイヤ走行試験機に関するものである。

【背景技術】

【0002】

例えば、車両を直進させている状況から運転者がハンドル操作すると、タイヤにはその接地面に車両進行方向に対する左右へのスリップ角が生じるようになるが、このスリップ角が生じた状況下でタイヤに影響する各種データを採取するといったような、「タイヤの動的な特性を計測したい」といった要望が、タイヤメーカー等を中心に多く挙がってきている。

この要求を満たすべく、被試験タイヤを回転させつつスリップ角やキャンバー角を変更でき、タイヤに働く力を計測可能としたタイヤ走行試験機が数々提案されている(例えば、特許文献1等参照)。

【0003】

このタイヤ走行試験機では、駆動回転可能に設けられたドラム(被試験タイヤを転動させるための仮想路面)と、このドラムに近接離反可能に設けられたキャリッジと、このキャリッジからドラムへ向けて片持ち梁状に突出して設けられ、その突端部側で被試験タイヤを回転自在に支持するタイヤ支持部材とを有し、キャリッジの移動によりタイヤ支持部材に支持された被試験タイヤを上記ドラムへ押し付けたり離反させたりする。

なお、タイヤ支持部材はその突出方向の軸心まわりで回動自在になっており、このタイヤ支持部材を突出軸心まわりで回動させることにより、被試験タイヤの回転軸心とドラムの回転軸心とを相対的に傾斜させ、もって被試験タイヤにスリップ角を生じさせる構造となっている。

【特許文献1】特開2003−294585号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のタイヤ走行試験機では、タイヤ支持部材がキャリッジに対して突出軸心まわりで回動自在になっていて、その結合部分に剛性を持たせ難いこと、またキャリッジからの突出状態が片持ち梁になっていること等が原因となり、かかるタイヤ支持部材の固有振動数が低くなる場合があった。そのため、被試験タイヤの計測条件によっては、被試験タイヤ回転数(振動数)が前記固有振動数に近づく場合があって、被試験タイヤを含むタイヤ支持部材全体が共振する可能性があった。

仮に共振状態となったとしても、被試験タイヤを含むタイヤ支持部材全体としての質量は比較的大きいため振動レベルはそれほど大きなものとならず、共振が当該タイヤ走行試験機自体へ及ぼす悪影響の度合いは小さいものと考えられる。しかしながら、上述の如く質量が大きいと、慣性力が大きなものとなるため、かかる共振振動がタイヤ走行試験機の基礎から地盤へと伝播し、これによって周囲の試験機の試験結果に外乱による悪影響を及ぼす現象は無視できない。このことは、地盤や構造物を有限の要素に分割して応力の分布や変形等を近似し解析するFEM解析(有限要素法解析)を実施することで確かめられる。

【0005】

また、被試験タイヤをOTR(超大型タイヤ)とする場合、ドラムはその外径が5m以上にもなり、また被試験タイヤをドラムへ押し付ける最大荷重も100トンを超えるものとなるため、上記共振の振幅やエネルギーが非常に大きなものとなる。

本発明は、上記事情に鑑みてなされたものであって、タイヤ走行試験中におけるタイヤ支持部材の振動が原因して、周囲の試験機に対する試験結果に外乱による悪影響を及ぼしたりすることがないようにしたタイヤ走行試験機を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明は次の手段を講じた。

即ち、本発明に係るタイヤ走行試験機は、駆動回転可能に設けられたドラムと、このドラムに近接離反可能に設けられたキャリッジと、このキャリッジからドラムへ向けて突出状に設けられ且つその突端部側で被試験タイヤを回転自在に支持するタイヤ支持部材とを有し、前記キャリッジの移動によりタイヤ支持部材に支持された被試験タイヤを前記ドラムへ押し付け又は離反可能にする。そして、前記タイヤ支持部材の突端部とキャリッジとの間に振動吸収体が設けられており、この振動吸収体の一端側がタイヤ支持部材に連結され、他端側がキャリッジに連結されていることを特徴とする。

【0007】

このような構成であるため、タイヤ支持部材に振動が生じたとしてもタイヤ支持部材自体の振動が小さなものとなり、共振時の応答倍率が低下する。その結果、タイヤ走行試験機の基礎から地盤へと伝わる振動が抑制される。このため、このタイヤ走行試験機の試験中におけるタイヤ支持部材の振動が原因して、周囲の試験機に対する試験結果に外乱による悪影響を及ぼしたり、作業者に不快感を与えたりするということはない。

なお、仮に、タイヤ支持部材に高剛性を持たせることで振動抑制作用を高めるような手段を講じるとすると、部材寸法が大きなものとなり、大幅な高コスト化は免れない。しかしながら、上記のようにタイヤ支持部材とキャリッジとの間を振動吸収体によって連結する構造を採用することで、装置自体の低コスト化が図れる。

【0008】

また、振動吸収体は、シリンダと、このシリンダ内にスライド自在に設けられたピストンと、このピストンに一端部を連結し他端部をシリンダ外へ突出させたピストンロッドとを有し、前記シリンダ内には粘性流体が注入されており、前記ピストンのスライドに伴いピストンとシリンダとの間で粘性流体が流れ制限を受けつつ流動自在とされた粘性ダンパであって、シリンダとピストンロッドの内、何れか一方が前記キャリッジに連結されると共に他方が前記タイヤ支持部材に連結されていることが好ましい。

ここで、粘性ダンパとは、シリンダの内径とピストンの内径との差により生じる隙間(例えばシリンダ内周面とピストン外周面との周隙)をピストンのスライドに伴って粘性流体が流動するときに生じる流体の粘性力をもって、振動の減衰乃至吸収作用を生じさせるようにしたダンパを言う。

【0009】

大きな減衰力を得るには、粘性流体として粘性の高いシリコンオイル等を採用すればよい。このような粘性ダンパを振動吸収体として採用することで、タイヤ支持部材の共振時の応答倍率を抑えるのである。

粘性ダンパは、シリンダ内のある粘性流体の「粘性」に起因する減衰力を発生するものであり、ピストンの変位に対する線形性が高いものとなっている。ゆえに、微小変位から高い減衰力が得られるという利点がある。またこの場合、シリンダ内周面とピストン外周面との周隙間が一般的な下記動圧ダンパに比べて広いため、仮に、シリンダに対するピストンロッドの傾きなどが発生したとしてもこのことが減衰特性に及ぼす悪影響というのは殆どない。従って、構造の簡潔化等、得られる利点は多い。

【0010】

ところで、粘性ダンパとは別に動圧ダンパというタイプのダンパが一般的に知られている。この動圧ダンパは、ピストンを貫通するようにオリフィス(細孔)が設けられたもので、このオリフィス中を粘性流体が流動するときの圧力損失を利用して流れ制限をするものである。従って本発明では、この動圧ダンパも振動吸収体として採用することも決して不可能なわけではない。

しかしながら、この動圧ダンパにおいてオリフィス特性は非線形であることが知られているように、ピストンにはオリフィスに対する調圧弁を設けて、抵抗力と速度とを比例させるような対策が必要にある。しかも、この調圧弁の動特性の影響で、微小変位に追従し難い(十分な減衰作用が得にくい)という難点や、ピストンが振動のような小刻みな往復運動をするとき、オリフィス中を流動する粘性流体の圧縮性が大きく影響し、シリンダ内圧が十分に高まるまでに時間遅れが発生し、必要とするダンパ荷重が得られないという難点がある。このようなことから、振動吸収体としては、動圧ダンパよりは粘性ダンパの方が好適となるのである。

【0011】

前記振動吸収体は、シリンダ内圧が当該シリンダ内でのキャビテーション発生を抑制可能な圧力まで高められているようにするとよい。

すなわち、シリンダ内でピストンが急激に移動する(振動速度が速い場合)と、シリンダ内で内容積が膨張する側域で急激な内圧低下が起こり、粘性流体中でキャビテーションが発生して十分なダンパ荷重を発生させることができなくなる。そこで、上記のようにシリンダ内圧を所定圧以上に設定しておけば、キャビテーションの発生を防止することができ、十分なダンパ荷重を発生させることができる。

【0012】

なお、前記振動吸収体のシリンダ内圧は、シリンダ内にエアを充填することで加圧されるものであって、前記エアの充填圧を、ピストンの単位面積あたりのダンパ荷重以上に設定したものであるとよい。

エアの補充圧でシリンダ内圧を高める方法は、エアの給排気だけでシリンダ内圧を簡単に調節乃至制御でき、また万が一、エアがシリンダから漏れるようなことがあったとしても環境への悪影響はない点で優れている。また、エア漏れがある程度許容されることから、シリンダのシール構造としても、それほど高精度で複雑構造にしなくて済むという利点がある。シリンダ内でピストンがスライドするときの摩擦抵抗も抑制できる利点もあるため、低振幅から安定したダンパ機能を得られるようになる。

【0013】

なお、上記した動圧ダンパの場合、シリンダ内部を粘性流体で充満させ、アッキュムレータ等によってシリンダ内圧を高める方法もあるが、粘性流体の漏れ出しを防止するためのシール構造には高精度で複雑構造のものを必要とし、しかもこれが原因して、振幅の小さいときには摩擦抵抗の影響でピストンのスライド性が悪化乃至不能となり、十分なダンパ機能が得られなくなるおそれがある。

ピストンには、シリンダ内壁面に複数箇所で摺接する摺動ガイド部材を設けるのが好適である。このようにすることで、シリンダ内でのピストンのガタツキや偏心を防止でき、ピストンの円滑な動作が得られるようになる。また、ピストンロッドに強い押圧力が生じてピストンがシリンダの奥方へ押し込められたときには、シリンダの座屈を防止するうえでも好適に作用する。

【0014】

さらに、前記タイヤ支持部材は、被試験タイヤの回転支軸を両端支持できるように一対の突端部を有して設けられており、これら一対の突端部の何れか一方若しくは両方とキャリッジとの間に前記振動吸収体が設けられていることは好ましい。

タイヤ支持部材の突端部のうち、一方にスリップ角を発生させるためのアクチュエータが設けられている場合、アクチュエータの剛性がタイヤ支持部材の剛性に加わるため、それだけタイヤ支持部材の共振振動は抑制されることになる。このような場合にあって、アクチュエータが設けられたのとは反対側となるタイヤ支持部材の突端部に振動吸収体を設けることにより、共振に起因する振動は効果的に抑制される。

【0015】

また、より確実にタイヤ支持部材の振動を吸収するためには、当該タイヤ支持部材の一対の突端部のそれぞれに振動吸収体を設けることが好適で、発生する振動を確実に吸収できるようになる。

【発明の効果】

【0016】

本発明に係るタイヤ走行試験機では、タイヤ走行試験中におけるタイヤ支持部材の振動を抑えることができるので、周囲の試験機に対する試験結果に外乱としての悪影響が生じたりするといったことはない。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を、図面に基づき説明する。

図1乃至図5は、本発明に係るタイヤ走行試験機1の第1実施形態を示している。このタイヤ走行試験機1は、ドラム2と、キャリッジ(移動台車)3と、タイヤ支持部材4とを有している。本第1実施形態では全体がベース5上で支持されたものとしてある。

ドラム2は、ベース5上に設けられた軸受け部材7を介して水平軸心周りに回転自在に保持されており、モータ8から減速機9を介して連結された駆動軸10によって回転駆動可能とされている。

【0018】

キャリッジ3は、ドラム2の回転軸心に対してそれと直交し且つ水平方向を保つ関係を有して直線状に延びるレール12上で、コロ等の摺動子13を介して移動自在に保持されており、ドラム2から所定距離離れて設置された流体圧シリンダ等の進退駆動具14により、連結軸15を介した押し引きで、ドラム2に対して近接離反可能とされている。

なお、キャリッジ3には上方へ突出する軸受け台16が設けられており、進退駆動具14の連結軸15はこの軸受け台16に結合され、キャリッジ3を前後進退させる。そして、軸受け台16内には、軸受け台16に結合されている回転軸に、ベアリング等の軸受け具17を介してタイヤ支持部材4の支持基部18が保持されている。従ってこの支持基部18は連結軸15のまわりで回動自在となっている。

【0019】

タイヤ支持部材4は、上記の支持基部18からドラム2へ向けて突出するようになっており、ドラム2へ向いた突端部4aに、被試験タイヤTの回転支軸19を保持する部分が設けられ、この回転支軸19のまわりで被試験タイヤTが回転自在に保持されるようになっている。

第1実施形態で示したタイヤ支持部材4は、支持基部18を超えた突出先が二股(U字状)に分かれて一対の突端部4aを有したものとなっており、これら両側の突端部4aにより、被試験タイヤTの回転支軸19を両端支持できるようになっている。

【0020】

回転支軸19は、図5(A)に示すようにその軸心を水平にした状態を基点として設けられているが、上記したようにタイヤ支持部材4の支持基部18が連結軸15のまわりで回動されるのに伴い、図5(B)又は(C)に示すように両端部を上下させるように揺動可能になっている。

タイヤ支持部材4の一方の突端部4a近傍にはアクチュエータ31が連結されており、このアクチュエータ31の他端部がキャリッジ3に連結されている。このアクチュエータ31は流体圧シリンダ等であって伸縮動作をする。またこのアクチュエータ31と上記突端部4aとの連結位置は、支持基部18がキャリッジ4の軸受け台16内で回動するときの連結軸15の軸心位置から偏心した位置付けとされている。そのため、アクチュエータ31を伸縮動作させることによって、タイヤ支持部材4に連結軸15を軸心とした回動力を伝えることができる。

【0021】

上記したキャリッジ3は、タイヤ支持部材4における突端部4aの真下位置まで届く大きさに形成されており、これらタイヤ支持部材4における両方の突端部4aとキャリッジ3の各対応位置との上下間に、各突端部4aに対応して一対の振動吸収体20が設けられている。すなわち、振動吸収体20はタイヤ支持部材4の突端部4aをその真下から支える配置となっており、この突端部4aに作用する上下挙動に敏感且つ確実に対応できるようになっている。

図4に示すように、本第1実施形態の振動吸収体20は、シリンダ21と、このシリンダ21内にスライド自在に設けられたピストン22と、このピストン22に連結されて他端部をシリンダ21外へ突出させたピストンロッド23とを有している。シリンダ21からピストンロッド23が突出する部分にはリニアブッシュ25が設けられており、ピストンロッド23の摺動を円滑にガイドするようになっている。シリンダ21内には例えばシリコンオイル等の粘性流体26が注入されている。

【0022】

この振動吸収体20の一方端(図3ではピストンロッド23側の端部)とタイヤ支持部材4との間、及び振動吸収体20の他方端(図3ではシリンダ21側の端部)とキャリッジ3との間は、ピン接合式又は球面ジョイント式の首振りジョイント27等を介して機械的に連結されている。各首振りジョイント27は、タイヤ支持部材4の支持基部18がキャリッジ4の軸受け台16内で連結軸15のまわりに回動するとき、被試験タイヤTを支持する回転支軸19がその両端部を上下揺動させるのに追従できる方向で首振り動作自在となっている。

【0023】

振動吸収体20において、シリンダ21の内径とピストン22の直径とは、ある程度の差が生じる関係におかれており、この差により、シリンダ21の内周面とピストン22の外周面との周間に周隙間28が形成されるようになっている。そのため、ピストンロッド23に外力を加えてピストン22をシリンダ21内でスライドさせると、シリンダ21内で内容積が圧縮される方の側域から膨張される方の側域へ向けて、粘性流体26は上記周隙間28を介して流動するようになる。このとき粘性流体26はそれ自体が持つ粘性によって流れ制限を受けるようになり、このことがピストンロッド23に加わる外力(振動)に対してその減衰乃至吸収作用となる。このように振動吸収体20は粘性ダンパを構成しているものである。

【0024】

この振動吸収体20において、ピストン22のストロークは、タイヤ支持部材4が連結軸15を軸心として回動するときの突端部4aの上下動(被試験タイヤTの回転支軸19における両端部の上下揺動)に追従可能とする寸法が必要とされている。

ピストン22には、シリンダ21内周面に複数箇所で摺接する摺動ガイド部材30が設けられている。この摺動ガイド部材30は、例えばピストン22のスライド方向に沿って回転自在なコロ、或いは摩擦係数の小さな樹脂片などとされている。これによりシリンダ21内でのピストン22のガタツキや偏心が防止され、ピストン22が円滑に動作するようになる。また、ピストンロッド23に強い押圧力が生じてピストン22がシリンダ21の奥方へ押し込められたときに、シリンダ21の座屈を防止するうえでも好適に作用する。

【0025】

このような構成のタイヤ走行試験機1では、タイヤ支持部材4の突端部4aに回転支軸19を介して被試験タイヤTを保持させ、進退駆動具14の駆動によってキャリッジ3をドラム2へ向けて移動させれば、被試験タイヤTの外周面(トレッド面)をドラム2の外周面へ押し付けることができる。このときドラム2を回転駆動させておけば被試験タイヤTは回転する。

この状態からアクチュエータ31を作動させると、タイヤ支持部材4が連結軸15を軸心として回動し、タイヤ支持部材4の突端部4aで保持された被試験タイヤTは、ドラム2との当接面に回転方向と傾斜する斜めの力が作用するようになる。これにより、被試験タイヤTのトレッド面に車両進行方向に対する左右へのスリップ角を生じさせた疑似状態が得られるので、この状況下で被試験タイヤTに影響する各種データを採取すればよいことになる。

【0026】

この試験中(データ採取中)、振動吸収体20により、タイヤ支持部材4の振動は抑制される。これにより、タイヤ走行試験機1の基礎から地盤へと伝わる振動が抑制される。結果、このタイヤ走行試験機1の試験中におけるタイヤ支持部材4の振動が原因して、周囲の試験機に対する試験結果に外乱による悪影響を及ぼしたりするということはない。

データ採取後は、進退駆動具14の駆動によってキャリッジ3をドラム2から遠ざかる方向へ移動することで、被試験タイヤTをドラム2から離反させ、試験を終了させることができる。

【0027】

図6及び図7は、本発明に係るタイヤ走行試験機1の第2実施形態を示している。この第2実施形態のタイヤ走行試験機1が上記した第1実施形態と最も異なるところは、振動吸収体20が、タイヤ支持部材4の突端部4aに対してその先端面に連結されているところにある。このような連結構造でも可能である。

図8は、振動吸収体20の別実施形態を示している。この振動吸収体20では、シリンダ21に対して給気管40が設けられており、この給気管40を使ってシリンダ21内へエアを補充することができるようにしてある。なお、シリンダ21からピストンロッド23が突出する部分には、シール手段が施されたリニアブッシュ42を設けてある。

【0028】

この振動吸収体20であると、エアの供給圧により、シリンダ21の内圧を任意に高めることができる。すなわち、もしシリンダ21の内圧が十分でないと、シリンダ21内でピストン22が急激に移動した場合(振動速度が速い場合)、シリンダ21内で内容積が膨張する側域で負圧に及ぶ内圧低下が起こり、粘性流体26中でキャビテーションが発生して十分なダンパ荷重を発生できなくなるおそれがあるが、上記のようにシリンダ21の内圧を所定圧に高めておけば、キャビテーションの発生を防止することができる。これによって、十分なダンパ荷重を発生させることができる。

【0029】

この場合、エアの補充圧は、ピストン22の単位面積あたりのダンパ荷重以上にすることを目安として設定すればよい。単位面積あたりのダンパ荷重とは、この振動吸収体20で期待する最大ダンパ荷重Fd(=C×V、Cは減衰係数であり、Vはピストン22の振動速度である)をピストン22の断面積Aで割った値を言う。すなわち、エア補充圧はFd/A以上とする。減衰係数Cは、式(1)によって計算することができる。

【0030】

【数1】

【0031】

ここにおいてμは粘性流体26の粘度であり、lはピストン22の高さであり、Aはピストン22の断面積であり、Rはピストン22の半径であり、εはシリンダ21の内周面とピストン22の外周面との周間に形成される周隙間距離である。

【実施例】

【0032】

第1実施形態(図1乃至図5)のタイヤ走行試験機1をFEMによりモデル化し、かかるモデルを用いて振動シミュレーション実験を行った。

実験は、被試験タイヤTの回転速度を速度1(低速)から速度6(高速)までステップ的に変化させてゆき、ドラム2との接触位置(被試験タイヤTのトレッド面)での上下の加速度を求めた。比較例(従来のタイヤ走行試験機)では、速度3,4の領域で振動が大きく目立っているが、これはタイヤの回転速度に対応する周波数と、タイヤ支持部材4の固有振動数とが接近していて、共振に近い状況となっているためである。一方、本発明では、振動吸収体20の採用により、これら速度3,4の領域での加速度応答が、他の領域(速度1,2,5,6)と略同様であって、共振に起因する振幅増大が顕著に低減されていることがわかる。また、振動吸収体20を採用することにより、実施例においては全ての速度域の加速度応答が比較例よりも低減されている。これによっても、振動吸収体20の振動吸収能力が効果的に顕れていることがよくわかる。

【0033】

さらに、シミュレーション実験を通して、図4に示した振動吸収体20(エア補充圧なし)と、図8に示した振動吸収体20(エア補充圧あり)とについて、それらのダンパ作用の違いを検証した。いずれの振動吸収体20でも、粘性流体26には高粘度のシリコンオイルを使用し、加振周波数は8Hzとし、ロードセルによりダンパ荷重は計測すると共にレーザー変位計により振動変位を計測した。

その試験結果を図10(a),(b)に示す。各図の横軸はダンパの変位(振動の振幅)であって、縦軸はダンパ荷重である。

【0034】

図10(a)は、エア補充圧なしの振動吸収体20におけるダンパ作用を示した特性曲線である。条件としては負荷無し(大気圧の1kg/cm2の負荷に相当)であり、3本の曲線は、振動の振幅が、大きいもの(約0.1〜−0.1mm)、中程度(約0.05〜−0.05mm)、小さいもの(約0.02〜−0.02mm)の3条件の結果を示している。

各条件の曲線とも、微小振幅時は安定した楕円形のヒステリシスを描いているが、大振幅時はヒステリシス曲線がつぶれた形をしている。当該ヒステリシス曲線で囲まれた面積は、振動吸収体20が吸収する振動エネルギー量(振動の振幅×ダンパ荷重)を示すものであるから、大振幅時には、本振動吸収体20が良好なダンパ作用(振動エネルギー吸収作用)を示していないことがわかる。この原因として、大振幅時には、ピストン22又はその近傍でキャビテーションが発生したことが考えられる。

【0035】

図10(b)は、エア補充圧ありの振動吸収体20におけるダンパ作用を示した特性曲線であって、エア補充圧として5kg/cm2の負荷をかけている。微小振幅時も大振幅時も、安定したヒステリシス曲線を描いていて、キャビテーションが発生せず、いずれも安定したダンパ作用を発揮していることがわかる。

ところで、本発明は、上記した各実施形態に限定されるものではなく、実施の形態に応じて適宜変更可能である。

例えば、振動吸収体20として、「変位と振動吸収能が線形性を有し、微少振幅であっても、良好なダンパ作用を奏する」ような他のダンパ等を採用することが可能である。

【0036】

また、上記実施の形態においては、温度による特性変化の少ないことに着目して、粘性流体26としてシリコンオイルを採用しているが、シリコンオイル以外の粘性の高い他の流体を採用することも可能であり、例えばエチレングレコール、エリスリトールなどのオイルや、電気粘性流体や磁気粘性流体などの流体を採用することができる。

また、シリンダ内の粘性流体26の流路として、上述の如きピストン22とシリンダ21の間の周隙間28に代えて、ピストン22の1又は複数箇所にて該ピストン22を表面から裏面に亘って貫通する孔(オリフィス)を採用することができる。このとき、上記最大ダンパ加重Fdに係る減衰定数C’は、以下の式(2)によって与えられる。

【0037】

【数2】

【0038】

ここにおいてμは粘性流体26の粘度であり、lはピストン22の高さであり、Aはピストン22の断面積であり、rは孔(オリフィス)の半径である。

【図面の簡単な説明】

【0039】

【図1】第1実施形態にかかるタイヤ走行試験機の側面図である。

【図2】第1実施形態にかかるタイヤ走行試験機の平面図である。

【図3】図1のA−A線矢視図である。

【図4】振動吸収体の内部構造を示した側断面図である。

【図5】図1のB−B線矢視位置に対応させてスリップ角の発生状況を説明した図である。

【図6】第2実施形態にかかるタイヤ走行試験機の側面図である。

【図7】図6のC−C線矢視図である。

【図8】振動吸収体の別実施形態を示した側断面図である。

【図9】本発明に係るタイヤ走行試験機の加震実験結果を示した図である。

【図10】振動吸収体の動作実験の結果を示した図である。

【符号の説明】

【0040】

1 タイヤ走行試験機

2 ドラム

3 キャリッジ

4 タイヤ支持部材

4a 突端部

20 振動吸収体

21 シリンダ

22 ピストン

23 ピストンロッド

26 粘性流体

30 摺動ガイド部材

T 被試験タイヤ

【特許請求の範囲】

【請求項1】

駆動回転可能に設けられたドラムと、このドラムに近接離反可能に設けられたキャリッジと、このキャリッジからドラムへ向けて突出状に設けられ且つその突端部側で被試験タイヤを回転自在に支持するタイヤ支持部材とを有し、前記キャリッジの移動によりタイヤ支持部材に支持された被試験タイヤを前記ドラムへ押し付け又は離反可能にするタイヤ走行試験機において、

前記タイヤ支持部材の突端部とキャリッジとの間に振動吸収体が設けられており、この振動吸収体の一端側がタイヤ支持部材に連結され、他端側がキャリッジに連結されていることを特徴とするタイヤ走行試験機。

【請求項2】

前記振動吸収体は、シリンダと、このシリンダ内にスライド自在に設けられたピストンと、このピストンに一端部を連結し他端部をシリンダ外へ突出させたピストンロッドとを有し、前記シリンダ内には粘性流体が注入されており、前記ピストンのスライドに伴いピストンとシリンダとの間で粘性流体が流れ制限を受けつつ流動自在とされた粘性ダンパであって、シリンダとピストンロッドの内、何れか一方が前記キャリッジに連結されると共に他方が前記タイヤ支持部材に連結されていることを特徴とする請求項1記載のタイヤ走行試験機。

【請求項3】

前記振動吸収体は、シリンダ内圧が当該シリンダ内でのキャビテーション発生を抑制可能な圧力まで高められていることを特徴とする請求項2記載のタイヤ走行試験機。

【請求項4】

前記振動吸収体のシリンダ内圧は、シリンダ内にエアを充填することで加圧されるものであって、前記エアの充填圧を、ピストンの単位面積あたりのダンパ荷重以上に設定したものであることを特徴とする請求項3記載のタイヤ走行試験機。

【請求項5】

前記ピストンには、シリンダ内壁面に複数箇所で摺接する摺動ガイド部材が設けられていることを特徴とする請求項2乃至請求項4のいずれかに記載のタイヤ走行試験機。

【請求項6】

前記タイヤ支持部材は、被試験タイヤの回転支軸を両端支持できるように一対の突端部を有して設けられており、これら一対の突端部の何れか一方若しくは両方とキャリッジとの間に前記振動吸収体が設けられていることを特徴とする請求項1乃至請求項5のいずれかに記載のタイヤ走行試験機。

【請求項1】

駆動回転可能に設けられたドラムと、このドラムに近接離反可能に設けられたキャリッジと、このキャリッジからドラムへ向けて突出状に設けられ且つその突端部側で被試験タイヤを回転自在に支持するタイヤ支持部材とを有し、前記キャリッジの移動によりタイヤ支持部材に支持された被試験タイヤを前記ドラムへ押し付け又は離反可能にするタイヤ走行試験機において、

前記タイヤ支持部材の突端部とキャリッジとの間に振動吸収体が設けられており、この振動吸収体の一端側がタイヤ支持部材に連結され、他端側がキャリッジに連結されていることを特徴とするタイヤ走行試験機。

【請求項2】

前記振動吸収体は、シリンダと、このシリンダ内にスライド自在に設けられたピストンと、このピストンに一端部を連結し他端部をシリンダ外へ突出させたピストンロッドとを有し、前記シリンダ内には粘性流体が注入されており、前記ピストンのスライドに伴いピストンとシリンダとの間で粘性流体が流れ制限を受けつつ流動自在とされた粘性ダンパであって、シリンダとピストンロッドの内、何れか一方が前記キャリッジに連結されると共に他方が前記タイヤ支持部材に連結されていることを特徴とする請求項1記載のタイヤ走行試験機。

【請求項3】

前記振動吸収体は、シリンダ内圧が当該シリンダ内でのキャビテーション発生を抑制可能な圧力まで高められていることを特徴とする請求項2記載のタイヤ走行試験機。

【請求項4】

前記振動吸収体のシリンダ内圧は、シリンダ内にエアを充填することで加圧されるものであって、前記エアの充填圧を、ピストンの単位面積あたりのダンパ荷重以上に設定したものであることを特徴とする請求項3記載のタイヤ走行試験機。

【請求項5】

前記ピストンには、シリンダ内壁面に複数箇所で摺接する摺動ガイド部材が設けられていることを特徴とする請求項2乃至請求項4のいずれかに記載のタイヤ走行試験機。

【請求項6】

前記タイヤ支持部材は、被試験タイヤの回転支軸を両端支持できるように一対の突端部を有して設けられており、これら一対の突端部の何れか一方若しくは両方とキャリッジとの間に前記振動吸収体が設けられていることを特徴とする請求項1乃至請求項5のいずれかに記載のタイヤ走行試験機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−121160(P2007−121160A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−315287(P2005−315287)

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月28日(2005.10.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]