タイヤ金型サイドプレートの検査方法および検査装置、タイヤ金型サイドプレート種類の判定方法および判定装置、タイヤ金型加工工程の検査方法および検査装置

【課題】タイヤ成形用の金型サイドプレートについて、目視に頼ることなく、高い検査精度で形状の精度を評価し、かつ少ない時間と労力で、サイドプレートの検査を行う。

【解決手段】設計データに基づいて作製されたサイドプレートの3次元形状を計測して、作製されたサイドプレートの3次元形状を表す測定データを取得し、測定データの表す形状と設計データの表す形状とを比較して、作製されたサイドプレートの形状精度を表す、測定データの表す形状の設計データの表す形状からのずれ量を導出する。

【解決手段】設計データに基づいて作製されたサイドプレートの3次元形状を計測して、作製されたサイドプレートの3次元形状を表す測定データを取得し、測定データの表す形状と設計データの表す形状とを比較して、作製されたサイドプレートの形状精度を表す、測定データの表す形状の設計データの表す形状からのずれ量を導出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する方法および装置に関する。また、加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置したタイヤ金型サイドプレートの種類を判定する方法および装置に関する。また、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための材料金属体の加工工程における、加工精度を評価する方法および装置に関する。

【背景技術】

【0002】

タイヤ加硫用金型には、一般的に部分モールドが採用されている。例えば、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートと、タイヤのトレッド部の表面形状を定める、複数のタイヤトレッド部セグメントモールドとが組み合わされて配置されることで、タイヤ加硫用金型全体が構成される。

【0003】

作製したいタイヤの形状を表すタイヤ設計データとの形状のずれ量が比較的小さい、高精度な形状のタイヤを作製するには、タイヤ加硫用金型の形状精度が高い必要があることはいうまでもない。すなわち、タイヤ金型サイドプレートは、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製されるものであるが、このサイドプレートの3次元形状設計データの表す形状と、この3次元形状設計データに基づいて作製されたタイヤ金型サイドプレートの実際の3次元形状と、のずれ量は、なるべく小さい(タイヤ金型サイドプレートの形状精度がなるべく高い)方が好ましい。

【0004】

従来から、高い形状精度でタイヤを作製するために、タイヤ加硫成型工程を実施するに先がけて、タイヤ金型サイドプレートについて種々の検査が行われている。例えば、加硫機に配置された状態のタイヤ金型サイドプレートについて、配置されているタイヤ金型サイドプレートの種類が、作製したいタイヤに対応した正しい種類のサイドプレートであるか否かを判定している。また、配置されているタイヤ金型サイドプレートの形状と、作製したいタイヤの形状(すなわち、サイドプレートの3次元形状設計データの表す形状)とで、大きなずれが生じているか否かなどの検査が行なわれている。

【0005】

従来、このような判定は、加硫機に配置された状態のサイドプレートの表面形状を、オペレータが視認して、オペレータ自らの感覚に基いて、回転体形状を表すサイドプレートの真円度を判定したり、加硫機に配置されるべきサイドプレートの3次元設計データの表す形状と、実際に加硫機に配置されているサイドプレートの3次元形状(視認することで確認した形状)とのずれ量を判定することで行なわれていた。

【0006】

また、一般に、タイヤのサイドウォールには、タイヤ製品の製造メーカ、製品名、サイズ表示、製造コード、種々の安全基準や規則に基づいた標示等、作製すべきタイヤを識別するための識別符号を表す、種々の文字、記号、図形、模様等が刻印されている。タイヤのサイドウォールを作製するためのサイドプレートには、これら識別符号に応じた凹凸形状が設けられている。オペレータは、サイドプレートの表面に設けられている、このような識別符号に応じた凹凸形状を視認し、加硫機に配置された状態のサイドプレートの種類を判定する検査も行なっている。

【0007】

このように、加硫工程に先がけて実施するサイドプレートの検査は、識別符号に応じた凹凸形状に基くサイドプレートの種類の判定や、回転体形状を表すサイドプレートの真円度の判定、加硫機に配置されているサイドプレートの3次元形状精度の判定など、広範囲にわたっている。これらの判定の全てを、オペレータの感覚に基いた目視検査によって実施することは困難な作業であり、検査に多大の時間と労力を要する。また、このような、オペレータの感覚に基いて行なわれる目視検査では、実際の検査点も限定され、また、形状検査精度に限界もあるため、検査ミスも発生しやすいという問題もあった。

【0008】

目視に代わるタイヤ表面の識別符号の検査方法として、タイヤ表面に設けられた凹凸形状の表す文字を識別して読み取る装置を用いて、タイヤ表面に形成された文字情報を読み取る方法が、例えば下記特許文献1および2に記載されている。

【特許文献1】特開平7−152860号公報

【特許文献2】特開平10−115508号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記特許文献1および2記載の方法では、実際のタイヤ表面に設けられた凹凸形状の表す文字情報を、2次元の画像情報として読み取っているのみである。上記特許文献1および2には、加硫機に配置されたサイドプレートの形状精度を評価する手法や、加硫機に配置された状態のサイドプレートの種類を判定する手法については、一切示唆もされていない。上記特許文献1および2記載の読取装置を用いれば、加硫機に配置された状態のサイドプレートの表面に設けられている、上記識別符号に応じた凹凸形状の表す文字情報の内容を読み取ることはできるかもしれない。しかしながら、上記特許文献1および2記載の方法を用いても、回転体形状を表すサイドプレートの真円度を判定したり、加硫機に配置されたサイドプレートの3次元形状の形状精度を評価することはできない。

【0010】

本発明は、タイヤ成形用の金型サイドプレートについて、目視に頼ることなく、高い検査精度で形状の精度を評価し、かつ少ない時間と労力で、サイドプレートの検査を行うようにしたタイヤ金型サイドプレートの検査方法およびその装置を提供することを目的とする。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、加硫機に配置したタイヤ金型サイドプレートの種類を判定する、タイヤ金型サイドプレート種類の判定方法を提供することも目的とする。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、タイヤ金型サイドプレートを作製するための材料金属体の加工工程における加工精度を検査する方法を提供することも目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明は、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する方法であって、前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得するステップと、前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、を有することを特徴とするタイヤ金型サイドプレートの検査方法を提供する。

【0012】

さらに、前記ずれ量を導出するステップに先がけて、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0013】

なお、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレート表面の凹凸部分のエッジ部分に対応する点であることが好ましい。

【0014】

また、前記凹凸部分は、前記サイドプレートを用いて作製されるタイヤを特徴づける識別模様に対応する部分であることが好ましい。

【0015】

また、前記設定するステップでは、前記測定データが表す形状および前記設計データが表す形状を表示画面上にそれぞれ表示し、前記表示画面に表示された各形状に基づくオペレータからの入力指示に応じて、前記測定データ基準点および前記設計データ基準点を、それぞれ設定することが好ましい。

【0016】

また、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレートを用いて作製されるタイヤの回転中心軸に対応する軸線上の点であり、前記設定するステップでは、前記サイドプレート表面の基準点に対応する前記測定データ基準点を、前記測定データの表す形状に応じて設定することも、また好ましい。

【0017】

この際、前記設定するステップでは、前記測定データにおける、回転体形状の前記サイドプレートの輪郭をなす外周、内周、あるいは円模様のいずれか1つに対応する形状を表す部分測定データを用い、この部分測定データが表す形状に近似する近似円の中心位置を、前記測定データ基準点として設定することが好ましい。

【0018】

なお、前記測定データを取得するステップでは、前記サイドプレートの3次元形状を3次元スキャナを用いて計測することが好ましい。

【0019】

また、前記ずれ量を導出するステップでは、前記測定データの複数の測定点について、前記設計データからのずれ量をそれぞれ導出し、前記複数の測定点それぞれについて、前記ずれ量を導出することが好ましい。

【0020】

さらに、前記測定データの複数の測定点それぞれについて、前記導出するステップで導出した前記ずれ量と、予め定められた基準公差とを比較して、前記ずれ量が前記基準公差よりも大きいか否かを、前記測定データの複数の測定点それぞれについて判定するステップを有することが好ましい。

【0021】

さらに、前記判定するステップにおける判定結果に応じた表示形態で、前記測定データが表す形状および前記3次元設計データが表す形状の少なくともいずれか一方を、表示画面上に表示する表示出力ステップを有し、前記表示出力ステップでは、前記判定ステップにおいて、前記ずれ量が前記基準公差よりも大きいと判定された測定点については、他の測定点と異なる表示形態で表示することが好ましい。

【0022】

さらに、前記サイドプレートの表面上の、前記判定ステップにおいて前記ずれ量が前記基準公差よりも大きいと判定された測定点に対応する位置に、マーキングするステップを有することが好ましい。

【0023】

本発明は、また、加硫機に配置したタイヤ金型サイドプレートの種類を判定する方法であって、前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得するステップと、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得するステップと、前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定するステップと、を有することを特徴とするタイヤ金型サイドプレート種類の判定方法を、併せて提供する。

【0024】

なお、前記ずれ量を導出するステップに先がけて、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0025】

本発明は、また、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための、材料金属体の加工工程における加工精度を評価する方法であって、前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得するステップと、前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップとを有することを特徴とするタイヤ金型加工工程の検査方法も、併せて提供する。

【0026】

なお、さらに、前記ずれ量を導出するステップに先がけて、前記材料金属体の加工済部分の3次元形状に応じて定まる、前記材料金属体の加工済部分の3次元形状の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点と、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0027】

本発明は、また、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する装置であって、前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得する手段と、前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、を有することを特徴とするタイヤ金型サイドプレートの検査装置も、併せて提供する。

【0028】

なお、さらに、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定する手段を有し、前記ずれ量を導出する手段では、前記設定する手段で設定した、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0029】

本発明は、また、加硫機に配置したタイヤ金型サイドプレートの種類を判定する装置であって、前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得する手段と、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得する手段と、前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定する手段と、を有することを特徴とするタイヤ金型サイドプレート種類の判定装置を、併せて提供する。

【0030】

本発明は、また、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための前記サイドプレートの3次元形状設計データに基づいて行なわれる、材料金属体の加工工程における加工精度を評価する装置であって、前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得する手段と、前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段とを有することを特徴とするタイヤ金型加工工程の検査装置も、併せて提供する。

【発明の効果】

【0031】

本発明によれば、目視に頼ることなく、高い検査精度で形状の精度を評価し、かつ少ない時間と労力で、サイドプレートの検査を行うことができる。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、加硫機に配置したタイヤ金型サイドプレートの種類を判定することができる。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、タイヤ金型サイドプレートを作製するための材料金属体の加工工程における加工精度を検査することができる。本発明を用いることで、高精度の形状のサイドプレートの作製、ひいては、高精度の形状のタイヤ製造に寄与することができる。

【発明を実施するための最良の形態】

【0032】

以下、本発明のタイヤ金型サイドプレートの検査方法の実施形態を図面により詳細に説明する。

【0033】

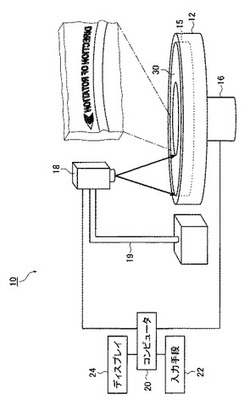

図1は、本発明のタイヤ金型サイドプレートの検査装置を示す概略構成図である。

この検査装置10は、サイドプレート30を載置するための載置台12と、載置台12に載置されたサイドプレート30の3次元形状を測定するための3次元スキャナ18と、載置台12の回転手段16および3次元スキャナ18と接続されたコンピュータ20とを備えている。なお、コンピュータ20には、オペレータからの各種入力指示を受け付ける、キーボードやマウスなどからなる入力手段22と、コンピュータ20による各種計算結果等を表示出力するためにディスプレイ24とが接続されている。

【0034】

載置台12は、環状のサイドプレート30を嵌め込む円周溝からなる載置部15を有する円盤状のもので、この載置台12の載置部15と反対に回転手段16が設けられている。回転手段16は、コンピュータ20の後述する動作制御部43と接続されており、動作制御部43から出力される制御信号によって回転制御されるようになっている。

【0035】

3次元スキャナ18は固定台19に支持されており、載置台12の載置部15に配置されたサイドプレート30について、所定の測定可能空間に対応する範囲にわたって3次元形状を測定し、サイドプレート30の3次元点列座標計測データ(以下、3次元測定データと称す)を取得する装置である。3次元スキャナ18は、サイドプレート30が載置部15に載置された状態で、測定可能空間範囲内にサイドプレート30の一部が入るよう、配置位置や配置角度が調整されている。

【0036】

動作制御部43から出力される制御信号によって、回転手段16が回転制御されることで、3次元スキャナ18の測定可能空間範囲には、サイドプレート30のそれぞれ異なる領域が順次配置される。3次元スキャナ18は、このように順次配置されるサイドプレート30のそれぞれ異なる領域について、3次元形状を順次計測することで、サイドプレート30全体の3次元形状を計測し(スキャンし)、サイドプレート30の表面形状全体を表す測定データを取得する。なお、3次元スキャナ18の測定可能空間範囲が十分に大きい場合は、サイドプレート30が載置部15に載置された状態で、測定空間内にサイドプレート30全体が入るよう、すなわち、サイドプレート30全体が計測可能範囲となるよう、配置位置や配置角度を調整しておけばよい。

【0037】

図2は、コンピュータ20の概略構成図である。コンピュータ20は、メモリ40とCPU41とを有し、メモリ40に記憶されたプログラムをCPU41が実行することで、処理手段42および動作制御部43が動作する公知のコンピュータである。動作制御部43は、3次元スキャナ18、および載置台回転手段16と接続されており、3次元スキャナ18および載置台回転手段16それぞれに制御信号を送信し、それぞれの動作を制御する。処理手段42は、3次元スキャナ18によって計測した3次元測定データを取得し、この3次元測定データと、メモリ40に記憶された3次元形状設計データとを比較する部位であり、データ取得部44と、比較部46とを有してる。

【0038】

3次元形状設計データは、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データである。例えば、サイドプレートに形成される、文字、記号、図形、模様等の微小部位の形状や、サイドプレート全体のプロファイル形状などを表す、3次元図面CAD・CAM点列座標データである。メモリ40には、このような3次元形状設計データ(設計データ)が、予め記憶されている。

【0039】

図3は、3次元スキャナ18の一例を示すブロック図である。3次元形状スキャナ18は、CPU47、ドライバー回路48、レーザダイオード49、ガルバノミラー50、光学系51,52、CCD素子53、AD変換器54、FIFO55,信号処理プロセッサ56、及びフレームメモリ57を有する。

【0040】

3次元スキャナ18では、コンピュータ20からの測定開始指示に応じて、CPU47が測定開始のトリガー信号を生成し、図示されないクロックジェネレータを起動してクロック信号を生成する。このクロック信号はCCD素子53、AD変換器54、FIFO55、信号処理プロセッサ56に供給される。一方、トリガー信号の生成により、ドライバー回路48はレーザ光照射の信号を生成し、レーザダイオード49に供給する。レーザダイオード49は、これによりレーザ光を照射し、レーザ光をスリット光とし、このレーザ光の照射の信号に合わせて駆動を開始したガルバノミラー50を振らして、光学系51を介して照射されるスリット状のレーザ光を、サイドプレート30上でスキャンさせる。

【0041】

一方、光学系52を介して集束したレーザ光の反射光をCCD素子53にて受光し、生成された画像信号をAD変換器54によりデジタル信号とし、FIFO55を介して画像信号を順番に信号処理プロセッサ56に供給する。信号処理プロセッサ56は、光切断方法を用いた周知のアルゴリズムを実行する回路が組み込まれており、供給された画像信号から、サイドプレート30の3次元測定データを生成する部分である。

【0042】

この3次元測定データは、フレームメモリ57に逐次書き込まれ、必要に応じて呼び出される。画像信号から3次元測定データを生成する処理方法は、周知の光切断法を用いたアルゴリズムである。光切断法は、スリット光を測定対象物に照射し、測定対象物の曲がった帯状の反射光をCCD素子等のカメラで撮影し、画像における結像位置から3次元形状データを求める方法である。このときの演算は三角測量の原理に基づいて行われる。生成された3次元測定データはコンピュータ20に供給される。

【0043】

次に、本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様について、図1〜図3および図4のフローチャートを用いて説明する。本発明の第1の実施態様では、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する。

【0044】

まず、検査対象であるサイドプレート30を、載置台12の載置部15にセットする(ステップS101)。サイドプレート30は、サイドプレートの3次元形状設計データに基づいて作製されたものであり、このサイドプレートの3次元形状設計データ(設計データ)は、メモリ40に予め記憶されている。

【0045】

そして、スキャナ18を用いて、載置部15にセットしたサイドプレート30の3次元形状を計測して、3次元形状測定データを取得する(ステップS102)。この際、上述のように、動作制御部43から出力される制御信号によって、回転手段16が載置台12を回転制御して、スキャナ18によって、サイドプレート30のそれぞれ異なる表面領域の3次元形状を順次計測することで、データ取得部44が、サイドプレート30全体の3次元形状測定データ(測定データ)を取得する。

【0046】

載置台12の回転が終了して位置が固定されると、比較演算部46が、データ取得部44が取得した測定データの表す形状と、メモリ40に記憶されている設計データの表す形状と、を比較判定する(ステップS103)。このステップS103では、サイドプレート30の形状に応じて定まるサイドプレート表面の基準点にそれぞれ対応する、サイドプレート30の測定データにおける測定データ基準点、および、サイドプレート30の設計データにおける設計データ基準点、とそれぞれ設定し、この測定データ基準点と設計データ基準点とを一致させて、測定データおよび設計データを同一座標空間上に表し、サイドプレート30の形状精度を表す、測定データの表す形状の設計データの表す形状からのずれ量を導出する。

【0047】

先ず、ステップS103において行なわれる比較判定の第1の実施形態について説明する。図5(a)および(b)は、ステップS103において行なわれる比較判定の第1の実施形態について説明する図であり、設計データの表す形状および測定データの表す形状を示す概略斜視図である。第1の実施形態では、サイドプレート30表面の凹凸部分のエッジ部分に対応する点を、サイドプレート30における基準点とする。そして、この基準点に対応する、サイドプレートの設計データD(実際には座標データであるが、分かりやすくするため図形で示している、以下同じ)における設計データ基準点(図5中の白丸)、および、この基準点に対応する、サイドプレートの測定データD3における測定データ基準点(図5中の着色された丸印)を設定する。このサイドプレート30表面の凹凸部分とは、サイドプレート30において、円周模様上に形成されている面取り部分60や、サイドプレート30を用いて作製されるタイヤを特徴づける識別模様に対応する、文字、記号、図形、模様などを表す凹凸部分の任意の鋭角なエッジ部分などを用いればよい。本実施形態では、このような、サイドプレート30表面の凹凸部分のエッジ部分における、少なくとも3点の重ね合わせ基準点を設定する。そして、このような3点の重ね合わせ基準点に対応する、サイドプレートの設計データDにおける設計データ基準点、およびサイドプレートの測定データD3における測定データ基準点を設定し、メモリ40に記憶しておく。

【0048】

図5(a)の例では、重ね合わせ基準点1を、作製するタイヤの回転方向を表す模様のエッジ部分、重ね合わせ基準点2,3をローマ字のエッジ部分としている。本実施形態では、その他、任意の文字、記号、図形、模様などの識別符号を表す凹凸形状、の鋭角状のエッジ部分を、基準点として選択することができる。また、設定する基準点の数については、特に限定されない。また、図5(b)は、サイドプレート30表面の凹凸部分のうち、円周模様上に形成されている面取り部分60のエッジ部分に対応する点を、測定データ基準点および設計データ基準点として、それぞれ設定した状態を示している。このように、サイドプレート30表面の凹凸部分のエッジ部分を基準点とするのは、エッジ部分は輪郭が明瞭であり、サイドプレートの形状に応じて定まるサイドプレート表面の基準点にそれぞれ高精度に対応する、測定データにおける測定データ基準点や設計データにおける設計データ基準点それぞれを、容易に設定することができるからである。

【0049】

なお、この基準点の選択は、例えば、上記測定データが表す形状および上記設計データが表す形状を、ディスプレイ24の画面上にそれぞれ表示し、この表示画面に表示された各形状を見ながら入力手段22を用いて行なわれる、オペレータからの入力指示情報に応じて、測定データ基準点および設計データ基準点を、それぞれ設定すればよい。具体的には、オペレータが、ディスプレイ24の画面上の所定位置を選択することで、このディスプレイに表示されている、測定データが表す形状または上記設計データが表す形状における所定位置の3次元座標データを選択する、いわゆるGUI(Graphic user interface)によって、測定データ基準点および設計データ基準点を、それぞれ設定すればよい。または、オペレータが、測定データにおける測定データ基準点の3次元座標や、設計データにおける設計データ基準点の3次元座標を、それぞれ直接入力することで、測定データ基準点および設計データ基準点を、それぞれ設定してもよい。

【0050】

そして、比較演算部46が、測定データ基準点と設計データ基準点とを一致させて、上記測定データおよび上記設計データを同一座標空間上に表し、作製されたサイドプレート30の形状精度を表す、上記測定データの表す形状の上記設計データの表す形状からのずれ量を、測定データにおける各測定点毎に導出する。

【0051】

例えば、比較演算部46では、このようなずれ量の情報に基づき、導出したずれ量と、予め定められた基準公差とを比較して、上記ずれ量が上記基準公差よりも大きいか否かを、前記測定データの複数の測定点それぞれについて判定する。これにより、サイドプレート30のプロファイル、文字、記号、図形、模様等が、設計データに基づいて正確に加工されているか否かを判定することができる。例えば、図5(b)に示すように、測定データにおける、円周模様上に形成されている面取り部分60の形状が、3次元形状設計データDにおける形状と正確に合致しているか否かを判定することができる。

【0052】

そして、このように導出したずれ量や、判定結果をディスプレイ24に表示出力する(ステップS104)。比較結果としては、測定データにおける各測定点について、設計データに対するずれ量の絶対値を、各測定点毎に出力してもよい。また、各測定点毎に、設計データに対するずれ量の絶対値と、予め定められた設計公差値とを比較し、この設計公差値と比べてずれ量の絶対値が大きい測定点についてのみ、設計公差値よりもずれ量が大きい旨を表示出力してもよい。また、例えば、図6に示すように、測定データに応じた3次元モデルをディスプレイ24に表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、例えば図6に示す×印を付した点のように、他の測定点と異なる色や形態で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示してもよい。また、例えば、インク滴を吐出して所定の位置にマーキングを施す、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が大きな測定点に対応する部分に、マーキングを施してもよい。

【0053】

次に、比較演算部46における比較判定の第2の実施形態について説明する。図7は、比較演算部46における比較判定の第2の実施形態による検査方法を示す図である。第2の実施形態では、サイドプレートの形状に応じて定まる、サイドプレート表面の基準点として、サイドプレートを用いて作製されるタイヤの回転中心軸に対応する軸線上の点を設定する。これにより、第2の実施形態では、サイドプレートの輪郭をなす、外周、内周、あるいは円周模様形状(例えば、蛇腹加工頂点ライン)が、作製すべきサイドプレートの3次元形状を正確に表す設計データに従い、忠実に均一円加工されているか否かを全周にわたり判定する。第2の実施形態では、このために必要な円中心A’を、測定データに基づいて以下のように、最小二乗法を用いて求める。

【0054】

第2の実施形態では、測定データにおける、回転体形状のサイドプレートの輪郭をなす外周、内周、および円模様のそれぞれの形状を表す部分測定データを用い、これらの部分測定データが表す形状に近似する部分形状近似円をそれぞれ導出する。そして、各部分形状近似円それぞれの中心位置を求め、複数の部分形状近似円の中心位置の重心位置を、測定データ基準点として設定する。第2の実施形態では、図7に示す、サイドプレート30の外周62、内周63、および蛇腹加工頂点ライン64のそれぞれの形状を表す部分測定データ(xi、yi)(i=1、2、・・・)を、それぞれ円周を表す式、x2+y2=ay+bx+cに回帰することにより、各部分形状を表す部分測定データそれぞれが近似する部分形状近似円をそれぞれ導出する(係数a、bおよび定数項cを求める)。そして、各部分形状近似円それぞれの中心位置(x0、y0)や半径rなどを、下記式(1)および(2)を用いて求め、各部分形状近似円それぞれの中心位置の重心位置を仮想円中心A’とし、この仮想円中心A’を、測定データ基準点として設定する。

【数1】

これら頂点ラインは、測定データに基づいて、比較演算部46が白動的に選択してもよく、ディスプレイの表示画面に基づいて、オペレータが入力指示することで選択してもよい。

【0055】

そして、この円中心A’を測定データ基準点とし、3次元形状設計データの円中心Aを設計データ基準点とし、測定データ基準点と設計データ基準点とを一致させて、測定データの表す形状の、設計データの表す形状からのずれ量を導出する。ここで、設計データの円中心Aとは、設計データにおける、回転体形状のサイドプレートの輪郭をなす外周、内周、あるいは円模様の形状が表す円形状それぞれの中心位置に対応している。設計データは、作製すべきタイヤの形状そのものを表しており、設計データの表す上記外周、内周、あるいは円模様の形状は、真円形状である。そして、設計データの表す上記外周、内周、あるいは円模様の形状が表す円形状それぞれの中心位置は、すべて一致している。第2の実施形態では、このような、3次元形状設計データの円中心位置Aを設計データ基準点として設定する。

【0056】

第2の実施形態では、測定データ基準点と設計データ基準点とを一致させて、サイドプレートの輪郭をなす外周、内周、あるいは円周模様形状に対応する、測定データおよび設計データのそれぞれを表す形状を比較することで、測定データが表す形状の、設計データが表す形状に対する誤差(ずれ量)、すなわち真円度を求める。

【0057】

図8は、サイドプレート30の、いわゆる蛇腹加工頂点ラインである円周模様ライン64に対応する、設計データにおける円周ライン設計データ64aと、測定データにおける円周ライン測定データ64bとを比較した例である。第2の実施形態では、例えば、円周ライン測定データ64bの振幅Hをもって真円度を判定すればよい。この際、真円からの誤差の絶対値T≦公差、が成立すれば合格、これが成立しなければ不合格とすればよい。第2の実施形態では、ステップS104において、円周ライン測定データ64bの振幅Hや、真円からの誤差の絶対値T≦公差となる測定点、各測定点毎の合格、不合格の情報などをディスプレイ24に表示すればよい。なお、第1の実施形態と同様、例えば、モールド部材測定データに応じた3次元モデルをティスプレイに表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、他の測定点と異なる色で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示してもよい。また、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が人きな測定点に対応する部分に、マーキングを施してもよい。

【0058】

図9は、本発明の第1の態様のフローチャートであり、上記第1および第2の実施形態の比較方法を連続して実施する場合について示している。図9に示す例では、まず、上記第1の実施形態の比較判定を行った後、上記第2の実施形態の比較判定を連続して行なう。まず、サイドプレート30の形状に応じて定まる、サイドプレート30表面の基準点1,2、3・・・を設定しておく(ステップS201)。そして、メモリ40に記憶されている、サイドプレート30の設計データを読み出し、サイドプレート30表面の基準点1,2、3・・・に対応する、設計データにおける設定データ基準点を設定する(ステップS202)。また、図9には明示されていない、3次元スキャナ18を用いた測定データ取得ステップによって取得された、サイドプレート30の測定データにおける、サイドプレート30表面の基準点1,2、3・・・に対応する測定データ基準点も、併せて設定する(ステップS203)。

【0059】

次に、ステップS202およびS203で設定した、測定データ基準点と設計データ基準点とを重ね合わせ、測定データの表す形状と設計データの表す形状とを比較参照する(ステップS204)。そして、測定データの表す形状と設計データの表す形状とが一致するか否か(ずれ量が規定交差内にあるか否か)を判定する(ステップS205)。一致していなければ、例えば図示しない警報装置から警告音を発したり、ディスプレイ24に警告表示を行なうなどして、サイドプレート30の測定形状が、設計データと一致していない(規定交差内にない)ことを、オペレータに報知する(ステップS206)。なお、この際(ステップS206では)、上述のように、測定データに応じた3次元モデルをティスプレイに表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、他の測定点と異なる色で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示すことが好ましい。また、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が大きな測定点に対応する部分に、マーキングを施すこともまた好ましい。

【0060】

ステップS205の判定において、測定データの表す形状と設計データの表す形状とが一致している(規定交差内にある)と判定された場合は、さらに、ステップS207に進み、第2の実施形態に対応する比較も実施する。

【0061】

ステップS207では、サイドプレートの輪郭をなす外周、内周、および円周模様の3次元測定データ(部分形状測定データ)の点列それぞれについて、最小二乗法を用いて円周を表す式x2+y2=ay+bx+cに回帰する。これにより、各部分形状測定データについて近似円を求め(係数a、bおよび定数項cを求め)、各近似円の円中心位置を求める(ステップS207)。最小二乗法を用いた場合、収束した近似円および円中心位置は必ず導出されるが、上記円周をなす模様に対応する3次元測定データの点列を選択する際、実際の円周から大きく外れた点列を選択した場合など、導出された円中心位置が実際の円中心位置(すなわち、本来のタイヤ中心位置に対応する位置)から大きく相違してしまう。図9に示す例では、導出した円中心位置が、本来あるべき予め定められた所定の範囲内にあるか否かの判定を行い(ステップS208)、予め定められた範囲内にない場合(ステップS208の判定がNoの場合)、導出された円中心位置が、予め定められた所定の範囲内に位置するまで、ステップS207の処理を繰り返す。

【0062】

導出した円中心位置が、本来あるべき予め定められた所定の範囲内にある場合(ステップS208の判定がYesの場合)、各部分形状近似円それぞれの中心位置の重心位置を仮想円中心A’とし、この仮想円中心A’を、測定データ基準点として設定する(ステップS209)。そして、メモリ40に記憶されている、サイドプレート30の設計データを読み出し、サイドプレート30の設計データにおける円中心位置Aを導出し、この円中心位置Aを設計データ基準点として設定する(ステップS210)。

【0063】

そして、ステップS209で設定した測定データ基準点(仮想円中心A’)と、ステップS210で設定した設計データ基準点(円中心位置A)とを重ね合わせて一致させ(ステップS211)、測定データの表す形状と設計データの表す形状とを比較参照する。これにより、サイドプレートの輪郭をなす、外周、内周、あるいは円周模様形状に対応する、3次元測定データの表す形状と3次元形状設計データの表す形状とを比較し、3次元測定データの表す、外周、内周、あるいは円周模様形状それぞれの真円度(誤差)を演算で求める(ステップS212)。この際(ステップS212では)、上述のように、測定データに応じた3次元モデルをティスプレイに表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、他の測定点と異なる色で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示すことが好ましい。また、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が人きな測定点に対応する部分に、マーキングを施すこともまた好ましい。

【0064】

図10は、タイヤ金型サイドプレートの検査装置10(金型検査装置10)を用いて実施される、本発明のタイヤ金型サイドプレートの検査方法の第2の態様について説明する図であり、金型検査装置10の概略構成図である。図10では、金型検査装置10の、載置台12、3次元スキャナ18、および3次元スキャナ18について示している。金型検査装置10は、この他、入力手段22およびディスプレイ24と接続された、上述のコンピュータ20を備えて構成されている。図11は、本発明のタイヤ金型サイドプレートの検査方法の第2の態様のフローチャートである。本発明の第2の態様では、加硫機に配置したタイヤ金型サイドプレートの種類を判定する。すなわち、本発明の第2の態様では、タイヤ加硫機内に組み込まれたサイドプレートの組み込み違いやセット位置からのずれを発見するものである。

【0065】

図10において、70,71は上下に設けられたタイヤ加硫機であって、それぞれにサイドプレート30が組み込まれている。3次元スキャナ18は円周上に設けられたレール72に沿って移動することができ、かつ上向きと下向きに反転可能に取り付けられている。

【0066】

以下、図11に示すフローチャート図に沿って、金型検査装置10を用いて実施される、タイヤ金型サイドプレート種類の判定方法について説明する。

3次元スキャナ18がレール72に沿って回転し、タイヤ加硫工程における検査を開始すると、例えば、オペレータが入力手段22を用いて、作製したいタイヤ固有の、タイヤの識別番号(セクタNO.アーティクルNO.等)の情報を入力する(ステップS301)。そして、3次元スキャナ18を回転しつつ、サイドプレート30全体の3次元形状、すなわち、プロファイル、文字、記号、図形、模様等の形状が計測されて、サイドプレート30の測定データが取得される。

【0067】

サイドプレート30の測定データが取得されると、3次元スキャナ18によって測定された測定データと、コンピュータ20のメモリ40に予め記憶されているタイヤ製造仕様書データTDおよびサイドプレート3次元形状設計データDとを、比較部46が比較照合する(ステップS302)。ここで、タイヤ製造仕様書データとは、加硫機を用いて行なわれるタイヤ加硫工程の詳細な条件の情報である。タイヤ製造仕様書データには、加硫工程において本来用いられるべきサイドプレートの種類を表す情報などが含まれている。比較部46では、このような、タイヤ製造仕様書データTD、サイドプレート3次元形状設計データD、および取得したサイドプレート30の測定データとを比較照合することで、加硫機に配置したタイヤ金型サイドプレートの種類が、タイヤ製造仕様書データに規定されているタイヤ金型サイドプレートの種類と一致するか否かを判定し(ステップS303)、一致していなければ警告音又は警告表示をし(ステップS304)、一致していればステップS305に進む。一致していれば、加硫工程が引き続き実施される。そして、タイヤ加硫機に、「開」のフラグが立ち、次のサイドプレート30が組み込まれるとステップS301に進み、同様の動作で検査を繰り返す。第2の態様における比較照合(ステップS302)、一致するか否かの判定(ステップS303)は、上述の第1の態様における比較ステップ、および判定ステップと同様に実施すればよい。

【0068】

この第2の態様における比較照合(ステップS302)、一致するか否かの判定(ステップS303)の各ステップの詳細では、例えば、測定データから文字情報(サイドプレート表面の凹凸形状の表す文字の情報)を読取り(文字認識の画像処理を行い)、製造仕様書データにおける文字情報データと照合することで、加硫機に配置したタイヤ金型サイドプレートの種類が、タイヤ製造仕様書データに規定されているタイヤ金型サイドプレートの種類と一致するか否かを判定してもよい。あるいは、製造仕様書データにおける文字情報を表す3次元形状データを作成し、この3次元形状文字データの表す形状と、測定データにおける文字情報データの(サイドプレート表面の凹凸形状のデータ)の表す形状とを比較することで、加硫機に配置したタイヤ金型サイドプレートの種類が、タイヤ製造仕様書データに規定されているタイヤ金型サイドプレートの種類と一致するか否かを判定してもよい。

【0069】

一般に、タイヤ製造において、タイヤサイズ、タイヤトレッドパターンが同一であっても、仕向け先によりサイドプレートが異なる場合があり、その場合タイヤ加硫工程において、サイドプレートの間違いが発生し易い。本実施態様では、3次元スキャナ18により計測されたプロファイル、文字、記号、図形、模様等の全ての情報と、タイヤ製造仕様書データおよびサイドプレート3次元形状設計データとを照合することにより、サイドプレートの組み込み間違いを防止することができる。また、同時に、タイヤ加硫機の定められたセット位置からのずれを発見し、さらにはタイヤ加硫中に生じたサイドプレートの破損やサイドプレート上の異物を発見することも可能となる。

【0070】

図12は、金型検査装置10を用いて実施される、本発明のタイヤ金型サイドプレートの検査方法の第3の態様について説明する図であり、金型検査装置10の概略構成図である。図12では、金型検査装置10の、載置台12、3次元スキャナ18、3次元スキャナ18、および後述する金属加工機80、高圧エア源81について示している。金型検査装置10は、この他、入力手段22およびディスプレイ24と接続された、上述のコンピュータ20を備えて構成されている。図13は、本発明のタイヤ金型サイドプレートの検査方法の第3の態様のフローチャートである。本発明の第3の実施態様では、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための、材料金属体の加工工程における加工精度を評価する。なお、この第3の実施態様では、サイドプレートの金属加工工程において、金属加工機械の想定外の制御エラー、刃先折れ、あるいはサイドプレート素材の不良等があった場合、サイドプレートの加工を中断する。

【0071】

図12において、80はサイドプレート用の金属加工機であって、加工すべきサイドプレート30が組み込まれ、図示しない切削刃により切削加工され、削れた金属屑は高圧エア源81により飛ばすようになっている。3次元スキャナ18は円周上に設けられたレール82に移動可能に取り付けられている。

【0072】

以下、図13に示すフローチャート図に沿って、金型検査装置10を用いて実施される、材料金属体の加工工程における加工精度の評価方法について説明する。

3次元スキャナ18がレール72に沿って回転し、材料金属体の加工工程における加工精度の評価を開始すると、例えば、オペレータが入力手段22を用いて、作製したいタイヤ固有の、タイヤの識別番号(セクタNO.アーティクルNO.等)の情報を入力する(ステップS401)。そして、3次元スキャナ18を回転しつつ、サイドプレート30全体の3次元形状、すなわち、プロファイル、文字、記号、図形、模様等の形状が計測されて、サイドプレート30の測定データが取得される。

【0073】

サイドプレート30の測定データが取得されると、3次元スキャナ18により測定された測定データと、メモリ40に記憶されているタイヤ製造仕様書データTDおよびサイドプレート3次元形状設計データDとを、比較部46で比較照合する(ステップS402)。ここで、タイヤ製造仕様書データとは、サイドプレート用の金属加工機を用いて行なわれる、タイヤ加硫工程の詳細な条件の情報である。タイヤ製造仕様書データには、サイドプレート用の金属加工機において作製されるサイドプレートの種類を表す情報などが含まれている。比較部46では、このような、タイヤ製造仕様書データTD、サイドプレート3次元形状設計データD、および取得したサイドプレート30の測定データとを比較照合することで、材料金属体の加工工程における形状が、タイヤ製造仕様書データおよび設計データに規定されている形状と一致するか否かを判定する(ステップS403)。一致していなければサイドプレート30の形状精度が不良であるとして、金属加工機を緊急停止するとともに、警告音又は警告表示をし(ステップS404)、一致していればステップS405に進む。ここで、金属加工機に、「始動」のフラグが立つと、サイドプレート30の検査開始信号が3次元スキャナ18に送られ、ステップS401に進み、同様の動作で検査を繰り返す。

【0074】

なお、第3の態様における比較照合(ステップS402)、一致するか否かの判定(ステップS403)は、基本的には、上述の第1の態様および第2の態様における比較ステップ、および判定ステップと同様に実施すればよい。すなわち、この第3の態様における比較照合(ステップS402)、一致するか否かの判定(ステップS403)の各ステップの詳細では、例えば、測定データから文字情報(サイドプレート表面の凹凸形状の表す文字の情報)を読取り(文字認識の画像処理を行い)、製造仕様書データにおける文字情報データと照合することで、材料金属体の加工工程における形状が、タイヤ製造仕様書データおよび設計データに規定されている形状と一致するか否かを判定してもよい。あるいは、製造仕様書データにおける文字情報を表す3次元形状データを作成し、この3次元形状文字データの表す形状と、測定データにおける文字情報データの(サイドプレート表面の凹凸形状のデータ)の表す形状とを比較することで、材料金属体の加工工程における形状が、タイヤ製造仕様書データおよび設計データに規定されている形状と一致するか否かを判定してもよい。なお、比較判定の際、この第3の態様では、実際に加工した加工部分に基づいて上記基準点を設定すればよい。例えば、上記第1の実施形態に対応する比較処理を行う場合、切削した部分の一点を基準点に設定すればよい。また、上記第2の実施形態に対応する比較処理を行う場合も、切削した部分の形状に基づいて、上記近似円の中心位置に対応する点を設定すればよい。

【0075】

以上、本発明のタイヤ金型サイドプレートの検査方法および検査装置について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【図面の簡単な説明】

【0076】

【図1】本発明のタイヤ金型サイドプレートの検査装置を示す概略構成図である。

【図2】図1に示す検査装置におけるコンピュータの概略構成図である。

【図3】図1に示す検査装置における3次元スキャナの概略構成図である。

【図4】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様のフローチャートの一例である。

【図5】(a)および(b)は、本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において行なわれる比較判定の、第1の実施形態について説明する図であり、設計データの表す形状および測定データの表す形状を示す図である。

【図6】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において、判定結果をディスプレイに表示出力した状態について説明する図であり、ディスプレイに表示された、測定データに応じた3次元モデルを示している。

【図7】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において行なわれる比較判定の、第2の実施形態について説明する図であり、測定データの表す形状を示す概略斜視図である。

【図8】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において行なわれる比較判定の、第2の実施形態について説明する図であり、設計データにおける円周ライン設計データと、測定データにおける円周ライン測定データとを比較した例である。

【図9】本発明の第1の態様のフローチャートの一例であり、上記第1および第2の実施形態の比較方法を連続して実施する場合について示している。

【図10】図1に示すタイヤ金型サイドプレートの検査装置を用いて、本発明のタイヤ金型サイドプレートの検査方法の第2の態様を実施する例について説明する図であり、タイヤ金型サイドプレートの検査装置の概略構成図である。

【図11】本発明のタイヤ金型サイドプレートの検査方法の第2の態様のフローチャートの一例である。

【図12】図1に示すタイヤ金型サイドプレートの検査装置を用いて、本発明のタイヤ金型サイドプレートの検査方法の第3の態様を実施する例について説明する図であり、タイヤ金型サイドプレートの検査装置の概略構成図である。

【図13】本発明のタイヤ金型サイドプレートの検査方法の第3の態様のフローチャートの一例である。

【符号の説明】

【0077】

10 3次元形状測定装置

12 載置台

18 3次元スキャナ

20 コンピュータ

22 入力手段

24 ディスプレイ

30 サイドプレート

41 CPU

42 処理手段

43 動作制御部

44 データ取得部

46 比較部

47 CPU

D 設計データ

D1 測定データ

【技術分野】

【0001】

本発明は、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する方法および装置に関する。また、加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置したタイヤ金型サイドプレートの種類を判定する方法および装置に関する。また、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための材料金属体の加工工程における、加工精度を評価する方法および装置に関する。

【背景技術】

【0002】

タイヤ加硫用金型には、一般的に部分モールドが採用されている。例えば、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートと、タイヤのトレッド部の表面形状を定める、複数のタイヤトレッド部セグメントモールドとが組み合わされて配置されることで、タイヤ加硫用金型全体が構成される。

【0003】

作製したいタイヤの形状を表すタイヤ設計データとの形状のずれ量が比較的小さい、高精度な形状のタイヤを作製するには、タイヤ加硫用金型の形状精度が高い必要があることはいうまでもない。すなわち、タイヤ金型サイドプレートは、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製されるものであるが、このサイドプレートの3次元形状設計データの表す形状と、この3次元形状設計データに基づいて作製されたタイヤ金型サイドプレートの実際の3次元形状と、のずれ量は、なるべく小さい(タイヤ金型サイドプレートの形状精度がなるべく高い)方が好ましい。

【0004】

従来から、高い形状精度でタイヤを作製するために、タイヤ加硫成型工程を実施するに先がけて、タイヤ金型サイドプレートについて種々の検査が行われている。例えば、加硫機に配置された状態のタイヤ金型サイドプレートについて、配置されているタイヤ金型サイドプレートの種類が、作製したいタイヤに対応した正しい種類のサイドプレートであるか否かを判定している。また、配置されているタイヤ金型サイドプレートの形状と、作製したいタイヤの形状(すなわち、サイドプレートの3次元形状設計データの表す形状)とで、大きなずれが生じているか否かなどの検査が行なわれている。

【0005】

従来、このような判定は、加硫機に配置された状態のサイドプレートの表面形状を、オペレータが視認して、オペレータ自らの感覚に基いて、回転体形状を表すサイドプレートの真円度を判定したり、加硫機に配置されるべきサイドプレートの3次元設計データの表す形状と、実際に加硫機に配置されているサイドプレートの3次元形状(視認することで確認した形状)とのずれ量を判定することで行なわれていた。

【0006】

また、一般に、タイヤのサイドウォールには、タイヤ製品の製造メーカ、製品名、サイズ表示、製造コード、種々の安全基準や規則に基づいた標示等、作製すべきタイヤを識別するための識別符号を表す、種々の文字、記号、図形、模様等が刻印されている。タイヤのサイドウォールを作製するためのサイドプレートには、これら識別符号に応じた凹凸形状が設けられている。オペレータは、サイドプレートの表面に設けられている、このような識別符号に応じた凹凸形状を視認し、加硫機に配置された状態のサイドプレートの種類を判定する検査も行なっている。

【0007】

このように、加硫工程に先がけて実施するサイドプレートの検査は、識別符号に応じた凹凸形状に基くサイドプレートの種類の判定や、回転体形状を表すサイドプレートの真円度の判定、加硫機に配置されているサイドプレートの3次元形状精度の判定など、広範囲にわたっている。これらの判定の全てを、オペレータの感覚に基いた目視検査によって実施することは困難な作業であり、検査に多大の時間と労力を要する。また、このような、オペレータの感覚に基いて行なわれる目視検査では、実際の検査点も限定され、また、形状検査精度に限界もあるため、検査ミスも発生しやすいという問題もあった。

【0008】

目視に代わるタイヤ表面の識別符号の検査方法として、タイヤ表面に設けられた凹凸形状の表す文字を識別して読み取る装置を用いて、タイヤ表面に形成された文字情報を読み取る方法が、例えば下記特許文献1および2に記載されている。

【特許文献1】特開平7−152860号公報

【特許文献2】特開平10−115508号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記特許文献1および2記載の方法では、実際のタイヤ表面に設けられた凹凸形状の表す文字情報を、2次元の画像情報として読み取っているのみである。上記特許文献1および2には、加硫機に配置されたサイドプレートの形状精度を評価する手法や、加硫機に配置された状態のサイドプレートの種類を判定する手法については、一切示唆もされていない。上記特許文献1および2記載の読取装置を用いれば、加硫機に配置された状態のサイドプレートの表面に設けられている、上記識別符号に応じた凹凸形状の表す文字情報の内容を読み取ることはできるかもしれない。しかしながら、上記特許文献1および2記載の方法を用いても、回転体形状を表すサイドプレートの真円度を判定したり、加硫機に配置されたサイドプレートの3次元形状の形状精度を評価することはできない。

【0010】

本発明は、タイヤ成形用の金型サイドプレートについて、目視に頼ることなく、高い検査精度で形状の精度を評価し、かつ少ない時間と労力で、サイドプレートの検査を行うようにしたタイヤ金型サイドプレートの検査方法およびその装置を提供することを目的とする。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、加硫機に配置したタイヤ金型サイドプレートの種類を判定する、タイヤ金型サイドプレート種類の判定方法を提供することも目的とする。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、タイヤ金型サイドプレートを作製するための材料金属体の加工工程における加工精度を検査する方法を提供することも目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明は、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する方法であって、前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得するステップと、前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、を有することを特徴とするタイヤ金型サイドプレートの検査方法を提供する。

【0012】

さらに、前記ずれ量を導出するステップに先がけて、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0013】

なお、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレート表面の凹凸部分のエッジ部分に対応する点であることが好ましい。

【0014】

また、前記凹凸部分は、前記サイドプレートを用いて作製されるタイヤを特徴づける識別模様に対応する部分であることが好ましい。

【0015】

また、前記設定するステップでは、前記測定データが表す形状および前記設計データが表す形状を表示画面上にそれぞれ表示し、前記表示画面に表示された各形状に基づくオペレータからの入力指示に応じて、前記測定データ基準点および前記設計データ基準点を、それぞれ設定することが好ましい。

【0016】

また、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレートを用いて作製されるタイヤの回転中心軸に対応する軸線上の点であり、前記設定するステップでは、前記サイドプレート表面の基準点に対応する前記測定データ基準点を、前記測定データの表す形状に応じて設定することも、また好ましい。

【0017】

この際、前記設定するステップでは、前記測定データにおける、回転体形状の前記サイドプレートの輪郭をなす外周、内周、あるいは円模様のいずれか1つに対応する形状を表す部分測定データを用い、この部分測定データが表す形状に近似する近似円の中心位置を、前記測定データ基準点として設定することが好ましい。

【0018】

なお、前記測定データを取得するステップでは、前記サイドプレートの3次元形状を3次元スキャナを用いて計測することが好ましい。

【0019】

また、前記ずれ量を導出するステップでは、前記測定データの複数の測定点について、前記設計データからのずれ量をそれぞれ導出し、前記複数の測定点それぞれについて、前記ずれ量を導出することが好ましい。

【0020】

さらに、前記測定データの複数の測定点それぞれについて、前記導出するステップで導出した前記ずれ量と、予め定められた基準公差とを比較して、前記ずれ量が前記基準公差よりも大きいか否かを、前記測定データの複数の測定点それぞれについて判定するステップを有することが好ましい。

【0021】

さらに、前記判定するステップにおける判定結果に応じた表示形態で、前記測定データが表す形状および前記3次元設計データが表す形状の少なくともいずれか一方を、表示画面上に表示する表示出力ステップを有し、前記表示出力ステップでは、前記判定ステップにおいて、前記ずれ量が前記基準公差よりも大きいと判定された測定点については、他の測定点と異なる表示形態で表示することが好ましい。

【0022】

さらに、前記サイドプレートの表面上の、前記判定ステップにおいて前記ずれ量が前記基準公差よりも大きいと判定された測定点に対応する位置に、マーキングするステップを有することが好ましい。

【0023】

本発明は、また、加硫機に配置したタイヤ金型サイドプレートの種類を判定する方法であって、前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得するステップと、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得するステップと、前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定するステップと、を有することを特徴とするタイヤ金型サイドプレート種類の判定方法を、併せて提供する。

【0024】

なお、前記ずれ量を導出するステップに先がけて、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0025】

本発明は、また、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための、材料金属体の加工工程における加工精度を評価する方法であって、前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得するステップと、前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップとを有することを特徴とするタイヤ金型加工工程の検査方法も、併せて提供する。

【0026】

なお、さらに、前記ずれ量を導出するステップに先がけて、前記材料金属体の加工済部分の3次元形状に応じて定まる、前記材料金属体の加工済部分の3次元形状の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点と、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0027】

本発明は、また、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する装置であって、前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得する手段と、前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、を有することを特徴とするタイヤ金型サイドプレートの検査装置も、併せて提供する。

【0028】

なお、さらに、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定する手段を有し、前記ずれ量を導出する手段では、前記設定する手段で設定した、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することが好ましい。

【0029】

本発明は、また、加硫機に配置したタイヤ金型サイドプレートの種類を判定する装置であって、前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得する手段と、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得する手段と、前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定する手段と、を有することを特徴とするタイヤ金型サイドプレート種類の判定装置を、併せて提供する。

【0030】

本発明は、また、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための前記サイドプレートの3次元形状設計データに基づいて行なわれる、材料金属体の加工工程における加工精度を評価する装置であって、前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得する手段と、前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段とを有することを特徴とするタイヤ金型加工工程の検査装置も、併せて提供する。

【発明の効果】

【0031】

本発明によれば、目視に頼ることなく、高い検査精度で形状の精度を評価し、かつ少ない時間と労力で、サイドプレートの検査を行うことができる。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、加硫機に配置したタイヤ金型サイドプレートの種類を判定することができる。本発明は、また、目視に頼ることなく、高い検査精度かつ少ない時間と労力で、タイヤ金型サイドプレートを作製するための材料金属体の加工工程における加工精度を検査することができる。本発明を用いることで、高精度の形状のサイドプレートの作製、ひいては、高精度の形状のタイヤ製造に寄与することができる。

【発明を実施するための最良の形態】

【0032】

以下、本発明のタイヤ金型サイドプレートの検査方法の実施形態を図面により詳細に説明する。

【0033】

図1は、本発明のタイヤ金型サイドプレートの検査装置を示す概略構成図である。

この検査装置10は、サイドプレート30を載置するための載置台12と、載置台12に載置されたサイドプレート30の3次元形状を測定するための3次元スキャナ18と、載置台12の回転手段16および3次元スキャナ18と接続されたコンピュータ20とを備えている。なお、コンピュータ20には、オペレータからの各種入力指示を受け付ける、キーボードやマウスなどからなる入力手段22と、コンピュータ20による各種計算結果等を表示出力するためにディスプレイ24とが接続されている。

【0034】

載置台12は、環状のサイドプレート30を嵌め込む円周溝からなる載置部15を有する円盤状のもので、この載置台12の載置部15と反対に回転手段16が設けられている。回転手段16は、コンピュータ20の後述する動作制御部43と接続されており、動作制御部43から出力される制御信号によって回転制御されるようになっている。

【0035】

3次元スキャナ18は固定台19に支持されており、載置台12の載置部15に配置されたサイドプレート30について、所定の測定可能空間に対応する範囲にわたって3次元形状を測定し、サイドプレート30の3次元点列座標計測データ(以下、3次元測定データと称す)を取得する装置である。3次元スキャナ18は、サイドプレート30が載置部15に載置された状態で、測定可能空間範囲内にサイドプレート30の一部が入るよう、配置位置や配置角度が調整されている。

【0036】

動作制御部43から出力される制御信号によって、回転手段16が回転制御されることで、3次元スキャナ18の測定可能空間範囲には、サイドプレート30のそれぞれ異なる領域が順次配置される。3次元スキャナ18は、このように順次配置されるサイドプレート30のそれぞれ異なる領域について、3次元形状を順次計測することで、サイドプレート30全体の3次元形状を計測し(スキャンし)、サイドプレート30の表面形状全体を表す測定データを取得する。なお、3次元スキャナ18の測定可能空間範囲が十分に大きい場合は、サイドプレート30が載置部15に載置された状態で、測定空間内にサイドプレート30全体が入るよう、すなわち、サイドプレート30全体が計測可能範囲となるよう、配置位置や配置角度を調整しておけばよい。

【0037】

図2は、コンピュータ20の概略構成図である。コンピュータ20は、メモリ40とCPU41とを有し、メモリ40に記憶されたプログラムをCPU41が実行することで、処理手段42および動作制御部43が動作する公知のコンピュータである。動作制御部43は、3次元スキャナ18、および載置台回転手段16と接続されており、3次元スキャナ18および載置台回転手段16それぞれに制御信号を送信し、それぞれの動作を制御する。処理手段42は、3次元スキャナ18によって計測した3次元測定データを取得し、この3次元測定データと、メモリ40に記憶された3次元形状設計データとを比較する部位であり、データ取得部44と、比較部46とを有してる。

【0038】

3次元形状設計データは、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データである。例えば、サイドプレートに形成される、文字、記号、図形、模様等の微小部位の形状や、サイドプレート全体のプロファイル形状などを表す、3次元図面CAD・CAM点列座標データである。メモリ40には、このような3次元形状設計データ(設計データ)が、予め記憶されている。

【0039】

図3は、3次元スキャナ18の一例を示すブロック図である。3次元形状スキャナ18は、CPU47、ドライバー回路48、レーザダイオード49、ガルバノミラー50、光学系51,52、CCD素子53、AD変換器54、FIFO55,信号処理プロセッサ56、及びフレームメモリ57を有する。

【0040】

3次元スキャナ18では、コンピュータ20からの測定開始指示に応じて、CPU47が測定開始のトリガー信号を生成し、図示されないクロックジェネレータを起動してクロック信号を生成する。このクロック信号はCCD素子53、AD変換器54、FIFO55、信号処理プロセッサ56に供給される。一方、トリガー信号の生成により、ドライバー回路48はレーザ光照射の信号を生成し、レーザダイオード49に供給する。レーザダイオード49は、これによりレーザ光を照射し、レーザ光をスリット光とし、このレーザ光の照射の信号に合わせて駆動を開始したガルバノミラー50を振らして、光学系51を介して照射されるスリット状のレーザ光を、サイドプレート30上でスキャンさせる。

【0041】

一方、光学系52を介して集束したレーザ光の反射光をCCD素子53にて受光し、生成された画像信号をAD変換器54によりデジタル信号とし、FIFO55を介して画像信号を順番に信号処理プロセッサ56に供給する。信号処理プロセッサ56は、光切断方法を用いた周知のアルゴリズムを実行する回路が組み込まれており、供給された画像信号から、サイドプレート30の3次元測定データを生成する部分である。

【0042】

この3次元測定データは、フレームメモリ57に逐次書き込まれ、必要に応じて呼び出される。画像信号から3次元測定データを生成する処理方法は、周知の光切断法を用いたアルゴリズムである。光切断法は、スリット光を測定対象物に照射し、測定対象物の曲がった帯状の反射光をCCD素子等のカメラで撮影し、画像における結像位置から3次元形状データを求める方法である。このときの演算は三角測量の原理に基づいて行われる。生成された3次元測定データはコンピュータ20に供給される。

【0043】

次に、本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様について、図1〜図3および図4のフローチャートを用いて説明する。本発明の第1の実施態様では、タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する。

【0044】

まず、検査対象であるサイドプレート30を、載置台12の載置部15にセットする(ステップS101)。サイドプレート30は、サイドプレートの3次元形状設計データに基づいて作製されたものであり、このサイドプレートの3次元形状設計データ(設計データ)は、メモリ40に予め記憶されている。

【0045】

そして、スキャナ18を用いて、載置部15にセットしたサイドプレート30の3次元形状を計測して、3次元形状測定データを取得する(ステップS102)。この際、上述のように、動作制御部43から出力される制御信号によって、回転手段16が載置台12を回転制御して、スキャナ18によって、サイドプレート30のそれぞれ異なる表面領域の3次元形状を順次計測することで、データ取得部44が、サイドプレート30全体の3次元形状測定データ(測定データ)を取得する。

【0046】

載置台12の回転が終了して位置が固定されると、比較演算部46が、データ取得部44が取得した測定データの表す形状と、メモリ40に記憶されている設計データの表す形状と、を比較判定する(ステップS103)。このステップS103では、サイドプレート30の形状に応じて定まるサイドプレート表面の基準点にそれぞれ対応する、サイドプレート30の測定データにおける測定データ基準点、および、サイドプレート30の設計データにおける設計データ基準点、とそれぞれ設定し、この測定データ基準点と設計データ基準点とを一致させて、測定データおよび設計データを同一座標空間上に表し、サイドプレート30の形状精度を表す、測定データの表す形状の設計データの表す形状からのずれ量を導出する。

【0047】

先ず、ステップS103において行なわれる比較判定の第1の実施形態について説明する。図5(a)および(b)は、ステップS103において行なわれる比較判定の第1の実施形態について説明する図であり、設計データの表す形状および測定データの表す形状を示す概略斜視図である。第1の実施形態では、サイドプレート30表面の凹凸部分のエッジ部分に対応する点を、サイドプレート30における基準点とする。そして、この基準点に対応する、サイドプレートの設計データD(実際には座標データであるが、分かりやすくするため図形で示している、以下同じ)における設計データ基準点(図5中の白丸)、および、この基準点に対応する、サイドプレートの測定データD3における測定データ基準点(図5中の着色された丸印)を設定する。このサイドプレート30表面の凹凸部分とは、サイドプレート30において、円周模様上に形成されている面取り部分60や、サイドプレート30を用いて作製されるタイヤを特徴づける識別模様に対応する、文字、記号、図形、模様などを表す凹凸部分の任意の鋭角なエッジ部分などを用いればよい。本実施形態では、このような、サイドプレート30表面の凹凸部分のエッジ部分における、少なくとも3点の重ね合わせ基準点を設定する。そして、このような3点の重ね合わせ基準点に対応する、サイドプレートの設計データDにおける設計データ基準点、およびサイドプレートの測定データD3における測定データ基準点を設定し、メモリ40に記憶しておく。

【0048】

図5(a)の例では、重ね合わせ基準点1を、作製するタイヤの回転方向を表す模様のエッジ部分、重ね合わせ基準点2,3をローマ字のエッジ部分としている。本実施形態では、その他、任意の文字、記号、図形、模様などの識別符号を表す凹凸形状、の鋭角状のエッジ部分を、基準点として選択することができる。また、設定する基準点の数については、特に限定されない。また、図5(b)は、サイドプレート30表面の凹凸部分のうち、円周模様上に形成されている面取り部分60のエッジ部分に対応する点を、測定データ基準点および設計データ基準点として、それぞれ設定した状態を示している。このように、サイドプレート30表面の凹凸部分のエッジ部分を基準点とするのは、エッジ部分は輪郭が明瞭であり、サイドプレートの形状に応じて定まるサイドプレート表面の基準点にそれぞれ高精度に対応する、測定データにおける測定データ基準点や設計データにおける設計データ基準点それぞれを、容易に設定することができるからである。

【0049】

なお、この基準点の選択は、例えば、上記測定データが表す形状および上記設計データが表す形状を、ディスプレイ24の画面上にそれぞれ表示し、この表示画面に表示された各形状を見ながら入力手段22を用いて行なわれる、オペレータからの入力指示情報に応じて、測定データ基準点および設計データ基準点を、それぞれ設定すればよい。具体的には、オペレータが、ディスプレイ24の画面上の所定位置を選択することで、このディスプレイに表示されている、測定データが表す形状または上記設計データが表す形状における所定位置の3次元座標データを選択する、いわゆるGUI(Graphic user interface)によって、測定データ基準点および設計データ基準点を、それぞれ設定すればよい。または、オペレータが、測定データにおける測定データ基準点の3次元座標や、設計データにおける設計データ基準点の3次元座標を、それぞれ直接入力することで、測定データ基準点および設計データ基準点を、それぞれ設定してもよい。

【0050】

そして、比較演算部46が、測定データ基準点と設計データ基準点とを一致させて、上記測定データおよび上記設計データを同一座標空間上に表し、作製されたサイドプレート30の形状精度を表す、上記測定データの表す形状の上記設計データの表す形状からのずれ量を、測定データにおける各測定点毎に導出する。

【0051】

例えば、比較演算部46では、このようなずれ量の情報に基づき、導出したずれ量と、予め定められた基準公差とを比較して、上記ずれ量が上記基準公差よりも大きいか否かを、前記測定データの複数の測定点それぞれについて判定する。これにより、サイドプレート30のプロファイル、文字、記号、図形、模様等が、設計データに基づいて正確に加工されているか否かを判定することができる。例えば、図5(b)に示すように、測定データにおける、円周模様上に形成されている面取り部分60の形状が、3次元形状設計データDにおける形状と正確に合致しているか否かを判定することができる。

【0052】

そして、このように導出したずれ量や、判定結果をディスプレイ24に表示出力する(ステップS104)。比較結果としては、測定データにおける各測定点について、設計データに対するずれ量の絶対値を、各測定点毎に出力してもよい。また、各測定点毎に、設計データに対するずれ量の絶対値と、予め定められた設計公差値とを比較し、この設計公差値と比べてずれ量の絶対値が大きい測定点についてのみ、設計公差値よりもずれ量が大きい旨を表示出力してもよい。また、例えば、図6に示すように、測定データに応じた3次元モデルをディスプレイ24に表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、例えば図6に示す×印を付した点のように、他の測定点と異なる色や形態で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示してもよい。また、例えば、インク滴を吐出して所定の位置にマーキングを施す、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が大きな測定点に対応する部分に、マーキングを施してもよい。

【0053】

次に、比較演算部46における比較判定の第2の実施形態について説明する。図7は、比較演算部46における比較判定の第2の実施形態による検査方法を示す図である。第2の実施形態では、サイドプレートの形状に応じて定まる、サイドプレート表面の基準点として、サイドプレートを用いて作製されるタイヤの回転中心軸に対応する軸線上の点を設定する。これにより、第2の実施形態では、サイドプレートの輪郭をなす、外周、内周、あるいは円周模様形状(例えば、蛇腹加工頂点ライン)が、作製すべきサイドプレートの3次元形状を正確に表す設計データに従い、忠実に均一円加工されているか否かを全周にわたり判定する。第2の実施形態では、このために必要な円中心A’を、測定データに基づいて以下のように、最小二乗法を用いて求める。

【0054】

第2の実施形態では、測定データにおける、回転体形状のサイドプレートの輪郭をなす外周、内周、および円模様のそれぞれの形状を表す部分測定データを用い、これらの部分測定データが表す形状に近似する部分形状近似円をそれぞれ導出する。そして、各部分形状近似円それぞれの中心位置を求め、複数の部分形状近似円の中心位置の重心位置を、測定データ基準点として設定する。第2の実施形態では、図7に示す、サイドプレート30の外周62、内周63、および蛇腹加工頂点ライン64のそれぞれの形状を表す部分測定データ(xi、yi)(i=1、2、・・・)を、それぞれ円周を表す式、x2+y2=ay+bx+cに回帰することにより、各部分形状を表す部分測定データそれぞれが近似する部分形状近似円をそれぞれ導出する(係数a、bおよび定数項cを求める)。そして、各部分形状近似円それぞれの中心位置(x0、y0)や半径rなどを、下記式(1)および(2)を用いて求め、各部分形状近似円それぞれの中心位置の重心位置を仮想円中心A’とし、この仮想円中心A’を、測定データ基準点として設定する。

【数1】

これら頂点ラインは、測定データに基づいて、比較演算部46が白動的に選択してもよく、ディスプレイの表示画面に基づいて、オペレータが入力指示することで選択してもよい。

【0055】

そして、この円中心A’を測定データ基準点とし、3次元形状設計データの円中心Aを設計データ基準点とし、測定データ基準点と設計データ基準点とを一致させて、測定データの表す形状の、設計データの表す形状からのずれ量を導出する。ここで、設計データの円中心Aとは、設計データにおける、回転体形状のサイドプレートの輪郭をなす外周、内周、あるいは円模様の形状が表す円形状それぞれの中心位置に対応している。設計データは、作製すべきタイヤの形状そのものを表しており、設計データの表す上記外周、内周、あるいは円模様の形状は、真円形状である。そして、設計データの表す上記外周、内周、あるいは円模様の形状が表す円形状それぞれの中心位置は、すべて一致している。第2の実施形態では、このような、3次元形状設計データの円中心位置Aを設計データ基準点として設定する。

【0056】

第2の実施形態では、測定データ基準点と設計データ基準点とを一致させて、サイドプレートの輪郭をなす外周、内周、あるいは円周模様形状に対応する、測定データおよび設計データのそれぞれを表す形状を比較することで、測定データが表す形状の、設計データが表す形状に対する誤差(ずれ量)、すなわち真円度を求める。

【0057】

図8は、サイドプレート30の、いわゆる蛇腹加工頂点ラインである円周模様ライン64に対応する、設計データにおける円周ライン設計データ64aと、測定データにおける円周ライン測定データ64bとを比較した例である。第2の実施形態では、例えば、円周ライン測定データ64bの振幅Hをもって真円度を判定すればよい。この際、真円からの誤差の絶対値T≦公差、が成立すれば合格、これが成立しなければ不合格とすればよい。第2の実施形態では、ステップS104において、円周ライン測定データ64bの振幅Hや、真円からの誤差の絶対値T≦公差となる測定点、各測定点毎の合格、不合格の情報などをディスプレイ24に表示すればよい。なお、第1の実施形態と同様、例えば、モールド部材測定データに応じた3次元モデルをティスプレイに表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、他の測定点と異なる色で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示してもよい。また、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が人きな測定点に対応する部分に、マーキングを施してもよい。

【0058】

図9は、本発明の第1の態様のフローチャートであり、上記第1および第2の実施形態の比較方法を連続して実施する場合について示している。図9に示す例では、まず、上記第1の実施形態の比較判定を行った後、上記第2の実施形態の比較判定を連続して行なう。まず、サイドプレート30の形状に応じて定まる、サイドプレート30表面の基準点1,2、3・・・を設定しておく(ステップS201)。そして、メモリ40に記憶されている、サイドプレート30の設計データを読み出し、サイドプレート30表面の基準点1,2、3・・・に対応する、設計データにおける設定データ基準点を設定する(ステップS202)。また、図9には明示されていない、3次元スキャナ18を用いた測定データ取得ステップによって取得された、サイドプレート30の測定データにおける、サイドプレート30表面の基準点1,2、3・・・に対応する測定データ基準点も、併せて設定する(ステップS203)。

【0059】

次に、ステップS202およびS203で設定した、測定データ基準点と設計データ基準点とを重ね合わせ、測定データの表す形状と設計データの表す形状とを比較参照する(ステップS204)。そして、測定データの表す形状と設計データの表す形状とが一致するか否か(ずれ量が規定交差内にあるか否か)を判定する(ステップS205)。一致していなければ、例えば図示しない警報装置から警告音を発したり、ディスプレイ24に警告表示を行なうなどして、サイドプレート30の測定形状が、設計データと一致していない(規定交差内にない)ことを、オペレータに報知する(ステップS206)。なお、この際(ステップS206では)、上述のように、測定データに応じた3次元モデルをティスプレイに表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、他の測定点と異なる色で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示すことが好ましい。また、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が大きな測定点に対応する部分に、マーキングを施すこともまた好ましい。

【0060】

ステップS205の判定において、測定データの表す形状と設計データの表す形状とが一致している(規定交差内にある)と判定された場合は、さらに、ステップS207に進み、第2の実施形態に対応する比較も実施する。

【0061】

ステップS207では、サイドプレートの輪郭をなす外周、内周、および円周模様の3次元測定データ(部分形状測定データ)の点列それぞれについて、最小二乗法を用いて円周を表す式x2+y2=ay+bx+cに回帰する。これにより、各部分形状測定データについて近似円を求め(係数a、bおよび定数項cを求め)、各近似円の円中心位置を求める(ステップS207)。最小二乗法を用いた場合、収束した近似円および円中心位置は必ず導出されるが、上記円周をなす模様に対応する3次元測定データの点列を選択する際、実際の円周から大きく外れた点列を選択した場合など、導出された円中心位置が実際の円中心位置(すなわち、本来のタイヤ中心位置に対応する位置)から大きく相違してしまう。図9に示す例では、導出した円中心位置が、本来あるべき予め定められた所定の範囲内にあるか否かの判定を行い(ステップS208)、予め定められた範囲内にない場合(ステップS208の判定がNoの場合)、導出された円中心位置が、予め定められた所定の範囲内に位置するまで、ステップS207の処理を繰り返す。

【0062】

導出した円中心位置が、本来あるべき予め定められた所定の範囲内にある場合(ステップS208の判定がYesの場合)、各部分形状近似円それぞれの中心位置の重心位置を仮想円中心A’とし、この仮想円中心A’を、測定データ基準点として設定する(ステップS209)。そして、メモリ40に記憶されている、サイドプレート30の設計データを読み出し、サイドプレート30の設計データにおける円中心位置Aを導出し、この円中心位置Aを設計データ基準点として設定する(ステップS210)。

【0063】

そして、ステップS209で設定した測定データ基準点(仮想円中心A’)と、ステップS210で設定した設計データ基準点(円中心位置A)とを重ね合わせて一致させ(ステップS211)、測定データの表す形状と設計データの表す形状とを比較参照する。これにより、サイドプレートの輪郭をなす、外周、内周、あるいは円周模様形状に対応する、3次元測定データの表す形状と3次元形状設計データの表す形状とを比較し、3次元測定データの表す、外周、内周、あるいは円周模様形状それぞれの真円度(誤差)を演算で求める(ステップS212)。この際(ステップS212では)、上述のように、測定データに応じた3次元モデルをティスプレイに表示し、予め定められた設計公差値よりもずれ量が大きな測定点について、他の測定点と異なる色で表現して、ディスプレイを見る観察者に対して、設計公差値よりもずれ量が大きい部分を視覚的に示すことが好ましい。また、図示しないマーキング手段を用いて、実際のサイドプレート30の、予め定められた設計公差値よりもずれ量が人きな測定点に対応する部分に、マーキングを施すこともまた好ましい。

【0064】

図10は、タイヤ金型サイドプレートの検査装置10(金型検査装置10)を用いて実施される、本発明のタイヤ金型サイドプレートの検査方法の第2の態様について説明する図であり、金型検査装置10の概略構成図である。図10では、金型検査装置10の、載置台12、3次元スキャナ18、および3次元スキャナ18について示している。金型検査装置10は、この他、入力手段22およびディスプレイ24と接続された、上述のコンピュータ20を備えて構成されている。図11は、本発明のタイヤ金型サイドプレートの検査方法の第2の態様のフローチャートである。本発明の第2の態様では、加硫機に配置したタイヤ金型サイドプレートの種類を判定する。すなわち、本発明の第2の態様では、タイヤ加硫機内に組み込まれたサイドプレートの組み込み違いやセット位置からのずれを発見するものである。

【0065】

図10において、70,71は上下に設けられたタイヤ加硫機であって、それぞれにサイドプレート30が組み込まれている。3次元スキャナ18は円周上に設けられたレール72に沿って移動することができ、かつ上向きと下向きに反転可能に取り付けられている。

【0066】

以下、図11に示すフローチャート図に沿って、金型検査装置10を用いて実施される、タイヤ金型サイドプレート種類の判定方法について説明する。

3次元スキャナ18がレール72に沿って回転し、タイヤ加硫工程における検査を開始すると、例えば、オペレータが入力手段22を用いて、作製したいタイヤ固有の、タイヤの識別番号(セクタNO.アーティクルNO.等)の情報を入力する(ステップS301)。そして、3次元スキャナ18を回転しつつ、サイドプレート30全体の3次元形状、すなわち、プロファイル、文字、記号、図形、模様等の形状が計測されて、サイドプレート30の測定データが取得される。

【0067】

サイドプレート30の測定データが取得されると、3次元スキャナ18によって測定された測定データと、コンピュータ20のメモリ40に予め記憶されているタイヤ製造仕様書データTDおよびサイドプレート3次元形状設計データDとを、比較部46が比較照合する(ステップS302)。ここで、タイヤ製造仕様書データとは、加硫機を用いて行なわれるタイヤ加硫工程の詳細な条件の情報である。タイヤ製造仕様書データには、加硫工程において本来用いられるべきサイドプレートの種類を表す情報などが含まれている。比較部46では、このような、タイヤ製造仕様書データTD、サイドプレート3次元形状設計データD、および取得したサイドプレート30の測定データとを比較照合することで、加硫機に配置したタイヤ金型サイドプレートの種類が、タイヤ製造仕様書データに規定されているタイヤ金型サイドプレートの種類と一致するか否かを判定し(ステップS303)、一致していなければ警告音又は警告表示をし(ステップS304)、一致していればステップS305に進む。一致していれば、加硫工程が引き続き実施される。そして、タイヤ加硫機に、「開」のフラグが立ち、次のサイドプレート30が組み込まれるとステップS301に進み、同様の動作で検査を繰り返す。第2の態様における比較照合(ステップS302)、一致するか否かの判定(ステップS303)は、上述の第1の態様における比較ステップ、および判定ステップと同様に実施すればよい。

【0068】

この第2の態様における比較照合(ステップS302)、一致するか否かの判定(ステップS303)の各ステップの詳細では、例えば、測定データから文字情報(サイドプレート表面の凹凸形状の表す文字の情報)を読取り(文字認識の画像処理を行い)、製造仕様書データにおける文字情報データと照合することで、加硫機に配置したタイヤ金型サイドプレートの種類が、タイヤ製造仕様書データに規定されているタイヤ金型サイドプレートの種類と一致するか否かを判定してもよい。あるいは、製造仕様書データにおける文字情報を表す3次元形状データを作成し、この3次元形状文字データの表す形状と、測定データにおける文字情報データの(サイドプレート表面の凹凸形状のデータ)の表す形状とを比較することで、加硫機に配置したタイヤ金型サイドプレートの種類が、タイヤ製造仕様書データに規定されているタイヤ金型サイドプレートの種類と一致するか否かを判定してもよい。

【0069】

一般に、タイヤ製造において、タイヤサイズ、タイヤトレッドパターンが同一であっても、仕向け先によりサイドプレートが異なる場合があり、その場合タイヤ加硫工程において、サイドプレートの間違いが発生し易い。本実施態様では、3次元スキャナ18により計測されたプロファイル、文字、記号、図形、模様等の全ての情報と、タイヤ製造仕様書データおよびサイドプレート3次元形状設計データとを照合することにより、サイドプレートの組み込み間違いを防止することができる。また、同時に、タイヤ加硫機の定められたセット位置からのずれを発見し、さらにはタイヤ加硫中に生じたサイドプレートの破損やサイドプレート上の異物を発見することも可能となる。

【0070】

図12は、金型検査装置10を用いて実施される、本発明のタイヤ金型サイドプレートの検査方法の第3の態様について説明する図であり、金型検査装置10の概略構成図である。図12では、金型検査装置10の、載置台12、3次元スキャナ18、3次元スキャナ18、および後述する金属加工機80、高圧エア源81について示している。金型検査装置10は、この他、入力手段22およびディスプレイ24と接続された、上述のコンピュータ20を備えて構成されている。図13は、本発明のタイヤ金型サイドプレートの検査方法の第3の態様のフローチャートである。本発明の第3の実施態様では、タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための、材料金属体の加工工程における加工精度を評価する。なお、この第3の実施態様では、サイドプレートの金属加工工程において、金属加工機械の想定外の制御エラー、刃先折れ、あるいはサイドプレート素材の不良等があった場合、サイドプレートの加工を中断する。

【0071】

図12において、80はサイドプレート用の金属加工機であって、加工すべきサイドプレート30が組み込まれ、図示しない切削刃により切削加工され、削れた金属屑は高圧エア源81により飛ばすようになっている。3次元スキャナ18は円周上に設けられたレール82に移動可能に取り付けられている。

【0072】

以下、図13に示すフローチャート図に沿って、金型検査装置10を用いて実施される、材料金属体の加工工程における加工精度の評価方法について説明する。

3次元スキャナ18がレール72に沿って回転し、材料金属体の加工工程における加工精度の評価を開始すると、例えば、オペレータが入力手段22を用いて、作製したいタイヤ固有の、タイヤの識別番号(セクタNO.アーティクルNO.等)の情報を入力する(ステップS401)。そして、3次元スキャナ18を回転しつつ、サイドプレート30全体の3次元形状、すなわち、プロファイル、文字、記号、図形、模様等の形状が計測されて、サイドプレート30の測定データが取得される。

【0073】

サイドプレート30の測定データが取得されると、3次元スキャナ18により測定された測定データと、メモリ40に記憶されているタイヤ製造仕様書データTDおよびサイドプレート3次元形状設計データDとを、比較部46で比較照合する(ステップS402)。ここで、タイヤ製造仕様書データとは、サイドプレート用の金属加工機を用いて行なわれる、タイヤ加硫工程の詳細な条件の情報である。タイヤ製造仕様書データには、サイドプレート用の金属加工機において作製されるサイドプレートの種類を表す情報などが含まれている。比較部46では、このような、タイヤ製造仕様書データTD、サイドプレート3次元形状設計データD、および取得したサイドプレート30の測定データとを比較照合することで、材料金属体の加工工程における形状が、タイヤ製造仕様書データおよび設計データに規定されている形状と一致するか否かを判定する(ステップS403)。一致していなければサイドプレート30の形状精度が不良であるとして、金属加工機を緊急停止するとともに、警告音又は警告表示をし(ステップS404)、一致していればステップS405に進む。ここで、金属加工機に、「始動」のフラグが立つと、サイドプレート30の検査開始信号が3次元スキャナ18に送られ、ステップS401に進み、同様の動作で検査を繰り返す。

【0074】

なお、第3の態様における比較照合(ステップS402)、一致するか否かの判定(ステップS403)は、基本的には、上述の第1の態様および第2の態様における比較ステップ、および判定ステップと同様に実施すればよい。すなわち、この第3の態様における比較照合(ステップS402)、一致するか否かの判定(ステップS403)の各ステップの詳細では、例えば、測定データから文字情報(サイドプレート表面の凹凸形状の表す文字の情報)を読取り(文字認識の画像処理を行い)、製造仕様書データにおける文字情報データと照合することで、材料金属体の加工工程における形状が、タイヤ製造仕様書データおよび設計データに規定されている形状と一致するか否かを判定してもよい。あるいは、製造仕様書データにおける文字情報を表す3次元形状データを作成し、この3次元形状文字データの表す形状と、測定データにおける文字情報データの(サイドプレート表面の凹凸形状のデータ)の表す形状とを比較することで、材料金属体の加工工程における形状が、タイヤ製造仕様書データおよび設計データに規定されている形状と一致するか否かを判定してもよい。なお、比較判定の際、この第3の態様では、実際に加工した加工部分に基づいて上記基準点を設定すればよい。例えば、上記第1の実施形態に対応する比較処理を行う場合、切削した部分の一点を基準点に設定すればよい。また、上記第2の実施形態に対応する比較処理を行う場合も、切削した部分の形状に基づいて、上記近似円の中心位置に対応する点を設定すればよい。

【0075】

以上、本発明のタイヤ金型サイドプレートの検査方法および検査装置について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【図面の簡単な説明】

【0076】

【図1】本発明のタイヤ金型サイドプレートの検査装置を示す概略構成図である。

【図2】図1に示す検査装置におけるコンピュータの概略構成図である。

【図3】図1に示す検査装置における3次元スキャナの概略構成図である。

【図4】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様のフローチャートの一例である。

【図5】(a)および(b)は、本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において行なわれる比較判定の、第1の実施形態について説明する図であり、設計データの表す形状および測定データの表す形状を示す図である。

【図6】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において、判定結果をディスプレイに表示出力した状態について説明する図であり、ディスプレイに表示された、測定データに応じた3次元モデルを示している。

【図7】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において行なわれる比較判定の、第2の実施形態について説明する図であり、測定データの表す形状を示す概略斜視図である。

【図8】本発明のタイヤ金型サイドプレートの検査方法の第1の実施態様において行なわれる比較判定の、第2の実施形態について説明する図であり、設計データにおける円周ライン設計データと、測定データにおける円周ライン測定データとを比較した例である。

【図9】本発明の第1の態様のフローチャートの一例であり、上記第1および第2の実施形態の比較方法を連続して実施する場合について示している。

【図10】図1に示すタイヤ金型サイドプレートの検査装置を用いて、本発明のタイヤ金型サイドプレートの検査方法の第2の態様を実施する例について説明する図であり、タイヤ金型サイドプレートの検査装置の概略構成図である。

【図11】本発明のタイヤ金型サイドプレートの検査方法の第2の態様のフローチャートの一例である。

【図12】図1に示すタイヤ金型サイドプレートの検査装置を用いて、本発明のタイヤ金型サイドプレートの検査方法の第3の態様を実施する例について説明する図であり、タイヤ金型サイドプレートの検査装置の概略構成図である。

【図13】本発明のタイヤ金型サイドプレートの検査方法の第3の態様のフローチャートの一例である。

【符号の説明】

【0077】

10 3次元形状測定装置

12 載置台

18 3次元スキャナ

20 コンピュータ

22 入力手段

24 ディスプレイ

30 サイドプレート

41 CPU

42 処理手段

43 動作制御部

44 データ取得部

46 比較部

47 CPU

D 設計データ

D1 測定データ

【特許請求の範囲】

【請求項1】

タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する方法であって、

前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得するステップと、

前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、

を有することを特徴とするタイヤ金型サイドプレートの検査方法。

【請求項2】

さらに、前記ずれ量を導出するステップに先がけて、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項1に記載のタイヤ金型サイドプレートの検査方法。

【請求項3】

前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレート表面の凹凸部分のエッジ部分に対応する点であることを特徴とする請求項2記載のタイヤ金型サイドプレートの検査方法。

【請求項4】

前記凹凸部分は、前記サイドプレートを用いて作製されるタイヤを特徴づける識別模様に対応する部分であることを特徴とする請求項3記載のタイヤ金型サイドプレートの検査方法。

【請求項5】

前記設定するステップでは、前記測定データが表す形状および前記設計データが表す形状を表示画面上にそれぞれ表示し、前記表示画面に表示された各形状に基づくオペレータからの入力指示に応じて、前記測定データ基準点および前記設計データ基準点を、それぞれ設定することを特徴とする請求項2〜4のいずれかに記載のタイヤ金型サイドプレートの検査方法。

【請求項6】

前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレートを用いて作製されるタイヤの回転中心軸に対応する軸線上の点であり、

前記設定するステップでは、前記サイドプレート表面の基準点に対応する前記測定データ基準点を、前記測定データの表す形状に応じて設定することを特徴とする請求項2に記載のタイヤ金型サイドプレートの検査方法。

【請求項7】

前記設定するステップでは、前記測定データにおける、回転体形状の前記サイドプレートの輪郭をなす外周、内周、あるいは円模様のいずれか1つに対応する形状を表す部分測定データを用い、この部分測定データが表す形状に近似する近似円の中心位置を、前記測定データ基準点として設定することを特徴とする請求項6記載のタイヤ金型サイドプレートの検査方法。

【請求項8】

前記測定データを取得するステップでは、前記サイドプレートの3次元形状を3次元スキャナを用いて計測することを特徴とする請求項1〜7記載のタイヤ金型サイドプレートの検査方法。

【請求項9】

前記ずれ量を導出するステップでは、前記測定データの複数の測定点について、前記設計データからのずれ量をそれぞれ導出し、前記複数の測定点それぞれについて、前記ずれ量を導出する請求項1〜8記載のタイヤ金型サイドプレートの検査方法。

【請求項10】

さらに、前記測定データの複数の測定点それぞれについて、前記導出するステップで導出した前記ずれ量と、予め定められた基準公差とを比較して、前記ずれ量が前記基準公差よりも大きいか否かを、前記測定データの複数の測定点それぞれについて判定するステップを有することを特徴とする請求項9記載のタイヤ金型サイドプレートの検査方法。

【請求項11】

さらに、前記判定するステップにおける判定結果に応じた表示形態で、前記測定データが表す形状および前記3次元設計データが表す形状の少なくともいずれか一方を、表示画面上に表示する表示出力ステップを有し、

前記表示出力ステップでは、前記判定ステップにおいて、前記ずれ量が前記基準公差よりも大きいと判定された測定点については、他の測定点と異なる表示形態で表示することを特徴とする請求項10記載のタイヤ金型サイドプレートの検査方法。

【請求項12】

さらに、前記サイドプレートの表面上の、前記判定ステップにおいて前記ずれ量が前記基準公差よりも大きいと判定された測定点に対応する位置に、マーキングするステップを有することを特徴とする請求項10記載のタイヤ金型サイドプレートの検査方法。

【請求項13】

加硫機に配置したタイヤ金型サイドプレートの種類を判定する方法であって、

前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得するステップと、

前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得するステップと、

前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、

前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定するステップと、を有することを特徴とするタイヤ金型サイドプレート種類の判定方法。

【請求項14】

さらに、前記ずれ量を導出するステップに先がけて、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項13に記載のタイヤ金型サイドプレート種類の判定方法。

【請求項15】

タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための、材料金属体の加工工程における加工精度を評価する方法であって、

前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得するステップと、

前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップとを有することを特徴とするタイヤ金型加工工程の検査方法。

【請求項16】

さらに、前記ずれ量を導出するステップに先がけて、前記材料金属体の加工済部分の3次元形状に応じて定まる、前記材料金属体の加工済部分の3次元形状の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点と、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項15に記載のタイヤ金型加工工程の検査方法。

【請求項17】

タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する装置であって、

前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得する手段と、

前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、

を有することを特徴とするタイヤ金型サイドプレートの検査装置。

【請求項18】

さらに、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定する手段を有し、

前記ずれ量を導出する手段では、前記設定する手段で設定した、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項17に記載のタイヤ金型サイドプレートの検査装置。

【請求項19】

加硫機に配置したタイヤ金型サイドプレートの種類を判定する装置であって、

前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得する手段と、

前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得する手段と、

前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、

前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定する手段と、を有することを特徴とするタイヤ金型サイドプレート種類の判定装置。

【請求項20】

タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための前記サイドプレートの3次元形状設計データに基づいて行なわれる、材料金属体の加工工程における加工精度を評価する装置であって、

前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得する手段と、

前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段とを有することを特徴とするタイヤ金型加工工程の検査装置。

【請求項1】

タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する方法であって、

前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得するステップと、

前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、

を有することを特徴とするタイヤ金型サイドプレートの検査方法。

【請求項2】

さらに、前記ずれ量を導出するステップに先がけて、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項1に記載のタイヤ金型サイドプレートの検査方法。

【請求項3】

前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレート表面の凹凸部分のエッジ部分に対応する点であることを特徴とする請求項2記載のタイヤ金型サイドプレートの検査方法。

【請求項4】

前記凹凸部分は、前記サイドプレートを用いて作製されるタイヤを特徴づける識別模様に対応する部分であることを特徴とする請求項3記載のタイヤ金型サイドプレートの検査方法。

【請求項5】

前記設定するステップでは、前記測定データが表す形状および前記設計データが表す形状を表示画面上にそれぞれ表示し、前記表示画面に表示された各形状に基づくオペレータからの入力指示に応じて、前記測定データ基準点および前記設計データ基準点を、それぞれ設定することを特徴とする請求項2〜4のいずれかに記載のタイヤ金型サイドプレートの検査方法。

【請求項6】

前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点は、前記サイドプレートを用いて作製されるタイヤの回転中心軸に対応する軸線上の点であり、

前記設定するステップでは、前記サイドプレート表面の基準点に対応する前記測定データ基準点を、前記測定データの表す形状に応じて設定することを特徴とする請求項2に記載のタイヤ金型サイドプレートの検査方法。

【請求項7】

前記設定するステップでは、前記測定データにおける、回転体形状の前記サイドプレートの輪郭をなす外周、内周、あるいは円模様のいずれか1つに対応する形状を表す部分測定データを用い、この部分測定データが表す形状に近似する近似円の中心位置を、前記測定データ基準点として設定することを特徴とする請求項6記載のタイヤ金型サイドプレートの検査方法。

【請求項8】

前記測定データを取得するステップでは、前記サイドプレートの3次元形状を3次元スキャナを用いて計測することを特徴とする請求項1〜7記載のタイヤ金型サイドプレートの検査方法。

【請求項9】

前記ずれ量を導出するステップでは、前記測定データの複数の測定点について、前記設計データからのずれ量をそれぞれ導出し、前記複数の測定点それぞれについて、前記ずれ量を導出する請求項1〜8記載のタイヤ金型サイドプレートの検査方法。

【請求項10】

さらに、前記測定データの複数の測定点それぞれについて、前記導出するステップで導出した前記ずれ量と、予め定められた基準公差とを比較して、前記ずれ量が前記基準公差よりも大きいか否かを、前記測定データの複数の測定点それぞれについて判定するステップを有することを特徴とする請求項9記載のタイヤ金型サイドプレートの検査方法。

【請求項11】

さらに、前記判定するステップにおける判定結果に応じた表示形態で、前記測定データが表す形状および前記3次元設計データが表す形状の少なくともいずれか一方を、表示画面上に表示する表示出力ステップを有し、

前記表示出力ステップでは、前記判定ステップにおいて、前記ずれ量が前記基準公差よりも大きいと判定された測定点については、他の測定点と異なる表示形態で表示することを特徴とする請求項10記載のタイヤ金型サイドプレートの検査方法。

【請求項12】

さらに、前記サイドプレートの表面上の、前記判定ステップにおいて前記ずれ量が前記基準公差よりも大きいと判定された測定点に対応する位置に、マーキングするステップを有することを特徴とする請求項10記載のタイヤ金型サイドプレートの検査方法。

【請求項13】

加硫機に配置したタイヤ金型サイドプレートの種類を判定する方法であって、

前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得するステップと、

前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得するステップと、

前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップと、

前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定するステップと、を有することを特徴とするタイヤ金型サイドプレート種類の判定方法。

【請求項14】

さらに、前記ずれ量を導出するステップに先がけて、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項13に記載のタイヤ金型サイドプレート種類の判定方法。

【請求項15】

タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための、材料金属体の加工工程における加工精度を評価する方法であって、

前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得するステップと、

前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出するステップとを有することを特徴とするタイヤ金型加工工程の検査方法。

【請求項16】

さらに、前記ずれ量を導出するステップに先がけて、前記材料金属体の加工済部分の3次元形状に応じて定まる、前記材料金属体の加工済部分の3次元形状の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点と、前記設計データにおける設計データ基準点、とそれぞれ設定するステップとを有し、

前記ずれ量を導出するステップでは、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項15に記載のタイヤ金型加工工程の検査方法。

【請求項17】

タイヤのサイドウォール面形状を定める回転体形状のサイドプレートの3次元形状設計データに基づいて作製された、タイヤ金型サイドプレートの形状精度を検査する装置であって、

前記設計データに基づいて作製された前記サイドプレートの3次元形状を計測して、作製された前記サイドプレートの3次元形状を表す測定データを取得する手段と、

前記測定データの表す形状と前記設計データの表す形状とを比較して、作製された前記サイドプレートの形状精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、

を有することを特徴とするタイヤ金型サイドプレートの検査装置。

【請求項18】

さらに、前記サイドプレートの形状に応じて定まる前記サイドプレート表面の基準点にそれぞれ対応する、前記測定データにおける測定データ基準点、および、前記設計データにおける設計データ基準点、とそれぞれ設定する手段を有し、

前記ずれ量を導出する手段では、前記設定する手段で設定した、前記測定データ基準点と前記設計データ基準点とを一致させて、前記測定データおよび前記設計データを同一座標空間上に表し、前記ずれ量を導出することを特徴とする請求項17に記載のタイヤ金型サイドプレートの検査装置。

【請求項19】

加硫機に配置したタイヤ金型サイドプレートの種類を判定する装置であって、

前記加硫機に配置した状態のサイドプレートの3次元形状を計測して、加硫機に配置された前記サイドプレートの3次元形状を表す測定データを取得する手段と、

前記加硫機を用いて作製すべきタイヤのサイドウォール面形状を定める、回転体形状のサイドプレートの3次元形状設計データを取得する手段と、

前記測定データの表す形状と前記設計データの表す形状とを比較して、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段と、

前記ずれ量に基づき、前記加硫機に配置した前記サイドプレートが、前記加硫機を用いて作製すべきタイヤのサイドウォール面形状に応じた3次元形状を有するサイドプレートであるか否かを判定する手段と、を有することを特徴とするタイヤ金型サイドプレート種類の判定装置。

【請求項20】

タイヤのサイドプレート面形状を定める回転体形状のタイヤ金型サイドプレートを作製するための前記サイドプレートの3次元形状設計データに基づいて行なわれる、材料金属体の加工工程における加工精度を評価する装置であって、

前記加工工程の最中における前記材料金属体の3次元形状を計測して、前記材料金属体の加工済部分の3次元形状を表す測定データを取得する手段と、

前記測定データの表す形状と前記設計データの表す形状とを比較して、材料金属体の加工工程における加工精度を表す、前記測定データの表す形状の前記設計データの表す形状からのずれ量を導出する手段とを有することを特徴とするタイヤ金型加工工程の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−333457(P2007−333457A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−163308(P2006−163308)

【出願日】平成18年6月13日(2006.6.13)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月13日(2006.6.13)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]