タイヤ騒音低減装置及び空気入りタイヤ

【課題】吸音性能を維持しつつ、耐久性の改善を図りながら軽量化することが可能なタイヤ騒音低減装置及び空気入りタイヤを提供する。

【解決手段】タイヤ空洞部15に面したタイヤ内面14に装着される、軟質ポリウレタンフォームからなる吸音材3を備えたタイヤ騒音低減装置1Aである。吸音材3が、タイヤ内面側に配置した第1吸音層3Aと、第1吸音層3Aの反タイヤ内面側に積層した第2吸音層3Bとから構成されている。第1吸音層3Aの単位密度(kg/m3 )当たりの引裂強さ(N/cm)が0.30以上であり、かつ第2吸音層3Bの密度が第1吸音層3Aの密度より低くなっている。

【解決手段】タイヤ空洞部15に面したタイヤ内面14に装着される、軟質ポリウレタンフォームからなる吸音材3を備えたタイヤ騒音低減装置1Aである。吸音材3が、タイヤ内面側に配置した第1吸音層3Aと、第1吸音層3Aの反タイヤ内面側に積層した第2吸音層3Bとから構成されている。第1吸音層3Aの単位密度(kg/m3 )当たりの引裂強さ(N/cm)が0.30以上であり、かつ第2吸音層3Bの密度が第1吸音層3Aの密度より低くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ騒音低減装置及び該タイヤ騒音低減装置を取り付けた空気入りタイヤに関し、更に詳しくは、耐久性を改善しながら軽量化するようにしたタイヤ騒音低減装置及び空気入りタイヤに関する。

【背景技術】

【0002】

ホイールのリムと該リムに装着された空気入りタイヤとの間に形成される密閉したタイヤ空洞部で発生する空洞共鳴現象が、タイヤ騒音の大きな要因になっている。例えば、走行中に250Hz付近に定常的に聞こえる騒音や道路の継ぎ目などを乗り越す際に発生する衝撃音には、この空洞共鳴現象が関与している。

【0003】

このような空洞共鳴現象による騒音を低減する手法として、例えば、発泡ウレタン樹脂などの多孔質材料からなる吸音材をタイヤ空洞部に面したタイヤ内面に配置し、それにより空洞共鳴現象に起因する騒音を低減するようにした技術が知られている(例えば、特許文献1参照)。他方、吸音材は走行時に繰り返し変形するタイヤの内面との擦れにより欠けや裂けが発生するので、吸音材の密度を高めることで機械的な強度を増加させ、それにより欠けや裂けの発生を抑制して耐久性を高めることが行われている。

【0004】

しかしながら、密度が高い吸音材を取り付けるとタイヤ重量が増加し、それによりバネ下質量の増加に伴って乗心地性が低下するという問題があった。また、単に密度を高めるだけでは高い要求に耐えうる十分な耐久性を得ることが難しいという問題があった。

【特許文献1】特開2003−226104号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、吸音性能を維持しつつ、耐久性の改善を図りながら軽量化することが可能なタイヤ騒音低減装置及び空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明のタイヤ騒音低減装置は、タイヤ空洞部に面したタイヤ内面に装着される、軟質ポリウレタンフォームからなる吸音材を備えたタイヤ騒音低減装置において、前記吸音材を、タイヤ内面側に配置した第1吸音層と、該第1吸音層の反タイヤ内面側に積層した第2吸音層とから構成し、前記第1吸音層の単位密度(kg/m3 )当たりの引裂強さ(N/cm)を0.30以上にし、かつ前記第2吸音層の密度を前記第1吸音層の密度より低くしたことを特徴とする。

【0007】

本発明の空気入りタイヤは、上記タイヤ騒音低減装置をタイヤ空洞部に面したタイヤ内面に装着したことを特徴とする。

【発明の効果】

【0008】

上述した本発明によれば、吸音材の第2吸音層の密度を従来より低くするため、吸音材の質量が低下して軽量化が可能になる一方、トレッド内面側に配置される第1吸音層の単位密度(kg/m3 )当たりの引裂強さ(N/cm)を上記のように特定することにより、走行時に繰り返し変形するタイヤの内面との接触により第1吸音層が擦られて欠けや裂けが発生するのを効果的に抑制することができるようになるので、耐久性を改善することができる。

【0009】

しかも、吸音材の第2吸音層の密度を変更するだけで、吸音性能を左右する吸音材全体の体積には影響がないので、従来と同レベルの吸音性能を確保することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態について添付の図面を参照しながら詳細に説明する。

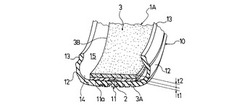

図1,2は、本発明のタイヤ騒音低減装置の一実施形態を示し、1Aはタイヤ騒音低減装置、10はこのタイヤ騒音低減装置1Aを装着した空気入りタイヤである。

【0011】

空気入りタイヤ10は、トレッド部11と、左右のビード部12と、これらトレッド部11とビード部12とを互いに連接する左右のサイドウォール部13とを備えている。タイヤ内面14に囲まれた空間が空気入りタイヤ10の空洞部15になっている。図示せぬが、タイヤ内部には左右のビード部12間にカーカス層が延設され、トレッド部11のカーカス層外周側には複数のベルト層が設けられている。左右のビード部12にはビードコアがそれぞれ埋設され、カーカス層の両端部がビードコアの周りにタイヤ内側から外側に折り返されている。

【0012】

タイヤ騒音低減装置1Aは、空気入りタイヤ10の空洞部15に面したタイヤ内面14(トレッド部11の内面11a)に装着されるものであり、空気入りタイヤ10に取り付けるための環状の弾性固定バンド(弾性固定部材)2と、この弾性固定バンド2の内周側に配置した帯状の吸音材3とを備えている。

【0013】

弾性固定バンド2は、弾性体からなる無端のリング状に形成され、弾性固定バンド2の外周面2aをトレッド部11の内面11a側にして、弾性固定バンド2の弾性復元力によりタイヤ騒音低減装置1(吸音材3)をトレッド部11の内面11aに装着するようになっている。弾性固定バンド2を構成する材料としては、装着可能な弾性復元力を発揮できるものであればよく、例えば、ステンレス鋼などの金属や、ナイロン樹脂、ポリプロピレン樹脂などの合成樹脂を好ましく使用することができる。弾性固定バンド2の寸法は、従来と同様であり、幅が10〜30mm、厚さが0.5〜2.0mmの範囲を好ましく用いることができる。

【0014】

軟質ポリウレタンフォームからなる吸音材3は、弾性固定バンド2に沿って1周にわたって環状に延在し、弾性固定バンド2の内周面2bに接着剤などにより固定されている。吸音材3は、タイヤ内面側に配置した第1吸音層3Aと、この第1吸音層3Aの反タイヤ内面側(弾性固定バンドの径方向内側)に積層した第2吸音層3Bとから構成されている。第1吸音層3Aの密度は従来と同様に高いのに対して、第2吸音層3Bの密度を第1吸音層3Aより低くし、これにより吸音材3を軽量化している。

【0015】

タイヤ内面側に配置される第1吸音層3Aは、その単位密度(kg/m3 )当たりの引裂強さ(N/cm)が0.30以上であり、それにより走行時に繰り返し変形するタイヤの内面との擦れによる欠けや裂けの発生を効果的に抑制するようにしている。第1吸音層3Aの単位密度(kg/m3 )当たりの引裂強さ(N/cm)は、好ましくは0.33以上、より好ましくは0.35以上、更に好ましくは0.39以上、最も好ましくは0.40以上がよい。単位密度(kg/m3 )当たりの引裂強さ(N/cm)の上限値としては、製造の難易性などの点から、0.90以下にするのがよい。好ましくは、0.70以下、最も好ましくは0.65以下がよい。

【0016】

なお、ここで言う単位密度(kg/m3 )当たりの引裂強さ(N/cm)は、測定した引裂強さ(N/cm)を測定した単位密度(kg/m3 )で除することで得られる値である。密度はJIS K7222に準拠して測定する。また引裂強さは、試験片の形状を「切込みなしアングル形試験片」としてJIS K6400−5に準拠して測定する。

【0017】

第1吸音層3Aの密度としては、18kg/m3 〜40kg/m3 の範囲にすることができる。第1吸音層3Aの密度が18kg/m3 より低いと、機械的な強度の低下を招く。逆に第1吸音層3Aの密度が40kg/m3 を超えると、過度の重量の増加を招くので好ましくない。なお、ここで言う密度もJIS K7222に準拠して測定する。

【0018】

第2吸音層3Bの密度としては、第1吸音層3Aの40%〜80%の範囲にするのがよい。第2吸音層3Bの密度が第1吸音層3Aの密度の40%未満であると、機械的な強度の低下により接地部での繰り返し曲げ変形により損傷(裂け)を招き易くなる。逆に第2吸音層3Bの密度が第1吸音層3Aの密度の80%を超えると、重量を効果的に低減することが難しくなる。このような密度を有する軟質ポリウレタンフォームからなる第2吸音層3Bの単位密度(kg/m3 )当たりの引裂強さ(N/cm)も、上記第1吸音層3Aと同様にするのが好ましい。

【0019】

第1吸音層3Aの引裂強さとしては、上記した単位密度当たりの引裂強さを達成する限り特に限定されない。好ましくは3〜28N/cm、より好ましくは3〜24N/cmが欠けや裂けの発生をより効果的に抑制する上でよい。

【0020】

このような第1吸音層3A及び第2吸音層3Bに使用される軟質ポリウレタンフォームは、例えば、少なくともポリオール成分、ポリイソシアネート成分及び発泡剤、必要に応じて整泡剤、触媒、架橋剤、酸化防止剤、紫外線吸収剤、着色剤等の添加剤を含有するウレタンフォーム原料組成物を、ワンショット法などの公知の製造方法によって反応及び発泡させて得ることができる。ワンショット法では、例えば、各成分をミキシングチャンバーに同時に加えると同時に強力な攪拌によって混合し、軟質ポリウレタンフォームを製造する。

【0021】

軟質ポリウレタンフォームの密度及び引裂強さは、ポリオール成分、ポリイソシアネート成分、発泡剤及び整泡剤の種類及び添加量、原料攪拌度合い、及びミキシングチャンバー、原料供給タンク及び配管の圧力等を調整することによって制御する。

【0022】

軟質ポリウレタンフォームは、主原料であるポリオール成分の種類により、ポリエステルウレタンフォーム、ポリエーテルウレタンフォーム及びポリエステルエーテルウレタンフォームに大別されるが、上記のような密度と引裂強さを有する第1吸音層3Aの軟質ポリウレタンフォームには、ポリエステルウレタンフォームを好ましく用いることができる。ポリエーテルウレタンフォームは、上記のような密度を有する第2吸音層3Bの軟質ポリウレタンフォームに好ましく使用することができる。

【0023】

軟質ポリウレタンフォームの製造に用いるポリオール成分は、1分子中に2個以上の水酸基を有するもので、従来からポリウレタンフォームの製造に使用されるものであればいずれのものであってもよい。このようなポリオール成分として、ポリエステルウレタンフォームの場合にはポリエステルポリオール、ポリエーテルウレタンフォームの場合にはポリエーテルポリオールを好ましく例示することができる。

【0024】

ポリエステルポリオールは、ポリカルボン酸と、1分子中に2個以上の水酸基を有する化合物とを重縮合させることによって得られるものである。ポリカルボン酸としては、1分子中に2個以上のカルボキシル基を有する化合物が使用され、具体的には、例えば、アジピン酸、マレイン酸、コハク酸、マロン酸、フタル酸などが使用可能である。1分子中に2個以上の水酸基を有する化合物としては、1分子中に活性水素原子を2個以上有する化合物を使用することができる。活性水素原子を2個以上有する化合物としては、例えば、エチレングリコール、プロピレングリコール、グリセリン、トリメチロールプロパン、トリエタノールアミン、ペンタエリスリトール、ソルビトール、蔗糖等を挙げることができる。ポリカルボン酸及び1分子中に2個以上の水酸基を有する化合物は、それぞれ1種類以上用いてもよい。ポリエステルポリオールは、公知の方法で製造することができる。

【0025】

ポリエーテルポリオールは、上記した1分子中に活性活性水素原子を2個以上有する化合物を開始剤として、これにアルキレンオキサイドを付加重合させたものを使用することができる。アルキレンオキサイドとしては、例えば、エチレンオキサイド、プロピレンオキサイド等を挙げることができる。1分子中に活性活性水素原子を2個以上有する化合物及びアルキレンオキサイドも、それぞれ1種類以上用いるようにしてもよい。ポリエーテルポリオールは、グリセリン系ポリエーテルポリオールが好ましく、特にグリセリンを開始剤として、これにプロピレンオキサイドを付加重合させたものが好ましい。

【0026】

ポリイソシアネート成分は、1分子中に2個以上のイソシアネート基を有する化合物であれば特に制限されず、例えば、脂肪族系、芳香族系等のポリイソシアネートを単独または2種類以上混合したものを使用することができる。脂肪族系ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等を挙げることができる。芳香族系ポリイソシアネートとしては、例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートの混合物、ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルジイソシアネート等を挙げることができる。通常好ましく用いられるのは、2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートの混合物、或いはジフェニルメタンジイソシアネートである。

【0027】

発泡剤としては、ポリウレタンの分野で従来から発泡剤として使用されているものが使用可能であり、環境的には水のみを用いるものが好ましい。水はポリイソシアネートと反応して炭酸ガスを発生することにより化学発泡剤として使用される。通常使用される発泡剤の量は、ポリオール成分100質量部に対して1〜7質量部が好ましく、本発明の密度を現出させる観点からは2〜6質量部が好ましい。また、発泡剤として適宜物理発泡剤を使用するようにしてもよい。物理発泡剤としては、メチレンクロライドやクロロフルオロカーボン類や、ヒドロキシクロロフルオロカーボン類、炭化水素類(シクロペンタン等)、炭酸ガス、液化炭酸ガス、その他の発泡剤が発泡助剤として水と併用して使用される。物理発泡剤の使用量は、ポリオール成分100質量部に対して20質量部以下であるのが発泡を安定させる上でよく、また引裂強さの点からは10質量部以下にするのがよい。

【0028】

触媒、整泡剤としては、軟質ポリウレタンフォームの製造に用いられる一般的なものが使用でき、その添加量も軟質ポリウレタンフォームの製造に通常採用される量でよい。

【0029】

このような軟質ポリウレタンフォームからなる第1吸音層3Aと第2吸音層3Bの厚さとしては、第1吸音層3Aの厚さt1を5mm〜15mm、第2吸音層3Bの厚さt2を4mm〜30mmの範囲にすることができる。第1吸音層3Aの厚さt1が5mm未満であると、第2吸音層3Bとタイヤ内面との間に配置される吸音材として吸音効果を発揮することが難しくなる。逆に第1吸音層3Aの厚さt1が15mmを超えると、面外曲げの強制変位に対して表面応力が大きくなるため、第1吸音層3Aに欠けや裂けが発生し易くなる。第2吸音層3Bの厚さt2が4mm未満であると、吸音材としての吸音性能を効果的に発揮することが難しくなる。逆に第2吸音層3Bの厚さt2が30mmを超えると、面外曲げの強制変位に対して表面応力が大きくなるため、第2吸音層3Bに欠けや裂けが発生し易くなる。

【0030】

吸音材の幅としては、タイヤ断面幅の40%〜90%にすることができ、その幅は一定であっても可変であってもよい。

【0031】

上述した本発明では、吸音材3の第2吸音層3Bの密度を従来より低くしたので、吸音材3を軽量化することができる一方、トレッド内面側に配置される第1吸音層3Aの単位密度(kg/m3 )当たりの引裂強さ(N/cm)を上記のように規定することで、走行時に繰り返し変形するタイヤの内面との接触により第1吸音層3Aが擦られて欠けや裂けが発生するのを効果的に抑制し、耐久性を改善することができる。

【0032】

しかも、吸音材3の第2吸音層3Bの密度を変更するだけで、吸音性能に影響する吸音材3の体積は変える必要がないので、吸音性能を従来と同じレベルに維持することができる。

【0033】

図3は、本発明のタイヤ騒音低減装置の他の実施形態を示す。このタイヤ騒音低減装置1Bは、吸音材3を弾性固定バンド2に沿って1周にわたって延在する上述した構成に代えて、吸音材3をタイヤ周方向(リング状の弾性固定バンドの周方向)に5〜50個(図では10個を例示)で分割された独立片3Xから構成したものであり、独立片3Xが弾性固定バンド2の内周面2bに接着剤などにより所定の間隔Dで固定されている。

【0034】

各独立片3Xが、上記と同様に、タイヤ内面側に配置した第1吸音層3XAと、この第1吸音層3XAの反タイヤ内面側(弾性固定バンドの径方向内側)に積層した第2吸音層3XBとから構成されている。第1吸音層3XAと第2吸音層3XBは、それぞれ上述した第1吸音層3Aと第2吸音層3Bと同様の構成である。このように吸音材3をタイヤ周方向に5〜50個で分割された独立片3Xから構成したタイヤ騒音低減装置1Bであっても、上記と同様の効果を得ることができる。

【0035】

タイヤ騒音低減装置1Bにおいて、独立片3Xの数を5個以上にするのは、周上での独立片3Xの重量バランスを均一に保ち、高速走行時における振動の発生を抑制するためである。独立片3Xの数を50個以下にするのは、各独立片3Xのタイヤ周方向の長さが短くなり過ぎて破損し易くなるのを防ぐためである。

【0036】

独立片3Xのタイヤ周方向の合計長さとしては、タイヤ内周長の75%以上にするのがよく、それにより吸音材3を分割した独立片3Xで構成しても、良好な吸音性能を発揮させることができる。

【0037】

互いに隣接する独立片3X,3Xの間隔Dは、独立片3Xの端部における厚さの1倍以上、タイヤ内周長の15%以下にするのがよい。間隔Dが独立片3Xの端部における厚さの1倍より狭いと、回転するタイヤの繰り返し変形に伴い隣接する独立片3X,3X同士が干渉し易くなる。間隔Dがタイヤ内周長の15%を超えると、周上での独立片3Xの重量バランスが崩れて高速走行時に振動の発生を招き易くなる。間隔Dは、好ましくはタイヤ内周長の10%以下にするのがよい。

【0038】

なお、ここで言うタイヤ内周長とは、リム組みしたタイヤにJATMAに規定される最大負荷能力に対応する空気圧を充填した状態におけるタイヤ内周面の赤道位置での周長をいう。

【0039】

独立片3Xの長手方向の長さLとしては、タイヤ内周長の2〜15%の範囲にすることができる。各独立片3Xの長さLは同等であることが好ましいが、それぞれ異なる長さであってもよい。独立片3Xの長さLがタイヤ内周長の2%未満では幅方向の曲げ剛性が低下し過ぎて損傷し易くなり、逆に15%超では回転するタイヤの繰り返し変形に伴う独立片3Xのタイヤ半径方向の変形が大きくなり過ぎて損傷し易くなる。

【0040】

独立片3Xの第1吸音層3XAと第2吸音層3XBは、図3では同じ周方向の長さにしているが、図4に示すように長さを異なるようにしてもよい。

【0041】

図5,6は、それぞれ本発明のタイヤ騒音低減装置の更に他の実施形態を示し、図2と図3の構成の一部をぞれぞれ組み合わせるようにしたものである。即ち、図5のタイヤ騒音低減装置1Cは、吸音材3が図2の第1吸音層3Aと図3の第2吸音層3XBとから構成されている。図6のタイヤ騒音低減装置1Dは、吸音材3が図3の第1吸音層3XAと図2の第2吸音層3Bとから構成してある。このようなタイヤ騒音低減装置1C,1Dをタイヤ空洞部15に面するタイヤ内面14(トレッド部11の内面11a)に装着するようにしても、上記と同様の効果を得ることができる。

【0042】

図7は、本発明のタイヤ騒音低減装置の更に他の実施形態を示す。この図7のタイヤ騒音低減装置1Eは、吸音材3を弾性固定バンド2の内周側に取り付ける上述した構成に代えて、上記した吸音材3を弾性固定バンド2の外周側に固定するようにしたものである。吸音材3は、上述したいずれの構成を有するものであってもよく、このようなタイヤ騒音低減装置1Eをタイヤ空洞部15に面するタイヤ内面14(トレッド部11の内面11a)に装着するようにしても、上記と同様の効果を発揮することができる。

【0043】

図8は、本発明のタイヤ騒音低減装置の更に他の実施形態を示す。この図8のタイヤ騒音低減装置1Fは、上記した弾性固定バンド2を有しておらず、吸音材3を接着剤などにより直接タイヤ内面14(トレッド部11の内面11a)に貼り付けることで、吸音材3を空気入りタイヤ10に装着するようにしている。このような構成のタイヤ騒音低減装置1Fであっても、上記と同様の効果を奏することができる。

【実施例】

【0044】

軟質ポリウレタンフォームからなる吸音材の厚さを15mm、幅を150mmで共通にし、第1及び第2吸音層の厚さをそれぞれ7.5mmにした図2の構成を有する本発明のタイヤ騒音低減装置(実施例)と、本発明のタイヤ騒音低減装置において、第2吸音層がなく、厚さ15mmの第1吸音層のみからなる吸音材を有する従来のタイヤ騒音低減装置(従来例)、及び本発明のタイヤ騒音低減装置において、第1吸音層がなく、厚さ15mmの第2吸音層のみからなる吸音材を有する比較のタイヤ騒音低減装置(比較例)をそれぞれ作製した。各吸音材の密度(kg/m3 )、引裂強さ(N/cm)、引裂強さ/密度は表1に示す通りである。

【0045】

これら各タイヤ騒音低減装置をタイヤサイズ215/55R16の空気入りタイヤのトレッド部内面に装着し、該空気入りタイヤを標準リムに組み付け、以下に示す試験方法により、乗心地性、騒音低減性能、耐久性の耐久性の評価試験を行ったところ、表1に示す結果を得た。また、各タイヤ騒音低減装置の作製時に各吸音材の質量を測定したところ、表1に示す結果を得た。

【0046】

乗心地性

リム組みした上記空気入りタイヤを空気圧210kPaにして排気量2500ccの乗用車に取り付け、テストコースにおいて、3人のテストドライバーによる乗心地の官能評価試験を実施し、その結果を各テストドライバーが5段階で評価した。その評価結果の平均を表1に示す。数値が高い程、乗心地性が優れている。

【0047】

騒音低減性能

リム組みした上記空気入りタイヤを上記と同様にして排気量2500ccの乗用車に取り付け、テストコースにおいて、時速60km/hで直進走行した時に車内で発生した空洞共鳴音のピークレベルを測定し、その結果を従来のタイヤ騒音低減装置を装着したタイヤを基準として示した。

【0048】

耐久性

リム組みした上記空気入りタイヤを空気圧120kPaにしてドラム試験機に取り付け、荷重8.1N、周囲温度38°±3℃、速度81km/hの条件下で80時間走行させた後、各タイヤ騒音低減装置をタイヤから取り出し、目視により各吸音材の欠け・裂けを観察し、その結果を◎、○、×、××の4段階で評価した。◎は欠け・裂けの発生が全くなし、○は欠け・裂けの発生が僅かに観察されるが、欠けた部分の最大長さが10mm未満、裂けた部分の最大深さが5mm未満で実用上問題なし、×は欠け・裂けの発生が観察され、欠けた部分の最大長さが10mm以上30mm未満、裂けた部分の最大深さが5mm以上10mm未満で実用上問題あり、××は顕著な欠け・裂けの発生が観察され、欠けた部分の最大長さが30mm以上、裂けた部分の最大深さが10mm以上で実用上大いに問題があることを意味する。

【0049】

【表1】

【0050】

表1から、本発明は、吸音性能を従来と同じレベルに維持しながら耐久性を向上することができ、かつ軽量化により乗心地性を改善できることがわかる。

【図面の簡単な説明】

【0051】

【図1】本発明のタイヤ騒音低減装置の一実施形態をタイヤに取り付けた状態で示す切欠き部分斜視図である。

【図2】図1のタイヤ騒音低減装置の斜視図である。

【図3】本発明のタイヤ騒音低減装置の他の実施形態を示す斜視図である。

【図4】本発明のタイヤ騒音低減装置の更に他の実施形態を示す部分拡大側面図である。

【図5】本発明のタイヤ騒音低減装置の更に他の実施形態を示す部分拡大側面図である。

【図6】本発明のタイヤ騒音低減装置の更に他の実施形態を示す部分拡大側面図である。

【図7】本発明のタイヤ騒音低減装置の更に他の実施形態をタイヤに取り付けた状態で示す切欠き部分斜視図である。

【図8】本発明のタイヤ騒音低減装置の更に他の実施形態をタイヤに取り付けた状態で示す切欠き部分斜視図である。

【符号の説明】

【0052】

1A〜1F タイヤ騒音低減装置

2 弾性固定バンド(弾性固定部材)

3 吸音材

3A 第1吸音層

3B 第2吸音層

3X 独立片

3XA 第1吸音層

3XB 第2吸音層

10 空気入りタイヤ

11 トレッド部

11a 内面

14 タイヤ内面

15 空洞部

t1,t2 厚さ

【技術分野】

【0001】

本発明は、タイヤ騒音低減装置及び該タイヤ騒音低減装置を取り付けた空気入りタイヤに関し、更に詳しくは、耐久性を改善しながら軽量化するようにしたタイヤ騒音低減装置及び空気入りタイヤに関する。

【背景技術】

【0002】

ホイールのリムと該リムに装着された空気入りタイヤとの間に形成される密閉したタイヤ空洞部で発生する空洞共鳴現象が、タイヤ騒音の大きな要因になっている。例えば、走行中に250Hz付近に定常的に聞こえる騒音や道路の継ぎ目などを乗り越す際に発生する衝撃音には、この空洞共鳴現象が関与している。

【0003】

このような空洞共鳴現象による騒音を低減する手法として、例えば、発泡ウレタン樹脂などの多孔質材料からなる吸音材をタイヤ空洞部に面したタイヤ内面に配置し、それにより空洞共鳴現象に起因する騒音を低減するようにした技術が知られている(例えば、特許文献1参照)。他方、吸音材は走行時に繰り返し変形するタイヤの内面との擦れにより欠けや裂けが発生するので、吸音材の密度を高めることで機械的な強度を増加させ、それにより欠けや裂けの発生を抑制して耐久性を高めることが行われている。

【0004】

しかしながら、密度が高い吸音材を取り付けるとタイヤ重量が増加し、それによりバネ下質量の増加に伴って乗心地性が低下するという問題があった。また、単に密度を高めるだけでは高い要求に耐えうる十分な耐久性を得ることが難しいという問題があった。

【特許文献1】特開2003−226104号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、吸音性能を維持しつつ、耐久性の改善を図りながら軽量化することが可能なタイヤ騒音低減装置及び空気入りタイヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明のタイヤ騒音低減装置は、タイヤ空洞部に面したタイヤ内面に装着される、軟質ポリウレタンフォームからなる吸音材を備えたタイヤ騒音低減装置において、前記吸音材を、タイヤ内面側に配置した第1吸音層と、該第1吸音層の反タイヤ内面側に積層した第2吸音層とから構成し、前記第1吸音層の単位密度(kg/m3 )当たりの引裂強さ(N/cm)を0.30以上にし、かつ前記第2吸音層の密度を前記第1吸音層の密度より低くしたことを特徴とする。

【0007】

本発明の空気入りタイヤは、上記タイヤ騒音低減装置をタイヤ空洞部に面したタイヤ内面に装着したことを特徴とする。

【発明の効果】

【0008】

上述した本発明によれば、吸音材の第2吸音層の密度を従来より低くするため、吸音材の質量が低下して軽量化が可能になる一方、トレッド内面側に配置される第1吸音層の単位密度(kg/m3 )当たりの引裂強さ(N/cm)を上記のように特定することにより、走行時に繰り返し変形するタイヤの内面との接触により第1吸音層が擦られて欠けや裂けが発生するのを効果的に抑制することができるようになるので、耐久性を改善することができる。

【0009】

しかも、吸音材の第2吸音層の密度を変更するだけで、吸音性能を左右する吸音材全体の体積には影響がないので、従来と同レベルの吸音性能を確保することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態について添付の図面を参照しながら詳細に説明する。

図1,2は、本発明のタイヤ騒音低減装置の一実施形態を示し、1Aはタイヤ騒音低減装置、10はこのタイヤ騒音低減装置1Aを装着した空気入りタイヤである。

【0011】

空気入りタイヤ10は、トレッド部11と、左右のビード部12と、これらトレッド部11とビード部12とを互いに連接する左右のサイドウォール部13とを備えている。タイヤ内面14に囲まれた空間が空気入りタイヤ10の空洞部15になっている。図示せぬが、タイヤ内部には左右のビード部12間にカーカス層が延設され、トレッド部11のカーカス層外周側には複数のベルト層が設けられている。左右のビード部12にはビードコアがそれぞれ埋設され、カーカス層の両端部がビードコアの周りにタイヤ内側から外側に折り返されている。

【0012】

タイヤ騒音低減装置1Aは、空気入りタイヤ10の空洞部15に面したタイヤ内面14(トレッド部11の内面11a)に装着されるものであり、空気入りタイヤ10に取り付けるための環状の弾性固定バンド(弾性固定部材)2と、この弾性固定バンド2の内周側に配置した帯状の吸音材3とを備えている。

【0013】

弾性固定バンド2は、弾性体からなる無端のリング状に形成され、弾性固定バンド2の外周面2aをトレッド部11の内面11a側にして、弾性固定バンド2の弾性復元力によりタイヤ騒音低減装置1(吸音材3)をトレッド部11の内面11aに装着するようになっている。弾性固定バンド2を構成する材料としては、装着可能な弾性復元力を発揮できるものであればよく、例えば、ステンレス鋼などの金属や、ナイロン樹脂、ポリプロピレン樹脂などの合成樹脂を好ましく使用することができる。弾性固定バンド2の寸法は、従来と同様であり、幅が10〜30mm、厚さが0.5〜2.0mmの範囲を好ましく用いることができる。

【0014】

軟質ポリウレタンフォームからなる吸音材3は、弾性固定バンド2に沿って1周にわたって環状に延在し、弾性固定バンド2の内周面2bに接着剤などにより固定されている。吸音材3は、タイヤ内面側に配置した第1吸音層3Aと、この第1吸音層3Aの反タイヤ内面側(弾性固定バンドの径方向内側)に積層した第2吸音層3Bとから構成されている。第1吸音層3Aの密度は従来と同様に高いのに対して、第2吸音層3Bの密度を第1吸音層3Aより低くし、これにより吸音材3を軽量化している。

【0015】

タイヤ内面側に配置される第1吸音層3Aは、その単位密度(kg/m3 )当たりの引裂強さ(N/cm)が0.30以上であり、それにより走行時に繰り返し変形するタイヤの内面との擦れによる欠けや裂けの発生を効果的に抑制するようにしている。第1吸音層3Aの単位密度(kg/m3 )当たりの引裂強さ(N/cm)は、好ましくは0.33以上、より好ましくは0.35以上、更に好ましくは0.39以上、最も好ましくは0.40以上がよい。単位密度(kg/m3 )当たりの引裂強さ(N/cm)の上限値としては、製造の難易性などの点から、0.90以下にするのがよい。好ましくは、0.70以下、最も好ましくは0.65以下がよい。

【0016】

なお、ここで言う単位密度(kg/m3 )当たりの引裂強さ(N/cm)は、測定した引裂強さ(N/cm)を測定した単位密度(kg/m3 )で除することで得られる値である。密度はJIS K7222に準拠して測定する。また引裂強さは、試験片の形状を「切込みなしアングル形試験片」としてJIS K6400−5に準拠して測定する。

【0017】

第1吸音層3Aの密度としては、18kg/m3 〜40kg/m3 の範囲にすることができる。第1吸音層3Aの密度が18kg/m3 より低いと、機械的な強度の低下を招く。逆に第1吸音層3Aの密度が40kg/m3 を超えると、過度の重量の増加を招くので好ましくない。なお、ここで言う密度もJIS K7222に準拠して測定する。

【0018】

第2吸音層3Bの密度としては、第1吸音層3Aの40%〜80%の範囲にするのがよい。第2吸音層3Bの密度が第1吸音層3Aの密度の40%未満であると、機械的な強度の低下により接地部での繰り返し曲げ変形により損傷(裂け)を招き易くなる。逆に第2吸音層3Bの密度が第1吸音層3Aの密度の80%を超えると、重量を効果的に低減することが難しくなる。このような密度を有する軟質ポリウレタンフォームからなる第2吸音層3Bの単位密度(kg/m3 )当たりの引裂強さ(N/cm)も、上記第1吸音層3Aと同様にするのが好ましい。

【0019】

第1吸音層3Aの引裂強さとしては、上記した単位密度当たりの引裂強さを達成する限り特に限定されない。好ましくは3〜28N/cm、より好ましくは3〜24N/cmが欠けや裂けの発生をより効果的に抑制する上でよい。

【0020】

このような第1吸音層3A及び第2吸音層3Bに使用される軟質ポリウレタンフォームは、例えば、少なくともポリオール成分、ポリイソシアネート成分及び発泡剤、必要に応じて整泡剤、触媒、架橋剤、酸化防止剤、紫外線吸収剤、着色剤等の添加剤を含有するウレタンフォーム原料組成物を、ワンショット法などの公知の製造方法によって反応及び発泡させて得ることができる。ワンショット法では、例えば、各成分をミキシングチャンバーに同時に加えると同時に強力な攪拌によって混合し、軟質ポリウレタンフォームを製造する。

【0021】

軟質ポリウレタンフォームの密度及び引裂強さは、ポリオール成分、ポリイソシアネート成分、発泡剤及び整泡剤の種類及び添加量、原料攪拌度合い、及びミキシングチャンバー、原料供給タンク及び配管の圧力等を調整することによって制御する。

【0022】

軟質ポリウレタンフォームは、主原料であるポリオール成分の種類により、ポリエステルウレタンフォーム、ポリエーテルウレタンフォーム及びポリエステルエーテルウレタンフォームに大別されるが、上記のような密度と引裂強さを有する第1吸音層3Aの軟質ポリウレタンフォームには、ポリエステルウレタンフォームを好ましく用いることができる。ポリエーテルウレタンフォームは、上記のような密度を有する第2吸音層3Bの軟質ポリウレタンフォームに好ましく使用することができる。

【0023】

軟質ポリウレタンフォームの製造に用いるポリオール成分は、1分子中に2個以上の水酸基を有するもので、従来からポリウレタンフォームの製造に使用されるものであればいずれのものであってもよい。このようなポリオール成分として、ポリエステルウレタンフォームの場合にはポリエステルポリオール、ポリエーテルウレタンフォームの場合にはポリエーテルポリオールを好ましく例示することができる。

【0024】

ポリエステルポリオールは、ポリカルボン酸と、1分子中に2個以上の水酸基を有する化合物とを重縮合させることによって得られるものである。ポリカルボン酸としては、1分子中に2個以上のカルボキシル基を有する化合物が使用され、具体的には、例えば、アジピン酸、マレイン酸、コハク酸、マロン酸、フタル酸などが使用可能である。1分子中に2個以上の水酸基を有する化合物としては、1分子中に活性水素原子を2個以上有する化合物を使用することができる。活性水素原子を2個以上有する化合物としては、例えば、エチレングリコール、プロピレングリコール、グリセリン、トリメチロールプロパン、トリエタノールアミン、ペンタエリスリトール、ソルビトール、蔗糖等を挙げることができる。ポリカルボン酸及び1分子中に2個以上の水酸基を有する化合物は、それぞれ1種類以上用いてもよい。ポリエステルポリオールは、公知の方法で製造することができる。

【0025】

ポリエーテルポリオールは、上記した1分子中に活性活性水素原子を2個以上有する化合物を開始剤として、これにアルキレンオキサイドを付加重合させたものを使用することができる。アルキレンオキサイドとしては、例えば、エチレンオキサイド、プロピレンオキサイド等を挙げることができる。1分子中に活性活性水素原子を2個以上有する化合物及びアルキレンオキサイドも、それぞれ1種類以上用いるようにしてもよい。ポリエーテルポリオールは、グリセリン系ポリエーテルポリオールが好ましく、特にグリセリンを開始剤として、これにプロピレンオキサイドを付加重合させたものが好ましい。

【0026】

ポリイソシアネート成分は、1分子中に2個以上のイソシアネート基を有する化合物であれば特に制限されず、例えば、脂肪族系、芳香族系等のポリイソシアネートを単独または2種類以上混合したものを使用することができる。脂肪族系ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等を挙げることができる。芳香族系ポリイソシアネートとしては、例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートの混合物、ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルジイソシアネート等を挙げることができる。通常好ましく用いられるのは、2,4−トリレンジイソシアネートと2,6−トリレンジイソシアネートの混合物、或いはジフェニルメタンジイソシアネートである。

【0027】

発泡剤としては、ポリウレタンの分野で従来から発泡剤として使用されているものが使用可能であり、環境的には水のみを用いるものが好ましい。水はポリイソシアネートと反応して炭酸ガスを発生することにより化学発泡剤として使用される。通常使用される発泡剤の量は、ポリオール成分100質量部に対して1〜7質量部が好ましく、本発明の密度を現出させる観点からは2〜6質量部が好ましい。また、発泡剤として適宜物理発泡剤を使用するようにしてもよい。物理発泡剤としては、メチレンクロライドやクロロフルオロカーボン類や、ヒドロキシクロロフルオロカーボン類、炭化水素類(シクロペンタン等)、炭酸ガス、液化炭酸ガス、その他の発泡剤が発泡助剤として水と併用して使用される。物理発泡剤の使用量は、ポリオール成分100質量部に対して20質量部以下であるのが発泡を安定させる上でよく、また引裂強さの点からは10質量部以下にするのがよい。

【0028】

触媒、整泡剤としては、軟質ポリウレタンフォームの製造に用いられる一般的なものが使用でき、その添加量も軟質ポリウレタンフォームの製造に通常採用される量でよい。

【0029】

このような軟質ポリウレタンフォームからなる第1吸音層3Aと第2吸音層3Bの厚さとしては、第1吸音層3Aの厚さt1を5mm〜15mm、第2吸音層3Bの厚さt2を4mm〜30mmの範囲にすることができる。第1吸音層3Aの厚さt1が5mm未満であると、第2吸音層3Bとタイヤ内面との間に配置される吸音材として吸音効果を発揮することが難しくなる。逆に第1吸音層3Aの厚さt1が15mmを超えると、面外曲げの強制変位に対して表面応力が大きくなるため、第1吸音層3Aに欠けや裂けが発生し易くなる。第2吸音層3Bの厚さt2が4mm未満であると、吸音材としての吸音性能を効果的に発揮することが難しくなる。逆に第2吸音層3Bの厚さt2が30mmを超えると、面外曲げの強制変位に対して表面応力が大きくなるため、第2吸音層3Bに欠けや裂けが発生し易くなる。

【0030】

吸音材の幅としては、タイヤ断面幅の40%〜90%にすることができ、その幅は一定であっても可変であってもよい。

【0031】

上述した本発明では、吸音材3の第2吸音層3Bの密度を従来より低くしたので、吸音材3を軽量化することができる一方、トレッド内面側に配置される第1吸音層3Aの単位密度(kg/m3 )当たりの引裂強さ(N/cm)を上記のように規定することで、走行時に繰り返し変形するタイヤの内面との接触により第1吸音層3Aが擦られて欠けや裂けが発生するのを効果的に抑制し、耐久性を改善することができる。

【0032】

しかも、吸音材3の第2吸音層3Bの密度を変更するだけで、吸音性能に影響する吸音材3の体積は変える必要がないので、吸音性能を従来と同じレベルに維持することができる。

【0033】

図3は、本発明のタイヤ騒音低減装置の他の実施形態を示す。このタイヤ騒音低減装置1Bは、吸音材3を弾性固定バンド2に沿って1周にわたって延在する上述した構成に代えて、吸音材3をタイヤ周方向(リング状の弾性固定バンドの周方向)に5〜50個(図では10個を例示)で分割された独立片3Xから構成したものであり、独立片3Xが弾性固定バンド2の内周面2bに接着剤などにより所定の間隔Dで固定されている。

【0034】

各独立片3Xが、上記と同様に、タイヤ内面側に配置した第1吸音層3XAと、この第1吸音層3XAの反タイヤ内面側(弾性固定バンドの径方向内側)に積層した第2吸音層3XBとから構成されている。第1吸音層3XAと第2吸音層3XBは、それぞれ上述した第1吸音層3Aと第2吸音層3Bと同様の構成である。このように吸音材3をタイヤ周方向に5〜50個で分割された独立片3Xから構成したタイヤ騒音低減装置1Bであっても、上記と同様の効果を得ることができる。

【0035】

タイヤ騒音低減装置1Bにおいて、独立片3Xの数を5個以上にするのは、周上での独立片3Xの重量バランスを均一に保ち、高速走行時における振動の発生を抑制するためである。独立片3Xの数を50個以下にするのは、各独立片3Xのタイヤ周方向の長さが短くなり過ぎて破損し易くなるのを防ぐためである。

【0036】

独立片3Xのタイヤ周方向の合計長さとしては、タイヤ内周長の75%以上にするのがよく、それにより吸音材3を分割した独立片3Xで構成しても、良好な吸音性能を発揮させることができる。

【0037】

互いに隣接する独立片3X,3Xの間隔Dは、独立片3Xの端部における厚さの1倍以上、タイヤ内周長の15%以下にするのがよい。間隔Dが独立片3Xの端部における厚さの1倍より狭いと、回転するタイヤの繰り返し変形に伴い隣接する独立片3X,3X同士が干渉し易くなる。間隔Dがタイヤ内周長の15%を超えると、周上での独立片3Xの重量バランスが崩れて高速走行時に振動の発生を招き易くなる。間隔Dは、好ましくはタイヤ内周長の10%以下にするのがよい。

【0038】

なお、ここで言うタイヤ内周長とは、リム組みしたタイヤにJATMAに規定される最大負荷能力に対応する空気圧を充填した状態におけるタイヤ内周面の赤道位置での周長をいう。

【0039】

独立片3Xの長手方向の長さLとしては、タイヤ内周長の2〜15%の範囲にすることができる。各独立片3Xの長さLは同等であることが好ましいが、それぞれ異なる長さであってもよい。独立片3Xの長さLがタイヤ内周長の2%未満では幅方向の曲げ剛性が低下し過ぎて損傷し易くなり、逆に15%超では回転するタイヤの繰り返し変形に伴う独立片3Xのタイヤ半径方向の変形が大きくなり過ぎて損傷し易くなる。

【0040】

独立片3Xの第1吸音層3XAと第2吸音層3XBは、図3では同じ周方向の長さにしているが、図4に示すように長さを異なるようにしてもよい。

【0041】

図5,6は、それぞれ本発明のタイヤ騒音低減装置の更に他の実施形態を示し、図2と図3の構成の一部をぞれぞれ組み合わせるようにしたものである。即ち、図5のタイヤ騒音低減装置1Cは、吸音材3が図2の第1吸音層3Aと図3の第2吸音層3XBとから構成されている。図6のタイヤ騒音低減装置1Dは、吸音材3が図3の第1吸音層3XAと図2の第2吸音層3Bとから構成してある。このようなタイヤ騒音低減装置1C,1Dをタイヤ空洞部15に面するタイヤ内面14(トレッド部11の内面11a)に装着するようにしても、上記と同様の効果を得ることができる。

【0042】

図7は、本発明のタイヤ騒音低減装置の更に他の実施形態を示す。この図7のタイヤ騒音低減装置1Eは、吸音材3を弾性固定バンド2の内周側に取り付ける上述した構成に代えて、上記した吸音材3を弾性固定バンド2の外周側に固定するようにしたものである。吸音材3は、上述したいずれの構成を有するものであってもよく、このようなタイヤ騒音低減装置1Eをタイヤ空洞部15に面するタイヤ内面14(トレッド部11の内面11a)に装着するようにしても、上記と同様の効果を発揮することができる。

【0043】

図8は、本発明のタイヤ騒音低減装置の更に他の実施形態を示す。この図8のタイヤ騒音低減装置1Fは、上記した弾性固定バンド2を有しておらず、吸音材3を接着剤などにより直接タイヤ内面14(トレッド部11の内面11a)に貼り付けることで、吸音材3を空気入りタイヤ10に装着するようにしている。このような構成のタイヤ騒音低減装置1Fであっても、上記と同様の効果を奏することができる。

【実施例】

【0044】

軟質ポリウレタンフォームからなる吸音材の厚さを15mm、幅を150mmで共通にし、第1及び第2吸音層の厚さをそれぞれ7.5mmにした図2の構成を有する本発明のタイヤ騒音低減装置(実施例)と、本発明のタイヤ騒音低減装置において、第2吸音層がなく、厚さ15mmの第1吸音層のみからなる吸音材を有する従来のタイヤ騒音低減装置(従来例)、及び本発明のタイヤ騒音低減装置において、第1吸音層がなく、厚さ15mmの第2吸音層のみからなる吸音材を有する比較のタイヤ騒音低減装置(比較例)をそれぞれ作製した。各吸音材の密度(kg/m3 )、引裂強さ(N/cm)、引裂強さ/密度は表1に示す通りである。

【0045】

これら各タイヤ騒音低減装置をタイヤサイズ215/55R16の空気入りタイヤのトレッド部内面に装着し、該空気入りタイヤを標準リムに組み付け、以下に示す試験方法により、乗心地性、騒音低減性能、耐久性の耐久性の評価試験を行ったところ、表1に示す結果を得た。また、各タイヤ騒音低減装置の作製時に各吸音材の質量を測定したところ、表1に示す結果を得た。

【0046】

乗心地性

リム組みした上記空気入りタイヤを空気圧210kPaにして排気量2500ccの乗用車に取り付け、テストコースにおいて、3人のテストドライバーによる乗心地の官能評価試験を実施し、その結果を各テストドライバーが5段階で評価した。その評価結果の平均を表1に示す。数値が高い程、乗心地性が優れている。

【0047】

騒音低減性能

リム組みした上記空気入りタイヤを上記と同様にして排気量2500ccの乗用車に取り付け、テストコースにおいて、時速60km/hで直進走行した時に車内で発生した空洞共鳴音のピークレベルを測定し、その結果を従来のタイヤ騒音低減装置を装着したタイヤを基準として示した。

【0048】

耐久性

リム組みした上記空気入りタイヤを空気圧120kPaにしてドラム試験機に取り付け、荷重8.1N、周囲温度38°±3℃、速度81km/hの条件下で80時間走行させた後、各タイヤ騒音低減装置をタイヤから取り出し、目視により各吸音材の欠け・裂けを観察し、その結果を◎、○、×、××の4段階で評価した。◎は欠け・裂けの発生が全くなし、○は欠け・裂けの発生が僅かに観察されるが、欠けた部分の最大長さが10mm未満、裂けた部分の最大深さが5mm未満で実用上問題なし、×は欠け・裂けの発生が観察され、欠けた部分の最大長さが10mm以上30mm未満、裂けた部分の最大深さが5mm以上10mm未満で実用上問題あり、××は顕著な欠け・裂けの発生が観察され、欠けた部分の最大長さが30mm以上、裂けた部分の最大深さが10mm以上で実用上大いに問題があることを意味する。

【0049】

【表1】

【0050】

表1から、本発明は、吸音性能を従来と同じレベルに維持しながら耐久性を向上することができ、かつ軽量化により乗心地性を改善できることがわかる。

【図面の簡単な説明】

【0051】

【図1】本発明のタイヤ騒音低減装置の一実施形態をタイヤに取り付けた状態で示す切欠き部分斜視図である。

【図2】図1のタイヤ騒音低減装置の斜視図である。

【図3】本発明のタイヤ騒音低減装置の他の実施形態を示す斜視図である。

【図4】本発明のタイヤ騒音低減装置の更に他の実施形態を示す部分拡大側面図である。

【図5】本発明のタイヤ騒音低減装置の更に他の実施形態を示す部分拡大側面図である。

【図6】本発明のタイヤ騒音低減装置の更に他の実施形態を示す部分拡大側面図である。

【図7】本発明のタイヤ騒音低減装置の更に他の実施形態をタイヤに取り付けた状態で示す切欠き部分斜視図である。

【図8】本発明のタイヤ騒音低減装置の更に他の実施形態をタイヤに取り付けた状態で示す切欠き部分斜視図である。

【符号の説明】

【0052】

1A〜1F タイヤ騒音低減装置

2 弾性固定バンド(弾性固定部材)

3 吸音材

3A 第1吸音層

3B 第2吸音層

3X 独立片

3XA 第1吸音層

3XB 第2吸音層

10 空気入りタイヤ

11 トレッド部

11a 内面

14 タイヤ内面

15 空洞部

t1,t2 厚さ

【特許請求の範囲】

【請求項1】

タイヤ空洞部に面したタイヤ内面に装着される、軟質ポリウレタンフォームからなる吸音材を備えたタイヤ騒音低減装置において、

前記吸音材を、タイヤ内面側に配置した第1吸音層と、該第1吸音層の反タイヤ内面側に積層した第2吸音層とから構成し、前記第1吸音層の単位密度(kg/m3 )当たりの引裂強さ(N/cm)を0.30以上にし、かつ前記第2吸音層の密度を前記第1吸音層の密度より低くしたタイヤ騒音低減装置。

【請求項2】

前記吸音材が前記タイヤ内面に直接貼り付けられる構成である請求項1に記載のタイヤ騒音低減装置。

【請求項3】

前記吸音材をリング状の弾性固定部材に固定し、該弾性固定部材により前記吸音材を前記タイヤ内面に取り付ける構成にした請求項1に記載のタイヤ騒音低減装置。

【請求項4】

前記第1吸音層の密度が18kg/m3 〜40kg/m3 であり、前記第2吸音層の密度が前記第1吸音層の密度の40%〜80%である請求項1,2または3に記載のタイヤ騒音低減装置。

【請求項5】

前記第1吸音層の厚さが5mm〜15mm、前記第2吸音層の厚さが4mm〜30mmである請求項1,2,3または4に記載のタイヤ騒音低減装置。

【請求項6】

前記吸音材をタイヤ周方向に5〜50個に分割された独立片で構成し、これら独立片のタイヤ周方向の合計長さをタイヤ内周長の75%以上にすると共に、これら独立片が互いに隣接する間隔を該独立片の端部における厚さの1倍以上、タイヤ内周長の15%以下にした請求項1乃至5のいずれかに記載のタイヤ騒音低減装置。

【請求項7】

請求項1乃至7のタイヤ騒音低減装置をタイヤ空洞部に面するタイヤ内面に装着した空気入りタイヤ。

【請求項1】

タイヤ空洞部に面したタイヤ内面に装着される、軟質ポリウレタンフォームからなる吸音材を備えたタイヤ騒音低減装置において、

前記吸音材を、タイヤ内面側に配置した第1吸音層と、該第1吸音層の反タイヤ内面側に積層した第2吸音層とから構成し、前記第1吸音層の単位密度(kg/m3 )当たりの引裂強さ(N/cm)を0.30以上にし、かつ前記第2吸音層の密度を前記第1吸音層の密度より低くしたタイヤ騒音低減装置。

【請求項2】

前記吸音材が前記タイヤ内面に直接貼り付けられる構成である請求項1に記載のタイヤ騒音低減装置。

【請求項3】

前記吸音材をリング状の弾性固定部材に固定し、該弾性固定部材により前記吸音材を前記タイヤ内面に取り付ける構成にした請求項1に記載のタイヤ騒音低減装置。

【請求項4】

前記第1吸音層の密度が18kg/m3 〜40kg/m3 であり、前記第2吸音層の密度が前記第1吸音層の密度の40%〜80%である請求項1,2または3に記載のタイヤ騒音低減装置。

【請求項5】

前記第1吸音層の厚さが5mm〜15mm、前記第2吸音層の厚さが4mm〜30mmである請求項1,2,3または4に記載のタイヤ騒音低減装置。

【請求項6】

前記吸音材をタイヤ周方向に5〜50個に分割された独立片で構成し、これら独立片のタイヤ周方向の合計長さをタイヤ内周長の75%以上にすると共に、これら独立片が互いに隣接する間隔を該独立片の端部における厚さの1倍以上、タイヤ内周長の15%以下にした請求項1乃至5のいずれかに記載のタイヤ騒音低減装置。

【請求項7】

請求項1乃至7のタイヤ騒音低減装置をタイヤ空洞部に面するタイヤ内面に装着した空気入りタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−80846(P2008−80846A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−260134(P2006−260134)

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【出願人】(000001096)倉敷紡績株式会社 (296)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【出願人】(000001096)倉敷紡績株式会社 (296)

[ Back to top ]