タイヤ/ホイール組立体

【課題】走行性能をより向上させることができるタイヤ/ホイール組立体を提供することにある。

【解決手段】タイヤ/ホイール組立体100、500は、車両に連結する連結部を備えるホイール102と、ホイール102の外周に装着される空気入りタイヤ1と、を有し、空気入りタイヤ1は、車両外側となるタイヤサイド部Sに多数のタイヤ凸部9および多数のタイヤ凹部503の少なくとも一方を有し、ホイール102は、車両外側となる表面に多数のホイール凹部120を有することで、上記課題を解決する。

【解決手段】タイヤ/ホイール組立体100、500は、車両に連結する連結部を備えるホイール102と、ホイール102の外周に装着される空気入りタイヤ1と、を有し、空気入りタイヤ1は、車両外側となるタイヤサイド部Sに多数のタイヤ凸部9および多数のタイヤ凹部503の少なくとも一方を有し、ホイール102は、車両外側となる表面に多数のホイール凹部120を有することで、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ/ホイール組立体に関し、さらに詳しくは、タイヤおよびホイール周りの空気流を改善するタイヤ/ホイール組立体に関するものである。

【背景技術】

【0002】

空気入りタイヤは、車両と連結するホイールに対して組み立てられることで、タイヤ/ホイール組立体となる。例えば、特許文献1は、両側のタイヤ側面の内の少なくとも車両外側の、サイドウォール部からビード部にかけて、回転軸に対して垂直な面に略平行な面が設けられていることを特徴とする車両用タイヤと、車両用タイヤに取り付けられたホイールと、が記載されている。

【0003】

また、特許文献2には、車軸のハブに連結される内側の円領域からなるハブ取付部と、該ハブ取付部よりも外側の環状領域からなる意匠部と、ハブ取付部と意匠部間に表面側へ隆起する環状の隆起部とが同心状に形成されたホイールディスクを、ホイールリムに内嵌してなる自動車用ホイールにおいて、前記隆起部には、さらに表面側へ突起する円環状の突起環部が省略されていると共に、該意匠部には、表面側で椀状に窪み、かつ背面側で突出するディンプル型の椀状曲成部が、千鳥格子状に複数配設されているホイールディスクを備えていることを特徴とする自動車用ホイールが記載されている。特許文献3には、円筒状のリムと、リムの内周面から中心部に延びるスポークとを備える車両用ホイールであって、前記リムの内周面及び前記スポークの側壁部の少なくともいずれか一方に小乱流発生手段が形成されていることを特徴とする車両用ホイールが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−82733号公報

【特許文献2】特開2010−6135号公報

【特許文献3】特開2007−137340号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、車両の走行性能の向上が求められている。このため、タイヤ/ホイール組立体も各種性能の向上が望まれている。タイヤ/ホイール組立体の性能としては、燃費性能がある。タイヤ/ホイール組立体は、ホイールに凹部を設けることで、タイヤ/ホイール組立体を軽量化することができる。また、空気入りタイヤでは、タイヤのサイドウォール部に突起部や凹部を設けたりすることで空気流を整流することができるが効果が不十分な場合がある。

【0006】

この発明は、上記に鑑みてなされたものであって、走行性能をより向上させることができるタイヤ/ホイール組立体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明のタイヤ/ホイール組立体は、 車両に連結する連結部を備えるホイールと、前記ホイールの外周に装着される空気入りタイヤと、を有し、前記空気入りタイヤは、車両外側となるタイヤサイド部に多数のタイヤ凸部および多数のタイヤ凹部の少なくとも一方を有し、前記ホイールは、車両外側となる表面に多数のホイール凹部を有することを特徴とする。

【0008】

タイヤ/ホイール組立体は、上記構成により、車両外側の表面(空気入りタイヤおよびホイールの車両外側の表面)で好適な乱流を発生させることができ、単に凸部や凹部を設ける面積を大きくする以上に空力性能を飛躍的に向上させることができる。

【0009】

ここで、前記ホイールは、前記車両と連結する連結部と、前記連結部に固定されかつ前記車両外側の表面に露出する表面が円板形状であり、車両外側となる表面を構成するホイールディスクと、を有し、前記ホイール凹部は、前記ホイールディスクに形成されていることが好ましい。ホイールディスクを設けることで、車両外側の表面から組立体の内側に空気が流れることを抑制でき、空力性能をより向上させることができる。

【0010】

また、前記ホイールは、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をDとした場合、前記ホイールのタイヤ径方向の中心から径方向外側に向かって0.4Dとなる位置からタイヤ径方向の外側端部までの範囲に車両内側の端面と連通する空洞がないことが好ましい。これにより、空力性能を向上させることができる。

【0011】

また、前記ホイールは、タイヤ幅方向におけるタイヤの幅方向中心から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなることが好ましい。これにより、空力性能を向上させることができる。

【0012】

また、前記タイヤ凸部は、タイヤ周方向において一部の角度範囲に配置されており、前記ホイール凹部は、少なくとも前記タイヤ凸部が形成されていない角度範囲の全域に配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0013】

また、前記ホイール凹部は、タイヤ径方向に列状に形成された多数のホイール凹部列を構成し、前記ホイール凹部列は、タイヤ周方向に間隔をおいて配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0014】

また、前記ホイール凹部列は、前記タイヤ凸部の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることが好ましい。

【0015】

また、前記ホイール凹部列は、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記ホイール凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記ホイール凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化することが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0016】

また、前記タイヤ凹部は、タイヤ径方向に列状に形成された多数のタイヤ凹部列を構成し、前記タイヤ凹部列は、タイヤ周方向に間隔をおいて配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0017】

また、前記タイヤ凹部列は、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記タイヤ凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記タイヤ凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化することが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0018】

また、前記タイヤ凸部および前記タイヤの凹部は、少なくとも一部が、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0019】

また、前記タイヤ凸部は、少なくとも一部が、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置され、前記タイヤ凹部は、少なくとも一部が、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域に配置されることが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0020】

また、前記ホイール凹部は、少なくとも一部が、タイヤ径方向において、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、前記リム部のタイヤ径方向の外側端部から当該外側端部を基点としてタイヤ径方向内側に0.1D1移動した位置までの領域に配置されていることが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0021】

また、タイヤ幅方向において、前記空気入りタイヤのタイヤ赤道面から前記空気入りタイヤの車両外側の端部までの距離をL1とし、タイヤ幅方向における前記空気入りタイヤのタイヤ赤道面から前記ホイールの車両外側の端部までの距離をL2とした場合、前記距離L1と距離L2とは、L2≦1.2×L1の関係を満たすことが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0022】

また、前記ホイール凹部は、前記ホイール凹部の車両外側の表面からの深さが0.5[mm]以上5.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0023】

また、前記ホイール凹部は、前記ホイール凹部の車両外側の表面における最大径が1.0[mm]以上8.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0024】

また、前記タイヤ凹部は、前記タイヤサイド部の表面からの深さが0.5[mm]以上5.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0025】

また、前記タイヤ凹部は、前記タイヤサイド部の表面における最大径が1.0[mm]以上8.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0026】

また、前記タイヤ凸部は、前記車両外側の表面に露出する表面から突出する高さが0.5[mm]以上10[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0027】

また、前記タイヤ凸部は、タイヤ径方向に長手状に形成され、かつタイヤ周方向に間隔をおいて配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【発明の効果】

【0028】

本発明に係るタイヤ/ホイール組立体は、走行時にタイヤ/ホイール組立体の側面を流れる空気流に対する空気抵抗を低減することができ、走行性能をより向上させることができ、燃費を向上させることができる。

【図面の簡単な説明】

【0029】

【図1】図1は、本実施形態に係るタイヤ/ホイール組立体を示す斜視図である。

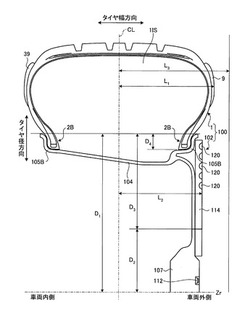

【図2】図2は、図1に示すタイヤ/ホイール組立体の子午断面図である。

【図3】図3は、図1に示す空気入りタイヤの子午断面図である。

【図4】図4は、本実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図5】図5は、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を示す説明図である。

【図6A】図6Aは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。

【図6B】図6Bは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。

【図7A】図7Aは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。

【図7B】図7Bは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。

【図8A】図8Aは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8B】図8Bは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8C】図8Cは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8D】図8Dは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8E】図8Eは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8F】図8Fは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図9A】図9Aは、タイヤ凸部の一例の断面図である。

【図9B】図9Bは、タイヤ凸部の一例の断面図である。

【図9C】図9Cは、タイヤ凸部の一例の断面図である。

【図9D】図9Dは、タイヤ凸部の一例の断面図である。

【図10A】図10Aは、規定の範囲の高さの凸部付近における空気の流れを示す説明図である。

【図10B】図10Bは、規定の範囲以下の高さの凸部付近における空気の流れを示す説明図である。

【図10C】図10Cは、規定の範囲以上の高さの凸部付近における空気の流れを示す説明図である。

【図11A】図11Aは、ホイール凹部の一例の断面図である。

【図11B】図11Bは、ホイール凹部の一例の断面図である。

【図11C】図11Cは、ホイール凹部の一例の断面図である。

【図11D】図11Dは、ホイール凹部の一例の断面図である。

【図11E】図11Eは、ホイール凹部の一例の断面図である。

【図11F】図11Fは、ホイール凹部の一例の断面図である。

【図12】図12は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図13】図13は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図14】図14は、他の実施形態に係るタイヤ/ホイール組立体の子午断面図である。

【図15】図15は、他の実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図16】図16は、図15に示す空気入りタイヤの子午断面図である。

【図17】図17は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。

【図18】図18は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。

【図19】図19は、他の実施形態に係るタイヤ/ホイール組立体を示す斜視図である。

【図20】図20は、図19に示すタイヤ/ホイール組立体の子午断面図である。

【図21】図21は、他の実施形態に係るタイヤ/ホイール組立体の子午断面図である。

【発明を実施するための形態】

【0030】

以下に、本発明の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、この実施の形態の構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。また、この実施の形態に記載された複数の変形例は、当業者自明の範囲内にて任意に組み合わせが可能である。

【0031】

図1は、本実施形態に係るタイヤ/ホイール組立体を示す斜視図である。図2は、図1に示すタイヤ/ホイール組立体の子午断面図である。図3は、図1に示す空気入りタイヤの子午断面図である。図4は、本実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。以下の説明において、タイヤ径方向とは、空気入りタイヤ1の回転軸(図示せず)と直交する方向をいい、タイヤ径方向内側とはタイヤ径方向において回転軸に向かう側、タイヤ径方向外側とはタイヤ径方向において回転軸から離れる側をいう。また、タイヤ周方向とは、前記回転軸を中心軸とする周り方向をいう。また、タイヤ幅方向とは、前記回転軸と平行な方向をいい、タイヤ幅方向内側とはタイヤ幅方向においてタイヤ赤道面(タイヤ赤道線)CLに向かう側、タイヤ幅方向外側とはタイヤ幅方向においてタイヤ赤道面CLから離れる側をいう。タイヤ赤道面CLとは、空気入りタイヤ1の回転軸に直交すると共に、空気入りタイヤ1のタイヤ幅の中心を通る平面である。タイヤ幅は、タイヤ幅方向の外側に位置する部分同士のタイヤ幅方向における幅、つまり、タイヤ幅方向においてタイヤ赤道面CLから最も離れている部分間の距離である。タイヤ赤道線とは、タイヤ赤道面CL上にあって空気入りタイヤ1のタイヤ周方向に沿う線をいう。本実施の形態では、タイヤ赤道線にタイヤ赤道面と同じ符号「CL」を付す。

【0032】

タイヤ/ホイール組立体100は、図1および図2に示すように、空気入りタイヤ1と、ホイール102と、を含む。空気入りタイヤ(以下単に「タイヤ」ともいう。)1は、いわゆる空気入りタイヤである。タイヤ1に内部に充填される気体は、空気に限定されるものではない。

【0033】

本実施の形態の空気入りタイヤ1は、図1から図3に示すようにトレッド部2と、その両側のショルダー部3と、各ショルダー部3から順次連続するサイドウォール部4およびビード部5とを有している。また、この空気入りタイヤ1は、カーカス層6と、ベルト層7と、ベルト補強層8とを備えている。空気入りタイヤ1は、使用にあたって、それぞれのビード部5が、ホイール102のリム部104に嵌合する。そして、空気入りタイヤ1とホイール102(より具体的にはホイール102のリム部104)とで囲まれるタイヤ内空間1ISに気体(空気や窒素)が充填される。

【0034】

トレッド部2は、ゴム材(トレッドゴム)からなり、空気入りタイヤ1のタイヤ径方向の最も外側で露出し、その表面が空気入りタイヤ1の輪郭となる。トレッド部2の外周表面、つまり、走行時に路面と接触する踏面には、トレッド面21が形成されている。トレッド面21は、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なストレート主溝である複数(本実施の形態では4本)の主溝22が設けられている。そして、トレッド面21は、これら複数の主溝22により、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なリブ状の陸部23が複数形成されている。また、図には明示しないが、トレッド面21は、各陸部23において、主溝22に交差するラグ溝が設けられている。陸部23は、ラグ溝によってタイヤ周方向で複数に分割されている。また、ラグ溝は、トレッド部2のタイヤ幅方向最外側でタイヤ幅方向外側に開口して形成されている。なお、ラグ溝は、主溝22に連通している形態、または主溝22に連通していない形態の何れであってもよい。

【0035】

ショルダー部3は、トレッド部2のタイヤ幅方向両外側の部位である。また、サイドウォール部4は、空気入りタイヤ1におけるタイヤ幅方向の最も外側に露出したものである。また、ビード部5は、ビードコア51とビードフィラー52とを有する。ビードコア51は、スチールワイヤであるビードワイヤをリング状に巻くことにより形成されている。ビードフィラー52は、カーカス層6のタイヤ幅方向端部がビードコア51の位置で折り返されることにより形成された空間に配置されるゴム材である。

【0036】

カーカス層6は、各タイヤ幅方向端部が、一対のビードコア51でタイヤ幅方向内側からタイヤ幅方向外側に折り返され、かつタイヤ周方向にトロイド状に掛け回されてタイヤの骨格を構成するものである。このカーカス層6は、タイヤ周方向に対する角度がタイヤ子午線方向に沿いつつタイヤ周方向にある角度(例えば85度〜95度)を持って複数並設されたカーカスコード(図示せず)が、コートゴムで被覆されたものである。カーカスコードは、有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。このカーカス層6は、少なくとも1層で設けられている。

【0037】

ベルト層7は、少なくとも2層のベルト71,72を積層した多層構造をなし、トレッド部2においてカーカス層6の外周であるタイヤ径方向外側に配置され、カーカス層6をタイヤ周方向に覆うものである。ベルト71,72は、タイヤ周方向に対して所定の角度(例えば、20度〜30度)で複数並設されたコード(図示せず)が、コートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。また、重なり合うベルト71,72は、互いのコードが交差するように配置されている。

【0038】

ベルト補強層8は、ベルト層7の外周であるタイヤ径方向外側に配置されてベルト層7をタイヤ周方向に覆うものである。ベルト補強層8は、タイヤ周方向に略平行(±5度)でタイヤ幅方向に複数並設されたコード(図示せず)がコートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。図3で示すベルト補強層8は、ベルト層7のタイヤ幅方向端部を覆うように配置されている。ベルト補強層8の構成は、上記に限らず、図には明示しないが、ベルト層7全体を覆うように配置された構成、または、例えば2層の補強層を有し、タイヤ径方向内側の補強層がベルト層7よりもタイヤ幅方向で大きく形成されてベルト層7全体を覆うように配置され、タイヤ径方向外側の補強層がベルト層7のタイヤ幅方向端部のみを覆うように配置されている構成、あるいは、例えば2層の補強層を有し、各補強層がベルト層7のタイヤ幅方向端部のみを覆うように配置されている構成であってもよい。すなわち、ベルト補強層8は、ベルト層7の少なくともタイヤ幅方向端部に重なるものである。また、ベルト補強層8は、帯状(例えば幅10[mm])のストリップ材をタイヤ周方向に巻き付けて設けられている。

【0039】

また、本実施の形態の空気入りタイヤ1は、車両(図示せず)に装着した場合、タイヤ幅方向において、車両の内側および外側に対する向きが指定されている。向きの指定は、図には明示しないが、例えば、サイドウォール部4に設けられた指標により示される。以下、車両に装着した場合に車両の内側に向く側を車両内側、車両の外側に向く側を車両外側という。なお、車両内側および車両外側の指定は、車両に装着した場合に限らない。例えば、リム組みした場合に、タイヤ幅方向において、車両の内側および外側に対するリムの向きが決まっている。このため、空気入りタイヤ1は、リム組みした場合、タイヤ幅方向において、車両の内側(車両内側)および外側(車両外側)に対する向きが指定される。

【0040】

空気入りタイヤ1は、図3に示すように、車両外側のタイヤサイド部Sにおいて、当該タイヤサイド部Sの面よりタイヤの外側に突出するタイヤ凸部9が多数設けられている。ここで、タイヤサイド部Sとは、図3において、トレッド部2の接地端Tからタイヤ幅方向外側であってリムチェックラインLからタイヤ径方向外側の範囲で一様の連続する面をいう。また、接地端Tとは、空気入りタイヤ1を正規リムにリム組みし、かつ正規内圧を充填するとともに正規荷重の70%をかけたとき、この空気入りタイヤ1のトレッド部2のトレッド面21が路面と接地する領域において、タイヤ幅方向の両最外端をいい、タイヤ周方向に連続する。また、リムチェックラインLとは、タイヤのリム組みが正常に行われているか否かを確認するためのラインであり、一般には、ビード部5の表側面において、リムフランジよりもタイヤ径方向外側であってリムフランジ近傍となる部分に沿ってタイヤ周方向に連続する環状の凸線として示されている。

【0041】

なお、正規リムとは、JATMAで規定する「標準リム」、TRAで規定する「Design Rim」、あるいは、ETRTOで規定する「Measuring Rim」である。また、正規内圧とは、JATMAで規定する「最高空気圧」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「INFLATION PRESSURES」である。また、正規荷重とは、JATMAで規定する「最大負荷能力」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「LOAD CAPACITY」である。

【0042】

タイヤ凸部9は、例えば、図3および図4に示すように、タイヤサイド部Sの範囲において、タイヤ径方向に長手状に形成されたゴム材(タイヤサイド部Sを構成するゴム材であっても、当該ゴム材とは異なるゴム材であってもよい)からなる突条として形成され、かつ、図4に示すようにタイヤ周方向に所定間隔をおいて配置されている。

【0043】

空気入りタイヤ1は、図3に示すように、車両内側のタイヤサイド部Sにおいて、当該タイヤサイド部Sの面よりタイヤの外側に突出するタイヤ凸部39が多数設けられている。タイヤ凸部39は、タイヤサイド部Sの範囲において、タイヤ径方向に長手状に形成されたゴム材(タイヤサイド部Sを構成するゴム材であっても、当該ゴム材とは異なるゴム材であってもよい)からなる突条として形成され、かつ、タイヤ周方向に所定間隔をおいて配置されている。タイヤ凸部9とタイヤ凸部39とは配置位置が車両外側と車両内側とで異なるのみで、構成、形状は基本的に同様である。

【0044】

次に、ホイール102について説明する。ホイール102は、タイヤ1が取り付けられる。ホイール102は、リム部104と、スポーク106と、ハブ107と、ホイールディスク114と、ホイール凹部120と、を有する。リム部104は、円筒形状の構造体である。リム部104は、中心軸(Zr軸)と平行な方向(幅方向)における両側に、タイヤ1が有するそれぞれのビード部2B、2Bと嵌合するタイヤ嵌合部105B、105Bを有する。

【0045】

スポーク106は、タイヤ径方向に延在する棒状の部材であり、タイヤ径方向外側の端部がリム部104と連結し、タイヤ径方向内側の端部がハブ107と連結している。スポーク106は、タイヤ周方向に所定間隔を置いて配置されている。

【0046】

ハブ107は、ホイール102の中心部に配置されるとともに、車両の車軸に取り付けられる。ハブ107は、複数のスポーク106によってリム部104と連結される。ハブ107と車両の車軸とは、ボルトとナットを有する締結部材112で連結されている。締結部材112は、ボルトが車軸に取り付けられている。なお、締結部材112の構成はこれに限定されない。これにより、ハブ107は、車軸と一体で回転する。なお、ハブ107と車軸との連結方向は、予め決定された1つの方向である。これにより、ホイール102は、車両外側の面と車両内側の面が決まった構造となる。なお、ホイール102は、車軸と接する面が車両内側の面となり、車軸と接する面とは反対側の面が車両外側の面となる。

【0047】

ホイールディスク(ホイールカバー、ホイールキャップ)114は、スポーク106の車両外側に配置された円板状の部材であり、タイヤ径方向の中心側のハブ107と対面する領域に開口が形成されている。つまりホイールディスク114は、中心に円形の穴が開いた円板である。ホイールディスク114は、スポーク106およびハブ107に固定され、スポーク106、ハブ107とともに回転する。本実施形態のホイールディスク114は、開口を備える形状としたが、ホイール102の車両外側の全面を覆う形状、例えば、開口がない円板形状としてもよい。

【0048】

ホイール102は、図2および図4に示すように、ホイールディスク114の車両外側の表面において、当該ホイールディスク114の表面より車両内側(ホイール102の内側)に凹んだホイール凹部120が多数設けられている。ここで、ホイールディスク114の表面とは、図2において、車両外側に露出している一様で連続する面(つまり繋がっている1つの面)である。つまり、ホイール凹部120は、ホイールディスクの表面から車両内側に凹んだ形状であり、図4に示すようにタイヤ幅方向に直交する面において、他の部分との境界線が閉じられた一本の線となる。

【0049】

ホイール凹部120は、ホイールディスク114の表面において、タイヤ径方向およびタイヤ周方向に所定間隔をおいて、より具体的には列状に配置されている。ここで、ホイール102は、多数のホイール凹部120のうち、タイヤ径方向に列状に配置された複数のホイール凹部120で1つの凹部列(ホイール凹部列)125が構成される。また、ホイール102は、多数のホイール凹部120がタイヤ周方向に列状に配置されているため、凹部列125がタイヤ周方向に並んで配置されている構成となる。

【0050】

次に、図5から図7Bを用いてタイヤ/ホイール組立体100についてより詳細に説明する。ここで、図5は、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を示す説明図である。図6Aは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。図6Bは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。図7Aは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。図7Bは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。また、図5から図6Bに示すタイヤ/ホイール組立体100と図7Aおよび図7Bに示すタイヤ/ホイール組立体150とは、いずれも車両の左輪として装着されたタイヤ/ホイール組立体である。また、図5から図7Bにおいて、X方向は、タイヤ/ホイール組立体の進行方向に平行な方向であり、タイヤ/ホイール組立体の進行方向が正となる。Y方向は、タイヤ幅方向である。Z方向は、空気入りタイヤが設置する路面に直交する方向である。

【0051】

図5に示すように、タイヤ/ホイール組立体100は、走行することで、タイヤ/ホイール組立体100と周囲の空気が相対的に移動するため、タイヤ/ホイール組立体100に対して、走行方向前方から後方に向かう空気流130が発生する。空気流(空気層)130は、タイヤ/ホイール組立体100のトレッド部2の進行方向前方の部分で構成される剥離領域132でタイヤ幅方向に分かれ、タイヤ/ホイール組立体100の側面(車両外側の面および車両内側の面)に回り込む。

【0052】

タイヤ/ホイール組立体100の車両外側の側面に回りこんだ空気流130は、図6Aおよび図6Bに示すように、空気入りタイヤ1に形成されたタイヤ凸部9によりタイヤ/ホイール組立体100の近傍に形成された乱流134を形成する。空気流130は、乱流134が形成されることによりタイヤ/ホイール組立体100の近傍において側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体100は、剥離領域132から剥離した空気流130をそのままタイヤ/ホイール組立体100の側面(バットレス)の付近にとどめることができる。

【0053】

また、タイヤ/ホイール組立体100の側面の空気入りタイヤ1の周辺部を通過した空気流130は、ホイール102に形成されたホイール凹部120により、空気流130がホイール凹部120の付近に留まり、タイヤ/ホイール組立体100の近傍に形成された乱流134を形成する。空気流130は、乱流134が形成されることによりタイヤ/ホイール組立体100の近傍において側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体100は、剥離領域132から剥離した空気流130をそのままタイヤ/ホイール組立体100の側面(ホイール102)の付近にとどめることができる。また、タイヤ/ホイール組立体100は、空気流130をホイール付近に留まらせることで、空気抵抗の低減効果を非常に大きくすることができる。

【0054】

また、タイヤ/ホイール組立体100の車両内側の側面に回りこんだ空気流130は、空気入りタイヤ1に形成されたタイヤ凸部39によりタイヤ/ホイール組立体100の近傍に形成された乱流134を形成する。空気流130は、乱流134が形成されることによりタイヤ/ホイール組立体100の近傍において車両内側の側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体100は、剥離領域132から剥離した空気流130をそのままタイヤ/ホイール組立体100の側面(バットレス)の付近にとどめることができる。

【0055】

このように、タイヤ/ホイール組立体100は、タイヤ/ホイール組立体200の周囲に乱流境界層が発生し、車両外側では、タイヤ/ホイール組立体100の車両外側を通過する空気の膨らみが抑制されるとともに、車両内側では、タイヤ/ホイール組立体100車両後方において車両外側に抜ける空気の膨らみが抑制される。この結果、タイヤ/ホイール組立体100は、通過する空気の広がりが抑えられ、タイヤ後方の剥離領域136を小さくすることができる。

【0056】

ここで、図7Aおよび図7Bに示すようにタイヤ/ホイール組立体150は、車両外側の側面にタイヤ凸部およびホイール凹部のいずれも配置していない。つまり、タイヤ/ホイール組立体150は、車両外側の側面にタイヤ凹部を備えていない空気入りタイヤ151および車両外側にホイール凸部を備えていないホイール152を有する。タイヤ/ホイール組立体150の車両外側の側面に回りこんだ空気流170は、図7Aおよび図7Bに示すように、空気抵抗を低減する機構が設けられていないため、空気流170が、車両外側の側面から剥がれやすくなり、タイヤ/ホイール組立体150の側面から徐々に離れる方向に流れる。つまり、空気流170は、タイヤ/ホイール組立体150の側面から剥れる。この結果、タイヤ/ホイール組立体150は、通過する空気の広がり、タイヤ後方の剥離領域176が大きくなる。

【0057】

以上より、タイヤ/ホイール組立体100は、車両外側の側面にタイヤ凸部9およびホイール凹部120を設けることで、車両の空気抵抗を低減して、燃費のさらなる向上を図ることが可能になる。より具体的には、タイヤ/ホイール組立体100は、タイヤ凸部9とホイール凹部120を設けることで、タイヤ凸部9とホイール凹部120の両方を設けない場合よりもタイヤ/ホイール組立体100(の空気入りタイヤ1およびホイール102)の周りの空気をより適切に整流することができる。さらに、タイヤ/ホイール組立体100は、タイヤ凸部9とホイール凹部120を設けることで、タイヤ凸部9とホイール凹部120の一方のみを設ける場合に比べて、タイヤ径方向の一定の範囲にそれぞれ凸部と凹部を形成できるため、タイヤ/ホイール組立体100の車両外側の表面(空気入りタイヤ1およびホイール102の車両外側の表面)で好適な乱流134を発生させることができ、単に凸部と凹部を設ける面積を大きくする以上に空力性能を飛躍的に向上させることができる。また、タイヤ/ホイール組立体100は、車両内側の側面にタイヤ凸部39を設けることで、さらに、車両の空気抵抗を低減して、燃費のさらなる向上を図ることが可能になる。

【0058】

また、タイヤ/ホイール組立体100は、ホイール102にホイール凹部120を設けることによって、ホイール102の重量を低減することができ、軽量化することができる。

【0059】

タイヤ/ホイール組立体100は、車両内側にタイヤ凸部39を設けたがこれに限定されない。タイヤ/ホイール組立体100は、車両外側のみにタイヤ凸部9を設け、車両内側にタイヤ凸部39を設けない構成としてもよい。なお、上述したように、タイヤ/ホイール組立体100は、車両内側にタイヤ凸部39を設けることで、車両内側でも乱流134を好適に発生させることができ、車両内側を流れる空気流が空気入りタイヤ1およびホイール102の側面から離れることを抑制できるため、車両内側にタイヤ凸部39を設けることが好ましい。タイヤ/ホイール組立体100は、空気入りタイヤの車両内側に凹部(ディンプル等)、つまりタイヤ凹部を設けてもよい。

【0060】

また、本実施形態のタイヤ/ホイール組立体100は、ホイール101の複数のホイール凹部120が、タイヤ径方向に列状に配置された凹部列125となり、かつ凹部列125がタイヤ周方向に間隔をおいて配置されている。このタイヤ/ホイール組立体100によれば、タイヤ径方向に列状に形成された凹み(ディンプル)によって空気をより乱流化させ、かつ周方向に配置されていることによって空気を効率よく乱流化させる。この結果、空気の乱流化の効果を顕著に得ることが可能になる。このように、ホイール凹部120は、タイヤ径方向に列状に配置することが好ましいが、これに限定されず、不規則に配置しても千鳥格子状に配置してもよい。

【0061】

また、本実施形態のタイヤ/ホイール組立体100は、空気入りタイヤ1のタイヤ凸部9、39が、タイヤ径方向に長手状に(いわゆるフィン形状で)形成され、かつタイヤ周方向に間隔をおいて配置されている。このタイヤ/ホイール組立体100によれば、タイヤ径方向に長手状に形成された突条によって空気をより乱流化させ、かつ周方向に配置されていることによって空気を効率よく乱流化させる。この結果、空気の乱流化の効果を顕著に得ることが可能になる。

【0062】

また、タイヤ/ホイール組立体100は、ホイール102の車両外側の面にホイールディスク114を備えることで、ホイール102の表面に空洞が露出していない形状とすることができ、タイヤの空力性能をより高くすることができる。つまり、タイヤ/ホイール組立体100は、ホイールディスク114により、車両外側を流れる空気がタイヤ/ホイール組立体100の内部に流れ込むことを抑制することができる。これにより、空気流の乱れをより少なくすることができ、車両の空気抵抗を低減させ、空力性能を向上させることができる。なお、タイヤ/ホイール組立体は、ホイール102の車両外側の面に空洞(タイヤ/ホイール組立体の車両内側)に繋がる開口がない形状であればよく。ホイールディスク114を設けずにスポーク106の形状を空洞がない形状とすることでも同様の効果を得ることができる。

【0063】

次に、図2および図3を用いて、タイヤ凸部9とホイール凹部120の配置位置の好適な範囲について説明する。本実施形態のタイヤ/ホイール組立体100は、タイヤ凸部9の少なくとも一部が、空気入りタイヤ1のタイヤ断面幅が最大となる位置(最大断面幅L4となる位置)からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることが好ましい。つまり、空気入りタイヤ1のタイヤ断面高さをd1とした場合、タイヤ凸部9は、タイヤ断面幅が最大となる位置からタイヤ断面高さd1の10%となる高さd2に含まれる領域のタイヤ径方向外側の端部よりもタイヤ径方向外側の高さd3に含まれる領域に少なくとも一部を形成することが好ましい。

【0064】

空気入りタイヤ1は、このように高さd3の領域にタイヤ凸部9の少なくとも一部を配置することで、空気入りタイヤ1のタイヤサイド部S内で、走行時に空気抵抗を受けやすく、かつ、回転速度が相対的に速くなる領域にタイヤ凸部9を設けることができる。これにより、走行時にバットレス付近の乱流剥離のポイントをタイヤ後方へずらすことができ、タイヤ全体の空気抵抗を低減することができる。

【0065】

また、ホイール102は、空気入りタイヤ1が装着されるリム部104のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、ホイール102のタイヤ径方向の中心から径方向外側に向かって0.4D1となる位置からタイヤ径方向の外側端部までの範囲に車両内側の端面と連通する空洞(穴、開口)がない構造とすることが好ましい。つまり、ホイール120は、ホイール102のタイヤ径方向の中心から径方向外側に向かって0.4D1に含まれる距離D2の範囲の径方向外側の端部よりも径方向外側である距離D3に含まれる領域を、車両内側の端面と連通する空洞がない構造、つまりタイヤ/ホイール組立体100のタイヤ赤道面CL側に貫通した空洞(穴、開口)がない構造とすることが好ましい。このように、タイヤ/ホイール組立体100は、少なくとも距離D3に含まれる領域に空洞がない構造とすることで、タイヤ/ホイール組立体100の側面を通過する空気流の乱れを少なくすることができ、側面で好適に乱流を発生させることができ、空気抵抗を低減することができる。また、タイヤ/ホイール組立体100は、少なくとも距離D3に含まれる領域に空洞がない構造とすることで、ホイール102の車両外側表面のうちホイール凹部120を形成可能な領域をタイヤ径方向外側でより大きくすることができる。これにより、適切な位置により多くのホイール凹部120を形成することができ、空気抵抗をより好適に低減することが可能となる。

【0066】

また、ホイール102は、ホイール凹部120の少なくとも一部を、タイヤ径方向において、空気入りタイヤ1が装着されるリム部104のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、リム部104のタイヤ径方向の外側端部から当該外側端部を基点としてタイヤ径方向内側に0.1D1移動した位置までの領域に配置されていることが好ましい。つまり、図2および図7に示すように、ホイール凹部120は、リム部104のタイヤ径方向の外側端部から距離0.1D1となる距離D4に含まれる領域に少なくとも一部を設けることが好ましい。このようにホイール凹部120をホイール102の表面において、回転速度が相対的に速くなる領域に設けることによりホイール付近での乱流剥離する位置をさらにタイヤ/ホイール組立体100の後方側へずらし、タイヤ/ホイール組立体100の全体の空気抵抗を効率的に低減することができる。

【0067】

また、タイヤ/ホイール組立体100は、タイヤ幅方向において、空気入りタイヤ1のタイヤ赤道面CLから空気入りタイヤ1の車両外側の端部までの距離をL1とし、タイヤ幅方向における空気入りタイヤ1のタイヤ赤道面CLからホイール102の車両外側の端部までの距離をL2とした場合、距離L1と距離L2とは、L2≦1.2L1の関係を満たすことが好ましい。なお、図2では、1.2L1となる距離を距離L3として示す。したがって、図2中距離L2と距離L3との関係が、L2≦L3となればよい。空気入りタイヤ1とホイール102とが上記関係を満たすことで、空気入りタイヤ1で生じるタイヤ凸部9の後方への空気の流れの膨らみを抑制することができ、空気の整流効果をより好適に得ることができる。なお、距離L1は、タイヤ赤道面CLから空気入りタイヤ1の車両外側の端部までの距離である。このため、タイヤ最大幅の幅方向外側端よりもタイヤ凸部9の幅方向最外方の位置の方が幅方向外側に位置する場合、タイヤ赤道面CLからタイヤ凸部9の幅方向最外方の位置まで距離が距離L1となり、タイヤ凸部9の幅方向最外方の位置よりもタイヤ最大幅の幅方向外側端の方が幅方向外側に位置する場合、タイヤ最大幅の半分の距離が距離L1となる。

【0068】

次に、図8Aから図11Fを用いて、タイヤ凸部の形状、ホイール凹部の形状の他の実施形態について説明する。タイヤ凸部、ホイール凹部は、種々の形状とすることができる。ここで、タイヤ凸部は、タイヤ径方向が長手方向となる細長い形状、いわゆるフィン形状とすることが好ましい。タイヤ凸部をフィン形状とすることで、空力性能を好適に向上させることができる。また、ホイール凹部は、タイヤ径方向が配列方向となる列状に配列されることが好ましい。つまり、1つの凹部列の延在方向がタイヤ径方向となる向きでホイール凹部を配置することが好ましい。

【0069】

図8Aから図8Fは、それぞれ他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。ここで、図8Aから図8Fは、それぞれ車両外側からタイヤ/ホイール組立体を見た場合のタイヤ凸部およびホイール凹部の形状の例を示している。図8Aに示すタイヤ/ホイール組立体300は、空気入りタイヤ301に形成されたタイヤ凸部303が、タイヤ径方向に延在する直線形状であり、ホイール302に形成されたホイール凹部304で構成される凹部列308が、タイヤ径方向に延在する直線形状である。また、ホイール凹部304は、ホイール302の車両外側表面に開口する開口形状が円形である。図8Bに示すタイヤ/ホイール組立体310は、空気入りタイヤ311に形成されたタイヤ凸部313が、タイヤ径方向の中央付近で屈曲部を有する線形状(角度の異なる2つの直線をタイヤ周方向に凸となる向きで繋げた形状)であり、ホイール312に形成されたホイール凹部314で構成される凹部列318が、タイヤ径方向の中央部に屈曲部を有する線形状である。また、ホイール凹部314は、ホイール312の車両外側表面に開口する開口形状が円形である。図8Cに示すタイヤ/ホイール組立体320は、空気入りタイヤ321に形成されたタイヤ凸部323が、タイヤ径方向に延在しタイヤ周方向に凸となる円弧形状であり、ホイール322に形成されたホイール凹部324で構成される凹部列328が、タイヤ径方向に延在しタイヤ周方向に凸となる円弧形状である。また、ホイール凹部324は、ホイール322の車両外側表面に開口する開口形状が円形である。このように、タイヤ凸部およびホイール凹部は、直線状形状、湾曲形状、途中で屈曲している形状等、種々の形状とすることができる。また、ホイール凹部で構成される凹部列およびタイヤ凸部は、当該屈曲や湾曲が複数であってもよい。

【0070】

図8Dに示すタイヤ/ホイール組立体330は、空気入りタイヤ331に形成されたタイヤ凸部333が、タイヤ径方向に平行な方向に対して所定角度傾斜した方向に延在する直線形状であり、ホイール332に形成されたホイール凹部334で構成される凹部列338が、タイヤ径方向に平行な方向に対してタイヤ凸部333と同一の傾斜角度で傾斜した直線形状である。また、ホイール凹部334は、ホイール332の車両外側表面に開口する開口形状が楕円形である。このように、ホイール凹部で構成される凹部列およびタイヤ凸部は、タイヤ径方向に対して所定角度傾斜した形状としてもよい。

【0071】

図8Eに示すタイヤ/ホイール組立体340は、空気入りタイヤ341に形成されたタイヤ凸部343が、タイヤ径方向に延在する直線形状であり、ホイール342に形成されたホイール凹部344で構成される凹部列348が、タイヤ径方向に延在しタイヤ周方向に凸となる円弧形状である。また、ホイール凹部344は、ホイール342の車両外側表面に開口する開口形状が円形である。図8Fに示すタイヤ/ホイール組立体350は、空気入りタイヤ351に形成されたタイヤ凸部353がタイヤ径方向に平行な方向に対して所定角度傾斜した方向に延在する直線形状であり、ホイール352に形成されたホイール凹部354で構成される凹部列358が、タイヤ径方向に延在する直線形状である。また、ホイール凹部354は、ホイール352の車両外側表面に開口する開口形状が四角形である。このように、ホイール凹部で構成される凹部列およびタイヤ凸部は、異なる形状を組み合わせてもよい。つまり、タイヤ/ホイール組立体は、タイヤ凸部の形状とホイール凹部との形状とを異なる形状としてよい。また、ホイール凹部は、ホイール352の車両外側表面に開口する開口形状を、円形状、楕円形状、長円形状、多角形状などとすることができる。

【0072】

図9Aから図9Dは、それぞれタイヤ凸部の一例の断面図である。ここで、図9Aから図9Dは、長手方向に交差する断面形状を示している。図9Aに示すタイヤ凸部362は、断面形状が半円形状である。図9Bに示すタイヤ凸部364は、断面形状がタイヤ凸部364の中心側に凸となる2つの円弧(円の1/4)を組み合わせた形状である。図9Cに示すタイヤ凸部366は、断面形状が三角形状である。図9Dに示すタイヤ凸部368は、断面形状が四角形状である。タイヤ凸部の断面形状は、これに限定されず、半楕円形状、半長円形状、台形状などとしてもよく、直線と曲線を組み合わせた形状としてもよい。

【0073】

ここで、タイヤ凸部は、図9Cに示すように断面形状が頂点を持った略三角形状であることが好ましい。断面形状が頂点を持った略三角形状には、図9Cに示すような三角形状や三角形の頂点を面取りした形状や三角形の頂点をR形状とした形状等、サイドウォールから離れるに従って断面の幅が短くなる各種形状が含まれる。タイヤ/ホイール組立体は、タイヤ凸部の断面形状を、頂点を持った略三角形状とすることで、断面形状の面積に対するタイヤサイド部Sの表面からの突出量の割合を大きくすることができ、タイヤ凸部の体積の増加を抑制しつつ、空力性能を向上させることができる。これにより、燃費を良くすることができる。

【0074】

また、タイヤ凸部は、図9Aおよび図9Bに示すように、断面形状が少なくとも1つ以上の円弧で構成されることが好ましい。タイヤ/ホイール組立体は、タイヤ凸部の断面形状を少なくとも1つ以上の円弧で構成することでも、断面形状の面積に対するタイヤサイド部Sの表面からの突出量の割合を大きくすることができ、タイヤ凸部の体積の増加を抑制しつつ、空力性能を向上させることができる。これにより、燃費を良くすることができる。

【0075】

また、タイヤ凸部は、長手方向に断面形状が一様に形成されていてもよく、または長手方向に断面形状が変化して形成されていてもよい。また、タイヤ凸部は、その端部が、空気入りタイヤのタイヤサイド部Sの表面から滑らかに突出していてもよく、または空気入りタイヤのタイヤサイド部Sの表面に切り立って突出していてもよい。また、上記実施形態のタイヤ凸部は、タイヤサイド部Sの表面のタイヤ径方向で1つの突条として形成されているが、長手方向で複数に分割されていてもよい。タイヤ凸部が分割されている場合、そのタイヤ周方向に並ぶ別のタイヤ凸部が、タイヤ周方向で隣接するタイヤ凸部の分割部分に対してタイヤ周方向で重なるように配置されていてもよい。

【0076】

また、本実施の形態の空気入りタイヤのタイヤ凸部は、タイヤサイド部Sの表面から突出する高さを0.5[mm]以上10[mm]以下とすることが好ましい。ここで、図10Aは、規定の範囲の高さの凸部付近における空気の流れを示す説明図である。図10Bは、規定の範囲以下の高さの凸部付近における空気の流れを示す説明図である。図10Cは、規定の範囲以上の高さの凸部付近における空気の流れを示す説明図である。また、タイヤ/ホイール組立体は、空気入りタイヤが乗用車用のタイヤである場合、上記範囲とすることがより好ましい。タイヤ/ホイール組立体は、空気入りタイヤが重荷重用のタイヤである場合も、タイヤ凸部の形状を上記範囲とすることが好ましいが、タイヤ凸部の形状を上記範囲よりも大きい形状とすることも好ましい場合もある。

【0077】

空気入りタイヤは、図10Aに示すように、タイヤ凸部372を規定の範囲の高さとした場合、タイヤ凸部372が空気の流れに適宜接触し、タイヤ凸部372の後方での空気の流れが乱流化して空気の膨らみが減少するため、車両の空気抵抗の低減効果を顕著に得ることが可能になる。これに対して、空気入りタイヤは、図10Bに示すように、タイヤ凸部374を規定の範囲以下の高さ、つまり、タイヤ凸部374の高さを0.5[mm]未満とした場合、タイヤ凸部374が空気の流れに接触する範囲が小さいことから、タイヤ凸部374の後方での空気の流れが乱流化し難く、車両の空気抵抗の低減効果が小さくなる。また、空気入りタイヤは、図10Cに示すように、タイヤ凸部376を規定の範囲以上の高さ、つまりタイヤ凸部376の高さを10[mm]を超える高さとした場合、凸部376が空気の流れに接触する範囲が大きくなることから、タイヤ凸部376の後方での空気の流れが膨らむ傾向となり、車両の空気抵抗の低減効果が小さくなる。

【0078】

また、本実施の形態の空気入りタイヤのタイヤ凸部は、タイヤサイド部Sの表面から突出する高さを1[mm]以上5[mm]以下とすることがより好ましい。タイヤ凸部の高さを1[mm]以上5[mm]以下とすることで、上記効果をより好適に得ることができる。

【0079】

次にホイール凹部の形状について説明する。図11Aから図11Fは、それぞれホイール凹部の一例の断面図である。ここで、図11Aから図11Fは、断面形状(タイヤ幅方向に平行な断面形状)を示している。図11Aに示すホイール凹部381は、断面形状が半円形状である。図11Bに示すホイール凹部382は、断面形状がホイール凹部382の中心側に凸となる2つの円弧(円の1/4)を組み合わせた形状である。図11Cに示すホイール凹部383は、断面形状が三角形状である。図11Dに示すホイール凹部384は、断面形状が四角形状である。図11Eに示すホイール凹部385は、断面形状が非対称形状であり、一方の側壁が傾斜しており、他方の側壁がサイドウォール部に直交している。図11Fに示すホイール凹部386は、断面形状が段差を備える形状、つまり、一方の端部から他方の端部の間の所定の位置で深さが異なる形状である。ホイール凹部の断面形状は、これに限定されず、半楕円形状、半長円形状、すり鉢形状、台形状などとしてもよく、直線と曲線を組み合わせた形状としてもよい。

【0080】

ホイールは、ホイール凹部の車両外側の表面からの深さを0.5[mm]以上5.0[mm]以下とすることが好ましい。ホイール凹部の深さを0.5mm以上とすることで、乱流発生効果を十分に発揮させることができ、5.0mm以下とすることで、ホイールの側面の厚みを十分に確保することができる。空気を乱流化させ、かつ発熱を低減するには、ホイール凹部の深さを極力深くすることが好ましいが、ホイール凹部の底部がホイールディスクの径方向内側の面に近すぎると、その間の厚みが薄くなり、ホイールディスク耐久性の低下が懸念される。したがって、ホイール凹部の車両外側の表面からの深さを5.0[mm]以下とすることが好ましい。

【0081】

また、ホイールは、ホイール凹部の車両外側の表面における最大径を1.0[mm]以上8.0[mm]以下とすることが好ましい。ホイール凹部の車両外側の表面における最大径を1.0[mm]以上8.0[mm]以下とすることで、好適に乱流を発生させることができる。

【0082】

ここで、タイヤ/ホイール組立体は、タイヤ凸部およびホイール凹部をタイヤ周方向の全周に設けることが好ましい。製造を簡単にすることができ、タイヤ周方向の位置におけるバラツキを抑制することができ、タイヤとしての性能をより高くすることができる。タイヤ/ホイール組立体は、タイヤ凸部およびホイール凹部をタイヤ周方向の全周に設けることで、上記効果を得ることができるが少なくとも一部に設ければよい。

【0083】

タイヤ/ホイール組立体は、タイヤ凸部がタイヤ周方向において一部の角度範囲に配置されている場合、ホイール凹部が少なくとも前記タイヤ凸部が形成されていない角度範囲の全域に配置されていることが好ましく、ホイール凹部がタイヤ周方向においてタイヤ凸部が配置されていない角度範囲の全域およびタイヤ凸部が配置されている角度範囲に配置されていることがより好ましい。つまり、ホイール凹部は、タイヤ周方向において少なくともタイヤ凸部が形成されてない部分に配置することが好ましい。このように、ホイール凹部をタイヤ周方向においてタイヤ凸部が形成されていない領域にも配置することで、空気入りタイヤのサイドウォール部に商品名等の文字情報が表示されておりタイヤ凸部が形成されていない領域がある場合も、効率的に空力性能の向上させることができる。また、タイヤ/ホイール組立体は、タイヤ周方向においてタイヤ凸部が配置されている領域にもホイール凹部を配置することで、空力性能の向上させることができる。

【0084】

また、タイヤ/ホイール組立体は、タイヤ凸部が、ホイール凹部で構成される凹部列の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることが好ましい。つまり、タイヤ/ホイール組立体は、タイヤ周方向において、タイヤ凸部の位相とホイール凹部で構成される凹部列の位相とを一致させることが好ましい。タイヤ/ホイール組立体は、タイヤ凸部とホイール凹部で構成される凹部列とを規則的に配列させることでよりさらに空力性能を向上させることができる。

【0085】

以下、図12および図13を用いて、具体的に説明する。図12および図13は、それぞれ他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。図12に示すタイヤ/ホイール組立体460は、空気入りタイヤ461にタイヤ凸部463が配置されており、ホイール462にホイール凹部464が配置されている。タイヤ凸部463は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。空気入りタイヤ461は、タイヤ周方向において、複数のタイヤ凸部463がタイヤ周方向に所定の間隔で隣接して配置されている領域465とタイヤ凸部463が配置されていない領域466が交互に配置されている。ホイール凹部464で構成される凹部列468は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。ホイール462は、タイヤ周方向において、タイヤ凸部463が配置されている領域465に凹部列468が配置されておらず、タイヤ凸部463が配置されていない領域466に複数の凹部列468が配置されている。

【0086】

図12に示すように、タイヤ/ホイール組立体は、ホイール凹部がタイヤ周方向においてタイヤ凸部が配置されていない角度範囲の全域に配置されていることで、空力性能を向上させることができる。

【0087】

図13に示すタイヤ/ホイール組立体480は、空気入りタイヤ481にタイヤ凸部483が配置されており、ホイール482にホイール凹部484が配置されている。タイヤ凸部483は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。空気入りタイヤ481は、タイヤ周方向において、複数のタイヤ凸部483がタイヤ周方向に所定の間隔で隣接して配置されている領域とタイヤ凸部483が配置されていない領域が交互に配置されている。ホイール凹部484で構成される凹部列488は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。ホイール482は、タイヤ周方向において、複数の凹部列484がタイヤ周方向に所定の間隔で隣接してタイヤ周方向の全周に配置されている。タイヤ/ホイール組立体480は、タイヤ凸部483が配置されている領域において、凹部列488がホイール凹部484の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されている。つまり、タイヤ凸部483は、中心線の延長線がホイール482に配置されたいずれかの凹部列488の中心線に重なる位置に配置されている。

【0088】

図13に示すように、タイヤ/ホイール組立体は、ホイール凹部がタイヤ周方向においてタイヤ凸部が配置されていない角度範囲の全域およびタイヤ凸部が配置されている角度範囲に配置されていることで、空力性能の向上させることができる。また、タイヤ/ホイール組立体は、タイヤ凸部で構成される凹部列が、ホイール凹部の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることでも、空力性能を向上させることができる。なお、図13では、タイヤ凸部463と凹部列488とがタイヤ径方向と平行に伸びる直線形状としたが、タイヤ凸部と凹部列とがタイヤ径方向に対して所定角度傾斜した形状、タイヤ凸部と凹部列とを円弧状、折れ曲がった形状とした場合も同様に中心線が重なる形状とすることで同様の効果を得ることができる。

【0089】

ここで、ホイールは、タイヤ幅方向におけるタイヤの幅方向中心(タイヤ赤道面)から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなることが好ましい。

【0090】

以下、図14を用いて説明する。ここで、図14は、他の実施形態に係るタイヤ/ホイール組立体の子午断面図である。図14に示すタイヤ/ホイール組立体490は、空気入りタイヤ491とホイール492を有する。ホイール492は、車両外側の端面にホイールディスク495は装着されている。ホイールディスク495は、タイヤ幅方向におけるタイヤの幅方向中心(タイヤ赤道面CL)から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなる形状である。つまり、タイヤ径方向外側の第1の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW1とし、第1の位置よりもタイヤ径方向内側の第2の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW2とし、第2の位置よりもタイヤ径方向内側の第3の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW3とし、第3の位置よりもタイヤ径方向内側の第4の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW4とすると、LW1<LW2<LW3<LW4となる。このように、ホイールの車両外側の端面(本実施形態ではホイールディスク)の形状を径方向内側に向かうに従って、車両外側に徐々に膨らむ形状とすることで、空気入りタイヤからホイールにより円滑に空気流を流すことができ、空気抵抗をより改善することができる。なお、ホイールは、少なくとも空洞が形成されていない領域、具体的には、空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合ホイールのタイヤ径方向の中心から径方向外側に向かって0.4D1に含まれる距離D2の範囲の径方向外側の端部よりも径方向外側である距離D3に含まれる領域において、ホイールの車両外側の端面(本実施形態ではホイールディスク)の形状を径方向内側に向かうに従って、車両外側に徐々に膨らむ形状とすることで、上記効果を得ることができる。

【0091】

ここで、上記実施形態のタイヤ/ホイール組立体は、空気入りタイヤのタイヤサイド部Sにタイヤ凸部を設けたが、空気入りタイヤのタイヤサイド部Sにホイール凹部と同様のタイヤ凹部を設けてもよい。

【0092】

以下、図15及び図16を用いて説明する。ここで、図15は、他の実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。図16は、図15に示す空気入りタイヤの子午断面図である。なお、図15および図16に示すタイヤ/ホイール組立体500は、空気入りタイヤ501にタイヤ凸部に代えてタイヤ凹部を設けた以外は、基本的にタイヤ/ホイール組立体100と同様の構成である。タイヤ/ホイール組立体500は、空気入りタイヤ501とホイール502とを有する。空気入りタイヤ501は、タイヤサイド部Sに多数のタイヤ凹部503が形成されている。ホイール502は、車両外側の表面に多数のホイール凹部504が形成されている。なお、ホイール502およびホイール凹部504の構成は、上述したホイール102、ホイール凹部120と同様であるので説明を省略する。多数のホイール凹部504は、タイヤ径方向に隣接したホイール凹部504でホイール凹部列508を構成する。

【0093】

空気入りタイヤ501は、図15および図16に示すように、車両外側のタイヤサイド部Sにおいて、当該タイヤサイド部Sの面よりタイヤの内側に凹んだタイヤ凹部503が多数設けられている。タイヤ凹部503は、タイヤサイド部Sの表面から車両内側に凹んだ形状であり、図15に示すようにタイヤ幅方向に直交する面において、他の部分との境界線が閉じられた一本の線となる。

【0094】

タイヤ凹部503は、例えば、図15および図16に示すように、タイヤサイド部Sの範囲において、タイヤ径方向およびタイヤ周方向に所定間隔をおいて配置されている。本実施形態のタイヤ凹部503は、タイヤ径方向およびタイヤ周方向にそれぞれ列状に配置されている。ここで、空気入りタイヤ501は、多数のタイヤ凹部503のうち、タイヤ径方向に列状に配置された複数のタイヤ凹部503で1つのタイヤ凹部列507が構成される。また、空気入りタイヤ501は、多数のタイヤ凹部503がタイヤ周方向に列状に配置されているため、凹部列507がタイヤ周方向に並んで配置されている構成となる。なお、本実施形態では、車両外側のタイヤサイド部Sのみにタイヤ凹部を設けたが、車両内側にも設けてもよい。

【0095】

このように、タイヤ/ホイール組立体500は、空気入りタイヤ501に形成されたタイヤ凹部503によりタイヤ/ホイール組立体500の近傍に形成された乱流を形成することができる。タイヤ/ホイール組立体500の側面を流れる空気流は、乱流が形成されることによりタイヤ/ホイール組立体500の近傍において側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体500は、空気流をタイヤ/ホイール組立体500の側面(バットレス)の付近にとどめることができる。このように、タイヤ/ホイール組立体500は、タイヤ凸部に代えてタイヤ凹部を設けた場合も、空気抵抗を低減することができ、燃費を向上させることができる。

【0096】

また、空気入りタイヤ501は、タイヤ凹部503を設けることで、ゴムボリュームを減らすことができ、熱の発生を抑制しつつ空気の乱流化によって排熱性を向上して、タイヤ発熱や温度上昇を抑えることが可能になる。

【0097】

ここで、タイヤ凹部もタイヤ凸部と同様の領域に形成することが好ましい。つまり、本実施形態のタイヤ/ホイール組立体500は、タイヤ凹部503の少なくとも一部が、空気入りタイヤ501のタイヤ断面幅が最大となる位置(最大断面幅L4となる位置)からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることが好ましい。つまり、空気入りタイヤ501のタイヤ断面高さをd1とした場合、タイヤ凹部503は、タイヤ断面幅が最大となる位置からタイヤ断面高さd1の10%となる高さd2に含まれる領域のタイヤ径方向外側の端部よりもタイヤ径方向外側の高さd3に含まれる領域に少なくとも一部を形成することが好ましい。

【0098】

また、タイヤ/ホイール組立体500は、タイヤ凹部503の少なくとも一部が、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域、つまり、図16中高さd4に含まれる領域に配置されることが好ましい。タイヤ/ホイール組立体500は、高さd4に含まれる領域にタイヤ凹部503の一部を配置することで、空気入りタイヤ501での放熱性をより向上させ、かつ、発熱を低減しつつ、空気抵抗を低減することができる。これにより、効率よく空気抵抗を低減することができる。

【0099】

また、タイヤ凹部は、ホイール凹部と同様に断面形状、開口径状、深さ形状等を種々の形状とすることができる。またタイヤ凹部列は、ホイール凹部列と同様に種々の形状とすることができる。

【0100】

空気入りタイヤ501は、タイヤ凹部503のタイヤサイド部Sの表面からの深さを0.5[mm]以上5.0[mm]以下とすることが好ましい。タイヤ凹部503の深さを0.5mm以上とすることで、乱流発生効果を十分に発揮させることができ、5.0mm以下とすることで、タイヤサイド部S、特にサイドウォール部4でのゴムの厚みを十分に確保することができる。

【0101】

また、本実施の形態の空気入りタイヤ501では、タイヤ凹部503は、その底部とカーカスコードとの最短距離が0.5[mm]以上であることが好ましい。

【0102】

空気を乱流化させ、かつ発熱を低減するには、タイヤ凹部503の深さを極力深くすることが好ましいが、タイヤ凹部503の底部がカーカス層6のカーカスコードに近すぎると、その間のゴムボリュームが薄くなり耐久性の低下が懸念される。従って、タイヤ凹部503の底部とカーカスコードとの最短距離を0.5[mm]以上とすることが、耐久性を保つうえで好ましい。なお、タイヤ凹部503の最小深さは、0.3[mm]以上であることが、空気を乱流化させるうえで好ましい。

【0103】

また、空気入りタイヤは、タイヤ凸部503のタイヤサイド部Sの表面における最大径を1.0[mm]以上8.0[mm]以下とすることが好ましい。タイヤ凹部503のタイヤサイド部Sの表面における最大径を1.0[mm]以上8.0[mm]以下とすることで、好適に乱流を発生させることができる。

【0104】

次に、図17および図18は、それぞれの実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。ここで、図17および図18は、それぞれ車両外側からタイヤ/ホイール組立体を見た場合のタイヤ凸部およびホイール凹部の形状の例を示している。図17に示すタイヤ/ホイール組立体510は、空気入りタイヤ511に形成されたタイヤ凹部513a、513b、513c、513dで構成されるタイヤ凹部列517が、タイヤ径方向に延在する直線形状である。また、タイヤ凹部列517は、タイヤ周方向に複数配置されている。1つのタイヤ凹部列517は、タイヤ凹部513aと、タイヤ凹部513aよりもタイヤサイド部Sの表面における最大径が小さいタイヤ凹部513bと、タイヤ凹部513bよりもタイヤサイド部Sの表面における最大径が小さいタイヤ凹部513cと、タイヤ凹部513cよりもタイヤサイド部Sの表面における最大径が小さいタイヤ凹部513dと、が、タイヤ径方向外側からこの順で配置されている。つまり、タイヤ凹部列517は、タイヤ凹部513a、513b、513c、513dのタイヤサイド部Sの表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部513a、513b、513c、513dが配置されている。

【0105】

ホイール512に形成されたホイール凹部514a、514b、514c、514dで構成されるホイール凹部列518が、タイヤ径方向に延在する直線形状である。また、ホイール凹部列518は、タイヤ周方向に複数配置されている。1つのホイール凹部列518は、ホイール凹部514aと、ホイール凹部514aよりも車両外側の表面における最大径が小さいホイール凹部514bと、ホイール凹部514bよりも車両外側の表面における最大径が小さいホイール凹部514cと、ホイール凹部514cよりも車両外側の表面における最大径が小さいホイール凹部514dと、が、タイヤ径方向外側からこの順で配置されている。つまり、ホイール凹部列518は、ホイール凹部514a、514b、514c、514dの車両外側の表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でホイール凹部514a、514b、514c、514dが配置されている。このように、タイヤ/ホイール組立体は、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部、ホイール凹部を配置することで、空力性能を向上させることができる。具体的には、回転速度が相対的に速くなり、面積も大きくなる径方向外側のタイヤ凹部、ホイール凹部の最大径をより大きくすることで、乱流をより好適に発生させることができ、空力性能を向上させることができる。

【0106】

図18に示すタイヤ/ホイール組立体520は、空気入りタイヤ521に形成されたタイヤ凹部523a、523b、523c、523dで構成されるタイヤ凹部列527が、タイヤ径方向に延在する直線形状である。また、1つのタイヤ凹部列527は、タイヤ凹部523a、523b、523c、523dのタイヤサイド部Sの表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部523a、523b、523c、523dが配置されている。

【0107】

ホイール522に形成されたホイール凹部524a、524b、524c、524dで構成されるホイール凹部列528が、タイヤ径方向に延在する直線形状である。また、ホイール凹部列528は、タイヤ周方向に複数配置されている。1つのホイール凹部列528は、ホイール凹部524a、524b、524c、524dの車両外側の表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でホイール凹部524a、524b、524c、524dが配置されている。

【0108】

タイヤ/ホイール組立体520は、タイヤ凹部列527とホイール凹部列528とを比較した場合もタイヤ径方向外側から内側に向かうに従って、ホイール凹部またはタイヤ凹部の最大径が小さくなる順序で配置されている。つまり、タイヤ凹部列527のタイヤ径方向最も内側に配置されたタイヤ凹部523dのタイヤサイド部Sの表面における最大径よりも、ホイール凹部列528のタイヤ径方向最も外側に配置されたホイール凹部524aの車両外側の表面における最大径の方が小さくなる。このように、タイヤ/ホイール組立体は、タイヤ凹部とホイール凹部との間でもタイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部、ホイール凹部を配置することで、空力性能をさらに向上させることができる。具体的には、回転速度が相対的に速くなり、面積も大きくなる径方向外側のタイヤ凹部、ホイール凹部の最大径をより大きくすることで、乱流をより好適に発生させることができ、空力性能を向上させることができる。

【0109】

なお、図17および図18では、いずれも凹部列を、タイヤ凹部のタイヤサイド部の表面における開口の面積、ホイール凹部の車両外側の表面における開口の面積をタイヤ径方向外側から内側に向かうに従って小さくなるように変化させたが、これに限定されず、タイヤ凹部のサイドウォール部の表面からの深さ、ホイール凹部の車両外側の表面からの深さをタイヤ径方向の位置に応じて変化させてもよい。具体的には、タイヤ凹部のタイヤサイドの表面からの深さ、ホイール凹部の車両外側の表面からの深さを、車両外側から車両内側に向かうに従って浅くする形状としてもよい。

【0110】

以上より、タイヤ/ホイール組立体は、ホイール凹部列を、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記ホイール凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記ホイール凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化させることで、空力性能、放熱性能をより適切にすることができ、タイヤ/ホイール組立体の性能を向上させることができる。また、タイヤ/ホイール組立体は、タイヤ凹部列を、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記タイヤ凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記タイヤ凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化させることでも、空力性能、放熱性能をより適切にすることができ、タイヤ/ホイール組立体の性能を向上させることができる。タイヤ/ホイール組立体は、ホイール凹部列と、タイヤ凹部列の両方を上記規則で形成することが好ましく、図18に示すように、ホイール凹部列と、タイヤ凹部列との間でも上記規則が成立する、つまりタイヤ凹部よりもホイール凹部の方が開口の面積を小さくまたは深さを浅くすることが好ましい。これにより、空力性能、放熱性能をより適切にすることができ、タイヤ/ホイール組立体の性能を向上させることができる。

【0111】

また、タイヤ/ホイール組立体は、タイヤサイド部にタイヤ凹部とタイヤ凸部の両方を形成してもよい。例えば、空気入りタイヤの一方のタイヤサイド部にタイヤ凹部を設け、他方のタイヤサイド部にタイヤ凸部を形成してもよい。また、1つのタイヤサイド部にタイヤ凸部とタイヤ凹部の両方を形成してもよい。

【0112】

ここで、タイヤ/ホイール組立体は、タイヤサイド部にタイヤ凹部とタイヤ凸部の両方を形成する場合、タイヤ凸部の少なくとも一部を、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置し、前記タイヤ凹部の少なくとも一部を、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域に配置することが好ましい。これにより、タイヤサイド部内で走行時の回転速度が相対的に速く空気抵抗を受けやすいタイヤ径方向外側の領域において、タイヤ凸部で適切に乱流を発生させることができる。また、タイヤサイド部内で走行時の回転速度が相対的に遅いタイヤ径方向内側の領域において、タイヤ凹部で適切に乱流を発生させつつ、放熱効果を高く維持できる。以上より、より効率よくタイヤ/ホイール組立体の全体の空気抵抗を低減することができる。

【0113】

ここで、タイヤ/ホイール組立体のホイールの車両外側に露出する部分の形状は、上記実施形態に限定されず、種々の形状とすることができる。また、露出する部分は、曲面でも平面でもよい。なお、上述したように、車両外側に露出する部分をホイールディスク114のように1つの面とすることで、空力性能をより向上させることができる。

【0114】

ここで、上記実施形態では、ホイールとして、ホイールディスクを備える構成としたが、これに限定されない。タイヤ/ホイール組立体は、ホイールディスクを備えない構成、つまり、スポークが車両外側に露出した構成としてもよい。

【0115】

図19および図20を用いて、タイヤ/ホイール組立体の他の実施形態を説明する。図19は、他の実施形態に係るタイヤ/ホイール組立体を示す斜視図である。図20は、図19に示すタイヤ/ホイール組立体の子午断面図である。図19および図20に示すタイヤ/ホイール組立体600は、空気入りタイヤ1とホイール602とを有する。空気入りタイヤ1は、タイヤ/ホイール組立体100の空気入りタイヤ1と同様の構成であるので、説明を省略する。

【0116】

ホイール602は、図20に示すように、スポーク106の車両外側の表面において、当該スポーク106の表面より車両内側(ホイール102の内側)に凹んだホイール凹部620が多数設けられている。ここで、スポーク106の表面とは、図20において、車両外側に露出している一様で連続する面(つまり繋がっている1つの面)である。つまり、ホイール凹部620は、スポーク106の表面から車両内側に凹んだ形状であり、図20に示すようにタイヤ幅方向に直交する面において、他の部分との境界線が閉じられた一本の線となる。

【0117】

ホイール凹部620は、スポーク106の表面において、タイヤ径方向およびタイヤ周方向に所定間隔をおいて、より具体的には列状に配置されている。ここで、ホイール602は、多数のホイール凹部620のうち、タイヤ径方向に列状に配置された複数のホイール凹部620で1つの凹部列(ホイール凹部列)622が構成される。また、ホイール602は、多数のホイール凹部620がタイヤ周方向に列状に配置されているため、凹部列622がタイヤ周方向に並んで配置されている構成となる。

【0118】

タイヤ/ホイール組立体600は、ホイールディスクを設けない構成としても、ホイール602の車両外側に露出するスポーク106の表面にホイール凹部620を設けることで上述したタイヤ/ホイール組立体100と同様の効果を得ることができる。

【0119】

本実施形態のタイヤ/ホイール組立体600は、ホイール602のリム部とハブとを複数のスポーク106で連結する構造であるが、ホイール602はこのような構造に限定されるものではない。例えば、複数のスポーク106に代えて、リム部の内周部に一枚の円板を取り付けるとともに、前記円板を車軸に取り付ける構造としてもよい。この構造は、スポーク106及びハブの機能を、前記円板が実現する。また、タイヤ/ホイール組立体600は、ホイールディスクを設けない場合でも上述したように、タイヤ径方向の外側の一定領域に空洞のない形状とすることが好ましい。これにより、空気抵抗をより少なくすることができる。

【0120】

また、本実施形態のように、ホイールディスクを設けない構成としても、ホイールの車両外側の端面(例えばスポークの車両外側の端面)の形状を径方向内側に向かうに従って、車両外側に徐々に膨らむ形状とすることで、空気入りタイヤからホイールにより円滑に空気流を流すことができ、空気抵抗をより改善することができる。

【0121】

また、上記実施形態では、ホイールの車両外側の表面にホイール凹部を設けた構成としたが、ホイールの車両外側の表面の表面にホイール凹部に加えて、表面に対して突出した形状である凸部を設けてもよい。

【0122】

なお、上述したタイヤ/ホイール組立体は、乗用車用のみならず、重荷重用やランフラット用のタイヤ/ホイール組立体に適用される。乗用車用の場合は、上述のごとく効果が得られる。また、重荷重用の場合は、特に、大荷重において、空気入りタイヤの凹部および凸部によってタイヤサイド部の圧縮時でのタイヤの変形をより抑えることができ耐久性を向上する。また、ランフラット用の場合も、特に、パンク時において、空気入りタイヤの凹部および凸部によってタイヤサイド部の圧縮時でのタイヤの変形をより抑えることができ耐久性を向上する。

【実施例】

【0123】

本実施例では、条件が異なる複数種類のタイヤ/ホイール組立体について、燃費改善率に関する性能試験が行われた。

【0124】

この性能試験では、タイヤサイズ185/65R15の空気入りタイヤを、正規リムにリム組みし、正規内圧を充填して、排気量1500[cc]の小型前輪駆動車に装着した。

【0125】

本実施例では、比較例1から比較例3のタイヤ/ホイール組立体と実施例1から実施例3のタイヤ/ホイール組立体について性能試験を行った。ここで、図21は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。比較例1のタイヤ/ホイール組立体は、空気入りタイヤの凹部とホイールの凸部の両方とも設けない構成とした。比較例2のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設け、ホイールにホイール凹部を設けない構成とした。比較例3のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設けず、ホイールにホイール凹部を設けた構成とした。

【0126】

実施例1のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設け、ホイールにホイール凹部を設けた構成とした。具体的には、実施例1のタイヤ/ホイール組立体は、図4に示すタイヤ/ホイール組立体100である。タイヤ/ホイール組立体100は、タイヤ周方向においてタイヤ凸部9が設けられている領域のみにホイール凹部120を設けている。

【0127】

実施例2のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設け、ホイールにホイール凹部を設けた構成とした。具体的には、実施例2のタイヤ/ホイール組立体は、凹部の配置が、図13に示すタイヤ/ホイール組立体480と同様、つまり、ホイール凹部がタイヤ周方向の全周に設けられている。実施例2のタイヤ/ホイール組立体は、ホイールに空洞が形成されている。つまり、ホイールの車両外側の表面に車両内側と繋がった空間が形成されている。

【0128】

実施例3のタイヤ/ホイール組立体は、ホイールの形状を図21に示す形状としたことを除いて、他の構成は、実施例2と同様である。ここで、図21に示すタイヤ/ホイール組立体700は、空気入りタイヤ1とホイール702とを有する。ホイール702は、車両外側の表面にホイールディスク714が配置されている。ホイールディスク714は、タイヤ径方向外側から内側に向かうに従って、タイヤ赤道面CLから車両外側の端面までの距離が短くなる形状である。つまり、ホイール702は、タイヤ径方向外側の第1の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW5とし、第1の位置よりもタイヤ径方向内側の第2位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW6とすると、LW6<LW5となる。

【0129】

実施例4のタイヤ/ホイール組立体は、ホイールの形状を図14に示す形状としたことを除いて、他の構成は、実施例2と同様である。実施例4のタイヤ/ホイール組立体は、ホイールディスクが、タイヤ径方向外側から内側に向かうに従って、タイヤ赤道面CLから車両外側の端面までの距離が長くなる形状である。

【0130】

燃費改善率の評価方法は、上記試験車両にて、全周2[km]のテストコースで時速100[km/h]にて50周走行した場合の燃費を計測した。そして、この計測結果に基づいて、比較例1のタイヤ/ホイール組立体を基準(100)とし燃費改善率を指数評価する。この指数評価は、数値が大きいほど燃費改善率が向上されていることを示している。測定結果を表1および表2に示す。

【0131】

【表1】

【0132】

【表2】

【0133】

表1および表2に示すように、タイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設けかつホイールにホイール凹部を設けることで、空気入りタイヤのタイヤ凸部とホイールのホイール凹部のいずれか一方のみを設けた場合、空気入りタイヤのタイヤ凸部とホイールのホイール凹部いずれも設けない場合よりも燃費を向上できることがわかる。また、実施例4に示すようにホイールをタイヤ径方向外側から内側に向かうに従って、タイヤ赤道面CLから車両外側の端面までの距離が長くなる形状とすることで、燃費をより向上できることがわかる。

【符号の説明】

【0134】

1 空気入りタイヤ

9 タイヤ凸部

100 タイヤ/ホイール組立体

102 ホイール

120 ホイール凹部

S タイヤサイド部

CL タイヤ赤道面

【技術分野】

【0001】

本発明は、タイヤ/ホイール組立体に関し、さらに詳しくは、タイヤおよびホイール周りの空気流を改善するタイヤ/ホイール組立体に関するものである。

【背景技術】

【0002】

空気入りタイヤは、車両と連結するホイールに対して組み立てられることで、タイヤ/ホイール組立体となる。例えば、特許文献1は、両側のタイヤ側面の内の少なくとも車両外側の、サイドウォール部からビード部にかけて、回転軸に対して垂直な面に略平行な面が設けられていることを特徴とする車両用タイヤと、車両用タイヤに取り付けられたホイールと、が記載されている。

【0003】

また、特許文献2には、車軸のハブに連結される内側の円領域からなるハブ取付部と、該ハブ取付部よりも外側の環状領域からなる意匠部と、ハブ取付部と意匠部間に表面側へ隆起する環状の隆起部とが同心状に形成されたホイールディスクを、ホイールリムに内嵌してなる自動車用ホイールにおいて、前記隆起部には、さらに表面側へ突起する円環状の突起環部が省略されていると共に、該意匠部には、表面側で椀状に窪み、かつ背面側で突出するディンプル型の椀状曲成部が、千鳥格子状に複数配設されているホイールディスクを備えていることを特徴とする自動車用ホイールが記載されている。特許文献3には、円筒状のリムと、リムの内周面から中心部に延びるスポークとを備える車両用ホイールであって、前記リムの内周面及び前記スポークの側壁部の少なくともいずれか一方に小乱流発生手段が形成されていることを特徴とする車両用ホイールが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−82733号公報

【特許文献2】特開2010−6135号公報

【特許文献3】特開2007−137340号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、車両の走行性能の向上が求められている。このため、タイヤ/ホイール組立体も各種性能の向上が望まれている。タイヤ/ホイール組立体の性能としては、燃費性能がある。タイヤ/ホイール組立体は、ホイールに凹部を設けることで、タイヤ/ホイール組立体を軽量化することができる。また、空気入りタイヤでは、タイヤのサイドウォール部に突起部や凹部を設けたりすることで空気流を整流することができるが効果が不十分な場合がある。

【0006】

この発明は、上記に鑑みてなされたものであって、走行性能をより向上させることができるタイヤ/ホイール組立体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明のタイヤ/ホイール組立体は、 車両に連結する連結部を備えるホイールと、前記ホイールの外周に装着される空気入りタイヤと、を有し、前記空気入りタイヤは、車両外側となるタイヤサイド部に多数のタイヤ凸部および多数のタイヤ凹部の少なくとも一方を有し、前記ホイールは、車両外側となる表面に多数のホイール凹部を有することを特徴とする。

【0008】

タイヤ/ホイール組立体は、上記構成により、車両外側の表面(空気入りタイヤおよびホイールの車両外側の表面)で好適な乱流を発生させることができ、単に凸部や凹部を設ける面積を大きくする以上に空力性能を飛躍的に向上させることができる。

【0009】

ここで、前記ホイールは、前記車両と連結する連結部と、前記連結部に固定されかつ前記車両外側の表面に露出する表面が円板形状であり、車両外側となる表面を構成するホイールディスクと、を有し、前記ホイール凹部は、前記ホイールディスクに形成されていることが好ましい。ホイールディスクを設けることで、車両外側の表面から組立体の内側に空気が流れることを抑制でき、空力性能をより向上させることができる。

【0010】

また、前記ホイールは、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をDとした場合、前記ホイールのタイヤ径方向の中心から径方向外側に向かって0.4Dとなる位置からタイヤ径方向の外側端部までの範囲に車両内側の端面と連通する空洞がないことが好ましい。これにより、空力性能を向上させることができる。

【0011】

また、前記ホイールは、タイヤ幅方向におけるタイヤの幅方向中心から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなることが好ましい。これにより、空力性能を向上させることができる。

【0012】

また、前記タイヤ凸部は、タイヤ周方向において一部の角度範囲に配置されており、前記ホイール凹部は、少なくとも前記タイヤ凸部が形成されていない角度範囲の全域に配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0013】

また、前記ホイール凹部は、タイヤ径方向に列状に形成された多数のホイール凹部列を構成し、前記ホイール凹部列は、タイヤ周方向に間隔をおいて配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0014】

また、前記ホイール凹部列は、前記タイヤ凸部の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることが好ましい。

【0015】

また、前記ホイール凹部列は、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記ホイール凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記ホイール凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化することが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0016】

また、前記タイヤ凹部は、タイヤ径方向に列状に形成された多数のタイヤ凹部列を構成し、前記タイヤ凹部列は、タイヤ周方向に間隔をおいて配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0017】

また、前記タイヤ凹部列は、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記タイヤ凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記タイヤ凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化することが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0018】

また、前記タイヤ凸部および前記タイヤの凹部は、少なくとも一部が、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0019】

また、前記タイヤ凸部は、少なくとも一部が、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置され、前記タイヤ凹部は、少なくとも一部が、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域に配置されることが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0020】

また、前記ホイール凹部は、少なくとも一部が、タイヤ径方向において、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、前記リム部のタイヤ径方向の外側端部から当該外側端部を基点としてタイヤ径方向内側に0.1D1移動した位置までの領域に配置されていることが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0021】

また、タイヤ幅方向において、前記空気入りタイヤのタイヤ赤道面から前記空気入りタイヤの車両外側の端部までの距離をL1とし、タイヤ幅方向における前記空気入りタイヤのタイヤ赤道面から前記ホイールの車両外側の端部までの距離をL2とした場合、前記距離L1と距離L2とは、L2≦1.2×L1の関係を満たすことが好ましい。これにより、全体の空気抵抗を効率的に低減することができる。

【0022】

また、前記ホイール凹部は、前記ホイール凹部の車両外側の表面からの深さが0.5[mm]以上5.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0023】

また、前記ホイール凹部は、前記ホイール凹部の車両外側の表面における最大径が1.0[mm]以上8.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0024】

また、前記タイヤ凹部は、前記タイヤサイド部の表面からの深さが0.5[mm]以上5.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0025】

また、前記タイヤ凹部は、前記タイヤサイド部の表面における最大径が1.0[mm]以上8.0[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0026】

また、前記タイヤ凸部は、前記車両外側の表面に露出する表面から突出する高さが0.5[mm]以上10[mm]以下とされていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【0027】

また、前記タイヤ凸部は、タイヤ径方向に長手状に形成され、かつタイヤ周方向に間隔をおいて配置されていることが好ましい。これにより、好適に乱流を発生させることができ、空力性能を向上させることができる。

【発明の効果】

【0028】

本発明に係るタイヤ/ホイール組立体は、走行時にタイヤ/ホイール組立体の側面を流れる空気流に対する空気抵抗を低減することができ、走行性能をより向上させることができ、燃費を向上させることができる。

【図面の簡単な説明】

【0029】

【図1】図1は、本実施形態に係るタイヤ/ホイール組立体を示す斜視図である。

【図2】図2は、図1に示すタイヤ/ホイール組立体の子午断面図である。

【図3】図3は、図1に示す空気入りタイヤの子午断面図である。

【図4】図4は、本実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図5】図5は、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を示す説明図である。

【図6A】図6Aは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。

【図6B】図6Bは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。

【図7A】図7Aは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。

【図7B】図7Bは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。

【図8A】図8Aは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8B】図8Bは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8C】図8Cは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8D】図8Dは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8E】図8Eは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図8F】図8Fは、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図9A】図9Aは、タイヤ凸部の一例の断面図である。

【図9B】図9Bは、タイヤ凸部の一例の断面図である。

【図9C】図9Cは、タイヤ凸部の一例の断面図である。

【図9D】図9Dは、タイヤ凸部の一例の断面図である。

【図10A】図10Aは、規定の範囲の高さの凸部付近における空気の流れを示す説明図である。

【図10B】図10Bは、規定の範囲以下の高さの凸部付近における空気の流れを示す説明図である。

【図10C】図10Cは、規定の範囲以上の高さの凸部付近における空気の流れを示す説明図である。

【図11A】図11Aは、ホイール凹部の一例の断面図である。

【図11B】図11Bは、ホイール凹部の一例の断面図である。

【図11C】図11Cは、ホイール凹部の一例の断面図である。

【図11D】図11Dは、ホイール凹部の一例の断面図である。

【図11E】図11Eは、ホイール凹部の一例の断面図である。

【図11F】図11Fは、ホイール凹部の一例の断面図である。

【図12】図12は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図13】図13は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図14】図14は、他の実施形態に係るタイヤ/ホイール組立体の子午断面図である。

【図15】図15は、他の実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。

【図16】図16は、図15に示す空気入りタイヤの子午断面図である。

【図17】図17は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。

【図18】図18は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。

【図19】図19は、他の実施形態に係るタイヤ/ホイール組立体を示す斜視図である。

【図20】図20は、図19に示すタイヤ/ホイール組立体の子午断面図である。

【図21】図21は、他の実施形態に係るタイヤ/ホイール組立体の子午断面図である。

【発明を実施するための形態】

【0030】

以下に、本発明の実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、この実施の形態の構成要素には、当業者が置換可能かつ容易なもの、あるいは実質的に同一のものが含まれる。また、この実施の形態に記載された複数の変形例は、当業者自明の範囲内にて任意に組み合わせが可能である。

【0031】

図1は、本実施形態に係るタイヤ/ホイール組立体を示す斜視図である。図2は、図1に示すタイヤ/ホイール組立体の子午断面図である。図3は、図1に示す空気入りタイヤの子午断面図である。図4は、本実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。以下の説明において、タイヤ径方向とは、空気入りタイヤ1の回転軸(図示せず)と直交する方向をいい、タイヤ径方向内側とはタイヤ径方向において回転軸に向かう側、タイヤ径方向外側とはタイヤ径方向において回転軸から離れる側をいう。また、タイヤ周方向とは、前記回転軸を中心軸とする周り方向をいう。また、タイヤ幅方向とは、前記回転軸と平行な方向をいい、タイヤ幅方向内側とはタイヤ幅方向においてタイヤ赤道面(タイヤ赤道線)CLに向かう側、タイヤ幅方向外側とはタイヤ幅方向においてタイヤ赤道面CLから離れる側をいう。タイヤ赤道面CLとは、空気入りタイヤ1の回転軸に直交すると共に、空気入りタイヤ1のタイヤ幅の中心を通る平面である。タイヤ幅は、タイヤ幅方向の外側に位置する部分同士のタイヤ幅方向における幅、つまり、タイヤ幅方向においてタイヤ赤道面CLから最も離れている部分間の距離である。タイヤ赤道線とは、タイヤ赤道面CL上にあって空気入りタイヤ1のタイヤ周方向に沿う線をいう。本実施の形態では、タイヤ赤道線にタイヤ赤道面と同じ符号「CL」を付す。

【0032】

タイヤ/ホイール組立体100は、図1および図2に示すように、空気入りタイヤ1と、ホイール102と、を含む。空気入りタイヤ(以下単に「タイヤ」ともいう。)1は、いわゆる空気入りタイヤである。タイヤ1に内部に充填される気体は、空気に限定されるものではない。

【0033】

本実施の形態の空気入りタイヤ1は、図1から図3に示すようにトレッド部2と、その両側のショルダー部3と、各ショルダー部3から順次連続するサイドウォール部4およびビード部5とを有している。また、この空気入りタイヤ1は、カーカス層6と、ベルト層7と、ベルト補強層8とを備えている。空気入りタイヤ1は、使用にあたって、それぞれのビード部5が、ホイール102のリム部104に嵌合する。そして、空気入りタイヤ1とホイール102(より具体的にはホイール102のリム部104)とで囲まれるタイヤ内空間1ISに気体(空気や窒素)が充填される。

【0034】

トレッド部2は、ゴム材(トレッドゴム)からなり、空気入りタイヤ1のタイヤ径方向の最も外側で露出し、その表面が空気入りタイヤ1の輪郭となる。トレッド部2の外周表面、つまり、走行時に路面と接触する踏面には、トレッド面21が形成されている。トレッド面21は、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なストレート主溝である複数(本実施の形態では4本)の主溝22が設けられている。そして、トレッド面21は、これら複数の主溝22により、タイヤ周方向に沿って延び、タイヤ赤道線CLと平行なリブ状の陸部23が複数形成されている。また、図には明示しないが、トレッド面21は、各陸部23において、主溝22に交差するラグ溝が設けられている。陸部23は、ラグ溝によってタイヤ周方向で複数に分割されている。また、ラグ溝は、トレッド部2のタイヤ幅方向最外側でタイヤ幅方向外側に開口して形成されている。なお、ラグ溝は、主溝22に連通している形態、または主溝22に連通していない形態の何れであってもよい。

【0035】

ショルダー部3は、トレッド部2のタイヤ幅方向両外側の部位である。また、サイドウォール部4は、空気入りタイヤ1におけるタイヤ幅方向の最も外側に露出したものである。また、ビード部5は、ビードコア51とビードフィラー52とを有する。ビードコア51は、スチールワイヤであるビードワイヤをリング状に巻くことにより形成されている。ビードフィラー52は、カーカス層6のタイヤ幅方向端部がビードコア51の位置で折り返されることにより形成された空間に配置されるゴム材である。

【0036】

カーカス層6は、各タイヤ幅方向端部が、一対のビードコア51でタイヤ幅方向内側からタイヤ幅方向外側に折り返され、かつタイヤ周方向にトロイド状に掛け回されてタイヤの骨格を構成するものである。このカーカス層6は、タイヤ周方向に対する角度がタイヤ子午線方向に沿いつつタイヤ周方向にある角度(例えば85度〜95度)を持って複数並設されたカーカスコード(図示せず)が、コートゴムで被覆されたものである。カーカスコードは、有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。このカーカス層6は、少なくとも1層で設けられている。

【0037】

ベルト層7は、少なくとも2層のベルト71,72を積層した多層構造をなし、トレッド部2においてカーカス層6の外周であるタイヤ径方向外側に配置され、カーカス層6をタイヤ周方向に覆うものである。ベルト71,72は、タイヤ周方向に対して所定の角度(例えば、20度〜30度)で複数並設されたコード(図示せず)が、コートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。また、重なり合うベルト71,72は、互いのコードが交差するように配置されている。

【0038】

ベルト補強層8は、ベルト層7の外周であるタイヤ径方向外側に配置されてベルト層7をタイヤ周方向に覆うものである。ベルト補強層8は、タイヤ周方向に略平行(±5度)でタイヤ幅方向に複数並設されたコード(図示せず)がコートゴムで被覆されたものである。コードは、スチールまたは有機繊維(ポリエステルやレーヨンやナイロンなど)からなる。図3で示すベルト補強層8は、ベルト層7のタイヤ幅方向端部を覆うように配置されている。ベルト補強層8の構成は、上記に限らず、図には明示しないが、ベルト層7全体を覆うように配置された構成、または、例えば2層の補強層を有し、タイヤ径方向内側の補強層がベルト層7よりもタイヤ幅方向で大きく形成されてベルト層7全体を覆うように配置され、タイヤ径方向外側の補強層がベルト層7のタイヤ幅方向端部のみを覆うように配置されている構成、あるいは、例えば2層の補強層を有し、各補強層がベルト層7のタイヤ幅方向端部のみを覆うように配置されている構成であってもよい。すなわち、ベルト補強層8は、ベルト層7の少なくともタイヤ幅方向端部に重なるものである。また、ベルト補強層8は、帯状(例えば幅10[mm])のストリップ材をタイヤ周方向に巻き付けて設けられている。

【0039】

また、本実施の形態の空気入りタイヤ1は、車両(図示せず)に装着した場合、タイヤ幅方向において、車両の内側および外側に対する向きが指定されている。向きの指定は、図には明示しないが、例えば、サイドウォール部4に設けられた指標により示される。以下、車両に装着した場合に車両の内側に向く側を車両内側、車両の外側に向く側を車両外側という。なお、車両内側および車両外側の指定は、車両に装着した場合に限らない。例えば、リム組みした場合に、タイヤ幅方向において、車両の内側および外側に対するリムの向きが決まっている。このため、空気入りタイヤ1は、リム組みした場合、タイヤ幅方向において、車両の内側(車両内側)および外側(車両外側)に対する向きが指定される。

【0040】

空気入りタイヤ1は、図3に示すように、車両外側のタイヤサイド部Sにおいて、当該タイヤサイド部Sの面よりタイヤの外側に突出するタイヤ凸部9が多数設けられている。ここで、タイヤサイド部Sとは、図3において、トレッド部2の接地端Tからタイヤ幅方向外側であってリムチェックラインLからタイヤ径方向外側の範囲で一様の連続する面をいう。また、接地端Tとは、空気入りタイヤ1を正規リムにリム組みし、かつ正規内圧を充填するとともに正規荷重の70%をかけたとき、この空気入りタイヤ1のトレッド部2のトレッド面21が路面と接地する領域において、タイヤ幅方向の両最外端をいい、タイヤ周方向に連続する。また、リムチェックラインLとは、タイヤのリム組みが正常に行われているか否かを確認するためのラインであり、一般には、ビード部5の表側面において、リムフランジよりもタイヤ径方向外側であってリムフランジ近傍となる部分に沿ってタイヤ周方向に連続する環状の凸線として示されている。

【0041】

なお、正規リムとは、JATMAで規定する「標準リム」、TRAで規定する「Design Rim」、あるいは、ETRTOで規定する「Measuring Rim」である。また、正規内圧とは、JATMAで規定する「最高空気圧」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「INFLATION PRESSURES」である。また、正規荷重とは、JATMAで規定する「最大負荷能力」、TRAで規定する「TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES」に記載の最大値、あるいはETRTOで規定する「LOAD CAPACITY」である。

【0042】

タイヤ凸部9は、例えば、図3および図4に示すように、タイヤサイド部Sの範囲において、タイヤ径方向に長手状に形成されたゴム材(タイヤサイド部Sを構成するゴム材であっても、当該ゴム材とは異なるゴム材であってもよい)からなる突条として形成され、かつ、図4に示すようにタイヤ周方向に所定間隔をおいて配置されている。

【0043】

空気入りタイヤ1は、図3に示すように、車両内側のタイヤサイド部Sにおいて、当該タイヤサイド部Sの面よりタイヤの外側に突出するタイヤ凸部39が多数設けられている。タイヤ凸部39は、タイヤサイド部Sの範囲において、タイヤ径方向に長手状に形成されたゴム材(タイヤサイド部Sを構成するゴム材であっても、当該ゴム材とは異なるゴム材であってもよい)からなる突条として形成され、かつ、タイヤ周方向に所定間隔をおいて配置されている。タイヤ凸部9とタイヤ凸部39とは配置位置が車両外側と車両内側とで異なるのみで、構成、形状は基本的に同様である。

【0044】

次に、ホイール102について説明する。ホイール102は、タイヤ1が取り付けられる。ホイール102は、リム部104と、スポーク106と、ハブ107と、ホイールディスク114と、ホイール凹部120と、を有する。リム部104は、円筒形状の構造体である。リム部104は、中心軸(Zr軸)と平行な方向(幅方向)における両側に、タイヤ1が有するそれぞれのビード部2B、2Bと嵌合するタイヤ嵌合部105B、105Bを有する。

【0045】

スポーク106は、タイヤ径方向に延在する棒状の部材であり、タイヤ径方向外側の端部がリム部104と連結し、タイヤ径方向内側の端部がハブ107と連結している。スポーク106は、タイヤ周方向に所定間隔を置いて配置されている。

【0046】

ハブ107は、ホイール102の中心部に配置されるとともに、車両の車軸に取り付けられる。ハブ107は、複数のスポーク106によってリム部104と連結される。ハブ107と車両の車軸とは、ボルトとナットを有する締結部材112で連結されている。締結部材112は、ボルトが車軸に取り付けられている。なお、締結部材112の構成はこれに限定されない。これにより、ハブ107は、車軸と一体で回転する。なお、ハブ107と車軸との連結方向は、予め決定された1つの方向である。これにより、ホイール102は、車両外側の面と車両内側の面が決まった構造となる。なお、ホイール102は、車軸と接する面が車両内側の面となり、車軸と接する面とは反対側の面が車両外側の面となる。

【0047】

ホイールディスク(ホイールカバー、ホイールキャップ)114は、スポーク106の車両外側に配置された円板状の部材であり、タイヤ径方向の中心側のハブ107と対面する領域に開口が形成されている。つまりホイールディスク114は、中心に円形の穴が開いた円板である。ホイールディスク114は、スポーク106およびハブ107に固定され、スポーク106、ハブ107とともに回転する。本実施形態のホイールディスク114は、開口を備える形状としたが、ホイール102の車両外側の全面を覆う形状、例えば、開口がない円板形状としてもよい。

【0048】

ホイール102は、図2および図4に示すように、ホイールディスク114の車両外側の表面において、当該ホイールディスク114の表面より車両内側(ホイール102の内側)に凹んだホイール凹部120が多数設けられている。ここで、ホイールディスク114の表面とは、図2において、車両外側に露出している一様で連続する面(つまり繋がっている1つの面)である。つまり、ホイール凹部120は、ホイールディスクの表面から車両内側に凹んだ形状であり、図4に示すようにタイヤ幅方向に直交する面において、他の部分との境界線が閉じられた一本の線となる。

【0049】

ホイール凹部120は、ホイールディスク114の表面において、タイヤ径方向およびタイヤ周方向に所定間隔をおいて、より具体的には列状に配置されている。ここで、ホイール102は、多数のホイール凹部120のうち、タイヤ径方向に列状に配置された複数のホイール凹部120で1つの凹部列(ホイール凹部列)125が構成される。また、ホイール102は、多数のホイール凹部120がタイヤ周方向に列状に配置されているため、凹部列125がタイヤ周方向に並んで配置されている構成となる。

【0050】

次に、図5から図7Bを用いてタイヤ/ホイール組立体100についてより詳細に説明する。ここで、図5は、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を示す説明図である。図6Aは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。図6Bは、タイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。図7Aは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両外側から示す説明図である。図7Bは、比較対象のタイヤ/ホイール組立体の周囲を流れる空気の流れの一例を車両上側から示す説明図である。また、図5から図6Bに示すタイヤ/ホイール組立体100と図7Aおよび図7Bに示すタイヤ/ホイール組立体150とは、いずれも車両の左輪として装着されたタイヤ/ホイール組立体である。また、図5から図7Bにおいて、X方向は、タイヤ/ホイール組立体の進行方向に平行な方向であり、タイヤ/ホイール組立体の進行方向が正となる。Y方向は、タイヤ幅方向である。Z方向は、空気入りタイヤが設置する路面に直交する方向である。

【0051】

図5に示すように、タイヤ/ホイール組立体100は、走行することで、タイヤ/ホイール組立体100と周囲の空気が相対的に移動するため、タイヤ/ホイール組立体100に対して、走行方向前方から後方に向かう空気流130が発生する。空気流(空気層)130は、タイヤ/ホイール組立体100のトレッド部2の進行方向前方の部分で構成される剥離領域132でタイヤ幅方向に分かれ、タイヤ/ホイール組立体100の側面(車両外側の面および車両内側の面)に回り込む。

【0052】

タイヤ/ホイール組立体100の車両外側の側面に回りこんだ空気流130は、図6Aおよび図6Bに示すように、空気入りタイヤ1に形成されたタイヤ凸部9によりタイヤ/ホイール組立体100の近傍に形成された乱流134を形成する。空気流130は、乱流134が形成されることによりタイヤ/ホイール組立体100の近傍において側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体100は、剥離領域132から剥離した空気流130をそのままタイヤ/ホイール組立体100の側面(バットレス)の付近にとどめることができる。

【0053】

また、タイヤ/ホイール組立体100の側面の空気入りタイヤ1の周辺部を通過した空気流130は、ホイール102に形成されたホイール凹部120により、空気流130がホイール凹部120の付近に留まり、タイヤ/ホイール組立体100の近傍に形成された乱流134を形成する。空気流130は、乱流134が形成されることによりタイヤ/ホイール組立体100の近傍において側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体100は、剥離領域132から剥離した空気流130をそのままタイヤ/ホイール組立体100の側面(ホイール102)の付近にとどめることができる。また、タイヤ/ホイール組立体100は、空気流130をホイール付近に留まらせることで、空気抵抗の低減効果を非常に大きくすることができる。

【0054】

また、タイヤ/ホイール組立体100の車両内側の側面に回りこんだ空気流130は、空気入りタイヤ1に形成されたタイヤ凸部39によりタイヤ/ホイール組立体100の近傍に形成された乱流134を形成する。空気流130は、乱流134が形成されることによりタイヤ/ホイール組立体100の近傍において車両内側の側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体100は、剥離領域132から剥離した空気流130をそのままタイヤ/ホイール組立体100の側面(バットレス)の付近にとどめることができる。

【0055】

このように、タイヤ/ホイール組立体100は、タイヤ/ホイール組立体200の周囲に乱流境界層が発生し、車両外側では、タイヤ/ホイール組立体100の車両外側を通過する空気の膨らみが抑制されるとともに、車両内側では、タイヤ/ホイール組立体100車両後方において車両外側に抜ける空気の膨らみが抑制される。この結果、タイヤ/ホイール組立体100は、通過する空気の広がりが抑えられ、タイヤ後方の剥離領域136を小さくすることができる。

【0056】

ここで、図7Aおよび図7Bに示すようにタイヤ/ホイール組立体150は、車両外側の側面にタイヤ凸部およびホイール凹部のいずれも配置していない。つまり、タイヤ/ホイール組立体150は、車両外側の側面にタイヤ凹部を備えていない空気入りタイヤ151および車両外側にホイール凸部を備えていないホイール152を有する。タイヤ/ホイール組立体150の車両外側の側面に回りこんだ空気流170は、図7Aおよび図7Bに示すように、空気抵抗を低減する機構が設けられていないため、空気流170が、車両外側の側面から剥がれやすくなり、タイヤ/ホイール組立体150の側面から徐々に離れる方向に流れる。つまり、空気流170は、タイヤ/ホイール組立体150の側面から剥れる。この結果、タイヤ/ホイール組立体150は、通過する空気の広がり、タイヤ後方の剥離領域176が大きくなる。

【0057】

以上より、タイヤ/ホイール組立体100は、車両外側の側面にタイヤ凸部9およびホイール凹部120を設けることで、車両の空気抵抗を低減して、燃費のさらなる向上を図ることが可能になる。より具体的には、タイヤ/ホイール組立体100は、タイヤ凸部9とホイール凹部120を設けることで、タイヤ凸部9とホイール凹部120の両方を設けない場合よりもタイヤ/ホイール組立体100(の空気入りタイヤ1およびホイール102)の周りの空気をより適切に整流することができる。さらに、タイヤ/ホイール組立体100は、タイヤ凸部9とホイール凹部120を設けることで、タイヤ凸部9とホイール凹部120の一方のみを設ける場合に比べて、タイヤ径方向の一定の範囲にそれぞれ凸部と凹部を形成できるため、タイヤ/ホイール組立体100の車両外側の表面(空気入りタイヤ1およびホイール102の車両外側の表面)で好適な乱流134を発生させることができ、単に凸部と凹部を設ける面積を大きくする以上に空力性能を飛躍的に向上させることができる。また、タイヤ/ホイール組立体100は、車両内側の側面にタイヤ凸部39を設けることで、さらに、車両の空気抵抗を低減して、燃費のさらなる向上を図ることが可能になる。

【0058】

また、タイヤ/ホイール組立体100は、ホイール102にホイール凹部120を設けることによって、ホイール102の重量を低減することができ、軽量化することができる。

【0059】

タイヤ/ホイール組立体100は、車両内側にタイヤ凸部39を設けたがこれに限定されない。タイヤ/ホイール組立体100は、車両外側のみにタイヤ凸部9を設け、車両内側にタイヤ凸部39を設けない構成としてもよい。なお、上述したように、タイヤ/ホイール組立体100は、車両内側にタイヤ凸部39を設けることで、車両内側でも乱流134を好適に発生させることができ、車両内側を流れる空気流が空気入りタイヤ1およびホイール102の側面から離れることを抑制できるため、車両内側にタイヤ凸部39を設けることが好ましい。タイヤ/ホイール組立体100は、空気入りタイヤの車両内側に凹部(ディンプル等)、つまりタイヤ凹部を設けてもよい。

【0060】

また、本実施形態のタイヤ/ホイール組立体100は、ホイール101の複数のホイール凹部120が、タイヤ径方向に列状に配置された凹部列125となり、かつ凹部列125がタイヤ周方向に間隔をおいて配置されている。このタイヤ/ホイール組立体100によれば、タイヤ径方向に列状に形成された凹み(ディンプル)によって空気をより乱流化させ、かつ周方向に配置されていることによって空気を効率よく乱流化させる。この結果、空気の乱流化の効果を顕著に得ることが可能になる。このように、ホイール凹部120は、タイヤ径方向に列状に配置することが好ましいが、これに限定されず、不規則に配置しても千鳥格子状に配置してもよい。

【0061】

また、本実施形態のタイヤ/ホイール組立体100は、空気入りタイヤ1のタイヤ凸部9、39が、タイヤ径方向に長手状に(いわゆるフィン形状で)形成され、かつタイヤ周方向に間隔をおいて配置されている。このタイヤ/ホイール組立体100によれば、タイヤ径方向に長手状に形成された突条によって空気をより乱流化させ、かつ周方向に配置されていることによって空気を効率よく乱流化させる。この結果、空気の乱流化の効果を顕著に得ることが可能になる。

【0062】

また、タイヤ/ホイール組立体100は、ホイール102の車両外側の面にホイールディスク114を備えることで、ホイール102の表面に空洞が露出していない形状とすることができ、タイヤの空力性能をより高くすることができる。つまり、タイヤ/ホイール組立体100は、ホイールディスク114により、車両外側を流れる空気がタイヤ/ホイール組立体100の内部に流れ込むことを抑制することができる。これにより、空気流の乱れをより少なくすることができ、車両の空気抵抗を低減させ、空力性能を向上させることができる。なお、タイヤ/ホイール組立体は、ホイール102の車両外側の面に空洞(タイヤ/ホイール組立体の車両内側)に繋がる開口がない形状であればよく。ホイールディスク114を設けずにスポーク106の形状を空洞がない形状とすることでも同様の効果を得ることができる。

【0063】

次に、図2および図3を用いて、タイヤ凸部9とホイール凹部120の配置位置の好適な範囲について説明する。本実施形態のタイヤ/ホイール組立体100は、タイヤ凸部9の少なくとも一部が、空気入りタイヤ1のタイヤ断面幅が最大となる位置(最大断面幅L4となる位置)からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることが好ましい。つまり、空気入りタイヤ1のタイヤ断面高さをd1とした場合、タイヤ凸部9は、タイヤ断面幅が最大となる位置からタイヤ断面高さd1の10%となる高さd2に含まれる領域のタイヤ径方向外側の端部よりもタイヤ径方向外側の高さd3に含まれる領域に少なくとも一部を形成することが好ましい。

【0064】

空気入りタイヤ1は、このように高さd3の領域にタイヤ凸部9の少なくとも一部を配置することで、空気入りタイヤ1のタイヤサイド部S内で、走行時に空気抵抗を受けやすく、かつ、回転速度が相対的に速くなる領域にタイヤ凸部9を設けることができる。これにより、走行時にバットレス付近の乱流剥離のポイントをタイヤ後方へずらすことができ、タイヤ全体の空気抵抗を低減することができる。

【0065】

また、ホイール102は、空気入りタイヤ1が装着されるリム部104のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、ホイール102のタイヤ径方向の中心から径方向外側に向かって0.4D1となる位置からタイヤ径方向の外側端部までの範囲に車両内側の端面と連通する空洞(穴、開口)がない構造とすることが好ましい。つまり、ホイール120は、ホイール102のタイヤ径方向の中心から径方向外側に向かって0.4D1に含まれる距離D2の範囲の径方向外側の端部よりも径方向外側である距離D3に含まれる領域を、車両内側の端面と連通する空洞がない構造、つまりタイヤ/ホイール組立体100のタイヤ赤道面CL側に貫通した空洞(穴、開口)がない構造とすることが好ましい。このように、タイヤ/ホイール組立体100は、少なくとも距離D3に含まれる領域に空洞がない構造とすることで、タイヤ/ホイール組立体100の側面を通過する空気流の乱れを少なくすることができ、側面で好適に乱流を発生させることができ、空気抵抗を低減することができる。また、タイヤ/ホイール組立体100は、少なくとも距離D3に含まれる領域に空洞がない構造とすることで、ホイール102の車両外側表面のうちホイール凹部120を形成可能な領域をタイヤ径方向外側でより大きくすることができる。これにより、適切な位置により多くのホイール凹部120を形成することができ、空気抵抗をより好適に低減することが可能となる。

【0066】

また、ホイール102は、ホイール凹部120の少なくとも一部を、タイヤ径方向において、空気入りタイヤ1が装着されるリム部104のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、リム部104のタイヤ径方向の外側端部から当該外側端部を基点としてタイヤ径方向内側に0.1D1移動した位置までの領域に配置されていることが好ましい。つまり、図2および図7に示すように、ホイール凹部120は、リム部104のタイヤ径方向の外側端部から距離0.1D1となる距離D4に含まれる領域に少なくとも一部を設けることが好ましい。このようにホイール凹部120をホイール102の表面において、回転速度が相対的に速くなる領域に設けることによりホイール付近での乱流剥離する位置をさらにタイヤ/ホイール組立体100の後方側へずらし、タイヤ/ホイール組立体100の全体の空気抵抗を効率的に低減することができる。

【0067】

また、タイヤ/ホイール組立体100は、タイヤ幅方向において、空気入りタイヤ1のタイヤ赤道面CLから空気入りタイヤ1の車両外側の端部までの距離をL1とし、タイヤ幅方向における空気入りタイヤ1のタイヤ赤道面CLからホイール102の車両外側の端部までの距離をL2とした場合、距離L1と距離L2とは、L2≦1.2L1の関係を満たすことが好ましい。なお、図2では、1.2L1となる距離を距離L3として示す。したがって、図2中距離L2と距離L3との関係が、L2≦L3となればよい。空気入りタイヤ1とホイール102とが上記関係を満たすことで、空気入りタイヤ1で生じるタイヤ凸部9の後方への空気の流れの膨らみを抑制することができ、空気の整流効果をより好適に得ることができる。なお、距離L1は、タイヤ赤道面CLから空気入りタイヤ1の車両外側の端部までの距離である。このため、タイヤ最大幅の幅方向外側端よりもタイヤ凸部9の幅方向最外方の位置の方が幅方向外側に位置する場合、タイヤ赤道面CLからタイヤ凸部9の幅方向最外方の位置まで距離が距離L1となり、タイヤ凸部9の幅方向最外方の位置よりもタイヤ最大幅の幅方向外側端の方が幅方向外側に位置する場合、タイヤ最大幅の半分の距離が距離L1となる。

【0068】

次に、図8Aから図11Fを用いて、タイヤ凸部の形状、ホイール凹部の形状の他の実施形態について説明する。タイヤ凸部、ホイール凹部は、種々の形状とすることができる。ここで、タイヤ凸部は、タイヤ径方向が長手方向となる細長い形状、いわゆるフィン形状とすることが好ましい。タイヤ凸部をフィン形状とすることで、空力性能を好適に向上させることができる。また、ホイール凹部は、タイヤ径方向が配列方向となる列状に配列されることが好ましい。つまり、1つの凹部列の延在方向がタイヤ径方向となる向きでホイール凹部を配置することが好ましい。

【0069】

図8Aから図8Fは、それぞれ他の実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。ここで、図8Aから図8Fは、それぞれ車両外側からタイヤ/ホイール組立体を見た場合のタイヤ凸部およびホイール凹部の形状の例を示している。図8Aに示すタイヤ/ホイール組立体300は、空気入りタイヤ301に形成されたタイヤ凸部303が、タイヤ径方向に延在する直線形状であり、ホイール302に形成されたホイール凹部304で構成される凹部列308が、タイヤ径方向に延在する直線形状である。また、ホイール凹部304は、ホイール302の車両外側表面に開口する開口形状が円形である。図8Bに示すタイヤ/ホイール組立体310は、空気入りタイヤ311に形成されたタイヤ凸部313が、タイヤ径方向の中央付近で屈曲部を有する線形状(角度の異なる2つの直線をタイヤ周方向に凸となる向きで繋げた形状)であり、ホイール312に形成されたホイール凹部314で構成される凹部列318が、タイヤ径方向の中央部に屈曲部を有する線形状である。また、ホイール凹部314は、ホイール312の車両外側表面に開口する開口形状が円形である。図8Cに示すタイヤ/ホイール組立体320は、空気入りタイヤ321に形成されたタイヤ凸部323が、タイヤ径方向に延在しタイヤ周方向に凸となる円弧形状であり、ホイール322に形成されたホイール凹部324で構成される凹部列328が、タイヤ径方向に延在しタイヤ周方向に凸となる円弧形状である。また、ホイール凹部324は、ホイール322の車両外側表面に開口する開口形状が円形である。このように、タイヤ凸部およびホイール凹部は、直線状形状、湾曲形状、途中で屈曲している形状等、種々の形状とすることができる。また、ホイール凹部で構成される凹部列およびタイヤ凸部は、当該屈曲や湾曲が複数であってもよい。

【0070】

図8Dに示すタイヤ/ホイール組立体330は、空気入りタイヤ331に形成されたタイヤ凸部333が、タイヤ径方向に平行な方向に対して所定角度傾斜した方向に延在する直線形状であり、ホイール332に形成されたホイール凹部334で構成される凹部列338が、タイヤ径方向に平行な方向に対してタイヤ凸部333と同一の傾斜角度で傾斜した直線形状である。また、ホイール凹部334は、ホイール332の車両外側表面に開口する開口形状が楕円形である。このように、ホイール凹部で構成される凹部列およびタイヤ凸部は、タイヤ径方向に対して所定角度傾斜した形状としてもよい。

【0071】

図8Eに示すタイヤ/ホイール組立体340は、空気入りタイヤ341に形成されたタイヤ凸部343が、タイヤ径方向に延在する直線形状であり、ホイール342に形成されたホイール凹部344で構成される凹部列348が、タイヤ径方向に延在しタイヤ周方向に凸となる円弧形状である。また、ホイール凹部344は、ホイール342の車両外側表面に開口する開口形状が円形である。図8Fに示すタイヤ/ホイール組立体350は、空気入りタイヤ351に形成されたタイヤ凸部353がタイヤ径方向に平行な方向に対して所定角度傾斜した方向に延在する直線形状であり、ホイール352に形成されたホイール凹部354で構成される凹部列358が、タイヤ径方向に延在する直線形状である。また、ホイール凹部354は、ホイール352の車両外側表面に開口する開口形状が四角形である。このように、ホイール凹部で構成される凹部列およびタイヤ凸部は、異なる形状を組み合わせてもよい。つまり、タイヤ/ホイール組立体は、タイヤ凸部の形状とホイール凹部との形状とを異なる形状としてよい。また、ホイール凹部は、ホイール352の車両外側表面に開口する開口形状を、円形状、楕円形状、長円形状、多角形状などとすることができる。

【0072】

図9Aから図9Dは、それぞれタイヤ凸部の一例の断面図である。ここで、図9Aから図9Dは、長手方向に交差する断面形状を示している。図9Aに示すタイヤ凸部362は、断面形状が半円形状である。図9Bに示すタイヤ凸部364は、断面形状がタイヤ凸部364の中心側に凸となる2つの円弧(円の1/4)を組み合わせた形状である。図9Cに示すタイヤ凸部366は、断面形状が三角形状である。図9Dに示すタイヤ凸部368は、断面形状が四角形状である。タイヤ凸部の断面形状は、これに限定されず、半楕円形状、半長円形状、台形状などとしてもよく、直線と曲線を組み合わせた形状としてもよい。

【0073】

ここで、タイヤ凸部は、図9Cに示すように断面形状が頂点を持った略三角形状であることが好ましい。断面形状が頂点を持った略三角形状には、図9Cに示すような三角形状や三角形の頂点を面取りした形状や三角形の頂点をR形状とした形状等、サイドウォールから離れるに従って断面の幅が短くなる各種形状が含まれる。タイヤ/ホイール組立体は、タイヤ凸部の断面形状を、頂点を持った略三角形状とすることで、断面形状の面積に対するタイヤサイド部Sの表面からの突出量の割合を大きくすることができ、タイヤ凸部の体積の増加を抑制しつつ、空力性能を向上させることができる。これにより、燃費を良くすることができる。

【0074】

また、タイヤ凸部は、図9Aおよび図9Bに示すように、断面形状が少なくとも1つ以上の円弧で構成されることが好ましい。タイヤ/ホイール組立体は、タイヤ凸部の断面形状を少なくとも1つ以上の円弧で構成することでも、断面形状の面積に対するタイヤサイド部Sの表面からの突出量の割合を大きくすることができ、タイヤ凸部の体積の増加を抑制しつつ、空力性能を向上させることができる。これにより、燃費を良くすることができる。

【0075】

また、タイヤ凸部は、長手方向に断面形状が一様に形成されていてもよく、または長手方向に断面形状が変化して形成されていてもよい。また、タイヤ凸部は、その端部が、空気入りタイヤのタイヤサイド部Sの表面から滑らかに突出していてもよく、または空気入りタイヤのタイヤサイド部Sの表面に切り立って突出していてもよい。また、上記実施形態のタイヤ凸部は、タイヤサイド部Sの表面のタイヤ径方向で1つの突条として形成されているが、長手方向で複数に分割されていてもよい。タイヤ凸部が分割されている場合、そのタイヤ周方向に並ぶ別のタイヤ凸部が、タイヤ周方向で隣接するタイヤ凸部の分割部分に対してタイヤ周方向で重なるように配置されていてもよい。

【0076】

また、本実施の形態の空気入りタイヤのタイヤ凸部は、タイヤサイド部Sの表面から突出する高さを0.5[mm]以上10[mm]以下とすることが好ましい。ここで、図10Aは、規定の範囲の高さの凸部付近における空気の流れを示す説明図である。図10Bは、規定の範囲以下の高さの凸部付近における空気の流れを示す説明図である。図10Cは、規定の範囲以上の高さの凸部付近における空気の流れを示す説明図である。また、タイヤ/ホイール組立体は、空気入りタイヤが乗用車用のタイヤである場合、上記範囲とすることがより好ましい。タイヤ/ホイール組立体は、空気入りタイヤが重荷重用のタイヤである場合も、タイヤ凸部の形状を上記範囲とすることが好ましいが、タイヤ凸部の形状を上記範囲よりも大きい形状とすることも好ましい場合もある。

【0077】

空気入りタイヤは、図10Aに示すように、タイヤ凸部372を規定の範囲の高さとした場合、タイヤ凸部372が空気の流れに適宜接触し、タイヤ凸部372の後方での空気の流れが乱流化して空気の膨らみが減少するため、車両の空気抵抗の低減効果を顕著に得ることが可能になる。これに対して、空気入りタイヤは、図10Bに示すように、タイヤ凸部374を規定の範囲以下の高さ、つまり、タイヤ凸部374の高さを0.5[mm]未満とした場合、タイヤ凸部374が空気の流れに接触する範囲が小さいことから、タイヤ凸部374の後方での空気の流れが乱流化し難く、車両の空気抵抗の低減効果が小さくなる。また、空気入りタイヤは、図10Cに示すように、タイヤ凸部376を規定の範囲以上の高さ、つまりタイヤ凸部376の高さを10[mm]を超える高さとした場合、凸部376が空気の流れに接触する範囲が大きくなることから、タイヤ凸部376の後方での空気の流れが膨らむ傾向となり、車両の空気抵抗の低減効果が小さくなる。

【0078】

また、本実施の形態の空気入りタイヤのタイヤ凸部は、タイヤサイド部Sの表面から突出する高さを1[mm]以上5[mm]以下とすることがより好ましい。タイヤ凸部の高さを1[mm]以上5[mm]以下とすることで、上記効果をより好適に得ることができる。

【0079】

次にホイール凹部の形状について説明する。図11Aから図11Fは、それぞれホイール凹部の一例の断面図である。ここで、図11Aから図11Fは、断面形状(タイヤ幅方向に平行な断面形状)を示している。図11Aに示すホイール凹部381は、断面形状が半円形状である。図11Bに示すホイール凹部382は、断面形状がホイール凹部382の中心側に凸となる2つの円弧(円の1/4)を組み合わせた形状である。図11Cに示すホイール凹部383は、断面形状が三角形状である。図11Dに示すホイール凹部384は、断面形状が四角形状である。図11Eに示すホイール凹部385は、断面形状が非対称形状であり、一方の側壁が傾斜しており、他方の側壁がサイドウォール部に直交している。図11Fに示すホイール凹部386は、断面形状が段差を備える形状、つまり、一方の端部から他方の端部の間の所定の位置で深さが異なる形状である。ホイール凹部の断面形状は、これに限定されず、半楕円形状、半長円形状、すり鉢形状、台形状などとしてもよく、直線と曲線を組み合わせた形状としてもよい。

【0080】

ホイールは、ホイール凹部の車両外側の表面からの深さを0.5[mm]以上5.0[mm]以下とすることが好ましい。ホイール凹部の深さを0.5mm以上とすることで、乱流発生効果を十分に発揮させることができ、5.0mm以下とすることで、ホイールの側面の厚みを十分に確保することができる。空気を乱流化させ、かつ発熱を低減するには、ホイール凹部の深さを極力深くすることが好ましいが、ホイール凹部の底部がホイールディスクの径方向内側の面に近すぎると、その間の厚みが薄くなり、ホイールディスク耐久性の低下が懸念される。したがって、ホイール凹部の車両外側の表面からの深さを5.0[mm]以下とすることが好ましい。

【0081】

また、ホイールは、ホイール凹部の車両外側の表面における最大径を1.0[mm]以上8.0[mm]以下とすることが好ましい。ホイール凹部の車両外側の表面における最大径を1.0[mm]以上8.0[mm]以下とすることで、好適に乱流を発生させることができる。

【0082】

ここで、タイヤ/ホイール組立体は、タイヤ凸部およびホイール凹部をタイヤ周方向の全周に設けることが好ましい。製造を簡単にすることができ、タイヤ周方向の位置におけるバラツキを抑制することができ、タイヤとしての性能をより高くすることができる。タイヤ/ホイール組立体は、タイヤ凸部およびホイール凹部をタイヤ周方向の全周に設けることで、上記効果を得ることができるが少なくとも一部に設ければよい。

【0083】

タイヤ/ホイール組立体は、タイヤ凸部がタイヤ周方向において一部の角度範囲に配置されている場合、ホイール凹部が少なくとも前記タイヤ凸部が形成されていない角度範囲の全域に配置されていることが好ましく、ホイール凹部がタイヤ周方向においてタイヤ凸部が配置されていない角度範囲の全域およびタイヤ凸部が配置されている角度範囲に配置されていることがより好ましい。つまり、ホイール凹部は、タイヤ周方向において少なくともタイヤ凸部が形成されてない部分に配置することが好ましい。このように、ホイール凹部をタイヤ周方向においてタイヤ凸部が形成されていない領域にも配置することで、空気入りタイヤのサイドウォール部に商品名等の文字情報が表示されておりタイヤ凸部が形成されていない領域がある場合も、効率的に空力性能の向上させることができる。また、タイヤ/ホイール組立体は、タイヤ周方向においてタイヤ凸部が配置されている領域にもホイール凹部を配置することで、空力性能の向上させることができる。

【0084】

また、タイヤ/ホイール組立体は、タイヤ凸部が、ホイール凹部で構成される凹部列の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることが好ましい。つまり、タイヤ/ホイール組立体は、タイヤ周方向において、タイヤ凸部の位相とホイール凹部で構成される凹部列の位相とを一致させることが好ましい。タイヤ/ホイール組立体は、タイヤ凸部とホイール凹部で構成される凹部列とを規則的に配列させることでよりさらに空力性能を向上させることができる。

【0085】

以下、図12および図13を用いて、具体的に説明する。図12および図13は、それぞれ他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。図12に示すタイヤ/ホイール組立体460は、空気入りタイヤ461にタイヤ凸部463が配置されており、ホイール462にホイール凹部464が配置されている。タイヤ凸部463は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。空気入りタイヤ461は、タイヤ周方向において、複数のタイヤ凸部463がタイヤ周方向に所定の間隔で隣接して配置されている領域465とタイヤ凸部463が配置されていない領域466が交互に配置されている。ホイール凹部464で構成される凹部列468は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。ホイール462は、タイヤ周方向において、タイヤ凸部463が配置されている領域465に凹部列468が配置されておらず、タイヤ凸部463が配置されていない領域466に複数の凹部列468が配置されている。

【0086】

図12に示すように、タイヤ/ホイール組立体は、ホイール凹部がタイヤ周方向においてタイヤ凸部が配置されていない角度範囲の全域に配置されていることで、空力性能を向上させることができる。

【0087】

図13に示すタイヤ/ホイール組立体480は、空気入りタイヤ481にタイヤ凸部483が配置されており、ホイール482にホイール凹部484が配置されている。タイヤ凸部483は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。空気入りタイヤ481は、タイヤ周方向において、複数のタイヤ凸部483がタイヤ周方向に所定の間隔で隣接して配置されている領域とタイヤ凸部483が配置されていない領域が交互に配置されている。ホイール凹部484で構成される凹部列488は、タイヤ径方向に延在する直線形状であり、タイヤ周方向に複数隣接して配置されている。ホイール482は、タイヤ周方向において、複数の凹部列484がタイヤ周方向に所定の間隔で隣接してタイヤ周方向の全周に配置されている。タイヤ/ホイール組立体480は、タイヤ凸部483が配置されている領域において、凹部列488がホイール凹部484の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されている。つまり、タイヤ凸部483は、中心線の延長線がホイール482に配置されたいずれかの凹部列488の中心線に重なる位置に配置されている。

【0088】

図13に示すように、タイヤ/ホイール組立体は、ホイール凹部がタイヤ周方向においてタイヤ凸部が配置されていない角度範囲の全域およびタイヤ凸部が配置されている角度範囲に配置されていることで、空力性能の向上させることができる。また、タイヤ/ホイール組立体は、タイヤ凸部で構成される凹部列が、ホイール凹部の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることでも、空力性能を向上させることができる。なお、図13では、タイヤ凸部463と凹部列488とがタイヤ径方向と平行に伸びる直線形状としたが、タイヤ凸部と凹部列とがタイヤ径方向に対して所定角度傾斜した形状、タイヤ凸部と凹部列とを円弧状、折れ曲がった形状とした場合も同様に中心線が重なる形状とすることで同様の効果を得ることができる。

【0089】

ここで、ホイールは、タイヤ幅方向におけるタイヤの幅方向中心(タイヤ赤道面)から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなることが好ましい。

【0090】

以下、図14を用いて説明する。ここで、図14は、他の実施形態に係るタイヤ/ホイール組立体の子午断面図である。図14に示すタイヤ/ホイール組立体490は、空気入りタイヤ491とホイール492を有する。ホイール492は、車両外側の端面にホイールディスク495は装着されている。ホイールディスク495は、タイヤ幅方向におけるタイヤの幅方向中心(タイヤ赤道面CL)から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなる形状である。つまり、タイヤ径方向外側の第1の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW1とし、第1の位置よりもタイヤ径方向内側の第2の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW2とし、第2の位置よりもタイヤ径方向内側の第3の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW3とし、第3の位置よりもタイヤ径方向内側の第4の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW4とすると、LW1<LW2<LW3<LW4となる。このように、ホイールの車両外側の端面(本実施形態ではホイールディスク)の形状を径方向内側に向かうに従って、車両外側に徐々に膨らむ形状とすることで、空気入りタイヤからホイールにより円滑に空気流を流すことができ、空気抵抗をより改善することができる。なお、ホイールは、少なくとも空洞が形成されていない領域、具体的には、空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合ホイールのタイヤ径方向の中心から径方向外側に向かって0.4D1に含まれる距離D2の範囲の径方向外側の端部よりも径方向外側である距離D3に含まれる領域において、ホイールの車両外側の端面(本実施形態ではホイールディスク)の形状を径方向内側に向かうに従って、車両外側に徐々に膨らむ形状とすることで、上記効果を得ることができる。

【0091】

ここで、上記実施形態のタイヤ/ホイール組立体は、空気入りタイヤのタイヤサイド部Sにタイヤ凸部を設けたが、空気入りタイヤのタイヤサイド部Sにホイール凹部と同様のタイヤ凹部を設けてもよい。

【0092】

以下、図15及び図16を用いて説明する。ここで、図15は、他の実施形態に係るタイヤ/ホイール組立体を車両外側から視た一部外観図である。図16は、図15に示す空気入りタイヤの子午断面図である。なお、図15および図16に示すタイヤ/ホイール組立体500は、空気入りタイヤ501にタイヤ凸部に代えてタイヤ凹部を設けた以外は、基本的にタイヤ/ホイール組立体100と同様の構成である。タイヤ/ホイール組立体500は、空気入りタイヤ501とホイール502とを有する。空気入りタイヤ501は、タイヤサイド部Sに多数のタイヤ凹部503が形成されている。ホイール502は、車両外側の表面に多数のホイール凹部504が形成されている。なお、ホイール502およびホイール凹部504の構成は、上述したホイール102、ホイール凹部120と同様であるので説明を省略する。多数のホイール凹部504は、タイヤ径方向に隣接したホイール凹部504でホイール凹部列508を構成する。

【0093】

空気入りタイヤ501は、図15および図16に示すように、車両外側のタイヤサイド部Sにおいて、当該タイヤサイド部Sの面よりタイヤの内側に凹んだタイヤ凹部503が多数設けられている。タイヤ凹部503は、タイヤサイド部Sの表面から車両内側に凹んだ形状であり、図15に示すようにタイヤ幅方向に直交する面において、他の部分との境界線が閉じられた一本の線となる。

【0094】

タイヤ凹部503は、例えば、図15および図16に示すように、タイヤサイド部Sの範囲において、タイヤ径方向およびタイヤ周方向に所定間隔をおいて配置されている。本実施形態のタイヤ凹部503は、タイヤ径方向およびタイヤ周方向にそれぞれ列状に配置されている。ここで、空気入りタイヤ501は、多数のタイヤ凹部503のうち、タイヤ径方向に列状に配置された複数のタイヤ凹部503で1つのタイヤ凹部列507が構成される。また、空気入りタイヤ501は、多数のタイヤ凹部503がタイヤ周方向に列状に配置されているため、凹部列507がタイヤ周方向に並んで配置されている構成となる。なお、本実施形態では、車両外側のタイヤサイド部Sのみにタイヤ凹部を設けたが、車両内側にも設けてもよい。

【0095】

このように、タイヤ/ホイール組立体500は、空気入りタイヤ501に形成されたタイヤ凹部503によりタイヤ/ホイール組立体500の近傍に形成された乱流を形成することができる。タイヤ/ホイール組立体500の側面を流れる空気流は、乱流が形成されることによりタイヤ/ホイール組立体500の近傍において側面に沿って流れやすい状態となる。これにより、タイヤ/ホイール組立体500は、空気流をタイヤ/ホイール組立体500の側面(バットレス)の付近にとどめることができる。このように、タイヤ/ホイール組立体500は、タイヤ凸部に代えてタイヤ凹部を設けた場合も、空気抵抗を低減することができ、燃費を向上させることができる。

【0096】

また、空気入りタイヤ501は、タイヤ凹部503を設けることで、ゴムボリュームを減らすことができ、熱の発生を抑制しつつ空気の乱流化によって排熱性を向上して、タイヤ発熱や温度上昇を抑えることが可能になる。

【0097】

ここで、タイヤ凹部もタイヤ凸部と同様の領域に形成することが好ましい。つまり、本実施形態のタイヤ/ホイール組立体500は、タイヤ凹部503の少なくとも一部が、空気入りタイヤ501のタイヤ断面幅が最大となる位置(最大断面幅L4となる位置)からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることが好ましい。つまり、空気入りタイヤ501のタイヤ断面高さをd1とした場合、タイヤ凹部503は、タイヤ断面幅が最大となる位置からタイヤ断面高さd1の10%となる高さd2に含まれる領域のタイヤ径方向外側の端部よりもタイヤ径方向外側の高さd3に含まれる領域に少なくとも一部を形成することが好ましい。

【0098】

また、タイヤ/ホイール組立体500は、タイヤ凹部503の少なくとも一部が、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域、つまり、図16中高さd4に含まれる領域に配置されることが好ましい。タイヤ/ホイール組立体500は、高さd4に含まれる領域にタイヤ凹部503の一部を配置することで、空気入りタイヤ501での放熱性をより向上させ、かつ、発熱を低減しつつ、空気抵抗を低減することができる。これにより、効率よく空気抵抗を低減することができる。

【0099】

また、タイヤ凹部は、ホイール凹部と同様に断面形状、開口径状、深さ形状等を種々の形状とすることができる。またタイヤ凹部列は、ホイール凹部列と同様に種々の形状とすることができる。

【0100】

空気入りタイヤ501は、タイヤ凹部503のタイヤサイド部Sの表面からの深さを0.5[mm]以上5.0[mm]以下とすることが好ましい。タイヤ凹部503の深さを0.5mm以上とすることで、乱流発生効果を十分に発揮させることができ、5.0mm以下とすることで、タイヤサイド部S、特にサイドウォール部4でのゴムの厚みを十分に確保することができる。

【0101】

また、本実施の形態の空気入りタイヤ501では、タイヤ凹部503は、その底部とカーカスコードとの最短距離が0.5[mm]以上であることが好ましい。

【0102】

空気を乱流化させ、かつ発熱を低減するには、タイヤ凹部503の深さを極力深くすることが好ましいが、タイヤ凹部503の底部がカーカス層6のカーカスコードに近すぎると、その間のゴムボリュームが薄くなり耐久性の低下が懸念される。従って、タイヤ凹部503の底部とカーカスコードとの最短距離を0.5[mm]以上とすることが、耐久性を保つうえで好ましい。なお、タイヤ凹部503の最小深さは、0.3[mm]以上であることが、空気を乱流化させるうえで好ましい。

【0103】

また、空気入りタイヤは、タイヤ凸部503のタイヤサイド部Sの表面における最大径を1.0[mm]以上8.0[mm]以下とすることが好ましい。タイヤ凹部503のタイヤサイド部Sの表面における最大径を1.0[mm]以上8.0[mm]以下とすることで、好適に乱流を発生させることができる。

【0104】

次に、図17および図18は、それぞれの実施形態のタイヤ/ホイール組立体を車両外側から視た一部外観図である。ここで、図17および図18は、それぞれ車両外側からタイヤ/ホイール組立体を見た場合のタイヤ凸部およびホイール凹部の形状の例を示している。図17に示すタイヤ/ホイール組立体510は、空気入りタイヤ511に形成されたタイヤ凹部513a、513b、513c、513dで構成されるタイヤ凹部列517が、タイヤ径方向に延在する直線形状である。また、タイヤ凹部列517は、タイヤ周方向に複数配置されている。1つのタイヤ凹部列517は、タイヤ凹部513aと、タイヤ凹部513aよりもタイヤサイド部Sの表面における最大径が小さいタイヤ凹部513bと、タイヤ凹部513bよりもタイヤサイド部Sの表面における最大径が小さいタイヤ凹部513cと、タイヤ凹部513cよりもタイヤサイド部Sの表面における最大径が小さいタイヤ凹部513dと、が、タイヤ径方向外側からこの順で配置されている。つまり、タイヤ凹部列517は、タイヤ凹部513a、513b、513c、513dのタイヤサイド部Sの表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部513a、513b、513c、513dが配置されている。

【0105】

ホイール512に形成されたホイール凹部514a、514b、514c、514dで構成されるホイール凹部列518が、タイヤ径方向に延在する直線形状である。また、ホイール凹部列518は、タイヤ周方向に複数配置されている。1つのホイール凹部列518は、ホイール凹部514aと、ホイール凹部514aよりも車両外側の表面における最大径が小さいホイール凹部514bと、ホイール凹部514bよりも車両外側の表面における最大径が小さいホイール凹部514cと、ホイール凹部514cよりも車両外側の表面における最大径が小さいホイール凹部514dと、が、タイヤ径方向外側からこの順で配置されている。つまり、ホイール凹部列518は、ホイール凹部514a、514b、514c、514dの車両外側の表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でホイール凹部514a、514b、514c、514dが配置されている。このように、タイヤ/ホイール組立体は、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部、ホイール凹部を配置することで、空力性能を向上させることができる。具体的には、回転速度が相対的に速くなり、面積も大きくなる径方向外側のタイヤ凹部、ホイール凹部の最大径をより大きくすることで、乱流をより好適に発生させることができ、空力性能を向上させることができる。

【0106】

図18に示すタイヤ/ホイール組立体520は、空気入りタイヤ521に形成されたタイヤ凹部523a、523b、523c、523dで構成されるタイヤ凹部列527が、タイヤ径方向に延在する直線形状である。また、1つのタイヤ凹部列527は、タイヤ凹部523a、523b、523c、523dのタイヤサイド部Sの表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部523a、523b、523c、523dが配置されている。

【0107】

ホイール522に形成されたホイール凹部524a、524b、524c、524dで構成されるホイール凹部列528が、タイヤ径方向に延在する直線形状である。また、ホイール凹部列528は、タイヤ周方向に複数配置されている。1つのホイール凹部列528は、ホイール凹部524a、524b、524c、524dの車両外側の表面における最大径が異なる大きさであり、タイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でホイール凹部524a、524b、524c、524dが配置されている。

【0108】

タイヤ/ホイール組立体520は、タイヤ凹部列527とホイール凹部列528とを比較した場合もタイヤ径方向外側から内側に向かうに従って、ホイール凹部またはタイヤ凹部の最大径が小さくなる順序で配置されている。つまり、タイヤ凹部列527のタイヤ径方向最も内側に配置されたタイヤ凹部523dのタイヤサイド部Sの表面における最大径よりも、ホイール凹部列528のタイヤ径方向最も外側に配置されたホイール凹部524aの車両外側の表面における最大径の方が小さくなる。このように、タイヤ/ホイール組立体は、タイヤ凹部とホイール凹部との間でもタイヤ径方向外側から内側に向かうに従って、最大径が小さくなる順序でタイヤ凹部、ホイール凹部を配置することで、空力性能をさらに向上させることができる。具体的には、回転速度が相対的に速くなり、面積も大きくなる径方向外側のタイヤ凹部、ホイール凹部の最大径をより大きくすることで、乱流をより好適に発生させることができ、空力性能を向上させることができる。

【0109】

なお、図17および図18では、いずれも凹部列を、タイヤ凹部のタイヤサイド部の表面における開口の面積、ホイール凹部の車両外側の表面における開口の面積をタイヤ径方向外側から内側に向かうに従って小さくなるように変化させたが、これに限定されず、タイヤ凹部のサイドウォール部の表面からの深さ、ホイール凹部の車両外側の表面からの深さをタイヤ径方向の位置に応じて変化させてもよい。具体的には、タイヤ凹部のタイヤサイドの表面からの深さ、ホイール凹部の車両外側の表面からの深さを、車両外側から車両内側に向かうに従って浅くする形状としてもよい。

【0110】

以上より、タイヤ/ホイール組立体は、ホイール凹部列を、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記ホイール凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記ホイール凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化させることで、空力性能、放熱性能をより適切にすることができ、タイヤ/ホイール組立体の性能を向上させることができる。また、タイヤ/ホイール組立体は、タイヤ凹部列を、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記タイヤ凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記タイヤ凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化させることでも、空力性能、放熱性能をより適切にすることができ、タイヤ/ホイール組立体の性能を向上させることができる。タイヤ/ホイール組立体は、ホイール凹部列と、タイヤ凹部列の両方を上記規則で形成することが好ましく、図18に示すように、ホイール凹部列と、タイヤ凹部列との間でも上記規則が成立する、つまりタイヤ凹部よりもホイール凹部の方が開口の面積を小さくまたは深さを浅くすることが好ましい。これにより、空力性能、放熱性能をより適切にすることができ、タイヤ/ホイール組立体の性能を向上させることができる。

【0111】

また、タイヤ/ホイール組立体は、タイヤサイド部にタイヤ凹部とタイヤ凸部の両方を形成してもよい。例えば、空気入りタイヤの一方のタイヤサイド部にタイヤ凹部を設け、他方のタイヤサイド部にタイヤ凸部を形成してもよい。また、1つのタイヤサイド部にタイヤ凸部とタイヤ凹部の両方を形成してもよい。

【0112】

ここで、タイヤ/ホイール組立体は、タイヤサイド部にタイヤ凹部とタイヤ凸部の両方を形成する場合、タイヤ凸部の少なくとも一部を、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置し、前記タイヤ凹部の少なくとも一部を、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域に配置することが好ましい。これにより、タイヤサイド部内で走行時の回転速度が相対的に速く空気抵抗を受けやすいタイヤ径方向外側の領域において、タイヤ凸部で適切に乱流を発生させることができる。また、タイヤサイド部内で走行時の回転速度が相対的に遅いタイヤ径方向内側の領域において、タイヤ凹部で適切に乱流を発生させつつ、放熱効果を高く維持できる。以上より、より効率よくタイヤ/ホイール組立体の全体の空気抵抗を低減することができる。

【0113】

ここで、タイヤ/ホイール組立体のホイールの車両外側に露出する部分の形状は、上記実施形態に限定されず、種々の形状とすることができる。また、露出する部分は、曲面でも平面でもよい。なお、上述したように、車両外側に露出する部分をホイールディスク114のように1つの面とすることで、空力性能をより向上させることができる。

【0114】

ここで、上記実施形態では、ホイールとして、ホイールディスクを備える構成としたが、これに限定されない。タイヤ/ホイール組立体は、ホイールディスクを備えない構成、つまり、スポークが車両外側に露出した構成としてもよい。

【0115】

図19および図20を用いて、タイヤ/ホイール組立体の他の実施形態を説明する。図19は、他の実施形態に係るタイヤ/ホイール組立体を示す斜視図である。図20は、図19に示すタイヤ/ホイール組立体の子午断面図である。図19および図20に示すタイヤ/ホイール組立体600は、空気入りタイヤ1とホイール602とを有する。空気入りタイヤ1は、タイヤ/ホイール組立体100の空気入りタイヤ1と同様の構成であるので、説明を省略する。

【0116】

ホイール602は、図20に示すように、スポーク106の車両外側の表面において、当該スポーク106の表面より車両内側(ホイール102の内側)に凹んだホイール凹部620が多数設けられている。ここで、スポーク106の表面とは、図20において、車両外側に露出している一様で連続する面(つまり繋がっている1つの面)である。つまり、ホイール凹部620は、スポーク106の表面から車両内側に凹んだ形状であり、図20に示すようにタイヤ幅方向に直交する面において、他の部分との境界線が閉じられた一本の線となる。

【0117】

ホイール凹部620は、スポーク106の表面において、タイヤ径方向およびタイヤ周方向に所定間隔をおいて、より具体的には列状に配置されている。ここで、ホイール602は、多数のホイール凹部620のうち、タイヤ径方向に列状に配置された複数のホイール凹部620で1つの凹部列(ホイール凹部列)622が構成される。また、ホイール602は、多数のホイール凹部620がタイヤ周方向に列状に配置されているため、凹部列622がタイヤ周方向に並んで配置されている構成となる。

【0118】

タイヤ/ホイール組立体600は、ホイールディスクを設けない構成としても、ホイール602の車両外側に露出するスポーク106の表面にホイール凹部620を設けることで上述したタイヤ/ホイール組立体100と同様の効果を得ることができる。

【0119】

本実施形態のタイヤ/ホイール組立体600は、ホイール602のリム部とハブとを複数のスポーク106で連結する構造であるが、ホイール602はこのような構造に限定されるものではない。例えば、複数のスポーク106に代えて、リム部の内周部に一枚の円板を取り付けるとともに、前記円板を車軸に取り付ける構造としてもよい。この構造は、スポーク106及びハブの機能を、前記円板が実現する。また、タイヤ/ホイール組立体600は、ホイールディスクを設けない場合でも上述したように、タイヤ径方向の外側の一定領域に空洞のない形状とすることが好ましい。これにより、空気抵抗をより少なくすることができる。

【0120】

また、本実施形態のように、ホイールディスクを設けない構成としても、ホイールの車両外側の端面(例えばスポークの車両外側の端面)の形状を径方向内側に向かうに従って、車両外側に徐々に膨らむ形状とすることで、空気入りタイヤからホイールにより円滑に空気流を流すことができ、空気抵抗をより改善することができる。

【0121】

また、上記実施形態では、ホイールの車両外側の表面にホイール凹部を設けた構成としたが、ホイールの車両外側の表面の表面にホイール凹部に加えて、表面に対して突出した形状である凸部を設けてもよい。

【0122】

なお、上述したタイヤ/ホイール組立体は、乗用車用のみならず、重荷重用やランフラット用のタイヤ/ホイール組立体に適用される。乗用車用の場合は、上述のごとく効果が得られる。また、重荷重用の場合は、特に、大荷重において、空気入りタイヤの凹部および凸部によってタイヤサイド部の圧縮時でのタイヤの変形をより抑えることができ耐久性を向上する。また、ランフラット用の場合も、特に、パンク時において、空気入りタイヤの凹部および凸部によってタイヤサイド部の圧縮時でのタイヤの変形をより抑えることができ耐久性を向上する。

【実施例】

【0123】

本実施例では、条件が異なる複数種類のタイヤ/ホイール組立体について、燃費改善率に関する性能試験が行われた。

【0124】

この性能試験では、タイヤサイズ185/65R15の空気入りタイヤを、正規リムにリム組みし、正規内圧を充填して、排気量1500[cc]の小型前輪駆動車に装着した。

【0125】

本実施例では、比較例1から比較例3のタイヤ/ホイール組立体と実施例1から実施例3のタイヤ/ホイール組立体について性能試験を行った。ここで、図21は、他の実施形態のタイヤ/ホイール組立体を車両外側から視た外観図である。比較例1のタイヤ/ホイール組立体は、空気入りタイヤの凹部とホイールの凸部の両方とも設けない構成とした。比較例2のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設け、ホイールにホイール凹部を設けない構成とした。比較例3のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設けず、ホイールにホイール凹部を設けた構成とした。

【0126】

実施例1のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設け、ホイールにホイール凹部を設けた構成とした。具体的には、実施例1のタイヤ/ホイール組立体は、図4に示すタイヤ/ホイール組立体100である。タイヤ/ホイール組立体100は、タイヤ周方向においてタイヤ凸部9が設けられている領域のみにホイール凹部120を設けている。

【0127】

実施例2のタイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設け、ホイールにホイール凹部を設けた構成とした。具体的には、実施例2のタイヤ/ホイール組立体は、凹部の配置が、図13に示すタイヤ/ホイール組立体480と同様、つまり、ホイール凹部がタイヤ周方向の全周に設けられている。実施例2のタイヤ/ホイール組立体は、ホイールに空洞が形成されている。つまり、ホイールの車両外側の表面に車両内側と繋がった空間が形成されている。

【0128】

実施例3のタイヤ/ホイール組立体は、ホイールの形状を図21に示す形状としたことを除いて、他の構成は、実施例2と同様である。ここで、図21に示すタイヤ/ホイール組立体700は、空気入りタイヤ1とホイール702とを有する。ホイール702は、車両外側の表面にホイールディスク714が配置されている。ホイールディスク714は、タイヤ径方向外側から内側に向かうに従って、タイヤ赤道面CLから車両外側の端面までの距離が短くなる形状である。つまり、ホイール702は、タイヤ径方向外側の第1の位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW5とし、第1の位置よりもタイヤ径方向内側の第2位置におけるタイヤ赤道面CLから車両外側の端面までの距離をLW6とすると、LW6<LW5となる。

【0129】

実施例4のタイヤ/ホイール組立体は、ホイールの形状を図14に示す形状としたことを除いて、他の構成は、実施例2と同様である。実施例4のタイヤ/ホイール組立体は、ホイールディスクが、タイヤ径方向外側から内側に向かうに従って、タイヤ赤道面CLから車両外側の端面までの距離が長くなる形状である。

【0130】

燃費改善率の評価方法は、上記試験車両にて、全周2[km]のテストコースで時速100[km/h]にて50周走行した場合の燃費を計測した。そして、この計測結果に基づいて、比較例1のタイヤ/ホイール組立体を基準(100)とし燃費改善率を指数評価する。この指数評価は、数値が大きいほど燃費改善率が向上されていることを示している。測定結果を表1および表2に示す。

【0131】

【表1】

【0132】

【表2】

【0133】

表1および表2に示すように、タイヤ/ホイール組立体は、空気入りタイヤにタイヤ凸部を設けかつホイールにホイール凹部を設けることで、空気入りタイヤのタイヤ凸部とホイールのホイール凹部のいずれか一方のみを設けた場合、空気入りタイヤのタイヤ凸部とホイールのホイール凹部いずれも設けない場合よりも燃費を向上できることがわかる。また、実施例4に示すようにホイールをタイヤ径方向外側から内側に向かうに従って、タイヤ赤道面CLから車両外側の端面までの距離が長くなる形状とすることで、燃費をより向上できることがわかる。

【符号の説明】

【0134】

1 空気入りタイヤ

9 タイヤ凸部

100 タイヤ/ホイール組立体

102 ホイール

120 ホイール凹部

S タイヤサイド部

CL タイヤ赤道面

【特許請求の範囲】

【請求項1】

車両に連結する連結部を備えるホイールと、

前記ホイールの外周に装着される空気入りタイヤと、を有し、

前記空気入りタイヤは、車両外側となるタイヤサイド部に多数のタイヤ凸部および多数のタイヤ凹部の少なくとも一方を有し、

前記ホイールは、車両外側となる表面に多数のホイール凹部を有することを特徴とするタイヤ/ホイール組立体。

【請求項2】

前記ホイールは、前記車両と連結する連結部と、前記連結部に固定されかつ前記車両外側の表面に露出する表面が円板形状であり、車両外側となる表面を構成するホイールディスクと、を有し、

前記ホイール凹部は、前記ホイールディスクに形成されていることを特徴とする請求項1に記載のタイヤ/ホイール組立体。

【請求項3】

前記ホイールは、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をDとした場合、前記ホイールのタイヤ径方向の中心から径方向外側に向かって0.4Dとなる位置からタイヤ径方向の外側端部までの範囲に車両内側の端面と連通する空洞がないことを特徴とする請求項1または2に記載のタイヤ/ホイール組立体。

【請求項4】

前記ホイールは、タイヤ幅方向におけるタイヤの幅方向中心から車両外側の端面までの距離が、タイヤ径方向外側からタイヤ径方向内側に向かうに従って大きくなることを特徴とする請求項1から3のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項5】

前記タイヤ凸部は、タイヤ周方向において一部の角度範囲に配置されており、

前記ホイール凹部は、少なくとも前記タイヤ凸部が形成されていない角度範囲の全域に配置されていることを特徴とする請求項1から4のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項6】

前記ホイール凹部は、タイヤ径方向に列状に形成された多数のホイール凹部列を構成し、

前記ホイール凹部列は、タイヤ周方向に間隔をおいて配置されていることを特徴とする請求項1から5のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項7】

前記ホイール凹部列は、前記タイヤ凸部の中心線を径方向外側に延長させた線上に中心線が重なる位置に配置されていることを特徴とする請求項6に記載のタイヤ/ホイール組立体。

【請求項8】

前記ホイール凹部列は、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記ホイール凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記ホイール凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化することを特徴とする請求項6または7に記載のタイヤ/ホイール組立体。

【請求項9】

前記タイヤ凹部は、タイヤ径方向に列状に形成された多数のタイヤ凹部列を構成し、

前記タイヤ凹部列は、タイヤ周方向に間隔をおいて配置されていることを特徴とする請求項1から8のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項10】

前記タイヤ凹部列は、タイヤ径方向外側からタイヤ径方向内側に向かうに従って前記タイヤ凹部の車両外側の表面における開口の面積が小さくなる規則、および、前記タイヤ凹部の車両外側の表面からの深さが浅くなる規則、の少なくとも一方で変化することを特徴とする請求項9に記載のタイヤ/ホイール組立体。

【請求項11】

前記タイヤ凸部および前記タイヤの凹部は、少なくとも一部が、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置されていることを特徴とする請求項1から10のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項12】

前記タイヤ凸部は、少なくとも一部が、前記空気入りタイヤのタイヤ断面幅が最大となる位置からタイヤ径方向の外側に向かって、少なくともタイヤ断面高さの10%以上離れた位置に配置され、

前記タイヤ凹部は、少なくとも一部が、リムチェックラインから当該リムチェックラインを起点としてタイヤ径方向の外側に向かってタイヤ断面高さの10%離れた位置までの領域に配置されることを特徴とする請求項1から11のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項13】

前記ホイール凹部は、少なくとも一部が、タイヤ径方向において、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をD1とした場合、前記リム部のタイヤ径方向の外側端部から当該外側端部を基点としてタイヤ径方向内側に0.1D1移動した位置までの領域に配置されていることを特徴とする請求項1から12のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項14】

タイヤ幅方向において、前記空気入りタイヤのタイヤ赤道面から前記空気入りタイヤの車両外側の端部までの距離をL1とし、タイヤ幅方向における前記空気入りタイヤのタイヤ赤道面から前記ホイールの車両外側の端部までの距離をL2とした場合、前記距離L1と距離L2とは、L2≦1.2×L1の関係を満たすことを特徴とする請求項1から13のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項15】

前記ホイール凹部は、前記ホイール凹部の車両外側の表面からの深さが0.5[mm]以上5.0[mm]以下とされていることを特徴とする請求項1から14のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項16】

前記ホイール凹部は、前記ホイール凹部の車両外側の表面における最大径が1.0[mm]以上8.0[mm]以下とされていることを特徴とする請求項1から15のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項17】

前記タイヤ凹部は、前記タイヤサイド部の表面からの深さが0.5[mm]以上5.0[mm]以下とされていることを特徴とする請求項1から16のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項18】

前記タイヤ凹部は、前記タイヤサイド部の表面における最大径が1.0[mm]以上8.0[mm]以下とされていることを特徴とする請求項1から17のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項19】

前記タイヤ凸部は、前記車両外側の表面に露出する表面から突出する高さが0.5[mm]以上10[mm]以下とされていることを特徴とする請求項1から18のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項20】

前記タイヤ凸部は、タイヤ径方向に長手状に形成され、かつタイヤ周方向に間隔をおいて配置されていることを特徴とする請求項1から19のいずれか一項に記載のタイヤ/ホイール組立体。

【請求項1】

車両に連結する連結部を備えるホイールと、

前記ホイールの外周に装着される空気入りタイヤと、を有し、

前記空気入りタイヤは、車両外側となるタイヤサイド部に多数のタイヤ凸部および多数のタイヤ凹部の少なくとも一方を有し、

前記ホイールは、車両外側となる表面に多数のホイール凹部を有することを特徴とするタイヤ/ホイール組立体。

【請求項2】

前記ホイールは、前記車両と連結する連結部と、前記連結部に固定されかつ前記車両外側の表面に露出する表面が円板形状であり、車両外側となる表面を構成するホイールディスクと、を有し、

前記ホイール凹部は、前記ホイールディスクに形成されていることを特徴とする請求項1に記載のタイヤ/ホイール組立体。

【請求項3】

前記ホイールは、前記空気入りタイヤが装着されるリム部のタイヤ径方向の外側端部からタイヤ回転軸までの距離をDとした場合、前記ホイールのタイヤ径方向の中心から径方向外側に向かって0.4Dとなる位置からタイヤ径方向の外側端部までの範囲に車両内側の端面と連通する空洞がないことを特徴とする請求項1または2に記載のタイヤ/ホイール組立体。

【請求項4】