タイルの成形方法および成形装置

【課題】段差の大きい種々の立体形状の意匠面を、裏面に加圧調整窪みを設けることなく成形でき、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供する。

【解決手段】基部および凸部を備えてなる凸形状のタイル成形品を成形するタイルの成形方法であって、第一のチャージャーから基部用坏土を下型の上面と枠型の内面とで囲まれた充填空間に供給する工程と、充填空間に満たされた基部用坏土の上面の、凸部が形成される領域に、第二のチャージャーから凸部用坏土を盛る工程と、下型を下降させる工程と、上型の下面と下型の上面とで基部用坏土および凸部用坏土を加圧成形する工程と、を有することを特徴とする。

【解決手段】基部および凸部を備えてなる凸形状のタイル成形品を成形するタイルの成形方法であって、第一のチャージャーから基部用坏土を下型の上面と枠型の内面とで囲まれた充填空間に供給する工程と、充填空間に満たされた基部用坏土の上面の、凸部が形成される領域に、第二のチャージャーから凸部用坏土を盛る工程と、下型を下降させる工程と、上型の下面と下型の上面とで基部用坏土および凸部用坏土を加圧成形する工程と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凸形状のタイルの成形方法ならびに成形装置に関する。

【背景技術】

【0002】

従来のタイルの加圧成形方法は、枠型によって囲まれた充填空間内に原料である坏土を満たし、この坏土を表型とタイルの裏面を成形する裏型とで加圧成形する。

【0003】

特許文献1のタイルの製造方法は、枠型と、凹凸面を有する表型と、多数の分割型によって構成される裏型と、を備え、各分割型の夫々は、作動流体を充填したシリンダー構造である成形装置を使用するものである。タイルの裏面側を成形する裏型が作動流体を充填したシリンダー構造である複数の分割型であるため、加圧圧力が高くなる部分についてはその部分に対応する分割型が他の分割型のものに較べて早く下降して加圧圧力を逃がすことができ、この逃げた圧力分については加圧圧力が低くなる部分に相当する分割型を上昇させる。そのため、結果として均一な圧力で加圧された凹凸形状のタイルが成形される。

【0004】

また、特許文献2のタイルの製造方法は、枠型に形成した型穴と、型穴内に昇降可能に備えられ上面に複数の凹面を有する下型と、下型の上部に位置して昇降可能に備えた上型と、枠型の一側方の上面において型穴に対して進退可能に備えた有孔板と、有孔板の上面に型穴に対して進退可能に備えた第1原料投入箱と、枠型の他側方の上面に型穴に対して進退可能な第2原料投入箱と、を備える成形装置を使用するものである。そして、第1原料投入箱を前進させてその第1原料を原料投入穴を通じて凹面内に投入し、第2原料投入箱を型穴上に前進させて下型上に第2原料を投入し、上型を下降して投入された原料を加圧する。このような工程を経ることにより、凸形状のタイルが成形される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平6−53106号公報

【特許文献2】特開平10−128720号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のタイルの製造方法は、凹凸面を有する表型に対応して加圧圧力が高くなる部分についてはその部分に対応する分割型が他の分割型のものに較べて早く下降して加圧圧力を逃がし、この逃げた圧力分については加圧圧力が低くなる部分に相当する分割型を上昇させる。つまり、タイル裏面の、凸部と対向する位置に、加圧調整窪みを設け、凹凸形状のタイル全体の厚みを略一定にすることにより、タイルを均一な圧力で加圧することが可能となる。しかしながら、上型の意匠面に合わせて下型を分割することは金型製作上の制約が大きく、また、意匠面の凹凸形状を変更する場合には、意匠面を形成する表型とともに、構造が複雑な分割型をも交換しなければならない。そのため、意匠変更が容易ではない。

【0007】

特許文献2のタイルの製造方法も、同様に、「このタイル素地は、第2原料Bのみからなるタイル本体の表面に、第1原料Bのみからなる凸部が一体成形され、その裏面に裏足形成溝が形成されている」と記載されるように、凸形状のタイルの裏面には凸部の位置と相対する位置に加圧調整窪みが設けられる。つまり、タイル裏面の、凸部と対向する位置に凹部を設け、凸形状のタイル全体の厚みを略一定にすることにより、タイルを均一な圧力で加圧することが可能となる。しかしながら、段差の大きい凹凸形状のタイルを成形する場合には、タイルを均一な圧力で加圧することは難しい。また、意匠面の凹凸形状を変更する場合には、意匠面を形成する下型とともに、下型と対をなす上型をも交換しなければならない。そのため、意匠変更が容易ではない。

【0008】

近年、タイルの裏面をモルタルではなく有機系の接着剤によって貼付ける工法が多用される。そのため、モルタルを使用する場合にはタイルの裏面にモルタルが入り込む凹部を形成させなければならないが、接着剤を使用する場合にはタイルの裏面を貼付面に対して面接触するように、タイルの裏足をなくすか、裏足を設けたとしても、その高さをどの部分においても概略一定にする必要がある。

【0009】

しかしながら、特許文献1のタイルの製造方法は、明細書中に「段差が大きい凹凸形状のタイルに対しては、その裏面側にも凹凸ができることになるが、タイルの裏面側の形状は特に面一である必要はないので、製品としては特に問題とならない」と記載されるように、段差の大きい凹凸形状のタイルを成形することは可能であるが、タイルを均一な圧力で加圧するために、タイルの裏面を大きく凹ませなければならない。すなわち、段差が大きい凹凸形状のタイルを成形する場合には、タイルの裏面に加圧調整窪みを設けた部分の裏足が高くなってしまう。

【0010】

同様に、特許文献2のタイルの製造方法も、段差の大きい凸形状のタイルを成形することは可能であるが、タイルを均一な圧力で加圧するためには、タイルの裏面の加圧調整窪みを、意匠面の凸部に応じて大きくしなければならない。

【0011】

本発明が解決しようとする課題は、段差が大きい凸形状のタイルであっても凸部の裏側の領域に加圧調整窪みを設けることなく成形できる、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明の成形方法によれば、

基部および凸部を備え、該凸部の表面が意匠面の少なくとも一部を形成してなる、凸形状のタイルを成形する方法であって、

上型と、下型と、該上型および該下型がそれぞれ嵌合する枠型と、

第一の坏土を供給する第一のチャージャーと、

第二の坏土を供給する第二のチャージャーと、

を備えてなる加圧成形装置を用い、

前記枠型の内面と前記下型の上面とで形成された充填空間に

前記第一のチャージャーから前記第一の坏土を供給する工程と、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、

前記基部と前記凸部の加圧圧縮比率が等しくなるように、前記第二のチャージャーから前記第二の坏土を盛る工程と、

前記上型、前記下型、および前記枠型により、前記第一の坏土および前記第二の坏土を加圧する工程と、

を有することを特徴とする。

【0013】

本発明の成形方法の好ましい一態様は、意匠面を上面に成形する、いわゆる正面成形方法である。すなわち、本態様によれば、上型には意匠面を形成するための凹凸形成面を有し、充填空間に充填された前記第一の坏土の上面の、凸部が形成される領域に、第二の坏土を供給することを特徴とする。

【0014】

本発明の成形方法の他の好ましい態様は、意匠面を下面に成形する、いわゆる裏面成形方法である。すなわち、本態様によれば、下型には意匠面を形成するための凹凸形成面を有し、充填空間に充填された第一の坏土の上面の、意匠面の凸部が形成される領域と対向する領域に、第二の坏土を供給することを特徴とする。

【0015】

また、本発明の成形装置は、上記成形方法に用いるタイル成形装置であって、

上型と、下型と、前記上型および前記下型がそれぞれ嵌合する枠型と、

前記枠型の内面と前記下型の上面とで形成された充填空間に、第一の坏土を供給する第一のチャージャーと、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、第2の坏土を供給する第二のチャージャーと、を備えてなる。

【0016】

本発明によれば、段差の大きい凸形状のタイルを成形する時において、タイルの裏面に加圧調整窪みを設けなくても、タイルを均一に加圧成形できる。したがって、タイル裏面の、凸部の裏側の領域に、凹部を設ける必要が無いため、タイル裏面の裏足をなくすか、裏足の高さをどの部分においても概略一定にすることが可能となる。そして、本発明の成形装置は、意匠面を形成するための上型および下型に分割型を用いる必要がないため、上型と、下型と、第二のチャージャーとを容易に変更することができ、よって、バラエティーに富んだ様々な凸形状のタイルを製造することが可能となる。

【発明の効果】

【0017】

本発明によれば、段差が大きい凸形状のタイルであっても裏面に加圧調整窪みを設けることなく成形でき、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供することができる。

【図面の簡単な説明】

【0018】

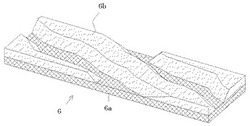

【図1】本発明の実施形態である凸形状のタイルの斜視図

【図2】本発明の実施形態である成形装置の斜視図

【図3】本発明の実施形態である成形装置の断面図および成形工程の説明図

【図4】本発明の実施形態である成形装置の断面図および成形工程の説明図

【発明を実施するための形態】

【0019】

以下、図1〜図4に基づいて、本発明の第一の態様における実施形態について説明する。図1は、段差の大きい凸形状のタイルの斜視図である。図2は、凸形状のタイルを成形する成形装置の斜視図である。図3および4は、成形装置の断面図および工程説明である。

【0020】

図1のタイル成形品6は、裏面が平坦である基部6aと、基部6aの表側に形成される凸部6bと、を備える。タイル成形品にあっては、基部6aと凸部6bとは明瞭な境界が無くても良い。本発明にあっては、タイル成形品6のサイズは、16cm2 〜 900cm2であることが好ましい。図1においては裏面が平坦なタイルを例示したが、本発明によって成形されるタイル成形品は、裏面に裏足があってもよい。裏足を形成する場合は、タイル裏面の裏足以外の面、すなわちタイル底面が平坦であることを特徴とする。この「平坦」とは、高低差が概略一定であって加圧調整窪みがないことを意味する。

【0021】

本発明の成形方法によれば、タイル成形品の凸形状は、その部位によって高さが不均一な凸部、および、タイル成形品の辺に非平行な尾根を有する凸部の少なくともいずれかの凸形状を成形することができる。凸部6bの高さが3mm以上5cm以下であることが好ましく、より好ましくは6mm以上25mm以下である。本発明にあっては、このように段差の大きい凸形状であっても、凸部と基部とが均一に加圧されるため、焼成後の割れや反りのないタイルを製造することが可能となる。

【0022】

図2は、本発明の一態様における成形装置10の全体図である。金型1は、凹形状の下面を有する上型1aと、上面を有する下型1bと、上型1aおよび下型1bがそれぞれ嵌合する枠型1cと、を備える。上型1aの下面の凹形状は、タイル成形品6の表面の凸形状に対応させて形成されており、タイル成形品の意匠面を形成するものである。この凹形状とは、不定形または定形の溝やくぼみのことであり、「上型1aのみ」または「上型1aおよび枠型1c」で形成される溝やくぼみも含まれる。本発明の好適な実施形態によれば、上型1aも下型1bも分割型ではなく、一体型を用いる。そのため、意匠面を形成するための意匠金型(本例にあっては上型1a)および後述する第二のチャージャーを交換することで容易にタイル成形品の意匠面の形状変更が可能となる。

【0023】

下型1bは枠型1cと嵌合することによって、下型1bの上面と枠型1cの内面とで充填空間12が形成される。この充填空間12は、下型1bの上面と枠型1cの内面とで囲まれた空隙を意味する(なお、後述の基部用坏土3や凸部用坏土5で満たされた後においても充填空間12と表記する)。次いで、第一のチャージャーから、この充填空間12に第一の坏土を供給する。なお、坏土は乾式プレス成形用に調製された顆粒であり、粘土、長石、陶石などを適宜配合してなる。本例において、第一の坏土は基部を形成するための基部用坏土3であり、第二の坏土は凸部を形成するための凸部用坏土5である。また、本例において、第一および第二のチャージャーは、坏土を供給するための原料枡、すなわち、第1の原料枡2および第2の原料枡4である。第1の原料枡2は、枠型1cの上面を水平に前進または後退しながら、この充填空間12に第1の原料枡2内の基部用坏土3を満たす。そして、凸部用坏土5を供給する第2の原料枡4が充填空間12に満たされた基部用坏土3の上面に移動した後に、第2の原料枡4内の凸部用坏土5を基部用坏土3の上面に供給する。そして、下型1bを枠型1cよりも下降させ、下型1bの上面にある基部用坏土3の上に盛られた凸部用坏土5の少なくとも一部を枠型1cの内面で囲まれた空間内に収める。そして、上型1aを枠型1cに嵌合させ、上型1aの下面と下型1bの上面と枠型1cとで基部用坏土3および凸部用坏土5を一度に加圧することでタイル成形品6が製造される。

【0024】

加圧成形後、上型1aを上昇復帰するとともに、下型1bの上面を枠型1cと同一高さになるまで上昇復帰、或いは枠型1cを下型1bと同一高さになるまで下降復帰させる等の方法で、タイル成形品6が脱型される。脱型されたタイル成形品6は、次の第1の原料枡2または第2の原料枡4により成形装置10の外に押し出されるか、または吸盤を備えたタイル吸着装置により搬送装置へ移送されるかして施釉工程または焼成工程に移る。タイル成形品は焼成か、または施釉後焼成する工程を経て、タイルが完成する。

【0025】

次に、図3および4の(A)〜(H)に基づいて凸形状のタイルの成形工程について詳細説明する。

【0026】

図3の(A)は、下型1bの上面と枠型1cの内面とで形成された充填空間12に基部用坏土3を供給する状態を表している。基部用坏土3を満たした第1の原料枡2が枠型1cの上面を充填空間12の上方に向けて水平に前進するとともに、基部用坏土3を充填空間12内に供給する。そして、充填空間12内が基部用坏土3で満たされる。

【0027】

図3の(B)は、第1の原料枡2が充填空間12内に基部用坏土3を供給し終え、枠型1cの上面を充填空間12の上方から水平に後退した後に、凸部用坏土5を満たした第2の原料枡4が枠型1cの上面を充填空間12の上方に向けて水平に前進した状態を表している。第2の原料枡4は、凸部用坏土5を保持するためのシャッター4aを備えており、所定のタイミングで凸部用坏土5を落下させることが可能である。

【0028】

図3の(C)は、第2の原料枡4が基部用坏土3の上面に向けて下降した状態を表している。この時点においても、第2の原料枡4から基部用坏土3の上面に凸部用坏土5を落下させていない。

【0029】

図3の(D)は、第2の原料枡4のシャッター4aを開き、第2の原料枡4から基部用坏土3の上面の、凸部が形成される領域の少なくとも一部に、凸部用坏土5を供給する状態を表している。加圧成形時に基部用坏土3および凸部用坏土5の加圧密度を均一にするために、凸部用坏土5は、タイル成形品の凸部よりも高くなるように、すなわち、上型1aの下面の凹形状よりも高くなる程度の量が、基部用坏土3の上面に供給される。このようにすることで、加圧成形時にタイル成形品の基部6aおよび凸部6bの加圧圧縮比率を等しくすることが可能となる。

【0030】

図4の(E)は、下型1bが下降した状態を示す。下型1bを下降させ、下型1bの上面にある基部用坏土3および凸部用坏土5を枠型1cの上面よりも低くさせる。そのため、下型1bの上面と枠型1cの内面とで囲まれた充填空間12は下方に広がる。この(D)および(E)のステップにより、凸部用坏土5は基部用坏土3の上面の一部の領域に盛られた状態になる。図3の(F)は、基部用坏土3の上面に凸部用坏土5を供給し終えた第2の原料枡4がシャッター4aを収納し、充填空間12の上方に上昇した状態を表す。

【0031】

図4の(G)は、上型1aを下降させるために第2の原料枡4を当初の位置に戻した後に、上型1aを下降させ枠型1cに嵌合させ、上型1aと下型1bと枠型1cとで加圧する状態を表す。図4の(H)は、加圧成形後、下型1bの上面を枠型1cの上面と同一高さになるまで上昇復帰させる状態を表す。基部用坏土3および凸部用坏土5を加圧成形する際に、上型1aの表面に形成される凹形状に対応させて基部用坏土3の上面に凸部用坏土5を配置させているため、従来のように、段差の大きい凹凸形状に対応させてタイルの裏側を大きく凹ませたり、段差の大きい凹凸形状に対応させてタイルの裏側の裏足成形溝を大きくしたりする必要がなくなる。したがって、タイルの厚みの差が大きい場合であっても、1回の加圧成形で、裏面に加圧調整窪みを設けることなく、タイルを均一に加圧成形でき、かつ、タイルの底面を平坦に成形できるようになる。さらには、意匠面を形成するための意匠金型(本例にあっては上型1a)および第2の原料枡4を交換することで容易にタイル成形品の意匠面の形状変更が可能となる。

【0032】

本発明の成形方法の他の好適な態様は、タイル成形品の意匠面を下に、裏面を上に向けた状態で加圧成形する点で、第一の態様と相違する。そして、本態様によれば、第1の原料枡は凸部および基部用坏土を充填空間に供給する。充填空間に満たされた凸部および基部用坏土の上面の、凸部が下に形成される領域(すなわち、凸部が形成される領域と対向する領域)には、第2の原料枡から加圧調整用坏土が盛られる。このようにすることで、加圧成形時に、厚肉部と薄肉部との加圧密度を均一にすることが可能となる。

【0033】

以上の例において、第二のチャージャーには、シャッターを備えた原料枡4を使用したが、シャッターは備えなくても良い。このような態様にあっては、シャッターのない原料枡4が基部用坏土3の上面に向けて下降した状態で直接凸部形成用坏土または加圧調整用坏土を供給する。

【0034】

本発明の成形方法によれば、1回の成形で裏足のない凸形状タイルを成形することが可能となる。あるいは、本発明の成形方法によれば、加圧調整窪みを設けることなく、段差の大きい凸形状の意匠面を有するタイルを成形することができるので、タイルを背面視した状態での裏足形状を、凸部の形状の制約を受けずに自由にデザインすることができ、タイルの裏足の高さをどの部分も概略一定にすることができる。本発明の成形装置によれば、意匠面を形成するための意匠金型および第二のチャージャーを交換するだけで、容易にタイル製品の意匠変更が可能となる。

【符号の説明】

【0035】

1 金型

1a 上型

1b 下型

1c 枠型

2 第1の原料枡

3 基部用坏土

4 第2の原料枡

4a シャッター

5 凸部用坏土

6 タイル成形品

6a 基部

6b 凸部

10 成形装置

12 充填空間

【技術分野】

【0001】

本発明は、凸形状のタイルの成形方法ならびに成形装置に関する。

【背景技術】

【0002】

従来のタイルの加圧成形方法は、枠型によって囲まれた充填空間内に原料である坏土を満たし、この坏土を表型とタイルの裏面を成形する裏型とで加圧成形する。

【0003】

特許文献1のタイルの製造方法は、枠型と、凹凸面を有する表型と、多数の分割型によって構成される裏型と、を備え、各分割型の夫々は、作動流体を充填したシリンダー構造である成形装置を使用するものである。タイルの裏面側を成形する裏型が作動流体を充填したシリンダー構造である複数の分割型であるため、加圧圧力が高くなる部分についてはその部分に対応する分割型が他の分割型のものに較べて早く下降して加圧圧力を逃がすことができ、この逃げた圧力分については加圧圧力が低くなる部分に相当する分割型を上昇させる。そのため、結果として均一な圧力で加圧された凹凸形状のタイルが成形される。

【0004】

また、特許文献2のタイルの製造方法は、枠型に形成した型穴と、型穴内に昇降可能に備えられ上面に複数の凹面を有する下型と、下型の上部に位置して昇降可能に備えた上型と、枠型の一側方の上面において型穴に対して進退可能に備えた有孔板と、有孔板の上面に型穴に対して進退可能に備えた第1原料投入箱と、枠型の他側方の上面に型穴に対して進退可能な第2原料投入箱と、を備える成形装置を使用するものである。そして、第1原料投入箱を前進させてその第1原料を原料投入穴を通じて凹面内に投入し、第2原料投入箱を型穴上に前進させて下型上に第2原料を投入し、上型を下降して投入された原料を加圧する。このような工程を経ることにより、凸形状のタイルが成形される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平6−53106号公報

【特許文献2】特開平10−128720号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のタイルの製造方法は、凹凸面を有する表型に対応して加圧圧力が高くなる部分についてはその部分に対応する分割型が他の分割型のものに較べて早く下降して加圧圧力を逃がし、この逃げた圧力分については加圧圧力が低くなる部分に相当する分割型を上昇させる。つまり、タイル裏面の、凸部と対向する位置に、加圧調整窪みを設け、凹凸形状のタイル全体の厚みを略一定にすることにより、タイルを均一な圧力で加圧することが可能となる。しかしながら、上型の意匠面に合わせて下型を分割することは金型製作上の制約が大きく、また、意匠面の凹凸形状を変更する場合には、意匠面を形成する表型とともに、構造が複雑な分割型をも交換しなければならない。そのため、意匠変更が容易ではない。

【0007】

特許文献2のタイルの製造方法も、同様に、「このタイル素地は、第2原料Bのみからなるタイル本体の表面に、第1原料Bのみからなる凸部が一体成形され、その裏面に裏足形成溝が形成されている」と記載されるように、凸形状のタイルの裏面には凸部の位置と相対する位置に加圧調整窪みが設けられる。つまり、タイル裏面の、凸部と対向する位置に凹部を設け、凸形状のタイル全体の厚みを略一定にすることにより、タイルを均一な圧力で加圧することが可能となる。しかしながら、段差の大きい凹凸形状のタイルを成形する場合には、タイルを均一な圧力で加圧することは難しい。また、意匠面の凹凸形状を変更する場合には、意匠面を形成する下型とともに、下型と対をなす上型をも交換しなければならない。そのため、意匠変更が容易ではない。

【0008】

近年、タイルの裏面をモルタルではなく有機系の接着剤によって貼付ける工法が多用される。そのため、モルタルを使用する場合にはタイルの裏面にモルタルが入り込む凹部を形成させなければならないが、接着剤を使用する場合にはタイルの裏面を貼付面に対して面接触するように、タイルの裏足をなくすか、裏足を設けたとしても、その高さをどの部分においても概略一定にする必要がある。

【0009】

しかしながら、特許文献1のタイルの製造方法は、明細書中に「段差が大きい凹凸形状のタイルに対しては、その裏面側にも凹凸ができることになるが、タイルの裏面側の形状は特に面一である必要はないので、製品としては特に問題とならない」と記載されるように、段差の大きい凹凸形状のタイルを成形することは可能であるが、タイルを均一な圧力で加圧するために、タイルの裏面を大きく凹ませなければならない。すなわち、段差が大きい凹凸形状のタイルを成形する場合には、タイルの裏面に加圧調整窪みを設けた部分の裏足が高くなってしまう。

【0010】

同様に、特許文献2のタイルの製造方法も、段差の大きい凸形状のタイルを成形することは可能であるが、タイルを均一な圧力で加圧するためには、タイルの裏面の加圧調整窪みを、意匠面の凸部に応じて大きくしなければならない。

【0011】

本発明が解決しようとする課題は、段差が大きい凸形状のタイルであっても凸部の裏側の領域に加圧調整窪みを設けることなく成形できる、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明の成形方法によれば、

基部および凸部を備え、該凸部の表面が意匠面の少なくとも一部を形成してなる、凸形状のタイルを成形する方法であって、

上型と、下型と、該上型および該下型がそれぞれ嵌合する枠型と、

第一の坏土を供給する第一のチャージャーと、

第二の坏土を供給する第二のチャージャーと、

を備えてなる加圧成形装置を用い、

前記枠型の内面と前記下型の上面とで形成された充填空間に

前記第一のチャージャーから前記第一の坏土を供給する工程と、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、

前記基部と前記凸部の加圧圧縮比率が等しくなるように、前記第二のチャージャーから前記第二の坏土を盛る工程と、

前記上型、前記下型、および前記枠型により、前記第一の坏土および前記第二の坏土を加圧する工程と、

を有することを特徴とする。

【0013】

本発明の成形方法の好ましい一態様は、意匠面を上面に成形する、いわゆる正面成形方法である。すなわち、本態様によれば、上型には意匠面を形成するための凹凸形成面を有し、充填空間に充填された前記第一の坏土の上面の、凸部が形成される領域に、第二の坏土を供給することを特徴とする。

【0014】

本発明の成形方法の他の好ましい態様は、意匠面を下面に成形する、いわゆる裏面成形方法である。すなわち、本態様によれば、下型には意匠面を形成するための凹凸形成面を有し、充填空間に充填された第一の坏土の上面の、意匠面の凸部が形成される領域と対向する領域に、第二の坏土を供給することを特徴とする。

【0015】

また、本発明の成形装置は、上記成形方法に用いるタイル成形装置であって、

上型と、下型と、前記上型および前記下型がそれぞれ嵌合する枠型と、

前記枠型の内面と前記下型の上面とで形成された充填空間に、第一の坏土を供給する第一のチャージャーと、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、第2の坏土を供給する第二のチャージャーと、を備えてなる。

【0016】

本発明によれば、段差の大きい凸形状のタイルを成形する時において、タイルの裏面に加圧調整窪みを設けなくても、タイルを均一に加圧成形できる。したがって、タイル裏面の、凸部の裏側の領域に、凹部を設ける必要が無いため、タイル裏面の裏足をなくすか、裏足の高さをどの部分においても概略一定にすることが可能となる。そして、本発明の成形装置は、意匠面を形成するための上型および下型に分割型を用いる必要がないため、上型と、下型と、第二のチャージャーとを容易に変更することができ、よって、バラエティーに富んだ様々な凸形状のタイルを製造することが可能となる。

【発明の効果】

【0017】

本発明によれば、段差が大きい凸形状のタイルであっても裏面に加圧調整窪みを設けることなく成形でき、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態である凸形状のタイルの斜視図

【図2】本発明の実施形態である成形装置の斜視図

【図3】本発明の実施形態である成形装置の断面図および成形工程の説明図

【図4】本発明の実施形態である成形装置の断面図および成形工程の説明図

【発明を実施するための形態】

【0019】

以下、図1〜図4に基づいて、本発明の第一の態様における実施形態について説明する。図1は、段差の大きい凸形状のタイルの斜視図である。図2は、凸形状のタイルを成形する成形装置の斜視図である。図3および4は、成形装置の断面図および工程説明である。

【0020】

図1のタイル成形品6は、裏面が平坦である基部6aと、基部6aの表側に形成される凸部6bと、を備える。タイル成形品にあっては、基部6aと凸部6bとは明瞭な境界が無くても良い。本発明にあっては、タイル成形品6のサイズは、16cm2 〜 900cm2であることが好ましい。図1においては裏面が平坦なタイルを例示したが、本発明によって成形されるタイル成形品は、裏面に裏足があってもよい。裏足を形成する場合は、タイル裏面の裏足以外の面、すなわちタイル底面が平坦であることを特徴とする。この「平坦」とは、高低差が概略一定であって加圧調整窪みがないことを意味する。

【0021】

本発明の成形方法によれば、タイル成形品の凸形状は、その部位によって高さが不均一な凸部、および、タイル成形品の辺に非平行な尾根を有する凸部の少なくともいずれかの凸形状を成形することができる。凸部6bの高さが3mm以上5cm以下であることが好ましく、より好ましくは6mm以上25mm以下である。本発明にあっては、このように段差の大きい凸形状であっても、凸部と基部とが均一に加圧されるため、焼成後の割れや反りのないタイルを製造することが可能となる。

【0022】

図2は、本発明の一態様における成形装置10の全体図である。金型1は、凹形状の下面を有する上型1aと、上面を有する下型1bと、上型1aおよび下型1bがそれぞれ嵌合する枠型1cと、を備える。上型1aの下面の凹形状は、タイル成形品6の表面の凸形状に対応させて形成されており、タイル成形品の意匠面を形成するものである。この凹形状とは、不定形または定形の溝やくぼみのことであり、「上型1aのみ」または「上型1aおよび枠型1c」で形成される溝やくぼみも含まれる。本発明の好適な実施形態によれば、上型1aも下型1bも分割型ではなく、一体型を用いる。そのため、意匠面を形成するための意匠金型(本例にあっては上型1a)および後述する第二のチャージャーを交換することで容易にタイル成形品の意匠面の形状変更が可能となる。

【0023】

下型1bは枠型1cと嵌合することによって、下型1bの上面と枠型1cの内面とで充填空間12が形成される。この充填空間12は、下型1bの上面と枠型1cの内面とで囲まれた空隙を意味する(なお、後述の基部用坏土3や凸部用坏土5で満たされた後においても充填空間12と表記する)。次いで、第一のチャージャーから、この充填空間12に第一の坏土を供給する。なお、坏土は乾式プレス成形用に調製された顆粒であり、粘土、長石、陶石などを適宜配合してなる。本例において、第一の坏土は基部を形成するための基部用坏土3であり、第二の坏土は凸部を形成するための凸部用坏土5である。また、本例において、第一および第二のチャージャーは、坏土を供給するための原料枡、すなわち、第1の原料枡2および第2の原料枡4である。第1の原料枡2は、枠型1cの上面を水平に前進または後退しながら、この充填空間12に第1の原料枡2内の基部用坏土3を満たす。そして、凸部用坏土5を供給する第2の原料枡4が充填空間12に満たされた基部用坏土3の上面に移動した後に、第2の原料枡4内の凸部用坏土5を基部用坏土3の上面に供給する。そして、下型1bを枠型1cよりも下降させ、下型1bの上面にある基部用坏土3の上に盛られた凸部用坏土5の少なくとも一部を枠型1cの内面で囲まれた空間内に収める。そして、上型1aを枠型1cに嵌合させ、上型1aの下面と下型1bの上面と枠型1cとで基部用坏土3および凸部用坏土5を一度に加圧することでタイル成形品6が製造される。

【0024】

加圧成形後、上型1aを上昇復帰するとともに、下型1bの上面を枠型1cと同一高さになるまで上昇復帰、或いは枠型1cを下型1bと同一高さになるまで下降復帰させる等の方法で、タイル成形品6が脱型される。脱型されたタイル成形品6は、次の第1の原料枡2または第2の原料枡4により成形装置10の外に押し出されるか、または吸盤を備えたタイル吸着装置により搬送装置へ移送されるかして施釉工程または焼成工程に移る。タイル成形品は焼成か、または施釉後焼成する工程を経て、タイルが完成する。

【0025】

次に、図3および4の(A)〜(H)に基づいて凸形状のタイルの成形工程について詳細説明する。

【0026】

図3の(A)は、下型1bの上面と枠型1cの内面とで形成された充填空間12に基部用坏土3を供給する状態を表している。基部用坏土3を満たした第1の原料枡2が枠型1cの上面を充填空間12の上方に向けて水平に前進するとともに、基部用坏土3を充填空間12内に供給する。そして、充填空間12内が基部用坏土3で満たされる。

【0027】

図3の(B)は、第1の原料枡2が充填空間12内に基部用坏土3を供給し終え、枠型1cの上面を充填空間12の上方から水平に後退した後に、凸部用坏土5を満たした第2の原料枡4が枠型1cの上面を充填空間12の上方に向けて水平に前進した状態を表している。第2の原料枡4は、凸部用坏土5を保持するためのシャッター4aを備えており、所定のタイミングで凸部用坏土5を落下させることが可能である。

【0028】

図3の(C)は、第2の原料枡4が基部用坏土3の上面に向けて下降した状態を表している。この時点においても、第2の原料枡4から基部用坏土3の上面に凸部用坏土5を落下させていない。

【0029】

図3の(D)は、第2の原料枡4のシャッター4aを開き、第2の原料枡4から基部用坏土3の上面の、凸部が形成される領域の少なくとも一部に、凸部用坏土5を供給する状態を表している。加圧成形時に基部用坏土3および凸部用坏土5の加圧密度を均一にするために、凸部用坏土5は、タイル成形品の凸部よりも高くなるように、すなわち、上型1aの下面の凹形状よりも高くなる程度の量が、基部用坏土3の上面に供給される。このようにすることで、加圧成形時にタイル成形品の基部6aおよび凸部6bの加圧圧縮比率を等しくすることが可能となる。

【0030】

図4の(E)は、下型1bが下降した状態を示す。下型1bを下降させ、下型1bの上面にある基部用坏土3および凸部用坏土5を枠型1cの上面よりも低くさせる。そのため、下型1bの上面と枠型1cの内面とで囲まれた充填空間12は下方に広がる。この(D)および(E)のステップにより、凸部用坏土5は基部用坏土3の上面の一部の領域に盛られた状態になる。図3の(F)は、基部用坏土3の上面に凸部用坏土5を供給し終えた第2の原料枡4がシャッター4aを収納し、充填空間12の上方に上昇した状態を表す。

【0031】

図4の(G)は、上型1aを下降させるために第2の原料枡4を当初の位置に戻した後に、上型1aを下降させ枠型1cに嵌合させ、上型1aと下型1bと枠型1cとで加圧する状態を表す。図4の(H)は、加圧成形後、下型1bの上面を枠型1cの上面と同一高さになるまで上昇復帰させる状態を表す。基部用坏土3および凸部用坏土5を加圧成形する際に、上型1aの表面に形成される凹形状に対応させて基部用坏土3の上面に凸部用坏土5を配置させているため、従来のように、段差の大きい凹凸形状に対応させてタイルの裏側を大きく凹ませたり、段差の大きい凹凸形状に対応させてタイルの裏側の裏足成形溝を大きくしたりする必要がなくなる。したがって、タイルの厚みの差が大きい場合であっても、1回の加圧成形で、裏面に加圧調整窪みを設けることなく、タイルを均一に加圧成形でき、かつ、タイルの底面を平坦に成形できるようになる。さらには、意匠面を形成するための意匠金型(本例にあっては上型1a)および第2の原料枡4を交換することで容易にタイル成形品の意匠面の形状変更が可能となる。

【0032】

本発明の成形方法の他の好適な態様は、タイル成形品の意匠面を下に、裏面を上に向けた状態で加圧成形する点で、第一の態様と相違する。そして、本態様によれば、第1の原料枡は凸部および基部用坏土を充填空間に供給する。充填空間に満たされた凸部および基部用坏土の上面の、凸部が下に形成される領域(すなわち、凸部が形成される領域と対向する領域)には、第2の原料枡から加圧調整用坏土が盛られる。このようにすることで、加圧成形時に、厚肉部と薄肉部との加圧密度を均一にすることが可能となる。

【0033】

以上の例において、第二のチャージャーには、シャッターを備えた原料枡4を使用したが、シャッターは備えなくても良い。このような態様にあっては、シャッターのない原料枡4が基部用坏土3の上面に向けて下降した状態で直接凸部形成用坏土または加圧調整用坏土を供給する。

【0034】

本発明の成形方法によれば、1回の成形で裏足のない凸形状タイルを成形することが可能となる。あるいは、本発明の成形方法によれば、加圧調整窪みを設けることなく、段差の大きい凸形状の意匠面を有するタイルを成形することができるので、タイルを背面視した状態での裏足形状を、凸部の形状の制約を受けずに自由にデザインすることができ、タイルの裏足の高さをどの部分も概略一定にすることができる。本発明の成形装置によれば、意匠面を形成するための意匠金型および第二のチャージャーを交換するだけで、容易にタイル製品の意匠変更が可能となる。

【符号の説明】

【0035】

1 金型

1a 上型

1b 下型

1c 枠型

2 第1の原料枡

3 基部用坏土

4 第2の原料枡

4a シャッター

5 凸部用坏土

6 タイル成形品

6a 基部

6b 凸部

10 成形装置

12 充填空間

【特許請求の範囲】

【請求項1】

基部および凸部を備え、該凸部の表面が意匠面の少なくとも一部を形成してなる、凸形状のタイルを成形する方法であって、

上型と、下型と、該上型および該下型がそれぞれ嵌合する枠型と、

第一の坏土を供給する第一のチャージャーと、

第二の坏土を供給する第二のチャージャーと、

を備えてなる加圧成形装置を用い、

前記枠型の内面と前記下型の上面とで形成された充填空間に

前記第一のチャージャーから前記第一の坏土を供給する工程と、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、

前記基部と前記凸部の加圧圧縮比率が等しくなるように、前記第二のチャージャーから前記第二の坏土を盛る工程と、

前記上型、前記下型、および前記枠型により、前記第一の坏土および前記第二の坏土を加圧する工程と、

を有することを特徴とするタイルの成形方法。

【請求項2】

前記上型が意匠面を形成するための凹凸形成面を有し、

前記充填空間に充填された前記第一の坏土の上面の、前記凸部が形成される領域に、前記第二の坏土を供給することを特徴とする、

請求項1に記載の方法。

【請求項3】

前記下型が意匠面を形成するための凹凸形成面を有し、

前記充填空間に充填された第一の坏土の上面の、前記意匠面の前記凸部が形成される領域と対向する領域に、第二の坏土を供給することを特徴とする、請求項1に記載の方法。

【請求項4】

請求項1〜3のいずれか1項に記載された方法によって成形されてなる、凸形状のタイルであって、基部および凸部を備え、該凸部の表面が意匠面の少なくとも一部を形成してなり、前記タイルの底面が平坦である、タイル。

【請求項5】

請求項1〜3のいずれか1項に記載された方法に使用するタイル成形装置であって、

上型と、

下型と、

前記上型および前記下型がそれぞれ嵌合する枠型と、

前記枠型の内面と前記下型の上面とで形成された充填空間に、第一の坏土を供給する第一のチャージャーと、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、第二の坏土を供給する第二のチャージャーと、を備えてなる、タイルの成形装置。

【請求項1】

基部および凸部を備え、該凸部の表面が意匠面の少なくとも一部を形成してなる、凸形状のタイルを成形する方法であって、

上型と、下型と、該上型および該下型がそれぞれ嵌合する枠型と、

第一の坏土を供給する第一のチャージャーと、

第二の坏土を供給する第二のチャージャーと、

を備えてなる加圧成形装置を用い、

前記枠型の内面と前記下型の上面とで形成された充填空間に

前記第一のチャージャーから前記第一の坏土を供給する工程と、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、

前記基部と前記凸部の加圧圧縮比率が等しくなるように、前記第二のチャージャーから前記第二の坏土を盛る工程と、

前記上型、前記下型、および前記枠型により、前記第一の坏土および前記第二の坏土を加圧する工程と、

を有することを特徴とするタイルの成形方法。

【請求項2】

前記上型が意匠面を形成するための凹凸形成面を有し、

前記充填空間に充填された前記第一の坏土の上面の、前記凸部が形成される領域に、前記第二の坏土を供給することを特徴とする、

請求項1に記載の方法。

【請求項3】

前記下型が意匠面を形成するための凹凸形成面を有し、

前記充填空間に充填された第一の坏土の上面の、前記意匠面の前記凸部が形成される領域と対向する領域に、第二の坏土を供給することを特徴とする、請求項1に記載の方法。

【請求項4】

請求項1〜3のいずれか1項に記載された方法によって成形されてなる、凸形状のタイルであって、基部および凸部を備え、該凸部の表面が意匠面の少なくとも一部を形成してなり、前記タイルの底面が平坦である、タイル。

【請求項5】

請求項1〜3のいずれか1項に記載された方法に使用するタイル成形装置であって、

上型と、

下型と、

前記上型および前記下型がそれぞれ嵌合する枠型と、

前記枠型の内面と前記下型の上面とで形成された充填空間に、第一の坏土を供給する第一のチャージャーと、

前記充填空間に充填された前記第一の坏土の上面の一部領域に、第二の坏土を供給する第二のチャージャーと、を備えてなる、タイルの成形装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−40761(P2012−40761A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−183747(P2010−183747)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

[ Back to top ]