タイルの成形金型

【課題】主に大型のタイル素地における全体的な充填密度の差を低減する。

【解決手段】下型2と型枠とにより形成される成形空間内に充填した粉体原料を上型にて圧縮成形する成形金型であって、下型2は成形面1をラバー6で形成すると共に、該ラバー6の周縁を細幅に残して水平に形成されたラバー裏面6aに平行に陥没させた凹部7を形成し、該凹部7の周壁7aにラバー裏面6aより垂設した薄肉な枠体8を当接し、該枠体8にて囲繞される凹部7内に、該凹部底面7bからラバー裏面6aに渡って前記凹部底面7bと同面積で薄肉平板状の低反発弾性材9と厚肉平板状の金属板10とを下から順に積重する。

【解決手段】下型2と型枠とにより形成される成形空間内に充填した粉体原料を上型にて圧縮成形する成形金型であって、下型2は成形面1をラバー6で形成すると共に、該ラバー6の周縁を細幅に残して水平に形成されたラバー裏面6aに平行に陥没させた凹部7を形成し、該凹部7の周壁7aにラバー裏面6aより垂設した薄肉な枠体8を当接し、該枠体8にて囲繞される凹部7内に、該凹部底面7bからラバー裏面6aに渡って前記凹部底面7bと同面積で薄肉平板状の低反発弾性材9と厚肉平板状の金属板10とを下から順に積重する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体のタイル原料を圧縮成形するタイルの成形金型に関する。

【背景技術】

【0002】

従来、タイルは、その裏面を形成する下型と該下型を囲繞する型枠とにより形成される成形空間へ粉枡(例えば、特許文献1参照)によってタイルの粉体原料を充填し、かかる成形空間内の粉体原料へタイル表面を形成する上型を降下させて加圧圧縮することでタイル素地を形成し、その後タイル素地が素焼、施釉、焼成等の工程を経ることで得られる。

ところが、粉枡による成形空間への粉体原料の投入では、成形空間内に全体的に均一な密度を以て粉体原料を充填することはかなり難しく、密度ムラのある状態で圧縮成形したタイル素地を焼成すると、その焼成時に収縮差を生じて所望形状のタイルが得られないことがある。

かかる不具合を解消するため、特許文献2に開示される様に、成形面をラバーで形成した下型において、ラバー直下に凹部を形成すると共に、該凹部に軟質材を充填した成形金型が開発された。

この成形金型を用いることにより、タイルの圧縮成形時に、軟質材からの反作用圧力がラバー及び粉体原料に付与され、高密度の原料充填位置では軟質材が高圧力で収縮変形変位し、低圧力部分へ移動した軟質材にて低密度の原料に圧力が付与されることになり、その結果、粉体原料の充填密度の粗密が解消されて、粉体原料を均等に加圧できるため、均一な成形密度のタイル素地を成形でき、焼成時に収縮差の少ない形状の安定したタイルが得られた。

【0003】

【特許文献1】実開昭60−34408号公報(第1図)

【特許文献2】特開2001−252915号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記成形空間内への粉枡によるタイル原料の投入は、特許文献1に開示される様に、粉枡が型枠上面を成形空間における一端側からその対向側の他端側の間を往復する間に粉体原料を成形空間内へ投入することで成されるため、成形空間の一端側の方が原料投入量が多くなる傾向にあり、この傾向は大型タイルの方が粉枡のストロークが長いため顕著である。

そして、上記成形金型における軟質材は、圧縮成形時に軟質材が高密度の原料充填位置で収縮変形して低圧力部分側へ変形移動することにより、低密度の原料充填位置を押し上げる様に働く構成のため、高密度の原料充填位置で変形した軟質材が、容易に低密度の原料充填位置へ移動できる様な比較的面積が小さい小型タイルの成形には適している。

しかしながら、大型タイルの成形では、上記の様に成形空間内の両極端(一端側と他端側)に原料充填密度の顕著な粗密の差を有するため、軟質材が成形空間における一端側の高密度の原料充填位置で収縮変形してもその収縮変形量が他端側の低密度の原料充填位置へ移動してかかる箇所を押し上げる程に変形しない。

又、上記成形金型で成形されたタイル素地は、原料の充填密度を均一にできるが、原料充填密度の粗密に対応した箇所では、タイル裏面に凹凸を生ずることになるので、タイル素地の形状安定性、特に裏足の平滑性を図ることはできず、その後のタイル製造工程へ進む過程で多数のタイル素地を積重して搬送、保管する場合、タイル素地の積重状態は崩れ易いといった課題を有している。

そこで、本発明では、主に大型のタイル素地における全体的な充填密度の差を低減し、焼成収縮によって変形することが少なく、しかも平滑な裏足を成形できる様にしたタイルの成形金型を提供することを目的としている。

【課題を解決するための手段】

【0005】

上記課題に鑑み、本発明に係るタイルの成形金型は、下型と型枠とにより形成される成形空間内に充填した粉体原料を上型にて圧縮成形するものにして、下型は成形面をラバーで形成すると共に、該ラバーの周縁を細幅に残して水平に形成されたラバー裏面に平行に陥没させた凹部を形成し、該凹部の周壁にラバー裏面より垂設した枠体を当接し、該枠体にて囲繞される凹部内に、該凹部底面からラバー裏面に渡って前記凹部底面と同面積で薄肉平板状の低反発弾性材と厚肉平板状の金属板とを下から順に積重したことを特徴とする。

又、金属板において低反発弾性材との境界には、粉体原料の圧縮成形時における低反発弾性材の膨出変形部位を収容可能な複数の空隙を散在させても良く、更に空隙は金属板と低反発弾性材との間に複数の同肉厚で所定形状の金属製から成る介装板を所定間隔置きに配置し、該介装板間に形成される隙間と成しても良い。

【発明の効果】

【0006】

要するに請求項1に係る発明では、下型は成形面をラバーで形成すると共に、該ラバーの周縁を細幅に残して水平に形成されたラバー裏面に平行に陥没させた凹部を形成し、該凹部の周壁にラバー裏面より垂設した枠体を当接し、該枠体にて囲繞される凹部内に、該凹部底面からラバー裏面に渡って前記凹部底面と同面積で薄肉平板状の低反発弾性材と厚肉平板状の金属板とを下から順に積重したので、成形空間内に粉枡にて投入された粉体原料を上型にて圧縮成形すると、粉体原料は、下型成形面のラバーと、その下部の金属板及び低反発弾性材に圧力を及ぼし、この時、粉体原料における高密度充填箇所には強い圧力が発生して、ラバー及び金属板におけるその対応箇所が低反発弾性材の弾性変形によって押し下げられ、粉体原料における低密度充填箇所で発生する圧力は弱く、ラバー及び金属板におけるその対応箇所を弱くしか押し下げられないが、高密度充填箇所に比し際立って充填密度の低い箇所は成形空間において主に高密度充填箇所の反対側に存すること、並びにラバーはその全体が剛性を有する金属板で受承されると共に、該金属板はラバー製から成る枠体の弾性変形の許容範囲内で三次元的に傾斜可能であることから、高密度充填箇所で上記の如くラバー及び金属板が押し下がると、高密度充填箇所に比し際立って充填密度の低い箇所をラバーは金属板と共に押し上って圧縮でき、粉体原料はその全体的な充填密度の粗密の差を低減する様に圧縮成形され、焼成収縮によって変形することが少ないタイル素地を成形できる。

又、下型がタイル裏面の成形面を有するものであれば、タイル素地の裏面は、ラバーを介し剛性を有する平坦な金属板で圧縮されるので、タイル素地の裏足を平滑に成形でき、かかるタイル素地を多段に積重してもガタつくことはない。

【0007】

請求項2に係る発明によれば、金属板において低反発弾性材との境界には、粉体原料の圧縮成形時における低反発弾性材の膨出変形部位を収容可能な複数の空隙を散在させたので、粉体原料における高密度充填箇所をより一層押し下げることができ、粉体原料における全体的な充填密度の粗密の差をより一層少なくできる。

【0008】

請求項3に係る発明によれば、上記空隙は、金属板と低反発弾性材との間に複数の同肉厚で所定形状の金属製から成る介装板を所定間隔置きに配置し、該介装板間に形成される隙間と成したので、金属板は低反発弾性材上の介装板に部分的に接触しているだけのため、低反発弾性材が粘性を有していてもそれとは関係なく、粉体原料の圧縮成形時に介装板上を摺接して素早く粉体原料の粗密箇所に対応して傾斜でき、この様に圧縮成形動作に瞬時に金属板の傾斜動作が反応できるため、粉体原料における全体的な充填密度の粗密の差を確実にして正確に低減したタイル素地を成形できる等その実用的効果甚だ大である。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施の一形態例を図面に基づいて説明する。

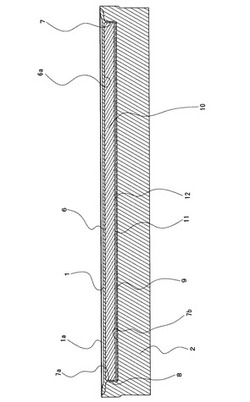

本発明に係るタイルの成形金型は、図1に示す様に、タイル裏面の成形面1を有する方形板状の下型2と該下型2を囲繞する型枠3とにより形成される成形空間4内に充填した粉体原料Wを、タイル表面の成形面(図示せず)を有し、且つ図示しない昇降装置にて降下する方形板状の上型5にて圧縮成形する様に構成されている。

【0010】

下型2は、型枠3及び上型5と同様に金属製から成り、下型2の上面はラバー6にて形成された成形面1を配置している。

成形面1は、図2に示す様に、タイル裏面に有する裏足を形成するための複数の凹溝1aを所定間隔置きに形成している。

図3〜6に示す様に、ラバー6の裏面6aは水平に形成されており、下型2はラバー6の周縁を細幅に残してラバー裏面6aに平行に陥没させた方形穴状の凹部7を形成し、下型2において凹部7の開口部周端面にラバー6の前記周縁を接着している。

又、凹部7の周壁7aは、ラバー裏面6aより垂設した薄肉な方形状の枠体8外側面を当接している。

そして、枠体8にて囲繞される凹部7内に、該凹部底面7bからラバー裏面6aに渡って凹部底面7bと同面積で薄肉平板状の低反発弾性材9と厚肉平板状の金属板10とを下から順に積重して凹部7内を充填している。

【0011】

低反発弾性材9は、ラバー6より軟質で変形度合が大きい弾性材、好ましくは、シリコンを主原料とする非常に柔らかいゲル状素材であり、凹部底面7aに接着している。

金属板10は、下型2と同一素材にして、その上面をラバー裏面6aに接着して成り、金属板10において低反発弾性材9との境界となる下面は、水平な平坦面として低反発弾性材9上面に未接着で載置しても良いが、上型5による粉体原料Wの圧縮成形時における低反発弾性材9の膨出変形部位を収容可能な複数の所定形状の凹部から成る空隙11を散在する様に凹設するのが望ましく、この場合、空隙11の高さは低反発弾性材9の肉厚に一致させている。

【0012】

この空隙11は、金属板10の下面適所に凹設しても良いが、図示例の様に、金属板10と低反発弾性材9との間に複数の同肉厚で所定形状の金属製から成る介装板12を所定間隔置きに配置して介装板12間に形成される隙間と成すのがより良い。

図示例の介装板12は、低反発弾性材9と同肉厚にして、且つ枠体8の内向辺間の距離を有する帯板から成り、かかる複数の帯板を低反発弾性材9と金属板10間にこれらに未接着で等間隔置きに並列配置し、隣接する介在板12間に空隙11を形成している。

この様に、低反発弾性材9上に介装板12を介して金属板10を配置することにより、金属板10は介装板12上を摺接可能と成している。

そして、上記の様に下型2を構成することにより、金属板10はラバー6と共にラバー製の枠体8の弾性変形の許容範囲内で三次元的に傾斜可能と成している。

【0013】

上記の様に構成された成形金型における型枠3上面には、その右側から左側(逆でも良い)へ往復移動する粉枡(図示せず)が装備されており、粉体原料Wを投入した粉枡が型枠3上を往復移動する間に成形空間4内に粉体原料Wが充填される。

この場合、上述の如く成形空間4における右側の方が左側より原料投入量が多い傾向にあり、従って成形空間4において充填された粉体原料Wの充填密度は、粉枡の往路始端側(右側)と終端側(左側)に粗密の差が激しく、図1では成形空間4内における粉体原料Wの充填状態を誇張して示している。

そして、成形空間4内に充填された粉体原料Wを上型5の降下により加圧圧縮すると、粉体原料Wは、下型2のラバー6と、該ラバー6の直下の金属板10と、該金属板10の下部の低反発弾性材9に圧力を及ぼす。

【0014】

この時、成形空間4内における粉体原料Wの高密度充填箇所(主に原料投入量の多い傾向にある右側)には強い圧力が発生して、ラバー6及び金属板10における高密度充填箇所の対応箇所が低反発弾性材9の弾性変形によって強く押し下げられる。

又、低反発弾性材9と金属板10の境界に空隙11を有するものであれば、その空隙11内に低反発弾性材9が変形移動可能なため、高密度充填箇所に対応する低反発弾性材9はより一層収縮変形して押し下げられ、この様に収縮変形部位の近隣の空隙11に対応する部位がその収縮変形量に相応して膨出変形し、かかる膨出変形部位が空隙11内に収容される。

【0015】

一方、成形空間4内における粉体原料Wの低密度充填箇所で発生する圧力は弱く、ラバー6及び金属板10における低密度充填箇所の対応箇所を弱くしか押し下げられないが、粉体原料W下のラバー6はその全体が剛性を有する金属板10で受承されているので、上記の如く高密度充填箇所のラバー6と金属板10が押し下げられると、主にその反対側、即ち右側の高密度充填箇所に比し際立って充填密度の低い箇所(左側)のラバー6が金属板10と共に押し上がり、この様にしてラバー6と共に金属板10はラバー製の枠体8の弾性変形の許容範囲内で三次元的に傾斜し、高密度充填箇所では押し下がって低密度充填箇所では押し上がって粉体原料Wを圧縮し、粉体原料Wはその全体的な充填密度の粗密の差、特に成形空間4において左側と右側に激しく生ずる粗密の差を低減する様に圧縮成形され、その結果、焼成収縮によって変形することの少ないタイル素地が成形される。

【0016】

尚、金属板10は、介装板12上に低反発弾性材9に接触しない状態で載置されているため、低反発弾性材9上に直接載置されている場合に比し介装板12上を摺動し易く、上型5による加圧圧縮に対応して瞬時に上記の如く傾斜して充填密度の粗密の差の少ないタイル素地が成形される様に成している。

そして、成形されたタイル素地は、下型2の成形面1がタイル裏面を成形するものであり、成形面1を形成しているラバー6はその裏面6aが剛性を有する平らな金属板10にて圧縮されるので、成形されたタイルの裏足下面は凹凸が生ぜず極めて微細に傾斜はしているものの平滑に成形されるため、タイル素地を多段に積重てもガタつくことはない。

【図面の簡単な説明】

【0017】

【図1】タイルの成形金型の正面部分断面図である。

【図2】下型の一部破断平面図である。

【図3】図2のAーA断面図である。

【図4】図3の部分拡大図である。

【図5】図2のBーB断面図である。

【図6】図5の部分拡大図である。

【符号の説明】

【0018】

1 成形面

2 下型

3 型枠

4 成形空間

5 上型

6 ラバー

6a ラバー裏面

7 凹部

7a 周壁

7b 凹部底面

8 枠体

9 低反発弾性材

10 金属板

11 空隙

12 介装板

W 粉体原料

【技術分野】

【0001】

本発明は、粉体のタイル原料を圧縮成形するタイルの成形金型に関する。

【背景技術】

【0002】

従来、タイルは、その裏面を形成する下型と該下型を囲繞する型枠とにより形成される成形空間へ粉枡(例えば、特許文献1参照)によってタイルの粉体原料を充填し、かかる成形空間内の粉体原料へタイル表面を形成する上型を降下させて加圧圧縮することでタイル素地を形成し、その後タイル素地が素焼、施釉、焼成等の工程を経ることで得られる。

ところが、粉枡による成形空間への粉体原料の投入では、成形空間内に全体的に均一な密度を以て粉体原料を充填することはかなり難しく、密度ムラのある状態で圧縮成形したタイル素地を焼成すると、その焼成時に収縮差を生じて所望形状のタイルが得られないことがある。

かかる不具合を解消するため、特許文献2に開示される様に、成形面をラバーで形成した下型において、ラバー直下に凹部を形成すると共に、該凹部に軟質材を充填した成形金型が開発された。

この成形金型を用いることにより、タイルの圧縮成形時に、軟質材からの反作用圧力がラバー及び粉体原料に付与され、高密度の原料充填位置では軟質材が高圧力で収縮変形変位し、低圧力部分へ移動した軟質材にて低密度の原料に圧力が付与されることになり、その結果、粉体原料の充填密度の粗密が解消されて、粉体原料を均等に加圧できるため、均一な成形密度のタイル素地を成形でき、焼成時に収縮差の少ない形状の安定したタイルが得られた。

【0003】

【特許文献1】実開昭60−34408号公報(第1図)

【特許文献2】特開2001−252915号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記成形空間内への粉枡によるタイル原料の投入は、特許文献1に開示される様に、粉枡が型枠上面を成形空間における一端側からその対向側の他端側の間を往復する間に粉体原料を成形空間内へ投入することで成されるため、成形空間の一端側の方が原料投入量が多くなる傾向にあり、この傾向は大型タイルの方が粉枡のストロークが長いため顕著である。

そして、上記成形金型における軟質材は、圧縮成形時に軟質材が高密度の原料充填位置で収縮変形して低圧力部分側へ変形移動することにより、低密度の原料充填位置を押し上げる様に働く構成のため、高密度の原料充填位置で変形した軟質材が、容易に低密度の原料充填位置へ移動できる様な比較的面積が小さい小型タイルの成形には適している。

しかしながら、大型タイルの成形では、上記の様に成形空間内の両極端(一端側と他端側)に原料充填密度の顕著な粗密の差を有するため、軟質材が成形空間における一端側の高密度の原料充填位置で収縮変形してもその収縮変形量が他端側の低密度の原料充填位置へ移動してかかる箇所を押し上げる程に変形しない。

又、上記成形金型で成形されたタイル素地は、原料の充填密度を均一にできるが、原料充填密度の粗密に対応した箇所では、タイル裏面に凹凸を生ずることになるので、タイル素地の形状安定性、特に裏足の平滑性を図ることはできず、その後のタイル製造工程へ進む過程で多数のタイル素地を積重して搬送、保管する場合、タイル素地の積重状態は崩れ易いといった課題を有している。

そこで、本発明では、主に大型のタイル素地における全体的な充填密度の差を低減し、焼成収縮によって変形することが少なく、しかも平滑な裏足を成形できる様にしたタイルの成形金型を提供することを目的としている。

【課題を解決するための手段】

【0005】

上記課題に鑑み、本発明に係るタイルの成形金型は、下型と型枠とにより形成される成形空間内に充填した粉体原料を上型にて圧縮成形するものにして、下型は成形面をラバーで形成すると共に、該ラバーの周縁を細幅に残して水平に形成されたラバー裏面に平行に陥没させた凹部を形成し、該凹部の周壁にラバー裏面より垂設した枠体を当接し、該枠体にて囲繞される凹部内に、該凹部底面からラバー裏面に渡って前記凹部底面と同面積で薄肉平板状の低反発弾性材と厚肉平板状の金属板とを下から順に積重したことを特徴とする。

又、金属板において低反発弾性材との境界には、粉体原料の圧縮成形時における低反発弾性材の膨出変形部位を収容可能な複数の空隙を散在させても良く、更に空隙は金属板と低反発弾性材との間に複数の同肉厚で所定形状の金属製から成る介装板を所定間隔置きに配置し、該介装板間に形成される隙間と成しても良い。

【発明の効果】

【0006】

要するに請求項1に係る発明では、下型は成形面をラバーで形成すると共に、該ラバーの周縁を細幅に残して水平に形成されたラバー裏面に平行に陥没させた凹部を形成し、該凹部の周壁にラバー裏面より垂設した枠体を当接し、該枠体にて囲繞される凹部内に、該凹部底面からラバー裏面に渡って前記凹部底面と同面積で薄肉平板状の低反発弾性材と厚肉平板状の金属板とを下から順に積重したので、成形空間内に粉枡にて投入された粉体原料を上型にて圧縮成形すると、粉体原料は、下型成形面のラバーと、その下部の金属板及び低反発弾性材に圧力を及ぼし、この時、粉体原料における高密度充填箇所には強い圧力が発生して、ラバー及び金属板におけるその対応箇所が低反発弾性材の弾性変形によって押し下げられ、粉体原料における低密度充填箇所で発生する圧力は弱く、ラバー及び金属板におけるその対応箇所を弱くしか押し下げられないが、高密度充填箇所に比し際立って充填密度の低い箇所は成形空間において主に高密度充填箇所の反対側に存すること、並びにラバーはその全体が剛性を有する金属板で受承されると共に、該金属板はラバー製から成る枠体の弾性変形の許容範囲内で三次元的に傾斜可能であることから、高密度充填箇所で上記の如くラバー及び金属板が押し下がると、高密度充填箇所に比し際立って充填密度の低い箇所をラバーは金属板と共に押し上って圧縮でき、粉体原料はその全体的な充填密度の粗密の差を低減する様に圧縮成形され、焼成収縮によって変形することが少ないタイル素地を成形できる。

又、下型がタイル裏面の成形面を有するものであれば、タイル素地の裏面は、ラバーを介し剛性を有する平坦な金属板で圧縮されるので、タイル素地の裏足を平滑に成形でき、かかるタイル素地を多段に積重してもガタつくことはない。

【0007】

請求項2に係る発明によれば、金属板において低反発弾性材との境界には、粉体原料の圧縮成形時における低反発弾性材の膨出変形部位を収容可能な複数の空隙を散在させたので、粉体原料における高密度充填箇所をより一層押し下げることができ、粉体原料における全体的な充填密度の粗密の差をより一層少なくできる。

【0008】

請求項3に係る発明によれば、上記空隙は、金属板と低反発弾性材との間に複数の同肉厚で所定形状の金属製から成る介装板を所定間隔置きに配置し、該介装板間に形成される隙間と成したので、金属板は低反発弾性材上の介装板に部分的に接触しているだけのため、低反発弾性材が粘性を有していてもそれとは関係なく、粉体原料の圧縮成形時に介装板上を摺接して素早く粉体原料の粗密箇所に対応して傾斜でき、この様に圧縮成形動作に瞬時に金属板の傾斜動作が反応できるため、粉体原料における全体的な充填密度の粗密の差を確実にして正確に低減したタイル素地を成形できる等その実用的効果甚だ大である。

【発明を実施するための最良の形態】

【0009】

以下本発明の実施の一形態例を図面に基づいて説明する。

本発明に係るタイルの成形金型は、図1に示す様に、タイル裏面の成形面1を有する方形板状の下型2と該下型2を囲繞する型枠3とにより形成される成形空間4内に充填した粉体原料Wを、タイル表面の成形面(図示せず)を有し、且つ図示しない昇降装置にて降下する方形板状の上型5にて圧縮成形する様に構成されている。

【0010】

下型2は、型枠3及び上型5と同様に金属製から成り、下型2の上面はラバー6にて形成された成形面1を配置している。

成形面1は、図2に示す様に、タイル裏面に有する裏足を形成するための複数の凹溝1aを所定間隔置きに形成している。

図3〜6に示す様に、ラバー6の裏面6aは水平に形成されており、下型2はラバー6の周縁を細幅に残してラバー裏面6aに平行に陥没させた方形穴状の凹部7を形成し、下型2において凹部7の開口部周端面にラバー6の前記周縁を接着している。

又、凹部7の周壁7aは、ラバー裏面6aより垂設した薄肉な方形状の枠体8外側面を当接している。

そして、枠体8にて囲繞される凹部7内に、該凹部底面7bからラバー裏面6aに渡って凹部底面7bと同面積で薄肉平板状の低反発弾性材9と厚肉平板状の金属板10とを下から順に積重して凹部7内を充填している。

【0011】

低反発弾性材9は、ラバー6より軟質で変形度合が大きい弾性材、好ましくは、シリコンを主原料とする非常に柔らかいゲル状素材であり、凹部底面7aに接着している。

金属板10は、下型2と同一素材にして、その上面をラバー裏面6aに接着して成り、金属板10において低反発弾性材9との境界となる下面は、水平な平坦面として低反発弾性材9上面に未接着で載置しても良いが、上型5による粉体原料Wの圧縮成形時における低反発弾性材9の膨出変形部位を収容可能な複数の所定形状の凹部から成る空隙11を散在する様に凹設するのが望ましく、この場合、空隙11の高さは低反発弾性材9の肉厚に一致させている。

【0012】

この空隙11は、金属板10の下面適所に凹設しても良いが、図示例の様に、金属板10と低反発弾性材9との間に複数の同肉厚で所定形状の金属製から成る介装板12を所定間隔置きに配置して介装板12間に形成される隙間と成すのがより良い。

図示例の介装板12は、低反発弾性材9と同肉厚にして、且つ枠体8の内向辺間の距離を有する帯板から成り、かかる複数の帯板を低反発弾性材9と金属板10間にこれらに未接着で等間隔置きに並列配置し、隣接する介在板12間に空隙11を形成している。

この様に、低反発弾性材9上に介装板12を介して金属板10を配置することにより、金属板10は介装板12上を摺接可能と成している。

そして、上記の様に下型2を構成することにより、金属板10はラバー6と共にラバー製の枠体8の弾性変形の許容範囲内で三次元的に傾斜可能と成している。

【0013】

上記の様に構成された成形金型における型枠3上面には、その右側から左側(逆でも良い)へ往復移動する粉枡(図示せず)が装備されており、粉体原料Wを投入した粉枡が型枠3上を往復移動する間に成形空間4内に粉体原料Wが充填される。

この場合、上述の如く成形空間4における右側の方が左側より原料投入量が多い傾向にあり、従って成形空間4において充填された粉体原料Wの充填密度は、粉枡の往路始端側(右側)と終端側(左側)に粗密の差が激しく、図1では成形空間4内における粉体原料Wの充填状態を誇張して示している。

そして、成形空間4内に充填された粉体原料Wを上型5の降下により加圧圧縮すると、粉体原料Wは、下型2のラバー6と、該ラバー6の直下の金属板10と、該金属板10の下部の低反発弾性材9に圧力を及ぼす。

【0014】

この時、成形空間4内における粉体原料Wの高密度充填箇所(主に原料投入量の多い傾向にある右側)には強い圧力が発生して、ラバー6及び金属板10における高密度充填箇所の対応箇所が低反発弾性材9の弾性変形によって強く押し下げられる。

又、低反発弾性材9と金属板10の境界に空隙11を有するものであれば、その空隙11内に低反発弾性材9が変形移動可能なため、高密度充填箇所に対応する低反発弾性材9はより一層収縮変形して押し下げられ、この様に収縮変形部位の近隣の空隙11に対応する部位がその収縮変形量に相応して膨出変形し、かかる膨出変形部位が空隙11内に収容される。

【0015】

一方、成形空間4内における粉体原料Wの低密度充填箇所で発生する圧力は弱く、ラバー6及び金属板10における低密度充填箇所の対応箇所を弱くしか押し下げられないが、粉体原料W下のラバー6はその全体が剛性を有する金属板10で受承されているので、上記の如く高密度充填箇所のラバー6と金属板10が押し下げられると、主にその反対側、即ち右側の高密度充填箇所に比し際立って充填密度の低い箇所(左側)のラバー6が金属板10と共に押し上がり、この様にしてラバー6と共に金属板10はラバー製の枠体8の弾性変形の許容範囲内で三次元的に傾斜し、高密度充填箇所では押し下がって低密度充填箇所では押し上がって粉体原料Wを圧縮し、粉体原料Wはその全体的な充填密度の粗密の差、特に成形空間4において左側と右側に激しく生ずる粗密の差を低減する様に圧縮成形され、その結果、焼成収縮によって変形することの少ないタイル素地が成形される。

【0016】

尚、金属板10は、介装板12上に低反発弾性材9に接触しない状態で載置されているため、低反発弾性材9上に直接載置されている場合に比し介装板12上を摺動し易く、上型5による加圧圧縮に対応して瞬時に上記の如く傾斜して充填密度の粗密の差の少ないタイル素地が成形される様に成している。

そして、成形されたタイル素地は、下型2の成形面1がタイル裏面を成形するものであり、成形面1を形成しているラバー6はその裏面6aが剛性を有する平らな金属板10にて圧縮されるので、成形されたタイルの裏足下面は凹凸が生ぜず極めて微細に傾斜はしているものの平滑に成形されるため、タイル素地を多段に積重てもガタつくことはない。

【図面の簡単な説明】

【0017】

【図1】タイルの成形金型の正面部分断面図である。

【図2】下型の一部破断平面図である。

【図3】図2のAーA断面図である。

【図4】図3の部分拡大図である。

【図5】図2のBーB断面図である。

【図6】図5の部分拡大図である。

【符号の説明】

【0018】

1 成形面

2 下型

3 型枠

4 成形空間

5 上型

6 ラバー

6a ラバー裏面

7 凹部

7a 周壁

7b 凹部底面

8 枠体

9 低反発弾性材

10 金属板

11 空隙

12 介装板

W 粉体原料

【特許請求の範囲】

【請求項1】

下型と型枠とにより形成される成形空間内に充填した粉体原料を上型にて圧縮成形する成形金型であって、下型は成形面をラバーで形成すると共に、該ラバーの周縁を細幅に残して水平に形成されたラバー裏面に平行に陥没させた凹部を形成し、該凹部の周壁にラバー裏面より垂設した枠体を当接し、該枠体にて囲繞される凹部内に、該凹部底面からラバー裏面に渡って前記凹部底面と同面積で薄肉平板状の低反発弾性材と厚肉平板状の金属板とを下から順に積重したことを特徴とするタイルの成形金型。

【請求項2】

金属板において低反発弾性材との境界には、粉体原料の圧縮成形時における低反発弾性材の膨出変形部位を収容可能な複数の空隙を散在させたことを特徴とする請求項1記載のタイルの成形金型。

【請求項3】

空隙は、金属板と低反発弾性材との間に複数の同肉厚で所定形状の金属製から成る介装板を所定間隔置きに配置し、該介装板間に形成される隙間から成ることを特徴とする請求項2記載のタイルの成形金型。

【請求項1】

下型と型枠とにより形成される成形空間内に充填した粉体原料を上型にて圧縮成形する成形金型であって、下型は成形面をラバーで形成すると共に、該ラバーの周縁を細幅に残して水平に形成されたラバー裏面に平行に陥没させた凹部を形成し、該凹部の周壁にラバー裏面より垂設した枠体を当接し、該枠体にて囲繞される凹部内に、該凹部底面からラバー裏面に渡って前記凹部底面と同面積で薄肉平板状の低反発弾性材と厚肉平板状の金属板とを下から順に積重したことを特徴とするタイルの成形金型。

【請求項2】

金属板において低反発弾性材との境界には、粉体原料の圧縮成形時における低反発弾性材の膨出変形部位を収容可能な複数の空隙を散在させたことを特徴とする請求項1記載のタイルの成形金型。

【請求項3】

空隙は、金属板と低反発弾性材との間に複数の同肉厚で所定形状の金属製から成る介装板を所定間隔置きに配置し、該介装板間に形成される隙間から成ることを特徴とする請求項2記載のタイルの成形金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−254318(P2008−254318A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−98946(P2007−98946)

【出願日】平成19年4月5日(2007.4.5)

【出願人】(591219647)日本超硬株式会社 (3)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月5日(2007.4.5)

【出願人】(591219647)日本超硬株式会社 (3)

【Fターム(参考)】

[ Back to top ]