タイル表面材及びその製造方法並びにタイル

【課題】経済的で美麗なタイルを得ることができるタイル表面材及びその製造方法並びに前記タイル表面材を使用したタイルを提供する。

【解決手段】タイル表面材の製造方法は、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有する。

【解決手段】タイル表面材の製造方法は、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイル表面材及びその製造方法並びに前記タイル表面材を使用したタイルに関する。

【背景技術】

【0002】

タイルはその用途により内装タイル、外装タイル、床タイルに大別されるが、例えば建築物などの外観を向上させるために、タイルを着色したり、タイル表面に模様を形成させたりすることが行われている。このようなタイルには通常釉薬が施され、施釉タイルと呼ばれている。

【0003】

前記施釉タイルの施釉方法として一般的には、湿式施釉方法が多用されている。この湿式施釉方法は、釉薬用の原料をボールミル等で湿式粉砕し、ディスクスプレー、ノズルスプレー等により成形後のタイル表面に釉薬を吹き付ける方法であるが、釉薬がタイル表面に均一な厚さで施釉されるため、得られるタイルは画一的で単調な印象を受けるものが多かった。

【0004】

しかしながら、近年では、前述のような画一的なタイルよりも、例えば、天然石のような自然な風合いのタイル、表面にむらがあり深みのあるタイル等の美麗なタイルの需要が増加しており、従来の前記湿式施釉方法では、タイル表面が平滑で平面的になることから、前述のような美麗なタイルを得ることは困難であった。そのため、湿式施釉方法において一度施釉を行った後に、溶融温度や色の異なる釉薬を2回以上施釉したり、プリント印刷等の各種印刷などが行われているものの、概して、色彩や模様が規則的で平面的なタイルとなる傾向があった。

【0005】

そこで、より美麗なタイルを得るための釉薬やタイルの製造方法があり、例えば、任意の色合いを得ることができる乾式パウダー(釉薬)がある(特許文献1参照)。しかし、実際には、前記乾式パウダーの顆粒は移動、保管、生産時に壊れやすく取り扱いが非常に煩雑であるため、供給方法が無端ベルトによるものと限定されている。また、前記乾式パウダーの流動性を向上させるため、パウダーを樹脂コーティングする処理がなされる場合には、生産工程が複雑になり、生産コストが高くなることが懸念される。

【0006】

また、タイル原料を押出成形した生素地よりなる素板の上に粒状物を供給して加飾する方法がある(特許文献2参照)。この方法によれば、端縁が非直線状となる外観のタイルが得られるものの、基材になるタイルが湿式押出成形品に限定され、大量生産が可能なプレス成形等による乾式成形品を用いることはできず、経済的なタイルを得るには不向きであった。

【特許文献1】特開平8−133869号公報

【特許文献2】特開2002−326215号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は前記の点に鑑みなされたものであり、経済的で極めて簡単容易な製造方法によって、美麗なタイルを得ることができるタイル表面材及びその製造方法並びに前記タイル表面材を使用したタイルを提供するものである。

【課題を解決するための手段】

【0008】

すなわち、請求項1の発明は、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するタイル表面材の製造方法に係る。

【0009】

請求項2の発明は、前記泥漿は粒状物を含有しており、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、耐火度が1200℃以上である請求項1に記載のタイル表面材の製造方法に係る。

【0010】

請求項3の発明は、安息角が30度以下であることを特徴とする請求項1又は2に記載の製造方法により得られたタイル表面材に係る。

【0011】

請求項4の発明は、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を圧着させ、焼成して得られるタイルに係る。

【0012】

請求項5の発明は、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を接着液を噴霧することにより固着させ、焼成して得られるタイルに係る。

【発明の効果】

【0013】

請求項1の発明に係るタイル表面材の製造方法によると、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するため、得られるタイル表面材の顆粒は壊れにくく、取り扱いが容易である。

【0014】

請求項2の発明に係るタイル表面材の製造方法によると、請求項1に記載の発明において、前記泥漿は粒状物を含有しており、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、耐火度が1200℃以上であるため、得られるタイル表面材を用いて、表面に凹凸を有するタイルを製造することができる。

【0015】

請求項3の発明に係るタイル表面材によると、請求項1又は2に記載の製造方法により得られたタイル表面材において、安息角が30度以下であるため、流動性が高く、取り扱いが容易である。

【0016】

請求項4の発明に係るタイルによると、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を圧着させ、焼成して得られるため、美麗なタイルを得ることができる。

【0017】

請求項5の発明に係るタイルによると、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を接着液を噴霧することにより固着させ、焼成して得られるため、美麗なタイルを得ることができる。

【発明を実施するための最良の形態】

【0018】

タイル表面材は、請求項1に規定する発明のように、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するタイル表面材の製造方法により得られる。

【0019】

前記タイル表面材用原料は、長石、珪石、粘土等の窯業原料として一般的に用いられる原料を適宜の配合で使用することができる。なお、着色させるために複合金属酸化物等の各種顔料を配合してもよい。各原料及びその配合割合は、目的とする性状のタイル表面材を得るために適宜調整される。

【0020】

前記減水剤は公知の分散剤、邂逅剤等を使用することができ、前記タイル表面材用原料の分散性を良好にし、比較的短時間で混合・粉砕を行うために用いる。減水剤としては、ポリカルボン酸系化合物、並びにポリアクリル酸系化合物であるポリアクリル酸アンモニウム、ポリアクリル酸ナトリウムに加え、ポリカルボン酸ナトリウム、スルホン酸系重合体(ナトリウム塩)等が挙げられる。

【0021】

前記消泡剤は、エマルジョン型シリコーン系、ポリエーテル系等の既知の消泡剤を用いることができる。下記バインダーを泥漿に添加すると粘度が上がり、混合、撹拌、粉砕時に空気を巻き込んで気泡が発生しやすくなるが、消泡剤を使用することで、混合・粉砕時において、泥漿中の泡の発生が極力抑制され、発生した泡はほとんどが破壊されて消失する。

【0022】

前記バインダーは、ポリビニルアルコール(PVA)、パラフィン系エマルジョン等の一般的に用いられるバインダーを使用することができる。なかでもPVAは常温で水に不溶であり、スプレードライヤー乾燥、造粒後の顆粒が長期保存、輸送途中等による影響を受けにくいので好ましい。バインダーが含有されることで、後述のスプレードライヤーにて乾燥・造粒後、ある程度の固さを有するタイル表面材顆粒が得られる。そのため、移動、保管、生産時等において、顆粒の崩壊が極力抑制され、作業性が格段に向上する。

【0023】

前記ワックスは、主に前記顆粒表面の滑りを良くするために用いられ、ワックス系エマルジョン、ステアリン酸エマルジョン等の公知のものが使用される。具体的に、マクセロンA(中京油脂株式会社製)、セロゾール920(中京油脂株式会社製)等を適宜選択して使用することができる。前記ワックスが含有されることで、安息角が小さく、流動性の高い顆粒が得られる。また、タイル表面材顆粒の流動性が向上すると、タイル上に繊細な模様を形成すること等も可能となる。加えて、前記顆粒の取り扱いが非常に容易である。

【0024】

次に、タイル表面材の製造方法について説明する。まず、タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスをボールミルにて混合・粉砕して泥漿を得る。前記タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスは、どのような順序でボールミルに投入しても良く、また、徐々に投入するなど適宜調整して行われる。例えば、前記タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスを全て同時にボールミルに投入して、混合・粉砕しても構わないし、あるいはタイル表面材用原料、水、減水剤及び消泡剤をボールミルに先に投入して混合・粉砕後、後からバインダー及びワックスをボールミルに投入して泥漿を得るなどとしても構わない。混合・粉砕時間は所望とする粒子径により適宜調整することができる。なお、前記タイル表面材用原料はボールミルの大きさに応じて、適量投入される。

【0025】

ボールミルとしては、アルミナ、ジルコニア、ゴム、ウレタン、ナイロン、珪石等のライニング材を当該ボールミル内の表面に敷設した公知のものを使用することができる。中でも、アルミナ及びジルコニアは、他のライニング材と比較して硬度が高く、顔料中へのライニング材の混入を減少させることができ、また、粉砕時間の短縮が可能であるため好ましい。

【0026】

また、粉砕ボールとしては、アルミナボール、ジルコニアボール、磁器ボール、鋼鉄ボール等が使用され、好ましくはアルミナボール、ジルコニアボールであり、コスト等の観点から、アルミナボールが特に好ましい。なお、前記粉砕ボールの粒径は、タイル表面材用原料の粒径の大きさ等に合わせて適宜変更される。

【0027】

ボールミルにて混合・粉砕して泥漿を得る際における配合は、前述のように、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部である。なお、前記バインダーは固形分10重量%として、前記ワックスは固形分40重量%として換算したときの配合割合である。前記配合比率とすることで、泥漿中にタイル表面材用原料が良好に分散し、均一に混合・粉砕することができる。また、スプレードライヤーにおいて乾燥・造粒後に、流動性が高く所望の固さの顆粒を得ることができる。

【0028】

前記水の配合比率は、タイル表面材用原料100重量部に対して、40〜100重量部、好ましくは50〜70重量部である。100重量部を越えると、得られる泥漿の粘度が低すぎて粉砕に長時間を要する。また、泥漿中の水の配合比率が多すぎると、後のスプレードライヤーでの乾燥工程において、燃費効率が悪くなる。一方、水の配合比率がタイル表面材用原料100重量部に対して、40重量部未満であると、泥漿の粘度が高すぎて、混合・粉砕を行うことが困難となる。

【0029】

前記減水剤の配合比率は、タイル表面材用原料100重量部に対して、0.25〜5重量部、好ましくは0.5〜2重量部である。5重量部を越えると、泥漿の粘度が低くなりすぎて、粉砕時間が長時間となる。また、タンク等における泥漿の保存、混合時等にタイル表面材用原料が凝集・沈殿するおそれが生じる。一方、前記減水剤の配合比率がタイル表面材用原料100重量部に対して、0.25重量部未満であると、泥漿の粘度が高く、混合・粉砕が困難となる。

【0030】

前記消泡剤の配合比率は、タイル表面材用原料100重量部に対して、0.025〜0.5重量部、好ましくは0.05〜0.3重量部である。0.5重量部を越えると、泥漿の保存時等にタイル表面材用原料が凝集・沈殿等するおそれが生じる。一方、前記消泡剤の配合比率は、タイル表面材用原料100重量部に対して、0.025重量部未満であると、泥漿中の泡が消失せず、均一な分散や混合が行えない場合がある。なお、泥漿中に気泡が多くなると、得られる顆粒が小さく、また顆粒が壊れやすくなる傾向がある。

【0031】

前記バインダーの配合比率は、タイル表面材用原料100重量部に対して、3〜20重量部、好ましくは5〜10重量部である。20重量部を越えると、泥漿中に凝集体が生じたり、均一に分散することが比較的難しい。また、バインダーの量が多すぎると乾燥、造粒後の顆粒は流動性が悪く、安息角が大きくなることがある。一方、前記バインダーの配合比率が、タイル表面材用原料100重量部に対して、3重量部未満であると、スプレードライヤーにて乾燥後に所望の固さの顆粒が得られない場合がある。また、後述の粒状物にタイル表面材原料が付着されにくくなる。

【0032】

前記ワックスの配合比率は、タイル表面材用原料100重量部に対して、0.2〜5重量部、好ましくは1.0〜3.0重量部である。5重量部を越えると、成型時の金型に付着する等作業性が悪くなることがある。また、泥漿中に凝集体が生じたり、均一に分散することが比較的難しい。一方、前記ワックスの配合比率が、タイル表面材用原料100重量部に対して、0.2重量部未満であると、所望の固さの顆粒、また流動性の高い顆粒が得られにくい。

【0033】

以上述べたように、水、減水剤、消泡剤、バインダー、及びワックスを前記配合比率とすることで、タイル表面材用原料が良好に分散し、均一に混合・粉砕された泥漿を得ることができる。また、スプレードライヤーによる乾燥・造粒後において、適度な固さ、高い流動性等、所望の性状を有するタイル表面材顆粒を得ることができる。

【0034】

また、請求項2の発明として規定するように、前記泥漿は粒状物を含有していてもよく、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、さらには0.1〜0.3mmであることが好ましい。前記粒状物を含有させることによって、平滑なタイル表面に適度な凹凸やざらつきが生じる。さらに、前記粒状物は前述の含有量及び平均粒径とすることで、タイル表面に違和感のない、天然石のような自然なざらつきを付与することができる。

【0035】

加えて、前記粒状物の耐火度は1200℃以上であることが望ましい。ここで、耐火度とは、一般に、耐火物やその原料などの加熱による軟化のしにくさを示す特性をいい、ここでは、粒状物が熱のために軟化変形したり、部分的に溶融する温度を表している。従って、固体が加熱により液体になる温度、いわゆる溶融温度とは異なる。

【0036】

通常、タイルの焼成温度より低い低融点の粒状物を用いた場合には、タイルの焼成に伴い、粒状物が完全に溶融してしまうため、本来の粒状物の形状も消失してしまう。一方、タイルの焼成温度よりも高い高融点の粒状物を使用したときには、タイル焼成時には溶融しないので、元の粒状物の形状を保持したままの状態となる。それに対して、前記粒状物の耐火度をタイルの焼成温度付近である1200℃以上とすることで、粒状物の全てが溶融してしまうことなく、角等が部分的に軟化変形したり溶融して、本来の形状を生かした滑らかな粒状物となる。そのため、タイル表面には自然な凹凸、ざらつき等が付与され、深みのあるものとなる。

【0037】

本発明に使用される前記粒状物としては、特に限定されないが、硬度と耐火度がタイル素地よりも高いものが好ましく、例えば、アランダム、コランダム、溶融マグネシア、アルミナ焼結品(溶融アルミナ)、溶融ジルコニア、水晶、トパーズ等が挙げられ、さらに好ましくは、溶融シリカである。前記溶融シリカとしては、珪石が高温で加熱溶融等され、粉砕・分級されたものに限られず、SiO2が90重量%以上含有される粒状物が含まれる。前記粒状物として溶融シリカを用いると、前述の他の溶融物よりも安価であるためコスト的に有利であり、また、製造されたタイル表面の粒状物に汚れが付着しても、比較的容易に洗浄することができる。なお、前記溶融シリカの分析値の一例を、下記表1に示す。

【0038】

【表1】

【0039】

なお、前記粒状物は、前述のタイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスと同時にボールミルに投入して混合・粉砕を行っても良いが、粒状物が過度に粉砕されるのを防ぐため、タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスを先に混合・粉砕して、得られた泥漿に後から前記粒状物を加えて混合・撹拌することが好ましい。

【0040】

次に、前記泥漿を水分量が9重量%以下、好ましくは5重量%以下、さらには3重量%以下となるように、スプレードライヤーにて乾燥、造粒を行う。スプレードライヤーはディスクスプレードライヤー、ノズルスプレードライヤー等の公知のものを使用することができるが、より粒径の小さい顆粒を得るためには、ディスクスプレードライヤーを用いることが好ましい。また、スプレードライヤーにおける乾燥・造粒において、所望とする固さ、大きさ等のタイル表面材顆粒を得るために、乾燥温度は適宜調整されるが、入口温度は約250〜300℃、出口温度は95〜130℃程度であることが望ましい。

【0041】

また、スプレードライヤーによる前記泥漿の乾燥において、含水量が少なくなる程、得られるタイル表面材の顆粒は固く、崩壊しにくくなる。そのため、移動、保管、生産時等において顆粒の取り扱いが容易となる。一方、乾燥時における水分量が少なくなると、燃費が上がり、生産量が減少し、大幅なコストアップの原因となる。従って、大量生産時におけるスプレードライヤーによる前記泥漿の乾燥は、水分量を5重量%以下とすることが生産コストの関係上好ましい。

【0042】

前記タイル表面材の顆粒の粒径は、平均粒径が2mm以下、さらには0.05〜0.3mmであることが好ましく、使用する前記粒状物の粒径や、所望とするタイルの模様等によって適宜調製される。例えば、タイルに細かく繊細な模様を形成するような場合には、粒径が細かい方が好ましい。

【0043】

また、前記タイル表面材は請求項3に規定する発明のように、安息角が30度以下、さらには18〜24度であることが望ましい。ここで安息角とは、粉末等を平面に堆積させたときに、平面と粉末の稜線の作る角度をいい、安息角が大きい場合は、流動性が悪く、ホッパー内等でブリッジを起こしやすい粉末といえる。通常、乾燥釉薬、乾燥杯土などのタイル表面材は安息角が35度以上であり、流動性が低いために作業性が悪く、大型のホッパー等が必要となる場合が多い。

【0044】

加えて、前述のような粒状物が含有される場合は、前記粒状物に他の原料が付着して形成される顆粒や、前記粒状物が含有されない顆粒等が混在するため、顆粒粒子の粒度分布の幅が広くなる。また、例えば溶融シリカ等の溶融物は加熱溶融後に粉砕・分級等されていることから、その粒子形状は球形ではなく歪であるものが多く、このような粒状物を用いると、顆粒の粒子形状も球形でなくなる場合がある。そのため、前述のような粒状物が含有されると、顆粒の流動性が悪くなる傾向があった。

【0045】

それに対して、本発明のタイル表面材顆粒はワックス等を適量に含有しているため、安息角が30度以下となり、非常に流動性が高く、作業性が格段に向上する。さらに、前述のように顆粒粒子の粒度分布の幅が広く、その粒子形状が球形ではないような場合であっても、ワックスが含有されているため、安息角が20度程度の極めて流動性の高い顆粒が得られる。また、タイル表面材の流動性が高いので、小型のホッパーも使用することができ、タイルに繊細で細かい模様を形成することも可能である。加えて、例えば色の異なる2種以上の前記タイル表面材を混ぜたときには、美麗なマーブル状の模様をタイルに形成することができる。

【0046】

続いて、前述のタイル表面材を用いたタイルについて説明する。請求項4に規定する発明のように、タイル素地に前述のタイル表面材を圧着させ、焼成してタイルを得ることができる。タイル素地は特に限定されず、公知のものを使用することができ、例えば陶石、長石、粘土、シャモット等の混合・混練物を押出成型やプレス成型することにより得られたタイル素地や、長石、粘土(場合によりマグネシアを含む原料であって、例えば焼きタルク、ドロマイト)等をボールミルで粉砕混合後、スプレードライヤーで水分量を6〜8重量%に乾燥し、プレス成型することにより得られたタイル素地等が用いられる。

【0047】

前記タイル表面材は1種類のみで用いたり、異なる呈色のものを2種以上使用しても良い。なお、2種以上のタイル表面材は任意の割合で適宜混合して用いることが可能である。タイル表面材は既知の手法によりタイルに供給することができ、例えば、無端ベルトにより落下供給したり、スクリーン上に供給し、所定のデザイン部分だけに落下させたり、スクリーン印刷等により供給することもできる。

【0048】

なお、タイル素地に前記タイル表面材を供給したのみでは、タイル表面材がタイル素地に固着されず、形成した模様が崩れたりタイル表面材が散逸したりする。そのため、タイル素地にタイル表面材を供給した後、圧着させることが好ましい。圧着方法は公知の方法を用いることができ、各種プレス装置等を用いて圧着することができる。

【0049】

また、請求項5に規定する発明のように、前記タイル表面材を接着液を噴霧することによりタイル素地に固着させても良い。前記接着液は、タイル表面材をタイル素地上に一時的に固着させることができれば特に限られず、水、バインダー、珪酸ソーダ等を用いることができる。なかでも珪酸ソーダが好ましく、タイル焼成時にタイル表面で溶融するので、前記粒状物がタイル表面へより固着されやすくなり、またタイル使用時の汚れ防止となる。なお、顆粒形成時のバインダーとして常温で水に不溶のPVAが用いられると、顆粒が前記接着液に溶けることがほとんどなく、タイルへ任意の模様を形成しやすい。

【0050】

このような接着液をスプレーノズル、ディスク等の既知の手法により、タイル素地表面に噴霧、塗布することによりタイル表面材を固着させる。このとき、接着液をあらかじめタイル素地に噴霧、塗布させた後に、前記タイル表面材をタイル素地に供給しても良いし、タイル表面材をタイル素地に供給した後、その上から接着液を噴霧、塗布してタイル表面材を固着させても良い。前記接着液をタイル素地にあらかじめ噴霧、塗布した後に、タイル表面材をタイル素地上に供給する場合には、前記接着液が完全に乾燥する前に供給することが好ましい。

【0051】

タイル表面材が圧着、固着等されたタイル素地は、必要に応じて乾燥した後、電気炉、シャットルキルン、トンネルキルン、ローラーハースキルン等により焼成される。焼成温度は、前述のタイル表面材用原料等に応じて適宜調整される。

【0052】

以上のように、前記タイル表面材を使用すると、タイル表面材顆粒の流動性が高く、顆粒がある程度の固さを有するため、取り扱いが容易で極めて作業性が高くなる。また、前記顆粒の有する特性により、タイルに大きな斑点模様や、細かく繊細な模様をタイル上に形成することができる。さらに、前述の粒状物が含有されるときは、タイル表面に凹凸、ざらつきが生じ、自然で趣があり非常に美麗なタイルを得ることができる。

【実施例】

【0053】

タイル表面材用原料は、通常の窯業用原料として公知の長石(東山長石、阿山長石、大平長石、インド長石、釜戸長石)、珪石(三河珪石、インド珪石、スリランカ珪石)、粘土(本山粘土、木節粘土、水簸粘土、原粘土)、石灰、亜鉛華、フリット、顔料等を適宜用いた。なお、前記各原料の総重量をタイル表面材用原料の重量とした。減水剤はミクロゾールKE511(互応化学工業株式会社製)、消泡剤はポリエーテル系のSNデフォーマーPC(サンノプコ株式会社製)、バインダーはPVA−PV5、固形分10重量%(中部サイデン株式会社製)、ワックスはマクセロンA、固形分40重量%(中京油脂株式会社製)を使用した。

【0054】

前述のタイル表面材用原料、減水剤、消泡剤、バインダー、ワックス及び水を、下記図1に示す含有量となるように調製し、ボールミルに投入して混合・粉砕を6時間行って泥漿を得た。ボールミルの容量は200Lであり、ボールはアルミナボールを200kg使用した。

【0055】

前記泥漿をステンレスタンクへ投入し、粒状物を加えて撹拌した。前記粒状物として、珪石を加熱溶融し、粉砕・分級した溶融シリカ:0.1〜0.3mm分級品(中国製)を20kg使用した。前記溶融シリカの含有量は、前記泥漿100重量部に対して、12.8重量部である。なお、前記溶融シリカの成分組成は、蛍光X線分析装置(理学電気工業株式会社製:RIX1000)にて測定した。その結果を、下記表2に示す。

【0056】

【表2】

【0057】

ステンレスタンクにおいて、前記粒状物を混合・撹拌した泥漿は、水分量が0.3%程度となるようにスプレードライヤーで乾燥・造粒を行い、実施例1のタイル表面材の顆粒を得た。スプレードライヤーの乾燥条件は、入り口温度が250〜300℃、出口温度が95〜130℃とした。なお、実施例2〜10は、タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスを下記図1のようにしたこと以外は、実施例1と同様である。

【0058】

次に、上述の方法により得られた実施例におけるタイル表面材顆粒の平均粒径(μm)、安息角を測定した。

【0059】

[平均粒径]

レーザ回折/散乱式粒度分布測定装置(株式会社堀場製作所製:LA−910)を用いて測定を行った。

【0060】

[安息角]

安息角は、漏斗を漏斗立てに保持し、漏斗上部から前記タイル表面材を水平面に静かに落下させて、前記水平面に堆積した堆積物(前記タイル表面材)の上部が、漏斗下部まで来るようにして形成される円錐体の母線と水平面のなす角度を分度器により測定した。なお、前記漏斗はガラス製で、上部直径が7.5cm、漏斗下部の孔径が1.2cmのものを用いた。

【0061】

前記実施例1のタイル表面材について前述の測定方法により、平均粒径(μm)、安息角(度)の測定を行った。前記タイル表面材の平均粒径は115μm、また、安息角は23.5度であった。なお、実施例2〜10のタイル表面材も同様に、流動性が高く取り扱いが容易な顆粒である。このように、本実施例におけるタイル表面材は、顆粒がある程度の固さを有しているため、移動や保管時において崩れることなく、さらに、流動性が高いため、取り扱いが非常に容易で、作業性が格段に向上した。

【0062】

次に、実施例1のタイル表面材を用いてタイルを製造した。プレス成形したタイル素地に接着水をスプレーノズルにより均一に塗布した。前記接着水は、珪酸ソーダを用いた。前記珪酸ソーダはJ珪酸ソーダ3号(日本化学株式会社製)を使用し、固形分濃度を10重量%に調製した。

【0063】

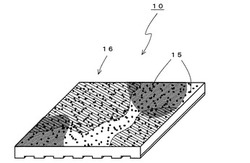

タイルに塗布した前記珪酸ソーダが完全に乾燥する前に、前記実施例1と同様に作製した呈色の異なるタイル表面材を数種類用いて、スクリーンによりタイル素地表面に供給し、固着させた。その後、ローラーハースキルンの排熱を利用した連続乾燥機により80℃、2時間にて乾燥し、焼成はローラーハースキルンで1220℃、前記キルンへ入れて出てくるまでのイン・アウト時間を約60分として、実施例のタイルを得た。なお、前記タイルの大きさは100mm×100mm程度とした。本実施例において、図2に示すように、従来では比較的困難であった不規則で大きな斑点模様16等を形成することができ、深みのある美麗なタイルを得ることができた。また、前記粒状物15が部分的に軟化変形し、角のない滑らかなものとなり、タイル表面に自然な凹凸やざらつきを付与することができた。

【図面の簡単な説明】

【0064】

【図1】実施例における各原料の配合量を示す表である。

【図2】タイルの実施例の斜視図である。

【符号の説明】

【0065】

10 タイル

15 粒状物

16 模様

【技術分野】

【0001】

本発明は、タイル表面材及びその製造方法並びに前記タイル表面材を使用したタイルに関する。

【背景技術】

【0002】

タイルはその用途により内装タイル、外装タイル、床タイルに大別されるが、例えば建築物などの外観を向上させるために、タイルを着色したり、タイル表面に模様を形成させたりすることが行われている。このようなタイルには通常釉薬が施され、施釉タイルと呼ばれている。

【0003】

前記施釉タイルの施釉方法として一般的には、湿式施釉方法が多用されている。この湿式施釉方法は、釉薬用の原料をボールミル等で湿式粉砕し、ディスクスプレー、ノズルスプレー等により成形後のタイル表面に釉薬を吹き付ける方法であるが、釉薬がタイル表面に均一な厚さで施釉されるため、得られるタイルは画一的で単調な印象を受けるものが多かった。

【0004】

しかしながら、近年では、前述のような画一的なタイルよりも、例えば、天然石のような自然な風合いのタイル、表面にむらがあり深みのあるタイル等の美麗なタイルの需要が増加しており、従来の前記湿式施釉方法では、タイル表面が平滑で平面的になることから、前述のような美麗なタイルを得ることは困難であった。そのため、湿式施釉方法において一度施釉を行った後に、溶融温度や色の異なる釉薬を2回以上施釉したり、プリント印刷等の各種印刷などが行われているものの、概して、色彩や模様が規則的で平面的なタイルとなる傾向があった。

【0005】

そこで、より美麗なタイルを得るための釉薬やタイルの製造方法があり、例えば、任意の色合いを得ることができる乾式パウダー(釉薬)がある(特許文献1参照)。しかし、実際には、前記乾式パウダーの顆粒は移動、保管、生産時に壊れやすく取り扱いが非常に煩雑であるため、供給方法が無端ベルトによるものと限定されている。また、前記乾式パウダーの流動性を向上させるため、パウダーを樹脂コーティングする処理がなされる場合には、生産工程が複雑になり、生産コストが高くなることが懸念される。

【0006】

また、タイル原料を押出成形した生素地よりなる素板の上に粒状物を供給して加飾する方法がある(特許文献2参照)。この方法によれば、端縁が非直線状となる外観のタイルが得られるものの、基材になるタイルが湿式押出成形品に限定され、大量生産が可能なプレス成形等による乾式成形品を用いることはできず、経済的なタイルを得るには不向きであった。

【特許文献1】特開平8−133869号公報

【特許文献2】特開2002−326215号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は前記の点に鑑みなされたものであり、経済的で極めて簡単容易な製造方法によって、美麗なタイルを得ることができるタイル表面材及びその製造方法並びに前記タイル表面材を使用したタイルを提供するものである。

【課題を解決するための手段】

【0008】

すなわち、請求項1の発明は、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するタイル表面材の製造方法に係る。

【0009】

請求項2の発明は、前記泥漿は粒状物を含有しており、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、耐火度が1200℃以上である請求項1に記載のタイル表面材の製造方法に係る。

【0010】

請求項3の発明は、安息角が30度以下であることを特徴とする請求項1又は2に記載の製造方法により得られたタイル表面材に係る。

【0011】

請求項4の発明は、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を圧着させ、焼成して得られるタイルに係る。

【0012】

請求項5の発明は、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を接着液を噴霧することにより固着させ、焼成して得られるタイルに係る。

【発明の効果】

【0013】

請求項1の発明に係るタイル表面材の製造方法によると、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するため、得られるタイル表面材の顆粒は壊れにくく、取り扱いが容易である。

【0014】

請求項2の発明に係るタイル表面材の製造方法によると、請求項1に記載の発明において、前記泥漿は粒状物を含有しており、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、耐火度が1200℃以上であるため、得られるタイル表面材を用いて、表面に凹凸を有するタイルを製造することができる。

【0015】

請求項3の発明に係るタイル表面材によると、請求項1又は2に記載の製造方法により得られたタイル表面材において、安息角が30度以下であるため、流動性が高く、取り扱いが容易である。

【0016】

請求項4の発明に係るタイルによると、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を圧着させ、焼成して得られるため、美麗なタイルを得ることができる。

【0017】

請求項5の発明に係るタイルによると、タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を接着液を噴霧することにより固着させ、焼成して得られるため、美麗なタイルを得ることができる。

【発明を実施するための最良の形態】

【0018】

タイル表面材は、請求項1に規定する発明のように、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するタイル表面材の製造方法により得られる。

【0019】

前記タイル表面材用原料は、長石、珪石、粘土等の窯業原料として一般的に用いられる原料を適宜の配合で使用することができる。なお、着色させるために複合金属酸化物等の各種顔料を配合してもよい。各原料及びその配合割合は、目的とする性状のタイル表面材を得るために適宜調整される。

【0020】

前記減水剤は公知の分散剤、邂逅剤等を使用することができ、前記タイル表面材用原料の分散性を良好にし、比較的短時間で混合・粉砕を行うために用いる。減水剤としては、ポリカルボン酸系化合物、並びにポリアクリル酸系化合物であるポリアクリル酸アンモニウム、ポリアクリル酸ナトリウムに加え、ポリカルボン酸ナトリウム、スルホン酸系重合体(ナトリウム塩)等が挙げられる。

【0021】

前記消泡剤は、エマルジョン型シリコーン系、ポリエーテル系等の既知の消泡剤を用いることができる。下記バインダーを泥漿に添加すると粘度が上がり、混合、撹拌、粉砕時に空気を巻き込んで気泡が発生しやすくなるが、消泡剤を使用することで、混合・粉砕時において、泥漿中の泡の発生が極力抑制され、発生した泡はほとんどが破壊されて消失する。

【0022】

前記バインダーは、ポリビニルアルコール(PVA)、パラフィン系エマルジョン等の一般的に用いられるバインダーを使用することができる。なかでもPVAは常温で水に不溶であり、スプレードライヤー乾燥、造粒後の顆粒が長期保存、輸送途中等による影響を受けにくいので好ましい。バインダーが含有されることで、後述のスプレードライヤーにて乾燥・造粒後、ある程度の固さを有するタイル表面材顆粒が得られる。そのため、移動、保管、生産時等において、顆粒の崩壊が極力抑制され、作業性が格段に向上する。

【0023】

前記ワックスは、主に前記顆粒表面の滑りを良くするために用いられ、ワックス系エマルジョン、ステアリン酸エマルジョン等の公知のものが使用される。具体的に、マクセロンA(中京油脂株式会社製)、セロゾール920(中京油脂株式会社製)等を適宜選択して使用することができる。前記ワックスが含有されることで、安息角が小さく、流動性の高い顆粒が得られる。また、タイル表面材顆粒の流動性が向上すると、タイル上に繊細な模様を形成すること等も可能となる。加えて、前記顆粒の取り扱いが非常に容易である。

【0024】

次に、タイル表面材の製造方法について説明する。まず、タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスをボールミルにて混合・粉砕して泥漿を得る。前記タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスは、どのような順序でボールミルに投入しても良く、また、徐々に投入するなど適宜調整して行われる。例えば、前記タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスを全て同時にボールミルに投入して、混合・粉砕しても構わないし、あるいはタイル表面材用原料、水、減水剤及び消泡剤をボールミルに先に投入して混合・粉砕後、後からバインダー及びワックスをボールミルに投入して泥漿を得るなどとしても構わない。混合・粉砕時間は所望とする粒子径により適宜調整することができる。なお、前記タイル表面材用原料はボールミルの大きさに応じて、適量投入される。

【0025】

ボールミルとしては、アルミナ、ジルコニア、ゴム、ウレタン、ナイロン、珪石等のライニング材を当該ボールミル内の表面に敷設した公知のものを使用することができる。中でも、アルミナ及びジルコニアは、他のライニング材と比較して硬度が高く、顔料中へのライニング材の混入を減少させることができ、また、粉砕時間の短縮が可能であるため好ましい。

【0026】

また、粉砕ボールとしては、アルミナボール、ジルコニアボール、磁器ボール、鋼鉄ボール等が使用され、好ましくはアルミナボール、ジルコニアボールであり、コスト等の観点から、アルミナボールが特に好ましい。なお、前記粉砕ボールの粒径は、タイル表面材用原料の粒径の大きさ等に合わせて適宜変更される。

【0027】

ボールミルにて混合・粉砕して泥漿を得る際における配合は、前述のように、タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20重量部、ワックス:0.2〜5重量部である。なお、前記バインダーは固形分10重量%として、前記ワックスは固形分40重量%として換算したときの配合割合である。前記配合比率とすることで、泥漿中にタイル表面材用原料が良好に分散し、均一に混合・粉砕することができる。また、スプレードライヤーにおいて乾燥・造粒後に、流動性が高く所望の固さの顆粒を得ることができる。

【0028】

前記水の配合比率は、タイル表面材用原料100重量部に対して、40〜100重量部、好ましくは50〜70重量部である。100重量部を越えると、得られる泥漿の粘度が低すぎて粉砕に長時間を要する。また、泥漿中の水の配合比率が多すぎると、後のスプレードライヤーでの乾燥工程において、燃費効率が悪くなる。一方、水の配合比率がタイル表面材用原料100重量部に対して、40重量部未満であると、泥漿の粘度が高すぎて、混合・粉砕を行うことが困難となる。

【0029】

前記減水剤の配合比率は、タイル表面材用原料100重量部に対して、0.25〜5重量部、好ましくは0.5〜2重量部である。5重量部を越えると、泥漿の粘度が低くなりすぎて、粉砕時間が長時間となる。また、タンク等における泥漿の保存、混合時等にタイル表面材用原料が凝集・沈殿するおそれが生じる。一方、前記減水剤の配合比率がタイル表面材用原料100重量部に対して、0.25重量部未満であると、泥漿の粘度が高く、混合・粉砕が困難となる。

【0030】

前記消泡剤の配合比率は、タイル表面材用原料100重量部に対して、0.025〜0.5重量部、好ましくは0.05〜0.3重量部である。0.5重量部を越えると、泥漿の保存時等にタイル表面材用原料が凝集・沈殿等するおそれが生じる。一方、前記消泡剤の配合比率は、タイル表面材用原料100重量部に対して、0.025重量部未満であると、泥漿中の泡が消失せず、均一な分散や混合が行えない場合がある。なお、泥漿中に気泡が多くなると、得られる顆粒が小さく、また顆粒が壊れやすくなる傾向がある。

【0031】

前記バインダーの配合比率は、タイル表面材用原料100重量部に対して、3〜20重量部、好ましくは5〜10重量部である。20重量部を越えると、泥漿中に凝集体が生じたり、均一に分散することが比較的難しい。また、バインダーの量が多すぎると乾燥、造粒後の顆粒は流動性が悪く、安息角が大きくなることがある。一方、前記バインダーの配合比率が、タイル表面材用原料100重量部に対して、3重量部未満であると、スプレードライヤーにて乾燥後に所望の固さの顆粒が得られない場合がある。また、後述の粒状物にタイル表面材原料が付着されにくくなる。

【0032】

前記ワックスの配合比率は、タイル表面材用原料100重量部に対して、0.2〜5重量部、好ましくは1.0〜3.0重量部である。5重量部を越えると、成型時の金型に付着する等作業性が悪くなることがある。また、泥漿中に凝集体が生じたり、均一に分散することが比較的難しい。一方、前記ワックスの配合比率が、タイル表面材用原料100重量部に対して、0.2重量部未満であると、所望の固さの顆粒、また流動性の高い顆粒が得られにくい。

【0033】

以上述べたように、水、減水剤、消泡剤、バインダー、及びワックスを前記配合比率とすることで、タイル表面材用原料が良好に分散し、均一に混合・粉砕された泥漿を得ることができる。また、スプレードライヤーによる乾燥・造粒後において、適度な固さ、高い流動性等、所望の性状を有するタイル表面材顆粒を得ることができる。

【0034】

また、請求項2の発明として規定するように、前記泥漿は粒状物を含有していてもよく、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、さらには0.1〜0.3mmであることが好ましい。前記粒状物を含有させることによって、平滑なタイル表面に適度な凹凸やざらつきが生じる。さらに、前記粒状物は前述の含有量及び平均粒径とすることで、タイル表面に違和感のない、天然石のような自然なざらつきを付与することができる。

【0035】

加えて、前記粒状物の耐火度は1200℃以上であることが望ましい。ここで、耐火度とは、一般に、耐火物やその原料などの加熱による軟化のしにくさを示す特性をいい、ここでは、粒状物が熱のために軟化変形したり、部分的に溶融する温度を表している。従って、固体が加熱により液体になる温度、いわゆる溶融温度とは異なる。

【0036】

通常、タイルの焼成温度より低い低融点の粒状物を用いた場合には、タイルの焼成に伴い、粒状物が完全に溶融してしまうため、本来の粒状物の形状も消失してしまう。一方、タイルの焼成温度よりも高い高融点の粒状物を使用したときには、タイル焼成時には溶融しないので、元の粒状物の形状を保持したままの状態となる。それに対して、前記粒状物の耐火度をタイルの焼成温度付近である1200℃以上とすることで、粒状物の全てが溶融してしまうことなく、角等が部分的に軟化変形したり溶融して、本来の形状を生かした滑らかな粒状物となる。そのため、タイル表面には自然な凹凸、ざらつき等が付与され、深みのあるものとなる。

【0037】

本発明に使用される前記粒状物としては、特に限定されないが、硬度と耐火度がタイル素地よりも高いものが好ましく、例えば、アランダム、コランダム、溶融マグネシア、アルミナ焼結品(溶融アルミナ)、溶融ジルコニア、水晶、トパーズ等が挙げられ、さらに好ましくは、溶融シリカである。前記溶融シリカとしては、珪石が高温で加熱溶融等され、粉砕・分級されたものに限られず、SiO2が90重量%以上含有される粒状物が含まれる。前記粒状物として溶融シリカを用いると、前述の他の溶融物よりも安価であるためコスト的に有利であり、また、製造されたタイル表面の粒状物に汚れが付着しても、比較的容易に洗浄することができる。なお、前記溶融シリカの分析値の一例を、下記表1に示す。

【0038】

【表1】

【0039】

なお、前記粒状物は、前述のタイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスと同時にボールミルに投入して混合・粉砕を行っても良いが、粒状物が過度に粉砕されるのを防ぐため、タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスを先に混合・粉砕して、得られた泥漿に後から前記粒状物を加えて混合・撹拌することが好ましい。

【0040】

次に、前記泥漿を水分量が9重量%以下、好ましくは5重量%以下、さらには3重量%以下となるように、スプレードライヤーにて乾燥、造粒を行う。スプレードライヤーはディスクスプレードライヤー、ノズルスプレードライヤー等の公知のものを使用することができるが、より粒径の小さい顆粒を得るためには、ディスクスプレードライヤーを用いることが好ましい。また、スプレードライヤーにおける乾燥・造粒において、所望とする固さ、大きさ等のタイル表面材顆粒を得るために、乾燥温度は適宜調整されるが、入口温度は約250〜300℃、出口温度は95〜130℃程度であることが望ましい。

【0041】

また、スプレードライヤーによる前記泥漿の乾燥において、含水量が少なくなる程、得られるタイル表面材の顆粒は固く、崩壊しにくくなる。そのため、移動、保管、生産時等において顆粒の取り扱いが容易となる。一方、乾燥時における水分量が少なくなると、燃費が上がり、生産量が減少し、大幅なコストアップの原因となる。従って、大量生産時におけるスプレードライヤーによる前記泥漿の乾燥は、水分量を5重量%以下とすることが生産コストの関係上好ましい。

【0042】

前記タイル表面材の顆粒の粒径は、平均粒径が2mm以下、さらには0.05〜0.3mmであることが好ましく、使用する前記粒状物の粒径や、所望とするタイルの模様等によって適宜調製される。例えば、タイルに細かく繊細な模様を形成するような場合には、粒径が細かい方が好ましい。

【0043】

また、前記タイル表面材は請求項3に規定する発明のように、安息角が30度以下、さらには18〜24度であることが望ましい。ここで安息角とは、粉末等を平面に堆積させたときに、平面と粉末の稜線の作る角度をいい、安息角が大きい場合は、流動性が悪く、ホッパー内等でブリッジを起こしやすい粉末といえる。通常、乾燥釉薬、乾燥杯土などのタイル表面材は安息角が35度以上であり、流動性が低いために作業性が悪く、大型のホッパー等が必要となる場合が多い。

【0044】

加えて、前述のような粒状物が含有される場合は、前記粒状物に他の原料が付着して形成される顆粒や、前記粒状物が含有されない顆粒等が混在するため、顆粒粒子の粒度分布の幅が広くなる。また、例えば溶融シリカ等の溶融物は加熱溶融後に粉砕・分級等されていることから、その粒子形状は球形ではなく歪であるものが多く、このような粒状物を用いると、顆粒の粒子形状も球形でなくなる場合がある。そのため、前述のような粒状物が含有されると、顆粒の流動性が悪くなる傾向があった。

【0045】

それに対して、本発明のタイル表面材顆粒はワックス等を適量に含有しているため、安息角が30度以下となり、非常に流動性が高く、作業性が格段に向上する。さらに、前述のように顆粒粒子の粒度分布の幅が広く、その粒子形状が球形ではないような場合であっても、ワックスが含有されているため、安息角が20度程度の極めて流動性の高い顆粒が得られる。また、タイル表面材の流動性が高いので、小型のホッパーも使用することができ、タイルに繊細で細かい模様を形成することも可能である。加えて、例えば色の異なる2種以上の前記タイル表面材を混ぜたときには、美麗なマーブル状の模様をタイルに形成することができる。

【0046】

続いて、前述のタイル表面材を用いたタイルについて説明する。請求項4に規定する発明のように、タイル素地に前述のタイル表面材を圧着させ、焼成してタイルを得ることができる。タイル素地は特に限定されず、公知のものを使用することができ、例えば陶石、長石、粘土、シャモット等の混合・混練物を押出成型やプレス成型することにより得られたタイル素地や、長石、粘土(場合によりマグネシアを含む原料であって、例えば焼きタルク、ドロマイト)等をボールミルで粉砕混合後、スプレードライヤーで水分量を6〜8重量%に乾燥し、プレス成型することにより得られたタイル素地等が用いられる。

【0047】

前記タイル表面材は1種類のみで用いたり、異なる呈色のものを2種以上使用しても良い。なお、2種以上のタイル表面材は任意の割合で適宜混合して用いることが可能である。タイル表面材は既知の手法によりタイルに供給することができ、例えば、無端ベルトにより落下供給したり、スクリーン上に供給し、所定のデザイン部分だけに落下させたり、スクリーン印刷等により供給することもできる。

【0048】

なお、タイル素地に前記タイル表面材を供給したのみでは、タイル表面材がタイル素地に固着されず、形成した模様が崩れたりタイル表面材が散逸したりする。そのため、タイル素地にタイル表面材を供給した後、圧着させることが好ましい。圧着方法は公知の方法を用いることができ、各種プレス装置等を用いて圧着することができる。

【0049】

また、請求項5に規定する発明のように、前記タイル表面材を接着液を噴霧することによりタイル素地に固着させても良い。前記接着液は、タイル表面材をタイル素地上に一時的に固着させることができれば特に限られず、水、バインダー、珪酸ソーダ等を用いることができる。なかでも珪酸ソーダが好ましく、タイル焼成時にタイル表面で溶融するので、前記粒状物がタイル表面へより固着されやすくなり、またタイル使用時の汚れ防止となる。なお、顆粒形成時のバインダーとして常温で水に不溶のPVAが用いられると、顆粒が前記接着液に溶けることがほとんどなく、タイルへ任意の模様を形成しやすい。

【0050】

このような接着液をスプレーノズル、ディスク等の既知の手法により、タイル素地表面に噴霧、塗布することによりタイル表面材を固着させる。このとき、接着液をあらかじめタイル素地に噴霧、塗布させた後に、前記タイル表面材をタイル素地に供給しても良いし、タイル表面材をタイル素地に供給した後、その上から接着液を噴霧、塗布してタイル表面材を固着させても良い。前記接着液をタイル素地にあらかじめ噴霧、塗布した後に、タイル表面材をタイル素地上に供給する場合には、前記接着液が完全に乾燥する前に供給することが好ましい。

【0051】

タイル表面材が圧着、固着等されたタイル素地は、必要に応じて乾燥した後、電気炉、シャットルキルン、トンネルキルン、ローラーハースキルン等により焼成される。焼成温度は、前述のタイル表面材用原料等に応じて適宜調整される。

【0052】

以上のように、前記タイル表面材を使用すると、タイル表面材顆粒の流動性が高く、顆粒がある程度の固さを有するため、取り扱いが容易で極めて作業性が高くなる。また、前記顆粒の有する特性により、タイルに大きな斑点模様や、細かく繊細な模様をタイル上に形成することができる。さらに、前述の粒状物が含有されるときは、タイル表面に凹凸、ざらつきが生じ、自然で趣があり非常に美麗なタイルを得ることができる。

【実施例】

【0053】

タイル表面材用原料は、通常の窯業用原料として公知の長石(東山長石、阿山長石、大平長石、インド長石、釜戸長石)、珪石(三河珪石、インド珪石、スリランカ珪石)、粘土(本山粘土、木節粘土、水簸粘土、原粘土)、石灰、亜鉛華、フリット、顔料等を適宜用いた。なお、前記各原料の総重量をタイル表面材用原料の重量とした。減水剤はミクロゾールKE511(互応化学工業株式会社製)、消泡剤はポリエーテル系のSNデフォーマーPC(サンノプコ株式会社製)、バインダーはPVA−PV5、固形分10重量%(中部サイデン株式会社製)、ワックスはマクセロンA、固形分40重量%(中京油脂株式会社製)を使用した。

【0054】

前述のタイル表面材用原料、減水剤、消泡剤、バインダー、ワックス及び水を、下記図1に示す含有量となるように調製し、ボールミルに投入して混合・粉砕を6時間行って泥漿を得た。ボールミルの容量は200Lであり、ボールはアルミナボールを200kg使用した。

【0055】

前記泥漿をステンレスタンクへ投入し、粒状物を加えて撹拌した。前記粒状物として、珪石を加熱溶融し、粉砕・分級した溶融シリカ:0.1〜0.3mm分級品(中国製)を20kg使用した。前記溶融シリカの含有量は、前記泥漿100重量部に対して、12.8重量部である。なお、前記溶融シリカの成分組成は、蛍光X線分析装置(理学電気工業株式会社製:RIX1000)にて測定した。その結果を、下記表2に示す。

【0056】

【表2】

【0057】

ステンレスタンクにおいて、前記粒状物を混合・撹拌した泥漿は、水分量が0.3%程度となるようにスプレードライヤーで乾燥・造粒を行い、実施例1のタイル表面材の顆粒を得た。スプレードライヤーの乾燥条件は、入り口温度が250〜300℃、出口温度が95〜130℃とした。なお、実施例2〜10は、タイル表面材用原料、水、減水剤、消泡剤、バインダー及びワックスを下記図1のようにしたこと以外は、実施例1と同様である。

【0058】

次に、上述の方法により得られた実施例におけるタイル表面材顆粒の平均粒径(μm)、安息角を測定した。

【0059】

[平均粒径]

レーザ回折/散乱式粒度分布測定装置(株式会社堀場製作所製:LA−910)を用いて測定を行った。

【0060】

[安息角]

安息角は、漏斗を漏斗立てに保持し、漏斗上部から前記タイル表面材を水平面に静かに落下させて、前記水平面に堆積した堆積物(前記タイル表面材)の上部が、漏斗下部まで来るようにして形成される円錐体の母線と水平面のなす角度を分度器により測定した。なお、前記漏斗はガラス製で、上部直径が7.5cm、漏斗下部の孔径が1.2cmのものを用いた。

【0061】

前記実施例1のタイル表面材について前述の測定方法により、平均粒径(μm)、安息角(度)の測定を行った。前記タイル表面材の平均粒径は115μm、また、安息角は23.5度であった。なお、実施例2〜10のタイル表面材も同様に、流動性が高く取り扱いが容易な顆粒である。このように、本実施例におけるタイル表面材は、顆粒がある程度の固さを有しているため、移動や保管時において崩れることなく、さらに、流動性が高いため、取り扱いが非常に容易で、作業性が格段に向上した。

【0062】

次に、実施例1のタイル表面材を用いてタイルを製造した。プレス成形したタイル素地に接着水をスプレーノズルにより均一に塗布した。前記接着水は、珪酸ソーダを用いた。前記珪酸ソーダはJ珪酸ソーダ3号(日本化学株式会社製)を使用し、固形分濃度を10重量%に調製した。

【0063】

タイルに塗布した前記珪酸ソーダが完全に乾燥する前に、前記実施例1と同様に作製した呈色の異なるタイル表面材を数種類用いて、スクリーンによりタイル素地表面に供給し、固着させた。その後、ローラーハースキルンの排熱を利用した連続乾燥機により80℃、2時間にて乾燥し、焼成はローラーハースキルンで1220℃、前記キルンへ入れて出てくるまでのイン・アウト時間を約60分として、実施例のタイルを得た。なお、前記タイルの大きさは100mm×100mm程度とした。本実施例において、図2に示すように、従来では比較的困難であった不規則で大きな斑点模様16等を形成することができ、深みのある美麗なタイルを得ることができた。また、前記粒状物15が部分的に軟化変形し、角のない滑らかなものとなり、タイル表面に自然な凹凸やざらつきを付与することができた。

【図面の簡単な説明】

【0064】

【図1】実施例における各原料の配合量を示す表である。

【図2】タイルの実施例の斜視図である。

【符号の説明】

【0065】

10 タイル

15 粒状物

16 模様

【特許請求の範囲】

【請求項1】

タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20 重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、

前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するタイル表面材の製造方法。

【請求項2】

前記泥漿は粒状物を含有しており、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、耐火度が1200℃以上である請求項1に記載のタイル表面材の製造方法。

【請求項3】

安息角が30度以下であることを特徴とする請求項1又は2に記載の製造方法により得られたタイル表面材。

【請求項4】

タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を圧着させ、焼成して得られるタイル。

【請求項5】

タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を接着液を噴霧することにより固着させ、焼成して得られるタイル。

【請求項1】

タイル表面材用原料100重量部に対して、水:40〜100重量部、減水剤:0.25〜5重量部、消泡剤:0.025〜0.5重量部、バインダー:3〜20 重量部、ワックス:0.2〜5重量部をボールミルにて混合・粉砕して泥漿を得る工程と、

前記泥漿を水分量が9重量%以下となるように、スプレードライヤーにて乾燥する工程とを有するタイル表面材の製造方法。

【請求項2】

前記泥漿は粒状物を含有しており、その含有量は前記泥漿100重量部に対して、前記粒状物が5〜35重量部であると共に、前記粒状物は平均粒径が0.1〜0.5mm、耐火度が1200℃以上である請求項1に記載のタイル表面材の製造方法。

【請求項3】

安息角が30度以下であることを特徴とする請求項1又は2に記載の製造方法により得られたタイル表面材。

【請求項4】

タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を圧着させ、焼成して得られるタイル。

【請求項5】

タイル素地に請求項1又は2に記載の製造方法により得られたタイル表面材あるいは請求項3に記載のタイル表面材を接着液を噴霧することにより固着させ、焼成して得られるタイル。

【図1】

【図2】

【図2】

【公開番号】特開2007−253378(P2007−253378A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2006−78394(P2006−78394)

【出願日】平成18年3月22日(2006.3.22)

【出願人】(595151958)中島産業株式会社 (4)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成18年3月22日(2006.3.22)

【出願人】(595151958)中島産業株式会社 (4)

【Fターム(参考)】

[ Back to top ]