タイル連結シート及びタイルユニット

【課題】目地間隙に目地材を良好に付着保持させることが可能なタイル連結シートと、このタイル連結シートを用いたタイルユニットと、このタイルユニットの製造方法を提供する。

【解決手段】タイルユニット1は、複数個のタイル2を、タイル2の裏面に接続された連結シート3で連結してなるものである。このタイルユニット1にあっては、接着剤層3bの表面のうち目地間隙に臨む箇所に、凹部3d及び凸部3cよりなる凹凸面が臨んでいる。このタイルユニット1を用いてタイル施工壁面を製造するに際しては、壁面の表面に接着剤を塗布し、該接着剤に対してタイルユニット1の裏面を押し付けて貼着し、タイルユニット1の表面全面に目地材を塗布する。この凹凸面に対して目地材が食い込むことにより、目地材が凹凸面に対して強固に付着する。

【解決手段】タイルユニット1は、複数個のタイル2を、タイル2の裏面に接続された連結シート3で連結してなるものである。このタイルユニット1にあっては、接着剤層3bの表面のうち目地間隙に臨む箇所に、凹部3d及び凸部3cよりなる凹凸面が臨んでいる。このタイルユニット1を用いてタイル施工壁面を製造するに際しては、壁面の表面に接着剤を塗布し、該接着剤に対してタイルユニット1の裏面を押し付けて貼着し、タイルユニット1の表面全面に目地材を塗布する。この凹凸面に対して目地材が食い込むことにより、目地材が凹凸面に対して強固に付着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数個のタイルの裏面を連結するためのタイル連結シートと、複数個のタイルを、タイルの裏面に接続されたタイル連結シートで連結してなるタイルユニットと、該タイルユニットの製造方法とに関する。

【背景技術】

【0002】

I. タイルの裏面に、隣接するタイルに架け渡すように紙(台紙)を接着剤で接着することにより、複数枚のタイルを連結してなるタイルユニットは、1回のタイル貼り操作で、複数枚のタイルを施工することができ、施工作業の軽減、工期の短縮に有効であることから、従来、内外装用タイルの施工に広く用いられている。

【0003】

このようなタイルユニットは、連結するタイルを、裏面を上にして型枠などに入れて整列させ、接着剤を塗布した紙をタイル裏面に圧着することにより製造されている。

【0004】

なお、連結に用いる紙の材質は、JIS 5209に定められており、伸縮性のないものである。

【0005】

また、連結に用いる接着剤の材質としてホットメルト系接着剤を用いることは公知である。例えば、特開昭54−60723号公報には、整列され、加熱されたタイル集合体に対して、片面にホットメルト接着剤を塗布してあるテープの該片面を貼着することにより、タイルユニットを製造することが開示されている。

【0006】

II. ところで、タイルは一般に成形用坏土を成形金型に充填して加圧成形する乾式成形により製造される。

【0007】

この乾式成形の際、成形金型の内周縁部においては、金型の間隙からの坏土のもれや金型の変形などにより、成形圧力が低くなる。そのため、得られる成形体の外周縁部は、密度が低いものとなる。

【0008】

そこで、成形体の外周縁部にも十分な成形圧力が加わるように、予め、上下金型に「しめ勾配」と称される傾斜を設けている。このため、タイルの表裏両面には、側周縁部に向けて表面又は裏面から後退するような傾斜面よりなるしめ勾配が形成される。

【0009】

従来、タイル裏面のしめ勾配は3.8〜9.1°程度であり、しめ勾配部分の幅は2〜4mm程度である。

【0010】

裏面にしめ勾配が形成されたタイルを用いて製造したタイルユニットにあっては、タイルの連結に用いられる紙は伸縮性のないものであることから、しめ勾配の部分でタイル裏面に対して紙が浮き上がったような状態になり、タイル裏面と紙との接着が不十分となるおそれがある。

【0011】

特開平8−109730号公報には、しめ勾配を1〜4°とすることにより、紙とタイル裏面との接着性を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭54−60723号公報

【特許文献2】特開平8−109730号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献1,2のように複数枚のタイルを紙(台紙)で連結してなるタイルユニットにあっては、目地間隙に目地材を付着させるときに、該目地材が該紙(台紙)のうち目地間隙に臨んでいる部分に十分に付着せず、剥離するおそれがある。

【0014】

本発明は、目地間隙に目地材を良好に付着させることが可能なタイル連結シートと、このタイル連結シートを用いたタイルユニットを提供することを第1の目的とする。

【0015】

また、特許文献2のようにしめ勾配を1〜4°のように小さくすると、タイル外周縁部の密度が低いものとなるおそれがある。

【0016】

本発明は、タイル裏面の周縁における勾配を小さくするまでもなく、タイル勾配面への密着性が良好なタイル連結シートと、このタイル連結シートを用いたタイルユニットを提供することを第2の目的とする。

【課題を解決するための手段】

【0017】

本発明(請求項1)のタイル連結シートは、複数個のタイルの裏面を連結するためのタイル連結シートであって、基材と、該基材の表面に設けられた接着剤層とを有するタイル連結シートにおいて、該接着剤層の表面の少なくとも一部が、凹部と凸部とを有し、凹部と凸部との高低差が15〜130μmの凹凸面となっていることを特徴とするものである。

【0018】

請求項2のタイル連結シートは、請求項1において、該凹凸面における単位面積当たりの該凸部の個数が3〜123個/mm2であることを特徴とする。

【0019】

請求項3のタイル連結シートは、請求項1又は2において、該基材に接着剤が含浸されていることを特徴とする。

【0020】

請求項4のタイル連結シートは、請求項1ないし3のいずれか1項において、接着剤層の前記凸部は散点状に存在していることを特徴とする。

【0021】

本発明(請求項5)のタイルユニットは、複数個のタイルを、タイルの裏面に接続されたタイル連結シートで連結してなるタイルユニットにおいて、該タイル連結シートが請求項1ないし4のいずれか1項のタイル連結シートであり、タイル同士の間に目地間隙を有しており、該凹凸面の少なくとも一部が該目地間隙に臨んでいることを特徴とするものである。

【0022】

請求項6のタイルユニットは、請求項5において、該タイルの裏面の辺縁に勾配面が設けられており、該勾配面の少なくとも一部に、該凸部の少なくとも一部が接合していることを特徴とする。

なお、本発明では、接着剤層は熱可塑性接着剤よりなることが好ましいが、熱硬化性接着剤よりなってもよい。

【発明の効果】

【0023】

本発明のタイル連結シートにあっては、接着剤層の表面の少なくとも一部が、凹部と凸部とを有し、凹部と凸部との高低差が15〜130μmの凹凸面となっている。この凹凸面の少なくとも一部が目地間隙に臨むようにして、タイルの裏面と該タイル連結シートとを接合してタイルユニットを製造することにより、該目地間隙に目地材を塗布するときに、目地材が該凹凸面に食い込んで強固に付着する。また、タイルの裏面の片面が勾配面となっている場合、該凹凸面の少なくとも一部が該勾配面に臨むようにして該タイル連結シートと該タイルの裏面とを接合することにより、該勾配面に対して該凹凸面の凸部が付着する。これにより、タイルとタイル連結シートとの連結が強固なものとなる。

【0024】

この凹凸面における単位面積当たりの該凸部の個数が3〜123個/mm2である場合、目地材がタイル連結シートに対してより強固に付着する。

【0025】

このタイル連結シートの基材に対し接着剤が含浸されていると、基材と接着剤層との接着が強固となる。

【0026】

本発明のタイルユニットにあっては、タイル連結シートが上記のタイル連結シートであり、タイル同士の間に目地間隙を有しており、該凹凸面の少なくとも一部が該目地間隙に臨んでいる。このため、該目地間隙に目地材を塗布するときに、目地材が該凹凸面に強固に付着する。

【0027】

このタイルの裏面の辺縁に勾配面が設けられている場合、該勾配面の少なくとも一部に対して該凸部の少なくとも一部が接合していることが好ましい。このように凹凸面の凸部が該勾配面に付着することにより、タイルとタイル連結シートとの連結が強固なものとなる。

【図面の簡単な説明】

【0028】

【図1】実施の形態に係るタイルユニットの裏面の平面図である。

【図2】タイル連結シートの製造方法を説明する模式図である。

【図3】タイル連結シートの裏面の拡大図である。

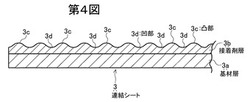

【図4】タイル連結シートの拡大断面図である。

【図5】タイルユニットの部分拡大断面図である。

【発明を実施するための形態】

【0029】

以下、図面を参照して本発明の実施の形態について詳細に説明する。第1図は実施の形態に係るタイルユニットの裏面の平面図、第2図はタイル連結シートの製造方法を説明する模式図、第3図及び第4図はタイル連結シートの裏面の拡大図及び拡大断面図、第5図はタイルユニットの部分拡大断面図である。

【0030】

第1図の通り、このタイルユニット1は、複数個のタイル2を、タイル2の裏面に接続された連結シート3で連結してなるものである。このタイルユニット1にあっては、目地間隙をおいて横方向に3枚のタイル2を配列してなる横列が、目地間隙をおいて縦方向に6列に配列されている。これにより、タイルユニット1の第1図における横方向に延在する5条の目地部4が形成されていると共に、縦方向に延在する2条の目地部5が形成されている。

【0031】

第1図において、タイルユニット1における中央の10枚の連結シート3は、4枚のタイル2の裏面同士を連結しており、外側の14枚の連結シート3は、2枚のタイル2の裏面同士を連結している。

【0032】

次に、タイル2について詳細に説明する。第1図に示す通り、このタイル2は横長の長方形であり、また、タイル2の裏面の4辺縁に、第5図に示す勾配面2aが形成されている。なお、第1図ではこの勾配面2aは省略されている。

【0033】

このタイル2の寸法に特に限定はないが、例えば、一般的形状として45角(約45×45mm)、45二丁(約45×90mm)、45三丁(約45×135mm)があり、厚さは5〜13mm程度である。なお、目地部4,5の幅は、例えば2〜5mmである。

【0034】

また、勾配面2aの幅、即ち、勾配面2aのうちタイル2の底面との交叉部から木端面との交叉部までの距離にも特に限定はないが、例えば2〜4mmである。タイル2の底面と勾配面2aとのなす角度は、例えば5〜15°である。

【0035】

次に、タイル連結シート3について詳細に説明する。第3図の通り、このタイル連結シート3は、正方形又は長方形の基材3aの表面に接着剤層3bが設けられてなるものである。この接着剤層3bの表面は、凹部3dと凸部3cとを有する凹凸面となっている。

【0036】

この基材3aの材質としては、例えば合成樹脂、ガラス繊維、不織布、布、紙等が用いられる。この紙としては、クラフト紙、ロール紙、上質紙等が用いられる。

【0037】

この基材3aの寸法には特に限定はないが、例えば、縦方向及び横方向の長さが15〜30mm程度であり、厚さが0.05〜0.7mm程度である。

【0038】

この接着剤層3bの材質としては、EVA系、ウレタン系、アクリル系、塩化ビニル系、オレフィン系等の熱可塑性接着剤が好適に用いられるが、熱硬化性接着剤であってもよい。

【0039】

この接着剤層3bの凹部3dと凸部3cとの高低差は、15〜130μmとなっており、好ましくは20〜100μmとなっている。10μm以上であると、この凹部3dと凸部3cとからなる凹凸面に対して目地材が強固に食い込み、目地材の剥離が良好に防止される。130μm以下の高低差は、比較的容易に形成することができる。

【0040】

接着剤層3bの平均厚さは、例えば30〜200μm、好ましくは60〜150μmである。30μm以上であると、接着剤層3bとタイル2との接合が良好なものとなる。200μm以下であると、接着剤の材料費の低減が図られる。

【0041】

なお、上記高低差及び接着剤層3aの平均厚さは、マイクロスコープで50倍の倍率で測定した値を意味する。詳しくは、10mm×10mmの領域内に存在する総ての凸部3c及び凹部3dの高さをマイクロスコープで50倍の倍率で測定し、凸部3cの高さの平均値と凹部3dの高さの平均値との差を「高低差」とする。また、接着剤層3bの平均厚さについては、上記10mm×10mmの領域を対角線方向に切断し、この断面における接着剤層3bの厚さの平均値を平均厚さとする。

【0042】

この凸部3cの密度(即ち、凹凸面における単位面積当たりの該凸部3cの個数)は、例えば3〜123個/mm2、好ましくは4〜120個/mm2とりわけ4〜50個/mm2である。3個/mm2以上であると、凹凸面への目地材の食い込みが良好になり、目地材の剥離が良好に防止される。123個/mm2超であると、凸部3cと凹部3dとの差が小さくなり、タイル2の接着剤層3bに対する食い込みが弱くなる。

【0043】

なお、この密度は以下のようにして測定した値を意味する。即ち、凹凸面のSEM写真を撮影し、該写真上に1×1mmの正方形の区画を100個描き、各区画内に存在する凸部3cの数を計測し、その総数を100個の区画の総面積(100mm2)で除した値を凸部3cの密度とする。

【0044】

第2図は、このタイル連結シート3の製造方法の一例を示している。第2図において、ロールコーター10は、平ベルト16と、平ベルト16の上方に配置された1組のローラ11,12と、加熱した熱可塑性樹脂よりなる接着剤14をローラ11,12に供給する供給手段15とを有する。このローラ12は動力によって自転可能となっており、このローラ12とローラ11との間には若干のクリアランスが設けられている。上記供給手段15は、これらローラ11,12の最近接部の上部付近に接着剤14を供給可能に配置されている。該ローラ12の周面がこの最近接部を通過するときに、該ローラ12の周面に付着する接着剤14が所望厚さとなるように、該クリアランスが調整されている。

【0045】

このように構成されたロールコーター10を用いて、タイル連結シート3が次の通りに製造される。原反ロール3Aから巻き出された基材3aが、該平ベルト16上に載置されて巻き出し方向に搬送され、平ベルト16とローラ12との間に挿通される。また、ローラ12が自転すると共に、ローラ11,12の最近接部の上部付近に、供給手段15から接着剤14が適時に供給される。ローラ12の周面に付着した接着剤14が、該ローラ11,12のクリアランスを通って所望厚さとされた後、基材3aの上面に転写される。このとき、基材3aの搬送スピード、接着剤14の加熱温度及びローラ11,12のクリアランスを調整することにより、平均厚さ及び凹凸を調節することができる。冷却後、所定の形状に切断することにより、タイル連結シート3が得られる。

第3図に、この方法により製造されたタイル連結シートの裏面の写真の模写図を示す。第3図において、凸部3cはその頂部の稜線を示す線条として示されている。図示の通り、凸部3cは基材3a上に散点状に分散している。個々の凸部3cの多くは、第3図の略上下方向に延在した糸屑状となっている。この上下方向は、ロール12の軸心方向に沿うものである。凸部3cは、ロール12の表面が、塗着された接着剤14から離反するときに、接着剤の表面張力によって形成されるものと推察される。

【0046】

この接着剤14は、基材3aの厚み方向に含浸していてもよい。例えば、この基材3aの厚みの1〜99%特に30〜70%程度に含浸していてもよい。

【0047】

ローラ11,12の最近接部の上部付近に供給される接着剤14は、例えば粘度500〜15000mPa・S特に1000〜10000mPa・Sとなるように加熱されているのが好ましい。粘度が小さすぎると、凹凸を良好に形成することができない。粘度が大きすぎると、基材3aへの塗布効率が低下する。

【0048】

粘度23000〜27000mPa・S程度に溶融した熱可塑性接着剤をクラフト紙に塗着する場合、上記ロールコータ10の諸条件は以下の通りであるのが好ましい。

基材3aの搬送速度:10〜30m/分特に15〜25m/分

接着剤14の加熱温度:100〜200℃特に150〜200℃

ローラ11,12のクリアランス:50〜200μm特に90〜130μm

【0049】

なお、本実施の形態では、基材3aの送り速度とローラ12の外周面の周速とが略同一であるが、基材3aの送り速度をローラ周速よりも速くしても遅くしてもよい。また、接着剤14の適切な加熱温度は接着剤14の材質によって異なる。

【0050】

タイルユニット1を製造するには、例えば、所定枚数のタイル2を、各々の裏面が上になるように目地枠上に配列しておき、各連結シート3を接着剤層が下向きになるように、タイル2の裏面に配列し、重量のある金属平板又は目地枠裏面で連結シート3を押さえ、硬化炉で加熱することにより接着させる。これにより、第5図に示す通り、接着剤層3bがタイル2の裏面に強固に接着してなるタイルユニット1が製造される。

【0051】

このタイルユニット1にあっては、タイル2の底面のみならず勾配面2aに対しても、タイル連結シート3が接着剤層3bを介して接合している。これにより、タイル2とタイル連結シート3との接合が強固なものとなる。

【0052】

なお、第5図に示す通り、このタイルユニット1にあっては、タイル連結シート3のうち目地間隙に臨む箇所は、凸部3c及び凹部3dを有した凹凸面となっている。

【0053】

このタイルユニット1を用いてタイル施工壁面を製造するに際しては、例えば、壁下地面に接着剤を塗布し、該接着剤に対してタイルユニット1の裏面を押し付けて貼着する。所要数のタイルユニット1を壁下地面に張り付けた後、塗り目地工法に従って、張り付けたタイル壁面の全面に目地材を塗布する。その後、タイル2の表面に付着した目地材を布等で拭き取り、目地材が硬化するまで養生することにより、タイル施工壁面が製造される。

【0054】

ここで、タイル連結シート3の表面のうち目地間隙に露出している部分は、上述の通り凹部3d及び凸部3cを有する凹凸面となっているため、この凹凸面に対して目地材が食い込むことにより、目地材がタイル連結シート3に対して強固に付着する。

【0055】

上記の実施の形態は本発明の一例であり、本発明は上記の実施の形態に限定されるものではない。

【0056】

例えば、タイル2の裏面の4辺縁に勾配面2aが設けられているが、勾配面2aは1〜3辺縁に設けられていてもよく、設けられていなくてもよい。タイル2の裏面には裏足が設けられていないが、裏足が設けられてもよい。タイル2は第1図の通り横長の長方形であるが、タイル2の形状はこれに限定されるものではなく、例えば、縦長の長方形、正方形、その他の多角形等であってもよい。

【0057】

タイル連結シート3は略正方形に図示されているが、これに限定されるものではなく、例えば長方形、その他の多角形、円形、楕円形等であってもよい。また、タイル連結シートの第1図における横方向の長さを大きくし、1枚のタイル連結シートで横方向に配列された3個以上(上下合わせると6個以上)のタイル2を接合するようにしてもよい。また、連結シートの第1図における縦方向の長さを大きくし、1枚の連結シートで縦方向に配列された3個以上(上下合わせると6個以上)のタイル2を接合するようにしてもよい。

【0058】

上記のタイル連結シート3では、接着剤層3bの表面の全面が凹凸面となっているが、該接着剤層3bの表面の一部が凹凸面となっていてもよい。例えば、該接着剤層3bの表面のうち、タイルユニット1の目地間隙に臨む箇所のみが凹凸面となっていてもよく、さらに目地間隙と勾配面2aと対面する箇所が凹凸面となっていてもよい。

【0059】

上記のタイルユニット1においては、タイル2は縦6列、横3列に配列されているが、これに限定されるものではなく、2個以上のタイル2で構成される限り、縦に1〜5列又は7列以上、横に1,2列又は4列以上に配列されていてもよい。

【実施例】

【0060】

<タイル連結シートの作製>

実験No.1

第2図のロールコーター10を用いて、第3,4図に示す構成のタイル連結シート3を作成した。基材3a及び接着剤14としては、以下のものを用いた。

【0061】

基材3a:クラフト紙(坪量110±4.0g/m3、厚み150±15μm)

接着剤14:熱可塑性樹脂(比重0.98±0.05g/cm2、

溶融温度95±7℃、

溶融粘度5250±1200mPa・S/180℃)

【0062】

ロールコーター10の運転条件は表1に示す通りとした。

【0063】

得られたタイル連結シート3について、前述の方法に従って接着剤層3bの高低差と、凸部の密度とを求めた。結果を表1に示す。

【0064】

実験No.2〜6

ロールコータ10の制御条件を表1に示す通りとしたこと以外は実施例1と同様にして、タイル連結シート3を作成し、高低差及び凸部密度を求めた。その結果を表1に示す。

【0065】

【表1】

【0066】

<引張試験>

実施例1〜6のタイル連結シート(20mm×20mm)の各々について、表面の全面に目地材(株式会社INAX製セメント系目地材「イナメジ」)を厚さ2mmに塗布し、48時間養生したものを試験片とした。

【0067】

各試験片の両面にエポキシ系接着剤を介して金属片をそれぞれ接着された。基材3aに接着された第1の金属片と目地材に接着された第2の金属片とを引張試験機にチャックし、第1の金属片と第2の金属片とを離反させる方向に力を加えた。引張速度3mm/minにてかかる引張試験を行ったときの結果を表1に併せて示す。

【0068】

<考察>

表1の通り、接着剤層の凸部密度が3〜123個/mm2であり、凹部と凸部との高低差が15〜130μmである実験No.2〜5は、基材3aと接着剤層3bとの接着強度が高く、特にNo.2及び3はこの接着強度が極めて高い。

【符号の説明】

【0069】

1 タイルユニット

2 タイル

2a 勾配面

3 タイル連結シート

3a 基材

3A 原反ロール3A

3b 接着剤層

3c 凸部

3d 凹部

4,5 目地部

【技術分野】

【0001】

本発明は、複数個のタイルの裏面を連結するためのタイル連結シートと、複数個のタイルを、タイルの裏面に接続されたタイル連結シートで連結してなるタイルユニットと、該タイルユニットの製造方法とに関する。

【背景技術】

【0002】

I. タイルの裏面に、隣接するタイルに架け渡すように紙(台紙)を接着剤で接着することにより、複数枚のタイルを連結してなるタイルユニットは、1回のタイル貼り操作で、複数枚のタイルを施工することができ、施工作業の軽減、工期の短縮に有効であることから、従来、内外装用タイルの施工に広く用いられている。

【0003】

このようなタイルユニットは、連結するタイルを、裏面を上にして型枠などに入れて整列させ、接着剤を塗布した紙をタイル裏面に圧着することにより製造されている。

【0004】

なお、連結に用いる紙の材質は、JIS 5209に定められており、伸縮性のないものである。

【0005】

また、連結に用いる接着剤の材質としてホットメルト系接着剤を用いることは公知である。例えば、特開昭54−60723号公報には、整列され、加熱されたタイル集合体に対して、片面にホットメルト接着剤を塗布してあるテープの該片面を貼着することにより、タイルユニットを製造することが開示されている。

【0006】

II. ところで、タイルは一般に成形用坏土を成形金型に充填して加圧成形する乾式成形により製造される。

【0007】

この乾式成形の際、成形金型の内周縁部においては、金型の間隙からの坏土のもれや金型の変形などにより、成形圧力が低くなる。そのため、得られる成形体の外周縁部は、密度が低いものとなる。

【0008】

そこで、成形体の外周縁部にも十分な成形圧力が加わるように、予め、上下金型に「しめ勾配」と称される傾斜を設けている。このため、タイルの表裏両面には、側周縁部に向けて表面又は裏面から後退するような傾斜面よりなるしめ勾配が形成される。

【0009】

従来、タイル裏面のしめ勾配は3.8〜9.1°程度であり、しめ勾配部分の幅は2〜4mm程度である。

【0010】

裏面にしめ勾配が形成されたタイルを用いて製造したタイルユニットにあっては、タイルの連結に用いられる紙は伸縮性のないものであることから、しめ勾配の部分でタイル裏面に対して紙が浮き上がったような状態になり、タイル裏面と紙との接着が不十分となるおそれがある。

【0011】

特開平8−109730号公報には、しめ勾配を1〜4°とすることにより、紙とタイル裏面との接着性を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭54−60723号公報

【特許文献2】特開平8−109730号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献1,2のように複数枚のタイルを紙(台紙)で連結してなるタイルユニットにあっては、目地間隙に目地材を付着させるときに、該目地材が該紙(台紙)のうち目地間隙に臨んでいる部分に十分に付着せず、剥離するおそれがある。

【0014】

本発明は、目地間隙に目地材を良好に付着させることが可能なタイル連結シートと、このタイル連結シートを用いたタイルユニットを提供することを第1の目的とする。

【0015】

また、特許文献2のようにしめ勾配を1〜4°のように小さくすると、タイル外周縁部の密度が低いものとなるおそれがある。

【0016】

本発明は、タイル裏面の周縁における勾配を小さくするまでもなく、タイル勾配面への密着性が良好なタイル連結シートと、このタイル連結シートを用いたタイルユニットを提供することを第2の目的とする。

【課題を解決するための手段】

【0017】

本発明(請求項1)のタイル連結シートは、複数個のタイルの裏面を連結するためのタイル連結シートであって、基材と、該基材の表面に設けられた接着剤層とを有するタイル連結シートにおいて、該接着剤層の表面の少なくとも一部が、凹部と凸部とを有し、凹部と凸部との高低差が15〜130μmの凹凸面となっていることを特徴とするものである。

【0018】

請求項2のタイル連結シートは、請求項1において、該凹凸面における単位面積当たりの該凸部の個数が3〜123個/mm2であることを特徴とする。

【0019】

請求項3のタイル連結シートは、請求項1又は2において、該基材に接着剤が含浸されていることを特徴とする。

【0020】

請求項4のタイル連結シートは、請求項1ないし3のいずれか1項において、接着剤層の前記凸部は散点状に存在していることを特徴とする。

【0021】

本発明(請求項5)のタイルユニットは、複数個のタイルを、タイルの裏面に接続されたタイル連結シートで連結してなるタイルユニットにおいて、該タイル連結シートが請求項1ないし4のいずれか1項のタイル連結シートであり、タイル同士の間に目地間隙を有しており、該凹凸面の少なくとも一部が該目地間隙に臨んでいることを特徴とするものである。

【0022】

請求項6のタイルユニットは、請求項5において、該タイルの裏面の辺縁に勾配面が設けられており、該勾配面の少なくとも一部に、該凸部の少なくとも一部が接合していることを特徴とする。

なお、本発明では、接着剤層は熱可塑性接着剤よりなることが好ましいが、熱硬化性接着剤よりなってもよい。

【発明の効果】

【0023】

本発明のタイル連結シートにあっては、接着剤層の表面の少なくとも一部が、凹部と凸部とを有し、凹部と凸部との高低差が15〜130μmの凹凸面となっている。この凹凸面の少なくとも一部が目地間隙に臨むようにして、タイルの裏面と該タイル連結シートとを接合してタイルユニットを製造することにより、該目地間隙に目地材を塗布するときに、目地材が該凹凸面に食い込んで強固に付着する。また、タイルの裏面の片面が勾配面となっている場合、該凹凸面の少なくとも一部が該勾配面に臨むようにして該タイル連結シートと該タイルの裏面とを接合することにより、該勾配面に対して該凹凸面の凸部が付着する。これにより、タイルとタイル連結シートとの連結が強固なものとなる。

【0024】

この凹凸面における単位面積当たりの該凸部の個数が3〜123個/mm2である場合、目地材がタイル連結シートに対してより強固に付着する。

【0025】

このタイル連結シートの基材に対し接着剤が含浸されていると、基材と接着剤層との接着が強固となる。

【0026】

本発明のタイルユニットにあっては、タイル連結シートが上記のタイル連結シートであり、タイル同士の間に目地間隙を有しており、該凹凸面の少なくとも一部が該目地間隙に臨んでいる。このため、該目地間隙に目地材を塗布するときに、目地材が該凹凸面に強固に付着する。

【0027】

このタイルの裏面の辺縁に勾配面が設けられている場合、該勾配面の少なくとも一部に対して該凸部の少なくとも一部が接合していることが好ましい。このように凹凸面の凸部が該勾配面に付着することにより、タイルとタイル連結シートとの連結が強固なものとなる。

【図面の簡単な説明】

【0028】

【図1】実施の形態に係るタイルユニットの裏面の平面図である。

【図2】タイル連結シートの製造方法を説明する模式図である。

【図3】タイル連結シートの裏面の拡大図である。

【図4】タイル連結シートの拡大断面図である。

【図5】タイルユニットの部分拡大断面図である。

【発明を実施するための形態】

【0029】

以下、図面を参照して本発明の実施の形態について詳細に説明する。第1図は実施の形態に係るタイルユニットの裏面の平面図、第2図はタイル連結シートの製造方法を説明する模式図、第3図及び第4図はタイル連結シートの裏面の拡大図及び拡大断面図、第5図はタイルユニットの部分拡大断面図である。

【0030】

第1図の通り、このタイルユニット1は、複数個のタイル2を、タイル2の裏面に接続された連結シート3で連結してなるものである。このタイルユニット1にあっては、目地間隙をおいて横方向に3枚のタイル2を配列してなる横列が、目地間隙をおいて縦方向に6列に配列されている。これにより、タイルユニット1の第1図における横方向に延在する5条の目地部4が形成されていると共に、縦方向に延在する2条の目地部5が形成されている。

【0031】

第1図において、タイルユニット1における中央の10枚の連結シート3は、4枚のタイル2の裏面同士を連結しており、外側の14枚の連結シート3は、2枚のタイル2の裏面同士を連結している。

【0032】

次に、タイル2について詳細に説明する。第1図に示す通り、このタイル2は横長の長方形であり、また、タイル2の裏面の4辺縁に、第5図に示す勾配面2aが形成されている。なお、第1図ではこの勾配面2aは省略されている。

【0033】

このタイル2の寸法に特に限定はないが、例えば、一般的形状として45角(約45×45mm)、45二丁(約45×90mm)、45三丁(約45×135mm)があり、厚さは5〜13mm程度である。なお、目地部4,5の幅は、例えば2〜5mmである。

【0034】

また、勾配面2aの幅、即ち、勾配面2aのうちタイル2の底面との交叉部から木端面との交叉部までの距離にも特に限定はないが、例えば2〜4mmである。タイル2の底面と勾配面2aとのなす角度は、例えば5〜15°である。

【0035】

次に、タイル連結シート3について詳細に説明する。第3図の通り、このタイル連結シート3は、正方形又は長方形の基材3aの表面に接着剤層3bが設けられてなるものである。この接着剤層3bの表面は、凹部3dと凸部3cとを有する凹凸面となっている。

【0036】

この基材3aの材質としては、例えば合成樹脂、ガラス繊維、不織布、布、紙等が用いられる。この紙としては、クラフト紙、ロール紙、上質紙等が用いられる。

【0037】

この基材3aの寸法には特に限定はないが、例えば、縦方向及び横方向の長さが15〜30mm程度であり、厚さが0.05〜0.7mm程度である。

【0038】

この接着剤層3bの材質としては、EVA系、ウレタン系、アクリル系、塩化ビニル系、オレフィン系等の熱可塑性接着剤が好適に用いられるが、熱硬化性接着剤であってもよい。

【0039】

この接着剤層3bの凹部3dと凸部3cとの高低差は、15〜130μmとなっており、好ましくは20〜100μmとなっている。10μm以上であると、この凹部3dと凸部3cとからなる凹凸面に対して目地材が強固に食い込み、目地材の剥離が良好に防止される。130μm以下の高低差は、比較的容易に形成することができる。

【0040】

接着剤層3bの平均厚さは、例えば30〜200μm、好ましくは60〜150μmである。30μm以上であると、接着剤層3bとタイル2との接合が良好なものとなる。200μm以下であると、接着剤の材料費の低減が図られる。

【0041】

なお、上記高低差及び接着剤層3aの平均厚さは、マイクロスコープで50倍の倍率で測定した値を意味する。詳しくは、10mm×10mmの領域内に存在する総ての凸部3c及び凹部3dの高さをマイクロスコープで50倍の倍率で測定し、凸部3cの高さの平均値と凹部3dの高さの平均値との差を「高低差」とする。また、接着剤層3bの平均厚さについては、上記10mm×10mmの領域を対角線方向に切断し、この断面における接着剤層3bの厚さの平均値を平均厚さとする。

【0042】

この凸部3cの密度(即ち、凹凸面における単位面積当たりの該凸部3cの個数)は、例えば3〜123個/mm2、好ましくは4〜120個/mm2とりわけ4〜50個/mm2である。3個/mm2以上であると、凹凸面への目地材の食い込みが良好になり、目地材の剥離が良好に防止される。123個/mm2超であると、凸部3cと凹部3dとの差が小さくなり、タイル2の接着剤層3bに対する食い込みが弱くなる。

【0043】

なお、この密度は以下のようにして測定した値を意味する。即ち、凹凸面のSEM写真を撮影し、該写真上に1×1mmの正方形の区画を100個描き、各区画内に存在する凸部3cの数を計測し、その総数を100個の区画の総面積(100mm2)で除した値を凸部3cの密度とする。

【0044】

第2図は、このタイル連結シート3の製造方法の一例を示している。第2図において、ロールコーター10は、平ベルト16と、平ベルト16の上方に配置された1組のローラ11,12と、加熱した熱可塑性樹脂よりなる接着剤14をローラ11,12に供給する供給手段15とを有する。このローラ12は動力によって自転可能となっており、このローラ12とローラ11との間には若干のクリアランスが設けられている。上記供給手段15は、これらローラ11,12の最近接部の上部付近に接着剤14を供給可能に配置されている。該ローラ12の周面がこの最近接部を通過するときに、該ローラ12の周面に付着する接着剤14が所望厚さとなるように、該クリアランスが調整されている。

【0045】

このように構成されたロールコーター10を用いて、タイル連結シート3が次の通りに製造される。原反ロール3Aから巻き出された基材3aが、該平ベルト16上に載置されて巻き出し方向に搬送され、平ベルト16とローラ12との間に挿通される。また、ローラ12が自転すると共に、ローラ11,12の最近接部の上部付近に、供給手段15から接着剤14が適時に供給される。ローラ12の周面に付着した接着剤14が、該ローラ11,12のクリアランスを通って所望厚さとされた後、基材3aの上面に転写される。このとき、基材3aの搬送スピード、接着剤14の加熱温度及びローラ11,12のクリアランスを調整することにより、平均厚さ及び凹凸を調節することができる。冷却後、所定の形状に切断することにより、タイル連結シート3が得られる。

第3図に、この方法により製造されたタイル連結シートの裏面の写真の模写図を示す。第3図において、凸部3cはその頂部の稜線を示す線条として示されている。図示の通り、凸部3cは基材3a上に散点状に分散している。個々の凸部3cの多くは、第3図の略上下方向に延在した糸屑状となっている。この上下方向は、ロール12の軸心方向に沿うものである。凸部3cは、ロール12の表面が、塗着された接着剤14から離反するときに、接着剤の表面張力によって形成されるものと推察される。

【0046】

この接着剤14は、基材3aの厚み方向に含浸していてもよい。例えば、この基材3aの厚みの1〜99%特に30〜70%程度に含浸していてもよい。

【0047】

ローラ11,12の最近接部の上部付近に供給される接着剤14は、例えば粘度500〜15000mPa・S特に1000〜10000mPa・Sとなるように加熱されているのが好ましい。粘度が小さすぎると、凹凸を良好に形成することができない。粘度が大きすぎると、基材3aへの塗布効率が低下する。

【0048】

粘度23000〜27000mPa・S程度に溶融した熱可塑性接着剤をクラフト紙に塗着する場合、上記ロールコータ10の諸条件は以下の通りであるのが好ましい。

基材3aの搬送速度:10〜30m/分特に15〜25m/分

接着剤14の加熱温度:100〜200℃特に150〜200℃

ローラ11,12のクリアランス:50〜200μm特に90〜130μm

【0049】

なお、本実施の形態では、基材3aの送り速度とローラ12の外周面の周速とが略同一であるが、基材3aの送り速度をローラ周速よりも速くしても遅くしてもよい。また、接着剤14の適切な加熱温度は接着剤14の材質によって異なる。

【0050】

タイルユニット1を製造するには、例えば、所定枚数のタイル2を、各々の裏面が上になるように目地枠上に配列しておき、各連結シート3を接着剤層が下向きになるように、タイル2の裏面に配列し、重量のある金属平板又は目地枠裏面で連結シート3を押さえ、硬化炉で加熱することにより接着させる。これにより、第5図に示す通り、接着剤層3bがタイル2の裏面に強固に接着してなるタイルユニット1が製造される。

【0051】

このタイルユニット1にあっては、タイル2の底面のみならず勾配面2aに対しても、タイル連結シート3が接着剤層3bを介して接合している。これにより、タイル2とタイル連結シート3との接合が強固なものとなる。

【0052】

なお、第5図に示す通り、このタイルユニット1にあっては、タイル連結シート3のうち目地間隙に臨む箇所は、凸部3c及び凹部3dを有した凹凸面となっている。

【0053】

このタイルユニット1を用いてタイル施工壁面を製造するに際しては、例えば、壁下地面に接着剤を塗布し、該接着剤に対してタイルユニット1の裏面を押し付けて貼着する。所要数のタイルユニット1を壁下地面に張り付けた後、塗り目地工法に従って、張り付けたタイル壁面の全面に目地材を塗布する。その後、タイル2の表面に付着した目地材を布等で拭き取り、目地材が硬化するまで養生することにより、タイル施工壁面が製造される。

【0054】

ここで、タイル連結シート3の表面のうち目地間隙に露出している部分は、上述の通り凹部3d及び凸部3cを有する凹凸面となっているため、この凹凸面に対して目地材が食い込むことにより、目地材がタイル連結シート3に対して強固に付着する。

【0055】

上記の実施の形態は本発明の一例であり、本発明は上記の実施の形態に限定されるものではない。

【0056】

例えば、タイル2の裏面の4辺縁に勾配面2aが設けられているが、勾配面2aは1〜3辺縁に設けられていてもよく、設けられていなくてもよい。タイル2の裏面には裏足が設けられていないが、裏足が設けられてもよい。タイル2は第1図の通り横長の長方形であるが、タイル2の形状はこれに限定されるものではなく、例えば、縦長の長方形、正方形、その他の多角形等であってもよい。

【0057】

タイル連結シート3は略正方形に図示されているが、これに限定されるものではなく、例えば長方形、その他の多角形、円形、楕円形等であってもよい。また、タイル連結シートの第1図における横方向の長さを大きくし、1枚のタイル連結シートで横方向に配列された3個以上(上下合わせると6個以上)のタイル2を接合するようにしてもよい。また、連結シートの第1図における縦方向の長さを大きくし、1枚の連結シートで縦方向に配列された3個以上(上下合わせると6個以上)のタイル2を接合するようにしてもよい。

【0058】

上記のタイル連結シート3では、接着剤層3bの表面の全面が凹凸面となっているが、該接着剤層3bの表面の一部が凹凸面となっていてもよい。例えば、該接着剤層3bの表面のうち、タイルユニット1の目地間隙に臨む箇所のみが凹凸面となっていてもよく、さらに目地間隙と勾配面2aと対面する箇所が凹凸面となっていてもよい。

【0059】

上記のタイルユニット1においては、タイル2は縦6列、横3列に配列されているが、これに限定されるものではなく、2個以上のタイル2で構成される限り、縦に1〜5列又は7列以上、横に1,2列又は4列以上に配列されていてもよい。

【実施例】

【0060】

<タイル連結シートの作製>

実験No.1

第2図のロールコーター10を用いて、第3,4図に示す構成のタイル連結シート3を作成した。基材3a及び接着剤14としては、以下のものを用いた。

【0061】

基材3a:クラフト紙(坪量110±4.0g/m3、厚み150±15μm)

接着剤14:熱可塑性樹脂(比重0.98±0.05g/cm2、

溶融温度95±7℃、

溶融粘度5250±1200mPa・S/180℃)

【0062】

ロールコーター10の運転条件は表1に示す通りとした。

【0063】

得られたタイル連結シート3について、前述の方法に従って接着剤層3bの高低差と、凸部の密度とを求めた。結果を表1に示す。

【0064】

実験No.2〜6

ロールコータ10の制御条件を表1に示す通りとしたこと以外は実施例1と同様にして、タイル連結シート3を作成し、高低差及び凸部密度を求めた。その結果を表1に示す。

【0065】

【表1】

【0066】

<引張試験>

実施例1〜6のタイル連結シート(20mm×20mm)の各々について、表面の全面に目地材(株式会社INAX製セメント系目地材「イナメジ」)を厚さ2mmに塗布し、48時間養生したものを試験片とした。

【0067】

各試験片の両面にエポキシ系接着剤を介して金属片をそれぞれ接着された。基材3aに接着された第1の金属片と目地材に接着された第2の金属片とを引張試験機にチャックし、第1の金属片と第2の金属片とを離反させる方向に力を加えた。引張速度3mm/minにてかかる引張試験を行ったときの結果を表1に併せて示す。

【0068】

<考察>

表1の通り、接着剤層の凸部密度が3〜123個/mm2であり、凹部と凸部との高低差が15〜130μmである実験No.2〜5は、基材3aと接着剤層3bとの接着強度が高く、特にNo.2及び3はこの接着強度が極めて高い。

【符号の説明】

【0069】

1 タイルユニット

2 タイル

2a 勾配面

3 タイル連結シート

3a 基材

3A 原反ロール3A

3b 接着剤層

3c 凸部

3d 凹部

4,5 目地部

【特許請求の範囲】

【請求項1】

複数個のタイルの裏面を連結するためのタイル連結シートであって、

基材と、該基材の表面に設けられた接着剤層とを有するタイル連結シートにおいて、

該接着剤層の表面の少なくとも一部が、凹部と凸部とを有し、凹部と凸部との高低差が15〜130μmの凹凸面となっていることを特徴とするタイル連結シート。

【請求項2】

請求項1において、該凹凸面における単位面積当たりの該凸部の個数が3〜123個/mm2であることを特徴とするタイル連結シート。

【請求項3】

請求項1又は2において、該基材に接着剤が含浸されていることを特徴とするタイル連結シート。

【請求項4】

複数個のタイルを、タイルの裏面に接続されたタイル連結シートで連結してなるタイルユニットにおいて、

該タイル連結シートが請求項1ないし4のいずれか1項のタイル連結シートであり、

タイル同士の間に目地間隙を有しており、前記凹凸面の少なくとも一部が該目地間隙に臨んでいることを特徴とするタイルユニット。

【請求項5】

請求項4において、該タイルの裏面の辺縁に勾配面が設けられており、該勾配面の少なくとも一部に、前記凸部の少なくとも一部が接合していることを特徴とするタイルユニット。

【請求項1】

複数個のタイルの裏面を連結するためのタイル連結シートであって、

基材と、該基材の表面に設けられた接着剤層とを有するタイル連結シートにおいて、

該接着剤層の表面の少なくとも一部が、凹部と凸部とを有し、凹部と凸部との高低差が15〜130μmの凹凸面となっていることを特徴とするタイル連結シート。

【請求項2】

請求項1において、該凹凸面における単位面積当たりの該凸部の個数が3〜123個/mm2であることを特徴とするタイル連結シート。

【請求項3】

請求項1又は2において、該基材に接着剤が含浸されていることを特徴とするタイル連結シート。

【請求項4】

複数個のタイルを、タイルの裏面に接続されたタイル連結シートで連結してなるタイルユニットにおいて、

該タイル連結シートが請求項1ないし4のいずれか1項のタイル連結シートであり、

タイル同士の間に目地間隙を有しており、前記凹凸面の少なくとも一部が該目地間隙に臨んでいることを特徴とするタイルユニット。

【請求項5】

請求項4において、該タイルの裏面の辺縁に勾配面が設けられており、該勾配面の少なくとも一部に、前記凸部の少なくとも一部が接合していることを特徴とするタイルユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−17138(P2011−17138A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−160848(P2009−160848)

【出願日】平成21年7月7日(2009.7.7)

【出願人】(000000479)株式会社INAX (1,429)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月7日(2009.7.7)

【出願人】(000000479)株式会社INAX (1,429)

【Fターム(参考)】

[ Back to top ]