タイロッドエンドの製造方法およびタイロッドエンド

【課題】簡易な製造工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができるタイロッドエンドの製造方法および簡易な製造工程によっても必要な機械的強度を確保できるタイロッドエンドを提供する。

【解決手段】タイロッドエンド100を製造する作業者は、製造工程1にて、タイロッドエンド100の材料90を鍛造機にセットする。次いで、作業者は、製造工程2にて、ソケット部106、雌ネジ接続部103および工具嵌合部105をそれぞれ成形する。次いで、作業者は、製造工程3にて、中間成形体90aに対して曲部・圧縮変形部金型94を用いることにより曲部102および圧縮変形部104を成形して胴部101を仕上げ成形する。これにより、ソケット部106から所定の距離Lだけ離隔した胴部予定部93上の領域に曲部102および圧縮変形部104がそれぞれ成形されてタイロッドエンド100が完成する。

【解決手段】タイロッドエンド100を製造する作業者は、製造工程1にて、タイロッドエンド100の材料90を鍛造機にセットする。次いで、作業者は、製造工程2にて、ソケット部106、雌ネジ接続部103および工具嵌合部105をそれぞれ成形する。次いで、作業者は、製造工程3にて、中間成形体90aに対して曲部・圧縮変形部金型94を用いることにより曲部102および圧縮変形部104を成形して胴部101を仕上げ成形する。これにより、ソケット部106から所定の距離Lだけ離隔した胴部予定部93上の領域に曲部102および圧縮変形部104がそれぞれ成形されてタイロッドエンド100が完成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車などの車両に用いられるステアリング装置の一部を構成するタイロッドエンドの製造方法および同タイロッドエンドに関する。

【背景技術】

【0002】

一般に、自動車などの車両におけるステアリング機構(操舵装置)には、タイロッドエンドが用いられている。タイロッドエンドは、車両におけるステアリング機構において、ステアリングギアボックス(ハンドルの回転変位を操舵輪の操舵方向に変換する歯車装置)とナックルアーム(操舵輪を保持する部品)とを連結して車両を操舵するための棒状のタイロッドの先端部を構成する部品である。

【0003】

このタイロッドエンドには、例えば、下記特許文献1に示すように、曲部を有して棒状に延びる胴部の一方の端部にソケット部が設けられるとともに他方の端部に雌ネジ接続部が設けられて構成されているものがある。この場合、ソケット部は前記ナックルアームに連結されるボールジョイントのボール部を収容する筒状の部分であり、雌ネジ接続部はタイロッドエンドをタイロッドに接続するための部分である。そして、このようなタイロッドエンドは、従来、炭素鋼からなる材料に対して、熱間(または冷間)鍛造加工工程、熱処理加工工程および機械切削加工工程を経て所定の機械的強度を確保しつつ所定の形状に成形されて製造される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−77505号公報

【発明の概要】

【0005】

しかしながら、上記特許文献1に記載したタイロッドエンドの製造方法においては、タイロッドエンドを完成させるまでの間に熱間(または冷間)鍛造加工工程、熱処理加工工程および機械切削加工工程など互いに種類の異なる複数の加工工程を経なければならず、タイロッドエンドの製造工程が煩雑であるとともに製造時間および製造コストが増大するという問題があった。

【0006】

本発明は上記問題に対処するためなされたもので、その目的は、より少ない種類の加工工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができるタイロッドエンドの製造方法および簡易な製造工程によっても必要な機械的強度を確保できるタイロッドエンドを提供することにある。

【0007】

上記目的を達成するため、請求項1に係る本発明の特徴は、曲部を有しつつ棒状に延びる胴部と、胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドの製造方法であって、直線状に延びる金属材料における一方の端部にソケット部を塑性加工により成形して中間成形体を得るソケット部成形工程と、中間成形体に対して、曲部およびソケット部から所定の距離を介した中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部をそれぞれ塑性加工により成形して胴部を成形する胴部成形工程とを含むことにある。

【0008】

このように構成した請求項1に係る本発明の特徴によれば、タイロッドエンドは、胴部、同胴部における曲部およびソケット部が塑性加工、具体的には、鍛造加工やプレス加工によって成形されるとともに、胴部におけるソケット部から所定の距離を介した外表面の一部に胴部の長手方向に沿って圧縮変形部が形成されている。すなわち、本発明に係るタイロッドエンドの製造方法は、曲部および圧縮変形部を含む胴部やソケット部などの主要部が塑性加工のみによって成形されるため、より少ない種類の加工工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができる。また、タイロッドエンドの胴部に対する圧縮変形部の塑性加工により、胴部に加工効果および残留圧縮応力が生じて胴部、すなわちタイロッドエンドの機械的強度を確保することができる。なお、ここでいう塑性加工とは、材料を塑性変形させることにより所定の形状に成形する加工であり、例えば、鍛造効果工、プレス加工および転造加工が相当する。

【0009】

また、請求項2に係る本発明の他の特徴は、前記タイロッドエンドの製造方法において、胴部成形工程は、曲部と圧縮変形部とを同時に塑性加工により成形することにある。

【0010】

このように構成した請求項2に係る本発明の他の特徴によれば、タイロッドエンドの製造方法は、胴部における曲部と圧縮変形部とを同時に塑性加工によって成形している。これにより、効率的にタイロッドエンドを成形して製造することができる。

【0011】

また、請求項3に係る本発明の他の特徴は、前記タイロッドエンドの製造方法において、圧縮変形部は、中間成形体の長手方向に沿って平面状に延びて成形されることにある。

【0012】

このように構成した請求項3に係る本発明の他の特徴によれば、タイロッドエンドの製造方法は、胴部の外表面に形成される圧縮変形部が平面状に形成されている。これにより、簡単に胴部の外表面に圧縮変形部を形成することができ、タイロッドエンドの機械的強度を確保しながらタイロッドエンドの効率良く製造することができる。

【0013】

さらに、本発明は、タイロッドエンドの製造方法の発明として実施できるばかりでなく、タイロッドエンドの発明としても実施できるものである。

【0014】

具体的には、請求項4に示すように、タイロッドエンドは、曲部を有しつつ棒状に延びる胴部と、胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドであって、胴部は、直線状に延びる金属材料における一方の端部にソケット部を塑性加工により成形した中間成形体に対して、曲部およびソケット部から所定の距離を介した中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部がそれぞれ塑性加工により成形されて構成されている。

【0015】

そして、この場合、請求項5に示すように、前記タイロッドエンドにおいて、胴部は、曲部と圧縮変形部とが同時に塑性加工により成形されているとよい。

【0016】

また、これらの場合、請求項6に示すように、前記タイロッドエンドにおいて、圧縮変形部は、中間成形体の長手方向に沿って平面状に延びて成形されるとよい。これらによれば、前記タイロッドエンドの製造方法と同様の作用効果を期待することができる。

【図面の簡単な説明】

【0017】

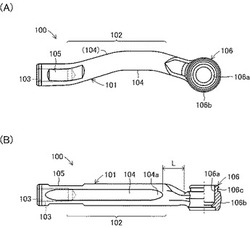

【図1】図1(A),(B)は、本発明に係るタイロッドエンドの全体構成の概略を示しており、(A)はタイロッドエンドの平面図であり、(B)は同タイロッドエンドの一部破断正面図である。

【図2】図1に示すタイロッドエンドにボールジョイントが組み付けられたタイロッドエンド組付体の全体構成の概略を示した斜視図である。

【図3】図1に示すタイロッドエンドを製造する過程を示したフローチャートである。

【図4】(A)〜(E)は、図1に示すタイロッドエンドの製造過程を説明するために加工工程ごとのタイロッドエンドを模式的に示す説明図である。

【発明を実施するための形態】

【0018】

以下、本発明に係るタイロッドエンドの製造方法の一実施形態について図面を参照しながら説明する。図1(A),(B)は、本発明に係るタイロッドエンド100の全体構成の概略を示しており、(A)はタイロッドエンド100の平面図であり、(B)は同タイロッドエンド100の一部破断正面図である。また、図2は、本発明に係るタイロッドエンド100にボールジョイント200が組み付けられたタイロッドエンド組付体300の全体構成の概略を示した斜視図である。なお、本明細書において参照する各図は、本発明の理解を容易にするために一部の構成要素を誇張して表わすなど模式的に表している。このため、各構成要素間の寸法や比率などは異なっていることがある。このタイロッドエンド100は、自動車などの車両(図示せず)におけるステアリング(操舵)機構において、タイロッドの先端部に設けられてステアリングギアボックス(ハンドルの回転変位を操舵輪の操舵方向に変換する歯車装置)とナックルアーム(操舵輪を保持する部品)とを連結して車両を操舵するための棒状の部品である。

【0019】

(タイロッドエンド100の構成)

タイロッドエンド100は、主として、胴部101とソケット部106とで構成されている。これらのうち、胴部101は、図示上側に凸状に屈曲した曲部102を有しつつ図示左右方向に延びる棒状の部分であり、一方(図示右側)の端部にソケット部106が設けられるとともに他方(図示左側)の端部に雌ネジ接続部103が設けられて構成されている。これらのうち、雌ネジ接続部103は、胴部101、すなわち、タイロッドエンド100を図示しないタイロッドの先端部に接続するための部分であり、タイロッドの先端部に設けられた図示しない雄ネジに噛み合う雌ネジで構成されている。

【0020】

一方、この胴部101の外周面における図示上下側側面には、圧縮変形部104がそれぞれ形成されている。圧縮変形部104は、胴部101の外周面における図示上下側側面を図示上下方向から平面状にそれぞれ押し潰した部分であり、ソケット部106から所定の距離Lだけ離隔した胴部101の外周面上から胴部101の長手方向に沿って連続的に延びてそれぞれ形成されている。この場合、ソケット部106と圧縮変形部104の先端部との間の離隔した距離Lは、圧縮変形部104を塑性加工により成形する際、ソケット部106に変形などの損傷を与えない程度の距離である。また、この圧縮変形部104は、両端部の変形量が徐々に小さくなった除変部104aによって滑らかに胴部101の外表面(圧縮変形部104が形成されていない部分)に繋がって形成されている。

【0021】

また、胴部101の他方の端部側における外表面には、互いに平行な2つの平面部からなる工具嵌合部105がそれぞれ形成されている。工具嵌合部105は、胴部101をタイロッドの先端部にネジ嵌合させる際に使用するレンチなどの締め付け工具を嵌合させる部分である。

【0022】

ソケット部106は、ボールスタッド201における図示しないボール部を回転摺動自在に収容してボールジョイント200を構成する部分であり、図示上下方向に貫通する筒状に形成されている。このソケット部106の内周部106aは、ボールジョイント200を構成する図示しないボールシート(ボールベアリングともいう)およびプラグをそれぞれ収容可能な形状に形成されている。また、ソケット部106の外周部106bは、略円形の樽状に形成されるとともに上端部にダストカバー202を装着するためのリング状の切欠き部106cが形成されている。

【0023】

ここで、ソケット部106に収容保持されるボールスタッド201について簡単に説明しておく。ボールスタッド201は、炭素鋼材で構成された棒状の部品であり、棒状に形成されたスタッド部201aと略球状に形成された図示しないボール部とが図示しない括れ部を介して一体的に成形されて構成されている。そして、このボールスタッド201のボール部は、同ボール部の球面に沿った内周面を有する略円筒状のボールシートを介してソケット部106の内周部106aに回転摺動可能な状態で保持されている。

【0024】

これら胴部101およびソケット部106によって構成されたタイロッドエンド100は、塑性加工可能な素材によって一体的に成形されている。本実施形態においては、タイロッドエンド100は、炭素含有量が0.25重量%の炭素鋼であるS25C(SC材)材で構成されている。なお、タイロッドエンド100は、塑性加工可能な材料で構成されていれば、S25C材以外の材料、例えば、軟鋼やステンレス材などの各種合金鋼またはアルミニウム材などの金属材料で構成することができる。

【0025】

(タイロッドエンド100の製造)

このように構成されたタイロッドエンド100の製造について図3に示すフローチャートを参照しながら説明する。なお、このタイロッドエンド100の製造工程の説明においては、本発明に直接関わらない製造工程については適宜省略する。

【0026】

まず、作業者は、製造工程1にて、タイロッドエンド100の材料90を用意するとともに、タイロッドエンド100を成形する図示しない鍛造機にセットする。この場合、材料90は、図4(A)に示すように、塑性加工可能な丸棒状の金属素材である。本実施形態においては、材料90は、前記したようにS25C材である。また、鍛造機は、材料90を段階的に塑性変形させるための複数組の金型を備えるとともに同各金型間に材料90を順次移動させて塑性加工を行なうことにより所定の形状に成形する所謂連続成形機である。本実施形態においては、鍛造機は、所謂冷間鍛造機を想定しているが、熱間鍛造機であってもよいことは、当然である。

【0027】

次に、作業者は、製造工程2にて、ソケット部106を成形する。具体的には、作業者は、材料90をセットした鍛造機を操作することにより、鍛造機にソケット部106を含むタイロッドエンド100の成形加工を開始させる。この鍛造機によるソケット部106の鍛造加工工程においては、鍛造機は、材料90を段階的に塑性変形させることによりソケット部106を成形する。

【0028】

具体的には、鍛造機は、図4(B)に示すように、材料90における一方(図示右側)の端部に円柱状の頭部91を成形する。そして、鍛造機は、図4(C)に示すように、円柱状に形成した頭部91に貫通孔92を形成して内周面の形状を筒状に整えるとともに頭部91の外形を樽状に整えることによりソケット部106を成形する。これにより、材料90の一方の端部には、内周部106a、外周部106bおよび切欠き部106cからなるソケット部106が成形される。

【0029】

また、本実施形態におけるソケット部106の成形工程においては、材料90における頭部91から延びる胴部予定部93についても鍛造加工が行われる。具体的には、鍛造機は、図示しない金型を用いて材料90の胴部予定部93の外径を絞り(縮め)ながら長さを伸ばすとともに胴部予定部93における他方の端部側に雌ネジ接続部103および工具嵌合部105をそれぞれ成形する。これにより、材料90は、ソケット部106、雌ネジ接続部103および工具嵌合部105がそれぞれ成形された中間成形体90aに成形される。すなわち、この製造工程2におけるソケット部106の成形工程が、本実施形態におけるソケット部成形工程に相当する。

【0030】

次に、作業者は、製造工程3にて、曲部102および圧縮変形部104を成形して胴部101を仕上げ成形する。この胴部101の仕上げ成形工程においては、鍛造機は、図4(D)に示すように、曲部・圧縮変形部金型94を用いて曲部102および圧縮変形部104を成形する。曲部・圧縮変形部金型94は、中間成形体90aにおける胴部予定部93を曲げ加工するとともに、外周面の一部を長手方向に沿って帯状に圧縮変形させることにより曲部102および圧縮変形部104をそれぞれ塑性加工することができる一対の金型である。そして、この曲部・圧縮変形部金型94は、中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した胴部予定部93上の位置以降の胴部予定部93の領域に曲部102および圧縮変形部104を成形する長さに形成されている。また、曲部・圧縮変形部金型94は、曲部102および圧縮変形部104を段階的に成形するために複数組用意されている。

【0031】

したがって、鍛造機は、前記製造工程2にて成形した中間成形体90aを一対の曲部・圧縮変形部金型94間に配置するとともに、この一対の曲部・圧縮変形部金型94を図破線矢印方向に閉じて中間成形体90aにおける胴部予定部93を鍛造加工する。この場合、鍛造機は、中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した胴部予定部93に曲部・圧縮変形部金型94が位置するように中間成形体90aを位置決めする。そして、鍛造機は、曲部・圧縮変形部金型94を用いて中間成形体90aにおける胴部予定部93を曲げるとともに、外周面における図示上下側側面を長手方向に沿って帯状に圧縮変形させる。この場合、鍛造機は、中間成形体90aを複数組の曲部・圧縮変形部金型94間に順次移動させながら段階的に曲部102および圧縮変形部104を成形する。

【0032】

これにより、中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した位置以降の胴部予定部93上の領域に、曲部102および圧縮変形部104がそれぞれ成形される。この場合、曲部・圧縮変形部金型94は、ソケット部106に損傷を与えない距離Lだけソケット部106から離隔しているため、圧縮変形部104を塑性加工に際してソケット部106に変形などの損傷を与えることがない。また、圧縮変形部104は、両端部に変形量が徐々に小さくなる除変部104aを有しているため、これによっても圧縮変形部104の成形時におけるソケット部106の変形などの損傷を抑えることができる。すなわち、この製造工程3における曲部102および圧縮変形部104の成形による胴部101の仕上げ成形工程が、本実施形態における胴部成形工程に相当する。

【0033】

この製造工程3による胴部101の仕上げ成形工程によって、図4(E)に示すように、タイロッドエンド100の成形加工が完了する。したがって、作業者は、鍛造機からタイロッドエンド100を取り外すことにより、タイロッドエンド100の成形作業が終了する。このタイロッドエンド100の成形作業によって成形されタイロッドエンド100は、胴部101におけるソケット部106から所定の距離Lの範囲の領域の断面形状が丸棒状の材料90の断面形状より若干小径に絞られた円形形状に形成されるとともに、同部分以降の領域、すなわち、曲部102および圧縮変形部104の断面形状が材料90を両側から圧縮変形したことによるトラック状の形状に成形される。

【0034】

鍛造機から取り外されたタイロッドエンド100は、タイロッドエンド組付体200を構成する他の部品、具体的には、ボールスタッド201、ボールシート(図示せず)、プラグ(図示せず)およびダストカバー202などが組み付けられてタイロッドエンド組付体300(図2参照)として組み立てられるが、このタイロッドエンド組付体300の製造作業は本発明に直接関わらないため、その説明は省略する。

【0035】

なお、このように製造されたタイロッドエンド組付体300は、ステアリング機構を構成する一部品として図示しないタイロッドの端部に連結され固定される。具体的には、タイロッドエンド組付体300は、タイロッドの端部に形成された雄ねじがタイロッドエンド100における胴部101の端部に形成された雌ネジ接続部103に噛合わされてねじ込まれることにより固定されてステアリング機構の一部となる。

【0036】

(タイロッドエンド100の作動)

このように構成されたタイロッドエンド100の作動について説明する。タイロッドエンド100を備えるタイロッドエンド組付体300は、図示しない車両におけるステアリング機構においてステアリングギアボックスとナックルアームとを連結する部材として用いられる。そして、車両の走行時においては、運転者のハンドル操作によるステアリングの回転に応じた負荷、具体的には、曲げ、引張り、圧縮、せん断などの各種応力および振動がタイロッドエンド100に作用する。この場合、タイロッドエンド100は、ステアリング機構においてボールスタッド201を一定の方向に回転または揺動させながら車両からの負荷を支える。

【0037】

この場合、タイロッドエンド100は、圧縮変形部104の成形によって生じた加工効果および残留圧縮応力により胴部101の機械的強度が確保されている。これにより、タイロッドエンド100は、ステアリング機構において車両からの負荷を十分に支えることができる。すなわち、タイロッドエンド100は、低炭素鋼を用いることにより塑性加工のし易さおよび熱処理の省略による製造工程の簡易化を図りながら圧縮変形部104の成形による加工効果および残留圧縮応力によって機械的強度が確保されている。

【0038】

上記作動方法の説明からも理解できるように、上記実施形態によれば、タイロッドエンド100は、胴部101、同胴部101における曲部102およびソケット部106が塑性加工、具体的には、鍛造加工によって成形されるとともに、胴部101におけるソケット部106から所定の距離を介した外表面の一部に胴部101の長手方向に沿って圧縮変形部104が形成されている。すなわち、本発明に係るタイロッドエンド100の製造方法は、曲部102および圧縮変形部104を含む胴部101やソケット部106などの主要部が塑性加工のみによって成形されるため、より少ない加工工程によって製造時間および製造コストを抑えて効率的にタイロッドエンド100を製造することができる。また、タイロッドエンド100の胴部101に対する圧縮変形部104の塑性加工により、胴部101に加工効果および残留圧縮応力が生じて胴部101、すなわち、タイロッドエンド100の機械的強度を確保することができる。

【0039】

さらに、本発明の実施にあたっては、上記実施形態に限定されるものではなく、本発明の目的を逸脱しない限りにおいて種々の変更が可能である。

【0040】

例えば、上記実施形態においては、タイロッドエンド100の製造工程2におけるソケット部106の成形工程において、材料90における頭部91から延びる胴部予定部93についても鍛造加工による塑性加工を行った。しかし、材料90における胴部予定部93の塑性加工は、ソケット部106の成形工程とは別工程で行ってもよいことは、当然である。この場合、胴部予定部93の塑性加工は、ソケット部106の成形工程の前工程であってもよいし、後工程であってもよい。また、材料90の外径をそのままタイロッドエンド100の胴部101の外径とする場合には、胴部予定部93の塑性加工を省略することができる。なお、上記実施形態にておいては、タイロッドエンド100の材料90を丸棒材としたが、丸棒材以外の材料、例えば、角材であってもよいことは言うまでもない。この場合、タイロッドエンド100は、胴部101におけるソケット部106から所定の距離Lの範囲の領域の断面形状が材料90に対応する角形状(例えば、四角形や六角形)を維持させてもよいし、若干の塑性変形を加えた形状(例えば円形形状)に形成してもよい。

【0041】

また、上記実施形態においては、タイロッドエンド100の製造工程3における胴部101の仕上げ成形工程において、曲部・圧縮変形部金型94を用いることにより中間成形体90aの胴部予定部93に対して曲部102および圧縮変形部104を同時に成形した。しかし、曲部102の成形と圧縮変形部104の成形とは別工程であってもよいことは、当然である。この場合、曲部102の成形加工の後に圧縮変形部104の成形加工を行うようにしてもよいし、圧縮変形部104の成形加工の後に曲部102の成形加工を行うようにしてもよい。また、曲部102および圧縮変形部104を一組の曲部・圧縮変形部金型94による1回の鍛造加工によって成形することもできる。この場合、上記実施形態における曲部・圧縮変形部金型94は、各々工程に応じて別個独立して設けられることは当然である。

【0042】

また、上記実施形態においては、製造工程3において曲部・圧縮変形部金型94は中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した位置に位置決めされて曲部102および圧縮変形部104を成形した。すなわち、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域に曲部・圧縮変形部金型94が存在しない状態で曲部102および圧縮変形部104を成形した。しかし、曲部・圧縮変形部金型94は、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域に少なくとも圧縮変形部104を成形しない位置に配置または形状に形成されていればよい。すなわち、曲部・圧縮変形部金型94は、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域を覆って同部分を塑性変形させずに単に支持するような形状に形成されていてもよいものである。また、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域を覆って同部分を塑性変形させずに単に支持する支持部材を曲部・圧縮変形部金型94とは別に設けることもできる。

【0043】

また、上記実施形態においては、圧縮変形部104は、タイロッドエンド100の図示上下側側面に長手方向に沿って連続的な平面状の形状で形成した。しかし、圧縮変形部104は、ソケット部106から所定の距離Lを介した胴部101の外表面の一部に長手方向に沿って同外表面を圧縮変形させて構成されていれば、上記実施形態に限定されるものではない。例えば、圧縮変形部104は、胴部101の外表面上に長手方向に沿って断続的に形成されていてもよいし、3つ以上の帯状に形成されていてもよい。また、圧縮変形部104は、平面以外の形状、例えば、曲面または平面と曲面との組合せなどで構成することもできる。

【符号の説明】

【0044】

90…材料、90a…中間成形体、91…頭部、92…貫通孔、93…胴部予定部、94…曲部・圧縮変形部金型、

100…タイロッドエンド、101…胴部、102…曲部、103…雌ネジ接続部、104…圧縮変形部、104a…除変部、105…工具嵌合部、106…ソケット部、106a…内周部、106b…外周部、106c…切欠き部、

200…ボールジョイント、201…ボールスタッド、201a…スタッド部、202…ダストカバー、

300…タイロッドエンド組付体。

【技術分野】

【0001】

本発明は、自動車などの車両に用いられるステアリング装置の一部を構成するタイロッドエンドの製造方法および同タイロッドエンドに関する。

【背景技術】

【0002】

一般に、自動車などの車両におけるステアリング機構(操舵装置)には、タイロッドエンドが用いられている。タイロッドエンドは、車両におけるステアリング機構において、ステアリングギアボックス(ハンドルの回転変位を操舵輪の操舵方向に変換する歯車装置)とナックルアーム(操舵輪を保持する部品)とを連結して車両を操舵するための棒状のタイロッドの先端部を構成する部品である。

【0003】

このタイロッドエンドには、例えば、下記特許文献1に示すように、曲部を有して棒状に延びる胴部の一方の端部にソケット部が設けられるとともに他方の端部に雌ネジ接続部が設けられて構成されているものがある。この場合、ソケット部は前記ナックルアームに連結されるボールジョイントのボール部を収容する筒状の部分であり、雌ネジ接続部はタイロッドエンドをタイロッドに接続するための部分である。そして、このようなタイロッドエンドは、従来、炭素鋼からなる材料に対して、熱間(または冷間)鍛造加工工程、熱処理加工工程および機械切削加工工程を経て所定の機械的強度を確保しつつ所定の形状に成形されて製造される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−77505号公報

【発明の概要】

【0005】

しかしながら、上記特許文献1に記載したタイロッドエンドの製造方法においては、タイロッドエンドを完成させるまでの間に熱間(または冷間)鍛造加工工程、熱処理加工工程および機械切削加工工程など互いに種類の異なる複数の加工工程を経なければならず、タイロッドエンドの製造工程が煩雑であるとともに製造時間および製造コストが増大するという問題があった。

【0006】

本発明は上記問題に対処するためなされたもので、その目的は、より少ない種類の加工工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができるタイロッドエンドの製造方法および簡易な製造工程によっても必要な機械的強度を確保できるタイロッドエンドを提供することにある。

【0007】

上記目的を達成するため、請求項1に係る本発明の特徴は、曲部を有しつつ棒状に延びる胴部と、胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドの製造方法であって、直線状に延びる金属材料における一方の端部にソケット部を塑性加工により成形して中間成形体を得るソケット部成形工程と、中間成形体に対して、曲部およびソケット部から所定の距離を介した中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部をそれぞれ塑性加工により成形して胴部を成形する胴部成形工程とを含むことにある。

【0008】

このように構成した請求項1に係る本発明の特徴によれば、タイロッドエンドは、胴部、同胴部における曲部およびソケット部が塑性加工、具体的には、鍛造加工やプレス加工によって成形されるとともに、胴部におけるソケット部から所定の距離を介した外表面の一部に胴部の長手方向に沿って圧縮変形部が形成されている。すなわち、本発明に係るタイロッドエンドの製造方法は、曲部および圧縮変形部を含む胴部やソケット部などの主要部が塑性加工のみによって成形されるため、より少ない種類の加工工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができる。また、タイロッドエンドの胴部に対する圧縮変形部の塑性加工により、胴部に加工効果および残留圧縮応力が生じて胴部、すなわちタイロッドエンドの機械的強度を確保することができる。なお、ここでいう塑性加工とは、材料を塑性変形させることにより所定の形状に成形する加工であり、例えば、鍛造効果工、プレス加工および転造加工が相当する。

【0009】

また、請求項2に係る本発明の他の特徴は、前記タイロッドエンドの製造方法において、胴部成形工程は、曲部と圧縮変形部とを同時に塑性加工により成形することにある。

【0010】

このように構成した請求項2に係る本発明の他の特徴によれば、タイロッドエンドの製造方法は、胴部における曲部と圧縮変形部とを同時に塑性加工によって成形している。これにより、効率的にタイロッドエンドを成形して製造することができる。

【0011】

また、請求項3に係る本発明の他の特徴は、前記タイロッドエンドの製造方法において、圧縮変形部は、中間成形体の長手方向に沿って平面状に延びて成形されることにある。

【0012】

このように構成した請求項3に係る本発明の他の特徴によれば、タイロッドエンドの製造方法は、胴部の外表面に形成される圧縮変形部が平面状に形成されている。これにより、簡単に胴部の外表面に圧縮変形部を形成することができ、タイロッドエンドの機械的強度を確保しながらタイロッドエンドの効率良く製造することができる。

【0013】

さらに、本発明は、タイロッドエンドの製造方法の発明として実施できるばかりでなく、タイロッドエンドの発明としても実施できるものである。

【0014】

具体的には、請求項4に示すように、タイロッドエンドは、曲部を有しつつ棒状に延びる胴部と、胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドであって、胴部は、直線状に延びる金属材料における一方の端部にソケット部を塑性加工により成形した中間成形体に対して、曲部およびソケット部から所定の距離を介した中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部がそれぞれ塑性加工により成形されて構成されている。

【0015】

そして、この場合、請求項5に示すように、前記タイロッドエンドにおいて、胴部は、曲部と圧縮変形部とが同時に塑性加工により成形されているとよい。

【0016】

また、これらの場合、請求項6に示すように、前記タイロッドエンドにおいて、圧縮変形部は、中間成形体の長手方向に沿って平面状に延びて成形されるとよい。これらによれば、前記タイロッドエンドの製造方法と同様の作用効果を期待することができる。

【図面の簡単な説明】

【0017】

【図1】図1(A),(B)は、本発明に係るタイロッドエンドの全体構成の概略を示しており、(A)はタイロッドエンドの平面図であり、(B)は同タイロッドエンドの一部破断正面図である。

【図2】図1に示すタイロッドエンドにボールジョイントが組み付けられたタイロッドエンド組付体の全体構成の概略を示した斜視図である。

【図3】図1に示すタイロッドエンドを製造する過程を示したフローチャートである。

【図4】(A)〜(E)は、図1に示すタイロッドエンドの製造過程を説明するために加工工程ごとのタイロッドエンドを模式的に示す説明図である。

【発明を実施するための形態】

【0018】

以下、本発明に係るタイロッドエンドの製造方法の一実施形態について図面を参照しながら説明する。図1(A),(B)は、本発明に係るタイロッドエンド100の全体構成の概略を示しており、(A)はタイロッドエンド100の平面図であり、(B)は同タイロッドエンド100の一部破断正面図である。また、図2は、本発明に係るタイロッドエンド100にボールジョイント200が組み付けられたタイロッドエンド組付体300の全体構成の概略を示した斜視図である。なお、本明細書において参照する各図は、本発明の理解を容易にするために一部の構成要素を誇張して表わすなど模式的に表している。このため、各構成要素間の寸法や比率などは異なっていることがある。このタイロッドエンド100は、自動車などの車両(図示せず)におけるステアリング(操舵)機構において、タイロッドの先端部に設けられてステアリングギアボックス(ハンドルの回転変位を操舵輪の操舵方向に変換する歯車装置)とナックルアーム(操舵輪を保持する部品)とを連結して車両を操舵するための棒状の部品である。

【0019】

(タイロッドエンド100の構成)

タイロッドエンド100は、主として、胴部101とソケット部106とで構成されている。これらのうち、胴部101は、図示上側に凸状に屈曲した曲部102を有しつつ図示左右方向に延びる棒状の部分であり、一方(図示右側)の端部にソケット部106が設けられるとともに他方(図示左側)の端部に雌ネジ接続部103が設けられて構成されている。これらのうち、雌ネジ接続部103は、胴部101、すなわち、タイロッドエンド100を図示しないタイロッドの先端部に接続するための部分であり、タイロッドの先端部に設けられた図示しない雄ネジに噛み合う雌ネジで構成されている。

【0020】

一方、この胴部101の外周面における図示上下側側面には、圧縮変形部104がそれぞれ形成されている。圧縮変形部104は、胴部101の外周面における図示上下側側面を図示上下方向から平面状にそれぞれ押し潰した部分であり、ソケット部106から所定の距離Lだけ離隔した胴部101の外周面上から胴部101の長手方向に沿って連続的に延びてそれぞれ形成されている。この場合、ソケット部106と圧縮変形部104の先端部との間の離隔した距離Lは、圧縮変形部104を塑性加工により成形する際、ソケット部106に変形などの損傷を与えない程度の距離である。また、この圧縮変形部104は、両端部の変形量が徐々に小さくなった除変部104aによって滑らかに胴部101の外表面(圧縮変形部104が形成されていない部分)に繋がって形成されている。

【0021】

また、胴部101の他方の端部側における外表面には、互いに平行な2つの平面部からなる工具嵌合部105がそれぞれ形成されている。工具嵌合部105は、胴部101をタイロッドの先端部にネジ嵌合させる際に使用するレンチなどの締め付け工具を嵌合させる部分である。

【0022】

ソケット部106は、ボールスタッド201における図示しないボール部を回転摺動自在に収容してボールジョイント200を構成する部分であり、図示上下方向に貫通する筒状に形成されている。このソケット部106の内周部106aは、ボールジョイント200を構成する図示しないボールシート(ボールベアリングともいう)およびプラグをそれぞれ収容可能な形状に形成されている。また、ソケット部106の外周部106bは、略円形の樽状に形成されるとともに上端部にダストカバー202を装着するためのリング状の切欠き部106cが形成されている。

【0023】

ここで、ソケット部106に収容保持されるボールスタッド201について簡単に説明しておく。ボールスタッド201は、炭素鋼材で構成された棒状の部品であり、棒状に形成されたスタッド部201aと略球状に形成された図示しないボール部とが図示しない括れ部を介して一体的に成形されて構成されている。そして、このボールスタッド201のボール部は、同ボール部の球面に沿った内周面を有する略円筒状のボールシートを介してソケット部106の内周部106aに回転摺動可能な状態で保持されている。

【0024】

これら胴部101およびソケット部106によって構成されたタイロッドエンド100は、塑性加工可能な素材によって一体的に成形されている。本実施形態においては、タイロッドエンド100は、炭素含有量が0.25重量%の炭素鋼であるS25C(SC材)材で構成されている。なお、タイロッドエンド100は、塑性加工可能な材料で構成されていれば、S25C材以外の材料、例えば、軟鋼やステンレス材などの各種合金鋼またはアルミニウム材などの金属材料で構成することができる。

【0025】

(タイロッドエンド100の製造)

このように構成されたタイロッドエンド100の製造について図3に示すフローチャートを参照しながら説明する。なお、このタイロッドエンド100の製造工程の説明においては、本発明に直接関わらない製造工程については適宜省略する。

【0026】

まず、作業者は、製造工程1にて、タイロッドエンド100の材料90を用意するとともに、タイロッドエンド100を成形する図示しない鍛造機にセットする。この場合、材料90は、図4(A)に示すように、塑性加工可能な丸棒状の金属素材である。本実施形態においては、材料90は、前記したようにS25C材である。また、鍛造機は、材料90を段階的に塑性変形させるための複数組の金型を備えるとともに同各金型間に材料90を順次移動させて塑性加工を行なうことにより所定の形状に成形する所謂連続成形機である。本実施形態においては、鍛造機は、所謂冷間鍛造機を想定しているが、熱間鍛造機であってもよいことは、当然である。

【0027】

次に、作業者は、製造工程2にて、ソケット部106を成形する。具体的には、作業者は、材料90をセットした鍛造機を操作することにより、鍛造機にソケット部106を含むタイロッドエンド100の成形加工を開始させる。この鍛造機によるソケット部106の鍛造加工工程においては、鍛造機は、材料90を段階的に塑性変形させることによりソケット部106を成形する。

【0028】

具体的には、鍛造機は、図4(B)に示すように、材料90における一方(図示右側)の端部に円柱状の頭部91を成形する。そして、鍛造機は、図4(C)に示すように、円柱状に形成した頭部91に貫通孔92を形成して内周面の形状を筒状に整えるとともに頭部91の外形を樽状に整えることによりソケット部106を成形する。これにより、材料90の一方の端部には、内周部106a、外周部106bおよび切欠き部106cからなるソケット部106が成形される。

【0029】

また、本実施形態におけるソケット部106の成形工程においては、材料90における頭部91から延びる胴部予定部93についても鍛造加工が行われる。具体的には、鍛造機は、図示しない金型を用いて材料90の胴部予定部93の外径を絞り(縮め)ながら長さを伸ばすとともに胴部予定部93における他方の端部側に雌ネジ接続部103および工具嵌合部105をそれぞれ成形する。これにより、材料90は、ソケット部106、雌ネジ接続部103および工具嵌合部105がそれぞれ成形された中間成形体90aに成形される。すなわち、この製造工程2におけるソケット部106の成形工程が、本実施形態におけるソケット部成形工程に相当する。

【0030】

次に、作業者は、製造工程3にて、曲部102および圧縮変形部104を成形して胴部101を仕上げ成形する。この胴部101の仕上げ成形工程においては、鍛造機は、図4(D)に示すように、曲部・圧縮変形部金型94を用いて曲部102および圧縮変形部104を成形する。曲部・圧縮変形部金型94は、中間成形体90aにおける胴部予定部93を曲げ加工するとともに、外周面の一部を長手方向に沿って帯状に圧縮変形させることにより曲部102および圧縮変形部104をそれぞれ塑性加工することができる一対の金型である。そして、この曲部・圧縮変形部金型94は、中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した胴部予定部93上の位置以降の胴部予定部93の領域に曲部102および圧縮変形部104を成形する長さに形成されている。また、曲部・圧縮変形部金型94は、曲部102および圧縮変形部104を段階的に成形するために複数組用意されている。

【0031】

したがって、鍛造機は、前記製造工程2にて成形した中間成形体90aを一対の曲部・圧縮変形部金型94間に配置するとともに、この一対の曲部・圧縮変形部金型94を図破線矢印方向に閉じて中間成形体90aにおける胴部予定部93を鍛造加工する。この場合、鍛造機は、中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した胴部予定部93に曲部・圧縮変形部金型94が位置するように中間成形体90aを位置決めする。そして、鍛造機は、曲部・圧縮変形部金型94を用いて中間成形体90aにおける胴部予定部93を曲げるとともに、外周面における図示上下側側面を長手方向に沿って帯状に圧縮変形させる。この場合、鍛造機は、中間成形体90aを複数組の曲部・圧縮変形部金型94間に順次移動させながら段階的に曲部102および圧縮変形部104を成形する。

【0032】

これにより、中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した位置以降の胴部予定部93上の領域に、曲部102および圧縮変形部104がそれぞれ成形される。この場合、曲部・圧縮変形部金型94は、ソケット部106に損傷を与えない距離Lだけソケット部106から離隔しているため、圧縮変形部104を塑性加工に際してソケット部106に変形などの損傷を与えることがない。また、圧縮変形部104は、両端部に変形量が徐々に小さくなる除変部104aを有しているため、これによっても圧縮変形部104の成形時におけるソケット部106の変形などの損傷を抑えることができる。すなわち、この製造工程3における曲部102および圧縮変形部104の成形による胴部101の仕上げ成形工程が、本実施形態における胴部成形工程に相当する。

【0033】

この製造工程3による胴部101の仕上げ成形工程によって、図4(E)に示すように、タイロッドエンド100の成形加工が完了する。したがって、作業者は、鍛造機からタイロッドエンド100を取り外すことにより、タイロッドエンド100の成形作業が終了する。このタイロッドエンド100の成形作業によって成形されタイロッドエンド100は、胴部101におけるソケット部106から所定の距離Lの範囲の領域の断面形状が丸棒状の材料90の断面形状より若干小径に絞られた円形形状に形成されるとともに、同部分以降の領域、すなわち、曲部102および圧縮変形部104の断面形状が材料90を両側から圧縮変形したことによるトラック状の形状に成形される。

【0034】

鍛造機から取り外されたタイロッドエンド100は、タイロッドエンド組付体200を構成する他の部品、具体的には、ボールスタッド201、ボールシート(図示せず)、プラグ(図示せず)およびダストカバー202などが組み付けられてタイロッドエンド組付体300(図2参照)として組み立てられるが、このタイロッドエンド組付体300の製造作業は本発明に直接関わらないため、その説明は省略する。

【0035】

なお、このように製造されたタイロッドエンド組付体300は、ステアリング機構を構成する一部品として図示しないタイロッドの端部に連結され固定される。具体的には、タイロッドエンド組付体300は、タイロッドの端部に形成された雄ねじがタイロッドエンド100における胴部101の端部に形成された雌ネジ接続部103に噛合わされてねじ込まれることにより固定されてステアリング機構の一部となる。

【0036】

(タイロッドエンド100の作動)

このように構成されたタイロッドエンド100の作動について説明する。タイロッドエンド100を備えるタイロッドエンド組付体300は、図示しない車両におけるステアリング機構においてステアリングギアボックスとナックルアームとを連結する部材として用いられる。そして、車両の走行時においては、運転者のハンドル操作によるステアリングの回転に応じた負荷、具体的には、曲げ、引張り、圧縮、せん断などの各種応力および振動がタイロッドエンド100に作用する。この場合、タイロッドエンド100は、ステアリング機構においてボールスタッド201を一定の方向に回転または揺動させながら車両からの負荷を支える。

【0037】

この場合、タイロッドエンド100は、圧縮変形部104の成形によって生じた加工効果および残留圧縮応力により胴部101の機械的強度が確保されている。これにより、タイロッドエンド100は、ステアリング機構において車両からの負荷を十分に支えることができる。すなわち、タイロッドエンド100は、低炭素鋼を用いることにより塑性加工のし易さおよび熱処理の省略による製造工程の簡易化を図りながら圧縮変形部104の成形による加工効果および残留圧縮応力によって機械的強度が確保されている。

【0038】

上記作動方法の説明からも理解できるように、上記実施形態によれば、タイロッドエンド100は、胴部101、同胴部101における曲部102およびソケット部106が塑性加工、具体的には、鍛造加工によって成形されるとともに、胴部101におけるソケット部106から所定の距離を介した外表面の一部に胴部101の長手方向に沿って圧縮変形部104が形成されている。すなわち、本発明に係るタイロッドエンド100の製造方法は、曲部102および圧縮変形部104を含む胴部101やソケット部106などの主要部が塑性加工のみによって成形されるため、より少ない加工工程によって製造時間および製造コストを抑えて効率的にタイロッドエンド100を製造することができる。また、タイロッドエンド100の胴部101に対する圧縮変形部104の塑性加工により、胴部101に加工効果および残留圧縮応力が生じて胴部101、すなわち、タイロッドエンド100の機械的強度を確保することができる。

【0039】

さらに、本発明の実施にあたっては、上記実施形態に限定されるものではなく、本発明の目的を逸脱しない限りにおいて種々の変更が可能である。

【0040】

例えば、上記実施形態においては、タイロッドエンド100の製造工程2におけるソケット部106の成形工程において、材料90における頭部91から延びる胴部予定部93についても鍛造加工による塑性加工を行った。しかし、材料90における胴部予定部93の塑性加工は、ソケット部106の成形工程とは別工程で行ってもよいことは、当然である。この場合、胴部予定部93の塑性加工は、ソケット部106の成形工程の前工程であってもよいし、後工程であってもよい。また、材料90の外径をそのままタイロッドエンド100の胴部101の外径とする場合には、胴部予定部93の塑性加工を省略することができる。なお、上記実施形態にておいては、タイロッドエンド100の材料90を丸棒材としたが、丸棒材以外の材料、例えば、角材であってもよいことは言うまでもない。この場合、タイロッドエンド100は、胴部101におけるソケット部106から所定の距離Lの範囲の領域の断面形状が材料90に対応する角形状(例えば、四角形や六角形)を維持させてもよいし、若干の塑性変形を加えた形状(例えば円形形状)に形成してもよい。

【0041】

また、上記実施形態においては、タイロッドエンド100の製造工程3における胴部101の仕上げ成形工程において、曲部・圧縮変形部金型94を用いることにより中間成形体90aの胴部予定部93に対して曲部102および圧縮変形部104を同時に成形した。しかし、曲部102の成形と圧縮変形部104の成形とは別工程であってもよいことは、当然である。この場合、曲部102の成形加工の後に圧縮変形部104の成形加工を行うようにしてもよいし、圧縮変形部104の成形加工の後に曲部102の成形加工を行うようにしてもよい。また、曲部102および圧縮変形部104を一組の曲部・圧縮変形部金型94による1回の鍛造加工によって成形することもできる。この場合、上記実施形態における曲部・圧縮変形部金型94は、各々工程に応じて別個独立して設けられることは当然である。

【0042】

また、上記実施形態においては、製造工程3において曲部・圧縮変形部金型94は中間成形体90aに形成したソケット部106から所定の距離Lだけ離隔した位置に位置決めされて曲部102および圧縮変形部104を成形した。すなわち、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域に曲部・圧縮変形部金型94が存在しない状態で曲部102および圧縮変形部104を成形した。しかし、曲部・圧縮変形部金型94は、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域に少なくとも圧縮変形部104を成形しない位置に配置または形状に形成されていればよい。すなわち、曲部・圧縮変形部金型94は、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域を覆って同部分を塑性変形させずに単に支持するような形状に形成されていてもよいものである。また、胴部予定部93におけるソケット部106から所定の距離Lの範囲の領域を覆って同部分を塑性変形させずに単に支持する支持部材を曲部・圧縮変形部金型94とは別に設けることもできる。

【0043】

また、上記実施形態においては、圧縮変形部104は、タイロッドエンド100の図示上下側側面に長手方向に沿って連続的な平面状の形状で形成した。しかし、圧縮変形部104は、ソケット部106から所定の距離Lを介した胴部101の外表面の一部に長手方向に沿って同外表面を圧縮変形させて構成されていれば、上記実施形態に限定されるものではない。例えば、圧縮変形部104は、胴部101の外表面上に長手方向に沿って断続的に形成されていてもよいし、3つ以上の帯状に形成されていてもよい。また、圧縮変形部104は、平面以外の形状、例えば、曲面または平面と曲面との組合せなどで構成することもできる。

【符号の説明】

【0044】

90…材料、90a…中間成形体、91…頭部、92…貫通孔、93…胴部予定部、94…曲部・圧縮変形部金型、

100…タイロッドエンド、101…胴部、102…曲部、103…雌ネジ接続部、104…圧縮変形部、104a…除変部、105…工具嵌合部、106…ソケット部、106a…内周部、106b…外周部、106c…切欠き部、

200…ボールジョイント、201…ボールスタッド、201a…スタッド部、202…ダストカバー、

300…タイロッドエンド組付体。

【特許請求の範囲】

【請求項1】

曲部を有しつつ棒状に延びる胴部と、

前記胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドの製造方法であって、

直線状に延びる金属材料における一方の端部に前記ソケット部を塑性加工により成形して中間成形体を得るソケット部成形工程と、

前記中間成形体に対して、前記曲部および前記ソケット部から所定の距離を介した前記中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部をそれぞれ塑性加工により成形して前記胴部を成形する胴部成形工程とを含むことを特徴とするタイロッドエンドの製造方法。

【請求項2】

請求項1に記載したタイロッドエンドの製造方法において、

前記胴部成形工程は、前記曲部と前記圧縮変形部とを同時に塑性加工により成形することを特徴とするタイロッドエンドの製造方法。

【請求項3】

請求項1または請求項2に記載したタイロッドエンドの製造方法において、

前記圧縮変形部は、前記中間成形体の長手方向に沿って平面状に延びて成形されることを特徴とするタイロッドエンドの製造方法。

【請求項4】

曲部を有しつつ棒状に延びる胴部と、

前記胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドであって、

前記胴部は、直線状に延びる金属材料における一方の端部に前記ソケット部を塑性加工により成形した中間成形体に対して、前記曲部および前記ソケット部から所定の距離を介した前記中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部がそれぞれ塑性加工により成形されて構成されていることを特徴とするタイロッドエンド。

【請求項5】

請求項4に記載したタイロッドエンドにおいて、

前記胴部は、前記曲部と前記圧縮変形部とが同時に塑性加工により成形されていることを特徴とするタイロッドエンド。

【請求項6】

請求項4または請求項5に記載したタイロッドエンドにおいて、

前記圧縮変形部は、前記中間成形体の長手方向に沿って平面状に延びて形成されていることを特徴とするタイロッドエンド。

【請求項1】

曲部を有しつつ棒状に延びる胴部と、

前記胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドの製造方法であって、

直線状に延びる金属材料における一方の端部に前記ソケット部を塑性加工により成形して中間成形体を得るソケット部成形工程と、

前記中間成形体に対して、前記曲部および前記ソケット部から所定の距離を介した前記中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部をそれぞれ塑性加工により成形して前記胴部を成形する胴部成形工程とを含むことを特徴とするタイロッドエンドの製造方法。

【請求項2】

請求項1に記載したタイロッドエンドの製造方法において、

前記胴部成形工程は、前記曲部と前記圧縮変形部とを同時に塑性加工により成形することを特徴とするタイロッドエンドの製造方法。

【請求項3】

請求項1または請求項2に記載したタイロッドエンドの製造方法において、

前記圧縮変形部は、前記中間成形体の長手方向に沿って平面状に延びて成形されることを特徴とするタイロッドエンドの製造方法。

【請求項4】

曲部を有しつつ棒状に延びる胴部と、

前記胴部における一方の端部にボールスタッドのボール部を収容する筒状のソケット部とを有したタイロッドエンドであって、

前記胴部は、直線状に延びる金属材料における一方の端部に前記ソケット部を塑性加工により成形した中間成形体に対して、前記曲部および前記ソケット部から所定の距離を介した前記中間成形体の外表面の一部に長手方向に沿って圧縮変形させた圧縮変形部がそれぞれ塑性加工により成形されて構成されていることを特徴とするタイロッドエンド。

【請求項5】

請求項4に記載したタイロッドエンドにおいて、

前記胴部は、前記曲部と前記圧縮変形部とが同時に塑性加工により成形されていることを特徴とするタイロッドエンド。

【請求項6】

請求項4または請求項5に記載したタイロッドエンドにおいて、

前記圧縮変形部は、前記中間成形体の長手方向に沿って平面状に延びて形成されていることを特徴とするタイロッドエンド。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−223793(P2012−223793A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93449(P2011−93449)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000198271)株式会社ソミック石川 (91)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000198271)株式会社ソミック石川 (91)

【Fターム(参考)】

[ Back to top ]