タオルペーパーの製造方法

【課題】化学物質を使用せずに古紙原料から不必要な物質を除去し、柔軟性と吸水性が良好なタオルペーパーを製造する。

【解決手段】蛍光染料が使用されていない古紙原料1を熱湯3中で離解させる離解工程と、離解工程で離解した古紙原料1Aを水に浸漬させる浸漬工程と、浸漬工程で浸漬させた古紙原料1Bを抄紙機6のワイヤーパートで湿紙7に形成し、湿紙7をプレスパートで搾水し、プレスパートで搾水した湿紙7を表面に凹凸を有するプラスチックワイヤーに押し当ててドライヤーパートで乾燥し、ドライヤーパートで乾燥した湿紙7をリールパートで巻取る抄造工程とを有する。

【解決手段】蛍光染料が使用されていない古紙原料1を熱湯3中で離解させる離解工程と、離解工程で離解した古紙原料1Aを水に浸漬させる浸漬工程と、浸漬工程で浸漬させた古紙原料1Bを抄紙機6のワイヤーパートで湿紙7に形成し、湿紙7をプレスパートで搾水し、プレスパートで搾水した湿紙7を表面に凹凸を有するプラスチックワイヤーに押し当ててドライヤーパートで乾燥し、ドライヤーパートで乾燥した湿紙7をリールパートで巻取る抄造工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、古紙原料を用いたタオルペーパーの製造方法に関するものである。

【背景技術】

【0002】

環境意識の高まりに対応して、古紙原料(例えば、古紙パルプやミルクカートンなど)を使用したタオルペーパーが要求されている。

【0003】

古紙原料には、例えば、製品白度を高めるために使用される蛍光染料、繊維を結合させるための薬品、繊維中に入り込み繊維を硬化させるための薬品、繊維表面の潤滑度を高めるための薬品などが含まれる。このような古紙原料からタオルペーパーを製造する際には、安全性の観点から、古紙原料中に含まれる不必要な物質、すなわち、上述した薬品などを取り除くことが望まれている。

【0004】

特許文献1には、アルカリなどの化学物質を使用して古紙原料から上述した不必要な物質を剥離・溶融する技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−317290号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、直接食品に触れることがある食品関係の紙製品、直接肌に触れることがある衛生紙関係等の分野では、例えばアルカリのような化学物質を使用せずに、古紙原料から不必要な物質を除去することが望まれている。

【0007】

また、古紙原料は、乾燥やプレスがされて繊維集合体として生成されているので、高密度で繊維も収縮しており柔軟性と吸水性が悪くなっている。特許文献1に記載された技術では、古紙原料を使用して、柔軟性と吸水性が良好なタオルペーパーを製造することができない。

【0008】

そこで、本発明は、化学物質を使用せずに古紙原料から不必要な物質を除去し、安全性と柔軟性と吸水性とが良好なタオルペーパーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るタオルペーパーの製造方法は、蛍光染料が使用されていない古紙原料を熱湯中で離解させる離解工程と、離解した古紙原料を水に浸漬させる浸漬工程と、浸漬させた古紙原料を、抄紙機のワイヤーパートで湿紙に形成し、湿紙をプレスパートで搾水し、搾水した湿紙を表面に凹凸を有するプラスチックワイヤーに押し当ててドライヤーパートで乾燥し、乾燥した湿紙をリールパートで巻取る抄造工程とを有する。

【発明の効果】

【0010】

本発明によれば、化学物質を使用せずに古紙原料から不必要な物質を除去し、安全性と柔軟性と吸水性とが良好なタオルペーパーを製造することができる。

【図面の簡単な説明】

【0011】

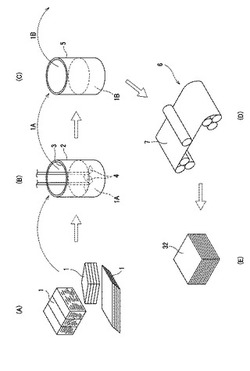

【図1】タオルペーパーの製造方法の処理の一例を説明するためのフローチャートである。

【図2】タオルペーパーの製造方法の一例を説明するための図である。

【図3】抄造工程の処理の一例を説明するためのフローチャートである。

【図4】タオルペーパーの製造方法に用いられる抄紙機を示す図である。

【図5】抄紙機のドライヤーパートで用いられるプラスチックワイヤーを示す図であり、(A)は平面図であり、(B)は(A)のB−B断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態(以下、「本実施の形態」という。)について、図面を参照しながら下記順序にて詳細に説明する。

1.タオルペーパーの製造方法

1−1.離解工程

1−2.浸漬工程

1−3.抄造工程

2.実施例

【0013】

<1.タオルペーパーの製造方法>

本実施の形態に係るタオルペーパーの製造方法は、図1に示すように、離解工程S1と、浸漬工程S2と、抄造工程S3とを有する。

【0014】

<1−1.離解工程S1>

離解工程S1では、蛍光染料が使用されていない古紙原料(以下、単に「古紙原料」という。)を熱湯中で離解させる。古紙原料を熱湯中で離解させることにより、繊維状に離解した古紙原料が膨潤するので、化学物質を使用しなくても、古紙原料中に含まれている各種薬品を効果的に剥離、溶融させて古紙原料中から取り除くことができる。古紙原料中に含まれている各種薬品としては、例えば、古紙原料中の繊維同士を結合させるための薬品(紙力増強剤など)、古紙原料中の繊維中に入り込み繊維を硬化させるための薬品、古紙原料中の繊維表面の潤滑度を高めるための薬品が挙げられる。

【0015】

また、離解工程S1では、古紙原料を熱湯中で離解させることにより、繊維状に離解した古紙原料が膨潤するので、古紙原料をパルプに近い状態に戻すことができ、最終的に得られるタオルペーパーの柔軟性及び吸水性を良好にすることができる。

【0016】

具体的に、離解工程S1では、例えば、図2(A)に示すような古紙原料1を、図2(B)に示すようなパルパー2に貯留された熱湯3中で離解させる。

【0017】

古紙原料1としては、例えば、蛍光原料を含まず何も印刷がされていない古紙原料が用いられる。具体的には、蛍光原料を含まず何も印刷がされていない雑誌古紙等を用いることができる。例えば、このような古紙原料1は、例えば、蛍光原料を含まず何も印刷がされていない古紙原料1と、それ以外の古紙原料との流通ルートを分ける方法によって得られる。

【0018】

パルパー2は、例えば、有底筒状に形成されており、攪拌手段4の回転により熱湯3中で古紙原料1を攪拌して摩擦によって古紙原料1を離解させる。熱湯3に用いる水としては、不純物が少なく安全性が良好な理由から、軟水を用いることが好ましい。

【0019】

離解工程S1では、古紙原料1を90℃以上の熱湯3中で離解させることが好ましい。古紙原料1を90℃以上の熱湯3中で離解させることにより、繊維状に離解した古紙原料1が膨潤するので、古紙原料が製造される段階で使用された各種薬品をより効果的に剥離、溶融させて取り除くことができる。

【0020】

また、離解工程S1では、40分〜60分以上、古紙原料1を熱湯3中で離解させることが好ましい。古紙原料1を熱湯3中で40分〜60分以上離解させることにより、繊維状に離解した古紙原料1がより膨潤するので、古紙原料1をよりパルプに近い状態に戻すことができ、最終的に得られるタオルペーパーの柔軟性及び吸水性をより良好にすることができる。

【0021】

<1−2.浸漬工程S2>

浸漬工程S2では、離解工程S1で離解した古紙原料1A(以下、単に「古紙原料1A」という。)を水に浸漬させる。例えば、図2(C)に示すようなタワー(タンク)5内において、古紙原料1Aを水に浸漬させる。古紙原料1Aを水に浸漬させることにより、古紙原料1A中の繊維を膨潤(熟成)させて、古紙原料1A中に存在する異物、すなわち、上述した古紙原料1中に含まれている各種薬品をより取り除きやすくすることができる。これにより、古紙原料1A中に存在する異物を確実に取り除くことができる。

【0022】

また、浸漬工程S2では、古紙原料1Aを水に浸漬させることにより、古紙原料1A中の繊維が完全にほぐされて膨潤するので、繊維の柔軟性及び吸水性を良好にすることができる。このように、古紙原料1A中の繊維の柔軟性及び吸水性を良好にすることにより、最終的に得られるタオルペーパーの柔軟性及び吸水性を良好にすることができる。

【0023】

浸漬工程S2では、古紙原料1Aを、50℃以上の水とともにタワー5内に投入し、古紙原料1Aを二日以上浸漬させ熟成させることが好ましい。50℃以上の水としては、熱湯を用いてもよい。古紙原料1Aを50℃以上の水とともにタワー5内に投入し、二日以上浸漬させて熟成させることにより、古紙原料1A中の繊維がよりほぐされて膨潤するので、古紙原料1A中の繊維の柔軟性及び吸水性をより良好にすることができる。一方、古紙原料1Aを50℃未満の水とともにタワー5内に投入して古紙原料1Aを浸漬させた場合には、古紙原料1A中の繊維が締まる結果、古紙原料1A中の繊維の柔軟性及び吸水性をより良好にすることができなくなってしまう。

【0024】

また、浸漬工程S2において、古紙原料1Aを浸漬させるための水としては、不純物が少なく安全性が良好な理由から、軟水を用いることが好ましい。

【0025】

<1−3.抄造工程S3>

抄造工程S3は、図3に示すように、ワイヤーパートS10と、プレスパートS11と、ドライヤーパートS12と、リールパートS13とを有する。ワイヤーパートS10では、浸漬工程S2で浸漬させた古紙原料1Bを、図2(D)に示す抄紙機6において湿紙7に形成する。プレスパートS11では、ワイヤーパートS10で形成した湿紙7を搾水する。ドライヤーパートS12では、プレスパートS11で搾水した湿紙7を後に詳述する表面に凹凸を有するプラスチックワイヤー8に押し当てて乾燥する。リールパートS13では、ドライヤーパートS12で乾燥した湿紙7を巻取る。これにより、抄造工程S3では、図2(E)に示すようなタオルペーパー32を得ることができる。

【0026】

抄造工程S3で用いられる抄紙機6は、図4に示すように、例えば、ワイヤーパートS10を行うワイヤーパート6Aと、プレスパートS11を行うプレスパート6Bと、ドライヤーパートS12を行うドライヤーパート6Cと、リールパートS13を行うリールパート6Dとを備える。

【0027】

ワイヤーパート6Aには、インレット9と、テーブルロール10と、テーブルロール10上を移動するベルト状の長網(ワイヤークロス)11とが設けられている。インレット9には、浸漬工程S2で浸漬させた古紙原料1B(以下、単に「古紙原料1B」という。)が装入される。ワイヤーパート6Aでは、インレット9から、テーブルロール10上を移動する長網11の表面に古紙原料1Bを均一に噴出し、湿紙(シート状の再生パルプ繊維層)7を形成する。

【0028】

プレスパート6Bには、ワイヤーパート6Aで形成された湿紙7を載せるためのウェット毛布12と、ウェット毛布12上に載せられた湿紙7を搾水するための複数の回転自在なロール等が設けられている。例えば、プレスパート6Bには、クーチロール13と、クーチロール13の後段に配置された自動ガイドロール14と、自動ガイドロール14の後段に配置されたフェルトナッシュ15と、フェルトナッシュ15の後段に配置されたチルドロール16と、チルドロール16にほぼ接するように配置されたプレスロール17とが設けられている。また、プレスパート6Bには、チルドロール16の後段に配置されたオームロール18と、オームロール18の後段に配置されたフェルトナッシュ19と、フェルトナッシュ19の後段に配置された手動ガイドロール20と、手動ガイドロール20の後段に配置されたオームロール21と、オームロール21の後段に配置されたスクイズロール22と、スクイズロール22の後段に配置されたストレッチロール23と、ストレッチロール23の後段に配置されたオームロール24とが設けられている。

【0029】

クーチロール13は、ウェット毛布12に湿紙7を押さえつけてウェット毛布12に湿紙7を載せるためのロールである。自動ガイドロール14は、エアーによりウェット毛布12の進行をガイドするロールである。フェルトナッシュ15,19は、湿紙7及びウェット毛布12から水分を吸引するための容器である。チルドロール16は、溝状に形成されており、湿紙7及びウェット毛布12から水分を搾り出すためのロールである。オームロール18,21,24は、波状に形成されており、ウェット毛布12を広げるためのロールである。手動ガイドロール20は、手動でウェット毛布12を中心に戻す際の微調整を行うためのロールである。スクイズロール22は、ウェット毛布12の水分を搾るためのロールである。ストレッチロール23は、ウェット毛布12を張ったり緩めたりするためのロールである。

【0030】

プレスパート6Bでは、クーチロール13で湿紙7がウェット毛布12に押し付けられて、湿紙7が長網11上からウェット毛布12上に移行される。続いて、自動ガイドロール14で、ウェット毛布12を中心位置に戻すための微調整が行われる。続いて、フェルトナッシュ15で、ウェット毛布12及び湿紙7から水分を吸引する。続いて、チルドロール16とプレスロール17とによってウェット毛布12及び湿紙7中の水分を搾り出す。

【0031】

ドライヤーパート6Cには、エキスパンダーロール25と、抱き込みロール26と、タッチロール27と、ドライヤー28と、フード29とが設けられている。また、ドライヤーパート6Cには、プラスチックワイヤー8が各種ロールを介して無端状に配置されている。

【0032】

エキスパンダーロール25は、湾曲して形成されており、湿紙7を軸方向に広げるためのロールである。抱き込みロール26は、エキスパンダーロール25を一定周期で回転させるためのロールである。タッチロール27は、抱き込みロール26の後段に配置されており、湿紙7を押し付けて湿紙7にシワが形成されるのを防止するためのロールである。ドライヤー28は、タッチロール27にほぼ接するように配置され、湿紙7を表面に接触させて水分を蒸発させ、最終製品となるタオルペーパーの含水量まで湿紙7を乾燥するためのものである。フード29は、ドライヤー28を覆うように配置され、フード29内に供給された空気によって湿紙7を乾燥させる。フード29においては、所定温度に加熱された空気が熱風機から供給され、排風機から排出される。

【0033】

プラスチックワイヤー8は、例えば、図5(A)、(B)に示すように、平織状であり、10〜60メッシュ(本数/25mm角)程度の網目のものを用いることができる。プラスチックワイヤー8の線径及び目開きは、0.5〜1.0mm程度が好ましい。プラスチックワイヤー8の網厚は、1〜1.5mm程度が好ましい。プラスチックワイヤー8の材質は、特に限定されないが、湿紙7の原料との相性を考慮して、ポリエステル製が好ましい。

【0034】

このようなプラスチックワイヤー8を用いることにより、プラスチックワイヤー8間の凹部(空隙部分)8Aにおいて、湿紙7の繊維が部分的に落ち窪む等、プラスチックワイヤー8の表面の凹凸が湿紙7に転写される。プラスチックワイヤー8の表面の凹凸が湿紙7に転写されることにより、湿紙7において、一方の面の凹部が反対面に凸部として現れる凹凸部分が形成される。湿紙7にこのような凹凸部分が形成されることによって、プラスチックワイヤー8の持つ厚みを維持した紙、すなわち、密度の低く嵩が高い紙を作ることができ、最終的に得られるタオルペーパーの柔軟性及び吸水性を良好にすることができる。

【0035】

ここで、プラスチックワイヤー8を用いずに、二次加工、例えばエンボス加工することによって、タオルペーパーの柔軟性及び吸水性を良好にする方法も考えられる。しかし、エンボス加工することにより、繊維の伸縮が発生し、繊維が切断されたり、エンボスが強すぎると非常に破れやすい強度のない紙になってしまう。また、使用するエンボスパターン(エンボス深度)によっては、部分的に締まった硬い紙になってしまう。

【0036】

そこで、ドライヤーパート6Cでは、プレスパート6Bで搾水された湿紙7をプラスチックワイヤー8上に載せ、タッチロール27を介して湿紙7をドライヤー28の表面に押し付けることにより、湿紙7を乾燥させることが好ましい。

【0037】

リールパート6Dには、エキスパンダーロール30と、ポープリール31とが設けられている。エキスパンダーロール30は、湾曲して形成されており、タオルペーパー32を軸方向に広げるためのロールである。ポープリール31は、エキスパンダーロール30を通過したタオルペーパー32を巻取る。

【0038】

リールパート6Dでは、ドライヤー28を通過したタオルペーパー32をエキスパンダーロール30に通してエキスパンダーロール30の軸方向にタオルペーパー32を広げる。続いて、リールパート6Dでは、エキスパンダーロール30を通過したタオルペーパー32をポープリール31上に通して、乾燥したばかりのタオルペーパー32を冷やし、冷やしたタオルペーパー32を巻取る。なお、リールパート6Dで巻取られたタオルペーパー32は、必要に応じて所定幅に裁断してもよい。

【0039】

抄造工程S3において、ワイヤーパート6A、プレスパート6B、ドライヤーパート6C及びリールパート6Dで使用する水としては、不純物が少なく安全性が良好な理由から、軟水を用いることが好ましい。

【0040】

以上のように、抄造工程S3のワイヤーパートS10では、古紙原料1Bから湿紙7を形成する。プレスパートS11では、ワイヤーパートS10で形成した湿紙7を搾水する。ドライヤーパートS12では、プレスパートS11で搾水した湿紙7を表面に凹凸を有するプラスチックワイヤー8に押し当てて乾燥させる。リールパートS13では、ドライヤーパートS12で乾燥した湿紙7を巻取る。

【0041】

このように、プレスパートS11で搾水した湿紙7をプラスチックワイヤー8に押し当ててドライヤーパートS12で乾燥し、乾燥した湿紙7をリールパートS13で巻取ることにより、古紙原料1Bの繊維がウェット状のままプラスチックワイヤー8上に均一に乗せられ、プラスチックワイヤー8の目の中にまで繊維が入り込む。これにより、プラスチックワイヤー8の持つ厚みを維持した紙、すなわち、密度の低く嵩が高い紙を作ることができ、最終的に得られるタオルペーパー32の柔軟性を良好にすることができる。したがって、本実施の形態に係るタオルペーパーの製造方法によれば、化学物質を使用せずに古紙原料1から不必要な物質を除去し、安全性と柔軟性と吸水性とが良好なタオルペーパー32を製造することができる。

【0042】

本実施の形態に係るタオルペーパーの製造方法で得られたタオルペーパー32は、安全性と柔軟性と吸水性とが良好であるため、種々の用途に使用することができる。例えば、高い安全性が必要とされる食品分野や医療分野において、キッチンペーパー、衛生用紙等として好適に使用することができる。

【0043】

<2.実施例>

以下、本発明の実施例について説明する。なお、本発明はこれらの実施例に限定されるものではない。

【0044】

(実施例1)

図2(A)、図2(B)に示すように、古紙原料1(蛍光染料が使用されておらず工場から出た何も印刷がされていない古紙)をパルパー2内に貯留された熱湯3中で約40分間離解させた(離解工程S1)。続いて、図2(C)に示すように、熱湯3中で離解した古紙原料1Aを50℃以上の水に二日間浸漬させた(浸漬工程S2)。続いて、図2(D)に示すように、水に浸漬させた古紙原料1Bを、図4に示す抄紙機6のワイヤーパート6Aで湿紙7に形成し、湿紙7をプレスパート6Bで搾水し、搾水した湿紙7を表面に凹凸を有するプラスチックワイヤー8(品名 DOP−15K、日本フイルコン株式会社製)に押し当ててドライヤーパート6Cで乾燥し、湿紙7を乾燥して得られたタオルペーパー32をリールパート6Dで巻取った(抄造工程S3)。離解工程S1、浸漬工程S2及び抄造工程S3において用いた熱湯や水として、四国中央市の上水道で採取された水(ナトリウム4.7mg/L、カルシウム7.4mg/L、マグネシウム1.5mg/L、カリウム0.6mg/L、硬度26、pH7.7)を使用した。

【0045】

実施例1で用いたプラスチックワイヤー8の材質等についてまとめたものを表1に示す。

【0046】

【表1】

【0047】

(比較例1)

比較例1では、古紙原料として上白古紙を用いたこと、離解工程S1において熱湯中ではなく常温の水中で約40分間離解させたこと、抄造工程S3において丸網を備えた抄造装置を用いたこと、すなわち、プラスチックワイヤー8を用いずに、ウェットクレープによりタオルペーパーの厚さを出すようにしたこと以外は、実施例1と同様に処理を行った。比較例1で得られたタオルペーパーの米坪及び厚さを表2に示す。

【0048】

(比較例2)

比較例2では、古紙原料として新聞紙を用いたこと、離解工程S1において熱湯中ではなく常温の水中で約40分間離解させたこと、抄造工程S3において丸網を備えた抄造装置を用いたこと、すなわち、プラスチックワイヤーを用いずに、ウェットクレープによりタオルペーパーの厚さを出すようにしたこと以外は、実施例1と同様に処理を行った。比較例2で得られたタオルペーパーの米坪及び厚さを表2に示す。

【0049】

<評価試験>

実施例1、比較例1及び比較例2で得られたタオルペーパーについて、評価試験を行った。評価試験では、破裂強さ、湿潤時の破裂強さ、引張強さ、湿潤時の引張強さ、クレム吸水度及び安全性について試験を行った。

【0050】

破裂強さ及び湿潤時の破裂強さは、JIS P 8112−1994に基づいて測定した。引張強さは、JIS P 8113−1998に基づき、試験幅25mm、つかみ間隔100mmの条件で測定した。

【0051】

湿潤時の引張強さは、JIS P 8135−1998に基づき、試験幅25mm、つかみ間隔100mmの条件で測定した。

【0052】

クレム吸水度は、JIS P 8141−2004に基づき、試験幅25mm、つかみ間隔100mmの条件で測定した。

【0053】

安全性は、食品衛生検査及びインキゴミ(ビスフェノールA)の検査に合格しているタオルペーパーを「○」とし、食品衛生検査及びインキゴミの検査に合格していないタオルペーパーを「×」と評価した。具体的に、食品衛生検査では、タオルペーパー中のカドミウム(規格:100μg/g以下)、鉛(規格:100μg/ml以下)、フェノール(規格:5μg/g以下)、ホルムアルデヒド(規格:陰性)、重金属(規格:1μg/ml以下)、蛍光物質(規格:陰性)、大腸菌群(規格:陰性)、黄色ブドウ球菌(規格:陰性)、サルモネラ(規格:陰性)の有無を調べた。

【0054】

また、実施例1、比較例1及び比較例2で得られたタオルペーパーの米坪、厚さ、破裂強さ、湿潤時の破裂強さ、引張強さ、湿潤時の引張強さ、クレム吸水度及び安全性についての試験結果を表2に示す。

【0055】

【表2】

【0056】

表2に示すように、実施例1では、比較例1及び比較例2と比較して米坪が一番小さいタオルペーパーを得ることができた。すなわち、実施例1で得られたタオルペーパーは、比較例1及び比較例2と比較して、紙密度が一番小さく厚さが一番大きいため、柔軟性が良好であることが分かった。また、実施例1で得られたタオルペーパーは、比較例1及び比較例2と比較してクレム吸水度が大きいため、吸水性が良好であることが分かった。さらに、実施例1で得られたタオルペーパーは、安全性が良好あることが分かった。これらの結果から、実施例1では、化学物質を使用せずに古紙原料から不必要な物質が除去され、柔軟性と吸水性が良好なタオルペーパーを製造することができることが分かった。また、実施例1で得られたタオルペーパーは、破裂強さ、引張強さ、湿潤引張強さが比較例1及び比較例2と同程度であり、タオルペーパーとして必要な強度を備えていることが分かった。

【0057】

一方、比較例1及び比較例2で得られたタオルペーパーは、安全性が良好ではなかった。また、比較例1及び比較例2では、柔軟性と吸水性が良好なタオルペーパーを得ることができなかった。これは、比較例1及び比較例2では、実施例1のように、蛍光染料が使用されていない古紙原料を使用しておらず、また、古紙原料を熱湯中で離解させておらず、さらに搾水した湿紙をプラスチックワイヤーに押し当ててドライヤーパートで乾燥させていないためと考えられる。

【符号の説明】

【0058】

1,1A,1B 古紙原料、2 パルパー、3 熱湯、4 攪拌手段、5 タワー、6 抄紙機、7 湿紙、8 プラスチックワイヤー、9 インレット、10 テーブルロール、11 長網、12 ウェット毛布、13 クーチロール、14 自動ガイドロール、15 フェルトナッシュ、16 チルドロール、17 プレスロール、18 オームロール、19 フェルトナッシュ、20 手動ガイドロール、21 オームロール、22 スクイズロール、23 ストレッチロール、24 オームロール、25 抱き込みロール、26 エキスパンダーロール、27 タッチロール、28 ドライヤー、29 フード、30 エキスパンダーロール、31 ポープリール、32 タオルペーパー

【技術分野】

【0001】

本発明は、古紙原料を用いたタオルペーパーの製造方法に関するものである。

【背景技術】

【0002】

環境意識の高まりに対応して、古紙原料(例えば、古紙パルプやミルクカートンなど)を使用したタオルペーパーが要求されている。

【0003】

古紙原料には、例えば、製品白度を高めるために使用される蛍光染料、繊維を結合させるための薬品、繊維中に入り込み繊維を硬化させるための薬品、繊維表面の潤滑度を高めるための薬品などが含まれる。このような古紙原料からタオルペーパーを製造する際には、安全性の観点から、古紙原料中に含まれる不必要な物質、すなわち、上述した薬品などを取り除くことが望まれている。

【0004】

特許文献1には、アルカリなどの化学物質を使用して古紙原料から上述した不必要な物質を剥離・溶融する技術が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−317290号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、直接食品に触れることがある食品関係の紙製品、直接肌に触れることがある衛生紙関係等の分野では、例えばアルカリのような化学物質を使用せずに、古紙原料から不必要な物質を除去することが望まれている。

【0007】

また、古紙原料は、乾燥やプレスがされて繊維集合体として生成されているので、高密度で繊維も収縮しており柔軟性と吸水性が悪くなっている。特許文献1に記載された技術では、古紙原料を使用して、柔軟性と吸水性が良好なタオルペーパーを製造することができない。

【0008】

そこで、本発明は、化学物質を使用せずに古紙原料から不必要な物質を除去し、安全性と柔軟性と吸水性とが良好なタオルペーパーの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係るタオルペーパーの製造方法は、蛍光染料が使用されていない古紙原料を熱湯中で離解させる離解工程と、離解した古紙原料を水に浸漬させる浸漬工程と、浸漬させた古紙原料を、抄紙機のワイヤーパートで湿紙に形成し、湿紙をプレスパートで搾水し、搾水した湿紙を表面に凹凸を有するプラスチックワイヤーに押し当ててドライヤーパートで乾燥し、乾燥した湿紙をリールパートで巻取る抄造工程とを有する。

【発明の効果】

【0010】

本発明によれば、化学物質を使用せずに古紙原料から不必要な物質を除去し、安全性と柔軟性と吸水性とが良好なタオルペーパーを製造することができる。

【図面の簡単な説明】

【0011】

【図1】タオルペーパーの製造方法の処理の一例を説明するためのフローチャートである。

【図2】タオルペーパーの製造方法の一例を説明するための図である。

【図3】抄造工程の処理の一例を説明するためのフローチャートである。

【図4】タオルペーパーの製造方法に用いられる抄紙機を示す図である。

【図5】抄紙機のドライヤーパートで用いられるプラスチックワイヤーを示す図であり、(A)は平面図であり、(B)は(A)のB−B断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態(以下、「本実施の形態」という。)について、図面を参照しながら下記順序にて詳細に説明する。

1.タオルペーパーの製造方法

1−1.離解工程

1−2.浸漬工程

1−3.抄造工程

2.実施例

【0013】

<1.タオルペーパーの製造方法>

本実施の形態に係るタオルペーパーの製造方法は、図1に示すように、離解工程S1と、浸漬工程S2と、抄造工程S3とを有する。

【0014】

<1−1.離解工程S1>

離解工程S1では、蛍光染料が使用されていない古紙原料(以下、単に「古紙原料」という。)を熱湯中で離解させる。古紙原料を熱湯中で離解させることにより、繊維状に離解した古紙原料が膨潤するので、化学物質を使用しなくても、古紙原料中に含まれている各種薬品を効果的に剥離、溶融させて古紙原料中から取り除くことができる。古紙原料中に含まれている各種薬品としては、例えば、古紙原料中の繊維同士を結合させるための薬品(紙力増強剤など)、古紙原料中の繊維中に入り込み繊維を硬化させるための薬品、古紙原料中の繊維表面の潤滑度を高めるための薬品が挙げられる。

【0015】

また、離解工程S1では、古紙原料を熱湯中で離解させることにより、繊維状に離解した古紙原料が膨潤するので、古紙原料をパルプに近い状態に戻すことができ、最終的に得られるタオルペーパーの柔軟性及び吸水性を良好にすることができる。

【0016】

具体的に、離解工程S1では、例えば、図2(A)に示すような古紙原料1を、図2(B)に示すようなパルパー2に貯留された熱湯3中で離解させる。

【0017】

古紙原料1としては、例えば、蛍光原料を含まず何も印刷がされていない古紙原料が用いられる。具体的には、蛍光原料を含まず何も印刷がされていない雑誌古紙等を用いることができる。例えば、このような古紙原料1は、例えば、蛍光原料を含まず何も印刷がされていない古紙原料1と、それ以外の古紙原料との流通ルートを分ける方法によって得られる。

【0018】

パルパー2は、例えば、有底筒状に形成されており、攪拌手段4の回転により熱湯3中で古紙原料1を攪拌して摩擦によって古紙原料1を離解させる。熱湯3に用いる水としては、不純物が少なく安全性が良好な理由から、軟水を用いることが好ましい。

【0019】

離解工程S1では、古紙原料1を90℃以上の熱湯3中で離解させることが好ましい。古紙原料1を90℃以上の熱湯3中で離解させることにより、繊維状に離解した古紙原料1が膨潤するので、古紙原料が製造される段階で使用された各種薬品をより効果的に剥離、溶融させて取り除くことができる。

【0020】

また、離解工程S1では、40分〜60分以上、古紙原料1を熱湯3中で離解させることが好ましい。古紙原料1を熱湯3中で40分〜60分以上離解させることにより、繊維状に離解した古紙原料1がより膨潤するので、古紙原料1をよりパルプに近い状態に戻すことができ、最終的に得られるタオルペーパーの柔軟性及び吸水性をより良好にすることができる。

【0021】

<1−2.浸漬工程S2>

浸漬工程S2では、離解工程S1で離解した古紙原料1A(以下、単に「古紙原料1A」という。)を水に浸漬させる。例えば、図2(C)に示すようなタワー(タンク)5内において、古紙原料1Aを水に浸漬させる。古紙原料1Aを水に浸漬させることにより、古紙原料1A中の繊維を膨潤(熟成)させて、古紙原料1A中に存在する異物、すなわち、上述した古紙原料1中に含まれている各種薬品をより取り除きやすくすることができる。これにより、古紙原料1A中に存在する異物を確実に取り除くことができる。

【0022】

また、浸漬工程S2では、古紙原料1Aを水に浸漬させることにより、古紙原料1A中の繊維が完全にほぐされて膨潤するので、繊維の柔軟性及び吸水性を良好にすることができる。このように、古紙原料1A中の繊維の柔軟性及び吸水性を良好にすることにより、最終的に得られるタオルペーパーの柔軟性及び吸水性を良好にすることができる。

【0023】

浸漬工程S2では、古紙原料1Aを、50℃以上の水とともにタワー5内に投入し、古紙原料1Aを二日以上浸漬させ熟成させることが好ましい。50℃以上の水としては、熱湯を用いてもよい。古紙原料1Aを50℃以上の水とともにタワー5内に投入し、二日以上浸漬させて熟成させることにより、古紙原料1A中の繊維がよりほぐされて膨潤するので、古紙原料1A中の繊維の柔軟性及び吸水性をより良好にすることができる。一方、古紙原料1Aを50℃未満の水とともにタワー5内に投入して古紙原料1Aを浸漬させた場合には、古紙原料1A中の繊維が締まる結果、古紙原料1A中の繊維の柔軟性及び吸水性をより良好にすることができなくなってしまう。

【0024】

また、浸漬工程S2において、古紙原料1Aを浸漬させるための水としては、不純物が少なく安全性が良好な理由から、軟水を用いることが好ましい。

【0025】

<1−3.抄造工程S3>

抄造工程S3は、図3に示すように、ワイヤーパートS10と、プレスパートS11と、ドライヤーパートS12と、リールパートS13とを有する。ワイヤーパートS10では、浸漬工程S2で浸漬させた古紙原料1Bを、図2(D)に示す抄紙機6において湿紙7に形成する。プレスパートS11では、ワイヤーパートS10で形成した湿紙7を搾水する。ドライヤーパートS12では、プレスパートS11で搾水した湿紙7を後に詳述する表面に凹凸を有するプラスチックワイヤー8に押し当てて乾燥する。リールパートS13では、ドライヤーパートS12で乾燥した湿紙7を巻取る。これにより、抄造工程S3では、図2(E)に示すようなタオルペーパー32を得ることができる。

【0026】

抄造工程S3で用いられる抄紙機6は、図4に示すように、例えば、ワイヤーパートS10を行うワイヤーパート6Aと、プレスパートS11を行うプレスパート6Bと、ドライヤーパートS12を行うドライヤーパート6Cと、リールパートS13を行うリールパート6Dとを備える。

【0027】

ワイヤーパート6Aには、インレット9と、テーブルロール10と、テーブルロール10上を移動するベルト状の長網(ワイヤークロス)11とが設けられている。インレット9には、浸漬工程S2で浸漬させた古紙原料1B(以下、単に「古紙原料1B」という。)が装入される。ワイヤーパート6Aでは、インレット9から、テーブルロール10上を移動する長網11の表面に古紙原料1Bを均一に噴出し、湿紙(シート状の再生パルプ繊維層)7を形成する。

【0028】

プレスパート6Bには、ワイヤーパート6Aで形成された湿紙7を載せるためのウェット毛布12と、ウェット毛布12上に載せられた湿紙7を搾水するための複数の回転自在なロール等が設けられている。例えば、プレスパート6Bには、クーチロール13と、クーチロール13の後段に配置された自動ガイドロール14と、自動ガイドロール14の後段に配置されたフェルトナッシュ15と、フェルトナッシュ15の後段に配置されたチルドロール16と、チルドロール16にほぼ接するように配置されたプレスロール17とが設けられている。また、プレスパート6Bには、チルドロール16の後段に配置されたオームロール18と、オームロール18の後段に配置されたフェルトナッシュ19と、フェルトナッシュ19の後段に配置された手動ガイドロール20と、手動ガイドロール20の後段に配置されたオームロール21と、オームロール21の後段に配置されたスクイズロール22と、スクイズロール22の後段に配置されたストレッチロール23と、ストレッチロール23の後段に配置されたオームロール24とが設けられている。

【0029】

クーチロール13は、ウェット毛布12に湿紙7を押さえつけてウェット毛布12に湿紙7を載せるためのロールである。自動ガイドロール14は、エアーによりウェット毛布12の進行をガイドするロールである。フェルトナッシュ15,19は、湿紙7及びウェット毛布12から水分を吸引するための容器である。チルドロール16は、溝状に形成されており、湿紙7及びウェット毛布12から水分を搾り出すためのロールである。オームロール18,21,24は、波状に形成されており、ウェット毛布12を広げるためのロールである。手動ガイドロール20は、手動でウェット毛布12を中心に戻す際の微調整を行うためのロールである。スクイズロール22は、ウェット毛布12の水分を搾るためのロールである。ストレッチロール23は、ウェット毛布12を張ったり緩めたりするためのロールである。

【0030】

プレスパート6Bでは、クーチロール13で湿紙7がウェット毛布12に押し付けられて、湿紙7が長網11上からウェット毛布12上に移行される。続いて、自動ガイドロール14で、ウェット毛布12を中心位置に戻すための微調整が行われる。続いて、フェルトナッシュ15で、ウェット毛布12及び湿紙7から水分を吸引する。続いて、チルドロール16とプレスロール17とによってウェット毛布12及び湿紙7中の水分を搾り出す。

【0031】

ドライヤーパート6Cには、エキスパンダーロール25と、抱き込みロール26と、タッチロール27と、ドライヤー28と、フード29とが設けられている。また、ドライヤーパート6Cには、プラスチックワイヤー8が各種ロールを介して無端状に配置されている。

【0032】

エキスパンダーロール25は、湾曲して形成されており、湿紙7を軸方向に広げるためのロールである。抱き込みロール26は、エキスパンダーロール25を一定周期で回転させるためのロールである。タッチロール27は、抱き込みロール26の後段に配置されており、湿紙7を押し付けて湿紙7にシワが形成されるのを防止するためのロールである。ドライヤー28は、タッチロール27にほぼ接するように配置され、湿紙7を表面に接触させて水分を蒸発させ、最終製品となるタオルペーパーの含水量まで湿紙7を乾燥するためのものである。フード29は、ドライヤー28を覆うように配置され、フード29内に供給された空気によって湿紙7を乾燥させる。フード29においては、所定温度に加熱された空気が熱風機から供給され、排風機から排出される。

【0033】

プラスチックワイヤー8は、例えば、図5(A)、(B)に示すように、平織状であり、10〜60メッシュ(本数/25mm角)程度の網目のものを用いることができる。プラスチックワイヤー8の線径及び目開きは、0.5〜1.0mm程度が好ましい。プラスチックワイヤー8の網厚は、1〜1.5mm程度が好ましい。プラスチックワイヤー8の材質は、特に限定されないが、湿紙7の原料との相性を考慮して、ポリエステル製が好ましい。

【0034】

このようなプラスチックワイヤー8を用いることにより、プラスチックワイヤー8間の凹部(空隙部分)8Aにおいて、湿紙7の繊維が部分的に落ち窪む等、プラスチックワイヤー8の表面の凹凸が湿紙7に転写される。プラスチックワイヤー8の表面の凹凸が湿紙7に転写されることにより、湿紙7において、一方の面の凹部が反対面に凸部として現れる凹凸部分が形成される。湿紙7にこのような凹凸部分が形成されることによって、プラスチックワイヤー8の持つ厚みを維持した紙、すなわち、密度の低く嵩が高い紙を作ることができ、最終的に得られるタオルペーパーの柔軟性及び吸水性を良好にすることができる。

【0035】

ここで、プラスチックワイヤー8を用いずに、二次加工、例えばエンボス加工することによって、タオルペーパーの柔軟性及び吸水性を良好にする方法も考えられる。しかし、エンボス加工することにより、繊維の伸縮が発生し、繊維が切断されたり、エンボスが強すぎると非常に破れやすい強度のない紙になってしまう。また、使用するエンボスパターン(エンボス深度)によっては、部分的に締まった硬い紙になってしまう。

【0036】

そこで、ドライヤーパート6Cでは、プレスパート6Bで搾水された湿紙7をプラスチックワイヤー8上に載せ、タッチロール27を介して湿紙7をドライヤー28の表面に押し付けることにより、湿紙7を乾燥させることが好ましい。

【0037】

リールパート6Dには、エキスパンダーロール30と、ポープリール31とが設けられている。エキスパンダーロール30は、湾曲して形成されており、タオルペーパー32を軸方向に広げるためのロールである。ポープリール31は、エキスパンダーロール30を通過したタオルペーパー32を巻取る。

【0038】

リールパート6Dでは、ドライヤー28を通過したタオルペーパー32をエキスパンダーロール30に通してエキスパンダーロール30の軸方向にタオルペーパー32を広げる。続いて、リールパート6Dでは、エキスパンダーロール30を通過したタオルペーパー32をポープリール31上に通して、乾燥したばかりのタオルペーパー32を冷やし、冷やしたタオルペーパー32を巻取る。なお、リールパート6Dで巻取られたタオルペーパー32は、必要に応じて所定幅に裁断してもよい。

【0039】

抄造工程S3において、ワイヤーパート6A、プレスパート6B、ドライヤーパート6C及びリールパート6Dで使用する水としては、不純物が少なく安全性が良好な理由から、軟水を用いることが好ましい。

【0040】

以上のように、抄造工程S3のワイヤーパートS10では、古紙原料1Bから湿紙7を形成する。プレスパートS11では、ワイヤーパートS10で形成した湿紙7を搾水する。ドライヤーパートS12では、プレスパートS11で搾水した湿紙7を表面に凹凸を有するプラスチックワイヤー8に押し当てて乾燥させる。リールパートS13では、ドライヤーパートS12で乾燥した湿紙7を巻取る。

【0041】

このように、プレスパートS11で搾水した湿紙7をプラスチックワイヤー8に押し当ててドライヤーパートS12で乾燥し、乾燥した湿紙7をリールパートS13で巻取ることにより、古紙原料1Bの繊維がウェット状のままプラスチックワイヤー8上に均一に乗せられ、プラスチックワイヤー8の目の中にまで繊維が入り込む。これにより、プラスチックワイヤー8の持つ厚みを維持した紙、すなわち、密度の低く嵩が高い紙を作ることができ、最終的に得られるタオルペーパー32の柔軟性を良好にすることができる。したがって、本実施の形態に係るタオルペーパーの製造方法によれば、化学物質を使用せずに古紙原料1から不必要な物質を除去し、安全性と柔軟性と吸水性とが良好なタオルペーパー32を製造することができる。

【0042】

本実施の形態に係るタオルペーパーの製造方法で得られたタオルペーパー32は、安全性と柔軟性と吸水性とが良好であるため、種々の用途に使用することができる。例えば、高い安全性が必要とされる食品分野や医療分野において、キッチンペーパー、衛生用紙等として好適に使用することができる。

【0043】

<2.実施例>

以下、本発明の実施例について説明する。なお、本発明はこれらの実施例に限定されるものではない。

【0044】

(実施例1)

図2(A)、図2(B)に示すように、古紙原料1(蛍光染料が使用されておらず工場から出た何も印刷がされていない古紙)をパルパー2内に貯留された熱湯3中で約40分間離解させた(離解工程S1)。続いて、図2(C)に示すように、熱湯3中で離解した古紙原料1Aを50℃以上の水に二日間浸漬させた(浸漬工程S2)。続いて、図2(D)に示すように、水に浸漬させた古紙原料1Bを、図4に示す抄紙機6のワイヤーパート6Aで湿紙7に形成し、湿紙7をプレスパート6Bで搾水し、搾水した湿紙7を表面に凹凸を有するプラスチックワイヤー8(品名 DOP−15K、日本フイルコン株式会社製)に押し当ててドライヤーパート6Cで乾燥し、湿紙7を乾燥して得られたタオルペーパー32をリールパート6Dで巻取った(抄造工程S3)。離解工程S1、浸漬工程S2及び抄造工程S3において用いた熱湯や水として、四国中央市の上水道で採取された水(ナトリウム4.7mg/L、カルシウム7.4mg/L、マグネシウム1.5mg/L、カリウム0.6mg/L、硬度26、pH7.7)を使用した。

【0045】

実施例1で用いたプラスチックワイヤー8の材質等についてまとめたものを表1に示す。

【0046】

【表1】

【0047】

(比較例1)

比較例1では、古紙原料として上白古紙を用いたこと、離解工程S1において熱湯中ではなく常温の水中で約40分間離解させたこと、抄造工程S3において丸網を備えた抄造装置を用いたこと、すなわち、プラスチックワイヤー8を用いずに、ウェットクレープによりタオルペーパーの厚さを出すようにしたこと以外は、実施例1と同様に処理を行った。比較例1で得られたタオルペーパーの米坪及び厚さを表2に示す。

【0048】

(比較例2)

比較例2では、古紙原料として新聞紙を用いたこと、離解工程S1において熱湯中ではなく常温の水中で約40分間離解させたこと、抄造工程S3において丸網を備えた抄造装置を用いたこと、すなわち、プラスチックワイヤーを用いずに、ウェットクレープによりタオルペーパーの厚さを出すようにしたこと以外は、実施例1と同様に処理を行った。比較例2で得られたタオルペーパーの米坪及び厚さを表2に示す。

【0049】

<評価試験>

実施例1、比較例1及び比較例2で得られたタオルペーパーについて、評価試験を行った。評価試験では、破裂強さ、湿潤時の破裂強さ、引張強さ、湿潤時の引張強さ、クレム吸水度及び安全性について試験を行った。

【0050】

破裂強さ及び湿潤時の破裂強さは、JIS P 8112−1994に基づいて測定した。引張強さは、JIS P 8113−1998に基づき、試験幅25mm、つかみ間隔100mmの条件で測定した。

【0051】

湿潤時の引張強さは、JIS P 8135−1998に基づき、試験幅25mm、つかみ間隔100mmの条件で測定した。

【0052】

クレム吸水度は、JIS P 8141−2004に基づき、試験幅25mm、つかみ間隔100mmの条件で測定した。

【0053】

安全性は、食品衛生検査及びインキゴミ(ビスフェノールA)の検査に合格しているタオルペーパーを「○」とし、食品衛生検査及びインキゴミの検査に合格していないタオルペーパーを「×」と評価した。具体的に、食品衛生検査では、タオルペーパー中のカドミウム(規格:100μg/g以下)、鉛(規格:100μg/ml以下)、フェノール(規格:5μg/g以下)、ホルムアルデヒド(規格:陰性)、重金属(規格:1μg/ml以下)、蛍光物質(規格:陰性)、大腸菌群(規格:陰性)、黄色ブドウ球菌(規格:陰性)、サルモネラ(規格:陰性)の有無を調べた。

【0054】

また、実施例1、比較例1及び比較例2で得られたタオルペーパーの米坪、厚さ、破裂強さ、湿潤時の破裂強さ、引張強さ、湿潤時の引張強さ、クレム吸水度及び安全性についての試験結果を表2に示す。

【0055】

【表2】

【0056】

表2に示すように、実施例1では、比較例1及び比較例2と比較して米坪が一番小さいタオルペーパーを得ることができた。すなわち、実施例1で得られたタオルペーパーは、比較例1及び比較例2と比較して、紙密度が一番小さく厚さが一番大きいため、柔軟性が良好であることが分かった。また、実施例1で得られたタオルペーパーは、比較例1及び比較例2と比較してクレム吸水度が大きいため、吸水性が良好であることが分かった。さらに、実施例1で得られたタオルペーパーは、安全性が良好あることが分かった。これらの結果から、実施例1では、化学物質を使用せずに古紙原料から不必要な物質が除去され、柔軟性と吸水性が良好なタオルペーパーを製造することができることが分かった。また、実施例1で得られたタオルペーパーは、破裂強さ、引張強さ、湿潤引張強さが比較例1及び比較例2と同程度であり、タオルペーパーとして必要な強度を備えていることが分かった。

【0057】

一方、比較例1及び比較例2で得られたタオルペーパーは、安全性が良好ではなかった。また、比較例1及び比較例2では、柔軟性と吸水性が良好なタオルペーパーを得ることができなかった。これは、比較例1及び比較例2では、実施例1のように、蛍光染料が使用されていない古紙原料を使用しておらず、また、古紙原料を熱湯中で離解させておらず、さらに搾水した湿紙をプラスチックワイヤーに押し当ててドライヤーパートで乾燥させていないためと考えられる。

【符号の説明】

【0058】

1,1A,1B 古紙原料、2 パルパー、3 熱湯、4 攪拌手段、5 タワー、6 抄紙機、7 湿紙、8 プラスチックワイヤー、9 インレット、10 テーブルロール、11 長網、12 ウェット毛布、13 クーチロール、14 自動ガイドロール、15 フェルトナッシュ、16 チルドロール、17 プレスロール、18 オームロール、19 フェルトナッシュ、20 手動ガイドロール、21 オームロール、22 スクイズロール、23 ストレッチロール、24 オームロール、25 抱き込みロール、26 エキスパンダーロール、27 タッチロール、28 ドライヤー、29 フード、30 エキスパンダーロール、31 ポープリール、32 タオルペーパー

【特許請求の範囲】

【請求項1】

蛍光染料が使用されていない古紙原料を熱湯中で離解させる離解工程と、

上記離解した古紙原料を水に浸漬させる浸漬工程と、

上記浸漬させた古紙原料を、抄紙機のワイヤーパートで湿紙に形成し、該湿紙をプレスパートで搾水し、該搾水した湿紙を表面に凹凸を有するプラスチックワイヤーに押し当ててドライヤーパートで乾燥し、該乾燥した湿紙をリールパートで巻取る抄造工程と

を有するタオルペーパーの製造方法。

【請求項2】

上記離解工程では、上記古紙原料を90℃以上の熱湯中で溶解させる請求項1記載のタオルペーパーの製造方法。

【請求項3】

上記浸漬工程では、上記離解した古紙原料を50℃以上の水とともにタワー内に投入し、該古紙原料を二日以上浸漬させ熟成させる請求項2記載のタオルペーパーの製造方法。

【請求項4】

上記離解工程又は上記浸漬工程では、上記熱湯又は上記水として軟水を用いることを特徴とする請求項1乃至3のうちいずれか1項記載のタオルペーパーの製造方法。

【請求項1】

蛍光染料が使用されていない古紙原料を熱湯中で離解させる離解工程と、

上記離解した古紙原料を水に浸漬させる浸漬工程と、

上記浸漬させた古紙原料を、抄紙機のワイヤーパートで湿紙に形成し、該湿紙をプレスパートで搾水し、該搾水した湿紙を表面に凹凸を有するプラスチックワイヤーに押し当ててドライヤーパートで乾燥し、該乾燥した湿紙をリールパートで巻取る抄造工程と

を有するタオルペーパーの製造方法。

【請求項2】

上記離解工程では、上記古紙原料を90℃以上の熱湯中で溶解させる請求項1記載のタオルペーパーの製造方法。

【請求項3】

上記浸漬工程では、上記離解した古紙原料を50℃以上の水とともにタワー内に投入し、該古紙原料を二日以上浸漬させ熟成させる請求項2記載のタオルペーパーの製造方法。

【請求項4】

上記離解工程又は上記浸漬工程では、上記熱湯又は上記水として軟水を用いることを特徴とする請求項1乃至3のうちいずれか1項記載のタオルペーパーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−36124(P2013−36124A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171374(P2011−171374)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(394006222)大富士製紙株式会社 (2)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(394006222)大富士製紙株式会社 (2)

【Fターム(参考)】

[ Back to top ]