タガントの製造方法およびタガント

【課題】本発明は、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ高い回収率で回収可能なタガントの製造方法、および種々の識別情報を有するタガントを提供することを主目的とする。

【解決手段】樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するタガントの製造方法であって、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する識別情報層付基板形成工程と、上記識別情報層付基板を凍結する凍結工程と、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記識別層および上記樹脂製基材を有する上記タガントを形成する粉砕工程とを有することを特徴とする製造方法を提供することにより、上記目的を達成する。

【解決手段】樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するタガントの製造方法であって、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する識別情報層付基板形成工程と、上記識別情報層付基板を凍結する凍結工程と、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記識別層および上記樹脂製基材を有する上記タガントを形成する粉砕工程とを有することを特徴とする製造方法を提供することにより、上記目的を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ高い回収率で回収可能なタガントの製造方法、および種々の識別情報を有するタガントに関するものである。

【背景技術】

【0002】

近年、印刷技術の発達により、高精細な印刷が可能となったことから、クレジットカード、有価証券類、各種証明書等の物品についての偽造が懸念されており、偽造を防止するための偽造防止技術の開発が推奨されている。

【0003】

このような偽造防止技術としては、例えば透かし模様、ホログラム等の偽造防止手段を挙げることができる。これらの偽造防止手段は目視により認証を行うことが可能であるため、認証を容易に行うことができるといった利点を有する。しかしながら、より高いセキュリティ性を必要とする物品に対する偽造防止機能としては不十分な場合があるといった問題があった。

【0004】

そこで、目視ではなく、ルーペ、顕微鏡等の拡大手段を用いて観察することにより認証を行う偽造防止技術が注目されている。このような偽造防止技術は、物品を一見するだけでは、その物品に偽造防止技術が付されていることを認識することができないため、目視により認識可能な偽造防止技術に比べて、より高い偽造防止機能を発揮することが可能となる。

このような偽造防止技術の1つとして、タガントを用いる方法が提案されている(例えば、特許文献1)。ここで、タガントとは、例えば表面にμオーダーで表示された文字、記号、柄等を有する粒子状の構造物や、特異な形状を有する粒子状の構造物、紫外線等を照射することにより発色する粒子状の構造物等の識別情報を有する粒子状の構造物を指すものであり、タガントが有する識別情報をルーペ等で観察することにより真贋判定が行われるものである。また上述したタガントは、通常、液状の樹脂塗工液やインキ中に混在させ、上記樹脂塗工液やインキを物品に塗布したり、フィルム化することにより上述した物品に固着されるものである。

【0005】

上記タガントを製造する方法としては、例えば特許文献1においては以下のような製造方法が提案されている。

従来のタガントの製造方法の一例としては、まず、基材上に化学溶液に溶解する犠牲層とタガント材料からなる構造層と感光層とを有する積層体を形成し、リソグラフィーやマイクロマシニングの技術を用いて構造層を所定の形状に加工してタガント層を形成した後、化学溶液に上記積層体を浸漬して犠牲層と感光層とを溶解させることにより、基材からタガント層を剥離してタガントとし、これを回収する製造方法が挙げられる。

【0006】

また、従来のタガントの製造方法の他の例としては、基体の表面に所望のタガントの反転形状が形成されている原版にタガント材料を埋め込んで固化してタガントとした後、原版からタガントを剥離する製造方法が挙げられる。

【0007】

しかしながら、上述した製造方法は、いずれも製造されたタガントを回収することが難しく、回収率が低いといった問題があった。

また、上述した犠牲層を用いた製造方法においては、犠牲層を形成・溶解させる工程を有することから工程数が多く煩雑であるといった問題があった。

【0008】

そこで、製造効率が高く、かつ製造されたタガントの回収率を高くすることが可能なタガントの製造方法が求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3665282号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記実情に鑑みてなされたものであり、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ高い回収率で回収可能なタガントの製造方法、および種々の識別情報を有するタガントを提供することを主目的とする。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するために、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するタガントの製造方法であって、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する識別情報層付基板形成工程と、上記識別情報層付基板を凍結する凍結工程と、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記識別層および上記樹脂製基材を有する上記タガントを形成する粉砕工程とを有することを特徴とするタガントの製造方法を提供する。

【0012】

本発明によれば、凍結工程および粉砕工程を有することにより、タガントを簡便な工程で製造することができ、また製造されたタガントを高い回収率で回収することが可能である。また、識別情報層付基板形成工程では、樹脂製基材上に種々の識別情報を有する識別情報層を有する識別情報層付基板を形成することが可能となるため、種々の識別情報を有するタガントを製造することができる。

【0013】

本発明においては、上記識別情報層付基板が、上記樹脂製基材、および上記樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を上記識別情報として含む立体識別パターンを備えた立体識別情報層を有する立体識別情報層付基板であることが好ましい。上記立体識別情報層を有することにより、立体識別情報層において立体識別パターンを有する部分と立体識別パターンを有していない部分とに強度差をつけることができることから、後述する粉砕工程で形成されるタガントの形状を制御することが可能となる。また、上記立体識別情報層を有することにより、表現できる識別情報の選択肢が広がることから多彩なデザインが可能であり、自他識別機能を発揮させることも可能となる。

【0014】

また、本発明においては、上記凍結工程では、液体窒素に浸漬することにより上記識別情報層付基板を凍結することが好ましい。液体窒素を用いることにより、識別情報層付基板を短時間で凍結することができるからである。

【0015】

また、本発明においては、上記粉砕工程では、粉砕手段としてボールミルを用いることが好ましい。ボールミルを用いることで、識別情報層付基板を所望のタガントの大きさに均質に破壊することができるからである。

【0016】

本発明においては、上記粉砕工程後に、所定の大きさを有するタガントを選別して回収する選別工程を有することが好ましい。上記選別工程を有することにより、粉砕工程により生じた目視可能な識別情報層付基板の粉砕破片や、拡大しても観察することが不可能な識別情報層付基板の粉砕粉末等を取り除くことが可能となり、より高い偽造防止機能を有し、また高い加工性を有するタガントを製造することが可能となる。

【0017】

本発明は、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有することを特徴とするタガントを提供する。

【0018】

本発明によれば、タガントが上記構成を有することにより、種々の識別情報を有することが可能となるため、高い偽造防止機能を有するものとすることができる。

【発明の効果】

【0019】

本発明のタガントの製造方法においては、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ製造されたタガントを高い回収率で回収することができるといった作用効果を奏する。

【図面の簡単な説明】

【0020】

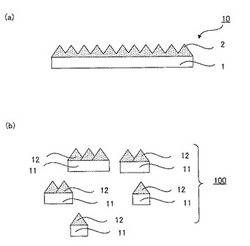

【図1】本発明のタガントの製造方法の一例を示す工程図である。

【図2】本発明における立体識別情報層付基板の一例を示す概略図である。

【図3】本発明おける立体識別情報層付基板の他の例を示す概略図である。

【図4】本発明における立体識別情報層付基板の他の例を示す概略図である。

【図5】本発明における立体形状の一例を示す模式図である。

【図6】本発明における立体識別パターンの一例を示す模式図である。

【図7】本発明における立体識別情報層付基板の他の例を示す概略図である。

【図8】本発明における立体識別情報層付基板の形成方法の一例を示す工程図である。

【図9】本発明における立体識別情報層付基板の形成方法の他の例を示す工程図である。

【図10】本発明における立体識別情報層付基板の形成方法の他の例を示す工程図である。

【図11】本発明おける平面識別情報層付基板の他の例を示す概略図である。

【図12】本発明おける平面識別パターンの一例を示す模式図である。

【図13】本発明のタガントの一例を示す概略断面図である。

【発明を実施するための形態】

【0021】

以下、本発明のタガントの製造方法およびタガントについて説明する。

【0022】

A.タガントの製造方法

まず、本発明のタガントの製造方法について説明する。

本発明のタガントの製造方法は、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するタガントの製造方法であって、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する識別情報層付基板形成工程と、上記識別情報層付基板を凍結する凍結工程と、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記樹脂製基材および上記識別層を有する上記タガントを形成する粉砕工程とを有することを特徴とする製造方法である。

【0023】

なお、本発明において、「樹脂製基材上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

【0024】

ここで、本発明のタガントの製造方法について図を用いて説明する。図1(a)、(b)は本発明のタガントの製造方法の一例を示す工程図である。本発明のタガントの製造方法は、図1(b)に示すように、樹脂製基材11と、樹脂製基材11上に形成され、拡大することにより観察可能な識別情報を有する識別層12とを有するタガント100を製造する方法である。上記構成を有するタガント100の製造方法は、まず図1(a)に示すように、樹脂製基材1上に所定の識別情報を含む識別情報層2を形成して識別情報層付基板10を形成する識別情報層付基板形成工程と、次いで図示はしないが、識別情報層付基板10を凍結する凍結工程と、さらに、図1(b)に示すように、凍結された識別情報層付基板10を拡大することにより観察可能な大きさまで粉砕して樹脂製基材11および識別層12を有するタガント100を形成する粉砕工程とを有するものである。

【0025】

本発明によれば、上記凍結工程および粉砕工程を有することにより、上記識別情報層付基板を所定の大きさに粉砕することでタガントを得ることができることから、簡便な工程でタガントを製造することが可能であり、また製造されたタガントを高い回収率で回収することが可能である。

また、本発明によれば、識別情報層付基板形成工程において、樹脂製基材上に種々の識別情報を有する識別情報層を形成することができるため、タガントが有する識別情報の選択肢を広げることが可能である。

【0026】

本発明の製造方法により製造されるタガントは、樹脂製基材と、上記樹脂製基材上に形成され拡大することにより観察可能な識別情報を有する識別層とを有するものである。

ここで、本発明において「識別情報が拡大することにより観察可能である」とは、目視では観察することが困難であり、拡大手段を用いて拡大した場合に観察することができることを指す。

また、本発明における拡大手段としては、識別情報を拡大観察することができるものであれば特に限定されるものではなく、例えばルーペ等の簡易拡大鏡、顕微鏡、CCDカメラを用いたコンピュータソフトウェアによる拡大画像表示等が挙げることができる。

【0027】

本発明の製造方法により製造されるタガントについて詳しくは後述する「B.タガント」の項で説明するため、ここでの説明は省略する。

【0028】

以下、本発明のタガントの製造方法の各工程について説明する。

【0029】

I.識別情報層付基板形成工程

本発明における識別情報層付基板形成工程は、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する工程である。

また、「識別情報層が識別情報を含む」とは、識別情報層が拡大することにより観察可能な識別情報のみを有する場合だけではなく、上記識別情報と目視により観察可能な目視情報とを有する場合を含む概念である。

【0030】

上記識別情報層付基板形成工程は、樹脂製基材上に拡大することにより観察可能な識別情報を含む識別情報層を形成することができる工程であれば特に限定されず、具体的には、樹脂製基材、および樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を有する立体識別情報層付基板を形成する態様(第1態様)と、樹脂製基材、および樹脂製基材上に形成され、少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能な平面識別情報を識別情報として含む平面識別パターンを備えた平面識別情報層を有する平面識別情報層付基板を形成する態様(第2態様)との2つの態様に分けて考えることができる。

以下、それぞれの態様について説明する。

【0031】

1.第1態様

識別情報層付基板形成工程の第1態様について説明する。

本態様の識別情報層付基板形成工程は、樹脂製基材と、樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を有する立体識別情報層付基板を形成する工程である。

【0032】

(1)立体識別情報層付基板

まず、本工程により形成される立体識別情報層付基板について説明する。

上記立体識別情報層付基板は、樹脂製基材と、樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層とを有するものである。

【0033】

ここで、本工程により形成される立体識別情報層付基板について図を用いて説明する。図2(a)は、本工程により形成される立体識別情報層付基板の一例を示す概略図であり、図2(b)は、図2(a)のA−A線断面図である。図2(a)、(b)に示すように、本態様における立体識別情報層付基板10’は、樹脂製基材1と、樹脂製基材1上に形成された少なくとも拡大することにより観察可能な立体形状s1を識別情報Sとして含む立体識別パターンS1を備えた立体識別情報層21とを有するものである。図2(a)においては、立体識別情報層21の形態が、樹脂製基材1上に有無パターンで形成されたものであり、各々の立体識別情報層21が立体識別パターンS1を有する立体識別パターン層21Aである例について示している。

上記立体識別情報層の形態については、後述するため、ここでの説明は省略する。

【0034】

また、図3(a)、(c)は、本工程により形成される立体識別情報層付基板の他の例を示す概略図であり、図3(b)は図3(a)のB−B線断面図、図3(d)は、図3(c)のC−C線断面図である。

図3(a)〜(d)においては、立体識別情報層21の形態が、樹脂製基材1上に形成された基底部21aと、基底部21a表面に形成された凸部21bまたは凹部21cの少なくとも一方からなる凹凸パターンとを有し、各々の凸部21bまたは凹部21cが立体識別パターンS1を有する立体識別凹凸層21Bである例について示している。

なお、図3(a)〜(d)において説明していない符号については、図2(a)、(b)と同様とすることができるので、ここでの説明は省略する。

また、上記立体識別情報層の形態については、後述するため、ここでの説明は省略する。

【0035】

以下、立体識別情報層付基板の各構成について説明する。

【0036】

(a)立体識別情報層

本態様における立体識別情報層は、樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えるものである。

【0037】

(i)立体形状

本態様における立体形状は、拡大して観察することで識別可能なものであり、基底部表面に形成可能な立体形状であれば特に限定されるものではない。ここで、本態様における立体識別パターンS1は、通常、図2(a)、(b)に示すように平坦な樹脂製基材1上や、図3(a)〜(d)に示すように平坦な樹脂製基材1上に形成された平坦な基底部21a表面に形成されるものであることから、立体識別パターンの立体形状は少なくとも樹脂製基材1側の面または基底部21a側の面に平面を有するものである。

なお、「基底部側の面に平面を有する」とは、図3(b)、(d)に示すように、凸部21bまたは凹部21cにおいて二点鎖線で示される部分が平面であることを指す。

なお、以下の説明においては、立体形状における「樹脂製基材側の面」または「基底部側の面」を「基準面」と総称して説明する場合がある。

【0038】

このような立体形状としては、例えば、図2(a)、(b)および図3(a)〜(d)に示すように、立体識別パターンの基準面に対向する表面(以下、対向表面と称して説明する場合がある。)が平坦となる柱体、図1(a)に示すように、立体識別パターンの対向表面が尖っている錐形体等を挙げることができる。

【0039】

立体形状が柱体や錐形体である場合の平面視上の形状としては、三角形、四角形等の多角形、円、楕円等の幾何学形状の他、文字、数字、符号、標章等の記号等を挙げることができる。

【0040】

また、本態様においては、立体形状として、図4に示すように、立体識別パターンの対向表面が少なくとも曲面を有する立体形状(以下、曲面立体形状と称して説明する場合がある。)を用いることも可能である。なお、図4は本態様の立体識別情報層の他の例を示す概略断面図であり、説明していない符号については図1(a)等と同様とすることができるので、ここでの説明は省略する。

【0041】

ここで、曲面立体形状について図を用いて説明する。

図5(a)、(b)は立体識別パターンに用いられる曲面立体形状の一例を示す模式図であり、図5(a)は上記曲面立体形状を対向表面側からみた図、図5(b)は図5(a)のD−D線断面図である。図5(a)、(b)に示す曲面立体形状s1(ティーポット)は、対向表面t1および基準面t2を有し、対向表面t1が曲面で構成されているものである。

【0042】

曲面立体形状が少なくとも曲面を有することは、反射特性を測定することにより確認することができる。平面は法線方向が一つであるのに対して、曲面は法線方向が場所によって異なる。そのため、平面と曲面とでは反射光の明暗が異なる。また、平面と曲面とでは光の入射角度を変化させたときの反射光の明暗の変化も異なる。

また、具体的に曲面立体形状が曲面を有することは、破壊式または非破壊式の検査方法によって確認することができる。

破壊式の検査方法としては、例えばカッターやカミソリ、ミクロトーム等により微粒子を切断し、ルーペや顕微鏡等により拡大して観察することにより確認する方法が挙げられる。

一方、非破壊式の検査方法は、接触式または非接触式の形状測定を行うことにより確認する方法が挙げられる。接触式の形状測定においては、例えば針を微粒子に接触させ、移動させることにより形状を計測する触針式の形状測定機を用いることで測定することができる。非接触式の形状測定においては、例えば可干渉性の少ない白色光を光源として、ミラウ型やマイケルソン型などの等光路干渉計を利用し、測定面に対応するCCD各画素の等光路位置(干渉強度が最大になる位置)を、干渉計対物レンズを垂直走査(スキャン)して見つける手法にて形状を計測する、走査型白色干渉計を用いることにより測定することができる。

【0043】

曲面立体形状としては、対向表面が少なくとも曲面を有していればよく、対向表面が曲面のみを有していてもよく、対向表面が曲面および平面を有するものであってもよい。なかでも凸部上面または凹部底面の50%以上が曲面で構成されていることが好ましく、75%以上が曲面で構成されていることがより好ましい。識別パターンの対向表面での曲面の割合が多いほど、光の反射により立体形状を視認しやすく、容易に識別可能となるからである。

なお、上記曲面の割合は、上述の破壊式または非破壊式の検査方法にて測定することができる。

【0044】

また、曲面立体形状は、図5(b)に示すように、少なくとも、対向表面t1と基準面t2とを有していればよく、対向表面、基準面、および側面を有していてもよい。

【0045】

このような曲面立体形状としては、人物、動物、植物、食物、道具、乗物、建物、風景や、文字、数字、符号、標章等の記号等の任意の立体形状とすることができる。

【0046】

本態様においては、上述した柱体、錐体、および曲面立体形状を組み合わせた立体形状を用いることもできる。

【0047】

立体形状の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には300μm以下であることが好ましく、50μm〜250μmの範囲内であることがより好ましい。立体形状が大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあり、また立体形状が小さすぎると、簡易拡大鏡での観察が難しく、顕微鏡等を用いることが必要となり、容易に真贋判定することが困難になる場合があるからである。

【0048】

これらの立体形状は、本態様のタガントの用途等に合わせた形状とすることができ、また所定の意味を表現する形状とすることもできる。

【0049】

(ii)立体識別パターン

本態様における立体識別パターンは、少なくとも上記立体形状を識別情報として有するものである。

【0050】

本態様における立体識別パターンは図2(a)、(b)等に示すように、立体形状s1のみを識別情報として有するものであってもよく、立体形状と、立体形状以外の識別情報を有するものであってもよい。このような識別情報としては色と、印(しるし)とを挙げることができる。

【0051】

本態様においては、立体識別パターンが任意の色を有することを識別情報として用いることができる。立体識別パターンに色を付与する方法としては、具体的には立体識別情報層を形成する際に立体識別情報層の材料に着色剤を添加する方法を挙げることができる。

【0052】

印s1’は、図6(a)、(b)に示すように、立体形状s1の一部に表示されるものである。なお、図6(a)は、本態様における立体識別パターンの一例を示す概略図であり、図6(b)は、図6(a)のE−E線断面図である。なお、図6(a)、(b)において説明していない符号については、図5と同様とすることができるので、ここでの説明は省略する。

【0053】

印の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には300μm以下であることが好ましく、50μm〜250μmの範囲内であることがより好ましい。印が大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあり、また印が小さすぎると、簡易拡大鏡での観察が難しく、顕微鏡等を用いることが必要となり、容易に真贋判定することが困難になる場合があるからである。

【0054】

印としては、例えば、文字、数字、符号、標章等の記号等が挙げられる。これらの印は、本態様の立体識別情報層の用途等に合わせた印とすることができ、所定の意味を表現する印とすることができる。

【0055】

立体識別パターンに印を付与する方法としては、例えば、立体識別情報層の一部に印を賦型する方法、立体識別情報層を形成する際に同時に印を形成する方法を挙げることができる。

【0056】

立体識別パターンの大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には、上述した立体形状の大きさと同様とすることができるので、ここでの説明は省略する。

【0057】

(iii)立体識別情報層の形態

上記立体識別情報層は上記立体識別パターンを備えるものである。

【0058】

立体識別情報層の形態としては、樹脂製基材上に形成可能であり、かつ上記立体識別パターンを有することが可能であれば特に限定されるものではなく、具体的には、図2(a)、(b)に示すように、樹脂製基材1上に有無パターンで形成され、各々の立体識別情報層21が立体識別パターンS1を有する立体識別パターン層21Aと、図3(a)〜(d)に示すように、樹脂製基材1上に形成された基底部21aと、基底部21a表面に形成された凸部21bまたは凹部21cの少なくとも一方からなる凹凸パターンとを有し、各々の凸部21bまたは凹部21cが立体識別パターンS1を有する立体識別凹凸層とを挙げることができる。

【0059】

ここで、立体識別凹凸層において、「凸部」とは、立体識別情報層の凹凸パターンを有さない部分に対して凸形状である部分を指す。また、「凹部」とは、立体識別情報層の凹凸パターンを有さない部分に対して凹形状である部分を指す。

また、「凹凸パターンが凸部または凹部の少なくとも一方からなる」とは、凹凸パターンが凸部のみからなる場合や、凹部のみからなる場合だけではなく、凸部および凹部からなる場合を含む概念である。

【0060】

立体識別情報層が立体識別パターン層である場合、立体識別パターン層の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には、上述した立体形状の大きさと同様とすることができるので、ここでの説明は省略する。

【0061】

また、この場合、立体識別パターン層の厚みとしては、樹脂製基材上に形成可能であり、上述した立体識別パターンを有することが可能であれば特に限定されるものではないが、0.1μm〜500μmの範囲内、なかでも1μm〜100μmの範囲内、特に5μm〜25μmの範囲内であることが好ましい。上記立体識別パターン層の厚みが上記範囲であれば、光の反射により立体識別パターンを視認しやすく、容易に識別可能となる。一方、上記立体識別パターン層が薄すぎる場合、または厚すぎる場合は、各々の立体識別パターン層に所望の立体識別パターンを形成することが困難となる場合があるからである。

【0062】

また、この場合、立体識別パターン層の大きさ(u)および立体識別パターン層の厚み(w)が,w/u≧1/100を満たすことが好ましく、なかでもw/u≧1/30、さらにw/u≧1/20、特にw/u≧1/10を満たすことが好ましい。立体識別パターン層の大きさ(u)に対する立体識別パターン層の厚み(w)の比が上記範囲であれば、光の反射により立体識別パターンを視認しやすく、容易に識別可能となるからである。一方、上記の比が小さすぎる場合、または大きすぎる場合は、所望の識別情報を有する立体識別パターンを備えた立体識別情報層を形成することが困難となる場合があるからである。

なお、立体識別パターン層の大きさ(u)とは、立体識別パターン層の平面視における最大距離を指す。例えば平面視における形状が図5(a)に示す形状である場合は、距離L1を指す。

立体識別パターン層の厚み(w)とは、樹脂製基材表面から立体識別パターン層の最大膜厚となる部分までの略垂直方向の距離を指し、例えば図2(b)や図4においてwで示される距離を指す。

上記立体識別パターン層の大きさ、および立体識別パターン層の厚みは、上述の破壊式または非破壊式の検査方法にて測定することができる。

【0063】

また、立体識別情報層が立体識別パターン層である場合、樹脂製基材上には通常、複数の立体識別パターン層が形成されるものである。この場合、各々の立体識別パターン層は全て同一の立体識別パターンを有していてもよく、各々の立体識別パターン層は異なる立体識別パターンを有していてもよい。

【0064】

一方、立体識別情報層が立体識別凹凸層である場合、立体識別凹凸層としては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には、上述した立体形状の大きさと同様とすることができるので、ここでの説明は省略する。

【0065】

また、凸部の高さまたは凹部の深さとしては、基底部上に形成可能であり、上述した立体形状を有することが可能であれば特に限定されるものではなく、上述した有無パターンで形成された立体識別パターン層の厚みと同様とすることができるので、ここでの説明は省略する。

【0066】

また、凸部または凹部の大きさ(u’)に対する凸部の高さ(x)または凹部の深さ(y)の比率x/u’またはy/u’についても、上述した立体識別パターン層の大きさおよび立体識別パターン層の厚みの比率と同様とすることができるので、ここでの説明は省略する。

なお、凸部または凹部の大きさ(u’)とは、立体識別凹凸層の平面視における最大距離を指す。例えば平面視における形状が図5(a)に示す形状である場合は、距離L1を指す。

また、凸部の高さとは、立体識別凹凸層において凹凸パターンを有さない部分から凸部の上面までの距離を指し、例えば図3(b)において、xで示される距離を指す。

また、凹部の深さとは、立体識別凹凸層において凹凸パターンを有さない部分から凹部の底面までの距離を指し、例えば図3(d)において、yで示される距離を指す。

凸部または凹部の大きさおよび凸部の高さまたは凹部の深さについては、上述した立体識別パターン層の大きさおよび立体識別パターン層の厚みと同様の測定方法により求めることができるので、ここでの説明は省略する。

【0067】

上記基底部の厚みとしては、基底部の表面に上述した凹凸パターンを形成することができ、立体識別情報層を所望の物品に用いることができる程度の厚みであれば特に限定されるものではないが、具体的には、1μm〜100μmの範囲内、なかでも5μm〜25μmの範囲内であることが好ましい。基底部の厚みが上記範囲に満たない場合は、所望の立体識別パターンを有する凸部または凹部を形成することが困難となる場合や、上記凸部または凹部を形成した場合に十分な自己支持性を有することが困難となるからであり、上記基底部の厚みが上記範囲を超える場合は、立体識別凹凸層が厚膜となるため、後述する粉砕工程で所望の大きさに粉砕して識別層を形成することが困難となる可能性があるからである。

なお、本態様における基底部の厚みとは、図3(b)、(d)に示すように、立体識別凹凸層21Bの立体識別パターンS1が形成されていない部分zを指すものである。

また、基底部の厚みについては、上述の破壊式または非破壊式の検査方法にて測定することができる。

【0068】

また、立体識別情報層が基底部と基底部表面に形成された凸部または凹部からなる複数の凹凸形状を有するものである場合、上記複数の凹凸形状については、凸部のみからなるものであってもよく、凹部のみからなるものであってもよく、凹部および凸部を有するものであってもよいが、凸部のみからなるものであることが好ましい。基底部に対して厚みの薄い凹部を有する場合は、後述する粉砕工程において、識別情報層の凹部の部分で割れやすいため、凹凸パターンが有する識別情報が消失してしまう可能性があるからである。

【0069】

また、上記複数の凹凸形状を有する場合、各々の凸部または凹部は全て同一の立体識別パターンを有していてもよく、各々の凸部または凹部は異なる立体識別パターンを有していてもよい。

【0070】

また、立体識別情報層が立体識別凹凸層である場合は、基底部上に直接凹凸形状が形成されているものであってもよく、基底部上に上述した立体識別パターン層を形成することにより凹凸形状が形成されたものであってもよいが、基底部上に直接凹凸形状が形成されているものであることが好ましい。上記構成を有する立体識別凹凸層は簡便な方法で形成することができるからである。

【0071】

(iv)立体識別情報層の構造

上記立体識別情報層は、無色であってもよく有色であってもよく、後述の立体識別情報層の材料に応じて適宜選択される。立体識別情報層が有色である場合には、立体識別情報層の立体識別パターンが有する識別情報を視認しやすくなり、識別が容易となる。

【0072】

また、本態様の立体識別情報層は、光透過性を有していてもよく有さなくてもよく、後述の立体識別情報層の材料に応じて適宜選択される。立体識別情報層が光透過性を有さない場合には、立体識別情報層の立体識別パターンが有する識別情報を視認しやすくなり、識別が容易となる。

【0073】

(v)立体識別情報層の材料

本態様における材料としては、上記立体形状を有する微粒子を製造できる材料であれば特に限定されるものではなく、例えば、樹脂、金属、金属化合物等を用いることができる。樹脂としては、光硬化性樹脂、熱硬化性樹脂等の硬化性樹脂、熱可塑性樹脂、感光性樹脂を例示することができる。また、金属および金属化合物としては、蒸着法やメッキ法により成膜可能なものであれば特に限定されるものではない。

【0074】

本態様においては、樹脂を用いることが好ましい。立体識別情報層の材料として樹脂を用いることにより、後述する「(2)立体識別情報層付基板の形成方法」の項で説明する形成方法を用いて生産性良く安価に立体識別情報層付基板を形成することが可能となるからである。

【0075】

このような樹脂としては、上記構成を有する立体識別情報層を形成することが可能なものであれば特に限定されるものではなく、一般的な樹脂製部材に用いられている樹脂を挙げることができる。具体的には、紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂、感光性樹脂等を挙げることができる。

【0076】

上記電離放射線硬化性樹脂としては、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、アクリル変性ポリエステル樹脂、特開2000−272295号公報に記載のウレタン変性アクリレート樹脂等を挙げることができる。

【0077】

上記熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、フェノール樹脂等を挙げることができる。

【0078】

上記熱可塑性樹脂としては、アクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、ポリスチレン樹脂等を挙げることができる。

【0079】

これらの樹脂は、単独重合体または2種以上の共重合体として使用してもよい。

【0080】

感光性樹脂としては、ポジ型感光性樹脂およびネガ型感光性樹脂のいずれも用いることができる。

【0081】

上述した樹脂は、耐溶剤性を有することが好ましく、中でも、本発明により製造されるタガントをインクや透明樹脂層に分散させて用いる際に、上記インクや上記透明樹脂層に使用される溶媒に対して不溶であることが好ましい。

【0082】

本態様に用いられる立体識別情報層としては、上述した樹脂以外にも適宜必要な成分を含有することが可能である。このような成分としては、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料、磁性材料、顔料や染料等の着色材料等の機能性材料を含有することが好ましい。上述したように、立体識別パターンが有する識別情報を視認しやすく、真贋判定が容易になるからである。中でも、本態様における立体識別情報層は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料および磁性材料からなる群から選択される少なくとも1種を含有することが好ましい。これらの材料は、材料の特性による識別が可能であり、偽造防止効果を向上させることができるからである。特に、本態様の立体識別情報層は、紫外線発光材料、赤外線発光材料および量子ドット材料からなる群から選択される少なくとも1種を含有することが好ましい。発光により識別が可能であり、真贋判定をさらに容易に行うことができるからである。

以下、各機能性材料に分けて説明する。

【0083】

(紫外線発光材料)

本態様に用いられる紫外線発光材料としては、紫外線の吸収により蛍光発光する材料を用いることができる。紫外線発光材料は、短波長域(約200nm〜300nm)の吸収により発光するもの、および、長波長域(約300nm〜400nm)の吸収により発光するもののいずれも使用することができる。この紫外線発光材料は、紫外線により励起され、これよりも低いエネルギー準位に戻るときに発するスペクトルのピークが青、緑、赤等の波長域にあるものであり、目的に応じて適宜選択することができる。具体例としては、Ca2B5O9Cl:Eu2+、CaWO4、ZnO:Zn、Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y2O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce、Sr5(PO4)3Cl:Eu、3(Ba,Mg)O・8Al2O3:Eu、Zn2GeO4:Mn、Y(P,V)O4:Eu、0.5MgF2・3.5MgO・GeO2:Mn、ZnS:Cu、ZnS:Mn等が挙げられる。これらは単独で用いてもよく2種以上を用いてもよい。なお、上記紫外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0084】

立体識別情報層中の紫外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0085】

(赤外線発光材料)

本態様に用いられる赤外線発光材料としては、赤外線の吸収により蛍光発光する材料を用いることができる。赤外線発光材料は、赤外線(約800nm〜1200nm)で励起され、可視光(約400nm〜800nm)を発光するものであり、目的に応じて適宜選択することができる。具体例としてはYF3:Yb+Er、YF3:Yb+Tm、BaFCl:Yb+Er等が挙げられる。なお、上記赤外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0086】

立体識別情報層中の赤外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0087】

(赤外線反射材料)

本態様に用いられる赤外線反射材料としては、赤外線に対して波長選択反射性を有する材料を用いることができ、例えば、多層構造材料、赤外線反射顔料、コレステリック構造を有する液晶材料等を挙げることができる。赤外線反射材料が反射する赤外線の波長は特に限定されないが、通常、800nm〜2500nmである。

【0088】

多層構造材料としては、赤外線を反射するような間隔で形成された赤外線反射面を有する層(赤外線反射層)で構成された多層構造材料を挙げることができる。多層構造材料は、各層(赤外線反射層)のBragg反射によって特定波長の赤外線を反射するものである。

具体的には、コレステリック液晶の架橋体のような固定化されたコレステリック構造を有する多層液晶材料を用いて、赤外線反射層を形成することができる。

【0089】

赤外線反射顔料は、赤外線反射材料の粉末や粒子が用いられ、無機系顔料および有機系顔料のいずれも用いることができる。無機系顔料としては、例えば、酸化チタン(TiO2)、酸化亜鉛、硫化亜鉛、鉛白、酸化アンチモン、酸化ジルコニウム、酸化インジウム錫(ITO)、アンチモンドープ酸化錫(ATO)等の複合金属酸化物、アルミニウム、金、銅等の金属が挙げられる。また、無機系顔料として、特開2004−4840号公報に記載の、天然または合成雲母、別の葉状珪酸塩、ガラス薄片、薄片状二酸化珪素または酸化アルミニウム等の透明支持材料と、金属酸化物の被覆とからなる干渉顔料等も用いることができる。一方、有機系顔料としては、例えば、特開2005−330466号公報および特開2002−249676号公報に記載されている顔料が挙げられ、アゾ系、アンスラキノン系、フタロシアニン系、ペリノン・ペリレン系、インジゴ・チオインジゴ系、ジオキサジン系、キナクリドン系、イソインドリノン系、イソインドリン系、ジケトピロロピロール系、アゾメチン系およびアゾメチンアゾ系の有機色素を用いることができる。

【0090】

コレステリック構造を有する液晶材料(いわゆるコレステリック液晶材料)としては、ネマチック液晶にカイラル剤を混合したカイラルネマチック液晶材料、または、高分子コレステリック液晶材料を挙げることができる。

【0091】

立体識別情報層中の赤外線反射材料の含有量としては、赤外線の反射による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0092】

(赤外線吸収材料)

本態様に用いられる赤外線吸収材料としては、赤外線(800nm〜1100nm)を吸収できる材料であれば特に限定されるものではない。中でも、800nm〜1100nmの波長域を吸収し、かつ可視光域、すなわち380nm〜780nmの波長域では吸収が少なく十分な光線透過率を有する赤外線吸収材料が好ましい。

【0093】

赤外線吸収材料としては、例えば、ポリメチン系化合物、シアニン系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、ナフトキノン系化合物、アントラキノン系化合物、ジチオール系化合物、インモニウム系化合物、ジイモニウム系化合物、アミニウム系化合物、ピリリウム系化合物、セリリウム系化合物、スクワリリウム系化合物、銅錯体類、ニッケル錯体類、ジチオール系金属錯体類、特開2007−163644号公報に開示されているベンゼンジチオール金属錯体アニオンとシアニン系色素カチオンとの対イオン結合体等の有機系赤外線吸収材料、および特開2006−154516号公報に開示されている複合タングステン酸化物、酸化スズ、酸化インジウム、酸化マグネシウム、酸化チタン、酸化クロム、酸化ジルコニウム、酸化ニッケル、酸化アルミニウム、酸化亜鉛、酸化鉄、酸化アンモン、酸化鉛、酸化ビスマス、酸化ランタン、酸化タングステン、酸化インジウム錫(ITO)等の無機系赤外線吸収材料などが挙げられる。赤外線吸収材料は、単独でまたは2種以上を組み合わせて用いることができる。なお、「系化合物」とは、例えばアントラキノン系化合物の場合、アントラキノン誘導体をいう。

【0094】

また、赤外線吸収材料は、使用する樹脂の種類によって適宜選択することが好ましい。例えば、光硬化性樹脂や感光性樹脂を用いた場合、赤外線吸収材料としては、複合タングステン酸化物等の無機系近赤外線吸収材料を好適に用いることができる。

【0095】

立体識別情報層中の赤外線吸収材料の含有量は、赤外線の吸収による識別が可能であれば特に限定されるものではないが、0.1質量%〜10質量%の範囲内であることが好ましい。赤外線吸収材料の含有量が上記範囲内であれば、十分な赤外線吸収機能を発現できるとともに、十分な量の可視光線を透過できるからである。

【0096】

(量子ドット材料)

量子ドット(Quantum dot)材料は、半導体のナノメートルサイズの微粒子で、電子や励起子がナノメートルサイズの小さな結晶内に閉じ込められる量子閉じ込め効果(量子サイズ効果)により、特異的な光学的、電気的性質を示し、半導体ナノ粒子(Semiconductor Nanoparticle)とか、半導体ナノ結晶(Semiconductor Nanocrystal)とも呼ばれるものである。

本態様に用いられる量子ドット材料としては、半導体のナノメートルサイズの微粒子であり、量子閉じ込め効果(量子サイズ効果)を生じる材料であれば特に限定されない。例えば、自らの粒径によって発光色が規制される半導体微粒子と、ドーパントを有する半導体微粒子がある。

【0097】

量子ドット材料は、1種の半導体化合物からなるものであっても、2種以上の半導体化合物からなるものであってもよく、例えば、半導体化合物からなるコアと、このコアと異なる半導体化合物からなるシェルとを有するコアシェル型構造を有していてもよい。その代表例としては、CdSeからなるコアと、その周囲に設けられたZnSシェルと、さらにその周囲に設けられた保護材料(キャッピング材料と呼ばれることもある)とで構成されたものを例示できる。この量子ドット材料は、その粒径により発光色を異にするものであり、例えば、CdSeからなるコアのみから構成される量子ドットの場合、粒径が2.3nm、3.0nm、3.8nm、4.6nmのときの蛍光スペクトルのピーク波長は、528nm、570nm、592nm、637nmである。

【0098】

量子ドット材料のコアとなる材料として具体的には、MgS、MgSe、MgTe、CaS、CaSe、CaTe、SrS、SrSe、SrTe、BaS、BaSe、BaTe、ZnS、ZnSe、ZnTe、CdS、CdSe、CdTe、HgS、HgSe及びHgTeのようなII−VI族半導体化合物、AlN、AlP、AlAs、AlSb、GaAs、GaP、GaN、GaSb、InN、InAs、InP、InSb、TiN、TiP、TiAs及びTiSbのようなIII−V族半導体化合物、Si、Ge及びPbのようなIV族半導体、等の半導体化合物又は半導体を含有する半導体結晶を例示できる。また、InGaPのような3元素以上を含んだ半導体化合物を含む半導体結晶を用いることもできる。

【0099】

さらに、ドーパントを有する半導体微粒子からなる量子ドット材料としては、上記半導体化合物に、Eu3+、Tb3+、Ag+、Cu+のような希土類金属のカチオンまたは遷移金属のカチオンをドープしてなる半導体結晶を用いることもできる。

【0100】

なかでも、作製の容易性、可視域での発光を得られる粒径の制御性、蛍光量子収率の観点から、CdS、CdSe、CdTe、InP、InGaP等の半導体結晶が好適である。

【0101】

コアシェル型の量子ドット材料を用いる場合にシェルを構成する半導体としては、励起子がコアに閉じ込められるように、コアを形成する半導体化合物よりもバンドギャップの高い材料を用いることで、量子ドット材料の発光効率を高めることが出来る。

このようなバンドギャップの大小関係を有するコアシェル構造(コア/シェル)としては、例えば、CdSe/ZnS、CdSe/ZnSe、CdSe/CdS、CdTe/CdS、InP/ZnS、Gap/ZnS、Si/ZnS、InN/GaN、InP/CdSSe、InP/ZnSeTe、InGaP/ZnSe、InGaP/ZnS、Si/AlP、InP/ZnSTe、InGaP/ZnSTe、InGaP/ZnSSe等が挙げられる。

【0102】

量子ドットのサイズは、所望の波長の光が得られるように、量子ドットを構成する材料によって適宜制御すればよい。量子ドットは粒径が小さくなるに従い、エネルギーバンドギャップが大きくなる。すなわち、結晶サイズが小さくなるにつれて、量子ドットの発光は青色側へ、つまり、高エネルギー側へとシフトする。そのため、量子ドットのサイズを変化させることにより、紫外領域、可視領域、赤外領域のスペクトルの波長全域にわたって、その発光波長を調節することができる。

【0103】

一般的には、量子ドットの粒径(直径)は0.5nm〜20nmの範囲内であることが好ましく、特に1nm〜10nmの範囲内であることが好ましい。なお、量子ドットのサイズ分布が狭いほど、より鮮明な発光色を得ることができる。

【0104】

また、量子ドットの形状は特に限定されず、例えば、球状、棒状、円盤状、その他の形状であってもよい。量子ドットの粒径は、粒子ドットが球状でない場合、同体積を有する真球状の値とすることができる。

【0105】

量子ドットの粒径、形状、分散状態等の情報については、透過型電子顕微鏡(TEM)により得ることができる。また、量子ドットの結晶構造、粒径については、X線結晶回折(XRD)により知ることができる。さらには、紫外−可視(UV−Vis)吸収スペクトルによって、量子ドットの粒径、表面に関する情報を得ることもできる。

【0106】

立体識別情報層中の量子ドット材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0107】

(磁性材料)

本態様に用いられる磁性材料としては、核磁気共鳴(NMR)、核四極子共鳴(NQR)、電子スピン共鳴(ESR)、強磁性共鳴、反強磁性共鳴、フェリ磁性共鳴、磁壁共鳴、スピン波共鳴、スピンエコー共鳴等の磁気共鳴を示すものを用いることができる。

【0108】

共鳴周波数は、核固有のパラメーターである磁気回転比γおよび外部磁場の磁場強度により決まるものであることから、磁性材料が磁気共鳴を示す共鳴周波数を選択することにより、本発明の製造方法により製造されたタガントにおいては、立体識別情報層を粉砕して形成される識別層の存在を認識することができ、真贋判定を行うことが可能となる。

例えば、磁性材料を含有する上記識別層と、磁性材料を含有しない上記識別層とに、磁性材料が核磁気共鳴を示す周波数の電磁波を照射すると、磁性材料を含有する上記識別層では共鳴吸収が起こり、磁性材料を含有しない上記識別層では共鳴吸収が起こらないため、この共鳴吸収を観測することにより上記識別層の存在を認識することができ、真贋判定を行うことが可能となる。また、得られるNMRスペクトルでは、物質の構造やエネルギー状態等によりシグナルの位置、強度、半値幅、形状等が異なるため、使用する磁性材料の種類により識別することも可能である。

【0109】

磁性材料は、磁性材料の粉末や粒子が用いられる。磁性材料としては、特開2005−309418号公報に記載の磁気共鳴を示す立体識別情報層を例示することができる。

【0110】

立体識別情報層中の磁性材料の含有量は、磁気共鳴による識別が可能であれば特に限定されるものではないが、1質量%〜30質量%の範囲内であることが好ましく、5質量%〜20質量%の範囲内がより好ましい。磁性材料の含有量が少なすぎると、識別が困難となり、磁性材料の含有量が多すぎると、立体識別情報層表面への立体形状の形成が困難となる場合があるからである。

【0111】

(着色材料)

本態様に用いられる着色材料としては、顔料、染料を挙げることができる。

着色材料は、立体識別情報層に含有させることができるものであれば特に限定されるものではなく、一般的な顔料、染料を用いることができる。

【0112】

立体識別情報層中の着色材料の含有量としては、0.1質量%〜50質量%程度とすることができる。

【0113】

(b)樹脂製基材

本態様に用いられる樹脂製基材は、樹脂製フィルムからなるものである。

【0114】

上記樹脂製基材は、通常フレキシブル性を有するものである。本態様における樹脂製基材のフレキシブル性としては、JIS R1601のファインセラミックスの曲げ試験方法で、5KNの力をかけたときに曲がることを指す。

【0115】

樹脂製基材に用いられる樹脂製フィルムとしては、一般的な樹脂製フィルムを用いることができる。例えば、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリカーボネート、ポリプロピレン、ポリエチレン、ポリスチレン、ポリアリレート、トリアセチルセルロース、ジアセチルセルロース、ポリメタクリル酸メチル、ポリイミド、ポリアミド等の樹脂からなるものを挙げることができる。

【0116】

上記樹脂製基材は、透明樹脂製フィルムであってもよく、透明性を有さない樹脂製フィルムであってもよいが、透明樹脂製フィルムであることが好ましい。透明樹脂製フィルムを用いることにより、本態様により製造されるタガントが有する識別情報を樹脂製基材側からも識別することが可能となるため、偽造防止機能をより高いものとすることができるからである。

【0117】

なお、樹脂製基材が透明性を有する透明樹脂製フィルムである場合、透明樹脂製フィルムの光透過性としては、樹脂製基材上に形成された立体識別情報層の立体識別パターンが観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましい。

【0118】

また、樹脂製基材の表面は、上述した立体識別情報層との密着性を向上させるために、易接着処理が施されていることが好ましい。易接着処理としては、立体識別情報層および樹脂製基材を接着させることができれば特に限定されるものではなく、例えば、プラズマ処理、コロナ放電処理、グロー放電処理、火炎処理等の物理的処理、あるいは、クロム酸、シランカップリング剤、プライマー剤等を使用した化学的処理を挙げることができる。

中でも、プライマー剤を用いた化学的処理であることが好ましい。プライマー剤は、樹脂製基材製造時に処理されるものと、製造後の樹脂製基材表面に処理されるものと、いずれの場合も好適である。プライマー剤で処理した樹脂製基材としては、市販されているものを用いることができる。また、製造後の樹脂製基材表面を処理するプライマー剤としては、上記立体識別情報層と密着するものであればよい。

【0119】

樹脂製基材の厚みとしては、上記立体識別情報層を形成することができ、かつ後述する粉砕工程で所望の大きさまで粉砕することが可能であれば特に限定されず、具体的には、0.1μm〜500μm程度とすることができ、好ましくは1μm〜100μmの範囲内である。

樹脂製基材の厚みが上記範囲に満たない場合は、立体識別情報層を形成することが困難となる可能性があるからであり、樹脂製基材の厚みが厚すぎる場合は後述する粉砕工程で識別情報層付基板を所望の大きさまで粉砕することが困難となる可能性があるからである。

【0120】

(c)その他の構成

本態様の立体識別情報層付基板は、樹脂製基材および立体識別情報層を有するものであれば特に限定されるものではなく、必要な構成を適宜選択して用いることが可能である。

なお、以下の説明において「立体識別情報層の面上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

また、以下の説明において「樹脂製基材上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

【0121】

(i)金属層

本態様の立体識別情報層付基板は、立体識別情報層の面上に金属層が形成されていることが好ましい。立体識別情報層の面上に金属層が形成されていることにより、光の反射により立体識別パターンを視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができるからである。特に、後述するハードコート層を形成する場合、ハードコート層も樹脂を用いて形成されるものであることから、立体識別情報層およびハードコート層の屈折率の差が小さいために、立体識別情報層とハードコート層との界面が見えにくくなり、立体識別情報層に供えられた立体識別パターンを視認するのが困難になることが懸念されるが、立体識別情報層の面上に金属層が形成されていることで、立体識別パターンの視認性を高めることが可能となる。

金属層の厚みとしては、立体識別パターンの視認性を向上させることができる厚みであれば特に限定されるものではなく、例えば1nm〜250nm程度とすることができ、10nm〜100nmの範囲内であることが好ましい。金属層が厚すぎると、立体識別パターンが損なわれてしまうおそれがあり、金属層が薄すぎると、金属層の形成が困難であったり、立体識別パターンの視認性を高める効果が十分に得られなかったりする可能性があるからである。

【0122】

このような金属層に用いられる材料としては、金属および金属酸化物、金属硫化物等の金属化合物が用いられ、例えばAl、ZnS、TiO2、Cu、Au、Pt等が挙げられる。

【0123】

また、金属層の形成方法としては、立体識別情報層の表面に所望の厚みで金属層を形成することが可能であれば特に限定されるものではなく、例えば金属蒸着法、金属メッキ法、スパッタ法等を挙げることができる。

【0124】

(ii)ハードコート層

本態様においては、立体識別情報層の表面にハードコート層が形成されていてもよい。これにより立体識別情報層を保護することが可能となり、立体識別情報層が損傷することにより立体識別パターンが消失してしまうことを防止することができる。

【0125】

ハードコート層は光透過性を有する。ハードコート層の光透過性としては、立体識別情報層の立体識別パターンが観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましく、中でも50%以上であることが好ましく、特に80%以上であることが好ましい。

【0126】

ハードコート層の材料としては、上記光透過性を満たし、立体識別情報層を保護することができるものであれば特に限定されるものではなく、例えば、光硬化性樹脂を用いることができる。

【0127】

ハードコート層の膜厚は、立体識別情報層を保護することができれば特に限定されるものではなく、例えば1μm〜100μm程度とすることができる。

ハードコート層の形成方法は、公知の方法を用いることができる。

【0128】

(iii)平面識別情報層

本態様における立体識別情報層付基板は、平面識別情報層を有していてもよい。

これにより、製造されるタガントに用いられる識別情報として後述する平面識別情報を組み合わせることができるので、タガントの偽造防止機能を向上させることが可能となる。

また、上記平面識別情報層は、樹脂製基材の立体識別情報層側に形成されていてもよく、樹脂製基材の立体識別情報層側とは反対側に形成されていてもよい。また、樹脂製基材の立体識別情報層側に形成されている場合は、樹脂製基材および立体識別情報層の間に形成されていてもよく、立体識別情報層上に形成されていてもよい。

【0129】

このような平面識別情報層の一例としては、例えば図7に示すように、識別情報層21上に形成され、印刷法等により形成された有色層等の平面識別情報層からなる印(平面識別情報s2)を挙げることができる。なお、図7は本態様における識別情報層付基板の一例を示す概略図であり、図7について説明していない符号については、図2(a)と同様とすることができるので、ここでの説明は省略する。

なお、平面識別情報層については、後述する第2態様の項で説明するため、ここでの説明は省略する。

【0130】

(2)立体識別情報層付基板の形成方法

本態様における立体識別情報層付基板の形成方法としては、樹脂製基材上に上述した構成を有する立体識別情報層を形成することが可能な方法であれば特に限定されるものではないが、次の2つの実施態様を好適に用いることができる。

【0131】

第1実施態様は、樹脂製基材上に感光性樹脂を含む感光性樹脂層を形成する感光性樹脂層形成工程と、上記感光性樹脂層に露光を施し、現像処理を行うことにより、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を形成する露光現像工程とを有することを特徴とする識別情報層付基板の形成方法である。

第2実施態様は、基体表面に、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンとは逆の立体識別パターンを有する転写部を形成して原版を形成する原版形成工程と、樹脂製基材上に樹脂を含む立体識別情報層形成用層を形成する立体識別情報層形成用層形成工程と、上記立体識別情報層形成用層の表面と上記原版の上記転写部とを接触させることにより上記立体識別情報層形成用層の表面に上記立体識別パターンを賦型する賦型工程と、上記賦型工程後に、上記立体識別情報層形成用層を固化する工程、および上記立体識別情報層形成用層から上記原版を剥離する工程を順不同に行い立体識別情報層を形成する固化・剥離工程とを有することを特徴とする立体識別情報層付基板の形成方法である。

【0132】

以下、各態様について説明する。

【0133】

(a)第1実施態様

本実施態様の立体識別情報層付基板の形成方法は、樹脂製基材上に感光性樹脂を含む感光性樹脂層を形成する感光性樹脂層形成工程と、感光性樹脂層に露光を施し、現像処理を行うことにより、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を形成する露光現像工程とを有することを特徴とする形成方法である。

【0134】

ここで、本実施態様の立体識別情報層付基板の形成方法について図を用いて説明する。図8(a)〜(c)は本実施態様の立体識別情報層付基板の製造方法の一例を示す工程図である。まず、図8(a)に示すように、樹脂製基材1上に、感光性樹脂層21’を形成する(感光性樹脂層形成工程)。次に、図8(b)に示すように、感光性樹脂層21’に描画装置16によりレーザー光17を照射して直接描画を行って、階調露光を施した後、現像処理を行い、図8(c)に示すように、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層21を形成する(露光現像工程)。

【0135】

図9(a)〜(c)は本実施態様の立体識別情報層付基板の製造方法の他の例を示す工程図である(感光性樹脂層形成工程)。まず、図9(a)に示すように、樹脂製基材1上に、感光性樹脂層21’を形成する。次に、図9(b)に示すように、感光性樹脂層21’に階調マスク18を介して光19を照射して、階調露光を施した後、現像処理を行い、図9(c)に示すように、少なくとも拡大して観察可能な立体形状を識別情報として有する立体識別パターンを備えた立体識別情報層21を形成する(露光現像工程)。

【0136】

本実施態様においては、感光性樹脂を含有する立体識別情報層を得ることができる。本実施態様によれば、感光性樹脂層に露光を施して、所定の立体形状を有する立体識別情報層を形成するので、生産性良く安価に立体識別情報層付基板を形成することが可能である。また、感光性樹脂層に露光を施す際に、階調露光を施した場合は、複雑な立体形状を付与することが可能であるため、最終的に製造されるタガントを偽造防止効果の高いものとすることができる。

以下、本実施態様の立体識別情報層付基板の形成方法における各工程について説明する。

【0137】

(i)感光性樹脂層形成工程

本実施態様における感光性樹脂層形成工程は、樹脂製基材上に感光性樹脂層を形成する工程である。

【0138】

上記感光性樹脂層成分としては、ポジ型感光性樹脂成分およびネガ型感光性樹脂成分のいずれも用いることができる。

【0139】

感光性樹脂層の膜厚としては、所定の立体識別パターンを感光性樹脂層に形成可能な膜厚であれば特に限定されるものではなく、立体識別パターンおよび立体識別情報層の形態により、適宜選択されるものである

感光性樹脂層の形成方法としては、公知の方法を用いることができる。

【0140】

(ii)露光・現像工程

本実施態様における露光・現像工程は、感光性樹脂層に露光を施し、現像処理を行うことにより、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を形成する工程である。

【0141】

本実施態様における露光方法としては、所望の立体識別パターンを形成することができるものであれば特に限定されないが、階調露光であることが好ましい。階調露光を用いることにより、種々の反転形状を有する原版を形成することができるからである。

感光性樹脂層に階調露光を施す方法としては、感光性樹脂層に階調露光を施し、現像処理を行うことで、所定の立体形状を形成可能であれば特に限定されるものではないが、感光性樹脂層に描画装置により直接描画を行う方法、および、階調マスクを用いる方法が好ましい。複雑な立体形状も形成可能となるからである。

【0142】

感光性樹脂層に描画装置により直接描画を行う方法の場合、描画装置としては、例えば、レーザー描画装置や電子線描画装置を用いることができる。

本実施態様において、所定の立体形状の他に所定の印を有する凸部または凹部を製造する場合にも、1回の直接描画を行うことで、立体形状および印を形成することができる。

【0143】

また、階調マスクを用いる方法の場合、階調マスクとしては、例えば、露光波長では解像しない微細なドットパターンの分布状態により、露光する際の透過光量(露光量)分布を制御するフォトマスクや、透明基板上に遮光剤が所定の濃度パターンで分散しているフォトマスク(グレイマスク)を用いることができる。

ドットパターンのフォトマスクについては、特開2004−296590号公報を参照することができる。また、グレイマスクについては、特開2002−6473号公報を参照することができる。

本実施態様において、所定の立体形状の他に所定の印を各々の凸部または凹部に賦型する場合には、2種類の階調マスクを準備し、階調マスクを変えて2回露光することで、立体形状および印を形成することができる。

【0144】

現像処理を行う方法としては、特に限定されるものではないが、例えば現像液を用いる方法等を挙げることができる。現像液としては、一般的な現像液を用いることができ、感光性樹脂層の種類等に応じて適宜選択される。

【0145】

現像条件は、一般的なフォトリソグラフィー法に用いられる現像条件と同様とすることができるので、ここでの説明は省略する。

【0146】

(iii)その他の工程

本実施態様の立体識別情報層付基板の形成方法は、上述した感光性樹脂層形成工程および露光・現像工程を有するものであれば特に限定されるものではなく、必要な工程を適宜選択して追加することができる。このような工程としては、例えば上述した任意の構成を形成する工程等を挙げることができる。

【0147】

(iv)立体識別情報層付基板の形成方法

本実施態様の立体識別情報層付基板の形成方法は、感光性樹脂からなる立体識別情報層付基板を形成する方法である。また、本実施態様においては、上述した立体識別情報層のうち立体識別パターン層および立体識別凹凸層のいずれも形成可能であるが、立体識別パターン層が好適に形成される。

【0148】

(b)第2実施態様

本実施態様の立体識別情報層付基板の形成方法は、基体表面に、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンとは逆の立体識別パターンを有する転写部を形成して原版を形成する原版形成工程と、樹脂製基材上に樹脂を含む立体識別情報層形成用層を形成する立体識別情報層形成用層形成工程と、上記立体識別情報層形成用層の表面と上記原版の上記転写部とを接触させることにより上記立体識別情報層形成用層の表面に上記立体識別パターンを賦型する賦型工程と、上記賦型工程後に、上記立体識別情報層形成用層を固化する工程、および上記立体識別情報層形成用層から上記原版を剥離する工程を順不同に行い立体識別情報層を形成する固化・剥離工程とを有することを特徴とする識別情報層付基板の形成方法である。

【0149】

ここで、本実施態様の立体識別情報層付基板の形成方法について図を用いて説明する。図10(a)〜(f)は、本実施態様の立体識別情報層付基板の形成方法の一例を示す工程図である。本実施態様の立体識別情報層付基板の形成方法においては、まず、図10(a)に示すように基体31を準備し、次に図10(b)に示すように基体31の表面に所望の立体識別パターンとは逆の立体識別パターンを有する転写部32を形成して原版30を形成する(原版形成工程)。次いで、図10(c)に示すようにスペーサ4が配置された樹脂製基材1上に、立体識別情報層形成用層21”を形成する(立体識別情報層形成用層形成工程)。次いで、図10(d)に示すように、立体識別情報層形成用層21”と原版30の転写部32とを密着させることにより、立体識別情報層形成用層21”の表面に所望の立体識別パターンを賦型する(賦型工程)。次いで、図示はしないが、立体識別パターンが賦型された立体識別情報層形成用層21”を固化し、次いで、図10(e)に示すように、固化された立体識別情報層形成用層21”から原版30を剥離して立体識別情報層21を形成する(固化・剥離工程)。その後、図10(f)に示すように、必要に応じてスペーサ4を立体識別情報層付基板10’から剥離する工程等が行われる。

なお、図示はしないが、本実施態様における固化・剥離工程では立体識別情報層形成用層から原版を剥離した後、立体識別情報層形成用層を固化することにより立体識別情報層を形成してもよい。

なお、立体識別情報層付基板10’の各構成については図3(a)、(b)で説明したものと同様とすることができるので、ここでの説明は省略する。

【0150】

本実施態様によれば、原版を用いて樹脂を含む立体識別情報層に所望の立体識別パターンを簡便に付与することができ、生産性良く安価に立体識別情報層付基板を形成することが可能である。

【0151】

(i)原版形成工程

本態様における原版形成工程は、基体の表面に、少なくとも拡大して観察可能な立体形状を識別情報として有する立体識別パターンとは逆の立体識別パターンを有する転写部を形成して原版を形成する工程である。

【0152】

立体識別パターンの反転形状については、立体識別情報層が所望の立体識別パターンを有することが可能となる形状であれば特に限定されず、製造されるタガントの用途に応じて適宜選択することができる。

【0153】

本工程に用いられる基体としては、その表面に所望の転写部を形成することが可能なものであれば特に限定されるものではなく、原版の形成方法に合わせて適宜選択することができる。基体としては、具体的にはガラス基板や、感光性樹脂を含む樹脂層を有する基板、金属層を有する基板等を挙げることができる。

【0154】

本工程に用いられる原版の形成方法としては、所望の反転形状を有する転写部を形成することが可能な方法であれば特に限定されるものではない。例えば、例えば基体の表面に切削加工を施すことにより所望の反転形状を形成する方法、エッチング法による方法、フォトリソグラフィー法による方法等を挙げることができる。なかでも、エッチング法による方法、フォトリソグラフィー法による方法を用いることが好ましい。以下、これらの方法について説明する。

【0155】

(エッチング法による原版の形成方法)

エッチング法による原版の形成方法について説明する。この方法は、基体としてガラス基板を用い、ガラス基板の表面をエッチングして所望の反転形状のパターンを形成することにより、転写部を形成する方法である。

ガラス基板の表面をエッチングする方法については、一般的な方法と同様とすることができるので、ここでの説明は省略する。

【0156】

(フォトリソグラフィー法による原版の形成方法)

次に、フォトリソグラフィー法による原版の形成方法について説明する。この方法は、ガラス基板等の表面に、感光性樹脂層を形成し、露光を行った後、現像することにより、転写部を形成する方法である。

【0157】

上記感光性樹脂層、露光方法、および現像方法については、上述した第1実施態様の項で説明したものと同様とすることができるので、ここでの説明は省略する。

【0158】

(原版)

本工程で用いられる原版としては、上述した形成方法により形成された原版をそのまま用いてもよく、上記原版をマスター版とし、マスター版から複製された複製版を用いてもよい。なお、複製版の形成方法については公知の方法を用いることができる。

【0159】

また、上記原版の転写部側表面に離型処理が施されていてもよい。

【0160】

(ii)立体識別情報層形成用層形成工程

本態様における立体識別情報層形成用層形成工程は、樹脂製基材上に樹脂を含む立体識別情報層形成用層を形成する工程である。

【0161】

上記立体識別情報層形成用層に含まれる樹脂としては、所望の立体識別情報層を形成することが可能であれば特に限定されるものではなく、上述した「(1)立体識別情報層」の項で説明した樹脂を用いることができる。本実施態様においては、なかでも、電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂を用いることが好ましく、特に紫外線硬化性樹脂を用いることが好ましい。本実施態様の形成方法においては、紫外線硬化性樹脂を用いることで、より立体識別情報層を高精細に形成することが可能であるからである。

本工程により形成される立体識別情報層形成用層のその他の成分としては、所望の立体識別情報層を形成することが可能であれば特に限定されるものではなく、上記「(1)立体識別情報層」の項で説明したその他の成分のほか、必要に応じて溶剤や反応開始剤、硬化剤、離型剤等の各種の添加剤を添加することができる。溶剤および添加剤等については、一般的な樹脂部材を形成する際に用いられるものと同様とすることができるので、ここでの説明は省略する。

【0162】

立体識別情報層形成用層の厚みとしては、上記立体識別パターンを形成することが可能な厚みであれば特に限定されず、製造されるタガントの用途等により適宜選択することができる。

【0163】

上記立体識別情報層形成用層の形成方法としては、樹脂製基材上に上述した厚みを有するように形成することが可能であり、かつ後述する賦型工程で立体識別情報層形成用層の表面に上述した立体識別パターンを形成することが可能であれば特に限定されず、例えば樹脂製基材上に立体識別情報層形成用層を形成する方法、上述した原版の転写部側表面に立体識別情報層形成用層を形成し、立体識別情報層形成用層上に樹脂製基材を接触させて配置する方法を挙げることができる。

【0164】

また、上記樹脂製基材上にはスペーサが配置されていることが好ましい。スペーサを有することにより、立体識別情報層形成用層の厚みをより好適に制御して形成することが可能であり、後述する賦型工程においても立体識別情報層形成用層の表面に立体識別パターンを賦型しやすくなるからである。

【0165】

このようなスペーサとしては、スペーサで囲われた領域内に立体識別情報層形成用層を保持することができるものであれば特に限定されないが、樹脂製フィルムであることが好ましい。スペーサが樹脂製フィルムである場合は、立体識別情報層の厚みを制御しやすくなるからである。

【0166】

なお、本工程は、必要に応じて立体識別情報層形成用層を乾燥する工程を有していてもよい。

【0167】

(iii)賦型工程

本実施態様における賦型工程は、上記立体識別情報層形成用層の表面と上記原版の転写部とを接触させることにより立体識別情報層形成用層の表面に立体識別パターンを賦型する工程である。

【0168】

本工程においては、例えば上記立体識別情報層形成用層に含まれる樹脂が電離放射線硬化性樹脂、または熱硬化性樹脂である場合は、上記立体識別情報層形成用層表面と上記原版の上記転写部とを密着させ、必要に応じて圧力を加えることにより、上記立体識別情報層形成用層表面に立体識別パターンを賦型することができる。

【0169】

一方、上記立体識別情報層形成用層に含まれる樹脂が熱可塑性樹脂である場合は、上記立体識別情報層形成用層表面と上記原版の上記転写部とを密着させて加熱することにより上記立体識別情報層形成用層表面に立体識別パターンを賦型することができる。なお、この場合も必要に応じて圧力を加えてもよい。

【0170】

(iv)固化・剥離工程

本実施態様における固化・剥離工程は、上記賦型工程後に、上記立体識別情報層形成用層を固化する工程、および、上記立体識別情報層形成用層から上記原版を剥離する工程を順不同に行い立体識別情報層を形成する工程である。

【0171】

本工程においては、上記立体識別情報層形成用層を固化した後に、上記立体識別情報層形成用層から原版を剥離して立体識別情報層を形成してもよく、上記立体識別情報層形成用層から原版を剥離した後、上記立体識別情報層形成用層を固化して立体識別情報層を形成してもよい。

【0172】

本工程において、上記立体識別情報層形成用層を固化した後に原版を剥離する場合、上記立体識別情報層形成用層を固化する固化方法としては、所望の立体識別パターンを有する立体識別情報層を形成することができれば特に限定されるものではなく、乾燥させてもよく、立体識別情報層形成用層が熱可塑性樹脂からなる場合は冷却による固化処理を行ってもよく、立体識別情報層形成用層が熱硬化性樹脂または電離放射線硬化性樹脂からなる場合は、種々の硬化処理により硬化させてもよい。

【0173】

本工程に用いられる固化処理、硬化処理としては、立体識別情報層に用いられる樹脂により適宜選択される。具体的な固化処理、硬化処理については、公知の方法を用いることができる。

【0174】

また、固化された立体識別情報層から原版を剥離する剥離方法としては、立体識別情報層形成用層に形成された立体識別パターンを損傷させることなく剥離することが可能な方法であれば特に限定されるものではない。

【0175】

なお、立体識別情報層形成用層を乾燥させて固化した場合は、原版を剥離した後、上述した固化処理または硬化処理が行われる。

【0176】

一方、本工程において上記立体識別情報層形成用層から原版を剥離した後に固化を行う場合、立体識別情報層形成用層から原版を剥離する方法としては、立体識別情報層形成用層に形成された立体識別パターンを損傷させることなく剥離することが可能な方法であれば特に限定されるものではない。例えば立体識別情報層形成用層が熱硬化性樹脂または電離放射線硬化性樹脂からなる場合は、未乾燥な状態の立体識別情報層形成用層から原版を剥離してもよく、立体識別情報層形成用層が熱可塑性樹脂からなる場合は、軟化された状態の立体識別情報層形成用層から原版を剥離してもよい。

【0177】

なお、原版を剥離した後の立体識別情報層形成用層の固化方法については、上述した固化処理、硬化処理と同様とすることができるので、ここでの説明は省略する。

【0178】

(v)その他の工程

本実施態様の立体識別情報層の形成方法は、上述した原版形成工程、立体識別情報層形成用層形成工程、賦型工程、および剥離工程を有するものであれば特に限定されるものではなく、必要な工程を適宜選択して行うことができる。このような工程については、上述した第1実施態様の項で説明したものと同様とすることができるので、ここでの説明は省略する。

【0179】

(vi)立体識別情報層付基板の形成方法

本実施態様の立体識別情報層の形成方法は、立体識別凹凸層を形成する際に好適に用いられる形成方法である。

【0180】

(c)その他の立体識別情報層付基板の形成方法

本態様における立体識別情報層の形成方法としては、上述した第1実施態様または第2実施態様の他にも、例えば樹脂製基材上に樹脂層や金属層を形成し、樹脂層や金属層に切削加工やレーザー加工を行うことにより、所定の立体識別パターンを有する立体識別情報層を形成することもできる。切削加工およびレーザー加工としては、所定の立体識別パターンを形成可能であれば特に限定されるものではなく、公知の方法を用いることができる。

また、本態様においては、光造形法により、所定の立体識別パターンを形成することもできる。光造形法としては、公知の方法を適用することができる。

【0181】

2.第2態様

本態様の識別情報層付基板形成工程は、樹脂製基材、および樹脂製基材上に形成され、少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能な平面識別情報を含む平面識別パターンを備えた平面識別情報層を有する平面識別情報層付基板を形成する工程である。

【0182】

本態様によれば、単一の層のみでは自己支持性を有することが困難な平面視識別情報層により示される識別情報をタガントに用いることが可能である。したがって、本態様により製造されるタガントの識別情報の選択肢を広げることができる。

【0183】

(1)平面識別情報層付基板

本態様における平面識別情報層付基板は、樹脂製基材と、樹脂製基材上に形成され、少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能な平面識別情報を識別情報として含む平面識別パターンを備えた平面識別情報層を有するものである。

【0184】

図11(a)は、本態様における平面識別情報層付基板の一例を示す概略図であり、図11(b)は、図11(a)のF−F線断面図である。図11(a)、(b)に示すように、平面識別情報層付基板10”は、樹脂製基材1と、樹脂製基材1上に形成された少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能な平面識別情報s2を識別情報Sとして含む平面識別パターンS2を備えた平面識別情報層22とを有するものである。なお、図11(a)、(b)においては、平面識別パターンS2が平面識別情報s2として任意の色を有する例について示している。

【0185】

(i)平面識別情報

本態様における平面識別情報は、少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能なものである。

【0186】

なお、平面識別情報としては、少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能な情報であれば特に限定されるものではなく、2次元平面で表現された情報だけではなく、凹凸を有する面において平面視上から観察される凹凸の配列により表現された情報も用いることができる。

【0187】

このような平面識別情報としては、具体的には、色、金属光沢、模様、印等を挙げることができる。

ここで、印については、上述した第1態様の識別情報層付基板形成工程の項で説明したものと同様であるため、ここでの説明は省略する。

【0188】

また、上述した平面識別情報としては、上述した平面識別情報のうち、1種類のみを用いてもよく、2種類以上を用いてもよい。

本態様においては、上述した平面識別情報のうち、少なくとも印を用いることが好ましい。タガントとした場合に、任意の印により判断することが可能となるため、容易に識別することができ、偽造防止機能の高いものとすることができる。

【0189】

(ii)平面識別パターン

本態様における平面識別パターンは、上記平面識別情報を含むものである。

【0190】

このような平面識別パターンとしては、上記平面識別情報のみを有するものであってもよく、上記識別情報と目視により識別可能な平面視上の情報(以下、目視平面情報と称して説明する場合がある。)とを有するものであってもよい。

【0191】

上記目視平面情報としては、目視により識別可能な情報であれば特に限定されるものではなく、具体的には文字、数字、符号、標章、任意の図形、写真、絵画等を挙げることができる。

【0192】

なお、上述した目視平面情報としては、少なくとも上述した平面識別情報層のうちいずれか1種類の平面識別情報を有するものであれば特に限定されないが、少なくとも印を有するものであることがより好ましい。

【0193】

また、平面識別パターンS’が平面識別情報s2として印を有する場合は、図12(a)に示すように、目視平面情報s2’の一部に印を表示してもよく、図12(b)に示すように目視平面情報s2’が印によって構成されていてもよい。なお、図12(a)、(b)は、平面識別パターンの一例を示す模式図であり、目視平面情報s2’が星型であり、印が「A」である例について示している。

【0194】

(iii)平面識別情報層

本態様における平面識別情報層は、上記平面識別パターンを備えるものである。

【0195】

本発明における平面識別情報層としては、樹脂製基材上に形成可能であり、上述した平面識別パターンを備えるものであれば特に限定されず、平面識別情報層の表面が平坦なものであってもよいし、凹凸形状を有するものであってもよい。

【0196】

このような平面識別情報層としては、有色層、ホログラム層等を好適に用いることができる。

また、上述した平面識別情報層は、一種類のみを用いてもよく、2種類以上を組み合わせて用いてもよい。以下、有色層およびホログラム層について説明する。

【0197】

(有色層)

本態様に用いられる有色層は、樹脂製基材上に形成され、少なくとも任意の色を平面識別情報として有する層である。

【0198】

このような有色層としては、単色層であってもよく、複数色を有する層からなるものであってもよい。

【0199】

また、上記有色層としては、平面識別情報として少なくとも任意の色を有するものであれば特に限定されるものではないが、少なくとも任意の色と印とを有するものであることがより好ましい。印を有することにより、製造されるタガントを識別しやすいものとすることができるからである。

【0200】

また、上記有色層としては、さらに目視平面情報を有するものであってもよい。

【0201】

また、有色層の材料としては、一般的な印刷方法に用いられるインクや、着色剤、感光性樹脂等と同様とすることができるので、ここでの説明は省略する。また、上記有色層の材料に紫外線発光材料、赤外線発光材料、および量子ドット材料等を含有させて用いてもよい。発光により印の識別が可能であり、真贋判定をさらに容易に行うことができるからである。なお、上述した材料については、上述した第1態様の識別情報層付基板形成工程の項で説明するものと同様とすることができるので、ここでの説明は省略する。

【0202】

上記有色層の形成方法としては、例えば公知の印刷法を用いて有色層を樹脂製基材上に印刷する方法や、着色剤および感光性樹脂を含む材料フォトリソグラフィー法等を用いて有色層を樹脂製基材上に形成する方法等を挙げることができる。

【0203】

(ホログラム層)

ホログラム層とは、波長の等しい2つの光(物質光と参照光)を干渉させて物質のは面を干渉縞として感光性材料に記録した層である。ホログラム層に元の参照光と同一条件の光を当てると干渉縞による回折現象が生じ、元の物質光と同一の波面が再生できる。

ホログラム層の種類としては特に限定されるものではなく、レリーフ型ホログラム層であってもよく、体積型ホログラム層であってもよい。レリーフ型ホログラム層は生産性に優れており、一方で体積型ホログラム層は偽造防止効果に優れている。

ホログラム層としては公知のものを使用することができる。

【0204】

また、ホログラム層の形成方法については、公知の方法とすることができる。

【0205】

(2)樹脂製基材

本態様における樹脂製基材については、第1態様の識別情報層付基板形成工程の項で説明したものと同様とすることができるので、ここでの説明は省略する。

【0206】

(3)その他の構成

本態様における平面識別情報層付基板は、上述した平面識別情報層および樹脂製基材を有するものであれば特に限定されるものではなく、必要な構成を選択して追加することができる。このような構成としては、例えば平面識別情報層上に形成されるハードコート層を挙げることができる。なお、ハードコート層については、第1態様の識別情報層付基板形成工程の項で説明したものと同様とすることができるので、ここでの説明は省略する。

【0207】

(4)平面識別情報層の形成方法

本態様における平面識別情報層の形成方法としては、樹脂製基材上に所望の平面識別情報層を形成することが可能な方法であれば特に限定されない。また、具体的な平面識別情報層の形成方法については上述した「(1)平面識別情報層」の項で記載したため、ここでの説明は省略する。

【0208】

II.凍結工程

本発明における凍結工程は識別情報層付基板を凍結する工程である。

【0209】

上記凍結工程としては、識別情報層付基板を後述する粉砕工程で所望の大きさまで粉砕可能な程度に識別情報層付基板を凍結することができれば特に限定されず、凍結後の識別情報層付基板の温度が、−50℃以下、なかでも−100℃〜−200℃の範囲内、特に−150℃〜−200℃の範囲内となることが好ましい。凍結後の識別情報層付基板の温度が上記範囲より高い場合は、識別情報層付基板を十分に凍結することができず、また後述する粉砕工程で識別情報層付基板を所望の大きさまで粉砕することが困難となる可能性や、粉砕工程の途中で識別情報層付基板が解凍してしまう可能性があるからである。また、凍結後の識別情報層付基板の温度より低い場合は、識別情報層付基板が劣化し、所望の識別情報を示すことが困難となる可能性があるからである。

なお、識別情報層付基板の温度については、2つの導体を組み合わせて両者の熱電能の違いを測定する、クロメル/アルメル型、銅/コンスタンタン型、クロメル/コンスタンタン型、ナイクロシル/ナイシル型、クロメル/金(鉄)型等の、低温に対応した熱電対を用いた温度計を使用することができる。

【0210】

本工程に用いられる識別情報層付基板の凍結方法としては、後述する粉砕工程において所望の大きさまで粉砕可能な程度に識別情報層付基板を凍結することが可能な方法であれば特に限定されるものではなく、公知の凍結方法を用いることが可能である。具体的には、液体窒素、液体酸素等の冷却剤に浸漬する方法、温度調節可能な冷却装置内で一定時間保持する方法等を挙げることができる。本工程においては、なかでも冷却剤に浸漬する方法を用いることが好ましく、さらに液体窒素に浸漬する方法が好ましい。識別情報層付基板の凍結を短時間で行うことが可能となるからである。

【0211】

III.粉砕工程

本発明における粉砕工程は、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記識別層および上記樹脂製基材を有する上記タガントを形成する工程である。

【0212】

本工程における識別情報層付基板の粉砕手段としては、識別情報層付基板を光学的に拡大することにより観察可能は大きさまで粉砕することが可能であれば特に限定されるものではなく、公知の粉砕手段を用いることができる。

具体的には、乳鉢、ボールミルやローラーミル等の粉砕機、擂潰機を挙げることができる。また、上記粉砕手段としては1種類のみを用いてもよく、2種類以上の粉砕手段を用いてもよい。

【0213】

本工程においては、上述した粉砕手段のなかでも、ボールミルを用いることが好ましい。識別情報層付基板を所望のタガントの大きさまで均一に粉砕することができるからである。

【0214】

本工程においては、1回の工程により識別情報層付基板を所望の大きさまで粉砕してもよく、複数回の工程に分けて識別情報層付基板を所望の大きさまで粉砕してもよい。

【0215】

本工程により形成されるタガントの大きさとしては、拡大することにより観察可能な大きさであれば特に限定されず、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には300μm以下であることが好ましく、50μm〜250μmの範囲内であることがより好ましい。識別層が大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあり、また識別層が小さすぎると、簡易拡大鏡での観察が難しく、顕微鏡等を用いることが必要となり、容易に真贋判定することが困難になる場合があるからである。

なお、上記タガントの大きさとしては、上述の破壊式または比破壊式の検査方法にて測定することができる。

【0216】

本工程における粉砕条件としては、所望の大きさを有するタガントを形成することができる条件であれば特に限定されるものではないが、粉砕された識別情報層付基板の全量のうちに含まれるタガントの割合が、80%以上、なかでも90%〜100%の範囲内であることが好ましい。上記範囲を下回る場合は、本発明のタガントの製造方法を用いた場合であっても、タガントの回収効率が低下してしまう可能性があるからである。なお、タガントの割合については、粉砕工程前の識別情報層付基板の面積から算出されるタガントの数と、実際に回収されるタガントの数との比率である。

【0217】

IV.その他の工程

本発明のタガントの製造方法は、上述した識別情報層付基板形成工程、凍結工程、粉砕工程を有するものであれば特に限定されるものではなく、必要な工程を適宜選択して行うことができる。このような工程について以下説明する。

【0218】

(1)選別工程

本発明においては、上述した粉砕工程後に、所望の大きさを有するタガントを選別する選別工程を有することが好ましい。上記粉砕工程においては、粉砕条件によっては、形成されるタガントの大きさの分布が大きく、目視により識別可能な識別情報層付基板の小片や、拡大しても観察することが困難な識別情報層付基板の粉状物を含む場合がある。そこで、選別工程を行うことで、所望の大きさを有するタガントのみを選別するができる。

【0219】

本工程に用いられるタガントの選別方法については、公知の方法を用いることができ、例えば、ふるいを用いる方法、乾式サイクロン等による分級器を使用する方法、水に分散させ湿式サイクロン等による分級器を使用する方法等が挙げられる。

【0220】

(2)その他の工程

本発明のタガントの製造方法は、上述した選別工程以外にも、必要な工程を適宜選択して追加することができる。

【0221】

V.タガント

本発明により製造されるタガントについては、後述する「B.タガント」の項で説明するため、ここでの記載は省略する。

【0222】

B.タガント

次に、本発明のタガントについて説明する。

本発明のタガントは、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するものである。

【0223】

なお、本発明において、「樹脂製基材上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

【0224】

本発明のタガントについて説明する。図13(a)〜(c)は、本発明のタガントの一例を示す概略断面図である。図13(a)〜(c)に示すように、本発明のタガント100は、樹脂製基材11と樹脂製基材11上に形成され、拡大することにより観察可能な識別層12とを有するものである。

【0225】

本発明によれば、樹脂製基材上に種々の識別情報を有する識別層を有することから、タガントに用いられる識別情報の選択肢を広げることが可能である。

【0226】

以下、本発明のタガントにおける各構成について説明する。

【0227】

I.識別層

本発明における識別層は、樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有するものである。

【0228】

識別層に用いられる識別情報としては、拡大することにより観察可能な情報であれば特に限定されるものではなく、具体的には上述した「A.タガントの製造方法」の項で説明した立体識別パターンや、平面識別情報等を挙げることができる。なお、立体識別パターンおよび平面識別情報については、上述した「A.タガントの製造方法」の項で説明したので、ここでの説明は省略する。

【0229】

識別層が少なくとも立体識別パターンを識別情報として有する場合は、少なくとも1つの立体識別パターンを有していればよく、複数の立体識別パターンを有していてもよい。

また、複数の立体識別パターンを有する場合は、各々の立体識別パターンは同一であってもよく、異なっていてもよい。

識別層が立体識別パターンを識別情報として有する場合、識別層の構成、材料、厚み等については、上述した「A.タガントの製造方法」の項で説明した立体識別情報層の材料や立体識別パターン層の大きさおよび厚みと同様とすることができるので、ここでの説明は省略する。

【0230】

一方、識別層が少なくとも平面識別情報を有する場合は、少なくとも1種類の平面識別情報を有していればよく、複数の平面識別情報を有していてもよい。

また、識別層が平面識別情報を有する場合、識別層の構成、材料、厚み等については、上述した「A.タガントの製造方法」の項で説明した平面識別情報層の種類により適宜選択される。

【0231】

II.樹脂製基材

本発明における樹脂製基材については、上述した「A.タガントの製造方法」の項で説明した樹脂製基材と同様とすることができるので、ここでの説明は省略する。

【0232】

III.タガント

本発明のタガントの大きさについては、上述した「A.タガントの製造方法」の項で説明した識別層の大きさと同様とすることができるので、ここでの説明は省略する。

【0233】

また、本発明のタガントは、上述した識別層および樹脂製基材を有するものであれば特に限定されるものではなく、例えば図13(a)に示すように、樹脂製基材11と識別層12との大きさが同様であってもよく、図13(b)に示すように、樹脂製基材11の大きさの方が識別層12の大きさよりも大きいものであってもよく、図13(c)に示すように、樹脂製基材11の大きさの方が識別層12の大きさよりも小さいものであってもよい。

【0234】

IV.タガントの製造方法

本発明のタガントの製造方法については、上述した「A.タガントの製造方法」の項で記載したので、ここでの説明は省略する。

【0235】

V.用途

本発明のタガントは、偽造防止用途に好適であり、例えば、金券、ギフトカード、クレジットカード、IDカード、パスポート、運転免許証、ブランド品、自動車部品、精密機器部品、家電、化粧品、医薬品、食品、OAサプライ品、スポーツ用品、CD、DVD、ソフトウェア、たばこ、お酒等に用いることができる。

【0236】

また、本発明のタガントを上述した物品に固着させる方法としては、通常、インク、トナー、フィルム材等に分散させて固着させる方法が用いられる。

なお、この際用いられるインク、トナーおよびフィルム材については、一般的なものとすることができるので、ここでの説明は省略する。

【0237】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0238】

以下、実施例を用いて本発明についてさらに具体的に説明する。

【0239】

厚さ48μmのポリエチレンテレフタレート(PET)フィルムに、ポジ型レジスト(東京応化製LA900)をスピンコーターにて塗布し、130℃で10分間加熱することにより、感光性樹脂層を形成した。感光性樹脂層の膜厚は硬化後に2μmとなるように調整した。

次に、縦100μm×横100μmのパターンで中央部が遮光部で周囲に向かうごとに遮光材料の濃度が連続的に低くなる濃度階調による階調マスクを用いて、アライナーにて365nmの紫外光を照射した。露光量は800mJとした。露光後に現像液(東京応化製NMD−3)を用いて5分間現像し、純水にてリンスすることにより、PETフィルム上に四角錐(ピラミッド型)のパターンが刻まれた立体識別情報層を形成して立体識別情報層付基板を得た。

【0240】

次に、立体識別情報層付基板を液体窒素中に10秒間浸漬させた後、めのう乳鉢で粉砕し、さらにボールミルを用いて10分間粉砕した。ボールミルポットには3mmφのセラミックボールを混在させた。

【0241】

粉砕の結果、平均縦300μm、横300μmのタガントを作製することができた。

【符号の説明】

【0242】

1、11 … 樹脂製基材

2 … 識別情報層

12 … 識別層

100 … タガント

S … 識別情報

【技術分野】

【0001】

本発明は、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ高い回収率で回収可能なタガントの製造方法、および種々の識別情報を有するタガントに関するものである。

【背景技術】

【0002】

近年、印刷技術の発達により、高精細な印刷が可能となったことから、クレジットカード、有価証券類、各種証明書等の物品についての偽造が懸念されており、偽造を防止するための偽造防止技術の開発が推奨されている。

【0003】

このような偽造防止技術としては、例えば透かし模様、ホログラム等の偽造防止手段を挙げることができる。これらの偽造防止手段は目視により認証を行うことが可能であるため、認証を容易に行うことができるといった利点を有する。しかしながら、より高いセキュリティ性を必要とする物品に対する偽造防止機能としては不十分な場合があるといった問題があった。

【0004】

そこで、目視ではなく、ルーペ、顕微鏡等の拡大手段を用いて観察することにより認証を行う偽造防止技術が注目されている。このような偽造防止技術は、物品を一見するだけでは、その物品に偽造防止技術が付されていることを認識することができないため、目視により認識可能な偽造防止技術に比べて、より高い偽造防止機能を発揮することが可能となる。

このような偽造防止技術の1つとして、タガントを用いる方法が提案されている(例えば、特許文献1)。ここで、タガントとは、例えば表面にμオーダーで表示された文字、記号、柄等を有する粒子状の構造物や、特異な形状を有する粒子状の構造物、紫外線等を照射することにより発色する粒子状の構造物等の識別情報を有する粒子状の構造物を指すものであり、タガントが有する識別情報をルーペ等で観察することにより真贋判定が行われるものである。また上述したタガントは、通常、液状の樹脂塗工液やインキ中に混在させ、上記樹脂塗工液やインキを物品に塗布したり、フィルム化することにより上述した物品に固着されるものである。

【0005】

上記タガントを製造する方法としては、例えば特許文献1においては以下のような製造方法が提案されている。

従来のタガントの製造方法の一例としては、まず、基材上に化学溶液に溶解する犠牲層とタガント材料からなる構造層と感光層とを有する積層体を形成し、リソグラフィーやマイクロマシニングの技術を用いて構造層を所定の形状に加工してタガント層を形成した後、化学溶液に上記積層体を浸漬して犠牲層と感光層とを溶解させることにより、基材からタガント層を剥離してタガントとし、これを回収する製造方法が挙げられる。

【0006】

また、従来のタガントの製造方法の他の例としては、基体の表面に所望のタガントの反転形状が形成されている原版にタガント材料を埋め込んで固化してタガントとした後、原版からタガントを剥離する製造方法が挙げられる。

【0007】

しかしながら、上述した製造方法は、いずれも製造されたタガントを回収することが難しく、回収率が低いといった問題があった。

また、上述した犠牲層を用いた製造方法においては、犠牲層を形成・溶解させる工程を有することから工程数が多く煩雑であるといった問題があった。

【0008】

そこで、製造効率が高く、かつ製造されたタガントの回収率を高くすることが可能なタガントの製造方法が求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3665282号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記実情に鑑みてなされたものであり、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ高い回収率で回収可能なタガントの製造方法、および種々の識別情報を有するタガントを提供することを主目的とする。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するために、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するタガントの製造方法であって、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する識別情報層付基板形成工程と、上記識別情報層付基板を凍結する凍結工程と、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記識別層および上記樹脂製基材を有する上記タガントを形成する粉砕工程とを有することを特徴とするタガントの製造方法を提供する。

【0012】

本発明によれば、凍結工程および粉砕工程を有することにより、タガントを簡便な工程で製造することができ、また製造されたタガントを高い回収率で回収することが可能である。また、識別情報層付基板形成工程では、樹脂製基材上に種々の識別情報を有する識別情報層を有する識別情報層付基板を形成することが可能となるため、種々の識別情報を有するタガントを製造することができる。

【0013】

本発明においては、上記識別情報層付基板が、上記樹脂製基材、および上記樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を上記識別情報として含む立体識別パターンを備えた立体識別情報層を有する立体識別情報層付基板であることが好ましい。上記立体識別情報層を有することにより、立体識別情報層において立体識別パターンを有する部分と立体識別パターンを有していない部分とに強度差をつけることができることから、後述する粉砕工程で形成されるタガントの形状を制御することが可能となる。また、上記立体識別情報層を有することにより、表現できる識別情報の選択肢が広がることから多彩なデザインが可能であり、自他識別機能を発揮させることも可能となる。

【0014】

また、本発明においては、上記凍結工程では、液体窒素に浸漬することにより上記識別情報層付基板を凍結することが好ましい。液体窒素を用いることにより、識別情報層付基板を短時間で凍結することができるからである。

【0015】

また、本発明においては、上記粉砕工程では、粉砕手段としてボールミルを用いることが好ましい。ボールミルを用いることで、識別情報層付基板を所望のタガントの大きさに均質に破壊することができるからである。

【0016】

本発明においては、上記粉砕工程後に、所定の大きさを有するタガントを選別して回収する選別工程を有することが好ましい。上記選別工程を有することにより、粉砕工程により生じた目視可能な識別情報層付基板の粉砕破片や、拡大しても観察することが不可能な識別情報層付基板の粉砕粉末等を取り除くことが可能となり、より高い偽造防止機能を有し、また高い加工性を有するタガントを製造することが可能となる。

【0017】

本発明は、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有することを特徴とするタガントを提供する。

【0018】

本発明によれば、タガントが上記構成を有することにより、種々の識別情報を有することが可能となるため、高い偽造防止機能を有するものとすることができる。

【発明の効果】

【0019】

本発明のタガントの製造方法においては、種々の識別情報を有するタガントを簡便な方法で製造でき、かつ製造されたタガントを高い回収率で回収することができるといった作用効果を奏する。

【図面の簡単な説明】

【0020】

【図1】本発明のタガントの製造方法の一例を示す工程図である。

【図2】本発明における立体識別情報層付基板の一例を示す概略図である。

【図3】本発明おける立体識別情報層付基板の他の例を示す概略図である。

【図4】本発明における立体識別情報層付基板の他の例を示す概略図である。

【図5】本発明における立体形状の一例を示す模式図である。

【図6】本発明における立体識別パターンの一例を示す模式図である。

【図7】本発明における立体識別情報層付基板の他の例を示す概略図である。

【図8】本発明における立体識別情報層付基板の形成方法の一例を示す工程図である。

【図9】本発明における立体識別情報層付基板の形成方法の他の例を示す工程図である。

【図10】本発明における立体識別情報層付基板の形成方法の他の例を示す工程図である。

【図11】本発明おける平面識別情報層付基板の他の例を示す概略図である。

【図12】本発明おける平面識別パターンの一例を示す模式図である。

【図13】本発明のタガントの一例を示す概略断面図である。

【発明を実施するための形態】

【0021】

以下、本発明のタガントの製造方法およびタガントについて説明する。

【0022】

A.タガントの製造方法

まず、本発明のタガントの製造方法について説明する。

本発明のタガントの製造方法は、樹脂製基材と、上記樹脂製基材上に形成され、拡大することにより観察可能な識別情報を有する識別層とを有するタガントの製造方法であって、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する識別情報層付基板形成工程と、上記識別情報層付基板を凍結する凍結工程と、凍結された上記識別情報層付基板を拡大することにより観察可能な大きさまで粉砕して上記樹脂製基材および上記識別層を有する上記タガントを形成する粉砕工程とを有することを特徴とする製造方法である。

【0023】

なお、本発明において、「樹脂製基材上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

【0024】

ここで、本発明のタガントの製造方法について図を用いて説明する。図1(a)、(b)は本発明のタガントの製造方法の一例を示す工程図である。本発明のタガントの製造方法は、図1(b)に示すように、樹脂製基材11と、樹脂製基材11上に形成され、拡大することにより観察可能な識別情報を有する識別層12とを有するタガント100を製造する方法である。上記構成を有するタガント100の製造方法は、まず図1(a)に示すように、樹脂製基材1上に所定の識別情報を含む識別情報層2を形成して識別情報層付基板10を形成する識別情報層付基板形成工程と、次いで図示はしないが、識別情報層付基板10を凍結する凍結工程と、さらに、図1(b)に示すように、凍結された識別情報層付基板10を拡大することにより観察可能な大きさまで粉砕して樹脂製基材11および識別層12を有するタガント100を形成する粉砕工程とを有するものである。

【0025】

本発明によれば、上記凍結工程および粉砕工程を有することにより、上記識別情報層付基板を所定の大きさに粉砕することでタガントを得ることができることから、簡便な工程でタガントを製造することが可能であり、また製造されたタガントを高い回収率で回収することが可能である。

また、本発明によれば、識別情報層付基板形成工程において、樹脂製基材上に種々の識別情報を有する識別情報層を形成することができるため、タガントが有する識別情報の選択肢を広げることが可能である。

【0026】

本発明の製造方法により製造されるタガントは、樹脂製基材と、上記樹脂製基材上に形成され拡大することにより観察可能な識別情報を有する識別層とを有するものである。

ここで、本発明において「識別情報が拡大することにより観察可能である」とは、目視では観察することが困難であり、拡大手段を用いて拡大した場合に観察することができることを指す。

また、本発明における拡大手段としては、識別情報を拡大観察することができるものであれば特に限定されるものではなく、例えばルーペ等の簡易拡大鏡、顕微鏡、CCDカメラを用いたコンピュータソフトウェアによる拡大画像表示等が挙げることができる。

【0027】

本発明の製造方法により製造されるタガントについて詳しくは後述する「B.タガント」の項で説明するため、ここでの説明は省略する。

【0028】

以下、本発明のタガントの製造方法の各工程について説明する。

【0029】

I.識別情報層付基板形成工程

本発明における識別情報層付基板形成工程は、上記樹脂製基材上に上記識別情報を含む識別情報層を形成して識別情報層付基板を形成する工程である。

また、「識別情報層が識別情報を含む」とは、識別情報層が拡大することにより観察可能な識別情報のみを有する場合だけではなく、上記識別情報と目視により観察可能な目視情報とを有する場合を含む概念である。

【0030】

上記識別情報層付基板形成工程は、樹脂製基材上に拡大することにより観察可能な識別情報を含む識別情報層を形成することができる工程であれば特に限定されず、具体的には、樹脂製基材、および樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を有する立体識別情報層付基板を形成する態様(第1態様)と、樹脂製基材、および樹脂製基材上に形成され、少なくとも拡大することにより観察可能であり、かつ平面視上から観察することにより観察可能な平面識別情報を識別情報として含む平面識別パターンを備えた平面識別情報層を有する平面識別情報層付基板を形成する態様(第2態様)との2つの態様に分けて考えることができる。

以下、それぞれの態様について説明する。

【0031】

1.第1態様

識別情報層付基板形成工程の第1態様について説明する。

本態様の識別情報層付基板形成工程は、樹脂製基材と、樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を有する立体識別情報層付基板を形成する工程である。

【0032】

(1)立体識別情報層付基板

まず、本工程により形成される立体識別情報層付基板について説明する。

上記立体識別情報層付基板は、樹脂製基材と、樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層とを有するものである。

【0033】

ここで、本工程により形成される立体識別情報層付基板について図を用いて説明する。図2(a)は、本工程により形成される立体識別情報層付基板の一例を示す概略図であり、図2(b)は、図2(a)のA−A線断面図である。図2(a)、(b)に示すように、本態様における立体識別情報層付基板10’は、樹脂製基材1と、樹脂製基材1上に形成された少なくとも拡大することにより観察可能な立体形状s1を識別情報Sとして含む立体識別パターンS1を備えた立体識別情報層21とを有するものである。図2(a)においては、立体識別情報層21の形態が、樹脂製基材1上に有無パターンで形成されたものであり、各々の立体識別情報層21が立体識別パターンS1を有する立体識別パターン層21Aである例について示している。

上記立体識別情報層の形態については、後述するため、ここでの説明は省略する。

【0034】

また、図3(a)、(c)は、本工程により形成される立体識別情報層付基板の他の例を示す概略図であり、図3(b)は図3(a)のB−B線断面図、図3(d)は、図3(c)のC−C線断面図である。

図3(a)〜(d)においては、立体識別情報層21の形態が、樹脂製基材1上に形成された基底部21aと、基底部21a表面に形成された凸部21bまたは凹部21cの少なくとも一方からなる凹凸パターンとを有し、各々の凸部21bまたは凹部21cが立体識別パターンS1を有する立体識別凹凸層21Bである例について示している。

なお、図3(a)〜(d)において説明していない符号については、図2(a)、(b)と同様とすることができるので、ここでの説明は省略する。

また、上記立体識別情報層の形態については、後述するため、ここでの説明は省略する。

【0035】

以下、立体識別情報層付基板の各構成について説明する。

【0036】

(a)立体識別情報層

本態様における立体識別情報層は、樹脂製基材上に形成され、少なくとも拡大することにより観察可能な立体形状を識別情報として含む立体識別パターンを備えるものである。

【0037】

(i)立体形状

本態様における立体形状は、拡大して観察することで識別可能なものであり、基底部表面に形成可能な立体形状であれば特に限定されるものではない。ここで、本態様における立体識別パターンS1は、通常、図2(a)、(b)に示すように平坦な樹脂製基材1上や、図3(a)〜(d)に示すように平坦な樹脂製基材1上に形成された平坦な基底部21a表面に形成されるものであることから、立体識別パターンの立体形状は少なくとも樹脂製基材1側の面または基底部21a側の面に平面を有するものである。

なお、「基底部側の面に平面を有する」とは、図3(b)、(d)に示すように、凸部21bまたは凹部21cにおいて二点鎖線で示される部分が平面であることを指す。

なお、以下の説明においては、立体形状における「樹脂製基材側の面」または「基底部側の面」を「基準面」と総称して説明する場合がある。

【0038】

このような立体形状としては、例えば、図2(a)、(b)および図3(a)〜(d)に示すように、立体識別パターンの基準面に対向する表面(以下、対向表面と称して説明する場合がある。)が平坦となる柱体、図1(a)に示すように、立体識別パターンの対向表面が尖っている錐形体等を挙げることができる。

【0039】

立体形状が柱体や錐形体である場合の平面視上の形状としては、三角形、四角形等の多角形、円、楕円等の幾何学形状の他、文字、数字、符号、標章等の記号等を挙げることができる。

【0040】

また、本態様においては、立体形状として、図4に示すように、立体識別パターンの対向表面が少なくとも曲面を有する立体形状(以下、曲面立体形状と称して説明する場合がある。)を用いることも可能である。なお、図4は本態様の立体識別情報層の他の例を示す概略断面図であり、説明していない符号については図1(a)等と同様とすることができるので、ここでの説明は省略する。

【0041】

ここで、曲面立体形状について図を用いて説明する。

図5(a)、(b)は立体識別パターンに用いられる曲面立体形状の一例を示す模式図であり、図5(a)は上記曲面立体形状を対向表面側からみた図、図5(b)は図5(a)のD−D線断面図である。図5(a)、(b)に示す曲面立体形状s1(ティーポット)は、対向表面t1および基準面t2を有し、対向表面t1が曲面で構成されているものである。

【0042】

曲面立体形状が少なくとも曲面を有することは、反射特性を測定することにより確認することができる。平面は法線方向が一つであるのに対して、曲面は法線方向が場所によって異なる。そのため、平面と曲面とでは反射光の明暗が異なる。また、平面と曲面とでは光の入射角度を変化させたときの反射光の明暗の変化も異なる。

また、具体的に曲面立体形状が曲面を有することは、破壊式または非破壊式の検査方法によって確認することができる。

破壊式の検査方法としては、例えばカッターやカミソリ、ミクロトーム等により微粒子を切断し、ルーペや顕微鏡等により拡大して観察することにより確認する方法が挙げられる。

一方、非破壊式の検査方法は、接触式または非接触式の形状測定を行うことにより確認する方法が挙げられる。接触式の形状測定においては、例えば針を微粒子に接触させ、移動させることにより形状を計測する触針式の形状測定機を用いることで測定することができる。非接触式の形状測定においては、例えば可干渉性の少ない白色光を光源として、ミラウ型やマイケルソン型などの等光路干渉計を利用し、測定面に対応するCCD各画素の等光路位置(干渉強度が最大になる位置)を、干渉計対物レンズを垂直走査(スキャン)して見つける手法にて形状を計測する、走査型白色干渉計を用いることにより測定することができる。

【0043】

曲面立体形状としては、対向表面が少なくとも曲面を有していればよく、対向表面が曲面のみを有していてもよく、対向表面が曲面および平面を有するものであってもよい。なかでも凸部上面または凹部底面の50%以上が曲面で構成されていることが好ましく、75%以上が曲面で構成されていることがより好ましい。識別パターンの対向表面での曲面の割合が多いほど、光の反射により立体形状を視認しやすく、容易に識別可能となるからである。

なお、上記曲面の割合は、上述の破壊式または非破壊式の検査方法にて測定することができる。

【0044】

また、曲面立体形状は、図5(b)に示すように、少なくとも、対向表面t1と基準面t2とを有していればよく、対向表面、基準面、および側面を有していてもよい。

【0045】

このような曲面立体形状としては、人物、動物、植物、食物、道具、乗物、建物、風景や、文字、数字、符号、標章等の記号等の任意の立体形状とすることができる。

【0046】

本態様においては、上述した柱体、錐体、および曲面立体形状を組み合わせた立体形状を用いることもできる。

【0047】

立体形状の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には300μm以下であることが好ましく、50μm〜250μmの範囲内であることがより好ましい。立体形状が大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあり、また立体形状が小さすぎると、簡易拡大鏡での観察が難しく、顕微鏡等を用いることが必要となり、容易に真贋判定することが困難になる場合があるからである。

【0048】

これらの立体形状は、本態様のタガントの用途等に合わせた形状とすることができ、また所定の意味を表現する形状とすることもできる。

【0049】

(ii)立体識別パターン

本態様における立体識別パターンは、少なくとも上記立体形状を識別情報として有するものである。

【0050】

本態様における立体識別パターンは図2(a)、(b)等に示すように、立体形状s1のみを識別情報として有するものであってもよく、立体形状と、立体形状以外の識別情報を有するものであってもよい。このような識別情報としては色と、印(しるし)とを挙げることができる。

【0051】

本態様においては、立体識別パターンが任意の色を有することを識別情報として用いることができる。立体識別パターンに色を付与する方法としては、具体的には立体識別情報層を形成する際に立体識別情報層の材料に着色剤を添加する方法を挙げることができる。

【0052】

印s1’は、図6(a)、(b)に示すように、立体形状s1の一部に表示されるものである。なお、図6(a)は、本態様における立体識別パターンの一例を示す概略図であり、図6(b)は、図6(a)のE−E線断面図である。なお、図6(a)、(b)において説明していない符号については、図5と同様とすることができるので、ここでの説明は省略する。

【0053】

印の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には300μm以下であることが好ましく、50μm〜250μmの範囲内であることがより好ましい。印が大きすぎると、目視で観察可能となり、偽造防止効果が低下するおそれがあり、また印が小さすぎると、簡易拡大鏡での観察が難しく、顕微鏡等を用いることが必要となり、容易に真贋判定することが困難になる場合があるからである。

【0054】

印としては、例えば、文字、数字、符号、標章等の記号等が挙げられる。これらの印は、本態様の立体識別情報層の用途等に合わせた印とすることができ、所定の意味を表現する印とすることができる。

【0055】

立体識別パターンに印を付与する方法としては、例えば、立体識別情報層の一部に印を賦型する方法、立体識別情報層を形成する際に同時に印を形成する方法を挙げることができる。

【0056】

立体識別パターンの大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には、上述した立体形状の大きさと同様とすることができるので、ここでの説明は省略する。

【0057】

(iii)立体識別情報層の形態

上記立体識別情報層は上記立体識別パターンを備えるものである。

【0058】

立体識別情報層の形態としては、樹脂製基材上に形成可能であり、かつ上記立体識別パターンを有することが可能であれば特に限定されるものではなく、具体的には、図2(a)、(b)に示すように、樹脂製基材1上に有無パターンで形成され、各々の立体識別情報層21が立体識別パターンS1を有する立体識別パターン層21Aと、図3(a)〜(d)に示すように、樹脂製基材1上に形成された基底部21aと、基底部21a表面に形成された凸部21bまたは凹部21cの少なくとも一方からなる凹凸パターンとを有し、各々の凸部21bまたは凹部21cが立体識別パターンS1を有する立体識別凹凸層とを挙げることができる。

【0059】

ここで、立体識別凹凸層において、「凸部」とは、立体識別情報層の凹凸パターンを有さない部分に対して凸形状である部分を指す。また、「凹部」とは、立体識別情報層の凹凸パターンを有さない部分に対して凹形状である部分を指す。

また、「凹凸パターンが凸部または凹部の少なくとも一方からなる」とは、凹凸パターンが凸部のみからなる場合や、凹部のみからなる場合だけではなく、凸部および凹部からなる場合を含む概念である。

【0060】

立体識別情報層が立体識別パターン層である場合、立体識別パターン層の大きさとしては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には、上述した立体形状の大きさと同様とすることができるので、ここでの説明は省略する。

【0061】

また、この場合、立体識別パターン層の厚みとしては、樹脂製基材上に形成可能であり、上述した立体識別パターンを有することが可能であれば特に限定されるものではないが、0.1μm〜500μmの範囲内、なかでも1μm〜100μmの範囲内、特に5μm〜25μmの範囲内であることが好ましい。上記立体識別パターン層の厚みが上記範囲であれば、光の反射により立体識別パターンを視認しやすく、容易に識別可能となる。一方、上記立体識別パターン層が薄すぎる場合、または厚すぎる場合は、各々の立体識別パターン層に所望の立体識別パターンを形成することが困難となる場合があるからである。

【0062】

また、この場合、立体識別パターン層の大きさ(u)および立体識別パターン層の厚み(w)が,w/u≧1/100を満たすことが好ましく、なかでもw/u≧1/30、さらにw/u≧1/20、特にw/u≧1/10を満たすことが好ましい。立体識別パターン層の大きさ(u)に対する立体識別パターン層の厚み(w)の比が上記範囲であれば、光の反射により立体識別パターンを視認しやすく、容易に識別可能となるからである。一方、上記の比が小さすぎる場合、または大きすぎる場合は、所望の識別情報を有する立体識別パターンを備えた立体識別情報層を形成することが困難となる場合があるからである。

なお、立体識別パターン層の大きさ(u)とは、立体識別パターン層の平面視における最大距離を指す。例えば平面視における形状が図5(a)に示す形状である場合は、距離L1を指す。

立体識別パターン層の厚み(w)とは、樹脂製基材表面から立体識別パターン層の最大膜厚となる部分までの略垂直方向の距離を指し、例えば図2(b)や図4においてwで示される距離を指す。

上記立体識別パターン層の大きさ、および立体識別パターン層の厚みは、上述の破壊式または非破壊式の検査方法にて測定することができる。

【0063】

また、立体識別情報層が立体識別パターン層である場合、樹脂製基材上には通常、複数の立体識別パターン層が形成されるものである。この場合、各々の立体識別パターン層は全て同一の立体識別パターンを有していてもよく、各々の立体識別パターン層は異なる立体識別パターンを有していてもよい。

【0064】

一方、立体識別情報層が立体識別凹凸層である場合、立体識別凹凸層としては、拡大して観察することで識別可能であれば特に限定されるものではないが、中でも、ルーペ等の簡易拡大鏡を用いて観察可能であることが好ましく、具体的には、上述した立体形状の大きさと同様とすることができるので、ここでの説明は省略する。

【0065】

また、凸部の高さまたは凹部の深さとしては、基底部上に形成可能であり、上述した立体形状を有することが可能であれば特に限定されるものではなく、上述した有無パターンで形成された立体識別パターン層の厚みと同様とすることができるので、ここでの説明は省略する。

【0066】

また、凸部または凹部の大きさ(u’)に対する凸部の高さ(x)または凹部の深さ(y)の比率x/u’またはy/u’についても、上述した立体識別パターン層の大きさおよび立体識別パターン層の厚みの比率と同様とすることができるので、ここでの説明は省略する。

なお、凸部または凹部の大きさ(u’)とは、立体識別凹凸層の平面視における最大距離を指す。例えば平面視における形状が図5(a)に示す形状である場合は、距離L1を指す。

また、凸部の高さとは、立体識別凹凸層において凹凸パターンを有さない部分から凸部の上面までの距離を指し、例えば図3(b)において、xで示される距離を指す。

また、凹部の深さとは、立体識別凹凸層において凹凸パターンを有さない部分から凹部の底面までの距離を指し、例えば図3(d)において、yで示される距離を指す。

凸部または凹部の大きさおよび凸部の高さまたは凹部の深さについては、上述した立体識別パターン層の大きさおよび立体識別パターン層の厚みと同様の測定方法により求めることができるので、ここでの説明は省略する。

【0067】

上記基底部の厚みとしては、基底部の表面に上述した凹凸パターンを形成することができ、立体識別情報層を所望の物品に用いることができる程度の厚みであれば特に限定されるものではないが、具体的には、1μm〜100μmの範囲内、なかでも5μm〜25μmの範囲内であることが好ましい。基底部の厚みが上記範囲に満たない場合は、所望の立体識別パターンを有する凸部または凹部を形成することが困難となる場合や、上記凸部または凹部を形成した場合に十分な自己支持性を有することが困難となるからであり、上記基底部の厚みが上記範囲を超える場合は、立体識別凹凸層が厚膜となるため、後述する粉砕工程で所望の大きさに粉砕して識別層を形成することが困難となる可能性があるからである。

なお、本態様における基底部の厚みとは、図3(b)、(d)に示すように、立体識別凹凸層21Bの立体識別パターンS1が形成されていない部分zを指すものである。

また、基底部の厚みについては、上述の破壊式または非破壊式の検査方法にて測定することができる。

【0068】

また、立体識別情報層が基底部と基底部表面に形成された凸部または凹部からなる複数の凹凸形状を有するものである場合、上記複数の凹凸形状については、凸部のみからなるものであってもよく、凹部のみからなるものであってもよく、凹部および凸部を有するものであってもよいが、凸部のみからなるものであることが好ましい。基底部に対して厚みの薄い凹部を有する場合は、後述する粉砕工程において、識別情報層の凹部の部分で割れやすいため、凹凸パターンが有する識別情報が消失してしまう可能性があるからである。

【0069】

また、上記複数の凹凸形状を有する場合、各々の凸部または凹部は全て同一の立体識別パターンを有していてもよく、各々の凸部または凹部は異なる立体識別パターンを有していてもよい。

【0070】

また、立体識別情報層が立体識別凹凸層である場合は、基底部上に直接凹凸形状が形成されているものであってもよく、基底部上に上述した立体識別パターン層を形成することにより凹凸形状が形成されたものであってもよいが、基底部上に直接凹凸形状が形成されているものであることが好ましい。上記構成を有する立体識別凹凸層は簡便な方法で形成することができるからである。

【0071】

(iv)立体識別情報層の構造

上記立体識別情報層は、無色であってもよく有色であってもよく、後述の立体識別情報層の材料に応じて適宜選択される。立体識別情報層が有色である場合には、立体識別情報層の立体識別パターンが有する識別情報を視認しやすくなり、識別が容易となる。

【0072】

また、本態様の立体識別情報層は、光透過性を有していてもよく有さなくてもよく、後述の立体識別情報層の材料に応じて適宜選択される。立体識別情報層が光透過性を有さない場合には、立体識別情報層の立体識別パターンが有する識別情報を視認しやすくなり、識別が容易となる。

【0073】

(v)立体識別情報層の材料

本態様における材料としては、上記立体形状を有する微粒子を製造できる材料であれば特に限定されるものではなく、例えば、樹脂、金属、金属化合物等を用いることができる。樹脂としては、光硬化性樹脂、熱硬化性樹脂等の硬化性樹脂、熱可塑性樹脂、感光性樹脂を例示することができる。また、金属および金属化合物としては、蒸着法やメッキ法により成膜可能なものであれば特に限定されるものではない。

【0074】

本態様においては、樹脂を用いることが好ましい。立体識別情報層の材料として樹脂を用いることにより、後述する「(2)立体識別情報層付基板の形成方法」の項で説明する形成方法を用いて生産性良く安価に立体識別情報層付基板を形成することが可能となるからである。

【0075】

このような樹脂としては、上記構成を有する立体識別情報層を形成することが可能なものであれば特に限定されるものではなく、一般的な樹脂製部材に用いられている樹脂を挙げることができる。具体的には、紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂、感光性樹脂等を挙げることができる。

【0076】

上記電離放射線硬化性樹脂としては、エポキシアクリレート樹脂、ウレタンアクリレート樹脂、アクリル変性ポリエステル樹脂、特開2000−272295号公報に記載のウレタン変性アクリレート樹脂等を挙げることができる。

【0077】

上記熱硬化性樹脂としては、不飽和ポリエステル樹脂、アクリルウレタン樹脂、エポキシ変性アクリル樹脂、エポキシ変性不飽和ポリエステル樹脂、アルキッド樹脂、フェノール樹脂等を挙げることができる。

【0078】

上記熱可塑性樹脂としては、アクリル酸エステル樹脂、アクリルアミド樹脂、ニトロセルロース樹脂、ポリスチレン樹脂等を挙げることができる。

【0079】

これらの樹脂は、単独重合体または2種以上の共重合体として使用してもよい。

【0080】

感光性樹脂としては、ポジ型感光性樹脂およびネガ型感光性樹脂のいずれも用いることができる。

【0081】

上述した樹脂は、耐溶剤性を有することが好ましく、中でも、本発明により製造されるタガントをインクや透明樹脂層に分散させて用いる際に、上記インクや上記透明樹脂層に使用される溶媒に対して不溶であることが好ましい。

【0082】

本態様に用いられる立体識別情報層としては、上述した樹脂以外にも適宜必要な成分を含有することが可能である。このような成分としては、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料、磁性材料、顔料や染料等の着色材料等の機能性材料を含有することが好ましい。上述したように、立体識別パターンが有する識別情報を視認しやすく、真贋判定が容易になるからである。中でも、本態様における立体識別情報層は、紫外線発光材料、赤外線発光材料、赤外線反射材料、赤外線吸収材料、量子ドット材料および磁性材料からなる群から選択される少なくとも1種を含有することが好ましい。これらの材料は、材料の特性による識別が可能であり、偽造防止効果を向上させることができるからである。特に、本態様の立体識別情報層は、紫外線発光材料、赤外線発光材料および量子ドット材料からなる群から選択される少なくとも1種を含有することが好ましい。発光により識別が可能であり、真贋判定をさらに容易に行うことができるからである。

以下、各機能性材料に分けて説明する。

【0083】

(紫外線発光材料)

本態様に用いられる紫外線発光材料としては、紫外線の吸収により蛍光発光する材料を用いることができる。紫外線発光材料は、短波長域(約200nm〜300nm)の吸収により発光するもの、および、長波長域(約300nm〜400nm)の吸収により発光するもののいずれも使用することができる。この紫外線発光材料は、紫外線により励起され、これよりも低いエネルギー準位に戻るときに発するスペクトルのピークが青、緑、赤等の波長域にあるものであり、目的に応じて適宜選択することができる。具体例としては、Ca2B5O9Cl:Eu2+、CaWO4、ZnO:Zn、Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y2O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce、Sr5(PO4)3Cl:Eu、3(Ba,Mg)O・8Al2O3:Eu、Zn2GeO4:Mn、Y(P,V)O4:Eu、0.5MgF2・3.5MgO・GeO2:Mn、ZnS:Cu、ZnS:Mn等が挙げられる。これらは単独で用いてもよく2種以上を用いてもよい。なお、上記紫外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0084】

立体識別情報層中の紫外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0085】

(赤外線発光材料)

本態様に用いられる赤外線発光材料としては、赤外線の吸収により蛍光発光する材料を用いることができる。赤外線発光材料は、赤外線(約800nm〜1200nm)で励起され、可視光(約400nm〜800nm)を発光するものであり、目的に応じて適宜選択することができる。具体例としてはYF3:Yb+Er、YF3:Yb+Tm、BaFCl:Yb+Er等が挙げられる。なお、上記赤外線発光材料は、その組成を、主成分と付活剤または発光中心とを「:」で繋いで表記している。

【0086】

立体識別情報層中の赤外線発光材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、1質量%〜50質量%程度とすることができる。

【0087】

(赤外線反射材料)

本態様に用いられる赤外線反射材料としては、赤外線に対して波長選択反射性を有する材料を用いることができ、例えば、多層構造材料、赤外線反射顔料、コレステリック構造を有する液晶材料等を挙げることができる。赤外線反射材料が反射する赤外線の波長は特に限定されないが、通常、800nm〜2500nmである。

【0088】

多層構造材料としては、赤外線を反射するような間隔で形成された赤外線反射面を有する層(赤外線反射層)で構成された多層構造材料を挙げることができる。多層構造材料は、各層(赤外線反射層)のBragg反射によって特定波長の赤外線を反射するものである。

具体的には、コレステリック液晶の架橋体のような固定化されたコレステリック構造を有する多層液晶材料を用いて、赤外線反射層を形成することができる。

【0089】

赤外線反射顔料は、赤外線反射材料の粉末や粒子が用いられ、無機系顔料および有機系顔料のいずれも用いることができる。無機系顔料としては、例えば、酸化チタン(TiO2)、酸化亜鉛、硫化亜鉛、鉛白、酸化アンチモン、酸化ジルコニウム、酸化インジウム錫(ITO)、アンチモンドープ酸化錫(ATO)等の複合金属酸化物、アルミニウム、金、銅等の金属が挙げられる。また、無機系顔料として、特開2004−4840号公報に記載の、天然または合成雲母、別の葉状珪酸塩、ガラス薄片、薄片状二酸化珪素または酸化アルミニウム等の透明支持材料と、金属酸化物の被覆とからなる干渉顔料等も用いることができる。一方、有機系顔料としては、例えば、特開2005−330466号公報および特開2002−249676号公報に記載されている顔料が挙げられ、アゾ系、アンスラキノン系、フタロシアニン系、ペリノン・ペリレン系、インジゴ・チオインジゴ系、ジオキサジン系、キナクリドン系、イソインドリノン系、イソインドリン系、ジケトピロロピロール系、アゾメチン系およびアゾメチンアゾ系の有機色素を用いることができる。

【0090】

コレステリック構造を有する液晶材料(いわゆるコレステリック液晶材料)としては、ネマチック液晶にカイラル剤を混合したカイラルネマチック液晶材料、または、高分子コレステリック液晶材料を挙げることができる。

【0091】

立体識別情報層中の赤外線反射材料の含有量としては、赤外線の反射による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0092】

(赤外線吸収材料)

本態様に用いられる赤外線吸収材料としては、赤外線(800nm〜1100nm)を吸収できる材料であれば特に限定されるものではない。中でも、800nm〜1100nmの波長域を吸収し、かつ可視光域、すなわち380nm〜780nmの波長域では吸収が少なく十分な光線透過率を有する赤外線吸収材料が好ましい。

【0093】

赤外線吸収材料としては、例えば、ポリメチン系化合物、シアニン系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、ナフトキノン系化合物、アントラキノン系化合物、ジチオール系化合物、インモニウム系化合物、ジイモニウム系化合物、アミニウム系化合物、ピリリウム系化合物、セリリウム系化合物、スクワリリウム系化合物、銅錯体類、ニッケル錯体類、ジチオール系金属錯体類、特開2007−163644号公報に開示されているベンゼンジチオール金属錯体アニオンとシアニン系色素カチオンとの対イオン結合体等の有機系赤外線吸収材料、および特開2006−154516号公報に開示されている複合タングステン酸化物、酸化スズ、酸化インジウム、酸化マグネシウム、酸化チタン、酸化クロム、酸化ジルコニウム、酸化ニッケル、酸化アルミニウム、酸化亜鉛、酸化鉄、酸化アンモン、酸化鉛、酸化ビスマス、酸化ランタン、酸化タングステン、酸化インジウム錫(ITO)等の無機系赤外線吸収材料などが挙げられる。赤外線吸収材料は、単独でまたは2種以上を組み合わせて用いることができる。なお、「系化合物」とは、例えばアントラキノン系化合物の場合、アントラキノン誘導体をいう。

【0094】

また、赤外線吸収材料は、使用する樹脂の種類によって適宜選択することが好ましい。例えば、光硬化性樹脂や感光性樹脂を用いた場合、赤外線吸収材料としては、複合タングステン酸化物等の無機系近赤外線吸収材料を好適に用いることができる。

【0095】

立体識別情報層中の赤外線吸収材料の含有量は、赤外線の吸収による識別が可能であれば特に限定されるものではないが、0.1質量%〜10質量%の範囲内であることが好ましい。赤外線吸収材料の含有量が上記範囲内であれば、十分な赤外線吸収機能を発現できるとともに、十分な量の可視光線を透過できるからである。

【0096】

(量子ドット材料)

量子ドット(Quantum dot)材料は、半導体のナノメートルサイズの微粒子で、電子や励起子がナノメートルサイズの小さな結晶内に閉じ込められる量子閉じ込め効果(量子サイズ効果)により、特異的な光学的、電気的性質を示し、半導体ナノ粒子(Semiconductor Nanoparticle)とか、半導体ナノ結晶(Semiconductor Nanocrystal)とも呼ばれるものである。

本態様に用いられる量子ドット材料としては、半導体のナノメートルサイズの微粒子であり、量子閉じ込め効果(量子サイズ効果)を生じる材料であれば特に限定されない。例えば、自らの粒径によって発光色が規制される半導体微粒子と、ドーパントを有する半導体微粒子がある。

【0097】

量子ドット材料は、1種の半導体化合物からなるものであっても、2種以上の半導体化合物からなるものであってもよく、例えば、半導体化合物からなるコアと、このコアと異なる半導体化合物からなるシェルとを有するコアシェル型構造を有していてもよい。その代表例としては、CdSeからなるコアと、その周囲に設けられたZnSシェルと、さらにその周囲に設けられた保護材料(キャッピング材料と呼ばれることもある)とで構成されたものを例示できる。この量子ドット材料は、その粒径により発光色を異にするものであり、例えば、CdSeからなるコアのみから構成される量子ドットの場合、粒径が2.3nm、3.0nm、3.8nm、4.6nmのときの蛍光スペクトルのピーク波長は、528nm、570nm、592nm、637nmである。

【0098】

量子ドット材料のコアとなる材料として具体的には、MgS、MgSe、MgTe、CaS、CaSe、CaTe、SrS、SrSe、SrTe、BaS、BaSe、BaTe、ZnS、ZnSe、ZnTe、CdS、CdSe、CdTe、HgS、HgSe及びHgTeのようなII−VI族半導体化合物、AlN、AlP、AlAs、AlSb、GaAs、GaP、GaN、GaSb、InN、InAs、InP、InSb、TiN、TiP、TiAs及びTiSbのようなIII−V族半導体化合物、Si、Ge及びPbのようなIV族半導体、等の半導体化合物又は半導体を含有する半導体結晶を例示できる。また、InGaPのような3元素以上を含んだ半導体化合物を含む半導体結晶を用いることもできる。

【0099】

さらに、ドーパントを有する半導体微粒子からなる量子ドット材料としては、上記半導体化合物に、Eu3+、Tb3+、Ag+、Cu+のような希土類金属のカチオンまたは遷移金属のカチオンをドープしてなる半導体結晶を用いることもできる。

【0100】

なかでも、作製の容易性、可視域での発光を得られる粒径の制御性、蛍光量子収率の観点から、CdS、CdSe、CdTe、InP、InGaP等の半導体結晶が好適である。

【0101】

コアシェル型の量子ドット材料を用いる場合にシェルを構成する半導体としては、励起子がコアに閉じ込められるように、コアを形成する半導体化合物よりもバンドギャップの高い材料を用いることで、量子ドット材料の発光効率を高めることが出来る。

このようなバンドギャップの大小関係を有するコアシェル構造(コア/シェル)としては、例えば、CdSe/ZnS、CdSe/ZnSe、CdSe/CdS、CdTe/CdS、InP/ZnS、Gap/ZnS、Si/ZnS、InN/GaN、InP/CdSSe、InP/ZnSeTe、InGaP/ZnSe、InGaP/ZnS、Si/AlP、InP/ZnSTe、InGaP/ZnSTe、InGaP/ZnSSe等が挙げられる。

【0102】

量子ドットのサイズは、所望の波長の光が得られるように、量子ドットを構成する材料によって適宜制御すればよい。量子ドットは粒径が小さくなるに従い、エネルギーバンドギャップが大きくなる。すなわち、結晶サイズが小さくなるにつれて、量子ドットの発光は青色側へ、つまり、高エネルギー側へとシフトする。そのため、量子ドットのサイズを変化させることにより、紫外領域、可視領域、赤外領域のスペクトルの波長全域にわたって、その発光波長を調節することができる。

【0103】

一般的には、量子ドットの粒径(直径)は0.5nm〜20nmの範囲内であることが好ましく、特に1nm〜10nmの範囲内であることが好ましい。なお、量子ドットのサイズ分布が狭いほど、より鮮明な発光色を得ることができる。

【0104】

また、量子ドットの形状は特に限定されず、例えば、球状、棒状、円盤状、その他の形状であってもよい。量子ドットの粒径は、粒子ドットが球状でない場合、同体積を有する真球状の値とすることができる。

【0105】

量子ドットの粒径、形状、分散状態等の情報については、透過型電子顕微鏡(TEM)により得ることができる。また、量子ドットの結晶構造、粒径については、X線結晶回折(XRD)により知ることができる。さらには、紫外−可視(UV−Vis)吸収スペクトルによって、量子ドットの粒径、表面に関する情報を得ることもできる。

【0106】

立体識別情報層中の量子ドット材料の含有量としては、発光による識別が可能であれば特に限定されるものではなく、0.1質量%〜50質量%程度とすることができる。

【0107】

(磁性材料)

本態様に用いられる磁性材料としては、核磁気共鳴(NMR)、核四極子共鳴(NQR)、電子スピン共鳴(ESR)、強磁性共鳴、反強磁性共鳴、フェリ磁性共鳴、磁壁共鳴、スピン波共鳴、スピンエコー共鳴等の磁気共鳴を示すものを用いることができる。

【0108】

共鳴周波数は、核固有のパラメーターである磁気回転比γおよび外部磁場の磁場強度により決まるものであることから、磁性材料が磁気共鳴を示す共鳴周波数を選択することにより、本発明の製造方法により製造されたタガントにおいては、立体識別情報層を粉砕して形成される識別層の存在を認識することができ、真贋判定を行うことが可能となる。

例えば、磁性材料を含有する上記識別層と、磁性材料を含有しない上記識別層とに、磁性材料が核磁気共鳴を示す周波数の電磁波を照射すると、磁性材料を含有する上記識別層では共鳴吸収が起こり、磁性材料を含有しない上記識別層では共鳴吸収が起こらないため、この共鳴吸収を観測することにより上記識別層の存在を認識することができ、真贋判定を行うことが可能となる。また、得られるNMRスペクトルでは、物質の構造やエネルギー状態等によりシグナルの位置、強度、半値幅、形状等が異なるため、使用する磁性材料の種類により識別することも可能である。

【0109】

磁性材料は、磁性材料の粉末や粒子が用いられる。磁性材料としては、特開2005−309418号公報に記載の磁気共鳴を示す立体識別情報層を例示することができる。

【0110】

立体識別情報層中の磁性材料の含有量は、磁気共鳴による識別が可能であれば特に限定されるものではないが、1質量%〜30質量%の範囲内であることが好ましく、5質量%〜20質量%の範囲内がより好ましい。磁性材料の含有量が少なすぎると、識別が困難となり、磁性材料の含有量が多すぎると、立体識別情報層表面への立体形状の形成が困難となる場合があるからである。

【0111】

(着色材料)

本態様に用いられる着色材料としては、顔料、染料を挙げることができる。

着色材料は、立体識別情報層に含有させることができるものであれば特に限定されるものではなく、一般的な顔料、染料を用いることができる。

【0112】

立体識別情報層中の着色材料の含有量としては、0.1質量%〜50質量%程度とすることができる。

【0113】

(b)樹脂製基材

本態様に用いられる樹脂製基材は、樹脂製フィルムからなるものである。

【0114】

上記樹脂製基材は、通常フレキシブル性を有するものである。本態様における樹脂製基材のフレキシブル性としては、JIS R1601のファインセラミックスの曲げ試験方法で、5KNの力をかけたときに曲がることを指す。

【0115】

樹脂製基材に用いられる樹脂製フィルムとしては、一般的な樹脂製フィルムを用いることができる。例えば、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリカーボネート、ポリプロピレン、ポリエチレン、ポリスチレン、ポリアリレート、トリアセチルセルロース、ジアセチルセルロース、ポリメタクリル酸メチル、ポリイミド、ポリアミド等の樹脂からなるものを挙げることができる。

【0116】

上記樹脂製基材は、透明樹脂製フィルムであってもよく、透明性を有さない樹脂製フィルムであってもよいが、透明樹脂製フィルムであることが好ましい。透明樹脂製フィルムを用いることにより、本態様により製造されるタガントが有する識別情報を樹脂製基材側からも識別することが可能となるため、偽造防止機能をより高いものとすることができるからである。

【0117】

なお、樹脂製基材が透明性を有する透明樹脂製フィルムである場合、透明樹脂製フィルムの光透過性としては、樹脂製基材上に形成された立体識別情報層の立体識別パターンが観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましい。

【0118】

また、樹脂製基材の表面は、上述した立体識別情報層との密着性を向上させるために、易接着処理が施されていることが好ましい。易接着処理としては、立体識別情報層および樹脂製基材を接着させることができれば特に限定されるものではなく、例えば、プラズマ処理、コロナ放電処理、グロー放電処理、火炎処理等の物理的処理、あるいは、クロム酸、シランカップリング剤、プライマー剤等を使用した化学的処理を挙げることができる。

中でも、プライマー剤を用いた化学的処理であることが好ましい。プライマー剤は、樹脂製基材製造時に処理されるものと、製造後の樹脂製基材表面に処理されるものと、いずれの場合も好適である。プライマー剤で処理した樹脂製基材としては、市販されているものを用いることができる。また、製造後の樹脂製基材表面を処理するプライマー剤としては、上記立体識別情報層と密着するものであればよい。

【0119】

樹脂製基材の厚みとしては、上記立体識別情報層を形成することができ、かつ後述する粉砕工程で所望の大きさまで粉砕することが可能であれば特に限定されず、具体的には、0.1μm〜500μm程度とすることができ、好ましくは1μm〜100μmの範囲内である。

樹脂製基材の厚みが上記範囲に満たない場合は、立体識別情報層を形成することが困難となる可能性があるからであり、樹脂製基材の厚みが厚すぎる場合は後述する粉砕工程で識別情報層付基板を所望の大きさまで粉砕することが困難となる可能性があるからである。

【0120】

(c)その他の構成

本態様の立体識別情報層付基板は、樹脂製基材および立体識別情報層を有するものであれば特に限定されるものではなく、必要な構成を適宜選択して用いることが可能である。

なお、以下の説明において「立体識別情報層の面上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

また、以下の説明において「樹脂製基材上に形成される」とは、直接形成される場合だけではなく、他の層を介して形成される場合を含む概念である。

【0121】

(i)金属層

本態様の立体識別情報層付基板は、立体識別情報層の面上に金属層が形成されていることが好ましい。立体識別情報層の面上に金属層が形成されていることにより、光の反射により立体識別パターンを視認しやすく、真贋判定が容易になるとともに、偽造防止効果を向上させることができるからである。特に、後述するハードコート層を形成する場合、ハードコート層も樹脂を用いて形成されるものであることから、立体識別情報層およびハードコート層の屈折率の差が小さいために、立体識別情報層とハードコート層との界面が見えにくくなり、立体識別情報層に供えられた立体識別パターンを視認するのが困難になることが懸念されるが、立体識別情報層の面上に金属層が形成されていることで、立体識別パターンの視認性を高めることが可能となる。

金属層の厚みとしては、立体識別パターンの視認性を向上させることができる厚みであれば特に限定されるものではなく、例えば1nm〜250nm程度とすることができ、10nm〜100nmの範囲内であることが好ましい。金属層が厚すぎると、立体識別パターンが損なわれてしまうおそれがあり、金属層が薄すぎると、金属層の形成が困難であったり、立体識別パターンの視認性を高める効果が十分に得られなかったりする可能性があるからである。

【0122】

このような金属層に用いられる材料としては、金属および金属酸化物、金属硫化物等の金属化合物が用いられ、例えばAl、ZnS、TiO2、Cu、Au、Pt等が挙げられる。

【0123】

また、金属層の形成方法としては、立体識別情報層の表面に所望の厚みで金属層を形成することが可能であれば特に限定されるものではなく、例えば金属蒸着法、金属メッキ法、スパッタ法等を挙げることができる。

【0124】

(ii)ハードコート層

本態様においては、立体識別情報層の表面にハードコート層が形成されていてもよい。これにより立体識別情報層を保護することが可能となり、立体識別情報層が損傷することにより立体識別パターンが消失してしまうことを防止することができる。

【0125】

ハードコート層は光透過性を有する。ハードコート層の光透過性としては、立体識別情報層の立体識別パターンが観察可能であれば特に限定されないが、可視領域における全光線透過率が10%以上であることが好ましく、中でも50%以上であることが好ましく、特に80%以上であることが好ましい。

【0126】

ハードコート層の材料としては、上記光透過性を満たし、立体識別情報層を保護することができるものであれば特に限定されるものではなく、例えば、光硬化性樹脂を用いることができる。

【0127】

ハードコート層の膜厚は、立体識別情報層を保護することができれば特に限定されるものではなく、例えば1μm〜100μm程度とすることができる。

ハードコート層の形成方法は、公知の方法を用いることができる。

【0128】

(iii)平面識別情報層

本態様における立体識別情報層付基板は、平面識別情報層を有していてもよい。

これにより、製造されるタガントに用いられる識別情報として後述する平面識別情報を組み合わせることができるので、タガントの偽造防止機能を向上させることが可能となる。

また、上記平面識別情報層は、樹脂製基材の立体識別情報層側に形成されていてもよく、樹脂製基材の立体識別情報層側とは反対側に形成されていてもよい。また、樹脂製基材の立体識別情報層側に形成されている場合は、樹脂製基材および立体識別情報層の間に形成されていてもよく、立体識別情報層上に形成されていてもよい。

【0129】

このような平面識別情報層の一例としては、例えば図7に示すように、識別情報層21上に形成され、印刷法等により形成された有色層等の平面識別情報層からなる印(平面識別情報s2)を挙げることができる。なお、図7は本態様における識別情報層付基板の一例を示す概略図であり、図7について説明していない符号については、図2(a)と同様とすることができるので、ここでの説明は省略する。

なお、平面識別情報層については、後述する第2態様の項で説明するため、ここでの説明は省略する。

【0130】

(2)立体識別情報層付基板の形成方法

本態様における立体識別情報層付基板の形成方法としては、樹脂製基材上に上述した構成を有する立体識別情報層を形成することが可能な方法であれば特に限定されるものではないが、次の2つの実施態様を好適に用いることができる。

【0131】

第1実施態様は、樹脂製基材上に感光性樹脂を含む感光性樹脂層を形成する感光性樹脂層形成工程と、上記感光性樹脂層に露光を施し、現像処理を行うことにより、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を形成する露光現像工程とを有することを特徴とする識別情報層付基板の形成方法である。

第2実施態様は、基体表面に、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンとは逆の立体識別パターンを有する転写部を形成して原版を形成する原版形成工程と、樹脂製基材上に樹脂を含む立体識別情報層形成用層を形成する立体識別情報層形成用層形成工程と、上記立体識別情報層形成用層の表面と上記原版の上記転写部とを接触させることにより上記立体識別情報層形成用層の表面に上記立体識別パターンを賦型する賦型工程と、上記賦型工程後に、上記立体識別情報層形成用層を固化する工程、および上記立体識別情報層形成用層から上記原版を剥離する工程を順不同に行い立体識別情報層を形成する固化・剥離工程とを有することを特徴とする立体識別情報層付基板の形成方法である。

【0132】

以下、各態様について説明する。

【0133】

(a)第1実施態様

本実施態様の立体識別情報層付基板の形成方法は、樹脂製基材上に感光性樹脂を含む感光性樹脂層を形成する感光性樹脂層形成工程と、感光性樹脂層に露光を施し、現像処理を行うことにより、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を形成する露光現像工程とを有することを特徴とする形成方法である。

【0134】

ここで、本実施態様の立体識別情報層付基板の形成方法について図を用いて説明する。図8(a)〜(c)は本実施態様の立体識別情報層付基板の製造方法の一例を示す工程図である。まず、図8(a)に示すように、樹脂製基材1上に、感光性樹脂層21’を形成する(感光性樹脂層形成工程)。次に、図8(b)に示すように、感光性樹脂層21’に描画装置16によりレーザー光17を照射して直接描画を行って、階調露光を施した後、現像処理を行い、図8(c)に示すように、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層21を形成する(露光現像工程)。

【0135】

図9(a)〜(c)は本実施態様の立体識別情報層付基板の製造方法の他の例を示す工程図である(感光性樹脂層形成工程)。まず、図9(a)に示すように、樹脂製基材1上に、感光性樹脂層21’を形成する。次に、図9(b)に示すように、感光性樹脂層21’に階調マスク18を介して光19を照射して、階調露光を施した後、現像処理を行い、図9(c)に示すように、少なくとも拡大して観察可能な立体形状を識別情報として有する立体識別パターンを備えた立体識別情報層21を形成する(露光現像工程)。

【0136】

本実施態様においては、感光性樹脂を含有する立体識別情報層を得ることができる。本実施態様によれば、感光性樹脂層に露光を施して、所定の立体形状を有する立体識別情報層を形成するので、生産性良く安価に立体識別情報層付基板を形成することが可能である。また、感光性樹脂層に露光を施す際に、階調露光を施した場合は、複雑な立体形状を付与することが可能であるため、最終的に製造されるタガントを偽造防止効果の高いものとすることができる。

以下、本実施態様の立体識別情報層付基板の形成方法における各工程について説明する。

【0137】

(i)感光性樹脂層形成工程

本実施態様における感光性樹脂層形成工程は、樹脂製基材上に感光性樹脂層を形成する工程である。

【0138】

上記感光性樹脂層成分としては、ポジ型感光性樹脂成分およびネガ型感光性樹脂成分のいずれも用いることができる。

【0139】

感光性樹脂層の膜厚としては、所定の立体識別パターンを感光性樹脂層に形成可能な膜厚であれば特に限定されるものではなく、立体識別パターンおよび立体識別情報層の形態により、適宜選択されるものである

感光性樹脂層の形成方法としては、公知の方法を用いることができる。

【0140】

(ii)露光・現像工程

本実施態様における露光・現像工程は、感光性樹脂層に露光を施し、現像処理を行うことにより、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンを備えた立体識別情報層を形成する工程である。

【0141】

本実施態様における露光方法としては、所望の立体識別パターンを形成することができるものであれば特に限定されないが、階調露光であることが好ましい。階調露光を用いることにより、種々の反転形状を有する原版を形成することができるからである。

感光性樹脂層に階調露光を施す方法としては、感光性樹脂層に階調露光を施し、現像処理を行うことで、所定の立体形状を形成可能であれば特に限定されるものではないが、感光性樹脂層に描画装置により直接描画を行う方法、および、階調マスクを用いる方法が好ましい。複雑な立体形状も形成可能となるからである。

【0142】

感光性樹脂層に描画装置により直接描画を行う方法の場合、描画装置としては、例えば、レーザー描画装置や電子線描画装置を用いることができる。

本実施態様において、所定の立体形状の他に所定の印を有する凸部または凹部を製造する場合にも、1回の直接描画を行うことで、立体形状および印を形成することができる。

【0143】

また、階調マスクを用いる方法の場合、階調マスクとしては、例えば、露光波長では解像しない微細なドットパターンの分布状態により、露光する際の透過光量(露光量)分布を制御するフォトマスクや、透明基板上に遮光剤が所定の濃度パターンで分散しているフォトマスク(グレイマスク)を用いることができる。

ドットパターンのフォトマスクについては、特開2004−296590号公報を参照することができる。また、グレイマスクについては、特開2002−6473号公報を参照することができる。

本実施態様において、所定の立体形状の他に所定の印を各々の凸部または凹部に賦型する場合には、2種類の階調マスクを準備し、階調マスクを変えて2回露光することで、立体形状および印を形成することができる。

【0144】

現像処理を行う方法としては、特に限定されるものではないが、例えば現像液を用いる方法等を挙げることができる。現像液としては、一般的な現像液を用いることができ、感光性樹脂層の種類等に応じて適宜選択される。

【0145】

現像条件は、一般的なフォトリソグラフィー法に用いられる現像条件と同様とすることができるので、ここでの説明は省略する。

【0146】

(iii)その他の工程

本実施態様の立体識別情報層付基板の形成方法は、上述した感光性樹脂層形成工程および露光・現像工程を有するものであれば特に限定されるものではなく、必要な工程を適宜選択して追加することができる。このような工程としては、例えば上述した任意の構成を形成する工程等を挙げることができる。

【0147】

(iv)立体識別情報層付基板の形成方法

本実施態様の立体識別情報層付基板の形成方法は、感光性樹脂からなる立体識別情報層付基板を形成する方法である。また、本実施態様においては、上述した立体識別情報層のうち立体識別パターン層および立体識別凹凸層のいずれも形成可能であるが、立体識別パターン層が好適に形成される。

【0148】

(b)第2実施態様

本実施態様の立体識別情報層付基板の形成方法は、基体表面に、少なくとも拡大して観察可能な立体形状を識別情報として含む立体識別パターンとは逆の立体識別パターンを有する転写部を形成して原版を形成する原版形成工程と、樹脂製基材上に樹脂を含む立体識別情報層形成用層を形成する立体識別情報層形成用層形成工程と、上記立体識別情報層形成用層の表面と上記原版の上記転写部とを接触させることにより上記立体識別情報層形成用層の表面に上記立体識別パターンを賦型する賦型工程と、上記賦型工程後に、上記立体識別情報層形成用層を固化する工程、および上記立体識別情報層形成用層から上記原版を剥離する工程を順不同に行い立体識別情報層を形成する固化・剥離工程とを有することを特徴とする識別情報層付基板の形成方法である。

【0149】

ここで、本実施態様の立体識別情報層付基板の形成方法について図を用いて説明する。図10(a)〜(f)は、本実施態様の立体識別情報層付基板の形成方法の一例を示す工程図である。本実施態様の立体識別情報層付基板の形成方法においては、まず、図10(a)に示すように基体31を準備し、次に図10(b)に示すように基体31の表面に所望の立体識別パターンとは逆の立体識別パターンを有する転写部32を形成して原版30を形成する(原版形成工程)。次いで、図10(c)に示すようにスペーサ4が配置された樹脂製基材1上に、立体識別情報層形成用層21”を形成する(立体識別情報層形成用層形成工程)。次いで、図10(d)に示すように、立体識別情報層形成用層21”と原版30の転写部32とを密着させることにより、立体識別情報層形成用層21”の表面に所望の立体識別パターンを賦型する(賦型工程)。次いで、図示はしないが、立体識別パターンが賦型された立体識別情報層形成用層21”を固化し、次いで、図10(e)に示すように、固化された立体識別情報層形成用層21”から原版30を剥離して立体識別情報層21を形成する(固化・剥離工程)。その後、図10(f)に示すように、必要に応じてスペーサ4を立体識別情報層付基板10’から剥離する工程等が行われる。

なお、図示はしないが、本実施態様における固化・剥離工程では立体識別情報層形成用層から原版を剥離した後、立体識別情報層形成用層を固化することにより立体識別情報層を形成してもよい。

なお、立体識別情報層付基板10’の各構成については図3(a)、(b)で説明したものと同様とすることができるので、ここでの説明は省略する。

【0150】

本実施態様によれば、原版を用いて樹脂を含む立体識別情報層に所望の立体識別パターンを簡便に付与することができ、生産性良く安価に立体識別情報層付基板を形成することが可能である。

【0151】

(i)原版形成工程

本態様における原版形成工程は、基体の表面に、少なくとも拡大して観察可能な立体形状を識別情報として有する立体識別パターンとは逆の立体識別パターンを有する転写部を形成して原版を形成する工程である。

【0152】

立体識別パターンの反転形状については、立体識別情報層が所望の立体識別パターンを有することが可能となる形状であれば特に限定されず、製造されるタガントの用途に応じて適宜選択することができる。

【0153】

本工程に用いられる基体としては、その表面に所望の転写部を形成することが可能なものであれば特に限定されるものではなく、原版の形成方法に合わせて適宜選択することができる。基体としては、具体的にはガラス基板や、感光性樹脂を含む樹脂層を有する基板、金属層を有する基板等を挙げることができる。

【0154】

本工程に用いられる原版の形成方法としては、所望の反転形状を有する転写部を形成することが可能な方法であれば特に限定されるものではない。例えば、例えば基体の表面に切削加工を施すことにより所望の反転形状を形成する方法、エッチング法による方法、フォトリソグラフィー法による方法等を挙げることができる。なかでも、エッチング法による方法、フォトリソグラフィー法による方法を用いることが好ましい。以下、これらの方法について説明する。

【0155】

(エッチング法による原版の形成方法)

エッチング法による原版の形成方法について説明する。この方法は、基体としてガラス基板を用い、ガラス基板の表面をエッチングして所望の反転形状のパターンを形成することにより、転写部を形成する方法である。

ガラス基板の表面をエッチングする方法については、一般的な方法と同様とすることができるので、ここでの説明は省略する。

【0156】

(フォトリソグラフィー法による原版の形成方法)

次に、フォトリソグラフィー法による原版の形成方法について説明する。この方法は、ガラス基板等の表面に、感光性樹脂層を形成し、露光を行った後、現像することにより、転写部を形成する方法である。

【0157】

上記感光性樹脂層、露光方法、および現像方法については、上述した第1実施態様の項で説明したものと同様とすることができるので、ここでの説明は省略する。

【0158】

(原版)

本工程で用いられる原版としては、上述した形成方法により形成された原版をそのまま用いてもよく、上記原版をマスター版とし、マスター版から複製された複製版を用いてもよい。なお、複製版の形成方法については公知の方法を用いることができる。

【0159】

また、上記原版の転写部側表面に離型処理が施されていてもよい。

【0160】

(ii)立体識別情報層形成用層形成工程

本態様における立体識別情報層形成用層形成工程は、樹脂製基材上に樹脂を含む立体識別情報層形成用層を形成する工程である。

【0161】