タッチスクリーンセンサ

基板上にメッシュパターン状に配置された複数の電極を含む2次元タッチセンサを提供する。個々の電極は、相互接続された金属トレースにより形成され、金属は本来不透明であるが、この金属トレースは実際に見えないほど十分に細い。例えば、金属として銅を使用する印刷プロセスを通じて、電極を付加的に蒸着することができる。静電容量タッチスクリーンで使用する電界は、非常に低い金属密度で伝播するようにすることができるので、軌道の幅が狭いことにより、フィルムの透明性を高くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

〔優先権の主張〕

本出願は、合衆国法典第35編第119条(e)の下、2008年11月15日に出願された米国仮特許出願第61/115,032号及び2009年4月10日に出願された米国特許出願第12/421,696号の利益を主張するものであり、これらの特許出願はその全体が引用により本明細書に組み入れられる。

【0002】

本発明は、基板上に印刷された単一層細線金属メッシュ電極を使用することによる静電容量タッチスクリーン電極層の製造及び応用に関する。この方法は、より複雑なテスト方法の必要性を避けるためにコネクタから電極をセルフテストする単純な方法を含む。

【背景技術】

【0003】

今日のほとんどの静電容量性又はその他のタッチスクリーンは、(PETフィルムなどの)薄いプラスチックフィルム上に又は直接ガラス層上に蒸着させた酸化インジウムスズ(ITO)のスパッタ層を使用する。このITOは、数多くの処理ステップを伴うサブトラクティブ法を使用して均一に蒸着された後にエッチングされる。最後に、銀インクと誘電材料の層を使用して、フィルム又はガラス上でITOへの接続を行い、これによりさらに多くの処理ステップが加えられる。

【0004】

ITOフィルムは、約92%まで透明(単一層)であるが、比較的抵抗性が高く非常に壊れやすいことが知られている。比較的高い割合のフィルムが製造中に損傷を受けるので、高価で時間のかかるテスト段階が必要となる。また、ITOフィルムは高価であり、このようなフィルムを製造できる供給業者はほんのわずかであるため、これらのフィルムのユーザに対して物流上の問題も引き起こす。最後に、インジウムは需要が急増している希少金属であり、今のところこの金属を産出する鉱山が少ないことより、この金属の生産が制限されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6,466,036号明細書

【特許文献2】米国特許第6,452,514号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

ポリ(3、4−エチレンジオキシチオフェン)又はPEDOT導電性ポリマーなどの他の材料をこれらのフィルムの代わりとすることができる。しかしながら、PEDOTは、光学的にITOほど透明でなく、均等に蒸着させるのが難しく、不利な環境条件下では急速に劣化する。

【0007】

従って、上記の制限を克服するタッチスクリーンを生産するための新たな材料及び/又は方法が必要とされている。

【課題を解決するための手段】

【0008】

本発明は、メッシュパターン状に配置された導電性電極のパターンによって定められる高感度領域を含む基板を備えた改善されたタッチセンサを提供する。

【0009】

本発明は、その最も安価な形では、PET層への印刷プロセスを通じて付加的に蒸着された細線印刷金属の使用を含む。現在では、10μm幅以下の銅を使用して高導電性の金属トレースを安価で印刷することが可能である。静電容量タッチスクリーンで使用する電界は、非常に低い金属密度で伝播するようにすることができるので、これらの軌道(トラック)の幅が狭いことにより、フィルムの透明性を高くすることができる。テストでは、金属範囲が総スクリーン面積の5%未満である細線電極が、電界の伝播において、取って代わる固体表面とほぼ同じぐらい効果的であることが判明した。銅に加え、例えば銀又は金などの導電性の高い他の金属又はその合金を使用することもできる。

【0010】

この結果、PETフィルムなどの基板に約10μm幅の微細金属線のメッシュを施すことができ、これにより透明度がITOよりも良好な98%となる。この金属線は、光学的に見えないほど細い。また、金属の破壊が欠陥の周囲の他の経路によって「治療」されるので、このメッシュ構成がロバストな性能も可能にする。さらに、銅は、ITOとは異って可鍛性があり、損傷を伴わずに容易に曲げたり又はねじったりすることができる。PEDOTとは異なり、細線銅は、予想される通常の使用状態下では環境悪化に伴う問題を抱えることはない。

【0011】

この方法は、単一層フィルム設計、及び一般に高解像度用途及びマルチタッチセンシング用途に利用される2層フィルム設計に適用される。あらゆる数のパターン設計を使用することができる。

【0012】

以下で説明するように、フィルムに組み込まれるループバックテストの使用によって任意にセルフテストも組み入れられる。

【0013】

本発明の1つの態様は、基板上にパターン状に配置された複数の電極を含む2次元タッチセンサを提供し、個々の電極は、相互接続された金属トレースのメッシュで形成され、金属は本来不透明であるが、金属トレースは実際に目に見えないほど十分に細い。

【0014】

金属トレースの幅は10μm以下であることが好ましく、或いは50μm、40μm、30μm、20μm又は5μm以下である。

【0015】

金属トレースは、個々の電極の面積の5%以下を占めることが好ましく、或いは個々の電極の面積の10%、8%、6%、4%、2%又は1%以下を占める。

【0016】

いくつかの実施形態では、電極が単一層の形で配置される。他の実施形態では、電極が誘電材料によって分離された2層の形で配置される。

【0017】

隣接する電極は、相互接続された金属トレースで形成される複数のアイランドによって離間することができ、このアイランドの金属トレースは、電極の金属トレースと視覚的及び電気的に類似する。これらのアイランドが電極間を埋めて、視覚的連続性を提供する。

【0018】

セルフテスト機能を提供するために、個々の電極は上部及び下部に細分され、上部及び下部からの金属トレースは電極の遠位端においてのみ接続され、電極の遠位端から第1及び第2の近位端まで上部及び下部の金属トレース間に接続が存在しないことが好ましい。個々の電極の第1及び第2の電気接続部は、電極のそれぞれの第1及び第2の近位端に接続される。電極パターンが90度回転した場合、個々の電極の上部及び下部をそれぞれ左部及び右部と呼ぶことができる。

【0019】

いくつかの実施形態では、複数のY電極によって離間した複数のX電極が存在する。個々のX電極の第2の近位端は、隣接するX電極の第1の近位端に抵抗要素を介して電気的に接続される。個々のY電極の第2の近位端は、隣接するY電極の第1の近位端に電気的に接続される。

【0020】

本発明の別の態様は、静電容量タッチセンサの製造方法を提供し、この方法は、基板を準備するステップと、基板の少なくとも片側に複数の電極を蒸着させるステップとを含み、個々の電極は、相互接続された金属トレースのメッシュで形成され、金属は本来不透明であるが、金属トレースは実際に目に見えないほど十分に細く視覚密度が低い。

【0021】

個々の電極は上部及び下部に細分され、上部及び下部からの金属トレースは電極の遠位端においてのみ接続され、電極の遠位端から第1及び第2の近位端まで上部及び下部の金属トレース間に接続が存在しないことが有利である。個々の電極の上部及び下部は、それぞれ左部及び右部と呼ぶこともできる。

【0022】

別の態様では、本発明が、上記のようにして製造された静電容量タッチセンサをテストする方法を対象とし、この方法は、複数の電極のうちの1つの第1の近位端に第1の電圧を印加する一方で、他の全ての電極の近位端を接地して上記1つの電極の第2の近位端における第2の電圧を測定するステップと、前のステップを他の全ての電極に対して繰り返すステップと、第2の電圧が電極のいずれかの第1の電圧に比べて異常に低い場合、センサを不合格にし、そうでなければセンサを合格させるステップと含む。これにより、個々の「スプリット」電極により形成されるループ付近でループバックテストを使用することによりセルフテストが行われる。

【0023】

本発明をより良く理解するために、及び本発明をどのように実施できるかを示すために、ここで一例として添付図面を参照する。

【図面の簡単な説明】

【0024】

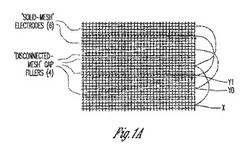

【図1A】本発明の実施形態による単一層設計を示す図である。

【図1B】図1Aと同じパターンを示す図であるが、実証のみを目的として、読者が電極領域を見やすくするように電極上に陰影を付けた図である。

【図2A】ループバック原理を使用するセルフテストを組み入れた金属メッシュ構成を示す図である。

【図2B】プロセッサに接続された図2Aに示す電極パターンを示す図である。

【図2C】図2Aに示す電極パターンの連続性をテストするためのフロー図である。

【図2D】図2Aに示す電極パターンの連続性をテストするためのフロー図である。

【図3A】セルフテストループバック経路の使用を含む、本方法を使用して実現される2層ダイアモンドパターン(又は重複部分を含む1層パターン)を示す図である。

【図3B】プロセッサに接続された図3Aに示す電極パターンを示す図である。

【図4A】図2Aと同じパターンであるが、セルフテストのために電極への接続数を減少させる方法を提供する、Y線上に2つの終端抵抗を含むパターンを示す図である。

【図4B】プロセッサに接続された図4Aに示す電極パターンを示す図である。

【図4C】図4Aに示す電極パターンの連続性をテストするためのフロー図である。

【発明を実施するための形態】

【0025】

最近では、10μmさらにはそれ以下の薄さのプラスチックフィルム及びガラス上に超微細金属トレースを印刷することを可能にするプロセスが開発されてきた。使用する金属には、導電性の高い、例えばクロムなどの他の金属よりも色が暗い銅が含まれる。この技術は、標準的なフォトリソグラフィープロセスを使用して開発されたものであり、この技術を使用して、ロールツーロール法に基づいてフィルムを極めて低コストで大量生産することができる。これらの金属トレースの製造では、高価でも、希少でも、又は風変わりでもない材料を使用する。詳細には、この技術は、例えばRFIDタグ、スマートカード、ディスプレイなどの超小型回路用途で使用するために開発されたものである。

【0026】

これらの微細金属トレースを使用して、固体電極形状とほぼ同じ大量の電界を放出することが認められているまばらなメッシュ構成を使用する電界放出構造を開発することもできる。まばらなメッシュによって高い光学的透明度が可能になり、トレースが10μm以下でメッシュが表面積の5%しか占めない場合、光学特性は、93%の光透過率しか達成できない利用可能な最高のITOフィルムに等しく又はこれを上回る。フィルムは、視覚的には非常に明るいグレーの色合いを有しているようにしか見えず、訓練を受けていない眼では感知できない。10マイクロメータの金属トレースは肉眼では見えない。タッチスクリーンの表面を覆うこれらのトレースの均一な密度又は均一なまばらな分散によって生み出される視覚的パターンが目立つことはない。

【0027】

しかしながら、通常は、正しい電界伝播を可能にするために、電極間に実質的な間隙を設けることが望ましい。これらの間隙は、より明るい領域として見えることによる視覚効果を生み出すことがあり、従ってこれらの領域を電極領域と同様の密度の細線で「満たす」ことが望ましい。ただし、これらの満たす領域は、スクリーン領域全体の平均密度が視覚的に同様になるように、電極から分離して細かなアイランドに分割するか、或いは単独の細かな金属トレースで構成すべきである。

【0028】

図1Aは、本発明による基本パターンを示しており、Xで示す互いに接続されたメッシュの水平バーが、電界電極グループの1つと、一方が各々の側から延びるY0及びY1で示す2組のメッシュ三角形とを形成する。バーX及び三角形Y0、Y1が固体メッシュ電極6である。電極メッシュ領域に近い領域密度を有する、分離したメッシュ4で構成されたスペーサ領域も示している。個々の小セルを分離するためにメッシュにカットを施した場合、何らかの金属トラッキングを追加して、カットで失われた金属を補償する。図示のパターンは、視覚的間隙領域を依然として有しており、これらの領域は、より慎重なアートワーク設計を使用することによって修正することができる。

【0029】

図には、金属材料6の三角形Y0、Y1及びバーXをスペーサ領域とともに示している。使用中、覆っているパネル内に電界が最適に伝播できるように、スペーサ領域には金属パターンが満たされなくても、或いはこれらが欠けていてもよい。しかしながら、金属メッシュは概して透明ではあるが、ある照明条件下では、線自体は細かすぎて見えないとしても間隙又はスペーサ領域がより目立つようになる。

【0030】

従って、任意にスペーサ領域を金属メッシュの電極領域に似た金属パターン4で、ただし電極領域と電気的に分離するようにして満たすことができる。スペーサ領域4は、全ての細かな金属断片が浮いているように「分離」された金属充填物を含む。金属は、スペーサ領域が視覚的に電極に溶け込んで電極と区別できないように、スペーサ領域の平均密度が電極領域とほぼ同じになるような形状にされる。

【0031】

図1Bは、電極自体を、陰影を使用してバー(X)及び三角形(Y)の輪郭を示すように図形的に示している。陰影を付けていない領域は、領域密度が電極と一致する材料からなる分離されたアイランドを含んで視覚的連続性を与える間隙フィラー領域である。

【0032】

電極の信頼性は非常に重要であり、電極の微小破損又は不完全な金属印刷プロセスによって損なわれることがある。従って、電極アレイの電気経路を端から端までテストすることが本発明の好ましい特徴である。この特徴は、図2Aに示し以下で説明するように、細線接続及びスプリット電極技術を使用して容易に実現することができる。ここでは、図1Aに示すものと同じ基本パターンを示しているが、電極は、「U」字形の導電路を形成するようにカットされ、この図における第1のXバー及び第1のY三角形は、強調表示されたカット部(カット線)を有する。個々の電極は、1つが「U」字の個々のエンドポイントのための2つの接続部も有する。このようにして、電流が個々の電極形状を通過して、連続性があるかどうかを判定することができる。以下、このことについてさらに説明する。

【0033】

図2Aは「X」線を示しており、この場合、放出する電界を補間する目的でいくつかの電極を互いに配線接続することが一般的である。電位勾配を与えるために、抵抗器(Rxa、Rxb、Rxc)を使用してこれらの電極を相互接続する。テスト目的として、これらの抵抗器を、追加の外部接続を考慮せずに全ての「X」電極を1回でテストできるようにスプリット電極に配線接続することができる。図示のように、線Xa及びXbが、3つの抵抗器(Rxa、Rxb、Rxc)を使用して4つのX電極を通じてループすることにより、いずれか1つの電極に障害がある場合には電気的不連続性及び障害が検出され、フィルム及び/又はデバイスを不合格にすることができる。図2Aは、ループバック原理を使用するセルフテストを組み入れた金属メッシュ構成を示している。「Y」線のY0、Y1の場合、これらを列として互いに配線接続することが一般的である。図2Aの場合、左側に1つ及び右側に1つの2つの三角形の「列」が存在する。これらの三角形の連続性を最小限の外部接続でテストするために、三角形の両端を直列に配線接続することにより、通常はタッチスクリーンとしての使用中にこれらがとにかく互いに接続されているという事実を利用することができる。図2Aには、線Y0a、Y0b、及びY1a、Y1bを示しており、個々のペアは、線2の一連の接続を使用してそれぞれの列に接続されている。ペアの端部間(すなわち、Y0a、Y0b間、及びY1a、Y1b間)の連続性を測定することにより、スクリーン内の全ての三角形を同時にテストすることができる。この配置に必要なデバイスへの余分な接続は、Y電極の組当たりたった1つであり、従って図2Aの場合、通常よりも多く形成される接続は2つだけである。

【0034】

また、図2Aに示す配置を使用して、例えば不用意に蒸着された金属がX電極をY電極に接続することに起因する隣接する電極間の短絡を特定することができる。当業者には、このようなテストの方法が明らかなはずである。

【0035】

上述した方法を使用して、電極を長軸に沿ってスライスし、接続部から遠位端において「ループバック」させることにより、タッチスクリーンのプロセッサが、全ての金属メッシュ電極の完全性を短絡及び開路に関してテストできるようになる。これを行うには、ほんのわずかな接続線又はテストポイントを追加するだけでよい。

【0036】

図2Bは、プロセッサ10に接続された図2Aに示す電極配置を示している。プロセッサ10は、専用テストプロセッサであってもよく、又は、例えばタッチスクリーン内の電極パターンを動作させるために使用するものと同じプロセッサであってもよい。テストプロセッサを製造中に使用して、電極パターンが、タッチスクリーンの一部として使用したときに電極パターンの動作が弱かったり又は動作しなかったりする原因となるいずれかの短絡又は開路を含むかどうかをテストすることもできる。製造中に開路又は短絡が検出された場合、この電極パターンを廃棄することができる。或いは、タッチスクリーンのプロセッサが、使用中、例えば起動中などに電極パターンをテストすることもできる。電極パターンに短絡又は開路が検出された場合、ユーザに通知することができる。

【0037】

図2Bに示すプロセッサは、単一のマイクロプロセッサとして示しているが、いくつかの別個の回路を組み合わせて、ドライブユニット、1又はそれ以上のADCを含む感知ユニット及び比較器などのプロセッサを形成することもできる。プロセッサ10の接続部Y0a、Y0b、Y1a、Y1b、Xa及びXbの各々は、使用するテスト方法に応じて、入力部又は出力部、或いは両方として構成することができる。

【0038】

プロセッサ10を使用して、図2C及び図2Dに示すステップにより、短絡及び開路の存在を検出することができる。

【0039】

図2Cは、三角電極Y0をテストするためのステップを示している。ステップS12において、バー電極(すなわち、接続部Xa及びXb)及び三角電極Y1(すなわち、接続部Y1a及びY1b)を接地する。ステップS14において、接続部Y0aに電圧を印加又は接続する。ステップS16において、接続部Y0bの電圧を検出又は測定する。ステップS18において、接続部Y0bにおいて電圧が検出又は測定されなかった場合、電極パターンY0に開路が存在するか、或いはバー電極X又は三角電極Y1への閉回路が存在するかのいずれかとなる。換言すれば、接続部Y0bにおいて測定した電圧が、接続部Y0aに印加した電圧に比べて異常に低い場合、電圧は測定又は検出されない。

【0040】

三角電極Y1をテストするには、三角電極Y0及びY1への接続を逆にすることを除き、上記と同じステップを使用する。まず、バー電極(すなわち、接続部Xa及びXb)及び三角電極Y0(すなわち、接続部Y0a及びY0b)を接地し、又は接地接続部に接続する。次に、Y1Aに電圧を印加する。次に、接続部Y1bにおいて電圧を測定する。Y1bにおいて電圧が検出されなかった場合、電極パターンY1に開路が存在するか、或いはバー電極X又は三角電極Y0への閉回路が存在するかのいずれかとなる。換言すれば、接続部Y1bにおいて測定した電圧が、接続部Y1aに印加した電圧と比べて異常に低い場合、接続部Y1bにおいて電圧は測定又は検出されない。

【0041】

図2Dは、バー電極Xをテストするためのステップを示している。ステップS20において、三角電極Y0、Y1(すなわち、接続部Y0a、Y0b、Y1a及びY1b)を接地する。ステップS22において、接続部Xaに電圧を印加又は接続する。ステップS24において、接続部Xbの電圧を測定する。ステップS26において、接続部Xbにおいて電圧が検出されなかった場合、電極バーパターンXに開路が存在するか、或いは三角電極Y0、Y1への閉回路が存在するかのいずれかとなる。換言すれば、接続部Xbにおいて測定した電圧が、接続部Xaに印加した電圧に比べて異常に低い場合、接続部Xbにおいて電圧は測定又は検出されない。

【0042】

さらに、抵抗器Rxa、Rxb、Rxcをテストするために、接地端子Xbに負荷抵抗器Rxdを適用し、最終ステップにおいてこの両端の電圧を測定することができる。Rxdが、オームの法則に基づいて他の3つの抵抗器の抵抗に対して反比例する電圧を生成するように働くことにより、これらの値を確認して、これらが所定の許容帯域内で正確であることを保証することができる。

【0043】

上記では、電圧を接続部Xb、Y0b又はY1bにそれぞれ等しく印加できること、及び電圧をXa、Y0a及びY1aにおいてそれぞれ検出できることが理解できるであろう。上述した方法を使用して抵抗器Rxa、Rxb、Rxcを任意にテストする場合、端子Xaに抵抗器Rxbを接続して接地する。

【0044】

図3Aは、当業で周知のダイアモンドパターンで構成されるが細線金属を使用した電極形状の輪郭で形成された、より従来的な2層配置の電極を示している。このパターンでは、x軸及びy軸両方に交互配置された電極の組を形成するように相互接続されたダイアモンドの縦列32、40及び横列34、42が存在する。図示のように各コーナーから延びる金属の内向き「スパイク」38を使用して有効表面積を増やすために、何らかの充填剤を使用する。この図には、両層を重ねて示しているが、ダイアモンド形電極の縦及び横の組間には絶縁層が存在する。図2Aと同様に、電極の組は、各々が2つの接続部と、連続性及び短絡をテストできるようにするループバック構造30とを有する。

【0045】

図3Bは、プロセッサ36に接続された図3Aに示す電極配置を示している。プロセッサ36の構造及び動作は、図2Aに示すプロセッサと類似する。

【0046】

プロセッサ36を使用する図3Bに示す電極パターンには、図2C及び図2Dに示すテスト方法を適用することができる。例えば、縦列の電極32をテストするには、他の電極の接続部(X1a、X1b、Y0a、Y1a及びY1b)を接地する。接続部X0aに電圧を印加又は接続し、その後接続部X0bの電圧を測定する。接続部Xbにおいて電圧が測定されなかった場合、縦列電極32に開路が存在するか、或いは他の電極の1つへの短絡が存在するかのいずれかとなる。換言すれば、接続部Xbにおいて測定した電圧が接続部Xaに印加した電圧に比べて異常に低い場合、接続部Xbにおいて電圧は測定又は検出されない。

【0047】

図4Aは、図2Aの電極パターンに関して「Y」線にループバックテストを行うために必要な追加の外部接続の必要数を減少させる方法を示している。個々のY三角形の組のエンドポイントに抵抗器Ryt0及びRyt1を適用し、これらを互いに接続して接続部Ytを形成する。これにより、個々のY三角形の組のペアのY線の端部配線が1つ排除される。抵抗器の値は、電極の感知機能に干渉を引き起こさないように高いことが好ましい。例えば、抵抗器を100KΩ以上とすることができる。

【0048】

図4Bは、プロセッサ40に接続された図4Aに示す電極パターンを示している。プロセッサ40の構造及び動作は、図2Bに示すプロセッサについて説明したものと類似する。しかしながら、上述したように接続数が減少しており、すなわち、接続部Y0b及びY1bが単一の接続部Ytに置き換えられている。

【0049】

バー電極をテストするためのテスト方法は、図2Dのフロー図に示すものと類似する。例えば、接続部Yt、Y0及びY1を全て接地する。次に、接続部Xaに電圧を印加する。その後、Xbにおいて電圧を測定する。接続部Xbにおいて電圧が測定されなかった場合、バー電極パターンに開路が存在するか、或いは三角電極への閉回路が存在するかのいずれかとなる。換言すれば、接続部Xbにおいて測定した電圧が接続部Xaに印加した電圧に比べて異常に低い場合、接続部Xbにおいて電圧は測定又は検出されない。

【0050】

図4AのY線をテストするためのテスト手順は、

1)全てのX接続を接地し、

2)接続Ytに電圧を印加し、

3)Y0及びY1の各々にかかる電圧を測定し、

4)Ytにかかる電圧を保持しながらY0を接地し、

5)Y1の出力を測定する、

というものである。

【0051】

ステップ3において、Y0又はY1のいずれかにかかる電圧が存在しない場合、Y電極からX電極までの短絡又はY電極パターンにおける開路のいずれかに起因する障害が存在する。ステップ5において、Y1にかかる電圧が存在しない場合、Y1とY0の間に短絡が存在する。上記シーケンスは、既知の考えられる障害の組み合わせを全てテストするものである。

【0052】

上述のY線をテストするためのステップを、図4CのステップS1〜S5に要約する。なお、ステップ3又は5(すなわち、S3又はS5)の後に電極パターンを廃棄することができる。すなわち、ステップ3の接続部Y0又はY1、或いはステップ5の接続部Y1において測定した電圧が、ステップ2又は4において接続部Ytに印加した電圧に比べて異常に低い場合、電極パターンを不合格と見なして廃棄することができ、そうでなければ、電極パターンを露出させるセンサを合格したと見なす。

【0053】

本発明を使用して抵抗性スクリーン及びエレクトロルミネセント(EL)ランプを作成することもできるが、これは、金属密度が十分に高いため、これらの用途が依然として、ただしITO又はPEDOTベースの電極と比較した場合にはより高い透明性で機能できるからである。

【0054】

本発明とともに異なる感知技術を利用して、静電容量の変化、及びタッチセンサの近くにユーザが存在するかどうかを判定することもできる。例えば、米国特許第6,466,036号及び米国特許第6,452,514号に記載される装置及び方法を、各々本発明とともに利用することができ、これらの特許はその全体が本明細書に組み入れられる。

【符号の説明】

【0055】

X バー電極

Y0 三角電極

Y1 三角電極

【技術分野】

【0001】

〔優先権の主張〕

本出願は、合衆国法典第35編第119条(e)の下、2008年11月15日に出願された米国仮特許出願第61/115,032号及び2009年4月10日に出願された米国特許出願第12/421,696号の利益を主張するものであり、これらの特許出願はその全体が引用により本明細書に組み入れられる。

【0002】

本発明は、基板上に印刷された単一層細線金属メッシュ電極を使用することによる静電容量タッチスクリーン電極層の製造及び応用に関する。この方法は、より複雑なテスト方法の必要性を避けるためにコネクタから電極をセルフテストする単純な方法を含む。

【背景技術】

【0003】

今日のほとんどの静電容量性又はその他のタッチスクリーンは、(PETフィルムなどの)薄いプラスチックフィルム上に又は直接ガラス層上に蒸着させた酸化インジウムスズ(ITO)のスパッタ層を使用する。このITOは、数多くの処理ステップを伴うサブトラクティブ法を使用して均一に蒸着された後にエッチングされる。最後に、銀インクと誘電材料の層を使用して、フィルム又はガラス上でITOへの接続を行い、これによりさらに多くの処理ステップが加えられる。

【0004】

ITOフィルムは、約92%まで透明(単一層)であるが、比較的抵抗性が高く非常に壊れやすいことが知られている。比較的高い割合のフィルムが製造中に損傷を受けるので、高価で時間のかかるテスト段階が必要となる。また、ITOフィルムは高価であり、このようなフィルムを製造できる供給業者はほんのわずかであるため、これらのフィルムのユーザに対して物流上の問題も引き起こす。最後に、インジウムは需要が急増している希少金属であり、今のところこの金属を産出する鉱山が少ないことより、この金属の生産が制限されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6,466,036号明細書

【特許文献2】米国特許第6,452,514号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

ポリ(3、4−エチレンジオキシチオフェン)又はPEDOT導電性ポリマーなどの他の材料をこれらのフィルムの代わりとすることができる。しかしながら、PEDOTは、光学的にITOほど透明でなく、均等に蒸着させるのが難しく、不利な環境条件下では急速に劣化する。

【0007】

従って、上記の制限を克服するタッチスクリーンを生産するための新たな材料及び/又は方法が必要とされている。

【課題を解決するための手段】

【0008】

本発明は、メッシュパターン状に配置された導電性電極のパターンによって定められる高感度領域を含む基板を備えた改善されたタッチセンサを提供する。

【0009】

本発明は、その最も安価な形では、PET層への印刷プロセスを通じて付加的に蒸着された細線印刷金属の使用を含む。現在では、10μm幅以下の銅を使用して高導電性の金属トレースを安価で印刷することが可能である。静電容量タッチスクリーンで使用する電界は、非常に低い金属密度で伝播するようにすることができるので、これらの軌道(トラック)の幅が狭いことにより、フィルムの透明性を高くすることができる。テストでは、金属範囲が総スクリーン面積の5%未満である細線電極が、電界の伝播において、取って代わる固体表面とほぼ同じぐらい効果的であることが判明した。銅に加え、例えば銀又は金などの導電性の高い他の金属又はその合金を使用することもできる。

【0010】

この結果、PETフィルムなどの基板に約10μm幅の微細金属線のメッシュを施すことができ、これにより透明度がITOよりも良好な98%となる。この金属線は、光学的に見えないほど細い。また、金属の破壊が欠陥の周囲の他の経路によって「治療」されるので、このメッシュ構成がロバストな性能も可能にする。さらに、銅は、ITOとは異って可鍛性があり、損傷を伴わずに容易に曲げたり又はねじったりすることができる。PEDOTとは異なり、細線銅は、予想される通常の使用状態下では環境悪化に伴う問題を抱えることはない。

【0011】

この方法は、単一層フィルム設計、及び一般に高解像度用途及びマルチタッチセンシング用途に利用される2層フィルム設計に適用される。あらゆる数のパターン設計を使用することができる。

【0012】

以下で説明するように、フィルムに組み込まれるループバックテストの使用によって任意にセルフテストも組み入れられる。

【0013】

本発明の1つの態様は、基板上にパターン状に配置された複数の電極を含む2次元タッチセンサを提供し、個々の電極は、相互接続された金属トレースのメッシュで形成され、金属は本来不透明であるが、金属トレースは実際に目に見えないほど十分に細い。

【0014】

金属トレースの幅は10μm以下であることが好ましく、或いは50μm、40μm、30μm、20μm又は5μm以下である。

【0015】

金属トレースは、個々の電極の面積の5%以下を占めることが好ましく、或いは個々の電極の面積の10%、8%、6%、4%、2%又は1%以下を占める。

【0016】

いくつかの実施形態では、電極が単一層の形で配置される。他の実施形態では、電極が誘電材料によって分離された2層の形で配置される。

【0017】

隣接する電極は、相互接続された金属トレースで形成される複数のアイランドによって離間することができ、このアイランドの金属トレースは、電極の金属トレースと視覚的及び電気的に類似する。これらのアイランドが電極間を埋めて、視覚的連続性を提供する。

【0018】

セルフテスト機能を提供するために、個々の電極は上部及び下部に細分され、上部及び下部からの金属トレースは電極の遠位端においてのみ接続され、電極の遠位端から第1及び第2の近位端まで上部及び下部の金属トレース間に接続が存在しないことが好ましい。個々の電極の第1及び第2の電気接続部は、電極のそれぞれの第1及び第2の近位端に接続される。電極パターンが90度回転した場合、個々の電極の上部及び下部をそれぞれ左部及び右部と呼ぶことができる。

【0019】

いくつかの実施形態では、複数のY電極によって離間した複数のX電極が存在する。個々のX電極の第2の近位端は、隣接するX電極の第1の近位端に抵抗要素を介して電気的に接続される。個々のY電極の第2の近位端は、隣接するY電極の第1の近位端に電気的に接続される。

【0020】

本発明の別の態様は、静電容量タッチセンサの製造方法を提供し、この方法は、基板を準備するステップと、基板の少なくとも片側に複数の電極を蒸着させるステップとを含み、個々の電極は、相互接続された金属トレースのメッシュで形成され、金属は本来不透明であるが、金属トレースは実際に目に見えないほど十分に細く視覚密度が低い。

【0021】

個々の電極は上部及び下部に細分され、上部及び下部からの金属トレースは電極の遠位端においてのみ接続され、電極の遠位端から第1及び第2の近位端まで上部及び下部の金属トレース間に接続が存在しないことが有利である。個々の電極の上部及び下部は、それぞれ左部及び右部と呼ぶこともできる。

【0022】

別の態様では、本発明が、上記のようにして製造された静電容量タッチセンサをテストする方法を対象とし、この方法は、複数の電極のうちの1つの第1の近位端に第1の電圧を印加する一方で、他の全ての電極の近位端を接地して上記1つの電極の第2の近位端における第2の電圧を測定するステップと、前のステップを他の全ての電極に対して繰り返すステップと、第2の電圧が電極のいずれかの第1の電圧に比べて異常に低い場合、センサを不合格にし、そうでなければセンサを合格させるステップと含む。これにより、個々の「スプリット」電極により形成されるループ付近でループバックテストを使用することによりセルフテストが行われる。

【0023】

本発明をより良く理解するために、及び本発明をどのように実施できるかを示すために、ここで一例として添付図面を参照する。

【図面の簡単な説明】

【0024】

【図1A】本発明の実施形態による単一層設計を示す図である。

【図1B】図1Aと同じパターンを示す図であるが、実証のみを目的として、読者が電極領域を見やすくするように電極上に陰影を付けた図である。

【図2A】ループバック原理を使用するセルフテストを組み入れた金属メッシュ構成を示す図である。

【図2B】プロセッサに接続された図2Aに示す電極パターンを示す図である。

【図2C】図2Aに示す電極パターンの連続性をテストするためのフロー図である。

【図2D】図2Aに示す電極パターンの連続性をテストするためのフロー図である。

【図3A】セルフテストループバック経路の使用を含む、本方法を使用して実現される2層ダイアモンドパターン(又は重複部分を含む1層パターン)を示す図である。

【図3B】プロセッサに接続された図3Aに示す電極パターンを示す図である。

【図4A】図2Aと同じパターンであるが、セルフテストのために電極への接続数を減少させる方法を提供する、Y線上に2つの終端抵抗を含むパターンを示す図である。

【図4B】プロセッサに接続された図4Aに示す電極パターンを示す図である。

【図4C】図4Aに示す電極パターンの連続性をテストするためのフロー図である。

【発明を実施するための形態】

【0025】

最近では、10μmさらにはそれ以下の薄さのプラスチックフィルム及びガラス上に超微細金属トレースを印刷することを可能にするプロセスが開発されてきた。使用する金属には、導電性の高い、例えばクロムなどの他の金属よりも色が暗い銅が含まれる。この技術は、標準的なフォトリソグラフィープロセスを使用して開発されたものであり、この技術を使用して、ロールツーロール法に基づいてフィルムを極めて低コストで大量生産することができる。これらの金属トレースの製造では、高価でも、希少でも、又は風変わりでもない材料を使用する。詳細には、この技術は、例えばRFIDタグ、スマートカード、ディスプレイなどの超小型回路用途で使用するために開発されたものである。

【0026】

これらの微細金属トレースを使用して、固体電極形状とほぼ同じ大量の電界を放出することが認められているまばらなメッシュ構成を使用する電界放出構造を開発することもできる。まばらなメッシュによって高い光学的透明度が可能になり、トレースが10μm以下でメッシュが表面積の5%しか占めない場合、光学特性は、93%の光透過率しか達成できない利用可能な最高のITOフィルムに等しく又はこれを上回る。フィルムは、視覚的には非常に明るいグレーの色合いを有しているようにしか見えず、訓練を受けていない眼では感知できない。10マイクロメータの金属トレースは肉眼では見えない。タッチスクリーンの表面を覆うこれらのトレースの均一な密度又は均一なまばらな分散によって生み出される視覚的パターンが目立つことはない。

【0027】

しかしながら、通常は、正しい電界伝播を可能にするために、電極間に実質的な間隙を設けることが望ましい。これらの間隙は、より明るい領域として見えることによる視覚効果を生み出すことがあり、従ってこれらの領域を電極領域と同様の密度の細線で「満たす」ことが望ましい。ただし、これらの満たす領域は、スクリーン領域全体の平均密度が視覚的に同様になるように、電極から分離して細かなアイランドに分割するか、或いは単独の細かな金属トレースで構成すべきである。

【0028】

図1Aは、本発明による基本パターンを示しており、Xで示す互いに接続されたメッシュの水平バーが、電界電極グループの1つと、一方が各々の側から延びるY0及びY1で示す2組のメッシュ三角形とを形成する。バーX及び三角形Y0、Y1が固体メッシュ電極6である。電極メッシュ領域に近い領域密度を有する、分離したメッシュ4で構成されたスペーサ領域も示している。個々の小セルを分離するためにメッシュにカットを施した場合、何らかの金属トラッキングを追加して、カットで失われた金属を補償する。図示のパターンは、視覚的間隙領域を依然として有しており、これらの領域は、より慎重なアートワーク設計を使用することによって修正することができる。

【0029】

図には、金属材料6の三角形Y0、Y1及びバーXをスペーサ領域とともに示している。使用中、覆っているパネル内に電界が最適に伝播できるように、スペーサ領域には金属パターンが満たされなくても、或いはこれらが欠けていてもよい。しかしながら、金属メッシュは概して透明ではあるが、ある照明条件下では、線自体は細かすぎて見えないとしても間隙又はスペーサ領域がより目立つようになる。

【0030】

従って、任意にスペーサ領域を金属メッシュの電極領域に似た金属パターン4で、ただし電極領域と電気的に分離するようにして満たすことができる。スペーサ領域4は、全ての細かな金属断片が浮いているように「分離」された金属充填物を含む。金属は、スペーサ領域が視覚的に電極に溶け込んで電極と区別できないように、スペーサ領域の平均密度が電極領域とほぼ同じになるような形状にされる。

【0031】

図1Bは、電極自体を、陰影を使用してバー(X)及び三角形(Y)の輪郭を示すように図形的に示している。陰影を付けていない領域は、領域密度が電極と一致する材料からなる分離されたアイランドを含んで視覚的連続性を与える間隙フィラー領域である。

【0032】

電極の信頼性は非常に重要であり、電極の微小破損又は不完全な金属印刷プロセスによって損なわれることがある。従って、電極アレイの電気経路を端から端までテストすることが本発明の好ましい特徴である。この特徴は、図2Aに示し以下で説明するように、細線接続及びスプリット電極技術を使用して容易に実現することができる。ここでは、図1Aに示すものと同じ基本パターンを示しているが、電極は、「U」字形の導電路を形成するようにカットされ、この図における第1のXバー及び第1のY三角形は、強調表示されたカット部(カット線)を有する。個々の電極は、1つが「U」字の個々のエンドポイントのための2つの接続部も有する。このようにして、電流が個々の電極形状を通過して、連続性があるかどうかを判定することができる。以下、このことについてさらに説明する。

【0033】

図2Aは「X」線を示しており、この場合、放出する電界を補間する目的でいくつかの電極を互いに配線接続することが一般的である。電位勾配を与えるために、抵抗器(Rxa、Rxb、Rxc)を使用してこれらの電極を相互接続する。テスト目的として、これらの抵抗器を、追加の外部接続を考慮せずに全ての「X」電極を1回でテストできるようにスプリット電極に配線接続することができる。図示のように、線Xa及びXbが、3つの抵抗器(Rxa、Rxb、Rxc)を使用して4つのX電極を通じてループすることにより、いずれか1つの電極に障害がある場合には電気的不連続性及び障害が検出され、フィルム及び/又はデバイスを不合格にすることができる。図2Aは、ループバック原理を使用するセルフテストを組み入れた金属メッシュ構成を示している。「Y」線のY0、Y1の場合、これらを列として互いに配線接続することが一般的である。図2Aの場合、左側に1つ及び右側に1つの2つの三角形の「列」が存在する。これらの三角形の連続性を最小限の外部接続でテストするために、三角形の両端を直列に配線接続することにより、通常はタッチスクリーンとしての使用中にこれらがとにかく互いに接続されているという事実を利用することができる。図2Aには、線Y0a、Y0b、及びY1a、Y1bを示しており、個々のペアは、線2の一連の接続を使用してそれぞれの列に接続されている。ペアの端部間(すなわち、Y0a、Y0b間、及びY1a、Y1b間)の連続性を測定することにより、スクリーン内の全ての三角形を同時にテストすることができる。この配置に必要なデバイスへの余分な接続は、Y電極の組当たりたった1つであり、従って図2Aの場合、通常よりも多く形成される接続は2つだけである。

【0034】

また、図2Aに示す配置を使用して、例えば不用意に蒸着された金属がX電極をY電極に接続することに起因する隣接する電極間の短絡を特定することができる。当業者には、このようなテストの方法が明らかなはずである。

【0035】

上述した方法を使用して、電極を長軸に沿ってスライスし、接続部から遠位端において「ループバック」させることにより、タッチスクリーンのプロセッサが、全ての金属メッシュ電極の完全性を短絡及び開路に関してテストできるようになる。これを行うには、ほんのわずかな接続線又はテストポイントを追加するだけでよい。

【0036】

図2Bは、プロセッサ10に接続された図2Aに示す電極配置を示している。プロセッサ10は、専用テストプロセッサであってもよく、又は、例えばタッチスクリーン内の電極パターンを動作させるために使用するものと同じプロセッサであってもよい。テストプロセッサを製造中に使用して、電極パターンが、タッチスクリーンの一部として使用したときに電極パターンの動作が弱かったり又は動作しなかったりする原因となるいずれかの短絡又は開路を含むかどうかをテストすることもできる。製造中に開路又は短絡が検出された場合、この電極パターンを廃棄することができる。或いは、タッチスクリーンのプロセッサが、使用中、例えば起動中などに電極パターンをテストすることもできる。電極パターンに短絡又は開路が検出された場合、ユーザに通知することができる。

【0037】

図2Bに示すプロセッサは、単一のマイクロプロセッサとして示しているが、いくつかの別個の回路を組み合わせて、ドライブユニット、1又はそれ以上のADCを含む感知ユニット及び比較器などのプロセッサを形成することもできる。プロセッサ10の接続部Y0a、Y0b、Y1a、Y1b、Xa及びXbの各々は、使用するテスト方法に応じて、入力部又は出力部、或いは両方として構成することができる。

【0038】

プロセッサ10を使用して、図2C及び図2Dに示すステップにより、短絡及び開路の存在を検出することができる。

【0039】

図2Cは、三角電極Y0をテストするためのステップを示している。ステップS12において、バー電極(すなわち、接続部Xa及びXb)及び三角電極Y1(すなわち、接続部Y1a及びY1b)を接地する。ステップS14において、接続部Y0aに電圧を印加又は接続する。ステップS16において、接続部Y0bの電圧を検出又は測定する。ステップS18において、接続部Y0bにおいて電圧が検出又は測定されなかった場合、電極パターンY0に開路が存在するか、或いはバー電極X又は三角電極Y1への閉回路が存在するかのいずれかとなる。換言すれば、接続部Y0bにおいて測定した電圧が、接続部Y0aに印加した電圧に比べて異常に低い場合、電圧は測定又は検出されない。

【0040】

三角電極Y1をテストするには、三角電極Y0及びY1への接続を逆にすることを除き、上記と同じステップを使用する。まず、バー電極(すなわち、接続部Xa及びXb)及び三角電極Y0(すなわち、接続部Y0a及びY0b)を接地し、又は接地接続部に接続する。次に、Y1Aに電圧を印加する。次に、接続部Y1bにおいて電圧を測定する。Y1bにおいて電圧が検出されなかった場合、電極パターンY1に開路が存在するか、或いはバー電極X又は三角電極Y0への閉回路が存在するかのいずれかとなる。換言すれば、接続部Y1bにおいて測定した電圧が、接続部Y1aに印加した電圧と比べて異常に低い場合、接続部Y1bにおいて電圧は測定又は検出されない。

【0041】

図2Dは、バー電極Xをテストするためのステップを示している。ステップS20において、三角電極Y0、Y1(すなわち、接続部Y0a、Y0b、Y1a及びY1b)を接地する。ステップS22において、接続部Xaに電圧を印加又は接続する。ステップS24において、接続部Xbの電圧を測定する。ステップS26において、接続部Xbにおいて電圧が検出されなかった場合、電極バーパターンXに開路が存在するか、或いは三角電極Y0、Y1への閉回路が存在するかのいずれかとなる。換言すれば、接続部Xbにおいて測定した電圧が、接続部Xaに印加した電圧に比べて異常に低い場合、接続部Xbにおいて電圧は測定又は検出されない。

【0042】

さらに、抵抗器Rxa、Rxb、Rxcをテストするために、接地端子Xbに負荷抵抗器Rxdを適用し、最終ステップにおいてこの両端の電圧を測定することができる。Rxdが、オームの法則に基づいて他の3つの抵抗器の抵抗に対して反比例する電圧を生成するように働くことにより、これらの値を確認して、これらが所定の許容帯域内で正確であることを保証することができる。

【0043】

上記では、電圧を接続部Xb、Y0b又はY1bにそれぞれ等しく印加できること、及び電圧をXa、Y0a及びY1aにおいてそれぞれ検出できることが理解できるであろう。上述した方法を使用して抵抗器Rxa、Rxb、Rxcを任意にテストする場合、端子Xaに抵抗器Rxbを接続して接地する。

【0044】

図3Aは、当業で周知のダイアモンドパターンで構成されるが細線金属を使用した電極形状の輪郭で形成された、より従来的な2層配置の電極を示している。このパターンでは、x軸及びy軸両方に交互配置された電極の組を形成するように相互接続されたダイアモンドの縦列32、40及び横列34、42が存在する。図示のように各コーナーから延びる金属の内向き「スパイク」38を使用して有効表面積を増やすために、何らかの充填剤を使用する。この図には、両層を重ねて示しているが、ダイアモンド形電極の縦及び横の組間には絶縁層が存在する。図2Aと同様に、電極の組は、各々が2つの接続部と、連続性及び短絡をテストできるようにするループバック構造30とを有する。

【0045】

図3Bは、プロセッサ36に接続された図3Aに示す電極配置を示している。プロセッサ36の構造及び動作は、図2Aに示すプロセッサと類似する。

【0046】

プロセッサ36を使用する図3Bに示す電極パターンには、図2C及び図2Dに示すテスト方法を適用することができる。例えば、縦列の電極32をテストするには、他の電極の接続部(X1a、X1b、Y0a、Y1a及びY1b)を接地する。接続部X0aに電圧を印加又は接続し、その後接続部X0bの電圧を測定する。接続部Xbにおいて電圧が測定されなかった場合、縦列電極32に開路が存在するか、或いは他の電極の1つへの短絡が存在するかのいずれかとなる。換言すれば、接続部Xbにおいて測定した電圧が接続部Xaに印加した電圧に比べて異常に低い場合、接続部Xbにおいて電圧は測定又は検出されない。

【0047】

図4Aは、図2Aの電極パターンに関して「Y」線にループバックテストを行うために必要な追加の外部接続の必要数を減少させる方法を示している。個々のY三角形の組のエンドポイントに抵抗器Ryt0及びRyt1を適用し、これらを互いに接続して接続部Ytを形成する。これにより、個々のY三角形の組のペアのY線の端部配線が1つ排除される。抵抗器の値は、電極の感知機能に干渉を引き起こさないように高いことが好ましい。例えば、抵抗器を100KΩ以上とすることができる。

【0048】

図4Bは、プロセッサ40に接続された図4Aに示す電極パターンを示している。プロセッサ40の構造及び動作は、図2Bに示すプロセッサについて説明したものと類似する。しかしながら、上述したように接続数が減少しており、すなわち、接続部Y0b及びY1bが単一の接続部Ytに置き換えられている。

【0049】

バー電極をテストするためのテスト方法は、図2Dのフロー図に示すものと類似する。例えば、接続部Yt、Y0及びY1を全て接地する。次に、接続部Xaに電圧を印加する。その後、Xbにおいて電圧を測定する。接続部Xbにおいて電圧が測定されなかった場合、バー電極パターンに開路が存在するか、或いは三角電極への閉回路が存在するかのいずれかとなる。換言すれば、接続部Xbにおいて測定した電圧が接続部Xaに印加した電圧に比べて異常に低い場合、接続部Xbにおいて電圧は測定又は検出されない。

【0050】

図4AのY線をテストするためのテスト手順は、

1)全てのX接続を接地し、

2)接続Ytに電圧を印加し、

3)Y0及びY1の各々にかかる電圧を測定し、

4)Ytにかかる電圧を保持しながらY0を接地し、

5)Y1の出力を測定する、

というものである。

【0051】

ステップ3において、Y0又はY1のいずれかにかかる電圧が存在しない場合、Y電極からX電極までの短絡又はY電極パターンにおける開路のいずれかに起因する障害が存在する。ステップ5において、Y1にかかる電圧が存在しない場合、Y1とY0の間に短絡が存在する。上記シーケンスは、既知の考えられる障害の組み合わせを全てテストするものである。

【0052】

上述のY線をテストするためのステップを、図4CのステップS1〜S5に要約する。なお、ステップ3又は5(すなわち、S3又はS5)の後に電極パターンを廃棄することができる。すなわち、ステップ3の接続部Y0又はY1、或いはステップ5の接続部Y1において測定した電圧が、ステップ2又は4において接続部Ytに印加した電圧に比べて異常に低い場合、電極パターンを不合格と見なして廃棄することができ、そうでなければ、電極パターンを露出させるセンサを合格したと見なす。

【0053】

本発明を使用して抵抗性スクリーン及びエレクトロルミネセント(EL)ランプを作成することもできるが、これは、金属密度が十分に高いため、これらの用途が依然として、ただしITO又はPEDOTベースの電極と比較した場合にはより高い透明性で機能できるからである。

【0054】

本発明とともに異なる感知技術を利用して、静電容量の変化、及びタッチセンサの近くにユーザが存在するかどうかを判定することもできる。例えば、米国特許第6,466,036号及び米国特許第6,452,514号に記載される装置及び方法を、各々本発明とともに利用することができ、これらの特許はその全体が本明細書に組み入れられる。

【符号の説明】

【0055】

X バー電極

Y0 三角電極

Y1 三角電極

【特許請求の範囲】

【請求項1】

基板上にパターン状に配置された複数の電極を備えた2次元タッチセンサであって、個々の電極が、相互接続された金属トレースのメッシュで形成され、前記金属は本来不透明であるが、前記金属トレースは実際に見えないほど十分に細い、

ことを特徴とする2次元タッチセンサ。

【請求項2】

前記金属トレースの幅が10μm以下である、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項3】

前記金属トレースが、個々の電極の面積の5%以下を占める、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項4】

前記電極が、単一層の形で配置される、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項5】

前記電極が、誘電材料により分離された2つの層の形で配置される、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項6】

隣接する電極が、やはり相互接続された金属トレースで形成された複数のアイランドにより離間され、該アイランドの金属トレースが、前記電極の金属トレースに視覚的及び電気的に類似する、

ことを特徴とする請求項1に記載の2次元タッチセンサ。

【請求項7】

個々の電極が上部及び下部に細分され、前記上部及び下部からの金属トレースが前記電極の遠位端においてのみ接続され、前記電極の前記遠位端から第1及び第2の近位端まで前記上部及び下部の金属トレース間に接続が存在しない、

ことを特徴とする請求項1に記載の2次元タッチセンサ。

【請求項8】

前記電極のそれぞれの第1及び第2の近位端に接続された個々の電極の第1及び第2の電気接続部をさらに含む、

ことを特徴とする請求項7に記載の2次元タッチセンサ。

【請求項9】

前記電極が、複数のY電極により離間された複数のX電極を含み、

個々のX電極の第2の近位端が、前記隣接するX電極の第1の近位端に抵抗要素を介して電気的に接続され、

個々のY電極の第2の近位端が、前記隣接するY電極の第1の近位端に電気的に接続される、

ことを特徴とする請求項8に記載の2次元タッチセンサ。

【請求項10】

静電容量タッチセンサの製造方法であって、

基板を準備するステップと、

前記基板の少なくとも片側に複数の電極を蒸着させるステップと、

を含み、個々の電極は、相互接続された金属トレースのメッシュで形成され、前記金属は本来不透明であるが、前記金属トレースは実際に目に見えないほど十分に細い、

ことを特徴とする方法。

【請求項11】

前記金属トレースの幅が10μm以下である、

ことを特徴とする請求項10に記載の方法。

【請求項12】

前記金属トレースが、個々の電極の面積の5%以下を占める、

ことを特徴とする請求項11に記載の方法。

【請求項13】

個々の電極が上部及び下部に細分され、前記上部及び下部からの金属トレースが前記電極の遠位端においてのみ接続され、前記電極の前記遠位端から第1及び第2の近位端まで前記上部及び下部の金属トレース間に接続が存在しない、

ことを特徴とする請求項10に記載の方法。

【請求項14】

請求項13に基づいて製造された静電容量タッチセンサをテストする方法であって、

前記複数の電極のうちの1つの第1の近位端に第1の電圧を印加する一方で、他の全ての電極の近位端を接地して前記1つの電極の第2の近位端における第2の電圧を測定するステップと、

前記ステップを他の全ての電極に対して繰り返すステップと、

前記第2の電圧が前記電極のいずれかの前記第1の電圧に比べて異常に低い場合、前記センサを不合格にし、そうでなければ前記センサを合格させるステップと、

を含むことを特徴とする方法。

【請求項1】

基板上にパターン状に配置された複数の電極を備えた2次元タッチセンサであって、個々の電極が、相互接続された金属トレースのメッシュで形成され、前記金属は本来不透明であるが、前記金属トレースは実際に見えないほど十分に細い、

ことを特徴とする2次元タッチセンサ。

【請求項2】

前記金属トレースの幅が10μm以下である、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項3】

前記金属トレースが、個々の電極の面積の5%以下を占める、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項4】

前記電極が、単一層の形で配置される、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項5】

前記電極が、誘電材料により分離された2つの層の形で配置される、

ことを特徴とする請求項1に記載の2次元センサ。

【請求項6】

隣接する電極が、やはり相互接続された金属トレースで形成された複数のアイランドにより離間され、該アイランドの金属トレースが、前記電極の金属トレースに視覚的及び電気的に類似する、

ことを特徴とする請求項1に記載の2次元タッチセンサ。

【請求項7】

個々の電極が上部及び下部に細分され、前記上部及び下部からの金属トレースが前記電極の遠位端においてのみ接続され、前記電極の前記遠位端から第1及び第2の近位端まで前記上部及び下部の金属トレース間に接続が存在しない、

ことを特徴とする請求項1に記載の2次元タッチセンサ。

【請求項8】

前記電極のそれぞれの第1及び第2の近位端に接続された個々の電極の第1及び第2の電気接続部をさらに含む、

ことを特徴とする請求項7に記載の2次元タッチセンサ。

【請求項9】

前記電極が、複数のY電極により離間された複数のX電極を含み、

個々のX電極の第2の近位端が、前記隣接するX電極の第1の近位端に抵抗要素を介して電気的に接続され、

個々のY電極の第2の近位端が、前記隣接するY電極の第1の近位端に電気的に接続される、

ことを特徴とする請求項8に記載の2次元タッチセンサ。

【請求項10】

静電容量タッチセンサの製造方法であって、

基板を準備するステップと、

前記基板の少なくとも片側に複数の電極を蒸着させるステップと、

を含み、個々の電極は、相互接続された金属トレースのメッシュで形成され、前記金属は本来不透明であるが、前記金属トレースは実際に目に見えないほど十分に細い、

ことを特徴とする方法。

【請求項11】

前記金属トレースの幅が10μm以下である、

ことを特徴とする請求項10に記載の方法。

【請求項12】

前記金属トレースが、個々の電極の面積の5%以下を占める、

ことを特徴とする請求項11に記載の方法。

【請求項13】

個々の電極が上部及び下部に細分され、前記上部及び下部からの金属トレースが前記電極の遠位端においてのみ接続され、前記電極の前記遠位端から第1及び第2の近位端まで前記上部及び下部の金属トレース間に接続が存在しない、

ことを特徴とする請求項10に記載の方法。

【請求項14】

請求項13に基づいて製造された静電容量タッチセンサをテストする方法であって、

前記複数の電極のうちの1つの第1の近位端に第1の電圧を印加する一方で、他の全ての電極の近位端を接地して前記1つの電極の第2の近位端における第2の電圧を測定するステップと、

前記ステップを他の全ての電極に対して繰り返すステップと、

前記第2の電圧が前記電極のいずれかの前記第1の電圧に比べて異常に低い場合、前記センサを不合格にし、そうでなければ前記センサを合格させるステップと、

を含むことを特徴とする方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【公表番号】特表2012−508937(P2012−508937A)

【公表日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−536545(P2011−536545)

【出願日】平成21年11月13日(2009.11.13)

【国際出願番号】PCT/US2009/064483

【国際公開番号】WO2010/057059

【国際公開日】平成22年5月20日(2010.5.20)

【出願人】(591225523)アトメル・コーポレイション (57)

【氏名又は名称原語表記】ATMEL CORPORATION

【Fターム(参考)】

【公表日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成21年11月13日(2009.11.13)

【国際出願番号】PCT/US2009/064483

【国際公開番号】WO2010/057059

【国際公開日】平成22年5月20日(2010.5.20)

【出願人】(591225523)アトメル・コーポレイション (57)

【氏名又は名称原語表記】ATMEL CORPORATION

【Fターム(参考)】

[ Back to top ]