タッチパッドおよびその製造方法

【課題】 電極層間の電位差によってリード層間に放電が発生してリード層が破損する現象を防止しやすい構造のタッチパッドおよびその製造方法を提供する。

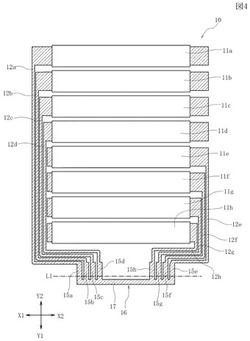

【解決手段】 タッチパッドの横パターンセンサ基板10に複数の電極層11aないし11hと、複数のリード層12aないし12hおよび複数のランド層15aないし15hが形成されている。電位差解消構造16を構成する短絡パターン17が設けられ、この短絡パターン17によって全てのランド層が接続されている。そのため、電極層11aないし11hに静電気の帯電による電位差が発生しなくなり、リード層間に放電による欠陥が生じるのを防止できる。横パターンセンサ基板10が組み込まれた後に基板の一部が切断線L1で切断され、電位差解消構造16が除去される。

【解決手段】 タッチパッドの横パターンセンサ基板10に複数の電極層11aないし11hと、複数のリード層12aないし12hおよび複数のランド層15aないし15hが形成されている。電位差解消構造16を構成する短絡パターン17が設けられ、この短絡パターン17によって全てのランド層が接続されている。そのため、電極層11aないし11hに静電気の帯電による電位差が発生しなくなり、リード層間に放電による欠陥が生じるのを防止できる。横パターンセンサ基板10が組み込まれた後に基板の一部が切断線L1で切断され、電位差解消構造16が除去される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、その表面に複数の電極層が形成されたセンサ基板を有するタッチパッドに係り、特に、摩擦などで電極層に帯電した電荷の放電に起因するリード層の損傷が発生しにくい構造のタッチパッドおよびその製造方法に関する。

【背景技術】

【0002】

以下の特許文献1に、電極間に形成される静電容量を利用したタッチパッドが開示されている。このタッチパッドは、互いに平行に配置された複数の電極で構成された第1の組の電極と、同じく互いに平行に配置された複数の電極で構成された第2の組の電極とが設けられ、第1の組の電極と第2の組の電極とが、その間に所定の静電容量を保持した状態で互いに直交する向きに配置されている。

【0003】

タッチパッドの表面に指が触れると、電極とこれに接近した指との間に静電容量が形成されることで電極間に流れる電流値が変化し、タッチパッド上で指が触れた座標位置を検知することが可能になる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−353115号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

静電容量式のタッチパッドは、センサ基板に、それぞれの電極層に対応する複数のランド層と、電極層とランド層とを個別に接続する複数のリード層とが形成されている。

【0006】

ランド層に電気回路が接続されていない状態の製造工程や保管工程では、センサ基板の表面に形成された電極層が互いに電気的に独立して、それぞれが電気的に浮遊状態であるため、電極層に摩擦などによる電荷が帯電しやすくなっている。電極層に導通している複数のリード層は、互いに接近した状態でセンサ基板の縁部の内側に沿って互いに平行に延びている。そのため、帯電している電極層の電位差が大きくなると、電極層に個別に導通しているリード層の間で放電が発生しやすくなり、この放電により微細なパターンで形成されたリード層に欠陥が発生することがある。

【0007】

センサ基板は接着剤層を介して他のセンサ基板や保護パネルに接着されて使用されることが多く、この場合に、センサ基板の表面に保護フィルムが貼られて電極層とリード層が保護された状態で組立工程に供給されるのが一般的である。保護フィルムは電荷が帯電しやすいため、保護フィルムでセンサ基板が覆われると、保護フィルムに帯電している電荷が電極層に移動しやすい。さらに、センサ基板の表面から保護フィルムが剥がされるときの摩擦力によっても電極層に電荷が帯電しやすい。電極層どうしで帯電する電荷に差が生じると、電極層間の電位差が大きくなり、リード層間での放電が発生する確率がさらに高くなる。また、放電によりリード層に欠陥が生じた状態で、さらに保護フィルムの剥離力が作用すると、リード層の損傷がさらに大きくなりやすい。

【0008】

本発明は上記従来の課題を解決するものであり、ランド層に電気回路が接続されていない組立工程や保管工程において、電極層間の帯電による電位差が生じても、放電によるリード層の破損が発生するのを防止しやすい構造のタッチパッドおよびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明は、表面に複数の電極層が形成されたセンサ基板を有するタッチパッドにおいて、

前記センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とが設けられており、

前記電位差解消構造は、前記ランド層を残して前記ランド層から分離できる場所に設けられていることを特徴とするものである。

【0010】

本発明のタッチパッドは、製造工程や保管状態において、それぞれの電極層の間で大きな電位差が生じるのを防止できる構造となっているため、電極層間の電位差による放電が生じにくく、リード層の損傷が発生しにくい。

【0011】

本発明は、前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有しているものとして構成できる。

【0012】

本発明では、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されているものが好ましい。

【0013】

上記構成では、電極層の端部とこれに対向する対向リード層との間の放電を抑制でき、対向リード層に損傷が生じにくくなる。

【0014】

本発明は、前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有しているものとして構成できる。

【0015】

この場合に、隣り合うリード層の距離よりも、そのリード層に導通する放電パターンどうしの距離の方が短いことが必要である。

【0016】

本発明では、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短いものが好ましい。

【0017】

本発明のタッチパッドの製造方法は、センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とを形成する工程と、

前記センサ基板の前記表面を保護フィルムで覆う工程および前記保護フィルムを剥がす工程と、

前記保護フィルムを剥がした後に、前記ランド層を残して前記電位差解消構造を分離する工程とを有することを特徴とするものである。

【0018】

上記タッチパッドの製造方法では、センサ基板の表面を覆う保護フィルムに帯電していた電荷が電極層に移り、さらに、保護フィルムを剥がすときの摩擦により電極層が帯電した場合であっても、電極層間に大きな電位差が発生するのを防止できる。そのため、保護フィルムを剥がすことに起因するリード層の損傷が発生しにくくなる。

【0019】

例えば、本発明のタッチパッドの製造方法では、前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有しているものである。

【0020】

この場合に、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されているものが好ましい。

【0021】

本発明のタッチパッドの製造方法では、前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有しているものとして構成できる。

【0022】

この場合に、隣り合うリード層の距離よりも、そのリード層と導通する放電パターンどうしの距離の方が短いことが好ましい。

【0023】

また、本発明のタッチパッドの製造方法では、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短いものとして構成できる。

【0024】

上記タッチパッドの製造方法では、前記保護フィルムで覆われる工程の前に、前記センサ基板に形成された電極層とランド層とリード層の少なくとも1つを検査する検査工程を有するものとして構成できる。

【0025】

電位差解消構造が放電パターンを有しているものでは、電極層間が互いに絶縁されているため、放電パターンを切り離す以前に、個々の電極層などに対し検査を行うことが可能である。

【発明の効果】

【0026】

本発明のタッチパッドは、電極層が静電気などで帯電しても電極層間で大きな電位差が発生しにくくなり、リード層間の放電による損傷が生じにくくなる。

【0027】

本発明のタッチパッドの製造方法は、タッチ基板の表面を覆う保護フィルムを剥がすときに生じるリード層間の放電を防止でき、リード層の損傷が生じるのを防止しやすくなる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態のタッチパッドを示す分解斜視図、

【図2】複数のセンサ基板と保護パネルとが接合されたタッチパッドを示す断面図、

【図3】複数のセンサ基板と保護パネルが接合される前のタッチパッドを示す断面図、

【図4】電位差解消構造を構成する短絡パターンが設けられたセンサ基板の表面構造を示す平面図、

【図5】電位差解消構造を構成する短絡パターンが切断された後のセンサ基板の表面構造を示す平面図、

【図6】電位差解消構造を構成する放電パターンが設けられたセンサ基板の表面構造を示す平面図、

【図7】タッチパッドの製造方法の実施の形態を示す工程図、

【図8】実施例に使用したセンサ基板の平面図、

【図9】(A)は比較例と実施例に使用したセンサ基板のリード層を拡大した平面図、(B)はリード層を拡大した断面図、

【図10】比較例のセンサ基板において損傷したリード層の拡大写真、

【図11】比較例のセンサ基板のリード層の損傷頻度を示す線図、

【図12】実施例のセンサ基板のリード層の損傷頻度を示す線図、

【発明を実施するための形態】

【0029】

実施の形態を示す各図では、X方向が横方向であり、Y方向が縦方向である。

図1と図2に示す本発明の実施の形態のタッチパッド1は、横パターンセンサ基板10の上に縦パターンセンサ基板20が重ねられ、縦パターンセンサ基板20の上の保護パネル2が重ねられている。図2に示すように、横パターンセンサ基板10と縦パターンセンサ基板20は接着剤層4を介して接合され、縦パターンセンサ基板20と保護パネル2は接着剤層5を介して接合されている。

【0030】

横パターンセンサ基板10と縦パターンセンサ基板20は、透光性であり、透明またはほぼ透明のPET(ポリエチレンテレフタレート)フィルムである。保護パネル2は、横パターンセンサ基板10と縦パターンセンサ基板20よりも厚くて剛性の高い透光性の板材であり、透明またはほぼ透明のポリカーボネート板またはガラス板である。

【0031】

接着剤層4,5は、光学糊と称される透光性の接着剤であり、透明またはほぼ透明なアクリル系の接着剤である。

【0032】

図4と図5は、横パターンセンサ基板10の表面に形成された導電体のパターンを示しており、図4は、電位差解消構造16を構成する短絡パターン17が形成されている状態を示し、図5は短絡パターン17が切断された状態を示している。

【0033】

図1および図4と図5に示すように、横パターンセンサ基板10の表面に、複数の電極層11が形成されている。図4と図5では、最もY2側に位置する電極層を符号11aで示し、Y1側に向かうにしたがって、順番に11b,11c,11d,11e,11f,11g,11hで示している。

【0034】

電極層11は、ITO(酸化インジウムすず)層であり、透光性である。個々の電極層11は、横方向(X方向)の長さ寸法が、縦方向(Y方向)の幅寸法よりも長い細長の帯形状であり、互いに平行で、縦方向へ一定の間隔を空けて形成されている。また、それぞれの電極層11は、矩形状の横パターンセンサ基板10のX方向に延びる横辺10a,10bと平行に形成されている。

【0035】

横パターンセンサ基板10の表面には、それぞれの電極層11と連続するリード層12が形成されている。図9(A)(B)に示すように、それぞれのリード層12は、電極層11と連続して延びるITO層13と、その上に重ねられて成膜された金属導電層14とで構成されている。金属導電層14は銅層や銀層など、ITO層13よりも電気抵抗が低い材料で形成されている。

【0036】

図4と図5に示すように、電極層11a,11b,11c,11dは、左側(X1側)の端部からリード層が連続しており、電極層11a,11b,11c,11dのそれぞれから延びるリード層を符号12a,12b,12c,12dで示している。図1に示すように、リード層12a,12b,12c,12dは、横パターンセンサ基板10の左側(X1側)の縦辺10cの内側に沿ってY1方向へ向けて延びている。リード層12a,12b,12c,12dは、同じ幅寸法であり、X方向へ均一な間隔を空けて互いに平行に形成されている。

【0037】

電極層11a,11b,11cから連続しているリード層12a,12b,12cは、横パターンセンサ基板10の縦辺10cの内側において、互いに平行に対向している。電極層11dから連続しているリード層12dは、X1側がリード層12cと対向しているが、X2側は、複数の電極層11e,11f,11g,11hの左側(X1側)の端部と対向しており、このリード層12dが対向リード層となっている。

【0038】

図4と図5に示すように、電極層11e,11f,11g,11hは、右側(X2側)の端部からリード層が連続しており、電極層11e,11f,11g,11hのそれぞれから延びるリード層を符号12e,12f,12g,12hで示している。図1に示すように、リード層12e,12f,12g,12hは、横パターンセンサ基板10の右側(X2側)の縦辺10dの内側に沿ってY1方向へ向けて延びている。リード層12e,12f,12g,12hは、同じ幅寸法であり、X方向へ均一な間隔を空けて互いに平行に形成されている。

【0039】

図1に示すように、横パターンセンサ基板10の横辺10aに沿って複数のランド層15が形成されている。複数のランド層15は、縦方向(Y方向)に向けて細長く形成され、横方向(X方向)に間隔を空けて並べられている。ランド層15は、リード層12と連続するITO層13およびその上に形成された金属導電層14とで構成されている。

【0040】

横パターンセンサ基板10のY1の端部では、X1側にリード層12a,12b,12c,12dと個別に連続するランド層15a,15b,15c,15dが一定のピッチで平行に形成され、X2側に、リード層12e,12f,12g,12hと個別に連続するランド層15e,15f,15g,15hが一定のピッチで平行に形成されている。

【0041】

図4では、横パターンセンサ基板10のY1側に、電位差解消構造16を構成する短絡パターン17が形成されている。短絡パターン17は、全てのランド層15a,15b,15c,15d,15e,15f,15g,15hと連続している。短絡パターン17は、ランド層15と連続するITO層13とその上に重ねられた金属導電層14とで構成されている。

【0042】

図3に示すように、横パターンセンサ基板10は、縦パターンセンサ基板20と接合されるまでは、その表面が保護フィルム19で覆われている。保護フィルム19はPETなどの合成樹脂で形成されており、剥離が容易な粘着剤層によって、保護フィルム19の表面に貼着され、電極層11とリード層12およびランド層15と短絡パターン17が保護フィルム19で保護されている。

【0043】

横パターンセンサ基板10は保護フィルム19で覆われた状態で、タッチパッド1の組立工程に供給され、保護フィルム19が剥離された後に、接着剤層4を介して縦パターンセンサ基板20に接合される。横パターンセンサ基板10は、保護フィルム19が剥がされるまでの間、または縦パターンセンサ基板20と接合されるまでの間、複数のランド層15が短絡パターン17で短絡されたままである。

【0044】

保護フィルム19が剥がされた後に、または横パターンセンサ基板10が縦パターンセンサ基板20と接合された後に、図4に示す切断線L1で切断され、短絡パターン17が除去されて、図1と図5に示すように、個々のランド層15が互いに独立する。横パターンセンサ基板10は、切断線L1で切断された辺が、図1に示す横辺10aとなる。あるいは、横パターンセンサ基板10と縦パターンセンサ基板20および保護パネル2が重ねられて接合された後に、横パターンセンサ基板10が切断線L1で切断されて短絡パターン17が除去されてもよい。

【0045】

横パターンセンサ基板10に電極層11とリード層12およびランド層15が形成された後の、製造工程や保管工程では、摩擦などで複数の電極層11に静電気による電荷が帯電しやすい。特に、保護フィルム19で覆われると、保護フィルム19に帯電した電荷が電極層11に移りやすく、保護フィルム19を貼る工程や剥離する工程の摩擦によっても電極層11に電荷が帯電しやすい。

【0046】

しかし、横パターンセンサ基板10が切断線L1で切断されるまでの間、横パターンセンサ基板10の表面に形成されている複数の電極層11と複数のリード層12および複数のランド層15が、短絡パターン17によって短絡されて、同電位となっている。そのため、隣接するリード層12の間の電位差がきわめて小さくなり、リード層12間の放電によりリード層12が損傷を受けることが発生しにくい。

【0047】

図4に示すように、電極層11dから連続している対向リード層12dは、複数の電極層11e,11f,11g,11hのそれぞれの左端部(X1側の端部)に接近して対向している。短絡パターン17が無い場合には、電極層11e,11f,11g,11hがそれぞれ異なる電位に帯電しやすく、電極層11e,11f,11g,11hのそれぞれと対向リード層12dとの間に、個別に電位差が発生しやすくなっている。そのため、対向リード層12dと電極層11e,11f,11g,11hとの間で放電が発生する確率が他のリード層12に比べて高くなり、対向リード層12dに放電による破損が生じやすくなっている。

【0048】

しかし、図4に示すように、対向リード層12dと電極層11e,11f,11g,11hが短絡パターン17で短絡されて同電位となっているので、対向リード層12dに放電による損傷が生じにくくなっている。

【0049】

リード層12を構成するITO層13や金属導電層14に放電による欠陥が生じていると、保護フィルム19を剥がすときの剥離力でリード層12の損傷が拡大しやすい。ただし、保護フィルム19を剥がすときに短絡パターン17が形成されていると、リード層12に放電による欠陥が生じにくいため、リード層12が保護フィルム19の剥離力に十分に耐えるようになる。

【0050】

図1に示すように、縦パターンセンサ基板20の表面にも複数の電極層21が形成されている。それぞれの電極層21は、横方向(X方向)の幅寸法よりも縦方向(Y方向)の長さ寸法の長い細長の帯形状である。それぞれの電極層21のY1側の端部にリード層22が連続している。縦パターンセンサ基板20のY1側の横辺20aに沿って複数のランド層23が形成されており、それぞれのリード層22がランド層23に個別に連続している。

【0051】

電極層21は、ITO層であり、図9に示すように、リード層22とランド層23は、電極層21と連続するITO層13と金属導電層14とが重ねられて構成されている。

【0052】

図3に示すように、縦パターンセンサ基板20は、その表面が保護フィルム29で保護されており、この保護フィルム29が剥がされた後に接着剤層5を介して保護パネル2に接合される。

【0053】

縦パターンセンサ基板20にも、複数のランド層23と連続する短絡パターンが形成され、保護フィルム29が剥がされて、保護パネル2と接合された後に縦パターンセンサ基板20の一部が切断されて短絡パターンが除去されることが好ましい。この場合、保護フィルム29が剥がされるときに、全ての電極層21が同電位であるため、電極層21どうしの電位差が発生しにくく、リード層22の相互間の放電によるリード層22の欠陥が生じにくくなる。

【0054】

ただし、縦パターンセンサ基板20は、リード層22が長く平行に延びている部分が少なく、また、横パターンセンサ基板10とは異なり、複数の電極層の端部に短距離で対向する対向リード層12dも設けられていない。したがって横パターンセンサ基板10にのみ電位差解消構造16の短絡パターン17を設け、縦パターンセンサ基板20に短絡パターンを設けない構成であってもよい。

【0055】

図1と図2に示すタッチパッド1は、保護パネル2の表面2aが操作面として使用される。タッチパッド1は、縦パターンセンサ基板20の電極層21に順番にパルス状の電圧が印加され、その後に、横パターンセンサ基板10の電極層11に順番にパルス状の電圧が印加される。

【0056】

電極層11と電極層21とは、その間に静電容量を有して互いに交叉している。そのため、いずれかの電極層21にパルス状の電圧が印加されると、電圧の立ち上がりと立ち下がりに、これに対向する複数の電極層11に瞬間的に電流が流れる。保護パネル2の表面2aに指が触れていると、指に接近している電極層21に電圧が与えられたときに、電圧の立ち上がりと立ち下がりに、広い面積で対向している指に多くの電流が流れ、複数の電極層11に流れる電流が低下する。

【0057】

ICに内蔵された駆動・検出回路では、どの電極層21に電圧が与えられているかの情報と、電圧が与えられたときに電極層11から得られる電流量とから、指が接触している領域のX方向の座標位置が演算される。

【0058】

その後、電極層11に順番にパルス状の電圧が与えられたときは、電圧の立ち上がりと立下りに、その電極層11に対向する複数の電極層21に瞬時に電流が流れる。駆動・検出回路では、どの電極層11に電圧が与えられているかの情報と電極層21で検知される電流量とから、指が接触している領域のY方向の座標位置が演算される。

【0059】

図6は、本発明の第2の実施の形態のタッチパッドを構成する横パターンセンサ基板110の表面の導電体のパターン構造を示している。

【0060】

図6に示す横パターンセンサ基板110には、電極層11a,11b,11c,11d,11e,11f,11g,11hと、リード層12a,12b,12c,12d,12e,12f,12g,12hおよびランド層15a,15b,15c,15d,15e,15f,15g,15hが形成されている。

【0061】

図6に示す横パターンセンサ基板110のY1側の端部に、電位差解消構造30が設けられている。

【0062】

電位差解消構造30は、それぞれのランド層15から延長する放電パターンを有している。ランド層15aから放電パターン31が延び、ランド層15bから放電パターン32が延び、ランド層15cから放電パターン33が延びている。放電パターン32に先端が鋭角の突部32aが一体に形成され、突部32aと放電パターン31とが微細な隙間δ1を介して対向している。ランド層15cから延びる放電パターン33に先端が鋭角な突起33aが一体に形成されており、突起33aと放電パターン32とが微細な隙間δ2を介して対向している。

【0063】

突起32aと放電パターン31との隙間δ1は、電極層11aと電極層11bとの間隔ならびにリード層12aとリード層12bのどの位置での対向間隔d1,d2よりも十分に狭くなっている。同様に、突起33aと放電パターン32との隙間δ2は、電極層11bと電極層11cとの間隔ならびにリード層12bとリード層12cとの間のどの場所での間隔よりも十分に狭くなっている。

【0064】

リード層15dには放電パターン34が一体に形成されている。放電パターン34は、リード層15dからY1方向へ延長するとともに、X2方向へ直線的に延びている。ランド層15e,15f,15g,15hにはY1方向へ短く延びる放電パターン35が一体に形成され、それぞれの放電パターン35が、先端が鋭角な突起を有している。ランド層15eと一体の放電パターン35は突起35aを有している。同様に、ランド層15f,15g,15hと一体の放電パターン35は、突起35b,35c,35dをそれぞれ有している。全ての突起35a,35b,35c,35dの先端と放電パターン34は、微細な隙間δ3を介して対向している。

【0065】

図6に示すように、突起35a,35b,35c,35dの先端と放電パターン34とが微細な隙間δ3は、対向リード層12dと、これに対向する電極層11e,11f,11g,11hのX1側の端部との対向間隔d3よりも十分に狭く設定されている。

【0066】

図6に示す横パターンセンサ基板110は、複数の電極層11が静電気などで帯電し、電極層11の間で大きな電位差が発生したときに、放電パターン間で放電が発生しやすく、リード層間での放電が発生するのを阻止しやすくなっている。例えば、電極層11aと電極層11bとの電位差が過大になったときは、放電パターン31と突起32aとの微細な隙間δ1で放電しやすくなり、隙間δ1よりも間隔が広いリード層12aとリード層12bとの間で放電が発生しにくくなる。その結果、リード層12aとリード層12bに放電による欠陥が生じるのを防止しやすくなる。

【0067】

電極層11dから延びる対向リード層12dは、複数の電極層11e,11f,11g,11hの左側の端部と間隔d3を介して対向している。電極層11dと電極層11e,11f,11g,11hのそれぞれとの間の電位差が大きくなると、突起35a,35b,35c,35dのいずれかと放電パターン34との間で放電が発生しやすくなる。その結果、対向リード層12dと、電極層11e,11f,11g,11hのそれぞれとの間で放電が発生しにくくなる。

【0068】

対向リード層12dは、互いに電位が相違する複数の電極層11e,11f,11g,11hと対向しているため、放電による欠陥が生じる可能性が最も高くなっているが、前記放電パターン34,35を設けることで、放電による欠陥が生じにくくなる。

【0069】

また、ランド層15e,15f,15g,15hのそれぞれから延びる放電パターン35どうしを、先端が鋭角な突起を介して微小な隙間を介して対向させてもよい。この構造により、電極層11e,11f,11g,11hの相互間の電位差が大きくなったときに、放電パターン35の間で放電を生じさせることができ、リード層12e,12f,12g,12hの間で放電が生じるのを防止しやすくなる。

【0070】

図6に示す横パターンセンサ基板110は、組立工程や保管工程において、図3に示すように保護フィルム19で覆われており、縦パターンセンサ基板20に接合される前の工程で保護フィルム19が剥がされる。保護フィルム19に帯電した電荷が電極層11に移り、また保護フィルム19を剥がすときの摩擦で電極層11に多くの電荷が帯電したときに、放電パターン間の放電によって電極層間の電位差を解消することができ、リード層12間の放電による欠陥を防止しやすくなる。そのため、保護フィルム19を剥がすときの剥離力によって、リード層12が損傷する現象が生じにくくなる。

【0071】

保護フィルム19が剥がされた後に、あるいは縦パターンセンサ基板20と接合された後に、切断線L2により基板の一部が切断されて、電位差解消構造30が除去され、横パターンセンサ基板110にランド層15a,15b,15c,15d,15e,15f,15g,15hが残される。

【0072】

図6に示す横パターンセンサ基板110は、電位差解消構造30が設けられていても、電極層11aないし11hは電気的に互いに独立している。したがって、切断線L2で電位差解消構造30を除去する前の工程で、ランド層15から電極層11までの導通検査やその他の検査を、各電極層ごとに個別に行うことが可能である。

【0073】

また、縦パターンセンサ基板20においても、図6と同等の電位差解消構造30を設けることが可能である。

【0074】

図7は、図4に示す電位差解消構造16を備えた横パターンセンサ基板10または、図6に示す電位差解消構造30を備えた横パターンセンサ基板110を備えたタッチパッドの製造方法の概略を示す工程図である。

【0075】

横パターンセンサ基板10または110は、工程P1でフィルム基板の表面の全面にITO層13が成膜され、工程P2において、ITO層13の表面の全面に金属導電層14がスパッタや蒸着などで成膜される。工程P3で、金属導電層14がエッチングされて、金属導電層14によるリード層12とランド層15および電位差解消構造16または電位差解消構造30の形状が決められる。工程P4で、ITO層13がエッチングされ、電極層11とリード層12とランド層15および電位差解消構造16または電位差解消構造30以外のITO層が除去される。

【0076】

図6に示す構造の電位差解消構造30を有する横パターンセンサ基板110が使用されている場合には、検査工程P5において、互いに独立している電極層11aないし11hとランド層15との導通検査などを、それぞれの電極層に対して独立させて個別に行うことができる。

【0077】

工程P6で、横パターンセンサ基板10または110の表面に保護フィルム19が貼着される。

【0078】

工程P6までは、面積の広いPETなどのフィルム基板に、図4または図6に示す横パターンセンサ基板10または110の導電パターンが複数個形成されている。工程P7では、フィルム基板が切断され、図4または図6に示す導電パターンを有する個々の横パターンセンサ基板10または110に分離される。

【0079】

一方、縦パターンセンサ基板20は、工程P9でフィルム基板の表面の全面にITO層13が形成され、工程P10でITO層13の表面の全面に金属導電層14が成膜される。工程P11で金属導電層14がエッチングされ、工程P12でITO層13がエッチングされて、図1に示す電極層21とリード層22およびランド層23が形成される。また必要に応じて、図4に示す電位差解消構造16や図6に示す電位差解消構造30が形成される。

【0080】

工程P13で電極層21とランド層23との導通検査などが行われた後に、工程P14において保護フィルム29が貼られる。そして、工程P15において、フィルム基板が切断されて個々の縦パターンセンサ基板20が分離される。

【0081】

工程P8において、個々に分離されて個片化された横パターンセンサ基板10または110から保護フィルム19が剥がされ、工程P16において、横パターンセンサ基板10または110と個片化された縦パターンセンサ基板20とが接着剤層4を介して重ねられて接合される。工程P17では、縦パターンセンサ基板20を覆っている保護フィルム29が剥がされ、工程P18において縦パターンセンサ基板20と保護パネル2とが接着剤層5を介して重ねられて接合される。

【0082】

そして、工程P19において、図4に示す切断線L1で切断され、電位差解消構造16が除去されて、図1と図5に示す横パターンセンサ基板10が形成される。または、図6に示す切断線L2で切断されて、電位差解消構造30が除去されて、横パターンセンサ基板110が形成される。

【0083】

電位差解消構造16または30が除去された後に、複数のランド層15にフレキシブル基板の導電部が導電性ペーストなどを介して接合される。また縦パターンセンサ基板20のランド層23とフレキシブル基板の導電部が接合される。さらにフレキシブル基板が、タッチパッド用の駆動・検出回路を搭載したIC回路に接続される。

【0084】

横パターンセンサ基板10または110は、保護フィルム19が剥離された後で、且つフレキシブル基板と接合される直前まで、電位差解消構造16または30を有しているため、保護フィルム19の貼着や剥離によって電極層11が帯電し、その他の工程での摩擦によって電極層11が帯電しても、電極層11間に大きな電位差が生じるのを防止できるようになっている。

【0085】

なお、本発明のタッチパッドは、横パターンセンサ基板10または110が接着剤層を介して保護パネル2に接合され、横パターンセンサ基板10または110の保護パネル2との接合面とは逆側の面に縦パターンセンサ基板20が接合されたものであってもよい。

【0086】

本発明のタッチパッドは、横パターンセンサ基板10または110と縦パターンセンサ基板20とが積層されたものに限られず、1つのセンサ基板に複数の電極層と複数のリード層と複数のランド層および電位差解消構造の短絡パターンまたは放電パターンが設けられて、1つのセンサ基板で、指が接近したか否かを検知できるものであってもよい。

【0087】

したがって、本願発明のタッチパッドパッドは、1枚のセンサ基板のみで構成されたもの、2枚のセンサ基板が接合されたもの、さらにセンサ基板に保護パネル2が接合されたもののいずれの形態においても完成品として流通可能である。この場合、センサ基板に電位差解消構造の短絡パターンまたは放電パターンが形成されており、ランド層にフレキシブル基板が接合される直前に、センサ基板が切断されて、電位差解消構造が除去されるものとして構成できる。

【0088】

また、図7に示す製造工程において、工程P8で保護フィルム19が剥離された後に、センサ基板が分断されて個々の横パターンセンサ基板に分離され、この個片化工程において、電位差解消構造の短絡パターンまたは放電パターンが同時に除去されてもよい。

【実施例】

【0089】

図8は、本発明の効果を検証するために使用された横パターンセンサ基板210の導電パターンを示している。

【0090】

横パターンセンサ基板210には、18個の電極層11が設けられている。電極層11は、横方向(X方向)に長手方向が向けられた細長の帯形状であり、Y方向へ一定のピッチで配列している。図8では、最もY2側に位置する電極層がX0で示され、Y1方向に向けて順番にX1,X2,X3,・・・で示され、最もY1側に位置する電極層がX17で示されている。

【0091】

電極層X17よりもY1側には、ITO層13で形成されたグランドパターンXgが形成されている。グランドパターンXgは、他の電極層11とは独立して形成されている。

【0092】

X0からX8で示す9個の電極層11は、それぞれ左側(X1側)の端部からリード層12Aが延び出ており、X9からX17で示す9個の電極層11は、それぞれ右側(X2側)の端部からリード層12Bが延び出ている。左側に延び出ているリード層のうちの、電極層X8から延び出ているのが対向リード層12xであり、対向リード層12xは、X9からX17で示す9個の電極層の左側の端部に対向している。

【0093】

Y1側の端部でに、左側(X1側)に複数のランド層15Aが配置され、右側(X2側)に複数のランド層15Bが配置されている。リード層12Aのそれぞれがランド層15Aに個別に導通され、リード層12Bのそれぞれがランド層15Bに個別に導通されている。対向リード層12xと導通しているのがランド層15xである。また左側に位置する複数のランド層15Aのうちのランド層15gがグランドパターンXgと一体に形成されている。

【0094】

複数のリード層12Aは、X1側においてY方向に直線的に延びて互いに平行であり、複数のリード層12Bは、X2側においてY方向に直線的に延びて互いに平行である。図9に拡大して示すように、リード層12A,12Bのそれぞれを構成するITO層13のX方向の間隔W1は約30μm、金属導電層14のX方向の幅寸法は約50μm、金属導電層14からのITO層13のはみ出し量W3が約10μmである。すなわち、隣り合うITO層13の間隔が約30μmであり、隣り合う金属導電層14の間隔が約50μmである。

【0095】

図11は、比較例の検証結果である。比較例は、図8に示す導電パターンを有し、電位差解消構造16または30が設けられていない横パターンセンサ基板を使用したものである。比較例の横パターンセンサ基板に対し、保護フィルム19を貼着し、さらに保護フィルム19を剥離する。図11は、このときのリード層12A,12Bの欠陥の発生頻度を示している。

【0096】

図11の横軸はリード層の対向関係を示している。横軸の「0−1」は、図8に示す電極層X0から延びるリード層と電極層X1から延びるリード層との対向部に欠陥が生じたか否かを示している。「1−2」は、電極層X1から延びるリード層と電極層X2から延びるリード層との対向部に欠陥が生じたか否かを示している。横軸の他の数字も同じである。ただし「8−PAD」は、電極層X8から延びる対向リード層12xと、X9からX17で示す8個の電極層との対向部に欠陥が生じたか否かを示している。「8−G」は、対向リード層12xとグランドパターンXgとの間に欠陥が生じたか否かを示している。

【0097】

図11の縦軸は、リード層間の対向部の何箇所に欠陥が生じたかを示している。図11は、3個の比較例のサンプルの検証結果を示しており、3個の比較例のサンプルの検証結果を「□」「△」「◇」で示している。

【0098】

図11に示す評価結果によると、3個の比較例のサンプルのそれぞれにおいて、リード層の間に複数の欠陥が生じているのを確認できる。例えばサンプル「□」では、1つの対向リード層12xと、X9からX17で示す9個の電極層との対向部に20箇所以上の欠陥が発生している。

【0099】

図10は、リード層間の欠陥の一部を拡大した写真である。図10に示すように、リード層間の放電により、また保護フィルム19の剥離工程により、金属導電層14に欠陥が発生しているのを確認できた。

【0100】

図8に示すのと同じ導電パターンを有する横パターンセンサ基板に、図4に示す電位差解消構造16の短絡パターン17と、図6に示す電位差解消構造30の放電パターンを設けたものをそれぞれ実施例とし、比較例と同じ保護フィルム19の貼着および剥離を行った。

【0101】

このときの、検証結果を図12に示している。図12は、図11と同様に、リード層間の欠陥の発生箇所を検証した結果である。図12に示すように、図4に示す電位差解消構造16の短絡パターン17を設けた実施例と、図6に示す電位差解消構造30の放電パターンを設けた実施例では、いずれもリード層間の放電による欠陥が全く発生しないことを確認できた。

【符号の説明】

【0102】

1 タッチパッド

2 保護パネル

4,5 接着剤層

10,110,210 横パターンセンサ基板

10a,10b 横辺

10c,10d 縦辺

11 電極層

11a,11b,11c,11d,11e,11f,11g,11h 電極層

12 リード層

12a,12b,12c,12e,12f,12g,12h リード層

12A,12B リード層

12d,12x 対向リード層

13 ITO層

14 金属導電層

15 ランド層

15a,15b,15c,15d,15e,15f,15g,15h ランド層

15A,15B ランド層

16 電位差解消構造

17 短絡パターン

19 保護フィルム

20 縦パターンセンサ基板

20a 横辺

21 電極層

22 リード層

23 ランド層

29 保護フィルム

30 電位差解消構造

31,32,33,34,35 放電パターン

32a,33a,3a,35b,35c,35d 突起

【技術分野】

【0001】

本発明は、その表面に複数の電極層が形成されたセンサ基板を有するタッチパッドに係り、特に、摩擦などで電極層に帯電した電荷の放電に起因するリード層の損傷が発生しにくい構造のタッチパッドおよびその製造方法に関する。

【背景技術】

【0002】

以下の特許文献1に、電極間に形成される静電容量を利用したタッチパッドが開示されている。このタッチパッドは、互いに平行に配置された複数の電極で構成された第1の組の電極と、同じく互いに平行に配置された複数の電極で構成された第2の組の電極とが設けられ、第1の組の電極と第2の組の電極とが、その間に所定の静電容量を保持した状態で互いに直交する向きに配置されている。

【0003】

タッチパッドの表面に指が触れると、電極とこれに接近した指との間に静電容量が形成されることで電極間に流れる電流値が変化し、タッチパッド上で指が触れた座標位置を検知することが可能になる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−353115号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

静電容量式のタッチパッドは、センサ基板に、それぞれの電極層に対応する複数のランド層と、電極層とランド層とを個別に接続する複数のリード層とが形成されている。

【0006】

ランド層に電気回路が接続されていない状態の製造工程や保管工程では、センサ基板の表面に形成された電極層が互いに電気的に独立して、それぞれが電気的に浮遊状態であるため、電極層に摩擦などによる電荷が帯電しやすくなっている。電極層に導通している複数のリード層は、互いに接近した状態でセンサ基板の縁部の内側に沿って互いに平行に延びている。そのため、帯電している電極層の電位差が大きくなると、電極層に個別に導通しているリード層の間で放電が発生しやすくなり、この放電により微細なパターンで形成されたリード層に欠陥が発生することがある。

【0007】

センサ基板は接着剤層を介して他のセンサ基板や保護パネルに接着されて使用されることが多く、この場合に、センサ基板の表面に保護フィルムが貼られて電極層とリード層が保護された状態で組立工程に供給されるのが一般的である。保護フィルムは電荷が帯電しやすいため、保護フィルムでセンサ基板が覆われると、保護フィルムに帯電している電荷が電極層に移動しやすい。さらに、センサ基板の表面から保護フィルムが剥がされるときの摩擦力によっても電極層に電荷が帯電しやすい。電極層どうしで帯電する電荷に差が生じると、電極層間の電位差が大きくなり、リード層間での放電が発生する確率がさらに高くなる。また、放電によりリード層に欠陥が生じた状態で、さらに保護フィルムの剥離力が作用すると、リード層の損傷がさらに大きくなりやすい。

【0008】

本発明は上記従来の課題を解決するものであり、ランド層に電気回路が接続されていない組立工程や保管工程において、電極層間の帯電による電位差が生じても、放電によるリード層の破損が発生するのを防止しやすい構造のタッチパッドおよびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明は、表面に複数の電極層が形成されたセンサ基板を有するタッチパッドにおいて、

前記センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とが設けられており、

前記電位差解消構造は、前記ランド層を残して前記ランド層から分離できる場所に設けられていることを特徴とするものである。

【0010】

本発明のタッチパッドは、製造工程や保管状態において、それぞれの電極層の間で大きな電位差が生じるのを防止できる構造となっているため、電極層間の電位差による放電が生じにくく、リード層の損傷が発生しにくい。

【0011】

本発明は、前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有しているものとして構成できる。

【0012】

本発明では、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されているものが好ましい。

【0013】

上記構成では、電極層の端部とこれに対向する対向リード層との間の放電を抑制でき、対向リード層に損傷が生じにくくなる。

【0014】

本発明は、前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有しているものとして構成できる。

【0015】

この場合に、隣り合うリード層の距離よりも、そのリード層に導通する放電パターンどうしの距離の方が短いことが必要である。

【0016】

本発明では、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短いものが好ましい。

【0017】

本発明のタッチパッドの製造方法は、センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とを形成する工程と、

前記センサ基板の前記表面を保護フィルムで覆う工程および前記保護フィルムを剥がす工程と、

前記保護フィルムを剥がした後に、前記ランド層を残して前記電位差解消構造を分離する工程とを有することを特徴とするものである。

【0018】

上記タッチパッドの製造方法では、センサ基板の表面を覆う保護フィルムに帯電していた電荷が電極層に移り、さらに、保護フィルムを剥がすときの摩擦により電極層が帯電した場合であっても、電極層間に大きな電位差が発生するのを防止できる。そのため、保護フィルムを剥がすことに起因するリード層の損傷が発生しにくくなる。

【0019】

例えば、本発明のタッチパッドの製造方法では、前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有しているものである。

【0020】

この場合に、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されているものが好ましい。

【0021】

本発明のタッチパッドの製造方法では、前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有しているものとして構成できる。

【0022】

この場合に、隣り合うリード層の距離よりも、そのリード層と導通する放電パターンどうしの距離の方が短いことが好ましい。

【0023】

また、本発明のタッチパッドの製造方法では、前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短いものとして構成できる。

【0024】

上記タッチパッドの製造方法では、前記保護フィルムで覆われる工程の前に、前記センサ基板に形成された電極層とランド層とリード層の少なくとも1つを検査する検査工程を有するものとして構成できる。

【0025】

電位差解消構造が放電パターンを有しているものでは、電極層間が互いに絶縁されているため、放電パターンを切り離す以前に、個々の電極層などに対し検査を行うことが可能である。

【発明の効果】

【0026】

本発明のタッチパッドは、電極層が静電気などで帯電しても電極層間で大きな電位差が発生しにくくなり、リード層間の放電による損傷が生じにくくなる。

【0027】

本発明のタッチパッドの製造方法は、タッチ基板の表面を覆う保護フィルムを剥がすときに生じるリード層間の放電を防止でき、リード層の損傷が生じるのを防止しやすくなる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態のタッチパッドを示す分解斜視図、

【図2】複数のセンサ基板と保護パネルとが接合されたタッチパッドを示す断面図、

【図3】複数のセンサ基板と保護パネルが接合される前のタッチパッドを示す断面図、

【図4】電位差解消構造を構成する短絡パターンが設けられたセンサ基板の表面構造を示す平面図、

【図5】電位差解消構造を構成する短絡パターンが切断された後のセンサ基板の表面構造を示す平面図、

【図6】電位差解消構造を構成する放電パターンが設けられたセンサ基板の表面構造を示す平面図、

【図7】タッチパッドの製造方法の実施の形態を示す工程図、

【図8】実施例に使用したセンサ基板の平面図、

【図9】(A)は比較例と実施例に使用したセンサ基板のリード層を拡大した平面図、(B)はリード層を拡大した断面図、

【図10】比較例のセンサ基板において損傷したリード層の拡大写真、

【図11】比較例のセンサ基板のリード層の損傷頻度を示す線図、

【図12】実施例のセンサ基板のリード層の損傷頻度を示す線図、

【発明を実施するための形態】

【0029】

実施の形態を示す各図では、X方向が横方向であり、Y方向が縦方向である。

図1と図2に示す本発明の実施の形態のタッチパッド1は、横パターンセンサ基板10の上に縦パターンセンサ基板20が重ねられ、縦パターンセンサ基板20の上の保護パネル2が重ねられている。図2に示すように、横パターンセンサ基板10と縦パターンセンサ基板20は接着剤層4を介して接合され、縦パターンセンサ基板20と保護パネル2は接着剤層5を介して接合されている。

【0030】

横パターンセンサ基板10と縦パターンセンサ基板20は、透光性であり、透明またはほぼ透明のPET(ポリエチレンテレフタレート)フィルムである。保護パネル2は、横パターンセンサ基板10と縦パターンセンサ基板20よりも厚くて剛性の高い透光性の板材であり、透明またはほぼ透明のポリカーボネート板またはガラス板である。

【0031】

接着剤層4,5は、光学糊と称される透光性の接着剤であり、透明またはほぼ透明なアクリル系の接着剤である。

【0032】

図4と図5は、横パターンセンサ基板10の表面に形成された導電体のパターンを示しており、図4は、電位差解消構造16を構成する短絡パターン17が形成されている状態を示し、図5は短絡パターン17が切断された状態を示している。

【0033】

図1および図4と図5に示すように、横パターンセンサ基板10の表面に、複数の電極層11が形成されている。図4と図5では、最もY2側に位置する電極層を符号11aで示し、Y1側に向かうにしたがって、順番に11b,11c,11d,11e,11f,11g,11hで示している。

【0034】

電極層11は、ITO(酸化インジウムすず)層であり、透光性である。個々の電極層11は、横方向(X方向)の長さ寸法が、縦方向(Y方向)の幅寸法よりも長い細長の帯形状であり、互いに平行で、縦方向へ一定の間隔を空けて形成されている。また、それぞれの電極層11は、矩形状の横パターンセンサ基板10のX方向に延びる横辺10a,10bと平行に形成されている。

【0035】

横パターンセンサ基板10の表面には、それぞれの電極層11と連続するリード層12が形成されている。図9(A)(B)に示すように、それぞれのリード層12は、電極層11と連続して延びるITO層13と、その上に重ねられて成膜された金属導電層14とで構成されている。金属導電層14は銅層や銀層など、ITO層13よりも電気抵抗が低い材料で形成されている。

【0036】

図4と図5に示すように、電極層11a,11b,11c,11dは、左側(X1側)の端部からリード層が連続しており、電極層11a,11b,11c,11dのそれぞれから延びるリード層を符号12a,12b,12c,12dで示している。図1に示すように、リード層12a,12b,12c,12dは、横パターンセンサ基板10の左側(X1側)の縦辺10cの内側に沿ってY1方向へ向けて延びている。リード層12a,12b,12c,12dは、同じ幅寸法であり、X方向へ均一な間隔を空けて互いに平行に形成されている。

【0037】

電極層11a,11b,11cから連続しているリード層12a,12b,12cは、横パターンセンサ基板10の縦辺10cの内側において、互いに平行に対向している。電極層11dから連続しているリード層12dは、X1側がリード層12cと対向しているが、X2側は、複数の電極層11e,11f,11g,11hの左側(X1側)の端部と対向しており、このリード層12dが対向リード層となっている。

【0038】

図4と図5に示すように、電極層11e,11f,11g,11hは、右側(X2側)の端部からリード層が連続しており、電極層11e,11f,11g,11hのそれぞれから延びるリード層を符号12e,12f,12g,12hで示している。図1に示すように、リード層12e,12f,12g,12hは、横パターンセンサ基板10の右側(X2側)の縦辺10dの内側に沿ってY1方向へ向けて延びている。リード層12e,12f,12g,12hは、同じ幅寸法であり、X方向へ均一な間隔を空けて互いに平行に形成されている。

【0039】

図1に示すように、横パターンセンサ基板10の横辺10aに沿って複数のランド層15が形成されている。複数のランド層15は、縦方向(Y方向)に向けて細長く形成され、横方向(X方向)に間隔を空けて並べられている。ランド層15は、リード層12と連続するITO層13およびその上に形成された金属導電層14とで構成されている。

【0040】

横パターンセンサ基板10のY1の端部では、X1側にリード層12a,12b,12c,12dと個別に連続するランド層15a,15b,15c,15dが一定のピッチで平行に形成され、X2側に、リード層12e,12f,12g,12hと個別に連続するランド層15e,15f,15g,15hが一定のピッチで平行に形成されている。

【0041】

図4では、横パターンセンサ基板10のY1側に、電位差解消構造16を構成する短絡パターン17が形成されている。短絡パターン17は、全てのランド層15a,15b,15c,15d,15e,15f,15g,15hと連続している。短絡パターン17は、ランド層15と連続するITO層13とその上に重ねられた金属導電層14とで構成されている。

【0042】

図3に示すように、横パターンセンサ基板10は、縦パターンセンサ基板20と接合されるまでは、その表面が保護フィルム19で覆われている。保護フィルム19はPETなどの合成樹脂で形成されており、剥離が容易な粘着剤層によって、保護フィルム19の表面に貼着され、電極層11とリード層12およびランド層15と短絡パターン17が保護フィルム19で保護されている。

【0043】

横パターンセンサ基板10は保護フィルム19で覆われた状態で、タッチパッド1の組立工程に供給され、保護フィルム19が剥離された後に、接着剤層4を介して縦パターンセンサ基板20に接合される。横パターンセンサ基板10は、保護フィルム19が剥がされるまでの間、または縦パターンセンサ基板20と接合されるまでの間、複数のランド層15が短絡パターン17で短絡されたままである。

【0044】

保護フィルム19が剥がされた後に、または横パターンセンサ基板10が縦パターンセンサ基板20と接合された後に、図4に示す切断線L1で切断され、短絡パターン17が除去されて、図1と図5に示すように、個々のランド層15が互いに独立する。横パターンセンサ基板10は、切断線L1で切断された辺が、図1に示す横辺10aとなる。あるいは、横パターンセンサ基板10と縦パターンセンサ基板20および保護パネル2が重ねられて接合された後に、横パターンセンサ基板10が切断線L1で切断されて短絡パターン17が除去されてもよい。

【0045】

横パターンセンサ基板10に電極層11とリード層12およびランド層15が形成された後の、製造工程や保管工程では、摩擦などで複数の電極層11に静電気による電荷が帯電しやすい。特に、保護フィルム19で覆われると、保護フィルム19に帯電した電荷が電極層11に移りやすく、保護フィルム19を貼る工程や剥離する工程の摩擦によっても電極層11に電荷が帯電しやすい。

【0046】

しかし、横パターンセンサ基板10が切断線L1で切断されるまでの間、横パターンセンサ基板10の表面に形成されている複数の電極層11と複数のリード層12および複数のランド層15が、短絡パターン17によって短絡されて、同電位となっている。そのため、隣接するリード層12の間の電位差がきわめて小さくなり、リード層12間の放電によりリード層12が損傷を受けることが発生しにくい。

【0047】

図4に示すように、電極層11dから連続している対向リード層12dは、複数の電極層11e,11f,11g,11hのそれぞれの左端部(X1側の端部)に接近して対向している。短絡パターン17が無い場合には、電極層11e,11f,11g,11hがそれぞれ異なる電位に帯電しやすく、電極層11e,11f,11g,11hのそれぞれと対向リード層12dとの間に、個別に電位差が発生しやすくなっている。そのため、対向リード層12dと電極層11e,11f,11g,11hとの間で放電が発生する確率が他のリード層12に比べて高くなり、対向リード層12dに放電による破損が生じやすくなっている。

【0048】

しかし、図4に示すように、対向リード層12dと電極層11e,11f,11g,11hが短絡パターン17で短絡されて同電位となっているので、対向リード層12dに放電による損傷が生じにくくなっている。

【0049】

リード層12を構成するITO層13や金属導電層14に放電による欠陥が生じていると、保護フィルム19を剥がすときの剥離力でリード層12の損傷が拡大しやすい。ただし、保護フィルム19を剥がすときに短絡パターン17が形成されていると、リード層12に放電による欠陥が生じにくいため、リード層12が保護フィルム19の剥離力に十分に耐えるようになる。

【0050】

図1に示すように、縦パターンセンサ基板20の表面にも複数の電極層21が形成されている。それぞれの電極層21は、横方向(X方向)の幅寸法よりも縦方向(Y方向)の長さ寸法の長い細長の帯形状である。それぞれの電極層21のY1側の端部にリード層22が連続している。縦パターンセンサ基板20のY1側の横辺20aに沿って複数のランド層23が形成されており、それぞれのリード層22がランド層23に個別に連続している。

【0051】

電極層21は、ITO層であり、図9に示すように、リード層22とランド層23は、電極層21と連続するITO層13と金属導電層14とが重ねられて構成されている。

【0052】

図3に示すように、縦パターンセンサ基板20は、その表面が保護フィルム29で保護されており、この保護フィルム29が剥がされた後に接着剤層5を介して保護パネル2に接合される。

【0053】

縦パターンセンサ基板20にも、複数のランド層23と連続する短絡パターンが形成され、保護フィルム29が剥がされて、保護パネル2と接合された後に縦パターンセンサ基板20の一部が切断されて短絡パターンが除去されることが好ましい。この場合、保護フィルム29が剥がされるときに、全ての電極層21が同電位であるため、電極層21どうしの電位差が発生しにくく、リード層22の相互間の放電によるリード層22の欠陥が生じにくくなる。

【0054】

ただし、縦パターンセンサ基板20は、リード層22が長く平行に延びている部分が少なく、また、横パターンセンサ基板10とは異なり、複数の電極層の端部に短距離で対向する対向リード層12dも設けられていない。したがって横パターンセンサ基板10にのみ電位差解消構造16の短絡パターン17を設け、縦パターンセンサ基板20に短絡パターンを設けない構成であってもよい。

【0055】

図1と図2に示すタッチパッド1は、保護パネル2の表面2aが操作面として使用される。タッチパッド1は、縦パターンセンサ基板20の電極層21に順番にパルス状の電圧が印加され、その後に、横パターンセンサ基板10の電極層11に順番にパルス状の電圧が印加される。

【0056】

電極層11と電極層21とは、その間に静電容量を有して互いに交叉している。そのため、いずれかの電極層21にパルス状の電圧が印加されると、電圧の立ち上がりと立ち下がりに、これに対向する複数の電極層11に瞬間的に電流が流れる。保護パネル2の表面2aに指が触れていると、指に接近している電極層21に電圧が与えられたときに、電圧の立ち上がりと立ち下がりに、広い面積で対向している指に多くの電流が流れ、複数の電極層11に流れる電流が低下する。

【0057】

ICに内蔵された駆動・検出回路では、どの電極層21に電圧が与えられているかの情報と、電圧が与えられたときに電極層11から得られる電流量とから、指が接触している領域のX方向の座標位置が演算される。

【0058】

その後、電極層11に順番にパルス状の電圧が与えられたときは、電圧の立ち上がりと立下りに、その電極層11に対向する複数の電極層21に瞬時に電流が流れる。駆動・検出回路では、どの電極層11に電圧が与えられているかの情報と電極層21で検知される電流量とから、指が接触している領域のY方向の座標位置が演算される。

【0059】

図6は、本発明の第2の実施の形態のタッチパッドを構成する横パターンセンサ基板110の表面の導電体のパターン構造を示している。

【0060】

図6に示す横パターンセンサ基板110には、電極層11a,11b,11c,11d,11e,11f,11g,11hと、リード層12a,12b,12c,12d,12e,12f,12g,12hおよびランド層15a,15b,15c,15d,15e,15f,15g,15hが形成されている。

【0061】

図6に示す横パターンセンサ基板110のY1側の端部に、電位差解消構造30が設けられている。

【0062】

電位差解消構造30は、それぞれのランド層15から延長する放電パターンを有している。ランド層15aから放電パターン31が延び、ランド層15bから放電パターン32が延び、ランド層15cから放電パターン33が延びている。放電パターン32に先端が鋭角の突部32aが一体に形成され、突部32aと放電パターン31とが微細な隙間δ1を介して対向している。ランド層15cから延びる放電パターン33に先端が鋭角な突起33aが一体に形成されており、突起33aと放電パターン32とが微細な隙間δ2を介して対向している。

【0063】

突起32aと放電パターン31との隙間δ1は、電極層11aと電極層11bとの間隔ならびにリード層12aとリード層12bのどの位置での対向間隔d1,d2よりも十分に狭くなっている。同様に、突起33aと放電パターン32との隙間δ2は、電極層11bと電極層11cとの間隔ならびにリード層12bとリード層12cとの間のどの場所での間隔よりも十分に狭くなっている。

【0064】

リード層15dには放電パターン34が一体に形成されている。放電パターン34は、リード層15dからY1方向へ延長するとともに、X2方向へ直線的に延びている。ランド層15e,15f,15g,15hにはY1方向へ短く延びる放電パターン35が一体に形成され、それぞれの放電パターン35が、先端が鋭角な突起を有している。ランド層15eと一体の放電パターン35は突起35aを有している。同様に、ランド層15f,15g,15hと一体の放電パターン35は、突起35b,35c,35dをそれぞれ有している。全ての突起35a,35b,35c,35dの先端と放電パターン34は、微細な隙間δ3を介して対向している。

【0065】

図6に示すように、突起35a,35b,35c,35dの先端と放電パターン34とが微細な隙間δ3は、対向リード層12dと、これに対向する電極層11e,11f,11g,11hのX1側の端部との対向間隔d3よりも十分に狭く設定されている。

【0066】

図6に示す横パターンセンサ基板110は、複数の電極層11が静電気などで帯電し、電極層11の間で大きな電位差が発生したときに、放電パターン間で放電が発生しやすく、リード層間での放電が発生するのを阻止しやすくなっている。例えば、電極層11aと電極層11bとの電位差が過大になったときは、放電パターン31と突起32aとの微細な隙間δ1で放電しやすくなり、隙間δ1よりも間隔が広いリード層12aとリード層12bとの間で放電が発生しにくくなる。その結果、リード層12aとリード層12bに放電による欠陥が生じるのを防止しやすくなる。

【0067】

電極層11dから延びる対向リード層12dは、複数の電極層11e,11f,11g,11hの左側の端部と間隔d3を介して対向している。電極層11dと電極層11e,11f,11g,11hのそれぞれとの間の電位差が大きくなると、突起35a,35b,35c,35dのいずれかと放電パターン34との間で放電が発生しやすくなる。その結果、対向リード層12dと、電極層11e,11f,11g,11hのそれぞれとの間で放電が発生しにくくなる。

【0068】

対向リード層12dは、互いに電位が相違する複数の電極層11e,11f,11g,11hと対向しているため、放電による欠陥が生じる可能性が最も高くなっているが、前記放電パターン34,35を設けることで、放電による欠陥が生じにくくなる。

【0069】

また、ランド層15e,15f,15g,15hのそれぞれから延びる放電パターン35どうしを、先端が鋭角な突起を介して微小な隙間を介して対向させてもよい。この構造により、電極層11e,11f,11g,11hの相互間の電位差が大きくなったときに、放電パターン35の間で放電を生じさせることができ、リード層12e,12f,12g,12hの間で放電が生じるのを防止しやすくなる。

【0070】

図6に示す横パターンセンサ基板110は、組立工程や保管工程において、図3に示すように保護フィルム19で覆われており、縦パターンセンサ基板20に接合される前の工程で保護フィルム19が剥がされる。保護フィルム19に帯電した電荷が電極層11に移り、また保護フィルム19を剥がすときの摩擦で電極層11に多くの電荷が帯電したときに、放電パターン間の放電によって電極層間の電位差を解消することができ、リード層12間の放電による欠陥を防止しやすくなる。そのため、保護フィルム19を剥がすときの剥離力によって、リード層12が損傷する現象が生じにくくなる。

【0071】

保護フィルム19が剥がされた後に、あるいは縦パターンセンサ基板20と接合された後に、切断線L2により基板の一部が切断されて、電位差解消構造30が除去され、横パターンセンサ基板110にランド層15a,15b,15c,15d,15e,15f,15g,15hが残される。

【0072】

図6に示す横パターンセンサ基板110は、電位差解消構造30が設けられていても、電極層11aないし11hは電気的に互いに独立している。したがって、切断線L2で電位差解消構造30を除去する前の工程で、ランド層15から電極層11までの導通検査やその他の検査を、各電極層ごとに個別に行うことが可能である。

【0073】

また、縦パターンセンサ基板20においても、図6と同等の電位差解消構造30を設けることが可能である。

【0074】

図7は、図4に示す電位差解消構造16を備えた横パターンセンサ基板10または、図6に示す電位差解消構造30を備えた横パターンセンサ基板110を備えたタッチパッドの製造方法の概略を示す工程図である。

【0075】

横パターンセンサ基板10または110は、工程P1でフィルム基板の表面の全面にITO層13が成膜され、工程P2において、ITO層13の表面の全面に金属導電層14がスパッタや蒸着などで成膜される。工程P3で、金属導電層14がエッチングされて、金属導電層14によるリード層12とランド層15および電位差解消構造16または電位差解消構造30の形状が決められる。工程P4で、ITO層13がエッチングされ、電極層11とリード層12とランド層15および電位差解消構造16または電位差解消構造30以外のITO層が除去される。

【0076】

図6に示す構造の電位差解消構造30を有する横パターンセンサ基板110が使用されている場合には、検査工程P5において、互いに独立している電極層11aないし11hとランド層15との導通検査などを、それぞれの電極層に対して独立させて個別に行うことができる。

【0077】

工程P6で、横パターンセンサ基板10または110の表面に保護フィルム19が貼着される。

【0078】

工程P6までは、面積の広いPETなどのフィルム基板に、図4または図6に示す横パターンセンサ基板10または110の導電パターンが複数個形成されている。工程P7では、フィルム基板が切断され、図4または図6に示す導電パターンを有する個々の横パターンセンサ基板10または110に分離される。

【0079】

一方、縦パターンセンサ基板20は、工程P9でフィルム基板の表面の全面にITO層13が形成され、工程P10でITO層13の表面の全面に金属導電層14が成膜される。工程P11で金属導電層14がエッチングされ、工程P12でITO層13がエッチングされて、図1に示す電極層21とリード層22およびランド層23が形成される。また必要に応じて、図4に示す電位差解消構造16や図6に示す電位差解消構造30が形成される。

【0080】

工程P13で電極層21とランド層23との導通検査などが行われた後に、工程P14において保護フィルム29が貼られる。そして、工程P15において、フィルム基板が切断されて個々の縦パターンセンサ基板20が分離される。

【0081】

工程P8において、個々に分離されて個片化された横パターンセンサ基板10または110から保護フィルム19が剥がされ、工程P16において、横パターンセンサ基板10または110と個片化された縦パターンセンサ基板20とが接着剤層4を介して重ねられて接合される。工程P17では、縦パターンセンサ基板20を覆っている保護フィルム29が剥がされ、工程P18において縦パターンセンサ基板20と保護パネル2とが接着剤層5を介して重ねられて接合される。

【0082】

そして、工程P19において、図4に示す切断線L1で切断され、電位差解消構造16が除去されて、図1と図5に示す横パターンセンサ基板10が形成される。または、図6に示す切断線L2で切断されて、電位差解消構造30が除去されて、横パターンセンサ基板110が形成される。

【0083】

電位差解消構造16または30が除去された後に、複数のランド層15にフレキシブル基板の導電部が導電性ペーストなどを介して接合される。また縦パターンセンサ基板20のランド層23とフレキシブル基板の導電部が接合される。さらにフレキシブル基板が、タッチパッド用の駆動・検出回路を搭載したIC回路に接続される。

【0084】

横パターンセンサ基板10または110は、保護フィルム19が剥離された後で、且つフレキシブル基板と接合される直前まで、電位差解消構造16または30を有しているため、保護フィルム19の貼着や剥離によって電極層11が帯電し、その他の工程での摩擦によって電極層11が帯電しても、電極層11間に大きな電位差が生じるのを防止できるようになっている。

【0085】

なお、本発明のタッチパッドは、横パターンセンサ基板10または110が接着剤層を介して保護パネル2に接合され、横パターンセンサ基板10または110の保護パネル2との接合面とは逆側の面に縦パターンセンサ基板20が接合されたものであってもよい。

【0086】

本発明のタッチパッドは、横パターンセンサ基板10または110と縦パターンセンサ基板20とが積層されたものに限られず、1つのセンサ基板に複数の電極層と複数のリード層と複数のランド層および電位差解消構造の短絡パターンまたは放電パターンが設けられて、1つのセンサ基板で、指が接近したか否かを検知できるものであってもよい。

【0087】

したがって、本願発明のタッチパッドパッドは、1枚のセンサ基板のみで構成されたもの、2枚のセンサ基板が接合されたもの、さらにセンサ基板に保護パネル2が接合されたもののいずれの形態においても完成品として流通可能である。この場合、センサ基板に電位差解消構造の短絡パターンまたは放電パターンが形成されており、ランド層にフレキシブル基板が接合される直前に、センサ基板が切断されて、電位差解消構造が除去されるものとして構成できる。

【0088】

また、図7に示す製造工程において、工程P8で保護フィルム19が剥離された後に、センサ基板が分断されて個々の横パターンセンサ基板に分離され、この個片化工程において、電位差解消構造の短絡パターンまたは放電パターンが同時に除去されてもよい。

【実施例】

【0089】

図8は、本発明の効果を検証するために使用された横パターンセンサ基板210の導電パターンを示している。

【0090】

横パターンセンサ基板210には、18個の電極層11が設けられている。電極層11は、横方向(X方向)に長手方向が向けられた細長の帯形状であり、Y方向へ一定のピッチで配列している。図8では、最もY2側に位置する電極層がX0で示され、Y1方向に向けて順番にX1,X2,X3,・・・で示され、最もY1側に位置する電極層がX17で示されている。

【0091】

電極層X17よりもY1側には、ITO層13で形成されたグランドパターンXgが形成されている。グランドパターンXgは、他の電極層11とは独立して形成されている。

【0092】

X0からX8で示す9個の電極層11は、それぞれ左側(X1側)の端部からリード層12Aが延び出ており、X9からX17で示す9個の電極層11は、それぞれ右側(X2側)の端部からリード層12Bが延び出ている。左側に延び出ているリード層のうちの、電極層X8から延び出ているのが対向リード層12xであり、対向リード層12xは、X9からX17で示す9個の電極層の左側の端部に対向している。

【0093】

Y1側の端部でに、左側(X1側)に複数のランド層15Aが配置され、右側(X2側)に複数のランド層15Bが配置されている。リード層12Aのそれぞれがランド層15Aに個別に導通され、リード層12Bのそれぞれがランド層15Bに個別に導通されている。対向リード層12xと導通しているのがランド層15xである。また左側に位置する複数のランド層15Aのうちのランド層15gがグランドパターンXgと一体に形成されている。

【0094】

複数のリード層12Aは、X1側においてY方向に直線的に延びて互いに平行であり、複数のリード層12Bは、X2側においてY方向に直線的に延びて互いに平行である。図9に拡大して示すように、リード層12A,12Bのそれぞれを構成するITO層13のX方向の間隔W1は約30μm、金属導電層14のX方向の幅寸法は約50μm、金属導電層14からのITO層13のはみ出し量W3が約10μmである。すなわち、隣り合うITO層13の間隔が約30μmであり、隣り合う金属導電層14の間隔が約50μmである。

【0095】

図11は、比較例の検証結果である。比較例は、図8に示す導電パターンを有し、電位差解消構造16または30が設けられていない横パターンセンサ基板を使用したものである。比較例の横パターンセンサ基板に対し、保護フィルム19を貼着し、さらに保護フィルム19を剥離する。図11は、このときのリード層12A,12Bの欠陥の発生頻度を示している。

【0096】

図11の横軸はリード層の対向関係を示している。横軸の「0−1」は、図8に示す電極層X0から延びるリード層と電極層X1から延びるリード層との対向部に欠陥が生じたか否かを示している。「1−2」は、電極層X1から延びるリード層と電極層X2から延びるリード層との対向部に欠陥が生じたか否かを示している。横軸の他の数字も同じである。ただし「8−PAD」は、電極層X8から延びる対向リード層12xと、X9からX17で示す8個の電極層との対向部に欠陥が生じたか否かを示している。「8−G」は、対向リード層12xとグランドパターンXgとの間に欠陥が生じたか否かを示している。

【0097】

図11の縦軸は、リード層間の対向部の何箇所に欠陥が生じたかを示している。図11は、3個の比較例のサンプルの検証結果を示しており、3個の比較例のサンプルの検証結果を「□」「△」「◇」で示している。

【0098】

図11に示す評価結果によると、3個の比較例のサンプルのそれぞれにおいて、リード層の間に複数の欠陥が生じているのを確認できる。例えばサンプル「□」では、1つの対向リード層12xと、X9からX17で示す9個の電極層との対向部に20箇所以上の欠陥が発生している。

【0099】

図10は、リード層間の欠陥の一部を拡大した写真である。図10に示すように、リード層間の放電により、また保護フィルム19の剥離工程により、金属導電層14に欠陥が発生しているのを確認できた。

【0100】

図8に示すのと同じ導電パターンを有する横パターンセンサ基板に、図4に示す電位差解消構造16の短絡パターン17と、図6に示す電位差解消構造30の放電パターンを設けたものをそれぞれ実施例とし、比較例と同じ保護フィルム19の貼着および剥離を行った。

【0101】

このときの、検証結果を図12に示している。図12は、図11と同様に、リード層間の欠陥の発生箇所を検証した結果である。図12に示すように、図4に示す電位差解消構造16の短絡パターン17を設けた実施例と、図6に示す電位差解消構造30の放電パターンを設けた実施例では、いずれもリード層間の放電による欠陥が全く発生しないことを確認できた。

【符号の説明】

【0102】

1 タッチパッド

2 保護パネル

4,5 接着剤層

10,110,210 横パターンセンサ基板

10a,10b 横辺

10c,10d 縦辺

11 電極層

11a,11b,11c,11d,11e,11f,11g,11h 電極層

12 リード層

12a,12b,12c,12e,12f,12g,12h リード層

12A,12B リード層

12d,12x 対向リード層

13 ITO層

14 金属導電層

15 ランド層

15a,15b,15c,15d,15e,15f,15g,15h ランド層

15A,15B ランド層

16 電位差解消構造

17 短絡パターン

19 保護フィルム

20 縦パターンセンサ基板

20a 横辺

21 電極層

22 リード層

23 ランド層

29 保護フィルム

30 電位差解消構造

31,32,33,34,35 放電パターン

32a,33a,3a,35b,35c,35d 突起

【特許請求の範囲】

【請求項1】

表面に複数の電極層が形成されたセンサ基板を有するタッチパッドにおいて、

前記センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とが設けられており、

前記電位差解消構造は、前記ランド層を残して前記ランド層から分離できる場所に設けられていることを特徴とするタッチパッド。

【請求項2】

前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有している請求項1記載のタッチパッド。

【請求項3】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されている請求項2記載のタッチパッド。

【請求項4】

前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有している請求項1記載のタッチパッド。

【請求項5】

隣り合うリード層の距離よりも、そのリード層に導通する放電パターンどうしの距離の方が短い請求項4記載のタッチパッド。

【請求項6】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短い請求項4記載のタッチパッド。

【請求項7】

センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とを形成する工程と、

前記センサ基板の前記表面を保護フィルムで覆う工程および前記保護フィルムを剥がす工程と、

前記保護フィルムを剥がした後に、前記ランド層を残して前記電位差解消構造を分離する工程とを有することを特徴とするタッチパッドの製造方法。

【請求項8】

前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有している請求項7記載のタッチパッドの製造方法。

【請求項9】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されている請求項8記載のタッチパッドの製造方法。

【請求項10】

前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有している請求項7記載のタッチパッドの製造方法。

【請求項11】

隣り合うリード層の距離よりも、そのリード層と導通する放電パターンどうしの距離の方が短い請求項10記載のタッチパッドの製造方法。

【請求項12】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短い請求項11記載のタッチパッドの製造方法。

【請求項13】

前記保護フィルムで覆われる工程の前に、前記センサ基板に形成された電極層とランド層とリード層の少なくとも1つを検査する検査工程を有する請求項7ないし12のいずれかに記載のタッチパッドの製造方法。

【請求項1】

表面に複数の電極層が形成されたセンサ基板を有するタッチパッドにおいて、

前記センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とが設けられており、

前記電位差解消構造は、前記ランド層を残して前記ランド層から分離できる場所に設けられていることを特徴とするタッチパッド。

【請求項2】

前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有している請求項1記載のタッチパッド。

【請求項3】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されている請求項2記載のタッチパッド。

【請求項4】

前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有している請求項1記載のタッチパッド。

【請求項5】

隣り合うリード層の距離よりも、そのリード層に導通する放電パターンどうしの距離の方が短い請求項4記載のタッチパッド。

【請求項6】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短い請求項4記載のタッチパッド。

【請求項7】

センサ基板の表面に、複数の電極層とそれぞれの電極層に対応するランド層と、前記電極層と前記ランド層とを個別に接続するリード層と、前記ランド層と連続して、個々の電極層間の電位差を解消する電位差解消構造とを形成する工程と、

前記センサ基板の前記表面を保護フィルムで覆う工程および前記保護フィルムを剥がす工程と、

前記保護フィルムを剥がした後に、前記ランド層を残して前記電位差解消構造を分離する工程とを有することを特徴とするタッチパッドの製造方法。

【請求項8】

前記電位差解消構造は、ランド層どうしを導通させる短絡パターンを有している請求項7記載のタッチパッドの製造方法。

【請求項9】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記電位差解消構造では、前記対向リード層に導通するランド層と、前記端部を有する電極層に導通するランド層とが短絡されている請求項8記載のタッチパッドの製造方法。

【請求項10】

前記電位差解消構造は、電極層間の電位差により放電を生じさせる放電パターンを有している請求項7記載のタッチパッドの製造方法。

【請求項11】

隣り合うリード層の距離よりも、そのリード層と導通する放電パターンどうしの距離の方が短い請求項10記載のタッチパッドの製造方法。

【請求項12】

前記センサ基板は、複数の前記電極層が、前記ランド層が配列している横辺と平行に延び且つ横辺と直交する縦方向に間隔を空けて配置され、それぞれの前記リード層が、前記横辺と直交する縦辺の内側に沿って延びており、

電極層の端部に対向して延びる対向リード層を有し、前記対向リード層と前記電極の端部との距離よりも、前記対向リード層に導通する放電パターンと、前記端部を有する電極層に導通する放電パターンとの距離の方が短い請求項11記載のタッチパッドの製造方法。

【請求項13】

前記保護フィルムで覆われる工程の前に、前記センサ基板に形成された電極層とランド層とリード層の少なくとも1つを検査する検査工程を有する請求項7ないし12のいずれかに記載のタッチパッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−155514(P2012−155514A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−13798(P2011−13798)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]