タッチパネル、液晶表示装置、及びそれらの製造方法

【課題】液晶表示パネルとタッチパネルとの間に空気層が設けられた構造のままで、液晶表示パネルの表示性能を損なうことなく液晶表示パネルとタッチパネルとの貼り付きや干渉縞の発生を抑制し、表示品質を向上し、液晶表示装置全体の薄型化、軽量化を図る。

【解決手段】タッチパネル20は、内部の透明導電膜23に配置されたドットスペーサ24を有し、液晶表示パネル10の表示面に空気層40を介して配置される。タッチパネル20の、液晶表示パネル10の表示面に対向する面には、表示面における所定の視野角範囲内でドットスペーサ24と重ならない位置に、他のドットスペーサ41が配置されている。

【解決手段】タッチパネル20は、内部の透明導電膜23に配置されたドットスペーサ24を有し、液晶表示パネル10の表示面に空気層40を介して配置される。タッチパネル20の、液晶表示パネル10の表示面に対向する面には、表示面における所定の視野角範囲内でドットスペーサ24と重ならない位置に、他のドットスペーサ41が配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示パネルに空気層を介して配置されるタッチパネル、液晶表示装置、及びそれらの製造方法に関する。

【背景技術】

【0002】

タッチパネルが搭載された液晶表示装置は、例えば、POS(Point Of Sales)端末、ATM(Automatic Teller Machine)、券売機、カーオーディオなど様々な分野で用いられており、またPDA(Personal Data Assistant)や電話機能を兼ね備えたスマートフォンなど幅広い分野にまで及んでいる。この種の液晶表示装置では、表示面を兼ね備えた入力面が受ける負荷として、入力操作による負荷や、携帯性に優れるものの場合には鞄での持ち運び時や、衣類のポケットでの携帯時などの負荷があり、負荷の量、負荷を受ける方法の共に多岐にわたっている。また、その用途や構造ゆえに、装置内の構成部品は、体積占有率が高い液晶表示装置に用いられる場合への要求が特に厳しく、薄型化、軽量化は必須条件となっている。

【0003】

図6に、本発明に関連する液晶表示装置の断面図を示す。図6に示すように、液晶表示パネル110は、液晶を駆動させるためのTFT(Thin Film Transistor)パターンが配置されたTFT基板11と、対向する電極層が形成されたカラーフィルター基板112とが、液晶層を挟んで配置されて構成されている。TFT基板111とカラーフィルター基板112には、それぞれ偏光板113,114が取付けられている。タッチパネル120は、位置検出用電極として、透明導電膜が片面に形成された上部基板121と、同様に透明導電膜が形成された下部基板122とが、透明導電膜を互いに対向させるように設置され、各基板の周縁部の両面粘着剤で保持されているアナログ抵抗膜式である。

【0004】

液晶表示パネル110とタッチパネル120は、シャーシフレーム131上または一定のギャップが保持されるようなスペーサ機能を兼ねた両面粘着剤が周縁部に載置されている。そして、液晶表示パネル110とタッチパネル120との間には、所定の厚みの空気層140が設けられて構成されている。

【0005】

しかしながら、空気層140が設けられているものの、タッチパネル120への入力荷重やタッチパネルの反り、液晶表示パネル110の反り、その他の負荷によるタッチパネル120の変形や液晶表示パネル110の変形や双方の変形などにより、タッチパネルの下部基板122と液晶表示パネル110の上部に配置された偏光板113とが異常に近接し過ぎることがある。このため、液晶表示装置では、干渉縞が発生し、表示状態が損なわれる不具合が生じている。さらに、場合によってはタッチパネル120の下部基板122と液晶表示パネル110の偏光板113とが接触して互いに貼り付いてしまい、液晶表示装置として正常な機能を果たさなくなるという問題がある。

【0006】

これらの問題を解決する関連技術として、特許文献1が開示されており、図7にその代表的な構成例を示す。この構成例では、タッチパネル120内のドット状のスペーサ124(以下、ドットスペーサ124と称する)と同じ位置となるように、タッチパネル120の下部基板122に更に他のドットスペーサ144を配置する構成が採られている。この構成の場合、タッチパネル120の下部基板122の表面と液晶表示パネル110の表示面とが一定の距離に保たれるため、干渉縞の発生が防止される効果が得られる。

【0007】

しかしながら、この構成では、タッチパネル120内のドットスペーサ214と、下部基板122に設けられるドットスペーサ144とが同一箇所に配置されている。このため、ドットスペーサ124,144が重なる部分の透過率Tは、図8に示すように、ドットスペーサが無い位置の透過率T1、タッチパネル120のドットスペーサ24の透過率T2、空気層140内のドットスペーサ144の透過率T3としたとき、T=T1×T2×T3となる。したがって、ドットスペーサが無い位置の透過率T1、またはタッチパネル120内もしくは空気層140内のどちらか一方にドットスペーサが存在する場合の透過率T2、もしくは透過率T3よりも低くなってしまう。

【0008】

このため、ドットスペーサ124とドットスペーサ144が重なる部分が多くなった場合には、これらドットスペーサ124,144の存在が視認可能となってしまったり、ドットスペーサ124,144が表示異物として誤認識されたりするなど、表示性能に支障をきたすという問題が懸念される。したがって、この構成では、干渉縞の発生を防止することと、表示性能を維持することとの両立が困難であるという問題があった。

【0009】

また、近年では、図9に示すように、タッチパネル120と液晶表示パネル110との間に空気層を設けずに、液晶表示パネル110の表面に、予め粘着材151が設けられているタッチパネル120を直接貼り付ける構成に関する技術も開示されている。しかしながら、この構成では、タッチパネルの製造コストや、液晶表示装置の製造過程の歩留りに関する問題、設備投資などの初期費用が大きい問題、あるいは入力操作時の荷重が液晶表示パネルの表面に伝わり易いという問題がある。したがって、この構成では、タッチパネルを押した際に表示ムラが発生するので、その対策としての液晶表示パネルの構造改良の必要性などの問題が多い。

【0010】

また、上述の粘着材の代わりに樹脂材などの透明物質を液晶表示パネルの表示面全面に塗布した後に、液晶表示パネルにタッチパネルを搭載し、その後、樹脂材を硬化させる構造の液晶表示装置もある。しかしながら、この構成の場合にも製造コストの問題や、信頼性上の問題など未だ課題が多い。したがって、製造コストや信頼性の面から採用される空気層が設けられる構造のタッチパネルが搭載された液晶表示装置においては、特許文献2、3に開示されているように、タッチパネルと液晶表示パネルの表面との接触時の貼り付きや干渉縞の発生を防止するために、液晶表示パネルの表面またはタッチパネルの下部基板の表面が平滑面とならないように、例えば液晶表示パネルの表示面に微小な凹凸が設けられる、または凹凸と同等の処理が施されたフィルムを貼り付けるなど、互いに対向する面に粗面加工が施された構成が採られる例もある。

【0011】

この構成の場合には、液晶表示パネルとタッチパネルとの貼り付きや干渉縞が解消される可能性があるものの、表示視認性の低下や光学特性の低下といった液晶表示装置としての画質性能、表示性能に支障をきたすと考えられている。実際に液晶表示パネルを構成するカラーフィルター基板側の偏光板の表面にアンチグレア処理を施したものを作製し、これを使用した場合には、液晶表示装置に表示された微小サイズの文字はにじみ、また光学測定の結果ではコントラストが低下するという問題が発生し、実用化が可能なレベルに至らなかった。

【特許文献1】実開平03−020832号公報

【特許文献2】特開昭63−26624号公報

【特許文献3】特開2001−51262号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

ところで、上述した問題を解決するため、従来では、タッチパネルの反り量、例えば0.1mm程度や、入力専用ペン、指などによるタッチパネルへの入力操作によって受ける荷重、熱などの環境負荷による液晶表示パネルやタッチパネルの変形などによって、タッチパネルと液晶表示パネルとが容易に接触しないように考慮し、空気層を十分な厚み、例えば0.15mm〜1.0mm程度に設定する必要があった。そのため、液晶表示装置は、装置全体における厚み方向の外形寸法が大きくなってしまうという課題が残されていた。したがって、液晶表示装置としての表示品位を保ち、且つ安価で、且つ外形寸法の小型化が図られた液晶表示装置を実現することが困難であった。

【0013】

そこで、本発明は、液晶表示パネルの表示性能を損なうことなく干渉縞の発生や、液晶表示パネルとタッチパネルの貼り付きを防止するとともに、液晶表示装置全体の厚さを小さくすることを可能にするタッチパネル、液晶表示装置、及びそれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上述した目的を達成するため、本発明に係るタッチパネルは、内部の透明導電膜に配置されたドットスペーサを有し液晶表示パネルの表示面に空気層を介して配置されるタッチパネルにおいて、

液晶表示パネルの表示面に対向する面には、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサが配置されている。

【0015】

また、本発明に係る液晶表示装置は、内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、液晶表示パネルの表示面に空気層を介して配置される液晶表示装置において、

空気層には、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサが配置されている。

【0016】

また、本発明に係るタッチパネルの製造方法は、内部の透明導電膜に配置されたドットスペーサを有し液晶表示パネルの表示面に空気層を介して配置されるタッチパネルの製造方法において、

液晶表示パネルの表示面に対向する面の、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有する。

【0017】

また、本発明に係る液晶表示装置の製造方法は、内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、液晶表示パネルの表示面に空気層を介して配置される液晶表示装置の製造方法において、

空気層の、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有する。

【発明の効果】

【0018】

上述したように本発明によれば、タッチパネルを用いた入力操作などによって空気層で液晶表示パネルとタッチパネルとが接触しないように、かつ、タッチパネルのドットスペーサの位置と同一箇所として視認されることを防ぐように他のドットスペーサが配置されている。この構成によって、液晶表示パネルの表示性能を損なうことなく干渉縞の発生や、液晶表示パネルとタッチパネルの貼り付きを防止することができる。このため、本発明によれば、空気層の厚みを小さくすることが可能となり、タッチパネルの厚さも薄くすることが可能になる。したがって、本発明によれば、液晶表示装置全体の厚さ方向に対する外形寸法を小さくすることができ、安価で高品位なタッチパネル搭載型の液晶表示装置を実現することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の具体的な実施形態について、図面を参照して説明する。

【0020】

(第1の実施形態)

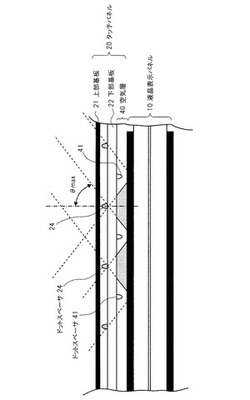

図1に実施形態の液晶表示装置の断面図、図2Aに実施形態の液晶表示装置の平面図、図2Bに参考例の平面図を示す。図3に液晶表示装置の要部の詳細な断面図を示す。

【0021】

図1に示すように、第1の実施形態の液晶表示装置1は、液晶表示パネル10と、この液晶表示パネル10の表示面に空気層40を介して配置されるタッチパネル20とを有して構成されている。

【0022】

液晶表示パネル10は、液晶を駆動させるためのTFTパターンが配置されたTFT基板11と、互いに対向する電極層と色層とが形成されたカラーフィルター基板12とが、液晶層を挟んで配置されて構成されている。TFT基板11及びカラーフィルター基板12には、それぞれ偏光板13、14が取付けられている。

【0023】

タッチパネル20は、位置検出用電極として、透明導電膜23が一方の面に形成された上部基板21と、同様に透明導電膜23が一方の面に形成された下部基板22とが、透明導電膜23を互いに対向させるように配置され、各基板21、22の外周縁部に配置された両面粘着剤25で保持されている。液晶表示パネル10とタッチパネル20は、シャーシフレーム31上または一定のギャップが保持されるようなスペーサ機能を兼ねる両面粘着剤32が外周縁部に配置され、液晶表示パネル10とタッチパネル20との間に空気層40が所定の厚みで設けられている。また、液晶表示パネル10の背面側には、バックライト構成部材30が配置されており、このバックライト構成部材30がシャーシフレーム31に固定されている。

【0024】

そして、本実施形態において、タッチパネル20の下部基板22の空気層40側の面、すなわち液晶表示パネル10の表示面に対向する面には、複数の他のドットスペーサ41が配置されている。図2A及び図3に示すように、これらドットスペーサ41は、タッチパネル20の内部に配置される複数のドットスペーサ24と、液晶表示パネル10における通常使用する視野角範囲内で同一箇所にならないような位置に配置されている。

【0025】

以上のように構成された液晶表示装置1について、他のドットスペーサ41の配置に関連する作用を説明する。

【0026】

ここでは、図3に示すように、タッチパネル20の内部に配置されたドットスペーサ24を中心として、液晶表示パネル10の視認性を損なうことが無い視野角範囲の最大角度をθmaxとした場合に、ドットスペーサ24と位置的に干渉してしまう範囲は、所定の視野角範囲に応じて定まるドットスペーサ24の周囲の領域を表示面に対向する面に投影した、直径Lで示される円形状領域内となる。この円形状領域と重ならない部分が存在するようにタッチパネル20の下部基板22の裏面にドットスペーサ41を配置する。

【0027】

図2Aは、本実施形態においてドットスペーサ24,41同士が全く重ならない構成を示しており、ドットスペーサ41が、円形状領域の外側に配置されている。図3は、ドットスペーサ24に対するドットスペーサ41の配置を示す断面図である。参考例として、図2Bには、ドットスペーサ24,41同士の一部が位置的に干渉する状態の構成例を示している。

【0028】

他のドットスペーサ41が配置される円形状領域の直径Lは、次の式で算出される。

【0029】

L=2×(タッチパネル20の下部基板22の厚さ〔mm〕)×tan(θmax) ・・・(式)

これにより、液晶表示装置の表示面における表示領域を目視する際に、通常使用される視野角範囲内ではドットスペーサ24,41同士が重なって見えるようなことを防ぐことができる。したがって、本実施形態によれば、空気層40内にドットスペーサ41が無い、本発明に関連する構成に比較して、視認性を損なうことが防止され、タッチパネル20の下部基板22と液晶表示パネル10の表面との貼り付きや干渉縞の発生を抑制することが実現できる。

【0030】

具体的な実施例として、液晶表示パネルの表示性能が損なわれることが無い視野角を、白輝度と黒輝度のコントラスト比が10:1以上となる場合としたときの最大角度θmaxを45°、タッチパネル20の下部基板22の厚さを0.5mmとした場合、円形状領域の直径Lは1.0mmとなる。図2Aに示すように、この円形状領域内と重ならない部分が存在するように他のドットスペーサ41を配置することで、ドットスペーサ24とは重なって視認されないようになる。

【0031】

しかしながら、液晶表示装置の全ての表示領域で完全に重なることが無いようにする必要はない。例えば表示領域の上下辺端、左右辺端など比較的視野角範囲の広さが要求される必要性が低い領域などや、液晶表示装置が固定された状態で、常時一定方向からの視野角特性のみを重要にしているなどの用途が明確である場合には、図2Bに示すように、ドットスペーサ24,41同士が上記式で算出された直径Lの円形状領域内で干渉することが生じた場合でも、ドットスペーサ24,41同士が重なって視認される状態が比較的発生し難いために、視認性を損なうことが無い。

【0032】

また、ドットスペーサ41の高さは、空気層40の厚さよりも低く設定されており、タッチパネル20の上部基板21の表面をペン又は指で押すなどの押し圧負荷が加えられ、タッチパネル20の下部基板22に設置されたドットスペーサ41が液晶表示パネル10の表面を局所的に押した場合に発生する液晶表示パネル10の押しムラが軽減されるように余分な荷重が掛からないように考慮する。また、ドットスペーサ41は、底面が断面円形をなす略円錐状に形成されており、直径が50μm程度であり、タッチパネル20内のドットスペーサ24と同等のサイズで、垂直方向(厚み方向)に対する透過率がドットスペーサ24と同等またはそれ以下にされ、底面積が液晶表示パネル10の最小画素単位よりも小さくされているため、表示品質が損なわれない。

【0033】

このドットスペーサ41によって、タッチパネル20の上部基板21の表面をペンまたは指などで入力操作を実施した際にタッチパネル20が撓み、タッチパネル20の下部基板22と液晶表示パネル10の偏光板13の表面とが接近するものの、ドットスペーサ41が配置されていることで、液晶表示パネル10の表面とタッチパネル20の下部基板22の表面とが、面における接近範囲が制限される。このため、液晶表示パネル10の表面とタッチパネル20の下部基板22の表面とが常に近接した状態や貼り付きが起こり難くなるので、干渉縞の発生も抑制が可能になる。

【0034】

また、ドットスペーサ41としては、アクリル系樹脂が用いられて形成されており、液晶表示パネル10の偏光板13の表面硬度よりも、ドットスペーサ41の硬度が低くされている。このため、ドットスペーサ41が偏光板13の表面と接触して押された場合であっても、偏光板13の表面に押し跡が付くことが防止されている。これらの作用によって、空気層40の厚みを液晶表示パネル10の表面とタッチパネル20の下部基板22との接近によって、干渉縞が生じ得ない寸法まで小さくすることが可能になり、液晶表示装置100全体の厚さ寸法を小さくして薄型化を実現することが可能になっている。

【0035】

次に、実施形態の液晶表示装置の製造方法を説明する。液晶表示装置100の組立て加工過程で、液晶表示装置1のタッチパネル20の下部基板22の表面にドットスペーサ41を形成する方法を説明する。図1に示すように、液晶表示装置1の構成部材として予め用意されたタッチパネル20は、位置検出用電極として、透明導電膜23が片面に形成された上部基板21と、同様に透明導電膜23が形成された下部基板22とが、透明導電膜23を互いに対向させるように配置され、各基板21,22の周縁部の両面粘着剤25で保持されているアナログ抵抗膜式である。下部基板22の透明導電膜23上には、ドットスペーサ24が例えばアクリル系樹脂によって底面の直径50μm、高さ50μmの寸法で形成され、ピッチが3mmで配置されている。このタッチパネル20の下部基板22としては、例えば石英ガラスが用いられて形成されており、厚さが0.5mmにされている。このタッチパネル20の下部基板22の表面にドットスペーサ41を印刷する。

【0036】

ドットスペーサ41は、例えばインクジェット方式の印刷装置を用いて印刷が行われる。例えば図5に示すように、印刷装置61は、ドットスペーサ41を形成する樹脂材を吐出するノズル部62と、このノズル部62を駆動するノズル駆動部63と、タッチパネル20が載置される駆動ステージ64と、この駆動ステージ64を駆動するステージ駆動部65と、ドットスペーサ41が印刷されたタッチパネル20に紫外線を照射するUV(紫外線)照射部66と、これらノズル駆動部63、ステージ駆動部65、UV照射部66をそれぞれ駆動制御する制御部67とを備えて構成されている。

【0037】

まず、タッチパネル20は、印刷装置61の駆動ステージ64の定位置に印刷面を上方に向けて載置される。印刷開始動作の指令により、予めプログラミングされた位置に駆動ステージ64とノズル部62が移動され、タッチパネル20の下部基板22の表面にドットスペーサ41の印刷を開始する。ノズル部62から吐出される樹脂材としては、紫外線硬化タイプの無色透明タイプのアクリル系樹脂が用いられており、印刷しただけでは硬化に時間を要することと、自然硬化するまでに印刷した形状が変化するため、紫外線を照射して硬化させ、ガラス基板に固着させる。

【0038】

ドットスペーサ41が印刷されたタッチパネル20が載置された駆動ステージ64は、UV照射部66に対向する位置に移動され、タッチパネル20の印刷面に紫外線を照射する。UV照射部66は、紫外線として185nm〜405nmの波長光の照射が可能なタイプであり、照射によるタッチパネル20の温度上昇が懸念される。このため、光源としては、被照射物の温度上昇を比較的抑制することが可能なLED(発光ダイオード)を使用している。印刷面に吐出された樹脂材に、照射強度が300mW/cm2に設定された紫外線を照射することで、樹脂材を10秒程度で硬化させて、印刷工程が完了する。そして、ドットスペーサ41が形成されたタッチパネル20は、駆動ステージ64から取り出される。既にタッチパネル20の組み込み工程前まで組立て過程が完了した組立途中状態の液晶表示装置に、ドットスペーサ41が印刷されたタッチパネル20を組み付けることで、タッチパネル搭載型の液晶表示装置100が完成する。

【0039】

なお、本実施形態では、ドットスペーサ41がインクジェット方式の印刷方法によって形成される構成が採られたが、例えばスクリーン印刷またはフォトリソグラフィによって形成されてもよいことは勿論である。

【0040】

上述したように、液晶表示装置1は、液晶表示パネル10とタッチパネル20との間に設けられる空気層40に、液晶表示パネル10の表示で通常使用される所定の視野角範囲内において、タッチパネル20のドットスペーサ24と同一箇所にならない位置に微小な他のドットスペーサ41が配置されている。このように配置することで、ドットスペーサ24,41同士の位置的な干渉が無いため、ドットスペーサの存在を目立たせることなく、液晶表示パネル10の表面とタッチパネル20の裏面とが直接接触することを防止し、互いに近接したときであっても常に一定の間隔を確保することができる。このため、液晶表示装置1は、表示性能を維持しかつ干渉縞の発生を抑制でき、さらに光学的性能を低下させないという利点がある。したがって、液晶表示装置1によれば、空気層40の厚みを小さくすることが可能となり、液晶表示装置1全体の厚み方向の外形寸法を小さくし、薄型化、軽量化を実現することができる。

【0041】

(第2の実施形態)

図4に、第2の実施形態の液晶表示装置を示す。本実施形態は、液晶表示パネルを構成するカラーフィルター基板12側の偏光板13の表面に、ドットスペーサ43が形成されている点が第1の実施形態と異なる。

【0042】

図4に示すように、カラーフィルター基板12上の偏光板13には、偏光板13の製造工程で一般に行われている、偏光板13の表面への印刷及び塗布法を用いて、所定の大きさの突起状のドットスペーサ43が規則的な配置でそれぞれ形成される。続いて、ドットスペーサ43が加工された偏光板13を液晶表示パネル10のカラーフィルター基板12に貼り付け、液晶表示パネル10を構成する。このとき、偏光板13に形成されるドットスペーサ43は、タッチパネル20内のドットスペーサ24と干渉しない位置に配置されるように設定されて加工される。

【0043】

また、液晶表示パネル10に対する偏光板13の貼り付け位置精度が、上下、左右方向共にプラス、マイナス0.3mmに設定された場合、液晶表示装置に対するタッチパネル20の搭載位置も上下、左右方向にプラス、マイナス0.3mmの調整が可能なように設計しておく必要がある。実際には、偏光板13の表面に形成されたドットスペーサ43とタッチパネル20のドットスペーサ24は、その位置が互いに重ならないように設定されているので、透過率の低下が最小限に抑えられており、一部位置が干渉する程度では表示性能に影響が及ぼされることはない。

【0044】

なお、本発明が適用される電子機器としては、例えば、タッチパネルが搭載された液晶表示装置、例えばタッチパネルが搭載され電話機能を兼ね備えた液晶表示装置やPDAやモバイルポータブルコンピュータなどの携帯性を有する液晶表示装置、カーナビゲーションシステム、その他、コンビニエンスストアのPOS端末やATM、券売機などの入力操作が比較的多い液晶表示装置に用いられて好適である。

【図面の簡単な説明】

【0045】

【図1】第1の実施形態を示す断面図である。

【図2A】第1の実施形態の液晶表示装置を示す平面図である。

【図2B】参考例を示す平面図である。

【図3】第1の実施形態の液晶表示装置の要部を詳細に示す断面図である。

【図4】第2の実施形態の液晶表示装置を示す断面図である。

【図5】本実施形態の製造方法で用いられる印刷装置を示す模式図である。

【図6】本発明に関連する液晶表示装置の第1の例を示す断面図である。

【図7】本発明に関連する液晶表示装置の第2の例を示す断面図である。

【図8】本発明に関連する液晶表示装置の第2の例における透過率を説明するための断面図である。

【図9】本発明に関連する液晶表示装置の第3の例を示す断面図である。

【符号の説明】

【0046】

1 液晶表示装置

10 液晶表示パネル

20 タッチパネル

23 透明導電膜

24 ドットスペーサ

40 空気層

41 他のドットスペーサ

【技術分野】

【0001】

本発明は、液晶表示パネルに空気層を介して配置されるタッチパネル、液晶表示装置、及びそれらの製造方法に関する。

【背景技術】

【0002】

タッチパネルが搭載された液晶表示装置は、例えば、POS(Point Of Sales)端末、ATM(Automatic Teller Machine)、券売機、カーオーディオなど様々な分野で用いられており、またPDA(Personal Data Assistant)や電話機能を兼ね備えたスマートフォンなど幅広い分野にまで及んでいる。この種の液晶表示装置では、表示面を兼ね備えた入力面が受ける負荷として、入力操作による負荷や、携帯性に優れるものの場合には鞄での持ち運び時や、衣類のポケットでの携帯時などの負荷があり、負荷の量、負荷を受ける方法の共に多岐にわたっている。また、その用途や構造ゆえに、装置内の構成部品は、体積占有率が高い液晶表示装置に用いられる場合への要求が特に厳しく、薄型化、軽量化は必須条件となっている。

【0003】

図6に、本発明に関連する液晶表示装置の断面図を示す。図6に示すように、液晶表示パネル110は、液晶を駆動させるためのTFT(Thin Film Transistor)パターンが配置されたTFT基板11と、対向する電極層が形成されたカラーフィルター基板112とが、液晶層を挟んで配置されて構成されている。TFT基板111とカラーフィルター基板112には、それぞれ偏光板113,114が取付けられている。タッチパネル120は、位置検出用電極として、透明導電膜が片面に形成された上部基板121と、同様に透明導電膜が形成された下部基板122とが、透明導電膜を互いに対向させるように設置され、各基板の周縁部の両面粘着剤で保持されているアナログ抵抗膜式である。

【0004】

液晶表示パネル110とタッチパネル120は、シャーシフレーム131上または一定のギャップが保持されるようなスペーサ機能を兼ねた両面粘着剤が周縁部に載置されている。そして、液晶表示パネル110とタッチパネル120との間には、所定の厚みの空気層140が設けられて構成されている。

【0005】

しかしながら、空気層140が設けられているものの、タッチパネル120への入力荷重やタッチパネルの反り、液晶表示パネル110の反り、その他の負荷によるタッチパネル120の変形や液晶表示パネル110の変形や双方の変形などにより、タッチパネルの下部基板122と液晶表示パネル110の上部に配置された偏光板113とが異常に近接し過ぎることがある。このため、液晶表示装置では、干渉縞が発生し、表示状態が損なわれる不具合が生じている。さらに、場合によってはタッチパネル120の下部基板122と液晶表示パネル110の偏光板113とが接触して互いに貼り付いてしまい、液晶表示装置として正常な機能を果たさなくなるという問題がある。

【0006】

これらの問題を解決する関連技術として、特許文献1が開示されており、図7にその代表的な構成例を示す。この構成例では、タッチパネル120内のドット状のスペーサ124(以下、ドットスペーサ124と称する)と同じ位置となるように、タッチパネル120の下部基板122に更に他のドットスペーサ144を配置する構成が採られている。この構成の場合、タッチパネル120の下部基板122の表面と液晶表示パネル110の表示面とが一定の距離に保たれるため、干渉縞の発生が防止される効果が得られる。

【0007】

しかしながら、この構成では、タッチパネル120内のドットスペーサ214と、下部基板122に設けられるドットスペーサ144とが同一箇所に配置されている。このため、ドットスペーサ124,144が重なる部分の透過率Tは、図8に示すように、ドットスペーサが無い位置の透過率T1、タッチパネル120のドットスペーサ24の透過率T2、空気層140内のドットスペーサ144の透過率T3としたとき、T=T1×T2×T3となる。したがって、ドットスペーサが無い位置の透過率T1、またはタッチパネル120内もしくは空気層140内のどちらか一方にドットスペーサが存在する場合の透過率T2、もしくは透過率T3よりも低くなってしまう。

【0008】

このため、ドットスペーサ124とドットスペーサ144が重なる部分が多くなった場合には、これらドットスペーサ124,144の存在が視認可能となってしまったり、ドットスペーサ124,144が表示異物として誤認識されたりするなど、表示性能に支障をきたすという問題が懸念される。したがって、この構成では、干渉縞の発生を防止することと、表示性能を維持することとの両立が困難であるという問題があった。

【0009】

また、近年では、図9に示すように、タッチパネル120と液晶表示パネル110との間に空気層を設けずに、液晶表示パネル110の表面に、予め粘着材151が設けられているタッチパネル120を直接貼り付ける構成に関する技術も開示されている。しかしながら、この構成では、タッチパネルの製造コストや、液晶表示装置の製造過程の歩留りに関する問題、設備投資などの初期費用が大きい問題、あるいは入力操作時の荷重が液晶表示パネルの表面に伝わり易いという問題がある。したがって、この構成では、タッチパネルを押した際に表示ムラが発生するので、その対策としての液晶表示パネルの構造改良の必要性などの問題が多い。

【0010】

また、上述の粘着材の代わりに樹脂材などの透明物質を液晶表示パネルの表示面全面に塗布した後に、液晶表示パネルにタッチパネルを搭載し、その後、樹脂材を硬化させる構造の液晶表示装置もある。しかしながら、この構成の場合にも製造コストの問題や、信頼性上の問題など未だ課題が多い。したがって、製造コストや信頼性の面から採用される空気層が設けられる構造のタッチパネルが搭載された液晶表示装置においては、特許文献2、3に開示されているように、タッチパネルと液晶表示パネルの表面との接触時の貼り付きや干渉縞の発生を防止するために、液晶表示パネルの表面またはタッチパネルの下部基板の表面が平滑面とならないように、例えば液晶表示パネルの表示面に微小な凹凸が設けられる、または凹凸と同等の処理が施されたフィルムを貼り付けるなど、互いに対向する面に粗面加工が施された構成が採られる例もある。

【0011】

この構成の場合には、液晶表示パネルとタッチパネルとの貼り付きや干渉縞が解消される可能性があるものの、表示視認性の低下や光学特性の低下といった液晶表示装置としての画質性能、表示性能に支障をきたすと考えられている。実際に液晶表示パネルを構成するカラーフィルター基板側の偏光板の表面にアンチグレア処理を施したものを作製し、これを使用した場合には、液晶表示装置に表示された微小サイズの文字はにじみ、また光学測定の結果ではコントラストが低下するという問題が発生し、実用化が可能なレベルに至らなかった。

【特許文献1】実開平03−020832号公報

【特許文献2】特開昭63−26624号公報

【特許文献3】特開2001−51262号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

ところで、上述した問題を解決するため、従来では、タッチパネルの反り量、例えば0.1mm程度や、入力専用ペン、指などによるタッチパネルへの入力操作によって受ける荷重、熱などの環境負荷による液晶表示パネルやタッチパネルの変形などによって、タッチパネルと液晶表示パネルとが容易に接触しないように考慮し、空気層を十分な厚み、例えば0.15mm〜1.0mm程度に設定する必要があった。そのため、液晶表示装置は、装置全体における厚み方向の外形寸法が大きくなってしまうという課題が残されていた。したがって、液晶表示装置としての表示品位を保ち、且つ安価で、且つ外形寸法の小型化が図られた液晶表示装置を実現することが困難であった。

【0013】

そこで、本発明は、液晶表示パネルの表示性能を損なうことなく干渉縞の発生や、液晶表示パネルとタッチパネルの貼り付きを防止するとともに、液晶表示装置全体の厚さを小さくすることを可能にするタッチパネル、液晶表示装置、及びそれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上述した目的を達成するため、本発明に係るタッチパネルは、内部の透明導電膜に配置されたドットスペーサを有し液晶表示パネルの表示面に空気層を介して配置されるタッチパネルにおいて、

液晶表示パネルの表示面に対向する面には、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサが配置されている。

【0015】

また、本発明に係る液晶表示装置は、内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、液晶表示パネルの表示面に空気層を介して配置される液晶表示装置において、

空気層には、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサが配置されている。

【0016】

また、本発明に係るタッチパネルの製造方法は、内部の透明導電膜に配置されたドットスペーサを有し液晶表示パネルの表示面に空気層を介して配置されるタッチパネルの製造方法において、

液晶表示パネルの表示面に対向する面の、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有する。

【0017】

また、本発明に係る液晶表示装置の製造方法は、内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、液晶表示パネルの表示面に空気層を介して配置される液晶表示装置の製造方法において、

空気層の、表示面における所定の視野角範囲内でドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有する。

【発明の効果】

【0018】

上述したように本発明によれば、タッチパネルを用いた入力操作などによって空気層で液晶表示パネルとタッチパネルとが接触しないように、かつ、タッチパネルのドットスペーサの位置と同一箇所として視認されることを防ぐように他のドットスペーサが配置されている。この構成によって、液晶表示パネルの表示性能を損なうことなく干渉縞の発生や、液晶表示パネルとタッチパネルの貼り付きを防止することができる。このため、本発明によれば、空気層の厚みを小さくすることが可能となり、タッチパネルの厚さも薄くすることが可能になる。したがって、本発明によれば、液晶表示装置全体の厚さ方向に対する外形寸法を小さくすることができ、安価で高品位なタッチパネル搭載型の液晶表示装置を実現することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の具体的な実施形態について、図面を参照して説明する。

【0020】

(第1の実施形態)

図1に実施形態の液晶表示装置の断面図、図2Aに実施形態の液晶表示装置の平面図、図2Bに参考例の平面図を示す。図3に液晶表示装置の要部の詳細な断面図を示す。

【0021】

図1に示すように、第1の実施形態の液晶表示装置1は、液晶表示パネル10と、この液晶表示パネル10の表示面に空気層40を介して配置されるタッチパネル20とを有して構成されている。

【0022】

液晶表示パネル10は、液晶を駆動させるためのTFTパターンが配置されたTFT基板11と、互いに対向する電極層と色層とが形成されたカラーフィルター基板12とが、液晶層を挟んで配置されて構成されている。TFT基板11及びカラーフィルター基板12には、それぞれ偏光板13、14が取付けられている。

【0023】

タッチパネル20は、位置検出用電極として、透明導電膜23が一方の面に形成された上部基板21と、同様に透明導電膜23が一方の面に形成された下部基板22とが、透明導電膜23を互いに対向させるように配置され、各基板21、22の外周縁部に配置された両面粘着剤25で保持されている。液晶表示パネル10とタッチパネル20は、シャーシフレーム31上または一定のギャップが保持されるようなスペーサ機能を兼ねる両面粘着剤32が外周縁部に配置され、液晶表示パネル10とタッチパネル20との間に空気層40が所定の厚みで設けられている。また、液晶表示パネル10の背面側には、バックライト構成部材30が配置されており、このバックライト構成部材30がシャーシフレーム31に固定されている。

【0024】

そして、本実施形態において、タッチパネル20の下部基板22の空気層40側の面、すなわち液晶表示パネル10の表示面に対向する面には、複数の他のドットスペーサ41が配置されている。図2A及び図3に示すように、これらドットスペーサ41は、タッチパネル20の内部に配置される複数のドットスペーサ24と、液晶表示パネル10における通常使用する視野角範囲内で同一箇所にならないような位置に配置されている。

【0025】

以上のように構成された液晶表示装置1について、他のドットスペーサ41の配置に関連する作用を説明する。

【0026】

ここでは、図3に示すように、タッチパネル20の内部に配置されたドットスペーサ24を中心として、液晶表示パネル10の視認性を損なうことが無い視野角範囲の最大角度をθmaxとした場合に、ドットスペーサ24と位置的に干渉してしまう範囲は、所定の視野角範囲に応じて定まるドットスペーサ24の周囲の領域を表示面に対向する面に投影した、直径Lで示される円形状領域内となる。この円形状領域と重ならない部分が存在するようにタッチパネル20の下部基板22の裏面にドットスペーサ41を配置する。

【0027】

図2Aは、本実施形態においてドットスペーサ24,41同士が全く重ならない構成を示しており、ドットスペーサ41が、円形状領域の外側に配置されている。図3は、ドットスペーサ24に対するドットスペーサ41の配置を示す断面図である。参考例として、図2Bには、ドットスペーサ24,41同士の一部が位置的に干渉する状態の構成例を示している。

【0028】

他のドットスペーサ41が配置される円形状領域の直径Lは、次の式で算出される。

【0029】

L=2×(タッチパネル20の下部基板22の厚さ〔mm〕)×tan(θmax) ・・・(式)

これにより、液晶表示装置の表示面における表示領域を目視する際に、通常使用される視野角範囲内ではドットスペーサ24,41同士が重なって見えるようなことを防ぐことができる。したがって、本実施形態によれば、空気層40内にドットスペーサ41が無い、本発明に関連する構成に比較して、視認性を損なうことが防止され、タッチパネル20の下部基板22と液晶表示パネル10の表面との貼り付きや干渉縞の発生を抑制することが実現できる。

【0030】

具体的な実施例として、液晶表示パネルの表示性能が損なわれることが無い視野角を、白輝度と黒輝度のコントラスト比が10:1以上となる場合としたときの最大角度θmaxを45°、タッチパネル20の下部基板22の厚さを0.5mmとした場合、円形状領域の直径Lは1.0mmとなる。図2Aに示すように、この円形状領域内と重ならない部分が存在するように他のドットスペーサ41を配置することで、ドットスペーサ24とは重なって視認されないようになる。

【0031】

しかしながら、液晶表示装置の全ての表示領域で完全に重なることが無いようにする必要はない。例えば表示領域の上下辺端、左右辺端など比較的視野角範囲の広さが要求される必要性が低い領域などや、液晶表示装置が固定された状態で、常時一定方向からの視野角特性のみを重要にしているなどの用途が明確である場合には、図2Bに示すように、ドットスペーサ24,41同士が上記式で算出された直径Lの円形状領域内で干渉することが生じた場合でも、ドットスペーサ24,41同士が重なって視認される状態が比較的発生し難いために、視認性を損なうことが無い。

【0032】

また、ドットスペーサ41の高さは、空気層40の厚さよりも低く設定されており、タッチパネル20の上部基板21の表面をペン又は指で押すなどの押し圧負荷が加えられ、タッチパネル20の下部基板22に設置されたドットスペーサ41が液晶表示パネル10の表面を局所的に押した場合に発生する液晶表示パネル10の押しムラが軽減されるように余分な荷重が掛からないように考慮する。また、ドットスペーサ41は、底面が断面円形をなす略円錐状に形成されており、直径が50μm程度であり、タッチパネル20内のドットスペーサ24と同等のサイズで、垂直方向(厚み方向)に対する透過率がドットスペーサ24と同等またはそれ以下にされ、底面積が液晶表示パネル10の最小画素単位よりも小さくされているため、表示品質が損なわれない。

【0033】

このドットスペーサ41によって、タッチパネル20の上部基板21の表面をペンまたは指などで入力操作を実施した際にタッチパネル20が撓み、タッチパネル20の下部基板22と液晶表示パネル10の偏光板13の表面とが接近するものの、ドットスペーサ41が配置されていることで、液晶表示パネル10の表面とタッチパネル20の下部基板22の表面とが、面における接近範囲が制限される。このため、液晶表示パネル10の表面とタッチパネル20の下部基板22の表面とが常に近接した状態や貼り付きが起こり難くなるので、干渉縞の発生も抑制が可能になる。

【0034】

また、ドットスペーサ41としては、アクリル系樹脂が用いられて形成されており、液晶表示パネル10の偏光板13の表面硬度よりも、ドットスペーサ41の硬度が低くされている。このため、ドットスペーサ41が偏光板13の表面と接触して押された場合であっても、偏光板13の表面に押し跡が付くことが防止されている。これらの作用によって、空気層40の厚みを液晶表示パネル10の表面とタッチパネル20の下部基板22との接近によって、干渉縞が生じ得ない寸法まで小さくすることが可能になり、液晶表示装置100全体の厚さ寸法を小さくして薄型化を実現することが可能になっている。

【0035】

次に、実施形態の液晶表示装置の製造方法を説明する。液晶表示装置100の組立て加工過程で、液晶表示装置1のタッチパネル20の下部基板22の表面にドットスペーサ41を形成する方法を説明する。図1に示すように、液晶表示装置1の構成部材として予め用意されたタッチパネル20は、位置検出用電極として、透明導電膜23が片面に形成された上部基板21と、同様に透明導電膜23が形成された下部基板22とが、透明導電膜23を互いに対向させるように配置され、各基板21,22の周縁部の両面粘着剤25で保持されているアナログ抵抗膜式である。下部基板22の透明導電膜23上には、ドットスペーサ24が例えばアクリル系樹脂によって底面の直径50μm、高さ50μmの寸法で形成され、ピッチが3mmで配置されている。このタッチパネル20の下部基板22としては、例えば石英ガラスが用いられて形成されており、厚さが0.5mmにされている。このタッチパネル20の下部基板22の表面にドットスペーサ41を印刷する。

【0036】

ドットスペーサ41は、例えばインクジェット方式の印刷装置を用いて印刷が行われる。例えば図5に示すように、印刷装置61は、ドットスペーサ41を形成する樹脂材を吐出するノズル部62と、このノズル部62を駆動するノズル駆動部63と、タッチパネル20が載置される駆動ステージ64と、この駆動ステージ64を駆動するステージ駆動部65と、ドットスペーサ41が印刷されたタッチパネル20に紫外線を照射するUV(紫外線)照射部66と、これらノズル駆動部63、ステージ駆動部65、UV照射部66をそれぞれ駆動制御する制御部67とを備えて構成されている。

【0037】

まず、タッチパネル20は、印刷装置61の駆動ステージ64の定位置に印刷面を上方に向けて載置される。印刷開始動作の指令により、予めプログラミングされた位置に駆動ステージ64とノズル部62が移動され、タッチパネル20の下部基板22の表面にドットスペーサ41の印刷を開始する。ノズル部62から吐出される樹脂材としては、紫外線硬化タイプの無色透明タイプのアクリル系樹脂が用いられており、印刷しただけでは硬化に時間を要することと、自然硬化するまでに印刷した形状が変化するため、紫外線を照射して硬化させ、ガラス基板に固着させる。

【0038】

ドットスペーサ41が印刷されたタッチパネル20が載置された駆動ステージ64は、UV照射部66に対向する位置に移動され、タッチパネル20の印刷面に紫外線を照射する。UV照射部66は、紫外線として185nm〜405nmの波長光の照射が可能なタイプであり、照射によるタッチパネル20の温度上昇が懸念される。このため、光源としては、被照射物の温度上昇を比較的抑制することが可能なLED(発光ダイオード)を使用している。印刷面に吐出された樹脂材に、照射強度が300mW/cm2に設定された紫外線を照射することで、樹脂材を10秒程度で硬化させて、印刷工程が完了する。そして、ドットスペーサ41が形成されたタッチパネル20は、駆動ステージ64から取り出される。既にタッチパネル20の組み込み工程前まで組立て過程が完了した組立途中状態の液晶表示装置に、ドットスペーサ41が印刷されたタッチパネル20を組み付けることで、タッチパネル搭載型の液晶表示装置100が完成する。

【0039】

なお、本実施形態では、ドットスペーサ41がインクジェット方式の印刷方法によって形成される構成が採られたが、例えばスクリーン印刷またはフォトリソグラフィによって形成されてもよいことは勿論である。

【0040】

上述したように、液晶表示装置1は、液晶表示パネル10とタッチパネル20との間に設けられる空気層40に、液晶表示パネル10の表示で通常使用される所定の視野角範囲内において、タッチパネル20のドットスペーサ24と同一箇所にならない位置に微小な他のドットスペーサ41が配置されている。このように配置することで、ドットスペーサ24,41同士の位置的な干渉が無いため、ドットスペーサの存在を目立たせることなく、液晶表示パネル10の表面とタッチパネル20の裏面とが直接接触することを防止し、互いに近接したときであっても常に一定の間隔を確保することができる。このため、液晶表示装置1は、表示性能を維持しかつ干渉縞の発生を抑制でき、さらに光学的性能を低下させないという利点がある。したがって、液晶表示装置1によれば、空気層40の厚みを小さくすることが可能となり、液晶表示装置1全体の厚み方向の外形寸法を小さくし、薄型化、軽量化を実現することができる。

【0041】

(第2の実施形態)

図4に、第2の実施形態の液晶表示装置を示す。本実施形態は、液晶表示パネルを構成するカラーフィルター基板12側の偏光板13の表面に、ドットスペーサ43が形成されている点が第1の実施形態と異なる。

【0042】

図4に示すように、カラーフィルター基板12上の偏光板13には、偏光板13の製造工程で一般に行われている、偏光板13の表面への印刷及び塗布法を用いて、所定の大きさの突起状のドットスペーサ43が規則的な配置でそれぞれ形成される。続いて、ドットスペーサ43が加工された偏光板13を液晶表示パネル10のカラーフィルター基板12に貼り付け、液晶表示パネル10を構成する。このとき、偏光板13に形成されるドットスペーサ43は、タッチパネル20内のドットスペーサ24と干渉しない位置に配置されるように設定されて加工される。

【0043】

また、液晶表示パネル10に対する偏光板13の貼り付け位置精度が、上下、左右方向共にプラス、マイナス0.3mmに設定された場合、液晶表示装置に対するタッチパネル20の搭載位置も上下、左右方向にプラス、マイナス0.3mmの調整が可能なように設計しておく必要がある。実際には、偏光板13の表面に形成されたドットスペーサ43とタッチパネル20のドットスペーサ24は、その位置が互いに重ならないように設定されているので、透過率の低下が最小限に抑えられており、一部位置が干渉する程度では表示性能に影響が及ぼされることはない。

【0044】

なお、本発明が適用される電子機器としては、例えば、タッチパネルが搭載された液晶表示装置、例えばタッチパネルが搭載され電話機能を兼ね備えた液晶表示装置やPDAやモバイルポータブルコンピュータなどの携帯性を有する液晶表示装置、カーナビゲーションシステム、その他、コンビニエンスストアのPOS端末やATM、券売機などの入力操作が比較的多い液晶表示装置に用いられて好適である。

【図面の簡単な説明】

【0045】

【図1】第1の実施形態を示す断面図である。

【図2A】第1の実施形態の液晶表示装置を示す平面図である。

【図2B】参考例を示す平面図である。

【図3】第1の実施形態の液晶表示装置の要部を詳細に示す断面図である。

【図4】第2の実施形態の液晶表示装置を示す断面図である。

【図5】本実施形態の製造方法で用いられる印刷装置を示す模式図である。

【図6】本発明に関連する液晶表示装置の第1の例を示す断面図である。

【図7】本発明に関連する液晶表示装置の第2の例を示す断面図である。

【図8】本発明に関連する液晶表示装置の第2の例における透過率を説明するための断面図である。

【図9】本発明に関連する液晶表示装置の第3の例を示す断面図である。

【符号の説明】

【0046】

1 液晶表示装置

10 液晶表示パネル

20 タッチパネル

23 透明導電膜

24 ドットスペーサ

40 空気層

41 他のドットスペーサ

【特許請求の範囲】

【請求項1】

内部の透明導電膜に配置されたドットスペーサを有し、液晶表示パネルの表示面に空気層を介して配置されるタッチパネルにおいて、

前記液晶表示パネルの前記表示面に対向する面には、前記表示面における所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサが配置されていることを特徴とするタッチパネル。

【請求項2】

前記他のドットスペーサは、高さが前記空気層の厚みよりも低く、かつ、底面積が前記液晶表示パネルの最小画素単位よりも小さい、請求項1に記載のタッチパネル。

【請求項3】

前記他のドットスペーサの透過率は、前記ドットスペーサの透過率以下である、請求項1または2に記載のタッチパネル。

【請求項4】

内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、空気層を介して表示面に配置される液晶表示装置において、

前記空気層には、所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサが配置されていることを特徴とする液晶表示装置。

【請求項5】

前記他のドットスペーサは、前記所定の視野角範囲に応じて定まる前記ドットスペーサの周囲の領域を前記表示面に投影した円形状領域の外側に配置されている、請求項4に記載の液晶表示装置。

【請求項6】

前記他のドットスペーサは、前記液晶表示パネルの前記表示面に配置されている、請求項4または5に記載の液晶表示装置。

【請求項7】

前記液晶表示パネルは、前記タッチパネルに対向する位置に配置された偏光板を有し、

前記他のドットスペーサは、前記タッチパネルに対向する面に配置された偏光板の表面に配置されている、請求項6に記載の液晶表示装置。

【請求項8】

前記タッチパネルは、前記透明導電膜が形成された基板を有し、

他のドットスペーサは、前記基板における前記表示面に対向する面に配置されている、請求項4または5に記載の液晶表示装置。

【請求項9】

前記液晶表示パネルは、前記タッチパネルに対向する位置に配置された偏光板を有し、

前記他のドットスペーサは、硬度が前記偏光板の表面硬度よりも低い材料からなる、請求項8に記載の液晶表示装置。

【請求項10】

前記他のドットスペーサは、高さが前記空気層の厚みよりも低く、かつ、底面積が最小画素単位よりも小さい、請求項4ないし9のいずれか1項に記載の液晶表示装置。

【請求項11】

前記他のドットスペーサの透過率は、前記ドットスペーサの透過率以下である、請求項4ないし10のいずれか1項に記載の液晶表示装置。

【請求項12】

内部の透明導電膜に配置されたドットスペーサを有し、液晶表示パネルの表示面に空気層を介して配置されるタッチパネルの製造方法において、

前記液晶表示パネルの前記表示面に対向する面の、前記表示面における所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有することを特徴とするタッチパネルの製造方法。

【請求項13】

前記工程では、前記他のドットスペーサを、前記所定の視野角範囲に応じて定まる前記ドットスペーサの周囲の領域を前記表示面に対向する面に投影した円形状領域の外側に形成する、請求項12に記載のタッチパネルの製造方法。

【請求項14】

前記他のドットスペーサは、スクリーン印刷またはフォトリソグラフィによって形成される、請求項12または13に記載のタッチパネルの製造方法。

【請求項15】

内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、空気層を介して表示面に配置される液晶表示装置の製造方法において、

前記空気層の、所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有することを特徴とする液晶表示装置の製造方法。

【請求項16】

前記工程では、前記他のドットスペーサを、前記所定の視野角範囲に応じて定まる前記ドットスペーサの周囲の領域を前記表示面に投影した円形状領域の外側に形成する、請求項15に記載の液晶表示装置の製造方法。

【請求項17】

前記工程では、前記他のドットスペーサを、前記液晶表示パネルの前記表示面に形成する、請求項15または16に記載の液晶表示装置の製造方法。

【請求項18】

前記工程では、前記他のドットスペーサを、前記液晶表示パネルの前記表示面に対向する前記タッチパネルの面に形成する、請求項15または16に記載の液晶表示装置の製造方法。

【請求項19】

前記他のドットスペーサは、スクリーン印刷またはフォトリソグラフィによって形成される、請求項15ないし18のいずれか1項に記載の液晶表示装置の製造方法。

【請求項1】

内部の透明導電膜に配置されたドットスペーサを有し、液晶表示パネルの表示面に空気層を介して配置されるタッチパネルにおいて、

前記液晶表示パネルの前記表示面に対向する面には、前記表示面における所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサが配置されていることを特徴とするタッチパネル。

【請求項2】

前記他のドットスペーサは、高さが前記空気層の厚みよりも低く、かつ、底面積が前記液晶表示パネルの最小画素単位よりも小さい、請求項1に記載のタッチパネル。

【請求項3】

前記他のドットスペーサの透過率は、前記ドットスペーサの透過率以下である、請求項1または2に記載のタッチパネル。

【請求項4】

内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、空気層を介して表示面に配置される液晶表示装置において、

前記空気層には、所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサが配置されていることを特徴とする液晶表示装置。

【請求項5】

前記他のドットスペーサは、前記所定の視野角範囲に応じて定まる前記ドットスペーサの周囲の領域を前記表示面に投影した円形状領域の外側に配置されている、請求項4に記載の液晶表示装置。

【請求項6】

前記他のドットスペーサは、前記液晶表示パネルの前記表示面に配置されている、請求項4または5に記載の液晶表示装置。

【請求項7】

前記液晶表示パネルは、前記タッチパネルに対向する位置に配置された偏光板を有し、

前記他のドットスペーサは、前記タッチパネルに対向する面に配置された偏光板の表面に配置されている、請求項6に記載の液晶表示装置。

【請求項8】

前記タッチパネルは、前記透明導電膜が形成された基板を有し、

他のドットスペーサは、前記基板における前記表示面に対向する面に配置されている、請求項4または5に記載の液晶表示装置。

【請求項9】

前記液晶表示パネルは、前記タッチパネルに対向する位置に配置された偏光板を有し、

前記他のドットスペーサは、硬度が前記偏光板の表面硬度よりも低い材料からなる、請求項8に記載の液晶表示装置。

【請求項10】

前記他のドットスペーサは、高さが前記空気層の厚みよりも低く、かつ、底面積が最小画素単位よりも小さい、請求項4ないし9のいずれか1項に記載の液晶表示装置。

【請求項11】

前記他のドットスペーサの透過率は、前記ドットスペーサの透過率以下である、請求項4ないし10のいずれか1項に記載の液晶表示装置。

【請求項12】

内部の透明導電膜に配置されたドットスペーサを有し、液晶表示パネルの表示面に空気層を介して配置されるタッチパネルの製造方法において、

前記液晶表示パネルの前記表示面に対向する面の、前記表示面における所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有することを特徴とするタッチパネルの製造方法。

【請求項13】

前記工程では、前記他のドットスペーサを、前記所定の視野角範囲に応じて定まる前記ドットスペーサの周囲の領域を前記表示面に対向する面に投影した円形状領域の外側に形成する、請求項12に記載のタッチパネルの製造方法。

【請求項14】

前記他のドットスペーサは、スクリーン印刷またはフォトリソグラフィによって形成される、請求項12または13に記載のタッチパネルの製造方法。

【請求項15】

内部の透明導電膜に配置されたドットスペーサを有するタッチパネルが、空気層を介して表示面に配置される液晶表示装置の製造方法において、

前記空気層の、所定の視野角範囲内で前記ドットスペーサと重ならない位置に、他のドットスペーサを形成する工程を有することを特徴とする液晶表示装置の製造方法。

【請求項16】

前記工程では、前記他のドットスペーサを、前記所定の視野角範囲に応じて定まる前記ドットスペーサの周囲の領域を前記表示面に投影した円形状領域の外側に形成する、請求項15に記載の液晶表示装置の製造方法。

【請求項17】

前記工程では、前記他のドットスペーサを、前記液晶表示パネルの前記表示面に形成する、請求項15または16に記載の液晶表示装置の製造方法。

【請求項18】

前記工程では、前記他のドットスペーサを、前記液晶表示パネルの前記表示面に対向する前記タッチパネルの面に形成する、請求項15または16に記載の液晶表示装置の製造方法。

【請求項19】

前記他のドットスペーサは、スクリーン印刷またはフォトリソグラフィによって形成される、請求項15ないし18のいずれか1項に記載の液晶表示装置の製造方法。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2A】

【図2B】

【公開番号】特開2009−211377(P2009−211377A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−53330(P2008−53330)

【出願日】平成20年3月4日(2008.3.4)

【出願人】(303018827)NEC液晶テクノロジー株式会社 (547)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月4日(2008.3.4)

【出願人】(303018827)NEC液晶テクノロジー株式会社 (547)

【Fターム(参考)】

[ Back to top ]