タッチパネル一体型表示装置及びその製造方法

【課題】本発明は、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法を提供することを目的とする。

【解決手段】タッチパネル10と表示パネル30とが透光性の粘着層22を介して一体に積層されるタッチパネル一体型表示装置1の製造方法であって、

(a)接着剤層21と透明導電層20とを有する転写フィルムを用いて、表示パネル30の表示面に接着剤層21を介して透明導電層20を転写形成する工程と、

(b)タッチパネル10の入力面である一方の面に、偏光層50を積層する工程と、

(c)表示パネル30の表示面に転写形成された透明導電層20と、タッチパネル10の他方の面とを、粘着層22を介して貼り合わせる工程と、

を有することを特徴とする。

【解決手段】タッチパネル10と表示パネル30とが透光性の粘着層22を介して一体に積層されるタッチパネル一体型表示装置1の製造方法であって、

(a)接着剤層21と透明導電層20とを有する転写フィルムを用いて、表示パネル30の表示面に接着剤層21を介して透明導電層20を転写形成する工程と、

(b)タッチパネル10の入力面である一方の面に、偏光層50を積層する工程と、

(c)表示パネル30の表示面に転写形成された透明導電層20と、タッチパネル10の他方の面とを、粘着層22を介して貼り合わせる工程と、

を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タッチパネル一体型表示装置及びその製造方法に関し、特に、表示パネルからの電磁ノイズを抑制するとともに、薄型化及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法に関する。

【背景技術】

【0002】

携帯用機器などの電子機器の操作部において、液晶パネルやOLED(Organic light emitting diode)パネル等の表示パネルの表示面側にタッチパネルが配置された表示装置が多く用いられている。タッチパネルは、透光性の基材及び透明導電膜からなる電極層等を有して構成された透光型入力装置であり、表示パネルに表示された画像などを、タッチパネルを通して視認することができる。したがって、操作者は表示パネルに表示された画像やメニュー画面を見ながら、直接、入力操作を行うことが可能である。

【0003】

このような表示装置として、静電容量式タッチパネルと液晶パネルとが一体に積層された表示装置が知られている。図19に、従来例のタッチパネル一体型表示装置101の模式断面図を示す。図19に示すものは、静電容量式タッチパネル110と液晶パネル130とが、粘着層160によって接着されて、タッチパネル一体型表示装置101が構成されている。静電容量式タッチパネル110は、第1電極層112と第2電極層116とを有し構成されており、入力操作時にタッチパネル110の表面を指などで触れると電極層との間に静電容量が形成される。この静電容量の変化により入力位置情報を検知することができる。このような構成のタッチパネル一体型表示装置は、例えば特許文献1に開示されている。

【0004】

しかしながら、図19に示すようなタッチパネル一体型表示装置101においては、液晶パネル130から様々な電磁ノイズが発生しており、タッチパネル110の第1電極層112または第2電極層116で検出されてしまう可能性がある。この場合、液晶パネル130からの電磁ノイズは、入力操作時のバックグラウンドノイズとなりS/N比の劣化の原因となる。または、タッチパネル110の誤動作を引き起こす場合もある。

【0005】

液晶パネル130からの電磁ノイズの影響を抑制する方法として、液晶パネル130とタッチパネル110との間に所定の距離を設ける方法や、液晶パネル130とタッチパネル110との間に透明導電層付フィルム等のシールド機能を有する部材を積層する方法が知られている。例えば、特許文献2には空隙部を設けて配置されたタッチパネル及び表示パネルについての構成が開示されている。

【0006】

また、表示パネルからの電磁ノイズをシールドする目的で、タッチパネルの表示パネル側に透明導電層を設ける方法が、特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−231186号公報

【特許文献2】特開2008−262326号公報

【特許文献3】特開2010−86498号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、電磁ノイズの影響を抑制するためには、表示パネルとタッチパネルとの間に0.4mm〜1.0mm程度の間隔を設けて配置する必要があり、表示装置全体の薄型化が困難であった。また、シールド層として透明導電層付フィルムを積層する場合においても、透明導電層を支持するフィルム基材の厚さに加えて、透明導電層付フィルムとタッチパネル、及び透明導電層付フィルムと表示パネルとを接着する粘着層を積層する必要があるため、薄型化に不利であるという課題が発生する。

【0009】

特許文献3に開示されている表示装置では、電磁ノイズシールド用の透明導電層がスパッタ法等の薄膜法で形成されている。したがって、透明基材の片方の面に入力位置情報を検出するための電極層を成膜し、もう一方の面にシールド層として透明導電層を成膜するという両面成膜工程が必要となる。両面成膜工程には、高価な製造設備が必要であり、その製造工程が煩雑になるため、製造コストが増大してしまう。さらに、透明導電層を薄膜法で形成した場合、シールド効果を向上させるために200℃以上、より好ましくは450℃の熱処理を加えて透明導電層の結晶性を向上させることが望ましい。したがって、熱処理工程が追加されて製造コストが増大してしまう。また、タッチパネル用の透明基材として高い耐熱性が必要となり、基材に使用できる材料が制限されて材料コストの増大につながる。

【0010】

本発明は、上記課題を解決し、表示パネルからの電磁ノイズを抑制するとともに、薄型化及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のタッチパネル一体型表示装置は、表示パネルと、入力位置情報を検出するタッチパネルと、前記表示パネルと前記タッチパネルとを貼り合わせるための透光性の粘着層と、を有し、前記表示パネルの表示面に、接着剤層を介して透明導電層が形成され、前記接着剤層と前記透明導電層は、前記表示面に転写形成されたものであり、前記透明導電層と前記タッチパネルが、前記粘着層を介して貼り合わされていることを特徴とする。

【0012】

これによれば、表示パネルの表示面に透明導電層を形成することにより、表示パネルからの電磁ノイズがシールドされて、タッチパネルの誤動作やS/N比の劣化を防止することが可能となる。また、透明導電層は転写法で形成されるため、スパッタ法や蒸着法等の薄膜法に比べて簡便な装置で透明導電層を形成することができ、製造コストを低減することが可能となる。さらに、両面成膜工程等の煩雑な工程が不要であり、製造工程を簡略化して短時間で形成できることから、生産性を向上させることができる。

【0013】

また、透明導電層は表示パネルの表示面に接着剤層を介して転写形成されており、タッチパネルと透明導電層とは粘着層を介して貼り合わされている。すなわち、タッチパネルと表示パネルとは空隙を設けることなく一体に積層されている。また、透明導電層と一体に転写される接着剤層の厚さは数μm程度と薄く、透明導電層を支持するフィルム等も不要であるため、タッチパネル一体型表示装置の薄型化を実現することができる。また、転写される接着剤層の厚さが薄いため、透光性の低下を抑制することができる。

【0014】

したがって、本発明によれば、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置を提供することができる。

【0015】

本発明のタッチパネル一体型表示装置は、前記タッチパネルの入力面側に偏光層が積層されているものである。

【0016】

本発明のタッチパネル一体型表示装置は、前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層が形成されていることが好適である。こうすれば、外部から入射した光がタッチパネル一体型表示装置内部で反射した場合に、位相変換層及び偏光層により反射光を低減することができる。これにより、表示パネルの表示画像と反射光とが重なって視認されることを防ぎ、操作者は表示パネルの表示画像を良好に視認することができる。また、転写される接着剤層の厚さが薄いため、位相変換層を設けても透光性の低下を抑制することができる。

【0017】

本発明のタッチパネル一体型表示装置は、前記タッチパネルと前記偏光層との間に、λ/4位相差層が形成されていることが好ましい。こうすれば、外部から入射した光が、偏光層及びλ/4位相差層によって直線偏光及び円偏光に変換されて、これを利用して反射光を低減することができる。また、転写される接着剤層の厚さが薄いため、λ/4位相差層を設けても透光性の低下を抑制することができる。

【0018】

前記タッチパネルは、1対の透明基材と、前記1対の透明基材にそれぞれ積層された電極層と、を有して構成されており、前記タッチパネルの前記1対の透明基材の少なくとも一方は、λ/4位相差層で形成されていることが好ましい。これによれば、タッチパネルの透明基材とλ/4位相差層とが共通の部材で形成されるため、タッチパネル一体型表示装置の薄型化及び透光性の低下の抑制を図ることができ、また、偏光層及びλ/4位相差層によって反射光を低減することが可能となる。

【0019】

または、前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、前記透明基材が、λ/4位相差層で形成されているものであってもよい。

【0020】

本発明のタッチパネル一体型表示装置において、前記接着剤層は、紫外線硬化型樹脂であることが好適である。これによれば、接着剤層を硬化、乾燥する工程を短時間に、かつ簡単に行うことできるため、製造コストを低減することができる。

【0021】

さらに本発明は、

タッチパネルと表示パネルとが透光性の粘着層を介して一体に積層されるタッチパネル一体型表示装置の製造方法であって、

(a)接着剤層と透明導電層とを有する転写フィルムを用いて、前記表示パネルの表示面に前記接着剤層を介して前記透明導電層を転写形成する工程と、

(b)前記表示パネルの表示面に転写形成された前記透明導電層と、前記タッチパネルとを、前記粘着層を介して貼り合わせる工程と、

を有することを特徴とする。

【0022】

本発明のタッチパネル一体型表示装置の製造方法によれば、表示パネルの表示面に透明導電層を形成することにより、表示パネルからの電磁ノイズがシールドされて、タッチパネルの誤動作やS/N比の劣化を防止することが可能となる。また、透明導電層は転写法で形成されるため、スパッタ法や蒸着法等の薄膜法に比べて簡便な装置で透明導電層を形成することができ、製造コストを低減することが可能となる。さらに、両面成膜工程等の煩雑な工程が不要であり、製造工程を簡略化して短時間で形成できることから、生産性を向上させることができる。

【0023】

また、透明導電層は表示パネルの表示面に接着剤層を介して転写形成されており、タッチパネルと透明導電層とは粘着層を介して貼り合わされている。すなわち、タッチパネルと表示パネルとは空隙を設けることなく一体に積層されている。また、透明導電層と一体に転写される接着剤層の厚さは数μm程度と薄く、透明導電層を支持するフィルム等も不要であるため、タッチパネル一体型表示装置の薄型化を実現することができる。さらに、転写される接着剤層の厚さが薄いため透光性の低下を抑制することができる。

【0024】

したがって、本発明によれば、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置の製造方法を提供することができる。

【0025】

本発明のタッチパネル一体型表示装置の製造方法は、前記(a)の工程と前記(b)の工程の間に、(a´)前記タッチパネルの入力面である一方の面に偏光層を積層する工程と、を有するものであってもよい。

【0026】

この場合の、本発明のタッチパネル一体型表示装置の製造方法において、前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層を形成する工程を含むことが好適である。こうすれば、外部から入射した光がタッチパネル一体型表示装置の内部で反射された場合に、位相変換層及び偏光層により反射光を低減することができる。これにより、表示パネルの表示画像と反射光とが重なって視認されることを防ぎ、操作者は表示パネルの表示画像を良好に視認することができる。また、転写される接着剤層が薄いため位相変換層を設けても透光性の低下を抑制することができる。

【0027】

前記(a´)の工程において、前記タッチパネルと前記偏光層との間にλ/4位相差層を形成する工程を含むことが好ましい。こうすれば、外部から入射した光が、偏光層及びλ/4位相差層によって直線偏光及び円偏光に変換される。この円偏光は、内部で反射されて逆向き(90度位相がシフトした)の円偏光となって進行して、λ/4位相差層を透過して直線偏光へ変換される。この直線偏光は、偏光層を透過せずに吸収されるため、反射光が外部へと出射されることを低減することができる。また、転写される接着剤層の厚さが薄いため、λ/4位相差層を設けても透光性の低下を抑制することができる。

【0028】

前記タッチパネルは、1対の透明基材を有して構成されており、前記1対の透明基材にはそれぞれ電極層が形成されており、前記タッチパネルの前記1対の透明基材の少なくとも一方は、λ/4位相差層で形成されていることが好ましい。これによれば、タッチパネルの透明基材とλ/4位相差層とが共通の部材で構成されるため、タッチパネル一体型表示装置の薄型化及び透光性の低下の抑制を図ることができ、また、偏光層及びλ/4位相差層によって反射光を低減することが可能となる。

【0029】

または、前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、前記透明基材を、λ/4位相差層で形成することを特徴とするものであってもよい。

【0030】

さらに、前記(a)の工程において、前記接着剤層は紫外線硬化型樹脂であることが好適である。これによれば、接着剤層を硬化、乾燥する工程を短時間に、かつ簡単に行うことできるため、製造コストを低減することができる。

【発明の効果】

【0031】

本発明によれば、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【0032】

【図1】第1の実施形態のタッチパネル一体型表示装置の断面図である。

【図2】第1の実施形態のタッチパネル一体型表示装置の分解斜視図である。

【図3】第1の実施形態における第1の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図4】第1の実施形態における第2の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図5】第2の実施形態のタッチパネル一体型表示装置の断面図である。

【図6】第2の実施形態における変形例を示す、タッチパネル一体型表示装置の断面図である。

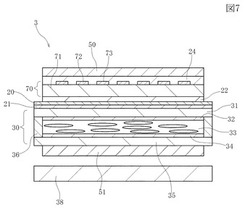

【図7】第3の実施形態のタッチパネル一体型表示装置の断面図である。

【図8】第3の実施形態のタッチパネル一体型表示装置の分解斜視図である。

【図9】第3の実施形態のタッチパネル一体型表示装置に使用されているタッチパネルの平面図である。

【図10】図9のX−X線での拡大断面図である。

【図11】第3の実施形態における第1の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図12】第3の実施形態における第2の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図13】第3の実施形態における第3の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図14】第4の実施形態のタッチパネル一体型表示装置の断面図である。

【図15】第4の実施形態における第1の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図16】第4の実施形態における第2の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図17】本発明のタッチパネル一体型表示装置の製造方法を示す工程図である。

【図18】転写用透明導電フィルムの断面図である。

【図19】従来例のタッチパネル一体型表示装置の断面図である。

【発明を実施するための形態】

【0033】

<第1の実施形態>

図1に、第1の実施形態におけるタッチパネル一体型表示装置1の断面図を示す。図2には、タッチパネル一体型表示装置1の分解斜視図を示す。なお、各図面は、見やすくするために寸法を適宜異ならせて示している。

【0034】

図1に示すように、本実施形態のタッチパネル一体型表示装置1では、画像や文字情報を表示する表示パネルとして液晶パネル30が用いられており、液晶パネル30の表示面側に、透光型のタッチパネルとして静電容量式のタッチパネル10が配置されている。操作者は、静電容量式のタッチパネル10を通して液晶パネル30からの画像を視認することができ、また、表示画像やメニュー表示等を見ながら、タッチパネル10により入力操作をすることができる。

【0035】

液晶パネル30の表示面側には、接着剤層21を介して透明導電層20が転写形成されている。この透明導電層20は、液晶パネル30で発生する電磁ノイズをシールドするために形成されている。そして、透明導電層20の表面とタッチパネル10とは粘着層22を介して貼り合わされている。これにより、タッチパネル10と液晶パネル30とが一体に貼り合わされたタッチパネル一体型表示装置1が構成されている。

【0036】

図2に示すように、入力位置情報を検出するための静電容量式のタッチパネル10は、第1透明基材11と第2透明基材15とが対向配置されて構成されている。なお、図面を見やすくするため、図2では各層間の粘着層は省略して図示している。第1透明基材11には第1電極層12が形成されており、第2透明基材15には第2電極層16が形成されている。第1電極層12と第2電極層16とは、互に交叉する方向に延出して形成されており、その交叉する部分で静電容量を形成するように積層されている。

【0037】

第1透明基材11及び第2透明基材15には、フレキシブルプリント配線板(図示しない)と接続するための第1接続部14及び第2接続部18がそれぞれ形成されている。そして、第1電極層12と第1接続部14とは第1引出電極層13によって電気的に接続されており、第2電極層16と第2接続部18とは第2引出電極層17によって電気的に接続されている。

【0038】

タッチパネル10の入力操作時において入力面に指などを接触させると、第1電極層12と第2電極層16との間の静電容量に、指と第1電極層12との静電容量が付加されて、静電容量が変化する。この静電容量変化の情報は、第1引出電極層13及び第2引出電極層17を通して、外部回路に出力される。そして、静電容量変化に基づいて入力位置が特定される。

【0039】

第1透明基材11及び第2透明基材15は、それぞれの厚みが50μm〜200μm程度に形成された可撓性のフィルム状材料から構成されており、例えばPET(ポリエチレンテレフタレート)フィルムを用いることができる。

【0040】

第1電極層12及び第2電極層16は、可視光領域で透光性を有するITO(Indium Tin Oxide)、SnO2、ZnO等の透明導電材料を用いて、スパッタ法や蒸着法により成膜される。その厚みは、0.01μm〜0.05μm、例えば0.02μm程度で形成される。また、スパッタ法や蒸着法以外の方法では、あらかじめ透明導電膜が形成されたフィルムを用意して透明導電膜のみを基材に転写する方法や、液状の原料を塗布する方法により成膜することも可能である。

【0041】

図1に示すように、本実施形態のタッチパネル一体型表示装置1では、表示パネルとして液晶パネル30が用いられている。また、タッチパネル10の入力面側に第1偏光層50が配置されるとともに、液晶パネル30の下面には、第2偏光層51が配置されている。第2偏光層51の下方には光源としてバックライト38が設けられている。第1偏光層50及び第2偏光層51は、ヨウ素や染料を吸着させたPVA(ポリビニルアルコール)樹脂を一方向へ延伸した樹脂フィルムを有して構成されている。そして、この樹脂フィルムの両面には、TAC(トリアセチルアセテート)からなる保護フィルムが積層されている。

【0042】

第1偏光層50及び第2偏光層51は、一定の方向に振幅を有する光のみ透過させるものであり、第1偏光層50または第2偏光層51を透過した光は直線偏光となる。したがって、バックライト38から第2偏光層51に入射した光は、直線偏光となって液晶層33に入射する。液晶層33に入射した光は、液晶分子の配向状態に応じて偏光の方向を変化させながら、あるいは、偏光方向を変化させずに、液晶層33の厚み方向に進行していく。液晶層33を透過した光は、第1偏光層50に入射して、第1偏光層50の偏光方向の光のみが透過して、表示画像として出力される。

【0043】

図1に示すように、液晶パネル30は、上部基板31と下部基板35とで挟まれた液晶層33を有して構成されている。上部基板31と下部基板35とはスペーサ36によって一定の間隔をもって配置されている。上部基板31はカラーフィルタ基板であり、R(赤)、G(緑)、B(青)が規則的に配列された着色層(図示しない)が一方の面に形成されている。上部基板31と下部基板35の対向する面には、それぞれ上部電極(対向電極)32と下部電極(画素電極)34とが形成されている。この上部電極32と下部電極34との間に電圧を印加することにより、液晶層33を構成する液晶分子の配向を変化させることができる。

【0044】

液晶パネル30では、液晶層33に電圧を印加することにより液晶分子の配向を適切に制御して、液晶層33を透過する光の偏光方向を変化させることにより、所望の画像を表示させることが可能となる。

【0045】

液晶層33を制御するために印加された電圧によって、外部に電磁ノイズが放射されることになる。この電磁ノイズがタッチパネル10の第1電極層12及び第2電極層16に重畳された場合や、第1引出電極層13及び第2引出電極層17の出力信号に重畳された場合には、バックグラウンドノイズとなりS/N比の劣化の原因となり、あるいは、タッチパネル10の誤動作を引き起こす可能性がある。

【0046】

本実施形態のタッチパネル一体型表示装置1において、液晶パネル30の表示面側には接着剤層21を介して透明導電層20が積層されている。透明導電層20は、可視光領域で透光性を有するITO、SnO2、ZnO等の透明導電材料から構成されている。この透明導電層20によって、液晶パネル30から発生された電磁ノイズが遮蔽されて、タッチパネル10側に放射されることを抑制することができる。したがって、静電容量式のタッチパネル10のS/N比の劣化や誤動作を防止することが可能となる。

【0047】

また、透明導電層20は、透明導電層20と接着剤層21とが一体にフィルム基材上に形成された転写用透明導電フィルムを用いて、液晶パネル30表面に転写形成されている。透明導電層20と接着剤層21との厚みは、合計数μm程度に薄く形成することが可能であり、また、透明導電層20を支持するフィルム基材などは、製造工程中に剥離されて残らないため、タッチパネル一体型表示装置1の薄型化が可能となる。

【0048】

接着剤層21にはアクリル系の紫外線硬化型樹脂を用いることができる。この場合、接着剤層21の硬化後の残留応力が小さく、基板反り等の不具合を防止できる。また、透明導電層20を転写形成する工程において、接着剤層21を硬化、乾燥させる工程が短時間で済むため、製造コストを低減することができる。接着剤層21には、紫外線硬化型樹脂と熱硬化型樹脂とを併用したものであってもよい。

【0049】

図1に示すように、タッチパネル10と透明導電層20とは粘着層22を介して接着されており空隙を設けることなく一体に積層されてタッチパネル一体型表示装置1が構成されている。粘着層22には、透光性のアクリル系両面テープやアクリル系粘着剤を用いることができ、その厚みは50μm〜100μm程度である。このようにタッチパネル10と液晶パネル30とが一体に貼り合わされた場合であっても、透明導電層20を設けることにより液晶パネル30からの電磁ノイズをシールドすることができる。

【0050】

これに対して、表示パネルとタッチパネルとの間にスペースを設ける方法では、表示パネルからの電磁ノイズにより誤動作を生じないように、0.4mm〜1.0mm程度の間隔を設ける必要があり薄型化が困難である。さらに、表示パネルとタッチパネルとの間に空気層を介するため外光の写り込みが発生し易く、低反射化に不利である。また、透明導電層付フィルム等の電磁シールド用部材を別に用意する方法においては、シールド部材の両面に粘着層を積層してタッチパネル及び表示パネルと貼り合わせる必要がある。この場合、透明導電層を支持するフィルム基材の厚さに加え、粘着層の積層数も多くなり、薄型化には不利である。本実施形態のタッチパネル一体型表示装置1においては、透明導電層20を転写形成して電磁ノイズを抑制することができるとともに、液晶パネル30とタッチパネル10との間に電磁ノイズ干渉抑制のためのスペースや、透明導電層付フィルム等のシールド部材を設けることが不要となり、タッチパネル一体型表示装置1の薄型化が実現できる。

【0051】

特許文献3に開示されているように、透明導電層をスパッタ法や蒸着法等の薄膜法で形成する場合、高価な真空装置が必要である。また、シールド効果を向上させるために、200℃以上、より好ましくは450℃の熱処理を加えて透明導電層の結晶性を向上させることが望ましい。この場合、熱処理工程が増えて製造に要する時間も長くなり製造コストが増大する。透明導電層を薄膜法で形成する場合、タッチパネルの透明基材の一方の面に電極層を、他方の面にシールドのための透明導電層を成膜するという、両面成膜が必要となる。両面同時に成膜するためには複雑な機構を有する真空装置が必要であり、さらに高額の設備が必要となる。それぞれの面に成膜する場合には、製造工程が増大してしまい製造コストの増大につながる。タッチパネル側ではなく、液晶パネルの上部基板側に透明導電層を成膜する場合であっても、両面成膜工程が必要であり同様の課題が生じる。また、両面成膜の場合、製造工程が煩雑になり膜特性の再現性を確保することが難しいという課題もある。

【0052】

本実施形態においては、転写用透明導電フィルムを用いることにより、接着剤層21を介して透明導電層20を液晶パネル30に転写形成することができる。これにより、簡便な装置で透明導電層20を形成することができ、真空工程等が不要であり、製造に要する時間も短時間に形成することができるため、製造コストを低減することができる。また、転写工程においては熱処理などが不要であり、透明導電層20の膜特性再現性を得ることが容易である。

【0053】

したがって、本実施形態のタッチパネル一体型表示装置1によれば、液晶パネル30からの電磁ノイズを抑制するとともに、薄型化及び製造コストの低減が可能である。なお、本実施形態では、液晶パネル30の表面に透明導電層20が転写形成されているが、タッチパネル10の表示パネル30と対向する面に形成した場合でも同様の効果が得られる。

【0054】

図3は、第1の実施形態における第1の変形例を示す、タッチパネル一体型表示装置1の断面図である。本変形例においては、第1偏光層50とタッチパネル10との間に、入射光及び出射光の位相を変換するための位相変換層として、λ/4位相差層52が形成されている。λ/4位相差層52は、COP(環状オレフィンコポリマー)、PC(ポリカーボネート)等の透光性樹脂から構成されている。なお、第1偏光層50とλ/4位相差層52とは粘着層を介して接着されているが、図3においては省略して示している。

【0055】

λ/4位相差層52に入射した光は、複屈折によって、直交する2つの直線偏光成分に分離されるとともに、この2つの直線偏光成分に1/4波長の位相ずれが与えられる。本変形例においては、λ/4位相差層52の光軸が、第1偏光層50の透過軸に対して45度または135度の角度となるように配置されている。

【0056】

図3に示すように、外部から入射した光(1)は、第1偏光層50を透過して直線偏光(2)に変換され、この直線偏光がλ/4位相差層52を透過すると円偏光(3)に変換される。λ/4位相差層52を透過した光は、第1透明基材11や第2透明基材15等の各積層部材、または、各電極層の界面で反射されて、円偏光(3)とは逆回り(90度位相がシフトした)の円偏光(4)となって進行する。この円偏光(4)がλ/4位相差層52を透過すると、直線偏光(5)に変換される。この直線偏光(5)の光軸は、第1偏光層50の透過軸と90度位相が異なるため、直線偏光(5)は第1偏光層50に吸収される。このようにして、第1偏光層50とλ/4位相差層52とによって、反射光の外部への出射が抑制される。

【0057】

本変形例によれば、外部からの光がタッチパネル一体型表示装置1の内部で反射されて外部へと戻っていくことを防止できるため、例えば屋外など外光が多い場所で用いられた場合であっても、反射光と液晶パネル30の表示光とが重なって視認されることを防ぎ、操作者は液晶パネル30からの表示画像を良好に視認することができる。

【0058】

また、タッチパネル10と液晶パネル30との間に空隙部が設けることなく積層され、積層部材が薄型化されているため、バックライト38からの表示光の透過損失が低減されて、操作者は表示画像を良好に視認することができる。

【0059】

本変形例においては、第1偏光層50と液晶パネル30との間に位相変換層としてλ/4位相差層52が形成されているが、この態様に限らず、例えば、タッチパネル10と液晶パネル30との間に、下部λ/4位相差層(図示しない)を追加して形成することも可能である。この場合、バックライト38から出射された光が第2偏光層51を透過して直線偏光となる。この直線偏光は下部λ/4位相差層を透過して円偏光になり、さらに上部λ/4位相差層(λ/4位相差層52)を透過して直線偏光に変換されて、第1偏光層50を透過して外部へと出射される。したがって、バックライト38からの表示光の損失を最小限に抑えて、表示画像を表示することが可能となる。ここで、第1偏光層50と第2偏光層51との透過軸の方向は一致している。

【0060】

図4は、第1の実施形態における第2の変形例を示す、タッチパネル一体型表示装置1の断面図である。

【0061】

図4に示すように、第2の変形例においては、第1透明基材11がλ/4位相差層52から構成されている。第1透明基材11(λ/4位相差層52)には、COP(環状オレフィンコポリマー)やPC(ポリカーボネート)等のフィルム状の透光性樹脂材料を用いることができる。この場合、第2透明基材15には、光等方性の樹脂フィルムを用いることが好ましい。

【0062】

本変形例において、第1透明基材11とλ/4位相差層52とが共通の部材から構成されていることから、積層数を増やすことなくλ/4位相変換機能を付与することができる。したがって、第1の変形例の場合と同様に、外部から入射した光が第1透明基材11(λ/4位相差層52)を透過すると円偏光に変換されて、第2透明基材15や透明導電層20等の界面で反射した光は、逆向き(90度位相がシフトした)の円偏光となって進行する。この反射光は、第1透明基材11(λ/4位相差層52)を透過して直線偏光になり、偏光層50で吸収される。このようにして、本変形例においては、薄型化を実現するとともに、反射光を低減することができる。

【0063】

また、第1透明基材11と第2透明基材15の両方について、λ/4位相差層52を用いて構成することも可能である。この場合、外部からの光の反射光を低減することができるとともに、バックライト38からの表示光の損失を最小限に抑えて、表示画像を表示することができる。

【0064】

<第2の実施形態>

図5は、第2の実施形態におけるタッチパネル一体型表示装置2の断面図である。第1の実施形態と同様の構成部材については、同一の符号を付して示す。

【0065】

本実施形態において、文字情報や画像を表示する表示パネルとしてOLED(Organic light emitting diode)パネル40が用いられている。また、OLEDパネル40の表示面側には、電磁ノイズを抑制するための透明導電層20が接着剤層21を介して転写形成されている。そして、静電容量式のタッチパネル10が、粘着層22を介して透明導電層20と接着されている。

【0066】

OLEDパネル40は、正孔輸送層、発光層、電子注入層等(図示しない)が積層されて形成された発光機能層43を有しており、複数の発光機能層43が配列された構成となっている。発光機能層43には、赤色を発光する発光機能層43a、緑色を発光する発光機能層43b、青色を発光する発光機能層43cがあり、これらが平面視でマトリックス状に多数配列されている(図5では、一部のみ示す)。発光機能層43は、上部電極(共通電極)42と下部電極(画素電極)44とで挟まれて積層されており、電極間に電圧を印加することで発光機能層43が発光して、所望の画像を表示させることができる。

【0067】

OLEDパネル40は、発光機能層43が自発光して画像等を表示することができるため、液晶パネル30とは異なり、バックライトが不要である。また、発光機能層43は固体であり多少の圧力が加わっても破壊されにくいことから、上部基板41及び下部基板45として薄い基板を用いることができる。したがって、OLEDパネル40を用いた場合、液晶パネル30に比べて、より薄型化が可能となる。上部基板41及び下部基板45には可撓性を有する基板を用いることも可能であり、OLEDパネル40全体として可撓性を持たせることもでき、例えば曲面に画像等を表示するような機器にも使用できる。

【0068】

OLEDパネル40においても電極間に加えられる電圧が、電磁ノイズとしてタッチパネル10のS/N比の低下や誤動作を引き起こす場合がある。しかし、本実施形態においては、図5に示すように、OLEDパネル40の表示面側には透明導電層20が接着剤層21を介して転写形成されている。この透明導電層20により、OLEDパネル40からの発生する電磁ノイズを抑制して、タッチパネル10の誤動作を防止することができる。また、本実施形態においても、透明導電層20が転写形成されておりタッチパネル10とOLEDパネル40とが一体に積層されていることから、タッチパネル一体型表示装置2の薄型化を実現できる。透明導電層20は、転写法により、簡便な装置を用いて短時間に形成することができるため、製造コストの低減が可能となる。

【0069】

本実施形態において、下部電極(画素電極)44にはITO等の透明導電材料が用いられ、上部電極(共通電極)42にはAl、Cr等の金属材料が用いられている。そのため、上部電極42が操作者から視認されると、表示画像の品質が低下するおそれがある。本実施形態のタッチパネル一体型表示装置2の入力面側には、図5に示すように、第1偏光層50とλ/4位相差層52とが積層されている。これにより、外部から入射した光の反射光を抑制して、反射光と表示光とが重なることを防ぐとともに操作者から上部電極42が視認されることを防ぐことが可能となり、表示画像の品質低下を防ぐことができる。

【0070】

図6には、第2の実施形態の変形例を示す。本変形例において、静電容量式のタッチパネル10の第1透明基材11として、λ/4位相差層52が用いられている。これにより、タッチパネル一体型表示装置2の薄型化が可能であるとともに、位相変換機能が加えられるため、反射光を低減することができる。また、薄型化に伴い、光の透過率を向上させることにもつながり、OLEDパネル40からの表示光の損失を低減して、表示画像の品質を向上させることが可能となる。

【0071】

<第3の実施形態>

図7に、第3の実施形態におけるタッチパネル一体型表示装置3の断面図を示し、図8に、タッチパネル一体型表示装置3の分解斜視図を示している。

【0072】

図7に示すタッチパネル一体型表示装置3は、図1に示した第1の実施形態のタッチパネル一体型表示装置1のタッチパネル10の代わりにタッチパネル70が使用されており、タッチパネル70以外の構造は、図1に示すタッチパネル一体型表示装置1と同じである。

【0073】

タッチパネル70は、1枚の透明基材71の入力側の面のみに第1電極層72と第2電極層73が配列して形成されている。透明基材71は、可撓性のフィルム状材料から構成されており、例えばPETフィルムが用いられる。第1電極層72と第2電極層73は、ITO、SnO2、ZnO等の透明導電材料で構成されている。

【0074】

図8と図9に示すように、第1電極層72と第2電極層73は同じ形状で同じ面積を有しており、四角形状または菱形の形状である。第1電極層72と第2電極層73は、縦横に規則的に配列している。第1電極層72は、縦連結電極層74によって縦方向に連結されており、第2電極層73は、第1電極層72および縦連結電極層74とは分離して形成されている。

【0075】

PET等の透明基材71の表面にITOなどの透明導電材料の膜が0.01〜0.05μmの膜厚でスパッタ法や蒸着法で積層された材料を使用し、透明導電材料の層をエッチングして個々の第1電極層72と第2電極層73ならびに縦連結電極層74が同時に形成される。

【0076】

図10に示すように、横方向に隣り合っている第2電極層73と第2電極層73との間を縦連結電極層74が通過しているが、縦連結電極層74の表面が有機材料で形成された絶縁層76で覆われており、この絶縁層76の表面に形成された横連結電極層75によって、横方向に隣接する第2電極層73どうしが連結されて導通されている。横連結電極層75は金や銀などの導電性材料で形成されている。

【0077】

図9に示すように、縦連結電極層73によって縦方向に連結されている第1電極層72は、それぞれの縦列ごとに縦引出電極層77を介して図8に示す縦接続部81に個別に接続されている。横連結電極層75によって横方向に連結されている第2電極層73は、それぞれの横列ごとに横引出電極層78を介して図8に示す横接続部82に個別に接続されている。

【0078】

タッチパネル70の入力操作時において入力面に指などを接触させると、縦方向に連結されている第1電極層72と、横方向に連結されている第2電極層73との間の静電容量に、指とそれぞれの電極層72,73との間の静電容量が付加されて、静電容量の合計値が変化する。

【0079】

縦列の第1電極層72に対して各列ごとに順番に電圧を印加し、横列の全ての第2電極層73から検出される電流値を計測することで、指がどの縦列の第1電極層72に接近しているかを算出できる。逆に、横列の第2電極層73に対して各列ごとに順番に電圧を印加し、縦列の全ての第1電極層73から検出される電流値を計測することで、指がどの横列の第2電極層73に接近しているかを算出できる。この検出動作によって、タッチパネル70の表面において指が接近した座標を特定できる。

【0080】

図7に示すタッチパネル一体型表示装置3は、液晶パネル30の表示面側に接着剤層21を介して透明導電層20が積層されている。透明電極層20と接着剤層21は、図1に示したタッチパネル一体型表示装置1に使用されているものと同じであり、透明導電層20と接着剤層21とが一体にフィルム基材上に形成された転写用透明導電フィルムを用いて、液晶パネル30表面に転写することで形成されている。

【0081】

図7に示すように、タッチパネル70と透明導電層20とは粘着層22を介して接着されており空隙を設けることなく一体に積層されてタッチパネル一体型表示装置3が構成されている。また、タッチパネル70の入力面側に粘着層24を介して第1偏光層50が配置されている。粘着層22と粘着層24および第1偏光層50は、図1に示したタッチパネル一体型表示装置1に使用されているものと同じである。

【0082】

図7に示すタッチパネル一体型表示装置3における他の構成部材は、図1に示したタッチパネル一体型表示装置1と同じであるので、図1と同じ符号を付して詳しい説明は省略する。

【0083】

透明導電層20は、可視光領域で透光性を有するITO、SnO2、ZnO等の透明導電材料から構成されており、この透明導電層20によって、液晶パネル30から発生された電磁ノイズが遮蔽されて、タッチパネル70側に放射されることを抑制することができる。

【0084】

図7に示すタッチパネル70は、一枚の透明基材71の入力側の面にのみ電極層72,73が形成されている構造であるため、液晶パネル30と、電極層72,73との距離が接近しているが、液晶パネル30と電極層72,73との間にほぼ全面に広がる透明導電層20が形成されているため、液晶パネル30から発生された電磁ノイズを遮蔽しやすくなり、静電容量式のタッチパネル70のS/N比の劣化や誤動作を防止することが可能となる。

【0085】

また、タッチパネル70が1枚の透明基材71とその片面にのみ形成された電極層72,73で構成されているため、タッチパネル一体型表示装置3を薄型に構成することができる。

【0086】

図11は、第3の実施形態の第1の変形例を示している。このタッチパネル一体型表示装置3は、図3に示した第1の実施形態の第1の変形例のタッチパネル一体型表示装置3において、タッチパネル10の代わりにタッチパネル70が使用されている。

【0087】

図11に示すタッチパネル一体型表示装置3は、第1偏光層50とタッチパネル70との間にλ/4位相差層52が存在しているため、屋外など外光が覆い場所で用いられた場合にも、表示画像を良好に視認することができる。

【0088】

図12は、第3の実施形態の第2の変形例を示している。

図12に示すタッチパネル一体型表示装置3は、図4に示した第1の実施形態の第2の変形例のタッチパネル一体型表示装置3において、タッチパネル10の代わりにタッチパネル70が使用されている。この変形例では、タッチパネル70の透明基板71とλ/4位相差層52とが共通の部材から構成されている。

【0089】

図13は、第3の実施形態の第3の変形例を示している。

図13に示すタッチパネル一体型表示装置3は、液晶パネル30の表示側である上面に第1偏光層50が配置され、液晶パネル30の下面に第2偏光層51が配置されている。バックライト38から第2偏光層51に入射した光は、直線偏光となって液晶層33に入射する。液晶層33に入射した光は、液晶分子の配向状態に応じて偏光の方向を変化させながら、あるいは、偏光方向を変化させずに、液晶層33の厚み方向に進行していく。液晶層33を透過した光は、第1偏光層50に入射して、第1偏光層50の偏光方向の光のみが透過して、表示画像として出力される。

【0090】

上記のように、液晶パネル30の表示動作の一部を構成する第1偏光層50の表面に、接着剤層21を介して透明導電層20が転写形成されている。

【0091】

そして、透明導電層20の表面にタッチパネル70の透明基板71が粘着層22を介して貼り合わされている。

なお、タッチパネル70の表面には、カバー層が設けられる。

【0092】

<第4の実施形態>

図14は、第4の実施形態のタッチパネル一体型表示装置4を示している。このタッチパネル一体型表示装置4は、図5に示した第2の実施形態のタッチパネル一体型表示装置2のタッチパネル10の代わりにタッチパネル70が使用されているものであり、タッチパネル70以外の構成は、図5に示したものと同じである。

【0093】

第4の実施形態のタッチパネル一体型表示装置4は、表示パネルとしてOLEDパネル40が使用されている。タッチパネル70は1枚の透明基材71とその片面に形成された電極層72,73とで構成されているため、全体として薄型となり、OLEDパネル40と電極層72,73とが接近している。しかし、OLEDパネル40と電極層72,73との間に、透明導電層20が全面的に広がるように存在しているため、OLEDパネル40からのノイズが、タッチパネル70に影響を与えにくくなる。

【0094】

図15は第4の実施形態の変形例を示している。このタッチパネル一体型表示装置4は、図6に示した第2の実施形態の変形例のタッチパネル一体型表示装置2のタッチパネル10の代わりにタッチパネル70が使用されたものであり、タッチパネル70以外の構造は、図6に示すタッチパネル一体型表示装置2と同じである。

【0095】

図16は第4の実施形態の第2の変形例を示している。

OLEDパネル40の表示側の上面にλ/4位相差層52が設置されており、その上面に、接着剤層21を介して透明導電層20が転写形成されている。

【0096】

透明導電層20の表面にタッチパネル70の透明基板71が粘着層22を介して貼り合わされている。そして、透明基板71は、第1偏光層50を兼ねている。

なお、タッチパネル70の表面には、カバー層が設けられる。

【0097】

第2の変形例は、タッチパネル一体型表示装置4の薄型化が可能であるとともに、位相変換機能が加えられるため、反射光を低減することができる。

【0098】

<タッチパネル一体型表示装置の製造方法>

次に、本発明のタッチパネル一体型表示装置1の製造方法について、図面に基づいて説明する。

【0099】

図17(a)に示す工程では、転写用透明導電フィルム60を用いて液晶パネル30の表示面側に接着剤層21と透明導電層20とを転写形成する。転写用透明導電フィルム60には、例えば図18に示すようなものを用いることができる。図18に示すように、転写用透明導電フィルム60は、透明導電層20及び接着剤層21が支持基材61とカバーフィルム62とで挟まれた構成になっている。

【0100】

支持基材61及びカバーフィルム62には、PET等の樹脂フィルムが用いられる。また、接着剤層21にはアクリル系の紫外線硬化型樹脂が用いられる。透明導電層20は、ITO等の透明導電性材料から構成され、スパッタ法や蒸着法等の薄膜法、または塗布法等により形成されている。なお、転写用透明導電フィルム60は、図18に示した構成に限定されるものではなく、接着剤層21と透明導電層20とが転写可能な構成であれば良い。例えば、透明導電層20の表面を保護するためのハードコート層が設けられていてもよい。

【0101】

接着剤層21と透明導電層20とを転写形成する工程では、まず、転写用透明導電フィルム60のカバーフィルム62を剥がして接着剤層21を露出させる。そして、図17(a)に示すように、液晶パネル30の表示面側に接着剤層21を介して透明導電層20及び支持基材61を転写する。転写用透明導電フィルム60は、転写ローラー65で圧力、及び必要に応じて熱を加えながら均一に転写される。

【0102】

次に、紫外線を照射して接着剤層21を硬化させた後に、支持基材61を剥離する。これにより、図17(b)に示すように、液晶パネル30の表面に接着剤層21を介して透明導電層20を転写形成することができる。透明導電層20の厚みは0.5μm〜2μm程度、例えば約0.7μmに形成され、接着剤層21の厚みは1〜5μm程度、例えば約2μmに形成される。

【0103】

転写用透明導電フィルム60を用い、転写法により透明導電層20を形成することにより、簡便な装置によって製造することが可能となるため、タッチパネル一体型表示装置1の製造コストを低減することが可能となる。本製造方法によれば、真空工程が不要であり、短時間の工程で製造することが可能であるため、生産性に優れる。また、接着剤層21は紫外線照射により硬化されるため、乾燥・硬化工程が短時間であり、硬化後の残留応力も少ないため、液晶パネル30の反りや透明導電層20の剥離等の不具合の発生も防止できる。

【0104】

図17(c)の工程では、静電容量式のタッチパネル10の入力面側に偏光層50を積層する。タッチパネル10は、第1透明基材11と第2透明基材15とを、粘着層23を介して貼り合わせて形成できる。または、あらかじめ第1透明基材11と第2透明基材15とが一体に貼り合わされたものを用意してもよい。そして、タッチパネル10の入力面側に、アクリル系樹脂からなる粘着層24を介して偏光層50が貼り合わされる。

【0105】

次に、図17(b)の工程で転写形成された透明導電層20と、図17(c)の工程で偏光層50が積層されたタッチパネル10とが、粘着層22を介して貼り合わされる。このような工程により、図17(d)に示すようなタッチパネル一体型表示装置1を形成することができる。

【0106】

本発明のタッチパネル一体型表示装置1の製造方法によれば、液晶パネル30の表示面に透明導電層20を転写形成することにより、液晶パネル30からの電磁ノイズがシールドされて、タッチパネル10の誤動作やS/N比の劣化を防止することが可能となる。

【0107】

透明導電層20は液晶パネル30の表示面に接着剤層21を介して転写形成されて、タッチパネル10と透明導電層20とは粘着層22を介して貼り合わされている。タッチパネル10と液晶パネル30とは空隙を設けることなく一体に積層されている。また、透明導電層20と接着剤層21との合計の厚みは2〜3μm程度と薄く、透明導電層20を支持するフィルム等も不要であるため、薄型化を実現することができる。

【0108】

また、図17(b)に示した工程において、タッチパネル10と偏光層50との間にλ/4位相差層52を積層する工程を含むことも可能である。あるいは、タッチパネル10の第1透明基材11及び第2透明基材15の少なくとも一方にλ/4位相差層52を用いて、λ/4位相変換機能を付与することも可能である。こうすれば、外部からの光の反射を抑制して、表示画像の視認性を向上させることが可能となる。

【0109】

なお、図17(a)〜(d)の工程では、表示パネルとして液晶パネル30を用いた場合のタッチパネル一体型表示装置1の製造方法について述べたが、OLEDパネル40を用いた場合であっても同様の効果を奏する。

【0110】

さらに、図17(c)(d)に示すタッチパネル10の代わりに図7ないし図1に示すタッチパネル70を使用することで、同じ製造方法で、図7、図11、図12、図13に示すタッチパネル一体型表示装置3と、図14と図15および図16に示すタッチパネル一体型表示装置4を製造することができる。

【符号の説明】

【0111】

1、2、3、4 タッチパネル一体型表示装置

10 タッチパネル

11 第1透明基材

12 第1電極層

15 第2透明基材

16 第2電極層

20 透明導電層

21 接着剤層

22、23、24 粘着層

30 液晶パネル

32 上部電極

33 液晶層

34 下部電極

38 バックライト

40 OLEDパネル

42 上部電極

43 発光機能層

44 下部電極

50 第1偏光層

52 λ/4位相差層

60 転写用透明導電フィルム

70 タッチパネル

71 透明基材

72 第1の電極層

73 第2の電極層

【技術分野】

【0001】

本発明は、タッチパネル一体型表示装置及びその製造方法に関し、特に、表示パネルからの電磁ノイズを抑制するとともに、薄型化及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法に関する。

【背景技術】

【0002】

携帯用機器などの電子機器の操作部において、液晶パネルやOLED(Organic light emitting diode)パネル等の表示パネルの表示面側にタッチパネルが配置された表示装置が多く用いられている。タッチパネルは、透光性の基材及び透明導電膜からなる電極層等を有して構成された透光型入力装置であり、表示パネルに表示された画像などを、タッチパネルを通して視認することができる。したがって、操作者は表示パネルに表示された画像やメニュー画面を見ながら、直接、入力操作を行うことが可能である。

【0003】

このような表示装置として、静電容量式タッチパネルと液晶パネルとが一体に積層された表示装置が知られている。図19に、従来例のタッチパネル一体型表示装置101の模式断面図を示す。図19に示すものは、静電容量式タッチパネル110と液晶パネル130とが、粘着層160によって接着されて、タッチパネル一体型表示装置101が構成されている。静電容量式タッチパネル110は、第1電極層112と第2電極層116とを有し構成されており、入力操作時にタッチパネル110の表面を指などで触れると電極層との間に静電容量が形成される。この静電容量の変化により入力位置情報を検知することができる。このような構成のタッチパネル一体型表示装置は、例えば特許文献1に開示されている。

【0004】

しかしながら、図19に示すようなタッチパネル一体型表示装置101においては、液晶パネル130から様々な電磁ノイズが発生しており、タッチパネル110の第1電極層112または第2電極層116で検出されてしまう可能性がある。この場合、液晶パネル130からの電磁ノイズは、入力操作時のバックグラウンドノイズとなりS/N比の劣化の原因となる。または、タッチパネル110の誤動作を引き起こす場合もある。

【0005】

液晶パネル130からの電磁ノイズの影響を抑制する方法として、液晶パネル130とタッチパネル110との間に所定の距離を設ける方法や、液晶パネル130とタッチパネル110との間に透明導電層付フィルム等のシールド機能を有する部材を積層する方法が知られている。例えば、特許文献2には空隙部を設けて配置されたタッチパネル及び表示パネルについての構成が開示されている。

【0006】

また、表示パネルからの電磁ノイズをシールドする目的で、タッチパネルの表示パネル側に透明導電層を設ける方法が、特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−231186号公報

【特許文献2】特開2008−262326号公報

【特許文献3】特開2010−86498号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、電磁ノイズの影響を抑制するためには、表示パネルとタッチパネルとの間に0.4mm〜1.0mm程度の間隔を設けて配置する必要があり、表示装置全体の薄型化が困難であった。また、シールド層として透明導電層付フィルムを積層する場合においても、透明導電層を支持するフィルム基材の厚さに加えて、透明導電層付フィルムとタッチパネル、及び透明導電層付フィルムと表示パネルとを接着する粘着層を積層する必要があるため、薄型化に不利であるという課題が発生する。

【0009】

特許文献3に開示されている表示装置では、電磁ノイズシールド用の透明導電層がスパッタ法等の薄膜法で形成されている。したがって、透明基材の片方の面に入力位置情報を検出するための電極層を成膜し、もう一方の面にシールド層として透明導電層を成膜するという両面成膜工程が必要となる。両面成膜工程には、高価な製造設備が必要であり、その製造工程が煩雑になるため、製造コストが増大してしまう。さらに、透明導電層を薄膜法で形成した場合、シールド効果を向上させるために200℃以上、より好ましくは450℃の熱処理を加えて透明導電層の結晶性を向上させることが望ましい。したがって、熱処理工程が追加されて製造コストが増大してしまう。また、タッチパネル用の透明基材として高い耐熱性が必要となり、基材に使用できる材料が制限されて材料コストの増大につながる。

【0010】

本発明は、上記課題を解決し、表示パネルからの電磁ノイズを抑制するとともに、薄型化及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のタッチパネル一体型表示装置は、表示パネルと、入力位置情報を検出するタッチパネルと、前記表示パネルと前記タッチパネルとを貼り合わせるための透光性の粘着層と、を有し、前記表示パネルの表示面に、接着剤層を介して透明導電層が形成され、前記接着剤層と前記透明導電層は、前記表示面に転写形成されたものであり、前記透明導電層と前記タッチパネルが、前記粘着層を介して貼り合わされていることを特徴とする。

【0012】

これによれば、表示パネルの表示面に透明導電層を形成することにより、表示パネルからの電磁ノイズがシールドされて、タッチパネルの誤動作やS/N比の劣化を防止することが可能となる。また、透明導電層は転写法で形成されるため、スパッタ法や蒸着法等の薄膜法に比べて簡便な装置で透明導電層を形成することができ、製造コストを低減することが可能となる。さらに、両面成膜工程等の煩雑な工程が不要であり、製造工程を簡略化して短時間で形成できることから、生産性を向上させることができる。

【0013】

また、透明導電層は表示パネルの表示面に接着剤層を介して転写形成されており、タッチパネルと透明導電層とは粘着層を介して貼り合わされている。すなわち、タッチパネルと表示パネルとは空隙を設けることなく一体に積層されている。また、透明導電層と一体に転写される接着剤層の厚さは数μm程度と薄く、透明導電層を支持するフィルム等も不要であるため、タッチパネル一体型表示装置の薄型化を実現することができる。また、転写される接着剤層の厚さが薄いため、透光性の低下を抑制することができる。

【0014】

したがって、本発明によれば、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置を提供することができる。

【0015】

本発明のタッチパネル一体型表示装置は、前記タッチパネルの入力面側に偏光層が積層されているものである。

【0016】

本発明のタッチパネル一体型表示装置は、前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層が形成されていることが好適である。こうすれば、外部から入射した光がタッチパネル一体型表示装置内部で反射した場合に、位相変換層及び偏光層により反射光を低減することができる。これにより、表示パネルの表示画像と反射光とが重なって視認されることを防ぎ、操作者は表示パネルの表示画像を良好に視認することができる。また、転写される接着剤層の厚さが薄いため、位相変換層を設けても透光性の低下を抑制することができる。

【0017】

本発明のタッチパネル一体型表示装置は、前記タッチパネルと前記偏光層との間に、λ/4位相差層が形成されていることが好ましい。こうすれば、外部から入射した光が、偏光層及びλ/4位相差層によって直線偏光及び円偏光に変換されて、これを利用して反射光を低減することができる。また、転写される接着剤層の厚さが薄いため、λ/4位相差層を設けても透光性の低下を抑制することができる。

【0018】

前記タッチパネルは、1対の透明基材と、前記1対の透明基材にそれぞれ積層された電極層と、を有して構成されており、前記タッチパネルの前記1対の透明基材の少なくとも一方は、λ/4位相差層で形成されていることが好ましい。これによれば、タッチパネルの透明基材とλ/4位相差層とが共通の部材で形成されるため、タッチパネル一体型表示装置の薄型化及び透光性の低下の抑制を図ることができ、また、偏光層及びλ/4位相差層によって反射光を低減することが可能となる。

【0019】

または、前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、前記透明基材が、λ/4位相差層で形成されているものであってもよい。

【0020】

本発明のタッチパネル一体型表示装置において、前記接着剤層は、紫外線硬化型樹脂であることが好適である。これによれば、接着剤層を硬化、乾燥する工程を短時間に、かつ簡単に行うことできるため、製造コストを低減することができる。

【0021】

さらに本発明は、

タッチパネルと表示パネルとが透光性の粘着層を介して一体に積層されるタッチパネル一体型表示装置の製造方法であって、

(a)接着剤層と透明導電層とを有する転写フィルムを用いて、前記表示パネルの表示面に前記接着剤層を介して前記透明導電層を転写形成する工程と、

(b)前記表示パネルの表示面に転写形成された前記透明導電層と、前記タッチパネルとを、前記粘着層を介して貼り合わせる工程と、

を有することを特徴とする。

【0022】

本発明のタッチパネル一体型表示装置の製造方法によれば、表示パネルの表示面に透明導電層を形成することにより、表示パネルからの電磁ノイズがシールドされて、タッチパネルの誤動作やS/N比の劣化を防止することが可能となる。また、透明導電層は転写法で形成されるため、スパッタ法や蒸着法等の薄膜法に比べて簡便な装置で透明導電層を形成することができ、製造コストを低減することが可能となる。さらに、両面成膜工程等の煩雑な工程が不要であり、製造工程を簡略化して短時間で形成できることから、生産性を向上させることができる。

【0023】

また、透明導電層は表示パネルの表示面に接着剤層を介して転写形成されており、タッチパネルと透明導電層とは粘着層を介して貼り合わされている。すなわち、タッチパネルと表示パネルとは空隙を設けることなく一体に積層されている。また、透明導電層と一体に転写される接着剤層の厚さは数μm程度と薄く、透明導電層を支持するフィルム等も不要であるため、タッチパネル一体型表示装置の薄型化を実現することができる。さらに、転写される接着剤層の厚さが薄いため透光性の低下を抑制することができる。

【0024】

したがって、本発明によれば、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置の製造方法を提供することができる。

【0025】

本発明のタッチパネル一体型表示装置の製造方法は、前記(a)の工程と前記(b)の工程の間に、(a´)前記タッチパネルの入力面である一方の面に偏光層を積層する工程と、を有するものであってもよい。

【0026】

この場合の、本発明のタッチパネル一体型表示装置の製造方法において、前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層を形成する工程を含むことが好適である。こうすれば、外部から入射した光がタッチパネル一体型表示装置の内部で反射された場合に、位相変換層及び偏光層により反射光を低減することができる。これにより、表示パネルの表示画像と反射光とが重なって視認されることを防ぎ、操作者は表示パネルの表示画像を良好に視認することができる。また、転写される接着剤層が薄いため位相変換層を設けても透光性の低下を抑制することができる。

【0027】

前記(a´)の工程において、前記タッチパネルと前記偏光層との間にλ/4位相差層を形成する工程を含むことが好ましい。こうすれば、外部から入射した光が、偏光層及びλ/4位相差層によって直線偏光及び円偏光に変換される。この円偏光は、内部で反射されて逆向き(90度位相がシフトした)の円偏光となって進行して、λ/4位相差層を透過して直線偏光へ変換される。この直線偏光は、偏光層を透過せずに吸収されるため、反射光が外部へと出射されることを低減することができる。また、転写される接着剤層の厚さが薄いため、λ/4位相差層を設けても透光性の低下を抑制することができる。

【0028】

前記タッチパネルは、1対の透明基材を有して構成されており、前記1対の透明基材にはそれぞれ電極層が形成されており、前記タッチパネルの前記1対の透明基材の少なくとも一方は、λ/4位相差層で形成されていることが好ましい。これによれば、タッチパネルの透明基材とλ/4位相差層とが共通の部材で構成されるため、タッチパネル一体型表示装置の薄型化及び透光性の低下の抑制を図ることができ、また、偏光層及びλ/4位相差層によって反射光を低減することが可能となる。

【0029】

または、前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、前記透明基材を、λ/4位相差層で形成することを特徴とするものであってもよい。

【0030】

さらに、前記(a)の工程において、前記接着剤層は紫外線硬化型樹脂であることが好適である。これによれば、接着剤層を硬化、乾燥する工程を短時間に、かつ簡単に行うことできるため、製造コストを低減することができる。

【発明の効果】

【0031】

本発明によれば、表示パネルからの電磁ノイズを抑制するとともに、薄型化、透光性の低下の抑制及び製造コストの低減が可能なタッチパネル一体型表示装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【0032】

【図1】第1の実施形態のタッチパネル一体型表示装置の断面図である。

【図2】第1の実施形態のタッチパネル一体型表示装置の分解斜視図である。

【図3】第1の実施形態における第1の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図4】第1の実施形態における第2の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図5】第2の実施形態のタッチパネル一体型表示装置の断面図である。

【図6】第2の実施形態における変形例を示す、タッチパネル一体型表示装置の断面図である。

【図7】第3の実施形態のタッチパネル一体型表示装置の断面図である。

【図8】第3の実施形態のタッチパネル一体型表示装置の分解斜視図である。

【図9】第3の実施形態のタッチパネル一体型表示装置に使用されているタッチパネルの平面図である。

【図10】図9のX−X線での拡大断面図である。

【図11】第3の実施形態における第1の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図12】第3の実施形態における第2の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図13】第3の実施形態における第3の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図14】第4の実施形態のタッチパネル一体型表示装置の断面図である。

【図15】第4の実施形態における第1の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図16】第4の実施形態における第2の変形例を示す、タッチパネル一体型表示装置の断面図である。

【図17】本発明のタッチパネル一体型表示装置の製造方法を示す工程図である。

【図18】転写用透明導電フィルムの断面図である。

【図19】従来例のタッチパネル一体型表示装置の断面図である。

【発明を実施するための形態】

【0033】

<第1の実施形態>

図1に、第1の実施形態におけるタッチパネル一体型表示装置1の断面図を示す。図2には、タッチパネル一体型表示装置1の分解斜視図を示す。なお、各図面は、見やすくするために寸法を適宜異ならせて示している。

【0034】

図1に示すように、本実施形態のタッチパネル一体型表示装置1では、画像や文字情報を表示する表示パネルとして液晶パネル30が用いられており、液晶パネル30の表示面側に、透光型のタッチパネルとして静電容量式のタッチパネル10が配置されている。操作者は、静電容量式のタッチパネル10を通して液晶パネル30からの画像を視認することができ、また、表示画像やメニュー表示等を見ながら、タッチパネル10により入力操作をすることができる。

【0035】

液晶パネル30の表示面側には、接着剤層21を介して透明導電層20が転写形成されている。この透明導電層20は、液晶パネル30で発生する電磁ノイズをシールドするために形成されている。そして、透明導電層20の表面とタッチパネル10とは粘着層22を介して貼り合わされている。これにより、タッチパネル10と液晶パネル30とが一体に貼り合わされたタッチパネル一体型表示装置1が構成されている。

【0036】

図2に示すように、入力位置情報を検出するための静電容量式のタッチパネル10は、第1透明基材11と第2透明基材15とが対向配置されて構成されている。なお、図面を見やすくするため、図2では各層間の粘着層は省略して図示している。第1透明基材11には第1電極層12が形成されており、第2透明基材15には第2電極層16が形成されている。第1電極層12と第2電極層16とは、互に交叉する方向に延出して形成されており、その交叉する部分で静電容量を形成するように積層されている。

【0037】

第1透明基材11及び第2透明基材15には、フレキシブルプリント配線板(図示しない)と接続するための第1接続部14及び第2接続部18がそれぞれ形成されている。そして、第1電極層12と第1接続部14とは第1引出電極層13によって電気的に接続されており、第2電極層16と第2接続部18とは第2引出電極層17によって電気的に接続されている。

【0038】

タッチパネル10の入力操作時において入力面に指などを接触させると、第1電極層12と第2電極層16との間の静電容量に、指と第1電極層12との静電容量が付加されて、静電容量が変化する。この静電容量変化の情報は、第1引出電極層13及び第2引出電極層17を通して、外部回路に出力される。そして、静電容量変化に基づいて入力位置が特定される。

【0039】

第1透明基材11及び第2透明基材15は、それぞれの厚みが50μm〜200μm程度に形成された可撓性のフィルム状材料から構成されており、例えばPET(ポリエチレンテレフタレート)フィルムを用いることができる。

【0040】

第1電極層12及び第2電極層16は、可視光領域で透光性を有するITO(Indium Tin Oxide)、SnO2、ZnO等の透明導電材料を用いて、スパッタ法や蒸着法により成膜される。その厚みは、0.01μm〜0.05μm、例えば0.02μm程度で形成される。また、スパッタ法や蒸着法以外の方法では、あらかじめ透明導電膜が形成されたフィルムを用意して透明導電膜のみを基材に転写する方法や、液状の原料を塗布する方法により成膜することも可能である。

【0041】

図1に示すように、本実施形態のタッチパネル一体型表示装置1では、表示パネルとして液晶パネル30が用いられている。また、タッチパネル10の入力面側に第1偏光層50が配置されるとともに、液晶パネル30の下面には、第2偏光層51が配置されている。第2偏光層51の下方には光源としてバックライト38が設けられている。第1偏光層50及び第2偏光層51は、ヨウ素や染料を吸着させたPVA(ポリビニルアルコール)樹脂を一方向へ延伸した樹脂フィルムを有して構成されている。そして、この樹脂フィルムの両面には、TAC(トリアセチルアセテート)からなる保護フィルムが積層されている。

【0042】

第1偏光層50及び第2偏光層51は、一定の方向に振幅を有する光のみ透過させるものであり、第1偏光層50または第2偏光層51を透過した光は直線偏光となる。したがって、バックライト38から第2偏光層51に入射した光は、直線偏光となって液晶層33に入射する。液晶層33に入射した光は、液晶分子の配向状態に応じて偏光の方向を変化させながら、あるいは、偏光方向を変化させずに、液晶層33の厚み方向に進行していく。液晶層33を透過した光は、第1偏光層50に入射して、第1偏光層50の偏光方向の光のみが透過して、表示画像として出力される。

【0043】

図1に示すように、液晶パネル30は、上部基板31と下部基板35とで挟まれた液晶層33を有して構成されている。上部基板31と下部基板35とはスペーサ36によって一定の間隔をもって配置されている。上部基板31はカラーフィルタ基板であり、R(赤)、G(緑)、B(青)が規則的に配列された着色層(図示しない)が一方の面に形成されている。上部基板31と下部基板35の対向する面には、それぞれ上部電極(対向電極)32と下部電極(画素電極)34とが形成されている。この上部電極32と下部電極34との間に電圧を印加することにより、液晶層33を構成する液晶分子の配向を変化させることができる。

【0044】

液晶パネル30では、液晶層33に電圧を印加することにより液晶分子の配向を適切に制御して、液晶層33を透過する光の偏光方向を変化させることにより、所望の画像を表示させることが可能となる。

【0045】

液晶層33を制御するために印加された電圧によって、外部に電磁ノイズが放射されることになる。この電磁ノイズがタッチパネル10の第1電極層12及び第2電極層16に重畳された場合や、第1引出電極層13及び第2引出電極層17の出力信号に重畳された場合には、バックグラウンドノイズとなりS/N比の劣化の原因となり、あるいは、タッチパネル10の誤動作を引き起こす可能性がある。

【0046】

本実施形態のタッチパネル一体型表示装置1において、液晶パネル30の表示面側には接着剤層21を介して透明導電層20が積層されている。透明導電層20は、可視光領域で透光性を有するITO、SnO2、ZnO等の透明導電材料から構成されている。この透明導電層20によって、液晶パネル30から発生された電磁ノイズが遮蔽されて、タッチパネル10側に放射されることを抑制することができる。したがって、静電容量式のタッチパネル10のS/N比の劣化や誤動作を防止することが可能となる。

【0047】

また、透明導電層20は、透明導電層20と接着剤層21とが一体にフィルム基材上に形成された転写用透明導電フィルムを用いて、液晶パネル30表面に転写形成されている。透明導電層20と接着剤層21との厚みは、合計数μm程度に薄く形成することが可能であり、また、透明導電層20を支持するフィルム基材などは、製造工程中に剥離されて残らないため、タッチパネル一体型表示装置1の薄型化が可能となる。

【0048】

接着剤層21にはアクリル系の紫外線硬化型樹脂を用いることができる。この場合、接着剤層21の硬化後の残留応力が小さく、基板反り等の不具合を防止できる。また、透明導電層20を転写形成する工程において、接着剤層21を硬化、乾燥させる工程が短時間で済むため、製造コストを低減することができる。接着剤層21には、紫外線硬化型樹脂と熱硬化型樹脂とを併用したものであってもよい。

【0049】

図1に示すように、タッチパネル10と透明導電層20とは粘着層22を介して接着されており空隙を設けることなく一体に積層されてタッチパネル一体型表示装置1が構成されている。粘着層22には、透光性のアクリル系両面テープやアクリル系粘着剤を用いることができ、その厚みは50μm〜100μm程度である。このようにタッチパネル10と液晶パネル30とが一体に貼り合わされた場合であっても、透明導電層20を設けることにより液晶パネル30からの電磁ノイズをシールドすることができる。

【0050】

これに対して、表示パネルとタッチパネルとの間にスペースを設ける方法では、表示パネルからの電磁ノイズにより誤動作を生じないように、0.4mm〜1.0mm程度の間隔を設ける必要があり薄型化が困難である。さらに、表示パネルとタッチパネルとの間に空気層を介するため外光の写り込みが発生し易く、低反射化に不利である。また、透明導電層付フィルム等の電磁シールド用部材を別に用意する方法においては、シールド部材の両面に粘着層を積層してタッチパネル及び表示パネルと貼り合わせる必要がある。この場合、透明導電層を支持するフィルム基材の厚さに加え、粘着層の積層数も多くなり、薄型化には不利である。本実施形態のタッチパネル一体型表示装置1においては、透明導電層20を転写形成して電磁ノイズを抑制することができるとともに、液晶パネル30とタッチパネル10との間に電磁ノイズ干渉抑制のためのスペースや、透明導電層付フィルム等のシールド部材を設けることが不要となり、タッチパネル一体型表示装置1の薄型化が実現できる。

【0051】

特許文献3に開示されているように、透明導電層をスパッタ法や蒸着法等の薄膜法で形成する場合、高価な真空装置が必要である。また、シールド効果を向上させるために、200℃以上、より好ましくは450℃の熱処理を加えて透明導電層の結晶性を向上させることが望ましい。この場合、熱処理工程が増えて製造に要する時間も長くなり製造コストが増大する。透明導電層を薄膜法で形成する場合、タッチパネルの透明基材の一方の面に電極層を、他方の面にシールドのための透明導電層を成膜するという、両面成膜が必要となる。両面同時に成膜するためには複雑な機構を有する真空装置が必要であり、さらに高額の設備が必要となる。それぞれの面に成膜する場合には、製造工程が増大してしまい製造コストの増大につながる。タッチパネル側ではなく、液晶パネルの上部基板側に透明導電層を成膜する場合であっても、両面成膜工程が必要であり同様の課題が生じる。また、両面成膜の場合、製造工程が煩雑になり膜特性の再現性を確保することが難しいという課題もある。

【0052】

本実施形態においては、転写用透明導電フィルムを用いることにより、接着剤層21を介して透明導電層20を液晶パネル30に転写形成することができる。これにより、簡便な装置で透明導電層20を形成することができ、真空工程等が不要であり、製造に要する時間も短時間に形成することができるため、製造コストを低減することができる。また、転写工程においては熱処理などが不要であり、透明導電層20の膜特性再現性を得ることが容易である。

【0053】

したがって、本実施形態のタッチパネル一体型表示装置1によれば、液晶パネル30からの電磁ノイズを抑制するとともに、薄型化及び製造コストの低減が可能である。なお、本実施形態では、液晶パネル30の表面に透明導電層20が転写形成されているが、タッチパネル10の表示パネル30と対向する面に形成した場合でも同様の効果が得られる。

【0054】

図3は、第1の実施形態における第1の変形例を示す、タッチパネル一体型表示装置1の断面図である。本変形例においては、第1偏光層50とタッチパネル10との間に、入射光及び出射光の位相を変換するための位相変換層として、λ/4位相差層52が形成されている。λ/4位相差層52は、COP(環状オレフィンコポリマー)、PC(ポリカーボネート)等の透光性樹脂から構成されている。なお、第1偏光層50とλ/4位相差層52とは粘着層を介して接着されているが、図3においては省略して示している。

【0055】

λ/4位相差層52に入射した光は、複屈折によって、直交する2つの直線偏光成分に分離されるとともに、この2つの直線偏光成分に1/4波長の位相ずれが与えられる。本変形例においては、λ/4位相差層52の光軸が、第1偏光層50の透過軸に対して45度または135度の角度となるように配置されている。

【0056】

図3に示すように、外部から入射した光(1)は、第1偏光層50を透過して直線偏光(2)に変換され、この直線偏光がλ/4位相差層52を透過すると円偏光(3)に変換される。λ/4位相差層52を透過した光は、第1透明基材11や第2透明基材15等の各積層部材、または、各電極層の界面で反射されて、円偏光(3)とは逆回り(90度位相がシフトした)の円偏光(4)となって進行する。この円偏光(4)がλ/4位相差層52を透過すると、直線偏光(5)に変換される。この直線偏光(5)の光軸は、第1偏光層50の透過軸と90度位相が異なるため、直線偏光(5)は第1偏光層50に吸収される。このようにして、第1偏光層50とλ/4位相差層52とによって、反射光の外部への出射が抑制される。

【0057】

本変形例によれば、外部からの光がタッチパネル一体型表示装置1の内部で反射されて外部へと戻っていくことを防止できるため、例えば屋外など外光が多い場所で用いられた場合であっても、反射光と液晶パネル30の表示光とが重なって視認されることを防ぎ、操作者は液晶パネル30からの表示画像を良好に視認することができる。

【0058】

また、タッチパネル10と液晶パネル30との間に空隙部が設けることなく積層され、積層部材が薄型化されているため、バックライト38からの表示光の透過損失が低減されて、操作者は表示画像を良好に視認することができる。

【0059】

本変形例においては、第1偏光層50と液晶パネル30との間に位相変換層としてλ/4位相差層52が形成されているが、この態様に限らず、例えば、タッチパネル10と液晶パネル30との間に、下部λ/4位相差層(図示しない)を追加して形成することも可能である。この場合、バックライト38から出射された光が第2偏光層51を透過して直線偏光となる。この直線偏光は下部λ/4位相差層を透過して円偏光になり、さらに上部λ/4位相差層(λ/4位相差層52)を透過して直線偏光に変換されて、第1偏光層50を透過して外部へと出射される。したがって、バックライト38からの表示光の損失を最小限に抑えて、表示画像を表示することが可能となる。ここで、第1偏光層50と第2偏光層51との透過軸の方向は一致している。

【0060】

図4は、第1の実施形態における第2の変形例を示す、タッチパネル一体型表示装置1の断面図である。

【0061】

図4に示すように、第2の変形例においては、第1透明基材11がλ/4位相差層52から構成されている。第1透明基材11(λ/4位相差層52)には、COP(環状オレフィンコポリマー)やPC(ポリカーボネート)等のフィルム状の透光性樹脂材料を用いることができる。この場合、第2透明基材15には、光等方性の樹脂フィルムを用いることが好ましい。

【0062】

本変形例において、第1透明基材11とλ/4位相差層52とが共通の部材から構成されていることから、積層数を増やすことなくλ/4位相変換機能を付与することができる。したがって、第1の変形例の場合と同様に、外部から入射した光が第1透明基材11(λ/4位相差層52)を透過すると円偏光に変換されて、第2透明基材15や透明導電層20等の界面で反射した光は、逆向き(90度位相がシフトした)の円偏光となって進行する。この反射光は、第1透明基材11(λ/4位相差層52)を透過して直線偏光になり、偏光層50で吸収される。このようにして、本変形例においては、薄型化を実現するとともに、反射光を低減することができる。

【0063】

また、第1透明基材11と第2透明基材15の両方について、λ/4位相差層52を用いて構成することも可能である。この場合、外部からの光の反射光を低減することができるとともに、バックライト38からの表示光の損失を最小限に抑えて、表示画像を表示することができる。

【0064】

<第2の実施形態>

図5は、第2の実施形態におけるタッチパネル一体型表示装置2の断面図である。第1の実施形態と同様の構成部材については、同一の符号を付して示す。

【0065】

本実施形態において、文字情報や画像を表示する表示パネルとしてOLED(Organic light emitting diode)パネル40が用いられている。また、OLEDパネル40の表示面側には、電磁ノイズを抑制するための透明導電層20が接着剤層21を介して転写形成されている。そして、静電容量式のタッチパネル10が、粘着層22を介して透明導電層20と接着されている。

【0066】

OLEDパネル40は、正孔輸送層、発光層、電子注入層等(図示しない)が積層されて形成された発光機能層43を有しており、複数の発光機能層43が配列された構成となっている。発光機能層43には、赤色を発光する発光機能層43a、緑色を発光する発光機能層43b、青色を発光する発光機能層43cがあり、これらが平面視でマトリックス状に多数配列されている(図5では、一部のみ示す)。発光機能層43は、上部電極(共通電極)42と下部電極(画素電極)44とで挟まれて積層されており、電極間に電圧を印加することで発光機能層43が発光して、所望の画像を表示させることができる。

【0067】

OLEDパネル40は、発光機能層43が自発光して画像等を表示することができるため、液晶パネル30とは異なり、バックライトが不要である。また、発光機能層43は固体であり多少の圧力が加わっても破壊されにくいことから、上部基板41及び下部基板45として薄い基板を用いることができる。したがって、OLEDパネル40を用いた場合、液晶パネル30に比べて、より薄型化が可能となる。上部基板41及び下部基板45には可撓性を有する基板を用いることも可能であり、OLEDパネル40全体として可撓性を持たせることもでき、例えば曲面に画像等を表示するような機器にも使用できる。

【0068】

OLEDパネル40においても電極間に加えられる電圧が、電磁ノイズとしてタッチパネル10のS/N比の低下や誤動作を引き起こす場合がある。しかし、本実施形態においては、図5に示すように、OLEDパネル40の表示面側には透明導電層20が接着剤層21を介して転写形成されている。この透明導電層20により、OLEDパネル40からの発生する電磁ノイズを抑制して、タッチパネル10の誤動作を防止することができる。また、本実施形態においても、透明導電層20が転写形成されておりタッチパネル10とOLEDパネル40とが一体に積層されていることから、タッチパネル一体型表示装置2の薄型化を実現できる。透明導電層20は、転写法により、簡便な装置を用いて短時間に形成することができるため、製造コストの低減が可能となる。

【0069】

本実施形態において、下部電極(画素電極)44にはITO等の透明導電材料が用いられ、上部電極(共通電極)42にはAl、Cr等の金属材料が用いられている。そのため、上部電極42が操作者から視認されると、表示画像の品質が低下するおそれがある。本実施形態のタッチパネル一体型表示装置2の入力面側には、図5に示すように、第1偏光層50とλ/4位相差層52とが積層されている。これにより、外部から入射した光の反射光を抑制して、反射光と表示光とが重なることを防ぐとともに操作者から上部電極42が視認されることを防ぐことが可能となり、表示画像の品質低下を防ぐことができる。

【0070】

図6には、第2の実施形態の変形例を示す。本変形例において、静電容量式のタッチパネル10の第1透明基材11として、λ/4位相差層52が用いられている。これにより、タッチパネル一体型表示装置2の薄型化が可能であるとともに、位相変換機能が加えられるため、反射光を低減することができる。また、薄型化に伴い、光の透過率を向上させることにもつながり、OLEDパネル40からの表示光の損失を低減して、表示画像の品質を向上させることが可能となる。

【0071】

<第3の実施形態>

図7に、第3の実施形態におけるタッチパネル一体型表示装置3の断面図を示し、図8に、タッチパネル一体型表示装置3の分解斜視図を示している。

【0072】

図7に示すタッチパネル一体型表示装置3は、図1に示した第1の実施形態のタッチパネル一体型表示装置1のタッチパネル10の代わりにタッチパネル70が使用されており、タッチパネル70以外の構造は、図1に示すタッチパネル一体型表示装置1と同じである。

【0073】

タッチパネル70は、1枚の透明基材71の入力側の面のみに第1電極層72と第2電極層73が配列して形成されている。透明基材71は、可撓性のフィルム状材料から構成されており、例えばPETフィルムが用いられる。第1電極層72と第2電極層73は、ITO、SnO2、ZnO等の透明導電材料で構成されている。

【0074】

図8と図9に示すように、第1電極層72と第2電極層73は同じ形状で同じ面積を有しており、四角形状または菱形の形状である。第1電極層72と第2電極層73は、縦横に規則的に配列している。第1電極層72は、縦連結電極層74によって縦方向に連結されており、第2電極層73は、第1電極層72および縦連結電極層74とは分離して形成されている。

【0075】

PET等の透明基材71の表面にITOなどの透明導電材料の膜が0.01〜0.05μmの膜厚でスパッタ法や蒸着法で積層された材料を使用し、透明導電材料の層をエッチングして個々の第1電極層72と第2電極層73ならびに縦連結電極層74が同時に形成される。

【0076】

図10に示すように、横方向に隣り合っている第2電極層73と第2電極層73との間を縦連結電極層74が通過しているが、縦連結電極層74の表面が有機材料で形成された絶縁層76で覆われており、この絶縁層76の表面に形成された横連結電極層75によって、横方向に隣接する第2電極層73どうしが連結されて導通されている。横連結電極層75は金や銀などの導電性材料で形成されている。

【0077】

図9に示すように、縦連結電極層73によって縦方向に連結されている第1電極層72は、それぞれの縦列ごとに縦引出電極層77を介して図8に示す縦接続部81に個別に接続されている。横連結電極層75によって横方向に連結されている第2電極層73は、それぞれの横列ごとに横引出電極層78を介して図8に示す横接続部82に個別に接続されている。

【0078】

タッチパネル70の入力操作時において入力面に指などを接触させると、縦方向に連結されている第1電極層72と、横方向に連結されている第2電極層73との間の静電容量に、指とそれぞれの電極層72,73との間の静電容量が付加されて、静電容量の合計値が変化する。

【0079】

縦列の第1電極層72に対して各列ごとに順番に電圧を印加し、横列の全ての第2電極層73から検出される電流値を計測することで、指がどの縦列の第1電極層72に接近しているかを算出できる。逆に、横列の第2電極層73に対して各列ごとに順番に電圧を印加し、縦列の全ての第1電極層73から検出される電流値を計測することで、指がどの横列の第2電極層73に接近しているかを算出できる。この検出動作によって、タッチパネル70の表面において指が接近した座標を特定できる。

【0080】

図7に示すタッチパネル一体型表示装置3は、液晶パネル30の表示面側に接着剤層21を介して透明導電層20が積層されている。透明電極層20と接着剤層21は、図1に示したタッチパネル一体型表示装置1に使用されているものと同じであり、透明導電層20と接着剤層21とが一体にフィルム基材上に形成された転写用透明導電フィルムを用いて、液晶パネル30表面に転写することで形成されている。

【0081】

図7に示すように、タッチパネル70と透明導電層20とは粘着層22を介して接着されており空隙を設けることなく一体に積層されてタッチパネル一体型表示装置3が構成されている。また、タッチパネル70の入力面側に粘着層24を介して第1偏光層50が配置されている。粘着層22と粘着層24および第1偏光層50は、図1に示したタッチパネル一体型表示装置1に使用されているものと同じである。

【0082】

図7に示すタッチパネル一体型表示装置3における他の構成部材は、図1に示したタッチパネル一体型表示装置1と同じであるので、図1と同じ符号を付して詳しい説明は省略する。

【0083】

透明導電層20は、可視光領域で透光性を有するITO、SnO2、ZnO等の透明導電材料から構成されており、この透明導電層20によって、液晶パネル30から発生された電磁ノイズが遮蔽されて、タッチパネル70側に放射されることを抑制することができる。

【0084】

図7に示すタッチパネル70は、一枚の透明基材71の入力側の面にのみ電極層72,73が形成されている構造であるため、液晶パネル30と、電極層72,73との距離が接近しているが、液晶パネル30と電極層72,73との間にほぼ全面に広がる透明導電層20が形成されているため、液晶パネル30から発生された電磁ノイズを遮蔽しやすくなり、静電容量式のタッチパネル70のS/N比の劣化や誤動作を防止することが可能となる。

【0085】

また、タッチパネル70が1枚の透明基材71とその片面にのみ形成された電極層72,73で構成されているため、タッチパネル一体型表示装置3を薄型に構成することができる。

【0086】

図11は、第3の実施形態の第1の変形例を示している。このタッチパネル一体型表示装置3は、図3に示した第1の実施形態の第1の変形例のタッチパネル一体型表示装置3において、タッチパネル10の代わりにタッチパネル70が使用されている。

【0087】

図11に示すタッチパネル一体型表示装置3は、第1偏光層50とタッチパネル70との間にλ/4位相差層52が存在しているため、屋外など外光が覆い場所で用いられた場合にも、表示画像を良好に視認することができる。

【0088】

図12は、第3の実施形態の第2の変形例を示している。

図12に示すタッチパネル一体型表示装置3は、図4に示した第1の実施形態の第2の変形例のタッチパネル一体型表示装置3において、タッチパネル10の代わりにタッチパネル70が使用されている。この変形例では、タッチパネル70の透明基板71とλ/4位相差層52とが共通の部材から構成されている。

【0089】

図13は、第3の実施形態の第3の変形例を示している。

図13に示すタッチパネル一体型表示装置3は、液晶パネル30の表示側である上面に第1偏光層50が配置され、液晶パネル30の下面に第2偏光層51が配置されている。バックライト38から第2偏光層51に入射した光は、直線偏光となって液晶層33に入射する。液晶層33に入射した光は、液晶分子の配向状態に応じて偏光の方向を変化させながら、あるいは、偏光方向を変化させずに、液晶層33の厚み方向に進行していく。液晶層33を透過した光は、第1偏光層50に入射して、第1偏光層50の偏光方向の光のみが透過して、表示画像として出力される。

【0090】

上記のように、液晶パネル30の表示動作の一部を構成する第1偏光層50の表面に、接着剤層21を介して透明導電層20が転写形成されている。

【0091】

そして、透明導電層20の表面にタッチパネル70の透明基板71が粘着層22を介して貼り合わされている。

なお、タッチパネル70の表面には、カバー層が設けられる。

【0092】

<第4の実施形態>

図14は、第4の実施形態のタッチパネル一体型表示装置4を示している。このタッチパネル一体型表示装置4は、図5に示した第2の実施形態のタッチパネル一体型表示装置2のタッチパネル10の代わりにタッチパネル70が使用されているものであり、タッチパネル70以外の構成は、図5に示したものと同じである。

【0093】

第4の実施形態のタッチパネル一体型表示装置4は、表示パネルとしてOLEDパネル40が使用されている。タッチパネル70は1枚の透明基材71とその片面に形成された電極層72,73とで構成されているため、全体として薄型となり、OLEDパネル40と電極層72,73とが接近している。しかし、OLEDパネル40と電極層72,73との間に、透明導電層20が全面的に広がるように存在しているため、OLEDパネル40からのノイズが、タッチパネル70に影響を与えにくくなる。

【0094】

図15は第4の実施形態の変形例を示している。このタッチパネル一体型表示装置4は、図6に示した第2の実施形態の変形例のタッチパネル一体型表示装置2のタッチパネル10の代わりにタッチパネル70が使用されたものであり、タッチパネル70以外の構造は、図6に示すタッチパネル一体型表示装置2と同じである。

【0095】

図16は第4の実施形態の第2の変形例を示している。

OLEDパネル40の表示側の上面にλ/4位相差層52が設置されており、その上面に、接着剤層21を介して透明導電層20が転写形成されている。

【0096】

透明導電層20の表面にタッチパネル70の透明基板71が粘着層22を介して貼り合わされている。そして、透明基板71は、第1偏光層50を兼ねている。

なお、タッチパネル70の表面には、カバー層が設けられる。

【0097】

第2の変形例は、タッチパネル一体型表示装置4の薄型化が可能であるとともに、位相変換機能が加えられるため、反射光を低減することができる。

【0098】

<タッチパネル一体型表示装置の製造方法>

次に、本発明のタッチパネル一体型表示装置1の製造方法について、図面に基づいて説明する。

【0099】

図17(a)に示す工程では、転写用透明導電フィルム60を用いて液晶パネル30の表示面側に接着剤層21と透明導電層20とを転写形成する。転写用透明導電フィルム60には、例えば図18に示すようなものを用いることができる。図18に示すように、転写用透明導電フィルム60は、透明導電層20及び接着剤層21が支持基材61とカバーフィルム62とで挟まれた構成になっている。

【0100】

支持基材61及びカバーフィルム62には、PET等の樹脂フィルムが用いられる。また、接着剤層21にはアクリル系の紫外線硬化型樹脂が用いられる。透明導電層20は、ITO等の透明導電性材料から構成され、スパッタ法や蒸着法等の薄膜法、または塗布法等により形成されている。なお、転写用透明導電フィルム60は、図18に示した構成に限定されるものではなく、接着剤層21と透明導電層20とが転写可能な構成であれば良い。例えば、透明導電層20の表面を保護するためのハードコート層が設けられていてもよい。

【0101】

接着剤層21と透明導電層20とを転写形成する工程では、まず、転写用透明導電フィルム60のカバーフィルム62を剥がして接着剤層21を露出させる。そして、図17(a)に示すように、液晶パネル30の表示面側に接着剤層21を介して透明導電層20及び支持基材61を転写する。転写用透明導電フィルム60は、転写ローラー65で圧力、及び必要に応じて熱を加えながら均一に転写される。

【0102】

次に、紫外線を照射して接着剤層21を硬化させた後に、支持基材61を剥離する。これにより、図17(b)に示すように、液晶パネル30の表面に接着剤層21を介して透明導電層20を転写形成することができる。透明導電層20の厚みは0.5μm〜2μm程度、例えば約0.7μmに形成され、接着剤層21の厚みは1〜5μm程度、例えば約2μmに形成される。

【0103】

転写用透明導電フィルム60を用い、転写法により透明導電層20を形成することにより、簡便な装置によって製造することが可能となるため、タッチパネル一体型表示装置1の製造コストを低減することが可能となる。本製造方法によれば、真空工程が不要であり、短時間の工程で製造することが可能であるため、生産性に優れる。また、接着剤層21は紫外線照射により硬化されるため、乾燥・硬化工程が短時間であり、硬化後の残留応力も少ないため、液晶パネル30の反りや透明導電層20の剥離等の不具合の発生も防止できる。

【0104】

図17(c)の工程では、静電容量式のタッチパネル10の入力面側に偏光層50を積層する。タッチパネル10は、第1透明基材11と第2透明基材15とを、粘着層23を介して貼り合わせて形成できる。または、あらかじめ第1透明基材11と第2透明基材15とが一体に貼り合わされたものを用意してもよい。そして、タッチパネル10の入力面側に、アクリル系樹脂からなる粘着層24を介して偏光層50が貼り合わされる。

【0105】

次に、図17(b)の工程で転写形成された透明導電層20と、図17(c)の工程で偏光層50が積層されたタッチパネル10とが、粘着層22を介して貼り合わされる。このような工程により、図17(d)に示すようなタッチパネル一体型表示装置1を形成することができる。

【0106】

本発明のタッチパネル一体型表示装置1の製造方法によれば、液晶パネル30の表示面に透明導電層20を転写形成することにより、液晶パネル30からの電磁ノイズがシールドされて、タッチパネル10の誤動作やS/N比の劣化を防止することが可能となる。

【0107】

透明導電層20は液晶パネル30の表示面に接着剤層21を介して転写形成されて、タッチパネル10と透明導電層20とは粘着層22を介して貼り合わされている。タッチパネル10と液晶パネル30とは空隙を設けることなく一体に積層されている。また、透明導電層20と接着剤層21との合計の厚みは2〜3μm程度と薄く、透明導電層20を支持するフィルム等も不要であるため、薄型化を実現することができる。

【0108】

また、図17(b)に示した工程において、タッチパネル10と偏光層50との間にλ/4位相差層52を積層する工程を含むことも可能である。あるいは、タッチパネル10の第1透明基材11及び第2透明基材15の少なくとも一方にλ/4位相差層52を用いて、λ/4位相変換機能を付与することも可能である。こうすれば、外部からの光の反射を抑制して、表示画像の視認性を向上させることが可能となる。

【0109】

なお、図17(a)〜(d)の工程では、表示パネルとして液晶パネル30を用いた場合のタッチパネル一体型表示装置1の製造方法について述べたが、OLEDパネル40を用いた場合であっても同様の効果を奏する。

【0110】

さらに、図17(c)(d)に示すタッチパネル10の代わりに図7ないし図1に示すタッチパネル70を使用することで、同じ製造方法で、図7、図11、図12、図13に示すタッチパネル一体型表示装置3と、図14と図15および図16に示すタッチパネル一体型表示装置4を製造することができる。

【符号の説明】

【0111】

1、2、3、4 タッチパネル一体型表示装置

10 タッチパネル

11 第1透明基材

12 第1電極層

15 第2透明基材

16 第2電極層

20 透明導電層

21 接着剤層

22、23、24 粘着層

30 液晶パネル

32 上部電極

33 液晶層

34 下部電極

38 バックライト

40 OLEDパネル

42 上部電極

43 発光機能層

44 下部電極

50 第1偏光層

52 λ/4位相差層

60 転写用透明導電フィルム

70 タッチパネル

71 透明基材

72 第1の電極層

73 第2の電極層

【特許請求の範囲】

【請求項1】

表示パネルと、

入力位置情報を検出するタッチパネルと、

前記表示パネルと前記タッチパネルとを貼り合わせるための透光性の粘着層と、

を有し、

前記表示パネルの表示面に、接着剤層を介して透明導電層が形成され、前記接着剤層と前記透明導電層は、前記表示面に転写形成されたものであり、

前記透明導電層と前記タッチパネルが、前記粘着層を介して貼り合わされていることを特徴とするタッチパネル一体型表示装置。

【請求項2】

前記タッチパネルの入力面側に偏光層が積層されている請求項1記載のタッチパネル一体型表示装置。

【請求項3】

前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層が形成されていることを特徴とする請求項2に記載のタッチパネル一体型表示装置。

【請求項4】

前記タッチパネルと前記偏光層との間に、λ/4位相差層が形成されていることを特徴とする請求項2または請求項3に記載のタッチパネル一体型表示装置。

【請求項5】

前記タッチパネルは、1対の透明基材と、前記1対の透明基材にそれぞれ積層された電極層と、を有して構成されており、

前記タッチパネルの前記1対の透明基材の少なくとも一方が、λ/4位相差層で形成されていることを特徴とする請求項4に記載のタッチパネル一体型表示装置。

【請求項6】

前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、

前記透明基材が、λ/4位相差層で形成されていることを特徴とする請求項4に記載のタッチパネル一体型表示装置。

【請求項7】

前記接着剤層が、紫外線硬化型樹脂であることを特徴とする、請求項1ないし請求項6のいずれか1項に記載のタッチパネル一体型表示装置。

【請求項8】

タッチパネルと表示パネルとが透光性の粘着層を介して一体に積層されるタッチパネル一体型表示装置の製造方法であって、

(a)接着剤層と透明導電層とを有する転写フィルムを用いて、前記表示パネルの表示面に前記接着剤層を介して前記透明導電層を転写形成する工程と、

(b)前記表示パネルの表示面に転写形成された前記透明導電層と、前記タッチパネルとを、前記粘着層を介して貼り合わせる工程と、

を有することを特徴とするタッチパネル一体型表示装置の製造方法。

【請求項9】

前記(a)の工程と前記(b)の工程の間に、(a´)前記タッチパネルの入力面である一方の面に偏光層を積層する工程と、

を有することを特徴とする請求項8記載のタッチパネル一体型表示装置の製造方法。

【請求項10】

前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層を形成する工程を含むことを特徴とする請求項9に記載のタッチパネル一体型表示装置の製造方法。

【請求項11】

前記(a´)の工程において、前記タッチパネルと前記偏光層との間にλ/4位相差層を形成する工程を含むことを特徴とする請求項9に記載のタッチパネル一体型表示装置の製造方法。

【請求項12】

前記タッチパネルは、1対の透明基材を有して構成されており、前記1対の透明基材にはそれぞれ電極層が形成されており、

前記タッチパネルの前記1対の透明基材の少なくとも一方を、λ/4位相差層で形成することを特徴とする請求項1または請求項11に記載のタッチパネル一体型表示装置の製造方法。

【請求項13】

前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、

前記透明基材を、λ/4位相差層で形成することを特徴とする請求項11に記載のタッチパネル一体型表示装置の製造方法。

【請求項14】

前記(a)の工程において、前記接着剤層は紫外線硬化型樹脂であることを特徴とする請求項8ないし請求項13のいずれか1項に記載のタッチパネル一体型表示装置の製造方法。

【請求項1】

表示パネルと、

入力位置情報を検出するタッチパネルと、

前記表示パネルと前記タッチパネルとを貼り合わせるための透光性の粘着層と、

を有し、

前記表示パネルの表示面に、接着剤層を介して透明導電層が形成され、前記接着剤層と前記透明導電層は、前記表示面に転写形成されたものであり、

前記透明導電層と前記タッチパネルが、前記粘着層を介して貼り合わされていることを特徴とするタッチパネル一体型表示装置。

【請求項2】

前記タッチパネルの入力面側に偏光層が積層されている請求項1記載のタッチパネル一体型表示装置。

【請求項3】

前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層が形成されていることを特徴とする請求項2に記載のタッチパネル一体型表示装置。

【請求項4】

前記タッチパネルと前記偏光層との間に、λ/4位相差層が形成されていることを特徴とする請求項2または請求項3に記載のタッチパネル一体型表示装置。

【請求項5】

前記タッチパネルは、1対の透明基材と、前記1対の透明基材にそれぞれ積層された電極層と、を有して構成されており、

前記タッチパネルの前記1対の透明基材の少なくとも一方が、λ/4位相差層で形成されていることを特徴とする請求項4に記載のタッチパネル一体型表示装置。

【請求項6】

前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、

前記透明基材が、λ/4位相差層で形成されていることを特徴とする請求項4に記載のタッチパネル一体型表示装置。

【請求項7】

前記接着剤層が、紫外線硬化型樹脂であることを特徴とする、請求項1ないし請求項6のいずれか1項に記載のタッチパネル一体型表示装置。

【請求項8】

タッチパネルと表示パネルとが透光性の粘着層を介して一体に積層されるタッチパネル一体型表示装置の製造方法であって、

(a)接着剤層と透明導電層とを有する転写フィルムを用いて、前記表示パネルの表示面に前記接着剤層を介して前記透明導電層を転写形成する工程と、

(b)前記表示パネルの表示面に転写形成された前記透明導電層と、前記タッチパネルとを、前記粘着層を介して貼り合わせる工程と、

を有することを特徴とするタッチパネル一体型表示装置の製造方法。

【請求項9】

前記(a)の工程と前記(b)の工程の間に、(a´)前記タッチパネルの入力面である一方の面に偏光層を積層する工程と、

を有することを特徴とする請求項8記載のタッチパネル一体型表示装置の製造方法。

【請求項10】

前記偏光層と前記表示パネルとの間に、入射光及び出射光の位相を変換するための位相変換層を形成する工程を含むことを特徴とする請求項9に記載のタッチパネル一体型表示装置の製造方法。

【請求項11】

前記(a´)の工程において、前記タッチパネルと前記偏光層との間にλ/4位相差層を形成する工程を含むことを特徴とする請求項9に記載のタッチパネル一体型表示装置の製造方法。

【請求項12】

前記タッチパネルは、1対の透明基材を有して構成されており、前記1対の透明基材にはそれぞれ電極層が形成されており、

前記タッチパネルの前記1対の透明基材の少なくとも一方を、λ/4位相差層で形成することを特徴とする請求項1または請求項11に記載のタッチパネル一体型表示装置の製造方法。

【請求項13】

前記タッチパネルは、1枚の透明基材と、前記透明基材の片側の面に積層された電極層と、を有して構成されており、

前記透明基材を、λ/4位相差層で形成することを特徴とする請求項11に記載のタッチパネル一体型表示装置の製造方法。

【請求項14】

前記(a)の工程において、前記接着剤層は紫外線硬化型樹脂であることを特徴とする請求項8ないし請求項13のいずれか1項に記載のタッチパネル一体型表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−41566(P2013−41566A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−829(P2012−829)

【出願日】平成24年1月5日(2012.1.5)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年1月5日(2012.1.5)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]