タッチパネル及びその製造方法

【課題】接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルおよびその製造方法を提供する。

【解決手段】

一実施形態によるタッチパネル1は、センシング領域2Aと配線領域2Bとを有する透明基板2と、互いに平行に設けられた第1〜第nの透明導電パターン3(4)と、スクリーン印刷された導電性ペーストを硬化させてなる第1〜第nの取出し配線6(7)とを備え、第i(i=1〜n)の取出し配線は、透明導電パターン3(4)が延びる方向と直交する方向に沿って延びる本線部62(72)と、本線部の一端と第iの透明導電パターンとを電気的に接続する接続部63(73)と、本線部の他端と電気的に接続された外部端子部61(71)とを有し、配線領域2Bに、取出し配線6(7)をスクリーン印刷で印刷する際にスクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターン10(11)を備える。

【解決手段】

一実施形態によるタッチパネル1は、センシング領域2Aと配線領域2Bとを有する透明基板2と、互いに平行に設けられた第1〜第nの透明導電パターン3(4)と、スクリーン印刷された導電性ペーストを硬化させてなる第1〜第nの取出し配線6(7)とを備え、第i(i=1〜n)の取出し配線は、透明導電パターン3(4)が延びる方向と直交する方向に沿って延びる本線部62(72)と、本線部の一端と第iの透明導電パターンとを電気的に接続する接続部63(73)と、本線部の他端と電気的に接続された外部端子部61(71)とを有し、配線領域2Bに、取出し配線6(7)をスクリーン印刷で印刷する際にスクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターン10(11)を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タッチパネル及びその製造方法に関し、より具体的には、静電容量方式のタッチパネルおよびその製造方法に関する。

【背景技術】

【0002】

近年、スマートフォン等に代表される携帯型の電子機器が普及するにつれて、タッチパネルの需要が急激に高まっている。タッチ位置情報を検出する方式としては、抵抗膜方式および静電容量方式の2方式が主流になっている。

【0003】

静電容量方式のタッチパネルの場合、いわゆるマルチタッチと呼ばれる、2本以上の指の動作によって表示画面を自由にスライド、拡大または縮小等する機能が実現できる。このため、静電容量方式のタッチパネルに対する需要が、今後さらに増大することが見込まれている。

【0004】

例えば特許文献1に、静電容量方式のタッチパネルが開示されている。このタッチパネルは、Y用センサフィルム41(X用センサフィルム42)と、その上に透明導電材料からなるセンサ電極32a(センサ電極32b)と、センサ電極32a(センサ電極32b)の信号を外部の演算処理回路に取り出すための導体線路24(取出し配線)とから構成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−048541号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、タッチパネルを搭載する表示画面の大型化に対する要求が強くなっている。携帯機器の全体の大きさを変えずに表示画面を大きくするためには、表示画面を囲う枠部の幅を小さくしなければならない。このため、取出し配線が設けられる配線領域には、さらなる狭小化が求められる。具体的な数値を例示すれば、取出し配線のライン幅Lおよび取出し配線同士のスペース幅Sの寸法(L/S)として、L/S=100/100μm以下のファインパターンが求められている。

【0007】

このようなファインパターンをスクリーン印刷によって形成する場合、印刷解像性を高めるために高粘度タイプのAgペーストを用いることが一般的である。

【0008】

しかしながら、高粘度タイプのAgペーストを用いる場合、スクリーン版(印刷版)のメッシュ開口部から吐出される導電性ペーストの吐出性(以下、単に「ペースト吐出性」ともいう。)が取出し配線の密集具合によって異なる。即ち、取出し配線の本数の多い領域と少ない領域とで、ペースト吐出性が不均一になる。このため、図5(A)に示すように、例えば透明基板102の上に3本の取出し配線103が形成されている領域では、スクリーン印刷の特性上ペースト吐出性が向上することから、良好な印刷状態が得られる。一方、図5(B)に示すように、取出し配線103が1本のみ形成されている領域では、ペースト吐出性が大幅に低下することから、Agペーストがスクリーン版から抜けずに転写不良が起こり、それに起因して取出し配線の細り・欠けが発生するおそれがある。最悪の場合、取出し配線の断線が発生し、正確な位置検出信号を伝達することができないおそれがある。

【0009】

上記のようなペースト吐出性の不均一に起因する印刷不良の問題は、取出し配線のL/S寸法が小さくなればなる程、顕著になる。

【0010】

なお、Agペースト材料の印刷性能、スクリーン版の仕様、印刷条件、および印刷方向等を最適化することによって、取出し配線の本数が少ない領域におけるペースト吐出性がある程度改善する可能性はあるが、いずれも十分ではない。

【0011】

例えば、Agペースト材料の印刷性能の点に関しては、高粘度のAgペーストを少量希釈してペースト吐出性を高めることで、取出し配線の本数が少ない領域における印刷状態が改善する。しかしながら、今度は取出し配線が密集する領域において、ペースト吐出性が過剰に高まってしまい、取出し配線同士が短絡するおそれがある。

【0012】

また、印刷方向の点に関しては、例えば取出し配線の本数の少ない領域から本数の多い領域の方向にスキージを移動させて印刷した場合、取出し配線の本数の少ない領域におけるペースト吐出性が向上する傾向にある。しかしながら、実際のタッチパネルの製造では、生産効率を向上させるために、各製造プロセスの処理単位となるシート領域に複数個のタッチパネルを配置した、いわゆる多面付けレイアウトを行うことが多い。この場合、タッチパネルの形状や構成によっては、全てのタッチパネルを同一の方向に配置できないことがある。このため、ある方向を向くように配置されたタッチパネルの取出し配線の印刷状態が良好であっても、他の方向を向くように配置されたタッチパネルの取出し配線の印刷状態が悪化してしまう。

【0013】

本発明は、上述の技術的認識に基づいてなされたものであり、その目的は、接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルおよびその製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の一実施形態に係るタッチパネルは、

センシング領域と、前記センシング領域の周辺に位置する配線領域とを有する透明基板と、

前記センシング領域に互いに平行に設けられた第1〜第nの透明導電パターン(n:2以上の整数)と、

前記配線領域に設けられ、かつ、スクリーン印刷された導電性ペーストを硬化させてなる第1〜第nの取出し配線と、

を備えるタッチパネルであって、

前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有し、

前記配線領域に設けられ、かつ、前記第1〜第nの取出し配線をスクリーン印刷で印刷する際に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを備えることを特徴とする。

【0015】

本発明の一実施形態に係るタッチパネルの製造方法は、

センシング領域と配線領域とを有する透明基板を準備する工程と、

前記センシング領域に、第1〜第nの透明導電パターンを互いに平行になるように形成する工程と、

スクリーン印刷により前記配線領域に導電性ペーストを印刷し硬化させて第1〜第nの取出し配線を形成し、前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有する工程と、

を備え、

前記第1〜第nの取出し配線を形成する工程において、前記配線領域に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを形成する。

【発明の効果】

【0016】

本発明によれば、吐出安定化パターンによってペースト吐出性が均一化されるため、取出し配線のL/S寸法が小さいファインパターンの場合でも良好な印刷状態を得ることができる。その結果、接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルを得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る静電容量方式のタッチパネルの斜視図である。

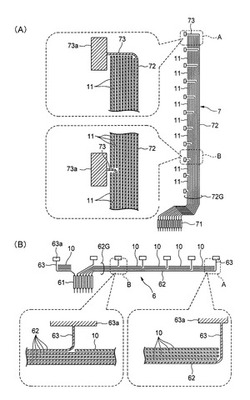

【図2】(A)および(B)ともに、一実施形態に係るタッチパネルの取出し配線および吐出安定化パターンの平面図である。

【図3】(A)は、一実施形態に係るタッチパネルの取出し配線および吐出安定化パターンの一部拡大図であり、(B)は、第1の変形例に係るタッチパネルの取出し配線および吐出安定化パターンの一部拡大図である。

【図4】(A)および(B)ともに、第2の変形例に係るタッチパネルの取出し配線および吐出安定化パターンの平面図である。

【図5】(A)は、3本の取出し配線が形成された領域における取出し配線の印刷状態を示す平面図であり、(B)は、1本の取出し配線が形成された領域における取出し配線の印刷状態を示す平面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態および変形例に係るタッチパネルについて、図面を参照しながら説明する。なお、各図において重複する構成要素については同一の符号を付し、同一符号の構成要素の詳細な説明は繰り返さない。また、各図における構成要素の縮尺比率は、説明の便宜上変えている。

【0019】

(実施形態)

図1は、本発明の一実施形態に係る静電容量方式のタッチパネルの斜視図を示している。但し、図1において、後で詳しく説明する吐出安定化パターンは図示していない。

【0020】

タッチパネル1は、透明基板2と、タッチ位置のY座標を検出するための透明導電パターン3と、タッチ位置のX座標を検出するための透明導電パターン4と、透明導電パターン3の信号を取り出す取出し配線6と、透明導電パターン4の信号を取り出す取出し配線7と、Y検電端子8と、X検電端子9と、吐出安定化パターン10,11とを含む。

【0021】

透明基板2は、センシング領域2Aと、センシング領域2Aの周辺に位置する配線領域2Bとを有する。透明基板2は透光性を有する材料(例えばPETフィルム)からなる。

【0022】

図1に示すように、透明導電パターン4は透明基板2の表面に形成され、透明導電パターン3は透明基板2の裏面に形成されている。このように、透明導電パターン3および透明導電パターン4は、互いに電気的に絶縁されるように透明基板2上に設けられている。透明導電パターン3,4は、インジウムスズ酸化物(ITO)、ポリエチレンジオキシチオフェン(PEDOT)等の透明導電材料からなる。

【0023】

複数の透明導電パターン3,4が、透明基板2のセンシング領域2Aに互いに平行に設けられている。より詳細には、図1に示すように、透明導電パターン3は、透明基板2の長手方向(Y方向)に沿って7列(第1〜第7の透明導電パターン3)設けられており、透明導電パターン4は、透明基板2の短手方向(X方向)に沿って10行(第1〜第10の透明導電パターン4)設けられている。

【0024】

個々の透明導電パターン3,4の構成について説明する。透明導電パターン3は、Y方向に沿って並ぶ複数の菱形形状の電極部31と、隣り合う電極部31同士を電気的に接続する細線状の連結部32とを有する。同様に、透明導電パターン4は、X方向に沿って並ぶ複数の菱形形状の電極部41と、隣り合う電極部41同士を電気的に接続する細線状の連結部42とを有する。なお、透明導電パターン3,4は、図1に示す形状に限定されず、所望の形状を採用することが可能である。

【0025】

Y検電端子8およびX検電端子9は、タッチパネル1の導通確認用の検電プローブを当接するために、透明導電パターン3の端部および透明導電パターン4の端部にそれぞれ設けられている。Y検電端子8と取出し配線6の外部端子部61(後述)との間で導通確認を行うことにより、透明導電パターン3が健全であるかどうかを確認できる。同様に、X検電端子9と取出し配線7の外部端子部71との間で導通確認を行うことにより、透明導電パターン4が健全であるかどうかを確認できる。Y検電端子8,X検電端子9を設けることで、透明導電パターン3,4に検電プローブを直接接触させる必要がなくなる。このため、導通確認時における透明導電パターン3,4の損傷を防止することができる。また、透明導電パターン3,4の材質によっては、透明導電パターン3,4と当接する検電プローブとの間の接触抵抗が大きくなる場合もある。よって、接触抵抗を低減する観点からも、Y検電端子8およびX検電端子9を設けることが望ましい。

【0026】

次に、図2(A),(B)を用いて、取出し配線6,7および吐出安定化パターン10,11について詳細に説明する。図2(A)は、取出し配線7および吐出安定化パターン11の概略的な構成を示している。図2(B)は、取出し配線6および吐出安定化パターン10の概略的な構成を示している。

【0027】

複数の取出し配線6,7および吐出安定化パターン10,11は、透明基板2の配線領域2Bに設けられている。取出し配線6,7および吐出安定化パターン10,11は、スクリーン印刷されたAgペーストを硬化させてなるものである。なお、取出し配線6,7および吐出安定化パターン10,11は、金(Au),銅(Cu)などの金属、又はナノカーボンを含む導電性ペーストを印刷形成したものであってもよい。

【0028】

配線領域2Bに設けられた取出し配線6,7の各々は、対応する透明導電パターン3,4の信号を取り出すように設けられている。取出し配線6,7と透明導電パターン3,4とは一対一に対応していており、第i(i=1,2,・・・,n)の取出し配線は、第iの透明導電パターンの信号を取り出すために設けられている。ここで、取出し配線6についてはn=7であり、取出し配線7についてはn=10である。透明導電パターン3および透明導電パターン4はそれぞれ7本および10本設けられているのに合わせて、取出し配線7は10本設けられ(図2(A)参照)、取出し配線6は7本設けられている(図2(B)参照)。

【0029】

次に、取出し配線6,7の構成について説明する。図2(A)に示すように、第iの取出し配線7は、透明導電パターン4が延びる方向(X方向)と直交する方向(Y方向)に沿って延びる直線状の本線部72と、本線部72の一端と第iの透明導電パターン7とを電気的に接続する接続部73と、本線部72の他端と電気的に接続された外部端子部71とを有する。

【0030】

取出し配線6についても、取出し配線7と同様である。即ち、図2(B)に示すように、第iの取出し配線6は、透明導電パターン3が延びる方向(Y方向)と直交する方向(X方向)に沿って延びる直線状の本線部62と、本線部62の一端と第iの透明導電パターン6とを電気的に接続する接続部63と、本線部62の他端と電気的に接続された外部端子部61とを有する。

【0031】

互いに平行配置された本線部62(72)のL/S寸法は、例えば、100μm以下/100μm以下である。

【0032】

なお、第1〜第10の取出し配線7の外部端子部71は、図2(A)に示すように、所定の領域(端子領域)にまとめて配置される。同様に、第1〜第7の取出し配線6の外部端子部61は、図2(B)に示すように、所定の領域(端子領域)にまとめて配置される。また、接続部63,73は、透明導電パターン3,4の上に形成された接続パッド63a,73aを有する。

【0033】

図2(A)に示すように、第1〜第10の取出し配線7の本線部72は、外部端子部側の端部において、10本の本線部72からなる本線群72Gを構成する。この本線群72Gを構成する本線部72の本数(以下、単に「本線群の本数」と表現する。)は、本線群72Gが第1〜第10の透明導電パターン4の各々の脇を越えるごとに1本ずつ減少する。即ち、端子領域から近い順(図1において手前から順)に、第1〜第10の透明導電パターン4が設けられているとすると、本線群72Gの本数は、第1の透明導電パターン4の脇を越えると9(=10−1)本になり、第2の透明導電パターン4の脇を越えると8(=10−2)本になり、以下同様に、第9の透明導電パターンの脇を越えると1本になる。

【0034】

取出し配線6についても、取出し配線7と同様である。図2(B)に示すように、第1〜第7の取出し配線6のうち図2(B)中左側の2つを除く第1〜第5の取出し配線6の本線部62は、5本の本線部62からなる本線群62Gを構成する。図2(B)において左側から右側に、第1〜第5の透明導電パターン3が設けられているとすると、本線群62Gの本数は、第1の透明導電パターン3の脇を越えると4(=5−1)本になり、第2の透明導電パターン3の脇を越えると3(=5−2)本になり、以下同様に、第4の透明導電パターンの脇を越えると1本になる。

【0035】

上記のタッチパネル1のセンシング領域2Aに指等が近接ないし当接すると、指と電極部31,41との間の静電容量の変化、あるいは、電極部31,41間の静電容量の変化が生じる。この静電容量の変化を取出し配線6,7を介して、端子領域に接続された外部の演算処理回路に取出して解析することで、指等の位置を検出することができる。

【0036】

次に、本実施形態に係るタッチパネルの吐出安定化パターン10,11について詳細に説明する。

【0037】

本実施形態に係るタッチパネルは、配線領域2Bに設けられ、かつ、第1〜第nの取出し配線6,7をスクリーン印刷で印刷する際に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターン10,11を備えている。ここでいう「均一化」とは、本線群の本数が多い部位と本線群の本数が少ない部位との間におけるペースト吐出性の差を縮小ないしは無くすることを意味する。

【0038】

吐出安定化パターン10,11は、取出し配線6,7の本線部62,72と平行に設けられている。

【0039】

また、図3(A)に示すように、吐出安定化パターン11は、取出し配線7と電気的に隔離されている。吐出安定化パターン10も同様に、取出し配線6と電気的に隔離されている。よって、吐出安定化パターン10,11は取出し配線6,7の抵抗等の電気的特性に影響を与えず、吐出安定化パターンを設けない場合と同等の信号を取出し配線から取り出すことができる。

【0040】

前述したように、取出し配線6,7を形成する際に導電性ペーストの吐出性が最も悪化するのは、本線群62G,72Gの本数が1本となる部位においてである。よって、吐出安定化パターン10,11は少なくとも本線群62G,72Gの本数が1本となる部位に1本以上形成する。これにより、本線群62G,72Gの本数が1本となる部位におけるペースト吐出性が向上して、ペースト吐出性が均一化される。その結果、本線群の本数に関わりなく、取出し配線の全体にわたって良好な印刷状態が得られるようになる。なお、吐出安定化パターン10,11のライン幅は、本線部62,72のライン幅と等しくすることが好ましい。

【0041】

吐出安定化パターン10,11は、本線群62G,72Gの本数の減少を補うように設けてもよい。即ち、第i(i=1,2,・・・,n−1)の取出し配線の接続部と第i+1の取出し配線の接続部との間において、本線群の本数と吐出安定化パターンの本数との和がn本になるように、吐出安定化パターンが設けられてもよい。

【0042】

より具体的には、図2(A)の領域Bの拡大図からわかるように、第2の取出し配線7と第3の取出し配線7との間における本線群72Gの本数は、8本である。したがって、本線部72の減少分を補うために2本の吐出安定化パターン11が設けられる。また、図2(A)の領域Aの拡大図からわかるように、第9の取出し配線7と第10の取出し配線7との間の本線群72Gの本数は1本であり、したがって、9本の吐出安定化パターン11が設けられる。

【0043】

図2(B)に示すように、取出し配線6についても取出し配線7の場合と同様に、本線群62Gの本数の減少を補うように吐出安定化パターン10が設けられる。

【0044】

次に、複数の吐出安定化パターンが設けられる場合における、吐出安定化パターンのL/S寸法について図3(A)を用いて説明する。

【0045】

図3(A)は、図2(A)において、本線群72Gの本数が1本となる部位を拡大した平面図を示している。図3(A)に示すように、吐出安定化パターン11のライン幅(L1)は、取出し配線7の本線部72のライン幅(L2)と同じであり、かつ、吐出安定化パターン11同士の間隙寸法であるスペース幅(S1)は、取出し配線7の本線部72同士のスペース幅(S2)と同じである。

【0046】

吐出安定化パターン11のライン幅が本線部72のライン幅よりも小さい場合には、吐出安定化パターン11の方が本線部72よりも高い印刷解像性を要求されることとなる。その結果、印刷条件等が煩雑となり、印刷難易度が高まるという問題が生じる。

【0047】

一方、吐出安定化パターン11のライン幅が本線部72のライン幅よりも大きい場合には、吐出安定化パターン11の形成領域における導電性ペーストの吐出量が増大するため、取出し配線7の本線部72の形成部分における導電性ペーストの吐出量も影響を受ける。その結果、本線部72が設計よりも太く形成されるという問題が生じる。

【0048】

よって、吐出安定化パターン11のL/S寸法は、図3(A)に示すように、取出し配線の本線部72のL/S寸法と同じにすることが望ましい。例えば、取出し配線7の本線部72のL/S寸法が100/100μmである場合は、吐出安定化パターン11のライン幅(L1)は100μmであり、吐出安定化パターン11同士のスペース幅(S1)は100μmであることが望ましい。

【0049】

吐出安定化パターン10におけるL/S寸法についても同様に、取出し配線6の本線部62のL/S寸法と同じにすることが望ましい。

【0050】

次に、吐出安定化パターンの長さについて、図3(A)を用いて詳細に説明する。

【0051】

吐出安定化パターンは、できる限り、取出し配線に対して平行に、かつ長く形成することが望ましい。それによって、本線群の本数が1本となる距離が短くなるため、吐出安定化パターンによるペースト吐出性の安定化の効果を大きくすることができる。このような観点から、吐出安定化パターンの長さは、式(1)を満たすことが望ましい。

(1/2)D ≦ L ≦ D−2d ・・・(1)

【0052】

ここで、Lは吐出安定化パターンの長さ、Dは接続部間の距離、dは接続部のライン幅および本線部のライン幅のうちいずれか小さい方の値である。

【0053】

式(1)において、L > D−2d となる場合、印刷時の導電性ペーストのニジミによって、吐出安定化パターンの端部と接続部とが短絡してしまう可能性が高くなる。また、L < (1/2)D となる場合、本線群の本数が1本となる距離が長くなり、吐出安定化パターンによるペースト吐出性の改善が十分でない可能性がある。

【0054】

よって、吐出安定化パターンの長さLが式(1)を満たすようにすることで、印刷パターン間の短絡を防止しつつ、ペースト吐出性を十分に改善することができる。

【0055】

また、図3(A)に示すように、吐出安定化パターン11は、その長さ方向の中点と、隣り合う接続部73間の中点とが一致するように配置されることが望ましい。吐出安定化パターン10についても同様である。これにより、タッチパネルが多面付けのレイアウトとされていて、全てのタッチパネル製品が同じ方向を向くように配置されていない場合においても、取出し配線6,7のパターン形成状態を均一にすることができる。

【0056】

また、吐出安定化パターン10,11の長手方向の両端部は、円弧状(半円状)の輪郭線を有することが好ましい。これにより、スクリーン印刷におけるスキージングの際、導電性ペーストの吐出がスクリーン版の乳剤によって適切に抑制されるようになるため、印刷ニジミ等が発生せず、吐出安定化パターンの良好な印刷状態を得ることができる。吐出安定化パターンの両端部の先端が鋭角状になるように形成した場合でも、同様の効果を得ることができる。

【0057】

以上説明したように、吐出安定化パターン10,11を設けることで、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させ、本線群の本数によらずに取出し配線の印刷状態を均一とすることができる。その結果、取出し配線が形成される全ての領域において、良好な印刷状態を得ることができる。ペースト吐出性が最も低下する本線群の本数が1本の部位においても、導電性ペーストの抜け不良や転写不良のない良好な印刷状態を得ることができる。

【0058】

よって、本実施形態によれば、接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルを得ることができる。換言すれば、透明導電パターンから取出し配線により取り出された位置検出信号を、タッチパネルに接続された外部の演算処理回路へ確実に伝達することができる、信頼性に優れたタッチパネルを得ることが可能となる。

【0059】

さらに、吐出安定化パターンは配線領域の空き領域に設けられるため、吐出安定化パターンを設けるために配線領域の寸法を拡大させる必要がない。よって、タッチパネルを搭載する表示画面の枠部の幅を大きくすることなく、ひいてはタッチパネルの意匠性および視認性に影響を与えることなく、吐出安定化パターンを設けて信頼性に優れたタッチパネルを得ることができる。

【0060】

次に、上記実施形態に係る2つの変形例について説明する。いずれの変形例によっても、上記実施形態と同様の効果を得ることができる。

【0061】

(第1の変形例)

第1の変形例について、図3(B)を用いて説明する。本変形例は、取り出し配線7が配線領域2Bの内側(センシング領域2A側)に寄るように引き回される場合である。

【0062】

図3(B)は、取出し配線7および吐出安定化パターン11の一部を拡大した図であり、表示領域に関しては図3(A)に対応している。図3(B)に示すように、吐出安定化パターン11は、取出し配線7の外側に設けられる。即ち、本変形例では、吐出安定化パターン11は、取出し配線の本線部72に対して透明導電パターン4と逆側に設けられる。

【0063】

吐出安定化パターン10についても同様に、取出し配線の本線部62に対して透明導電パターン3と逆側に設けてもよい。

【0064】

第1の変形例によれば、取り出し配線が配線領域の内側に寄るように引き回される場合であっても、配線領域の寸法を拡大させることなく吐出安定化パターンを設けることができる。

【0065】

(第2の変形例)

次に、第2の変形例について、図4(A)および図4(B)を用いて説明する。

【0066】

図4(A)に示すように、吐出安定化パターン11は、本線群72Gの本数が2本以下の部位には2本設けられ、本線群72Gの本数が3本以上の部位には1本設けられる。吐出安定化パターン10についても同様であり、図4(B)に示すように、吐出安定化パターン10は、本線群62Gの本数が2本以下の部位には2本設けられ、本線群62Gの本数が3本以上の部位には1本設けられる。

【0067】

より一般的に言えば、吐出安定化パターン10,11は、第i(i=1,2,・・・,n−1)の取出し配線の接続部63,73と第i+1の取出し配線の接続部63,73との間における本線群62G,72Gの本数が、1本の部位には少なくとも2本設けられ、2本の部位には少なくとも1本設けられる。好ましくは、1本または2本の部位には吐出安定化パターンが少なくとも2本設けられ、3本以上の部位には少なくとも1本設けられる。

【0068】

第2の変形例によれば、図2を用いて説明した実施形態よりも少ない本数の吐出安定化パターンにより、上述の実施形態と同様の効果を得ることができる。

【0069】

(タッチパネルの製造方法)

次に、本発明の一実施形態に係るタッチパネルの製造方法について、既述の構成要素を用いて説明する。

【0070】

(1)センシング領域2Aと配線領域2Bとを有する透明基板2を準備する。

この透明基板2としては、例えば、透光性に優れ、かつ材料コストが安いPET(ポリエチレンテレフタレート)フィルムを好適に用いることができる。その他適用可能な材料として、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)および透明ポリイミド(透明PI)等の透明フィルムや、透明なガラス板が挙げられる。

(2)次に、センシング領域2Aに、第1〜第nの透明導電パターン3(4)を互いに平行になるように形成する。

【0071】

より具体的には、透明導電パターン3(4)は、まず、透明基板2の面上に透明導電材料を塗工して透明導電膜を形成し、その後、この透明導電膜をエッチング処理によって所望の形状に加工することによって形成する。

【0072】

透明基板2の一方の面に透明導電パターン3を形成し、その後、透明基板2の他方の面に透明導電パターン4を形成する。その他、2枚の透明基板、即ち、第1の透明基板および第2の透明基板を準備しておき、第1および第2の透明基板に透明導電パターン3および透明導電パターン4をそれぞれ形成した後、第1および第2の透明基板の面のうち透明導電パターンが形成されていない面同士を貼り合わせてもよい。

【0073】

また、透明導電パターン3および透明導電パターン4は、透明基板2の同じ面に形成してもよい。この場合、透明導電パターン3および透明導電パターン4のうちいずれか一方のパターンを図1に示すように電極部および連結部を有するように形成し、他方のパターンについては電極部のみを形成する。そして、他方のパターンの連結部は、一方のパターンの連結部を跨ぐように透明基板2上に設けられた絶縁体の小片の上に形成され、他方のパターンの電極部同士を接続(ジャンパー接続)する。

【0074】

なお、適用可能な透明導電材料としては、ITOに代表される無機系透明導電材料や、ポリエチレンジオキシチオフェン(PEDOT)、ポリアニリン、ポリピロール等に代表される有機系透明導電材料が挙げられる。また、透明導電パターン3,4は、有機系透明導電材料に印刷適正を与えたインクを用いた印刷手法によって形成することも可能である。

【0075】

(3)次に、スクリーン印刷により配線領域2BにAgペーストを印刷し、印刷されたAgペーストを加熱して硬化させることによって、第1〜第nの取出し配線6(7)を形成する。ここで用いるAgペーストとしては、比較的高粘度タイプのもの(例えば20Pa・s以上)を使用することが望ましい。なお、スクリーン印刷では、Agペーストに限らず、金(Au),銅(Cu)などの金属、又はナノカーボンを含む導電性ペーストを用いてもよい。

【0076】

第1〜第nの取出し配線6(7)は、より具体的には、第1〜第nの取出し配線6(7)の本線部62(72)が、外部端子部側の端部においてn本の本線部からなる本線群62G(72G)を構成し、かつ、この本線群の本数は、本線群が第1〜第nの透明導電パターンの各々の脇を越えるごとに1本ずつ減少するように形成する。

【0077】

本工程において、取出し配線6(7)と一緒に吐出安定化パターン10(11)も、配線領域2Bに形成する。より具体的には、吐出安定化パターン10(11)は、本線群62G(72G)の本数が1本となる部位において、本線部62(72)と平行に、かつ第1〜第nの取出し配線6(7)と電気的に絶縁されるように形成する。

【0078】

なお、本工程で形成する吐出安定化パターンは、本数、配置位置、L/S寸法および長さなどに関して、上述の実施形態、第1の変形例および第2の変形例で説明したような形態に従って形成することができる。

【0079】

なお、前述のY検電端子8(X検電端子9)も、本工程のスクリーン印刷によって印刷形成される。

【0080】

上記の工程を経て、本発明の一実施形態に係るタッチパネルを得る。上記の製造方法によれば、吐出安定化パターンは、取出し配線を印刷する工程において一緒に印刷形成することができる。換言すれば、吐出安定化パターンと取出し配線の印刷は、1種類のスクリーン版を用いて1回の印刷工程によって同時に形成することができる。このため、製造工程を煩雑にすることなく、タッチパネルの製造を行うことができる。

【0081】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した実施形態および変形例に限定されるものではない。特許請求の範囲に規定された内容及びその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更及び部分的削除が可能である。

【符号の説明】

【0082】

1 タッチパネル

2 透明基板

2A センシング領域

2B 配線領域

3,4 透明導電パターン

6,7 取出し配線

8 Y検電端子

9 X検電端子

10,11 吐出安定化パターン

31,41 電極部

32,42 連結部

61,71 外部端子部

62,72 本線部

62G,72G 本線群

63,73 接続部

63a,73a 接続パッド

102 透明基板

103 取出し配線

【技術分野】

【0001】

本発明は、タッチパネル及びその製造方法に関し、より具体的には、静電容量方式のタッチパネルおよびその製造方法に関する。

【背景技術】

【0002】

近年、スマートフォン等に代表される携帯型の電子機器が普及するにつれて、タッチパネルの需要が急激に高まっている。タッチ位置情報を検出する方式としては、抵抗膜方式および静電容量方式の2方式が主流になっている。

【0003】

静電容量方式のタッチパネルの場合、いわゆるマルチタッチと呼ばれる、2本以上の指の動作によって表示画面を自由にスライド、拡大または縮小等する機能が実現できる。このため、静電容量方式のタッチパネルに対する需要が、今後さらに増大することが見込まれている。

【0004】

例えば特許文献1に、静電容量方式のタッチパネルが開示されている。このタッチパネルは、Y用センサフィルム41(X用センサフィルム42)と、その上に透明導電材料からなるセンサ電極32a(センサ電極32b)と、センサ電極32a(センサ電極32b)の信号を外部の演算処理回路に取り出すための導体線路24(取出し配線)とから構成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−048541号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、タッチパネルを搭載する表示画面の大型化に対する要求が強くなっている。携帯機器の全体の大きさを変えずに表示画面を大きくするためには、表示画面を囲う枠部の幅を小さくしなければならない。このため、取出し配線が設けられる配線領域には、さらなる狭小化が求められる。具体的な数値を例示すれば、取出し配線のライン幅Lおよび取出し配線同士のスペース幅Sの寸法(L/S)として、L/S=100/100μm以下のファインパターンが求められている。

【0007】

このようなファインパターンをスクリーン印刷によって形成する場合、印刷解像性を高めるために高粘度タイプのAgペーストを用いることが一般的である。

【0008】

しかしながら、高粘度タイプのAgペーストを用いる場合、スクリーン版(印刷版)のメッシュ開口部から吐出される導電性ペーストの吐出性(以下、単に「ペースト吐出性」ともいう。)が取出し配線の密集具合によって異なる。即ち、取出し配線の本数の多い領域と少ない領域とで、ペースト吐出性が不均一になる。このため、図5(A)に示すように、例えば透明基板102の上に3本の取出し配線103が形成されている領域では、スクリーン印刷の特性上ペースト吐出性が向上することから、良好な印刷状態が得られる。一方、図5(B)に示すように、取出し配線103が1本のみ形成されている領域では、ペースト吐出性が大幅に低下することから、Agペーストがスクリーン版から抜けずに転写不良が起こり、それに起因して取出し配線の細り・欠けが発生するおそれがある。最悪の場合、取出し配線の断線が発生し、正確な位置検出信号を伝達することができないおそれがある。

【0009】

上記のようなペースト吐出性の不均一に起因する印刷不良の問題は、取出し配線のL/S寸法が小さくなればなる程、顕著になる。

【0010】

なお、Agペースト材料の印刷性能、スクリーン版の仕様、印刷条件、および印刷方向等を最適化することによって、取出し配線の本数が少ない領域におけるペースト吐出性がある程度改善する可能性はあるが、いずれも十分ではない。

【0011】

例えば、Agペースト材料の印刷性能の点に関しては、高粘度のAgペーストを少量希釈してペースト吐出性を高めることで、取出し配線の本数が少ない領域における印刷状態が改善する。しかしながら、今度は取出し配線が密集する領域において、ペースト吐出性が過剰に高まってしまい、取出し配線同士が短絡するおそれがある。

【0012】

また、印刷方向の点に関しては、例えば取出し配線の本数の少ない領域から本数の多い領域の方向にスキージを移動させて印刷した場合、取出し配線の本数の少ない領域におけるペースト吐出性が向上する傾向にある。しかしながら、実際のタッチパネルの製造では、生産効率を向上させるために、各製造プロセスの処理単位となるシート領域に複数個のタッチパネルを配置した、いわゆる多面付けレイアウトを行うことが多い。この場合、タッチパネルの形状や構成によっては、全てのタッチパネルを同一の方向に配置できないことがある。このため、ある方向を向くように配置されたタッチパネルの取出し配線の印刷状態が良好であっても、他の方向を向くように配置されたタッチパネルの取出し配線の印刷状態が悪化してしまう。

【0013】

本発明は、上述の技術的認識に基づいてなされたものであり、その目的は、接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルおよびその製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の一実施形態に係るタッチパネルは、

センシング領域と、前記センシング領域の周辺に位置する配線領域とを有する透明基板と、

前記センシング領域に互いに平行に設けられた第1〜第nの透明導電パターン(n:2以上の整数)と、

前記配線領域に設けられ、かつ、スクリーン印刷された導電性ペーストを硬化させてなる第1〜第nの取出し配線と、

を備えるタッチパネルであって、

前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有し、

前記配線領域に設けられ、かつ、前記第1〜第nの取出し配線をスクリーン印刷で印刷する際に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを備えることを特徴とする。

【0015】

本発明の一実施形態に係るタッチパネルの製造方法は、

センシング領域と配線領域とを有する透明基板を準備する工程と、

前記センシング領域に、第1〜第nの透明導電パターンを互いに平行になるように形成する工程と、

スクリーン印刷により前記配線領域に導電性ペーストを印刷し硬化させて第1〜第nの取出し配線を形成し、前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有する工程と、

を備え、

前記第1〜第nの取出し配線を形成する工程において、前記配線領域に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを形成する。

【発明の効果】

【0016】

本発明によれば、吐出安定化パターンによってペースト吐出性が均一化されるため、取出し配線のL/S寸法が小さいファインパターンの場合でも良好な印刷状態を得ることができる。その結果、接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルを得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る静電容量方式のタッチパネルの斜視図である。

【図2】(A)および(B)ともに、一実施形態に係るタッチパネルの取出し配線および吐出安定化パターンの平面図である。

【図3】(A)は、一実施形態に係るタッチパネルの取出し配線および吐出安定化パターンの一部拡大図であり、(B)は、第1の変形例に係るタッチパネルの取出し配線および吐出安定化パターンの一部拡大図である。

【図4】(A)および(B)ともに、第2の変形例に係るタッチパネルの取出し配線および吐出安定化パターンの平面図である。

【図5】(A)は、3本の取出し配線が形成された領域における取出し配線の印刷状態を示す平面図であり、(B)は、1本の取出し配線が形成された領域における取出し配線の印刷状態を示す平面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態および変形例に係るタッチパネルについて、図面を参照しながら説明する。なお、各図において重複する構成要素については同一の符号を付し、同一符号の構成要素の詳細な説明は繰り返さない。また、各図における構成要素の縮尺比率は、説明の便宜上変えている。

【0019】

(実施形態)

図1は、本発明の一実施形態に係る静電容量方式のタッチパネルの斜視図を示している。但し、図1において、後で詳しく説明する吐出安定化パターンは図示していない。

【0020】

タッチパネル1は、透明基板2と、タッチ位置のY座標を検出するための透明導電パターン3と、タッチ位置のX座標を検出するための透明導電パターン4と、透明導電パターン3の信号を取り出す取出し配線6と、透明導電パターン4の信号を取り出す取出し配線7と、Y検電端子8と、X検電端子9と、吐出安定化パターン10,11とを含む。

【0021】

透明基板2は、センシング領域2Aと、センシング領域2Aの周辺に位置する配線領域2Bとを有する。透明基板2は透光性を有する材料(例えばPETフィルム)からなる。

【0022】

図1に示すように、透明導電パターン4は透明基板2の表面に形成され、透明導電パターン3は透明基板2の裏面に形成されている。このように、透明導電パターン3および透明導電パターン4は、互いに電気的に絶縁されるように透明基板2上に設けられている。透明導電パターン3,4は、インジウムスズ酸化物(ITO)、ポリエチレンジオキシチオフェン(PEDOT)等の透明導電材料からなる。

【0023】

複数の透明導電パターン3,4が、透明基板2のセンシング領域2Aに互いに平行に設けられている。より詳細には、図1に示すように、透明導電パターン3は、透明基板2の長手方向(Y方向)に沿って7列(第1〜第7の透明導電パターン3)設けられており、透明導電パターン4は、透明基板2の短手方向(X方向)に沿って10行(第1〜第10の透明導電パターン4)設けられている。

【0024】

個々の透明導電パターン3,4の構成について説明する。透明導電パターン3は、Y方向に沿って並ぶ複数の菱形形状の電極部31と、隣り合う電極部31同士を電気的に接続する細線状の連結部32とを有する。同様に、透明導電パターン4は、X方向に沿って並ぶ複数の菱形形状の電極部41と、隣り合う電極部41同士を電気的に接続する細線状の連結部42とを有する。なお、透明導電パターン3,4は、図1に示す形状に限定されず、所望の形状を採用することが可能である。

【0025】

Y検電端子8およびX検電端子9は、タッチパネル1の導通確認用の検電プローブを当接するために、透明導電パターン3の端部および透明導電パターン4の端部にそれぞれ設けられている。Y検電端子8と取出し配線6の外部端子部61(後述)との間で導通確認を行うことにより、透明導電パターン3が健全であるかどうかを確認できる。同様に、X検電端子9と取出し配線7の外部端子部71との間で導通確認を行うことにより、透明導電パターン4が健全であるかどうかを確認できる。Y検電端子8,X検電端子9を設けることで、透明導電パターン3,4に検電プローブを直接接触させる必要がなくなる。このため、導通確認時における透明導電パターン3,4の損傷を防止することができる。また、透明導電パターン3,4の材質によっては、透明導電パターン3,4と当接する検電プローブとの間の接触抵抗が大きくなる場合もある。よって、接触抵抗を低減する観点からも、Y検電端子8およびX検電端子9を設けることが望ましい。

【0026】

次に、図2(A),(B)を用いて、取出し配線6,7および吐出安定化パターン10,11について詳細に説明する。図2(A)は、取出し配線7および吐出安定化パターン11の概略的な構成を示している。図2(B)は、取出し配線6および吐出安定化パターン10の概略的な構成を示している。

【0027】

複数の取出し配線6,7および吐出安定化パターン10,11は、透明基板2の配線領域2Bに設けられている。取出し配線6,7および吐出安定化パターン10,11は、スクリーン印刷されたAgペーストを硬化させてなるものである。なお、取出し配線6,7および吐出安定化パターン10,11は、金(Au),銅(Cu)などの金属、又はナノカーボンを含む導電性ペーストを印刷形成したものであってもよい。

【0028】

配線領域2Bに設けられた取出し配線6,7の各々は、対応する透明導電パターン3,4の信号を取り出すように設けられている。取出し配線6,7と透明導電パターン3,4とは一対一に対応していており、第i(i=1,2,・・・,n)の取出し配線は、第iの透明導電パターンの信号を取り出すために設けられている。ここで、取出し配線6についてはn=7であり、取出し配線7についてはn=10である。透明導電パターン3および透明導電パターン4はそれぞれ7本および10本設けられているのに合わせて、取出し配線7は10本設けられ(図2(A)参照)、取出し配線6は7本設けられている(図2(B)参照)。

【0029】

次に、取出し配線6,7の構成について説明する。図2(A)に示すように、第iの取出し配線7は、透明導電パターン4が延びる方向(X方向)と直交する方向(Y方向)に沿って延びる直線状の本線部72と、本線部72の一端と第iの透明導電パターン7とを電気的に接続する接続部73と、本線部72の他端と電気的に接続された外部端子部71とを有する。

【0030】

取出し配線6についても、取出し配線7と同様である。即ち、図2(B)に示すように、第iの取出し配線6は、透明導電パターン3が延びる方向(Y方向)と直交する方向(X方向)に沿って延びる直線状の本線部62と、本線部62の一端と第iの透明導電パターン6とを電気的に接続する接続部63と、本線部62の他端と電気的に接続された外部端子部61とを有する。

【0031】

互いに平行配置された本線部62(72)のL/S寸法は、例えば、100μm以下/100μm以下である。

【0032】

なお、第1〜第10の取出し配線7の外部端子部71は、図2(A)に示すように、所定の領域(端子領域)にまとめて配置される。同様に、第1〜第7の取出し配線6の外部端子部61は、図2(B)に示すように、所定の領域(端子領域)にまとめて配置される。また、接続部63,73は、透明導電パターン3,4の上に形成された接続パッド63a,73aを有する。

【0033】

図2(A)に示すように、第1〜第10の取出し配線7の本線部72は、外部端子部側の端部において、10本の本線部72からなる本線群72Gを構成する。この本線群72Gを構成する本線部72の本数(以下、単に「本線群の本数」と表現する。)は、本線群72Gが第1〜第10の透明導電パターン4の各々の脇を越えるごとに1本ずつ減少する。即ち、端子領域から近い順(図1において手前から順)に、第1〜第10の透明導電パターン4が設けられているとすると、本線群72Gの本数は、第1の透明導電パターン4の脇を越えると9(=10−1)本になり、第2の透明導電パターン4の脇を越えると8(=10−2)本になり、以下同様に、第9の透明導電パターンの脇を越えると1本になる。

【0034】

取出し配線6についても、取出し配線7と同様である。図2(B)に示すように、第1〜第7の取出し配線6のうち図2(B)中左側の2つを除く第1〜第5の取出し配線6の本線部62は、5本の本線部62からなる本線群62Gを構成する。図2(B)において左側から右側に、第1〜第5の透明導電パターン3が設けられているとすると、本線群62Gの本数は、第1の透明導電パターン3の脇を越えると4(=5−1)本になり、第2の透明導電パターン3の脇を越えると3(=5−2)本になり、以下同様に、第4の透明導電パターンの脇を越えると1本になる。

【0035】

上記のタッチパネル1のセンシング領域2Aに指等が近接ないし当接すると、指と電極部31,41との間の静電容量の変化、あるいは、電極部31,41間の静電容量の変化が生じる。この静電容量の変化を取出し配線6,7を介して、端子領域に接続された外部の演算処理回路に取出して解析することで、指等の位置を検出することができる。

【0036】

次に、本実施形態に係るタッチパネルの吐出安定化パターン10,11について詳細に説明する。

【0037】

本実施形態に係るタッチパネルは、配線領域2Bに設けられ、かつ、第1〜第nの取出し配線6,7をスクリーン印刷で印刷する際に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターン10,11を備えている。ここでいう「均一化」とは、本線群の本数が多い部位と本線群の本数が少ない部位との間におけるペースト吐出性の差を縮小ないしは無くすることを意味する。

【0038】

吐出安定化パターン10,11は、取出し配線6,7の本線部62,72と平行に設けられている。

【0039】

また、図3(A)に示すように、吐出安定化パターン11は、取出し配線7と電気的に隔離されている。吐出安定化パターン10も同様に、取出し配線6と電気的に隔離されている。よって、吐出安定化パターン10,11は取出し配線6,7の抵抗等の電気的特性に影響を与えず、吐出安定化パターンを設けない場合と同等の信号を取出し配線から取り出すことができる。

【0040】

前述したように、取出し配線6,7を形成する際に導電性ペーストの吐出性が最も悪化するのは、本線群62G,72Gの本数が1本となる部位においてである。よって、吐出安定化パターン10,11は少なくとも本線群62G,72Gの本数が1本となる部位に1本以上形成する。これにより、本線群62G,72Gの本数が1本となる部位におけるペースト吐出性が向上して、ペースト吐出性が均一化される。その結果、本線群の本数に関わりなく、取出し配線の全体にわたって良好な印刷状態が得られるようになる。なお、吐出安定化パターン10,11のライン幅は、本線部62,72のライン幅と等しくすることが好ましい。

【0041】

吐出安定化パターン10,11は、本線群62G,72Gの本数の減少を補うように設けてもよい。即ち、第i(i=1,2,・・・,n−1)の取出し配線の接続部と第i+1の取出し配線の接続部との間において、本線群の本数と吐出安定化パターンの本数との和がn本になるように、吐出安定化パターンが設けられてもよい。

【0042】

より具体的には、図2(A)の領域Bの拡大図からわかるように、第2の取出し配線7と第3の取出し配線7との間における本線群72Gの本数は、8本である。したがって、本線部72の減少分を補うために2本の吐出安定化パターン11が設けられる。また、図2(A)の領域Aの拡大図からわかるように、第9の取出し配線7と第10の取出し配線7との間の本線群72Gの本数は1本であり、したがって、9本の吐出安定化パターン11が設けられる。

【0043】

図2(B)に示すように、取出し配線6についても取出し配線7の場合と同様に、本線群62Gの本数の減少を補うように吐出安定化パターン10が設けられる。

【0044】

次に、複数の吐出安定化パターンが設けられる場合における、吐出安定化パターンのL/S寸法について図3(A)を用いて説明する。

【0045】

図3(A)は、図2(A)において、本線群72Gの本数が1本となる部位を拡大した平面図を示している。図3(A)に示すように、吐出安定化パターン11のライン幅(L1)は、取出し配線7の本線部72のライン幅(L2)と同じであり、かつ、吐出安定化パターン11同士の間隙寸法であるスペース幅(S1)は、取出し配線7の本線部72同士のスペース幅(S2)と同じである。

【0046】

吐出安定化パターン11のライン幅が本線部72のライン幅よりも小さい場合には、吐出安定化パターン11の方が本線部72よりも高い印刷解像性を要求されることとなる。その結果、印刷条件等が煩雑となり、印刷難易度が高まるという問題が生じる。

【0047】

一方、吐出安定化パターン11のライン幅が本線部72のライン幅よりも大きい場合には、吐出安定化パターン11の形成領域における導電性ペーストの吐出量が増大するため、取出し配線7の本線部72の形成部分における導電性ペーストの吐出量も影響を受ける。その結果、本線部72が設計よりも太く形成されるという問題が生じる。

【0048】

よって、吐出安定化パターン11のL/S寸法は、図3(A)に示すように、取出し配線の本線部72のL/S寸法と同じにすることが望ましい。例えば、取出し配線7の本線部72のL/S寸法が100/100μmである場合は、吐出安定化パターン11のライン幅(L1)は100μmであり、吐出安定化パターン11同士のスペース幅(S1)は100μmであることが望ましい。

【0049】

吐出安定化パターン10におけるL/S寸法についても同様に、取出し配線6の本線部62のL/S寸法と同じにすることが望ましい。

【0050】

次に、吐出安定化パターンの長さについて、図3(A)を用いて詳細に説明する。

【0051】

吐出安定化パターンは、できる限り、取出し配線に対して平行に、かつ長く形成することが望ましい。それによって、本線群の本数が1本となる距離が短くなるため、吐出安定化パターンによるペースト吐出性の安定化の効果を大きくすることができる。このような観点から、吐出安定化パターンの長さは、式(1)を満たすことが望ましい。

(1/2)D ≦ L ≦ D−2d ・・・(1)

【0052】

ここで、Lは吐出安定化パターンの長さ、Dは接続部間の距離、dは接続部のライン幅および本線部のライン幅のうちいずれか小さい方の値である。

【0053】

式(1)において、L > D−2d となる場合、印刷時の導電性ペーストのニジミによって、吐出安定化パターンの端部と接続部とが短絡してしまう可能性が高くなる。また、L < (1/2)D となる場合、本線群の本数が1本となる距離が長くなり、吐出安定化パターンによるペースト吐出性の改善が十分でない可能性がある。

【0054】

よって、吐出安定化パターンの長さLが式(1)を満たすようにすることで、印刷パターン間の短絡を防止しつつ、ペースト吐出性を十分に改善することができる。

【0055】

また、図3(A)に示すように、吐出安定化パターン11は、その長さ方向の中点と、隣り合う接続部73間の中点とが一致するように配置されることが望ましい。吐出安定化パターン10についても同様である。これにより、タッチパネルが多面付けのレイアウトとされていて、全てのタッチパネル製品が同じ方向を向くように配置されていない場合においても、取出し配線6,7のパターン形成状態を均一にすることができる。

【0056】

また、吐出安定化パターン10,11の長手方向の両端部は、円弧状(半円状)の輪郭線を有することが好ましい。これにより、スクリーン印刷におけるスキージングの際、導電性ペーストの吐出がスクリーン版の乳剤によって適切に抑制されるようになるため、印刷ニジミ等が発生せず、吐出安定化パターンの良好な印刷状態を得ることができる。吐出安定化パターンの両端部の先端が鋭角状になるように形成した場合でも、同様の効果を得ることができる。

【0057】

以上説明したように、吐出安定化パターン10,11を設けることで、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させ、本線群の本数によらずに取出し配線の印刷状態を均一とすることができる。その結果、取出し配線が形成される全ての領域において、良好な印刷状態を得ることができる。ペースト吐出性が最も低下する本線群の本数が1本の部位においても、導電性ペーストの抜け不良や転写不良のない良好な印刷状態を得ることができる。

【0058】

よって、本実施形態によれば、接続信頼性の高いファインパターンの取出し配線を備えるタッチパネルを得ることができる。換言すれば、透明導電パターンから取出し配線により取り出された位置検出信号を、タッチパネルに接続された外部の演算処理回路へ確実に伝達することができる、信頼性に優れたタッチパネルを得ることが可能となる。

【0059】

さらに、吐出安定化パターンは配線領域の空き領域に設けられるため、吐出安定化パターンを設けるために配線領域の寸法を拡大させる必要がない。よって、タッチパネルを搭載する表示画面の枠部の幅を大きくすることなく、ひいてはタッチパネルの意匠性および視認性に影響を与えることなく、吐出安定化パターンを設けて信頼性に優れたタッチパネルを得ることができる。

【0060】

次に、上記実施形態に係る2つの変形例について説明する。いずれの変形例によっても、上記実施形態と同様の効果を得ることができる。

【0061】

(第1の変形例)

第1の変形例について、図3(B)を用いて説明する。本変形例は、取り出し配線7が配線領域2Bの内側(センシング領域2A側)に寄るように引き回される場合である。

【0062】

図3(B)は、取出し配線7および吐出安定化パターン11の一部を拡大した図であり、表示領域に関しては図3(A)に対応している。図3(B)に示すように、吐出安定化パターン11は、取出し配線7の外側に設けられる。即ち、本変形例では、吐出安定化パターン11は、取出し配線の本線部72に対して透明導電パターン4と逆側に設けられる。

【0063】

吐出安定化パターン10についても同様に、取出し配線の本線部62に対して透明導電パターン3と逆側に設けてもよい。

【0064】

第1の変形例によれば、取り出し配線が配線領域の内側に寄るように引き回される場合であっても、配線領域の寸法を拡大させることなく吐出安定化パターンを設けることができる。

【0065】

(第2の変形例)

次に、第2の変形例について、図4(A)および図4(B)を用いて説明する。

【0066】

図4(A)に示すように、吐出安定化パターン11は、本線群72Gの本数が2本以下の部位には2本設けられ、本線群72Gの本数が3本以上の部位には1本設けられる。吐出安定化パターン10についても同様であり、図4(B)に示すように、吐出安定化パターン10は、本線群62Gの本数が2本以下の部位には2本設けられ、本線群62Gの本数が3本以上の部位には1本設けられる。

【0067】

より一般的に言えば、吐出安定化パターン10,11は、第i(i=1,2,・・・,n−1)の取出し配線の接続部63,73と第i+1の取出し配線の接続部63,73との間における本線群62G,72Gの本数が、1本の部位には少なくとも2本設けられ、2本の部位には少なくとも1本設けられる。好ましくは、1本または2本の部位には吐出安定化パターンが少なくとも2本設けられ、3本以上の部位には少なくとも1本設けられる。

【0068】

第2の変形例によれば、図2を用いて説明した実施形態よりも少ない本数の吐出安定化パターンにより、上述の実施形態と同様の効果を得ることができる。

【0069】

(タッチパネルの製造方法)

次に、本発明の一実施形態に係るタッチパネルの製造方法について、既述の構成要素を用いて説明する。

【0070】

(1)センシング領域2Aと配線領域2Bとを有する透明基板2を準備する。

この透明基板2としては、例えば、透光性に優れ、かつ材料コストが安いPET(ポリエチレンテレフタレート)フィルムを好適に用いることができる。その他適用可能な材料として、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)および透明ポリイミド(透明PI)等の透明フィルムや、透明なガラス板が挙げられる。

(2)次に、センシング領域2Aに、第1〜第nの透明導電パターン3(4)を互いに平行になるように形成する。

【0071】

より具体的には、透明導電パターン3(4)は、まず、透明基板2の面上に透明導電材料を塗工して透明導電膜を形成し、その後、この透明導電膜をエッチング処理によって所望の形状に加工することによって形成する。

【0072】

透明基板2の一方の面に透明導電パターン3を形成し、その後、透明基板2の他方の面に透明導電パターン4を形成する。その他、2枚の透明基板、即ち、第1の透明基板および第2の透明基板を準備しておき、第1および第2の透明基板に透明導電パターン3および透明導電パターン4をそれぞれ形成した後、第1および第2の透明基板の面のうち透明導電パターンが形成されていない面同士を貼り合わせてもよい。

【0073】

また、透明導電パターン3および透明導電パターン4は、透明基板2の同じ面に形成してもよい。この場合、透明導電パターン3および透明導電パターン4のうちいずれか一方のパターンを図1に示すように電極部および連結部を有するように形成し、他方のパターンについては電極部のみを形成する。そして、他方のパターンの連結部は、一方のパターンの連結部を跨ぐように透明基板2上に設けられた絶縁体の小片の上に形成され、他方のパターンの電極部同士を接続(ジャンパー接続)する。

【0074】

なお、適用可能な透明導電材料としては、ITOに代表される無機系透明導電材料や、ポリエチレンジオキシチオフェン(PEDOT)、ポリアニリン、ポリピロール等に代表される有機系透明導電材料が挙げられる。また、透明導電パターン3,4は、有機系透明導電材料に印刷適正を与えたインクを用いた印刷手法によって形成することも可能である。

【0075】

(3)次に、スクリーン印刷により配線領域2BにAgペーストを印刷し、印刷されたAgペーストを加熱して硬化させることによって、第1〜第nの取出し配線6(7)を形成する。ここで用いるAgペーストとしては、比較的高粘度タイプのもの(例えば20Pa・s以上)を使用することが望ましい。なお、スクリーン印刷では、Agペーストに限らず、金(Au),銅(Cu)などの金属、又はナノカーボンを含む導電性ペーストを用いてもよい。

【0076】

第1〜第nの取出し配線6(7)は、より具体的には、第1〜第nの取出し配線6(7)の本線部62(72)が、外部端子部側の端部においてn本の本線部からなる本線群62G(72G)を構成し、かつ、この本線群の本数は、本線群が第1〜第nの透明導電パターンの各々の脇を越えるごとに1本ずつ減少するように形成する。

【0077】

本工程において、取出し配線6(7)と一緒に吐出安定化パターン10(11)も、配線領域2Bに形成する。より具体的には、吐出安定化パターン10(11)は、本線群62G(72G)の本数が1本となる部位において、本線部62(72)と平行に、かつ第1〜第nの取出し配線6(7)と電気的に絶縁されるように形成する。

【0078】

なお、本工程で形成する吐出安定化パターンは、本数、配置位置、L/S寸法および長さなどに関して、上述の実施形態、第1の変形例および第2の変形例で説明したような形態に従って形成することができる。

【0079】

なお、前述のY検電端子8(X検電端子9)も、本工程のスクリーン印刷によって印刷形成される。

【0080】

上記の工程を経て、本発明の一実施形態に係るタッチパネルを得る。上記の製造方法によれば、吐出安定化パターンは、取出し配線を印刷する工程において一緒に印刷形成することができる。換言すれば、吐出安定化パターンと取出し配線の印刷は、1種類のスクリーン版を用いて1回の印刷工程によって同時に形成することができる。このため、製造工程を煩雑にすることなく、タッチパネルの製造を行うことができる。

【0081】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した実施形態および変形例に限定されるものではない。特許請求の範囲に規定された内容及びその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更及び部分的削除が可能である。

【符号の説明】

【0082】

1 タッチパネル

2 透明基板

2A センシング領域

2B 配線領域

3,4 透明導電パターン

6,7 取出し配線

8 Y検電端子

9 X検電端子

10,11 吐出安定化パターン

31,41 電極部

32,42 連結部

61,71 外部端子部

62,72 本線部

62G,72G 本線群

63,73 接続部

63a,73a 接続パッド

102 透明基板

103 取出し配線

【特許請求の範囲】

【請求項1】

センシング領域と、前記センシング領域の周辺に位置する配線領域とを有する透明基板と、

前記センシング領域に互いに平行に設けられた第1〜第nの透明導電パターン(n:2以上の整数)と、

前記配線領域に設けられ、かつ、スクリーン印刷された導電性ペーストを硬化させてなる第1〜第nの取出し配線と、

を備えるタッチパネルであって、

前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有し、

前記配線領域に設けられ、かつ、前記第1〜第nの取出し配線をスクリーン印刷で印刷する際に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを備える、

ことを特徴とするタッチパネル。

【請求項2】

前記第1〜第nの取出し配線の前記本線部は、当該本線部の他端において、n本の前記本線部からなる本線群を構成し、前記本線群の本数は、前記本線群が前記第1〜第nの透明導電パターンの各々の脇を越えるごとに1本ずつ減少し、

前記吐出安定化パターンは、前記本線群の本数が1本となる部位において、前記本線部と平行に、かつ前記第1〜第nの取出し配線と電気的に絶縁されるように設けられていることを特徴とする請求項1に記載のタッチパネル。

【請求項3】

前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間において、前記本線群の本数と前記吐出安定化パターンの本数との和がn本になるように、前記吐出安定化パターンが設けられていることを特徴とする請求項2に記載のタッチパネル。

【請求項4】

前記吐出安定化パターンは、前記本線部に対して前記第1〜第nの透明導電パターンと逆側に設けられていることを特徴とする請求項2に記載のタッチパネル。

【請求項5】

前記吐出安定化パターンは、前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間における前記本線群の本数が、1本または2本の部位には少なくとも2本設けられ、3本以上の部位には少なくとも1本設けられていることを特徴とする請求項2に記載のタッチパネル。

【請求項6】

複数本の前記吐出安定化パターンが互いに平行に設けられており、

前記吐出安定化パターンのライン幅L1および前記吐出安定化パターン同士のスペース幅S1は、それぞれ、前記第1〜第nの取出し配線の前記本線部のライン幅L2および前記第1〜第nの取出し配線の前記本線部同士のスペース幅S2に等しいことを特徴とする請求項2ないし5のいずれかに記載のタッチパネル。

【請求項7】

前記吐出安定化パターンの長さLは、式(1)を満たすことを特徴とする請求項2ないし6のいずれかに記載のタッチパネル。

(1/2)D ≦ L ≦ D−2d ・・・(1)

ここで、L:吐出安定化パターンの長さ、D:接続部間の距離、d:接続部のライン幅および本線部のライン幅のうちいずれか小さい方の値である。

【請求項8】

前記吐出安定化パターンの長さ方向の中点は、隣り合う前記接続部間の中点と一致していることを特徴とする請求項2ないし7のいずれかに記載のタッチパネル。

【請求項9】

前記吐出安定化パターンの端部の形状は、円弧状または鋭角状であることを特徴とする請求項2ないし8のいずれかに記載のタッチパネル。

【請求項10】

センシング領域と配線領域とを有する透明基板を準備する工程と、

前記センシング領域に、第1〜第nの透明導電パターンを互いに平行になるように形成する工程と、

スクリーン印刷により前記配線領域に導電性ペーストを印刷し硬化させて第1〜第nの取出し配線を形成し、前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有する工程と、

を備え、

前記第1〜第nの取出し配線を形成する工程において、前記配線領域に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを形成する、

ことを特徴とするタッチパネルの製造方法。

【請求項11】

前記第1〜第nの取出し配線の前記本線部が、当該本線部の他端においてn本の前記本線部からなる本線群を構成し、かつ、前記本線群の本数は、前記本線群が前記第1〜第nの透明導電パターンの各々の脇を越えるごとに1本ずつ減少するように、前記第1〜第nの取出し配線を形成し、

前記本線群の本数が1本となる部位において、前記本線部と平行に、かつ前記第1〜第nの取出し配線と電気的に絶縁されるように、前記吐出安定化パターンを形成することを特徴とする請求項10に記載のタッチパネルの製造方法。

【請求項12】

前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間において、前記本線群の本数と前記吐出安定化パターンの本数との和がn本になるように、前記吐出安定化パターンを形成することを特徴とする請求項11に記載のタッチパネルの製造方法。

【請求項13】

前記本線部に対して前記第1〜第nの透明導電パターンと逆側に前記吐出安定化パターンを形成することを特徴とする請求項11に記載のタッチパネルの製造方法。

【請求項14】

前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間における前記本線群の本数が、1本または2本の部位には前記吐出安定化パターンを少なくとも2本形成し、3本以上の部位には前記吐出安定化パターンを少なくとも1本形成することを特徴とする請求項11に記載のタッチパネルの製造方法。

【請求項15】

前記吐出安定化パターンのライン幅L1および前記吐出安定化パターン同士のスペース幅S1がそれぞれ、前記第1〜第nの取出し配線の前記本線部のライン幅L2および前記第1〜第nの取出し配線の前記本線部同士のスペース幅S2に等しくなるように、複数本の前記吐出安定化パターンを互いに平行に形成することを特徴とする請求項11ないし14のいずれかに記載のタッチパネルの製造方法。

【請求項1】

センシング領域と、前記センシング領域の周辺に位置する配線領域とを有する透明基板と、

前記センシング領域に互いに平行に設けられた第1〜第nの透明導電パターン(n:2以上の整数)と、

前記配線領域に設けられ、かつ、スクリーン印刷された導電性ペーストを硬化させてなる第1〜第nの取出し配線と、

を備えるタッチパネルであって、

前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有し、

前記配線領域に設けられ、かつ、前記第1〜第nの取出し配線をスクリーン印刷で印刷する際に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを備える、

ことを特徴とするタッチパネル。

【請求項2】

前記第1〜第nの取出し配線の前記本線部は、当該本線部の他端において、n本の前記本線部からなる本線群を構成し、前記本線群の本数は、前記本線群が前記第1〜第nの透明導電パターンの各々の脇を越えるごとに1本ずつ減少し、

前記吐出安定化パターンは、前記本線群の本数が1本となる部位において、前記本線部と平行に、かつ前記第1〜第nの取出し配線と電気的に絶縁されるように設けられていることを特徴とする請求項1に記載のタッチパネル。

【請求項3】

前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間において、前記本線群の本数と前記吐出安定化パターンの本数との和がn本になるように、前記吐出安定化パターンが設けられていることを特徴とする請求項2に記載のタッチパネル。

【請求項4】

前記吐出安定化パターンは、前記本線部に対して前記第1〜第nの透明導電パターンと逆側に設けられていることを特徴とする請求項2に記載のタッチパネル。

【請求項5】

前記吐出安定化パターンは、前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間における前記本線群の本数が、1本または2本の部位には少なくとも2本設けられ、3本以上の部位には少なくとも1本設けられていることを特徴とする請求項2に記載のタッチパネル。

【請求項6】

複数本の前記吐出安定化パターンが互いに平行に設けられており、

前記吐出安定化パターンのライン幅L1および前記吐出安定化パターン同士のスペース幅S1は、それぞれ、前記第1〜第nの取出し配線の前記本線部のライン幅L2および前記第1〜第nの取出し配線の前記本線部同士のスペース幅S2に等しいことを特徴とする請求項2ないし5のいずれかに記載のタッチパネル。

【請求項7】

前記吐出安定化パターンの長さLは、式(1)を満たすことを特徴とする請求項2ないし6のいずれかに記載のタッチパネル。

(1/2)D ≦ L ≦ D−2d ・・・(1)

ここで、L:吐出安定化パターンの長さ、D:接続部間の距離、d:接続部のライン幅および本線部のライン幅のうちいずれか小さい方の値である。

【請求項8】

前記吐出安定化パターンの長さ方向の中点は、隣り合う前記接続部間の中点と一致していることを特徴とする請求項2ないし7のいずれかに記載のタッチパネル。

【請求項9】

前記吐出安定化パターンの端部の形状は、円弧状または鋭角状であることを特徴とする請求項2ないし8のいずれかに記載のタッチパネル。

【請求項10】

センシング領域と配線領域とを有する透明基板を準備する工程と、

前記センシング領域に、第1〜第nの透明導電パターンを互いに平行になるように形成する工程と、

スクリーン印刷により前記配線領域に導電性ペーストを印刷し硬化させて第1〜第nの取出し配線を形成し、前記第i(i=1,2,・・・,n)の取出し配線は、前記第iの透明導電パターンの信号を取り出すために設けられており、前記第1〜第nの透明導電パターンが延びる方向と直交する方向に沿って延びる本線部と、前記本線部の一端と前記第iの透明導電パターンとを電気的に接続する接続部と、前記本線部の他端と電気的に接続された外部端子部とを有する工程と、

を備え、

前記第1〜第nの取出し配線を形成する工程において、前記配線領域に、スクリーン版のメッシュ開口部からの導電性ペーストの吐出性を均一化させる吐出安定化パターンを形成する、

ことを特徴とするタッチパネルの製造方法。

【請求項11】

前記第1〜第nの取出し配線の前記本線部が、当該本線部の他端においてn本の前記本線部からなる本線群を構成し、かつ、前記本線群の本数は、前記本線群が前記第1〜第nの透明導電パターンの各々の脇を越えるごとに1本ずつ減少するように、前記第1〜第nの取出し配線を形成し、

前記本線群の本数が1本となる部位において、前記本線部と平行に、かつ前記第1〜第nの取出し配線と電気的に絶縁されるように、前記吐出安定化パターンを形成することを特徴とする請求項10に記載のタッチパネルの製造方法。

【請求項12】

前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間において、前記本線群の本数と前記吐出安定化パターンの本数との和がn本になるように、前記吐出安定化パターンを形成することを特徴とする請求項11に記載のタッチパネルの製造方法。

【請求項13】

前記本線部に対して前記第1〜第nの透明導電パターンと逆側に前記吐出安定化パターンを形成することを特徴とする請求項11に記載のタッチパネルの製造方法。

【請求項14】

前記第i(i=1,2,・・・,n−1)の取出し配線の前記接続部と前記第i+1の取出し配線の前記接続部との間における前記本線群の本数が、1本または2本の部位には前記吐出安定化パターンを少なくとも2本形成し、3本以上の部位には前記吐出安定化パターンを少なくとも1本形成することを特徴とする請求項11に記載のタッチパネルの製造方法。

【請求項15】

前記吐出安定化パターンのライン幅L1および前記吐出安定化パターン同士のスペース幅S1がそれぞれ、前記第1〜第nの取出し配線の前記本線部のライン幅L2および前記第1〜第nの取出し配線の前記本線部同士のスペース幅S2に等しくなるように、複数本の前記吐出安定化パターンを互いに平行に形成することを特徴とする請求項11ないし14のいずれかに記載のタッチパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−37629(P2013−37629A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175235(P2011−175235)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000230249)日本メクトロン株式会社 (216)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000230249)日本メクトロン株式会社 (216)

【Fターム(参考)】

[ Back to top ]