タッチパネル及びその製造方法

【課題】製造コストを低減することができ、電極パターンが構造的に安定したタッチパネル及びその製造方法を提供する。

【解決手段】本発明によるタッチパネル100は、メッシュパターンに凹部115が形成された透明基板110と、凹部115に金属で形成され、凹部115に隙間117が存在するように所定パターンにパターニングされた電極パターン120と、を含むものである。

【解決手段】本発明によるタッチパネル100は、メッシュパターンに凹部115が形成された透明基板110と、凹部115に金属で形成され、凹部115に隙間117が存在するように所定パターンにパターニングされた電極パターン120と、を含むものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タッチパネル及びその製造方法に関する。

【背景技術】

【0002】

デジタル技術を用いるコンピュータが発達するにつれて、コンピュータの補助装置もともに開発されており、パソコン、ポータブル伝送装置、その他の個人用情報処理装置などは、キーボード、マウスのような様々な入力装置(Input Device)を利用してテキスト及びグラフィック処理を行う。

【0003】

しかし、情報化社会の急速な進行により、コンピュータの用途が益々拡大する傾向にあるため、現在入力装置の機能を担当しているキーボード及びマウスだけでは、効率的な製品の駆動が困難であるという問題点がある。従って、簡単で誤操作が少なく、誰でも簡単に情報入力が可能な機器の必要性が高まっている。

【0004】

また、入力装置に関する技術は、一般的な機能を満たす水準を超えて、高信頼性、耐久性、革新性、設計及び加工に関する技術などが注目されており、このような目的を達成するために、テキスト、グラフィックなどの情報入力が可能な入力装置としてタッチパネル(Touch Panel)が開発された。

【0005】

このようなタッチパネルは、電子手帳、液晶表示装置(Liquid Crystal Display Device;LCD)、PDP(Plasma Display Panel)、EL(Electroluminescence)などの平板ディスプレイ装置及びCRT(Cathode Ray Tube)のような画像表示装置の表示面に設けられ、ユーザが映像表示装置を見ながら所望の情報を選択するようにするために利用される機器である。

【0006】

一方、タッチパネルの種類は、抵抗膜方式(Resistive Type)、静電容量方式(Capacitive Type)、電磁気方式(Electro−Magnetic Type)、弾性表面波方式(Surface Acoustic Wave Type;SAW type)及びインフラレッド方式(Infrared Type)に区分される。このように様々な方式のタッチパネルは、信号増幅の問題、解像度の差、設計及び加工技術の難易度、光学的特性、電気的特性、機械的特性、耐環境特性、入力特性、耐久性及び経済性を考慮して電子製品に用いられるが、現在最も広い分野で用いられるものは、抵抗膜方式タッチパネルと静電容量方式タッチパネルである。

【0007】

このようなタッチパネルは、通常、電極パターンをITO(Indium Tin Oxide;インジウム−スズ酸化物)で形成する。しかし、ITOの場合、電気伝導度には優れているが、原料であるインジウム(Indium)が希土類金属であって高価であり、今後10年内に枯渇が予想されるため、需給が円滑でなくなるという短所がある。

【0008】

このような理由により、特許文献1に開示されたように、金属を利用して電極パターンを形成しようとする研究が活発に進められている。金属で電極パターンを形成すると、電気伝導度がITOよりはるかに優れ、需給が円滑になるという長所がある。しかし、従来技術の場合、金属で電極パターンを形成する際にフォトリソグラフィ(Photolithography)工程を利用するが、マイクロメータ(μm)単位まで高価の露光装備が必要なフォトリソグラフィ工程により電極パターンを形成するため、製造コストが非常に高いという問題点を有する。また、通常のフォトリソグラフィ工程により電極パターンを形成すると、電極パターンが透明基板から突出し、電極パターンが構造的に脆弱になる問題点も有する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】韓国公開特許第10−2010−0091497号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、前記のような問題点を解決するために導き出されたものであり、本発明の目的は、透明基板にメッシュパターンに凹部を形成した後、フォトリソグラフィ工程を行ってフォトレジストから露出した凹部にのみ電極パターンを形成することにより、製造コストを低減することができ、電極パターンが構造的に安定したタッチパネル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の好ましい実施例によるタッチパネルは、メッシュパターンに凹部が形成された透明基板と、前記凹部に金属で形成され、前記凹部に隙間が存在するように所定パターンにパターニングされた電極パターンと、を含んで構成される。

【0012】

ここで、前記電極パターンは、前記凹部内にのみ形成されることを特徴とする。

【0013】

また、前記電極パターンと一体に前記凹部に金属で形成され、前記電極パターンに連結される電極配線をさらに含むことを特徴とする。

【0014】

また、前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする。

【0015】

また、前記電極パターンの表面には、黒化処理が施されることを特徴とする。

【0016】

本発明の好ましい実施例によるタッチパネルの製造方法は、(A)透明基板にメッシュパターンに凹部を形成する段階と、(B)前記透明基板にフォトレジストを塗布し、前記フォトレジストに開口部が形成されるように選択的にパターニングする段階と、(C)前記開口部を介して露出した前記凹部に、金属で電極パターンを形成する段階と、を含んで構成される。

【0017】

ここで、前記(C)段階の後、前記フォトレジストを除去する段階をさらに含むことを特徴とする。

【0018】

また、前記(C)段階の後、前記電極パターンが前記凹部内にのみ残存するように前記金属を研磨する段階をさらに含むことを特徴とする。

【0019】

また、前記(A)段階で、前記凹部はダイシングソー(Dicing Saw)で形成することを特徴とする。

【0020】

また、前記(C)段階で、前記電極パターンを形成するとともに、前記凹部に金属で前記電極パターンに連結される電極配線を形成することを特徴とする。

【0021】

また、前記(C)段階で、前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする。

【0022】

また、前記(C)段階の後、前記電極パターンの表面に黒化処理を施す段階をさらに含むことを特徴とする。

【0023】

本発明の特徴及び利点は、添付図面に基づいた以下の詳細な説明によってさらに明らかになるであろう。

【0024】

本発明の詳細な説明に先立ち、本明細書及び特許請求の範囲に用いられた用語や単語は、通常的かつ辞書的な意味に解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則にしたがって本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【発明の効果】

【0025】

本発明によると、透明基板にメッシュパターンに凹部を形成した後、フォトリソグラフィ工程を行い、フォトレジストから露出した凹部にのみ電極パターンを形成するため、相対的に大きなサイズでフォトリソグラフィ工程を行うことができ、製造コストを低減することができるという長所がある。

【0026】

また、本発明によると、透明基板の凹部に電極パターンを形成することにより、電極パターンが透明基板から突出しないため、電極パターンが構造的に安定するという効果がある。

【図面の簡単な説明】

【0027】

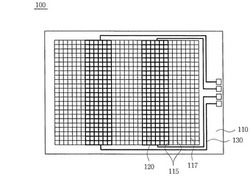

【図1A】本発明の好ましい実施例によるタッチパネルの平面図である。

【図1B】本発明の好ましい実施例によるタッチパネルの拡大断面図である。

【図2A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図2B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図3A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図3B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図4A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図4B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図5A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図5B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図6A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図6B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図7】本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【図8】本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【図9】本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【発明を実施するための形態】

【0028】

本発明の目的、特定の長所及び新規の特徴は、添付図面に係る以下の詳細な説明及び好ましい実施例によってさらに明らかになるであろう。本明細書において、各図面の構成要素に参照番号を付け加えるに際し、同一の構成要素に限っては、たとえ異なる図面に示されても、できるだけ同一の番号を付けるようにしていることに留意しなければならない。また、本発明を説明するにあたり、係わる公知技術についての具体的な説明が本発明の要旨を不明瞭にする可能性があると判断される場合には、その詳細な説明を省略する。

【0029】

以下、添付の図面を参照して、本発明の好ましい実施例を詳細に説明する。

【0030】

図1A及び図1Bは、本発明の好ましい実施例によるタッチパネルの平面図と拡大断面図である。

【0031】

図1A及び図1Bに図示されたように、本実施例によるタッチパネル100は、メッシュパターンに凹部115が形成された透明基板110及び凹部115に金属で形成され、凹部115に隙間117が存在するように所定パターンにパターニングされた電極パターン120を含む構成を有する。

【0032】

前記透明基板110は、電極パターン120、電極配線130が形成される領域を提供する機能を有する。ここで、透明基板110は、電極パターン120と電極配線130を支持できる支持力と、画像表示装置から提供する画像をユーザが認識することができるようにする透明性とを備えなければならない。前記の支持力と透明性を考慮すると、透明基板110は、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリエチレンナフタレート(PEN)、ポリエーテルスルフォン(PES)、環状オレフィンコポリマー(COC)、トリアセチルセルロース(Triacetylcellulose;TAC)フィルム、ポリビニルアルコール(Polyvinyl alcohol;PVA)フィルム、ポリイミド(Polyimide;PI)フィルム、ポリスチレン(Polystyrene;PS)、二軸延伸ポリスチレン(K樹脂含有biaxially oriented PS;BOPS)、ガラスまたは強化ガラスなどで形成するのが好ましいが、必ずしもこれに限定されるものではない。

【0033】

また、透明基板110には、厚さ方向に窪んだ凹部115がメッシュパターンに形成される。ここで、凹部115には、電極パターン120が形成され、それに伴って電極パターン120もまたメッシュパターンに形成される。これに関する具体的な説明は、以下で説明する。

【0034】

前記電極パターン120は、ユーザがタッチする際に信号を発生してコントローラでタッチ座標を認識できるようにする機能を有する。ここで、電極パターン120は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせを利用して形成することができる。具体的に、電極パターン120は、電気伝導度の高い銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)を利用して形成することが好ましく、電気伝導度を有した全ての金属を利用することができることは言うまでもない。また、電極パターン120を銅(Cu)で形成する場合、電極パターン120の表面には、黒化処理125を施すことが好ましい。

【0035】

ここで、黒化処理125とは、電極パターン120の表面を酸化させてCu2OまたはCuOを析出することを意味し、Cu2Oは茶色を帯びるため、ブラウンオキサイド(Brown oxide)と称し、CuOは黒色を帯びるため、ブラックオキサイド(Black oxide)と称する。このように、電極パターン120の表面に黒化処理125を施すことにより、光が反射することを防止することができ、それによってタッチパネル100の視認性を向上できるという長所を有する。

【0036】

また、電極パターン120は、透明基板110の凹部115に形成され、凹部115はメッシュパターンであるため、凹部115に形成された電極パターン120もまたメッシュパターンに形成される。但し、凹部115の全ての部分に電極パターン120が形成されず、凹部115の一部には、隙間117が存在するように電極パターン120が所定パターンにパターニングされる。即ち、電極パターン120は、全体的に所定パターンにパターニングされ、微細な単位(例えば、マイクロメータ(μm)単位)ではメッシュパターンにパターニングされる。例えば、図1Aに図示されたように、電極パターン120は、全体的に棒状パターンにパターニングされ、棒状パターンは、メッシュパターンとして構成することができる。但し、電極パターン120が棒状パターンで形成されることは、一例に過ぎないため、必ずしもこれに限定されず、ひし形パターン、四角形パターン、三角形パターンまたは円形パターンなど当業界に公知された全てのパターンにパターニングすることができる。

【0037】

一方、電極パターン120が形成されていない部分にも隙間117である凹部115がメッシュパターンで存在する。結果、電極パターン120が形成される部分と形成されていない部分両方ともにメッシュパターンが存在するため、ユーザは電極パターン120を認識するのが難しく、そのためタッチパネル100の視認性を改善することができる。

【0038】

また、電極パターン120は、凹部115内にのみ形成することができる。具体的に、電極パターン120は、透明基板110から突出した部分が研磨(Polishing)により除去され、凹部115にのみ残存する。結果、電極パターン120は、凹部115に埋もれ、それにより電極パターン120の構造的信頼性を確保することができる。

【0039】

更に、電極パターン120に連結されて電気的信号の伝達を受ける電極配線130を形成することができる。ここで、電極配線130は、電極パターン120と一体に、凹部115に金属で形成することができる。このように、電極配線130と電極パターン120とを一体に形成することにより、タッチパネル100の製造工程を簡素化してリードタイム(Lead Time)を短縮することができる。更に、電極パターン120を形成する際に電極配線130を同時に形成するため、電極配線130と電極パターン120との接合工程を省略することができ、それに伴い、電極パターン120と電極配線130との間の段差発生や接合不良の問題を予め防止することができるという効果がある。

【0040】

図2A〜図6Bは、本発明の好ましい実施例によるタッチパネルの製造方法を工程順に図示した平面図と拡大断面図である。

【0041】

図2A〜図6Bに図示されたように、本実施例によるタッチパネル100の製造方法は、(A)透明基板110にメッシュパターンに凹部115を形成する段階と、(B)透明基板110にフォトレジスト140を塗布し、フォトレジスト140に開口部145が形成されるように選択的にパターニングする段階と、(C)開口部145を介して露出した凹部115に金属で電極パターン120を形成する段階と、を含む構成を有する。

【0042】

まず、図2A及び図2Bに図示されたように、透明基板110にメッシュパターンに凹部115を形成する段階を行う。ここで、凹部115は、ダイシングソー(Dicing Saw)119を利用して透明基板110を厚さ方向に除去して形成する。ここで、凹部115は、微細な単位(例えば、マイクロメータ(μm)単位)のメッシュパターンにパターニングする。一方、凹部115には、最終的に電極パターン120を形成することができ、必要に応じて電極配線130も形成することができる。

【0043】

次に、図3A及び図3Bに図示されたように、透明基板110にフォトレジスト140を塗布し、フォトレジスト140に開口部145が形成されるように、選択的にパターニングする段階を行う。ここで、フォトレジスト140としては、ドライフィルム(Dry Film)、液状の感光材を含む光硬化性樹脂を利用することができる。

【0044】

本段階をより具体的に説明すると、先ず、フォトレジスト140を透明基板110に塗布した後、フォトレジスト140の種類に応じて開口部145が形成される部分(ポジ型フォトレジスト)またはその他の部分(ネガ型フォトレジスト)に光を照射する露光工程を行う。その後、開口部145を形成する部分を溶解して除去する現像工程を行い、フォトレジスト140に開口部145を形成する。

【0045】

一方、フォトレジスト140の開口部145は、最終的に電極パターン120の所定パターンを決定するため、形成しようとする電極パターン120の所定パターンを考慮して開口部145が形成されるようにフォトレジスト140を選択的にパターニングする。例えば、棒状パターンの電極パターン120を形成するためには、図3Aに図示されたように、フォトレジスト140の開口部145も棒状パターンにパターニングする。

【0046】

次に、図4A及び図4Bに図示されたように、開口部145を介して露出した凹部115に金属で電極パターン120を形成する段階を行う。ここで、電極パターン120はスパッタリング(Sputtering)や電子ビーム蒸着(E−Beam Evaporation)などを利用した蒸着工程を経て形成することができる。但し、電極パターン120は、必ずしも蒸着工程で形成しなければならないのではなく、メッキ工程などを経て形成することもできる。前記蒸着工程またはメッキ工程などを行うと、フォトレジスト140の開口部145を介して露出した凹部115に電極パターン120が形成される。

【0047】

更に、電極パターン120を形成するとともに、電極パターン120に連結される電極配線130を凹部115に金属で形成することができる。即ち、前記蒸着工程またはメッキ工程などを行いながら、電極パターン120を形成するとともに、電極配線130を形成することができる。

【0048】

一方、電極パターン120と電極配線130は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせを含む金属で形成することができる。

【0049】

次に、図5A及び図5Bに図示されたように、フォトレジスト140を除去する段階を行う。本段階でフォトレジスト140を除去すると、フォトレジスト140に形成した金属もともに除去されるため、フォトレジスト140の開口部145に形成した電極パターン120のみが残存する。そのため、フォトレジスト140の開口部145の形状に応じて電極パターン120の所定パターンが決定される。例えば、図3Aに図示されたように、フォトレジスト140の開口部145が棒状パターンであれば、図5Aに図示されたように、電極パターン120も棒状パターンに形成される。

【0050】

次に、図6A及び図6Bに図示されたように、電極パターン120が凹部115内にのみ残存するように金属をパッド150で研磨する段階を行う。前記の段階で蒸着工程またはメッキ工程などにより電極パターン120を形成すると、電極パターン120は、透明基板110の凹部115に形成されるだけでなく、電極パターン120の一部は、透明基板110から突出する可能性がある。従って、本段階では、研磨(Polishing)により、透明基板110から突出した電極パターン120を除去して、電極パターン120を凹部115内にのみ残存させる。このように、研磨により電極パターン120を凹部115にのみ残存させることにより、電極パターン120の構造的な安全性を確保することができる。

【0051】

一方、電極パターン120を銅(Cu)で形成する場合、電極パターン120の表面には黒化処理125を施すことができる。このように、電極パターン120の表面に黒化処理125を施すことにより、電極パターン120に光が反射することを防止することができ、それに伴い、タッチパネル100の視認性を向上させることができるという長所がある。

【0052】

図7〜図9は、本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【0053】

図7に図示されたように、透明基板110の両面に電極パターン120をそれぞれ形成して静電容量方式(Capacitive Type)タッチパネル200を製作することができる。また、図8及び図9に図示されたように、一面に電極パターン120が形成された透明基板110を2つ備えて電極パターン120が向かい合うように2つの透明基板110を接着層160で接着して静電容量方式(Capacitive Type)のタッチパネル300(図8参照)または抵抗膜方式(Resistive Type)のタッチパネル400(図9参照)を製作することができる。

【0054】

ここで、静電容量方式(Capacitive Type)のタッチパネル300(図8参照)の場合、向かい合う2つの電極パターン120が絶縁されるように接着層160が透明基板110の全面に付着される。一方、抵抗膜方式(Resistive Type)のタッチパネル400(図9参照)の場合、入力手段の圧力が作用すると、向かい合う2つの電極パターン120が接触されるように接着層160が透明基板110の縁にのみ付着され、入力手段の圧力が除去されると、電極パターン120が元の位置に戻るように反発力を提供するドットスペーサ170が電極パターン120の露出面に備えられる。

【0055】

以上、本発明を好ましい実施例に基づいて詳細に説明したが、これは、本発明を具体的に説明するためのものであり、本発明によるタッチパネル及びその製造方法は、これに限定されず、該当分野における通常の知識を有する者であれば、本発明の技術的思想内にての変形や改良が可能であることは明白であろう。

【0056】

本発明の単純な変形乃至変更はいずれも本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求の範囲により明確になるであろう。

【産業上の利用可能性】

【0057】

本発明は、製造コストを低減することができ、電極パターンが構造的に安定したタッチパネル及びその製造方法に適用可能である。

【符号の説明】

【0058】

100、200、300、400 タッチパネル

110 透明基板

115 凹部

117 隙間

119 ダイシングソー

120 電極パターン

125 黒化処理

130 電極配線

140 フォトレジスト

145 開口部

150 パッド

160 接着層

170 ドットスペーサ

【技術分野】

【0001】

本発明は、タッチパネル及びその製造方法に関する。

【背景技術】

【0002】

デジタル技術を用いるコンピュータが発達するにつれて、コンピュータの補助装置もともに開発されており、パソコン、ポータブル伝送装置、その他の個人用情報処理装置などは、キーボード、マウスのような様々な入力装置(Input Device)を利用してテキスト及びグラフィック処理を行う。

【0003】

しかし、情報化社会の急速な進行により、コンピュータの用途が益々拡大する傾向にあるため、現在入力装置の機能を担当しているキーボード及びマウスだけでは、効率的な製品の駆動が困難であるという問題点がある。従って、簡単で誤操作が少なく、誰でも簡単に情報入力が可能な機器の必要性が高まっている。

【0004】

また、入力装置に関する技術は、一般的な機能を満たす水準を超えて、高信頼性、耐久性、革新性、設計及び加工に関する技術などが注目されており、このような目的を達成するために、テキスト、グラフィックなどの情報入力が可能な入力装置としてタッチパネル(Touch Panel)が開発された。

【0005】

このようなタッチパネルは、電子手帳、液晶表示装置(Liquid Crystal Display Device;LCD)、PDP(Plasma Display Panel)、EL(Electroluminescence)などの平板ディスプレイ装置及びCRT(Cathode Ray Tube)のような画像表示装置の表示面に設けられ、ユーザが映像表示装置を見ながら所望の情報を選択するようにするために利用される機器である。

【0006】

一方、タッチパネルの種類は、抵抗膜方式(Resistive Type)、静電容量方式(Capacitive Type)、電磁気方式(Electro−Magnetic Type)、弾性表面波方式(Surface Acoustic Wave Type;SAW type)及びインフラレッド方式(Infrared Type)に区分される。このように様々な方式のタッチパネルは、信号増幅の問題、解像度の差、設計及び加工技術の難易度、光学的特性、電気的特性、機械的特性、耐環境特性、入力特性、耐久性及び経済性を考慮して電子製品に用いられるが、現在最も広い分野で用いられるものは、抵抗膜方式タッチパネルと静電容量方式タッチパネルである。

【0007】

このようなタッチパネルは、通常、電極パターンをITO(Indium Tin Oxide;インジウム−スズ酸化物)で形成する。しかし、ITOの場合、電気伝導度には優れているが、原料であるインジウム(Indium)が希土類金属であって高価であり、今後10年内に枯渇が予想されるため、需給が円滑でなくなるという短所がある。

【0008】

このような理由により、特許文献1に開示されたように、金属を利用して電極パターンを形成しようとする研究が活発に進められている。金属で電極パターンを形成すると、電気伝導度がITOよりはるかに優れ、需給が円滑になるという長所がある。しかし、従来技術の場合、金属で電極パターンを形成する際にフォトリソグラフィ(Photolithography)工程を利用するが、マイクロメータ(μm)単位まで高価の露光装備が必要なフォトリソグラフィ工程により電極パターンを形成するため、製造コストが非常に高いという問題点を有する。また、通常のフォトリソグラフィ工程により電極パターンを形成すると、電極パターンが透明基板から突出し、電極パターンが構造的に脆弱になる問題点も有する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】韓国公開特許第10−2010−0091497号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、前記のような問題点を解決するために導き出されたものであり、本発明の目的は、透明基板にメッシュパターンに凹部を形成した後、フォトリソグラフィ工程を行ってフォトレジストから露出した凹部にのみ電極パターンを形成することにより、製造コストを低減することができ、電極パターンが構造的に安定したタッチパネル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の好ましい実施例によるタッチパネルは、メッシュパターンに凹部が形成された透明基板と、前記凹部に金属で形成され、前記凹部に隙間が存在するように所定パターンにパターニングされた電極パターンと、を含んで構成される。

【0012】

ここで、前記電極パターンは、前記凹部内にのみ形成されることを特徴とする。

【0013】

また、前記電極パターンと一体に前記凹部に金属で形成され、前記電極パターンに連結される電極配線をさらに含むことを特徴とする。

【0014】

また、前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする。

【0015】

また、前記電極パターンの表面には、黒化処理が施されることを特徴とする。

【0016】

本発明の好ましい実施例によるタッチパネルの製造方法は、(A)透明基板にメッシュパターンに凹部を形成する段階と、(B)前記透明基板にフォトレジストを塗布し、前記フォトレジストに開口部が形成されるように選択的にパターニングする段階と、(C)前記開口部を介して露出した前記凹部に、金属で電極パターンを形成する段階と、を含んで構成される。

【0017】

ここで、前記(C)段階の後、前記フォトレジストを除去する段階をさらに含むことを特徴とする。

【0018】

また、前記(C)段階の後、前記電極パターンが前記凹部内にのみ残存するように前記金属を研磨する段階をさらに含むことを特徴とする。

【0019】

また、前記(A)段階で、前記凹部はダイシングソー(Dicing Saw)で形成することを特徴とする。

【0020】

また、前記(C)段階で、前記電極パターンを形成するとともに、前記凹部に金属で前記電極パターンに連結される電極配線を形成することを特徴とする。

【0021】

また、前記(C)段階で、前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする。

【0022】

また、前記(C)段階の後、前記電極パターンの表面に黒化処理を施す段階をさらに含むことを特徴とする。

【0023】

本発明の特徴及び利点は、添付図面に基づいた以下の詳細な説明によってさらに明らかになるであろう。

【0024】

本発明の詳細な説明に先立ち、本明細書及び特許請求の範囲に用いられた用語や単語は、通常的かつ辞書的な意味に解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則にしたがって本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【発明の効果】

【0025】

本発明によると、透明基板にメッシュパターンに凹部を形成した後、フォトリソグラフィ工程を行い、フォトレジストから露出した凹部にのみ電極パターンを形成するため、相対的に大きなサイズでフォトリソグラフィ工程を行うことができ、製造コストを低減することができるという長所がある。

【0026】

また、本発明によると、透明基板の凹部に電極パターンを形成することにより、電極パターンが透明基板から突出しないため、電極パターンが構造的に安定するという効果がある。

【図面の簡単な説明】

【0027】

【図1A】本発明の好ましい実施例によるタッチパネルの平面図である。

【図1B】本発明の好ましい実施例によるタッチパネルの拡大断面図である。

【図2A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図2B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図3A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図3B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図4A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図4B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図5A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図5B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図6A】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための平面図である。

【図6B】本発明の好ましい実施例によるタッチパネルの製造方法を工程順に説明するための拡大断面図である。

【図7】本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【図8】本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【図9】本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【発明を実施するための形態】

【0028】

本発明の目的、特定の長所及び新規の特徴は、添付図面に係る以下の詳細な説明及び好ましい実施例によってさらに明らかになるであろう。本明細書において、各図面の構成要素に参照番号を付け加えるに際し、同一の構成要素に限っては、たとえ異なる図面に示されても、できるだけ同一の番号を付けるようにしていることに留意しなければならない。また、本発明を説明するにあたり、係わる公知技術についての具体的な説明が本発明の要旨を不明瞭にする可能性があると判断される場合には、その詳細な説明を省略する。

【0029】

以下、添付の図面を参照して、本発明の好ましい実施例を詳細に説明する。

【0030】

図1A及び図1Bは、本発明の好ましい実施例によるタッチパネルの平面図と拡大断面図である。

【0031】

図1A及び図1Bに図示されたように、本実施例によるタッチパネル100は、メッシュパターンに凹部115が形成された透明基板110及び凹部115に金属で形成され、凹部115に隙間117が存在するように所定パターンにパターニングされた電極パターン120を含む構成を有する。

【0032】

前記透明基板110は、電極パターン120、電極配線130が形成される領域を提供する機能を有する。ここで、透明基板110は、電極パターン120と電極配線130を支持できる支持力と、画像表示装置から提供する画像をユーザが認識することができるようにする透明性とを備えなければならない。前記の支持力と透明性を考慮すると、透明基板110は、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリエチレンナフタレート(PEN)、ポリエーテルスルフォン(PES)、環状オレフィンコポリマー(COC)、トリアセチルセルロース(Triacetylcellulose;TAC)フィルム、ポリビニルアルコール(Polyvinyl alcohol;PVA)フィルム、ポリイミド(Polyimide;PI)フィルム、ポリスチレン(Polystyrene;PS)、二軸延伸ポリスチレン(K樹脂含有biaxially oriented PS;BOPS)、ガラスまたは強化ガラスなどで形成するのが好ましいが、必ずしもこれに限定されるものではない。

【0033】

また、透明基板110には、厚さ方向に窪んだ凹部115がメッシュパターンに形成される。ここで、凹部115には、電極パターン120が形成され、それに伴って電極パターン120もまたメッシュパターンに形成される。これに関する具体的な説明は、以下で説明する。

【0034】

前記電極パターン120は、ユーザがタッチする際に信号を発生してコントローラでタッチ座標を認識できるようにする機能を有する。ここで、電極パターン120は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせを利用して形成することができる。具体的に、電極パターン120は、電気伝導度の高い銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)を利用して形成することが好ましく、電気伝導度を有した全ての金属を利用することができることは言うまでもない。また、電極パターン120を銅(Cu)で形成する場合、電極パターン120の表面には、黒化処理125を施すことが好ましい。

【0035】

ここで、黒化処理125とは、電極パターン120の表面を酸化させてCu2OまたはCuOを析出することを意味し、Cu2Oは茶色を帯びるため、ブラウンオキサイド(Brown oxide)と称し、CuOは黒色を帯びるため、ブラックオキサイド(Black oxide)と称する。このように、電極パターン120の表面に黒化処理125を施すことにより、光が反射することを防止することができ、それによってタッチパネル100の視認性を向上できるという長所を有する。

【0036】

また、電極パターン120は、透明基板110の凹部115に形成され、凹部115はメッシュパターンであるため、凹部115に形成された電極パターン120もまたメッシュパターンに形成される。但し、凹部115の全ての部分に電極パターン120が形成されず、凹部115の一部には、隙間117が存在するように電極パターン120が所定パターンにパターニングされる。即ち、電極パターン120は、全体的に所定パターンにパターニングされ、微細な単位(例えば、マイクロメータ(μm)単位)ではメッシュパターンにパターニングされる。例えば、図1Aに図示されたように、電極パターン120は、全体的に棒状パターンにパターニングされ、棒状パターンは、メッシュパターンとして構成することができる。但し、電極パターン120が棒状パターンで形成されることは、一例に過ぎないため、必ずしもこれに限定されず、ひし形パターン、四角形パターン、三角形パターンまたは円形パターンなど当業界に公知された全てのパターンにパターニングすることができる。

【0037】

一方、電極パターン120が形成されていない部分にも隙間117である凹部115がメッシュパターンで存在する。結果、電極パターン120が形成される部分と形成されていない部分両方ともにメッシュパターンが存在するため、ユーザは電極パターン120を認識するのが難しく、そのためタッチパネル100の視認性を改善することができる。

【0038】

また、電極パターン120は、凹部115内にのみ形成することができる。具体的に、電極パターン120は、透明基板110から突出した部分が研磨(Polishing)により除去され、凹部115にのみ残存する。結果、電極パターン120は、凹部115に埋もれ、それにより電極パターン120の構造的信頼性を確保することができる。

【0039】

更に、電極パターン120に連結されて電気的信号の伝達を受ける電極配線130を形成することができる。ここで、電極配線130は、電極パターン120と一体に、凹部115に金属で形成することができる。このように、電極配線130と電極パターン120とを一体に形成することにより、タッチパネル100の製造工程を簡素化してリードタイム(Lead Time)を短縮することができる。更に、電極パターン120を形成する際に電極配線130を同時に形成するため、電極配線130と電極パターン120との接合工程を省略することができ、それに伴い、電極パターン120と電極配線130との間の段差発生や接合不良の問題を予め防止することができるという効果がある。

【0040】

図2A〜図6Bは、本発明の好ましい実施例によるタッチパネルの製造方法を工程順に図示した平面図と拡大断面図である。

【0041】

図2A〜図6Bに図示されたように、本実施例によるタッチパネル100の製造方法は、(A)透明基板110にメッシュパターンに凹部115を形成する段階と、(B)透明基板110にフォトレジスト140を塗布し、フォトレジスト140に開口部145が形成されるように選択的にパターニングする段階と、(C)開口部145を介して露出した凹部115に金属で電極パターン120を形成する段階と、を含む構成を有する。

【0042】

まず、図2A及び図2Bに図示されたように、透明基板110にメッシュパターンに凹部115を形成する段階を行う。ここで、凹部115は、ダイシングソー(Dicing Saw)119を利用して透明基板110を厚さ方向に除去して形成する。ここで、凹部115は、微細な単位(例えば、マイクロメータ(μm)単位)のメッシュパターンにパターニングする。一方、凹部115には、最終的に電極パターン120を形成することができ、必要に応じて電極配線130も形成することができる。

【0043】

次に、図3A及び図3Bに図示されたように、透明基板110にフォトレジスト140を塗布し、フォトレジスト140に開口部145が形成されるように、選択的にパターニングする段階を行う。ここで、フォトレジスト140としては、ドライフィルム(Dry Film)、液状の感光材を含む光硬化性樹脂を利用することができる。

【0044】

本段階をより具体的に説明すると、先ず、フォトレジスト140を透明基板110に塗布した後、フォトレジスト140の種類に応じて開口部145が形成される部分(ポジ型フォトレジスト)またはその他の部分(ネガ型フォトレジスト)に光を照射する露光工程を行う。その後、開口部145を形成する部分を溶解して除去する現像工程を行い、フォトレジスト140に開口部145を形成する。

【0045】

一方、フォトレジスト140の開口部145は、最終的に電極パターン120の所定パターンを決定するため、形成しようとする電極パターン120の所定パターンを考慮して開口部145が形成されるようにフォトレジスト140を選択的にパターニングする。例えば、棒状パターンの電極パターン120を形成するためには、図3Aに図示されたように、フォトレジスト140の開口部145も棒状パターンにパターニングする。

【0046】

次に、図4A及び図4Bに図示されたように、開口部145を介して露出した凹部115に金属で電極パターン120を形成する段階を行う。ここで、電極パターン120はスパッタリング(Sputtering)や電子ビーム蒸着(E−Beam Evaporation)などを利用した蒸着工程を経て形成することができる。但し、電極パターン120は、必ずしも蒸着工程で形成しなければならないのではなく、メッキ工程などを経て形成することもできる。前記蒸着工程またはメッキ工程などを行うと、フォトレジスト140の開口部145を介して露出した凹部115に電極パターン120が形成される。

【0047】

更に、電極パターン120を形成するとともに、電極パターン120に連結される電極配線130を凹部115に金属で形成することができる。即ち、前記蒸着工程またはメッキ工程などを行いながら、電極パターン120を形成するとともに、電極配線130を形成することができる。

【0048】

一方、電極パターン120と電極配線130は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせを含む金属で形成することができる。

【0049】

次に、図5A及び図5Bに図示されたように、フォトレジスト140を除去する段階を行う。本段階でフォトレジスト140を除去すると、フォトレジスト140に形成した金属もともに除去されるため、フォトレジスト140の開口部145に形成した電極パターン120のみが残存する。そのため、フォトレジスト140の開口部145の形状に応じて電極パターン120の所定パターンが決定される。例えば、図3Aに図示されたように、フォトレジスト140の開口部145が棒状パターンであれば、図5Aに図示されたように、電極パターン120も棒状パターンに形成される。

【0050】

次に、図6A及び図6Bに図示されたように、電極パターン120が凹部115内にのみ残存するように金属をパッド150で研磨する段階を行う。前記の段階で蒸着工程またはメッキ工程などにより電極パターン120を形成すると、電極パターン120は、透明基板110の凹部115に形成されるだけでなく、電極パターン120の一部は、透明基板110から突出する可能性がある。従って、本段階では、研磨(Polishing)により、透明基板110から突出した電極パターン120を除去して、電極パターン120を凹部115内にのみ残存させる。このように、研磨により電極パターン120を凹部115にのみ残存させることにより、電極パターン120の構造的な安全性を確保することができる。

【0051】

一方、電極パターン120を銅(Cu)で形成する場合、電極パターン120の表面には黒化処理125を施すことができる。このように、電極パターン120の表面に黒化処理125を施すことにより、電極パターン120に光が反射することを防止することができ、それに伴い、タッチパネル100の視認性を向上させることができるという長所がある。

【0052】

図7〜図9は、本発明の好ましい実施例を利用して製作したタッチパネルの断面図である。

【0053】

図7に図示されたように、透明基板110の両面に電極パターン120をそれぞれ形成して静電容量方式(Capacitive Type)タッチパネル200を製作することができる。また、図8及び図9に図示されたように、一面に電極パターン120が形成された透明基板110を2つ備えて電極パターン120が向かい合うように2つの透明基板110を接着層160で接着して静電容量方式(Capacitive Type)のタッチパネル300(図8参照)または抵抗膜方式(Resistive Type)のタッチパネル400(図9参照)を製作することができる。

【0054】

ここで、静電容量方式(Capacitive Type)のタッチパネル300(図8参照)の場合、向かい合う2つの電極パターン120が絶縁されるように接着層160が透明基板110の全面に付着される。一方、抵抗膜方式(Resistive Type)のタッチパネル400(図9参照)の場合、入力手段の圧力が作用すると、向かい合う2つの電極パターン120が接触されるように接着層160が透明基板110の縁にのみ付着され、入力手段の圧力が除去されると、電極パターン120が元の位置に戻るように反発力を提供するドットスペーサ170が電極パターン120の露出面に備えられる。

【0055】

以上、本発明を好ましい実施例に基づいて詳細に説明したが、これは、本発明を具体的に説明するためのものであり、本発明によるタッチパネル及びその製造方法は、これに限定されず、該当分野における通常の知識を有する者であれば、本発明の技術的思想内にての変形や改良が可能であることは明白であろう。

【0056】

本発明の単純な変形乃至変更はいずれも本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求の範囲により明確になるであろう。

【産業上の利用可能性】

【0057】

本発明は、製造コストを低減することができ、電極パターンが構造的に安定したタッチパネル及びその製造方法に適用可能である。

【符号の説明】

【0058】

100、200、300、400 タッチパネル

110 透明基板

115 凹部

117 隙間

119 ダイシングソー

120 電極パターン

125 黒化処理

130 電極配線

140 フォトレジスト

145 開口部

150 パッド

160 接着層

170 ドットスペーサ

【特許請求の範囲】

【請求項1】

メッシュパターンに凹部が形成された透明基板と、

前記凹部に金属で形成され、前記凹部に隙間が存在するように所定パターンにパターニングされた電極パターンと、

を含むことを特徴とするタッチパネル。

【請求項2】

前記電極パターンは、前記凹部内にのみ形成されることを特徴とする請求項1に記載のタッチパネル。

【請求項3】

前記電極パターンと一体に前記凹部に金属で形成され、前記電極パターンに連結される電極配線をさらに含むことを特徴とする請求項1に記載のタッチパネル。

【請求項4】

前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする請求項1に記載のタッチパネル。

【請求項5】

前記電極パターンの表面には、黒化処理が施されることを特徴とする請求項1に記載のタッチパネル。

【請求項6】

(A)透明基板にメッシュパターンに凹部を形成する段階と、

(B)前記透明基板にフォトレジストを塗布し、前記フォトレジストに開口部が形成されるように選択的にパターニングする段階と、

(C)前記開口部を介して露出した前記凹部に、金属で電極パターンを形成する段階と、を含むことを特徴とするタッチパネルの製造方法。

【請求項7】

前記(C)段階の後、

前記フォトレジストを除去する段階をさらに含むことを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項8】

前記(C)段階の後、

前記電極パターンが前記凹部内にのみ残存するように前記金属を研磨する段階をさらに含むことを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項9】

前記(A)段階で、

前記凹部はダイシングソー(Dicing Saw)で形成することを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項10】

前記(C)段階で、

前記電極パターンを形成するとともに、前記凹部に金属で前記電極パターンに連結される電極配線を形成することを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項11】

前記(C)段階で、

前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項12】

前記(C)段階の後、

前記電極パターンの表面に黒化処理を施す段階をさらに含むことを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項1】

メッシュパターンに凹部が形成された透明基板と、

前記凹部に金属で形成され、前記凹部に隙間が存在するように所定パターンにパターニングされた電極パターンと、

を含むことを特徴とするタッチパネル。

【請求項2】

前記電極パターンは、前記凹部内にのみ形成されることを特徴とする請求項1に記載のタッチパネル。

【請求項3】

前記電極パターンと一体に前記凹部に金属で形成され、前記電極パターンに連結される電極配線をさらに含むことを特徴とする請求項1に記載のタッチパネル。

【請求項4】

前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする請求項1に記載のタッチパネル。

【請求項5】

前記電極パターンの表面には、黒化処理が施されることを特徴とする請求項1に記載のタッチパネル。

【請求項6】

(A)透明基板にメッシュパターンに凹部を形成する段階と、

(B)前記透明基板にフォトレジストを塗布し、前記フォトレジストに開口部が形成されるように選択的にパターニングする段階と、

(C)前記開口部を介して露出した前記凹部に、金属で電極パターンを形成する段階と、を含むことを特徴とするタッチパネルの製造方法。

【請求項7】

前記(C)段階の後、

前記フォトレジストを除去する段階をさらに含むことを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項8】

前記(C)段階の後、

前記電極パターンが前記凹部内にのみ残存するように前記金属を研磨する段階をさらに含むことを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項9】

前記(A)段階で、

前記凹部はダイシングソー(Dicing Saw)で形成することを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項10】

前記(C)段階で、

前記電極パターンを形成するとともに、前記凹部に金属で前記電極パターンに連結される電極配線を形成することを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項11】

前記(C)段階で、

前記金属は、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)、チタン(Ti)、パラジウム(Pd)、クロム(Cr)またはこれらの組み合わせであることを特徴とする請求項6に記載のタッチパネルの製造方法。

【請求項12】

前記(C)段階の後、

前記電極パターンの表面に黒化処理を施す段階をさらに含むことを特徴とする請求項6に記載のタッチパネルの製造方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【公開番号】特開2013−84239(P2013−84239A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−133609(P2012−133609)

【出願日】平成24年6月13日(2012.6.13)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年6月13日(2012.6.13)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]