タフコートされた硬い粉末およびその焼結製品

【課題】金属化合物を含有するセラミックパウダーからなる焼結材料の強度と硬度を、合せて向上する。

【解決手段】実質的に式MaXbを有する第1の金属化合物を含有するコア粒子に、(Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、ホウ素およびシリコンからなる群より選択される金属であり、一方Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、文字aおよびbはゼロより大きく4を含む数。)、第1の金属化合物と異なる第2の金属化合物を中間層としてコートした粒子を形成し、(中間層の材料はコア粒子を構成する材料より高い相対破壊靭性を有している。)、このコートしたコア粒子(複合粒状材料)を、鉄、コバルトまたはニッケルで結合した焼結材料。

【解決手段】実質的に式MaXbを有する第1の金属化合物を含有するコア粒子に、(Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、ホウ素およびシリコンからなる群より選択される金属であり、一方Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、文字aおよびbはゼロより大きく4を含む数。)、第1の金属化合物と異なる第2の金属化合物を中間層としてコートした粒子を形成し、(中間層の材料はコア粒子を構成する材料より高い相対破壊靭性を有している。)、このコートしたコア粒子(複合粒状材料)を、鉄、コバルトまたはニッケルで結合した焼結材料。

【発明の詳細な説明】

【発明の概要】

【0001】

発明の背景

関連出願の相互参照

本出願は仮出願番号60/046,885号(1997年5月13日出願)を基礎とする。

【0002】

発明の分野

本発明はセラミックパウダーおよびこのようなセラミックパウダーから作られる焼結材料に関する。このような材料は金属成形部材たとえば金属の切断または成形工具として特有の用途がある。

【0003】

発明の背景

1930年代中頃に、工具用のスチール合金が焼結されたタングステンカーバイド粉末の工具に置き換えられ始め、これは優れた硬度および固有の高い靭性および横方向の機械的強度のために急速に標準になった。このような材料の硬度は工具の寿命を伸ばし、靭性および強度はより高い供給量、スピード、およびより厳しい鍛造パラメーターを可能にすることにより生産性の増大を助けた。カーバイド工具の発達および商業的な入手可能性は第二次世界大戦後に著しく拡大した。

【0004】

これらの材料でも結局は摩耗するが、こうした摩耗のメカニズムはいまだ十分に理解されているわけではない。進行する摩耗は成形されている材料に変化を起こし、部品の寸法許容度を保つ要求の結果として、もはや部品を正確な寸法に成形できない場合には工具を交換しなければならない。このような交換発生前の時間または形成された部品の数が、最終的に工具の寿命の限界を決定する。工具のすっかり交換しかつ工程を再調整する間の結果的な生産性のロス、不適合な製品、再加工、およびスケジュールの遅れは、より長い工具の寿命をもたらす材料を得ることに対する推進力となっている。

【0005】

工具の寿命はいくつかの種類の摩耗に対する耐性、高負荷および衝撃に対する応答性により決定される。一般に、チップ除去速度(高い供給量およびスピード)、引抜きおよび成形圧力が高いほど、かつ工具の幾何形状が長く保持されるほど、工具はより良好である。優れた切断および成形工具は、硬く、強く、曲がりにくいと同時に、チッピング、割れ、熱降伏、疲労、ワーク片との化学反応および摩擦摩耗に対して耐性がなければならない。したがって、焼結工具において求められる重要な望ましい機械的性質は、強度、硬度、高弾性率、破壊靭性、ワーク片との低い化学相互作用、および発熱を減らしなからワーク片の成形を助ける低摩擦係数である。

【0006】

最近では、冷間で精密金型へ流動する粉末の能力により、粉末冶金(PM)工業が著しく拡大している。このことは高価なことが多い金型の再使用を可能にし、一方で焼結された部品がすでに予定の形状に非常に近く、すなわち「ネットシェイプ近似」であるため、加工、成形およびその他の製造工程を激減させる。これらの部品は、現在主にアルミニウム、鉄および銅の粉末から製造されているが、ますます工具としての同等の望ましい属性のいくつかを必要としている。この理由のために、多くのPM製品は、局所的な硬度、靭性および強度を発現させるために、追加的な鍛造、めっき、または熱処理の操作を受ける。これらの部品の多くは、工具に要求されるのと同じ機械的特性を要求する衝撃および摩滅に対する耐性を必要とする。

【0007】

工具および硬い製品においては、強度を犠牲にして摩耗耐性が増強されている;今日では最良の工具は最良の妥協を示し、したがって特殊な用途において使用されるのに限られている。

【0008】

タングステンカーバイドより以上に、種々の合金、コーティング技術、および両者の組み合わせが、長い工具寿命だけでなく、切断速度と供給量の増大を可能にすることがわかっている。粉末冶金および焼結は高い硬度と靭性を持つ新材料の開発を導き、焼結合金に硬いコーティングをたとえば化学気相成長(CVD)、物理気相成長(PVD)、またはプラズマアシスト化学気相成長(PACVD)により加えることは摩耗耐性を高めてきた。

【0009】

従来技術において、粉末上へのコーティングの作製、基材のコーティング、および他の硬い材料の改良について多くのことが教示されている。工具材料の従来技術は、現在知られておりこのような高い摩耗耐性および靭性の達成のために一般的に用いられる6つのアプローチを教示しているが、各々は著しい利点と著しい欠点を有する:すなわち(1)硬い相と靭性のある相の粒子の混合、(2)硬い相の層を持つ焼結基材の化学気相成長(または他の)コーティング、(3)アプローチ1および2の組み合わせ、(4)サーメタリック(サーメット)圧縮、(5)特殊なタイプの工具(研削およびサンディング媒体)について、低濃度の大きなダイヤモンドまたはcBN粉末を化学的に結合し、硬いが比較的弱い研磨基材にする、および(6)機能傾斜材料(FGM)である。

【0010】

これらの解決法のいずれも好ましい工具特性の必須の組み合わせをもたらしているわけではなく、化学気相成長(CVDまたはPVD)のアプローチのみが、高い摩滅耐性が要求されるいくつかの機械部品に対して現在応用可能である。

【0011】

硬度および靭性のある三元系の混合

現存しこの分野において教示されている多くの補助的な処理および変形にもかかわらず、焼結前に硬いWC−TiN−Co合金粒子をカーバイド粉末と混合することは、いくつかの不都合がある。これらのより硬い粒子はバインダーへの相互溶解性が低いため、6〜10wt%以上の硬い粒子で基材の横方向の強度が急激に落ちる。したがって、表面コーティングと比較して、表面硬度および摩耗耐性も減少する。バインダーに弱く結合している少数の硬い粒子(必要とされる場合には表面で10分の1より少ない)が全体的に壊れるため、摩耗メカニズムも大いに促進されるわけではない。

【0012】

化学気相成長(CVD)コーティング

工具スチールまたは焼結製品基材(焼結後)上の金属間化合物層およびサーメット層からなる硬い外部コーティングは、それらが付与する高い表面硬度(典型的には2400ビッカース(TiN)から5000ビッカース(立方晶窒化ホウ素)から9000(ダイヤモンド)の値を示す)のために価値がある。しかし、追加的なコーティング層、局所的に改質された基材構造、および粒径を減少させるドーパントまたはコーティングを含み、現存しこの分野において開示されている全ての補助的な処理、変形、および焼結補助に対して、外部コーティングによる解決法は、使用中のコーティングの剥離およびクラッキング(異なるコーティングと基材の熱膨張係数による、ならびに曲げおよび表面負荷による)を含むいくつかの重要な不都合を持ち、かつ要求される高いCVDプロセス温度(900℃〜1200℃)は焼結部品の強度または幾何形状のために必要となる熱処理と両立しない。

【0013】

いくつかの異なるコーティングまたは層によるすでに焼結された製品の従来のCVDコーティングは2つまたは3つの独特なワーク片の難問に抗することを可能にする。しかし、各層は順次堆積しなければならないので、外側の層が摩耗しつくすまで残りの1つまたは2つの特殊なコーティングは覆われたままにならざるを得ない。したがって、共存する基材コーティング設計の難問の1つのみが同時に満たされ得る。

【0014】

いくつかのカテゴリーの工具たとえば引抜きダイおよびノズルは、最も必要とされる場合には、コーティングの堆積のためにCVD蒸気がダイのオリフィスを通して適切に循環することを確実にするために追加的なコストがあるため、けたはずれに高価でさえある。CVDガスの拡散は遅く、浸透は典型的には0.5〜10マイクロメーター以下である。第1に、この厚さではほとんどのワイヤーまたはチューブ径の許容誤差を使い切る前に、コーティングは下地のカーバイドまで完全に摩耗する。第2に、より大きな径にあるダイの通常の再使用は、硬いコーティングなしになされなければならない。多くの場合、工具のトータルの寿命延長は追加のCVDコストに比例しない。

【0015】

現在、外部コーティングは平凡な焼結タングステンカーバイド製品の性能向上に対する最も普通の商業的な解決法である。より長い寿命を得るために外層の堆積厚さを増すことは見返りを減らす。すなわち、これはクラッキングする傾向を増し、かつ鋭い工具のエッジに丸みをつけやすく、このことは最適な切断またはダイの幾何形状に悪影響を及ぼす。

【0016】

混合とコーティングの組み合わせ

CVDコーティングおよび硬い合金粒子の混合すなわち上記の(1)および(2)の組み合わせは、同じ欠点を持つ一方で非常に限られた追加の利点をもたらすだけである。

【0017】

サーメット

サーメットは金属酸化物またはカーバイドのマトリックスに分散されたセラミック粒子である。サーメットはセラミックスの高温耐性をカーバイドの靭性および延性と結び付ける。これらは、平凡なカーバイドよりも性能で上回る場合の軽い仕上げ切断を除いて、平凡なタングステンカーバイドとほぼ同じ価格であり、摩耗はほぼ同じである。

【0018】

焼結研磨複合材

ランドールM.ジャーマン博士の書籍、液相焼結、プレナムプレス、ニューヨーク1985に教示されている(そしてロシアにおいて何年も前から実施されている)第4のアプローチは、研削およびサンディング媒体ならびにニッチ用途の工具のためのある種の超研磨複合材を作り出している。

【0019】

このような複合材は、ダイヤモンド粒子(または立方晶窒化ホウ素、cBN)およびコバルト粉末を混合するが、これらを金属(ニッケル)電気めっき被覆中に取り込み、これらを低温でホットプレスすることにより製造される。代替法は、ダイヤモンド(またはcBN)を遷移金属カーバイド形成材(これはダイヤモンドをぬらす)の中間層で覆い、これを低融点のぬれにくいが延性のある金属バインダーたとえばコバルト、鉄またはニッケルにより他のものと化学的に結合させるものである。遷移金属は、構造上の機械的負荷に耐えることを意図しているのではなく、単に厚みにおける化学的なブリッジとして塗布される。主要なバインダーマトリックスとして用いられる金属は良好な焼結性を有するが、融点、弾性率、および強度が比較的低い。このような材料は研磨用途に望ましい性質を有する。これらの用途のほとんどにおいて、ダイヤモンドは複合材の10〜60volパーセントを示す。バインダーコーティングは、(ダイヤモンドのグラファイト劣化を避けるために)低温での加工を助け、ダイヤモンド含有量を希釈するために数マイクロメーター厚さであるが、機械的性質を大いに犠牲にする。これらの複合材の性質は、弾性率、強度、または破壊靭性という機械的考慮点ではなく、化学的考慮点により支配される。したがって、大きなダイヤモンド粒径およびより多くのバインダー濃度で、複合材の機械的性質は混合物の法則によって決定される。組成は、最終的な微細構造中でダイヤモンドが分離されて、確実にダイヤモンドダイヤモンド相互作用がほとんどなくなるのを保証するように選択される。1マイクロメーターからナノスケールの粒径範囲の焼結カーバイドで見られるような機械的利点の拡大はほとんどない。

【0020】

研削工具に対する要求は、金属除去を増加させるための比較的大きな粒径(50から600マイクロメーター)、これらの粒子のホイールへの結合、ワーク片の粒子の除去を可能にするための粒子間の適当な間隔(より多くのバインダー相のリガメントを持つ低濃度の粒子)、および研削ホイールの幾何形状の長期間の保持である。このような材料は、研磨粒子とワーク片それ自体との間の硬さの純然な差分によってワーク片を摩耗することにより金属を成形する。このような研磨複合材は、特殊高硬度材料を比較的高速度であるが非常に低いチップ除去(負荷)率で加工するのに用いられる切断工具に用いられることがある(図6参照)。ダイヤモンド切断工具の切断作用は超硬合金工具のそれと極めて異なる。ダイヤモンドまたは複合材の切断工具における限界は、それらの切断挙動に由来する。このような複合材は研磨材として作用し、その場合これらは高負荷下でチップを除去することによるよりもむしろ一般的にワーク片を摩耗しつくすことにより機能する。このモードにおいて、非常に硬いダイヤモンドは引張り結合により保持される。ワーク片を横切って滑りながら、ダイヤモンドは露出して対向する表面を切断するが、ダイヤモンドは摩耗に抗する一方でマトリックスは摩滅し次第にダイヤモンドを露出させる。切断を行うのは、それが鋭いままである限り、ダイヤモンドの突起である。ダイヤモンドが鈍ると、それは丸みを帯び、マトリックスはなくなるように設計されている。このようにダイヤモンドはワーク片により引き出され、マトリックスは別のダイヤモンドが露出されるまで摩滅する。

【0021】

このような硬く脆い研磨複合材は、いくつかの工具に近い用途たとえば石工のドリル刃およびのこぎりにも用いられている。これらは高コストの引抜きダイ、およびそれらの性能がスチールまたは他の強いバッキングの存在により許容される場合にはいくつかの切断工具にも用途がある。

【0022】

機能傾斜材料(FGM)

コートされた製品に伴う問題は、各層の機械的、化学的、または熱的性質の間の不適合である。不適合な層間でなだらかな遷移を与えることによりこの問題を修正するために、FGMは1つ以上の下記の変数を有する:すなわち化学組成、微細構造、密度、または同じ材料の変化形である。他の目的は、FGMが付着されている基材の電気的、熱的、化学的または光学的な性質を修飾するためのコーティングとしてである。このような材料の主な欠点は、性質が変化している位置で弱くなりやすいことと、このような材料を製造するのが困難なことである。

【0023】

発明の概要

本発明の主な目的は、現在知られている硬い製品および工具材料に対して高い価値を与えるタフコートされた硬い粉末(TCHP)と呼ばれる焼結可能な粒状材料を製造することにある。これらの粒子およびこれらから作られた製品は、従来の材料を不調和な性質を持つ製品にした場合には別々に存在する強度、硬度、高弾性率、破壊靭性、ワーク片との低い相互作用および低い摩擦係数の最良の機械的性質を結びつける。

【0024】

本発明の更なる目的は、このような材料をユーザーに提供するコストを減少させることにある。たとえば、種々の工具ホルダーに合わせるためにかなり幾何学的なバリエーションがある状況で、工具のインサートを用意しなければならない。さらに、現在入手できる工具材料はまさに特定の用途に対して設計せざるをえない。したがって、これらの幾何学的変形の各々に対して、材料選択(コートせず、CVDコートする、PVDコートする、サーメット、セラミック、多結晶cBN、多結晶ダイヤモンド)も提供しなければならない。幾何学上および材料のバリエーションの組み合わせは、高価なカタログ、不必要な工具の製造余剰、独特な包装および識別票、混乱させる一連のものをユーザーに説明し販売するための販売上の努力を要する。本発明の他の目的は、より汎用の高性能の工具をリーズナブルなコストで提供することにより、現在のシステムに関連する浪費とコストを減らすことにある。

【0025】

加えて、本発明の製品の実施形態を製造する方法は、本発明により製造される製品の製造コストを低減するという目的を持つ。

【0026】

他の目的は、一次的な製品寿命を延ばすことにより、かつそれらが関係する製品の製造コストを低減することにより、かなりのコスト低減をもたらすことにある。本発明の製品は、コートされたものよりも、微視的に均質であるという事実は、ユーザーまたは供給者に、最初に摩耗した製品を経済的に再研削および再使用する機会を与える。

【0027】

本発明のさらに他の目的は、本発明の材料の同じ高性能の機械的性質を他の硬い製品の用途にもたらすことにある。

【0028】

本発明の他の目的は、工具(たとえば引抜きダイ、押出しダイ、鍛造ダイ、切断およびスタンプダイ、型、成形ローラー、射出金型、はさみ、ドリル、フライスおよび旋盤カッター、のこぎり、ホブ、ブローチ、リーマー、ねじタップおよびダイ);個々の機械部品(たとえばギア、カム、ジャーナル、ノズル、シール、弁座、ポンプ羽根車、キャプスタン、シーブ、ベアリングおよび摩耗表面);はめあい部品に代わる一体化された共焼結構成要素(内燃エンジンの連結ロッド、ベアリング)を含む広い一連の製品に用いられる、高い摩耗耐性および靭性を有する材料を提供し、および/または熱処理された領域を持つ鍛造または加工されたスチール部品(たとえばカムシャフト、トランスミッション部品、プリンター/コピー機部品);重工業製品(たとえば深掘り用ドリル刃、採掘およびアースムービング装置の歯、スチールミル用のホットロール);および電気機械構成要素(たとえばメモリードライブ読み出しヘッド専用マグネット)に対して代替される粉末化金属(P/M)の機械部品に硬い表面領域を提供することにある。このような新規な製品を提供することに加えて、本発明の主な目的は、新規な複合粒状材料(すなわちTCHP)、このような材料を製造するための新規な方法、およびこのような材料から製品を製造する新規な方法を提供することにある。

【0029】

これらのおよび他の目的を達成するために、実質的に式MaXbを有する第1の金属化合物からなる複数のコア粒子を含有する焼結材料が提洪される。Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウムおよびシリコンからなる群より選択される金属である。Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である。中間層が各コア粒子を包囲し、中間層は実質的に、組成において前記第1の金属化合物と異なる第2の金属化合物からなっている。第2の金属化合物はより高い相対破壊靭性を有し、第1の金属化合物と結合することができ、かつ鉄、コバルトまたはニッケルと結合することもできる。その表面に中間層を有するコア粒子は多数のコートされた粒子を形成する。外層が、コートされた粒子上の中間層を覆い、バインダーとして作用する。外層は鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有する。

【0030】

好ましくは、コートされた粒子は約2μm未満、最も好ましくは約1μm未満の粒径を有する。また、中間層は、焼結後に、コア粒子の径の5%から25%の範囲の厚さを有することが好ましい。また、外層は焼結後に、コートされた粒子の径の3%から12%の範囲の厚さを有することが好ましい。このような厚さの外層により、1つのコートされた粒子における転位に結びつくひずみ場が外側のバインダー層を通して直接隣接する中間層へ伝えられると考えられる。好ましくは、第1の金属化合物は実質的に、化学量論的化合物たとえばTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,cBN,Al2O3,Si3N4またはAlNからなる。また、第2の金属化合物は実質的に、WCまたはW2C、最も好ましくはWCからなる。このような材料は立方晶窒化ホウ素より大きい破壊靭性を有する。

【0031】

焼結材料の好適な実施形態は、各コア粒子上に中間層を有する実質的に立方晶窒化ホウ素からなる複数のコア粒子を含有し、前記中間層は実質的にWCからなっている。中間層は、焼結後に、コア粒子の径の5%から25%の範囲の厚さを有する。コバルトまたはニッケルを含有する外層が中間層を覆い、外層は焼結後に、コートされた粒子の径の3%から12%の範囲の厚さを有する。コートされた粒子を形成する、コア粒子、中間層および外層の組み合わせは、好ましくは約1μm未満の平均粒径を有する。

【0032】

本発明の他の実施形態は、実質的に複数のコートされた粒子からなる粉末である。コートされた粒子の大部分は、実質的に式MaXbを有する第1の金属化合物からなる複数のコア粒子を有する。Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウムおよびシリコンからなる群より選択される金属である。Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である。コア粒子は、実質的に、組成において前記第1の金属化合物と異なる第2の金属化合物からなり、より高い相対破壊靭性を有する包囲層でコートされている。また、この層は第1の金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することもできる。好ましくは、コートされた粒子は約2μm未満、最も好ましくは約1μm未満の粒径を有する。また、コア粒子を包囲する層は焼結後に、コア粒子の径の3%から200%の範囲の厚さを有することが好ましい。

【0033】

コア粒子および包囲層(中間層)の好適な組成は、焼結製品に関しての粉末の実施形態と同じである。

【0034】

また、外側のバインダー層が、第2の金属化合物層の外表面に連続層の形で堆積された、実質的にコバルト、ニッケル、鉄、これらの混合物、これらの合金またはこれらの金属間化合物からなることが好ましい。

【図面の簡単な説明】

【0035】

添付の図面は、本発明をさらに理解するために含められおり、本明細書の一部に組み込まれてこれを構成しており、記載とともに本発明の原理を説明するものである。

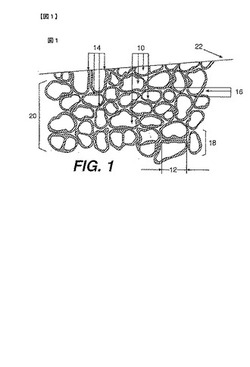

【図1】図1は本発明の一態様に従って形成された焼結材料の概略的な説明図である。

【図2】図2は本発明の一態様に従って形成された焼結材料の断面を20,000倍に拡大した走査型電子顕微鏡写真である。

【図3】図3は本発明の一態様に従って粉末を形成するための装置の概略的な説明図である。

【図4】図4は図3の装置の内部の概略的な説明図であり、化学気相成長による中間層の堆積中における、装置内での粒子の運動を示す。

【図5】図5は図3および4の装置の好適な実施形態における一構成要素の末端の図である。

【図6】図6は切断工具として用いる場合の、従来の材料との関連における、本発明の焼結材料の操作領域をグラフで説明する図である。

【図7】図7は実施例において記載された焼結材料の性質のまとめである。

【0036】

好適な実施態様の説明

ここで具体化されているように、本発明は粉末からなる新しいタイプの材料である。本発明によれば、粉末は複数のコア粒子を含む。コア粒子は粉末構造体の全体にその物理特性を与えることが意図されている。ここで具体化されているように、コア粒子は実質的に、式MaXbを有する第1の金属化合物からなり、ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、文字(a)および(b)はゼロより大きい4までの数を示す。このような金属化合物は、硬く、摩耗耐性があり、ほとんどの環境およびワーク片に対して化学耐性がある。重要なことであるが、本発明について、たとえば粉末を焼結して切断工具を形成し、焼結製品を研削、ラッピング、およびポリッシングして最終的な製品形状を成形する場合に、コア材料は露出することができる。このことはコア粒子上の中間層の材料を除去し、粒子のコアを加工されているワーク片に対して露出させる。下記により十分に開示されるように、このことは重要な長所である。

【0037】

ここで具体化されているように、粉末のコア粒子は実質的に少なくとも1つの化学量論的な化合物からなる。いくつかの実施態様において、コア組成物はそれから形成されようとしている製品に対して種々のコア粒子の性質を付与するために異なっている。コアの金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,cBN,Al2O3,Si3N4およびAiNからなる群より選択される金属化合物からなることが好ましい。このような化合物は、コア粒子の形状が技術的に重要になり得るので、商業的に入手できる粉末、ウィスカー、結晶、フィラメントなどの形で用いることができる。コア粒子は中間層と名づけた他の金属化合物の層で覆われている。したがって、コア粒子の材料は、それに対して付着される中間層を形成する材料とある程度の適合性を有していなければならず、かつ中間層のそれと異なる組成を有していなければならない。

【0038】

本発明の粉末の実施形態はコア粒子の外表面に付着された中間層を含む。中間層は実質的に第2の金属化合物、すなわち組成において粒子のコアを形成する第1の金属化合物と異なる金属化合物からなる。第2の(中間の)層の化合物はコアを形成する材料よりも高い相対破壊靭性を有する。加えて、第2の金属化合物は第1の金属化合物と結合でき、かつ鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物と結合できなければならない。好ましくは、第2の金属化合物は実質的にWCまたはW2Cからなる。下記に記載するように、比較的靭性があり強い中間層と硬いコアは、それらから形成される粉末および焼結材料に例外的な機械的性質をもたらす。また、このことはコートされた粒子の粒径および層の厚さにもあてはまる。特に、粒径および層の厚さは、混合物の計算の古典的な法則によっては説明できない性質を与える。このことは、焼結製品を扱っている明細書の部分においてより十分に記載するつもりである。いずれにしても、コートされた粒子は約2μm未満、最も好ましくは約1μm未満の平均粒径を有することが好ましい。また、中間層はコア粒子の径の5%から25%の範囲の厚さを有することが好ましい。

【0039】

中間層の厚さはそれから作られる製品の機械的性質に関して重要な影響を持つ。コートされた粒子(その上に中間層を持つコア)が、平均自由行程法を用いて断面の顕微鏡写真で図式的に測定したときに、約2μm未満の平均粒径を有する場合、隣接する焼結粒子内で転位運動に対する耐性が向上し、焼結製品の機械的性質を改善する。限定要素分析を用いて、古典的な機械的アプローチを用いた場合でさえ、約0.1μmから約0.4μmのTiN球を包囲する球状シェルのWCの厚さを増すことは、理論靭性を40%以上増加させることが明らかである。さらに、中間層は焼結前に、コア粒子の径の3%から200%の範囲の厚さを有することが好ましい。焼結中に、コア材料との相互作用、粒子/粒子相互作用、粒界および成長現象により、中間層の厚さの減少があり得る。したがって、最終的な焼結製品中の中間層の所望の厚さを達成するために、中間層はコア粒子の径の300%程度の初期厚さを有することが必要かもしれない。

【0040】

粉末の好適な形態は、それに対して付着された外側バインダー層を有するである。従来、金属バインダーは、それらを金属粉末とともに粉砕することにより、金属化合物粒子に付着されている。この物理的操作は長く、粉砕されている粉末のわずかに少数パーセンテージ(たとえば6%)がバインダー金属を持つとき、残りの94%の粒子の表面上にバインダー金属を付着するための時間は金属バインダーを用いて焼結製品を形成する経済性に悪影響を与え、かつコートされた粒子にダメージを与えるかもしれない。本発明はこのような粒子を金属化合物粒子の外側に連続層の形で均一なコーティングとして付着させることを意図している。本発明によれば、バインダー層は実質的に鉄、コバルト、ニッケル、これらの混合物、これらの合金およびこれらの金属間化合物からなる群から選択される金属からなる。好ましくは、バインダーの連続層は化学気相成長、スパッタリング、無電解めっき、電気めっき、物理気相成長、カルボニル成膜、溶液スプレー成膜、またはプラズマアシスト物理気相成長によって堆積される。コバルトおよびニッケルは、コア粒子材料の好適な種および中間層の好適な材料と適合性があり、かつ優れた温度特性を有するので、これらは好適なバインダー金属組成物である。

【0041】

本発明の他の実施形態は焼結材料である。このような焼結材料は実質的に、式MaXbを有する第1の金属化合物からなる複数のコア粒子を含有する。Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、ホウ素、アルミニウムおよびシリコンからなる群より選択される金属である。Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である。

【0042】

好ましくは、第1の金属化合物は大部分が化学量論的であり、実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,立方晶cBN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなる。このような金属化合物は硬く、ある種の他の有用な機械的性質を有するが、限定的な破壊靭性(伝播するクラックを抑える能力)を有する。他の金属化合物も本発明に使用できるが、上記で挙げた化合物が好ましい。

【0043】

粒子の異なる部分に対する組成物の選択は、巨視レベルのカーバイド材料の既知の特性に関する従来の情報を基にすることができる。たとえば、拡散摩耗は操作温度での生成標準自由エネルギーを考慮することにより、種々の材料について評価することができる。この順で、WC,TiC,TiN,およびAl2O3は増加的に負の生成エネルギーを持つ。したがってTiNは、標準的なWCサーメットと比較して、かなり低い拡散摩耗をもたらすことがわかる。

【0044】

さらに、1000〜1100℃の範囲の温度における、種々の工具材料の鉄(典型的なワーク片)中への溶解は、互いに大きく異なる。1つの比較により、工具表面上でのかなりのTiNの存在が鉄中へのWCの溶解の著しい減少を確実にすることが示されている。たとえば、500℃で相対的な溶解率は以下の通りである:

WC: 5.4×104

TiC: 1.0

TiN: 1.8×10−3

Al2O3: 8.9×10−11

これらの原理は、WCをTiNコアと結び付けた場合の、WC工具の鉄に対する摩耗挙動の改善を説明すると考えられる;すなわち、露出したTiNコアはWCよりも低い鉄中への拡散摩耗を示すであろう。WCの連続粒子コーティングは強いシェルおよび高い機械的性質(TiNの250GPaという値と比較して696GPaのヤング率)を達成するために必要であると考えられる。TiNコア(WCのHv=2350という値と比較してビッカース硬度Hv=2400を有し、WCのμ=0.200という値と比較して滑り摩擦係数μ=0.125を有する)は鉄に対する摩擦摩耗を減らすであろう;コアはその仕上げ研削およびポリッシングの後に工具の表面に露出するであろう。

【0045】

また、各々が適合性があり、コア粒子を覆う層を構成する材料と異なっている限り、複数の異なる金属化合物からなるコア粒子を含むこともできる。こうして、覆っている中間層の位置部が除去されることによりコア粒子が露出したときに、焼結材料からなる製品の性質は、主にコア粒子の性質、焼結材料中でのその濃度、およびこれらの組み合わせによって決定される。たとえば、焼結製品を切断インサートに形成することが望ましい場合には、焼結製品をEDM(放電加工機)により研削または成形してコア粒子を露出させることができる。コア粒子がTiNで中間層がWCである好適な実施形態において、TiNの摩擦係数、その硬さ、および摩耗に対する耐性はそれらの性質を切断インサートに付与し、一方でインサートの全体的な強さおよびそのクラック伝播に対する耐性はTiNコア粒子を包囲するWC層によって増強される。重要なことであるが、TiNは完全に摩耗されるコーティングではないため、インサートの摩耗はこのようなインサートの特性の減少をもたらさないであろう。摩耗されたときにその表面を回復するのはインサート材料の一体化部分である。好適なコア材料は立方晶窒化ホウ素(BN)であるが、この実施形態はcBNコア粒子の潜在能力を実現するために粒子および層の特定の粒径および厚さを必要とする。得られる層構造の粒子が焼結されたときに、研磨材としてのその用途を上回る、構造として有用な工学的性質を持つような組成および厚さを有する他の金属化合物からなる負荷を受ける包囲層を使用することにより、cBNの顕著な硬さを製品に組み入れるべきであると考えられる。

【0046】

この焼結材料の実施形態は、実質的にWCまたはW2Cからなる、各cBNコア粒子上の中間層を含む。

【0047】

この実施形態はさらにコートされた粒子上の中間層を覆う外層を含む。外層の機能は、バインダーを形成し、コートされた粒子をリーズナブルな焼結時間および温度で結合して緻密な焼結材料にすることである。ここで具体化されているように、外層はバインダーとして機能する。外層は鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物からなる。上記で述べたように、本発明の粉末の実施形態は、このようなバインダーを、均一なコーティングとして金属化合物粒子の外面上に連続層の形で付着させることを意図している。

【0048】

中間層で覆われたコア粒子(「コートされた粒子」とも呼ばれる)の粒径は、焼結材料およびそれから作られる製品の機械的性質に重要な影響を持つ。粒子に関連する開示において上記で述べたように、コートされた粒子は約2μm未満、好ましくは約1μm未満の平均粒径を有することが好ましい。また、中間層は、焼結後に、コア粒子の径の5%から25%の範囲の厚さを有することが好ましい。さらに、バインダー層の厚さは焼結材料の性質にも影響すると考えられる。

【0049】

外側のバインダー層は焼結後に、前記コートされた粒子の径の3%から12%の範囲の厚さを有することが好ましい。

【0050】

このような寸法を有する焼結材料は、1つのコートされた粒子における転位に結びつくひずみ場が中間層を通して直接隣接しているコア粒子に伝達されるため、改善された性質を有すると考えられる。本発明は焼結後にコア粒子の径の3%から200%の範囲の厚さを有する中間層で実施できることがわかっているが、5%から25%の範囲の厚さが好ましい。

【0051】

高い靭性は粒径を減らしたことによる通常の結果であることがわかっている。好適なコア粒子の径は0.1ナノメーターから1.0マイクロメーターの範囲にあることがわかっている。この範囲の粒径であれば、中間層の厚さと相互作用する。

【0052】

結晶物質の強度は、原子結合および転位構造に依存する。転位は通常ピン止めされ動かない線状の原子格子欠陥である。原子で結合した2つの結晶材料の混合物においては、混合物の法則および混合物の逆法則により計算されるように、複合材の弾性率に対して上限および下限が見積もられる。増加する負荷を受けると、材料は粒子中の転位が流れるかまたは滑り始めるまで弾性変形し、永久降伏および実用強度の限界の開始に至らしめる。おおよそ1マイクロメーターおよびそれより小さい粒径で、主にイメージ転位応力により、このような材料において例外的に高い強度が発現する。

【0053】

外方へ周囲の格子へ延びる各転位の周りにはシリンダー状のひずみ場がある。理論的には、この各転位の周りのひずみ場は反対のひずみ場によって釣り合いがとれていなければならず、さもなければ転位は表面から完全に移動するであろう。結晶サイズがそのひずみ場と比較して大きい場合には、結晶表面でなければ、転位の周りにはいかなるイメージ応力も生じない。複数の結晶粒子を結合するバインダーを有する焼結材料において、イメージ応力はバインダーマトリックスの低い強度につりあうが、転位のほとんどは表面の近くにはないため、大きな結晶に対してはこれはささいな補正にしかすぎない。

【0054】

サブマイクロメーターの多結晶粒子においては、ひずみ場は隣接するグレイン(おそらくその原子格子はひずみ場のグレインのそれと整列していない)へ延びることがある。グレイン表面の外側のつりあいのひずみ場は、転位の運動を制限し、降伏を制限する。グレインのサイズがさらに減少するにつれて、より多くの転位が表面の近くにあり、強度が減少する。

【0055】

焼結材料にしてコートされた粒子を結合する中間層およびバインダー層の厚さが十分薄くなると、ひずみ場は実際にバインダーマトリックスを通して隣接する粒子へ通過すると考えられる。このことは、硬いコートされた粒子間のリガメント材料(この場合バインダー)を意識しない高強度を作り出す。言い換えれば、焼結製品の機械的性質は、それが結晶質で非常に薄いならば、バインダー相の性質に依存しない。

【0056】

また、コア粒子全体及びその周囲の機械的なセル状の支持マトリックスを作り出すために、中間層の厚さはコアに比較して十分厚くなければならない。この目的および1.0マイクロメーターおよびそれより小さいコア粒子に伴って期待されるイメージ応力強度の増加以上に、明らかに粒径の相互作用、コア材料の性質、および中間層およびバインダーの性質および厚さにより、焼結TCHP合金においては予期しない強度特性が実現する。

【0057】

この理由はいまだ十分にわかっているわけではないが、1.0マイクロメーター以下のコア粒子の5から10パーセントのタングステンカーバイド(WC)コーティングは実際に非常に薄く、それ自身非常に小さい靭性のある相の粒子(50から100ナノメーター)であるかのように振る舞い、かなり大きくより処理しやすい粒径で実効的にナノスケールの機械的性質を達成する。

【0058】

小さいコア粒子サイズと、グレイン間の1マイクロメーター以下の薄いコバルトリガメントによって分離された、靭性のあるナノスケールのシェルを有するTCHP構造は、弾性、硬度、破壊靭性、および強度を最大にする。最も興味深いことは、薄いバインダーリガメントによって、焼結されたTCHPの機械的性質において「複合材」特性がなくなる可能性があることである。低硬度材料(たとえばコバルト)に関してさえ、転位によるイメージ応力は表面近く(すべてはサブマイクロメーターのグレインを持つ表面近くである)にあり、複合材特性は研磨材複合材で可能なものよりも高い。バインダーマトリックスのリガメントが非常に薄くなり複合材の強度がコバルトバインダーの塑性特性に依存しなくなるにつれ、多孔質コーティングの構造的強度が優勢になり、実際にWCのそれに近づくこともあり得るかもしれない。

【0059】

本発明は最適な性質のバランス(たとえば靭性、強度、低摩擦係数、および硬度)を与えるように処理することができる焼結可能な金属粒状材料を提供する。TCHPから製造されるダイおよび他の工具において期待できる操作上の改善は三重である:すなわち、(a)ワーク片と工具との間の界面において摩擦係数が低いことは、熱、摩耗、およびクレータの減少を生じ、かつ加工パワーおよび外部潤滑剤を必要とすることがより少なく、結果としてより長い工具寿命および工程制御をもたらす;(b)鉄との反応性が低いことは、スティッキングおよび拡散、逃げ面摩耗、またはダイの摩耗を減らし、ひるがえって引抜きダイの使用寿命を延ばす;および(c)焼成工具の微細構造は、粒子上の靭性があり強いコーティング材料(たとえばWC)が工具のためのセル状の支持微細構造を形成し、同時に硬い粒子状のコア(たとえばTiNからなる)に対して完全に適合し緊密に結合した保護層を提供し、それらをその位置に保持し、かつ耐摩耗性の工具表面で最適な露出と硬い相の保持を可能にする。

【0060】

このことは、従来の方法(粒子とバインダーとの間に存在する比較的低いバインダー強度が靭性および曲げ強度を低下させる)、すなわち従来の方法では硬度を付与するために焼結製品が全体的にコートされている(この場合薄いコーティングは限られた寿命とクラックを有する)、により製造された製品と対照的である。

【0061】

硬い相の合金を内部に配置すると、コア粒子(外側の代わりに)は硬い相の合金(仕上げ研削後に外表面に露出する)を、焼結された微細構造の全体にわたって、いかなる公知の従来の材料において可能であるよりも多く分配させる。このことは、それ自体摩耗耐性を増し、ワーク片との化学的相互作用を減らし、摩擦係数を著しく低下させる。対向する滑り表面によって摩耗するかまたは引き出される表面のグレインの絶え間ない再生により、工具の寿命は増進する。

【0062】

また、好適なコア材料のほとんどの摩耗耐性および粘着特性は従来の材料におけるそれらの性能からわかるので、コア粒子材料としてのそれらの性能は現状の情報を考慮して予測がつく。コア粒子は既知の材料(たとえばWC)でコートされているので、いくつかの異なるコア材料を有するコートされた粒子をブレンドして焼結することは、多様な特性の向上を可能にするであろう。したがって、開発とテストのコストを減らし、その一方で独特な性質を持つ最終的な材料を提供できる。このように、各粒子が、その隣接する粒子と非常に強く粘着して焼結製品基材全体にわたって靭性のあるセル状の支持システムを形成する、靭性のあるシェル(中間層)を持つ焼結微細構造を設計することは、強度、高弾性率、破壊靭性、および硬い合金含有量の可能な最高の組み合わせを生じさせる。

【0063】

得られた製品の微細構造は、靭性のある、強い、強固に相互結合したコートされた粒子シェル(各々は、仕上げ研削およびポリッシングの間に外表面の断面に露出される、1以上の機械的かつ化学的に結合したコア粒子、結晶、ファイバー、またはウィスカーを含有し支持している)から構成される、多孔質微細構造の骨組みである。コア粒子と包囲する中間層についての異なる材料の組み合わせを最適化する原理は、通常は矛盾する製品の性能特性(たとえば強度と硬度)の組み合わせを、これまで粉末冶金分野では見られなかったレベルにさせる。

【0064】

この概念は、材料設計者に多数の工具(単独でまたは組み合わせて用いられる)、ならびにTCHP粒子構造(中間層の厚さ、サイズ、およびコア材料)および混合(異なる粉末の工具および製品の領域への一体化)を適用して、単独の製品または工具に伴う多くの異なる独特な、複合した、特別な要求条件に合わせるにあたり容易で全体的な制御を提供する直接的な方法を与える。

【0065】

さらに、標準的な強い材料(たとえばWC)を靭性のある外側の粒子シェルとして用いることは、複数層の外部基材コーティングにおいて用いられる多くの複雑な前駆体および反応ガスの代わりに、粉末粒子をコートするためにたった1つの材料の反応前駆体ガス(たとえばタングステンカーバイド)を使用せざるをえないことになるため、研究、開発および工業化の努力を劇的に減少させる。このような粒状材料は、タングステンカーバイド粒子(これはコバルトのようなバインダーにより隣接するタングステンカーバイド粒子と非常に強く結合することが既に知られている)からなっているかのように焼結するであろう。こうして、60年以上も使用されている標準的な靭性のある材料が浸透して全体構造を強化するであろう。より魅力的な強度用途を満足するように粒子上のタングステンカーバードコーティングの厚さを増すこと、またはより臨界的な摩耗用途においてそれを減らすことは、ほとんどの設計上の難問を解決するであろう。摩耗耐性のためにより厳しい要求を満足するようにコア粒径を増すこと、または高強度用途のためにそれを減らすことは容易に達成することができる。既知のまたは特定用途(たとえば逃げ面摩耗またはクレータ摩耗用)でより良好に機能することがわかっている特性(硬度、摩擦係数)を持つ異なるコア粒子材料を用いることも、コア材料の選択によって達成される。ほとんどの複数基準による用途を解決するために、上記の厚さ、径、およびコア材料の粉末パラメーターを合わせることも可能である。

【0066】

予熱された押出加工されたワックス/粉末部分を用い、TCHPを硬い相がリッチな領域または層からより靭性のある中間層材料を有する領域または層へと徐々に遷移させることもできる。このことは、現在使用されている機能傾斜材料(FGM)において用いられているよりも柔軟で有効なアプローチである。

【0067】

本発明は、多機能の難問により良好に対抗するために、同じ部品の異なる部分に異なる粉末層(またはブレンド)を一体化するためにも用いることができる。これは原子レベルの勾配にまで達しないが、可能な最終段階の微細構造の設計の洗練である。他の金属粉末と共焼結されると「硬くない」焼結部品中に局所的な硬化を与えるので、TCHPは熱処理を要するスチール部品をより少ない製造操作を要する粉末化金属(P/M)部品と置き換えることを可能にする。

【0068】

ここで添付の図面を詳細に参照する。図1は焼結材料を模式的な断面で示す。この実施形態においては、硬い、靭性のある金属化合物の中間層(14)たとえばタングステンカーバイドを有する1以上の硬い金属化合物粒子(10)がある。コートされた粒子は適当な焼結バインダー(16)、好ましくは鉄族金属、典型的にはコバルトまたはニッケルからなる外層を含む。得られたコートされた粉末(18)は最終的には焼結されて半仕上げまたは仕上げされた製品になる。その微細断面は数字20で一般的に指示される。

【0069】

焼結製品(20)の微細構造は、強く相互結合した単一のWC層からなるセル状の骨組みであり、各々のWC層はそれ独自の緊密に結合した金属化合物コア(10)を含有しかつ支持し、コアはマトリックス(16)内に保持され仕上げの研削およびポリッシング中に外表面(22)で断面中に露出される。

【0070】

図2に示される走査型電子顕微鏡写真は、厚さ約0.25マイクロメーター(15パーセント)のW2Cでコートされた(7)窒化チタンからなる1.6マイクロメーターのコア粒子(6)からなる単一のTCHP粒子のものである。これは、背景(9)に表われラップされている、樹脂冶金試料中に配置されている多くのTCHPグレインの1つである。硬い合金粒子は、(a)このようなグレインのでこぼこ(低い流動性を生じ、ホットプレスを必要とする)、および(b)固化中における低い塑性変形により、しばしば理論密度に十分に近づくまで焼結しないことはよく知られている。

【0071】

コア粒子(6)の8の字形状はサンプル中で典型的な凹状の凸凹を示す。CVDコーティングプロセスは典型的には(8)におけるように凹部を充填し、コートされた粒子に、より丸みを帯びた滑らかな形状を与え、実際に粉末の流動性および緻密化を促進した。これは加工コストを減らし、より均質で薄いバインダー層をもたらし、粉末の緻密化を促進し、ひるがえって焼結製品の機械的性質を高めるであろう。

【0072】

本発明の独特な粉末は、化学気相成長(CVD)反応器内において形成された。コートされる粒子のサイズのために、反応器はコートされている粒子の凝集を避けるための構成要素を含んでいる。反応器の模式的な図を図3〜5に示す。

【0073】

図3のCVD反応システムは、粉末および反応ガスを加熱するための炉(22)の内部に収容された回転するCVD反応容器(20)からなり、ガスは反応器へ送られ、それぞれ向い合った端部にあるガスの入口および出口の配管(36,26)を通して排気される。ライン(30)は六フッ化タングステン(WF6)前駆体を供給し、一方ライン(28)は99.999パーセント純度の水素を供給し(これらは反応容器(20)内で反応してCVDコーティングを形成する2つのガスである)、流量計(32)を通して回転シールおよび入口配管(36)連結している。また、ライン(28)は99.9パーセント純度のイソプロピルベンゼンを収容するガスバブラーを通過する。反応器(20)の出口側で排気配管(26)の前にフィルター(38)が介装されている。この配管は真空系(図示せず)およびトラップ装置(40)および流量計(42)に作用するように連結されている。反応器(20)は耐熱金属またはグラファイトのシリンダーの形を採ってもよく、ドラム径およびコートされる粉末の比重に応じて50から150rpmの範囲の種々の速度で回転可能であり、方向も変化も可能である;したがって、チルト角(24)および回転速度は、生成した高温(500〜1600℃)反応性ガス環境中におけるコートされる粉末に適切な滞留時間をもたらすように調整することができる。

【0074】

サブミクロンのTCHP粒状物質を製造するにあたりCVD法を実施する際に4つの重要な難問がある。すなわち、(1)六フッ化タングステン(WF6)前駆体ガスの現状のコスト、(2)WF6の有毒な特性を制御すること、(3)コア粉末上以外の表面上で早く起こる前駆体の反応、および(4)凝集体をばらばらにすること、である。後者の3つは技術的な解決法がある。他のプロセスコスト上の利点が第1の難問を相殺するけれども、CVDの最終的な成功は、他の方法たとえば金属カルボニルを用いる成膜と対比してのコストにより決定される。

【0075】

上記の第3の難問(反応物の不十分な使用)に対する解決法は、ガスがコア粒子に近づくまで、ガスを反応しきい値温度以下に維持することであることがわかっている。このことは、反応ガスを分離したままにし、これらを乱れ飛んでいる加熱された粉末自身によりこれらとともに混合することにより、さらに改善できる。

【0076】

マイクロ波エネルギー(しかし誘導周波数ではない)は粒子を加熱することがわかった。2.45Ghzの周波数で、2分間500ワットの加熱により37〜40℃の温度上昇が生じた。再循環している石英チューブ内で粉末自身によって加熱された(マイクロ波エネルギーにより加熱された)反応物の集中した乱流中における高い加熱速度という概念は、均質な脱凝集、混合、再循環、およびサブミクロン粉末のコーティングを達成するにあたり大きな魅力がある。

【0077】

図4は粉末の凝集の問題を解決するために見出された1つの解決法を示す。回転している反応器中での流動は、普通は間断なく再形成される塊をばらばらにするのに要する力を加えることはない。事実、抑制されないままでは、凝集体はサイズに応じてそれ自身を類別する傾向があり、さらに均質加工を阻害する。加えて、従来の水平反応器はバッチ中のコーティング厚さを減らす端部領域を持つ。図4に図示されているように、凝集の問題および不均一なコーティングを生成する端部領域の解決法は、反応器を傾けること、および(a)バッチを再循環させて均質化し、かつ(b)脱凝集するために粉末に十分なせん断力を与えるために固定された櫛形ガイド80を装着することを含む。

【0078】

炉の内部では、反応チャンバー(62)はグラファイトで構成され、石英シリンダーで裏打ち(60)されている。回転速度(66)はコア粒子に作用する重力がちょうど遠心力よりも大きく、その結果こうして反応ガスへの暴露を最大にするように流動化された落下している粉末グレインは、その表面に中間コーティングを蓄積させる。その目的は、遠心力、重力、およびシリンダーの回転による回転慣性の適当な組み合わせにより、コア粉末を流動、回転、落下、および転動させて、粉末の前駆体ガスへの暴露を最大にすることである。このことは、実用的な径(64)が120mm以上であることを意味する。各粉末上への均質な層の堆積を妨げる凝集体の塊をばらばらにするのを助けるために、反応ガスを高い流速で落下している粉末中に導入し、せん断力によって凝集体を破壊してもよい。

【0079】

せん断力は、ドラムの下端での断面(67)に示されるガイド(80)の2つの領域において粒子に二重に加えられる。第1の領域(68)は、粉末の一部に、それが回転ドラム(60,62)によってガイドの下に運ばれたときに軽い圧力とせん断力を加える。累進的な13度の絞り角(69)がドラムとラック(67)との間に形成されており、この角度が十分な圧縮せん断力を与えて凝集体を破壊する。第2の領域(70)は、ラックそれ自体を形成し、まっすぐに切断され、エッジにおいてステンレススチール中への混合がほとんどない、長い(72)角張った歯からなる。この領域(70)は、圧縮している粉末を、次の回転の間における暴露のために、粒子を脱凝集および均質化するように作用する軽いせん断力のかかった状態で逃がすことを可能にする。石英ライナー(60)から5mmの距離(74)において、歯(72)の隙間がちょうどその最大に達したときに絞りを増加させる変曲点で、ラックの歯の累進的な角度が終わりにくる。0.5〜1.0mmの小さい間隙(76)は、ラックによって石英に切り込みが入るのを防ぐ。

【0080】

ラックのらせん形の領域(80)は、反応器の下端に示されている(かつその上端において破線で示されている)ガイド(78)をもたらす。このらせん状ガイドは、粉末に対して浮上力を与え、横方向の再循環およびバッチの均質性を確実にする。

【0081】

図5はらせん状ガイド(80)がよりはっきりと示されるように、らせん状ラックを示している。穴(92)が上部のプラットホームへ切り込まれて、そこに集められた粉末を再循環のために抜け落ちさせる。ラックの歯(90)もよりはっきりと示されている。

【0082】

現在意図されているように、本発明の好適な実施形態は、窒化チタンからなる前もって粉砕された粒子状のコア粉末を用いる。この粉末はタングステンカーバイドからなる中間層でCVDコートされる。焼結のためにコバルトバインダーを用いることが好ましい。TiN/WC/Co系においては、WのCoへの良好な溶解性と、Ti(C,N)を形成するCとTiNとの効率的な反応があり、その結合はWとCoとの間に形成され得るそれよりも強くないが、焼結製品に強いTiN/WC粒界相および優れた機械的性質をもたらす。

【0083】

TiN相は材料の内部に局在化され、(セラミックコーティングで保護された伝統的な工具のように)表面摩耗によって生じる性能の減少はない。したがって、このようなTCHPで作られたダイ、工具、または他の硬い製品は、より大きな径で再使用されるか、または他の用途のために再研磨することができる。バインダーの有効性を増すためにTi(C,N)層間層の形成を最小限にしなければならないことが後に決定された場合には、WCコーティング厚さの増大、ならびに焼結時間および粒子上へのバインダー層の気相成長による温度の低減を用いることができる。一方、Hv=3200というビッカース硬度のTi(C,N)は、Hv=2400のTiNまたはHv=2800のTiCよりもかなり硬い。このことはいくつかの用途において長所となることを示すことができる。TiNよりも硬い窒化ジルコニウムZrNは、TiNのそれよりも2/3小さい摩擦係数を有し、逃げ面摩耗において良好であるとみなされる。これも好適なコア材料である。

【0084】

図6は切断工具材料として用いられる、多数の従来の工具材料の作用領域と、本発明の実施形態の予想される作用領域のまとめを示す。コアとして従来の硬い材料を用い、粒径を所望の範囲に減少し、靭性のあるコーティング(たとえばWC)を適度な厚さでコアに付着させることにより、本発明のTCHPはこのような従来の材料の動作領域を広げる。工具の供給速度における増加の範囲、すなわち本発明のTCHPの動作領域を画定する領域の右側の限界は、靭性のあるコーティングならびにコア材料の硬さおよび他の性質の利用によりもたらされる靭性の増加に基づいている。

【0085】

図3に示されているような反応器システムを用い、下記の合金の各々を1.0〜1.5マイクロメーター径の粉末の形で用いて、本発明を具体化している焼結可能な複合粒状材料を調製することができる:すなわち窒化チタン、チタンカーバイド、窒化ジルコニウム、バナジウムカーバイド、酸化アルミニウム、および立方晶窒化ホウ素である。(二ホウ化チタン、ジルコニウムカーバイド、窒化タンタル、およびニオブカーバイドのような他の合金も用いることができる)。WCxの堆積に使用される化学気相成長の反応成分は、水素の存在下における六フッ化タングステン(WF6)ならびに脂肪族および芳香族炭素化合物であり、これらの成分は500℃から700℃の範囲の温度で反応して非常に再現性のある特性を持つWCxコーティングを形成する。ガス中の反応種の拡散性を増し、粉末の表面上への均質なコーティングを可能にするために、反応器中の低い圧力(たとえば100ミリバール未満)が用いられるであるう。このテクニックは通常LPCVD(低圧化学気相成長)と呼ばれている。反応器はコア粉末を絶え間ない自由落下なだれの中でかき回すのに十分な速度で操作され、反応ガスの速度は他のパラメーター(圧力および全流速)の関数として調整される;芳香族液状化合物が反応成分として用いられる例ではガスバブラーが用いられる。

【0086】

所望の全WCx焼結カーバイドの90〜95パーセントの強度に基づいて、およびCDV滞留時間の最小化に基づいて、目標のコーティング厚さは平均粒径の2から25パーセントの範囲になる。CVDの操作パラメーターは、コンピュータープログラムを用いて調整され、それによって主な「指標」たとえば反応器の異なる地点におけるWCxコーティングの厚さに従って最適化を可能にする。粉末上に堆積されたWCxの量は、処理されたEDX微量分析によりタングステンおよびチタンの強度ピークの比較で、および炉の異なる地点で異なる時間に採取された粒子サンプルについて決定される比WM:TiK(ここでMおよびKは原子比係数である)によって評価される。これは、焼結前に、均質性、堆積速度、ならびにWCx表面およびWCx/コア粒子の界面の特性の指標をもたらす。WCxコーティングの断面における厚さは、光学顕微鏡および走査型電子顕微鏡により、樹脂中に埋め込まれ、グレインの断面が露出するように研磨されたTCHPグレインを含む試料を用いて観察される。粉末上のWCx層の存在を示すために、X線分析も用いられる。

【0087】

実施例

3群の焼結試料を調製した:すなわち、WCxコートされた窒化チタンの粒状材料で作られた群(本発明を具体化している、調製物C,D,EおよびF)、まったくコーティングなしのタングステンカーバイド粉末で作られた参照用のバーの群(調製物A)、コートされていないタングステンカーバイド粉末とTiNの添加物の混合物で作られた比較群(調製物B)、ならびにTiN、TiC、およびAl2O3でコートされた標準サンドビック材料(図7のG欄参照)(調製物G)である。

【0088】

調製物の製造に用いたタングステンカーバイド(WC)粉末は、H.C.スターク社からグレードDS100として商業的に入手でき、約1.0μm(±0.1μm)の典型的な平均粒径を有する。使用したコバルト粉末はスタークのグレードIIであり、1.5μm(±0.2μm)の典型的な粒径を有する;使用した窒化チタン粉末はスタークのグレードCであり、1.0μm(0.8から1.2μmの範囲)の典型的な粒径を有する;そして使用したニッケル粉末は商業的に入手でき、2.2μmの典型的な粒径を有する。

【0089】

本発明を具体化している調製物は、タングステンカーバイド(W2C)で約0.16μmの厚さにCVDコートされたTiNコアグレインを含み、約1.0μmの粒径を有する複合粒状材料(TCHP)を形成している。図3から5を参照して上記で説明した装置を用いてTiN粉末のCVDコーティングを達成した。この装置は20°のヘリックス角度と、13°の絞り角度で固定された櫛で操作した。適度な量のTiN粉末をグラファイト反応器のチャンバーへ導入した。系をパージし、水素フローを開始し、内部圧力を11.25Torrに調整した。その後、電気炉に電力を供給し、1分あたり90回転で回転している反応器のドラムを約550℃の温度(約1時間)にした。その後、WF6供給用の流量計とクメンバブラーを開いて、TiN基材粉末上へのW2Cの堆積に適当なモル比の反応物を供給した;バブラーを20℃で操作し、水素ガスを液体クメンのキャリヤーとして用いた。TiN粒子上に所望の厚さのW2Cを生じさせるのに十分な時間操作を続け、その後にWF6流量計とクメンバブラーを閉じて、炉を水素下で冷却した。

【0090】

調製物Aは94重量パーセントのWCと6重量パーセントのCoとからなる二元混合物である;調製物Bは87重量パーセントのWC、6重量パーセントのCo、および7重量パーセントのTiNからなる三元混合物である;調製物Cは84重量パーセントの説明したTCHP複合材と16重量パーセントのNiとからなる;調製物Dは84重量パーセントのTCHP複合材と16重量パーセントのCoとからなる;そして調製物Eは90重量パーセントのTCHP複合材と10重量パーセントのCoとからなる。

【0091】

調製物Bを、この調製物をアクラフックスC(ロンザ社、フェアローン、ニージャージー州から入手できるエチレンステアラミド加工助剤)およびヘキサンとともに混合することにより、53×16×11mmの寸法で約130グラムの重さの焼結バーに成形した。それはWCボールとともに16時間ボールミルで粉砕し、真空下で乾燥し、300μmで篩い分けし、2000バールで5分間冷間静水圧プレスし、1から3Torrの真空下において1450℃で20分間保持して焼結した。適用された加熱および冷却速度は、1時間あたり150から200℃であり、全焼結操作は約2時間を要した。

【0092】

試料ディスクを調製物A,C,D,EおよびFから作製した。そうするために、調製物を樟脳の仮バインダーおよびアルコール溶媒と混合し、タングステンカーバイドのミリングボールとともに5分間遊星ミルで粉砕し、80℃で150分間乾燥し、300μmで篩い分けした。試料A,CおよびDについては、形成されたディスクは10mm径であり、試料AおよびBについて上記で説明した真空条件下で焼結した。試料EおよびFを作製するために、粉砕し、乾燥し、篩い分けした調製物を、1400℃において200kg/cm2の圧力下で一軸プレスして、50mm径の寸法のディスクを形成した。

【0093】

上記で説明した各焼結製品からなる多くの試料を試験し、いくつかの性質の各々を評価した。調製物、焼結条件(真空またはホットプレス)、製品の形(バーまたはディスク)、焼結後のバインダー含有量、およびいくつかの測定された性質の値を図7に記載する。逃げ面摩耗およびクレータ摩耗の測定は、標準材料(CK45)について、200m/分の接線表面速度、2mmの切り込み深さおよび0.2mm/回転の送り速度とした。試料番号1の硬度、曲げ強度、および弾性率の値は文献からのものである。上述の例において、本発明を具体化している焼結試料は、本明細書で意図しているように、構成金属粉末を工具および他の製品の製造に特に良好に適したものにするように機能することがわかる。

【0094】

本発明の焼結可能な粒状材料を製造するのに用いられる金属の組成(補助的な結合剤または焼結助剤を含む)だけでなく、コア粒子および周囲の中間層の相対的な厚さを変えることができることは、粒状材料によっておよびそれらから製造される製品によって示される性質を越えて発揮される高度の制御を可能にすることがわかるであろう。たとえば、シェルの厚さを(たとえば、必ずしも限らないが、典型的にはTCHP粒子の径の5、10、または15パーセントを示す値に)変えることにより、硬度、靭性、強度、摩耗性、および伝熱容量の最適なバランスが達成され、焼結製品に付与される。

【0095】

本発明は、金属カーバイド(またはこれに匹敵する靭性のある金属化合物)に固有の横方向の機械的強度を、コア粒子レベルにおいて硬い金属化合物の優れた摩耗耐性と組み合わせることにより、新しい種類の粉末材料、すなわち従来の材料による現状の折衷的なレベルの性能を越える焼結製品を製造するタフコートされた硬い粉末(TCHP)を提供する。このような材料から製造された工具または製品は、現在の特化された方法が可能にするよりもはるかに広い範囲の条件で良好に性能を発揮し、それらの性能/価格、すなわち価値比率は著しく増すであろう。

【0096】

本発明を例および好適な実施形態により開示してきた。本発明の範囲はこれに限定されず、添付の請求の範囲およびそれらの均等物によって定義される。

【発明の概要】

【0001】

発明の背景

関連出願の相互参照

本出願は仮出願番号60/046,885号(1997年5月13日出願)を基礎とする。

【0002】

発明の分野

本発明はセラミックパウダーおよびこのようなセラミックパウダーから作られる焼結材料に関する。このような材料は金属成形部材たとえば金属の切断または成形工具として特有の用途がある。

【0003】

発明の背景

1930年代中頃に、工具用のスチール合金が焼結されたタングステンカーバイド粉末の工具に置き換えられ始め、これは優れた硬度および固有の高い靭性および横方向の機械的強度のために急速に標準になった。このような材料の硬度は工具の寿命を伸ばし、靭性および強度はより高い供給量、スピード、およびより厳しい鍛造パラメーターを可能にすることにより生産性の増大を助けた。カーバイド工具の発達および商業的な入手可能性は第二次世界大戦後に著しく拡大した。

【0004】

これらの材料でも結局は摩耗するが、こうした摩耗のメカニズムはいまだ十分に理解されているわけではない。進行する摩耗は成形されている材料に変化を起こし、部品の寸法許容度を保つ要求の結果として、もはや部品を正確な寸法に成形できない場合には工具を交換しなければならない。このような交換発生前の時間または形成された部品の数が、最終的に工具の寿命の限界を決定する。工具のすっかり交換しかつ工程を再調整する間の結果的な生産性のロス、不適合な製品、再加工、およびスケジュールの遅れは、より長い工具の寿命をもたらす材料を得ることに対する推進力となっている。

【0005】

工具の寿命はいくつかの種類の摩耗に対する耐性、高負荷および衝撃に対する応答性により決定される。一般に、チップ除去速度(高い供給量およびスピード)、引抜きおよび成形圧力が高いほど、かつ工具の幾何形状が長く保持されるほど、工具はより良好である。優れた切断および成形工具は、硬く、強く、曲がりにくいと同時に、チッピング、割れ、熱降伏、疲労、ワーク片との化学反応および摩擦摩耗に対して耐性がなければならない。したがって、焼結工具において求められる重要な望ましい機械的性質は、強度、硬度、高弾性率、破壊靭性、ワーク片との低い化学相互作用、および発熱を減らしなからワーク片の成形を助ける低摩擦係数である。

【0006】

最近では、冷間で精密金型へ流動する粉末の能力により、粉末冶金(PM)工業が著しく拡大している。このことは高価なことが多い金型の再使用を可能にし、一方で焼結された部品がすでに予定の形状に非常に近く、すなわち「ネットシェイプ近似」であるため、加工、成形およびその他の製造工程を激減させる。これらの部品は、現在主にアルミニウム、鉄および銅の粉末から製造されているが、ますます工具としての同等の望ましい属性のいくつかを必要としている。この理由のために、多くのPM製品は、局所的な硬度、靭性および強度を発現させるために、追加的な鍛造、めっき、または熱処理の操作を受ける。これらの部品の多くは、工具に要求されるのと同じ機械的特性を要求する衝撃および摩滅に対する耐性を必要とする。

【0007】

工具および硬い製品においては、強度を犠牲にして摩耗耐性が増強されている;今日では最良の工具は最良の妥協を示し、したがって特殊な用途において使用されるのに限られている。

【0008】

タングステンカーバイドより以上に、種々の合金、コーティング技術、および両者の組み合わせが、長い工具寿命だけでなく、切断速度と供給量の増大を可能にすることがわかっている。粉末冶金および焼結は高い硬度と靭性を持つ新材料の開発を導き、焼結合金に硬いコーティングをたとえば化学気相成長(CVD)、物理気相成長(PVD)、またはプラズマアシスト化学気相成長(PACVD)により加えることは摩耗耐性を高めてきた。

【0009】

従来技術において、粉末上へのコーティングの作製、基材のコーティング、および他の硬い材料の改良について多くのことが教示されている。工具材料の従来技術は、現在知られておりこのような高い摩耗耐性および靭性の達成のために一般的に用いられる6つのアプローチを教示しているが、各々は著しい利点と著しい欠点を有する:すなわち(1)硬い相と靭性のある相の粒子の混合、(2)硬い相の層を持つ焼結基材の化学気相成長(または他の)コーティング、(3)アプローチ1および2の組み合わせ、(4)サーメタリック(サーメット)圧縮、(5)特殊なタイプの工具(研削およびサンディング媒体)について、低濃度の大きなダイヤモンドまたはcBN粉末を化学的に結合し、硬いが比較的弱い研磨基材にする、および(6)機能傾斜材料(FGM)である。

【0010】

これらの解決法のいずれも好ましい工具特性の必須の組み合わせをもたらしているわけではなく、化学気相成長(CVDまたはPVD)のアプローチのみが、高い摩滅耐性が要求されるいくつかの機械部品に対して現在応用可能である。

【0011】

硬度および靭性のある三元系の混合

現存しこの分野において教示されている多くの補助的な処理および変形にもかかわらず、焼結前に硬いWC−TiN−Co合金粒子をカーバイド粉末と混合することは、いくつかの不都合がある。これらのより硬い粒子はバインダーへの相互溶解性が低いため、6〜10wt%以上の硬い粒子で基材の横方向の強度が急激に落ちる。したがって、表面コーティングと比較して、表面硬度および摩耗耐性も減少する。バインダーに弱く結合している少数の硬い粒子(必要とされる場合には表面で10分の1より少ない)が全体的に壊れるため、摩耗メカニズムも大いに促進されるわけではない。

【0012】

化学気相成長(CVD)コーティング

工具スチールまたは焼結製品基材(焼結後)上の金属間化合物層およびサーメット層からなる硬い外部コーティングは、それらが付与する高い表面硬度(典型的には2400ビッカース(TiN)から5000ビッカース(立方晶窒化ホウ素)から9000(ダイヤモンド)の値を示す)のために価値がある。しかし、追加的なコーティング層、局所的に改質された基材構造、および粒径を減少させるドーパントまたはコーティングを含み、現存しこの分野において開示されている全ての補助的な処理、変形、および焼結補助に対して、外部コーティングによる解決法は、使用中のコーティングの剥離およびクラッキング(異なるコーティングと基材の熱膨張係数による、ならびに曲げおよび表面負荷による)を含むいくつかの重要な不都合を持ち、かつ要求される高いCVDプロセス温度(900℃〜1200℃)は焼結部品の強度または幾何形状のために必要となる熱処理と両立しない。

【0013】

いくつかの異なるコーティングまたは層によるすでに焼結された製品の従来のCVDコーティングは2つまたは3つの独特なワーク片の難問に抗することを可能にする。しかし、各層は順次堆積しなければならないので、外側の層が摩耗しつくすまで残りの1つまたは2つの特殊なコーティングは覆われたままにならざるを得ない。したがって、共存する基材コーティング設計の難問の1つのみが同時に満たされ得る。

【0014】

いくつかのカテゴリーの工具たとえば引抜きダイおよびノズルは、最も必要とされる場合には、コーティングの堆積のためにCVD蒸気がダイのオリフィスを通して適切に循環することを確実にするために追加的なコストがあるため、けたはずれに高価でさえある。CVDガスの拡散は遅く、浸透は典型的には0.5〜10マイクロメーター以下である。第1に、この厚さではほとんどのワイヤーまたはチューブ径の許容誤差を使い切る前に、コーティングは下地のカーバイドまで完全に摩耗する。第2に、より大きな径にあるダイの通常の再使用は、硬いコーティングなしになされなければならない。多くの場合、工具のトータルの寿命延長は追加のCVDコストに比例しない。

【0015】

現在、外部コーティングは平凡な焼結タングステンカーバイド製品の性能向上に対する最も普通の商業的な解決法である。より長い寿命を得るために外層の堆積厚さを増すことは見返りを減らす。すなわち、これはクラッキングする傾向を増し、かつ鋭い工具のエッジに丸みをつけやすく、このことは最適な切断またはダイの幾何形状に悪影響を及ぼす。

【0016】

混合とコーティングの組み合わせ

CVDコーティングおよび硬い合金粒子の混合すなわち上記の(1)および(2)の組み合わせは、同じ欠点を持つ一方で非常に限られた追加の利点をもたらすだけである。

【0017】

サーメット

サーメットは金属酸化物またはカーバイドのマトリックスに分散されたセラミック粒子である。サーメットはセラミックスの高温耐性をカーバイドの靭性および延性と結び付ける。これらは、平凡なカーバイドよりも性能で上回る場合の軽い仕上げ切断を除いて、平凡なタングステンカーバイドとほぼ同じ価格であり、摩耗はほぼ同じである。

【0018】

焼結研磨複合材

ランドールM.ジャーマン博士の書籍、液相焼結、プレナムプレス、ニューヨーク1985に教示されている(そしてロシアにおいて何年も前から実施されている)第4のアプローチは、研削およびサンディング媒体ならびにニッチ用途の工具のためのある種の超研磨複合材を作り出している。

【0019】

このような複合材は、ダイヤモンド粒子(または立方晶窒化ホウ素、cBN)およびコバルト粉末を混合するが、これらを金属(ニッケル)電気めっき被覆中に取り込み、これらを低温でホットプレスすることにより製造される。代替法は、ダイヤモンド(またはcBN)を遷移金属カーバイド形成材(これはダイヤモンドをぬらす)の中間層で覆い、これを低融点のぬれにくいが延性のある金属バインダーたとえばコバルト、鉄またはニッケルにより他のものと化学的に結合させるものである。遷移金属は、構造上の機械的負荷に耐えることを意図しているのではなく、単に厚みにおける化学的なブリッジとして塗布される。主要なバインダーマトリックスとして用いられる金属は良好な焼結性を有するが、融点、弾性率、および強度が比較的低い。このような材料は研磨用途に望ましい性質を有する。これらの用途のほとんどにおいて、ダイヤモンドは複合材の10〜60volパーセントを示す。バインダーコーティングは、(ダイヤモンドのグラファイト劣化を避けるために)低温での加工を助け、ダイヤモンド含有量を希釈するために数マイクロメーター厚さであるが、機械的性質を大いに犠牲にする。これらの複合材の性質は、弾性率、強度、または破壊靭性という機械的考慮点ではなく、化学的考慮点により支配される。したがって、大きなダイヤモンド粒径およびより多くのバインダー濃度で、複合材の機械的性質は混合物の法則によって決定される。組成は、最終的な微細構造中でダイヤモンドが分離されて、確実にダイヤモンドダイヤモンド相互作用がほとんどなくなるのを保証するように選択される。1マイクロメーターからナノスケールの粒径範囲の焼結カーバイドで見られるような機械的利点の拡大はほとんどない。

【0020】

研削工具に対する要求は、金属除去を増加させるための比較的大きな粒径(50から600マイクロメーター)、これらの粒子のホイールへの結合、ワーク片の粒子の除去を可能にするための粒子間の適当な間隔(より多くのバインダー相のリガメントを持つ低濃度の粒子)、および研削ホイールの幾何形状の長期間の保持である。このような材料は、研磨粒子とワーク片それ自体との間の硬さの純然な差分によってワーク片を摩耗することにより金属を成形する。このような研磨複合材は、特殊高硬度材料を比較的高速度であるが非常に低いチップ除去(負荷)率で加工するのに用いられる切断工具に用いられることがある(図6参照)。ダイヤモンド切断工具の切断作用は超硬合金工具のそれと極めて異なる。ダイヤモンドまたは複合材の切断工具における限界は、それらの切断挙動に由来する。このような複合材は研磨材として作用し、その場合これらは高負荷下でチップを除去することによるよりもむしろ一般的にワーク片を摩耗しつくすことにより機能する。このモードにおいて、非常に硬いダイヤモンドは引張り結合により保持される。ワーク片を横切って滑りながら、ダイヤモンドは露出して対向する表面を切断するが、ダイヤモンドは摩耗に抗する一方でマトリックスは摩滅し次第にダイヤモンドを露出させる。切断を行うのは、それが鋭いままである限り、ダイヤモンドの突起である。ダイヤモンドが鈍ると、それは丸みを帯び、マトリックスはなくなるように設計されている。このようにダイヤモンドはワーク片により引き出され、マトリックスは別のダイヤモンドが露出されるまで摩滅する。

【0021】

このような硬く脆い研磨複合材は、いくつかの工具に近い用途たとえば石工のドリル刃およびのこぎりにも用いられている。これらは高コストの引抜きダイ、およびそれらの性能がスチールまたは他の強いバッキングの存在により許容される場合にはいくつかの切断工具にも用途がある。

【0022】

機能傾斜材料(FGM)

コートされた製品に伴う問題は、各層の機械的、化学的、または熱的性質の間の不適合である。不適合な層間でなだらかな遷移を与えることによりこの問題を修正するために、FGMは1つ以上の下記の変数を有する:すなわち化学組成、微細構造、密度、または同じ材料の変化形である。他の目的は、FGMが付着されている基材の電気的、熱的、化学的または光学的な性質を修飾するためのコーティングとしてである。このような材料の主な欠点は、性質が変化している位置で弱くなりやすいことと、このような材料を製造するのが困難なことである。

【0023】

発明の概要

本発明の主な目的は、現在知られている硬い製品および工具材料に対して高い価値を与えるタフコートされた硬い粉末(TCHP)と呼ばれる焼結可能な粒状材料を製造することにある。これらの粒子およびこれらから作られた製品は、従来の材料を不調和な性質を持つ製品にした場合には別々に存在する強度、硬度、高弾性率、破壊靭性、ワーク片との低い相互作用および低い摩擦係数の最良の機械的性質を結びつける。

【0024】

本発明の更なる目的は、このような材料をユーザーに提供するコストを減少させることにある。たとえば、種々の工具ホルダーに合わせるためにかなり幾何学的なバリエーションがある状況で、工具のインサートを用意しなければならない。さらに、現在入手できる工具材料はまさに特定の用途に対して設計せざるをえない。したがって、これらの幾何学的変形の各々に対して、材料選択(コートせず、CVDコートする、PVDコートする、サーメット、セラミック、多結晶cBN、多結晶ダイヤモンド)も提供しなければならない。幾何学上および材料のバリエーションの組み合わせは、高価なカタログ、不必要な工具の製造余剰、独特な包装および識別票、混乱させる一連のものをユーザーに説明し販売するための販売上の努力を要する。本発明の他の目的は、より汎用の高性能の工具をリーズナブルなコストで提供することにより、現在のシステムに関連する浪費とコストを減らすことにある。

【0025】

加えて、本発明の製品の実施形態を製造する方法は、本発明により製造される製品の製造コストを低減するという目的を持つ。

【0026】

他の目的は、一次的な製品寿命を延ばすことにより、かつそれらが関係する製品の製造コストを低減することにより、かなりのコスト低減をもたらすことにある。本発明の製品は、コートされたものよりも、微視的に均質であるという事実は、ユーザーまたは供給者に、最初に摩耗した製品を経済的に再研削および再使用する機会を与える。

【0027】

本発明のさらに他の目的は、本発明の材料の同じ高性能の機械的性質を他の硬い製品の用途にもたらすことにある。

【0028】

本発明の他の目的は、工具(たとえば引抜きダイ、押出しダイ、鍛造ダイ、切断およびスタンプダイ、型、成形ローラー、射出金型、はさみ、ドリル、フライスおよび旋盤カッター、のこぎり、ホブ、ブローチ、リーマー、ねじタップおよびダイ);個々の機械部品(たとえばギア、カム、ジャーナル、ノズル、シール、弁座、ポンプ羽根車、キャプスタン、シーブ、ベアリングおよび摩耗表面);はめあい部品に代わる一体化された共焼結構成要素(内燃エンジンの連結ロッド、ベアリング)を含む広い一連の製品に用いられる、高い摩耗耐性および靭性を有する材料を提供し、および/または熱処理された領域を持つ鍛造または加工されたスチール部品(たとえばカムシャフト、トランスミッション部品、プリンター/コピー機部品);重工業製品(たとえば深掘り用ドリル刃、採掘およびアースムービング装置の歯、スチールミル用のホットロール);および電気機械構成要素(たとえばメモリードライブ読み出しヘッド専用マグネット)に対して代替される粉末化金属(P/M)の機械部品に硬い表面領域を提供することにある。このような新規な製品を提供することに加えて、本発明の主な目的は、新規な複合粒状材料(すなわちTCHP)、このような材料を製造するための新規な方法、およびこのような材料から製品を製造する新規な方法を提供することにある。

【0029】

これらのおよび他の目的を達成するために、実質的に式MaXbを有する第1の金属化合物からなる複数のコア粒子を含有する焼結材料が提洪される。Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウムおよびシリコンからなる群より選択される金属である。Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である。中間層が各コア粒子を包囲し、中間層は実質的に、組成において前記第1の金属化合物と異なる第2の金属化合物からなっている。第2の金属化合物はより高い相対破壊靭性を有し、第1の金属化合物と結合することができ、かつ鉄、コバルトまたはニッケルと結合することもできる。その表面に中間層を有するコア粒子は多数のコートされた粒子を形成する。外層が、コートされた粒子上の中間層を覆い、バインダーとして作用する。外層は鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有する。

【0030】

好ましくは、コートされた粒子は約2μm未満、最も好ましくは約1μm未満の粒径を有する。また、中間層は、焼結後に、コア粒子の径の5%から25%の範囲の厚さを有することが好ましい。また、外層は焼結後に、コートされた粒子の径の3%から12%の範囲の厚さを有することが好ましい。このような厚さの外層により、1つのコートされた粒子における転位に結びつくひずみ場が外側のバインダー層を通して直接隣接する中間層へ伝えられると考えられる。好ましくは、第1の金属化合物は実質的に、化学量論的化合物たとえばTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,cBN,Al2O3,Si3N4またはAlNからなる。また、第2の金属化合物は実質的に、WCまたはW2C、最も好ましくはWCからなる。このような材料は立方晶窒化ホウ素より大きい破壊靭性を有する。

【0031】

焼結材料の好適な実施形態は、各コア粒子上に中間層を有する実質的に立方晶窒化ホウ素からなる複数のコア粒子を含有し、前記中間層は実質的にWCからなっている。中間層は、焼結後に、コア粒子の径の5%から25%の範囲の厚さを有する。コバルトまたはニッケルを含有する外層が中間層を覆い、外層は焼結後に、コートされた粒子の径の3%から12%の範囲の厚さを有する。コートされた粒子を形成する、コア粒子、中間層および外層の組み合わせは、好ましくは約1μm未満の平均粒径を有する。

【0032】

本発明の他の実施形態は、実質的に複数のコートされた粒子からなる粉末である。コートされた粒子の大部分は、実質的に式MaXbを有する第1の金属化合物からなる複数のコア粒子を有する。Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウムおよびシリコンからなる群より選択される金属である。Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である。コア粒子は、実質的に、組成において前記第1の金属化合物と異なる第2の金属化合物からなり、より高い相対破壊靭性を有する包囲層でコートされている。また、この層は第1の金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することもできる。好ましくは、コートされた粒子は約2μm未満、最も好ましくは約1μm未満の粒径を有する。また、コア粒子を包囲する層は焼結後に、コア粒子の径の3%から200%の範囲の厚さを有することが好ましい。

【0033】

コア粒子および包囲層(中間層)の好適な組成は、焼結製品に関しての粉末の実施形態と同じである。

【0034】

また、外側のバインダー層が、第2の金属化合物層の外表面に連続層の形で堆積された、実質的にコバルト、ニッケル、鉄、これらの混合物、これらの合金またはこれらの金属間化合物からなることが好ましい。

【図面の簡単な説明】

【0035】

添付の図面は、本発明をさらに理解するために含められおり、本明細書の一部に組み込まれてこれを構成しており、記載とともに本発明の原理を説明するものである。

【図1】図1は本発明の一態様に従って形成された焼結材料の概略的な説明図である。

【図2】図2は本発明の一態様に従って形成された焼結材料の断面を20,000倍に拡大した走査型電子顕微鏡写真である。

【図3】図3は本発明の一態様に従って粉末を形成するための装置の概略的な説明図である。

【図4】図4は図3の装置の内部の概略的な説明図であり、化学気相成長による中間層の堆積中における、装置内での粒子の運動を示す。

【図5】図5は図3および4の装置の好適な実施形態における一構成要素の末端の図である。

【図6】図6は切断工具として用いる場合の、従来の材料との関連における、本発明の焼結材料の操作領域をグラフで説明する図である。

【図7】図7は実施例において記載された焼結材料の性質のまとめである。

【0036】

好適な実施態様の説明

ここで具体化されているように、本発明は粉末からなる新しいタイプの材料である。本発明によれば、粉末は複数のコア粒子を含む。コア粒子は粉末構造体の全体にその物理特性を与えることが意図されている。ここで具体化されているように、コア粒子は実質的に、式MaXbを有する第1の金属化合物からなり、ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、文字(a)および(b)はゼロより大きい4までの数を示す。このような金属化合物は、硬く、摩耗耐性があり、ほとんどの環境およびワーク片に対して化学耐性がある。重要なことであるが、本発明について、たとえば粉末を焼結して切断工具を形成し、焼結製品を研削、ラッピング、およびポリッシングして最終的な製品形状を成形する場合に、コア材料は露出することができる。このことはコア粒子上の中間層の材料を除去し、粒子のコアを加工されているワーク片に対して露出させる。下記により十分に開示されるように、このことは重要な長所である。

【0037】

ここで具体化されているように、粉末のコア粒子は実質的に少なくとも1つの化学量論的な化合物からなる。いくつかの実施態様において、コア組成物はそれから形成されようとしている製品に対して種々のコア粒子の性質を付与するために異なっている。コアの金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,cBN,Al2O3,Si3N4およびAiNからなる群より選択される金属化合物からなることが好ましい。このような化合物は、コア粒子の形状が技術的に重要になり得るので、商業的に入手できる粉末、ウィスカー、結晶、フィラメントなどの形で用いることができる。コア粒子は中間層と名づけた他の金属化合物の層で覆われている。したがって、コア粒子の材料は、それに対して付着される中間層を形成する材料とある程度の適合性を有していなければならず、かつ中間層のそれと異なる組成を有していなければならない。

【0038】

本発明の粉末の実施形態はコア粒子の外表面に付着された中間層を含む。中間層は実質的に第2の金属化合物、すなわち組成において粒子のコアを形成する第1の金属化合物と異なる金属化合物からなる。第2の(中間の)層の化合物はコアを形成する材料よりも高い相対破壊靭性を有する。加えて、第2の金属化合物は第1の金属化合物と結合でき、かつ鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物と結合できなければならない。好ましくは、第2の金属化合物は実質的にWCまたはW2Cからなる。下記に記載するように、比較的靭性があり強い中間層と硬いコアは、それらから形成される粉末および焼結材料に例外的な機械的性質をもたらす。また、このことはコートされた粒子の粒径および層の厚さにもあてはまる。特に、粒径および層の厚さは、混合物の計算の古典的な法則によっては説明できない性質を与える。このことは、焼結製品を扱っている明細書の部分においてより十分に記載するつもりである。いずれにしても、コートされた粒子は約2μm未満、最も好ましくは約1μm未満の平均粒径を有することが好ましい。また、中間層はコア粒子の径の5%から25%の範囲の厚さを有することが好ましい。

【0039】

中間層の厚さはそれから作られる製品の機械的性質に関して重要な影響を持つ。コートされた粒子(その上に中間層を持つコア)が、平均自由行程法を用いて断面の顕微鏡写真で図式的に測定したときに、約2μm未満の平均粒径を有する場合、隣接する焼結粒子内で転位運動に対する耐性が向上し、焼結製品の機械的性質を改善する。限定要素分析を用いて、古典的な機械的アプローチを用いた場合でさえ、約0.1μmから約0.4μmのTiN球を包囲する球状シェルのWCの厚さを増すことは、理論靭性を40%以上増加させることが明らかである。さらに、中間層は焼結前に、コア粒子の径の3%から200%の範囲の厚さを有することが好ましい。焼結中に、コア材料との相互作用、粒子/粒子相互作用、粒界および成長現象により、中間層の厚さの減少があり得る。したがって、最終的な焼結製品中の中間層の所望の厚さを達成するために、中間層はコア粒子の径の300%程度の初期厚さを有することが必要かもしれない。

【0040】

粉末の好適な形態は、それに対して付着された外側バインダー層を有するである。従来、金属バインダーは、それらを金属粉末とともに粉砕することにより、金属化合物粒子に付着されている。この物理的操作は長く、粉砕されている粉末のわずかに少数パーセンテージ(たとえば6%)がバインダー金属を持つとき、残りの94%の粒子の表面上にバインダー金属を付着するための時間は金属バインダーを用いて焼結製品を形成する経済性に悪影響を与え、かつコートされた粒子にダメージを与えるかもしれない。本発明はこのような粒子を金属化合物粒子の外側に連続層の形で均一なコーティングとして付着させることを意図している。本発明によれば、バインダー層は実質的に鉄、コバルト、ニッケル、これらの混合物、これらの合金およびこれらの金属間化合物からなる群から選択される金属からなる。好ましくは、バインダーの連続層は化学気相成長、スパッタリング、無電解めっき、電気めっき、物理気相成長、カルボニル成膜、溶液スプレー成膜、またはプラズマアシスト物理気相成長によって堆積される。コバルトおよびニッケルは、コア粒子材料の好適な種および中間層の好適な材料と適合性があり、かつ優れた温度特性を有するので、これらは好適なバインダー金属組成物である。

【0041】

本発明の他の実施形態は焼結材料である。このような焼結材料は実質的に、式MaXbを有する第1の金属化合物からなる複数のコア粒子を含有する。Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、ホウ素、アルミニウムおよびシリコンからなる群より選択される金属である。Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である。

【0042】

好ましくは、第1の金属化合物は大部分が化学量論的であり、実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,立方晶cBN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなる。このような金属化合物は硬く、ある種の他の有用な機械的性質を有するが、限定的な破壊靭性(伝播するクラックを抑える能力)を有する。他の金属化合物も本発明に使用できるが、上記で挙げた化合物が好ましい。

【0043】

粒子の異なる部分に対する組成物の選択は、巨視レベルのカーバイド材料の既知の特性に関する従来の情報を基にすることができる。たとえば、拡散摩耗は操作温度での生成標準自由エネルギーを考慮することにより、種々の材料について評価することができる。この順で、WC,TiC,TiN,およびAl2O3は増加的に負の生成エネルギーを持つ。したがってTiNは、標準的なWCサーメットと比較して、かなり低い拡散摩耗をもたらすことがわかる。

【0044】

さらに、1000〜1100℃の範囲の温度における、種々の工具材料の鉄(典型的なワーク片)中への溶解は、互いに大きく異なる。1つの比較により、工具表面上でのかなりのTiNの存在が鉄中へのWCの溶解の著しい減少を確実にすることが示されている。たとえば、500℃で相対的な溶解率は以下の通りである:

WC: 5.4×104

TiC: 1.0

TiN: 1.8×10−3

Al2O3: 8.9×10−11

これらの原理は、WCをTiNコアと結び付けた場合の、WC工具の鉄に対する摩耗挙動の改善を説明すると考えられる;すなわち、露出したTiNコアはWCよりも低い鉄中への拡散摩耗を示すであろう。WCの連続粒子コーティングは強いシェルおよび高い機械的性質(TiNの250GPaという値と比較して696GPaのヤング率)を達成するために必要であると考えられる。TiNコア(WCのHv=2350という値と比較してビッカース硬度Hv=2400を有し、WCのμ=0.200という値と比較して滑り摩擦係数μ=0.125を有する)は鉄に対する摩擦摩耗を減らすであろう;コアはその仕上げ研削およびポリッシングの後に工具の表面に露出するであろう。

【0045】

また、各々が適合性があり、コア粒子を覆う層を構成する材料と異なっている限り、複数の異なる金属化合物からなるコア粒子を含むこともできる。こうして、覆っている中間層の位置部が除去されることによりコア粒子が露出したときに、焼結材料からなる製品の性質は、主にコア粒子の性質、焼結材料中でのその濃度、およびこれらの組み合わせによって決定される。たとえば、焼結製品を切断インサートに形成することが望ましい場合には、焼結製品をEDM(放電加工機)により研削または成形してコア粒子を露出させることができる。コア粒子がTiNで中間層がWCである好適な実施形態において、TiNの摩擦係数、その硬さ、および摩耗に対する耐性はそれらの性質を切断インサートに付与し、一方でインサートの全体的な強さおよびそのクラック伝播に対する耐性はTiNコア粒子を包囲するWC層によって増強される。重要なことであるが、TiNは完全に摩耗されるコーティングではないため、インサートの摩耗はこのようなインサートの特性の減少をもたらさないであろう。摩耗されたときにその表面を回復するのはインサート材料の一体化部分である。好適なコア材料は立方晶窒化ホウ素(BN)であるが、この実施形態はcBNコア粒子の潜在能力を実現するために粒子および層の特定の粒径および厚さを必要とする。得られる層構造の粒子が焼結されたときに、研磨材としてのその用途を上回る、構造として有用な工学的性質を持つような組成および厚さを有する他の金属化合物からなる負荷を受ける包囲層を使用することにより、cBNの顕著な硬さを製品に組み入れるべきであると考えられる。

【0046】

この焼結材料の実施形態は、実質的にWCまたはW2Cからなる、各cBNコア粒子上の中間層を含む。

【0047】

この実施形態はさらにコートされた粒子上の中間層を覆う外層を含む。外層の機能は、バインダーを形成し、コートされた粒子をリーズナブルな焼結時間および温度で結合して緻密な焼結材料にすることである。ここで具体化されているように、外層はバインダーとして機能する。外層は鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物からなる。上記で述べたように、本発明の粉末の実施形態は、このようなバインダーを、均一なコーティングとして金属化合物粒子の外面上に連続層の形で付着させることを意図している。

【0048】

中間層で覆われたコア粒子(「コートされた粒子」とも呼ばれる)の粒径は、焼結材料およびそれから作られる製品の機械的性質に重要な影響を持つ。粒子に関連する開示において上記で述べたように、コートされた粒子は約2μm未満、好ましくは約1μm未満の平均粒径を有することが好ましい。また、中間層は、焼結後に、コア粒子の径の5%から25%の範囲の厚さを有することが好ましい。さらに、バインダー層の厚さは焼結材料の性質にも影響すると考えられる。

【0049】

外側のバインダー層は焼結後に、前記コートされた粒子の径の3%から12%の範囲の厚さを有することが好ましい。

【0050】

このような寸法を有する焼結材料は、1つのコートされた粒子における転位に結びつくひずみ場が中間層を通して直接隣接しているコア粒子に伝達されるため、改善された性質を有すると考えられる。本発明は焼結後にコア粒子の径の3%から200%の範囲の厚さを有する中間層で実施できることがわかっているが、5%から25%の範囲の厚さが好ましい。

【0051】

高い靭性は粒径を減らしたことによる通常の結果であることがわかっている。好適なコア粒子の径は0.1ナノメーターから1.0マイクロメーターの範囲にあることがわかっている。この範囲の粒径であれば、中間層の厚さと相互作用する。

【0052】

結晶物質の強度は、原子結合および転位構造に依存する。転位は通常ピン止めされ動かない線状の原子格子欠陥である。原子で結合した2つの結晶材料の混合物においては、混合物の法則および混合物の逆法則により計算されるように、複合材の弾性率に対して上限および下限が見積もられる。増加する負荷を受けると、材料は粒子中の転位が流れるかまたは滑り始めるまで弾性変形し、永久降伏および実用強度の限界の開始に至らしめる。おおよそ1マイクロメーターおよびそれより小さい粒径で、主にイメージ転位応力により、このような材料において例外的に高い強度が発現する。

【0053】

外方へ周囲の格子へ延びる各転位の周りにはシリンダー状のひずみ場がある。理論的には、この各転位の周りのひずみ場は反対のひずみ場によって釣り合いがとれていなければならず、さもなければ転位は表面から完全に移動するであろう。結晶サイズがそのひずみ場と比較して大きい場合には、結晶表面でなければ、転位の周りにはいかなるイメージ応力も生じない。複数の結晶粒子を結合するバインダーを有する焼結材料において、イメージ応力はバインダーマトリックスの低い強度につりあうが、転位のほとんどは表面の近くにはないため、大きな結晶に対してはこれはささいな補正にしかすぎない。

【0054】

サブマイクロメーターの多結晶粒子においては、ひずみ場は隣接するグレイン(おそらくその原子格子はひずみ場のグレインのそれと整列していない)へ延びることがある。グレイン表面の外側のつりあいのひずみ場は、転位の運動を制限し、降伏を制限する。グレインのサイズがさらに減少するにつれて、より多くの転位が表面の近くにあり、強度が減少する。

【0055】

焼結材料にしてコートされた粒子を結合する中間層およびバインダー層の厚さが十分薄くなると、ひずみ場は実際にバインダーマトリックスを通して隣接する粒子へ通過すると考えられる。このことは、硬いコートされた粒子間のリガメント材料(この場合バインダー)を意識しない高強度を作り出す。言い換えれば、焼結製品の機械的性質は、それが結晶質で非常に薄いならば、バインダー相の性質に依存しない。

【0056】

また、コア粒子全体及びその周囲の機械的なセル状の支持マトリックスを作り出すために、中間層の厚さはコアに比較して十分厚くなければならない。この目的および1.0マイクロメーターおよびそれより小さいコア粒子に伴って期待されるイメージ応力強度の増加以上に、明らかに粒径の相互作用、コア材料の性質、および中間層およびバインダーの性質および厚さにより、焼結TCHP合金においては予期しない強度特性が実現する。

【0057】

この理由はいまだ十分にわかっているわけではないが、1.0マイクロメーター以下のコア粒子の5から10パーセントのタングステンカーバイド(WC)コーティングは実際に非常に薄く、それ自身非常に小さい靭性のある相の粒子(50から100ナノメーター)であるかのように振る舞い、かなり大きくより処理しやすい粒径で実効的にナノスケールの機械的性質を達成する。

【0058】

小さいコア粒子サイズと、グレイン間の1マイクロメーター以下の薄いコバルトリガメントによって分離された、靭性のあるナノスケールのシェルを有するTCHP構造は、弾性、硬度、破壊靭性、および強度を最大にする。最も興味深いことは、薄いバインダーリガメントによって、焼結されたTCHPの機械的性質において「複合材」特性がなくなる可能性があることである。低硬度材料(たとえばコバルト)に関してさえ、転位によるイメージ応力は表面近く(すべてはサブマイクロメーターのグレインを持つ表面近くである)にあり、複合材特性は研磨材複合材で可能なものよりも高い。バインダーマトリックスのリガメントが非常に薄くなり複合材の強度がコバルトバインダーの塑性特性に依存しなくなるにつれ、多孔質コーティングの構造的強度が優勢になり、実際にWCのそれに近づくこともあり得るかもしれない。

【0059】

本発明は最適な性質のバランス(たとえば靭性、強度、低摩擦係数、および硬度)を与えるように処理することができる焼結可能な金属粒状材料を提供する。TCHPから製造されるダイおよび他の工具において期待できる操作上の改善は三重である:すなわち、(a)ワーク片と工具との間の界面において摩擦係数が低いことは、熱、摩耗、およびクレータの減少を生じ、かつ加工パワーおよび外部潤滑剤を必要とすることがより少なく、結果としてより長い工具寿命および工程制御をもたらす;(b)鉄との反応性が低いことは、スティッキングおよび拡散、逃げ面摩耗、またはダイの摩耗を減らし、ひるがえって引抜きダイの使用寿命を延ばす;および(c)焼成工具の微細構造は、粒子上の靭性があり強いコーティング材料(たとえばWC)が工具のためのセル状の支持微細構造を形成し、同時に硬い粒子状のコア(たとえばTiNからなる)に対して完全に適合し緊密に結合した保護層を提供し、それらをその位置に保持し、かつ耐摩耗性の工具表面で最適な露出と硬い相の保持を可能にする。

【0060】

このことは、従来の方法(粒子とバインダーとの間に存在する比較的低いバインダー強度が靭性および曲げ強度を低下させる)、すなわち従来の方法では硬度を付与するために焼結製品が全体的にコートされている(この場合薄いコーティングは限られた寿命とクラックを有する)、により製造された製品と対照的である。

【0061】

硬い相の合金を内部に配置すると、コア粒子(外側の代わりに)は硬い相の合金(仕上げ研削後に外表面に露出する)を、焼結された微細構造の全体にわたって、いかなる公知の従来の材料において可能であるよりも多く分配させる。このことは、それ自体摩耗耐性を増し、ワーク片との化学的相互作用を減らし、摩擦係数を著しく低下させる。対向する滑り表面によって摩耗するかまたは引き出される表面のグレインの絶え間ない再生により、工具の寿命は増進する。

【0062】

また、好適なコア材料のほとんどの摩耗耐性および粘着特性は従来の材料におけるそれらの性能からわかるので、コア粒子材料としてのそれらの性能は現状の情報を考慮して予測がつく。コア粒子は既知の材料(たとえばWC)でコートされているので、いくつかの異なるコア材料を有するコートされた粒子をブレンドして焼結することは、多様な特性の向上を可能にするであろう。したがって、開発とテストのコストを減らし、その一方で独特な性質を持つ最終的な材料を提供できる。このように、各粒子が、その隣接する粒子と非常に強く粘着して焼結製品基材全体にわたって靭性のあるセル状の支持システムを形成する、靭性のあるシェル(中間層)を持つ焼結微細構造を設計することは、強度、高弾性率、破壊靭性、および硬い合金含有量の可能な最高の組み合わせを生じさせる。

【0063】

得られた製品の微細構造は、靭性のある、強い、強固に相互結合したコートされた粒子シェル(各々は、仕上げ研削およびポリッシングの間に外表面の断面に露出される、1以上の機械的かつ化学的に結合したコア粒子、結晶、ファイバー、またはウィスカーを含有し支持している)から構成される、多孔質微細構造の骨組みである。コア粒子と包囲する中間層についての異なる材料の組み合わせを最適化する原理は、通常は矛盾する製品の性能特性(たとえば強度と硬度)の組み合わせを、これまで粉末冶金分野では見られなかったレベルにさせる。

【0064】

この概念は、材料設計者に多数の工具(単独でまたは組み合わせて用いられる)、ならびにTCHP粒子構造(中間層の厚さ、サイズ、およびコア材料)および混合(異なる粉末の工具および製品の領域への一体化)を適用して、単独の製品または工具に伴う多くの異なる独特な、複合した、特別な要求条件に合わせるにあたり容易で全体的な制御を提供する直接的な方法を与える。

【0065】

さらに、標準的な強い材料(たとえばWC)を靭性のある外側の粒子シェルとして用いることは、複数層の外部基材コーティングにおいて用いられる多くの複雑な前駆体および反応ガスの代わりに、粉末粒子をコートするためにたった1つの材料の反応前駆体ガス(たとえばタングステンカーバイド)を使用せざるをえないことになるため、研究、開発および工業化の努力を劇的に減少させる。このような粒状材料は、タングステンカーバイド粒子(これはコバルトのようなバインダーにより隣接するタングステンカーバイド粒子と非常に強く結合することが既に知られている)からなっているかのように焼結するであろう。こうして、60年以上も使用されている標準的な靭性のある材料が浸透して全体構造を強化するであろう。より魅力的な強度用途を満足するように粒子上のタングステンカーバードコーティングの厚さを増すこと、またはより臨界的な摩耗用途においてそれを減らすことは、ほとんどの設計上の難問を解決するであろう。摩耗耐性のためにより厳しい要求を満足するようにコア粒径を増すこと、または高強度用途のためにそれを減らすことは容易に達成することができる。既知のまたは特定用途(たとえば逃げ面摩耗またはクレータ摩耗用)でより良好に機能することがわかっている特性(硬度、摩擦係数)を持つ異なるコア粒子材料を用いることも、コア材料の選択によって達成される。ほとんどの複数基準による用途を解決するために、上記の厚さ、径、およびコア材料の粉末パラメーターを合わせることも可能である。

【0066】

予熱された押出加工されたワックス/粉末部分を用い、TCHPを硬い相がリッチな領域または層からより靭性のある中間層材料を有する領域または層へと徐々に遷移させることもできる。このことは、現在使用されている機能傾斜材料(FGM)において用いられているよりも柔軟で有効なアプローチである。

【0067】

本発明は、多機能の難問により良好に対抗するために、同じ部品の異なる部分に異なる粉末層(またはブレンド)を一体化するためにも用いることができる。これは原子レベルの勾配にまで達しないが、可能な最終段階の微細構造の設計の洗練である。他の金属粉末と共焼結されると「硬くない」焼結部品中に局所的な硬化を与えるので、TCHPは熱処理を要するスチール部品をより少ない製造操作を要する粉末化金属(P/M)部品と置き換えることを可能にする。

【0068】

ここで添付の図面を詳細に参照する。図1は焼結材料を模式的な断面で示す。この実施形態においては、硬い、靭性のある金属化合物の中間層(14)たとえばタングステンカーバイドを有する1以上の硬い金属化合物粒子(10)がある。コートされた粒子は適当な焼結バインダー(16)、好ましくは鉄族金属、典型的にはコバルトまたはニッケルからなる外層を含む。得られたコートされた粉末(18)は最終的には焼結されて半仕上げまたは仕上げされた製品になる。その微細断面は数字20で一般的に指示される。

【0069】

焼結製品(20)の微細構造は、強く相互結合した単一のWC層からなるセル状の骨組みであり、各々のWC層はそれ独自の緊密に結合した金属化合物コア(10)を含有しかつ支持し、コアはマトリックス(16)内に保持され仕上げの研削およびポリッシング中に外表面(22)で断面中に露出される。

【0070】

図2に示される走査型電子顕微鏡写真は、厚さ約0.25マイクロメーター(15パーセント)のW2Cでコートされた(7)窒化チタンからなる1.6マイクロメーターのコア粒子(6)からなる単一のTCHP粒子のものである。これは、背景(9)に表われラップされている、樹脂冶金試料中に配置されている多くのTCHPグレインの1つである。硬い合金粒子は、(a)このようなグレインのでこぼこ(低い流動性を生じ、ホットプレスを必要とする)、および(b)固化中における低い塑性変形により、しばしば理論密度に十分に近づくまで焼結しないことはよく知られている。

【0071】

コア粒子(6)の8の字形状はサンプル中で典型的な凹状の凸凹を示す。CVDコーティングプロセスは典型的には(8)におけるように凹部を充填し、コートされた粒子に、より丸みを帯びた滑らかな形状を与え、実際に粉末の流動性および緻密化を促進した。これは加工コストを減らし、より均質で薄いバインダー層をもたらし、粉末の緻密化を促進し、ひるがえって焼結製品の機械的性質を高めるであろう。

【0072】

本発明の独特な粉末は、化学気相成長(CVD)反応器内において形成された。コートされる粒子のサイズのために、反応器はコートされている粒子の凝集を避けるための構成要素を含んでいる。反応器の模式的な図を図3〜5に示す。

【0073】

図3のCVD反応システムは、粉末および反応ガスを加熱するための炉(22)の内部に収容された回転するCVD反応容器(20)からなり、ガスは反応器へ送られ、それぞれ向い合った端部にあるガスの入口および出口の配管(36,26)を通して排気される。ライン(30)は六フッ化タングステン(WF6)前駆体を供給し、一方ライン(28)は99.999パーセント純度の水素を供給し(これらは反応容器(20)内で反応してCVDコーティングを形成する2つのガスである)、流量計(32)を通して回転シールおよび入口配管(36)連結している。また、ライン(28)は99.9パーセント純度のイソプロピルベンゼンを収容するガスバブラーを通過する。反応器(20)の出口側で排気配管(26)の前にフィルター(38)が介装されている。この配管は真空系(図示せず)およびトラップ装置(40)および流量計(42)に作用するように連結されている。反応器(20)は耐熱金属またはグラファイトのシリンダーの形を採ってもよく、ドラム径およびコートされる粉末の比重に応じて50から150rpmの範囲の種々の速度で回転可能であり、方向も変化も可能である;したがって、チルト角(24)および回転速度は、生成した高温(500〜1600℃)反応性ガス環境中におけるコートされる粉末に適切な滞留時間をもたらすように調整することができる。

【0074】

サブミクロンのTCHP粒状物質を製造するにあたりCVD法を実施する際に4つの重要な難問がある。すなわち、(1)六フッ化タングステン(WF6)前駆体ガスの現状のコスト、(2)WF6の有毒な特性を制御すること、(3)コア粉末上以外の表面上で早く起こる前駆体の反応、および(4)凝集体をばらばらにすること、である。後者の3つは技術的な解決法がある。他のプロセスコスト上の利点が第1の難問を相殺するけれども、CVDの最終的な成功は、他の方法たとえば金属カルボニルを用いる成膜と対比してのコストにより決定される。

【0075】

上記の第3の難問(反応物の不十分な使用)に対する解決法は、ガスがコア粒子に近づくまで、ガスを反応しきい値温度以下に維持することであることがわかっている。このことは、反応ガスを分離したままにし、これらを乱れ飛んでいる加熱された粉末自身によりこれらとともに混合することにより、さらに改善できる。

【0076】

マイクロ波エネルギー(しかし誘導周波数ではない)は粒子を加熱することがわかった。2.45Ghzの周波数で、2分間500ワットの加熱により37〜40℃の温度上昇が生じた。再循環している石英チューブ内で粉末自身によって加熱された(マイクロ波エネルギーにより加熱された)反応物の集中した乱流中における高い加熱速度という概念は、均質な脱凝集、混合、再循環、およびサブミクロン粉末のコーティングを達成するにあたり大きな魅力がある。

【0077】

図4は粉末の凝集の問題を解決するために見出された1つの解決法を示す。回転している反応器中での流動は、普通は間断なく再形成される塊をばらばらにするのに要する力を加えることはない。事実、抑制されないままでは、凝集体はサイズに応じてそれ自身を類別する傾向があり、さらに均質加工を阻害する。加えて、従来の水平反応器はバッチ中のコーティング厚さを減らす端部領域を持つ。図4に図示されているように、凝集の問題および不均一なコーティングを生成する端部領域の解決法は、反応器を傾けること、および(a)バッチを再循環させて均質化し、かつ(b)脱凝集するために粉末に十分なせん断力を与えるために固定された櫛形ガイド80を装着することを含む。

【0078】

炉の内部では、反応チャンバー(62)はグラファイトで構成され、石英シリンダーで裏打ち(60)されている。回転速度(66)はコア粒子に作用する重力がちょうど遠心力よりも大きく、その結果こうして反応ガスへの暴露を最大にするように流動化された落下している粉末グレインは、その表面に中間コーティングを蓄積させる。その目的は、遠心力、重力、およびシリンダーの回転による回転慣性の適当な組み合わせにより、コア粉末を流動、回転、落下、および転動させて、粉末の前駆体ガスへの暴露を最大にすることである。このことは、実用的な径(64)が120mm以上であることを意味する。各粉末上への均質な層の堆積を妨げる凝集体の塊をばらばらにするのを助けるために、反応ガスを高い流速で落下している粉末中に導入し、せん断力によって凝集体を破壊してもよい。

【0079】

せん断力は、ドラムの下端での断面(67)に示されるガイド(80)の2つの領域において粒子に二重に加えられる。第1の領域(68)は、粉末の一部に、それが回転ドラム(60,62)によってガイドの下に運ばれたときに軽い圧力とせん断力を加える。累進的な13度の絞り角(69)がドラムとラック(67)との間に形成されており、この角度が十分な圧縮せん断力を与えて凝集体を破壊する。第2の領域(70)は、ラックそれ自体を形成し、まっすぐに切断され、エッジにおいてステンレススチール中への混合がほとんどない、長い(72)角張った歯からなる。この領域(70)は、圧縮している粉末を、次の回転の間における暴露のために、粒子を脱凝集および均質化するように作用する軽いせん断力のかかった状態で逃がすことを可能にする。石英ライナー(60)から5mmの距離(74)において、歯(72)の隙間がちょうどその最大に達したときに絞りを増加させる変曲点で、ラックの歯の累進的な角度が終わりにくる。0.5〜1.0mmの小さい間隙(76)は、ラックによって石英に切り込みが入るのを防ぐ。

【0080】

ラックのらせん形の領域(80)は、反応器の下端に示されている(かつその上端において破線で示されている)ガイド(78)をもたらす。このらせん状ガイドは、粉末に対して浮上力を与え、横方向の再循環およびバッチの均質性を確実にする。

【0081】

図5はらせん状ガイド(80)がよりはっきりと示されるように、らせん状ラックを示している。穴(92)が上部のプラットホームへ切り込まれて、そこに集められた粉末を再循環のために抜け落ちさせる。ラックの歯(90)もよりはっきりと示されている。

【0082】

現在意図されているように、本発明の好適な実施形態は、窒化チタンからなる前もって粉砕された粒子状のコア粉末を用いる。この粉末はタングステンカーバイドからなる中間層でCVDコートされる。焼結のためにコバルトバインダーを用いることが好ましい。TiN/WC/Co系においては、WのCoへの良好な溶解性と、Ti(C,N)を形成するCとTiNとの効率的な反応があり、その結合はWとCoとの間に形成され得るそれよりも強くないが、焼結製品に強いTiN/WC粒界相および優れた機械的性質をもたらす。

【0083】

TiN相は材料の内部に局在化され、(セラミックコーティングで保護された伝統的な工具のように)表面摩耗によって生じる性能の減少はない。したがって、このようなTCHPで作られたダイ、工具、または他の硬い製品は、より大きな径で再使用されるか、または他の用途のために再研磨することができる。バインダーの有効性を増すためにTi(C,N)層間層の形成を最小限にしなければならないことが後に決定された場合には、WCコーティング厚さの増大、ならびに焼結時間および粒子上へのバインダー層の気相成長による温度の低減を用いることができる。一方、Hv=3200というビッカース硬度のTi(C,N)は、Hv=2400のTiNまたはHv=2800のTiCよりもかなり硬い。このことはいくつかの用途において長所となることを示すことができる。TiNよりも硬い窒化ジルコニウムZrNは、TiNのそれよりも2/3小さい摩擦係数を有し、逃げ面摩耗において良好であるとみなされる。これも好適なコア材料である。

【0084】

図6は切断工具材料として用いられる、多数の従来の工具材料の作用領域と、本発明の実施形態の予想される作用領域のまとめを示す。コアとして従来の硬い材料を用い、粒径を所望の範囲に減少し、靭性のあるコーティング(たとえばWC)を適度な厚さでコアに付着させることにより、本発明のTCHPはこのような従来の材料の動作領域を広げる。工具の供給速度における増加の範囲、すなわち本発明のTCHPの動作領域を画定する領域の右側の限界は、靭性のあるコーティングならびにコア材料の硬さおよび他の性質の利用によりもたらされる靭性の増加に基づいている。

【0085】

図3に示されているような反応器システムを用い、下記の合金の各々を1.0〜1.5マイクロメーター径の粉末の形で用いて、本発明を具体化している焼結可能な複合粒状材料を調製することができる:すなわち窒化チタン、チタンカーバイド、窒化ジルコニウム、バナジウムカーバイド、酸化アルミニウム、および立方晶窒化ホウ素である。(二ホウ化チタン、ジルコニウムカーバイド、窒化タンタル、およびニオブカーバイドのような他の合金も用いることができる)。WCxの堆積に使用される化学気相成長の反応成分は、水素の存在下における六フッ化タングステン(WF6)ならびに脂肪族および芳香族炭素化合物であり、これらの成分は500℃から700℃の範囲の温度で反応して非常に再現性のある特性を持つWCxコーティングを形成する。ガス中の反応種の拡散性を増し、粉末の表面上への均質なコーティングを可能にするために、反応器中の低い圧力(たとえば100ミリバール未満)が用いられるであるう。このテクニックは通常LPCVD(低圧化学気相成長)と呼ばれている。反応器はコア粉末を絶え間ない自由落下なだれの中でかき回すのに十分な速度で操作され、反応ガスの速度は他のパラメーター(圧力および全流速)の関数として調整される;芳香族液状化合物が反応成分として用いられる例ではガスバブラーが用いられる。

【0086】

所望の全WCx焼結カーバイドの90〜95パーセントの強度に基づいて、およびCDV滞留時間の最小化に基づいて、目標のコーティング厚さは平均粒径の2から25パーセントの範囲になる。CVDの操作パラメーターは、コンピュータープログラムを用いて調整され、それによって主な「指標」たとえば反応器の異なる地点におけるWCxコーティングの厚さに従って最適化を可能にする。粉末上に堆積されたWCxの量は、処理されたEDX微量分析によりタングステンおよびチタンの強度ピークの比較で、および炉の異なる地点で異なる時間に採取された粒子サンプルについて決定される比WM:TiK(ここでMおよびKは原子比係数である)によって評価される。これは、焼結前に、均質性、堆積速度、ならびにWCx表面およびWCx/コア粒子の界面の特性の指標をもたらす。WCxコーティングの断面における厚さは、光学顕微鏡および走査型電子顕微鏡により、樹脂中に埋め込まれ、グレインの断面が露出するように研磨されたTCHPグレインを含む試料を用いて観察される。粉末上のWCx層の存在を示すために、X線分析も用いられる。

【0087】

実施例

3群の焼結試料を調製した:すなわち、WCxコートされた窒化チタンの粒状材料で作られた群(本発明を具体化している、調製物C,D,EおよびF)、まったくコーティングなしのタングステンカーバイド粉末で作られた参照用のバーの群(調製物A)、コートされていないタングステンカーバイド粉末とTiNの添加物の混合物で作られた比較群(調製物B)、ならびにTiN、TiC、およびAl2O3でコートされた標準サンドビック材料(図7のG欄参照)(調製物G)である。

【0088】

調製物の製造に用いたタングステンカーバイド(WC)粉末は、H.C.スターク社からグレードDS100として商業的に入手でき、約1.0μm(±0.1μm)の典型的な平均粒径を有する。使用したコバルト粉末はスタークのグレードIIであり、1.5μm(±0.2μm)の典型的な粒径を有する;使用した窒化チタン粉末はスタークのグレードCであり、1.0μm(0.8から1.2μmの範囲)の典型的な粒径を有する;そして使用したニッケル粉末は商業的に入手でき、2.2μmの典型的な粒径を有する。

【0089】

本発明を具体化している調製物は、タングステンカーバイド(W2C)で約0.16μmの厚さにCVDコートされたTiNコアグレインを含み、約1.0μmの粒径を有する複合粒状材料(TCHP)を形成している。図3から5を参照して上記で説明した装置を用いてTiN粉末のCVDコーティングを達成した。この装置は20°のヘリックス角度と、13°の絞り角度で固定された櫛で操作した。適度な量のTiN粉末をグラファイト反応器のチャンバーへ導入した。系をパージし、水素フローを開始し、内部圧力を11.25Torrに調整した。その後、電気炉に電力を供給し、1分あたり90回転で回転している反応器のドラムを約550℃の温度(約1時間)にした。その後、WF6供給用の流量計とクメンバブラーを開いて、TiN基材粉末上へのW2Cの堆積に適当なモル比の反応物を供給した;バブラーを20℃で操作し、水素ガスを液体クメンのキャリヤーとして用いた。TiN粒子上に所望の厚さのW2Cを生じさせるのに十分な時間操作を続け、その後にWF6流量計とクメンバブラーを閉じて、炉を水素下で冷却した。

【0090】

調製物Aは94重量パーセントのWCと6重量パーセントのCoとからなる二元混合物である;調製物Bは87重量パーセントのWC、6重量パーセントのCo、および7重量パーセントのTiNからなる三元混合物である;調製物Cは84重量パーセントの説明したTCHP複合材と16重量パーセントのNiとからなる;調製物Dは84重量パーセントのTCHP複合材と16重量パーセントのCoとからなる;そして調製物Eは90重量パーセントのTCHP複合材と10重量パーセントのCoとからなる。

【0091】

調製物Bを、この調製物をアクラフックスC(ロンザ社、フェアローン、ニージャージー州から入手できるエチレンステアラミド加工助剤)およびヘキサンとともに混合することにより、53×16×11mmの寸法で約130グラムの重さの焼結バーに成形した。それはWCボールとともに16時間ボールミルで粉砕し、真空下で乾燥し、300μmで篩い分けし、2000バールで5分間冷間静水圧プレスし、1から3Torrの真空下において1450℃で20分間保持して焼結した。適用された加熱および冷却速度は、1時間あたり150から200℃であり、全焼結操作は約2時間を要した。

【0092】

試料ディスクを調製物A,C,D,EおよびFから作製した。そうするために、調製物を樟脳の仮バインダーおよびアルコール溶媒と混合し、タングステンカーバイドのミリングボールとともに5分間遊星ミルで粉砕し、80℃で150分間乾燥し、300μmで篩い分けした。試料A,CおよびDについては、形成されたディスクは10mm径であり、試料AおよびBについて上記で説明した真空条件下で焼結した。試料EおよびFを作製するために、粉砕し、乾燥し、篩い分けした調製物を、1400℃において200kg/cm2の圧力下で一軸プレスして、50mm径の寸法のディスクを形成した。

【0093】

上記で説明した各焼結製品からなる多くの試料を試験し、いくつかの性質の各々を評価した。調製物、焼結条件(真空またはホットプレス)、製品の形(バーまたはディスク)、焼結後のバインダー含有量、およびいくつかの測定された性質の値を図7に記載する。逃げ面摩耗およびクレータ摩耗の測定は、標準材料(CK45)について、200m/分の接線表面速度、2mmの切り込み深さおよび0.2mm/回転の送り速度とした。試料番号1の硬度、曲げ強度、および弾性率の値は文献からのものである。上述の例において、本発明を具体化している焼結試料は、本明細書で意図しているように、構成金属粉末を工具および他の製品の製造に特に良好に適したものにするように機能することがわかる。

【0094】

本発明の焼結可能な粒状材料を製造するのに用いられる金属の組成(補助的な結合剤または焼結助剤を含む)だけでなく、コア粒子および周囲の中間層の相対的な厚さを変えることができることは、粒状材料によっておよびそれらから製造される製品によって示される性質を越えて発揮される高度の制御を可能にすることがわかるであろう。たとえば、シェルの厚さを(たとえば、必ずしも限らないが、典型的にはTCHP粒子の径の5、10、または15パーセントを示す値に)変えることにより、硬度、靭性、強度、摩耗性、および伝熱容量の最適なバランスが達成され、焼結製品に付与される。

【0095】

本発明は、金属カーバイド(またはこれに匹敵する靭性のある金属化合物)に固有の横方向の機械的強度を、コア粒子レベルにおいて硬い金属化合物の優れた摩耗耐性と組み合わせることにより、新しい種類の粉末材料、すなわち従来の材料による現状の折衷的なレベルの性能を越える焼結製品を製造するタフコートされた硬い粉末(TCHP)を提供する。このような材料から製造された工具または製品は、現在の特化された方法が可能にするよりもはるかに広い範囲の条件で良好に性能を発揮し、それらの性能/価格、すなわち価値比率は著しく増すであろう。

【0096】

本発明を例および好適な実施形態により開示してきた。本発明の範囲はこれに限定されず、添付の請求の範囲およびそれらの均等物によって定義される。

【特許請求の範囲】

【請求項1】

複数のコア粒子(前記コア粒子は実質的に式MaXbを有する第1の金属化合物からなり、ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である)、 前記コア粒子の各々の上の中間層(前記中間層は実質的に組成において前記第1の金属化合物と異なり、より高い相対破壊靭性を有する第2の金属化合物からなり、前記第2の金属化合物は前記第1の金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することができ、それによってコートされた粒子を形成する);および

前記コートされた粒子上の前記中間層を覆うバインダー(前記外層は鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有する)

を具備したことを特徴とする焼結材料。

【請求項2】

前記コートされた粒子は約2μm未満の平均粒径を有することを特徴とする請求項1記載の焼結材料。

【請求項3】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項1記載の焼結材料。

【請求項4】

前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項5】

前記中間層は1つのコートされた粒子における転位に結びつくひずみ場が前記中間層を通して直接隣接するコア粒子へ伝達されるような厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項6】

前記中間層は、焼結後に、前記コア粒子の径の3%から200%の範囲の厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項7】

前記外層は焼結後に、前記コートされた粒子の径の3%から12%の範囲の厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項8】

前記外層は1つのコートされた粒子における転位に結びつくひずみ場が前記バインダーを通して直接隣接する中間層へ伝達されるような厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項9】

前記第1の金属化合物は実質的に化学量論的化合物からなることを特徴とする請求項1記載の焼結材料。

【請求項10】

前記第1の金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなることを特徴とする請求項1記載の焼結材料。

【請求項11】

前記第2の金属化合物は実質的にWCおよびW2Cからなる群より選択される金属化合物からなることを特徴とする請求項1記載の焼結材料。

【請求項12】

前記中間層および前記バインダーの部分が除去されて前記コア粒子の内部を露出させることを特徴とする請求項1記載の焼結材料。

【請求項13】

前記焼結材料は立方晶窒化ホウ素よりも大きい破壊靭性を有することを特徴とする請求項1記載の焼結材料。

【請求項14】

複数のコア粒子(前記コア粒子は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなる);

前記コア粒子の各々の上の中間層(前記中間層は実質的に、組成において前記第1の金属化合物と異なり、より高い相対破壊靭性を有する第2の金属化合物からなり、前記第2の金属化合物は実質的にWCからなる);および

前記コートされた粒子上の前記中間層を覆うバインダー(前記バインダーはコバルトまたはニッケルを含有する)

を具備したことを特徴とする焼結材料。

【請求項15】

複数のコア粒子(前記コア粒子は実質的に複数の金属化合物からなり、その各々は式MaXbを有し、ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である)、

前記コア粒子の各々の上の中間層(前記中間層は実質的に、組成において前記コア粒子を形成する前記複数の前記金属化合物と異なり、より高い相対破壊靭性を有する異なる金属化合物からなり、前記異なる金属化合物は前記コア粒子を形成する前記金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することができ、それによってコートされた粒子を形成する);および

前記コートされた粒子上の前記中間層を覆うバインダー(前記バインダーは鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有する)

を具備したことを特徴とする焼結材料。

【請求項16】

前記コートされた粒子は約2μm未満の平均粒径を有することを特徴とする請求項15記載の焼結材料。

【請求項17】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項15記載の焼結材料。

【請求項18】

前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項19】

前記中間層は1つのコートされた粒子における転位に結びつくひずみ場が前記中間層を通して直接隣接するコア粒子へ伝達されるような厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項20】

前記中間層は、焼結後に、前記コア粒子の径の3%から200%の範囲の厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項21】

前記外層は1つのコートされた粒子における転位に結びつくひずみ場が前記外層を通して直接隣接する中間層へ伝達されるような厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項22】

前記コア粒子を形成する前記金属化合物は実質的に化学量論的化合物からなることを特徴とする請求項15記載の焼結材料。

【請求項23】

前記コア粒子を形成する前記金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択されろ金属化合物からなることを特徴とする請求項15記載の焼結材料。

【請求項24】

前記異なる金属化合物は実質的にWCからなることを特徴とする請求項15記載の焼結材料。

【請求項25】

前記中間層および前記バインダーの部分が除去されて前記コア粒子の内部を露出させることを特徴とする請求項15記載の焼結材料。

【請求項26】

前記焼結材料は立方晶窒化ホウ素よりも大きい破壊靭性を有することを特徴とする請求項15記載の焼結材料。

【請求項27】

実質的に立方晶窒化ホウ素からなる複数のコア粒子;

前記コア粒子の各々の上の中間層(前記中間層は実質的にWCからなり、前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有する);および

前記中間層を覆う、鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有するバインダー(前記バインダーは焼結後に前記コア粒子の径の3%から12%の範囲の厚さを有し、前記コア粒子、前記中間層および前記バインダーの組み合わせがコートされた粒子を形成する)

を具備したことを特徴とする焼結材料。

【請求項28】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項27記載の焼結材料。

【請求項29】

複数のコートされた粒子からなり、前記コートされた粒子の大部分は、実質的に式MaXbを有する第1の金属化合物からなるコア粒子(ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である);および

前記コア粒子の各々の上の層(前記層は実質的に、組成において前記第1の金属化合物と異なり、より高い相対破壊靭性を有する第2の金属化合物からなり、前記第2の金属化合物は前記第1の金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することができる)

を有することを特徴とする粉末。

【請求項30】

前記コートされた粒子は約2μm未満の平均粒径を有することを特徴とする請求項29記載の粉末。

【請求項31】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項29記載の粉末。

【請求項32】

前記層は前記コア粒子の径の5%から25%の範囲の厚さを有することを特徴とする請求項29記載の粉末。

【請求項33】

前記中間層は、焼結後に、前記コア粒子の径の3%から200%の範囲の厚さを有することを特徴とする請求項29記載の粉末。

【請求項34】

前記第1の金属化合物は実質的に化学量論的化合物からなることを特徴とする請求項29記載の粉末。

【請求項35】

前記第1の金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなることを特徴とする請求項29記載の粉末。

【請求項36】

前記第2の金属化合物は実質的にWCまたはW2Cからなることを特徴とする請求項29記載の粉末。

【請求項37】

前記外側のバインダー層は実質的に鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物からなり、前記バインダー層は前記第2の金属化合物の外表面上に連続層の形で堆積されていることを特徴とする請求項29記載の粉末。

【請求項38】

前記バインダーの連続層は化学気相成長、スパッタリング、カルボニル成膜、溶液スプレー、無電解めっき、電気めっきまたは物理気相成長により堆積されていることを特徴とする請求項37記載の粉末。

【請求項39】

実質的に立方晶窒化ホウ素からなる複数のコア粒子;

前記コア粒子の各々の上の中間層(前記中間層は実質的にWCからなり、前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有する);および

前記中間層を覆う、コバルトまたはニッケルを含有する外層(前記コア粒子、前記中間層および前記外層の組み合わせが粉末を形成する)

を具備したことを特徴とする粉末。

【請求項40】

前記粉末を含有する粒子は約1μm未満の平均粒径を有することを特徴とする請求項39記載の粉末。

【請求項1】

複数のコア粒子(前記コア粒子は実質的に式MaXbを有する第1の金属化合物からなり、ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である)、 前記コア粒子の各々の上の中間層(前記中間層は実質的に組成において前記第1の金属化合物と異なり、より高い相対破壊靭性を有する第2の金属化合物からなり、前記第2の金属化合物は前記第1の金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することができ、それによってコートされた粒子を形成する);および

前記コートされた粒子上の前記中間層を覆うバインダー(前記外層は鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有する)

を具備したことを特徴とする焼結材料。

【請求項2】

前記コートされた粒子は約2μm未満の平均粒径を有することを特徴とする請求項1記載の焼結材料。

【請求項3】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項1記載の焼結材料。

【請求項4】

前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項5】

前記中間層は1つのコートされた粒子における転位に結びつくひずみ場が前記中間層を通して直接隣接するコア粒子へ伝達されるような厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項6】

前記中間層は、焼結後に、前記コア粒子の径の3%から200%の範囲の厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項7】

前記外層は焼結後に、前記コートされた粒子の径の3%から12%の範囲の厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項8】

前記外層は1つのコートされた粒子における転位に結びつくひずみ場が前記バインダーを通して直接隣接する中間層へ伝達されるような厚さを有することを特徴とする請求項1記載の焼結材料。

【請求項9】

前記第1の金属化合物は実質的に化学量論的化合物からなることを特徴とする請求項1記載の焼結材料。

【請求項10】

前記第1の金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなることを特徴とする請求項1記載の焼結材料。

【請求項11】

前記第2の金属化合物は実質的にWCおよびW2Cからなる群より選択される金属化合物からなることを特徴とする請求項1記載の焼結材料。

【請求項12】

前記中間層および前記バインダーの部分が除去されて前記コア粒子の内部を露出させることを特徴とする請求項1記載の焼結材料。

【請求項13】

前記焼結材料は立方晶窒化ホウ素よりも大きい破壊靭性を有することを特徴とする請求項1記載の焼結材料。

【請求項14】

複数のコア粒子(前記コア粒子は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなる);

前記コア粒子の各々の上の中間層(前記中間層は実質的に、組成において前記第1の金属化合物と異なり、より高い相対破壊靭性を有する第2の金属化合物からなり、前記第2の金属化合物は実質的にWCからなる);および

前記コートされた粒子上の前記中間層を覆うバインダー(前記バインダーはコバルトまたはニッケルを含有する)

を具備したことを特徴とする焼結材料。

【請求項15】

複数のコア粒子(前記コア粒子は実質的に複数の金属化合物からなり、その各々は式MaXbを有し、ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である)、

前記コア粒子の各々の上の中間層(前記中間層は実質的に、組成において前記コア粒子を形成する前記複数の前記金属化合物と異なり、より高い相対破壊靭性を有する異なる金属化合物からなり、前記異なる金属化合物は前記コア粒子を形成する前記金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することができ、それによってコートされた粒子を形成する);および

前記コートされた粒子上の前記中間層を覆うバインダー(前記バインダーは鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有する)

を具備したことを特徴とする焼結材料。

【請求項16】

前記コートされた粒子は約2μm未満の平均粒径を有することを特徴とする請求項15記載の焼結材料。

【請求項17】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項15記載の焼結材料。

【請求項18】

前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項19】

前記中間層は1つのコートされた粒子における転位に結びつくひずみ場が前記中間層を通して直接隣接するコア粒子へ伝達されるような厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項20】

前記中間層は、焼結後に、前記コア粒子の径の3%から200%の範囲の厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項21】

前記外層は1つのコートされた粒子における転位に結びつくひずみ場が前記外層を通して直接隣接する中間層へ伝達されるような厚さを有することを特徴とする請求項15記載の焼結材料。

【請求項22】

前記コア粒子を形成する前記金属化合物は実質的に化学量論的化合物からなることを特徴とする請求項15記載の焼結材料。

【請求項23】

前記コア粒子を形成する前記金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択されろ金属化合物からなることを特徴とする請求項15記載の焼結材料。

【請求項24】

前記異なる金属化合物は実質的にWCからなることを特徴とする請求項15記載の焼結材料。

【請求項25】

前記中間層および前記バインダーの部分が除去されて前記コア粒子の内部を露出させることを特徴とする請求項15記載の焼結材料。

【請求項26】

前記焼結材料は立方晶窒化ホウ素よりも大きい破壊靭性を有することを特徴とする請求項15記載の焼結材料。

【請求項27】

実質的に立方晶窒化ホウ素からなる複数のコア粒子;

前記コア粒子の各々の上の中間層(前記中間層は実質的にWCからなり、前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有する);および

前記中間層を覆う、鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物を含有するバインダー(前記バインダーは焼結後に前記コア粒子の径の3%から12%の範囲の厚さを有し、前記コア粒子、前記中間層および前記バインダーの組み合わせがコートされた粒子を形成する)

を具備したことを特徴とする焼結材料。

【請求項28】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項27記載の焼結材料。

【請求項29】

複数のコートされた粒子からなり、前記コートされた粒子の大部分は、実質的に式MaXbを有する第1の金属化合物からなるコア粒子(ここでMはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、およびシリコンからなる群より選択される金属であり、Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、aおよびbはゼロより大きく4を含む4までの数である);および

前記コア粒子の各々の上の層(前記層は実質的に、組成において前記第1の金属化合物と異なり、より高い相対破壊靭性を有する第2の金属化合物からなり、前記第2の金属化合物は前記第1の金属化合物と結合することができ、かつ鉄、コバルトおよびニッケルからなる群より選択される金属と結合することができる)

を有することを特徴とする粉末。

【請求項30】

前記コートされた粒子は約2μm未満の平均粒径を有することを特徴とする請求項29記載の粉末。

【請求項31】

前記コートされた粒子は約1μm未満の平均粒径を有することを特徴とする請求項29記載の粉末。

【請求項32】

前記層は前記コア粒子の径の5%から25%の範囲の厚さを有することを特徴とする請求項29記載の粉末。

【請求項33】

前記中間層は、焼結後に、前記コア粒子の径の3%から200%の範囲の厚さを有することを特徴とする請求項29記載の粉末。

【請求項34】

前記第1の金属化合物は実質的に化学量論的化合物からなることを特徴とする請求項29記載の粉末。

【請求項35】

前記第1の金属化合物は実質的にTiN,TiCN,TiB2,TiC,ZrC,ZrN,VC,VN,Al2O3,Si3N4およびAlNからなる群より選択される金属化合物からなることを特徴とする請求項29記載の粉末。

【請求項36】

前記第2の金属化合物は実質的にWCまたはW2Cからなることを特徴とする請求項29記載の粉末。

【請求項37】

前記外側のバインダー層は実質的に鉄、コバルト、ニッケル、これらの混合物、これらの合金またはこれらの金属間化合物からなり、前記バインダー層は前記第2の金属化合物の外表面上に連続層の形で堆積されていることを特徴とする請求項29記載の粉末。

【請求項38】

前記バインダーの連続層は化学気相成長、スパッタリング、カルボニル成膜、溶液スプレー、無電解めっき、電気めっきまたは物理気相成長により堆積されていることを特徴とする請求項37記載の粉末。

【請求項39】

実質的に立方晶窒化ホウ素からなる複数のコア粒子;

前記コア粒子の各々の上の中間層(前記中間層は実質的にWCからなり、前記中間層は、焼結後に、前記コア粒子の径の5%から25%の範囲の厚さを有する);および

前記中間層を覆う、コバルトまたはニッケルを含有する外層(前記コア粒子、前記中間層および前記外層の組み合わせが粉末を形成する)

を具備したことを特徴とする粉末。

【請求項40】

前記粉末を含有する粒子は約1μm未満の平均粒径を有することを特徴とする請求項39記載の粉末。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−168891(P2011−168891A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−27681(P2011−27681)

【出願日】平成23年2月10日(2011.2.10)

【分割の表示】特願平10−549493の分割

【原出願日】平成10年5月13日(1998.5.13)

【出願人】(509004608)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2011−27681(P2011−27681)

【出願日】平成23年2月10日(2011.2.10)

【分割の表示】特願平10−549493の分割

【原出願日】平成10年5月13日(1998.5.13)

【出願人】(509004608)

【Fターム(参考)】

[ Back to top ]