タンクの製造方法及び製造装置

【課題】内容器の外表面に補強繊維層を有するタンクを製造する際の、補強繊維層における樹脂への加熱方法を改善し、良好な性状を有する補強繊維層を形成することができる、タンクの製造方法及び製造装置を提供すること。

【解決手段】ライナー3の外表面に、樹脂11を含浸した繊維12を巻回し且つ樹脂12を熱硬化することで補強繊維層4を形成するタンクの製造方法において、ライナー3の内部にマイクロ波照射装置24を配置し、マイクロ波照射装置24によってライナー3の内部から樹脂11を加熱するようにした。

【解決手段】ライナー3の外表面に、樹脂11を含浸した繊維12を巻回し且つ樹脂12を熱硬化することで補強繊維層4を形成するタンクの製造方法において、ライナー3の内部にマイクロ波照射装置24を配置し、マイクロ波照射装置24によってライナー3の内部から樹脂11を加熱するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばCFRP(Carbon Fiber Reinforced Plastics)などからなる補強繊維層を内容器の外表面に有するタンクを製造する方法及び装置に関するものである。

【背景技術】

【0002】

例えば車両に搭載される燃料電池システムには、燃料ガスの供給源として高圧水素タンクが用いられる。高圧水素タンクの製造では、一般に、略円筒状の内容器の外周面に、熱硬化性樹脂を含浸した繊維を巻き付け、その後、巻き付けた繊維の熱硬化性樹脂を熱硬化し、それにより補強繊維層を内容器の外周面に形成する。

【0003】

この熱硬化の方法として、熱風を吹きつける方法や高周波誘電加熱方法が知られている。例えば特許文献1では、一対の電極間にCFRP製円筒を配置し、該電極間に高周波を発生させることで、CFRP製円筒における熱硬化性樹脂を熱硬化している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭61−144332号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の如くCFRP製円筒をその外部から加熱する場合、CFRP表面の毛羽(炭素繊維の毛羽)に電荷が蓄積し、アーク放電が起きるおそれがある。アーク放電が起きると、熱硬化性樹脂に焦げや分解が生じるため、補強繊維層ひいてはタンクの強度を低下させるおそれがある。

【0006】

そこで、本発明は、樹脂への加熱方法を改善し、もって良好な性状を有する補強繊維層を形成することができる、タンクの製造方法及び製造装置を提供することをその目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するべく、本発明のタンクの製造方法は、内容器の外表面に補強繊維層を有するタンクを製造する方法であって、内容器の外表面に、樹脂を含浸した繊維を巻回し且つ樹脂を熱硬化することで補強繊維層を形成するものにおいて、内容器の内部にマイクロ波照射装置を配置し、マイクロ波照射装置によって内容器の内部から樹脂を加熱するものである。

【0008】

また、上記目的を達成するべく、本発明のタンクの製造装置は、内容器の外表面に補強繊維層を有するタンクを製造する製造装置であって、内容器の外表面に、樹脂を含浸した繊維を巻回する繊維巻付け装置と、内容器の内部に配置されて内容器の内部から樹脂を加熱し、樹脂を熱硬化させることで補強繊維層を形成するマイクロ波照射装置と、を備えたものである。

【0009】

本発明によれば、内容器の内部からマイクロ波が照射されることで樹脂の加熱がなされるので、内容器の外表面にマイクロ波が直接照射されずに済む。これにより、内容器の外表面にある繊維に毛羽があったとしても、その毛羽への電荷の蓄積を十分に抑制することができるため、毛羽によるアーク放電の発生を十分に抑制することができる。よって、上述した焦げ等が生じない、表面性状が良好な補強繊維層を形成することができる。

【0010】

好ましくは、マイクロ波照射装置による加熱は、マイクロ波を内容器の外表面に向けて反射する反射部材を内容器の外表面に対向するように設けた状態で行うとよい。

【0011】

マイクロ波照射装置による加熱中、マイクロ波は内容器の内部から外部へと透過し得る。この点、上記の好ましい態様によれば、透過したマイクロ波が反射部材によって内容器の外表面に再び照射される。これにより、エネルギー効率を高めながら、樹脂の加熱を促進することができる。

【0012】

ここで、内容器の外表面に再び照射されるマイクロ波(以下、反射マイクロ波という場合がある。)は、内容器を一旦透過したものであるため、エネルギーが下がっている。そのため、反射マイクロ波による内容器の外表面のアーク放電は発生し難い状況となっており、また、そうすることが可能である。

【0013】

好ましくは、反射部材は、内容器の外表面を覆うように設けられるとよい。

【0014】

こうすることで、内容器の内部から外部へと透過したマイクロ波の全て又はほとんどを、反射マイクロ波として樹脂の加熱に供することができる。これにより、エネルギー効率をより高めることに加え、製造装置の体格を小さくすることも可能となる。

【0015】

より好ましくは、反射部材は、内容器の外表面の対向する部位に応じて、マイクロ波の反射率が異なるか又は内容器の外表面に対する距離が異なるとよい。

【0016】

こうすることで、反射マイクロ波を利用して、例えば内容器の外表面の全体を同等の加熱量にて加熱することが可能となる。

【0017】

好ましくは、マイクロ波照射装置による加熱中、マイクロ波照射装置に対して内容器をその軸線回りに相対的に回転させるとよい。また、同様に、好ましくは、マイクロ波照射装置による加熱中、マイクロ波照射装置に対して内容器をその軸線方向に相対的に移動させるとよい。

【0018】

こうすることで、内容器の相対回転又は相対移動により、マイクロ波が照射される内容器の領域を移動させることができる。これにより、内容器に対するマイクロ波の照射領域を広くすることができると共に、内容器の内部に配置するマイクロ波照射装置を小型化・簡素化することができる。

【0019】

好ましくは、内容器は樹脂製のライナであるとよく、補強繊維層はCFRPであるとよい。

【図面の簡単な説明】

【0020】

【図1】実施形態に係るタンクを搭載した燃料電池自動車を示す模式図である。

【図2】実施形態に係るタンクの製造装置における繊維巻付け装置の概略を、当該タンクの一部の断面とともに示す図である。

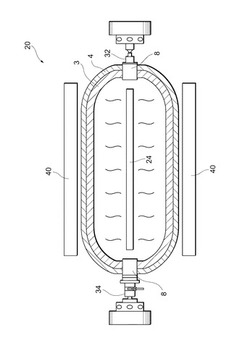

【図3】実施形態に係るタンクの製造装置におけるマイクロ波照射装置の概略をタンクとともに示す図である。

【発明を実施するための形態】

【0021】

以下、添付図面を参照して、本発明の好適な実施形態に係るタンクの製造方法及び製造装置について説明する。ここでは、タンクとして、常圧よりも高い圧力で内容物を貯留可能な高圧タンクを例に説明する。

【0022】

図1に示すように、燃料電池自動車100は、例えば3つの高圧タンク1を車体のリア部に搭載する。各高圧タンク1は、燃料電池システム101の一部を構成し、ガス供給ライン102を通じて燃料電池104に燃料ガスを供給する。高圧タンク1に貯留される燃料ガスは、可燃性の高圧ガスであり、例えば20MPaの圧縮天然ガス、又は、例えば35MPaあるいは70MPa水素ガスである。なお、高圧タンク1は、車両のみならず、各種移動体(例えば、船舶や飛行機、ロボットなど)や定置設備(住宅、ビルなど)にも適用することができる。

【0023】

図2に示すように、高圧タンク1は、内部に貯留空間2が画成されるように中空状に形成されたライナー3と、ライナー3の外表面を覆う補強繊維層4と、を有する。また、高圧タンク1を全体形状の観点から見れば、高圧タンク1は、円筒状の胴部6aと、胴部6aから離れるにつれて縮径する略半球体状の一対のドーム部6b、6bと、を有し、胴部6a及び一対のドーム部6b、6bによって、全体として例えば略楕円体状に形成されていると言える。一対のドーム部6b、6bの少なくとも一方の端部中央には、ライナー3の開口部を画定する口金8(参照:図3)が設けられており、この口金8に接続するバルブアッセンブリ(図示省略)を介して、貯留空間2とガス供給ライン102との間で燃料ガスの供給/排出がなされる。

【0024】

ライナー3は、高圧タンク1の内容器とも換言される部分である。ライナー3は、ガスバリア性を有し、貯留ガスの外部への透過を抑制する。ライナー3の材質は、特に制限されるものではなく、例えば、金属を用いることができるが、ポリエチレン樹脂やポリプロピレン樹脂その他の硬質樹脂を用いるのが好適である。

【0025】

補強繊維層4は、高圧タンク1の外容器とも換言される部分である。補強繊維層4は、ライナー3の外表面のほぼ全面(口金8を除いた部分)に形成され、高圧タンク1を補強する役割を果たす。補強繊維層4は、マトリックス樹脂11(以下、単に「樹脂11」という。)を含浸した繊維12をライナー3の外表面に巻回した後で、その樹脂を熱硬化してなるものである。

【0026】

樹脂11は、例えば、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂などであり、ここでは熱硬化性のエポキシ樹脂を用いている。

繊維12は、例えば、金属繊維、ガラス繊維、カーボン繊維、アルミナ繊維、アラミド繊維、天然有機繊維などである。これらの中では、カーボン繊維、アラミド繊維が特に好ましく、ここでは、カーボン繊維を用いている。

したがって、本実施形態の補強繊維層4は、エポキシ樹脂11がカーボン繊維12で補強されたCFRPである。

【0027】

樹脂11と繊維12との含有割合としては、樹脂及び繊維の種類、繊維強化方向、厚さ等に依存するが、通常、好ましくは樹脂11:繊維12=10〜80体積%:90〜20体積%、より好ましくはその比が25〜50体積%:75〜50体積%とされる。なお、補強繊維層4は、これらの構成材料の他に適宜の添加剤を含んでいてもよい。

【0028】

次に、高圧タンク1の製造方法、特に補強繊維層4を形成するプロセスについて説明する。

【0029】

このプロセスでは、樹脂11を含浸した繊維12をライナー3の外表面に巻回する巻付け工程と、巻き付けた繊維12に含浸している樹脂11を熱硬化することで補強繊維層4を形成する硬化工程と、が行われる。そのため、高圧タンク1の製造装置20は、巻付け工程を実行する繊維巻付け装置22(参照:図2)と、硬化工程を実行するマイクロ波照射装置24(参照:図3)と、を有している。なお、図2及び図3では補強繊維層4を示しているが、上述のとおり、補強繊維層4は、硬化工程を経ることで形成されるものである。

【0030】

図2に示すように、繊維巻付け装置22は、ボビン24から繊維12を繰り出し、その張力を張力調整部25で調整して、液状の樹脂11を貯留した樹脂槽26に浸す。これにより、繊維12に樹脂11を含浸させる。その後、繊維巻付け装置22は、樹脂11を含浸した繊維12を、所定の張力でライナー3の外表面に巻き付ける。この巻き付けは、シャフト27にライナー3を取り付け、シャフト27と共にライナー3を軸回りに回転させ、回転中のライナー3に対し、供給ユニット28から繊維12を供給することで行う。なお、他の実施態様では、供給ユニット28からライナー3に供給される繊維12は、プリプレグ状態のものであってもよい。

【0031】

ここで、巻き付け方法としては、例えば、フィラメントワインディング法(FW法)やテープワインディング法等が挙げられるが、その中でも、FW法を用いると好適である。本実施形態では、FW法により繊維12をライナー3に巻回する際、フープ巻き及びヘリカル巻き等の、繊維12の巻き方向を異ならせた巻付けを行っている。それゆえ、熱硬化後の補強繊維層4は、繊維12の巻き方向が異なる複数層(例えば、内側の層はフープ巻きによる層で、外側の層はヘリカル巻きによる層)から構成される。

【0032】

図3に示すように、マイクロ波照射装置24は、ライナー3の内部に配置されて、ライナー3の内部からマイクロ波を出射することで、繊維12に含浸した樹脂11を加熱するものである。

【0033】

マイクロ波照射装置24による加熱は、繊維12の巻き方向が同じである一タクトの巻き付けが終わる度に行ってもよいし、複数の巻き方向への巻付けが終わる度に行ってもよいし、複数の巻き方向への巻付けが全て終わった段階で一括して行ってもよい。また、マイクロ波照射装置24による加熱は、樹脂11を熱硬化する場合のみならず、一時的に樹脂11をゲル化する場合にも行うことができる。

【0034】

マイクロ波照射装置24は、ライナー3の内部に配置されるにあたり、ライナー3の開口部(上述した口金8により画定されるか、口金8が設けられていない場合にはライナー3自身によって画定される。)からライナー3の内部に挿入される。このため、マイクロ波照射装置24の体格は、ライナー3の開口部を通過できるように、当該開口部よりも小さいことが好ましい。また、マイクロ波照射装置24は、ライナー3の内部において、図3に示す如くライナー3の軸線上に配置されるとよい。

【0035】

ただし、他の実施態様では、マイクロ波照射装置24の体格を可変できるように構成してもよい。例えば、ライナー3の開口部よりも小さい第1の構造体と、ライナー3の開口部よりも大きい第2の構造体との間で可変できるように、マイクロ波照射装置24を構成してもよい。こうすることで、使用しないときのマイクロ波照射装置24の保管のためのスペースを広く占有せずに済むと共に、使用時には、ライナー3の内部に配置した後で第2の構造体に変更することで、マイクロ波照射装置24からのマイクロ波の出射ポイントをライナー3の内面に近づけ易いという点で利点がある。

【0036】

マイクロ波照射装置24は、マイクロ波発生器によりマイクロ波を発生させ、これをライナー3の内面に向けて照射するものであり、公知の装置を用いることができる。マイクロ波発生器としては、クライストロン、ジャイロトロンなどを使用することもできるが、低コストの観点からはマグネトロンを用いることが好ましい。

【0037】

ここで、マイクロ波照射装置24による加熱中は、ライナー3をシャフト32に取り付け、シャフト32と共にライナー3をその軸線回りに回転させるとよい。また、マイクロ波照射装置24による加熱中は、マイクロ波照射装置24をライナー3の軸線方向に往復移動させるとよい。このような加熱形態をとることで、マイクロ波が照射されるライナー3の内面の領域を移動させることができるので、ライナー3の内面に対するマイクロ波の照射領域を広くして、ライナー3の内面を満遍なく照射することが可能となる。なお、マイクロ波照射装置24の往復移動は、マイクロ波照射装置24を支持する支持ユニット34を介して行うことができる。

【0038】

他の実施態様では、マイクロ波照射装置24をライナー3の軸線回りに回転させてよいし、ライナー3を軸線方向に往復移動させてもよい。要するに、マイクロ波照射装置24に対して、ライナー3を軸線回りに相対回転させたり、ライナー3を軸線方向に相対移動させたりすれば、上記した広い照射領域を確保しつつ、マイクロ波照射装置24を小型化・簡素化することが可能となる。もっとも、別の実施態様では、マイクロ波照射装置24による加熱中は、マイクロ波照射装置24を移動させない構成を採用することも可能である。

【0039】

ここで、マイクロ波照射装置24から出射したマイクロ波は、ライナー3を透過して、ライナー3の外部へと放出され得る。この放出され得るマイクロ波を考慮し、本実施形態では、放出されたマイクロ波をライナー3の外表面に向けて反射する反射部材40が設けられている。反射部材40は、ライナー3の外表面に対向するように、ライナー3の外表面と非接触で設けられている。反射部材40の材質としては、マイクロ波を反射するものであればよく、アルミニウムなどの金属を用いればよい。

【0040】

反射部材40の形状は、平板状、円弧状、円筒状など、各種のものを用いることができるが、マイクロ波照射装置24によるマイクロ波の出射方向に関連付けた形状とすることが好ましい。ここでは、反射部材40は、ライナー3の外表面をライナー3の側方から覆う円筒状のもので形成されている。こうすることで、ライナー3の外部に透過したマイクロ波の全て又はほとんどが、反射マイクロ波として樹脂11の加熱に供されるようになる。

【0041】

なお、詳述しなかったが、マイクロ波照射装置24による加熱を行う場合、ライナー3の内部に圧力をかけてライナー3の内部を封入している。この封入の作業性の効率化の観点によれば、ライナー3内を封入する前に、マイクロ波照射装置24をライナー3内に配置することが望ましい。

【0042】

以上説明したように、本実施形態によれば、ライナー3の内側からマイクロ波を照射してライナー3の外表面にある樹脂11を加熱する。これにより、マイクロ波がライナー3の外表面を直接照射されないので、ライナー3の外表面にある繊維12に毛羽があったとしても、毛羽によるアーク放電の発生を十分に抑制することができる。したがって、アーク放電の発生による不具合を抑止して、表面性状が良好な補強繊維層4を形成することができ、その結果、補強繊維層4ひいては高圧タンク1の強度を適切に確保することができる。

【0043】

ところで、ライナー3の外表面には、上述したように、反射部材40からの反射マイクロ波が照射することになる。しかし、反射マイクロ波は、ライナー3の内部から出射されたマイクロ波と比較して、エネルギーが下がっている。これは、反射マイクロ波は、ライナー3並びに繊維12及び樹脂11を一旦透過したものだからである。それゆえ、反射マイクロ波によるアーク放電の発生はしづらい状況となっている。

【0044】

したがって、反射マイクロ波がライナー3の外表面を照射するものの、そのマイクロ反射による照射では、補強繊維層4の表面性状を低下されることが抑制されている。むしろ、反射マイクロ波を有効に活用しているので、補強繊維層4を形成するための加熱を促進することができ、エネルギー効率を高めることができる。また、ライナー3の外表面を覆う反射部材40による他の利点として、製造装置20の体格を小さくすることも挙げられる。これは、反射部材40によってマイクロ波の外部への放出が抑制されているため、そのための大がかりな設備を製造装置20に設けなくて済むからである。

【0045】

<変形例>

本発明は、上記した実施形態に限定されるものではなく、当業者であれば、後記の特許請求の範囲に記載された思想の範疇内において、各種の変更例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0046】

例えば、反射部材40は、ライナー3の外表面の対向する部位に応じて、マイクロ波の反射率を異ならせてもよい。具体例を挙げると、反射部材40のうち、ドーム部6bに対向する部位は、胴部6aに対向する部位に比べて、マイクロ波の反射率を高くしてもよい。こうすることで、マイクロ波照射装置24による全体としての加熱量(反射マイクロ波の影響を含む加熱量)が、胴部6aよりもドーム部6bの方が小さい場合に、ライナー3の外表面全体を同等の条件で加熱するのに有用となる。

【0047】

また、反射率ではなく、ライナー3の外表面に対する反射部材40の距離について、反射部材40が対向するライナー3の外表面の部位に応じて異ならせてもよい。具体例を挙げると、反射部材40のうち、ドーム部6bに対向する部位は、胴部6aに対向する部位に比べて、ライナー3の外表面に近づけてもよい。こうすることで、上記した反射率の場合と同様に、ライナー3の外表面全体を同等の条件で加熱するのに有用となる。

【産業上の利用可能性】

【0048】

本実施形態の高圧タンク1の製造方法は、補強繊維層を内側層の外表面に形成するものであれば適用することができ、そのようなものとして、例えば、配管を挙げることができる。

【符号の説明】

【0049】

1:高圧タンク、 3:ライナー、 4:補強繊維層、 11:樹脂、 12:繊維、 20:製造装置、 22:繊維巻付け装置、 24:マイクロ波照射装置、 40:反射部材

【技術分野】

【0001】

本発明は、例えばCFRP(Carbon Fiber Reinforced Plastics)などからなる補強繊維層を内容器の外表面に有するタンクを製造する方法及び装置に関するものである。

【背景技術】

【0002】

例えば車両に搭載される燃料電池システムには、燃料ガスの供給源として高圧水素タンクが用いられる。高圧水素タンクの製造では、一般に、略円筒状の内容器の外周面に、熱硬化性樹脂を含浸した繊維を巻き付け、その後、巻き付けた繊維の熱硬化性樹脂を熱硬化し、それにより補強繊維層を内容器の外周面に形成する。

【0003】

この熱硬化の方法として、熱風を吹きつける方法や高周波誘電加熱方法が知られている。例えば特許文献1では、一対の電極間にCFRP製円筒を配置し、該電極間に高周波を発生させることで、CFRP製円筒における熱硬化性樹脂を熱硬化している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭61−144332号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の如くCFRP製円筒をその外部から加熱する場合、CFRP表面の毛羽(炭素繊維の毛羽)に電荷が蓄積し、アーク放電が起きるおそれがある。アーク放電が起きると、熱硬化性樹脂に焦げや分解が生じるため、補強繊維層ひいてはタンクの強度を低下させるおそれがある。

【0006】

そこで、本発明は、樹脂への加熱方法を改善し、もって良好な性状を有する補強繊維層を形成することができる、タンクの製造方法及び製造装置を提供することをその目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するべく、本発明のタンクの製造方法は、内容器の外表面に補強繊維層を有するタンクを製造する方法であって、内容器の外表面に、樹脂を含浸した繊維を巻回し且つ樹脂を熱硬化することで補強繊維層を形成するものにおいて、内容器の内部にマイクロ波照射装置を配置し、マイクロ波照射装置によって内容器の内部から樹脂を加熱するものである。

【0008】

また、上記目的を達成するべく、本発明のタンクの製造装置は、内容器の外表面に補強繊維層を有するタンクを製造する製造装置であって、内容器の外表面に、樹脂を含浸した繊維を巻回する繊維巻付け装置と、内容器の内部に配置されて内容器の内部から樹脂を加熱し、樹脂を熱硬化させることで補強繊維層を形成するマイクロ波照射装置と、を備えたものである。

【0009】

本発明によれば、内容器の内部からマイクロ波が照射されることで樹脂の加熱がなされるので、内容器の外表面にマイクロ波が直接照射されずに済む。これにより、内容器の外表面にある繊維に毛羽があったとしても、その毛羽への電荷の蓄積を十分に抑制することができるため、毛羽によるアーク放電の発生を十分に抑制することができる。よって、上述した焦げ等が生じない、表面性状が良好な補強繊維層を形成することができる。

【0010】

好ましくは、マイクロ波照射装置による加熱は、マイクロ波を内容器の外表面に向けて反射する反射部材を内容器の外表面に対向するように設けた状態で行うとよい。

【0011】

マイクロ波照射装置による加熱中、マイクロ波は内容器の内部から外部へと透過し得る。この点、上記の好ましい態様によれば、透過したマイクロ波が反射部材によって内容器の外表面に再び照射される。これにより、エネルギー効率を高めながら、樹脂の加熱を促進することができる。

【0012】

ここで、内容器の外表面に再び照射されるマイクロ波(以下、反射マイクロ波という場合がある。)は、内容器を一旦透過したものであるため、エネルギーが下がっている。そのため、反射マイクロ波による内容器の外表面のアーク放電は発生し難い状況となっており、また、そうすることが可能である。

【0013】

好ましくは、反射部材は、内容器の外表面を覆うように設けられるとよい。

【0014】

こうすることで、内容器の内部から外部へと透過したマイクロ波の全て又はほとんどを、反射マイクロ波として樹脂の加熱に供することができる。これにより、エネルギー効率をより高めることに加え、製造装置の体格を小さくすることも可能となる。

【0015】

より好ましくは、反射部材は、内容器の外表面の対向する部位に応じて、マイクロ波の反射率が異なるか又は内容器の外表面に対する距離が異なるとよい。

【0016】

こうすることで、反射マイクロ波を利用して、例えば内容器の外表面の全体を同等の加熱量にて加熱することが可能となる。

【0017】

好ましくは、マイクロ波照射装置による加熱中、マイクロ波照射装置に対して内容器をその軸線回りに相対的に回転させるとよい。また、同様に、好ましくは、マイクロ波照射装置による加熱中、マイクロ波照射装置に対して内容器をその軸線方向に相対的に移動させるとよい。

【0018】

こうすることで、内容器の相対回転又は相対移動により、マイクロ波が照射される内容器の領域を移動させることができる。これにより、内容器に対するマイクロ波の照射領域を広くすることができると共に、内容器の内部に配置するマイクロ波照射装置を小型化・簡素化することができる。

【0019】

好ましくは、内容器は樹脂製のライナであるとよく、補強繊維層はCFRPであるとよい。

【図面の簡単な説明】

【0020】

【図1】実施形態に係るタンクを搭載した燃料電池自動車を示す模式図である。

【図2】実施形態に係るタンクの製造装置における繊維巻付け装置の概略を、当該タンクの一部の断面とともに示す図である。

【図3】実施形態に係るタンクの製造装置におけるマイクロ波照射装置の概略をタンクとともに示す図である。

【発明を実施するための形態】

【0021】

以下、添付図面を参照して、本発明の好適な実施形態に係るタンクの製造方法及び製造装置について説明する。ここでは、タンクとして、常圧よりも高い圧力で内容物を貯留可能な高圧タンクを例に説明する。

【0022】

図1に示すように、燃料電池自動車100は、例えば3つの高圧タンク1を車体のリア部に搭載する。各高圧タンク1は、燃料電池システム101の一部を構成し、ガス供給ライン102を通じて燃料電池104に燃料ガスを供給する。高圧タンク1に貯留される燃料ガスは、可燃性の高圧ガスであり、例えば20MPaの圧縮天然ガス、又は、例えば35MPaあるいは70MPa水素ガスである。なお、高圧タンク1は、車両のみならず、各種移動体(例えば、船舶や飛行機、ロボットなど)や定置設備(住宅、ビルなど)にも適用することができる。

【0023】

図2に示すように、高圧タンク1は、内部に貯留空間2が画成されるように中空状に形成されたライナー3と、ライナー3の外表面を覆う補強繊維層4と、を有する。また、高圧タンク1を全体形状の観点から見れば、高圧タンク1は、円筒状の胴部6aと、胴部6aから離れるにつれて縮径する略半球体状の一対のドーム部6b、6bと、を有し、胴部6a及び一対のドーム部6b、6bによって、全体として例えば略楕円体状に形成されていると言える。一対のドーム部6b、6bの少なくとも一方の端部中央には、ライナー3の開口部を画定する口金8(参照:図3)が設けられており、この口金8に接続するバルブアッセンブリ(図示省略)を介して、貯留空間2とガス供給ライン102との間で燃料ガスの供給/排出がなされる。

【0024】

ライナー3は、高圧タンク1の内容器とも換言される部分である。ライナー3は、ガスバリア性を有し、貯留ガスの外部への透過を抑制する。ライナー3の材質は、特に制限されるものではなく、例えば、金属を用いることができるが、ポリエチレン樹脂やポリプロピレン樹脂その他の硬質樹脂を用いるのが好適である。

【0025】

補強繊維層4は、高圧タンク1の外容器とも換言される部分である。補強繊維層4は、ライナー3の外表面のほぼ全面(口金8を除いた部分)に形成され、高圧タンク1を補強する役割を果たす。補強繊維層4は、マトリックス樹脂11(以下、単に「樹脂11」という。)を含浸した繊維12をライナー3の外表面に巻回した後で、その樹脂を熱硬化してなるものである。

【0026】

樹脂11は、例えば、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂などであり、ここでは熱硬化性のエポキシ樹脂を用いている。

繊維12は、例えば、金属繊維、ガラス繊維、カーボン繊維、アルミナ繊維、アラミド繊維、天然有機繊維などである。これらの中では、カーボン繊維、アラミド繊維が特に好ましく、ここでは、カーボン繊維を用いている。

したがって、本実施形態の補強繊維層4は、エポキシ樹脂11がカーボン繊維12で補強されたCFRPである。

【0027】

樹脂11と繊維12との含有割合としては、樹脂及び繊維の種類、繊維強化方向、厚さ等に依存するが、通常、好ましくは樹脂11:繊維12=10〜80体積%:90〜20体積%、より好ましくはその比が25〜50体積%:75〜50体積%とされる。なお、補強繊維層4は、これらの構成材料の他に適宜の添加剤を含んでいてもよい。

【0028】

次に、高圧タンク1の製造方法、特に補強繊維層4を形成するプロセスについて説明する。

【0029】

このプロセスでは、樹脂11を含浸した繊維12をライナー3の外表面に巻回する巻付け工程と、巻き付けた繊維12に含浸している樹脂11を熱硬化することで補強繊維層4を形成する硬化工程と、が行われる。そのため、高圧タンク1の製造装置20は、巻付け工程を実行する繊維巻付け装置22(参照:図2)と、硬化工程を実行するマイクロ波照射装置24(参照:図3)と、を有している。なお、図2及び図3では補強繊維層4を示しているが、上述のとおり、補強繊維層4は、硬化工程を経ることで形成されるものである。

【0030】

図2に示すように、繊維巻付け装置22は、ボビン24から繊維12を繰り出し、その張力を張力調整部25で調整して、液状の樹脂11を貯留した樹脂槽26に浸す。これにより、繊維12に樹脂11を含浸させる。その後、繊維巻付け装置22は、樹脂11を含浸した繊維12を、所定の張力でライナー3の外表面に巻き付ける。この巻き付けは、シャフト27にライナー3を取り付け、シャフト27と共にライナー3を軸回りに回転させ、回転中のライナー3に対し、供給ユニット28から繊維12を供給することで行う。なお、他の実施態様では、供給ユニット28からライナー3に供給される繊維12は、プリプレグ状態のものであってもよい。

【0031】

ここで、巻き付け方法としては、例えば、フィラメントワインディング法(FW法)やテープワインディング法等が挙げられるが、その中でも、FW法を用いると好適である。本実施形態では、FW法により繊維12をライナー3に巻回する際、フープ巻き及びヘリカル巻き等の、繊維12の巻き方向を異ならせた巻付けを行っている。それゆえ、熱硬化後の補強繊維層4は、繊維12の巻き方向が異なる複数層(例えば、内側の層はフープ巻きによる層で、外側の層はヘリカル巻きによる層)から構成される。

【0032】

図3に示すように、マイクロ波照射装置24は、ライナー3の内部に配置されて、ライナー3の内部からマイクロ波を出射することで、繊維12に含浸した樹脂11を加熱するものである。

【0033】

マイクロ波照射装置24による加熱は、繊維12の巻き方向が同じである一タクトの巻き付けが終わる度に行ってもよいし、複数の巻き方向への巻付けが終わる度に行ってもよいし、複数の巻き方向への巻付けが全て終わった段階で一括して行ってもよい。また、マイクロ波照射装置24による加熱は、樹脂11を熱硬化する場合のみならず、一時的に樹脂11をゲル化する場合にも行うことができる。

【0034】

マイクロ波照射装置24は、ライナー3の内部に配置されるにあたり、ライナー3の開口部(上述した口金8により画定されるか、口金8が設けられていない場合にはライナー3自身によって画定される。)からライナー3の内部に挿入される。このため、マイクロ波照射装置24の体格は、ライナー3の開口部を通過できるように、当該開口部よりも小さいことが好ましい。また、マイクロ波照射装置24は、ライナー3の内部において、図3に示す如くライナー3の軸線上に配置されるとよい。

【0035】

ただし、他の実施態様では、マイクロ波照射装置24の体格を可変できるように構成してもよい。例えば、ライナー3の開口部よりも小さい第1の構造体と、ライナー3の開口部よりも大きい第2の構造体との間で可変できるように、マイクロ波照射装置24を構成してもよい。こうすることで、使用しないときのマイクロ波照射装置24の保管のためのスペースを広く占有せずに済むと共に、使用時には、ライナー3の内部に配置した後で第2の構造体に変更することで、マイクロ波照射装置24からのマイクロ波の出射ポイントをライナー3の内面に近づけ易いという点で利点がある。

【0036】

マイクロ波照射装置24は、マイクロ波発生器によりマイクロ波を発生させ、これをライナー3の内面に向けて照射するものであり、公知の装置を用いることができる。マイクロ波発生器としては、クライストロン、ジャイロトロンなどを使用することもできるが、低コストの観点からはマグネトロンを用いることが好ましい。

【0037】

ここで、マイクロ波照射装置24による加熱中は、ライナー3をシャフト32に取り付け、シャフト32と共にライナー3をその軸線回りに回転させるとよい。また、マイクロ波照射装置24による加熱中は、マイクロ波照射装置24をライナー3の軸線方向に往復移動させるとよい。このような加熱形態をとることで、マイクロ波が照射されるライナー3の内面の領域を移動させることができるので、ライナー3の内面に対するマイクロ波の照射領域を広くして、ライナー3の内面を満遍なく照射することが可能となる。なお、マイクロ波照射装置24の往復移動は、マイクロ波照射装置24を支持する支持ユニット34を介して行うことができる。

【0038】

他の実施態様では、マイクロ波照射装置24をライナー3の軸線回りに回転させてよいし、ライナー3を軸線方向に往復移動させてもよい。要するに、マイクロ波照射装置24に対して、ライナー3を軸線回りに相対回転させたり、ライナー3を軸線方向に相対移動させたりすれば、上記した広い照射領域を確保しつつ、マイクロ波照射装置24を小型化・簡素化することが可能となる。もっとも、別の実施態様では、マイクロ波照射装置24による加熱中は、マイクロ波照射装置24を移動させない構成を採用することも可能である。

【0039】

ここで、マイクロ波照射装置24から出射したマイクロ波は、ライナー3を透過して、ライナー3の外部へと放出され得る。この放出され得るマイクロ波を考慮し、本実施形態では、放出されたマイクロ波をライナー3の外表面に向けて反射する反射部材40が設けられている。反射部材40は、ライナー3の外表面に対向するように、ライナー3の外表面と非接触で設けられている。反射部材40の材質としては、マイクロ波を反射するものであればよく、アルミニウムなどの金属を用いればよい。

【0040】

反射部材40の形状は、平板状、円弧状、円筒状など、各種のものを用いることができるが、マイクロ波照射装置24によるマイクロ波の出射方向に関連付けた形状とすることが好ましい。ここでは、反射部材40は、ライナー3の外表面をライナー3の側方から覆う円筒状のもので形成されている。こうすることで、ライナー3の外部に透過したマイクロ波の全て又はほとんどが、反射マイクロ波として樹脂11の加熱に供されるようになる。

【0041】

なお、詳述しなかったが、マイクロ波照射装置24による加熱を行う場合、ライナー3の内部に圧力をかけてライナー3の内部を封入している。この封入の作業性の効率化の観点によれば、ライナー3内を封入する前に、マイクロ波照射装置24をライナー3内に配置することが望ましい。

【0042】

以上説明したように、本実施形態によれば、ライナー3の内側からマイクロ波を照射してライナー3の外表面にある樹脂11を加熱する。これにより、マイクロ波がライナー3の外表面を直接照射されないので、ライナー3の外表面にある繊維12に毛羽があったとしても、毛羽によるアーク放電の発生を十分に抑制することができる。したがって、アーク放電の発生による不具合を抑止して、表面性状が良好な補強繊維層4を形成することができ、その結果、補強繊維層4ひいては高圧タンク1の強度を適切に確保することができる。

【0043】

ところで、ライナー3の外表面には、上述したように、反射部材40からの反射マイクロ波が照射することになる。しかし、反射マイクロ波は、ライナー3の内部から出射されたマイクロ波と比較して、エネルギーが下がっている。これは、反射マイクロ波は、ライナー3並びに繊維12及び樹脂11を一旦透過したものだからである。それゆえ、反射マイクロ波によるアーク放電の発生はしづらい状況となっている。

【0044】

したがって、反射マイクロ波がライナー3の外表面を照射するものの、そのマイクロ反射による照射では、補強繊維層4の表面性状を低下されることが抑制されている。むしろ、反射マイクロ波を有効に活用しているので、補強繊維層4を形成するための加熱を促進することができ、エネルギー効率を高めることができる。また、ライナー3の外表面を覆う反射部材40による他の利点として、製造装置20の体格を小さくすることも挙げられる。これは、反射部材40によってマイクロ波の外部への放出が抑制されているため、そのための大がかりな設備を製造装置20に設けなくて済むからである。

【0045】

<変形例>

本発明は、上記した実施形態に限定されるものではなく、当業者であれば、後記の特許請求の範囲に記載された思想の範疇内において、各種の変更例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0046】

例えば、反射部材40は、ライナー3の外表面の対向する部位に応じて、マイクロ波の反射率を異ならせてもよい。具体例を挙げると、反射部材40のうち、ドーム部6bに対向する部位は、胴部6aに対向する部位に比べて、マイクロ波の反射率を高くしてもよい。こうすることで、マイクロ波照射装置24による全体としての加熱量(反射マイクロ波の影響を含む加熱量)が、胴部6aよりもドーム部6bの方が小さい場合に、ライナー3の外表面全体を同等の条件で加熱するのに有用となる。

【0047】

また、反射率ではなく、ライナー3の外表面に対する反射部材40の距離について、反射部材40が対向するライナー3の外表面の部位に応じて異ならせてもよい。具体例を挙げると、反射部材40のうち、ドーム部6bに対向する部位は、胴部6aに対向する部位に比べて、ライナー3の外表面に近づけてもよい。こうすることで、上記した反射率の場合と同様に、ライナー3の外表面全体を同等の条件で加熱するのに有用となる。

【産業上の利用可能性】

【0048】

本実施形態の高圧タンク1の製造方法は、補強繊維層を内側層の外表面に形成するものであれば適用することができ、そのようなものとして、例えば、配管を挙げることができる。

【符号の説明】

【0049】

1:高圧タンク、 3:ライナー、 4:補強繊維層、 11:樹脂、 12:繊維、 20:製造装置、 22:繊維巻付け装置、 24:マイクロ波照射装置、 40:反射部材

【特許請求の範囲】

【請求項1】

内容器の外表面に補強繊維層を有するタンクを製造する方法であって、前記内容器の外表面に、樹脂を含浸した繊維を巻回し且つ当該樹脂を熱硬化することで前記補強繊維層を形成する、タンクの製造方法において、

前記内容器の内部にマイクロ波照射装置を配置し、当該マイクロ波照射装置によって前記内容器の内部から前記樹脂を加熱する、タンクの製造方法。

【請求項2】

マイクロ波を前記内容器の外表面に向けて反射する反射部材を前記内容器の外表面に対向するように設けた状態で、前記マイクロ波照射装置による加熱を行う、請求項1に記載のタンクの製造方法。

【請求項3】

前記反射部材は、前記内容器の外表面を覆うように設けられる、請求項2に記載のタンクの製造方法。

【請求項4】

前記反射部材は、前記内容器の外表面の対向する部位に応じて、マイクロ波の反射率が異なるか又は前記内容器の外表面に対する距離が異なる、請求項3に記載のタンクの製造方法。

【請求項5】

前記マイクロ波照射装置による加熱中、当該マイクロ波照射装置に対して前記内容器をその軸線回りに相対的に回転させる、請求項1ないし4のいずれか一項に記載のタンクの製造方法。

【請求項6】

前記マイクロ波照射装置による加熱中、前記マイクロ波照射装置に対して前記内容器をその軸線方向に相対的に移動させる、請求項1ないし5のいずれか一項に記載のタンクの製造方法。

【請求項7】

前記内容器は、樹脂製のライナである、請求項1ないし6のいずれか一項に記載のタンクの製造方法。

【請求項8】

前記補強繊維層は、CFRPである、請求項1ないし7のいずれか一項に記載のタンクの製造方法。

【請求項9】

内容器の外表面に補強繊維層を有するタンクを製造する製造装置であって、

前記内容器の外表面に、樹脂を含浸した繊維を巻回する繊維巻付け装置と、

前記内容器の内部に配置され、前記内容器の内部から前記樹脂を加熱し、当該樹脂を熱硬化させることで前記補強繊維層を形成するマイクロ波照射装置と、を備えた、タンクの製造装置。

【請求項1】

内容器の外表面に補強繊維層を有するタンクを製造する方法であって、前記内容器の外表面に、樹脂を含浸した繊維を巻回し且つ当該樹脂を熱硬化することで前記補強繊維層を形成する、タンクの製造方法において、

前記内容器の内部にマイクロ波照射装置を配置し、当該マイクロ波照射装置によって前記内容器の内部から前記樹脂を加熱する、タンクの製造方法。

【請求項2】

マイクロ波を前記内容器の外表面に向けて反射する反射部材を前記内容器の外表面に対向するように設けた状態で、前記マイクロ波照射装置による加熱を行う、請求項1に記載のタンクの製造方法。

【請求項3】

前記反射部材は、前記内容器の外表面を覆うように設けられる、請求項2に記載のタンクの製造方法。

【請求項4】

前記反射部材は、前記内容器の外表面の対向する部位に応じて、マイクロ波の反射率が異なるか又は前記内容器の外表面に対する距離が異なる、請求項3に記載のタンクの製造方法。

【請求項5】

前記マイクロ波照射装置による加熱中、当該マイクロ波照射装置に対して前記内容器をその軸線回りに相対的に回転させる、請求項1ないし4のいずれか一項に記載のタンクの製造方法。

【請求項6】

前記マイクロ波照射装置による加熱中、前記マイクロ波照射装置に対して前記内容器をその軸線方向に相対的に移動させる、請求項1ないし5のいずれか一項に記載のタンクの製造方法。

【請求項7】

前記内容器は、樹脂製のライナである、請求項1ないし6のいずれか一項に記載のタンクの製造方法。

【請求項8】

前記補強繊維層は、CFRPである、請求項1ないし7のいずれか一項に記載のタンクの製造方法。

【請求項9】

内容器の外表面に補強繊維層を有するタンクを製造する製造装置であって、

前記内容器の外表面に、樹脂を含浸した繊維を巻回する繊維巻付け装置と、

前記内容器の内部に配置され、前記内容器の内部から前記樹脂を加熱し、当該樹脂を熱硬化させることで前記補強繊維層を形成するマイクロ波照射装置と、を備えた、タンクの製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−148521(P2012−148521A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−10134(P2011−10134)

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]