タンクローリ

【課題】液面計がなく検尺棒で計っていた既存のタンクローリに容易に設置でき、正確な尺割荷卸ができるタンクローリを提供する。

【解決手段】ハッチ(3)内に垂直方向へ延在する検尺棒保護管(5)を備え、該検尺棒保護管(5)には液量計測手段(例えば、圧力センサ27、28)が設けられており、該液量計測手段(例えば、圧力センサ27、28)は車載制御装置(32)に接続されている。

【解決手段】ハッチ(3)内に垂直方向へ延在する検尺棒保護管(5)を備え、該検尺棒保護管(5)には液量計測手段(例えば、圧力センサ27、28)が設けられており、該液量計測手段(例えば、圧力センサ27、28)は車載制御装置(32)に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油槽所から給油所へ燃料油を運搬するタンクローリに関する。

【背景技術】

【0002】

タンクローリのタンクは、複数のハッチに区画されている。そして各ハッチは、通常2キロリットル又は4キロリットルの容量を持つ。

油槽所においては、各給油所の注文に応じて、各ハッチに所定種類の燃料油を荷積みしている。そして給油所において、給油伝票に基づいて、各ハッチ内の燃料油を地下タンクへ荷卸している。

【0003】

従来、荷卸は、一つのハッチ内の燃料油は、一つの地下タンクに全量が荷卸される(全量荷卸される)のが一般的であった。

近年、配送の効率化及び交通渋滞の問題から、油槽所へ注文しても、注文した油種が注文量だけ直ちに入荷するとは限らない状況が生じている。また、夜間配送の場合には、緊急の注文は受け付けられないことがある。これに対して、給油所では、地下タンク内の燃料油が少しでも少なくなると油槽所へ発注するようになった。

その結果、1キロリットルの注文や、2キロリットルの注文ではあるが1キロリットルづつ2個の別々の地下タンクへ荷卸する注文が、存在する様になった。

【0004】

その様な注文(1キロリットルの注文、1キロリットルづつ2個の別々の地下タンクへ荷卸する注文)を受ける場合に、容量2キロリットルのハッチに、容量よりも少ない量(例えば1キロリットル)を荷積みして配送するのでは、配送効率が悪くなる。

そのため、ハッチを満タンまで荷積みし、一箇所で、例えば1キロリットルづつの荷卸(ハッチの全充填量よりも少ない量の荷卸)をする、いわゆる「尺割」荷卸が行われている。

【0005】

ここで、新規に製造させるタンクローリでは、液面計を設けてハッチ内の液位及び液量を測定して、正確な尺割荷卸ができるようになっている。

しかし、既存のタンクローリでは、ハッチ内に液面計が設けられておらず、検尺棒で液位を計測している。そして、タンクローリの停車位置が傾斜している場合や、夜間においては、検尺棒を用いて正確な尺割荷卸を行うことは困難である。

また、既存のタンクローリ(ハッチ内に液面計が設けられていないタンクローリ)のハッチ内に液面計を新たに設けることは、従来技術では困難である。

【0006】

その他の従来技術としては、ハッチの底弁と、液面センサとを設け、液面センサから得られるハッチ内の残量から荷卸量を演算して、設定した荷卸量と一致した時に底弁を閉鎖する技術が提案されている(特許文献1)。

しかし、係る技術(特許文献1)では、ハッチ内に液面計が設けられていない既存のタンクローリでは正確な尺割荷卸が困難である、という上述の問題を解消することは出来ない。

【特許文献1】特開平6−312794号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記に鑑みてなされたもので、液面計がなく検尺棒で計測を行っていた既存のタンクローリに容易に適用することができて、正確な尺割荷卸ができるタンクローリの提供を目的としている。

【課題を解決するための手段】

【0008】

本発明のタンクローリは、ハッチ(3)内に垂直方向へ延在する検尺棒保護管(5)を備え、該検尺棒保護管(5)には液量計測手段(例えば、圧力センサ27、28)が設けられており、該液量計測手段(例えば、圧力センサ27、28)は車載制御装置(32)に接続されていることを特徴としている(請求項1)。

【0009】

本発明において、前記液量計測手段は、検尺棒保護管(5)の上部(ハッチ3内の空間部)及び下部(ハッチ3内の液中部)に設けた圧力センサ(27、28)により構成され、該圧力センサ(27、28)が荷卸毎に補正(較正)される様に構成されているのが好ましい(請求項2)。

【0010】

ここで、前記圧力センサ(27、28)は、固定手段(31:例えば、バンドやビス等)により、検尺棒保護管(5)に固定されているのが好ましい(請求項3)。

【0011】

本発明において、ハッチ(3)内の上部及び下部に圧力センサ(27、28)を設け、圧力センサ(27、28)の圧力信号を車載制御装置(32)に入力し、車載制御装置(32)には、液量を求めるべき際の液位(hx)を圧力信号から演算する液位演算手段(41)と、液位から液量を演算する液量演算手段(42)と、各ハッチ(3)の液位と液量の関係(図5参照)を記憶している液位−液量データ記憶手段(37)とを設けており、液位演算手段(41)は、荷積み直後における液位(h0)及びハッチ(3)内における上部及び下部の圧力差(ΔP0)と、液量を求めるべき際のハッチ(3)内における上部及び下部の圧力差(ΔPx)から液量を求めるべき際の液位(hx)を演算する機能を有し、液量演算手段(42)は、液位演算手段(41)で演算した液量を求めるべき際の液位(hx)と、液位−液量データ記憶手段(37)に記憶された各ハッチ(3)の液位と液量の関係(図5参照)とにより、液量を決定する機能を有しているのが好ましい(請求項4)。

【0012】

そして、前記ハッチ(3)内の下部に液センサ(29)を設け、液センサ(29)の液無信号を車載制御装置(32)に入力し、車載制御装置(32)に液無信号を受けて前記圧力センサ(27、28)の圧力信号から補正値を演算する補正値演算手段(50)を設け、前記液位演算手段(41)は補正値で補正された液位を演算するように構成されているのが好ましい。

【発明の効果】

【0013】

上述の構成を具備する本発明の作用効果を、以下に列挙する。

(1) 既存のタンクローリにも必ず設けられている検尺棒保護管(5)に液量計測手段(例えば、圧力センサ27、28)が設けられているので、既存のタンクローリにおけるハッチの改造が最小限で済み、既存のタンクローリが容易に本発明のタンクローリとなる。

(2) 車載制御装置(32)に接続されている液量計測手段(例えば、圧力センサ27、28)により、ハッチ(3)内の液位及び残留液量が迅速且つ正確に求められるので、正確な尺割荷卸ができる。

(3) 液量計測手段(例えば、圧力センサ27、28)を検尺棒保護管に固定しているので、マンホールから挿入されるローディングアームが接触した場合や、液流が液量計測手段に衝突した場合等において、液量計測手段が破損することが防止される。

(4) 液量計測手段として圧力センサをハッチ内に設け、圧力センサの圧力信号から液量を演算する手段を車載制御装置に設ければ(請求項2)、既存のタンクローリにおけるハッチの改造が最小限で済み、既存のタンクローリでも正確な尺割荷卸ができるようになる。

(5) 液センサをハッチ内に設け、液センサの液無信号を受けて補正値を演算し、補正値で液位を補正して液量を演算する様に構成すれば、圧力センサをハッチ内に設けた場合に(請求項2)、荷卸の度に圧力センサの補正(較正)を行うことが出来て、常に正確な液量が得られ、常に正確な尺割荷卸ができる。

【発明を実施するための最良の形態】

【0014】

以下、添付図面を参照して、本発明の実施形態を説明する。

図1は、実施形態に係るタンクローリで荷卸をしている状態を、模式図として示している。図1において、タンクローリ1のタンク2は、複数のハッチ3a、3b、3c・・・に区画されている。各ハッチ3には、マンホール4と検尺棒保護管5が設けられている。

マンホール4には、荷積み時にローディングアームが挿入される。そして検尺棒保護管5には、油量を計測する検尺棒6が挿入されている。

【0015】

検尺棒保護管5(図3)内に挿入されている検尺棒6には、図2に示すように、油量を示す目盛6aが刻印され、油の濡れによりハッチ3内の油量を知ることができるようになっている。

図示の実施形態では、検尺棒6の断面形状は三角形であるが、断面円形の検尺棒を用いても良い。

【0016】

再び図1において、ハッチ3A、3B、3Cの各々は、底弁7a、7b、7c・・・を介して、荷卸管8に接続されている。

荷卸管8の先端には、吐出弁9を介して、カップリング10が設けられている。そしてカップリング10には、信号線11のコネクタ12が設けられている。

【0017】

給油所13の地下には、複数の地下タンク14a、14b、14c・・・が埋設されている。

地下タンク14a、14b、14c・・・の各々における注油管15a、15b、15c・・・の先端には、カップリング16a、16b、16c・・・が設けられている。そして、各カップリング16の近傍には、タンクキー17a、17b、17c・・・が取り付けられている。ここで、タンクキー17(17a、17b、17c・・・)には、地下タンク14の番号及び油種等が、外部から視認できない状態で記録されている。

【0018】

各地下タンク14(地下タンク14a、14b、14c・・・を総称する符号)には、油面計18a、18b、18c・・・が設けられている。そして、油面計18a、18b、18c・・・の各々は、信号線19を介して屋外表示器20に接続されている。これにより、屋外表示器20において、各地下タンク14(14a、14b、14c・・・)における油量が表示されるようになっている。

【0019】

タンクローリ1の荷卸管8と、地下タンク14の注油管15(注油管15a、15b、15c・・・を総称する符号)とは、荷卸ホース21で接続されている。そして、荷卸ホース21の両端には、カップリング22、23が設けられている。

ここで、カップリング22にはコネクタ24が設けられ、カップリング23にはタンクセンサ25が設けられている。そして、タンクセンサ25はコネクタ24に信号線26で接続されている。

【0020】

図3に示すように、ハッチ3の検尺棒保護管5の上部には圧力センサ27が設けられ、検尺棒保護管5の下部には圧力センサ28と液センサ29が設けられている。ここで、液センサ29は、例えばフロートスウィッチで構成されている。

圧力センサ27、28及び液センサ29は、信号線30に接続されている。そして、信号線30は、マンホール4を介して、ハッチ3の外へ導出されている。

【0021】

圧力センサ27、28、液センサ29、信号線30は、バンド又はビス等の適宜な固定手段31により、検尺棒保護管5に固定されている。

ここで、圧力センサ27、28、液センサ29、信号線30が固定手段31によって検尺棒保護管5に固定されているため、マンホール4から挿入されるローディングアームが接触して破損してしまうことや、液流により信号線30が絡まってしまうことが防止される。

【0022】

圧力センサ27、28、液センサ29、タンクセンサ25(図3)の検知信号は、車載制御装置32(図1)に入力される。そして、車載制御装置32からの開閉信号が、各底弁7へ出力されている。

図1において、車載制御装置32には、キーボード33、表示器34、報知器35等が設けられている。

【0023】

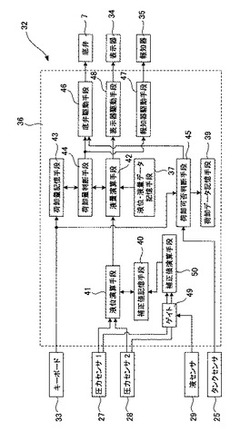

図4に示すように、車載制御装置32の制御部36には、液位−液量データ記憶手段37と、荷卸データ記憶手段39とが設けられている。

液位−液量データ記憶手段37は、各ハッチ3の液位と液量の関係(図5参照)を記憶している。また、荷卸データ記憶手段39は、図6で示す荷卸伝票38と同様な荷卸データを記憶している。

なお、荷卸データ記憶手段39に記憶されている荷卸データは、油槽所で燃料油を積みこんだ際に(荷卸データ記憶手段39に)記憶されるように構成されている。

【0024】

制御部36には、液位演算手段41と、液量演算手段42が設けられている。

液位演算手段41は、圧力センサ27、28の圧力信号及び後述の補正値記憶手段40に記憶されている補正値から、液位を演算する様に構成されている。

液量演算手段42は、液位演算手段41で演算された液位と、液位−液量データ記憶手段37の液位−液量データから、液量を演算する様に構成されている。

【0025】

液位を検出する前提として、液位−液量データ記憶手段37には、タンクローリの各ハッチ毎の液位hxと当該液位の際における当該ハッチ内の油の量(液量)との関係を示すデータ、すなわち液位−液量データが、予め記憶されている。ここで、液位−液量データは、図5で示すような表の形式で記憶されていても良いし、或いは、図示しない特性曲線や、関係式、マップの形式で記憶されていても良い。

油槽所でタンクローリの1つのハッチに油が荷積(供給)された直後における当該ハッチの液位h0(ハッチ底部から液面までの距離)は常に一定であり、その際における圧力センサ28で計測された圧力と圧力センサ27で計測された圧力との圧力差をΔP0とする。

【0026】

給油所で荷卸をするに際して、液位を検出しようとする時点における液位(ハッチ底部から液面までの距離)をhxとして、圧力センサ28で計測された圧力と圧力センサ27で計測された圧力との圧力差をΔPxとする。

油槽所で荷積された直後の圧力差ΔP0と液位h0とは対応しており、液位を計測しようとする際の圧力差ΔPxと液位hxとも対応しているので、下式が成立する。

ΔP0:ΔPx=h0:hx

∴ hx=(ΔPx/ΔP0)/h0 ・・・・(1)

【0027】

この(1)式において、上述した通り、「h0」と「ΔP0」は油槽所でタンクローリの1つのハッチに油が荷積(供給)された直後における当該ハッチの液位と圧力センサ27、28の圧力差であり、油槽所でタンクローリの1つのハッチに油が荷積(供給)された直後において、既に求められている。従って、液位を計測しようとする際の圧力センサ27、28の圧力差ΔPxを求めれば、上記(1)式から、液位hxが求まるのである。

この様にして液位hxを求めれば、液位hxを求める度毎に油の密度を求める必要がない。

【0028】

液位hxが求まれば、液位−液量データ記憶手段37に予め記憶されている液位−液量データ、すなわち、ハッチの液位hxと当該液位の際における当該ハッチ内の油の量(液量)との関係を示すデータを用いて、液量演算手段42において、ハッチ内の油の量を求めることが出来る。

【0029】

また、制御部36には、荷卸量記憶手段43と、荷卸量判断手段44と、荷卸可否判断手段45とが設けられている。

荷卸量記憶手段43は、キーボード33で設定された荷卸量を記憶する様に構成されている。

荷卸量判断手段44は、荷卸量記憶手段43に記憶された荷卸量と、液量演算手段42で演算された荷卸量とが一致すると、荷卸終了信号を出力する様に構成されている。

荷卸可否判断手段45は、荷卸データ記憶手段39に記憶されている荷卸データと、タンクセンサ25から入力したタンクデータと、キーボード33から入力した荷卸データとに基いて、荷卸の可否を判断し、荷卸可否信号を出力する様に構成されている。

【0030】

さらに制御部36には、底弁駆動手段46と、報知器駆動手段47と、表示器駆動手段48とが設けられている。

底弁駆動手段46は、荷卸可否判断手段45の荷卸可信号及びキーボード33の荷卸信号を受けて底弁7を開き、荷卸量判断手段44の荷卸終了信号を受けて底弁7を閉じる様に構成されている。

報知器駆動手段47は、荷卸可否判断手段45の荷卸否信号又は荷卸量判断手段44の荷卸終了信号を受けて、報知器35を作動させる様に構成されている。

表示器駆動手段48は、液量演算手段42で演算された流量を荷卸量として、表示器34に表示する様に構成されている。

【0031】

これに加えて、制御部36には、補正値演算手段50と、補正値記憶手段40とが設けられている。

補正値演算手段50は、圧力センサ27、28の圧力信号の差から、補正値を演算する様に構成されている。ここで、圧力センサ27、28の圧力信号は、液センサ29が液無信号となった場合にゲイト49を介して伝達される。

そして補正値記憶手段40は、補正値演算手段50で演算された補正値を記憶する様に構成されている。

【0032】

圧力センサ27、28が正常に作用していれば、ハッチ3内の燃料油が全て荷卸され、液センサ29が液無信号となった場合に、圧力センサ27、28の圧力信号は同一となる。これに対して、圧力センサ27、28の圧力信号に差が存在する場合(差圧ΔPが存在する場合)は、センサ個々の微妙な特性の違いにより、圧力センサ27、28の性能が低下している(或いは、劣化している)可能性が高い。

その様な場合には、補正値演算手段50が補正値を演算し、補正値記憶手段40に記憶する。そして、液位演算手段41は、荷卸中に入力する圧力センサ27、28の圧力信号を、補正値記憶手段40に記憶された補正値で補正し、以って、正確な液位を演算する様に構成されている。

【0033】

次に図7をも参照しつつ、荷卸の手順について説明する。

油槽所においては、各給油所から受けた注文に基いて、タンクローリ1の各ハッチ3へ燃料油を荷積みする。係る荷積みは、荷卸データとして、荷卸データ記憶手段39に記憶される。

そして、タンクローリ1の運転者は、図6で示すような荷卸伝票38を受け取って、出車する。

【0034】

符号13で示す一つの給油所(A給油所)に到着したならば、燃料油をA給油所13の地下タンク14へ荷卸をする。

係る荷卸にあたっては、荷卸伝票38に基づいて、タンクローリ1の荷卸管8のカップリング10に、荷降ろしホース21のカップリング22を接続する。

次に、荷降ろしホース21のカップリング23を、1番地下タンク14aの注油管15aのカップリング16aへ接続する。

そして、カップリング16a近傍に取り付けられているタンクキー17aを、荷卸ホース21のタンクセンサ25に接続する。

【0035】

タンクキー17aをタンクセンサ25へ挿入すると、タンクセンサ25により、1番地下タンク14aにおける油種信号(例えば、「レギュラー」)、タンク番号信号(「1」)等のタンクデータが検知される。

検知されたタンクデータ(油種信号、タンク番号信号等)は、信号線26、コネクタ24、12、信号線11を介して、車載制御装置32の制御部36ヘ入力される(ステップST1)。

【0036】

次に、荷卸伝票38に基づいて、車載制御装置32のキーボード33により、荷卸するハッチ(例えば、ハッチ3a)のハッチ番号(例えば「1」)、荷卸する油量(例えば「1KL」)等の荷卸データを入力する(ステップST2)。この荷卸する油量(例えば「1KL」)は、荷卸量記憶手段43に記憶される。

【0037】

荷卸可否判断手段45は、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データの3種類のデータが一致しているか否かを判断する(ステップST3)。

前記3種類のデータが一致している場合には(ステップST3がYes)、表示器34に「荷卸可」が表示される(ステップST4)。そして、キーボード33から荷卸信号が入力されたか否かが判断される(ステップST5)。

キーボード33から荷卸信号を入力すると(ステップST5がYes)、底弁駆動手段46は底弁7aを開く(ステップST6)。そして、吐出弁9を開けば、1番ハッチ3a内の燃料油は、底弁7a、荷卸管8、吐出弁9、荷卸ホース21、注油管15aを介して1番地下タンク14a内へ荷卸される。

【0038】

この段階で、尺割荷卸であるか或いは全量荷卸であるかを判断する(ステップST7)。ここで図7の例では、1番ハッチ3aからA給油所の1番地下タンクへの荷卸は尺割である(ステップST7がYes)。

ステップST7が「Yes」であれば、液位演算手段41は、圧力センサ27、28の差圧ΔPからハッチ内の液位を演算する。その際に、補正値記憶手段40に補正値が記憶されていれば、当該補正値により圧力センサ27、28の差圧ΔPを補正して、正確なハッチ内の液位を求める。差圧ΔPの補正については、後述する。

液量演算手段42は、液位−液量データ記憶手段37に記憶されている液位−液量データに基いて、液位から液量を演算する。そして表示器駆動手段48は、表示器34に荷卸量として表示する(ステップST8)。

【0039】

ステップST9では、液量演算手段42で演算された液量が荷卸量記憶手段43に記憶されている荷卸量に到達したか否かを判断する。

荷卸量判断手段44により、(液量演算手段42で)演算された液量が、(荷卸量記憶手段43に)記憶されている荷卸量に到達したと判断されたならば(ステップST9がYes)、底弁7aを閉じ、報知器駆動手段47は報知器35を作動して報知する(ステップST10)。

【0040】

ステップST7〜ST10の尺割荷卸の場合は、荷卸中(ステップST9がNoのループ)において、荷卸量が表示器34に表示され、荷卸終了は報知器35で報知されるので、荷卸作業が正確に且つ安全におこなわれる。

そして、吐出弁9を閉じた後(ステップST10の後)、タンクキー17aをタンクセンサ25から抜き、カップリング16a、23を外す。

ここで、荷卸を終了せず、他の地下タンク14への荷卸を行うのであれば(ステップST16がNo)、ステップST1に戻り、上述したと同様の手順で、別の地下タンク14へ荷卸をおこなう。

【0041】

ステップST3において、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データの3種類のデータが一致していなければ(ステップST3がNo)、荷卸不可を報知する(ステップST11)。

【0042】

A給油所13の1番地下タンク14bへ荷卸してから、荷卸伝票38に基づいて、A給油所13の2番地下タンク14bへ荷卸をするにあたっては(ステップST16がNo)、タンクローリ1の荷卸管8のカップリング10に、荷降ろしホース21のカップリング22を接続する。そして、荷降ろしホース21のカップリング23を、2番地下タンク14bの注油管15bのカップリング16bへ接続し、カップリング16b近傍に取り付けられているタンクキー17bを、荷卸ホース21のタンクセンサ25に接続する。

タンクキー17bをタンクセンサ25へ挿入すると、2番地下タンク14bのタンクデータ、例えば、油種が「ハイオク」で、タンク番号信号が「2」である旨等が、タンクセンサ25で検知される。そして、検知されたタンクデータ(油種信号「ハイオク」及びタンク番号信号「2」等)は、車載制御装置32の制御部36ヘ入力される(ステップST1)。

【0043】

次に、荷卸伝票38に基づいて、車載制御装置32のキーボード33からタンクデータ(荷卸するハッチ番号「2」、油量「2KL」等)を入力する(ステップST2)。油量(この例では2KL)は、荷卸量記憶手段43に記憶される。

ステップST3では、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データの3種類のデータが一致しているか否かを、荷卸可否判断手段45で判断する。

【0044】

荷卸可否判断手段45が、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データが一致していると判断すれば(ステップST3がYes)、表示器34に「荷卸可」が表示される(ステップST4)。

キーボード33から荷卸信号を入力すると(ステップST5)、底弁7aが開き(ステップST6)、吐出弁9を開けば、2番ハッチ3b内の燃料油は底弁7b、荷卸管8、吐出弁9、荷卸ホース21、注油管15bを介して、2番地下タンク14b内へ荷卸される。

【0045】

図示の例では、2番ハッチ3bからA給油所の2番地下タンク14bへの荷卸は、いわゆる「全量荷卸」である(ステップST7がNo)。

全量荷卸においても、液位演算手段41は、圧力センサ27、28の信号から差圧ΔPを求め、差圧ΔPから液位を演算する。必要であれば、補正値記憶手段40に記憶されている補正値で差圧ΔPを補正して、より正確な液位を演算する。差圧ΔPの補正の詳細については、後述する。

液量演算手段42は、液位−液量データ記憶手段37に記憶されている液位−液量データに基いて、液位演算手段41で求めた液位から液量を演算し、表示器34に表示する(ステップST12)。

【0046】

ステップS13では、ハッチの(例えば2番ハッチ3b)内部の燃料油が全てに卸されたか否かを判断する。2番ハッチ3b内の燃料油が全量荷卸されると、液センサ29が液無信号を出力して(ステップST13がYes)、ステップS14に進む。

ステップST14では、吐出管8内の燃料油が地下タンク14bへ流入するのに必要な一定時間が経過したか否かが判定され、当該一定時間が経過すると(ステップST14がYes)、底弁7bを閉じ、報知器35が作動する(ステップST15)。

図示の実施形態によれば、全量荷卸の場合も、荷卸中は荷卸量が表示器34に表示され、荷卸終了は報知器35で報知されるので、荷卸作業が正確且つスムーズに行われる。

報知器35が作動した後、吐出弁9を閉じて荷卸ホース21を外し、上述したと同様の作業を経て別の地下タンク14へ荷卸をおこなう(ステップST16)。

【0047】

上述した圧力センサ27、28の圧力差ΔPの補正について、図8を参照して、より詳細に説明する。

図8のステップST21では、ハッチ3(図7を参照して説明した例では、尺割荷卸が為されたハッチ3aと、全量荷卸が為されたハッチ3b)が空になったか否かを判定する。係る判定は、例えばフロートスイッチで構成されている液センサ29で行われる。

全量荷卸(ステップST7がNo:ST12〜ST15)において、ハッチ3bが空になると、上述した様に、液センサ29が液無信号を出力する(ステップST13がYesの状態)。

図示はされていないが、尺割荷卸(ステップST7がYes:ST8〜ST10)においても、設定量の燃料油が荷卸された段階(ステップST9がYesとなった段階)で、ハッチ3aが空になれば、ハッチ3aに設けられた液センサ29が液無信号を出力する。

【0048】

ハッチ3が空になり、液センサ29が液無信号を出力すれば(ステップST21がYes)、ゲイト49が開き、圧力センサ27、28の圧力信号が補正値演算手段50に入力されて、圧力信号の電流値が計測される(ステップST22)。

【0049】

ステップST22において、ハッチ3内が「空」の状態であれば、ハッチ3内における圧力は一定である。従って、圧力センサ27、28が正常に作動していれば、圧力センサ27、28の圧力信号における電流値は同一となるはずである。

そして、圧力センサ27、28の圧力信号における電流値が同一でない場合には、センサ個々の微妙な特性の違いその他の理由により、圧力センサ27、28が、圧力に対応した正確な電流値の信号を発生しておらず、結果として誤差が出てしまう。

係る場合において、補正値演算手段50により、圧力センサ27、28の圧力信号における電流値の差異をゼロとする様に、補正値を決定する(ステップST23)。

そして、ステップST24に進む。

【0050】

ステップST24では、油槽所において、空になったハッチへ新たに燃料油が充填されたか否かが判断される。

油槽所で燃料油が充填され(ステップST24がYes)、荷卸する給油所に到着し、車載制御装置32に電源を入れると、液センサ29から液無信号が出力されないため、圧力センサ27、28の圧力信号の電流値に、ステップST23で求めた補正値を適用して、正確な圧力差ΔPを演算する(ステップST25)。

圧力差ΔPの演算で用いられた補正値は、補正値記憶手段40に更新記憶される(ステップST26)。

図8を参照して説明した圧力センサ27、28の較正を行えば、ハッチ3の各々が空になる毎に、各ハッチに設けられた圧力センサ27、28の圧力信号の電流値が補正されて、更新される。その結果、圧力センサ27、28の圧力信号は常に正確な数値となり、係る圧力信号から求められた圧力差ΔPと、液位と、液量は、常に正確に演算されるのである。

【0051】

上述した図示の実施形態は、液面計がなく検尺棒で計っていた既存のタンクローリに大しても容易に適用可能であり、正確な尺割荷卸ができる。それと共に、圧力センサ27、28の個々の微妙な特性の違いに対応して、適切な補正を行って、液位を正確に検出する事が出来る。

【0052】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【図面の簡単な説明】

【0053】

【図1】本発明のタンクローリで給油所の地下タンクへ荷卸している状態の模式図。

【図2】検尺棒の斜視図。

【図3】タンクローリのハッチの断面図。

【図4】タンクローリに搭載されている車載制御装置のブロック図。

【図5】液位−液量データを示す図。

【図6】荷卸伝票の図。

【図7】車載制御装置の制御を示すフローチャート。

【図8】圧力センサの較正を示すフローチャート。

【符号の説明】

【0054】

1・・・タンクローリ

2・・・タンク

3・・・ハッチ

4・・・マンホール

5・・・検尺棒保護管

6・・・検尺棒

7・・・底弁

8・・・荷卸管

9・・・吐出弁

10、16、22、23・・・カップリング

11、19、26、30・・・信号線

12、24・・・コネクタ

13・・・給油所

14・・・地下タンク

15・・・注油管

17・・・タンクキー

18・・・油面計

20・・・屋外表示器

21・・・荷卸ホース

25・・・タンクセンサ

27、28・・・圧力センサ

29・・・液センサ

31・・・固定手段

32・・・車載制御装置

33・・・キーボード

34・・・表示器

35・・・報知器

36・・・制御部

37・・・液位−液量データ記憶手段

38・・・荷卸伝票

39・・・荷卸データ記憶手段

40・・・補正値記憶手段

41・・・液位演算手段

42・・・液量演算手段

43・・・荷卸量記憶手段

44・・・荷卸量判断手段

45・・・荷卸可否判断手段

46・・・底弁駆動手段

47・・・報知器駆動手段

48・・・表示器駆動手段

49・・・ゲイト

50・・・補正値演算手段

【技術分野】

【0001】

本発明は、油槽所から給油所へ燃料油を運搬するタンクローリに関する。

【背景技術】

【0002】

タンクローリのタンクは、複数のハッチに区画されている。そして各ハッチは、通常2キロリットル又は4キロリットルの容量を持つ。

油槽所においては、各給油所の注文に応じて、各ハッチに所定種類の燃料油を荷積みしている。そして給油所において、給油伝票に基づいて、各ハッチ内の燃料油を地下タンクへ荷卸している。

【0003】

従来、荷卸は、一つのハッチ内の燃料油は、一つの地下タンクに全量が荷卸される(全量荷卸される)のが一般的であった。

近年、配送の効率化及び交通渋滞の問題から、油槽所へ注文しても、注文した油種が注文量だけ直ちに入荷するとは限らない状況が生じている。また、夜間配送の場合には、緊急の注文は受け付けられないことがある。これに対して、給油所では、地下タンク内の燃料油が少しでも少なくなると油槽所へ発注するようになった。

その結果、1キロリットルの注文や、2キロリットルの注文ではあるが1キロリットルづつ2個の別々の地下タンクへ荷卸する注文が、存在する様になった。

【0004】

その様な注文(1キロリットルの注文、1キロリットルづつ2個の別々の地下タンクへ荷卸する注文)を受ける場合に、容量2キロリットルのハッチに、容量よりも少ない量(例えば1キロリットル)を荷積みして配送するのでは、配送効率が悪くなる。

そのため、ハッチを満タンまで荷積みし、一箇所で、例えば1キロリットルづつの荷卸(ハッチの全充填量よりも少ない量の荷卸)をする、いわゆる「尺割」荷卸が行われている。

【0005】

ここで、新規に製造させるタンクローリでは、液面計を設けてハッチ内の液位及び液量を測定して、正確な尺割荷卸ができるようになっている。

しかし、既存のタンクローリでは、ハッチ内に液面計が設けられておらず、検尺棒で液位を計測している。そして、タンクローリの停車位置が傾斜している場合や、夜間においては、検尺棒を用いて正確な尺割荷卸を行うことは困難である。

また、既存のタンクローリ(ハッチ内に液面計が設けられていないタンクローリ)のハッチ内に液面計を新たに設けることは、従来技術では困難である。

【0006】

その他の従来技術としては、ハッチの底弁と、液面センサとを設け、液面センサから得られるハッチ内の残量から荷卸量を演算して、設定した荷卸量と一致した時に底弁を閉鎖する技術が提案されている(特許文献1)。

しかし、係る技術(特許文献1)では、ハッチ内に液面計が設けられていない既存のタンクローリでは正確な尺割荷卸が困難である、という上述の問題を解消することは出来ない。

【特許文献1】特開平6−312794号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記に鑑みてなされたもので、液面計がなく検尺棒で計測を行っていた既存のタンクローリに容易に適用することができて、正確な尺割荷卸ができるタンクローリの提供を目的としている。

【課題を解決するための手段】

【0008】

本発明のタンクローリは、ハッチ(3)内に垂直方向へ延在する検尺棒保護管(5)を備え、該検尺棒保護管(5)には液量計測手段(例えば、圧力センサ27、28)が設けられており、該液量計測手段(例えば、圧力センサ27、28)は車載制御装置(32)に接続されていることを特徴としている(請求項1)。

【0009】

本発明において、前記液量計測手段は、検尺棒保護管(5)の上部(ハッチ3内の空間部)及び下部(ハッチ3内の液中部)に設けた圧力センサ(27、28)により構成され、該圧力センサ(27、28)が荷卸毎に補正(較正)される様に構成されているのが好ましい(請求項2)。

【0010】

ここで、前記圧力センサ(27、28)は、固定手段(31:例えば、バンドやビス等)により、検尺棒保護管(5)に固定されているのが好ましい(請求項3)。

【0011】

本発明において、ハッチ(3)内の上部及び下部に圧力センサ(27、28)を設け、圧力センサ(27、28)の圧力信号を車載制御装置(32)に入力し、車載制御装置(32)には、液量を求めるべき際の液位(hx)を圧力信号から演算する液位演算手段(41)と、液位から液量を演算する液量演算手段(42)と、各ハッチ(3)の液位と液量の関係(図5参照)を記憶している液位−液量データ記憶手段(37)とを設けており、液位演算手段(41)は、荷積み直後における液位(h0)及びハッチ(3)内における上部及び下部の圧力差(ΔP0)と、液量を求めるべき際のハッチ(3)内における上部及び下部の圧力差(ΔPx)から液量を求めるべき際の液位(hx)を演算する機能を有し、液量演算手段(42)は、液位演算手段(41)で演算した液量を求めるべき際の液位(hx)と、液位−液量データ記憶手段(37)に記憶された各ハッチ(3)の液位と液量の関係(図5参照)とにより、液量を決定する機能を有しているのが好ましい(請求項4)。

【0012】

そして、前記ハッチ(3)内の下部に液センサ(29)を設け、液センサ(29)の液無信号を車載制御装置(32)に入力し、車載制御装置(32)に液無信号を受けて前記圧力センサ(27、28)の圧力信号から補正値を演算する補正値演算手段(50)を設け、前記液位演算手段(41)は補正値で補正された液位を演算するように構成されているのが好ましい。

【発明の効果】

【0013】

上述の構成を具備する本発明の作用効果を、以下に列挙する。

(1) 既存のタンクローリにも必ず設けられている検尺棒保護管(5)に液量計測手段(例えば、圧力センサ27、28)が設けられているので、既存のタンクローリにおけるハッチの改造が最小限で済み、既存のタンクローリが容易に本発明のタンクローリとなる。

(2) 車載制御装置(32)に接続されている液量計測手段(例えば、圧力センサ27、28)により、ハッチ(3)内の液位及び残留液量が迅速且つ正確に求められるので、正確な尺割荷卸ができる。

(3) 液量計測手段(例えば、圧力センサ27、28)を検尺棒保護管に固定しているので、マンホールから挿入されるローディングアームが接触した場合や、液流が液量計測手段に衝突した場合等において、液量計測手段が破損することが防止される。

(4) 液量計測手段として圧力センサをハッチ内に設け、圧力センサの圧力信号から液量を演算する手段を車載制御装置に設ければ(請求項2)、既存のタンクローリにおけるハッチの改造が最小限で済み、既存のタンクローリでも正確な尺割荷卸ができるようになる。

(5) 液センサをハッチ内に設け、液センサの液無信号を受けて補正値を演算し、補正値で液位を補正して液量を演算する様に構成すれば、圧力センサをハッチ内に設けた場合に(請求項2)、荷卸の度に圧力センサの補正(較正)を行うことが出来て、常に正確な液量が得られ、常に正確な尺割荷卸ができる。

【発明を実施するための最良の形態】

【0014】

以下、添付図面を参照して、本発明の実施形態を説明する。

図1は、実施形態に係るタンクローリで荷卸をしている状態を、模式図として示している。図1において、タンクローリ1のタンク2は、複数のハッチ3a、3b、3c・・・に区画されている。各ハッチ3には、マンホール4と検尺棒保護管5が設けられている。

マンホール4には、荷積み時にローディングアームが挿入される。そして検尺棒保護管5には、油量を計測する検尺棒6が挿入されている。

【0015】

検尺棒保護管5(図3)内に挿入されている検尺棒6には、図2に示すように、油量を示す目盛6aが刻印され、油の濡れによりハッチ3内の油量を知ることができるようになっている。

図示の実施形態では、検尺棒6の断面形状は三角形であるが、断面円形の検尺棒を用いても良い。

【0016】

再び図1において、ハッチ3A、3B、3Cの各々は、底弁7a、7b、7c・・・を介して、荷卸管8に接続されている。

荷卸管8の先端には、吐出弁9を介して、カップリング10が設けられている。そしてカップリング10には、信号線11のコネクタ12が設けられている。

【0017】

給油所13の地下には、複数の地下タンク14a、14b、14c・・・が埋設されている。

地下タンク14a、14b、14c・・・の各々における注油管15a、15b、15c・・・の先端には、カップリング16a、16b、16c・・・が設けられている。そして、各カップリング16の近傍には、タンクキー17a、17b、17c・・・が取り付けられている。ここで、タンクキー17(17a、17b、17c・・・)には、地下タンク14の番号及び油種等が、外部から視認できない状態で記録されている。

【0018】

各地下タンク14(地下タンク14a、14b、14c・・・を総称する符号)には、油面計18a、18b、18c・・・が設けられている。そして、油面計18a、18b、18c・・・の各々は、信号線19を介して屋外表示器20に接続されている。これにより、屋外表示器20において、各地下タンク14(14a、14b、14c・・・)における油量が表示されるようになっている。

【0019】

タンクローリ1の荷卸管8と、地下タンク14の注油管15(注油管15a、15b、15c・・・を総称する符号)とは、荷卸ホース21で接続されている。そして、荷卸ホース21の両端には、カップリング22、23が設けられている。

ここで、カップリング22にはコネクタ24が設けられ、カップリング23にはタンクセンサ25が設けられている。そして、タンクセンサ25はコネクタ24に信号線26で接続されている。

【0020】

図3に示すように、ハッチ3の検尺棒保護管5の上部には圧力センサ27が設けられ、検尺棒保護管5の下部には圧力センサ28と液センサ29が設けられている。ここで、液センサ29は、例えばフロートスウィッチで構成されている。

圧力センサ27、28及び液センサ29は、信号線30に接続されている。そして、信号線30は、マンホール4を介して、ハッチ3の外へ導出されている。

【0021】

圧力センサ27、28、液センサ29、信号線30は、バンド又はビス等の適宜な固定手段31により、検尺棒保護管5に固定されている。

ここで、圧力センサ27、28、液センサ29、信号線30が固定手段31によって検尺棒保護管5に固定されているため、マンホール4から挿入されるローディングアームが接触して破損してしまうことや、液流により信号線30が絡まってしまうことが防止される。

【0022】

圧力センサ27、28、液センサ29、タンクセンサ25(図3)の検知信号は、車載制御装置32(図1)に入力される。そして、車載制御装置32からの開閉信号が、各底弁7へ出力されている。

図1において、車載制御装置32には、キーボード33、表示器34、報知器35等が設けられている。

【0023】

図4に示すように、車載制御装置32の制御部36には、液位−液量データ記憶手段37と、荷卸データ記憶手段39とが設けられている。

液位−液量データ記憶手段37は、各ハッチ3の液位と液量の関係(図5参照)を記憶している。また、荷卸データ記憶手段39は、図6で示す荷卸伝票38と同様な荷卸データを記憶している。

なお、荷卸データ記憶手段39に記憶されている荷卸データは、油槽所で燃料油を積みこんだ際に(荷卸データ記憶手段39に)記憶されるように構成されている。

【0024】

制御部36には、液位演算手段41と、液量演算手段42が設けられている。

液位演算手段41は、圧力センサ27、28の圧力信号及び後述の補正値記憶手段40に記憶されている補正値から、液位を演算する様に構成されている。

液量演算手段42は、液位演算手段41で演算された液位と、液位−液量データ記憶手段37の液位−液量データから、液量を演算する様に構成されている。

【0025】

液位を検出する前提として、液位−液量データ記憶手段37には、タンクローリの各ハッチ毎の液位hxと当該液位の際における当該ハッチ内の油の量(液量)との関係を示すデータ、すなわち液位−液量データが、予め記憶されている。ここで、液位−液量データは、図5で示すような表の形式で記憶されていても良いし、或いは、図示しない特性曲線や、関係式、マップの形式で記憶されていても良い。

油槽所でタンクローリの1つのハッチに油が荷積(供給)された直後における当該ハッチの液位h0(ハッチ底部から液面までの距離)は常に一定であり、その際における圧力センサ28で計測された圧力と圧力センサ27で計測された圧力との圧力差をΔP0とする。

【0026】

給油所で荷卸をするに際して、液位を検出しようとする時点における液位(ハッチ底部から液面までの距離)をhxとして、圧力センサ28で計測された圧力と圧力センサ27で計測された圧力との圧力差をΔPxとする。

油槽所で荷積された直後の圧力差ΔP0と液位h0とは対応しており、液位を計測しようとする際の圧力差ΔPxと液位hxとも対応しているので、下式が成立する。

ΔP0:ΔPx=h0:hx

∴ hx=(ΔPx/ΔP0)/h0 ・・・・(1)

【0027】

この(1)式において、上述した通り、「h0」と「ΔP0」は油槽所でタンクローリの1つのハッチに油が荷積(供給)された直後における当該ハッチの液位と圧力センサ27、28の圧力差であり、油槽所でタンクローリの1つのハッチに油が荷積(供給)された直後において、既に求められている。従って、液位を計測しようとする際の圧力センサ27、28の圧力差ΔPxを求めれば、上記(1)式から、液位hxが求まるのである。

この様にして液位hxを求めれば、液位hxを求める度毎に油の密度を求める必要がない。

【0028】

液位hxが求まれば、液位−液量データ記憶手段37に予め記憶されている液位−液量データ、すなわち、ハッチの液位hxと当該液位の際における当該ハッチ内の油の量(液量)との関係を示すデータを用いて、液量演算手段42において、ハッチ内の油の量を求めることが出来る。

【0029】

また、制御部36には、荷卸量記憶手段43と、荷卸量判断手段44と、荷卸可否判断手段45とが設けられている。

荷卸量記憶手段43は、キーボード33で設定された荷卸量を記憶する様に構成されている。

荷卸量判断手段44は、荷卸量記憶手段43に記憶された荷卸量と、液量演算手段42で演算された荷卸量とが一致すると、荷卸終了信号を出力する様に構成されている。

荷卸可否判断手段45は、荷卸データ記憶手段39に記憶されている荷卸データと、タンクセンサ25から入力したタンクデータと、キーボード33から入力した荷卸データとに基いて、荷卸の可否を判断し、荷卸可否信号を出力する様に構成されている。

【0030】

さらに制御部36には、底弁駆動手段46と、報知器駆動手段47と、表示器駆動手段48とが設けられている。

底弁駆動手段46は、荷卸可否判断手段45の荷卸可信号及びキーボード33の荷卸信号を受けて底弁7を開き、荷卸量判断手段44の荷卸終了信号を受けて底弁7を閉じる様に構成されている。

報知器駆動手段47は、荷卸可否判断手段45の荷卸否信号又は荷卸量判断手段44の荷卸終了信号を受けて、報知器35を作動させる様に構成されている。

表示器駆動手段48は、液量演算手段42で演算された流量を荷卸量として、表示器34に表示する様に構成されている。

【0031】

これに加えて、制御部36には、補正値演算手段50と、補正値記憶手段40とが設けられている。

補正値演算手段50は、圧力センサ27、28の圧力信号の差から、補正値を演算する様に構成されている。ここで、圧力センサ27、28の圧力信号は、液センサ29が液無信号となった場合にゲイト49を介して伝達される。

そして補正値記憶手段40は、補正値演算手段50で演算された補正値を記憶する様に構成されている。

【0032】

圧力センサ27、28が正常に作用していれば、ハッチ3内の燃料油が全て荷卸され、液センサ29が液無信号となった場合に、圧力センサ27、28の圧力信号は同一となる。これに対して、圧力センサ27、28の圧力信号に差が存在する場合(差圧ΔPが存在する場合)は、センサ個々の微妙な特性の違いにより、圧力センサ27、28の性能が低下している(或いは、劣化している)可能性が高い。

その様な場合には、補正値演算手段50が補正値を演算し、補正値記憶手段40に記憶する。そして、液位演算手段41は、荷卸中に入力する圧力センサ27、28の圧力信号を、補正値記憶手段40に記憶された補正値で補正し、以って、正確な液位を演算する様に構成されている。

【0033】

次に図7をも参照しつつ、荷卸の手順について説明する。

油槽所においては、各給油所から受けた注文に基いて、タンクローリ1の各ハッチ3へ燃料油を荷積みする。係る荷積みは、荷卸データとして、荷卸データ記憶手段39に記憶される。

そして、タンクローリ1の運転者は、図6で示すような荷卸伝票38を受け取って、出車する。

【0034】

符号13で示す一つの給油所(A給油所)に到着したならば、燃料油をA給油所13の地下タンク14へ荷卸をする。

係る荷卸にあたっては、荷卸伝票38に基づいて、タンクローリ1の荷卸管8のカップリング10に、荷降ろしホース21のカップリング22を接続する。

次に、荷降ろしホース21のカップリング23を、1番地下タンク14aの注油管15aのカップリング16aへ接続する。

そして、カップリング16a近傍に取り付けられているタンクキー17aを、荷卸ホース21のタンクセンサ25に接続する。

【0035】

タンクキー17aをタンクセンサ25へ挿入すると、タンクセンサ25により、1番地下タンク14aにおける油種信号(例えば、「レギュラー」)、タンク番号信号(「1」)等のタンクデータが検知される。

検知されたタンクデータ(油種信号、タンク番号信号等)は、信号線26、コネクタ24、12、信号線11を介して、車載制御装置32の制御部36ヘ入力される(ステップST1)。

【0036】

次に、荷卸伝票38に基づいて、車載制御装置32のキーボード33により、荷卸するハッチ(例えば、ハッチ3a)のハッチ番号(例えば「1」)、荷卸する油量(例えば「1KL」)等の荷卸データを入力する(ステップST2)。この荷卸する油量(例えば「1KL」)は、荷卸量記憶手段43に記憶される。

【0037】

荷卸可否判断手段45は、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データの3種類のデータが一致しているか否かを判断する(ステップST3)。

前記3種類のデータが一致している場合には(ステップST3がYes)、表示器34に「荷卸可」が表示される(ステップST4)。そして、キーボード33から荷卸信号が入力されたか否かが判断される(ステップST5)。

キーボード33から荷卸信号を入力すると(ステップST5がYes)、底弁駆動手段46は底弁7aを開く(ステップST6)。そして、吐出弁9を開けば、1番ハッチ3a内の燃料油は、底弁7a、荷卸管8、吐出弁9、荷卸ホース21、注油管15aを介して1番地下タンク14a内へ荷卸される。

【0038】

この段階で、尺割荷卸であるか或いは全量荷卸であるかを判断する(ステップST7)。ここで図7の例では、1番ハッチ3aからA給油所の1番地下タンクへの荷卸は尺割である(ステップST7がYes)。

ステップST7が「Yes」であれば、液位演算手段41は、圧力センサ27、28の差圧ΔPからハッチ内の液位を演算する。その際に、補正値記憶手段40に補正値が記憶されていれば、当該補正値により圧力センサ27、28の差圧ΔPを補正して、正確なハッチ内の液位を求める。差圧ΔPの補正については、後述する。

液量演算手段42は、液位−液量データ記憶手段37に記憶されている液位−液量データに基いて、液位から液量を演算する。そして表示器駆動手段48は、表示器34に荷卸量として表示する(ステップST8)。

【0039】

ステップST9では、液量演算手段42で演算された液量が荷卸量記憶手段43に記憶されている荷卸量に到達したか否かを判断する。

荷卸量判断手段44により、(液量演算手段42で)演算された液量が、(荷卸量記憶手段43に)記憶されている荷卸量に到達したと判断されたならば(ステップST9がYes)、底弁7aを閉じ、報知器駆動手段47は報知器35を作動して報知する(ステップST10)。

【0040】

ステップST7〜ST10の尺割荷卸の場合は、荷卸中(ステップST9がNoのループ)において、荷卸量が表示器34に表示され、荷卸終了は報知器35で報知されるので、荷卸作業が正確に且つ安全におこなわれる。

そして、吐出弁9を閉じた後(ステップST10の後)、タンクキー17aをタンクセンサ25から抜き、カップリング16a、23を外す。

ここで、荷卸を終了せず、他の地下タンク14への荷卸を行うのであれば(ステップST16がNo)、ステップST1に戻り、上述したと同様の手順で、別の地下タンク14へ荷卸をおこなう。

【0041】

ステップST3において、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データの3種類のデータが一致していなければ(ステップST3がNo)、荷卸不可を報知する(ステップST11)。

【0042】

A給油所13の1番地下タンク14bへ荷卸してから、荷卸伝票38に基づいて、A給油所13の2番地下タンク14bへ荷卸をするにあたっては(ステップST16がNo)、タンクローリ1の荷卸管8のカップリング10に、荷降ろしホース21のカップリング22を接続する。そして、荷降ろしホース21のカップリング23を、2番地下タンク14bの注油管15bのカップリング16bへ接続し、カップリング16b近傍に取り付けられているタンクキー17bを、荷卸ホース21のタンクセンサ25に接続する。

タンクキー17bをタンクセンサ25へ挿入すると、2番地下タンク14bのタンクデータ、例えば、油種が「ハイオク」で、タンク番号信号が「2」である旨等が、タンクセンサ25で検知される。そして、検知されたタンクデータ(油種信号「ハイオク」及びタンク番号信号「2」等)は、車載制御装置32の制御部36ヘ入力される(ステップST1)。

【0043】

次に、荷卸伝票38に基づいて、車載制御装置32のキーボード33からタンクデータ(荷卸するハッチ番号「2」、油量「2KL」等)を入力する(ステップST2)。油量(この例では2KL)は、荷卸量記憶手段43に記憶される。

ステップST3では、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データの3種類のデータが一致しているか否かを、荷卸可否判断手段45で判断する。

【0044】

荷卸可否判断手段45が、タンクセンサ25から入力されたタンクデータ、キーボード33から入力された荷卸データ、荷卸データ記憶手段39に記憶されている荷卸データが一致していると判断すれば(ステップST3がYes)、表示器34に「荷卸可」が表示される(ステップST4)。

キーボード33から荷卸信号を入力すると(ステップST5)、底弁7aが開き(ステップST6)、吐出弁9を開けば、2番ハッチ3b内の燃料油は底弁7b、荷卸管8、吐出弁9、荷卸ホース21、注油管15bを介して、2番地下タンク14b内へ荷卸される。

【0045】

図示の例では、2番ハッチ3bからA給油所の2番地下タンク14bへの荷卸は、いわゆる「全量荷卸」である(ステップST7がNo)。

全量荷卸においても、液位演算手段41は、圧力センサ27、28の信号から差圧ΔPを求め、差圧ΔPから液位を演算する。必要であれば、補正値記憶手段40に記憶されている補正値で差圧ΔPを補正して、より正確な液位を演算する。差圧ΔPの補正の詳細については、後述する。

液量演算手段42は、液位−液量データ記憶手段37に記憶されている液位−液量データに基いて、液位演算手段41で求めた液位から液量を演算し、表示器34に表示する(ステップST12)。

【0046】

ステップS13では、ハッチの(例えば2番ハッチ3b)内部の燃料油が全てに卸されたか否かを判断する。2番ハッチ3b内の燃料油が全量荷卸されると、液センサ29が液無信号を出力して(ステップST13がYes)、ステップS14に進む。

ステップST14では、吐出管8内の燃料油が地下タンク14bへ流入するのに必要な一定時間が経過したか否かが判定され、当該一定時間が経過すると(ステップST14がYes)、底弁7bを閉じ、報知器35が作動する(ステップST15)。

図示の実施形態によれば、全量荷卸の場合も、荷卸中は荷卸量が表示器34に表示され、荷卸終了は報知器35で報知されるので、荷卸作業が正確且つスムーズに行われる。

報知器35が作動した後、吐出弁9を閉じて荷卸ホース21を外し、上述したと同様の作業を経て別の地下タンク14へ荷卸をおこなう(ステップST16)。

【0047】

上述した圧力センサ27、28の圧力差ΔPの補正について、図8を参照して、より詳細に説明する。

図8のステップST21では、ハッチ3(図7を参照して説明した例では、尺割荷卸が為されたハッチ3aと、全量荷卸が為されたハッチ3b)が空になったか否かを判定する。係る判定は、例えばフロートスイッチで構成されている液センサ29で行われる。

全量荷卸(ステップST7がNo:ST12〜ST15)において、ハッチ3bが空になると、上述した様に、液センサ29が液無信号を出力する(ステップST13がYesの状態)。

図示はされていないが、尺割荷卸(ステップST7がYes:ST8〜ST10)においても、設定量の燃料油が荷卸された段階(ステップST9がYesとなった段階)で、ハッチ3aが空になれば、ハッチ3aに設けられた液センサ29が液無信号を出力する。

【0048】

ハッチ3が空になり、液センサ29が液無信号を出力すれば(ステップST21がYes)、ゲイト49が開き、圧力センサ27、28の圧力信号が補正値演算手段50に入力されて、圧力信号の電流値が計測される(ステップST22)。

【0049】

ステップST22において、ハッチ3内が「空」の状態であれば、ハッチ3内における圧力は一定である。従って、圧力センサ27、28が正常に作動していれば、圧力センサ27、28の圧力信号における電流値は同一となるはずである。

そして、圧力センサ27、28の圧力信号における電流値が同一でない場合には、センサ個々の微妙な特性の違いその他の理由により、圧力センサ27、28が、圧力に対応した正確な電流値の信号を発生しておらず、結果として誤差が出てしまう。

係る場合において、補正値演算手段50により、圧力センサ27、28の圧力信号における電流値の差異をゼロとする様に、補正値を決定する(ステップST23)。

そして、ステップST24に進む。

【0050】

ステップST24では、油槽所において、空になったハッチへ新たに燃料油が充填されたか否かが判断される。

油槽所で燃料油が充填され(ステップST24がYes)、荷卸する給油所に到着し、車載制御装置32に電源を入れると、液センサ29から液無信号が出力されないため、圧力センサ27、28の圧力信号の電流値に、ステップST23で求めた補正値を適用して、正確な圧力差ΔPを演算する(ステップST25)。

圧力差ΔPの演算で用いられた補正値は、補正値記憶手段40に更新記憶される(ステップST26)。

図8を参照して説明した圧力センサ27、28の較正を行えば、ハッチ3の各々が空になる毎に、各ハッチに設けられた圧力センサ27、28の圧力信号の電流値が補正されて、更新される。その結果、圧力センサ27、28の圧力信号は常に正確な数値となり、係る圧力信号から求められた圧力差ΔPと、液位と、液量は、常に正確に演算されるのである。

【0051】

上述した図示の実施形態は、液面計がなく検尺棒で計っていた既存のタンクローリに大しても容易に適用可能であり、正確な尺割荷卸ができる。それと共に、圧力センサ27、28の個々の微妙な特性の違いに対応して、適切な補正を行って、液位を正確に検出する事が出来る。

【0052】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【図面の簡単な説明】

【0053】

【図1】本発明のタンクローリで給油所の地下タンクへ荷卸している状態の模式図。

【図2】検尺棒の斜視図。

【図3】タンクローリのハッチの断面図。

【図4】タンクローリに搭載されている車載制御装置のブロック図。

【図5】液位−液量データを示す図。

【図6】荷卸伝票の図。

【図7】車載制御装置の制御を示すフローチャート。

【図8】圧力センサの較正を示すフローチャート。

【符号の説明】

【0054】

1・・・タンクローリ

2・・・タンク

3・・・ハッチ

4・・・マンホール

5・・・検尺棒保護管

6・・・検尺棒

7・・・底弁

8・・・荷卸管

9・・・吐出弁

10、16、22、23・・・カップリング

11、19、26、30・・・信号線

12、24・・・コネクタ

13・・・給油所

14・・・地下タンク

15・・・注油管

17・・・タンクキー

18・・・油面計

20・・・屋外表示器

21・・・荷卸ホース

25・・・タンクセンサ

27、28・・・圧力センサ

29・・・液センサ

31・・・固定手段

32・・・車載制御装置

33・・・キーボード

34・・・表示器

35・・・報知器

36・・・制御部

37・・・液位−液量データ記憶手段

38・・・荷卸伝票

39・・・荷卸データ記憶手段

40・・・補正値記憶手段

41・・・液位演算手段

42・・・液量演算手段

43・・・荷卸量記憶手段

44・・・荷卸量判断手段

45・・・荷卸可否判断手段

46・・・底弁駆動手段

47・・・報知器駆動手段

48・・・表示器駆動手段

49・・・ゲイト

50・・・補正値演算手段

【特許請求の範囲】

【請求項1】

ハッチ内に垂直方向へ延在する検尺棒保護管を備え、該検尺棒保護管には液量計測手段が設けられており、該液量計測手段は車載制御装置に接続されていることを特徴とするタンクローリ。

【請求項2】

前記液量計測手段は、検尺棒保護管の上部及び下部に設けた圧力センサにより構成され、該圧力センサ(27、28)が荷卸毎に補正(較正)される様に構成されている請求項1のタンクローリ。

【請求項3】

前記圧力センサは、固定手段により、検尺棒保護管(5)に固定されている請求項2のタンクローリ。

【請求項4】

ハッチ(3)内の上部及び下部に圧力センサ(27、28)を設け、圧力センサ(27、28)の圧力信号を車載制御装置(32)に入力し、車載制御装置(32)には、液量を求めるべき際の液位(hx)を圧力信号から演算する液位演算手段(41)と、液位から液量を演算する液量演算手段(42)と、各ハッチ(3)の液位と液量の関係を記憶している液位−液量データ記憶手段(37)とを設けており、液位演算手段(41)は、荷積み直後における液位(h0)及びハッチ(3)内における上部及び下部の圧力差(ΔP0)と、液量を求めるべき際のハッチ(3)内における上部及び下部の圧力差(ΔPx)から液量を求めるべき際の液位(hx)を演算する機能を有し、液量演算手段(42)は、液位演算手段(41)で演算した液量を求めるべき際の液位(hx)と、液位−液量データ記憶手段(37)に記憶された各ハッチ(3)の液位と液量の関係とにより、液量を決定する機能を有している請求項1〜3の何れか1項タンクローリ。

【請求項1】

ハッチ内に垂直方向へ延在する検尺棒保護管を備え、該検尺棒保護管には液量計測手段が設けられており、該液量計測手段は車載制御装置に接続されていることを特徴とするタンクローリ。

【請求項2】

前記液量計測手段は、検尺棒保護管の上部及び下部に設けた圧力センサにより構成され、該圧力センサ(27、28)が荷卸毎に補正(較正)される様に構成されている請求項1のタンクローリ。

【請求項3】

前記圧力センサは、固定手段により、検尺棒保護管(5)に固定されている請求項2のタンクローリ。

【請求項4】

ハッチ(3)内の上部及び下部に圧力センサ(27、28)を設け、圧力センサ(27、28)の圧力信号を車載制御装置(32)に入力し、車載制御装置(32)には、液量を求めるべき際の液位(hx)を圧力信号から演算する液位演算手段(41)と、液位から液量を演算する液量演算手段(42)と、各ハッチ(3)の液位と液量の関係を記憶している液位−液量データ記憶手段(37)とを設けており、液位演算手段(41)は、荷積み直後における液位(h0)及びハッチ(3)内における上部及び下部の圧力差(ΔP0)と、液量を求めるべき際のハッチ(3)内における上部及び下部の圧力差(ΔPx)から液量を求めるべき際の液位(hx)を演算する機能を有し、液量演算手段(42)は、液位演算手段(41)で演算した液量を求めるべき際の液位(hx)と、液位−液量データ記憶手段(37)に記憶された各ハッチ(3)の液位と液量の関係とにより、液量を決定する機能を有している請求項1〜3の何れか1項タンクローリ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−107663(P2009−107663A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−281228(P2007−281228)

【出願日】平成19年10月30日(2007.10.30)

【出願人】(000151346)株式会社タツノ・メカトロニクス (167)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月30日(2007.10.30)

【出願人】(000151346)株式会社タツノ・メカトロニクス (167)

【Fターム(参考)】

[ Back to top ]