タングステン材料の原子層堆積法

【課題】ALDプロセスを使用して、均一性が良好で、ほとんどまたは全く汚染がなく、かつ導電率が高いつまり抵抗率が低いタングステン含有材料を堆積するための改良されたプロセスを提供する。

【解決手段】一実施形態では、プロセスチャンバ内に基板を位置決めするステップであって、該基板がこの上に配置されている下地層を含有するステップと、該基板をタングステン前駆体および還元ガスに順次曝してALDプロセス時に該下地層上にタングステン核形成層を堆積するステップであって、該還元ガスが約40:1、100:1、500:1、800:1、1,000:1以上の水素/ハイドライド流量比を含有するステップと、該タングステン核形成層上にタングステンバルク層を堆積するステップとを含む、基板上にタングステン含有材料を形成するための方法が提供される。該還元ガスはジボラン、シランまたはジシランなどのハイドライド化合物を含有している。

【解決手段】一実施形態では、プロセスチャンバ内に基板を位置決めするステップであって、該基板がこの上に配置されている下地層を含有するステップと、該基板をタングステン前駆体および還元ガスに順次曝してALDプロセス時に該下地層上にタングステン核形成層を堆積するステップであって、該還元ガスが約40:1、100:1、500:1、800:1、1,000:1以上の水素/ハイドライド流量比を含有するステップと、該タングステン核形成層上にタングステンバルク層を堆積するステップとを含む、基板上にタングステン含有材料を形成するための方法が提供される。該還元ガスはジボラン、シランまたはジシランなどのハイドライド化合物を含有している。

【発明の詳細な説明】

【発明の背景】

【0001】

発明の分野

[0001]本発明の実施形態は、基板の処理、より具体的には、気相堆積プロセスを使用して基板上にタングステン層を堆積することに関する。

【0002】

従来技術の説明

[0002]半導体処理産業、ならびに基板処理技術を利用する他の産業は、より大きな表面積を有する基板上に堆積された層の均一性を増大させる一方で、より大きな生産歩留まりを得ようと努力し続けている。新たな材料と関連するこれらの要因もまた、基板の単位面積あたりのより高い回路集積を提供する。回路集積が増大すると、層の厚さに関するより大きな均一性およびプロセスコントロールの必要性が生じる。結果として、層の特徴に対するコントロールを維持しつつコスト効率よく基板上に層を堆積するための種々の技術が開発されてきた。

【0003】

[0003]化学気相堆積法(CVD)は、基板上に層を堆積するために用いられる最も一般的な堆積プロセスの1つである。CVDは、均一な厚さの所望の層を生成するために、処理チャンバに導入される基板温度および前駆体の正確なコントロールを必要とするフラックス依存堆積技術である。これらの要件は、基板サイズが増大するに伴ってより重要になり、チャンバ設計およびガス流の技術におけるさらなる複雑さが適切な均一性を維持する必要性をもたらした。

【0004】

[0004]優れたステップカバレージを明示するCVDの変形例は周期堆積つまり原子層堆積法(ALD)である。周期堆積は原子層エピタキシー(ALE)に基づいており、また連続サイクルで基板表面上に前駆体分子を送出する化学吸着技術を用いている。サイクルは基板表面を第1の前駆体、パージガス、第2の前駆体およびパージガスに曝す。第1および第2の前駆体は反応して、基板表面上に生成化合物を膜として形成する。サイクルは反復されて、層を所望の厚さに形成する。

【0005】

[0005]適切なステップカバレージを提供しつつ高堆積レートで膜層を形成することは、一方を取得するためにはもう一方の犠牲をしばしば必要とする対立特徴である。この対立は、耐熱金属層が、誘電層によって分離されている隣接金属層を相互接続するコンタクトの形成時にギャップやビア上に堆積される場合にとりわけ当てはまる。歴史的に、CVD技術は、コンタクトを安価かつ迅速に形成するために耐熱金属などの導電性材料を堆積するために用いられてきた。半導体回路の集積の増大によって、タングステンが優れたステップカバレージに基づいて使用されてきた。結果として、CVD技術を用いるタングステンの堆積は、プロセスの高スループットゆえに半導体処理における広範な用途を享受している。

【0006】

[0006]しかしながら、従来のCVD方法によるタングステンの堆積は複数の欠点を伴っている。例えば、ALDプロセスは、高アスペクト比(例えば、20)を含有するビアにタングステン膜を堆積するのに対して、従来のCVDプロセスは普通、類似のビアを「ピンチオフ」させて、完全に充填させない。また、半導体ウェーハ上へのタングステン層のブランケット堆積は、400℃未満の温度では時間がかかる。タングステンの堆積レートは、例えば約500℃〜約550℃に堆積温度を増大させることによって改良可能である。しかしながら、このより高い範囲の温度は、形成中の集積回路の下地部分の構造的かつ動作的一体性を妥協することがある。タングステンの使用はまた、シリコンの反射率(厚さおよび波長依存的)の70%以下を有する比較的粗い表面をもたらすため、製造プロセス時にフォトリソグラフィステップを挫折した。さらに、タングステンは均一な堆積が困難であることを証明している。不良な表面均一性は通常膜抵抗率を増大させる。

【0007】

[0007]従って、ALDプロセスを使用して、均一性が良好で、ほとんどまたは全く汚染がなく、かつ導電率が高いつまり抵抗率が低いタングステン含有材料を堆積するための改良された方法が必要である。

【発明の概要】

【0008】

[0008]本発明の実施形態は、タングステン含有材料を堆積するための改良されたプロセスを提供する。該プロセスは含浸プロセスと、原子層堆積法(ALD)などの気相堆積プロセスとを利用して、導電率、表面均一性および生産レベルスループットがかなり改良されたタングステン含有材料を提供する。一実施形態では、プロセスチャンバ内に基板を位置決めするステップであって、該基板がこの上に配置されている下地層を含有しているステップと、該基板をタングステン前駆体および還元ガスに順次曝して、原子層堆積プロセス時に該下地層上にタングステン核形成層を堆積するステップであって、該還元ガスが約40:1以上の水素/ハイドライド流量比を含有しているステップと、該タングステン核形成層上にタングステンバルク層を堆積するステップとを含む、基板上にタングステン含有材料を形成するための方法が提供される。該還元ガスは、シラン、ジシラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せなどのハイドライド化合物を含有している。

【0009】

[0009]一部の実施例では、該還元ガスの該水素/ハイドライド流量比は約100:1以上、例えば約500:1以上、例えば約800:1、約1,000:1、約1,200:1以上である。該ハイドライド化合物は、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。該還元ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素を含有する。

【0010】

[0010]一部の実施形態では、該方法はさらに、該タングステン核形成層を堆積する前に、事前含浸プロセス時に還元剤を含有する事前含浸ガスに該下地層を曝すステップを含む。他の実施形態では、該方法は、事後含浸プロセス時に還元剤を含有する事後含浸ガスに該タングステン核形成層を曝すステップを含んでもよい。該還元剤は、シラン、ジシラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せを含有してもよい。該基板は、約5秒〜約60秒、好ましくは約10秒〜約30秒、より好ましくは約15秒〜約20秒の範囲内の期間該還元剤に曝されてもよい。一部の実施例では、該事前含浸ガスや該事後含浸ガスは独立して、約40:1以上、例えば100:1、約500:1、約800:1、約1,000:1、約1,200:1以上の水素/ハイドライド流量比を含有してもよい。

【0011】

[0011]一部の実施例では、該基板は、該ALDプロセス、該事前含浸プロセスまたは該事後含浸プロセス時に約200℃〜約600℃、好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約400℃の範囲内の温度に加熱されてもよい。該プロセスチャンバは、該ALDプロセス、該事前含浸プロセスおよび/または該事後含浸プロセス時に約1トール〜約300トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内の内部圧力を有してもよい。

【0012】

[0012]該タングステンバルク層は、六フッ化タングステンおよび水素ガスを該プロセスチャンバに同時に流すなど、従来の化学気相堆積(CVD)プロセスによって堆積されてもよい。該タングステンバルク層は、約20Ωμ−cm以下、好ましくは約16Ωμ−cm以下、例えば約10Ωμ−cm以下、好ましくは約9Ωμ−cm以下、より好ましくは約8Ωμ−cm以下、より好ましくは約7Ωμ−cm以下の、基板全体で測定される抵抗率を有してもよい。該タングステン核形成層は、約2Å〜約200Åの範囲内、例えば約50Å未満の厚さを有してもよい。

【0013】

[0013]一実施形態では、該下地層は、金属チタン、窒化チタン、金属タンタル、窒化タンタル、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有してもよいバリア層である。該バリア層は、ALDプロセス、CVDプロセスまたは物理気相堆積(PVD)プロセスによって堆積されてもよい。別の実施形態では、該下地層は、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有してもよい核形成/バリア層である。該核形成/バリア層はALDプロセスまたはPVDプロセスによって堆積されてもよい。

【0014】

[0014]一実施例では、プロセスチャンバ内に基板を位置決めするステップであって、該基板がこの上に配置されている下地層を含有しているステップと、該基板をタングステン前駆体および還元ガスに順次曝して、ALDプロセス時に該下地層上にタングステン核形成層を堆積するステップであって、該還元ガスが約40:1以上の水素/ジボラン流量比を含有しているステップと、該タングステン核形成層上にタングステンバルク層を堆積するステップとを含む、基板上にタングステン含有材料を形成するための方法が提供される。

【0015】

[0015]該方法はさらに、該タングステン核形成層を堆積する前に、事前含浸プロセス時に還元剤(例えば、ジボランやシラン)を含有する事前含浸ガスに該下地層を曝すステップを含んでもよい。該方法はまた、事後含浸プロセス時に還元剤(例えば、ジボランやシラン)を含有する事後含浸ガスに該タングステン核形成層を曝すステップを含んでもよい。一部の実施例では、該還元ガスの該水素/ジボラン流量比は約100:1以上、例えば約500:1、約800:1、約1,000:1以上である。該ジボランは、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。該還元ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素を含有してもよい。

【0016】

[0016]本発明の上記引用された特徴が詳細に理解されるように、上記簡潔に要約された本発明のより具体的な説明は実施形態を参照してなされてもよく、この一部は添付の図面に図示されている。しかしながら、添付の図面は本発明の通常の実施形態のみを図示しており、また本発明は他の等しく効果的な実施形態を認めてもよいため、従ってこの範囲を制限するものとみなされるべきではない点に注目する。

【詳細な説明】

【0017】

[0024]本発明の実施形態は、タングステン含有材料を堆積するための改良されたプロセスを提供する。本プロセスは、事前含浸および事後含浸プロセスとALDプロセス時の高水素/還元剤比を利用して、導電率、表面均一性および生産レベルスループットが大きく改良されたタングステン含有材料を提供する。一実施形態では、基板をタングステン前駆体および還元剤に順次曝して、ALDプロセス時に下地層(例えば、バリア層)上にタングステン核形成層を堆積するステップであって、還元ガスが約40:1以上の水素/ハイドライド流量比を有するステップを含む、基板上にタングステン含有材料を形成するための方法が提供される。一部の実施例では、還元ガスの水素/ハイドライド流量比は約100:1、約500:1、約800:1、約1,000:1、約1,200:1以上である。還元ガスは、シラン、ジシラン、ボラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せなどのハイドライド化合物を含有している。続いて、タングステンバルク層がタングステン核形成層上に堆積されてもよい。

【0018】

[0025]図1は、本発明の一実施形態に従った、改良されたタングステン含有膜を形成するための例示的プロセスシーケンス100を図示している。処理される基板はまず、周期堆積を実行可能なプロセスチャンバにロードされて、この中に位置決めされ、プロセス条件が調整される(ステップ110)。基板は次いで含浸プロセスに曝され、約1秒〜約90秒の範囲内で続く(ステップ120)。適切なキャリアガスを伴う1パルスのタングステン含有前駆体が処理チャンバに導入される(ステップ130)。1パルスのガスが次いでプロセスチャンバにパルスされて(ステップ140)、残渣タングステン含有前駆体や副生成物をパージまたは除去する。次に、適切なキャリアガスを伴う1パルスの還元剤または還元化合物がプロセスチャンバに導入される(ステップ150)。還元ガスは、含浸プロセス(ステップ120)に使用されるガスと同じ還元化合物を含有してもよく、あるいは代替的に、還元ガスは生産スループット要件およびデバイス用途に応じて異なる還元化合物を含有してもよい。1パルスのパージガスが次いで処理チャンバに導入されて(ステップ160)、残渣還元化合物をパージまたは除去する。

【0019】

[0026]適切なキャリアガスまたはパージガスは、ヘリウム、アルゴン、窒素、水素、フォーミングガスまたはこれらの組合せを含む。通常、ボランまたはシラン化合物を含有する還元ガスはまた水素を含んでおり、さらにアルゴンや窒素を含有してもよい。

【0020】

[0027]ステップ170を参照すると、各堆積サイクル(ステップ130〜160)の後、特定の厚さを有するタングステン核形成層が基板表面上に堆積される。普通、各ALDサイクルは、約0.1Å〜約5Å以下の範囲内の厚さを有する層を形成してもよい。特定のデバイス要件に応じて、後続の堆積サイクルは、所望の厚さを有するタングステン核形成層を堆積するために必要とされることがある。従って、堆積サイクル(ステップ130〜160)は、タングステン膜の所望の厚さが達成されるまで反復可能である。核形成層は通常、約2Å〜約200Åの範囲内の厚さに堆積される。その後、所望の厚さが達成されると、プロセスはステップ180で示されるように停止される。

【0021】

[0028]適切なタングステン含有前駆体または化合物は、六フッ化タングステン(WF6)、六塩化タングステン(WCl6)、タングステンカルボニル(W(CO)6)、ビス(シクロペンタジエニル)タングステンジクロライド(Cp2WCl2)、メシチレンタングステントリカルボニル(C9H12W(CO)3)またはこれらの誘導体を含む。適切な還元化合物および含浸化合物は、シラン化合物、ボラン化合物、ホスフィン化合物、アンモニア、アミン化合物、水素、これらの誘導体、これらの混合物またはこれらの組合せを含む。シラン化合物は、シラン、ジシラン、トリシラン、テトラシラン、クロロシラン、ジクロロシラン、テトラクロロシラン、ヘキサクロロジシラン、メチルシランまたはこれらの誘導体を含む。ボラン化合物は、ボラン、ジボラン、トリボラン、テトラボラン、ペンタボラン、アルキルボラン(例えば、トリエチルボラン)またはこれらの誘導体を含む。複数の例は含浸プロセス用の還元ガスを提供して、シラン、ジシラン、ジボラン、水素、これらの誘導体、これらの混合物またはこれらの組合せを含有する。

【0022】

[0029]基板表面は概して、この上に配置されているバリア層を含有する。タングステン核形成層はバリア層上に堆積されてもよい。一実施形態では、基板表面は、基板が加熱されている間に事前含浸ガスに曝されてもよい。基板は、ステップ110または120時、かつプロセス100時のステップ130〜170の間プロセス温度に加熱されてもよい。基板は、事前含浸プロセスの前またはこの最中に、例えば約100℃〜約600℃、好ましくは約200℃〜約600℃、より好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約500℃の範囲内のプロセス温度に加熱されてもよい。一実施例では、含浸プロセスの温度は後続の気相堆積プロセスについて維持される。含浸プロセス(ステップ120)は通常、約1トール〜約150トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内のプロセスチャンバの内部圧力で実行される。一部の実施例では、圧力は約5トール〜約20トールの範囲内である。別の実施例では、圧力は約40トールである。含浸プロセスは普通、約1秒〜約90秒の範囲内の期間、基板表面に行われる。一実施例では、含浸プロセスは約60秒以下の間続く。別の実施例では、含浸プロセスは約30秒以下の間続く。別の態様では、含浸プロセスは約10秒続く。

【0023】

[0030]基板は、水素ガスおよびハイドライド化合物を含有する含浸ガス(例えば、事前含浸ガス)や還元ガス、例えばシラン、ジシラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せに曝される。還元ガスは、処理/堆積チャンバの内外で混合されてもよく、また複数のソースから入ってきてもよい。一実施例では、基板は、還元またはハイドライド化合物と水素混合物(例えば、H2中の5%B2H6)のガス流を、水素ガスのガス流とチャンバにおいて組み合わせることによって形成される還元ガスに曝される。別の実施例では、還元またはハイドライド化合物と水素混合物(例えば、H2中の5%B2H6)のガス流および水素ガスのガス流は、チャンバに入る前に組み合わせられる。

【0024】

[0031]一実施形態では、還元ガスは、約40:1以上、好ましくは約100:1以上、好ましくは約500:1以上、より好ましくは約800:1以上、より好ましくは約1,000:1以上の水素/ハイドライド流量比を含有している。ハイドライド化合物(例えば、ジボラン)は、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。ハイドライド化合物は、混合物が、約50sccm〜約500sccm、好ましくは約75sccm〜約400sccm、より好ましくは約100sccm〜約300sccmの範囲内の流量を有するように、キャリアガス(例えば、H2)内にあってもよい。水素ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有してもよい。水素/ハイドライド流量比は、全水素流量を全ハイドライド流量で除算することによって算出可能である。全水素流量は、任意の水素キャリアガスの流量および任意の独立水素ガスの流量を含む水素の全ソースの合計を含有する。

【0025】

[0032]基板上に配置されているバリア層は還元される、および/または還元剤を吸収して、後続の核形成層に対する調整層を形成する。調整バリア層は、核形成層のより迅速かつより平滑な堆積を提供する。一実施形態では、ステップ120において、含浸プロセスで利用される還元剤または還元化合物はジボランまたはシランである。一実施例では、還元ガスは、約1sccm〜約40sccmの範囲内の流量を有するハイドライド化合物(例えば、B2H6やSiH4)および約1slm〜約20slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約3sccm〜約30sccmの範囲内の流量を有するハイドライド化合物および約3slm〜約15slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約5sccm〜約15sccmの範囲内の流量を有するハイドライド化合物および約5slm〜約10slmの範囲内の流量を有する水素ガスを含有する。

【0026】

[0033]ステップ130では、タングステン含有前駆体は好ましくは六フッ化タングステンであり、約5sccm〜約200sccmの範囲内のレートで導入される。タングステン含有前駆体は、約50sccm〜約1,000sccmの範囲内の流量のアルゴンなどのキャリアガスを具備するプロセスチャンバに導入可能である。

【0027】

[0034]ステップ150において、還元ガスはジボランまたはシランを含有しており、プロセスチャンバに導入される。還元ガスは、約1sccm〜約40sccmの範囲内の流量を有するハイドライド化合物(例えば、B2H6またはSiH4)および約1slm〜約20slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約3sccm〜約30sccmの範囲内の流量を有するハイドライド化合物および約3slm〜約15slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約5sccm〜約15sccmの範囲内の流量を有するハイドライド化合物および約5slm〜約10slmの範囲内の流量を有する水素ガスを含有する。

【0028】

[0035]パージガス、好ましくはアルゴンまたは窒素のパルスは、ステップ140および160において、通常、約50sccm〜約2,000sccm、好ましくは約500sccmのレートで導入される。ステップ140および160はパージガスの連続流を含むことがあるのに対して、タングステン含有化合物および還元ガスは、キャリアガスの定常ストリームにパルスされる。各処理ステップ(ステップ130〜160)は約0.01秒〜約10秒、好ましくは約0.1秒〜約1秒の範囲の間続く。例えば約30秒または約60秒のより長い処理ステップがタングステン堆積を達成する。しかしながら、スループットは削減される。特定の圧力および時間が実験を通して取得される。一実施例では、300mm直径の基板またはウェーハは、同様のスループットを維持するために、200mm直径の基板またはウェーハの約2倍の流量を必要とする。

【0029】

[0036]本明細書に説明されている実施形態で使用されるALDプロセスチャンバは、カリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能である。ALDプロセスチャンバについてのより詳細な説明は、全体が参照によって本明細書に組み込まれている、2002年10月25日に出願され、かつUS2003−0121608号として公開された、共同出願人による米国特許第6,878,206号および6,916,398号と、共同出願人による米国出願第10/281,079号に見ることができる。ソフトウェアルーチンが、プロセスレシピやシーケンスを開始するために実行される。ソフトウェアルーチンは、実行される場合に、汎用コンピュータを、チャンバ動作をコントロールする特定プロセスコンピュータに変換して、チャンバプロセスが実行される。例えば、ソフトウェアルーチンは、本発明の態様に従ってプロセスシーケンスを実行するために電子コントロールバルブの起動を正確にコントロールするために使用されてもよい。代替的に、ソフトウェアルーチンは、ハードウェアで、特定用途向け集積回路や他のタイプのハードウェア実現で、あるいはソフトウェアまたはハードウェアの組合せで実行されてもよい。

【0030】

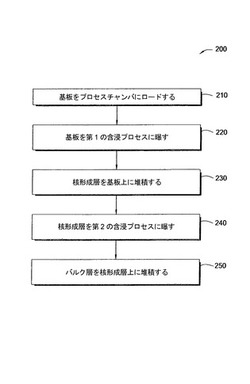

[0037]図2は、本明細書に説明されている一実施形態に従った、タングステン含有材料を形成するためのプロセス200を図示している。ステップ210において、基板はプロセスチャンバにロードされる。基板は普通、この上に配置されているバリア層を含有しており、またステップ220で事前含浸プロセスつまり第1の含浸プロセスに曝される。含浸プロセスは、事前含浸ガス、または還元剤を含有する還元ガスをプロセスチャンバに送出するステップを含む。基板表面は、還元バリア層などの処置層を形成する。ステップ230において、核形成層(例えば、タングステン)が基板上に堆積される。概して、核形成層は、ALD、CVDまたはパルスCVDを含む気相堆積プロセスによって堆積される。ステップ240において、核形成層は、ステップ220で使用されたのと同じまたは異なる還元剤による第2の含浸プロセスに曝される。その後、バルク層(例えば、タングステン)がステップ250で核形成層上に堆積される。バルク層はCVDプロセスによって堆積されてもよい。

【0031】

[0038]ステップ210において、基板はプロセスチャンバにロードされて、この中に位置決めされてもよい。基板表面または下地層はこの上に配置されているバリア層、接着または起動層を含有してもよい。バリア層は普通金属材料や窒化金属材料を含有する。一実施形態では、下地層は、金属チタン、窒化チタン、金属タンタル、窒化タンタル、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有するバリア層である。バリア層は、ALDプロセス、CVDプロセスまたは物理気相堆積(PVD)プロセスで堆積されてもよい。別の実施形態では、下地層は、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有してもよい核形成/バリア層である。核形成/バリア層は、ALDプロセス、CVDプロセス、PVDプロセスまたはこれらの組合せで堆積されてもよい。

【0032】

[0039]バリア層は普通、例えば約30Å〜約100Åの範囲内の、少なくとも約30Åの厚さに堆積される。一実施例では、バリア層は、テトラキス(ジメチルアミノ)チタン(TDMAT)およびアンモニアを使用することによってCVDプロセスで基板表面上に堆積される。別の実施例では、バリア層は、四塩化チタン(TiCl4)およびアンモニアを順次パルスすることによってALDプロセスで基板表面上に堆積される。別の実施例では、バリア層は、窒素環境においてチタンソースからスパッタリングすることによってPVDプロセスで基板表面上に堆積される。バリア層は、後続の製作プロセスを実行する前にプラズマ緻密化されてもよい。別の実施例では、下地層は、PVDプロセスで堆積されたタングステンおよび/または窒化タングステン層である。

【0033】

[0040]一実施例では、下地層は、金属チタン、窒化チタン、金属タンタル、窒化タンタル、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有するバリア層であり、またALDプロセス、CVDプロセスまたはPVDプロセスで堆積されてもよい。別の実施例では、下地層は、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有する核形成/バリア層であり、またALDプロセスやPVDプロセスで堆積されてもよい。

【0034】

[0041]ステップ210で設定される温度および圧力などのプロセス条件はステップ220で使用されてもよい。一実施形態では、プロセスチャンバは、プロセス200のステップ210、220、230および/または240において、約100℃〜約600℃、好ましくは約200℃〜約600℃、より好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約500℃の範囲内の温度で基板を加熱するように調整される。プロセスチャンバは、約1トール〜約150トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内の内部圧力を有してもよい。一実施例では、含浸プロセスで使用されるプロセスチャンバは、バリア層を堆積するのに使用されたのと同じプロセスチャンバであってもよい。別の実施例では、含浸プロセスで使用されるプロセスチャンバは、ステップ230で後続の核形成層を堆積するのに使用される。

【0035】

[0042]ステップ220において、基板表面は、還元剤および任意のキャリアガスを含有する含浸プロセスに曝される。還元剤は基板表面、つまりバリア層を吸収し、および/またはこれと反応して、処置表面を形成する。処置表面は、平滑かつより均一なタングステン層全体により迅速な堆積プロセスを提供する。還元剤は、シラン化合物、ボラン化合物、ホスフィン化合物、アンモニア、アミン化合物、水素、これらの誘導体、これらの混合物またはこれらの組合せを含んでもよい。シラン化合物は、シラン、ジシラン、トリシラン、テトラシラン、クロロシラン、ジクロロシラン、テトラクロロシラン、ヘキサクロロジシラン、メチルシランまたはこれらの誘導体を含むのに対して、ボラン化合物は、ボラン、ジボラン、トリボラン、テトラボラン、ペンタボラン、アルキルボラン(例えば、トリエチルボラン)またはこれらの誘導体を含んでいる。好ましい還元剤は、シラン、ジシラン、ジボランおよび水素を含んでいる。キャリアガスが還元剤と同時に流されてもよい。キャリアガスは、水素、窒素、アルゴン、ヘリウム、これらの誘導体、これらの混合物またはこれらの組合せを含んでいる。

【0036】

[0043]基板は、約1秒〜約90秒、好ましくは約5秒〜約60秒、より好ましくは約10秒〜約30秒、より好ましくは約15秒〜約20秒の範囲内の期間、ステップ220の事前含浸プロセスにおいて事前含浸ガスまたは還元ガスに曝されてもよい。基板上に配置されているバリア層は還元され、および/または還元剤を吸収して、後続の核形成層に対して調整層を形成する。ALD核形成プロセス前に実行される一実施例では、水素中の約300sccmの5vol%ジボランが、約30秒間約15トールかつ約350℃で基板に曝される。ALD核形成プロセス前に実行される別の実施例では、水素中の約300sccmの5vol%ジボランおよび約2slmの水素が、約20秒間約10トールかつ約300℃で基板に曝される。パルスCVD核形成プロセス前に実行される一実施例では、水素中の約200sccmの5vol%ジボランが、約24秒間約90トールかつ約400℃で基板に曝される。

【0037】

[0044]ステップ230において、核形成層が基板表面上、つまり処置バリア層上に堆積される。核形成層は、ALD、CVDおよび/またはパルスCVDを含む気相堆積プロセスで堆積されてもよい。核形成層を堆積するのに使用されるプロセスチャンバは、ステップ220および240で説明された含浸プロセスで使用されるのと同じプロセスチャンバであってもよい。核形成層は、タングステン、タングステン合金、タングステン含有材料(例えば、ホウ化タングステンやタングステンシリサイド)およびこれらの組合せを含有してもよい。核形成層は通常、約2Å〜約200Åの範囲内の厚さに堆積される。一実施例では、WF6およびB2H6を利用するALDプロセスが、約2Å〜約20Åの範囲内、例えば約12Åの厚さの核形成層を堆積する。別の実施例では、WF6およびSiH4を利用するALDプロセスは、約2Å〜約50Åの範囲内、例えば約30Åの厚さの核形成層を堆積する。別の実施例では、WF6およびSiH4またはWF6およびB2H6を利用するパルスCVD(例えば、同時流れ)プロセスは、約2Å〜約200Åの範囲内、例えば約50Åの厚さの核形成層を堆積する。好ましくは、プロセス100における、本明細書に説明されているようなALDプロセスが核形成層を堆積するために使用されてもよい。

【0038】

[0045]ステップ240において、基板表面は、還元剤および任意のキャリアガスを含有する事後含浸プロセスつまり第2の含浸プロセスに曝される。還元剤は基板表面、つまり核形成層を吸収し、および/またはこれと反応して、処置表面を形成する。上記のような還元剤または還元化合物はまたシラン化合物、ボラン化合物、ホスフィン化合物、アンモニア、アミン化合物、水素、これらの誘導体、これらの混合物またはこれらの組合せを含んでもよい。キャリアガスは、還元剤または還元化合物と同時に流されてもよく、また水素、窒素、アルゴンまたはこれらの組合せを含んでもよい。

【0039】

[0046]基板は、約1秒〜約90秒、好ましくは約5秒〜約60秒、より好ましくは約10秒〜約30秒、より好ましくは約15秒〜約20秒の範囲内の期間、ステップ240の事後含浸プロセス時に事後含浸ガスまたは還元ガスに曝されてもよい。一実施形態では、基板表面は事後含浸ガスに曝されてもよいのに対して、基板は、事後含浸プロセス時に、約100℃〜約600℃、好ましくは約200℃〜約600℃、より好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約500℃の範囲内の温度に加熱される。約1トール〜約150トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内の内部圧力を有するプロセスチャンバが維持される。基板上に配置されているバリア層は還元され、および/または還元剤を吸収し、後続のバルク層に対する調整層を形成する。

【0040】

[0047]基板は、水素ガスおよびハイドライド化合物を含有する含浸ガス(例えば、事後含浸ガス)または還元ガス、例えばシラン、ジシラン、ボラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せなどに曝される。一実施形態では、還元ガスは、約40:1以上、好ましくは約100:1以上、より好ましくは約500:1以上、より好ましくは800:1以上の水素/ハイドライド流量比を含有する。ハイドライド化合物(例えば、ジボラン)は、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。還元ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素ガスを含有する。

【0041】

[0048]ALD核形成プロセス後に実行される一実施例では、水素中の約300sccmの5vol%ジボランが、約30秒間約30トールかつ約300℃で基板に曝されてもよい。パルスCVD核形成プロセス後に実行される別の実施例では、水素中の約200sccmの5vol%ジボランおよび約3slmの水素が約30秒間約15トールかつ約400℃で基板に曝される。パルスCVD核形成プロセス後に実行される別の実施例では、ジボラン中の約300sccmの5vol%ジボランが、約20秒間約90トールかつ約400℃で基板に曝される。

【0042】

[0049]ステップ250において、バルク層が基板表面、つまり処置核形成層に堆積される。バルク層は、CVDまたはパルスCVDを含む気相堆積プロセスで堆積されてもよい。バルク層を堆積するために使用されるプロセスチャンバは、ステップ240で説明されるような事後含浸プロセスで使用されるのと同じプロセスチャンバであってもよい。バルク層はタングステン、タングステン合金、タングステン含有材料(例えば、ホウ化タングステン、タングステンシリサイドまたはリン化タングステン)およびこれらの組合せを含有する。バルク層は通常、約100Å〜約10,000Å、好ましくは約1,000Å〜約5,000Åの範囲内の厚さに堆積される。一実施例では、WF6およびB2H6を利用するCVDプロセスが、処置核形成層上にバルク層を堆積するために使用される。別の実施例では、WF6およびSiH4を利用するCVDプロセスが、処置核形成層上にバルク層を堆積するために使用される。別の実施例では、タングステンソースを利用するPVDプロセスが、処置核形成層上にバルク層を堆積するために使用される。タングステン核形成層を含浸して、タングステンバルク層をこの上に堆積するためのプロセスが、参照によって本明細書に組み込まれている、共同出願人による米国特許第6,156,382号にさらに説明されている。

【0043】

[0050]代替実施形態では、タングステン含有膜が2つ以上の核形成層を堆積することによって堆積され、また複数のサイクルの気相堆積プロセスを含んでもよい。一実施例では、バリア層は、パルスCVDプロセスによって第1の核形成層を形成する前に含浸プロセスに曝されてもよい。プロセスチャンバは約400℃〜約450℃の範囲内、例えば約425℃の温度に加熱されて、約10トール〜約20トールの範囲内、例えば約15トールの圧力に維持される。パルスCVDプロセスは、約1秒〜約3秒、例えば約1.5秒の期間、タングステン含有化合物および還元剤の同時流に基板を曝すステップを含んでもよい。試薬流は、約30sccm〜約90sccm、例えば約60sccmの流量のタングステン含有化合物を含むのに対して、還元剤は、約10sccm〜約50sccm、例えば約30sccmの流量である。同時流は停止されてプロセスチャンバはパージされる。次いで還元剤は、約1秒〜約3秒、例えば約1秒の期間チャンバにパルスされる。還元剤は、約10sccm〜約50sccm、例えば約30sccmの流量を有してもよい。還元剤流は停止されて、チャンバは約0.5秒間パージされる。所定の厚さの第1の核形成層が形成されるまでサイクルが反復される。例えば、プロセスは、約30Åの厚さの層を形成するために3回反復される。好ましいタングステン含有化合物は六フッ化タングステンであり、好ましい還元剤はシランおよび/またはジボランである。還元剤は、第1の核形成層の堆積の前後の含浸プロセス時に場合により使用される。

【0044】

[0051]第2の核形成層が第1の核形成層上に形成されてもよい。プロセスチャンバは同一温度に保たれてもよいが、プロセスチャンバの圧力は普通増大される。プロセスチャンバは約400℃〜約450℃の範囲内、例えば約425℃の温度に維持され、また圧力は、約20トール〜約50トールの範囲内、例えば約30トールである。CVDプロセスは、約4秒〜約8秒間、例えば約6秒間タングステン含有化合物および還元剤の同時流に基板を曝すステップを含んでもよい。試薬流は、約30sccm〜約70sccm、例えば約50sccmの流量のタングステン含有化合物を含んでいるのに対して、還元剤は、約10sccm〜約50sccm、例えば約25sccmの流量を有する。第2の核形成層が第1の核形成層上に堆積され、約50Å〜約1,000Å、好ましくは約150Å〜約300Åの範囲内の厚さを有する。好ましいタングステン含有化合物は六フッ化タングステンであり、好ましい還元剤はシランおよび/またはジボランである。還元剤は、第2の核形成層の堆積の前後に含浸プロセスで場合により使用される。

【0045】

[0052]最後に、バルク層が第2の核形成層上に堆積されてもよい。バルク層は従来のCVDプロセスで堆積されてもよい。一実施例では、プロセスチャンバは約400℃〜約450℃の範囲内、例えば約425℃の温度に維持され、圧力は約100トール〜約350トールの範囲内、例えば約200トールに維持される。試薬流は、約200sccm〜約800sccm、例えば約400sccmの流量のタングステン含有化合物を含んでいるのに対して、還元剤は約2,000sccm〜約8,000sccm、例えば約4,000sccmの流量を有する。好ましいタングステン含有化合物は六フッ化タングステンであり、好ましい還元剤は水素である。

【0046】

プロセス集積

[0053]上記のタングステン核形成層は、従来のバルク充填技術と一体化されて膜特性の優れた特徴部を形成する場合に具体的な実用性を示してきた。集積スキームは核形成層を堆積するためにALDやパルスCVDプロセスを含むことができるのに対して、バルク層はCVDやPVDプロセスで堆積可能である。このような集積スキームを実行可能な集積処理システムはENDURA(登録商標)、ENDURA SL(登録商標)、CENTURA(登録商標)およびPRODUCER(登録商標)処理システムを含み、各々はカリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能である。これらのシステムのいずれも、核形成層を堆積するための少なくとも1つのALDまたはパルスCVDチャンバ、バルク充填を堆積するための少なくとも1つのCVDチャンバおよび/または追加材料用の少なくとも1つのPVDチャンバを含むように構成されてもよい。

【0047】

[0054]図3Aは、例示的マルチチャンバ処理システム300の概略平面図である。類似のマルチチャンバ処理システムが、参照によって本明細書に組み込まれている、共同出願人による米国特許第5,186,718号に開示されている。システム300は概して、システム300に対して基板を移送するためのロードロックチャンバ302、304を含んでいる。通常、システム300は真空下にあるため、ロードロックチャンバ302、304は、システム300に導入された基板を「ポンプダウン」することができる。第1のロボット310は、ロードロックチャンバ302、304と第1のセットの1つ以上の基板処理チャンバ312、314、316、318(4つが示されている)の間に基板を移送してもよい。各処理チャンバ312、314、316、318は、周期層堆積、CVD、PVD、エッチング、プレクリーニング、脱ガス化、配向および他の基板プロセスなどの多数の基板処理動作を実行するようになっていてもよい。第1のロボット310はまた、1つ以上の移送チャンバ322、324に対して基板を移送する。

【0048】

[0055]移送チャンバ322、324は、システム300内に基板が移送されるようにする一方で、超高真空条件を維持するために使用される。第2のロボット330は、移送チャンバ322、324と第2のセットの1つ以上の処理チャンバ332、334、336、338の間に基板を移送してもよい。処理チャンバ312、314、316、318と同様に、処理チャンバ332、334、336、338は、例えば周期堆積、CVD、PVD、エッチング、プレクリーニング、脱ガス化および配向などの多様な基板処理動作を実行するようになっていてもよい。基板処理チャンバ312、314、316、318、332、334、336、338のいずれも、システム300によって実行される具体的なプロセスに必要ならばシステム300から除去されてもよい。

【0049】

[0056]一構造では、各処理チャンバ332および338は、核形成層を堆積するように適合されている周期堆積チャンバであってもよく、各処理チャンバ334および336は、バルク層を形成するように適合されている周期堆積チャンバ、化学気相堆積チャンバまたは物理気相堆積チャンバであってもよく、各処理チャンバ312および314は、誘電層を堆積するように適合されている物理気相堆積チャンバ、化学気相堆積チャンバまたは周期堆積チャンバであってもよく、各処理チャンバ316および318は、相互接続特徴部用のアパーチャーや開口をエッチングするようになっているエッチングチャンバであってもよい。システム300のこの具体的な構造は本発明を図示するために提供されており、本発明の範囲を制限するために使用されるべきではない。

【0050】

[0057]別の集積システムが、核形成堆積ならびにバルク充填堆積を単一チャンバに含むことがある。周期堆積モードならびに従来のCVDモードの両方で動作するように構成されているチャンバが使用可能である。このようなチャンバの一例が、参照によって本明細書に組み込まれている、共同出願人による米国特許第6,878,206号に説明されている。

【0051】

[0058]別の集積スキームでは、1つ以上の周期堆積核形成チャンバが第1の処理システムに集積されるのに対して、1つ以上のバルク層堆積チャンバが第2の処理システムに集積される。本構成では、基板はまず第1のシステムで処理されて、ここで核形成層が基板上に堆積される。その後、基板は第2の処理システムに移動されて、ここでバルク堆積が生じる。

【0052】

[0059]図3Bは、例示的マルチチャンバ処理システム350の概略平面図である。システム350は概して、システム350に対して基板を移送するためのロードロックチャンバ352、354を含んでいる。通常、システム350は真空下にあるため、ロードロックチャンバ352、354は、システム350に導入された基板を「ポンプダウン」することができる。ロボット360は、ロードロックチャンバ352、354と基板処理チャンバ362、364、366、368、370および372間に基板を移送してもよい。各処理チャンバ362、364、366、368、370および372は、周期層堆積、CVD、PVD、エッチング、プレクリーニング、脱ガス化、加熱、配向および他の基板プロセスなどの多数の基板処理動作を実行するようになっていてもよい。ロボット360はまた移送チャンバ356に対して基板を移送する。基板処理チャンバ362、364、366、368、370および372のいずれも、システム350によって実行される具体的なプロセスに必要でないならばシステム350から除去されてもよい。

【0053】

[0060]一構造では、各処理チャンバ364および370は、核形成層を堆積するように適合されている周期堆積チャンバであってもよく、各処理チャンバ366および368は、バルク充填堆積層を形成するように適合されている周期堆積チャンバ、化学気相堆積チャンバまたは物理気相堆積チャンバであってもよい。システム350の具体的な構造は本発明を図示するために提供されており、本発明の範囲を制限するために使用されるべきではない。

【0054】

[0061]代替的に、単一チャンバ内に複数のステーションを有するカルーセルタイプバッチ処理システムが、核形成およびバルク層堆積を単一処理システムに組み込むように適合可能である。このような処理システムでは、アルゴンガスカーテンなどのパージガスカーテンが各ステーション間に確立可能であり、各ステーションで微小または小型環境を作成する。基板はシステムに順次ロードされてから、各ステーションで回転されて、また各ステーションで少なくとも部分的に処理される。例えば、基板は、第1のステーションの周期堆積核形成ステップに、次いで後続ステーションの各々で部分的バルク充填CVDステップに曝されてもよい。代替的に、核形成が2つ以上のステーションで生じることもあり、またバルク充填が1つ以上のステーションで生じることもある。さらにまた、核形成層およびバルク層は別個のカルーセルタイプシステムで堆積されてもよい。別の態様では、含浸および核形成ステップがあるカルーセルで完了されるのに対して、バルクステップは別のカルーセルで行われ、両カルーセルは同一プロセスシステムの一部である。各プラテンは、各ステーションで少なくともなんらかのプロセスコントロールを提供するように温度コントロール可能である。しかしながら、ステーションは単一チャンバ内に収容されているため、プロセス圧力は通常ステーション間で同じままである。不活性ガスカーテンによって各ステーションにある微小または小型環境において何らかの圧力コントロールが使用可能である。

【0055】

[0062]集積スキームに関係なく、核形成層は約2Å〜約200Å、例えば約5Å〜約100Åの範囲内の厚さを有してもよく、またバルク層は約100Å〜約10,000Å、例えば約1,000Å〜約5,000Åの範囲内の厚さを有してもよい。しかしながら、これらの膜の厚さは、所与の用途の特徴部サイズおよびアスペクト比に応じて変化することがある。従って、膜は所与の用途の形状に対応するように適切にサイズ設定される。以下は、本明細書に説明されている実施形態に従って堆積された核形成層から利点を享受可能な例示的形状および用途である。以下の説明は図示目的にすぎず、本発明の使用を制限することを意図していない。

【0056】

[0063]図4A〜図4Cは、プロセスの一実施形態がビア460を充填するために利用される半導体特徴部の断面図である。図4Aでは、基板450は少なくとも1つのビア460を含む。バリア層451はALD、CVDまたはPVD技術によって、ビア460を具備する基板450に堆積されてもよい。バリア層451は、チタン、窒化チタン、タンタル、窒化タンタル、タングステン、窒化タングステン、これらのホウ化物、これらのシリサイド、これらの合金またはこれらの組合せを含有してもよい。タングステン層452の核形成前に、図4Bに描かれているように、含浸プロセスがバリア層451に施されてもよい。含浸プロセスは、ビア460内のバリア層451の側壁に、ビア460外のバリア層451とほぼ同じレートでタングステン層452を接着および成長させる。含浸プロセスが省略される場合、側壁上のタングステン層452の成長は、ビア460外のタングステン層452の成長に対して一定ではない。タングステン層452の核形成が堆積されると、二次含浸つまり事後含浸プロセスがタングステン層452を処置するために行われる。事後含浸プロセスはタングステン層452を提供して、図4Cに明示されているように、ビア460を充填しつつより平滑に成長を継続する。一実施例では、ALDプロセスがタングステン核形成層の堆積後に継続されて、タングステンバルク層を堆積する。別の実施例では、ALDプロセスがタングステン核形成層を堆積するために使用され、CVDプロセスがタングステンバルク層を堆積するために使用される。別の実施例では、ALDプロセスがタングステン核形成層を堆積するために使用され、PVDプロセスがタングステンバルク層を堆積するために使用される。別の実施例では、パルスCVDプロセスがタングステン核形成層を堆積するために使用され、従来のCVDプロセスがタングステンバルク層を堆積するために使用される。別の実施例では、パルスCVDプロセスがタングステン核形成層を堆積するために使用され、PVDプロセスがタングステンバルク層を堆積するために使用される。

【0057】

タングステン金属ゲート

[0064]図5は、本明細書に説明されている実施形態に従って堆積された核形成層を利用する例示的金属酸化物ゲートデバイス400の断面図を示している。デバイス400は概して、スペーサー416と、基板表面412内に形成されたシリコンソース/ドレインエリア420とによって囲まれている暴露ゲート410を含んでいる。スペーサー416は通常、二酸化シリコンなどの酸化物や、窒化シリコンなどの窒化物を含んでいる。

【0058】

[0065]金属ゲート410は、酸化層411と、多結晶シリコン層414と、窒化チタンバリア層415とタングステン層422とを含んでいる。酸化層411は基板412を多結晶シリコン層414から分離する。酸化層411および多結晶シリコン層414は従来の堆積技術を使用して堆積される。

【0059】

[0066]窒化チタンバリア層415は多結晶シリコン層414上に堆積される。窒化チタンバリア層415は、PVDチタン層、次いでCVD窒化チタン層を堆積することによって形成される二層スタックであってもよい。窒化チタンバリア層415はまた、参照によって本明細書に組み込まれている2001年12月21日に出願され、かつUS2003−0116087号として公開されている、共同出願人による米国出願第10/032,293号に示されかつ説明されているプロセスなどの周期堆積技術を使用して堆積されてもよい。

【0060】

[0067]含浸プロセスが基板表面に施される。含浸は、少なくとも1つのキャリアガスに伴ってシラン化合物またはボラン化合物を含む。好ましいシラン化合物はシランであり、好ましいボラン化合物はジボランであり、好ましいキャリアガスは水素、窒素および/またはアルゴンのいずれかである。一態様では、シランは約25sccm〜約500sccmの範囲内の流量を有しており、水素は約200sccm〜約700sccmの範囲内の流量を有する。含浸プロセスは約100℃〜約500℃の範囲内、好ましくは約300℃の温度で、約1トール〜約150トール、好ましくは約30トール〜約120トールの範囲内の圧力で、約1秒〜約90秒の期間、行われる。別の態様では、ジボランは約25sccm〜約500sccmの範囲内の流量を有しており、水素および/またはアルゴンは約200sccm〜約700sccmの範囲内の流量を有する。含浸プロセスは、約100℃〜約500℃の範囲内、好ましくは約300℃の温度で、約1トール〜約120トール、好ましくは約5トール〜約50トールの範囲内の圧力で、約1秒〜約90秒、好ましくは約60秒未満の期間、行われる。

【0061】

[0068]一実施例では、核形成層417は次いで、含浸プロセスによる基板表面の処置に続いてバリア層415に周期的に堆積される。一態様では、核形成層417は、六フッ化タングステンおよびジボランの交互パルスを使用して周期的に堆積される。六フッ化タングステンはチャンバにパルスされてもよく、また基板は約1sccm〜約100sccm、好ましくは約5sccm〜約50sccmの範囲内のレートで、約0.3秒間曝される。アルゴンなどのキャリアガスは、約100sccm〜約1,000sccm、好ましくは約100sccm〜約500sccmの範囲内の流量で六フッ化タングステンに伴って提供される。ジボラン(例えば、H2中5%)はチャンバにパルスされてもよく、また基板は約50sccm〜約1,000sccm、好ましくは約100sccm〜約400sccmの範囲内のレートで約0.3秒間曝される。水素ガスはチャンバにパルスされてもよく、基板は、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内のレートで曝される。基板は約100℃〜約400℃、好ましくは約300℃の温度に、約1トール〜約120トール、好ましくは約5トール〜約50トールのチャンバ圧力で維持されてもよい。六フッ化タングステンとジボランの両パルスにおいて、水素が約0.5秒間パルスされて、処理チャンバから反応性化合物をパージまたは除去する。

【0062】

[0069]別の実施例では、核形成層417は、六フッ化タングステンおよびシランの交互パルスを使用して周期的に堆積される。六フッ化タングステンは約0.5秒間、アルゴンによって上記のようにパルスされる。シランは約1sccm〜約100sccm、例えば約5sccm〜約50sccmのレートで約0.5秒間パルスされる。水素などのキャリアガスが、約100sccm〜約1,000sccm、例えば約100sccm〜約500sccmのレートで、シランに伴って提供される。水素ガスはチャンバにパルスされてもよく、また基板は約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内のレートで曝される。基板は約100℃〜約400℃、好ましくは約300℃の温度に、約1トール〜約30トールのチャンバ圧力で維持される。

【0063】

[0070]別の実施例では、核形成層417は、含浸プロセスによる基板表面の処置に続いて、バリア層415上にパルスCVDプロセスで堆積される。パルスCVDプロセスは、約300℃〜約500℃、好ましくは約400℃〜約450℃の範囲内の温度でWF6およびB2H6またはWF6およびSiH4を同時に流すステップを含んでいる。パルスCVDプロセスは、約0.5秒〜約3秒、好ましくは約1.5秒の期間同時流前駆体をパルスする。

【0064】

[0071]第2の含浸プロセスつまり事後含浸プロセスが基板表面に施される。含浸プロセスは、少なくとも1つのキャリアガスに伴ってシラン化合物やボラン化合物などの還元剤を含んでいる。好ましくは、還元剤はジボランであり、好ましいキャリアガスは水素、窒素および/またはアルゴンである。一実施例では、水素中に5vol%のジボランを含有する還元ガスが、約100sccm〜約500sccmの範囲内、好ましくは約300sccmの流量を有する。一部の実施例では、基板は、還元ガスに伴って、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素ガスに曝されてもよい。含浸プロセスは、約100℃〜約500℃の範囲内、好ましくは約300℃の温度で、約1トール〜約120トール、好ましくは約10トール〜約50トールの範囲内の圧力で約1秒〜約90秒、好ましくは約30秒未満の期間、行われる。

【0065】

[0072]含浸プロセスを利用して形成された核形成層は、含浸プロセスで形成されたのではない核形成層に対して利点を有している。タングステン膜は、集積膜に対する低ストレス、ならびに核形成層の界面での低フッ素含有率を示す。また、含浸処置後に堆積された核形成層はより高い均一性カバレージを有しており、また培養期間の削減ゆえにより迅速に堆積される。

【0066】

[0073]タングステンバルク充填422が次いで処置済みタングステン核形成層417上に堆積される。従来の化学気相堆積法や物理気相堆積法などの任意の金属堆積プロセスが使用可能であるが、タングステンバルク充填422は、上記のようなタングステン含有化合物および還元化合物を交互に吸収することによって堆積されてもよい。周期堆積技術を使用するタングステン堆積についてのより詳細な説明は、全体を参照してここに組み込まれており、2002年2月20日に出願され、かつUS2003−0157760号として公開された、共同出願人による米国特許第6,878,206号および共同出願人による米国出願第10/082,048号に見ることができる。含浸プロセスを利用せずに堆積されたタングステン膜、事後タングステンバルク充填と比較して、含浸プロセスを利用して堆積されたタングステン膜の表面上に少数の火山(volvanoes)が現れる。

【0067】

[0074]堆積に続いて、得られる構造体400の上部は平坦化されてもよい。カリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能なMIRRA(登録商標)システムなどの化学的機械的研磨(CMP)装置が使用されてもよい。タングステンバルク充填422の一部が構造の上部から除去されて、完全に平坦な表面を残すことになる。場合により、構造の中間表面が、上記の後続層の堆積の間に平坦化されてもよい。

【0068】

[0075]図6は、トランジスタ520がトレンチキャパシタ530の上部に隣接して位置決めされている従来のDRAMデバイスの断面図である。DRAMデバイス510のアクセストランジスタ520はトレンチキャパシタ530の上部に隣接して位置決めされる。好ましくは、アクセストランジスタ520は、ソース領域522と、ゲート領域524とドレイン領域526とを有するn−p−nトランジスタを含有している。ゲート領域524はP+基板上に配置されているPドープシリコンエピ層である。アクセストランジスタ520のソース領域522は、ゲート領域524の第1の側に配置されているN+ドープ材料であり、ドレイン領域526は、ソース領域522の反対側に、ゲート領域524の第2の側に配置されているN+ドープ材料である。

【0069】

[0076]ソースおよびドレイン領域522、524はタングステンプラグ560に接続されてもよい。各タングステンプラグ560はチタンライナー562と、タングステン核形成層564と、バルクタングステン充填566とを含んでいる。チタンライナー562は、PVDチタンに続いてCVD窒化チタンを含有する二層スタックであってもよい。代替的に、チタンライナー562は、ALD堆積チタンに続いてALD堆積窒化チタンを含有する二層スタックであってもよい。タングステン核形成層564は上記のように含浸プロセスおよびALDプロセスまたは含浸プロセスおよびパルスCVDプロセスを使用して形成される。タングステンバルク充填566は、事後含浸プロセス、およびCVDを含む任意の従来の堆積技術を使用して堆積されてもよい。

【0070】

[0077]トレンチキャパシタ530は概して、第1の電極532と、第2の電極534と、これらの間に配置されている誘電材料536とを含んでいる。P+基板はトレンチキャパシタ530の第1の電極532として作用し、接地接続541に接続されている。トレンチ538がP+基板に形成され、またトレンチキャパシタ530の第2の電極として作用する重ドープN+多結晶シリコンで充填される。誘電材料536は第1の電極532(つまり、P+基板)と第2の電極534(つまり、N+多結晶シリコン)との間に配置される。

【0071】

[0078]トレンチキャパシタ530はまた、誘電材料536と第1の電極532間に配置されている第1の窒化タングステンバリア層540を含んでいる。好ましくは、第2の窒化タングステンバリア層542が誘電材料536と第2の電極534間に配置されている。代替的に、バリア層540、542は、W/WNなどの結合膜である。

【0072】

[0079]上記DRAMデバイスはn−p−nトランジスタと、第1の電極であるP+基板と、キャパシタの第2の電極であるN+多結晶シリコンとを利用するが、他のトランジスタ設計および電極材料もDRAMデバイスを形成するために本発明によって想定されている。付加的に、例えばクラウンキャパシタなどの他のデバイスも本明細書に説明されている実施形態によって想定されている。

【0073】

[0080]本明細書で使用されている「基板表面」や「基板」とは、製作プロセス時に膜処理が実行される基板上に形成された任意の基板や材料表面のことである。例えば、処理が実行可能な基板表面は、単結晶、多結晶またはアモルファスシリコン、歪シリコン、シリコン・オン・インシュレーター(SOI)、ドープされたシリコン、シリコンゲルマニウム、ゲルマニウム、ガリウムヒ素、ガラス、サファイア、酸化シリコン、窒化シリコン、酸窒化シリコンおよび/または、SiOxCyなどの炭素ドープシリコン酸化物、例えばカリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能なBLACK DIAMOND(登録商標)低k誘電体などの材料を含む。基板は、200mmまたは300mm直径のウェーハ、ならびに矩形または正方形ペイン(pane)などの種々の寸法を有してもよい。特に言及されない限り、本明細書に説明されている実施形態および実施例は好ましくは、200mm直径または300mm直径、より好ましくは300mm直径の基板に行われる。本明細書に説明されているプロセスの実施形態は、金属タングステン、窒化タングステン、ホウ化タングステン、タングステンシリサイド、これらの誘導体、これらの合金、および、多数の基板および表面上、特にバリア層、接着層または導電層上の他のタングステン含有材料を堆積する。本発明の実施形態が有用である基板は、単結晶シリコン(例えば、Si<100>やSi<111>)、酸化シリコン、歪シリコン、シリコンゲルマニウム、ドープまたは無ドープ多結晶シリコン、ドープまたは無ドープシリコンウェーハおよびパターン化または非パターン化ウェーハなどの半導体ウェーハを含んでいるが、これらに制限されない。基板は、基板表面を研磨、エッチング、還元、酸化、水酸化、アニーリングおよび/または焼成するために事前処置プロセスに曝されてもよい。

【0074】

[0081]本明細書で使用されているような「原子層堆積法」や「周期堆積」とは、基板表面上に1層の材料を堆積するために2つ以上の反応性化合物を順次導入することである。2つ、3つまたはこれ以上の反応性化合物は代替的にプロセスチャンバの反応ゾーンに導入されてもよい。普通、各反応性化合物は時間遅延によって分離されて、各化合物を基板表面上に接着および/または反応させる。一態様では、第1の前駆体つまり化合物Aが反応ゾーンにパルスされて第1の時間遅延が続く。次に、第2の前駆体つまり化合物Bが反応ゾーンにパルスされて第2の遅延が続く。各時間遅延時に、窒素などのパージガスがプロセスチャンバに導入されて、反応ゾーンをパージするか、残渣反応性化合物や副生成物を反応ゾーンから除去する。代替的に、パージガスは堆積プロセスを通して連続的に流れることが可能なため、パージガスのみが反応性化合物のパルス間の時間遅延時に流れる。代替実施形態では、パージガスはまた、水素、ジボランまたはシランなどの還元剤であってもよい。反応性化合物は代替的に、所望の膜または膜厚が基板表面上に形成されるまでパルスされる。いずれのシナリオでも、化合物Aおよびパージガスをパルスし、化合物BおよびパージガスをパルスするというALDプロセスで1サイクルである。1サイクルは化合物Aまたは化合物Bのいずれかで開始可能であり、また所望の厚さの膜を達成するまでそれぞれのサイクル順序を継続可能である。別の実施形態では、化合物Aを含有する第1の前駆体、化合物Bを含有する第2の前駆体、化合物Cを含有する第3の前駆体は各々個別または代替的に、プロセスチャンバにパルスされる。代替的には、化合物Aを含有する第1の前駆体および化合物Bを含有する第2の前駆体は各々個別または代替的にプロセスチャンバにパルスされるのに対して、化合物Cを含有する第3の前駆体はプロセスチャンバに継続的に流される。代替的に1パルスの第1の前駆体は1パルスの第2の前駆体に時間的に重畳する場合があるのに対して、1パルスの第3の前駆体は第1および第2の前駆体のいずれのパルスとも時間的に重畳しない。

【0075】

[0082]本明細書で使用されている「パルス」とは、処理チャンバの反応ゾーンに断続的または非継続的に導入される具体的な化合物の量のことである。各パルス内の具体的な化合物の量はパルス期間に応じて経時的に変化することがある。各パルス期間は、例えば用いられているプロセスチャンバの容積容量、これに結合されている真空システムおよび具体的な化合物自体の揮発性/反応性などの多数の要因に応じて可変的である。本明細書で使用されている「半反応」とは、パージステップが続く前駆体のパルスのことである。

【実施例】

【0076】

[0083]以下の実施例は、表面上に堆積されたバリア層を含有する基板に行われた。バリア層は、まずチタン層をPVDプロセスで300mm基板表面上に約100Åの厚さに堆積することによって形成された。引き続き、窒化チタン層が、TDMAT前駆体を使用するCVDプロセスでチタン層上に堆積され、H2/N2プラズマ処置が続いた。窒化チタン層は約50Åの厚さに堆積された。以下の実施例の多くにおいて、ジボランは普通キャリアガスとして水素(H2)を含有している。しかしながら、キャリアガスは窒素(N2)やアルゴンであってもよい。

【0077】

実施例

[0084]実施例1:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0078】

試薬:B2H6;

圧力:約15トール;

温度:約375℃;

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2;

水素/ハイドライド流量比:約820:1;および

期間:約10秒

[0085]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0079】

試薬:WF6、B2H6およびH2;

圧力:約5トール;

温度:約375℃;

流量:約60sccmのWF6、H2中約100sccmの5%B2H6および約6,000sccmのH2;

水素/ハイドライド流量比:約1,220:1;および

パルス期間:約1.5秒

[0086]パルスCVDプロセスが、核形成層が約25Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0080】

試薬:B2H6およびH2;

圧力:約30トール;

温度:約375℃;

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2;

水素/ハイドライド流量比:約820:1;および

期間:約30秒

[0087]引き続き、バルクタングステン層が、約375℃でCVDプロセスを使用して、核形成層上に厚さ約500ÅにWF6−H2を使用して堆積された。

【0081】

[0088]実施例2:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0082】

試薬:SiH4、

圧力:約90トール、

温度:約400℃、

流量:約200sccmのSiH4、および

期間:約24秒

[0089]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0083】

試薬:WF6、B2H6およびH2、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6、H2中約100sccmの5%B2H6および約6,000sccmのH2、

水素/ハイドライド流量比:約1,220:1、および

パルス期間:約1.5秒

[0090]パルスCVDプロセスは、核形成層が約25Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0084】

試薬:B2H6およびH2、

圧力:約30トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約20秒

[0091]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して第2の核形成層上に約500Åの厚さにWF6−H2を堆積された。

【0085】

[0092]実施例3:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0086】

試薬:SiH4、

圧力:約90トール、

温度:約400℃、

流量:約200sccmのSiH4、および

期間:約24秒

[0093]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0087】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、および

パルス期間:約1.5秒

[0094]パルスCVプロセスは、核形成層が約20Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0088】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約20秒

[0095]次に、もう1つのタングステン核形成が、核形成層が約40Åの全厚を有するまでパルスCVDプロセスを使用して形成された。以下の条件が使用された。

【0089】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、

パルス期間:約1.5秒

[0096]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して、第2の核形成層上に厚さ約500ÅにWF6−H2を堆積された。

【0090】

[0097]実施例4:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0091】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0098]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0092】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、

パルス期間:約1.5秒

パルスCVDプロセスは、核形成層が約50Åの厚さを有するまで継続された。

【0093】

[0099]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して第2の核形成層上に約1,000Åの厚さに堆積された。

【0094】

[0100]実施例5:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0095】

試薬:SiH4およびH2、

圧力:約90トール、

温度:約400℃、

流量:約200sccmのSiH4、および

期間:約24秒

[0101]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0096】

試薬:WF6、B2H6およびH2、

圧力:約5トール、

温度:約400℃、

流量:N2中約60sccmのWF6および約100sccmの5%B2H6と約6,000sccmのH2、

水素/ハイドライド流量比:約1,200:1、および

パルス期間:約1.5秒

パルスCVDプロセスは、核形成層が約25Åの厚さを有するまで継続された。

【0097】

[0102]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して第2の核形成層上に約1,000Åの厚さに堆積された。

【0098】

[0103]実施例6:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0099】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200scccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0104]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0100】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、および

パルス期間:約1.5秒

[0105]パルスCVDプロセスは、核形成層が約50Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、第2の核形成層が第1の核形成層上に堆積された。第2の核形成層は従来のCVDプロセスによって、以下の条件で約200Åの厚さに堆積された。

【0101】

試薬:WF6およびSiH4、

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4

[0106]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して、第2の核形成層上に約2,000Åの厚さに堆積された。

【0102】

[0107]実施例7:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0103】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約20秒

[0108]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用して、既に使用されている堆積チャンバにおいてバリア層上に形成された。

【0104】

試薬:WF6、B2H6およびH2、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6、約30sccmのB2H6および約4,000sccmのH2、

水素/ハイドライド流量比:約133:1、および

パルス期間:約1.5秒

[0109]パルスCVDプロセスが、核形成層が約25Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、第2の核形成層が第1の核形成層上に堆積された。第2の核形成層が、以下の条件で従来のCVDプロセスによって約150Åの厚さに堆積された。

【0105】

試薬:WF6、B2H6およびH2

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6、約30sccmのB2H6および約4,000sccmのH2、および

水素/ハイドライド流量比:約133:1

[0110]実施例8:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0106】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0111]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する含浸プロセス時に使用されたのと同じ堆積チャンバにおいてバリア層上に形成された。

【0107】

試薬:WF6およびSiH4、

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、

パルス期間:約1.5秒

[0112]パルスCVDプロセスが、核形成層が約150Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0108】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0113]最後に、基板は堆積チャンバに維持されて、バルクタングステン層が、約400℃でCVDプロセスを使用して、核形成層上に約2,000Åの厚さに堆積された。

【0109】

[0114]実施例9:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0110】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約10秒

[0115]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセス時に使用された堆積チャンバにおいてバリア層上に形成された。

【0111】

試薬:WF6、B2H6およびH2、

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6、約30sccmのB2H6および約6,000sccmのH2、

水素/ハイドライド流量比:約200:1、および

パルス期間:約1.5秒

[0116]パルスCVDプロセスが、核形成層が約100Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0112】

試薬:B2H6およびH2、

圧力:約15トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約6,000sccmのH2、

水素/ハイドライド流量比:約620:1、および

期間:約10秒

[0117]最後に、基板は堆積チャンバに維持されて、バルクタングステン層が、約400℃でCVDプロセスを使用して核形成層上に約2,000Åの厚さに堆積された。

[0118]上記は本発明の実施形態を目的としているが、本発明の他のさらなる実施形態が本発明の基本的範囲を逸脱することなく考案されてもよく、またこの範囲は以下の特許請求の範囲によって判断される。

【図面の簡単な説明】

【0113】

【図1】本明細書に説明されている一実施形態に従った、周期堆積技術を使用してタングステン層を形成するためのプロセスシーケンスを図示している。

【図2】本明細書に説明されている一実施形態に従った、タングステン含有材料を形成するためのプロセスシーケンスを図示している。

【図3A】例示的集積処理プラットフォームを示している。

【図3B】もう1つの例示的集積処理プラットフォームを示している。

【図4A】ビア、中核ビアおよび充填ビアの断面図を示している。

【図4B】ビア、中核ビアおよび充填ビアの断面図を示している。

【図4C】ビア、中核ビアおよび充填ビアの断面図を示している。

【図5】本発明の実施形態に従って形成された例示的金属酸化物ゲートデバイスの断面図を示している。

【図6】本発明の実施形態に従って形成された従来のDRAMデバイスの断面図を示している。

【符号の説明】

【0114】

300…マルチチャンバ処理システム、302、304…ロードロックチャンバ、310…第1のロボット、312、314、316、318、332、334、336、338…基板処理チャンバ、322、324…移送チャンバ、330…第2のロボット、322、324…移送チャンバ、350…マルチチャンバ処理システム、352、354…ロードロックチャンバ、356…移送チャンバ、360…ロボット、362、364、366、368、370、372…基板処理チャンバ、400…金属酸化物ゲートデバイス、410…暴露ゲート、411…酸化層、412…基板表面、414…多結晶シリコン層、415…窒化チタンバリア層、416…スペーサー、417…核形成層、422…タングステン層、450…基板、451…バリア層、452…タングステン層、460…ビア、510…DRAMデバイス、520…トランジスタ、522…ソース領域、524…ゲート領域、526…ドレイン領域、530…トレンチキャパシタ、532…第1の電極、534…第2の電極、536…誘電材料、540…第1の窒化タングステンバリア層、542…第2の窒化タングステンバリア層、560…タングステンプラグ、562…チタンライナー、564…タングステン核形成層

【発明の背景】

【0001】

発明の分野

[0001]本発明の実施形態は、基板の処理、より具体的には、気相堆積プロセスを使用して基板上にタングステン層を堆積することに関する。

【0002】

従来技術の説明

[0002]半導体処理産業、ならびに基板処理技術を利用する他の産業は、より大きな表面積を有する基板上に堆積された層の均一性を増大させる一方で、より大きな生産歩留まりを得ようと努力し続けている。新たな材料と関連するこれらの要因もまた、基板の単位面積あたりのより高い回路集積を提供する。回路集積が増大すると、層の厚さに関するより大きな均一性およびプロセスコントロールの必要性が生じる。結果として、層の特徴に対するコントロールを維持しつつコスト効率よく基板上に層を堆積するための種々の技術が開発されてきた。

【0003】

[0003]化学気相堆積法(CVD)は、基板上に層を堆積するために用いられる最も一般的な堆積プロセスの1つである。CVDは、均一な厚さの所望の層を生成するために、処理チャンバに導入される基板温度および前駆体の正確なコントロールを必要とするフラックス依存堆積技術である。これらの要件は、基板サイズが増大するに伴ってより重要になり、チャンバ設計およびガス流の技術におけるさらなる複雑さが適切な均一性を維持する必要性をもたらした。

【0004】

[0004]優れたステップカバレージを明示するCVDの変形例は周期堆積つまり原子層堆積法(ALD)である。周期堆積は原子層エピタキシー(ALE)に基づいており、また連続サイクルで基板表面上に前駆体分子を送出する化学吸着技術を用いている。サイクルは基板表面を第1の前駆体、パージガス、第2の前駆体およびパージガスに曝す。第1および第2の前駆体は反応して、基板表面上に生成化合物を膜として形成する。サイクルは反復されて、層を所望の厚さに形成する。

【0005】

[0005]適切なステップカバレージを提供しつつ高堆積レートで膜層を形成することは、一方を取得するためにはもう一方の犠牲をしばしば必要とする対立特徴である。この対立は、耐熱金属層が、誘電層によって分離されている隣接金属層を相互接続するコンタクトの形成時にギャップやビア上に堆積される場合にとりわけ当てはまる。歴史的に、CVD技術は、コンタクトを安価かつ迅速に形成するために耐熱金属などの導電性材料を堆積するために用いられてきた。半導体回路の集積の増大によって、タングステンが優れたステップカバレージに基づいて使用されてきた。結果として、CVD技術を用いるタングステンの堆積は、プロセスの高スループットゆえに半導体処理における広範な用途を享受している。

【0006】

[0006]しかしながら、従来のCVD方法によるタングステンの堆積は複数の欠点を伴っている。例えば、ALDプロセスは、高アスペクト比(例えば、20)を含有するビアにタングステン膜を堆積するのに対して、従来のCVDプロセスは普通、類似のビアを「ピンチオフ」させて、完全に充填させない。また、半導体ウェーハ上へのタングステン層のブランケット堆積は、400℃未満の温度では時間がかかる。タングステンの堆積レートは、例えば約500℃〜約550℃に堆積温度を増大させることによって改良可能である。しかしながら、このより高い範囲の温度は、形成中の集積回路の下地部分の構造的かつ動作的一体性を妥協することがある。タングステンの使用はまた、シリコンの反射率(厚さおよび波長依存的)の70%以下を有する比較的粗い表面をもたらすため、製造プロセス時にフォトリソグラフィステップを挫折した。さらに、タングステンは均一な堆積が困難であることを証明している。不良な表面均一性は通常膜抵抗率を増大させる。

【0007】

[0007]従って、ALDプロセスを使用して、均一性が良好で、ほとんどまたは全く汚染がなく、かつ導電率が高いつまり抵抗率が低いタングステン含有材料を堆積するための改良された方法が必要である。

【発明の概要】

【0008】

[0008]本発明の実施形態は、タングステン含有材料を堆積するための改良されたプロセスを提供する。該プロセスは含浸プロセスと、原子層堆積法(ALD)などの気相堆積プロセスとを利用して、導電率、表面均一性および生産レベルスループットがかなり改良されたタングステン含有材料を提供する。一実施形態では、プロセスチャンバ内に基板を位置決めするステップであって、該基板がこの上に配置されている下地層を含有しているステップと、該基板をタングステン前駆体および還元ガスに順次曝して、原子層堆積プロセス時に該下地層上にタングステン核形成層を堆積するステップであって、該還元ガスが約40:1以上の水素/ハイドライド流量比を含有しているステップと、該タングステン核形成層上にタングステンバルク層を堆積するステップとを含む、基板上にタングステン含有材料を形成するための方法が提供される。該還元ガスは、シラン、ジシラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せなどのハイドライド化合物を含有している。

【0009】

[0009]一部の実施例では、該還元ガスの該水素/ハイドライド流量比は約100:1以上、例えば約500:1以上、例えば約800:1、約1,000:1、約1,200:1以上である。該ハイドライド化合物は、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。該還元ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素を含有する。

【0010】

[0010]一部の実施形態では、該方法はさらに、該タングステン核形成層を堆積する前に、事前含浸プロセス時に還元剤を含有する事前含浸ガスに該下地層を曝すステップを含む。他の実施形態では、該方法は、事後含浸プロセス時に還元剤を含有する事後含浸ガスに該タングステン核形成層を曝すステップを含んでもよい。該還元剤は、シラン、ジシラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せを含有してもよい。該基板は、約5秒〜約60秒、好ましくは約10秒〜約30秒、より好ましくは約15秒〜約20秒の範囲内の期間該還元剤に曝されてもよい。一部の実施例では、該事前含浸ガスや該事後含浸ガスは独立して、約40:1以上、例えば100:1、約500:1、約800:1、約1,000:1、約1,200:1以上の水素/ハイドライド流量比を含有してもよい。

【0011】

[0011]一部の実施例では、該基板は、該ALDプロセス、該事前含浸プロセスまたは該事後含浸プロセス時に約200℃〜約600℃、好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約400℃の範囲内の温度に加熱されてもよい。該プロセスチャンバは、該ALDプロセス、該事前含浸プロセスおよび/または該事後含浸プロセス時に約1トール〜約300トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内の内部圧力を有してもよい。

【0012】

[0012]該タングステンバルク層は、六フッ化タングステンおよび水素ガスを該プロセスチャンバに同時に流すなど、従来の化学気相堆積(CVD)プロセスによって堆積されてもよい。該タングステンバルク層は、約20Ωμ−cm以下、好ましくは約16Ωμ−cm以下、例えば約10Ωμ−cm以下、好ましくは約9Ωμ−cm以下、より好ましくは約8Ωμ−cm以下、より好ましくは約7Ωμ−cm以下の、基板全体で測定される抵抗率を有してもよい。該タングステン核形成層は、約2Å〜約200Åの範囲内、例えば約50Å未満の厚さを有してもよい。

【0013】

[0013]一実施形態では、該下地層は、金属チタン、窒化チタン、金属タンタル、窒化タンタル、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有してもよいバリア層である。該バリア層は、ALDプロセス、CVDプロセスまたは物理気相堆積(PVD)プロセスによって堆積されてもよい。別の実施形態では、該下地層は、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有してもよい核形成/バリア層である。該核形成/バリア層はALDプロセスまたはPVDプロセスによって堆積されてもよい。

【0014】

[0014]一実施例では、プロセスチャンバ内に基板を位置決めするステップであって、該基板がこの上に配置されている下地層を含有しているステップと、該基板をタングステン前駆体および還元ガスに順次曝して、ALDプロセス時に該下地層上にタングステン核形成層を堆積するステップであって、該還元ガスが約40:1以上の水素/ジボラン流量比を含有しているステップと、該タングステン核形成層上にタングステンバルク層を堆積するステップとを含む、基板上にタングステン含有材料を形成するための方法が提供される。

【0015】

[0015]該方法はさらに、該タングステン核形成層を堆積する前に、事前含浸プロセス時に還元剤(例えば、ジボランやシラン)を含有する事前含浸ガスに該下地層を曝すステップを含んでもよい。該方法はまた、事後含浸プロセス時に還元剤(例えば、ジボランやシラン)を含有する事後含浸ガスに該タングステン核形成層を曝すステップを含んでもよい。一部の実施例では、該還元ガスの該水素/ジボラン流量比は約100:1以上、例えば約500:1、約800:1、約1,000:1以上である。該ジボランは、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。該還元ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素を含有してもよい。

【0016】

[0016]本発明の上記引用された特徴が詳細に理解されるように、上記簡潔に要約された本発明のより具体的な説明は実施形態を参照してなされてもよく、この一部は添付の図面に図示されている。しかしながら、添付の図面は本発明の通常の実施形態のみを図示しており、また本発明は他の等しく効果的な実施形態を認めてもよいため、従ってこの範囲を制限するものとみなされるべきではない点に注目する。

【詳細な説明】

【0017】

[0024]本発明の実施形態は、タングステン含有材料を堆積するための改良されたプロセスを提供する。本プロセスは、事前含浸および事後含浸プロセスとALDプロセス時の高水素/還元剤比を利用して、導電率、表面均一性および生産レベルスループットが大きく改良されたタングステン含有材料を提供する。一実施形態では、基板をタングステン前駆体および還元剤に順次曝して、ALDプロセス時に下地層(例えば、バリア層)上にタングステン核形成層を堆積するステップであって、還元ガスが約40:1以上の水素/ハイドライド流量比を有するステップを含む、基板上にタングステン含有材料を形成するための方法が提供される。一部の実施例では、還元ガスの水素/ハイドライド流量比は約100:1、約500:1、約800:1、約1,000:1、約1,200:1以上である。還元ガスは、シラン、ジシラン、ボラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せなどのハイドライド化合物を含有している。続いて、タングステンバルク層がタングステン核形成層上に堆積されてもよい。

【0018】

[0025]図1は、本発明の一実施形態に従った、改良されたタングステン含有膜を形成するための例示的プロセスシーケンス100を図示している。処理される基板はまず、周期堆積を実行可能なプロセスチャンバにロードされて、この中に位置決めされ、プロセス条件が調整される(ステップ110)。基板は次いで含浸プロセスに曝され、約1秒〜約90秒の範囲内で続く(ステップ120)。適切なキャリアガスを伴う1パルスのタングステン含有前駆体が処理チャンバに導入される(ステップ130)。1パルスのガスが次いでプロセスチャンバにパルスされて(ステップ140)、残渣タングステン含有前駆体や副生成物をパージまたは除去する。次に、適切なキャリアガスを伴う1パルスの還元剤または還元化合物がプロセスチャンバに導入される(ステップ150)。還元ガスは、含浸プロセス(ステップ120)に使用されるガスと同じ還元化合物を含有してもよく、あるいは代替的に、還元ガスは生産スループット要件およびデバイス用途に応じて異なる還元化合物を含有してもよい。1パルスのパージガスが次いで処理チャンバに導入されて(ステップ160)、残渣還元化合物をパージまたは除去する。

【0019】

[0026]適切なキャリアガスまたはパージガスは、ヘリウム、アルゴン、窒素、水素、フォーミングガスまたはこれらの組合せを含む。通常、ボランまたはシラン化合物を含有する還元ガスはまた水素を含んでおり、さらにアルゴンや窒素を含有してもよい。

【0020】

[0027]ステップ170を参照すると、各堆積サイクル(ステップ130〜160)の後、特定の厚さを有するタングステン核形成層が基板表面上に堆積される。普通、各ALDサイクルは、約0.1Å〜約5Å以下の範囲内の厚さを有する層を形成してもよい。特定のデバイス要件に応じて、後続の堆積サイクルは、所望の厚さを有するタングステン核形成層を堆積するために必要とされることがある。従って、堆積サイクル(ステップ130〜160)は、タングステン膜の所望の厚さが達成されるまで反復可能である。核形成層は通常、約2Å〜約200Åの範囲内の厚さに堆積される。その後、所望の厚さが達成されると、プロセスはステップ180で示されるように停止される。

【0021】

[0028]適切なタングステン含有前駆体または化合物は、六フッ化タングステン(WF6)、六塩化タングステン(WCl6)、タングステンカルボニル(W(CO)6)、ビス(シクロペンタジエニル)タングステンジクロライド(Cp2WCl2)、メシチレンタングステントリカルボニル(C9H12W(CO)3)またはこれらの誘導体を含む。適切な還元化合物および含浸化合物は、シラン化合物、ボラン化合物、ホスフィン化合物、アンモニア、アミン化合物、水素、これらの誘導体、これらの混合物またはこれらの組合せを含む。シラン化合物は、シラン、ジシラン、トリシラン、テトラシラン、クロロシラン、ジクロロシラン、テトラクロロシラン、ヘキサクロロジシラン、メチルシランまたはこれらの誘導体を含む。ボラン化合物は、ボラン、ジボラン、トリボラン、テトラボラン、ペンタボラン、アルキルボラン(例えば、トリエチルボラン)またはこれらの誘導体を含む。複数の例は含浸プロセス用の還元ガスを提供して、シラン、ジシラン、ジボラン、水素、これらの誘導体、これらの混合物またはこれらの組合せを含有する。

【0022】

[0029]基板表面は概して、この上に配置されているバリア層を含有する。タングステン核形成層はバリア層上に堆積されてもよい。一実施形態では、基板表面は、基板が加熱されている間に事前含浸ガスに曝されてもよい。基板は、ステップ110または120時、かつプロセス100時のステップ130〜170の間プロセス温度に加熱されてもよい。基板は、事前含浸プロセスの前またはこの最中に、例えば約100℃〜約600℃、好ましくは約200℃〜約600℃、より好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約500℃の範囲内のプロセス温度に加熱されてもよい。一実施例では、含浸プロセスの温度は後続の気相堆積プロセスについて維持される。含浸プロセス(ステップ120)は通常、約1トール〜約150トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内のプロセスチャンバの内部圧力で実行される。一部の実施例では、圧力は約5トール〜約20トールの範囲内である。別の実施例では、圧力は約40トールである。含浸プロセスは普通、約1秒〜約90秒の範囲内の期間、基板表面に行われる。一実施例では、含浸プロセスは約60秒以下の間続く。別の実施例では、含浸プロセスは約30秒以下の間続く。別の態様では、含浸プロセスは約10秒続く。

【0023】

[0030]基板は、水素ガスおよびハイドライド化合物を含有する含浸ガス(例えば、事前含浸ガス)や還元ガス、例えばシラン、ジシラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せに曝される。還元ガスは、処理/堆積チャンバの内外で混合されてもよく、また複数のソースから入ってきてもよい。一実施例では、基板は、還元またはハイドライド化合物と水素混合物(例えば、H2中の5%B2H6)のガス流を、水素ガスのガス流とチャンバにおいて組み合わせることによって形成される還元ガスに曝される。別の実施例では、還元またはハイドライド化合物と水素混合物(例えば、H2中の5%B2H6)のガス流および水素ガスのガス流は、チャンバに入る前に組み合わせられる。

【0024】

[0031]一実施形態では、還元ガスは、約40:1以上、好ましくは約100:1以上、好ましくは約500:1以上、より好ましくは約800:1以上、より好ましくは約1,000:1以上の水素/ハイドライド流量比を含有している。ハイドライド化合物(例えば、ジボラン)は、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。ハイドライド化合物は、混合物が、約50sccm〜約500sccm、好ましくは約75sccm〜約400sccm、より好ましくは約100sccm〜約300sccmの範囲内の流量を有するように、キャリアガス(例えば、H2)内にあってもよい。水素ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有してもよい。水素/ハイドライド流量比は、全水素流量を全ハイドライド流量で除算することによって算出可能である。全水素流量は、任意の水素キャリアガスの流量および任意の独立水素ガスの流量を含む水素の全ソースの合計を含有する。

【0025】

[0032]基板上に配置されているバリア層は還元される、および/または還元剤を吸収して、後続の核形成層に対する調整層を形成する。調整バリア層は、核形成層のより迅速かつより平滑な堆積を提供する。一実施形態では、ステップ120において、含浸プロセスで利用される還元剤または還元化合物はジボランまたはシランである。一実施例では、還元ガスは、約1sccm〜約40sccmの範囲内の流量を有するハイドライド化合物(例えば、B2H6やSiH4)および約1slm〜約20slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約3sccm〜約30sccmの範囲内の流量を有するハイドライド化合物および約3slm〜約15slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約5sccm〜約15sccmの範囲内の流量を有するハイドライド化合物および約5slm〜約10slmの範囲内の流量を有する水素ガスを含有する。

【0026】

[0033]ステップ130では、タングステン含有前駆体は好ましくは六フッ化タングステンであり、約5sccm〜約200sccmの範囲内のレートで導入される。タングステン含有前駆体は、約50sccm〜約1,000sccmの範囲内の流量のアルゴンなどのキャリアガスを具備するプロセスチャンバに導入可能である。

【0027】

[0034]ステップ150において、還元ガスはジボランまたはシランを含有しており、プロセスチャンバに導入される。還元ガスは、約1sccm〜約40sccmの範囲内の流量を有するハイドライド化合物(例えば、B2H6またはSiH4)および約1slm〜約20slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約3sccm〜約30sccmの範囲内の流量を有するハイドライド化合物および約3slm〜約15slmの範囲内の流量を有する水素ガスを含有する。別の実施例では、還元ガスは、約5sccm〜約15sccmの範囲内の流量を有するハイドライド化合物および約5slm〜約10slmの範囲内の流量を有する水素ガスを含有する。

【0028】

[0035]パージガス、好ましくはアルゴンまたは窒素のパルスは、ステップ140および160において、通常、約50sccm〜約2,000sccm、好ましくは約500sccmのレートで導入される。ステップ140および160はパージガスの連続流を含むことがあるのに対して、タングステン含有化合物および還元ガスは、キャリアガスの定常ストリームにパルスされる。各処理ステップ(ステップ130〜160)は約0.01秒〜約10秒、好ましくは約0.1秒〜約1秒の範囲の間続く。例えば約30秒または約60秒のより長い処理ステップがタングステン堆積を達成する。しかしながら、スループットは削減される。特定の圧力および時間が実験を通して取得される。一実施例では、300mm直径の基板またはウェーハは、同様のスループットを維持するために、200mm直径の基板またはウェーハの約2倍の流量を必要とする。

【0029】

[0036]本明細書に説明されている実施形態で使用されるALDプロセスチャンバは、カリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能である。ALDプロセスチャンバについてのより詳細な説明は、全体が参照によって本明細書に組み込まれている、2002年10月25日に出願され、かつUS2003−0121608号として公開された、共同出願人による米国特許第6,878,206号および6,916,398号と、共同出願人による米国出願第10/281,079号に見ることができる。ソフトウェアルーチンが、プロセスレシピやシーケンスを開始するために実行される。ソフトウェアルーチンは、実行される場合に、汎用コンピュータを、チャンバ動作をコントロールする特定プロセスコンピュータに変換して、チャンバプロセスが実行される。例えば、ソフトウェアルーチンは、本発明の態様に従ってプロセスシーケンスを実行するために電子コントロールバルブの起動を正確にコントロールするために使用されてもよい。代替的に、ソフトウェアルーチンは、ハードウェアで、特定用途向け集積回路や他のタイプのハードウェア実現で、あるいはソフトウェアまたはハードウェアの組合せで実行されてもよい。

【0030】

[0037]図2は、本明細書に説明されている一実施形態に従った、タングステン含有材料を形成するためのプロセス200を図示している。ステップ210において、基板はプロセスチャンバにロードされる。基板は普通、この上に配置されているバリア層を含有しており、またステップ220で事前含浸プロセスつまり第1の含浸プロセスに曝される。含浸プロセスは、事前含浸ガス、または還元剤を含有する還元ガスをプロセスチャンバに送出するステップを含む。基板表面は、還元バリア層などの処置層を形成する。ステップ230において、核形成層(例えば、タングステン)が基板上に堆積される。概して、核形成層は、ALD、CVDまたはパルスCVDを含む気相堆積プロセスによって堆積される。ステップ240において、核形成層は、ステップ220で使用されたのと同じまたは異なる還元剤による第2の含浸プロセスに曝される。その後、バルク層(例えば、タングステン)がステップ250で核形成層上に堆積される。バルク層はCVDプロセスによって堆積されてもよい。

【0031】

[0038]ステップ210において、基板はプロセスチャンバにロードされて、この中に位置決めされてもよい。基板表面または下地層はこの上に配置されているバリア層、接着または起動層を含有してもよい。バリア層は普通金属材料や窒化金属材料を含有する。一実施形態では、下地層は、金属チタン、窒化チタン、金属タンタル、窒化タンタル、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有するバリア層である。バリア層は、ALDプロセス、CVDプロセスまたは物理気相堆積(PVD)プロセスで堆積されてもよい。別の実施形態では、下地層は、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有してもよい核形成/バリア層である。核形成/バリア層は、ALDプロセス、CVDプロセス、PVDプロセスまたはこれらの組合せで堆積されてもよい。

【0032】

[0039]バリア層は普通、例えば約30Å〜約100Åの範囲内の、少なくとも約30Åの厚さに堆積される。一実施例では、バリア層は、テトラキス(ジメチルアミノ)チタン(TDMAT)およびアンモニアを使用することによってCVDプロセスで基板表面上に堆積される。別の実施例では、バリア層は、四塩化チタン(TiCl4)およびアンモニアを順次パルスすることによってALDプロセスで基板表面上に堆積される。別の実施例では、バリア層は、窒素環境においてチタンソースからスパッタリングすることによってPVDプロセスで基板表面上に堆積される。バリア層は、後続の製作プロセスを実行する前にプラズマ緻密化されてもよい。別の実施例では、下地層は、PVDプロセスで堆積されたタングステンおよび/または窒化タングステン層である。

【0033】

[0040]一実施例では、下地層は、金属チタン、窒化チタン、金属タンタル、窒化タンタル、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有するバリア層であり、またALDプロセス、CVDプロセスまたはPVDプロセスで堆積されてもよい。別の実施例では、下地層は、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金またはこれらの組合せを含有する核形成/バリア層であり、またALDプロセスやPVDプロセスで堆積されてもよい。

【0034】

[0041]ステップ210で設定される温度および圧力などのプロセス条件はステップ220で使用されてもよい。一実施形態では、プロセスチャンバは、プロセス200のステップ210、220、230および/または240において、約100℃〜約600℃、好ましくは約200℃〜約600℃、より好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約500℃の範囲内の温度で基板を加熱するように調整される。プロセスチャンバは、約1トール〜約150トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内の内部圧力を有してもよい。一実施例では、含浸プロセスで使用されるプロセスチャンバは、バリア層を堆積するのに使用されたのと同じプロセスチャンバであってもよい。別の実施例では、含浸プロセスで使用されるプロセスチャンバは、ステップ230で後続の核形成層を堆積するのに使用される。

【0035】

[0042]ステップ220において、基板表面は、還元剤および任意のキャリアガスを含有する含浸プロセスに曝される。還元剤は基板表面、つまりバリア層を吸収し、および/またはこれと反応して、処置表面を形成する。処置表面は、平滑かつより均一なタングステン層全体により迅速な堆積プロセスを提供する。還元剤は、シラン化合物、ボラン化合物、ホスフィン化合物、アンモニア、アミン化合物、水素、これらの誘導体、これらの混合物またはこれらの組合せを含んでもよい。シラン化合物は、シラン、ジシラン、トリシラン、テトラシラン、クロロシラン、ジクロロシラン、テトラクロロシラン、ヘキサクロロジシラン、メチルシランまたはこれらの誘導体を含むのに対して、ボラン化合物は、ボラン、ジボラン、トリボラン、テトラボラン、ペンタボラン、アルキルボラン(例えば、トリエチルボラン)またはこれらの誘導体を含んでいる。好ましい還元剤は、シラン、ジシラン、ジボランおよび水素を含んでいる。キャリアガスが還元剤と同時に流されてもよい。キャリアガスは、水素、窒素、アルゴン、ヘリウム、これらの誘導体、これらの混合物またはこれらの組合せを含んでいる。

【0036】

[0043]基板は、約1秒〜約90秒、好ましくは約5秒〜約60秒、より好ましくは約10秒〜約30秒、より好ましくは約15秒〜約20秒の範囲内の期間、ステップ220の事前含浸プロセスにおいて事前含浸ガスまたは還元ガスに曝されてもよい。基板上に配置されているバリア層は還元され、および/または還元剤を吸収して、後続の核形成層に対して調整層を形成する。ALD核形成プロセス前に実行される一実施例では、水素中の約300sccmの5vol%ジボランが、約30秒間約15トールかつ約350℃で基板に曝される。ALD核形成プロセス前に実行される別の実施例では、水素中の約300sccmの5vol%ジボランおよび約2slmの水素が、約20秒間約10トールかつ約300℃で基板に曝される。パルスCVD核形成プロセス前に実行される一実施例では、水素中の約200sccmの5vol%ジボランが、約24秒間約90トールかつ約400℃で基板に曝される。

【0037】

[0044]ステップ230において、核形成層が基板表面上、つまり処置バリア層上に堆積される。核形成層は、ALD、CVDおよび/またはパルスCVDを含む気相堆積プロセスで堆積されてもよい。核形成層を堆積するのに使用されるプロセスチャンバは、ステップ220および240で説明された含浸プロセスで使用されるのと同じプロセスチャンバであってもよい。核形成層は、タングステン、タングステン合金、タングステン含有材料(例えば、ホウ化タングステンやタングステンシリサイド)およびこれらの組合せを含有してもよい。核形成層は通常、約2Å〜約200Åの範囲内の厚さに堆積される。一実施例では、WF6およびB2H6を利用するALDプロセスが、約2Å〜約20Åの範囲内、例えば約12Åの厚さの核形成層を堆積する。別の実施例では、WF6およびSiH4を利用するALDプロセスは、約2Å〜約50Åの範囲内、例えば約30Åの厚さの核形成層を堆積する。別の実施例では、WF6およびSiH4またはWF6およびB2H6を利用するパルスCVD(例えば、同時流れ)プロセスは、約2Å〜約200Åの範囲内、例えば約50Åの厚さの核形成層を堆積する。好ましくは、プロセス100における、本明細書に説明されているようなALDプロセスが核形成層を堆積するために使用されてもよい。

【0038】

[0045]ステップ240において、基板表面は、還元剤および任意のキャリアガスを含有する事後含浸プロセスつまり第2の含浸プロセスに曝される。還元剤は基板表面、つまり核形成層を吸収し、および/またはこれと反応して、処置表面を形成する。上記のような還元剤または還元化合物はまたシラン化合物、ボラン化合物、ホスフィン化合物、アンモニア、アミン化合物、水素、これらの誘導体、これらの混合物またはこれらの組合せを含んでもよい。キャリアガスは、還元剤または還元化合物と同時に流されてもよく、また水素、窒素、アルゴンまたはこれらの組合せを含んでもよい。

【0039】

[0046]基板は、約1秒〜約90秒、好ましくは約5秒〜約60秒、より好ましくは約10秒〜約30秒、より好ましくは約15秒〜約20秒の範囲内の期間、ステップ240の事後含浸プロセス時に事後含浸ガスまたは還元ガスに曝されてもよい。一実施形態では、基板表面は事後含浸ガスに曝されてもよいのに対して、基板は、事後含浸プロセス時に、約100℃〜約600℃、好ましくは約200℃〜約600℃、より好ましくは約300℃〜約500℃、より好ましくは約350℃〜約420℃、より好ましくは約375℃〜約500℃の範囲内の温度に加熱される。約1トール〜約150トール、好ましくは約1トール〜約100トール、より好ましくは約10トール〜約50トール、より好ましくは約20トール〜約40トールの範囲内の内部圧力を有するプロセスチャンバが維持される。基板上に配置されているバリア層は還元され、および/または還元剤を吸収し、後続のバルク層に対する調整層を形成する。

【0040】

[0047]基板は、水素ガスおよびハイドライド化合物を含有する含浸ガス(例えば、事後含浸ガス)または還元ガス、例えばシラン、ジシラン、ボラン、ジボラン、ホスフィン、これらの誘導体またはこれらの組合せなどに曝される。一実施形態では、還元ガスは、約40:1以上、好ましくは約100:1以上、より好ましくは約500:1以上、より好ましくは800:1以上の水素/ハイドライド流量比を含有する。ハイドライド化合物(例えば、ジボラン)は、約1sccm〜約40sccm、好ましくは約3sccm〜約30sccm、より好ましくは約5sccm〜約15sccmの範囲内の流量を有してもよい。還元ガスは、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素ガスを含有する。

【0041】

[0048]ALD核形成プロセス後に実行される一実施例では、水素中の約300sccmの5vol%ジボランが、約30秒間約30トールかつ約300℃で基板に曝されてもよい。パルスCVD核形成プロセス後に実行される別の実施例では、水素中の約200sccmの5vol%ジボランおよび約3slmの水素が約30秒間約15トールかつ約400℃で基板に曝される。パルスCVD核形成プロセス後に実行される別の実施例では、ジボラン中の約300sccmの5vol%ジボランが、約20秒間約90トールかつ約400℃で基板に曝される。

【0042】

[0049]ステップ250において、バルク層が基板表面、つまり処置核形成層に堆積される。バルク層は、CVDまたはパルスCVDを含む気相堆積プロセスで堆積されてもよい。バルク層を堆積するために使用されるプロセスチャンバは、ステップ240で説明されるような事後含浸プロセスで使用されるのと同じプロセスチャンバであってもよい。バルク層はタングステン、タングステン合金、タングステン含有材料(例えば、ホウ化タングステン、タングステンシリサイドまたはリン化タングステン)およびこれらの組合せを含有する。バルク層は通常、約100Å〜約10,000Å、好ましくは約1,000Å〜約5,000Åの範囲内の厚さに堆積される。一実施例では、WF6およびB2H6を利用するCVDプロセスが、処置核形成層上にバルク層を堆積するために使用される。別の実施例では、WF6およびSiH4を利用するCVDプロセスが、処置核形成層上にバルク層を堆積するために使用される。別の実施例では、タングステンソースを利用するPVDプロセスが、処置核形成層上にバルク層を堆積するために使用される。タングステン核形成層を含浸して、タングステンバルク層をこの上に堆積するためのプロセスが、参照によって本明細書に組み込まれている、共同出願人による米国特許第6,156,382号にさらに説明されている。

【0043】

[0050]代替実施形態では、タングステン含有膜が2つ以上の核形成層を堆積することによって堆積され、また複数のサイクルの気相堆積プロセスを含んでもよい。一実施例では、バリア層は、パルスCVDプロセスによって第1の核形成層を形成する前に含浸プロセスに曝されてもよい。プロセスチャンバは約400℃〜約450℃の範囲内、例えば約425℃の温度に加熱されて、約10トール〜約20トールの範囲内、例えば約15トールの圧力に維持される。パルスCVDプロセスは、約1秒〜約3秒、例えば約1.5秒の期間、タングステン含有化合物および還元剤の同時流に基板を曝すステップを含んでもよい。試薬流は、約30sccm〜約90sccm、例えば約60sccmの流量のタングステン含有化合物を含むのに対して、還元剤は、約10sccm〜約50sccm、例えば約30sccmの流量である。同時流は停止されてプロセスチャンバはパージされる。次いで還元剤は、約1秒〜約3秒、例えば約1秒の期間チャンバにパルスされる。還元剤は、約10sccm〜約50sccm、例えば約30sccmの流量を有してもよい。還元剤流は停止されて、チャンバは約0.5秒間パージされる。所定の厚さの第1の核形成層が形成されるまでサイクルが反復される。例えば、プロセスは、約30Åの厚さの層を形成するために3回反復される。好ましいタングステン含有化合物は六フッ化タングステンであり、好ましい還元剤はシランおよび/またはジボランである。還元剤は、第1の核形成層の堆積の前後の含浸プロセス時に場合により使用される。

【0044】

[0051]第2の核形成層が第1の核形成層上に形成されてもよい。プロセスチャンバは同一温度に保たれてもよいが、プロセスチャンバの圧力は普通増大される。プロセスチャンバは約400℃〜約450℃の範囲内、例えば約425℃の温度に維持され、また圧力は、約20トール〜約50トールの範囲内、例えば約30トールである。CVDプロセスは、約4秒〜約8秒間、例えば約6秒間タングステン含有化合物および還元剤の同時流に基板を曝すステップを含んでもよい。試薬流は、約30sccm〜約70sccm、例えば約50sccmの流量のタングステン含有化合物を含んでいるのに対して、還元剤は、約10sccm〜約50sccm、例えば約25sccmの流量を有する。第2の核形成層が第1の核形成層上に堆積され、約50Å〜約1,000Å、好ましくは約150Å〜約300Åの範囲内の厚さを有する。好ましいタングステン含有化合物は六フッ化タングステンであり、好ましい還元剤はシランおよび/またはジボランである。還元剤は、第2の核形成層の堆積の前後に含浸プロセスで場合により使用される。

【0045】

[0052]最後に、バルク層が第2の核形成層上に堆積されてもよい。バルク層は従来のCVDプロセスで堆積されてもよい。一実施例では、プロセスチャンバは約400℃〜約450℃の範囲内、例えば約425℃の温度に維持され、圧力は約100トール〜約350トールの範囲内、例えば約200トールに維持される。試薬流は、約200sccm〜約800sccm、例えば約400sccmの流量のタングステン含有化合物を含んでいるのに対して、還元剤は約2,000sccm〜約8,000sccm、例えば約4,000sccmの流量を有する。好ましいタングステン含有化合物は六フッ化タングステンであり、好ましい還元剤は水素である。

【0046】

プロセス集積

[0053]上記のタングステン核形成層は、従来のバルク充填技術と一体化されて膜特性の優れた特徴部を形成する場合に具体的な実用性を示してきた。集積スキームは核形成層を堆積するためにALDやパルスCVDプロセスを含むことができるのに対して、バルク層はCVDやPVDプロセスで堆積可能である。このような集積スキームを実行可能な集積処理システムはENDURA(登録商標)、ENDURA SL(登録商標)、CENTURA(登録商標)およびPRODUCER(登録商標)処理システムを含み、各々はカリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能である。これらのシステムのいずれも、核形成層を堆積するための少なくとも1つのALDまたはパルスCVDチャンバ、バルク充填を堆積するための少なくとも1つのCVDチャンバおよび/または追加材料用の少なくとも1つのPVDチャンバを含むように構成されてもよい。

【0047】

[0054]図3Aは、例示的マルチチャンバ処理システム300の概略平面図である。類似のマルチチャンバ処理システムが、参照によって本明細書に組み込まれている、共同出願人による米国特許第5,186,718号に開示されている。システム300は概して、システム300に対して基板を移送するためのロードロックチャンバ302、304を含んでいる。通常、システム300は真空下にあるため、ロードロックチャンバ302、304は、システム300に導入された基板を「ポンプダウン」することができる。第1のロボット310は、ロードロックチャンバ302、304と第1のセットの1つ以上の基板処理チャンバ312、314、316、318(4つが示されている)の間に基板を移送してもよい。各処理チャンバ312、314、316、318は、周期層堆積、CVD、PVD、エッチング、プレクリーニング、脱ガス化、配向および他の基板プロセスなどの多数の基板処理動作を実行するようになっていてもよい。第1のロボット310はまた、1つ以上の移送チャンバ322、324に対して基板を移送する。

【0048】

[0055]移送チャンバ322、324は、システム300内に基板が移送されるようにする一方で、超高真空条件を維持するために使用される。第2のロボット330は、移送チャンバ322、324と第2のセットの1つ以上の処理チャンバ332、334、336、338の間に基板を移送してもよい。処理チャンバ312、314、316、318と同様に、処理チャンバ332、334、336、338は、例えば周期堆積、CVD、PVD、エッチング、プレクリーニング、脱ガス化および配向などの多様な基板処理動作を実行するようになっていてもよい。基板処理チャンバ312、314、316、318、332、334、336、338のいずれも、システム300によって実行される具体的なプロセスに必要ならばシステム300から除去されてもよい。

【0049】

[0056]一構造では、各処理チャンバ332および338は、核形成層を堆積するように適合されている周期堆積チャンバであってもよく、各処理チャンバ334および336は、バルク層を形成するように適合されている周期堆積チャンバ、化学気相堆積チャンバまたは物理気相堆積チャンバであってもよく、各処理チャンバ312および314は、誘電層を堆積するように適合されている物理気相堆積チャンバ、化学気相堆積チャンバまたは周期堆積チャンバであってもよく、各処理チャンバ316および318は、相互接続特徴部用のアパーチャーや開口をエッチングするようになっているエッチングチャンバであってもよい。システム300のこの具体的な構造は本発明を図示するために提供されており、本発明の範囲を制限するために使用されるべきではない。

【0050】

[0057]別の集積システムが、核形成堆積ならびにバルク充填堆積を単一チャンバに含むことがある。周期堆積モードならびに従来のCVDモードの両方で動作するように構成されているチャンバが使用可能である。このようなチャンバの一例が、参照によって本明細書に組み込まれている、共同出願人による米国特許第6,878,206号に説明されている。

【0051】

[0058]別の集積スキームでは、1つ以上の周期堆積核形成チャンバが第1の処理システムに集積されるのに対して、1つ以上のバルク層堆積チャンバが第2の処理システムに集積される。本構成では、基板はまず第1のシステムで処理されて、ここで核形成層が基板上に堆積される。その後、基板は第2の処理システムに移動されて、ここでバルク堆積が生じる。

【0052】

[0059]図3Bは、例示的マルチチャンバ処理システム350の概略平面図である。システム350は概して、システム350に対して基板を移送するためのロードロックチャンバ352、354を含んでいる。通常、システム350は真空下にあるため、ロードロックチャンバ352、354は、システム350に導入された基板を「ポンプダウン」することができる。ロボット360は、ロードロックチャンバ352、354と基板処理チャンバ362、364、366、368、370および372間に基板を移送してもよい。各処理チャンバ362、364、366、368、370および372は、周期層堆積、CVD、PVD、エッチング、プレクリーニング、脱ガス化、加熱、配向および他の基板プロセスなどの多数の基板処理動作を実行するようになっていてもよい。ロボット360はまた移送チャンバ356に対して基板を移送する。基板処理チャンバ362、364、366、368、370および372のいずれも、システム350によって実行される具体的なプロセスに必要でないならばシステム350から除去されてもよい。

【0053】

[0060]一構造では、各処理チャンバ364および370は、核形成層を堆積するように適合されている周期堆積チャンバであってもよく、各処理チャンバ366および368は、バルク充填堆積層を形成するように適合されている周期堆積チャンバ、化学気相堆積チャンバまたは物理気相堆積チャンバであってもよい。システム350の具体的な構造は本発明を図示するために提供されており、本発明の範囲を制限するために使用されるべきではない。

【0054】

[0061]代替的に、単一チャンバ内に複数のステーションを有するカルーセルタイプバッチ処理システムが、核形成およびバルク層堆積を単一処理システムに組み込むように適合可能である。このような処理システムでは、アルゴンガスカーテンなどのパージガスカーテンが各ステーション間に確立可能であり、各ステーションで微小または小型環境を作成する。基板はシステムに順次ロードされてから、各ステーションで回転されて、また各ステーションで少なくとも部分的に処理される。例えば、基板は、第1のステーションの周期堆積核形成ステップに、次いで後続ステーションの各々で部分的バルク充填CVDステップに曝されてもよい。代替的に、核形成が2つ以上のステーションで生じることもあり、またバルク充填が1つ以上のステーションで生じることもある。さらにまた、核形成層およびバルク層は別個のカルーセルタイプシステムで堆積されてもよい。別の態様では、含浸および核形成ステップがあるカルーセルで完了されるのに対して、バルクステップは別のカルーセルで行われ、両カルーセルは同一プロセスシステムの一部である。各プラテンは、各ステーションで少なくともなんらかのプロセスコントロールを提供するように温度コントロール可能である。しかしながら、ステーションは単一チャンバ内に収容されているため、プロセス圧力は通常ステーション間で同じままである。不活性ガスカーテンによって各ステーションにある微小または小型環境において何らかの圧力コントロールが使用可能である。

【0055】

[0062]集積スキームに関係なく、核形成層は約2Å〜約200Å、例えば約5Å〜約100Åの範囲内の厚さを有してもよく、またバルク層は約100Å〜約10,000Å、例えば約1,000Å〜約5,000Åの範囲内の厚さを有してもよい。しかしながら、これらの膜の厚さは、所与の用途の特徴部サイズおよびアスペクト比に応じて変化することがある。従って、膜は所与の用途の形状に対応するように適切にサイズ設定される。以下は、本明細書に説明されている実施形態に従って堆積された核形成層から利点を享受可能な例示的形状および用途である。以下の説明は図示目的にすぎず、本発明の使用を制限することを意図していない。

【0056】

[0063]図4A〜図4Cは、プロセスの一実施形態がビア460を充填するために利用される半導体特徴部の断面図である。図4Aでは、基板450は少なくとも1つのビア460を含む。バリア層451はALD、CVDまたはPVD技術によって、ビア460を具備する基板450に堆積されてもよい。バリア層451は、チタン、窒化チタン、タンタル、窒化タンタル、タングステン、窒化タングステン、これらのホウ化物、これらのシリサイド、これらの合金またはこれらの組合せを含有してもよい。タングステン層452の核形成前に、図4Bに描かれているように、含浸プロセスがバリア層451に施されてもよい。含浸プロセスは、ビア460内のバリア層451の側壁に、ビア460外のバリア層451とほぼ同じレートでタングステン層452を接着および成長させる。含浸プロセスが省略される場合、側壁上のタングステン層452の成長は、ビア460外のタングステン層452の成長に対して一定ではない。タングステン層452の核形成が堆積されると、二次含浸つまり事後含浸プロセスがタングステン層452を処置するために行われる。事後含浸プロセスはタングステン層452を提供して、図4Cに明示されているように、ビア460を充填しつつより平滑に成長を継続する。一実施例では、ALDプロセスがタングステン核形成層の堆積後に継続されて、タングステンバルク層を堆積する。別の実施例では、ALDプロセスがタングステン核形成層を堆積するために使用され、CVDプロセスがタングステンバルク層を堆積するために使用される。別の実施例では、ALDプロセスがタングステン核形成層を堆積するために使用され、PVDプロセスがタングステンバルク層を堆積するために使用される。別の実施例では、パルスCVDプロセスがタングステン核形成層を堆積するために使用され、従来のCVDプロセスがタングステンバルク層を堆積するために使用される。別の実施例では、パルスCVDプロセスがタングステン核形成層を堆積するために使用され、PVDプロセスがタングステンバルク層を堆積するために使用される。

【0057】

タングステン金属ゲート

[0064]図5は、本明細書に説明されている実施形態に従って堆積された核形成層を利用する例示的金属酸化物ゲートデバイス400の断面図を示している。デバイス400は概して、スペーサー416と、基板表面412内に形成されたシリコンソース/ドレインエリア420とによって囲まれている暴露ゲート410を含んでいる。スペーサー416は通常、二酸化シリコンなどの酸化物や、窒化シリコンなどの窒化物を含んでいる。

【0058】

[0065]金属ゲート410は、酸化層411と、多結晶シリコン層414と、窒化チタンバリア層415とタングステン層422とを含んでいる。酸化層411は基板412を多結晶シリコン層414から分離する。酸化層411および多結晶シリコン層414は従来の堆積技術を使用して堆積される。

【0059】

[0066]窒化チタンバリア層415は多結晶シリコン層414上に堆積される。窒化チタンバリア層415は、PVDチタン層、次いでCVD窒化チタン層を堆積することによって形成される二層スタックであってもよい。窒化チタンバリア層415はまた、参照によって本明細書に組み込まれている2001年12月21日に出願され、かつUS2003−0116087号として公開されている、共同出願人による米国出願第10/032,293号に示されかつ説明されているプロセスなどの周期堆積技術を使用して堆積されてもよい。

【0060】

[0067]含浸プロセスが基板表面に施される。含浸は、少なくとも1つのキャリアガスに伴ってシラン化合物またはボラン化合物を含む。好ましいシラン化合物はシランであり、好ましいボラン化合物はジボランであり、好ましいキャリアガスは水素、窒素および/またはアルゴンのいずれかである。一態様では、シランは約25sccm〜約500sccmの範囲内の流量を有しており、水素は約200sccm〜約700sccmの範囲内の流量を有する。含浸プロセスは約100℃〜約500℃の範囲内、好ましくは約300℃の温度で、約1トール〜約150トール、好ましくは約30トール〜約120トールの範囲内の圧力で、約1秒〜約90秒の期間、行われる。別の態様では、ジボランは約25sccm〜約500sccmの範囲内の流量を有しており、水素および/またはアルゴンは約200sccm〜約700sccmの範囲内の流量を有する。含浸プロセスは、約100℃〜約500℃の範囲内、好ましくは約300℃の温度で、約1トール〜約120トール、好ましくは約5トール〜約50トールの範囲内の圧力で、約1秒〜約90秒、好ましくは約60秒未満の期間、行われる。

【0061】

[0068]一実施例では、核形成層417は次いで、含浸プロセスによる基板表面の処置に続いてバリア層415に周期的に堆積される。一態様では、核形成層417は、六フッ化タングステンおよびジボランの交互パルスを使用して周期的に堆積される。六フッ化タングステンはチャンバにパルスされてもよく、また基板は約1sccm〜約100sccm、好ましくは約5sccm〜約50sccmの範囲内のレートで、約0.3秒間曝される。アルゴンなどのキャリアガスは、約100sccm〜約1,000sccm、好ましくは約100sccm〜約500sccmの範囲内の流量で六フッ化タングステンに伴って提供される。ジボラン(例えば、H2中5%)はチャンバにパルスされてもよく、また基板は約50sccm〜約1,000sccm、好ましくは約100sccm〜約400sccmの範囲内のレートで約0.3秒間曝される。水素ガスはチャンバにパルスされてもよく、基板は、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内のレートで曝される。基板は約100℃〜約400℃、好ましくは約300℃の温度に、約1トール〜約120トール、好ましくは約5トール〜約50トールのチャンバ圧力で維持されてもよい。六フッ化タングステンとジボランの両パルスにおいて、水素が約0.5秒間パルスされて、処理チャンバから反応性化合物をパージまたは除去する。

【0062】

[0069]別の実施例では、核形成層417は、六フッ化タングステンおよびシランの交互パルスを使用して周期的に堆積される。六フッ化タングステンは約0.5秒間、アルゴンによって上記のようにパルスされる。シランは約1sccm〜約100sccm、例えば約5sccm〜約50sccmのレートで約0.5秒間パルスされる。水素などのキャリアガスが、約100sccm〜約1,000sccm、例えば約100sccm〜約500sccmのレートで、シランに伴って提供される。水素ガスはチャンバにパルスされてもよく、また基板は約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内のレートで曝される。基板は約100℃〜約400℃、好ましくは約300℃の温度に、約1トール〜約30トールのチャンバ圧力で維持される。

【0063】

[0070]別の実施例では、核形成層417は、含浸プロセスによる基板表面の処置に続いて、バリア層415上にパルスCVDプロセスで堆積される。パルスCVDプロセスは、約300℃〜約500℃、好ましくは約400℃〜約450℃の範囲内の温度でWF6およびB2H6またはWF6およびSiH4を同時に流すステップを含んでいる。パルスCVDプロセスは、約0.5秒〜約3秒、好ましくは約1.5秒の期間同時流前駆体をパルスする。

【0064】

[0071]第2の含浸プロセスつまり事後含浸プロセスが基板表面に施される。含浸プロセスは、少なくとも1つのキャリアガスに伴ってシラン化合物やボラン化合物などの還元剤を含んでいる。好ましくは、還元剤はジボランであり、好ましいキャリアガスは水素、窒素および/またはアルゴンである。一実施例では、水素中に5vol%のジボランを含有する還元ガスが、約100sccm〜約500sccmの範囲内、好ましくは約300sccmの流量を有する。一部の実施例では、基板は、還元ガスに伴って、約1slm〜約20slm、好ましくは約3slm〜約15slm、より好ましくは約5slm〜約10slmの範囲内の流量を有する水素ガスに曝されてもよい。含浸プロセスは、約100℃〜約500℃の範囲内、好ましくは約300℃の温度で、約1トール〜約120トール、好ましくは約10トール〜約50トールの範囲内の圧力で約1秒〜約90秒、好ましくは約30秒未満の期間、行われる。

【0065】

[0072]含浸プロセスを利用して形成された核形成層は、含浸プロセスで形成されたのではない核形成層に対して利点を有している。タングステン膜は、集積膜に対する低ストレス、ならびに核形成層の界面での低フッ素含有率を示す。また、含浸処置後に堆積された核形成層はより高い均一性カバレージを有しており、また培養期間の削減ゆえにより迅速に堆積される。

【0066】

[0073]タングステンバルク充填422が次いで処置済みタングステン核形成層417上に堆積される。従来の化学気相堆積法や物理気相堆積法などの任意の金属堆積プロセスが使用可能であるが、タングステンバルク充填422は、上記のようなタングステン含有化合物および還元化合物を交互に吸収することによって堆積されてもよい。周期堆積技術を使用するタングステン堆積についてのより詳細な説明は、全体を参照してここに組み込まれており、2002年2月20日に出願され、かつUS2003−0157760号として公開された、共同出願人による米国特許第6,878,206号および共同出願人による米国出願第10/082,048号に見ることができる。含浸プロセスを利用せずに堆積されたタングステン膜、事後タングステンバルク充填と比較して、含浸プロセスを利用して堆積されたタングステン膜の表面上に少数の火山(volvanoes)が現れる。

【0067】

[0074]堆積に続いて、得られる構造体400の上部は平坦化されてもよい。カリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能なMIRRA(登録商標)システムなどの化学的機械的研磨(CMP)装置が使用されてもよい。タングステンバルク充填422の一部が構造の上部から除去されて、完全に平坦な表面を残すことになる。場合により、構造の中間表面が、上記の後続層の堆積の間に平坦化されてもよい。

【0068】

[0075]図6は、トランジスタ520がトレンチキャパシタ530の上部に隣接して位置決めされている従来のDRAMデバイスの断面図である。DRAMデバイス510のアクセストランジスタ520はトレンチキャパシタ530の上部に隣接して位置決めされる。好ましくは、アクセストランジスタ520は、ソース領域522と、ゲート領域524とドレイン領域526とを有するn−p−nトランジスタを含有している。ゲート領域524はP+基板上に配置されているPドープシリコンエピ層である。アクセストランジスタ520のソース領域522は、ゲート領域524の第1の側に配置されているN+ドープ材料であり、ドレイン領域526は、ソース領域522の反対側に、ゲート領域524の第2の側に配置されているN+ドープ材料である。

【0069】

[0076]ソースおよびドレイン領域522、524はタングステンプラグ560に接続されてもよい。各タングステンプラグ560はチタンライナー562と、タングステン核形成層564と、バルクタングステン充填566とを含んでいる。チタンライナー562は、PVDチタンに続いてCVD窒化チタンを含有する二層スタックであってもよい。代替的に、チタンライナー562は、ALD堆積チタンに続いてALD堆積窒化チタンを含有する二層スタックであってもよい。タングステン核形成層564は上記のように含浸プロセスおよびALDプロセスまたは含浸プロセスおよびパルスCVDプロセスを使用して形成される。タングステンバルク充填566は、事後含浸プロセス、およびCVDを含む任意の従来の堆積技術を使用して堆積されてもよい。

【0070】

[0077]トレンチキャパシタ530は概して、第1の電極532と、第2の電極534と、これらの間に配置されている誘電材料536とを含んでいる。P+基板はトレンチキャパシタ530の第1の電極532として作用し、接地接続541に接続されている。トレンチ538がP+基板に形成され、またトレンチキャパシタ530の第2の電極として作用する重ドープN+多結晶シリコンで充填される。誘電材料536は第1の電極532(つまり、P+基板)と第2の電極534(つまり、N+多結晶シリコン)との間に配置される。

【0071】

[0078]トレンチキャパシタ530はまた、誘電材料536と第1の電極532間に配置されている第1の窒化タングステンバリア層540を含んでいる。好ましくは、第2の窒化タングステンバリア層542が誘電材料536と第2の電極534間に配置されている。代替的に、バリア層540、542は、W/WNなどの結合膜である。

【0072】

[0079]上記DRAMデバイスはn−p−nトランジスタと、第1の電極であるP+基板と、キャパシタの第2の電極であるN+多結晶シリコンとを利用するが、他のトランジスタ設計および電極材料もDRAMデバイスを形成するために本発明によって想定されている。付加的に、例えばクラウンキャパシタなどの他のデバイスも本明細書に説明されている実施形態によって想定されている。

【0073】

[0080]本明細書で使用されている「基板表面」や「基板」とは、製作プロセス時に膜処理が実行される基板上に形成された任意の基板や材料表面のことである。例えば、処理が実行可能な基板表面は、単結晶、多結晶またはアモルファスシリコン、歪シリコン、シリコン・オン・インシュレーター(SOI)、ドープされたシリコン、シリコンゲルマニウム、ゲルマニウム、ガリウムヒ素、ガラス、サファイア、酸化シリコン、窒化シリコン、酸窒化シリコンおよび/または、SiOxCyなどの炭素ドープシリコン酸化物、例えばカリフォルニア州サンタクララにあるApplied Materials,Inc.から入手可能なBLACK DIAMOND(登録商標)低k誘電体などの材料を含む。基板は、200mmまたは300mm直径のウェーハ、ならびに矩形または正方形ペイン(pane)などの種々の寸法を有してもよい。特に言及されない限り、本明細書に説明されている実施形態および実施例は好ましくは、200mm直径または300mm直径、より好ましくは300mm直径の基板に行われる。本明細書に説明されているプロセスの実施形態は、金属タングステン、窒化タングステン、ホウ化タングステン、タングステンシリサイド、これらの誘導体、これらの合金、および、多数の基板および表面上、特にバリア層、接着層または導電層上の他のタングステン含有材料を堆積する。本発明の実施形態が有用である基板は、単結晶シリコン(例えば、Si<100>やSi<111>)、酸化シリコン、歪シリコン、シリコンゲルマニウム、ドープまたは無ドープ多結晶シリコン、ドープまたは無ドープシリコンウェーハおよびパターン化または非パターン化ウェーハなどの半導体ウェーハを含んでいるが、これらに制限されない。基板は、基板表面を研磨、エッチング、還元、酸化、水酸化、アニーリングおよび/または焼成するために事前処置プロセスに曝されてもよい。

【0074】

[0081]本明細書で使用されているような「原子層堆積法」や「周期堆積」とは、基板表面上に1層の材料を堆積するために2つ以上の反応性化合物を順次導入することである。2つ、3つまたはこれ以上の反応性化合物は代替的にプロセスチャンバの反応ゾーンに導入されてもよい。普通、各反応性化合物は時間遅延によって分離されて、各化合物を基板表面上に接着および/または反応させる。一態様では、第1の前駆体つまり化合物Aが反応ゾーンにパルスされて第1の時間遅延が続く。次に、第2の前駆体つまり化合物Bが反応ゾーンにパルスされて第2の遅延が続く。各時間遅延時に、窒素などのパージガスがプロセスチャンバに導入されて、反応ゾーンをパージするか、残渣反応性化合物や副生成物を反応ゾーンから除去する。代替的に、パージガスは堆積プロセスを通して連続的に流れることが可能なため、パージガスのみが反応性化合物のパルス間の時間遅延時に流れる。代替実施形態では、パージガスはまた、水素、ジボランまたはシランなどの還元剤であってもよい。反応性化合物は代替的に、所望の膜または膜厚が基板表面上に形成されるまでパルスされる。いずれのシナリオでも、化合物Aおよびパージガスをパルスし、化合物BおよびパージガスをパルスするというALDプロセスで1サイクルである。1サイクルは化合物Aまたは化合物Bのいずれかで開始可能であり、また所望の厚さの膜を達成するまでそれぞれのサイクル順序を継続可能である。別の実施形態では、化合物Aを含有する第1の前駆体、化合物Bを含有する第2の前駆体、化合物Cを含有する第3の前駆体は各々個別または代替的に、プロセスチャンバにパルスされる。代替的には、化合物Aを含有する第1の前駆体および化合物Bを含有する第2の前駆体は各々個別または代替的にプロセスチャンバにパルスされるのに対して、化合物Cを含有する第3の前駆体はプロセスチャンバに継続的に流される。代替的に1パルスの第1の前駆体は1パルスの第2の前駆体に時間的に重畳する場合があるのに対して、1パルスの第3の前駆体は第1および第2の前駆体のいずれのパルスとも時間的に重畳しない。

【0075】

[0082]本明細書で使用されている「パルス」とは、処理チャンバの反応ゾーンに断続的または非継続的に導入される具体的な化合物の量のことである。各パルス内の具体的な化合物の量はパルス期間に応じて経時的に変化することがある。各パルス期間は、例えば用いられているプロセスチャンバの容積容量、これに結合されている真空システムおよび具体的な化合物自体の揮発性/反応性などの多数の要因に応じて可変的である。本明細書で使用されている「半反応」とは、パージステップが続く前駆体のパルスのことである。

【実施例】

【0076】

[0083]以下の実施例は、表面上に堆積されたバリア層を含有する基板に行われた。バリア層は、まずチタン層をPVDプロセスで300mm基板表面上に約100Åの厚さに堆積することによって形成された。引き続き、窒化チタン層が、TDMAT前駆体を使用するCVDプロセスでチタン層上に堆積され、H2/N2プラズマ処置が続いた。窒化チタン層は約50Åの厚さに堆積された。以下の実施例の多くにおいて、ジボランは普通キャリアガスとして水素(H2)を含有している。しかしながら、キャリアガスは窒素(N2)やアルゴンであってもよい。

【0077】

実施例

[0084]実施例1:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0078】

試薬:B2H6;

圧力:約15トール;

温度:約375℃;

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2;

水素/ハイドライド流量比:約820:1;および

期間:約10秒

[0085]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0079】

試薬:WF6、B2H6およびH2;

圧力:約5トール;

温度:約375℃;

流量:約60sccmのWF6、H2中約100sccmの5%B2H6および約6,000sccmのH2;

水素/ハイドライド流量比:約1,220:1;および

パルス期間:約1.5秒

[0086]パルスCVDプロセスが、核形成層が約25Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0080】

試薬:B2H6およびH2;

圧力:約30トール;

温度:約375℃;

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2;

水素/ハイドライド流量比:約820:1;および

期間:約30秒

[0087]引き続き、バルクタングステン層が、約375℃でCVDプロセスを使用して、核形成層上に厚さ約500ÅにWF6−H2を使用して堆積された。

【0081】

[0088]実施例2:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0082】

試薬:SiH4、

圧力:約90トール、

温度:約400℃、

流量:約200sccmのSiH4、および

期間:約24秒

[0089]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0083】

試薬:WF6、B2H6およびH2、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6、H2中約100sccmの5%B2H6および約6,000sccmのH2、

水素/ハイドライド流量比:約1,220:1、および

パルス期間:約1.5秒

[0090]パルスCVDプロセスは、核形成層が約25Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0084】

試薬:B2H6およびH2、

圧力:約30トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約20秒

[0091]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して第2の核形成層上に約500Åの厚さにWF6−H2を堆積された。

【0085】

[0092]実施例3:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0086】

試薬:SiH4、

圧力:約90トール、

温度:約400℃、

流量:約200sccmのSiH4、および

期間:約24秒

[0093]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0087】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、および

パルス期間:約1.5秒

[0094]パルスCVプロセスは、核形成層が約20Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0088】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約20秒

[0095]次に、もう1つのタングステン核形成が、核形成層が約40Åの全厚を有するまでパルスCVDプロセスを使用して形成された。以下の条件が使用された。

【0089】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、

パルス期間:約1.5秒

[0096]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して、第2の核形成層上に厚さ約500ÅにWF6−H2を堆積された。

【0090】

[0097]実施例4:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0091】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0098]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0092】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、

パルス期間:約1.5秒

パルスCVDプロセスは、核形成層が約50Åの厚さを有するまで継続された。

【0093】

[0099]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して第2の核形成層上に約1,000Åの厚さに堆積された。

【0094】

[0100]実施例5:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0095】

試薬:SiH4およびH2、

圧力:約90トール、

温度:約400℃、

流量:約200sccmのSiH4、および

期間:約24秒

[0101]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0096】

試薬:WF6、B2H6およびH2、

圧力:約5トール、

温度:約400℃、

流量:N2中約60sccmのWF6および約100sccmの5%B2H6と約6,000sccmのH2、

水素/ハイドライド流量比:約1,200:1、および

パルス期間:約1.5秒

パルスCVDプロセスは、核形成層が約25Åの厚さを有するまで継続された。

【0097】

[0102]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して第2の核形成層上に約1,000Åの厚さに堆積された。

【0098】

[0103]実施例6:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0099】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200scccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0104]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセスから堆積チャンバにおいてバリア層上に形成された。

【0100】

試薬:WF6およびSiH4、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、および

パルス期間:約1.5秒

[0105]パルスCVDプロセスは、核形成層が約50Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、第2の核形成層が第1の核形成層上に堆積された。第2の核形成層は従来のCVDプロセスによって、以下の条件で約200Åの厚さに堆積された。

【0101】

試薬:WF6およびSiH4、

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4

[0106]引き続き、バルクタングステン層が、約400℃でCVDプロセスを使用して、第2の核形成層上に約2,000Åの厚さに堆積された。

【0102】

[0107]実施例7:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0103】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約20秒

[0108]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用して、既に使用されている堆積チャンバにおいてバリア層上に形成された。

【0104】

試薬:WF6、B2H6およびH2、

圧力:約5トール、

温度:約400℃、

流量:約60sccmのWF6、約30sccmのB2H6および約4,000sccmのH2、

水素/ハイドライド流量比:約133:1、および

パルス期間:約1.5秒

[0109]パルスCVDプロセスが、核形成層が約25Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、第2の核形成層が第1の核形成層上に堆積された。第2の核形成層が、以下の条件で従来のCVDプロセスによって約150Åの厚さに堆積された。

【0105】

試薬:WF6、B2H6およびH2

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6、約30sccmのB2H6および約4,000sccmのH2、および

水素/ハイドライド流量比:約133:1

[0110]実施例8:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0106】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0111]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する含浸プロセス時に使用されたのと同じ堆積チャンバにおいてバリア層上に形成された。

【0107】

試薬:WF6およびSiH4、

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6および約30sccmのSiH4、

パルス期間:約1.5秒

[0112]パルスCVDプロセスが、核形成層が約150Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0108】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約15秒

[0113]最後に、基板は堆積チャンバに維持されて、バルクタングステン層が、約400℃でCVDプロセスを使用して、核形成層上に約2,000Åの厚さに堆積された。

【0109】

[0114]実施例9:基板が堆積チャンバに置かれて、以下の条件で含浸プロセスに曝された。

【0110】

試薬:B2H6およびH2、

圧力:約90トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約8,000sccmのH2、

水素/ハイドライド流量比:約820:1、および

期間:約10秒

[0115]次に、タングステン核形成層が、以下の条件で、パルスCVDプロセスを使用する先行含浸プロセス時に使用された堆積チャンバにおいてバリア層上に形成された。

【0111】

試薬:WF6、B2H6およびH2、

圧力:約30トール、

温度:約400℃、

流量:約60sccmのWF6、約30sccmのB2H6および約6,000sccmのH2、

水素/ハイドライド流量比:約200:1、および

パルス期間:約1.5秒

[0116]パルスCVDプロセスが、核形成層が約100Åの厚さを有するまで継続された。その後、基板は堆積チャンバに保たれて、以下の条件で第2の含浸プロセスに曝された。

【0112】

試薬:B2H6およびH2、

圧力:約15トール、

温度:約400℃、

流量:H2中約200sccmの5%B2H6および約6,000sccmのH2、

水素/ハイドライド流量比:約620:1、および

期間:約10秒

[0117]最後に、基板は堆積チャンバに維持されて、バルクタングステン層が、約400℃でCVDプロセスを使用して核形成層上に約2,000Åの厚さに堆積された。

[0118]上記は本発明の実施形態を目的としているが、本発明の他のさらなる実施形態が本発明の基本的範囲を逸脱することなく考案されてもよく、またこの範囲は以下の特許請求の範囲によって判断される。

【図面の簡単な説明】

【0113】

【図1】本明細書に説明されている一実施形態に従った、周期堆積技術を使用してタングステン層を形成するためのプロセスシーケンスを図示している。

【図2】本明細書に説明されている一実施形態に従った、タングステン含有材料を形成するためのプロセスシーケンスを図示している。

【図3A】例示的集積処理プラットフォームを示している。

【図3B】もう1つの例示的集積処理プラットフォームを示している。

【図4A】ビア、中核ビアおよび充填ビアの断面図を示している。

【図4B】ビア、中核ビアおよび充填ビアの断面図を示している。

【図4C】ビア、中核ビアおよび充填ビアの断面図を示している。

【図5】本発明の実施形態に従って形成された例示的金属酸化物ゲートデバイスの断面図を示している。

【図6】本発明の実施形態に従って形成された従来のDRAMデバイスの断面図を示している。

【符号の説明】

【0114】

300…マルチチャンバ処理システム、302、304…ロードロックチャンバ、310…第1のロボット、312、314、316、318、332、334、336、338…基板処理チャンバ、322、324…移送チャンバ、330…第2のロボット、322、324…移送チャンバ、350…マルチチャンバ処理システム、352、354…ロードロックチャンバ、356…移送チャンバ、360…ロボット、362、364、366、368、370、372…基板処理チャンバ、400…金属酸化物ゲートデバイス、410…暴露ゲート、411…酸化層、412…基板表面、414…多結晶シリコン層、415…窒化チタンバリア層、416…スペーサー、417…核形成層、422…タングステン層、450…基板、451…バリア層、452…タングステン層、460…ビア、510…DRAMデバイス、520…トランジスタ、522…ソース領域、524…ゲート領域、526…ドレイン領域、530…トレンチキャパシタ、532…第1の電極、534…第2の電極、536…誘電材料、540…第1の窒化タングステンバリア層、542…第2の窒化タングステンバリア層、560…タングステンプラグ、562…チタンライナー、564…タングステン核形成層

【特許請求の範囲】

【請求項1】

基板上にタングステン含有材料を形成するための方法であって、

プロセスチャンバ内に基板を位置決めするステップであって、前記基板が上部に配置されている下地層を備えるステップと、

前記基板をタングステン前駆体および還元ガスに順次曝して原子層堆積プロセス時に前記下地層上にタングステン核形成層を堆積するステップであって、前記還元ガスが水素およびハイドライドを備えており、また約500:1以上の水素/ハイドライド流量比を有するステップと、

前記タングステン核形成層上にタングステンバルク層を堆積するステップと、

を備える方法。

【請求項2】

前記ハイドライドが、シラン、ジシラン、ジボラン、ホスフィン、これらの誘導体およびこれらの組合せから構成される群より選択される、請求項1に記載の方法。

【請求項3】

前記還元ガスがジボランを備える、請求項1に記載の方法。

【請求項4】

前記還元ガスがシランまたはジシランを備える、請求項1に記載の方法。

【請求項5】

前記還元ガスの前記水素/ハイドライド流量比が約1,000:1以上である、請求項1に記載の方法。

【請求項6】

約1sccm〜約40sccmの範囲内の流量を有する前記ハイドライドが前記プロセスチャンバに提供される、請求項1に記載の方法。

【請求項7】

前記ハイドライドの前記流量が約3sccm〜約30sccmの範囲内であり、前記水素の前記流量が約3slm〜約15slmの範囲内である、請求項6に記載の方法。

【請求項8】

前記ハイドライド化合物の前記流量が約5sccm〜約15sccmの範囲内であり、前記水素が約5slm〜約10slmの範囲内の流量を備える、請求項7に記載の方法。

【請求項9】

前記基板が約350℃〜約420℃の範囲内の温度に加熱される、請求項1に記載の方法。

【請求項10】

事前含浸プロセス時に前記還元剤を備える事前含浸ガスに前記下地層を曝すステップであって、前記下地層が約5秒〜約60秒の範囲内の期間、前記還元剤に曝されるステップをさらに備える、請求項1に記載の方法。

【請求項11】

前記期間が約10秒〜約30秒の範囲内である、請求項10に記載の方法。

【請求項12】

事後含浸プロセス時に前記還元剤を備える事後含浸ガスに前記タングステン核形成層を曝すステップであって、前記タングステン核形成層が約5秒〜約60秒の範囲内の期間、前記還元剤に曝されるステップをさらに備える、請求項1に記載の方法。

【請求項13】

前記期間が約10秒〜約30秒の範囲内である、請求項12に記載の方法。

【請求項14】

前記タングステンバルク層が約8Ωμ−cm以下の、基板で測定された抵抗率を有する、請求項1に記載の方法。

【請求項15】

前記下地層が、バリア層であり、金属チタン、窒化チタン、金属タンタル、窒化タンタル、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金およびこれらの組合せから構成される群より選択される材料を備える、請求項1に記載の方法。

【請求項1】

基板上にタングステン含有材料を形成するための方法であって、

プロセスチャンバ内に基板を位置決めするステップであって、前記基板が上部に配置されている下地層を備えるステップと、

前記基板をタングステン前駆体および還元ガスに順次曝して原子層堆積プロセス時に前記下地層上にタングステン核形成層を堆積するステップであって、前記還元ガスが水素およびハイドライドを備えており、また約500:1以上の水素/ハイドライド流量比を有するステップと、

前記タングステン核形成層上にタングステンバルク層を堆積するステップと、

を備える方法。

【請求項2】

前記ハイドライドが、シラン、ジシラン、ジボラン、ホスフィン、これらの誘導体およびこれらの組合せから構成される群より選択される、請求項1に記載の方法。

【請求項3】

前記還元ガスがジボランを備える、請求項1に記載の方法。

【請求項4】

前記還元ガスがシランまたはジシランを備える、請求項1に記載の方法。

【請求項5】

前記還元ガスの前記水素/ハイドライド流量比が約1,000:1以上である、請求項1に記載の方法。

【請求項6】

約1sccm〜約40sccmの範囲内の流量を有する前記ハイドライドが前記プロセスチャンバに提供される、請求項1に記載の方法。

【請求項7】

前記ハイドライドの前記流量が約3sccm〜約30sccmの範囲内であり、前記水素の前記流量が約3slm〜約15slmの範囲内である、請求項6に記載の方法。

【請求項8】

前記ハイドライド化合物の前記流量が約5sccm〜約15sccmの範囲内であり、前記水素が約5slm〜約10slmの範囲内の流量を備える、請求項7に記載の方法。

【請求項9】

前記基板が約350℃〜約420℃の範囲内の温度に加熱される、請求項1に記載の方法。

【請求項10】

事前含浸プロセス時に前記還元剤を備える事前含浸ガスに前記下地層を曝すステップであって、前記下地層が約5秒〜約60秒の範囲内の期間、前記還元剤に曝されるステップをさらに備える、請求項1に記載の方法。

【請求項11】

前記期間が約10秒〜約30秒の範囲内である、請求項10に記載の方法。

【請求項12】

事後含浸プロセス時に前記還元剤を備える事後含浸ガスに前記タングステン核形成層を曝すステップであって、前記タングステン核形成層が約5秒〜約60秒の範囲内の期間、前記還元剤に曝されるステップをさらに備える、請求項1に記載の方法。

【請求項13】

前記期間が約10秒〜約30秒の範囲内である、請求項12に記載の方法。

【請求項14】

前記タングステンバルク層が約8Ωμ−cm以下の、基板で測定された抵抗率を有する、請求項1に記載の方法。

【請求項15】

前記下地層が、バリア層であり、金属チタン、窒化チタン、金属タンタル、窒化タンタル、ルテニウム、ニッケル、コバルト、金属タングステン、窒化タングステン、これらのシリサイド、これらの誘導体、これらの合金およびこれらの組合せから構成される群より選択される材料を備える、請求項1に記載の方法。

【図1】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図5】

【図6】

【図2】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図5】

【図6】

【公開番号】特開2009−24252(P2009−24252A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【外国語出願】

【出願番号】特願2008−128784(P2008−128784)

【出願日】平成20年5月15日(2008.5.15)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2008−128784(P2008−128784)

【出願日】平成20年5月15日(2008.5.15)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

[ Back to top ]