タングステン陰極材料

【課題】

W−ThO2合金からなる陰極材料の代替材料となる、放射性元素であるトリウムを含まないタングステン合金からなる陰極材料を提供する。

【解決手段】TIG、プラズマ溶射、プラズマ切断、放電加工、放電灯等に使用される放電陰極材料として用いられるタングステン陰極材料に希土類酸化物粒子とタングステン炭化物を微細分散させることで、希土類酸化物の還元と拡散を促進し、陰極表面への希土類元素の供給を確保し放電特性を向上させる。

W−ThO2合金からなる陰極材料の代替材料となる、放射性元素であるトリウムを含まないタングステン合金からなる陰極材料を提供する。

【解決手段】TIG、プラズマ溶射、プラズマ切断、放電加工、放電灯等に使用される放電陰極材料として用いられるタングステン陰極材料に希土類酸化物粒子とタングステン炭化物を微細分散させることで、希土類酸化物の還元と拡散を促進し、陰極表面への希土類元素の供給を確保し放電特性を向上させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として小電流用のTIG、プラズマ溶射、プラズマ切断、放電加工、放電灯等に使用される陰極材料への適用が有効なタングステン材料に関する。

【背景技術】

【0002】

タングステンは金属中で最も融点が高く電気伝導度も比較的良いため、耐熱性の要求される電極材料として広く用いられている。しかし、タングステンを陰極として用いる場合は、熱電子放出特性を改良するために仕事関数の低い物質を添加することが多い。中でもThO2は融点・沸点が高く仕事関数も比較的低いため、タングステン中にThO2を分散したW−ThO2合金は優れた陰極材料として用いられてきた(特許文献1〜3参照)。

前記特許文献1には、Pr、Nd、Sm、Gdの酸化物を添加したタングステン合金が開示されている。しかし、特許文献1に開示されているデータは100分という短時間の試験結果であり、実用的に長時間安定した特性を有する合金は得られていない。

【0003】

また、前記特許文献2にあるようにW−ThO2合金の場合、表面に炭化層を設けThの還元を促進することが広く行なわれている。しかしながら、Thは放射性元素であるため使用を敬遠する動きがあり、従来のW−ThO2合金の特性と同等あるいは越える特性を持つ材料が期待されている。そこで、ThO2以外の酸化物を添加した合金でも同様に炭化層を付けることで一定の効果は得られるが、十分ではない。

【0004】

一方で、前記特許文献3のように炭化物を合金中に添加した例もあるが、この場合では炭化物はそれ自身が電子放出の役割を担っており、酸化物の還元は考慮されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−054854公報

【特許文献2】特開平04−137349公報

【特許文献3】特開平05−067451号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明では、W−ThO2合金からなる陰極材料の代替材料となる、放射性元素であるトリウムを含まないタングステン合金からなる陰極材料を提供するものである。

【課題を解決するための手段】

【0007】

希土類酸化物を添加した従来のタングステン陰極材料は、酸化物がThO2と比較して沸点が低いため電極表面からの蒸発が早く、拡散による供給が間に合わず、結果として長寿命が得られなかったと考えられる。拡散を促進する手段の一つとして酸化物を還元し単体の金属原子とすることが考えられるが、これを電極表面でなく合金中で行なうと、より効果的と考えられる。文献ではタングステン金属により添加酸化物が還元されるような表記も見られるが、例えば次式の反応の自由エネルギー変化ΔGは正であり、熱力学的に起こりにくい。

Nd2O3+3W=2Nd+3WO3

【0008】

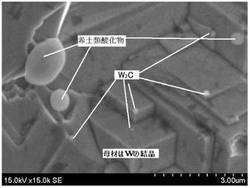

一方、次式の反応はおおよそ1800℃を超えるとΔGが負となり反応が進行しやすいと考えられる。ただし、熱力学データがWCしか見あたらなかったので、ここでは炭化物をWCと仮定したが、実際のタングステン合金中では、図1の光学顕微鏡写真に見られるように、W2Cとなっているので、反応温度には誤差が含まれているが、基本的な考え方は変わらない。

Nd2O3+3WC=2Nd+3W+3CO

【0009】

この反応が合金内部で速やかに起これば、拡散により表面にNdが継続的に供給され、放電特性が改善される。そのためには希土類酸化物とタングステン炭化物を合金中に均一微細に分散させることが必要である。

【0010】

また、タングステン以外の炭化物を利用することも考えられるが、融点の高い炭化物、例えばTiCを用いたとすると反応温度が高くなってしまうことや、生じたTiの悪影響も考えられるので、タングステンの炭化物が望ましい。

【0011】

また、焼結体中のタングステン、炭素、希土類酸化物以外の不純物については、Fe、Mo、Al、Si等の不純物を合計で500ppm(質量分率)以下含んでいても特性には影響ない。また、Kについても500ppm(質量分率)含む合金では影響は見られない。

【0012】

請求項1に記載の発明は、Thを含まないタングステン合金であって、少なくとも炭化物と希土類酸化物を分散させたタングステン合金からなることを特徴とする陰極材料である。希土類元素は融点および沸点が高く、仕事関数も比較的低いためにタングステン陰極表面に存在することで、より優れた放電特性を示す。また、炭化物はランプ使用温度で炭素をタングステン中に拡散し、希土類酸化物を還元し、希土類元素が電極表面へ拡散することを助長する。したがって、この両者をタングステン中に分散することにより、優れた放電特性を示す。

【0013】

請求項2に記載の発明は、前記炭化物と前記希土類酸化物がタングステン合金全体に分散したことを特徴とする請求項1に記載の陰極材料である。炭化物と希土類酸化物は、タングステン合金全体に微細分散している状態が好ましい。特許文献1のように、例えば表面およびその近傍にだけ炭素が拡散した状態だと、希土類酸化物の表面への供給が安定的、迅速に行なわれにくい。

【0014】

請求項3に記載の発明は、前記タングステン合金中の炭素量が質量分率で10ppm〜1000ppmであることを特徴とする請求項1または2に記載の陰極材料である。炭素はタングステンまたはそのほかの成分の炭化物として焼結体中に存在するが、その量は10ppm〜1000ppmが最も適当である。10ppm未満であれば前記添加の効果が殆ど見られない。また、タングステン中への炭素の最大固溶量は約1000ppmであり、これを超える量の炭素が存在するとタングステン合金の焼結時および使用時に溶融したり、陰極からの蒸発量が増加したりするなどの悪影響が生じる。

【0015】

請求項4に記載の発明は、前記タングステン合金中の炭化物がタングステン炭化物を含むことを特徴とする請求項1〜3のいずれか1項に記載の陰極材料である。タングステン中の炭化物としては特に炭化タングステンが適している。炭化物が炭化タングステンであれば電極の使用温度で十分分解して炭素を放出する。また、他の金属元素を含まないので、蒸発するなどの放電上の悪影響も起りにくい。この際の炭化タングステンはWCおよびW2Cを指すが、平衡状態ではW2Cとなっていることを確認している。

【0016】

請求項5に記載の発明は、前記希土類酸化物のタングステン合金に対する総量が0.2質量%〜10質量%であることを特徴とする請求項1〜4のいずれか1項に記載の電極材料である。希土類元素はランタノイド元素、アクチノイド元素、イットリウムを指す。希土類酸化物の含有量が0.2質量%未満であれば、放電特性に顕著に改善された効果が見られない。理論上はある程度の量の希土類酸化物を含有していてもかまわないが、実際の製造に当たっては10質量%を越える量を添加した場合には、焼結工程にて割れが生じ、製造が著しく困難となる。

【0017】

請求項6に記載の発明は、前記希土類酸化物粒子の質量の半量以上がSm、Nd、Gd、Laのうち1種または2種以上の酸化物であることを特徴とする請求項1〜5のいずれか1項に記載の電極材料である。Sm、Nd、Gd、Laの酸化物は希土類元素の酸化物の中でも特に融点および沸点が高く、仕事関数が低いために、放電特性の向上に適している。

【0018】

請求項7に記載の発明は、前記希土類酸化物粒子の平均粒子径が0.1μm〜2.5μmであることを特徴とする請求項1〜6のいずれか1項に記載の陰極材料である。希土類酸化物粒子の平均粒子径は微細分散することにより、粒子の表面積が大きくなるとともにその間隔が狭まることで、両者の拡散がより容易となるからである。前述のように細かい方が、放電特性が良いと考えられるが、以下の実施例により2.5μm以下が望ましい。平均粒子径が小さいほうは放電特性的には問題ないが、0.1μmを下回ると、酸化物粉末の製造が困難で高費用となるが効果は同様である。

【0019】

請求項8に記載の発明は、請求項1〜7のいずれかに記載の陰極材料からなることを特徴とする陰極である。前述の材料を使用することにより、TIG溶接電極、プラズマ溶射用電極、プラズマ切断用電極、放電加工用電極、放電灯電極などに使用する陰極として良好な特性を示す。

【発明の効果】

【0020】

本発明によれば、TIG棒や放電灯その他陰極として用いられるタングステン合金において、Thを使用しなくても十分長寿命で特性のよい陰極材料および陰極が得られる。

【図面の簡単な説明】

【0021】

【図1】本発明によるタングステン陰極材料の光学顕微鏡写真である。

【発明を実施するための形態】

【0022】

本発明の陰極材料は以下の手順にて得られる。

【0023】

タングステンの粉末と、金属炭化物あるいはカーボンの粉末、および希土類元素化合物を混合する。

【0024】

タングステンの粉末は純度99.9%以上で0.5〜20μmの平均粒子径を持つものが好ましい。

【0025】

金属炭化物として最も適しているのはWC、W2Cなどの炭化タングステンである。これらの炭化タングステンは、カーボン源となる一方で、図1の光学顕微鏡写真に見られるように、分解して炭素を放出してもタングステンとなるために、放電特性や機械的特性に悪影響を与えない。タングステン以外の金属炭化物を選択する際は4a、5a、6a族の高融点金属の炭化物、例えばMo、Cr、V、Nb、Ta、Ti、Zr、Hfの炭化物から選択するとよい。また、炭素の添加方法は金属炭化物に限らず、カーボンの状態で添加する方法も可能である。カーボン粉末で添加する場合には、粉末状のカーボンで粒子径が10μm以下程度とすることにより、タングステン合金中に均一に分散させやすい。また、プレスに必要なパラフィンやポリエチレングリコールなどの有機バインダーも焼結前に分解することでカーボン源とすることができる。炭素源としてこれらカーボン粉末や有機バインダーを用いた場合でも、焼結後はほとんどが金属炭化物となることを確認している。また、この場で炭化物やカーボンを加えずに、後述の熱処理において炭素を焼結体中に導入することも可能である。これらの炭化物またはカーボンについては、焼結体中で10ppm〜1000ppmとなる分量添加する。

【0026】

希土類元素の添加方法として、出発原料は酸化物に限定されず、熱分解により酸化物となる水酸化物・硝酸塩・炭酸塩などを用いても良い。

【0027】

これらの出発原料を乾式で混合するか、または希土類元素化合物については溶媒に可溶な成分は溶液の状態で混合し乾燥させる、いわゆるドープ法にて混合を行ってもよい。

【0028】

混合した混合粉を所望の形状に50〜400MPaの圧力でプレス成形し、プレス体を還元雰囲気中で焼結を行なう。プレス成形はCIP法(冷間静水圧プレス)や金型によるプレスを用いることができる。焼結については成形体の両端に電極を取り付け、通電を行なうことにより行う通電焼結法を行なってもよいし、成形体を雰囲気炉中に静地状態で加熱焼結する方法も可能である。後者の場合には焼結温度を1600〜2200℃で行なうことができる。焼結時の雰囲気は還元雰囲気、特に水素中の雰囲気が、焼結が進行しやすく適している。

【0029】

焼結をより進行させたければ、焼結後に30〜300MPaの圧力、1700〜2200℃の温度にてHIP(熱間静水圧プレス)を行なうことも可能である。

【0030】

成形体を棒状としておけば、スエージ加工(熱間鍛造加工)を行い、より密度を上げることができる。好ましい密度は相対密度で98%以上、より好ましくは99%以上である。

【0031】

また、前述のように得られた焼結体に、この段階で炭素を導入することも可能である。炭素を導入するには、カーボンの存在する雰囲気中にて1500〜2400℃まで昇温すればよい。カーボンが存在する雰囲気とは、焼結用の治具、炉体内部、ヒーター部などにカーボン源が存在する雰囲気を指す。前述のHIP処理の際もHIP炉内の雰囲気には一般的に炭素が存在するために、そこから炭素を導入することも可能である。

【0032】

このようにして得られた焼結体が本発明の陰極材料である。これを求められる陰極形状に必要に応じて機械加工、電機加工を行なうことにより陰極を得ることができる。この陰極はTIG溶接、プラズマ溶射電極、プラズマ切断電極、放電加工用電極、放電灯用電極などに好適する。

【0033】

以下実施例により、より詳細に本発明を説明する。

【実施例1】

【0034】

まず、それぞれ平均粒子径約1μmのタングステン粉末と希土類酸化物粉末およびWC粉末を所定量ヘンシェルミキサーにて混合した。得られた粉末を円柱形状に400MPaの圧力でCIP成形し、水素中1700℃で焼結した。さらに、焼結後HIP処理やスエージ加工を行ない、焼結体の密度を99%以上となった材料について以下の試験を行なった。十分な密度が得られなかった酸化物系については記載を省略している。また、一部のサンプルは原料粉末には炭素を添加せず、カーボン容器に入れAr雰囲気2200℃×1hrで炭化処理を行なった。得られたサンプルにより高圧水銀ランプを作成し、6Aと40Aの電流で点灯し、点灯開始時のUV出力を100%として500時間点灯後のUV出力比(%)を測定した。

【0035】

焼結体中の炭素量はGDMS=グロー放電質量分析法(V.G.Scientific社製VG−9000)により測定した。また、希土類酸化物粒子の焼結体中の結晶粒径(d)は材料を研磨し撮影した1000倍の光学顕微鏡写真から算出した。前記特許文献1のように形状に異方性がある場合も考えられるが、電極面と同方向に切断した断面で結晶粒径を算出することで、実用上問題ない。希土類酸化物粒子の質量分率(f)は各成分の原料粉末における添加量を示しているが、焼結体の化学分析による結果や光学顕微鏡写真と酸化物の理論密度から算出した値とほぼ同等であることを確認しており、いずれの方法で測定しても実用上問題ない。

【0036】

これら実験より得られたランプ試験の結果を表1および表2に示す。また、比較試料1は市販のW−2質量%ThO2合金であるが、それ以外は前記方法で製造し、試験を行なった。

【0037】

表1に負極材料および6Aランプ試験結果を示す。表2には負極材料および40Aランプ試験結果を示す。

【表1】

【0038】

表2に負極材料および40Aランプ試験結果を示す。

【表2】

【0039】

試料No.1〜試料No.37が本発明の試料である。なお、試料No.3は試料No.2と同様の組成のものをスエージ加工により径を細くして用いたもので、酸化物粒子も細長く変形しているため、断面の結晶粒径が小さくなっている。

表1および表2で、「複合」はNd2O3、Sm2O3、La2O3、Gd2O3、Y2O3、Tm2O3を質量%で同量配合。

表1および表2で、「評価」は、「A」がW−ThO2と同等以上、「B」が所定時間経過後80%以上、「C」が同80%未満を示す。

表1および表2に示す本発明の試料は、ThO2を含まないにもかかわらず、UV出力の低下が少ない。特に請求項2の材料は比較対象である比較試料4のW−ThO2に比べてと同等以上のUV出力を維持している。

【0040】

比較例2は希土類酸化物を全く添加していない比較試料である。試料中で最もUV出力比が低下していた。

【0041】

希土類酸化物は0.2質量%以上、10質量%以下かつ希土類分散粒子の半量以上(質量分率)がSm、Nd、Gd、Laのうち一種または2種以上の酸化物で、これらの酸化物の平均粒子径が2.5μm以下とすることでW−ThO2合金と同等以上の特性を示す。

【0042】

また、比較例3は希土類酸化物とは異なる酸化物を用いた例であるが、炭素量が本発明の範囲でも、希土類酸化物が含まれなければ、放電特性の向上は見られなかった。

【0043】

炭素量については10ppm〜1000ppm(質量分率)の本発明の試料は、いずれもUV出力比が低下しにくいことが分かった。

【0044】

また、Sm、Nd、Gd、La以外の酸化物は単独添加ではThO2よりは放電効果が高くならなかったが、添加により一定の効果を示した。また、特に希土類としてSm、Nd、Gd、Laの酸化物と複合添加した場合は、試料No.17〜19、試料No.24に示すようにW−ThO2合金と同等以上となった。

【0045】

なお、始動電圧・出力効率・出力変動などの必要とされる特性を調べたが、特に問題はなく、総合的に見ても本発明の合金はW−ThO2合金と同等以上の特性を有すると判断された。

【実施例2】

【0046】

実施例1で使用した試料No.1、7、19の試料と同様の試料をφ1(mm)となるまでスエージおよびドロー加工(火炎で熱した状態でダイスを通して外径を小さくする加工法)を行なった。こうして得られた線状のタングステン棒を陰極に使用して厚さ2mmの鉄板同士をTIG溶接した。溶接部に欠陥は認められず、陰極にも変形等の異常は見られなかった。

【実施例3】

【0047】

実施例1で使用した試料No.1、19、23、31の試料と同様の試料を、切断後に段の付いた円錐形状に機械加工し、プラズマ溶射電極の陰極として使用した。酸化ジルコニウムの溶射に使用したが、溶射面及び陰極に異常は見られなかった。なお、段の付いた円錐形状のほかに、単純な円錐形状、略円錐形状で先端にRがついた形状、先端に向かって径が細くなり一定の直性部を有する形状も適用できる。

【実施例4】

【0048】

実施例1で使用した試料No.21、27、33、34の試料と同様の試料を、棒状に切断した後に機械加工を行い、プラズマ切断用の電極(負極にあたる)として使用した。この負極を用いたプラズマ切断機で被切断材である厚さ500mmの工具鋼を切断した。切断時に使用するガスはアルゴンガスとした。切断中に異常はなく、切断面はきれいで、電極に異常は見られなかった。

【実施例5】

【0049】

実施例1で使用した試料No.1、9、17、34の試料と同様の試料を、棒状に切断した後に機械加工を行い、被加工物である超硬合金の穴形状に合わせた放電加工用電極を得た。この電極で被加工物である超硬合金に放電加工を行なった。加工中に異常はなく、加工面面はきれいで、電極に異常は見られなかった。

【技術分野】

【0001】

本発明は、主として小電流用のTIG、プラズマ溶射、プラズマ切断、放電加工、放電灯等に使用される陰極材料への適用が有効なタングステン材料に関する。

【背景技術】

【0002】

タングステンは金属中で最も融点が高く電気伝導度も比較的良いため、耐熱性の要求される電極材料として広く用いられている。しかし、タングステンを陰極として用いる場合は、熱電子放出特性を改良するために仕事関数の低い物質を添加することが多い。中でもThO2は融点・沸点が高く仕事関数も比較的低いため、タングステン中にThO2を分散したW−ThO2合金は優れた陰極材料として用いられてきた(特許文献1〜3参照)。

前記特許文献1には、Pr、Nd、Sm、Gdの酸化物を添加したタングステン合金が開示されている。しかし、特許文献1に開示されているデータは100分という短時間の試験結果であり、実用的に長時間安定した特性を有する合金は得られていない。

【0003】

また、前記特許文献2にあるようにW−ThO2合金の場合、表面に炭化層を設けThの還元を促進することが広く行なわれている。しかしながら、Thは放射性元素であるため使用を敬遠する動きがあり、従来のW−ThO2合金の特性と同等あるいは越える特性を持つ材料が期待されている。そこで、ThO2以外の酸化物を添加した合金でも同様に炭化層を付けることで一定の効果は得られるが、十分ではない。

【0004】

一方で、前記特許文献3のように炭化物を合金中に添加した例もあるが、この場合では炭化物はそれ自身が電子放出の役割を担っており、酸化物の還元は考慮されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−054854公報

【特許文献2】特開平04−137349公報

【特許文献3】特開平05−067451号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明では、W−ThO2合金からなる陰極材料の代替材料となる、放射性元素であるトリウムを含まないタングステン合金からなる陰極材料を提供するものである。

【課題を解決するための手段】

【0007】

希土類酸化物を添加した従来のタングステン陰極材料は、酸化物がThO2と比較して沸点が低いため電極表面からの蒸発が早く、拡散による供給が間に合わず、結果として長寿命が得られなかったと考えられる。拡散を促進する手段の一つとして酸化物を還元し単体の金属原子とすることが考えられるが、これを電極表面でなく合金中で行なうと、より効果的と考えられる。文献ではタングステン金属により添加酸化物が還元されるような表記も見られるが、例えば次式の反応の自由エネルギー変化ΔGは正であり、熱力学的に起こりにくい。

Nd2O3+3W=2Nd+3WO3

【0008】

一方、次式の反応はおおよそ1800℃を超えるとΔGが負となり反応が進行しやすいと考えられる。ただし、熱力学データがWCしか見あたらなかったので、ここでは炭化物をWCと仮定したが、実際のタングステン合金中では、図1の光学顕微鏡写真に見られるように、W2Cとなっているので、反応温度には誤差が含まれているが、基本的な考え方は変わらない。

Nd2O3+3WC=2Nd+3W+3CO

【0009】

この反応が合金内部で速やかに起これば、拡散により表面にNdが継続的に供給され、放電特性が改善される。そのためには希土類酸化物とタングステン炭化物を合金中に均一微細に分散させることが必要である。

【0010】

また、タングステン以外の炭化物を利用することも考えられるが、融点の高い炭化物、例えばTiCを用いたとすると反応温度が高くなってしまうことや、生じたTiの悪影響も考えられるので、タングステンの炭化物が望ましい。

【0011】

また、焼結体中のタングステン、炭素、希土類酸化物以外の不純物については、Fe、Mo、Al、Si等の不純物を合計で500ppm(質量分率)以下含んでいても特性には影響ない。また、Kについても500ppm(質量分率)含む合金では影響は見られない。

【0012】

請求項1に記載の発明は、Thを含まないタングステン合金であって、少なくとも炭化物と希土類酸化物を分散させたタングステン合金からなることを特徴とする陰極材料である。希土類元素は融点および沸点が高く、仕事関数も比較的低いためにタングステン陰極表面に存在することで、より優れた放電特性を示す。また、炭化物はランプ使用温度で炭素をタングステン中に拡散し、希土類酸化物を還元し、希土類元素が電極表面へ拡散することを助長する。したがって、この両者をタングステン中に分散することにより、優れた放電特性を示す。

【0013】

請求項2に記載の発明は、前記炭化物と前記希土類酸化物がタングステン合金全体に分散したことを特徴とする請求項1に記載の陰極材料である。炭化物と希土類酸化物は、タングステン合金全体に微細分散している状態が好ましい。特許文献1のように、例えば表面およびその近傍にだけ炭素が拡散した状態だと、希土類酸化物の表面への供給が安定的、迅速に行なわれにくい。

【0014】

請求項3に記載の発明は、前記タングステン合金中の炭素量が質量分率で10ppm〜1000ppmであることを特徴とする請求項1または2に記載の陰極材料である。炭素はタングステンまたはそのほかの成分の炭化物として焼結体中に存在するが、その量は10ppm〜1000ppmが最も適当である。10ppm未満であれば前記添加の効果が殆ど見られない。また、タングステン中への炭素の最大固溶量は約1000ppmであり、これを超える量の炭素が存在するとタングステン合金の焼結時および使用時に溶融したり、陰極からの蒸発量が増加したりするなどの悪影響が生じる。

【0015】

請求項4に記載の発明は、前記タングステン合金中の炭化物がタングステン炭化物を含むことを特徴とする請求項1〜3のいずれか1項に記載の陰極材料である。タングステン中の炭化物としては特に炭化タングステンが適している。炭化物が炭化タングステンであれば電極の使用温度で十分分解して炭素を放出する。また、他の金属元素を含まないので、蒸発するなどの放電上の悪影響も起りにくい。この際の炭化タングステンはWCおよびW2Cを指すが、平衡状態ではW2Cとなっていることを確認している。

【0016】

請求項5に記載の発明は、前記希土類酸化物のタングステン合金に対する総量が0.2質量%〜10質量%であることを特徴とする請求項1〜4のいずれか1項に記載の電極材料である。希土類元素はランタノイド元素、アクチノイド元素、イットリウムを指す。希土類酸化物の含有量が0.2質量%未満であれば、放電特性に顕著に改善された効果が見られない。理論上はある程度の量の希土類酸化物を含有していてもかまわないが、実際の製造に当たっては10質量%を越える量を添加した場合には、焼結工程にて割れが生じ、製造が著しく困難となる。

【0017】

請求項6に記載の発明は、前記希土類酸化物粒子の質量の半量以上がSm、Nd、Gd、Laのうち1種または2種以上の酸化物であることを特徴とする請求項1〜5のいずれか1項に記載の電極材料である。Sm、Nd、Gd、Laの酸化物は希土類元素の酸化物の中でも特に融点および沸点が高く、仕事関数が低いために、放電特性の向上に適している。

【0018】

請求項7に記載の発明は、前記希土類酸化物粒子の平均粒子径が0.1μm〜2.5μmであることを特徴とする請求項1〜6のいずれか1項に記載の陰極材料である。希土類酸化物粒子の平均粒子径は微細分散することにより、粒子の表面積が大きくなるとともにその間隔が狭まることで、両者の拡散がより容易となるからである。前述のように細かい方が、放電特性が良いと考えられるが、以下の実施例により2.5μm以下が望ましい。平均粒子径が小さいほうは放電特性的には問題ないが、0.1μmを下回ると、酸化物粉末の製造が困難で高費用となるが効果は同様である。

【0019】

請求項8に記載の発明は、請求項1〜7のいずれかに記載の陰極材料からなることを特徴とする陰極である。前述の材料を使用することにより、TIG溶接電極、プラズマ溶射用電極、プラズマ切断用電極、放電加工用電極、放電灯電極などに使用する陰極として良好な特性を示す。

【発明の効果】

【0020】

本発明によれば、TIG棒や放電灯その他陰極として用いられるタングステン合金において、Thを使用しなくても十分長寿命で特性のよい陰極材料および陰極が得られる。

【図面の簡単な説明】

【0021】

【図1】本発明によるタングステン陰極材料の光学顕微鏡写真である。

【発明を実施するための形態】

【0022】

本発明の陰極材料は以下の手順にて得られる。

【0023】

タングステンの粉末と、金属炭化物あるいはカーボンの粉末、および希土類元素化合物を混合する。

【0024】

タングステンの粉末は純度99.9%以上で0.5〜20μmの平均粒子径を持つものが好ましい。

【0025】

金属炭化物として最も適しているのはWC、W2Cなどの炭化タングステンである。これらの炭化タングステンは、カーボン源となる一方で、図1の光学顕微鏡写真に見られるように、分解して炭素を放出してもタングステンとなるために、放電特性や機械的特性に悪影響を与えない。タングステン以外の金属炭化物を選択する際は4a、5a、6a族の高融点金属の炭化物、例えばMo、Cr、V、Nb、Ta、Ti、Zr、Hfの炭化物から選択するとよい。また、炭素の添加方法は金属炭化物に限らず、カーボンの状態で添加する方法も可能である。カーボン粉末で添加する場合には、粉末状のカーボンで粒子径が10μm以下程度とすることにより、タングステン合金中に均一に分散させやすい。また、プレスに必要なパラフィンやポリエチレングリコールなどの有機バインダーも焼結前に分解することでカーボン源とすることができる。炭素源としてこれらカーボン粉末や有機バインダーを用いた場合でも、焼結後はほとんどが金属炭化物となることを確認している。また、この場で炭化物やカーボンを加えずに、後述の熱処理において炭素を焼結体中に導入することも可能である。これらの炭化物またはカーボンについては、焼結体中で10ppm〜1000ppmとなる分量添加する。

【0026】

希土類元素の添加方法として、出発原料は酸化物に限定されず、熱分解により酸化物となる水酸化物・硝酸塩・炭酸塩などを用いても良い。

【0027】

これらの出発原料を乾式で混合するか、または希土類元素化合物については溶媒に可溶な成分は溶液の状態で混合し乾燥させる、いわゆるドープ法にて混合を行ってもよい。

【0028】

混合した混合粉を所望の形状に50〜400MPaの圧力でプレス成形し、プレス体を還元雰囲気中で焼結を行なう。プレス成形はCIP法(冷間静水圧プレス)や金型によるプレスを用いることができる。焼結については成形体の両端に電極を取り付け、通電を行なうことにより行う通電焼結法を行なってもよいし、成形体を雰囲気炉中に静地状態で加熱焼結する方法も可能である。後者の場合には焼結温度を1600〜2200℃で行なうことができる。焼結時の雰囲気は還元雰囲気、特に水素中の雰囲気が、焼結が進行しやすく適している。

【0029】

焼結をより進行させたければ、焼結後に30〜300MPaの圧力、1700〜2200℃の温度にてHIP(熱間静水圧プレス)を行なうことも可能である。

【0030】

成形体を棒状としておけば、スエージ加工(熱間鍛造加工)を行い、より密度を上げることができる。好ましい密度は相対密度で98%以上、より好ましくは99%以上である。

【0031】

また、前述のように得られた焼結体に、この段階で炭素を導入することも可能である。炭素を導入するには、カーボンの存在する雰囲気中にて1500〜2400℃まで昇温すればよい。カーボンが存在する雰囲気とは、焼結用の治具、炉体内部、ヒーター部などにカーボン源が存在する雰囲気を指す。前述のHIP処理の際もHIP炉内の雰囲気には一般的に炭素が存在するために、そこから炭素を導入することも可能である。

【0032】

このようにして得られた焼結体が本発明の陰極材料である。これを求められる陰極形状に必要に応じて機械加工、電機加工を行なうことにより陰極を得ることができる。この陰極はTIG溶接、プラズマ溶射電極、プラズマ切断電極、放電加工用電極、放電灯用電極などに好適する。

【0033】

以下実施例により、より詳細に本発明を説明する。

【実施例1】

【0034】

まず、それぞれ平均粒子径約1μmのタングステン粉末と希土類酸化物粉末およびWC粉末を所定量ヘンシェルミキサーにて混合した。得られた粉末を円柱形状に400MPaの圧力でCIP成形し、水素中1700℃で焼結した。さらに、焼結後HIP処理やスエージ加工を行ない、焼結体の密度を99%以上となった材料について以下の試験を行なった。十分な密度が得られなかった酸化物系については記載を省略している。また、一部のサンプルは原料粉末には炭素を添加せず、カーボン容器に入れAr雰囲気2200℃×1hrで炭化処理を行なった。得られたサンプルにより高圧水銀ランプを作成し、6Aと40Aの電流で点灯し、点灯開始時のUV出力を100%として500時間点灯後のUV出力比(%)を測定した。

【0035】

焼結体中の炭素量はGDMS=グロー放電質量分析法(V.G.Scientific社製VG−9000)により測定した。また、希土類酸化物粒子の焼結体中の結晶粒径(d)は材料を研磨し撮影した1000倍の光学顕微鏡写真から算出した。前記特許文献1のように形状に異方性がある場合も考えられるが、電極面と同方向に切断した断面で結晶粒径を算出することで、実用上問題ない。希土類酸化物粒子の質量分率(f)は各成分の原料粉末における添加量を示しているが、焼結体の化学分析による結果や光学顕微鏡写真と酸化物の理論密度から算出した値とほぼ同等であることを確認しており、いずれの方法で測定しても実用上問題ない。

【0036】

これら実験より得られたランプ試験の結果を表1および表2に示す。また、比較試料1は市販のW−2質量%ThO2合金であるが、それ以外は前記方法で製造し、試験を行なった。

【0037】

表1に負極材料および6Aランプ試験結果を示す。表2には負極材料および40Aランプ試験結果を示す。

【表1】

【0038】

表2に負極材料および40Aランプ試験結果を示す。

【表2】

【0039】

試料No.1〜試料No.37が本発明の試料である。なお、試料No.3は試料No.2と同様の組成のものをスエージ加工により径を細くして用いたもので、酸化物粒子も細長く変形しているため、断面の結晶粒径が小さくなっている。

表1および表2で、「複合」はNd2O3、Sm2O3、La2O3、Gd2O3、Y2O3、Tm2O3を質量%で同量配合。

表1および表2で、「評価」は、「A」がW−ThO2と同等以上、「B」が所定時間経過後80%以上、「C」が同80%未満を示す。

表1および表2に示す本発明の試料は、ThO2を含まないにもかかわらず、UV出力の低下が少ない。特に請求項2の材料は比較対象である比較試料4のW−ThO2に比べてと同等以上のUV出力を維持している。

【0040】

比較例2は希土類酸化物を全く添加していない比較試料である。試料中で最もUV出力比が低下していた。

【0041】

希土類酸化物は0.2質量%以上、10質量%以下かつ希土類分散粒子の半量以上(質量分率)がSm、Nd、Gd、Laのうち一種または2種以上の酸化物で、これらの酸化物の平均粒子径が2.5μm以下とすることでW−ThO2合金と同等以上の特性を示す。

【0042】

また、比較例3は希土類酸化物とは異なる酸化物を用いた例であるが、炭素量が本発明の範囲でも、希土類酸化物が含まれなければ、放電特性の向上は見られなかった。

【0043】

炭素量については10ppm〜1000ppm(質量分率)の本発明の試料は、いずれもUV出力比が低下しにくいことが分かった。

【0044】

また、Sm、Nd、Gd、La以外の酸化物は単独添加ではThO2よりは放電効果が高くならなかったが、添加により一定の効果を示した。また、特に希土類としてSm、Nd、Gd、Laの酸化物と複合添加した場合は、試料No.17〜19、試料No.24に示すようにW−ThO2合金と同等以上となった。

【0045】

なお、始動電圧・出力効率・出力変動などの必要とされる特性を調べたが、特に問題はなく、総合的に見ても本発明の合金はW−ThO2合金と同等以上の特性を有すると判断された。

【実施例2】

【0046】

実施例1で使用した試料No.1、7、19の試料と同様の試料をφ1(mm)となるまでスエージおよびドロー加工(火炎で熱した状態でダイスを通して外径を小さくする加工法)を行なった。こうして得られた線状のタングステン棒を陰極に使用して厚さ2mmの鉄板同士をTIG溶接した。溶接部に欠陥は認められず、陰極にも変形等の異常は見られなかった。

【実施例3】

【0047】

実施例1で使用した試料No.1、19、23、31の試料と同様の試料を、切断後に段の付いた円錐形状に機械加工し、プラズマ溶射電極の陰極として使用した。酸化ジルコニウムの溶射に使用したが、溶射面及び陰極に異常は見られなかった。なお、段の付いた円錐形状のほかに、単純な円錐形状、略円錐形状で先端にRがついた形状、先端に向かって径が細くなり一定の直性部を有する形状も適用できる。

【実施例4】

【0048】

実施例1で使用した試料No.21、27、33、34の試料と同様の試料を、棒状に切断した後に機械加工を行い、プラズマ切断用の電極(負極にあたる)として使用した。この負極を用いたプラズマ切断機で被切断材である厚さ500mmの工具鋼を切断した。切断時に使用するガスはアルゴンガスとした。切断中に異常はなく、切断面はきれいで、電極に異常は見られなかった。

【実施例5】

【0049】

実施例1で使用した試料No.1、9、17、34の試料と同様の試料を、棒状に切断した後に機械加工を行い、被加工物である超硬合金の穴形状に合わせた放電加工用電極を得た。この電極で被加工物である超硬合金に放電加工を行なった。加工中に異常はなく、加工面面はきれいで、電極に異常は見られなかった。

【特許請求の範囲】

【請求項1】

Thを含まないタングステン合金であって、少なくとも炭化物と希土類酸化物を分散させたタングステン合金からなることを特徴とする陰極材料。

【請求項2】

前記炭化物と前記希土類酸化物がタングステン合金全体に分散したことを特徴とする請求項1に記載の陰極材料。

【請求項3】

前記タングステン合金中の炭素量が質量分率で10ppm〜1000ppmであることを特徴とする請求項1又は2に記載の陰極材料。

【請求項4】

前記タングステン合金中の炭化物がタングステン炭化物を含むことを特徴とする請求項1〜3のいずれか1項に記載の陰極材料。

【請求項5】

前記希土類酸化物のタングステン合金に対する総量が0.2質量%〜10質量%であることを特徴とする請求項1〜4のいずれか1項に記載の電極材料。

【請求項6】

前記希土類酸化物粒子の質量の半量以上がSm、Nd、Gd、Laのうち1種または2種以上の酸化物であることを特徴とする請求項1〜5のいずれか1項に記載の電極材料。

【請求項7】

前記希土類酸化物粒子の平均粒子径が0.1μm〜2.5μmであることを特徴とする請求項1〜6のいずれか1項に記載の陰極材料。

【請求項8】

請求項1〜7のいずれか1項に記載の陰極材料からなることを特徴とする陰極。

【請求項1】

Thを含まないタングステン合金であって、少なくとも炭化物と希土類酸化物を分散させたタングステン合金からなることを特徴とする陰極材料。

【請求項2】

前記炭化物と前記希土類酸化物がタングステン合金全体に分散したことを特徴とする請求項1に記載の陰極材料。

【請求項3】

前記タングステン合金中の炭素量が質量分率で10ppm〜1000ppmであることを特徴とする請求項1又は2に記載の陰極材料。

【請求項4】

前記タングステン合金中の炭化物がタングステン炭化物を含むことを特徴とする請求項1〜3のいずれか1項に記載の陰極材料。

【請求項5】

前記希土類酸化物のタングステン合金に対する総量が0.2質量%〜10質量%であることを特徴とする請求項1〜4のいずれか1項に記載の電極材料。

【請求項6】

前記希土類酸化物粒子の質量の半量以上がSm、Nd、Gd、Laのうち1種または2種以上の酸化物であることを特徴とする請求項1〜5のいずれか1項に記載の電極材料。

【請求項7】

前記希土類酸化物粒子の平均粒子径が0.1μm〜2.5μmであることを特徴とする請求項1〜6のいずれか1項に記載の陰極材料。

【請求項8】

請求項1〜7のいずれか1項に記載の陰極材料からなることを特徴とする陰極。

【図1】

【公開番号】特開2012−203998(P2012−203998A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64584(P2011−64584)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000229173)日本タングステン株式会社 (80)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000229173)日本タングステン株式会社 (80)

【Fターム(参考)】

[ Back to top ]