タンタル粒子の製造方法

【課題】タンタル粒子を高い収率で得られるタンタル粒子の製造方法を提供する。

【解決手段】タンタル化合物を還元剤で還元する還元工程と、前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜又は精密ろ過膜で処理する水洗工程とを有することよりなる。前記限外ろ過膜又は前記精密ろ過膜は中空糸膜であることが好ましく、前記水洗工程の後に、前記還元物を酸で洗浄する酸洗工程を実質的に有しないことがより好ましく、前記タンタル粒子は、静電容量が空気透過式比表面積が9000cm2/g以上であることが好ましい。

【解決手段】タンタル化合物を還元剤で還元する還元工程と、前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜又は精密ろ過膜で処理する水洗工程とを有することよりなる。前記限外ろ過膜又は前記精密ろ過膜は中空糸膜であることが好ましく、前記水洗工程の後に、前記還元物を酸で洗浄する酸洗工程を実質的に有しないことがより好ましく、前記タンタル粒子は、静電容量が空気透過式比表面積が9000cm2/g以上であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンタル粒子の製造方法に関する。

【背景技術】

【0002】

近年、電子集積回路は、より低電圧での駆動、高周波化、低ノイズ化が求められており、そこに用いられる固体電解コンデンサに関しても、等価直列抵抗が低く(低ESR)、等価直列インダクタンスが低い(低ESL)等の優れた特性が求められている。

固体電解コンデンサのアノードを構成する金属としては、タンタル、ニオブ、チタン、タングステン、モリブデン等が用いられている。中でも、タンタルをアノードに用いたタンタル電解コンデンサ(以下、単に電解コンデンサということがある)は、小型で低ESRかつ高容量であることから、携帯電話やパソコン等の部品として普及が進んでいる。

一般的に、電解コンデンサは、タンタル粒子をプレス成形、焼結して多孔質体とした後、化成酸化処理を施して表面に酸化物質(誘電体膜)を形成し、その表面に固体電解質層を設け、そこにカソードを接続することで製造される。

【0003】

タンタル粒子の製造方法としては、原料であるフッ化タンタルカリウム(K2TaF7)等のタンタル化合物を、塩化ナトリウムや塩化カリウム等の希釈塩中で、ナトリウム等の還元剤を用いて還元し(還元工程)、この還元物を水で洗浄して希釈塩及び還元剤を除去(水洗工程)した後、フッ酸等で洗浄する(酸洗工程)方法が一般的である(例えば、特許文献1)。

【0004】

通常、還元工程は、ニッケル製の反応器内で行われる。この際、反応器に由来するニッケルや鉄等の不純物が還元物に混入する。また、還元された金属タンタルには、希釈塩又は還元剤に由来するナトリウムやカリウム等のアルカリ成分により水酸化物の被膜が形成されている。不純物が含まれたり、水酸化物の被膜が形成された金属タンタルを陽極体原料に用いると、電解コンデンサの性能を低下させてしまうという問題がある。このため、酸洗工程を設け、金属タンタルの表面及び表層の不純物(例えば、ニッケルや鉄等)を溶解除去し、またタンタルの表面の水酸化膜を除去する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4236906号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、酸洗工程に用いられるフッ酸は、不純物のみならず、金属タンタルを溶解する。酸洗工程で、不純物が溶解する程の酸洗浄を行うと、金属タンタルもフッ酸に溶解し流失される。

また、単に還元物を水中に浸漬したり、還元物に水を流し掛けて洗浄すると、還元物に含まれる希釈塩又は還元剤により、金属タンタルに接触した水が強アルカリとなり、金属タンタルが溶解する。

近年、電解コンデンサに対するさらなる性能向上の要求に伴い、20万μFV/g以上という、より静電容量(CV)の高い電解コンデンサ用のタンタル粒子が求められている。このようなタンタル粒子を従来の方法で製造すると、収率が著しく低下するという問題があった。

そこで、本発明は、タンタル粒子を高い収率で得られるタンタル粒子の製造方法を目的とする。

【課題を解決するための手段】

【0007】

タンタル粒子を高CV値の電解コンデンサ用とするには、タンタル粒子の比表面積を高める必要があるが、タンタル粒子の比表面積を高めるほどタンタル粒子の収率が低下する。特に、空気透過式比表面積(SSA)が9000cm2/g以上のタンタル粒子において、著しく収率が低下していた。

本発明者らは、鋭意検討した結果、酸洗工程でのタンタル粒子の溶解が、タンタル粒子の収率に大きく影響するとの知見を得、本発明に至った。

【0008】

即ち、本発明のタンタル粒子の製造方法は、タンタル化合物を還元剤で還元する還元工程と、前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜又は精密ろ過膜に接触させる水洗工程とを有することを特徴とする。

前記限外ろ過膜又は前記精密ろ過膜は中空糸膜であることが好ましく、前記水洗工程の後に、前記還元物を酸で洗浄する酸洗工程を実質的に有しないことがより好ましく、前記タンタル粒子は、空気透過式比表面積が9000cm2/g以上であることが好ましい。

【発明の効果】

【0009】

本発明のタンタル粒子の製造方法によれば、タンタル粒子を高い収率で得られる。

【図面の簡単な説明】

【0010】

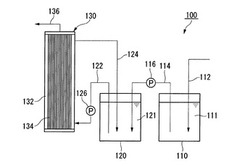

【図1】本発明のタンタル粒子の製造方法に用いる反応装置の一例を示す模式図である。

【図2】本発明のタンタル粒子の製造方法に用いる密閉炉用原料投入装置の一例を示す模式図である。

【図3】本発明のタンタル粒子の製造方法に用いる気相反応装置の一例を示す模式図である。

【図4】本発明のタンタル粒子の製造方法に用いる水洗システムの一例を示す模式図である。

【発明を実施するための形態】

【0011】

(タンタル粒子)

タンタル粒子は、金属タンタルの粒子(タンタル一次粒子)の凝集物であるタンタル二次粒子が、複数個凝集して形成された三次粒子(タンタル三次粒子)を含むものである。

本発明のタンタル粒子の製造方法で得られるタンタル粒子は、例えば、15万μFV/g以上の電解コンデンサ用であることが好ましく、20万μFV/g以上の電解コンデンサ用であることがより好ましく、25万μFV/g以上の電解コンデンサ用であることがさらに好ましく、30万μFV/g以上の電解コンデンサ用であることが特に好ましい。本発明は、CV値の高い電解コンデンサ用のタンタル粒子の製造において、本発明の効果が顕著に現れるためである。CV値は、高いほど有用性が高いため、その上限は特に限定されないが、製造性等を勘案し、例えば、40万μFV/gとされる。

なお、CV値は、次の方法で測定される値である。まず、タンタル粒子を4.5g/cm3のプレス密度で加圧成形してタンタルペレットとし、次いでこのペレットを1100℃で焼結する。焼結したペレットを日本電子機械工業規格のEIAJ RC−2361に準拠し、60℃、10V、保持時間120分において、0.1質量%リン酸水溶液中で化成したものを下記測定条件で測定した値である。

<測定条件>

測定装置:アジレント製LCRメータ

陰極:白金黒

電解液:30.5質量%硫酸

測定温度:25℃

測定周波数:120Hz

DCバイアス:1.5V

【0012】

タンタル粒子がどのようなCV値の電解コンデンサ用であるかは、主にタンタル粒子のペレットを焼結し化成酸化被膜を形成した後の比表面積によって決定される。タンタル粒子の比表面積は、そのまま電解コンデンサのCV値に反映されるわけではないものの重要な因子であり、例えば、CV値を20万μFV/g以上とする場合、BET法比表面積は4.0m2/g以上とされる。

【0013】

タンタル粒子は、空気透過式比表面積(SSA)が高いほど、高いCV値の電解コンデンサを得られる。例えば、CV値20万μFV/gの電解コンデンサ用のタンタル粒子は、SSA10000cm2/g以上である。

タンタル粒子のSSAは、特に限定されないが、SSA8000cm2/g以上が好ましく、SSA9000cm2/g以上がより好ましく、SSA11000cm2/g以上がさらに好ましい。製造するタンタル粒子のSSAが大きいほど、本発明の効果がより顕著に現れるためである。

【0014】

SSAは、粒子を球状と仮定した場合に、粒子からなる試料層を透過する空気の透過性と比表面積との関係を表したコゼニー−カーマンの式(後述する式(i))を利用して測定される比表面積であり、特開2007−291487号公報の段落[0007]〜[0012]に記載の方法(空気透過式比表面積測定装置による比表面積(Sw)の測定方法)により求められる。

【0015】

空気透過式比表面積測定装置は、特開2007−291487号公報の図1に示されるように、粉末の試料からなる試料層が充填される管状のセルと、前記セルが装着され、底部が有孔部材からなるセル装着部と、標線Xと標線Yが記された液面計を備え、鉛直に配置され、水が充填される水充填管と、水を排出する排出口と、前記水充填管及び前記排出口を接続する可撓性の接続管と、前記接続管に設けられた開閉弁と、前記排出口から排出された水を受ける容器とを備える。このような空気透過式比表面積測定装置の例としては、株式会社島津製作所製の粉体比表面積測定装置SS−100形等が挙げられる。

【0016】

この空気透過式比表面積測定装置を用いてSSAを求める場合、まず、前記セル内にタンタル粒子を充填し、圧縮して試料層を形成する。試料層を形成する際のタンタル粒子の充填質量Wは16.6gである。また、後述のように電解コンデンサ製造の実情にあった粒子径にするため、試料層の密度が4.0〜4.5g/cm3になるように圧縮することが好ましい。

また、前記開閉弁を閉じた状態で、前記液面計の標線Xより水面が上に位置するように前記水充填管に水を充填する。前記試料層の高さLを測定した後、前記セルを前記セル装着部に装着する。

次いで、前記開閉弁を開き、前記排出口から水を排出させて、前記試料層を介して前記水充填管に空気を流入させる。これにより、前記セル内の試料層に空気を透過させ、前記液面計における水面が標線Xから標線Yに降下するまでの時間tを測定する。

そして、これらの測定結果を下記式(i)に代入することにより、SSAが求められる。

【0017】

【数1】

【0018】

式(i)において、SSAはタンタル粒子の空気透過式比表面積、ρは金属タンタルの密度(16.6g/cm3)、△P1は前記試料層を透過する空気の圧力(以下、透過圧力という)、μは空気の粘度(0.00018g/(cm・秒))、Aは前記試料層の断面積(前記セルの孔の断面積)、tは、前記排出口から水を排出した際に水面が標線Xから標線Yに降下するまでの時間、Lは前記試料層の高さ、Qは前記試料層を透過する空気の体積、εは前記試料層の空隙率であり、1−{W/(ρ・A・L)}の式で求められる値である(Wは前記試料層の質量である)。

測定に際して、△P1は前記排出口の高さを調節して200mmH2O(1961Pa)になるように調整する。

前記試料層を透過する空気の体積Qは、水面が標線Xから標線Yに降下した際に前記水充填管から流出する水の体積に等しい。

【0019】

空気透過式比表面積測定装置を用いたSSAの測定では、タンタル粒子をセル内で圧縮している。このとき、粉末内での空気の流れの状態が反映される。そのため、SSAから求められる粒子径(以下、PDという)は、二次粒子の構造及び三次粒子の構造が反映されている。また、電解コンデンサを製造する際にはタンタル粒子を圧縮してペレット化するため、タンタル粒子をセル内で圧縮して測定して求めたPDは、電解コンデンサ製造の実情に合った粒子径である。

PDは、SSA(cm2/g)を、下記式(ii)に代入することにより求められる(式(ii)中のρは金属タンタルの密度(=16.6g/cm3)である。)

PD=6/(ρ・SSA) ・・・(ii)

【0020】

本発明のタンタル粒子は、酸素含量が少ないほど、電解コンデンサの漏れ電流を抑制できるものの、高CV値であるほど、不可避的な酸素含量を多く含む。例えば、タンタル粒子中の酸素含量は、CV値20万μFV/gのタンタル粒子であれば13500〜14500質量ppm、CV値25万μFV/gのタンタル粒子であれば14500〜17000質量ppm、CV値30万μFV/gのタンタル粒子であれば17000〜19000質量ppm、CV値35万μFV/gのタンタル粒子であれば19000〜23000質量ppmとされる。

タンタル粒子の酸素含量は、JIS H1695(タンタル中の酸素定量方法)により測定できる。

また、本発明のタンタル粒子は、酸素含量と、当該タンタル粒子が用いられる電解コンデンサのCV値との比{酸素含量(質量ppm)/[CV値(μFV/g)×10−4]}が、400〜600であることが好ましく、450〜550であることがより好ましい。上記下限値以上であれば、高いCV値のタンタル粒子を大気中で安定して取り扱うために必要とされる酸化膜が十分に形成され、上記上限値以下であれば漏れ電流を抑制できる。

【0021】

本発明のタンタル粒子は、例えば、窒素、マグネシウム、ナトリウム、カリウム、水素、炭素、ニッケル、クロム、ケイ素、リン、ホウ素等の元素を含んでいてもよい。

これらの中でも、不可避的に含まれる酸素の影響を低減するために窒素を含有することが好ましい。これにより、酸素の影響が抑えられ、漏れ電流がより抑制される。特に、高容量化のためにタンタル粒子の表面積を大きくすると、表面に吸着する酸素量も増え、漏れ電流が増加する傾向があるが、窒素原子を含有させることで、漏れ電流の増加を抑制し、電解コンデンサの信頼性を向上させることができる。

タンタル粒子の窒素含量は、500〜6000質量ppmが好ましく、600〜4000質量ppmがより好ましく、800〜2500質量ppmがさらに好ましい。

タンタル粒子の窒素含量は、市販の酸素/窒素分析計(例えば、堀場製作所EMGA520)を使用して、ヘリウムガス中、試料をインパルス融解加熱し、発生ガスをTCD(熱伝導度法)で定量する方法(JIS H1685)等により測定できる。

【0022】

本発明のタンタル粒子は、電解コンデンサの製造に好適に用いられ、例えば、以下の手順で電解コンデンサとされる。

タンタル粒子に、3〜5質量%程度のバインダー(例えば、ショウノウ(C10H16O)等)を加えてプレス成形し、900〜1250℃で0.3〜1時間程度加熱して焼結し、多孔質焼結体を製造する。焼結温度は、タンタル粒子の比表面積等に応じて適宜設定できる。この多孔質焼結体をアノードとして使用する場合には、プレス成形する前にタンタル粒子中にリード線を埋め込み、それからプレス成形し、焼結して、リード線を一体化させることが好ましい。

次いで、該多孔質焼結体に対し、陽極酸化処理(化成酸化処理)を施す。化成酸化処理は、例えば、温度30〜90℃、濃度0.1質量%程度のリン酸、硝酸等の電解溶液中で、40〜300mA/gの電流密度で4〜15Vまで昇圧して1〜3時間処理することにより実施できる。このとき、酸化された部分が誘電体酸化膜になる。

化成酸化処理後、多孔質焼結体上に、固体電解質層、グラファイト層、銀ペースト層を順次形成し、その上に陰極端子をハンダ付け等で接続した後、樹脂外被を形成することにより、電解コンデンサが得られる。固体電解質層等の形成は公知の方法により実施できる。例えば、固体電解質層は、固体電解質又はその前駆体の溶液もしくは分散液を多孔質焼結体に含浸させ、加熱する等の方法により形成できる。固体電解質としては、二酸化マンガン、導電性高分子等が挙げられる。

【0023】

(製造方法)

本発明のタンタル粒子の製造方法は、タンタル化合物を還元剤で還元する還元工程と、前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜(UF膜)又は精密ろ過膜(MF膜)に接触させる水洗工程とを有するものである。

以下、タンタル粒子の製造方法について、一実施形態を挙げて説明する。

本実施形態のタンタル粒子の製造方法は、還元工程と、水洗工程と、乾燥工程と、造粒工程と、熱処理工程と、脱酸素工程とを備えるものである。

【0024】

<還元工程>

還元工程は、原料のタンタル化合物を還元し、金属タンタルの一次粒子(タンタル一次粒子、体積標準の粒子径20〜50nm)複数個からなるタンタル二次粒子(体積基準の粒子径1〜30μm)と、製造に用いた希釈塩又は還元剤とを含む集塊物を得る工程である。原料のタンタル化合物を還元する方法としては、従来公知の方法を用いることができる。例えば、フッ化タンタルカリウムを溶融還元する方法(溶融還元法)、塩化タンタルをナトリウムにより気相還元する方法(気相還元法)が挙げられる。

【0025】

≪溶融還元法≫

溶融還元法は、溶融塩中で、原料のタンタル化合物を還元剤で還元する方法である。

溶融還元法には、例えば、図1の反応装置10が用いられる。反応装置10は、反応器1と、反応器1の上面に設けられた原料投入口2と、還元剤投入口3と、雰囲気ガス供給口4と、反応器1の内部を攪拌する攪拌機5とを具備する。

攪拌機5は、攪拌翼5aと、攪拌翼5aを固定する回転軸5bと、回転軸5bを回転駆動させるモータ5cとを備える。本実施形態では、攪拌翼5aとして、水平方向に対して傾斜するように配置された2枚のピッチドパドル翼が用いられている。

【0026】

反応器1の材質としては、一般に純ニッケル等の金属が用いられ、好ましくは純タンタルであり、より好ましくはインコネル(登録商標、Inco Alloys International,Inc.製)、インコロイ(同)等の耐熱合金を爆着させて形成した外壁を備えていることが好ましい。このような材質の反応器1を用いることで、反応器1を構成するニッケル等が溶出するのを防止し、タンタル粒子中の不純物を低減できる。

また、攪拌翼5aの材質としては、ステンレス鋼やインコネル(登録商標)等の耐熱合金を純ニッケル又は純タンタル等の金属で被覆したものが好ましい。特に表面がタンタルで被覆されていることで、攪拌翼5aを構成するニッケル等がタンタル粒子中に不純物として含まれるのを防止できる。

回転軸5bの材質は、攪拌翼5aの材質と同様である。

【0027】

まず、反応器1内に希釈塩を充填する。

希釈塩としては、例えば、塩化ナトリウム、塩化カリウム、フッ化カリウム等が挙げられる。希釈塩は1種単独で又は2種以上を組み合わせて用いられる。

【0028】

希釈塩は、不純物が少ないほどよいが、例えば、希釈塩としてフッ化カリウムを用いる場合、通常、フッ化カリウム中の不純物の含量は、鉄1.5質量ppm以下、イオウ40〜80質量ppmとされる。

希釈塩は、水分含量が少ないほど、得られるタンタル粒子中の不純物を低減できる。例えば、希釈塩としてフッ化カリウムを用いる場合、フッ化カリウムの水分含量は、0.15質量%以下が好ましい。また、例えば、希釈塩として塩化カリウムを用いる場合、塩化カリウムの水分含量は、0.05質量%以下が好ましい。希釈塩の水分含量が上記上限値超であると、得られる集塊物中の不純物量が多くなり、酸洗工程を設ける必要が生じる。

【0029】

なお、水分含量は、600℃に加熱して発生した水の量からカールフィッシャー法で求めた値である。カールフィッシャー法は、水の定量用試薬であるカールフィッシャー試薬を用いて水の量を求める方法であり、カールフィッシャー試薬とは、ヨウ素と二酸化硫黄とピリジンとをI2:SO2:ピリジン=1:3:10(モル比)となるように混合した試薬である。この試薬中のI21モルとH2O1モルとが反応することを利用して、水を溶解させたアルコール等の被検溶液をカールフィッシャー試薬で滴定することより、被検溶液中の水の量を精度よく求めることができる。滴定の終点の確認は、視覚法のほかに異種金属電位差滴定法、定電圧分極電流滴定法等の方法により行うことができる。

【0030】

水分含量の具体的な測定方法としては、1〜3g程度の試料を秤量し、ブローボックス内にある気化器に試料をセットする。

まず、サンプリング段階で、付着した水分を100〜150℃に加熱し気化させる。その水分量をカールフィッシャー法で測定し、その後、600℃に試料を加熱し、発生した水分量をカールフィッシャー法で測定する。この測定法により、試料の水分含量を正確に把握できる。

【0031】

希釈塩の水分含量を低減する方法としては、例えば、希釈塩が保管されている容器内を空気エゼクタ等で0.1〜1kPaに減圧し120〜150℃に加熱する方法や、希釈塩を550〜600℃に加熱する方法が挙げられる。550〜600℃に加熱することで、希釈塩の結晶水も除去される。

希釈塩を保管する容器としては、インコネル(登録商標)製のものを用いることができ、この容器から不純物が混入するのを防ぐため、テフロン(登録商標)で内壁がコーティングされたものが好ましい。内壁がテフロン(登録商標)でコーティングされた容器を用いる場合には、容器の温度が200℃以上にならないようにマイクロ波で希釈塩の水分を直接加熱すると共に、容器内で希釈塩を攪拌することが好ましい。

水分含量を低減した希釈塩を反応器1に充填する際には、例えば、加熱したり減圧したりできる投入用ホッパー等が用いられる。

【0032】

希釈塩の充填量は、原料(タンタル化合物)と還元剤との合計量に対し、5〜15質量倍が好ましい。希釈塩の充填量が原料と還元剤との合計量に対して5質量倍以上であれば、原料の濃度を適度に低くでき、反応速度を抑えて、得られるタンタル二次粒子の粗大化を防止できる。希釈塩の充填量が原料と還元剤の合計量に対して15質量倍以下であれば、反応速度の過度な低下を防ぎ、十分な生産性を確保できる。

【0033】

次いで、雰囲気ガス供給口4からアルゴン等の希ガスを反応器1に導入して空気を排除し、反応器1を加熱して希釈塩を溶融させる(以下、溶融した希釈塩のことを「溶融塩」という)。溶融後、攪拌翼5aを回転させて、溶融塩を攪拌する。

反応器1の加熱温度は、750〜850℃であることが好ましい。加熱温度が750℃以上であれば、希釈塩を十分に溶融でき、850℃以下であれば、エネルギーの過剰な消費を抑えることができる。

【0034】

次いで、原料投入口2から原料のタンタル化合物を反応器1内に投入した後、還元剤投入口3から還元剤を反応器1の内部に投入し、攪拌を継続して、反応融液を得る。この反応融液中でタンタル化合物が還元されてタンタル一次粒子となり、このタンタル一次粒子同士が凝集してタンタル二次粒子が形成される。形成されたタンタル二次粒子は、反応融液中を沈降して反応器1の下部に堆積する。

【0035】

原料のタンタル化合物としては、フッ化タンタルカリウム(K2TaF7)、タンタルのハロゲン化物(例えば、五塩化タンタル、低級塩化タンタル等)等が挙げられる。タンタル化合物としては、上記の中でも、フッ化タンタルカリウムが好ましい。

【0036】

タンタル化合物は、不純物が少ないほどよいが、例えば、タンタル化合物としてフッ化タンタルカリウムを用いる場合、通常、フッ化タンタルカリウム中の不純物の含量は、ケイ素45質量ppm以下、鉄3質量ppm以下、ニッケル1.5質量ppm以下、クロム1質量ppm以下とされる。

タンタル化合物は、水分含量が少ないほど、得られるタンタル粒子中の不純物を低減できる。タンタル化合物中の水分含量は、例えば、0.1質量%以下が好ましい。タンタル化合物の水分含量が上記上限値超であると、得られる集塊物中の不純物量が多くなり、酸洗工程を設ける必要が生じる。

加えて、原料のタンタル化合物と希釈塩との水分含量の合計は、0.2質量%以下が好ましく、0.02質量%以下がより好ましく、0.001質量%以下(カールフィッシャー法による測定下限)がさらに好ましい。タンタル化合物と希釈塩との水分含量の合計が上記上限値超であると、得られる集塊物中の不純物量が多くなり、酸洗工程を設ける必要が生じる。

【0037】

原料のタンタル化合物の水分含量を低減する方法は、希釈塩の水分含量を低減する方法と同様である。

水分含量を低減したタンタル化合物を反応器1に充填する際には、特許第2728590号公報に記載の原料投入装置を用いることが好ましい。原料投入装置について、図2を用いて説明する。図2に示す原料投入装置20は、計量用ホッパー21と、気密性の投入用ホッパー22と、投入用ホッパー22の排出側に設けられた仕切弁27とを備えるものである。本実施形態では、仕切弁27の排出側に設けられた排出管32が、反応装置10の原料投入口2と接続されている。

【0038】

計量用ホッパー21はフレーム29を介してロードセル23上に載置されており、計量用ホッパー21内に貯留されたタンタル化合物を計量できるようになっている。

計量用ホッパー21には受入ハッチ28と排出用の定量フィーダー24が設置されている。定量フィーダー24は計量用ホッパー21内の希釈塩を一定割合であるいは所定の量を投入用ホッパー22へ送り出すものである。定量フィーダー24としては、ロータリーフィーダー、スクリューフィーダー、振動フィーダー等が挙げられる。定量フィーダー24には仕切弁25が接続されている。仕切弁25は、定量フィーダー24停止後にこぼれたタンタル化合物が質量減として計量されないようにするためのものである。

【0039】

投入用ホッパー22には仕切弁26と仕切弁27が設置されており、計量用ホッパー21からタンタル化合物を受け入れる際又は反応器1にタンタル化合物を供給するに際して、反応器1内は大気から遮断されて気密が保たれる。仕切弁26と仕切弁25はフレキシブルチューブ31で接続されている。フレキシブルチューブ31は、ロードセル23の計量用ホッパー21と固定式の投入用ホッパー22を接続するもので、布、ゴム等の柔らかい材質のものが好適に用いられる。

【0040】

タンタル化合物は、以下の手順により反応器1に充填される。まず、仕切弁25、26及び27を閉じて反応器1内と原料投入装置20を遮断した後、受入ハッチ28から計量用ホッパー21にタンタル化合物を投入する。次に仕切弁25、26を開き、定量フィーダー24を用いて任意の量のタンタル化合物を投入用ホッパー22に供給する。投入用ホッパー22にタンタル化合物を供給した後、仕切弁25、26を閉じる。投入用ホッパー22内を不活性ガス(例えば、アルゴンガス)で置換した後、仕切弁27を開いて投入用ホッパー22内のタンタル化合物を反応器1に投入する。タンタル化合物を反応器1に投入した後、仕切弁27を閉じる。

このような原料投入装置を用いることで、大気中の水分をタンタル化合物に付着させることなく、反応器1にタンタル化合物を充填できる。

【0041】

なお、原料のタンタル化合物及び希釈塩の水分含量を十分に低減させても、希釈塩の溶融後に反応器1を構成するニッケルやタンタル等から重金属が不純物として混入する場合がある。このため、タンタルロッドを用いた溶融塩中の電解電析により、重金属をタンタルロッドに析出させて回収してもよい。

【0042】

還元剤としては、ナトリウム等のアルカリ金属、アルカリ金属の水素化物、マグネシウム、カルシウム等のアルカリ土類金属、アルカリ土類金属の水素化物等が挙げられる。これらの中でも、ナトリウムが好ましい。

特に、タンタル化合物としてフッ化タンタルカリウムを用い、還元剤としてナトリウムを用いると、フッ化タンタルカリウム中のフッ素とナトリウムとが反応して、ナトリウムのフッ化物が生成する。このフッ化物は、水溶性であるため、後の工程で容易に除去される。

還元剤の使用量は、タンタル化合物との反応当量が好ましく、タンタル化合物を残らず還元するため少し過剰に使用することもできるが、10質量%以上過剰に使用することは、残存する還元剤の処理が問題となるため避ける必要がある。

【0043】

原料及び還元剤を反応器1に投入する際、雰囲気ガス供給口4から窒素含有ガスを反応器1の反応融液の上側に導入しておくと、還元反応により生じたタンタルと窒素とが固溶した固溶体からなるタンタル二次粒子が形成される。そして、得られるタンタル二次粒子は窒素を含有するものとなる。

還元工程で使用できる窒素含有ガスとしては、例えば、窒素ガス、アンモニア等が挙げられる。

また、窒素含有ガスを反応器1内に導入する際、窒素含有ガス中の窒素濃度、窒素含有ガスの供給量、反応融液の攪拌速度等を調節することで、得られるタンタル二次粒子の窒素含量を調節できる。例えば、窒素含有ガスの供給中、反応融液を攪拌する攪拌翼5aの回転数が多いほど、得られるタンタル二次粒子中の窒素含量が多くなる。かかる観点から、該回転数は、100〜200回転/分が好ましく、140〜170回転/分がより好ましい。該回転数が100回転/分未満であると、得られるタンタル二次粒子の窒素含量が所望の値に満たないことがあり、200回転/分を超えると、得られるタンタル二次粒子の窒素含量が過剰になることがある。

【0044】

反応融液中で生成した還元物であるタンタル二次粒子は、反応器1の下部に堆積し、希釈塩又は還元剤を含む集塊物として得られる。

この堆積量が任意の量となるまで、原料及び還元剤の投入を任意の回数繰り返す。その後、原料及び還元剤の投入を停止し、溶融塩を冷却する。

【0045】

≪気相還元法≫

気相還元法は、気化させた塩化タンタルと、気化させたナトリウムとを接触させて、塩化タンタルを還元する方法である。

気相還元法には、例えば、図3に示す気相反応装置40が用いられる。

この気相反応装置40は、反応器41と、反応器41の上端41aに設けられた原料供給管42、不活性ガス供給管43及び還元剤供給管44と、反応器41の下端に接続された取出管45と、反応器41の全体を加熱する加熱体46と、反応器41内から加熱体46の外部に排気ガスを排出させる排気ガス管47とを備える。

反応器41は、直胴部41cと、直胴部41cより下に位置するテーパー部41dとを有する漏斗状の容器である。このような形状の反応器41では、直胴部41cにて生成したタンタル二次粒子をテーパー部41dにて集められるようになっている。

【0046】

原料供給管42、不活性ガス供給管43及び還元剤供給管44は、同心円状の三重管になっており、原料供給管42が最も内側に配置され、原料供給管42の外側に不活性ガス供給管43が配置され、最も外側に還元剤供給管44が配置されている。このような配置により、不活性ガスを原料(塩化タンタル)と還元剤(ナトリウム)との間に供給して、原料と還元剤との急激な反応を抑制する。

【0047】

上記気相反応装置40を用いた気相還元法では、塩化タンタル(沸点:242℃)を加熱して気化させ、気化させた塩化タンタルを原料供給管42で反応器41内に供給する。また、ナトリウム(沸点:883℃)を加熱し、高温のアルゴンガスで気化させ、気化させたナトリウムを還元剤供給管44で反応器41内に供給する。また、アルゴン等の不活性ガスを不活性ガス供給管43により反応器41内に供給する。

その際、塩化タンタルとナトリウムとの質量比(塩化タンタル:ナトリウム)は、量論比相当(3.1:1)とされるが、ナトリウムを少し多くすることが好ましい。

また、原料供給管42で供給する塩化タンタルは不活性ガスで希釈してもよく、還元剤供給管44で供給するナトリウムは不活性ガスで希釈してもよい。希釈用の不活性ガスは、不活性ガス供給管43によって供給する不活性ガスと同じであってもよいし、異なっていてもよい。

【0048】

次いで、加熱体46により加熱した反応器41の直胴部41c内で、反応器41に供給した塩化タンタルとナトリウムとを例えば700〜900℃で反応させる。この反応では、まず、タンタル一次粒子が形成され、そのタンタル一次粒子の複数個が、塩化タンタルとナトリウムとの反応によって生成した塩化ナトリウムによって包まれて、タンタル二次粒子が形成される。なお、気相還元法では、還元物であるタンタル二次粒子と、還元剤とを含む集塊物が粉末状で得られる。

集塊物は、反応器41のテーパー部41dに落下して集められ、取出管45を介して取り出される。また、未反応の塩化タンタル、未反応のナトリウム及び不活性ガスは、排気ガス管47を介して反応器41の外部に排出される。

【0049】

<水洗工程>

水洗工程は、還元工程で得られた集塊物を水に懸濁させて懸濁液(以下、タンタル懸濁液ということがある)とし、タンタル懸濁液をUF膜又はMF膜に接触させて、希釈塩又は還元剤を除去する工程である。即ち、水洗工程は、希釈塩又は還元剤に由来するアルカリ成分(ナトリウム、カリウム、マグネシウム等)を集塊物から除去する工程である。

本実施形態の水洗工程は、第一の粉砕操作と水洗操作とを有するものである。水洗工程に先立って、還元工程で得られた集塊物をスチーム処理することで、過剰な還元剤に由来するアルカリ成分(ナトリウム、カリウム、マグネシウム等)を低減しておくことが好ましい。

【0050】

≪第一の粉砕操作≫

第一の粉砕操作は、還元工程で得られた集塊物を任意の大きさの粒子に粉砕するものである。第一の粉砕操作は、例えば、ボールミル、チョッパーミル、スピードミル、ジョークラッシャー、カッターミル、スクリーンミル、ジェットミル等の粉砕機で粉砕する方法、超音波を照射して粉砕する方法等が挙げられる。

第一の粉砕操作後の粒子(以下、粉砕粒子ということがある)の大きさは、例えば、乾式又は湿式の篩分器やスクリーンによる篩分けの粒子径が200〜5000μmとされる。

【0051】

≪水洗操作≫

水洗操作は、粉砕粒子を水に懸濁してタンタル懸濁液とし、このタンタル懸濁液をUF膜又はMF膜(以下、総じて分離膜ということがある)に接触させ、分離膜を透過できないタンタル二次粒子と、分離膜を透過する希釈塩又は還元剤とを分離するものである。

水洗工程に用いられる水洗システムの一例を図4に示す。

図4の水洗システム100は、水貯留槽110と、混合槽120と、膜分離装置130とを備えるものである。水貯留槽110は、配管112により図示されない水源と接続され、配管114により混合槽120と接続されている。混合槽120は、配管122と配管124により膜分離装置130と接続されている。膜分離装置130は、排出管136により図示されない排液口と接続されている。配管114には、ポンプ116が設けられ、配管122には、ポンプ126が設けられている。なお、混合槽120には、攪拌装置と粉砕粒子投入装置とを設けることが好ましい。

【0052】

膜分離装置130は、膜モジュール134と、該膜モジュール134を収納する容体132とを備えるものである。膜モジュール134は、複数の中空糸膜が略円筒状に束ねられたものであり、その開口端の一方が排出管136と接続されている。

配管124は、バルブ又はポンプによって加圧又は減圧することができるようになっており、膜モジュール134で処理するための差圧を調整することができる。

【0053】

膜モジュール134を構成する中空糸膜は、UF膜又はMF膜である。

UF膜は、分画分子量1万〜30万、MF膜は、分画分子量10万〜300万のものである。分離膜としては、分画分子量1万〜30万のUF膜が好ましく、分画分子量10万〜30万のUF膜がより好ましい。分画分子量が上記下限値未満であると処理速度が遅くなりすぎるおそれがあり、分画分子量が上記上限値超であるとタンタル粒子の回収効率が低下するおそれがある。

UF膜としては、開孔径1〜100nmのものが好ましい。開孔径が上記下限値未満であると処理速度が遅くなりすぎるおそれがあり、開孔径が上記上限値超であるとタンタル粒子の回収効率が低下するおそれがある。

【0054】

分離膜の内径は、例えば、0.3〜3mmが好適であり、分離膜の膜厚は、例えば、UF膜で150〜300μm、MF膜で50〜100μmとされる。

分離膜の材質は、特に限定されず、酢酸セルロース、芳香族ポリアミド、ポリビニルアルコール、ポリフッ化ビニリデン等が挙げられる。また、アルミナ等のセラミック系の材質であってもよい。

【0055】

次に、水洗システム100を用いた水洗方法について説明する。まず、水貯留槽110に水111を貯留する。水111は、タンタル懸濁液の媒体となるものであり、できるだけ不純物を含有しないものが好ましく、例えば、イオン交換水、純水、超純水(比抵抗18MΩ・cm以上)が挙げられ、中でも超純水が好ましい。また、例えば、井水、地下水、河川水等を用いて水洗した後、イオン交換水、純水、超純水等で水洗してもよい。ただし、タンタル粒子中のアルカリ成分等の不純物の含量をより低減させる観点からは、イオン交換水、純水又は超純水等、できるだけ不純物を含有しない水のみを用いて水洗することが好ましい。

本操作における処理温度、即ち水の温度は、より速やかに希釈塩又は還元剤を除去する観点から、30〜100℃が好ましく、50〜90℃がより好ましく、60〜80℃がさらに好ましい。

【0056】

ポンプ116を起動し、水貯留槽110の水111を混合槽120内に供給する。混合槽120内に任意の量の水が貯留された後、粉砕粒子を混合槽120に投入しタンタル懸濁液121を調製しつつ、ポンプ126を起動する。粉砕粒子を水に投入すると、タンタル二次粒子は水に懸濁した状態となり、粉砕粒子に含まれている希釈塩及び還元剤は水に溶解する。タンタル懸濁液121は、ポンプ126により流動するが、さらに攪拌することが好ましい。攪拌の方法は、振動攪拌であってもよい。

混合槽120において、水に対する粉砕粒子の量が多すぎると、タンタル懸濁液121のpHが高くなりすぎて、タンタルが溶解する。このため、混合槽120内に投入する粉砕粒子の量は、水貯留槽110から混合槽120に供給される水111の単位時間当たりの量と、膜モジュール134の処理能力等を勘案して決定される。混合槽120内に投入する粉砕粒子の量は、タンタル懸濁液121のpHが好ましくは7〜13、より好ましくは7〜9の範囲となるようにする。例えば、混合槽120内のタンタル懸濁液121中の粉砕粒子は、5〜30質量%が好ましく、5〜10質量%がより好ましい。

【0057】

ポンプ126を起動すると、タンタル懸濁液121は配管122を通流して、膜分離装置130に流入する。膜分離装置130へのタンタル懸濁液121の供給量は、膜モジュール134の能力等を勘案して決定でき、例えば、1〜8m/秒とされる。また、膜分離装置130内へのタンタル懸濁液121の供給圧力は、分離膜がUF膜である場合、0.1〜0.3MPaが好ましく、分離膜がMF膜である場合、0.1〜0.2MPaが好ましい。

膜分離装置130に流入したタンタル懸濁液121は、容体132内を上昇して流れる。この際、水に溶解している希釈塩及び還元剤は、水の一部と共に分離膜を透過し、中空糸膜内を通流して排出管136から排出される。一方、タンタル懸濁液121中のタンタル粒子は、分離膜を透過できず、中空糸膜の外側と、配管124との順に通流し、混合槽120に流入する。

こうして、タンタル懸濁液121を混合槽120、配管122、膜分離装置130、配管124との順に循環させることで、混合槽120内のタンタル懸濁液121は、希釈塩及び還元剤が速やか、かつ高度に除去されたものとなる。

また、配管122と配管124とを膜モジュール134の両端にそれぞれ配管し、タンタル懸濁液121を中空糸膜の内部に通流させてもよい。この際、タンタル懸濁液中の希釈塩及び還元剤は、一部の水と共に中空糸膜の内部から外部に透過するため、容体132に排出管136を接続して、希釈塩及び還元剤を含む透過液を排出する。この場合に、配管122にフィルターを設け、大きな粉砕粒子が膜モジュール134に通流しないようにすることが好ましいが、粉砕粒子を中空糸膜の内径より小さくすることがより好ましい。

【0058】

タンタル懸濁液121の循環は、膜分離装置130の能力等を勘案して決定でき、タンタル懸濁液121又は透過液のpHや電気伝導度に基づいて決定でき、例えば、膜分離装置130に流入するタンタル懸濁液の量が、水洗操作開始時のタンタル懸濁液の5〜100倍量(循環回数5〜100)となるように循環することが好ましい。循環回数が5以上であれば、タンタル懸濁液中の希釈塩又は還元剤を良好に除去でき、循環回数が100以下であれば、製造効率の低下を防止できる。

【0059】

水洗操作後のタンタル懸濁液に含まれるタンタル二次粒子は、ナトリウムとカリウムとの合計の含量が、好ましくは50〜300質量ppm、より好ましくは50〜200質量ppm、さらに好ましくは50〜100質量ppmとされる。水洗操作後のタンタル二次粒子中の希釈塩又は還元剤が少ないほど好ましいが、上記下限値以上であれば、水洗工程の処理時間が長くなりすぎず、製造効率の面で好ましい。上記上限値以下であれば、以降の工程で希釈塩又は還元剤を除去して、希釈塩又は還元剤の含量を電解コンデンサ用のタンタル粒子に求められる含量にまで低減できる。

【0060】

水洗工程においては、膜分離装置130内を通流するタンタル懸濁液に、超音波を照射してもよい。超音波を照射することで、タンタル懸濁液中のタンタル二次粒子の分散を良好なものとし、かつ希釈塩又は還元剤をより良好に除去できる。さらに、混合槽120に真空超音波洗浄機(例えば、SD−240−V1:新サン電子株式会社製、UC−600AV:マルサンテック株式会社製、等)を設置することで、タンタル二次粒子の微細孔からも効率的に希釈塩又は還元剤を除去することができる。

【0061】

<乾燥工程>

乾燥工程は、水洗工程で希釈塩及び還元剤が除去されたタンタル懸濁液を乾燥し、タンタル二次粒子を得る工程である。

タンタル懸濁液を乾燥する方法としては、例えばタンタル懸濁液から懸濁物(タンタル二次粒子)をろ別し、ろ別した固体分を乾燥する方法、遠心分離機で遠心分離又は遠心沈降する方法が挙げられる。

【0062】

タンタル懸濁液からろ別した固体分を乾燥する方法としては、従来公知の乾燥方法を採用でき、中でも、十分に乾燥できることから、ろ別した固体分をトレー等に充填し、これを真空乾燥法、真空加熱乾燥法により乾燥することが好ましい。この際、ろ別した固体分を厚さ15mm以下になるように、トレー等に充填することが好ましい。加えて、タンタル二次粒子のSSAが高いほど、トレー等に薄く充填することが好ましい。薄く充填することで、乾燥効率を向上できる共に、後述する第一の徐酸化操作の効果のさらなる向上が図れる。

また、例えば、容器回転式の乾燥機(コニカル乾燥機等)を用いて、固体分を乾燥してもよい。タンタル懸濁液からろ別した固形分をコニカル乾燥機の乾燥容器の25容積%以下に充填し、真空下で毎分1回転以下の低速回転で乾燥容器を回転させながら、任意の温度で加熱する。この際、充填量が少ないほど乾燥効率がよく、後述する第1の徐酸化操作の効果の向上が図れる。乾燥機からの取り出しで粉塵の発生が伴う場合は、不活性ガスを封入下で密閉容器に取り出すことが望ましい。

なお、タンタル懸濁液を加熱して乾燥する場合には、ろ別した固体分と酸素とが接触するのを避けることが好ましい。

加熱する場合の乾燥温度は80〜120℃であることが好ましい。乾燥温度が80℃以上であれば、短時間で十分に乾燥でき、120℃以下とすることで、タンタル二次粒子の表面を過度に酸化するのを防止できる。

乾燥工程で得られるタンタル二次粒子は、水分含量1.0質量%以下が好ましい。水分含量の下限は特に制御する必要はないが、乾燥設備の能力や乾燥時間の効率及び過度の乾燥による静電気発生の抑制等を勘案して決定される。

【0063】

<第一の徐酸化工程>

乾燥工程の後に第一の徐酸化工程を設けることが好ましい。

乾燥工程後のタンタル二次粒子は、酸素との反応性が極めて高い。このため、乾燥工程後のタンタル二次粒子を大気中に曝露すると、タンタル二次粒子は、急激に酸化反応が進み、発熱し、燃焼に至ることがある。特に比表面積が大きいタンタル二次粒子は、急激な酸化反応により燃焼する可能性が高い。そこで、乾燥工程後のタンタル二次粒子に、酸素を含有するガス(酸素含有ガス)や酸素を発生する物質(酸素含有物という)を徐々に接触させて、表面に酸化被膜を形成する処理(徐酸化処理)を施す。

第一の徐酸化工程としては、例えば、タンタル二次粒子を大気環境よりも酸素含有率が極めて低い(例えば、0.5〜1.5体積%)酸素含有ガス中に置き、次いで、酸素含有ガスの酸素含有率を段階的に高める方法が挙げられる。酸素含有ガスの酸素含有率を段階的に高めるには、例えば、タンタル二次粒子を入れた容器に、任意の酸素含有率の酸素含有ガスを導入した後、容器内を脱気し、次いで新たな酸素含有ガスを容器に導入することを繰り返す方法が挙げられる。この際、容器内へ酸素含有ガスを導入する処理と容器内を脱気する処理とを数回繰り返す毎に、窒素やアルゴンやヘリウム等の不活性ガスを容器内に導入し、次いで容器内を脱気するのが好ましい。不活性ガスをタンタル二次粒子と接触させることで、タンタル二次粒子と酸素との反応熱を除去し、タンタル二次粒子が燃焼するのを防ぐためである。

【0064】

また、第一の徐酸化工程として、タンタル二次粒子に除湿した空気を低圧(例えば、30〜70hPa)で供給し、次いで、この圧力を段階的に高める方法が挙げられる。

あるいは、第一の徐酸化工程として、タンタル二次粒子に酸素含量の高い(例えば、40〜70体積%)酸素含有ガスを極低圧(例えば、10〜40hPa)で供給し、次いで、この圧力を段階的に高める方法が挙げられる。

【0065】

<造粒工程>

造粒工程は、乾燥工程で得られたタンタル二次粒子を凝集させ、任意の大きさの粒子(以下、二次粒子造粒物ということがある)とする工程である。本実施形態の造粒工程は、第二の粉砕操作と、造粒操作と、球形化操作とを有するものである。

【0066】

≪第二の粉砕操作≫

第二の粉砕操作は、乾燥工程で得られたタンタル二次粒子を任意の粒子径に粉砕するものである。タンタル二次粒子の粉砕方法は、例えば、造粒装置を用いて攪拌する方法、粉砕装置を用いる方法等が挙げられる。

タンタル二次粒子として、溶融還元法で得られたタンタル二次粒子を用いる場合には、造粒装置及び粉砕機のいずれを用いてもよく、中でも造粒装置を用いることが好ましい。造粒装置を用いることで、目的のタンタル粒子をより得やすくなる。

タンタル二次粒子として、気相還元法で得られたタンタル二次粒子を用いる場合には、得られるタンタル粒子の十分な強度を確保するために、造粒装置を用いる。

【0067】

造粒装置としては、例えば、円筒状の本体容器と、該本体容器内の周壁に沿って回転する低速翼と、容器本体の中心で低速翼よりも高い回転数で回転する高速翼と、容器本体内に水を噴霧する噴霧機を備えたスパルタン・リューザー(不二パウダル株式会社製)等が挙げられる。

【0068】

低速翼の回転数は13〜27回転/分であることが好ましい。低速翼の回転数は13回転/分以上であれば、造粒中のタンタル二次粒子を攪拌すると共に高速翼に供給するのに十分な回転数となり、27回転/分以下であれば、造粒中のタンタル二次粒子の無駄な攪拌を防止できる。

高速翼の回転数は750〜6200回転/分であることが好ましい。750回転/分以上であれば、タンタル二次粒子を十分に粉砕でき、6200回転/分超としてもタンタル二次粒子の粉砕の程度を向上できないおそれがある。

加えて、高速翼の回転数は、実用上の観点からは、低速翼の回転数の10倍以上であり、30倍以上であることが好ましく、100倍以上であることがさらに好ましい。また、高速翼の回転数は、低速翼の回転数の1000倍以下であることが好ましい。

【0069】

また、造粒装置としては、円筒状の容器本体と、該容器本体の底面近傍にて設置され、かつ鉛直方向に沿った回転軸に複数の回転羽根が取り付けられた低速翼と、低速翼の上方に設置され、容器本体の直径方向に沿った回転軸に複数の攪拌羽根が取り付けられ、前記低速翼よりも高い回転数で回転する高速翼と、容器本体内に水を噴霧する噴霧機とを備えたハイフレックスグラル(深江パウテック株式会社製)等が挙げられる。

ハイフレックスグラルの低速翼の回転数は100〜300回転/分であることが好ましい。低速翼の回転数は100回転/分以上であれば、造粒中のタンタル二次粒子を攪拌すると共に高速翼に供給するのに十分な回転数となり、300回転/分以下であれば、造粒中のタンタル二次粒子の無駄な攪拌を防止できる。

ハイフレックスグラルの高速翼の回転数は1500〜6000回転/分であることが好ましい。高速翼の回転数は1500回転/分以上であれば、タンタル二次粒子を十分に粉砕できる。回転数を6000回転/分超としても、粉砕の程度が変わらないおそれがある。

【0070】

粉砕装置とは、粉砕機能を有する装置であって、前記造粒装置を除くものである。

粉砕装置としては、例えば、ボールミル、チョッパーミル、スピードミル、ジョークラッシャー、カッターミル、スクリーンミル、ジェットミル等が挙げられる。

【0071】

≪造粒操作≫

造粒操作は、第二の粉砕操作で得られたタンタル二次粒子の粉砕物に水を添加し、造粒して、二次粒子造粒物を得る工程である。

造粒方法は、特に限定されず、例えば、粉砕操作に用いた造粒装置中で、バインダーとしての水を添加しながらタンタル二次粒子を攪拌する方法が挙げられる。この際、添加した水の量によって、後述するタンタル三次粒子の嵩密度を調整できる。嵩密度をより低くできる好ましい水の添加量は、使用するタンタル二次粒子、造粒装置、粉砕機の種類によって異なる。

添加する水には、後述する熱処理工程又は脱酸素工程で一次粒子の融合成長を抑えて高表面積を維持できることから、リンやホウ素等が添加されていることが好ましく、特にリンが添加されていることがより好ましい。リンの形態としては、リン酸、アンモニウムヘキサフルオロリン酸塩等が挙げられる。

【0072】

リン又はホウ素の添加量は、タンタル二次粒子を100質量%とした際の0.005〜0.09質量%が好ましい。リン又はホウ素の添加量が0.005質量%以上であれば、一次粒子の融合を十分に抑制でき、0.09質量%以下であれば、得られるタンタル三次粒子を用いた電解コンデンサの性能低下を防止できる。

【0073】

また、造粒操作は、例えば、第二の粉砕操作後のタンタル二次粒子を水中で沈降させた後、余剰の上澄み液を除去し、上澄みを除去したタンタル二次粒子を造粒装置で攪拌してもよいし、粉砕処理を行いながら、タンタル二次粒子に水を噴霧又は滴下してもよい。

【0074】

造粒装置を用いた場合には、水を添加することによって、タンタル二次粒子が造粒された二次粒子造粒物が形成される。装置の壁等に付着して二次粒子造粒物にならなかった粉砕物については、回収して再度そのまま造粒操作に用いることができる。

得られた二次粒子造粒物は、粒子径が2〜10cmの粗大粒子が含まれる。

【0075】

造粒操作において、タンタル二次粒子として気相還元法で得られたタンタル二次粒子を用いる場合には、得られるタンタル三次粒子の十分な強度を確保するために、造粒装置を用いることが好ましい。

【0076】

≪球形化操作≫

球形化操作は、造粒操作で得られた二次粒子造粒物を任意の粒子径の球状粒子とするものである。

【0077】

まず、造粒操作で得られた二次粒子造粒物を乾燥する。乾燥方法としては、例えば、真空乾燥法、真空加熱乾燥法等が挙げられ、中でも、十分に乾燥できることから、真空乾燥法、真空加熱乾燥法が好ましい。この際、二次粒子造粒物を厚さ15mm以下になるように、トレー等に充填することが好ましい。加えて、タンタル二次粒子のSSAが高いほど、トレー等に薄く充填することが好ましい。なお、二次粒子造粒物を加熱して乾燥する場合には、二次粒子造粒物と酸素とが接触するのを避けることが好ましい。

加熱する場合の乾燥温度は、80〜120℃が好ましい。

二次粒子造粒物を乾燥した後、第一の徐酸化工程と同様の処理を施してもよい。

【0078】

次いで、二次粒子造粒物の乾燥物(以下、乾燥粒子ということがある)を篩に通して、解砕して、球形化させた二次粒子造粒物(以下、球形化粒子ということがある)を得る。

篩としてはバッチ式のものが用いられる。通常、篩は、水平方向又は鉛直方向に振動させたり、円運動させることにより、篩を通過した二次粒子造粒物を球形化粒子として下方に落下させる。

篩としては、例えば、メッシュ、パンチングメタル等を用いることができる。篩は一段で使用してもよいし、多段に重ねて使用してもよい。

篩の上には通過促進用ボールを配置することが好ましい。篩の上に通過促進用ボールを配置すると、ボールが篩上で跳ねて篩の振動を大きくできるため、球形化粒子が篩を通過する時間を短くできる。

【0079】

球形化操作では、目的とする粒子径分布に応じて選択した開口面積の篩を用いる。電解コンデンサ用のタンタル粒子としては、体積基準の粒子径が20〜100μmであることが好ましい。全てのタンタル粒子の体積基準の粒子径を100μm以下にする場合には、目開きが75μm以下のメッシュを用いることが好ましい。また、全てのタンタル粒子の体積基準の粒子径を20μm以上にする場合には、目開きが33μm以上のメッシュを用いることが好ましい。

球形化操作で解砕しなかった乾燥塊状物が残った場合には、第二の粉砕操作のタンタル二次粒子として再利用できる。

【0080】

また、球形化操作において篩を多段にする場合には、選択する篩の開口面積によって、球形化粒子の篩の通過時間が異なる。したがって、使用する篩を適切に組み合わせることにより、球形化粒子の篩の通過時間を短くすることができる。球形化粒子の篩の通過時間を短くできる篩の組み合わせとしては、例えば、60メッシュ、100メッシュ、160メッシュ及び200メッシュの組み合わせ等が挙げられる。

【0081】

球形化操作では、篩を通過した球形化粒子を板上で振動又は転動させることが好ましい。球形化粒子を板上で振動又は転動することで、球形化粒子をより球形化できる。

球形化粒子を板上で振動させる方法としては、板を水平方向又は鉛直方向に振動させる方法が挙げられる。

球形化粒子を板上で転動させる方法としては、板をその重心を軸として回転させる方法、板を円運動させる方法等が挙げられる。平板の板を回転させる場合には、板を水平に配置してもよいし、水平方向に対して斜めに配置してもよいが、球形化粒子の相互接触による破砕を少なくできることから、板を水平に配置することが好ましい。

【0082】

この時に使用する板としては、例えば、平板、球面状に凹んだ板、湾曲した板等を用いることができ、篩を通過した粉体の相互接触による破砕を少なくできることから平板が好ましい。板の縁部には、振動時又は転動時に、篩を通過した粉体がこぼれ出ないようにするために、側板が立設されていてもよい。

また、板として、球形化粒子を受けるための受け容器の底面を利用しても構わない。受け容器の底面を板として利用する場合には、乾燥粒子を篩に通して解砕すると同時に、篩の振動や円運動を利用して、球形化粒子を受け容器の底面にて球形化することができる。

【0083】

球形化操作では、球形化粒子が粉砕されにくく、篩を通過した時点での粒子径をほぼそのまま維持することができる。特に粒子径10μm未満の微粉は形成されにくい。

これは、振動や転動では、攪拌のように球形化粒子に強い剪断力を付与しないためと考えられる。

さらに、球形化粒子同士の結合も生じにくい。これは、振動や転動では、球形化粒子同士が強い衝撃力で衝突することがなく、しかも球形化粒子が乾燥状態にあるためと考えられる。このように、球形化操作では、粒子径が大きく変化することなく、かどが消失するように球形化されるため、篩の開口面積に応じて粒子径が揃った球形化粒子を形成させることができる。

なお、上記のように、この球形化操作では粒子径10μm未満の微粉が形成されにくいが、微粉が形成された場合には、篩分けによって微粉を除去することができる。除去した微粉は第二の粉砕操作のタンタル二次粒子として再利用できる。

【0084】

上記した篩の通過と板上での振動又は転動とは、交互に複数回行ってもよいし、各々1回のみであっても構わない。

篩の通過と板上での振動又は転動とを交互に複数回行う場合には、例えば、各球形化操作にて、受け容器上に配置した一段の篩に、乾燥塊状物又は前段の篩を通過した球形化粒子を通過させ、受け容器にて該受け容器上の篩を通過した球形化粒子を転動又は振動させる方法が採用される。各球形化操作で用いる篩を一段にする場合には、効率的に粒子径を小さくできる点で、1回目の球形化操作で用いる篩の開口面積を最も広くし、2回目以降の球形化操作で用いる篩の開口面積を順次小さくすることが好ましい。

篩の通過と板上での振動又は転動とを1回のみ行う場合には、例えば、受け容器上に多段に配置した篩で乾燥塊状物を処理し、受け容器にて球形化粒子を転動又は振動させる方法が採用される。篩を多段にする場合には、粒子径を効率的に小さくする点で、下段になるにつれて開口面積が小さくなるように配置することが好ましい。

また、特開2006−336042号公報や特開2009−102680号公報に記載の造粒方法を用いてもよい。

【0085】

<熱処理工程>

熱処理工程は、造粒工程で得られた球形化粒子を加熱する工程である。この熱処理工程を経ることで、球形化粒子は凝集し、タンタル二次粒子同士が凝集したタンタル三次粒子となる。

本工程における加熱温度は800〜1400℃が好ましく、900〜1200℃がさらに好ましい。加熱温度が800℃以上であれば、短時間で十分に凝集させることができ、1400℃以下であれば、タンタル三次粒子同士の凝集及びタンタル三次粒子の過度な焼結を防止できる。

加熱時間は0.1〜2時間であることが好ましい。加熱時間が0.1時間以上であれば、球形化粒子全体を均一加熱でき、2時間超としても温度分布の均一化等のさらなる改善が図れないおそれがあり、無益である。

加熱雰囲気は、例えば、真空雰囲気、希ガス雰囲気、窒素含有ガス雰囲気等にすることができる。希ガスとしては、例えば、アルゴンガス、ヘリウムガス等が挙げられる。窒素含有ガスとしては、窒素ガス、アンモニアガス等が挙げられる。中でも、窒素含有ガス雰囲気とした場合には、タンタル粒子にさらに窒素を含有させることができる。

熱処理工程後のタンタル三次粒子の酸素含量は、熱処理工程前の球形化粒子の酸素含量よりも増加する。例えば、熱処理工程前の球形化粒子の酸素含量が12000〜25000質量ppmである場合、熱処理工程後のタンタル三次粒子の酸素含量は15000〜37500質量ppmとなる。熱処理後の球形化粒子は、熱処理前の形状を保持しており、特に解砕工程を必要としないが、篩分によって、異物、三次粒子同士の凝集体等を除去することが望ましい。

【0086】

<第二の徐酸化工程>

熱処理工程の後に、第二の徐酸化工程を設けることが好ましい。第二の徐酸化工程を設けることで、タンタル粒子が大気中の酸素と接触し、急激に酸化反応が進んで、燃焼するのを防止できる。本工程は、第一の徐酸化工程と同様である。

【0087】

<脱酸素工程>

脱酸素工程は、熱処理工程で得られたタンタル三次粒子に対し、還元剤を用いて脱酸素し(脱酸素操作)、還元剤及び生成物を酸で濯ぎ(酸濯ぎ操作)、水で酸を濯ぎ落とす(水濯ぎ操作)工程である。

脱酸素操作は、例えば、熱処理工程で得られたタンタル三次粒子に還元剤を添加し、アルゴン等の不活性ガス雰囲気中又は真空中で、加熱する方法等が挙げられる。これにより、タンタル三次粒子に含まれる酸素が、還元剤と反応して除去される。

脱酸素工程に用いられる反応装置としては、例えば、竪形管状炉、ロータリーキルン、流動床炉、複合床炉、特表2002−519613号公報に示された高温回転式真空炉等が挙げられる。

【0088】

脱酸素操作は1回であってもよいが、複数回繰り返すことが好ましく、2回繰り返すことがより好ましい。

脱酸素操作においては、還元剤の反応と共に、窒素ガス、アンモニアガス等の窒素含有ガスを供給して、タンタル三次粒子にさらに窒素を含有させてもよい。窒素含有ガスを供給した場合、供給した窒素含有ガスの窒素のほぼ全量がタンタル三次粒子に取り込まれるため、目的の窒素含量に応じて窒素含有ガスの供給量が設定される。

なお、脱酸素操作で供給する窒素は、窒化物の結晶を生成しやすく、電解コンデンサとしての性能を低下させるおそれがある。このため、脱酸素操作にて供給する窒素含量はできる限り少なくすることが好ましい。

【0089】

脱酸素操作に用いられる還元剤としては、マグネシウムが好ましい。マグネシウムは、固体及び気体の状態で用いられる。

マグネシウムを用いた脱酸素操作では、Ta2O5+5Mg→2Ta+5MgOという反応式の反応が進行してタンタル三次粒子から酸素が除去される。

タンタル三次粒子と混合する固体のマグネシウム(以下、混合Mgということがある。)と気体として供給するマグネシウム(以下、ガスMgということがある。)との合計量、つまり、脱酸素操作に使用するマグネシウムの総量は、上記反応式における化学量論比(Ta2O5に対して5モル倍)の1.0〜3.0モル倍であることが好ましく、1.5〜2.5モル倍であることがより好ましい。前記総量が前記化学量論比の1.0モル倍未満であると、酸素除去に必要なマグネシウム量が不足するため、タンタル三次粒子中の酸素を十分に除去できないことがある。また、前記総量が前記化学量論比の3.0モル倍を超えても、酸素除去量が殆ど向上しないため、不経済である。

混合MgとガスMgとの比(混合Mg/ガスMg)は、0.5〜20が好ましく、1〜10がより好ましく、2〜5がさらに好ましい。

タンタル三次粒子と混合Mgとの混合比(質量比)は、タンタル三次粒子/混合Mg=15〜50がより好ましく、18〜25がさらに好ましい。該混合比が50を超えると、脱酸素効果が低減することで酸素除去量が低下し、15未満であると、一次粒子の凝集が助長されることでCV値が低下するおそれがある。

混合Mgは、タンタル三次粒子との混合性の点から、粉末状又はチップ状であることが好ましい。

【0090】

脱酸素操作の反応温度は、還元剤の融点以上沸点以下であることが好ましい。反応温度が還元剤の融点以上沸点以下であれば、適度に還元剤を揮発させることができる。還元剤がマグネシウムの場合は650〜1000℃が好ましく、700〜890℃がさらに好ましい。

【0091】

酸濯ぎ操作は、脱酸素操作で生じた酸化マグネシウム(MgO)及び過剰のマグネシウムを除去する操作であり、例えば、脱酸素操作が施されたタンタル三次粒子を任意の鉱酸(例えば、硝酸、硫酸等)に浸漬し、あるいは酸をタンタル三次粒子に噴霧することにより行われる。この際、過剰なマグネシウムの影響による水素の混入を防止するため、過酸化水素等の酸素供給源を追加することが望ましい。

【0092】

水濯ぎ操作は、酸濯ぎ操作でタンタル三次粒子に付着した酸を水で濯ぎ落とす操作であり、水濯ぎ操作には、タンタル三次粒子を乾燥する処理が含まれる。水としては、できるだけ不純物を含有しないものが好ましく、例えば、イオン交換水、純水、超純水(比抵抗18MΩ・cm以上)が挙げられ、中でも超純水が好ましい。

【0093】

<第三の徐酸化工程>

脱酸素操作の後に、第三の徐酸化工程を設けることが好ましい。第三の徐酸化工程を設けることで、タンタル粒子が大気中の酸素と接触し、急激に酸化反応が進んで、燃焼するのを防止できる。本工程は、第一の徐酸化工程と同様である。

【0094】

<第四の徐酸化工程>

水濯ぎ操作の後に、第四の徐酸化工程を設けることが好ましい。第四の徐酸化工程を設けることで、タンタル粒子が大気中の酸素と接触し、急激に酸化反応が進んで、燃焼するのを防止できる。本工程は、第一の徐酸化工程と同様である。

【0095】

こうして得られたタンタル三次粒子は、そのままで、又は必要に応じて篩分けされて、タンタル粒子とされる。

【0096】

本実施形態のタンタル粒子の製造方法によれば、還元工程で得られたタンタル二次粒子を水に懸濁し、これをUF膜又はMF膜に接触させ、速やかかつ高度に希釈塩又は還元剤に由来するアルカリ成分を除去できる。このため、従来の酸洗工程又は水洗工程で失われていたタンタル二次粒子の量を低減し、タンタル粒子を高い収率で得られる。

本実施形態によれば、分離膜に中空糸膜を用いているため、より効率的に洗浄できる。

本実施形態によれば、還元工程で得られたタンタル二次粒子を酸で洗浄し、その表面及び表層の不純物又はその表面の水酸化膜を除去する酸洗工程が設けられていないため、タンタル粒子をさらに高い収率で得られる。さらに、酸洗工程が設けられていないため、タンタル二次粒子は、表面が溶解されることなく、平滑なものとなる。

【0097】

本発明のタンタル粒子の製造方法は、上記実施形態に限定されるものではない。

上述の実施形態では、還元工程及び水洗工程の後に、酸洗工程が設けられていないが、本発明はこれに限定されず、酸洗工程が設けられていてもよい。ただし、本発明においては、酸洗工程がタンタル二次粒子中のタンタルの溶解を可及的に抑制するものであるか、又は酸で洗浄する酸洗工程が実質的に設けられていないことが好ましく、熱処理工程の前に酸洗工程が実質的に設けられていないことが最も好ましい。即ち、熱処理工程の前に、pH3以下の水溶液を使用する工程を有しないことが最も好ましい。

タンタル二次粒子中のタンタルの溶解を可及的に抑制できるものとしては、例えば、タンタル二次粒子をろ布に載置したまま、タンタル二次粒子にタンタル二次粒子と等量のフッ酸を接触させる方法や、タンタル二次粒子にフッ酸を極めて短時間(10〜30秒)接触させる方法等が挙げられる。このような酸洗工程であれば、主にタンタル二次粒子表面に形成された水酸化物や酸化膜を溶解し、タンタル自体の溶解を抑制できる。しかしながら、より静電容量(CV)の高い電解コンデンサ用の複雑な高次構造を持つタンタル二次粒子の細孔内部まで十分に酸洗することは困難な場合がある。

なお、「酸で洗浄する酸洗工程を実質的に有しない」とは、タンタル二次粒子中の不純物を溶解する効果が得られない程度に酸で洗浄する工程が設けられていることを許容する概念である。

【0098】

上述の実施形態では、膜分離装置の分離膜が中空糸膜とされているが、本発明はこれに限定されず、例えば、平膜、スパイラル膜又はチューブラー膜の分離膜を備える膜分離装置を用いてもよい。ただし、より効率的に水洗する観点から、中空糸膜が好ましい。

【0099】

上述の実施形態では、乾燥工程と造粒工程とが別々に設けられているが、本発明はこれに限定されず、例えば、タンタル懸濁液を熱風中に噴出させ、乾燥工程と造粒工程とを行うスプレードライ法が挙げられる。

【0100】

上述の実施形態では、脱酸素工程が設けられているが、本発明はこれに限定されず、脱酸素工程が設けられていなくてもよい。ただし、電解コンデンサ用としてより好適なタンタル粒子を得る観点からは、脱酸素工程が設けられていることが好ましい。

【0101】

上述の実施形態では、水洗工程の後に、乾燥工程、造粒工程、熱処理工程及び脱酸工程が設けられているが、本発明はこれに限定されず、例えば、膜分離装置で処理されたタンタル懸濁液をそのまま、あるいは水分調整をして、タンタル粒子入りスラリーとして用いてもよい。

【実施例】

【0102】

以下、実施例を示して本発明を詳細に説明するが、本発明は以下の記載によって限定されるものではない。

【0103】

(実施例1)

希釈塩(フッ化カリウム250kg、塩化カリウム250kg、水分含量:0.03質量%)を200℃で1時間加熱して水分を除去した後、投入用ホッパーを用いて図1に示す構成の反応器(容量800L)に投入した。投入後、800℃で溶融し、攪拌翼を用いて150回転/分で攪拌して、フッ化カリウム及び塩化カリウムの溶融塩を得た。

次いで、攪拌翼の回転数を150回転/分に維持したまま、窒素ガスを雰囲気ガス供給口から連続的に溶融塩の液面上に導入しながら、反応器内にフッ化タンタルカリウムの投入と、還元剤(ナトリウム)の投入とを交互に繰り返し行った。その後、75℃まで冷却し、反応器内の集塊物を回収した。なお、反応器に投入したフッ化タンタルカリウムの総量は100kgであり、反応器に投入にしたナトリウムの総量は31.4kgであった。

得られた集塊物をジョークラッシャーで粗砕し、スチームで10分間処理した。その後、チョッパーミルにより粉砕し、ロールミルで粒子径0.1〜0.6mmに粉砕して粉砕粒子を得た(第一の粉砕操作)。

【0104】

次いで、図4に示す水洗システム100と同様の水洗システム(膜分離装置130(GEヘルスケアジャパン株式会社製UF膜)、UFP−30−E−65、分画分子量:30000)を用い、粉砕粒子含量10質量%に調製したタンタル懸濁液100kgを処理した。水洗操作においては、比抵抗18MΩ・cmの水(70℃)を用い、タンタル懸濁液の量を一定に保ち、タンタル懸濁液を膜分離装置に4.8m/秒で供給し、排出管から排出される透過液の電気抵抗率が1MΩ・cm以上になるまで循環させた(以上、水洗操作)。

【0105】

水洗操作を施したタンタル懸濁液をろ別し、固体分をトレーに厚さ約12mmとなるように充填し、これを真空加熱乾燥(120℃)により乾燥して、乾燥粒子を得た(乾燥工程)。

【0106】

得られた乾燥粒子に、以下の徐酸化処理を施した(第一の徐酸化工程)。まず、炉内に乾燥粒子を入れ、炉内温度を室温とし、炉内を5hPaまで脱気して3分間保持した。炉内に空気を67hPaまで導入して10秒間保持した後、5hPaまで脱気する操作を2回繰り返した。炉内に空気を67hPaまで導入して60秒間保持した後、5hPaまで脱気した。炉内に空気を133hPaまで導入して10秒間保持した後、5hPaまで脱気する操作を3回繰り返した。炉内に空気を133hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を200hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を4回繰り返した。炉内に空気を200hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を267hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を5回繰り返した。炉内に空気を267hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を333hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を6回繰り返した。炉内に空気を333hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を400hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を7回繰り返した。炉内に空気を400hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を467hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返し、炉内に空気を533hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返した。炉内に空気を600hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返し、炉内に空気を666hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を2回繰り返した。炉内に空気を733hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返し、その後、アルゴンを400hPaまで導入し2時間保持してからアルゴンで常圧に戻した。

【0107】

得られた乾燥粒子の質量(Bkg)を計量し、下記(1)式により収率を求めた。乾燥粒子は、その質量の全てがタンタルであるとみなし、原料として用いたフッ化タンタルカリウム中のタンタル量をAkgとした。

【0108】

収率(質量%)=(A−B)÷A×100 ・・・(1)

【0109】

得られた乾燥粒子と、純水とをスパルタン・リューザー(株式会社不二パウダル製)に投入した。

容器内の乾燥粒子を低速翼(27回転/分(周速;17m/秒))及び高速翼(5400回転/分)で2分間攪拌して予備混合した。次いで、10質量%リン酸(H3PO4)水溶液と、純水とを乾燥粒子に噴霧しながら、任意の時間(表中の造粒時間)攪拌して、タンタル粒子を得た(造粒工程)。10質量%リン酸水溶液の添加量は、乾燥粒子に対して、リン酸が250質量ppmになる量とした。純水の添加量は、10質量%リン酸水溶液中の水と、純水との合計量(総水量)が、乾燥粒子100質量部に対し、15質量部となる量とした(造粒工程)。

【0110】

得られたタンタル粒子を70℃で4時間乾燥させた後、第一の徐酸化工程と同様にして、徐酸化処理を施した。

徐酸化処理を施したタンタル粒子を1100℃で30分間加熱した(熱処理工程)。

熱処理工程のタンタル粒子について、第一の徐酸化工程と同様にして第二の徐酸化工程で処理した。

【0111】

第二の徐酸化工程の後、タンタル粒子100質量部に対して4質量部のマグネシウムを添加し、720℃で加熱する操作を施した(脱酸素操作)。脱酸素操作後のタンタル粒子について、第一の徐酸化工程と同様にして第三の徐酸化工程で処理した。

次いで、タンタル粒子を2倍量の5N硫酸に300秒間浸漬(酸濯ぎ操作)した後、2倍量の純水に浸漬(水濯ぎ操作)し、ろ過脱水する処理を2回繰り返した(以上、脱酸素工程)。その後、固体分をトレーに厚さ約12mmとなるように充填し、これを真空加熱乾燥(120℃)により乾燥した。真空加熱乾燥をしたタンタル粒子について、第一の徐酸化工程と同様にして第四の徐酸化工程で処理して、SSA9000cm2/gのタンタル粒子を得た。

【0112】

第四の徐酸化工程で処理したタンタル粒子について、CV値、漏れ電流(LC)値、比漏れ電流(LC/CV)、タンタル粒子中の不純物含量(酸素、窒素、水素、炭素、鉄、ニッケル、クロム、ケイ素、ナトリウム、カリウム、マグネシウム、リン)の含量を求めた。

なお、本例における水洗操作の方法を表中に「膜式」と記載した(実施例2において同じ)。

【0113】

<測定方法>

≪CV値≫

各例のタンタル粒子100質量部とショウノウ4質量部とを4.5g/cm3のプレス密度で加圧成形してタンタルペレットとした。このペレットを1100℃で、20分間焼結して、焼結ペレット(3mmφ)を得、この焼結ペレットを日本電子機械工業規格のEIAJ RC−2361に準拠し、0.1質量%リン酸水溶液中で、60℃、10V、保持時間120分にて化成し、化成した焼結ペレットについて、CV値を測定した。

【0114】

≪LC値、LC/CV≫

各例のタンタル粒子100質量部とショウノウ4質量部とを4.5g/cm3のプレス密度で加圧成形してタンタルペレットとした。このペレットを1100℃で、20分間焼結して、焼結ペレット(3mmφ)を得、この焼結ペレットを日本電子機械工業規格のEIAJ RC−2361に準拠し、0.1質量%リン酸水溶液中で、60℃、10V、保持時間120分にて化成した。

化成した焼結ペレットについて、10体積%のリン酸中、電圧14.0Vで測定し、LC値(μA)を求めた。求めたLC値をCV値で除してLC/CVを求めた。

【0115】

≪タンタル粒子中の各成分含量≫

SSA10000未満のタンタル粒子の代表例であるSSA9000の実施例1及び比較例1と、SSA10000以上のタンタル粒子の代表例であるSSA11000の実施例2及び比較例2とについて、以下のように不純物含量を測定した。

タンタル粒子中の酸素、窒素、水素、炭素の含量をJIS H1695、JIS H1685、JIS H1696、JIS H1681に従い測定した。

タンタル粒子中の鉄、ニッケル、クロム、ケイ素、マグネシウム、リンの含量をJIS H1699に従い測定した。

タンタル粒子中のナトリウム、カリウムの含量をJIS H1683に準拠して、原子吸光法により測定した。

【0116】

(実施例2)

希釈塩を550kg(フッ化カリウム275kg、塩化カリウム275kg、水分含量:0.03質量%)、フッ化タンタルカリウムを80kg、ナトリウムを25.3kgとし、希釈塩及びフッ化タンタルカリウムを反応器への投入前にテフロン(登録商標)ライニングホッパー中で、1kPaの減圧、180℃で3時間の除湿処理を実施した後、密閉状態で反応器へ投入した以外は、実施例1と同様にして、SSA11000cm2/gのタンタル粒子を得た。なお、ロールミルの代わりにロールグラニュレータを用いた。本例の製造方法の収率と、得られたタンタル粒子のCV値、LC値、LC/CV、タンタル粒子中の不純物含量の含量を求めた。

【0117】

(実施例3)

希釈塩を600kg(フッ化カリウム300kg、塩化カリウム300kg、水分含量:0.03質量%)、フッ化タンタルカリウムを150kg、ナトリウムを46.8kgとした以外は、実施例1と同様にして、SSA7000cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

【0118】

(実施例4)

希釈塩を550kg(フッ化カリウム275kg、塩化カリウム275kg、水分含量:0.03質量%)、フッ化タンタルカリウムを50kg、ナトリウムを16.4kgとした以外は、実施例2と同様にして、SSA12500cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

ただし、水洗システムにおいて、排出管からの透過液のpHが10になった時点で、混合槽を密閉状態にして真空超音波洗浄する工程と、膜システムによる洗浄工程とを排出管より排出される透過液の電気抵抗率が1MΩ・cm以上になるまで交互に繰り返した。

【0119】

(比較例1)

実施例1で得られた集塊物をジョークラッシャーで粗砕し、スチームで10分間処理した後、全量を1.5m3の純水に投入して、360rpmで1時間攪拌後、攪拌を止めて静置し浮遊した粉末を沈降させた。粉末沈降後、上澄み液、約1m3を吸引して除去し、新たに純水1m3を追加し、再び攪拌を開始した。この攪拌、上澄み除去、水添加を合計5回繰り返した後、真空ろ過機に排出して水をろ別し、タンタル粉末中の水分量を50質量%以下にした。

得られた含水タンタル粉を耐酸容器に移し、35%HCl;6リットルと60%HNO3;2リットルとHF;1リットルとの混合液を加えて攪拌しながら酸洗した後、静置し、粉末を沈降させて上水を除去した。この操作を2回行った後、真空ろ過機に取り出し、ろ布上でさらに温水(1MΩ・cm)でろ過洗浄(中和)した。ろ過洗浄した後、固体分を加熱乾燥(120℃)により乾燥して、乾燥粒子を得た。この乾燥粒子について、以降の処理を実施例1と同様にして、SSA9000cm2/gのタンタル粒子を得た。本例の製造方法の収率と、得られたタンタル粒子のCV値、LC値、LC/CV、タンタル粒子中の不純物含量の含量を求めた。

なお、本例における水洗操作の方法を表中に「従来式」と記載した(比較例2において同じ)。

【0120】

(比較例2)

実施例1で得られた集塊物を実施例2で得られた集塊物とした以外は、比較例1と同様にして、SSA11000cm2/gのタンタル粒子を得た。本例の製造方法の収率と、得られたタンタル粒子のCV値、LC値、LC/CV、タンタル粒子中の不純物含量を求めた。

【0121】

(比較例3)

実施例1で得られた集塊物を実施例3で得られた集塊物とした以外は、比較例1と同様にして、SSA7000cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

【0122】

(比較例4)

実施例1で得られた集塊物を実施例4で得られた集塊物とした以外は、比較例1と同様にして、SSA12500cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

【0123】

【表1】

【0124】

結果を表1に示すように、本発明を適用した実施例1〜4は、比較例1〜4と比較して、収率が向上していた。

加えて、実施例1〜2の不純物含量は、比較例1〜2の不純物含量と同程度、即ち、精度高く不純物が除去されたものであった。

これらの結果から、本発明を適用することで、電解コンデンサ用途のタンタル粒子を高い収率で製造でき、かつ得られたタンタル粒子の不純物含量を精度高く除去できることが判った。

【符号の説明】

【0125】

111 水

121 タンタル懸濁液

100 水洗システム

130 膜分離装置

134 膜モジュール

【技術分野】

【0001】

本発明は、タンタル粒子の製造方法に関する。

【背景技術】

【0002】

近年、電子集積回路は、より低電圧での駆動、高周波化、低ノイズ化が求められており、そこに用いられる固体電解コンデンサに関しても、等価直列抵抗が低く(低ESR)、等価直列インダクタンスが低い(低ESL)等の優れた特性が求められている。

固体電解コンデンサのアノードを構成する金属としては、タンタル、ニオブ、チタン、タングステン、モリブデン等が用いられている。中でも、タンタルをアノードに用いたタンタル電解コンデンサ(以下、単に電解コンデンサということがある)は、小型で低ESRかつ高容量であることから、携帯電話やパソコン等の部品として普及が進んでいる。

一般的に、電解コンデンサは、タンタル粒子をプレス成形、焼結して多孔質体とした後、化成酸化処理を施して表面に酸化物質(誘電体膜)を形成し、その表面に固体電解質層を設け、そこにカソードを接続することで製造される。

【0003】

タンタル粒子の製造方法としては、原料であるフッ化タンタルカリウム(K2TaF7)等のタンタル化合物を、塩化ナトリウムや塩化カリウム等の希釈塩中で、ナトリウム等の還元剤を用いて還元し(還元工程)、この還元物を水で洗浄して希釈塩及び還元剤を除去(水洗工程)した後、フッ酸等で洗浄する(酸洗工程)方法が一般的である(例えば、特許文献1)。

【0004】

通常、還元工程は、ニッケル製の反応器内で行われる。この際、反応器に由来するニッケルや鉄等の不純物が還元物に混入する。また、還元された金属タンタルには、希釈塩又は還元剤に由来するナトリウムやカリウム等のアルカリ成分により水酸化物の被膜が形成されている。不純物が含まれたり、水酸化物の被膜が形成された金属タンタルを陽極体原料に用いると、電解コンデンサの性能を低下させてしまうという問題がある。このため、酸洗工程を設け、金属タンタルの表面及び表層の不純物(例えば、ニッケルや鉄等)を溶解除去し、またタンタルの表面の水酸化膜を除去する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4236906号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、酸洗工程に用いられるフッ酸は、不純物のみならず、金属タンタルを溶解する。酸洗工程で、不純物が溶解する程の酸洗浄を行うと、金属タンタルもフッ酸に溶解し流失される。

また、単に還元物を水中に浸漬したり、還元物に水を流し掛けて洗浄すると、還元物に含まれる希釈塩又は還元剤により、金属タンタルに接触した水が強アルカリとなり、金属タンタルが溶解する。

近年、電解コンデンサに対するさらなる性能向上の要求に伴い、20万μFV/g以上という、より静電容量(CV)の高い電解コンデンサ用のタンタル粒子が求められている。このようなタンタル粒子を従来の方法で製造すると、収率が著しく低下するという問題があった。

そこで、本発明は、タンタル粒子を高い収率で得られるタンタル粒子の製造方法を目的とする。

【課題を解決するための手段】

【0007】

タンタル粒子を高CV値の電解コンデンサ用とするには、タンタル粒子の比表面積を高める必要があるが、タンタル粒子の比表面積を高めるほどタンタル粒子の収率が低下する。特に、空気透過式比表面積(SSA)が9000cm2/g以上のタンタル粒子において、著しく収率が低下していた。

本発明者らは、鋭意検討した結果、酸洗工程でのタンタル粒子の溶解が、タンタル粒子の収率に大きく影響するとの知見を得、本発明に至った。

【0008】

即ち、本発明のタンタル粒子の製造方法は、タンタル化合物を還元剤で還元する還元工程と、前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜又は精密ろ過膜に接触させる水洗工程とを有することを特徴とする。

前記限外ろ過膜又は前記精密ろ過膜は中空糸膜であることが好ましく、前記水洗工程の後に、前記還元物を酸で洗浄する酸洗工程を実質的に有しないことがより好ましく、前記タンタル粒子は、空気透過式比表面積が9000cm2/g以上であることが好ましい。

【発明の効果】

【0009】

本発明のタンタル粒子の製造方法によれば、タンタル粒子を高い収率で得られる。

【図面の簡単な説明】

【0010】

【図1】本発明のタンタル粒子の製造方法に用いる反応装置の一例を示す模式図である。

【図2】本発明のタンタル粒子の製造方法に用いる密閉炉用原料投入装置の一例を示す模式図である。

【図3】本発明のタンタル粒子の製造方法に用いる気相反応装置の一例を示す模式図である。

【図4】本発明のタンタル粒子の製造方法に用いる水洗システムの一例を示す模式図である。

【発明を実施するための形態】

【0011】

(タンタル粒子)

タンタル粒子は、金属タンタルの粒子(タンタル一次粒子)の凝集物であるタンタル二次粒子が、複数個凝集して形成された三次粒子(タンタル三次粒子)を含むものである。

本発明のタンタル粒子の製造方法で得られるタンタル粒子は、例えば、15万μFV/g以上の電解コンデンサ用であることが好ましく、20万μFV/g以上の電解コンデンサ用であることがより好ましく、25万μFV/g以上の電解コンデンサ用であることがさらに好ましく、30万μFV/g以上の電解コンデンサ用であることが特に好ましい。本発明は、CV値の高い電解コンデンサ用のタンタル粒子の製造において、本発明の効果が顕著に現れるためである。CV値は、高いほど有用性が高いため、その上限は特に限定されないが、製造性等を勘案し、例えば、40万μFV/gとされる。

なお、CV値は、次の方法で測定される値である。まず、タンタル粒子を4.5g/cm3のプレス密度で加圧成形してタンタルペレットとし、次いでこのペレットを1100℃で焼結する。焼結したペレットを日本電子機械工業規格のEIAJ RC−2361に準拠し、60℃、10V、保持時間120分において、0.1質量%リン酸水溶液中で化成したものを下記測定条件で測定した値である。

<測定条件>

測定装置:アジレント製LCRメータ

陰極:白金黒

電解液:30.5質量%硫酸

測定温度:25℃

測定周波数:120Hz

DCバイアス:1.5V

【0012】

タンタル粒子がどのようなCV値の電解コンデンサ用であるかは、主にタンタル粒子のペレットを焼結し化成酸化被膜を形成した後の比表面積によって決定される。タンタル粒子の比表面積は、そのまま電解コンデンサのCV値に反映されるわけではないものの重要な因子であり、例えば、CV値を20万μFV/g以上とする場合、BET法比表面積は4.0m2/g以上とされる。

【0013】

タンタル粒子は、空気透過式比表面積(SSA)が高いほど、高いCV値の電解コンデンサを得られる。例えば、CV値20万μFV/gの電解コンデンサ用のタンタル粒子は、SSA10000cm2/g以上である。

タンタル粒子のSSAは、特に限定されないが、SSA8000cm2/g以上が好ましく、SSA9000cm2/g以上がより好ましく、SSA11000cm2/g以上がさらに好ましい。製造するタンタル粒子のSSAが大きいほど、本発明の効果がより顕著に現れるためである。

【0014】

SSAは、粒子を球状と仮定した場合に、粒子からなる試料層を透過する空気の透過性と比表面積との関係を表したコゼニー−カーマンの式(後述する式(i))を利用して測定される比表面積であり、特開2007−291487号公報の段落[0007]〜[0012]に記載の方法(空気透過式比表面積測定装置による比表面積(Sw)の測定方法)により求められる。

【0015】

空気透過式比表面積測定装置は、特開2007−291487号公報の図1に示されるように、粉末の試料からなる試料層が充填される管状のセルと、前記セルが装着され、底部が有孔部材からなるセル装着部と、標線Xと標線Yが記された液面計を備え、鉛直に配置され、水が充填される水充填管と、水を排出する排出口と、前記水充填管及び前記排出口を接続する可撓性の接続管と、前記接続管に設けられた開閉弁と、前記排出口から排出された水を受ける容器とを備える。このような空気透過式比表面積測定装置の例としては、株式会社島津製作所製の粉体比表面積測定装置SS−100形等が挙げられる。

【0016】

この空気透過式比表面積測定装置を用いてSSAを求める場合、まず、前記セル内にタンタル粒子を充填し、圧縮して試料層を形成する。試料層を形成する際のタンタル粒子の充填質量Wは16.6gである。また、後述のように電解コンデンサ製造の実情にあった粒子径にするため、試料層の密度が4.0〜4.5g/cm3になるように圧縮することが好ましい。

また、前記開閉弁を閉じた状態で、前記液面計の標線Xより水面が上に位置するように前記水充填管に水を充填する。前記試料層の高さLを測定した後、前記セルを前記セル装着部に装着する。

次いで、前記開閉弁を開き、前記排出口から水を排出させて、前記試料層を介して前記水充填管に空気を流入させる。これにより、前記セル内の試料層に空気を透過させ、前記液面計における水面が標線Xから標線Yに降下するまでの時間tを測定する。

そして、これらの測定結果を下記式(i)に代入することにより、SSAが求められる。

【0017】

【数1】

【0018】

式(i)において、SSAはタンタル粒子の空気透過式比表面積、ρは金属タンタルの密度(16.6g/cm3)、△P1は前記試料層を透過する空気の圧力(以下、透過圧力という)、μは空気の粘度(0.00018g/(cm・秒))、Aは前記試料層の断面積(前記セルの孔の断面積)、tは、前記排出口から水を排出した際に水面が標線Xから標線Yに降下するまでの時間、Lは前記試料層の高さ、Qは前記試料層を透過する空気の体積、εは前記試料層の空隙率であり、1−{W/(ρ・A・L)}の式で求められる値である(Wは前記試料層の質量である)。

測定に際して、△P1は前記排出口の高さを調節して200mmH2O(1961Pa)になるように調整する。

前記試料層を透過する空気の体積Qは、水面が標線Xから標線Yに降下した際に前記水充填管から流出する水の体積に等しい。

【0019】

空気透過式比表面積測定装置を用いたSSAの測定では、タンタル粒子をセル内で圧縮している。このとき、粉末内での空気の流れの状態が反映される。そのため、SSAから求められる粒子径(以下、PDという)は、二次粒子の構造及び三次粒子の構造が反映されている。また、電解コンデンサを製造する際にはタンタル粒子を圧縮してペレット化するため、タンタル粒子をセル内で圧縮して測定して求めたPDは、電解コンデンサ製造の実情に合った粒子径である。

PDは、SSA(cm2/g)を、下記式(ii)に代入することにより求められる(式(ii)中のρは金属タンタルの密度(=16.6g/cm3)である。)

PD=6/(ρ・SSA) ・・・(ii)

【0020】

本発明のタンタル粒子は、酸素含量が少ないほど、電解コンデンサの漏れ電流を抑制できるものの、高CV値であるほど、不可避的な酸素含量を多く含む。例えば、タンタル粒子中の酸素含量は、CV値20万μFV/gのタンタル粒子であれば13500〜14500質量ppm、CV値25万μFV/gのタンタル粒子であれば14500〜17000質量ppm、CV値30万μFV/gのタンタル粒子であれば17000〜19000質量ppm、CV値35万μFV/gのタンタル粒子であれば19000〜23000質量ppmとされる。

タンタル粒子の酸素含量は、JIS H1695(タンタル中の酸素定量方法)により測定できる。

また、本発明のタンタル粒子は、酸素含量と、当該タンタル粒子が用いられる電解コンデンサのCV値との比{酸素含量(質量ppm)/[CV値(μFV/g)×10−4]}が、400〜600であることが好ましく、450〜550であることがより好ましい。上記下限値以上であれば、高いCV値のタンタル粒子を大気中で安定して取り扱うために必要とされる酸化膜が十分に形成され、上記上限値以下であれば漏れ電流を抑制できる。

【0021】

本発明のタンタル粒子は、例えば、窒素、マグネシウム、ナトリウム、カリウム、水素、炭素、ニッケル、クロム、ケイ素、リン、ホウ素等の元素を含んでいてもよい。

これらの中でも、不可避的に含まれる酸素の影響を低減するために窒素を含有することが好ましい。これにより、酸素の影響が抑えられ、漏れ電流がより抑制される。特に、高容量化のためにタンタル粒子の表面積を大きくすると、表面に吸着する酸素量も増え、漏れ電流が増加する傾向があるが、窒素原子を含有させることで、漏れ電流の増加を抑制し、電解コンデンサの信頼性を向上させることができる。

タンタル粒子の窒素含量は、500〜6000質量ppmが好ましく、600〜4000質量ppmがより好ましく、800〜2500質量ppmがさらに好ましい。

タンタル粒子の窒素含量は、市販の酸素/窒素分析計(例えば、堀場製作所EMGA520)を使用して、ヘリウムガス中、試料をインパルス融解加熱し、発生ガスをTCD(熱伝導度法)で定量する方法(JIS H1685)等により測定できる。

【0022】

本発明のタンタル粒子は、電解コンデンサの製造に好適に用いられ、例えば、以下の手順で電解コンデンサとされる。

タンタル粒子に、3〜5質量%程度のバインダー(例えば、ショウノウ(C10H16O)等)を加えてプレス成形し、900〜1250℃で0.3〜1時間程度加熱して焼結し、多孔質焼結体を製造する。焼結温度は、タンタル粒子の比表面積等に応じて適宜設定できる。この多孔質焼結体をアノードとして使用する場合には、プレス成形する前にタンタル粒子中にリード線を埋め込み、それからプレス成形し、焼結して、リード線を一体化させることが好ましい。

次いで、該多孔質焼結体に対し、陽極酸化処理(化成酸化処理)を施す。化成酸化処理は、例えば、温度30〜90℃、濃度0.1質量%程度のリン酸、硝酸等の電解溶液中で、40〜300mA/gの電流密度で4〜15Vまで昇圧して1〜3時間処理することにより実施できる。このとき、酸化された部分が誘電体酸化膜になる。

化成酸化処理後、多孔質焼結体上に、固体電解質層、グラファイト層、銀ペースト層を順次形成し、その上に陰極端子をハンダ付け等で接続した後、樹脂外被を形成することにより、電解コンデンサが得られる。固体電解質層等の形成は公知の方法により実施できる。例えば、固体電解質層は、固体電解質又はその前駆体の溶液もしくは分散液を多孔質焼結体に含浸させ、加熱する等の方法により形成できる。固体電解質としては、二酸化マンガン、導電性高分子等が挙げられる。

【0023】

(製造方法)

本発明のタンタル粒子の製造方法は、タンタル化合物を還元剤で還元する還元工程と、前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜(UF膜)又は精密ろ過膜(MF膜)に接触させる水洗工程とを有するものである。

以下、タンタル粒子の製造方法について、一実施形態を挙げて説明する。

本実施形態のタンタル粒子の製造方法は、還元工程と、水洗工程と、乾燥工程と、造粒工程と、熱処理工程と、脱酸素工程とを備えるものである。

【0024】

<還元工程>

還元工程は、原料のタンタル化合物を還元し、金属タンタルの一次粒子(タンタル一次粒子、体積標準の粒子径20〜50nm)複数個からなるタンタル二次粒子(体積基準の粒子径1〜30μm)と、製造に用いた希釈塩又は還元剤とを含む集塊物を得る工程である。原料のタンタル化合物を還元する方法としては、従来公知の方法を用いることができる。例えば、フッ化タンタルカリウムを溶融還元する方法(溶融還元法)、塩化タンタルをナトリウムにより気相還元する方法(気相還元法)が挙げられる。

【0025】

≪溶融還元法≫

溶融還元法は、溶融塩中で、原料のタンタル化合物を還元剤で還元する方法である。

溶融還元法には、例えば、図1の反応装置10が用いられる。反応装置10は、反応器1と、反応器1の上面に設けられた原料投入口2と、還元剤投入口3と、雰囲気ガス供給口4と、反応器1の内部を攪拌する攪拌機5とを具備する。

攪拌機5は、攪拌翼5aと、攪拌翼5aを固定する回転軸5bと、回転軸5bを回転駆動させるモータ5cとを備える。本実施形態では、攪拌翼5aとして、水平方向に対して傾斜するように配置された2枚のピッチドパドル翼が用いられている。

【0026】

反応器1の材質としては、一般に純ニッケル等の金属が用いられ、好ましくは純タンタルであり、より好ましくはインコネル(登録商標、Inco Alloys International,Inc.製)、インコロイ(同)等の耐熱合金を爆着させて形成した外壁を備えていることが好ましい。このような材質の反応器1を用いることで、反応器1を構成するニッケル等が溶出するのを防止し、タンタル粒子中の不純物を低減できる。

また、攪拌翼5aの材質としては、ステンレス鋼やインコネル(登録商標)等の耐熱合金を純ニッケル又は純タンタル等の金属で被覆したものが好ましい。特に表面がタンタルで被覆されていることで、攪拌翼5aを構成するニッケル等がタンタル粒子中に不純物として含まれるのを防止できる。

回転軸5bの材質は、攪拌翼5aの材質と同様である。

【0027】

まず、反応器1内に希釈塩を充填する。

希釈塩としては、例えば、塩化ナトリウム、塩化カリウム、フッ化カリウム等が挙げられる。希釈塩は1種単独で又は2種以上を組み合わせて用いられる。

【0028】

希釈塩は、不純物が少ないほどよいが、例えば、希釈塩としてフッ化カリウムを用いる場合、通常、フッ化カリウム中の不純物の含量は、鉄1.5質量ppm以下、イオウ40〜80質量ppmとされる。

希釈塩は、水分含量が少ないほど、得られるタンタル粒子中の不純物を低減できる。例えば、希釈塩としてフッ化カリウムを用いる場合、フッ化カリウムの水分含量は、0.15質量%以下が好ましい。また、例えば、希釈塩として塩化カリウムを用いる場合、塩化カリウムの水分含量は、0.05質量%以下が好ましい。希釈塩の水分含量が上記上限値超であると、得られる集塊物中の不純物量が多くなり、酸洗工程を設ける必要が生じる。

【0029】

なお、水分含量は、600℃に加熱して発生した水の量からカールフィッシャー法で求めた値である。カールフィッシャー法は、水の定量用試薬であるカールフィッシャー試薬を用いて水の量を求める方法であり、カールフィッシャー試薬とは、ヨウ素と二酸化硫黄とピリジンとをI2:SO2:ピリジン=1:3:10(モル比)となるように混合した試薬である。この試薬中のI21モルとH2O1モルとが反応することを利用して、水を溶解させたアルコール等の被検溶液をカールフィッシャー試薬で滴定することより、被検溶液中の水の量を精度よく求めることができる。滴定の終点の確認は、視覚法のほかに異種金属電位差滴定法、定電圧分極電流滴定法等の方法により行うことができる。

【0030】

水分含量の具体的な測定方法としては、1〜3g程度の試料を秤量し、ブローボックス内にある気化器に試料をセットする。

まず、サンプリング段階で、付着した水分を100〜150℃に加熱し気化させる。その水分量をカールフィッシャー法で測定し、その後、600℃に試料を加熱し、発生した水分量をカールフィッシャー法で測定する。この測定法により、試料の水分含量を正確に把握できる。

【0031】

希釈塩の水分含量を低減する方法としては、例えば、希釈塩が保管されている容器内を空気エゼクタ等で0.1〜1kPaに減圧し120〜150℃に加熱する方法や、希釈塩を550〜600℃に加熱する方法が挙げられる。550〜600℃に加熱することで、希釈塩の結晶水も除去される。

希釈塩を保管する容器としては、インコネル(登録商標)製のものを用いることができ、この容器から不純物が混入するのを防ぐため、テフロン(登録商標)で内壁がコーティングされたものが好ましい。内壁がテフロン(登録商標)でコーティングされた容器を用いる場合には、容器の温度が200℃以上にならないようにマイクロ波で希釈塩の水分を直接加熱すると共に、容器内で希釈塩を攪拌することが好ましい。

水分含量を低減した希釈塩を反応器1に充填する際には、例えば、加熱したり減圧したりできる投入用ホッパー等が用いられる。

【0032】

希釈塩の充填量は、原料(タンタル化合物)と還元剤との合計量に対し、5〜15質量倍が好ましい。希釈塩の充填量が原料と還元剤との合計量に対して5質量倍以上であれば、原料の濃度を適度に低くでき、反応速度を抑えて、得られるタンタル二次粒子の粗大化を防止できる。希釈塩の充填量が原料と還元剤の合計量に対して15質量倍以下であれば、反応速度の過度な低下を防ぎ、十分な生産性を確保できる。

【0033】

次いで、雰囲気ガス供給口4からアルゴン等の希ガスを反応器1に導入して空気を排除し、反応器1を加熱して希釈塩を溶融させる(以下、溶融した希釈塩のことを「溶融塩」という)。溶融後、攪拌翼5aを回転させて、溶融塩を攪拌する。

反応器1の加熱温度は、750〜850℃であることが好ましい。加熱温度が750℃以上であれば、希釈塩を十分に溶融でき、850℃以下であれば、エネルギーの過剰な消費を抑えることができる。

【0034】

次いで、原料投入口2から原料のタンタル化合物を反応器1内に投入した後、還元剤投入口3から還元剤を反応器1の内部に投入し、攪拌を継続して、反応融液を得る。この反応融液中でタンタル化合物が還元されてタンタル一次粒子となり、このタンタル一次粒子同士が凝集してタンタル二次粒子が形成される。形成されたタンタル二次粒子は、反応融液中を沈降して反応器1の下部に堆積する。

【0035】

原料のタンタル化合物としては、フッ化タンタルカリウム(K2TaF7)、タンタルのハロゲン化物(例えば、五塩化タンタル、低級塩化タンタル等)等が挙げられる。タンタル化合物としては、上記の中でも、フッ化タンタルカリウムが好ましい。

【0036】

タンタル化合物は、不純物が少ないほどよいが、例えば、タンタル化合物としてフッ化タンタルカリウムを用いる場合、通常、フッ化タンタルカリウム中の不純物の含量は、ケイ素45質量ppm以下、鉄3質量ppm以下、ニッケル1.5質量ppm以下、クロム1質量ppm以下とされる。

タンタル化合物は、水分含量が少ないほど、得られるタンタル粒子中の不純物を低減できる。タンタル化合物中の水分含量は、例えば、0.1質量%以下が好ましい。タンタル化合物の水分含量が上記上限値超であると、得られる集塊物中の不純物量が多くなり、酸洗工程を設ける必要が生じる。

加えて、原料のタンタル化合物と希釈塩との水分含量の合計は、0.2質量%以下が好ましく、0.02質量%以下がより好ましく、0.001質量%以下(カールフィッシャー法による測定下限)がさらに好ましい。タンタル化合物と希釈塩との水分含量の合計が上記上限値超であると、得られる集塊物中の不純物量が多くなり、酸洗工程を設ける必要が生じる。

【0037】

原料のタンタル化合物の水分含量を低減する方法は、希釈塩の水分含量を低減する方法と同様である。

水分含量を低減したタンタル化合物を反応器1に充填する際には、特許第2728590号公報に記載の原料投入装置を用いることが好ましい。原料投入装置について、図2を用いて説明する。図2に示す原料投入装置20は、計量用ホッパー21と、気密性の投入用ホッパー22と、投入用ホッパー22の排出側に設けられた仕切弁27とを備えるものである。本実施形態では、仕切弁27の排出側に設けられた排出管32が、反応装置10の原料投入口2と接続されている。

【0038】

計量用ホッパー21はフレーム29を介してロードセル23上に載置されており、計量用ホッパー21内に貯留されたタンタル化合物を計量できるようになっている。

計量用ホッパー21には受入ハッチ28と排出用の定量フィーダー24が設置されている。定量フィーダー24は計量用ホッパー21内の希釈塩を一定割合であるいは所定の量を投入用ホッパー22へ送り出すものである。定量フィーダー24としては、ロータリーフィーダー、スクリューフィーダー、振動フィーダー等が挙げられる。定量フィーダー24には仕切弁25が接続されている。仕切弁25は、定量フィーダー24停止後にこぼれたタンタル化合物が質量減として計量されないようにするためのものである。

【0039】

投入用ホッパー22には仕切弁26と仕切弁27が設置されており、計量用ホッパー21からタンタル化合物を受け入れる際又は反応器1にタンタル化合物を供給するに際して、反応器1内は大気から遮断されて気密が保たれる。仕切弁26と仕切弁25はフレキシブルチューブ31で接続されている。フレキシブルチューブ31は、ロードセル23の計量用ホッパー21と固定式の投入用ホッパー22を接続するもので、布、ゴム等の柔らかい材質のものが好適に用いられる。

【0040】

タンタル化合物は、以下の手順により反応器1に充填される。まず、仕切弁25、26及び27を閉じて反応器1内と原料投入装置20を遮断した後、受入ハッチ28から計量用ホッパー21にタンタル化合物を投入する。次に仕切弁25、26を開き、定量フィーダー24を用いて任意の量のタンタル化合物を投入用ホッパー22に供給する。投入用ホッパー22にタンタル化合物を供給した後、仕切弁25、26を閉じる。投入用ホッパー22内を不活性ガス(例えば、アルゴンガス)で置換した後、仕切弁27を開いて投入用ホッパー22内のタンタル化合物を反応器1に投入する。タンタル化合物を反応器1に投入した後、仕切弁27を閉じる。

このような原料投入装置を用いることで、大気中の水分をタンタル化合物に付着させることなく、反応器1にタンタル化合物を充填できる。

【0041】

なお、原料のタンタル化合物及び希釈塩の水分含量を十分に低減させても、希釈塩の溶融後に反応器1を構成するニッケルやタンタル等から重金属が不純物として混入する場合がある。このため、タンタルロッドを用いた溶融塩中の電解電析により、重金属をタンタルロッドに析出させて回収してもよい。

【0042】

還元剤としては、ナトリウム等のアルカリ金属、アルカリ金属の水素化物、マグネシウム、カルシウム等のアルカリ土類金属、アルカリ土類金属の水素化物等が挙げられる。これらの中でも、ナトリウムが好ましい。

特に、タンタル化合物としてフッ化タンタルカリウムを用い、還元剤としてナトリウムを用いると、フッ化タンタルカリウム中のフッ素とナトリウムとが反応して、ナトリウムのフッ化物が生成する。このフッ化物は、水溶性であるため、後の工程で容易に除去される。

還元剤の使用量は、タンタル化合物との反応当量が好ましく、タンタル化合物を残らず還元するため少し過剰に使用することもできるが、10質量%以上過剰に使用することは、残存する還元剤の処理が問題となるため避ける必要がある。

【0043】

原料及び還元剤を反応器1に投入する際、雰囲気ガス供給口4から窒素含有ガスを反応器1の反応融液の上側に導入しておくと、還元反応により生じたタンタルと窒素とが固溶した固溶体からなるタンタル二次粒子が形成される。そして、得られるタンタル二次粒子は窒素を含有するものとなる。

還元工程で使用できる窒素含有ガスとしては、例えば、窒素ガス、アンモニア等が挙げられる。

また、窒素含有ガスを反応器1内に導入する際、窒素含有ガス中の窒素濃度、窒素含有ガスの供給量、反応融液の攪拌速度等を調節することで、得られるタンタル二次粒子の窒素含量を調節できる。例えば、窒素含有ガスの供給中、反応融液を攪拌する攪拌翼5aの回転数が多いほど、得られるタンタル二次粒子中の窒素含量が多くなる。かかる観点から、該回転数は、100〜200回転/分が好ましく、140〜170回転/分がより好ましい。該回転数が100回転/分未満であると、得られるタンタル二次粒子の窒素含量が所望の値に満たないことがあり、200回転/分を超えると、得られるタンタル二次粒子の窒素含量が過剰になることがある。

【0044】

反応融液中で生成した還元物であるタンタル二次粒子は、反応器1の下部に堆積し、希釈塩又は還元剤を含む集塊物として得られる。

この堆積量が任意の量となるまで、原料及び還元剤の投入を任意の回数繰り返す。その後、原料及び還元剤の投入を停止し、溶融塩を冷却する。

【0045】

≪気相還元法≫

気相還元法は、気化させた塩化タンタルと、気化させたナトリウムとを接触させて、塩化タンタルを還元する方法である。

気相還元法には、例えば、図3に示す気相反応装置40が用いられる。

この気相反応装置40は、反応器41と、反応器41の上端41aに設けられた原料供給管42、不活性ガス供給管43及び還元剤供給管44と、反応器41の下端に接続された取出管45と、反応器41の全体を加熱する加熱体46と、反応器41内から加熱体46の外部に排気ガスを排出させる排気ガス管47とを備える。

反応器41は、直胴部41cと、直胴部41cより下に位置するテーパー部41dとを有する漏斗状の容器である。このような形状の反応器41では、直胴部41cにて生成したタンタル二次粒子をテーパー部41dにて集められるようになっている。

【0046】

原料供給管42、不活性ガス供給管43及び還元剤供給管44は、同心円状の三重管になっており、原料供給管42が最も内側に配置され、原料供給管42の外側に不活性ガス供給管43が配置され、最も外側に還元剤供給管44が配置されている。このような配置により、不活性ガスを原料(塩化タンタル)と還元剤(ナトリウム)との間に供給して、原料と還元剤との急激な反応を抑制する。

【0047】

上記気相反応装置40を用いた気相還元法では、塩化タンタル(沸点:242℃)を加熱して気化させ、気化させた塩化タンタルを原料供給管42で反応器41内に供給する。また、ナトリウム(沸点:883℃)を加熱し、高温のアルゴンガスで気化させ、気化させたナトリウムを還元剤供給管44で反応器41内に供給する。また、アルゴン等の不活性ガスを不活性ガス供給管43により反応器41内に供給する。

その際、塩化タンタルとナトリウムとの質量比(塩化タンタル:ナトリウム)は、量論比相当(3.1:1)とされるが、ナトリウムを少し多くすることが好ましい。

また、原料供給管42で供給する塩化タンタルは不活性ガスで希釈してもよく、還元剤供給管44で供給するナトリウムは不活性ガスで希釈してもよい。希釈用の不活性ガスは、不活性ガス供給管43によって供給する不活性ガスと同じであってもよいし、異なっていてもよい。

【0048】

次いで、加熱体46により加熱した反応器41の直胴部41c内で、反応器41に供給した塩化タンタルとナトリウムとを例えば700〜900℃で反応させる。この反応では、まず、タンタル一次粒子が形成され、そのタンタル一次粒子の複数個が、塩化タンタルとナトリウムとの反応によって生成した塩化ナトリウムによって包まれて、タンタル二次粒子が形成される。なお、気相還元法では、還元物であるタンタル二次粒子と、還元剤とを含む集塊物が粉末状で得られる。

集塊物は、反応器41のテーパー部41dに落下して集められ、取出管45を介して取り出される。また、未反応の塩化タンタル、未反応のナトリウム及び不活性ガスは、排気ガス管47を介して反応器41の外部に排出される。

【0049】

<水洗工程>

水洗工程は、還元工程で得られた集塊物を水に懸濁させて懸濁液(以下、タンタル懸濁液ということがある)とし、タンタル懸濁液をUF膜又はMF膜に接触させて、希釈塩又は還元剤を除去する工程である。即ち、水洗工程は、希釈塩又は還元剤に由来するアルカリ成分(ナトリウム、カリウム、マグネシウム等)を集塊物から除去する工程である。

本実施形態の水洗工程は、第一の粉砕操作と水洗操作とを有するものである。水洗工程に先立って、還元工程で得られた集塊物をスチーム処理することで、過剰な還元剤に由来するアルカリ成分(ナトリウム、カリウム、マグネシウム等)を低減しておくことが好ましい。

【0050】

≪第一の粉砕操作≫

第一の粉砕操作は、還元工程で得られた集塊物を任意の大きさの粒子に粉砕するものである。第一の粉砕操作は、例えば、ボールミル、チョッパーミル、スピードミル、ジョークラッシャー、カッターミル、スクリーンミル、ジェットミル等の粉砕機で粉砕する方法、超音波を照射して粉砕する方法等が挙げられる。

第一の粉砕操作後の粒子(以下、粉砕粒子ということがある)の大きさは、例えば、乾式又は湿式の篩分器やスクリーンによる篩分けの粒子径が200〜5000μmとされる。

【0051】

≪水洗操作≫

水洗操作は、粉砕粒子を水に懸濁してタンタル懸濁液とし、このタンタル懸濁液をUF膜又はMF膜(以下、総じて分離膜ということがある)に接触させ、分離膜を透過できないタンタル二次粒子と、分離膜を透過する希釈塩又は還元剤とを分離するものである。

水洗工程に用いられる水洗システムの一例を図4に示す。

図4の水洗システム100は、水貯留槽110と、混合槽120と、膜分離装置130とを備えるものである。水貯留槽110は、配管112により図示されない水源と接続され、配管114により混合槽120と接続されている。混合槽120は、配管122と配管124により膜分離装置130と接続されている。膜分離装置130は、排出管136により図示されない排液口と接続されている。配管114には、ポンプ116が設けられ、配管122には、ポンプ126が設けられている。なお、混合槽120には、攪拌装置と粉砕粒子投入装置とを設けることが好ましい。

【0052】

膜分離装置130は、膜モジュール134と、該膜モジュール134を収納する容体132とを備えるものである。膜モジュール134は、複数の中空糸膜が略円筒状に束ねられたものであり、その開口端の一方が排出管136と接続されている。

配管124は、バルブ又はポンプによって加圧又は減圧することができるようになっており、膜モジュール134で処理するための差圧を調整することができる。

【0053】

膜モジュール134を構成する中空糸膜は、UF膜又はMF膜である。

UF膜は、分画分子量1万〜30万、MF膜は、分画分子量10万〜300万のものである。分離膜としては、分画分子量1万〜30万のUF膜が好ましく、分画分子量10万〜30万のUF膜がより好ましい。分画分子量が上記下限値未満であると処理速度が遅くなりすぎるおそれがあり、分画分子量が上記上限値超であるとタンタル粒子の回収効率が低下するおそれがある。

UF膜としては、開孔径1〜100nmのものが好ましい。開孔径が上記下限値未満であると処理速度が遅くなりすぎるおそれがあり、開孔径が上記上限値超であるとタンタル粒子の回収効率が低下するおそれがある。

【0054】

分離膜の内径は、例えば、0.3〜3mmが好適であり、分離膜の膜厚は、例えば、UF膜で150〜300μm、MF膜で50〜100μmとされる。

分離膜の材質は、特に限定されず、酢酸セルロース、芳香族ポリアミド、ポリビニルアルコール、ポリフッ化ビニリデン等が挙げられる。また、アルミナ等のセラミック系の材質であってもよい。

【0055】

次に、水洗システム100を用いた水洗方法について説明する。まず、水貯留槽110に水111を貯留する。水111は、タンタル懸濁液の媒体となるものであり、できるだけ不純物を含有しないものが好ましく、例えば、イオン交換水、純水、超純水(比抵抗18MΩ・cm以上)が挙げられ、中でも超純水が好ましい。また、例えば、井水、地下水、河川水等を用いて水洗した後、イオン交換水、純水、超純水等で水洗してもよい。ただし、タンタル粒子中のアルカリ成分等の不純物の含量をより低減させる観点からは、イオン交換水、純水又は超純水等、できるだけ不純物を含有しない水のみを用いて水洗することが好ましい。

本操作における処理温度、即ち水の温度は、より速やかに希釈塩又は還元剤を除去する観点から、30〜100℃が好ましく、50〜90℃がより好ましく、60〜80℃がさらに好ましい。

【0056】

ポンプ116を起動し、水貯留槽110の水111を混合槽120内に供給する。混合槽120内に任意の量の水が貯留された後、粉砕粒子を混合槽120に投入しタンタル懸濁液121を調製しつつ、ポンプ126を起動する。粉砕粒子を水に投入すると、タンタル二次粒子は水に懸濁した状態となり、粉砕粒子に含まれている希釈塩及び還元剤は水に溶解する。タンタル懸濁液121は、ポンプ126により流動するが、さらに攪拌することが好ましい。攪拌の方法は、振動攪拌であってもよい。

混合槽120において、水に対する粉砕粒子の量が多すぎると、タンタル懸濁液121のpHが高くなりすぎて、タンタルが溶解する。このため、混合槽120内に投入する粉砕粒子の量は、水貯留槽110から混合槽120に供給される水111の単位時間当たりの量と、膜モジュール134の処理能力等を勘案して決定される。混合槽120内に投入する粉砕粒子の量は、タンタル懸濁液121のpHが好ましくは7〜13、より好ましくは7〜9の範囲となるようにする。例えば、混合槽120内のタンタル懸濁液121中の粉砕粒子は、5〜30質量%が好ましく、5〜10質量%がより好ましい。

【0057】

ポンプ126を起動すると、タンタル懸濁液121は配管122を通流して、膜分離装置130に流入する。膜分離装置130へのタンタル懸濁液121の供給量は、膜モジュール134の能力等を勘案して決定でき、例えば、1〜8m/秒とされる。また、膜分離装置130内へのタンタル懸濁液121の供給圧力は、分離膜がUF膜である場合、0.1〜0.3MPaが好ましく、分離膜がMF膜である場合、0.1〜0.2MPaが好ましい。

膜分離装置130に流入したタンタル懸濁液121は、容体132内を上昇して流れる。この際、水に溶解している希釈塩及び還元剤は、水の一部と共に分離膜を透過し、中空糸膜内を通流して排出管136から排出される。一方、タンタル懸濁液121中のタンタル粒子は、分離膜を透過できず、中空糸膜の外側と、配管124との順に通流し、混合槽120に流入する。

こうして、タンタル懸濁液121を混合槽120、配管122、膜分離装置130、配管124との順に循環させることで、混合槽120内のタンタル懸濁液121は、希釈塩及び還元剤が速やか、かつ高度に除去されたものとなる。

また、配管122と配管124とを膜モジュール134の両端にそれぞれ配管し、タンタル懸濁液121を中空糸膜の内部に通流させてもよい。この際、タンタル懸濁液中の希釈塩及び還元剤は、一部の水と共に中空糸膜の内部から外部に透過するため、容体132に排出管136を接続して、希釈塩及び還元剤を含む透過液を排出する。この場合に、配管122にフィルターを設け、大きな粉砕粒子が膜モジュール134に通流しないようにすることが好ましいが、粉砕粒子を中空糸膜の内径より小さくすることがより好ましい。

【0058】

タンタル懸濁液121の循環は、膜分離装置130の能力等を勘案して決定でき、タンタル懸濁液121又は透過液のpHや電気伝導度に基づいて決定でき、例えば、膜分離装置130に流入するタンタル懸濁液の量が、水洗操作開始時のタンタル懸濁液の5〜100倍量(循環回数5〜100)となるように循環することが好ましい。循環回数が5以上であれば、タンタル懸濁液中の希釈塩又は還元剤を良好に除去でき、循環回数が100以下であれば、製造効率の低下を防止できる。

【0059】

水洗操作後のタンタル懸濁液に含まれるタンタル二次粒子は、ナトリウムとカリウムとの合計の含量が、好ましくは50〜300質量ppm、より好ましくは50〜200質量ppm、さらに好ましくは50〜100質量ppmとされる。水洗操作後のタンタル二次粒子中の希釈塩又は還元剤が少ないほど好ましいが、上記下限値以上であれば、水洗工程の処理時間が長くなりすぎず、製造効率の面で好ましい。上記上限値以下であれば、以降の工程で希釈塩又は還元剤を除去して、希釈塩又は還元剤の含量を電解コンデンサ用のタンタル粒子に求められる含量にまで低減できる。

【0060】

水洗工程においては、膜分離装置130内を通流するタンタル懸濁液に、超音波を照射してもよい。超音波を照射することで、タンタル懸濁液中のタンタル二次粒子の分散を良好なものとし、かつ希釈塩又は還元剤をより良好に除去できる。さらに、混合槽120に真空超音波洗浄機(例えば、SD−240−V1:新サン電子株式会社製、UC−600AV:マルサンテック株式会社製、等)を設置することで、タンタル二次粒子の微細孔からも効率的に希釈塩又は還元剤を除去することができる。

【0061】

<乾燥工程>

乾燥工程は、水洗工程で希釈塩及び還元剤が除去されたタンタル懸濁液を乾燥し、タンタル二次粒子を得る工程である。

タンタル懸濁液を乾燥する方法としては、例えばタンタル懸濁液から懸濁物(タンタル二次粒子)をろ別し、ろ別した固体分を乾燥する方法、遠心分離機で遠心分離又は遠心沈降する方法が挙げられる。

【0062】

タンタル懸濁液からろ別した固体分を乾燥する方法としては、従来公知の乾燥方法を採用でき、中でも、十分に乾燥できることから、ろ別した固体分をトレー等に充填し、これを真空乾燥法、真空加熱乾燥法により乾燥することが好ましい。この際、ろ別した固体分を厚さ15mm以下になるように、トレー等に充填することが好ましい。加えて、タンタル二次粒子のSSAが高いほど、トレー等に薄く充填することが好ましい。薄く充填することで、乾燥効率を向上できる共に、後述する第一の徐酸化操作の効果のさらなる向上が図れる。

また、例えば、容器回転式の乾燥機(コニカル乾燥機等)を用いて、固体分を乾燥してもよい。タンタル懸濁液からろ別した固形分をコニカル乾燥機の乾燥容器の25容積%以下に充填し、真空下で毎分1回転以下の低速回転で乾燥容器を回転させながら、任意の温度で加熱する。この際、充填量が少ないほど乾燥効率がよく、後述する第1の徐酸化操作の効果の向上が図れる。乾燥機からの取り出しで粉塵の発生が伴う場合は、不活性ガスを封入下で密閉容器に取り出すことが望ましい。

なお、タンタル懸濁液を加熱して乾燥する場合には、ろ別した固体分と酸素とが接触するのを避けることが好ましい。

加熱する場合の乾燥温度は80〜120℃であることが好ましい。乾燥温度が80℃以上であれば、短時間で十分に乾燥でき、120℃以下とすることで、タンタル二次粒子の表面を過度に酸化するのを防止できる。

乾燥工程で得られるタンタル二次粒子は、水分含量1.0質量%以下が好ましい。水分含量の下限は特に制御する必要はないが、乾燥設備の能力や乾燥時間の効率及び過度の乾燥による静電気発生の抑制等を勘案して決定される。

【0063】

<第一の徐酸化工程>

乾燥工程の後に第一の徐酸化工程を設けることが好ましい。

乾燥工程後のタンタル二次粒子は、酸素との反応性が極めて高い。このため、乾燥工程後のタンタル二次粒子を大気中に曝露すると、タンタル二次粒子は、急激に酸化反応が進み、発熱し、燃焼に至ることがある。特に比表面積が大きいタンタル二次粒子は、急激な酸化反応により燃焼する可能性が高い。そこで、乾燥工程後のタンタル二次粒子に、酸素を含有するガス(酸素含有ガス)や酸素を発生する物質(酸素含有物という)を徐々に接触させて、表面に酸化被膜を形成する処理(徐酸化処理)を施す。

第一の徐酸化工程としては、例えば、タンタル二次粒子を大気環境よりも酸素含有率が極めて低い(例えば、0.5〜1.5体積%)酸素含有ガス中に置き、次いで、酸素含有ガスの酸素含有率を段階的に高める方法が挙げられる。酸素含有ガスの酸素含有率を段階的に高めるには、例えば、タンタル二次粒子を入れた容器に、任意の酸素含有率の酸素含有ガスを導入した後、容器内を脱気し、次いで新たな酸素含有ガスを容器に導入することを繰り返す方法が挙げられる。この際、容器内へ酸素含有ガスを導入する処理と容器内を脱気する処理とを数回繰り返す毎に、窒素やアルゴンやヘリウム等の不活性ガスを容器内に導入し、次いで容器内を脱気するのが好ましい。不活性ガスをタンタル二次粒子と接触させることで、タンタル二次粒子と酸素との反応熱を除去し、タンタル二次粒子が燃焼するのを防ぐためである。

【0064】

また、第一の徐酸化工程として、タンタル二次粒子に除湿した空気を低圧(例えば、30〜70hPa)で供給し、次いで、この圧力を段階的に高める方法が挙げられる。

あるいは、第一の徐酸化工程として、タンタル二次粒子に酸素含量の高い(例えば、40〜70体積%)酸素含有ガスを極低圧(例えば、10〜40hPa)で供給し、次いで、この圧力を段階的に高める方法が挙げられる。

【0065】

<造粒工程>

造粒工程は、乾燥工程で得られたタンタル二次粒子を凝集させ、任意の大きさの粒子(以下、二次粒子造粒物ということがある)とする工程である。本実施形態の造粒工程は、第二の粉砕操作と、造粒操作と、球形化操作とを有するものである。

【0066】

≪第二の粉砕操作≫

第二の粉砕操作は、乾燥工程で得られたタンタル二次粒子を任意の粒子径に粉砕するものである。タンタル二次粒子の粉砕方法は、例えば、造粒装置を用いて攪拌する方法、粉砕装置を用いる方法等が挙げられる。

タンタル二次粒子として、溶融還元法で得られたタンタル二次粒子を用いる場合には、造粒装置及び粉砕機のいずれを用いてもよく、中でも造粒装置を用いることが好ましい。造粒装置を用いることで、目的のタンタル粒子をより得やすくなる。

タンタル二次粒子として、気相還元法で得られたタンタル二次粒子を用いる場合には、得られるタンタル粒子の十分な強度を確保するために、造粒装置を用いる。

【0067】

造粒装置としては、例えば、円筒状の本体容器と、該本体容器内の周壁に沿って回転する低速翼と、容器本体の中心で低速翼よりも高い回転数で回転する高速翼と、容器本体内に水を噴霧する噴霧機を備えたスパルタン・リューザー(不二パウダル株式会社製)等が挙げられる。

【0068】

低速翼の回転数は13〜27回転/分であることが好ましい。低速翼の回転数は13回転/分以上であれば、造粒中のタンタル二次粒子を攪拌すると共に高速翼に供給するのに十分な回転数となり、27回転/分以下であれば、造粒中のタンタル二次粒子の無駄な攪拌を防止できる。

高速翼の回転数は750〜6200回転/分であることが好ましい。750回転/分以上であれば、タンタル二次粒子を十分に粉砕でき、6200回転/分超としてもタンタル二次粒子の粉砕の程度を向上できないおそれがある。

加えて、高速翼の回転数は、実用上の観点からは、低速翼の回転数の10倍以上であり、30倍以上であることが好ましく、100倍以上であることがさらに好ましい。また、高速翼の回転数は、低速翼の回転数の1000倍以下であることが好ましい。

【0069】

また、造粒装置としては、円筒状の容器本体と、該容器本体の底面近傍にて設置され、かつ鉛直方向に沿った回転軸に複数の回転羽根が取り付けられた低速翼と、低速翼の上方に設置され、容器本体の直径方向に沿った回転軸に複数の攪拌羽根が取り付けられ、前記低速翼よりも高い回転数で回転する高速翼と、容器本体内に水を噴霧する噴霧機とを備えたハイフレックスグラル(深江パウテック株式会社製)等が挙げられる。

ハイフレックスグラルの低速翼の回転数は100〜300回転/分であることが好ましい。低速翼の回転数は100回転/分以上であれば、造粒中のタンタル二次粒子を攪拌すると共に高速翼に供給するのに十分な回転数となり、300回転/分以下であれば、造粒中のタンタル二次粒子の無駄な攪拌を防止できる。

ハイフレックスグラルの高速翼の回転数は1500〜6000回転/分であることが好ましい。高速翼の回転数は1500回転/分以上であれば、タンタル二次粒子を十分に粉砕できる。回転数を6000回転/分超としても、粉砕の程度が変わらないおそれがある。

【0070】

粉砕装置とは、粉砕機能を有する装置であって、前記造粒装置を除くものである。

粉砕装置としては、例えば、ボールミル、チョッパーミル、スピードミル、ジョークラッシャー、カッターミル、スクリーンミル、ジェットミル等が挙げられる。

【0071】

≪造粒操作≫

造粒操作は、第二の粉砕操作で得られたタンタル二次粒子の粉砕物に水を添加し、造粒して、二次粒子造粒物を得る工程である。

造粒方法は、特に限定されず、例えば、粉砕操作に用いた造粒装置中で、バインダーとしての水を添加しながらタンタル二次粒子を攪拌する方法が挙げられる。この際、添加した水の量によって、後述するタンタル三次粒子の嵩密度を調整できる。嵩密度をより低くできる好ましい水の添加量は、使用するタンタル二次粒子、造粒装置、粉砕機の種類によって異なる。

添加する水には、後述する熱処理工程又は脱酸素工程で一次粒子の融合成長を抑えて高表面積を維持できることから、リンやホウ素等が添加されていることが好ましく、特にリンが添加されていることがより好ましい。リンの形態としては、リン酸、アンモニウムヘキサフルオロリン酸塩等が挙げられる。

【0072】

リン又はホウ素の添加量は、タンタル二次粒子を100質量%とした際の0.005〜0.09質量%が好ましい。リン又はホウ素の添加量が0.005質量%以上であれば、一次粒子の融合を十分に抑制でき、0.09質量%以下であれば、得られるタンタル三次粒子を用いた電解コンデンサの性能低下を防止できる。

【0073】

また、造粒操作は、例えば、第二の粉砕操作後のタンタル二次粒子を水中で沈降させた後、余剰の上澄み液を除去し、上澄みを除去したタンタル二次粒子を造粒装置で攪拌してもよいし、粉砕処理を行いながら、タンタル二次粒子に水を噴霧又は滴下してもよい。

【0074】

造粒装置を用いた場合には、水を添加することによって、タンタル二次粒子が造粒された二次粒子造粒物が形成される。装置の壁等に付着して二次粒子造粒物にならなかった粉砕物については、回収して再度そのまま造粒操作に用いることができる。

得られた二次粒子造粒物は、粒子径が2〜10cmの粗大粒子が含まれる。

【0075】

造粒操作において、タンタル二次粒子として気相還元法で得られたタンタル二次粒子を用いる場合には、得られるタンタル三次粒子の十分な強度を確保するために、造粒装置を用いることが好ましい。

【0076】

≪球形化操作≫

球形化操作は、造粒操作で得られた二次粒子造粒物を任意の粒子径の球状粒子とするものである。

【0077】

まず、造粒操作で得られた二次粒子造粒物を乾燥する。乾燥方法としては、例えば、真空乾燥法、真空加熱乾燥法等が挙げられ、中でも、十分に乾燥できることから、真空乾燥法、真空加熱乾燥法が好ましい。この際、二次粒子造粒物を厚さ15mm以下になるように、トレー等に充填することが好ましい。加えて、タンタル二次粒子のSSAが高いほど、トレー等に薄く充填することが好ましい。なお、二次粒子造粒物を加熱して乾燥する場合には、二次粒子造粒物と酸素とが接触するのを避けることが好ましい。

加熱する場合の乾燥温度は、80〜120℃が好ましい。

二次粒子造粒物を乾燥した後、第一の徐酸化工程と同様の処理を施してもよい。

【0078】

次いで、二次粒子造粒物の乾燥物(以下、乾燥粒子ということがある)を篩に通して、解砕して、球形化させた二次粒子造粒物(以下、球形化粒子ということがある)を得る。

篩としてはバッチ式のものが用いられる。通常、篩は、水平方向又は鉛直方向に振動させたり、円運動させることにより、篩を通過した二次粒子造粒物を球形化粒子として下方に落下させる。

篩としては、例えば、メッシュ、パンチングメタル等を用いることができる。篩は一段で使用してもよいし、多段に重ねて使用してもよい。

篩の上には通過促進用ボールを配置することが好ましい。篩の上に通過促進用ボールを配置すると、ボールが篩上で跳ねて篩の振動を大きくできるため、球形化粒子が篩を通過する時間を短くできる。

【0079】

球形化操作では、目的とする粒子径分布に応じて選択した開口面積の篩を用いる。電解コンデンサ用のタンタル粒子としては、体積基準の粒子径が20〜100μmであることが好ましい。全てのタンタル粒子の体積基準の粒子径を100μm以下にする場合には、目開きが75μm以下のメッシュを用いることが好ましい。また、全てのタンタル粒子の体積基準の粒子径を20μm以上にする場合には、目開きが33μm以上のメッシュを用いることが好ましい。

球形化操作で解砕しなかった乾燥塊状物が残った場合には、第二の粉砕操作のタンタル二次粒子として再利用できる。

【0080】

また、球形化操作において篩を多段にする場合には、選択する篩の開口面積によって、球形化粒子の篩の通過時間が異なる。したがって、使用する篩を適切に組み合わせることにより、球形化粒子の篩の通過時間を短くすることができる。球形化粒子の篩の通過時間を短くできる篩の組み合わせとしては、例えば、60メッシュ、100メッシュ、160メッシュ及び200メッシュの組み合わせ等が挙げられる。

【0081】

球形化操作では、篩を通過した球形化粒子を板上で振動又は転動させることが好ましい。球形化粒子を板上で振動又は転動することで、球形化粒子をより球形化できる。

球形化粒子を板上で振動させる方法としては、板を水平方向又は鉛直方向に振動させる方法が挙げられる。

球形化粒子を板上で転動させる方法としては、板をその重心を軸として回転させる方法、板を円運動させる方法等が挙げられる。平板の板を回転させる場合には、板を水平に配置してもよいし、水平方向に対して斜めに配置してもよいが、球形化粒子の相互接触による破砕を少なくできることから、板を水平に配置することが好ましい。

【0082】

この時に使用する板としては、例えば、平板、球面状に凹んだ板、湾曲した板等を用いることができ、篩を通過した粉体の相互接触による破砕を少なくできることから平板が好ましい。板の縁部には、振動時又は転動時に、篩を通過した粉体がこぼれ出ないようにするために、側板が立設されていてもよい。

また、板として、球形化粒子を受けるための受け容器の底面を利用しても構わない。受け容器の底面を板として利用する場合には、乾燥粒子を篩に通して解砕すると同時に、篩の振動や円運動を利用して、球形化粒子を受け容器の底面にて球形化することができる。

【0083】

球形化操作では、球形化粒子が粉砕されにくく、篩を通過した時点での粒子径をほぼそのまま維持することができる。特に粒子径10μm未満の微粉は形成されにくい。

これは、振動や転動では、攪拌のように球形化粒子に強い剪断力を付与しないためと考えられる。

さらに、球形化粒子同士の結合も生じにくい。これは、振動や転動では、球形化粒子同士が強い衝撃力で衝突することがなく、しかも球形化粒子が乾燥状態にあるためと考えられる。このように、球形化操作では、粒子径が大きく変化することなく、かどが消失するように球形化されるため、篩の開口面積に応じて粒子径が揃った球形化粒子を形成させることができる。

なお、上記のように、この球形化操作では粒子径10μm未満の微粉が形成されにくいが、微粉が形成された場合には、篩分けによって微粉を除去することができる。除去した微粉は第二の粉砕操作のタンタル二次粒子として再利用できる。

【0084】

上記した篩の通過と板上での振動又は転動とは、交互に複数回行ってもよいし、各々1回のみであっても構わない。

篩の通過と板上での振動又は転動とを交互に複数回行う場合には、例えば、各球形化操作にて、受け容器上に配置した一段の篩に、乾燥塊状物又は前段の篩を通過した球形化粒子を通過させ、受け容器にて該受け容器上の篩を通過した球形化粒子を転動又は振動させる方法が採用される。各球形化操作で用いる篩を一段にする場合には、効率的に粒子径を小さくできる点で、1回目の球形化操作で用いる篩の開口面積を最も広くし、2回目以降の球形化操作で用いる篩の開口面積を順次小さくすることが好ましい。

篩の通過と板上での振動又は転動とを1回のみ行う場合には、例えば、受け容器上に多段に配置した篩で乾燥塊状物を処理し、受け容器にて球形化粒子を転動又は振動させる方法が採用される。篩を多段にする場合には、粒子径を効率的に小さくする点で、下段になるにつれて開口面積が小さくなるように配置することが好ましい。

また、特開2006−336042号公報や特開2009−102680号公報に記載の造粒方法を用いてもよい。

【0085】

<熱処理工程>

熱処理工程は、造粒工程で得られた球形化粒子を加熱する工程である。この熱処理工程を経ることで、球形化粒子は凝集し、タンタル二次粒子同士が凝集したタンタル三次粒子となる。

本工程における加熱温度は800〜1400℃が好ましく、900〜1200℃がさらに好ましい。加熱温度が800℃以上であれば、短時間で十分に凝集させることができ、1400℃以下であれば、タンタル三次粒子同士の凝集及びタンタル三次粒子の過度な焼結を防止できる。

加熱時間は0.1〜2時間であることが好ましい。加熱時間が0.1時間以上であれば、球形化粒子全体を均一加熱でき、2時間超としても温度分布の均一化等のさらなる改善が図れないおそれがあり、無益である。

加熱雰囲気は、例えば、真空雰囲気、希ガス雰囲気、窒素含有ガス雰囲気等にすることができる。希ガスとしては、例えば、アルゴンガス、ヘリウムガス等が挙げられる。窒素含有ガスとしては、窒素ガス、アンモニアガス等が挙げられる。中でも、窒素含有ガス雰囲気とした場合には、タンタル粒子にさらに窒素を含有させることができる。

熱処理工程後のタンタル三次粒子の酸素含量は、熱処理工程前の球形化粒子の酸素含量よりも増加する。例えば、熱処理工程前の球形化粒子の酸素含量が12000〜25000質量ppmである場合、熱処理工程後のタンタル三次粒子の酸素含量は15000〜37500質量ppmとなる。熱処理後の球形化粒子は、熱処理前の形状を保持しており、特に解砕工程を必要としないが、篩分によって、異物、三次粒子同士の凝集体等を除去することが望ましい。

【0086】

<第二の徐酸化工程>

熱処理工程の後に、第二の徐酸化工程を設けることが好ましい。第二の徐酸化工程を設けることで、タンタル粒子が大気中の酸素と接触し、急激に酸化反応が進んで、燃焼するのを防止できる。本工程は、第一の徐酸化工程と同様である。

【0087】

<脱酸素工程>

脱酸素工程は、熱処理工程で得られたタンタル三次粒子に対し、還元剤を用いて脱酸素し(脱酸素操作)、還元剤及び生成物を酸で濯ぎ(酸濯ぎ操作)、水で酸を濯ぎ落とす(水濯ぎ操作)工程である。

脱酸素操作は、例えば、熱処理工程で得られたタンタル三次粒子に還元剤を添加し、アルゴン等の不活性ガス雰囲気中又は真空中で、加熱する方法等が挙げられる。これにより、タンタル三次粒子に含まれる酸素が、還元剤と反応して除去される。

脱酸素工程に用いられる反応装置としては、例えば、竪形管状炉、ロータリーキルン、流動床炉、複合床炉、特表2002−519613号公報に示された高温回転式真空炉等が挙げられる。

【0088】

脱酸素操作は1回であってもよいが、複数回繰り返すことが好ましく、2回繰り返すことがより好ましい。

脱酸素操作においては、還元剤の反応と共に、窒素ガス、アンモニアガス等の窒素含有ガスを供給して、タンタル三次粒子にさらに窒素を含有させてもよい。窒素含有ガスを供給した場合、供給した窒素含有ガスの窒素のほぼ全量がタンタル三次粒子に取り込まれるため、目的の窒素含量に応じて窒素含有ガスの供給量が設定される。

なお、脱酸素操作で供給する窒素は、窒化物の結晶を生成しやすく、電解コンデンサとしての性能を低下させるおそれがある。このため、脱酸素操作にて供給する窒素含量はできる限り少なくすることが好ましい。

【0089】

脱酸素操作に用いられる還元剤としては、マグネシウムが好ましい。マグネシウムは、固体及び気体の状態で用いられる。

マグネシウムを用いた脱酸素操作では、Ta2O5+5Mg→2Ta+5MgOという反応式の反応が進行してタンタル三次粒子から酸素が除去される。

タンタル三次粒子と混合する固体のマグネシウム(以下、混合Mgということがある。)と気体として供給するマグネシウム(以下、ガスMgということがある。)との合計量、つまり、脱酸素操作に使用するマグネシウムの総量は、上記反応式における化学量論比(Ta2O5に対して5モル倍)の1.0〜3.0モル倍であることが好ましく、1.5〜2.5モル倍であることがより好ましい。前記総量が前記化学量論比の1.0モル倍未満であると、酸素除去に必要なマグネシウム量が不足するため、タンタル三次粒子中の酸素を十分に除去できないことがある。また、前記総量が前記化学量論比の3.0モル倍を超えても、酸素除去量が殆ど向上しないため、不経済である。

混合MgとガスMgとの比(混合Mg/ガスMg)は、0.5〜20が好ましく、1〜10がより好ましく、2〜5がさらに好ましい。

タンタル三次粒子と混合Mgとの混合比(質量比)は、タンタル三次粒子/混合Mg=15〜50がより好ましく、18〜25がさらに好ましい。該混合比が50を超えると、脱酸素効果が低減することで酸素除去量が低下し、15未満であると、一次粒子の凝集が助長されることでCV値が低下するおそれがある。

混合Mgは、タンタル三次粒子との混合性の点から、粉末状又はチップ状であることが好ましい。

【0090】

脱酸素操作の反応温度は、還元剤の融点以上沸点以下であることが好ましい。反応温度が還元剤の融点以上沸点以下であれば、適度に還元剤を揮発させることができる。還元剤がマグネシウムの場合は650〜1000℃が好ましく、700〜890℃がさらに好ましい。

【0091】

酸濯ぎ操作は、脱酸素操作で生じた酸化マグネシウム(MgO)及び過剰のマグネシウムを除去する操作であり、例えば、脱酸素操作が施されたタンタル三次粒子を任意の鉱酸(例えば、硝酸、硫酸等)に浸漬し、あるいは酸をタンタル三次粒子に噴霧することにより行われる。この際、過剰なマグネシウムの影響による水素の混入を防止するため、過酸化水素等の酸素供給源を追加することが望ましい。

【0092】

水濯ぎ操作は、酸濯ぎ操作でタンタル三次粒子に付着した酸を水で濯ぎ落とす操作であり、水濯ぎ操作には、タンタル三次粒子を乾燥する処理が含まれる。水としては、できるだけ不純物を含有しないものが好ましく、例えば、イオン交換水、純水、超純水(比抵抗18MΩ・cm以上)が挙げられ、中でも超純水が好ましい。

【0093】

<第三の徐酸化工程>

脱酸素操作の後に、第三の徐酸化工程を設けることが好ましい。第三の徐酸化工程を設けることで、タンタル粒子が大気中の酸素と接触し、急激に酸化反応が進んで、燃焼するのを防止できる。本工程は、第一の徐酸化工程と同様である。

【0094】

<第四の徐酸化工程>

水濯ぎ操作の後に、第四の徐酸化工程を設けることが好ましい。第四の徐酸化工程を設けることで、タンタル粒子が大気中の酸素と接触し、急激に酸化反応が進んで、燃焼するのを防止できる。本工程は、第一の徐酸化工程と同様である。

【0095】

こうして得られたタンタル三次粒子は、そのままで、又は必要に応じて篩分けされて、タンタル粒子とされる。

【0096】

本実施形態のタンタル粒子の製造方法によれば、還元工程で得られたタンタル二次粒子を水に懸濁し、これをUF膜又はMF膜に接触させ、速やかかつ高度に希釈塩又は還元剤に由来するアルカリ成分を除去できる。このため、従来の酸洗工程又は水洗工程で失われていたタンタル二次粒子の量を低減し、タンタル粒子を高い収率で得られる。

本実施形態によれば、分離膜に中空糸膜を用いているため、より効率的に洗浄できる。

本実施形態によれば、還元工程で得られたタンタル二次粒子を酸で洗浄し、その表面及び表層の不純物又はその表面の水酸化膜を除去する酸洗工程が設けられていないため、タンタル粒子をさらに高い収率で得られる。さらに、酸洗工程が設けられていないため、タンタル二次粒子は、表面が溶解されることなく、平滑なものとなる。

【0097】

本発明のタンタル粒子の製造方法は、上記実施形態に限定されるものではない。

上述の実施形態では、還元工程及び水洗工程の後に、酸洗工程が設けられていないが、本発明はこれに限定されず、酸洗工程が設けられていてもよい。ただし、本発明においては、酸洗工程がタンタル二次粒子中のタンタルの溶解を可及的に抑制するものであるか、又は酸で洗浄する酸洗工程が実質的に設けられていないことが好ましく、熱処理工程の前に酸洗工程が実質的に設けられていないことが最も好ましい。即ち、熱処理工程の前に、pH3以下の水溶液を使用する工程を有しないことが最も好ましい。

タンタル二次粒子中のタンタルの溶解を可及的に抑制できるものとしては、例えば、タンタル二次粒子をろ布に載置したまま、タンタル二次粒子にタンタル二次粒子と等量のフッ酸を接触させる方法や、タンタル二次粒子にフッ酸を極めて短時間(10〜30秒)接触させる方法等が挙げられる。このような酸洗工程であれば、主にタンタル二次粒子表面に形成された水酸化物や酸化膜を溶解し、タンタル自体の溶解を抑制できる。しかしながら、より静電容量(CV)の高い電解コンデンサ用の複雑な高次構造を持つタンタル二次粒子の細孔内部まで十分に酸洗することは困難な場合がある。

なお、「酸で洗浄する酸洗工程を実質的に有しない」とは、タンタル二次粒子中の不純物を溶解する効果が得られない程度に酸で洗浄する工程が設けられていることを許容する概念である。

【0098】

上述の実施形態では、膜分離装置の分離膜が中空糸膜とされているが、本発明はこれに限定されず、例えば、平膜、スパイラル膜又はチューブラー膜の分離膜を備える膜分離装置を用いてもよい。ただし、より効率的に水洗する観点から、中空糸膜が好ましい。

【0099】

上述の実施形態では、乾燥工程と造粒工程とが別々に設けられているが、本発明はこれに限定されず、例えば、タンタル懸濁液を熱風中に噴出させ、乾燥工程と造粒工程とを行うスプレードライ法が挙げられる。

【0100】

上述の実施形態では、脱酸素工程が設けられているが、本発明はこれに限定されず、脱酸素工程が設けられていなくてもよい。ただし、電解コンデンサ用としてより好適なタンタル粒子を得る観点からは、脱酸素工程が設けられていることが好ましい。

【0101】

上述の実施形態では、水洗工程の後に、乾燥工程、造粒工程、熱処理工程及び脱酸工程が設けられているが、本発明はこれに限定されず、例えば、膜分離装置で処理されたタンタル懸濁液をそのまま、あるいは水分調整をして、タンタル粒子入りスラリーとして用いてもよい。

【実施例】

【0102】

以下、実施例を示して本発明を詳細に説明するが、本発明は以下の記載によって限定されるものではない。

【0103】

(実施例1)

希釈塩(フッ化カリウム250kg、塩化カリウム250kg、水分含量:0.03質量%)を200℃で1時間加熱して水分を除去した後、投入用ホッパーを用いて図1に示す構成の反応器(容量800L)に投入した。投入後、800℃で溶融し、攪拌翼を用いて150回転/分で攪拌して、フッ化カリウム及び塩化カリウムの溶融塩を得た。

次いで、攪拌翼の回転数を150回転/分に維持したまま、窒素ガスを雰囲気ガス供給口から連続的に溶融塩の液面上に導入しながら、反応器内にフッ化タンタルカリウムの投入と、還元剤(ナトリウム)の投入とを交互に繰り返し行った。その後、75℃まで冷却し、反応器内の集塊物を回収した。なお、反応器に投入したフッ化タンタルカリウムの総量は100kgであり、反応器に投入にしたナトリウムの総量は31.4kgであった。

得られた集塊物をジョークラッシャーで粗砕し、スチームで10分間処理した。その後、チョッパーミルにより粉砕し、ロールミルで粒子径0.1〜0.6mmに粉砕して粉砕粒子を得た(第一の粉砕操作)。

【0104】

次いで、図4に示す水洗システム100と同様の水洗システム(膜分離装置130(GEヘルスケアジャパン株式会社製UF膜)、UFP−30−E−65、分画分子量:30000)を用い、粉砕粒子含量10質量%に調製したタンタル懸濁液100kgを処理した。水洗操作においては、比抵抗18MΩ・cmの水(70℃)を用い、タンタル懸濁液の量を一定に保ち、タンタル懸濁液を膜分離装置に4.8m/秒で供給し、排出管から排出される透過液の電気抵抗率が1MΩ・cm以上になるまで循環させた(以上、水洗操作)。

【0105】

水洗操作を施したタンタル懸濁液をろ別し、固体分をトレーに厚さ約12mmとなるように充填し、これを真空加熱乾燥(120℃)により乾燥して、乾燥粒子を得た(乾燥工程)。

【0106】

得られた乾燥粒子に、以下の徐酸化処理を施した(第一の徐酸化工程)。まず、炉内に乾燥粒子を入れ、炉内温度を室温とし、炉内を5hPaまで脱気して3分間保持した。炉内に空気を67hPaまで導入して10秒間保持した後、5hPaまで脱気する操作を2回繰り返した。炉内に空気を67hPaまで導入して60秒間保持した後、5hPaまで脱気した。炉内に空気を133hPaまで導入して10秒間保持した後、5hPaまで脱気する操作を3回繰り返した。炉内に空気を133hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を200hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を4回繰り返した。炉内に空気を200hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を267hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を5回繰り返した。炉内に空気を267hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を333hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を6回繰り返した。炉内に空気を333hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を400hPaまで導入して10秒間保持した後、5hPaまで脱気する処理を7回繰り返した。炉内に空気を400hPaまで導入して60秒間保持した後、5hPaまで脱気し、アルゴンを400hPaまで導入し5分間保持した後、5hPaまで脱気した。炉内に空気を467hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返し、炉内に空気を533hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返した。炉内に空気を600hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返し、炉内に空気を666hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を2回繰り返した。炉内に空気を733hPaまで導入して30秒間保持した後、5hPaまで脱気する処理を3回繰り返し、その後、アルゴンを400hPaまで導入し2時間保持してからアルゴンで常圧に戻した。

【0107】

得られた乾燥粒子の質量(Bkg)を計量し、下記(1)式により収率を求めた。乾燥粒子は、その質量の全てがタンタルであるとみなし、原料として用いたフッ化タンタルカリウム中のタンタル量をAkgとした。

【0108】

収率(質量%)=(A−B)÷A×100 ・・・(1)

【0109】

得られた乾燥粒子と、純水とをスパルタン・リューザー(株式会社不二パウダル製)に投入した。

容器内の乾燥粒子を低速翼(27回転/分(周速;17m/秒))及び高速翼(5400回転/分)で2分間攪拌して予備混合した。次いで、10質量%リン酸(H3PO4)水溶液と、純水とを乾燥粒子に噴霧しながら、任意の時間(表中の造粒時間)攪拌して、タンタル粒子を得た(造粒工程)。10質量%リン酸水溶液の添加量は、乾燥粒子に対して、リン酸が250質量ppmになる量とした。純水の添加量は、10質量%リン酸水溶液中の水と、純水との合計量(総水量)が、乾燥粒子100質量部に対し、15質量部となる量とした(造粒工程)。

【0110】

得られたタンタル粒子を70℃で4時間乾燥させた後、第一の徐酸化工程と同様にして、徐酸化処理を施した。

徐酸化処理を施したタンタル粒子を1100℃で30分間加熱した(熱処理工程)。

熱処理工程のタンタル粒子について、第一の徐酸化工程と同様にして第二の徐酸化工程で処理した。

【0111】

第二の徐酸化工程の後、タンタル粒子100質量部に対して4質量部のマグネシウムを添加し、720℃で加熱する操作を施した(脱酸素操作)。脱酸素操作後のタンタル粒子について、第一の徐酸化工程と同様にして第三の徐酸化工程で処理した。

次いで、タンタル粒子を2倍量の5N硫酸に300秒間浸漬(酸濯ぎ操作)した後、2倍量の純水に浸漬(水濯ぎ操作)し、ろ過脱水する処理を2回繰り返した(以上、脱酸素工程)。その後、固体分をトレーに厚さ約12mmとなるように充填し、これを真空加熱乾燥(120℃)により乾燥した。真空加熱乾燥をしたタンタル粒子について、第一の徐酸化工程と同様にして第四の徐酸化工程で処理して、SSA9000cm2/gのタンタル粒子を得た。

【0112】

第四の徐酸化工程で処理したタンタル粒子について、CV値、漏れ電流(LC)値、比漏れ電流(LC/CV)、タンタル粒子中の不純物含量(酸素、窒素、水素、炭素、鉄、ニッケル、クロム、ケイ素、ナトリウム、カリウム、マグネシウム、リン)の含量を求めた。

なお、本例における水洗操作の方法を表中に「膜式」と記載した(実施例2において同じ)。

【0113】

<測定方法>

≪CV値≫

各例のタンタル粒子100質量部とショウノウ4質量部とを4.5g/cm3のプレス密度で加圧成形してタンタルペレットとした。このペレットを1100℃で、20分間焼結して、焼結ペレット(3mmφ)を得、この焼結ペレットを日本電子機械工業規格のEIAJ RC−2361に準拠し、0.1質量%リン酸水溶液中で、60℃、10V、保持時間120分にて化成し、化成した焼結ペレットについて、CV値を測定した。

【0114】

≪LC値、LC/CV≫

各例のタンタル粒子100質量部とショウノウ4質量部とを4.5g/cm3のプレス密度で加圧成形してタンタルペレットとした。このペレットを1100℃で、20分間焼結して、焼結ペレット(3mmφ)を得、この焼結ペレットを日本電子機械工業規格のEIAJ RC−2361に準拠し、0.1質量%リン酸水溶液中で、60℃、10V、保持時間120分にて化成した。

化成した焼結ペレットについて、10体積%のリン酸中、電圧14.0Vで測定し、LC値(μA)を求めた。求めたLC値をCV値で除してLC/CVを求めた。

【0115】

≪タンタル粒子中の各成分含量≫

SSA10000未満のタンタル粒子の代表例であるSSA9000の実施例1及び比較例1と、SSA10000以上のタンタル粒子の代表例であるSSA11000の実施例2及び比較例2とについて、以下のように不純物含量を測定した。

タンタル粒子中の酸素、窒素、水素、炭素の含量をJIS H1695、JIS H1685、JIS H1696、JIS H1681に従い測定した。

タンタル粒子中の鉄、ニッケル、クロム、ケイ素、マグネシウム、リンの含量をJIS H1699に従い測定した。

タンタル粒子中のナトリウム、カリウムの含量をJIS H1683に準拠して、原子吸光法により測定した。

【0116】

(実施例2)

希釈塩を550kg(フッ化カリウム275kg、塩化カリウム275kg、水分含量:0.03質量%)、フッ化タンタルカリウムを80kg、ナトリウムを25.3kgとし、希釈塩及びフッ化タンタルカリウムを反応器への投入前にテフロン(登録商標)ライニングホッパー中で、1kPaの減圧、180℃で3時間の除湿処理を実施した後、密閉状態で反応器へ投入した以外は、実施例1と同様にして、SSA11000cm2/gのタンタル粒子を得た。なお、ロールミルの代わりにロールグラニュレータを用いた。本例の製造方法の収率と、得られたタンタル粒子のCV値、LC値、LC/CV、タンタル粒子中の不純物含量の含量を求めた。

【0117】

(実施例3)

希釈塩を600kg(フッ化カリウム300kg、塩化カリウム300kg、水分含量:0.03質量%)、フッ化タンタルカリウムを150kg、ナトリウムを46.8kgとした以外は、実施例1と同様にして、SSA7000cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

【0118】

(実施例4)

希釈塩を550kg(フッ化カリウム275kg、塩化カリウム275kg、水分含量:0.03質量%)、フッ化タンタルカリウムを50kg、ナトリウムを16.4kgとした以外は、実施例2と同様にして、SSA12500cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

ただし、水洗システムにおいて、排出管からの透過液のpHが10になった時点で、混合槽を密閉状態にして真空超音波洗浄する工程と、膜システムによる洗浄工程とを排出管より排出される透過液の電気抵抗率が1MΩ・cm以上になるまで交互に繰り返した。

【0119】

(比較例1)

実施例1で得られた集塊物をジョークラッシャーで粗砕し、スチームで10分間処理した後、全量を1.5m3の純水に投入して、360rpmで1時間攪拌後、攪拌を止めて静置し浮遊した粉末を沈降させた。粉末沈降後、上澄み液、約1m3を吸引して除去し、新たに純水1m3を追加し、再び攪拌を開始した。この攪拌、上澄み除去、水添加を合計5回繰り返した後、真空ろ過機に排出して水をろ別し、タンタル粉末中の水分量を50質量%以下にした。

得られた含水タンタル粉を耐酸容器に移し、35%HCl;6リットルと60%HNO3;2リットルとHF;1リットルとの混合液を加えて攪拌しながら酸洗した後、静置し、粉末を沈降させて上水を除去した。この操作を2回行った後、真空ろ過機に取り出し、ろ布上でさらに温水(1MΩ・cm)でろ過洗浄(中和)した。ろ過洗浄した後、固体分を加熱乾燥(120℃)により乾燥して、乾燥粒子を得た。この乾燥粒子について、以降の処理を実施例1と同様にして、SSA9000cm2/gのタンタル粒子を得た。本例の製造方法の収率と、得られたタンタル粒子のCV値、LC値、LC/CV、タンタル粒子中の不純物含量の含量を求めた。

なお、本例における水洗操作の方法を表中に「従来式」と記載した(比較例2において同じ)。

【0120】

(比較例2)

実施例1で得られた集塊物を実施例2で得られた集塊物とした以外は、比較例1と同様にして、SSA11000cm2/gのタンタル粒子を得た。本例の製造方法の収率と、得られたタンタル粒子のCV値、LC値、LC/CV、タンタル粒子中の不純物含量を求めた。

【0121】

(比較例3)

実施例1で得られた集塊物を実施例3で得られた集塊物とした以外は、比較例1と同様にして、SSA7000cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

【0122】

(比較例4)

実施例1で得られた集塊物を実施例4で得られた集塊物とした以外は、比較例1と同様にして、SSA12500cm2/gの乾燥粒子を得、本例の製造方法の収率を求めた。

【0123】

【表1】

【0124】

結果を表1に示すように、本発明を適用した実施例1〜4は、比較例1〜4と比較して、収率が向上していた。

加えて、実施例1〜2の不純物含量は、比較例1〜2の不純物含量と同程度、即ち、精度高く不純物が除去されたものであった。

これらの結果から、本発明を適用することで、電解コンデンサ用途のタンタル粒子を高い収率で製造でき、かつ得られたタンタル粒子の不純物含量を精度高く除去できることが判った。

【符号の説明】

【0125】

111 水

121 タンタル懸濁液

100 水洗システム

130 膜分離装置

134 膜モジュール

【特許請求の範囲】

【請求項1】

タンタル化合物を還元剤で還元する還元工程と、

前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜又は精密ろ過膜に接触させる水洗工程とを有するタンタル粒子の製造方法。

【請求項2】

前記限外ろ過膜又は前記精密ろ過膜は中空糸膜である請求項1に記載のタンタル粒子の製造方法。

【請求項3】

前記水洗工程の後に、前記還元物を酸で洗浄する酸洗工程を実質的に有しない請求項1又は2に記載のタンタル粒子の製造方法。

【請求項4】

前記タンタル粒子は、空気透過式比表面積が9000cm2/g以上であることを特徴とする請求項1〜3のいずれか1項に記載のタンタル粒子の製造方法。

【請求項1】

タンタル化合物を還元剤で還元する還元工程と、

前記還元工程で得られた還元物を水に懸濁させて懸濁液とし、この懸濁液を限外ろ過膜又は精密ろ過膜に接触させる水洗工程とを有するタンタル粒子の製造方法。

【請求項2】

前記限外ろ過膜又は前記精密ろ過膜は中空糸膜である請求項1に記載のタンタル粒子の製造方法。

【請求項3】

前記水洗工程の後に、前記還元物を酸で洗浄する酸洗工程を実質的に有しない請求項1又は2に記載のタンタル粒子の製造方法。

【請求項4】

前記タンタル粒子は、空気透過式比表面積が9000cm2/g以上であることを特徴とする請求項1〜3のいずれか1項に記載のタンタル粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−255209(P2012−255209A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−114758(P2012−114758)

【出願日】平成24年5月18日(2012.5.18)

【出願人】(000186887)キャボットスーパーメタル株式会社 (18)

【出願人】(391010758)キャボット コーポレイション (164)

【氏名又は名称原語表記】CABOT CORPORATION

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年5月18日(2012.5.18)

【出願人】(000186887)キャボットスーパーメタル株式会社 (18)

【出願人】(391010758)キャボット コーポレイション (164)

【氏名又は名称原語表記】CABOT CORPORATION

【Fターム(参考)】

[ Back to top ]