タンディッシュ内溶鋼の温度測定向けの測温プローブ

【課題】連続鋳造において、高品質の鋳片を製造することができ、且つ寿命が長い測温プローブを提供することを課題とする。

【解決手段】測温プローブ22は、タンディッシュ21内の溶鋼の温度を測定する熱電対1と、熱電対1を収納するために先端側が閉塞された筒形状の内部保護管2と、内部保護管2を収納するために先端側が閉塞された筒形状の外部保護管3とを備える。外部保護管3はスピネルカーボンで形成し、内部保護管2は炭素を含まない材質で形成している。

【解決手段】測温プローブ22は、タンディッシュ21内の溶鋼の温度を測定する熱電対1と、熱電対1を収納するために先端側が閉塞された筒形状の内部保護管2と、内部保護管2を収納するために先端側が閉塞された筒形状の外部保護管3とを備える。外部保護管3はスピネルカーボンで形成し、内部保護管2は炭素を含まない材質で形成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンディッシュ内溶鋼の温度測定向けの測温プローブに関する。

【背景技術】

【0002】

特許文献1(特開平08−320263号公報)は、溶融金属用測温プローブを開示する。この測温プローブの保護管部材として、熱伝導率が極めて高いMo−ZrO2系複合材が採用されている。測温プローブの必要な特性として温度反応の良否が求められるので、Mo−ZrO2系複合材を採用することは広く合理的である。

【0003】

また、特許文献2(特開昭53−107378号公報)は、溶融金属連続測温用保護管を開示する。この保護管は、白金ロジウム型の熱電対を収容するものであって、その用途として、連続鋳造用タンディッシュの溶鋼中に浸漬して行う連続測温が挙げられている。この保護管は、磁器質の保護管本体と、その外方に被覆して形成される補助管と、を備える。そして、上記補助管の材質は、炭素系成分10〜80重量%及び耐火物製成分90〜20重量%とされる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平08−320263号公報

【特許文献2】特開昭53−107378号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献1の測温プローブをタンディッシュ内溶鋼の温度測定に用いると、この測温プローブの保護管が何らかの理由により破損した場合、大きな問題となる。即ち、この保護管は、溶鋼より比重の大きいMo−ZrO2系複合材によって形成されているので、保護管の破片はタンディッシュの底に沈み、浸漬ノズルを介して鋳片に取り込まれてしまう。斯かる場合、鋳片品質に重大な影響を及ぼすのは言うまでもない。

【0006】

また、上記特許文献2の補助管は、特許文献2の実施例に記載の成分を詳しく見てみると弱酸性であるので塩基性スラグとの反応で溶解し易い。この性質は、特に、ジルコンを55〜60重量%程度、上記保護管が含有しているからである。また、この保護管は炭素を概ね35%程度、含有する。これは、溶鋼に対する濡れ性を低下させるためと考えられるが、この炭素は昇温時に酸素と反応して消失する。従って、やはり、溶鋼に対して解け易い。

【0007】

本発明は、上記実情に鑑みてなされたものであって、その目的は、保護管の破損による鋳片品質の低下を回避すると共に、寿命を改善する技術を提供することにある。

【課題を解決するための手段および発明の効果】

【0008】

本願発明の観点によれば、以下のように構成される測温プローブが提供される。即ち、測温プローブは、タンディッシュに溶鋼を溜め、この溶鋼をタンディッシュから鋳型へ注湯することで連続鋳造を行うに際し、上記タンディッシュ内の溶鋼に先端を浸漬させて該溶鋼の温度を測定するためのものである。この測温プローブは、白金ロジウム型の熱電対と、前記熱電対を収容するために先端側が閉塞された内部保護管と、前記内部保護管を収容するために先端側が閉塞された外部保護管と、を備える。前記内部保護管は炭素を含まない材質で形成される。前記外部保護管はスピネルカーボンで形成される。

【0009】

このように、あえて、外部保護管の材料として、熱伝導率の極めて高いMo−ZrO2系複合材ではなく、熱伝導率の若干劣るスピネルカーボンを採用することで、万が一、上記の外部保護管が破損した場合でも、この外部保護管の破片は、スピネルカーボンが溶鋼より比重が小さいため、タンディッシュの底に沈むことがない。従って、外部保護管の破片が鋳片に取り込まれてしまうことがないので、外部保護管の破損による鋳片品質の低下を回避できる。

【0010】

また、上記の構成では、外部保護管の材料としてスピネルカーボンを採用しているが、このスピネルカーボンは、特許文献2の補助管と違って、弱塩基性であるので、一般に塩基性であるスラグに対して溶解し難い。また、特許文献2の補助管と同様に、スピネルカーボンの炭素は昇温時に酸素と反応して消失されるが、スピネルカーボンが含有する炭化ケイ素(SiC)から、失われた炭素が補充される関係が成立している。この点、上記外部保護管は、特許文献2の補助管と比較して、溶鋼に対して解け難い。端的に言えば、本願発明に係る測温プローブは、外部保護管として上述したようにあえてスピネルカーボンを採用しているので、スラグや溶鋼に対する溶け難さが確保され、その分、長寿命と言える。

【0011】

また、前記内部保護管の材料として炭素を含まない材質が採用されているので、白金ロジウム型の熱電対の長寿命化に寄与している。

【0012】

なお、白金ロジウム型の熱電対とは、熱電対の+側が白金ロジウム合金であり、−側が白金ロジウム合金又は白金である、熱電対を言う。具体的な成分を以下に例示する。

・+側:白金ロジウム合金(ロジウム40wt%)、−側:白金ロジウム合金(ロジウム20wt%)

・+側:白金ロジウム合金(ロジウム30wt%)、−側:白金ロジウム合金(ロジウム6wt%)

・+側:白金ロジウム合金(ロジウム20wt%)、−側:白金ロジウム合金(ロジウム5wt%)

・+側:白金ロジウム合金(ロジウム13wt%)、−側:白金

【0013】

また、スピネルカーボンの物性値及び化学成分を以下に例示する。なお、スピネルカーボンは、アルミナスピネル(Al2O3)、マグネシアスピネル(MgO)、カーボン(C)、炭化ケイ素(SiC)の粒を粘結剤(合成樹脂)と共に配合、混練して生成した混合物の系である。

(物性値)

見掛気孔率(%):(代表値)15.0

嵩比重(g/cc):(代表値)2.43

曲げ強さ(MPa):(代表値)9.1

熱膨張率(%at900℃):(代表値)0.24

(化学成分)

C:(代表値)33.1

Al2O3:(代表値)45.5

SiC:(代表値)4.5

MgO:(代表値)15.4

【図面の簡単な説明】

【0014】

【図1】連続鋳造機の概略図である。

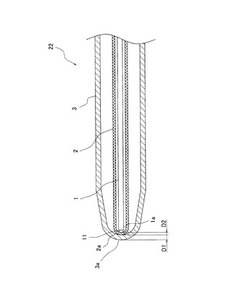

【図2】測温プローブの概略図である。

【図3】図2に示すA−A断面図である。

【図4】測温プローブの分解図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための最良の形態について図面を参照しつつ説明する。

【0016】

図1は、連続鋳造機100の概略図である。図2は測温プローブ22の概略図である。図3は、図2に示すA−A断面図である。図4は測温プローブ22の分解図である。尚、図1に示す連続鋳造機100は、スラブ鋳造、ブルーム鋳造、ビレット鋳造の何れかを対象とするものである。

【0017】

(連続鋳造機の構成)

図1に示されるように、連続鋳造機100は、所定量の溶鋼が溜められるタンディッシュ21と、このタンディッシュ21内に溜められた溶鋼を保温するためのタンディッシュ蓋26と、タンディッシュ21の下方に設けられ、注湯された溶鋼を冷却して所定形状の凝固シェルを形成するための鋳型23と、タンディッシュ21内の溶鋼を上記鋳型23へ所定の流量で滑らかに注湯するための浸漬ノズル24と、鋳型23の直下から鋳造経路に沿って複数で並設されるロール対25と、を備えて構成される。この構成で、鋳造を開始するには、先ず、浸漬ノズル24内の流路を閉塞させた状態で、略示の取鍋20によって転炉設備から搬送してきた溶鋼をタンディッシュ21内へ注湯し、タンディッシュ21内に溶鋼を溜める。そして、タンディッシュ21内の溶鋼が所定量を上回ったら、浸漬ノズル24内の流路の閉塞状態を解除して、タンディッシュ21内の溶鋼を鋳型23へ注湯し始める。上記の鋳造経路には鋳造開始前に予め図略のダミーバーが装入された状態としておき、このダミーバーを鋳造経路の下流側へ引き抜くことによって、鋳型23内で形成された凝固シェルを鋳造経路の下流側へと引き抜く。このとき、ダミーバーの引き抜き速度は漸増させる。やがて、ダミーバーが鋳造経路の所定位置に至ると、このダミーバーは図略の回収手段によって回収されると共に、凝固シェルの引き抜き速度、即ち、鋳造速度が所望の鋳造速度(以降、所望の鋳造速度を「定常鋳造速度」とも称する。)へ至る。以降の説明において、「鋳造開始時点」とは、タンディッシュ21内の溶鋼を鋳型23へ注湯し始める時点を示すものとする。

【0018】

本実施形態では、タンディッシュ21に溶鋼を溜め、この溶鋼をタンディッシュ21から鋳型23へ注湯することで連続鋳造を行うに際し、特殊な構造の測温プローブ22を用いて、上記タンディッシュ21内の溶鋼に先端を浸漬させて該溶鋼の温度を測定する。この測温プローブ22は、鋳型23へ注湯された溶鋼の温度を極力感度良く測定することを目的として、上記の浸漬ノズル24の真上に配置される。詳しくは、測温プローブ22の測温部11がタンディッシュ21の底に穿設し、上記の浸漬ノズル24が接続される溶鋼排出孔21aの真上に配置される。この測温プローブ22によって測定された溶鋼温度データは、鋳型23内の溶鋼のメニスカスの意図しない凝固(所謂皮張り)を防止したり、凝固シェルの再溶解を抑制して所謂凝固遅れを抑制したり、するのに有効活用される。本実施形態において測温プローブ22は、上述したタンディッシュ蓋26から垂下するように配され、この測温プローブ22の測温部11は、上記の鋳造開始時点で初めてタンディッシュ21内の溶鋼に浸漬されるようになっている。換言すれば、上述したタンディッシュ21内における溶鋼の「所定量」とは、タンディッシュ蓋26から垂下した測温プローブ22の下端に位置する測温部11に、タンディッシュ21内の溶鋼が届くときの溶鋼の量を意味する。以降の説明において、上記の鋳造開始時点から、鋳造速度が定常鋳造速度に至る時点まで、の期間を「鋳造開始定常鋳造速度期間」と称する。また、上記の鋳造開始時点から、測温プローブ22の測温部11が溶鋼の温度と一致する時点まで、の期間(即ち、測温プローブ22の測温部11が室温から概ね1500℃に昇温するまでの期間)を「測温部昇温期間」と称する。

【0019】

(測温プローブの構成)

図1で垂下する測温プローブ22の下端(先端)は、図3において紙面左端に相当する。図3に示すように、本実施形態に係る測温プローブ22は、先端部1aに測温部11を有する白金ロジウム型の熱電対1と、熱電対1を収納するために先端部2a(先端側)が閉塞された筒形状の内部保護管2と、内部保護管2を収納するために先端部3a(先端側)が閉塞された筒形状の外部保護管3とを備えている。そして、内部保護管2は炭素を含まない材質で形成される。ここで、炭素を含まない材質としては、例えば、Al2O3が挙げられる。一方、外部保護管3はスピネルカーボンで形成される。

【0020】

熱電対1の測温部11は、内部保護管2の先端部2aの内面に当接している。熱電対1の基端部1b(図4参照)は、図2のメタルコネクタ4を介して指示計(図示せず)に接続されている。

【0021】

また、図4に示すように、本実施形態に係る測温プローブ22は、更に、ネジ穴5aが設けられ熱電対1を外部に導出させるターミナル金具5と、中央に孔7aが設けられるフランジ7と、円筒状に形成される部材であって、その一端にネジ部8aが設けられた固定金具8とを備える。そして、固定金具8の一端に設けられたネジ部8aをフランジ7の孔7aに挿通し、当該ネジ部8aとターミナル金具のネジ穴5aが螺合され、固定金具8の他端と外部保護管3が着脱可能に連結されている。この構成で、測温プローブ22を図1のタンディッシュ蓋26に垂下させて固定するには、タンディッシュ蓋26に穿設された図略の取り付け孔に測温プローブ22を上方から挿入し、上記のターミナル金具5と、フランジ7と、固定金具8と、の協動によって測温プローブ22をタンディッシュ蓋26に対して固定する。

【0022】

図2や図4に示されるように、外部保護管3及び固定金具8の外周には、外部保護管3及び固定金具8を溶鋼の熱から保護するための厚肉筒形状をなす成形断熱材9が設けられている。尚、成形断熱材9の下端部9aは、外部保護管3の先端側に到達していないので、外部保護管3の先端側は露出している。また、フランジ7をタンディッシュ蓋26から熱的に絶縁するために、固定金具8とフランジ7の間には成形断熱材10が設けられている。

【0023】

内部保護管2の先端部2aは、外部保護管3の先端部3aの内面に当接している。内部保護管2に炭素を含まない材質を採用しているので、白金ロジウム型の熱電対1が炭素と反応し、熱電対1が断線して温度が測れなくなるという問題を回避できる。

【0024】

ここで、外部保護管3の材質であるスピネルカーボンは炭素を含んでいる材質である。本実施形態では、内部保護管2に熱電対1を収納し、外部保護管3に内部保護管2を収納している。これにより、外部保護管3の炭素が内部保護管2により遮断され、熱電対1が断線するのを防止することができる。

【0025】

次に、本実施形態に係る外部保護管3及び内部保護管2の厚みの規定について説明する。先ず、内部保護管2は、1mmを超えないものだと外部保護管3から熱電対1への炭素の侵入を防ぐことができずに熱電対1が断線するため、最低厚みが1mmを超えるものを用いる。外部保護管3は、製造上5mm以上でないと折損するため、最低厚みが5mm以上のものを用いる。また、一般に、保護管の厚みが厚すぎれば測温プローブ22の測温の応答性が悪くなり、保護管の厚みが薄すぎれば測温プローブ22の製造段階で保護管が破損してしまう。そのため、本実施形態に係る測温プローブ22を構成する外部保護管3及び内部保護管2の厚みを、温度反応性、保護管折損、熱電対折損、の観点から規定した。

【0026】

(温度反応性)

測温部昇温期間が短く、この測温部昇温期間が鋳造開始定常鋳造速度期間よりも短いと、測温プローブ22は、鋳造速度が定常鋳造速度に至った時点以降の溶鋼の温度を精確に測定することができる。鋳型直下型ブレークアウトなどの諸問題は鋳造速度が定常鋳造速度に至った時点以降に発生する傾向にある点を踏まえると、「測温部昇温期間≦鋳造開始定常鋳造速度期間」の関係が成立することが重要である。この温度反応性(測温部昇温期間の長短)には、特に、外部保護管3及び内部保護管2の厚みに支配される。

【0027】

(保護管折損)

保護管折損は、測温プローブ22の搬入及び製造段階において、保護管が折損してしまうことである。つまり、保護管の厚みが薄い場合、製造段階で保護管が破損してしまう。そこで、上記説明したように、外部保護管3の最低厚みを規定することで、外部保護管3の破損を防止することができる。

【0028】

(熱電対折損)

熱電対折損は、外部保護管3に存在する炭素と熱電対1が反応してしまい熱電対1が折損してしまうことである。つまり、内部保護管2の厚みが薄い場合、ガス状態となった炭素が熱電対1側へ侵入するため熱電対1が断線してしまう。そこで、上記説明したように、内部保護管2の最低厚みを規定し、炭素が熱電対1側に侵入するのを防ぐことで、熱電対1の断線を防止することができる。

【0029】

上記の鋳造開始定常鋳造速度期間は、長くとも15分である。そのため、鋳造開始定常鋳造速度期間をその長短で場合分けし、場合分けに応じた外部保護管3及び内部保護管2の厚みを規定した。

【0030】

以下、具体的な外部保護管3及び内部保護管2の厚みの規定方法について説明する。ここで、内部保護管2及び外部保護管3の厚みは、熱電対1の測温部11と、外部保護管3の先端部3aの外面との間の最短距離によって特定される線上で測定するものとする。即ち、図3に示すD1を外部保護管3の厚みとし、D2を内部保護管2の厚みとした。

【0031】

外部保護管3及び内部保護管2の厚みを規定した室温状態の測温プローブ22を1500℃の溶鋼に浸漬させた際に、熱電対1の出力が1500℃に達するまでの経過時間を実測した。実測結果を下記表1に示す。なお、経過時間の単位は何れも[sec]である。

【0032】

【表1】

【0033】

表1の結果から、内部保護管2及び外部保護管3の厚みと熱電対1の出力が室温から1500℃に達するまでの経過時間との関係が分かる。

【0034】

(経過時間の算出)

一方、熱電対1の出力が室温から1500℃に達するまでの経過時間を伝熱計算により求める。さらに、表1に示す実験結果に基づいて、伝熱計算で求めた計算値を補正しつつ上記の経過時間を算出した。その結果を表2〜12に示す。この表2〜12に示す計算結果から外部保護管3及び内部保護管2の厚みを規定する。

【0035】

【表2】

【0036】

【表3】

【0037】

【表4】

【0038】

【表5】

【0039】

【表6】

【0040】

【表7】

【0041】

【表8】

【0042】

【表9】

【0043】

【表10】

【0044】

【表11】

【0045】

【表12】

【0046】

上記表2〜12において、列タイトルは、外部保護管3の厚み(mm)と、内部保護管2の厚み(mm)と、熱電対1の出力が室温から1500℃に達するまでの経過時間(分)とした。尚、外部保護管3の厚みは、保護管折損の観点から5mmを最低厚みとした。

【0047】

表2〜12に示す計算結果から外部保護管3及び内部保護管2の厚みを規定する。具体的には、熱電対1の出力が室温から溶鋼温度に達するまでの時間(測温部昇温期間)が、鋳造速度が定常速度になるまでの時間(鋳造開始定常鋳造速度期間)以下となるように外部保護管3及び内部保護管2の厚みを規定する。さらに、鋳造速度が定常速度になるまでの時間を場合分けし、当該場合分けした時間に対応した外部保護管3及び内部保護管2の厚みを規定した。例えば、鋳造開始定常鋳造速度期間が2〜3分の場合において、熱電対1の出力が1500℃に達するまでの経過時間が2分以内となる外部保護管3と内部保護管2の厚みを選択する。ここで、表2〜12を見ると、熱電対1の出力が室温から1500℃に達するまでの経過時間が2分以内となる内部保護管2と外部保護管3の厚みは、内部保護管2の厚みが2mmの場合に、外部保護管3の厚みを5mm以上、12mm以下と、内部保護管2の厚みが3mmの場合に、外部保護管3の厚みを5mm以上、8mm以下と規定することができる。

【0048】

つまり、鋳造開始定常鋳造速度期間が2〜3分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とする測温プローブ22を製造する。これにより、鋳造開始定常鋳造速度期間のうちに、熱電対1の出力が常温から溶鋼温度(1500℃)に達するように外部保護管3及び内部保護管2の厚みを規定することができる。これにより、温度反応性のよい測温プローブ22を製造することができる。

【0049】

同様に、鋳造開始定常鋳造速度期間が3〜4分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が4〜5分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が5〜6分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が6〜7分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、20mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が7〜8分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、22mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、15mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、11mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が8〜9分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、24mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、21mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、17mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が9〜10分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、27mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、23mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、19mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、15mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が10〜11分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、29mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、25mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、21mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、17mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が11〜12分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、31mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、27mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、23mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、20mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が12〜13分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、33mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、29mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、25mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、22mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が13〜14分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、35mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、31mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、28mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、24mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、20mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが9mmを超え、10mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が14〜15分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、37mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、33mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、30mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、26mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、22mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、15mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、11mm以下とし、内部保護管2の厚みが9mmを超え、10mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が15〜16分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、39mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、36mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、32mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、28mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、24mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、21mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、17mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが9mmを超え、10mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが10mmを超え、11mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

【0050】

[実施例]

上記規定した内部保護管2及び外部保護管3の厚みにより測温プローブ22(以下実施例)を製造した。この実施例の内部保護管2の材質はAl2O3を使用し、内部保護管2の厚みは1mmを超え、2mm未満のものを用いた。また、外部保護管3の材質はスピネルカーボンを使用し、外部保護管3の厚みは5mm以上、15mm未満のものを用いた。

【0051】

(比較例)

比較例では、実施例と外部保護管3及び内部保護管2の材質及び厚みが異なる測温プローブ22を製造した。具体的には、実施例で用いた内部保護管2の材質(Al2O3)に代えてスピネルカーボンを用いた以外は、実施例と同様の測温プローブ22(以下比較例1)を製造した。また、実施例で用いた外部保護管3の材質(スピネルカーボン)に代えてMo−ZrO2を用いた以外は、実施例と同様の測温プローブ22(以下比較例2)を製造した。また、実施例で用いた内部保護管2の厚み(1mmを超え、2mm未満)に代えて内部保護管2の厚みが1mm未満のものを用いた以外は、実施例と同様の測温プローブ22(以下比較例3)を製造した。また、実施例で用いた外部保護管3の厚み(5mm以上、15mm未満)に代えて外部保護管3の厚みが4mm未満のものを用いた以外は、実施例と同様の測温プローブ22(以下比較例4)を製造した。

【0052】

実施例及び比較例で得られた測温プローブ22の先端をタンディッシュ21内の1500℃の溶鋼内に浸漬し、鋳片の品質、測温プローブ22の温度反応性及び熱電対折損について効果があるか実験した。また、測温プローブ22の保護管折損について、測温プローブ22の搬入及び製造段階において調査した。以下その結果を表13に示す。

【0053】

【表13】

【0054】

表13に示す、列タイトル「品質」では、鋳造工程において、測温プローブ22の外部保護管3が破損した場合に、鋳片品質の低下を回避できた場合を「○」とし、そうでない場合を「×」とした。列タイトル「温度反応性」では、鋳造開始定常鋳造速度期間内に測温プローブ22の電熱対1の出力が1500℃まで達した場合を「○」とし、そうでない場合を「×」とした。列タイトル「熱電対折損」では、熱電対1が使用不能となるまでが30チャージ以上の場合を「○」とし、10チャージ以下の場合を「×」とした。列タイトル「保護管折損」では、測温プローブ22の搬入及び製造段階において、測温プローブ22が折損しなかった場合を「○」とし、測温プローブ22の搬入または製造段階において、測温プローブ22が折損した場合を「×」とした。

【0055】

(考察)

比較例1は、熱電対折損の観点から実施例に比べて劣ることが表13から判る。これは、比較例1の内部保護管2の材質が炭素を含むスピネルカーボンであり、スピネルカーボンに存在する炭素と熱電対1が反応したためと考えられる。

【0056】

比較例2は、鋳片の品質の観点から実施例に比べて劣ることが表13から判る。これは、比較例2の外部保護管3の材質が溶鋼より比重の大きいMo−ZrO2によって形成されているので、外部保護管3が破損した場合に、外部保護管3の破片が鋳片に取り込まれたためと考えられる。

【0057】

比較例3は、熱電対折損の観点から実施例に比べて劣ることが表13から判る。これは、比較例3の内部保護管2の厚みが実施例の内部保護管2の厚みに比べて薄いので、比較例3の方が実施例に比べて外部保護管3のスピネルカーボンに存在する炭素が熱電対1側に侵入しやすくなったためと考えられる。

【0058】

比較例4は、保護管折損の観点から実施例に比べて劣ることが表13から判る。これは、比較例4の外部保護管3の厚みが実施例の外部保護管3の厚みに比べて薄く、比較例4の耐久性が実施例に比べて低いためであると考えられる。

【0059】

以上説明したように、本実施形態に係る測温プローブ22は、タンディッシュ21内の溶鋼の温度を測定する熱電対1と、熱電対1を収納するために先端側が閉塞された筒形状の内部保護管2と、内部保護管2を収納するために先端側が閉塞された筒形状の外部保護管3とを備える。そして、外部保護管3はスピネルカーボンで形成し、内部保護管2は炭素を含まない材質で形成している。

【0060】

このように、外部保護管3の材料としてスピネルカーボンを採用することで、万が一、外部保護管3が破損した場合でも、この外部保護管3の破片は、スピネルカーボンが溶鋼より比重が小さいため、タンディッシュ21の底に沈むことがない。従って、外部保護管3の破片が鋳片に取り込まれてしまうことがないので、外部保護管3の破損による鋳片品質の低下を回避できる。また、このスピネルカーボンは、弱塩基性であるので、一般に塩基性であるスラグに対して溶解し難い。また、スピネルカーボンは、熱膨張率が小さく、熱衝撃性が1000℃と高いため、溶鋼のような高温のものにつけても熱衝撃による割れ(スポーリング)が発生しにくい。本願発明に係る測温プローブ22は、外部保護管3としてスピネルカーボンを採用しているので、スラグや溶鋼に対する溶け難さが確保され、その分、長寿命化を図ることができる。また、内部保護管2の材料として炭素を含まない材質が採用されているので、白金ロジウム型の熱電対1の長寿命化に寄与している。

【0061】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することが可能なものである。

【符号の説明】

【0062】

1 熱電対

2 内部保護管

3 外部保護管

4 メタルコネクタ

5 ターミナル金具

7 フランジ

8 固定金具

9、10 成形断熱材

11 温度センサ部

22 測温プローブ

【技術分野】

【0001】

本発明は、タンディッシュ内溶鋼の温度測定向けの測温プローブに関する。

【背景技術】

【0002】

特許文献1(特開平08−320263号公報)は、溶融金属用測温プローブを開示する。この測温プローブの保護管部材として、熱伝導率が極めて高いMo−ZrO2系複合材が採用されている。測温プローブの必要な特性として温度反応の良否が求められるので、Mo−ZrO2系複合材を採用することは広く合理的である。

【0003】

また、特許文献2(特開昭53−107378号公報)は、溶融金属連続測温用保護管を開示する。この保護管は、白金ロジウム型の熱電対を収容するものであって、その用途として、連続鋳造用タンディッシュの溶鋼中に浸漬して行う連続測温が挙げられている。この保護管は、磁器質の保護管本体と、その外方に被覆して形成される補助管と、を備える。そして、上記補助管の材質は、炭素系成分10〜80重量%及び耐火物製成分90〜20重量%とされる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平08−320263号公報

【特許文献2】特開昭53−107378号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記特許文献1の測温プローブをタンディッシュ内溶鋼の温度測定に用いると、この測温プローブの保護管が何らかの理由により破損した場合、大きな問題となる。即ち、この保護管は、溶鋼より比重の大きいMo−ZrO2系複合材によって形成されているので、保護管の破片はタンディッシュの底に沈み、浸漬ノズルを介して鋳片に取り込まれてしまう。斯かる場合、鋳片品質に重大な影響を及ぼすのは言うまでもない。

【0006】

また、上記特許文献2の補助管は、特許文献2の実施例に記載の成分を詳しく見てみると弱酸性であるので塩基性スラグとの反応で溶解し易い。この性質は、特に、ジルコンを55〜60重量%程度、上記保護管が含有しているからである。また、この保護管は炭素を概ね35%程度、含有する。これは、溶鋼に対する濡れ性を低下させるためと考えられるが、この炭素は昇温時に酸素と反応して消失する。従って、やはり、溶鋼に対して解け易い。

【0007】

本発明は、上記実情に鑑みてなされたものであって、その目的は、保護管の破損による鋳片品質の低下を回避すると共に、寿命を改善する技術を提供することにある。

【課題を解決するための手段および発明の効果】

【0008】

本願発明の観点によれば、以下のように構成される測温プローブが提供される。即ち、測温プローブは、タンディッシュに溶鋼を溜め、この溶鋼をタンディッシュから鋳型へ注湯することで連続鋳造を行うに際し、上記タンディッシュ内の溶鋼に先端を浸漬させて該溶鋼の温度を測定するためのものである。この測温プローブは、白金ロジウム型の熱電対と、前記熱電対を収容するために先端側が閉塞された内部保護管と、前記内部保護管を収容するために先端側が閉塞された外部保護管と、を備える。前記内部保護管は炭素を含まない材質で形成される。前記外部保護管はスピネルカーボンで形成される。

【0009】

このように、あえて、外部保護管の材料として、熱伝導率の極めて高いMo−ZrO2系複合材ではなく、熱伝導率の若干劣るスピネルカーボンを採用することで、万が一、上記の外部保護管が破損した場合でも、この外部保護管の破片は、スピネルカーボンが溶鋼より比重が小さいため、タンディッシュの底に沈むことがない。従って、外部保護管の破片が鋳片に取り込まれてしまうことがないので、外部保護管の破損による鋳片品質の低下を回避できる。

【0010】

また、上記の構成では、外部保護管の材料としてスピネルカーボンを採用しているが、このスピネルカーボンは、特許文献2の補助管と違って、弱塩基性であるので、一般に塩基性であるスラグに対して溶解し難い。また、特許文献2の補助管と同様に、スピネルカーボンの炭素は昇温時に酸素と反応して消失されるが、スピネルカーボンが含有する炭化ケイ素(SiC)から、失われた炭素が補充される関係が成立している。この点、上記外部保護管は、特許文献2の補助管と比較して、溶鋼に対して解け難い。端的に言えば、本願発明に係る測温プローブは、外部保護管として上述したようにあえてスピネルカーボンを採用しているので、スラグや溶鋼に対する溶け難さが確保され、その分、長寿命と言える。

【0011】

また、前記内部保護管の材料として炭素を含まない材質が採用されているので、白金ロジウム型の熱電対の長寿命化に寄与している。

【0012】

なお、白金ロジウム型の熱電対とは、熱電対の+側が白金ロジウム合金であり、−側が白金ロジウム合金又は白金である、熱電対を言う。具体的な成分を以下に例示する。

・+側:白金ロジウム合金(ロジウム40wt%)、−側:白金ロジウム合金(ロジウム20wt%)

・+側:白金ロジウム合金(ロジウム30wt%)、−側:白金ロジウム合金(ロジウム6wt%)

・+側:白金ロジウム合金(ロジウム20wt%)、−側:白金ロジウム合金(ロジウム5wt%)

・+側:白金ロジウム合金(ロジウム13wt%)、−側:白金

【0013】

また、スピネルカーボンの物性値及び化学成分を以下に例示する。なお、スピネルカーボンは、アルミナスピネル(Al2O3)、マグネシアスピネル(MgO)、カーボン(C)、炭化ケイ素(SiC)の粒を粘結剤(合成樹脂)と共に配合、混練して生成した混合物の系である。

(物性値)

見掛気孔率(%):(代表値)15.0

嵩比重(g/cc):(代表値)2.43

曲げ強さ(MPa):(代表値)9.1

熱膨張率(%at900℃):(代表値)0.24

(化学成分)

C:(代表値)33.1

Al2O3:(代表値)45.5

SiC:(代表値)4.5

MgO:(代表値)15.4

【図面の簡単な説明】

【0014】

【図1】連続鋳造機の概略図である。

【図2】測温プローブの概略図である。

【図3】図2に示すA−A断面図である。

【図4】測温プローブの分解図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための最良の形態について図面を参照しつつ説明する。

【0016】

図1は、連続鋳造機100の概略図である。図2は測温プローブ22の概略図である。図3は、図2に示すA−A断面図である。図4は測温プローブ22の分解図である。尚、図1に示す連続鋳造機100は、スラブ鋳造、ブルーム鋳造、ビレット鋳造の何れかを対象とするものである。

【0017】

(連続鋳造機の構成)

図1に示されるように、連続鋳造機100は、所定量の溶鋼が溜められるタンディッシュ21と、このタンディッシュ21内に溜められた溶鋼を保温するためのタンディッシュ蓋26と、タンディッシュ21の下方に設けられ、注湯された溶鋼を冷却して所定形状の凝固シェルを形成するための鋳型23と、タンディッシュ21内の溶鋼を上記鋳型23へ所定の流量で滑らかに注湯するための浸漬ノズル24と、鋳型23の直下から鋳造経路に沿って複数で並設されるロール対25と、を備えて構成される。この構成で、鋳造を開始するには、先ず、浸漬ノズル24内の流路を閉塞させた状態で、略示の取鍋20によって転炉設備から搬送してきた溶鋼をタンディッシュ21内へ注湯し、タンディッシュ21内に溶鋼を溜める。そして、タンディッシュ21内の溶鋼が所定量を上回ったら、浸漬ノズル24内の流路の閉塞状態を解除して、タンディッシュ21内の溶鋼を鋳型23へ注湯し始める。上記の鋳造経路には鋳造開始前に予め図略のダミーバーが装入された状態としておき、このダミーバーを鋳造経路の下流側へ引き抜くことによって、鋳型23内で形成された凝固シェルを鋳造経路の下流側へと引き抜く。このとき、ダミーバーの引き抜き速度は漸増させる。やがて、ダミーバーが鋳造経路の所定位置に至ると、このダミーバーは図略の回収手段によって回収されると共に、凝固シェルの引き抜き速度、即ち、鋳造速度が所望の鋳造速度(以降、所望の鋳造速度を「定常鋳造速度」とも称する。)へ至る。以降の説明において、「鋳造開始時点」とは、タンディッシュ21内の溶鋼を鋳型23へ注湯し始める時点を示すものとする。

【0018】

本実施形態では、タンディッシュ21に溶鋼を溜め、この溶鋼をタンディッシュ21から鋳型23へ注湯することで連続鋳造を行うに際し、特殊な構造の測温プローブ22を用いて、上記タンディッシュ21内の溶鋼に先端を浸漬させて該溶鋼の温度を測定する。この測温プローブ22は、鋳型23へ注湯された溶鋼の温度を極力感度良く測定することを目的として、上記の浸漬ノズル24の真上に配置される。詳しくは、測温プローブ22の測温部11がタンディッシュ21の底に穿設し、上記の浸漬ノズル24が接続される溶鋼排出孔21aの真上に配置される。この測温プローブ22によって測定された溶鋼温度データは、鋳型23内の溶鋼のメニスカスの意図しない凝固(所謂皮張り)を防止したり、凝固シェルの再溶解を抑制して所謂凝固遅れを抑制したり、するのに有効活用される。本実施形態において測温プローブ22は、上述したタンディッシュ蓋26から垂下するように配され、この測温プローブ22の測温部11は、上記の鋳造開始時点で初めてタンディッシュ21内の溶鋼に浸漬されるようになっている。換言すれば、上述したタンディッシュ21内における溶鋼の「所定量」とは、タンディッシュ蓋26から垂下した測温プローブ22の下端に位置する測温部11に、タンディッシュ21内の溶鋼が届くときの溶鋼の量を意味する。以降の説明において、上記の鋳造開始時点から、鋳造速度が定常鋳造速度に至る時点まで、の期間を「鋳造開始定常鋳造速度期間」と称する。また、上記の鋳造開始時点から、測温プローブ22の測温部11が溶鋼の温度と一致する時点まで、の期間(即ち、測温プローブ22の測温部11が室温から概ね1500℃に昇温するまでの期間)を「測温部昇温期間」と称する。

【0019】

(測温プローブの構成)

図1で垂下する測温プローブ22の下端(先端)は、図3において紙面左端に相当する。図3に示すように、本実施形態に係る測温プローブ22は、先端部1aに測温部11を有する白金ロジウム型の熱電対1と、熱電対1を収納するために先端部2a(先端側)が閉塞された筒形状の内部保護管2と、内部保護管2を収納するために先端部3a(先端側)が閉塞された筒形状の外部保護管3とを備えている。そして、内部保護管2は炭素を含まない材質で形成される。ここで、炭素を含まない材質としては、例えば、Al2O3が挙げられる。一方、外部保護管3はスピネルカーボンで形成される。

【0020】

熱電対1の測温部11は、内部保護管2の先端部2aの内面に当接している。熱電対1の基端部1b(図4参照)は、図2のメタルコネクタ4を介して指示計(図示せず)に接続されている。

【0021】

また、図4に示すように、本実施形態に係る測温プローブ22は、更に、ネジ穴5aが設けられ熱電対1を外部に導出させるターミナル金具5と、中央に孔7aが設けられるフランジ7と、円筒状に形成される部材であって、その一端にネジ部8aが設けられた固定金具8とを備える。そして、固定金具8の一端に設けられたネジ部8aをフランジ7の孔7aに挿通し、当該ネジ部8aとターミナル金具のネジ穴5aが螺合され、固定金具8の他端と外部保護管3が着脱可能に連結されている。この構成で、測温プローブ22を図1のタンディッシュ蓋26に垂下させて固定するには、タンディッシュ蓋26に穿設された図略の取り付け孔に測温プローブ22を上方から挿入し、上記のターミナル金具5と、フランジ7と、固定金具8と、の協動によって測温プローブ22をタンディッシュ蓋26に対して固定する。

【0022】

図2や図4に示されるように、外部保護管3及び固定金具8の外周には、外部保護管3及び固定金具8を溶鋼の熱から保護するための厚肉筒形状をなす成形断熱材9が設けられている。尚、成形断熱材9の下端部9aは、外部保護管3の先端側に到達していないので、外部保護管3の先端側は露出している。また、フランジ7をタンディッシュ蓋26から熱的に絶縁するために、固定金具8とフランジ7の間には成形断熱材10が設けられている。

【0023】

内部保護管2の先端部2aは、外部保護管3の先端部3aの内面に当接している。内部保護管2に炭素を含まない材質を採用しているので、白金ロジウム型の熱電対1が炭素と反応し、熱電対1が断線して温度が測れなくなるという問題を回避できる。

【0024】

ここで、外部保護管3の材質であるスピネルカーボンは炭素を含んでいる材質である。本実施形態では、内部保護管2に熱電対1を収納し、外部保護管3に内部保護管2を収納している。これにより、外部保護管3の炭素が内部保護管2により遮断され、熱電対1が断線するのを防止することができる。

【0025】

次に、本実施形態に係る外部保護管3及び内部保護管2の厚みの規定について説明する。先ず、内部保護管2は、1mmを超えないものだと外部保護管3から熱電対1への炭素の侵入を防ぐことができずに熱電対1が断線するため、最低厚みが1mmを超えるものを用いる。外部保護管3は、製造上5mm以上でないと折損するため、最低厚みが5mm以上のものを用いる。また、一般に、保護管の厚みが厚すぎれば測温プローブ22の測温の応答性が悪くなり、保護管の厚みが薄すぎれば測温プローブ22の製造段階で保護管が破損してしまう。そのため、本実施形態に係る測温プローブ22を構成する外部保護管3及び内部保護管2の厚みを、温度反応性、保護管折損、熱電対折損、の観点から規定した。

【0026】

(温度反応性)

測温部昇温期間が短く、この測温部昇温期間が鋳造開始定常鋳造速度期間よりも短いと、測温プローブ22は、鋳造速度が定常鋳造速度に至った時点以降の溶鋼の温度を精確に測定することができる。鋳型直下型ブレークアウトなどの諸問題は鋳造速度が定常鋳造速度に至った時点以降に発生する傾向にある点を踏まえると、「測温部昇温期間≦鋳造開始定常鋳造速度期間」の関係が成立することが重要である。この温度反応性(測温部昇温期間の長短)には、特に、外部保護管3及び内部保護管2の厚みに支配される。

【0027】

(保護管折損)

保護管折損は、測温プローブ22の搬入及び製造段階において、保護管が折損してしまうことである。つまり、保護管の厚みが薄い場合、製造段階で保護管が破損してしまう。そこで、上記説明したように、外部保護管3の最低厚みを規定することで、外部保護管3の破損を防止することができる。

【0028】

(熱電対折損)

熱電対折損は、外部保護管3に存在する炭素と熱電対1が反応してしまい熱電対1が折損してしまうことである。つまり、内部保護管2の厚みが薄い場合、ガス状態となった炭素が熱電対1側へ侵入するため熱電対1が断線してしまう。そこで、上記説明したように、内部保護管2の最低厚みを規定し、炭素が熱電対1側に侵入するのを防ぐことで、熱電対1の断線を防止することができる。

【0029】

上記の鋳造開始定常鋳造速度期間は、長くとも15分である。そのため、鋳造開始定常鋳造速度期間をその長短で場合分けし、場合分けに応じた外部保護管3及び内部保護管2の厚みを規定した。

【0030】

以下、具体的な外部保護管3及び内部保護管2の厚みの規定方法について説明する。ここで、内部保護管2及び外部保護管3の厚みは、熱電対1の測温部11と、外部保護管3の先端部3aの外面との間の最短距離によって特定される線上で測定するものとする。即ち、図3に示すD1を外部保護管3の厚みとし、D2を内部保護管2の厚みとした。

【0031】

外部保護管3及び内部保護管2の厚みを規定した室温状態の測温プローブ22を1500℃の溶鋼に浸漬させた際に、熱電対1の出力が1500℃に達するまでの経過時間を実測した。実測結果を下記表1に示す。なお、経過時間の単位は何れも[sec]である。

【0032】

【表1】

【0033】

表1の結果から、内部保護管2及び外部保護管3の厚みと熱電対1の出力が室温から1500℃に達するまでの経過時間との関係が分かる。

【0034】

(経過時間の算出)

一方、熱電対1の出力が室温から1500℃に達するまでの経過時間を伝熱計算により求める。さらに、表1に示す実験結果に基づいて、伝熱計算で求めた計算値を補正しつつ上記の経過時間を算出した。その結果を表2〜12に示す。この表2〜12に示す計算結果から外部保護管3及び内部保護管2の厚みを規定する。

【0035】

【表2】

【0036】

【表3】

【0037】

【表4】

【0038】

【表5】

【0039】

【表6】

【0040】

【表7】

【0041】

【表8】

【0042】

【表9】

【0043】

【表10】

【0044】

【表11】

【0045】

【表12】

【0046】

上記表2〜12において、列タイトルは、外部保護管3の厚み(mm)と、内部保護管2の厚み(mm)と、熱電対1の出力が室温から1500℃に達するまでの経過時間(分)とした。尚、外部保護管3の厚みは、保護管折損の観点から5mmを最低厚みとした。

【0047】

表2〜12に示す計算結果から外部保護管3及び内部保護管2の厚みを規定する。具体的には、熱電対1の出力が室温から溶鋼温度に達するまでの時間(測温部昇温期間)が、鋳造速度が定常速度になるまでの時間(鋳造開始定常鋳造速度期間)以下となるように外部保護管3及び内部保護管2の厚みを規定する。さらに、鋳造速度が定常速度になるまでの時間を場合分けし、当該場合分けした時間に対応した外部保護管3及び内部保護管2の厚みを規定した。例えば、鋳造開始定常鋳造速度期間が2〜3分の場合において、熱電対1の出力が1500℃に達するまでの経過時間が2分以内となる外部保護管3と内部保護管2の厚みを選択する。ここで、表2〜12を見ると、熱電対1の出力が室温から1500℃に達するまでの経過時間が2分以内となる内部保護管2と外部保護管3の厚みは、内部保護管2の厚みが2mmの場合に、外部保護管3の厚みを5mm以上、12mm以下と、内部保護管2の厚みが3mmの場合に、外部保護管3の厚みを5mm以上、8mm以下と規定することができる。

【0048】

つまり、鋳造開始定常鋳造速度期間が2〜3分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とする測温プローブ22を製造する。これにより、鋳造開始定常鋳造速度期間のうちに、熱電対1の出力が常温から溶鋼温度(1500℃)に達するように外部保護管3及び内部保護管2の厚みを規定することができる。これにより、温度反応性のよい測温プローブ22を製造することができる。

【0049】

同様に、鋳造開始定常鋳造速度期間が3〜4分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が4〜5分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が5〜6分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が6〜7分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、20mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が7〜8分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、22mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、15mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、11mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が8〜9分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、24mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、21mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、17mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が9〜10分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、27mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、23mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、19mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、15mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が10〜11分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、29mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、25mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、21mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、17mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が11〜12分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、31mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、27mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、23mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、20mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、12mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、8mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が12〜13分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、33mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、29mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、25mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、22mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、14mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、10mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が13〜14分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、35mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、31mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、28mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、24mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、20mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、16mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが9mmを超え、10mm以下のとき、外部保護管3の厚みを5mmとする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が14〜15分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、37mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、33mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、30mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、26mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、22mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、18mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、15mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、11mm以下とし、内部保護管2の厚みが9mmを超え、10mm以下のとき、外部保護管3の厚みを5mm以上、7mm以下とする測温プローブ22を製造する。

鋳造開始定常鋳造速度期間が15〜16分の場合において、内部保護管2の厚みが1mmを超え、2mm以下のとき、外部保護管3の厚みを5mm以上、39mm以下とし、内部保護管2の厚みが2mmを超え、3mm以下のとき、外部保護管3の厚みを5mm以上、36mm以下とし、内部保護管2の厚みが3mmを超え、4mm以下のとき、外部保護管3の厚みを5mm以上、32mm以下とし、内部保護管2の厚みが4mmを超え、5mm以下のとき、外部保護管3の厚みを5mm以上、28mm以下とし、内部保護管2の厚みが5mmを超え、6mm以下のとき、外部保護管3の厚みを5mm以上、24mm以下とし、内部保護管2の厚みが6mmを超え、7mm以下のとき、外部保護管3の厚みを5mm以上、21mm以下とし、内部保護管2の厚みが7mmを超え、8mm以下のとき、外部保護管3の厚みを5mm以上、17mm以下とし、内部保護管2の厚みが8mmを超え、9mm以下のとき、外部保護管3の厚みを5mm以上、13mm以下とし、内部保護管2の厚みが9mmを超え、10mm以下のとき、外部保護管3の厚みを5mm以上、9mm以下とし、内部保護管2の厚みが10mmを超え、11mm以下のとき、外部保護管3の厚みを5mm以上、6mm以下とする測温プローブ22を製造する。

【0050】

[実施例]

上記規定した内部保護管2及び外部保護管3の厚みにより測温プローブ22(以下実施例)を製造した。この実施例の内部保護管2の材質はAl2O3を使用し、内部保護管2の厚みは1mmを超え、2mm未満のものを用いた。また、外部保護管3の材質はスピネルカーボンを使用し、外部保護管3の厚みは5mm以上、15mm未満のものを用いた。

【0051】

(比較例)

比較例では、実施例と外部保護管3及び内部保護管2の材質及び厚みが異なる測温プローブ22を製造した。具体的には、実施例で用いた内部保護管2の材質(Al2O3)に代えてスピネルカーボンを用いた以外は、実施例と同様の測温プローブ22(以下比較例1)を製造した。また、実施例で用いた外部保護管3の材質(スピネルカーボン)に代えてMo−ZrO2を用いた以外は、実施例と同様の測温プローブ22(以下比較例2)を製造した。また、実施例で用いた内部保護管2の厚み(1mmを超え、2mm未満)に代えて内部保護管2の厚みが1mm未満のものを用いた以外は、実施例と同様の測温プローブ22(以下比較例3)を製造した。また、実施例で用いた外部保護管3の厚み(5mm以上、15mm未満)に代えて外部保護管3の厚みが4mm未満のものを用いた以外は、実施例と同様の測温プローブ22(以下比較例4)を製造した。

【0052】

実施例及び比較例で得られた測温プローブ22の先端をタンディッシュ21内の1500℃の溶鋼内に浸漬し、鋳片の品質、測温プローブ22の温度反応性及び熱電対折損について効果があるか実験した。また、測温プローブ22の保護管折損について、測温プローブ22の搬入及び製造段階において調査した。以下その結果を表13に示す。

【0053】

【表13】

【0054】

表13に示す、列タイトル「品質」では、鋳造工程において、測温プローブ22の外部保護管3が破損した場合に、鋳片品質の低下を回避できた場合を「○」とし、そうでない場合を「×」とした。列タイトル「温度反応性」では、鋳造開始定常鋳造速度期間内に測温プローブ22の電熱対1の出力が1500℃まで達した場合を「○」とし、そうでない場合を「×」とした。列タイトル「熱電対折損」では、熱電対1が使用不能となるまでが30チャージ以上の場合を「○」とし、10チャージ以下の場合を「×」とした。列タイトル「保護管折損」では、測温プローブ22の搬入及び製造段階において、測温プローブ22が折損しなかった場合を「○」とし、測温プローブ22の搬入または製造段階において、測温プローブ22が折損した場合を「×」とした。

【0055】

(考察)

比較例1は、熱電対折損の観点から実施例に比べて劣ることが表13から判る。これは、比較例1の内部保護管2の材質が炭素を含むスピネルカーボンであり、スピネルカーボンに存在する炭素と熱電対1が反応したためと考えられる。

【0056】

比較例2は、鋳片の品質の観点から実施例に比べて劣ることが表13から判る。これは、比較例2の外部保護管3の材質が溶鋼より比重の大きいMo−ZrO2によって形成されているので、外部保護管3が破損した場合に、外部保護管3の破片が鋳片に取り込まれたためと考えられる。

【0057】

比較例3は、熱電対折損の観点から実施例に比べて劣ることが表13から判る。これは、比較例3の内部保護管2の厚みが実施例の内部保護管2の厚みに比べて薄いので、比較例3の方が実施例に比べて外部保護管3のスピネルカーボンに存在する炭素が熱電対1側に侵入しやすくなったためと考えられる。

【0058】

比較例4は、保護管折損の観点から実施例に比べて劣ることが表13から判る。これは、比較例4の外部保護管3の厚みが実施例の外部保護管3の厚みに比べて薄く、比較例4の耐久性が実施例に比べて低いためであると考えられる。

【0059】

以上説明したように、本実施形態に係る測温プローブ22は、タンディッシュ21内の溶鋼の温度を測定する熱電対1と、熱電対1を収納するために先端側が閉塞された筒形状の内部保護管2と、内部保護管2を収納するために先端側が閉塞された筒形状の外部保護管3とを備える。そして、外部保護管3はスピネルカーボンで形成し、内部保護管2は炭素を含まない材質で形成している。

【0060】

このように、外部保護管3の材料としてスピネルカーボンを採用することで、万が一、外部保護管3が破損した場合でも、この外部保護管3の破片は、スピネルカーボンが溶鋼より比重が小さいため、タンディッシュ21の底に沈むことがない。従って、外部保護管3の破片が鋳片に取り込まれてしまうことがないので、外部保護管3の破損による鋳片品質の低下を回避できる。また、このスピネルカーボンは、弱塩基性であるので、一般に塩基性であるスラグに対して溶解し難い。また、スピネルカーボンは、熱膨張率が小さく、熱衝撃性が1000℃と高いため、溶鋼のような高温のものにつけても熱衝撃による割れ(スポーリング)が発生しにくい。本願発明に係る測温プローブ22は、外部保護管3としてスピネルカーボンを採用しているので、スラグや溶鋼に対する溶け難さが確保され、その分、長寿命化を図ることができる。また、内部保護管2の材料として炭素を含まない材質が採用されているので、白金ロジウム型の熱電対1の長寿命化に寄与している。

【0061】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することが可能なものである。

【符号の説明】

【0062】

1 熱電対

2 内部保護管

3 外部保護管

4 メタルコネクタ

5 ターミナル金具

7 フランジ

8 固定金具

9、10 成形断熱材

11 温度センサ部

22 測温プローブ

【特許請求の範囲】

【請求項1】

タンディッシュに溶鋼を溜め、この溶鋼をタンディッシュから鋳型へ注湯することで連続鋳造を行うに際し、上記タンディッシュ内の溶鋼に先端を浸漬させて該溶鋼の温度を測定するための測温プローブであって、

白金ロジウム型の熱電対と、

前記熱電対を収容するために先端側が閉塞された内部保護管と、

前記内部保護管を収容するために先端側が閉塞された外部保護管と、

を備え、

前記内部保護管は炭素を含まない材質で形成され、前記外部保護管はスピネルカーボンで形成される、ことを特徴とする、測温プローブ。

【請求項1】

タンディッシュに溶鋼を溜め、この溶鋼をタンディッシュから鋳型へ注湯することで連続鋳造を行うに際し、上記タンディッシュ内の溶鋼に先端を浸漬させて該溶鋼の温度を測定するための測温プローブであって、

白金ロジウム型の熱電対と、

前記熱電対を収容するために先端側が閉塞された内部保護管と、

前記内部保護管を収容するために先端側が閉塞された外部保護管と、

を備え、

前記内部保護管は炭素を含まない材質で形成され、前記外部保護管はスピネルカーボンで形成される、ことを特徴とする、測温プローブ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−190791(P2010−190791A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−36891(P2009−36891)

【出願日】平成21年2月19日(2009.2.19)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000220767)東京窯業株式会社 (211)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月19日(2009.2.19)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000220767)東京窯業株式会社 (211)

【Fターム(参考)】

[ Back to top ]