タンパク質の低分子化方法

【課題】従来のタンパク質分解酵素を用いた方法に生じていた問題点を解消することができる新規なタンパク質の低分子化方法を提供する。

【解決手段】本発明は、タンパク質をプラズマ処理によって低分子化する方法に関する。本発明におけるプラズマ処理は、大気圧プラズマ処理であることが好ましい。また本発明におけるプラズマ処理は、タンパク質を平行平板電極の間に載置してプラズマ処理を行うことが好ましく、タンパク質は固体であることが好ましい。

【解決手段】本発明は、タンパク質をプラズマ処理によって低分子化する方法に関する。本発明におけるプラズマ処理は、大気圧プラズマ処理であることが好ましい。また本発明におけるプラズマ処理は、タンパク質を平行平板電極の間に載置してプラズマ処理を行うことが好ましく、タンパク質は固体であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマ処理によってタンパク質を低分子化する方法に関する。

【背景技術】

【0002】

近年、健康食品や化粧品などの分野において、腸管からの吸収性や皮膚からの浸透性に優れた機能を有するペプチドに注目が集まっている。このようなタンパク質として、コラーゲンペプチドや当該コラーゲンペプチドに熱を加え、抽出したゼラチンなどが挙げられる。

【0003】

コラーゲンペプチドは、その生体内での作用として、経口摂取の場合には美肌効果や変形性関節症などへの改善効果が挙げられる。これらの効果は、体内においてプロテオグリカン合成促進効果を有していることに起因すると考えられている。また、コラーゲンペプチドは皮膚への浸透性もよく、分子先端の親水基に由来する保湿性を有するため、化粧品の成分としても有用である。

【0004】

またゼラチンは、ゲル化剤、起泡剤、増粘剤、安定剤などとして食品や化粧品などに広く用いられ、また、医薬用途では安定剤、吸着防止剤あるいは、カプセル用基材としても用いられている。

【0005】

健康食品や化粧品などには安全性の観点から、一般に、低分子化されたペプチドが用いられる。このようなペプチドは、たとえば特開2008−56577号公報(特許文献1)に開示されているように、複数のアミノ酸をペプチド結合させる方法によって製造することができる。

【0006】

また、このようなペプチドは、天然物由来の高分子タンパク質を加水分解する方法によって得られるタンパク質加水分解物として製造することができる。安価なタンパク質の加水分解方法として、塩酸、硫酸などの強酸の存在下で加熱する方法も知られているが、この方法では副産物として人の健康に悪影響を及ぼす可能性のあるクロロプロパノール類を生じる虞があることが分かってきている。

【0007】

このため、安全性の観点からは、タンパク質の低分子化の工業的な方法としては、タンパク質とタンパク質分解酵素を反応させた後に精製などを行い、ペプチドを得る方法が主流となりつつある。たとえば、特開2004−57196号公報(特許文献2)や特開2000−325095号公報(特許文献3)、特開2009−219430号公報(特許文献4)、特開2003−284586号公報(特許文献5)には、コラーゲンをタンパク質分解酵素を用いて加水分解することでコラーゲンペプチドを製造する方法が開示されている。対象のタンパク質がコラーゲンである場合、用いられるタンパク質分解酵素としては、ペプシン、パパイン、ブロメラインなどが挙げられる。

【0008】

コラーゲンの場合には、分子量は30万であるが、コラーゲンペプチドでは、分子量500〜3000程度にまで低分子化されており、大きいものでも1万以内に処理されている場合が殆どである。なお、コラーゲンは3重らせん構造を有することが知られているが、この3重らせん構造を維持したままペプチド化することは難しく、一般的には、原料からの抽出段階で加温してゼラチンとして抽出し、それを分解してペプチド化していると考えられる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−56577号公報

【特許文献2】特開2004−57196号公報

【特許文献3】特開2000−325095号公報

【特許文献4】特開2009−219430号公報

【特許文献5】特開2003−284586号公報

【特許文献6】特開2004−269478号公報

【非特許文献】

【0010】

【非特許文献1】宮田暉夫:FRAGRANCE JOURNAL,有限会社フレグランスジャーナル社 刊、4、p.115〜123(1989)

【発明の概要】

【発明が解決しようとする課題】

【0011】

このようなタンパク質分解酵素を用いたタンパク質の低分子化方法では、たとえば対象のタンパク質がコラーゲンの場合には、特許文献4、5に開示されているように、各タンパク質分解酵素の至適条件に合わせるために必要な加温操作やpH調整操作、反応終了後に酵素を除去する操作や脱塩などの精製操作が必要である。たとえば処理温度でいえば、ペプシンでは45〜60℃、パパインでは20〜70℃といったように、酵素や反応系によって条件が異なるのが常である。

【0012】

また、タンパク質分解酵素を用いたタンパク質の低分子化方法では、反応に用いたタンパク質分解酵素の活性を停止し、分離除去することが必須となる。したがって、工業的な量産を考えると処理工程が多く、それぞれが煩雑な操作であるため、たとえば全体として数時間から10時間以上にも及ぶように製造時間がかかる上、各操作に様々な配慮が必要であった。

【0013】

さらに、タンパク質分解酵素を用いたタンパク質の低分子化方法では、その酵素自身や他の処理用の材料などが、以後、製品ペプチド内に残留してしまうことや、工程が増えることで異物混入のリスクが上昇し、コンタミネーションを生じる可能性もあった。

【0014】

またタンパク質分酵素によるタンパク質の低分子化方法では、処理後のペプチドの分子量を自由に設定することが難しい。たとえば、特許文献3に記載されたように、必要以上に低分子化が成され過ぎたために、ゼラチンの特徴である低抗原性、易溶解性、低ゲル化強度、易フィルム形成性、易包接性など用途に応じた性質を十分に発揮することができていない、という問題があった。

【0015】

近年、低分子化されたペプチドの製造方法としてはタンパク質分解酵素を用いた方法が主流となりつつあるものの、上述のような製造時間や取扱い、それに関わる製品ペプチド価格の高騰、さらに不純物の混入の可能性、得られるペプチドの分子量の制御などの問題は、依然解決されていないままであった。

【0016】

本発明は、上記課題を解決するためになされたものであって、その目的とするところは、従来のタンパク質分解酵素を用いた方法に生じていた問題点を解消することができる新規なタンパク質の低分子化方法を提供することである。

【課題を解決するための手段】

【0017】

本発明は、タンパク質をプラズマ処理によって低分子化する方法に関する。

本発明におけるプラズマ処理は、大気圧プラズマ処理であることが好ましい。

【0018】

また本発明におけるプラズマ処理は、タンパク質を平行平板電極の間に載置してプラズマ処理を行うことが好ましい。タンパク質は固体であることが好ましく、コラーゲン粉末であることがより好ましい。

【発明の効果】

【0019】

本発明によれば、タンパク質分解酵素を用いた処理を行わなくてもタンパク質を低分子化することができる。これによって、プラズマでの処理が数分から1時間程度で完了するため、全体の工程としての処理時間が大幅に短縮できるとともに、タンパク質分解酵素やその処理工程での不純物の混入を回避することができる。また本発明のタンパク質の低分子化方法では、タンパク質分解酵素を用いた場合とは異なり、急激に必要以上に低分子になることはないため、たとえば分子量1万以上のゼラチンペプチドを調製したい場合にも、所望の分子量に応じた制御が可能となる。

【図面の簡単な説明】

【0020】

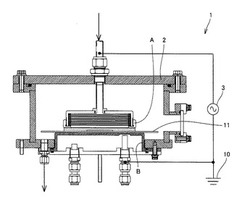

【図1】本発明のタンパク質の低分子化方法に好適に用いられる一例のプラズマ処理装置1を模式的に示す図である。

【図2】図1に示す例のプラズマ処理装置1における電極Aを分解した各構成要素を示す図であり、図2(a)はパンチングメタル4、図2(b)はパンチングメタル5、図2(c)はパンチングメタル6、図2(d)はパンチングメタル7、図2(e)はパンチングメタル8、図2(f)はバッファーリング9をそれぞれ示している。

【図3】実験例1でのSDS−PAGEの結果を示す写真である。

【発明を実施するための形態】

【0021】

本発明は、プラズマ処理を用いることを特徴とする、新規なタンパク質の低分子化方法に関する。本発明によれば、従来、タンパク質の低分子化において主流であったタンパク質分解酵素を用いることなく、タンパク質を低分子化することができる。プラズマ処理は通常数分から1時間程度で完了するため、タンパク質分解酵素を用いた方法と比較すると、大幅に処理時間を短縮することができる。また、タンパク質分解酵素を用いた方法のようにタンパク質分解酵素やその処理工程での不純物の混入が起こらない。さらに、本発明のタンパク質の低分子化方法では、タンパク質分解酵素を用いた場合とは異なり、急激に必要以上に低分子になることはないため、たとえば分子量1万以上のゼラチンペプチドを調製したい場合にも、所望の分子量に応じた制御が可能となるという利点もある。

【0022】

本発明において低分子化の対象となるタンパク質としては、特に制限されず、従来、タンパク質分解酵素を用いた方法をはじめとするタンパク質の加水分解方法に供されていたタンパク質をはじめとして広く適用することができる。たとえば、コラーゲン(ゼラチンを含む)、カゼイン、ケラチン、フィブロイン、セリシン、アルブミン、グロブリン、大豆タンパク、小麦タンパクなどを挙げることができる。中でも、実験例において後述するようにコラーゲンペプチドの製造に特に好適に適用することができる。

【0023】

本発明に用いられるプラズマ処理は、減圧下で行なうグロー放電プラズマでも勿論よいが、減圧グロー放電プラズマによる表面改質法は、装置内を1×10−5〜1×10−3torr程度の真空に保つことが必要であり、このため連続処理を行う工業用プロセスでは設備が大掛かりなものとなり、また多大な額の設備投資を必要とし、処理コストが高くなるという欠点があることから、大気圧プラズマ処理であることが好ましい。

【0024】

図1は、本発明のタンパク質の低分子化方法に好適に用いられる一例のプラズマ処理装置1を模式的に示す図である。図1に示す例のプラズマ処理装置1は、平行平板式と呼称される方式のプラズマ処理装置であって、処理室2内に、一対の電極Aおよび電極Bが上下に対向して配置されている。これら一対の電極A,Bは、プラズマ発生源3に電気的に接続されている。

【0025】

ここで、図2(a)〜図2(f)は、図1に示す例のプラズマ処理装置1における電極Aを分解した各構成要素を示す図である。図1に示す例のプラズマ処理装置1では、たとえば、電極Aはシャワーヘッド構造と呼ばれる構造が採用されており、図2(a)〜図2(e)にそれぞれ示すように、たとえば同心円上に貫通孔が形成されたパンチングメタル(バッファー板)4,5,6,7,8が用いられる。パンチングメタル4,5,6,7,8は、それぞれ孔が形成される同心円の数および径が異なるように形成され、たとえば同心円はパンチングメタル4(1個)、パンチングメタル5(2個)、パンチングメタル6(4個)、パンチングメタル7(5個)、パンチングメタル8(9個)の順に増えていくように形成されている。図1に示す例のシャワーヘッド構造の電極Aでは、上から下へ順に、バッファーリング9(図2(f))、パンチングメタル4(図2(a))、バッファーリング9(図2(f))、パンチングメタル5(図2(b))、バッファーリング9(図2(f))、パンチングメタル6(図2(c))、バッファーリング9(図2(f))、パンチングメタル7(図2(d))、バッファーリング9(図2(f))、パンチングメタル8(図2(e))、バッファーリング9(図2(f))、パンチングメタル8(図2(e))、バッファーリング9(図2(f))、パンチングメタル8(図2(e))、バッファーリング9(図2(f))の順に重ね合わせて形成される。このようなシャワーヘッド構造の電極Aを採用することで、当該電極Aをプラズマ発生用ガスの導入口としても用い、パンチングメタルに形成された孔をガスが通過することで、均一な流れのガスを処理室2内に導入することができるという利点がある。また、図1に示す例のプラズマ処理装置1において、電極Bはアース10へと電気的に接続されている。

【0026】

本発明に用いるプラズマ処理装置における電極の材質としては特に制限されるものではなく、プラズマ処理装置に一般的に用いられるステンレス、アルミニウム、鉄、タングステン、チタン、銅、真鍮などの金属や合金を用いることができる。

【0027】

図1に示す例のプラズマ処理装置1では、電極B上に、プラズマ処理の対象物を設置するためのステージ11が載置される。ステージ11としては、たとえば、誘電体としての役割も果たし得る石英ガラス製のシャーレが好適に用いられる。誘電体としての役割を兼ね備える場合、シャーレの材質としては、たとえばケイ酸塩系ガラス、ホウ酸塩系ガラス、リン酸塩系ガラス、ゲルマン酸塩系ガラス、亜テルル酸塩ガラス、アルミン酸塩ガラス、バナジン酸塩ガラスなどが挙げられる。

【0028】

図1に示す例のプラズマ処理装置1を用いることで、ダイレクト方式と呼ばれる大気圧プラズマ処理を施すことができる。まず、シャワーヘッド構造の電極Aよりプラズマ発生用ガスを導入し、処理室2を空気雰囲気からプラズマ発生用ガスに置換する。プラズマ発生用ガスとしては、たとえば、ヘリウム(He)、アルゴン(Ar)などの希ガス、窒素(N2)などの不活性ガスが挙げられ、このような不活性ガスに酸素、二酸化炭素、フッ素系ガス(CF4やC3F8など)、炭化水素系ガス(CH4、C2H2など)などを、数vol%混合することもできる。プラズマ発生源3によって電極A,Bに電圧が印加されると、処理室2内にプラズマが発生される。これにより処理室2内のステージ11上に載置されたタンパク質にプラズマ処理が施され、タンパク質が低分子化される。

【0029】

図1に示したプラズマ処理装置1を用いた大気圧プラズマ処理を行う場合、プラズマが処理対象物に均一に照射されるという観点からいえば、絶縁体であることが好ましく、特に電極間に水などの電気を比較的通しやすい対象物が存在する場合、プラズマがアークに移行し、均一な処理が難しいため、このようなプラズマ処理を施すタンパク質は固体であることが好ましく、さらにより均一な処理を考えれば、固形物よりも、後述する実験例1で行うように、コラーゲン粉末が特に好適である。

【0030】

以下、実験例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0031】

<実験例1:コラーゲン粉末のプラズマ処理>

図1に示したプラズマ処理装置1(エア・ウォーター工業株式会社製、シャワーヘッド型電極プラズマ発生装置)を用いて、コラーゲン粉末に大気圧プラズマ処理を施した。コラーゲン粉末は、特許文献6に記載された前処理工程を経て、精製工程および乾燥工程を行う前の状態のサケ由来のものを用いた。プラズマ処理の条件は、電極A、Bに印加する電圧を2.9〜3.3kVとし、プラズマ発生用ガスの種類としてヘリウムガス(He)を用いて処理時間を3分間とした場合(試料a)、30分間とした場合(試料b)、プラズマ発生用ガスの種類として4.8vol%の窒素(N2)を混合したヘリウムガス(4.8vol%N2/He)を用いて処理時間を3分間とした場合(試料c)、30分間とした場合(試料d)でそれぞれプラズマ処理後の試料a、b、c、dを得た。またプラズマ処理を施さなかった未処理物をコンロトールとした。

【0032】

得られた試料a、b、c、dおよび未処理物について、ポリアクリルアミドゲルを支持体として用い、分離したい物質にドデシル硫酸ナトリウム−ポリアクリルアミドゲル電気泳動(SDS−PAGE)に供した。具体的には以下の手順で行った。

【0033】

まず、1.5mLのプラスチックチューブに5vol%の2−メルカプトエタノールを含むSDS−PAGE用サンプルバッファー(バイオラッド社製Laemmliサンプルバッファー)を500μL入れ、試料a、b、c、dまたは未処理物を0.05〜0.1wt%となるよう溶解し、95℃の恒温槽にて5分間沸騰させた。いずれも沸騰させた後、十分に混和し室温まで冷却した。

【0034】

ミニゲルタイプ電気泳動装置(バイオクラフト社製BE−220)にミニゲル(バイオクラフト社製リアルゲルプレートSDG−591)をセットし、電気泳動バッファ(バイオラッド社製トリス/グリシン/SDSバッファー)を泳動槽の上下のダムに入れた(上部ダムにはゲルの上端が浸るまで電気泳動バッファーを入れ、下部ダムにはゲルの下端から約1cmが浸るまで電気泳動バッファーを入れた)。

【0035】

マイクロピペットを用いて、上述のように調製した試料a、b、c、dまたは未処理物10μLをゲルのウェルに載せ、200V定電圧にて電気泳動を行った。サンプルバッファーの色素がゲルの下端近くまで移動したら通電をやめ、スパーテルなどを用いてゲル板からゲルを取り出した。

【0036】

取り出したゲルをCoomassie Brilliant Blue染色液(バイオラッド社製CBB R−250染色溶液)に浸し、30分間染色した。その後、脱色液(バイオラッド社製CBB R−250脱色溶液)を用いてバックグラウンド(タンパク質のバンド以外)を脱色し、ゲル中のタンパク質を検出した。

【0037】

図3は、実験例1でのSDS−PAGEの結果を示す写真である。図3に示す写真において、Mはマーカーを示し、レーン1は未処理物、レーン2は試料a、レーン3は試料b、レーン4は試料c、レーン5は試料dの結果を示している。また、実験例1の各条件および結果を表1に示す。

【0038】

【表1】

【0039】

図3および表1から、未処理物では分子量97400Da以上であったコラーゲンが、処理時間3分間である試料aおよび試料cでは分子量45000Da以下になっており、さらに処理時間30分間である試料bおよび試料dでは分子量21500Da以下まで低分子化されたことが分かる。

【符号の説明】

【0040】

1 プラズマ処理装置、A 電極、B 電極、2 処理室、3 プラズマ発生源、4 パンチングメタル、5 パンチングメタル、6 パンチングメタル、7 パンチングメタル、8 パンチングメタル、9 バッファーリング、10 アース、11 ステージ。

【技術分野】

【0001】

本発明は、プラズマ処理によってタンパク質を低分子化する方法に関する。

【背景技術】

【0002】

近年、健康食品や化粧品などの分野において、腸管からの吸収性や皮膚からの浸透性に優れた機能を有するペプチドに注目が集まっている。このようなタンパク質として、コラーゲンペプチドや当該コラーゲンペプチドに熱を加え、抽出したゼラチンなどが挙げられる。

【0003】

コラーゲンペプチドは、その生体内での作用として、経口摂取の場合には美肌効果や変形性関節症などへの改善効果が挙げられる。これらの効果は、体内においてプロテオグリカン合成促進効果を有していることに起因すると考えられている。また、コラーゲンペプチドは皮膚への浸透性もよく、分子先端の親水基に由来する保湿性を有するため、化粧品の成分としても有用である。

【0004】

またゼラチンは、ゲル化剤、起泡剤、増粘剤、安定剤などとして食品や化粧品などに広く用いられ、また、医薬用途では安定剤、吸着防止剤あるいは、カプセル用基材としても用いられている。

【0005】

健康食品や化粧品などには安全性の観点から、一般に、低分子化されたペプチドが用いられる。このようなペプチドは、たとえば特開2008−56577号公報(特許文献1)に開示されているように、複数のアミノ酸をペプチド結合させる方法によって製造することができる。

【0006】

また、このようなペプチドは、天然物由来の高分子タンパク質を加水分解する方法によって得られるタンパク質加水分解物として製造することができる。安価なタンパク質の加水分解方法として、塩酸、硫酸などの強酸の存在下で加熱する方法も知られているが、この方法では副産物として人の健康に悪影響を及ぼす可能性のあるクロロプロパノール類を生じる虞があることが分かってきている。

【0007】

このため、安全性の観点からは、タンパク質の低分子化の工業的な方法としては、タンパク質とタンパク質分解酵素を反応させた後に精製などを行い、ペプチドを得る方法が主流となりつつある。たとえば、特開2004−57196号公報(特許文献2)や特開2000−325095号公報(特許文献3)、特開2009−219430号公報(特許文献4)、特開2003−284586号公報(特許文献5)には、コラーゲンをタンパク質分解酵素を用いて加水分解することでコラーゲンペプチドを製造する方法が開示されている。対象のタンパク質がコラーゲンである場合、用いられるタンパク質分解酵素としては、ペプシン、パパイン、ブロメラインなどが挙げられる。

【0008】

コラーゲンの場合には、分子量は30万であるが、コラーゲンペプチドでは、分子量500〜3000程度にまで低分子化されており、大きいものでも1万以内に処理されている場合が殆どである。なお、コラーゲンは3重らせん構造を有することが知られているが、この3重らせん構造を維持したままペプチド化することは難しく、一般的には、原料からの抽出段階で加温してゼラチンとして抽出し、それを分解してペプチド化していると考えられる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−56577号公報

【特許文献2】特開2004−57196号公報

【特許文献3】特開2000−325095号公報

【特許文献4】特開2009−219430号公報

【特許文献5】特開2003−284586号公報

【特許文献6】特開2004−269478号公報

【非特許文献】

【0010】

【非特許文献1】宮田暉夫:FRAGRANCE JOURNAL,有限会社フレグランスジャーナル社 刊、4、p.115〜123(1989)

【発明の概要】

【発明が解決しようとする課題】

【0011】

このようなタンパク質分解酵素を用いたタンパク質の低分子化方法では、たとえば対象のタンパク質がコラーゲンの場合には、特許文献4、5に開示されているように、各タンパク質分解酵素の至適条件に合わせるために必要な加温操作やpH調整操作、反応終了後に酵素を除去する操作や脱塩などの精製操作が必要である。たとえば処理温度でいえば、ペプシンでは45〜60℃、パパインでは20〜70℃といったように、酵素や反応系によって条件が異なるのが常である。

【0012】

また、タンパク質分解酵素を用いたタンパク質の低分子化方法では、反応に用いたタンパク質分解酵素の活性を停止し、分離除去することが必須となる。したがって、工業的な量産を考えると処理工程が多く、それぞれが煩雑な操作であるため、たとえば全体として数時間から10時間以上にも及ぶように製造時間がかかる上、各操作に様々な配慮が必要であった。

【0013】

さらに、タンパク質分解酵素を用いたタンパク質の低分子化方法では、その酵素自身や他の処理用の材料などが、以後、製品ペプチド内に残留してしまうことや、工程が増えることで異物混入のリスクが上昇し、コンタミネーションを生じる可能性もあった。

【0014】

またタンパク質分酵素によるタンパク質の低分子化方法では、処理後のペプチドの分子量を自由に設定することが難しい。たとえば、特許文献3に記載されたように、必要以上に低分子化が成され過ぎたために、ゼラチンの特徴である低抗原性、易溶解性、低ゲル化強度、易フィルム形成性、易包接性など用途に応じた性質を十分に発揮することができていない、という問題があった。

【0015】

近年、低分子化されたペプチドの製造方法としてはタンパク質分解酵素を用いた方法が主流となりつつあるものの、上述のような製造時間や取扱い、それに関わる製品ペプチド価格の高騰、さらに不純物の混入の可能性、得られるペプチドの分子量の制御などの問題は、依然解決されていないままであった。

【0016】

本発明は、上記課題を解決するためになされたものであって、その目的とするところは、従来のタンパク質分解酵素を用いた方法に生じていた問題点を解消することができる新規なタンパク質の低分子化方法を提供することである。

【課題を解決するための手段】

【0017】

本発明は、タンパク質をプラズマ処理によって低分子化する方法に関する。

本発明におけるプラズマ処理は、大気圧プラズマ処理であることが好ましい。

【0018】

また本発明におけるプラズマ処理は、タンパク質を平行平板電極の間に載置してプラズマ処理を行うことが好ましい。タンパク質は固体であることが好ましく、コラーゲン粉末であることがより好ましい。

【発明の効果】

【0019】

本発明によれば、タンパク質分解酵素を用いた処理を行わなくてもタンパク質を低分子化することができる。これによって、プラズマでの処理が数分から1時間程度で完了するため、全体の工程としての処理時間が大幅に短縮できるとともに、タンパク質分解酵素やその処理工程での不純物の混入を回避することができる。また本発明のタンパク質の低分子化方法では、タンパク質分解酵素を用いた場合とは異なり、急激に必要以上に低分子になることはないため、たとえば分子量1万以上のゼラチンペプチドを調製したい場合にも、所望の分子量に応じた制御が可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明のタンパク質の低分子化方法に好適に用いられる一例のプラズマ処理装置1を模式的に示す図である。

【図2】図1に示す例のプラズマ処理装置1における電極Aを分解した各構成要素を示す図であり、図2(a)はパンチングメタル4、図2(b)はパンチングメタル5、図2(c)はパンチングメタル6、図2(d)はパンチングメタル7、図2(e)はパンチングメタル8、図2(f)はバッファーリング9をそれぞれ示している。

【図3】実験例1でのSDS−PAGEの結果を示す写真である。

【発明を実施するための形態】

【0021】

本発明は、プラズマ処理を用いることを特徴とする、新規なタンパク質の低分子化方法に関する。本発明によれば、従来、タンパク質の低分子化において主流であったタンパク質分解酵素を用いることなく、タンパク質を低分子化することができる。プラズマ処理は通常数分から1時間程度で完了するため、タンパク質分解酵素を用いた方法と比較すると、大幅に処理時間を短縮することができる。また、タンパク質分解酵素を用いた方法のようにタンパク質分解酵素やその処理工程での不純物の混入が起こらない。さらに、本発明のタンパク質の低分子化方法では、タンパク質分解酵素を用いた場合とは異なり、急激に必要以上に低分子になることはないため、たとえば分子量1万以上のゼラチンペプチドを調製したい場合にも、所望の分子量に応じた制御が可能となるという利点もある。

【0022】

本発明において低分子化の対象となるタンパク質としては、特に制限されず、従来、タンパク質分解酵素を用いた方法をはじめとするタンパク質の加水分解方法に供されていたタンパク質をはじめとして広く適用することができる。たとえば、コラーゲン(ゼラチンを含む)、カゼイン、ケラチン、フィブロイン、セリシン、アルブミン、グロブリン、大豆タンパク、小麦タンパクなどを挙げることができる。中でも、実験例において後述するようにコラーゲンペプチドの製造に特に好適に適用することができる。

【0023】

本発明に用いられるプラズマ処理は、減圧下で行なうグロー放電プラズマでも勿論よいが、減圧グロー放電プラズマによる表面改質法は、装置内を1×10−5〜1×10−3torr程度の真空に保つことが必要であり、このため連続処理を行う工業用プロセスでは設備が大掛かりなものとなり、また多大な額の設備投資を必要とし、処理コストが高くなるという欠点があることから、大気圧プラズマ処理であることが好ましい。

【0024】

図1は、本発明のタンパク質の低分子化方法に好適に用いられる一例のプラズマ処理装置1を模式的に示す図である。図1に示す例のプラズマ処理装置1は、平行平板式と呼称される方式のプラズマ処理装置であって、処理室2内に、一対の電極Aおよび電極Bが上下に対向して配置されている。これら一対の電極A,Bは、プラズマ発生源3に電気的に接続されている。

【0025】

ここで、図2(a)〜図2(f)は、図1に示す例のプラズマ処理装置1における電極Aを分解した各構成要素を示す図である。図1に示す例のプラズマ処理装置1では、たとえば、電極Aはシャワーヘッド構造と呼ばれる構造が採用されており、図2(a)〜図2(e)にそれぞれ示すように、たとえば同心円上に貫通孔が形成されたパンチングメタル(バッファー板)4,5,6,7,8が用いられる。パンチングメタル4,5,6,7,8は、それぞれ孔が形成される同心円の数および径が異なるように形成され、たとえば同心円はパンチングメタル4(1個)、パンチングメタル5(2個)、パンチングメタル6(4個)、パンチングメタル7(5個)、パンチングメタル8(9個)の順に増えていくように形成されている。図1に示す例のシャワーヘッド構造の電極Aでは、上から下へ順に、バッファーリング9(図2(f))、パンチングメタル4(図2(a))、バッファーリング9(図2(f))、パンチングメタル5(図2(b))、バッファーリング9(図2(f))、パンチングメタル6(図2(c))、バッファーリング9(図2(f))、パンチングメタル7(図2(d))、バッファーリング9(図2(f))、パンチングメタル8(図2(e))、バッファーリング9(図2(f))、パンチングメタル8(図2(e))、バッファーリング9(図2(f))、パンチングメタル8(図2(e))、バッファーリング9(図2(f))の順に重ね合わせて形成される。このようなシャワーヘッド構造の電極Aを採用することで、当該電極Aをプラズマ発生用ガスの導入口としても用い、パンチングメタルに形成された孔をガスが通過することで、均一な流れのガスを処理室2内に導入することができるという利点がある。また、図1に示す例のプラズマ処理装置1において、電極Bはアース10へと電気的に接続されている。

【0026】

本発明に用いるプラズマ処理装置における電極の材質としては特に制限されるものではなく、プラズマ処理装置に一般的に用いられるステンレス、アルミニウム、鉄、タングステン、チタン、銅、真鍮などの金属や合金を用いることができる。

【0027】

図1に示す例のプラズマ処理装置1では、電極B上に、プラズマ処理の対象物を設置するためのステージ11が載置される。ステージ11としては、たとえば、誘電体としての役割も果たし得る石英ガラス製のシャーレが好適に用いられる。誘電体としての役割を兼ね備える場合、シャーレの材質としては、たとえばケイ酸塩系ガラス、ホウ酸塩系ガラス、リン酸塩系ガラス、ゲルマン酸塩系ガラス、亜テルル酸塩ガラス、アルミン酸塩ガラス、バナジン酸塩ガラスなどが挙げられる。

【0028】

図1に示す例のプラズマ処理装置1を用いることで、ダイレクト方式と呼ばれる大気圧プラズマ処理を施すことができる。まず、シャワーヘッド構造の電極Aよりプラズマ発生用ガスを導入し、処理室2を空気雰囲気からプラズマ発生用ガスに置換する。プラズマ発生用ガスとしては、たとえば、ヘリウム(He)、アルゴン(Ar)などの希ガス、窒素(N2)などの不活性ガスが挙げられ、このような不活性ガスに酸素、二酸化炭素、フッ素系ガス(CF4やC3F8など)、炭化水素系ガス(CH4、C2H2など)などを、数vol%混合することもできる。プラズマ発生源3によって電極A,Bに電圧が印加されると、処理室2内にプラズマが発生される。これにより処理室2内のステージ11上に載置されたタンパク質にプラズマ処理が施され、タンパク質が低分子化される。

【0029】

図1に示したプラズマ処理装置1を用いた大気圧プラズマ処理を行う場合、プラズマが処理対象物に均一に照射されるという観点からいえば、絶縁体であることが好ましく、特に電極間に水などの電気を比較的通しやすい対象物が存在する場合、プラズマがアークに移行し、均一な処理が難しいため、このようなプラズマ処理を施すタンパク質は固体であることが好ましく、さらにより均一な処理を考えれば、固形物よりも、後述する実験例1で行うように、コラーゲン粉末が特に好適である。

【0030】

以下、実験例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0031】

<実験例1:コラーゲン粉末のプラズマ処理>

図1に示したプラズマ処理装置1(エア・ウォーター工業株式会社製、シャワーヘッド型電極プラズマ発生装置)を用いて、コラーゲン粉末に大気圧プラズマ処理を施した。コラーゲン粉末は、特許文献6に記載された前処理工程を経て、精製工程および乾燥工程を行う前の状態のサケ由来のものを用いた。プラズマ処理の条件は、電極A、Bに印加する電圧を2.9〜3.3kVとし、プラズマ発生用ガスの種類としてヘリウムガス(He)を用いて処理時間を3分間とした場合(試料a)、30分間とした場合(試料b)、プラズマ発生用ガスの種類として4.8vol%の窒素(N2)を混合したヘリウムガス(4.8vol%N2/He)を用いて処理時間を3分間とした場合(試料c)、30分間とした場合(試料d)でそれぞれプラズマ処理後の試料a、b、c、dを得た。またプラズマ処理を施さなかった未処理物をコンロトールとした。

【0032】

得られた試料a、b、c、dおよび未処理物について、ポリアクリルアミドゲルを支持体として用い、分離したい物質にドデシル硫酸ナトリウム−ポリアクリルアミドゲル電気泳動(SDS−PAGE)に供した。具体的には以下の手順で行った。

【0033】

まず、1.5mLのプラスチックチューブに5vol%の2−メルカプトエタノールを含むSDS−PAGE用サンプルバッファー(バイオラッド社製Laemmliサンプルバッファー)を500μL入れ、試料a、b、c、dまたは未処理物を0.05〜0.1wt%となるよう溶解し、95℃の恒温槽にて5分間沸騰させた。いずれも沸騰させた後、十分に混和し室温まで冷却した。

【0034】

ミニゲルタイプ電気泳動装置(バイオクラフト社製BE−220)にミニゲル(バイオクラフト社製リアルゲルプレートSDG−591)をセットし、電気泳動バッファ(バイオラッド社製トリス/グリシン/SDSバッファー)を泳動槽の上下のダムに入れた(上部ダムにはゲルの上端が浸るまで電気泳動バッファーを入れ、下部ダムにはゲルの下端から約1cmが浸るまで電気泳動バッファーを入れた)。

【0035】

マイクロピペットを用いて、上述のように調製した試料a、b、c、dまたは未処理物10μLをゲルのウェルに載せ、200V定電圧にて電気泳動を行った。サンプルバッファーの色素がゲルの下端近くまで移動したら通電をやめ、スパーテルなどを用いてゲル板からゲルを取り出した。

【0036】

取り出したゲルをCoomassie Brilliant Blue染色液(バイオラッド社製CBB R−250染色溶液)に浸し、30分間染色した。その後、脱色液(バイオラッド社製CBB R−250脱色溶液)を用いてバックグラウンド(タンパク質のバンド以外)を脱色し、ゲル中のタンパク質を検出した。

【0037】

図3は、実験例1でのSDS−PAGEの結果を示す写真である。図3に示す写真において、Mはマーカーを示し、レーン1は未処理物、レーン2は試料a、レーン3は試料b、レーン4は試料c、レーン5は試料dの結果を示している。また、実験例1の各条件および結果を表1に示す。

【0038】

【表1】

【0039】

図3および表1から、未処理物では分子量97400Da以上であったコラーゲンが、処理時間3分間である試料aおよび試料cでは分子量45000Da以下になっており、さらに処理時間30分間である試料bおよび試料dでは分子量21500Da以下まで低分子化されたことが分かる。

【符号の説明】

【0040】

1 プラズマ処理装置、A 電極、B 電極、2 処理室、3 プラズマ発生源、4 パンチングメタル、5 パンチングメタル、6 パンチングメタル、7 パンチングメタル、8 パンチングメタル、9 バッファーリング、10 アース、11 ステージ。

【特許請求の範囲】

【請求項1】

タンパク質をプラズマ処理によって低分子化する方法。

【請求項2】

プラズマ処理が大気圧プラズマ処理である、請求項1に記載の方法。

【請求項3】

タンパク質を平行平板電極の間に載置してプラズマ処理を行う、請求項1または2に記載の方法。

【請求項4】

タンパク質が固体である、請求項3に記載の方法。

【請求項5】

タンパク質がコラーゲン粉末である、請求項4に記載の方法。

【請求項1】

タンパク質をプラズマ処理によって低分子化する方法。

【請求項2】

プラズマ処理が大気圧プラズマ処理である、請求項1に記載の方法。

【請求項3】

タンパク質を平行平板電極の間に載置してプラズマ処理を行う、請求項1または2に記載の方法。

【請求項4】

タンパク質が固体である、請求項3に記載の方法。

【請求項5】

タンパク質がコラーゲン粉末である、請求項4に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−197246(P2012−197246A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62326(P2011−62326)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000126115)エア・ウォーター株式会社 (254)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000126115)エア・ウォーター株式会社 (254)

【Fターム(参考)】

[ Back to top ]