タンポン

【課題】ひも状部材が円筒状の吸収体における表面に露出しない状態で吸収体に結合されたタンポンを提供すること。

【解決手段】タンポンは、シート部材が円筒状に成型されてなる吸収体2と、吸収体2に結合されると共に該吸収体2の一端から延出するひも状部材4と、を備える。そしてひも状部材4は、吸収体2を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、シート部材から延出する第2ひも部と、を有する。第1ひも部の第1方向に直交する第2方向における一方には、第1折れ部が形成され、第2方向における他方には第2折れ部が形成される。吸収体2は、これにより第1折れ部と第2折れ部とを折れ起点として折れ曲がるように変形されて、第1ひも部が露出しない円筒状に成型される。

【解決手段】タンポンは、シート部材が円筒状に成型されてなる吸収体2と、吸収体2に結合されると共に該吸収体2の一端から延出するひも状部材4と、を備える。そしてひも状部材4は、吸収体2を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、シート部材から延出する第2ひも部と、を有する。第1ひも部の第1方向に直交する第2方向における一方には、第1折れ部が形成され、第2方向における他方には第2折れ部が形成される。吸収体2は、これにより第1折れ部と第2折れ部とを折れ起点として折れ曲がるように変形されて、第1ひも部が露出しない円筒状に成型される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膣内に挿入して経血を吸収するタンポンに関する。

【背景技術】

【0002】

従来より、生理用タンポンとして平坦状の吸収体を圧縮して円筒状に成型されたタンポンが開発されている。この円筒状の吸収体は、膣内に挿入された状態で使用され、その使用後には膣外に取り出される。このため、円筒状の吸収体には、使用後取り出すことができるようにひも状部材が設けられている。また、タンポンには、タンポンを膣内に挿入するための円筒状のアプリケータを備えるものがある。

【0003】

タンポンは、女性の膣内に快適に挿入するため、形成できる吸収体の寸法や面積が限られている。この限られた条件の中で、吸収体の吸収能力を向上させるため、様々な努力が行われている。

【0004】

たとえば、吸収体の吸収能力を向上させるため、吸収体の表面に凹部を形成した円筒状のタンポンが開示されている(特許文献1参照)。吸収体の表面に凹部が形成されているため、経血が吸収体の表面からのみでなく、凹部を伝って吸収体内部でも吸収される。

【0005】

しかしながら、かかるタンポンでは、吸収体を円筒状に形成する工程において、吸収体が円筒状に変形されるための工夫がなされていなかった。このため、円筒状ではあるものの、吸収体の折れ曲がり形状が統一されていない様々な成型品が製造されていた。

【0006】

吸収体の折れ曲がり形状にばらつきがあると、吸収体に設けられた取り出し用のひも状部材が吸収体の折れ曲がりによって様々な位置に配置される。たとえば、ひも状部材が円筒状に成型された円筒状の吸収体における中心(断面における重心)から偏った位置に配置されると、使用者が吸収体を取り出すためにひも状部材を引っ張る力が吸収体の中心(断面における重心)から偏った位置に伝えられる。この結果、吸収体が引き抜かれる際に膣内で傾き、使用者に違和感を与える場合があった。さらには、ひも状部材が円筒状の吸収体における表面に露出して配置される場合、経血などの液体がひも状部材を伝って漏れ出す場合があった。

【0007】

また、円筒状の吸収体が樹脂製のアプリケータに収容されている製品がある。このアプリケータの先端には、円筒状の吸収体が膣内に挿入できるよう該円筒状の吸収体により変形されて開口を形成する花弁と言われる部分が放射状の溝により形成されている。ここでタンポンのひも状部材が、円筒状の吸収体の側面に配置されている場合、吸収体がアプリケータから押し出されるときに、アプリケータの花弁がひも状部材に接触して引き抜きの力に対する抵抗を生じさせる場合があった。

【特許文献1】特開2001−8964号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、円筒状に成型された吸収体と吸収体に結合されるひも状部材を有するタンポンであって、ひも状部材が円筒状の吸収体における表面に露出しない状態で結合されたタンポンを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、シート部材が円筒状に成型されてなる吸収体と、前記吸収体に結合されると共に該吸収体の一端から延出するひも状部材と、を備えるタンポンであって、前記ひも状部材が、前記吸収体を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、前記シート部材から延出する第2ひも部と、を有するタンポンに、該第1ひも部を挟んで一方と他方に第1折れ部と第2折れ部を形成することにより、第1ひも部が露出しない円筒状のタンポンを成型することが可能であることを見出し、本発明を完成した。

【0010】

(1) シート部材が円筒状に成型されてなる吸収体と、前記吸収体に結合されると共に該吸収体の一端から延出するひも状部材と、を備えるタンポンであって、前記ひも状部材は、前記吸収体を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、前記シート部材から延出する第2ひも部と、を有し、前記第1ひも部の前記第1方向に直交する第2方向における一方には、第1折れ部が形成され、前記第2方向における他方には第2折れ部が形成され、前記吸収体は、前記第1折れ部と第2折れ部とを折れ起点として折れ曲がるように変形されて、前記第1ひも部が露出しない円筒状に成型されてなるタンポン。

【0011】

(2) 前記第1折れ部および第2折れ部それぞれは、該第1および第2折れ部それぞれと隣接する領域よりも前記シート部材における厚さが薄い(1)記載のタンポン。

【0012】

(3) 前記第1折れ部および第2折れ部はそれぞれ、前記シート部材における一方または両方の面に該シート部材における厚さ方向に窪むように形成される第1凹部および第2凹部を有する(1)または(2)記載のタンポン。

【0013】

(4) 前記第1凹部及び前記第2凹部は、前記シート部材における前記一方の面に形成される(3)記載のタンポン。

【0014】

(5) 前記第1凹部は前記一方の面に設けられ、前記第2凹部は前記一方の面と反対の他方の面に設けられる(3)記載のタンポン。

【0015】

(6) 前記第1折れ部及び第2折れ部それぞれは、前記第2方向において前記第1ひも部から所定間隔をあけて形成され、前記所定間隔は、前記シート部材の前記第2方向における全長に対して0.25以下である(1)から(5)いずれか記載のタンポン。

【0016】

(7) 前記所定間隔は、0.1mmから15mmである(6)記載のタンポン。

【0017】

(8) 前記シート部材は、熱収縮性の透液性シートまたは不透液性シートを有し、前記第1折れ部または第2折れ部は、前記透液性シートまたは前記不透液性シートの熱収縮により形成される(1)から(7)記載のタンポン。

【0018】

(9) 前記第1折れ部および前記第2折れ部それぞれは、前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部材における密度が高い(1)から(8)いずれか記載のタンポン。

【0019】

(10) 前記第1折れ部または前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部における坪量が低い(1)から(9)いずれか記載のタンポン。

【0020】

(11) 前記第1折れ部および前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも剛性が高い(1)から(10)いずれか記載のタンポン。

【0021】

(12) 前記第1折れ部および第2折れ部は、前記第1方向に沿って連続的に形成される複数の開孔を有する(1)から(7)いずれか記載のタンポン。

【0022】

(13) 前記シート部材は、前記第1折れ部から前記第2方向における該1折れ部に近い外縁までの第1領域と、前記第2折れ部から前記第2方向における該2折れ部に近い外縁までの第2領域と、を有し、前記吸収体は、前記第1折れ部及び第2折れ部それぞれを起点として折れ曲がるように変形すると共に、前記第1領域および第2領域のいずれか一方が前記第1ひも部を覆うように配置される(1)から(12)いずれか記載のタンポン。

【0023】

(14) 前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はW字状に形成される(4)に記載のタンポン

【0024】

(15) 前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はN字状に形成される(5)に記載のタンポン。

【0025】

(16) 前記吸収体を収納する円筒形で中空状のアプリケータを更に備える(1)から(15)いずれか記載のタンポン。

【0026】

(17) 円筒状のタンポンを製造する方法であって、シート部材と前記シート部材の一方の面に第1方向に沿って配置されるひも状部材とを縫い付ける工程と、前記シート部材の前記ひも状部材における前記第1方向と直交する第2方向の両側であって該シート部材の前記一方の面および前記一方の面と反対の他方の面のいずれか一方に凹部を形成する工程と、前記シート部材における前記第2方向の両外縁側から凹状の曲面を有する型を互いに近づけることで前記シート部材を前記凹部を起点として折れ曲がるように変形させる工程と、前記変形されたシート部材における前記凹部から外縁までの領域を、前記型の曲面に沿うように変形させると共に前記ひも状部材における該シート部材に縫い付けられた部分を覆うように変形させる工程と、を含む円筒状のタンポンを製造する方法。

【発明の効果】

【0027】

本発明によれば、円筒状に成型された吸収体と吸収体に結合されるひも状部材を有するタンポンであって、ひも状部材が円筒状の吸収体における表面に露出しない状態で結合されたタンポンを提供することができる。また、膣内から取り出す際に、使用者が感じる違和感が少ないタンポンを提供することができる。また、形状のばらつきが少なく安定した品質のタンポンを提供することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について、図面を参照しながら説明する。なお、本発明の実施形態は、下記の実施形態に何ら限定されることなく、本発明の技術的範囲は、これに限定されるものではない。

【0029】

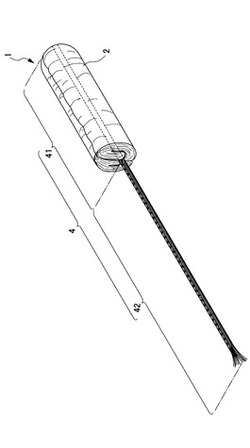

図1は、第1実施形態に係るアプリケータ付きタンポンの斜視図である。図2は、第1実施形態に係るタンポンの吸収体を示す斜視図である。図3は、第1実施形態に係るタンポンの成型前の吸収体の平面図である。図4は、図3に示す吸収体のC−C’線での断面図である。図5(A)は、第1実施形態に係る第1折れ部および第2折れ部を形成する前のシート部材の平面図であり、図5(B)はシート部材を折れ型付け機に載置した状態の断面図である。図6(A)はシート部材に第1折れ部および第2折れ部を形成した後のシート部材の平面図であり、図6(B)はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。図7は第1実施形態に係るシート部材をプレス機に載置した状態の断面図である。図8は図7に示すシート部材をプレス機で圧縮している状態の断面図である。図9は図8に示すシート部材をさらに圧縮させた状態の断面図である。

【0030】

図10(A)は第2実施形態に係る第1折れ部および第2折れ部を形成する前のシート部材の平面図であり、図10(B)はシート部材を折れ型付け機に載置した状態の断面図である。図11(A)はシート部材に第1折れ部および第2折れ部を形成した後のシート部材の平面図であり、図11(B)はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。図12(A)は第1折れ部を形成したシート部材を反転しているシート部材の正面図であり、図12(B)は図12(A)に示すシート部材および折れ型付け機の断面図である。図13(A)は第2折れ部を形成したシート部材の正面図であり、図13(B)は、図13(A)に示すシート部材および折れ型付け機の断面図である。図14は第2実施形態に係るシート部材をプレス機に載置した状態の断面図である。図15は図14に示すシート部材をプレス機で圧縮している状態の断面図である。図16は図15に示すシート部材をさらに圧縮させた状態の断面図である。

【0031】

図17は第1折れ部および第2折れ部を点線で形成したシート部材の正面図である。図18は第1折れ部および第折れ部を連続する開孔で形成したシート部材の正面図である。図19は第1折れ部および第2折れ部に横断線を形成したシート部材の正面図である。図20は折れ部を部分的に形成したシート部材の正面図である。図21は部分的な折れ部が、ひも状部材を中心として傾斜するように形成されたシート部材の正面図である。

【0032】

[1]第1実施形態

[1.1]全体構成

本発明の第1実施形態におけるアプリケータ付きタンポン100により、本発明に係るタンポンの全体構成を説明する。

【0033】

図1に示すように、アプリケータ付きタンポン100は、アプリケータ10と、タンポン1とを有する。

アプリケータ10は、合成樹脂材料で形成され、円筒状の吸収体2を収納している外筒11と、吸収体2の後端部から外筒11に対して摺動自在に挿入された内筒12とを有している。外筒11の先端部には、複数の花弁13が互いに分割されて一体に形成されている。また、吸収体2の後端部から延びるひも状部材4は、内筒12内に挿通されて内筒12の後端部から後方へ突出している。このアプリケータ付きタンポン100は、アプリケータ10の外筒11を膣腔内に挿入し、内筒12を外筒11の内部に押し込んで使用される。このとき、内筒12によって外筒11内の吸収体2が外筒11の先端側に移動される。そして、この移動された吸収体2により外筒11の先端部分の花弁13が開くように変形され、吸収体2は外筒11から押し出されて膣内に挿入される。

【0034】

図2に示すように、タンポン1は、円筒状の吸収体2と、吸収体2に結合されると共に一端が吸収体2の後端側から延出するひも状部材4とを有する。ひも状部材4は、第1ひも部41と第2ひも部42とを有する。第1ひも部41は吸収体2の内部に配置され、第2ひも部42は吸収体2の外部に配置される。詳細には、第1ひも部41は、円筒状の吸収体2の側面から露出しない状態で吸収体2を構成するシート部材3に結合される。なお、図3に示すように第1ひも部41からは、シート部材の外延に延びる延出部41aが延びる。延出部41aは、吸収体2に成型される際に吸収体2の内部に配置されるか、吸収体2の表面に沿って圧縮される。

【0035】

吸収体2は、シート部材3を円筒状に圧縮成型することで得られる。具体的には、吸収体2は、シート部材3の一方の面にひも状部材4が取り付けられた状態で、ひも状部材4が内部側に位置するように変形させながら円筒状に成型することで得られる。

【0036】

図3に示すように、吸収体2が円筒状に成型される前のタンポン1は、シート部材3と、シート部材3の一方の面に第1方向Xに沿うように縫い付けられて結合されるひも状部材4とを有する。シート部材3は、パルプなどの吸収体のコアとなる吸収部と、これを被覆する被覆シートを有する。ひも状部材4は、シート部材3に結合される第1ひも部41と、第1ひも部41から延びる延出部41aと、シート部材3から延出する第2ひも部42と、を有する。

【0037】

シート部材3における第1方向Xに直交する第2方向Yにおける中央には、第1ひも部41が第1方向に沿うようにして結合される。そして、シート部材3における第1ひも部41の第2方向における一方には第1折れ部21が形成され、第2方向における他方には第2折れ部22が形成される。吸収体2は、第1折れ部21および第2折れ部22を折れ起点として、シート部材3が折れ曲がるように変形され、第1ひも部41は吸収体2が内部側に位置すると共に、円筒状になるよう形成される。

【0038】

[1.2]シート部材

シート部材3は、矢尻状に形成された吸収性の部材である。具体的には、第1方向の両外縁における第2方向の中央部が、図3に示すように、第1方向Xにおける下方に突出する形状を有するシート状の部材である。シート部材3は、レーヨン、油剤付きレーヨン単体や、コットン、パルプなど親水性繊維からなる吸収部を、不織布などの液透過性シートで包むことで形成される。このシート部材3が第2方向Yの長さが短くなるよう変形されて円筒状に成型されることで、吸収体2が形成される。

【0039】

シート部材3の第1方向Xにおける長さは、製造するタンポン1の大きさや吸収量、着用者の体型などによって適宜設定されてよい。たとえば、小型のタンポンでは35mmから40mmの範囲、中型のタンポンでは60mm、大型のものでは65mm、さらに大型の70から75mmの範囲、80から90mmの範囲を例示できる。

【0040】

また、シート部材3の第2方向Yにおける長さである幅W1も同様に、製造するタンポン1の大きさや吸収量によって適宜設定されてよい。シート部材3として、たとえば、W1が60mm、W2が30mm、W3が15mmのシート部材を例示できる。W1が60mmの場合、距離W3は、0.5mmから20mmであってよく、好ましくは1mmから15mm、特に好ましくは、3mmから6mmの範囲である。ここで、第1ひも部41と第1折れ部21および第2折れ部22それぞれとの距離であるW3は、W1に対して0.25以下である必要がある。距離W3が0.25より大きい場合には、第1ひも部41が吸収体の表面から出る場合があるので好ましくない。

【0041】

第1ひも部3からW3の距離の範囲内において、凹部を内側寄り(第1ひも部41の近く)に配置すると、吸収体2がより安定して折れやすくなる。凹部5の位置はシート部材3の全長W1に対して0.25以下が好ましい。

【0042】

シート部材の幅は、製造するタンポン1の大きさや吸収量によって適宜設定されてよい。たとえば、45mmから80mmの間が好ましい。

【0043】

上述のように、シート部材3における第1方向Xに直交する第2方向Yにおける中央には、第1ひも部41が第1方向に沿うようにして結合される。そして、シート部材3における第1ひも部41の第2方向における一方には第1折れ部21が形成され、第2方向における他方には第2折れ部22が形成される。本実施形態において、シート部材3に設けられるひも状部材4の延びる方向を第1方向と言い、図3においてX方向で示される。また、第1方向に直交する方向を第2方向と言い、図3においてY方向で示される。

【0044】

図3に示すように、シート部材3は、第1折れ部から第2方向における該第1折れ部に近い外縁である第1側縁31と、第2折れ部から第2方向における該第2折れ部に近い外縁である第2側縁32と、を有する。

【0045】

シート部材3の第2方向における全長W1を二分した距離W2は、第1ひも部41から第2方向に第1側縁31または第2側縁32までの距離である。第1ひも部41から距離W2をさらに略二分した範囲に及ぶ距離がW3である。第1ひも部41から第1側縁31に向かって第2方向に距離W3に及ぶ範囲がA2で示され、第1ひも部41から第2側縁32に向かって第2方向に距離W3に及ぶ範囲がB2で示される。

【0046】

また、シート部材3は、第1折れ部21から第1側縁31までの第1領域A1と、第2折れ部22から第2側縁32までの第2領域B1を有する。第1領域A1と第2領域B1とは、シート部材3が円筒状に変形された際に、第1ひも部41を覆うように配置される領域である。

【0047】

具体的には、シート部材3は、第1折れ部21および第2折れ部22を折れ起点として、表面33の第1領域A1および第2領域B1が第1ひも部41を覆うように変形する。シート部材3は、タンポン1の円筒形状における長手方向に垂直な面からみた断面において、W字状に折れ曲がる。そしてシート部材3の第1側縁31および第2側縁32は、互いに向きあうように当接し、シート部材3の内側に巻かれるように変形して、シート部材3は、円筒状に成型される。

【0048】

ここで、本明細書においてひも状部材4の設けられる一方の面を便宜上表面33と言い、ひも状部材4の設けられる面と反対の他方の面を裏面34と言う。また、本明細書において、シート部材3におけるひも状部材4に近い側を内側と言い、シート部材3の第1側縁31および第2側縁32に近い側を外側と言う。

【0049】

[1.3]ひも状部材

図2および図3に示すように、ひも状部材4は、シート部材3に結合される第1ひも部41と、シート部材3に結合されない第2ひも部42とを有する。第1ひも部41は円筒状に成型された吸収体2の内部に配置される部分であり、第2ひも部42は吸収体2の後端から延出する部分である。

【0050】

ひも状部材4は、シート部材3の第2方向Yにおける中央に第1方向Xに沿って配置される。ここで、シート部材3が吸収体2の円筒状に成型された状態でひも状部材4が吸収体2から露出しない位置に配置されればよく、特に限定されない。

【0051】

ひも状部材4における第1ひも部41は、縫い糸43で縫い付けられることでシート部材3の一方の面である表面33に結合される。この縫い糸43は、第1ひも部41だけでなく第2ひも部42にも配置される。

【0052】

ひも状部材4および縫い糸43は、綿、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、レーヨンの単体または複合繊維で形成される。また、使用者が引っ張るときに手に経血が移らないよう、ひも状部材4および縫い糸43を構成する繊維は、撥水加工されていてもよい。

【0053】

図3において、上述の通り、ひも状部材4はシート部材3の幅W1を二分する第1方向に延びる中心線上に結合される。そして、シート部材3は、第1折れ部21および第2折れ部22を折れ起点としてシート部材3が折れ曲がり、第1および第2領域A1、B1が第1ひも部41を覆うように変形するので、円筒状の吸収体2において第1ひも部41は断面から見て略中心に位置する。つまり、吸収体2から延出する第2ひも部42を引っ張った場合には、吸収体2の断面からみて略中心に引っ張る力が加えられるので、吸収体2が傾くことなく引っ張る方向に移動される。

【0054】

[1.4]折れ部

[1.4.1]凹部

第1凹部5A、第2凹部5Bそれぞれは、シート部材3の表面33側に厚さ方向に窪むように形成された領域である。第1凹部5A、第25Bそれぞれは、所定の凸状部材である突起を有する折れ型付け機50によって形成される。

【0055】

第1凹部5A、第2凹部5Bそれぞれは、シート部材3の表面33側における第1ひも部41の第2方向Yにおける両側に形成される。第1折れ部21および第2折れ部22は、第1ひも部41からそれぞれ距離W3だけ離間して形成される。距離W3は、吸収体2の幅の全長を1として、全長に対して0.25以下である。

【0056】

第1凹部5A、第2凹部5Bの幅(すなわち折れ部21、22の幅)は、0.5mmから5mm、好ましくは1mmから3mmである。第1凹部5A、第2凹部5Bの幅が0.5mm以下であると、折れ曲がる起点となりづらい。第1凹部5A、第2凹部5Bの幅が5mm以上であると、図4に示す凹部の内側の角5cと外側の角5dがともに折れ曲がり起点となり、変形が安定しない場合がある。

【0057】

第1凹部5A、第2凹部5Bの高さは1mmから3.2mmの範囲内が好ましい。また、圧縮しない場合のシート部材の平均的な厚さは3.5mmから3.8mmの範囲が好ましい。

【0058】

第1凹部5A、第2凹部5Bそれぞれは、シート部材3における同じ面に形成される。シート部材3は第1凹部5A、第2凹部5Bを内側にして折れ曲がるように変形するので、第1領域A1および第2領域B1は、第1凹部5A、第2凹部5Bを覆う方向に折れ曲がるように変形する。つまり、第1凹部5A、第2凹部5Bが第1ひも部41が結合される面と同じ面に形成されるので、第1領域A1および第2領域B1は、第1ひも部41を覆う方向に折れ曲がるように変形する。さらに、この第1ひも部41が結合される部分も折れ起点として機能し、全体として断面がW字を形成するように変形する。

【0059】

ここで、第1凹部5A、第2凹部5Bが第1ひも部41を挟んで対称に配置されると、シート部材3が安定してW字の形状に変形する。ただし、第1凹部5A、第2凹部5Bは第1ひも部41を挟んで配置されればよく、第1ひも部41を挟んで対称に配置されなくてもよい。

【0060】

第1凹部5A、第2凹部5Bは、第1ひも部41を挟んでシート部材3における第2方向の一方と他方に設けられれば、二本に限られず、複数本設けてもよい。シート部材3における凹部の面積を増やしすぎると、所望の長筒状に形成するために必要な吸収体の面積が限られるため、吸収量が減る恐れがある。また、第1凹部5A、第2凹部5Bは吸収体2を形成するシート部材3を圧縮して形成するため、凹部の本数が増えると、吸収体の密度が大きくなり、吸収量が減る恐れがある。したがって、凹部の面積は、吸収体の吸収量を損なわない程度であることが好ましい。

【0061】

[1.4.2]肉薄部

肉薄部6は、上述の第1凹部5A、第2凹部5Bと共に折れ部21、22を構成する。肉薄部6は、第1凹部5A、第2凹部5Bそれぞれの底部側に、シート部材3の厚さ方向に連続して形成される領域である。具体的には、肉薄部6は、シート部材3を厚さ方向に圧縮することにより第1凹部5A、第2凹部5Bと共に形成されるため、肉薄部6における厚さは、折れ部21、22と隣接する部分よりも薄い。

【0062】

具体的には、肉薄部6における厚さは、0.05mmから5mmであり、好ましくは0.3mmから0.5mmである。肉薄部6における厚さは、折れ部21、22における凹部5の高さと相対的に関係するものであるが、凹部の高さが高くなり、吸収体2の厚さが薄くなると、吸収体2における吸収性が劣化する場合がある。肉薄部6における厚さが上記の範囲であると、吸収体2としての吸収能力を維持しつつ、折れ曲がり起点として好適に機能するので好ましい。

【0063】

肉薄部6は、シート部材3を圧縮して形成される領域であるので、第1折れ部21および第2折れ部22に隣接する領域よりも高密度である。

【0064】

同様に、肉薄部6は、シート部材3を圧縮して形成される領域であるので、第1折れ部21および第2折れ部22に隣接する領域よりも剛性が高い。

【0065】

ここで、肉薄部6(折れ部21、22)の坪量は、肉薄部6(折れ部21、22)と隣接する領域と比べて低くなるよう調整されてもよい。肉薄部6(折れ部21、22)の坪量を他の領域と比べて低くすることで、より折れ曲がりやすくすることができる。

【0066】

肉薄部6(折れ部21、22)の坪量は、製造するタンポン1の大きさや吸収量によって適宜設定されてよい。たとえば、小型のタンポンでは590g/m2、中型のタンポンでは、880mg2を例示できる。肉薄部6(折れ部21、22)の坪量が20g/m2より小さいと、円筒状への成型時に肉薄部が裂ける場合があるので好ましくない。

【0067】

坪量を少なくする場合、肉薄部6(折れ部21、22)の坪量は、上記の例示による小型のタンポンでは20から300g/m2、上記の例示による中型のタンポンでは20から400g/m2の範囲を例示できる。これらの値は、上限値はシート部材のうち吸収体の坪量の半分、下限値はシート部材のうち被覆シートの坪量の半分として算出できる。

【0068】

なお、折れ部21、22を、後述する折れ型付け機50などで凹部を形成することなく、坪量を低くすることのみによって設けることも可能である。

【0069】

[1.4.3]折れ部の形成

図5から図9により、折れ部21、22の形成手順を説明する。

まず、図5に示すように、シート部材3を、折れ型付け機50の基台53に載置する。具体的には、シート部材3は、ひも状部材4が結合される表面33が折れ型付け機50の突起51、52側に向き、裏面34が基台53側を向くようにして載置する。

【0070】

折れ型付け機50は、シート部材3が載置される基台53と、基台53に対向して配置され凹部を形成するための突起51、52が配置された折れ型付け部材54とを有する。突起51、52は、基台53側に突出すると共にシート部3における第1方向に沿って延びるように形成される。ここで、突起51、52の形状は、凹部の形状に応じた形状である。たとえば、曲線、点線状の凹部が形成できる形状でもよい。また、後述する図20や図21に示すように、シート部材3の第1方向の長さ全部に凹部を形成せず、シート部材3の第1方向の一部分、たとえば中央付近や、第2ひも部側に寄った部分に形成してもよい。

【0071】

突起51、52同士の間隔P2は、第1凹部5Aと第2凹部5Bとの間隔に応じて設定される。また、突起51、52それぞれの高さP4は、第1凹部5A、第2凹部5Bの高さ(深さ)に応じて設定される。たとえば、シート部材3の第2方向Yにおける長さW1が44mmであり、W3が11mmである場合、間隔P2は22mm以下に設定される。また、凹部5A、5Bの高さ(深さ)が1mmである場合には、高さP4は1mmに設定される。

【0072】

次いで、図6(B)に示すように、折れ型付け機50における折れ型付け部材54を基台53側に移動させて、突起51、52により第1凹部5A、第2凹部5Bを形成する。折れ型付け部材54を、シート部材3の表面33側(以下「上」と言う)に当接させた状態で、裏面34側(以下「下」と言う)に押し下げるように移動させる。シート部材3の表面33における所定位置を突起51、52が押圧しシート部材3を構成する繊維などを圧縮し、または移動させることで、図6(A)に示すように第1凹部5A、第2凹部5Bが形成される。

【0073】

この折れ型付け機50により第1凹部5A、第2凹部5Bを形成する工程は、常温下において行われる。また、シート部材3の裏面34から第1凹部5A、第2凹部5Bの底面までのシート部材3の厚さT1が0.05から0.5mm、より好ましくは0.3mmから0.5mmとなるよう折れ型付け部材54の降下位置が調整される。肉薄部6A、6Bが0.05mmより薄いと、シート部材3が肉薄部6A、6Bから裂ける可能性があるからである。

【0074】

ここで、図6(B)に示すように、折れ型付け機50により第1凹部5A、第2凹部5Bが形成される際、シート部材3は、第1側縁31および第2側縁32がシート部材3(肉薄部)の厚さ方向上方(図6(B)の矢印U)に移動するように変形する。これにより、後述する成型工程においてシート部材3を両側縁側から圧縮した際、この両側縁31、32が上方向に移動するように変形されやすくなり、後述するW字またはM字に変形しやすくなる。

【0075】

[1.4.4]成型

図7から図9により、シート部材3を成型する手順について説明する。

まず、図7に示すように、第1凹部5A、第2凹部5Bが形成されたシート部材3をプレス機60内に配置する。プレス機60は、図7における垂直方向に互いに対向して配置される平板61、62と、平板61、62同士の間に水平方向において互いに対向して配置される水平方向に移動可能なプレス部材63、64とを有する。平板61、62は、プレス部材63、64の移動方向を規制すると共に、シート部材3における変形方向を制限する。プレス部材63、64は、互いに対向する面が水平方向における外側に膨らむ曲面状に形成される。また、上述の通り、プレス部材63、64は、互いに近づくように水平移動が可能に構成される。

【0076】

次いで、図8に示すように、プレス機60におけるプレス部材63、64をシート部材3が配置される側に移動させる。つまり、プレス部材63、64を互いの間隔が狭くなるように移動させる。プレス部材63、64が上述のように移動されることで、プレス部材63、64同士の間に配置されるシート部材3は、幅が狭くなるように変形される。具体的には、図8に示すように、プレス部材63、64によりシート部材3に幅方向外側から内側へ押圧する力が加えられると、シート部材3は、両側縁31、32が垂直方向における上方に移動するように変形される。つまり、第1折れ部21および第2折れ部22それぞれを起点として、第1領域A1および第2領域B1それぞれが、表面側に傾くようにして変形する。そして、シート部材3における第1ひも部41が結合された位置も折れ起点として機能するが、該第1ひも部41が結合された位置は、垂直方向における下側に配置された平板62により移動が規制されるので、垂直方向における上方に移動される。これにより、シート部材3は、断面においてW字状に変形する。

【0077】

続けて、さらにプレス部材63、64を互いに近づけるように移動させる。プレス部材63、64を互いに近づけるよう移動することで、シート部材3は、図8におけるW字の幅が狭くなるよう変形すると共に、第1領域A1および第2領域B1それぞれが、第1ひも部41を覆うように変形する。詳細には、第1領域A1および第2領域B1は、第1ひも部41の垂直方向における上方で互いに向き合うか、または重なるように内側へ変形して第1ひも部41を覆うように配置される。これにより、シート部材3は、円筒状に圧縮成型される。そして、第1ひも部41は、断面からみて略中央に位置される。

【0078】

また、上記と同様に、プレス部材63、64によりシート部材3に幅方向外側から内側へ押圧する力が加えられると、シート部材3の第1ひも部41が結合された位置が、上側に盛り上がるように移動する場合もある。ここで第1ひも部41が結合された位置は、垂直方向における上側に配置された平板61により移動が規制されるので、シート部材3に幅方向外側から内側へ押圧する力が加えられ続けると、垂直方向における下方に移動される。また、シート部材3は、第1折れ部21および第2折れ部22それぞれを起点として、第1領域A1および第2領域B1それぞれが、裏面側に傾くようにして変形する。これにより、シート部材3は、断面においてM字状に変形する。

【0079】

続けて、プレス部材63、64を互いに近づけるよう移動すると、シート部材3は、上述の通り形成されたM字の幅が狭くなるよう変形すると共に、シート部材の第1ひも部41側の領域A2および領域B2それぞれが、第1ひも部41を覆うように変形する。詳細には、領域A2および領域B2は、第1ひも部41の垂直方向における下方で互いに向き合うか、または重なるように内側へ変形して第1ひも部41を覆うように配置される。これにより、シート部材3は、円筒状に圧縮成型される。そして、第1ひも部41は、断面からみて略中央に位置される。

【0080】

第1実施形態によれば、タンポン1の吸収体2に成型されるシート部材3に第1折れ部および第2折れ部を形成したことにより、シート部材がW字(M字)形状に安定して折れ曲がる。シート部材がW字(M字)形状に折れ曲がることにより、シート部材がひも状部材4の第1ひも部41を覆うように変形する。ひも状部材4は、シート部材3に覆われるため、吸収体2の略中心に位置する。

【0081】

ひも状部材4が吸収体2の略中心に位置するため、ひも状部材4を引っ張ってタンポンを膣内から取り出す際に、引っ張る力が吸収体2の断面からみた略中心に伝達されるのでタンポン1は膣内で傾斜せず、膣壁に偏った力がかからなくなる。このためタンポンを取りだす際に、使用者が膣壁に感じる違和感を低減することができる。

【0082】

また、第1実施形態に係るアプリケータ付きタンポンであり、このアプリケータの先端は花弁状といわれる放射状の溝を有し、先端がすぼまる丸い形状に形成されている。ここで、タンポン1を押し出して膣内に挿入する際にも、ひも状部材がタンポンの円筒形状の略中心に位置しているため、アプリケータの花弁状の先端にひも状部材が接触することがない。アプリケータがひも状部材の表面の凹凸に接触しないため、タンポンの使用者は当該凹凸から受ける抵抗を受けることなくタンポンを挿入することができ、使用者が膣壁に感じる違和感を低減することができる。

【0083】

また、第1実施形態におけるタンポン1は、ひも状部材が吸収体2の表面に露出しないようにして吸収体2に結合されているので、経血などの液体の伝い漏れを抑制できる

【0084】

また、第1実施形態におけるタンポン1は、上述のように、ひも状部材が吸収体2の表面に露出しないようにして吸収体2に結合されているので、品質に優れたタンポン1を提供することができる。ひも状部材が吸収体2の表面に露出しないため、より切れにくくなるからである。また、このようなタンポンを製造する際における不良品が発生する確率を低減できるので、歩留まりを向上させることができる。よって、製造コスト面でもメリットも生じる。

【0085】

[2]第2実施形態

[2.1]全体構成

第2実施形態に係るタンポン1Aは、第1折れ部21がシート部材3Aの表面33側に、第2折れ部22がシート部材3の裏面34側に設けられる点が第1実施形態と異なる。このため、シート部材3はW字またはM字ではなく、N字状に折れ曲がる。第2実施形態においては、第1実施形態と異なる点のみ説明され、説明されない他の点は第1実施形態と同様である。

【0086】

[2.2]シート部材

第2実施形態に係るタンポン1Aのシート部材3Aは、第1折れ部21および第2折れ部22を折れ起点として、表面33の第1領域A1または第2領域B1のいずれか一方がひも状部材を覆うように変形する。シート部材3は、タンポン1の円筒形状の長手方向に垂直な面からみた断面において、N字状に折れ曲がる。

【0087】

シート部材3Aには第1折れ部21および第2折れ部22が、シート部材の表面33と裏面34側に互い違いに設けられる。第1領域A1または第2領域B1の一方は、第1ひも部41を覆うように変形する。第1ひも部41を覆うように変形しない第1領域A1または第2領域B1の他方は、シート部材3Aの第1ひも部寄りの領域A2およびB2を挟んで一方と反対側に折れ曲がるように変形する。かかる状態でシート部材3Aは圧縮され、円筒状に成型される。

[2.3]折れ部

第2実施形態に係るシート部材3Aは、図14を参照できる。シート部材3Aの表面33側には、第1折れ部21が形成され、裏面34側には、第2折れ部22が形成される。第1凹部5Aおよび第2凹部5Bは、第1ひも部41を挟んで第2方向Yにおける表面側33の一方と、裏面側34の他方に形成される。第1凹部5Aおよび第2凹部5Bは、第1ひも部41からそれぞれW3だけ離間して形成される。折れ部21、22それぞれは、第1凹部5A、第2凹部5Bと、凹部5A、5Bの底部側に配置される肉薄部6A、6Bとは、折れ部21、22それぞれを構成する。

【0088】

[2.3.1]凹部

第1凹部5A、第2凹部5Bそれぞれは、シート部材3の表面33側と裏面34側に厚さ方向に窪むように形成された領域である。第1凹部5A、第2凹部5Bそれぞれは、所定の凸状部材である突起を有する折れ型付け機50によって形成される。

【0089】

第1凹部5A、第2凹部5Bそれぞれは、第1ひも部41を挟んで第2方向Yにおける表面側33の一方と、裏面側34の他方に形成される。第1折れ部21および第2折れ部22は、第1ひも部41からそれぞれ距離W3だけ離間して形成される。距離W3は、吸収体2の幅の全長を1として、全長に対して0.25以下である。

【0090】

第1凹部5A、第2凹部5Bの寸法は、第1実施形態と同様である。また、第1凹部5A、第2凹部5Bと共に折れ部21、22を構成する肉薄部6A、6Bの寸法も、第1実施形態と同様である。

【0091】

第1凹部5Aと、第2凹部5Bとは、シート部材3における異なる面に形成される。シート部材3Aは凹部を内側にして折れ曲がるように変形するので、第1領域A1または第2領域B1は、第1凹部5Aまたは第2凹部5Bを覆う方向に折れ曲がるように変形する。第1領域A1または第2領域B1の一方は、第1ひも部41を覆うように変形し、第1ひも部41を覆うように変形しない第1領域A1または第2領域B1の他方は、シート部材3Aの第1ひも部41寄りの領域A2およびB2を挟んで一方と反対側に折れ曲がるように変形する。

【0092】

つまり、たとえば、第1凹部5Aは第1ひも部41が結合される面に形成され、第2凹部5Bは第1ひも部41が結合される面と反対の面に形成される。第1領域A1は、第1ひも部41を覆う方向に折れ曲がるように変形する。第2領域B1は、第1領域A1と互い違いの方向に折れ曲がり、シート部材3Aの第1ひも部41寄りの領域A2およびB2を挟んで第1領域A1と反対側に折れ曲がるように変形する。したがって、第2実施形態にかかるシート部材3Aは、タンポン1の円筒形状の長手方向に垂直な面からみた断面において、N字状に折れ曲がるように変形する。

【0093】

[2.3.2]折れ部の形成

図10から図16により、折れ部21、22の形成手順を説明する。

まず、図10(B)に示すように、シート部材3を、折れ型付け機50の基台53に載置する。具体的には、シート部材3は、第1ひも部41が結合される表面が折れ型付け機50の突起51側に向き、裏面が基台53側を向くようにして載置する。

【0094】

折れ型付け機50は、シート部材3が載置される基台53と、基台53に対向して配置され凹部を形成するための突起51が配置された型付け部材54とを有する。突起51は、基台53側に突出すると共にシート部3における第1方向に沿って延びるように形成される。ここで、突起51の形状は、凹部の形状に応じた形状である。たとえば、曲線、点線状の凹部が形成できる形状でもよい。また、後述する図20や図21に示すように、シート部材3の第1方向の長さ全部に凹部を形成せず、シート部材3の第1方向の一部分、たとえば中央付近や、第2ひも部側に寄った部分に形成できるような形状のものとしてもよい。

【0095】

図11(B)に示すように、突起51とシート部材3Aとの位置関係に関して、シート部材3Aを基台53に載置した際、第1ひも部41から突起51の内側の距離P3は、第1凹部5Aの内側と、第2凹部5Bの内側との第2方向Yの間隔に応じて設定される。また、突起51の高さP1は、凹部5A、5Bの高さ(深さ)に応じて設定される。たとえば、シート部材3Aの第2方向Yにおける長さW1が44mmであり、W3が11mmである場合、間隔P3は11mm以下に設定される。また、凹部5A、5Bの高さ(深さ)が1mmである場合には、高さP1は1mmに設定される。

【0096】

次いで、折れ型付け機50における折れ型付け部材54を基台53側に移動させて、突起51により凹部5Aを形成する。折れ型付け部材54を、シート部材3Aの第1ひも部41が結合される側に当接させた状態で、シート部材3Aの第1ひも部41が結合されない側に押し下げるように移動させる。シート部材3Aの表面における所定位置を突起51が押圧しシート部材3Aを構成する繊維などを移動させることで、図11(A)に示すように第1凹部5Aが形成される。

【0097】

その後、図12(A)および(B)に示すように、シート部材3Aを反転させ、第1ひも部41が結合される面33が基台53と接し、第1ひも部41が結合されない面34が突起51と相対するように基台53に吸収体を載置する。吸収体は反転されたため、突起に面しているシート部材の面には、まだ凹部が形成されていない。そこで、さらに折れ型付け部材54を、基台53側に向けて下げると、図13(A)および(B)に示すように、シート部材3Aの第1ひも部41が結合される面に形成された凹部5Aと互い違いに、第1ひも部41が結合されない面34に第2凹部5Bが形成される。

【0098】

この折れ型付け部材54により第1凹部5A、第2凹部5Bを形成する工程は、常温下において行われる。また、肉薄部6A、6Bの厚さT1が、0.05から0.5mm、より好ましくは0.3mmから0.5mmとなるよう折れ型付け部材54の降下位置が調整される。肉薄部が0.05mmより薄いとシート部材3が絶裂してしまう可能性があるからである。

【0099】

ここで、図13(B)に示すように、折れ型付け機50により第1凹部5A、第2凹部5Bが形成される際、シート部材3Aは、第1側縁31および第2側縁32が突起51が移動する方向と逆のシート部材3の厚さ方向に移動するように変形する。これは、突起51から押圧する力を受けて、シート部材が突起51と反対の方向へ反発しようとする力が働くことによる。このため、後述する成型工程においてシート部材3を両側縁側から圧縮した際、この両側縁31、32がそれぞれ互い違いの方向に移動するように変形されやすくなり、後述するN字に変形しやすくなる。

【0100】

[2.3.3]成型

図14から図16により、シート部材3Aを成型する手順について説明する。

まず、図14に示すように、第1凹部5A、第2凹部5Bが形成されたシート部材3をプレス機60内に配置する。

【0101】

プレス機60は、図14における垂直方向に互いに対向して配置される平板61、62と、平板61、62同士の間に水平方向において互いに対向して配置される水平方向に移動可能なプレス部材63、64とを有する。平板61、62は、プレス部材63、64の移動方向を規制すると共に、シート部材3Aにおける変形方向を制限する。プレス部材63、64は、互いに対向する面が外側に膨らむ曲面状に形成される。また、プレス部材63、64は、互いに近づくように水平移動が可能に構成される。

【0102】

次いで、図15に示すように、プレス機60におけるプレス部材63、64をシート部材3Aが配置される側に移動させる。つまり、プレス部材63、64を互いの間隔が狭くなるように移動させる。プレス部材63、64が上述のように移動されることで、プレス部材63、64同士の間に配置されるシート部材3Aは、幅が狭くなるように変形される。具体的には、図15に示すように、プレス部材63、64によりシート部材3Aに幅方向外側から内側へ押圧する力が加えられると、シート部材は折れ部21、22が設けられている面を内側にして変形する。

【0103】

たとえば、シート部材3Aの第1側縁31は、垂直方向における上方に移動するように変形される。つまり、第1折れ部21を起点として、第1領域A1が、第1ひも部41が結合されている面33側に傾くようにして変形する。

【0104】

一方、たとえば、第2側縁32は、第2折れ部22を起点として、垂直方向における下方に移動するように変形される。つまり、第2折れ部22を起点として、第2領域B1が、第1ひも部41が結合されていない面34側に傾くようにして変形する。これにより、シート部材3は、断面においてN字状に変形する。

【0105】

続けて、さらにプレス部材63、64を互いに近づけるように移動させる。プレス部材63、64を互いに近づけるよう移動することで、シート部材3Aは、図16におけるN字の幅が狭くなるよう変形すると共に、第1領域A1が、第1ひも部41を覆うように変形する。平板61、62によって、シート部材3Aは図16における垂直方向の移動は規制されている。そこで、プレス部材63、64により水平方向に圧縮されると、シート部材は変形自在な繊維で構成されていることから、第1側縁31は第1ひも部41に乗り上げるように変形し、第1ひも部41を覆う。

【0106】

他方、第2側縁32は、第1側縁31と互い違いに、平板62側へ変形する。この結果シート部材3Aの第1ひも部41寄りの領域B2が第1ひも部41に乗り上げるように変形し、第1ひも部41を覆う。

【0107】

シート部材3における第1ひも部41は、第1折れ部22が変形する力によって平板61側に移動しようとする力と、第2折れ部が変形する力によって平板62側に移動しようとする力が釣り合って、結果的に平板61および62の間の中間に位置する。このため、ひも状部材4は吸収体2の略中央に位置し、第1領域に覆われるように配置されることができる。

【0108】

[3]他の実施形態

[3.1]他の折れ部

[3.1.a]点線

上述したように、折れ部の本数や形状は、シート部材の吸収能力を損なわない程度であれば、特に限定されない。図17に示すように、折れ部21a、22aを第1方向に沿って凹部を点線状に設けてもよい。点線とすることにより、折れ起点としての機能を維持する一方で、シート部材の吸収可能な量を、折れ部全てを凹部とするよりも多くすることができる。点線の凹部が形成されない部分は、圧縮されないため、凹部が形成された部分よりも密度が低く、吸収能力が高いからである。

【0109】

[3.1.b]複数の開孔

また、図18に示すように、折れ部21b、22bを、第1方向に沿って連続的に形成される複数の開孔を含む構成としてもよい。複数の開孔は、折れ型付け機50の突起のかわりに複数のピンを並べた部材を配置することにより、シート部材3Cに形成することができる。折れ部21b、22bは、折れ部21b、22bと折れ部に隣接する部分とのシート部材3Cにおける剛性を変化させることにより、折れ起点として折れを誘導することができればよい。したがって、複数の開孔を設けることで折れ部21b、22bの剛性が折れ部に隣接する部分よりも低くすることによっても、折れ部を形成することができる。

【0110】

[3.1.c]横断線

さらに、図19に示すように、第1実施形態と同様に折れ部21c、22cを形成すると共に、第1折れ部21cおよび第2折れ部22cから第1側縁31および第2側縁32に向けて、第2方向を0度とした場合に5度から70度の範囲で横断線状の凹部23、24、を形成してもよい。

【0111】

横断線の形成は、第1実施形態と同様凹部の形成によって行ってもよいが、シート部材3Dを横断線23、24と隣接する領域よりも密度、剛性を高くすることより形成してもよい。

【0112】

シート部材3Dは、圧縮され円筒状の吸収体2に形成されて、第1ひも部を膣内側、第2ひも部側を膣外側に配置するように女性の膣内に挿入される。経血は体内を通って最初に吸収体2の膣内に近い側で吸収される。シート部材3Dに横断線23、24が形成されていると、吸収体2の膣内側に配置された部分で吸収された経血が、横断線23、24で一端堰き止められる。そして、吸収した経血の量が、吸収体2の膣内側に配置された部分で吸収可能な最大量に近づき、またはこれを超えると、吸収した経血は横断線23、24を超えて吸収体2の膣外側に配置される部分へ拡散する。これにより、吸収体2が吸収可能な最大の量まで、経血をより多く吸収することができる。

【0113】

[3.1.d]部分的形成

図20および21に示すように、折れ部21d、22、21e、22fはシート部材3E、3Fの第1方向における端部から端部まで設けられなくてもよく、第1方向に沿って部分的に設けられてもよい。図20のように折れ部21d、22d、を配置することで、折れ起点としての機能を維持する一方、シート部材の吸収可能な量を、折れ部全てを凹部とするよりも多くすることができる。また、図21の折れ部21e、22eは、第2ひも部42に近い部分が、ひも状部材4を中心として、ひも状部材4に向けてすぼまるように傾斜している。

【0114】

折れ部21e、22eをひも状部材4に向けて傾斜するように形成すると、タンポン1を使用後、ひも状部材4を引っ張って取り出すときに、引っ張る力がひも状部材4を中心に集まるように誘導することができる。タンポン1を引っ張る力がひも状部材4に集まることにより、タンポンが膣内で傾くことが防止され、取り出し時の不快感や違和感を低減することができる。

【0115】

[3.2]熱収縮による折れ部の形成

第1および第2実施形態において説明したタンポン1のシート部材3は、何層かに分かれた吸収層を含んでよい。また、シート部材は、透液性シートまたは不透液性シートなどの被覆シート7によって被覆されていてよい。透液性シートまたは不透液性シートは、PESB、PETSB単体や混合NBで構成される不織布を用いてよい。

【0116】

タンポン1、1Aの折れ部21、22は、折れ型付け機50によって凹部を形成せずに、熱収縮によって形成することもできる。シート部材を被覆する透液性シートまたは不透液性シートなどの被覆シート7が熱溶融性素材であれば、折れ部21、22を形成する領域に折れ型付け機50によって熱を加え、折れ起点を設けてもよい。このとき、シート部材を被覆する透液性シートまたは不透液性シートなどの被覆シート7が重なり合う部分を圧縮して剛性を高めてもよく、また、被覆するシートを熱により溶融してもよい。

【0117】

さらに、吸収部材を熱溶融素材である透液性シートまたは不透液性シートなどの被覆シート7によって被覆し、熱収縮によって折れ部を形成する場合は、熱溶着によりシート部材3の吸収部材と透液性シートまたは不透液性シートとが固定され、型崩れや吸収部材の剥離が防止される。このため、タンポン1の取り出しの際に透液性シートまたは不透液性シートが破れたり吸収部材の繊維が膣内に残る可能性が低減できる。

【0118】

[3.3]多層吸収層による折れ部の形成

シート部材3は、多層に重ねた吸収層のそれぞれに、剛性、密度、坪量などを変化させることにより折れ起点を形成してもよい。また、複数の吸収層のそれぞれに、異なる位置に折れ起点を形成し、これを重ねて折れ部としてもよい。

【0119】

たとえば、シート部材2を8枚の吸収層によって形成し、そのうち2枚につき、第1折れ部および第2折れ部に相当するに所望の方法で折れ起点を形成する。重ねた吸収層を透液性シートまたは不透液性シートで被覆し、圧縮して吸収体2を形成することができる。

【0120】

なお、シート部材の形状は特に限定されない。本実施形態においては矢尻形状に示されているがこれに限定されず、方形、楕円形など、本発明の範囲を超えない範囲において、所望の形状に形成されてよい。

【図面の簡単な説明】

【0121】

【図1】第1実施形態に係るアプリケータ付きタンポンの斜視図である。

【図2】第1実施形態に係る吸収体を示す斜視図である。

【図3】第1実施形態に係るシート部材の平面図である。

【図4】図3に示す吸収体のC−C’線での断面図である。

【図5】(A)図は、第1実施形態に係るシート部材の平面図であり、(B)図はシート部材を折れ型付け機に載置した状態の断面図である。

【図6】(A)図は、第1実施形態に係るシート部材の平面図であり、(B)図はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。

【図7】第1実施形態に係るシート部材をプレス機に載置した状態の断面図である。

【図8】図7に示すシート部材をプレス機で圧縮している状態の断面図である。

【図9】図8に示すシート部材をさらに圧縮させた状態の断面図である。

【図10】(A)図は第2実施形態に係るシート部材の平面図であり、(B)図はシート部材を折れ型付け機に載置した状態の断面図である。

【図11】(A)図はシート部材に第1折れ部および第2折れ部を形成した後のシート部材の平面図であり、(B)図はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。

【図12】(A)図は第1折れ部を形成したシート部材を反転しているシート部材の正面図であり、(B)図は図12(A)に示すシート部材および折れ型付け機の断面図である。

【図13】(A)図は第2折れ部を形成したシート部材の正面図であり、(B)図は、図13(A)に示すシート部材および折れ型付け機の断面図である。

【図14】は第2実施形態に係るシート部材をプレス機に載置した状態の断面図である。

【図15】図14に示すシート部材をプレス機で圧縮している状態の断面図である。

【図16】図15に示すシート部材をさらに圧縮させた状態の断面図である。

【図17】他の実施形態係るシート部材の変形例を示す図である。

【図18】他の実施形態係るシート部材の変形例を示す図である。

【図19】他の実施形態係るシート部材の変形例を示す図である。

【図20】他の実施形態係るシート部材の変形例を示す図である。

【図21】他の実施形態係るシート部材の変形例を示す図である。

【符号の説明】

【0122】

1 タンポン

2 吸収体

3 シート部材

4 ひも状部材

5 凹部

5A 第1凹部

5B 第2凹部

6 肉薄部

7 被覆シート

10 アプリケータ

11 外筒

12 内筒

13 花弁

14 先端

15 後端

21 第1折れ部

22 第2折れ部

23、24 横断線

31 第1側縁

32 第2側縁

33 表面

34 裏面

41 第1ひも部

42 第2ひも部

41a 延出部

A1 第1領域

B1 第2領域

50 折れ型付け機

51、52 突起

53 基台

54 折れ型付け部材

60 プレス機

61、62 平板

63、64 プレス部材

100 アプリケータ付きタンポン

【技術分野】

【0001】

本発明は、膣内に挿入して経血を吸収するタンポンに関する。

【背景技術】

【0002】

従来より、生理用タンポンとして平坦状の吸収体を圧縮して円筒状に成型されたタンポンが開発されている。この円筒状の吸収体は、膣内に挿入された状態で使用され、その使用後には膣外に取り出される。このため、円筒状の吸収体には、使用後取り出すことができるようにひも状部材が設けられている。また、タンポンには、タンポンを膣内に挿入するための円筒状のアプリケータを備えるものがある。

【0003】

タンポンは、女性の膣内に快適に挿入するため、形成できる吸収体の寸法や面積が限られている。この限られた条件の中で、吸収体の吸収能力を向上させるため、様々な努力が行われている。

【0004】

たとえば、吸収体の吸収能力を向上させるため、吸収体の表面に凹部を形成した円筒状のタンポンが開示されている(特許文献1参照)。吸収体の表面に凹部が形成されているため、経血が吸収体の表面からのみでなく、凹部を伝って吸収体内部でも吸収される。

【0005】

しかしながら、かかるタンポンでは、吸収体を円筒状に形成する工程において、吸収体が円筒状に変形されるための工夫がなされていなかった。このため、円筒状ではあるものの、吸収体の折れ曲がり形状が統一されていない様々な成型品が製造されていた。

【0006】

吸収体の折れ曲がり形状にばらつきがあると、吸収体に設けられた取り出し用のひも状部材が吸収体の折れ曲がりによって様々な位置に配置される。たとえば、ひも状部材が円筒状に成型された円筒状の吸収体における中心(断面における重心)から偏った位置に配置されると、使用者が吸収体を取り出すためにひも状部材を引っ張る力が吸収体の中心(断面における重心)から偏った位置に伝えられる。この結果、吸収体が引き抜かれる際に膣内で傾き、使用者に違和感を与える場合があった。さらには、ひも状部材が円筒状の吸収体における表面に露出して配置される場合、経血などの液体がひも状部材を伝って漏れ出す場合があった。

【0007】

また、円筒状の吸収体が樹脂製のアプリケータに収容されている製品がある。このアプリケータの先端には、円筒状の吸収体が膣内に挿入できるよう該円筒状の吸収体により変形されて開口を形成する花弁と言われる部分が放射状の溝により形成されている。ここでタンポンのひも状部材が、円筒状の吸収体の側面に配置されている場合、吸収体がアプリケータから押し出されるときに、アプリケータの花弁がひも状部材に接触して引き抜きの力に対する抵抗を生じさせる場合があった。

【特許文献1】特開2001−8964号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、円筒状に成型された吸収体と吸収体に結合されるひも状部材を有するタンポンであって、ひも状部材が円筒状の吸収体における表面に露出しない状態で結合されたタンポンを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、シート部材が円筒状に成型されてなる吸収体と、前記吸収体に結合されると共に該吸収体の一端から延出するひも状部材と、を備えるタンポンであって、前記ひも状部材が、前記吸収体を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、前記シート部材から延出する第2ひも部と、を有するタンポンに、該第1ひも部を挟んで一方と他方に第1折れ部と第2折れ部を形成することにより、第1ひも部が露出しない円筒状のタンポンを成型することが可能であることを見出し、本発明を完成した。

【0010】

(1) シート部材が円筒状に成型されてなる吸収体と、前記吸収体に結合されると共に該吸収体の一端から延出するひも状部材と、を備えるタンポンであって、前記ひも状部材は、前記吸収体を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、前記シート部材から延出する第2ひも部と、を有し、前記第1ひも部の前記第1方向に直交する第2方向における一方には、第1折れ部が形成され、前記第2方向における他方には第2折れ部が形成され、前記吸収体は、前記第1折れ部と第2折れ部とを折れ起点として折れ曲がるように変形されて、前記第1ひも部が露出しない円筒状に成型されてなるタンポン。

【0011】

(2) 前記第1折れ部および第2折れ部それぞれは、該第1および第2折れ部それぞれと隣接する領域よりも前記シート部材における厚さが薄い(1)記載のタンポン。

【0012】

(3) 前記第1折れ部および第2折れ部はそれぞれ、前記シート部材における一方または両方の面に該シート部材における厚さ方向に窪むように形成される第1凹部および第2凹部を有する(1)または(2)記載のタンポン。

【0013】

(4) 前記第1凹部及び前記第2凹部は、前記シート部材における前記一方の面に形成される(3)記載のタンポン。

【0014】

(5) 前記第1凹部は前記一方の面に設けられ、前記第2凹部は前記一方の面と反対の他方の面に設けられる(3)記載のタンポン。

【0015】

(6) 前記第1折れ部及び第2折れ部それぞれは、前記第2方向において前記第1ひも部から所定間隔をあけて形成され、前記所定間隔は、前記シート部材の前記第2方向における全長に対して0.25以下である(1)から(5)いずれか記載のタンポン。

【0016】

(7) 前記所定間隔は、0.1mmから15mmである(6)記載のタンポン。

【0017】

(8) 前記シート部材は、熱収縮性の透液性シートまたは不透液性シートを有し、前記第1折れ部または第2折れ部は、前記透液性シートまたは前記不透液性シートの熱収縮により形成される(1)から(7)記載のタンポン。

【0018】

(9) 前記第1折れ部および前記第2折れ部それぞれは、前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部材における密度が高い(1)から(8)いずれか記載のタンポン。

【0019】

(10) 前記第1折れ部または前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部における坪量が低い(1)から(9)いずれか記載のタンポン。

【0020】

(11) 前記第1折れ部および前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも剛性が高い(1)から(10)いずれか記載のタンポン。

【0021】

(12) 前記第1折れ部および第2折れ部は、前記第1方向に沿って連続的に形成される複数の開孔を有する(1)から(7)いずれか記載のタンポン。

【0022】

(13) 前記シート部材は、前記第1折れ部から前記第2方向における該1折れ部に近い外縁までの第1領域と、前記第2折れ部から前記第2方向における該2折れ部に近い外縁までの第2領域と、を有し、前記吸収体は、前記第1折れ部及び第2折れ部それぞれを起点として折れ曲がるように変形すると共に、前記第1領域および第2領域のいずれか一方が前記第1ひも部を覆うように配置される(1)から(12)いずれか記載のタンポン。

【0023】

(14) 前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はW字状に形成される(4)に記載のタンポン

【0024】

(15) 前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はN字状に形成される(5)に記載のタンポン。

【0025】

(16) 前記吸収体を収納する円筒形で中空状のアプリケータを更に備える(1)から(15)いずれか記載のタンポン。

【0026】

(17) 円筒状のタンポンを製造する方法であって、シート部材と前記シート部材の一方の面に第1方向に沿って配置されるひも状部材とを縫い付ける工程と、前記シート部材の前記ひも状部材における前記第1方向と直交する第2方向の両側であって該シート部材の前記一方の面および前記一方の面と反対の他方の面のいずれか一方に凹部を形成する工程と、前記シート部材における前記第2方向の両外縁側から凹状の曲面を有する型を互いに近づけることで前記シート部材を前記凹部を起点として折れ曲がるように変形させる工程と、前記変形されたシート部材における前記凹部から外縁までの領域を、前記型の曲面に沿うように変形させると共に前記ひも状部材における該シート部材に縫い付けられた部分を覆うように変形させる工程と、を含む円筒状のタンポンを製造する方法。

【発明の効果】

【0027】

本発明によれば、円筒状に成型された吸収体と吸収体に結合されるひも状部材を有するタンポンであって、ひも状部材が円筒状の吸収体における表面に露出しない状態で結合されたタンポンを提供することができる。また、膣内から取り出す際に、使用者が感じる違和感が少ないタンポンを提供することができる。また、形状のばらつきが少なく安定した品質のタンポンを提供することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について、図面を参照しながら説明する。なお、本発明の実施形態は、下記の実施形態に何ら限定されることなく、本発明の技術的範囲は、これに限定されるものではない。

【0029】

図1は、第1実施形態に係るアプリケータ付きタンポンの斜視図である。図2は、第1実施形態に係るタンポンの吸収体を示す斜視図である。図3は、第1実施形態に係るタンポンの成型前の吸収体の平面図である。図4は、図3に示す吸収体のC−C’線での断面図である。図5(A)は、第1実施形態に係る第1折れ部および第2折れ部を形成する前のシート部材の平面図であり、図5(B)はシート部材を折れ型付け機に載置した状態の断面図である。図6(A)はシート部材に第1折れ部および第2折れ部を形成した後のシート部材の平面図であり、図6(B)はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。図7は第1実施形態に係るシート部材をプレス機に載置した状態の断面図である。図8は図7に示すシート部材をプレス機で圧縮している状態の断面図である。図9は図8に示すシート部材をさらに圧縮させた状態の断面図である。

【0030】

図10(A)は第2実施形態に係る第1折れ部および第2折れ部を形成する前のシート部材の平面図であり、図10(B)はシート部材を折れ型付け機に載置した状態の断面図である。図11(A)はシート部材に第1折れ部および第2折れ部を形成した後のシート部材の平面図であり、図11(B)はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。図12(A)は第1折れ部を形成したシート部材を反転しているシート部材の正面図であり、図12(B)は図12(A)に示すシート部材および折れ型付け機の断面図である。図13(A)は第2折れ部を形成したシート部材の正面図であり、図13(B)は、図13(A)に示すシート部材および折れ型付け機の断面図である。図14は第2実施形態に係るシート部材をプレス機に載置した状態の断面図である。図15は図14に示すシート部材をプレス機で圧縮している状態の断面図である。図16は図15に示すシート部材をさらに圧縮させた状態の断面図である。

【0031】

図17は第1折れ部および第2折れ部を点線で形成したシート部材の正面図である。図18は第1折れ部および第折れ部を連続する開孔で形成したシート部材の正面図である。図19は第1折れ部および第2折れ部に横断線を形成したシート部材の正面図である。図20は折れ部を部分的に形成したシート部材の正面図である。図21は部分的な折れ部が、ひも状部材を中心として傾斜するように形成されたシート部材の正面図である。

【0032】

[1]第1実施形態

[1.1]全体構成

本発明の第1実施形態におけるアプリケータ付きタンポン100により、本発明に係るタンポンの全体構成を説明する。

【0033】

図1に示すように、アプリケータ付きタンポン100は、アプリケータ10と、タンポン1とを有する。

アプリケータ10は、合成樹脂材料で形成され、円筒状の吸収体2を収納している外筒11と、吸収体2の後端部から外筒11に対して摺動自在に挿入された内筒12とを有している。外筒11の先端部には、複数の花弁13が互いに分割されて一体に形成されている。また、吸収体2の後端部から延びるひも状部材4は、内筒12内に挿通されて内筒12の後端部から後方へ突出している。このアプリケータ付きタンポン100は、アプリケータ10の外筒11を膣腔内に挿入し、内筒12を外筒11の内部に押し込んで使用される。このとき、内筒12によって外筒11内の吸収体2が外筒11の先端側に移動される。そして、この移動された吸収体2により外筒11の先端部分の花弁13が開くように変形され、吸収体2は外筒11から押し出されて膣内に挿入される。

【0034】

図2に示すように、タンポン1は、円筒状の吸収体2と、吸収体2に結合されると共に一端が吸収体2の後端側から延出するひも状部材4とを有する。ひも状部材4は、第1ひも部41と第2ひも部42とを有する。第1ひも部41は吸収体2の内部に配置され、第2ひも部42は吸収体2の外部に配置される。詳細には、第1ひも部41は、円筒状の吸収体2の側面から露出しない状態で吸収体2を構成するシート部材3に結合される。なお、図3に示すように第1ひも部41からは、シート部材の外延に延びる延出部41aが延びる。延出部41aは、吸収体2に成型される際に吸収体2の内部に配置されるか、吸収体2の表面に沿って圧縮される。

【0035】

吸収体2は、シート部材3を円筒状に圧縮成型することで得られる。具体的には、吸収体2は、シート部材3の一方の面にひも状部材4が取り付けられた状態で、ひも状部材4が内部側に位置するように変形させながら円筒状に成型することで得られる。

【0036】

図3に示すように、吸収体2が円筒状に成型される前のタンポン1は、シート部材3と、シート部材3の一方の面に第1方向Xに沿うように縫い付けられて結合されるひも状部材4とを有する。シート部材3は、パルプなどの吸収体のコアとなる吸収部と、これを被覆する被覆シートを有する。ひも状部材4は、シート部材3に結合される第1ひも部41と、第1ひも部41から延びる延出部41aと、シート部材3から延出する第2ひも部42と、を有する。

【0037】

シート部材3における第1方向Xに直交する第2方向Yにおける中央には、第1ひも部41が第1方向に沿うようにして結合される。そして、シート部材3における第1ひも部41の第2方向における一方には第1折れ部21が形成され、第2方向における他方には第2折れ部22が形成される。吸収体2は、第1折れ部21および第2折れ部22を折れ起点として、シート部材3が折れ曲がるように変形され、第1ひも部41は吸収体2が内部側に位置すると共に、円筒状になるよう形成される。

【0038】

[1.2]シート部材

シート部材3は、矢尻状に形成された吸収性の部材である。具体的には、第1方向の両外縁における第2方向の中央部が、図3に示すように、第1方向Xにおける下方に突出する形状を有するシート状の部材である。シート部材3は、レーヨン、油剤付きレーヨン単体や、コットン、パルプなど親水性繊維からなる吸収部を、不織布などの液透過性シートで包むことで形成される。このシート部材3が第2方向Yの長さが短くなるよう変形されて円筒状に成型されることで、吸収体2が形成される。

【0039】

シート部材3の第1方向Xにおける長さは、製造するタンポン1の大きさや吸収量、着用者の体型などによって適宜設定されてよい。たとえば、小型のタンポンでは35mmから40mmの範囲、中型のタンポンでは60mm、大型のものでは65mm、さらに大型の70から75mmの範囲、80から90mmの範囲を例示できる。

【0040】

また、シート部材3の第2方向Yにおける長さである幅W1も同様に、製造するタンポン1の大きさや吸収量によって適宜設定されてよい。シート部材3として、たとえば、W1が60mm、W2が30mm、W3が15mmのシート部材を例示できる。W1が60mmの場合、距離W3は、0.5mmから20mmであってよく、好ましくは1mmから15mm、特に好ましくは、3mmから6mmの範囲である。ここで、第1ひも部41と第1折れ部21および第2折れ部22それぞれとの距離であるW3は、W1に対して0.25以下である必要がある。距離W3が0.25より大きい場合には、第1ひも部41が吸収体の表面から出る場合があるので好ましくない。

【0041】

第1ひも部3からW3の距離の範囲内において、凹部を内側寄り(第1ひも部41の近く)に配置すると、吸収体2がより安定して折れやすくなる。凹部5の位置はシート部材3の全長W1に対して0.25以下が好ましい。

【0042】

シート部材の幅は、製造するタンポン1の大きさや吸収量によって適宜設定されてよい。たとえば、45mmから80mmの間が好ましい。

【0043】

上述のように、シート部材3における第1方向Xに直交する第2方向Yにおける中央には、第1ひも部41が第1方向に沿うようにして結合される。そして、シート部材3における第1ひも部41の第2方向における一方には第1折れ部21が形成され、第2方向における他方には第2折れ部22が形成される。本実施形態において、シート部材3に設けられるひも状部材4の延びる方向を第1方向と言い、図3においてX方向で示される。また、第1方向に直交する方向を第2方向と言い、図3においてY方向で示される。

【0044】

図3に示すように、シート部材3は、第1折れ部から第2方向における該第1折れ部に近い外縁である第1側縁31と、第2折れ部から第2方向における該第2折れ部に近い外縁である第2側縁32と、を有する。

【0045】

シート部材3の第2方向における全長W1を二分した距離W2は、第1ひも部41から第2方向に第1側縁31または第2側縁32までの距離である。第1ひも部41から距離W2をさらに略二分した範囲に及ぶ距離がW3である。第1ひも部41から第1側縁31に向かって第2方向に距離W3に及ぶ範囲がA2で示され、第1ひも部41から第2側縁32に向かって第2方向に距離W3に及ぶ範囲がB2で示される。

【0046】

また、シート部材3は、第1折れ部21から第1側縁31までの第1領域A1と、第2折れ部22から第2側縁32までの第2領域B1を有する。第1領域A1と第2領域B1とは、シート部材3が円筒状に変形された際に、第1ひも部41を覆うように配置される領域である。

【0047】

具体的には、シート部材3は、第1折れ部21および第2折れ部22を折れ起点として、表面33の第1領域A1および第2領域B1が第1ひも部41を覆うように変形する。シート部材3は、タンポン1の円筒形状における長手方向に垂直な面からみた断面において、W字状に折れ曲がる。そしてシート部材3の第1側縁31および第2側縁32は、互いに向きあうように当接し、シート部材3の内側に巻かれるように変形して、シート部材3は、円筒状に成型される。

【0048】

ここで、本明細書においてひも状部材4の設けられる一方の面を便宜上表面33と言い、ひも状部材4の設けられる面と反対の他方の面を裏面34と言う。また、本明細書において、シート部材3におけるひも状部材4に近い側を内側と言い、シート部材3の第1側縁31および第2側縁32に近い側を外側と言う。

【0049】

[1.3]ひも状部材

図2および図3に示すように、ひも状部材4は、シート部材3に結合される第1ひも部41と、シート部材3に結合されない第2ひも部42とを有する。第1ひも部41は円筒状に成型された吸収体2の内部に配置される部分であり、第2ひも部42は吸収体2の後端から延出する部分である。

【0050】

ひも状部材4は、シート部材3の第2方向Yにおける中央に第1方向Xに沿って配置される。ここで、シート部材3が吸収体2の円筒状に成型された状態でひも状部材4が吸収体2から露出しない位置に配置されればよく、特に限定されない。

【0051】

ひも状部材4における第1ひも部41は、縫い糸43で縫い付けられることでシート部材3の一方の面である表面33に結合される。この縫い糸43は、第1ひも部41だけでなく第2ひも部42にも配置される。

【0052】

ひも状部材4および縫い糸43は、綿、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、レーヨンの単体または複合繊維で形成される。また、使用者が引っ張るときに手に経血が移らないよう、ひも状部材4および縫い糸43を構成する繊維は、撥水加工されていてもよい。

【0053】

図3において、上述の通り、ひも状部材4はシート部材3の幅W1を二分する第1方向に延びる中心線上に結合される。そして、シート部材3は、第1折れ部21および第2折れ部22を折れ起点としてシート部材3が折れ曲がり、第1および第2領域A1、B1が第1ひも部41を覆うように変形するので、円筒状の吸収体2において第1ひも部41は断面から見て略中心に位置する。つまり、吸収体2から延出する第2ひも部42を引っ張った場合には、吸収体2の断面からみて略中心に引っ張る力が加えられるので、吸収体2が傾くことなく引っ張る方向に移動される。

【0054】

[1.4]折れ部

[1.4.1]凹部

第1凹部5A、第2凹部5Bそれぞれは、シート部材3の表面33側に厚さ方向に窪むように形成された領域である。第1凹部5A、第25Bそれぞれは、所定の凸状部材である突起を有する折れ型付け機50によって形成される。

【0055】

第1凹部5A、第2凹部5Bそれぞれは、シート部材3の表面33側における第1ひも部41の第2方向Yにおける両側に形成される。第1折れ部21および第2折れ部22は、第1ひも部41からそれぞれ距離W3だけ離間して形成される。距離W3は、吸収体2の幅の全長を1として、全長に対して0.25以下である。

【0056】

第1凹部5A、第2凹部5Bの幅(すなわち折れ部21、22の幅)は、0.5mmから5mm、好ましくは1mmから3mmである。第1凹部5A、第2凹部5Bの幅が0.5mm以下であると、折れ曲がる起点となりづらい。第1凹部5A、第2凹部5Bの幅が5mm以上であると、図4に示す凹部の内側の角5cと外側の角5dがともに折れ曲がり起点となり、変形が安定しない場合がある。

【0057】

第1凹部5A、第2凹部5Bの高さは1mmから3.2mmの範囲内が好ましい。また、圧縮しない場合のシート部材の平均的な厚さは3.5mmから3.8mmの範囲が好ましい。

【0058】

第1凹部5A、第2凹部5Bそれぞれは、シート部材3における同じ面に形成される。シート部材3は第1凹部5A、第2凹部5Bを内側にして折れ曲がるように変形するので、第1領域A1および第2領域B1は、第1凹部5A、第2凹部5Bを覆う方向に折れ曲がるように変形する。つまり、第1凹部5A、第2凹部5Bが第1ひも部41が結合される面と同じ面に形成されるので、第1領域A1および第2領域B1は、第1ひも部41を覆う方向に折れ曲がるように変形する。さらに、この第1ひも部41が結合される部分も折れ起点として機能し、全体として断面がW字を形成するように変形する。

【0059】

ここで、第1凹部5A、第2凹部5Bが第1ひも部41を挟んで対称に配置されると、シート部材3が安定してW字の形状に変形する。ただし、第1凹部5A、第2凹部5Bは第1ひも部41を挟んで配置されればよく、第1ひも部41を挟んで対称に配置されなくてもよい。

【0060】

第1凹部5A、第2凹部5Bは、第1ひも部41を挟んでシート部材3における第2方向の一方と他方に設けられれば、二本に限られず、複数本設けてもよい。シート部材3における凹部の面積を増やしすぎると、所望の長筒状に形成するために必要な吸収体の面積が限られるため、吸収量が減る恐れがある。また、第1凹部5A、第2凹部5Bは吸収体2を形成するシート部材3を圧縮して形成するため、凹部の本数が増えると、吸収体の密度が大きくなり、吸収量が減る恐れがある。したがって、凹部の面積は、吸収体の吸収量を損なわない程度であることが好ましい。

【0061】

[1.4.2]肉薄部

肉薄部6は、上述の第1凹部5A、第2凹部5Bと共に折れ部21、22を構成する。肉薄部6は、第1凹部5A、第2凹部5Bそれぞれの底部側に、シート部材3の厚さ方向に連続して形成される領域である。具体的には、肉薄部6は、シート部材3を厚さ方向に圧縮することにより第1凹部5A、第2凹部5Bと共に形成されるため、肉薄部6における厚さは、折れ部21、22と隣接する部分よりも薄い。

【0062】

具体的には、肉薄部6における厚さは、0.05mmから5mmであり、好ましくは0.3mmから0.5mmである。肉薄部6における厚さは、折れ部21、22における凹部5の高さと相対的に関係するものであるが、凹部の高さが高くなり、吸収体2の厚さが薄くなると、吸収体2における吸収性が劣化する場合がある。肉薄部6における厚さが上記の範囲であると、吸収体2としての吸収能力を維持しつつ、折れ曲がり起点として好適に機能するので好ましい。

【0063】

肉薄部6は、シート部材3を圧縮して形成される領域であるので、第1折れ部21および第2折れ部22に隣接する領域よりも高密度である。

【0064】

同様に、肉薄部6は、シート部材3を圧縮して形成される領域であるので、第1折れ部21および第2折れ部22に隣接する領域よりも剛性が高い。

【0065】

ここで、肉薄部6(折れ部21、22)の坪量は、肉薄部6(折れ部21、22)と隣接する領域と比べて低くなるよう調整されてもよい。肉薄部6(折れ部21、22)の坪量を他の領域と比べて低くすることで、より折れ曲がりやすくすることができる。

【0066】

肉薄部6(折れ部21、22)の坪量は、製造するタンポン1の大きさや吸収量によって適宜設定されてよい。たとえば、小型のタンポンでは590g/m2、中型のタンポンでは、880mg2を例示できる。肉薄部6(折れ部21、22)の坪量が20g/m2より小さいと、円筒状への成型時に肉薄部が裂ける場合があるので好ましくない。

【0067】

坪量を少なくする場合、肉薄部6(折れ部21、22)の坪量は、上記の例示による小型のタンポンでは20から300g/m2、上記の例示による中型のタンポンでは20から400g/m2の範囲を例示できる。これらの値は、上限値はシート部材のうち吸収体の坪量の半分、下限値はシート部材のうち被覆シートの坪量の半分として算出できる。

【0068】

なお、折れ部21、22を、後述する折れ型付け機50などで凹部を形成することなく、坪量を低くすることのみによって設けることも可能である。

【0069】

[1.4.3]折れ部の形成

図5から図9により、折れ部21、22の形成手順を説明する。

まず、図5に示すように、シート部材3を、折れ型付け機50の基台53に載置する。具体的には、シート部材3は、ひも状部材4が結合される表面33が折れ型付け機50の突起51、52側に向き、裏面34が基台53側を向くようにして載置する。

【0070】

折れ型付け機50は、シート部材3が載置される基台53と、基台53に対向して配置され凹部を形成するための突起51、52が配置された折れ型付け部材54とを有する。突起51、52は、基台53側に突出すると共にシート部3における第1方向に沿って延びるように形成される。ここで、突起51、52の形状は、凹部の形状に応じた形状である。たとえば、曲線、点線状の凹部が形成できる形状でもよい。また、後述する図20や図21に示すように、シート部材3の第1方向の長さ全部に凹部を形成せず、シート部材3の第1方向の一部分、たとえば中央付近や、第2ひも部側に寄った部分に形成してもよい。

【0071】

突起51、52同士の間隔P2は、第1凹部5Aと第2凹部5Bとの間隔に応じて設定される。また、突起51、52それぞれの高さP4は、第1凹部5A、第2凹部5Bの高さ(深さ)に応じて設定される。たとえば、シート部材3の第2方向Yにおける長さW1が44mmであり、W3が11mmである場合、間隔P2は22mm以下に設定される。また、凹部5A、5Bの高さ(深さ)が1mmである場合には、高さP4は1mmに設定される。

【0072】

次いで、図6(B)に示すように、折れ型付け機50における折れ型付け部材54を基台53側に移動させて、突起51、52により第1凹部5A、第2凹部5Bを形成する。折れ型付け部材54を、シート部材3の表面33側(以下「上」と言う)に当接させた状態で、裏面34側(以下「下」と言う)に押し下げるように移動させる。シート部材3の表面33における所定位置を突起51、52が押圧しシート部材3を構成する繊維などを圧縮し、または移動させることで、図6(A)に示すように第1凹部5A、第2凹部5Bが形成される。

【0073】

この折れ型付け機50により第1凹部5A、第2凹部5Bを形成する工程は、常温下において行われる。また、シート部材3の裏面34から第1凹部5A、第2凹部5Bの底面までのシート部材3の厚さT1が0.05から0.5mm、より好ましくは0.3mmから0.5mmとなるよう折れ型付け部材54の降下位置が調整される。肉薄部6A、6Bが0.05mmより薄いと、シート部材3が肉薄部6A、6Bから裂ける可能性があるからである。

【0074】

ここで、図6(B)に示すように、折れ型付け機50により第1凹部5A、第2凹部5Bが形成される際、シート部材3は、第1側縁31および第2側縁32がシート部材3(肉薄部)の厚さ方向上方(図6(B)の矢印U)に移動するように変形する。これにより、後述する成型工程においてシート部材3を両側縁側から圧縮した際、この両側縁31、32が上方向に移動するように変形されやすくなり、後述するW字またはM字に変形しやすくなる。

【0075】

[1.4.4]成型

図7から図9により、シート部材3を成型する手順について説明する。

まず、図7に示すように、第1凹部5A、第2凹部5Bが形成されたシート部材3をプレス機60内に配置する。プレス機60は、図7における垂直方向に互いに対向して配置される平板61、62と、平板61、62同士の間に水平方向において互いに対向して配置される水平方向に移動可能なプレス部材63、64とを有する。平板61、62は、プレス部材63、64の移動方向を規制すると共に、シート部材3における変形方向を制限する。プレス部材63、64は、互いに対向する面が水平方向における外側に膨らむ曲面状に形成される。また、上述の通り、プレス部材63、64は、互いに近づくように水平移動が可能に構成される。

【0076】

次いで、図8に示すように、プレス機60におけるプレス部材63、64をシート部材3が配置される側に移動させる。つまり、プレス部材63、64を互いの間隔が狭くなるように移動させる。プレス部材63、64が上述のように移動されることで、プレス部材63、64同士の間に配置されるシート部材3は、幅が狭くなるように変形される。具体的には、図8に示すように、プレス部材63、64によりシート部材3に幅方向外側から内側へ押圧する力が加えられると、シート部材3は、両側縁31、32が垂直方向における上方に移動するように変形される。つまり、第1折れ部21および第2折れ部22それぞれを起点として、第1領域A1および第2領域B1それぞれが、表面側に傾くようにして変形する。そして、シート部材3における第1ひも部41が結合された位置も折れ起点として機能するが、該第1ひも部41が結合された位置は、垂直方向における下側に配置された平板62により移動が規制されるので、垂直方向における上方に移動される。これにより、シート部材3は、断面においてW字状に変形する。

【0077】

続けて、さらにプレス部材63、64を互いに近づけるように移動させる。プレス部材63、64を互いに近づけるよう移動することで、シート部材3は、図8におけるW字の幅が狭くなるよう変形すると共に、第1領域A1および第2領域B1それぞれが、第1ひも部41を覆うように変形する。詳細には、第1領域A1および第2領域B1は、第1ひも部41の垂直方向における上方で互いに向き合うか、または重なるように内側へ変形して第1ひも部41を覆うように配置される。これにより、シート部材3は、円筒状に圧縮成型される。そして、第1ひも部41は、断面からみて略中央に位置される。

【0078】

また、上記と同様に、プレス部材63、64によりシート部材3に幅方向外側から内側へ押圧する力が加えられると、シート部材3の第1ひも部41が結合された位置が、上側に盛り上がるように移動する場合もある。ここで第1ひも部41が結合された位置は、垂直方向における上側に配置された平板61により移動が規制されるので、シート部材3に幅方向外側から内側へ押圧する力が加えられ続けると、垂直方向における下方に移動される。また、シート部材3は、第1折れ部21および第2折れ部22それぞれを起点として、第1領域A1および第2領域B1それぞれが、裏面側に傾くようにして変形する。これにより、シート部材3は、断面においてM字状に変形する。

【0079】

続けて、プレス部材63、64を互いに近づけるよう移動すると、シート部材3は、上述の通り形成されたM字の幅が狭くなるよう変形すると共に、シート部材の第1ひも部41側の領域A2および領域B2それぞれが、第1ひも部41を覆うように変形する。詳細には、領域A2および領域B2は、第1ひも部41の垂直方向における下方で互いに向き合うか、または重なるように内側へ変形して第1ひも部41を覆うように配置される。これにより、シート部材3は、円筒状に圧縮成型される。そして、第1ひも部41は、断面からみて略中央に位置される。

【0080】

第1実施形態によれば、タンポン1の吸収体2に成型されるシート部材3に第1折れ部および第2折れ部を形成したことにより、シート部材がW字(M字)形状に安定して折れ曲がる。シート部材がW字(M字)形状に折れ曲がることにより、シート部材がひも状部材4の第1ひも部41を覆うように変形する。ひも状部材4は、シート部材3に覆われるため、吸収体2の略中心に位置する。

【0081】

ひも状部材4が吸収体2の略中心に位置するため、ひも状部材4を引っ張ってタンポンを膣内から取り出す際に、引っ張る力が吸収体2の断面からみた略中心に伝達されるのでタンポン1は膣内で傾斜せず、膣壁に偏った力がかからなくなる。このためタンポンを取りだす際に、使用者が膣壁に感じる違和感を低減することができる。

【0082】

また、第1実施形態に係るアプリケータ付きタンポンであり、このアプリケータの先端は花弁状といわれる放射状の溝を有し、先端がすぼまる丸い形状に形成されている。ここで、タンポン1を押し出して膣内に挿入する際にも、ひも状部材がタンポンの円筒形状の略中心に位置しているため、アプリケータの花弁状の先端にひも状部材が接触することがない。アプリケータがひも状部材の表面の凹凸に接触しないため、タンポンの使用者は当該凹凸から受ける抵抗を受けることなくタンポンを挿入することができ、使用者が膣壁に感じる違和感を低減することができる。

【0083】

また、第1実施形態におけるタンポン1は、ひも状部材が吸収体2の表面に露出しないようにして吸収体2に結合されているので、経血などの液体の伝い漏れを抑制できる

【0084】

また、第1実施形態におけるタンポン1は、上述のように、ひも状部材が吸収体2の表面に露出しないようにして吸収体2に結合されているので、品質に優れたタンポン1を提供することができる。ひも状部材が吸収体2の表面に露出しないため、より切れにくくなるからである。また、このようなタンポンを製造する際における不良品が発生する確率を低減できるので、歩留まりを向上させることができる。よって、製造コスト面でもメリットも生じる。

【0085】

[2]第2実施形態

[2.1]全体構成

第2実施形態に係るタンポン1Aは、第1折れ部21がシート部材3Aの表面33側に、第2折れ部22がシート部材3の裏面34側に設けられる点が第1実施形態と異なる。このため、シート部材3はW字またはM字ではなく、N字状に折れ曲がる。第2実施形態においては、第1実施形態と異なる点のみ説明され、説明されない他の点は第1実施形態と同様である。

【0086】

[2.2]シート部材

第2実施形態に係るタンポン1Aのシート部材3Aは、第1折れ部21および第2折れ部22を折れ起点として、表面33の第1領域A1または第2領域B1のいずれか一方がひも状部材を覆うように変形する。シート部材3は、タンポン1の円筒形状の長手方向に垂直な面からみた断面において、N字状に折れ曲がる。

【0087】

シート部材3Aには第1折れ部21および第2折れ部22が、シート部材の表面33と裏面34側に互い違いに設けられる。第1領域A1または第2領域B1の一方は、第1ひも部41を覆うように変形する。第1ひも部41を覆うように変形しない第1領域A1または第2領域B1の他方は、シート部材3Aの第1ひも部寄りの領域A2およびB2を挟んで一方と反対側に折れ曲がるように変形する。かかる状態でシート部材3Aは圧縮され、円筒状に成型される。

[2.3]折れ部

第2実施形態に係るシート部材3Aは、図14を参照できる。シート部材3Aの表面33側には、第1折れ部21が形成され、裏面34側には、第2折れ部22が形成される。第1凹部5Aおよび第2凹部5Bは、第1ひも部41を挟んで第2方向Yにおける表面側33の一方と、裏面側34の他方に形成される。第1凹部5Aおよび第2凹部5Bは、第1ひも部41からそれぞれW3だけ離間して形成される。折れ部21、22それぞれは、第1凹部5A、第2凹部5Bと、凹部5A、5Bの底部側に配置される肉薄部6A、6Bとは、折れ部21、22それぞれを構成する。

【0088】

[2.3.1]凹部

第1凹部5A、第2凹部5Bそれぞれは、シート部材3の表面33側と裏面34側に厚さ方向に窪むように形成された領域である。第1凹部5A、第2凹部5Bそれぞれは、所定の凸状部材である突起を有する折れ型付け機50によって形成される。

【0089】

第1凹部5A、第2凹部5Bそれぞれは、第1ひも部41を挟んで第2方向Yにおける表面側33の一方と、裏面側34の他方に形成される。第1折れ部21および第2折れ部22は、第1ひも部41からそれぞれ距離W3だけ離間して形成される。距離W3は、吸収体2の幅の全長を1として、全長に対して0.25以下である。

【0090】

第1凹部5A、第2凹部5Bの寸法は、第1実施形態と同様である。また、第1凹部5A、第2凹部5Bと共に折れ部21、22を構成する肉薄部6A、6Bの寸法も、第1実施形態と同様である。

【0091】

第1凹部5Aと、第2凹部5Bとは、シート部材3における異なる面に形成される。シート部材3Aは凹部を内側にして折れ曲がるように変形するので、第1領域A1または第2領域B1は、第1凹部5Aまたは第2凹部5Bを覆う方向に折れ曲がるように変形する。第1領域A1または第2領域B1の一方は、第1ひも部41を覆うように変形し、第1ひも部41を覆うように変形しない第1領域A1または第2領域B1の他方は、シート部材3Aの第1ひも部41寄りの領域A2およびB2を挟んで一方と反対側に折れ曲がるように変形する。

【0092】

つまり、たとえば、第1凹部5Aは第1ひも部41が結合される面に形成され、第2凹部5Bは第1ひも部41が結合される面と反対の面に形成される。第1領域A1は、第1ひも部41を覆う方向に折れ曲がるように変形する。第2領域B1は、第1領域A1と互い違いの方向に折れ曲がり、シート部材3Aの第1ひも部41寄りの領域A2およびB2を挟んで第1領域A1と反対側に折れ曲がるように変形する。したがって、第2実施形態にかかるシート部材3Aは、タンポン1の円筒形状の長手方向に垂直な面からみた断面において、N字状に折れ曲がるように変形する。

【0093】

[2.3.2]折れ部の形成

図10から図16により、折れ部21、22の形成手順を説明する。

まず、図10(B)に示すように、シート部材3を、折れ型付け機50の基台53に載置する。具体的には、シート部材3は、第1ひも部41が結合される表面が折れ型付け機50の突起51側に向き、裏面が基台53側を向くようにして載置する。

【0094】

折れ型付け機50は、シート部材3が載置される基台53と、基台53に対向して配置され凹部を形成するための突起51が配置された型付け部材54とを有する。突起51は、基台53側に突出すると共にシート部3における第1方向に沿って延びるように形成される。ここで、突起51の形状は、凹部の形状に応じた形状である。たとえば、曲線、点線状の凹部が形成できる形状でもよい。また、後述する図20や図21に示すように、シート部材3の第1方向の長さ全部に凹部を形成せず、シート部材3の第1方向の一部分、たとえば中央付近や、第2ひも部側に寄った部分に形成できるような形状のものとしてもよい。

【0095】

図11(B)に示すように、突起51とシート部材3Aとの位置関係に関して、シート部材3Aを基台53に載置した際、第1ひも部41から突起51の内側の距離P3は、第1凹部5Aの内側と、第2凹部5Bの内側との第2方向Yの間隔に応じて設定される。また、突起51の高さP1は、凹部5A、5Bの高さ(深さ)に応じて設定される。たとえば、シート部材3Aの第2方向Yにおける長さW1が44mmであり、W3が11mmである場合、間隔P3は11mm以下に設定される。また、凹部5A、5Bの高さ(深さ)が1mmである場合には、高さP1は1mmに設定される。

【0096】

次いで、折れ型付け機50における折れ型付け部材54を基台53側に移動させて、突起51により凹部5Aを形成する。折れ型付け部材54を、シート部材3Aの第1ひも部41が結合される側に当接させた状態で、シート部材3Aの第1ひも部41が結合されない側に押し下げるように移動させる。シート部材3Aの表面における所定位置を突起51が押圧しシート部材3Aを構成する繊維などを移動させることで、図11(A)に示すように第1凹部5Aが形成される。

【0097】

その後、図12(A)および(B)に示すように、シート部材3Aを反転させ、第1ひも部41が結合される面33が基台53と接し、第1ひも部41が結合されない面34が突起51と相対するように基台53に吸収体を載置する。吸収体は反転されたため、突起に面しているシート部材の面には、まだ凹部が形成されていない。そこで、さらに折れ型付け部材54を、基台53側に向けて下げると、図13(A)および(B)に示すように、シート部材3Aの第1ひも部41が結合される面に形成された凹部5Aと互い違いに、第1ひも部41が結合されない面34に第2凹部5Bが形成される。

【0098】

この折れ型付け部材54により第1凹部5A、第2凹部5Bを形成する工程は、常温下において行われる。また、肉薄部6A、6Bの厚さT1が、0.05から0.5mm、より好ましくは0.3mmから0.5mmとなるよう折れ型付け部材54の降下位置が調整される。肉薄部が0.05mmより薄いとシート部材3が絶裂してしまう可能性があるからである。

【0099】

ここで、図13(B)に示すように、折れ型付け機50により第1凹部5A、第2凹部5Bが形成される際、シート部材3Aは、第1側縁31および第2側縁32が突起51が移動する方向と逆のシート部材3の厚さ方向に移動するように変形する。これは、突起51から押圧する力を受けて、シート部材が突起51と反対の方向へ反発しようとする力が働くことによる。このため、後述する成型工程においてシート部材3を両側縁側から圧縮した際、この両側縁31、32がそれぞれ互い違いの方向に移動するように変形されやすくなり、後述するN字に変形しやすくなる。

【0100】

[2.3.3]成型

図14から図16により、シート部材3Aを成型する手順について説明する。

まず、図14に示すように、第1凹部5A、第2凹部5Bが形成されたシート部材3をプレス機60内に配置する。

【0101】

プレス機60は、図14における垂直方向に互いに対向して配置される平板61、62と、平板61、62同士の間に水平方向において互いに対向して配置される水平方向に移動可能なプレス部材63、64とを有する。平板61、62は、プレス部材63、64の移動方向を規制すると共に、シート部材3Aにおける変形方向を制限する。プレス部材63、64は、互いに対向する面が外側に膨らむ曲面状に形成される。また、プレス部材63、64は、互いに近づくように水平移動が可能に構成される。

【0102】

次いで、図15に示すように、プレス機60におけるプレス部材63、64をシート部材3Aが配置される側に移動させる。つまり、プレス部材63、64を互いの間隔が狭くなるように移動させる。プレス部材63、64が上述のように移動されることで、プレス部材63、64同士の間に配置されるシート部材3Aは、幅が狭くなるように変形される。具体的には、図15に示すように、プレス部材63、64によりシート部材3Aに幅方向外側から内側へ押圧する力が加えられると、シート部材は折れ部21、22が設けられている面を内側にして変形する。

【0103】

たとえば、シート部材3Aの第1側縁31は、垂直方向における上方に移動するように変形される。つまり、第1折れ部21を起点として、第1領域A1が、第1ひも部41が結合されている面33側に傾くようにして変形する。

【0104】

一方、たとえば、第2側縁32は、第2折れ部22を起点として、垂直方向における下方に移動するように変形される。つまり、第2折れ部22を起点として、第2領域B1が、第1ひも部41が結合されていない面34側に傾くようにして変形する。これにより、シート部材3は、断面においてN字状に変形する。

【0105】

続けて、さらにプレス部材63、64を互いに近づけるように移動させる。プレス部材63、64を互いに近づけるよう移動することで、シート部材3Aは、図16におけるN字の幅が狭くなるよう変形すると共に、第1領域A1が、第1ひも部41を覆うように変形する。平板61、62によって、シート部材3Aは図16における垂直方向の移動は規制されている。そこで、プレス部材63、64により水平方向に圧縮されると、シート部材は変形自在な繊維で構成されていることから、第1側縁31は第1ひも部41に乗り上げるように変形し、第1ひも部41を覆う。

【0106】

他方、第2側縁32は、第1側縁31と互い違いに、平板62側へ変形する。この結果シート部材3Aの第1ひも部41寄りの領域B2が第1ひも部41に乗り上げるように変形し、第1ひも部41を覆う。

【0107】

シート部材3における第1ひも部41は、第1折れ部22が変形する力によって平板61側に移動しようとする力と、第2折れ部が変形する力によって平板62側に移動しようとする力が釣り合って、結果的に平板61および62の間の中間に位置する。このため、ひも状部材4は吸収体2の略中央に位置し、第1領域に覆われるように配置されることができる。

【0108】

[3]他の実施形態

[3.1]他の折れ部

[3.1.a]点線

上述したように、折れ部の本数や形状は、シート部材の吸収能力を損なわない程度であれば、特に限定されない。図17に示すように、折れ部21a、22aを第1方向に沿って凹部を点線状に設けてもよい。点線とすることにより、折れ起点としての機能を維持する一方で、シート部材の吸収可能な量を、折れ部全てを凹部とするよりも多くすることができる。点線の凹部が形成されない部分は、圧縮されないため、凹部が形成された部分よりも密度が低く、吸収能力が高いからである。

【0109】

[3.1.b]複数の開孔

また、図18に示すように、折れ部21b、22bを、第1方向に沿って連続的に形成される複数の開孔を含む構成としてもよい。複数の開孔は、折れ型付け機50の突起のかわりに複数のピンを並べた部材を配置することにより、シート部材3Cに形成することができる。折れ部21b、22bは、折れ部21b、22bと折れ部に隣接する部分とのシート部材3Cにおける剛性を変化させることにより、折れ起点として折れを誘導することができればよい。したがって、複数の開孔を設けることで折れ部21b、22bの剛性が折れ部に隣接する部分よりも低くすることによっても、折れ部を形成することができる。

【0110】

[3.1.c]横断線

さらに、図19に示すように、第1実施形態と同様に折れ部21c、22cを形成すると共に、第1折れ部21cおよび第2折れ部22cから第1側縁31および第2側縁32に向けて、第2方向を0度とした場合に5度から70度の範囲で横断線状の凹部23、24、を形成してもよい。

【0111】

横断線の形成は、第1実施形態と同様凹部の形成によって行ってもよいが、シート部材3Dを横断線23、24と隣接する領域よりも密度、剛性を高くすることより形成してもよい。

【0112】

シート部材3Dは、圧縮され円筒状の吸収体2に形成されて、第1ひも部を膣内側、第2ひも部側を膣外側に配置するように女性の膣内に挿入される。経血は体内を通って最初に吸収体2の膣内に近い側で吸収される。シート部材3Dに横断線23、24が形成されていると、吸収体2の膣内側に配置された部分で吸収された経血が、横断線23、24で一端堰き止められる。そして、吸収した経血の量が、吸収体2の膣内側に配置された部分で吸収可能な最大量に近づき、またはこれを超えると、吸収した経血は横断線23、24を超えて吸収体2の膣外側に配置される部分へ拡散する。これにより、吸収体2が吸収可能な最大の量まで、経血をより多く吸収することができる。

【0113】

[3.1.d]部分的形成

図20および21に示すように、折れ部21d、22、21e、22fはシート部材3E、3Fの第1方向における端部から端部まで設けられなくてもよく、第1方向に沿って部分的に設けられてもよい。図20のように折れ部21d、22d、を配置することで、折れ起点としての機能を維持する一方、シート部材の吸収可能な量を、折れ部全てを凹部とするよりも多くすることができる。また、図21の折れ部21e、22eは、第2ひも部42に近い部分が、ひも状部材4を中心として、ひも状部材4に向けてすぼまるように傾斜している。

【0114】

折れ部21e、22eをひも状部材4に向けて傾斜するように形成すると、タンポン1を使用後、ひも状部材4を引っ張って取り出すときに、引っ張る力がひも状部材4を中心に集まるように誘導することができる。タンポン1を引っ張る力がひも状部材4に集まることにより、タンポンが膣内で傾くことが防止され、取り出し時の不快感や違和感を低減することができる。

【0115】

[3.2]熱収縮による折れ部の形成

第1および第2実施形態において説明したタンポン1のシート部材3は、何層かに分かれた吸収層を含んでよい。また、シート部材は、透液性シートまたは不透液性シートなどの被覆シート7によって被覆されていてよい。透液性シートまたは不透液性シートは、PESB、PETSB単体や混合NBで構成される不織布を用いてよい。

【0116】

タンポン1、1Aの折れ部21、22は、折れ型付け機50によって凹部を形成せずに、熱収縮によって形成することもできる。シート部材を被覆する透液性シートまたは不透液性シートなどの被覆シート7が熱溶融性素材であれば、折れ部21、22を形成する領域に折れ型付け機50によって熱を加え、折れ起点を設けてもよい。このとき、シート部材を被覆する透液性シートまたは不透液性シートなどの被覆シート7が重なり合う部分を圧縮して剛性を高めてもよく、また、被覆するシートを熱により溶融してもよい。

【0117】

さらに、吸収部材を熱溶融素材である透液性シートまたは不透液性シートなどの被覆シート7によって被覆し、熱収縮によって折れ部を形成する場合は、熱溶着によりシート部材3の吸収部材と透液性シートまたは不透液性シートとが固定され、型崩れや吸収部材の剥離が防止される。このため、タンポン1の取り出しの際に透液性シートまたは不透液性シートが破れたり吸収部材の繊維が膣内に残る可能性が低減できる。

【0118】

[3.3]多層吸収層による折れ部の形成

シート部材3は、多層に重ねた吸収層のそれぞれに、剛性、密度、坪量などを変化させることにより折れ起点を形成してもよい。また、複数の吸収層のそれぞれに、異なる位置に折れ起点を形成し、これを重ねて折れ部としてもよい。

【0119】

たとえば、シート部材2を8枚の吸収層によって形成し、そのうち2枚につき、第1折れ部および第2折れ部に相当するに所望の方法で折れ起点を形成する。重ねた吸収層を透液性シートまたは不透液性シートで被覆し、圧縮して吸収体2を形成することができる。

【0120】

なお、シート部材の形状は特に限定されない。本実施形態においては矢尻形状に示されているがこれに限定されず、方形、楕円形など、本発明の範囲を超えない範囲において、所望の形状に形成されてよい。

【図面の簡単な説明】

【0121】

【図1】第1実施形態に係るアプリケータ付きタンポンの斜視図である。

【図2】第1実施形態に係る吸収体を示す斜視図である。

【図3】第1実施形態に係るシート部材の平面図である。

【図4】図3に示す吸収体のC−C’線での断面図である。

【図5】(A)図は、第1実施形態に係るシート部材の平面図であり、(B)図はシート部材を折れ型付け機に載置した状態の断面図である。

【図6】(A)図は、第1実施形態に係るシート部材の平面図であり、(B)図はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。

【図7】第1実施形態に係るシート部材をプレス機に載置した状態の断面図である。

【図8】図7に示すシート部材をプレス機で圧縮している状態の断面図である。

【図9】図8に示すシート部材をさらに圧縮させた状態の断面図である。

【図10】(A)図は第2実施形態に係るシート部材の平面図であり、(B)図はシート部材を折れ型付け機に載置した状態の断面図である。

【図11】(A)図はシート部材に第1折れ部および第2折れ部を形成した後のシート部材の平面図であり、(B)図はシート部材を折れ型付け機で折れ型をつけている状態の断面図である。

【図12】(A)図は第1折れ部を形成したシート部材を反転しているシート部材の正面図であり、(B)図は図12(A)に示すシート部材および折れ型付け機の断面図である。

【図13】(A)図は第2折れ部を形成したシート部材の正面図であり、(B)図は、図13(A)に示すシート部材および折れ型付け機の断面図である。

【図14】は第2実施形態に係るシート部材をプレス機に載置した状態の断面図である。

【図15】図14に示すシート部材をプレス機で圧縮している状態の断面図である。

【図16】図15に示すシート部材をさらに圧縮させた状態の断面図である。

【図17】他の実施形態係るシート部材の変形例を示す図である。

【図18】他の実施形態係るシート部材の変形例を示す図である。

【図19】他の実施形態係るシート部材の変形例を示す図である。

【図20】他の実施形態係るシート部材の変形例を示す図である。

【図21】他の実施形態係るシート部材の変形例を示す図である。

【符号の説明】

【0122】

1 タンポン

2 吸収体

3 シート部材

4 ひも状部材

5 凹部

5A 第1凹部

5B 第2凹部

6 肉薄部

7 被覆シート

10 アプリケータ

11 外筒

12 内筒

13 花弁

14 先端

15 後端

21 第1折れ部

22 第2折れ部

23、24 横断線

31 第1側縁

32 第2側縁

33 表面

34 裏面

41 第1ひも部

42 第2ひも部

41a 延出部

A1 第1領域

B1 第2領域

50 折れ型付け機

51、52 突起

53 基台

54 折れ型付け部材

60 プレス機

61、62 平板

63、64 プレス部材

100 アプリケータ付きタンポン

【特許請求の範囲】

【請求項1】

シート部材が円筒状に成型されてなる吸収体と、前記吸収体に結合されると共に該吸収体の一端から延出するひも状部材と、を備えるタンポンであって、

前記ひも状部材は、前記吸収体を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、前記シート部材から延出する第2ひも部と、を有し、

前記第1ひも部の前記第1方向に直交する第2方向における一方には、第1折れ部が形成され、前記第2方向における他方には第2折れ部が形成され、

前記吸収体は、前記第1折れ部と第2折れ部とを折れ起点として折れ曲がるように変形されて、前記第1ひも部が露出しない円筒状に成型されてなるタンポン。

【請求項2】

前記第1折れ部および第2折れ部それぞれは、該第1および第2折れ部それぞれと隣接する領域よりも前記シート部材における厚さが薄い請求項1記載のタンポン。

【請求項3】

前記第1折れ部および第2折れ部はそれぞれ、前記シート部材における一方または両方の面に該シート部材における厚さ方向に窪むように形成される第1凹部および第2凹部を有する請求項1または2記載のタンポン。

【請求項4】

前記第1凹部及び前記第2凹部は、前記シート部材における前記一方の面に形成される請求項3記載のタンポン。

【請求項5】

前記第1凹部は前記一方の面に設けられ、前記第2凹部は前記一方の面と反対の他方の面に設けられる請求項3記載のタンポン。

【請求項6】

前記第1折れ部及び第2折れ部それぞれは、前記第2方向において前記第1ひも部から所定間隔をあけて形成され、

前記所定間隔は、前記シート部材の前記第2方向における全長に対して0.25以下である請求項1から5いずれか記載のタンポン。

【請求項7】

前記所定間隔は、0.1mmから15mmである請求項6記載のタンポン。

【請求項8】

前記シート部材は、熱収縮性の透液性シートまたは不透液性シートを有し、前記第1折れ部または第2折れ部は、前記透液性シートまたは前記不透液性シートの熱収縮により形成される請求項1から7記載のタンポン。

【請求項9】

前記第1折れ部および前記第2折れ部それぞれは、前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部材における密度が高い請求項1から8いずれか記載のタンポン。

【請求項10】

前記第1折れ部または前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部における坪量が低い請求項1から9いずれか記載のタンポン。

【請求項11】

前記第1折れ部および前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも剛性が高い請求項1から10いずれか記載のタンポン。

【請求項12】

前記第1折れ部および第2折れ部は、前記第1方向に沿って連続的に形成される複数の開孔を有する請求項1から7いずれか記載のタンポン。

【請求項13】

前記シート部材は、

前記第1折れ部から前記第2方向における該1折れ部に近い外縁までの第1領域と、

前記第2折れ部から前記第2方向における該2折れ部に近い外縁までの第2領域と、

を有し、

前記吸収体は、前記第1折れ部及び第2折れ部それぞれを起点として折れ曲がるように変形すると共に、前記第1領域および第2領域のいずれか一方が前記第1ひも部を覆うように配置される請求項1から12いずれか記載のタンポン。

【請求項14】

前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はW字状に形成される請求項4に記載のタンポン

【請求項15】

前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はN字状に形成される請求項5に記載のタンポン。

【請求項16】

前記吸収体を収納する円筒形で中空状のアプリケータを更に備える請求項1から15いずれか記載のタンポン。

【請求項17】

円筒状のタンポンを製造する方法であって、

シート部材と前記シート部材の一方の面に第1方向に沿って配置されるひも状部材とを縫い付ける工程と、

前記シート部材の前記ひも状部材における前記第1方向と直交する第2方向の両側であって該シート部材の前記一方の面および前記一方の面と反対の他方の面のいずれか一方に凹部を形成する工程と、

前記シート部材における前記第2方向の両外縁側から凹状の曲面を有する型を互いに近づけることで前記シート部材を前記凹部を起点として折れ曲がるように変形させる工程と、

前記変形されたシート部材における前記凹部から外縁までの領域を、前記型の曲面に沿うように変形させると共に前記ひも状部材における該シート部材に縫い付けられた部分を覆うように変形させる工程と、を含む円筒状のタンポンを製造する方法。

【請求項1】

シート部材が円筒状に成型されてなる吸収体と、前記吸収体に結合されると共に該吸収体の一端から延出するひも状部材と、を備えるタンポンであって、

前記ひも状部材は、前記吸収体を構成するシート部材における一方の面に第1方向に沿うように結合される第1ひも部と、前記シート部材から延出する第2ひも部と、を有し、

前記第1ひも部の前記第1方向に直交する第2方向における一方には、第1折れ部が形成され、前記第2方向における他方には第2折れ部が形成され、

前記吸収体は、前記第1折れ部と第2折れ部とを折れ起点として折れ曲がるように変形されて、前記第1ひも部が露出しない円筒状に成型されてなるタンポン。

【請求項2】

前記第1折れ部および第2折れ部それぞれは、該第1および第2折れ部それぞれと隣接する領域よりも前記シート部材における厚さが薄い請求項1記載のタンポン。

【請求項3】

前記第1折れ部および第2折れ部はそれぞれ、前記シート部材における一方または両方の面に該シート部材における厚さ方向に窪むように形成される第1凹部および第2凹部を有する請求項1または2記載のタンポン。

【請求項4】

前記第1凹部及び前記第2凹部は、前記シート部材における前記一方の面に形成される請求項3記載のタンポン。

【請求項5】

前記第1凹部は前記一方の面に設けられ、前記第2凹部は前記一方の面と反対の他方の面に設けられる請求項3記載のタンポン。

【請求項6】

前記第1折れ部及び第2折れ部それぞれは、前記第2方向において前記第1ひも部から所定間隔をあけて形成され、

前記所定間隔は、前記シート部材の前記第2方向における全長に対して0.25以下である請求項1から5いずれか記載のタンポン。

【請求項7】

前記所定間隔は、0.1mmから15mmである請求項6記載のタンポン。

【請求項8】

前記シート部材は、熱収縮性の透液性シートまたは不透液性シートを有し、前記第1折れ部または第2折れ部は、前記透液性シートまたは前記不透液性シートの熱収縮により形成される請求項1から7記載のタンポン。

【請求項9】

前記第1折れ部および前記第2折れ部それぞれは、前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部材における密度が高い請求項1から8いずれか記載のタンポン。

【請求項10】

前記第1折れ部または前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも前記シート部における坪量が低い請求項1から9いずれか記載のタンポン。

【請求項11】

前記第1折れ部および前記第2折れ部それぞれは、該前記第1折れ部および第2折れ部と隣接する領域よりも剛性が高い請求項1から10いずれか記載のタンポン。

【請求項12】

前記第1折れ部および第2折れ部は、前記第1方向に沿って連続的に形成される複数の開孔を有する請求項1から7いずれか記載のタンポン。

【請求項13】

前記シート部材は、

前記第1折れ部から前記第2方向における該1折れ部に近い外縁までの第1領域と、

前記第2折れ部から前記第2方向における該2折れ部に近い外縁までの第2領域と、

を有し、

前記吸収体は、前記第1折れ部及び第2折れ部それぞれを起点として折れ曲がるように変形すると共に、前記第1領域および第2領域のいずれか一方が前記第1ひも部を覆うように配置される請求項1から12いずれか記載のタンポン。

【請求項14】

前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はW字状に形成される請求項4に記載のタンポン

【請求項15】

前記シート部材は、円筒状における長手方向に垂直な面からみた断面において、前記シート部材はN字状に形成される請求項5に記載のタンポン。

【請求項16】

前記吸収体を収納する円筒形で中空状のアプリケータを更に備える請求項1から15いずれか記載のタンポン。

【請求項17】

円筒状のタンポンを製造する方法であって、

シート部材と前記シート部材の一方の面に第1方向に沿って配置されるひも状部材とを縫い付ける工程と、

前記シート部材の前記ひも状部材における前記第1方向と直交する第2方向の両側であって該シート部材の前記一方の面および前記一方の面と反対の他方の面のいずれか一方に凹部を形成する工程と、

前記シート部材における前記第2方向の両外縁側から凹状の曲面を有する型を互いに近づけることで前記シート部材を前記凹部を起点として折れ曲がるように変形させる工程と、

前記変形されたシート部材における前記凹部から外縁までの領域を、前記型の曲面に沿うように変形させると共に前記ひも状部材における該シート部材に縫い付けられた部分を覆うように変形させる工程と、を含む円筒状のタンポンを製造する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2008−302115(P2008−302115A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−153874(P2007−153874)

【出願日】平成19年6月11日(2007.6.11)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月11日(2007.6.11)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]