タービンブレードの鍛造成形方法

【課題】タービンブレードを鍛造成形するに際し、従来に比べて材料歩留りを高くすることができ、また鍛造加工の工数を削減することのできるとともに鍛造を良好に行うことができ、更に鍛造加工のための所要の金型コストを効果的に低減することのできるタービンブレードの鍛造成形方法を提供する。

【解決手段】タービンブレードとしての複数の動翼10,12を長手方向に一体の連結体26として鍛造し、しかる後に各動翼10,12に分離して単体の動翼10,12を得るようにする。

【解決手段】タービンブレードとしての複数の動翼10,12を長手方向に一体の連結体26として鍛造し、しかる後に各動翼10,12に分離して単体の動翼10,12を得るようにする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はタービンブレードの鍛造成形方法に関する。

【背景技術】

【0002】

タービンブレードの製造方法として、従来、角材からの削り出しで製造する方法が一般に行われている。

しかしながら角材からタービンブレードを削り出す場合、材料の歩留りが著しく悪く、その歩留りは完成歩留りで約10%程度である。

一方、タービンブレードを製造する際、タービンブレードを単体で鍛造することも行われている。

【0003】

例えば下記特許文献1,特許文献2にタービンブレードを単体で鍛造する点が開示されている。

タービンブレードを鍛造成形する場合、材料の歩留りは向上するが、鍛造のための金型にコストがかかる問題がある。

またタービンブレードを単体で個々に鍛造する場合、鍛造のための工数が多くなるとともに、鍛造後においてタービンブレードを最終形状,寸法に仕上げるための機械加工に段取りを含む多くの手間と時間がかかる問題がある。

【0004】

尚本発明に関連する先行技術として下記特許文献3には、2個の鍛造品を1つの金型で同時鍛造する2個取り鍛造成形方法が開示されている。

但しこの特許文献3に開示のものはコンロッドの鍛造に関するものであるとともに、2個の鍛造品を一体の連結体として鍛造するものではなく、本発明とは異なっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−80149号公報

【特許文献2】特開昭63−112039号公報

【特許文献3】特開平3−23026号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は以上のような事情を背景とし、従来に比べて材料歩留りを高くすることができ、また鍛造加工の工数を削減することのできるタービンブレードの鍛造成形方法を提供することを目的としてなされたものである。

また本発明の他の目的として、材料歩留りの向上と鍛造加工の工数の削減と併せて、タービンブレードを傷発生させることなく良好な形状で鍛造できるようにすることを目的とする。

更に本発明の他の目的として、鍛造加工のための所要の金型コストを効果的に低減することを目的とする。

【課題を解決するための手段】

【0007】

而して請求項1のものは、タービンブレードの鍛造成形方法であって、複数のタービンブレードを長手方向に一体の連結体として鍛造し、しかる後に各タービンブレードに分離することを特徴とする。

【0008】

請求項2のものは、請求項1において、前記各タービンブレードの互いに隣接した端と端との間に、それら各端を繋ぐ余肉部分としての繋ぎ部分を設け、該繋ぎ部分を介して各タービンブレードを長手方向に一体に連結する状態に鍛造することを特徴とする。

【0009】

請求項3のものは、請求項2において、前記繋ぎ部分は、互いに形状の異なった一方の端の形状から他方の端の形状に連続的に形状変化し、該一方の端から該他方の端に形状移行する形状移行部として設けておくことを特徴とする。

【0010】

請求項4のものは、請求項1〜3の何れかにおいて、翼部に対して厚肉をなす厚肉部が、隣接する2つのタービンブレードの長手方向の両端に位置するように鍛造を行うことを特徴とする。

【0011】

請求項5のものは、請求項4において、前記2つのタービンブレードが何れも回転側の動翼であって、前記厚肉部としての翼根が前記長手方向の両端に位置するように、長手方向の向きを逆向きとして鍛造を行うことを特徴とする。

【0012】

請求項6のものは、請求項1〜5の何れかにおいて、前記複数のタービンブレードの少なくとも2つが、互いに段数の異なった異種類のタービンブレードであることを特徴とする。

【0013】

請求項7のものは、請求項6において、前記段数の異なった異種類のタービンブレードが、段数が1つ違いの隣接した段のタービンブレードであることを特徴とする。

【発明の作用・効果】

【0014】

以上のように本発明は、複数のタービンブレードを長手方向に一体の連結体として鍛造し、しかる後に各タービンブレードに分離するもので、本発明によれば、1つの鍛造素材から効率高く複数の鍛造品としてのタービンブレードを得ることができ、鍛造に際してのバリの発生量を少なくし得る等によって、タービンブレードを単体で鍛造する場合に比べて材料歩留りを高めることができる。

また1回の鍛造にて複数のタービンブレードを鍛造することができ、鍛造加工の工数を少なくでき、生産性を高めることができる。

【0015】

鍛造されたタービンブレードは、一般にその後において最終形状,寸法に仕上げるための全面に亘る切削等の機械加工が施される。

その際、従来の鍛造成形方法にて得られる鍛造品は、個々の単体状態であるため、機械加工はそれら個々の鍛造品に対して個別に行われることとなる。

【0016】

これに対し本発明の鍛造成形方法によれば、鍛造品としてのタービンブレードが複数長手方向に連結状態に一体に鍛造されるため、それら複数のタービンブレードを同時に機械加工することが可能である。

この場合、機械加工の工数を効果的に低減することが可能となる。

【0017】

本発明では、各タービンブレードの互いに隣接した端と端との間に、それら各端を繋ぐ余肉部分としての繋ぎ部分を設け、その繋ぎ部分を介して各タービンブレードを長手方向に一体に連結する状態に鍛造するようになすことができる(請求項2)。

【0018】

このようにタービンブレードとタービンブレードとの間に余肉部分としての繋ぎ部分を設けておけば、鍛造後において各タービンブレードを連結状態で機械加工する際、その繋ぎ部分を機械加工装置のチャックにて把持することが可能となり、連結状態で長く繋がったタービンブレードを、加工中の振れを防止可能に、しっかりと強固に把持することが可能となる。

つまりそのような繋ぎ部分があることによって、複数のタービンブレードを互いに連結状態で同時に機械加工することを現実的に可能ならしめることができる。

【0019】

この場合においてその繋ぎ部分は、互いに形状の異なった一方の端の形状から他方の端の形状に連続的に形状変化し、一方の端から他方の端に形状移行する形状移行部として設けておくことができる(請求項3)。

【0020】

本発明では、複数のタービンブレードを突合せ状態に直接連結した状態に鍛造することも可能である。

但しこの場合には、隣接するタービンブレードとタービンブレードとの突合せ部分で段差が生じるのを避け得ない。

而してそのような段差が生じると、鍛造加工時に鍛造品に傷を生ぜしめる要因となる。

【0021】

しかるに請求項2に従って上記の繋ぎ部分を設けておくことで、この繋ぎ部分を請求項3に従い形状移行部となしておくことができ、この場合、隣接するタービンブレードとタービンブレードとの間で段差が生じるのを防止でき、その段差に起因して鍛造時に傷が生じるのを良好に防ぐことができ、傷の無い良好な形状の鍛造品を得ることが可能となる。

【0022】

本発明では、翼部に対して厚肉をなす厚肉部が、隣接する2つのタービンブレードの長手方向の両端に位置するように鍛造を行うようになすことができる(請求項4)。

このようにすれば、鍛造後に複数のタービンブレードを一体に連結した状態のまま機械加工を行う際、2つのタービンブレードの長手方向の両端に位置する厚肉部を、機械加工装置のチャックにて掴むことで、連結状態の複数のタービンブレードを機械加工装置のチャックにより剛性高く強固に掴み、保持することができ、上記繋ぎ部分を設ける場合と同様に、複数のタービンブレードを連結状態で同時に機械加工することを実現可能ならしめることができる。

【0023】

特に回転側の動翼の場合、これを単体状態で機械加工する場合には、長手方向の一端側については厚肉部である翼根をチャックにて把持することができるものの、他端側については薄肉の翼部をチャックで把持して機械加工を行うこととなり、この場合、チャックによる翼部の把持した部分を後に切除することが必要となる。

【0024】

しかるに請求項5に従って、隣接する2つのタービンブレードを何れも動翼とし、厚肉部としての翼根を長手方向の両端に位置するように、長手方向の向きを逆向きとして鍛造を行うようにすれば、長手方向の両端に位置する2つの厚肉部としての翼根をチャックにて把持した状態で機械加工を行うことが可能となり、チャックによる薄肉の翼部自体に対する把持を不要化することが可能となる。

【0025】

本発明では、複数のタービンブレードを全て同一種類のタービンブレードとなしておくこともできるが、請求項6に従って複数のタービンブレードの少なくとも2つを、互いに段数の異なった異種類のタービンブレードとなしておくことができる。

複数のタービンブレードの何れもが同じ段数の同じ種類のものである場合、鍛造すべきタービンブレードの種類に対応した数の異なった金型を必要とし、金型の所要数が多くなる。

【0026】

しかるに複数のタービンブレードの少なくとも2つを、互いに段数の異なった異種類のタービンブレードとしておけば、1つの金型で少なくとも2種類のタービンブレードを鍛造することが可能となるため、所要の金型の数(種類)が少なくて済み、金型に要するコストを効果的に低減することができる。

【0027】

タービンブレードは小量生産品であり、1つの鍛造品(タービンブレード)のコストに占める金型コストの比率は必然的に高くなる。

ここにおいて請求項6に従えば、1つの金型で少なくとも2種のタービンブレードを同時鍛造することができるため、鍛造品1個当りに占める金型コストを効果的に低減することができる。

【0028】

この場合において請求項7に従い、段数の異なった異種類のタービンブレードを、段数が1つ違いの隣接した段のタービンブレードとしておくのが好適である。

段数が1つ違いの隣接した段のタービンブレードは形状的な違いが少ないため、形状的に大きな違いのある2種類のタービンブレードを、1つの金型で連結状態に鍛造する場合に比べて鍛造が容易となる。

【図面の簡単な説明】

【0029】

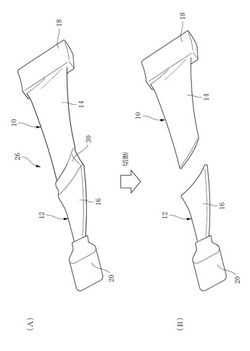

【図1】本発明の適用対象の一例であるタービンブレードとしての動翼を単体状態と連結状態で示した図である。

【図2】本発明の実施形態の鍛造成形方法の工程説明図である。

【図3】図2の要部を実施形態に対する比較例とともに示した図である。

【図4】本発明の他の実施形態の要部を同実施形態に対する比較例とともに示した図である。

【発明を実施するための形態】

【0030】

次に本発明の実施形態を図面に基づいて詳しく説明する。

図1(B)において、10,12は本実施形態の鍛造成形の適用対象としてのタービンブレード、具体的にはここではガスタービン用の動翼で、それぞれ肉厚の薄い翼部14,16と、厚肉部としての翼根18,20を一体に有している。

ここで動翼10,12としては材質がJIS SUS410J1等が好適に用いられる。

この実施形態において、動翼10,12は段数の異なる異種類のものである。但しその段数の違いは1段のみで、大形の動翼10はn段の、小形の動翼12は(n+1)段のものである。

従って形状的には動翼10と12とは近似した形状のものである。

【0031】

これら動翼10,12は、厚肉部としての翼根18,20においてロータのディスクに固定され、ロータと一体に回転運動する。

尚、薄肉の翼部14,16はねじれ形状をなしており、図1(B)に示しているように長手方向に互いに逆向きに向き合った状態で、それら翼部14,16のねじれの方向は逆方向となる。

【0032】

図2は、これら動翼10,12を鍛造成形する本実施形態の方法の工程を示している。

同図において、22は材質がJIS SUS410J1から成る(但し他の材質であっても良い)棒状の鍛造素材で、この鍛造素材22が工程(I)で荒地鍛造されて、両端に厚肉部を有する予備成形品24に成形される。

【0033】

次いでこの予備成形品24に対して工程(II)の仕上げ鍛造が施されることで、動翼10と12とが長手方向に一体に連結した状態の連結体26が、バリ28付きの状態で仕上鍛造品として得られる。

その後、工程(III)でバリ抜きが行われて、連結体26からバリ28が分離除去される。

【0034】

図1(A)及び図2に示しているように、ここではタービンブレードとしての2つの動翼10,12が、長手方向に一体に連結した連結体26として、1つの金型にて同時に鍛造される。

ここで動翼10,12は、それぞれの厚肉部としての翼根18,20を、連結体26における長手方向の両端に位置させるように、長手方向の向きを逆向きとして一体に鍛造される。

【0035】

連結体26において、30は動翼10の端と12の端との間に設けた、動翼10及び12の各端を繋ぐ余肉部分としての繋ぎ部分で、動翼10,12はこの繋ぎ部分30を介して互いに連結状態で一体に鍛造される。

この繋ぎ部分30は、互いに形状の異なった動翼12の図中右側の端と、動翼10の図中左側の端とを、自身の形状変化によって円滑に繋ぐ形状移行部として設けられている。

【0036】

具体的には、繋ぎ部分30は、図中左端の形状が動翼12の図中右端の形状と同一形状、また図中右端の形状が動翼10の図中左端の形状と同一形状をなしており、そして繋ぎ部分30は、図中左端の形状から図中右端の形状へと連続的に形状変化し、動翼12の右端形状から動翼10の左端形状へと形状を連続移行させている。

【0037】

例えば図3(A)に示しているように、このような繋ぎ部分30を設けずに、動翼10と12との各翼部14,16を直接突合せ状態にそれら動翼10,12を連結状態に鍛造するようにした場合、動翼14と16とは長手方向の向きが逆向きであって、ねじれの方向が逆方向であるとともに、幅寸法,厚み寸法もまた互いに異なっていることから、動翼10及び12における翼部14,16の突合せ部分で段差が生じてしまう(図3(A)では理解を容易にするためにそれらを離間状態で示している)。

このような段差を有する形状の連結体26を鍛造しようとすると、その段差に起因して鍛造品に傷が発生し易く、また鍛造に際して技術的な困難も伴う。

【0038】

そのため、ここでは図3(B)に示しているように動翼16の端と動翼14の端とを繋ぐ繋ぎ部分30を設け、且つこれを連続的に形状移行する形状移行部として設け、動翼10と12との間に段差を生ぜしめないようにしている。

【0039】

従って動翼10と12とを互いに連結状態で連結体26として鍛造するに際し、鍛造品に傷を生ぜしめることなく良好な形状に鍛造成形することができる。

【0040】

本実施形態において、以上のようにして得られた連結体26は、その後に動翼10と12とに分離される。

その際、動翼10,12は互いに単体に分離された後において、或いは互いに連結した状態、即ち連結体26のままで、所望の最終形状,寸法に仕上げるための機械加工が施される。

後者の場合には、2つの動翼10,12を同時に機械加工できるため、機械加工の工数を効果的に少なくできて望ましいが、本実施形態に従って得た連結体26は、長手方向の両端に厚肉部である翼根18,20を有しているため、更には長手方向の中間に繋ぎ部分30を有しているため、機械加工に際して機械加工装置のチャックにてそれら両端の翼根18,20及び繋ぎ部分30を把持することができ、連結体26をしっかりと強固に保持することができ、その状態で連結体26における振れを抑えつつ機械加工を施すことが可能となる。

【0041】

以上のような本実施形態によれば1つの鍛造素材22から効率高く2つの鍛造品としての動翼10,12(タービンブレード)を得ることができ、鍛造に際してのバリの発生量を少なくし得る等によって、動翼10,12を単体で鍛造する場合に比べて材料歩留りを高めることができる。

また1回の鍛造にて複数の動翼10,12を鍛造することができ、鍛造加工の工数を少なくでき、生産性を高めることができる。

【0042】

また本実施形態の鍛造成形方法では、2つの動翼10,12が互いに連結した状態で得られるため、鍛造後の機械加工に際してそれらを同時に機械加工することが可能となる。

【0043】

本発明では、同じ段の同一種類の複数のタービンブレードを連結状態で鍛造することもできるが、その場合タービンブレードの種類に対応した数(種類)の金型を必要とする。

しかるに本実施形態では、タービンブレードとして互いに段数の異なった異種類の動翼10,12を連結状態で鍛造するようにしているため、1つの金型で2種類の動翼10,12を鍛造でき、所要の金型の数(種類)が少なくて済み、金型に要するコストを効果的に低減することができる。

【0044】

動翼は少量生産品であり、1つの動翼のコストに占める金型コストの比率は必然的に高くなる。

ここにおいて本実施形態に従えば、1つの金型で2種の動翼10,12を同時鍛造することができるため、鍛造品1個当りに占める金型コストを効果的に低減することができる。

【0045】

また動翼10と12とは、段数が1つ違いの隣接した段のものであるために形状的な違いが少なく、従って形状的に大きな違いのある2種類の動翼を1つの金型で連結状態に鍛造する場合に比べて、鍛造が容易である。

【0046】

以上は動翼についての例であるが、本発明は固定側である静翼の鍛造にも適用することが可能である。

図4中32,34は静翼で、ここでは静翼32と34とは段数の異なったものとされている。具体的にはここでは静翼32と34とは段数が1段異なっている。

36は静翼32の翼部を、38は静翼34の翼部をそれぞれ表している。

【0047】

静翼32は、図中右端側にタービンケーシングに固定される厚肉部としての翼根(図示省略)が一体に設けられており、また静翼34は、同様に翼部38の図中左端側にタービンケーシングに固定される厚肉の翼根(図示省略)を一体に有している。

【0048】

これら静翼32,34の場合、翼根とは反対側の端部に、即ちタービンケーシングへの固定状態で内周側の端部に、ロータの軸周りに環状をなす環状部材に固定されるシュラウド40,42を一体に有している。

44はこれら静翼32,34を長手方向の向きを逆向きとして一体に連結した連結体を表している。

即ちここでも静翼32,34は長手方向の向きを逆向きとして、その長手方向に一体に連結されて連結体44を構成している。

【0049】

また隣合うシュラウド40と42とが、上記実施形態と同様に繋ぎ部分50によって互いに繋がれている。

この実施形態においても、繋ぎ部分50は形状移行部分としての働きを有している。

尚、2つの静翼32,34を連結体44として鍛造する際の工程及び手順は、基本的に図2に示す動翼の鍛造の場合と同様である。

図4(A)は、図3(A)に対応した図であり、2つの静翼32,34を直接突合せ状態で連結状態に鍛造したときに、静翼32と34との突合せ部分で段差が生じることを表している。

【0050】

この実施形態に従って、2つの静翼32,34を連結体44として鍛造した場合においても、長手方向両端の翼根を機械加工装置のチャックにて把持して機械加工を行うことが可能である。

また併せて、中間部分の繋ぎ部分50をチャックにより把持して機械加工を行うことが可能である。

【0051】

以上本発明の実施形態を詳述したがこれはあくまで一例示である。

例えば上例では段数が1段だけ異なった異種類の2つのタービンブレードを連結状態に鍛造する場合の例であるが、本発明は段数が2段以上異なったもの同士を連結状態で鍛造するようになすことも可能である。

更に上記の例は2つのタービンブレードを連結状態に鍛造する場合の例であるが、特にサイズの小さいタービンブレードを鍛造する場合において、動翼,静翼何れについても3つ以上の複数を連結状態で鍛造するようになすことも可能である。

この場合、連結体の長手方向両端に厚肉部が位置するように連結体を構成するのが望ましい。

その他本発明はガスタービン以外のタービン用のブレードの鍛造に適用することも可能である等、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態で構成可能である。

【符号の説明】

【0052】

10,12 動翼(タービンブレード)

14,16,36,38 翼部

18,20 翼根

26 連結体

30 繋ぎ部分

32,34 静翼

【技術分野】

【0001】

この発明はタービンブレードの鍛造成形方法に関する。

【背景技術】

【0002】

タービンブレードの製造方法として、従来、角材からの削り出しで製造する方法が一般に行われている。

しかしながら角材からタービンブレードを削り出す場合、材料の歩留りが著しく悪く、その歩留りは完成歩留りで約10%程度である。

一方、タービンブレードを製造する際、タービンブレードを単体で鍛造することも行われている。

【0003】

例えば下記特許文献1,特許文献2にタービンブレードを単体で鍛造する点が開示されている。

タービンブレードを鍛造成形する場合、材料の歩留りは向上するが、鍛造のための金型にコストがかかる問題がある。

またタービンブレードを単体で個々に鍛造する場合、鍛造のための工数が多くなるとともに、鍛造後においてタービンブレードを最終形状,寸法に仕上げるための機械加工に段取りを含む多くの手間と時間がかかる問題がある。

【0004】

尚本発明に関連する先行技術として下記特許文献3には、2個の鍛造品を1つの金型で同時鍛造する2個取り鍛造成形方法が開示されている。

但しこの特許文献3に開示のものはコンロッドの鍛造に関するものであるとともに、2個の鍛造品を一体の連結体として鍛造するものではなく、本発明とは異なっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平2−80149号公報

【特許文献2】特開昭63−112039号公報

【特許文献3】特開平3−23026号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は以上のような事情を背景とし、従来に比べて材料歩留りを高くすることができ、また鍛造加工の工数を削減することのできるタービンブレードの鍛造成形方法を提供することを目的としてなされたものである。

また本発明の他の目的として、材料歩留りの向上と鍛造加工の工数の削減と併せて、タービンブレードを傷発生させることなく良好な形状で鍛造できるようにすることを目的とする。

更に本発明の他の目的として、鍛造加工のための所要の金型コストを効果的に低減することを目的とする。

【課題を解決するための手段】

【0007】

而して請求項1のものは、タービンブレードの鍛造成形方法であって、複数のタービンブレードを長手方向に一体の連結体として鍛造し、しかる後に各タービンブレードに分離することを特徴とする。

【0008】

請求項2のものは、請求項1において、前記各タービンブレードの互いに隣接した端と端との間に、それら各端を繋ぐ余肉部分としての繋ぎ部分を設け、該繋ぎ部分を介して各タービンブレードを長手方向に一体に連結する状態に鍛造することを特徴とする。

【0009】

請求項3のものは、請求項2において、前記繋ぎ部分は、互いに形状の異なった一方の端の形状から他方の端の形状に連続的に形状変化し、該一方の端から該他方の端に形状移行する形状移行部として設けておくことを特徴とする。

【0010】

請求項4のものは、請求項1〜3の何れかにおいて、翼部に対して厚肉をなす厚肉部が、隣接する2つのタービンブレードの長手方向の両端に位置するように鍛造を行うことを特徴とする。

【0011】

請求項5のものは、請求項4において、前記2つのタービンブレードが何れも回転側の動翼であって、前記厚肉部としての翼根が前記長手方向の両端に位置するように、長手方向の向きを逆向きとして鍛造を行うことを特徴とする。

【0012】

請求項6のものは、請求項1〜5の何れかにおいて、前記複数のタービンブレードの少なくとも2つが、互いに段数の異なった異種類のタービンブレードであることを特徴とする。

【0013】

請求項7のものは、請求項6において、前記段数の異なった異種類のタービンブレードが、段数が1つ違いの隣接した段のタービンブレードであることを特徴とする。

【発明の作用・効果】

【0014】

以上のように本発明は、複数のタービンブレードを長手方向に一体の連結体として鍛造し、しかる後に各タービンブレードに分離するもので、本発明によれば、1つの鍛造素材から効率高く複数の鍛造品としてのタービンブレードを得ることができ、鍛造に際してのバリの発生量を少なくし得る等によって、タービンブレードを単体で鍛造する場合に比べて材料歩留りを高めることができる。

また1回の鍛造にて複数のタービンブレードを鍛造することができ、鍛造加工の工数を少なくでき、生産性を高めることができる。

【0015】

鍛造されたタービンブレードは、一般にその後において最終形状,寸法に仕上げるための全面に亘る切削等の機械加工が施される。

その際、従来の鍛造成形方法にて得られる鍛造品は、個々の単体状態であるため、機械加工はそれら個々の鍛造品に対して個別に行われることとなる。

【0016】

これに対し本発明の鍛造成形方法によれば、鍛造品としてのタービンブレードが複数長手方向に連結状態に一体に鍛造されるため、それら複数のタービンブレードを同時に機械加工することが可能である。

この場合、機械加工の工数を効果的に低減することが可能となる。

【0017】

本発明では、各タービンブレードの互いに隣接した端と端との間に、それら各端を繋ぐ余肉部分としての繋ぎ部分を設け、その繋ぎ部分を介して各タービンブレードを長手方向に一体に連結する状態に鍛造するようになすことができる(請求項2)。

【0018】

このようにタービンブレードとタービンブレードとの間に余肉部分としての繋ぎ部分を設けておけば、鍛造後において各タービンブレードを連結状態で機械加工する際、その繋ぎ部分を機械加工装置のチャックにて把持することが可能となり、連結状態で長く繋がったタービンブレードを、加工中の振れを防止可能に、しっかりと強固に把持することが可能となる。

つまりそのような繋ぎ部分があることによって、複数のタービンブレードを互いに連結状態で同時に機械加工することを現実的に可能ならしめることができる。

【0019】

この場合においてその繋ぎ部分は、互いに形状の異なった一方の端の形状から他方の端の形状に連続的に形状変化し、一方の端から他方の端に形状移行する形状移行部として設けておくことができる(請求項3)。

【0020】

本発明では、複数のタービンブレードを突合せ状態に直接連結した状態に鍛造することも可能である。

但しこの場合には、隣接するタービンブレードとタービンブレードとの突合せ部分で段差が生じるのを避け得ない。

而してそのような段差が生じると、鍛造加工時に鍛造品に傷を生ぜしめる要因となる。

【0021】

しかるに請求項2に従って上記の繋ぎ部分を設けておくことで、この繋ぎ部分を請求項3に従い形状移行部となしておくことができ、この場合、隣接するタービンブレードとタービンブレードとの間で段差が生じるのを防止でき、その段差に起因して鍛造時に傷が生じるのを良好に防ぐことができ、傷の無い良好な形状の鍛造品を得ることが可能となる。

【0022】

本発明では、翼部に対して厚肉をなす厚肉部が、隣接する2つのタービンブレードの長手方向の両端に位置するように鍛造を行うようになすことができる(請求項4)。

このようにすれば、鍛造後に複数のタービンブレードを一体に連結した状態のまま機械加工を行う際、2つのタービンブレードの長手方向の両端に位置する厚肉部を、機械加工装置のチャックにて掴むことで、連結状態の複数のタービンブレードを機械加工装置のチャックにより剛性高く強固に掴み、保持することができ、上記繋ぎ部分を設ける場合と同様に、複数のタービンブレードを連結状態で同時に機械加工することを実現可能ならしめることができる。

【0023】

特に回転側の動翼の場合、これを単体状態で機械加工する場合には、長手方向の一端側については厚肉部である翼根をチャックにて把持することができるものの、他端側については薄肉の翼部をチャックで把持して機械加工を行うこととなり、この場合、チャックによる翼部の把持した部分を後に切除することが必要となる。

【0024】

しかるに請求項5に従って、隣接する2つのタービンブレードを何れも動翼とし、厚肉部としての翼根を長手方向の両端に位置するように、長手方向の向きを逆向きとして鍛造を行うようにすれば、長手方向の両端に位置する2つの厚肉部としての翼根をチャックにて把持した状態で機械加工を行うことが可能となり、チャックによる薄肉の翼部自体に対する把持を不要化することが可能となる。

【0025】

本発明では、複数のタービンブレードを全て同一種類のタービンブレードとなしておくこともできるが、請求項6に従って複数のタービンブレードの少なくとも2つを、互いに段数の異なった異種類のタービンブレードとなしておくことができる。

複数のタービンブレードの何れもが同じ段数の同じ種類のものである場合、鍛造すべきタービンブレードの種類に対応した数の異なった金型を必要とし、金型の所要数が多くなる。

【0026】

しかるに複数のタービンブレードの少なくとも2つを、互いに段数の異なった異種類のタービンブレードとしておけば、1つの金型で少なくとも2種類のタービンブレードを鍛造することが可能となるため、所要の金型の数(種類)が少なくて済み、金型に要するコストを効果的に低減することができる。

【0027】

タービンブレードは小量生産品であり、1つの鍛造品(タービンブレード)のコストに占める金型コストの比率は必然的に高くなる。

ここにおいて請求項6に従えば、1つの金型で少なくとも2種のタービンブレードを同時鍛造することができるため、鍛造品1個当りに占める金型コストを効果的に低減することができる。

【0028】

この場合において請求項7に従い、段数の異なった異種類のタービンブレードを、段数が1つ違いの隣接した段のタービンブレードとしておくのが好適である。

段数が1つ違いの隣接した段のタービンブレードは形状的な違いが少ないため、形状的に大きな違いのある2種類のタービンブレードを、1つの金型で連結状態に鍛造する場合に比べて鍛造が容易となる。

【図面の簡単な説明】

【0029】

【図1】本発明の適用対象の一例であるタービンブレードとしての動翼を単体状態と連結状態で示した図である。

【図2】本発明の実施形態の鍛造成形方法の工程説明図である。

【図3】図2の要部を実施形態に対する比較例とともに示した図である。

【図4】本発明の他の実施形態の要部を同実施形態に対する比較例とともに示した図である。

【発明を実施するための形態】

【0030】

次に本発明の実施形態を図面に基づいて詳しく説明する。

図1(B)において、10,12は本実施形態の鍛造成形の適用対象としてのタービンブレード、具体的にはここではガスタービン用の動翼で、それぞれ肉厚の薄い翼部14,16と、厚肉部としての翼根18,20を一体に有している。

ここで動翼10,12としては材質がJIS SUS410J1等が好適に用いられる。

この実施形態において、動翼10,12は段数の異なる異種類のものである。但しその段数の違いは1段のみで、大形の動翼10はn段の、小形の動翼12は(n+1)段のものである。

従って形状的には動翼10と12とは近似した形状のものである。

【0031】

これら動翼10,12は、厚肉部としての翼根18,20においてロータのディスクに固定され、ロータと一体に回転運動する。

尚、薄肉の翼部14,16はねじれ形状をなしており、図1(B)に示しているように長手方向に互いに逆向きに向き合った状態で、それら翼部14,16のねじれの方向は逆方向となる。

【0032】

図2は、これら動翼10,12を鍛造成形する本実施形態の方法の工程を示している。

同図において、22は材質がJIS SUS410J1から成る(但し他の材質であっても良い)棒状の鍛造素材で、この鍛造素材22が工程(I)で荒地鍛造されて、両端に厚肉部を有する予備成形品24に成形される。

【0033】

次いでこの予備成形品24に対して工程(II)の仕上げ鍛造が施されることで、動翼10と12とが長手方向に一体に連結した状態の連結体26が、バリ28付きの状態で仕上鍛造品として得られる。

その後、工程(III)でバリ抜きが行われて、連結体26からバリ28が分離除去される。

【0034】

図1(A)及び図2に示しているように、ここではタービンブレードとしての2つの動翼10,12が、長手方向に一体に連結した連結体26として、1つの金型にて同時に鍛造される。

ここで動翼10,12は、それぞれの厚肉部としての翼根18,20を、連結体26における長手方向の両端に位置させるように、長手方向の向きを逆向きとして一体に鍛造される。

【0035】

連結体26において、30は動翼10の端と12の端との間に設けた、動翼10及び12の各端を繋ぐ余肉部分としての繋ぎ部分で、動翼10,12はこの繋ぎ部分30を介して互いに連結状態で一体に鍛造される。

この繋ぎ部分30は、互いに形状の異なった動翼12の図中右側の端と、動翼10の図中左側の端とを、自身の形状変化によって円滑に繋ぐ形状移行部として設けられている。

【0036】

具体的には、繋ぎ部分30は、図中左端の形状が動翼12の図中右端の形状と同一形状、また図中右端の形状が動翼10の図中左端の形状と同一形状をなしており、そして繋ぎ部分30は、図中左端の形状から図中右端の形状へと連続的に形状変化し、動翼12の右端形状から動翼10の左端形状へと形状を連続移行させている。

【0037】

例えば図3(A)に示しているように、このような繋ぎ部分30を設けずに、動翼10と12との各翼部14,16を直接突合せ状態にそれら動翼10,12を連結状態に鍛造するようにした場合、動翼14と16とは長手方向の向きが逆向きであって、ねじれの方向が逆方向であるとともに、幅寸法,厚み寸法もまた互いに異なっていることから、動翼10及び12における翼部14,16の突合せ部分で段差が生じてしまう(図3(A)では理解を容易にするためにそれらを離間状態で示している)。

このような段差を有する形状の連結体26を鍛造しようとすると、その段差に起因して鍛造品に傷が発生し易く、また鍛造に際して技術的な困難も伴う。

【0038】

そのため、ここでは図3(B)に示しているように動翼16の端と動翼14の端とを繋ぐ繋ぎ部分30を設け、且つこれを連続的に形状移行する形状移行部として設け、動翼10と12との間に段差を生ぜしめないようにしている。

【0039】

従って動翼10と12とを互いに連結状態で連結体26として鍛造するに際し、鍛造品に傷を生ぜしめることなく良好な形状に鍛造成形することができる。

【0040】

本実施形態において、以上のようにして得られた連結体26は、その後に動翼10と12とに分離される。

その際、動翼10,12は互いに単体に分離された後において、或いは互いに連結した状態、即ち連結体26のままで、所望の最終形状,寸法に仕上げるための機械加工が施される。

後者の場合には、2つの動翼10,12を同時に機械加工できるため、機械加工の工数を効果的に少なくできて望ましいが、本実施形態に従って得た連結体26は、長手方向の両端に厚肉部である翼根18,20を有しているため、更には長手方向の中間に繋ぎ部分30を有しているため、機械加工に際して機械加工装置のチャックにてそれら両端の翼根18,20及び繋ぎ部分30を把持することができ、連結体26をしっかりと強固に保持することができ、その状態で連結体26における振れを抑えつつ機械加工を施すことが可能となる。

【0041】

以上のような本実施形態によれば1つの鍛造素材22から効率高く2つの鍛造品としての動翼10,12(タービンブレード)を得ることができ、鍛造に際してのバリの発生量を少なくし得る等によって、動翼10,12を単体で鍛造する場合に比べて材料歩留りを高めることができる。

また1回の鍛造にて複数の動翼10,12を鍛造することができ、鍛造加工の工数を少なくでき、生産性を高めることができる。

【0042】

また本実施形態の鍛造成形方法では、2つの動翼10,12が互いに連結した状態で得られるため、鍛造後の機械加工に際してそれらを同時に機械加工することが可能となる。

【0043】

本発明では、同じ段の同一種類の複数のタービンブレードを連結状態で鍛造することもできるが、その場合タービンブレードの種類に対応した数(種類)の金型を必要とする。

しかるに本実施形態では、タービンブレードとして互いに段数の異なった異種類の動翼10,12を連結状態で鍛造するようにしているため、1つの金型で2種類の動翼10,12を鍛造でき、所要の金型の数(種類)が少なくて済み、金型に要するコストを効果的に低減することができる。

【0044】

動翼は少量生産品であり、1つの動翼のコストに占める金型コストの比率は必然的に高くなる。

ここにおいて本実施形態に従えば、1つの金型で2種の動翼10,12を同時鍛造することができるため、鍛造品1個当りに占める金型コストを効果的に低減することができる。

【0045】

また動翼10と12とは、段数が1つ違いの隣接した段のものであるために形状的な違いが少なく、従って形状的に大きな違いのある2種類の動翼を1つの金型で連結状態に鍛造する場合に比べて、鍛造が容易である。

【0046】

以上は動翼についての例であるが、本発明は固定側である静翼の鍛造にも適用することが可能である。

図4中32,34は静翼で、ここでは静翼32と34とは段数の異なったものとされている。具体的にはここでは静翼32と34とは段数が1段異なっている。

36は静翼32の翼部を、38は静翼34の翼部をそれぞれ表している。

【0047】

静翼32は、図中右端側にタービンケーシングに固定される厚肉部としての翼根(図示省略)が一体に設けられており、また静翼34は、同様に翼部38の図中左端側にタービンケーシングに固定される厚肉の翼根(図示省略)を一体に有している。

【0048】

これら静翼32,34の場合、翼根とは反対側の端部に、即ちタービンケーシングへの固定状態で内周側の端部に、ロータの軸周りに環状をなす環状部材に固定されるシュラウド40,42を一体に有している。

44はこれら静翼32,34を長手方向の向きを逆向きとして一体に連結した連結体を表している。

即ちここでも静翼32,34は長手方向の向きを逆向きとして、その長手方向に一体に連結されて連結体44を構成している。

【0049】

また隣合うシュラウド40と42とが、上記実施形態と同様に繋ぎ部分50によって互いに繋がれている。

この実施形態においても、繋ぎ部分50は形状移行部分としての働きを有している。

尚、2つの静翼32,34を連結体44として鍛造する際の工程及び手順は、基本的に図2に示す動翼の鍛造の場合と同様である。

図4(A)は、図3(A)に対応した図であり、2つの静翼32,34を直接突合せ状態で連結状態に鍛造したときに、静翼32と34との突合せ部分で段差が生じることを表している。

【0050】

この実施形態に従って、2つの静翼32,34を連結体44として鍛造した場合においても、長手方向両端の翼根を機械加工装置のチャックにて把持して機械加工を行うことが可能である。

また併せて、中間部分の繋ぎ部分50をチャックにより把持して機械加工を行うことが可能である。

【0051】

以上本発明の実施形態を詳述したがこれはあくまで一例示である。

例えば上例では段数が1段だけ異なった異種類の2つのタービンブレードを連結状態に鍛造する場合の例であるが、本発明は段数が2段以上異なったもの同士を連結状態で鍛造するようになすことも可能である。

更に上記の例は2つのタービンブレードを連結状態に鍛造する場合の例であるが、特にサイズの小さいタービンブレードを鍛造する場合において、動翼,静翼何れについても3つ以上の複数を連結状態で鍛造するようになすことも可能である。

この場合、連結体の長手方向両端に厚肉部が位置するように連結体を構成するのが望ましい。

その他本発明はガスタービン以外のタービン用のブレードの鍛造に適用することも可能である等、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態で構成可能である。

【符号の説明】

【0052】

10,12 動翼(タービンブレード)

14,16,36,38 翼部

18,20 翼根

26 連結体

30 繋ぎ部分

32,34 静翼

【特許請求の範囲】

【請求項1】

タービンブレードの鍛造成形方法であって、

複数のタービンブレードを長手方向に一体の連結体として鍛造し、しかる後に各タービンブレードに分離することを特徴とするタービンブレードの鍛造成形方法。

【請求項2】

請求項1において、前記各タービンブレードの互いに隣接した端と端との間に、それら各端を繋ぐ余肉部分としての繋ぎ部分を設け、該繋ぎ部分を介して各タービンブレードを長手方向に一体に連結する状態に鍛造することを特徴とするタービンブレードの鍛造成形方法。

【請求項3】

請求項2において、前記繋ぎ部分は、互いに形状の異なった一方の端の形状から他方の端の形状に連続的に形状変化し、該一方の端から該他方の端に形状移行する形状移行部として設けておくことを特徴とするタービンブレードの鍛造成形方法。

【請求項4】

請求項1〜3の何れかにおいて、翼部に対して厚肉をなす厚肉部が、隣接する2つのタービンブレードの長手方向の両端に位置するように鍛造を行うことを特徴とするタービンブレードの鍛造成形方法。

【請求項5】

請求項4において、前記2つのタービンブレードが何れも回転側の動翼であって、前記厚肉部としての翼根が前記長手方向の両端に位置するように、長手方向の向きを逆向きとして鍛造を行うことを特徴とするタービンブレードの鍛造成形方法。

【請求項6】

請求項1〜5の何れかにおいて、前記複数のタービンブレードの少なくとも2つが、互いに段数の異なった異種類のタービンブレードであることを特徴とするタービンブレードの鍛造成形方法。

【請求項7】

請求項6において、前記段数の異なった異種類のタービンブレードが、段数が1つ違いの隣接した段のタービンブレードであることを特徴とするタービンブレードの鍛造成形方法。

【請求項1】

タービンブレードの鍛造成形方法であって、

複数のタービンブレードを長手方向に一体の連結体として鍛造し、しかる後に各タービンブレードに分離することを特徴とするタービンブレードの鍛造成形方法。

【請求項2】

請求項1において、前記各タービンブレードの互いに隣接した端と端との間に、それら各端を繋ぐ余肉部分としての繋ぎ部分を設け、該繋ぎ部分を介して各タービンブレードを長手方向に一体に連結する状態に鍛造することを特徴とするタービンブレードの鍛造成形方法。

【請求項3】

請求項2において、前記繋ぎ部分は、互いに形状の異なった一方の端の形状から他方の端の形状に連続的に形状変化し、該一方の端から該他方の端に形状移行する形状移行部として設けておくことを特徴とするタービンブレードの鍛造成形方法。

【請求項4】

請求項1〜3の何れかにおいて、翼部に対して厚肉をなす厚肉部が、隣接する2つのタービンブレードの長手方向の両端に位置するように鍛造を行うことを特徴とするタービンブレードの鍛造成形方法。

【請求項5】

請求項4において、前記2つのタービンブレードが何れも回転側の動翼であって、前記厚肉部としての翼根が前記長手方向の両端に位置するように、長手方向の向きを逆向きとして鍛造を行うことを特徴とするタービンブレードの鍛造成形方法。

【請求項6】

請求項1〜5の何れかにおいて、前記複数のタービンブレードの少なくとも2つが、互いに段数の異なった異種類のタービンブレードであることを特徴とするタービンブレードの鍛造成形方法。

【請求項7】

請求項6において、前記段数の異なった異種類のタービンブレードが、段数が1つ違いの隣接した段のタービンブレードであることを特徴とするタービンブレードの鍛造成形方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−18018(P2013−18018A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152493(P2011−152493)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]