タービンロータの補修溶接方法

【課題】小径のタービンロータであっても溶接工程を通じて施工面に安定してフラックスを堆積させることで、タービンロータの補修をサブマージアーク溶接で行うのが容易なタービンロータの補修溶接を提供する。

【解決手段】 回転軸が水平に支持されたタービンロータ10をその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパ21からフラックスFを供給し、堆積されたフラックスF中に溶接トーチ30の溶接ワイヤ31を挿入してサブマージアーク溶接により肉盛り溶接を行う、タービンロータの補修溶接方法において、施工面からのフラックスの落下を防止する第1じゃま部材41をタービンロータ10に近接して配置する。肉盛り溶接が連続的に行われる間、肉盛り溶接部を含むタービンロータ10の径が大きくなるのに対応して、第1じゃま部材41とタービンロータ10の間隔を一定に保つように、第1じゃま部材41の位置を制御することが好ましい。

【解決手段】 回転軸が水平に支持されたタービンロータ10をその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパ21からフラックスFを供給し、堆積されたフラックスF中に溶接トーチ30の溶接ワイヤ31を挿入してサブマージアーク溶接により肉盛り溶接を行う、タービンロータの補修溶接方法において、施工面からのフラックスの落下を防止する第1じゃま部材41をタービンロータ10に近接して配置する。肉盛り溶接が連続的に行われる間、肉盛り溶接部を含むタービンロータ10の径が大きくなるのに対応して、第1じゃま部材41とタービンロータ10の間隔を一定に保つように、第1じゃま部材41の位置を制御することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タービンロータの補修方法に関するものであり、発生した損傷を除去した後に肉盛り溶接により補修する方法に関する。

【背景技術】

【0002】

火力発電プラント、原子力発電プラントは蒸気タービンを用いて発電を行っている。タービンロータを始めとする蒸気タービンの構成部材は腐食されやすい環境に晒されている。タービンロータの翼溝など応力が集中する部分に、応力腐食割れ、腐食疲労等による亀裂が発生する。この亀裂は、運転の継続によって大きくなり、そのまま放置しておくと、ついには翼がタービンロータから外れて他の部位を破壊することになる。したがって、発電プラントでは定期的に検査を行って、タービンロータ各部位の亀裂発生の有無を検査し、その成長状況を定期的に把握するようにしている。

【0003】

発生した亀裂に対して必要に応じて補修を行う。補修では対応できないような場合には、タービンロータを取替えるが、コストを考慮すると取替えに至る前に補修を行うことが望ましい。タービンロータを構成するタービンディスク(以下、本願では便宜上、タービンロータという)の補修は、肉盛り溶接にて行うことが一般的である(例えば、特開2004−181480号公報(特許文献1)、特開2006−51524号公報(特許文献2))。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−181480号公報

【特許文献2】特開2006−51524号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

肉盛り溶接によりタービンロータを補修する際に適用される溶接方法として、TIG(Tungsten Inert Gas)溶接又はサブマージアーク溶接(Submerged arc welding)を採用することができる。そして、溶接熱影響部で結晶粒の粗大化を阻止するために、溶接速度の遅いTIG溶接を採用する傾向が強かったが、溶接条件を検討することで、溶接速度の速いサブマージアーク溶接を適用することができるようになった(特許文献1、特許文献2)。

サブマージアーク溶接は、溶接部に沿って粒状のフラックスを供給しながら、その中に溶接ワイヤを挿入して溶接を行うものである。このとき、供給されたフラックスは溶接が行われている間に堆積している必要がある。一方、タービンロータを補修するには、回転軸を水平に支持したタービンロータを回転させながら肉盛り溶接を行うので、図7に示すように、フラックスFをタービンロータ10の円弧状をなす施工面15に堆積させる必要がある。したがって、タービンロータ10の半径が大きい場合にはホッパ20から供給されるフラックスFを施工面15に堆積させるのは容易であるが、タービンロータ10の半径が小さくなると施工面15の曲率が小さくなるために供給されるフラックスFが落下してしまい、サブマージアーク溶接に必要な量のフラックスFを施工面15に堆積させることが困難になる。したがって、例えば直径がφ600mm以下の小径のタービンロータ10の補修をサブマージアーク溶接で行うことは困難であった。

本発明は、このような技術的課題に基づいてなされたもので、小径のタービンロータであっても溶接工程を通じて施工面に安定してフラックスを堆積させることで、タービンロータの補修をサブマージアーク溶接で行うのが容易な方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、回転軸が水平に支持されたタービンロータをその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパからフラックスを供給し、堆積されたフラックス中に溶接トーチのワイヤを挿入しながらサブマージアーク溶接で肉盛り溶接を行うことを前提とする。

本発明はこの前提の下、施工面からのフラックスの落下を防止するじゃま部材を、タービンロータに近接して配置することを特徴とする。つまり、じゃま部材によりフラックスが施工面から落下するのを防止して、サブマージアーク溶接を行うのに足りる量のフラックスを堆積させる。

本発明において、肉盛り溶接が連続的に行われ、肉盛り溶接部を含むタービンロータの径が大きくなるのに対応して、じゃま部材の位置を制御することが好ましい。この場合、じゃま部材とタービンロータの間隔を一定に保つことが好ましいが、サブマージアーク溶接を行うのに足りる量のフラックスが堆積できるのであれば、一定である必要はない。

【0007】

フラックスの落下を防止するために、じゃま部材とタービンロータ(肉盛り溶接部を含む)の間に隙間がないことが好ましい。したがって、例えば鋼板でじゃま部材を作製し、これをタービンロータに接するように配置することが一応考えられる。しかし、肉盛り溶接部の精度の関係から、じゃま部材とタービンロータが干渉することなくタービンロータの回転を確保することは困難である。また、実際の施工の過程では、肉盛り溶接がなされた部位とそうでない部位とが存在するために、肉盛り溶接が行われていない部位とじゃま部材との間隔が大きくなる。そこで本発明は、じゃま部材のタービンロータとの対向端に耐熱柔軟部材を設け、この耐熱柔軟部材をタービンロータに接触させることで、じゃま部材とタービンロータとの隙間を塞ぐとともに、タービンロータの回転を確保することが好ましい。

【0008】

本発明は、フラックス供給用ホッパのノズルをじゃま部材として機能させることができる。この場合、第1供給ホッパに加えて第1供給ホッパよりも下流側に第2供給ホッパを設け、この第2供給ホッパのフラックス吐出ノズルをじゃま部材として機能させる。

サブマージアーク溶接におけるフラックスは供給ホッパより自由落下されるものがほとんどである。第1供給ホッパは、これに従えばよい。しかし、第2供給ホッパは、タービンロータの回転方向とは逆向きにフラックスを供給する必要があるが、自由落下に頼るフラックス供給ではこれを実現することはできない。そこで、第2のホッパは、フラックスを強制的に供給する機能を持たせるのである。

【発明の効果】

【0009】

本発明によれば、小径のタービンロータであっても溶接工程を通じて施工面に安定してフラックスを堆積できるので、タービンロータの補修をサブマージアーク溶接で行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るタービンロータの補修溶接方法の主要工程を説明する図である。

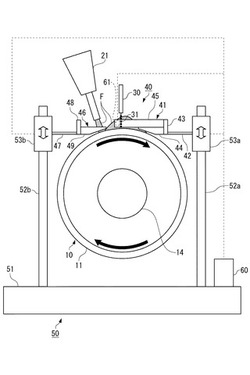

【図2】本実施の形態における肉盛り溶接方法を示す正面図である。

【図3】本実施の形態における肉盛り溶接方法を示す平面図である。

【図4】本実施の形態における肉盛り溶接方法を示す側面図である。

【図5】本発明に係るタービンロータの補修溶接方法に適用され得る、溶接施工位置の例を示している。

【図6】フラックスの供給ホッパをじゃま部材として機能させる例を示す図である。

【図7】従来のサブマージアーク溶接を用いたタービンロータの補修溶接方法を示す図である。

【発明を実施するための形態】

【0011】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

はじめに、タービンロータ10を肉盛り溶接により補修する主要な工程を図1に基づいて説明する。

タービンロータ10の翼溝12に亀裂Cが入り損傷していることを定期的な検査で発見したものとする(図1(a))。

そうすると、亀裂Cが入っていない翼溝12の部分も含めて、タービンロータ10の外周から亀裂Cを除去できる深さまでを削り取ることで、損傷のないタービンロータ10を得る(図1(b))。なお、このタービンロータ10は、当初よりも径が縮小されている。次に、損傷が除かれたタービンロータ10の外周に肉盛り溶接による補修部13を設け(図1(c))、しかる後に、翼溝12を形成するとタービンロータ10の補修は終了する(図1(d))。本実施の形態はこの肉盛り溶接をサブマージアーク溶接により行う。新たに形成された翼溝12を介して翼をタービンロータ10に取付けることで、タービンロータ10が再生される。本実施の形態は、以下に図2〜図4を参照しながら説明するように、上記工程の中で、肉盛り溶接をする工程に特徴を有している。

【0012】

本実施の形態は、回転軸が水平に支持されたタービンロータ10をその回転軸14を中心に回転させながら、第1供給ホッパ21からフラックスFを供給し、溶接施工面上に堆積させる。本実施の形態は、堆積されたフラックスFの中に溶接トーチ30の溶接ワイヤ31を挿入しながら溶接するサブマージアーク溶接で肉盛り溶接を行う。

本発明はこの前提の下、施工面からのフラックスFの落下を防止するじゃま部材40を、タービンロータ10に近接して配置することで、サブマージアーク溶接を行うのに足りる量のフラックスFを堆積させる。

補修されるタービンロータ10には、肉盛り溶接でよく行われるように、溶接施工面と同一面を形成するように、耳板11がその側面に取付けられている。

【0013】

以上のタービンロータの補修を実行する本実施の形態に係る肉盛り溶接装置50は、以下の構成を備えている。なお、タービンロータ10は回転軸14が回転可能に支持されているが、係る支持・回転機構については公知の機構を用いればよいので、ここでの記載を省略している。

肉盛り溶接装置50は、タービンロータ10の軸線を通る鉛直方向の直上(以下、単に頂上と略記する)に溶接トーチ30を設けている。この溶接トーチ30よりもタービンロータ10の回転方向の上流側に設けられる第1ホッパ21から供給されるフラックスFは、溶接トーチ30の溶接ワイヤ31を覆うようにタービンロータ10上に堆積される。第1ホッパ21に収容されるフラックスFは、自由落下により第1ホッパ21からタービンロータ10に向けて吐出される。

【0014】

肉盛り溶接装置50は、堅牢なベース51上に所定の間隔を隔てて一対のコラム52a、52bが立設されている。各々のコラム52a、52bには、コラム52a、52bに対して昇降可能な支持機構53a、53bが取り付けられている。支持機構53a、53bを昇降させる手段は任意であるが、電動モータを昇降の手段とするのが最も簡易である。

【0015】

コラム52aに取り付けられている支持機構53aには、第1じゃま部材41が取付けられている。また、コラム52bに取り付けられている支持機構53bには、第2じゃま部材46が取付けられている。第1じゃま部材41は、溶接トーチ30を基準として、図1で黒抜きの矢印で示されるタービンロータ10の回転方向の下流側においてフラックスFの落下を防止し、第2じゃま部材46はタービンロータ10の回転方向の上流側においてフラックスFの落下を防止する。

【0016】

第1じゃま部材41は、支持機構53aと第1じゃま部材41を繋ぐ接続バー42と、接続バー42に固定され鉛直方向に沿って配設される平板状の基部43と、基部43の下部から水平方向に延びる周方向じゃま部44と、周方向じゃま部44の上部に位置し、基部43の幅方向の両端部から水平方向に延びる幅方向じゃま部45と、からなる。

この中で、周方向じゃま部44は、第1ホッパ21から供給されるフラックスFがタービンロータ10の回転に伴ってその周方向に沿って落下するのを防止する。そのために、平板状の周方向じゃま部44は、その下面がタービンロータ10及び耳板11と近接して配置される。また、周方向じゃま部44は、タービンロータ10と対向する所定の距離を確保するべく、その下面にタービンロータ10の外周面に沿うよう傾斜面が形成されている。

次に、一対の棒状部材からなる幅方向じゃま部45は、タービンロータ10の幅方向の両側に耳板11に対向して配置されることで、第1ホッパ21から供給されるフラックスFがタービンロータ10の幅方向から落下するのを防止する。そのために、各々の幅方向じゃま部45もまた、その下面が耳板11と近接して配置される。供給されるフラックスFは、周方向じゃま部44によりタービンロータ10上に堆積されるが、堆積が進むとタービンロータ10の幅方向からフラックスFが落下するおそれがある。そこで、幅方向じゃま部45を設けることで、周方向じゃま部44と協働して、サブマージアーク溶接に必要な量のフラックスFを堆積させる。

【0017】

第2じゃま部材46は、支持機構53bと第2じゃま部材46を繋ぐ接続バー47と、接続バー47に固定され鉛直方向に沿って配設される平板状の基部48と、基部48の下部から水平方向に延びる周方向じゃま部49と、からなる。

周方向じゃま部49は、第1ホッパ21から供給されるフラックスFがタービンロータ10の回転方向とは逆向きの周方向に沿って落下するのを防止する。そのために、平板状の周方向じゃま部49は、その下面がタービンロータ10及び耳板11と近接して配置される。また、周方向じゃま部49は、タービンロータ10と対向する所定の距離を確保するべく、その下面がタービンロータ10の外周面に沿う傾斜面が形成されている。

ここで、第1ホッパ21から供給されるフラックスFは、タービンロータ10の回転に伴って運ばれるため、タービンロータ10の回転方向とは逆向きの周方向に落下する可能性は小さい。しかし、第1じゃま部材41によりフラックスFの流れが塞き止められるために、堆積されたフラックスFの一部がタービンロータ10の回転方向とは逆向きの周方向に落下することも想定される。そこで、サブマージアーク溶接に必要な量のフラックスFを確実に堆積させるために、周方向じゃま部49を設けている。

【0018】

支持機構53aが昇降するのに伴って第1じゃま部材41が昇降し、また、支持機構53bが昇降するのに伴って第2じゃま部材46が昇降する。肉盛り溶接装置50は、この昇降を制御し、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との距離を一定に保持するために、例えば赤外線式の測距センサ61を備える。測距センサ61は、幅方向じゃま部45の先端部に設けられ、タービンロータ10との距離を計測する。測距センサ61で計測された結果は、コントローラ60に送られる。コントローラ60は、取得した計測結果に基づき、支持機構53a、53bを昇降させることで、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との距離が一定になるように制御する。肉盛り溶接を行うと、タービンロータ10の径は大きくなるので、肉盛り溶接の過程では支持機構53a,53bを上昇させる。しかし、径の小さなタービンロータ10を次の肉盛り溶接の対象とする場合には、支持機構53a,53bを降下させる必要がある。このような場合に、測距センサ61の計測結果を利用して支持機構53a,53bを降下させることができるし、手動で降下させることもできる。

なお、この実施形態では、支持機構53a、53bを昇降させることで、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との距離を一定に制御することとしているが、本発明はこれに限定されず、支持機構53a、53bを互いに離間する向きに移動させることで、距離を一定に制御することもできるし、昇降と互いに離間する向きへの移動を組み合わせることもできる。

【0019】

以上説明したように、肉盛り溶接装置50によると、供給されるフラックスFを堆積させることができるので、小径のタービンロータ10においても、サブマージアーク溶接が可能になる。本発明者の試算によると、TIG溶接に比べてサブマージアーク溶接は、溶接所要時間を約75%も短縮することができる。

また、肉盛り溶接装置50は、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との間隔を自動的に一定に保つことができるので、複数層の肉盛り溶接を実施する際にタービンロータ10の回転を止めることなく必要な層の肉盛り溶接を連続的に行うことができる。

また、第1じゃま部材41及び第2じゃま部材46を昇降することができるので、肉盛り溶接装置50は、径の異なるタービンロータ10に柔軟に対応できる。

【0020】

以上の肉盛り溶接装置50は、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との間に隙間を設けることを前提としている。隙間が微小であれば、粒状物であるフラックスFが当該隙間の中でいわゆるブリッジを形成して隙間から漏れるのを防止できるからである。しかし、この隙間をなくすために、第1じゃま部材41及び第2じゃま部材46のタービンロータとの対向面に例えばグラスウール、スチールウールのように耐熱性に優れ、かつ柔軟性を有する部材を設けることができる。前述したように、肉盛り溶接がなされた部位とそうでない部位とがどうしても存在するが、肉盛り溶接が行われていない部位と第1じゃま部材41との隙間がどうしても大きくなる。そこで、耐熱柔軟部材をタービンロータ10に接触させることで、当該隙間を塞ぐことが好ましい。この場合、グラスウールはタービンロータ10と干渉するものの柔軟であるために、タービンロータ10の回転に支障を与えることがない。グラスウール及びスチールウールは、耐熱柔軟部材の一例であり、他の部材を用いることもできる。

【0021】

次に、以上の肉盛り溶接装置50は、タービンロータ10の頂上に溶接トーチ30を設けているが、本発明はこれに限定されない。

例えば、図5(a)に示すように頂上からタービンロータ10の回転方向の下流側に変位した位置に溶接トーチ30を配置してもよいし、図5(c)に示すようにさらに回転方向の下流側に溶接トーチ30を変位させてもよい。また、図5(c)に示すように、頂上からタービンロータ10の回転方向の下流側に変位した位置に溶接トーチ30を配置してもよい。

これらの場合、タービンロータ10自体が第2じゃま部材46として機能することが期待されるので、第1じゃま部材41に対応する部材を設ける一方、第2じゃま部材46に対応する部材を省略することができる。また、これらの場合、第1ホッパ21、溶接トーチ30、じゃま部材41は、この順で重力方向に並ぶように配置される。じゃま部材41のタービンロータ10に対する角度は、設置位置に応じて調整される。

なお、図5には要部以外の記載を省略しているが、図2〜図4に記載した種々の要素を図5の例に適用できることは言うまでもない。次の図6も同様である。

【0022】

本発明は、第1じゃま部材41に替えて、図6に示すように、第2ホッパ22を設けることができる。この第2ホッパ22は第1ホッパ21よりも下流側に設けられ、そのフラックス吐出ノズル23を第1じゃま部材41と同様に機能する。

そのために、フラックス吐出ノズル23は、第1じゃま部材41と同程度の幅を有している。

また、第2ホッパ22は、タービンロータ10の回転方向の上流側に向けて強制的にフラックスFを供給する。強制的にフラックスを供給させる機能として、モータを内蔵させることができる。

【0023】

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0024】

10…タービンロータ、11…耳板、12…翼溝、13…肉盛り溶接部、14…回転軸

20…ホッパ、21…第1ホッパ、22…第2ホッパ

30…溶接トーチ、31…溶接ワイヤ

40…じゃま部材

41…第1じゃま部材、44…周方向じゃま部、45…幅方向じゃま部

46…第2じゃま部材、49…周方向じゃま部

50…肉盛り溶接装置

51…ベース、52a,52b…コラム、53a,53b…支持機構

60…コントローラ、61…測距センサ

F…フラックス

【技術分野】

【0001】

本発明は、タービンロータの補修方法に関するものであり、発生した損傷を除去した後に肉盛り溶接により補修する方法に関する。

【背景技術】

【0002】

火力発電プラント、原子力発電プラントは蒸気タービンを用いて発電を行っている。タービンロータを始めとする蒸気タービンの構成部材は腐食されやすい環境に晒されている。タービンロータの翼溝など応力が集中する部分に、応力腐食割れ、腐食疲労等による亀裂が発生する。この亀裂は、運転の継続によって大きくなり、そのまま放置しておくと、ついには翼がタービンロータから外れて他の部位を破壊することになる。したがって、発電プラントでは定期的に検査を行って、タービンロータ各部位の亀裂発生の有無を検査し、その成長状況を定期的に把握するようにしている。

【0003】

発生した亀裂に対して必要に応じて補修を行う。補修では対応できないような場合には、タービンロータを取替えるが、コストを考慮すると取替えに至る前に補修を行うことが望ましい。タービンロータを構成するタービンディスク(以下、本願では便宜上、タービンロータという)の補修は、肉盛り溶接にて行うことが一般的である(例えば、特開2004−181480号公報(特許文献1)、特開2006−51524号公報(特許文献2))。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−181480号公報

【特許文献2】特開2006−51524号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

肉盛り溶接によりタービンロータを補修する際に適用される溶接方法として、TIG(Tungsten Inert Gas)溶接又はサブマージアーク溶接(Submerged arc welding)を採用することができる。そして、溶接熱影響部で結晶粒の粗大化を阻止するために、溶接速度の遅いTIG溶接を採用する傾向が強かったが、溶接条件を検討することで、溶接速度の速いサブマージアーク溶接を適用することができるようになった(特許文献1、特許文献2)。

サブマージアーク溶接は、溶接部に沿って粒状のフラックスを供給しながら、その中に溶接ワイヤを挿入して溶接を行うものである。このとき、供給されたフラックスは溶接が行われている間に堆積している必要がある。一方、タービンロータを補修するには、回転軸を水平に支持したタービンロータを回転させながら肉盛り溶接を行うので、図7に示すように、フラックスFをタービンロータ10の円弧状をなす施工面15に堆積させる必要がある。したがって、タービンロータ10の半径が大きい場合にはホッパ20から供給されるフラックスFを施工面15に堆積させるのは容易であるが、タービンロータ10の半径が小さくなると施工面15の曲率が小さくなるために供給されるフラックスFが落下してしまい、サブマージアーク溶接に必要な量のフラックスFを施工面15に堆積させることが困難になる。したがって、例えば直径がφ600mm以下の小径のタービンロータ10の補修をサブマージアーク溶接で行うことは困難であった。

本発明は、このような技術的課題に基づいてなされたもので、小径のタービンロータであっても溶接工程を通じて施工面に安定してフラックスを堆積させることで、タービンロータの補修をサブマージアーク溶接で行うのが容易な方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、回転軸が水平に支持されたタービンロータをその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパからフラックスを供給し、堆積されたフラックス中に溶接トーチのワイヤを挿入しながらサブマージアーク溶接で肉盛り溶接を行うことを前提とする。

本発明はこの前提の下、施工面からのフラックスの落下を防止するじゃま部材を、タービンロータに近接して配置することを特徴とする。つまり、じゃま部材によりフラックスが施工面から落下するのを防止して、サブマージアーク溶接を行うのに足りる量のフラックスを堆積させる。

本発明において、肉盛り溶接が連続的に行われ、肉盛り溶接部を含むタービンロータの径が大きくなるのに対応して、じゃま部材の位置を制御することが好ましい。この場合、じゃま部材とタービンロータの間隔を一定に保つことが好ましいが、サブマージアーク溶接を行うのに足りる量のフラックスが堆積できるのであれば、一定である必要はない。

【0007】

フラックスの落下を防止するために、じゃま部材とタービンロータ(肉盛り溶接部を含む)の間に隙間がないことが好ましい。したがって、例えば鋼板でじゃま部材を作製し、これをタービンロータに接するように配置することが一応考えられる。しかし、肉盛り溶接部の精度の関係から、じゃま部材とタービンロータが干渉することなくタービンロータの回転を確保することは困難である。また、実際の施工の過程では、肉盛り溶接がなされた部位とそうでない部位とが存在するために、肉盛り溶接が行われていない部位とじゃま部材との間隔が大きくなる。そこで本発明は、じゃま部材のタービンロータとの対向端に耐熱柔軟部材を設け、この耐熱柔軟部材をタービンロータに接触させることで、じゃま部材とタービンロータとの隙間を塞ぐとともに、タービンロータの回転を確保することが好ましい。

【0008】

本発明は、フラックス供給用ホッパのノズルをじゃま部材として機能させることができる。この場合、第1供給ホッパに加えて第1供給ホッパよりも下流側に第2供給ホッパを設け、この第2供給ホッパのフラックス吐出ノズルをじゃま部材として機能させる。

サブマージアーク溶接におけるフラックスは供給ホッパより自由落下されるものがほとんどである。第1供給ホッパは、これに従えばよい。しかし、第2供給ホッパは、タービンロータの回転方向とは逆向きにフラックスを供給する必要があるが、自由落下に頼るフラックス供給ではこれを実現することはできない。そこで、第2のホッパは、フラックスを強制的に供給する機能を持たせるのである。

【発明の効果】

【0009】

本発明によれば、小径のタービンロータであっても溶接工程を通じて施工面に安定してフラックスを堆積できるので、タービンロータの補修をサブマージアーク溶接で行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るタービンロータの補修溶接方法の主要工程を説明する図である。

【図2】本実施の形態における肉盛り溶接方法を示す正面図である。

【図3】本実施の形態における肉盛り溶接方法を示す平面図である。

【図4】本実施の形態における肉盛り溶接方法を示す側面図である。

【図5】本発明に係るタービンロータの補修溶接方法に適用され得る、溶接施工位置の例を示している。

【図6】フラックスの供給ホッパをじゃま部材として機能させる例を示す図である。

【図7】従来のサブマージアーク溶接を用いたタービンロータの補修溶接方法を示す図である。

【発明を実施するための形態】

【0011】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

はじめに、タービンロータ10を肉盛り溶接により補修する主要な工程を図1に基づいて説明する。

タービンロータ10の翼溝12に亀裂Cが入り損傷していることを定期的な検査で発見したものとする(図1(a))。

そうすると、亀裂Cが入っていない翼溝12の部分も含めて、タービンロータ10の外周から亀裂Cを除去できる深さまでを削り取ることで、損傷のないタービンロータ10を得る(図1(b))。なお、このタービンロータ10は、当初よりも径が縮小されている。次に、損傷が除かれたタービンロータ10の外周に肉盛り溶接による補修部13を設け(図1(c))、しかる後に、翼溝12を形成するとタービンロータ10の補修は終了する(図1(d))。本実施の形態はこの肉盛り溶接をサブマージアーク溶接により行う。新たに形成された翼溝12を介して翼をタービンロータ10に取付けることで、タービンロータ10が再生される。本実施の形態は、以下に図2〜図4を参照しながら説明するように、上記工程の中で、肉盛り溶接をする工程に特徴を有している。

【0012】

本実施の形態は、回転軸が水平に支持されたタービンロータ10をその回転軸14を中心に回転させながら、第1供給ホッパ21からフラックスFを供給し、溶接施工面上に堆積させる。本実施の形態は、堆積されたフラックスFの中に溶接トーチ30の溶接ワイヤ31を挿入しながら溶接するサブマージアーク溶接で肉盛り溶接を行う。

本発明はこの前提の下、施工面からのフラックスFの落下を防止するじゃま部材40を、タービンロータ10に近接して配置することで、サブマージアーク溶接を行うのに足りる量のフラックスFを堆積させる。

補修されるタービンロータ10には、肉盛り溶接でよく行われるように、溶接施工面と同一面を形成するように、耳板11がその側面に取付けられている。

【0013】

以上のタービンロータの補修を実行する本実施の形態に係る肉盛り溶接装置50は、以下の構成を備えている。なお、タービンロータ10は回転軸14が回転可能に支持されているが、係る支持・回転機構については公知の機構を用いればよいので、ここでの記載を省略している。

肉盛り溶接装置50は、タービンロータ10の軸線を通る鉛直方向の直上(以下、単に頂上と略記する)に溶接トーチ30を設けている。この溶接トーチ30よりもタービンロータ10の回転方向の上流側に設けられる第1ホッパ21から供給されるフラックスFは、溶接トーチ30の溶接ワイヤ31を覆うようにタービンロータ10上に堆積される。第1ホッパ21に収容されるフラックスFは、自由落下により第1ホッパ21からタービンロータ10に向けて吐出される。

【0014】

肉盛り溶接装置50は、堅牢なベース51上に所定の間隔を隔てて一対のコラム52a、52bが立設されている。各々のコラム52a、52bには、コラム52a、52bに対して昇降可能な支持機構53a、53bが取り付けられている。支持機構53a、53bを昇降させる手段は任意であるが、電動モータを昇降の手段とするのが最も簡易である。

【0015】

コラム52aに取り付けられている支持機構53aには、第1じゃま部材41が取付けられている。また、コラム52bに取り付けられている支持機構53bには、第2じゃま部材46が取付けられている。第1じゃま部材41は、溶接トーチ30を基準として、図1で黒抜きの矢印で示されるタービンロータ10の回転方向の下流側においてフラックスFの落下を防止し、第2じゃま部材46はタービンロータ10の回転方向の上流側においてフラックスFの落下を防止する。

【0016】

第1じゃま部材41は、支持機構53aと第1じゃま部材41を繋ぐ接続バー42と、接続バー42に固定され鉛直方向に沿って配設される平板状の基部43と、基部43の下部から水平方向に延びる周方向じゃま部44と、周方向じゃま部44の上部に位置し、基部43の幅方向の両端部から水平方向に延びる幅方向じゃま部45と、からなる。

この中で、周方向じゃま部44は、第1ホッパ21から供給されるフラックスFがタービンロータ10の回転に伴ってその周方向に沿って落下するのを防止する。そのために、平板状の周方向じゃま部44は、その下面がタービンロータ10及び耳板11と近接して配置される。また、周方向じゃま部44は、タービンロータ10と対向する所定の距離を確保するべく、その下面にタービンロータ10の外周面に沿うよう傾斜面が形成されている。

次に、一対の棒状部材からなる幅方向じゃま部45は、タービンロータ10の幅方向の両側に耳板11に対向して配置されることで、第1ホッパ21から供給されるフラックスFがタービンロータ10の幅方向から落下するのを防止する。そのために、各々の幅方向じゃま部45もまた、その下面が耳板11と近接して配置される。供給されるフラックスFは、周方向じゃま部44によりタービンロータ10上に堆積されるが、堆積が進むとタービンロータ10の幅方向からフラックスFが落下するおそれがある。そこで、幅方向じゃま部45を設けることで、周方向じゃま部44と協働して、サブマージアーク溶接に必要な量のフラックスFを堆積させる。

【0017】

第2じゃま部材46は、支持機構53bと第2じゃま部材46を繋ぐ接続バー47と、接続バー47に固定され鉛直方向に沿って配設される平板状の基部48と、基部48の下部から水平方向に延びる周方向じゃま部49と、からなる。

周方向じゃま部49は、第1ホッパ21から供給されるフラックスFがタービンロータ10の回転方向とは逆向きの周方向に沿って落下するのを防止する。そのために、平板状の周方向じゃま部49は、その下面がタービンロータ10及び耳板11と近接して配置される。また、周方向じゃま部49は、タービンロータ10と対向する所定の距離を確保するべく、その下面がタービンロータ10の外周面に沿う傾斜面が形成されている。

ここで、第1ホッパ21から供給されるフラックスFは、タービンロータ10の回転に伴って運ばれるため、タービンロータ10の回転方向とは逆向きの周方向に落下する可能性は小さい。しかし、第1じゃま部材41によりフラックスFの流れが塞き止められるために、堆積されたフラックスFの一部がタービンロータ10の回転方向とは逆向きの周方向に落下することも想定される。そこで、サブマージアーク溶接に必要な量のフラックスFを確実に堆積させるために、周方向じゃま部49を設けている。

【0018】

支持機構53aが昇降するのに伴って第1じゃま部材41が昇降し、また、支持機構53bが昇降するのに伴って第2じゃま部材46が昇降する。肉盛り溶接装置50は、この昇降を制御し、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との距離を一定に保持するために、例えば赤外線式の測距センサ61を備える。測距センサ61は、幅方向じゃま部45の先端部に設けられ、タービンロータ10との距離を計測する。測距センサ61で計測された結果は、コントローラ60に送られる。コントローラ60は、取得した計測結果に基づき、支持機構53a、53bを昇降させることで、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との距離が一定になるように制御する。肉盛り溶接を行うと、タービンロータ10の径は大きくなるので、肉盛り溶接の過程では支持機構53a,53bを上昇させる。しかし、径の小さなタービンロータ10を次の肉盛り溶接の対象とする場合には、支持機構53a,53bを降下させる必要がある。このような場合に、測距センサ61の計測結果を利用して支持機構53a,53bを降下させることができるし、手動で降下させることもできる。

なお、この実施形態では、支持機構53a、53bを昇降させることで、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との距離を一定に制御することとしているが、本発明はこれに限定されず、支持機構53a、53bを互いに離間する向きに移動させることで、距離を一定に制御することもできるし、昇降と互いに離間する向きへの移動を組み合わせることもできる。

【0019】

以上説明したように、肉盛り溶接装置50によると、供給されるフラックスFを堆積させることができるので、小径のタービンロータ10においても、サブマージアーク溶接が可能になる。本発明者の試算によると、TIG溶接に比べてサブマージアーク溶接は、溶接所要時間を約75%も短縮することができる。

また、肉盛り溶接装置50は、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との間隔を自動的に一定に保つことができるので、複数層の肉盛り溶接を実施する際にタービンロータ10の回転を止めることなく必要な層の肉盛り溶接を連続的に行うことができる。

また、第1じゃま部材41及び第2じゃま部材46を昇降することができるので、肉盛り溶接装置50は、径の異なるタービンロータ10に柔軟に対応できる。

【0020】

以上の肉盛り溶接装置50は、第1じゃま部材41及び第2じゃま部材46とタービンロータ10との間に隙間を設けることを前提としている。隙間が微小であれば、粒状物であるフラックスFが当該隙間の中でいわゆるブリッジを形成して隙間から漏れるのを防止できるからである。しかし、この隙間をなくすために、第1じゃま部材41及び第2じゃま部材46のタービンロータとの対向面に例えばグラスウール、スチールウールのように耐熱性に優れ、かつ柔軟性を有する部材を設けることができる。前述したように、肉盛り溶接がなされた部位とそうでない部位とがどうしても存在するが、肉盛り溶接が行われていない部位と第1じゃま部材41との隙間がどうしても大きくなる。そこで、耐熱柔軟部材をタービンロータ10に接触させることで、当該隙間を塞ぐことが好ましい。この場合、グラスウールはタービンロータ10と干渉するものの柔軟であるために、タービンロータ10の回転に支障を与えることがない。グラスウール及びスチールウールは、耐熱柔軟部材の一例であり、他の部材を用いることもできる。

【0021】

次に、以上の肉盛り溶接装置50は、タービンロータ10の頂上に溶接トーチ30を設けているが、本発明はこれに限定されない。

例えば、図5(a)に示すように頂上からタービンロータ10の回転方向の下流側に変位した位置に溶接トーチ30を配置してもよいし、図5(c)に示すようにさらに回転方向の下流側に溶接トーチ30を変位させてもよい。また、図5(c)に示すように、頂上からタービンロータ10の回転方向の下流側に変位した位置に溶接トーチ30を配置してもよい。

これらの場合、タービンロータ10自体が第2じゃま部材46として機能することが期待されるので、第1じゃま部材41に対応する部材を設ける一方、第2じゃま部材46に対応する部材を省略することができる。また、これらの場合、第1ホッパ21、溶接トーチ30、じゃま部材41は、この順で重力方向に並ぶように配置される。じゃま部材41のタービンロータ10に対する角度は、設置位置に応じて調整される。

なお、図5には要部以外の記載を省略しているが、図2〜図4に記載した種々の要素を図5の例に適用できることは言うまでもない。次の図6も同様である。

【0022】

本発明は、第1じゃま部材41に替えて、図6に示すように、第2ホッパ22を設けることができる。この第2ホッパ22は第1ホッパ21よりも下流側に設けられ、そのフラックス吐出ノズル23を第1じゃま部材41と同様に機能する。

そのために、フラックス吐出ノズル23は、第1じゃま部材41と同程度の幅を有している。

また、第2ホッパ22は、タービンロータ10の回転方向の上流側に向けて強制的にフラックスFを供給する。強制的にフラックスを供給させる機能として、モータを内蔵させることができる。

【0023】

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0024】

10…タービンロータ、11…耳板、12…翼溝、13…肉盛り溶接部、14…回転軸

20…ホッパ、21…第1ホッパ、22…第2ホッパ

30…溶接トーチ、31…溶接ワイヤ

40…じゃま部材

41…第1じゃま部材、44…周方向じゃま部、45…幅方向じゃま部

46…第2じゃま部材、49…周方向じゃま部

50…肉盛り溶接装置

51…ベース、52a,52b…コラム、53a,53b…支持機構

60…コントローラ、61…測距センサ

F…フラックス

【特許請求の範囲】

【請求項1】

回転軸が水平に支持されたタービンロータをその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパからフラックスを供給し、堆積された前記フラックス中に溶接トーチのワイヤを挿入するサブマージアーク溶接で肉盛り溶接を行う、タービンロータの補修溶接方法において、

前記施工面からの前記フラックスの落下を防止するじゃま部材を、前記タービンロータに近接して配置することを特徴とするタービンロータの補修溶接方法。

【請求項2】

前記肉盛り溶接が連続的に行われる間、

肉盛り溶接部を含むタービンロータの径が大きくなるのに対応して、じゃま部材の位置を制御する、

請求項1に記載のタービンロータの補修溶接方法。

【請求項3】

前記じゃま部材の前記タービンロータとの対向端に耐熱柔軟部材を設け、前記耐熱柔軟部材を前記タービンロータに接触させることで、前記じゃま部材と前記タービンロータとの隙間を塞ぐ、

請求項1又は2に記載のタービンロータの補修溶接方法。

【請求項4】

前記第1供給ホッパに加えて前記第1供給ホッパよりも下流側に第2供給ホッパを設け、前記第2供給ホッパのフラックス吐出ノズルをじゃま部材として機能させ、かつ前記第2供給ホッパから前記フラックスが上流側に向けて強制的に供給される、

請求項1又は2に記載のタービンロータの補修溶接方法。

【請求項1】

回転軸が水平に支持されたタービンロータをその回転軸を中心に回転させながら、溶接施工面に第1供給ホッパからフラックスを供給し、堆積された前記フラックス中に溶接トーチのワイヤを挿入するサブマージアーク溶接で肉盛り溶接を行う、タービンロータの補修溶接方法において、

前記施工面からの前記フラックスの落下を防止するじゃま部材を、前記タービンロータに近接して配置することを特徴とするタービンロータの補修溶接方法。

【請求項2】

前記肉盛り溶接が連続的に行われる間、

肉盛り溶接部を含むタービンロータの径が大きくなるのに対応して、じゃま部材の位置を制御する、

請求項1に記載のタービンロータの補修溶接方法。

【請求項3】

前記じゃま部材の前記タービンロータとの対向端に耐熱柔軟部材を設け、前記耐熱柔軟部材を前記タービンロータに接触させることで、前記じゃま部材と前記タービンロータとの隙間を塞ぐ、

請求項1又は2に記載のタービンロータの補修溶接方法。

【請求項4】

前記第1供給ホッパに加えて前記第1供給ホッパよりも下流側に第2供給ホッパを設け、前記第2供給ホッパのフラックス吐出ノズルをじゃま部材として機能させ、かつ前記第2供給ホッパから前記フラックスが上流側に向けて強制的に供給される、

請求項1又は2に記載のタービンロータの補修溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−26272(P2012−26272A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−162393(P2010−162393)

【出願日】平成22年7月20日(2010.7.20)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月20日(2010.7.20)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]