タービンロータの超音波洗浄方法

【課題】蒸気タービンやガスタービン本体あるいはガスタービン圧縮機のロータを分解せずに洗浄することにより、ロータの表面に付着した錆スケール、動翼にできた孔食や微小き裂内の錆、腐食性物質を取り除く。

【解決手段】タービンロータ1、30の超音波洗浄方法において、ロータ植込部2aに動翼3を植設した状態のタービンロータ1、30を洗浄槽4A,4B内で一部または全体を洗浄溶液5に浸け、タービンロータ1、30を回転駆動モータ10により連続回転駆動または間欠回転駆動させ、洗浄槽4A、4B内の超音波振動子装置6に外部に設置した超音波発信器9から電力を供給して超音波振動させ、洗浄溶液にキャビテーションを発生させる。

【解決手段】タービンロータ1、30の超音波洗浄方法において、ロータ植込部2aに動翼3を植設した状態のタービンロータ1、30を洗浄槽4A,4B内で一部または全体を洗浄溶液5に浸け、タービンロータ1、30を回転駆動モータ10により連続回転駆動または間欠回転駆動させ、洗浄槽4A、4B内の超音波振動子装置6に外部に設置した超音波発信器9から電力を供給して超音波振動させ、洗浄溶液にキャビテーションを発生させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、タービンロータを分解せずに超音波洗浄を行うことのできるタービンロータの超音波洗浄方法に関する。

【背景技術】

【0002】

火力発電プラント、原子力発電プラントあるいは地熱発電プラント等の発電プラントにおいては、作動蒸気中に含まれる不純物が蒸気タービンのロータ植込部や動翼あるいはそれらの間の隙間に蓄積して腐食および応力腐食割れを引起す原因になっている。火力発電プラントあるいは原子力発電プラントにおいて、蒸気タービンで膨張仕事を終えた蒸気は復水器に送られ凝縮されて復水にされた後、ボイラに戻される。復水器で蒸気を冷却するのに海水を用いた場合、長期運用によって冷却管に孔が空いたとか冷却管と管板との溶接部にひびが入った場合、海水中の塩素(Cl)が復水に混入する。復水がボイラを経て作動蒸気となって蒸気タービンに導入されたとき、作動蒸気に含まれる塩素は次第に蒸気タービンロータ植込部や動翼に蓄積して腐食および応力腐食割れを誘発する原因となる。また、地熱発電プラントの場合は、天然蒸気または熱水を蒸発させて得られた蒸気には硫化水素(H2S)や塩素(Cl)が含まれており、このような蒸気を作動蒸気とする場合、火力発電プラントあるいは原子力発電プラントと同様に蒸気タービンロータ植込部や動翼に硫化水素(H2S)や塩素(Cl)が蓄積し、腐食および応力腐食割れを誘発する原因となる。

【0003】

なお、火力発電プラントは上述したように海水を冷却水として使用する関係上、海岸から近い場所に設置されているため、火力発電プラントに設置されるガスタービンは海塩の粒子を含む多湿の環境下に置かれる場合もある。この場合、ガスタービン本体に圧縮空気を供給するガスタービン圧縮機には長期の運用によって動翼に孔食が発生し、その孔食を起点とした応力腐食割れが発生する恐れがある。

【0004】

さらに、火力発電プラントでは、ガスタービン本体においても、使用する燃料の成分によっては燃焼器から導入される燃焼ガスの中に硫黄や塩分(NaCl,Na2SO4)が含まれている場合があり、これらの腐食成分がガスタービンの長期運用によりガスタービン動翼の高温腐食を引き起こし、割れや損傷を加速する恐れがある。

【0005】

このため、従来では発電プラントの定期検査中に蒸気タービンやガスタービンのタービンケーシングからタービンロータを取り外した後、さらにロータ植込部から動翼を取り外し、分解されたそれぞれの部品にサンドブラストやドライアイスホーニングを行い、部品表面に付着した錆スケールの除去を行なっている。

【0006】

この方法では、動翼の表面に付着した錆スケールを除去することが可能であるが、動翼に空いた孔食や、微小き裂内部の錆あるいは腐食性物質は取り除くことが難しい。そのうえ、タービンを分解したあと、サンドやドライアイスホーニングの作業を行い、さらに動翼をロータ植込部に装着するという工程が必要なため、洗浄作業完了まで長い工程を必要とする課題がある。

【0007】

また、最近ではタービンケーシングからタービンロータを取り外した後、タービンケーシングから分解したタービンノズルセグメントや、回転部分から分解した動翼をそれぞれ液槽の洗浄溶液中に浸漬し、超音波洗浄することによって、孔食や微小き裂内部の錆や腐食性物質は取り除くことを可能にした洗浄方法も開発されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−186786号公報

【特許文献2】特表平10−509092号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した超音波洗浄方法の場合も、蒸気タービンやガスタービン本体あるいはガスタービン圧縮機のロータをさらに分解したあと洗浄工程を実施するようにしているので、洗浄作業の完了までに長い時間を必要とし、タービンロータの再組立に要する時間もかなりかかるという欠点がある。

【0010】

そこで、本発明は、蒸気タービンやガスタービン本体あるいはガスタービン圧縮機のロータを分解せずに洗浄することにより、ロータの表面に付着した錆スケール、動翼にできた孔食や微小き裂内の錆、腐食性物質を取り除くことのできるタービンロータの超音波洗浄方法を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

上記の目的を達成するため、本発明のタービンロータの超音波洗浄方法に係る実施形態は、蒸気タービンあるいはガスタービンの回転体であるタービンロータを洗浄槽内の洗浄溶液に浸した状態で超音波振動子装置により洗浄溶液にキャビテーションを発生させて前記タービンロータに蓄積された錆や腐食成分を洗浄するようにしたタービンロータの超音波洗浄方法において、ロータ植込部に動翼を植設した状態のタービンロータを洗浄槽内で一部または全体を洗浄溶液に浸け、前記タービンロータを回転駆動手段により連続回転駆動または間欠回転駆動させ、前記洗浄槽内の前記超音波振動子装置に外部に設置した超音波発信器から電力を供給して超音波振動させて洗浄溶液にキャビテーションを発生させ、前記タービンロータに蓄積された錆や腐食成分を超音波洗浄することを特徴とする。

【発明の効果】

【0012】

本発明によれば、タービンロータを分解しない状態で超音波洗浄するので、タービンロータの洗浄工程に要する時間を短縮することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態1で洗浄対象となる蒸気タービンのタービンロータを示す概略断面図。

【図2】図1に示したタービンロータの一部を拡大して示す図であり、図2(a)はタービンロータ1のロータシャフト2、ロータ植込部および動翼3の関係を示す斜視図、図2(b)はロータ植込部および動翼3の関係を示す要部拡大図。

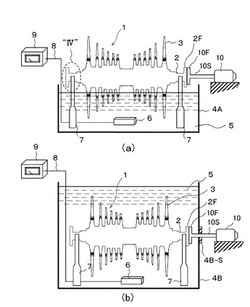

【図3】本発明の実施形態1に係わる蒸気タービンの超音波洗浄を示し、図3(a)は超音波洗浄装置の一例を示す概略断面図、図3(b)は超音波洗浄装置の他の例を示す概略断面図。

【図4】ロータシャフトを支持する軸受装置の概念図。

【図5】(a)から(c)は各々図2に用いた投込型超音波振動子装置の構成例を示す斜視図。

【図6】本発明の実施形態2に係わる蒸気タービンの超音波洗浄を示す概略断面図。

【図7】本発明の実施形態3に係わる蒸気タービンの超音波洗浄を示す概略断面図。

【図8】本発明の実施形態4における洗浄溶液の攪拌方法の概略を示す概略断面図。

【図9】本発明の実施形態5に係わる蒸気タービンの超音波洗浄を示す概略断面図。

【図10】本発明の実施形態6に係るガスタービンのタービンロータを示す概略断面図。

【図11】本発明の実施形態6に係わるガスタービンの超音波洗浄を示し、図11(a)はガスタービン圧縮機のロータを超音波洗浄する例を示す概略断面図、図11(b)はガスタービン本体のロータを超音波洗浄する例を示す概略断面図。

【図12】単位時間における超音波洗浄温度とタービンロータ植込部の単位面積あたりの腐食成分除去率との関係を示す特性図。

【発明を実施するための形態】

【0014】

以下、本発明に係るタービンロータの超音波洗浄の実施形態について、図面を参照して説明する。なお、各図を通して同一部品には同一符号を付けて重複する説明は適宜省略するものとする。

【0015】

(実施形態1)

以下、本発明の実施形態1に係るタービンロータの超音波洗浄方法について図1乃至図5、図12を参照して説明する。

【0016】

(構成)

図1は、超音波洗浄対象のタービンロータを示す概略断面図である。

図1において、1は蒸気タービンの回転体であるロータ(以下、タービンロータと呼称する)であり、周面に所定の間隔をもって複数の環状のロータ植込部2aを形成したロータシャフト2と、このロータ植込部2aに植設された動翼3とから構成されている。

【0017】

図2は図1に示すタービンロータ1の“II”の部分を示す模式図であり、図2(a)はロータシャフト2、ロータ植込部2aおよび動翼3の関係を示す斜視図であり、図2(b)はロータ植込部2aおよび動翼3の嵌合部を拡大して示す要部拡大図である。

【0018】

図2(a)および(b)から分るように、ロータシャフト2のロータ植込部2aと動翼3との嵌合部には若干の隙間が存在するので、蒸気タービンを長期間運転すると、この隙間に硫化水素(H2S)や塩素(Cl)等の腐食成分が蓄積し、腐食および応力腐食割れを誘発する原因となる。

【0019】

図3(a)は、タービンロータ1に蓄積された腐食成分を取り除くための超音波洗浄装置の一例を示す概略断面図であり、浅い洗浄槽4A内に動翼3をロータシャフト2のロータ植込部2aから抜き取らずに装着している状態で、洗浄溶液(例えば、洗浄用の純水)5にタービンロータ1の下半部分だけを浸漬させた状態を示す。一方、図3(b)は、タービンロータ1の超音波洗浄装置の他の例を示すもので、深い洗浄槽4B内に動翼3をロータシャフト2のロータ植込部2aから抜き取らずに装着している状態で、タービンロータ1全体を洗浄溶液5に浸漬させた状態を示す。

【0020】

図3(a)および図3(b)に示す超音波洗浄装置は、洗浄槽4Aまたは4Bに洗浄溶液5を注水する前に、洗浄槽4Aおよび4B内の適当な部位に投込型超音波振動子装置6および一対の軸受装置7を設置しておく。超音波振動子装置6は、電気ケーブル8を介して洗浄槽4Aおよび4Bの外部に設置した超音波発信装置9から超音波洗浄に必要な電力が供給されるようになっている。

【0021】

このように、洗浄槽4A、4B内に超音波振動子装置6および軸受装置7を設置している状態で、タービンロータ1を吊り降ろし、ロータシャフト2の両端部を一対の軸受装置7に載置してタービンロータ1を回転自在に支持する。図4は図3(a)の“IV”の部分を示す模式図であり、ロータシャフト2の端部を軸受装置7に載置し、回転自在に支持する様子を示す。

【0022】

このように洗浄槽4A、4B内で軸受装置7により両端部が回転自在に支持されたロータシャフト2は、一端部のフランジ部2Fで回転駆動手段としての駆動モータ10の出力軸10sの端部に設けたフランジ部10Fに結合する。

【0023】

なお、図3(a)の場合は、ロータシャフト2と駆動モータ10とのフランジ結合部(2F-10F)が洗浄槽4Aの縁部よりも高い位置にあるため、このフランジ結合部(2F-10F)と駆動モータ10との間には特に軸シール等を設ける必要はないが、図3(b)の場合は、ロータシャフト2と駆動モータ10とのフランジ結合部(2F-10F)が洗浄槽4Bの縁部よりも低い位置にあるため、予め駆動モータ10の出力軸10sを洗浄槽4Bの側面を貫通させてフランジ部10Fを洗浄槽4B内部に配置し、そして洗浄槽4Bの側面の出力軸10S貫通部には液漏れを防ぐために軸シール部4B−Sを設けてある。

【0024】

上記のように構成された洗浄槽4Aまたは4B内の所定位置にタービンロータ1を収めたあと、洗浄溶液5が所定水位になるまで注水する。図3(a)の場合は浅い洗浄槽4A内にタービンロータ1の下半部分のロータ植込部2aおよび動翼3が洗浄溶液5中に浸漬し、図3(b)の場合は深い洗浄槽4B内にタービンロータ1の全部が洗浄溶液5中に浸漬する。

【0025】

洗浄溶液5の温度は、洗浄効果を高めるために20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲がよい。

【0026】

図12は単位時間における超音波洗浄温度とタービンロータ植込部の単位面積あたりの腐食成分除去率との関係を示す図である。

この図12から分るように、超音波洗浄に適する温度は30℃から50℃の範囲内でキャビテーション(空洞現象)が発生しやすい。また、100℃になるとタービンロータ植込部の単位面積あたりの腐食成分の除去率は60℃の除去率に比べて顕著に上がることができず、蒸発が激しいため、100℃未満の超音波洗浄温度が望ましい。

【0027】

なお、洗浄溶液5に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入し、防錆剤の濃度を10ppm〜25wt%の範囲に調合し、調合後の溶液のpH値を7.0〜12の範囲に制御すれば、タービンロータ1の超音波洗浄効果を上げることができるとともに、超音波洗浄中のタービンロータ1の腐食を抑制することができる。

【0028】

次に、図5を参照して図3(a)または(b)で採用した投込型超音波振動子装置6の構造例を複数例示す。

図5において、投込型超音波振動子装置6は、1個または複数個の超音波振動子6aと、この複数個の超音波振動子6aを収納する金属製防水用密閉容器6bとから構成されており、洗浄対象物であるタービンロータ1の洗浄部位の形状にふさわしい形状に形成されている。例えば、図5(a)は薄く大きい四角い箱状の金属製防水用密閉容器6b内に超音波振動子6aを縦横に3個ずつ合計9個並べて投込型超音波振動子装置6を構成した例を示し、図5(b)は円筒状の金属製防水用密閉容器6bの内壁に1列あたり3個の超音波振動子6aを周方向に4列並べて投込型超音波振動子装置6を構成した例を示し、図5(c)は縦長の箱状の金属製防水用密閉容器6bの内に5個の超音波振動子6aを1列に並べて投込型超音波振動子装置6を構成した例を示す。

【0029】

そして、これらの投込型超音波振動子装置6および超音波発信装置9は、洗浄対象物であるタービンロータ1に腐食成分の蓄積した状態に対応して適切に超音波洗浄ができるように、出力が100w〜2400wの範囲、発振周波数が12kHz〜60kHzの範囲の性能を有している。

【0030】

(作用)

以下、本実施形態1によるタービンロータ1の洗浄方法について説明する。

まず、蒸気タービンの図示しないケーシングの上半部を取り外した後、タービンロータ1のロータシャフト2の両端に図示しないワイヤを掛け、天井クレーン等を利用してケーシング下半部からタービンロータ1を吊り上げ、その状態で洗浄作業場まで運ぶ。

【0031】

洗浄作業場には、図3(a)または図3(b)に示すように、底部の適当な部位に投込型超音波振動子装置6および一対の軸受装置7を設置した洗浄槽4A、または駆動モータ10のフランジ10Fが側面に取り付けられた洗浄槽4Bが予め用意されている。

【0032】

洗浄作業場では、洗浄槽4Aまたは4Bの内部に洗浄溶液5の注水に先立って、天井クレーン等により洗浄槽4A、4Bの真上まで運んできたタービンロータ1を徐々に吊り降ろしてロータシャフト2の両端部を軸受装置7上に載置し、ロータシャフト2を回転自在な状態にしてフランジ部2Fと駆動モータ出力軸10Sのフランジ10Fとをボルトナット等で結合し、駆動モータ10によってロータシャフト2が回転可能な状態にする。図3(a)の洗浄装置の場合は、タービンロータ1の下半部のみを洗浄溶液5中に浸漬し、図3(b)の洗浄装置の場合は、タービンロータ1の全体が洗浄溶液5中に浸漬する。

【0033】

この状態で超音波発信装置9を操作して電気ケーブル8を介して投込型超音波振動子装置6に電力を供給すると、金属製防水用密閉容器6b内の超音波振動子6aの超音波振動により金属製防水用密閉容器6bが振動して洗浄溶液5にキャビテーションを発生させる。これにより図2で示すロータシャフト2の植込部2aや動翼3の表面、あるいは植込部2aと動翼3との隙間に蓄積した錆スケールや腐食成分等を洗浄溶液5によって超音波洗浄する。

【0034】

このとき、タービンロータ1は、駆動モータ10によって回転されながら超音波洗浄されるわけであるが、タービンロータ1の回転方法としては、タービンロータ1をゆっくりした速度で連続的に回転駆動させる方法や、例えば1分〜300分の所定時間間隔で1°〜90°ピッチの所定角度だけ間欠回転駆動する方法がある。

【0035】

そして、タービンロータ1のロータ植込部2aと動翼3との間の隙間に蓄積した腐食成分の蓄積程度を考慮して、洗浄槽4A、4Bの容積等に応じて投込型超音波振動子装置6の出力100w〜2400wの範囲から、また、発振周波数12kHz〜60kHzの範囲からそれぞれ最適な出力および発信周波数を選定するとともに、タービンロータ1の回転方法も連続回転駆動、間欠回転駆動のいずれかを選択する。

【0036】

(効果)

以上述べたように、本実施形態1によれば、蒸気タービンの回転子であるタービンロータ1は幾つかの部品に分解しない状態、すなわち、ロータシャフト2のロータ植込部2aに動翼3が装着されている状態で、タービンロータ1の下半部または全体を洗浄槽4Aまたは4B中の30℃から50℃の範囲に制御された洗浄溶液5に浸漬し、投込型超音波振動子装置6により洗浄溶液に発生するキャビテーション現象により、タービンロータ植込部2aや動翼3に付着した腐食成分を洗い落し、更にタービンロータ植込部2a、動翼3で発生した孔食やき裂内部の腐食成分を洗い落し、それらの部品の腐食およびき裂(腐食疲労割れと応力腐食割れによるき裂)の進行を抑制することができる。

【0037】

この結果、従来技術のように、タービンロータ1をロータシャフト2と動翼3とに分解してから洗浄する方法と比べて、タービンロータ1の洗浄工程に要する時間を短縮できるばかりでなく、タービンロータ1の組み立てに要する時間も省くことができる。

【0038】

また、洗浄溶液5に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入し、防錆剤の濃度を10ppm〜25wt%の範囲に調合し、調合後の溶液のpH値を7.0〜12の範囲に制御すると、タービンロータ1の超音波洗浄効果を上げることができるとともに、超音波洗浄中のタービンロータ1の腐食を抑制することができる。

【0039】

(実施形態2)

以下、本発明の実施形態2に係るタービンロータの超音波洗浄方法について図6を参照して説明する。

図6は、本発明の実施形態2に係わる蒸気タービンの超音波洗浄における洗浄溶液の脱気方法の概略を示す図である。

【0040】

本実施形態2は、図2に示した実施形態1に対して、新たに、洗浄槽4Bの底部に一つまたは複数の気泡発生器11を設置したことを特徴とするものであり、その他の部品は図1乃至図5に示す実施形態1と同じである。

【0041】

すなわち、本実施形態2は図6に示すように、洗浄槽4Bの底部に、一つまたは複数の気泡発生器11を設置し、タービンロータ1を洗浄槽4内の所定の位置まで吊り降ろしロータシャフト2を軸受装置7で載置し、ロータシャフト2と駆動モータ10とをフランジ部結合した状態で洗浄槽4B内に洗浄溶液5を注水して超音波洗浄に必要な一定水位に達してから、窒素ガスまたはアルゴンガス等の不活性ガスを貯蔵したガスボンベ12から、ガスを送る送気管13を介して、洗浄槽4の底部に設置された気泡発生器11に窒素ガスまたはアルゴンガス等の不活性ガスを送り込み、気泡発生器11から無数の微細な窒素ガスまたはアルゴンガス等の不活性ガスの気泡を吹き出して、洗浄溶液5の中に溶け込んでいる溶存酸素を追い出すようにしたものである。

【0042】

実施形態2によれば、気泡発生器11から無数の微細な窒素ガスまたアルゴンガス等の不活性ガスの気泡が吹き出されることによって、洗浄溶液5中の溶存酸素を追い出した状態で超音波洗浄を行なうので、実施形態1の効果に加えて、さらに洗浄溶液5に浸漬したタービンロータ1の腐食を抑制することができる。

【0043】

(実施形態3)

以下、本発明の実施形態3に係るタービンロータの超音波洗浄方法について図7を参照して説明する。

図7は、本発明の実施形態3に係わる蒸気タービンの超音波洗浄における洗浄溶液の温度制御方法の概略を示す図である。

【0044】

前述した実施形態1では、洗浄溶液5の温度を20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲内がよい旨説明したが、本実施形態3では、洗浄溶液5の温度を20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲内に制御するために、洗浄槽4Bの内部の適当な部位に新たに一つまたは複数の発熱装置14を設置し、電気ケーブル15を介して温度制御装置16によって、洗浄槽4の中の洗浄溶液5の温度を制御しながら、タービンロータ1の超音波洗浄を行うことを特徴とするものであり、その他の部品は実施形態1、2と同じである。

【0045】

図12は単位時間における超音波洗浄温度とタービンロータ植込部の単位面積あたりの腐食成分除去率との関係を示す図である。

この図12から分るように、洗浄溶液5の温度は30℃から50℃の範囲内でキャビテーション(空洞現象)が発生しやすいので、この温度範囲が超音波洗浄に適する。また、100℃になるとタービンロータ植込部の単位面積あたりの腐食成分の除去率は60℃の除去率に比べて顕著に上がることができず、蒸発が激しいため、100℃未満の超音波洗浄温度が望ましい。

【0046】

以上述べたように、本実施形態3によれば、洗浄槽4Bの内部の適当な部位に新たに一つまたは複数の発熱装置14を設置して、電気ケーブル15を介して温度制御装置16によって、洗浄槽4の中の洗浄溶液5の温度を20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲内の所望の温度範囲に制御した状態で超音波洗浄を行なうようにしたので、実施形態1、2の効果に加えて洗浄溶液5の温度が20℃〜100℃の範囲から外れている状態で超音波洗浄する場合に比べ、超音波洗浄に要する時間を短縮することができる。

【0047】

(実施形態4)

以下、本発明の実施形態4に係るタービンロータの超音波洗浄方法について図8を参照して説明する。

図8は、本発明の実施形態4に係わる蒸気タービンの超音波洗浄における洗浄溶液の攪拌方法の概略を示す図である。

【0048】

本実施形態4は、図7に示した実施形態3に対して、新たに、洗浄槽4Bの内部の適当な上部に一つまたは複数の攪拌装置17を設置し、洗浄溶液5を攪拌しながらタービンロータ1の超音波洗浄を行うことを特徴とするものであり、その他の部品は図7に示す実施形態3と同じである。

【0049】

本実施形態4によれば、攪拌装置17によって洗浄溶液5を攪拌するようにしたので、実施形態3に比べて温度制御装置16による洗浄槽4内の洗浄溶液5の温度を均一に維持することができ、より一層、超音波洗浄に要する時間を短縮することができる。

【0050】

本実施形態4では、洗浄槽4B、投込型超音波振動子装置6および洗浄溶液5を用いてタービンロータ1の超音波洗浄を行うことができる。また、洗浄溶液5の温度、溶存酸素濃度を制御しながら攪拌することによって、実施形態1から3の効果に加えてタービンロータ1の超音波洗浄の時間を短縮することができる。

【0051】

(実施形態5)

以下、本発明の実施形態5に係るタービンロータの超音波洗浄方法について図9を参照して説明する。

図9は、本発明の実施形態5に係わる蒸気タービンの超音波洗浄における真空中での洗浄方法を示す概略図である。

【0052】

本実施形態5は、図3に示した実施形態1に対して大きく異なる点は、洗浄槽4B全体を気密状態に覆うことが可能な気密ハウス19を新たに設置し、その気密ハウス19の上部位置に排気管20を設け、この排気管20を気密ハウス19の外部に設置した真空ポンプ21と連結し、さらに、駆動モータ10のシャフト10Sが気密ハウス19の側部を貫通する部分に軸シール19−Sを設けたことを特徴とするものである。その他は図2に示す実施形態1と同じである。

【0053】

本実施形態5は、タービンロータ1を洗浄槽4B内の軸受装置10に載置し、ロータシャフトと駆動モータのフランジ部を結合したあと、洗浄溶液5を注水する前に、気密ハウス19の外部に設置した真空ポンプ21により、気密ハウス19の内部圧力を所定の圧力まで減圧する。例えば、内部圧力を0.01MPa〜0.09MPaの範囲に制御する。この状態で洗浄溶液5を洗浄槽4B内に注水し、以後、実施形態1と同様に投込型超音波振動子装置6で発生した超音波エネルギーにより洗浄溶液5にキャビテーションを発生させてタービンロータ1の表面およびロータ植込部2a、動翼3の間の隙間に蓄積した腐食成分を除去する。

【0054】

以上述べたように、本実施形態5は、洗浄溶液5の注水に先立って洗浄槽4内を真空引きすることにより、蒸気タービンロータ1のロータ植込部2aと動翼3との隙間は真空状態となるので、洗浄槽4Bに注入された洗浄溶液5は蒸気タービンロータ1と動翼3との隙間に入り易くなる。この状態で、投込型超音波振動子装置6を超音波振動させることにより、実施形態1に比べてロータ植込部2aと動翼3との隙間から錆スケールや腐食成分の除去をより一層行うことができる。

【0055】

(実施形態6)

以下、本発明の実施形態6に係るタービンロータの超音波洗浄方法について説明する。

図10は本発明の実施形態6に係わるガスタービンの超音波洗浄を示す概略断面図であり、図11(a)はガスタービン圧縮機のロータを超音波洗浄する例を示す図、図11(b)はガスタービン本体のロータを超音波洗浄する例を示す図である。

【0056】

本実施形態6が、前述した実施形態1と異なる点は、超音波洗浄対象物であるタービンロータが、前述した実施形態1の場合は蒸気タービンロータであるのに対して、本実施形態6はガスタービンロータに適用した点で異なるが、その他の点は同じである。

【0057】

図10に示すように、ガスタービンの回転体であるタービンロータ30は、ガスタービン圧縮機のロータ31のフランジ部31Fとガスタービン本体のロータ32のフランジ部32Fとをボルト等で結合して構成されている。

【0058】

このガスタービンロータ30を超音波洗浄する際は、フランジ部31Fおよび32Fの結合状態を解いて、ガスタービン圧縮機のロータ31と、ガスタービン本体のロータ32とに分離する。その後、図11(a)、図11(b)のようにそれぞれのロータ31、32を超音波洗浄する。

【0059】

すなわち、図11(a)は、ガスタービン圧縮機のロータ31をガスタービン本体のロータ32から分離したあと、ロータ31をシャフトと動翼とに分解しないで一体構成の状態で洗浄槽4B内へ吊り降ろして片持ち型の軸受装置7に載置したあと、駆動モータ10とフランジによって結合し、ガスタービン圧縮機のロータ31を駆動モータ10で回転させながら投込型超音波振動装置6により、ガスタービン圧縮機31の超音波洗浄を行う。

【0060】

同様に、図11(b)は、ガスタービン圧縮機のロータ31を分離した後、ガスタービン本体のロータ32をシャフトと動翼とに分解しないで一体構成の状態で洗浄槽4B内へ吊り降ろして片持ち型の軸受装置7に載置したあと、駆動モータ10とフランジ結合し、ガスタービン本体のロータ32を駆動モータ10で回転させながら投込型超音波振動装置6により、ガスタービン本体のロータ32の超音波洗浄を行う。

本実施形態6によれば、実施形態1と同様に、洗浄槽4B内に投込型超音波振動子装置6および洗浄溶液5を入れてガスタービンのロータ30を超音波洗浄することができる。

【0061】

このガスタービンロータ30を超音波洗浄するに際しては、蒸気タービンロータ1の超音波洗浄の場合と同様に、洗浄溶液5に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入するとか、蒸気タービンロータ1の超音波洗浄の場合と同様に、図6のように気泡発生器11を新たに設けて洗浄溶液5の中に溶け込んでいる溶存酸素を追い出すようにすることとか、図7のように発熱装置14を設置したり、図8のように攪拌装置17を設置したり、図9のように洗浄槽4B全体を覆うように気密ハウス19を新たに設置するようにしてもよい。これによって、実施形態1〜5と同様の効果を得ることができる。

【0062】

なお、本発明は、上記実施形態のみに限定されるものではなく、その要旨を逸脱しない範囲で構成要素を変形してもよい。また、上記実施形態に開示されている複数の構成要素を適宜組み合わせることにより、種々の発明を構成できる。例えば実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0063】

1…蒸気タービンロータ、2…ロータシャフト、2a…ロータ植込部、3…動翼、4、4A,4B…洗浄槽、5…洗浄溶液、6…超音波振動子装置、6a…超音波振動子、6b…金属製防水用密閉容器、7…軸受装置、8…電気ケーブル、9…超音波発信装置、10…駆動モータ、11…気泡発生器、12…ガスボンベ、13…送気管、14…発熱装置、15…電気ケーブル、16…温度制御装置、17…攪拌装置、19…気密ハウス、20…排気管、21…真空ポンプ、30…ガスタービンロータ、31…ガスタービン圧縮機のロータ、32…ガスタービン本体のロータ。

【技術分野】

【0001】

本発明の実施形態は、タービンロータを分解せずに超音波洗浄を行うことのできるタービンロータの超音波洗浄方法に関する。

【背景技術】

【0002】

火力発電プラント、原子力発電プラントあるいは地熱発電プラント等の発電プラントにおいては、作動蒸気中に含まれる不純物が蒸気タービンのロータ植込部や動翼あるいはそれらの間の隙間に蓄積して腐食および応力腐食割れを引起す原因になっている。火力発電プラントあるいは原子力発電プラントにおいて、蒸気タービンで膨張仕事を終えた蒸気は復水器に送られ凝縮されて復水にされた後、ボイラに戻される。復水器で蒸気を冷却するのに海水を用いた場合、長期運用によって冷却管に孔が空いたとか冷却管と管板との溶接部にひびが入った場合、海水中の塩素(Cl)が復水に混入する。復水がボイラを経て作動蒸気となって蒸気タービンに導入されたとき、作動蒸気に含まれる塩素は次第に蒸気タービンロータ植込部や動翼に蓄積して腐食および応力腐食割れを誘発する原因となる。また、地熱発電プラントの場合は、天然蒸気または熱水を蒸発させて得られた蒸気には硫化水素(H2S)や塩素(Cl)が含まれており、このような蒸気を作動蒸気とする場合、火力発電プラントあるいは原子力発電プラントと同様に蒸気タービンロータ植込部や動翼に硫化水素(H2S)や塩素(Cl)が蓄積し、腐食および応力腐食割れを誘発する原因となる。

【0003】

なお、火力発電プラントは上述したように海水を冷却水として使用する関係上、海岸から近い場所に設置されているため、火力発電プラントに設置されるガスタービンは海塩の粒子を含む多湿の環境下に置かれる場合もある。この場合、ガスタービン本体に圧縮空気を供給するガスタービン圧縮機には長期の運用によって動翼に孔食が発生し、その孔食を起点とした応力腐食割れが発生する恐れがある。

【0004】

さらに、火力発電プラントでは、ガスタービン本体においても、使用する燃料の成分によっては燃焼器から導入される燃焼ガスの中に硫黄や塩分(NaCl,Na2SO4)が含まれている場合があり、これらの腐食成分がガスタービンの長期運用によりガスタービン動翼の高温腐食を引き起こし、割れや損傷を加速する恐れがある。

【0005】

このため、従来では発電プラントの定期検査中に蒸気タービンやガスタービンのタービンケーシングからタービンロータを取り外した後、さらにロータ植込部から動翼を取り外し、分解されたそれぞれの部品にサンドブラストやドライアイスホーニングを行い、部品表面に付着した錆スケールの除去を行なっている。

【0006】

この方法では、動翼の表面に付着した錆スケールを除去することが可能であるが、動翼に空いた孔食や、微小き裂内部の錆あるいは腐食性物質は取り除くことが難しい。そのうえ、タービンを分解したあと、サンドやドライアイスホーニングの作業を行い、さらに動翼をロータ植込部に装着するという工程が必要なため、洗浄作業完了まで長い工程を必要とする課題がある。

【0007】

また、最近ではタービンケーシングからタービンロータを取り外した後、タービンケーシングから分解したタービンノズルセグメントや、回転部分から分解した動翼をそれぞれ液槽の洗浄溶液中に浸漬し、超音波洗浄することによって、孔食や微小き裂内部の錆や腐食性物質は取り除くことを可能にした洗浄方法も開発されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−186786号公報

【特許文献2】特表平10−509092号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述した超音波洗浄方法の場合も、蒸気タービンやガスタービン本体あるいはガスタービン圧縮機のロータをさらに分解したあと洗浄工程を実施するようにしているので、洗浄作業の完了までに長い時間を必要とし、タービンロータの再組立に要する時間もかなりかかるという欠点がある。

【0010】

そこで、本発明は、蒸気タービンやガスタービン本体あるいはガスタービン圧縮機のロータを分解せずに洗浄することにより、ロータの表面に付着した錆スケール、動翼にできた孔食や微小き裂内の錆、腐食性物質を取り除くことのできるタービンロータの超音波洗浄方法を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

上記の目的を達成するため、本発明のタービンロータの超音波洗浄方法に係る実施形態は、蒸気タービンあるいはガスタービンの回転体であるタービンロータを洗浄槽内の洗浄溶液に浸した状態で超音波振動子装置により洗浄溶液にキャビテーションを発生させて前記タービンロータに蓄積された錆や腐食成分を洗浄するようにしたタービンロータの超音波洗浄方法において、ロータ植込部に動翼を植設した状態のタービンロータを洗浄槽内で一部または全体を洗浄溶液に浸け、前記タービンロータを回転駆動手段により連続回転駆動または間欠回転駆動させ、前記洗浄槽内の前記超音波振動子装置に外部に設置した超音波発信器から電力を供給して超音波振動させて洗浄溶液にキャビテーションを発生させ、前記タービンロータに蓄積された錆や腐食成分を超音波洗浄することを特徴とする。

【発明の効果】

【0012】

本発明によれば、タービンロータを分解しない状態で超音波洗浄するので、タービンロータの洗浄工程に要する時間を短縮することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態1で洗浄対象となる蒸気タービンのタービンロータを示す概略断面図。

【図2】図1に示したタービンロータの一部を拡大して示す図であり、図2(a)はタービンロータ1のロータシャフト2、ロータ植込部および動翼3の関係を示す斜視図、図2(b)はロータ植込部および動翼3の関係を示す要部拡大図。

【図3】本発明の実施形態1に係わる蒸気タービンの超音波洗浄を示し、図3(a)は超音波洗浄装置の一例を示す概略断面図、図3(b)は超音波洗浄装置の他の例を示す概略断面図。

【図4】ロータシャフトを支持する軸受装置の概念図。

【図5】(a)から(c)は各々図2に用いた投込型超音波振動子装置の構成例を示す斜視図。

【図6】本発明の実施形態2に係わる蒸気タービンの超音波洗浄を示す概略断面図。

【図7】本発明の実施形態3に係わる蒸気タービンの超音波洗浄を示す概略断面図。

【図8】本発明の実施形態4における洗浄溶液の攪拌方法の概略を示す概略断面図。

【図9】本発明の実施形態5に係わる蒸気タービンの超音波洗浄を示す概略断面図。

【図10】本発明の実施形態6に係るガスタービンのタービンロータを示す概略断面図。

【図11】本発明の実施形態6に係わるガスタービンの超音波洗浄を示し、図11(a)はガスタービン圧縮機のロータを超音波洗浄する例を示す概略断面図、図11(b)はガスタービン本体のロータを超音波洗浄する例を示す概略断面図。

【図12】単位時間における超音波洗浄温度とタービンロータ植込部の単位面積あたりの腐食成分除去率との関係を示す特性図。

【発明を実施するための形態】

【0014】

以下、本発明に係るタービンロータの超音波洗浄の実施形態について、図面を参照して説明する。なお、各図を通して同一部品には同一符号を付けて重複する説明は適宜省略するものとする。

【0015】

(実施形態1)

以下、本発明の実施形態1に係るタービンロータの超音波洗浄方法について図1乃至図5、図12を参照して説明する。

【0016】

(構成)

図1は、超音波洗浄対象のタービンロータを示す概略断面図である。

図1において、1は蒸気タービンの回転体であるロータ(以下、タービンロータと呼称する)であり、周面に所定の間隔をもって複数の環状のロータ植込部2aを形成したロータシャフト2と、このロータ植込部2aに植設された動翼3とから構成されている。

【0017】

図2は図1に示すタービンロータ1の“II”の部分を示す模式図であり、図2(a)はロータシャフト2、ロータ植込部2aおよび動翼3の関係を示す斜視図であり、図2(b)はロータ植込部2aおよび動翼3の嵌合部を拡大して示す要部拡大図である。

【0018】

図2(a)および(b)から分るように、ロータシャフト2のロータ植込部2aと動翼3との嵌合部には若干の隙間が存在するので、蒸気タービンを長期間運転すると、この隙間に硫化水素(H2S)や塩素(Cl)等の腐食成分が蓄積し、腐食および応力腐食割れを誘発する原因となる。

【0019】

図3(a)は、タービンロータ1に蓄積された腐食成分を取り除くための超音波洗浄装置の一例を示す概略断面図であり、浅い洗浄槽4A内に動翼3をロータシャフト2のロータ植込部2aから抜き取らずに装着している状態で、洗浄溶液(例えば、洗浄用の純水)5にタービンロータ1の下半部分だけを浸漬させた状態を示す。一方、図3(b)は、タービンロータ1の超音波洗浄装置の他の例を示すもので、深い洗浄槽4B内に動翼3をロータシャフト2のロータ植込部2aから抜き取らずに装着している状態で、タービンロータ1全体を洗浄溶液5に浸漬させた状態を示す。

【0020】

図3(a)および図3(b)に示す超音波洗浄装置は、洗浄槽4Aまたは4Bに洗浄溶液5を注水する前に、洗浄槽4Aおよび4B内の適当な部位に投込型超音波振動子装置6および一対の軸受装置7を設置しておく。超音波振動子装置6は、電気ケーブル8を介して洗浄槽4Aおよび4Bの外部に設置した超音波発信装置9から超音波洗浄に必要な電力が供給されるようになっている。

【0021】

このように、洗浄槽4A、4B内に超音波振動子装置6および軸受装置7を設置している状態で、タービンロータ1を吊り降ろし、ロータシャフト2の両端部を一対の軸受装置7に載置してタービンロータ1を回転自在に支持する。図4は図3(a)の“IV”の部分を示す模式図であり、ロータシャフト2の端部を軸受装置7に載置し、回転自在に支持する様子を示す。

【0022】

このように洗浄槽4A、4B内で軸受装置7により両端部が回転自在に支持されたロータシャフト2は、一端部のフランジ部2Fで回転駆動手段としての駆動モータ10の出力軸10sの端部に設けたフランジ部10Fに結合する。

【0023】

なお、図3(a)の場合は、ロータシャフト2と駆動モータ10とのフランジ結合部(2F-10F)が洗浄槽4Aの縁部よりも高い位置にあるため、このフランジ結合部(2F-10F)と駆動モータ10との間には特に軸シール等を設ける必要はないが、図3(b)の場合は、ロータシャフト2と駆動モータ10とのフランジ結合部(2F-10F)が洗浄槽4Bの縁部よりも低い位置にあるため、予め駆動モータ10の出力軸10sを洗浄槽4Bの側面を貫通させてフランジ部10Fを洗浄槽4B内部に配置し、そして洗浄槽4Bの側面の出力軸10S貫通部には液漏れを防ぐために軸シール部4B−Sを設けてある。

【0024】

上記のように構成された洗浄槽4Aまたは4B内の所定位置にタービンロータ1を収めたあと、洗浄溶液5が所定水位になるまで注水する。図3(a)の場合は浅い洗浄槽4A内にタービンロータ1の下半部分のロータ植込部2aおよび動翼3が洗浄溶液5中に浸漬し、図3(b)の場合は深い洗浄槽4B内にタービンロータ1の全部が洗浄溶液5中に浸漬する。

【0025】

洗浄溶液5の温度は、洗浄効果を高めるために20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲がよい。

【0026】

図12は単位時間における超音波洗浄温度とタービンロータ植込部の単位面積あたりの腐食成分除去率との関係を示す図である。

この図12から分るように、超音波洗浄に適する温度は30℃から50℃の範囲内でキャビテーション(空洞現象)が発生しやすい。また、100℃になるとタービンロータ植込部の単位面積あたりの腐食成分の除去率は60℃の除去率に比べて顕著に上がることができず、蒸発が激しいため、100℃未満の超音波洗浄温度が望ましい。

【0027】

なお、洗浄溶液5に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入し、防錆剤の濃度を10ppm〜25wt%の範囲に調合し、調合後の溶液のpH値を7.0〜12の範囲に制御すれば、タービンロータ1の超音波洗浄効果を上げることができるとともに、超音波洗浄中のタービンロータ1の腐食を抑制することができる。

【0028】

次に、図5を参照して図3(a)または(b)で採用した投込型超音波振動子装置6の構造例を複数例示す。

図5において、投込型超音波振動子装置6は、1個または複数個の超音波振動子6aと、この複数個の超音波振動子6aを収納する金属製防水用密閉容器6bとから構成されており、洗浄対象物であるタービンロータ1の洗浄部位の形状にふさわしい形状に形成されている。例えば、図5(a)は薄く大きい四角い箱状の金属製防水用密閉容器6b内に超音波振動子6aを縦横に3個ずつ合計9個並べて投込型超音波振動子装置6を構成した例を示し、図5(b)は円筒状の金属製防水用密閉容器6bの内壁に1列あたり3個の超音波振動子6aを周方向に4列並べて投込型超音波振動子装置6を構成した例を示し、図5(c)は縦長の箱状の金属製防水用密閉容器6bの内に5個の超音波振動子6aを1列に並べて投込型超音波振動子装置6を構成した例を示す。

【0029】

そして、これらの投込型超音波振動子装置6および超音波発信装置9は、洗浄対象物であるタービンロータ1に腐食成分の蓄積した状態に対応して適切に超音波洗浄ができるように、出力が100w〜2400wの範囲、発振周波数が12kHz〜60kHzの範囲の性能を有している。

【0030】

(作用)

以下、本実施形態1によるタービンロータ1の洗浄方法について説明する。

まず、蒸気タービンの図示しないケーシングの上半部を取り外した後、タービンロータ1のロータシャフト2の両端に図示しないワイヤを掛け、天井クレーン等を利用してケーシング下半部からタービンロータ1を吊り上げ、その状態で洗浄作業場まで運ぶ。

【0031】

洗浄作業場には、図3(a)または図3(b)に示すように、底部の適当な部位に投込型超音波振動子装置6および一対の軸受装置7を設置した洗浄槽4A、または駆動モータ10のフランジ10Fが側面に取り付けられた洗浄槽4Bが予め用意されている。

【0032】

洗浄作業場では、洗浄槽4Aまたは4Bの内部に洗浄溶液5の注水に先立って、天井クレーン等により洗浄槽4A、4Bの真上まで運んできたタービンロータ1を徐々に吊り降ろしてロータシャフト2の両端部を軸受装置7上に載置し、ロータシャフト2を回転自在な状態にしてフランジ部2Fと駆動モータ出力軸10Sのフランジ10Fとをボルトナット等で結合し、駆動モータ10によってロータシャフト2が回転可能な状態にする。図3(a)の洗浄装置の場合は、タービンロータ1の下半部のみを洗浄溶液5中に浸漬し、図3(b)の洗浄装置の場合は、タービンロータ1の全体が洗浄溶液5中に浸漬する。

【0033】

この状態で超音波発信装置9を操作して電気ケーブル8を介して投込型超音波振動子装置6に電力を供給すると、金属製防水用密閉容器6b内の超音波振動子6aの超音波振動により金属製防水用密閉容器6bが振動して洗浄溶液5にキャビテーションを発生させる。これにより図2で示すロータシャフト2の植込部2aや動翼3の表面、あるいは植込部2aと動翼3との隙間に蓄積した錆スケールや腐食成分等を洗浄溶液5によって超音波洗浄する。

【0034】

このとき、タービンロータ1は、駆動モータ10によって回転されながら超音波洗浄されるわけであるが、タービンロータ1の回転方法としては、タービンロータ1をゆっくりした速度で連続的に回転駆動させる方法や、例えば1分〜300分の所定時間間隔で1°〜90°ピッチの所定角度だけ間欠回転駆動する方法がある。

【0035】

そして、タービンロータ1のロータ植込部2aと動翼3との間の隙間に蓄積した腐食成分の蓄積程度を考慮して、洗浄槽4A、4Bの容積等に応じて投込型超音波振動子装置6の出力100w〜2400wの範囲から、また、発振周波数12kHz〜60kHzの範囲からそれぞれ最適な出力および発信周波数を選定するとともに、タービンロータ1の回転方法も連続回転駆動、間欠回転駆動のいずれかを選択する。

【0036】

(効果)

以上述べたように、本実施形態1によれば、蒸気タービンの回転子であるタービンロータ1は幾つかの部品に分解しない状態、すなわち、ロータシャフト2のロータ植込部2aに動翼3が装着されている状態で、タービンロータ1の下半部または全体を洗浄槽4Aまたは4B中の30℃から50℃の範囲に制御された洗浄溶液5に浸漬し、投込型超音波振動子装置6により洗浄溶液に発生するキャビテーション現象により、タービンロータ植込部2aや動翼3に付着した腐食成分を洗い落し、更にタービンロータ植込部2a、動翼3で発生した孔食やき裂内部の腐食成分を洗い落し、それらの部品の腐食およびき裂(腐食疲労割れと応力腐食割れによるき裂)の進行を抑制することができる。

【0037】

この結果、従来技術のように、タービンロータ1をロータシャフト2と動翼3とに分解してから洗浄する方法と比べて、タービンロータ1の洗浄工程に要する時間を短縮できるばかりでなく、タービンロータ1の組み立てに要する時間も省くことができる。

【0038】

また、洗浄溶液5に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入し、防錆剤の濃度を10ppm〜25wt%の範囲に調合し、調合後の溶液のpH値を7.0〜12の範囲に制御すると、タービンロータ1の超音波洗浄効果を上げることができるとともに、超音波洗浄中のタービンロータ1の腐食を抑制することができる。

【0039】

(実施形態2)

以下、本発明の実施形態2に係るタービンロータの超音波洗浄方法について図6を参照して説明する。

図6は、本発明の実施形態2に係わる蒸気タービンの超音波洗浄における洗浄溶液の脱気方法の概略を示す図である。

【0040】

本実施形態2は、図2に示した実施形態1に対して、新たに、洗浄槽4Bの底部に一つまたは複数の気泡発生器11を設置したことを特徴とするものであり、その他の部品は図1乃至図5に示す実施形態1と同じである。

【0041】

すなわち、本実施形態2は図6に示すように、洗浄槽4Bの底部に、一つまたは複数の気泡発生器11を設置し、タービンロータ1を洗浄槽4内の所定の位置まで吊り降ろしロータシャフト2を軸受装置7で載置し、ロータシャフト2と駆動モータ10とをフランジ部結合した状態で洗浄槽4B内に洗浄溶液5を注水して超音波洗浄に必要な一定水位に達してから、窒素ガスまたはアルゴンガス等の不活性ガスを貯蔵したガスボンベ12から、ガスを送る送気管13を介して、洗浄槽4の底部に設置された気泡発生器11に窒素ガスまたはアルゴンガス等の不活性ガスを送り込み、気泡発生器11から無数の微細な窒素ガスまたはアルゴンガス等の不活性ガスの気泡を吹き出して、洗浄溶液5の中に溶け込んでいる溶存酸素を追い出すようにしたものである。

【0042】

実施形態2によれば、気泡発生器11から無数の微細な窒素ガスまたアルゴンガス等の不活性ガスの気泡が吹き出されることによって、洗浄溶液5中の溶存酸素を追い出した状態で超音波洗浄を行なうので、実施形態1の効果に加えて、さらに洗浄溶液5に浸漬したタービンロータ1の腐食を抑制することができる。

【0043】

(実施形態3)

以下、本発明の実施形態3に係るタービンロータの超音波洗浄方法について図7を参照して説明する。

図7は、本発明の実施形態3に係わる蒸気タービンの超音波洗浄における洗浄溶液の温度制御方法の概略を示す図である。

【0044】

前述した実施形態1では、洗浄溶液5の温度を20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲内がよい旨説明したが、本実施形態3では、洗浄溶液5の温度を20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲内に制御するために、洗浄槽4Bの内部の適当な部位に新たに一つまたは複数の発熱装置14を設置し、電気ケーブル15を介して温度制御装置16によって、洗浄槽4の中の洗浄溶液5の温度を制御しながら、タービンロータ1の超音波洗浄を行うことを特徴とするものであり、その他の部品は実施形態1、2と同じである。

【0045】

図12は単位時間における超音波洗浄温度とタービンロータ植込部の単位面積あたりの腐食成分除去率との関係を示す図である。

この図12から分るように、洗浄溶液5の温度は30℃から50℃の範囲内でキャビテーション(空洞現象)が発生しやすいので、この温度範囲が超音波洗浄に適する。また、100℃になるとタービンロータ植込部の単位面積あたりの腐食成分の除去率は60℃の除去率に比べて顕著に上がることができず、蒸発が激しいため、100℃未満の超音波洗浄温度が望ましい。

【0046】

以上述べたように、本実施形態3によれば、洗浄槽4Bの内部の適当な部位に新たに一つまたは複数の発熱装置14を設置して、電気ケーブル15を介して温度制御装置16によって、洗浄槽4の中の洗浄溶液5の温度を20℃以上100℃未満の範囲、好ましくは30℃から50℃の範囲内の所望の温度範囲に制御した状態で超音波洗浄を行なうようにしたので、実施形態1、2の効果に加えて洗浄溶液5の温度が20℃〜100℃の範囲から外れている状態で超音波洗浄する場合に比べ、超音波洗浄に要する時間を短縮することができる。

【0047】

(実施形態4)

以下、本発明の実施形態4に係るタービンロータの超音波洗浄方法について図8を参照して説明する。

図8は、本発明の実施形態4に係わる蒸気タービンの超音波洗浄における洗浄溶液の攪拌方法の概略を示す図である。

【0048】

本実施形態4は、図7に示した実施形態3に対して、新たに、洗浄槽4Bの内部の適当な上部に一つまたは複数の攪拌装置17を設置し、洗浄溶液5を攪拌しながらタービンロータ1の超音波洗浄を行うことを特徴とするものであり、その他の部品は図7に示す実施形態3と同じである。

【0049】

本実施形態4によれば、攪拌装置17によって洗浄溶液5を攪拌するようにしたので、実施形態3に比べて温度制御装置16による洗浄槽4内の洗浄溶液5の温度を均一に維持することができ、より一層、超音波洗浄に要する時間を短縮することができる。

【0050】

本実施形態4では、洗浄槽4B、投込型超音波振動子装置6および洗浄溶液5を用いてタービンロータ1の超音波洗浄を行うことができる。また、洗浄溶液5の温度、溶存酸素濃度を制御しながら攪拌することによって、実施形態1から3の効果に加えてタービンロータ1の超音波洗浄の時間を短縮することができる。

【0051】

(実施形態5)

以下、本発明の実施形態5に係るタービンロータの超音波洗浄方法について図9を参照して説明する。

図9は、本発明の実施形態5に係わる蒸気タービンの超音波洗浄における真空中での洗浄方法を示す概略図である。

【0052】

本実施形態5は、図3に示した実施形態1に対して大きく異なる点は、洗浄槽4B全体を気密状態に覆うことが可能な気密ハウス19を新たに設置し、その気密ハウス19の上部位置に排気管20を設け、この排気管20を気密ハウス19の外部に設置した真空ポンプ21と連結し、さらに、駆動モータ10のシャフト10Sが気密ハウス19の側部を貫通する部分に軸シール19−Sを設けたことを特徴とするものである。その他は図2に示す実施形態1と同じである。

【0053】

本実施形態5は、タービンロータ1を洗浄槽4B内の軸受装置10に載置し、ロータシャフトと駆動モータのフランジ部を結合したあと、洗浄溶液5を注水する前に、気密ハウス19の外部に設置した真空ポンプ21により、気密ハウス19の内部圧力を所定の圧力まで減圧する。例えば、内部圧力を0.01MPa〜0.09MPaの範囲に制御する。この状態で洗浄溶液5を洗浄槽4B内に注水し、以後、実施形態1と同様に投込型超音波振動子装置6で発生した超音波エネルギーにより洗浄溶液5にキャビテーションを発生させてタービンロータ1の表面およびロータ植込部2a、動翼3の間の隙間に蓄積した腐食成分を除去する。

【0054】

以上述べたように、本実施形態5は、洗浄溶液5の注水に先立って洗浄槽4内を真空引きすることにより、蒸気タービンロータ1のロータ植込部2aと動翼3との隙間は真空状態となるので、洗浄槽4Bに注入された洗浄溶液5は蒸気タービンロータ1と動翼3との隙間に入り易くなる。この状態で、投込型超音波振動子装置6を超音波振動させることにより、実施形態1に比べてロータ植込部2aと動翼3との隙間から錆スケールや腐食成分の除去をより一層行うことができる。

【0055】

(実施形態6)

以下、本発明の実施形態6に係るタービンロータの超音波洗浄方法について説明する。

図10は本発明の実施形態6に係わるガスタービンの超音波洗浄を示す概略断面図であり、図11(a)はガスタービン圧縮機のロータを超音波洗浄する例を示す図、図11(b)はガスタービン本体のロータを超音波洗浄する例を示す図である。

【0056】

本実施形態6が、前述した実施形態1と異なる点は、超音波洗浄対象物であるタービンロータが、前述した実施形態1の場合は蒸気タービンロータであるのに対して、本実施形態6はガスタービンロータに適用した点で異なるが、その他の点は同じである。

【0057】

図10に示すように、ガスタービンの回転体であるタービンロータ30は、ガスタービン圧縮機のロータ31のフランジ部31Fとガスタービン本体のロータ32のフランジ部32Fとをボルト等で結合して構成されている。

【0058】

このガスタービンロータ30を超音波洗浄する際は、フランジ部31Fおよび32Fの結合状態を解いて、ガスタービン圧縮機のロータ31と、ガスタービン本体のロータ32とに分離する。その後、図11(a)、図11(b)のようにそれぞれのロータ31、32を超音波洗浄する。

【0059】

すなわち、図11(a)は、ガスタービン圧縮機のロータ31をガスタービン本体のロータ32から分離したあと、ロータ31をシャフトと動翼とに分解しないで一体構成の状態で洗浄槽4B内へ吊り降ろして片持ち型の軸受装置7に載置したあと、駆動モータ10とフランジによって結合し、ガスタービン圧縮機のロータ31を駆動モータ10で回転させながら投込型超音波振動装置6により、ガスタービン圧縮機31の超音波洗浄を行う。

【0060】

同様に、図11(b)は、ガスタービン圧縮機のロータ31を分離した後、ガスタービン本体のロータ32をシャフトと動翼とに分解しないで一体構成の状態で洗浄槽4B内へ吊り降ろして片持ち型の軸受装置7に載置したあと、駆動モータ10とフランジ結合し、ガスタービン本体のロータ32を駆動モータ10で回転させながら投込型超音波振動装置6により、ガスタービン本体のロータ32の超音波洗浄を行う。

本実施形態6によれば、実施形態1と同様に、洗浄槽4B内に投込型超音波振動子装置6および洗浄溶液5を入れてガスタービンのロータ30を超音波洗浄することができる。

【0061】

このガスタービンロータ30を超音波洗浄するに際しては、蒸気タービンロータ1の超音波洗浄の場合と同様に、洗浄溶液5に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入するとか、蒸気タービンロータ1の超音波洗浄の場合と同様に、図6のように気泡発生器11を新たに設けて洗浄溶液5の中に溶け込んでいる溶存酸素を追い出すようにすることとか、図7のように発熱装置14を設置したり、図8のように攪拌装置17を設置したり、図9のように洗浄槽4B全体を覆うように気密ハウス19を新たに設置するようにしてもよい。これによって、実施形態1〜5と同様の効果を得ることができる。

【0062】

なお、本発明は、上記実施形態のみに限定されるものではなく、その要旨を逸脱しない範囲で構成要素を変形してもよい。また、上記実施形態に開示されている複数の構成要素を適宜組み合わせることにより、種々の発明を構成できる。例えば実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0063】

1…蒸気タービンロータ、2…ロータシャフト、2a…ロータ植込部、3…動翼、4、4A,4B…洗浄槽、5…洗浄溶液、6…超音波振動子装置、6a…超音波振動子、6b…金属製防水用密閉容器、7…軸受装置、8…電気ケーブル、9…超音波発信装置、10…駆動モータ、11…気泡発生器、12…ガスボンベ、13…送気管、14…発熱装置、15…電気ケーブル、16…温度制御装置、17…攪拌装置、19…気密ハウス、20…排気管、21…真空ポンプ、30…ガスタービンロータ、31…ガスタービン圧縮機のロータ、32…ガスタービン本体のロータ。

【特許請求の範囲】

【請求項1】

蒸気タービンあるいはガスタービンの回転体であるタービンロータを洗浄槽内の洗浄溶液に浸した状態で超音波振動子装置により洗浄溶液にキャビテーションを発生させて前記タービンロータに蓄積された錆や腐食成分を洗浄するようにしたタービンロータの超音波洗浄方法において、

ロータ植込部に動翼を植設した状態のタービンロータを洗浄槽内で一部または全体を洗浄溶液に浸け、前記タービンロータを回転駆動手段により連続回転駆動または間欠回転駆動させ、前記洗浄槽内の前記超音波振動子装置に外部に設置した超音波発信器から電力を供給して超音波振動させて洗浄溶液にキャビテーションを発生させ、前記タービンロータに蓄積された錆や腐食成分を超音波洗浄することを特徴とするタービンロータの超音波洗浄方法。

【請求項2】

前記超音波振動子装置は、超音波振動子を金属製の防水用密閉容器内に収容して構成されるとともに、超音波洗浄対象物であるタービンロータの洗浄部位の形状に合わせた形状に構成されたことを特徴とする請求項1項記載のタービンロータの超音波洗浄方法。

【請求項3】

前記超音波振動子装置および前記超音波発信器は、出力が100w〜2400w、発振周波数が12kHz〜60kHzの性能を有することを特徴とする請求項1項記載のタービンロータの超音波洗浄方法。

【請求項4】

前記洗浄槽の底部に一つまたは複数の気泡発生器を設置し、当該気泡発生器に送気管を介してガスボンベから不活性ガスを送り込み、前記気泡発生器から吹き出した不活性ガスの気泡によって前記洗浄溶液中の溶存酸素を追い出すこと特徴とする請求項1項記載のタービンロータの超音波洗浄方法。

【請求項5】

前記洗浄槽内に発熱装置を設置するとともに、洗浄槽外に温度制御装置を設置し、前記温度制御装置により前記発熱装置の発熱量を制御して前記洗浄槽内の洗浄溶液の温度を20℃以上100℃未満、好ましくは30℃から50℃の範囲に制御することを特徴する請求項1記載のタービンロータの超音波洗浄方法。

【請求項6】

前記洗浄槽内に一つまたは複数の攪拌装置を設置して洗浄溶液を攪拌しながらタービンロータを超音波洗浄することを特徴する請求項1記載のタービンロータの超音波洗浄方法。

【請求項7】

洗浄後のタービンロータの腐食を抑制するために、洗浄溶液中に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入し、防錆剤の濃度を10ppm〜25wt%の範囲に調合し、調合後の溶液のpH値を7.0〜12の範囲に制御することを特徴する請求項1項記載のタービンロータの超音波洗浄方法。

【請求項8】

前記洗浄槽を気密状に覆う気密ハウスを設置し、前記タービンロータを前記洗浄槽内で回転可能な状態に設置して前記回転駆動手段に結合した後、当該気密ハウス内部の圧力を真空ポンプにより所定の負圧、好ましくは0.01MPa〜0.09MPaの範囲に制御し、さらにその後に前記洗浄槽内に洗浄溶液を注水してタービンロータの超音波洗浄を行うことを特徴する請求項1ないし7のいずれか1項記載のタービンロータの超音波洗浄方法。

【請求項1】

蒸気タービンあるいはガスタービンの回転体であるタービンロータを洗浄槽内の洗浄溶液に浸した状態で超音波振動子装置により洗浄溶液にキャビテーションを発生させて前記タービンロータに蓄積された錆や腐食成分を洗浄するようにしたタービンロータの超音波洗浄方法において、

ロータ植込部に動翼を植設した状態のタービンロータを洗浄槽内で一部または全体を洗浄溶液に浸け、前記タービンロータを回転駆動手段により連続回転駆動または間欠回転駆動させ、前記洗浄槽内の前記超音波振動子装置に外部に設置した超音波発信器から電力を供給して超音波振動させて洗浄溶液にキャビテーションを発生させ、前記タービンロータに蓄積された錆や腐食成分を超音波洗浄することを特徴とするタービンロータの超音波洗浄方法。

【請求項2】

前記超音波振動子装置は、超音波振動子を金属製の防水用密閉容器内に収容して構成されるとともに、超音波洗浄対象物であるタービンロータの洗浄部位の形状に合わせた形状に構成されたことを特徴とする請求項1項記載のタービンロータの超音波洗浄方法。

【請求項3】

前記超音波振動子装置および前記超音波発信器は、出力が100w〜2400w、発振周波数が12kHz〜60kHzの性能を有することを特徴とする請求項1項記載のタービンロータの超音波洗浄方法。

【請求項4】

前記洗浄槽の底部に一つまたは複数の気泡発生器を設置し、当該気泡発生器に送気管を介してガスボンベから不活性ガスを送り込み、前記気泡発生器から吹き出した不活性ガスの気泡によって前記洗浄溶液中の溶存酸素を追い出すこと特徴とする請求項1項記載のタービンロータの超音波洗浄方法。

【請求項5】

前記洗浄槽内に発熱装置を設置するとともに、洗浄槽外に温度制御装置を設置し、前記温度制御装置により前記発熱装置の発熱量を制御して前記洗浄槽内の洗浄溶液の温度を20℃以上100℃未満、好ましくは30℃から50℃の範囲に制御することを特徴する請求項1記載のタービンロータの超音波洗浄方法。

【請求項6】

前記洗浄槽内に一つまたは複数の攪拌装置を設置して洗浄溶液を攪拌しながらタービンロータを超音波洗浄することを特徴する請求項1記載のタービンロータの超音波洗浄方法。

【請求項7】

洗浄後のタービンロータの腐食を抑制するために、洗浄溶液中に界面活性剤、緩衝剤を含む燐酸系またはアミン系の防錆剤を投入し、防錆剤の濃度を10ppm〜25wt%の範囲に調合し、調合後の溶液のpH値を7.0〜12の範囲に制御することを特徴する請求項1項記載のタービンロータの超音波洗浄方法。

【請求項8】

前記洗浄槽を気密状に覆う気密ハウスを設置し、前記タービンロータを前記洗浄槽内で回転可能な状態に設置して前記回転駆動手段に結合した後、当該気密ハウス内部の圧力を真空ポンプにより所定の負圧、好ましくは0.01MPa〜0.09MPaの範囲に制御し、さらにその後に前記洗浄槽内に洗浄溶液を注水してタービンロータの超音波洗浄を行うことを特徴する請求項1ないし7のいずれか1項記載のタービンロータの超音波洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−56316(P2013−56316A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197287(P2011−197287)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]