タービンロータ及びその製造方法並びに蒸気タービン

【課題】

少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものであっても、製造時間が短く、かつ、耐食性に優れたタービンロータを得ること。

【解決手段】

本発明のタービンロータは、上記目的を達成するために、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されており、前記溶接部は、少なくとも半径方向内側に位置する溶接部中央部と、該溶接部中央部より半径方向外側に位置し、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広い溶接部表層部とから形成されていると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上であることを特徴とする。

少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものであっても、製造時間が短く、かつ、耐食性に優れたタービンロータを得ること。

【解決手段】

本発明のタービンロータは、上記目的を達成するために、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されており、前記溶接部は、少なくとも半径方向内側に位置する溶接部中央部と、該溶接部中央部より半径方向外側に位置し、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広い溶接部表層部とから形成されていると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はタービンロータ及びその製造方法並びに蒸気タービンに係り、特に、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものに好適なタービンロータ及びその製造方法並びに蒸気タービンに関する。

【背景技術】

【0002】

一般に、蒸気タービンは、タービンロータに動翼が設置された高圧タービン、中圧タービン、及び低圧タービンから概略構成され、主蒸気配管から流入する蒸気により駆動され、発電機を回転させ発電するものである。

【0003】

図1に、蒸気タービンの概念図を示す。該図に示す如く、タービンロータ51には、高圧タービン54、中圧タービン55、及び低圧タービン56a、56bが取り付けら、主蒸気配管52から流入する蒸気は、高圧タービン54に流れる。その後、一旦、高圧タービン54から蒸気は、ボイラー再熱器53にて温度を上昇させた後に、中圧タービン55及び低圧タービン56a、56bに流れて駆動し、タービンロータ51の端部に取り付けられた発電機57を回転させることで発電している。

【0004】

ところで、蒸気タービンのタービンロータは、軸長が長大になり、しかも、高圧側ロータには高温クリープ破断強度が要求され、一方、低圧側ロータには引張強度と靭性とが要求されるので、一部材で高圧側及び低圧側の蒸気タービンロータを形成した場合、各特性を満足させることができなかった。

【0005】

そこで、高圧側ロータを高温クリープ破断強度に優れた材料で形成すると共に、低圧側ロータを引張強度と靭性に優れた材料で形成し、その後、これらを溶接によって一体化している。

【0006】

溶接は、開先内に溶融した溶接金属を堆積させながら、開先内部をトーチが走査することによりなされる。その際に用いられる溶接としては、速度は遅いが低入熱で施工が可能なタングステン・イナートガス溶接(TIG)、レーザ溶接、電子ビーム溶接(EBW)などが、一方、高入熱だが速度は早いサブマージアーク溶接(SAW)、被覆アーク溶接(SMAW)、マグ溶接(MAG)等が挙げられる。

【0007】

これらの溶接の問題点は、前者は施工時間が多大に要すること、また、後者は結晶粒の粗大化に伴い耐食性が低下することである。例えば、特許文献1では、溶接方法をTIGのみに限定し、また、特許文献2及び3では、溶接方法をTIGまたはSAWのいずれかを採用することが示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−6010号公報

【特許文献2】特開2006−51524号公報

【特許文献3】特開2003−154454公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記した特許文献1乃至3に記載された溶接方法では、溶接方法の長所と短所のいずれかを優先するに過ぎず、施工時間の短縮と耐食性の向上を両立するには至っていない。

【0010】

本発明は上述の点に鑑みなされたもので、その目的とするところは、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものであっても、製造時間が短く、かつ、耐食性に優れたタービンロータ及びその製造方法並びに蒸気タービンを提供することにある。

【課題を解決するための手段】

【0011】

本発明のタービンロータは、上記目的を達成するために、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されており、前記溶接部は、少なくとも半径方向内側に位置する溶接部中央部と、該溶接部中央部より半径方向外側に位置し、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広い溶接部表層部とから形成されていると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上であることを特徴とする。

【0012】

また本発明の蒸気タービンは、高圧タービンと中圧タービン及び低圧タービンから構成され、主蒸気配管から流入する蒸気により駆動されるものであって、前記高圧タービンと中圧タービン及び低圧タービンの少なくとも1つのタービンロータが、上記構成のタービンロータであることを特徴とする。

【0013】

また、本発明のタービンロータの製造方法は、少なくとも2個に分割されたタービンロータ母材を、突き合せ溶接により接続して製造するに当たり、前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部より半径方向外側に位置する溶接部表層部が、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広くなると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上となるように溶接されるか、

若しくは、前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部を溶接する中央部溶接工程と、該中央部溶接工程よりも低入熱で、前記溶接部中央部より半径方向外側に位置する厚さが4〜20mm、幅が中央部よりも4〜10mm広い溶接部表層部を溶接する表層部溶接工程とを順番に行い、かつ、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、前記溶接部の厚さが80mm以上となるように溶接されることを特徴とする。

【発明の効果】

【0014】

本発明によれば、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものであっても、製造時間が短く、かつ、耐食性に優れたタービンロータ及びその製造方法並びに蒸気タービンを得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る蒸気タービンの概略を示す概念模式図である。

【図2】本発明のタービンロータの実施例1の全体構造を示す断面図である。

【図3】図2の溶接部を示す断面図である。

【図4】本発明のタービンロータの実施例1に採用される溶接装置を示す図である。

【図5】本発明のタービンロータの実施例1における溶接工程を示すフロー図である。

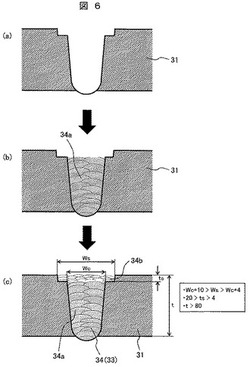

【図6】本発明のタービンロータの実施例1における溶接部の溶接状態の変化を示す図である。

【図7】本発明のタービンロータに採用されるタービンロータ母材の分割例を示し、(a)は3分割、(b)は4分割、(c)は6分割の例をそれぞれ示す図である。

【図8】本発明のタービンロータの実施例2であり、溶接部の溶接状態の変化を示す図である。

【図9】本発明のタービンロータの実施例3であり、溶接部の溶接状態の変化を示す図である。

【図10】本発明のタービンロータの実施例4における溶接工程を示すフロー図である。

【図11】本発明のタービンロータの実施例4であり、溶接部の溶接状態の変化を示す図である。

【図12】本発明のタービンロータの実施例5であり、溶接部の溶接状態の変化を示す図である。

【図13】本発明のタービンロータの実施例6における溶接工程を示すフロー図である。

【図14】本発明のタービンロータの実施例6であり、溶接部の溶接状態の変化を示す図である。

【図15】本発明のタービンロータの実施例8における溶接工程を示すフロー図である。

【図16】本発明のタービンロータの実施例8であり、溶接部の溶接状態の変化を示す図である。

【図17】本発明のタービンロータの実施例9に採用される溶接装置を示す図である。

【図18】本発明のタービンロータの実施例9であり、溶接部の溶接状態の変化を示す図である。

【図19】本発明のタービンロータの他の例を示す断面図である。

【発明を実施するための形態】

【0016】

本発明者等は、SAWを用いて製作した溶接部の耐食性を評価した。その結果、この溶接部の耐食性は、TIGを用いて製作した溶接に比べて劣ることが分かった。更に詳細に調査した結果、溶接部表面に露出した熱影響部(HAZ)粗粒域の耐食性が著しく劣っていた。その際の結晶粒度番号(測定方法:JIS G0552)は、5以下であった。また、溶接部内部のHAZ粗粒域は、結晶粒度5以上であった。

【0017】

溶接部の表面と内部においてHAZ粗粒域の結晶粒度番号に相違が生じるのは、多層溶接における繰り返し熱サイクルによる焼鈍しの効果に関係する。溶接部内部では、この繰り返し焼鈍し効果により、粗大粒は徐々に小さくなる。その一方、溶接部表面では、この繰り返し焼鈍し効果は極小さいことから、粗大粒のまま残存する。また、施工時間は、TIG法のみを用いて製作する場合に比べて短かった。

【0018】

以上のことから、耐食性向上と施工時間短縮を両立することが課題であり、本発明者等は、これらの課題について本発明を提案し、後述する試験などを行った。その結果、上記課題を解消する見通しを得た。

【0019】

以下、図面を用いて本発明のタービンロータ及びその製造方法を説明する。

【実施例1】

【0020】

本発明のタービンロータ及びその製造方法の実施例1について図2乃至図6を用いて説明する。

【0021】

本実施例における溶接部の仕様は、後述する表1にまとめて示してある。材料は3.5%Ni−Cr−Mo−V鋼の同材としたが、ロータ材料の組み合わせには制限はない。例えば、Ni基超合金、12%Cr鋼、またはCr−Mo−V鋼との異材、及び同材の組み合わせであっても構わない。

【0022】

図2及び図3に、タービンロータの例として低圧タービン用溶接ロータを示す。該図に示す如く、低圧タービン用溶接ロータは、少なくとも2個に分割されたタービンロータ母材31を突き合せ溶接により形成される溶接金属33を含む、厚さが80mm以上の溶接部34を介して接続されている。ロータの中心部には、熱容量及び溶接部の肉厚低下を目的とした密閉中空部32がある。

【0023】

上記した溶接部34の肉厚は、80mm以上であることが望ましい。その理由は、本発明では、TIGとSAWを肉厚方向に使い分けて施工時間の短縮と耐食性の向上を両立するが、溶接部の肉厚が80mm以下の場合、施工時間の短縮に関する長所が顕著に表れないからである。

【0024】

図4に、本実施例のタービンロータを製作するための溶接装置の一例を示す。該図に示す如く、溶接装置は、円周方向に移動できる駆動装置5と、タービンロータ母材31に熱を投入して溶接部34を形成させる溶接機構6と、駆動装置5の走査及び溶接機構6からのデータ記録及び送受信を行う制御評価装置10と、駆動装置5と制御評価装置10との間で信号を送受信する信号ケーブル8及び溶接機構6と制御評価装置10との間で信号及びデータを送受信する信号ケーブル9とから概略構成されている。

【0025】

また、溶接機構6のトーチ11には、ガスボンベ14から不活性ガスの供給をうけるためにガスホース17、18を取り付けてある。タービンロータ母材1には、トーチ11とタービンロータ母材31との間で電気アークを発生するために、電気線19を取り付けてある。タービンロータ回転装置15には、回転信号線20を取り付けてあり、制御評価装置10からの制御信号を受けて、タービンロータ回転装置15の回転速度及び回転方向が制御される。

【0026】

尚、本実施例では、駆動装置5は、タービンロータ母材31に密着して移動する自立型を記載したが、この他に、別に走査アームなどの外力により駆動装置5が移動するものでも構わない。

【0027】

また、本実施例では、入熱量の異なる少なくとも2種類の溶接を用いている。本実施例では、低入熱の溶接方法としては、入熱量15〜25KJ/cmのTIGとしたが、レーザ溶接やEBWであっても構わない。また、高入熱の溶接方法としては、入熱量20〜30KJ/cmのSAW、SMAW、MAGであっても構わない。また、図4では、溶接方向が下向きであるが、横向きであっても構わない。

【0028】

図5は、本発明のタービンロータの製造方法におけるタービンロータ溶接工程のフローの一例を示すものである。

【0029】

図5に示す如く、まず、ステップ101で、タービンロータ母材31を他方のタービンロータ母材31に組み込む。その後、ステップ102で、溶接工程を開始する指示がでると、ステップ103で、溶接時の熱応力を緩和するために、タービンロータ母材31を予熱する。このタービンロータ母材31を予熱する際に用いる装置は、電気炉、ガスバーナ、高周波誘導加熱機等が挙げられるが、その他の装置でも構わない。

【0030】

そして、ステップ105において、図4で示した高入熱な溶接装置によって、溶接部34の中央部を形成するために、中央部溶接34aを行う。ステップ106では、図4で示した低入熱な溶接装置によって溶接部の表層部を形成するために、表層部溶接34bを行う。

【0031】

ステップ108では、本溶接で溶接部34に入った熱を均一化するために残留応力除去焼鈍を行う。残留応力除去焼鈍する際に用いる装置は、電気炉、ガスバーナ、高周波誘導加熱機等が挙げられるが、その他の装置でも構わない。

【0032】

ステップ109で溶接部34の溶接欠陥検査を行う。検査方法としては、浸透探傷試験(PT)、目視検査(VT)、超音波探傷試験(UT)、放射線透過試験(RT)、磁粉探傷試験(MT)などが挙げられるが、その他の方法でも構わない。

【0033】

ステップ110で欠陥を検出して、さらにステップ111で欠陥サイズが機械強度上許容できない場合、ステップ112で溶接部34を切除して、さらにステップ113でロータ端面を開先加工する。ステップ110で欠陥を検出しなかったり、或いはステップ111で欠陥サイズを許容することが確認できた場合、ステップ114に進んで溶接工程を終了する。

【0034】

図6に、溶接部34の開先形状の一例を示す。溶接部34の肉厚をt、溶接部34の中央部溶接34aの幅をWc、溶接部34の表層部溶接34bの幅をWs、及び溶接部34の表層部溶接34bの深さをtsとそれぞれ定義する。

【0035】

これら因子の間には、下記の式(1)〜(3)の関係が成立する。

【0036】

Wc+10>Ws>Wc+4 式(1)

20>ts>4 式(2)

t>80 式(3)

式(1)については、繰り返し焼鈍しが十分に施されていない中央部溶接34a上部のHAZ粗粒域に対して、表層部溶接34bの溶接過程における繰り返し焼鈍しを施すことを想定している。そのため、結晶粒の微細化効果のために、中央部溶接34aのHAZ粗粒域を十分にカバーするように、表層部溶接34bの幅Wsは、中央部溶接34aよりも最低でも4mm広くする必要がある。表層部溶接34bの幅Wsが中央部よりも4mm未満の場合、中央部溶接34aのHAZ粗粒域を十分にカバーできずに、結晶粒の微細化効果は得られない。

【0037】

また、残留応力の除去効果のために、中央部溶接34aの歪付与領域を必要最小限カバーするように、表層部溶接34bの幅Wsは、中央部溶接34aよりも最大で20mm広くする必要がある。但し、表層部溶接34bの幅Wsが中央部溶接34aよりも20mm以上広い場合、上記と同じ効果が期待できるものの、施工時間を要する。よって、溶接体積を必要最小限に抑えるには、表層部溶接34bの幅Wsは中央部溶接34aよりも最大で20mm広くすれば十分である。

【0038】

式(2)については、表層部溶接34bの底部において繰り返し焼鈍しを十分に施すために、1層当たりの溶着金属厚さが少なくとも2層積層する必要がある。これより、表層部溶接34bの深さは最低でも4mmとする必要がある。表層部溶接34bの深さが4mm以下の場合、表層部溶接34bの底部において繰り返し焼鈍しを十分に施されないため、結晶粒の微細化効果は得られない。表層部溶接34bの深さを4mm以上にしても、同じ効果が期待できるが、表層部溶接34bの深さが中央部よりも20mmより深くなると、上記と同様の効果が期待されるものの、施工時間を要する。よって、溶接体積を必要最小限に抑えるには、表層部溶接34bの深さは最大20mmであれば十分である。

【0039】

式(3)については、高速施工が可能な溶接方法と、低速施工が可能な溶接方法を併用するため、後者のみで施工する場合に比べて施工時間の短縮化が期待できるのは、肉厚が80mm以上の溶接部34である。肉厚が80mm未満の場合では、低速施工が可能な溶接方法のみを使用した方が、施工時間は短くなる。一方、肉厚が厚くても、同様の効果が期待でき、更なる施工時間の短縮が期待できる。ただし、タービンロータで対象とする肉厚は、最大で250mmである。

【0040】

表1に、各実施例における施工条件と各特性の測定結果例をまとめて示す。横軸は施工条件と特性、縦軸は各実施例を示す。施工条件としては、溶接方法、後処理、溶接部の形状、及び表層部の溶接金属をそれぞれ示している。また、特性としては、最大結晶粒度、及び単位施工時間(従来の実施例1における施工時間を100とした場合の相対比率)を示している。

【0041】

【表1】

【0042】

結晶粒度は大きい(微細)な方が好ましいが、現状の技術レベルでは、7.0が最大値である。また、単位施工時間は短いほど好ましいが、従来の実施例1に比べて30%減であれば、短縮化できたと言える。

【0043】

実施例としては、本発明の実施例1乃至7に加えて、従来技術における実施例2及び3も併せて示す。

【0044】

表2に、TIG及びSAW法の代表的な溶接条件及び溶接部の特性を示す。

【0045】

【表2】

【0046】

SAWは、TIGに比べて入熱量及び溶着量が多いため、施工速度は早い。その一方、母材への影響が大きいため、残留応力の範囲が広く、HAZ粗粒域の最低結晶粒度番号は小さく(粗大)になる。

【0047】

本実施例の場合、最大結晶粒度は5.5〜7.0で、単位施工時間は12〜47%であり、従来の実施例1に比べて短時間で施工できる。また、従来技術における実施例2及び3では、単位施工時間は8〜27%であり、本発明における実施例1と同レベル以下であったが、最大結晶粒度は4.0(粗大)であった。

【0048】

以上のことから、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【0049】

次に、本発明のタービンロータに採用されるタービンロータ母材31の分割例を図7に示す。図2に示した例は、タービンロータ母材31を中央で2分割した例であるが、図7に示す例は、タービンロータ母材31の分割個数のみが図2と異なる。その他については、溶接部34を含め図2と同様である。

【0050】

即ち、図7(a)では、タービンロータ母材31は、軸端側に近い最終段と1段目の間と対側の最終段と1段目の間で3分割されている。図7(b)では、図2と図7(a)の分割パターンが同時に起きており、タービンロータ母材31は、軸端側に近い最終段と1段目の間、中央、反対側の最終段と1段目の間で4分割されている。図7(c)では、図7(b)に加えて、両側の最終段と軸受部の間で6分割されている。

【0051】

本実施例では、少なくとも2個に分割されたタービンロータ母材31が溶接部34を介して接続されていれば、タービンロータ母材31の分割個数に制限はない。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例2】

【0052】

本発明の実施例2について図8を用いて説明する。本実施例は、実施例1と比べて、溶接部における表層部溶接34bの開先形状のみが異なる。その他については、実施例1と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0053】

図8に示す如く、本実施例では、溶接部34の表層部溶接34bの開先側面が、溶接部34の中央部溶接34aの半径方向外側開先端部から半径方向外側に向かって広くなるように傾斜しており、ここに中央部溶接34a(図8(b)参照)を行った後に、表層部溶接34b(図8(c)参照)を行うものである。

【0054】

これにより、開先端部への応力集中が緩和されるため、溶接割れの危険性を低減できる。その他の効果については、実施例1と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例3】

【0055】

本発明の実施例3について図9を用いて説明する。本実施例は、実施例1と比べて、溶接部における表層部溶接34bの開先形状のみが異なる。その他については、実施例1と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0056】

図9に示す如く、本実施例では、溶接部34の表層部溶接34bの開先側面が、溶接部34の中央部溶接34aの半径方向外側開先端部から半径方向外側に向かって広くなるように湾曲している。即ち、溶接部34の表層部溶接34bの開先形状内の角が曲面に加工され、ここに中央部溶接34a(図9(b)参照)を行った後に、表層部溶接34b(図9(c)参照)を行うものである。

【0057】

これにより、湾曲している箇所への応力集中が緩和されるため、溶接割れの危険性を低減できる。その他の効果については、実施例1と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例4】

【0058】

本発明の実施例4について図10及び図11を用いて説明する。本実施例は、実施例1と比べて、溶接部34において、さらに初層部溶接34cを追加している点のみが異なる。その他については、実施例1と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0059】

図10に示す如く、本実施例では、実施例1の図5と比べて、ステップ104の初層部溶接34cが追加されている。即ち、ステップ103で、溶接時の熱応力を緩和するために、タービンロータ母材31を予熱した後に、ステップ104で初層部溶接34cを行う。その後、図5と同様に、ステップ105で中央部溶接34a、ステップ106で表層部溶接34bを行うものである。他の工程は、図5と同様である。

【0060】

図11に、溶接部34の開先形状の一例を示す。該図に示す開先内に、初層部溶接34c(図11(b)参照)を行いその後、中央部溶接34a(図11(c)参照)、表層部溶接34b(図11(d)参照)を行うものである。特に、溶接部34に裏波を出す必要がある場合は、中央部溶接34aで用いる大入熱な溶接方法では不向きである。そのために、初層部溶接34cを、低入熱な溶接方法で行う方が望ましい。その他の効果については、実施例1と同様である。

【0061】

よって、本実施例によれば、実施例1と同等の微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例5】

【0062】

本発明の実施例5について図12を用いて説明する。本実施例は、実施例4と比べて、溶接部34における表層部溶接34bの開先形状のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0063】

図12に示す如く、本実施例では、溶接部34の表層部溶接34bの開先形状内の角部A及びBが面取り加工されており、この開先内部に初層部溶接34c、中央部溶接34a、表層部溶接34bを行うものである。

【0064】

これにより、表層部溶接34bの開先形状内の角部A及びBへの応力集中が緩和されるため、溶接割れの危険性を低減できる。その他の効果については、実施例4と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例6】

【0065】

本発明の実施例6について図13及び図14を用いて説明する。本実施例は、実施例4と比べて、溶接部34の最表面に隆起部35がある点のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0066】

図13に示す如く、本実施例では、実施例4の図10と比べて、ステップ106の表層部溶接34bの後に、ステップ107の隆起部35の切除工程が追加されている。

【0067】

図14に、溶接部34の開先形状の一例を示す。本実施例では、ステップ104で初層部溶接34cを行った後に、ステップ105で中央部溶接34a、ステップ106で表層部溶接34bを行うが、この表層部溶接34bは、隆起部35まで行う(図14(d)参照)。その後、隆起部35を、隆起部35部分の表層部溶接34bと共に切除する(図14(e)参照)。

【0068】

これにより表層部溶接34bにおける繰り返し焼鈍し効果が、より一層顕著になり、結晶粒は微細になる。その他の効果については、実施例5と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例7】

【0069】

本発明の実施例7について説明する。本実施例は、実施例4と比べて、溶接金属33の実が異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0070】

表層部用溶接34bの溶接金属は、中央部溶接34aの溶接金属と異なる化学組成にしている。その化学組成は、少なくとも1元素以上について含有量が異なり、特に、耐食性に対しては、Crの含有量が大きく影響する。よって、表層部溶接34bの溶接金属の化学組成は、中央部溶接34aの溶接金属、タービンロータ母材31、或いは初層部溶接34cの溶接金属のいずれかよりもCrの含有量が多いこと好ましく、更にCrの含有量は、9〜14wt%が望まし。表層部溶接34cの溶接金属のCr含有量が9wt%未満の場合、耐食性の効果は著しくない。

【0071】

一方、表層部溶接34cの溶接金属のCr含有量が14wt%よりも多い場合では、有害相を形成するため強度低下を引き起こす。よって、本実施例によれば、添加元素、特にCr量の増量による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例8】

【0072】

本発明の実施例8について図15及び図16を用いて説明する。本実施例は、実施例4と比べて、表層部溶接34bの後に表面改質工程が追加してある点のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0073】

図15に示す如く、本実施例では、実施例4の図10と比べて、ステップ106の表層部溶接34bの後に、ステップ115の表面改質工程が追加されている。

【0074】

図16に、溶接部34の開先形状の一例を示す。本実施例は、実施例4の図11に比べて、表面改質された図16(e)が追加してある。この表面改質は、表層部溶接34bの後に、表層部溶接34bに対して、FSW(摩擦撹拌溶接)、又はショット、ウォータジェット或いはレーザを用いたピーニン等を含む表面改質方法を適用することで、結晶粒を微細化するものである。

【0075】

これにより、更に耐食性は向上する。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例9】

【0076】

本発明の実施例9について図17及び図18を用いて説明する。本実施例は、実施例4と比べて、初層部溶接34cの溶接方向のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0077】

図17に示す如く、本実施例におけるタービンロータ溶接装置は、実施例1の図4と比べて、タービンロータ母材31が縦方向に配置され、トーチ11及びタービンロータ回転装置15の向きが横方向である点が異なり、その他については、図4と同様である。

【0078】

図18に、溶接部34の開先形状の一例を示す。実施例4の図11に比べて、タービンロータ母材31が縦方向に配置され、図18(a)と図18(b)における溶接部の向きが横方向である点が異なり、横向きの開先部内に初層部溶接34c、中央部溶接34a、表層部溶接34bを行うものである。その他については、実施例4と同様である。

【0079】

これにより、初層部溶接34cの積層方向を軸方向にすることができるため、強度信頼性の向上に寄与できる。また、実施例4と同様に、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【0080】

図19に、本発明のタービンロータの他の例を示す。図19(a)は、3箇所の溶接部を有する高低圧ロータ、図19(b)は、2箇所の溶接部を有する高圧ロータ、図19(c)は、2箇所の溶接部を有する高中圧ロータである。

【0081】

本発明では、低圧ロータ、高低圧ロータ、高圧ロータ及び高中圧ロータなどのロータの種類によらず、溶接部の板厚が80mm以上であれば、効果が期待できる。また、溶接部の箇所数は多い方が、本発明の効果がより顕著に表れる。

【符号の説明】

【0082】

5…駆動装置、6…溶接機構、8、9、20…信号ケーブル、10…制御評価装置、11…トーチ、14…ガスボンベ、15…タービンロータ回転装置、17、18…ガスホース、19…電気線、20…回転信号線、31…タービンロータ母材、32…密閉中空部、33…溶接金属、34…溶接部、34a…中央部溶接、34b…表層部溶接、34c…初層部溶接、35…隆起部、51…タービンロータ、52…主蒸気配管、53…ボイラー再熱器、54…高圧タービン、55…中圧タービン、56a、56b…低圧タービン、57…発電機、60…高圧ロータ、61…低圧ロータ、62…中圧ロータ。

【技術分野】

【0001】

本発明はタービンロータ及びその製造方法並びに蒸気タービンに係り、特に、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものに好適なタービンロータ及びその製造方法並びに蒸気タービンに関する。

【背景技術】

【0002】

一般に、蒸気タービンは、タービンロータに動翼が設置された高圧タービン、中圧タービン、及び低圧タービンから概略構成され、主蒸気配管から流入する蒸気により駆動され、発電機を回転させ発電するものである。

【0003】

図1に、蒸気タービンの概念図を示す。該図に示す如く、タービンロータ51には、高圧タービン54、中圧タービン55、及び低圧タービン56a、56bが取り付けら、主蒸気配管52から流入する蒸気は、高圧タービン54に流れる。その後、一旦、高圧タービン54から蒸気は、ボイラー再熱器53にて温度を上昇させた後に、中圧タービン55及び低圧タービン56a、56bに流れて駆動し、タービンロータ51の端部に取り付けられた発電機57を回転させることで発電している。

【0004】

ところで、蒸気タービンのタービンロータは、軸長が長大になり、しかも、高圧側ロータには高温クリープ破断強度が要求され、一方、低圧側ロータには引張強度と靭性とが要求されるので、一部材で高圧側及び低圧側の蒸気タービンロータを形成した場合、各特性を満足させることができなかった。

【0005】

そこで、高圧側ロータを高温クリープ破断強度に優れた材料で形成すると共に、低圧側ロータを引張強度と靭性に優れた材料で形成し、その後、これらを溶接によって一体化している。

【0006】

溶接は、開先内に溶融した溶接金属を堆積させながら、開先内部をトーチが走査することによりなされる。その際に用いられる溶接としては、速度は遅いが低入熱で施工が可能なタングステン・イナートガス溶接(TIG)、レーザ溶接、電子ビーム溶接(EBW)などが、一方、高入熱だが速度は早いサブマージアーク溶接(SAW)、被覆アーク溶接(SMAW)、マグ溶接(MAG)等が挙げられる。

【0007】

これらの溶接の問題点は、前者は施工時間が多大に要すること、また、後者は結晶粒の粗大化に伴い耐食性が低下することである。例えば、特許文献1では、溶接方法をTIGのみに限定し、また、特許文献2及び3では、溶接方法をTIGまたはSAWのいずれかを採用することが示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−6010号公報

【特許文献2】特開2006−51524号公報

【特許文献3】特開2003−154454公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記した特許文献1乃至3に記載された溶接方法では、溶接方法の長所と短所のいずれかを優先するに過ぎず、施工時間の短縮と耐食性の向上を両立するには至っていない。

【0010】

本発明は上述の点に鑑みなされたもので、その目的とするところは、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものであっても、製造時間が短く、かつ、耐食性に優れたタービンロータ及びその製造方法並びに蒸気タービンを提供することにある。

【課題を解決するための手段】

【0011】

本発明のタービンロータは、上記目的を達成するために、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されており、前記溶接部は、少なくとも半径方向内側に位置する溶接部中央部と、該溶接部中央部より半径方向外側に位置し、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広い溶接部表層部とから形成されていると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上であることを特徴とする。

【0012】

また本発明の蒸気タービンは、高圧タービンと中圧タービン及び低圧タービンから構成され、主蒸気配管から流入する蒸気により駆動されるものであって、前記高圧タービンと中圧タービン及び低圧タービンの少なくとも1つのタービンロータが、上記構成のタービンロータであることを特徴とする。

【0013】

また、本発明のタービンロータの製造方法は、少なくとも2個に分割されたタービンロータ母材を、突き合せ溶接により接続して製造するに当たり、前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部より半径方向外側に位置する溶接部表層部が、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広くなると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上となるように溶接されるか、

若しくは、前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部を溶接する中央部溶接工程と、該中央部溶接工程よりも低入熱で、前記溶接部中央部より半径方向外側に位置する厚さが4〜20mm、幅が中央部よりも4〜10mm広い溶接部表層部を溶接する表層部溶接工程とを順番に行い、かつ、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、前記溶接部の厚さが80mm以上となるように溶接されることを特徴とする。

【発明の効果】

【0014】

本発明によれば、少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されるものであっても、製造時間が短く、かつ、耐食性に優れたタービンロータ及びその製造方法並びに蒸気タービンを得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る蒸気タービンの概略を示す概念模式図である。

【図2】本発明のタービンロータの実施例1の全体構造を示す断面図である。

【図3】図2の溶接部を示す断面図である。

【図4】本発明のタービンロータの実施例1に採用される溶接装置を示す図である。

【図5】本発明のタービンロータの実施例1における溶接工程を示すフロー図である。

【図6】本発明のタービンロータの実施例1における溶接部の溶接状態の変化を示す図である。

【図7】本発明のタービンロータに採用されるタービンロータ母材の分割例を示し、(a)は3分割、(b)は4分割、(c)は6分割の例をそれぞれ示す図である。

【図8】本発明のタービンロータの実施例2であり、溶接部の溶接状態の変化を示す図である。

【図9】本発明のタービンロータの実施例3であり、溶接部の溶接状態の変化を示す図である。

【図10】本発明のタービンロータの実施例4における溶接工程を示すフロー図である。

【図11】本発明のタービンロータの実施例4であり、溶接部の溶接状態の変化を示す図である。

【図12】本発明のタービンロータの実施例5であり、溶接部の溶接状態の変化を示す図である。

【図13】本発明のタービンロータの実施例6における溶接工程を示すフロー図である。

【図14】本発明のタービンロータの実施例6であり、溶接部の溶接状態の変化を示す図である。

【図15】本発明のタービンロータの実施例8における溶接工程を示すフロー図である。

【図16】本発明のタービンロータの実施例8であり、溶接部の溶接状態の変化を示す図である。

【図17】本発明のタービンロータの実施例9に採用される溶接装置を示す図である。

【図18】本発明のタービンロータの実施例9であり、溶接部の溶接状態の変化を示す図である。

【図19】本発明のタービンロータの他の例を示す断面図である。

【発明を実施するための形態】

【0016】

本発明者等は、SAWを用いて製作した溶接部の耐食性を評価した。その結果、この溶接部の耐食性は、TIGを用いて製作した溶接に比べて劣ることが分かった。更に詳細に調査した結果、溶接部表面に露出した熱影響部(HAZ)粗粒域の耐食性が著しく劣っていた。その際の結晶粒度番号(測定方法:JIS G0552)は、5以下であった。また、溶接部内部のHAZ粗粒域は、結晶粒度5以上であった。

【0017】

溶接部の表面と内部においてHAZ粗粒域の結晶粒度番号に相違が生じるのは、多層溶接における繰り返し熱サイクルによる焼鈍しの効果に関係する。溶接部内部では、この繰り返し焼鈍し効果により、粗大粒は徐々に小さくなる。その一方、溶接部表面では、この繰り返し焼鈍し効果は極小さいことから、粗大粒のまま残存する。また、施工時間は、TIG法のみを用いて製作する場合に比べて短かった。

【0018】

以上のことから、耐食性向上と施工時間短縮を両立することが課題であり、本発明者等は、これらの課題について本発明を提案し、後述する試験などを行った。その結果、上記課題を解消する見通しを得た。

【0019】

以下、図面を用いて本発明のタービンロータ及びその製造方法を説明する。

【実施例1】

【0020】

本発明のタービンロータ及びその製造方法の実施例1について図2乃至図6を用いて説明する。

【0021】

本実施例における溶接部の仕様は、後述する表1にまとめて示してある。材料は3.5%Ni−Cr−Mo−V鋼の同材としたが、ロータ材料の組み合わせには制限はない。例えば、Ni基超合金、12%Cr鋼、またはCr−Mo−V鋼との異材、及び同材の組み合わせであっても構わない。

【0022】

図2及び図3に、タービンロータの例として低圧タービン用溶接ロータを示す。該図に示す如く、低圧タービン用溶接ロータは、少なくとも2個に分割されたタービンロータ母材31を突き合せ溶接により形成される溶接金属33を含む、厚さが80mm以上の溶接部34を介して接続されている。ロータの中心部には、熱容量及び溶接部の肉厚低下を目的とした密閉中空部32がある。

【0023】

上記した溶接部34の肉厚は、80mm以上であることが望ましい。その理由は、本発明では、TIGとSAWを肉厚方向に使い分けて施工時間の短縮と耐食性の向上を両立するが、溶接部の肉厚が80mm以下の場合、施工時間の短縮に関する長所が顕著に表れないからである。

【0024】

図4に、本実施例のタービンロータを製作するための溶接装置の一例を示す。該図に示す如く、溶接装置は、円周方向に移動できる駆動装置5と、タービンロータ母材31に熱を投入して溶接部34を形成させる溶接機構6と、駆動装置5の走査及び溶接機構6からのデータ記録及び送受信を行う制御評価装置10と、駆動装置5と制御評価装置10との間で信号を送受信する信号ケーブル8及び溶接機構6と制御評価装置10との間で信号及びデータを送受信する信号ケーブル9とから概略構成されている。

【0025】

また、溶接機構6のトーチ11には、ガスボンベ14から不活性ガスの供給をうけるためにガスホース17、18を取り付けてある。タービンロータ母材1には、トーチ11とタービンロータ母材31との間で電気アークを発生するために、電気線19を取り付けてある。タービンロータ回転装置15には、回転信号線20を取り付けてあり、制御評価装置10からの制御信号を受けて、タービンロータ回転装置15の回転速度及び回転方向が制御される。

【0026】

尚、本実施例では、駆動装置5は、タービンロータ母材31に密着して移動する自立型を記載したが、この他に、別に走査アームなどの外力により駆動装置5が移動するものでも構わない。

【0027】

また、本実施例では、入熱量の異なる少なくとも2種類の溶接を用いている。本実施例では、低入熱の溶接方法としては、入熱量15〜25KJ/cmのTIGとしたが、レーザ溶接やEBWであっても構わない。また、高入熱の溶接方法としては、入熱量20〜30KJ/cmのSAW、SMAW、MAGであっても構わない。また、図4では、溶接方向が下向きであるが、横向きであっても構わない。

【0028】

図5は、本発明のタービンロータの製造方法におけるタービンロータ溶接工程のフローの一例を示すものである。

【0029】

図5に示す如く、まず、ステップ101で、タービンロータ母材31を他方のタービンロータ母材31に組み込む。その後、ステップ102で、溶接工程を開始する指示がでると、ステップ103で、溶接時の熱応力を緩和するために、タービンロータ母材31を予熱する。このタービンロータ母材31を予熱する際に用いる装置は、電気炉、ガスバーナ、高周波誘導加熱機等が挙げられるが、その他の装置でも構わない。

【0030】

そして、ステップ105において、図4で示した高入熱な溶接装置によって、溶接部34の中央部を形成するために、中央部溶接34aを行う。ステップ106では、図4で示した低入熱な溶接装置によって溶接部の表層部を形成するために、表層部溶接34bを行う。

【0031】

ステップ108では、本溶接で溶接部34に入った熱を均一化するために残留応力除去焼鈍を行う。残留応力除去焼鈍する際に用いる装置は、電気炉、ガスバーナ、高周波誘導加熱機等が挙げられるが、その他の装置でも構わない。

【0032】

ステップ109で溶接部34の溶接欠陥検査を行う。検査方法としては、浸透探傷試験(PT)、目視検査(VT)、超音波探傷試験(UT)、放射線透過試験(RT)、磁粉探傷試験(MT)などが挙げられるが、その他の方法でも構わない。

【0033】

ステップ110で欠陥を検出して、さらにステップ111で欠陥サイズが機械強度上許容できない場合、ステップ112で溶接部34を切除して、さらにステップ113でロータ端面を開先加工する。ステップ110で欠陥を検出しなかったり、或いはステップ111で欠陥サイズを許容することが確認できた場合、ステップ114に進んで溶接工程を終了する。

【0034】

図6に、溶接部34の開先形状の一例を示す。溶接部34の肉厚をt、溶接部34の中央部溶接34aの幅をWc、溶接部34の表層部溶接34bの幅をWs、及び溶接部34の表層部溶接34bの深さをtsとそれぞれ定義する。

【0035】

これら因子の間には、下記の式(1)〜(3)の関係が成立する。

【0036】

Wc+10>Ws>Wc+4 式(1)

20>ts>4 式(2)

t>80 式(3)

式(1)については、繰り返し焼鈍しが十分に施されていない中央部溶接34a上部のHAZ粗粒域に対して、表層部溶接34bの溶接過程における繰り返し焼鈍しを施すことを想定している。そのため、結晶粒の微細化効果のために、中央部溶接34aのHAZ粗粒域を十分にカバーするように、表層部溶接34bの幅Wsは、中央部溶接34aよりも最低でも4mm広くする必要がある。表層部溶接34bの幅Wsが中央部よりも4mm未満の場合、中央部溶接34aのHAZ粗粒域を十分にカバーできずに、結晶粒の微細化効果は得られない。

【0037】

また、残留応力の除去効果のために、中央部溶接34aの歪付与領域を必要最小限カバーするように、表層部溶接34bの幅Wsは、中央部溶接34aよりも最大で20mm広くする必要がある。但し、表層部溶接34bの幅Wsが中央部溶接34aよりも20mm以上広い場合、上記と同じ効果が期待できるものの、施工時間を要する。よって、溶接体積を必要最小限に抑えるには、表層部溶接34bの幅Wsは中央部溶接34aよりも最大で20mm広くすれば十分である。

【0038】

式(2)については、表層部溶接34bの底部において繰り返し焼鈍しを十分に施すために、1層当たりの溶着金属厚さが少なくとも2層積層する必要がある。これより、表層部溶接34bの深さは最低でも4mmとする必要がある。表層部溶接34bの深さが4mm以下の場合、表層部溶接34bの底部において繰り返し焼鈍しを十分に施されないため、結晶粒の微細化効果は得られない。表層部溶接34bの深さを4mm以上にしても、同じ効果が期待できるが、表層部溶接34bの深さが中央部よりも20mmより深くなると、上記と同様の効果が期待されるものの、施工時間を要する。よって、溶接体積を必要最小限に抑えるには、表層部溶接34bの深さは最大20mmであれば十分である。

【0039】

式(3)については、高速施工が可能な溶接方法と、低速施工が可能な溶接方法を併用するため、後者のみで施工する場合に比べて施工時間の短縮化が期待できるのは、肉厚が80mm以上の溶接部34である。肉厚が80mm未満の場合では、低速施工が可能な溶接方法のみを使用した方が、施工時間は短くなる。一方、肉厚が厚くても、同様の効果が期待でき、更なる施工時間の短縮が期待できる。ただし、タービンロータで対象とする肉厚は、最大で250mmである。

【0040】

表1に、各実施例における施工条件と各特性の測定結果例をまとめて示す。横軸は施工条件と特性、縦軸は各実施例を示す。施工条件としては、溶接方法、後処理、溶接部の形状、及び表層部の溶接金属をそれぞれ示している。また、特性としては、最大結晶粒度、及び単位施工時間(従来の実施例1における施工時間を100とした場合の相対比率)を示している。

【0041】

【表1】

【0042】

結晶粒度は大きい(微細)な方が好ましいが、現状の技術レベルでは、7.0が最大値である。また、単位施工時間は短いほど好ましいが、従来の実施例1に比べて30%減であれば、短縮化できたと言える。

【0043】

実施例としては、本発明の実施例1乃至7に加えて、従来技術における実施例2及び3も併せて示す。

【0044】

表2に、TIG及びSAW法の代表的な溶接条件及び溶接部の特性を示す。

【0045】

【表2】

【0046】

SAWは、TIGに比べて入熱量及び溶着量が多いため、施工速度は早い。その一方、母材への影響が大きいため、残留応力の範囲が広く、HAZ粗粒域の最低結晶粒度番号は小さく(粗大)になる。

【0047】

本実施例の場合、最大結晶粒度は5.5〜7.0で、単位施工時間は12〜47%であり、従来の実施例1に比べて短時間で施工できる。また、従来技術における実施例2及び3では、単位施工時間は8〜27%であり、本発明における実施例1と同レベル以下であったが、最大結晶粒度は4.0(粗大)であった。

【0048】

以上のことから、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【0049】

次に、本発明のタービンロータに採用されるタービンロータ母材31の分割例を図7に示す。図2に示した例は、タービンロータ母材31を中央で2分割した例であるが、図7に示す例は、タービンロータ母材31の分割個数のみが図2と異なる。その他については、溶接部34を含め図2と同様である。

【0050】

即ち、図7(a)では、タービンロータ母材31は、軸端側に近い最終段と1段目の間と対側の最終段と1段目の間で3分割されている。図7(b)では、図2と図7(a)の分割パターンが同時に起きており、タービンロータ母材31は、軸端側に近い最終段と1段目の間、中央、反対側の最終段と1段目の間で4分割されている。図7(c)では、図7(b)に加えて、両側の最終段と軸受部の間で6分割されている。

【0051】

本実施例では、少なくとも2個に分割されたタービンロータ母材31が溶接部34を介して接続されていれば、タービンロータ母材31の分割個数に制限はない。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例2】

【0052】

本発明の実施例2について図8を用いて説明する。本実施例は、実施例1と比べて、溶接部における表層部溶接34bの開先形状のみが異なる。その他については、実施例1と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0053】

図8に示す如く、本実施例では、溶接部34の表層部溶接34bの開先側面が、溶接部34の中央部溶接34aの半径方向外側開先端部から半径方向外側に向かって広くなるように傾斜しており、ここに中央部溶接34a(図8(b)参照)を行った後に、表層部溶接34b(図8(c)参照)を行うものである。

【0054】

これにより、開先端部への応力集中が緩和されるため、溶接割れの危険性を低減できる。その他の効果については、実施例1と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例3】

【0055】

本発明の実施例3について図9を用いて説明する。本実施例は、実施例1と比べて、溶接部における表層部溶接34bの開先形状のみが異なる。その他については、実施例1と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0056】

図9に示す如く、本実施例では、溶接部34の表層部溶接34bの開先側面が、溶接部34の中央部溶接34aの半径方向外側開先端部から半径方向外側に向かって広くなるように湾曲している。即ち、溶接部34の表層部溶接34bの開先形状内の角が曲面に加工され、ここに中央部溶接34a(図9(b)参照)を行った後に、表層部溶接34b(図9(c)参照)を行うものである。

【0057】

これにより、湾曲している箇所への応力集中が緩和されるため、溶接割れの危険性を低減できる。その他の効果については、実施例1と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例4】

【0058】

本発明の実施例4について図10及び図11を用いて説明する。本実施例は、実施例1と比べて、溶接部34において、さらに初層部溶接34cを追加している点のみが異なる。その他については、実施例1と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0059】

図10に示す如く、本実施例では、実施例1の図5と比べて、ステップ104の初層部溶接34cが追加されている。即ち、ステップ103で、溶接時の熱応力を緩和するために、タービンロータ母材31を予熱した後に、ステップ104で初層部溶接34cを行う。その後、図5と同様に、ステップ105で中央部溶接34a、ステップ106で表層部溶接34bを行うものである。他の工程は、図5と同様である。

【0060】

図11に、溶接部34の開先形状の一例を示す。該図に示す開先内に、初層部溶接34c(図11(b)参照)を行いその後、中央部溶接34a(図11(c)参照)、表層部溶接34b(図11(d)参照)を行うものである。特に、溶接部34に裏波を出す必要がある場合は、中央部溶接34aで用いる大入熱な溶接方法では不向きである。そのために、初層部溶接34cを、低入熱な溶接方法で行う方が望ましい。その他の効果については、実施例1と同様である。

【0061】

よって、本実施例によれば、実施例1と同等の微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例5】

【0062】

本発明の実施例5について図12を用いて説明する。本実施例は、実施例4と比べて、溶接部34における表層部溶接34bの開先形状のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0063】

図12に示す如く、本実施例では、溶接部34の表層部溶接34bの開先形状内の角部A及びBが面取り加工されており、この開先内部に初層部溶接34c、中央部溶接34a、表層部溶接34bを行うものである。

【0064】

これにより、表層部溶接34bの開先形状内の角部A及びBへの応力集中が緩和されるため、溶接割れの危険性を低減できる。その他の効果については、実施例4と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例6】

【0065】

本発明の実施例6について図13及び図14を用いて説明する。本実施例は、実施例4と比べて、溶接部34の最表面に隆起部35がある点のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0066】

図13に示す如く、本実施例では、実施例4の図10と比べて、ステップ106の表層部溶接34bの後に、ステップ107の隆起部35の切除工程が追加されている。

【0067】

図14に、溶接部34の開先形状の一例を示す。本実施例では、ステップ104で初層部溶接34cを行った後に、ステップ105で中央部溶接34a、ステップ106で表層部溶接34bを行うが、この表層部溶接34bは、隆起部35まで行う(図14(d)参照)。その後、隆起部35を、隆起部35部分の表層部溶接34bと共に切除する(図14(e)参照)。

【0068】

これにより表層部溶接34bにおける繰り返し焼鈍し効果が、より一層顕著になり、結晶粒は微細になる。その他の効果については、実施例5と同様である。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例7】

【0069】

本発明の実施例7について説明する。本実施例は、実施例4と比べて、溶接金属33の実が異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0070】

表層部用溶接34bの溶接金属は、中央部溶接34aの溶接金属と異なる化学組成にしている。その化学組成は、少なくとも1元素以上について含有量が異なり、特に、耐食性に対しては、Crの含有量が大きく影響する。よって、表層部溶接34bの溶接金属の化学組成は、中央部溶接34aの溶接金属、タービンロータ母材31、或いは初層部溶接34cの溶接金属のいずれかよりもCrの含有量が多いこと好ましく、更にCrの含有量は、9〜14wt%が望まし。表層部溶接34cの溶接金属のCr含有量が9wt%未満の場合、耐食性の効果は著しくない。

【0071】

一方、表層部溶接34cの溶接金属のCr含有量が14wt%よりも多い場合では、有害相を形成するため強度低下を引き起こす。よって、本実施例によれば、添加元素、特にCr量の増量による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例8】

【0072】

本発明の実施例8について図15及び図16を用いて説明する。本実施例は、実施例4と比べて、表層部溶接34bの後に表面改質工程が追加してある点のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0073】

図15に示す如く、本実施例では、実施例4の図10と比べて、ステップ106の表層部溶接34bの後に、ステップ115の表面改質工程が追加されている。

【0074】

図16に、溶接部34の開先形状の一例を示す。本実施例は、実施例4の図11に比べて、表面改質された図16(e)が追加してある。この表面改質は、表層部溶接34bの後に、表層部溶接34bに対して、FSW(摩擦撹拌溶接)、又はショット、ウォータジェット或いはレーザを用いたピーニン等を含む表面改質方法を適用することで、結晶粒を微細化するものである。

【0075】

これにより、更に耐食性は向上する。よって、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【実施例9】

【0076】

本発明の実施例9について図17及び図18を用いて説明する。本実施例は、実施例4と比べて、初層部溶接34cの溶接方向のみが異なる。その他については、実施例4と同様であるため、詳細な説明は省略し、相違点のみ説明する。

【0077】

図17に示す如く、本実施例におけるタービンロータ溶接装置は、実施例1の図4と比べて、タービンロータ母材31が縦方向に配置され、トーチ11及びタービンロータ回転装置15の向きが横方向である点が異なり、その他については、図4と同様である。

【0078】

図18に、溶接部34の開先形状の一例を示す。実施例4の図11に比べて、タービンロータ母材31が縦方向に配置され、図18(a)と図18(b)における溶接部の向きが横方向である点が異なり、横向きの開先部内に初層部溶接34c、中央部溶接34a、表層部溶接34bを行うものである。その他については、実施例4と同様である。

【0079】

これにより、初層部溶接34cの積層方向を軸方向にすることができるため、強度信頼性の向上に寄与できる。また、実施例4と同様に、本実施例によれば、微細な結晶粒による耐食性の向上効果と、施工時間の短縮を両立することができる。

【0080】

図19に、本発明のタービンロータの他の例を示す。図19(a)は、3箇所の溶接部を有する高低圧ロータ、図19(b)は、2箇所の溶接部を有する高圧ロータ、図19(c)は、2箇所の溶接部を有する高中圧ロータである。

【0081】

本発明では、低圧ロータ、高低圧ロータ、高圧ロータ及び高中圧ロータなどのロータの種類によらず、溶接部の板厚が80mm以上であれば、効果が期待できる。また、溶接部の箇所数は多い方が、本発明の効果がより顕著に表れる。

【符号の説明】

【0082】

5…駆動装置、6…溶接機構、8、9、20…信号ケーブル、10…制御評価装置、11…トーチ、14…ガスボンベ、15…タービンロータ回転装置、17、18…ガスホース、19…電気線、20…回転信号線、31…タービンロータ母材、32…密閉中空部、33…溶接金属、34…溶接部、34a…中央部溶接、34b…表層部溶接、34c…初層部溶接、35…隆起部、51…タービンロータ、52…主蒸気配管、53…ボイラー再熱器、54…高圧タービン、55…中圧タービン、56a、56b…低圧タービン、57…発電機、60…高圧ロータ、61…低圧ロータ、62…中圧ロータ。

【特許請求の範囲】

【請求項1】

少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されているタービンロータにおいて、

前記溶接部は、少なくとも半径方向内側に位置する溶接部中央部と、該溶接部中央部より半径方向外側に位置し、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広い溶接部表層部とから形成されていると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上であることを特徴とするタービンロータ。

【請求項2】

請求項1に記載のタービンロータおいて、

前記溶接部表層部の開先側面が、前記溶接部中央部の半径方向外側開先端部から半径方向外側に向かって広くなるように傾斜していることを特徴とするタービンロータ。

【請求項3】

請求項1又は2に記載のタービンロータおいて、

前記溶接部表層部の開先側面が、前記溶接部中央部の半径方向外側開先端部から半径方向外側に向かって広くなるように湾曲していることを特徴とするタービンロータ。

【請求項4】

請求項1に記載のタービンロータおいて、

前記溶接部表層部の開先形状内の角が面取り加工されていることを特徴とするタービンロータ。

【請求項5】

請求項1乃至4のいずれか1項に記載のタービンロータにおいて、

前記溶接部は、前記溶接部中央部及び溶接部表層部に加え、前記溶接部中央部の更に半径方向内側に位置する溶接部初層部から構成されていることを特徴とするタービンロータ。

【請求項6】

請求項5に記載のタービンロータにおいて、

前記溶接部初層部は、軸方向に溶接金属が積層されていることを特徴とするタービンロータ。

【請求項7】

請求項1乃至6のいずれか1項に記載のタービンロータにおいて、

前記溶接部表層部の化学組成は、前記溶接部中央部の化学組成とは少なくとも1元素以上異なることを特徴とするタービンロータ。

【請求項8】

請求項1乃至7のいずれか1項に記載のタービンロータにおいて、

前記溶接部表層部の化学組成は、前記溶接部中央部、前記タービンロータ母材、或いは前記溶接部初層部のいずれかよりもCrの含有量が多いことを特徴とするタービンロータ。

【請求項9】

高圧タービンと中圧タービン及び低圧タービンから構成され、主蒸気配管から流入する蒸気により駆動される蒸気タービンにおいて、

前記高圧タービンと中圧タービン及び低圧タービンの少なくとも1つのタービンロータが、請求項1乃至8のいずれか1項に記載のタービンロータであることを特徴とする蒸気タービン。

【請求項10】

少なくとも2個に分割されたタービンロータ母材を、突き合せ溶接により接続して製造するタービンロータの製造方法において、

前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部より半径方向外側に位置する溶接部表層部が、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広くなると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上となるように溶接されることを特徴とするタービンロータの製造方法。

【請求項11】

少なくとも2個に分割されたタービンロータ母材を、突き合せ溶接により接続して製造するタービンロータの製造方法において、

前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部を溶接する中央部溶接工程と、該中央部溶接工程よりも低入熱で、前記溶接部中央部より半径方向外側に位置する厚さが4〜20mm、幅が中央部よりも4〜10mm広い溶接部表層部を溶接する表層部溶接工程とを順番に行い、かつ、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、前記溶接部の厚さが80mm以上となるように溶接されることを特徴とするタービンロータの製造方法。

【請求項12】

請求項10又は11に記載のタービンロータの製造方法において、

前記中央部溶接工程の前に、前記溶接部中央部の半径方向開先底部に溶接部初層部を溶接する初層溶接工程を行うことを特徴とするタービンロータの製造方法。

【請求項13】

請求項12に記載のタービンロータの製造方法において、

前記初層溶接工程、前記中央部溶接工程、半径方向外側に隆起部を有するタービンロータ母材に対して溶接する前記表層部溶接工程、及び前記隆起部を含む前記溶接部表層部の一部を切除する切除工程を順番に行うことを特徴とするタービンロータの製造方法。

【請求項14】

請求項12に記載のタービンロータの製造方法において、

前記初層溶接工程、前記中央部溶接工程、前記表層部溶接工程、及び前記溶接部表層部を表面改質する表面改質工程を順番に行うことを特徴とするタービンロータの製造方法。

【請求項15】

請求項14に記載のタービンロータの製造方法において、

前記表面改質工程で行う表面改質は、摩擦撹拌溶接、ショット、ウォータジェット、レーザを用いたピーニングのいずれか1つで行われることを特徴とするタービンロータの製造方法。

【請求項16】

請求項10乃至15にいずれか1項に記載のタービンロータの製造方法において、

前記表層部溶接工程で行う溶接は、タングステン・イナートガス溶接、レーザ溶接、電子ビーム溶接のいずれか1つで行われ、前記中央部溶接工程で行う溶接は、サブマージアーク溶接、被覆アーク溶接、マグ溶接のいずれか1つで行われることを特徴とするタービンロータの製造方法。

【請求項1】

少なくとも2個に分割されたタービンロータ母材が、突き合せ溶接により形成される溶接部を介して接続されているタービンロータにおいて、

前記溶接部は、少なくとも半径方向内側に位置する溶接部中央部と、該溶接部中央部より半径方向外側に位置し、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広い溶接部表層部とから形成されていると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上であることを特徴とするタービンロータ。

【請求項2】

請求項1に記載のタービンロータおいて、

前記溶接部表層部の開先側面が、前記溶接部中央部の半径方向外側開先端部から半径方向外側に向かって広くなるように傾斜していることを特徴とするタービンロータ。

【請求項3】

請求項1又は2に記載のタービンロータおいて、

前記溶接部表層部の開先側面が、前記溶接部中央部の半径方向外側開先端部から半径方向外側に向かって広くなるように湾曲していることを特徴とするタービンロータ。

【請求項4】

請求項1に記載のタービンロータおいて、

前記溶接部表層部の開先形状内の角が面取り加工されていることを特徴とするタービンロータ。

【請求項5】

請求項1乃至4のいずれか1項に記載のタービンロータにおいて、

前記溶接部は、前記溶接部中央部及び溶接部表層部に加え、前記溶接部中央部の更に半径方向内側に位置する溶接部初層部から構成されていることを特徴とするタービンロータ。

【請求項6】

請求項5に記載のタービンロータにおいて、

前記溶接部初層部は、軸方向に溶接金属が積層されていることを特徴とするタービンロータ。

【請求項7】

請求項1乃至6のいずれか1項に記載のタービンロータにおいて、

前記溶接部表層部の化学組成は、前記溶接部中央部の化学組成とは少なくとも1元素以上異なることを特徴とするタービンロータ。

【請求項8】

請求項1乃至7のいずれか1項に記載のタービンロータにおいて、

前記溶接部表層部の化学組成は、前記溶接部中央部、前記タービンロータ母材、或いは前記溶接部初層部のいずれかよりもCrの含有量が多いことを特徴とするタービンロータ。

【請求項9】

高圧タービンと中圧タービン及び低圧タービンから構成され、主蒸気配管から流入する蒸気により駆動される蒸気タービンにおいて、

前記高圧タービンと中圧タービン及び低圧タービンの少なくとも1つのタービンロータが、請求項1乃至8のいずれか1項に記載のタービンロータであることを特徴とする蒸気タービン。

【請求項10】

少なくとも2個に分割されたタービンロータ母材を、突き合せ溶接により接続して製造するタービンロータの製造方法において、

前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部より半径方向外側に位置する溶接部表層部が、厚さが4〜20mm、幅が前記溶接部中央部よりも4〜10mm広くなると共に、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、かつ、前記溶接部の厚さが80mm以上となるように溶接されることを特徴とするタービンロータの製造方法。

【請求項11】

少なくとも2個に分割されたタービンロータ母材を、突き合せ溶接により接続して製造するタービンロータの製造方法において、

前記突き合せ溶接された溶接部は、少なくとも半径方向内側に位置する溶接部中央部を溶接する中央部溶接工程と、該中央部溶接工程よりも低入熱で、前記溶接部中央部より半径方向外側に位置する厚さが4〜20mm、幅が中央部よりも4〜10mm広い溶接部表層部を溶接する表層部溶接工程とを順番に行い、かつ、少なくとも前記溶接部表層部に付随する熱影響部の最大結晶粒度は5以上であり、前記溶接部の厚さが80mm以上となるように溶接されることを特徴とするタービンロータの製造方法。

【請求項12】

請求項10又は11に記載のタービンロータの製造方法において、

前記中央部溶接工程の前に、前記溶接部中央部の半径方向開先底部に溶接部初層部を溶接する初層溶接工程を行うことを特徴とするタービンロータの製造方法。

【請求項13】

請求項12に記載のタービンロータの製造方法において、

前記初層溶接工程、前記中央部溶接工程、半径方向外側に隆起部を有するタービンロータ母材に対して溶接する前記表層部溶接工程、及び前記隆起部を含む前記溶接部表層部の一部を切除する切除工程を順番に行うことを特徴とするタービンロータの製造方法。

【請求項14】

請求項12に記載のタービンロータの製造方法において、

前記初層溶接工程、前記中央部溶接工程、前記表層部溶接工程、及び前記溶接部表層部を表面改質する表面改質工程を順番に行うことを特徴とするタービンロータの製造方法。

【請求項15】

請求項14に記載のタービンロータの製造方法において、

前記表面改質工程で行う表面改質は、摩擦撹拌溶接、ショット、ウォータジェット、レーザを用いたピーニングのいずれか1つで行われることを特徴とするタービンロータの製造方法。

【請求項16】

請求項10乃至15にいずれか1項に記載のタービンロータの製造方法において、

前記表層部溶接工程で行う溶接は、タングステン・イナートガス溶接、レーザ溶接、電子ビーム溶接のいずれか1つで行われ、前記中央部溶接工程で行う溶接は、サブマージアーク溶接、被覆アーク溶接、マグ溶接のいずれか1つで行われることを特徴とするタービンロータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−72417(P2013−72417A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214285(P2011−214285)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]