タービンロータ及びタービンロータの製造方法

【課題】本発明は、ロータ同士の接続を精度よく効率よく行うことができるタービンロータ及びタービンロータの製造方法を提供する。

【解決手段】

本発明の一態様によれば、複数のロータが接続されるタービンロータにおいて、第1のロータの組み合わせ部に設けられた凹部と、第2のロータの前記組み合わせ部に設けられた凸部と、組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ、また複数のロータを接続するために溶接を用いるタービンロータの製造方法において、第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、前記組み合わせ部を溶接接続するステップと、を含むことを特徴とするタービンロータの製造方法が提供される。

【解決手段】

本発明の一態様によれば、複数のロータが接続されるタービンロータにおいて、第1のロータの組み合わせ部に設けられた凹部と、第2のロータの前記組み合わせ部に設けられた凸部と、組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ、また複数のロータを接続するために溶接を用いるタービンロータの製造方法において、第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、前記組み合わせ部を溶接接続するステップと、を含むことを特徴とするタービンロータの製造方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に蒸気タービンに用いるタービンロータ及びタービンロータの製造方法に関する。

【背景技術】

【0002】

従来の蒸気タービンは、タービンケーシングを高圧タービンケーシング、中圧タービンケーシング、低圧タービンケーシングと異なる圧力を扱うケーシングに区分けし、各ケーシング内にタービンノズルとタービン動翼を組み合わせたタービン段落を備えるタービンロータを収容して各タービンロータの軸を互いに直結させていた。しかしながら圧力によってケーシングを分けるとタービンが大きくなり、コストがかかるため、近年では複数の異なる圧力下で用いるタービンを組み合わせて1つのタービンケーシング内に収容することによるコンパクト化が必要となっている。この場合、異なった材質のタービンロータを溶接で接合する必要がある。高圧部においては高温強度に優れた特性を持った材質でタービンロータを製造しているが、高温強度に優れる材質ほど、コストがかかってしまう。したがって、高温強度を要する高圧部と高温強度ほどの強度が不要な中圧部、低圧部では高圧部のタービンロータとは異なった材質でタービンロータを製造している。

【0003】

異種材料の溶接方法に関しては、溶接の際にバタリング及び2回の熱処理をおこなう方法(特許文献1)、溶接後の熱処理に注目し開先部を凹凸にして行う方法(特許文献2)が挙げられる。

【特許文献1】特開2001−123801号公報

【特許文献2】特開2001−317301号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示がされているタービン用ロータの製造方法は工程数が増えてしまうこと、特許文献2に開示されている蒸気タービンロータの製造方法は開先部を締結するための技術が必要となるがこれには多くの手間と時間が必要なることから技術コスト面や生産性の面で不利である。

【0005】

本発明はこのような事情に鑑みてなされたもので、その目的は工程数を抑えながらも高い精度及び強度で溶接可能なタービン用ロータ及びタービン用ロータの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、複数のロータが接続されるタービンロータにおいて、第1のロータの組み合わせ部に設けられた凹部と、第2のロータの前記組み合わせ部に設けられた凸部と、組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ、また複数のロータを接続するために溶接を用いるタービンロータの製造方法において、第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、前記組み合わせ部を溶接接続するステップと、を含むことを特徴とするタービンロータの製造方法が提供される。

【発明の効果】

【0007】

本発明によれば、異なる材質の接触部を凹凸形状によって組み合わせて溶接することで熱膨張率の差を利用して精度と強度が高いタービン用ロータ及びタービン用ロータの製造方法が提供される。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の形態に係る一体型タービンロータの断面図である。

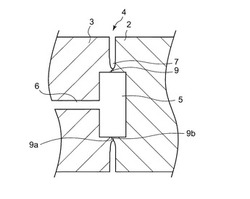

【図2】本発明の実施の形態に係る一体型タービンロータの部分断面図である。

【図3】本発明の実施の形態に係る一体型タービンロータの製造方法のフローである。

【図4】本発明の実施の形態に係る一体型タービンロータの断面図である。

【図5】本発明の実施の形態に係る一体型タービンロータの部分断面図である。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照しつつ、本発明の実施の形態について例示をする。尚、各図面中、同様の構成要素には同一の符号を付して詳細な説明は適宜省略する。

【0010】

本発明の第1の実施の形態について図1、図2を用いて説明をする。図1は本実施の形態に係るタービンロータの断面図である。ここでは一例として高圧タービン、中圧タービンを組み合わせた高中圧一体型タービンロータ1を挙げる。このうち、中央部に位置するのが第1のロータ2、両端に位置するのが第2のロータ3である。これらのロータは2箇所の接続部4で接合されている。接続部4付近にはその接続面のロータの軸中心に円筒形にくり抜いた中空部5が設けられており、中空部5は第2のロータ3の軸心を通る中心孔6に通じている。第1のロータ2は高圧下、つまり高温状態に耐えうる材質を用いる。また、第2のロータ3は中圧下、つまり高圧下での高温ほどの耐熱温度は必要ない材質を用いることができる。高温状態に耐えうる材質ほど高価であるため、大抵の場合は第2のロータ3は第1のロータ2よりも安い材質を用いる場合がほとんどである。したがって、異なる材質を用いる場合が多い。もちろん同一の材質を用いることもできる。本実施例では一例として第1のロータ2に1%CrMoV系鋼、第2のロータ3に12%Cr系鋼を用いている。

【0011】

図2は図1中の接続部4付近の拡大図である。第1のロータ2と第2のロータ3との接続部4において中空部5の周囲に開先部7が設けられている。開先部7は空洞になっており、溶接をする際に溶接材料が充填される。開先部7と中空部5との間に組み合わせ部9を設ける。組み合わせ部9の第2のロータ3側は凹部9a、第1のロータ2側は凸部9bとする。接続部4付近に熱を加えることにより、第1のロータ2、第2のロータ3の組み合わせ部9が熱膨張する。このとき、第1のロータ2と第2のロータ3とは材質が異なるため、熱膨張係数も異なる。本実施例の場合、前述の熱は50度〜350度、また熱を加える時間は10分以上が望ましい。

【0012】

この場合、第1のロータ2に使用する材質は熱膨張係数が高いものを使用する。その結果、第2のロータ3の凹部9aにおいて第1のロータ2側の凸部9bが膨らむことになり、第2のロータ3と第1のロータ2との位置合わせを精度よく強固にすることができる。さらにこの状態で溶接を行い、ロータの軸芯ずれを抑制する。また、凹部9aまたは凸部9bのみに温度を加えることで効果を得ることができる。凹部9aのみに熱を加えるときは常温より低温度を、凸部9bのみに熱を加えるときは常温よりも高い温度を加える。また、熱源は高周波、ヒーター、ガスバーナー等、様々なものが利用可能である。

【0013】

また、第1のロータ2と第2のロータ3の材質が同一の場合でも、前述のように凹部9aまたは凸部9bのみに温度を加えることで効果を得ることができる。凹部9aのみに温度を加えるときは常温より低温度(例えば0度以下)を、凸部9bのみに温度を加えるときは常温よりも高い温度(例えば50度以上)を加える。

【0014】

次にこれらの手順について図3を用いて説明をする。まず、常温で凹部9aと凸部9bとを組み合わせて第1のロータ2と第2のロータ3との位置合わせをする(S1)。その後、凹部9aと凸部9bとの接続部に熱を加える(S2A)。すると凹部9aと凸部9bとの熱膨張率の差により締め付け固定される。また凹部9aを冷やす(S2B)、凸部9bを温める(S2C)ことでも締め付け固定が可能である。S2B、S2Cは凹部9aと凸部9bとが同一の材質、つまり熱膨張率の差を有しないときにも有効である。次に、締め付け固定された状態で溶接をして固定をする(S3)。

【0015】

本発明の第2の実施の形態について図4、図5を用いて説明をする。図5は本実施の形態に係るタービンロータの断面図である。第1の実施の形態と同様に高圧タービン、中圧タービンを組み合わせた高中圧一体型タービンロータ11を挙げる。中央部に位置するのが第1のロータ12、両端に位置するのが第2のロータ13である。これらのロータは2箇所の接続部14で接合されている。接続部4の接続面には第1のロータ12,第2のロータ13の軸心を中心としたリング状にくり抜いた中空部15が設けられている。第1のロータ12と第2のロータ13の材質の関係は第1の実施の形態における第1のロータ2と第2のロータ3と同様とする。

【0016】

図5は図4中の接続部14付近の拡大図である。第1のロータ12と第2のロータ13との接続部14において中空部15が設けられており、その外側に開先部17が設けられている。開先部17は空洞になっており、溶接をする際に溶接材料が充填される。中空部15の内側には組み合わせ部19を設ける。組み合わせ部19の第2のロータ3側は凹部19a、第1のロータ2側は凸部19bとする。接続部14付近に温度を加えることにより、第1のロータ12、第2のロータ13の組み合わせ部19が熱膨張する。このとき、第1のロータ12と第2のロータ13とは材質が異なるため、熱膨張係数も異なる。その他、第1のロータ12と第2のロータ13との材質の関係については、第1の実施の形態と同様であるため省略する。

【0017】

第1の実施の形態は凹部9aと凸部9bとが中空部15の周囲に分割する配置されている。一方で第2の実施の形態では凹部19aと凸部19bとはタービンの中心軸を含んで一体に形成されている。

【0018】

以上、本発明の実施の形態について例示をした。しかし、本発明はこれらの記述に限定されるものではない。

【0019】

前述の実施の形態に関して、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。

【0020】

また、前述した各実施の形態が備える各要素は、可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0021】

2,12 第1のロータ、3,13 第2のロータ、4,14 接続部、

5,15 中空部、9,19 組み合わせ部

9a,19a 凹部 9b,19b 凸部

【技術分野】

【0001】

本発明は、主に蒸気タービンに用いるタービンロータ及びタービンロータの製造方法に関する。

【背景技術】

【0002】

従来の蒸気タービンは、タービンケーシングを高圧タービンケーシング、中圧タービンケーシング、低圧タービンケーシングと異なる圧力を扱うケーシングに区分けし、各ケーシング内にタービンノズルとタービン動翼を組み合わせたタービン段落を備えるタービンロータを収容して各タービンロータの軸を互いに直結させていた。しかしながら圧力によってケーシングを分けるとタービンが大きくなり、コストがかかるため、近年では複数の異なる圧力下で用いるタービンを組み合わせて1つのタービンケーシング内に収容することによるコンパクト化が必要となっている。この場合、異なった材質のタービンロータを溶接で接合する必要がある。高圧部においては高温強度に優れた特性を持った材質でタービンロータを製造しているが、高温強度に優れる材質ほど、コストがかかってしまう。したがって、高温強度を要する高圧部と高温強度ほどの強度が不要な中圧部、低圧部では高圧部のタービンロータとは異なった材質でタービンロータを製造している。

【0003】

異種材料の溶接方法に関しては、溶接の際にバタリング及び2回の熱処理をおこなう方法(特許文献1)、溶接後の熱処理に注目し開先部を凹凸にして行う方法(特許文献2)が挙げられる。

【特許文献1】特開2001−123801号公報

【特許文献2】特開2001−317301号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に開示がされているタービン用ロータの製造方法は工程数が増えてしまうこと、特許文献2に開示されている蒸気タービンロータの製造方法は開先部を締結するための技術が必要となるがこれには多くの手間と時間が必要なることから技術コスト面や生産性の面で不利である。

【0005】

本発明はこのような事情に鑑みてなされたもので、その目的は工程数を抑えながらも高い精度及び強度で溶接可能なタービン用ロータ及びタービン用ロータの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の一態様によれば、複数のロータが接続されるタービンロータにおいて、第1のロータの組み合わせ部に設けられた凹部と、第2のロータの前記組み合わせ部に設けられた凸部と、組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ、また複数のロータを接続するために溶接を用いるタービンロータの製造方法において、第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、前記組み合わせ部を溶接接続するステップと、を含むことを特徴とするタービンロータの製造方法が提供される。

【発明の効果】

【0007】

本発明によれば、異なる材質の接触部を凹凸形状によって組み合わせて溶接することで熱膨張率の差を利用して精度と強度が高いタービン用ロータ及びタービン用ロータの製造方法が提供される。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の形態に係る一体型タービンロータの断面図である。

【図2】本発明の実施の形態に係る一体型タービンロータの部分断面図である。

【図3】本発明の実施の形態に係る一体型タービンロータの製造方法のフローである。

【図4】本発明の実施の形態に係る一体型タービンロータの断面図である。

【図5】本発明の実施の形態に係る一体型タービンロータの部分断面図である。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照しつつ、本発明の実施の形態について例示をする。尚、各図面中、同様の構成要素には同一の符号を付して詳細な説明は適宜省略する。

【0010】

本発明の第1の実施の形態について図1、図2を用いて説明をする。図1は本実施の形態に係るタービンロータの断面図である。ここでは一例として高圧タービン、中圧タービンを組み合わせた高中圧一体型タービンロータ1を挙げる。このうち、中央部に位置するのが第1のロータ2、両端に位置するのが第2のロータ3である。これらのロータは2箇所の接続部4で接合されている。接続部4付近にはその接続面のロータの軸中心に円筒形にくり抜いた中空部5が設けられており、中空部5は第2のロータ3の軸心を通る中心孔6に通じている。第1のロータ2は高圧下、つまり高温状態に耐えうる材質を用いる。また、第2のロータ3は中圧下、つまり高圧下での高温ほどの耐熱温度は必要ない材質を用いることができる。高温状態に耐えうる材質ほど高価であるため、大抵の場合は第2のロータ3は第1のロータ2よりも安い材質を用いる場合がほとんどである。したがって、異なる材質を用いる場合が多い。もちろん同一の材質を用いることもできる。本実施例では一例として第1のロータ2に1%CrMoV系鋼、第2のロータ3に12%Cr系鋼を用いている。

【0011】

図2は図1中の接続部4付近の拡大図である。第1のロータ2と第2のロータ3との接続部4において中空部5の周囲に開先部7が設けられている。開先部7は空洞になっており、溶接をする際に溶接材料が充填される。開先部7と中空部5との間に組み合わせ部9を設ける。組み合わせ部9の第2のロータ3側は凹部9a、第1のロータ2側は凸部9bとする。接続部4付近に熱を加えることにより、第1のロータ2、第2のロータ3の組み合わせ部9が熱膨張する。このとき、第1のロータ2と第2のロータ3とは材質が異なるため、熱膨張係数も異なる。本実施例の場合、前述の熱は50度〜350度、また熱を加える時間は10分以上が望ましい。

【0012】

この場合、第1のロータ2に使用する材質は熱膨張係数が高いものを使用する。その結果、第2のロータ3の凹部9aにおいて第1のロータ2側の凸部9bが膨らむことになり、第2のロータ3と第1のロータ2との位置合わせを精度よく強固にすることができる。さらにこの状態で溶接を行い、ロータの軸芯ずれを抑制する。また、凹部9aまたは凸部9bのみに温度を加えることで効果を得ることができる。凹部9aのみに熱を加えるときは常温より低温度を、凸部9bのみに熱を加えるときは常温よりも高い温度を加える。また、熱源は高周波、ヒーター、ガスバーナー等、様々なものが利用可能である。

【0013】

また、第1のロータ2と第2のロータ3の材質が同一の場合でも、前述のように凹部9aまたは凸部9bのみに温度を加えることで効果を得ることができる。凹部9aのみに温度を加えるときは常温より低温度(例えば0度以下)を、凸部9bのみに温度を加えるときは常温よりも高い温度(例えば50度以上)を加える。

【0014】

次にこれらの手順について図3を用いて説明をする。まず、常温で凹部9aと凸部9bとを組み合わせて第1のロータ2と第2のロータ3との位置合わせをする(S1)。その後、凹部9aと凸部9bとの接続部に熱を加える(S2A)。すると凹部9aと凸部9bとの熱膨張率の差により締め付け固定される。また凹部9aを冷やす(S2B)、凸部9bを温める(S2C)ことでも締め付け固定が可能である。S2B、S2Cは凹部9aと凸部9bとが同一の材質、つまり熱膨張率の差を有しないときにも有効である。次に、締め付け固定された状態で溶接をして固定をする(S3)。

【0015】

本発明の第2の実施の形態について図4、図5を用いて説明をする。図5は本実施の形態に係るタービンロータの断面図である。第1の実施の形態と同様に高圧タービン、中圧タービンを組み合わせた高中圧一体型タービンロータ11を挙げる。中央部に位置するのが第1のロータ12、両端に位置するのが第2のロータ13である。これらのロータは2箇所の接続部14で接合されている。接続部4の接続面には第1のロータ12,第2のロータ13の軸心を中心としたリング状にくり抜いた中空部15が設けられている。第1のロータ12と第2のロータ13の材質の関係は第1の実施の形態における第1のロータ2と第2のロータ3と同様とする。

【0016】

図5は図4中の接続部14付近の拡大図である。第1のロータ12と第2のロータ13との接続部14において中空部15が設けられており、その外側に開先部17が設けられている。開先部17は空洞になっており、溶接をする際に溶接材料が充填される。中空部15の内側には組み合わせ部19を設ける。組み合わせ部19の第2のロータ3側は凹部19a、第1のロータ2側は凸部19bとする。接続部14付近に温度を加えることにより、第1のロータ12、第2のロータ13の組み合わせ部19が熱膨張する。このとき、第1のロータ12と第2のロータ13とは材質が異なるため、熱膨張係数も異なる。その他、第1のロータ12と第2のロータ13との材質の関係については、第1の実施の形態と同様であるため省略する。

【0017】

第1の実施の形態は凹部9aと凸部9bとが中空部15の周囲に分割する配置されている。一方で第2の実施の形態では凹部19aと凸部19bとはタービンの中心軸を含んで一体に形成されている。

【0018】

以上、本発明の実施の形態について例示をした。しかし、本発明はこれらの記述に限定されるものではない。

【0019】

前述の実施の形態に関して、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。

【0020】

また、前述した各実施の形態が備える各要素は、可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0021】

2,12 第1のロータ、3,13 第2のロータ、4,14 接続部、

5,15 中空部、9,19 組み合わせ部

9a,19a 凹部 9b,19b 凸部

【特許請求の範囲】

【請求項1】

複数のロータが接続されるタービンロータにおいて、

第1のロータの組み合わせ部に設けられた凹部と、

第2のロータの前記組み合わせ部に設けられた凸部と、

組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ。

【請求項2】

前記組み合わせ部は前記ロータ内の中空部の内側に設置されることを特徴とする請求項1記載のタービンロータ。

【請求項3】

前記組み合わせ部は前記ロータ内の中空部の外側に設置されることを特徴とする請求項2記載のタービンロータ。

【請求項4】

複数のロータを接続するために溶接を用いるタービンロータの製造方法において、

第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、

前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、

前記組み合わせ部を溶接接続するステップと、

を含むことを特徴とするタービンロータの製造方法。

【請求項5】

前記温度を加えるステップは、前記凹部及び前記凸部の両方に加えることを特徴とする請求項4記載のタービンロータの製造方法。

【請求項6】

前記温度を加えるステップは前記凹部のみ、または前記凸部のみに加えることを特徴とする請求項4記載のタービンロータの製造方法。

【請求項1】

複数のロータが接続されるタービンロータにおいて、

第1のロータの組み合わせ部に設けられた凹部と、

第2のロータの前記組み合わせ部に設けられた凸部と、

組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ。

【請求項2】

前記組み合わせ部は前記ロータ内の中空部の内側に設置されることを特徴とする請求項1記載のタービンロータ。

【請求項3】

前記組み合わせ部は前記ロータ内の中空部の外側に設置されることを特徴とする請求項2記載のタービンロータ。

【請求項4】

複数のロータを接続するために溶接を用いるタービンロータの製造方法において、

第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、

前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、

前記組み合わせ部を溶接接続するステップと、

を含むことを特徴とするタービンロータの製造方法。

【請求項5】

前記温度を加えるステップは、前記凹部及び前記凸部の両方に加えることを特徴とする請求項4記載のタービンロータの製造方法。

【請求項6】

前記温度を加えるステップは前記凹部のみ、または前記凸部のみに加えることを特徴とする請求項4記載のタービンロータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−236518(P2010−236518A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−88010(P2009−88010)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]