タービンロータ及びタービンロータの製造方法

【課題】複数のロータセグメントからなるタービンロータにおいて、溶接継手部の裏側の処理が容易に実施できるタービンロータ。

【解決手段】複数のロータセグメント4,5,6が軸線D方向に互いに接合してなるタービンロータ1であって、ロータセグメント4,5,6は、軸線を中心とした円筒状をなし、軸線方向の端部が隣り合うロータセグメント同士で互いに溶接される溶接端面13,14とされた外筒部11と、外筒部の内周面から径方向内側に張り出すように形成され、軸線Dを中心とする孔部15を一体形状にて有する円板部12とを有するタービンロータ1。

【解決手段】複数のロータセグメント4,5,6が軸線D方向に互いに接合してなるタービンロータ1であって、ロータセグメント4,5,6は、軸線を中心とした円筒状をなし、軸線方向の端部が隣り合うロータセグメント同士で互いに溶接される溶接端面13,14とされた外筒部11と、外筒部の内周面から径方向内側に張り出すように形成され、軸線Dを中心とする孔部15を一体形状にて有する円板部12とを有するタービンロータ1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転機械を構成するタービンロータ、及びタービンロータの製造方法に関するものである。

【背景技術】

【0002】

蒸気タービンを構成するタービンロータにおいて、タービンロータを複数のセグメントに分割した上で、これらセグメントを互いに例えばTIG溶接により接合させることによってタービンロータを製造する方法が知られている(例えば、特許文献1参照)。このような方法であれば、例えばセグメントによって材料を異なるものとすることができ、例えば蒸気タービン内の温度分布に応じて、セグメントの材料を選定することができる。

【0003】

ところで、原子力発電プラントに等に用いられる大型タービンにおいては、タービンを構成するタービンロータの全長及び胴部の最大径が非常に大きくなる。これに対応するためにはセグメントの数を多くする必要があるが、セグメントの数が多くなることによってセグメント同士の接合箇所が増えることから、溶接継手部の信頼性を向上させることがより重要となっている。

【0004】

溶接継手部の信頼性を損なう原因としては、例えば溶接継手部において裏波(ビード)が形成されることによって、裏波とセグメントの境界に応力集中が発生することが挙げられる。よって、溶接継手部の信頼性を向上させる方法としては、溶接継手部の裏波を例えばグラインダで処理し、溶接継手部を平滑化することによって上記応力集中を回避する方法が考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4288304号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、溶接継手部の裏波を処理するためには、溶接施工後においてタービンロータの内周側、即ち、互いに接合されたロータセグメントの裏側からのアクセスが必要となる。しかしながら、従来のタービンロータにおいては、溶接後において溶接継手部の内周側の中空部分が閉状態となるため、互いに接続されたロータセグメントの裏側にアクセスすることができず、溶接継手部の裏波を処理することができないという問題があった。

【0007】

この発明は、このような事情を考慮してなされたもので、その目的は、複数のロータセグメントからなるタービンロータにおいて、溶接継手部の裏側の処理が容易に実施できるタービンロータを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、この発明は以下の手段を提供している。

本発明のタービンロータは、複数のロータセグメントが軸線方向に互いに接合してなるタービンロータであって、前記ロータセグメントは、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有することを特徴とする。

【0009】

上記構成によれば、ロータセグメントの円板部に形成された孔部を介して互いに接合されたロータセグメントの裏側にアクセスすることができるため、溶接継手部の裏側の処理を容易に実施することができる。これにより、溶接によって生じる裏波を平滑化できるため、応力集中などのタービンロータの信頼性を損ねる要因を少なくすることができる。

【0010】

上記タービンロータにおいて、前記ロータセグメントは、前記円板部における前記孔部の縁部に一体に形成され、軸線方向に向かって突出する内筒部をさらに有することが好ましい。

【0011】

上記構成によれば、孔部の縁部に一体に形成された内筒部によって、円板部の剛性が高くなるため、タービンロータの内部の中空部分の強度を確保することができる。

【0012】

上記タービンロータにおいて、前記複数のロータセグメントのうち少なくとも一つのロータセグメントの前記孔部の直径は、他のロータセグメントの孔部よりも大きくされている構成としてもよい。

【0013】

上記構成によれば、円板部の孔部が大きくなることによって、円板部の重量が低減されるため、タービンロータを軽量化することができる。

【0014】

本発明のタービンロータの製造方法は、複数のロータセグメントが軸線方向に互いに接合してなるタービンロータの製造方法であって、前記ロータセグメントを、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有するように形成し、前記ロータセグメント同士を接合する手順は、前記溶接端面同士を互いに突き合わせるように前記ロータセグメントを配置するロータセグメント配置工程と、前記溶接端面同士を接合する溶接工程と、前記溶接工程にて生じた裏波を研削する裏波処理工程と、を有することを特徴とする。

【0015】

上記方法によれば、ロータセグメントの円板部に形成された孔部を介して互いに接合されたロータセグメントの裏側にアクセスし、溶接継手部の裏波を研削する裏波処理工程を有するため、タービンロータの信頼性を向上させることができる。

【0016】

上記タービンロータの製造方法において、前記溶接工程を実施する前に、互いに突き合わせられた前記溶接端面の内周側に裏当材を設置する裏当材設置工程を有し、前記裏波処理工程を実施する前に、前記裏当材を取り外す裏当材取外し工程を有することが好ましい。

【0017】

上記方法によれば、裏当材を使用することによって溶接継手部に充填された溶接ワイヤが溶接継手部の内周側に落下することを防止することができる。また、より溶接速度の速いSAW溶接などの施工法を実施することが可能となり、タービンロータの製造に要する時間を短縮し、製造コストを低減させることができる。

【発明の効果】

【0018】

本発明によれば、ロータセグメントの円板部に形成された孔部を介して互いに接合されたロータセグメントの裏側にアクセスすることができるため、溶接継手部の裏側の処理を容易に実施することができる。

【図面の簡単な説明】

【0019】

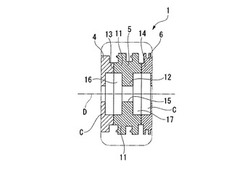

【図1】本発明の第一実施形態のタービンロータの断面図である。

【図2】図1のA部拡大図である。

【図3】SAW溶接法を用いた溶接手順を示すフローチャートである。

【図4】TIG溶接法を用いた溶接手順を示すフローチャートである。

【図5】図1のB部拡大図であって、溶接箇所に裏あてを当てた状態を示す図である。

【図6】図1のB部拡大図であって、溶接箇所に溶接を施した状態を示す図である。

【図7】本発明の第二実施形態のタービンロータの断面図である。

【図8】本発明の第三実施形態のタービンロータの断面図である。

【発明を実施するための形態】

【0020】

(第一実施形態)

以下、本発明の第一実施形態について図面を参照して詳細に説明する。

図1に示すように、本実施形態のタービンロータ1は、タービンロータ1の両端側を成す一対の軸状ロータセグメント2,3と、軸状ロータセグメント2,3の間に配置される円板状ロータセグメント4,5,6,7,8,9からなる複数のロータセグメントをタービンロータ1の軸線D方向に互いに溶接した構成である。

【0021】

円板状ロータセグメント4,5,6,7,8,9は、軸線D方向に厚みを有する略円板形状を有し、互いに接合されることでタービンロータ1の胴部をなすものである。また、円板状ロータセグメント4,5,6,7,8,9は、互いに接合されることによってタービンロータ1の内部に中空部分Cが形成されるような形状を有している。以下、円板状ロータセグメント4,5,6,7,8,9のうち、円板状ロータセグメント5について説明を行う。

【0022】

図2に示すように、円板状ロータセグメント5は、軸線Dを中心とした円筒状をなす外筒部11と、外筒部11の内周面から径方向内側に張り出すように形成された円板部12とからなる。外筒部11の軸線D方向の端部は、隣り合う円板状ロータセグメント4,6と接合される溶接端面13,14とされている。即ち、円板状ロータセグメント5の溶接端面13,14の内周側には、軸線D方向内側に凹の凹部16,17が形成されている。これにより、円板状ロータセグメント5と、隣り合う円板状ロータセグメント4,6とを接合することによって、接合箇所の内周側に中空部分Cが形成される。

【0023】

また、円板部12には、軸線Dを中心とする孔部15(マンホール)が形成されている。即ち、孔部15は、円板部12の一面と他面とを貫通するように設けられている。孔部15の直径は、少なくとも人が通過するのに十分な大きさを有しており、例えば400mmとされている。

以上の構成により、タービンロータ1は、その内部に中空部分Cが形成され、かつ、中空部分C同士が孔部15によって接続されている構成とされている。

【0024】

次に、本実施形態のタービンロータ1の製造方法について説明する。

本実施形態のタービンロータ1の製造方法は、図3のフローチャートに示すような、SAW溶接法を用いた溶接手順W1(以下、SAW溶接手順W1と称す)を繰り返すことによって、複数のロータセグメントが一体となったタービンロータ1を製造する方法である。

【0025】

具体的には、タービンロータ1の製造方法は、まず、SAW溶接手順W1に従って軸状ロータセグメント2に円板状ロータセグメント4を接合する。次いで、同じくSAW溶接手順W1に従って円板状ロータセグメント4に円板状ロータセグメント5、円板状ロータセグメント6、円板状ロータセグメント7、円板状ロータセグメント8、及び円板状ロータセグメント9を接合する。最後に円板状ロータセグメント9に軸状ロータセグメント3を接合する際は、図4に示すTIG溶接法を用いた溶接手順W2(以下、TIG溶接手順W2と称す)に従って接合を行う。

【0026】

なお、軸状ロータセグメント2,3及び円板状ロータセグメント4,5,6,7,8,9を接合する順番は、上述した順番に限ることはない。例えば、SAW溶接手順W1に従って軸状ロータセグメント2,円板状ロータセグメント4,5,及び6を接合する一方で、SAW溶接手順W1に従って、軸状ロータセグメント3、円板状ロータセグメント7,8,及び9を接合し、最後に、円板状ロータセグメント6と円板状ロータセグメント7をTIG溶接手順W2を用いて接合する順番としてもよい。

【0027】

以下の説明においては、複数回繰り返されるSAW溶接手順W1のうち、円板状ロータセグメント8に、円板状ロータセグメント9を接合する工程を例に説明する。

図3のフローチャートに示すように、本実施形態のタービンロータ1の製造方法に用いられるSAW溶接手順W1は、軸心調整工程S1と、開先合わせ工程S2と、裏あてセット工程S3と、溶接工程S4と、非破壊検査工程S5と、裏あて取外し工程S6と、裏波処理工程S7とを順に有する。

【0028】

軸心調整工程S1は、別々に固定された円板状ロータセグメント8、及び円板状ロータセグメント9をそれぞれの軸線が一致するように調整する工程である。即ち、円板状ロータセグメント8と円板状ロータセグメント9の少なくとも一方を軸線方向に移動させることで、互いの溶接端面13,14同士が接触するような位置に位置合わせを行う。

【0029】

開先合わせ工程S2は、図5に示すように、円板状ロータセグメント8と円板状ロータセグメント9の少なくとも一方を軸線方向に移動させることで互いの溶接端面13,14を接近させるようにロータセグメントを配置する工程である。これにより、溶接端面13,14の間には開先19が形成される。開先19の形状及び溶接端面13,14同士間隔は、SAW溶接法に適したものとする。

【0030】

裏あてセット工程S3は、溶接継手部となる開先19の内側に裏あて20を当てる工程である。裏あて20は、開先19内に充填された溶接ワイヤ21(図6参照)が開先19から落下しないように配置される部材である。裏あて20は、例えば、粒状のフラックスが充填された長尺状の板などであり、溶接継手部に沿うように配置される。

【0031】

溶接工程S4は、SAW溶接法によって、溶接継手部を溶接する工程である。即ち、溶接継手部に沿って溶接ワイヤを供給して円板状ロータセグメント8と円板状ロータセグメント9とを接合させる。

【0032】

非破壊検査工程S5は、超音波探傷を行う探触子等を用いて、溶接継手部の内部欠陥の有無を検査する工程である。内部欠陥が確認された場合は、所定の処置を行う。

裏あて取外し工程S6は、作業員が孔部15より中空部分Cに進入し、裏あて20を取り外す工程である。

裏波処理工程S7は、図6に示すように、溶接継手部の内周側に形成された裏波22をグラインダなどを用いて研削する工程である。即ち、溶接継手部の内周面を平滑化する工程である。また、平滑化後、適宜洗浄を実施する。

【0033】

以上に示す工程によって、円板状ロータセグメント8に円板状ロータセグメント9が接合される。次いで、円板状ロータセグメント9に軸状ロータセグメント3を接合し、全てのロータセグメントが接合される。

ここで、最後のロータセグメントである軸状ロータセグメント3を接合する際にSAW溶接手順W1を用いると裏あて20の回収が行えないため、最後の溶接には図4のフローチャートに示すようなTIG溶接手順W2に従って行われる。

【0034】

TIG溶接手順W2は、SAW溶接手順W1と比較して、裏あて20を使用しない点が異なる。即ち、裏あてセット工程S3と、裏あて取外し工程S6がない点が異なる。

また、溶接工程S3aは、TIG溶接を用いて溶接を行っている。

【0035】

本実施形態によれば、円板状ロータセグメント4,5,6,7,8,9の円板部12に形成された孔部15を介して互いに接合されたロータセグメントの裏側にアクセスすることができるため、溶接継手部の裏側の処理を容易に実施することができる。これにより、溶接によって生じる裏波22を平滑化できるため、応力集中などのタービンロータ1の信頼性を損ねる要因を少なくすることができる。

【0036】

また、裏あて20を使用するSAW溶接法を用いることによって、溶接継手部に充填された溶接ワイヤが溶接継手部の内周側に落下することを防止することができる。さらに、より溶接速度の速いSAW溶接を実施することができるため、タービンロータ1の製造に要する時間を短縮し、製造コストを低減させることができる。

【0037】

(第二実施形態)

以下、本発明に係るタービンロータの第二実施形態を図面に基づいて説明する。

図7は、本実施形態に係るタービンロータ1Bの断面図である。なお、本実施形態では、上述した第一実施形態との相違点を中心に述べ、同様の部分についてはその説明を省略する。

【0038】

図7に示すように、第二実施形態によるタービンロータ1Bでは、円板状ロータセグメント4B,5B,6B,7B,8B,9Bの円板部12Bの孔部15の縁部に一体に形成され軸線D方向両方に向かって突出する内筒部24を有する。言い換えると、円板部12Bの最も軸線Dに近い縁部の肉厚を厚くしている。

【0039】

上記実施形態によれば、第一実施形態の効果に加え、円板部12Bの縁部の肉厚が増大し剛性が高くなることにより、中空部分Cの強度を確保することができる。

なお、上記実施形態において、内筒部24は、円板部12Bの軸線D方向両側に突出するように形成されているが、これに限ることはなく、軸線D方向の一方側に突出させて、円板部12Bの縁部の肉厚を増大させる構成としてもよい。

【0040】

(第三実施形態)

以下、本発明に係るタービンロータの第三実施形態を図面に基づいて説明する。

図8は、本実施形態に係るタービンロータ1Cの断面図である。なお、本実施形態では、上述した第二実施形態との相違点を中心に述べ、同様の部分についてはその説明を省略する。

【0041】

図8に示すように、第三実施形態によるタービンロータ1Cでは、円板状ロータセグメント5C,8Cの円板部12Dの孔部15の直径が、円板状ロータセグメント4C,6C,7C,9Cの円板部12Cの孔部15の直径よりも大きく形成されている。言い換えると、円板状ロータセグメント5C,8Cの内筒部24Dの内径が、円板状ロータセグメント4C,6C,7C,9Cの内筒部24Cの内径よりも大きく形成されている。即ち、円板状ロータセグメント4C,5C,6C,7C,8C,9Cの孔部15の大きさが一定ではなく、ところによって大きく形成された構成である。

孔部15を大きく形成する円板状ロータセグメントは、解析による強度検討によって決定される。

【0042】

上記実施形態によれば、円板状ロータセグメント5C,8Cの重量が低減されるため、タービンロータ1Cの全体重量が低減される。即ち、タービンロータ1Cの軽量化を図った上で、タービンロータ1C全体での強度を確保することができる。

【0043】

上記各実施形態に係るタービンロータ1,1B,1Cの外周面には、適宜タービンブレードが取り付けられる。タービンブレードは、溶接継手部を避けて取り付けられる。

【0044】

なお、本発明の技術範囲は上記の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、種々の変更を加えることが可能である。例えば、以上で説明した各実施形態では、可能な限りSAW溶接法を用いてロータセグメント同士を接合する構成としたが、コストなどに応じてTIG溶接法を用いて接合する箇所を増やしてもよい。

また、TIG溶接法を用いて接合する箇所においては、孔部を省略することも可能である。

また、タービンロータの分割数も上記各実施形態の分割数に限らないことは言うまでもない。

【符号の説明】

【0045】

1…タービンロータ

2…軸状ロータセグメント

3…軸状ロータセグメント

4…円板状ロータセグメント

5…円板状ロータセグメント

6…円板状ロータセグメント

7…円板状ロータセグメント

8…円板状ロータセグメント

9…円板状ロータセグメント

11…外筒部

12…円板部

13…溶接端面

14…溶接端面

15…孔部

20…裏あて

22…裏波

24…内筒部

D…軸線

S1…軸心調整工程

S2…開先合わせ工程(ロータセグメント配置工程)

S3…裏あてセット工程(裏当材設置工程)

S4…溶接工程

S5…非破壊検査工程

S6…裏あて取外シ工程(裏当材取外し工程)

S7…裏波処理工程

【技術分野】

【0001】

本発明は、回転機械を構成するタービンロータ、及びタービンロータの製造方法に関するものである。

【背景技術】

【0002】

蒸気タービンを構成するタービンロータにおいて、タービンロータを複数のセグメントに分割した上で、これらセグメントを互いに例えばTIG溶接により接合させることによってタービンロータを製造する方法が知られている(例えば、特許文献1参照)。このような方法であれば、例えばセグメントによって材料を異なるものとすることができ、例えば蒸気タービン内の温度分布に応じて、セグメントの材料を選定することができる。

【0003】

ところで、原子力発電プラントに等に用いられる大型タービンにおいては、タービンを構成するタービンロータの全長及び胴部の最大径が非常に大きくなる。これに対応するためにはセグメントの数を多くする必要があるが、セグメントの数が多くなることによってセグメント同士の接合箇所が増えることから、溶接継手部の信頼性を向上させることがより重要となっている。

【0004】

溶接継手部の信頼性を損なう原因としては、例えば溶接継手部において裏波(ビード)が形成されることによって、裏波とセグメントの境界に応力集中が発生することが挙げられる。よって、溶接継手部の信頼性を向上させる方法としては、溶接継手部の裏波を例えばグラインダで処理し、溶接継手部を平滑化することによって上記応力集中を回避する方法が考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4288304号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、溶接継手部の裏波を処理するためには、溶接施工後においてタービンロータの内周側、即ち、互いに接合されたロータセグメントの裏側からのアクセスが必要となる。しかしながら、従来のタービンロータにおいては、溶接後において溶接継手部の内周側の中空部分が閉状態となるため、互いに接続されたロータセグメントの裏側にアクセスすることができず、溶接継手部の裏波を処理することができないという問題があった。

【0007】

この発明は、このような事情を考慮してなされたもので、その目的は、複数のロータセグメントからなるタービンロータにおいて、溶接継手部の裏側の処理が容易に実施できるタービンロータを提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、この発明は以下の手段を提供している。

本発明のタービンロータは、複数のロータセグメントが軸線方向に互いに接合してなるタービンロータであって、前記ロータセグメントは、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有することを特徴とする。

【0009】

上記構成によれば、ロータセグメントの円板部に形成された孔部を介して互いに接合されたロータセグメントの裏側にアクセスすることができるため、溶接継手部の裏側の処理を容易に実施することができる。これにより、溶接によって生じる裏波を平滑化できるため、応力集中などのタービンロータの信頼性を損ねる要因を少なくすることができる。

【0010】

上記タービンロータにおいて、前記ロータセグメントは、前記円板部における前記孔部の縁部に一体に形成され、軸線方向に向かって突出する内筒部をさらに有することが好ましい。

【0011】

上記構成によれば、孔部の縁部に一体に形成された内筒部によって、円板部の剛性が高くなるため、タービンロータの内部の中空部分の強度を確保することができる。

【0012】

上記タービンロータにおいて、前記複数のロータセグメントのうち少なくとも一つのロータセグメントの前記孔部の直径は、他のロータセグメントの孔部よりも大きくされている構成としてもよい。

【0013】

上記構成によれば、円板部の孔部が大きくなることによって、円板部の重量が低減されるため、タービンロータを軽量化することができる。

【0014】

本発明のタービンロータの製造方法は、複数のロータセグメントが軸線方向に互いに接合してなるタービンロータの製造方法であって、前記ロータセグメントを、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有するように形成し、前記ロータセグメント同士を接合する手順は、前記溶接端面同士を互いに突き合わせるように前記ロータセグメントを配置するロータセグメント配置工程と、前記溶接端面同士を接合する溶接工程と、前記溶接工程にて生じた裏波を研削する裏波処理工程と、を有することを特徴とする。

【0015】

上記方法によれば、ロータセグメントの円板部に形成された孔部を介して互いに接合されたロータセグメントの裏側にアクセスし、溶接継手部の裏波を研削する裏波処理工程を有するため、タービンロータの信頼性を向上させることができる。

【0016】

上記タービンロータの製造方法において、前記溶接工程を実施する前に、互いに突き合わせられた前記溶接端面の内周側に裏当材を設置する裏当材設置工程を有し、前記裏波処理工程を実施する前に、前記裏当材を取り外す裏当材取外し工程を有することが好ましい。

【0017】

上記方法によれば、裏当材を使用することによって溶接継手部に充填された溶接ワイヤが溶接継手部の内周側に落下することを防止することができる。また、より溶接速度の速いSAW溶接などの施工法を実施することが可能となり、タービンロータの製造に要する時間を短縮し、製造コストを低減させることができる。

【発明の効果】

【0018】

本発明によれば、ロータセグメントの円板部に形成された孔部を介して互いに接合されたロータセグメントの裏側にアクセスすることができるため、溶接継手部の裏側の処理を容易に実施することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第一実施形態のタービンロータの断面図である。

【図2】図1のA部拡大図である。

【図3】SAW溶接法を用いた溶接手順を示すフローチャートである。

【図4】TIG溶接法を用いた溶接手順を示すフローチャートである。

【図5】図1のB部拡大図であって、溶接箇所に裏あてを当てた状態を示す図である。

【図6】図1のB部拡大図であって、溶接箇所に溶接を施した状態を示す図である。

【図7】本発明の第二実施形態のタービンロータの断面図である。

【図8】本発明の第三実施形態のタービンロータの断面図である。

【発明を実施するための形態】

【0020】

(第一実施形態)

以下、本発明の第一実施形態について図面を参照して詳細に説明する。

図1に示すように、本実施形態のタービンロータ1は、タービンロータ1の両端側を成す一対の軸状ロータセグメント2,3と、軸状ロータセグメント2,3の間に配置される円板状ロータセグメント4,5,6,7,8,9からなる複数のロータセグメントをタービンロータ1の軸線D方向に互いに溶接した構成である。

【0021】

円板状ロータセグメント4,5,6,7,8,9は、軸線D方向に厚みを有する略円板形状を有し、互いに接合されることでタービンロータ1の胴部をなすものである。また、円板状ロータセグメント4,5,6,7,8,9は、互いに接合されることによってタービンロータ1の内部に中空部分Cが形成されるような形状を有している。以下、円板状ロータセグメント4,5,6,7,8,9のうち、円板状ロータセグメント5について説明を行う。

【0022】

図2に示すように、円板状ロータセグメント5は、軸線Dを中心とした円筒状をなす外筒部11と、外筒部11の内周面から径方向内側に張り出すように形成された円板部12とからなる。外筒部11の軸線D方向の端部は、隣り合う円板状ロータセグメント4,6と接合される溶接端面13,14とされている。即ち、円板状ロータセグメント5の溶接端面13,14の内周側には、軸線D方向内側に凹の凹部16,17が形成されている。これにより、円板状ロータセグメント5と、隣り合う円板状ロータセグメント4,6とを接合することによって、接合箇所の内周側に中空部分Cが形成される。

【0023】

また、円板部12には、軸線Dを中心とする孔部15(マンホール)が形成されている。即ち、孔部15は、円板部12の一面と他面とを貫通するように設けられている。孔部15の直径は、少なくとも人が通過するのに十分な大きさを有しており、例えば400mmとされている。

以上の構成により、タービンロータ1は、その内部に中空部分Cが形成され、かつ、中空部分C同士が孔部15によって接続されている構成とされている。

【0024】

次に、本実施形態のタービンロータ1の製造方法について説明する。

本実施形態のタービンロータ1の製造方法は、図3のフローチャートに示すような、SAW溶接法を用いた溶接手順W1(以下、SAW溶接手順W1と称す)を繰り返すことによって、複数のロータセグメントが一体となったタービンロータ1を製造する方法である。

【0025】

具体的には、タービンロータ1の製造方法は、まず、SAW溶接手順W1に従って軸状ロータセグメント2に円板状ロータセグメント4を接合する。次いで、同じくSAW溶接手順W1に従って円板状ロータセグメント4に円板状ロータセグメント5、円板状ロータセグメント6、円板状ロータセグメント7、円板状ロータセグメント8、及び円板状ロータセグメント9を接合する。最後に円板状ロータセグメント9に軸状ロータセグメント3を接合する際は、図4に示すTIG溶接法を用いた溶接手順W2(以下、TIG溶接手順W2と称す)に従って接合を行う。

【0026】

なお、軸状ロータセグメント2,3及び円板状ロータセグメント4,5,6,7,8,9を接合する順番は、上述した順番に限ることはない。例えば、SAW溶接手順W1に従って軸状ロータセグメント2,円板状ロータセグメント4,5,及び6を接合する一方で、SAW溶接手順W1に従って、軸状ロータセグメント3、円板状ロータセグメント7,8,及び9を接合し、最後に、円板状ロータセグメント6と円板状ロータセグメント7をTIG溶接手順W2を用いて接合する順番としてもよい。

【0027】

以下の説明においては、複数回繰り返されるSAW溶接手順W1のうち、円板状ロータセグメント8に、円板状ロータセグメント9を接合する工程を例に説明する。

図3のフローチャートに示すように、本実施形態のタービンロータ1の製造方法に用いられるSAW溶接手順W1は、軸心調整工程S1と、開先合わせ工程S2と、裏あてセット工程S3と、溶接工程S4と、非破壊検査工程S5と、裏あて取外し工程S6と、裏波処理工程S7とを順に有する。

【0028】

軸心調整工程S1は、別々に固定された円板状ロータセグメント8、及び円板状ロータセグメント9をそれぞれの軸線が一致するように調整する工程である。即ち、円板状ロータセグメント8と円板状ロータセグメント9の少なくとも一方を軸線方向に移動させることで、互いの溶接端面13,14同士が接触するような位置に位置合わせを行う。

【0029】

開先合わせ工程S2は、図5に示すように、円板状ロータセグメント8と円板状ロータセグメント9の少なくとも一方を軸線方向に移動させることで互いの溶接端面13,14を接近させるようにロータセグメントを配置する工程である。これにより、溶接端面13,14の間には開先19が形成される。開先19の形状及び溶接端面13,14同士間隔は、SAW溶接法に適したものとする。

【0030】

裏あてセット工程S3は、溶接継手部となる開先19の内側に裏あて20を当てる工程である。裏あて20は、開先19内に充填された溶接ワイヤ21(図6参照)が開先19から落下しないように配置される部材である。裏あて20は、例えば、粒状のフラックスが充填された長尺状の板などであり、溶接継手部に沿うように配置される。

【0031】

溶接工程S4は、SAW溶接法によって、溶接継手部を溶接する工程である。即ち、溶接継手部に沿って溶接ワイヤを供給して円板状ロータセグメント8と円板状ロータセグメント9とを接合させる。

【0032】

非破壊検査工程S5は、超音波探傷を行う探触子等を用いて、溶接継手部の内部欠陥の有無を検査する工程である。内部欠陥が確認された場合は、所定の処置を行う。

裏あて取外し工程S6は、作業員が孔部15より中空部分Cに進入し、裏あて20を取り外す工程である。

裏波処理工程S7は、図6に示すように、溶接継手部の内周側に形成された裏波22をグラインダなどを用いて研削する工程である。即ち、溶接継手部の内周面を平滑化する工程である。また、平滑化後、適宜洗浄を実施する。

【0033】

以上に示す工程によって、円板状ロータセグメント8に円板状ロータセグメント9が接合される。次いで、円板状ロータセグメント9に軸状ロータセグメント3を接合し、全てのロータセグメントが接合される。

ここで、最後のロータセグメントである軸状ロータセグメント3を接合する際にSAW溶接手順W1を用いると裏あて20の回収が行えないため、最後の溶接には図4のフローチャートに示すようなTIG溶接手順W2に従って行われる。

【0034】

TIG溶接手順W2は、SAW溶接手順W1と比較して、裏あて20を使用しない点が異なる。即ち、裏あてセット工程S3と、裏あて取外し工程S6がない点が異なる。

また、溶接工程S3aは、TIG溶接を用いて溶接を行っている。

【0035】

本実施形態によれば、円板状ロータセグメント4,5,6,7,8,9の円板部12に形成された孔部15を介して互いに接合されたロータセグメントの裏側にアクセスすることができるため、溶接継手部の裏側の処理を容易に実施することができる。これにより、溶接によって生じる裏波22を平滑化できるため、応力集中などのタービンロータ1の信頼性を損ねる要因を少なくすることができる。

【0036】

また、裏あて20を使用するSAW溶接法を用いることによって、溶接継手部に充填された溶接ワイヤが溶接継手部の内周側に落下することを防止することができる。さらに、より溶接速度の速いSAW溶接を実施することができるため、タービンロータ1の製造に要する時間を短縮し、製造コストを低減させることができる。

【0037】

(第二実施形態)

以下、本発明に係るタービンロータの第二実施形態を図面に基づいて説明する。

図7は、本実施形態に係るタービンロータ1Bの断面図である。なお、本実施形態では、上述した第一実施形態との相違点を中心に述べ、同様の部分についてはその説明を省略する。

【0038】

図7に示すように、第二実施形態によるタービンロータ1Bでは、円板状ロータセグメント4B,5B,6B,7B,8B,9Bの円板部12Bの孔部15の縁部に一体に形成され軸線D方向両方に向かって突出する内筒部24を有する。言い換えると、円板部12Bの最も軸線Dに近い縁部の肉厚を厚くしている。

【0039】

上記実施形態によれば、第一実施形態の効果に加え、円板部12Bの縁部の肉厚が増大し剛性が高くなることにより、中空部分Cの強度を確保することができる。

なお、上記実施形態において、内筒部24は、円板部12Bの軸線D方向両側に突出するように形成されているが、これに限ることはなく、軸線D方向の一方側に突出させて、円板部12Bの縁部の肉厚を増大させる構成としてもよい。

【0040】

(第三実施形態)

以下、本発明に係るタービンロータの第三実施形態を図面に基づいて説明する。

図8は、本実施形態に係るタービンロータ1Cの断面図である。なお、本実施形態では、上述した第二実施形態との相違点を中心に述べ、同様の部分についてはその説明を省略する。

【0041】

図8に示すように、第三実施形態によるタービンロータ1Cでは、円板状ロータセグメント5C,8Cの円板部12Dの孔部15の直径が、円板状ロータセグメント4C,6C,7C,9Cの円板部12Cの孔部15の直径よりも大きく形成されている。言い換えると、円板状ロータセグメント5C,8Cの内筒部24Dの内径が、円板状ロータセグメント4C,6C,7C,9Cの内筒部24Cの内径よりも大きく形成されている。即ち、円板状ロータセグメント4C,5C,6C,7C,8C,9Cの孔部15の大きさが一定ではなく、ところによって大きく形成された構成である。

孔部15を大きく形成する円板状ロータセグメントは、解析による強度検討によって決定される。

【0042】

上記実施形態によれば、円板状ロータセグメント5C,8Cの重量が低減されるため、タービンロータ1Cの全体重量が低減される。即ち、タービンロータ1Cの軽量化を図った上で、タービンロータ1C全体での強度を確保することができる。

【0043】

上記各実施形態に係るタービンロータ1,1B,1Cの外周面には、適宜タービンブレードが取り付けられる。タービンブレードは、溶接継手部を避けて取り付けられる。

【0044】

なお、本発明の技術範囲は上記の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、種々の変更を加えることが可能である。例えば、以上で説明した各実施形態では、可能な限りSAW溶接法を用いてロータセグメント同士を接合する構成としたが、コストなどに応じてTIG溶接法を用いて接合する箇所を増やしてもよい。

また、TIG溶接法を用いて接合する箇所においては、孔部を省略することも可能である。

また、タービンロータの分割数も上記各実施形態の分割数に限らないことは言うまでもない。

【符号の説明】

【0045】

1…タービンロータ

2…軸状ロータセグメント

3…軸状ロータセグメント

4…円板状ロータセグメント

5…円板状ロータセグメント

6…円板状ロータセグメント

7…円板状ロータセグメント

8…円板状ロータセグメント

9…円板状ロータセグメント

11…外筒部

12…円板部

13…溶接端面

14…溶接端面

15…孔部

20…裏あて

22…裏波

24…内筒部

D…軸線

S1…軸心調整工程

S2…開先合わせ工程(ロータセグメント配置工程)

S3…裏あてセット工程(裏当材設置工程)

S4…溶接工程

S5…非破壊検査工程

S6…裏あて取外シ工程(裏当材取外し工程)

S7…裏波処理工程

【特許請求の範囲】

【請求項1】

複数のロータセグメントが軸線方向に互いに接合してなるタービンロータであって、

前記ロータセグメントは、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、

前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有することを特徴とするタービンロータ。

【請求項2】

前記ロータセグメントは、前記円板部における前記孔部の縁部に一体に形成され、軸線方向に向かって突出する内筒部をさらに有することを特徴とする請求項1に記載のタービンロータ。

【請求項3】

前記複数のロータセグメントのうち少なくとも一つのロータセグメントの前記孔部の直径は、他のロータセグメントの孔部よりも大きくされていることを特徴とする請求項1又は請求項2に記載のタービンロータ。

【請求項4】

複数のロータセグメントが軸線方向に互いに接合してなるタービンロータの製造方法であって、

前記ロータセグメントを、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、

前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有するように形成し、

前記ロータセグメント同士を接合する手順は、

前記溶接端面同士を互いに突き合わせるように前記ロータセグメントを配置するロータセグメント配置工程と、

前記溶接端面同士を接合する溶接工程と、

前記溶接工程にて生じた裏波を研削する裏波処理工程と、を有することを特徴とするタービンロータの製造方法。

【請求項5】

前記溶接工程を実施する前に、互いに突き合わせられた前記溶接端面の内周側に裏当材を設置する裏当材設置工程を有し、

前記裏波処理工程を実施する前に、前記裏当材を取り外す裏当材取外し工程を有することを特徴とする請求項4に記載のタービンロータの製造方法。

【請求項1】

複数のロータセグメントが軸線方向に互いに接合してなるタービンロータであって、

前記ロータセグメントは、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、

前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有することを特徴とするタービンロータ。

【請求項2】

前記ロータセグメントは、前記円板部における前記孔部の縁部に一体に形成され、軸線方向に向かって突出する内筒部をさらに有することを特徴とする請求項1に記載のタービンロータ。

【請求項3】

前記複数のロータセグメントのうち少なくとも一つのロータセグメントの前記孔部の直径は、他のロータセグメントの孔部よりも大きくされていることを特徴とする請求項1又は請求項2に記載のタービンロータ。

【請求項4】

複数のロータセグメントが軸線方向に互いに接合してなるタービンロータの製造方法であって、

前記ロータセグメントを、前記軸線を中心とした円筒状をなし、軸線方向の端部が隣り合う前記ロータセグメント同士で互いに溶接される溶接端面とされた外筒部と、

前記外筒部の内周面から径方向内側に張り出すように形成され、前記軸線を中心とする孔部を有する円板部と、を一体形状にて有するように形成し、

前記ロータセグメント同士を接合する手順は、

前記溶接端面同士を互いに突き合わせるように前記ロータセグメントを配置するロータセグメント配置工程と、

前記溶接端面同士を接合する溶接工程と、

前記溶接工程にて生じた裏波を研削する裏波処理工程と、を有することを特徴とするタービンロータの製造方法。

【請求項5】

前記溶接工程を実施する前に、互いに突き合わせられた前記溶接端面の内周側に裏当材を設置する裏当材設置工程を有し、

前記裏波処理工程を実施する前に、前記裏当材を取り外す裏当材取外し工程を有することを特徴とする請求項4に記載のタービンロータの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−108450(P2013−108450A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254980(P2011−254980)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]